CNC гравер 3018

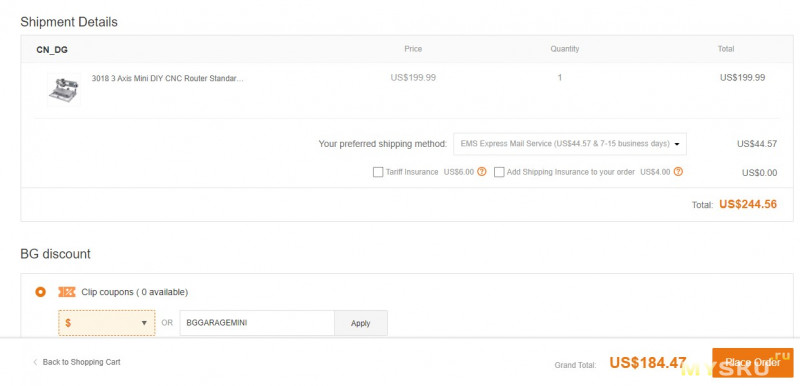

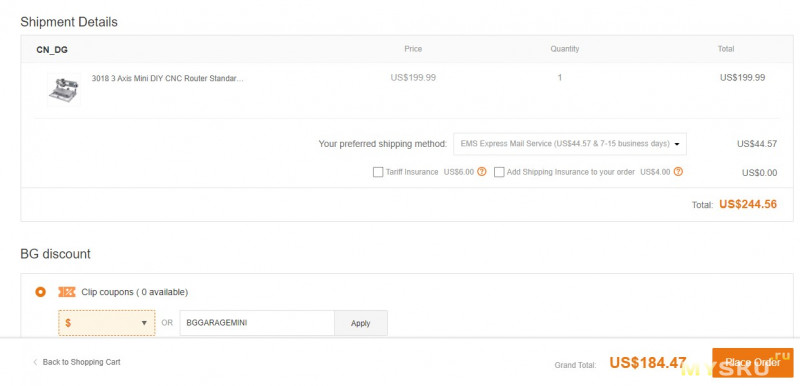

- Цена: $184.47 с купоном BGGARAGEMINI

- Перейти в магазин

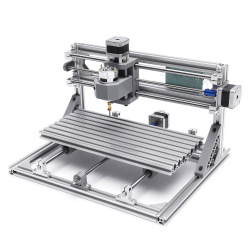

Всем привет! После того как наигрался с 3Д принтерами, начал засматриваться на ЧПУ станки и оказалось, что логика у них гораздо проще, чего не скажешь по существующим обзорам. Серьезно, первый принтер я собирал пол дня и несколько дней подкручивал, обозреваемый станок же запустил через несколько часов после вскрытия коробки. В данном обзоре постараюсь доказать, что с управлением сможет справиться каждый, разберем возможные проблемы и пути их решения, а так же посмотрим на результаты работы.

Надеюсь скучно не будет =)

Модель: Mini CNC3018

Материал корпуса: Алюминиевый сплав

Цвет: Серебристый

Занимаемое пространство: около 340x160мм

Рабочая зона: 340x160x40мм

Вес: 7.5кг

Программа для управления: GrblControl

Поддерживаемые операционные системы: Windows XP SP3, Win7, Win8, Win10.

Напряжение питания адаптера: 110-240В 50/60Гц

Выход адаптера: 24В 4А

Шаговые двигатели: 42 шага, 12В, 1.3A, 0.25Нм

Двигатель шпинделя: 775(12-36В); 24В: 7000об/мин, 36В: 9000об/мин

Вал двигателя: 5мм

Коричневая коробка

Верхняя часть прикрыта пенопластом

Под ней поролонка с вырезами, все комплектующие аккуратно разложены по своим местам

Блок питания ближе

Высыпаем всё на пол, берем отвертку

И собираем корпус

На самом деле это проще, чем нарисовать сову

В комплекте есть подробная инструкция, но даже без нее сложно собрать конструкцию иначе, т.к. профиля всего три размера, при чем два из них представлены в двух экземплярах. Хотя наверное всё же стоит приложить подробное видео сборки

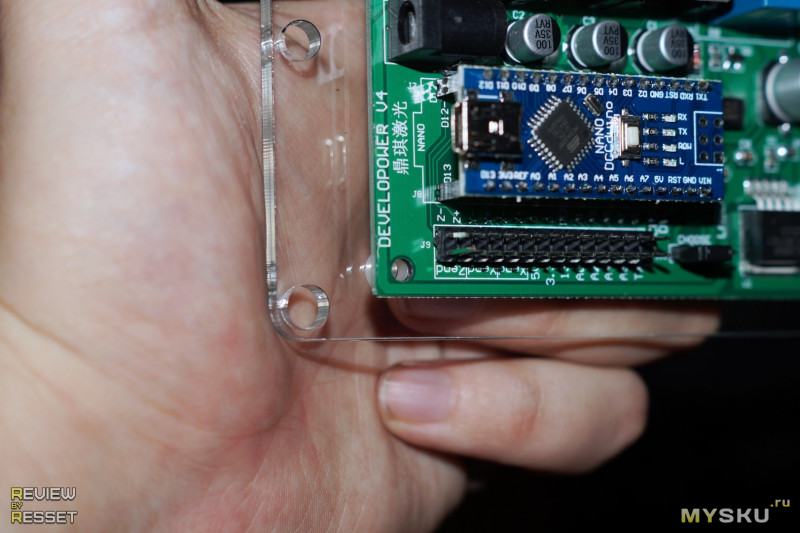

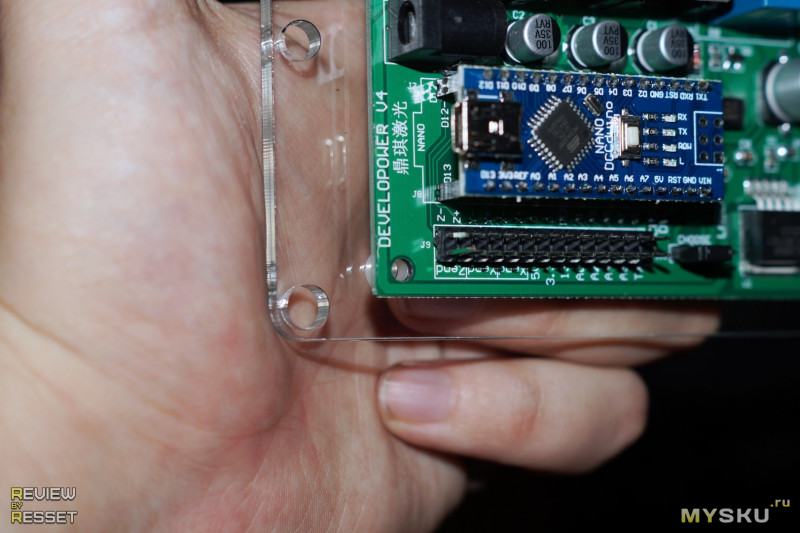

Когда будете фиксировать плату, обратите внимание, что в левом нижнем углу под гайкой окажутся две дорожки и если переусердствовать, можно их закоротить. Чтобы этого не произошло, используйте пятую пластиковую шайбочку из комплекта, она не запасная.

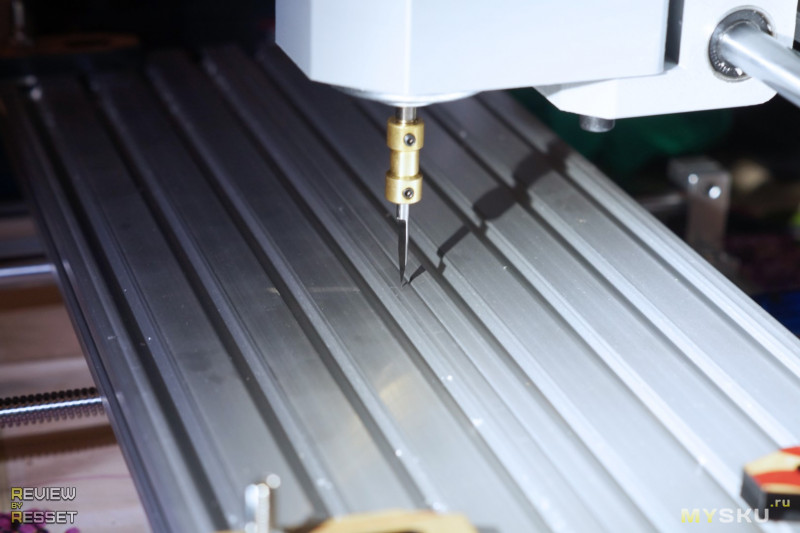

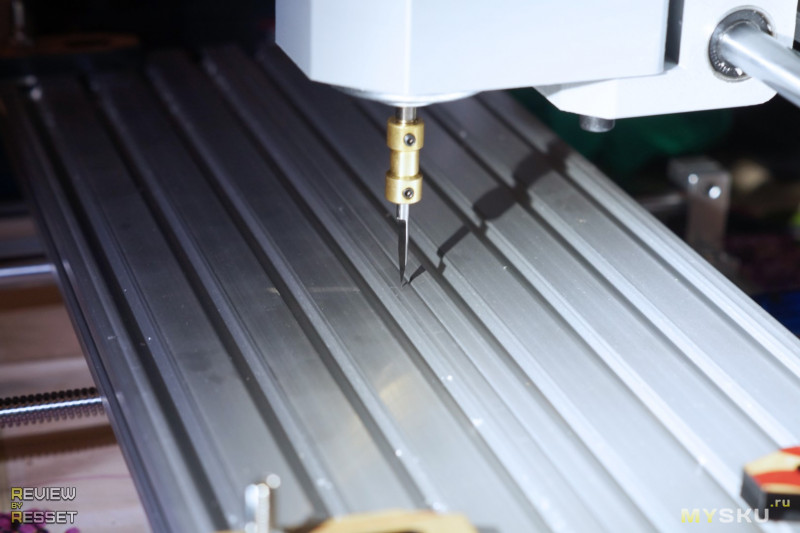

Во время сборки механизма оси X я зафиксировал одну из комплектных фрез и опустил каретку практически впритык к поверхности стола. Так удобнее работать с тонким материалом, но можно так не извращаться, главное чтобы при полном опускании шпинделя фреза не начинала ковырять стол, т.к. это чревато последствиями.

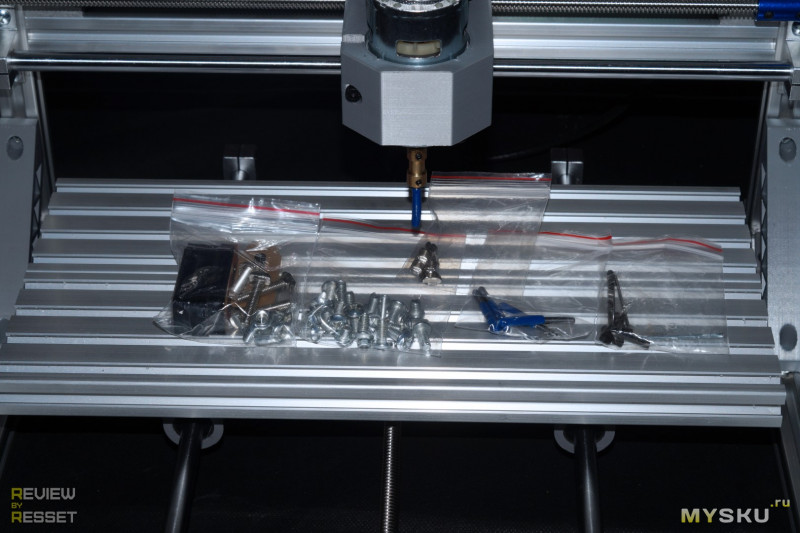

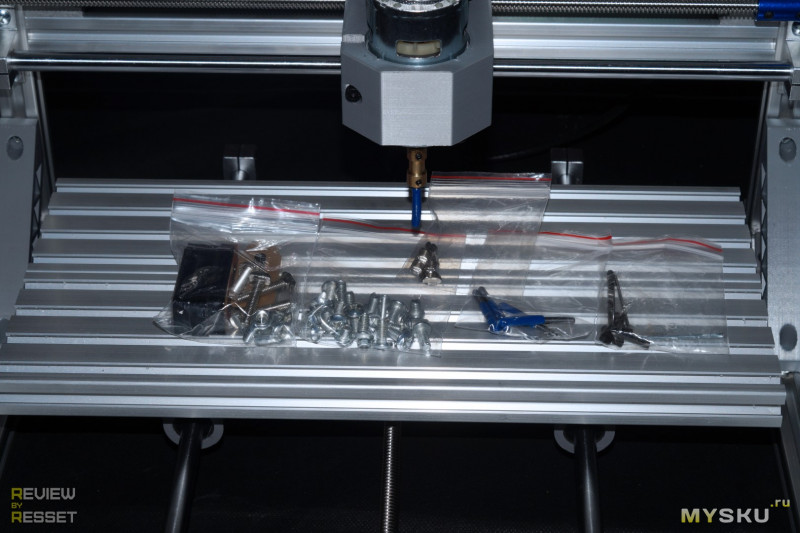

Вот что у меня осталось в итоге после полной сборки, если у Вас деталей больше, проверьте всё ли на месте

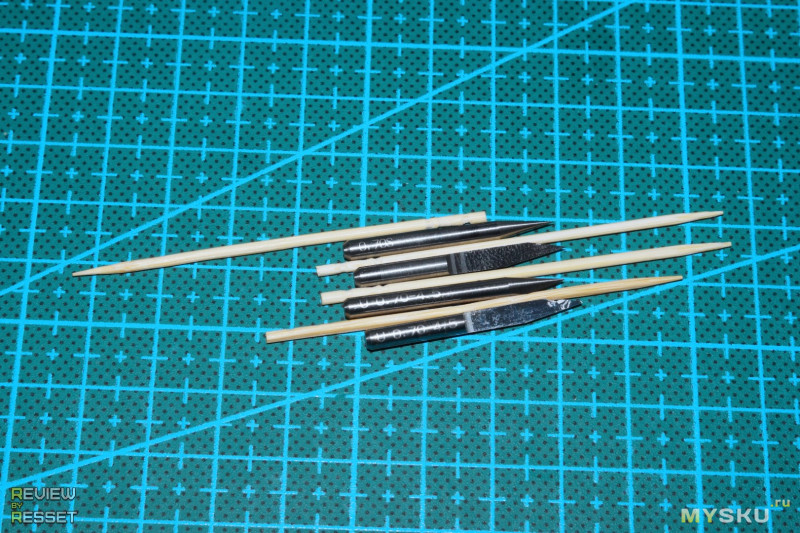

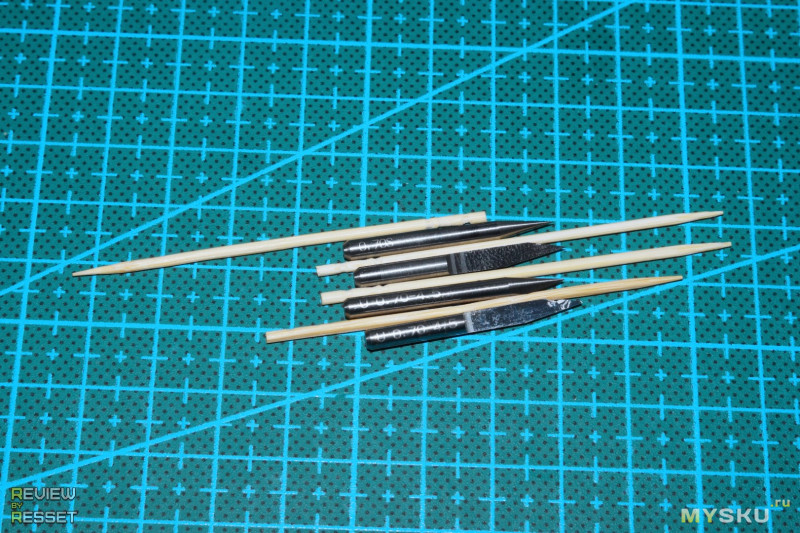

Фрезы с разными маркировками, но на вид идентичны

Кстати, занятные акриловые фиксаторы, я зажимал ими заготовки до 20мм высотой

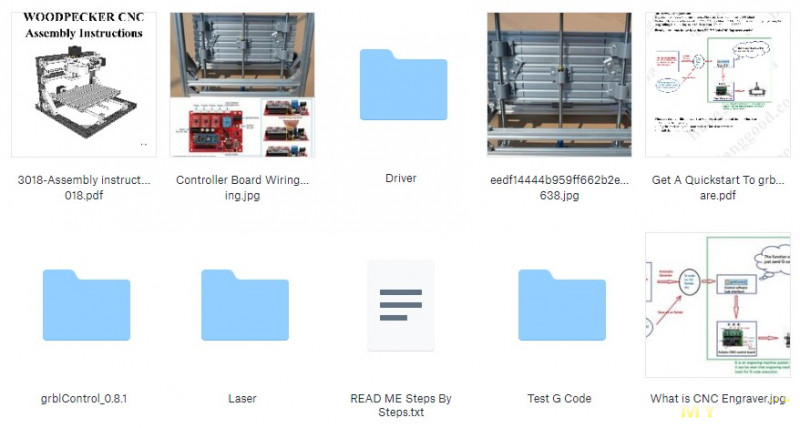

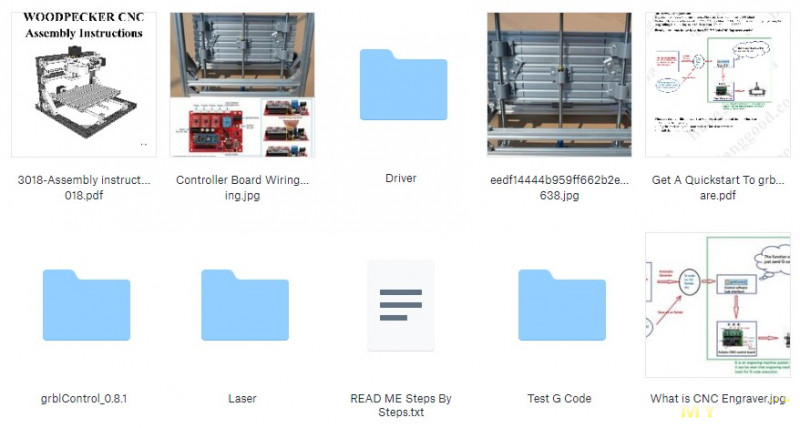

На странице лота есть ссылка со всем необходимым для начала

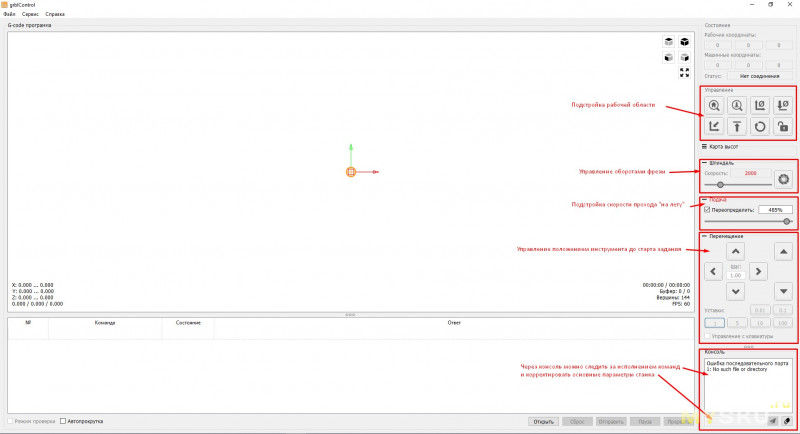

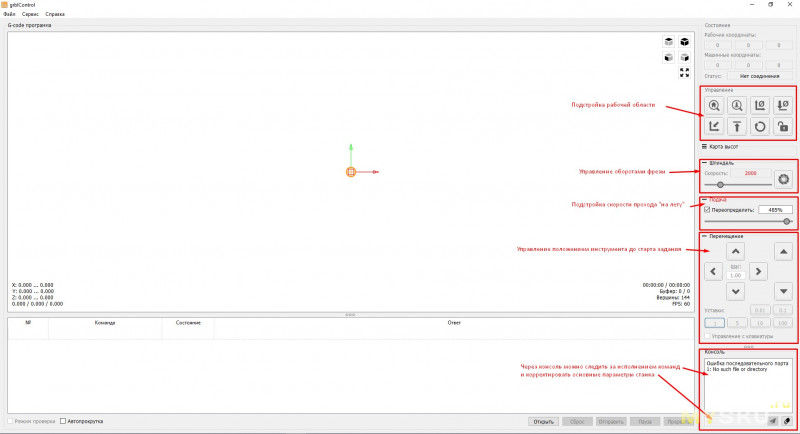

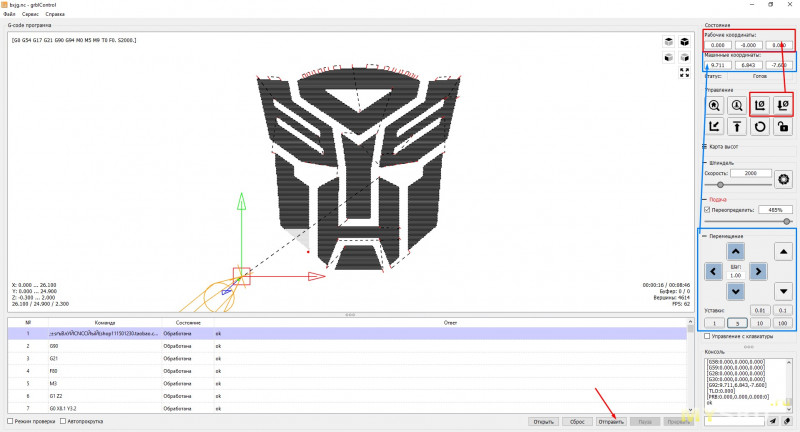

Основой является grblControl_0.8.1, эта программа представляет из себя панель управления станком и именно она дает команды узлам станка. Это как Repetier без модулей для слайсинга в 3д печати

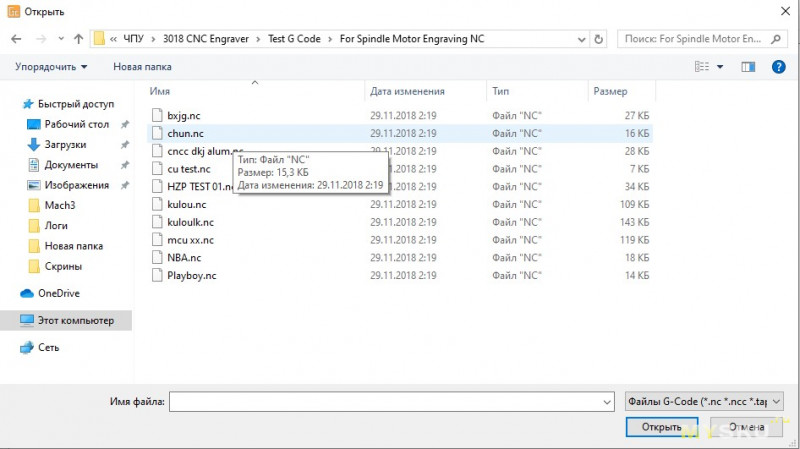

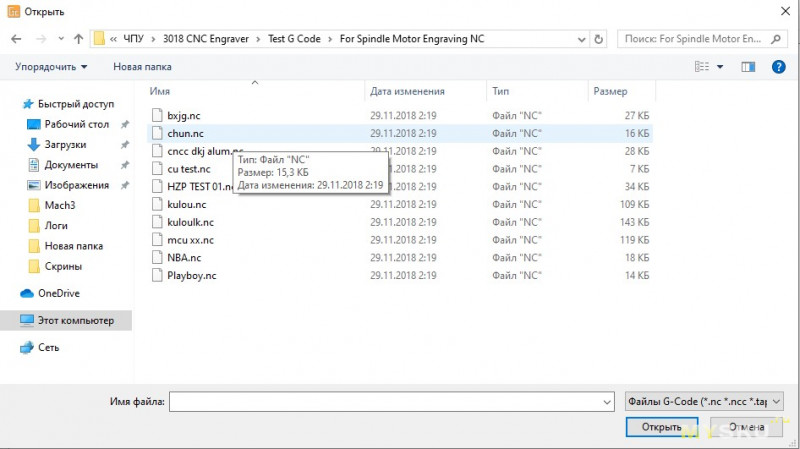

Тем не менее мы уже можем провести первый тест, т.к. в архиве есть уже готовые шаблоны

Выбираем нужный, с помощью кнопок панели управления подводим кончик фрезы к нулевой точке, то есть в нижний левый угол заготовки с касанием поверхности и обнуляем координаты по осям X,Y и Z, после чего нажимаем кнопку отправить.

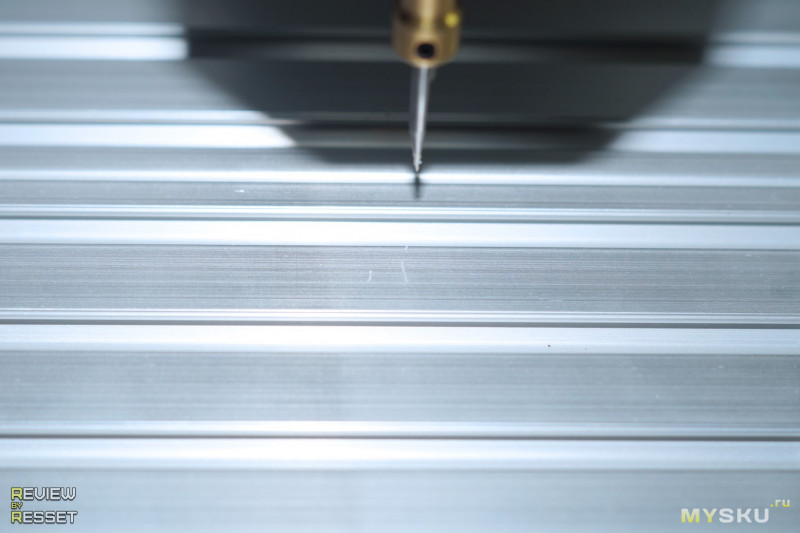

Процесс пошел, но как-то не правильно. Проход зеркальный и вместо поднятия фрезы станок ее утапливает

Хорошо, что я не оставлял большого запаса хода ниже поверхности стола

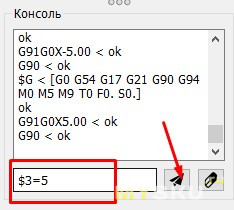

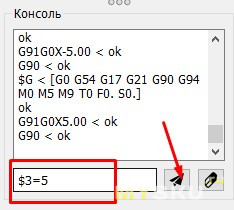

Судя по поведению, нам нужно инвертировать оси X и Z. В этом нет ничего сложного, не нужно перекидывать пины шаговиков или качать другой софт, достаточно откорректировать данные в памяти через консоль. За инверсию осей отвечает команда $3:

Нам нужен пятый вариант

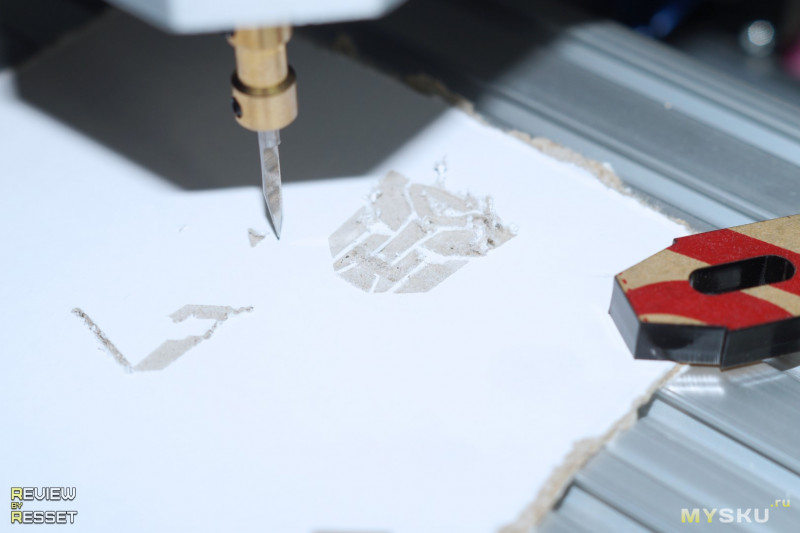

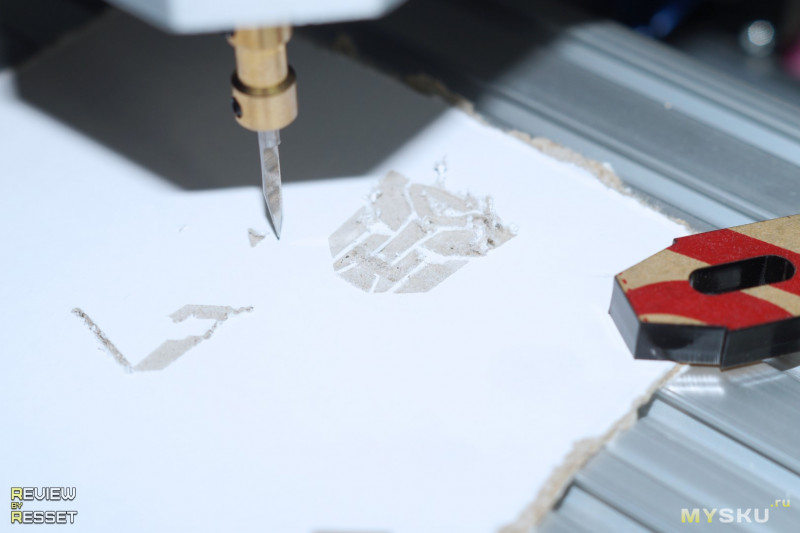

Сдвигаем шпиндель выше и правее, обнуляем рабочую область и отправляем в работу. Для теста на картонке сносно

Если удалось нацарапать тестовую модель, можно попробовать и самому чего-нибудь накидать

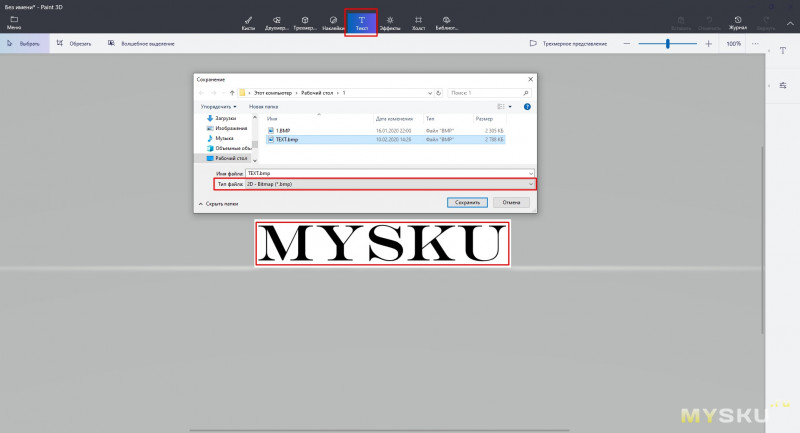

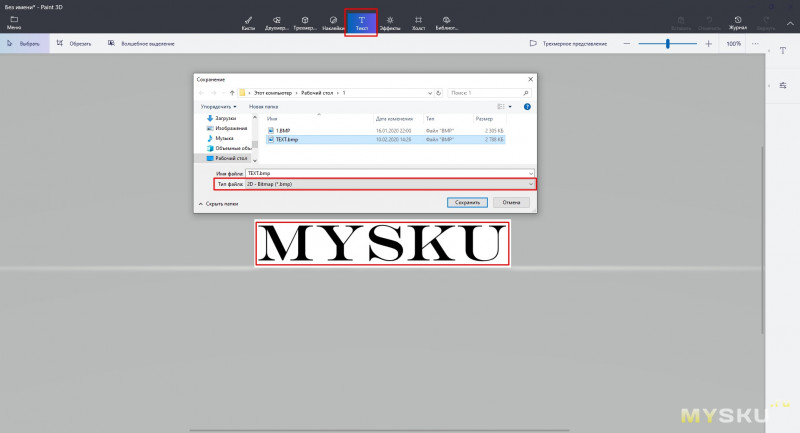

Для этого нам понадобится любой графический редактор, подойдет тот же Paint, главное чтобы рисунок или текст были монохромными. Рисунок нужно будет сохранить в формате BMP

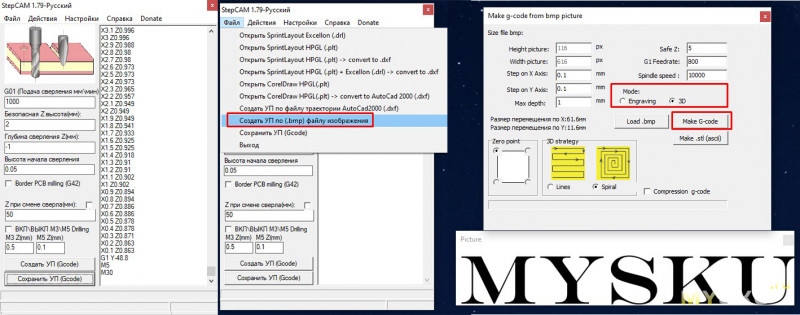

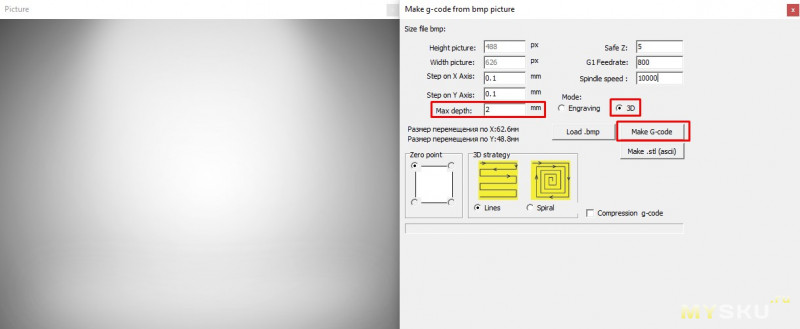

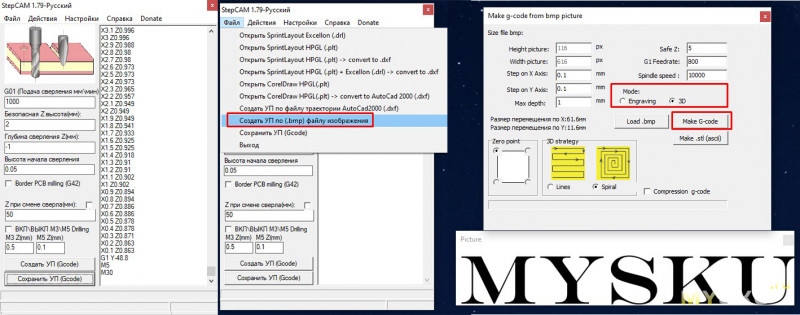

Далее скачиваем бесплатную программу StepCam, открываем нашу картинку, настраиваем основные параметры обработки, такие как скорость прохода и максимальная глубина, ждем пока заполнится полоса прогресса и сохраняем код соответствующей кнопкой

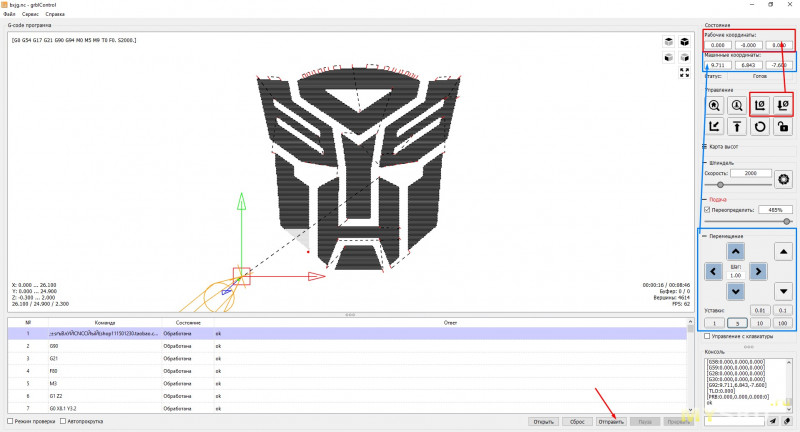

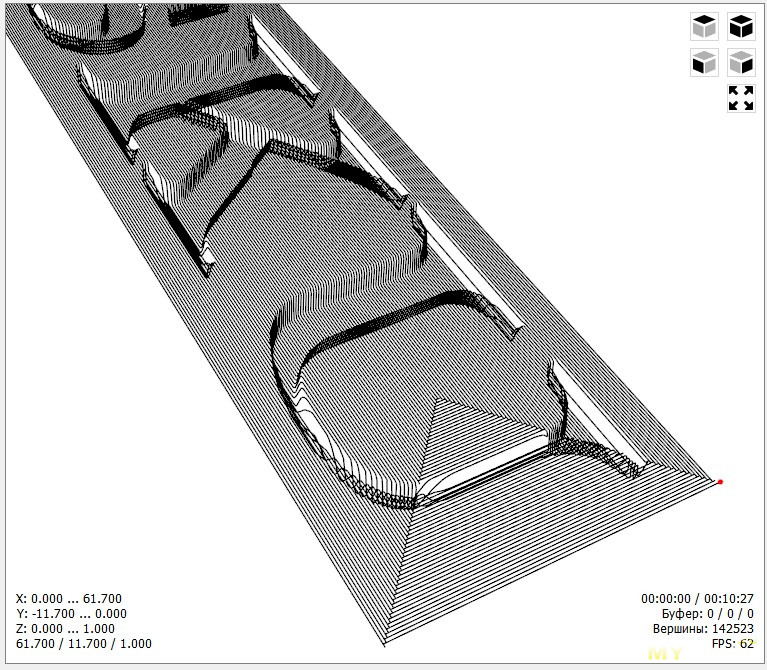

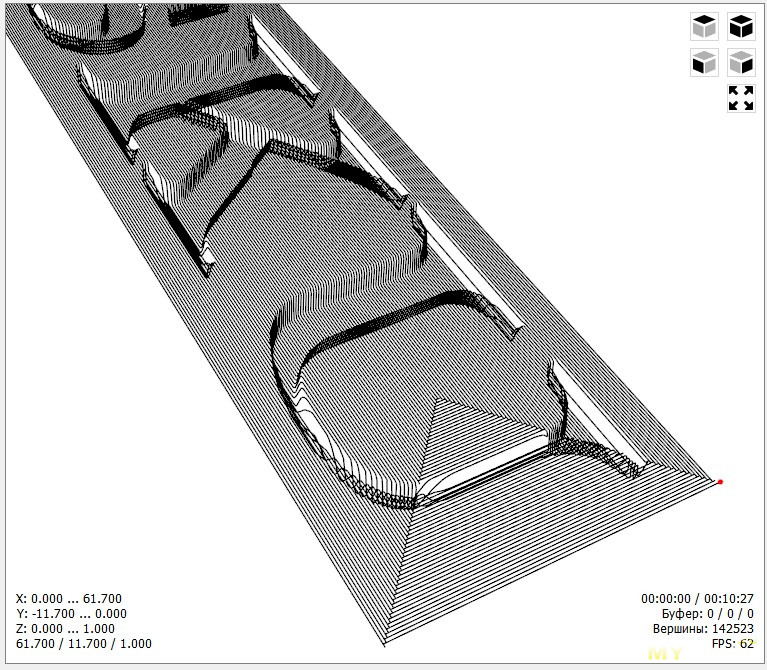

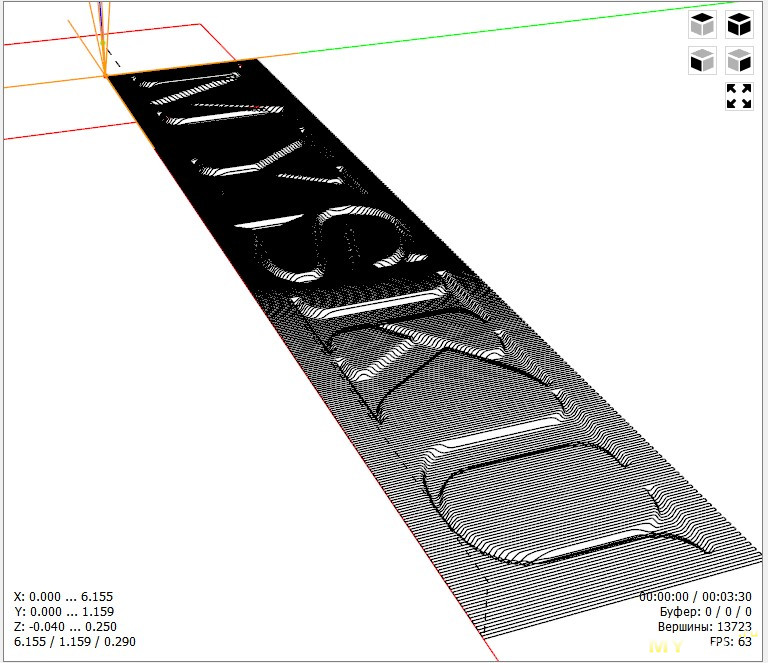

Подгружаем его в grblControl и получаем такой предварительный результат

Фон так же утапливает, но буквально на десятую миллиметра, так что можно до обнуления просто слегка приподнять гравер над поверхностью. Программа работает с любыми черно-белыми изображениями, но просчет занимает продолжительное время, например, на обработку данной надписи ушло около 10 минут. Хотя учитывая, что StepCam создавался исключительно для фрезеровки и рассверловки плат, результат неплохой.

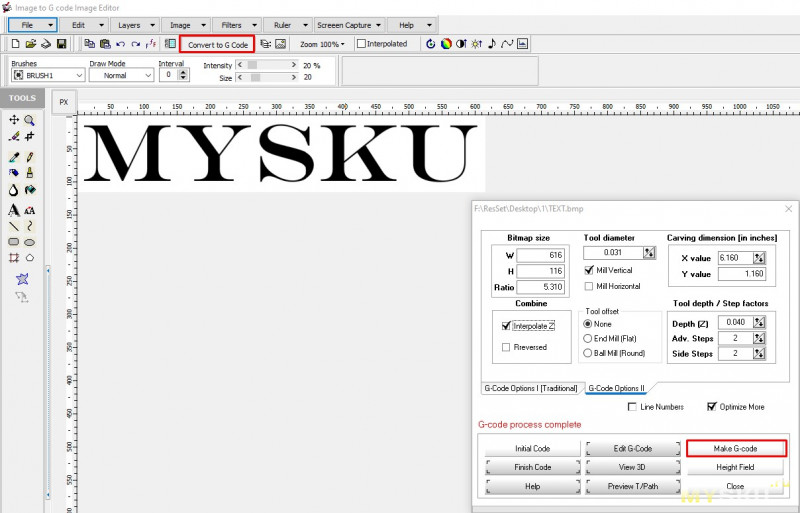

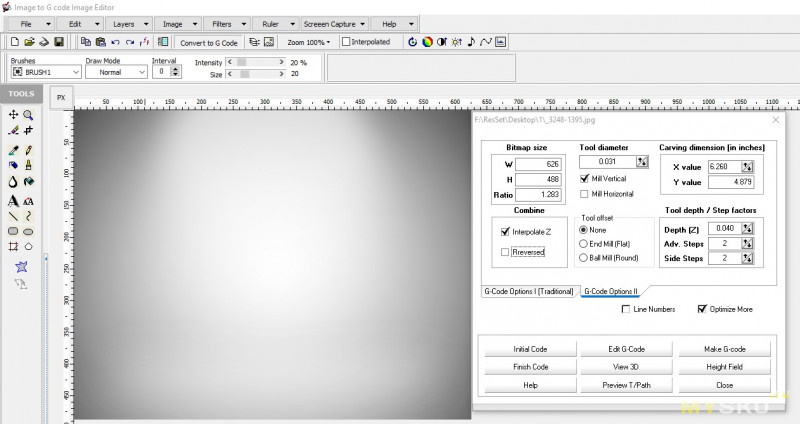

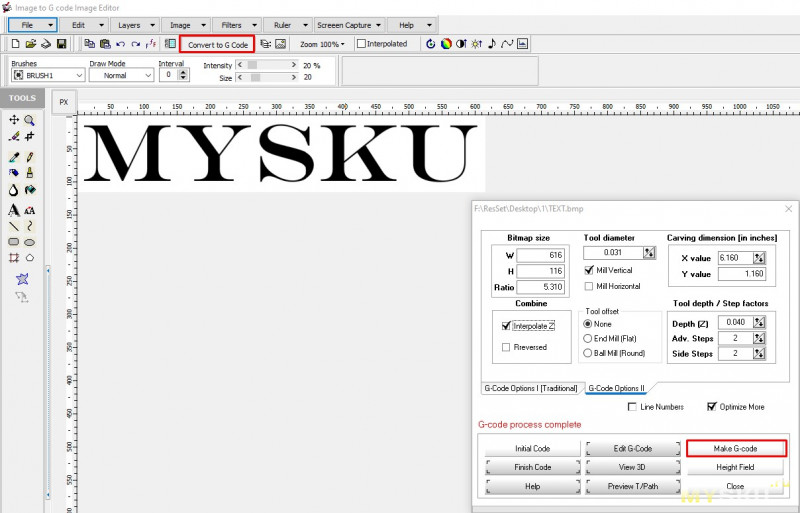

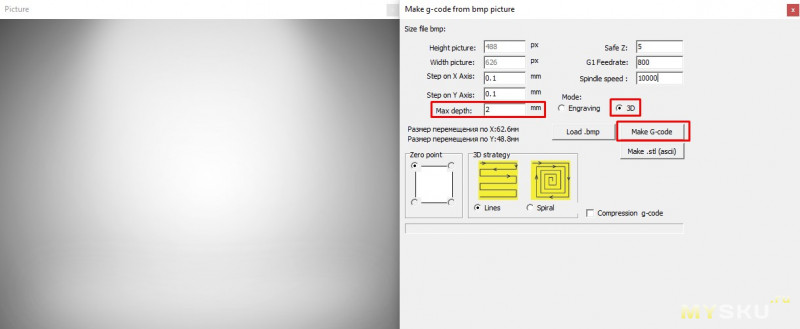

Есть другой вариант, Image to Gcode, которая работает по похожему принципу, но несколько быстрее и включает в себя полноценный редактор. Создаем рабочую область, пишем/рисуем, нажимаем «Конвертировать в G-Code», вносим параметры задания

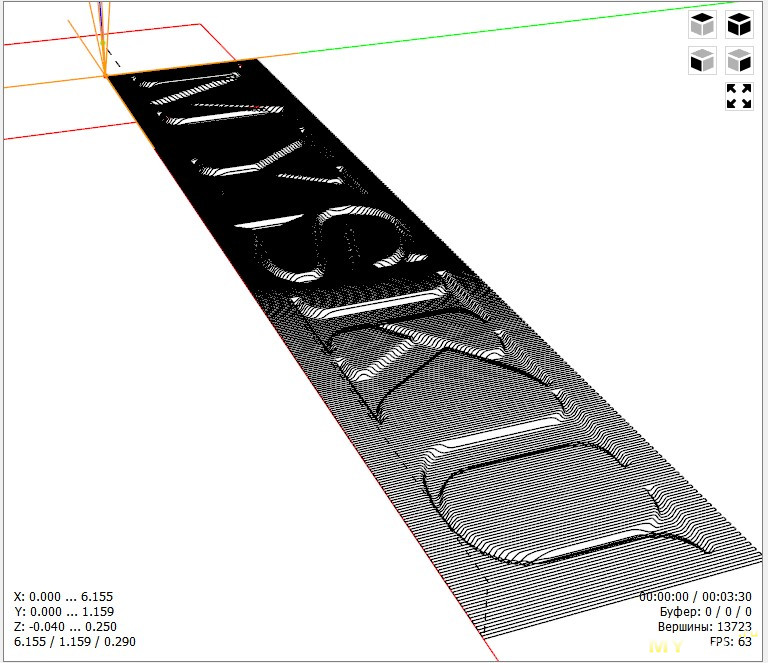

И получаем аналогичный результат за 10 секунд

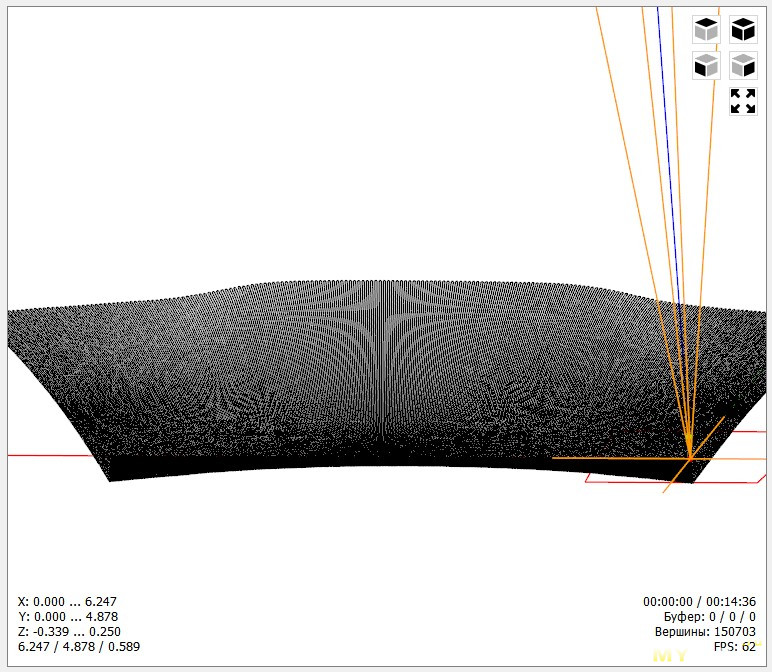

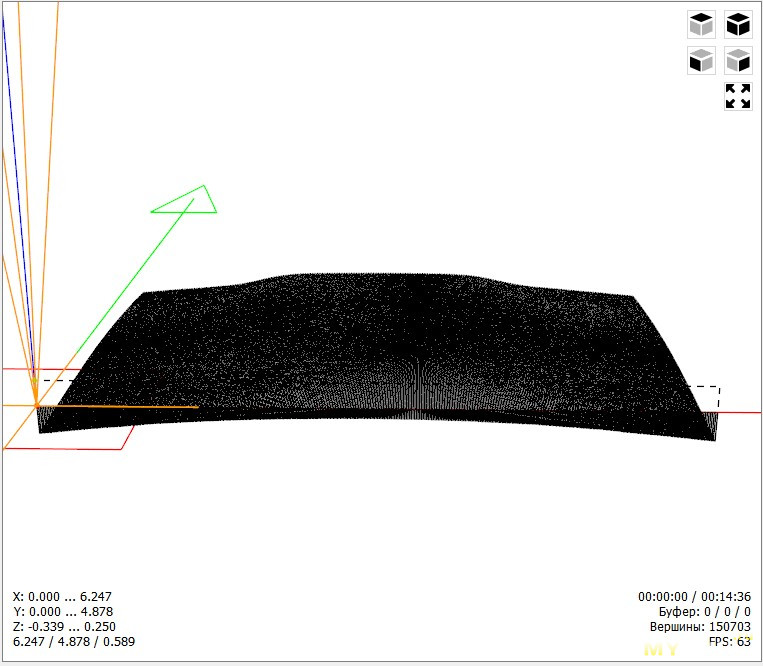

Обе программы строят карту высот по градации серого, где белый цвет это наивысшая точка, а черный низшая

Правда во второй всё в дюймах, так что результат малость отличается

Но что в первом случае видно бугор по центру

Что во втором. Ловил ракурс чтобы линии хоть немного начали отливать

Так что вот таким набором уже вполне можно работать

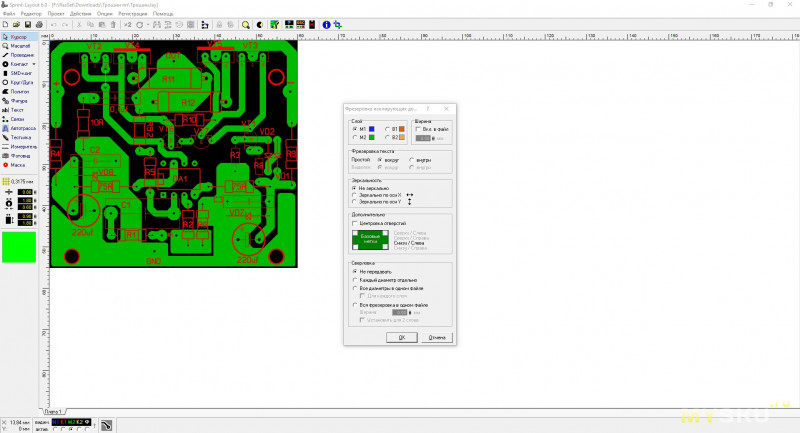

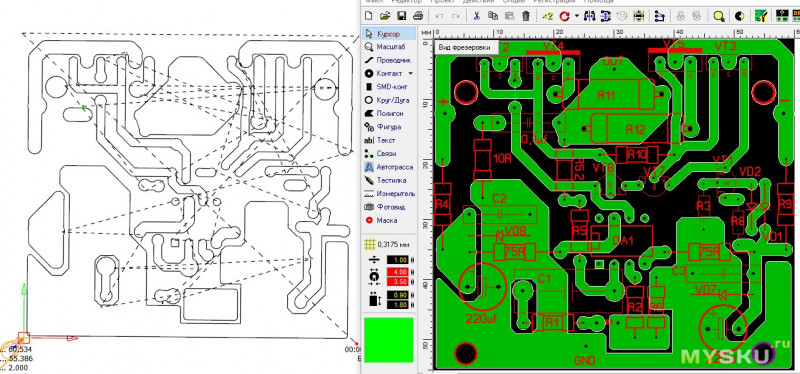

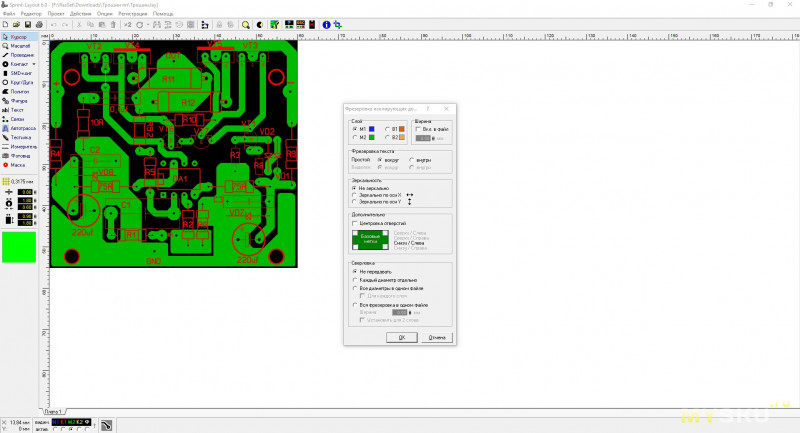

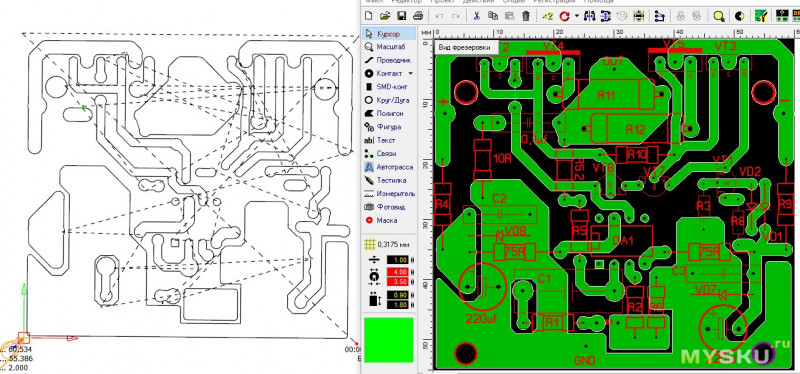

По крайней мере гравировка не будет доставлять каких-то проблем, а SepCam еще и со Spring Layout отлично работает(изначально под нее и делали).

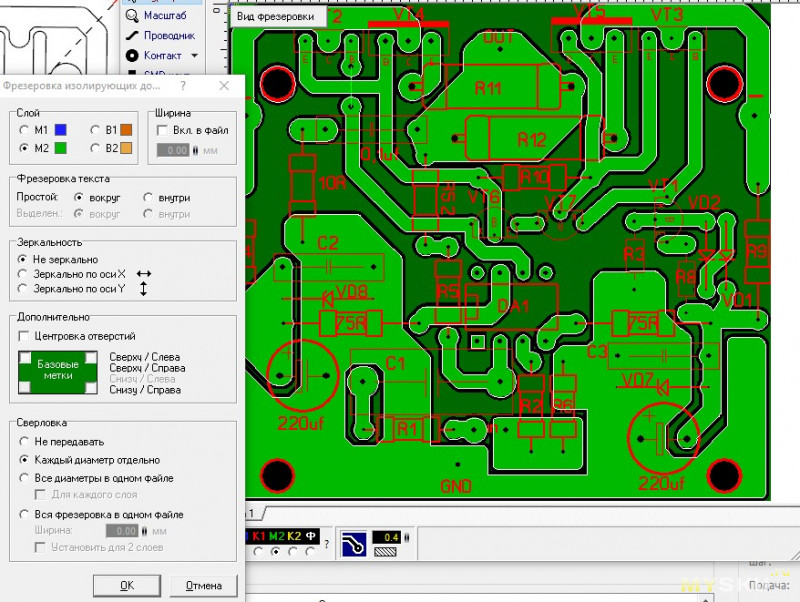

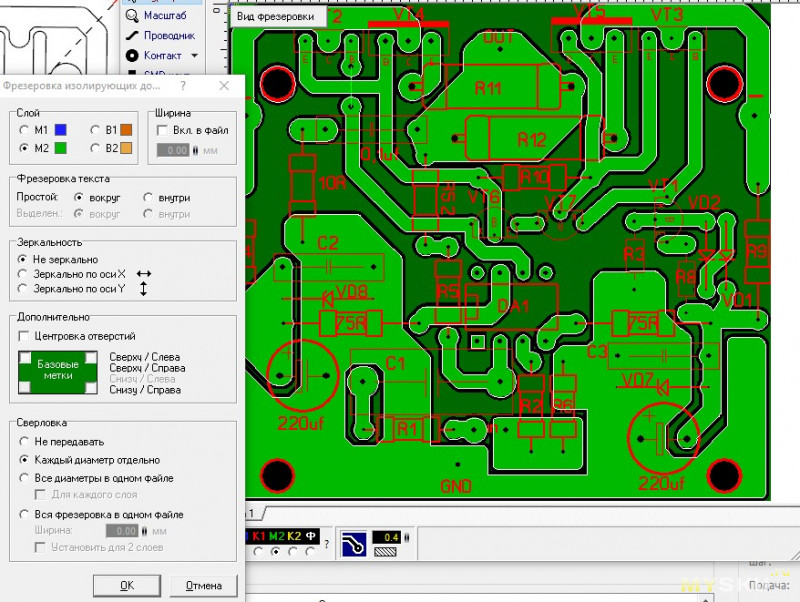

Накидываем плату в программе, экспортируем пропил дорожек

Прогоняем в grblControl

При желании можно выгрузить и рассверловку

Открыть после фрезеровки данный файл, сменить инструмент и отправить в работу. Удобно, что после завершения задания текущие координаты и «нули» не сбрасываются, так что можно производить последующие манипуляции без повторной калибровки, разве что поправить ось Z если вторая фреза имеет другую длину.

Image to Gcode умеет «выдавливать» черно-белые картинки по градациям серого, но правильно подготовить детальный рельеф довольно сложно. Настолько, что проще использовать более сложный софт.

Я остановился на Vectric Aspire. Программа сильно платная, но есть триальная версия, так что можно попробовать и подумать, надо оно вам или нет.

Вообще гравировка рисунка или надписи тут проще.

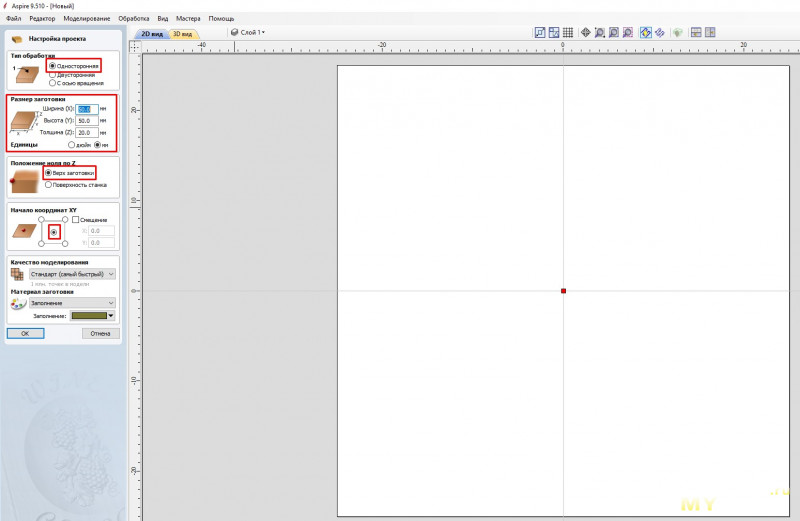

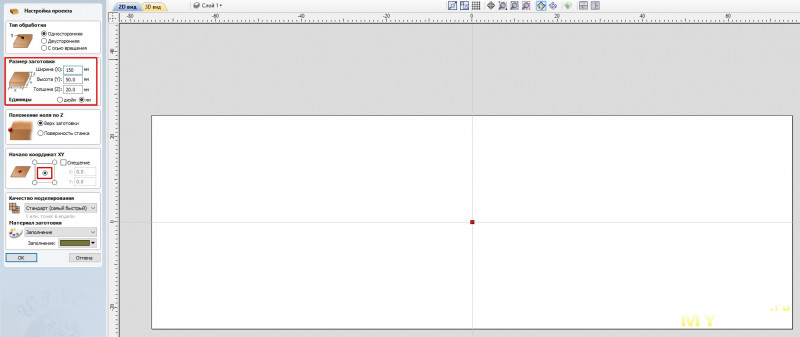

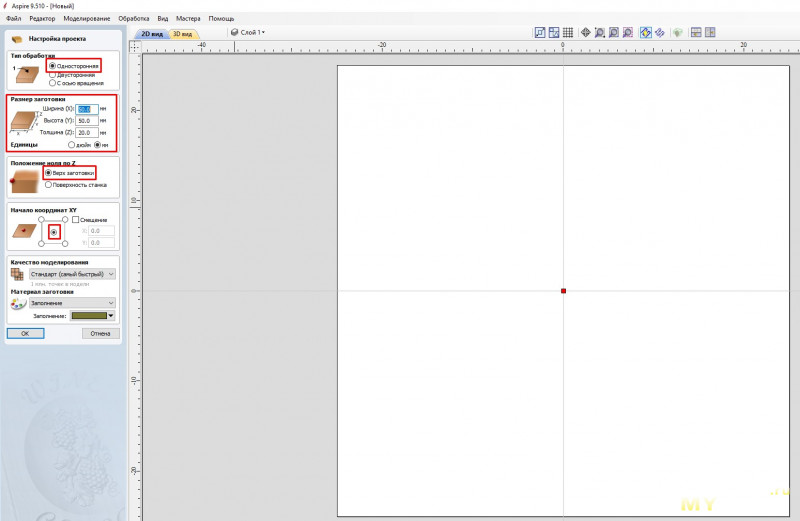

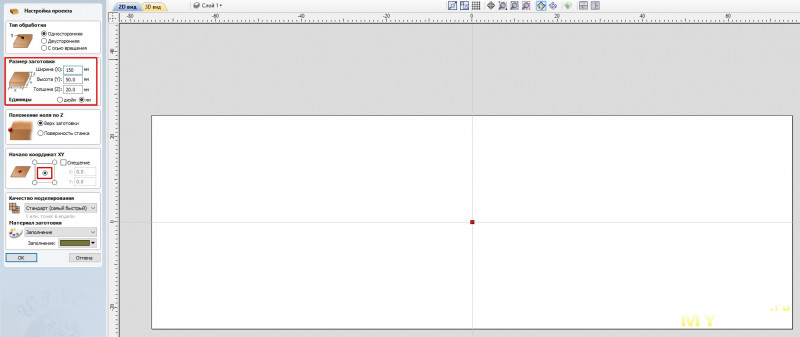

Для начала создаем проект, задаем размер нашей «болванки» и нулевую точку. Мне удобнее выставлять ее по центру, потом достаточно найти центр бруска и калибровать по нему

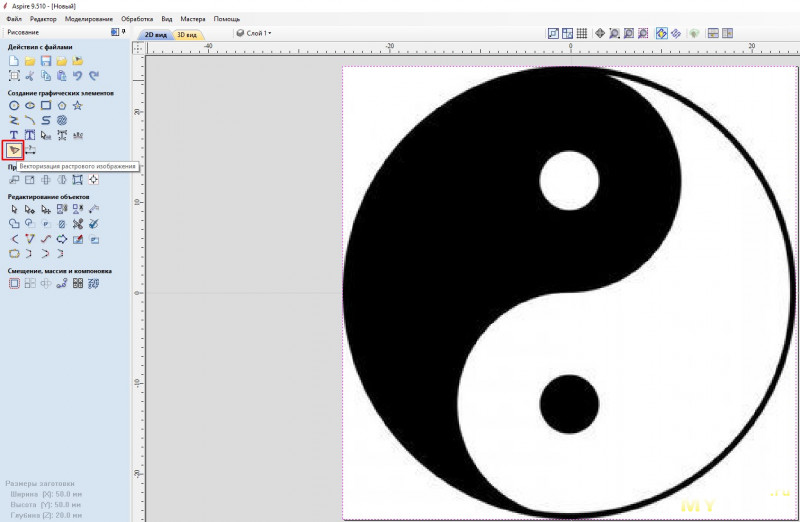

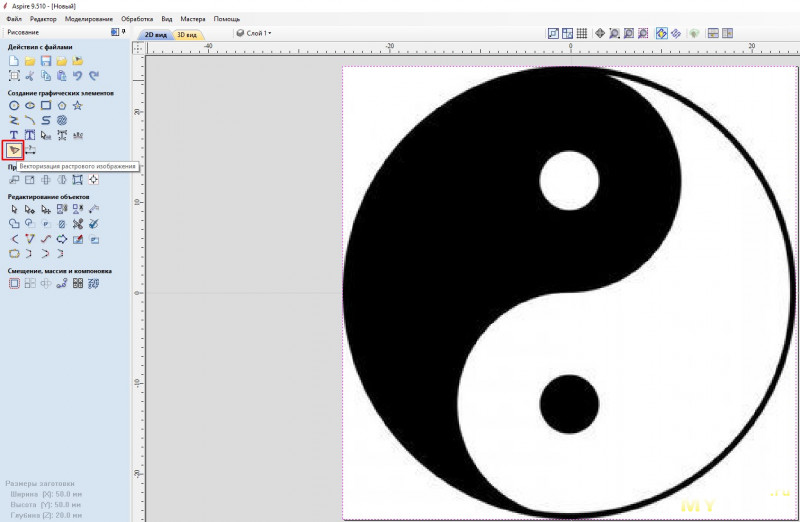

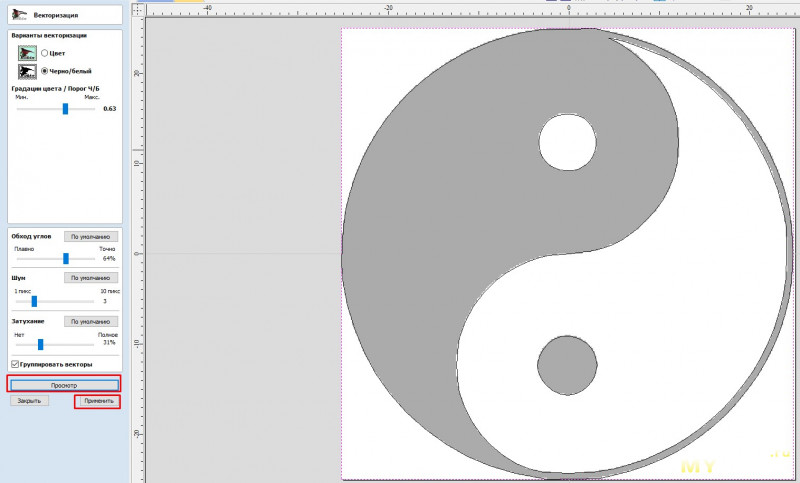

Перетаскиваем нужную нам картинку и нажимаем на векторизацию

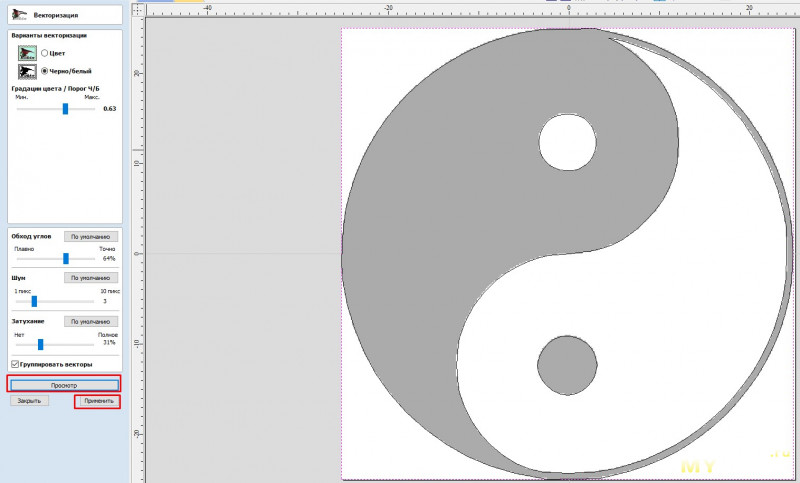

Подбираем параметры так, чтобы заполнились только нужные нам участки

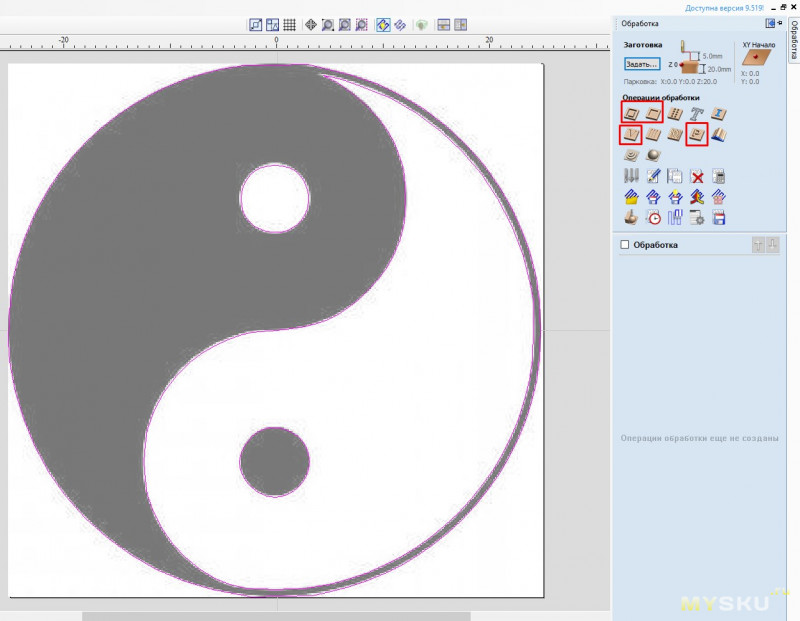

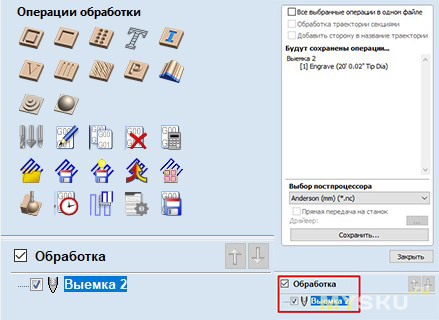

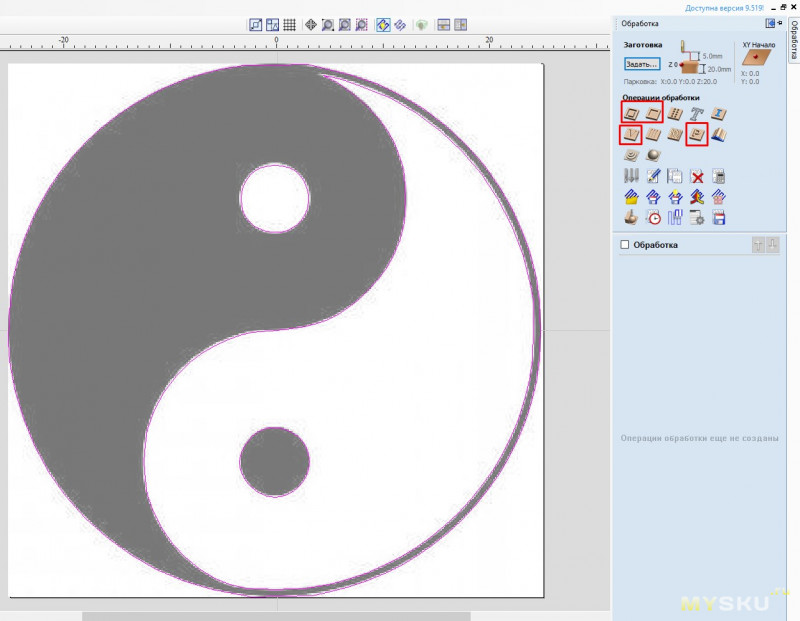

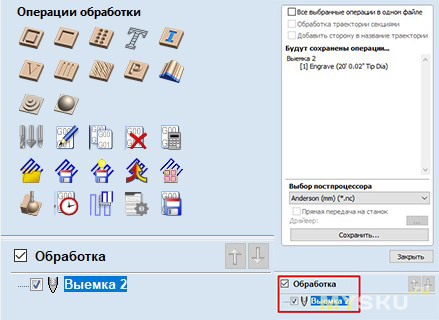

Готово, теперь нужно выбрать нужный тип обработки. Я пользуюсь чаще вот этими

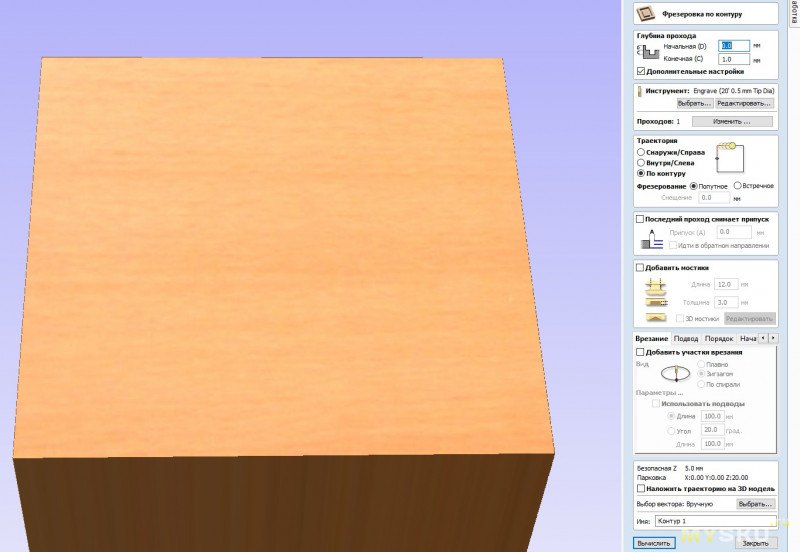

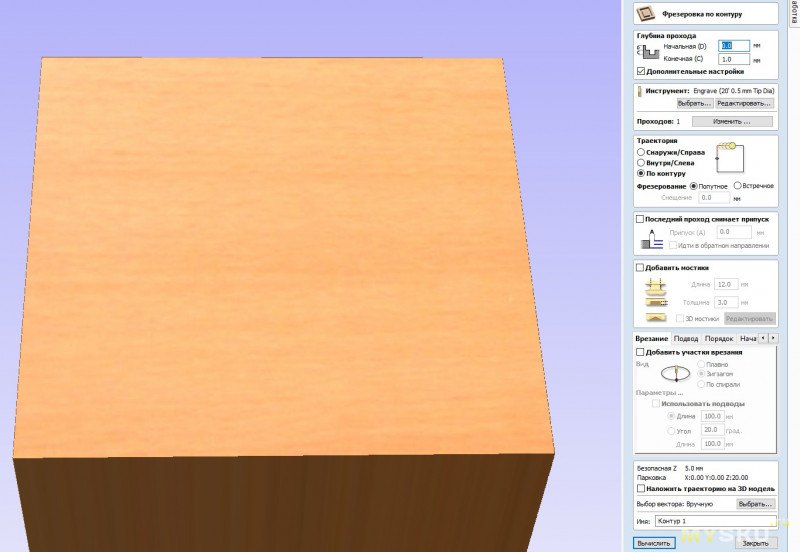

Первый тип: фрезеровка по контуру, внутреннее заполнение игнорируется, задаем нужную глубину, инструмент

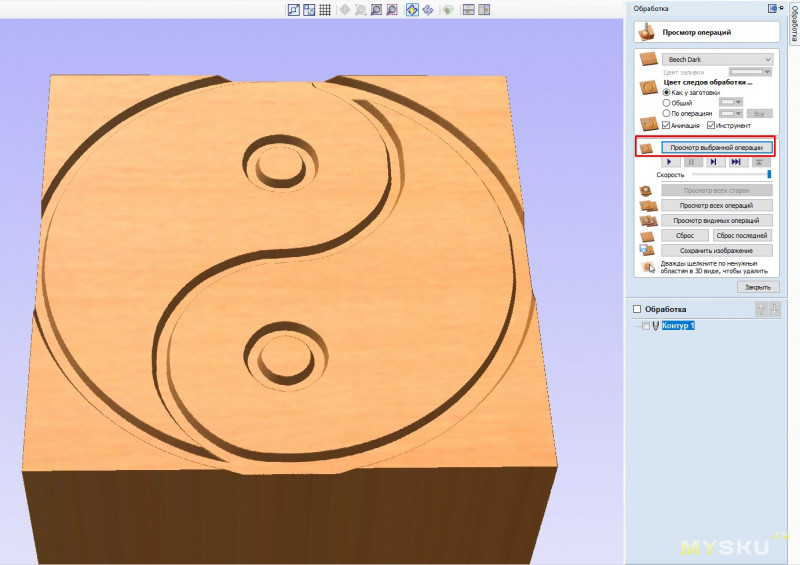

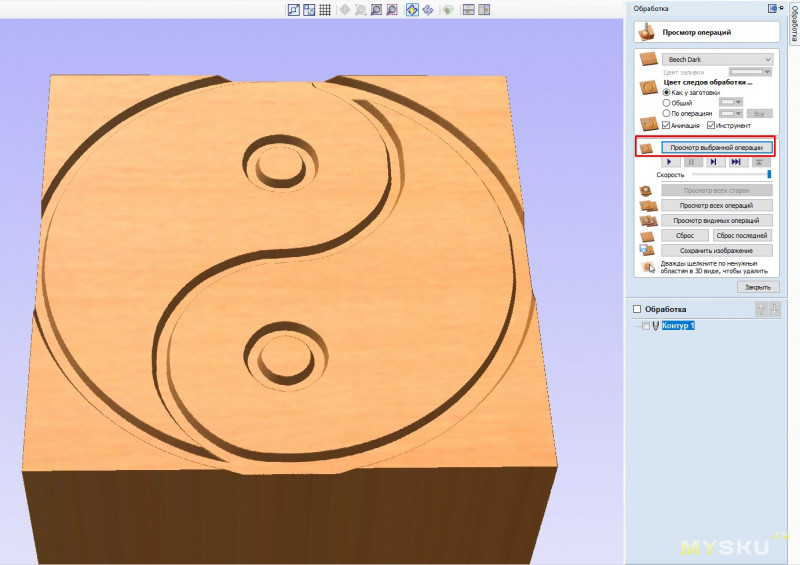

И получаем контур рисунка

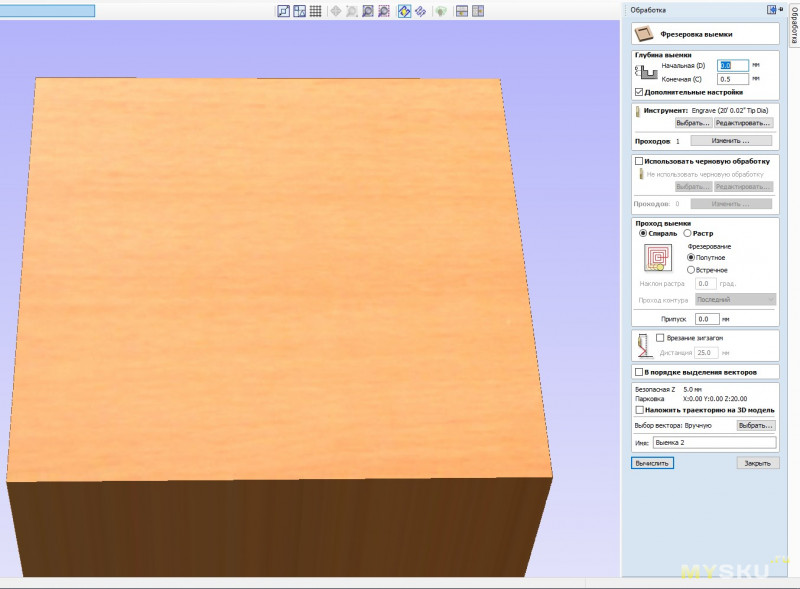

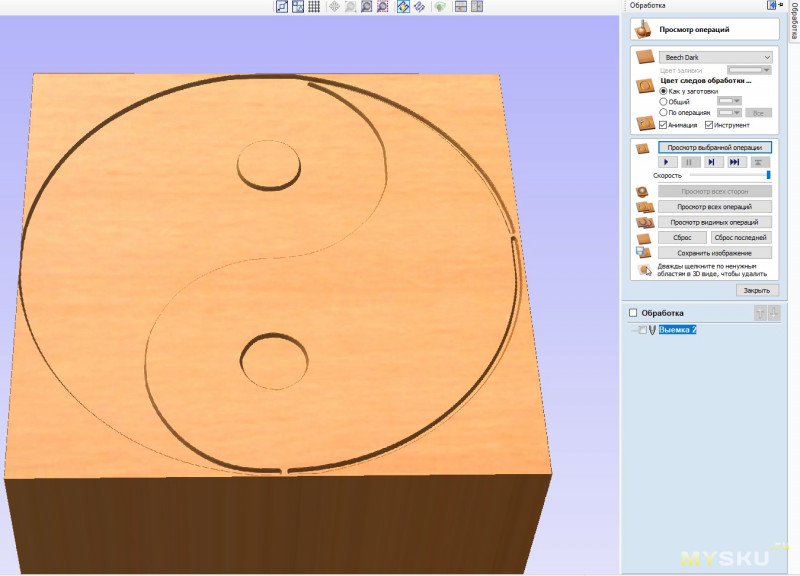

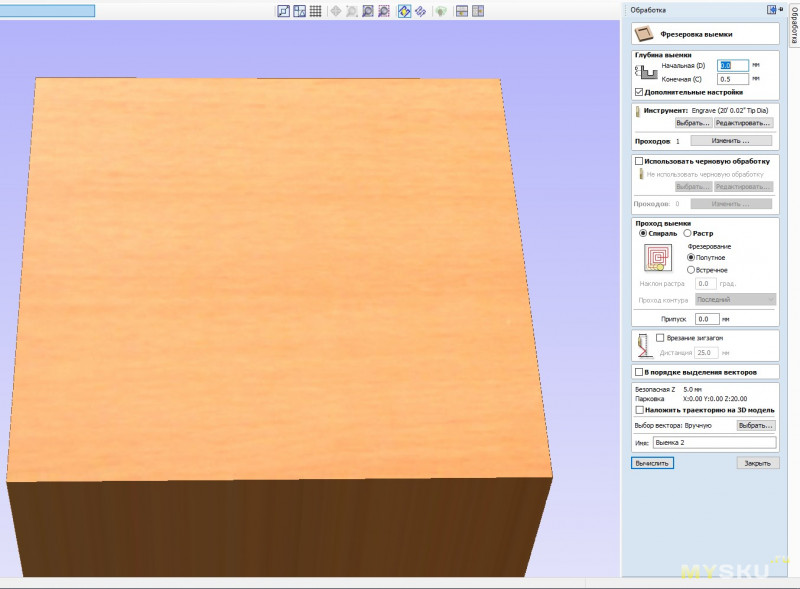

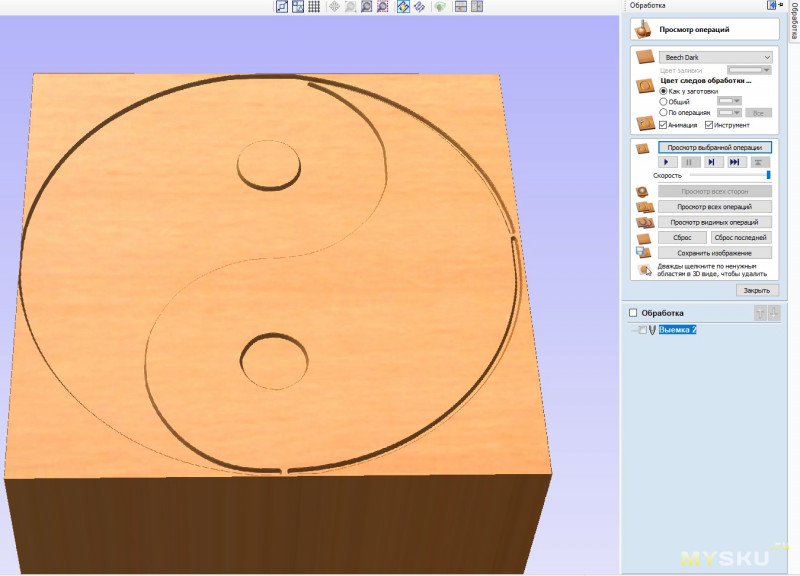

Далее фрезеровка выемки, настройки самую малость отличаются

В этом случае контур утапливается

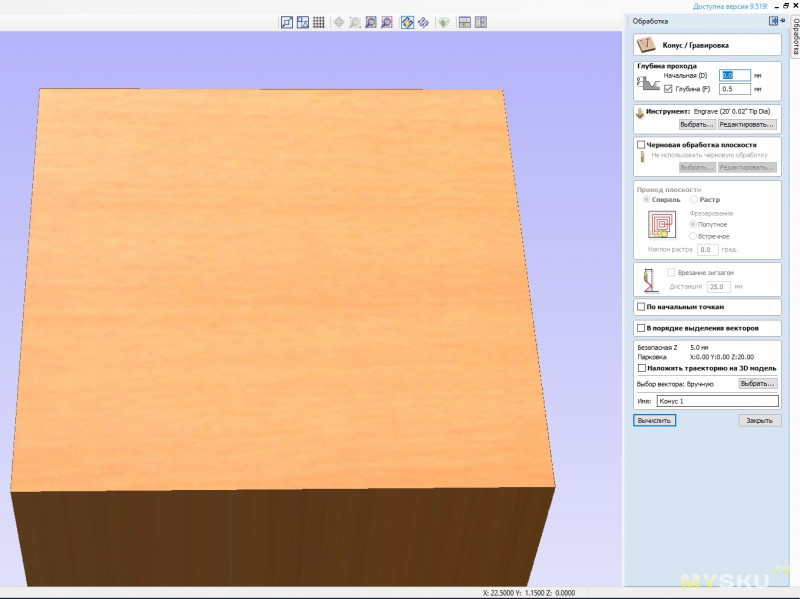

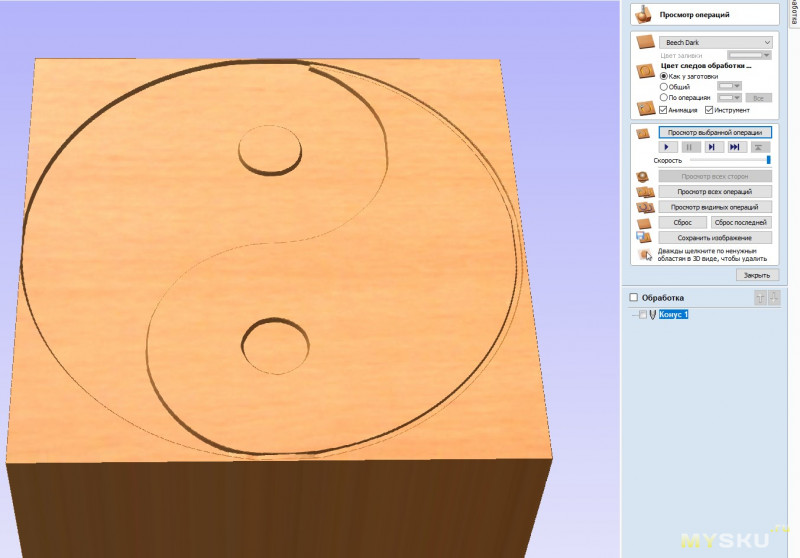

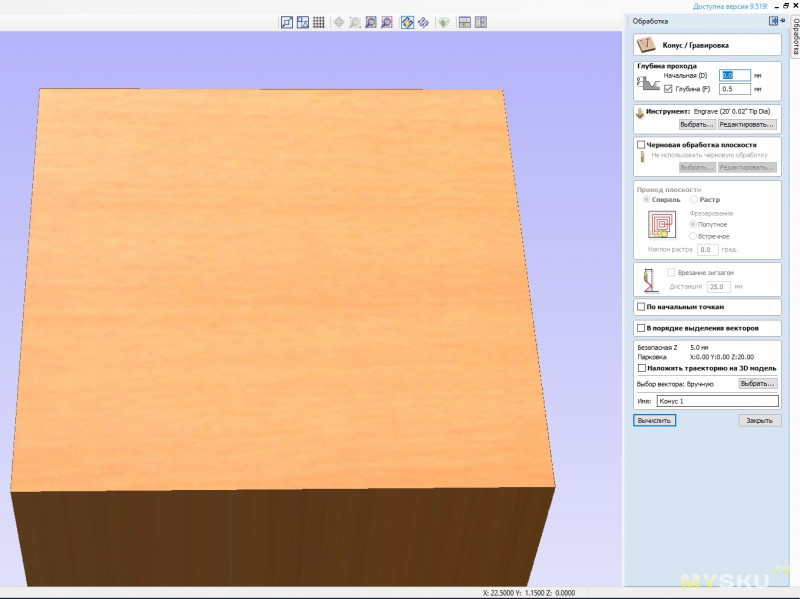

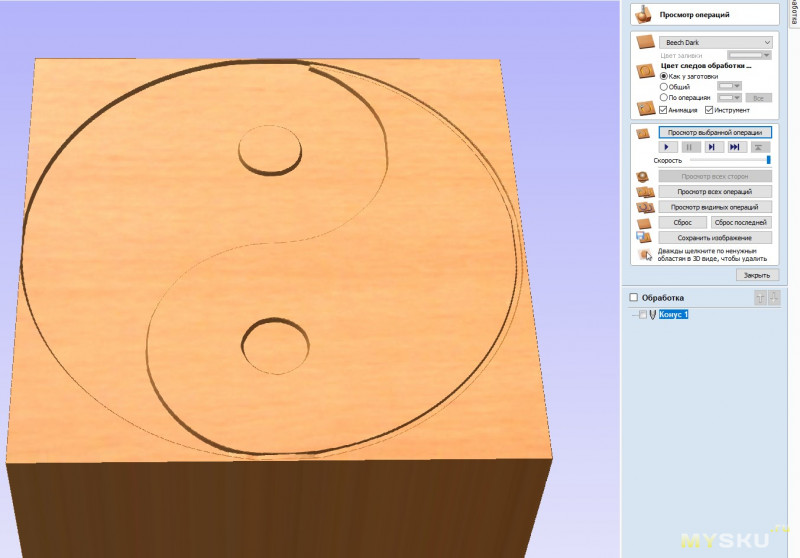

Третий режим: Конус/Гравировка, в отличии от Выемки тут нельзя задать несколько проходов, всё делается за один на указанную глубину, так что я использую его в основном для вырезания тонких заготовок

Результат похож на выемку при тех же параметрах

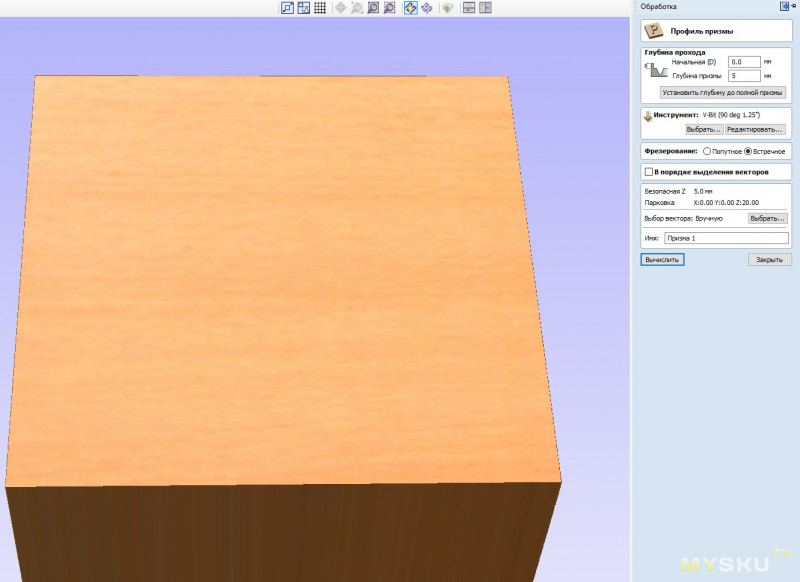

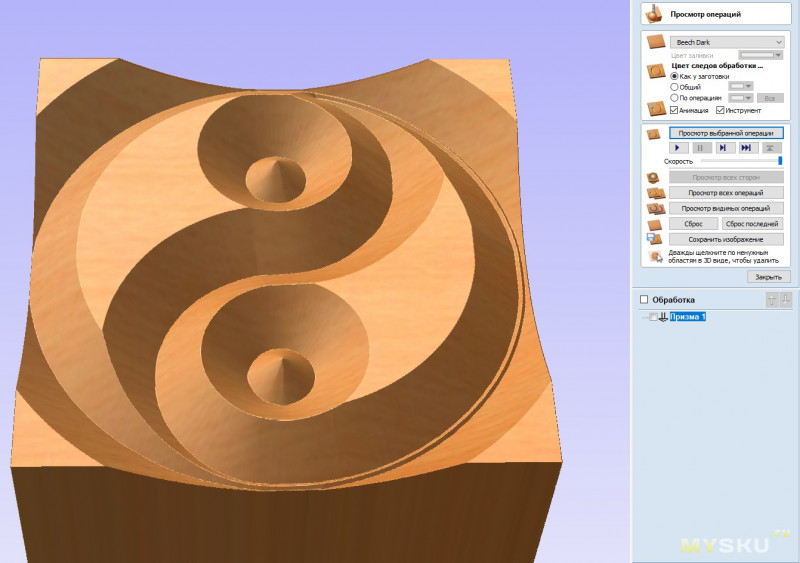

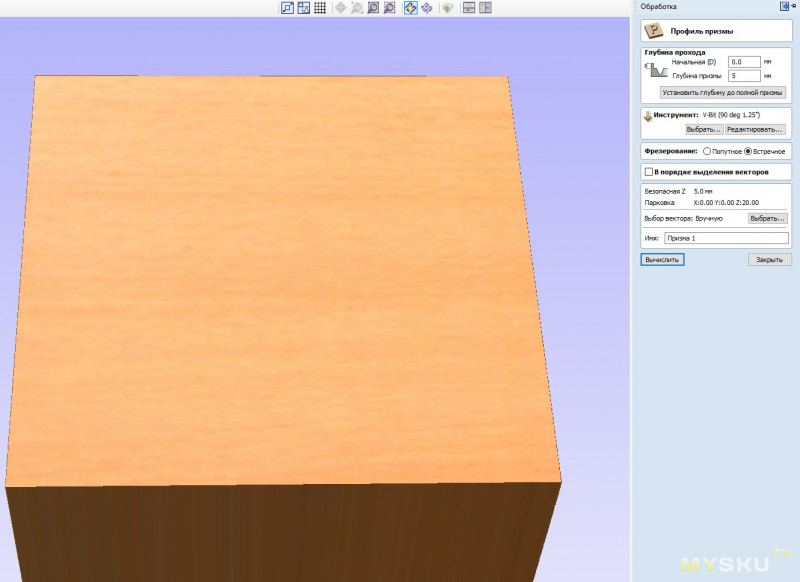

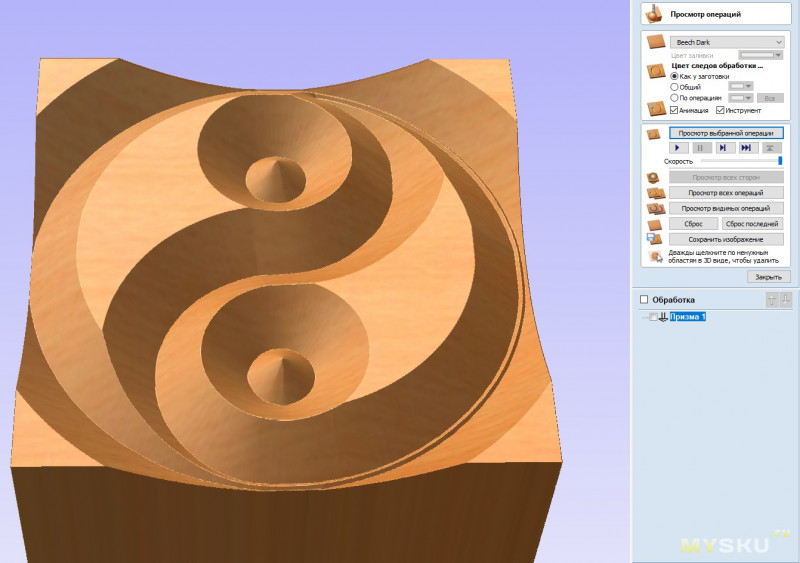

Ну и призма может пригодиться

Хотя картинка не очень удачная для примера

Немного практики.

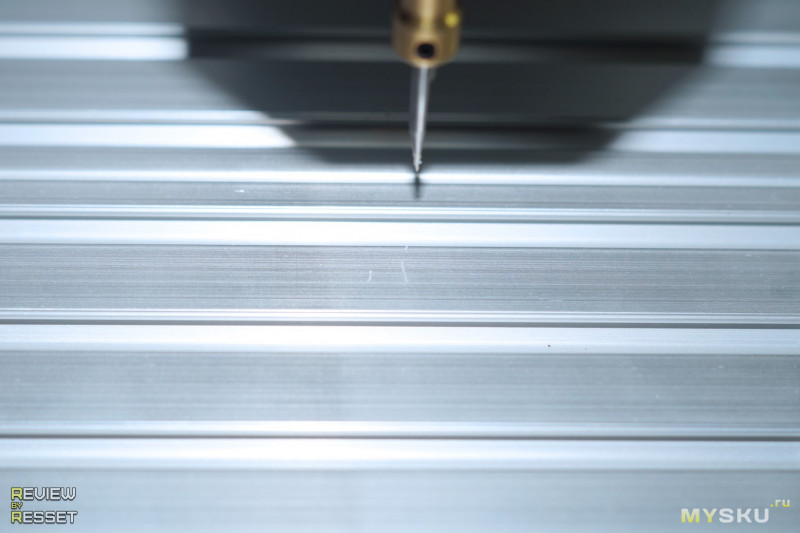

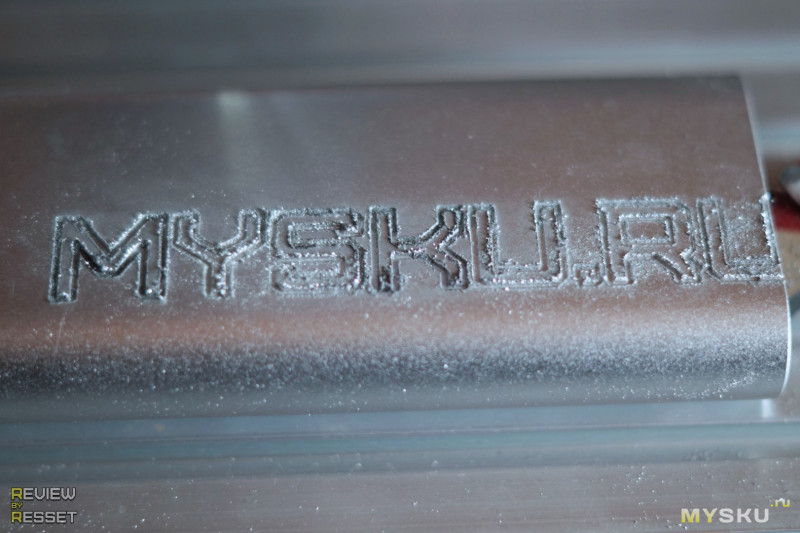

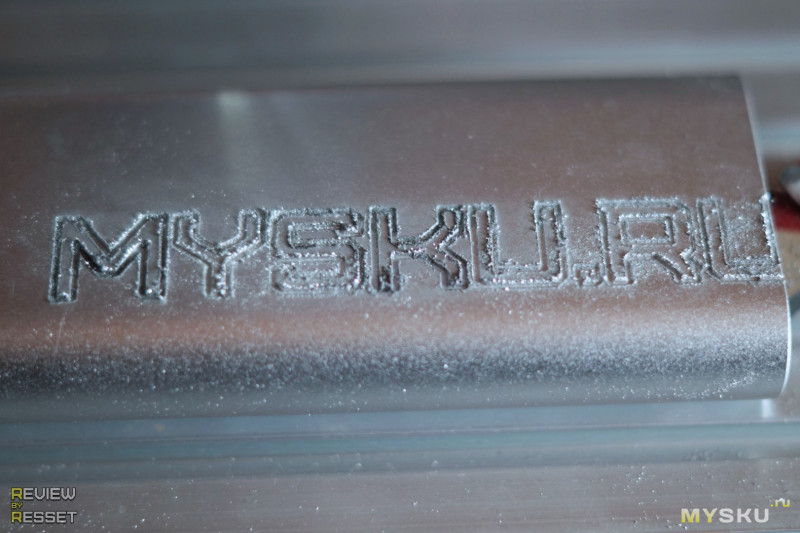

Захотел я сделать гравировку на алюминиевой поверхности. Если выбрать Конус/Гравировку, глубина будет небольшой, буквально десятая миллиметра, а вот фрезеровка выемки может легко выгрызать пол миллиметра за пять проходов по 0,1мм, на ней и остановился. Сделал надпись, выбрал инструмент, прогнал в визуализаторе

Сохранил шаблон. Кстати, с постпроцессорами так и не разобрался. Anderson работает вроде адекватно, но на всякий случай запускаю шпиндель вручную, т.к. после перезапуска задания пару кончиков обломал

Поставил концевую фрезу 0.8 мм и сломал ее, т.к. после дерева забыл снизить скорость подачи

Взял обломанную комплектную, кончик был как раз около 0.8мм, так что не пришлось ничего переделывать

Первая буква без проблем, скорость прохода 1мм/сек

Процесс занял часа полтора, но завершился успешно. Каша образовывалась из-за добавления смазки, но думаю это было лишним. Нагрузка на фрезу небольшая, нагрев не ощущался

Результат

Протер наждачкой, чем несколько испортил вид поверхности. Мелкой не было.

Ну и тряпочкой прошелся по канавкам

Да, последнюю букву срезало, т.к. нулевую точку во время теста поставил в нижнем левом углу и не рассчитал отступ

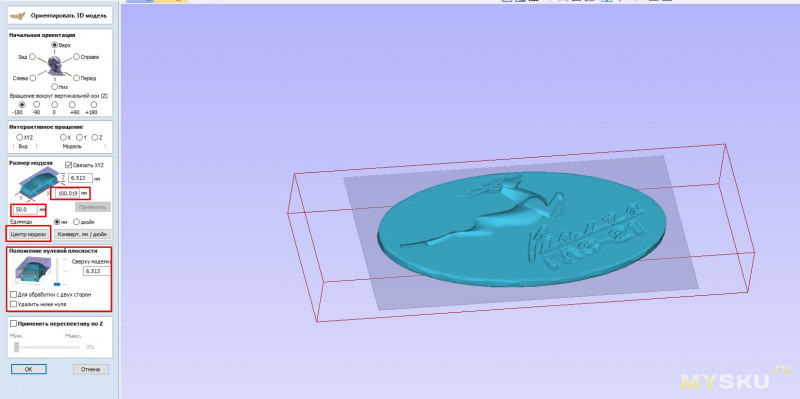

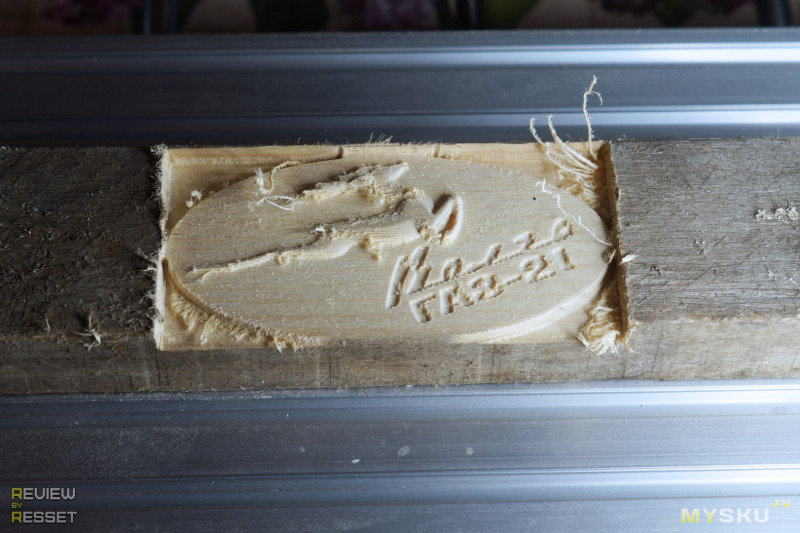

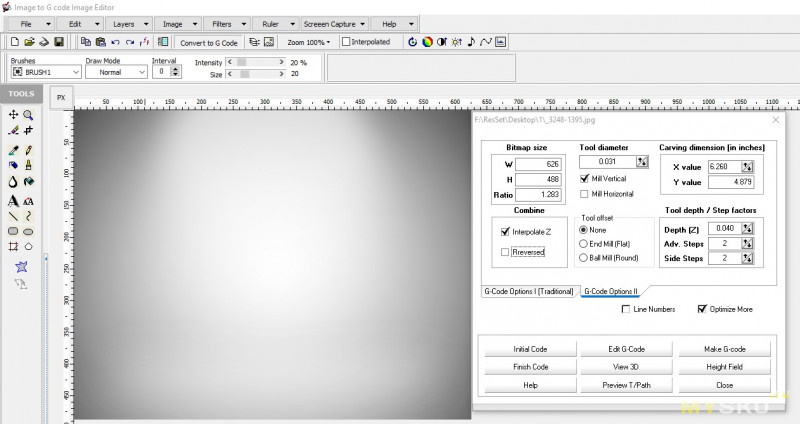

Так же Aspire умеет работать с STL моделями. Для этого создадим рабочую область

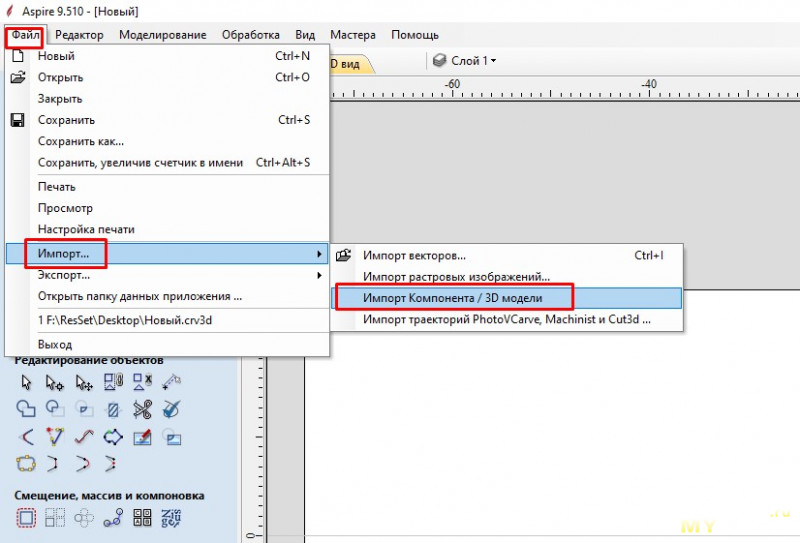

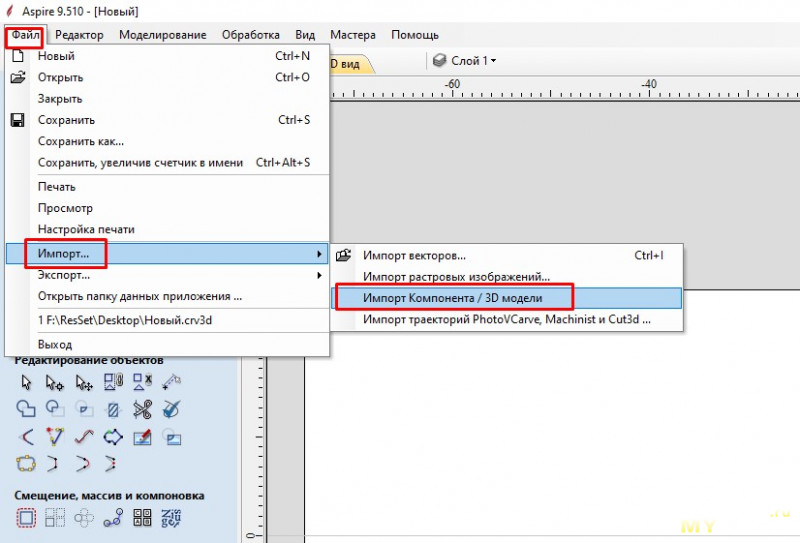

Заходим в Файл — Импорт — Компонента/3Д модели и выбираем STL файл

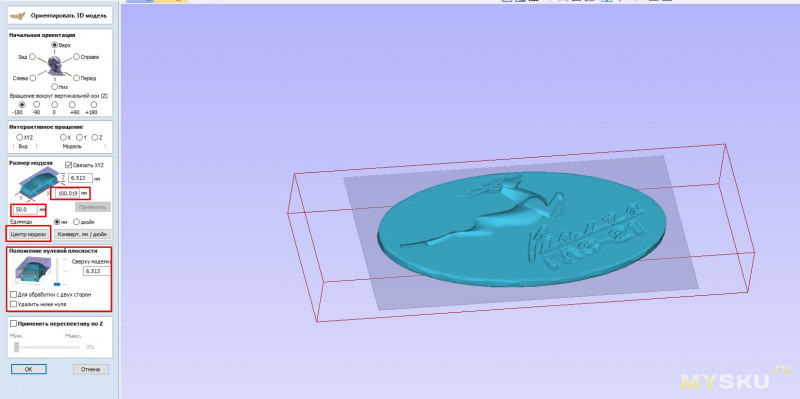

Подгоняем размеры модели под заготовку, центруем и смотрим чтобы не срезало чего нужного

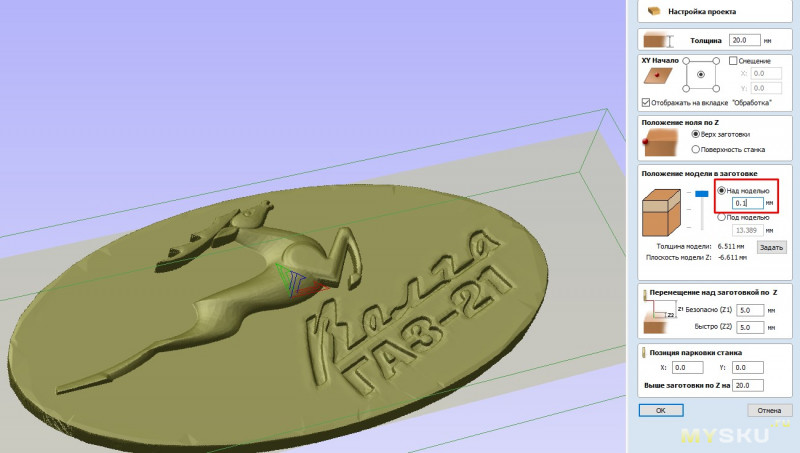

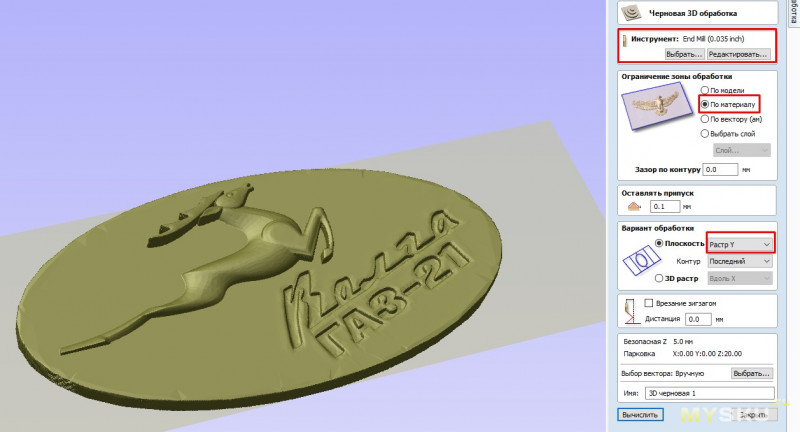

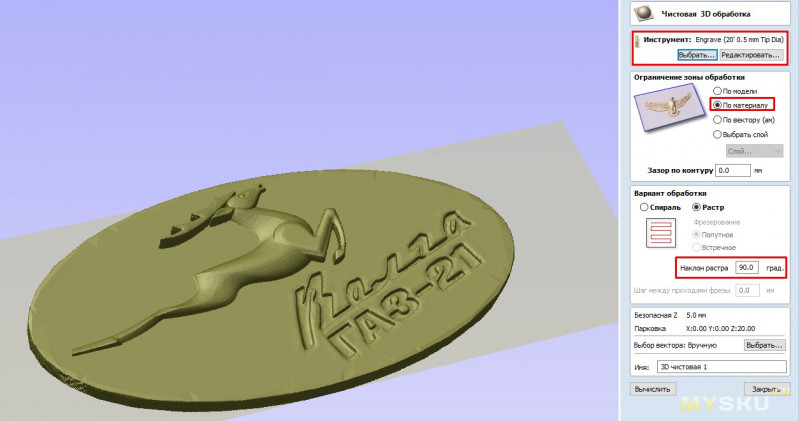

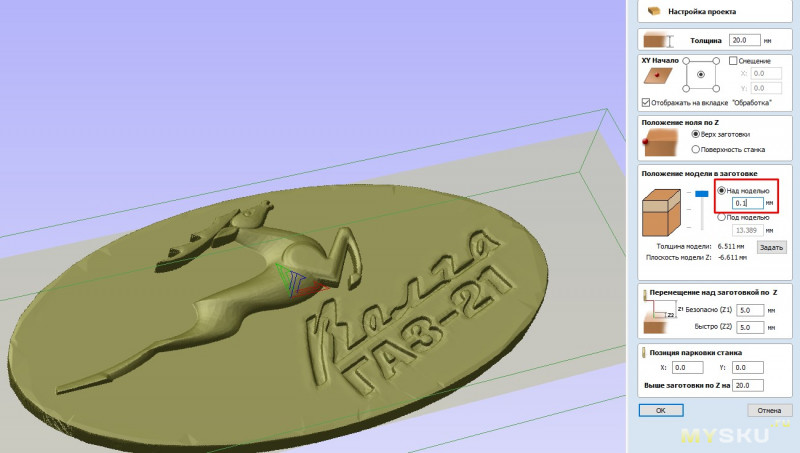

Используются другие обработки, черновая и чистовая. Первая позволяет быстро убрать лишний материал там, где не будет много деталей и заметно ускорить процесс. Если поверхность грубая, грязная или не ровная, можно утопить модель над поверхностью стола. Я использовал доску, которую нашел в сухом гараже, поэтому опустил только на 0,1 мм, думаю этого хватит

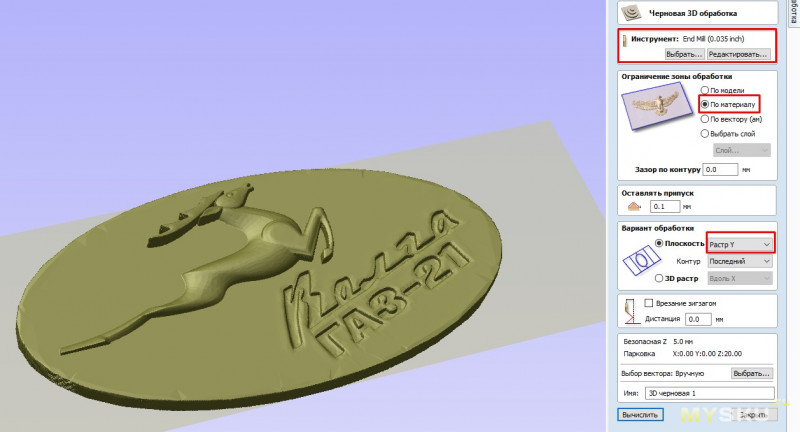

Далее выбираем инструмент, ограничение зоны по материалу, наклон растра

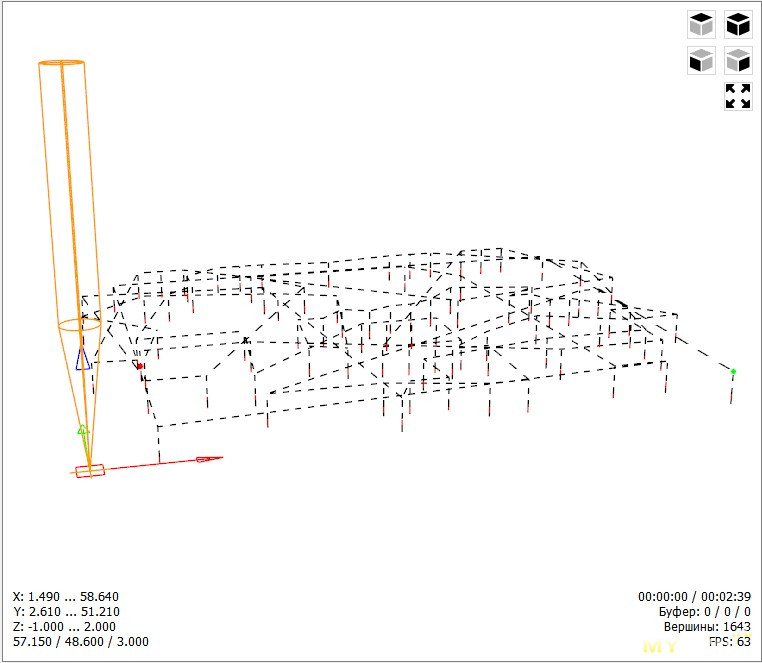

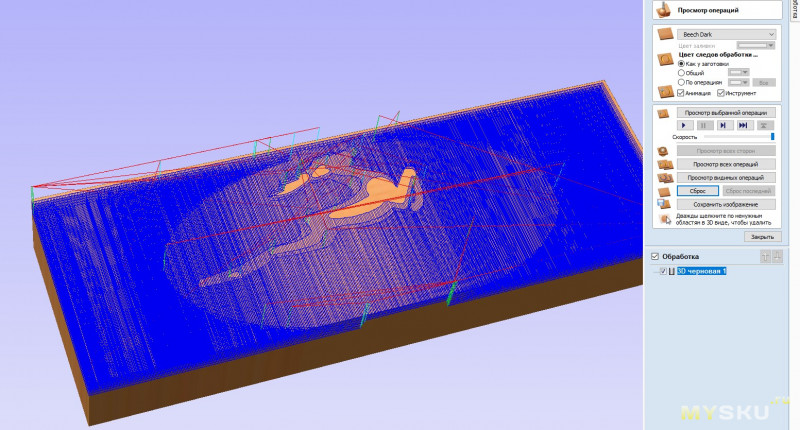

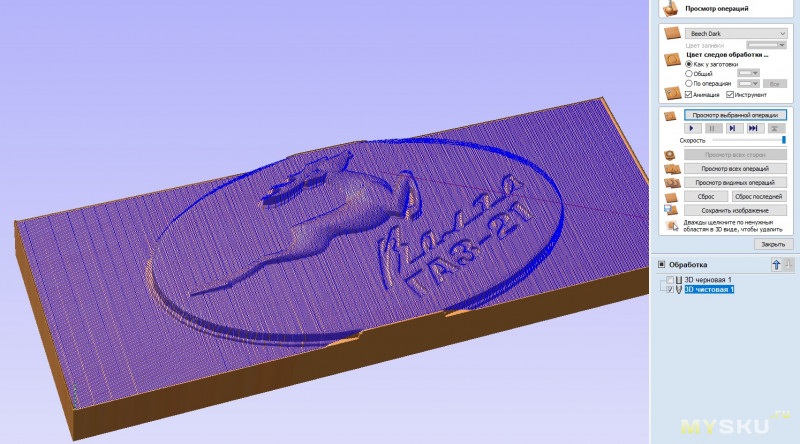

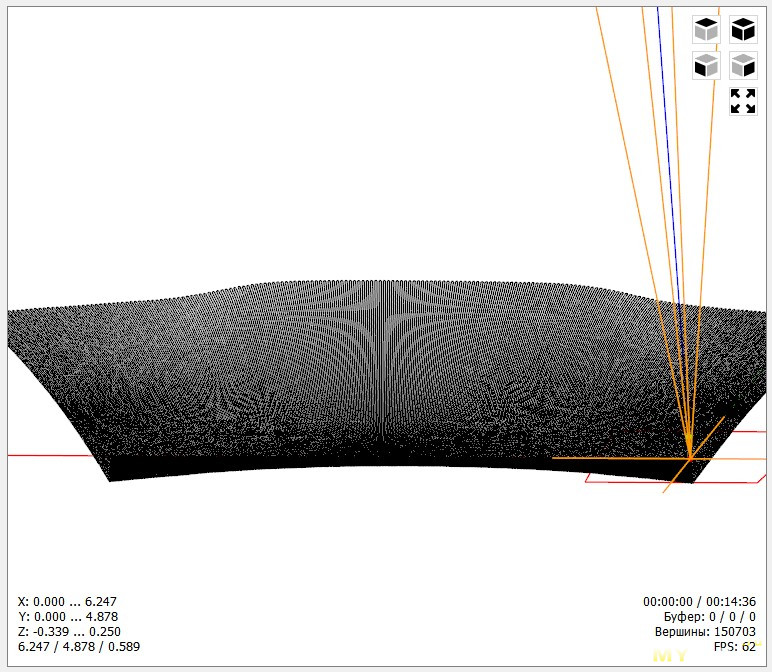

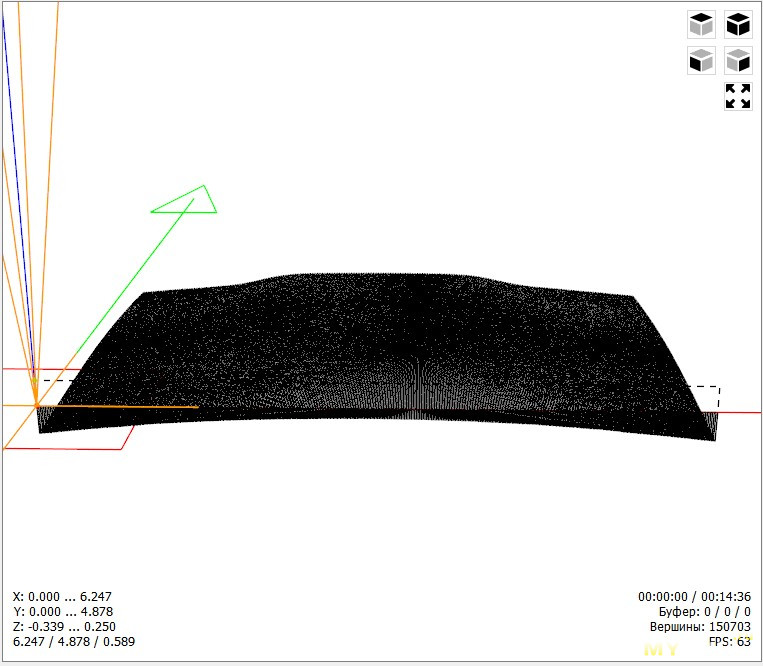

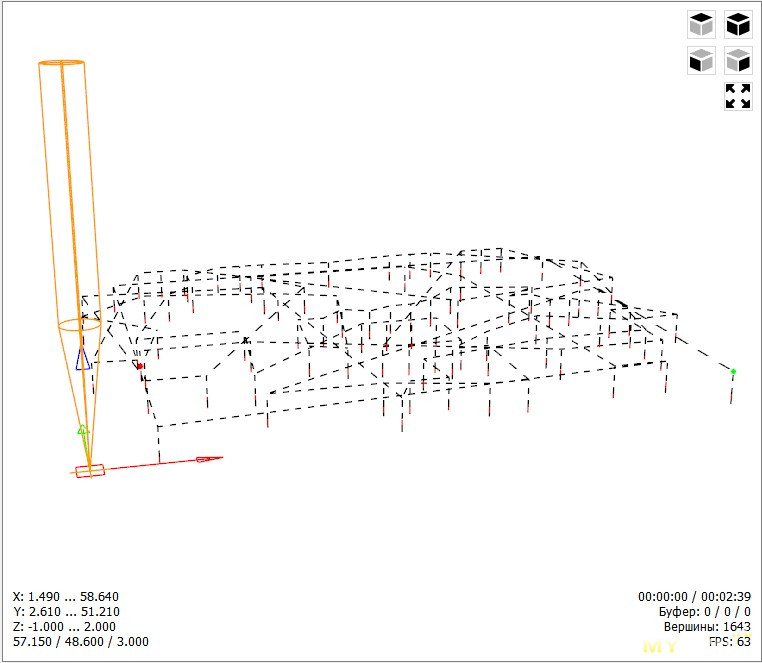

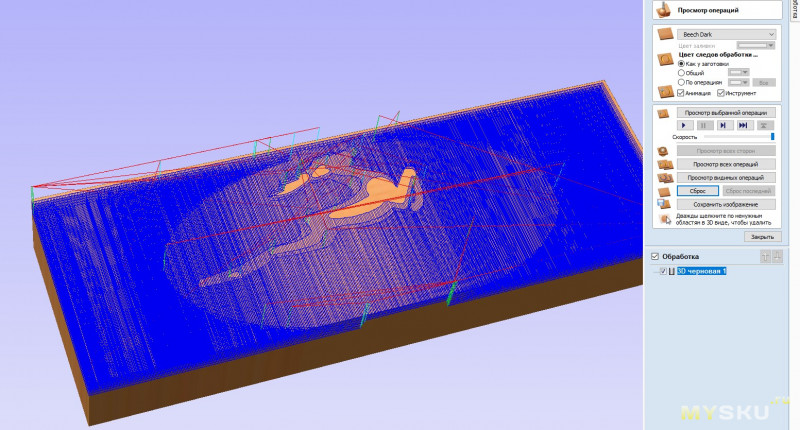

И просчитываем в визуализаторе

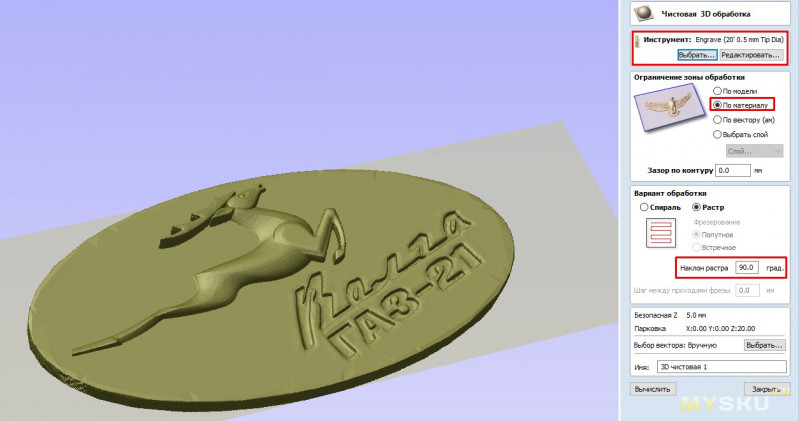

Потом то же самое проделываем для чистовой обработки. Выбираем мелкий гравер и путь обработки. Неплохо показала себя спираль, но иногда удобнее растр и тут тоже нужно следить за направлением, иначе можно получить много «кучеряшек». Обратите внимание, чистовая обработка всегда совершает один проход

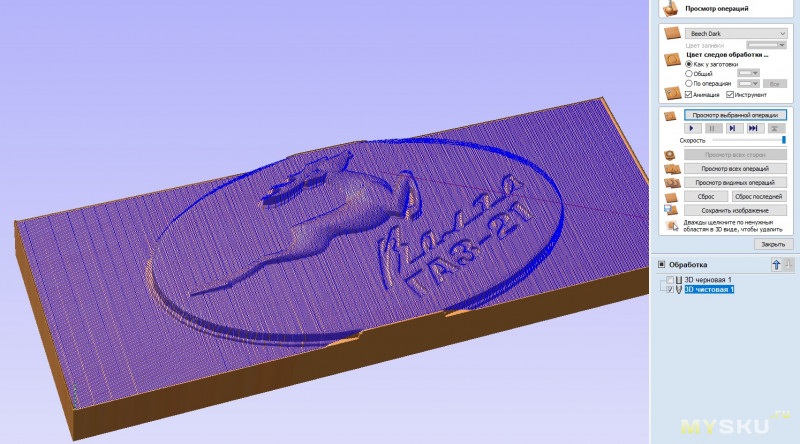

Смотрим визуализатор, вроде всё хорошо

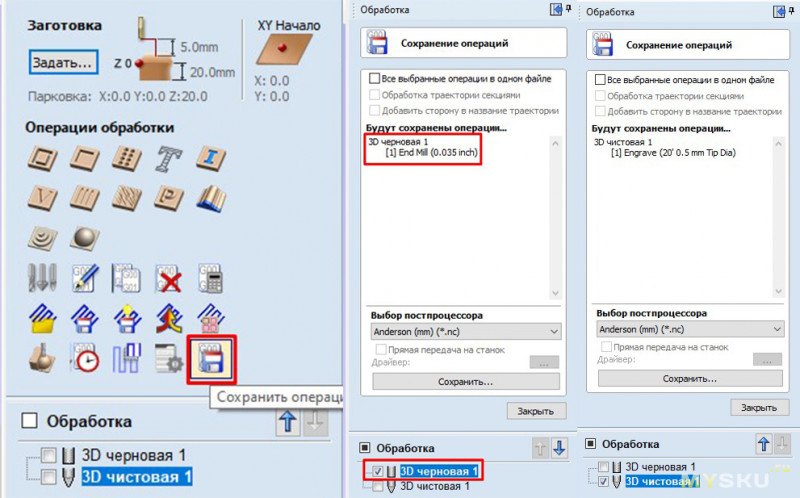

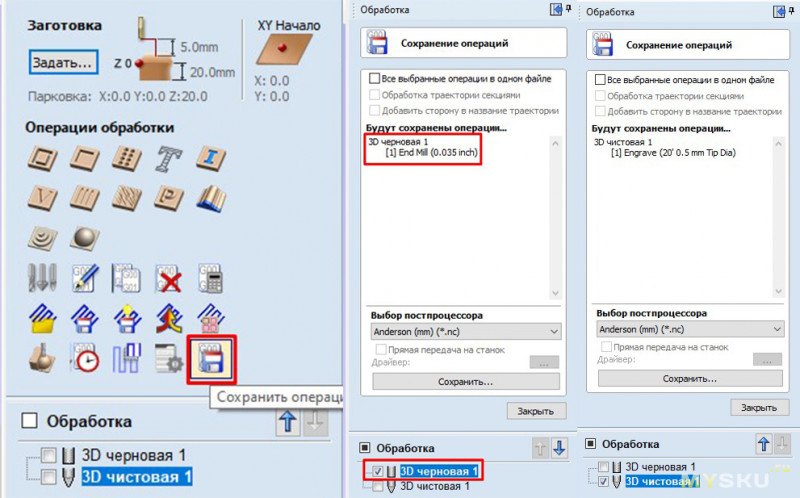

Сохраняем отдельно два файла под черновую и чистовую обработку, т.к. автоматической смены инструмента у нас нет

Закидываем в grblControl первый файл, калибруем нули осей в центре заготовки с касанием поверхности и отправляем задание в работу. При ускорении многие кадры смазались, но что поделать, размер гифок ограничен.

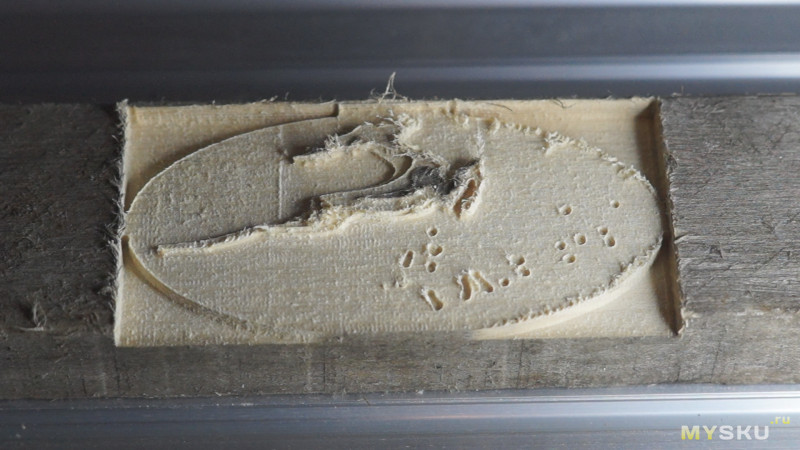

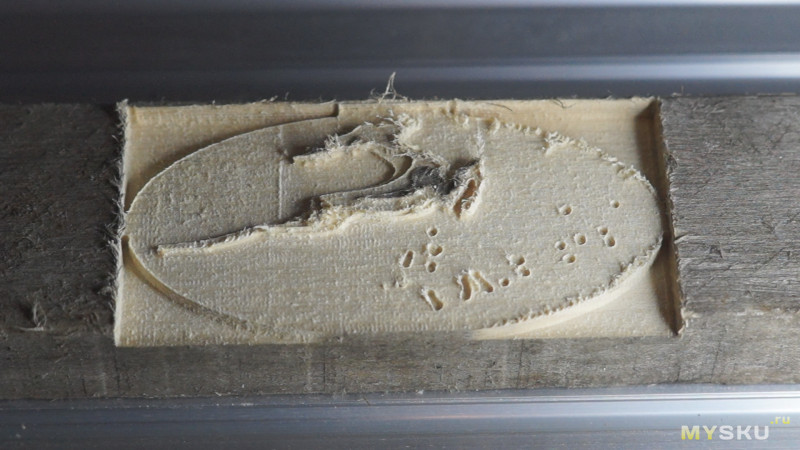

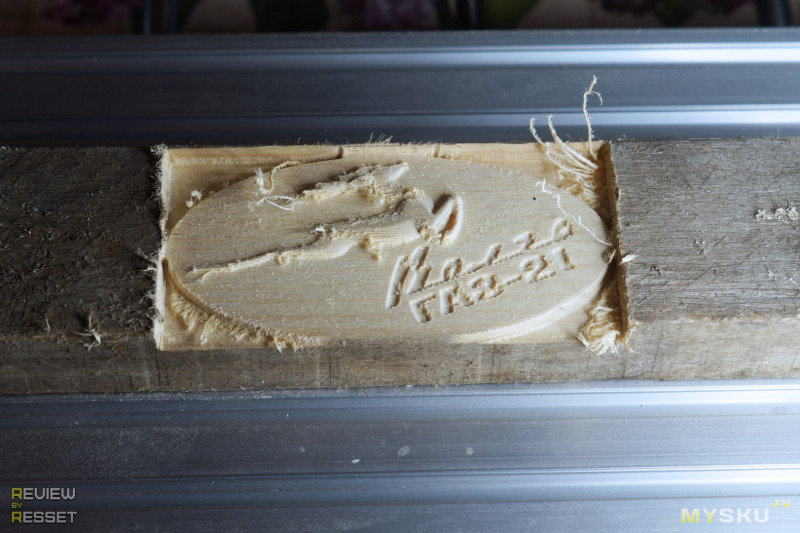

Вот результат на фото

Далее чистовик с неправильно настроенным углом растра(0 градусов). Фреза оказалась короче предыдущей, так что пришлось повторно обнулить ось Z, тут главное не сбивать X с Y, иначе потом будет сложно поймать нужные координаты.

Результат

Чтобы не переделывать, подготовил шаблон с правильным углом как на скринах выше и обнулил ось Z еще на 0.1мм ниже, таким образом фреза просто сняла ворсистость практически не утапливая рельеф. Ну и раз углубление небольшое, можно хорошо так увеличить скорость прохода

Уже лучше, но 0,1мм оказалось местами маловато, так что нужно было брать чуть больше, ну или изначально правильно настраивать растр, чтобы потом не возиться

Можно сохранять черновую и чистовую обработку если не планируется смена инструмента

Это была первая обработка по модели, поэтому были допущены несколько ошибок:

— Растр черновика по оси X, из-за этого полезли волокна

— Не «утопил» модель, поэтому вершины оказались на поверхности и имеют не очень эстетичный вид

Ну и в чистовике была использована спиральная обработка. Квадратная, т.к. ориентируется на форму болванки

Пропылесосил

Облил «цапоном», но эффект конечно не тот, сосна вообще не лучший материал для украшательств

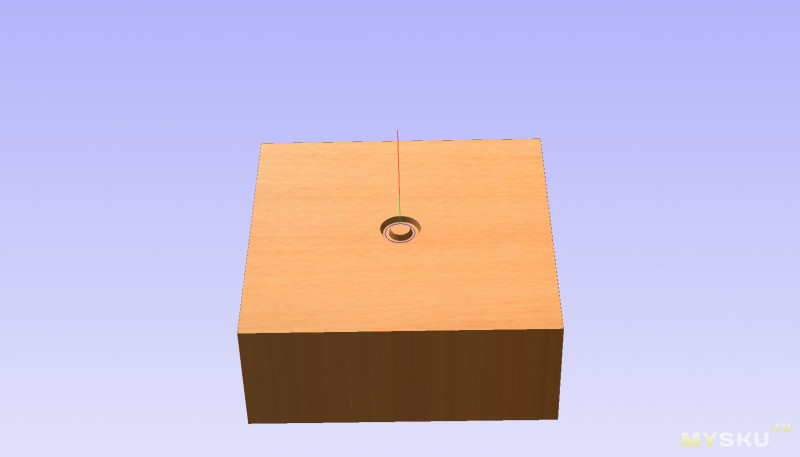

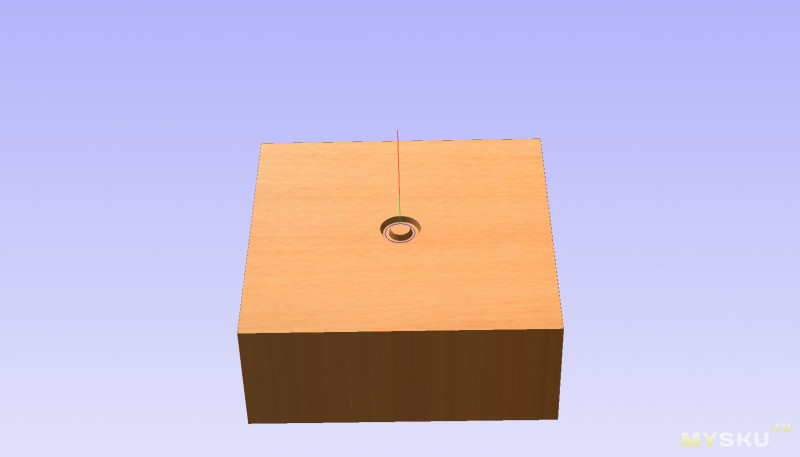

Кстати, недавно пришлось срочно восстанавливать работоспособность вентилятора. Корпус был неразборным, так что в качестве временного решения можно просверлить отверстие в двойной стенке и добавить смазки. С помощью станка получилось сделать это аккуратнее. Нарисовал окружность диаметром 5мм, углубление 0,5 мм

Три прохода и доступ к трущимся деталям получен, после внесения смазки(неплохо показала себя мобил для вентиляторов) можно использовать срезанные круги в качестве заглушек, сверху лепим стоковую наклейку. Установил вентилятор «вниз головой», подал питание и через пол часа он уже работал как новый.

Недавно наткнулся на пропуск шагов двигателя по оси Х, модель была нарезана так, что частенько происходили длинные холостые перемещения на высокой скорости. Не заметить это было сложно, т.к. звук был как будто вал прокручивается на фиксаторах, сдирая ими слой металла )

Проблема решается так же как с инверсией осей, простой командой в консоль:

Так мы ограничиваем скорость холостого хода до приемлемой и о пропусках можно забыть

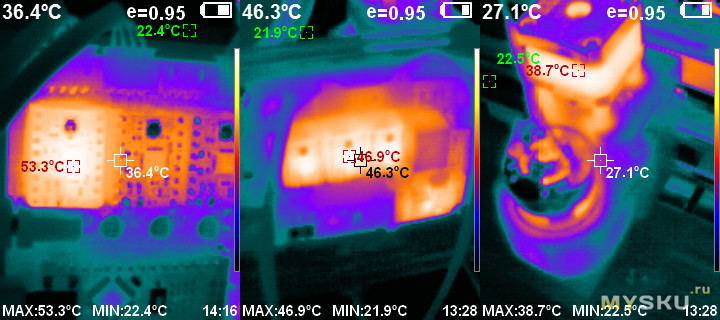

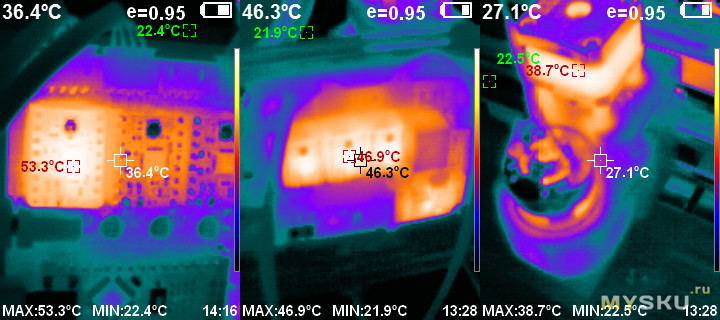

Даже если нет перемещений по оси Z, двигатель активен, чтобы зафиксировать текущее положение. С настройками по умолчанию он за час работы нагревался до 50 градусов, так же грелся драйвер до 60 градусов. Это не очень страшно, но всё же хотелось бы малость их разгрузить. За удержания отвечает параметр $1(step idle delay, msec).

Выставил $1=20, стало намного лучше, при этом на работе это никак не отразилось, по крайней мере я не заметил

Ну и если Ваш станок ведет себя совсем неадекватно, вот все мои параметры, можете прописать себе:

Купон BGGARAGEMINI скидывает ценник до $184.87 с учетом доставки(в РФ $40+), ценник на транспортировку задрали, т.к. осталось мало работающих служб, возможно после карантина директом снова будет пара долларов как раньше. Тогда в сумме получится дешевле, чем в остальных площадках, а пока могу посоветовать воспользоваться поисковиком )

Много информации пришлось выкинуть чтобы сократить материал, но надеюсь смог развеять сомнения насчет трудностей на старте, самым сложным для меня было разобраться в Aspire не переломав все комплектные фрезы. Большое спасибо AndyBig за помощь в освоении основ. Ну и всем, кто дочитал пост до конца.

Станок имеет право на жизнь. Да, алюминиевый профиль им быстро пилить не получится, но если правильно рассчитать скорость и глубину одного прохода, с люминькой можно работать(при скорости 1мм/сек и глубине 0,1мм за проход)

«Детских болячек» не так много и все исправляются за пару-тройку команд через консоль.

При желании можно докупить профиль, валы и расширить рабочую зону.

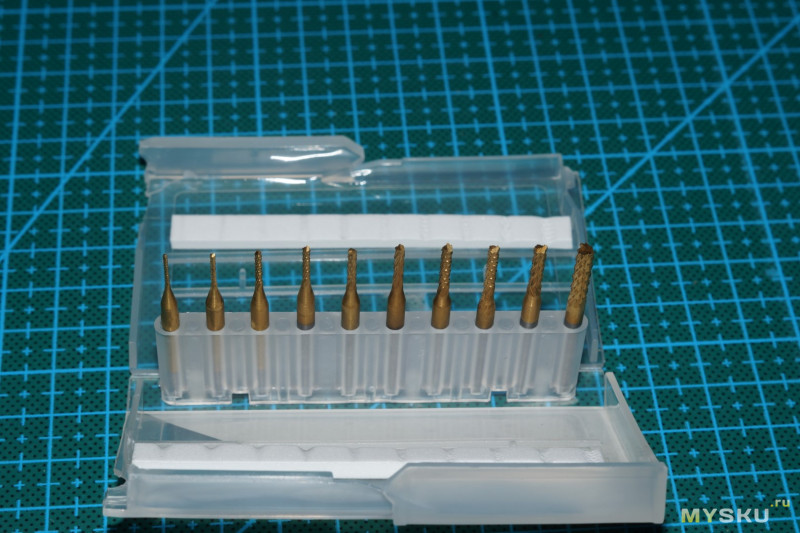

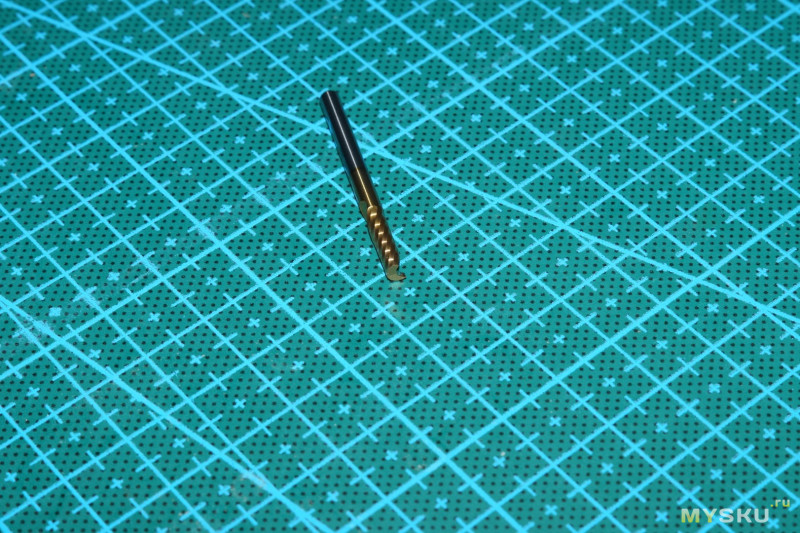

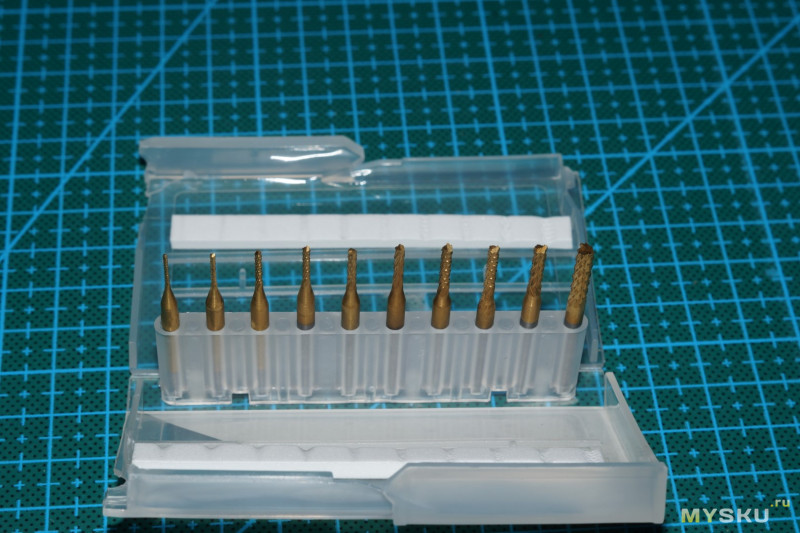

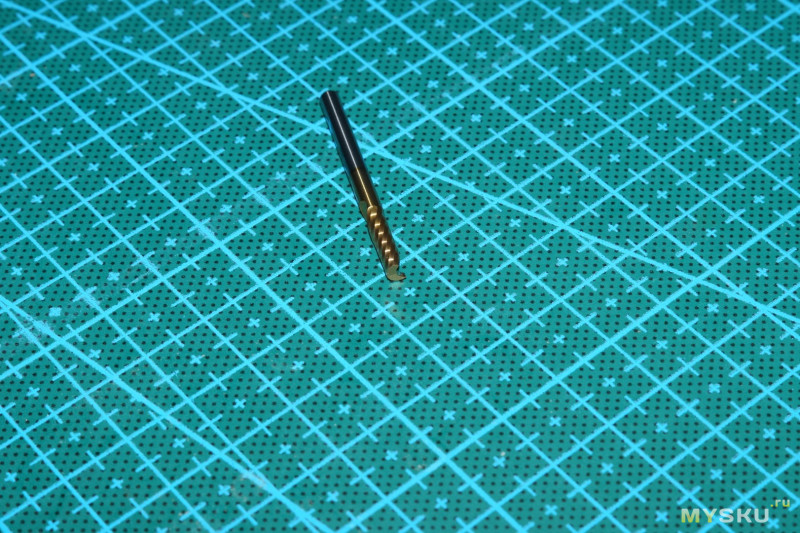

Комплектные фрезы довольно хрупкие и больше подходят для чистовой обработки мягкого материала, так что докупил набор End Mill «кукурузы» от DrillPro

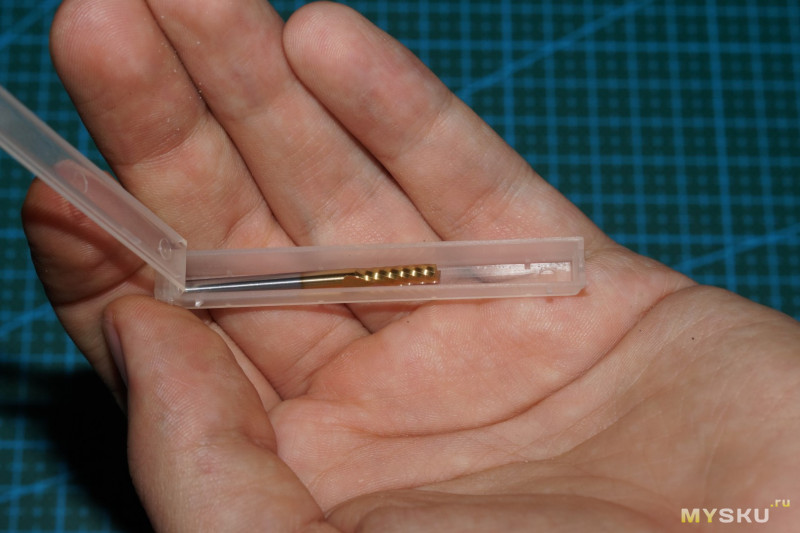

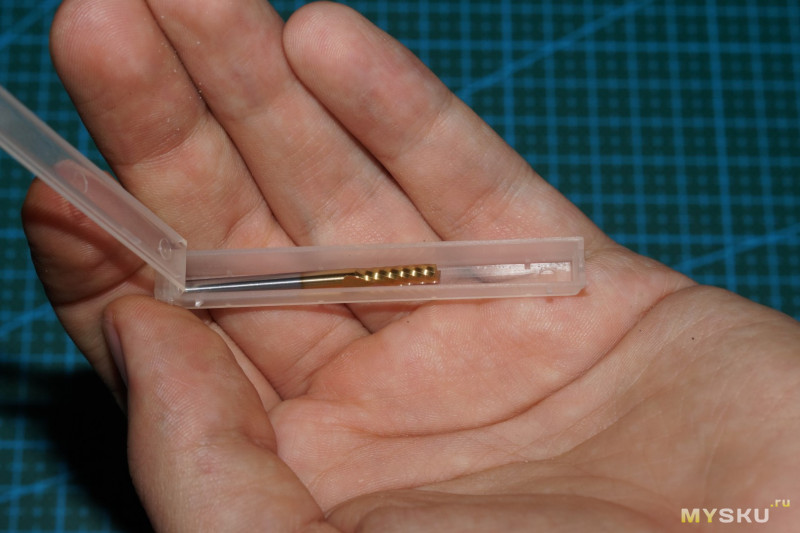

Самая маленькая фреза 0.8мм

Для черновой обработки или широких пропилов подходят отлично, правда самую мелкую сломал, когда на высокой скорости пустил резать алюминий(было в обзоре)

И одну 3мм от них же с титановым покрытием и другим строением лезвий, вроде такие должны лучше работать с твердым материалом

После принтера не хватает концевиков хотя бы по осям Х и У, которые могут защитить конструкцию от ошибок пользователя, но мощность двигателей не очень большая, так что сломать что-то кроме фрезы будет сложно, к тому же нулевая точка координат выбирается произвольно пользователем без привязки к какой-то области стола.

GrblControl перерос в более продвинутый Candle, но для работы необходимо прошивать контроллер, на что я пока не созрел.

Для тех кому лень было читать весь обзор, вот команды, которые нужно вбить в консоль после сборки:

Благодаря им двигатель и драйвер оси Z будут меньше греться, пропадет инверсия осей и сойдет на нет риск пропуска шагов при быстрых «холостых» перемещениях.

Если что-то забыл, поправляйте — добавлю

Как всегда, приветствуется конструктивная критика в комментариях. Всем добра =)

Надеюсь скучно не будет =)

Характеристики

Модель: Mini CNC3018

Материал корпуса: Алюминиевый сплав

Цвет: Серебристый

Занимаемое пространство: около 340x160мм

Рабочая зона: 340x160x40мм

Вес: 7.5кг

Программа для управления: GrblControl

Поддерживаемые операционные системы: Windows XP SP3, Win7, Win8, Win10.

Напряжение питания адаптера: 110-240В 50/60Гц

Выход адаптера: 24В 4А

Шаговые двигатели: 42 шага, 12В, 1.3A, 0.25Нм

Двигатель шпинделя: 775(12-36В); 24В: 7000об/мин, 36В: 9000об/мин

Вал двигателя: 5мм

Распаковка и внешний вид

Коричневая коробка

Верхняя часть прикрыта пенопластом

Под ней поролонка с вырезами, все комплектующие аккуратно разложены по своим местам

Блок питания ближе

Высыпаем всё на пол, берем отвертку

И собираем корпус

На самом деле это проще, чем нарисовать сову

В комплекте есть подробная инструкция, но даже без нее сложно собрать конструкцию иначе, т.к. профиля всего три размера, при чем два из них представлены в двух экземплярах. Хотя наверное всё же стоит приложить подробное видео сборки

Когда будете фиксировать плату, обратите внимание, что в левом нижнем углу под гайкой окажутся две дорожки и если переусердствовать, можно их закоротить. Чтобы этого не произошло, используйте пятую пластиковую шайбочку из комплекта, она не запасная.

Во время сборки механизма оси X я зафиксировал одну из комплектных фрез и опустил каретку практически впритык к поверхности стола. Так удобнее работать с тонким материалом, но можно так не извращаться, главное чтобы при полном опускании шпинделя фреза не начинала ковырять стол, т.к. это чревато последствиями.

Вот что у меня осталось в итоге после полной сборки, если у Вас деталей больше, проверьте всё ли на месте

Фрезы с разными маркировками, но на вид идентичны

Кстати, занятные акриловые фиксаторы, я зажимал ими заготовки до 20мм высотой

Программное обеспечение

На странице лота есть ссылка со всем необходимым для начала

Основой является grblControl_0.8.1, эта программа представляет из себя панель управления станком и именно она дает команды узлам станка. Это как Repetier без модулей для слайсинга в 3д печати

Тем не менее мы уже можем провести первый тест, т.к. в архиве есть уже готовые шаблоны

Выбираем нужный, с помощью кнопок панели управления подводим кончик фрезы к нулевой точке, то есть в нижний левый угол заготовки с касанием поверхности и обнуляем координаты по осям X,Y и Z, после чего нажимаем кнопку отправить.

Процесс пошел, но как-то не правильно. Проход зеркальный и вместо поднятия фрезы станок ее утапливает

Хорошо, что я не оставлял большого запаса хода ниже поверхности стола

Судя по поведению, нам нужно инвертировать оси X и Z. В этом нет ничего сложного, не нужно перекидывать пины шаговиков или качать другой софт, достаточно откорректировать данные в памяти через консоль. За инверсию осей отвечает команда $3:

$3=1 (00000001) инвертировать или изменить направление оси Х

$3=2 (00000010) инвертировать ось Y

$3=3 (00000011) инвертировать одновременно оси X и Y

$3=4 (00000100) инвертировать ось Z

$3=5 (00000101) инвертировать оси X и Z

$3=6 (00000110) инвертировать оси Y и Z

$3=7 (00000111) инвертировать все три оси X, Y, Z.

$3=0 (00000000) отменить инвертирование на всех осях, или не инвертировать не одну ось от установленного.Нам нужен пятый вариант

Сдвигаем шпиндель выше и правее, обнуляем рабочую область и отправляем в работу. Для теста на картонке сносно

Если удалось нацарапать тестовую модель, можно попробовать и самому чего-нибудь накидать

Для этого нам понадобится любой графический редактор, подойдет тот же Paint, главное чтобы рисунок или текст были монохромными. Рисунок нужно будет сохранить в формате BMP

Далее скачиваем бесплатную программу StepCam, открываем нашу картинку, настраиваем основные параметры обработки, такие как скорость прохода и максимальная глубина, ждем пока заполнится полоса прогресса и сохраняем код соответствующей кнопкой

Подгружаем его в grblControl и получаем такой предварительный результат

Фон так же утапливает, но буквально на десятую миллиметра, так что можно до обнуления просто слегка приподнять гравер над поверхностью. Программа работает с любыми черно-белыми изображениями, но просчет занимает продолжительное время, например, на обработку данной надписи ушло около 10 минут. Хотя учитывая, что StepCam создавался исключительно для фрезеровки и рассверловки плат, результат неплохой.

Есть другой вариант, Image to Gcode, которая работает по похожему принципу, но несколько быстрее и включает в себя полноценный редактор. Создаем рабочую область, пишем/рисуем, нажимаем «Конвертировать в G-Code», вносим параметры задания

И получаем аналогичный результат за 10 секунд

Обе программы строят карту высот по градации серого, где белый цвет это наивысшая точка, а черный низшая

Правда во второй всё в дюймах, так что результат малость отличается

Но что в первом случае видно бугор по центру

Что во втором. Ловил ракурс чтобы линии хоть немного начали отливать

Так что вот таким набором уже вполне можно работать

По крайней мере гравировка не будет доставлять каких-то проблем, а SepCam еще и со Spring Layout отлично работает(изначально под нее и делали).

Накидываем плату в программе, экспортируем пропил дорожек

Прогоняем в grblControl

При желании можно выгрузить и рассверловку

Открыть после фрезеровки данный файл, сменить инструмент и отправить в работу. Удобно, что после завершения задания текущие координаты и «нули» не сбрасываются, так что можно производить последующие манипуляции без повторной калибровки, разве что поправить ось Z если вторая фреза имеет другую длину.

Image to Gcode умеет «выдавливать» черно-белые картинки по градациям серого, но правильно подготовить детальный рельеф довольно сложно. Настолько, что проще использовать более сложный софт.

Я остановился на Vectric Aspire. Программа сильно платная, но есть триальная версия, так что можно попробовать и подумать, надо оно вам или нет.

Вообще гравировка рисунка или надписи тут проще.

Для начала создаем проект, задаем размер нашей «болванки» и нулевую точку. Мне удобнее выставлять ее по центру, потом достаточно найти центр бруска и калибровать по нему

Перетаскиваем нужную нам картинку и нажимаем на векторизацию

Подбираем параметры так, чтобы заполнились только нужные нам участки

Готово, теперь нужно выбрать нужный тип обработки. Я пользуюсь чаще вот этими

Первый тип: фрезеровка по контуру, внутреннее заполнение игнорируется, задаем нужную глубину, инструмент

И получаем контур рисунка

Далее фрезеровка выемки, настройки самую малость отличаются

В этом случае контур утапливается

Третий режим: Конус/Гравировка, в отличии от Выемки тут нельзя задать несколько проходов, всё делается за один на указанную глубину, так что я использую его в основном для вырезания тонких заготовок

Результат похож на выемку при тех же параметрах

Ну и призма может пригодиться

Хотя картинка не очень удачная для примера

Немного практики.

Захотел я сделать гравировку на алюминиевой поверхности. Если выбрать Конус/Гравировку, глубина будет небольшой, буквально десятая миллиметра, а вот фрезеровка выемки может легко выгрызать пол миллиметра за пять проходов по 0,1мм, на ней и остановился. Сделал надпись, выбрал инструмент, прогнал в визуализаторе

Сохранил шаблон. Кстати, с постпроцессорами так и не разобрался. Anderson работает вроде адекватно, но на всякий случай запускаю шпиндель вручную, т.к. после перезапуска задания пару кончиков обломал

Поставил концевую фрезу 0.8 мм и сломал ее, т.к. после дерева забыл снизить скорость подачи

Взял обломанную комплектную, кончик был как раз около 0.8мм, так что не пришлось ничего переделывать

Первая буква без проблем, скорость прохода 1мм/сек

Процесс занял часа полтора, но завершился успешно. Каша образовывалась из-за добавления смазки, но думаю это было лишним. Нагрузка на фрезу небольшая, нагрев не ощущался

Результат

Протер наждачкой, чем несколько испортил вид поверхности. Мелкой не было.

Ну и тряпочкой прошелся по канавкам

Да, последнюю букву срезало, т.к. нулевую точку во время теста поставил в нижнем левом углу и не рассчитал отступ

Так же Aspire умеет работать с STL моделями. Для этого создадим рабочую область

Заходим в Файл — Импорт — Компонента/3Д модели и выбираем STL файл

Подгоняем размеры модели под заготовку, центруем и смотрим чтобы не срезало чего нужного

Используются другие обработки, черновая и чистовая. Первая позволяет быстро убрать лишний материал там, где не будет много деталей и заметно ускорить процесс. Если поверхность грубая, грязная или не ровная, можно утопить модель над поверхностью стола. Я использовал доску, которую нашел в сухом гараже, поэтому опустил только на 0,1 мм, думаю этого хватит

Далее выбираем инструмент, ограничение зоны по материалу, наклон растра

И просчитываем в визуализаторе

Потом то же самое проделываем для чистовой обработки. Выбираем мелкий гравер и путь обработки. Неплохо показала себя спираль, но иногда удобнее растр и тут тоже нужно следить за направлением, иначе можно получить много «кучеряшек». Обратите внимание, чистовая обработка всегда совершает один проход

Смотрим визуализатор, вроде всё хорошо

Сохраняем отдельно два файла под черновую и чистовую обработку, т.к. автоматической смены инструмента у нас нет

Закидываем в grblControl первый файл, калибруем нули осей в центре заготовки с касанием поверхности и отправляем задание в работу. При ускорении многие кадры смазались, но что поделать, размер гифок ограничен.

Вот результат на фото

Далее чистовик с неправильно настроенным углом растра(0 градусов). Фреза оказалась короче предыдущей, так что пришлось повторно обнулить ось Z, тут главное не сбивать X с Y, иначе потом будет сложно поймать нужные координаты.

Результат

Чтобы не переделывать, подготовил шаблон с правильным углом как на скринах выше и обнулил ось Z еще на 0.1мм ниже, таким образом фреза просто сняла ворсистость практически не утапливая рельеф. Ну и раз углубление небольшое, можно хорошо так увеличить скорость прохода

Уже лучше, но 0,1мм оказалось местами маловато, так что нужно было брать чуть больше, ну или изначально правильно настраивать растр, чтобы потом не возиться

Можно сохранять черновую и чистовую обработку если не планируется смена инструмента

Это была первая обработка по модели, поэтому были допущены несколько ошибок:

— Растр черновика по оси X, из-за этого полезли волокна

— Не «утопил» модель, поэтому вершины оказались на поверхности и имеют не очень эстетичный вид

Ну и в чистовике была использована спиральная обработка. Квадратная, т.к. ориентируется на форму болванки

Пропылесосил

Облил «цапоном», но эффект конечно не тот, сосна вообще не лучший материал для украшательств

Кстати, недавно пришлось срочно восстанавливать работоспособность вентилятора. Корпус был неразборным, так что в качестве временного решения можно просверлить отверстие в двойной стенке и добавить смазки. С помощью станка получилось сделать это аккуратнее. Нарисовал окружность диаметром 5мм, углубление 0,5 мм

Три прохода и доступ к трущимся деталям получен, после внесения смазки(неплохо показала себя мобил для вентиляторов) можно использовать срезанные круги в качестве заглушек, сверху лепим стоковую наклейку. Установил вентилятор «вниз головой», подал питание и через пол часа он уже работал как новый.

Решение дополнительных проблем, которые не сразу бросаются в глаза

Недавно наткнулся на пропуск шагов двигателя по оси Х, модель была нарезана так, что частенько происходили длинные холостые перемещения на высокой скорости. Не заметить это было сложно, т.к. звук был как будто вал прокручивается на фиксаторах, сдирая ими слой металла )

Проблема решается так же как с инверсией осей, простой командой в консоль:

$110=1000Так мы ограничиваем скорость холостого хода до приемлемой и о пропусках можно забыть

Даже если нет перемещений по оси Z, двигатель активен, чтобы зафиксировать текущее положение. С настройками по умолчанию он за час работы нагревался до 50 градусов, так же грелся драйвер до 60 градусов. Это не очень страшно, но всё же хотелось бы малость их разгрузить. За удержания отвечает параметр $1(step idle delay, msec).

Выставил $1=20, стало намного лучше, при этом на работе это никак не отразилось, по крайней мере я не заметил

Ну и если Ваш станок ведет себя совсем неадекватно, вот все мои параметры, можете прописать себе:

$1=20 (step idle delay, msec)

$2=0 (step port invert mask:00000000)

$3=5 (dir port invert mask:00000101)

$4=0 (step enable invert, bool)

$5=0 (limit pins invert, bool)

$6=0 (probe pin invert, bool)

$10=3 (status report mask:00000011)

$11=0.010 (junction deviation, mm)

$12=0.002 (arc tolerance, mm)

$13=0 (report inches, bool)

$20=0 (soft limits, bool)

$21=0 (hard limits, bool)

$22=0 (homing cycle, bool)

$23=0 (homing dir invert mask:00000000)

$24=25.000 (homing feed, mm/min)

$25=500.000 (homing seek, mm/min)

$26=250 (homing debounce, msec)

$27=1.000 (homing pull-off, mm)

$100=800.000 (x, step/mm)

$101=800.000 (y, step/mm)

$102=800.000 (z, step/mm)

$110=1000.000 (x max rate, mm/min)

$111=1000.000 (y max rate, mm/min)

$112=800.000 (z max rate, mm/min)

$120=20.000 (x accel, mm/sec^2)

$121=20.000 (y accel, mm/sec^2)

$122=20.000 (z accel, mm/sec^2)

$130=200.000 (x max travel, mm)

$131=200.000 (y max travel, mm)

$132=200.000 (z max travel, mm)

okКупон BGGARAGEMINI скидывает ценник до $184.87 с учетом доставки(в РФ $40+), ценник на транспортировку задрали, т.к. осталось мало работающих служб, возможно после карантина директом снова будет пара долларов как раньше. Тогда в сумме получится дешевле, чем в остальных площадках, а пока могу посоветовать воспользоваться поисковиком )

Итоги

Много информации пришлось выкинуть чтобы сократить материал, но надеюсь смог развеять сомнения насчет трудностей на старте, самым сложным для меня было разобраться в Aspire не переломав все комплектные фрезы. Большое спасибо AndyBig за помощь в освоении основ. Ну и всем, кто дочитал пост до конца.

Станок имеет право на жизнь. Да, алюминиевый профиль им быстро пилить не получится, но если правильно рассчитать скорость и глубину одного прохода, с люминькой можно работать(при скорости 1мм/сек и глубине 0,1мм за проход)

«Детских болячек» не так много и все исправляются за пару-тройку команд через консоль.

При желании можно докупить профиль, валы и расширить рабочую зону.

Комплектные фрезы довольно хрупкие и больше подходят для чистовой обработки мягкого материала, так что докупил набор End Mill «кукурузы» от DrillPro

Подробнее о комплекте

Самая маленькая фреза 0.8мм

Для черновой обработки или широких пропилов подходят отлично, правда самую мелкую сломал, когда на высокой скорости пустил резать алюминий(было в обзоре)

И одну 3мм от них же с титановым покрытием и другим строением лезвий, вроде такие должны лучше работать с твердым материалом

Подробнее

После принтера не хватает концевиков хотя бы по осям Х и У, которые могут защитить конструкцию от ошибок пользователя, но мощность двигателей не очень большая, так что сломать что-то кроме фрезы будет сложно, к тому же нулевая точка координат выбирается произвольно пользователем без привязки к какой-то области стола.

GrblControl перерос в более продвинутый Candle, но для работы необходимо прошивать контроллер, на что я пока не созрел.

Для тех кому лень было читать весь обзор, вот команды, которые нужно вбить в консоль после сборки:

$1=20

$3=5

$110=1000

$111=1000

Благодаря им двигатель и драйвер оси Z будут меньше греться, пропадет инверсия осей и сойдет на нет риск пропуска шагов при быстрых «холостых» перемещениях.

Если что-то забыл, поправляйте — добавлю

Как всегда, приветствуется конструктивная критика в комментариях. Всем добра =)

Самые обсуждаемые обзоры

| +34 |

3538

130

|

| +45 |

1703

37

|

| +50 |

2067

65

|

Как временное решение — поставить в коробку или на ткань, древесная пыль далеко не разлетается, больше переживал за резьбу вала по оси У, ее посыпает хорошо так.

По поводу «не для квартиры» абсолютно согласен. Для квартиры проблемы со стружкой, пылью, шумом и т.п. — 7 бед, а ответ один: КАБИНЕТ.

Сначала закрываем дверь в кабинет для станка:

И только после этого работаем:

Примеры простейших кабинетов:

От стружки:

От пыли:

От шума:

ResSet, а я грешным делом думал что Вы нам когда нибудь обо всём этом напишете:

Конкретнее: что на алиэкспресс имеются целые магазины которые торгуют защитой для станков, в которых можно их заказать даже индивидуально под свои размеры. Обзоров насосов для смазки увы пока тоже не видел, фитинги 3х типов для смазки: раз, два, три и распределительные коробки смазочного масла здесь тоже не обсуждались. Даже тонких пневматических шлангов и вставок к ним не было, а уж про медные трубки дефицитного в РФ диаметра 4мм никто даже не задумывался, а чем их вальцевать? — опять Китай. Тем море, но ни одна из них увы не обсуждалась. Знаете где профиль рабочего стола для своего гравера купить? Надеюсь что эти ссылки на али хоть кому то окажутся полезными. Это и многое другое у меня имеется, так что если у кого непонятки с размерами, с их совместимостью и т.п. — свистите, скину реальные замеры.

Дык я не считаю себя специалистом в данной области, да даже уверенным пользователем, всё ново и интересно.

Если честно, пока от лазера больше положительных эмоций, чем от гравера, сейчас фонарик сижу «разрисовываю», прошивку обновил недавно. В общем, давно не находил себе занятие на несколько дней, так что опыт считаю полезным )

За ссылки спасибо, схоронил. Была мысль расширить рабочую область в будущем.

P.S. и если будете на форумах ЧПУ-шников «искать/спрашивать» то лучше всё таки «кабинет для станка», а не «бокс». Не я придумал это название, на большинстве форумов фигурирует именно оно.

ссыль на алюминиевые трубки, такого-же типоразмера — 4мм, со стенкой 0.5мм?

Весь Али перерыл, все есть, а именно такой нет.

Спс!

Ну и если тест не пройден используется любое другое слово, а не станок. В данном случае слово «гравер» по смыслу ближе.

Хотя для попилить фанерку, засверлить и обрезать ПП — самое оно за эти деньги. Я лениво думаю мысли или про перевод или на рельсы или SBR12, но пока в общем-то хватает, потому только лениво думаю…

Можно с тем же успехом сказать «не станок, так как не покрашен в зелёненький».

По словарному определению — это вполне себе станок.

з.ы. Если я ошибаюсь и где-то действительно прописаны подобные требования, я был бы рад ознакомиться.

И это просто «модельный пластик», а игрушкам даже до «хреновых китайцев» как до луны пешком)))

P.S. игрушка от станка отличается так же как детская машинка купленная в магазине «дети» от той на которой к этому магазину подъехали за её покупкой, но объяснить это инопланетянам будет очень сложно…

А вот этот снобизм можете оставить для тех, кого это впечатляет. Устройство в посте, при всех своих недостатках — именно станок. Гравировальный.

з.ы. Я учился на механико-технологическом факультете, с сопроматом знаком, пусть это было почти три десятка лет назад.

з.з.ы. Насчёт словаря. Если вы пытаетесь косить под технаря, то должны знать о важности точности определений. А не вот это ваше «вот это станком считаем, это не считаем, а в это рыбу заворачиваем».

P.S. классификация разная, но под определение «станки» как правило попадает то оборудование, на котором можно заработать себе денег на жизнь, а уже те в свою очередь делятся на «хобби» и «промышленные», сами промышленные на «старье из СССР» и «современные», ЧПУ и «универсалы» и т.д. и т.п. «Игрушки» в хобби тоже попадают например (на алиэкспресс они именно в этом разделе), но в «станки» — нет. Кстати продажа станков на алиэкспресс запрещена по определению (таможней), станки продаются только на алибабе с последующей растаможкой.

Литература, общепринятые технические доки, законодательные классификации (в т.ч. помянутые вами таможенные).

«Станки — оборудование, на котором можно заработать на жизнь» — это ещё тот лол.

з.ы. Очень забавно смотреть, как вы злоупотребляете форматированием.

жопдревности мы сидим зайдите на металлический форум и скачайте там книгу 1976 года. Уверяю Вас, что даже такого ремня и шкива там не найдете. Кто будет новые книги писать никому не известно, на всё только прайсы от конкретных производителей — те же Hiwin например. Если нет документации даже на комплектуху, то разумеется нет в стране и станкостроения.За рубежом искать тоже нечего — классифицировать наследие СССР и китайское хобби они тоже не будут. Так что если надо — пишите себе книгу сами.

P.S. У нас только с электроникой все в порядке, ну почти:-)

Если Вы умеете «научить человека своей профессии одним комментарием на форуме», то я первый к Вам в этой очереди. Станки от игрушек отличают мгновенно, но это сформулировать тем кто к станкостроению не имеет никакого отношения нереально. Я предложил Вам ориентироваться в первую очередь на «жесткость» конструкции, это проще всего. Писать про «вес» (станки легкими не бывают) не имеет смысла, поскольку габариты станков разные — может быть как «настольным», так и «карусельным». Например ювелирный станок CNC-magic хоть и маленький, но он отлит из чугуна:

Вы можете втроем встать на его стол (если сумеете поместиться) и он это выдержит. Область обработки колец и перстней вообще ничтожно мала, но это ничего не значит, всё одно это Станок, причем с большой буквы:

Так что «больше/меньше» габарит вообще не при чём — можете фотки примеров посмотреть как ребята для проверки ЧПУ по дереву(!) на порталах у них по 5 человек сидят и катаются (тесты), а можно и на ламеров на ютуб полюбоваться с 3х метровыми «якобэ станками», которые разваливаются на запчасти если на них случайно облокотились.

Это вы вспомнили «классификация» и прочее. Вот теперь интересно выяснить откуда растет эта самая класификация. И конечно не из форумов.

P.S. а для хороших гравёров важна не только жесткость но и скорость вращения шпинделя. Тут она не более 12тыс.об/мин, а им для комфортной работы надо 30-60тыс. об/мин (эти шпиндели на али есть), ну а фрезерам стандартным для ВСО достаточно 8-24тыс.об/мин (диаметр фрез больше чем гравёров, ну и см. «окружная скорость фрезы»).

7 лет назад, когда статус 3D-принтеров был не ясен (станки это или нет) можно было влететь на растаможку и с ними. Нынче с ними проблем нет — то что это «игрушка», а не «промышленное оборудование» и ёжику понятно.

Он и не даст, потому как не уполномочен на такое действо! Единственный уполномоченный орган, это «Отдел товарной номенклатуры и происхождения товаров». Кто бы что не наопределял — последнее слово за ними, даже если инспектор на таможенном посту Вас в чем то убеждает )))

Ресурс на который Вы дали ссыль — бесплатный и каждый может там поискать, он и не единственный к тому же )) Вот, к примеру, еще ресурс ссылка

Ну и… там видно что станки и коды тоже — бывают разными! )))

У него нет полноценного шпинделя, а есть моторчик от шуруповерта с нахлобучкой-переходником на цанговый патрон.

Управляется он не промышленным контроллером, а приметивнейшей платкой с припаянными подобием драйверов с опенсорнным ПО.

В его конструкции допущены грубейшие нарушения станкостроения, в результате чего его жесткость не выдерживает никакой критики, люфты и биения огромны, ну а количество проблем в работе таково, что исправлению этих конструкционных ошибок и модернизации посвящены целые форумы.

То есть грубо говоря вы можете из фанеры сделать подобие заводского автомобиля, даже присобачить к нему двигатель, но полноценным автомобилем заводского изготовления он не станет, почему не станет? А вот это пусть подскажет вам здравый смысл.

то что 3018 это поделка китайских студентов, не стоит своих денег, имеет люфты, не имеет жесткости, вообще овно и т.д — никто не спорит. спор идет об определениях и классификации. определение из википедии приведено, и по-моему оно достаточно коректно, а мнение людей с форума что это не станок — ну так есть пословица «курица не птица», хотя таки по классификации именно птица и есть.

Тоя что-то не видел и не слышал, чтобы фанерные авто ездили по дорогам СССР…

Если вы создадите автомобиль по всем правилам автомобилестроения, сделаете его безопасным и надежным, то да, это будет автомобиль.

Но речь же о другом, берут набор деталей, делают нечто похожее на станок, и говорят — вот это станок…

Есть много самодельных станков, которые могут таковыми называться по праву, этот в их число не входит.

ну так где чёткое определение и чёткие критерии? из какого-нибудь стандарта, справочника и т.д. не «поделие не жесткое и слеплено из овна и палок и я считаю что он недостойно носить высокое звание станок», а «станок — это...» и ссылка на авторитетный источник.

1, -нка, м. 1. Машина для обработки (металла, дерева, твердых материалов), изготовления чего-н.»

так что данный девайс, несмотря на то что он кому-то не нравится, несмотря на то что он имеет плохую жесткость и прочие параметры — таки является станком ПО ОПРЕДЕЛЕНИЮ. из достаточно авторитетного источника.

я больше скажу, даже вот это приспособление из двух палочек и ниточки из учебника истории — тоже станок, сверлильный. плохой, ваще нежесткий — но станок. по определению.

и все эти разглагольстсования на тему «не станок» сильно напоминают мне пьяные разборки на тему «не мужик».

а наша таможня умудрялась и елм-327 тормозить…

Ссылки на автомобили я вроде как бы дал — вариант 1 и вариант2. Разумеется рекомендую выбрать 2 вариант — нормальный автомобиль и дешево, так что незачем тратить деньги на вариант 1. «Автомобили» на алиэкспресс в том же разделе где и «Станки» )))

И, пожалуйста, избавьте нас от этих вот снобистских замашек «взрослых»

чмошных(прошу прощения) чпушных форумов. Особенно если вы даже не можете явно указать критерии станок — «не станок».Ладно, черт с ним, с источником… Цифры хотя-бы, а не

«недостаточно брутально выглядит»«не выглядит как настоящий© Ъ станок».Критерии для Вас лично я отписал сообщением выше: Но раз у Вас нет ни того ни другого, увы ничем больше помочь не могу)

mysku.club/blog/aliexpress/78778.html#comment3475368

Но оно им не надо, им нужен GRBL. Метать здесь бисер дальше не вижу смысла, на профильных сайтах мы частенько приводим в пример Наташку+ со станком за 25т.руб. по соотношению «цена/качество» это идеальный вариант для чайников. Разумеется это самый хреновый станок, НО станок. Несмотря на то, что направляющие там висят в воздухе, стол гнётся, шпиндель всего 12000 об/мин. а его диаметр 7мм и сломать его при работе фрезой 6мм «как два пальца об асфальт». Но: при покупке там можно выбрать и вариант с ШВП вместо трапеции с фторопластовой гайкой, кругляки заменить на круглые рельсы, ну и поверх рабочего стола бросить т.н. «жертвенный стол». Так что думаю девчёнка это осилит несмотря на все трудности. Главное что поработает через LPT, освоит Mach3, G-коды и т.д. А дальше и сама во всем разберется.

Ну а тут и разбираться не в чем, руки чешутся рукой на портал слегка надавить и… отнести на помойку!

Просто при отсутствии широкого кругозора в этой области, любая конструкция, напоминающая станок, называется станком :)

Кому-то и так сойдет, а кому-то подавай сервы по киловатту с вращающимися гайками ШВП — без них это детский лепет.

это как увидев современный мерседес начать отрицать что первый мерседес — тоже мерседес.

Маньяки просто не поверят, что «Трамонтина» может быть ножом, а 440-я — сталью!!!

Ну не могут они понять — если я что-то делаю дома и всех все устраивает, то мне и не нужна избыточность возможностей промышленного станка ))

люди докапываются до терминологии. «это не станок» почему? «потому что ногами стать нельзя». станок это, станок. плохой, любительский, не жесткий. но станок. по определению из энциклопедического словаря.

второй момент — берите сразу с нормальным цанговым патроном! напрессовать его потом — та еще задачка и то еще удовольствие.

берите сразу фрезы в ассортименте и побольше.

нужен 3д принтер для доработок, хотя бы те же ручки на винты сделать, чтобы хоть как-то гонять это всё вручную без моторчиков на этапе сборки/наладки.

нужен какой-то отсос для пыли и какой-то короб. особенно если учесть что рядом со станком должен стоять управляющий ноутбук. то есть нужен БОЛЬШОЙ СТОЛ, чтобы всё это разместить.

ну и в целом — от сборки эндера я получил кайф, и он постоянно что-то делает. от сборки 3018 я получил кучу нервов и по факту стоит он… как-то сразу не пошло, а потом пока фрезы и патрон пришли, то-сё — энтузязизьм пропал. хотя концевики почти доделал ;)

Докупал в али, биения дикие даже без фрезы. Тут нужно знать где брать )

Фрезы взял, в конце обзора писал. Не очень много, но на первое время хватит

У меня получилось наоборот, станок заработал сразу, нет пляски с концевиками и настройкой стола, просто подогнал фрезу к рабочей поверхности, обозначил нули и процесс пошел )

насчет патрона — вот именно что «докупал». а нужно чтобы СРАЗУ был напрессован на вал мотора — тогда есть шансы что не будет бить. кстати, мы при напрессовке студили мотор, грели патрон, и насадили не так глубоко как хотелось — сел намертво.

насчет сборки и наладки — ну хез. я с концевиками не плясал особо, да и стол выставить не проблема, единственное, что я как-то не сообразил на эндере ось Y проверить — а китайцы там ролики не отрегулировали толком, болталось оно. но в любом случае с принтера через час или полтора я снял тестовый кубик, а с этим фрезером я только изматерился к этому времени и начал выбирать закладные гайки которые работают так как положено, и шорхать на наждаке те которые не проворачиваются… а потом еще нужно погонять туда-сюда все оси и стол, чтобы выставить все направляющие, чтобы ничего не клинило… не, нафиг. все посадочные должны быть на своих местах. на эндере ж как-то удалось это сделать?!

не, я его намедни конечно подкрутил — потому что снимал стол чтобы приклеить утеплитель снизу (кстати, понравилось — стол быстрее греется, медленнее остывает, и вообще стабильнее работает) — ну и заодно проверил перпендикулярность вертикальных стоек к основанию, фольгу там подложил, такое вот.

вообще, это всё общие рекомендации для тех кто надумает брать это чудо… ну или другое.

Возможно в Вашем комплекте они были худшего качества, мне напильник в процессе сборки не пригодился.

Мне штангенциркуль помог, маркером выставил метки, прикрутил фиксаторы, вставил валы, двинул вперед и назад и подтянул, на всё ушло минут 10-15

Но пришлось повозиться с кареткой «Х», слишком низко сразу опустил, оставался запас по Z в пару сантиметров, а быстро поднять не получилось, т.к. справа движок мешает под винт подлезть. Нужно было сразу в самый верх задирать аккурат до конца профиля, т.к. никто до упора к столу фрезу не опускает )

Так то продавец мог бы конечно насечки сразу сделать на местах будущих крепежей или цветовую метку нанести подходящей ширины в идеале

Но «не лотерею» не гарантирую.

Обратите внимание на посадочное отверстие.

правда он тогда 9 баксов стоил

3018pro все-таки тоже конструктор. Уже докупил к нему 300Вт шпиндель, каретку для Z, более мощные шаговые

Есть такое дело. Я воспользовался металлическим штангенциркулем. Выставляю с одной стороны глубиномером, фиксирую винтом и на вторую сторону переношу. Не сильно и много времени это заняло. Зато по денежке… в er11 цангой и доставкой из РФ в прошлом вроде году станочек достался за чуть меньше 10 тысяч рублей. В таком же комплекте, но уже с композитным (там все таки не акрил) корпусом + доставка не из РФ выходило что-то в районе 13 тысяч рублей. Как по мне 30% переплаты прилично. А когда у тебя в наличии время на сборку имеется, то вдвойне переплачивать обидно )

Остудить в морозилке мотор и нагреть в комфорке патрон — на такая уж и задача ) Хотя да — брал готовый. Хотя до этого купил и цангу и мотор и без проблем собрал. Единственная скажи проблема — найти цангу под вал мотора.

Это да. Фрезы — расходный материал. Даже чисто под фрезерование плат. Пока более или менее подобрал параметры штук 5 фрез точно улетели. И это я только про стандартные. Про сверловку, кукурузы всякие я вообще молчу.

Я крутил шуриком. Да и руками там покрутить ни чего сложного.

Значит это было просто желание иметь и не более. У меня тоже вот уже пол года наверное стоит. Да чего там даже те же 3д принтера. Один уже год стоит, второй пол года. Третий иногда. Я рассматриваю все это не более чем инструмент. Есть потребность — имеется, пользуюсь. Нет потребности — пусть стоит, жрать не просит )

Заказал, получил, бьет сильнее стока, в али как всегда нужно знать где заказывать )

И на анодированной железяке рисунок проявляется… занятно

Это все ИМХО, основанное на чтении всяких инет форумов.

Не очень удачный пример, вот яма в центре это должен был быть глаз, точнее его очертания )) и скорость была не маленькой, а выжгло как будто горелкой палил какое-то время.

Первое что сделал на станке — сломал комплектный бур об стол. Заказал с разными углами комплектами, кукуруз всяких.

0.5 дорожки на текстолите делает не плохо. Дальше начинает срывать. Со скоростями не экспериментировал — жена стала ругаться на бардак на кухне. По дереву — выход довольно гладкий. В два захода одним буром — грубый и чистовой.

С лазером проблема не решена. Жарит на полную катушку — мощность не регулируется. Летом буду колупать дальше.

Угол заточки в районе 35градусов, чем меньше угол, тем проще обломать кончик, поэтому если станок хлипкий меньше 35-45 градусов использовать не стоит, но чем больше угол, тем жесче требования к перепаду высоты, то есть если для 25-35 градусного гравера небольшой перепад высоты текстоьита даст незначительное изменение толщины дорожек, то для 90градусного уже будет заметно на глаз.

Впрочем если текстолит ровный можно работать даже 90 градусными, они очень стойкие и позволяют работать на гораздо больших подачах

Есть еще конические граверы типа «пирамидка», выглядят так:

Они более стойкие, однако рез дают хуже, чем конические с плоским кончиком, после них плату нужно обрабатывать наждачкой, чтобы убрать заусенцы

А в какой программе делали? У меня сначала была тоже простенькая, которая не умела регулировать мощность, это нужно было делать ползунком в настройках до начала вырезания. Потом нарыл с оптимизацией, которая регулирует мощность в зависимости от скорости перемещения, процесс пошел гораздо быстрее )

З.Ы. Боюсь скалки =)

Практика, надеюсь, будет летом.

Плату то сделали? Не увидел фото

Сейчас с лазером развлекаюсь, детализация удивляет

Ближе

В теории с мелкой фрезой можно добиться аналогичной точности

На практике все не так уж радужно. Начинал с китайского станка, потом собрал свой на ШВП и шпинделем в 300Вт, потом плюнул и ушел на ЛУТ с ламинатором. Меньше возни получается как на программном, так и железном уровнях.

По результату можно оценить качество самого станка — люфты X и Y, люфты Z, неровность стола, недостаточная мощность/скорость шпинделя, когда фреза начинает рвать верхний слой.

Максимум что смог сделать, это TQFP корпус с дорожками 0.4мм

При этом получалось порядочно брака

Для ЛУТ с ламинатором это вполне приемлемый размер дорожек

Время изготовление печатной платы на станке соизмеримо со всем циклом ЛУТ, но гораздо шумнее и грязнее.

При этом если делать обычный дизайн печатных плат, то выбирается очень много свободного места между дорожками, что значительно добавляет времени. Если делать плату с большими полигонами, то во первых приходится много лудить, а потом при пайке легко повесить «соплю» которая замкнет дорожки.

Текстолит — довольно кривая поверхность. Приходится на каждую плату делать довольно подробную карту высот. А тонкий — еще и мягкая. Моэет прилегать не плотно к столу и пружинить. А это ка правило опять брак.

Единственный безусловный плюс — это сверловка отверстий платы и обрезка по контуру. Сейчас на крупных платах так и делаю. ЛУТ дорожки и сверловка на станке. После освоения доступного сервиса JLCPCB все эти потуги с ЛУТ и станками и даже фоторезистом — как игра в песочнице.

не так давно делал тестовую плату, граверы были самые мелкие — 0.1мм, и с самым малым углом — 10градусов (5 градусов на сторону).

заняло чуть больше 6 минут (первые минуты в ролик не попали)

карту высот никогда не снимаю, для плат меньше 150мм х 150мм очень редко случаются недорезы из за плавающей толщины, что быстро исправляется повторным проходом этих участков, но это крайне редко, когда текстолит прям совсем бракованный.

кривизна текстолита нивелируется при наклейке его по всей поверхности на 2 сторонний скотч, проблема только с его не равномерной толщиной, которая встречается у брака.

шум не громче чем от электробритвы, разумеется если не применять коллекторные двигатели, а работать нормальным бесколлекторным шпинделем.

что до грязи и пыли, вы в ролике видели пыль? ;)

выборку больших полигонов следует делать другими, большими граверами, у меня зачастую доходит до граверов диаметром 3мм, что экономит огромное количество времени.

и если на среднюю одностороннюю плату с помощью лута у меня уходило несколько часов, то на станочке у меня уходит в районе получаса

2сторонние лутом это отдельный разговор, который я вспоминаю как страшный сон :)

гравировка — это долго, грязно и шумно. изготовление платы по фототехнологии — это максимум час, бОльшую часть времени при этом занимает травление. и нет разницы насколько сложная плата, какой у нее размер и т.д.

изготовление плат на ЧПУ ИМХО имеет смысл когда плата простая, но имеет много отверстий и/или сложный контур.

а сложная плата в случае применения cnc — это когда много тонких дорожек ;) пилить будет долго и упорно…

а лут и фоторезист, не важно мелкая плата или большая, нужно тратить кучу времени на беготню с банками и шаблонами.

собственно кому, что нравится, тот это и использует, нравится вам фоторезист, ну и используйте его на здоровье, я же обратно к химии возвращаться не собираюсь.

для одиночных прототипов самое оно

для серии есть jlcpcb

cnc такой же, или что-то покруче? для отверстий — сверла или фрезами тоже? а обрезка — какой фрезой? а скорости какие?

гравировка в среднем 350-400мм/мин для граверов больше 0.3мм, для граверов 0.1-02 мм скорости поменьше, порядка 150-250мм/мин (в зависимости от угла заточки), обороты 15000.

гравировка это НЕ долго, НЕ грязно, и НЕ шумно (при условии тихого шпинделя), если вы работаете kress-ом то конечно уши заложит ;)

изготовление на чпу актуально для плат любой сложности

Вот результат, который я имею сейчас на совсем другом станке с отличной повторяемостью и скоростью (что немаловажно) без всяких дополнительных танцев. На 3018 это увы невозможно.

Валы вырабатываются везде где они применяются, на рельсах видел только промышленный вариант за много денег, так что можно сказать, что это расходники. В А6 у меня ось «У» со временем вообще выгнуло, а в печати линза в 1 мм от центра к краю уже довольно критична.

Мелкий, сделан из пластика с вкраплением алюминия и пр. дерьма. Свою задачу выполняет. Это станок.

Чуть крупнее, вполне нормально справляется со сталью, установлен DRO:

В принципе, для квартиры то, что нужно, хотя, конечно, хотелось бы пожестче и потяжелее.

И еще один, и тоже станок:

В принципе, опять же для квартиры неплохой вариант, работает вкупе с частотником и опять же DRO, проблем при отрезании не возникает, свист убирается тем же частотником, практически беззвучно. Конечно, есть и заточные (в том числе специализированные), без них никак, инструмента не напасешся. А еще стол для электроники, компьютер и, конечно, 3D-принтер, он решает многие задачи и экономит кучу времени. Да, и, конечно, кровать — я там иногда сплю.

Комната 12 метров. Супруга святая женщина, я знаю :)

Действительно святая женщина, меня бы еще на предпоследнем из квартиры выгнали. Благо сейчас дом свой, правда мастерскую отжали под детскую(но я сильно не сопротивлялся), буду пробовать отстраивать отдельно от дома берлогу себе )

Из Корела векторы вытаскивать можно, используя как в бесплатных, так и платных приложениях для преобразования в код.

Я резал пластик миллиметра два. Приходилось подбирать оптимальную скорость чтобы и нагрузка на двигатель небольшая была и меньше материал плавился. Можно увеличить скорость, но резать меньше за один проход. В общем, добиться хорошего результата можно, но затраты времени будут больше. Я вот в алюминиевых корпусах сквозные пропилы делал, по 0.1мм за проход, при этом нагрева не было абсолютно никакого, но сам процесс был долгим.

Нужно будет перепечатывать каретку оси Z, в остальном проблем быть не должно, т.к. софт не проверяет запуск шпинделя и станок будет запускаться и со сторонней приблудой. Вот только с таким серьезным подходом я бы и стол побольше сделал.