Мой первый ЧПУ 1610

- Цена: $127.60 (без лазера)

- Перейти в магазин

Обзоров на этот девайс есть огромное множество. Я опишу, как подружил его с приобритенным «на стороне» лазерным модулем и приведу несколько примеров использования, которые постараюсь дополнять.

UPD: добавил про фрезеровку печатных плат (01/03/19)

UPD2: добавил про резку пластика лазером (27/02/20)

Почему именно этот станок? На момент покупки — цена была одной из самых низких. еще за эти деньги — в подарок 10 фрез и нормальный патрон ER11 с цангой на 1/8 дюйма.

Около 10 дней продавец не «решался» его отправить, но в Украину посылка прибыла за 5 дней.

Кстати, упаковка мне очень понравилась

Мой колега вдохновился этим, и купил такой же. Ему отправили через 14 дней, но доехало все за 5.

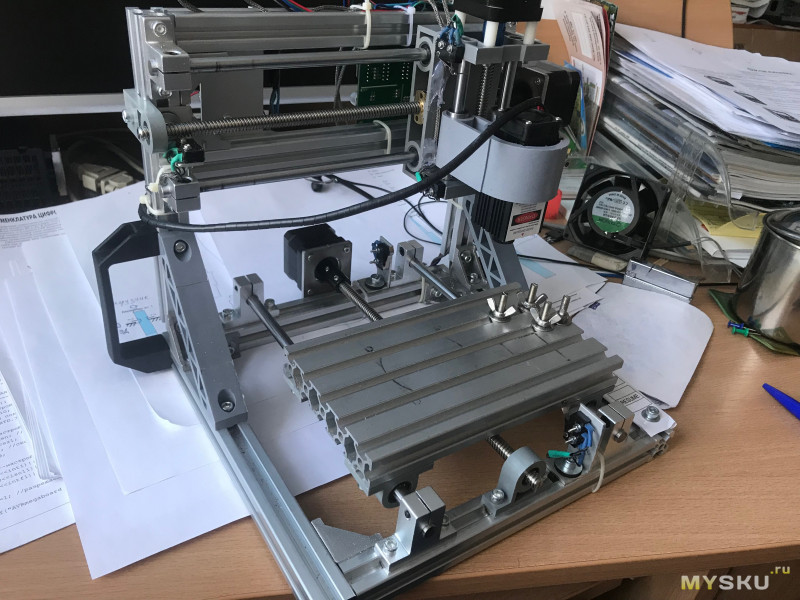

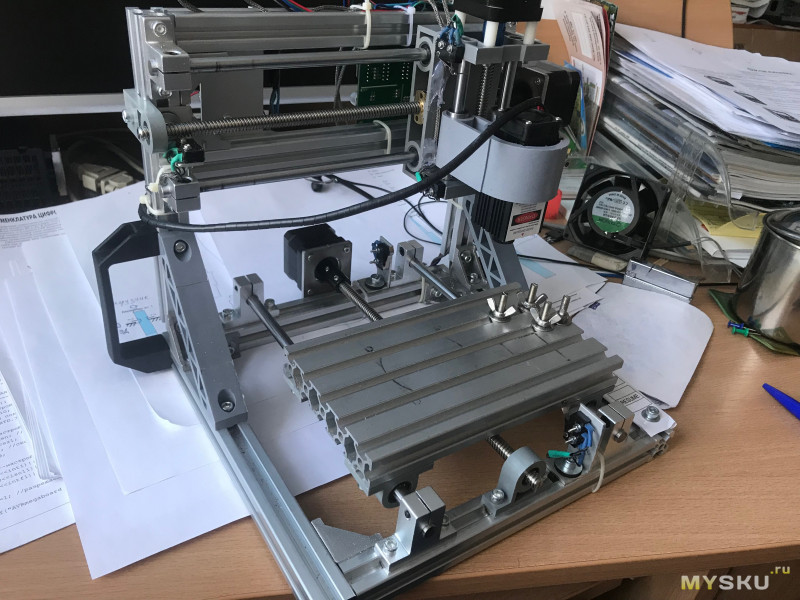

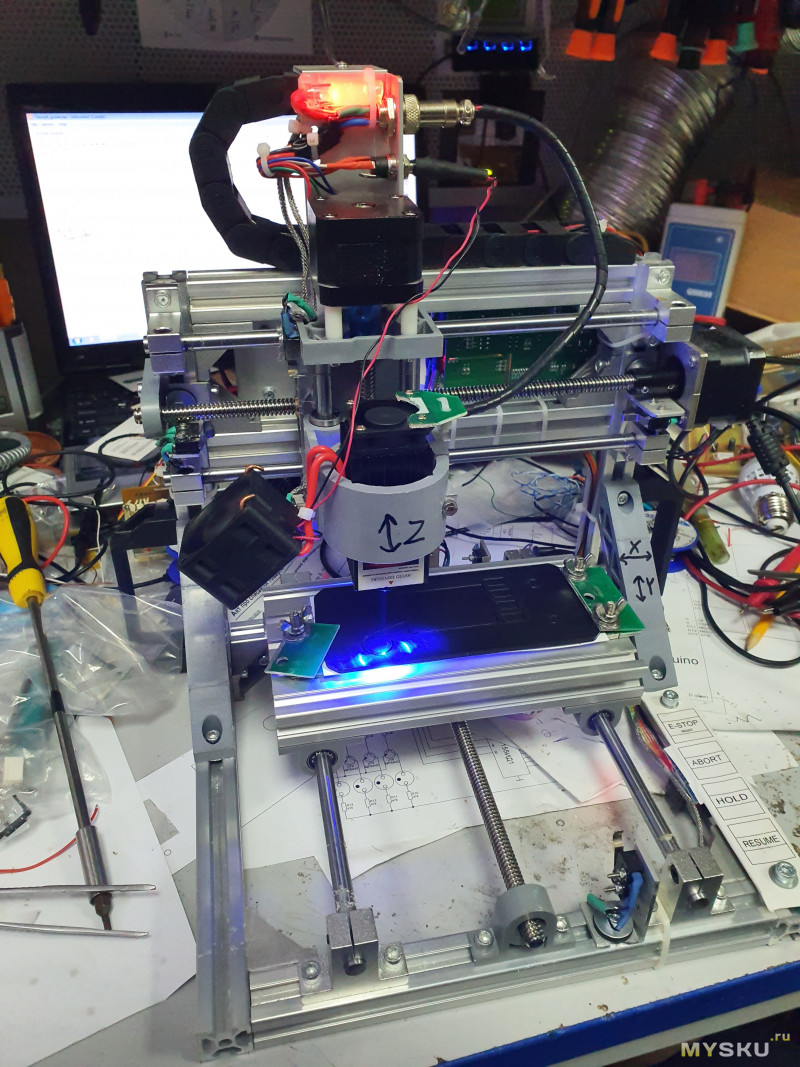

Не спеша, за робочий день все собрал

Сразу же, что бы было, купил набор цанг, к ним — 13 гаек, и Защитные очки.

И еще гальваническую розвязку по USB, на всякий случай.

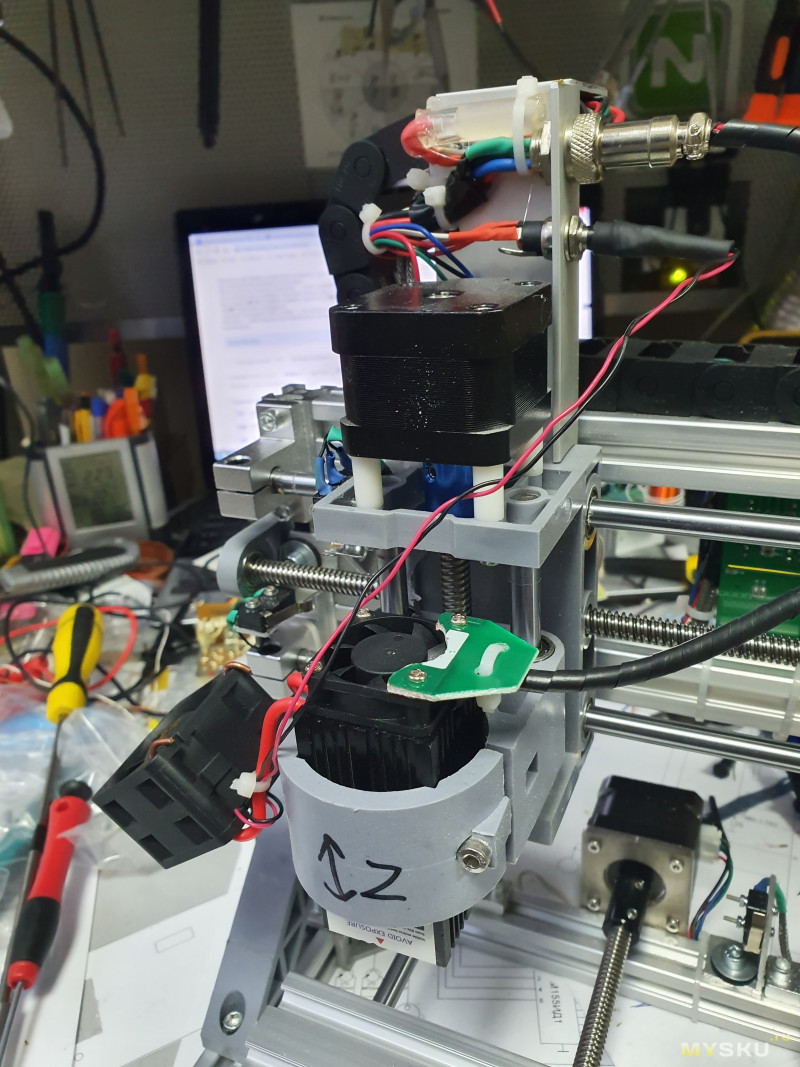

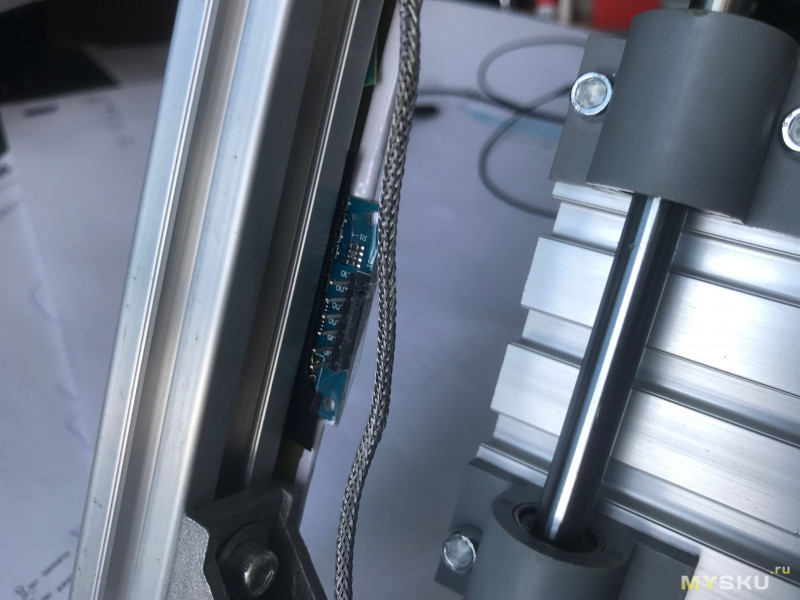

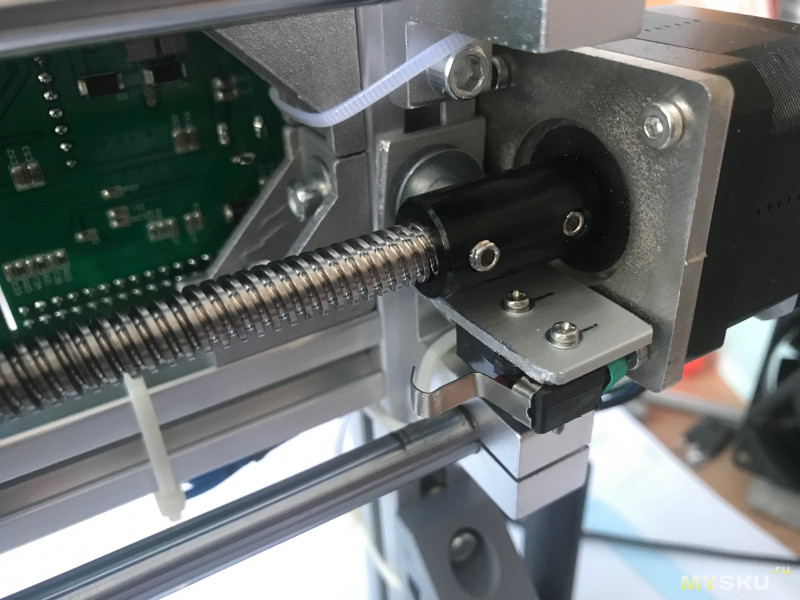

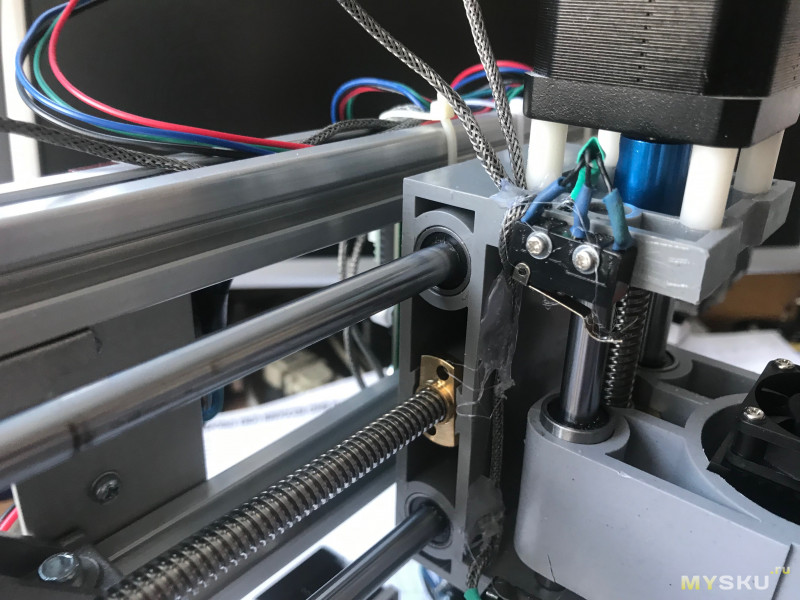

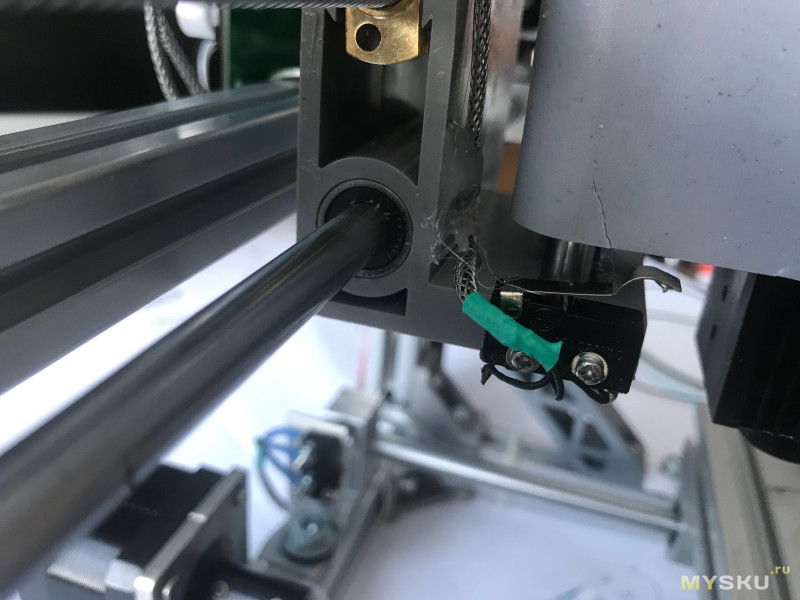

К станку приделал концевики. В планах — добавить z-щуп. Как это организовать — подробно описано в этом обзоре

Разъемы были куплены давно, вот такие

Пластиковые ручки — в украинском интернет-магазине

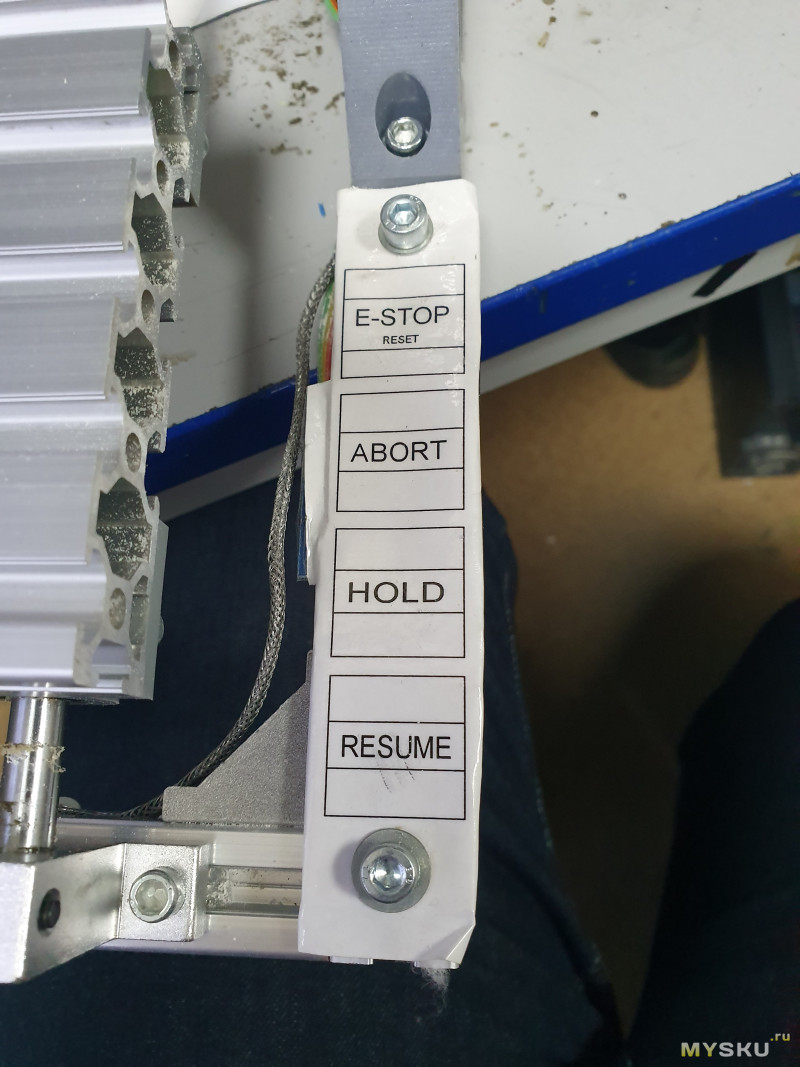

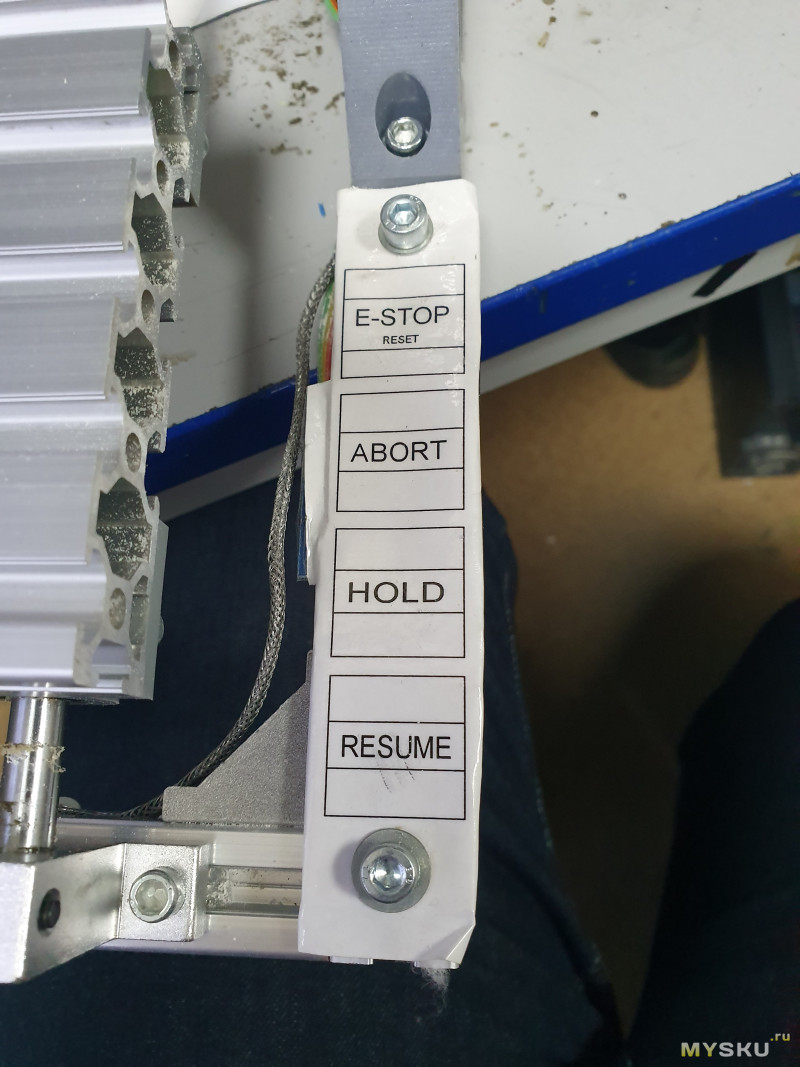

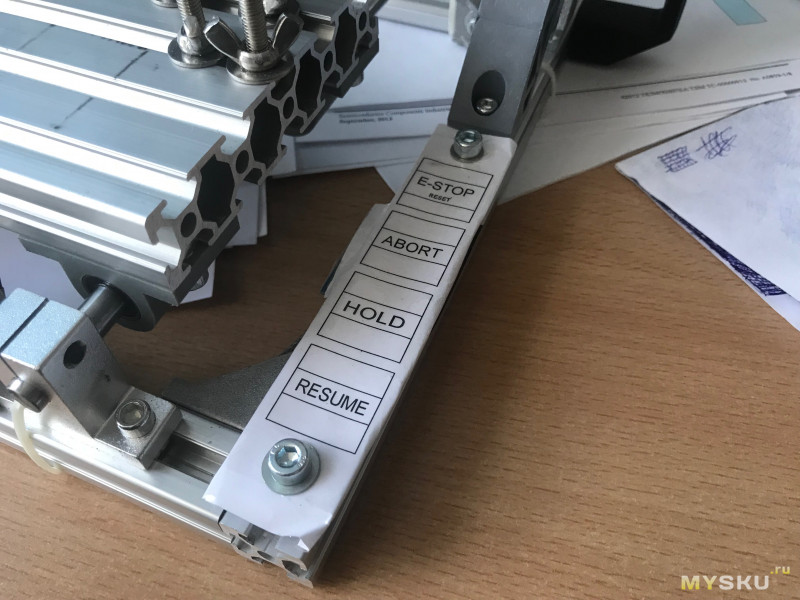

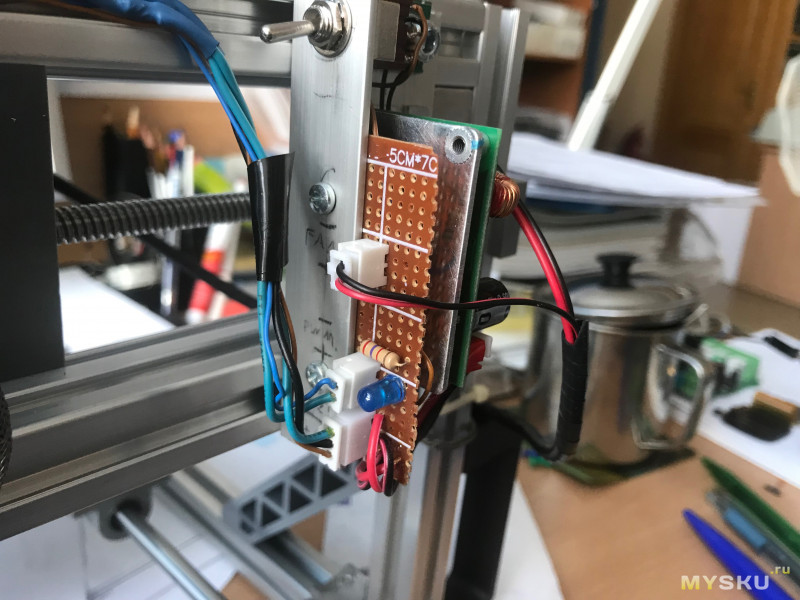

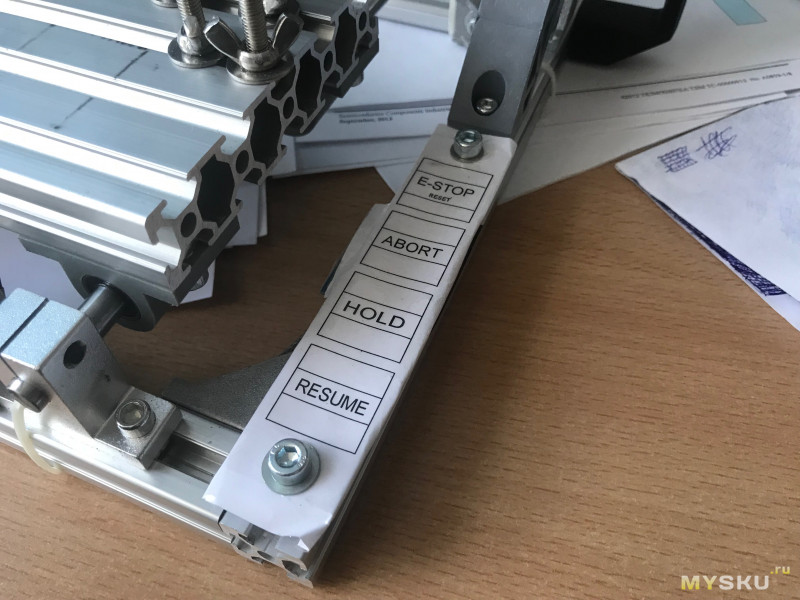

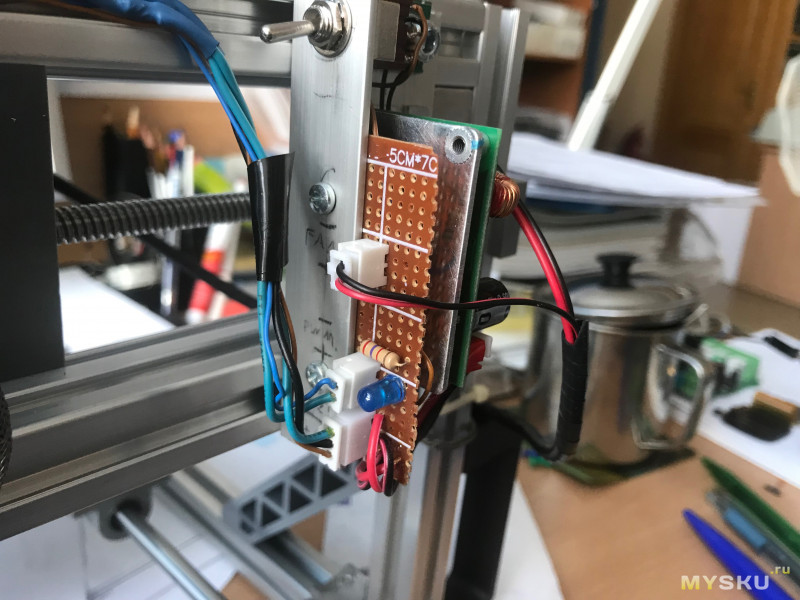

Сенсорная клавиатура сделана на модуле TTP224. Я запаял перемычки SM (одновременно активна только одна кнопка) и AHLB (инверсия выхода).

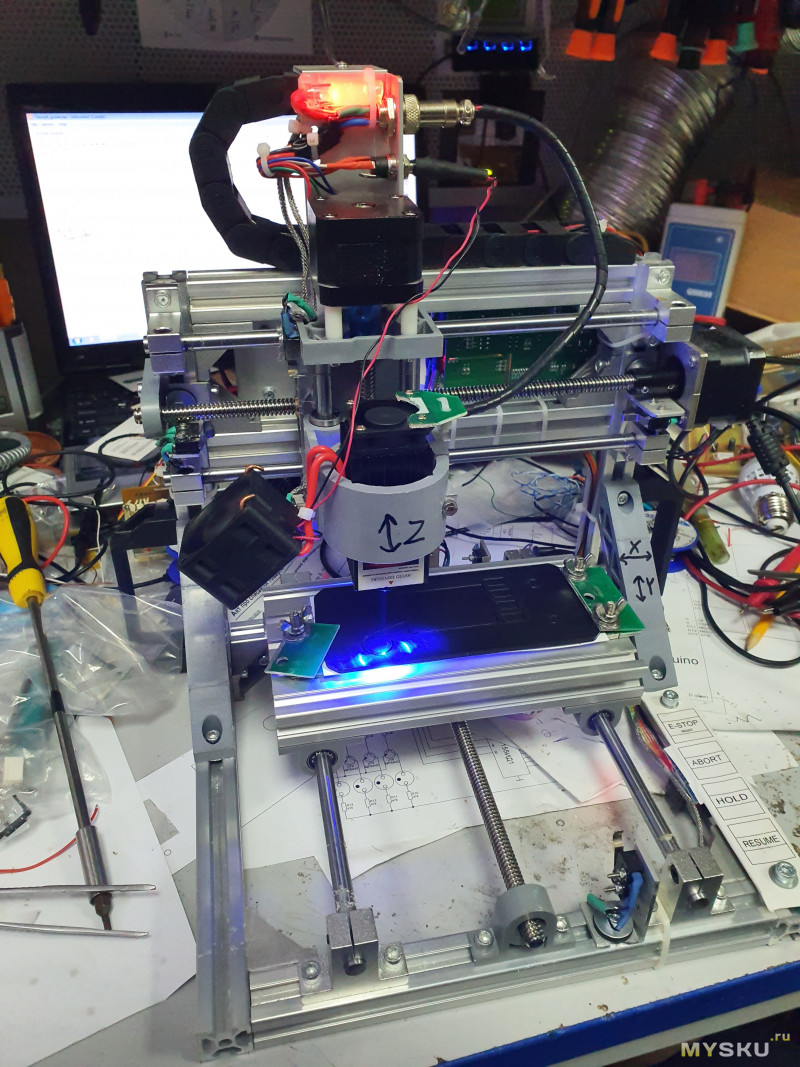

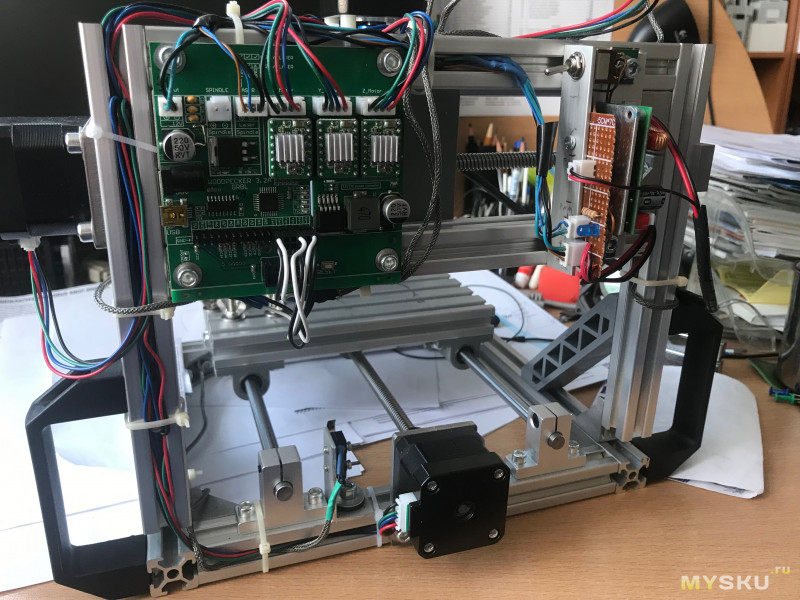

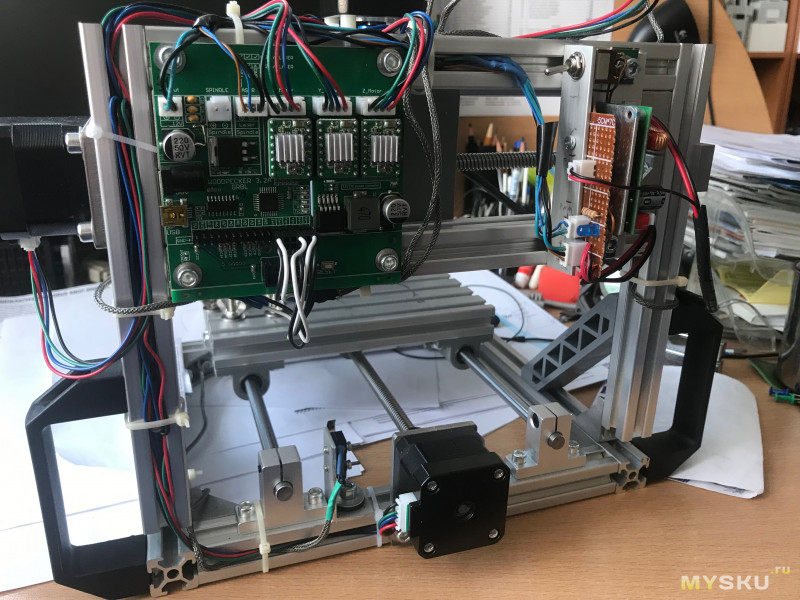

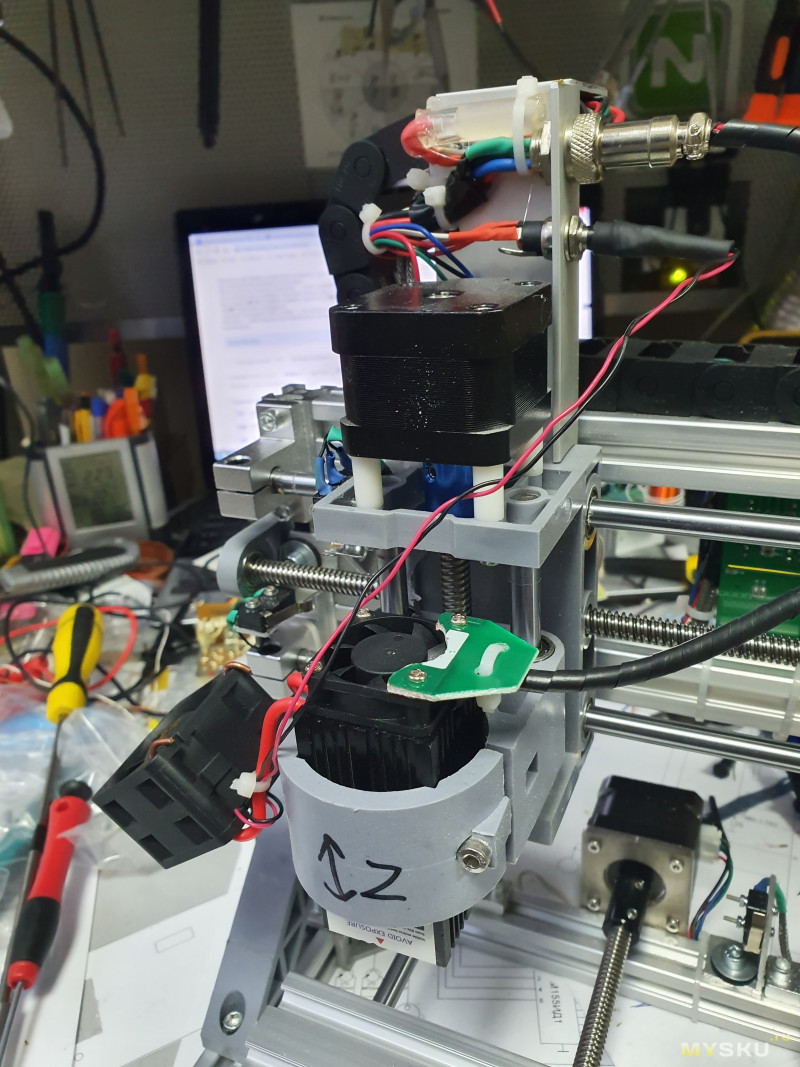

Вот, что есть на даный момент.

Здесь видны концевики по оси Y

В планах — убрать провода вот в такую напрапвляющую

UPD от 27/02/20: алюминиевые уголки куплены в строительном магазине (эпицентр). Было много работы ножовкой по металлу и дрелью. Добавлен 6 контактный разьем. К нему выводятся: +24В, сток полевого транзистора шпинделя, два провода от драйвера лазера, плюс и минус 12 вольт для вентилятора. Еще один разъемчик — для доп.вентилятора.

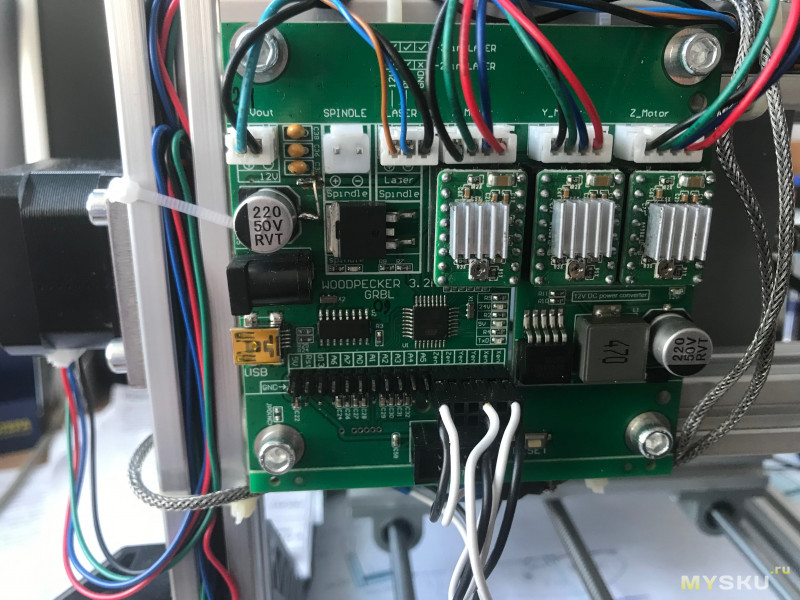

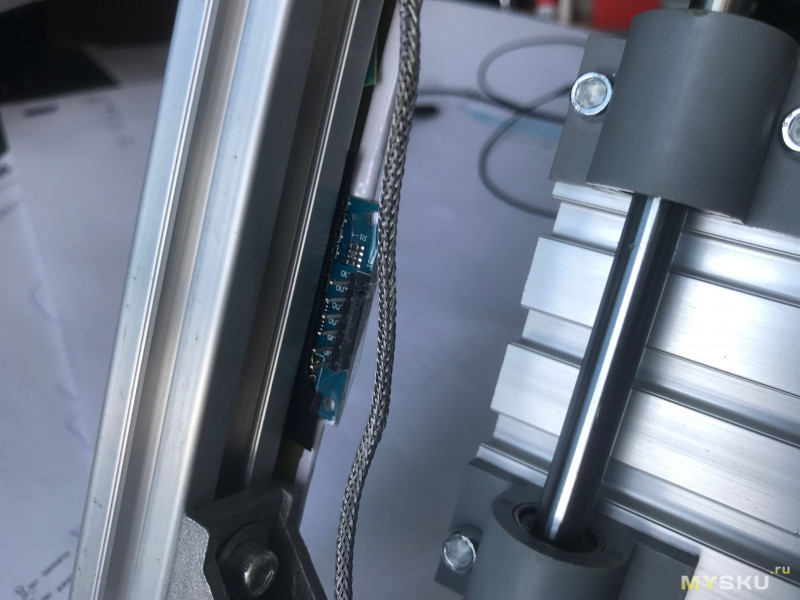

Плата питается от 24 вольт. На борту — отдельный DC-DC на 12 вольт, для шаговых моторов и лазера. На разьем внизу выведены пины RX, TX, Reset от процесора и питание 5 вольт. Можно докупить отдельный пульт и использовать станок без компьютера.

Сама плата повторяет собой arduino с CNC Shield, как здесь, только поменяны местами пины концевика по оси Z и управления шпинделем, дабы последний работал с аппаратным ШИМ атмеги.

Лазерный модуль брал отдельно, купил такой

Типа 5Вт, замерить мощность лазера — нечем.

Прибыл в Украину за 2 недели. На плате есть разьем PWM, но работает как-то не понятно: при подаче питания, лазер «жарит» на максимуме. при подаче напряжения на PWM — ничего не меняется. при закорачивании PWM — лазер гаснет. Т.е. по принципу «вставил разъем — и все работает» — не получится.

Под резисторами R23, R24 подразумеваются пустые площадки на плате. Не совсем понятен смысл транзисторов VT3, VT4. Но если открывать принудительно VT4 — яркость лазера чуть возрастает. напряжения приведены при работе лазера на полную мощность.

Зная любовь китайцев к завышению, я решил добавить режим работы на 50% мощности. кроме того, нужна функция фокусировки, когда лазер включен на минимальную мощность (самое начало генерации, видна точка, но не прожигает, даже палец не чувствует)

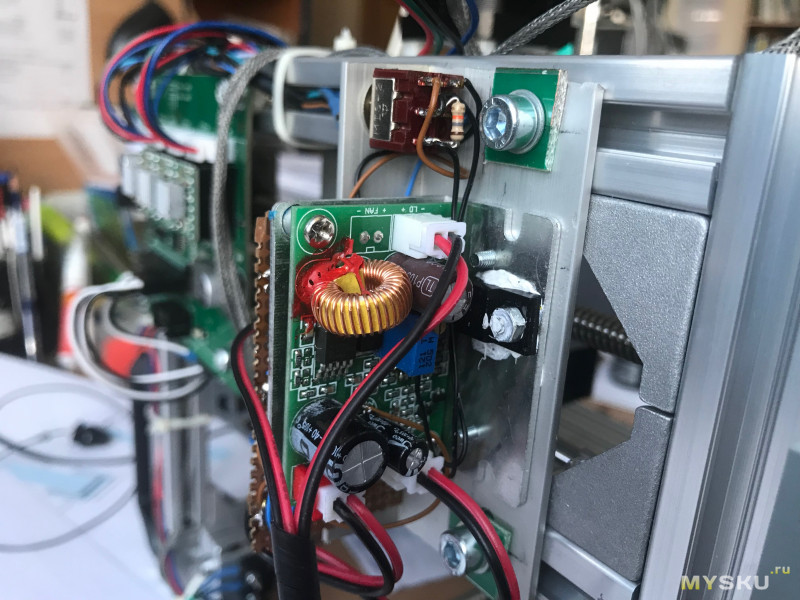

Что бы не грузить лишний раз источник 12 вольт на главной плате, я решил запитать от него только «родной» вентилятор.

Сам драйвер — запитал от 24 вольт, XL4003 и 78L05 это позволяют.

В итоге — получилась такая схема.

Все работает.

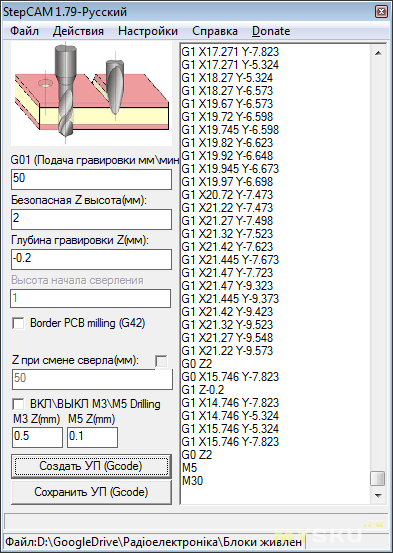

Весь нужный софт был на диске в комплекте, отдельно скачал StepCam 1.79 (можно взять здесь)

Фрезеровка алюминия

Первое «крещение»:

купил в ванную комнату такую полочку. решил, что для лучшей фиксации горизонтальных полочек нужно сделать не большую выборку на вертикальных держателях.

Накидал вот такой примитивный код:

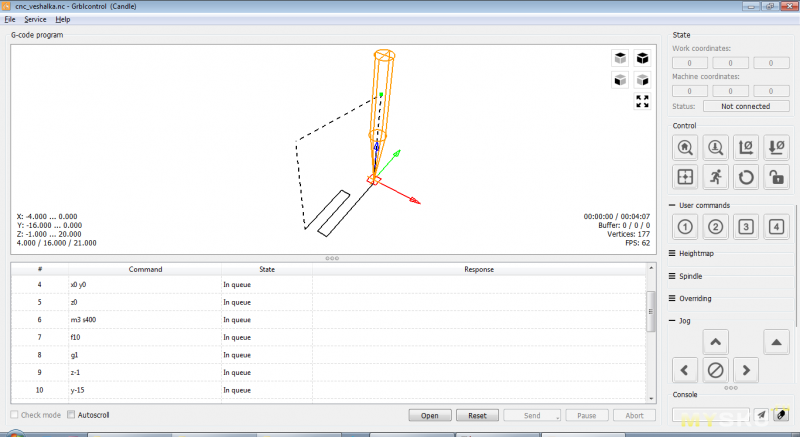

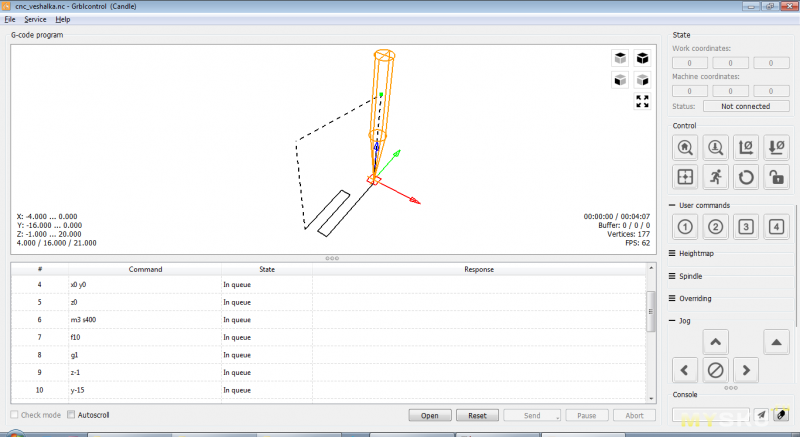

В программе candle — это выглядело так

Запускал программу 5 раз, каждый раз опуская нуль по Z на 0,2мм.

Фрезу использовал цилиндрическую, с этого набора.

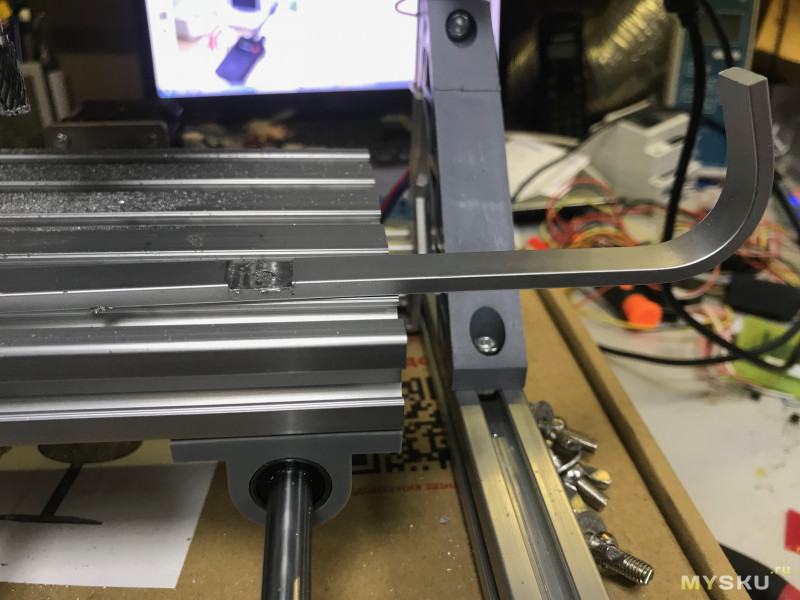

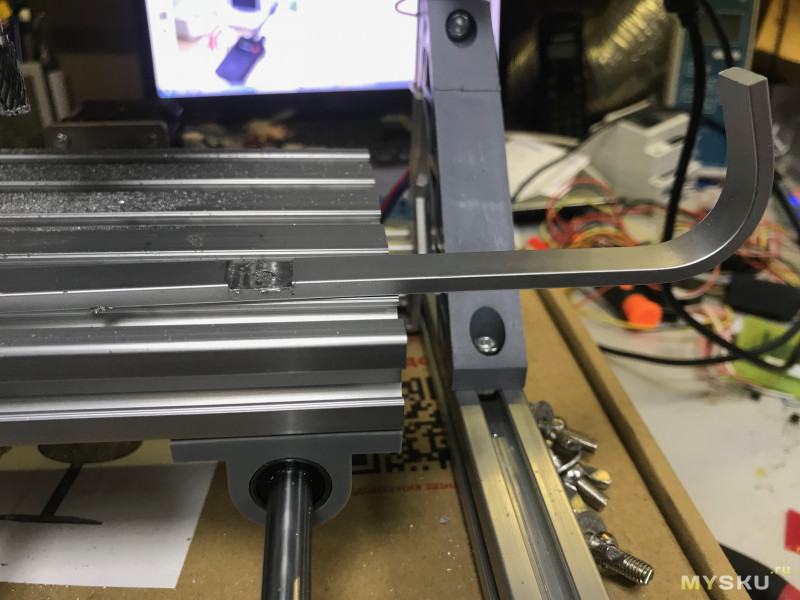

Результат работы:

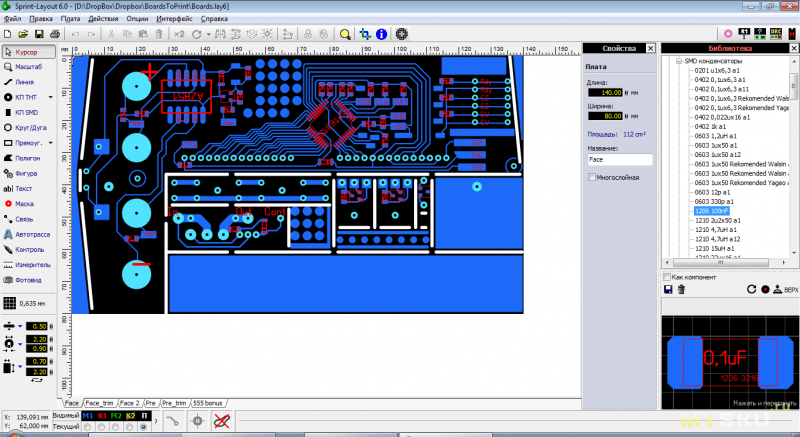

Фрезеровка дорожек на печатной плате

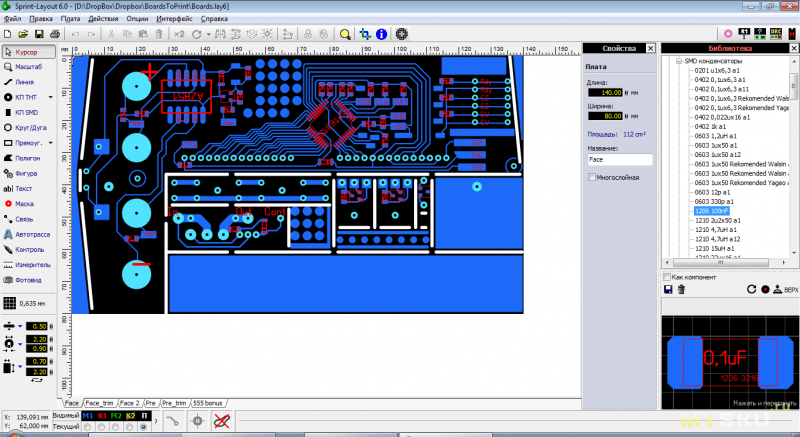

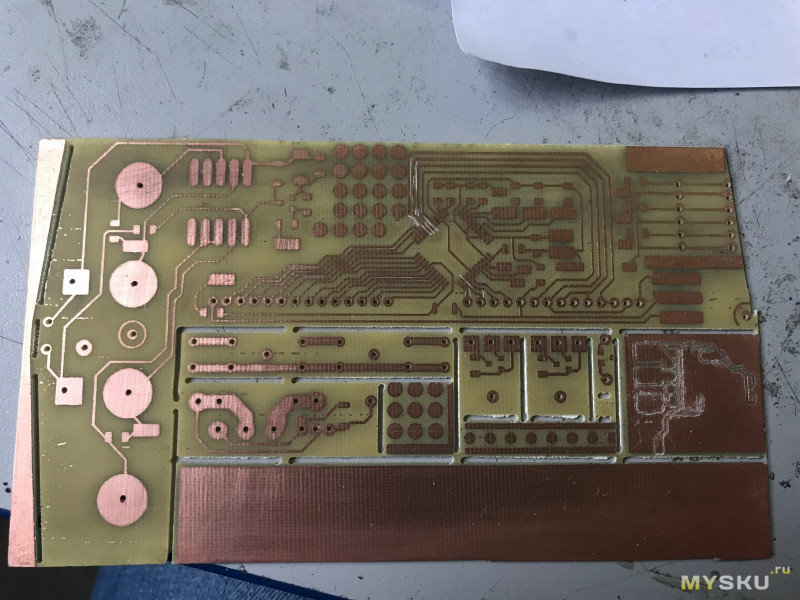

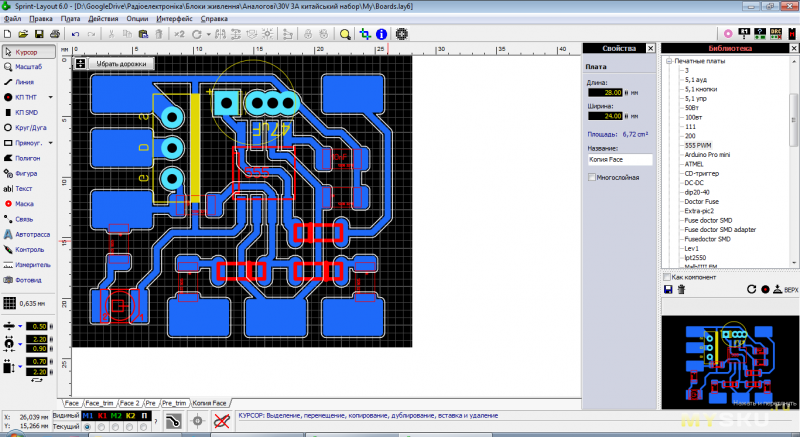

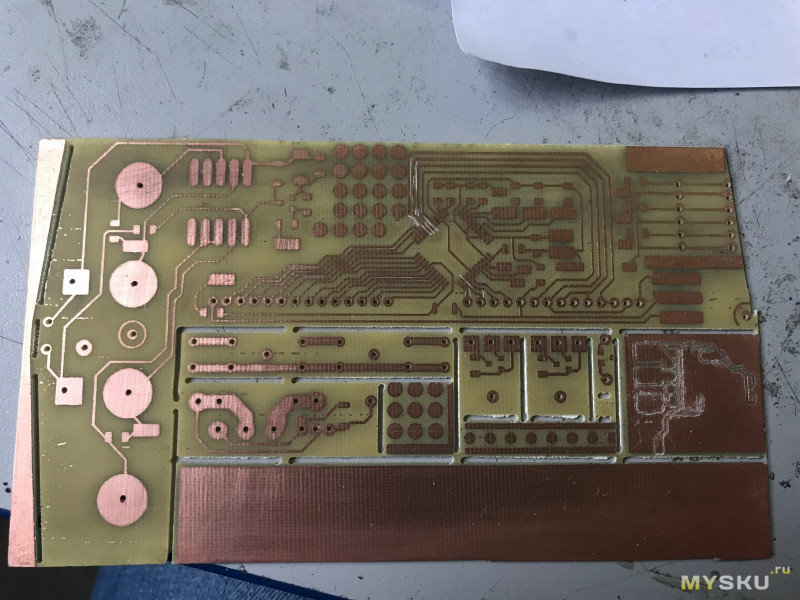

Мне понадобилась плата Г-образной формы, для установки в корпус Z2A. Дабы не переводить текстолит, накидал еще мелочевки на этот кусок. Вот, что получилось:

Ножницами по металу вырезаем прямоугольник 140х80 из куска стеклотекстолита

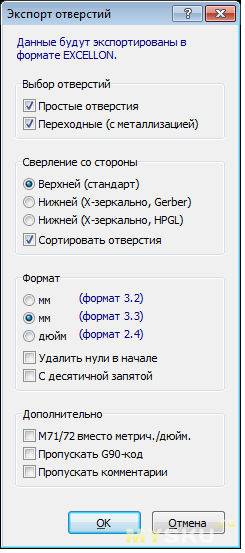

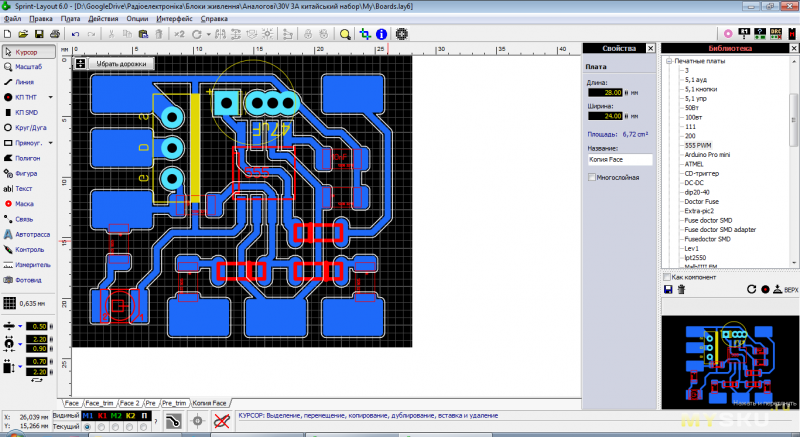

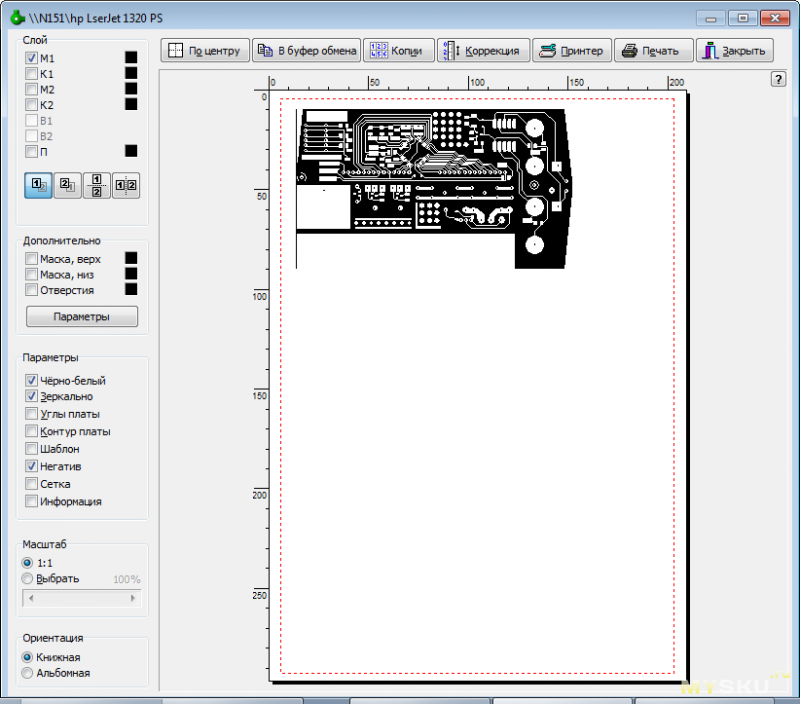

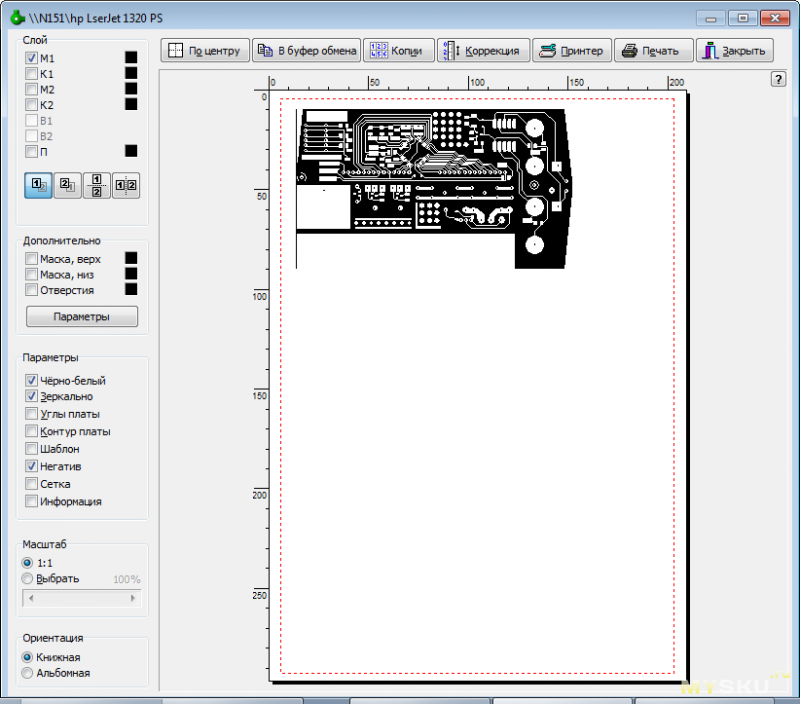

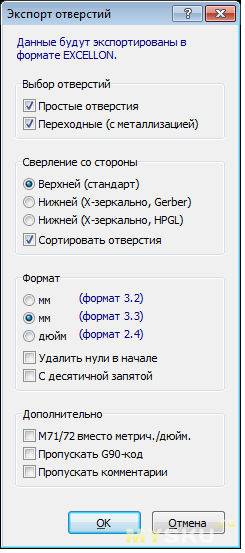

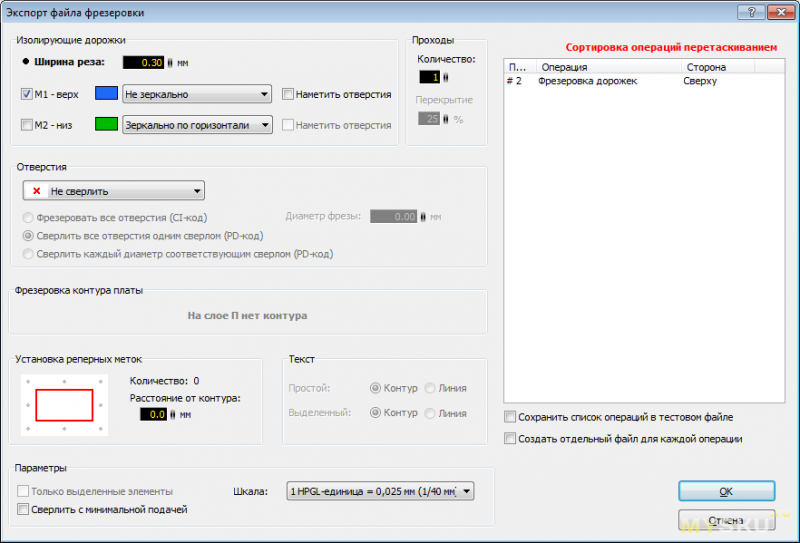

Из sprint layout делаем экспорт в файл сверловки. Выбираем такие опции:

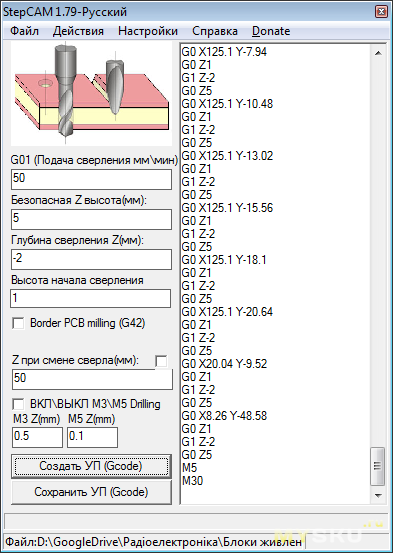

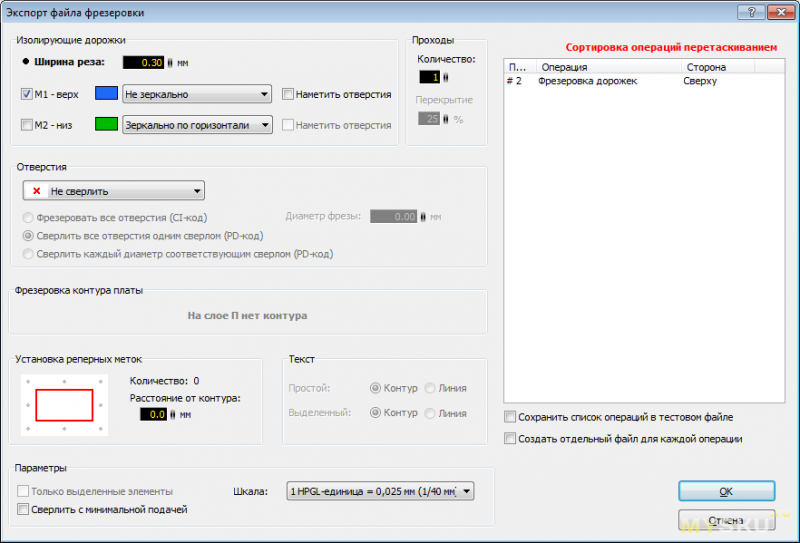

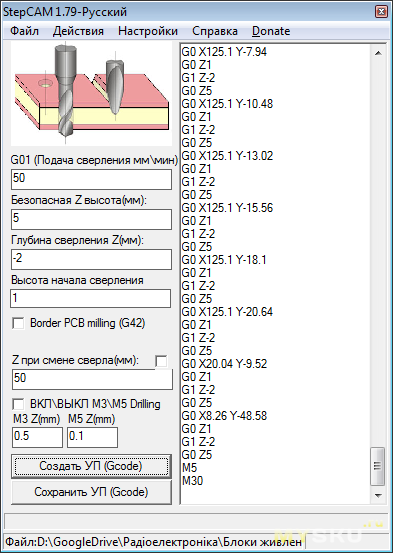

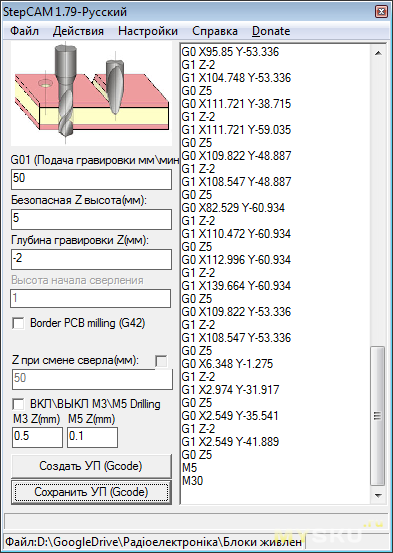

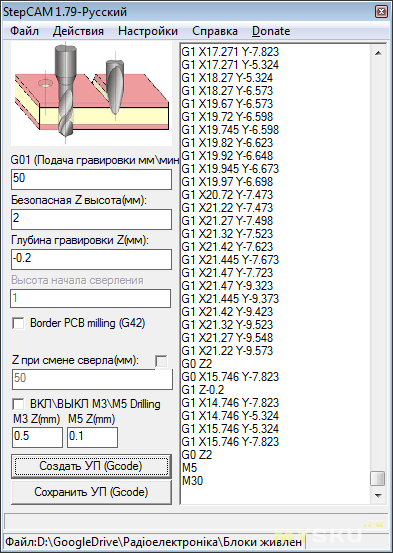

Сохраняем. Запускаем StepCam, открываем файл

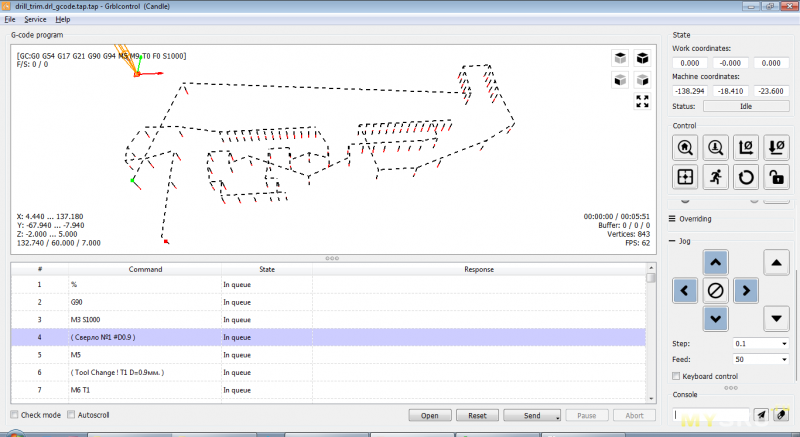

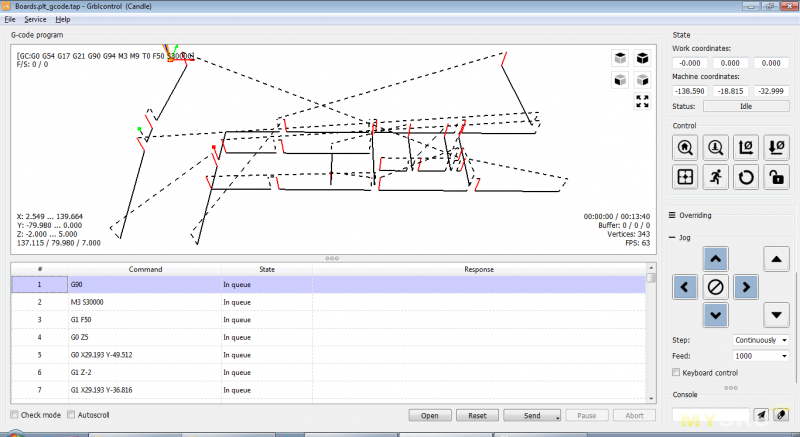

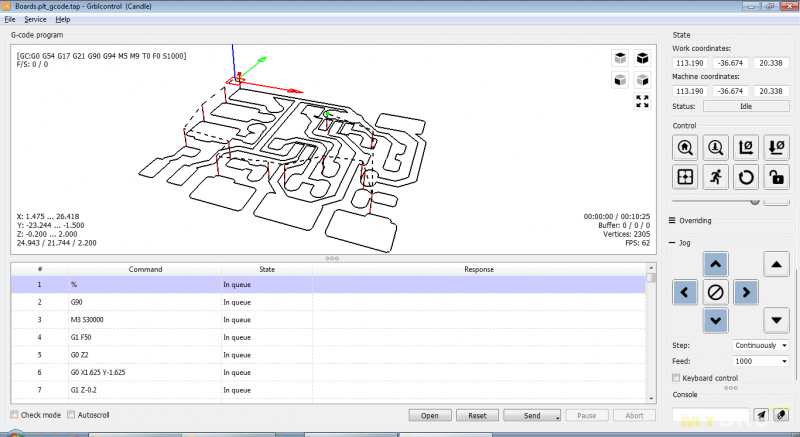

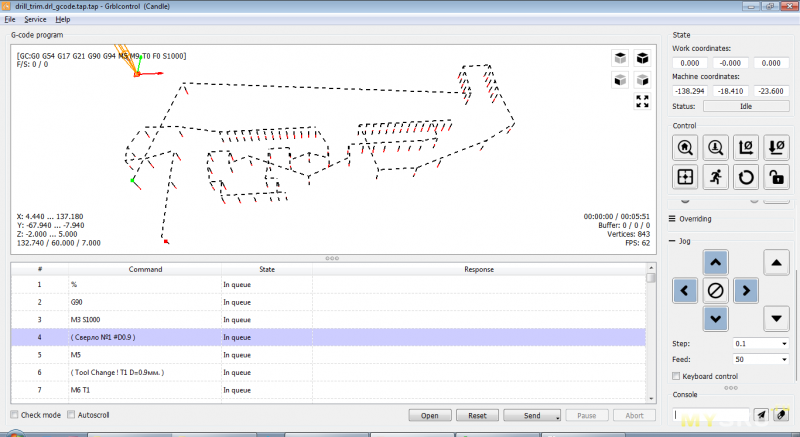

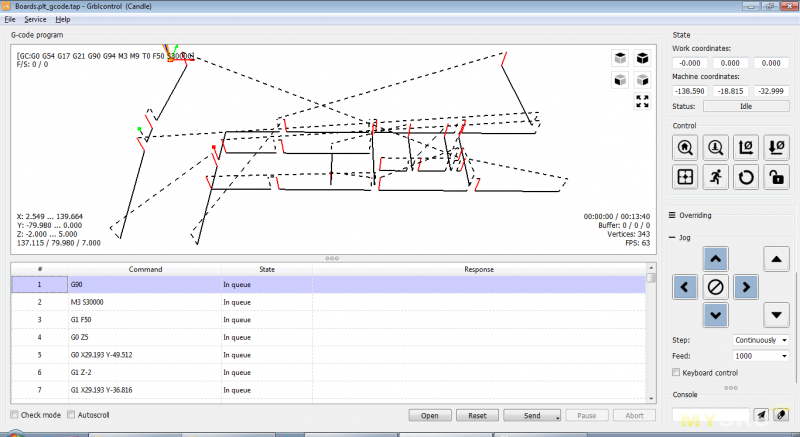

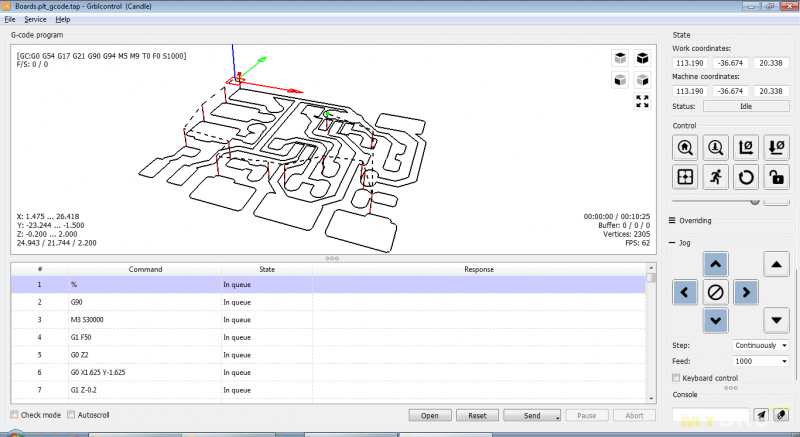

Сохраняем файл и открываем его в Candle

Сразу удаляем строки 1, 4, 6. На них выдает ошибку.

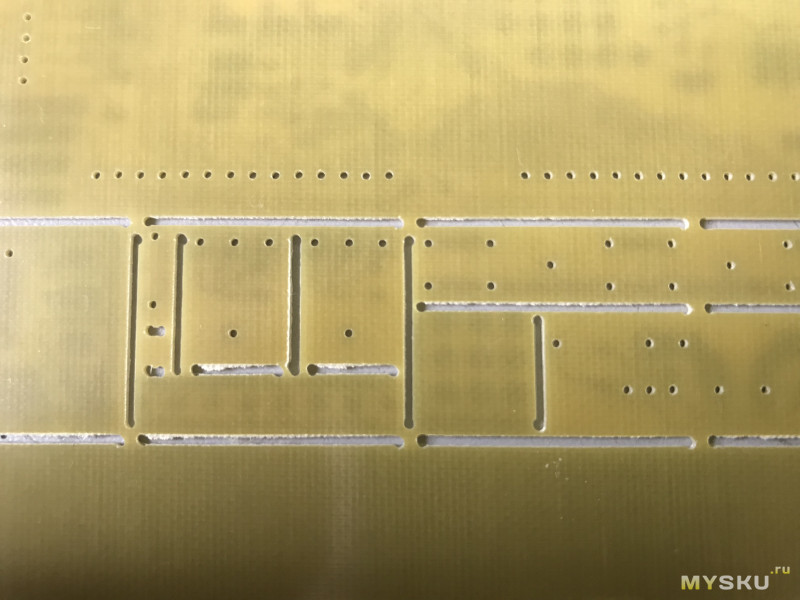

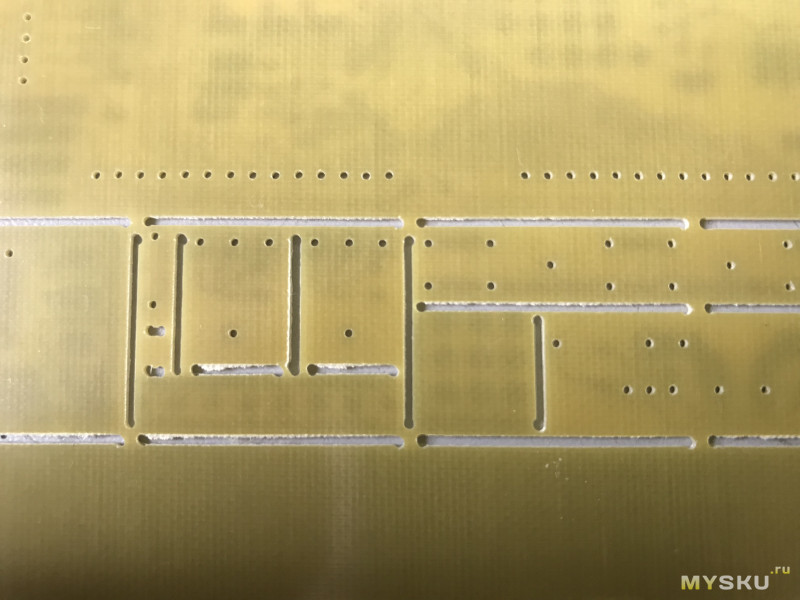

Плату закрепляем на столе, что бы под ней было 2 мм пустого пространства. в шпиндель — заряжаем сверло на 0,9

Выводим инструмент в верхний левый угол, на высоту 3 мм. Обнуляем по x, y, z.

Запускаем прорамму. Сверло не будет доставать до платы 1 мм. Смотрим, что бы оно попадало по x, y. Если нет — останавливаем, вводим в консоли x0, y0. Кнопками в программе смещаем сверло в нужную сторону и обнуляем по x, y.

Когда все попадает, опускаем инструмент до касания платы и обнуляем z.

Запускаем программу.

По завершении — не снимаем ее.

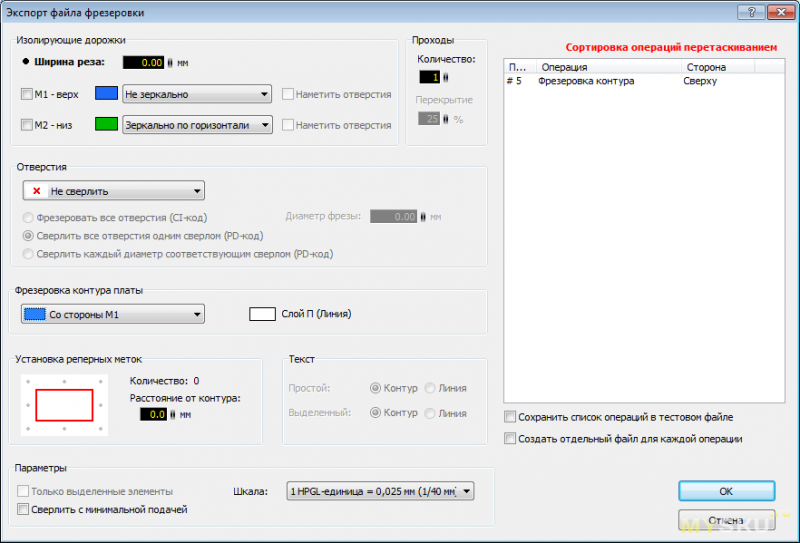

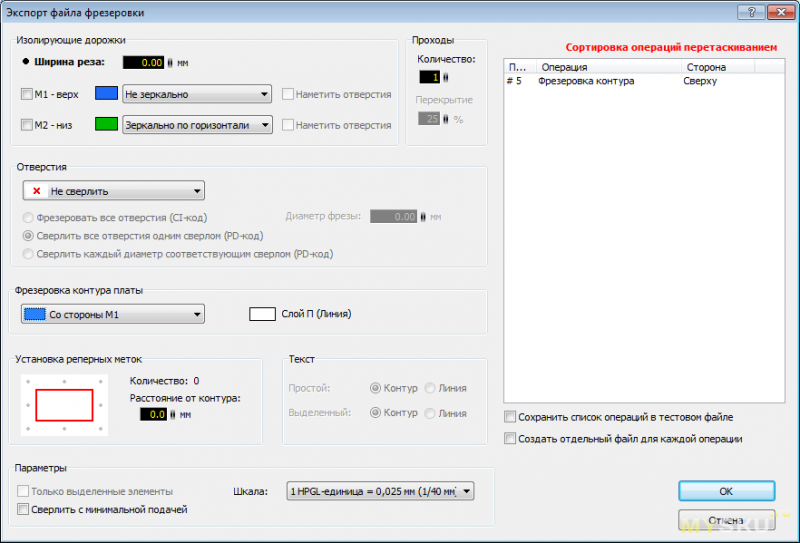

Из sprint layout делаем экспорт в файл plt. Выбираем такие опции:

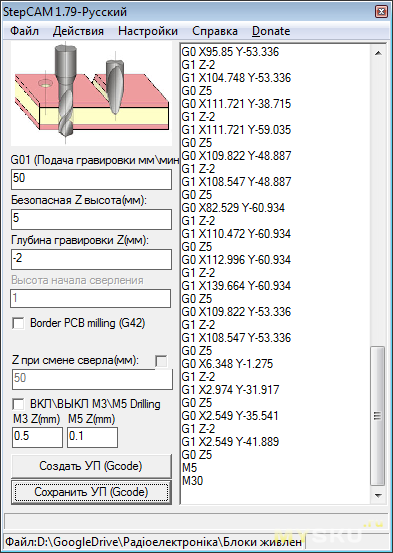

Сохраняем. Запускаем StepCam, открываем файл

Сохраняем файл и открываем его в Candle

В шпиндель ставим фрезу на 1 мм

Как и выше, выставляем нуль по z и запускаем прорамму

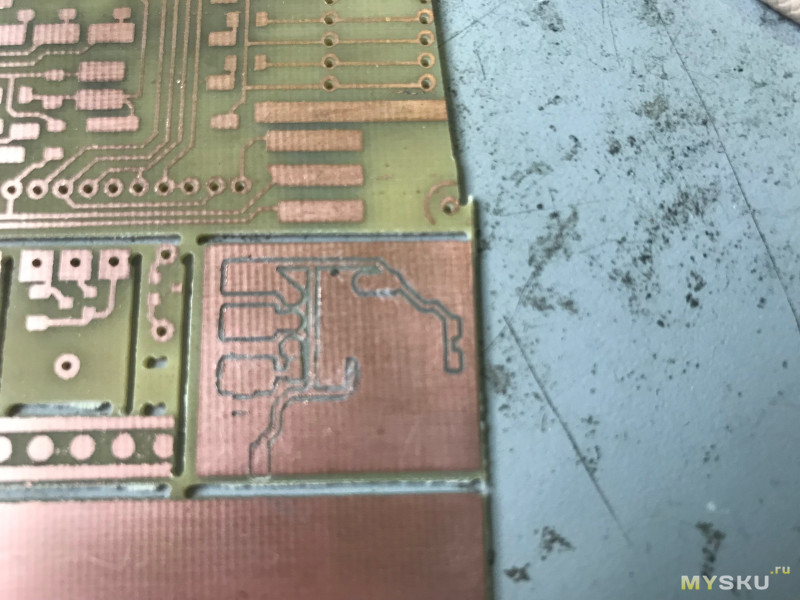

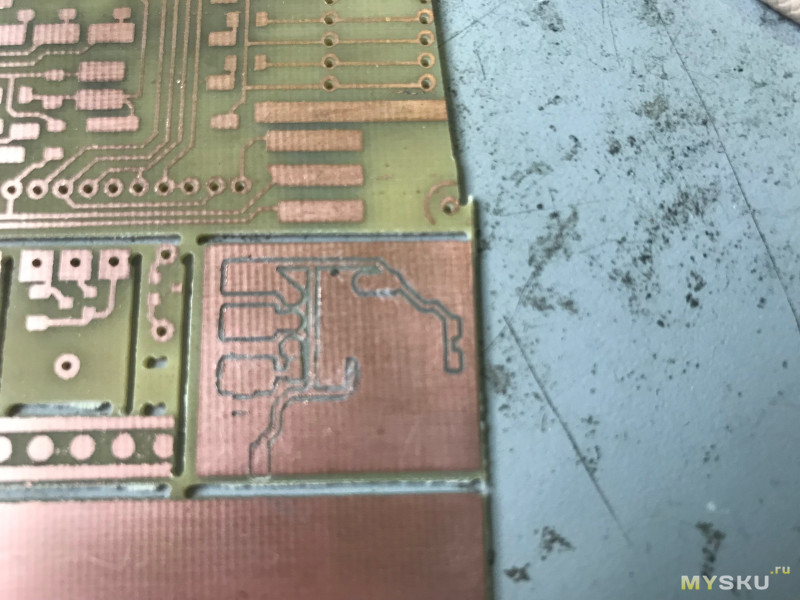

Я решил еще на свободном куске попробовать комплектную китайскую фрезу. Рисуем платку

Експорт

СтепКам

Кэндл

Фреза уже была чуть пользованая, и на подаче 100 мм/мин — закончилась. в целом, дорожки шириной 0,4 — фрезеровать можно.

Ну и — реальность:

На подаче 50 мм/мин сверлит отлично. А от фрезу — болтает, сказывается не сильная прочность крепления шпинделя.

Резка пластика лазером

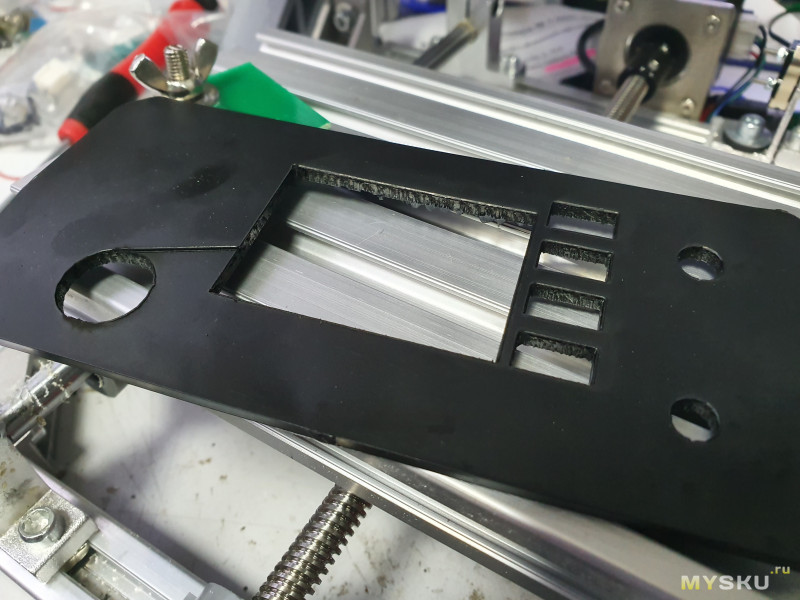

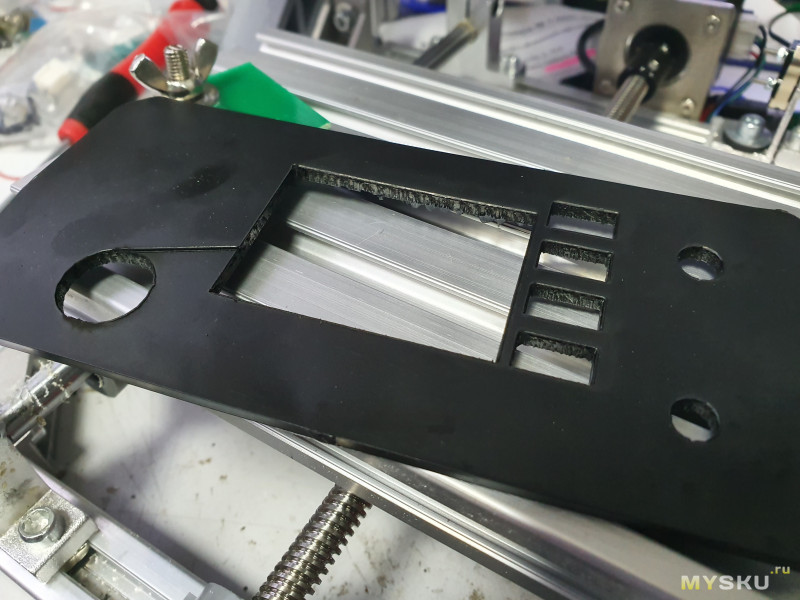

Для одного из устройств мне стало лень вручную резать/пилить панель от корпуса Z2-A.

Пару недель назад скачал Corel draw X7 для поиграться.

Разметку для резки я нарисовал в Кореле. для тех, кто пользуется Splanом — особых трудностей не будет, все более-менее понятно интуитивно.

Как получить G-код из Corel draw — очень потробно описано в этом обзоре..

Я же решил жечь лазером. Поэтому открыл код в текстовом редакторе.

Все строки G0 Z2 (поднять гравер) заменил на M5 (выключить шпиндель), а G1 Z-0,2 (опустить гравер) — на M3 (включить шпиндель).

«Палил» на подаче F200, лазер — на половину мощности. Просто запускал процес 6 раз.

Местами — 3мм пластик уже прожигался насквозь. Потом — прорезанные фрагменты очень легко выломались.

И еще примерчик:

1. В кореле рисуем макет для вырезов в передней панели, потом сохраняем и экспортируем в формат PLT.

2. Открываем полученный файл в StepCam, генерируем и сохраняем G-код.

3. Полученный код открываем текстовым редактором, я предпочитаю Notepad++

4. В начале программы — выделяем строки начальной иницыализации

Дальше — задания координат. Исправляем G0 Z5 на M5, жмем ентер и пишем G0 Z0. Это нужно, чтобы кендл отображал линию реза в своей визуализации.

5. В текстовом редакторе включаем опцию «найти и заменить». Все строки вида G0 Z.. (поднять гравер) меняем на M5 (выключить шпиндель), а G1 Z... (опустить гравер) — на M3 (включить шпиндель).

6. Так как лазер не прожигает пластик за один раз, нужно сделать около 7..8 проходов, каждый раз опуская лазер на 0,1мм.

Для этого — ищем конец задания координат, перед строкой M30 (конец программы), и дописываем с новой строки команду G0 Z-0,1, G0 Z-0,2, G0 Z-0,3 и т.д., на 0,1мм меньше. Теперь — просто копипастим этот врагмент кода 8 раз.

Должно получится что то, типа этого:

копипастим основной код 8 раз

Все. Запускаем код, идем пить чай :)

Через некоторее время — получаем такую вот красоту:

Диагональная линия — мой бок. В одном из скопипастяных блоков где то случайно был нажат бэкспейс, и прибилась команда выключения лазера, получилась борозда.

UPD: добавил про фрезеровку печатных плат (01/03/19)

UPD2: добавил про резку пластика лазером (27/02/20)

Почему именно этот станок? На момент покупки — цена была одной из самых низких. еще за эти деньги — в подарок 10 фрез и нормальный патрон ER11 с цангой на 1/8 дюйма.

Около 10 дней продавец не «решался» его отправить, но в Украину посылка прибыла за 5 дней.

Кстати, упаковка мне очень понравилась

Мой колега вдохновился этим, и купил такой же. Ему отправили через 14 дней, но доехало все за 5.

Не спеша, за робочий день все собрал

Сразу же, что бы было, купил набор цанг, к ним — 13 гаек, и Защитные очки.

И еще гальваническую розвязку по USB, на всякий случай.

К станку приделал концевики. В планах — добавить z-щуп. Как это организовать — подробно описано в этом обзоре

Разъемы были куплены давно, вот такие

Пластиковые ручки — в украинском интернет-магазине

Сенсорная клавиатура сделана на модуле TTP224. Я запаял перемычки SM (одновременно активна только одна кнопка) и AHLB (инверсия выхода).

клавиатура на станке

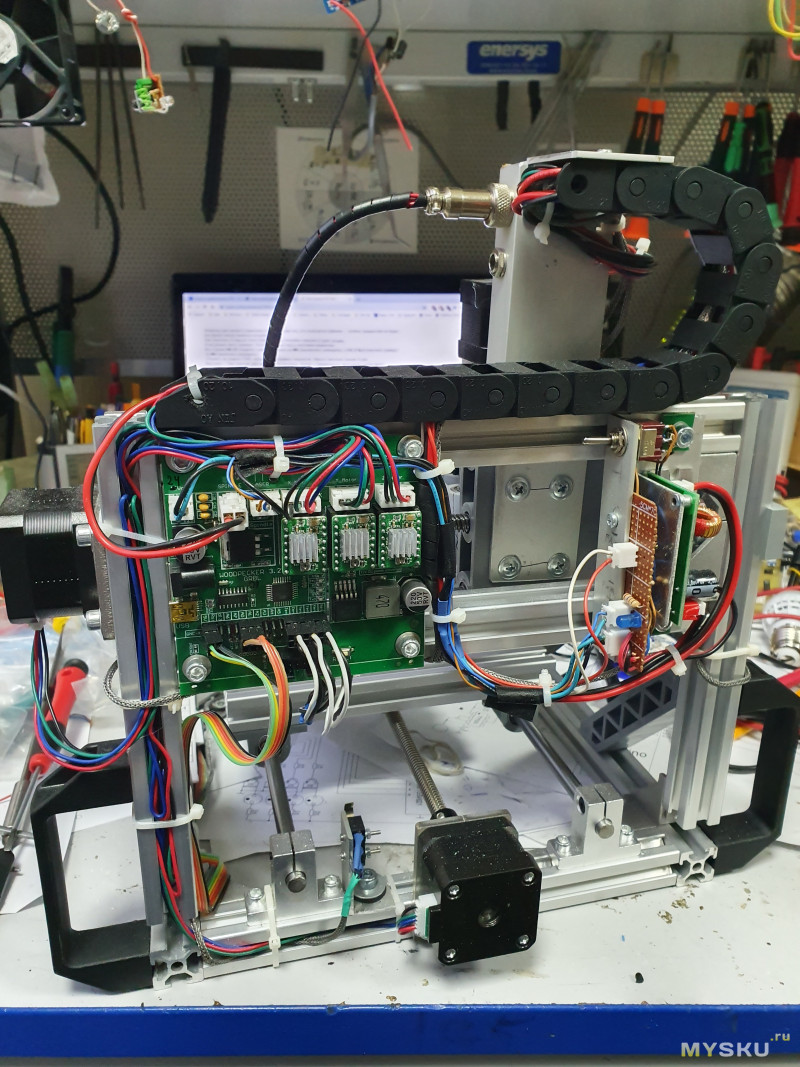

Вот, что есть на даный момент.

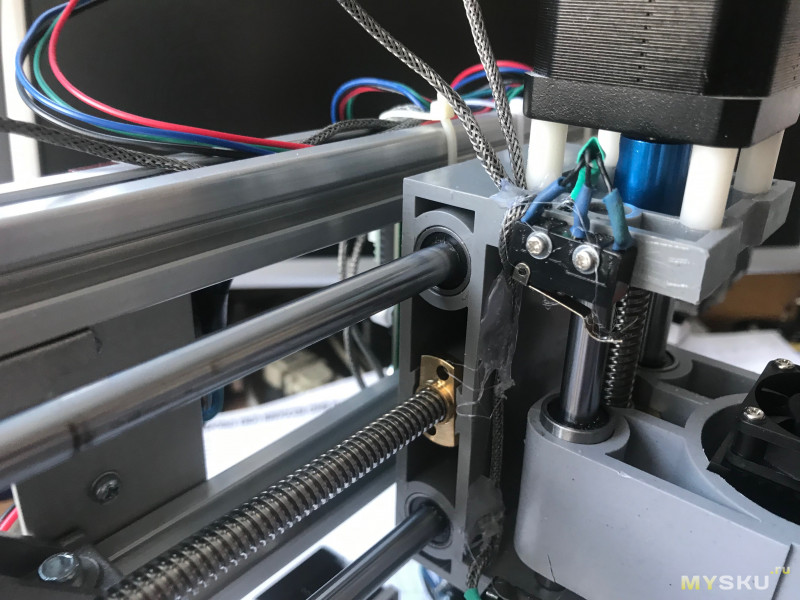

Здесь видны концевики по оси Y

Еще фото

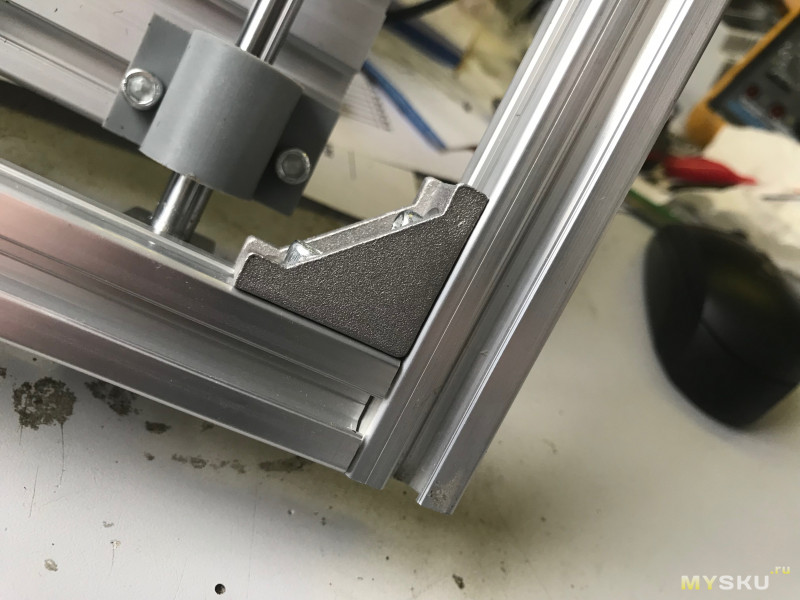

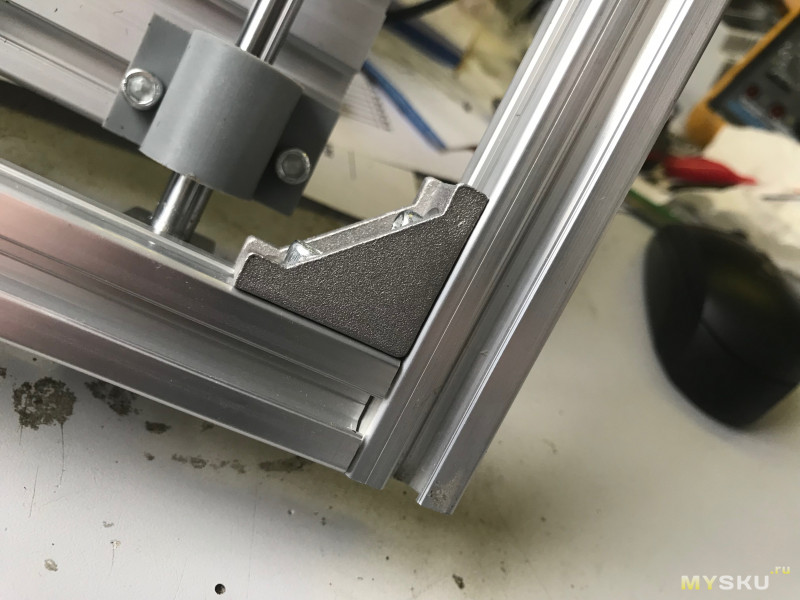

Крепежные уголки

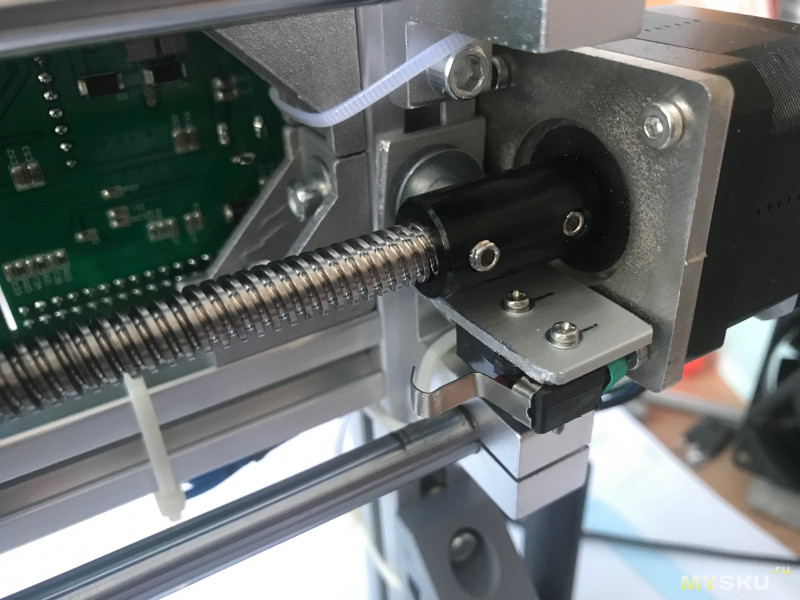

Концевики оси Х

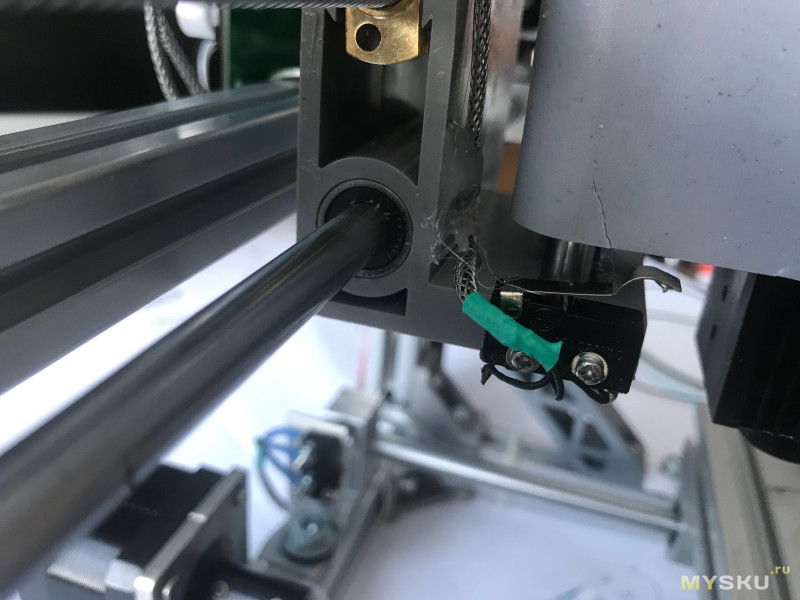

Концевики по Z

Будущая сенсорная клавиатура

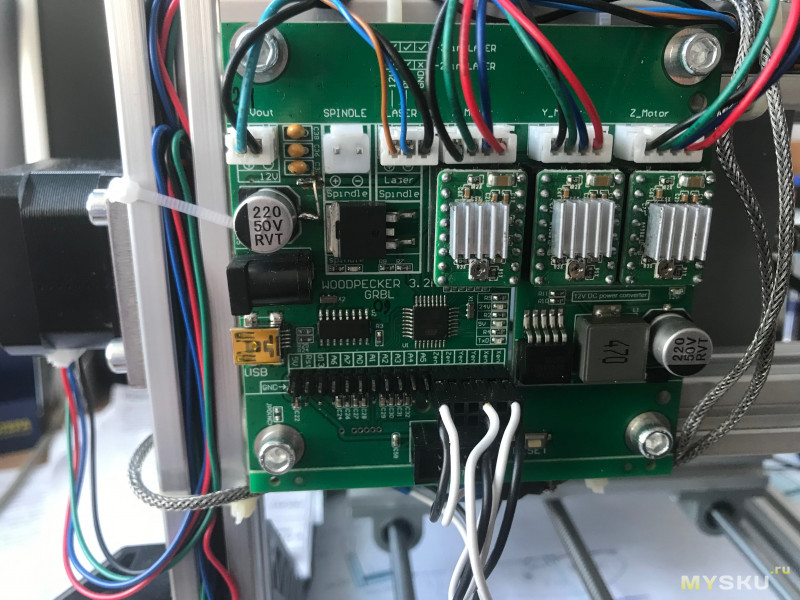

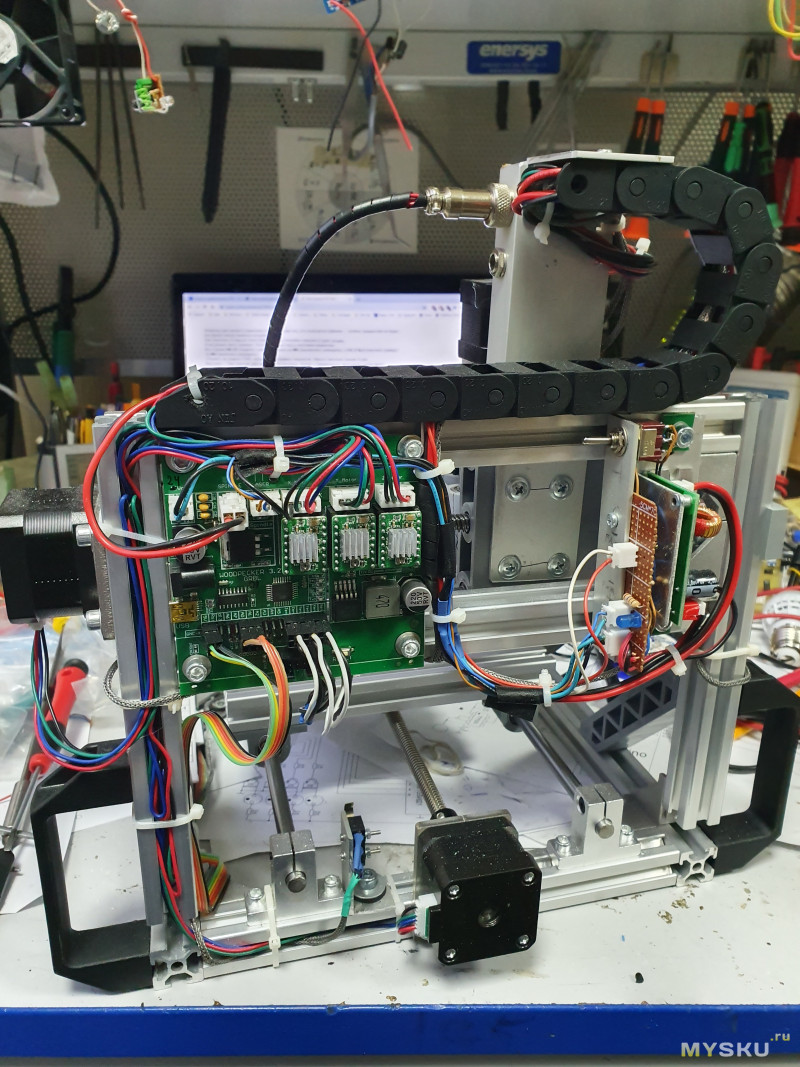

Главная плата

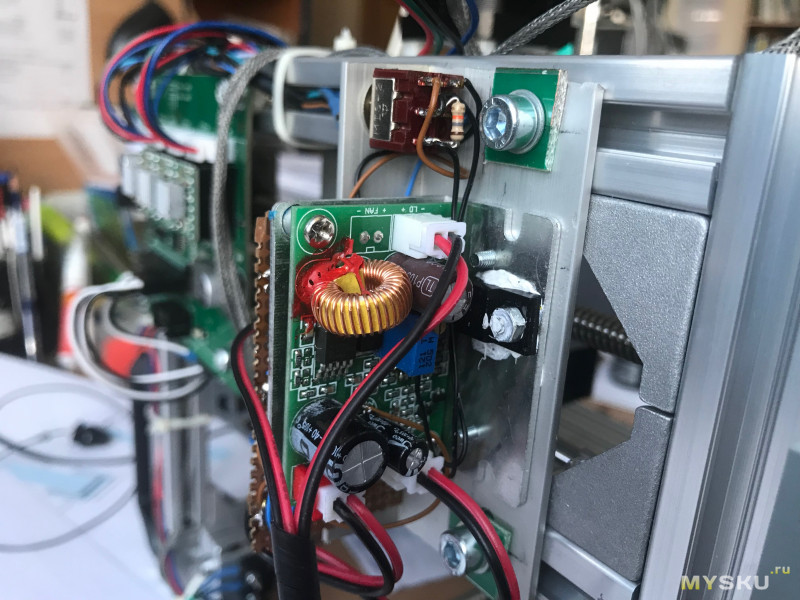

Драйвер лазера

Вид сзади

Концевики оси Х

Концевики по Z

Будущая сенсорная клавиатура

Главная плата

Драйвер лазера

Вид сзади

UPD от 27/02/20: алюминиевые уголки куплены в строительном магазине (эпицентр). Было много работы ножовкой по металлу и дрелью. Добавлен 6 контактный разьем. К нему выводятся: +24В, сток полевого транзистора шпинделя, два провода от драйвера лазера, плюс и минус 12 вольт для вентилятора. Еще один разъемчик — для доп.вентилятора.

Плата питается от 24 вольт. На борту — отдельный DC-DC на 12 вольт, для шаговых моторов и лазера. На разьем внизу выведены пины RX, TX, Reset от процесора и питание 5 вольт. Можно докупить отдельный пульт и использовать станок без компьютера.

Сама плата повторяет собой arduino с CNC Shield, как здесь, только поменяны местами пины концевика по оси Z и управления шпинделем, дабы последний работал с аппаратным ШИМ атмеги.

структурная схема линий питания (фрагмент)

Лазерный модуль брал отдельно, купил такой

Типа 5Вт, замерить мощность лазера — нечем.

Прибыл в Украину за 2 недели. На плате есть разьем PWM, но работает как-то не понятно: при подаче питания, лазер «жарит» на максимуме. при подаче напряжения на PWM — ничего не меняется. при закорачивании PWM — лазер гаснет. Т.е. по принципу «вставил разъем — и все работает» — не получится.

Структурная схема драйвера

Под резисторами R23, R24 подразумеваются пустые площадки на плате. Не совсем понятен смысл транзисторов VT3, VT4. Но если открывать принудительно VT4 — яркость лазера чуть возрастает. напряжения приведены при работе лазера на полную мощность.

Зная любовь китайцев к завышению, я решил добавить режим работы на 50% мощности. кроме того, нужна функция фокусировки, когда лазер включен на минимальную мощность (самое начало генерации, видна точка, но не прожигает, даже палец не чувствует)

Что бы не грузить лишний раз источник 12 вольт на главной плате, я решил запитать от него только «родной» вентилятор.

Сам драйвер — запитал от 24 вольт, XL4003 и 78L05 это позволяют.

В итоге — получилась такая схема.

Все работает.

Весь нужный софт был на диске в комплекте, отдельно скачал StepCam 1.79 (можно взять здесь)

Фрезеровка алюминия

Первое «крещение»:

купил в ванную комнату такую полочку. решил, что для лучшей фиксации горизонтальных полочек нужно сделать не большую выборку на вертикальных держателях.

Накидал вот такой примитивный код:

код

g90

g0

z20

x0 y0

z0

m3 s400

f10

g1

z-0,2

y-15

x-2

y-5

x-4

y-16

g0

m5

z20

x0 y0

m2

В программе candle — это выглядело так

скриншот

Запускал программу 5 раз, каждый раз опуская нуль по Z на 0,2мм.

Фрезу использовал цилиндрическую, с этого набора.

Результат работы:

Фрезеровка дорожек на печатной плате

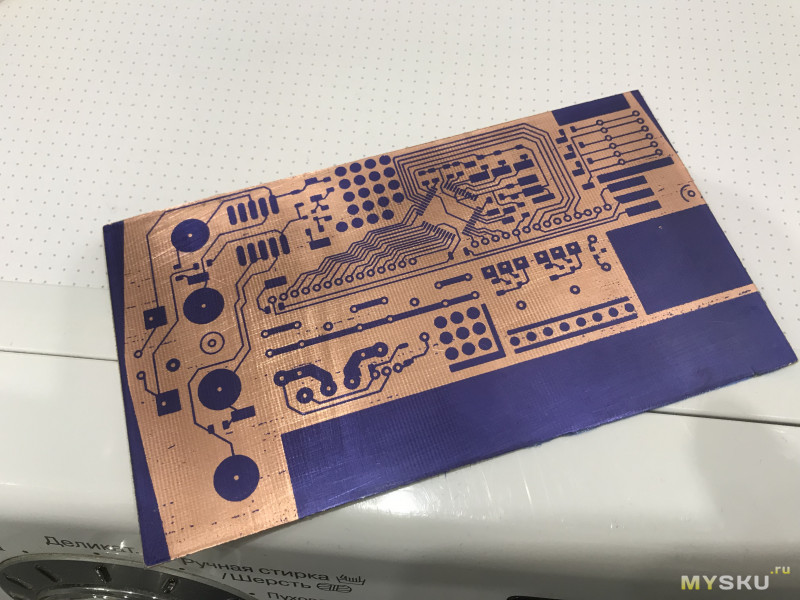

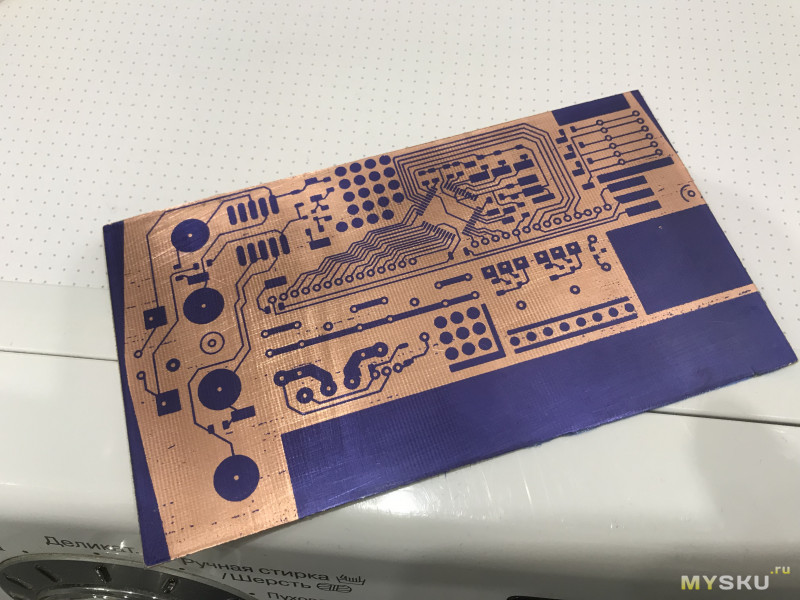

Мне понадобилась плата Г-образной формы, для установки в корпус Z2A. Дабы не переводить текстолит, накидал еще мелочевки на этот кусок. Вот, что получилось:

Ножницами по металу вырезаем прямоугольник 140х80 из куска стеклотекстолита

Травим плату

Печатаем рисунок на прозрачной пленке. Выбираем такие настройки:

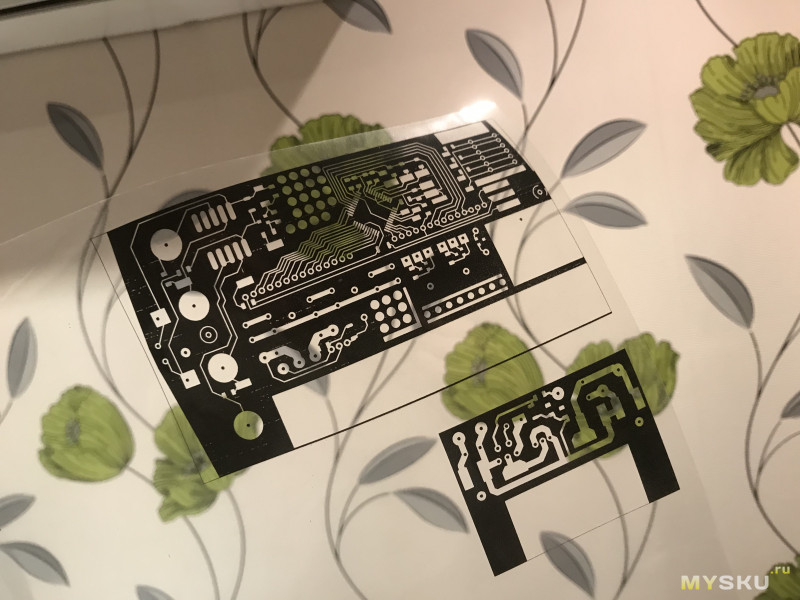

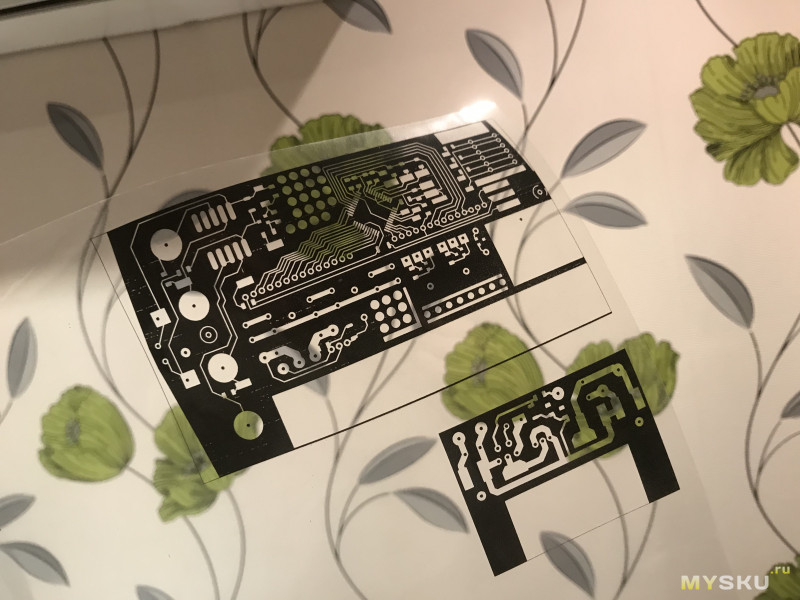

Получаем вот такой фотошаблон. я обычно использую пленку много раз, просто печатаю на свободном месте.

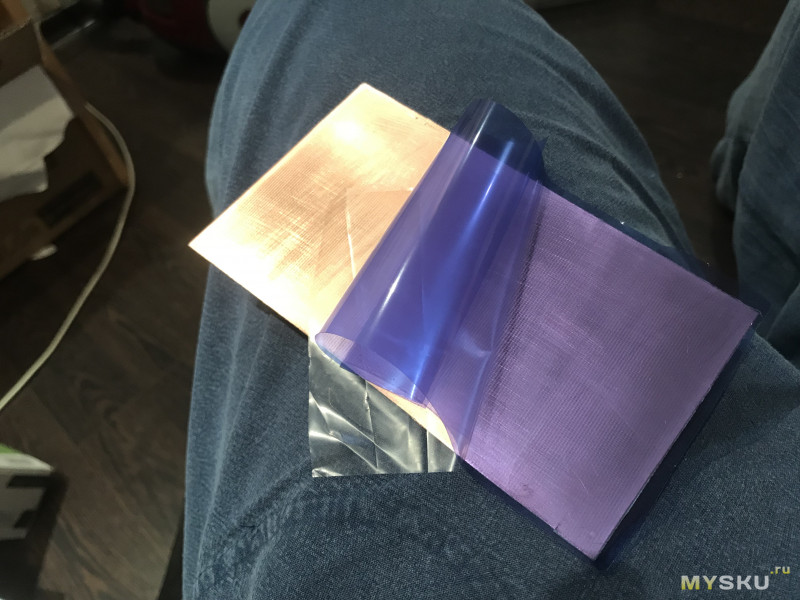

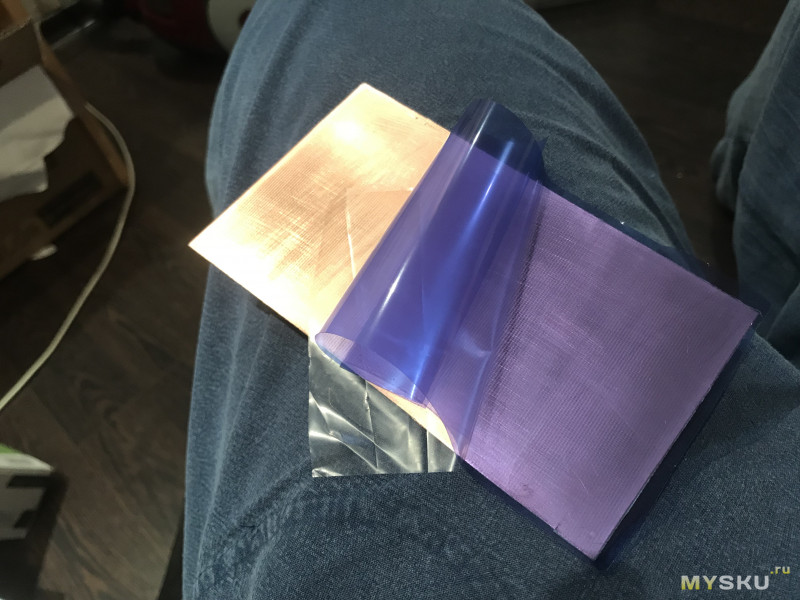

Чистим плату «нулевкой» и моем жидким мылом, для обезжиривания. Это важно. потом — насухо вытираем.

Включаем ламинатор на прогрев. Наклеиваем на плату фоторезист, не забыв отклеить защитную пленку с внутренней стороны рулона. Пальцами выдавливаем воздух

Ложим бутерброт между слоями бумаги и 3-4 раза проганяем через ламинатор

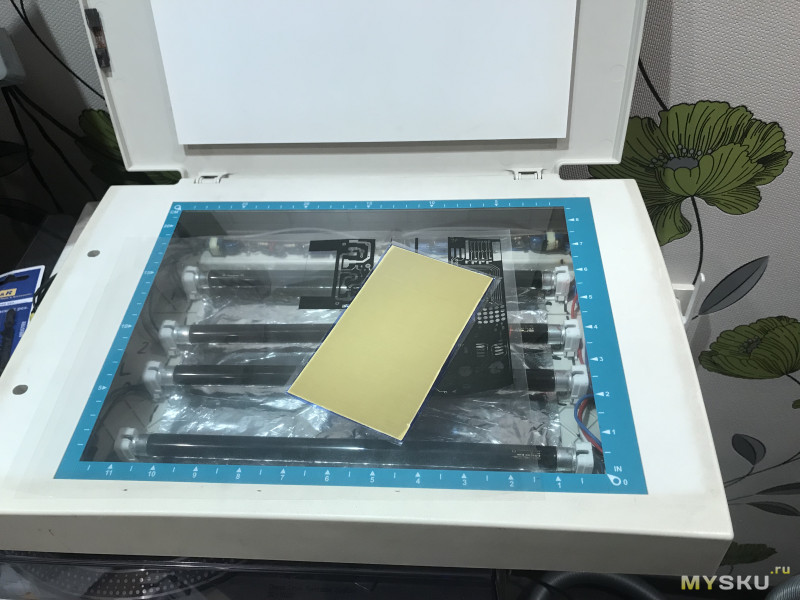

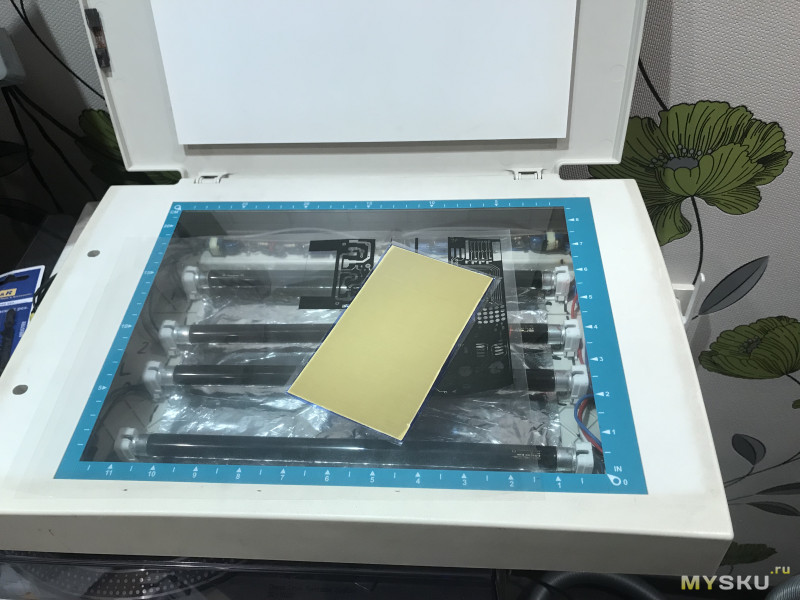

Теперь просвечиваем плату через шаблон. Я пользуюсь самодельным девайсом, на нем нужно — 2 минуты.

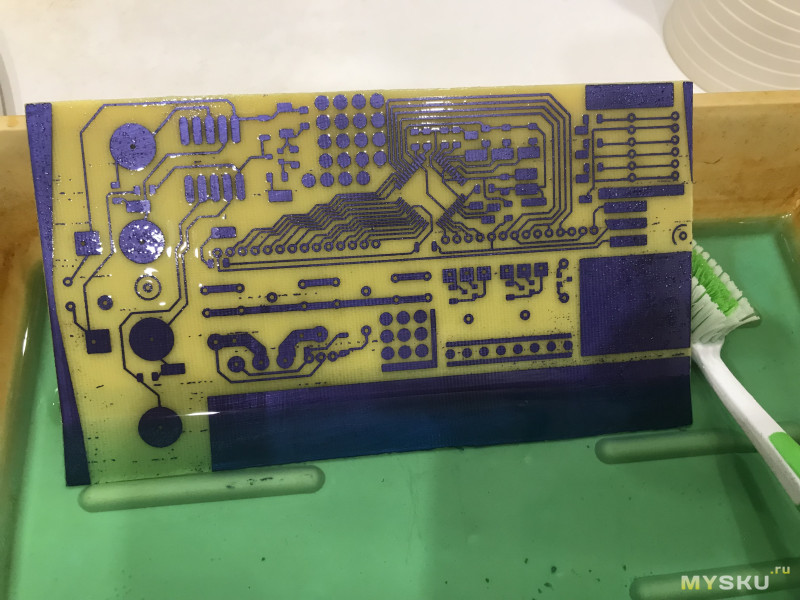

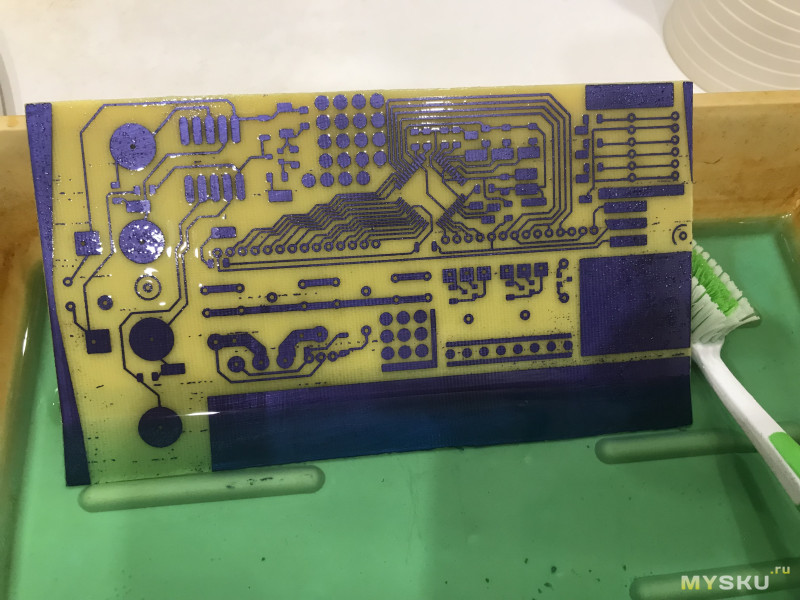

В кювету набираем 0,5л воды, бросаем 0,5 ч.л. щелочи. Сдираем вторую защитную пленку с платы и ложим в раствор. Секунд через 30 — стираем фоторезист зубной щеткой

как только все стерлось — промываем плату водой. Должно получится вот так

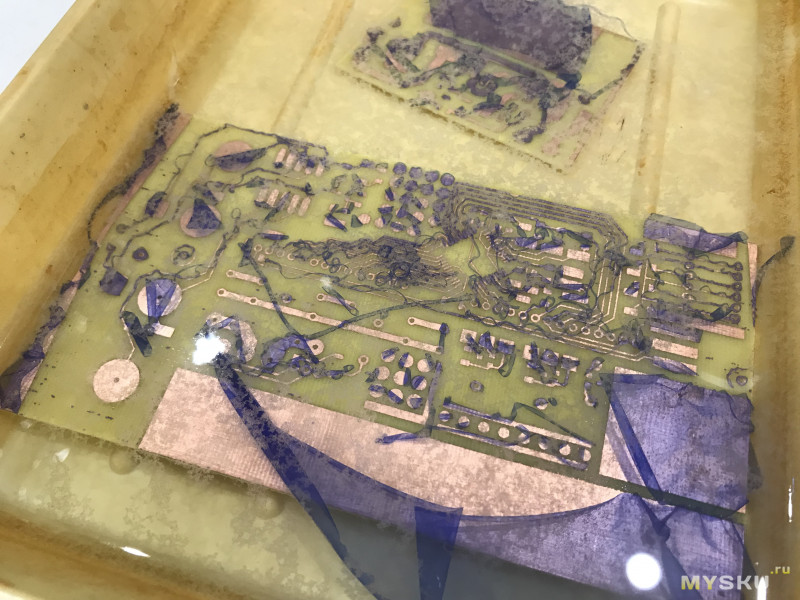

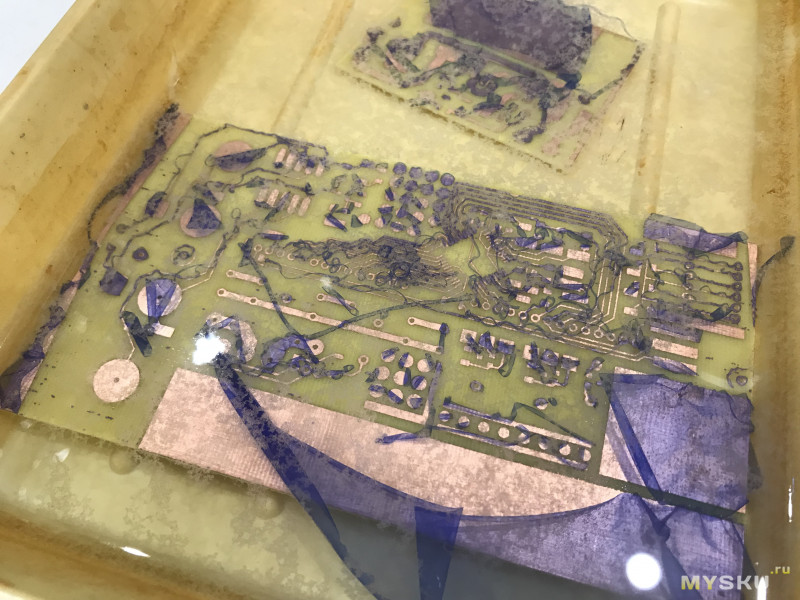

Под горячей водой из крана нагреваем флакончик перекиси водорода, 200 мл. В кювету насыпаем 3 ч.л. с верхом лимонной кислоты, 1 ч.л. кухонной соли. Вливаем перекись и мешаем.

Потом кладем плату. Почти сразу же медь начинает «кипеть». Сметаем пузирьки той же зубной щеткой.

минут через 15-20 — получаем результат

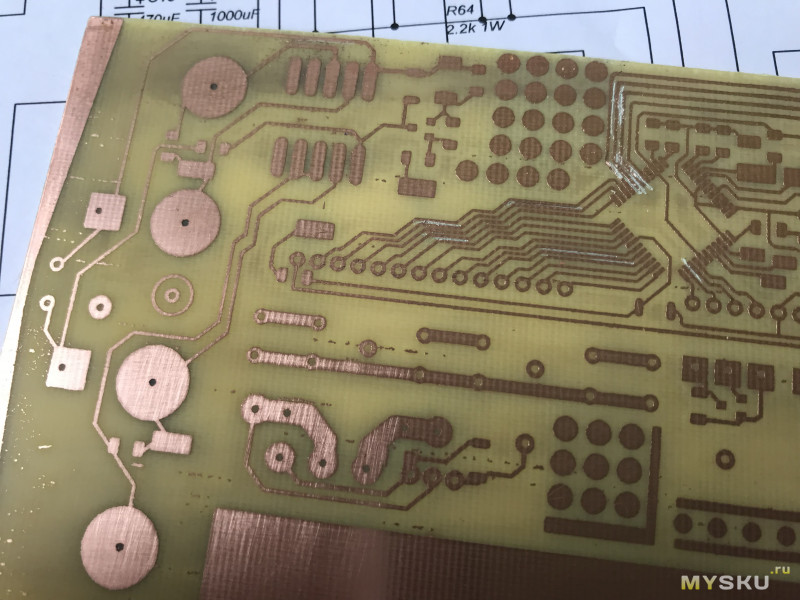

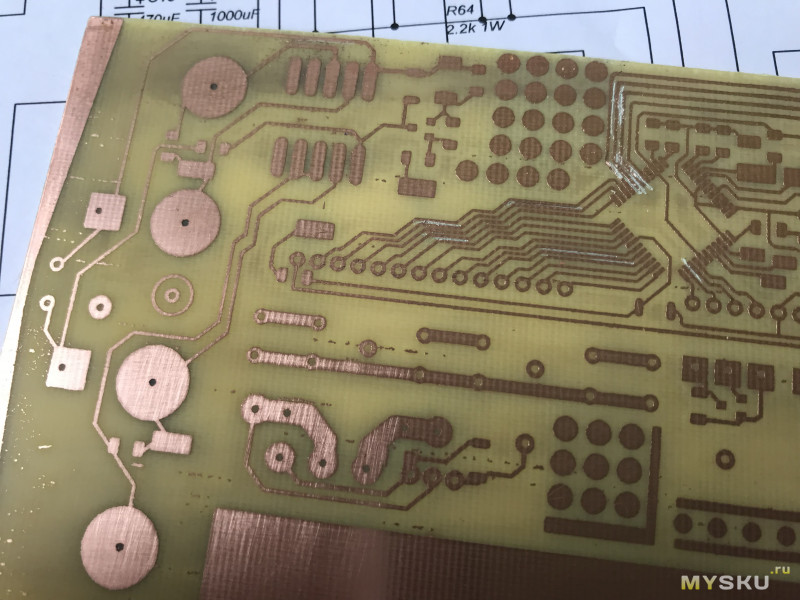

в кювету засыпаем столовую ложку щелочи и чуть воды. Через пару минут — фоторезист красиво отлипает

Опять шкурим и моем плату. Где то принтер плохо пропечатал и есть недотравы. Исправляем

Получаем вот такой фотошаблон. я обычно использую пленку много раз, просто печатаю на свободном месте.

Чистим плату «нулевкой» и моем жидким мылом, для обезжиривания. Это важно. потом — насухо вытираем.

Включаем ламинатор на прогрев. Наклеиваем на плату фоторезист, не забыв отклеить защитную пленку с внутренней стороны рулона. Пальцами выдавливаем воздух

Ложим бутерброт между слоями бумаги и 3-4 раза проганяем через ламинатор

Теперь просвечиваем плату через шаблон. Я пользуюсь самодельным девайсом, на нем нужно — 2 минуты.

В кювету набираем 0,5л воды, бросаем 0,5 ч.л. щелочи. Сдираем вторую защитную пленку с платы и ложим в раствор. Секунд через 30 — стираем фоторезист зубной щеткой

как только все стерлось — промываем плату водой. Должно получится вот так

Под горячей водой из крана нагреваем флакончик перекиси водорода, 200 мл. В кювету насыпаем 3 ч.л. с верхом лимонной кислоты, 1 ч.л. кухонной соли. Вливаем перекись и мешаем.

Потом кладем плату. Почти сразу же медь начинает «кипеть». Сметаем пузирьки той же зубной щеткой.

минут через 15-20 — получаем результат

в кювету засыпаем столовую ложку щелочи и чуть воды. Через пару минут — фоторезист красиво отлипает

Опять шкурим и моем плату. Где то принтер плохо пропечатал и есть недотравы. Исправляем

Из sprint layout делаем экспорт в файл сверловки. Выбираем такие опции:

Сохраняем. Запускаем StepCam, открываем файл

Сохраняем файл и открываем его в Candle

Сразу удаляем строки 1, 4, 6. На них выдает ошибку.

Плату закрепляем на столе, что бы под ней было 2 мм пустого пространства. в шпиндель — заряжаем сверло на 0,9

Выводим инструмент в верхний левый угол, на высоту 3 мм. Обнуляем по x, y, z.

Запускаем прорамму. Сверло не будет доставать до платы 1 мм. Смотрим, что бы оно попадало по x, y. Если нет — останавливаем, вводим в консоли x0, y0. Кнопками в программе смещаем сверло в нужную сторону и обнуляем по x, y.

Когда все попадает, опускаем инструмент до касания платы и обнуляем z.

Запускаем программу.

По завершении — не снимаем ее.

Из sprint layout делаем экспорт в файл plt. Выбираем такие опции:

Сохраняем. Запускаем StepCam, открываем файл

Сохраняем файл и открываем его в Candle

В шпиндель ставим фрезу на 1 мм

Как и выше, выставляем нуль по z и запускаем прорамму

Я решил еще на свободном куске попробовать комплектную китайскую фрезу. Рисуем платку

Експорт

СтепКам

Кэндл

Фреза уже была чуть пользованая, и на подаче 100 мм/мин — закончилась. в целом, дорожки шириной 0,4 — фрезеровать можно.

Ну и — реальность:

На подаче 50 мм/мин сверлит отлично. А от фрезу — болтает, сказывается не сильная прочность крепления шпинделя.

Резка пластика лазером

Для одного из устройств мне стало лень вручную резать/пилить панель от корпуса Z2-A.

Где я беру Z2-A в Украине

Поначалу брал в Вороне. Но в один момент — они там закончились, и сам менеджер Ворона — посоветовал мне этот магазин. Кстати, в плане корпусов — он стал моим любимым. В какой-то период — они отсутствовали и там, поэтому нашел очень дешево здесь. Правда. у последнего магазина — неимоверно неудобный поиск.

Пару недель назад скачал Corel draw X7 для поиграться.

Corel draw и лицензия

Тогда Corel сообщил, что у меня есть 30 дней на «поиграться». Учитывайте это, если не планируете покупать недешёвый продукт. Есть и альтернативные методы, в сети их полно.

Разметку для резки я нарисовал в Кореле. для тех, кто пользуется Splanом — особых трудностей не будет, все более-менее понятно интуитивно.

Как получить G-код из Corel draw — очень потробно описано в этом обзоре..

Я же решил жечь лазером. Поэтому открыл код в текстовом редакторе.

Все строки G0 Z2 (поднять гравер) заменил на M5 (выключить шпиндель), а G1 Z-0,2 (опустить гравер) — на M3 (включить шпиндель).

«Палил» на подаче F200, лазер — на половину мощности. Просто запускал процес 6 раз.

Местами — 3мм пластик уже прожигался насквозь. Потом — прорезанные фрагменты очень легко выломались.

качество реза

И еще примерчик:

1. В кореле рисуем макет для вырезов в передней панели, потом сохраняем и экспортируем в формат PLT.

2. Открываем полученный файл в StepCam, генерируем и сохраняем G-код.

3. Полученный код открываем текстовым редактором, я предпочитаю Notepad++

4. В начале программы — выделяем строки начальной иницыализации

%

G90

M3 S30000

G1 F150

G0 Z5

Дальше — задания координат. Исправляем G0 Z5 на M5, жмем ентер и пишем G0 Z0. Это нужно, чтобы кендл отображал линию реза в своей визуализации.

5. В текстовом редакторе включаем опцию «найти и заменить». Все строки вида G0 Z.. (поднять гравер) меняем на M5 (выключить шпиндель), а G1 Z... (опустить гравер) — на M3 (включить шпиндель).

6. Так как лазер не прожигает пластик за один раз, нужно сделать около 7..8 проходов, каждый раз опуская лазер на 0,1мм.

Для этого — ищем конец задания координат, перед строкой M30 (конец программы), и дописываем с новой строки команду G0 Z-0,1, G0 Z-0,2, G0 Z-0,3 и т.д., на 0,1мм меньше. Теперь — просто копипастим этот врагмент кода 8 раз.

Должно получится что то, типа этого:

% Начало:

%

G90

M3 S30000

G1 F150

G0 Z0

M5

% Основной код

G0 X96.012 Y49.759

M3

G1 X107.188 Y49.759

M3

G1 X107.188 Y55.855

M3

..............................................

..............................................

G1 X23.216 Y19.583

M3

G1 X24.765 Y21.209

M3

G1 X26.721 Y22.327

M5

G0 Z-0.1

копипастим основной код 8 раз

% Конец программы

M30

Все. Запускаем код, идем пить чай :)

В процессе

Через некоторее время — получаем такую вот красоту:

Диагональная линия — мой бок. В одном из скопипастяных блоков где то случайно был нажат бэкспейс, и прибилась команда выключения лазера, получилась борозда.

Самые обсуждаемые обзоры

| +74 |

3168

121

|

| +47 |

3083

49

|

| +132 |

4418

57

|

Еще где то натыкался на различия в прошивках grbl, которые на woodpeecker`ах некорректно шимят лазер. Т.е. он у меня просто горел и не хило. Палил фанеру, без регулировки, сразу после подачи питания. Пока снова этим заниматься не когда. Но была мысля поставить вторую мать, с нужной прошивкой и переключаться на нее.

Вот такие были мозги. там в левом верхнем углу, если приглядеться, есть разъем PLC2 с подписью 12V. и на драйвере лазера было написано 12V (может диапазон 12-24). Мне мозгов хватило сунуть туда питание драйвера и еще шим подключить. Нафига думать, правда? Вот 4016, которая за 12в отвечает и красиво искернула, выпустила волшебный дым, и мне пришлось долго его закачивать обратно. Даже новые мозги успели прийти с китая. =)

Если впаять R23, то схема на VT3/4 будет отключаться в «1» и не будет срабатывать делитель R11/R16, снижающий напряжение на выходе при «1» в 610/510 раз. Но, на выходе схемы стоит

стабилитронстабистор на 1.9В, поэтому «существенного» изменения яркости не происходит. Так, чуть-чуть.R24 можно ставить только при установке R23. Увеличивает размах сигнала на выходе, Но… там стоит VD5, а потому смысла не особо много. Плюс к тому, «транзисторы» в ключевом режиме весьма медленны и на высокой частоте ШИМ начнутся чудеса. Видимо, разработчики потому и не стали развивать альтернативный канал на транзисторах.

P.S.

Ой-жешь. Неужели так дорого поставить обычный драйвер типа TC4427?..

Про Корел, уберите, пожалуйста. Кто знает, и так поймет.

Был и такой станочек, и «металлический» 1310 — не понравилось, хотя получил опыт :) Пока остановился на CNC 2020B, вместо Mach 3 поставил ардуинку под GRBL, все отлично. Кстати, последнюю лучше ставить на МС 328P-PU, они не глючат при работе мотора.

Лазер тоже купил, на 2,5 Вт, так и валяется, ни разу не ставил. Ибо дом и дым не совместимы :)

Да, и насчет алюминия… На самом деле, его обработка непроста даже для станков с силовым резанием — налипает без СОЖ. Так что это не настолько простой в обработке материал.

Про алюминий: Шпиндель крутился на 50%, быстрее — результат был хуже. Да и подача — 10 мм/мин. Долго, шумно, зато не руками и аккуратно

у меня на контроллере вообще везде опторазвязки стоят и диоды там питает гальванический развязанный дц-дц конвертер на 5в

А у вас другая плата контроллера или «дятел»? И какие диоды питает DC-DC?

для такой защиты есть какие-то аппаратные средства в контроллерах для автоиндустрии и где нужна защита от зависаний и сбоев в коде

а простой авр может конечно и не глючить, если правильно плату развести и поместить в металлический корпус, а не на железку

у меня для мах3 плата с усб, контроллер атмел 91 серии + плис

там свой драйвер или точнее плагин под мах3 идет, это контроллер для больших станков с кучей входов и выходов и опторазвязкой + драйверы двигателя тоже с опторазвязкой

можеш представить себе токи в обмотках, когда движок тянет ось у в 20кг весом и на ней сижу еще я в 55кг

светодиоды оптопар

контроллер DDLMV1

Нормально открытый или закрытый — выбирается программно. В обзоре. на который я ссылался, это описано.

еще про железо можно почитать здесь

У меня такая проблема: винты (точнее их головки) мешают закручивать. Т.е. один винт шестигранником притянул, а второй уже не подлезть. Высота головки винта у меня 5мм. Уголки из алюминиевого сплава. Станок собираю сам, по отдельности покупая комплектуху. Правда не 1610, а сразу 3018.

Причём, неважно, с целью фрезерования, либо-печати, либо-лазерной обработки.

Так что, заслуженный плюс, и наилучшие пожелания.

P.S.:-Жаль, что таможенный лимит не позволяет заказать подобный в «страну развитой демократии ЕС»..-Нью-Гондурас.

Позволяет, подобный станок заказывал в прошлом году на GB, пришло в Латвию за 59 дней привезли на дом, налог не платил. Заказывал там же пылесос, телефон экспресс доставкой. Приходило за 10 дней, налог не платил.

А, в попытке оспорить категоричное сразу *из коробки*, хочется возразить лишь одним:-многим-ли столь нужен дорогой агрегат для мелкосерийного производства?! Да для большинства обывателей и этот дешёвенький «первый» тут же станет и последним!

Почему? а вспомните время массового освоения РС, сканеров, принтеров и прочего..-где они, эти сканеры\принтеры\факсы?! Сплошь и рядом, при нужде и желании-МФУ, факсы вообще почили в бозе, а «башни» РС скукожились до размеров ноутбуков-планшетов-смартфонов! Так будет и с этими устройствами...-поиграется народ с этой «новинкой», да и побежит за очередным устройством...-эдаким супер-пупер ВсёсамделаетПоётпляшетМоётгладитПаритжаритГоршоквыноситЛечитХоронит.… ;)

Какие предпосылки от отказа фрезерной обработки? Может быть придуман новый, принципиально иной способ обработки материалов? Нет? Значит еще пару сотен лет эта технология будет актуальна :)

И причем тут мелкосерийное производство? На таком

станкемакете станка можно лишь понять на практике принцип работы чпу станка, а дальше, чтобы привести его в рабочий вид, его придется значительно дорабатывать. Такие устройства предназначены для хобби, а не для производства. Поцарапать пластик и деревяшки гравером, вот область его применения, на большее не хватит жесткости.Примеров на ютубе, форумах, вагон и маленькая тележка, кучу народу обломались на том, что гравировать оно гравирует, но по факту результат не ахти, поскольку люфты… моторчик вместо полноценного шпинделя, недостаточная жесткость конструкции даже для гравировки, кто-то дорабатывает и начинает получать на выходе приемлимый результат, а кто то продает этот конструктор и покупает нормальный станок работающий «из коробки»

Кому арбуз, а кому свиной хрящик.

К тому же, вот рупь за сто, наверняка в описалове к станку указано, что предназначен он для обработки дерева, пластика и тому подобных мягких материалов. Вот плату себе автор фрезернул, и его устроило. Зачем пытаться подсовывать ему метал, хоть даже и алюминий, а затем сокрушаться по поводу хлипкости конструкции — для меня загадка. Как в том бородатом анекдоте про японскую пилу и русский лом, ей-богу.

Ну давайте гвозди будем киянкой забивать и на основании результатов делать вывод о полной бесполезности существования любого молотка, кроме металлического. И это я не говорю о том, что молотки ещё бывают, например, надувные и поролоновые — тут уж только останется «завыть, забиться, захрипеть».

Преемлимый результат, это когда после гравировки плата выглядит как после фоторезиста, а не приходится ее дорабатывать наждаком для устранения вспучившейся меди по краям дорожек.

интересно, а где, в каком сообщении я писал про обработку металла?

По вашему отношению к синонимам уже проглядывается угловая точка зрения, что все обладатели дипломов о высшем образовании-сплошь «кулибины» да «ломоносовы»!

Я вас, пожалуй, разочарую, ибо,99% из них-просто книжные черви, усваювающие эти книги\знания ради лишь сиюминутного прокорма ради…

А вот науку да открытия порой двигают именно в сараях да на дому простые обыватели, облагораживая своими руками то, что «наваяли» обладатели дипломов…

Остаёмся-расстаёмся каждый при своём мнении, ибо нет пророка..., да и мы не святые… А люди пусть выбирают сами.

Кроме того, китайские станки в таком бюджетном ценовом диапазоне это как минимум необходимость переборки и юстировки механики, которая обычно собрана очень небежно.

Только с grbl лучше не связываться, намаетесь, взять какуюнить плату ncstudio (для новичка отлиный вариант, т.к. удобная и очень простая в настройке и при этом очень надежная и не глючная), и самые дешевые полноценные драйвера, в идеале что то типа dm442-dm542, на баархолке можо ннайти бушные подешевле, это будет на порядок лучше того убожества, что ставят в комплекте с станочками 1610 или 1310.

Определится с механикой можно по готовым проектам станков выложенных в свободный доступ тут, это проверенные, не раз сбранные станки, ничего не придется изобретать и придумывать.

CNC 3020 — это максимальная жесткость для подобной конструкции станка. Будет поле обработки больше — будет хлипким (портал вам толще не сделают). Так что есть тридцатка лишняя — купили, а нет так сами из фанеры станок Графа сделали (чертежи давал). Всё остальное от лукавого — деньги на ветер. За 150 000 тыс. станка не купишь. На что способны китайские станки (обработка пластика) смотрим здесь: самопал против китайца.

Слово «жесткость» к данному поделию не применимо от слова вообще.

странно, а кто запретит купить за такую цену станок? Все зависит от задач, которые требется выполнять на станке.

Да и дешевле есть нормальные варианты.

Взять к примеру станки марки вектроник — нормально собранная механика, которую не придется перебирать с помощью кувалды, в отличие от того же 3020, и который будет на голову жесче этого 3020, возможность поставить нормальный полноценный шпиндель, а не моторчик с нахлобученным на вал переходником er…

2. Государство. Станок (настоящий) — это «средство производства». Что у нас там по «средствам производства» (собственность) писал Карл Маркс помните? В школе изучали?

P.S. А это ещё раз повторяю: «игрушки для детского технического творчества» — именно так их нужно декларировать на границе. Только сумашедший может заявить что это станок, да ещё и заплатить за него пошлину:-)

интересно, что же тогда в вашем понимании есть станок и начиная с какой суммы модель станка начинает называтся станком?

С точки зрения хоббиста это и есть станки которые работают из коробки и перед ними можно ставить задачи.

Что такое станок с точки зрения государства и фирм производителей оборудования? Да вы их даже с места не сдвинете без их разрешения:-)

Мультикут, что по ссылке выше за 325тысяч при своей не самой удачной компоновке и чугунной станине будет на уровне крепкого дюралевого станка за те же 150тыр, по большей части цена этого станка это накрутки фирмы продавца.

Далеко не всем требуется станок с полем метр на полтора, многие используют станки с полем намного меньше, все зависит от задач, соответственно и стоимость такого станка будет ниже, а чем меньше рабочее поле, тем проще станок сделать жестким, и называть такие станки хоббийными это весьма странно, такие станки работают у людей на производстве годами.

2. Наиболее востребованы в рекламном бизнесе станки форматом 2x3 метра с вакуумным прижимом и прочими делами. Ценник на них начинается от 1,5 млн. руб.

3. Минимальный востребованный станок у них с полем 60x90 см. Это самый популярный и у мебельщиков — им фасады из МДФ для кухонь делать надо. Всё что мельче у них — «моветон».

Продолжение диванного бреда ибо 325 тыс — это даром. Истоки мультикутов, биверов, зелдеров и прочего подобного — в китае, была в своё время у них фирма которая производила их под лейбом Victor CNC 6090. Чугунные литые рамы, вес 220-250 кг и реальная жесткость. Это лучшее что было у китайцев. Сначала Новосибирцы с ними сотрудничали, а потом и сами производство литья наладили. Привезти подобный из китая сами не захотите. Пруфлинк: CNC6090 7 000 USD = 459 327.4 RUB Это типичный представитель данного класса, приплюсуйте к 459 тыс доставку 250 кг и растаможку с алибабы и вы поймёте, что 325 это «даром». По всем вопросам с мультикутами — покупки, подключки, сервиса, ремонта и т.п. можно обратиться к 3D-BIG. Сервис обслуживания — на уровне, потому и рекомендовал. Те же биверы подобные например не порекомендую хотя сами станки хорошие: все хвалят биверы и ненавидят ками которая их произвела за их сервис.

Из данной цитаты нужно вычеркнуть:

стоимость такого станка будет нижевсё остальное правда. Пруфлинк — роланд за 893 877 руб не хотите?Или малюсенький CNC-MAGIC для ювелирки который в далеком 2010 году 145 тыс. стоил. Курс бакса помните?

Отродясь дешёвых маленьких не было, все они дорогие.

Модуль Юнга (см. таблицу) пока не научились обходить даже диванные теоретики, а станки из дюраля маленькие и прочные бывают пока только у самодельщиков:

P.S. По нижнему фото — этот например будет жестким даже на 16мм кругляках ибо их эффективная жесткость на длине до 200 мм но профаны то этого не знают, оттого и зудят на Наташкин станок у которого по порталу расход 200 мм, а по длине там доработки на два шага: делай раз, делай два и в дамках:-)

еще скажите,, что они ничего не производят, а только оказывают… :)

А зачем вы тут пихаете в пример дорогое серийное? Что мешает взять небольшой станок у как вы выразились самодельщиков? Некоторые делают весьма удачные модели и как раз в стоимость 150-170к уложиться можно, или купленное у них тоже не имеет право называться станками?

Вот мне не хватало еще ввязываться в меряние станочками… Что вам даст знание того, какой у меня станок?

Я знаком с большинством этих людей и того что они делают. К сожалению для самих себя дешевле 350 у них редко когда получается, а вот на продажу — а почему бы и нет? Как «назвать» то что они гонят на продажу — придумайте сами:-)

З.Ы. Фото дивана не надо, я и так всё прекрасно понял:-)

www.youtube.com/watch?v=_G2tKSdUpec

Да, титан и нержу на нем так же не погрызть, но для дюральки результат неплох.

и что же вы поняли, проницательный вы наш? :)))

полагаю вашего опыта и чрезвычайной проницательности хватит с лихвой, чтобы определить модель станка по части кожуха защиты шпинделя

других фото нет, т.к. не имею привычки фотать станки. деталька рядом с штангелем это то, что было на этом станке изготовлено.

Круто!!!

Вот у вас обороты в районе 14000. Неужели шпиндель не останавливатся при большем съёме материала? Вот у меня китайский шпиндель 2.2 кВт пор съёме материала(алюминия) 0.5 мм при подаче 700 мм в минуту и оборотах 20000 останавливается.

и ответ:

Спасибо! 1,5 КВт это достаточно большая мощность и просто так остановить его проблематично, даже обороты не проседают под этой нагрузкой. Если 2,2 останавливается при незначительных нагрузках, скорее всего либо аппаратные проблемы частотника или просто его нужно настроить. Не исключаю и брак шпинделя.

в чем ложь? то, что 2.2квт шпиндель при оборотах 20к при сьеме 0.5мм алюминия не должен останавливаться я полностью согласен. использовать станок на пределе никто не будет и никакие 6полюсники там не нужны, станок с хорошим запасом по жесткости используется с типичными бюджетными 1.5кватниками за 150$.

была показана жесткость конструкции станка на предельных режимах.

в чем проблема использовать СОЖ? приделал бортики к столу и пили на здоровье.

невнимательно читали, это не набор, а собранная механическая часть, к которой прикрутить электронику и можно работать, не надо там никаких швп докупать.

СМ (собранная механика) — набор с механической частью с предварительной юстировкой, без стола.

докупить придется:

1) муфты соединительные, для передачи вращения от приводных двигателей к ходовым винтам — 2-3 тысячируб

2) рабочий стол для крепления заготовок — 6750.00 Руб

Стол Фрезерованный из цельной алюминиевой плиты с Т-пазами.

3) комплект прижимов и стяжных болтов для фиксации заготовок на рабочем столе ( можно самому изготовить при желании)

4) комплект электроники (Приводные двигатели, комплект управляющей электроники, комплект кабелей и проводов, шпиндель)

шпиндель 12000руб

частотник для шпинделя 7500р

драйвера (взял с запасом и никакойнить шлак, а Leadshine EM705) -. 13500р за 3 штуки

остается мелочевка на пару тысяч.

итак если все сплюсовать то выходит около 40тысяч рублей, плюсуем это к 102м тысячам за собранную механику станка и получается сумма в районе 150тысяч рублей за готовый станок способный без напряга грызть дюраль с неплохим сьемом.

У китайцнв станки с таким ттх переваливают за 250-300тысяч

Второй станок покупать пока необходимости нет.

А от совета покупать детям хаасы я пожалуй воздержусь, это было бы по меньшей мере глупо.

Лично для себя я понял в этой теме главное, что во всех относительно точных станках, включая и ЧПУ, самое главное и важное, это:

1).-это базис\станина\корпус\основание!-из бетона\стали\люминия\гранита и мрамора, и… прочих

не папье-машематериалах…2).Базу можно делать прямоугольной, квадратной и круглой, длинной и широкой, низкой и высокой...-главное, соизмерять размеры, толщину кошелька, желаний и возможностей, включая предпочтения и цели.

3).Всё остальное зависит от прямизны рук, наполнения\объёма черепной коробки и того Времени, что вы можете себе позволить для получения конечного результата…

Иного не дано!

Аминь!

P.S.: Ещё раз, утрируя!-это, как играть на РС в *Метро 2033*..-кто-то жмурится в ЭЛТ-дисплей, играя на самых низких настройках паршивенькой дешёвой видеокарты, ловя глюки\тормоза и вылетая в синий экран, а кто-то может себе позволить кошельком дубасить монстров на крутых слим-видео, да на пылающем от Т*С процем в 5 Гб, и 32 Гб памяти, да о двух водяных охладителях системы в целом… Но, играют и получают удовольствие оба!! ;) И, хрен поймёшь, кто этого «удовольствия» имеет больше…

Поставь на чугуниевую станину вместо ШВП, строительную шпильку с капролоновой гайкой (какие любят пихать в самодельные фанерные станки), да круглые, тонкие валы, вместо профильных рельсовых направляющих, DC моторчик, вместо шпинделя, и… И получим станок-инвалид, который при своей тяжелой, чугунной станине весом в 250кг не может ничего.

Ставим на станок (или модель станка) индикатор, берём бытовой безмен и тянем с усилием 80 кг портал в разные стороны, можно встать своим весом на портал и слегка попрыгать. Если индикатор показывает что фреза при нагрузках сдвинулась на 0,2 — 0,3 мм то сию поделку можно выбрасывать на помойку даже не включая:-)

Не нужно все станки складывать в одну кучу.

Зачем например ювелирному станку выдерживать нагрурзку в 80кг по одной из осей, если он работает граверами и микрофрезами и при максимальных режимах нагрузка там на порядок меньше? Да и сам такой станок весит много меньше, чем 80кг, при стоимости намного больше чем 200-300тысяч, или зачем раскроечному среднеформатному станку, работающему исключительно по пластикам, или выезающему рельефы, точно так же выдерживать такую нагрузку?

У меня, честно говоря, до сих пор иногда изрядно подгорает от такого рода безапелляционных заявлений.

Например, если инструмент не «Хилти» или, в крайнем случае, не «синий бош», если самогонный аппарат не может выдавать больше десяти литров в час, если провода не из бескислородной меди, если в ФПС ниже 120 и тэде и тэпэ., «то сию поделку можно выбрасывать на помойку даже не включая».

Если человеку, условно говоря, надо за неделю выкроить десяток разделочных досок и выжечь на них какую-нибудь хрень, типа «Любимой тёще с приветом из Анапы!», нафига ему втирать про ШВП, рельсы, шпиндель с водяным охлаждением и погрешность в одну сотку на диагонали в полтора метра при сверхзвуковой подаче? Но на такой вопрос гуры обычно сильно обижаются и отвечают в духе: «Тогда чёрного лобзика из Леруа и выжигателя „Сказка“ хватит!» Типа, или так, или вапще никак.

Беда в том, что таких интернет-гур на любом профильном форуме — пруд пруди, и куда бы не заглянул рядовой гражданин в поисках совета какую фрезу лучше заказать для резки фанеры шестёрки, тут же его начнут окучивать и дуть в уши про бетонный фундамент и чугунную станину.

Впрочем, где-то завалялись весы для башенного крана подвесные… и парочка вагонных тележек для опытов…

С индикатором сложнее будет..-у меня только стеклянные спиртометры в коробочке. А-а, приколочу все 3 гвоздями!

КузнецИндикатор нам «не нужен», их есть у меня… а вот про спиртометры можно подробней: наличие к ним соленых огурцов и прочие аксессуары… Ведь это в корне меняет дело!!! Китайской НЕ нужной мне брахляндии типа этого счастья:У меня на 2-3 подобных станка валяется (столы дюралевые типа «гармошка», платы опто-развязки, драйвера для чайников и т.п). Так что если бываете в наших (СПБ) пенатах можно и обсудить. В принципе и сам бы мог закинуть почти к вам с оказией — у приятеля дача в Эстонии и наездами он там периодически бывает. Так что если у Вас есть желание собрать подобную модельку самому и за копейки огурчики гляньте:-)

Гальванразвязка нужна чтобы не сжечь «тонкий» контроллер/процессор от «грубого» исполнительного устройства. По большей части.