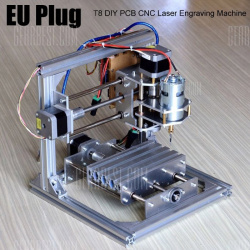

Мини фрезерный станок с ЧПУ - подробный обзор

- Цена: $159.99

- Перейти в магазин

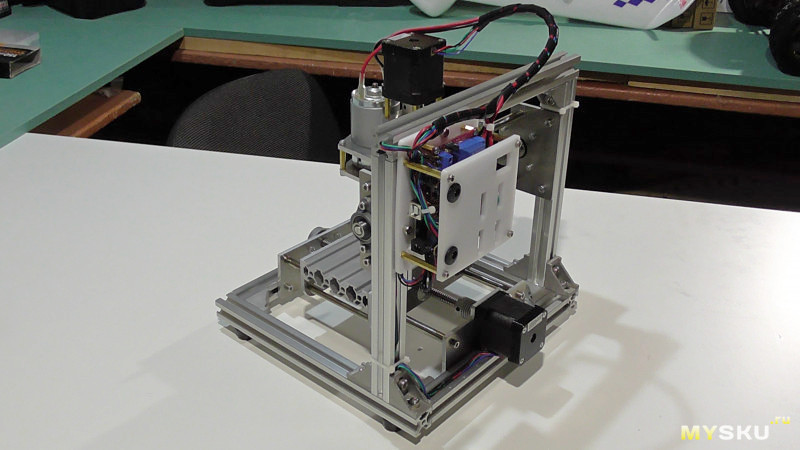

Здравствуйте, в этой статье я постараюсь показать подробно сборку этого станка, а также работу в программе по созданию текста и картинки для гравировки.

Кому лень читать, внизу статьи размещены видео от сборки станка до создания проекта для гравировки.

На почте получил вот такой не легенький ящичек)))

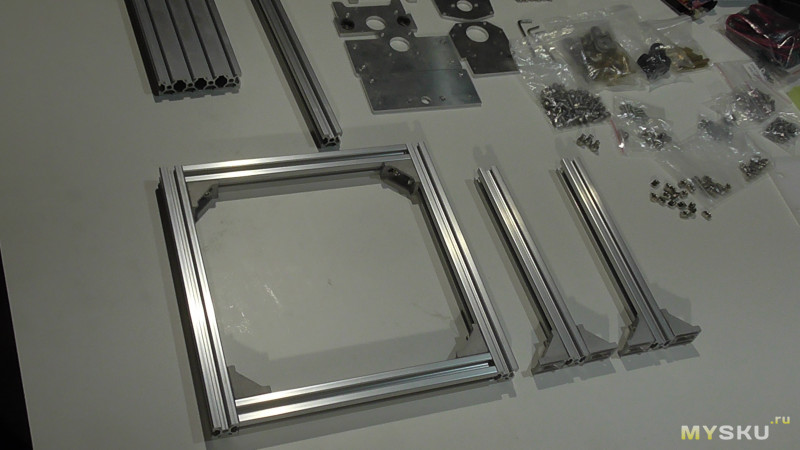

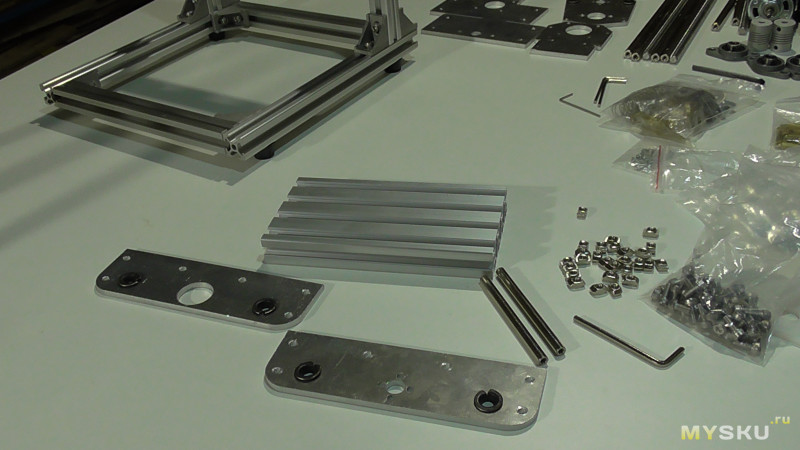

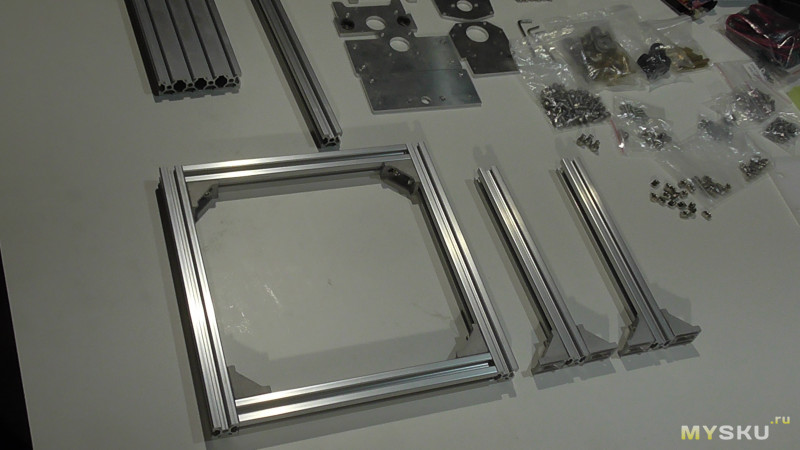

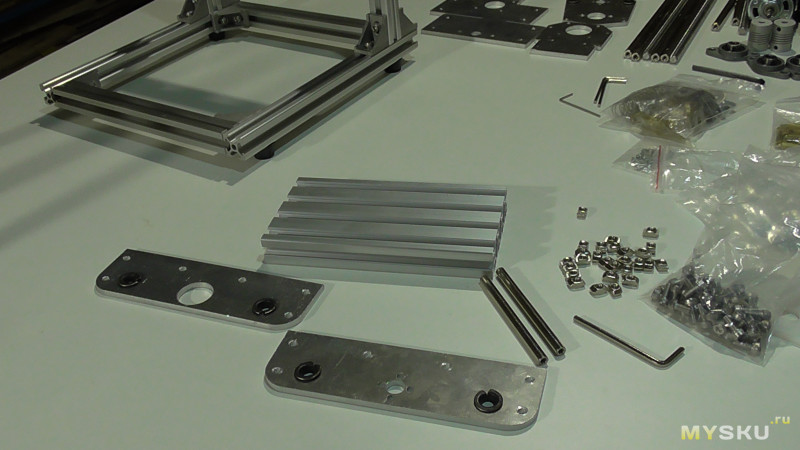

Все детали запакованы в пакетики, алюминиевые профиля обмотаны упаковочной стрейч пленкой.

Рассмотрел все детали, посмотрел видеоинструкцию по сборке, так как абсолютно никакого листика по сборке станка в коробке я не обнаружил.

Технические характеристики:

Ход по осям:

Y — 120 vv/

X — 100 мм.

Z — 45 мм.

Точность обработки: 0.1мм

Максимальная скорость перемещения: 600мм/мин

Мощность двигателя шпинделя: 80Wat (24V)

Подходящие фрезы в патрон с хвостовиком: 3.175 мм

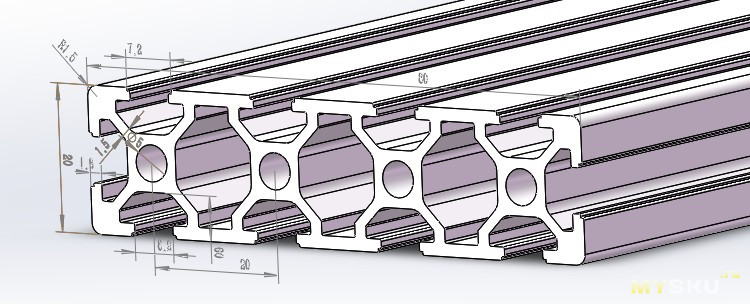

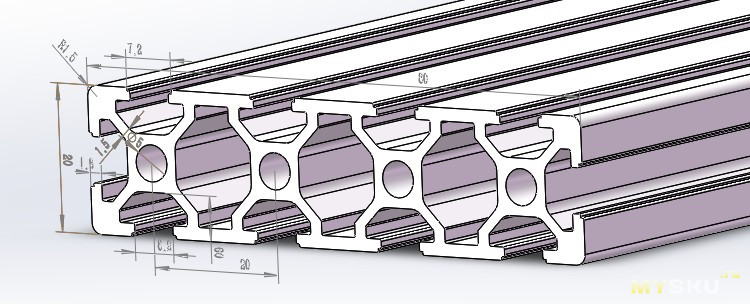

Рама: Алюминиевый профиль 2020

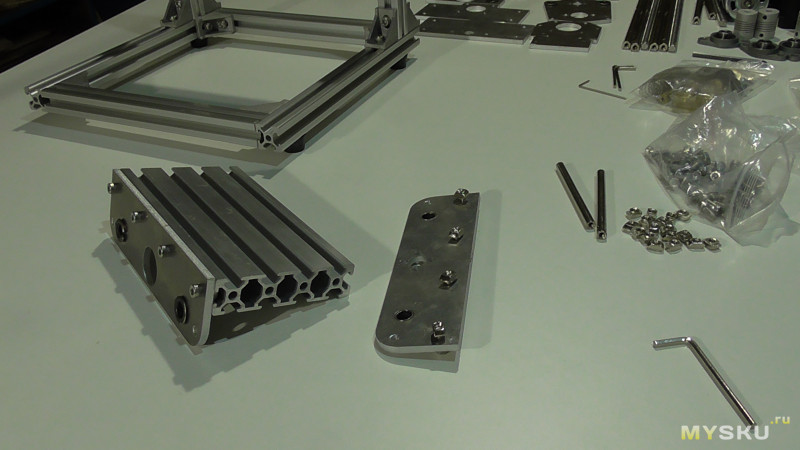

Рабочий стол: Алюминиевый профиль 2080 шириной 150мм

ПО: grblcontrol и ARTCAM

Для сборки гравировального станка в комплектации получаем ключи шестигранники, а вот ключей под гайки нет.

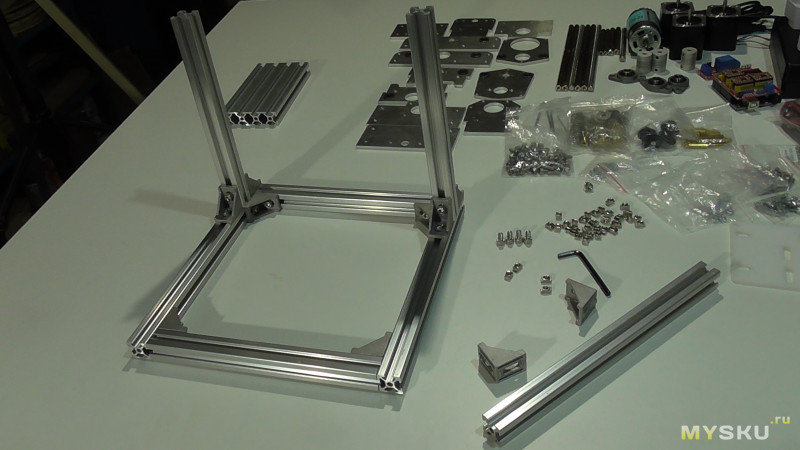

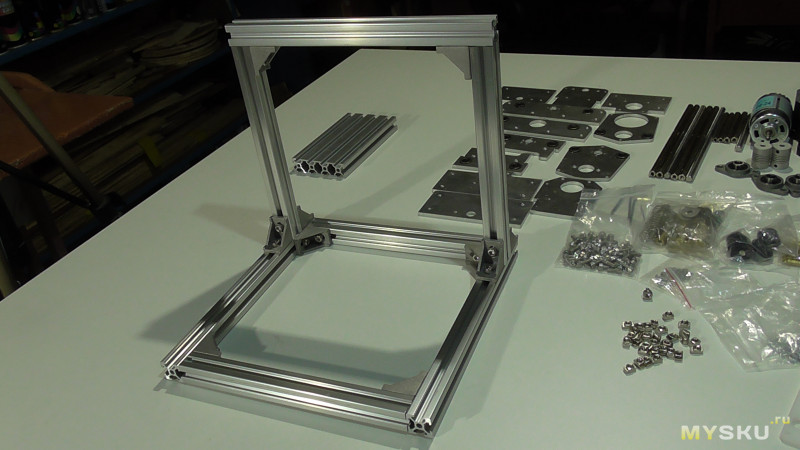

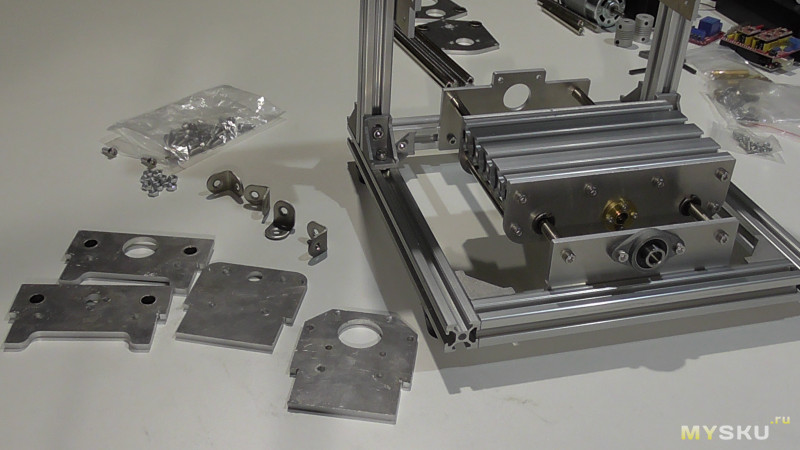

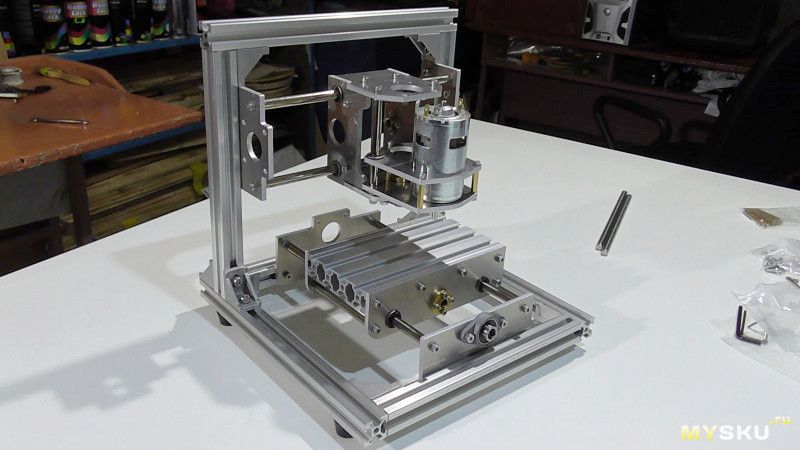

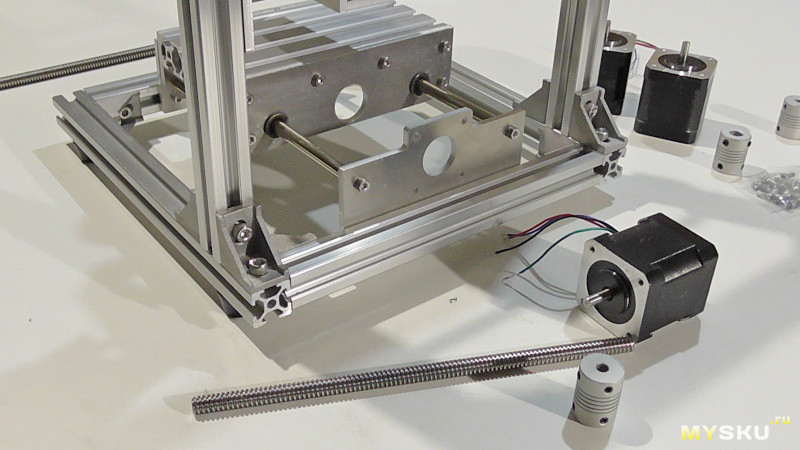

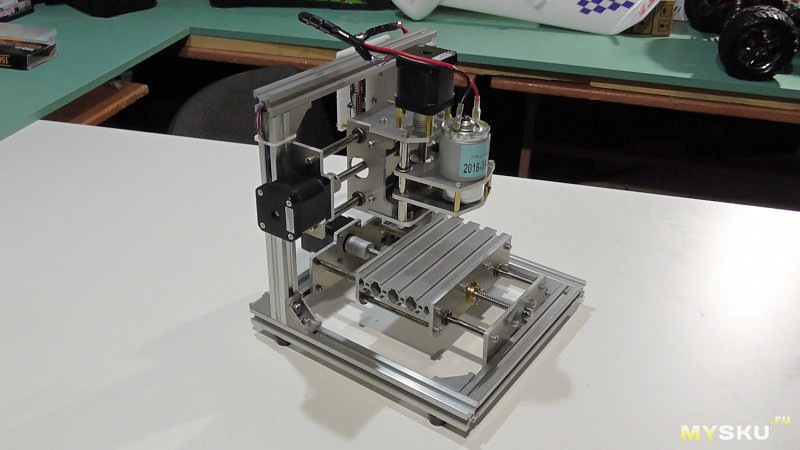

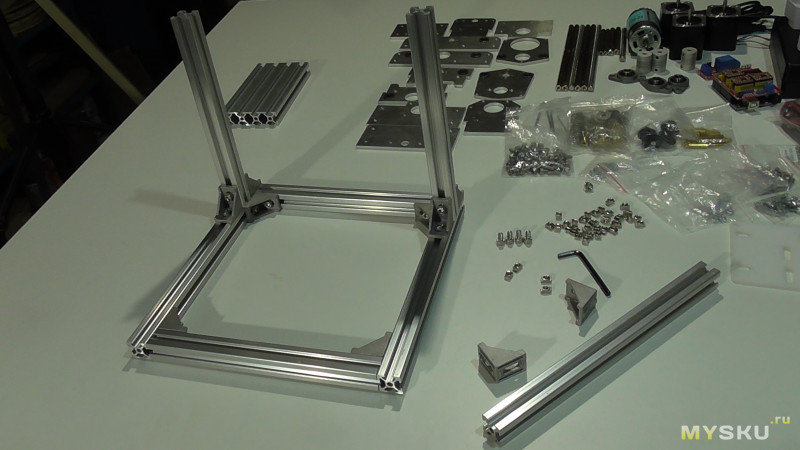

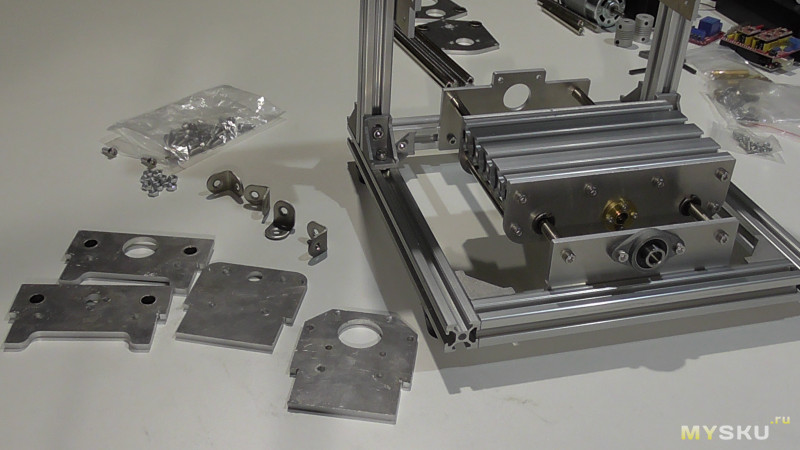

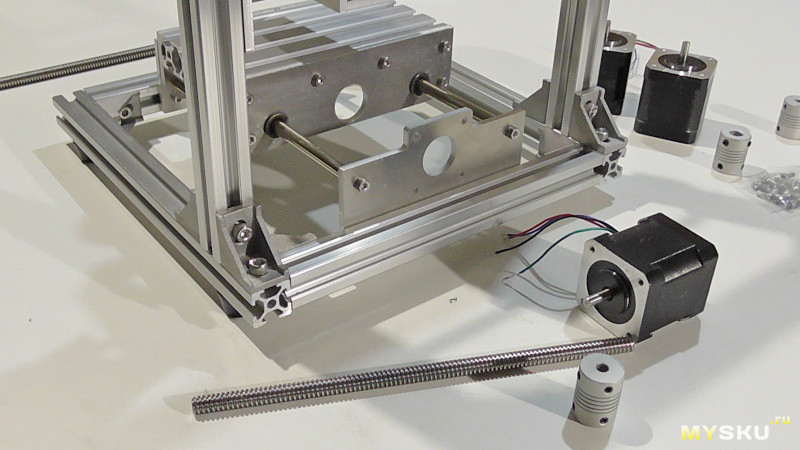

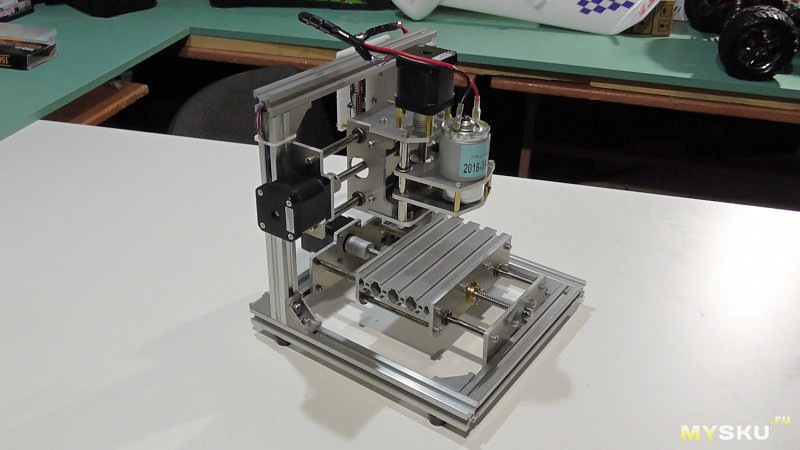

Начинаем сборку с основы станка — рамы.

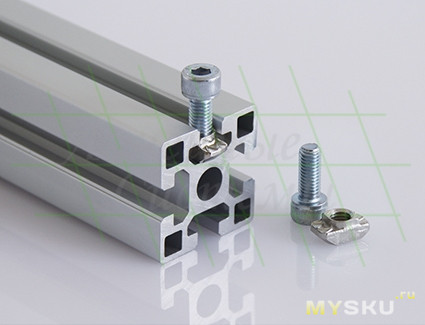

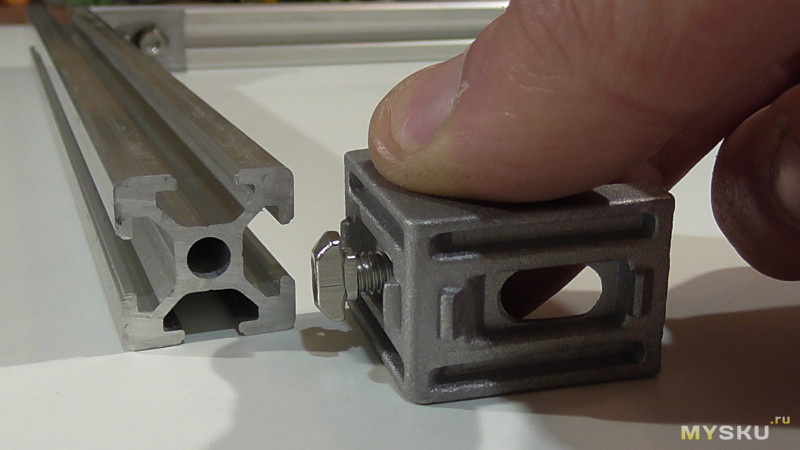

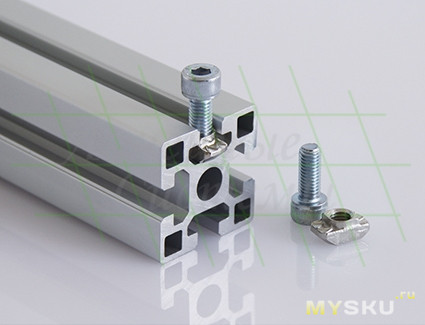

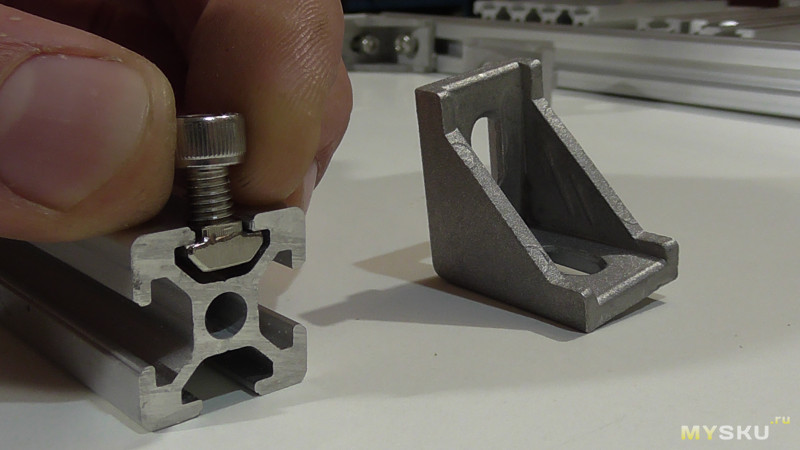

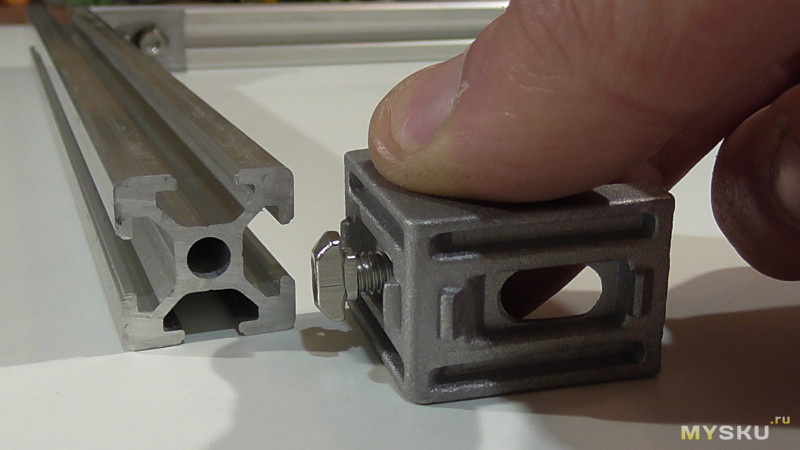

Рама собирается из алюминиевого Т-образного профиля 20 х 20 мм.

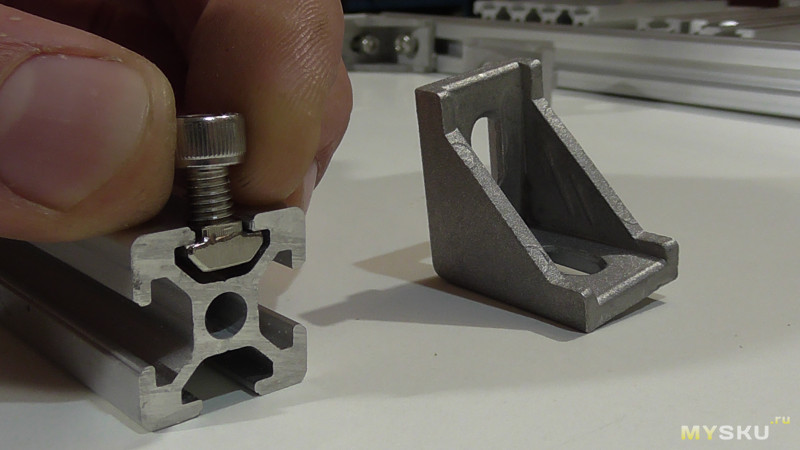

Профили рамы соединяются силуминовыми уголками и винтами M4 со специальными гайками.

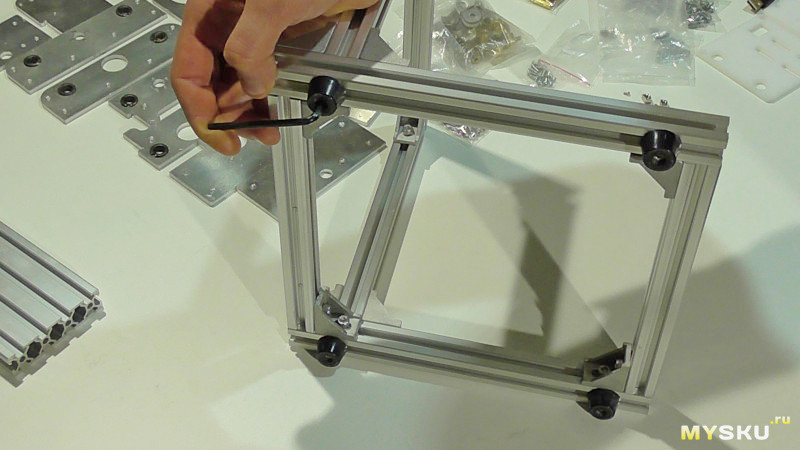

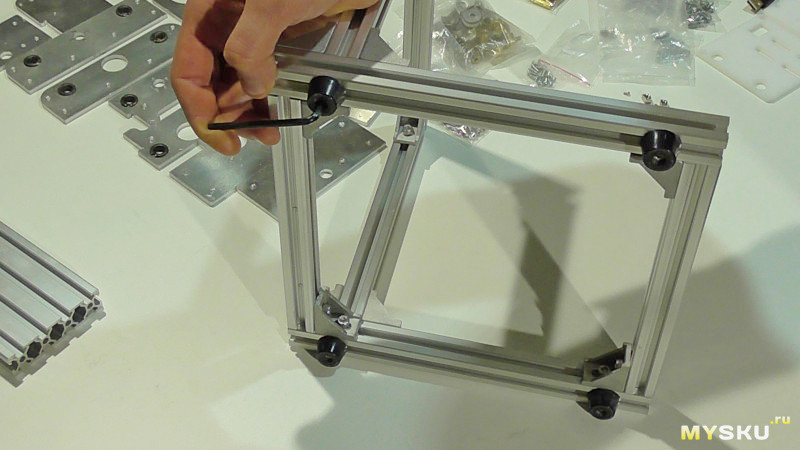

Снизу рамы прикрутим резиновые ножки.

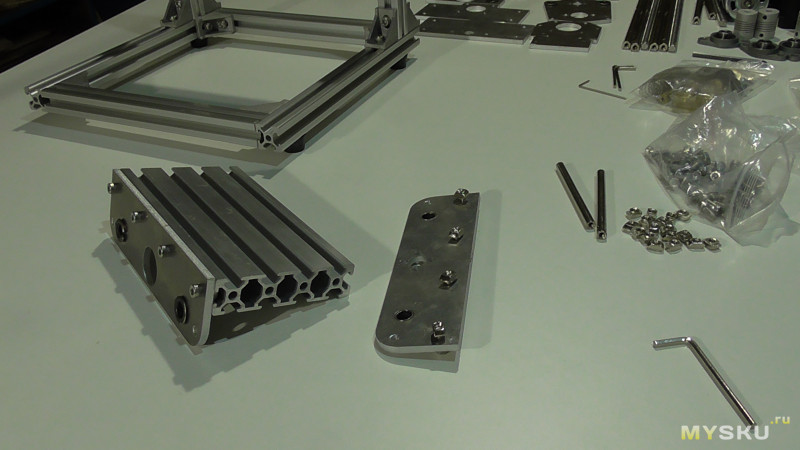

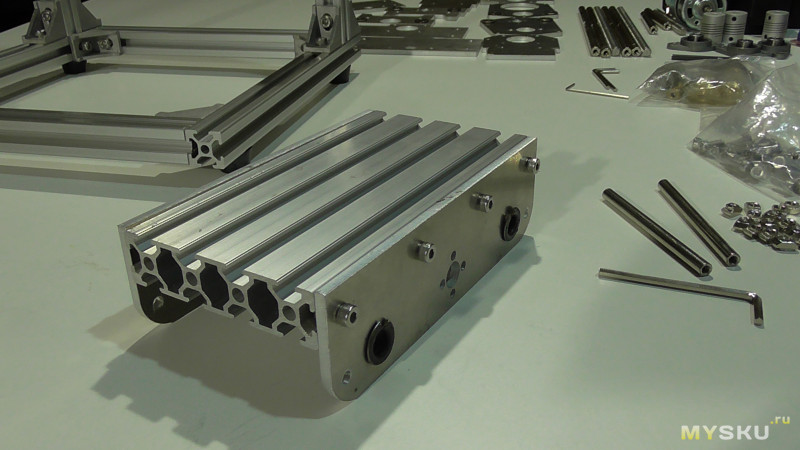

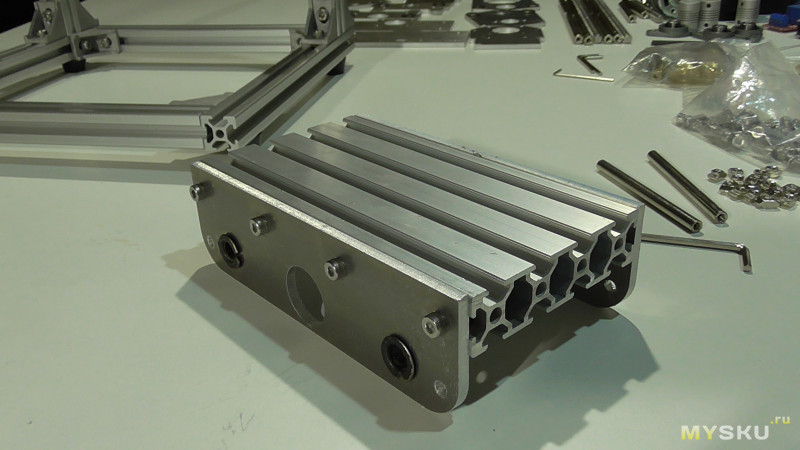

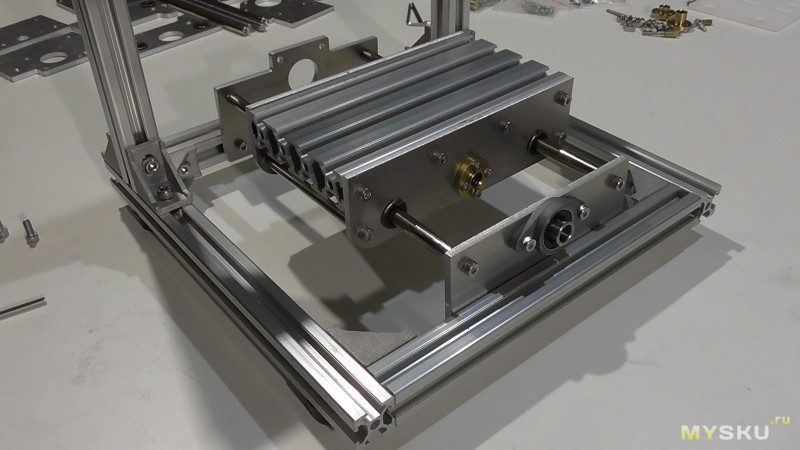

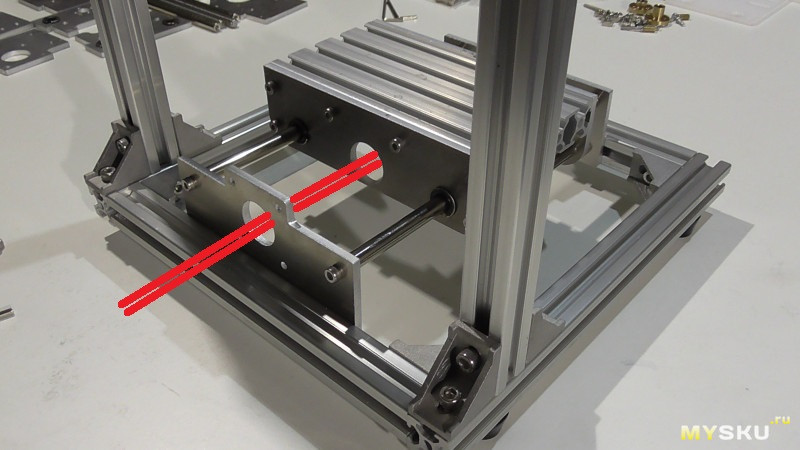

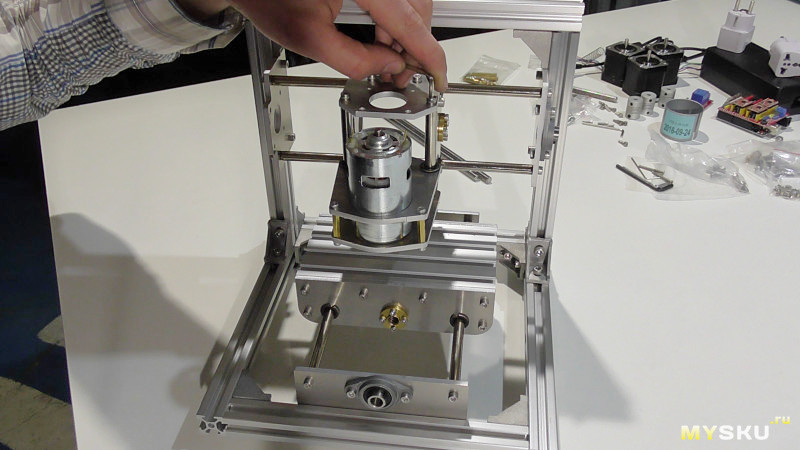

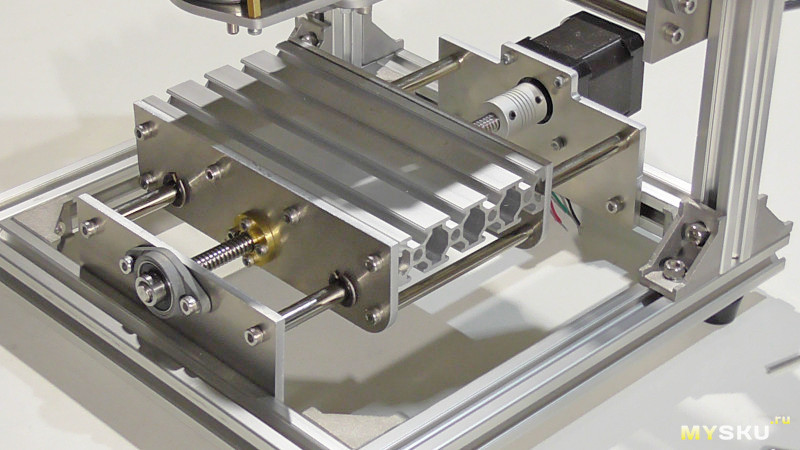

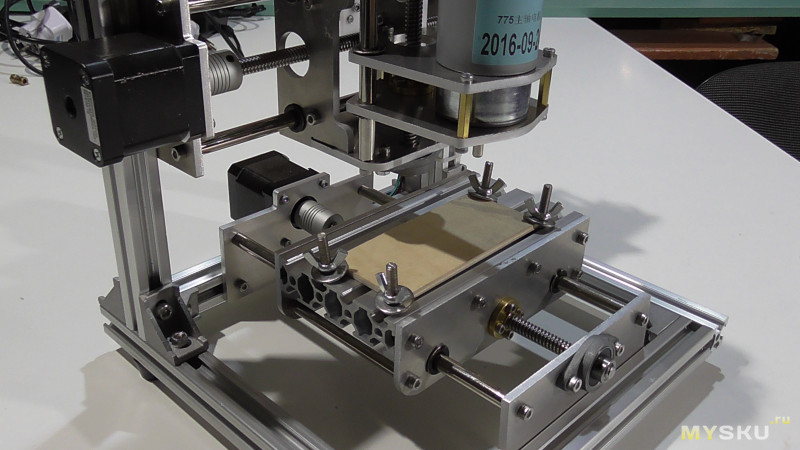

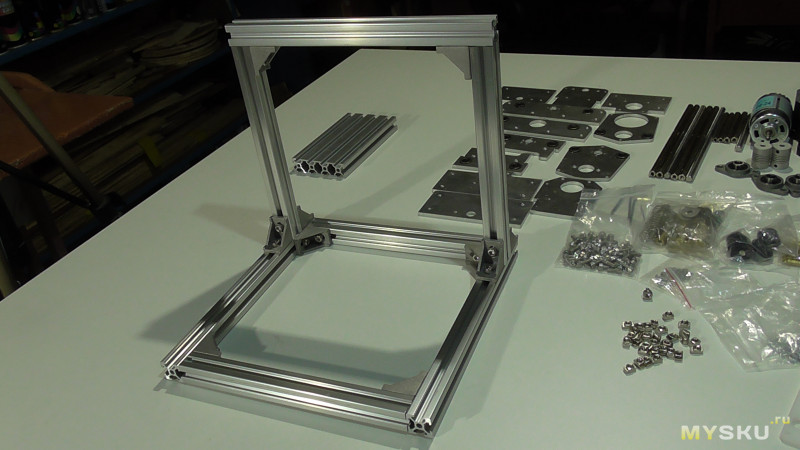

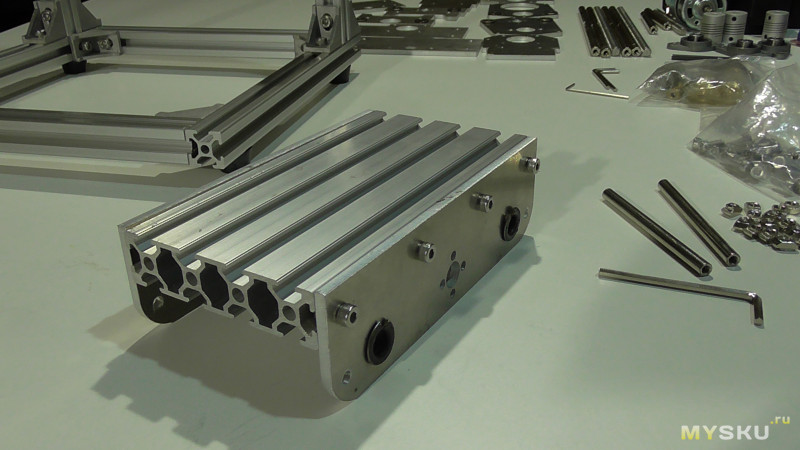

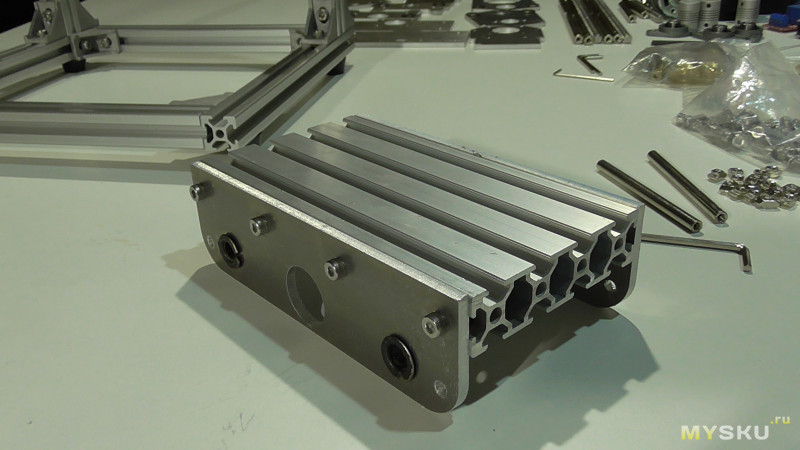

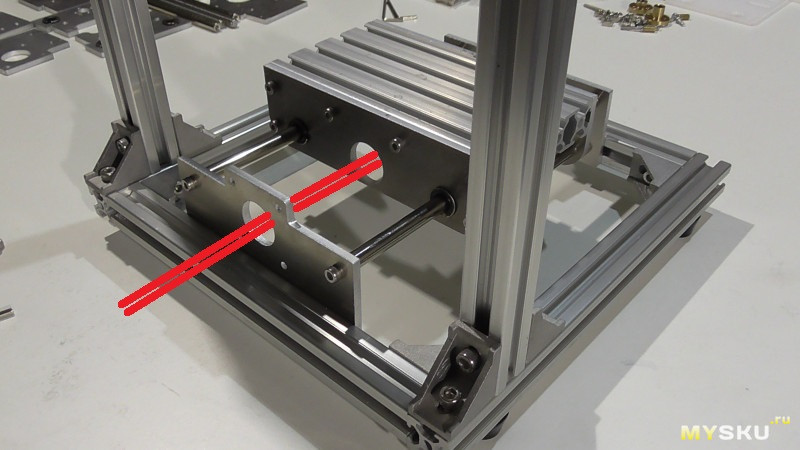

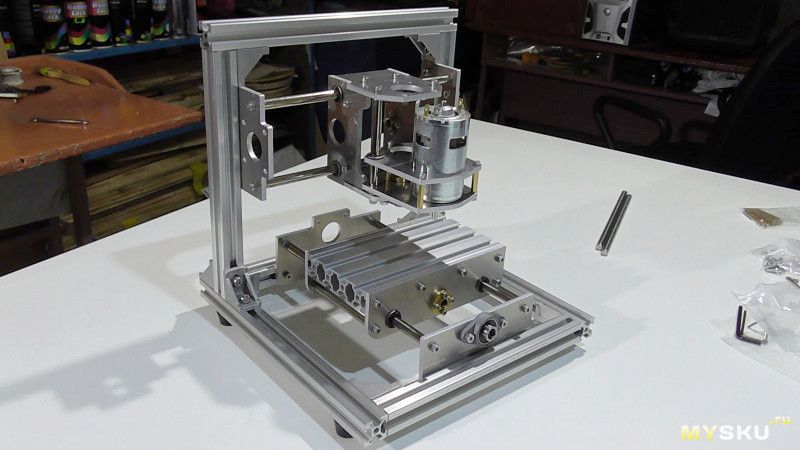

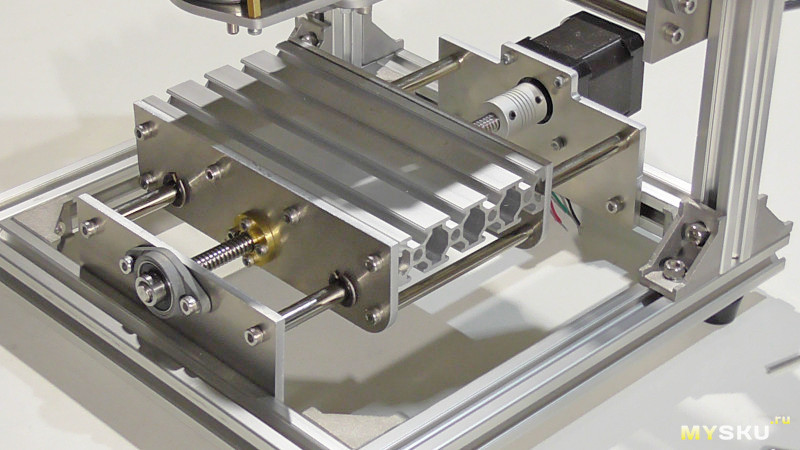

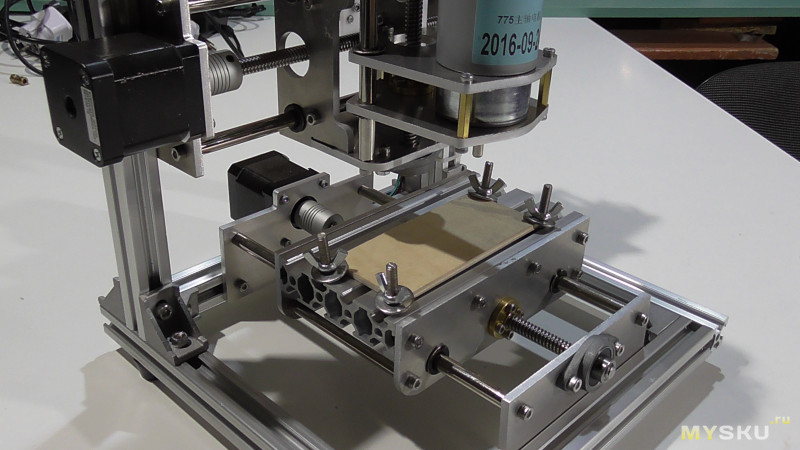

В этой конструкции станка движется не портал, а рабочий стол, который сейчас начну собирать.

В качестве столика отрезок алюминиевого профиля 180ж80х20 мм.

Креплю основу для установки направляющих оси «Y»

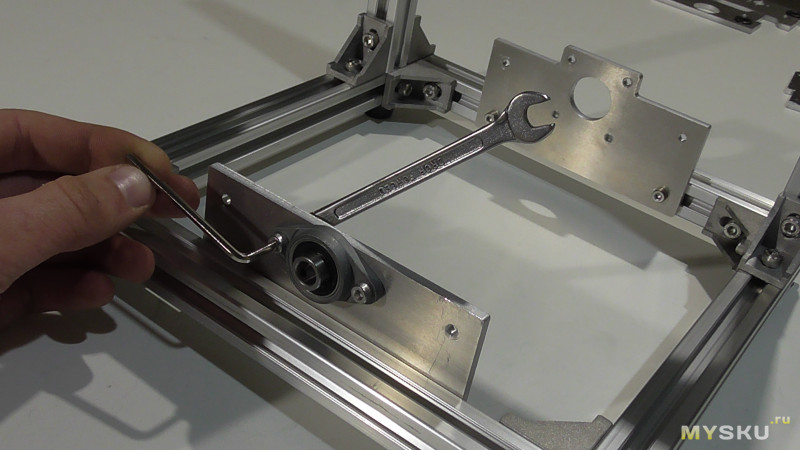

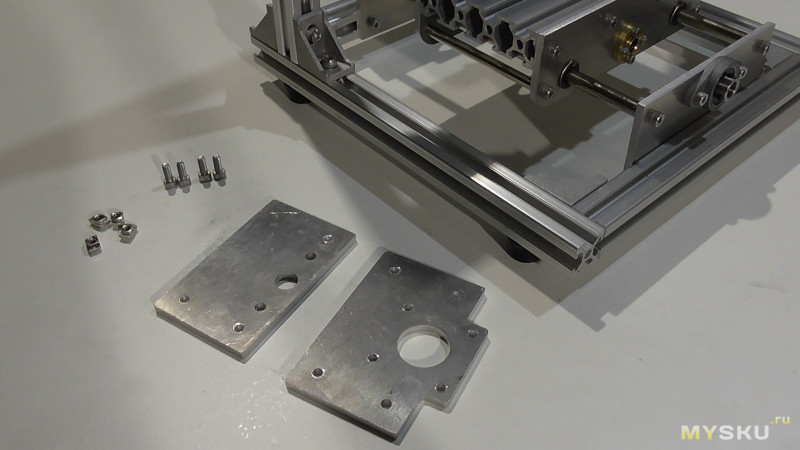

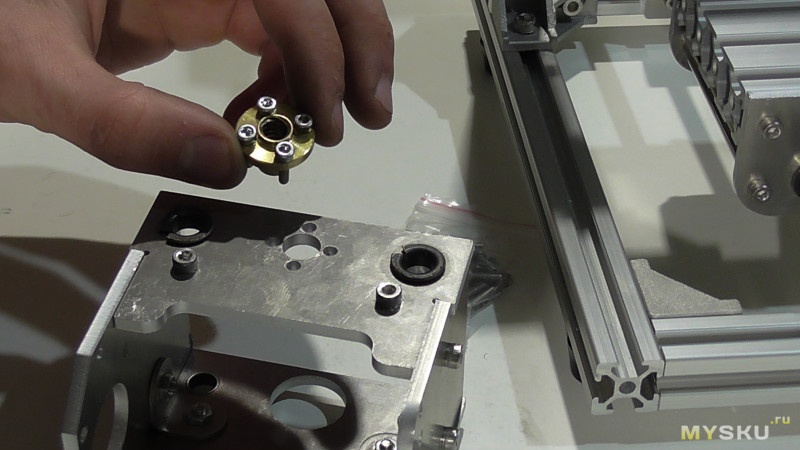

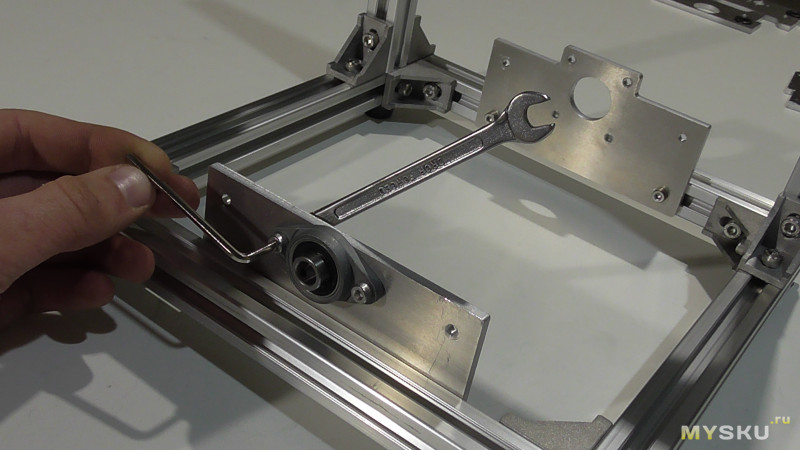

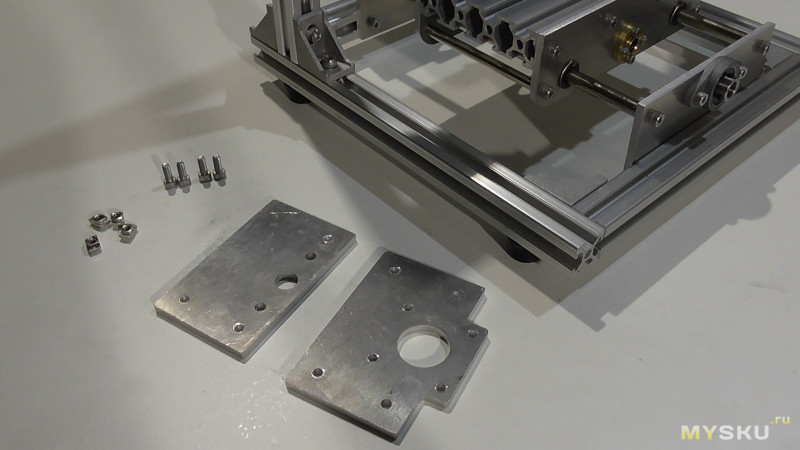

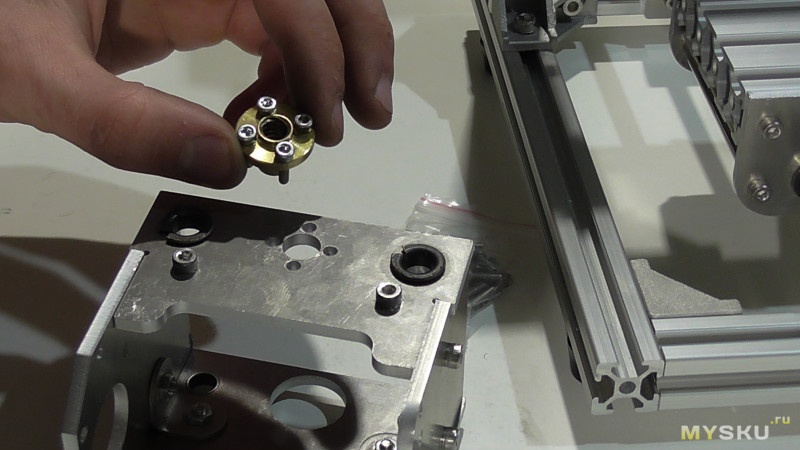

На переднюю пластину ставим фланец с подшипником (внутренний диаметр подшипника 8мм.)

На второй пластине с большим отверстием будет позже установлен шаговый мотор.

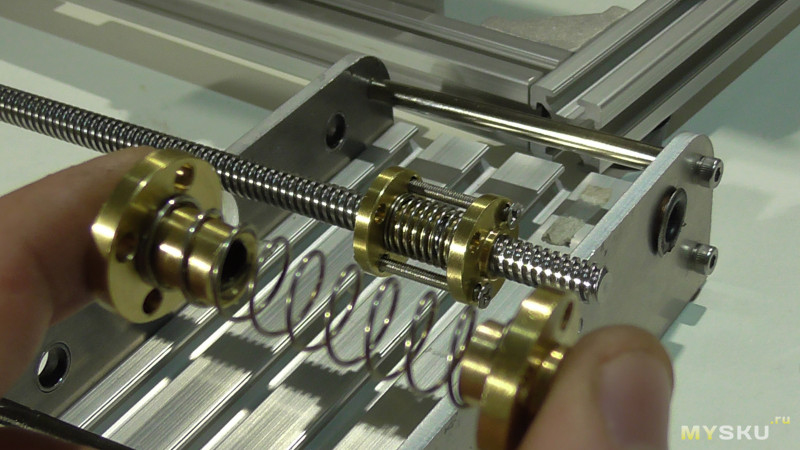

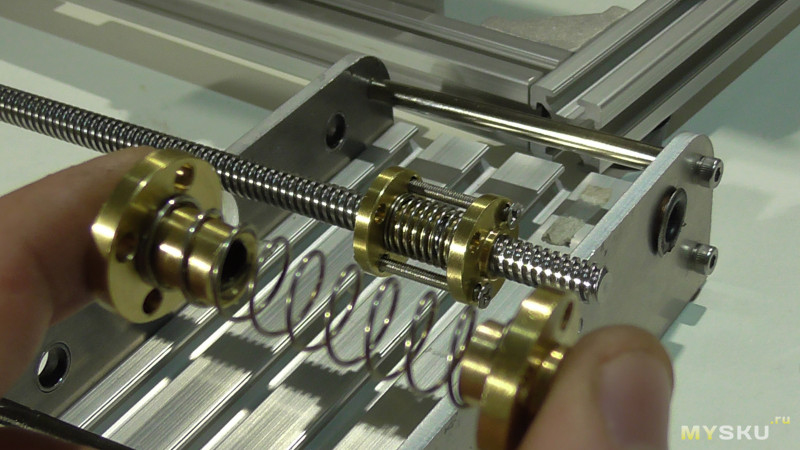

В комплектации получаем латунные гайки ( 6 шт. по 2 шт. на одну ось)

По идее, необходимо на одну ось ставить две гайки которые не крутятся относительно друг друга, между гайками пружина в давленом состоянии, такая конструкция позволит уменьшить люфт гайки на резьбе.

Латунная гайка на своем месте (пружину не ставил).

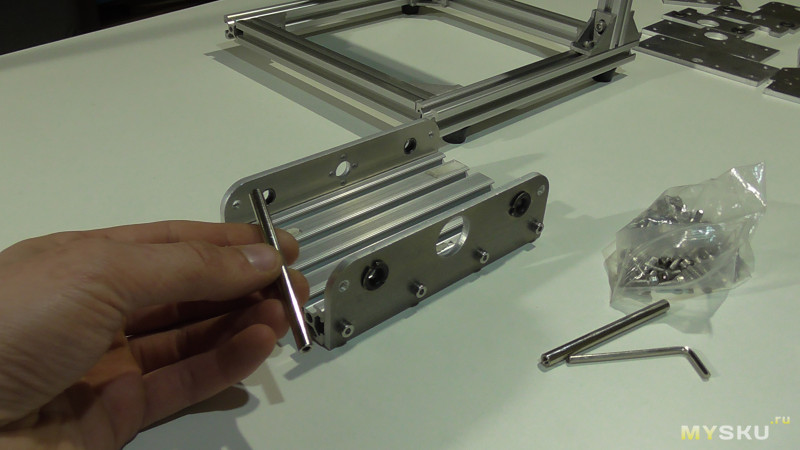

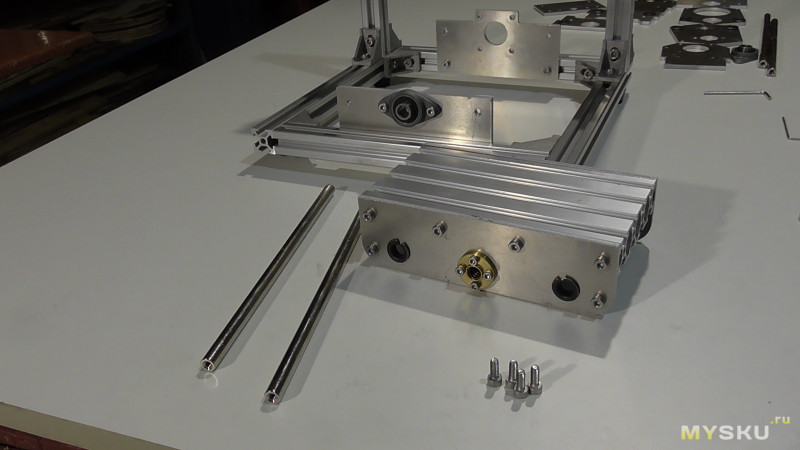

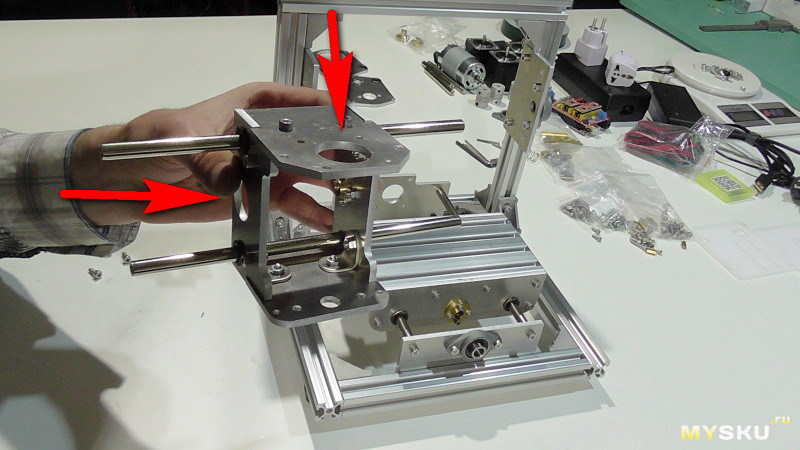

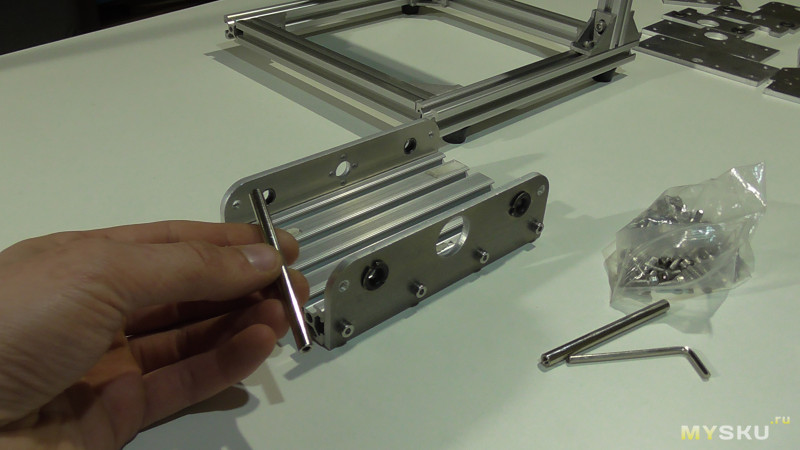

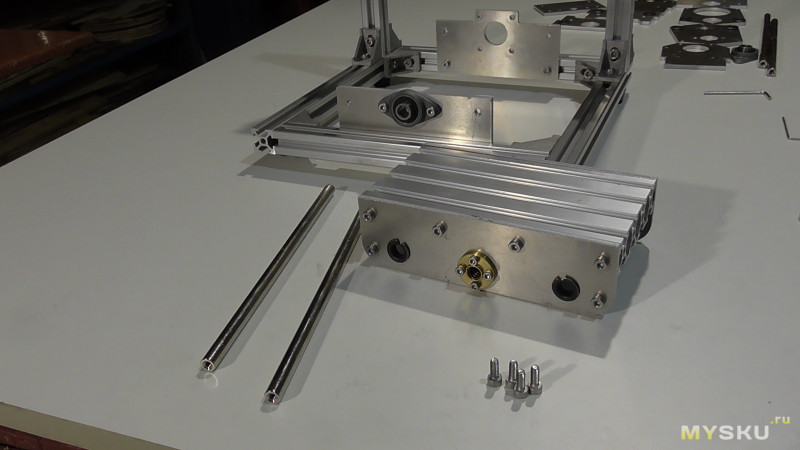

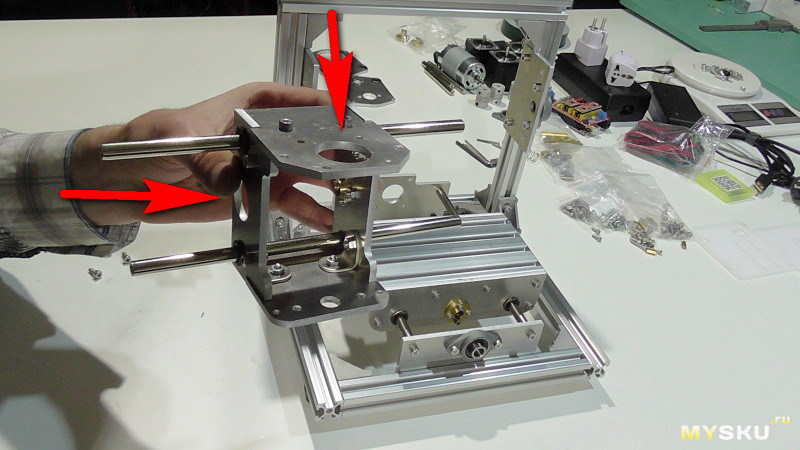

Пора установить рабочий стол на направляющие.

В качестве направляющих использованы металлические отшлифованные трубки на торцах которых нарезана внутри резьба.

Длина направляющей трубки 200 мм. в комплекте их 4 шт. одинакового размера. две штуки на ось «Y», и две «X», а на ось «Z» идут такого же диаметра ну короче по длине.

Крепим направляющие болтиками М4.

При установке стола смотрим чтобы большое отверстие на пластине стола было на той стороне где пластина с таким же отверстием на раме. (фото выше).

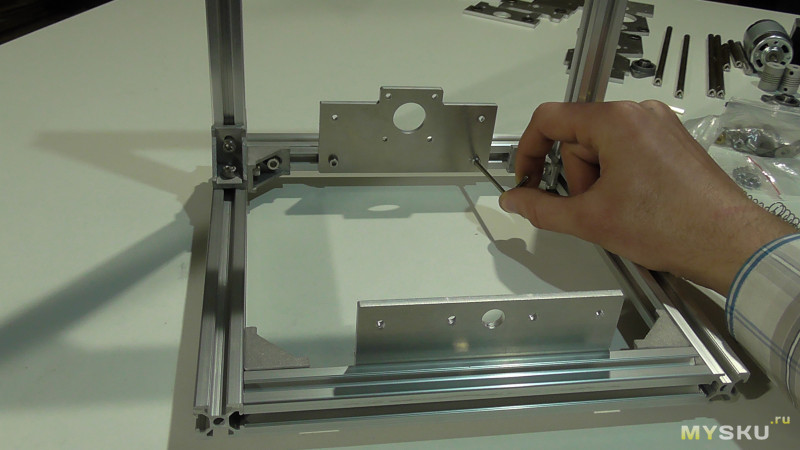

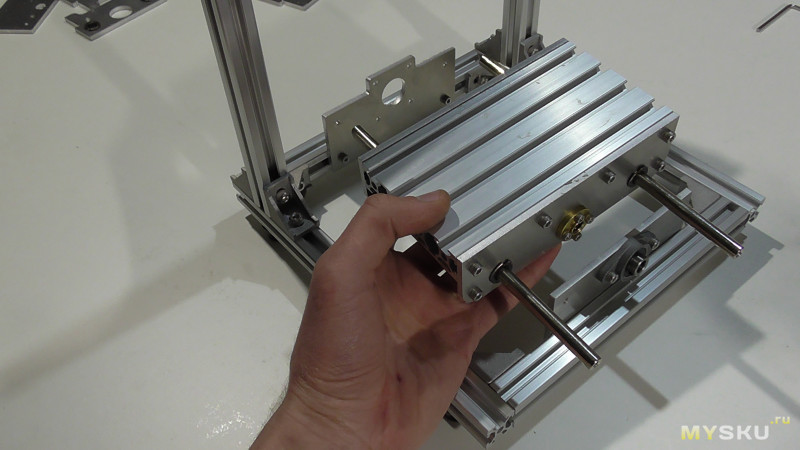

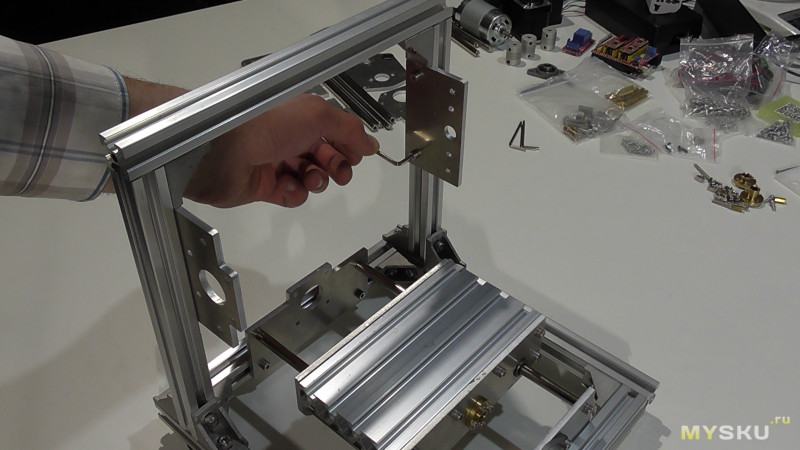

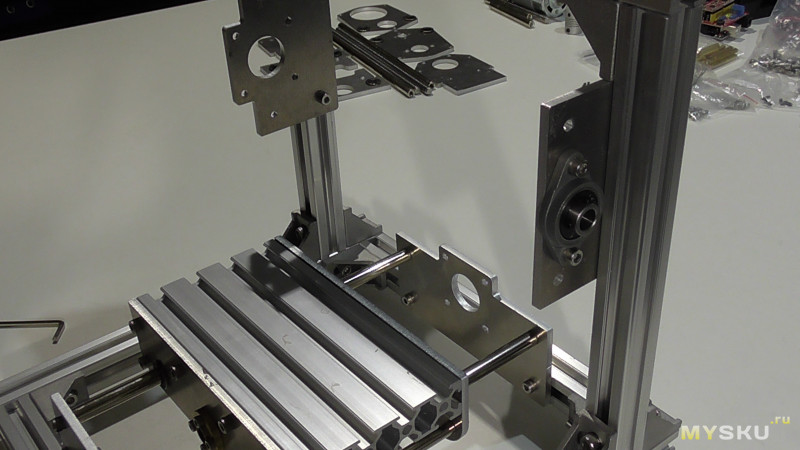

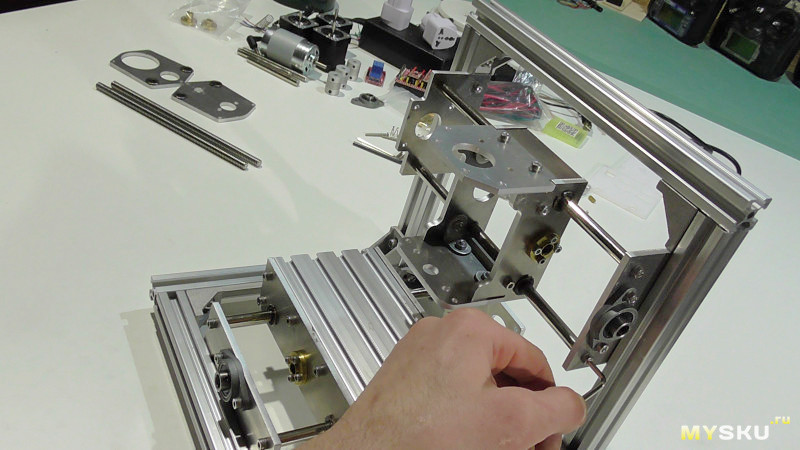

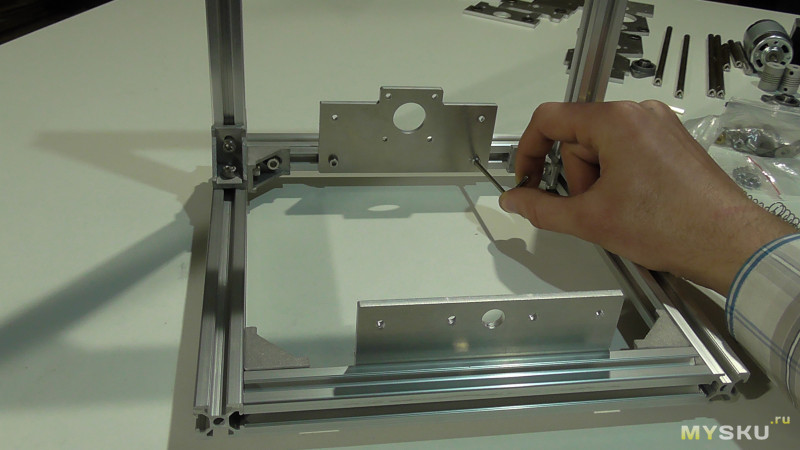

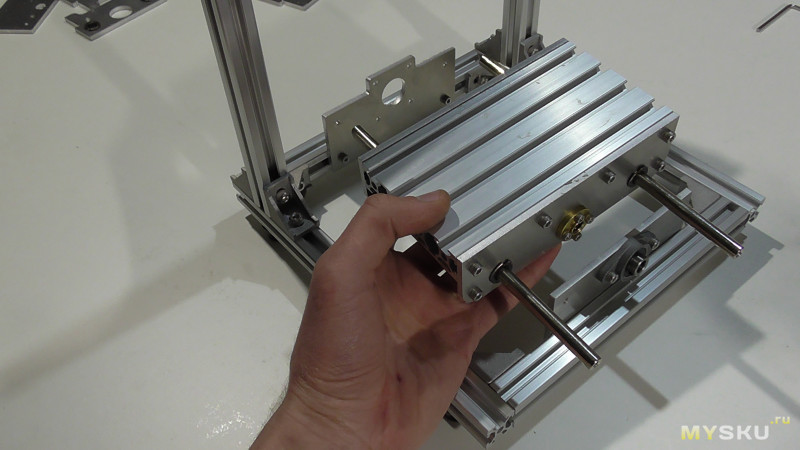

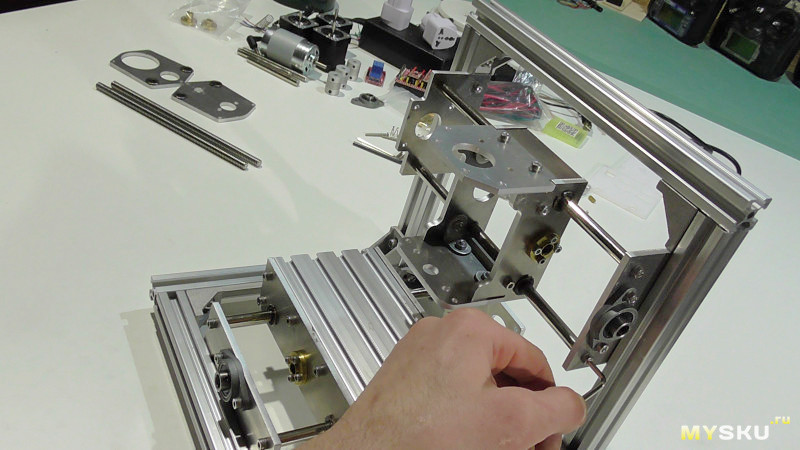

Собираем ось «X»

Крепим пластины под самый верх уголков рамы.

Алюминиевую пластину с большим отверстием ставим на леву сторону рамы.

На правую пластину крепим фланец с подшипником.

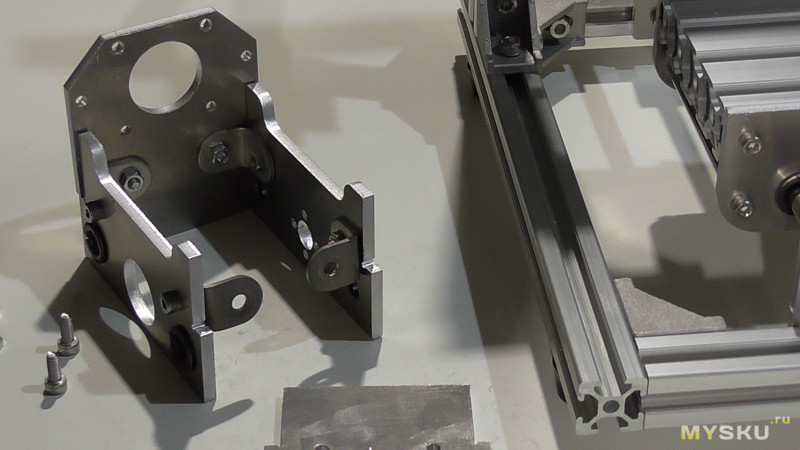

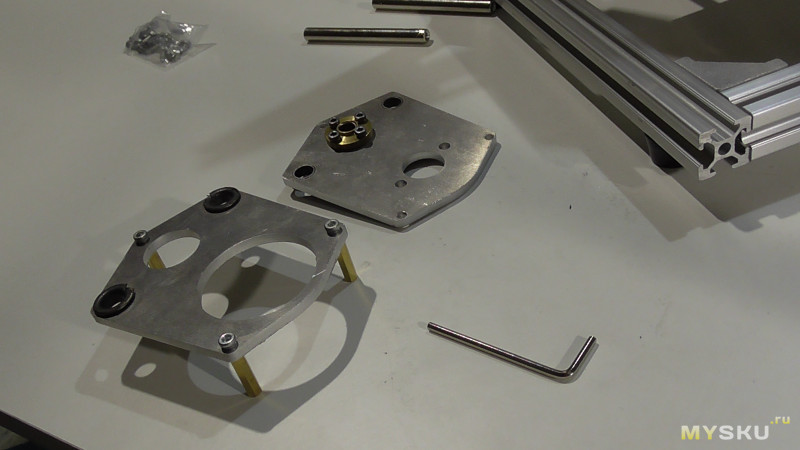

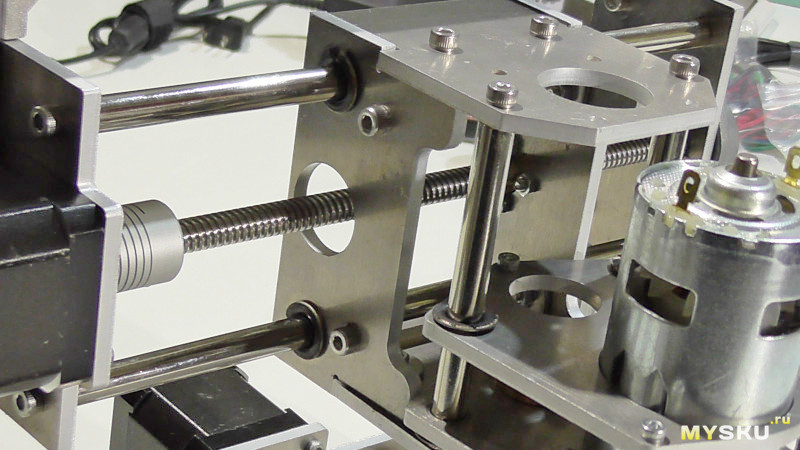

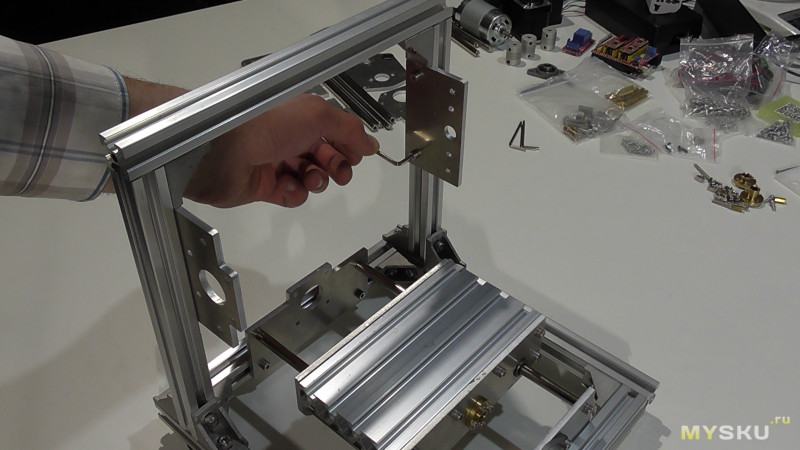

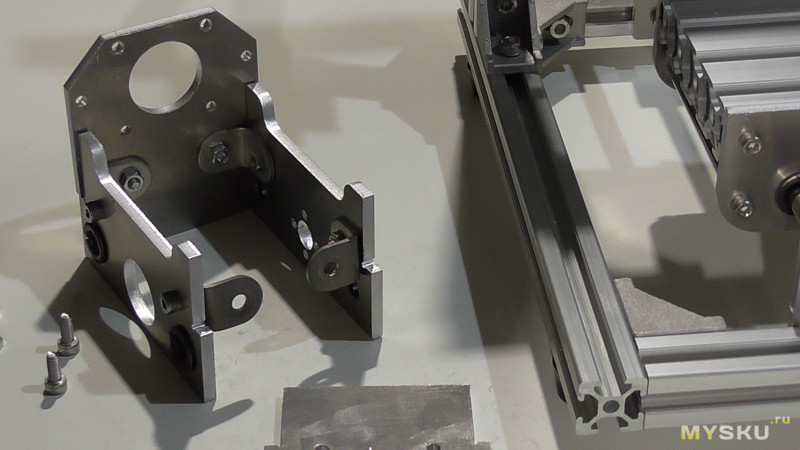

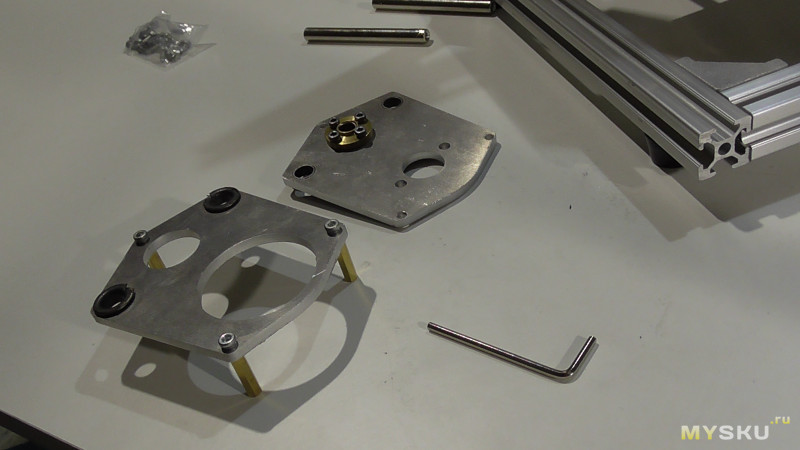

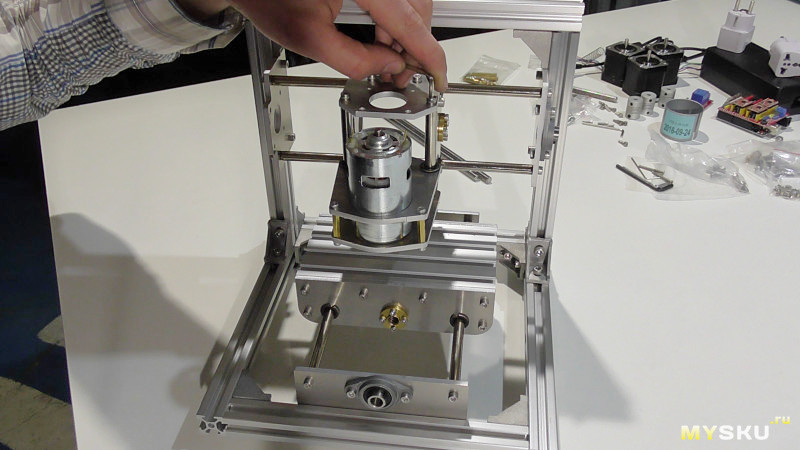

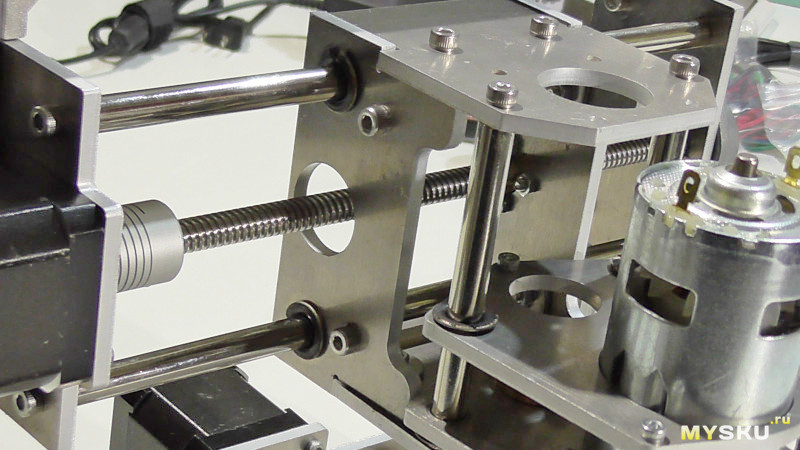

Собираем ось «Z»

Для сборки пластин берем четыре металлических уголка и восемь болтиков 4х10 и к ним простые гайки под ключ на 6-ть.

Пластина с большим отверстием должна быть с левой стороны.

При сборке каркаса оси «X» смотрим чтобы большое отверстие было с левой стороны, а на правую ставим латунную гайку.

Каркас оси «X» будет ездить по направляющим.

Направляющие такие же, как и на ось «Y».

Сверху на фото показано где должны быть большие отверстия на пластинах каркаса.

Направляющие крепим на болты М4

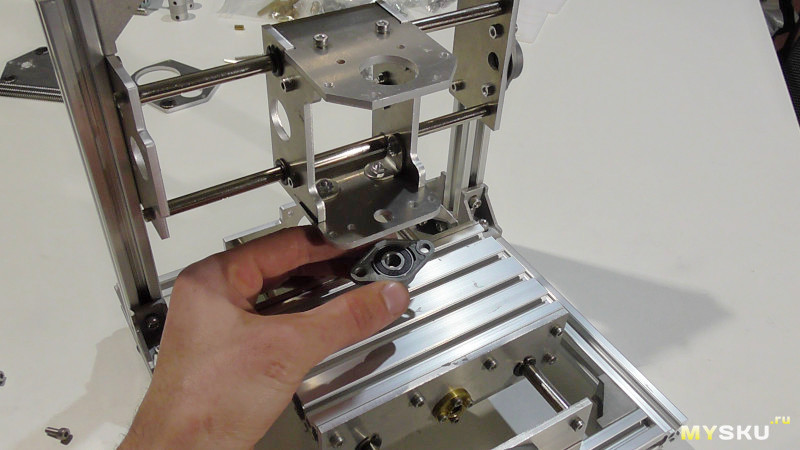

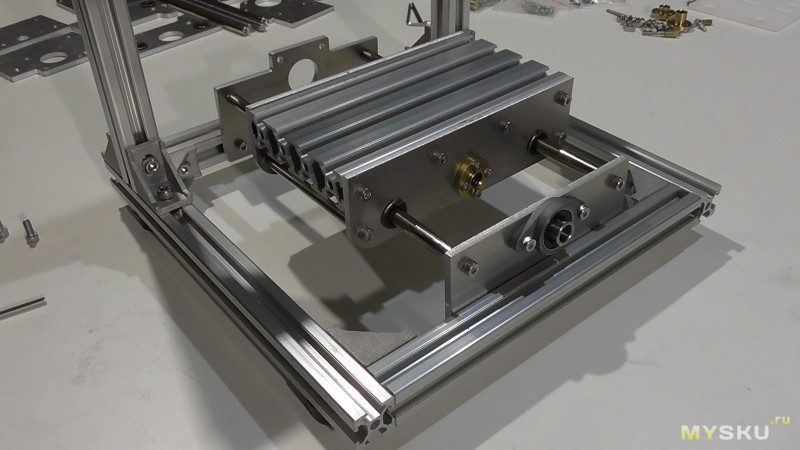

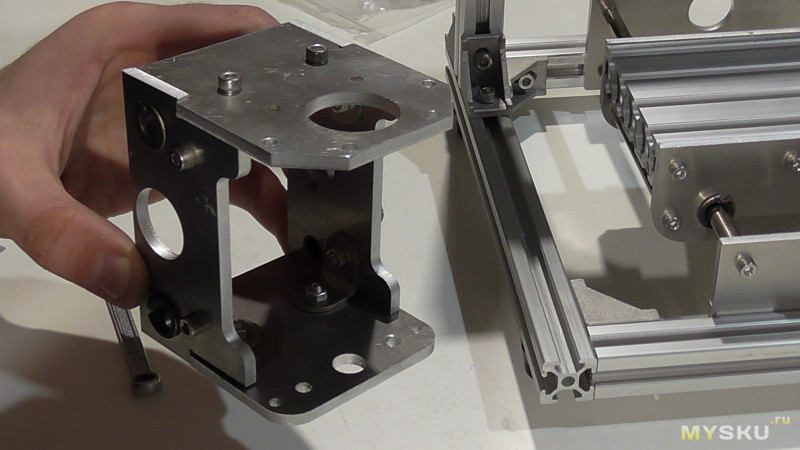

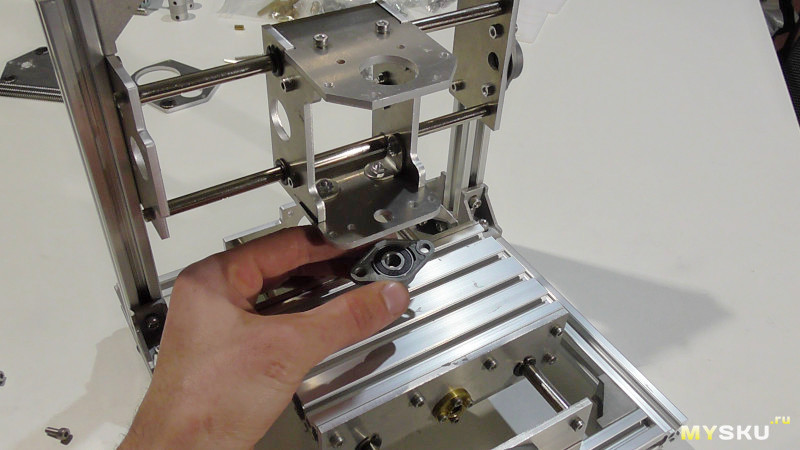

Снизу каркаса прикручиваем фланец с подшипником, конечно его легче установить было когда каркас был у меня в руках.

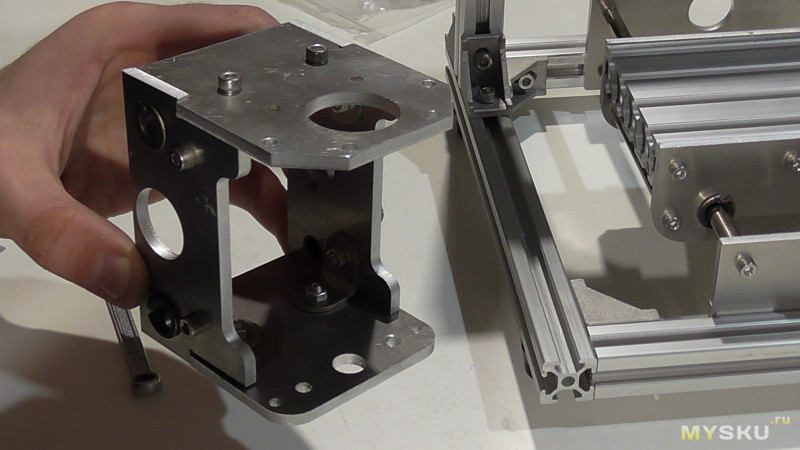

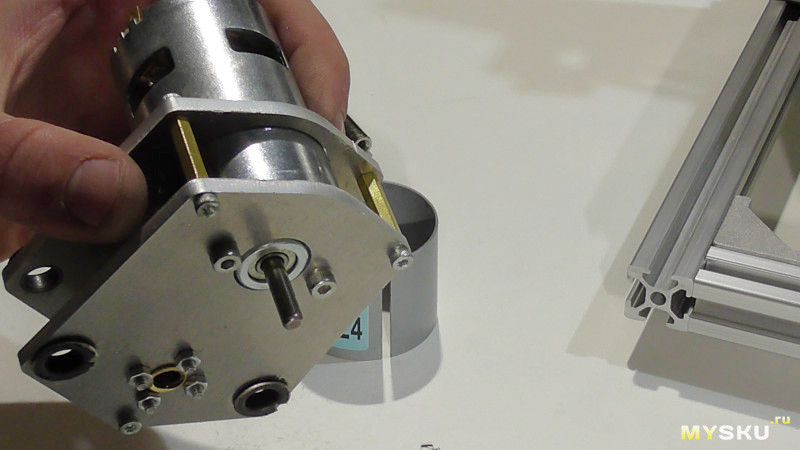

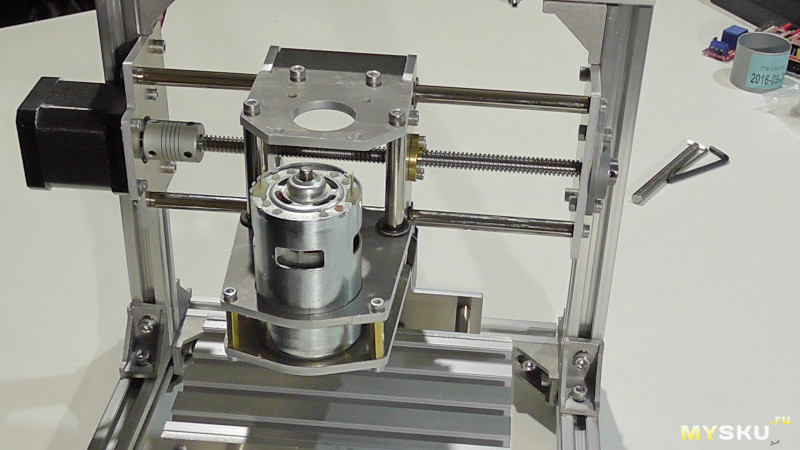

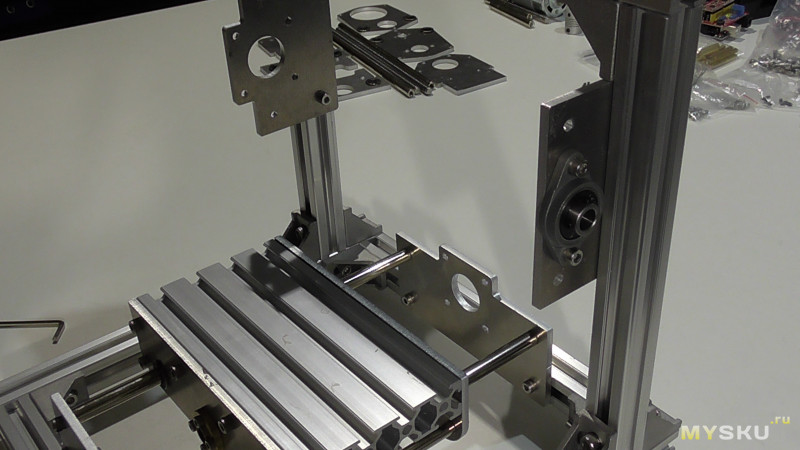

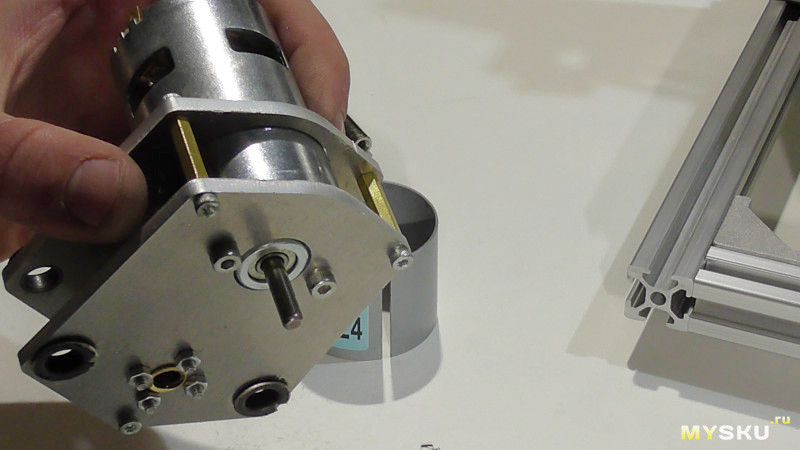

Собираю каркас в котором будет закреплен мотор.

Для сборки каркаса необходимые:

— две пластины (они последние что остались)

— латунные стойки 3 шт. длиной 20 мм.

— болты 6 шт. М3.

— латунная гайка.

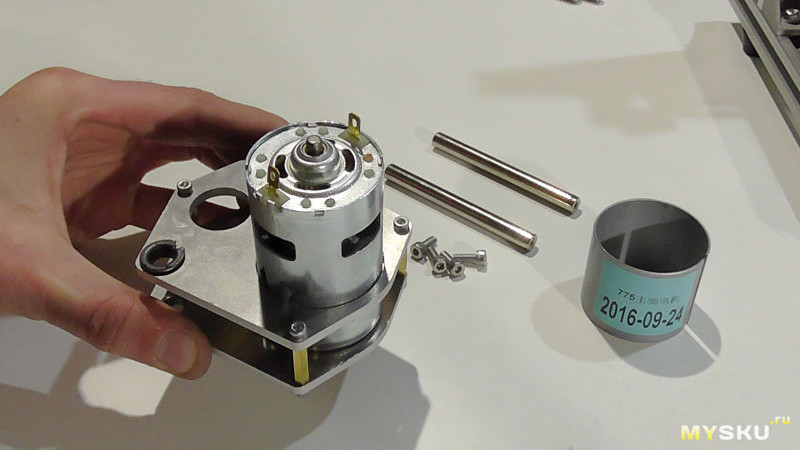

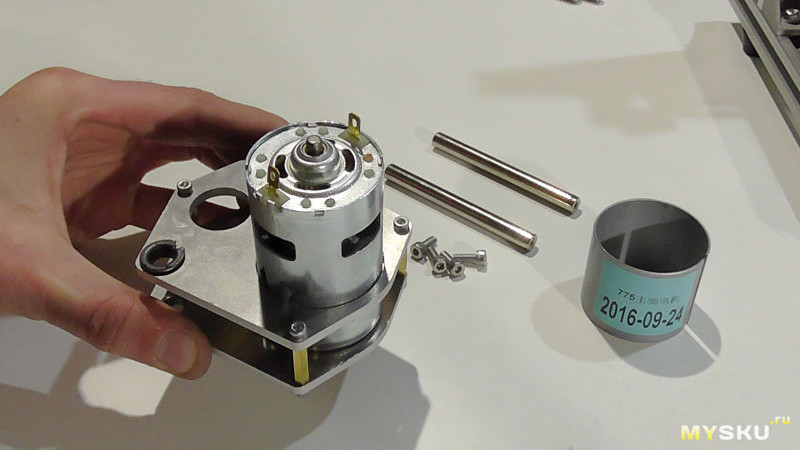

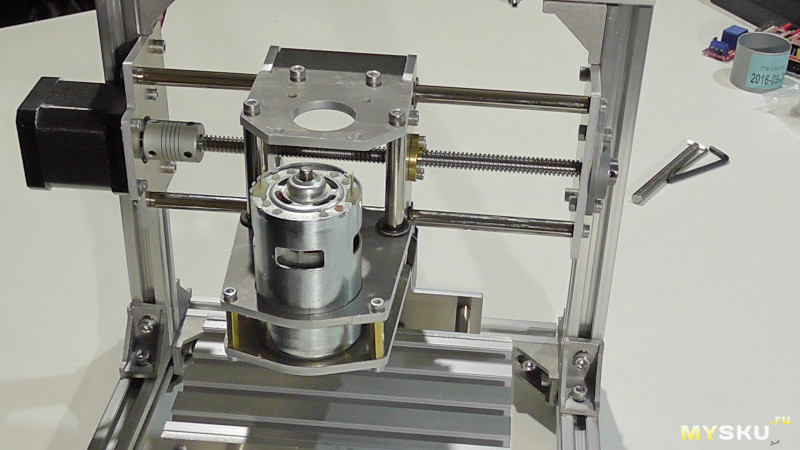

В качестве шпинделя получаем коллекторный мотор который будет запитан от блока питания 24V.6А

Мощность двигателя: 80Вт (24V)

Характеристики мотора:

Высота мотора: 66,3 мм

Диаметр мотора: 42,3 мм

Диаметр выходного вала: 5 мм

Длина выходного вала: 10 мм

Напряжение: 24 В

Ток: 2,5 A

Скорость: 21000 об / мин

Мотор закрепил на болтики М4. (берем короткие болтики, а то длинные упрутся в якорь мотора)).

Установил рамку с мотором на направляющие.

Практически металл уже собран, будем переходить к электронике.

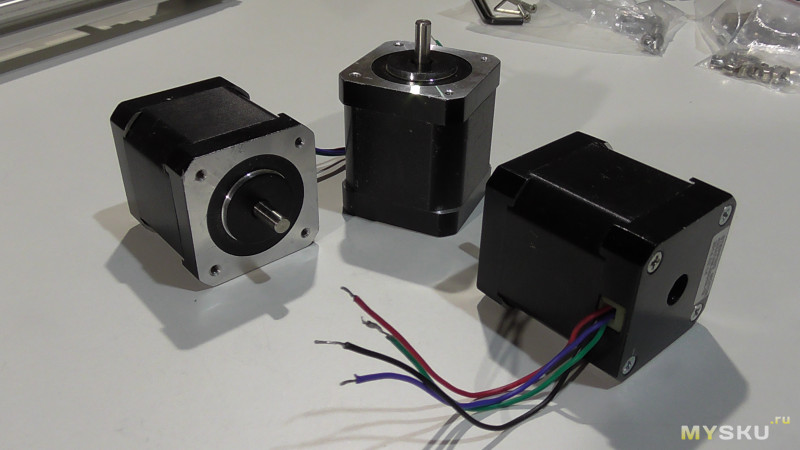

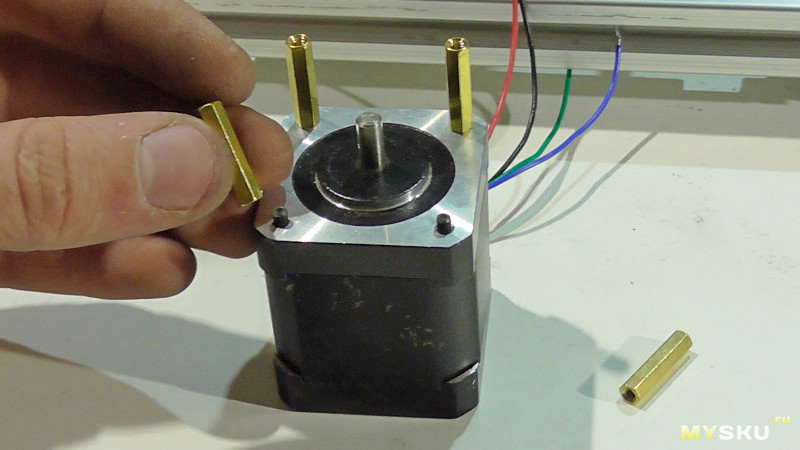

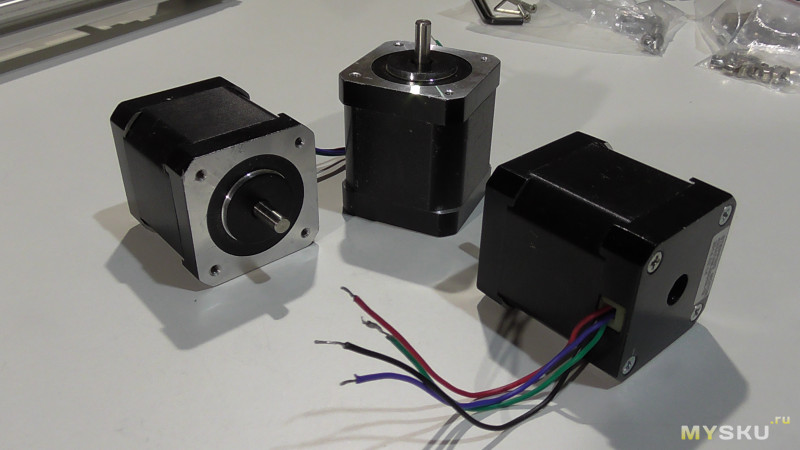

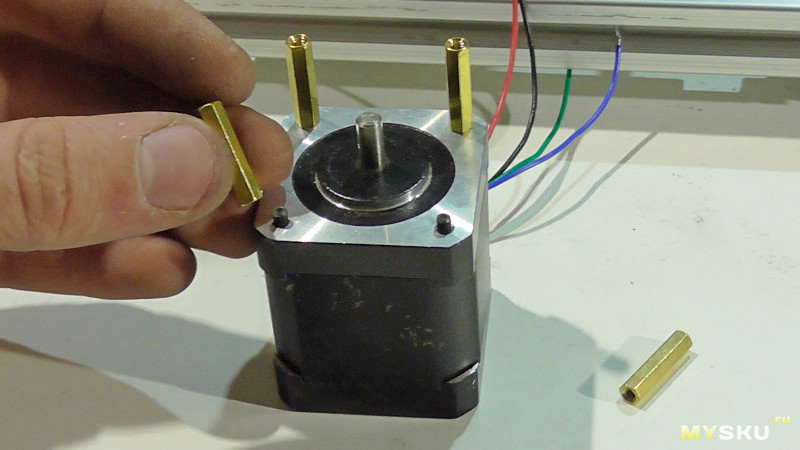

Каждую ось в движение будет приводить шаговый мотор.

Характеристики шагового мотора:

— модель: 42H47HM-0504A-18

— шаг 0.9 градуса.

— размер: 42 мм * 42 мм * 47 мм (без длины вала)

— вес: 367 г

— осевая длина: 12 мм

— диаметр вала: 5 мм.

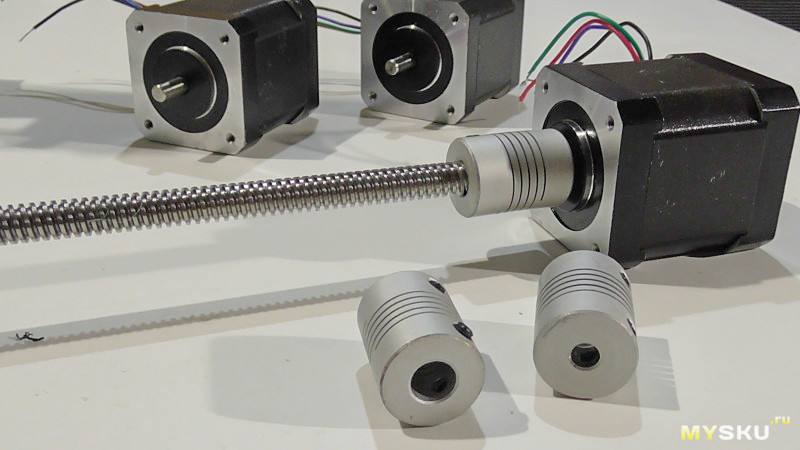

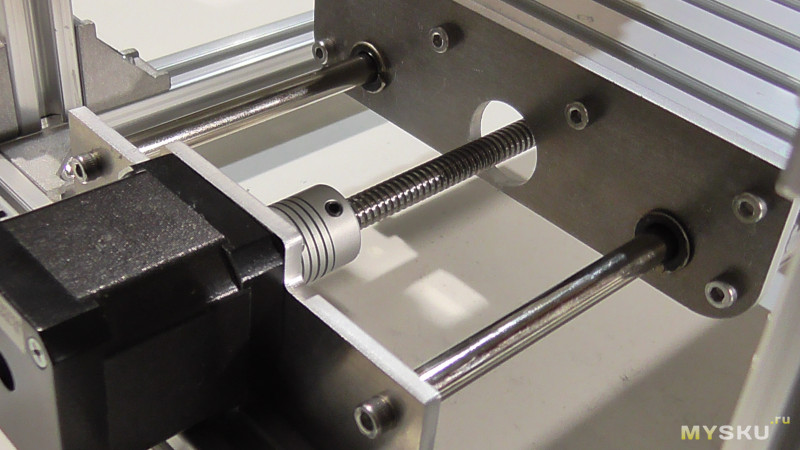

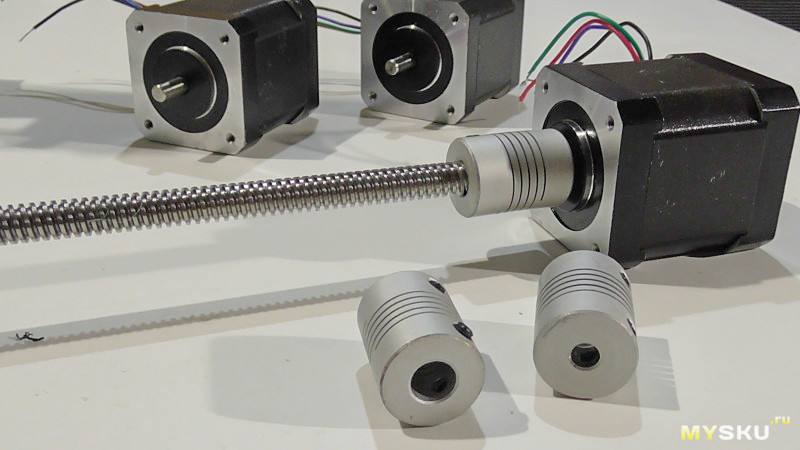

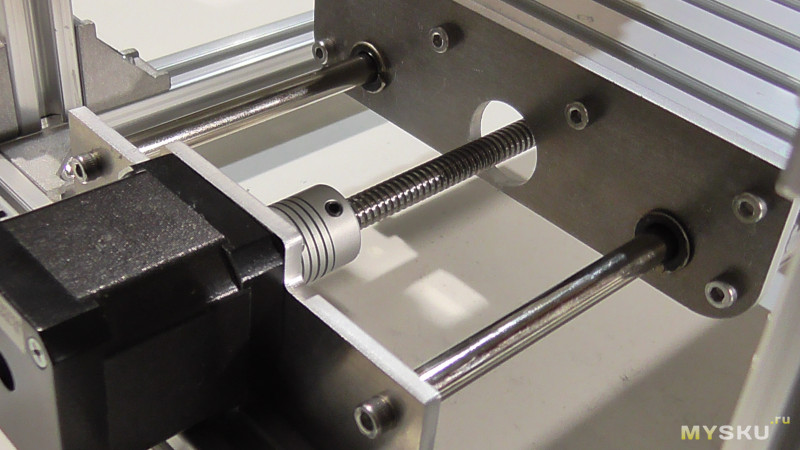

В комплекте получаем три алюминиевые сервомуфты для соединения мотора с резьбовым валом.

Муфты компенсируют несоосности, а также нагрузку при кручении (торсионную нагрузку).

Установлен мотор на оси «Y»

Как видно большое отверстие в пластине необходимое для прохождения муфты для увеличения хода по оси.

Установлен мотор на оси «Х»

Чтобы установить мотор на ось «Z» предварительно на мотор накручиваем резьбовые столбики.

Длина резьбового столбика 20 мм.

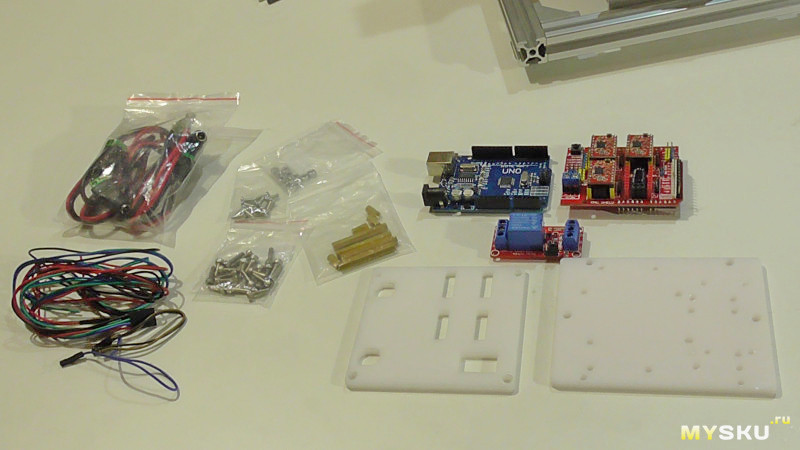

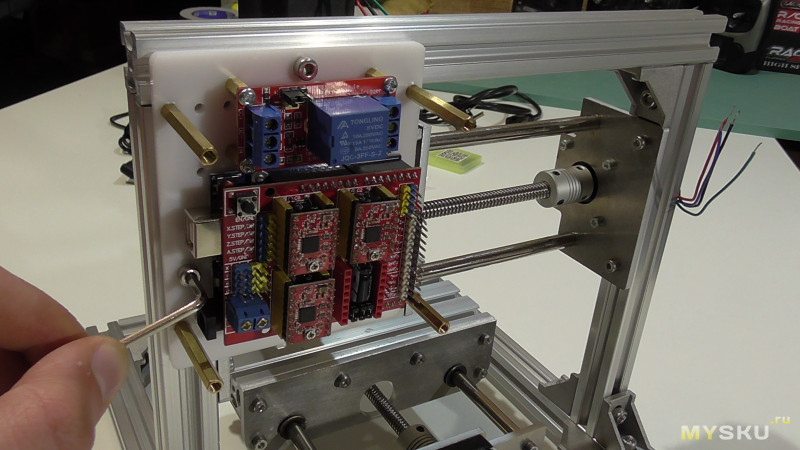

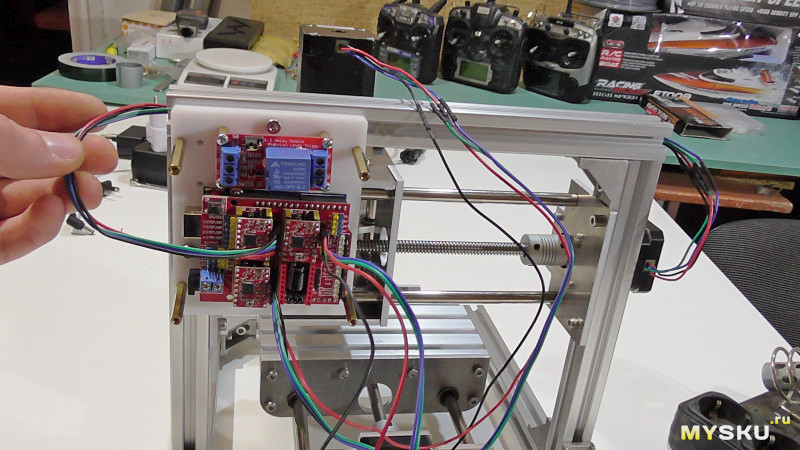

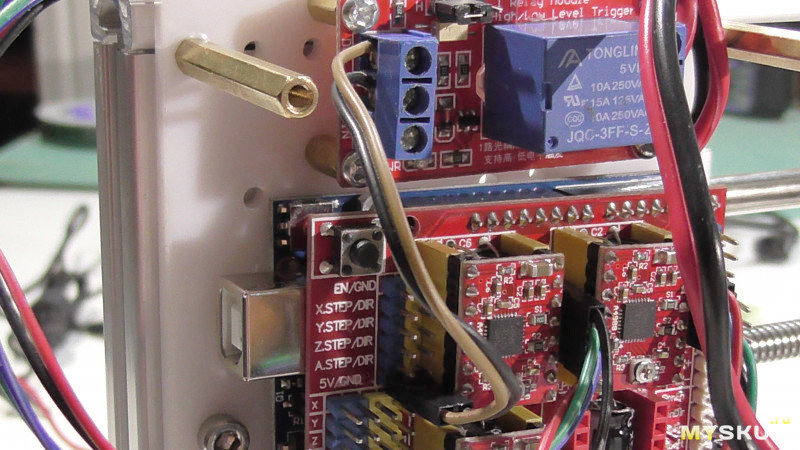

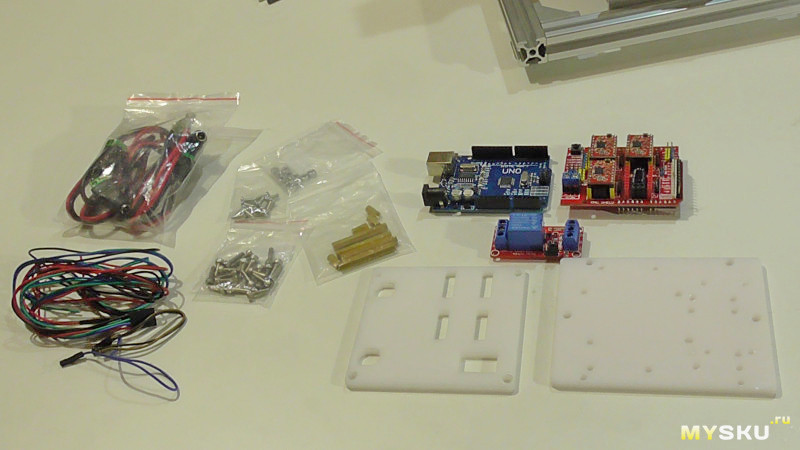

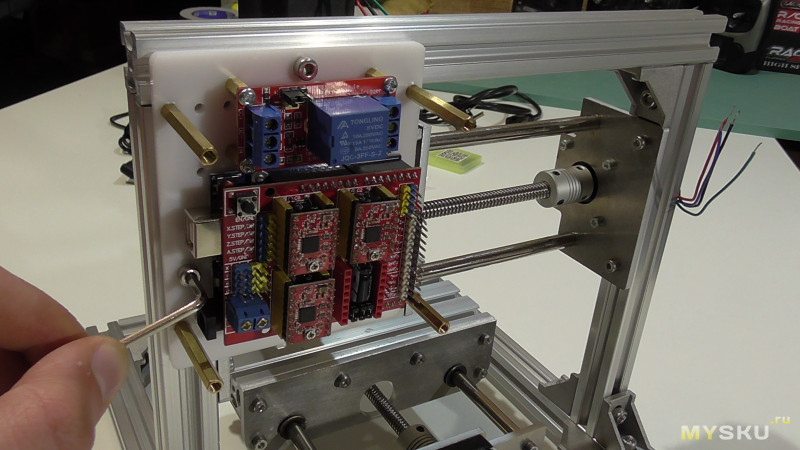

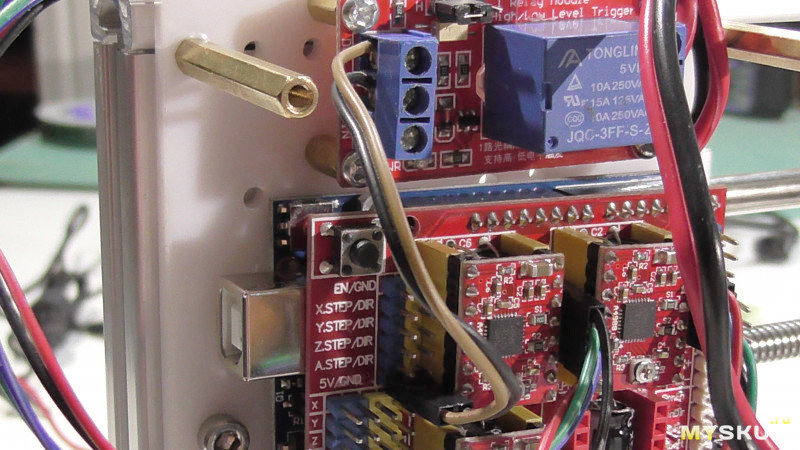

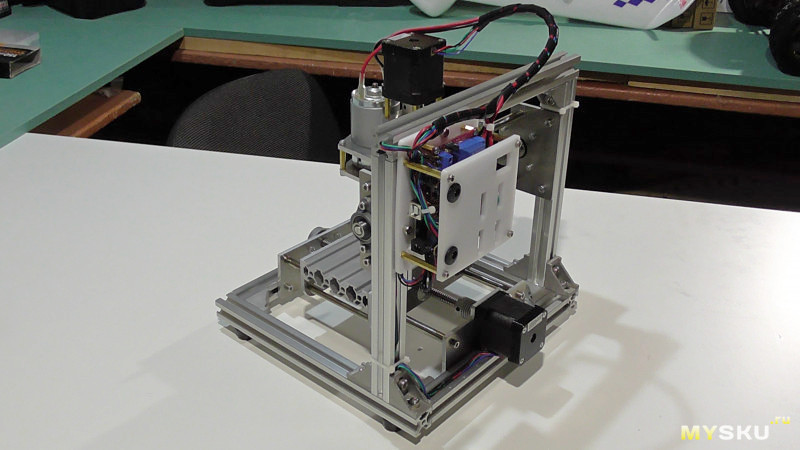

Электроника

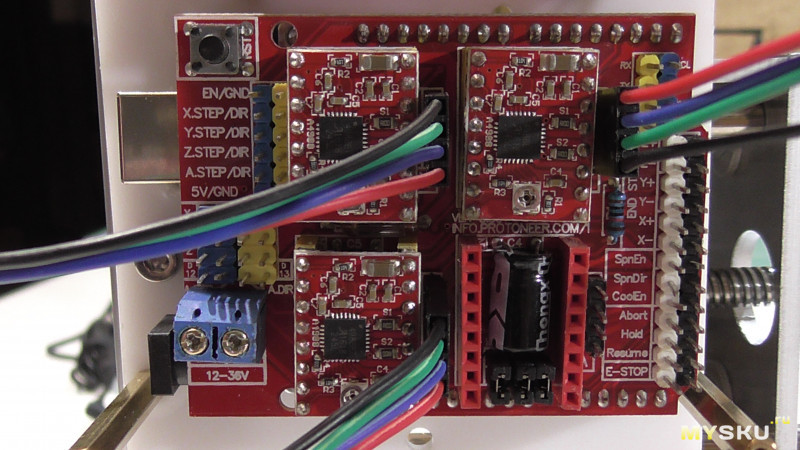

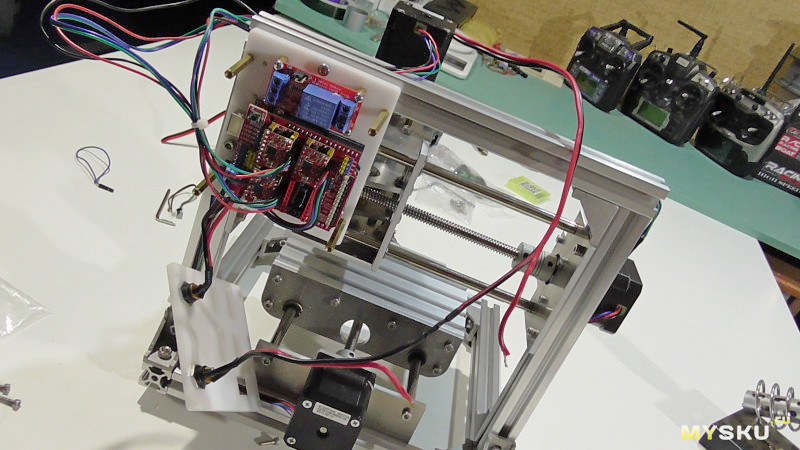

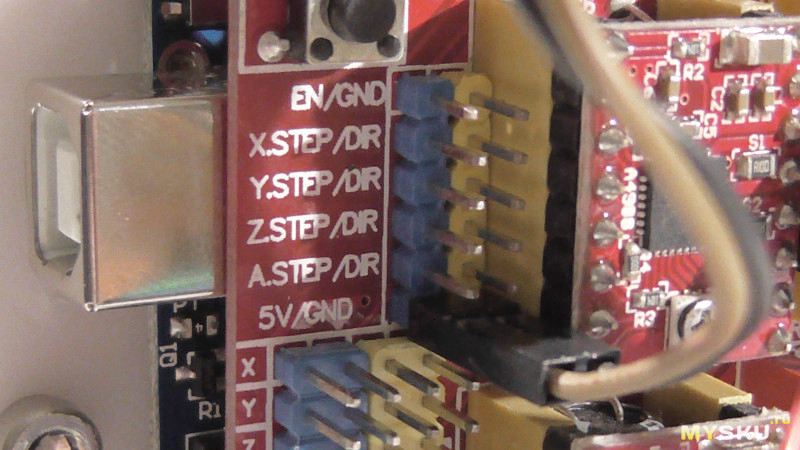

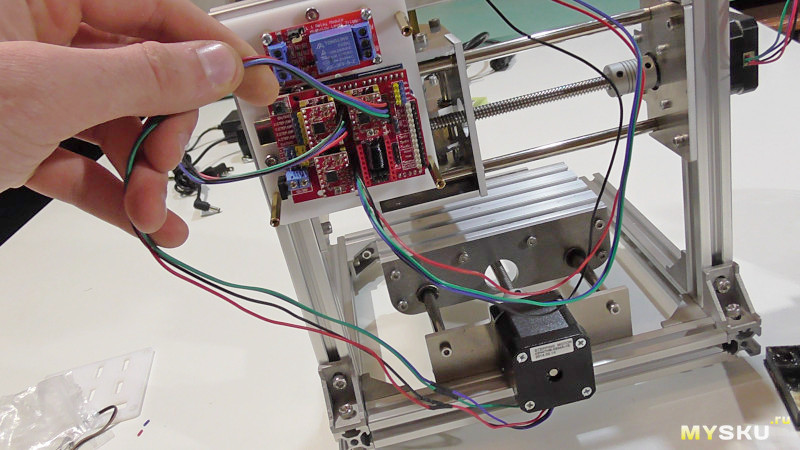

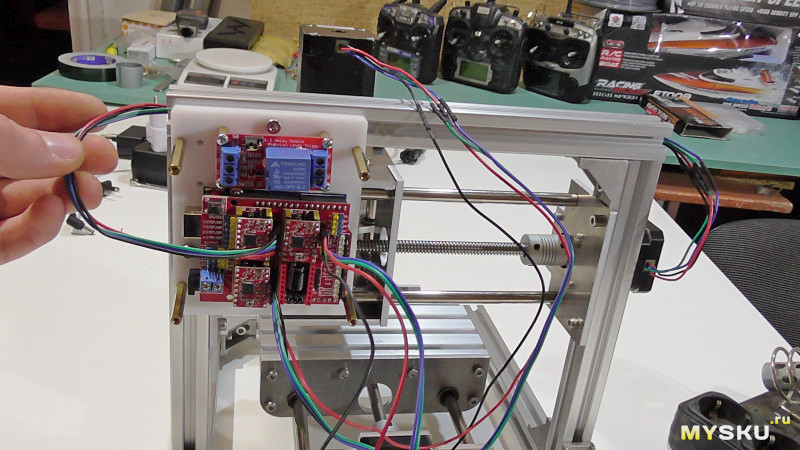

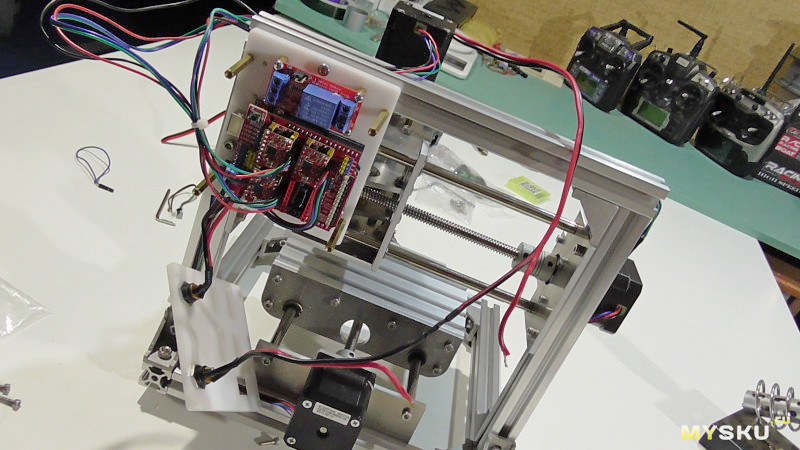

Переходим к установке контроллера и соединению проводов.

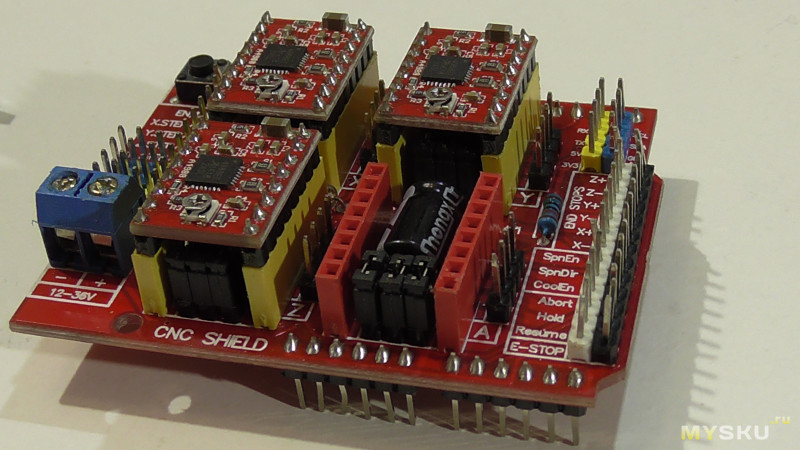

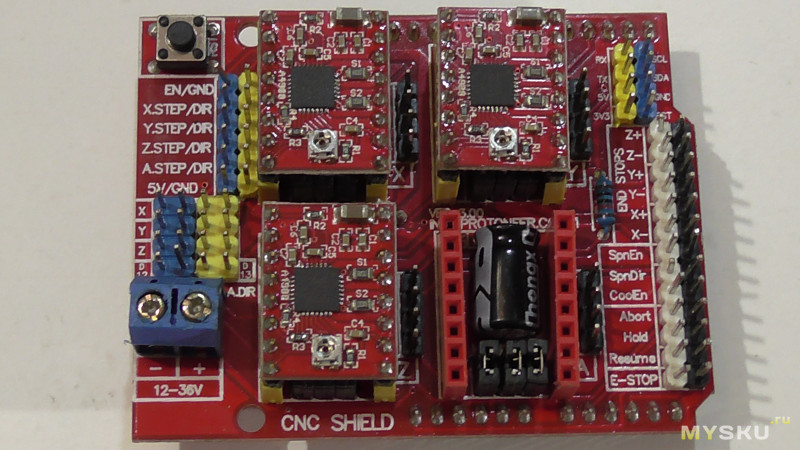

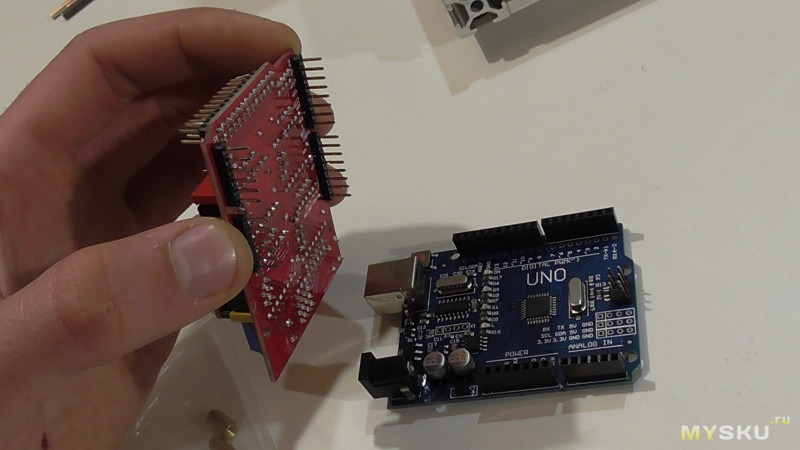

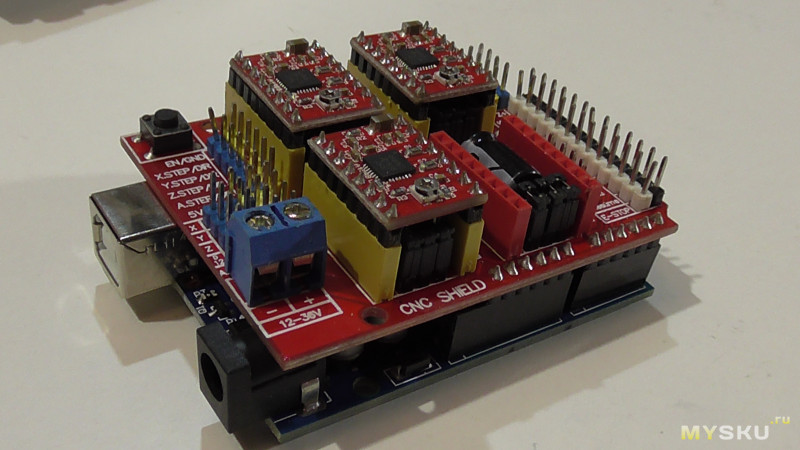

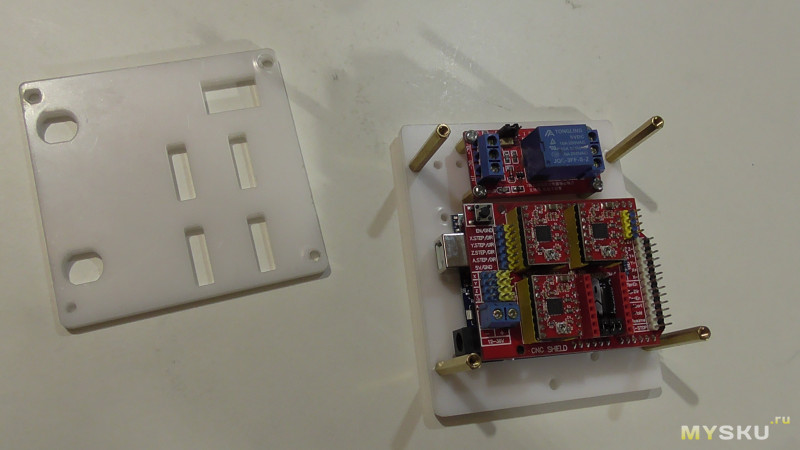

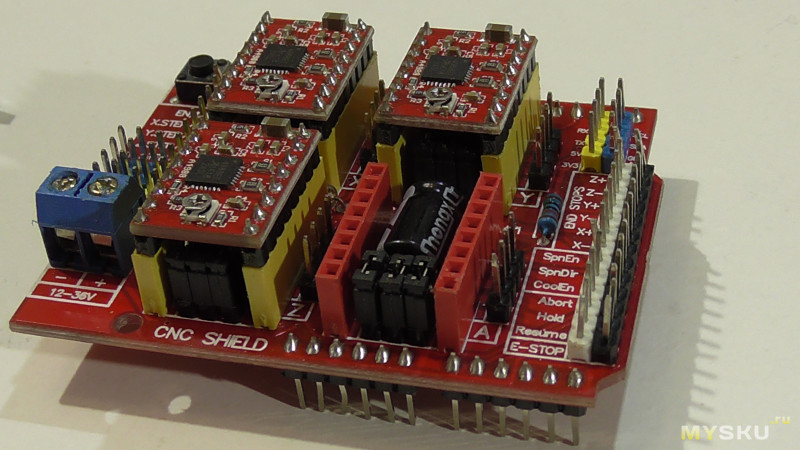

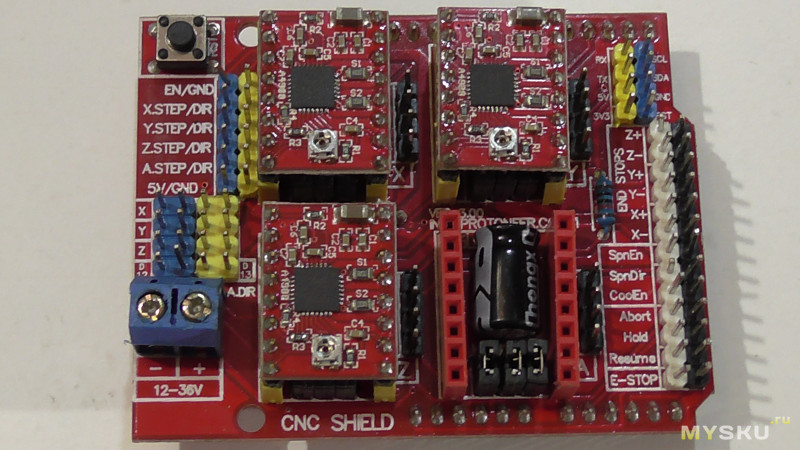

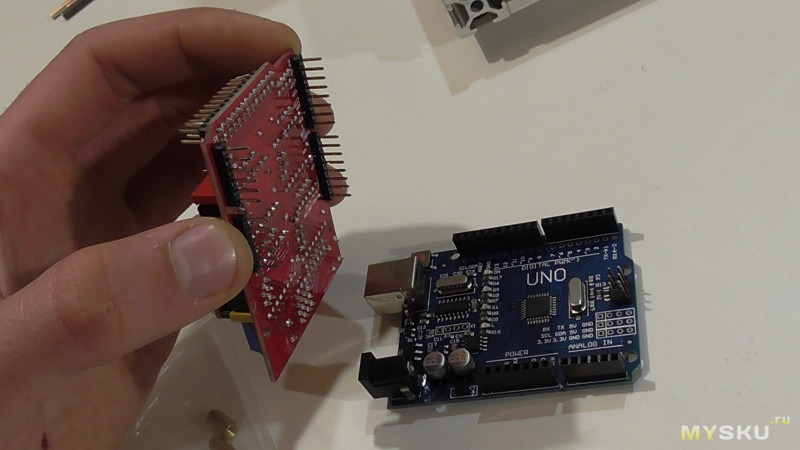

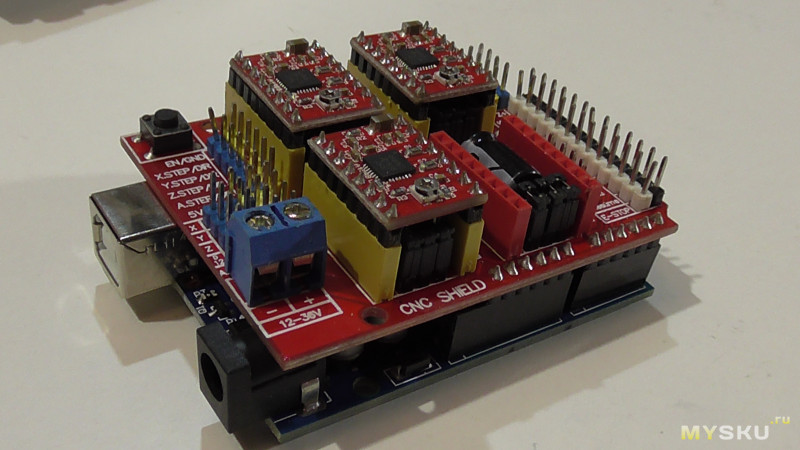

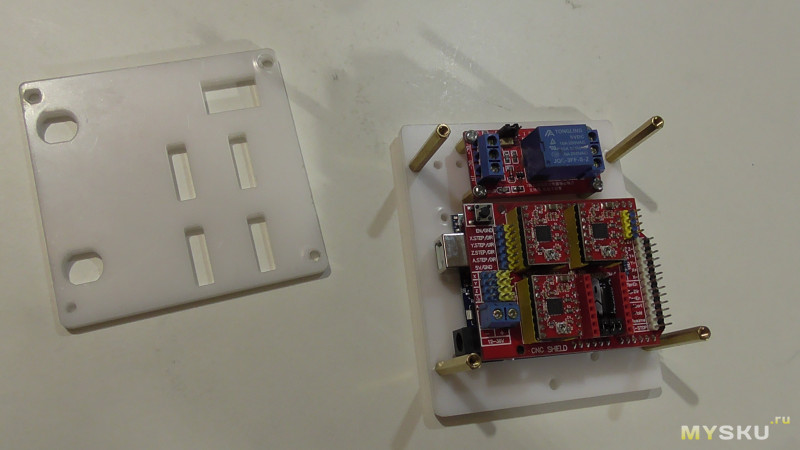

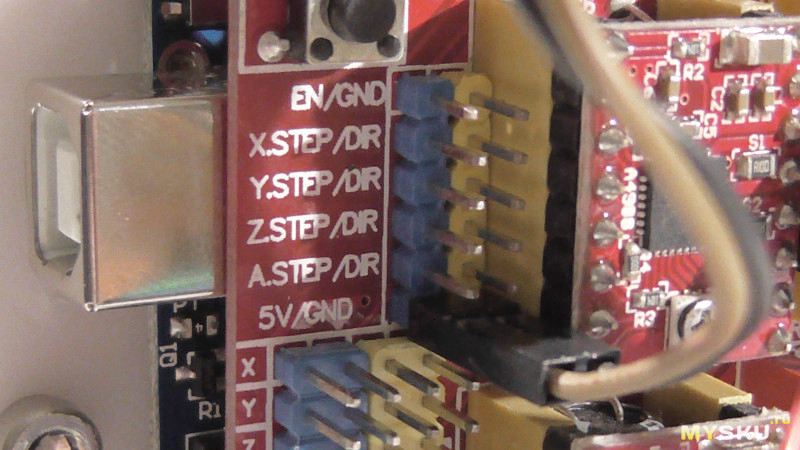

— шилд Arduino UNO (синяя плата)

— плата расширения CNC Shield v3.0 с установленными тремя драйверами A4988. (красная плата)

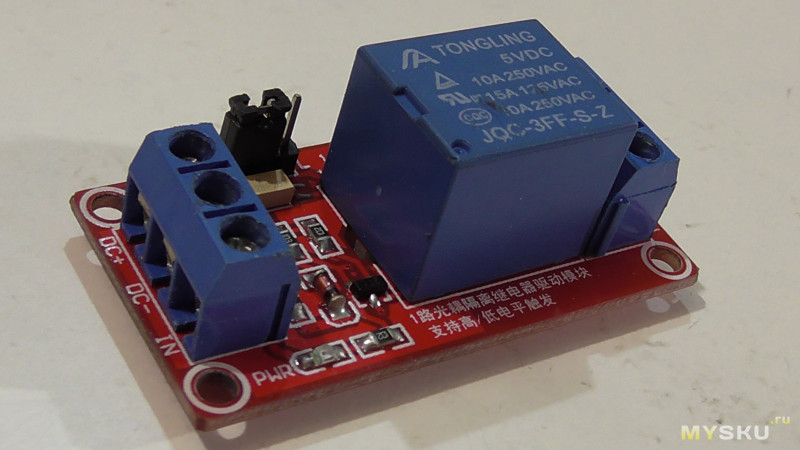

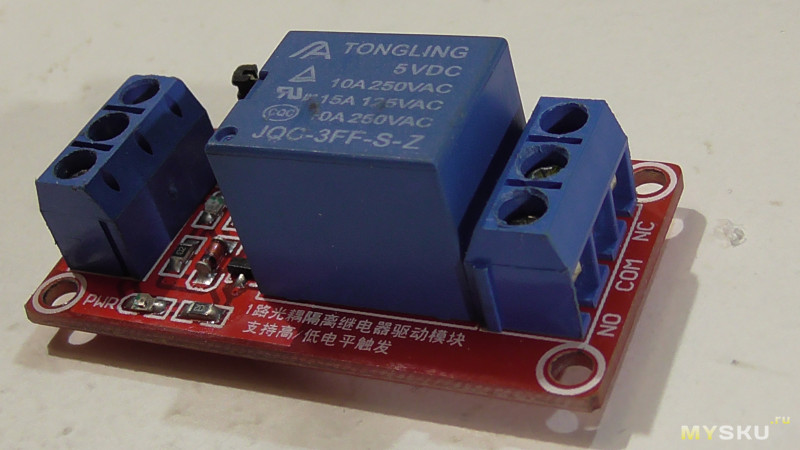

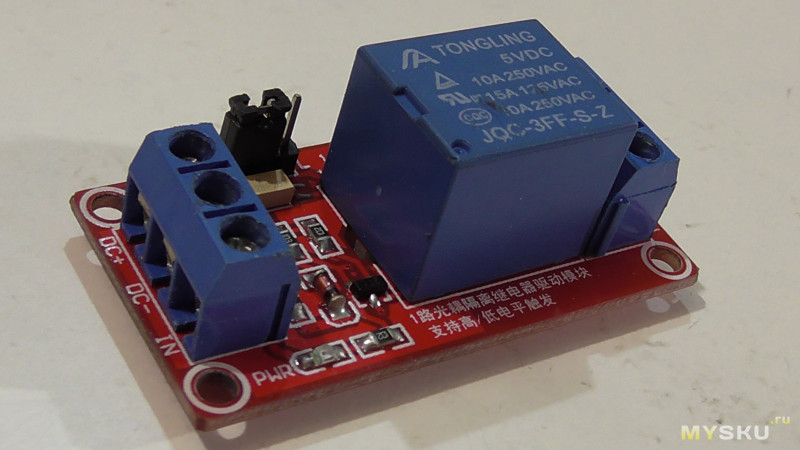

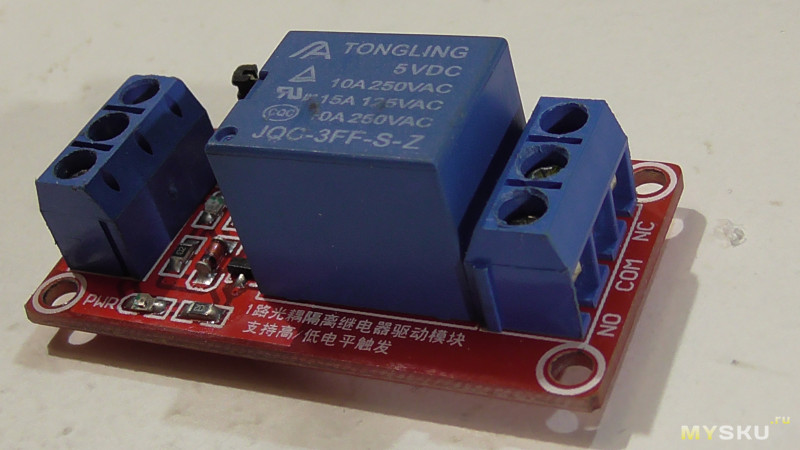

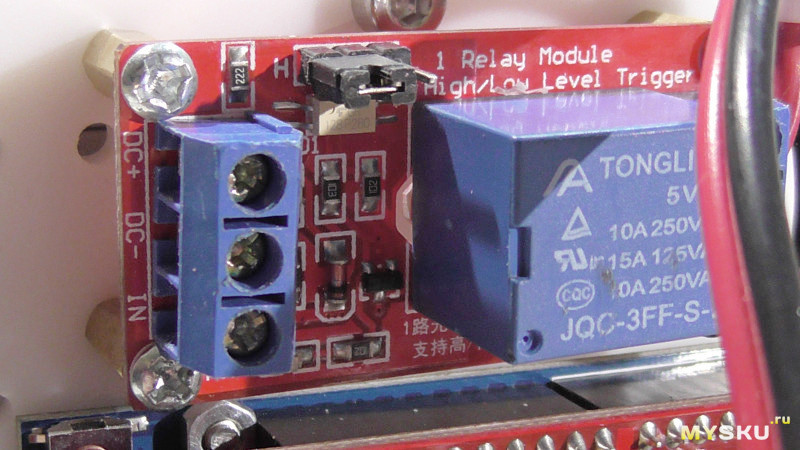

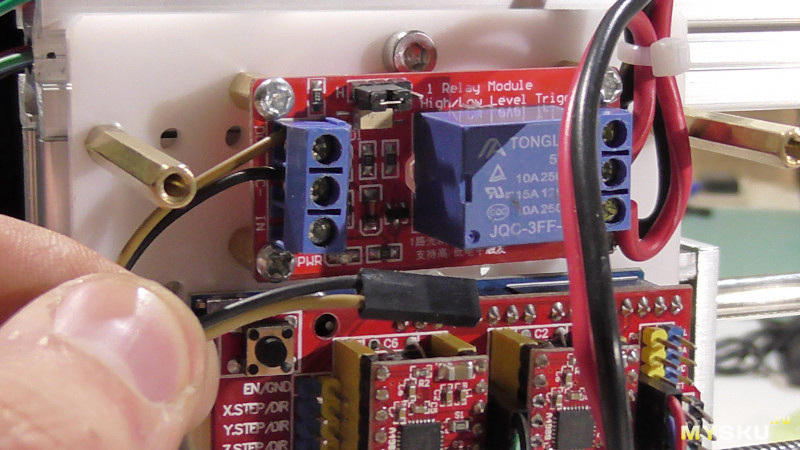

— реле модуль Arduino

— белые пластиковые пластины служат основой для монтажа плат и гнезд.

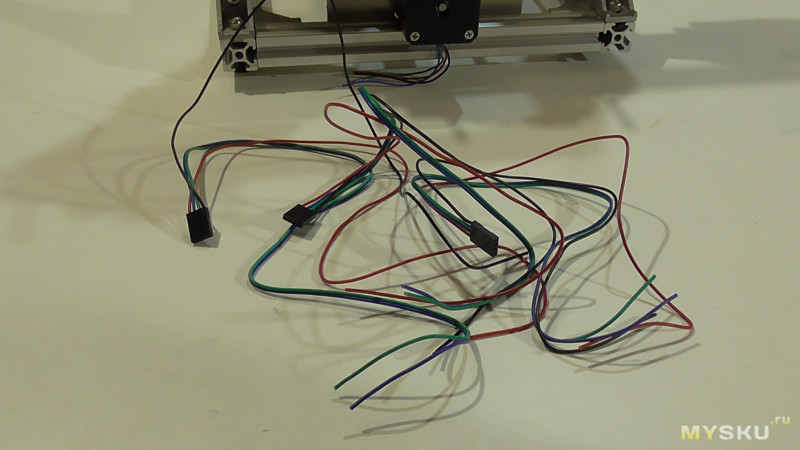

— в пакете провода для соединения моторов с платой «Arduino»

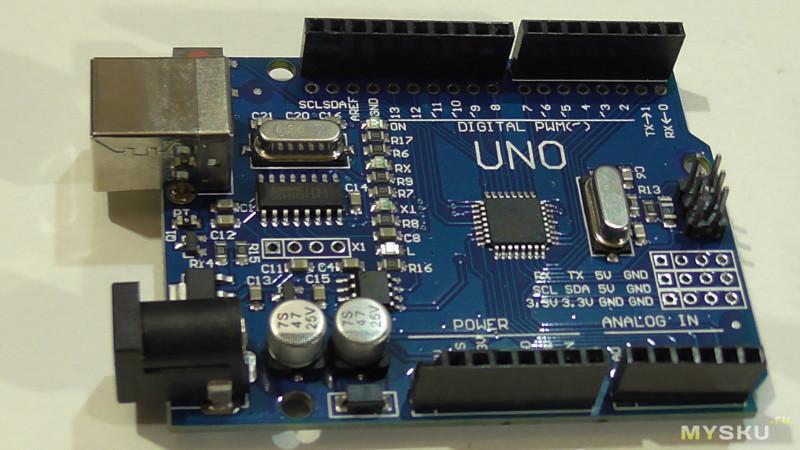

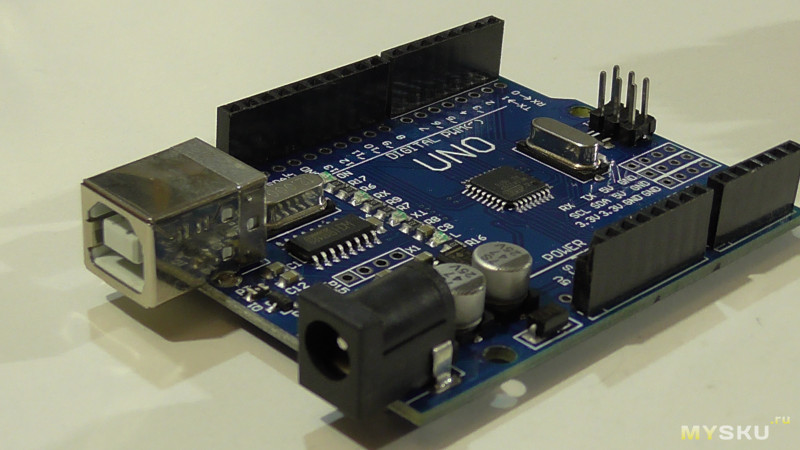

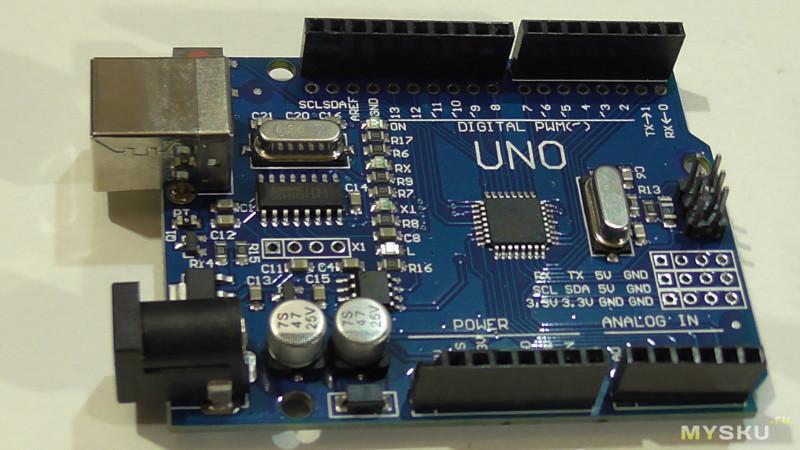

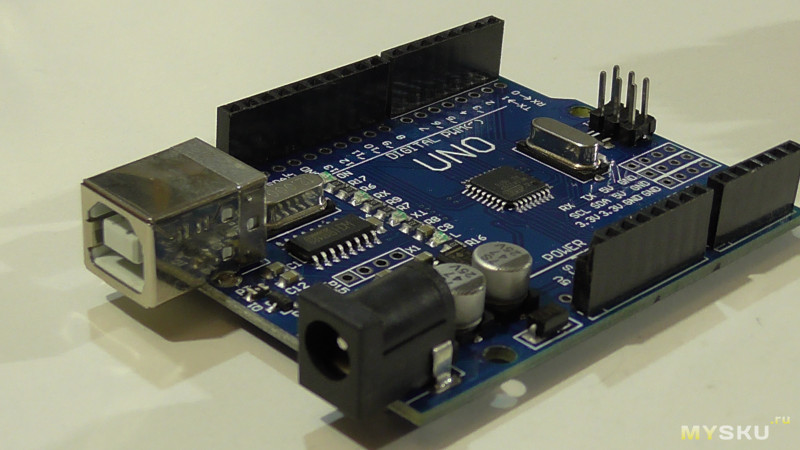

Плата Arduino UNO которую соединим с второй платой на которой драйвера «CNC Shield».

Иными словами это сердце гравировального станка.

На торце платы гнезда:

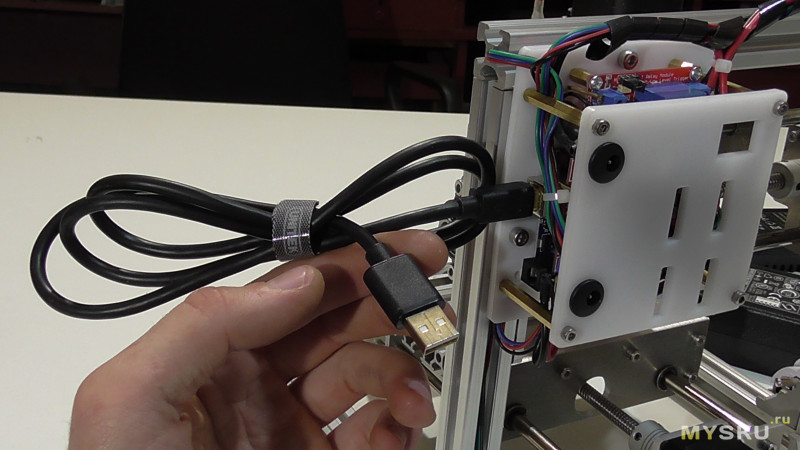

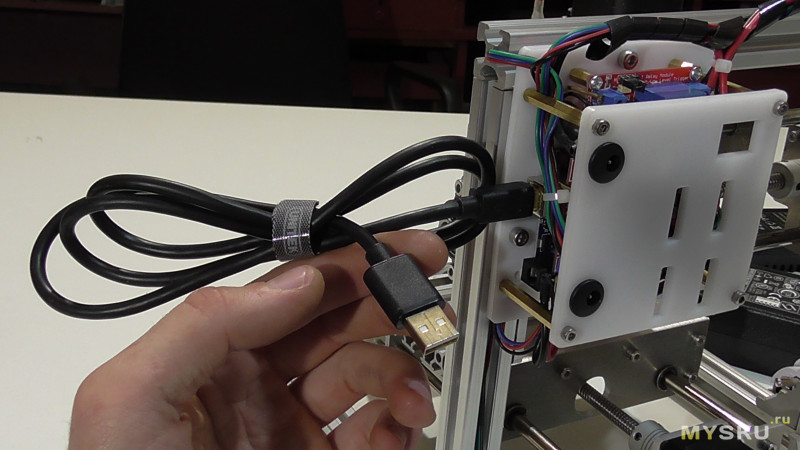

— USB гнездо (гнездо как у принтера) для соединения станка с ПК. (кабель для соединения получаем в комплект).

— гнездо для питания платы.

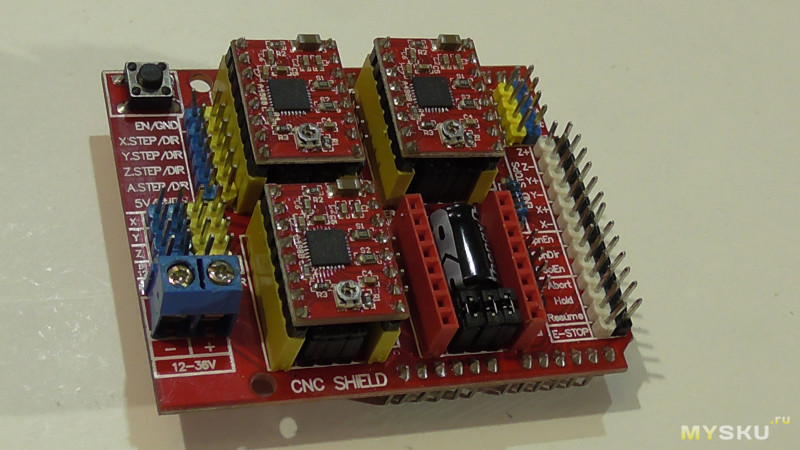

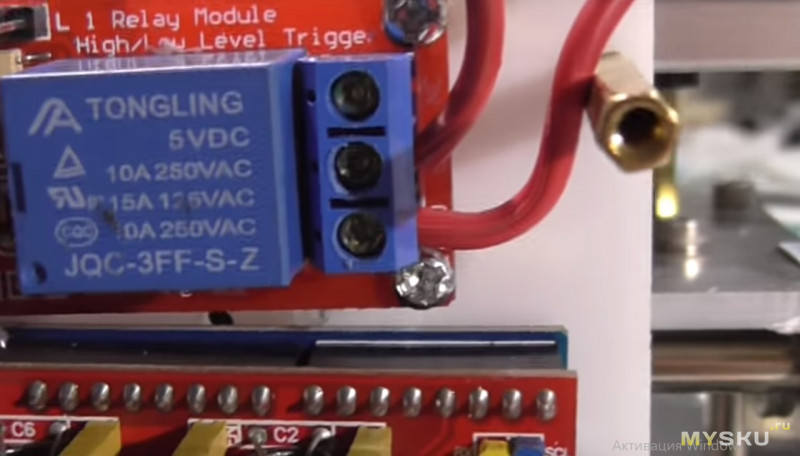

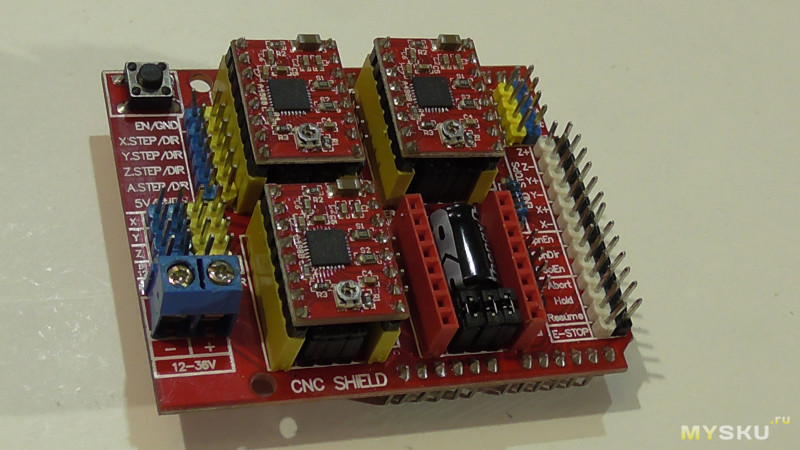

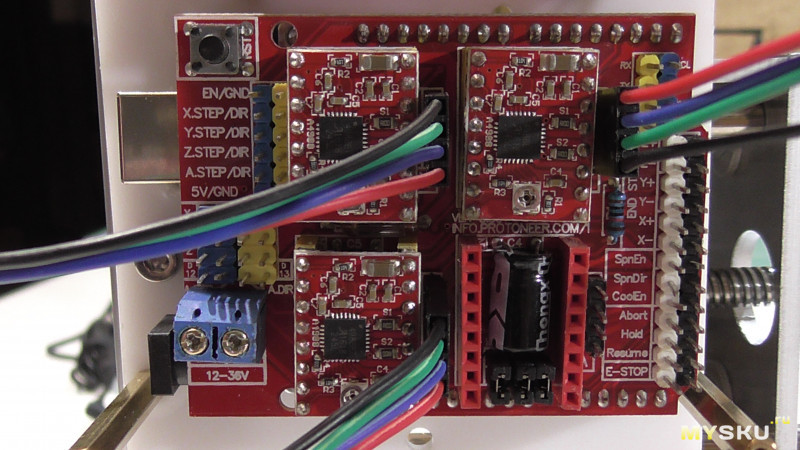

Плата «CNC Shield» с установленными драйверами A4988

Замечу что данный станок не имеет кнопки аварийной остановки (E-STOP) и концевиков, хотя на плате имеются контакты для их подключения.

Так что работы для модернизации есть

Вот хорошо описано схемы подключения плат

Конечно, в этой статье я покажу куда подключать шаговые моторы и где взять сигнал на реле для включения шпинделя, то есть все по-штатному.

Аккуратно соединяем платы между собой.

Получаем вот такой пирог.

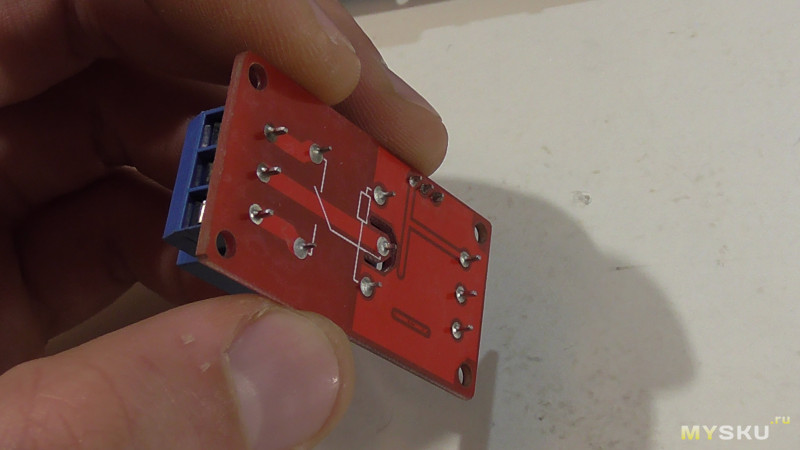

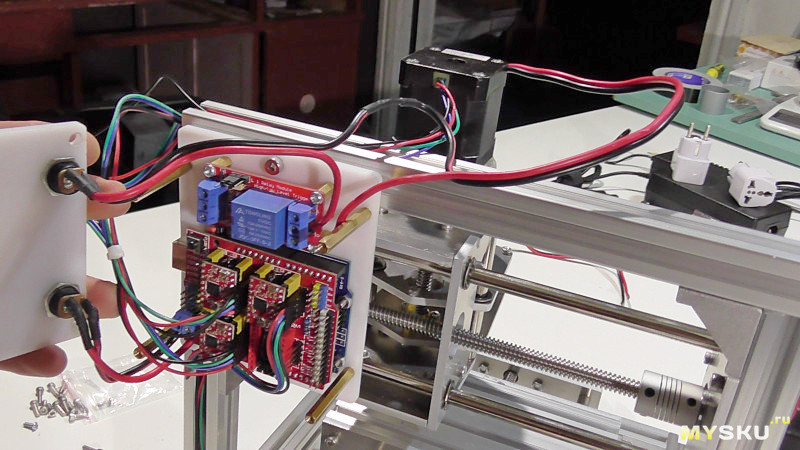

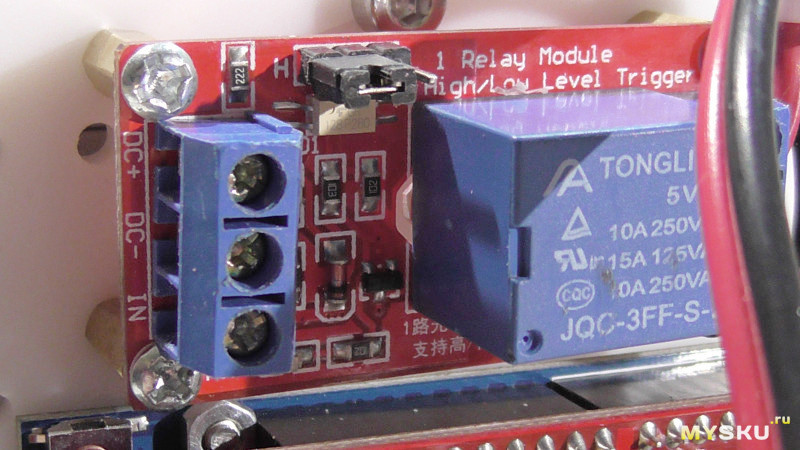

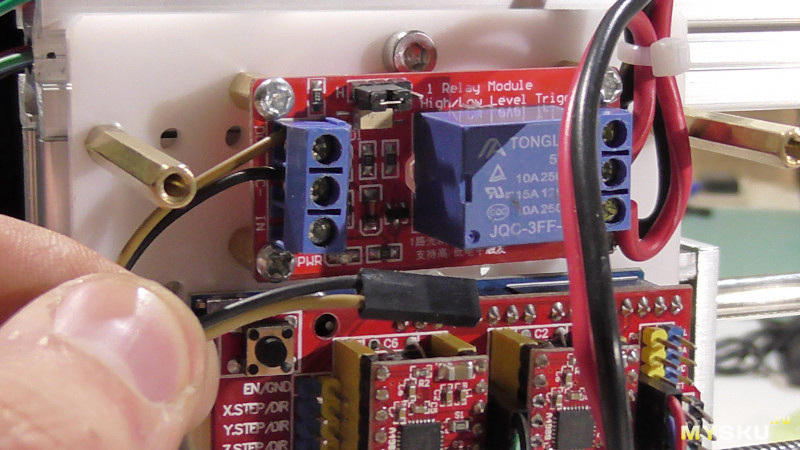

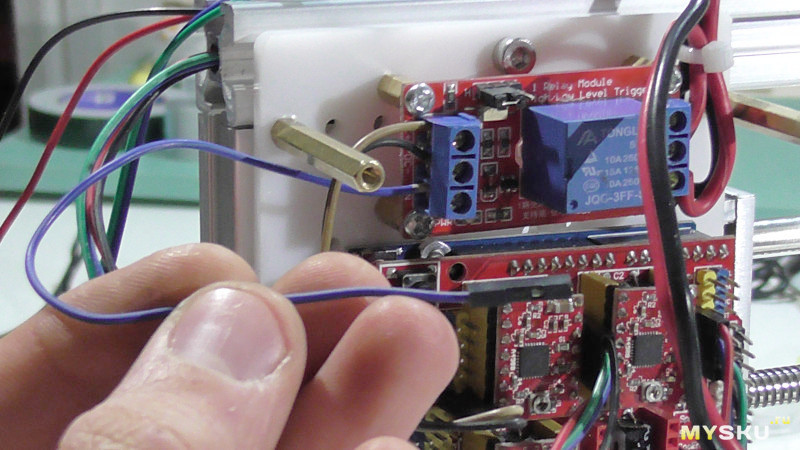

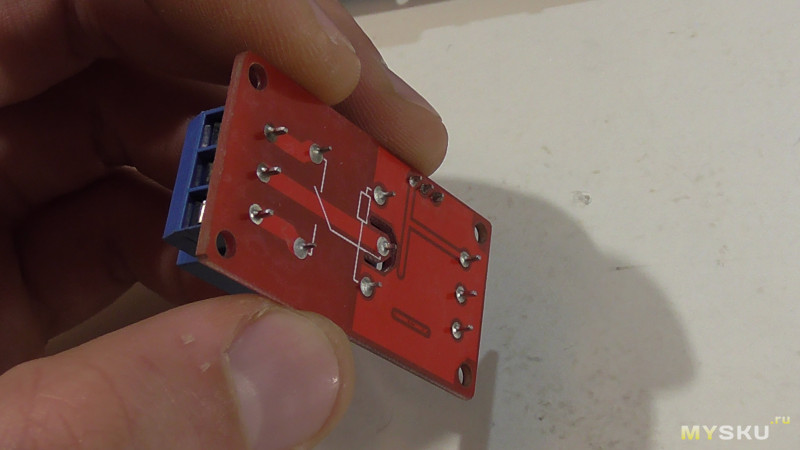

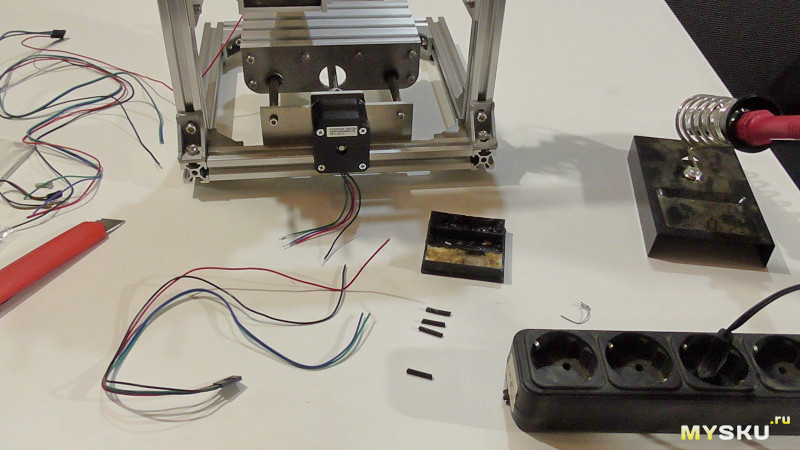

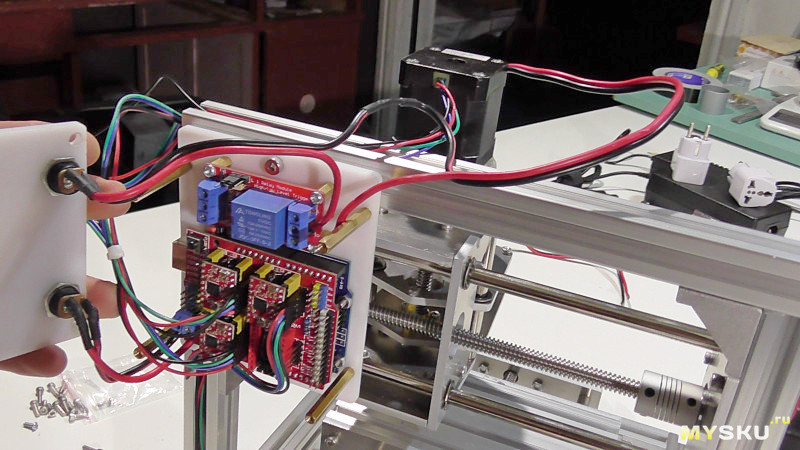

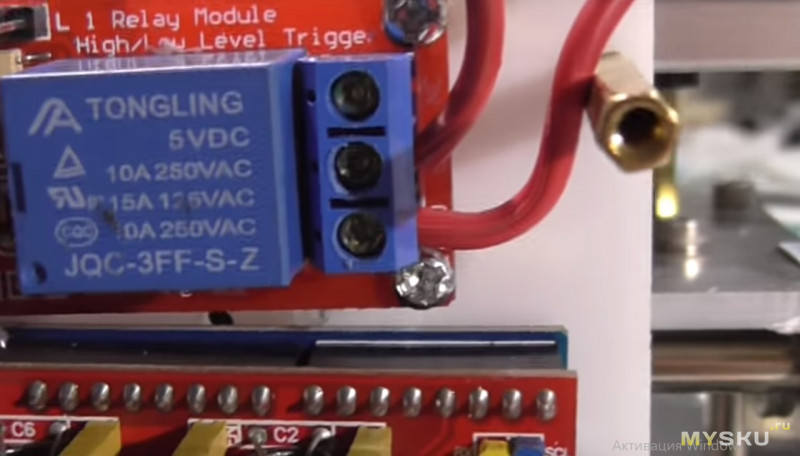

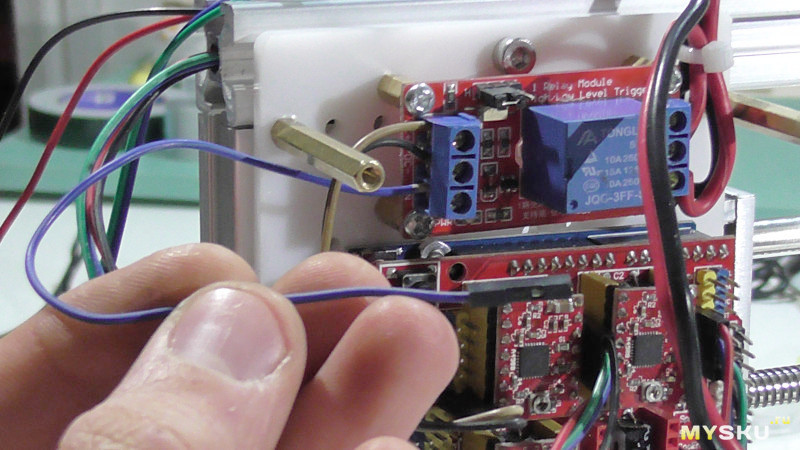

Модуль реле Arduino

Плата с реле имеет 3 вывода (стандарта 2.54мм): которые подключим к плате «CNC Shield»

— DC +: "+" питания

— DC -: "-" питания

— IN: вывод входного сигнала

Ну и естественно контакты реле в разрыв которых будет идти плюсовой провод к шпинделю.

Как понятно модуль реле необходим для управления вкл/выкл. шпинделя.

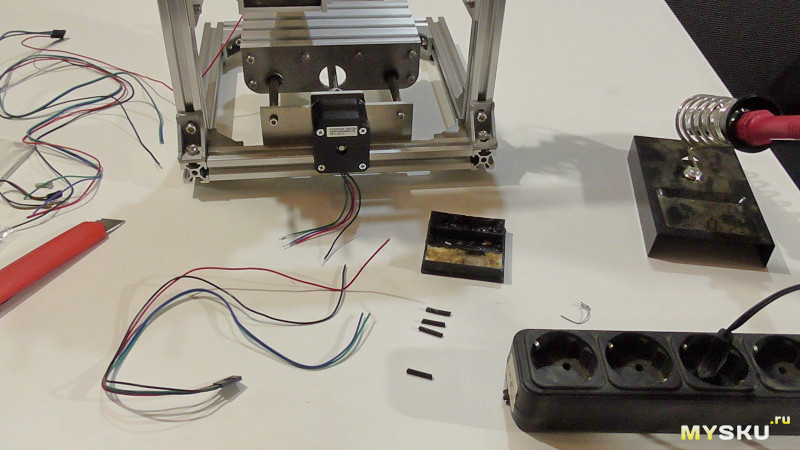

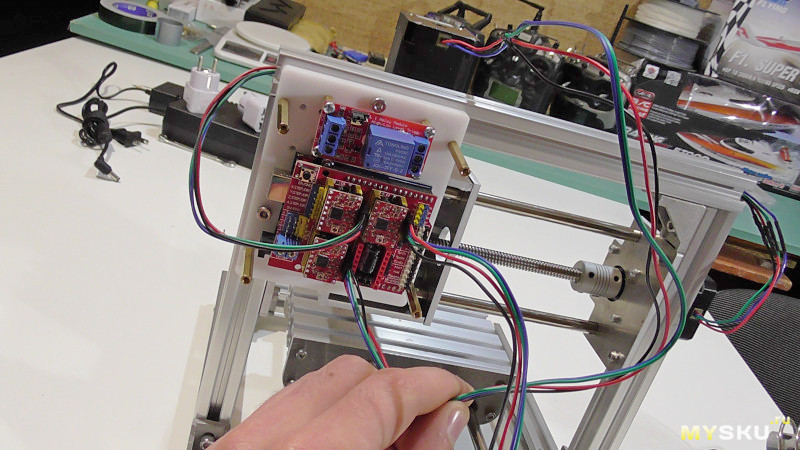

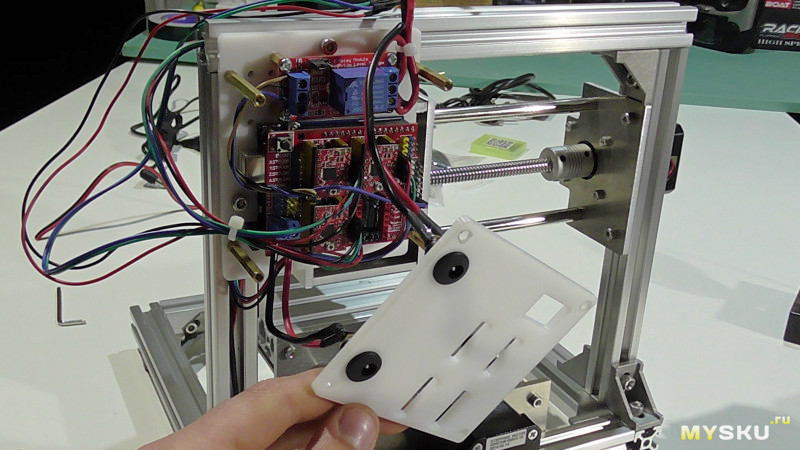

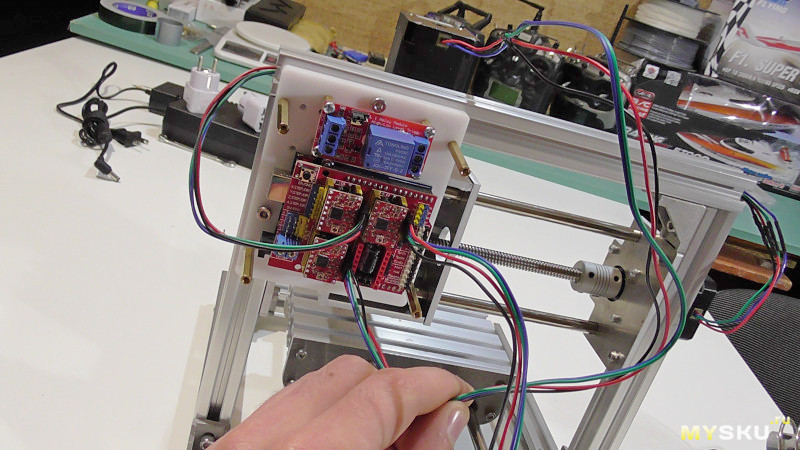

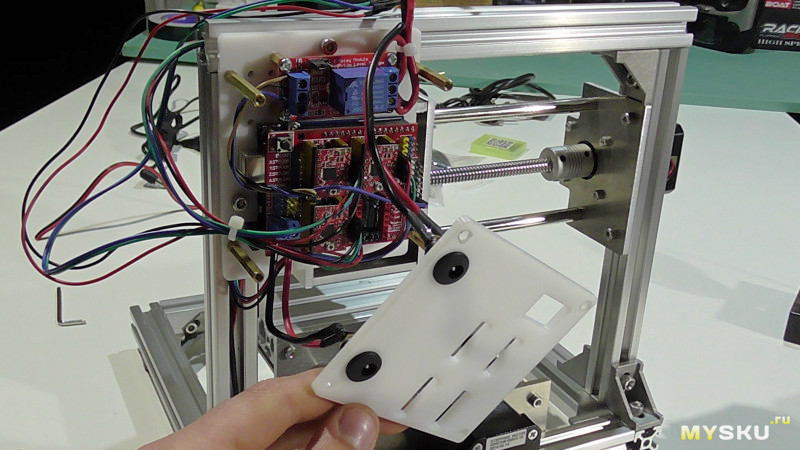

Монтаж плат на пластиковую основу (полу корпус).

Плату разместил таким образом, чтобы сбоку выходил USB кабель.

Для установки верхней пластиковой пластины поверх плат, использую из комплекта столбики длиной 30 мм.

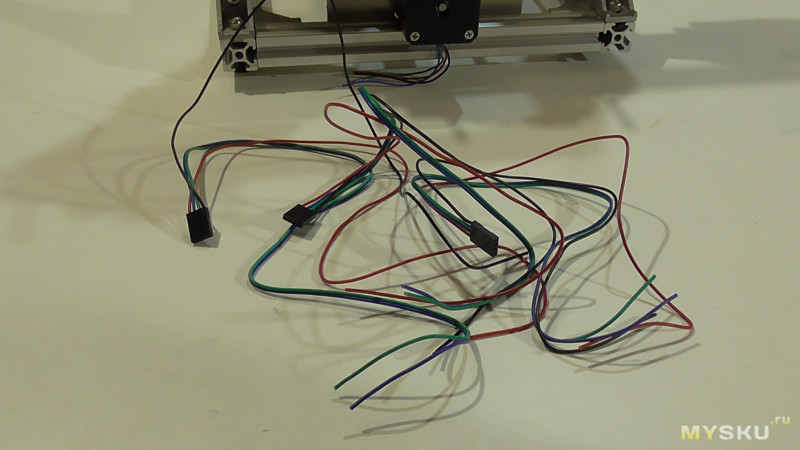

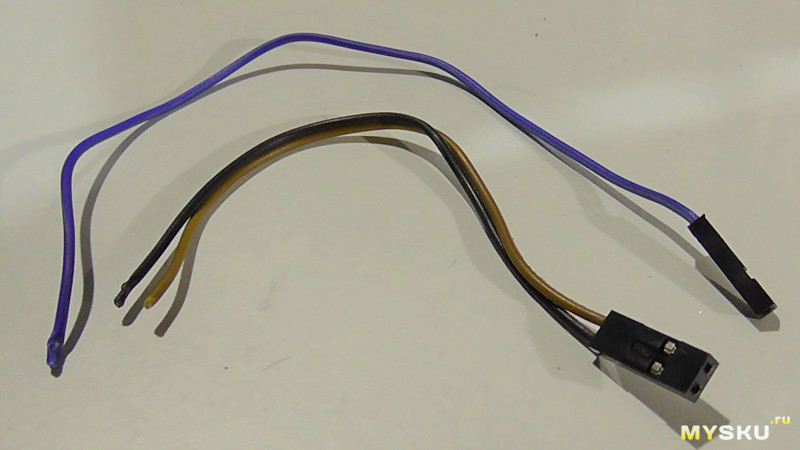

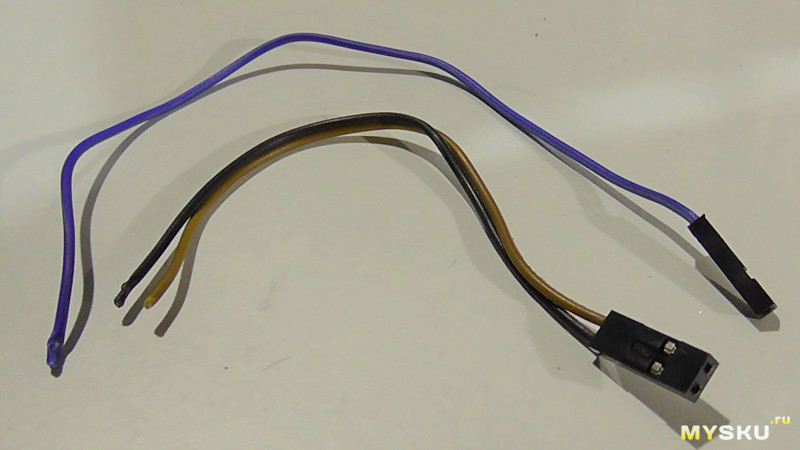

Провода шаговых двигателей удлиняем при помощи цветных проводов с разъемом на конце, идущих в комплекте

Гнездо подключения мотора оси «Y»

Гнездо подключения мотора оси «X»

Гнездо подключения мотора оси «Z»

Если при в работе станка мотор вращается не в правильную сторону, для этого перевертываем штекер подключения мотора на 90 градусов.

На фото в моем случае все моторы осей правильно вращаются.

На плате «CNC Shield» есть колодка для подключения питания 12-24V. подсоединяем к ней провод и припаиваем к гнезду закрепленному на пластине.

В таком случаи весь мозг станка будет запитан одним блоком питания 12V.

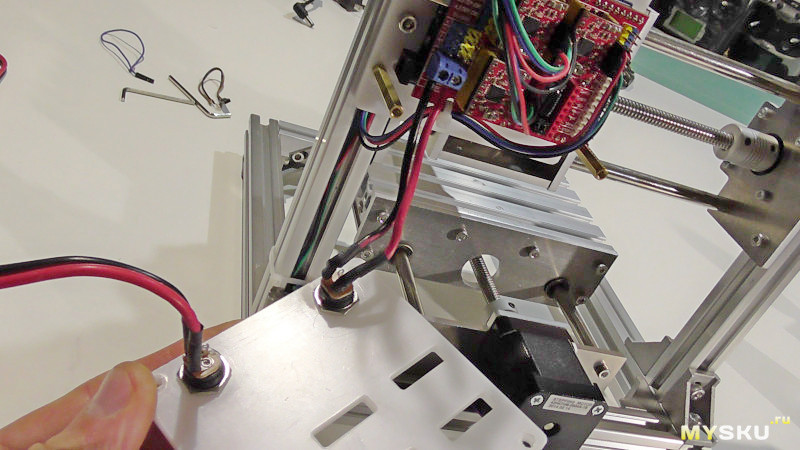

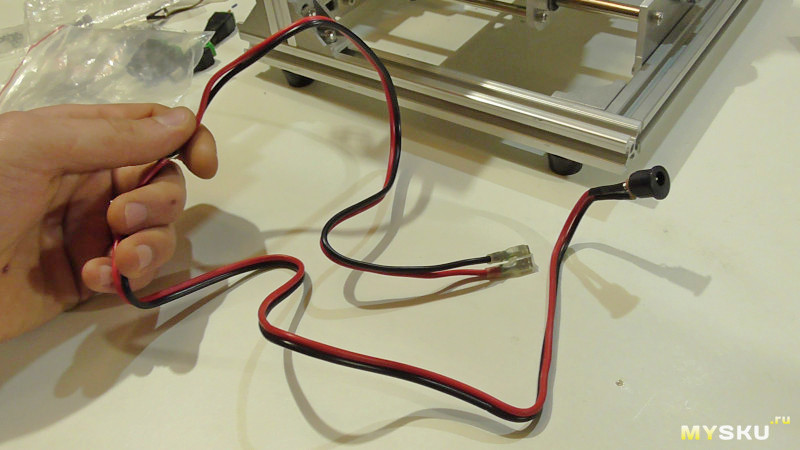

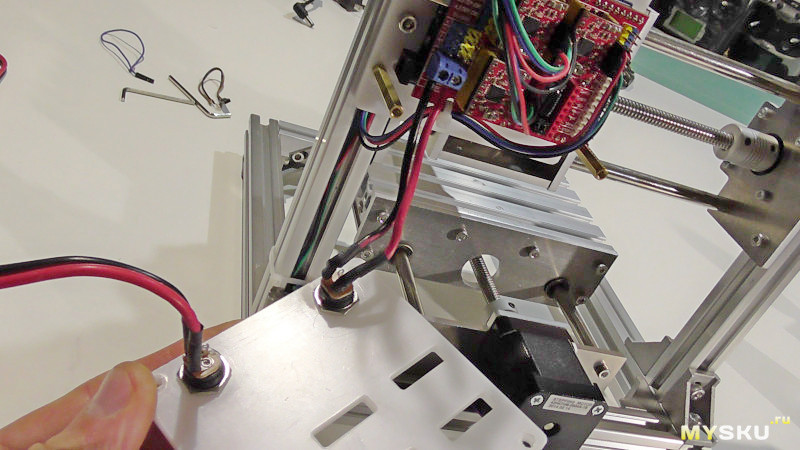

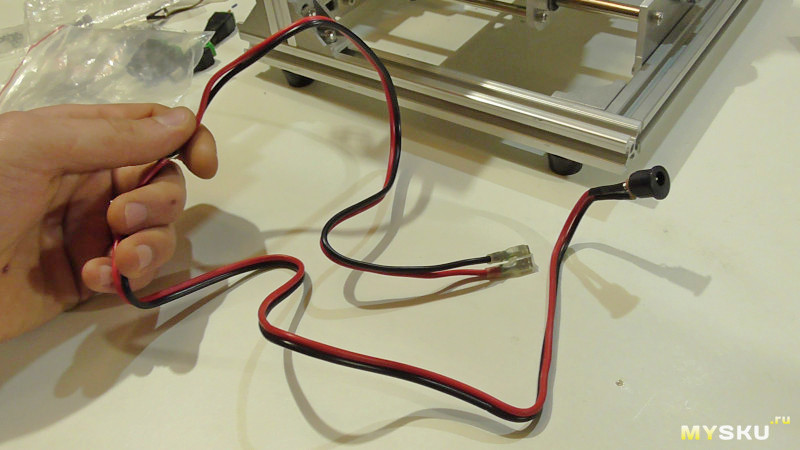

Шпиндель будет подключен вот этим проводом идущим в комплекте, контакты для соединения с мотором обжимаем или припаиваем.

Подключаем питание на шпиндель.

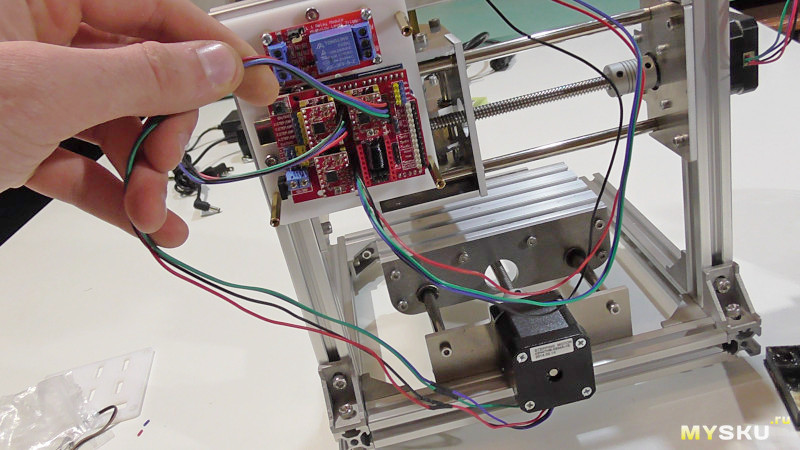

На эту сторону подключаем питание модуля 5V и подаем сигнал управления с платы Arduino

— черный провод минус (-)

— коричневый плюс (+)

Питания для работы модуля реле 5V. берем с платы CNC Shield.

На контакт «IN» модуля реле подсоединяем провод, второй конец провода подключаем на плату CNC Shield к контакту SpnEn/

Аккуратно прячем провода и прикручиваем пластину.

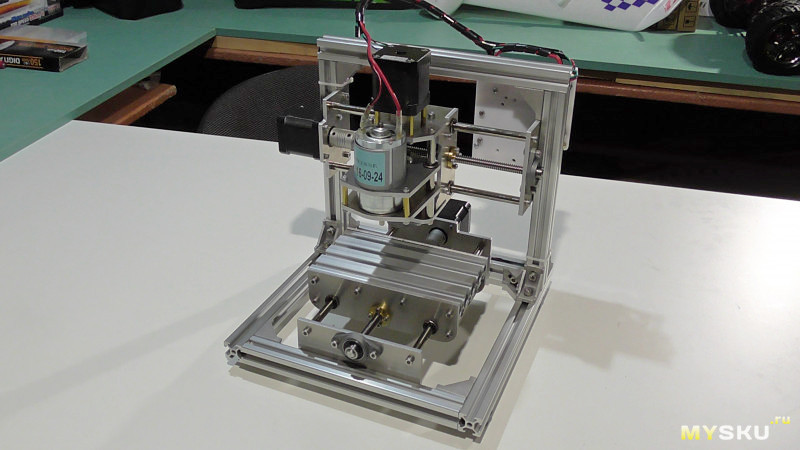

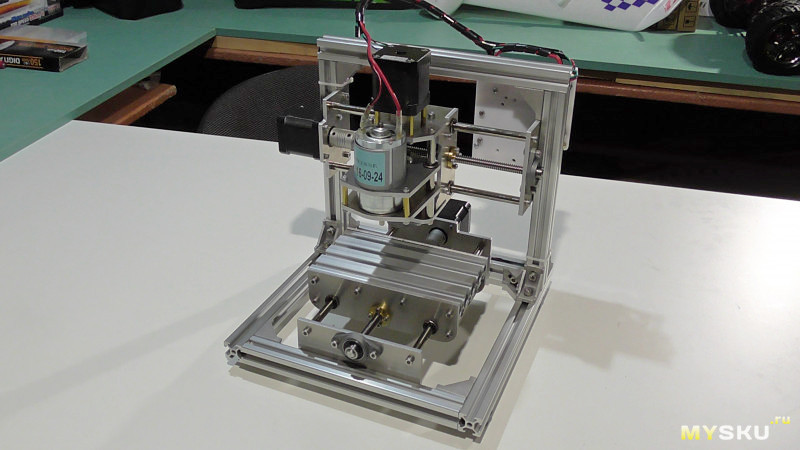

Гравер в полном сборе и готов к работе.

Для крепежа обрабатываемой заготовки в комплекте получаем болты и гайка-барашек под М5.

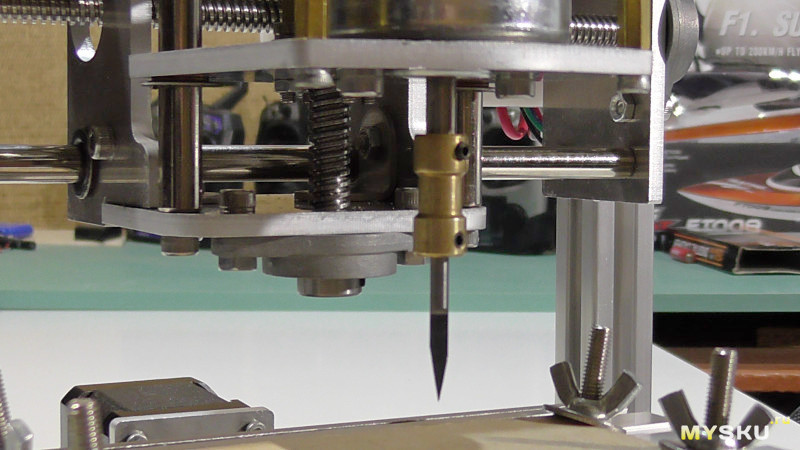

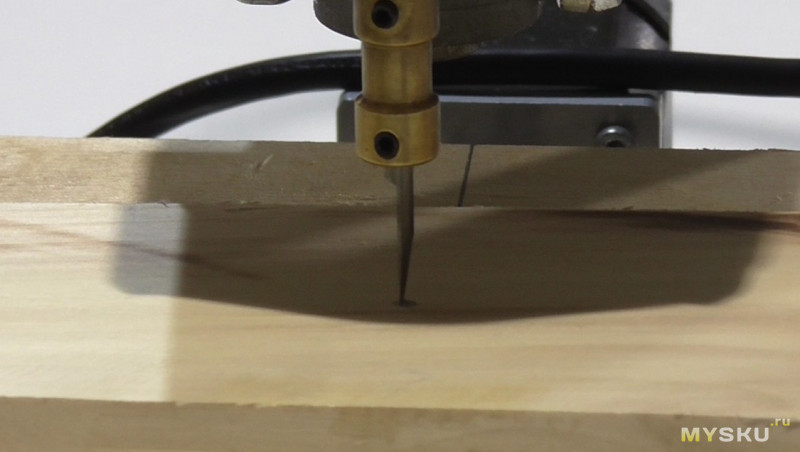

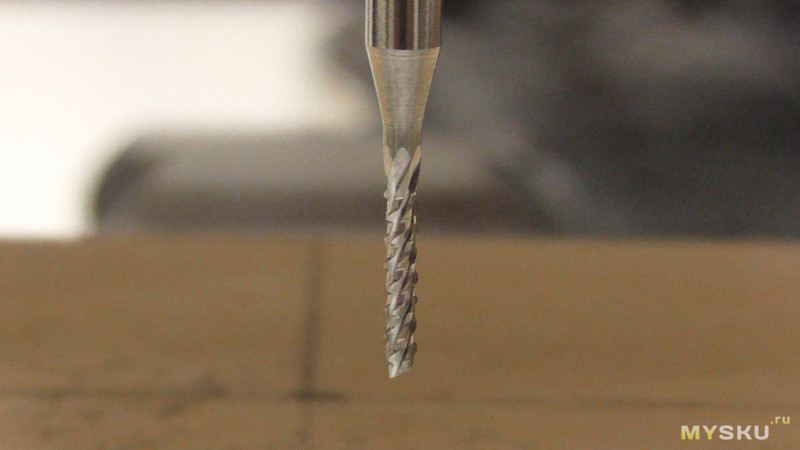

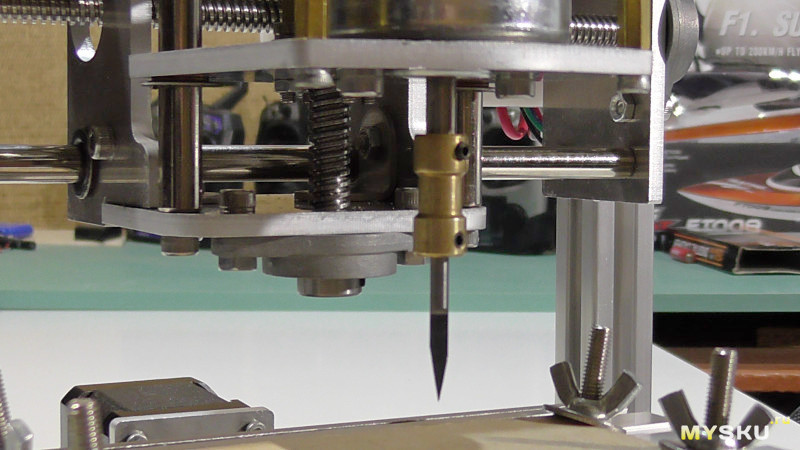

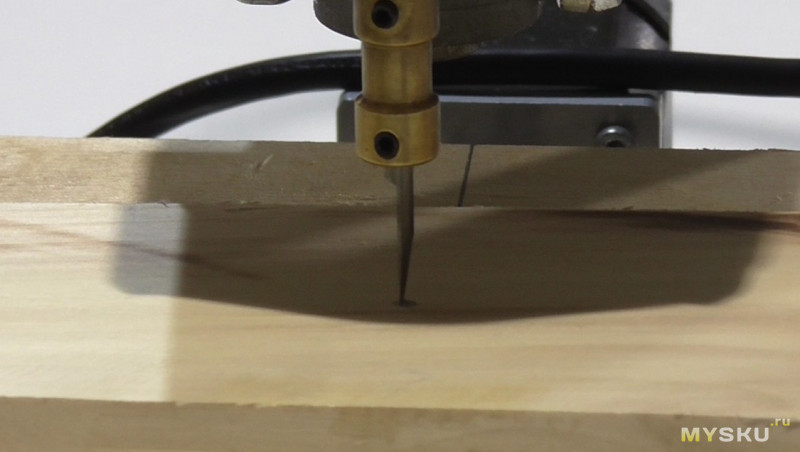

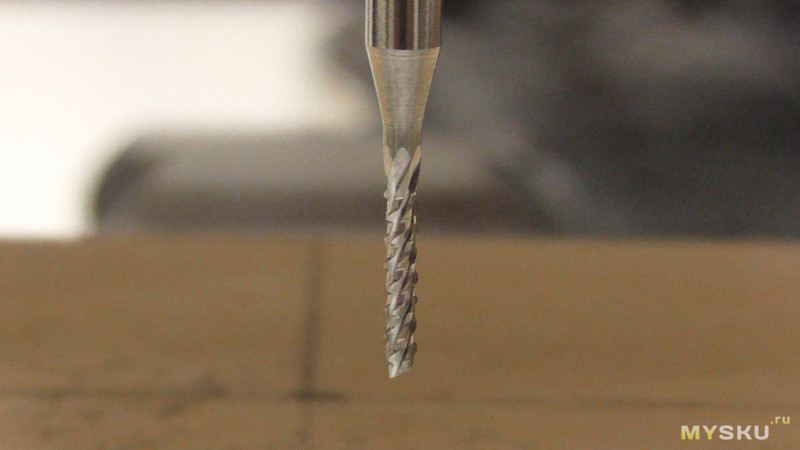

В комплекте шли три одинаковых гравера.

Характеристики:

Диаметр режущей части: 0.1 мм

Диаметр хвостовика: 3.175 мм

Длина фрезы: 30 мм

Угол: 20°

Держатель фрезы, обычный бронзовый переходник с 5мм на 3.175мм с торцевыми шпильками под шестигранник.

Кабель для соединения ПК с гравером (такой же кабель для соединения ПК с принтером).

Разъем 1: USB Тип A (вилка)

Разъем 2: USB Тип B (вилка)

Ну, а далее к компьютеру, длина кабеля 1м.

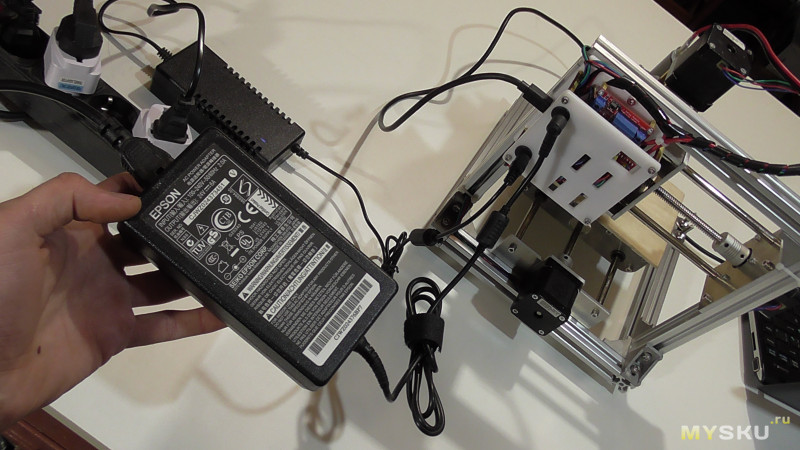

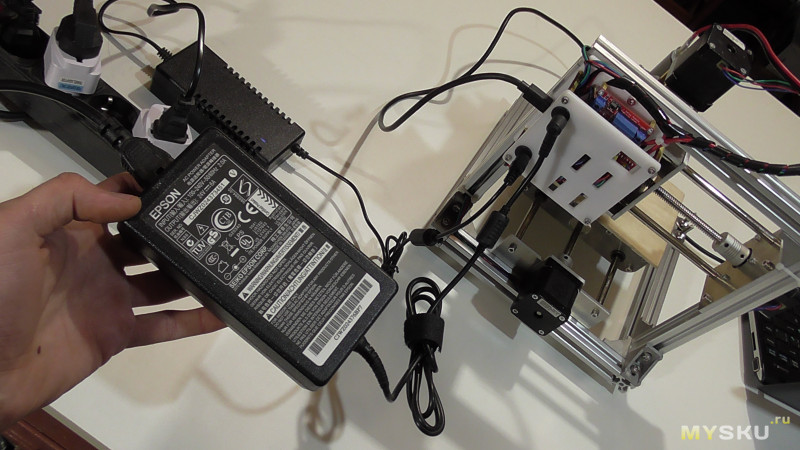

Большой блок питания с надписью «EPSON» предназначен для шпинделя 24В 6А.

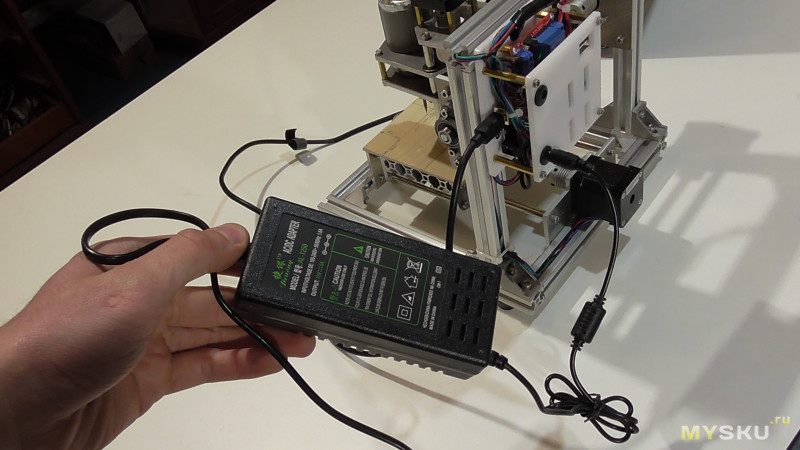

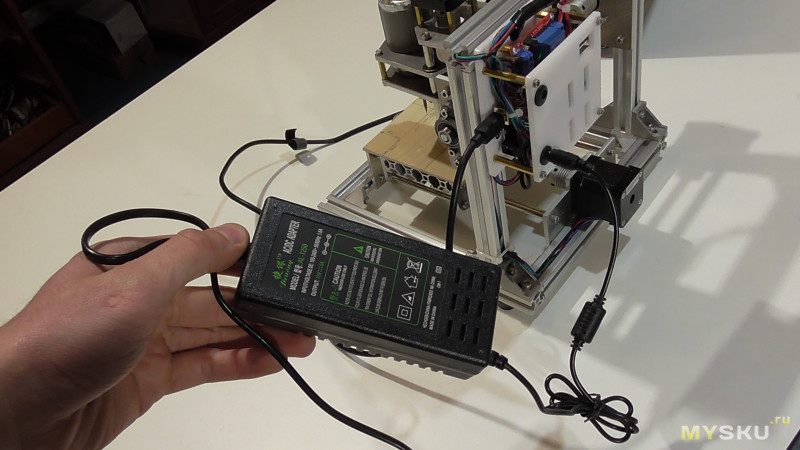

Блок питания 12V 4A для работы шаговых моторов.

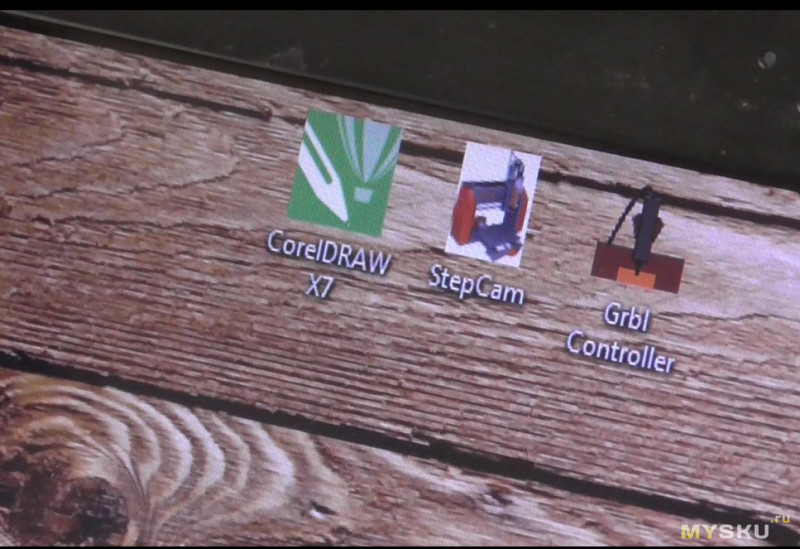

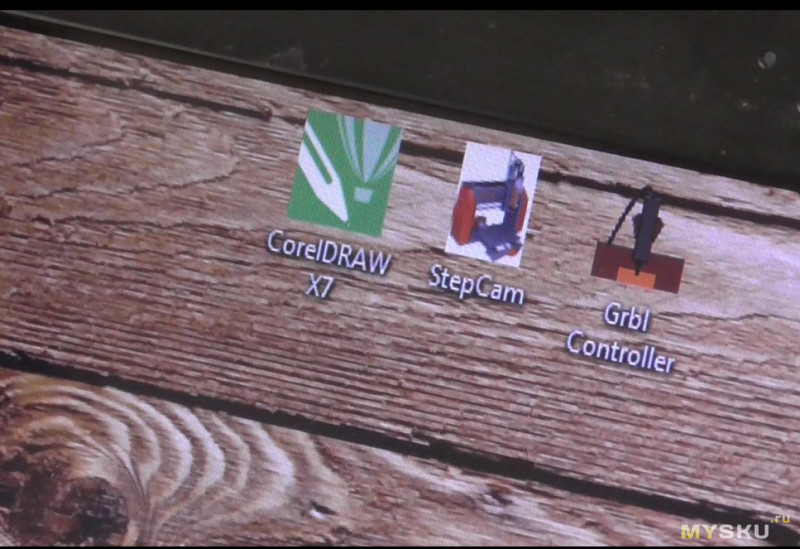

Переходим к программному обеспечению для работы с гравером.

— CorelDRAW coreldraw.ruprograms.com/

— Stepcam 1.78 a01.116-mebel.ru/stepcam-178-skachat/

— Grbl Controller grbl-controller.software.informer.com/download/?lang=ru

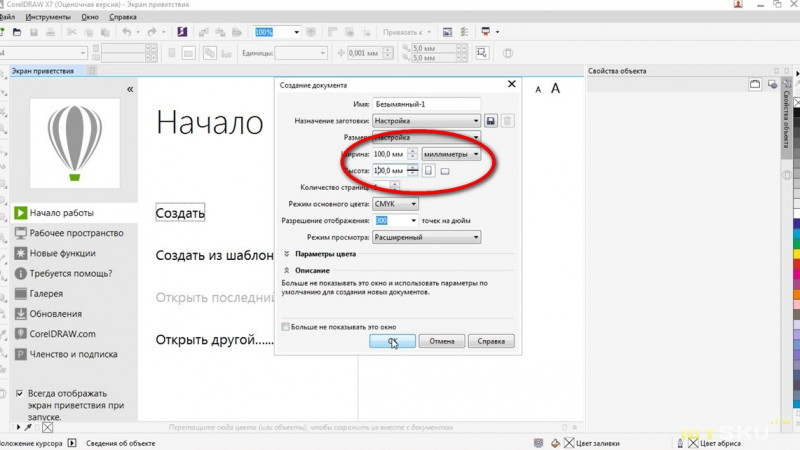

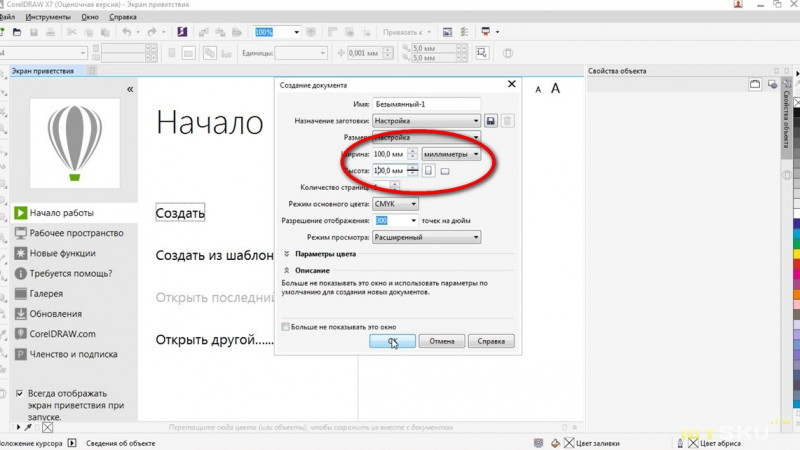

Запускаем CorelDRAW и создаем и задаем размер рабочего поля, в моем случае 100 х 100 мм.

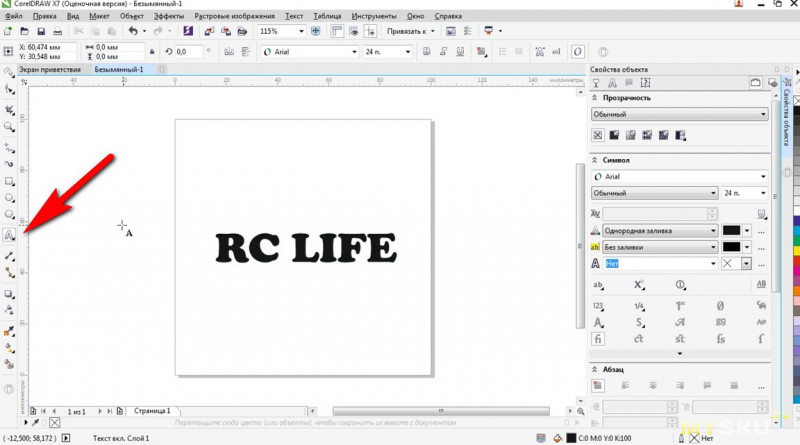

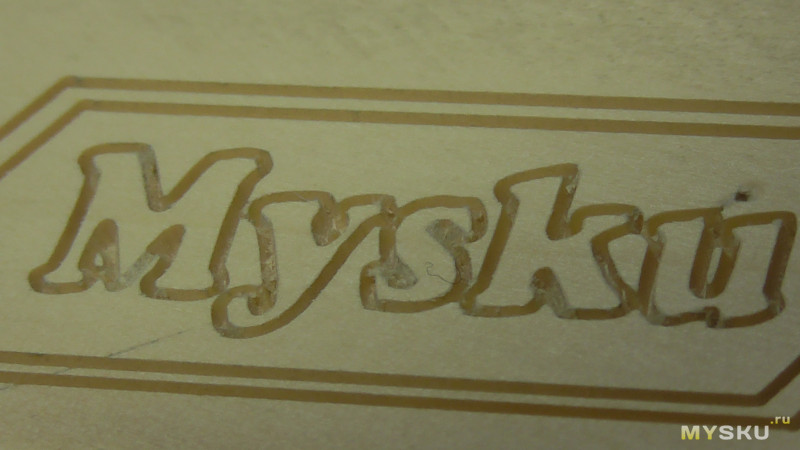

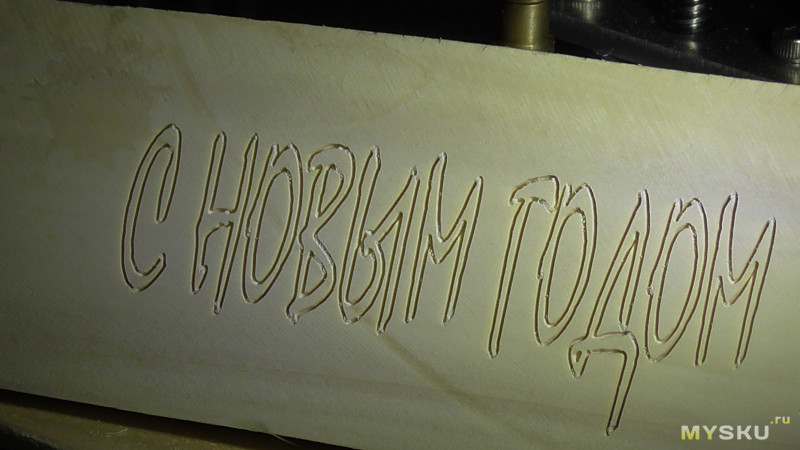

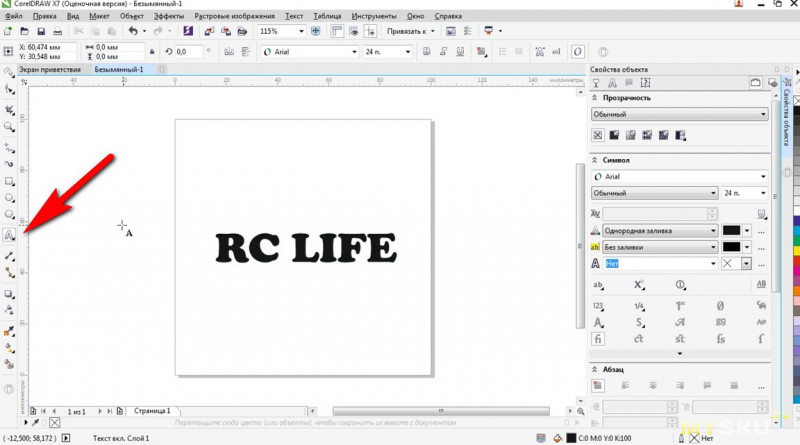

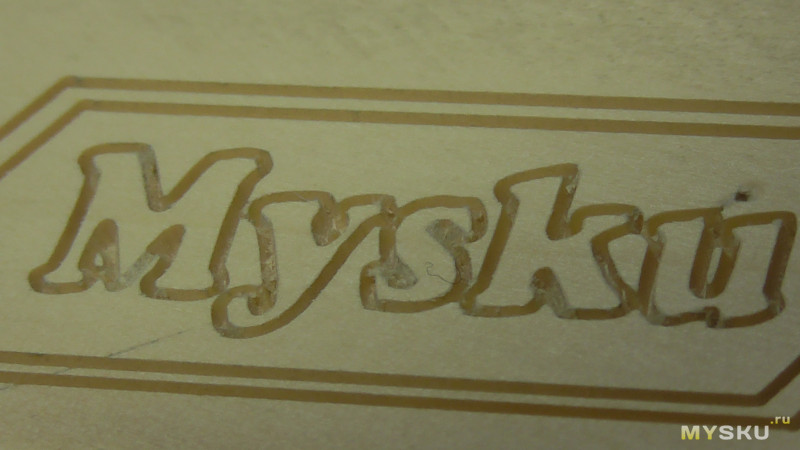

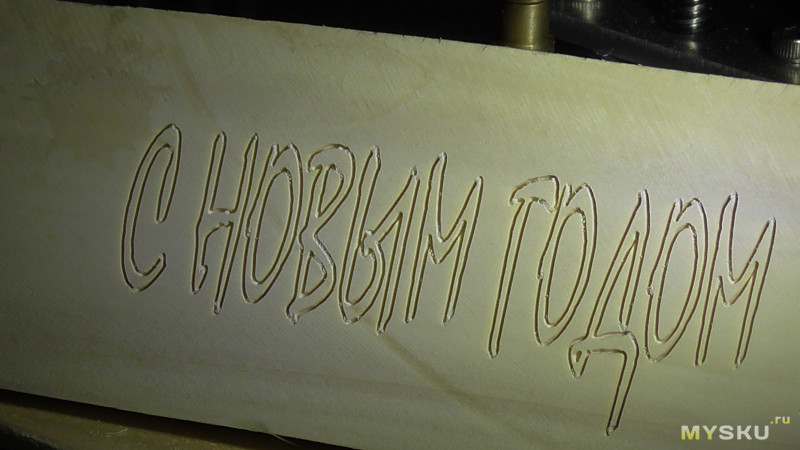

Изначально попробуем выгравировать текст (делаю эмблему).

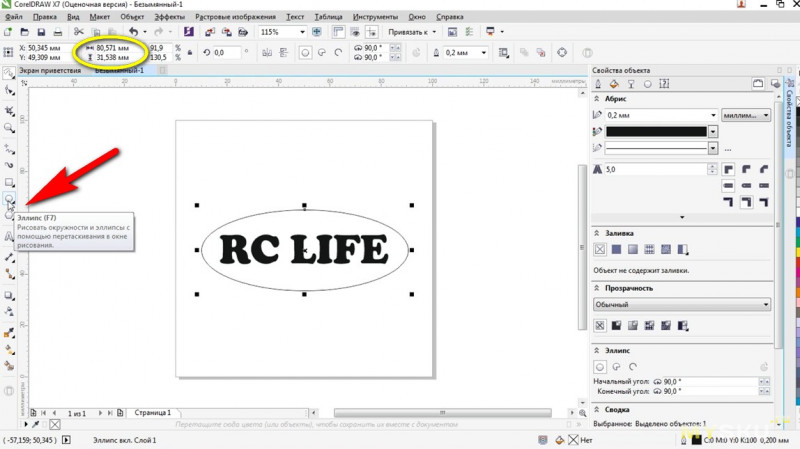

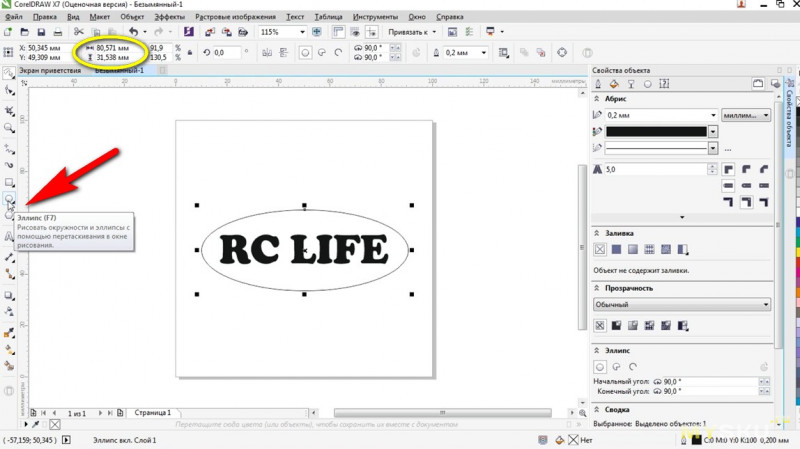

Добавляю эллипс.

Для начала достаточно.

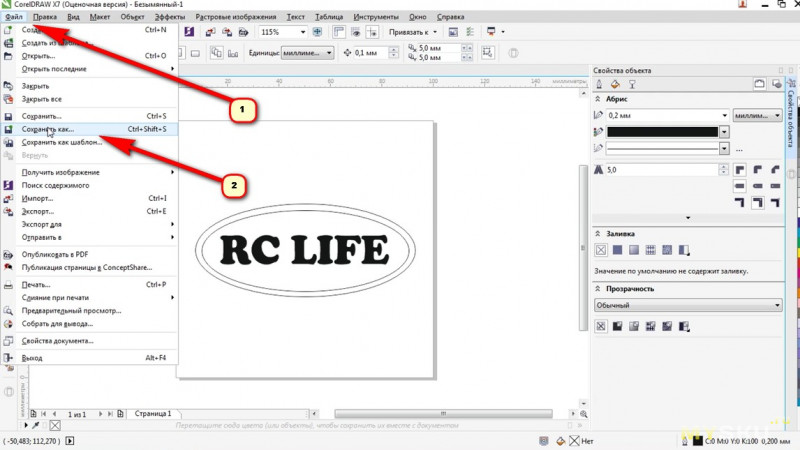

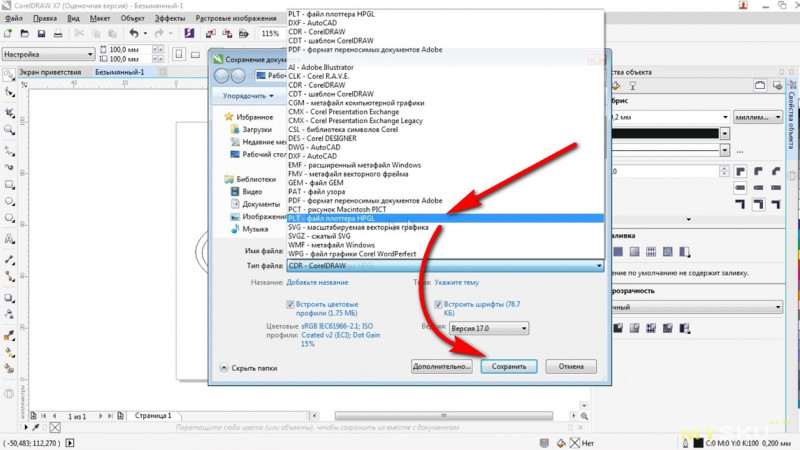

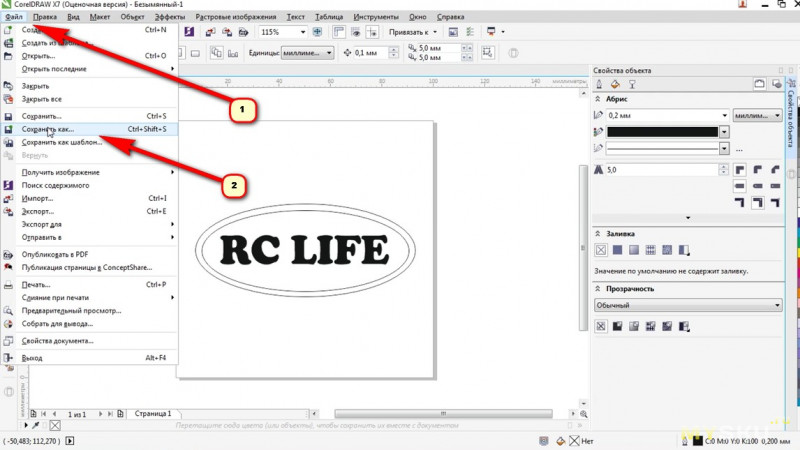

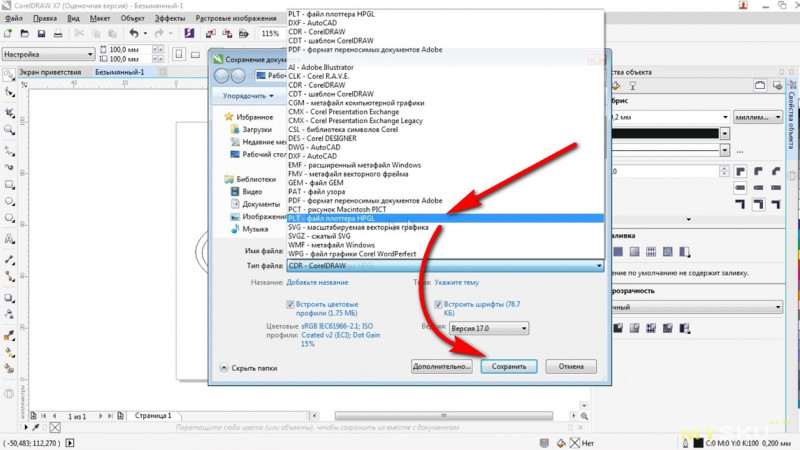

1 — нажимаем файл.

2 — сохранить как.

Из списка выбираем тип файла: PLT — файл для плоттера HPGL

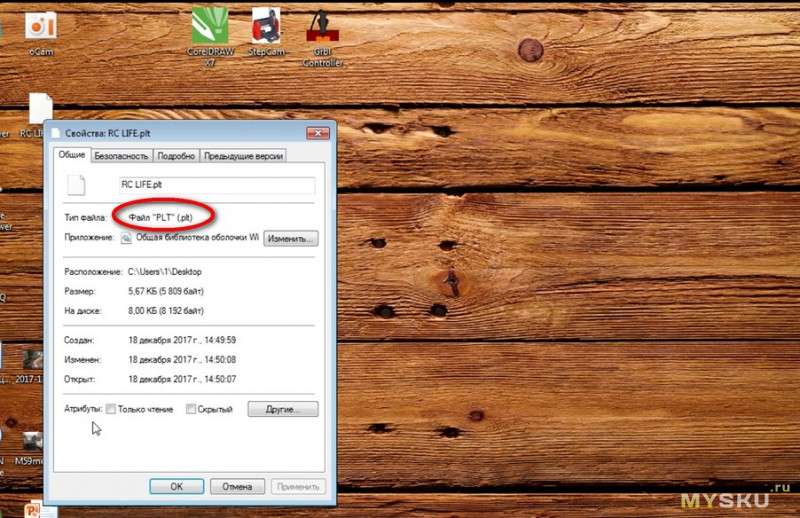

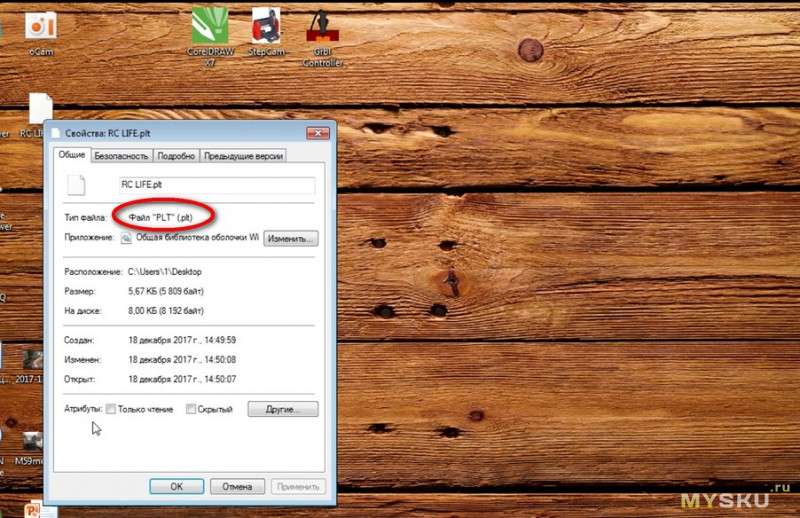

Сохраненный файл.

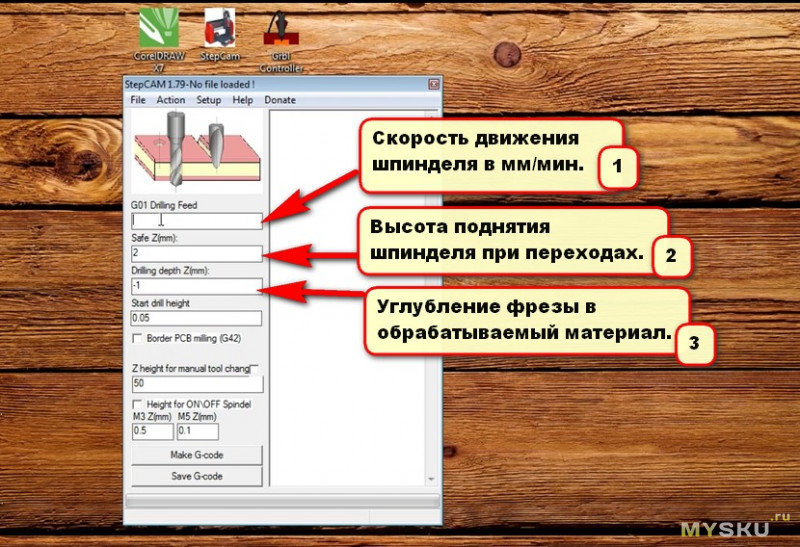

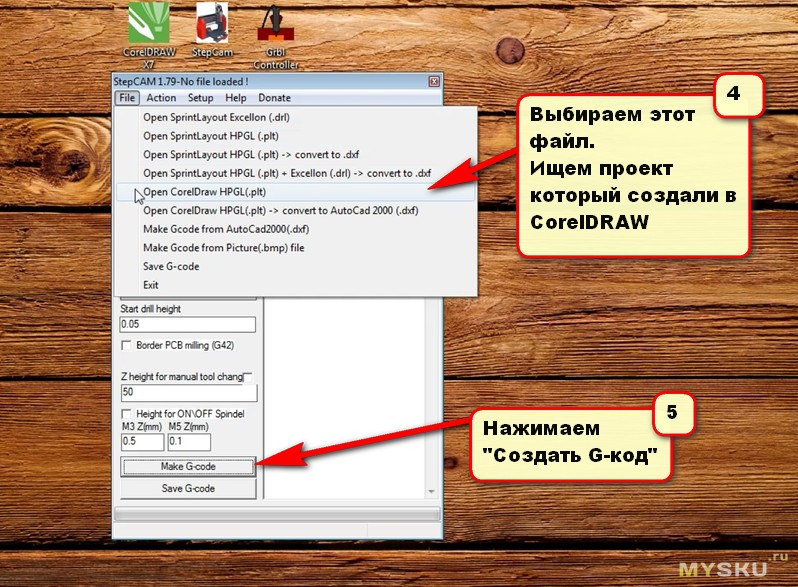

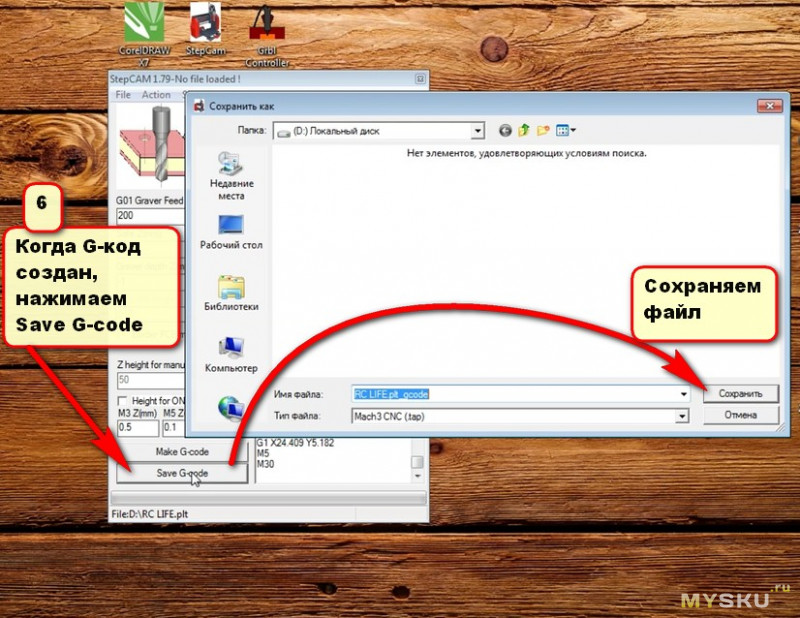

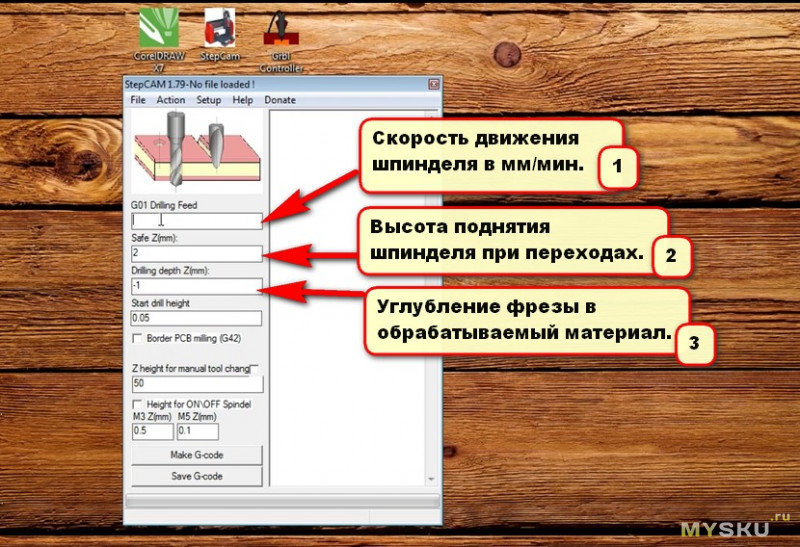

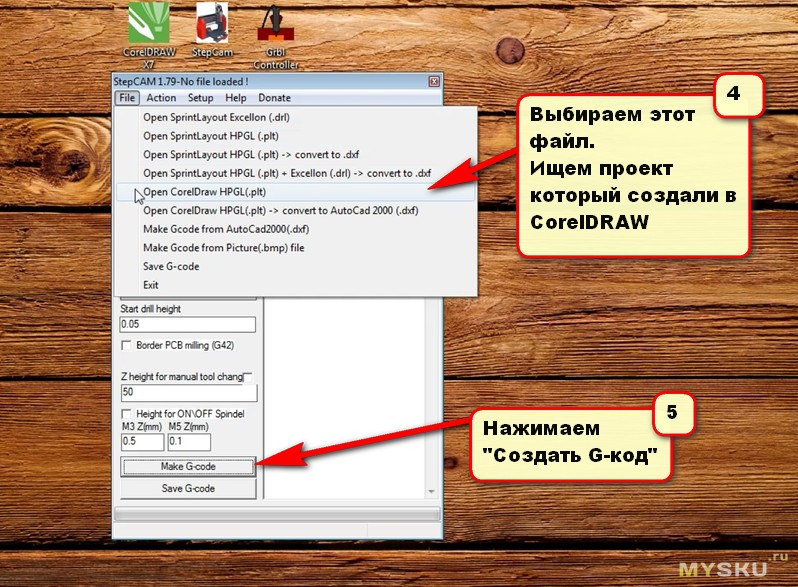

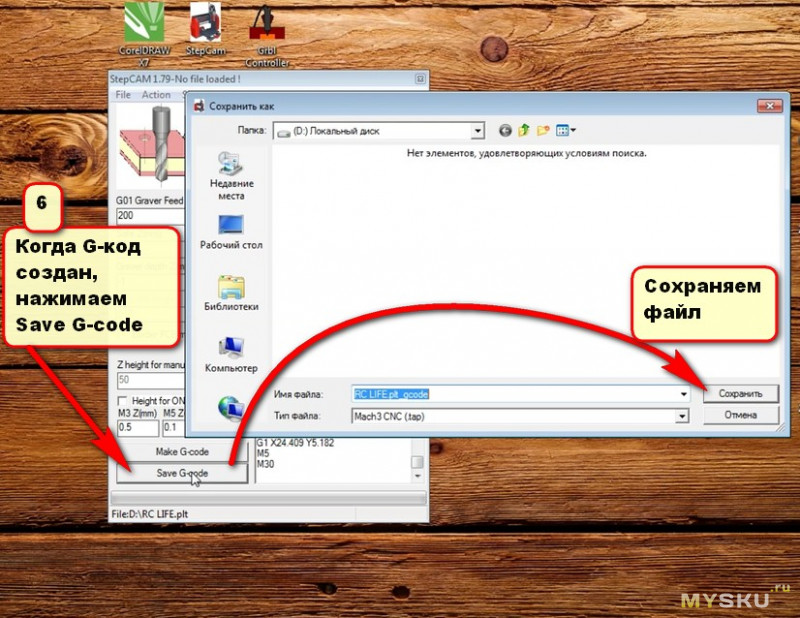

Запускаем программу для конвертации: Stepcam

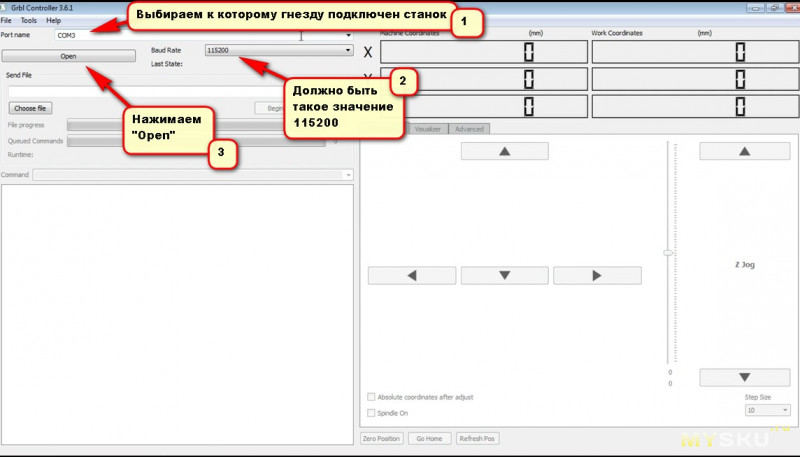

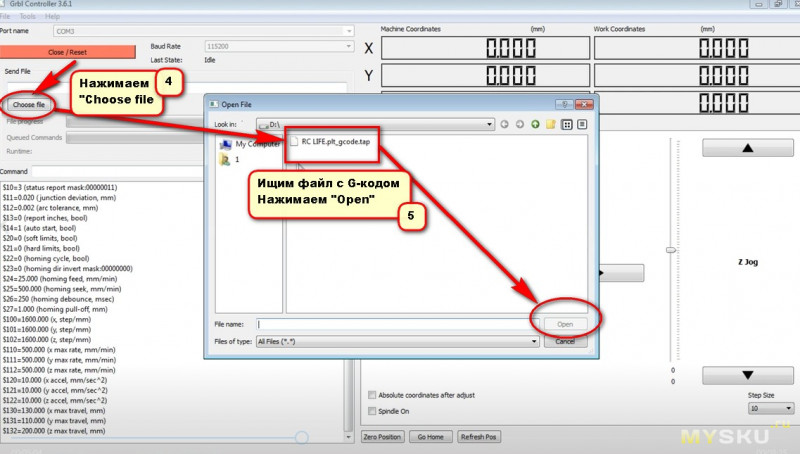

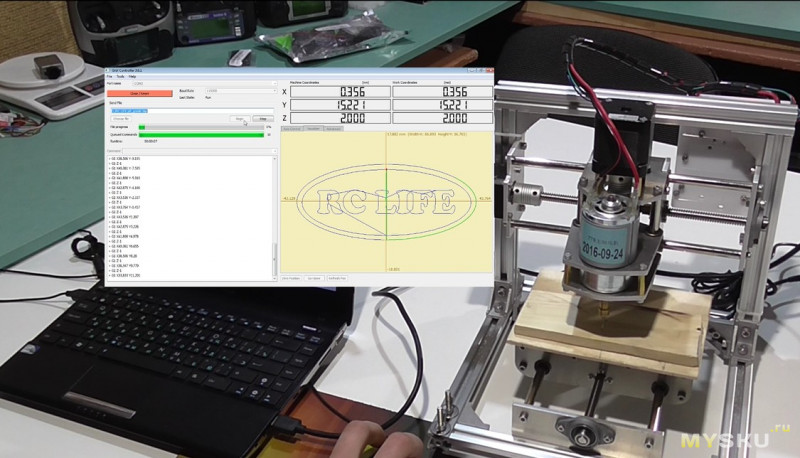

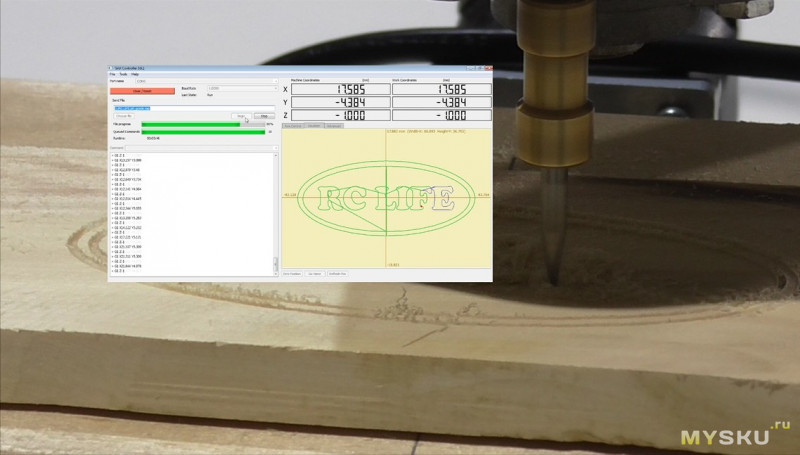

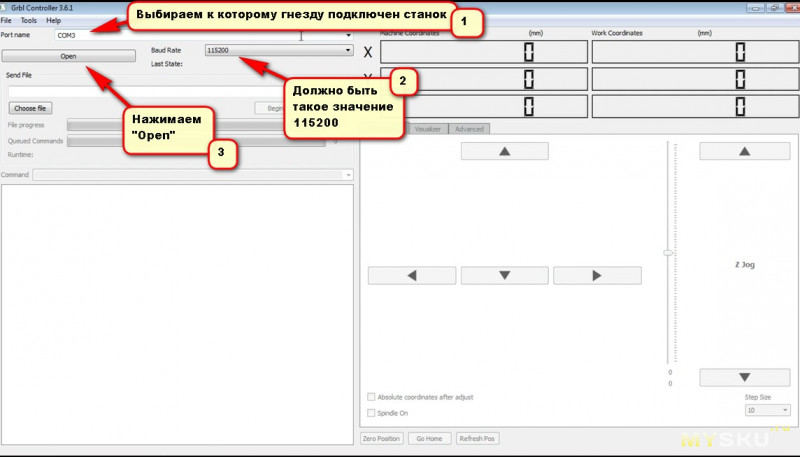

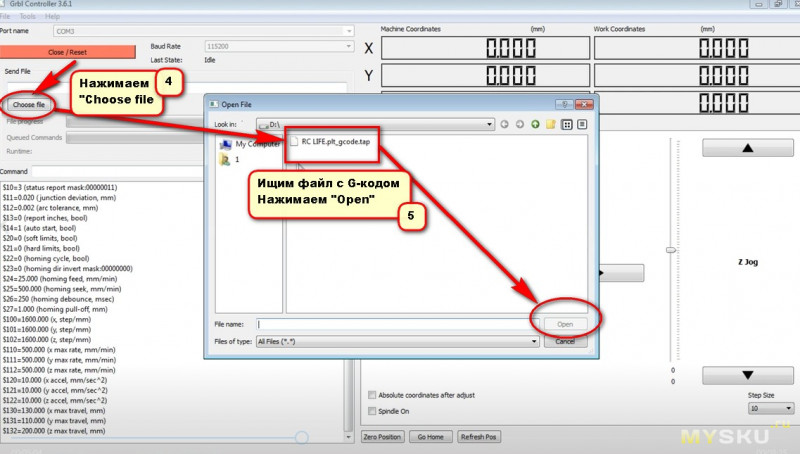

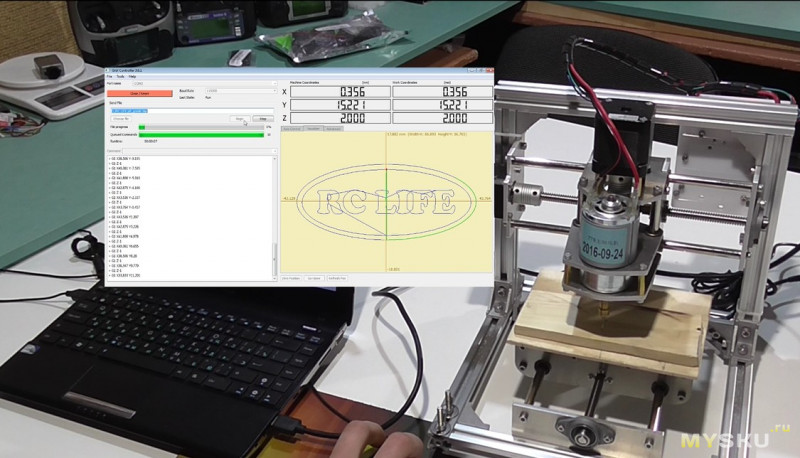

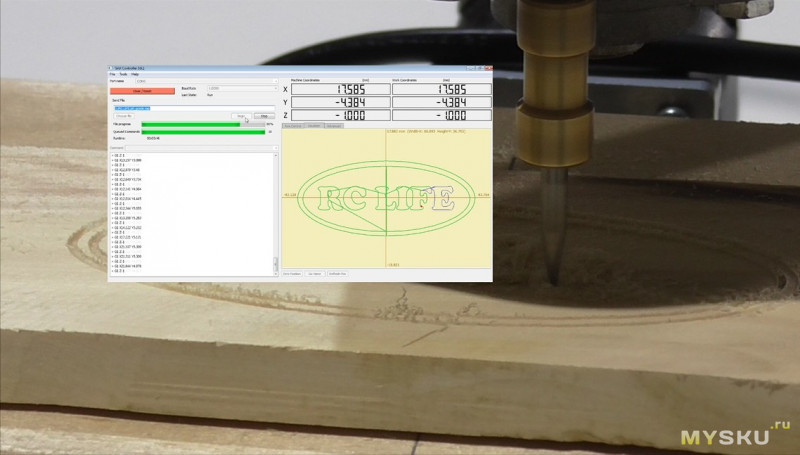

После создания G-кода запускаем управляющую программу станком Grbl Controller

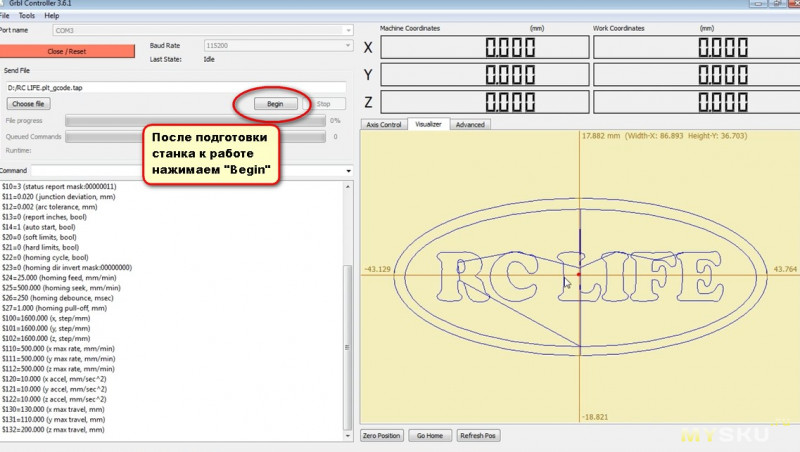

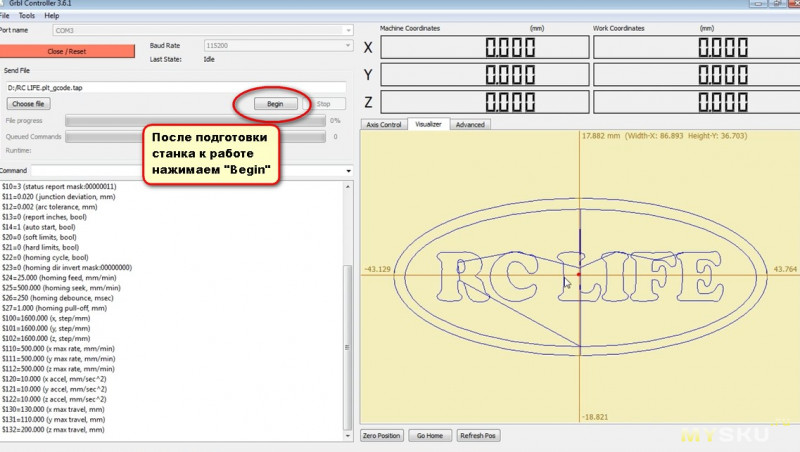

Файл с G-кодом помещен в программу, пора подготовить станок к работе.

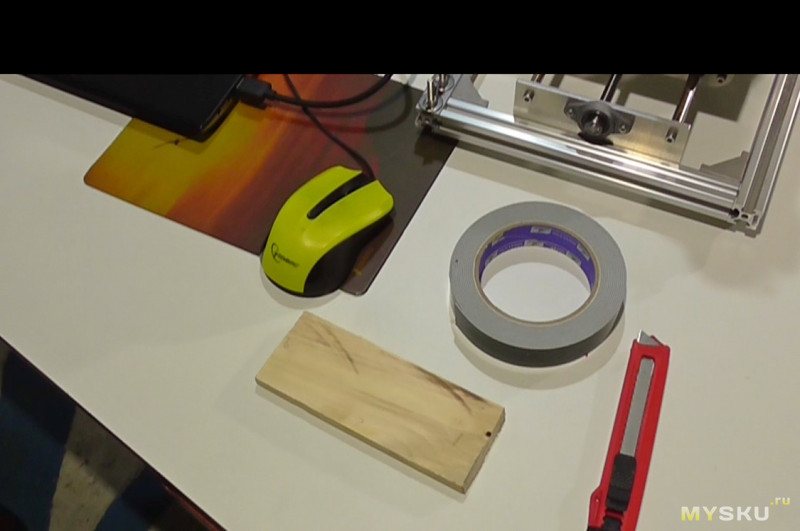

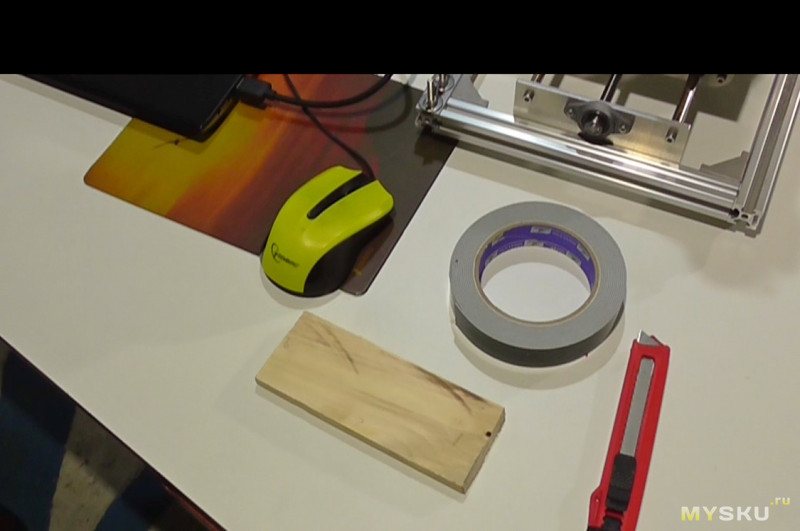

Подготовил дощечку которую закреплю двух сторонним скотчем к рабочему столику (двух сторонний скотч хорошо справляется с этой задачей).

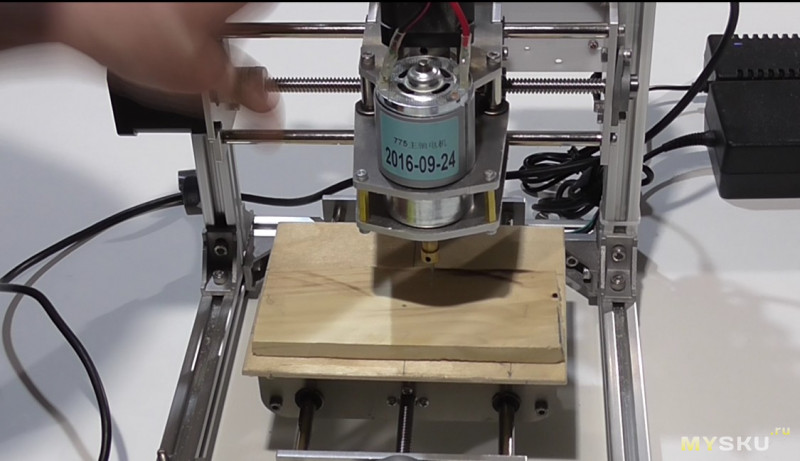

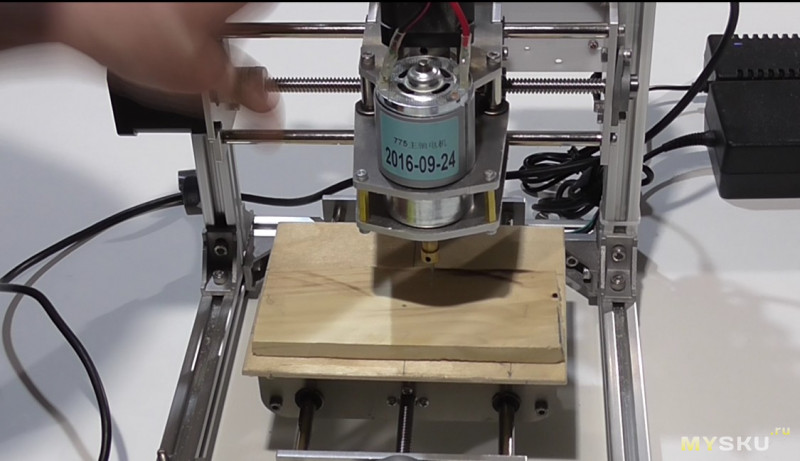

Предварительно на заготовке был обозначен центр, куда необходимо свести в ручную оси станка.

Ось «Z» аккуратно опускаем вниз чтобы фреза еле-еле касалась плоскости заготовки, это и будет нулевая точка от которой во время работы фреза зайдет на глубину 1 мм. (это значение мы установили в Stepcam.

После всех операций нажимаем в программе «Begin» после чего гравер начинает работать.

В программе Grbl Controller наблюдаем процесс перемещения шпинделя по заготовке.

Место нахождения шпинделя показывает красная точка.

В программе место где прошел шпиндель стает зеленым.

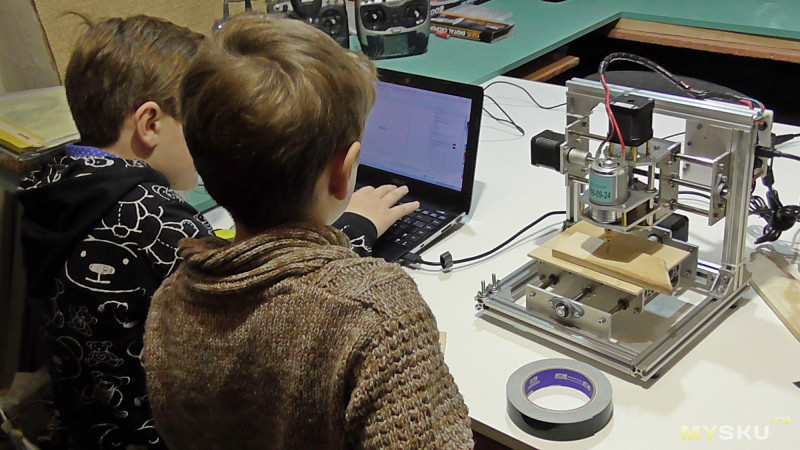

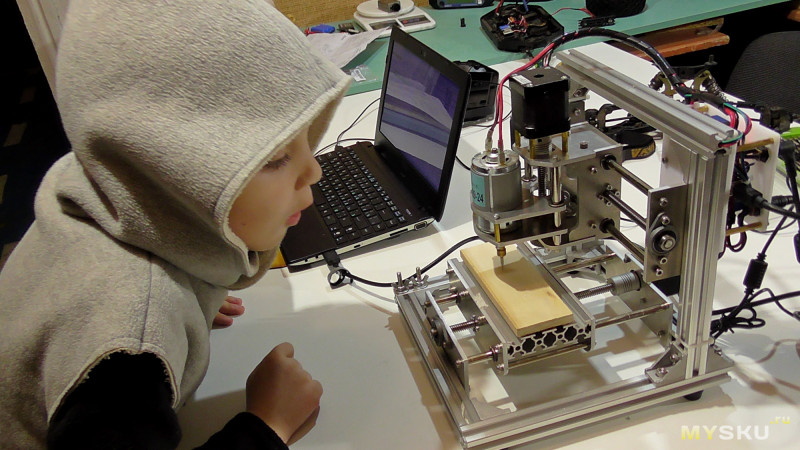

Итог, хотелось бы чтобы такой станок был в каждой школе на уроке труда, благодаря станку мои ребята поняли и увидели что это ЧПУ так же, в рамках работы со станком научились создавать проект для гравировки в CorelDRAW и переводить проект в G-код.

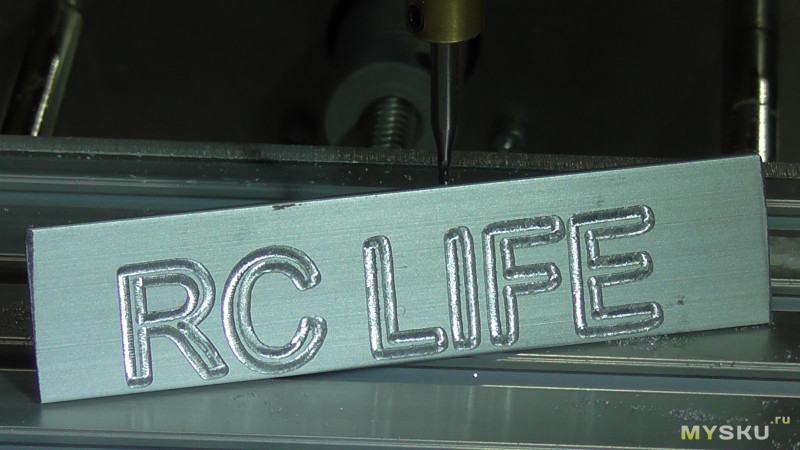

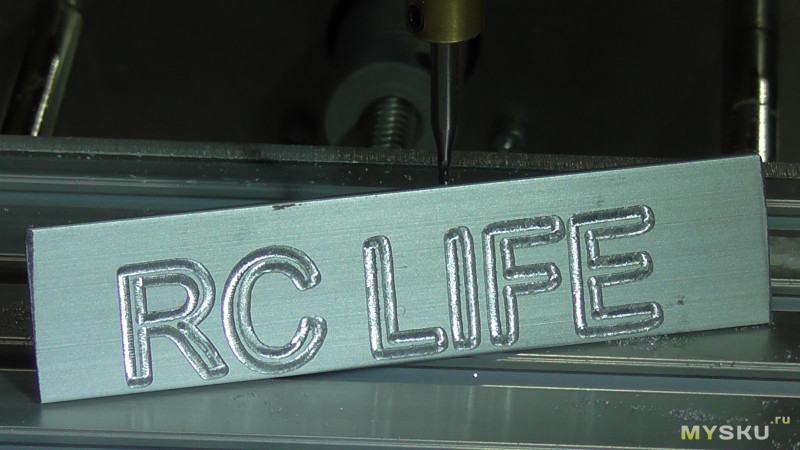

При наличии необходимой фрезы можно наносить гравировку на алюминий.

Если возникнет заменить какую-то деталь на станке, не дефицит.

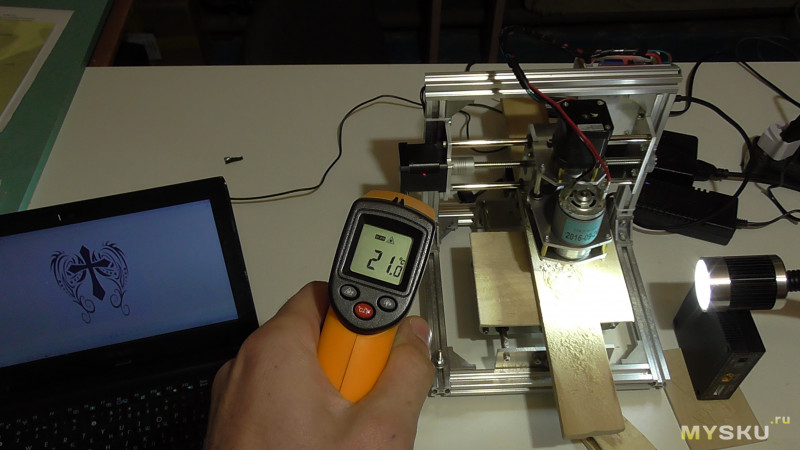

В комнате температура 17 С.

Изготовление печатных плат можно посмотреть в этом обзоре

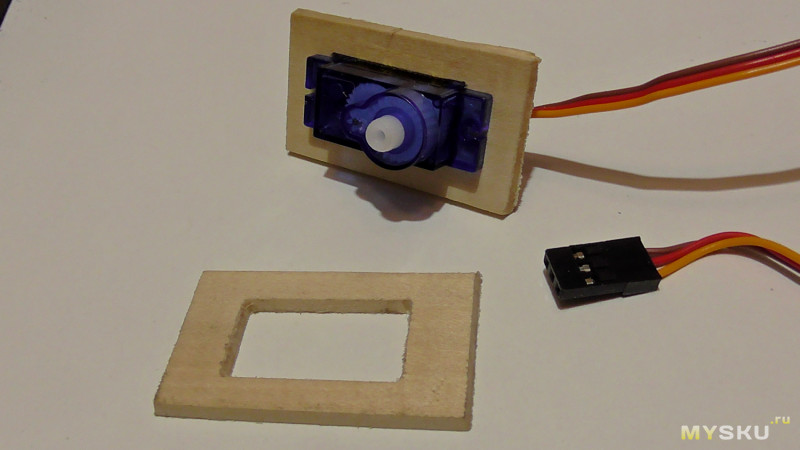

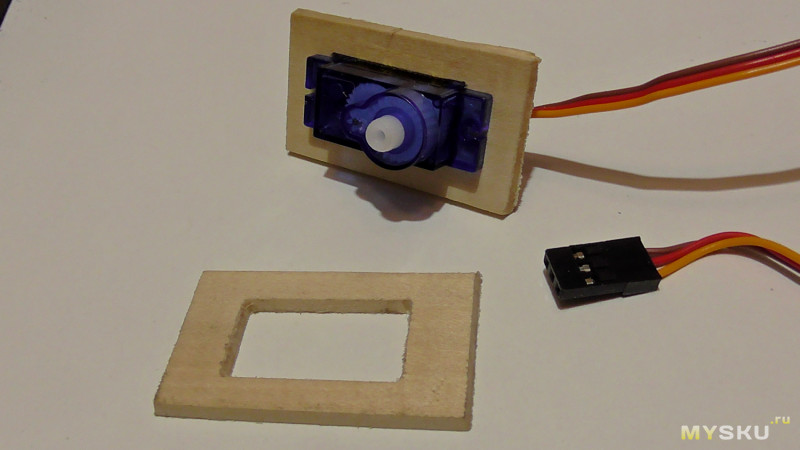

Вырезал рамки под сервомашинки:

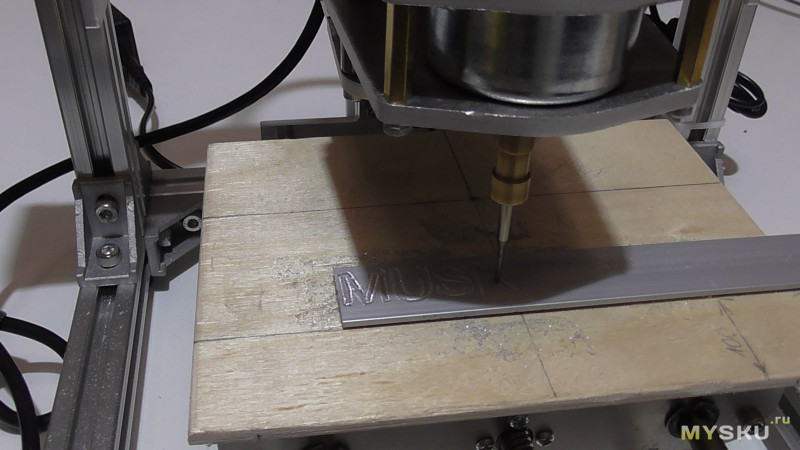

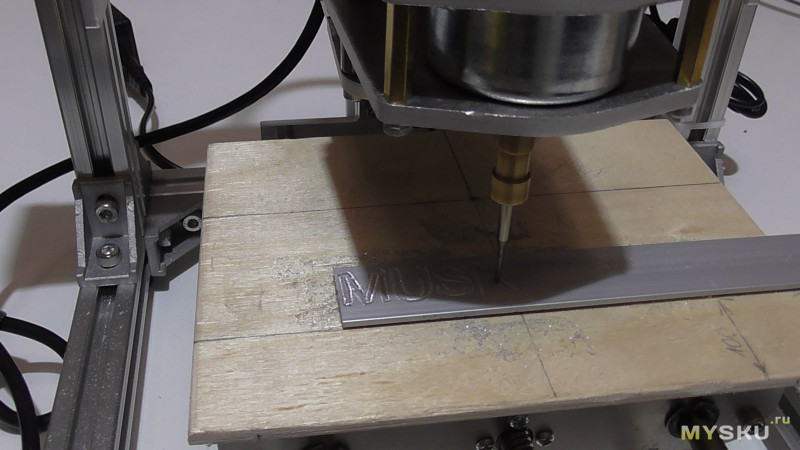

Работа по алюминию:

Попробую сделать гравировку на пластине алюминия, вся процедура та самая как и для дерева только ставлю скорость прохода 100мм/мин. и углубление 0.5мм.

Правда фрезы у меня специальной нет, воткнул какая больше понравилась, все ради теста.

Видео по сборке рамы и механики станка:

Подключение узлов электроники (довольно подробно показано).

Видео в котором создаем текст и картинку для обработки данным гравером.

Гравировка алюминия:

Спасибо за внимание.

С наступающими праздниками.

Кому лень читать, внизу статьи размещены видео от сборки станка до создания проекта для гравировки.

На почте получил вот такой не легенький ящичек)))

Все детали запакованы в пакетики, алюминиевые профиля обмотаны упаковочной стрейч пленкой.

Рассмотрел все детали, посмотрел видеоинструкцию по сборке, так как абсолютно никакого листика по сборке станка в коробке я не обнаружил.

Технические характеристики:

Ход по осям:

Y — 120 vv/

X — 100 мм.

Z — 45 мм.

Точность обработки: 0.1мм

Максимальная скорость перемещения: 600мм/мин

Мощность двигателя шпинделя: 80Wat (24V)

Подходящие фрезы в патрон с хвостовиком: 3.175 мм

Рама: Алюминиевый профиль 2020

Рабочий стол: Алюминиевый профиль 2080 шириной 150мм

ПО: grblcontrol и ARTCAM

Для сборки гравировального станка в комплектации получаем ключи шестигранники, а вот ключей под гайки нет.

Начинаем сборку с основы станка — рамы.

Рама собирается из алюминиевого Т-образного профиля 20 х 20 мм.

Профили рамы соединяются силуминовыми уголками и винтами M4 со специальными гайками.

Снизу рамы прикрутим резиновые ножки.

В этой конструкции станка движется не портал, а рабочий стол, который сейчас начну собирать.

В качестве столика отрезок алюминиевого профиля 180ж80х20 мм.

Креплю основу для установки направляющих оси «Y»

На переднюю пластину ставим фланец с подшипником (внутренний диаметр подшипника 8мм.)

На второй пластине с большим отверстием будет позже установлен шаговый мотор.

В комплектации получаем латунные гайки ( 6 шт. по 2 шт. на одну ось)

По идее, необходимо на одну ось ставить две гайки которые не крутятся относительно друг друга, между гайками пружина в давленом состоянии, такая конструкция позволит уменьшить люфт гайки на резьбе.

Латунная гайка на своем месте (пружину не ставил).

Пора установить рабочий стол на направляющие.

В качестве направляющих использованы металлические отшлифованные трубки на торцах которых нарезана внутри резьба.

Длина направляющей трубки 200 мм. в комплекте их 4 шт. одинакового размера. две штуки на ось «Y», и две «X», а на ось «Z» идут такого же диаметра ну короче по длине.

Крепим направляющие болтиками М4.

При установке стола смотрим чтобы большое отверстие на пластине стола было на той стороне где пластина с таким же отверстием на раме. (фото выше).

Собираем ось «X»

Крепим пластины под самый верх уголков рамы.

Алюминиевую пластину с большим отверстием ставим на леву сторону рамы.

На правую пластину крепим фланец с подшипником.

Собираем ось «Z»

Для сборки пластин берем четыре металлических уголка и восемь болтиков 4х10 и к ним простые гайки под ключ на 6-ть.

Сборка конструкции

Пластина с большим отверстием должна быть с левой стороны.

При сборке каркаса оси «X» смотрим чтобы большое отверстие было с левой стороны, а на правую ставим латунную гайку.

Каркас оси «X» будет ездить по направляющим.

Направляющие такие же, как и на ось «Y».

Сверху на фото показано где должны быть большие отверстия на пластинах каркаса.

Направляющие крепим на болты М4

Снизу каркаса прикручиваем фланец с подшипником, конечно его легче установить было когда каркас был у меня в руках.

Собираю каркас в котором будет закреплен мотор.

Для сборки каркаса необходимые:

— две пластины (они последние что остались)

— латунные стойки 3 шт. длиной 20 мм.

— болты 6 шт. М3.

— латунная гайка.

В качестве шпинделя получаем коллекторный мотор который будет запитан от блока питания 24V.6А

Мощность двигателя: 80Вт (24V)

Характеристики мотора:

Высота мотора: 66,3 мм

Диаметр мотора: 42,3 мм

Диаметр выходного вала: 5 мм

Длина выходного вала: 10 мм

Напряжение: 24 В

Ток: 2,5 A

Скорость: 21000 об / мин

Мотор закрепил на болтики М4. (берем короткие болтики, а то длинные упрутся в якорь мотора)).

Установил рамку с мотором на направляющие.

Практически металл уже собран, будем переходить к электронике.

Каждую ось в движение будет приводить шаговый мотор.

Характеристики шагового мотора:

— модель: 42H47HM-0504A-18

— шаг 0.9 градуса.

— размер: 42 мм * 42 мм * 47 мм (без длины вала)

— вес: 367 г

— осевая длина: 12 мм

— диаметр вала: 5 мм.

В комплекте получаем три алюминиевые сервомуфты для соединения мотора с резьбовым валом.

Муфты компенсируют несоосности, а также нагрузку при кручении (торсионную нагрузку).

Установлен мотор на оси «Y»

Как видно большое отверстие в пластине необходимое для прохождения муфты для увеличения хода по оси.

Установлен мотор на оси «Х»

Чтобы установить мотор на ось «Z» предварительно на мотор накручиваем резьбовые столбики.

Длина резьбового столбика 20 мм.

Электроника

Переходим к установке контроллера и соединению проводов.

— шилд Arduino UNO (синяя плата)

— плата расширения CNC Shield v3.0 с установленными тремя драйверами A4988. (красная плата)

— реле модуль Arduino

— белые пластиковые пластины служат основой для монтажа плат и гнезд.

— в пакете провода для соединения моторов с платой «Arduino»

Плата Arduino UNO которую соединим с второй платой на которой драйвера «CNC Shield».

Иными словами это сердце гравировального станка.

На торце платы гнезда:

— USB гнездо (гнездо как у принтера) для соединения станка с ПК. (кабель для соединения получаем в комплект).

— гнездо для питания платы.

Плата «CNC Shield» с установленными драйверами A4988

Замечу что данный станок не имеет кнопки аварийной остановки (E-STOP) и концевиков, хотя на плате имеются контакты для их подключения.

Так что работы для модернизации есть

Вот хорошо описано схемы подключения плат

Конечно, в этой статье я покажу куда подключать шаговые моторы и где взять сигнал на реле для включения шпинделя, то есть все по-штатному.

Аккуратно соединяем платы между собой.

Получаем вот такой пирог.

Модуль реле Arduino

Плата с реле имеет 3 вывода (стандарта 2.54мм): которые подключим к плате «CNC Shield»

— DC +: "+" питания

— DC -: "-" питания

— IN: вывод входного сигнала

Ну и естественно контакты реле в разрыв которых будет идти плюсовой провод к шпинделю.

Как понятно модуль реле необходим для управления вкл/выкл. шпинделя.

Модуль реле со всех сторон

Монтаж плат на пластиковую основу (полу корпус).

Плату разместил таким образом, чтобы сбоку выходил USB кабель.

Для установки верхней пластиковой пластины поверх плат, использую из комплекта столбики длиной 30 мм.

Провода шаговых двигателей удлиняем при помощи цветных проводов с разъемом на конце, идущих в комплекте

Гнездо подключения мотора оси «Y»

Гнездо подключения мотора оси «X»

Гнездо подключения мотора оси «Z»

Если при в работе станка мотор вращается не в правильную сторону, для этого перевертываем штекер подключения мотора на 90 градусов.

На фото в моем случае все моторы осей правильно вращаются.

На плате «CNC Shield» есть колодка для подключения питания 12-24V. подсоединяем к ней провод и припаиваем к гнезду закрепленному на пластине.

В таком случаи весь мозг станка будет запитан одним блоком питания 12V.

Шпиндель будет подключен вот этим проводом идущим в комплекте, контакты для соединения с мотором обжимаем или припаиваем.

Подключаем питание на шпиндель.

На эту сторону подключаем питание модуля 5V и подаем сигнал управления с платы Arduino

— черный провод минус (-)

— коричневый плюс (+)

Питания для работы модуля реле 5V. берем с платы CNC Shield.

На контакт «IN» модуля реле подсоединяем провод, второй конец провода подключаем на плату CNC Shield к контакту SpnEn/

Аккуратно прячем провода и прикручиваем пластину.

Гравер в полном сборе и готов к работе.

Для крепежа обрабатываемой заготовки в комплекте получаем болты и гайка-барашек под М5.

В комплекте шли три одинаковых гравера.

Характеристики:

Диаметр режущей части: 0.1 мм

Диаметр хвостовика: 3.175 мм

Длина фрезы: 30 мм

Угол: 20°

Держатель фрезы, обычный бронзовый переходник с 5мм на 3.175мм с торцевыми шпильками под шестигранник.

Кабель для соединения ПК с гравером (такой же кабель для соединения ПК с принтером).

Разъем 1: USB Тип A (вилка)

Разъем 2: USB Тип B (вилка)

Ну, а далее к компьютеру, длина кабеля 1м.

Большой блок питания с надписью «EPSON» предназначен для шпинделя 24В 6А.

Блок питания 12V 4A для работы шаговых моторов.

Переходим к программному обеспечению для работы с гравером.

— CorelDRAW coreldraw.ruprograms.com/

— Stepcam 1.78 a01.116-mebel.ru/stepcam-178-skachat/

— Grbl Controller grbl-controller.software.informer.com/download/?lang=ru

Запускаем CorelDRAW и создаем и задаем размер рабочего поля, в моем случае 100 х 100 мм.

Изначально попробуем выгравировать текст (делаю эмблему).

Добавляю эллипс.

Для начала достаточно.

1 — нажимаем файл.

2 — сохранить как.

Из списка выбираем тип файла: PLT — файл для плоттера HPGL

Сохраненный файл.

Запускаем программу для конвертации: Stepcam

После создания G-кода запускаем управляющую программу станком Grbl Controller

Файл с G-кодом помещен в программу, пора подготовить станок к работе.

Подготовил дощечку которую закреплю двух сторонним скотчем к рабочему столику (двух сторонний скотч хорошо справляется с этой задачей).

Предварительно на заготовке был обозначен центр, куда необходимо свести в ручную оси станка.

Ось «Z» аккуратно опускаем вниз чтобы фреза еле-еле касалась плоскости заготовки, это и будет нулевая точка от которой во время работы фреза зайдет на глубину 1 мм. (это значение мы установили в Stepcam.

После всех операций нажимаем в программе «Begin» после чего гравер начинает работать.

В программе Grbl Controller наблюдаем процесс перемещения шпинделя по заготовке.

Место нахождения шпинделя показывает красная точка.

В программе место где прошел шпиндель стает зеленым.

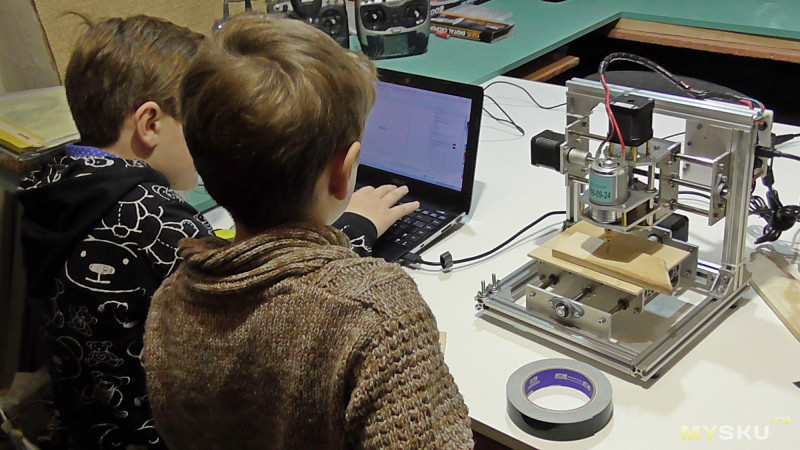

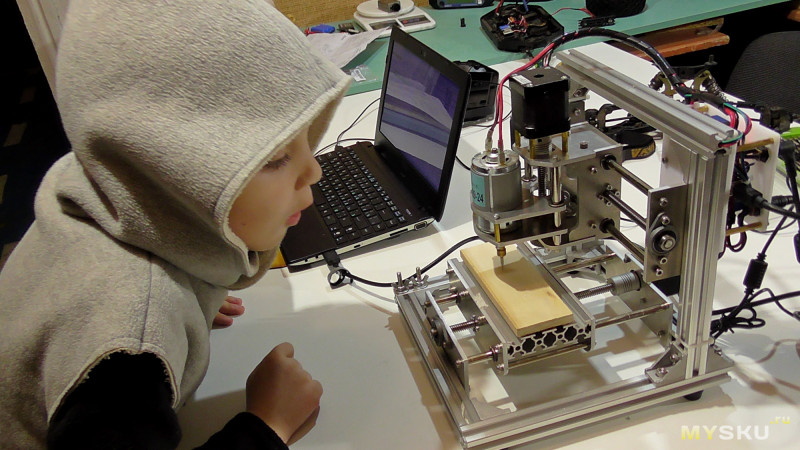

Итог, хотелось бы чтобы такой станок был в каждой школе на уроке труда, благодаря станку мои ребята поняли и увидели что это ЧПУ так же, в рамках работы со станком научились создавать проект для гравировки в CorelDRAW и переводить проект в G-код.

При наличии необходимой фрезы можно наносить гравировку на алюминий.

Если возникнет заменить какую-то деталь на станке, не дефицит.

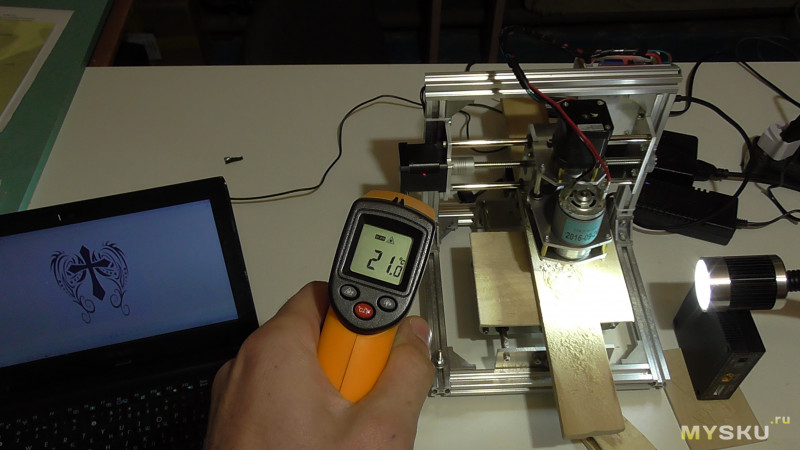

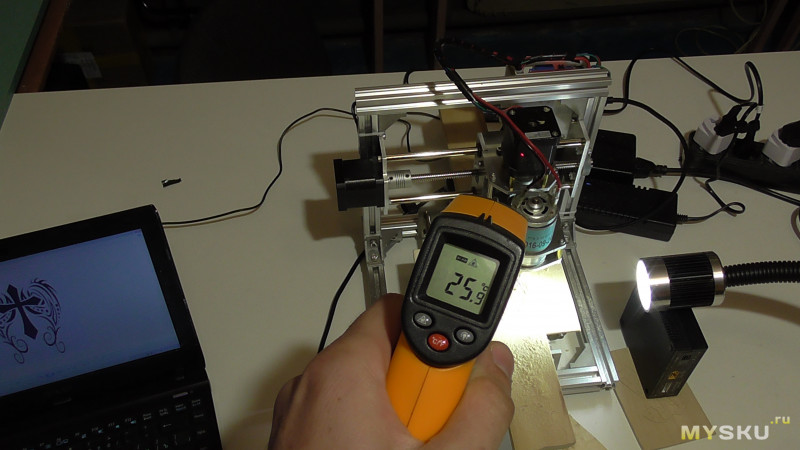

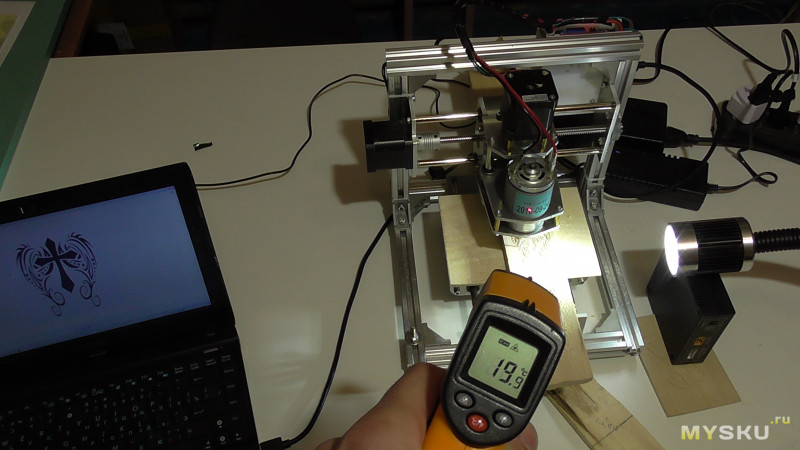

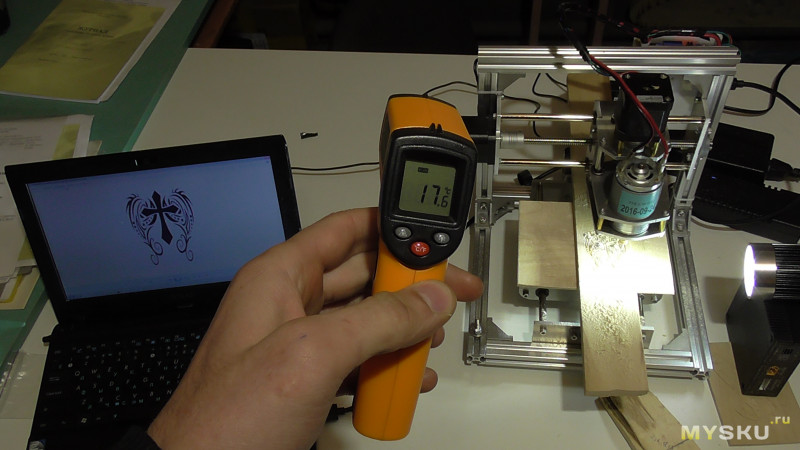

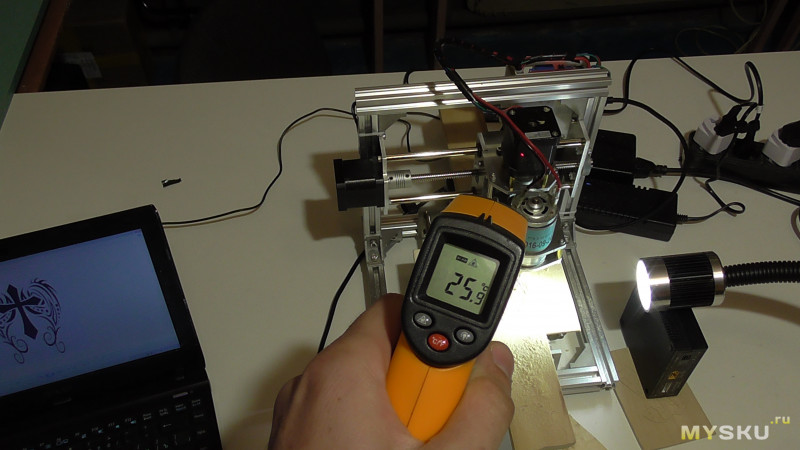

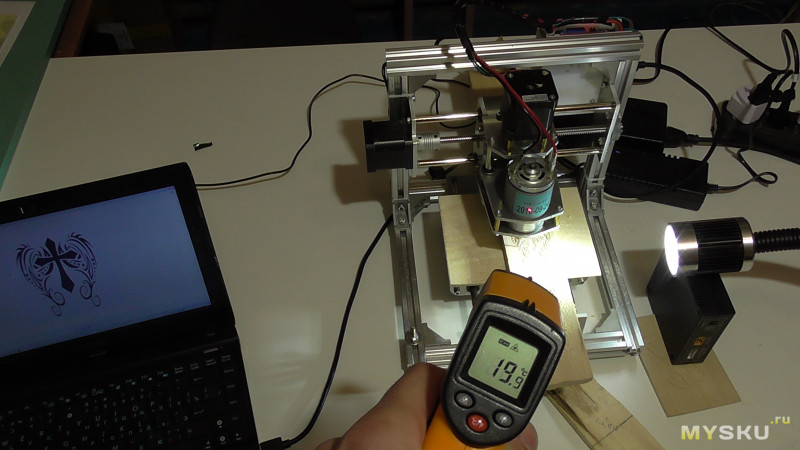

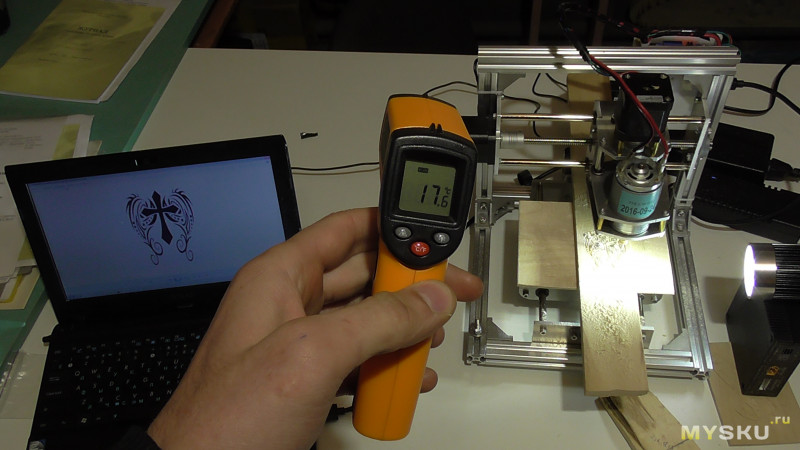

Температура моторов после работы на протяжении 17 мин

В комнате температура 17 С.

Изготовление печатных плат можно посмотреть в этом обзоре

Вырезал рамки под сервомашинки:

Работа по алюминию:

Попробую сделать гравировку на пластине алюминия, вся процедура та самая как и для дерева только ставлю скорость прохода 100мм/мин. и углубление 0.5мм.

Правда фрезы у меня специальной нет, воткнул какая больше понравилась, все ради теста.

Видео по сборке рамы и механики станка:

Подключение узлов электроники (довольно подробно показано).

Видео в котором создаем текст и картинку для обработки данным гравером.

Гравировка алюминия:

Спасибо за внимание.

С наступающими праздниками.

| +218 |

69231

164

|

Самые обсуждаемые обзоры

| +15 |

2303

41

|

| +50 |

1892

32

|

| +128 |

4418

42

|

Как только увидел ваш обзор заиграла музыка в голове=)

www.youtube.com/watch?v=Golw0N_GPIc

А фоторезист… тот еще гемор. и тоже отнимает время и денег стоит. А тут купил станок, и на 500 рублей фрез и шуруй. При чем как шуруй? Накинул плату, минуту на карту высот и нажал кнопочку. Через пол часа поменял фрезу на сверло, еще через 5-10 минут отдираешь уже образенную под размер плату с отверстиями под компоненты. Я пробовал и то и то. Да фоторезист найс, но как по мне проще лут. Но и он создает лишнюю суету, которуя я дико не хочу.

к тому же для прототипов и одиночных плат гравирока намного более быстрый способ, чем возьня с фотошаблонами, банками-склянками.

Надо так, как удобно и разумно в данном конкретном случае.

Оконные рамы красят флейцем, а стену — валиком. И никаких холиваров не возникает, трупы в заляпанных комбинезонах на улицах не лежат.

20 плат с компонентами СМД я закажу на заводе, единичный такой дивайс сделаю сам фоторезистом, а одну плату под разработку-отладку (на выводных деталях) — утюгом или вообще рейсфедером.

Такая электроника стоит дороже этого станка, а купив её, хочется уже и станок нормальной жёсткости и размеров, и шпиндель с нормальным патроном…

Но как первый недорогой опыт, для детей — самое то. Чтоб самому увидеть все недостатки и спланировать уже нормальную покупку.

Жесткость станка действительно никакая. Втулки вместо линейных подшипников

Ось Z гулят. Ходовые винты люфтят.

Ну и размер поля явно маловат

Какой минимальный шрифт сможет вырезать?

Тут в обзоре всё огромное, а может ли он так (хотят тут тоже шрифт крупный):

?

да и качественно гравировать текстолит вряд ли возможно на станке в таком виде, будут задиры.

А как же алмазные насадки, 10 проходов, медленная скорость?

посмотрите на конструкцию ювелирных станков:

и это для обработки граверами ювелирного воска, золота…

швп, рельсы, все дела…

а на этом китайском станке даже не шпиндель, а моторчик с переходником бронзовым, это же тихий ужас

да и соединение осей с шаговиками идет напрямую, а не через разделительную опору с радиально-упорными подшипниками, что гарантирует люфт

Сам сейчас в раздумьях, — купить комплект ramps 1.4 + mega 2560 и собрать агрегат самому или же заиметь готовенькое.

По поводу собрать… надо иметь доступ к большому фрезеру чтобы на нем себе деталье пофрезервоать.

Везёт детям, когда есть такие родители)

«пружина в давленом состоянии», «гайки не крутятся», и тп…

А это просто не понимаю, за счет чего это происходит?

или если бюджет позволяет разгуляться, то смотреть в сторону сильфонных или ламельных сервомуфт.

По первой части то все правильно — компенсируют небольшие несоосности (угловую, осевую и радиальную).

к тому же все это не имеет никакого смысла без промежуточных опор с радиально-упорными подшипниками, типа такой:

по сути функцию опоры выполняет шаговый двигатель, вал которого имеет осевой люфт.

И да, ТС Это граверы, это не фрезы, ими резать что-либо нельзя, поправьте.

золотафотографий!Можно и в настройках программы задать направление

А перпендикуляр -это 100? :)

По металлу гравировать не пробовал, но таблички из оргстекла получаются не плохо

ссылка

Уверенно гравирует алюминий на глубину 0,2-0,3мм без особой смазки. Делал брелок, там, местами до 1,6мм выбирал. Это только с обильной и постоянной смазкой типа керосин. Этот же брелок из листа алюминия толщиной 2,8мм вырезал фрезой типа «кукуруза». В целом, за всё время по дереву работал раза два. 99% только алюминий.

Но, уже неделю, борюсь с пропусками шагов двигателями осей. Проекты выходят деформированные, короче ужас. Поменял драйвера, уну поменял и перешил. Провода шаговых двигателей и шпинделя экранировал (хочу на это надеяться- обмотал плотно фольгой и на корпус).

Причину вижу в шпинделе. Появилось заметное искрение под щётками. Осталось подключить конденсатор параллельно двигателю. Но слабо представляю какой номинал.

В целом, очень доволен. Интересная штука за умеренные деньги.

по алу нужно работать такими

смотрю детали листовые в конструкции не торцованы поверхности. да и фрезеровка на алюминии автором тоже прямо по прокату. По госту все листы из алюминиевого сплава покрываются тонким слоем чистого алюминия, для защиты от коррозии, так как сплавы из-за легирующих элементов в большей степени подвержены коррозии. И этот слой чистого алюминия очень мягкий, вязкий. Чистый алюминий имеет твердость менее 30 HB по Бринеллю, а сам сплав из самых прочных и распространённых 100-130 HB

1. Поэтому верхний слой принято снимать, так как эти поверхности даже после затяжки со временем ослабевают. Да и вообще эта поверхность легко царапается. Китайцы в этом станочке не парились. нарезали из листа детали на гидроабразивном станке и готово.

2. При гравировке-фрезеровке на краях с этим слоем будут образовываться наплывы-заусенцы. так как фрезы не режут, а мнут этот слой.