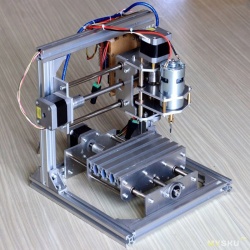

Небольшой станок ЧПУ для DIY

- Цена: $145.21 + доставка $48.60

- Перейти в магазин

Давно хотел погрузиться в мир ЧПУ. Будь то 3D принтер, лазерный гравер или фрезерный станок. Конечно, можно было собрать самому, но там довольно много хитростей, которые новичку освоить сразу довольно сложно.

Поэтому решил остановиться на готовом комплекте небольшого фрезерного станка. Магазин GEARBEST порадовал очередной скидкой и я по цене менее $200 с доставкой в РФ приобрел я это китайское чудо.

Правда все 19 дней, пока Xiang Feng Logistics везла мне станок из магазина, я терзался мыслью, а не дешевле ли и проще было в разнобой купить все детальки? Да и противоречие в названии «Лазерный гравер» и описании станка вызывала некоторые сомнения.

Под катом очень много фото и видео, а также бесконечный DIY.

Но сперва нужно освоится с тем, что есть:

Курьер вручил мне 6 кг посылку довольно скромных размеров

В ней довольно мятая коробка.

А внутри четыре коробки поменьше, два блока питания и куча железок

Размеры всего этого дела опять же небольшие

В первой коробочке лежали три шаговых двигателя NEMA 17HD2447 и двигатель шпинделя с патроном

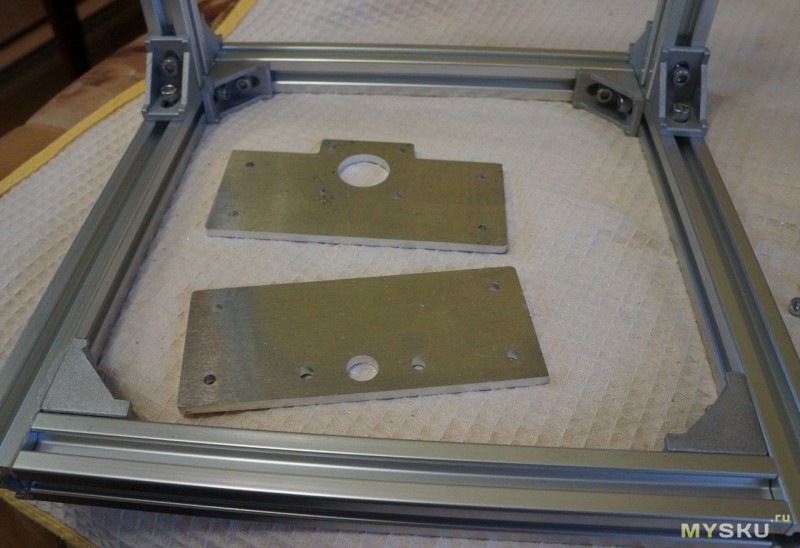

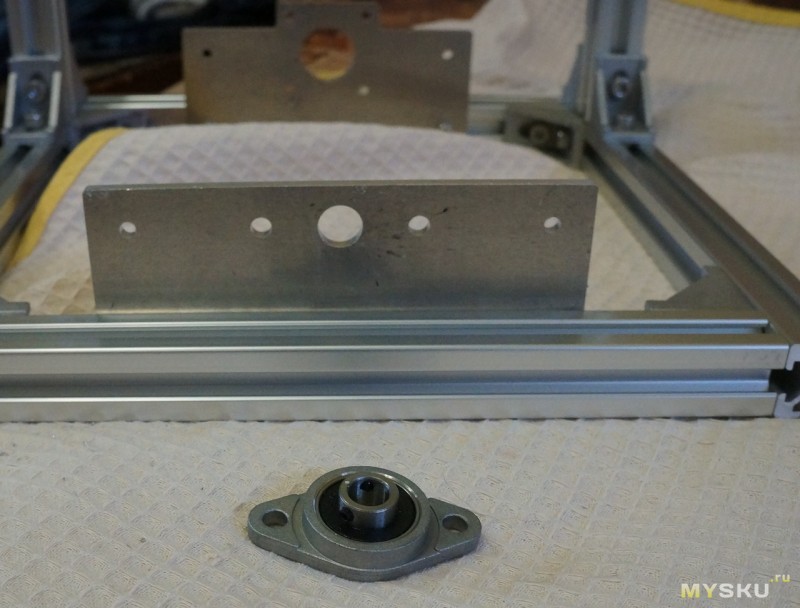

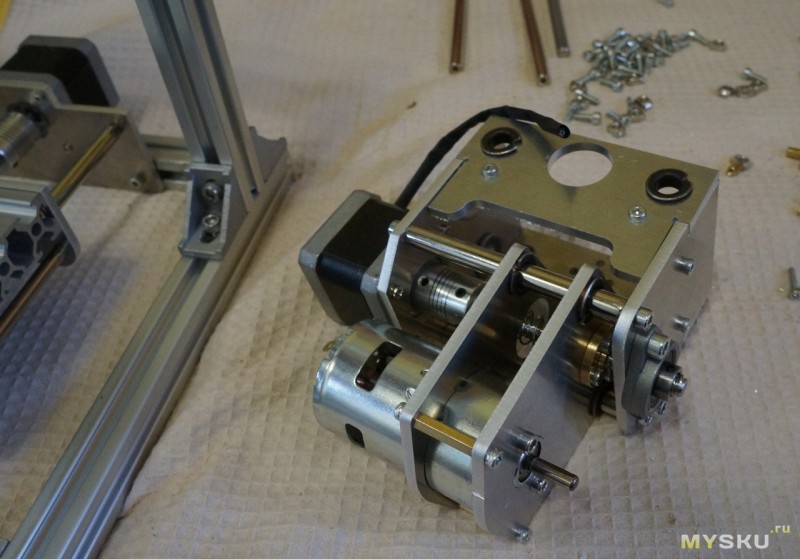

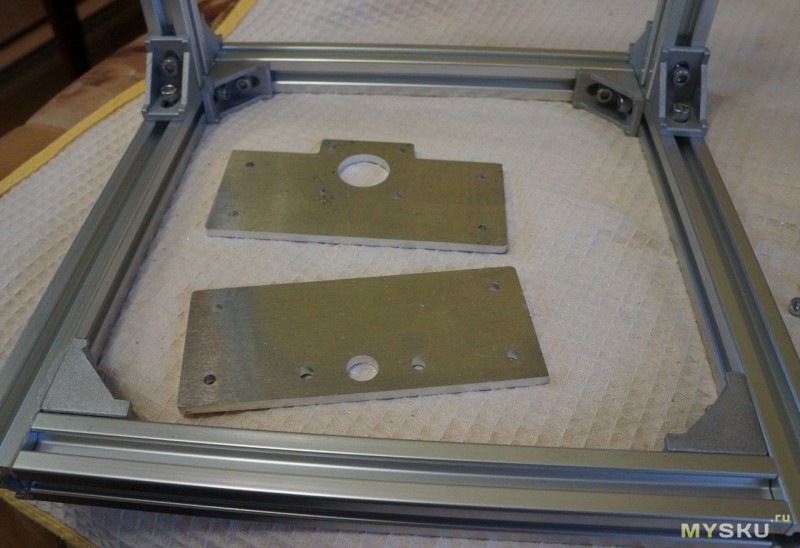

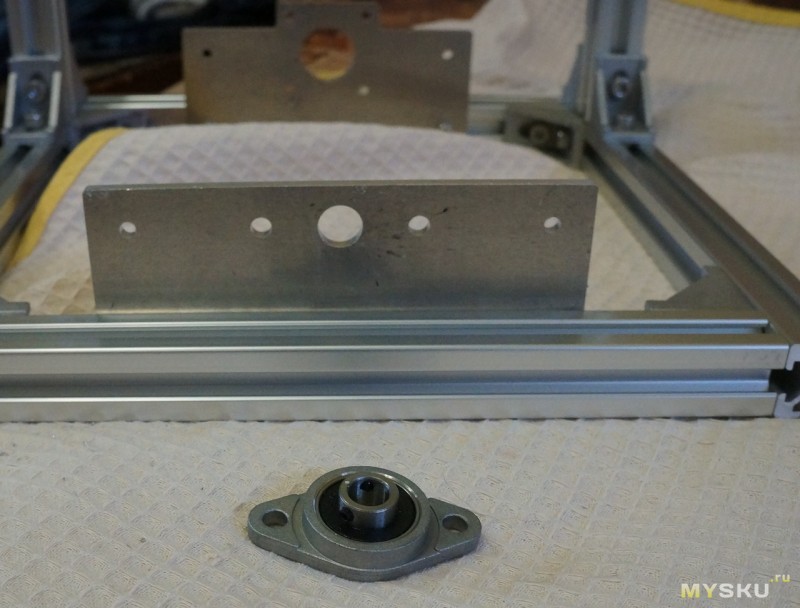

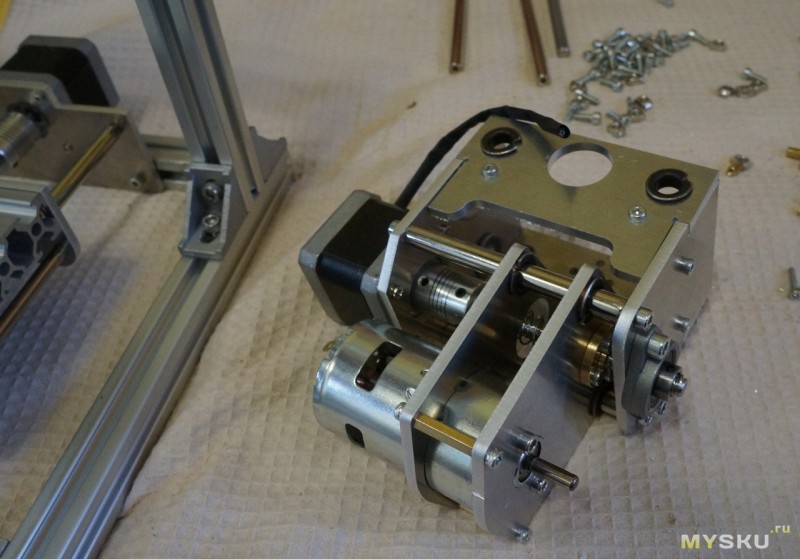

Во второй — разные железки фланцев и прочих конструкций

В третьей крепеж, подшипники и прочие мелкие детальки

В последней — контроллер с шилдом, провода и прочая электроника

Два блока питания 24В 4А для основного мотора, с гордой надписью EPSON и 12В 3А для шаговиков

Ну и элементы рамы, направляющие и шпильки осей

В комплекте шли три фрезы

И НИКАКОЙ ИНСТРУКЦИИ!!!

В описании товара правда была ссылочка на китайский файлообменник BAIDU.COM, с которого после некоторых танцев с бубнами и субтитрами на китайском удалось скачать несколько видео о том, как лихо станок режет какой-то рельеф, китайский дистрибутив ARTCAM2008 и архив с прошивками, примерами и какими то документами на китайском. Инструкции по сборки не было даже на китайском. Написал об этом в поддержку магазина, но не надеется же на это. Нужно разбираться со всем этим барахлом, вспоминая с благодарностью свой диплом советского инженера.

Инструкция по сборке нарисовалась такая:

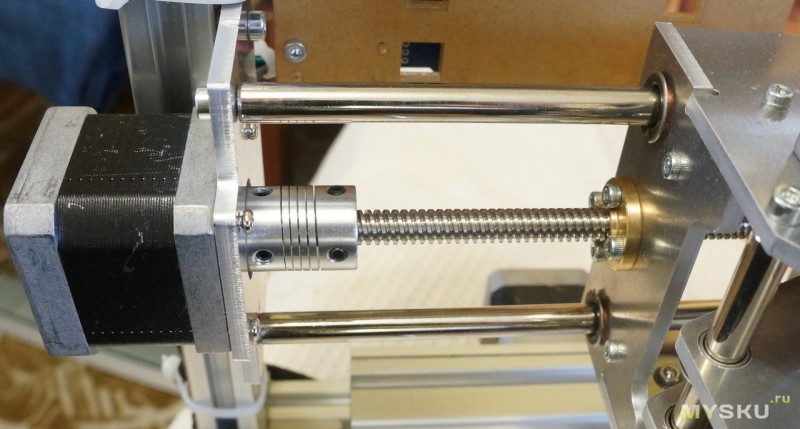

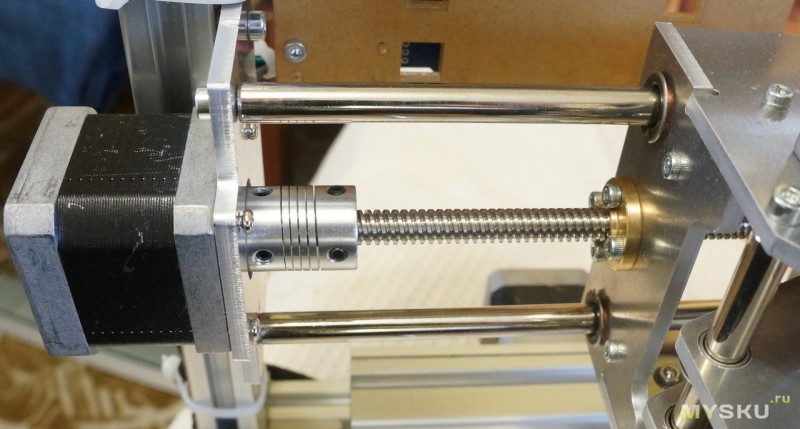

Покрутив в руках разный крепеж и потыкав его в разные дырки пришел к выводу, что 6 винтов и гаек M5 нужны для крепления подшипников.

M4 — подходят для рамы и фланцев, а M3 для двигателей, направляющих червяков осей и прочих маленьких деталек. Все винты в комплекте под внутренний шестигранник, коих шло в комплекте аж 5 штук разного размера.

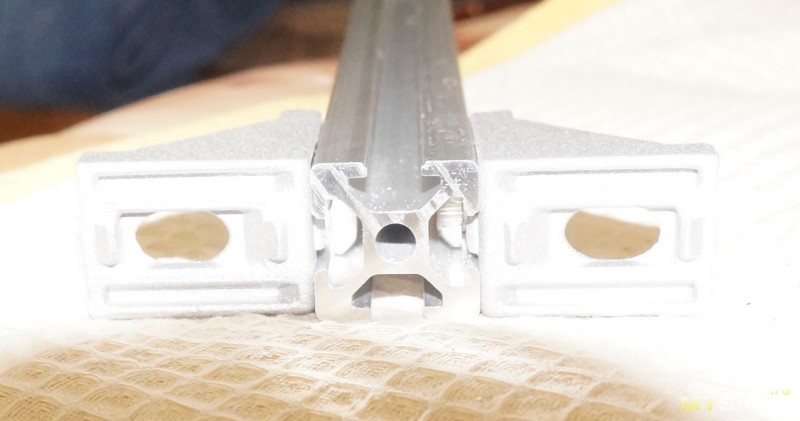

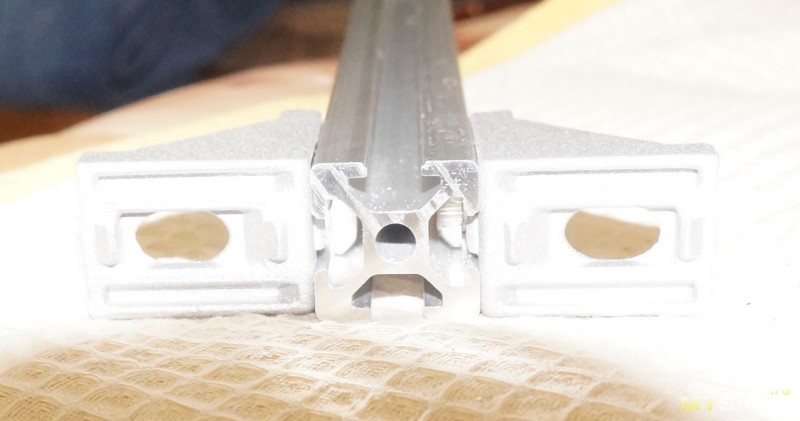

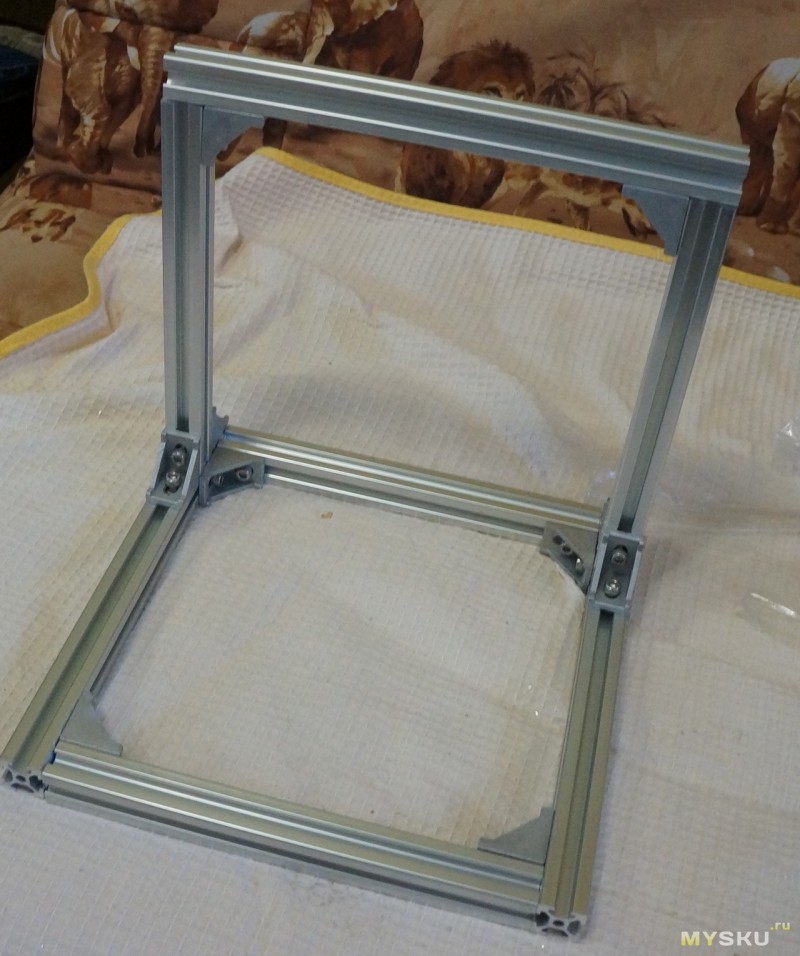

Профили рамы соединяются силуминовыми уголками и винтами M4 со специальными гайками «в профиль».

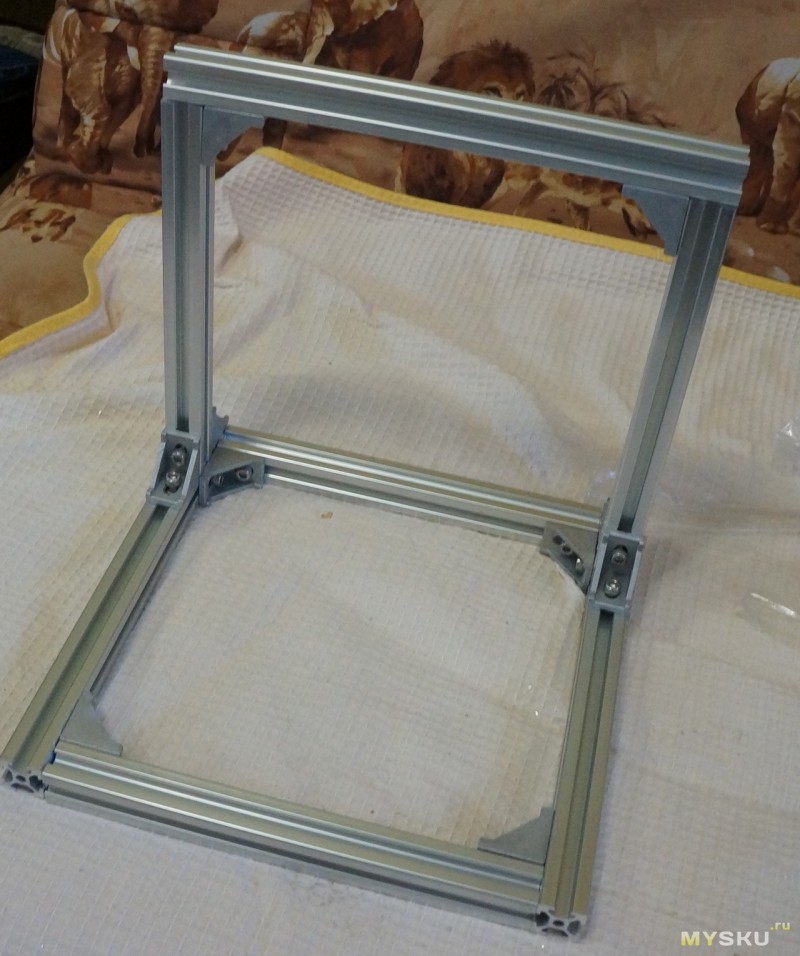

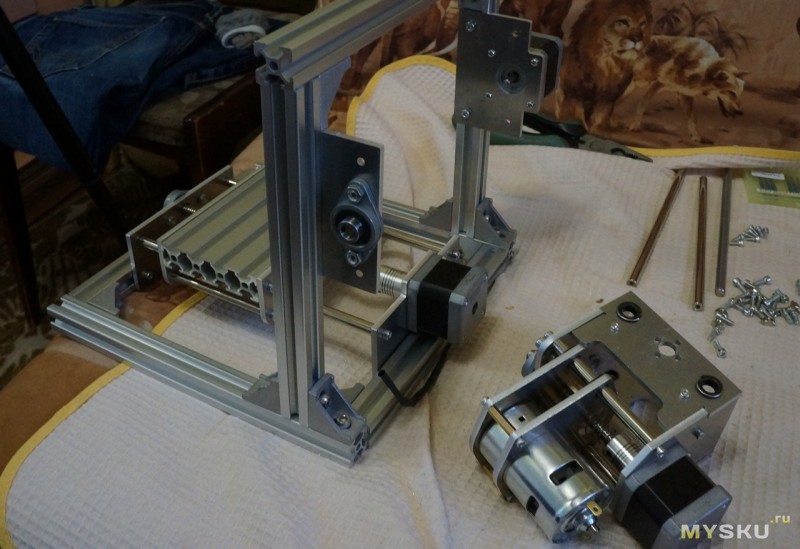

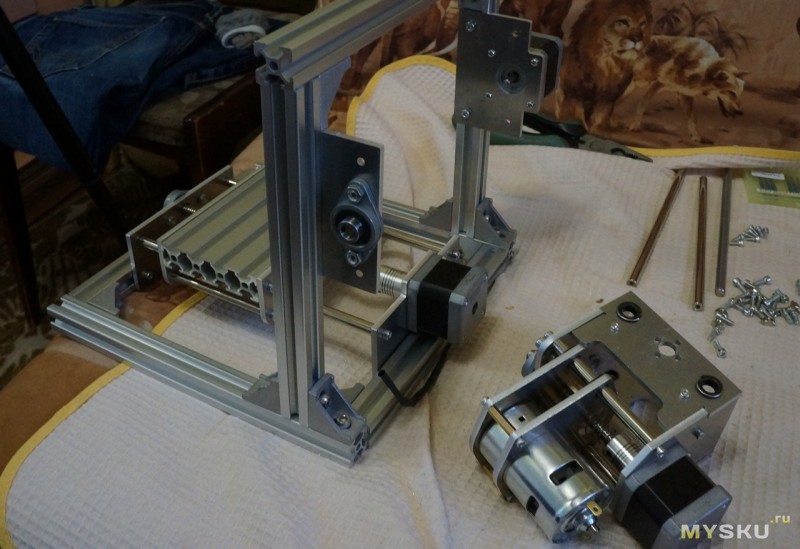

Сборка рамы прошла довольно просто

Жесткость соединения мне понравилась!

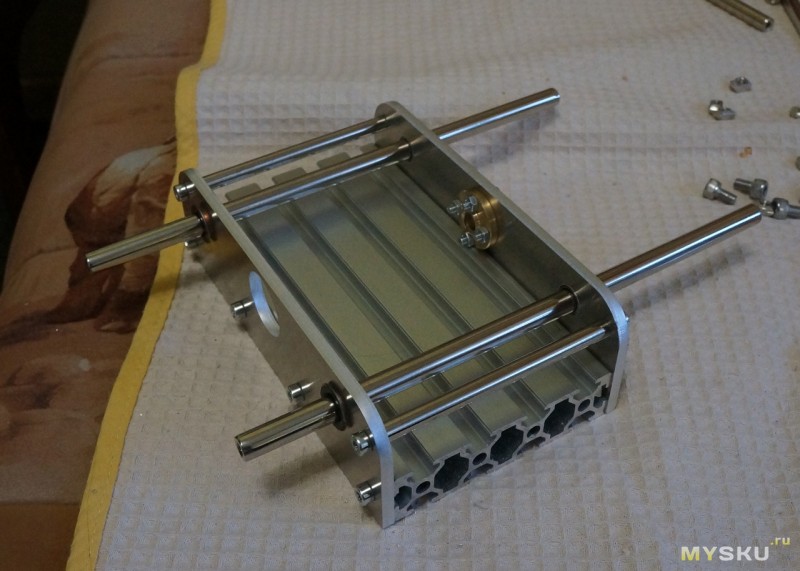

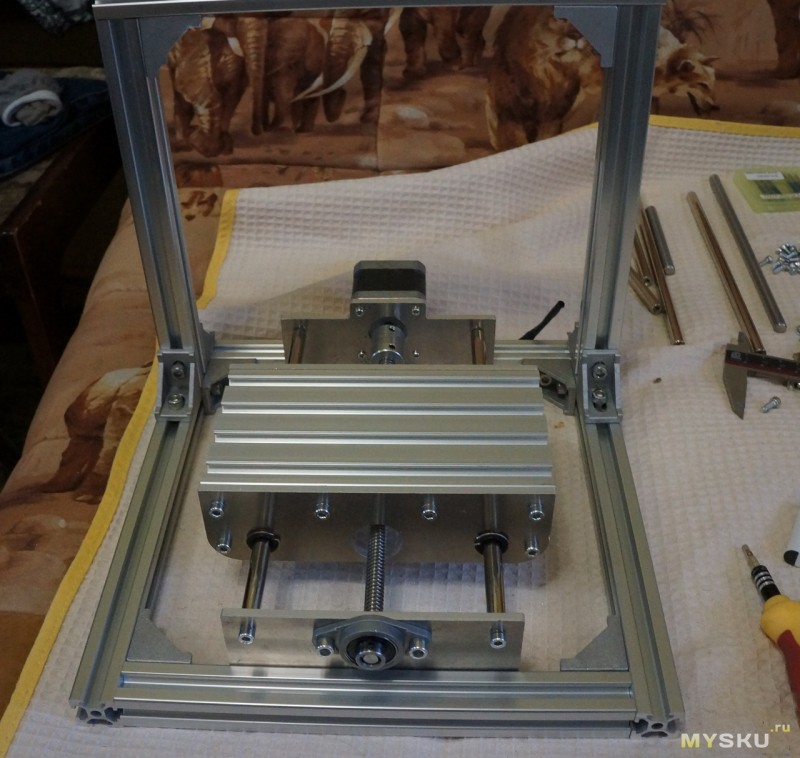

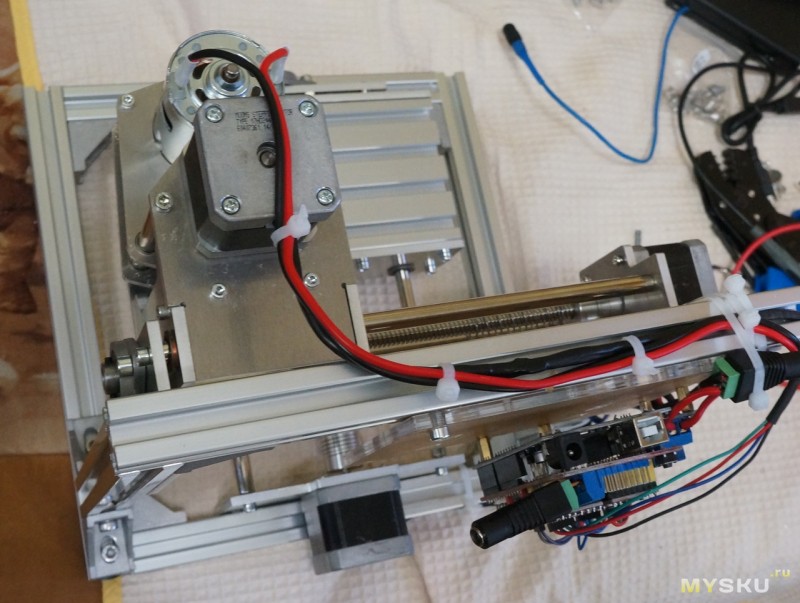

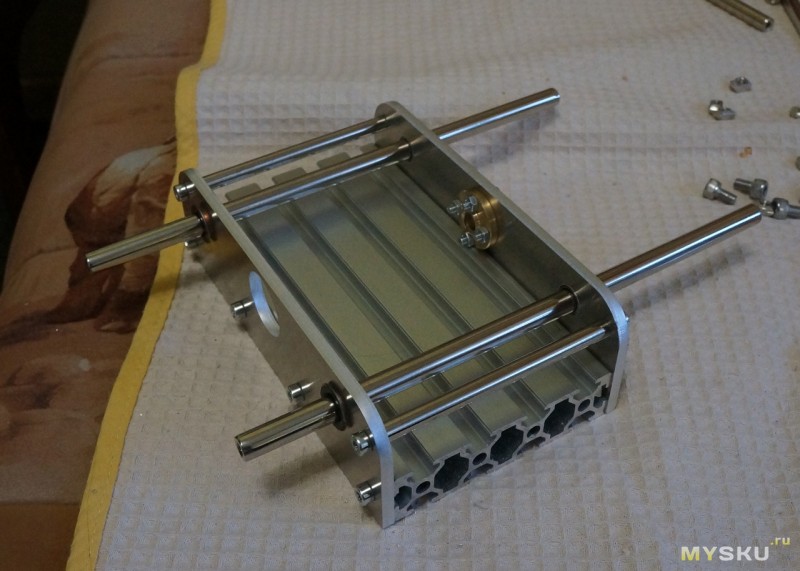

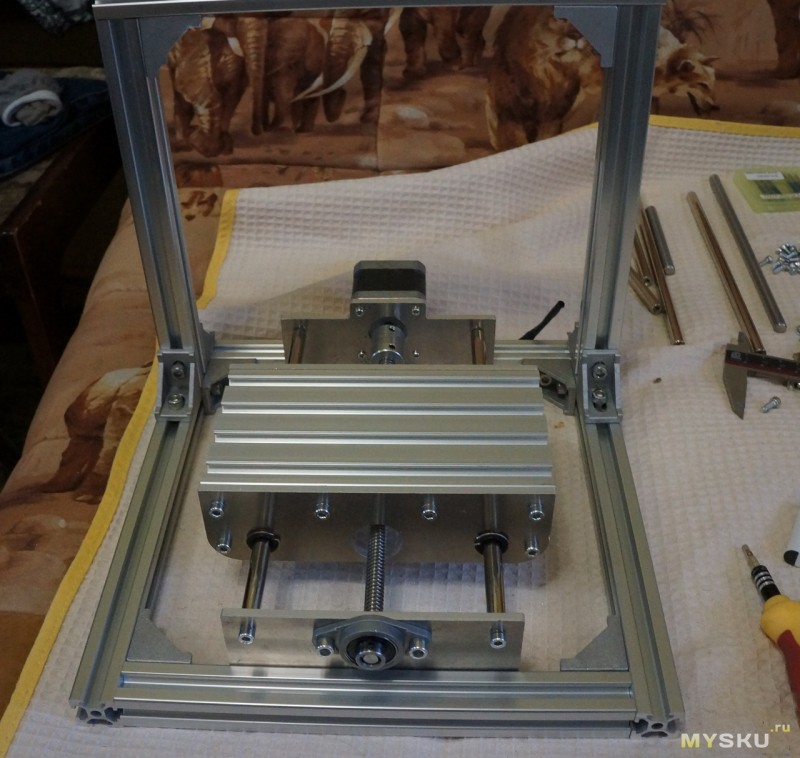

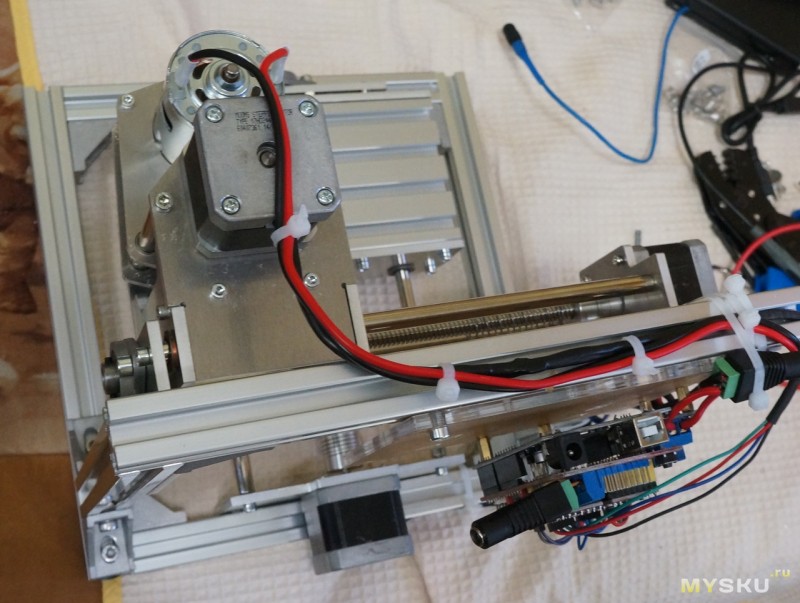

Ну что же, дальше — проще. Прикручиваем фланцы Собираем рабочий стол

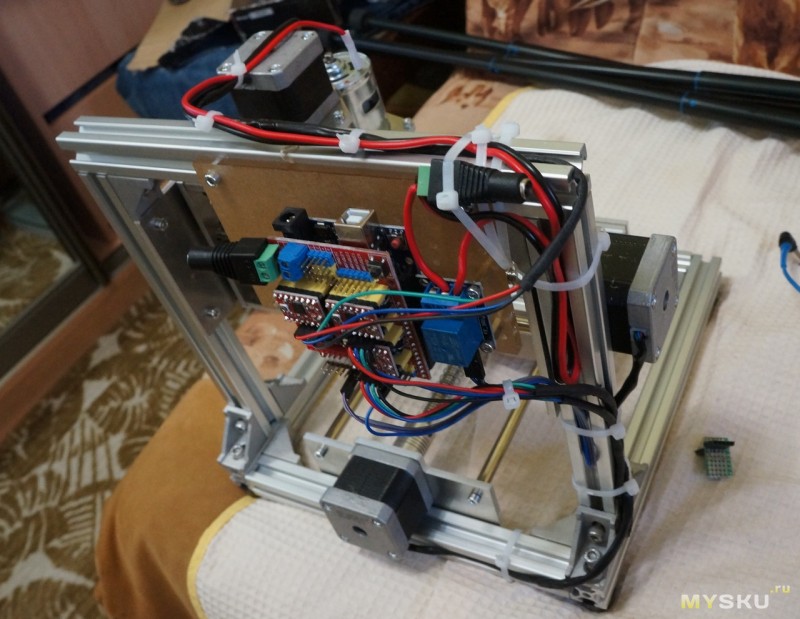

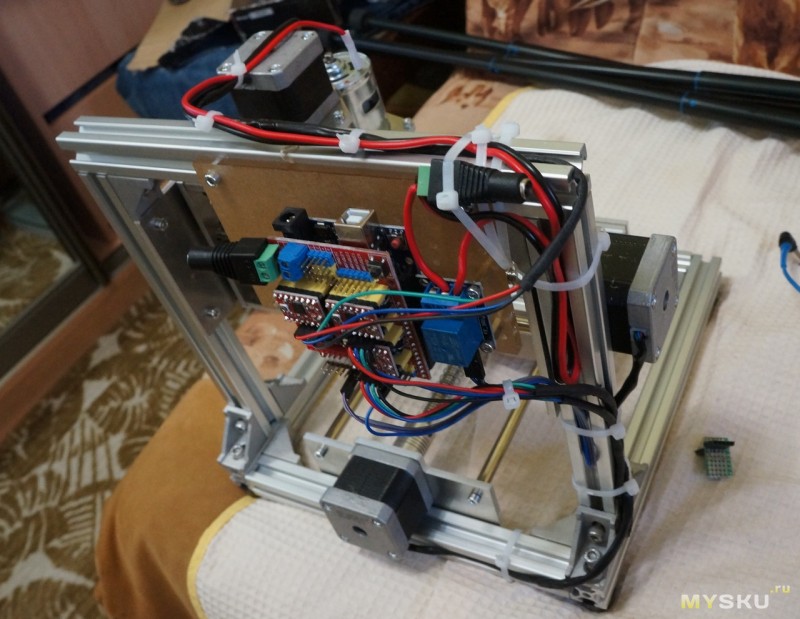

Движение по оси Х осуществляется перемещением стола, по осям Y и Z — перемещением шпинделя

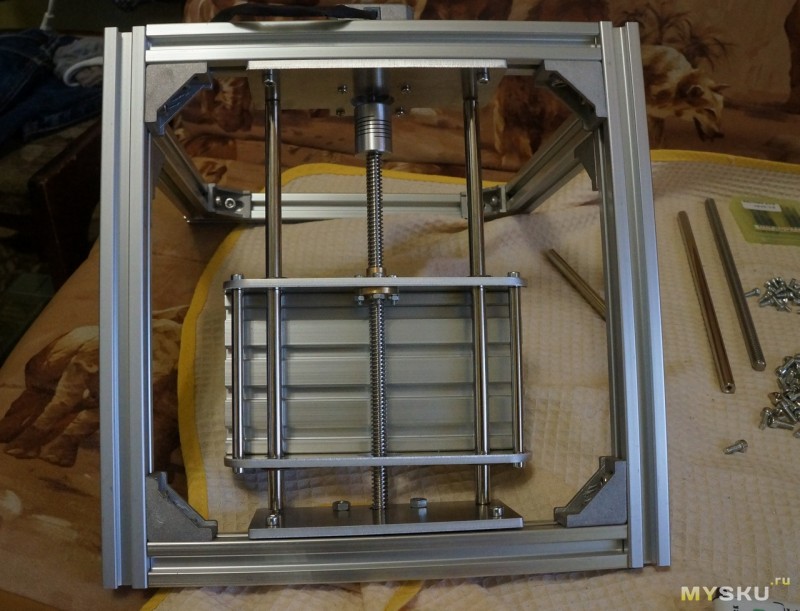

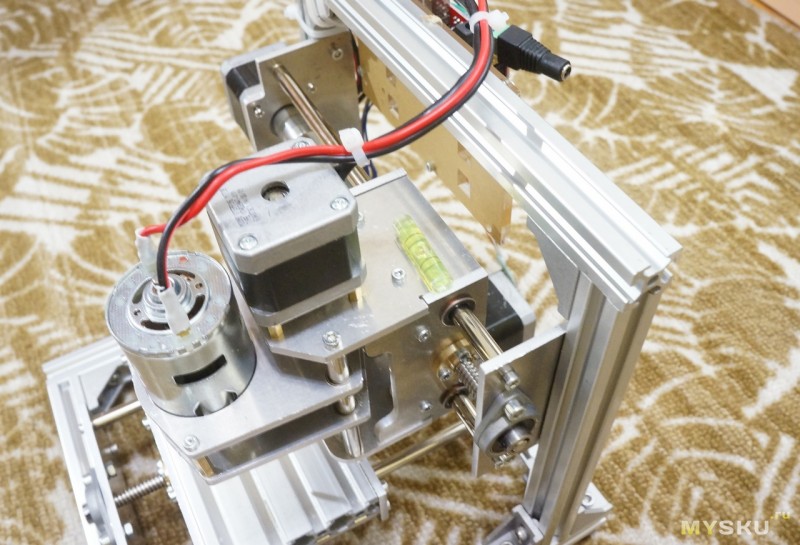

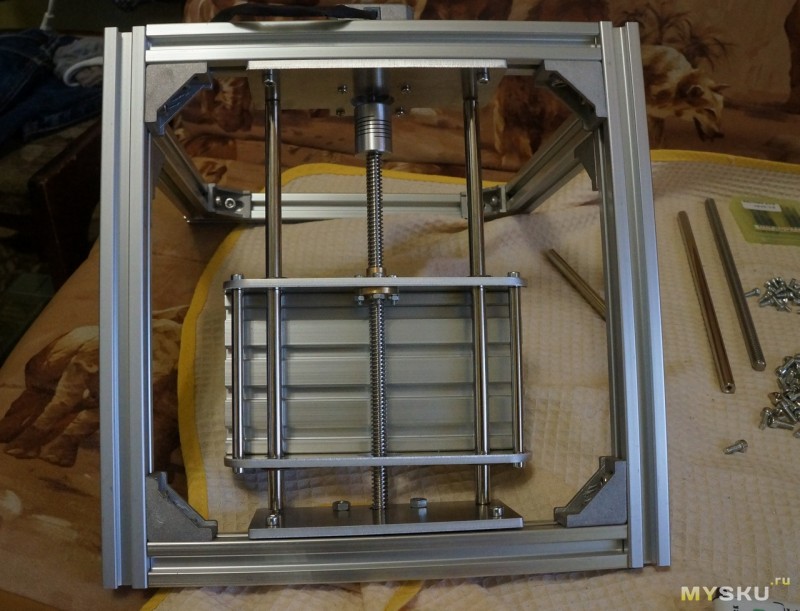

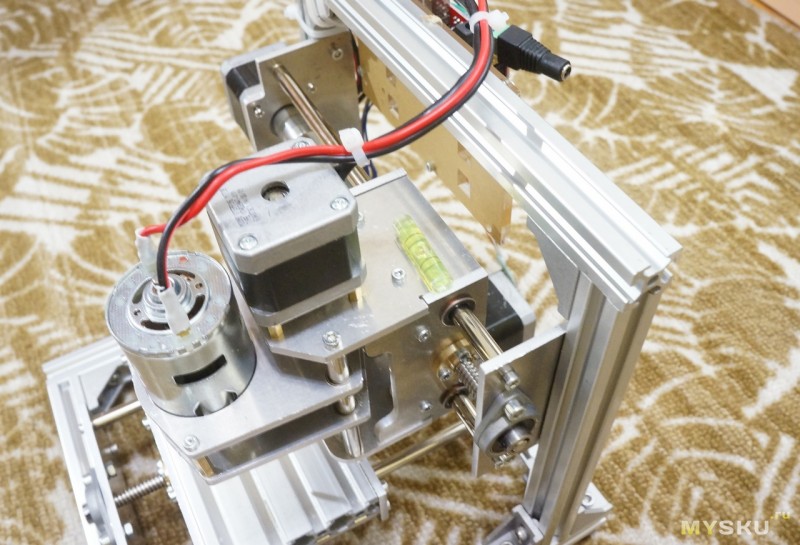

Собираем крепление мотора

Ну вот. Механика станка приближена к виду на картинке, хотя ход составляет примерно 70x70x25, но с этим буду разбираться позже.

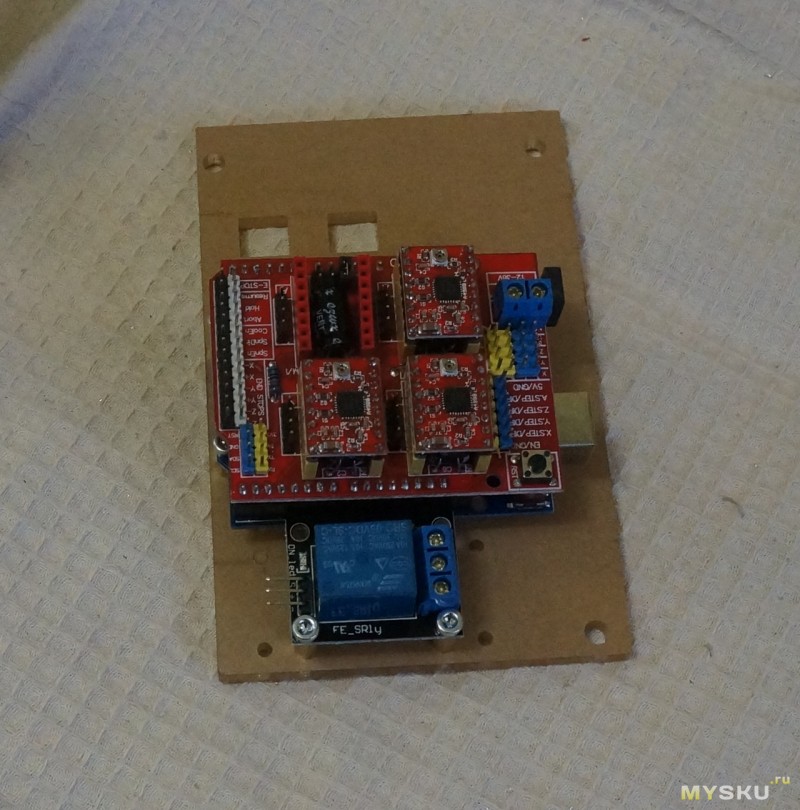

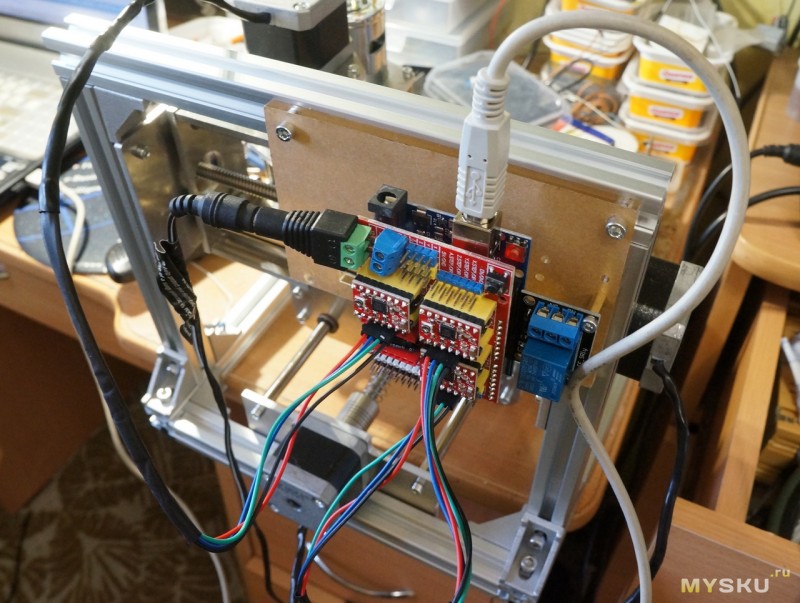

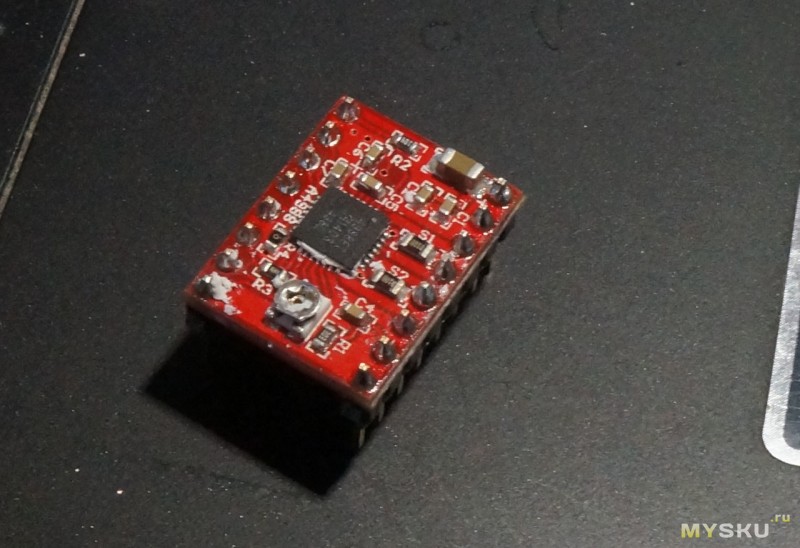

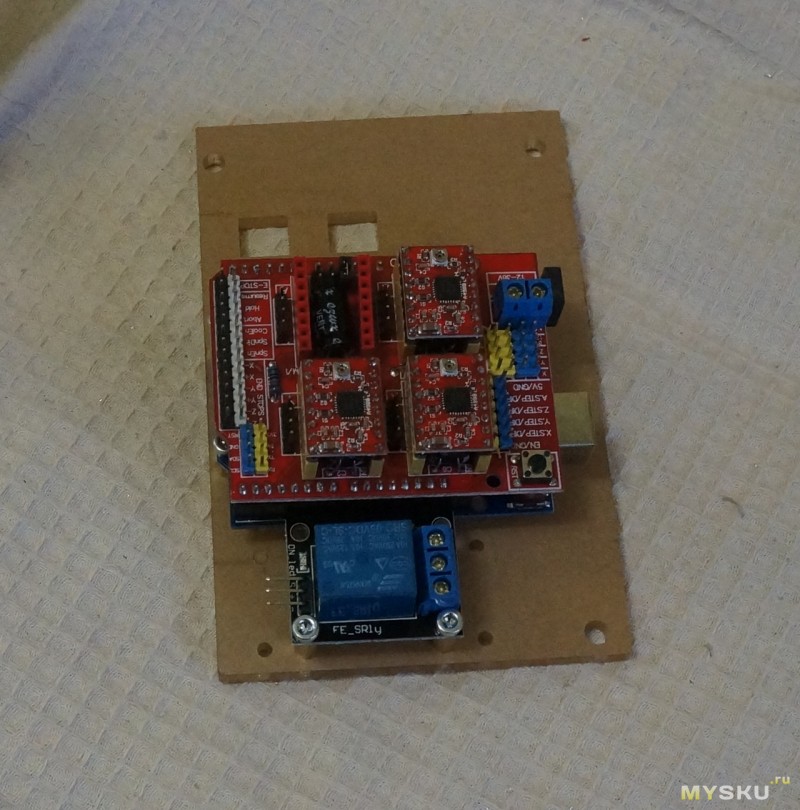

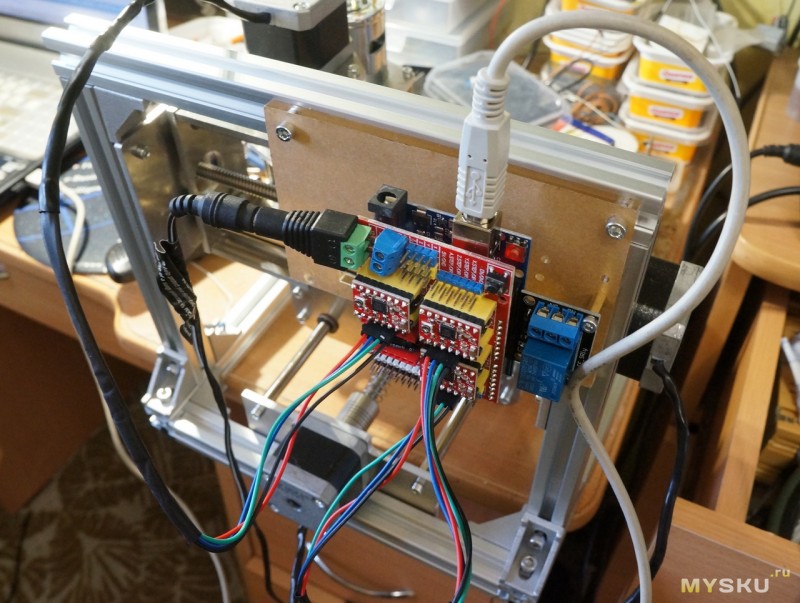

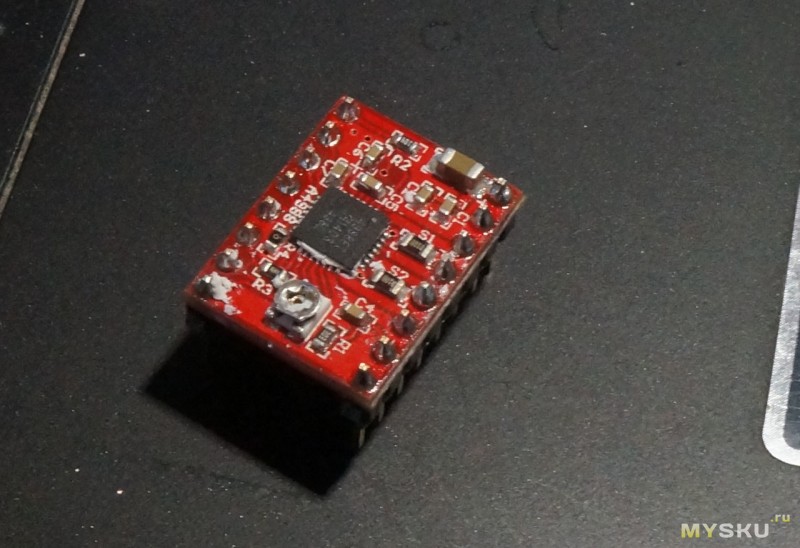

Шилд предназначен для управления перемещениями по 4-м осям в 3D-принтерах, лазерных граверах и фрезерах. В моей комплектации шилд осназен только тремя драйверами двигателей.

Подробное описание этой платы нашел в интернете

Для крепления платы служи единственная неметаллическая деталь станка. Подключение прошло довольно просто. Собираем контроллер и модуль реле на плате (благо готовые отверстия ля этого имеются)

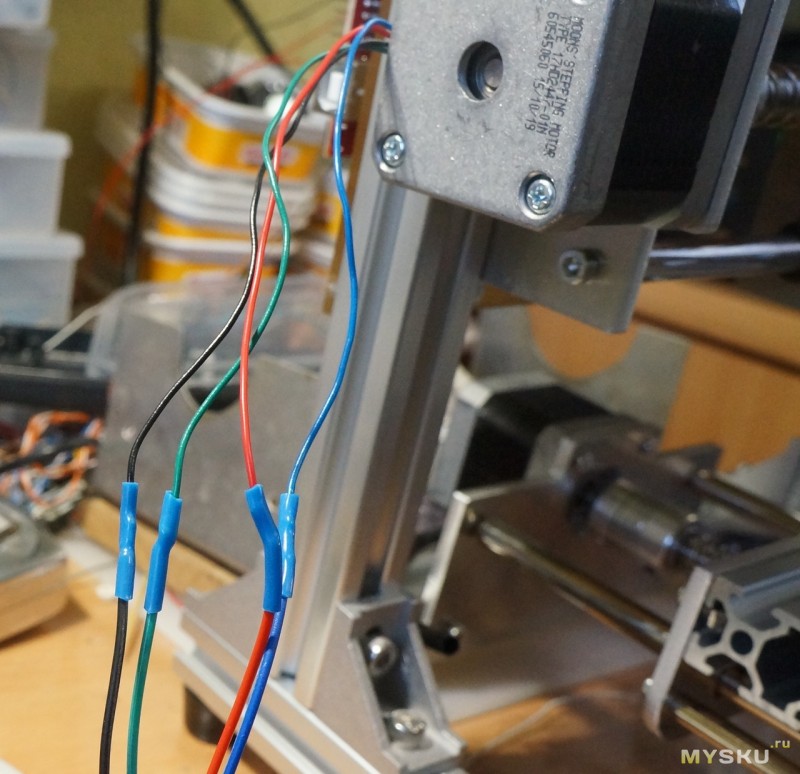

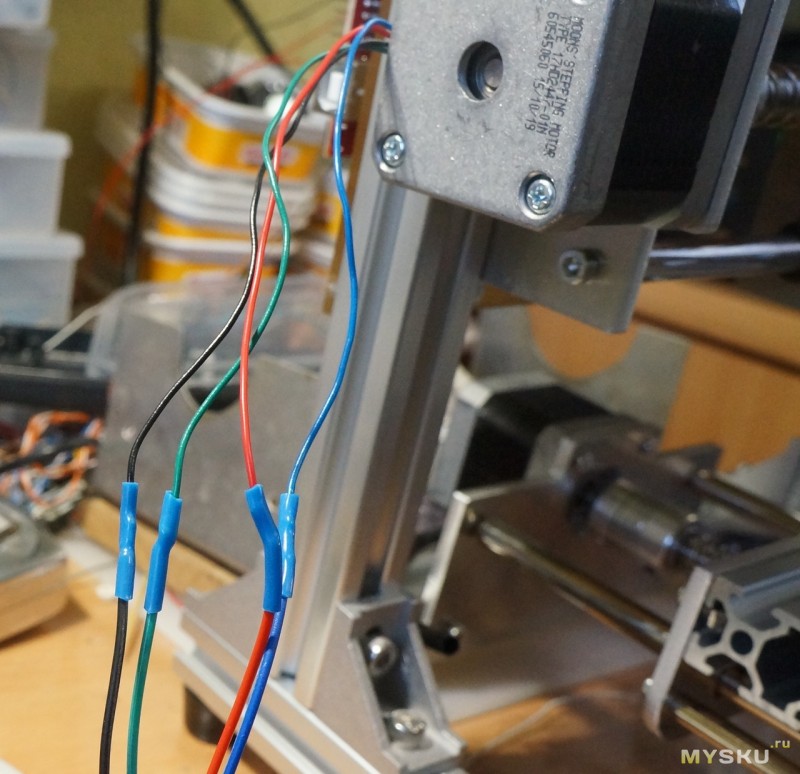

Провода шаговых двигателей удлиняем при помощи цветных проводов с разъемом на конце, идущих в комплекте

Реле ставим для коммутации мотора и БП 24В и подключаем проводками, идущими в комплекте.

Мотор шпинделя подключаем мощным проводом при помощи обжимных контактов, которые тоже идут в комплекте. Разъемы для блоков питания закрепляем на корпусе

Пока занимался подключением, пришло письмо с технической поддержки GERBESTа, в котором были указаны ссылки все на те же файлы, только перезалитые на Гугл-диск

И видео с гордым названием «Assembly Instructions», в котором китаец под приятную музыку и с титрами на их родном языке собирает данный станок.

Просмотр показал, что несколько деталей я собрал не так, из за этого и маленький ход по осям

Быстро переделываем наш станок, как на видео

Двигатель по оси Z поднимаем на втулки

После этого ход по осям составил заявленные 130х110х45мм

В Ардуино работает последняя версия программы GRBL, позволяющая управлять принтером/гравером/фрезерным станком через G-коды.

К использованию мощных управляющих программ типа MATH3 я пока не готов, ставлю простейшую программку GRBL CONTROLLER

В окошке управления осями получаю работу шаговых двигателей. Правда на команду 10мм получаю реальный сдвиг на 20мм. Видимо данные настройки рассчитаны на другую шпильку

Устанавливаю шаг моторов:

Заодно устанавливаю ограничения перемещения по осям

Вот в общем то и все. Галочка «Spindle On» приводит к срабатыванию реле и включению мотора шпинделя.

Загружаю из китайского архива первый пример и… ломаю кончик первой фрезу (((. Перемещение по оси Z с максимальной скоростью ниже уровня стола. Значит пора разбираться G-кодом и его получением. Добавляю в станок четыре аппаратные кнопки, который помогают быстро остановить/продолжить работу программы.

Для генерации G-кода нашел простейший конвертер StepCam понимающий форматы CorelDraw, SprintLayout, Autocad и даже BMP

Программа позволяет установить скорость перемещения при резке, глубину реза и некоторые другие параметры и формирует готовый G-код

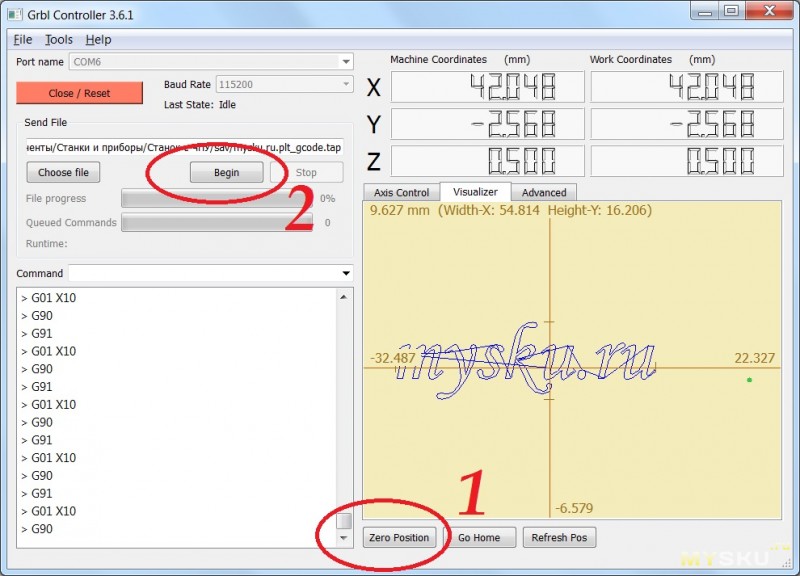

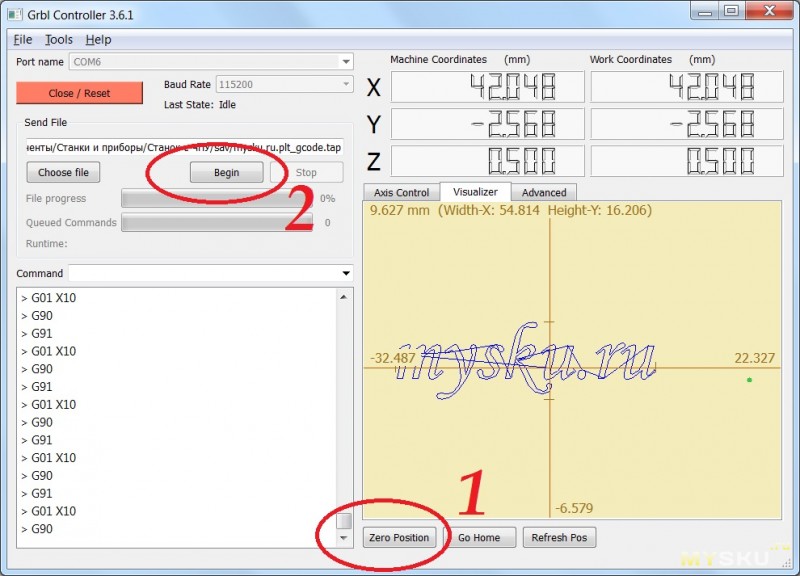

После чего загружаем сгенеренный файл в GRBL CONTOLLER

Устанавливаем вручную точку начала координат по трем осям и нажимаем кнопку «ZeroPosition», а после этого — «Begin»

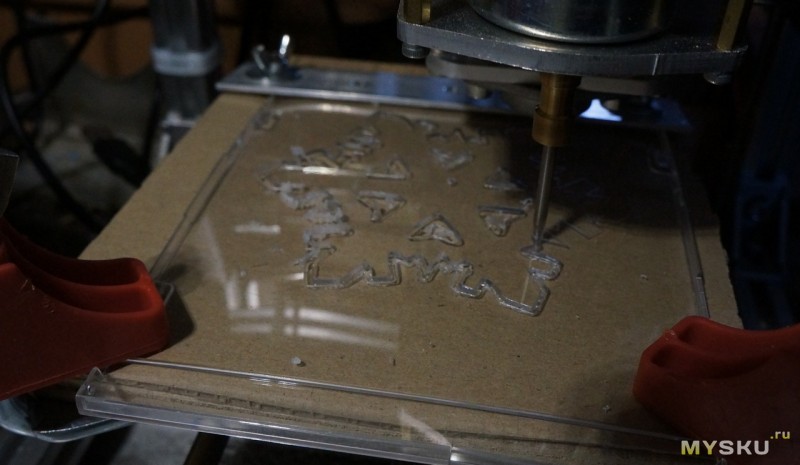

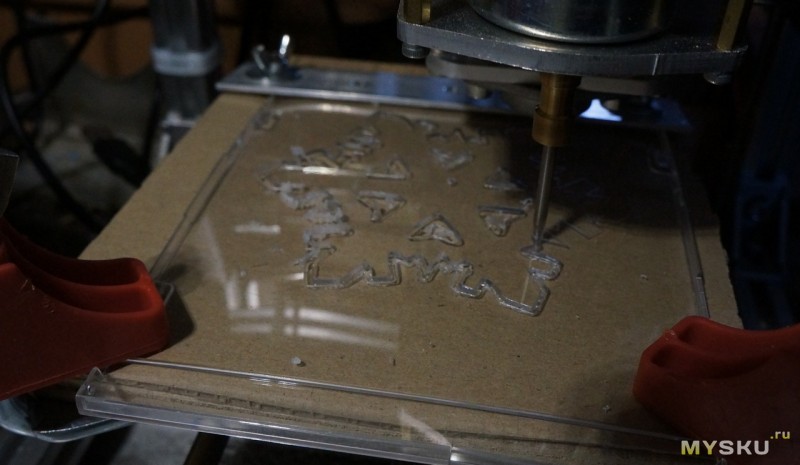

Если поставить перемещение по оси Z на толщину материала — получаем обрезку по контуру

Кромка у тонкого пластика слега подплавилась

А вот овал получился слегка рубленным

Но виной тому не станок, CorelDraw, который так небрежно перевел на плоттер свой рисунок.

Возомнив себя ЧПУшником 80-го уровня решил вырезать детальку из 3мм акрила и сломал вторую фрезу — «рыбий хвост» купленный отдельно на АЛИ.

Фреза быстро перегрелась, акрил начал плавится и застывать причудливым и очень твердым комом

Интернет мне рассказал, что резка акрила производится с принудительным охлаждением фрезы, либо на очень маленькой скорости и за несколько проходов. И еще нужно учиться, учиться и еще раз учиться, осваивать и подбирать параметры процесса для каждого материала.

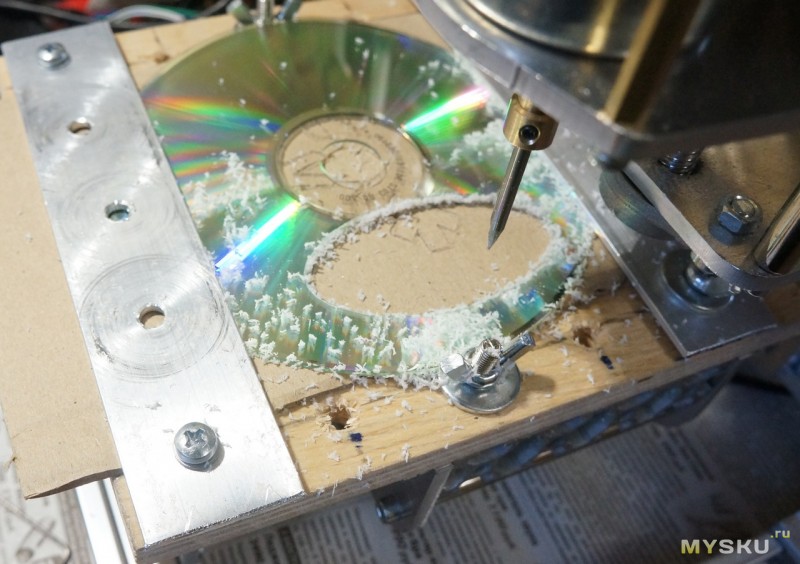

Впрочем 1мм пластик от коробочки CD «дался» без проблем

Для начала еще раз выставляю горизонталь всего чего можно

Сперва уровнем

А затем резкой тонкой бумажки на рабочем столе.

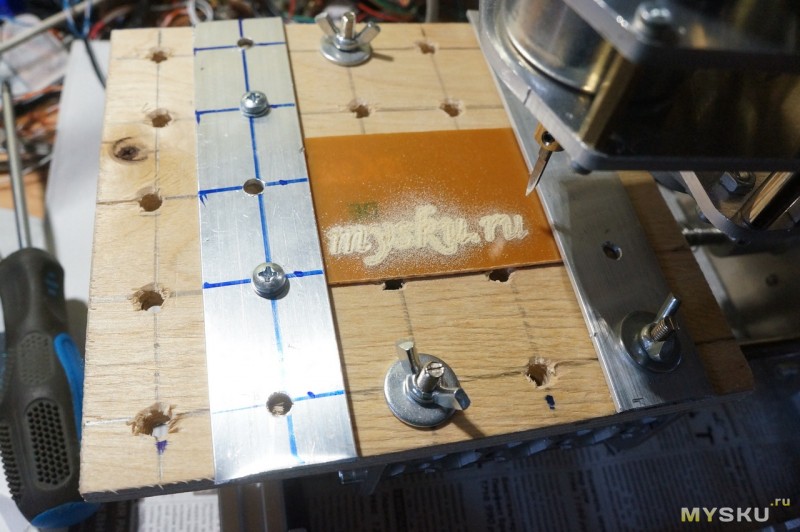

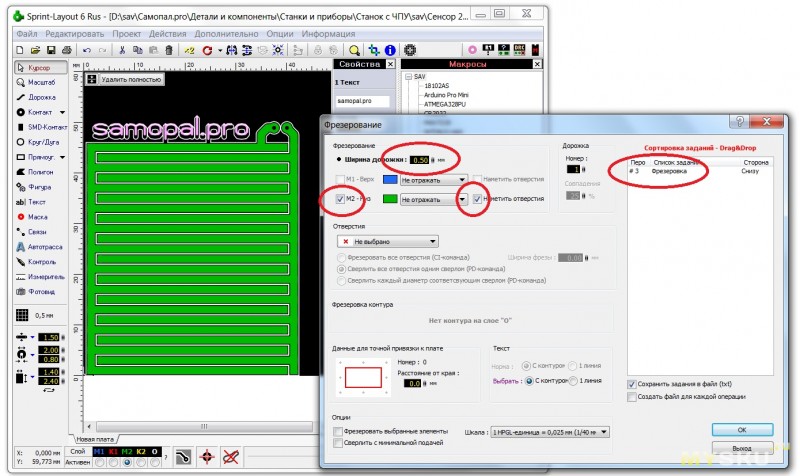

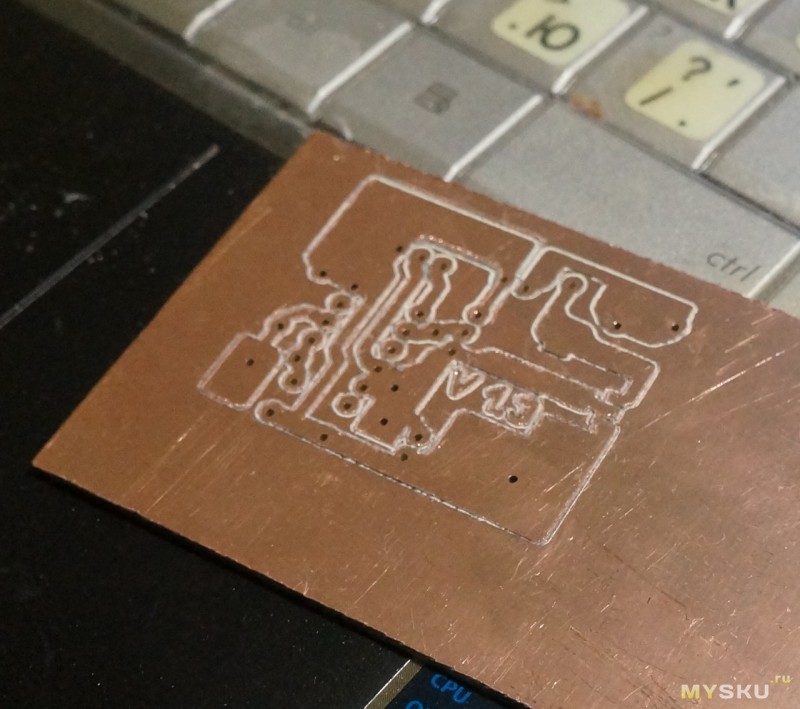

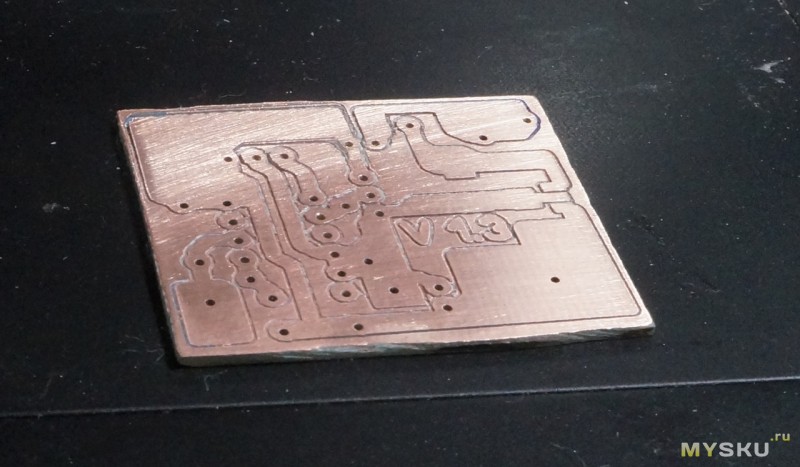

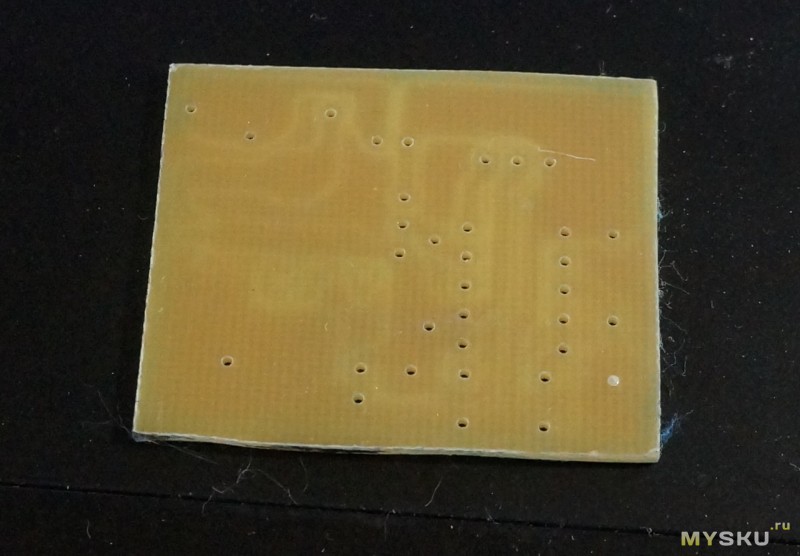

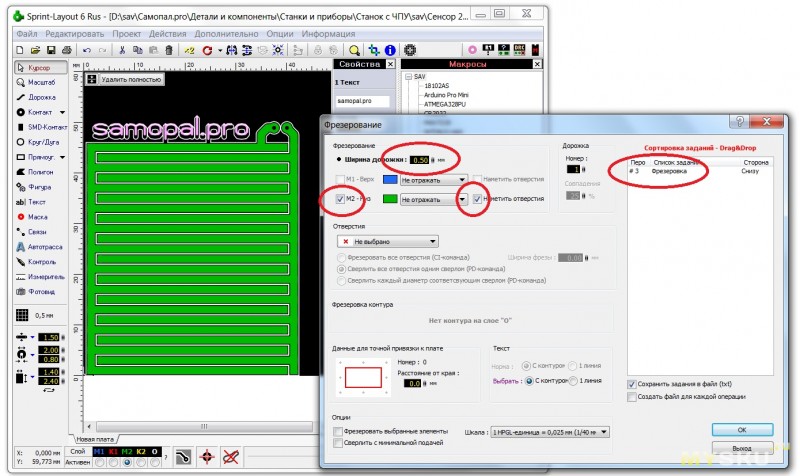

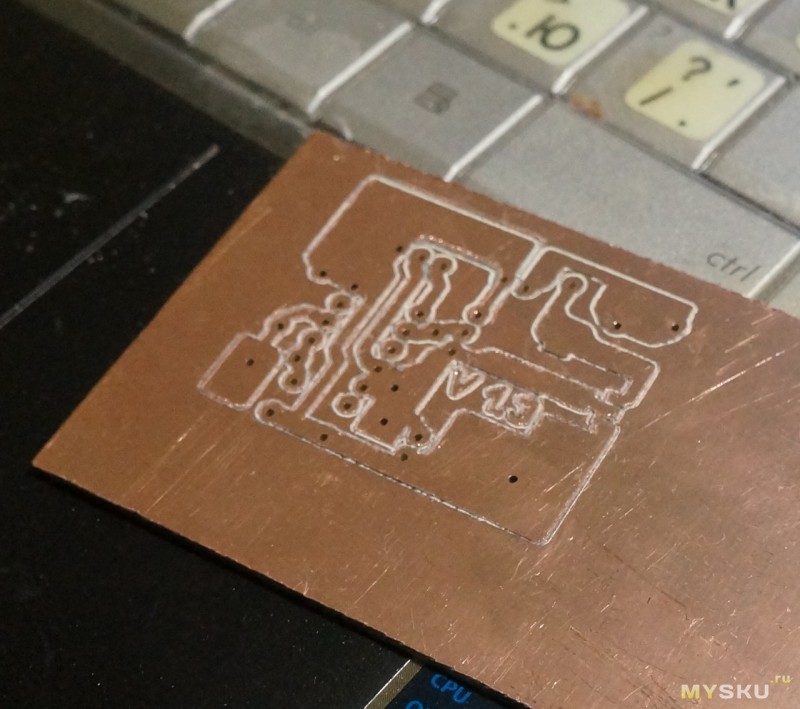

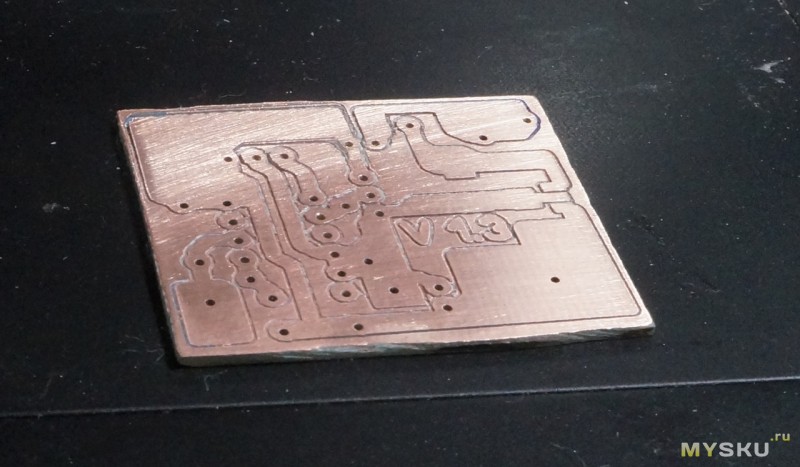

Подготовка платы — процесс не сложный. В SprintLayout делаю «Экспорт->данные фрезер HPGL .plt». Выбираю фрезеровку нужного слоя, устанавливаю требуемый отступ фрезы от дорожки

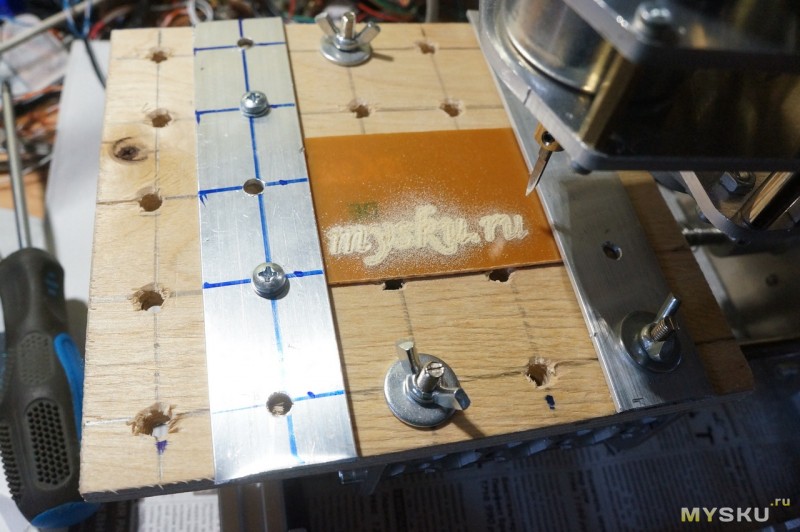

Получаю G-код все той де StepCam и получаю емкостной сенсор для системы мониторинга влажности почвы

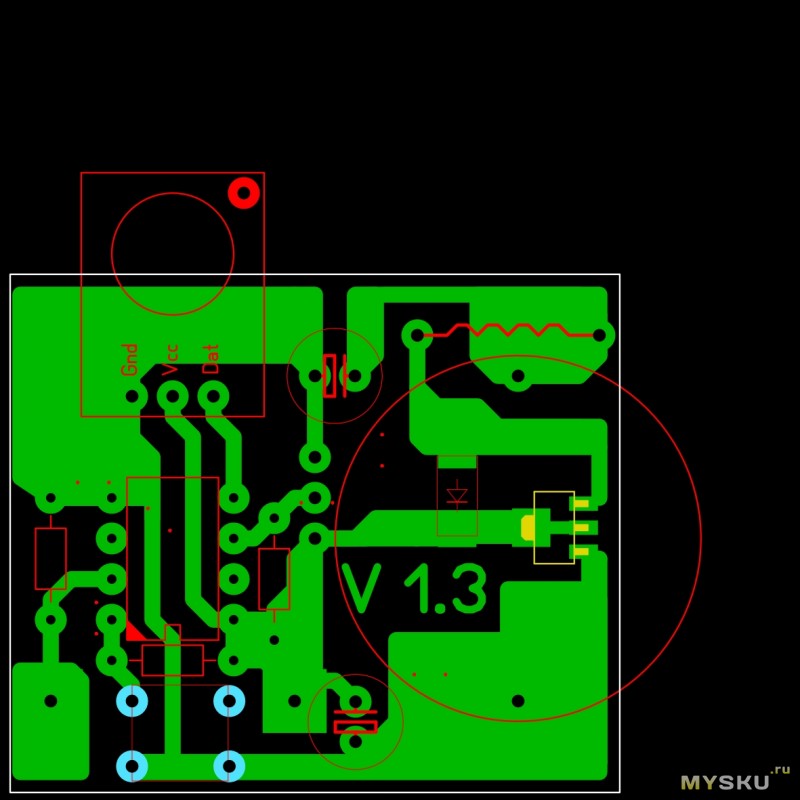

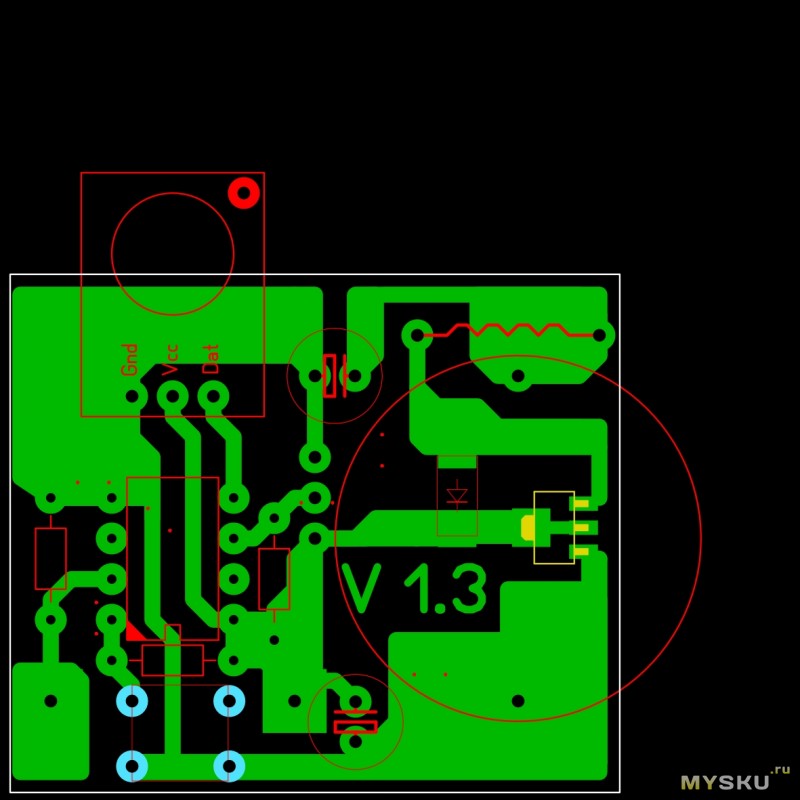

Управляющая плата с готового проекта под ЛУТ

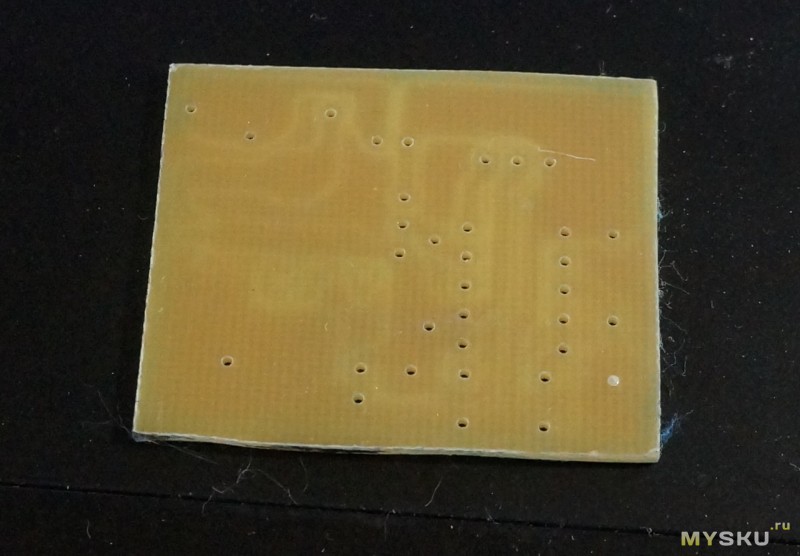

Задаю так же второй файл под сверловку (можно сделать несколько файлов под разные сверла)

Результат меня удовлетворил, особенно как получились отверстия. Правда дизайн платы лучше готовить специально под такую технологию — с прямыми контурами.

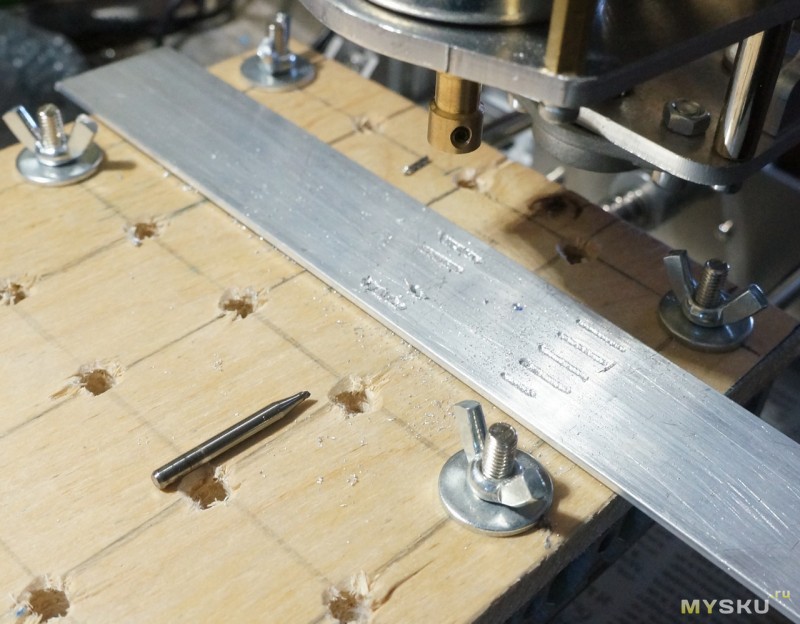

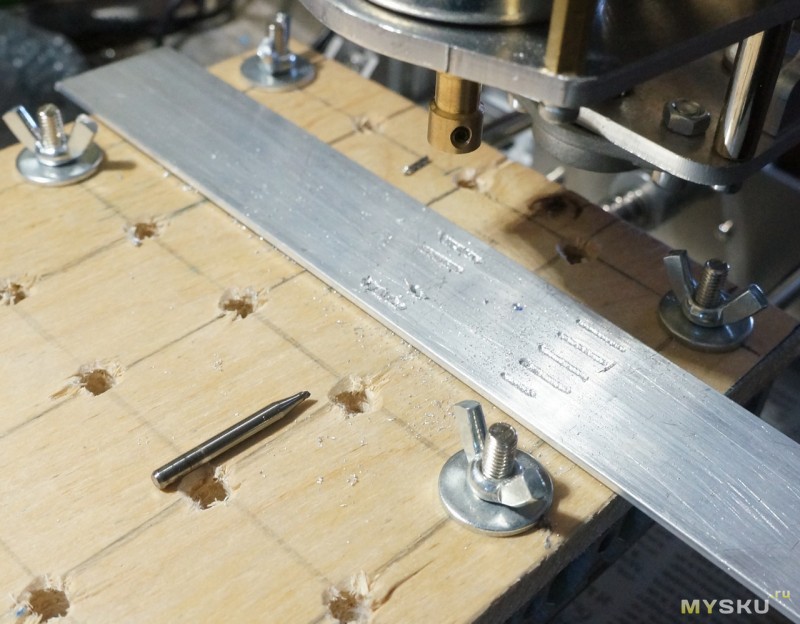

2. Заметил что при длительной работе микросхемы драйверов шаговых двигателей сильно греются. Увидел, что в интернете такие платки продаются с радиатором. Попытался вырезать радиатор из 2мм алюминия фрезой «рыбий хвост» 2мм. Не вышло. На скорости 40мм/мин китайская фреза приказала долго жить

Выпилил кусочки алюминия, наклеил на микросхемки, но, видимо, что-то закоротил. В результате теперь у меня нет одного драйвера шагового двигателя (((

Для коммерции слишком медленный, маленький и маломощный.

Вполне подходит для домашнего использования: изготовления печатных плат (фрезеровка, сверловка, обрезка по контуру), фрезеровке отверстий в DIY корпусах, изготовление некрупных деталей из пластика, текстолита, фанеры, гравировка на разных материалах. Наверное, не сложная 3D гравировка

Но все это темы для отдельных обзоров.

Питомец активно помогает.

P.S. Очень много интересной информации есть на этом форуме:

Форум клана ЧПУ-шников

P.P.S Пока писал обзор, цена на станок еще упала на $9 и на главной странице товара появилось видео на русском

Видео работы станка

Неудачная попытка резки 2мм алюминия

Поэтому решил остановиться на готовом комплекте небольшого фрезерного станка. Магазин GEARBEST порадовал очередной скидкой и я по цене менее $200 с доставкой в РФ приобрел я это китайское чудо.

Правда все 19 дней, пока Xiang Feng Logistics везла мне станок из магазина, я терзался мыслью, а не дешевле ли и проще было в разнобой купить все детальки? Да и противоречие в названии «Лазерный гравер» и описании станка вызывала некоторые сомнения.

Под катом очень много фото и видео, а также бесконечный DIY.

Характеристики станка довольно скромненькие

- Ход по осям: 130х110х45мм

- Точность обработки: 0.1мм

- Максимальная скорость перемещения: 600мм/мин

- Мощность двигателя шпинделя: 80Вт (24В)

- Патрон шпинделя: 3.125мм

- Рама: Алюминиевый профиль 2020

- Рабочий стол: Алюминиевый профиль 2080 шириной 150мм

- Фланцы: Сталь 4мм

- Контроллер: Arduino UNO с Cnc Shield и тремя драйверами шаговых двигателей, управление шпинделем через реле

- ПО: grblcontrol и ARTCAM2008

Но сперва нужно освоится с тем, что есть:

Курьер вручил мне 6 кг посылку довольно скромных размеров

В ней довольно мятая коробка.

А внутри четыре коробки поменьше, два блока питания и куча железок

Размеры всего этого дела опять же небольшие

В первой коробочке лежали три шаговых двигателя NEMA 17HD2447 и двигатель шпинделя с патроном

Во второй — разные железки фланцев и прочих конструкций

В третьей крепеж, подшипники и прочие мелкие детальки

В последней — контроллер с шилдом, провода и прочая электроника

Два блока питания 24В 4А для основного мотора, с гордой надписью EPSON и 12В 3А для шаговиков

Ну и элементы рамы, направляющие и шпильки осей

В комплекте шли три фрезы

И НИКАКОЙ ИНСТРУКЦИИ!!!

В описании товара правда была ссылочка на китайский файлообменник BAIDU.COM, с которого после некоторых танцев с бубнами и субтитрами на китайском удалось скачать несколько видео о том, как лихо станок режет какой-то рельеф, китайский дистрибутив ARTCAM2008 и архив с прошивками, примерами и какими то документами на китайском. Инструкции по сборки не было даже на китайском. Написал об этом в поддержку магазина, но не надеется же на это. Нужно разбираться со всем этим барахлом, вспоминая с благодарностью свой диплом советского инженера.

Инструкция по сборке нарисовалась такая:

- Смотреть на немногочисленные картинки магазина и собирать то что понятно, уменьшая количество свободных деталек.

- Для остальных применять «метод тыка».

- Если что-то при запуске пойдет не так, всегда можно разобрать и собрать по новому.

- Все, что плохо закрепилось, крепить на синюю изоленту

Сборка

Самое очевидное рама

Покрутив в руках разный крепеж и потыкав его в разные дырки пришел к выводу, что 6 винтов и гаек M5 нужны для крепления подшипников.

M4 — подходят для рамы и фланцев, а M3 для двигателей, направляющих червяков осей и прочих маленьких деталек. Все винты в комплекте под внутренний шестигранник, коих шло в комплекте аж 5 штук разного размера.

Профили рамы соединяются силуминовыми уголками и винтами M4 со специальными гайками «в профиль».

Сборка рамы прошла довольно просто

Жесткость соединения мне понравилась!

Ну что же, дальше — проще. Прикручиваем фланцы Собираем рабочий стол

Движение по оси Х осуществляется перемещением стола, по осям Y и Z — перемещением шпинделя

Собираем крепление мотора

Ну вот. Механика станка приближена к виду на картинке, хотя ход составляет примерно 70x70x25, но с этим буду разбираться позже.

Контроллер

Управлением станка занимается обычный Arduino UNO со специальным «шилдом», к которому подключаются шаговики. Шпиндель включает обычный модуль реле

Шилд предназначен для управления перемещениями по 4-м осям в 3D-принтерах, лазерных граверах и фрезерах. В моей комплектации шилд осназен только тремя драйверами двигателей.

Подробное описание этой платы нашел в интернете

Для крепления платы служи единственная неметаллическая деталь станка. Подключение прошло довольно просто. Собираем контроллер и модуль реле на плате (благо готовые отверстия ля этого имеются)

Провода шаговых двигателей удлиняем при помощи цветных проводов с разъемом на конце, идущих в комплекте

Реле ставим для коммутации мотора и БП 24В и подключаем проводками, идущими в комплекте.

Мотор шпинделя подключаем мощным проводом при помощи обжимных контактов, которые тоже идут в комплекте. Разъемы для блоков питания закрепляем на корпусе

Пока занимался подключением, пришло письмо с технической поддержки GERBESTа, в котором были указаны ссылки все на те же файлы, только перезалитые на Гугл-диск

И видео с гордым названием «Assembly Instructions», в котором китаец под приятную музыку и с титрами на их родном языке собирает данный станок.

Просмотр показал, что несколько деталей я собрал не так, из за этого и маленький ход по осям

Быстро переделываем наш станок, как на видео

Двигатель по оси Z поднимаем на втулки

После этого ход по осям составил заявленные 130х110х45мм

Пуско-наладка

Подключив Ардуино к компьютера, на USB/COM порту на скорости 115200, я увидел приглашение:Grbl 0.9i ['$' for help]В Ардуино работает последняя версия программы GRBL, позволяющая управлять принтером/гравером/фрезерным станком через G-коды.

Посылка \$\$ показывает текущие настройки контроллера

$$

$0=10 (step pulse, usec)

$1=25 (step idle delay, msec)

$2=0 (step port invert mask:00000000)

$3=6 (dir port invert mask:00000110)

$4=0 (step enable invert, bool)

$5=0 (limit pins invert, bool)

$6=0 (probe pin invert, bool)

$10=3 (status report mask:00000011)

$11=0.020 (junction deviation, mm)

$12=0.002 (arc tolerance, mm)

$13=0 (report inches, bool)

$14=1 (auto start, bool)

$20=0 (soft limits, bool)

$21=0 (hard limits, bool)

$22=0 (homing cycle, bool)

$23=0 (homing dir invert mask:00000000)

$24=25.000 (homing feed, mm/min)

$25=500.000 (homing seek, mm/min)

$26=250 (homing debounce, msec)

$27=1.000 (homing pull-off, mm)

$100=800.000 (x, step/mm)

$101=800.000 (y, step/mm)

$102=800.000 (z, step/mm)

$110=800.000 (x max rate, mm/min)

$111=800.000 (y max rate, mm/min)

$112=800.000 (z max rate, mm/min)

$120=50.000 (x accel, mm/sec^2)

$121=50.000 (y accel, mm/sec^2)

$122=50.000 (z accel, mm/sec^2)

$130=200.000 (x max travel, mm)

$131=200.000 (y max travel, mm)

$132=200.000 (z max travel, mm)

okК использованию мощных управляющих программ типа MATH3 я пока не готов, ставлю простейшую программку GRBL CONTROLLER

В окошке управления осями получаю работу шаговых двигателей. Правда на команду 10мм получаю реальный сдвиг на 20мм. Видимо данные настройки рассчитаны на другую шпильку

Устанавливаю шаг моторов:

$100=1600

$101=1600

$102=1600

Заодно устанавливаю ограничения перемещения по осям

$130=130

$131=110

$132=45

Вот в общем то и все. Галочка «Spindle On» приводит к срабатыванию реле и включению мотора шпинделя.

Загружаю из китайского архива первый пример и… ломаю кончик первой фрезу (((. Перемещение по оси Z с максимальной скоростью ниже уровня стола. Значит пора разбираться G-кодом и его получением. Добавляю в станок четыре аппаратные кнопки, который помогают быстро остановить/продолжить работу программы.

Программное обеспечение

3D гравировку и изучение программы ARTCAM я отложил в светлое будущее. Основное назначение данного станочка для меня — гравировка и сверловка печатных плат, нарезание отверстий в корпусах приборов и гравировка различных надписей и рисунков. Начну с того, чем я умею пользоваться — CorelDraw и SprintLayout6.CorelDraw

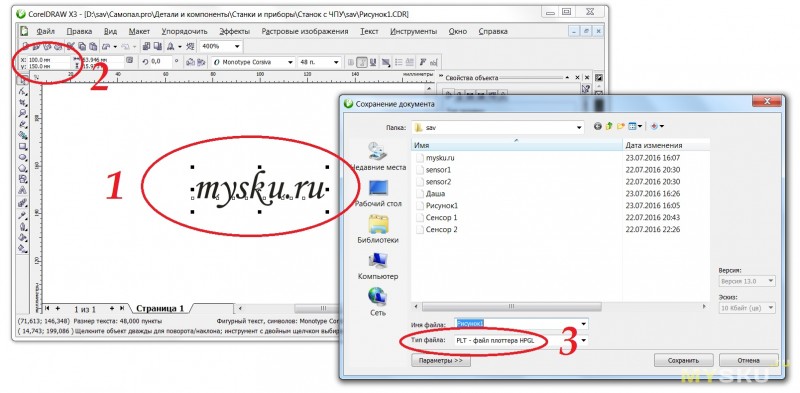

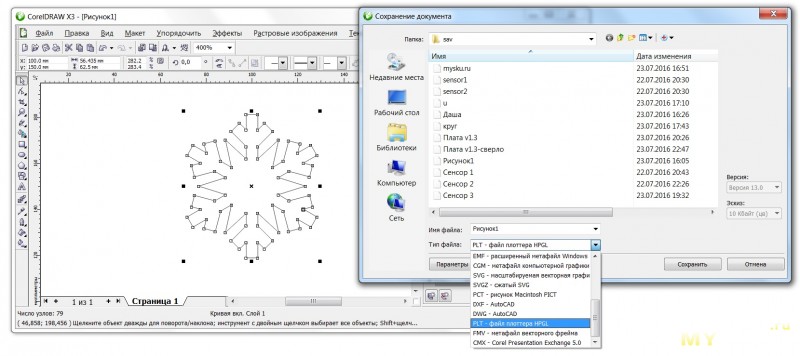

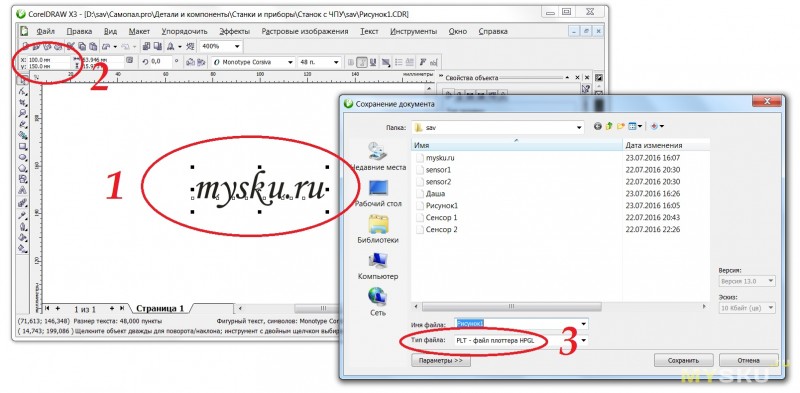

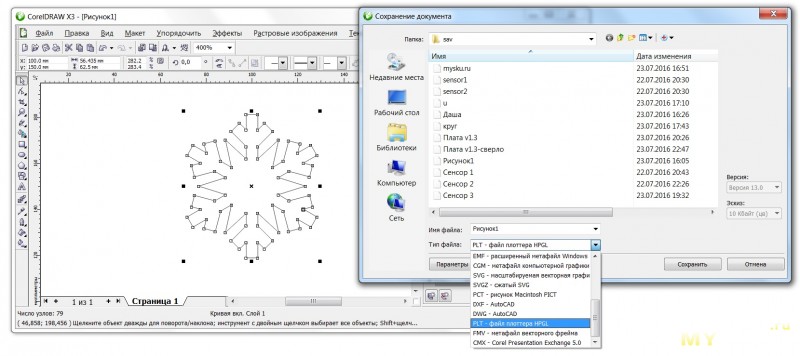

Рисуем изображение в кривых и размещаем его в центре документа, а затем сохраняем его в формате файла плоттера HGLT и расширением .plt,

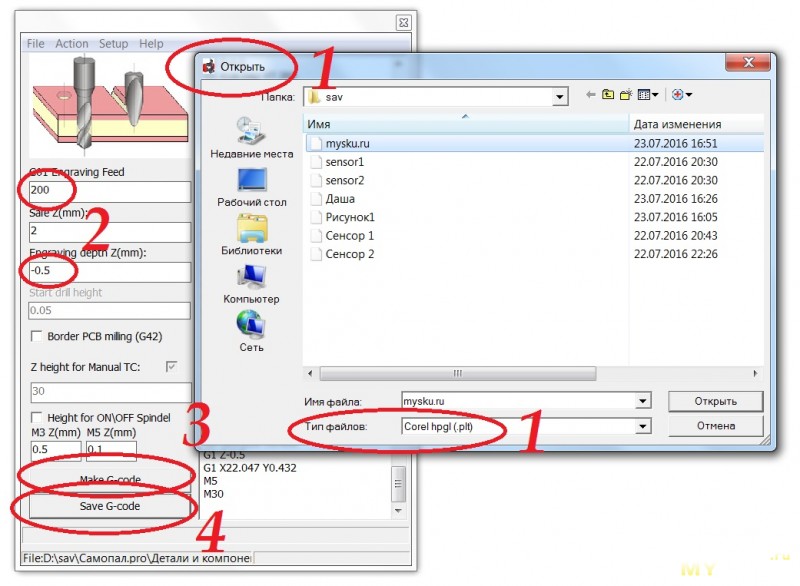

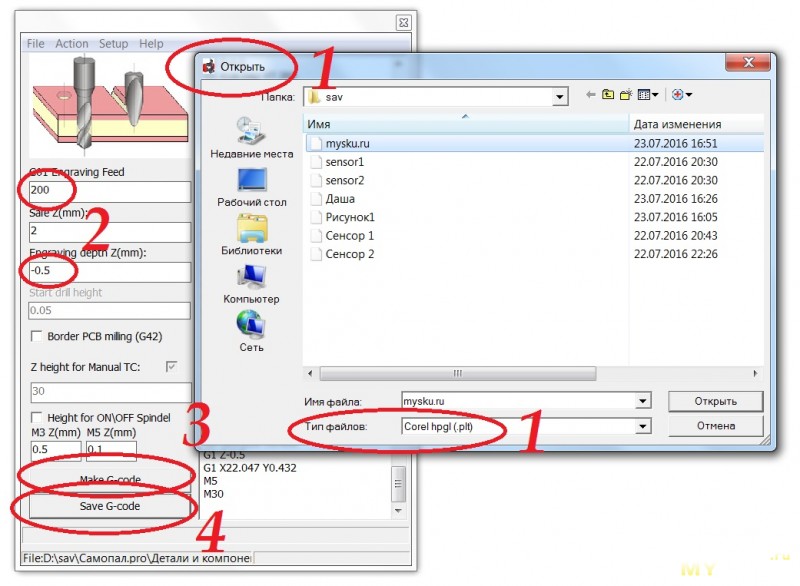

Для генерации G-кода нашел простейший конвертер StepCam понимающий форматы CorelDraw, SprintLayout, Autocad и даже BMP

Программа позволяет установить скорость перемещения при резке, глубину реза и некоторые другие параметры и формирует готовый G-код

После чего загружаем сгенеренный файл в GRBL CONTOLLER

Устанавливаем вручную точку начала координат по трем осям и нажимаем кнопку «ZeroPosition», а после этого — «Begin»

Если поставить перемещение по оси Z на толщину материала — получаем обрезку по контуру

Кромка у тонкого пластика слега подплавилась

А вот овал получился слегка рубленным

Но виной тому не станок, CorelDraw, который так небрежно перевел на плоттер свой рисунок.

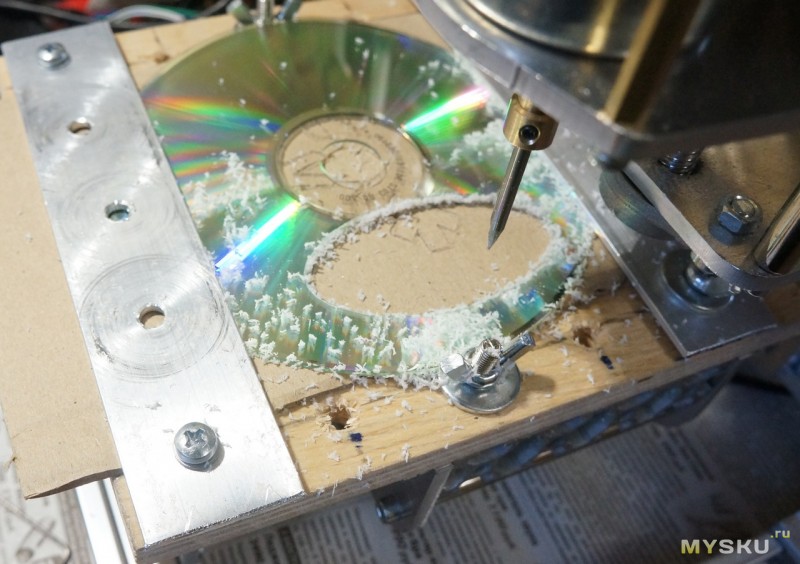

Возомнив себя ЧПУшником 80-го уровня решил вырезать детальку из 3мм акрила и сломал вторую фрезу — «рыбий хвост» купленный отдельно на АЛИ.

Фреза быстро перегрелась, акрил начал плавится и застывать причудливым и очень твердым комом

Интернет мне рассказал, что резка акрила производится с принудительным охлаждением фрезы, либо на очень маленькой скорости и за несколько проходов. И еще нужно учиться, учиться и еще раз учиться, осваивать и подбирать параметры процесса для каждого материала.

Впрочем 1мм пластик от коробочки CD «дался» без проблем

Изготовление печатных плат

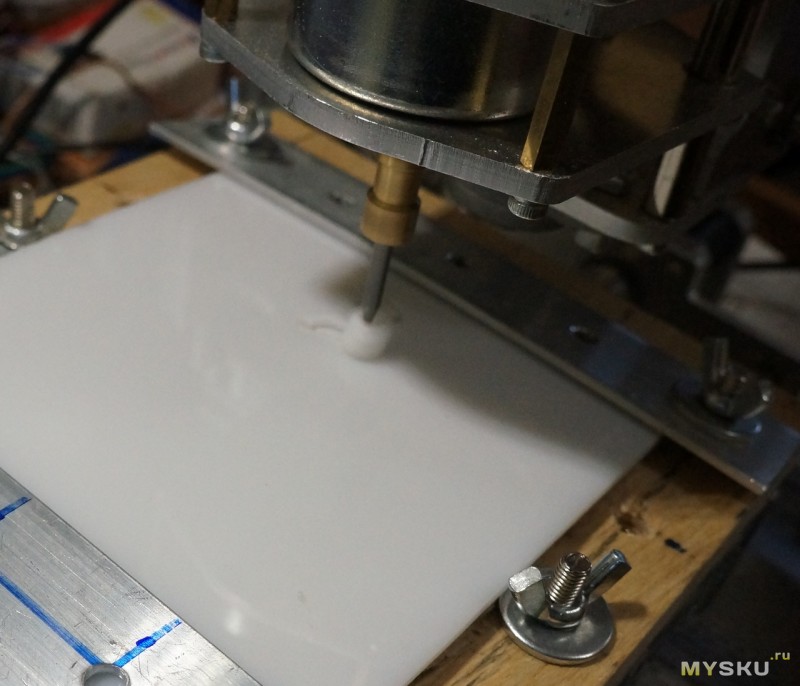

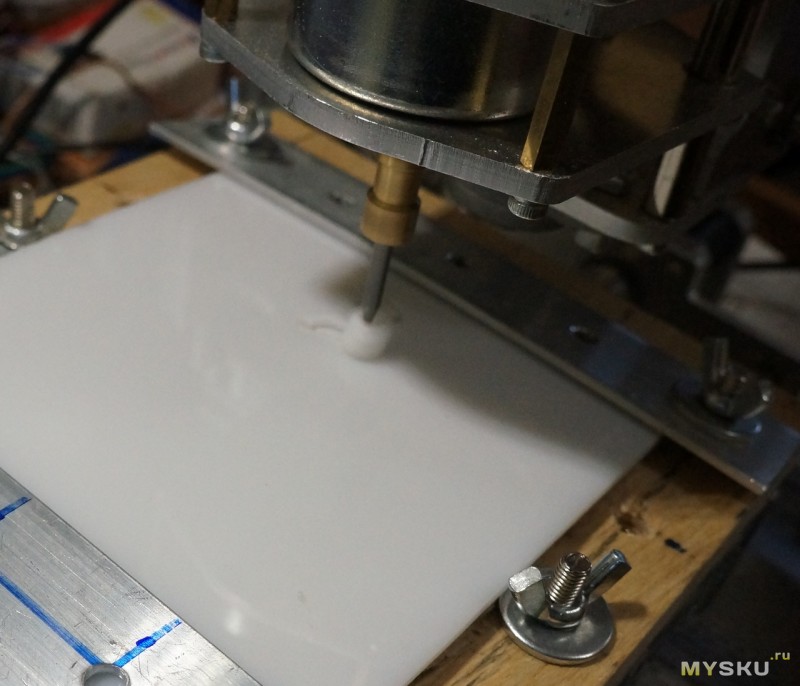

С печатными платами оказалось все неплохо — процесс, обычная гравировка, текстолит — материал комфортный для резкиДля начала еще раз выставляю горизонталь всего чего можно

Сперва уровнем

А затем резкой тонкой бумажки на рабочем столе.

Подготовка платы — процесс не сложный. В SprintLayout делаю «Экспорт->данные фрезер HPGL .plt». Выбираю фрезеровку нужного слоя, устанавливаю требуемый отступ фрезы от дорожки

Получаю G-код все той де StepCam и получаю емкостной сенсор для системы мониторинга влажности почвы

Управляющая плата с готового проекта под ЛУТ

Задаю так же второй файл под сверловку (можно сделать несколько файлов под разные сверла)

Результат меня удовлетворил, особенно как получились отверстия. Правда дизайн платы лучше готовить специально под такую технологию — с прямыми контурами.

Проблемы

1. Станок очень капризен к USB-проводу. Короткие шнурки из комплекта мне показались неудобными, а вот из полутора метровых более менее заработал только один. При этом, если шпиндель подключен к реле, то очень часто возникает сбой программы. Может там общий минус нужно сделать или кондеров нга мотор шпинделя понавесить?2. Заметил что при длительной работе микросхемы драйверов шаговых двигателей сильно греются. Увидел, что в интернете такие платки продаются с радиатором. Попытался вырезать радиатор из 2мм алюминия фрезой «рыбий хвост» 2мм. Не вышло. На скорости 40мм/мин китайская фреза приказала долго жить

Выпилил кусочки алюминия, наклеил на микросхемки, но, видимо, что-то закоротил. В результате теперь у меня нет одного драйвера шагового двигателя (((

Выводы

Отличный стартовый набор для вхождения в мир ЧПУ.Для коммерции слишком медленный, маленький и маломощный.

Вполне подходит для домашнего использования: изготовления печатных плат (фрезеровка, сверловка, обрезка по контуру), фрезеровке отверстий в DIY корпусах, изготовление некрупных деталей из пластика, текстолита, фанеры, гравировка на разных материалах. Наверное, не сложная 3D гравировка

Что понравилось

- Все детали металлические.

- Все собирается «из коробки» и работает.

- Есть перспективы к некоторой модернизации

Что не понравилось

- Сэкономлено на многих деталях, радиаторах драйвера, патроне шпинделя

- Размеры маловаты. Хотелось бы иметь что-то хотя бы 200х150 на Х и Y

- Мотор шпинделя слабоват для серьезных материалов

- Тормозной контроллер

Что планирую сделать:

- Увеличить габариты по оси Х до 300мм. Для этого заказал профиль 2020, шпильку привода и направляющие с держателями на 400мм. Из того что освободится увеличить высоту для изготовления отверстий в корпусах.

- Сделать большой рабочий стол из дерева или толстого текстолита. На нем большинство заготовок отлично фиксируется при помощи двухстороннего скотча

- Заменить патрон шпинделя на нормальный ER11 с разными цангами

- Поставить ШИМ регулятор на мотор шпинделя

- Попробовать приспособить в качестве шпинделя гравер

- Купить разного инструмента

Но все это темы для отдельных обзоров.

Питомец активно помогает.

P.S. Очень много интересной информации есть на этом форуме:

Форум клана ЧПУ-шников

P.P.S Пока писал обзор, цена на станок еще упала на $9 и на главной странице товара появилось видео на русском

Видео работы станка

Неудачная попытка резки 2мм алюминия

Самые обсуждаемые обзоры

| +87 |

4962

164

|

| +87 |

3503

85

|

| +52 |

1789

28

|

прос....потратить 200 баксов менее экзотическим способом).А за обзор +

Это хобби, на него тратятся любые доступные средства. Но есть перспектива освоение и покупка нормального станка — и тогда коммерция

https://aliexpress.com/item/item/New-USB-port-CNC-Router-CNC3040Z-CNC-3040-CNC3040-cnc-engraving-machine-800w-spindle-motor-1/1392155141.html

От задач зависит

ну помимо очевидности типа: выше мощность движка фрезы, лучше жесткость рамы, и крупней рабочий стол.

И сюда же вопрос — а с масштабируемостью данного лота возможности не раскрываются?

ведь рабочий стол увеличить за счет рамы проще, чем у 3д принтера. нет проблем с нагревом поверхности и искривлением большой детали.

Зачем тогда покупать этот лот, если менять все детали?

Лучше купить готовый либо с нуля собрать под себя.

Я этот станок взял поиграться на пол-года — год, а поменять на что то более серьезное. Может быть как раз буду готов сам собрать.

С масшабируемостью наберитесь терпения — придут запчасти через месяц, обязательно напишу обзор, может и не один о том, что получилось.

и «инструмент»

если и то и другое — точное.

а раму — свою и крупнее.

смотрю как раз на вариант — взять по отдельности

Такое они не делают: samopal.pro/snowflake2/

А я делаю ;)

Я уже не говорю про рекламу, именные подарки и прочие вещи, где нужно включать мозги

У Вас заметно лучше.

Ток надо отрегулировать подстроечниками так, чтобы не было пропуска шагов и не грелось сильно (как драйвера, так и моторы). Ну или по бумажкам (измеряя напряжение на подстроечнике по формуле можно получить нужный ток, с учтом того, что токоизмерительные резисторы бывают разных номиналов).

А то пришлось пока его вручную включать/выключать

плату контроллера надо поместить в металлический копрус, но чтобы земля платы не касалась корпуса, а только одна точка пайки металлического корпуса усб разъема соединялась с корпусом

станок и корпус надо заземлить, если у тебя есть правильное заземление

на контакты шпинделя надо подключить керамический конденсатор 0.01мкф

А сверлить совсем хорошо.

Или текстолит уже покрытый?

Собсна технология такая, покупается листы фольгированного текстолита FR4 никаких российский аналогов только китайский FR4 (продает промэлектроника очень за дешево, а они покупают я так понимаю вагон текстолита у Резонита), это важно. Большой лист форматат А4 или больше покрывается из баллончика резистом. И кладется в черный светонероницаемый пакет. В таком виде он лежит пока не нужно сделать плату.

Потом сообветственно достается, вдали от прямых солнечных лучей отпиливается нужный кусок и погнали. При таком подходе склепать прототип можно за час легко! Зависит от наличия готового к работе хлорного железа.

И никогда (!!!) не сушите резист феном. Покрытие будет с пузырями и пылью. Просто на батарее или пусть сам сохнет под вытяжкой в туалете в темноте хоть сутки.

Хлорное железо для дома это катастрофа с желтыми пятнами

Ванночка для вертикального травления, подогрев лампочкой накаливания и перекись водорода с лимонкой.

10-20 минут и плата готова. Если подключить компрессор то еще быстрее.

Последнее время в место 5% перекиси использую пергидрол (35%). Можно добавлять периодически в раствор и использовать его повторно

Кстати, сейчас продают фоторезист в виде пленки, наклеиваемой на текстолит. А также текстолит с уже наклеенным фоторезистом. Правда, по качеству последних ничего сказать не могу- не пробовал.

Для SMD, которые применяются все больше и охотнее — отверстия не нужны.

Если не считать переходных — не все можно нормально развести в одном слое.

А если хочется хорошую плату с металлизацией, то уже чуть не от дециметра выгоднее заказать, имхо.

Благо на муське уже не раз были обзоры про заказ плат.

Металлизациией не занимался, но чисто умозрительно — хлопотно это.

Одно дело — убрать лишнюю медь, совсем другое — добавить туда, где ее отродясь не было.

Хотя повторюсь — не занимался.

Для SMD все проще — только перемычки.

Металлизация в домашних условиях — IMHO сложноватое дело с непрогнозируемым качеством…

А вообще, IMHO, если второй слой можно заменить несколькими перемычками — то в домашних условиях чаще всего стоит так и сделать.

UPD: блин, пока писал, ниже уже сказали про него :)

Народ 0.3-0.4мм получает

Кот, как мне кажется, получше станка будет, станок — именно на первый раз, попробовать и распробовать.

Но, зная автора, место, откуда у него руки растут, для чего он головой пользуется (не только ест в нее, как многие) — подозреваю, что станок кота постепенно догонит.

А потом и обгонит…

С фрезеровкой рабочей зоны тоже интересная мысль, а я думал как то горизонтальность рабочего стола калибровать нужно

Да, там куча металлизированных отверстий от микросхемы. То что нужно

Для фрезера нужна очень жёсткая стальная конструкция и привода посильнее

Пусть тогда будет просто станок ;)

Гравёром не стоит и лезть! Я пробовал спец. фрезой для алюминия (острая, трёхзаходная) — там более менее сносно.

На кокой скорости можно безопасно резать?

Мелкие отверстия — на максимальной скорости

Да и электроники там всего на $20

ru.aliexpress.com/store/834897

Примеры самодельных с одного форума. Да простит меня автор.

Дополнительно много информации можете найти у 3d принтеро-строителей, «борьба с люфтом на оси Z»

Но потом еще нужно будет убрать люфт конструкции.

И даже такие

А «драйверы привода» были такими

НЦ-31, 2Р22, 2С42, Кемрос, Кемток, ЭПУ1-2 и что-то ещё…

На ЧПУ-станках часто работает молодёжь, которая с техникой на «ты». Геометрии направляющих восстанавливать не надо, если они и так нормальные. Просто начальство не особо заинтересовано в модернизации, как и в улучшении условий труда рабочего. Оно не видит в этом необходимости.

Для тех же НЦ-31 в интернете предлагаются обновлённые модули ЧПУ на новом железе, с энергонезависимой памятью и с возможностью хранения гораздо большего количества программ. Когда я работал на заводе, я этим интересовался.

В общем, работать на завод в то время никто особо не шёл, так как зарплату не платили месяцами. Большинство станков не работало.

В то же время, те станки, на которых мы токарили, удивили меня производительностью и продуманностью.

Позже в двухтысячных я уже сам программировал и настраивал токарный станок с НЦ-31 и сталкивался с недостатками, которые мешали эксплуатировать станок по полной программе. Непродуманная дырявая система СОЖ, старое энергозависимое ЧПУ, в которое можно забить строго ограниченное и маленькое число операций. Я не могу говорить за все заводы. Просто на конкретно этом заводе производство не было вообще заточено под подобные станки и начальство не видело нужды тратить хоть копейку на их модернизацию, оплачивать их вечные простои. Зато регулярно принимало на работу каких-то новых мастеров с окладами. А это ад для ЧПУшника. :)

Спасибо.

Все, нашел сам. Aluminium profile.

ru.aliexpress.com/store/834897

Профили уже нужной длины и крепеж к ним

ru.aliexpress.com/store/group/20-series/834897_507530661.html

Шпильки осей

ru.aliexpress.com/store/group/Trapezoidal-screw/834897_253945906.html

Ну и далее по списку

засветка 1 минуту, проявка минуту и отмывка пару минут

травление минут 20, примерно столько же станок будет резать платуи нужно будет часто менять штихели

К тому же все равно сверлить станком нужно а то что толку от ваших красивых плат и кривых риверстий?

почему кривых? да и сверлить на станке можно

я раньше тоже думал, что буду делать платы на станке, но проще коазалось фоторезистом

делал лутом, но резист с первого раза делается без отвалившихся кусков

Делаешь ЛУТом стараешься и пара дырок портит всю красоту. Издержки ручного инструмента.

Хоть бы кто-то по фоторезисту внятный обзор забобахал, чтобы все по полочкам было разложино

we.easyelectronics.ru/HomeTech/stavim-process-na-plenochnom-fotoreziste-glava-teoriya.html

we.easyelectronics.ru/HomeTech/izgotovlenie-plat-s-pomoschyu-suhogo-plenochnogo-fotorezista-god-spustya.html

ну 4х осевой фрезер я могу представить. а вот зд принтер — нет

Тогда по другому, пластик двигается относительно экструдера :)

И каждому, свой драйвер нужен.

Другое дело, что grbl заточен именно на 3 оси, а 4-я предполагается дублировать одну из трёх.

А в принтере помимо четырёх осей ещё есть ШИМ-каналы — нагрев экструдера, опционально нагрев стола, опционально вентилятор охлаждения. Это уже не шаговые моторы, конечно, но в целом всё равно больше каналов, чем в элементарном 3-осевом ЧПУ

Правильно MACH3

Акрил плавится и наматывается на фрезу. Попробуйте гравировать в воде (бортики из пластилина или пакет с поднятыми краями) или с WD-40. Шпиндель лучше сразу выбросить. Кстати на Mach перейти совсем просто, контроллер рублей за 350 можно купить, остальное есть. Только LPT чтобы был. Возможностей будет больше в разы. ИМХО.

Драйверы Drv8825 лучше взять, с радиаторами сразу.

Будут вопросы — расскажу что знаю. Сам проходил все это полгода тому :)

И еще, некоторые железки дешевле брать в отечественных магазинах.

Если у меня 1.8 градуса шаг двигателя, то никаким драйвером это не улучшить?

Момент крутящий в микрошаге уменьшается, но терпимо.

Например, моторы с низкой индуктивностью (особенно на относительно высоких напряжениях) работают на микрошаге с этими драйверами плохо. Дело в том, что у DRV8825 большее минимальное время включенного состояния у встроеных мосфетов, из-за чего на микрошагах они не поддерживают ток в обмотках на нужном уровне, увеличивая его. На графике тока через моторы при равномерном движении вместо синусоиды появляются ступеньки в тех местах, где ток околонулевой. Как результат — муар, неровные поверхности, неточная установка микрошага. Шумят моторы с этими драйверами без переделок побольше.

Микрошаг больше — чисто в теории это правда, на практике далеко не все, не на всех моторах и не во всех девайсах могут отличить микрошаг 1/16 от 1/32. Точность поддержания такого шага невысокая, особенно с учётом погрешности установки самого по себе шага мотора в характеристиках из даташитов. Момент, развиваемый мотором на микрошаге сильно меньше. Вместо увеличения микрошага выгоднее перейти на 400-шаговые моторы хотя бы из-за момента.

Насчёт защиты ничего не могу сказать, горят как одни, так и другие драйвера.

Фирма, действительно, заслуживает уважения.

P.S. У меня вот сейчас плата для 3D-принтера на драйверах TMC2660 — вот где небо и земля. Я себе даже и представить не мог, что шаговики могут настолько тихо работать.

Update: вот тут можно вбить свои параметры в экселевской табличке и посмотреть, как примерно будет вести себя драйвер: https://github.com/rcarlyle/StepperSim

По проблемам с DRV8825 ссылка: https://groups.google.com/d/msg/deltabot/2DKGo3YOrus/pDQKjzF0EPoJ

У меня DuetWiFi: https://www.duet3d.com/, бета-версия платы, которая рассылалась заинтересованным.

а платка любопытная у ребят получилась

Драйвер А4988 даёт до 16 микрошагов, поддерживает двигатели с током до 2А при напряжении питания до 35в.

Драйвер 8825 даёт до 32 микрошагов, ток до 2,5А, питание до 45в.

С резьбовой подачей микрошаги ради точности по сути не нужны (200шагов/оборот при шпильке с шагом резьбы 2 а то и 1мм — это уже 0,01мм при полном шаге. Если его и делить, то максимум на 4.

Вот если бы был другой станок, где ШД крутит шкив с ремнём или зубчатую рейку — там да, микрошаги оправданы.

По параметрам моторов 8825 тоже сильно излишен. Так, просто «чтоб было».

Ну и на таком станочке можно вообще попробовать TMC2100. Их фишка — бесшумная работа (за счёт деления вплоть до 256 микрошагов). Но там уже не так всё просто.

То есть нужно какой то комп ставить.

Интересно что-нибудь типа Orange PI по LINUX не пойдет для управления станком?

А то валяется без дела

Драйверы другие тоже не факт, что нужны. Даже самым мощным из NEMA17 (8401) вполне хватает возможностей драйвера 4988 (причём с запасом). А тут моторы явно попроще. Нафига мотору с током 0,8А и питанием 24В драйвер 8825, который может качать до 2,5А? Просто «потому что захотелось»? А практический смысл? А почему не TMC2100? У них хоть практический смысл есть — механика работает гораздо тише!

Моторы у меня Nema17- 2504, может и не самые мощные, но 2,5А как раз кушают.

С ними даже 8825 с радиатором кипит и без обдува никак нельзя. Поэтому 6600 драйверы. И да, на микрошаге моторы тоже тише работают. Но для фрезера это не важно. Валы с шагом 3мм и 1/4 в драйверах. Вполне.

Да и о чем мы спорим? 8825 имеют больший запас, под шильд подходят без переделки, стоят копейки, а то что они сейчас излишни кажутся, так запас карман не тянет и моторы заменить когда-то обязательно захочется. Хотябы для скорости. Может они бы и не сгорели как 4988 у автора.

К тому же то, что они подходят на шилд, создаёт иллюзию, что можно просто взять и «переткнуть», и сразу взлетит. Но при этом почти никто не упоминает, что нужно ещё по меньшей мере взять мультиметр и выставить ток под свои моторы согласно даташиту.

Да и моторы какие-то непопулярные (у ТС) — в открытом доступе я не вижу на них даташита или параметров, где тот же ток указан. Если вдруг подумать, что китайцы таки озаботились и на драйверах, что шли в комплекте, выставили нужный ток — можно попробовать замерить оттуда.

Можно еще просто методом «тыка» подобрать ток, когда моторы начнут нормально крутить, но не сильно греться. А хоть в том же режиме удержания их подержать и температурку потрогать. До 70 градусов температура нормальная, если выше — либо обдув, либо ток снижать. Думаю тут 0,8А ток или около того.

А переводить всё на LPT под управлением MACH3/LinuxCNC имхо, — тупая улочка эволюции. Интерфейс своё отжил. Массово его не выпускают; дальше будут лишь специализированные решения (та же материнка с поддержкой LPT, но с ценой, ввиду специализированности, как самолёт). Или «условный» lpt, заточенный под принтер (ему сравнительно пофиг временнЫе интервалы), а внутри реализованный через usb-переходник (эх, было бы это рабочим решением — и сейчас бы юзали внешние, ан-нет!). Текущий вариант (среднеуровневый G-code передаётся микроконтроллеру, который уже интерпретирует его и переводит в низкоуровневые синхронные импульсы шаговикам) выглядит вполне современно. Тем более, что помимо банального grbl на Atmega 328 есть и более продвинутые и перспективные решения (тот же форк grbl под более навороченную Atmega, на которую сейчас по сути переключилась вся ветка разработки). Или TinyG под Arduino Due. Там, глядишь, и STM32 подтянутся с полноценной поддержкой GCode — и будет счастье.

А насчёт температуры — поголовно все утверждают, что 80градусов — нормальна для шаговиков. А такую температуру палец уже не терпит (и вообще у пальца 60 градусов — предел терпения). Придётся сооружать/приобретать термометр. В любом случае, смотреть ток по температуре — будет сильно заниженно. Настолько, что мощный драйвер, опять же, не потребуется (будет греть слишком сильно, с точки зрения пальца). Остаётся только гадать, исходя из среднестатистических значений для этого класса моторов. Ну или померить всё же на ещё не сгоревшем драйвере.

Ну тут кому как. Шашечки надо или ехать. На сегодня этот вариант очень выгодный и универсальный. Есть новый Мач под USB и есть платы контроллера с поддержкой USB у китайцев, но дорогие. Но согласен что быстрые и производительные микроконтроллеры, сами обрабатывающие G-код это перспективно. Особенно для принтеров и плоттеров. С фрезерами как-то не очень получается. Приходится постоянно бегать от Artcam до Mach3 и что-то менять в управляющей программе. То толщина заготовки не та, то фреза нужная затупилась, то скорость реза надо поменять, доски то разные…

Температуру удобно пирометром смотреть.

Вот пример такого универсального станка,

одинаково плоховыполняющего и печать и сверловку и фрезеровку и всё остальное.Точность — да, выше. Но скорость НАМНОГО ниже.

Да и контроллер нужен будет другой (grbl не заточен на управление ещё и экструдером).

Вот поставить лазер вместо шпинделя — это да. Но и там прошивку придётся патчить, чтобы можно было управлять лазером прямо на ходу (его обычно вешают на канал шпинделя, а последний не подразумевает изменение скорости прямо на ходу. Вот эта фича и патчится).

Когда-то писал и отрабатывал программы на 5 координатных станках (настоящих). Тогда из доступных ПК был 286 с AutoCAD 10 for DOS

По поводу металла

Скорость резания для фрезы Д2мм надо несколько тысяч оборотов (я про твердосплав) Быстрорез конечно меньше. Для меди и алюминия (не сплавов) нужна положительная геометрия (те фреза должна быть острой, у гравера передний угол =0) и охлаждение (керосин — масло) иначе превращается в пластилин и фреза вязнет. Бронза и дюраль обрабатываются легко.

Думаю основная проблема данного станка — низкая жесткость Станок Приспособление Инструмент Деталь Вот откуда пошло тлетворное влияние СПИДа

Спасибо за обзор

Не умею объяснять. Лучше почитать книжку по металообработке

А сейчас приехали все комплектующие по оси X на 400мм

И как планируете удлинять стол?

Вообще общее ощущение пока что люфты у станочка великоваты, но я пока не решил стоит его серьезно модернизировать или нет. Самое сложное это шпиндельный узел, а его все равно не переделаешь. То есть его просто нужно делать заново если брать нормальные опорные подшипники.

А крепление для них взял такие

https://aliexpress.com/item/item/SHF8-8mm-bearing-shaft-support-for-8mm-rod-round-shaft-support-diy-XYZ-Table-CNC-Router/32693638619.html

Посмотрите, в этом магазине очень много всего для CNC станков

Я там и профиля заказывал и шпильки направляющие. Надеюсь, скоро обзор сделаю по модернизации оси Х.

Фланцы и столик заказал попробовать из толстой фанеры

Люфты у меня получаются, когда не затянут крепеж. Кстати, заказал такие гаечки в профиль. Они не проворачиваются как штатные

https://aliexpress.com/item/item/50pcs-lot-T-Sliding-Nut-block-M5-for-2020-Aluminum-Profile-slot-6-Zinc-Coated-Plate/2036069329.html

Еще люфт, когда большая нагрузка на шпиндель по оси Z. Например, сверлишь тупым сверлом на высокой скоростью или режешь толстой фрезой. Гравировка плат и резка приборных корпусов практически без люфтов получается. Твердосплавные сверлышки плату тоже без усилия сверлят.

Кстати, втулки для шаговиков у меня в комплекте пружинные. Если перед прикручиванием к валу двигателя сделать натяг в этих втулках, то люфт выберется, как и с пружинками

По поводу шпиндельного узла. Думаю заменить его целиком под дреммель. Если что, он и на другом станке сгодится

У вас получается вообще почти новый станок. Но может это и правильно.

Люфты больше всего мне не нравятся те что в латунных втулках, их никакими натягами не уберешь. Точнее, можно конечно, но частично и ценой большего трения.

За гайки спасибо, Это именно то! Я что то подобное пытался найти, но нашел похуже.

https://aliexpress.com/item/item/Zinc-Plated-Tee-nuts-for-building-machine-M5-bore-50pcs-per-bag-Free-Shipping/32345778338.html

Кстати, если уж другие валы то вот такие опоры есть, они по первой прикидке как раз нужной высоты и их можно прямо к профилю крепить.

https://aliexpress.com/item/item/SK8-8mm-bearing-shaft-support-for-8mm-rod-round-shaft-support-XYZ-Table-CNC-router-SH8A/32685903312.html

для такого хлипкого станочка, для обработки пластика рекомендую купить качественные и очень острые фрезы Kyocera ebay.com/itm/151518258734

с качественными фрезами станок будет меньше «колбасить», режу такими фрезами любые типы пластика, от акрила до капролона, ничего не плавится, только стружка летит

1 шт — $17 с доставкой в РФ

2 шт — $11

3 шт — $16

А чем от этих отличается?

ebay.com/itm/381659305029

samopal.pro/cnc3/

Из интернета:

Мое:

В общем нужно так от люфта избавляться то?

А вот акриловое кольцо куда деть… х.з. Возможно какой то переходник под другой мотор.

Ни слова в интернете не нашел… хоть определить силу тока чтоб на драйверах выставить

На моём самодельном станке шпиндель включается через реле по сигналу, поступающему с клеммы +Z. Прошивка GRBL 1.1h, Arduino UNO + Shild 3, стандартный набор,! Так вот, перепробовал 4 программы GRBL для управления станком и ни в одной шпиндель не включается ни кнопкой, ни после команды M3 S1000, на клемме +Z не появляется напряжение для переключения реле! Зная, что контроллер чётко до этого работал с лазером, запустил LaserGRBL, и при выполнении команды «Фокус» – замерил напряжение на +Z -появилось(0,4V). Посмотрел какая команда выполняется при этом: M3 S1000 и G1 F1000. Повторил эти команды для фрезера в программе Candle, напряжение появилось 0,4 вольта, но мне нужно было 5 вольт. Изменил параметр на S10000 (в прошивке стоит максимальная скорость=10000) и только после этого реле стало срабатывать, шпиндель естественно заработал! Кстати команда М3 S10000 тоже не включала шпиндель!!! Команда на отключение -М5 работает. Причём после первого включения — выключения шпинделя, включение шпинделя уже происходит командой М3!!! Почему так, не могу понять! Перезалил по новой прошивку GRBL (снова скачал с сайта), то же самое!!! Получается, что надо после создания G-code для новой модели, каждый раз корректировать в G-code команды на включение шпинделя!?