Когда лень елозить надфилем и вырезать лобзиком: гравировально-фрезерный станок CNC-6040

- Цена: $1843.00 (куплен за 1680$ + доставка 27400 руб)

- Перейти в магазин

Еще один обзор не слишком частого на муське предмета :) Это гравировально-фрезерный ЧПУ-станок.

Хочу сразу предупредить: будет много текста! Я постараюсь сделать обзор понятным большинству, поэтому будут лирические отступления и технические пояснения. Не обещаю, что каждый читатель сразу все поймет, но буду к этому стремиться :)

Кто не хочет читать долго и нудно — станок не без недостатков, но своих денег стоит.

А теперь подробно…

Сначала небольшой словарь для понимания написанного :)

шпиндель — двигатель, вращающий фрезу

платформа шпинделя — площадка, на которой жестко закреплен шпиндель, может перемещаться влево-вправо по порталу и вверх-вниз.

портал — это П-образная конструкция, ездящая вдоль стола и таскающая на себе платформу шпинделя

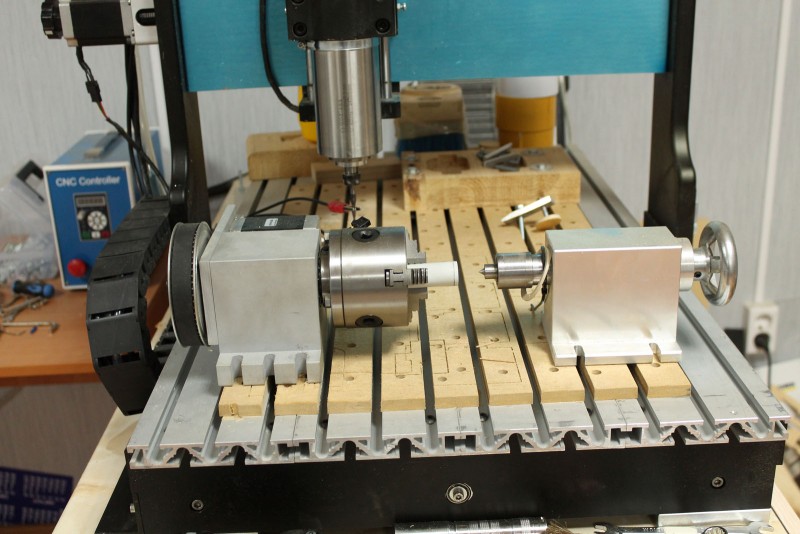

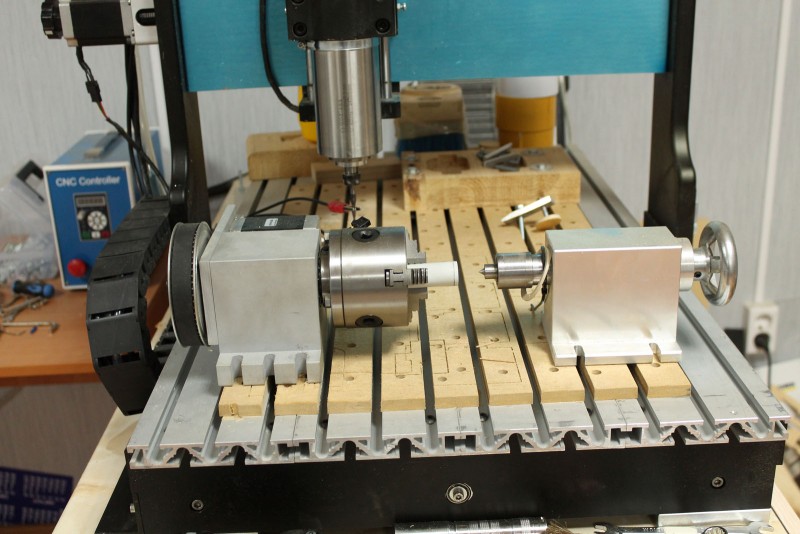

4-я ось — как правило, на таких станках представляет собой дополнительный шпиндель с патроном, в который зажимается заготовка, и ответную часть, держащую другой конец заготовки — заднюю бабку

координаты X, Y, Z, A — координаты движения инструмента. Ось Z — это движение вверх-вниз, опускание-поднимание шпинделя. Оси X и Y — движение шпинделя по горизонтали. Точного определения какая ось какой стороне нет, каждый принимает их как себе удобно :) Лично я считаю осью X — движение вдоль короткой стороны стола, осью Y — движение вдоль длинной стороны стола. Ось A относится к 4-й оси, это поворотная ось, задающая угол поворота шпинделя 4-й оси.

Одно из распространенных у любителей применений, кстати, это изготовление печатных плат. Станок просто срезает гравером лишнюю медь, оставляя дорожки и площадки. Говорят, точность позволяет гравировать для выводов с шагом 0.5 мм, но сам я еще не пробовал :)

Нормально фрезеровать у него получается только мягкие материалы — дерево, пластик. Тот же дюраль он, в принципе, тоже возьмет, но только очень медленно. Для нормальной работы на таких материалах станку не хватает жесткости.

Станок в базовой комплектации работает только под управлением компьютера. С компьютера непрерывно идут команды движения по каждой из осей, задается скорость вращения шпинделя, в компьютер уходят со станка сигналы концевых ограничителей хода осей.

Основные характеристики по данным продавца:

Размер рабочего поля: по оси X чуть меньше заявленного — около 380 мм.

Максимальная скорость осей: завышена практически в два раза. Опытным путем я вывел максимальную скорость в 2100 мм/мин, попытки повысить ее приводят к некорректной работе.

Точность позиционирования — это точность, с которой шпиндель придет на указанные координаты. Например, ему было указано придти на координату по оси X 30.000 мм. Из-за технологических допусков и неточностей в изготовлении двигателей и винтов он может придти на самом деле не на 30.000 мм, а на 30.011 мм.

Точность повторения — это с какой точностью шпиндель приходит в одну и ту же координату. Например, шпиндель выставили точно на 0.000 мм, затем отогнали от 0.000 мм на 200 мм и дали команду вернуться к 0.000. С какой точностью он вернется к нулю — это и будет точность повторения. Она, как правило, в 2-4 раза выше (лучше), чем точность позиционирования.

В данном станке я с помощью часового индикатора (деление — 0.01 мм) не смог уловить погрешности в повторении.

Нам было бы достаточно станка с полем 30х20 см. Но были и небольшие детали:

1. Максимальная высота заготовки. В мелких станках она, как правило, не превышает 50 мм, а то и меньше. Нас это не устраивало, так как было неясно как именно будет крепиться для обработки корпус. А вдруг его придется закреплять вертикально?

2. Если брать станок, то брать на вырост — мало ли что еще захочется на нем делать :))

Почему не на Тао? Честно говоря, уже и не помню. Были какие-то причины, но какие именно — сейчас уже не могу сказать…

Итак, поискав на Али подходящие станки остановился именно на этом продавце:

— хороший рейтинг;

— у него был станок с большой рабочей высотой заготовки;

— его станки собраны на довольно толстых для китая валах (о них будет дальше в обзоре);

— на странице товара есть довольно подробные фотографии;

Ну и раз гулять — так с музыкой — пусть будет еще и четвертая ось :)

И хронометраж:

заказано и оплачено — 5 марта 2014

получено на китайский склад перевозчика — 15 марта 2014

отправлено авиа по России — 27 марта

получено в Краснодаре — 30 марта 2014

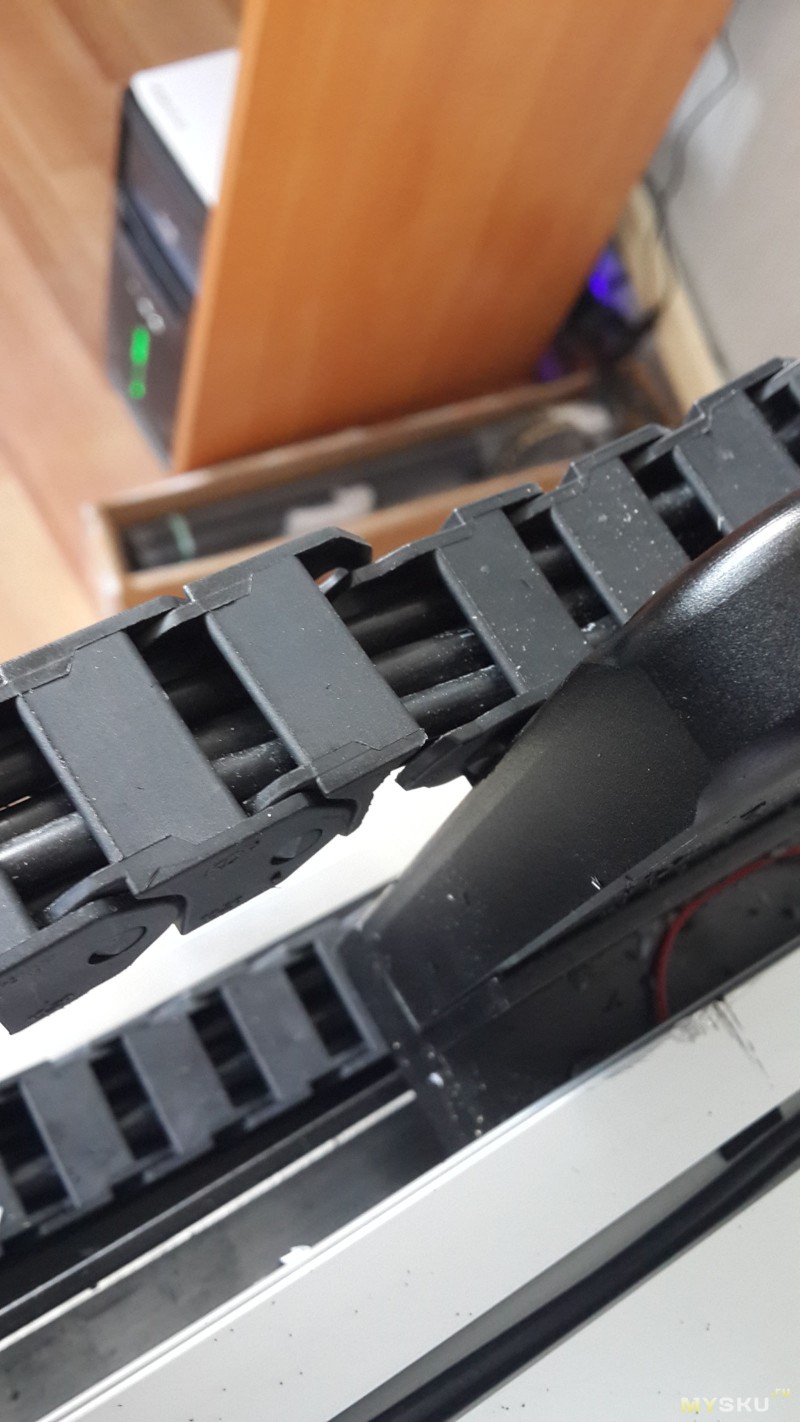

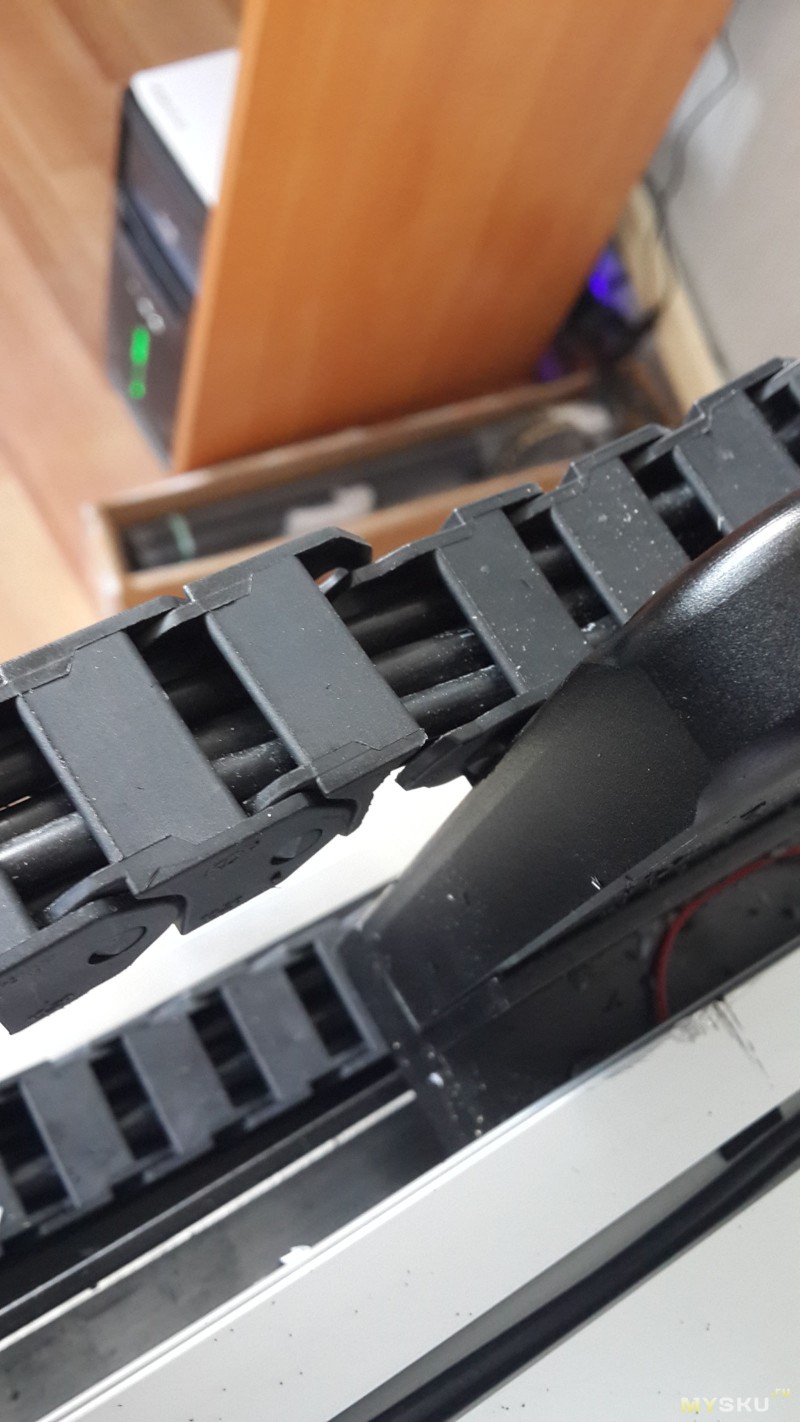

Упаковка станка была не слишком тщательной. Откровенно говоря, она была отвратительной — просто покидали в ящик все части, заколотили крышку и все. Благо, что основные части металлические и их тяжело повредить. Однако незакрепленным порталом был примят уголок рабочего стола и раздавлены пара звеньев гибкого кабель-канала. Остальное пережило путешествие без потерь :)

Что было в комплекте:

Подключение проводов и разъемов так же не вызывает вопросов. При укладке жгута по станку нужные разъемы легко определяются по длине — если достает как раз до ответной части — значит это он и есть. Разъемы, подключаемые к блоку управления снабжены бирками с маркировкой, перепутать очень сложно.

Некоторое недоумение вызвала система охлаждения шпинделя — судя по всему трубки предполагалось просто подвесить как-нибудь эдак, что бы они не мешали порталу ездить. В гибкий кабель-канал они никак не лезли, да и длина их не позволяла проложить в нем. Кое-как подвесили их, но все равно временами они цеплялись за что-нибудь при движении портала.

Ну и небольшое неудобство доставили поломанные звенья кабель-канала — одно из них как раз было оконечным. с ушком крепления на станок. В принципе, выкрутились и тут — просто прикрутили к станку одно из последних звеньев насквозь через боковую стенку :)

Я уже говорил, что станок тяжелый? :) Так вот, он реально тяжелый — больше 50 кг. И почти половина веса приходится на подвижный портал. Теперь представьте, что на вашем столе телепается туда-сюда с приличной скоростью 20-килограммовая гиря. Как вы думаете, стол долго продержится? И куда успеет убежать перед тем, как развалиться? :)

Для станка мы решили собрать стол попрочнее, чем офисные (хотя и отвергли предложение знакомого сварить его из квадратных труб 50х50 :)). Боковины и столешницу сделали из кухонной столешницы (кажется 35 мм), продольно по бокам укрепили панелями ДСП. Руками его не раскачать, мы пробовали.

Так вот: этого мало! При интенсивном движении портала этот стол ходит ходуном :) На видео гравировки ниже в обзоре это будет видно. Учтите это, если будете приобретать станок такого размера.

Естественно, что сразу после сборки и подключения станка просто горело что-то на нем вырезать :) Была куплена деревяшка (какая-то небольшая сосновая доска), быстро скачана и установлена ломанная версия одной из программ, которые по рисункам готовят программы для станков, и после экспресс обучения методом тыка была сформирована программа для вырезания мелкого примера из этой же программы. Результаты не порадовали. Совсем. Делов том, что сосна — это последняя порода дерева, которую следует применять для вырезания рельефов. Она ворсится, она непрочная — откалываются мелкие детали, она засирает фрезы смолой… Ну и фрезы из комплекта станка не заслуживали права на жизнь.

С учетом опыта и после краткого совещания с знакомым (который довольно известен в этих кругах своим инет-магазином расходников для ЧПУ-станков) была куплена буковая доска. У этого же знакомого были приобретены несколько нормальных фрез. И вот первые более-менее удовлетворительные результаты:

1. Недостаточная жесткость конструкции.

Это не непродуманность конструкции, это вынужденный компромис между жесткостью и ценой/весом. Хоть этот станок и позиционаруется как способный обрабатывать цветные металлы, на самом деле ему для нормальной их обработки не хватает жесткости. Да, можно пилить бронзу, дюраль и т.п., но это будет так медленно и неточно :) Для дерева и пластика его хватает с головой. Так что смотрите сами на ваши цели, возможно этот недостаток для вас и не будет таковым.

Я планирую когда-нибудь прикрутить сзади к порталу полосу дюраля толщиной 10-15 мм и шириной150-200 мм, это должно повысить поперечную жесткость.

2. Плохое качество механических комплектующих.

Я имею в виду направляющие валы и линейные подшипники, которые ездят по этим валам:

Конструкция этих подшипников такова, что при должном исполнении они очень легко катаются по валам (на принципе шарикового подшипника) и при этом у них нет люфта. Вообще нет. Но для этого и валы и сами подшипники должны быть изготовлены м высокой точностью. Отклонение в диаметре валов не должно быть больше 1-3 соток. В этом станке валы, на которых ездит вверх-вниз шпиндель были диаметром 19.8 мм. И это давало люфт на конце фрезы почти в пол-миллиметра. При таком люфте ни гравировка ни обработка металлов невозможна в принципе.

Другие направляющие валы были более близки к нужному диаметру, но все равно не идеальны и тоже имеют небольшие люфты. Имеются два метода борьбы с этим: радикальный и «лучше, чем было».

Радикальный — заменить все валы на профильные рельсы:

и соответствующие им линейные подшипники:

Очень дорого. Кроме того, если нижние направляющие (по которым ездит портал) можно заменить почти без колхозинга, то с остальными придется повозиться и даже кое-где менять конструкцию. Но зато это даст действительно радикальное улучшение.

«Лучше чем было» — заменить все направляющие и подшипники на такие же, но нормального бренда с нормальным качеством. Гораздо дешевле первого варианта и даст неплохие результаты. Я пока так и поступил на самых плохих направляющих. Результат: если раньше у меня при попытке гравировать пластик ломались фрезы и плавился материал, то сейчас гравирование проходит легко и непринужденно :)

В будущем я заменю и остальные валы и подшипники.

вот так резать окна для разъемов:

Так должно было выглядеть готовое устройство:

Но пока это отложено.

Сейчас станок режет листовой пластик для подложек. На нем сделано несколько приспособ для работы:

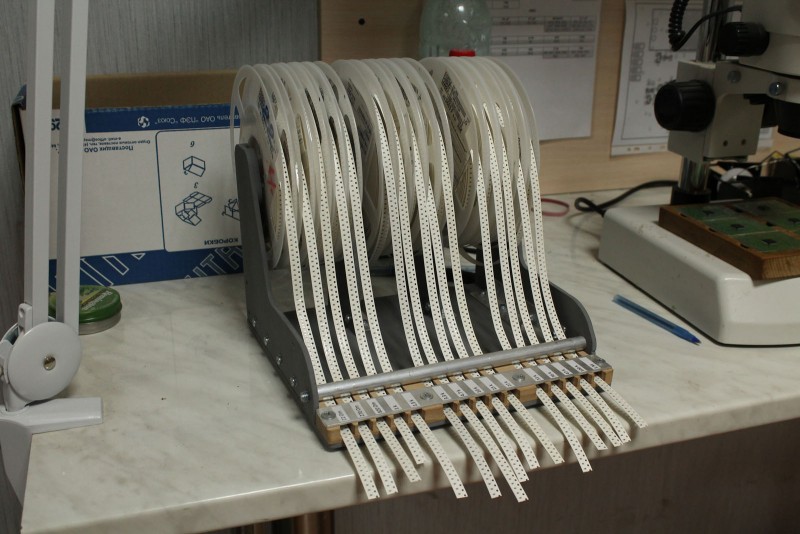

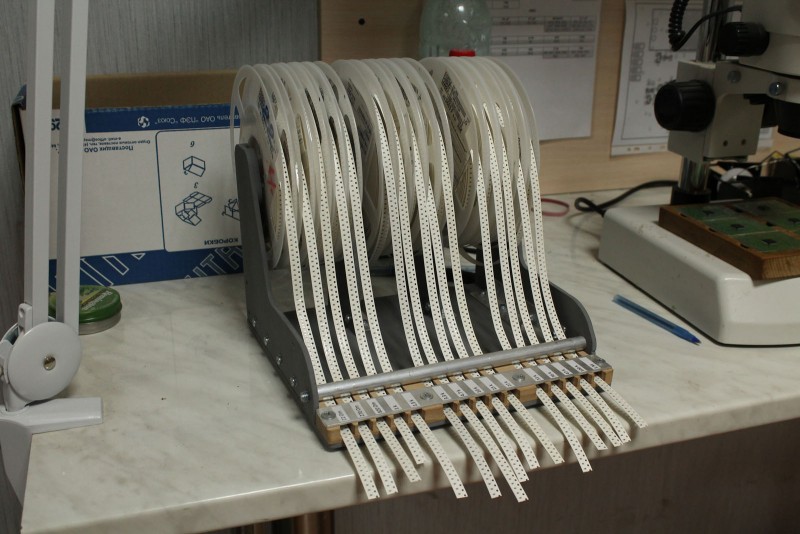

оправка для плат монтажнику:

Кассета для катушек с SMD (на микроскопе видна оправка с платами):

Время от времени на нем режутся всякие развлекаловки:

Товарищу делал медальки на юбилей его сервиса:

От нечего делать сделал зачаток механизма ходиков :)

Специально для обзора сделал несколько демонстрационных работ на станке :) Увы, в каждой из них есть косяки, так как делалось все в ограниченное время.

Рельеф улицы в перспективе (150х100 мм). Качеством не блещет. Во-первых, у меня просто не оказалось нормальной фрезы подходящего диаметра, имевшаяся была уже довольно тупа :( Да и сам рельеф с его очень высокой детализацией гораздо лучше делается и смотрится в большом размере — метр шириной спокойно можно пилить, детализация действительно поразительная.

Дерево — буковый массив, фреза — коническая 0.5 мм. Пилилось 4 с лишним часа :)

Только что закончилось пиление:

В подробностях видно, что тупая фреза лохматит дерево:

Этот же рельеф, уже обрезанный по границе, через день после легкой пропитки льняным маслом:

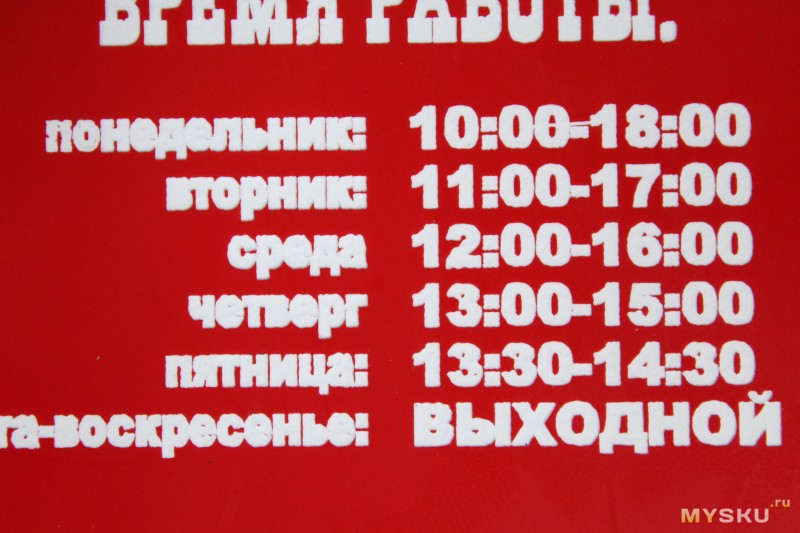

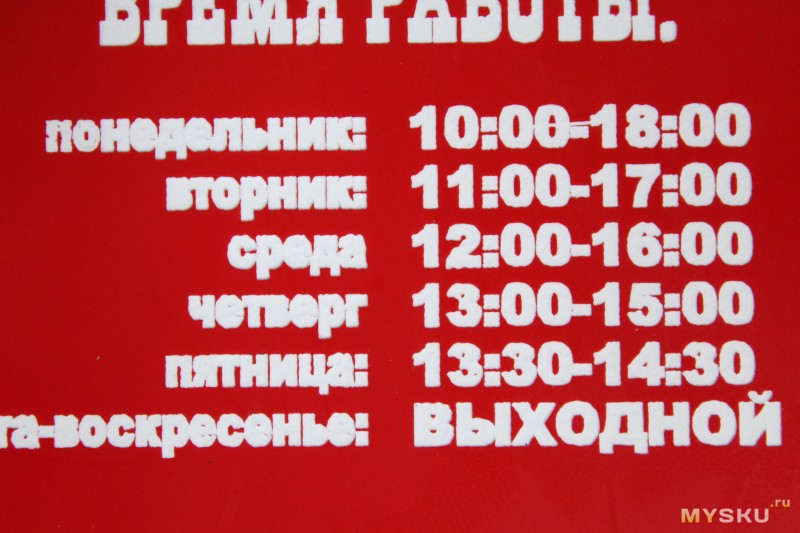

А тут пример гравировки на двухцветном пластике, специальном для гравировки. Накидал по быстрому от балды табличку :) Пластик — красно-белый 2 мм, гравер — 0.2 мм.

Ну и на последок :) Дерево — буковый массив, фреза — коническая, 1.5 мм. Тоже не без косяка — не заметил, что деревяшка с обратной стороны уже пиленная, получилась дырка слева :(

Только что вырезано. Видны лохмотья древесины (фреза тоже не первой свежести):

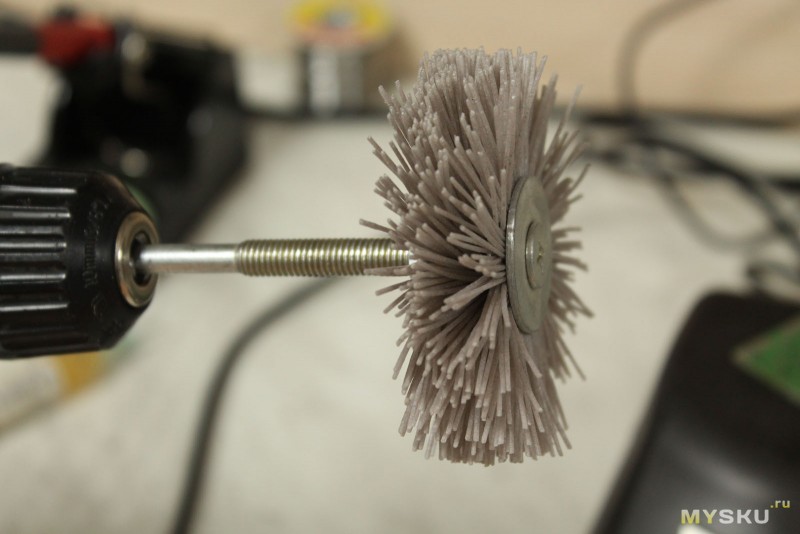

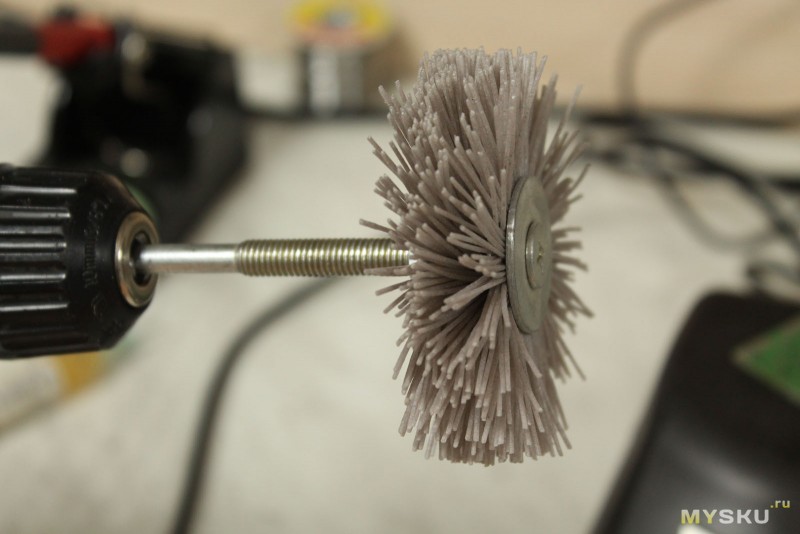

Обработал слегка вот такой слабоабразивной щеткой в шуруповерте:

Стало гораздо лучше:

Вырезал по контуру:

И через день после слабой пропитки льняным маслом:

PS: Сомневаюсь, что кто-то прочтет от начала до конца, но все равно спасибо :)

PPS: Понимаю, что многим многое будет неясно, не стесняйтесь задавать вопросы. постараюсь на все ответить в меру своих знаний :)

PPPS: обзор писался по ночам, поэтому в нем может быть куча ошибок, заранее прошу извинить :)

Хочу сразу предупредить: будет много текста! Я постараюсь сделать обзор понятным большинству, поэтому будут лирические отступления и технические пояснения. Не обещаю, что каждый читатель сразу все поймет, но буду к этому стремиться :)

Кто не хочет читать долго и нудно — станок не без недостатков, но своих денег стоит.

А теперь подробно…

Сначала небольшой словарь для понимания написанного :)

шпиндель — двигатель, вращающий фрезу

платформа шпинделя — площадка, на которой жестко закреплен шпиндель, может перемещаться влево-вправо по порталу и вверх-вниз.

портал — это П-образная конструкция, ездящая вдоль стола и таскающая на себе платформу шпинделя

4-я ось — как правило, на таких станках представляет собой дополнительный шпиндель с патроном, в который зажимается заготовка, и ответную часть, держащую другой конец заготовки — заднюю бабку

координаты X, Y, Z, A — координаты движения инструмента. Ось Z — это движение вверх-вниз, опускание-поднимание шпинделя. Оси X и Y — движение шпинделя по горизонтали. Точного определения какая ось какой стороне нет, каждый принимает их как себе удобно :) Лично я считаю осью X — движение вдоль короткой стороны стола, осью Y — движение вдоль длинной стороны стола. Ось A относится к 4-й оси, это поворотная ось, задающая угол поворота шпинделя 4-й оси.

Что умеет этот станок

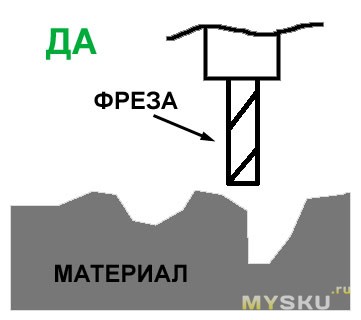

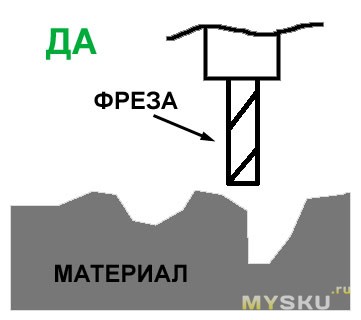

Основное назначение подобных станков — гравирование дерева, пластика, текстолита и цветных металлов. Но он может и больше — например, кроить листовые материалы. И главное — как-то фрезеровать, в основном дерево и пластик. Принцип работы элементарен: станок по заданной программе двигает вращающийся инструмент (фреза, гравер, сверло и т.п.) по трем координатам — по горизонтали вперед-назад, влево-вправо и по вертикали вверх-вниз. Его возможности ограничены созданием рельефа с наклонами максимум 90 градусов, сделать поднутрения (по типу грота на вертикальной стенке) он в общем случае не сможет. Постарался показать это на картинках:

Одно из распространенных у любителей применений, кстати, это изготовление печатных плат. Станок просто срезает гравером лишнюю медь, оставляя дорожки и площадки. Говорят, точность позволяет гравировать для выводов с шагом 0.5 мм, но сам я еще не пробовал :)

Нормально фрезеровать у него получается только мягкие материалы — дерево, пластик. Тот же дюраль он, в принципе, тоже возьмет, но только очень медленно. Для нормальной работы на таких материалах станку не хватает жесткости.

Станок в базовой комплектации работает только под управлением компьютера. С компьютера непрерывно идут команды движения по каждой из осей, задается скорость вращения шпинделя, в компьютер уходят со станка сигналы концевых ограничителей хода осей.

Чуть подробнее о взаимодействии станка с компьютером и о механике станка

Начнем с того, что в станке на всех осях стоят шаговые двигатели. Если коротко, то эти двигатели не вращаются постоянно, а принимают одно из множества фиксированных положений в зависимости от сигналов на их обмотках.

В блоке управления станком расположены драйверы шаговых двигателей. На вход этих драйверов подается два сигнала — один задает направление вращения двигателя (1 — по часовой, 0 — против), второй импульсами дает шаги. Так если на сигнале направления выставить 1 и на сигнал шагов подать 4 импульса, то драйвер заставит провернуться двигатель на 4 шага в направлении по часовой стрелке.

Большинство недорогих контроллеров станков связываются с компьютером через LPT-порт и требуют непосредственных сигналов направления и шагов (отдельно для каждой оси). Компьютер должен формировать эти сигналы на выводах LPT-порта. Именно поэтому в большинстве случаев для управления станком нужен компьютер с LPT-портом.

Программы управления станком (самые распространенные — это Mach3 под Windows и LinuxCNC под Linux) — это по сути довольно сложные трансляторы управляющего кода в последовательность импульсов направления и шагов. Управляющим кодом является так называемый G-код (G-code), который принят как стандарт в управлении промышленными станками, не только фрезерными, но и любыми другими. Он достаточно прост для чтения человеком, но совершенно не подходит для непосредственной передачи в сам станок. Например, простейшая команда:

X12.845 Y41.401 Z-8.500 F1800

означает, что шпиндель должен передвинуться на координаты, указанные после соответствующих имен осей, со скоростью 1800 мм/мин. Координаты задаются в миллиметрах или в дюймах. Кроме этой существует множество других команд, среди которых движение по дугам с заданными параметрами, скорость передвижения, скорость вращения шпинделя и многое другое. Но станок ничего не знает ни о миллиметрах, ни о координатах, ему требуется только четко указать какой двигатель на сколько шагов провернуть. И программа-транслятор как раз и занимается тем, что переводит управляющий код в последовательность понятных станку импульсов.

Однако эта задача не столь проста, как может показаться на первый взгляд. Приведу в пример только один момент — инерцию двигателей. Шаговый двигатель нельзя разогнать с места в карьер, как и нельзя его мгновенно остановить с высокой скорости. Поэтому программа-транслятор постоянно должна учитывать текущую скорость и направление вращения каждого двигателя. Она должна плавно разгонять и плавно останавливать их. Она не должна резко менять направление вращения на полном ходу. И таких нюансов множество :)

Трансляцию миллиметров в число шагов двигателя программа производит на основании настроек, заданных пользователем — количество шагов на миллиметр. Как узнается это число? Очень просто :) К примеру, рассмотрим движение портала по оси Y. Двигатель жестко закреплен на станине, к его валу подсоединен винт с трапециевидной резьбой:

На портале закреплена специальная гайка, одетая на этот винт:

Вращаясь, винт заставляет гайку двигаться по нему, а вместе с гайкой двигается и портал. Шаг резьбы на винте строго определенный — например, 5 мм. Число шагов двигателя на один оборот тоже строго определенное — например, 400. Значит за 400 шагов — один оборот винта — гайка с порталом сдвинутся на 5 мм. Следовательно на 1 мм они сдвинутся за 400/5=80 шагов. Все просто :)

В управлении по LPT-порту имеются довольно значительные недостатки, главный из которых — неравномерность следования импульсов шагов, которая может очень сильно поганить работу станка. Неравномерность зависит от загруженности компьютера, от запущенных сервисов и т.п. Однако это самый простой и дешевый способ, поэтому он очень распространен. при желании можно приобрести контроллеры, работающие по USB или Ethernet, их существует довольно много, но стоят они на порядки дороже простейшего LPT-контроллера.

В блоке управления станком расположены драйверы шаговых двигателей. На вход этих драйверов подается два сигнала — один задает направление вращения двигателя (1 — по часовой, 0 — против), второй импульсами дает шаги. Так если на сигнале направления выставить 1 и на сигнал шагов подать 4 импульса, то драйвер заставит провернуться двигатель на 4 шага в направлении по часовой стрелке.

Большинство недорогих контроллеров станков связываются с компьютером через LPT-порт и требуют непосредственных сигналов направления и шагов (отдельно для каждой оси). Компьютер должен формировать эти сигналы на выводах LPT-порта. Именно поэтому в большинстве случаев для управления станком нужен компьютер с LPT-портом.

Программы управления станком (самые распространенные — это Mach3 под Windows и LinuxCNC под Linux) — это по сути довольно сложные трансляторы управляющего кода в последовательность импульсов направления и шагов. Управляющим кодом является так называемый G-код (G-code), который принят как стандарт в управлении промышленными станками, не только фрезерными, но и любыми другими. Он достаточно прост для чтения человеком, но совершенно не подходит для непосредственной передачи в сам станок. Например, простейшая команда:

X12.845 Y41.401 Z-8.500 F1800

означает, что шпиндель должен передвинуться на координаты, указанные после соответствующих имен осей, со скоростью 1800 мм/мин. Координаты задаются в миллиметрах или в дюймах. Кроме этой существует множество других команд, среди которых движение по дугам с заданными параметрами, скорость передвижения, скорость вращения шпинделя и многое другое. Но станок ничего не знает ни о миллиметрах, ни о координатах, ему требуется только четко указать какой двигатель на сколько шагов провернуть. И программа-транслятор как раз и занимается тем, что переводит управляющий код в последовательность понятных станку импульсов.

Однако эта задача не столь проста, как может показаться на первый взгляд. Приведу в пример только один момент — инерцию двигателей. Шаговый двигатель нельзя разогнать с места в карьер, как и нельзя его мгновенно остановить с высокой скорости. Поэтому программа-транслятор постоянно должна учитывать текущую скорость и направление вращения каждого двигателя. Она должна плавно разгонять и плавно останавливать их. Она не должна резко менять направление вращения на полном ходу. И таких нюансов множество :)

Трансляцию миллиметров в число шагов двигателя программа производит на основании настроек, заданных пользователем — количество шагов на миллиметр. Как узнается это число? Очень просто :) К примеру, рассмотрим движение портала по оси Y. Двигатель жестко закреплен на станине, к его валу подсоединен винт с трапециевидной резьбой:

На портале закреплена специальная гайка, одетая на этот винт:

Вращаясь, винт заставляет гайку двигаться по нему, а вместе с гайкой двигается и портал. Шаг резьбы на винте строго определенный — например, 5 мм. Число шагов двигателя на один оборот тоже строго определенное — например, 400. Значит за 400 шагов — один оборот винта — гайка с порталом сдвинутся на 5 мм. Следовательно на 1 мм они сдвинутся за 400/5=80 шагов. Все просто :)

В управлении по LPT-порту имеются довольно значительные недостатки, главный из которых — неравномерность следования импульсов шагов, которая может очень сильно поганить работу станка. Неравномерность зависит от загруженности компьютера, от запущенных сервисов и т.п. Однако это самый простой и дешевый способ, поэтому он очень распространен. при желании можно приобрести контроллеры, работающие по USB или Ethernet, их существует довольно много, но стоят они на порядки дороже простейшего LPT-контроллера.

Основные характеристики по данным продавца:

- Размер рабочего стола: 820х420х20 мм

- Размер рабочего поля (в пределах которого достает инструмент): 600(Y)х400(X)х100(Z)

- Направляющие осей: X и Y — полированные каленые валы диаметром 20 мм, ось Z — полированный каленый вал 16 мм. Ось Y — валы на опоре, оси X и Z — свободные валы.

- Винты: шарико-винтовая передача (ШВП) диаметр 16 мм, шаг 5 мм

- Шпиндель: 3-фазный, 1500 Ватт с жидкостным охлаждением, макс 24000 об/мин

- Макс. холостая скорость осей: 4000 мм/мин

- Макс. рабочая скорость осей: 4000 мм/мин

- Точность позиционирования: +-0.03 мм

- Точность повторения: <0.03 мм

- Питание: переменное, 110-220 вольт

- Вес: 56 кг

Размер рабочего поля: по оси X чуть меньше заявленного — около 380 мм.

Максимальная скорость осей: завышена практически в два раза. Опытным путем я вывел максимальную скорость в 2100 мм/мин, попытки повысить ее приводят к некорректной работе.

Точность позиционирования — это точность, с которой шпиндель придет на указанные координаты. Например, ему было указано придти на координату по оси X 30.000 мм. Из-за технологических допусков и неточностей в изготовлении двигателей и винтов он может придти на самом деле не на 30.000 мм, а на 30.011 мм.

Точность повторения — это с какой точностью шпиндель приходит в одну и ту же координату. Например, шпиндель выставили точно на 0.000 мм, затем отогнали от 0.000 мм на 200 мм и дали команду вернуться к 0.000. С какой точностью он вернется к нулю — это и будет точность повторения. Она, как правило, в 2-4 раза выше (лучше), чем точность позиционирования.

В данном станке я с помощью часового индикатора (деление — 0.01 мм) не смог уловить погрешности в повторении.

Как я докатился до этой покупки

Почему он вообще был куплен

Как я уже писал в прошлом своем обзоре, мы с товарищем начали делать кой-какие электронные блоки — сначала для себя и друзей, а потом это выросло в небольшое производство.

И вот пришел момент, когда мы начали задумываться над улучшением внешнего вида своих девайсов — надо начинать делать нормальные корпуса. Проблема состояла в том, что девайс имеет наружу как минимум три разъема. После длительного обсуждения и гугления вырисовались три варианта:

1. Где-то как-то искать более-менее подходящие корпуса и под них подгонять устройство — плату, подходящие разъемы и т.д.

2. Заказать изготовление корпусов по нашим чертежам.

3. Брать типовые корпуса нужных размеров и доводить их до наших требований.

По первому варианту так ничего и не было найдено. Тем более, что разъемы мы планировали использовать определенные (с высокой надежностью, фиксирующиеся, легко соединяющиеся).

Второй вариант отпал после узнавания цен на изготовление пресс-форм и минимального количества изготавливаемых корпусов. Решено было отложить этот вариант на будущее, когда сможем позволить себе потратить на это от 0.5 до 1 миллиона :)

Остался третий вариант. По гуглу, яндексу, ютубу и кучи профильных форумов стало ясно, что резать отверстия нужной формы в пластиковых корпусах сможет аппарат, подобный обозреваемому.

И вот пришел момент, когда мы начали задумываться над улучшением внешнего вида своих девайсов — надо начинать делать нормальные корпуса. Проблема состояла в том, что девайс имеет наружу как минимум три разъема. После длительного обсуждения и гугления вырисовались три варианта:

1. Где-то как-то искать более-менее подходящие корпуса и под них подгонять устройство — плату, подходящие разъемы и т.д.

2. Заказать изготовление корпусов по нашим чертежам.

3. Брать типовые корпуса нужных размеров и доводить их до наших требований.

По первому варианту так ничего и не было найдено. Тем более, что разъемы мы планировали использовать определенные (с высокой надежностью, фиксирующиеся, легко соединяющиеся).

Второй вариант отпал после узнавания цен на изготовление пресс-форм и минимального количества изготавливаемых корпусов. Решено было отложить этот вариант на будущее, когда сможем позволить себе потратить на это от 0.5 до 1 миллиона :)

Остался третий вариант. По гуглу, яндексу, ютубу и кучи профильных форумов стало ясно, что резать отверстия нужной формы в пластиковых корпусах сможет аппарат, подобный обозреваемому.

О выборе конкретного экземпляра

Таких гравировальных станков в Китае продается неизмеримое множество. В основном они отличаются размерами рабочего поля, мощностью шпинделя и комплектацией (и конечно же продавцами). Каждое из этих основных отличий влечет за собой еще несколько более мелких — максимальная скорость работы, мощность шаговых двигателей, тип охлаждения шпинделя и т.п. Размер рабочего поля, как правило, отражается в названии: 3020 (30х20 см), 3040 (30х40 см), 6040 (60х40 см) и т.д.Нам было бы достаточно станка с полем 30х20 см. Но были и небольшие детали:

1. Максимальная высота заготовки. В мелких станках она, как правило, не превышает 50 мм, а то и меньше. Нас это не устраивало, так как было неясно как именно будет крепиться для обработки корпус. А вдруг его придется закреплять вертикально?

2. Если брать станок, то брать на вырост — мало ли что еще захочется на нем делать :))

Почему не на Тао? Честно говоря, уже и не помню. Были какие-то причины, но какие именно — сейчас уже не могу сказать…

Итак, поискав на Али подходящие станки остановился именно на этом продавце:

— хороший рейтинг;

— у него был станок с большой рабочей высотой заготовки;

— его станки собраны на довольно толстых для китая валах (о них будет дальше в обзоре);

— на странице товара есть довольно подробные фотографии;

Ну и раз гулять — так с музыкой — пусть будет еще и четвертая ось :)

Покупка, доставка

Так как мне не хотелось платить 1300$ за доставку EMS, а еще больше не хотелось платить таможне и доказывать ей, что станок предназначается для деревообрабатывающей работы (для таких таможеные пошлины смягчены или отсутствуют, точно не помню), сертифицировать и т.п., то решено было воспользоваться услугами перевозчика, с которым уже несколько раз работал.Подробности

Списался с продавцом, тот подтвердил, что без проблем отправит на китайский адрес, более того — отправит бесплатно :) Согласовали с ним комплектацию, он выставил цену — 1680$. Когда я предложил оплатить непосредственно ему на пэйпэл, он отказался, объяснив, что у Али очень строгие правила по оплате — только через Али и никак иначе… Чуть погодя он добавил — «Можете купить у меня на Тао, там я смогу дать Вам скидку 7%». Прикинув, что при покупке на Тао я приобрету 7% скидки, но потеряю 10% на посредника, я отказался :)

Продавец указал мне на какой товар у него оформить заказ (товар за 1843$), я оформил и он через 10 минут изменил цену на договоренную — 1680$. Еще через несколько часов я оплатил заказ через свой интернет-банк и почти тут же зазвонил мой сотовый. На том конце линии вежливо представился сотрудник безопасности моего банка и попросил подтвердить, что с моего счета действительно мною совершена покупка на сумму 60 тыщ — это в почти 9 часов вечера! Я подтвердил и проникся осознанием того как ревностно охраняет меня мой банк от мошенников :))

На следующий день я опять списался с продавцом, подтвердил оплату и набрался наглости попросить подарок — специальный интсрумент для измерения длины инструмента :) Продавец не стал упираться :)

Перевозчик запросил за доставку по ЖД (77,3 кг) 20 тысяч рублей. Чуть позже я попросил пересчитать мне на доставку авиа, пришлось доплатить еще 7400 руб.

Продавец указал мне на какой товар у него оформить заказ (товар за 1843$), я оформил и он через 10 минут изменил цену на договоренную — 1680$. Еще через несколько часов я оплатил заказ через свой интернет-банк и почти тут же зазвонил мой сотовый. На том конце линии вежливо представился сотрудник безопасности моего банка и попросил подтвердить, что с моего счета действительно мною совершена покупка на сумму 60 тыщ — это в почти 9 часов вечера! Я подтвердил и проникся осознанием того как ревностно охраняет меня мой банк от мошенников :))

На следующий день я опять списался с продавцом, подтвердил оплату и набрался наглости попросить подарок — специальный интсрумент для измерения длины инструмента :) Продавец не стал упираться :)

Перевозчик запросил за доставку по ЖД (77,3 кг) 20 тысяч рублей. Чуть позже я попросил пересчитать мне на доставку авиа, пришлось доплатить еще 7400 руб.

И хронометраж:

заказано и оплачено — 5 марта 2014

получено на китайский склад перевозчика — 15 марта 2014

отправлено авиа по России — 27 марта

получено в Краснодаре — 30 марта 2014

Распаковка, сборка

Ящик, ....., был тяжелый! Но не такой большой, что бы не влезть в багажник седана, так что заказывать доставку из аэропорта не пришлось, довезли сами. А вот затащить на 3-й этаж целиком не решились :) На улице раздербанили ящик и затащили по частям.Подробности и несколько фото

В коробке были:

— станок со снятым порталом

— коробка с запчастями — двигатели, помпа, шланги/провода, болты, коробочка с шестигранниками и несколькими фрезами и т.п.

— сам портал

— блок управления

— 4-я ось

Затащив все в офис мы красиво разложили все для фотосессии :)

— станок со снятым порталом

— коробка с запчастями — двигатели, помпа, шланги/провода, болты, коробочка с шестигранниками и несколькими фрезами и т.п.

— сам портал

— блок управления

— 4-я ось

Затащив все в офис мы красиво разложили все для фотосессии :)

Упаковка станка была не слишком тщательной. Откровенно говоря, она была отвратительной — просто покидали в ящик все части, заколотили крышку и все. Благо, что основные части металлические и их тяжело повредить. Однако незакрепленным порталом был примят уголок рабочего стола и раздавлены пара звеньев гибкого кабель-канала. Остальное пережило путешествие без потерь :)

Что было в комплекте:

- Рабочий стол станка

- Портал с закрепленным шпинделем

- Шаговые двигатели

- Вся проводка, упакованная в спиральную трубку

- Метизы для сборки станка — болты, гайки, шурупы

- Блок управления станком

- 4-я ось с задней бабкой и ключом для затягивания патрона

- Пара гаечных ключей, набор шестиграников

- Помпа для водяного охлаждения шпинделя

- Трубки для охлаждения шпинделя

- Кабель LPT

- Диск с программой Mach3 (с кряком :)) и с мануалом по настройке для этого конкретного станка

- Коробочка с зажимами для крепления заготовки к столу, цангой для шпинделя и парой-тройкой разных фрез отвратного качества :)

Подключение проводов и разъемов так же не вызывает вопросов. При укладке жгута по станку нужные разъемы легко определяются по длине — если достает как раз до ответной части — значит это он и есть. Разъемы, подключаемые к блоку управления снабжены бирками с маркировкой, перепутать очень сложно.

Некоторое недоумение вызвала система охлаждения шпинделя — судя по всему трубки предполагалось просто подвесить как-нибудь эдак, что бы они не мешали порталу ездить. В гибкий кабель-канал они никак не лезли, да и длина их не позволяла проложить в нем. Кое-как подвесили их, но все равно временами они цеплялись за что-нибудь при движении портала.

Ну и небольшое неудобство доставили поломанные звенья кабель-канала — одно из них как раз было оконечным. с ушком крепления на станок. В принципе, выкрутились и тут — просто прикрутили к станку одно из последних звеньев насквозь через боковую стенку :)

Подробнее о шпинделе, блоке управления и подаренном измерителе длины инструмента

На подобных станках как правило шпиндели бывают коллекторные (маломощные) с только воздушным охлаждением и трехфазные с воздушным или с жидкостным охлаждением. С воздушным охлаждением шпиндели более требовательны к чистоте воздуха, более шумные и редко попадаются мощностью более 1 кВт. С водяным охлаждением тоже имеют недостаток — требуют помпу, трубки, емкость и жидкость, в которой не будет плодиться всяческая микроживность. Однако они тихие, им пофиг пыль и их проще охлаждать. Вообще, минимум, который многие и применяют при охлаждении — это просто какая-нить 10-литровая емкость с 4-5 литрами жидкости и помпа. Охлаждение происходит естественным путем в этой емкости. Емкость должна быть закрытой, что бы в нее не попадала пыль и потом не оседала в каналах и на стенках рубашки внутри самого шпинделя.

3-фазный шпиндель запитывается и управляется частотным инвертером, который регулируя ток и частоту фаз, задает шпинделю определенные обороты. Панель управления инвертером как раз торчит спереди на блоке управления станком (черная панелька):

Никакой инструкции к этому инвертеру в комплекте не было, и поиски в гугле так же ничего не дали. Но точно известно, что у инвертера есть куча настроек и ручной режим. В ручной режим мне перевести его так и не удалось (да в общем-то не сильно и хотелось, он с компа прекрасно управляется), а настройки для этого шпинделя, слава аллаху, были уже корректно заданы производителем или продавцом :)

Вообще, шпиндель — это очень высокоточный двигатель. Считается, что если биение вала шпинделя больше 0.05 мм, то это уже не шпиндель, а просто дрель :) Именно поэтому шпиндель так чувствителен к перегреву и требует охлаждения — рабочая температура не должно превышать 35-40 градусов.

Такие же высокие требования предъявляются и к узлу фиксации фрез. В подобных небольших шпинделях фрезы фиксируются хитрыми цангами — у низ разрезы идут и с одной и с другой стороны поочередно, конусность так же имеется с обеих сторон. Это позволяет таким цангам зажимать хвостовик фрезы равномерно по всей длине:

У «взрослых» станков фиксация инструмента осуществляется по другому, там все сложнее и гораздо дороже :)

Фрезы существуют самые разные — для разных материалов, видов обработки, скорости резанья и т.д. Вот только несколько их видов из великого множества:

Слева направо: конусная (со сферическим концом 1.5 мм), конусная (со сферическим концом 0.5 мм), торцевая однозаходная (с плоским концом), торцевая однозаходная с удалением стружки вниз (с плоским концом и спиралью в обратном направлении), гравер 0.2 мм.

Блок управления станком представляет из себя сборную солянку. Внутри этой коробки расположены и как получится закреплены:

— блок питания 24 вольта 10 ампер (питает драйверы двигателей и плату контроллера)

— инвертер 2.2 кВт, у которого съемная панель управления вынесена на переднюю стенку блока управления

— плата контроллера с тремя интегрированными драйверами шаговых двигателей для осей X, Y, Z (зеленая плата)

— отдельный драйвер шагового двигателя для 4-й оси (черная коробка)

Соединено все это между собой качественно. Но вот размещение и закрепление отдельных частей — тихий ужас :)

На передней стенке блока управления станком находятся:

— панель контроля инвертера (хрен знает зачем, все равно без отсутствующего мануала ничего не сделаешь)

— большая красная кнопка с фиксацией для экстренной остановки станка (т.н. грибок)

— два выключателя питания — один для инвертера и один для драйверов двигателей

— маленькая красная кнопка, отключающая ограничительные микрики хода осей

На задней стенке:

— разъем LPT для подключения к компьютеру

— доп. разъем, к которому можно подключить блок с джойстиком и индикаторами

— разъемы подключения двигателей осей X, Y, Z и A (4-я ось)

— разъем питания 220 вольт

— разъем Tool Setting — для подключения измерителя длины инструмента

— разъем Limited для подключения микриков ограничителей хода по осям

— разъем Spindle для подключения шпинделя

Что из себя представляет измеритель длины инструмента и для чего он:

Это простая замыкающая пара контактов, один из которых представляет из себя площадку строго определенной высоты, а второй — крокодильчик, цепляющийся к фрезе, закрепленной в шпинделе:

При всей своей незамысловатости эта приспособа очень облегчает жизнь :) Дело в следующем: при работе с заготовкой несколькими фрезами (например, черновой проход толстой фрезой, затем финишный проход тонкой) после смены фрезы нужно очень точно выставить ее высоту над заготовкой, что бы она соответствовала высоте установки предыдущей фрезы. В таких случаях этой приспособой выставляются обе фрезы. Измеритель кладется на рабочий стол под фрезу, затем шпиндель медленно опускается пока фреза не коснется поверхности измерителя. Происходит замыкание контактов, в компьютер подается об этом сигнал и движение шпинделя останавливается. Все, теперь мы точно знаем высоту фрезы над рабочим столом (она равна толщине измерителя). Остается только выставить эту высоту в программе. Существуют специальные скрипты для этого, но можно все делать и вручную, в G-коде есть специальная команда «Опускать шпиндель с заданной скоростью, пока не будет получен сигнал от измерителя».

3-фазный шпиндель запитывается и управляется частотным инвертером, который регулируя ток и частоту фаз, задает шпинделю определенные обороты. Панель управления инвертером как раз торчит спереди на блоке управления станком (черная панелька):

Никакой инструкции к этому инвертеру в комплекте не было, и поиски в гугле так же ничего не дали. Но точно известно, что у инвертера есть куча настроек и ручной режим. В ручной режим мне перевести его так и не удалось (да в общем-то не сильно и хотелось, он с компа прекрасно управляется), а настройки для этого шпинделя, слава аллаху, были уже корректно заданы производителем или продавцом :)

Вообще, шпиндель — это очень высокоточный двигатель. Считается, что если биение вала шпинделя больше 0.05 мм, то это уже не шпиндель, а просто дрель :) Именно поэтому шпиндель так чувствителен к перегреву и требует охлаждения — рабочая температура не должно превышать 35-40 градусов.

Такие же высокие требования предъявляются и к узлу фиксации фрез. В подобных небольших шпинделях фрезы фиксируются хитрыми цангами — у низ разрезы идут и с одной и с другой стороны поочередно, конусность так же имеется с обеих сторон. Это позволяет таким цангам зажимать хвостовик фрезы равномерно по всей длине:

У «взрослых» станков фиксация инструмента осуществляется по другому, там все сложнее и гораздо дороже :)

Фрезы существуют самые разные — для разных материалов, видов обработки, скорости резанья и т.д. Вот только несколько их видов из великого множества:

Слева направо: конусная (со сферическим концом 1.5 мм), конусная (со сферическим концом 0.5 мм), торцевая однозаходная (с плоским концом), торцевая однозаходная с удалением стружки вниз (с плоским концом и спиралью в обратном направлении), гравер 0.2 мм.

Блок управления станком представляет из себя сборную солянку. Внутри этой коробки расположены и как получится закреплены:

— блок питания 24 вольта 10 ампер (питает драйверы двигателей и плату контроллера)

— инвертер 2.2 кВт, у которого съемная панель управления вынесена на переднюю стенку блока управления

— плата контроллера с тремя интегрированными драйверами шаговых двигателей для осей X, Y, Z (зеленая плата)

— отдельный драйвер шагового двигателя для 4-й оси (черная коробка)

Соединено все это между собой качественно. Но вот размещение и закрепление отдельных частей — тихий ужас :)

На передней стенке блока управления станком находятся:

— панель контроля инвертера (хрен знает зачем, все равно без отсутствующего мануала ничего не сделаешь)

— большая красная кнопка с фиксацией для экстренной остановки станка (т.н. грибок)

— два выключателя питания — один для инвертера и один для драйверов двигателей

— маленькая красная кнопка, отключающая ограничительные микрики хода осей

На задней стенке:

— разъем LPT для подключения к компьютеру

— доп. разъем, к которому можно подключить блок с джойстиком и индикаторами

— разъемы подключения двигателей осей X, Y, Z и A (4-я ось)

— разъем питания 220 вольт

— разъем Tool Setting — для подключения измерителя длины инструмента

— разъем Limited для подключения микриков ограничителей хода по осям

— разъем Spindle для подключения шпинделя

Что из себя представляет измеритель длины инструмента и для чего он:

Это простая замыкающая пара контактов, один из которых представляет из себя площадку строго определенной высоты, а второй — крокодильчик, цепляющийся к фрезе, закрепленной в шпинделе:

При всей своей незамысловатости эта приспособа очень облегчает жизнь :) Дело в следующем: при работе с заготовкой несколькими фрезами (например, черновой проход толстой фрезой, затем финишный проход тонкой) после смены фрезы нужно очень точно выставить ее высоту над заготовкой, что бы она соответствовала высоте установки предыдущей фрезы. В таких случаях этой приспособой выставляются обе фрезы. Измеритель кладется на рабочий стол под фрезу, затем шпиндель медленно опускается пока фреза не коснется поверхности измерителя. Происходит замыкание контактов, в компьютер подается об этом сигнал и движение шпинделя останавливается. Все, теперь мы точно знаем высоту фрезы над рабочим столом (она равна толщине измерителя). Остается только выставить эту высоту в программе. Существуют специальные скрипты для этого, но можно все делать и вручную, в G-коде есть специальная команда «Опускать шпиндель с заданной скоростью, пока не будет получен сигнал от измерителя».

Я уже говорил, что станок тяжелый? :) Так вот, он реально тяжелый — больше 50 кг. И почти половина веса приходится на подвижный портал. Теперь представьте, что на вашем столе телепается туда-сюда с приличной скоростью 20-килограммовая гиря. Как вы думаете, стол долго продержится? И куда успеет убежать перед тем, как развалиться? :)

Для станка мы решили собрать стол попрочнее, чем офисные (хотя и отвергли предложение знакомого сварить его из квадратных труб 50х50 :)). Боковины и столешницу сделали из кухонной столешницы (кажется 35 мм), продольно по бокам укрепили панелями ДСП. Руками его не раскачать, мы пробовали.

Так вот: этого мало! При интенсивном движении портала этот стол ходит ходуном :) На видео гравировки ниже в обзоре это будет видно. Учтите это, если будете приобретать станок такого размера.

Естественно, что сразу после сборки и подключения станка просто горело что-то на нем вырезать :) Была куплена деревяшка (какая-то небольшая сосновая доска), быстро скачана и установлена ломанная версия одной из программ, которые по рисункам готовят программы для станков, и после экспресс обучения методом тыка была сформирована программа для вырезания мелкого примера из этой же программы. Результаты не порадовали. Совсем. Делов том, что сосна — это последняя порода дерева, которую следует применять для вырезания рельефов. Она ворсится, она непрочная — откалываются мелкие детали, она засирает фрезы смолой… Ну и фрезы из комплекта станка не заслуживали права на жизнь.

С учетом опыта и после краткого совещания с знакомым (который довольно известен в этих кругах своим инет-магазином расходников для ЧПУ-станков) была куплена буковая доска. У этого же знакомого были приобретены несколько нормальных фрез. И вот первые более-менее удовлетворительные результаты:

Недостатки, исправления, добавления, улучшения...

Недостатка у этого станка всего два. Опишу каждый из них подробнее.1. Недостаточная жесткость конструкции.

Это не непродуманность конструкции, это вынужденный компромис между жесткостью и ценой/весом. Хоть этот станок и позиционаруется как способный обрабатывать цветные металлы, на самом деле ему для нормальной их обработки не хватает жесткости. Да, можно пилить бронзу, дюраль и т.п., но это будет так медленно и неточно :) Для дерева и пластика его хватает с головой. Так что смотрите сами на ваши цели, возможно этот недостаток для вас и не будет таковым.

Я планирую когда-нибудь прикрутить сзади к порталу полосу дюраля толщиной 10-15 мм и шириной150-200 мм, это должно повысить поперечную жесткость.

2. Плохое качество механических комплектующих.

Я имею в виду направляющие валы и линейные подшипники, которые ездят по этим валам:

Конструкция этих подшипников такова, что при должном исполнении они очень легко катаются по валам (на принципе шарикового подшипника) и при этом у них нет люфта. Вообще нет. Но для этого и валы и сами подшипники должны быть изготовлены м высокой точностью. Отклонение в диаметре валов не должно быть больше 1-3 соток. В этом станке валы, на которых ездит вверх-вниз шпиндель были диаметром 19.8 мм. И это давало люфт на конце фрезы почти в пол-миллиметра. При таком люфте ни гравировка ни обработка металлов невозможна в принципе.

Другие направляющие валы были более близки к нужному диаметру, но все равно не идеальны и тоже имеют небольшие люфты. Имеются два метода борьбы с этим: радикальный и «лучше, чем было».

Радикальный — заменить все валы на профильные рельсы:

и соответствующие им линейные подшипники:

Очень дорого. Кроме того, если нижние направляющие (по которым ездит портал) можно заменить почти без колхозинга, то с остальными придется повозиться и даже кое-где менять конструкцию. Но зато это даст действительно радикальное улучшение.

«Лучше чем было» — заменить все направляющие и подшипники на такие же, но нормального бренда с нормальным качеством. Гораздо дешевле первого варианта и даст неплохие результаты. Я пока так и поступил на самых плохих направляющих. Результат: если раньше у меня при попытке гравировать пластик ломались фрезы и плавился материал, то сейчас гравирование проходит легко и непринужденно :)

В будущем я заменю и остальные валы и подшипники.

Что еще было улучшено, заменено, добавлено

Теперь не то чтобы недостатки, но моменты, которые лично мне не понравились и я их решил или запланировал решить в будущем.

1. Кабель-канал. В родном исполнении он слишком маленький, в него уже не пройдут трубки охлаждения шпинделя. Поэтому я закупил 2 метра канала большего размера и заменил его. Бонусом получил открывающиеся секции нового кабель-канала, теперь не нужно пропихивать в него провода, достаточно пооткрывать крышки секций, уложить провода и закрыть :)

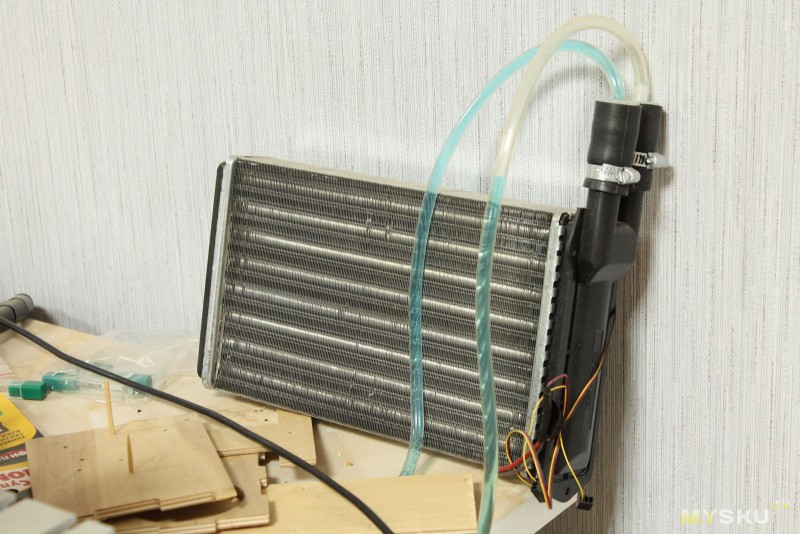

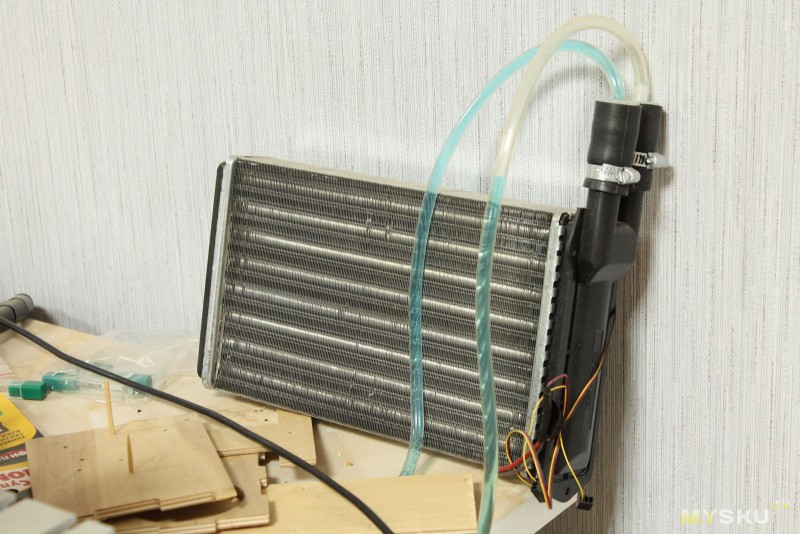

2. Охлаждение шпинделя. Ну не лежала у меня душа отдавать охлаждение жидкости на откуп пластиковому ведру :) Поэтому было куплено:

— трубка нужного диаметра вместо родной (8х5, если не ошибаюсь)

— радиатор отопителя от жигулей

— два компьютерных вентилятора 12 см

— маленьких импульсный блок питания на 12 вольт был подарен мне товарищем :)

Трубки были уложены в кабель-канал, вентиляторы прикручены к радиатору, изготовлены штуцеры для перехода от трубок к шлангу радиатора и система охлаждения готова :)

Помпа погружная, она болтается на дне ведра. В качестве ОЖ — тосол, разбавленный пополам дистиллированной водой (не дает осадков, убивает живность… да, ядовит, но он плотно закрыт в ведре).

3. Подложка на рабочий стол. Это, в общем-то, даже не мой каприз, а обязательное условие. Посмотрите на фото, на видео как посечены накладки на аллюминиевом столе — это результаты ошибок. И такие ошибки будут обязательно, как бы вы не старались все перепроверить. Собственно такая подложка и называется соответственно — жертвенный стол :) Кроме своего прямого назначения — защищать рабочий стол и фрезы — он еще и нивелирует неровности рабочего стола, позволяя добиться идеально ровной поверхности.

Делается из любого подходящего материала. Подходящий — это не вспухающий от влаги, достаточно легко пилящийся фрезами (чтобы по ошибке заглубленная в него фреза не сломалась, а пропилила его), не слишком мягкий (чтобы не плющился при притягивании заготовок к столу). Лично я притянул к рабочему столу саморезами лист МДФ и затем пропилил станком продольные щели.

Чтобы жертвенник стал идеально ровным по отношению к ходу портала, его нужно пройтись по всей площади самой толстой фрезой, какая есть. Снять самим станком верхние 1.5-2 мм.

Через время, когда поверхность жертвенника будет уже потрепанной (как у меня сейчас) достаточно опять снять 2-3 мм его толщины и он опять станет как новый :)

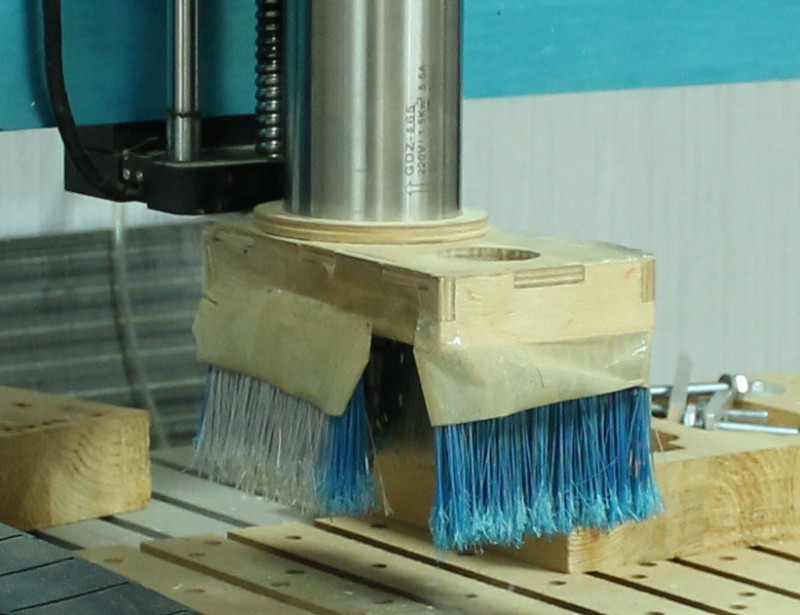

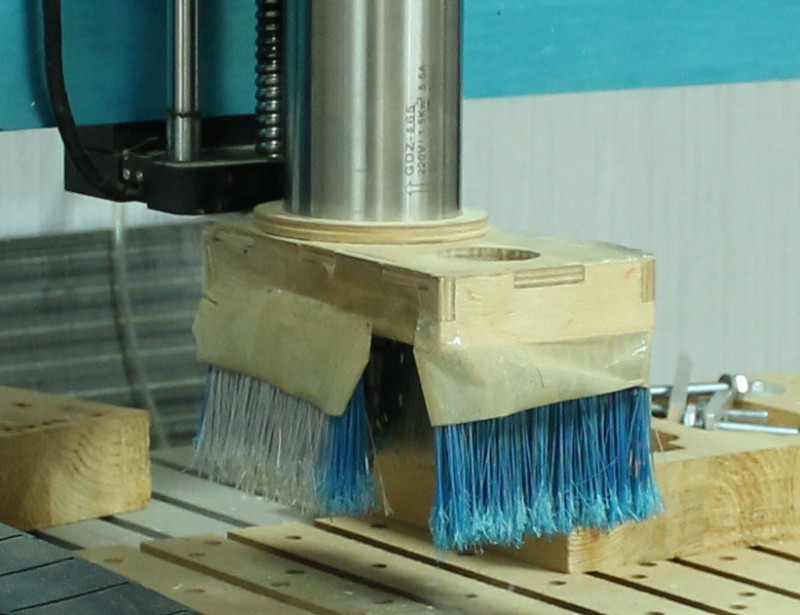

4. Пылесборник. Вы не представляете сколько пыли дает простое вытачивание рельефа на дереве! Древесной пыли, которая разлетается по всему помещению, каким бы большим оно ни было :) Я уж молчу что творится когда режется фанера или вспененный ПВХ. Поэтому в обязательном порядке (если вам не хочется проводить генеральную уборку каждый день) нужно делать пылесборник на шпиндель. Это очень простая приспособа и ее можно сделать за несколько часов на этом же станке:

Щетина берется из самой дешевой половой щетки-швабры, она очень легко вытягивается цельными пучками :) Отверстие сверху — для трубки пылесоса. Пылесборник опускается так, чтобы во время работы станка щетина елозила по заготовке, в отверстие вставляется трубка пылесоса и проблема мусора и пыли исчезает. Правда, появляется проблема рева пылесоса :) Даже без пылесоса такой короб не даст разлетаться стружке и опилкам.

Лично я использую вот такой пылесос:

И вот его боевой наконечник, пострадавший от бесчисленных нападений фрез:

На видео, кстати, я снял со шпинделя этот пылесборник для большей наглядности.

5. Ручное управление. Очень часто приходится двигать шпиндель и портал в ручном режиме. Нет, с этим у программы проблем нет — с клавиатуры это можно делать. Но, блин, клавиатура в 2 метрах от станка, а довольно частая задача — подвести фрезу к какой-то точке с максимальной точностью. Приходилось бегать туда-сюда, пока я не обнаружил, что к программе есть плагин, позволяющий управлять станком с помощью геймпада. Был куплен сначала какой-то дешевый проводной, но он работал не совсем так как хотелось бы, поэтому был куплен еще один — дешевый беспроводной:

АААтличная штука! Два аналоговых джойстика дают полное управление всеми 4 осями. Нажал чуть-чуть и ось движется едва-едва, нажал посильнее — ось побежала быстро. Плюс движение одиночными шагами — каждое нажатие — один шаг с настраиваемой дискретностью. Дополнительно — старт и стоп выполнения программы, пуск и останов шпинделя, обнуление координат осей (частая операция), куча других функций. Каждую кнопку можно настроить на желаемую функцию (с некоторыми ограничениями). Очень рекомендую.

Хочется

Сделать подсветку рабочей зоны под шпинделем. Уже куплена яркая светодиодная лента, БП для нее, но все никак руки не дойдут. А зачастую этого очень не хватает.

Поменять драйвера двигателей на более высоковольтные и более аккуратные и интеллектуальные. И сразу поменять блок питания на 48- или даже 60-вольтовый. Это позволит значительно повысить скорость разгона и движения осей.

Купить и освоить контроллер. работающий по Ethernet, а не по LPT.

Научиться наконец-то создавать модели для вытачивания на 4-й (поворотной) оси:

Пока так и не научился, а было бы очень интересно. На сайте продавца есть примеры статуэток, вырезанных с ее помощью.

1. Кабель-канал. В родном исполнении он слишком маленький, в него уже не пройдут трубки охлаждения шпинделя. Поэтому я закупил 2 метра канала большего размера и заменил его. Бонусом получил открывающиеся секции нового кабель-канала, теперь не нужно пропихивать в него провода, достаточно пооткрывать крышки секций, уложить провода и закрыть :)

2. Охлаждение шпинделя. Ну не лежала у меня душа отдавать охлаждение жидкости на откуп пластиковому ведру :) Поэтому было куплено:

— трубка нужного диаметра вместо родной (8х5, если не ошибаюсь)

— радиатор отопителя от жигулей

— два компьютерных вентилятора 12 см

— маленьких импульсный блок питания на 12 вольт был подарен мне товарищем :)

Трубки были уложены в кабель-канал, вентиляторы прикручены к радиатору, изготовлены штуцеры для перехода от трубок к шлангу радиатора и система охлаждения готова :)

Помпа погружная, она болтается на дне ведра. В качестве ОЖ — тосол, разбавленный пополам дистиллированной водой (не дает осадков, убивает живность… да, ядовит, но он плотно закрыт в ведре).

3. Подложка на рабочий стол. Это, в общем-то, даже не мой каприз, а обязательное условие. Посмотрите на фото, на видео как посечены накладки на аллюминиевом столе — это результаты ошибок. И такие ошибки будут обязательно, как бы вы не старались все перепроверить. Собственно такая подложка и называется соответственно — жертвенный стол :) Кроме своего прямого назначения — защищать рабочий стол и фрезы — он еще и нивелирует неровности рабочего стола, позволяя добиться идеально ровной поверхности.

Делается из любого подходящего материала. Подходящий — это не вспухающий от влаги, достаточно легко пилящийся фрезами (чтобы по ошибке заглубленная в него фреза не сломалась, а пропилила его), не слишком мягкий (чтобы не плющился при притягивании заготовок к столу). Лично я притянул к рабочему столу саморезами лист МДФ и затем пропилил станком продольные щели.

Чтобы жертвенник стал идеально ровным по отношению к ходу портала, его нужно пройтись по всей площади самой толстой фрезой, какая есть. Снять самим станком верхние 1.5-2 мм.

Через время, когда поверхность жертвенника будет уже потрепанной (как у меня сейчас) достаточно опять снять 2-3 мм его толщины и он опять станет как новый :)

4. Пылесборник. Вы не представляете сколько пыли дает простое вытачивание рельефа на дереве! Древесной пыли, которая разлетается по всему помещению, каким бы большим оно ни было :) Я уж молчу что творится когда режется фанера или вспененный ПВХ. Поэтому в обязательном порядке (если вам не хочется проводить генеральную уборку каждый день) нужно делать пылесборник на шпиндель. Это очень простая приспособа и ее можно сделать за несколько часов на этом же станке:

Щетина берется из самой дешевой половой щетки-швабры, она очень легко вытягивается цельными пучками :) Отверстие сверху — для трубки пылесоса. Пылесборник опускается так, чтобы во время работы станка щетина елозила по заготовке, в отверстие вставляется трубка пылесоса и проблема мусора и пыли исчезает. Правда, появляется проблема рева пылесоса :) Даже без пылесоса такой короб не даст разлетаться стружке и опилкам.

Лично я использую вот такой пылесос:

И вот его боевой наконечник, пострадавший от бесчисленных нападений фрез:

На видео, кстати, я снял со шпинделя этот пылесборник для большей наглядности.

5. Ручное управление. Очень часто приходится двигать шпиндель и портал в ручном режиме. Нет, с этим у программы проблем нет — с клавиатуры это можно делать. Но, блин, клавиатура в 2 метрах от станка, а довольно частая задача — подвести фрезу к какой-то точке с максимальной точностью. Приходилось бегать туда-сюда, пока я не обнаружил, что к программе есть плагин, позволяющий управлять станком с помощью геймпада. Был куплен сначала какой-то дешевый проводной, но он работал не совсем так как хотелось бы, поэтому был куплен еще один — дешевый беспроводной:

АААтличная штука! Два аналоговых джойстика дают полное управление всеми 4 осями. Нажал чуть-чуть и ось движется едва-едва, нажал посильнее — ось побежала быстро. Плюс движение одиночными шагами — каждое нажатие — один шаг с настраиваемой дискретностью. Дополнительно — старт и стоп выполнения программы, пуск и останов шпинделя, обнуление координат осей (частая операция), куча других функций. Каждую кнопку можно настроить на желаемую функцию (с некоторыми ограничениями). Очень рекомендую.

Хочется

Сделать подсветку рабочей зоны под шпинделем. Уже куплена яркая светодиодная лента, БП для нее, но все никак руки не дойдут. А зачастую этого очень не хватает.

Поменять драйвера двигателей на более высоковольтные и более аккуратные и интеллектуальные. И сразу поменять блок питания на 48- или даже 60-вольтовый. Это позволит значительно повысить скорость разгона и движения осей.

Купить и освоить контроллер. работающий по Ethernet, а не по LPT.

Научиться наконец-то создавать модели для вытачивания на 4-й (поворотной) оси:

Пока так и не научился, а было бы очень интересно. На сайте продавца есть примеры статуэток, вырезанных с ее помощью.

Практическое применение

К сожалению, та работа, для которой он брался, пока не выполняется. Не по вине станка, причины совсем другие. Хотели вот в этих корпусах:

вот так резать окна для разъемов:

Так должно было выглядеть готовое устройство:

Но пока это отложено.

Сейчас станок режет листовой пластик для подложек. На нем сделано несколько приспособ для работы:

оправка для плат монтажнику:

Кассета для катушек с SMD (на микроскопе видна оправка с платами):

Время от времени на нем режутся всякие развлекаловки:

Товарищу делал медальки на юбилей его сервиса:

От нечего делать сделал зачаток механизма ходиков :)

Специально для обзора сделал несколько демонстрационных работ на станке :) Увы, в каждой из них есть косяки, так как делалось все в ограниченное время.

Рельеф улицы в перспективе (150х100 мм). Качеством не блещет. Во-первых, у меня просто не оказалось нормальной фрезы подходящего диаметра, имевшаяся была уже довольно тупа :( Да и сам рельеф с его очень высокой детализацией гораздо лучше делается и смотрится в большом размере — метр шириной спокойно можно пилить, детализация действительно поразительная.

Дерево — буковый массив, фреза — коническая 0.5 мм. Пилилось 4 с лишним часа :)

Только что закончилось пиление:

В подробностях видно, что тупая фреза лохматит дерево:

Этот же рельеф, уже обрезанный по границе, через день после легкой пропитки льняным маслом:

А тут пример гравировки на двухцветном пластике, специальном для гравировки. Накидал по быстрому от балды табличку :) Пластик — красно-белый 2 мм, гравер — 0.2 мм.

Ну и на последок :) Дерево — буковый массив, фреза — коническая, 1.5 мм. Тоже не без косяка — не заметил, что деревяшка с обратной стороны уже пиленная, получилась дырка слева :(

Только что вырезано. Видны лохмотья древесины (фреза тоже не первой свежести):

Обработал слегка вот такой слабоабразивной щеткой в шуруповерте:

Стало гораздо лучше:

Вырезал по контуру:

И через день после слабой пропитки льняным маслом:

ИТОГ

Лично я не жалею о покупке. Да, с нуля им можно делать только грубую работу, для более тонкой он требует дополнительных вложений и усилий, но результат того стоит. В России подобные станки с тем же качеством начинаются от 100 тысяч. Купив этот за 88 и вложив в него 10-15 тысяч можно получить станок гораздо выше по качеству работы. Станок следующего уровня качества уже будет стоить ближе к 200 тысячам — и лучше покупать или заказывать у частного ЧПУ-строителя, есть хорошо зарекомендовавшие себя люди в этом деле. Так что игра стоит свеч, я считаю :)PS: Сомневаюсь, что кто-то прочтет от начала до конца, но все равно спасибо :)

PPS: Понимаю, что многим многое будет неясно, не стесняйтесь задавать вопросы. постараюсь на все ответить в меру своих знаний :)

PPPS: обзор писался по ночам, поэтому в нем может быть куча ошибок, заранее прошу извинить :)

| +361 |

18849

204

|

Самые обсуждаемые обзоры

| +33 |

1888

57

|

Давно уже пора перестать заморачиваться «отечественными» разработками. Весь мир спокойно перешел на «удаленное» производство и в ус не дует.

Лучше дороги развивать и транспорт, чем строить дублирующее производство)

Конечно лучше, чем ничего. Но и гордиться особо нечем.

Китайцам же тоже не все доверишь. Они же любой эксклюзивный прожект скопируют и будут потом демпинговать)))

Ситуация, когда прошлая смена спит в 10 метрах от нынешней — вообще обыденное дело.

Именно поэтому все «хобби-станки» небольшого размера и работают на меньших скоростях, чем заводские.

habrahabr.ru/post/68215/

Большое спасибо!

Но что-то общее в виде создания трехмерных объектов у них есть :)

Обзор супер.

Но, конечно, это не совсем то… Нет «живого» дерева, с прожилками, волокнами :)

А так да, согласен. Давненько уже в планах попробовать поставить дремель на свою прусю (или прюшу) 3. Но думаю жесткости конструкции не хватит.

Прюша… Что-то знакомое, но не могу сообразить :)

Мендель

Если соседи Вас не линчуют, то жена уйдет наверняка.

я тоже из краснодара, есть така сказать шабашка )

Не уверен, что тут найдется много пользователей, интересующихся обработкой дерева. А вот тема перевозки груза на полторы тысячи долларов без проблем с таможней — это очень интересно, в том числе и для меня. Вижу много грустных статей про то, как люди пытаются растаможить груз при доставке почтой, а доставка нормальными курьерскими службами, у которых с таможней все просто, уже при весе в 10 кг становится неподъемной по цене.

Кстати совсем не дорого, если сравнить с тем что предлагается на местах.

ps Классный банк.

Конкретно это панно с улицей мне дал товарищ. Со строгим условием не распространять его :)

Но с Меткалом, конечно, не сравнить :)

Но есть два уточнения:

1. Он просто настроен на одну температуру, хотя из его описания можно подумать, что он чуть ли не в интеллектуальном режиме подбирает ее :)

2. Настроенная с завода температура заточена под пайку бессвинцовыми припоями, соответственно она слегка завышена. Впрочем, внутри на его плате есть подстроечник, которым можно отрегулировать температуру.

Это, в общем-то, аналог Hakko FX-951 по принципу работы, и жала у них одинаковые. Только температуру нельзя регулировать :)

Я скоро закажу Hakko FX-951 (китайский неоригинал) и градусник для паяльников, попробую сравнить Айсолдер и этот Хакко в работе.

За основу брал Fireball V90, раму образмерил и срисовал в автокаде, у знакомых мебельщиков паспечетал на ЧПУ

Валы, подшипники, ШВП вообще по моим чертежам китайцы делали, ну и шаговые моторы и электроника,

осталось заказать шпиндель и доделать ось Z/

Но китайсы, есть китайсы.

Удачных работ и конвейерного качества! )

Пытаюсь освоить работу с фоторезистом но думаю дальше односторонних ПП не двинуться,

проще будет заказать ПП на заводе

А еще будут обзоры на подобную техноэротику? )

На заказ сделаешь мне из дерева не сложную конструкцию? Хочу как на картинке, только с небольшими отличиями: вместо пластика белого просто деревянная поверхность.

но дорого

Только вперед не надо. Для начала надо попробовать найти подходящую деревяшку.

Давайте, наверное, действительно в почту, что бы тут не флудить :)

Деталь очень простая, любой ЧПУшник вам её изготовит.

Захожу на муську чтобы узнать чтото новое. Сегодня мой багаж знаний увеличился с пользой.

Нажал даже «Планирую купить» (для изготовления рекламки мне бы такой станок очень бы пригодился), но естественно реально вот так взять его нереально по финансам. Но планировать конечно можно. ;)

Спасибо, сейчас подправлю.

Интересно как на нем получается. Материал дешев и плотность высокая.

Заранее спасибо за ответ.

а где берете, 3D модели для «вырезания? И в чем „рисуете“ (в Компасе)?

Я из Новороссийска, у нас можно взять паркетные доски и обрезки в магазинах торгующих паркетом ламинатом и т.д. (Правда не во всех).

Векторные модели подгоняю и рисую в VCarve pro. Там достаточно инструментов для простой работы с векторами. Для более сложной векторной работы я бы, наверное, воспользовался Корелом, но пока такой неоходимости не возникало :)

Хм, интересный вариант. Надо будет посмотреть у нас такие магазины. А то только буковый массив в Леруа, а массив — не слишком хороший вариант, хорошо видно границу между склеенными участками.

Ну и Вам может быть будет достаточно станка с меньшим рабочим полем? Это обойдется дешевле и по доставке и по самому станку.

Вы где новые покупаете и какого качества они? На сколько хватает.

Сам пользуюсь мультикамом уже лет 15, который стоил тогда еще миллиона 2,5

площадь поверхности 2х2метра с 3d вращением головки.

Вы еще не написали про программное обеспечение :) Т.к. для моего станка его покупать нужно отдельно и стоит оно как минимум 50% его стоимости, если говорить о работе с 3D

А так я беру у товарища, он божится, что фрезы у него хорошего качества, тайваньские. Оснований не верить ему у меня нет, да и отзывы о его магазине среди ЧПУ-шников хорошие :)

Какое именно? CAM? Или непосредственно управление станком? :)

Программа управления станком стандартная — Mach3 (лицензионный :)). Освоил… Ну, в достаточном для начала пиления объеме — наверное дня за три-четыре: затащить экспортированный из КАМа код, выставить нули, стартовать выполнение, приостановить если нужно и т.п. В полном объеме я до сих пор ее еще не знаю :) Например, до сих пор не в курсе как в ней выставляются программные лимиты :)

Ошибаетесь. Он загнется через пару месяцев :)

Фото слишком маленькое, что бы разглядеть механику. Непонятно даже насколько широкая опора на рельсах у портала.

Ну и если уж переводить в мои нужды и требования, то такой станок как выше на фото я бы не купил даже за более низкую цену, чем тот, что в обзоре. Даже если бы он был точнее моего. Мне его попросту девать некуда, он слишком большой :)

Я не в курсе жаргона и терминов среди настоящих профессионалов тяжелого машиностроения. но применительно к станкам такого класса шпинделем называется сам двигатель. Он и есть шпиндель, потому что ни головки, ни оправок, ни патронов на таких станках попросту не бывает :)

Да кто б сомневался. Был бы у меня станок весом под сотню тонн. стоимостью под лям евро и с точночтью обработки в пол-микрона, я бы только в израиле и германии и покупал бы фрезы :)

Не всем же ездить на БМВ, некоторым вполне достаточно ВАЗа. Так и с этим станком. За свои деньги вполне ничего агрегат.

А по поводу советских ЧПУшек, раз они настолько хороши, то почему же их режут на металлолом?

завидую черной завистью… :)

Я года три назад купил plra4, вместе со шпинделем обошлось около 55 тыр.

И что за магазин с фрезами?

ЗЫ: Тадааам :):

Кстати, ЧПУшники о станках пурелоджика отзывались достаточно осторожно. Мол, ничего плохого не сказать, но и ничего выдающегося по сравнению с теми же китайцами тоже за ними замечено не было :)

ЗЫ: Эта Эйфелева башня, по моему, обязательный к повторению объект каждого начинающего станочника :))))

ЗЗЫ: магазин с фрезами — carbidetools.ru/

Фрезерую в основном алюминий, обычную сталь. Но частенько бывает очень капризная нержавейка. Сплав стали и никеля, его ещё называют прецизионным сплавом, из него делают очень точные оптические приборы (что я и делаю). У этого сплава практические отсутствует термическое расширение в обычном тепловом диапазоне, его ещё называют инвар. Так вот, чтобы почувствовать разницу: обычная сталь (швеллера, уголки… ) хуже алюминия (дольше обработка) примерно раза в 3-5, обороты ниже, подачи чуть поменьше. А эта нержавейка ещё раз в 10 хуже обычной стали. Инструмент на ней умирать будет быстро, соответсвенно расходы пойдут… Именно для неё я и заказал из китая фрезы и сверла нужные, самое интересное — никаких проблем в обработке китайским инструментом нет!, все фрезы в строю, фрезы и свёрла не тупяться. Например сверла обычные из быстрореза я перетачивал через 20 отверстий (отверстия 2,1-3,3 мм глубиной 6 мм)

Подитожу: берите в китае, не платите перекупщикам. Благодоря китаю у меня фрез запасных по несколько штук, неговоря о дорогом бренде, который по одному экземпляру.

Ещё по поводу нержавейки. Вот видео www.youtube.com/watch?v=tww6EuHXH9o в котором я одним и тем же сверлом обычным быстрорезом делаю одну и ту же задачу, но в разных материалах, д16, ст3 и инвар. Очень рекомендею этот офлайновый справочник известного бренда. Все их инструменты имеют аналоги и можно очень точно определить режимы резания под конкретный материал. Пару видео www.youtube.com/watch?v=7NqW5vZEr70 и ещё пользуюсь ускорительной головкой, в 7.5 раз увеличивает обороты, на видео 2000 об/мин на шпинделе, на выходе 15000 (у станка 6000 максимум) www.youtube.com/watch?v=hWaNFLRBGwM

Если интересно, могу в личку кидать интересное видео, я его заливал для себя. На обозрение не готов...(поэтому видео доступны только по ссылке) хочу поддержать общение так как я знаю что с мач3 станочком у Вас много есть ответов, а мне на ближайшее будущее может очень пригодиться))

И ещё чуть не забыл, я бы не пользовался тосолом, залил бы обычную воду и кинул какой нибудь в бак серебряный предмет. Вода никогда не пропадёт а ионы серебра убивают заразы.

Ну а мне, честно говоря, для резанья пластика подойдут любые фрезы кроме изначально тупых :)

Я в 2006-2008гг. работал на подобном станочке украинского производства. Эйфелевой башни кстати у меня нет, т.к. тогда ещё мало было готовых векторных рисунков в интернете, а рисовать самому слишком долго. На вашем месте я бы отдавал корпуса на вырезание «дырок» сторонним организациям. Подобных станков с ЧПУ в каждом областном центре несколько штук есть. Так вышло бы дешевле и проще.

А если станок покупался для хобби, тогда покатит.

Я к примеру нескольким крупным клиентам серьёзно скидывал цену, т.к. объёмы были достаточно интересными.

Да и честно говоря все равно бы купил этот станок, это же такая интересная игрушка для взрослого дядьки :)))

Ещё раз браво.

А вот у меня с дизайном отношения не сложились :) Чертить — пожалуста, рисовать — ну ни в какую :)

Может ссылочку дадите где почитать про вашу продукцию?)) Больно уж интересно.

Сам G-код вывожу из ArtCAM или из VCarve pro. В этих программах есть постпроцессор для Mach3. А вот для Вашего аппарата я не уверен, что там найдется постпроцессор.

Но я не создаю сам рисунки, художественным талантом природа меня сильно обделила :)

Художники, как я слышал, пользуются для создания рельефов программой ZBrush и подобными — это фактически уже не рисование, а создание скульптур :) После этой программы модель импортируется в тот же Арткам и уже из него выводится в G-код с настройками инструментов, заготовки и т.д.

Вот это лошадь, тьфу, вот это дура!

интересно, сколько он проживет при 8-часовом рабочем дне.

п.с. помощница)

vk.com/cnc_art

Вы пробовали работать в LinuxCNC на обозреваемом станке?

По ссылке станки даже похуже моего китайца, имхо :) Слабее механика, гораздо меньшая жесткость, направляющие — просто втулки, а не линейные подшипники, крепление шпинделя вообще никакое… Только для легкой гравировки :)

:-)

А что мешает привернуть станину к полу анкетными болтами? Жесткость повысится в разы и шума высокочастотного будет поменьше. Правда жалобы от соседей снизу… ;-)

З.Ы. Только сегодня прикалывался над лотом group.aliexpress.com/254650026-1615305798-detail.html

Ан нет — точно ЧПУ :-)

По ссылке — пробник для станка ЧПУ :)) Название у этого лота чуть-чуть не соответствует действительности, хотя и близко к теме :)))

Люблю хоть читать о игрушках из серии «хочууууууу, но не куплю увыыыы»

Интересным показалось ваша фраза

Так скажем над заготовкой выставлять не чего не нужно. А вот указать станку точные размеры инструмента (длину и диаметр) обязательное требование.

При выполнении УП базовая позиция шпинделя (точка пересечения торца и оси вращения) определяется запрограммированными координатами. Проблема заключается в том, что в базовой позиции шпинделя обработка резанием не осуществляется. Обработка производится кромкой режущего инструмента, которая

находится на некотором расстоянии от базовой точки шпинделя. Для того чтобы в запрограммированную координату приходила именно режущая кромка, а не шпиндель, необходимо «объяснить» СЧПУ, на какую величину по оси Z нужно

сместить эту базовую точку. Перед началом обработки оператор должен измерить длину каждого из ин-

струментов, использующихся в программе, и ввести числовые значения длин в соответствующие регистры компенсации длины инструмента (или в таблицу инструментов)

Это так если используется автосмена инструмента. А когда переставляешь фрезу руками, то как попасть точно в ту длину, которую ранее указал программе? :) Поэтому и приходится после смены фрезы вымерять какая же длина получилась и вводить соответствующую коррекцию в текущее значение Z. Это я и называю «выставить высоту над заготовкой» :)

К примеру «заводской» набор сделай сам за 1100$

777russia.ru/rus/index.php?content=prodline&name=nabor_fanera

Думаю если есть руки, голова и время то часть деталей можно изготовить самому

Кроме того "Payment method: Bank Transfer" мне представляется гораздо более проблематичным, чем оплата на Али или Пэйпэлом :)

Тем не менее вариант действительно неплохой, спасибо.

этими станками, тому будет пища для размышления где покупать.Лично я уже горю мечтою после вашего обзора о новеньком станке cnc на usb.Коплю деньги.

Не, я точно знаю как минимум 2 обзора, которые смогут смело претендовать за звание лучшего обзора года!!!

Спасибо, с удовольствием почитал

Спасибо :)

И даже если заработает за свой обзор копейку — будет правильно :)

Благодарю ещё раз! Очень качественно написан.

Отличнейший обзор. И написано и показано. Надеюсь заслужите по праву приз за лучший обзор месяца. Наконец что то стоящее а не шнурки по 5 центов :)

От себя (тоже ЧПУ есть) могу посоветовать например такой вариант закрепления и фрезеровки корпусов. Сверлите 4-е отверстия в них штифты на штифты сам корпус и в нем уже необходимые пропилы.

Вопрос с креплением корпусов уже решен — оправка на несколько корпусов, в которую половинки корпусов укладываются лежа дном вниз и фреза с удалением стружки вниз — она не вытягивает корпуса из оправки. Оправка — это просто углубления на всю толщину половинки корпуса, половинки укладываются в них с некоторым усилием.

А сверлить корпуса ради их установки на стол станка как-то не хочется :)

Вот вопрос: можно ли фольгированный текстолит красиво фрезеровать для опытных образцов плат?

Какой минимальный шаг выводов можно достичь в реальности? очень любопытно :)

Но есть два момента:

1. Рабочая поверхность для крепления текстолита должна быть выровнена параллельно ходу портала очень точно.

2. Текстолит должен быть ровным, без изгибов.

Иначе получится так, что некоторые участки текстолита профрезеруются слишком глубоко, а некоторые останутся с медью.

По точности — думаю, что вполне можно добиться параметров 0.2/0.2 мм (дорожки/промежутки) гравером с полкой 0.1 мм. Естественно, чем выше нужны параметры, тем дольше будет фрезероваться плата :) Для микросхем с шагом выводов 0.5 мм люди делают, получается неплохо.

Ну и нужно продумать вопрос крепления платы. В идеале — вакуумный стол, на крайний случай можно и двухсторонним скотчем :)

Вот, нашел пример:

Вот только «Планирую купить+93». Ипать-копать! Что правда столько хочет купить? Не верю. Видно просто ручки шаловливые клацают куда ни попадя.

Но и ШВП на этой же оси Z тоже была весьма хреновая. При вращении она била, видимо один из концов винта был заделан не соосно. Тоже менял.

Отличный обзор))

С металами говорите плохо работает?

Мне вот интересно, на нем реально делать подобные клише? углубление пол миллиметра, материал магний, круто было бы если латунь потянет!

Но вопросов вроде бы уже и нет, за время владения станком я немного поднатаскался в мат. части, все вопросы, которые у меня возникали, уже прояснил для себя :)