3D-печать: другая кассетница для мелких деталей плюс еще пара мелочей

Привет всем!

Сразу поясню почему «другая»: этот обзор был написан по горячим следам другого обзора от другого автора — mysku.club/blog/diy/64151.html

В комментариях я там выложил модель подобного бокса и мне посоветовали создать свой топик чтобы больше народу могло увидеть и скачать модель. Ну и вот этот топик :)

Кроме кассетницы предлагаю всем желающим еще парочку мелочей для хозяйства. Все модели — мои собственные. Все они доступны для скачивания в конце обзора. Поехали :)

Основную базу ячеек и бокса я накидал еще во время участия в комментариях к тому обзору. А в течении последующих нескольких дней немного допилил его.

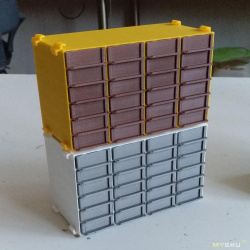

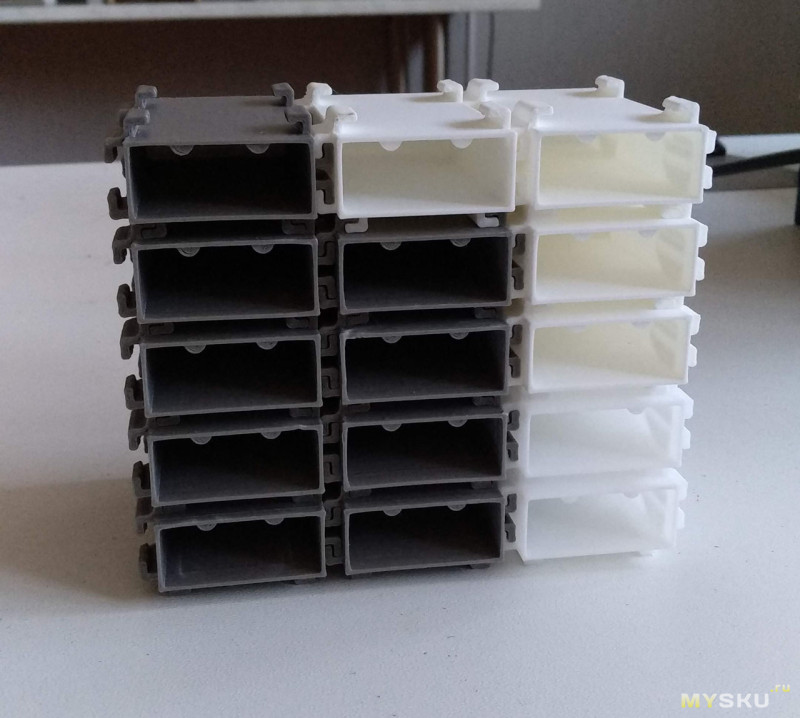

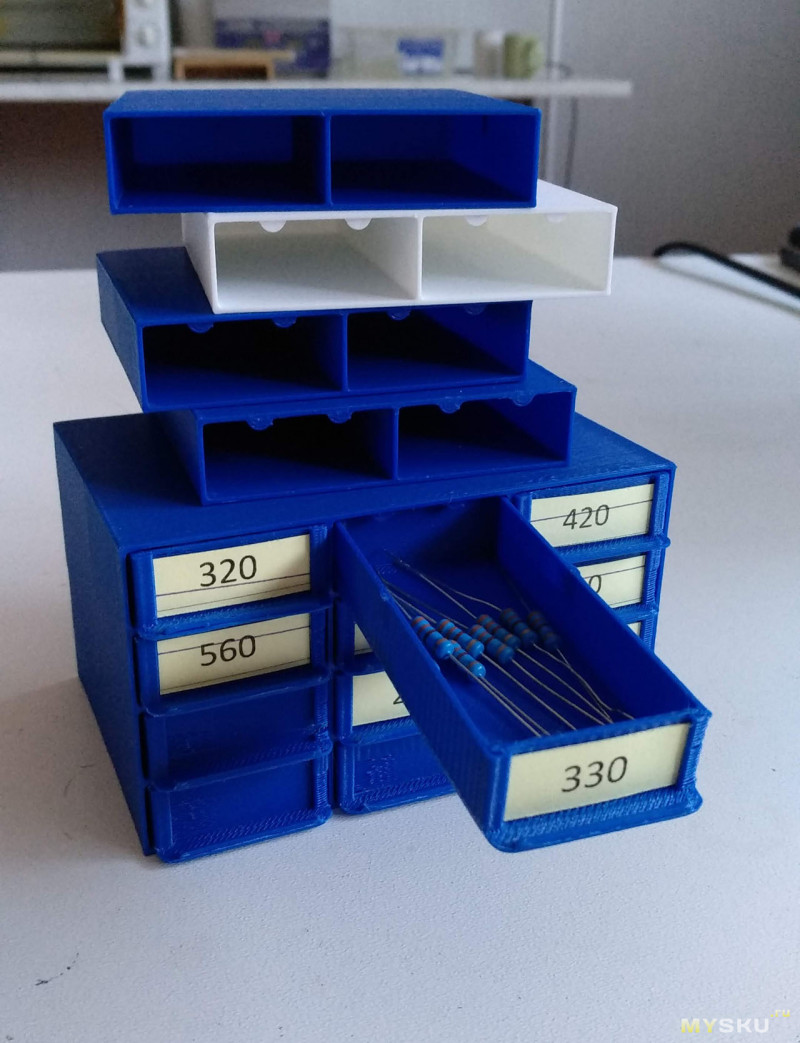

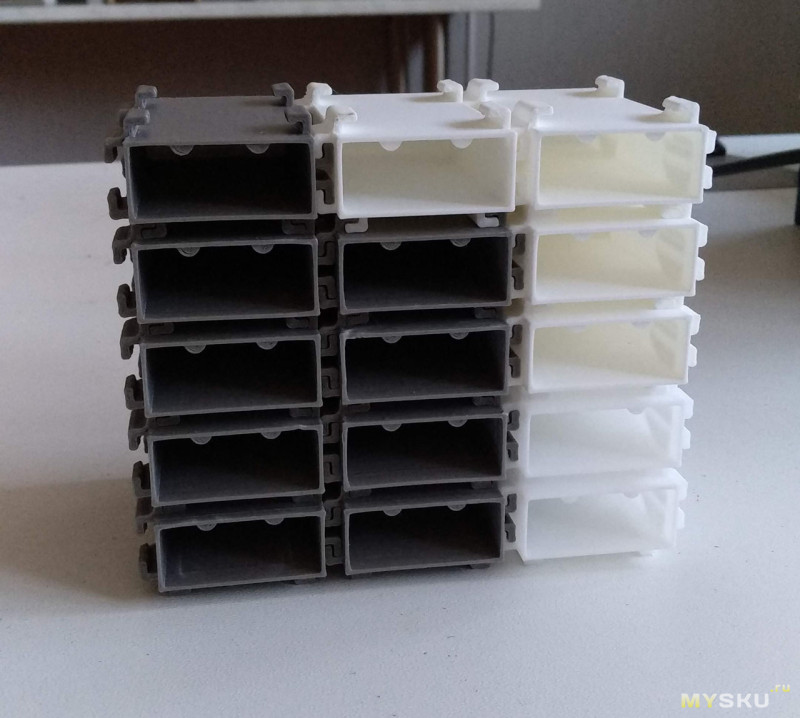

Вот что у меня получилось еще тогда, с самого начала:

Наверху лежат промежуточные пробные варианты :)

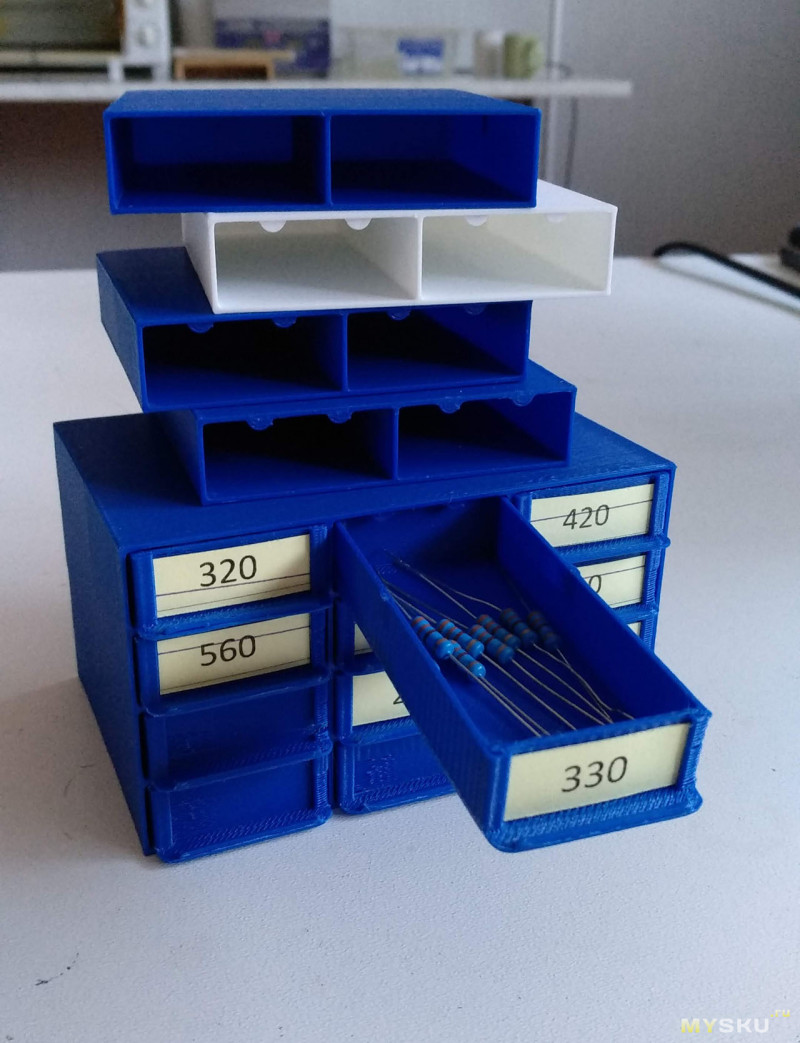

Здесь все аналогично конструкции автора того обзора, но в дополнение добавлены ограничители вверху каждого отсека, не дающие ячейке выпасть из открытого состояния — чтобы ячейку полностью вынуть, нужно приподнять ее переднюю сторону. И главное — все параметры можно было задать в текстовом файле и потом просто нажать кнопку «Перестроить» в Солидворксе. Толщина стенок, внутренние размеры ячеек, количество ячеек в боксе, и даже зазоры для печати — все это настраивается в простом текстовом файле.

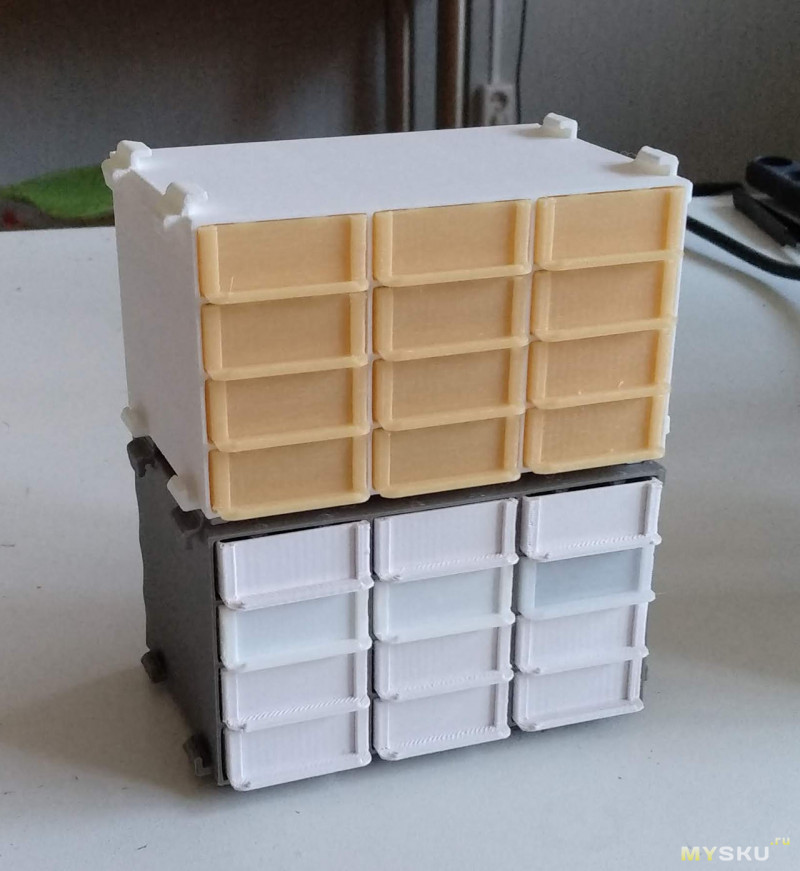

Но там в комментариях написали, что неплохо бы иметь возможность стыковать такие боксы между собой. Тогда я ответил, что мелкий крепеж в 3D-печати представляет собой определенные сложности, но позже все-таки решил попробовать. И получилось, в общем-то, даже неплохо :)

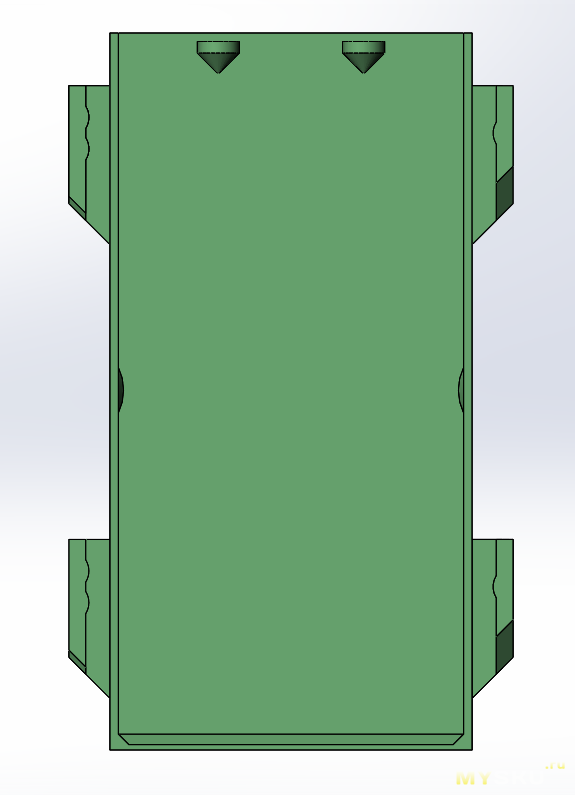

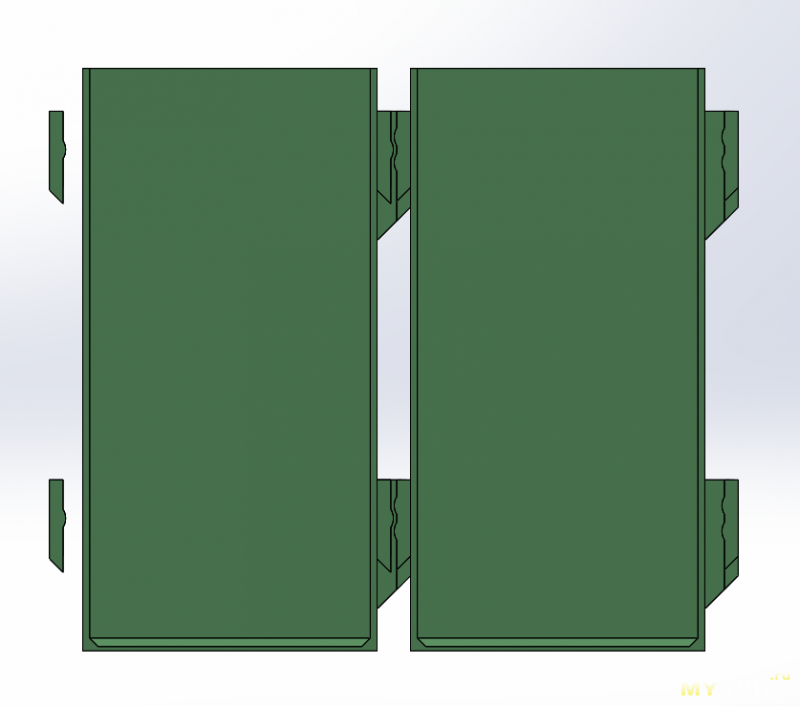

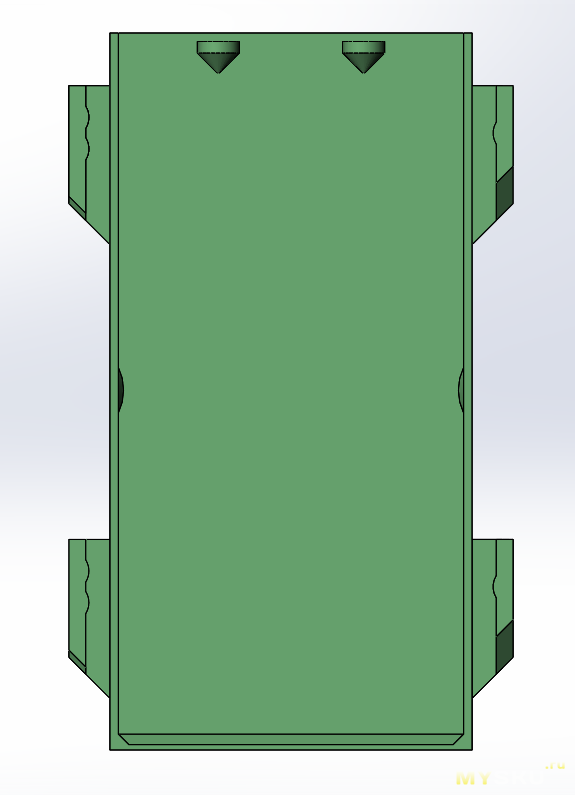

Вот так выглядят защелки (бокс на одну ячейку в разрезе, вид сверху):

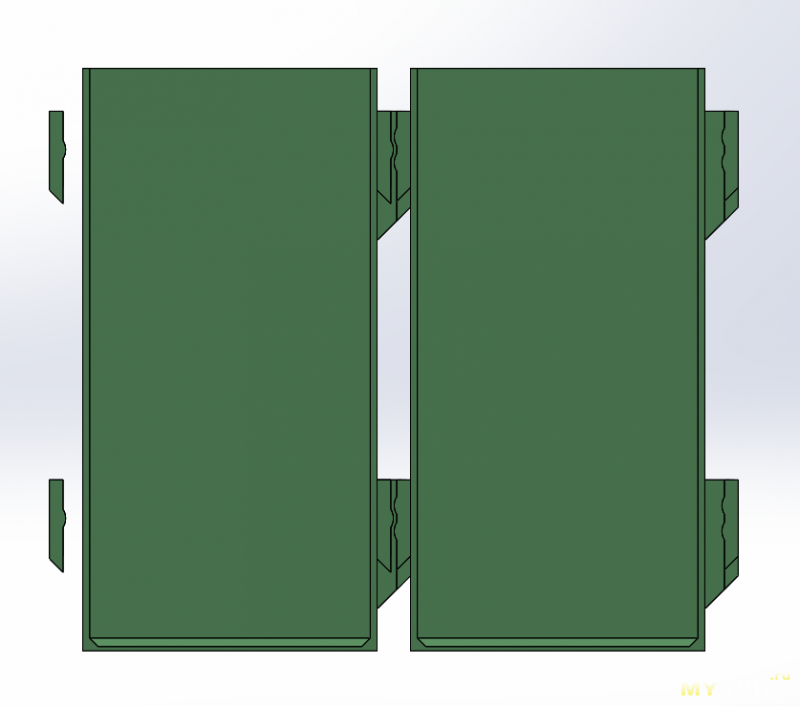

И вот так боксы сцепляются (в разрезе, вид сверху):

Защелки держат очень хорошо, чтобы вставить или вынуть один бокс из другого нужно приложить нормальное усилие. Сами защелки по прочности вполне достаточны, вряд ли они сломаются даже если сборка из боксов грохнется на пол с двухметровой высоты :)

Все параметры в текстовом файле сохранились и к ним добавились выступ и зазор в межбоксовых защелках. Но пришлось немного помучиться с этими защелками, пробуя разные варианты и подбирая оптимальные зазоры. Вот кучка промежуточных проб:

Кроме того, я немного изменил фиксаторы, удерживающие ячейки в закрытом состоянии — опустил их на миллиметр и внутри бокса и на ячейках. Это улучшило движение ячейки внутри бокса — особенности, а точнее несовершенство 3D-печати заставляют идти на ухищрения при моделировании.

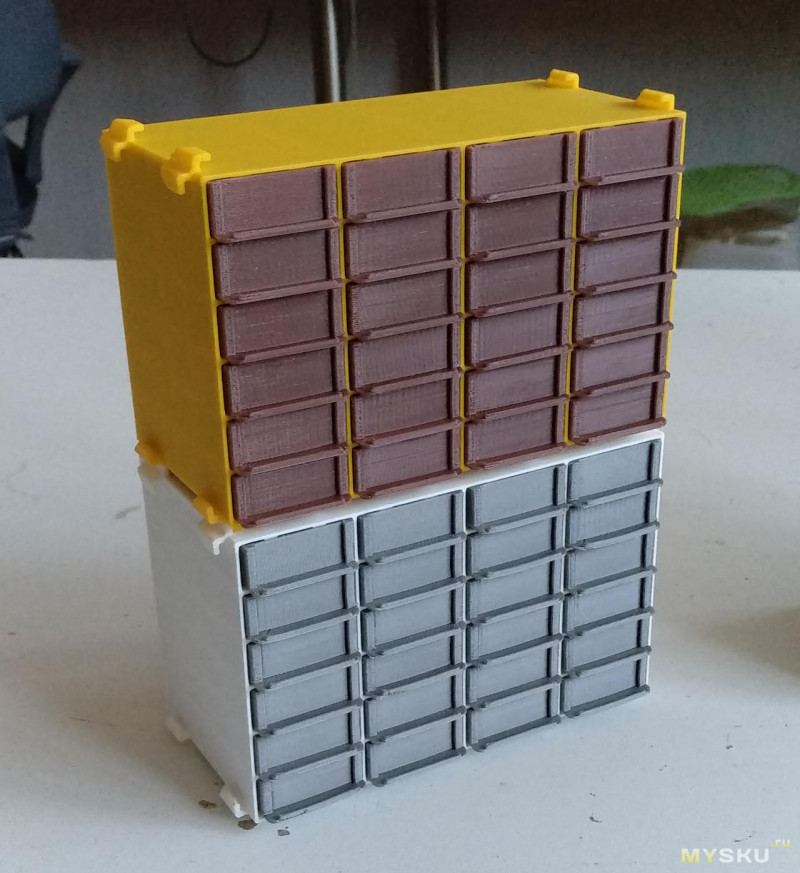

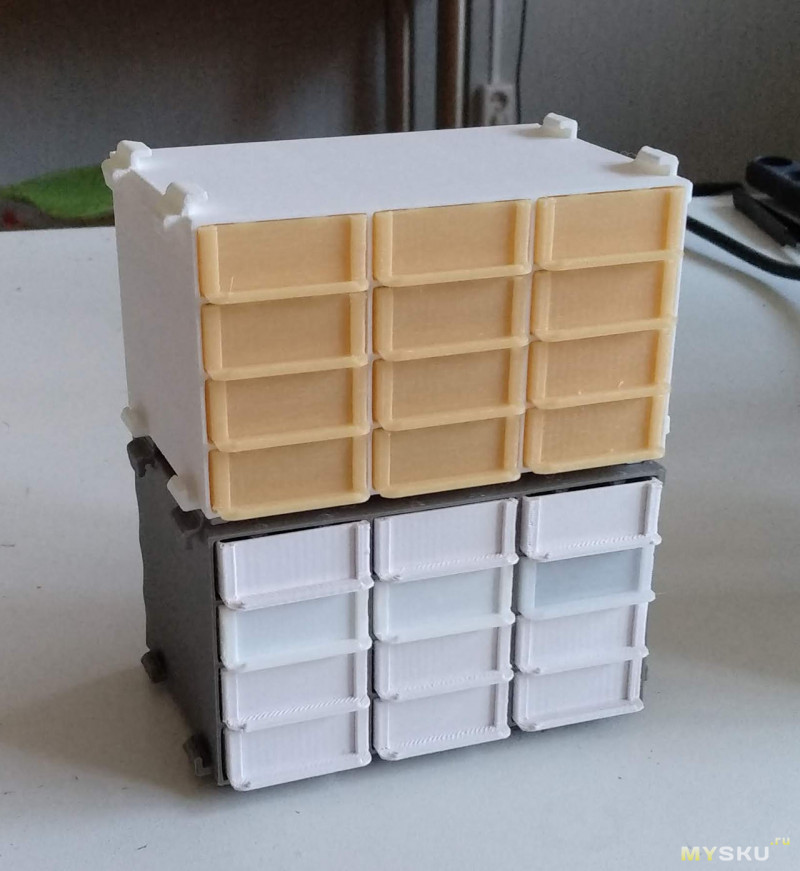

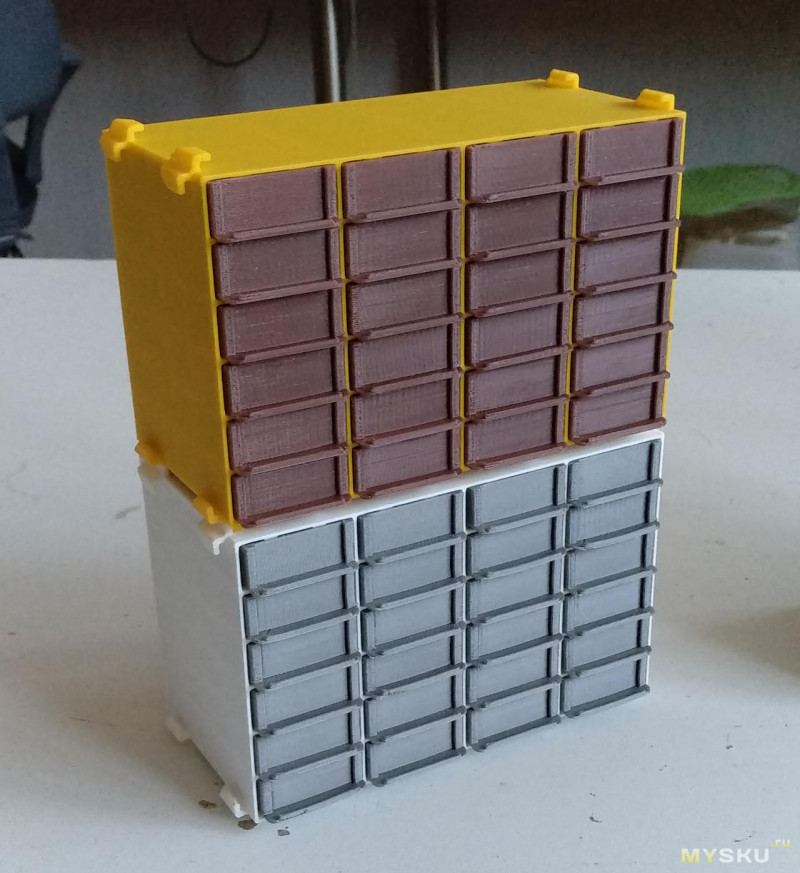

На сейчас у меня распечатано четыре кассетницы — две по 12 ячеек и две по 24 ячейки.

Делать их больше не вижу смысла, учитывая, что теперь их можно объединять в блоки любого размера. Маленькие боксы пущу под разную мелочевку, а из больших соберу весь ряд резисторов E24 (до десятком мегаом, больше мне не нужно) :)

Ну а эта пробная кучка пластика на выброс:

Кстати, печатать боксы лучше пластиком PLA если у Вас нет принтера с термокамерой. А вот ящики вполне нормально печатаются и ABS, так что на них имеет смысл немного сэкономить :)

Встречайте:

Крепится двумя шурупами к стенке толщиной 16 мм:

Снаружи малозаметна, особенно если печатать ее из пластика под цвет мебели (на фото явно не тот вариант :)):

Высота от пола до торца стенки регулируется в пределах от 11 мм:

до 30 мм:

Прочность, конечно, зависит от вида пластика и параметров печати. Я печатал из ABS с заполнение 50% и 4 (кажется) периметрами соплом 0.4 мм. Попробовал сломать сам винт руками — не смог при вполне приличном усилии. Но если вдруг кому-то нужна прям совсем-совсем прочность, то внутрь ножки почти на всю глубину можно с некоторым усилием ввернуть болт М6:

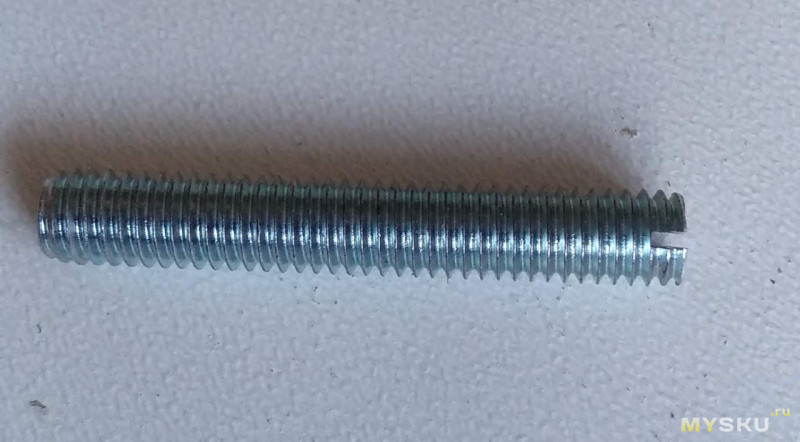

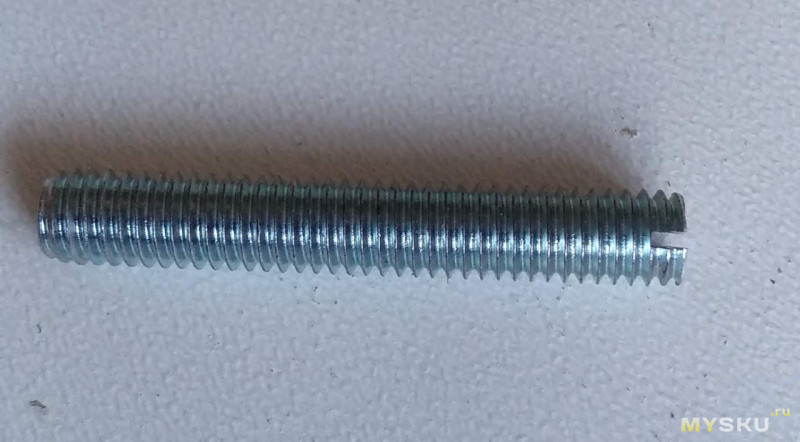

Конечно, так его вворачивать бесполезно — его шляпка не даст ножке ввернуться в свое место. Поэтому нужно срезать болту шляпку (или отрезать подходящий по длине кусок шпильки М6) и пропилить в его торце шлиц под плоскую отвертку:

И тогда все становится незаметно и очень прочно:

Четыре таких ножки уже второй год держат тумбу с посудой на кухне :)

Кстати, если будете печатать из жесткого пластика типа PLA, то забудьте о вворачивании болта. Ну или нужно менять модель, делая внутреннее отверстие чуть больше, чтобы кромки витков резьбы болта только слегка касались стенок отверстия.

Вы знали, что в наше время сделать простую мебель самостоятельно — раз плюнуть? Стеллаж на несколько полок — одна поездка в магазин и часа три работы :) При этом даже необязательно иметь какой-то суперинструмент, вполне достаточно шуруповерта или дрели. Крепежи и ламинированные ДСП — в большом разнообразии, нечем ровно отпилить — отпилят в магазине. Один только момент может омрачить это безоблачное настоящее — необходимость соединять листы ДСП в углах. Тут нужно очень точно отмерять и сверлить отверстия, чтобы не получилось, что один лист вылазит за другой на 0.5-1 мм :) И как раз для этого предназначена направляющая.

Для соединения стороны одного листа с торцом другого придумано множество крепежей. Для домашнего использования наилучший вариант, на мой взгляд, это специальные шурупы — конфирматы:

Картинка из инета как он применяется:

Предположим, что нам нужно соединить крышку и стенку у самодельной тумбочки. Соединять будем двумя чопиками в качестве направляющих (ну и для больше прочности):

И двумя конфирматами.

Для конфирматов нужно просверлить в одном листе сквозное отверстие в стенке, а в другом — глухое в ребре. При этом во втором листе нужно сверлить посередине ребра (16 мм не так много для шурупов, чтобы можно было смещать их в сторону), а в первом — в 8 мм от края, то есть в половине толщины первого листа. Для чопиков оба отверстия должны быть глухими. Диаметры сверел, разумеется, должны соответствовать чопикам и конфирматам :)

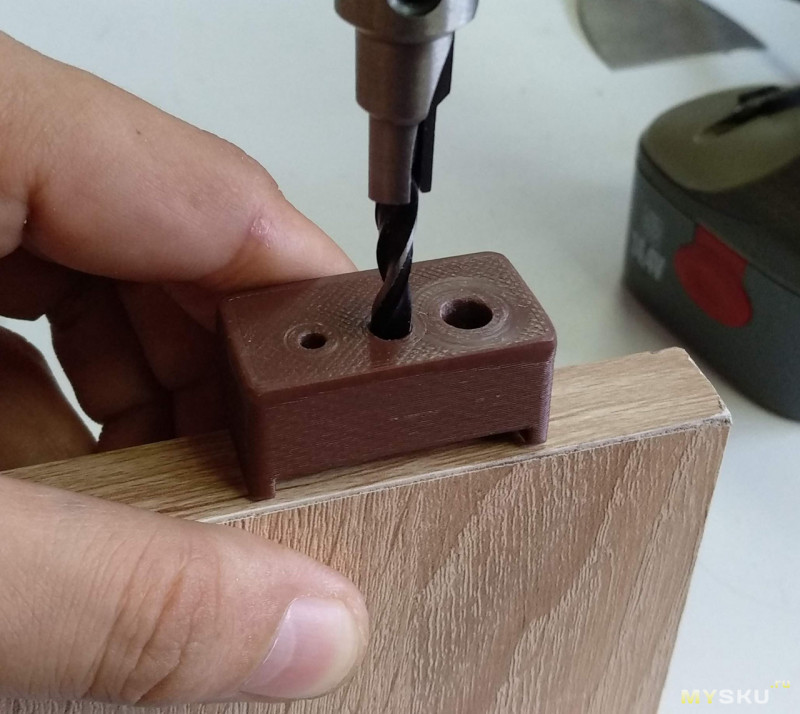

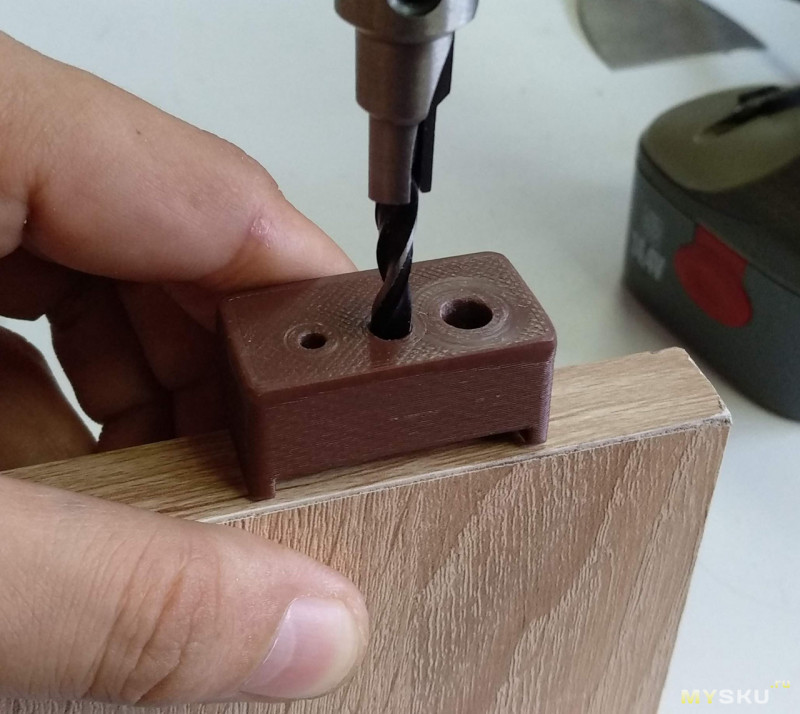

Намечаем и сверлим отверстия в ребре для конфирматов:

Плотно прижимаем направляющую и она гарантирует, что отверстие будет ровно посередине ребра. Линейка не показана, но конечно же, нужно тщательно отмерить расстояние от края. У направляющей есть ребра, приподнимающие ее над местом сверления, это позволяет стружке выходить из отверстий. Кстати, на фото сверло специальное для конфирматов.

Одна пара отверстий есть:

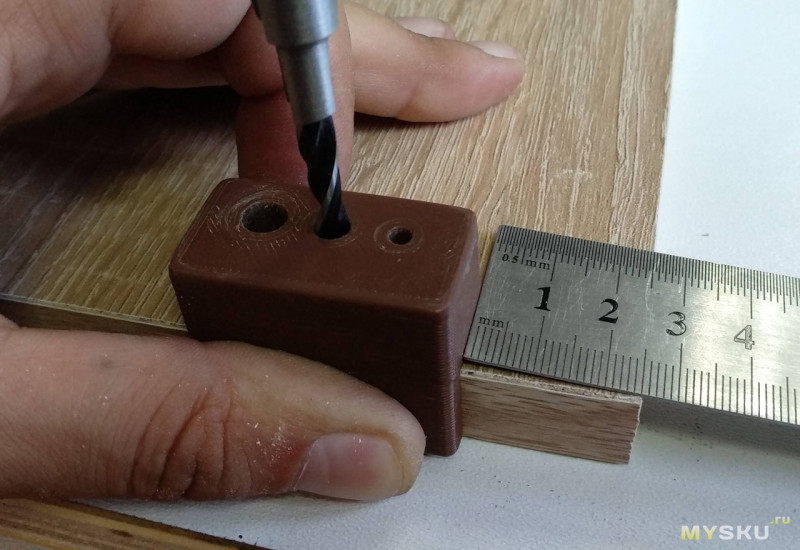

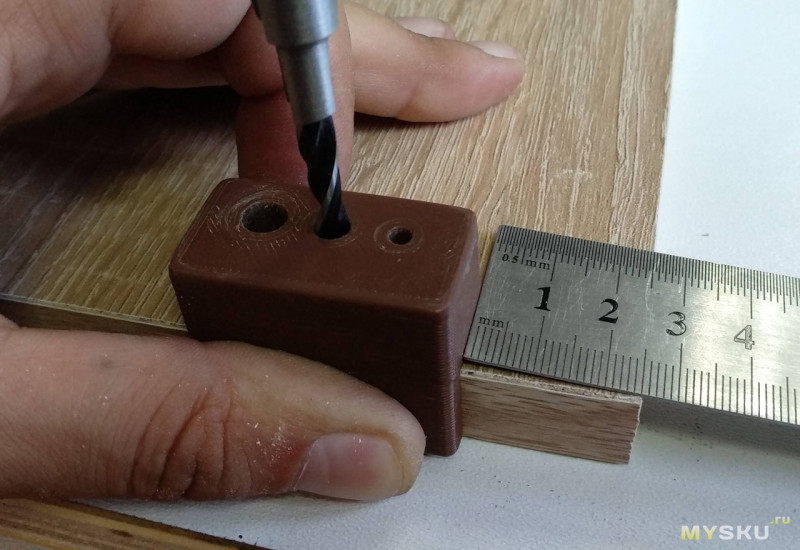

Так же намечаем и сверлим отверстия для чопиков, только для сверления одеваем на сверло ограничитель, чтобы не получилось что чопик полностью провалился в это отверстие :)

Теперь намечаем и сверлим соответствующие отверстия во второй плите:

Так же не забываем про ограничитель при сверлении отверстий для чопиков.

Вставляем чопики, примеряем:

Одеваем вторую плиту на чопики:

И теперь можно стянуть конфирматами:

Такие соединения довольно прочны, кстати.

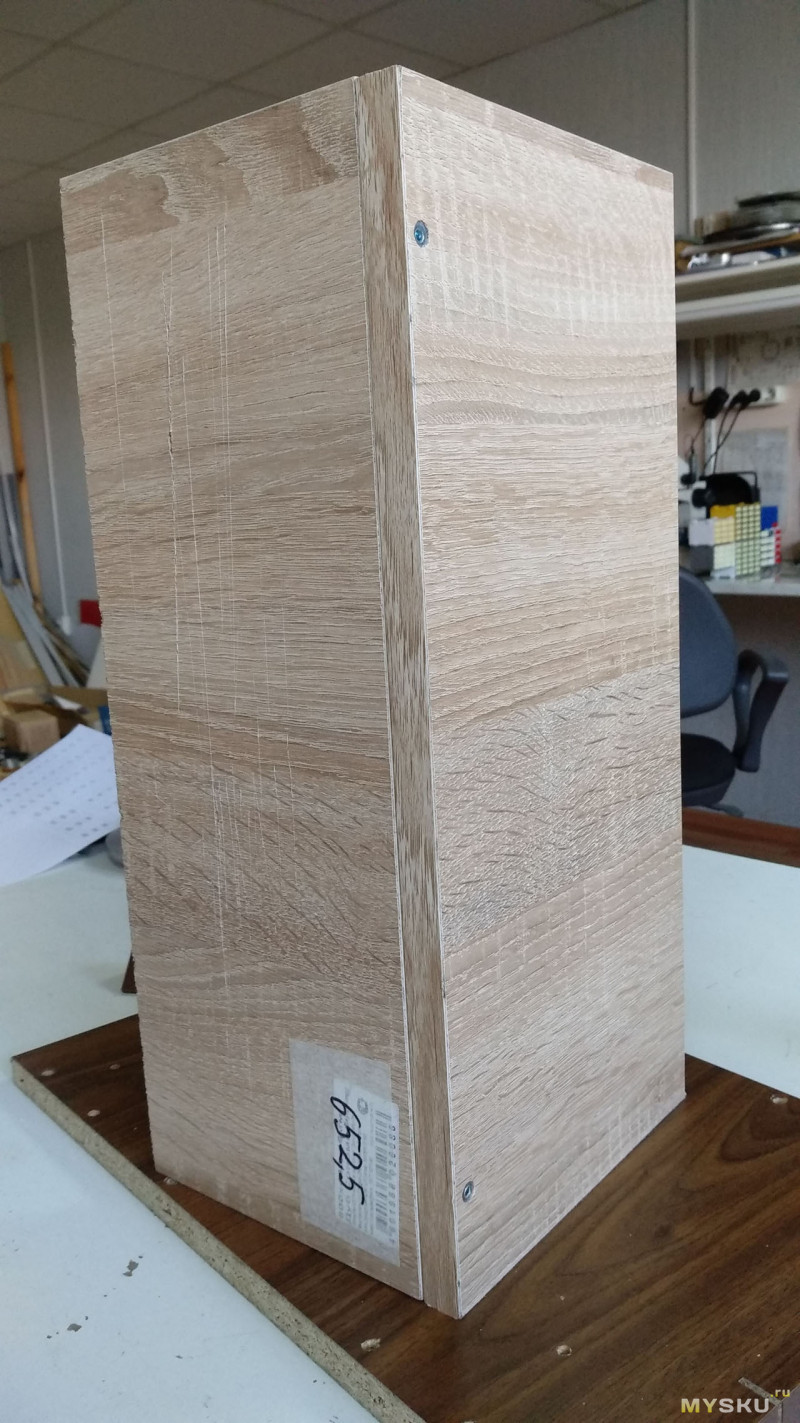

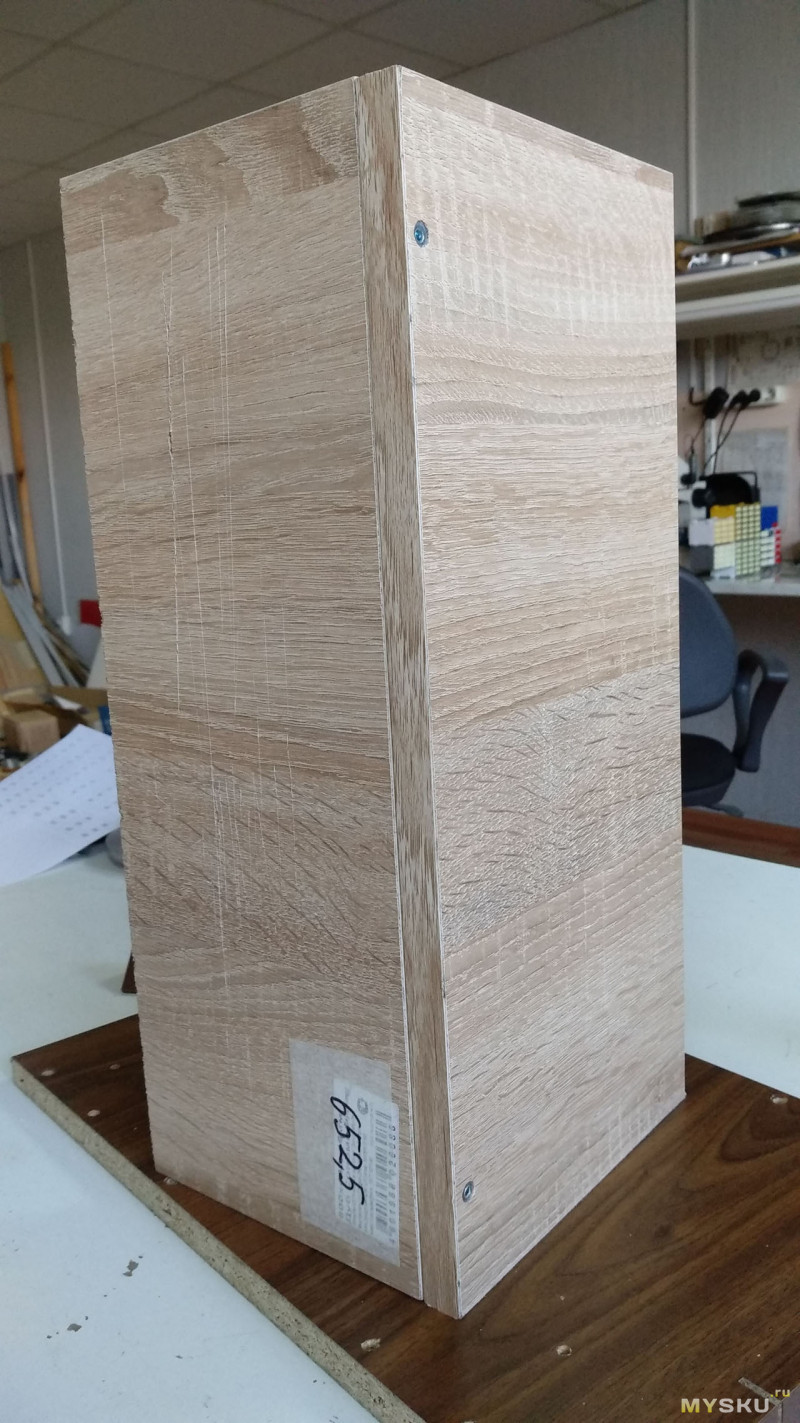

Вот из последнего, когда мне в очередной раз пригодилась эта направляющая (буквально недели две или три назад):

Ссылка на папку в гуглодиске — drive.google.com/open?id=14ExIFRq1nGjWfqZP-RFCaS4IIeGyxJNq

В этой папке:

— каталог SW — исходники всех моделей в SolidWorks 2014, каждая в своей папке. Внимание, файл «уравнения.txt» содержит параметры моделей и требуется для моделей бокса и ячейки!

— dsp_drilling.STL — направляющая для сверления

— leg_base.STL — крепление мебельной ножки

— leg_leg.STL — сама ножка

— cell_30x65.STL — ячейка с внутренним размером отсека 30х65 мм

— box_30x65_3x4.STL — бокс на 12 таких ячеек (3 по горизонтали, 4 по вертикали)

— box_30x65_4x6.STL — бокс на 24 таких ячейки (4 по горизонтали, 6 по вертикали)

У ячеек толщина стенок и дна — 0.8 мм (два периметра соплом 0.4 мм)

У бокса толщина боковых и внутренних стенок — 0.8 мм, задней стенки — 0.5 мм.

Все модели легко печатаются без поддержек.

Если кому-то нужны STL-модели в других размерах или с другими параметрами — пишите, сделаю.

Спасибо, если потратили время на чтение :))

Часто читал мнение «Солидворкс — монстр, делать в нем поделки для себя — из пушки по воробьям, он сложный и в нем учиться только пол-года надо что-то начать делать». Так вот, решил снять видео для тех, кто хочет начать моделировать для себя, но не решается, думая, что это что-то очень сложное. Мое первое видео в таком формате, так что сильно не пинайте :)

Сразу поясню почему «другая»: этот обзор был написан по горячим следам другого обзора от другого автора — mysku.club/blog/diy/64151.html

В комментариях я там выложил модель подобного бокса и мне посоветовали создать свой топик чтобы больше народу могло увидеть и скачать модель. Ну и вот этот топик :)

Кроме кассетницы предлагаю всем желающим еще парочку мелочей для хозяйства. Все модели — мои собственные. Все они доступны для скачивания в конце обзора. Поехали :)

Начну с главного — с кассетницы.

Сразу признаюсь — основной дизайн я позаимствовал у того автора, на чей обзор я сослался в начале. Впрочем, тут все равно сложно придумать что-то оригинальное, да и незачем, вещь исключительно функциональная, не дизайнерская :) Почему я повторил это, да еще и написал новый обзор — потому что автор того обзора не захотел выкладывать свою модель.Основную базу ячеек и бокса я накидал еще во время участия в комментариях к тому обзору. А в течении последующих нескольких дней немного допилил его.

Вот что у меня получилось еще тогда, с самого начала:

Наверху лежат промежуточные пробные варианты :)

Здесь все аналогично конструкции автора того обзора, но в дополнение добавлены ограничители вверху каждого отсека, не дающие ячейке выпасть из открытого состояния — чтобы ячейку полностью вынуть, нужно приподнять ее переднюю сторону. И главное — все параметры можно было задать в текстовом файле и потом просто нажать кнопку «Перестроить» в Солидворксе. Толщина стенок, внутренние размеры ячеек, количество ячеек в боксе, и даже зазоры для печати — все это настраивается в простом текстовом файле.

Но там в комментариях написали, что неплохо бы иметь возможность стыковать такие боксы между собой. Тогда я ответил, что мелкий крепеж в 3D-печати представляет собой определенные сложности, но позже все-таки решил попробовать. И получилось, в общем-то, даже неплохо :)

Вот так выглядят защелки (бокс на одну ячейку в разрезе, вид сверху):

И вот так боксы сцепляются (в разрезе, вид сверху):

Защелки держат очень хорошо, чтобы вставить или вынуть один бокс из другого нужно приложить нормальное усилие. Сами защелки по прочности вполне достаточны, вряд ли они сломаются даже если сборка из боксов грохнется на пол с двухметровой высоты :)

Все параметры в текстовом файле сохранились и к ним добавились выступ и зазор в межбоксовых защелках. Но пришлось немного помучиться с этими защелками, пробуя разные варианты и подбирая оптимальные зазоры. Вот кучка промежуточных проб:

Кроме того, я немного изменил фиксаторы, удерживающие ячейки в закрытом состоянии — опустил их на миллиметр и внутри бокса и на ячейках. Это улучшило движение ячейки внутри бокса — особенности, а точнее несовершенство 3D-печати заставляют идти на ухищрения при моделировании.

На сейчас у меня распечатано четыре кассетницы — две по 12 ячеек и две по 24 ячейки.

Делать их больше не вижу смысла, учитывая, что теперь их можно объединять в блоки любого размера. Маленькие боксы пущу под разную мелочевку, а из больших соберу весь ряд резисторов E24 (до десятком мегаом, больше мне не нужно) :)

Ну а эта пробная кучка пластика на выброс:

Кстати, печатать боксы лучше пластиком PLA если у Вас нет принтера с термокамерой. А вот ящики вполне нормально печатаются и ABS, так что на них имеет смысл немного сэкономить :)

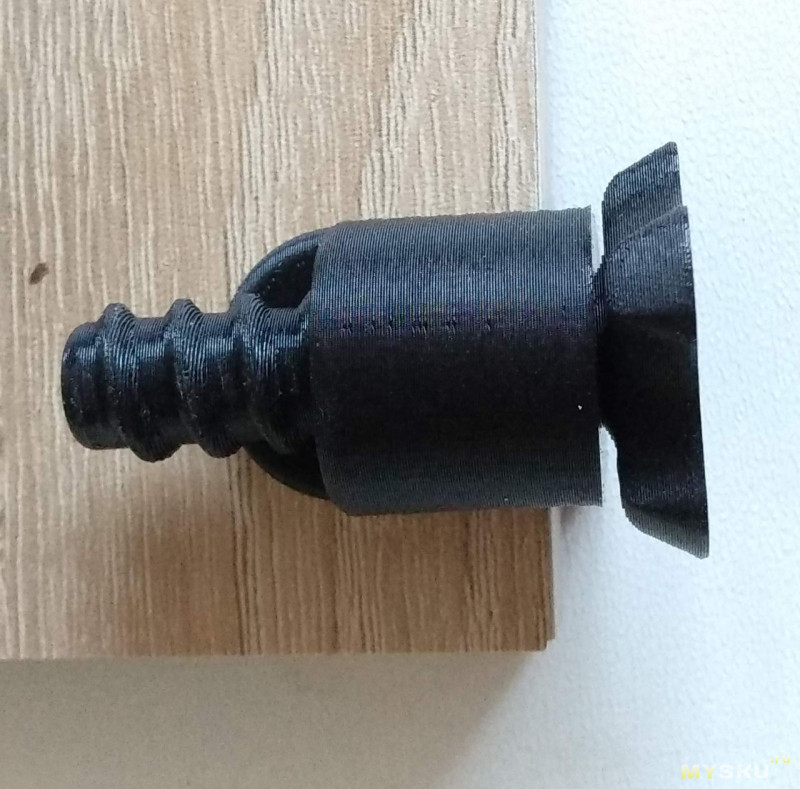

Вторая полезняшка — ножка для мебели из ДСП 16 мм

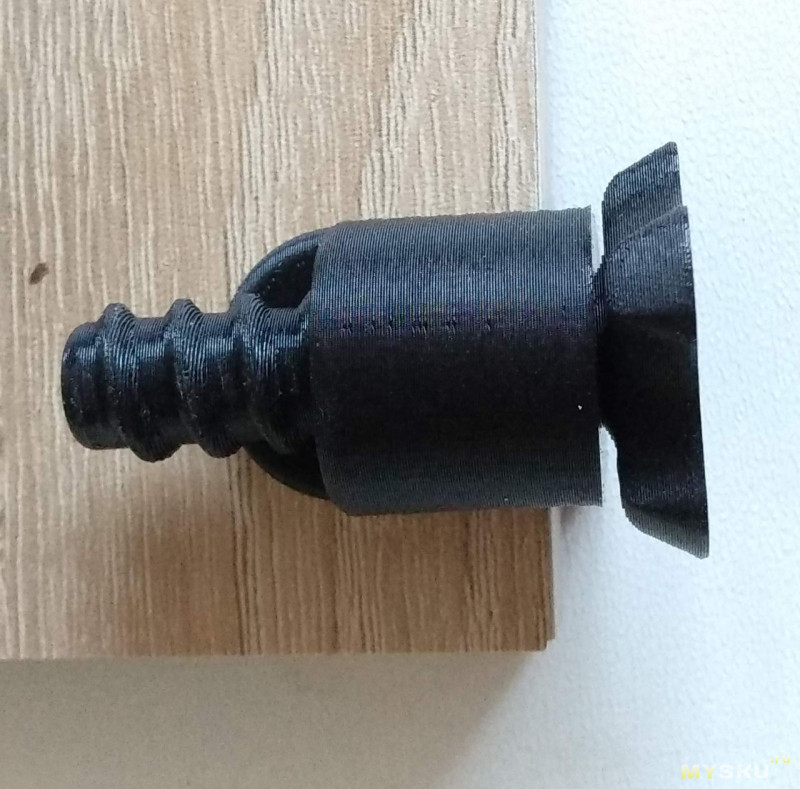

Так получается, что время от времени меня заставляют дома сделать что-то мебельное. То полочку для обуви в прихожую, то стеллажи, то шкафчик. Я давно уже в курсе, что сейчас в строительных супермаркетах есть практически все для всего, в том числе и для самостоятельного изготовления мебели — щиты ДСП с самым разным рисунком ламината, фурнитура, крепеж. Даже порежут листы довольно точно если дома нечем аккуратно и ровно порезать. Но вот чего я не нашел когда мне это понадобилось — это маленьких регулируемых по высоте ножек для мебели. Таких, чтобы прикрутить их к торцу ДСП. И пришлось изобретать их самому :)Встречайте:

Крепится двумя шурупами к стенке толщиной 16 мм:

Снаружи малозаметна, особенно если печатать ее из пластика под цвет мебели (на фото явно не тот вариант :)):

Высота от пола до торца стенки регулируется в пределах от 11 мм:

до 30 мм:

Прочность, конечно, зависит от вида пластика и параметров печати. Я печатал из ABS с заполнение 50% и 4 (кажется) периметрами соплом 0.4 мм. Попробовал сломать сам винт руками — не смог при вполне приличном усилии. Но если вдруг кому-то нужна прям совсем-совсем прочность, то внутрь ножки почти на всю глубину можно с некоторым усилием ввернуть болт М6:

Конечно, так его вворачивать бесполезно — его шляпка не даст ножке ввернуться в свое место. Поэтому нужно срезать болту шляпку (или отрезать подходящий по длине кусок шпильки М6) и пропилить в его торце шлиц под плоскую отвертку:

И тогда все становится незаметно и очень прочно:

Четыре таких ножки уже второй год держат тумбу с посудой на кухне :)

Кстати, если будете печатать из жесткого пластика типа PLA, то забудьте о вворачивании болта. Ну или нужно менять модель, делая внутреннее отверстие чуть больше, чтобы кромки витков резьбы болта только слегка касались стенок отверстия.

Третья штука — опять про мебель

Ну, тут все просто, но весьма облегчает самостоятельную сборку мебели из щитов ДСП 16 мм. Это направляющая для сверления отверстий в торце листа ДСП.

Вы знали, что в наше время сделать простую мебель самостоятельно — раз плюнуть? Стеллаж на несколько полок — одна поездка в магазин и часа три работы :) При этом даже необязательно иметь какой-то суперинструмент, вполне достаточно шуруповерта или дрели. Крепежи и ламинированные ДСП — в большом разнообразии, нечем ровно отпилить — отпилят в магазине. Один только момент может омрачить это безоблачное настоящее — необходимость соединять листы ДСП в углах. Тут нужно очень точно отмерять и сверлить отверстия, чтобы не получилось, что один лист вылазит за другой на 0.5-1 мм :) И как раз для этого предназначена направляющая.

Для соединения стороны одного листа с торцом другого придумано множество крепежей. Для домашнего использования наилучший вариант, на мой взгляд, это специальные шурупы — конфирматы:

Картинка из инета как он применяется:

Предположим, что нам нужно соединить крышку и стенку у самодельной тумбочки. Соединять будем двумя чопиками в качестве направляющих (ну и для больше прочности):

И двумя конфирматами.

Для конфирматов нужно просверлить в одном листе сквозное отверстие в стенке, а в другом — глухое в ребре. При этом во втором листе нужно сверлить посередине ребра (16 мм не так много для шурупов, чтобы можно было смещать их в сторону), а в первом — в 8 мм от края, то есть в половине толщины первого листа. Для чопиков оба отверстия должны быть глухими. Диаметры сверел, разумеется, должны соответствовать чопикам и конфирматам :)

Намечаем и сверлим отверстия в ребре для конфирматов:

Плотно прижимаем направляющую и она гарантирует, что отверстие будет ровно посередине ребра. Линейка не показана, но конечно же, нужно тщательно отмерить расстояние от края. У направляющей есть ребра, приподнимающие ее над местом сверления, это позволяет стружке выходить из отверстий. Кстати, на фото сверло специальное для конфирматов.

Одна пара отверстий есть:

Так же намечаем и сверлим отверстия для чопиков, только для сверления одеваем на сверло ограничитель, чтобы не получилось что чопик полностью провалился в это отверстие :)

Теперь намечаем и сверлим соответствующие отверстия во второй плите:

Так же не забываем про ограничитель при сверлении отверстий для чопиков.

Вставляем чопики, примеряем:

Одеваем вторую плиту на чопики:

И теперь можно стянуть конфирматами:

Такие соединения довольно прочны, кстати.

Вот из последнего, когда мне в очередной раз пригодилась эта направляющая (буквально недели две или три назад):

Исходные модели

Выкладываю все модели в формате SolidWorks 2014 и в STL.Ссылка на папку в гуглодиске — drive.google.com/open?id=14ExIFRq1nGjWfqZP-RFCaS4IIeGyxJNq

В этой папке:

— каталог SW — исходники всех моделей в SolidWorks 2014, каждая в своей папке. Внимание, файл «уравнения.txt» содержит параметры моделей и требуется для моделей бокса и ячейки!

— dsp_drilling.STL — направляющая для сверления

— leg_base.STL — крепление мебельной ножки

— leg_leg.STL — сама ножка

— cell_30x65.STL — ячейка с внутренним размером отсека 30х65 мм

— box_30x65_3x4.STL — бокс на 12 таких ячеек (3 по горизонтали, 4 по вертикали)

— box_30x65_4x6.STL — бокс на 24 таких ячейки (4 по горизонтали, 6 по вертикали)

У ячеек толщина стенок и дна — 0.8 мм (два периметра соплом 0.4 мм)

У бокса толщина боковых и внутренних стенок — 0.8 мм, задней стенки — 0.5 мм.

Все модели легко печатаются без поддержек.

Если кому-то нужны STL-модели в других размерах или с другими параметрами — пишите, сделаю.

Спасибо, если потратили время на чтение :))

Чуть не забыл!

А ведь готовил специально к этому обзору (тогда еще предполагаемому) :)Часто читал мнение «Солидворкс — монстр, делать в нем поделки для себя — из пушки по воробьям, он сложный и в нем учиться только пол-года надо что-то начать делать». Так вот, решил снять видео для тех, кто хочет начать моделировать для себя, но не решается, думая, что это что-то очень сложное. Мое первое видео в таком формате, так что сильно не пинайте :)

Самые обсуждаемые обзоры

По кассетницам рачительным хозяевам, дорожащим пластиком имеет смысл подумать над комбинацией дешёвых листовых материалов и 3D-печати. А особо рукастые и одними листами обойдутся. Например, можно сделать оправку и листами нарезанные бутылки под нагревом в ящички-кассеты формовать.

Вот где печати нет равных так это в деталях со сложной геометрией.

Выемку под головку болта нет смысла делать — он же не с внутренним шестигранником, чтобы его можно было вкрутить в тесную выемку. Тут только увеличивать диаметр ножки, чтобы головка болта проскакивала в резьбу. А я стремился к миниатюрности (в балансе с прочностью, конечно) :)

Неее, я слишком ленив для такой возни :)) Принтер — ты его пнул и пошел в интернет, воевать на форумах, пока он тебе делает ящички :)) А тут самому возиться с каждым из двух сотен… :))

siriust.ru/oborudovanie/sumki-keysy-organayzery/organayzery-lotki-korobki/korobka-bolshaya-ct-1007/

Всего 80 рублей= 1.2 $ за ящик. Я не Баба-Яга, что против, радею о экономической целесообразности.

ПЫСЫ Вопрос скоко-скоко стоит один ящичек, даже по израсходованным материалам, меня терзают смутные сомнения, что не дешево. Развейте их.

Насчет обзора — «одобрям-с»

Ну смотрите: берем бокс на 24 ячейки. На сами ячейки ABS-пластика уйдет 95 грамм. ABS сейчас стоит в недорогих конторах 450-600 руб/кг, то есть на ячейки потратится пластика на 57 руб. На бокс уйдет 100 более дорогого PLA-пластика. Он сейчас продается по 700-800 руб/кг, значит его потратится на 80 руб. Итого 137 рублей за бокс с 24 ячейками :) Ну плюс еще какая-то амортизация принтера, которую фиг посчитаешь, но это копейки, плюс электроэнергия что-то около киловатта :)

Ну и самое главное — ящички ровно такие какие мне нужны, а не какие есть у продавца :)

Вес пластика — 38.74 грамма, стоимость 23.25 руб (у меня там задана цена 600 руб/кг). Это на 10 ячеек, только ячеек без бокса.

Конечно же больше :)

Сейчас попробую привести к таким размерам и посмотреть результат.

UPD:

Попробовал.

Ячейка с внутренним размером (в магазине скорее всего внешний дан, ну да пусть им) 90х150х45, толщина стенок тоже увеличена до 1.6 мм.

Две ячейки весят 74 грамма, бокс на две ячейки — 100 грамм. Соответственно стоимость двух ячеек — 44.4 руб, стоимость бокса для них — 80 руб. Всего 124.4 руб за два ящика :)

У сопутки ABS/PLA стоит 570/750 руб/кг, у грега — 450/700 руб/кг :)

Сейчас вон вообще печатаются ящички из кусочков-остатков, будут полосатыми сине-коричневыми :)

www.thingiverse.com/thing:1564608

У многих еще остались коробки от CD, лично у меня даже 2 стойки под них. Вот печатаю теперь для мелочей

Вот только коробок таких сейчас дома не найти, есть много больших черных «книжек»

По слева и справа надписи с деталями, и по центру какую-нибудь информацию. На принтере с Nero CoverDesigner можно сделать.

Готового такого не купить. Клеить из ПВХ или еще чего… такое себе.

Но что одно бесспорно — по качеству и прочности печатным изделиям до отлитых под давлением на ТПА — пока еще как пешком до Луны :)

Берите стекло с покрытием от Аникубика и будет Вам счастье :) Только не забывайте раз в недельку протирать его чистой тряпочкой (можно со спиртом, если часто лапаете стол руками) :)

В этом бизнесе есть одна маленькая ложечка дегтя — пресс-формы :) Дядя Вася с соседнего завода за бутылку их не выточит :)

Да читал я за него. Не лучше тогоже ломонда. Для пла я их наклейки юзаю. Тема. А вот абс на сквозняке рвет и на этом стекле. Я как не закрываю принтер, все равно… Тем более в кабинете 25 не больше. Чуть подниму, потом в обед сплит не вывозит.

По поводу форм — гипс и прочие. Печатаем, делаем форму по напечатанной детали и льем. Парочку статей читал. Но все это только при большом тираже. Ибо шкуринга и шпатлинга там тонны )))

я так и предполагал, камера только от сквозняков защитить может

моторы еще можно вынести из камеры, а вот для хота да, надо охлаждение

Другой вариант, просто намазать клеевым карандашом для бумаги и подождать пока подсохнет. Смывается водой, при отдирании придётся немножко смочить и дать откиснуть.

Печатать на чем только не перепробовал — и на клей-карандаш, и на сок АБС, и на ПВА, и на лак, и на БФ. Детали из АБС с большой площадью всегда приподнимались.

Самую лучшую адгезию дает сок АБС, но с него и с холодного стола не отдерешь деталь. Второй место с небольшим отставанием по адгезииза у БФ, вот с него при остывании отделяется легко.

Расстояние от сопла до стола одинаково во всех 4 углах.

Скорее всего, как вам написали ниже, это неравномерный прогрев стола, тогда неравномерно остывая, пластик натягивается и отрывает углы.

И я уже в третий раз пишу — ровность стола относительно сопла проверяется регулярно :)

у меня тоже отрывает АБС от стола при отсутствии сквозняков, на инфракрасной камере четко видно что нагрев неравномерный и отрывает как раз в «холодных» местах

Кривизну стола очень хорошо видно по нижнему сплошному слою, тут этого нет.

А я пользуюсь уже давно :)

Ну так его на всем будет рвать на сквозняке на высоких коробчатых деталях. Усадка, блин… А с горячего аникубиковского стекла АБС приходится шпателем сдирать если нужно снять срочно, не дожидаясь пока остынет хотя бы до 70 :) До этого пользовал каптон, помазанный АБС-жижей, тот тоже держал как зубами. Но, к сожалению, он продолжал держать зубами и после остывания. А теперь красота — остыло до 60-50 и отщелкнулось само :)

Не, для пластика под давлением — только металл. Дюраль для мелких партий, сталь для больших. Или силикон, но давление небольшое, деталь маленькая и несложная, форма ходит сотню-другую отливок :)

Блин… ну давай ссылочку.

Все равно будет надежнее FDM'а.

Брал тут — https://aliexpress.com/item/item/Anycubic-Ultrabase-3D-Printer-Platform-Heat-bed-Build-Surface-Glass-plate-214x214x4mm-for-MK2-MK3-hot/32830191654.html Только у них сейчас цена какая-то неадекватная, я брал за $22. Не знаю, это они перед «скидкой» задрали или спрос попер…

Ну это да. Я пробовал отливать из двухкомпонентных пластиков в вакууме. Получается хорошо, но свойства у этих пластиков далеки от идеала. Как и цена.

У грега если брать без катушки, то выходит около 450 руб.

У нас в институте изучали компас, и вот его реально надо изучать пол годика, ибо интерфейс делали макаки с синдромом дауна, а от версии к версии его еще и кардинально меняют.

С солидворком можно за неделю разобраться что бы делать не сложные модели, а спустя месяц и сборочные без проблем.

Но хоть Компас и наш продукт, тоже освоил для моделирования Солид

Там у меня уже есть миниатюрная коллекция — www.thingiverse.com/AndyBig/designs, в том числе и эта мебельная ножка :)

Только я не помню как он там относится к солидворковским файлам.

Если можно скажите какой у вас принтер?

Бюджет ~15 т.р. за модель, которой можно будет пользоваться сразу без доработок (цель соответствует вашему примеру — печатать всякие держатели, замену сломанных деталей из пластика, корпуса для поделок).

Читал про Anet A6, вроде как это более продвинутая версия Anet A8, о ней очень неплохо отзываются и она как раз укладывается в бюджет.

Посоветуйте, стоит его брать?

можно наверное и для мет. изов сделать подобное сделать, только придёстся помассивнее делать и пластик более прочный применить.

тогда без линейки можно сверлить. и точность еще повысится

ну а если вставить трубки аллюминевые на 6, 8 и 10, то сносу не будет

хоть у меня и есть фирменный кондуктор, но распечатаю на всякий случай.

Да, с алюминиевой или латунной трубочкой износостойкость повысится на порядки, но проще напечатать новый когда этот разболтается :) Через свой я просверлил уже около сотни отверстий и он еще пока годен, хотя отверстия уже слегка подразбились.

Кстати, у свежераспечатанного кондуктора есть один недостаток — он очень легко скользит по ламинату ДСП. На фото видно — я наклеил ему на ножки кусочки силиконовой полоски.

ну можно сделать примерно вот так

мебельные кондукторы есть готовые, но стоят дорого — в идеале снять чертежик и напечатать, чтобы без линеек сверлить)))

Там обычное сверло по дереву (с «остриём»), а вся «фишка» заключается в «фигурной» зенковке с лезвиями (для рассверливания отверстия под нерезьбовую часть стяжки) и ограничителем — стопорным винтом.

По простой прикидке: сверло нужного диаметра стоит 30-100 рублей, зенковка из-за сложной формы, «лезвий» и стопорного винта, ну 80-150, получается = 110 — 250 рублей.

Вот простой поиск и бац leroymerlin.ru/product/sverlo-archimedes-pod-konfirmat-5-mm-17225679/

Рисовал с какой-то немецкой.

Первая ножка не обломится- если пол ровный. Ножки бывают снизу фетр, пластик, резина. Скользят соответственно. Или ставят две ножки с колесиками и две опорные. И вообще ножек полно разных, поиск «опора для мебели регулируемая»

А если усовершенстовать кондутор под больший диаметр сверла, взять торцевые ножки и крутить их в 20мм мебельный щит, то вообще красота, натуральность, и практичность вам будет)

В принципе, ничто не мешает делать кондукторы под любые параметры, и даже специально под какие-то модели ножек, например. Модель делается час, еще час печатается, себестоимость — копейки :)

Им цена 4 цента, в обычных строительных должно быть валом

viyar.ua/catalog/nozhka_mebelnaya_reguliruemaya_m6_d_23mm_bolshaya/

Ну и главное — интереснее :)

Тут сотки и не нужно ловить.

У Вашей мебели ножки имеют обыкновение крутиться сами по себе? :)

Ну наверное да — и там и там есть резьба :)

правда в половину стены пришлось бы делать

+

Я вот не знаю как подступиться созданию модели заглушек для рейлингов:

Сложная форма, штангелем тут не обойдешься, мне кажется.

Фото вставляю в солид и масштабирую по известным размерам, после чего отрисовываю отдельные элементы и обмеряю :)

Если деталь позволяет то лучше сканировать.

А вот сделать фото — наверное вариант, спасибо :) Только надо будет взять длиннофокусный объектив, чтобы геометрических искажений было по минимуму.

Получите все размеры, а все защелки и направляющие которые торчат из заглушки можно уже по размерам профиля подогнать.

А вот когда начал уже ящички выдвигать-задвигать, поймал себя на том, что по старой, еще школьной привычке пытаюсь выдавить ящик пальцем сзади :))))

Заряжу на печать такую версию

Вы пишите еще обзоры, у вас очень хорошо и интересно получается.

Выше про petg заходила речь. Мне очень понравился. Одни плюсы. На боросиликатное стекло липнет отлично (может там слой лака для волос остался со времен печати ABS, не мыл, не обновлял, никакой подготовки перед печатью не делаю), грею до 75 (гораздо быстрее), никаких проблем с отлипанием на открытом принтере. Гораздо проще стало печатать. По тактильно-механическим ощущениям я от ABS, наверное, не отличу. Из минусов разве что немного больше нитей при перелёте сопла по воздуху, чуть увеличил ретракт.

А дополнительную экструзию при этом не увеличивали?

Кстати еще — у кого брали?

Для разных вариантов можно напечатать несколько шаблонов.

Для отверстий посередине можно использовать шаблон относительно уже просверленного отверстия у края.

Шаблон на то и шаблон, чтобы было удобно без лишних действий с линейкой.

Спасибо Вам за шикарную идею.

Каждый кто хочет, для себя подчеркнет что ему полезней, удобней, быстрей.

Зачем термокамера, Карл?

Хотя, возможно, вы живёте в дикой глуши и кроме ABS ничего нельзя купить?

Тогда откуда PLA?

PLA неплохой пластик, только купить проблема, если не заказывать неизвестно в какой дали и потом неделями ждать заветную катушку.

ABS купить проще всего, только печатать этим говном желания нет, а термокамеру делать я ещё не свихнулся.

Но как минимум две качественные и доступные замены ABS-у я уже нашёл — SBS и PETG

А PETG в каждом хозмаге на полке? :)

Понятия не имею что в наших краях можно купить в офлайне, но в одном уверен — цена тут будет минимум на 20% выше :)

Эт Вы зря. ABS очень неплохой пластик для небольших деталей. Для больших тоже неплохой, только с усадкой во время печати проблема :)

SBS — слишком мягкий для таких боксов, а PETG в два раза дороже ABS.

Хотя PETG я как раз несколько дней назад получил 4 кг и сейчас пробую (скоро будет обзор на штуку из него). Да, отличный пластик, мне очень понравился. Но сосет влагу, гад, в отличии от PLA. Его нужно просушивать. И цена не айс.