3D индикатор

- Цена: EUR 279.00 + доставка EUR 15.00 = 14276.64 р.

- Перейти в магазин

Что за непонятная железка и для чего она нужна? И почему так дорого???

Прибор упрощает выполнение привязки заготовки на станке. Работает по всем координатам x, y, z. Как она работает и что конкретно она привязывает, читаем дальше…

Небольшое отступление.

Материал требует вводной части, я его опишу в максимально простом виде, прошу особо не критиковать, а отнестись с пониманием. Описываемая тема относиться не только к гуру ЧПУ станков, но и для людей, которые не связаны с этим страшным словом. И главная задача, чтобы материал был понятен всем. Может кто-то в будущем будет связан с этой темой, и ему это может пригодиться.

Возвращаясь к основной теме, недавно был пост про гравировально-фрезерный станок, там операция указания станку, где находится заготовка присутствует, но не показана. Она выполняется в более упрощенном виде, так как большинство работ делается в одну установку, то достаточно простой привязки. Например, установить шпиндель (ось вращения, кончик фрезы) на глаз в центре заготовки, и в программе управления станком нажать кнопки, что это положение будет точкой отсчета всех координат. Конечно же и в программе изначально должна быть указана именно эта рабочая точка.

Но когда необходимо очень точно указать край заготовки, или точно определить края — чтобы вычислить центр, понадобятся дополнительные инструменты. Именно о таком инструменте и идёт речь.

На мировом рынке очень распространена измерительная система RENISHAW наверно многие видели часто по телевизору когда где то показывают завод и там координатная система определяет размеры полученной большой детали, определяют вписывается ли она в допуск или нет.

Такая же система есть и для станков, в начале этого видео показывается работа: определение центра круглой заготовки.

сам щуп автономен на батарейках, передаёт касание рубинового наконечника ик излучателем в приёмник (как пульт от телевизора), который стоит рядом. А приёмник соединен со станком. И в такой связке процесс быстр и автоматизирован. Рубиновый наконечник выполнен с очень высокой точностью и после касания из полученных координат автоматически вычитается или прибавляется радиус для получения координат именно центра вращения шпинделя. А рубин используется, потому что он более вынослив к частому общению с металлом, да и сохранение его размера влияет на точность. В идеале, хорошо бы иметь щуп из алмаза :-)

Такая система дорога и не по карману многим мастеровым, да и иногда и ни к чему такие точности, можно и без неё обойтись, используя альтернативные способы.

Например, касанием фрезы заготовки. В ручном режиме, зная сколько надо снять от края, даже не требуется знать диаметр фрезы. Коснулся, это точка отсчета, и от этой точки надо снять 10 мм и вперед. А чтобы определить координаты, надо знать диаметр фрезы

На видео с 8:15

другой способ, это использовать вращающий цилиндр со свободным смещением, он же Edge Finder, стоят очень доступно

на предыдущем видео с 10:10 показано как он работает, как только он начинает убегать, это говорит о том, что центр вращения достигнут.

Диаметр сделан точно, и зная радиус можно вычислить координаты относительно центра.

Но так как он сделан из металла, часто с покрытием, поверхность изнашивается и размеры убегают, а это влияет на точность и на ресурс прибора. Поэтому они бывают и из керамики.

третий способ, электронный щуп, загорается индикатор и даже издаёт звук при замыкании эл. цепи. То есть заготовка должна проводить ток. Тоже цена доступная, но мы идём дальше и подвигаемся к 3Д индикатору.

Принцип работы:

Защиты от поломок:

Аналог и принцип работы:

Какие плюсы по сравнению с предыдущими:

— обеспечивает уверенную точность 0.01 мм

— наконечник из твердого сплава, вынослив, сменный

— не нужно отнимать-прибавлять диаметр, на выходе точное значение по всем координатам

Минусы:

— не автоматизирован как RENISHAW, а может это и плюс, нет необходимости прописывать в станке и забивать место инструмента.

посылка шла недели 2 точно, а конкретней не помню, продавец долго не отправлял.

Видео распаковки не делал, думаю и так понятно, да и так уже много видео, время жалко, в комплекте воздух из германии

В комплекте инструкция, она же в эл. виде

И в деле:

Вопросы к читателям:

— Интересен такой материал?

— Куда размещать в какую категорию такие темы? Близко подходит категория дача-инструменты… но всё равно не то… какая же это дача… остаётся только другое…

Прибор упрощает выполнение привязки заготовки на станке. Работает по всем координатам x, y, z. Как она работает и что конкретно она привязывает, читаем дальше…

Небольшое отступление.

Материал требует вводной части, я его опишу в максимально простом виде, прошу особо не критиковать, а отнестись с пониманием. Описываемая тема относиться не только к гуру ЧПУ станков, но и для людей, которые не связаны с этим страшным словом. И главная задача, чтобы материал был понятен всем. Может кто-то в будущем будет связан с этой темой, и ему это может пригодиться.

Вводная часть

На ЧПУ станке помимо установки инструмента, фрез, сверл, граверов и др. в шпиндель, и прикручиванием заготовки к столу, необходимо указать станку, где в его рабочей зоне находится обрабатываемая заготовка. Она же может быть маленькой, а стол большой.

Но может быть наоборот, заготовка больше рабочей области и выполнение обработки придётся сделать с перестановкой (если это возможно) и запуском следующей программы. И необходимо станку очень точно сообщить смещение, чтобы на готовом изделии не осталось следов от перехода.

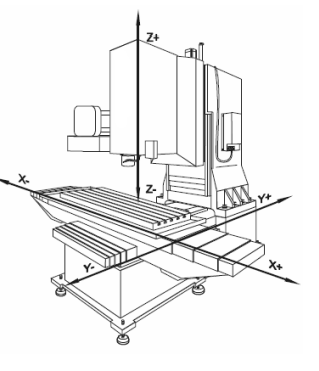

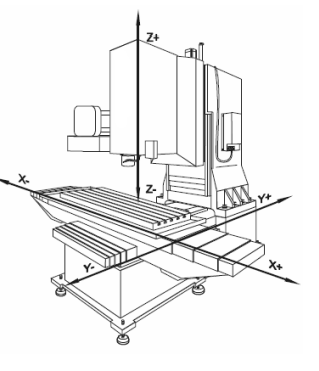

У ЧПУ станков есть 3х мерная система координат, x y z.

И основная работа станка читать «ЧПУ программу» в которой написано, ехать по координате x с такой то скоростью, потом (на след. строчке) ехать по координате y и x с такой скоростью и т. д. Координаты задаются в мм, а скорость, она же подача, выражается в мм/мин. Помимо координат, в программе много и других кодов, они же G коды, таких как скорость шпинделя, включение охлаждающей жидкости, паузы и др. С развитием компьютерной техники написание программ вручную уходит в прошлое, достаточно в программе указать требуемую траекторию, выставить настройки: обороты шпинделя, подачу, и компьютер сгенерит программу съедобную для понимания станком ЧПУ.

Но может быть наоборот, заготовка больше рабочей области и выполнение обработки придётся сделать с перестановкой (если это возможно) и запуском следующей программы. И необходимо станку очень точно сообщить смещение, чтобы на готовом изделии не осталось следов от перехода.

У ЧПУ станков есть 3х мерная система координат, x y z.

И основная работа станка читать «ЧПУ программу» в которой написано, ехать по координате x с такой то скоростью, потом (на след. строчке) ехать по координате y и x с такой скоростью и т. д. Координаты задаются в мм, а скорость, она же подача, выражается в мм/мин. Помимо координат, в программе много и других кодов, они же G коды, таких как скорость шпинделя, включение охлаждающей жидкости, паузы и др. С развитием компьютерной техники написание программ вручную уходит в прошлое, достаточно в программе указать требуемую траекторию, выставить настройки: обороты шпинделя, подачу, и компьютер сгенерит программу съедобную для понимания станком ЧПУ.

Возвращаясь к основной теме, недавно был пост про гравировально-фрезерный станок, там операция указания станку, где находится заготовка присутствует, но не показана. Она выполняется в более упрощенном виде, так как большинство работ делается в одну установку, то достаточно простой привязки. Например, установить шпиндель (ось вращения, кончик фрезы) на глаз в центре заготовки, и в программе управления станком нажать кнопки, что это положение будет точкой отсчета всех координат. Конечно же и в программе изначально должна быть указана именно эта рабочая точка.

Но когда необходимо очень точно указать край заготовки, или точно определить края — чтобы вычислить центр, понадобятся дополнительные инструменты. Именно о таком инструменте и идёт речь.

На мировом рынке очень распространена измерительная система RENISHAW наверно многие видели часто по телевизору когда где то показывают завод и там координатная система определяет размеры полученной большой детали, определяют вписывается ли она в допуск или нет.

Такая же система есть и для станков, в начале этого видео показывается работа: определение центра круглой заготовки.

сам щуп автономен на батарейках, передаёт касание рубинового наконечника ик излучателем в приёмник (как пульт от телевизора), который стоит рядом. А приёмник соединен со станком. И в такой связке процесс быстр и автоматизирован. Рубиновый наконечник выполнен с очень высокой точностью и после касания из полученных координат автоматически вычитается или прибавляется радиус для получения координат именно центра вращения шпинделя. А рубин используется, потому что он более вынослив к частому общению с металлом, да и сохранение его размера влияет на точность. В идеале, хорошо бы иметь щуп из алмаза :-)

Такая система дорога и не по карману многим мастеровым, да и иногда и ни к чему такие точности, можно и без неё обойтись, используя альтернативные способы.

Например, касанием фрезы заготовки. В ручном режиме, зная сколько надо снять от края, даже не требуется знать диаметр фрезы. Коснулся, это точка отсчета, и от этой точки надо снять 10 мм и вперед. А чтобы определить координаты, надо знать диаметр фрезы

На видео с 8:15

другой способ, это использовать вращающий цилиндр со свободным смещением, он же Edge Finder, стоят очень доступно

на предыдущем видео с 10:10 показано как он работает, как только он начинает убегать, это говорит о том, что центр вращения достигнут.

Диаметр сделан точно, и зная радиус можно вычислить координаты относительно центра.

Но так как он сделан из металла, часто с покрытием, поверхность изнашивается и размеры убегают, а это влияет на точность и на ресурс прибора. Поэтому они бывают и из керамики.

третий способ, электронный щуп, загорается индикатор и даже издаёт звук при замыкании эл. цепи. То есть заготовка должна проводить ток. Тоже цена доступная, но мы идём дальше и подвигаемся к 3Д индикатору.

Принцип работы:

Защиты от поломок:

Аналог и принцип работы:

Какие плюсы по сравнению с предыдущими:

— обеспечивает уверенную точность 0.01 мм

— наконечник из твердого сплава, вынослив, сменный

— не нужно отнимать-прибавлять диаметр, на выходе точное значение по всем координатам

Как производитель себя хвалит

отсюда

Это самый маленький 3D Тестер в мире:

Он поражает своим тонким и стильным дизайном.

Его точность и универсальность позволяют легко и быстро определять положение шпинделя относительно детали.

Измерение по всем направлениям осей (X / Y / Z) с одинаковым разрешением.

Как только указатель становится на «0», ось шпинделя располагается точно на кромке обрабатываемой детали.

Высочайший уровень защиты измерительного блока.

Перемещение щупа ограничено механическими упорами.

Щуп имеет определенный момент излома, критическая точка которого находится в его верхней части.

Если Ваш 3D тестер поврежден внешним воздействием, ремонт его прост и экономически целесообразен.

Это самый маленький 3D Тестер в мире:

Он поражает своим тонким и стильным дизайном.

Его точность и универсальность позволяют легко и быстро определять положение шпинделя относительно детали.

Измерение по всем направлениям осей (X / Y / Z) с одинаковым разрешением.

Как только указатель становится на «0», ось шпинделя располагается точно на кромке обрабатываемой детали.

Высочайший уровень защиты измерительного блока.

Перемещение щупа ограничено механическими упорами.

Щуп имеет определенный момент излома, критическая точка которого находится в его верхней части.

Если Ваш 3D тестер поврежден внешним воздействием, ремонт его прост и экономически целесообразен.

Минусы:

— не автоматизирован как RENISHAW, а может это и плюс, нет необходимости прописывать в станке и забивать место инструмента.

посылка шла недели 2 точно, а конкретней не помню, продавец долго не отправлял.

Видео распаковки не делал, думаю и так понятно, да и так уже много видео, время жалко, в комплекте воздух из германии

Посылка

В комплекте инструкция, она же в эл. виде

И в деле:

Вопросы к читателям:

— Интересен такой материал?

— Куда размещать в какую категорию такие темы? Близко подходит категория дача-инструменты… но всё равно не то… какая же это дача… остаётся только другое…

Самые обсуждаемые обзоры

| +31 |

1625

52

|

Спасибо за обзор!

Однозначно ПЛЮС!

:)

У них прекрасное оборудование. Мы на работе пользуемся оптическими линейными энкодерами, а так же интерферометром от них.

У магнитных разрешение на порядок хуже.

Только я сейчас на дачу стартую, там инет не ловится, ответить могу только в субботу.

у ренишоу порядок 5 знаков после запятой, но такая точность избыточна, так как станки в лучшем случае имеет точность 0.005, а если поставить индикатор микроный со стола мереть на шпиндель, и толкнуть рукой стол, то там болтанка 2-5 мкн, поэтому на эти точности особ никто не смотрит. Тем более если в конус попала пылинка и на тебе, инструмент на 2 мкм длинее. Когда соседний станок новый запускали ренишоу, и обучающий персонал выпендривался что такая точная система… я рукой индикатор толкнул стол… 0.005, а потом шпиндель и те же 0.005, и в итоге суммарная жесткость 0.01… чуваки с ренишоу покраснели… :-)

У нас начальство жлобится покупать щупы, поэтому мне приходится привязываться на фрезерном центре на касание через бумажку :D

По Y особой точности не надо было, поэтому на глаз.

По X нужно было достаточно точно привязаться — там допуск был по три десятки в плюс и минус. Я просто взял и в цангу перевернутое сверло зажал, и потом этим самопальным щупом все так же — с помощью бумажки — привязался к торцу рейки, подводя к бумажке по соткам/микронам до тех пор, пока бумажка не будет двигаться, т.е. будет поджата. Нехитрые вычисления и коррекция и — тадам! — привязка есть.

По Z — все просто: уже фрезу подводил к заготовке и снова с помощью бумажки до поджатия доводил и провозглашал ноль.

Привязываем каждый инструемент по прибору и потом только корректором в касание один раз забиваем. Шкала на приборе 0.5 мкр. наконечник измерителя сошлифован в плоскость алмазной чашкой.

А потом корректором G54 например, задаем привязку детали одним инструментом через бумажку (или фрезеруем пов-ть, что гарантирует 0 детали)

Это делалось для точных гравировок несколькими инструментами. В касание привязывать сферическую фрезу 0.1, 0.2, 0.3 черевато.

система ренишоу поставляется в комплекте с измерением инструмента, так как сам щуп ренишоу выполняет половину задачи. Для станка важно знать длину самого шупа (именно относительно станка, как инструмента) и длину всех инструментов относительно одной поверхности. Поверхность эту обеспечивает дополнительный модуль ренишоу который ставится в углу станка. Сжирает какую-то рабочую область и снимать его не желательно, так как после переустановки надо к нему всё заново перепривязывать, и в станке надо будет определить его координаты положения, чтобы он автоматически работал.

Если перед вами голый щуп… вы чтобы его привязать по длине будете так же использовать бумажку (или плитку), так как вы бумажку будете использовать для привязки инструмента… получается колхоз. Максимум что он может показать, координаты X и Y

Какие у этой системы недочеты:

— в первых версиях он работал по электрическому контакту, и использование фрез с алмазным покрытием (для обработки графита) не позволяло привязать инструмент такой системой. Покрытие диэлектрик и оно очень стойкое… вся привязка заканчивалась поломкой и прибора и поломкой дорогого инструмента.

— в след. версиях столик стал работать от физического контакта. Из себя он представляет:

твердосплавный точный цилиндр, который позволяет измерять не только длину но и диаметр, но он не лишен недостатков.

Так как им нельзя привязать большие торцевые фрезы. А в торцевой фрезе итоговую длину определяет какой то выступающий на 0.01 мм зуб, то есть надо какую то колхозить идею решения этой проблемы.

Другое, так как столик твердосплавный он убивает тонкие инструменты, например сверло 0.3 он просто отломит и не решит задачу, так же гравер, или край маленькой фрезы.

Если по высоте на инструменте будет небольшой кусочек стружки налипший с сгустком сухой сож (например на след день засох), то он даст дополнительную погрешность, опять же надо весь инструмент чистить и столик держать-чистить в хорошем состоянии. Плюс стараться его не повредить.

Самим щупом нельзя привязаться (или очень сложно) к сферическому краю, высота именно самого выступающего полукруга неизвестна. Индикатор который в обзоре это делать позволяет очень быстро. движением по Z находится максимум, а он в пределах до 0.1 мм. А как быть тут с ренишоу? ему нужно указать на какой высоте сделать замер по Х а как эту высоту указать и найти? колхоз…

Теперь как привязаться к детали:

Допустим на станке нет таблицы привязки для инструментов, только голые X Y Z текущего положения. Соответственно подводя кончик инструмента в центр заготовки с бумажкой (в точку G54 вашей программы) вы в станке присваиваете значения текущих координат точке G54. И нажимаете пуск и дело пошло. Допустим эта точка не сфрезеровалась по Z где вы привязывали первый инструмент… вы берете меняете на второй и станок едет на координаты X и Y там вы делаете вторую новую привязку с бумажкой. Получаете новые координаты G54 их присваиваете и запускаете обработку. Так вот G54 первая и G54 вторая совпадают по координатам X и Y, но Z отличается, причём разница Z равна разнице длины этих двух инструментов. Значит!!! Можно использовать одну точку G54 и ввести таблицу разности инструментов. Вот теперь переходим к этой таблице.

Допустим вы определились что будете привязывать инструмент к столу станка, Так как вам инструмент надо привязывать после каждой его переустановки, то это место должно быть всегда свободным и доступным. Вы в это место привязали первый инструмент (бумажка, потом пленка), получили Z, например -100 мм поработали...(как привязаться к детали позже) и таким же образом привязали след. инструмент в том же месте и он получился -112 мм (инструмент короче первого на 12 мм) и так и 3й и последующие инструменты. Обработка разными инструментами выйдет очень качественной, так как привязка с подвижной пленкой имеет преимущества:

— она при движении вычищает мелкую пыль

— на станке она очень хорошо фиксируется инструментом, шаг 2 мкм отделяет от свободы до фиксации пленки

— она не разбухает от СОЖ как бумага, не меняет своей толщины

— она большая, и позволяет на столе привязать торцевую фрезу причём с длинным зубом

— если сделать полоску и аккуратно её двигать то можно привязать очень мелкие инструменты без повреждения, при фиксации пленка просто сложится, это говорит о фиксации.

Так как у нас уже привязан первый инструмент к столу и им мы будем привязываться к заготовке. Ставим допустим сверху в центр заготовки где у нас в программе точка G54, привязываемся по бумажке (или пленке если нужна точность) и присваиваем точке G54 текущие значения X Y Z, но Z надо изменить:

Допустим Z получился -80 мм а привязывались мы первым инструментом который относительно стола давал -100 мм, нам надо к -80 прибавить 100 мм, получаем 20 мм — это и будет итоговой не сменной координатой Z точки G54, для след инструмента и продолжения работы достаточно привязать только инструмент к столу, и он будет продолжать работу.

В чём преимущество стола? А вот оно! значение 20 мм это и есть толщина вашей заготовки (так как вы привязывались сверху), то есть не обязательно вообще привязываться по Z! если у вас стол ровный то ставьте в программе Z в точке G54 прямо внизу заготовки (чтобы она лежала на столе), а привязку X и Y делайте как обычно, установив шпиндель в примерное положение и присваивайте значение, при этом Z будет равен нулю в G54. Главное толщину заготовки в программе учесть!

В чем ещё плюс? допусти вам надо просверлить насквозь заготовку, так нет проблем, не надо ничего в программе менять, ставите заготовку на плитки толщиной 5 мм, и присваиваете Z эти 5 мм.

В моём случае этот 3Д индикатор привязывается так же как и инструмент к столу через пленку, выставляю на нём ноль и переписываю его длину в станке. И когда этим индикатором по Z касаюсь детали (выставляю на ноль стрелку), к полученному значению прибавляю его измеренную длину к столу (это видно на видео где он в деле, заминка после привязки по Z, я прибавляю к полученному результату значение длины). И нажимаете пуск и дело пошло.

Думаю всё понятно объяснил :-)

Но, к стыду своему признаюсь, что не умею пользоваться относительными смещениями (G54) в Mach3 :( Да и если честно, то не вижу смысла, хотя может быть я чего-то просто не еонимаю и в них действительно есть польза даже для моего случая — без автосмены инструментов, когда для каждого инструмента в обойме его длина заранее вымерена.

Я при необходимости смены инструмента в обработке просто привязываюсь касанием к определенной точке стола (если у меня Z-ноль по нижнему краю заготовки) или заготовки (если Z-ноль по верхнему краю). Довел инструмент шагами по 0.05 мм до фиксации бумажки и просто выставляю в текущем значении Z 0.05, учитывая толщину чека.

А по поводу термопленки — что это за пленка? Какие специи в нее пакуются? Я так и не понял :)

Допустим имеем имеем такие 2 детали:

1) Какой командой после фрезеровки первой детали уйти на X1000 Y0 и обнулить координаты?

Вот так G54 X1000 Y0?

2) Какой командой можно уйти обратно в X0 Y0?

К примеру, если деталь нужно обработать двумя фрезами, то меняется фреза и тратится время на выставление её в 0. Я же планировал купить несколько хвостовиков с конусом Морзе, в которых заранее будут закреплены фрезы с известной мне заранее компенсацией длины. И при замене хвостовика я не теряю время на выставление фрезы в 0.

Потому и интересует, насколько сложнее менять вручную хвостовик, т.к. сам ни разу этим не занимался.

Люто плюсую

Но не покупать же на работу, тем более не платят толком… Может кто обладает чем либо из выше перечисленного попроще?

Сделайте обзорчик по удобству и точности

Быстро и удобно, при том не надо менять инструмент.

А по X,Y — тут самый дешёвый и эффективный вариант — индикатор по замыканию на деталь, процесс даже автоматизируется скриптами.

Но, как указал топикстартер- только для токопроводных деталей.

UPD: нашел… он уже и свой сайт организовал, продает на нем щупы — www.cnc-logic.ru/ :)