ЧПУ станок Alfawise C10 Pro (cnc 3018 pro)

- Цена: $169.99

- Перейти в магазин

Всем привет.

Сегодня я коротко расскажу о ЧПУ станке Alfawise C10 Pro. По сути, данный станок является известным 3018 Pro.

Такой ЧПУ можно использовать для фрезеровки и гравировки дерева, пластика, печатных плат, акрила и других материалов. Рабочей области размером 300х180 мм с лихвой хватит для своей небольшой мастерской, да и тем более для домашних нужд.

Технические характеристики:

— рабочая зона станка 300х180х45 мм

— размеры: 420х355x280 мм

— двигатель — 775 мотор шпинделя (12-36 В) при 24В — 8000 об/мин

— патрон типа ER11, в комплекте идет одна цанга под хвостовик 3,175 мм. Такие патроны зарекомендовали себя очень хорошо и широко применяются в станках с ЧПУ.

— шаговые двигатели 1.3А, крутящий момент 0,25Н/м.

— питание: 24 В, 5 А

— в комплекте диск с драйверами и управляющим софтом, а также набор конических фрез. Также в комплекте имеются 4 зажима для фиксации заготовки в процессе работы.

Все детали станка надежно упакованы в 3 уровня.

Весь комплект поставки на фото:

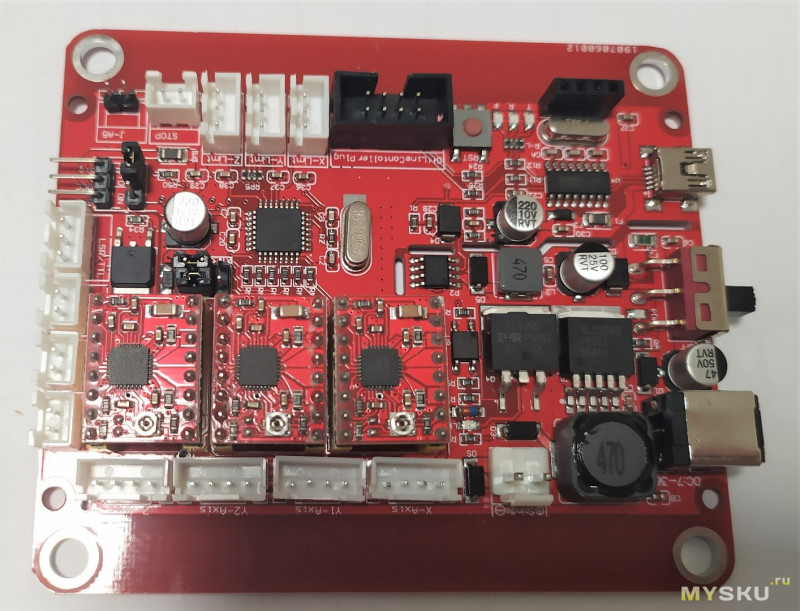

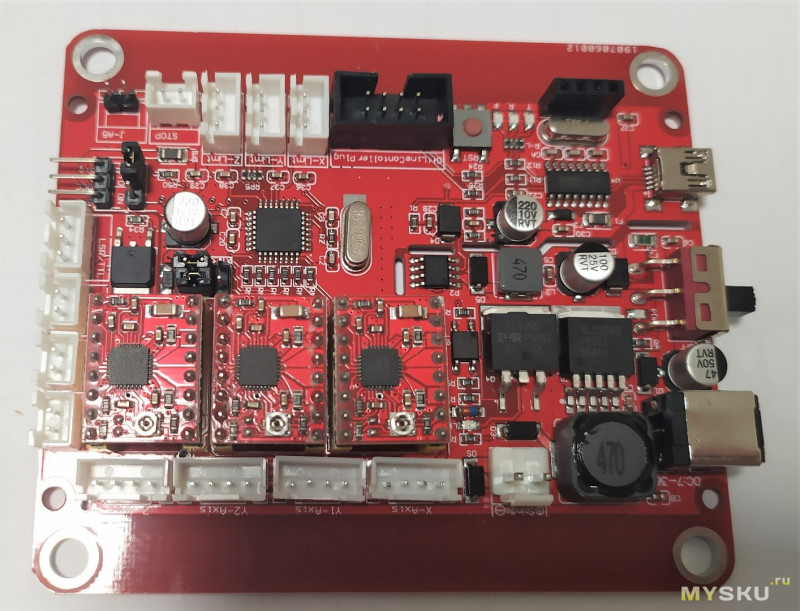

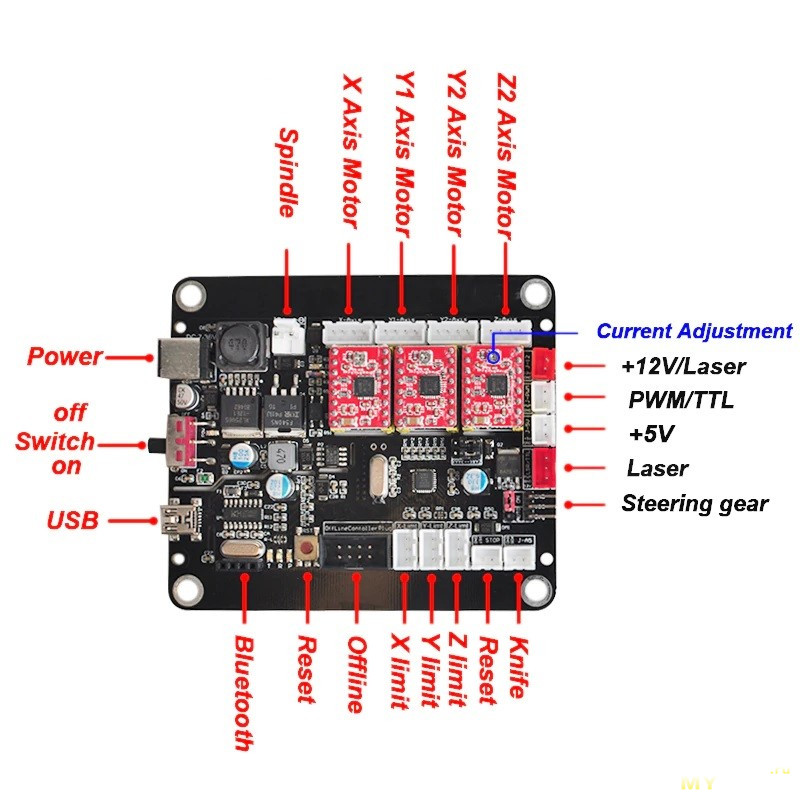

Управляющая плата построена на Mega328p с установленным драйверами а4988.

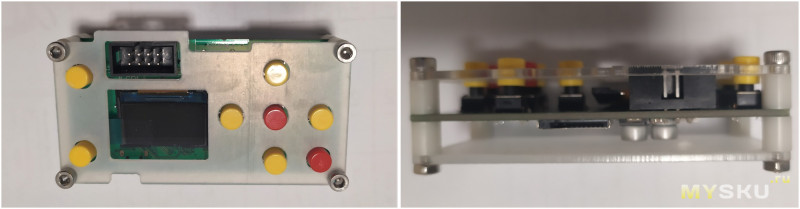

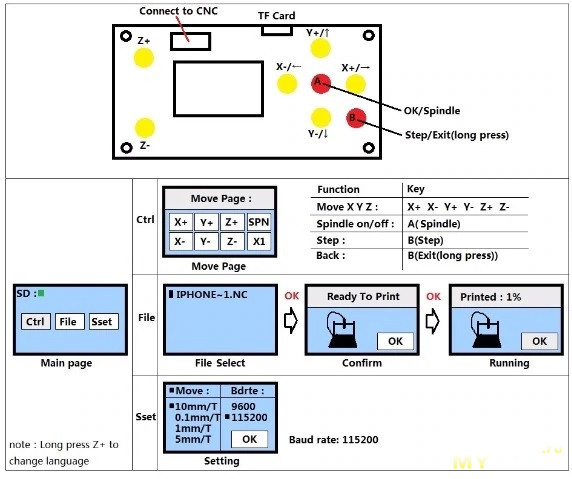

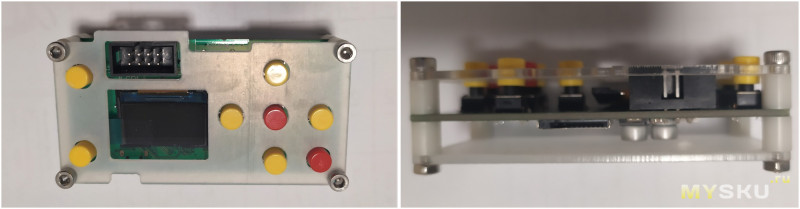

Offline контроллер дает возможность работать со станком без компьютера.

Контроллер обладает достаточно скромным функционалом. С помощью него можно подвигать осями, установить скорость перемещения и битрейт связи, а также запустить фрезеровку. К сожалению, тут нет возможности сделать своего рода «автоуровня», как в 3д принтерах или построить карту высот. Эти возможности доступны только при использовании соответствующего программного обеспечения на компьютере. Offline контроллер имеет разъем для карт памяти microSD, на которую и требуется записать управляющую программу станка.

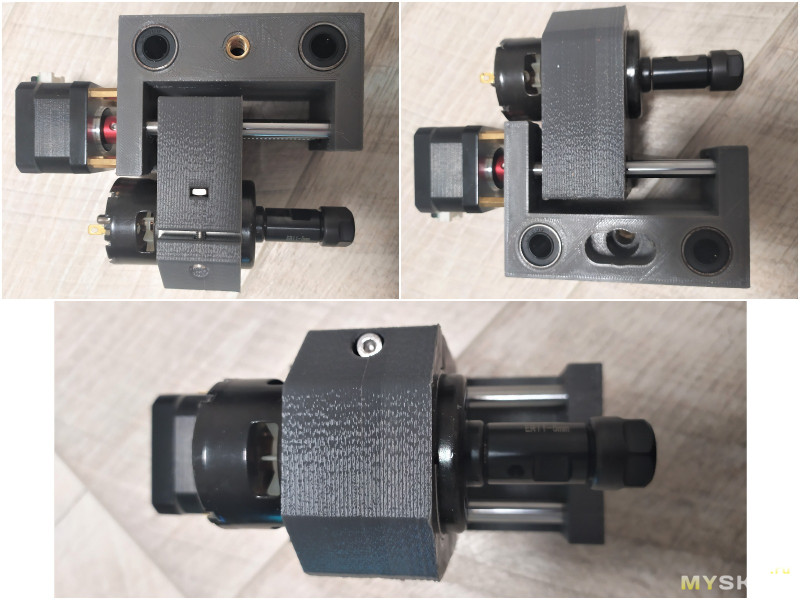

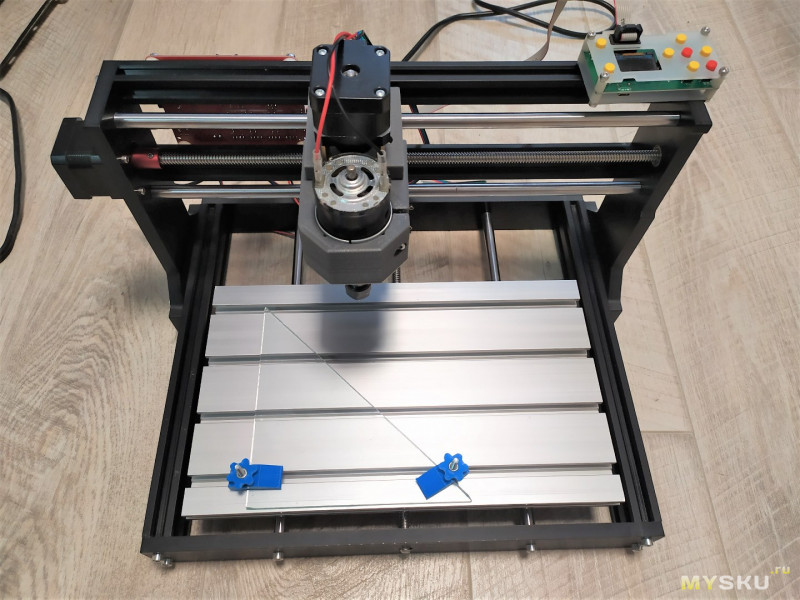

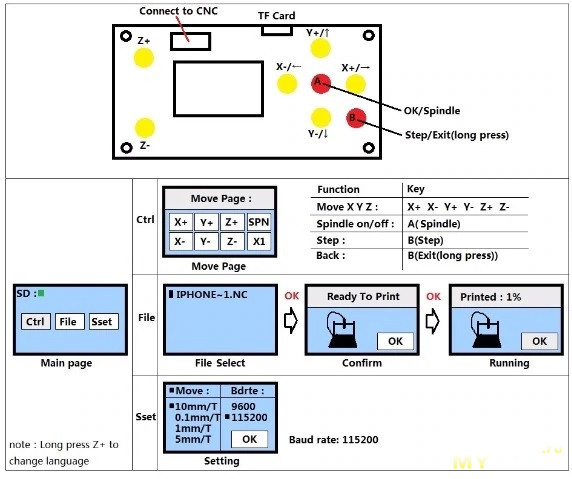

Держатель шпинделя и вся каретка напечатана на 3д принтере. Подшипники впрессованы.

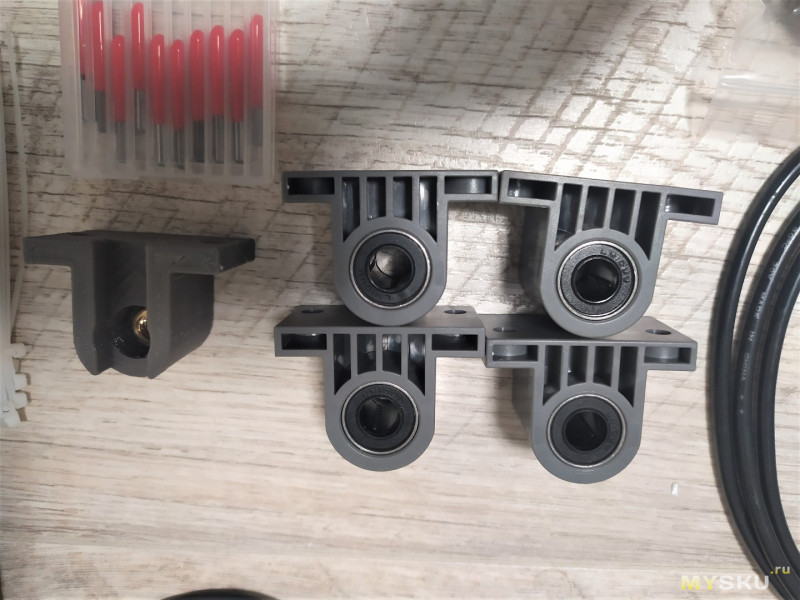

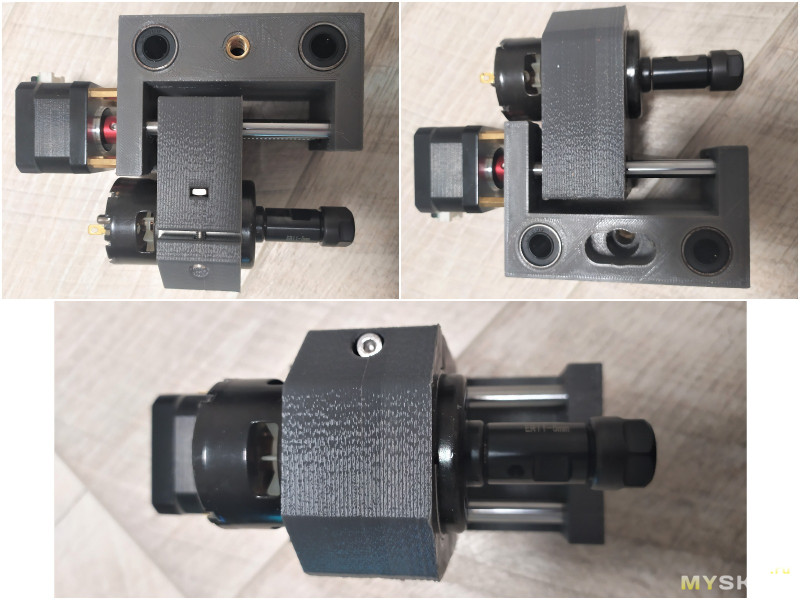

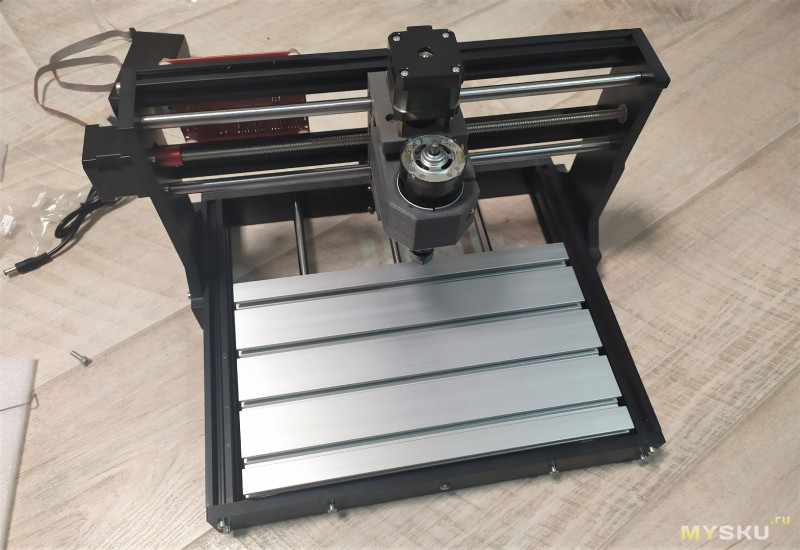

Рабочий стол передвигается на стальных валах диаметром 10 мм. Стол крепится на 4х каретках с запрессованными подшипниками.

Блок питания с переключателем напряжения от 12 до 24В с шагом 2В.

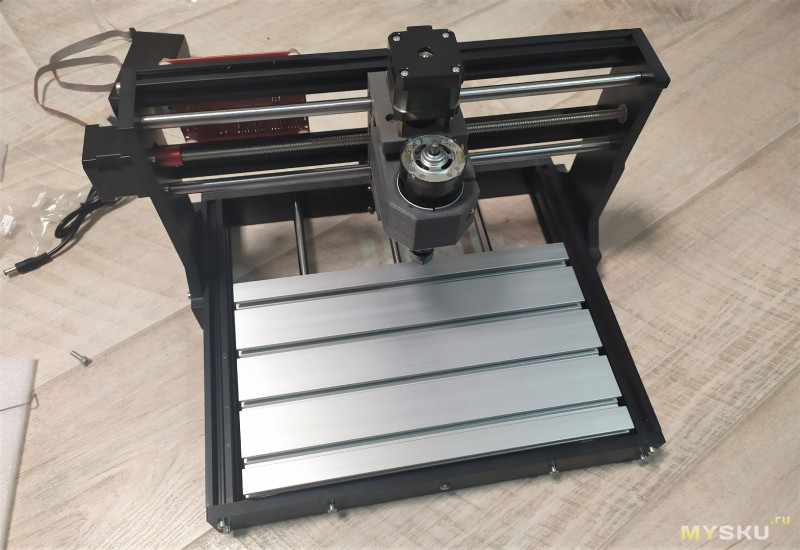

Сборка станка достаточно простая. Для полной сборки потребуется порядка 30 минут. Весь требуемый инструмент уже в комплекте.

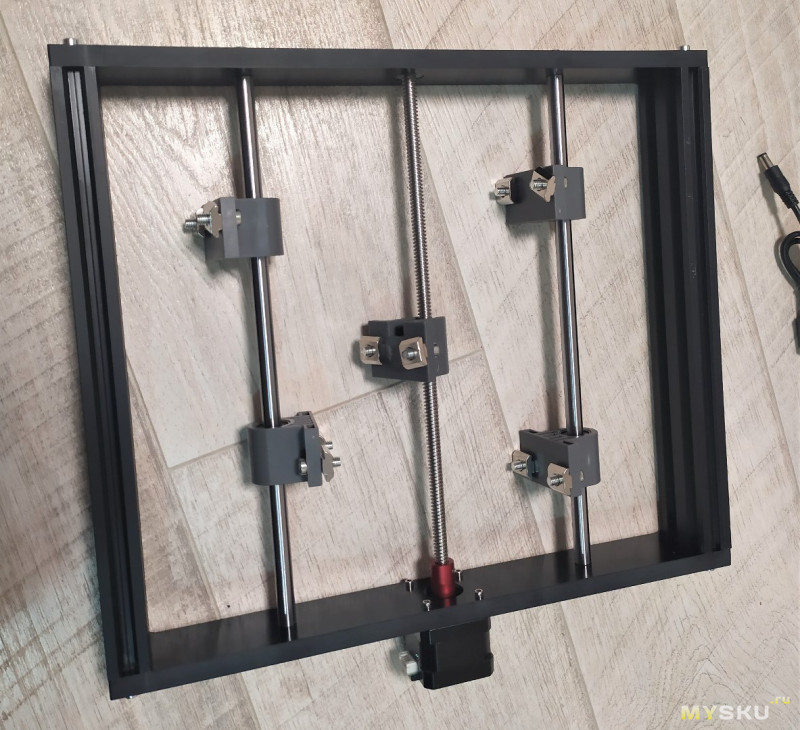

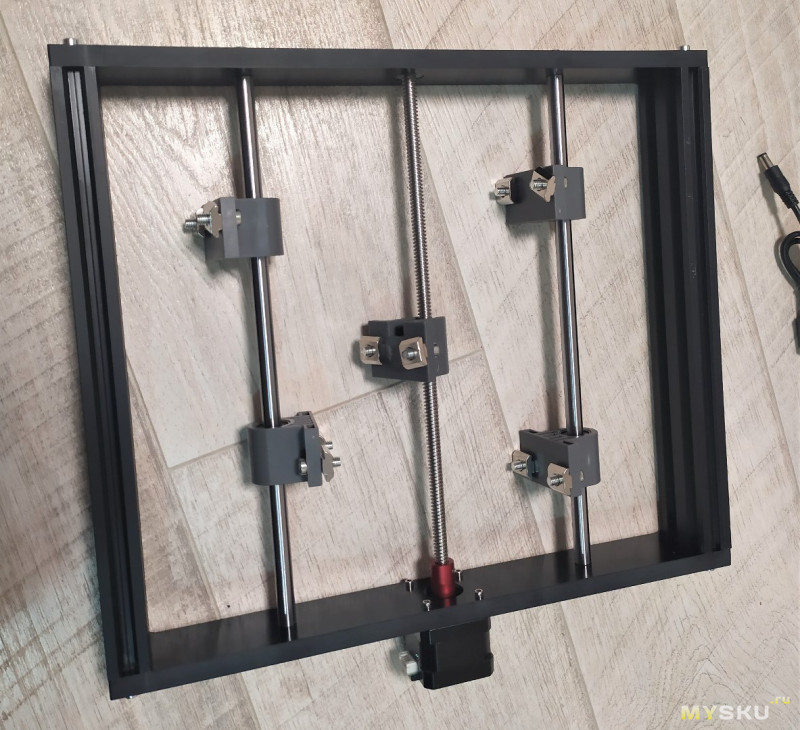

На первом этапе собираем раму, крепим направляющие валы с держателями стола, устанавливаем двигатель с винтом. Боковые грани рамы выполнены из алюминиевого профиля 20х40мм, передняя и задняя грань — из бакелита.

Далее крепим рабочий стол. Стол пришел достаточно ровный (ну нет идеальных столов, отклонение около 0.5-1 мм).

И собираем оставшуюся часть в соответствии с инструкцией. На оси X также используются стальные валы с толщиной 10 мм.

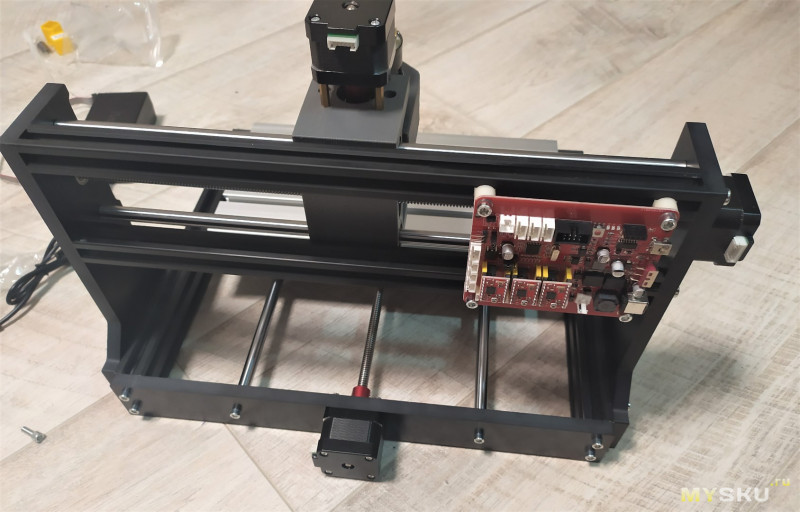

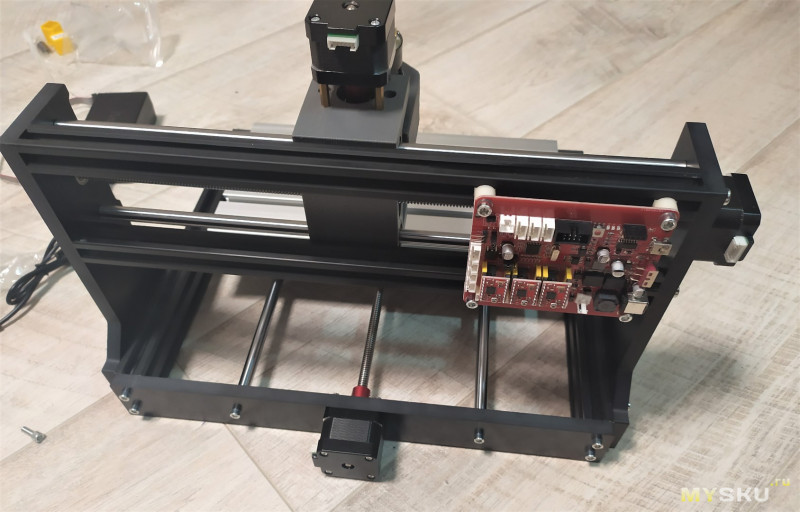

Плата управления крепится с обратной стороны на профили.

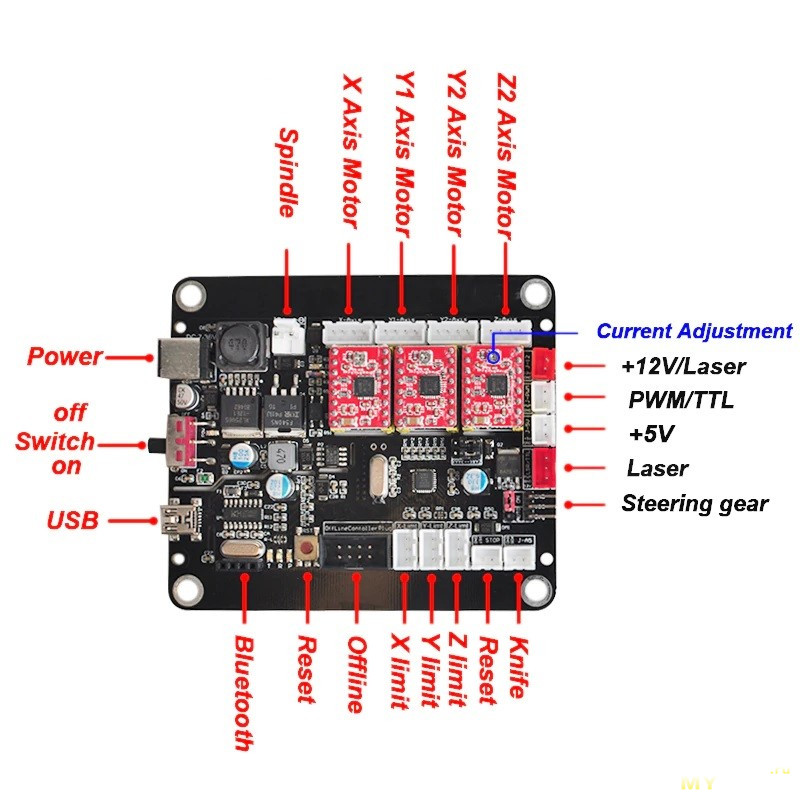

Схема подключения

Разъемы для подключения концевиков присутствуют, поэтому их не сложно будет добавить. Также есть возможность установки BT-модуля. Разъем Knife используется для подключения Z-щупа. Один провод подключаем непосредственно к фрезе, второй на фрезеруемую металлическую поверхность. Для подключения удобно использовать «крокодилы». Карта высот без проблем строится в grblControl.

Также можно подключить лазер для гравировки, но к сожалению его нет в комплекте.

Первая фрезеровка пошла комом. Запускал тестовый файл через оффлайн контроллер, фрезер пытался что-то сделать, но происходили непонятные вещи. Тогда решил попробовать подвигать осями, сперва через оффлайн контроллер, потом уже через программу grblControl и тут я понял в чем причина. Оказалось, что оси были инвертированы. Начал искать информацию в сети по данной проблеме и наткнулся на одну интересную команду консоли $3=5. Запустил grblControl, ввел команду в консоль и стал пробовать двигать осями и смотрел за указателем шпинделя на экране, в прочем мне это не помогло. Тогда стал пробовать дальше подбирать параметры и вуаля, команда $3=0 решила мои проблемы. Так как команды записываются в EEPROM, то через оффлайн контроллер все так же заработало.

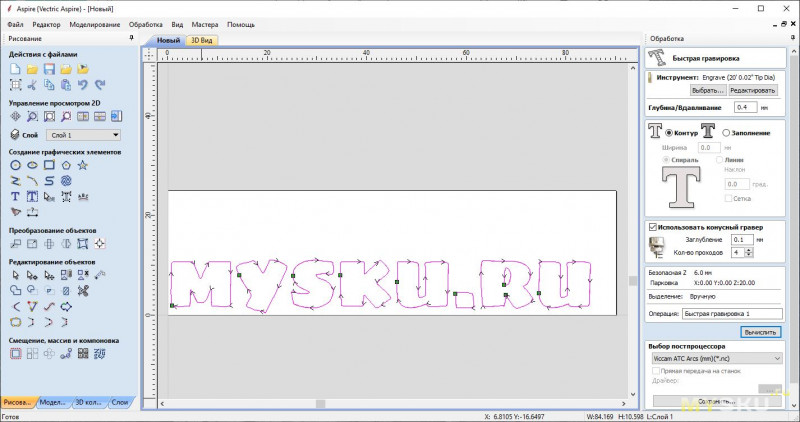

Текст для гравировки подготавливаю в программе Aspire 8.5. В принципе программа имеет намного большие возможности и годится не только для подготовки текста.

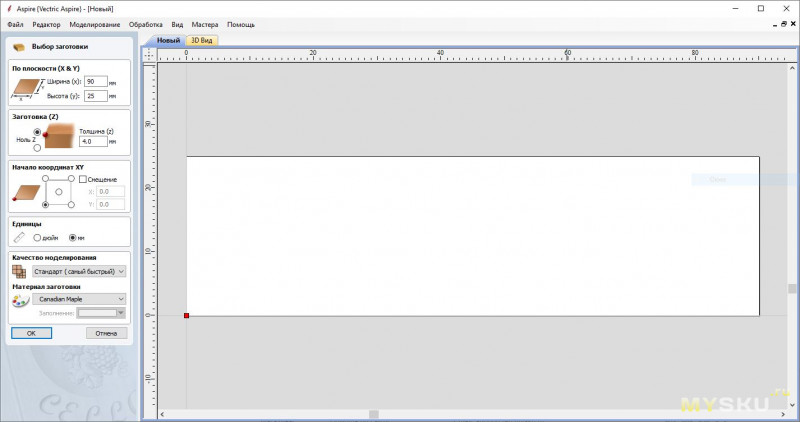

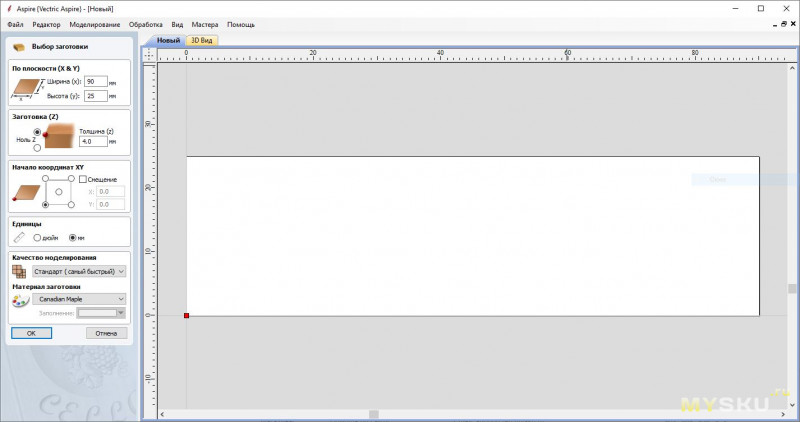

Сперва создаем новый файл с требуемыми размерами и толщиной.

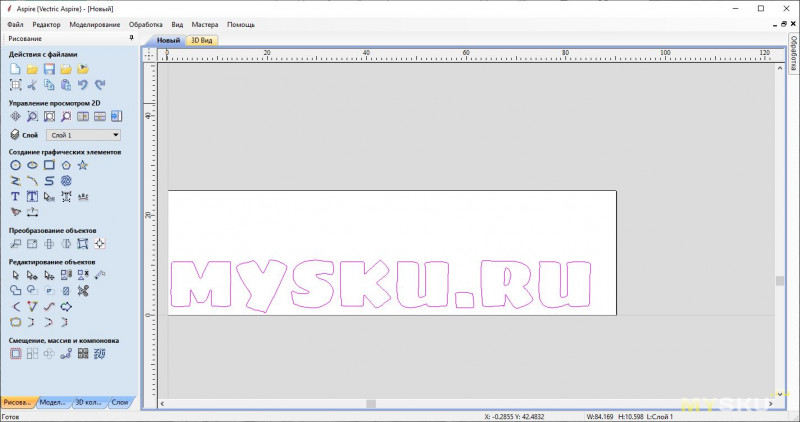

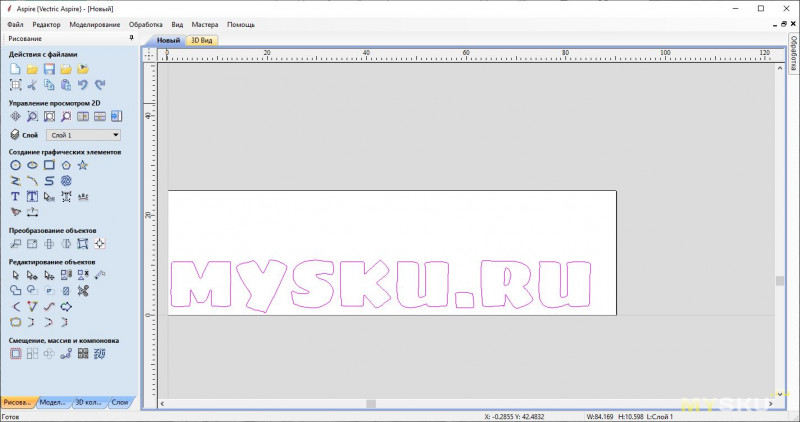

Затем наносим текст с помощью соответствующего инструмента и настраиваем его параметры.

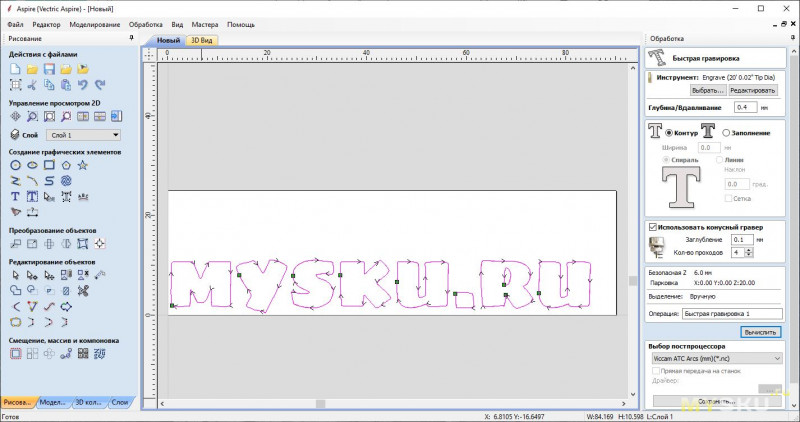

Далее в обработке выбираем «Быстрая гравировка» и производим настройки инструмента. В качестве постпроцессора выбираем Viccam ATC Arcs (mm), он адекватно работает с оффлайн контроллером. Затем сохраняем файл.

Гравировку можно запустить с оффлайн контроллера или же использовать ПК и grblControl.

Для начала гравировки потребуется вручную установить нулевую точку. Для максимальной точности лучше использовать специальный z-щуп. Его можно изготовить самостоятельно или приобрести уже готовый.

Пример

Если гравировка будет происходить по поверхности, проводящей ток, то лучше для этого использовать самодельный щуп с двумя «крокодилами», один цепляется за фрезу, второй — за гравируемую поверхность.

Повторюсь еще раз, использование z-щупа возможно только при подключении к ПК.

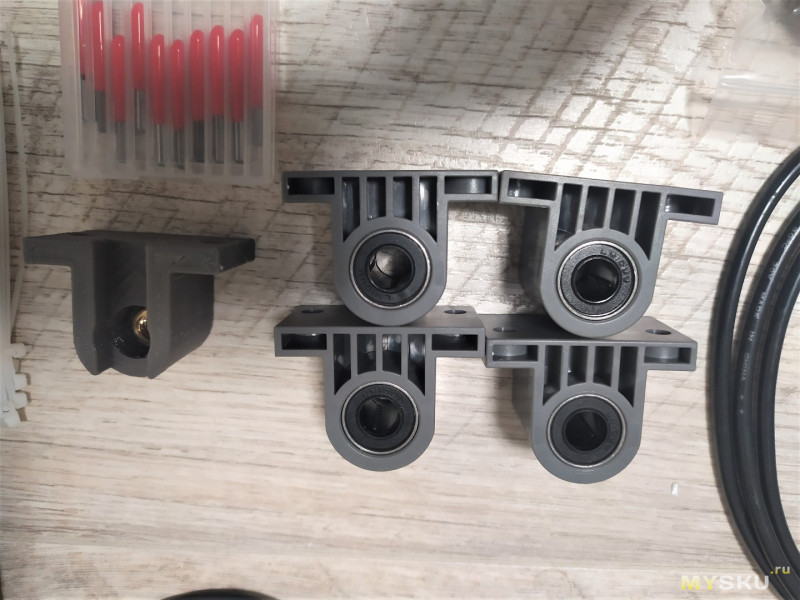

Комплектные зажимы заготовки мне вообще не понравились. Ими достаточно сложно вообще что-то зажать, нужно делать пропил в заготовке или высверливать отверстие.

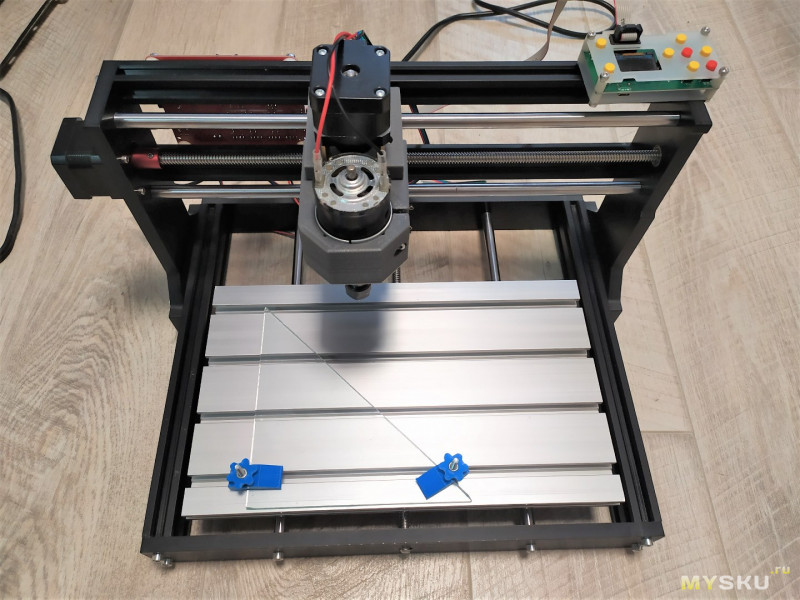

Решил распечатать более удобные зажимы на 3д принтере. Они отлично справляются со своей задачей.

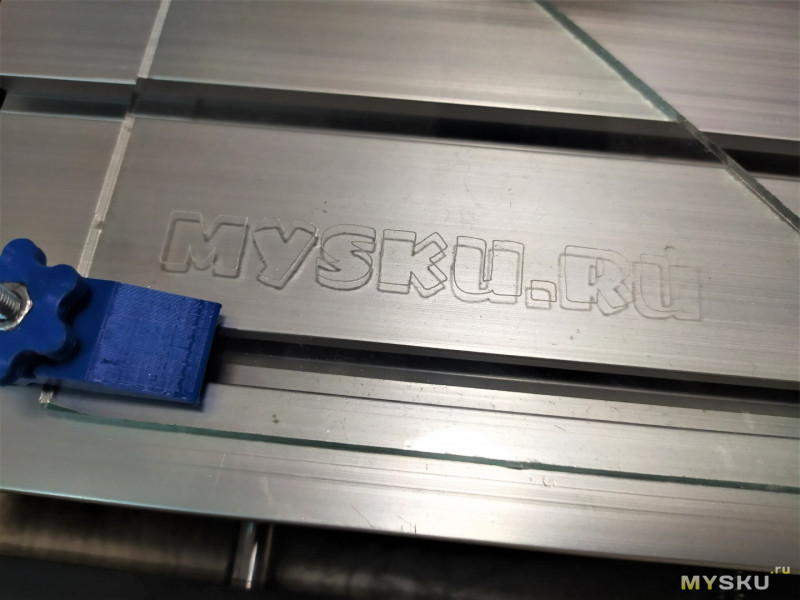

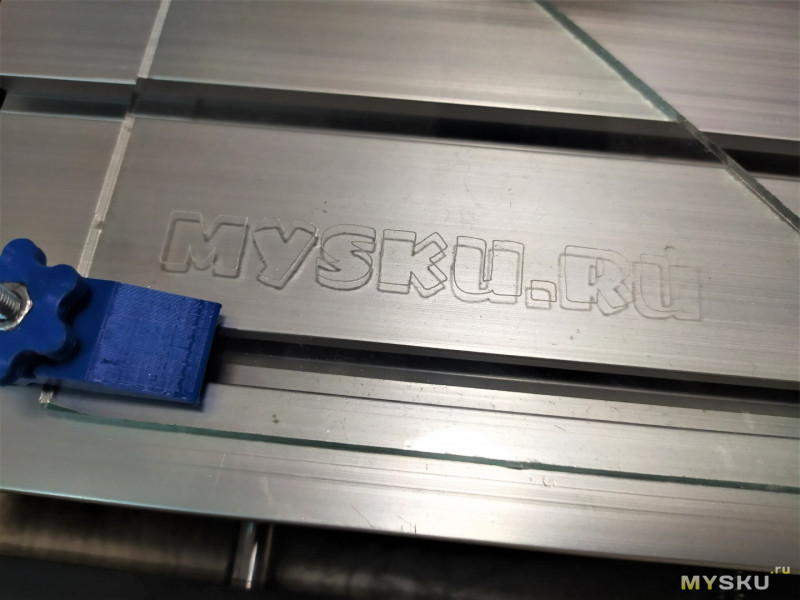

Примеры гравировки:

Гравировка по стеклу. Комплектные фрезы не подходят для такой гравировки, но я все же попробовал. В результате фреза очень быстро стачивается. Вообще, для этого есть специальные фрезы с алмазным напылением.

Гравировка по ЛДСП.

Заказал еще фрезы типа «кукуруза», которые помогут больше раскрыть потенциал данного ЧПУ станка.

Из-за использования шариковых подшипников для движения стола, станок получился очень шумным. Замена подшипников на пластиковые/полимерные значительно снизит объем шумов.

Ссылки:

содержимое диска

stl модели масштабной доработки (новые держатели заготовки, доработка кабель-менеджмента, установка концевых выключателей)

Видео по сборке станка

Процесс гравировки (осторожно, шумно).

Выводы

Станок получился достаточно компактным с большим рабочим полем. Без замены подшипников — очень шумный. Разъемы для концевиков на плате есть, а сами они отсутствуют. У меня ЧПУ из коробки не заработал, пришлось инвертировать оси (в моем случае помогла команда $3=0). На осях присутствует небольшой люфт. При гравировке твердых поверхностей с большой подачей данный люфт заметен. Поэтому я бы рекомендовал уменьшать подачу и делать несколько проходов, тогда данного эффекта не будет либо он будет незначительным и малозаметным.

Цена в $169.99 достигается купоном ALC10PRO2

Сегодня я коротко расскажу о ЧПУ станке Alfawise C10 Pro. По сути, данный станок является известным 3018 Pro.

Такой ЧПУ можно использовать для фрезеровки и гравировки дерева, пластика, печатных плат, акрила и других материалов. Рабочей области размером 300х180 мм с лихвой хватит для своей небольшой мастерской, да и тем более для домашних нужд.

Технические характеристики:

— рабочая зона станка 300х180х45 мм

— размеры: 420х355x280 мм

— двигатель — 775 мотор шпинделя (12-36 В) при 24В — 8000 об/мин

— патрон типа ER11, в комплекте идет одна цанга под хвостовик 3,175 мм. Такие патроны зарекомендовали себя очень хорошо и широко применяются в станках с ЧПУ.

— шаговые двигатели 1.3А, крутящий момент 0,25Н/м.

— питание: 24 В, 5 А

— в комплекте диск с драйверами и управляющим софтом, а также набор конических фрез. Также в комплекте имеются 4 зажима для фиксации заготовки в процессе работы.

Все детали станка надежно упакованы в 3 уровня.

Весь комплект поставки на фото:

Управляющая плата построена на Mega328p с установленным драйверами а4988.

Offline контроллер дает возможность работать со станком без компьютера.

Контроллер обладает достаточно скромным функционалом. С помощью него можно подвигать осями, установить скорость перемещения и битрейт связи, а также запустить фрезеровку. К сожалению, тут нет возможности сделать своего рода «автоуровня», как в 3д принтерах или построить карту высот. Эти возможности доступны только при использовании соответствующего программного обеспечения на компьютере. Offline контроллер имеет разъем для карт памяти microSD, на которую и требуется записать управляющую программу станка.

Держатель шпинделя и вся каретка напечатана на 3д принтере. Подшипники впрессованы.

Рабочий стол передвигается на стальных валах диаметром 10 мм. Стол крепится на 4х каретках с запрессованными подшипниками.

Блок питания с переключателем напряжения от 12 до 24В с шагом 2В.

Сборка станка достаточно простая. Для полной сборки потребуется порядка 30 минут. Весь требуемый инструмент уже в комплекте.

На первом этапе собираем раму, крепим направляющие валы с держателями стола, устанавливаем двигатель с винтом. Боковые грани рамы выполнены из алюминиевого профиля 20х40мм, передняя и задняя грань — из бакелита.

Далее крепим рабочий стол. Стол пришел достаточно ровный (ну нет идеальных столов, отклонение около 0.5-1 мм).

И собираем оставшуюся часть в соответствии с инструкцией. На оси X также используются стальные валы с толщиной 10 мм.

Плата управления крепится с обратной стороны на профили.

Схема подключения

Разъемы для подключения концевиков присутствуют, поэтому их не сложно будет добавить. Также есть возможность установки BT-модуля. Разъем Knife используется для подключения Z-щупа. Один провод подключаем непосредственно к фрезе, второй на фрезеруемую металлическую поверхность. Для подключения удобно использовать «крокодилы». Карта высот без проблем строится в grblControl.

Также можно подключить лазер для гравировки, но к сожалению его нет в комплекте.

Первая фрезеровка пошла комом. Запускал тестовый файл через оффлайн контроллер, фрезер пытался что-то сделать, но происходили непонятные вещи. Тогда решил попробовать подвигать осями, сперва через оффлайн контроллер, потом уже через программу grblControl и тут я понял в чем причина. Оказалось, что оси были инвертированы. Начал искать информацию в сети по данной проблеме и наткнулся на одну интересную команду консоли $3=5. Запустил grblControl, ввел команду в консоль и стал пробовать двигать осями и смотрел за указателем шпинделя на экране, в прочем мне это не помогло. Тогда стал пробовать дальше подбирать параметры и вуаля, команда $3=0 решила мои проблемы. Так как команды записываются в EEPROM, то через оффлайн контроллер все так же заработало.

Текст для гравировки подготавливаю в программе Aspire 8.5. В принципе программа имеет намного большие возможности и годится не только для подготовки текста.

Сперва создаем новый файл с требуемыми размерами и толщиной.

Затем наносим текст с помощью соответствующего инструмента и настраиваем его параметры.

Далее в обработке выбираем «Быстрая гравировка» и производим настройки инструмента. В качестве постпроцессора выбираем Viccam ATC Arcs (mm), он адекватно работает с оффлайн контроллером. Затем сохраняем файл.

Гравировку можно запустить с оффлайн контроллера или же использовать ПК и grblControl.

Для начала гравировки потребуется вручную установить нулевую точку. Для максимальной точности лучше использовать специальный z-щуп. Его можно изготовить самостоятельно или приобрести уже готовый.

Пример

Если гравировка будет происходить по поверхности, проводящей ток, то лучше для этого использовать самодельный щуп с двумя «крокодилами», один цепляется за фрезу, второй — за гравируемую поверхность.

Повторюсь еще раз, использование z-щупа возможно только при подключении к ПК.

Комплектные зажимы заготовки мне вообще не понравились. Ими достаточно сложно вообще что-то зажать, нужно делать пропил в заготовке или высверливать отверстие.

Решил распечатать более удобные зажимы на 3д принтере. Они отлично справляются со своей задачей.

Примеры гравировки:

Гравировка по стеклу. Комплектные фрезы не подходят для такой гравировки, но я все же попробовал. В результате фреза очень быстро стачивается. Вообще, для этого есть специальные фрезы с алмазным напылением.

Гравировка по ЛДСП.

Заказал еще фрезы типа «кукуруза», которые помогут больше раскрыть потенциал данного ЧПУ станка.

Из-за использования шариковых подшипников для движения стола, станок получился очень шумным. Замена подшипников на пластиковые/полимерные значительно снизит объем шумов.

Ссылки:

содержимое диска

stl модели масштабной доработки (новые держатели заготовки, доработка кабель-менеджмента, установка концевых выключателей)

Видео по сборке станка

Процесс гравировки (осторожно, шумно).

Выводы

Станок получился достаточно компактным с большим рабочим полем. Без замены подшипников — очень шумный. Разъемы для концевиков на плате есть, а сами они отсутствуют. У меня ЧПУ из коробки не заработал, пришлось инвертировать оси (в моем случае помогла команда $3=0). На осях присутствует небольшой люфт. При гравировке твердых поверхностей с большой подачей данный люфт заметен. Поэтому я бы рекомендовал уменьшать подачу и делать несколько проходов, тогда данного эффекта не будет либо он будет незначительным и малозаметным.

Цена в $169.99 достигается купоном ALC10PRO2

Самые обсуждаемые обзоры

| +46 |

2164

101

|

| +44 |

2159

39

|

Ну и видео процесса работы тоже.

а насчет видео работы — ну может быть.

А если это будет 1-2 платы одного вида, то это немного бессмысленно и сильно дорого.

я помню свой опыт с ЛУТом. многочисленный опыт. опыт без особых вариантов. 2 платы из 5 без дефектов? отлично! ну правда подобрать режимы, тонер и всё такое, да.

а потом я попробовал фоторезист. как-то так трах-бах — и опа! с первого раза гораздо более сложная плата. дорого? я вас умоляю. лампа в фикспрайсе стоит чуть дороже чем ничего, фоторезист — аналогично. проявка? дык сода, она тоже бесплатная почти. а травить тем же и так же. по времени на самом деле оно примерно одинаково, при условии что мы не сидим на потоке с ЛУТом, когда технология отработана до мелочей и рука набита аналогично.

2. Я пока не могу со 100% вероятностью сказать что она будет работать. Собирать на макетке… такое себе счастье. Да и опять же держать вагон деталек для навесного монтажа + еще вагон smd для готового тоже не добавляет удобства.

3. Иногда нужно не завтра, а вчера. И требование заказчика уместить все в спичечный коробок.

В общем именно для себя любимого без возни с травлением, лутом и прочими прелестями подобный фрезерный станочек просто сказка. Да даже для мелкосерийного производства, когда меня вполне устраивает переходная проволочка через текстолит…

У всех есть свои потребности и задачи.

Дороги в 0.3 и зазор между дорогами такой же фрезерованием на подобном оборудовании сложновато получить.

Меньше почти нереально.

Кому травление долго, просто «не умеет готовить»

у меня плата делается примерно час. вот прям с нуля. распечатка шаблона, наклейка резиста, разогрев персульфата, наклеивание. засвечивание, проявка, собственно травление… читается жутко сложно, на деле — да блин все в детстве переводилки клеили! это вот оно. оп-оп, приложили, светанули, кисточкой в растворе соды помахали — и травить!

К сожалению удачные не фоткал )

В инете куча статей и видосиков на таких станках пусть и с модицикациями под 0603 smd компоненты. Под 1206 вообще трудностей нет. Точности у станка даже такого за глаза, даже с таким двигателем.

Положил текстолит, возможно прикрутил направляйку (если двухсторонняя плата), закрепил фиксаторами, в цангу установил фрезу однозаходную, припаял плюсовой автоуровня и одел минусовой, запустил софтину, выставил 0 по (x,y), вбил размеры чуть больше платы, нажал кнопку. Дальше я не участвую, тут все зависит от размеров и требуемой точности. обычно 1 см шага с головой. итого на плату 10х10см потребуется 121 точка. далее снимаем минус с мотора и запускаем исполняемую программу. Опять не участвуем. Ручного труда 1-2 минуты. Промежутком замена инструмента на сверла для сверловки, кукурузы для фрезеровки. На выходе почти готовая плата. Надо только пройтись жесткой щеткой мальца и прозвонить дорожки на предмет мелкого мусора. Можно даже лак нанести и фрезернуть его в нужных местах.

( www.youtube.com/watch?v=o8GevoacOew )

Я помню лут (до фоторезиста не дошел), это такая возня… то не прилипло, то в одном месте не разъело, а в другом уже дорожку всю схавало. Опять же возня с хлорным железом (как-то с перекисью и прочим не срослось). Я не говорю что гиблое дело ЛУТ. И ради именно что одной платы в год покупать фрезер нет смысла. но ради даже 10 уже стоит. Во вторых — это корпуса. Фрезеровка всякой всячины. В довесок к 3д принтеру — сказка!!!

По поводу лута и тем более фоторезиста — он тоже не бесплатен. И возни с ними куда больше. Есть как бы и сложнее и проще результат. Лазер. Покрываем черной краской, лазер на чпу выжигает что нужно вытравить и травим. Там и жесткости надо куда меньше и… короче вполне себе. Но ТБ там на порядок выше. Вполне вроде хватает лазера из DVD-RW, но не надолго. Либо китайский 5Вт, либо настоящий 2ВТ. Но ценник будет примерно +5к. Но можно приделать уже к принтеру. Главное иметь вытяжку.

с тем что фоторезист или даже лут для одной-двух плат лучше — никто не спорит, впрочем, можно сказать что нам же нужно лазерный принтер купить и утюг, и лампу в случае ФР, а то и ламинатор! и всё это не сильно-то и дороже (ну ок, сильно, раза в два) — но ключевая фраза «ради одной-двух плат». и она неверна в корне!

и, кстати. я стараюсь делать платы на smd. в «один прекрасный день» меня попросили сделать плату, где все элементы были выводные. я блин столько не сверлил наверно никогда в жизни. я проклял всё на свете, и наверно тогда бы я купил этот станок не то что с радостью — я б в опу продавца поцеловал. но как для себя — наверно всё же переразвел под смд. оно и проще и вообще.

3 платы обойдутся в 316 рублей.

более того, я вот человек довольно импульсивный, в том смысле что если мне что-то стало интересно — то крайне желательно найти всю комплектуху в ближайшее время. две недели, и тем более месяц — навевают уныние, и такой проект скорее всего поедет в долгий ящик. к тому времени появится что-то новое, интерес к этому остынет и всё такое. брательник так заказывал. приехали платы через месяц, остальная комплектуха еще позже (из того чего не было в количестве) — ну и месяца три уже оно лежит кучкой. из чего я делаю вывод, что я такой звездобол не один, ;)

Например, вдоаоль наигравшись, освоившись и поняв некоторые моменты конструирования подобной техники, этот станок можно использовать для разметки и насверливания отверстий в деталях будущего самодельного станка с нормальными характеристиками.

Как иначе понять что тебе нужно и как этого достичь?

Практический опыт — бесценен!

Вроде так.

Дядя Сэм убедил :))

станок, как и 3д принтер покупается во-первых для того чтобы на нем что-то делать. его сборка — не более чем вынужденная промежуточная операция, необходимая перед тем как начать пользоваться. и чем оно проще и быстрее — тем лучше.

последующие доработки — это другое. а вот базовый функционал из коробки должен быть доступен максимально просто, я считаю.

меня добили гайки для профиля, которые по идее должны проворачиваться и становиться перпендикулярно, а на деле — некоторые вообще в профиль не входили…

это кроме того, что для начала нужно выставить все крепежи направляющих и винтов. и эти десять раз туда-сюда чтобы выровнять — неиллюзорно утомляют, шоб не сказать хуже.

я через два часа держал распечатанный на эндере тестовый кубик — это со сборкой, некоторой настройкой и осознанием куда чего пихать в принципе и почему принтер не печатает вот этот файл и как нужно слайсер конфигурировать. и это в одно рыло. а 3018 через два часа сборки в 4 руки — еще конь блин не валялся…

Приньер первый был тарантул. Было не просто. Эникубик линеар собирал… Сложность была в диком обилии винтов и не возможностью много где юзать шурик или электроотвертку.

Уважаемый uncle_sem писал чуть выше об этом

Это я к тому, что ежели кто себе присмотрит подобный станок, то желательно сразу брать с опрессованным патроном.

Другое дело — перекосы самой механики: в центре рычаги нагрузок минимальные, а если дЭталь «большая» — возможны арбузы, а не квадраты. При случае надо на Y придумать второй вал. Есть несколько методов параллелить движки с одним драйвером, но вот сам ещё не пробовал… Ну и Z там смешная, конечно.

Для моделей хоббийного уровня — никаких ССупперстанин не требуется, даже если не спеша грысть аллюминий — зарядил и спать… -)))

Можно ли делать небольшие корпуса или шкатулки?

Корпуса и шкатулки скорее нет, потому как рабочая область оси z очень маленькая.

Может из него ещё и 3D принтер можно сделать?:)