Atomstack S10 pro - лазерный гравер или не только

- Цена: 26 090 рублей

- Перейти в магазин

Доброго дня.

Любите ли Вы станки и инструменты? Что касается меня — то да. Поэтому по возможности приобретаю различный необходимый инструмент. У меня уже есть ЧПУ фрезер, и когда он брался, была мысль на нем же сделать лазерный гравер. Но поработав с фрезером, я понял, что это получится скрещивание бульдога с носорогом. Я имею в виду, что для лазера нет необходимости иметь такую мощную раму.

На этом поиск лазера был временно прекращен, пока не попался на али гравер по цене в районе 10 тысяч рублей. И вроде как для попробовать он устраивал по характеристикам, но тут на рынке появился Atomstack со своими станками с автономным контроллером. А автономный контроллер в мастерской — это вещь незаменимая. И поэтому я стал периодически поглядывать на станки этой фирмы, а точнее на модель Atomstack S10 pro, и, пытаясь договориться с собой, выделить на него бюджет. В один прекрасный момент звезды сошлись, у магазина была скидка, и я приобрел данный станок. Т.к. опыта работы со станками не было, взял базовый комплект без сотового стола и воздушного компрессора.

Что можно сказать по доставке, хоть они и заявляли порядка 2 месяцев, станочек пришел за 2 недели в пункт выдачи СДЕК.

Коробка достаточно большая и увесистая. Нигде даже не помята.

Открываем коробку и видим лист нержавейки для резки на нем. Я даже не заметил в описании, что он входит в комплект, так что это был приятный сюрприз.

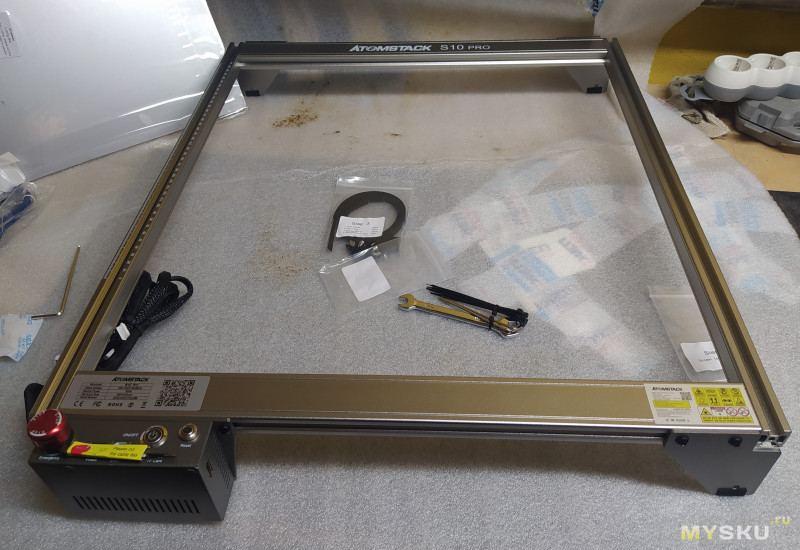

Далее под вспененной упаковкой лежат все части станка. Под каждую деталь имеется свой ложемент. Все очень аккуратно и компактно уложено.

Основные характеристики станка:

— Размер рабочего поля — 410*400 мм.

— Оптическая мощность лазера (заявленная) — 10 Вт.

— Длина волны: 445 ± 5 нм;

— Фокус фиксированный

— Поддерживаемые файлы NC, BMP, JPG, PNG, DXF

Что имеем:

— Инструкция на 3 языках.

— Верхний портал в сборе.

— Лазерный модуль.

— 4 профиля рамы станка.

— 3 ножки.

— 2 приводных ремня.

— Контроллер со жгутом проводов.

— Дисплей.

— Блок питания.

— Разные соединительные провода.

— Крепеж.

— Комплект ключей.

— Кусочки пластика и фанеры для пробы станка.

Хочется поскорей собрать станок и проверить в действии.

Честно сказать, инструкция по сборке очень скудная, на паре картинок нарисовано, как все соединяется, а вот последовательность отсутствует.

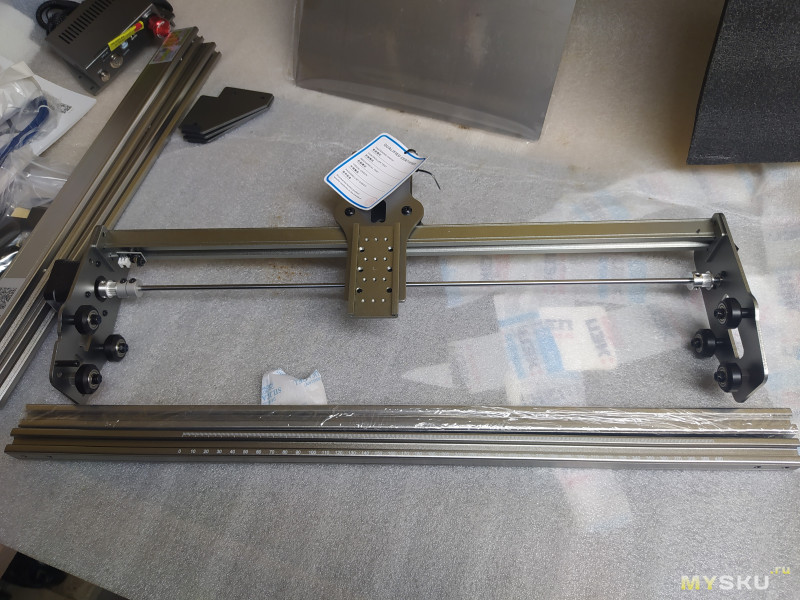

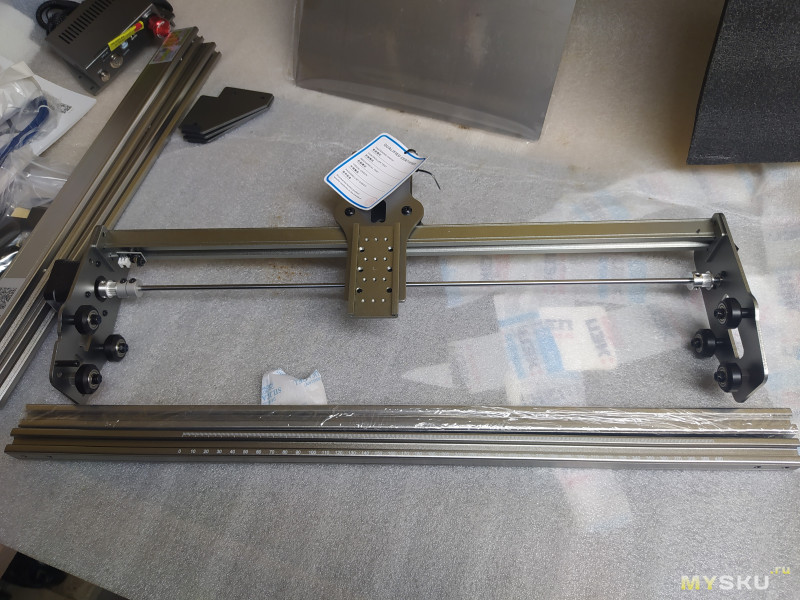

Первым делом скручиваем 4 профиля рамы станка. Думаю, это самый очевидный этап.

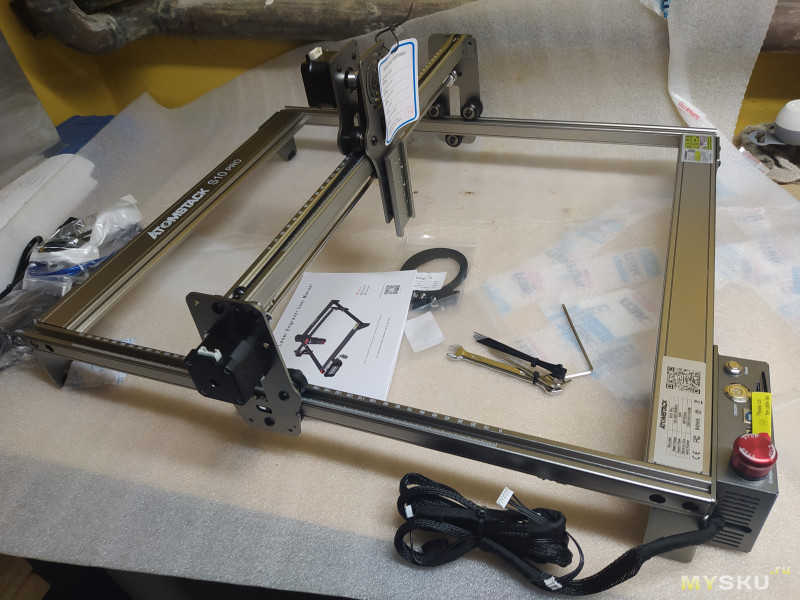

Далее, прежде чем прикручивать все ножки, одеваем портал. Можно прикрутить 2 задние ножки и одеть портал так. Я же сначала прикрутил все ножки и после понял свою ошибку.

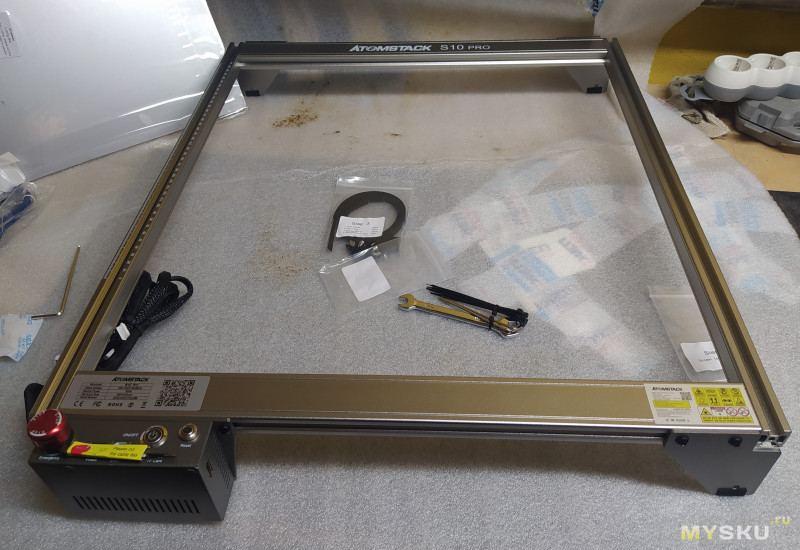

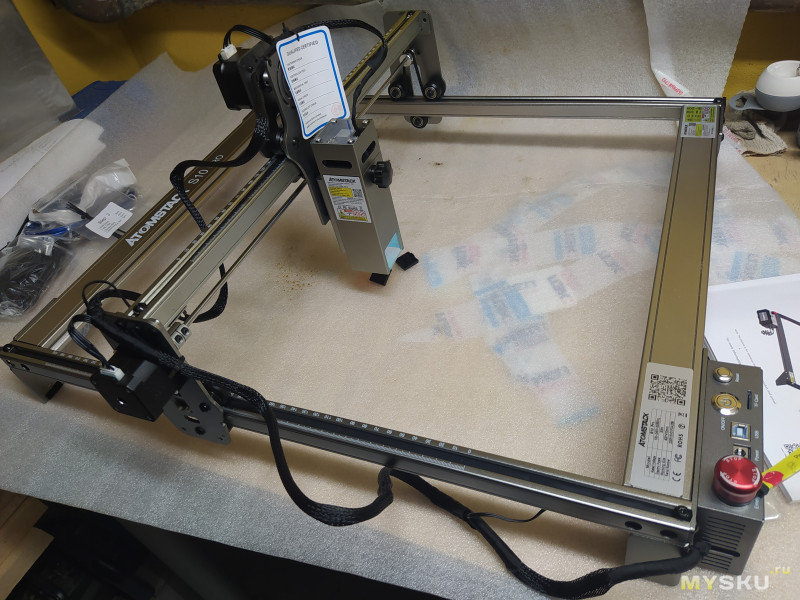

И вот с установленным порталом.

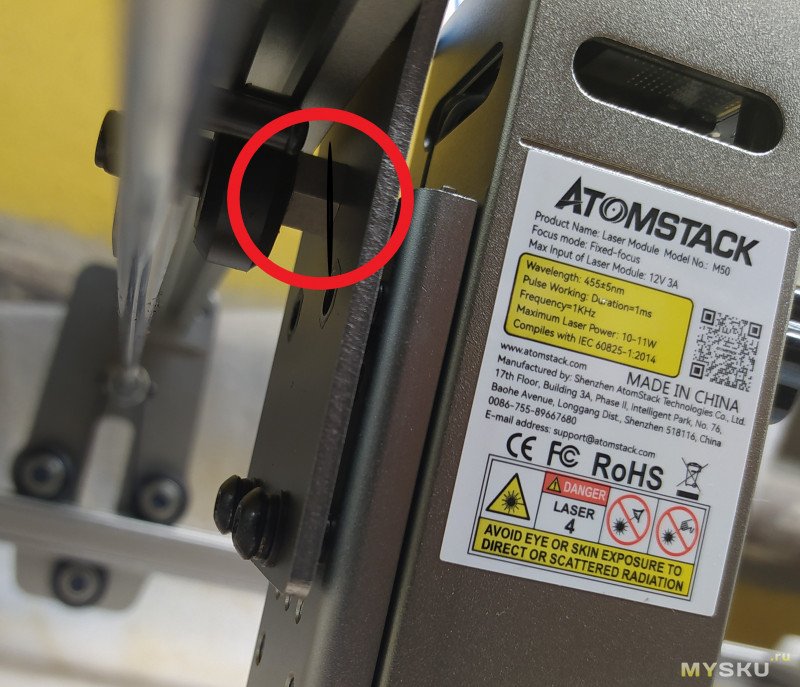

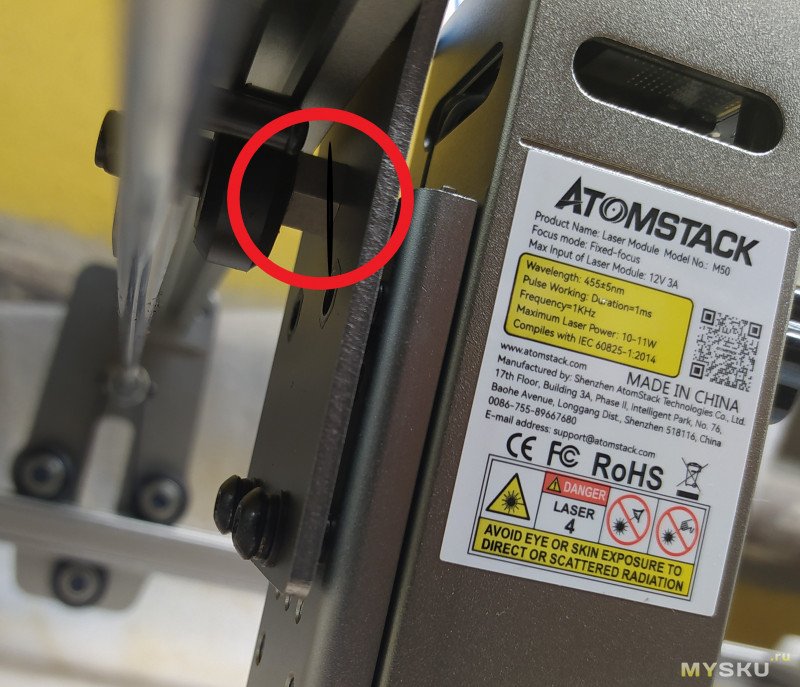

Хотя честно, уже после сборки станка, когда стал настраивать ролики на портале, понял, что проще это было сделать не одевая его. Для выборки люфта каретки оси Х необходимо крутить гайку, расположенную на оси нижнего ролика. Она с эксцентриком и позволяет настроить прижим ролика (на фотографии гайку выделил в кружок).

Но, я отвлекся. ДО прикручивания блока управления, который по совместительству является и 4 ножкой станка, нужно проложить и прикрутить как минимум со стороны установки блока управления, приводной ремень.

Приводной ремень устанавливается в паз рамы, пропускаясь через зубчатый вал портала. По двум сторонам он поджимается специальными гайками с винтами.

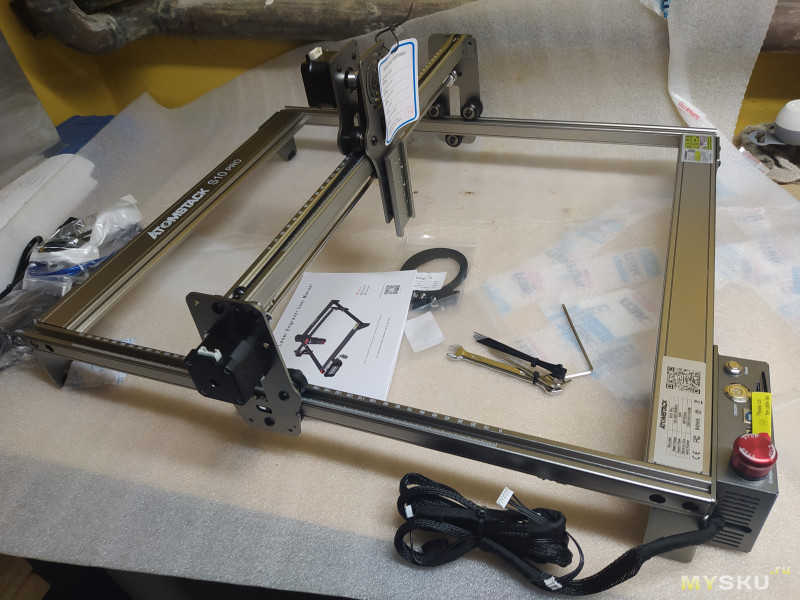

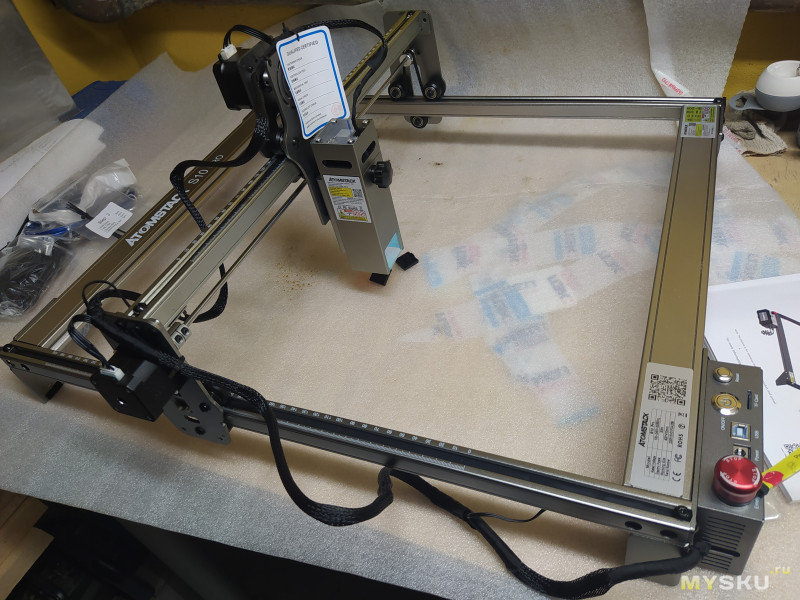

После установки приводных ремней ставим контроллер и начинаем подключать жгут проводов. Для корректной фиксации жгута отвожу портал и каретку лазера в самый дальний угол от контроллера. И теперь уже смотрим, как все закрепить, чтобы провода не были внатяг и оси могли свободно двигаться.

Честно говоря, могли бы для прокладки кабеля предусмотреть гибкий кабель-канал, хотя бы по оси У.

В последний момент установил и подключил лазерный модуль.

Проверив все подключения, хочется увидеть, как станок работает. До этого ни разу не работал с лазерными станками.

Устанавливаю SD-карту в контроллер, включаю питание и вижу, что есть 2 файла программ на карте.

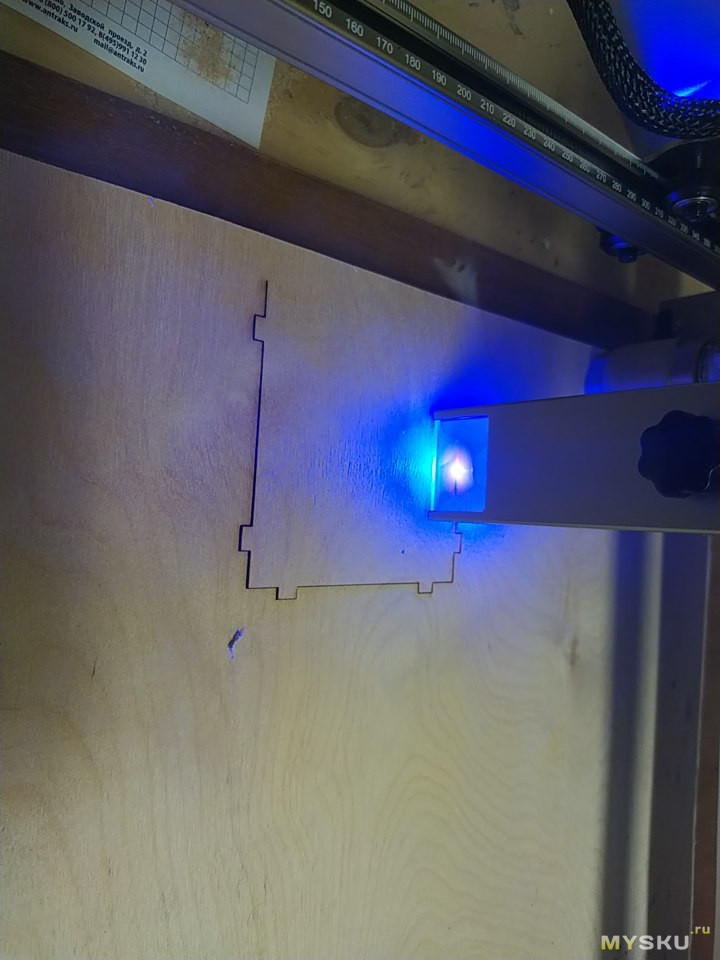

Берем ненужный кусок фанеры и пробуем. Фанера была 8мм. Станок с большой скоростью пытается вырезать собачку. Но программа явно не рассчитана на эту толщину.

Ладно, у нас есть фанера из комплекта. Толщина 2мм. Повторяем программу, и буквально за 30 секунд получаем такую фигурку.

На обратной стороне фанера обгорела намного больше, т.к. она лежала на листе нержавейки.

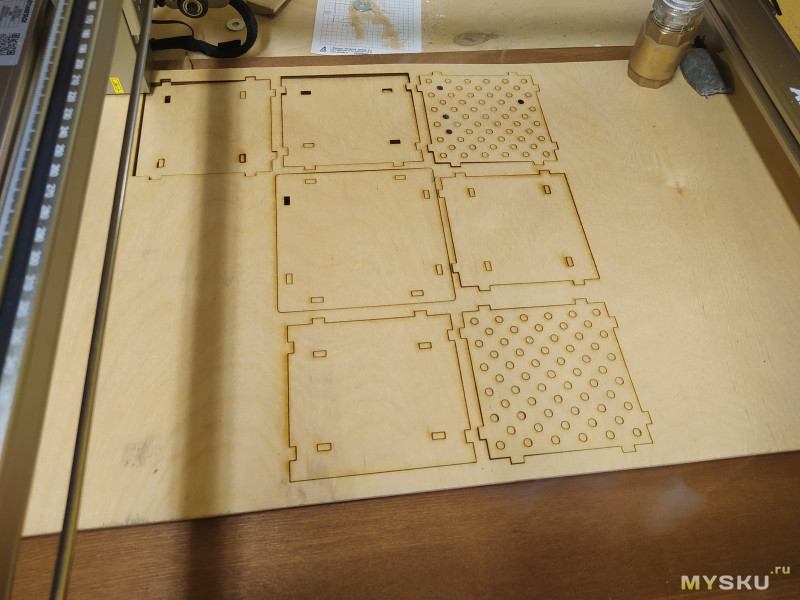

Но теперь хочется попробовать что-то посерьезнее. Нахожу макет подставки под топперы, правда рассчитанный на 3 мм фанеру, а у меня самая тонкая — 4. Корректирую размер под 4 мм в Inkspace.

Далее устанавливаем LaserGrbl и в нем выбираем параметры резки. В базе программы есть уже настройки скорости и мощности под этот станок. В результате скорость 250, мощность — 100%.

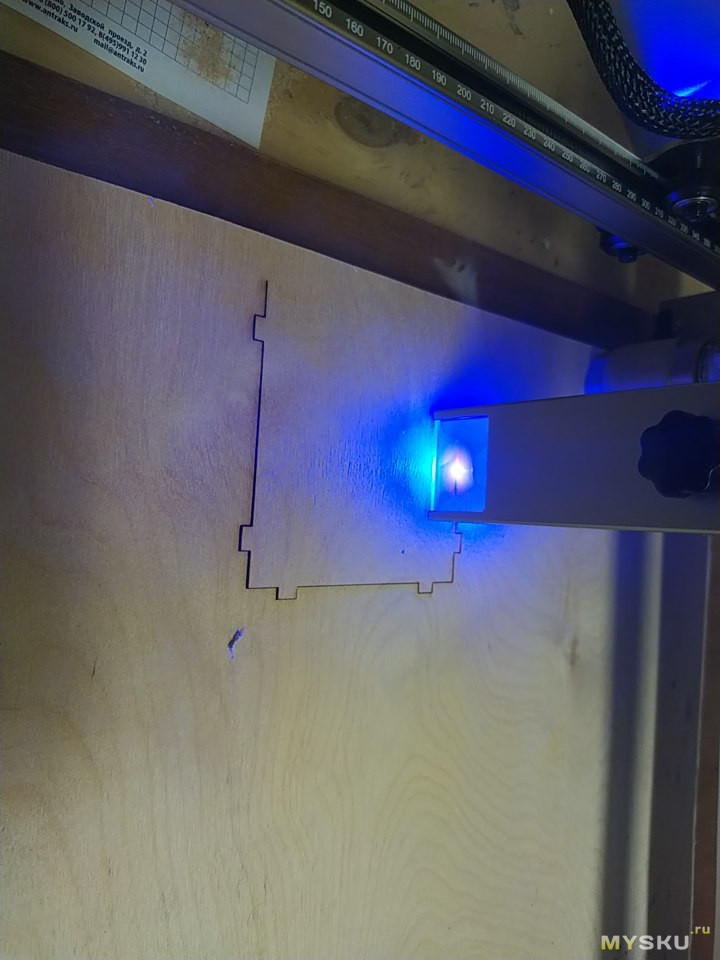

Беру кусок фанеры, подкладываю под него гайки, чтобы лист не обгорал при прожигании, и запускаю программу с 1 проходом.

Честно, не думал, что он прорежет все за один проход, но, как оказалось, мощности хватило.

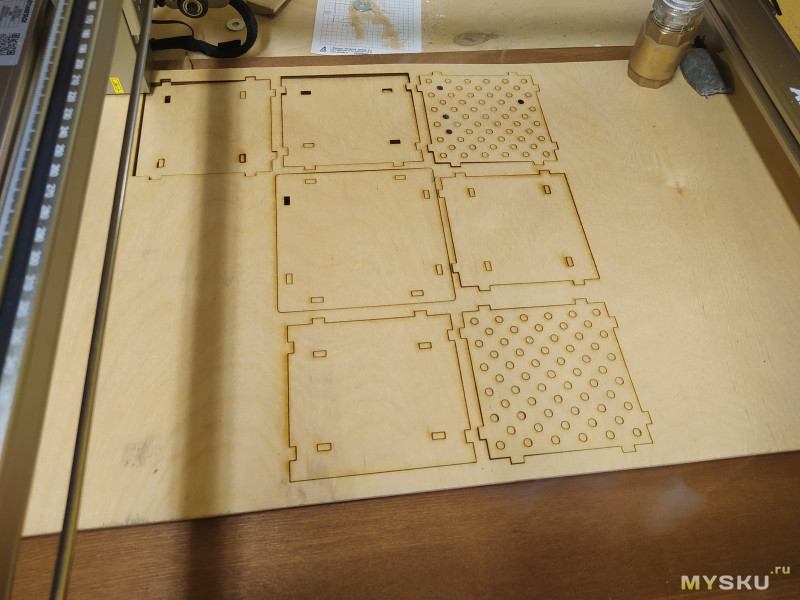

Большая часть деталей, как видно, прорезалась насквозь. Одна даже сама выпала во время резки. А вот у пары были где-то на 0.5 мм не прорезаны края.

Как видно, с лицевой стороны нагара особо нет, и за счет того, что фанера была поднята от основания, снизу тоже довольно чисто.

Суммарно эта подставочка вырезалась около 30 минут. Лазерный модуль был чуть теплым.

После сборки получилась такая подставочка.

Ну и видео процесса резки 4 мм. фанеры. Скорость реза реальная. Сторона примерно 10 см.

Дальше буду учиться гравировать, это точно под силу данному станку, как минимум на дереве. Возможно получится и на алюминии.

Еще пока не дошел, но хочется попробовать резать винил и шеллак (пластинки). Для этой затеи явно нужна хорошая вентиляция, так, как даже при резке фанеры помещение быстро наполняется дымом. Ну и для резки нужно все-таки приобрести сотовый стол, т.к. эксперимент резки на весу и на поверхности явно показали разницу в качестве резки, точнее в количестве нагара.

Что хочется сказать по итогу — так как это первый лазер — впечатления вау.

Брал я минимальную комплектацию, без сотового стола и компрессора. И уже сейчас понял, что для резки стол нужен. По компрессору пока не знаю. 4 мм режет чисто, только еще подобрать режимы работы, чтобы не было не прорезанных мест.

Качество изготовления очень хорошее.

Автономное управление — не нужен компьютер. Отлично.

Мощность лазера — пока для меня достаточно, но опять же, сравнивать не с чем.

К недостаткам бы отнес

— отсутствие кабель-каналов по осям

— не совсем подробная инструкция по сборке.

Ну а на этом все, спасибо всем, кто дочитал.

Любите ли Вы станки и инструменты? Что касается меня — то да. Поэтому по возможности приобретаю различный необходимый инструмент. У меня уже есть ЧПУ фрезер, и когда он брался, была мысль на нем же сделать лазерный гравер. Но поработав с фрезером, я понял, что это получится скрещивание бульдога с носорогом. Я имею в виду, что для лазера нет необходимости иметь такую мощную раму.

На этом поиск лазера был временно прекращен, пока не попался на али гравер по цене в районе 10 тысяч рублей. И вроде как для попробовать он устраивал по характеристикам, но тут на рынке появился Atomstack со своими станками с автономным контроллером. А автономный контроллер в мастерской — это вещь незаменимая. И поэтому я стал периодически поглядывать на станки этой фирмы, а точнее на модель Atomstack S10 pro, и, пытаясь договориться с собой, выделить на него бюджет. В один прекрасный момент звезды сошлись, у магазина была скидка, и я приобрел данный станок. Т.к. опыта работы со станками не было, взял базовый комплект без сотового стола и воздушного компрессора.

Что можно сказать по доставке, хоть они и заявляли порядка 2 месяцев, станочек пришел за 2 недели в пункт выдачи СДЕК.

Коробка достаточно большая и увесистая. Нигде даже не помята.

Распаковка

Открываем коробку и видим лист нержавейки для резки на нем. Я даже не заметил в описании, что он входит в комплект, так что это был приятный сюрприз.

Далее под вспененной упаковкой лежат все части станка. Под каждую деталь имеется свой ложемент. Все очень аккуратно и компактно уложено.

Дополнительные фото упаковки

Основные характеристики станка:

— Размер рабочего поля — 410*400 мм.

— Оптическая мощность лазера (заявленная) — 10 Вт.

— Длина волны: 445 ± 5 нм;

— Фокус фиксированный

— Поддерживаемые файлы NC, BMP, JPG, PNG, DXF

Что имеем:

— Инструкция на 3 языках.

— Верхний портал в сборе.

— Лазерный модуль.

— 4 профиля рамы станка.

— 3 ножки.

— 2 приводных ремня.

— Контроллер со жгутом проводов.

— Дисплей.

— Блок питания.

— Разные соединительные провода.

— Крепеж.

— Комплект ключей.

— Кусочки пластика и фанеры для пробы станка.

Что в упаковке

Сборка

Хочется поскорей собрать станок и проверить в действии.

Честно сказать, инструкция по сборке очень скудная, на паре картинок нарисовано, как все соединяется, а вот последовательность отсутствует.

Первым делом скручиваем 4 профиля рамы станка. Думаю, это самый очевидный этап.

Далее, прежде чем прикручивать все ножки, одеваем портал. Можно прикрутить 2 задние ножки и одеть портал так. Я же сначала прикрутил все ножки и после понял свою ошибку.

И вот с установленным порталом.

Хотя честно, уже после сборки станка, когда стал настраивать ролики на портале, понял, что проще это было сделать не одевая его. Для выборки люфта каретки оси Х необходимо крутить гайку, расположенную на оси нижнего ролика. Она с эксцентриком и позволяет настроить прижим ролика (на фотографии гайку выделил в кружок).

Но, я отвлекся. ДО прикручивания блока управления, который по совместительству является и 4 ножкой станка, нужно проложить и прикрутить как минимум со стороны установки блока управления, приводной ремень.

Приводной ремень устанавливается в паз рамы, пропускаясь через зубчатый вал портала. По двум сторонам он поджимается специальными гайками с винтами.

После установки приводных ремней ставим контроллер и начинаем подключать жгут проводов. Для корректной фиксации жгута отвожу портал и каретку лазера в самый дальний угол от контроллера. И теперь уже смотрим, как все закрепить, чтобы провода не были внатяг и оси могли свободно двигаться.

Честно говоря, могли бы для прокладки кабеля предусмотреть гибкий кабель-канал, хотя бы по оси У.

В последний момент установил и подключил лазерный модуль.

Проверив все подключения, хочется увидеть, как станок работает. До этого ни разу не работал с лазерными станками.

Проба работы

Устанавливаю SD-карту в контроллер, включаю питание и вижу, что есть 2 файла программ на карте.

Берем ненужный кусок фанеры и пробуем. Фанера была 8мм. Станок с большой скоростью пытается вырезать собачку. Но программа явно не рассчитана на эту толщину.

Ладно, у нас есть фанера из комплекта. Толщина 2мм. Повторяем программу, и буквально за 30 секунд получаем такую фигурку.

На обратной стороне фанера обгорела намного больше, т.к. она лежала на листе нержавейки.

Но теперь хочется попробовать что-то посерьезнее. Нахожу макет подставки под топперы, правда рассчитанный на 3 мм фанеру, а у меня самая тонкая — 4. Корректирую размер под 4 мм в Inkspace.

Далее устанавливаем LaserGrbl и в нем выбираем параметры резки. В базе программы есть уже настройки скорости и мощности под этот станок. В результате скорость 250, мощность — 100%.

Беру кусок фанеры, подкладываю под него гайки, чтобы лист не обгорал при прожигании, и запускаю программу с 1 проходом.

Честно, не думал, что он прорежет все за один проход, но, как оказалось, мощности хватило.

Большая часть деталей, как видно, прорезалась насквозь. Одна даже сама выпала во время резки. А вот у пары были где-то на 0.5 мм не прорезаны края.

Как видно, с лицевой стороны нагара особо нет, и за счет того, что фанера была поднята от основания, снизу тоже довольно чисто.

Суммарно эта подставочка вырезалась около 30 минут. Лазерный модуль был чуть теплым.

После сборки получилась такая подставочка.

Ну и видео процесса резки 4 мм. фанеры. Скорость реза реальная. Сторона примерно 10 см.

Дальше буду учиться гравировать, это точно под силу данному станку, как минимум на дереве. Возможно получится и на алюминии.

Еще пока не дошел, но хочется попробовать резать винил и шеллак (пластинки). Для этой затеи явно нужна хорошая вентиляция, так, как даже при резке фанеры помещение быстро наполняется дымом. Ну и для резки нужно все-таки приобрести сотовый стол, т.к. эксперимент резки на весу и на поверхности явно показали разницу в качестве резки, точнее в количестве нагара.

Что хочется сказать по итогу — так как это первый лазер — впечатления вау.

Брал я минимальную комплектацию, без сотового стола и компрессора. И уже сейчас понял, что для резки стол нужен. По компрессору пока не знаю. 4 мм режет чисто, только еще подобрать режимы работы, чтобы не было не прорезанных мест.

Качество изготовления очень хорошее.

Автономное управление — не нужен компьютер. Отлично.

Мощность лазера — пока для меня достаточно, но опять же, сравнивать не с чем.

К недостаткам бы отнес

— отсутствие кабель-каналов по осям

— не совсем подробная инструкция по сборке.

Ну а на этом все, спасибо всем, кто дочитал.

Самые обсуждаемые обзоры

| +63 |

2617

105

|

| +47 |

2592

46

|

| +125 |

4104

57

|

За обзор плюс.

Вот только надо было котика вырезать.

Ну желания то больше. Приходится идти все-равно на компромиссы.

Мне кажется, что сейчас с развитием разных станков большая проблема — это помещение под них.

Котика уже дети попросили в виде часов из винила. Но либо буду на улице пробовать резать, либо с вытяжкой.

А собакен был как пример резки от производителя.

А если будет вытяжка, то можно обойтись и без обдува места реза.

Не нужно путать плазморез и лазерный гравер. Плазморез режет воздухом. Лазер режет лучом, нагревая в первую очередь сам материал, а не воздух.

Есть простое доказательство моим словам. Это резка оргстекла лазерным гравером. Если бы материал резался нагревом воздуха, то цвет орг стекла никак бы не влиял на скорость резки материала. А на самом деле, тёмное оргстекло обычным, не ИК гравером режется на ура, а прозрачное не режется вообще. Это происходит потому, что именно нагрев и обугливание вещества режет его, а не нагрев воздуха.

Вытяжка тут решает только одну проблему — удаляет гарь из помещения, но она никак не удалит продукты горения из щелей, их только выдувать давлением. Не знаю как у вас, но я уже прошёл все эти этапы «и так сойдёт». Без подачи воздуха можно только гравировать, но не резать. Можно и вообще без всего, если гравируешь какой-нибудь анодированный алюминий, если линзу лазера не жалко.

Да неужели? Автор обзора показал, что 4мм легко режется без обдува.

При таких мощностях линза долго не проходит.

У меня в соседнем отделе текстильный лазер стоит. Линзы пачками меняли, пока воздуходувку мощную не поставили.

И странно, что фанера без дыма резалась. Мы когда по-фану фанеру резали, за 10 минут отдел в газовую камеру превращали. И 4 турбины по полкиловата не спасали.

На видео не видно дыма, т.к. основной дым выходил снизу из-под фанеры. Но пока нет вытяжки над самим станком, включал сразу вентилятор канальный на все помещение, и за пару часов он вытягивал весь дым. С учетом того, что забор воздуха в 6 метрах от станка.

Если мощность высокая, обдув не так критичен, материал просто будет испарять в месте контакта практически без образования расплава или гари

Температура плазмы у плазморезов от 5000 до 30000 градусов.

Температура ванны при любом типе сварки 1800-2300C.

Так что принцип у плазмореза не в выдувании расплавленного металла, а в создании пучка горячей плазмы, которая прожигает материал.

И при этом, температура плазмы значительно выше, чем у расплавленного металла.

Мне кажется во втором, т.к. расплавленный материал будет выдуваться, а не прогревать заготовку, набирая температуру. Но опять же, если мощность будет достаточно большой, чтобы за доли секунды прожечь брусок насквозь, испарив воск, обдув не понадобится.

С плазмой похожая ситуация, если компрессор слабый, то по мере падения давления воздуха, сначала портится край, искры увеличиваются в размере, а потом и прожиг не идет на всю глубину, хотя пучок плазмы при этом холоднее не становится и практически до последнего держит размер. Возможно выше я просто неправильно выразил свою мысль. Минусы не от меня )

К слову, резка металла лазером идет с продувкой 8атм минимум, и до 30атм, иначе на выходе брак. Про плазморезы я ни слова не говорил.

Резка акрила отдельная тема, тамводяные пары и много пр, хитростей моему газовому абсолютно пофиг на его цвет.

Буду думать, делать сопло самому или взять готовое.

Я так понимаю нужно поток воздуха направить в точку фокуса лазера.

Принцип, чем больше тем лучше не работает, каждый материал индивидуален, акрил режут на самой минимальной продувке иначе брак, а на фанеру хоть 10атм и хуже не будет, впрочем и не лучше

Если еще кто поделится, где брать тонкую фанеру, 2-3 мм.

как то так, выглядит т.н. чистый рез(по минимуму, а то лазерщики меня закидают палками), у ТС на фото это адский ад.

Налицо явная нехватка мощности, надо добавить хотя бы раз в 10-15 и поболее, и продувку как минимум до 0,2кг/см2 на сОпле.

Визуально, глядя на скорость реза, могу утверждать что оптической мощности там 2-3вт как самый максимум.

зы: Где то за 600 баксов на али можно урвать более полезную игрушку в виде станка на газовом лазере, да, оно будет тоже «из г-на и палок», т.е. весьма простецкий контроллер зато понимающий *.cdr&dxf, направляющие на роликах, самая дешевая оптика, БП без признака каких либо защит и слегка кривоватый корпус, труба 20-40вт.

Но — оно будет реально резать фанеру 3-4мм на 10-20мм/сек с качеством как на фото. Размер — как чемодан, это да, минус. Труба сдохнет года через 3-5 при бытовом юзании, на авито не проблема ее купитьза 50-100 баксов

Брал этот станок — как первый лазерный станок для хобби. Понять возможности, что можно делать на нем и не занимать много места.

Мне не в промышленных масштабах резать, чтобы скорость повышать.

Со временем попробую добавить обдув места реза,

А по поводу понимания *.cdr&dxf — так вроде не проблема преобразовать в G код.

Из описанных вами минусов китаезы за 600 верен только один, это размер. Без чиллера в бытовом можно обойтись, оптику настраивать придется т.к.китаец точно будет кривой, но это не сложно. Работать на нем нельзя, на побаловаться, нормально. Да, у меня есть чиллер, два компрессора по 300л.мин,, и много чего еще, но там труба 150вт пашет весь день, режет в основном паронит и акрил

Имею опыт использования CO2 на 20 Вт в помещениях с температурой до +27 град с водяным охлаждением именно ведром воды. Просто не нужно трубку включать на 100% мощности, и всё работает без чиллеров. При нагревании воды до температуры +25 (примерно полчаса гравировки) меняем воду на заранее подготовленное новое ведро холодной.)

В таком режиме трубка при нечастом использовании прожила 4 года.

Для применения 12/24 станка на полную мощность чиллер нужен, нет вопросов.

Повышение температуры автоматически сокращает срок службы трубки. Для нечастого домашнего применения это не критично. Но беда в том, что если менять трубку, то придётся заняться юстировкой, а это не так просто.

Вода комнатной температуры для трубы нормально, ведра на час побаловаться хватит, потом заменить или кусок льда в пакете положить. Если для побаловаться то лет на 5 китаезы хватит

Обычно так делают, что лазером гравировать по металлу.

И даже у автора обзора ни на одной фотке нет очков.

Скорее всего у него нет очков.

Хорошие с линзами из минерального стекла стоили от $50-$70, сейчас наверное дороже

Керамогранит, 5мм приносили, классно режет, но медленно и куча пыли

очень медленно, 2-4мм/сек. и в несколько проходов. На мощности где то 80-100вт и с небольшой продувкой.

За 1 проход снимается где то 0,3-0,5мм. Грубо — ажурный брелок размером с яблоко будете делать 1-3 часа, смотря какая труба, экономического смысла ноль.

Да, и очень мелкая пыль а у меня направляющие hiwin которые очень неохота посыпать абразивом.

Повышения скорости захочется, когда попробуете растровые картинки гравировать.

Кроме тонкой фанеры, вероятно, можно работать с двухслойными разноцветными пластиками.

Также можно гравировать на коже (и, возможно, делать штампы для тиснения кожи из акрила).

Вместе с роллером. Заказ 22 августа, в Москву.

Я взял самую бедную комплектуху за 19 тыс, ещё по низкому баксу через qiwi. Но так как это был старт продаж, продаван выслал мне самую полную комплектуху. Сейчас минималка стоит 20400 с доставкой из Москвы.

А как он в резке? Пробовали?

Да как и любой другой пятиватный лазер. Фанеру 4мм берёт без вопросов.

А дальше начинаются вопросы, ибо фокус у лазера очень короткий, ± 2мм, и уже практически ничего не режет. Собственно и по этой причине нужно иметь больше одной лазерной головки, ну или сменные оптики. У моего очень маленькое фокусное расстояние, поэтому в глубину он даже картон не режет.

А софт лучше LightBurn, небольшая настройка и очень удобно эксплуатировать.

Сам вот еще ждув придачу Atomstack M4, специально для металлов заказал.

Есть другой вариант — снимать медь слоями до текстолита, но там нужен волоконный лазер с головой-сканатором, и результат от идеала тоже далек — вы купите черную от гари плату для электроники? Нет, но для diy -сойдет, что то там отмыть-закрасить.

https://aliexpress.ru/item/item/1005003527339163.html — вот такая машинка нужна, хотя судя по ценнику это какая то шутка юмора, ну не может волоконник 20вт стоить всего то 500 баксов.

Вобщем, лазерное производство ПП вообще не конкурент pcbway, ни по деньгам ни по качеству, по срокам только лучше, для прототипирования говорят это важно

Я только не очень понял разницу между гравировкой и «снятием меди слоями до текстолита». Что тогда гравировка?

Есть ещё технология, когда лазер рисует на фоточувствительном покрытии картинку, непосредственно заменяя фотошаблон и УФ-засветку. Потом плата травится уже как обычно. Ну, то совсем иное.

Если речь про лазер уф диапазона — смело умножайте цену раз в 10, даже не мечтаю. Но они есть, продаются

По поводу линз и их качества на Али, вы, кажется, сильно заблуждаетесь. Впрочем, это от применения зависит. Для «поиграться» — да, недорого можно найти.

Не покупайте в гадюшниках, cloudray самый лучший магазин, там в принципе не бывало никогда плохих линз. Я штук 15 брал. И не только их. Они очень хрупкие, расходка

Вот такой вариант. Автор что то там шаманит с масками. По мне так вроде неплохо. Это волоконник со сканатором