Сборка и запуск почти готового ЧПУ фрезера

В обзоре на прижимы для фрезерного станка меня попросили рассказать про сам станок. Я думал с чего начать и как, но в итоге решил рассказать и про выбор, и собственно про доведение до рабочего состояния и работу. А также с удовольствием выслушаю Ваши замечания как по станку, так и рекомендации по работе на нем, выбору фрез и т. д. и т. п.

Ну пожалуй начнем.

Краткое содержание

Казалось бы, сейчас станков с ЧПУ появилось достаточно много, выбор большой. Проблем с покупкой нет. Но во-первых, самый простой станок с размером 3018 и шпинделем на 500 Вт брать не хотелось, но и станок за 100+ тысяч тоже. Хотелось найти золотую середину, чтобы была довольно жесткая рама для возможности обработки не только дерева, но и мягких металлов, рабочая область чтобы была хотя бы 30х40, ось Y – это портал, а не подвижный стол, шпиндель 1 кВт и более с частотной регулировкой оборотов. Вот такой скромный запрос от того, кто ни разу до этого не имел дела с фрезерным ЧПУ станком.

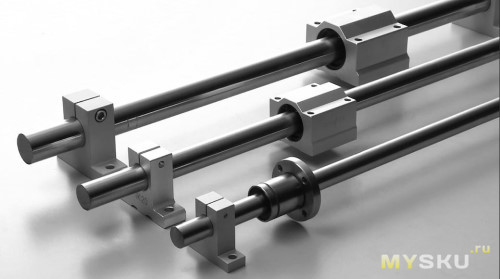

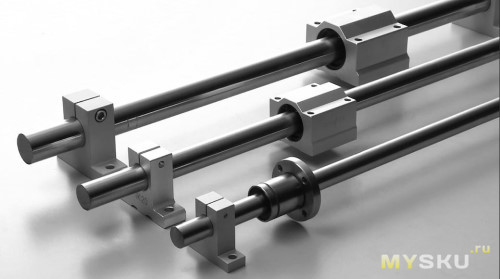

Изначально смотрел на станки на цилиндрических направляющих, как наиболее доступных по цене.

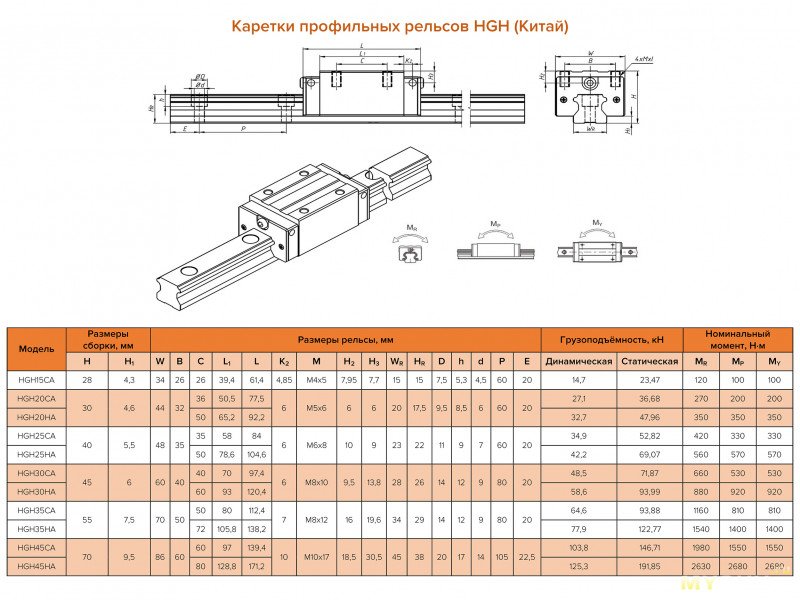

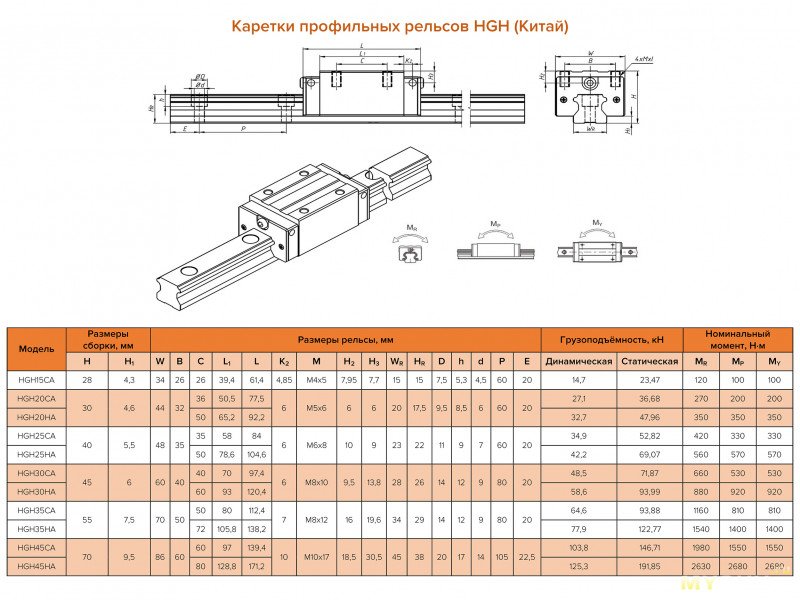

Ну и для информации данные по возможной нагрузке и моментам в зависимости от размера для профильных рельсовых и цилиндрических направляющих.

Да, информация представлена по одному производителю, но порядок цифр плюс-минус одинаковый у всех.

Как видно, грузоподъемность цилиндрических линейных направляющих можно сказать на порядок ниже, чем у профильных рельсовых направляющих.

Исходя из вышесказанного, отказался от станков с полированными валами в качестве направляющих, как имеющих меньшую жесткость и несущую способность. Особенно, если учесть, что в недорогих станках направляющие валы как правило 12-16мм. Все-таки были (и есть) мысли попробовать обрабатывать мягкие металлы. Ну и жесткость лишней не бывает.

Смотрел, что предлагается из станков и мониторил как на Ali, так и на Авито. Было несколько вариантов станков с цилиндрическими направляющими на опоре, и тут попадается ОН. Да, именно так. В тот момент это было как (тут бы красивое сравнение). Станок на рельсовых направляющих, Рама из достаточно толстого алюминия, шаговые двигатели Nema 23 с обратной связью, шпиндель 1,5 кВт с воздушным охлаждением и частотником. Единственное, станок недособран. Точнее, вся механика собрана, все привода проверены, а вот блок управления недособран и нет кабелей от станка. Поговорив с продавцом и получив хорошую скидку, забираю себе станок за 70000 руб. При заборе станка выясняется, что он довольно тяжелый. На вскидку, сам станок весит килограмм 40 (без шкафа управления), что для своего размера довольно прилично (имхо).

Размер стола у данного станка 300х500 мм.

Перемещение по Х — 240 мм.

Перемещение по Х — 240 мм.

Перемещение по У — 380 мм.

Перемещение по У — 380 мм.

Высота портала от стола — 100 мм.

Высота портала от стола — 100 мм.

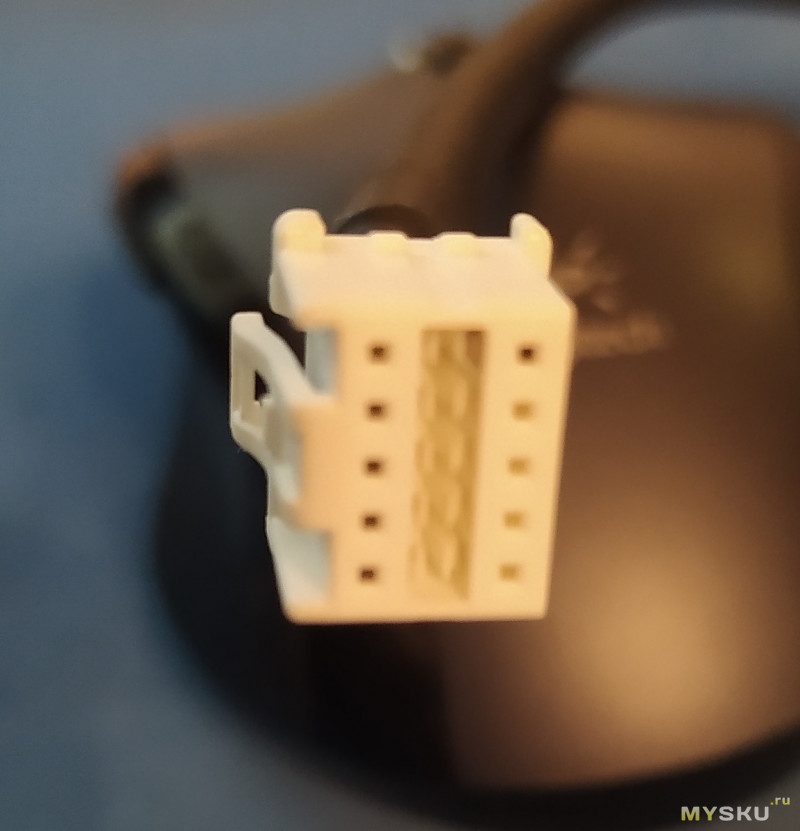

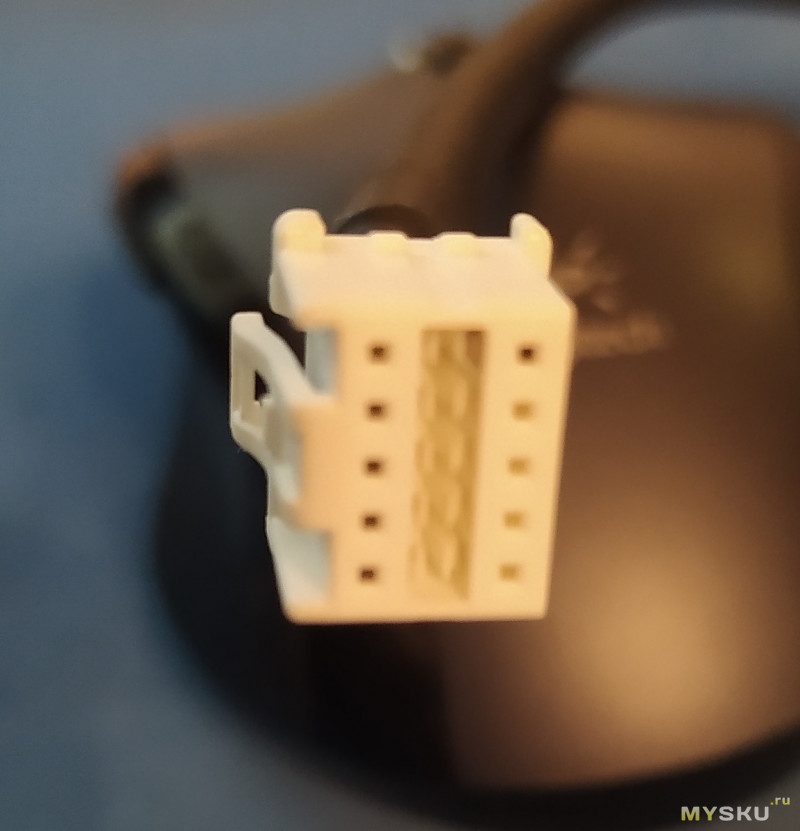

Ну вот станок поставлен на верстак и хочется его поскорее запустить. Казалось бы, соединить несколько проводов и все. Но тут пришлось поломать голову, подключить смекалку, дабы запустить его. В первую очередь оцениваю, что есть, что нужно для подключения. И обнаруживаю, что за время его сборки до продажи потерян один разъем к драйверу. Разъем подключает энкодер обратной связи от шагового двигателя. И в процесс проверки выясняется, что драйвер наотрез отказывается работать без обратной связи, сразу встает в ошибку. В попытках найти разъем пытаюсь договориться с продавцами на Али, и параллельно пытаюсь понять, что это за разъем, по его фотографии. Нахожу по фотографии парт-номер разъема и пины для него (разъем molex MicroClasp 51353-1000, пины 56134-9000) и заказываю в ЧипДип.

Нахожу по фотографии парт-номер разъема и пины для него (разъем molex MicroClasp 51353-1000, пины 56134-9000) и заказываю в ЧипДип.

Параллельно с поиском разъема, необходимо соединить станок со шкафом управления. На станке кабели заканчивались на выходе кабель-канала вдоль портала, т. е. все кабели в подвижных частях уложены, осталась малость. Но опять я предполагал, а оказалось все сложнее. От станка для минимальной работы получилось, что необходимо проложить 7 кабелей: один на шпиндель и три пары к шаговым двигателям (управление и энкодер). К шпинделю уже был подключен провод ПВС 4X1.5, для управления ШД взял провод ПВС 4X0.75, а вот для энкодеров нужен 6 проводной кабель, да еще желательно в экране. Опять идем в поиск, смотрим, что имеется. Есть МКЭШ 7x0.5 — но он довольно большой в диаметре и жесткий. Тем более от самих энкодеров идет кабель с сечением проводов 0.2 мм. Т.к. одна часть разъемов уже установлена в шкафу управления — приходится ориентироваться и на них. Нахожу у китайцев экранированный гибкий кабель, вроде даже похож на тот, что идет с шаговыми двигателями. Нашел кабель на али тут. Заказывал 2 куска по 5 метров кабеля 6 проводного с сечением 22AWG, пришел одним куском 10 метров (за что отдельное спасибо продавцу).

Тут кропотливый процесс спаивания всех проводов (не забываем про соблюдение цветовой маркировки и одевать термоусадку), а также припаивания разъемов.

Также собираю пришедший Molex-разъем. Вот так он выглядит в соседстве с родным (родной разъем права, новый слева).

Вот так, вроде бы почти собранный станок, а ушло 1,5 месяца на поиск недостающего, заказ и сборку.

Вот так, вроде бы почти собранный станок, а ушло 1,5 месяца на поиск недостающего, заказ и сборку.

Зато какое удовольствие, когда все заработало в режиме ручного управления с ноутбука.

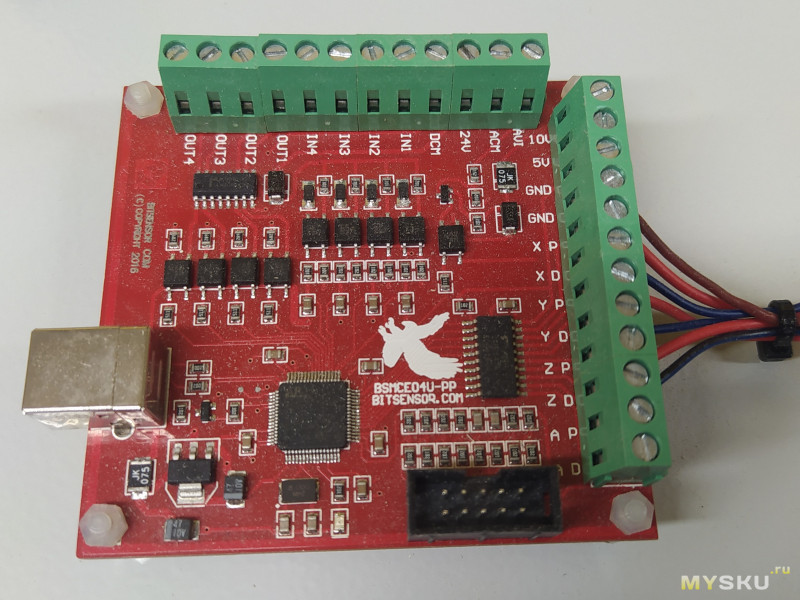

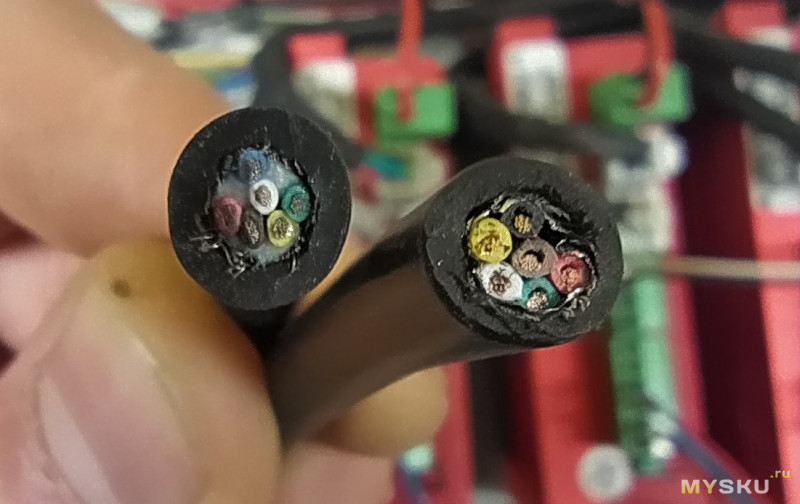

Собственно, в качестве контроллера между ПК и драйверами двигателей, выступала такая простенькая плата.

Но радость от первого успешного запуска длилась недолго. Выяснилась одна проблема с платой управления + частотник. Как только запускался шпиндель — управление по USB падало. Все понятно, дешевая плата и частотник на ЭМС не проходят. Тут начинаются пляски, дабы заставить систему работать. Что пробовал:

В процессе работы пришел к выводу, что пора заменять ноут на что-то другое. Был заменен USB контроллер на контроллер Digital Dream DM500 (о нем, и собственно выборе я уже писал в обзоре на автономный контроллер).

С данным контроллером пришлось чуть больше, чем наполовину, переподключить шкаф управления внутри.

В процессе работы пару раз попал на то, что во время перемещения ось упиралась в прижим и контроллер данной оси выпадал в ошибку и переставал работать, в то время, как программа продолжала выполняться. Для этого решено было завести выход Alarm шаговых двигателей параллельно кнопке E-stop. Теперь при сбое по любой оси, программа остановится.

Далее, была сварена тумба под станок и шкаф управления. После долгих мучительных раздумий решил шкаф управления положить на полку тумбы под станком, а не вешать на стену.

С новым расположением шкафа пришлось выбрать выключатели на корпус, т. к. сейчас в качестве выключателей было 2 автомата.

Были заказаны двухпозиционные переключатели в количестве 3 шт (про них был обзор тут.

Почему 3? Все получилось просто и логично. Блок управления, драйверы шаговых двигателей и частотник. На драйверы пришлось поставить отдельный выключатель, т.к. кроме как снятием питания у меня не получилось сбрасывать ошибки.

Еще по хорошему, нужно подключить индуктивные датчики положения для перемещения Домой и правильного ограничения рабочей области.

Ну и подключить датчик «0» по оси Z.

Попробую описать механику станка, как я ее вижу.

Собственно рама станка собрана из конструкционного алюминиевого профиля размером 50x150 мм и длиной 350 мм и двух торцевых алюминиевых пластин, толщиной 14 мм.

Портал собран из конструкционного профиля 50x150 мм и алюминиевых стоек толщиной 14 мм с каждой стороны.

Все оси перемещаются по двум линейным направляющим. По оси Y направляющие рельсы расположены снизу рамы, что уменьшает количество попадающей пыли, по осям X и Z – на передней части портала. На всех линейных направляющих установлено по одной каретке (что возможно не идеально, но и не критично).

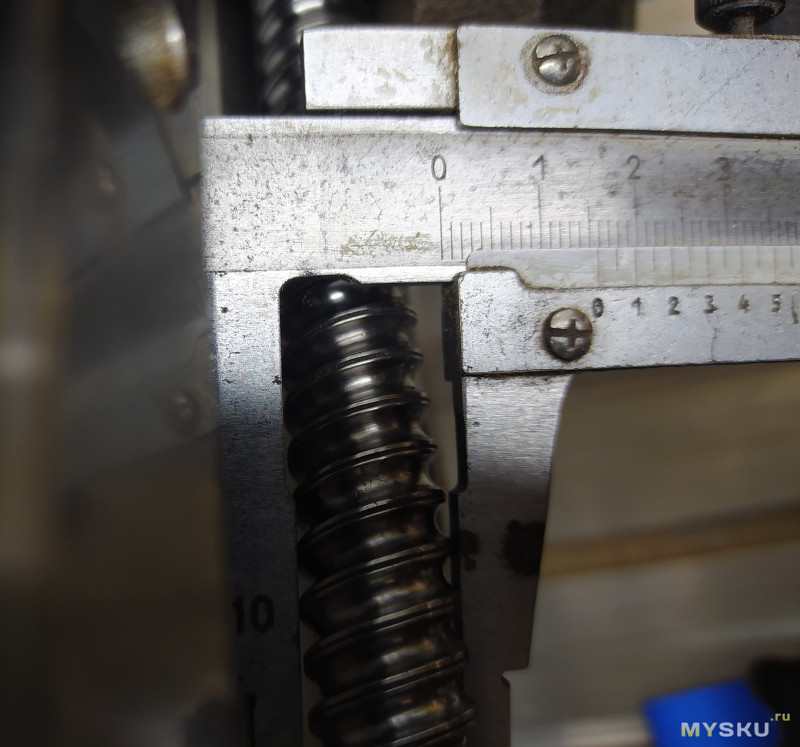

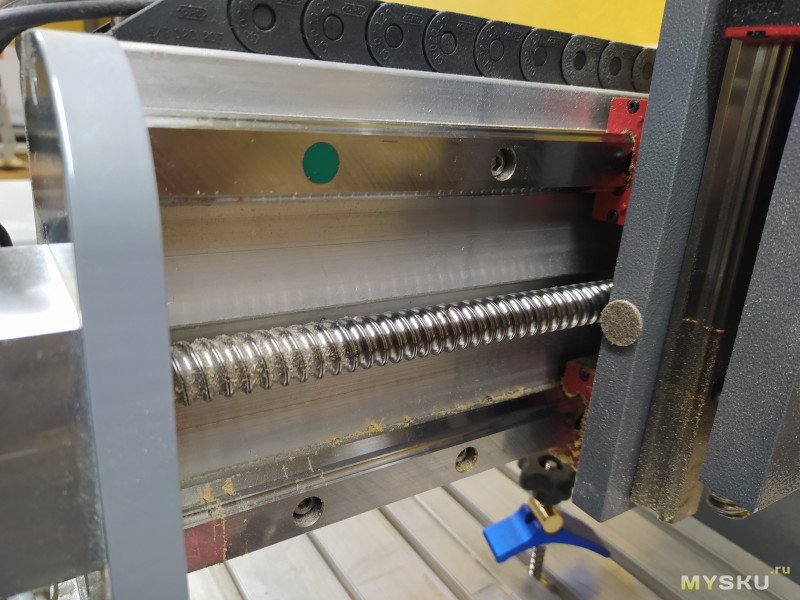

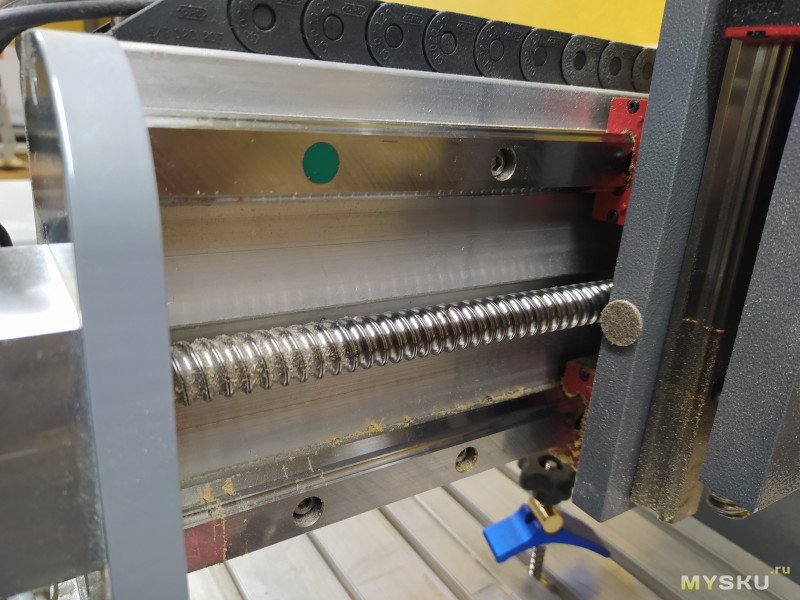

Перемещение обеспечивается ШВП 1610 по всем осям, которые дают 10 мм на оборот. С учетом настройки шаговых двигателей 200 шагов на оборот, получаем точность позиционирования (расчетную) 0.05 мм.

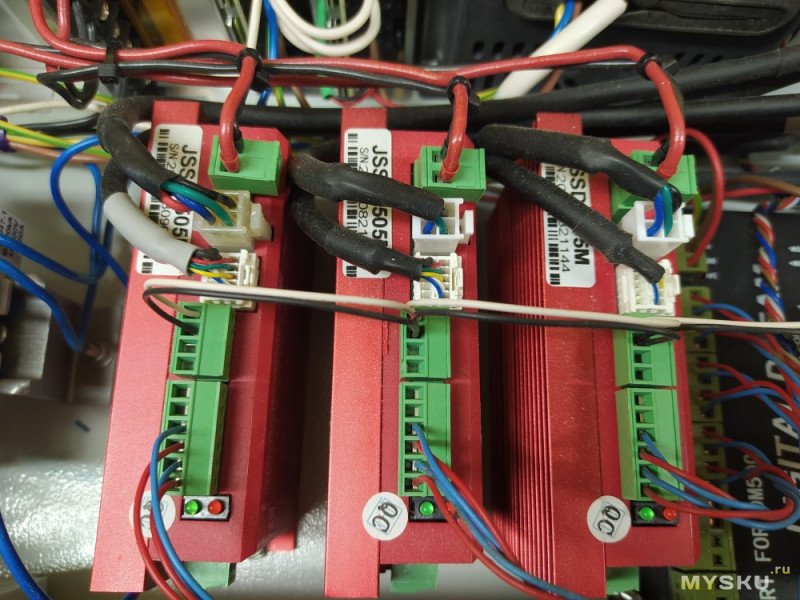

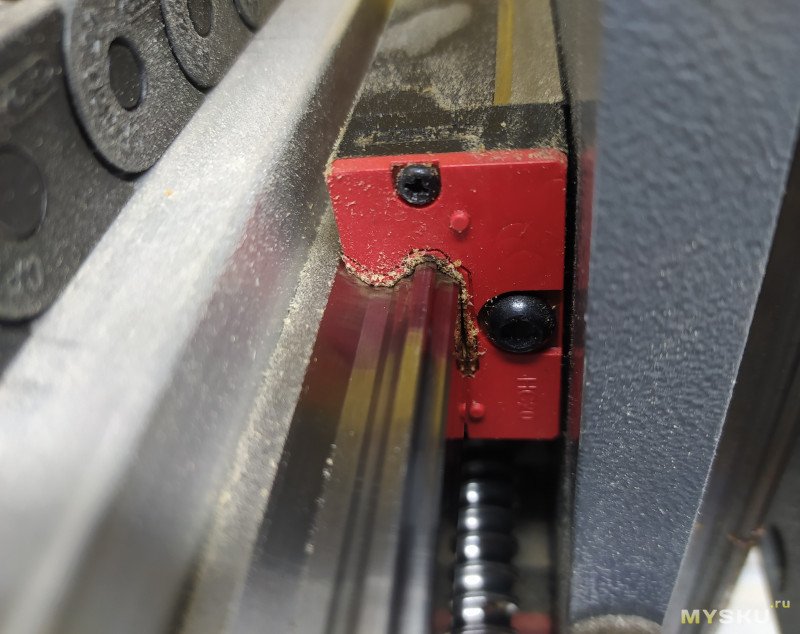

На всех осях установлены шаговые двигатели с энкодером SSD257EC80E1. Огромный плюс энкодера — это гарантированное перемещение на то количество шагов, которое требуется. В противном случае контроллер выдает ошибку и отключается.

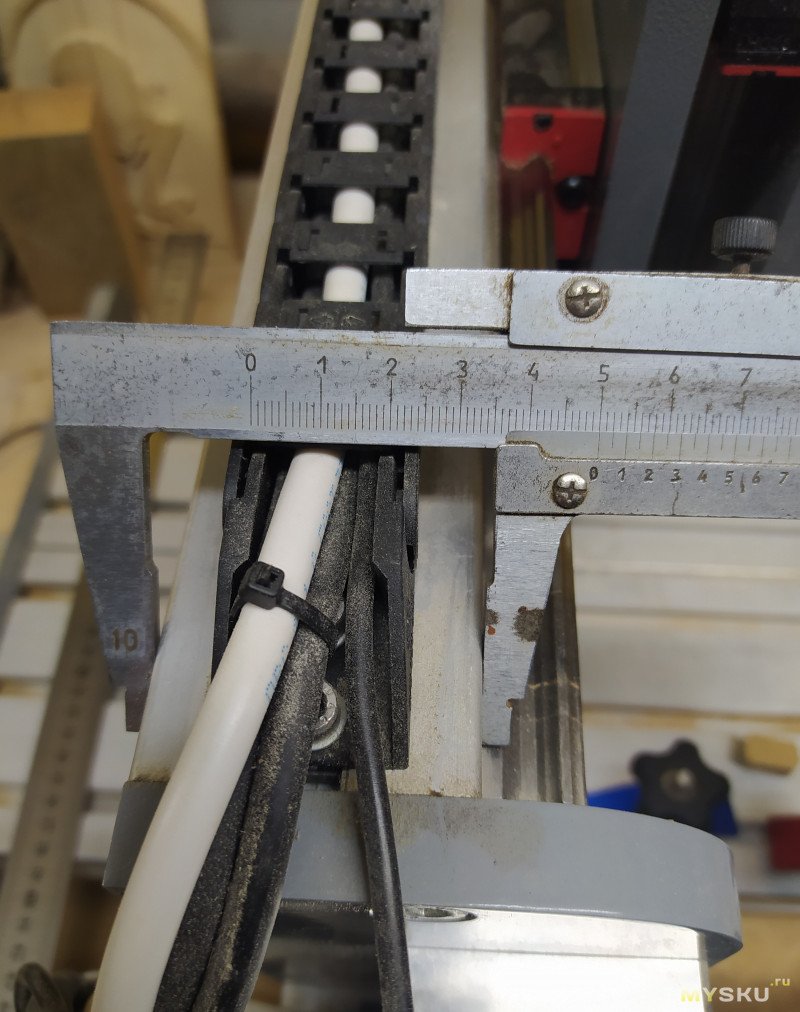

Но есть и недостаток — количество соединительных кабелей. Вот сколько кабелей приходит в шкаф управления. 3х2 кабеля — это к шаговым двигателям (управление и энкодеры), один кабель на шпиндель и еще в планах завести все-таки датчики положения для установки «0» машинных координат и для установки «0» по оси Z.

Но есть и недостаток — количество соединительных кабелей. Вот сколько кабелей приходит в шкаф управления. 3х2 кабеля — это к шаговым двигателям (управление и энкодеры), один кабель на шпиндель и еще в планах завести все-таки датчики положения для установки «0» машинных координат и для установки «0» по оси Z.

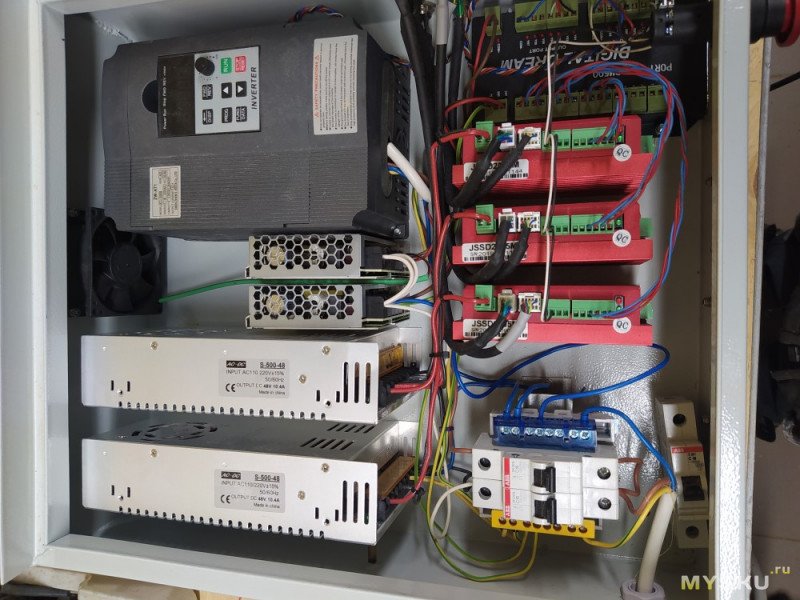

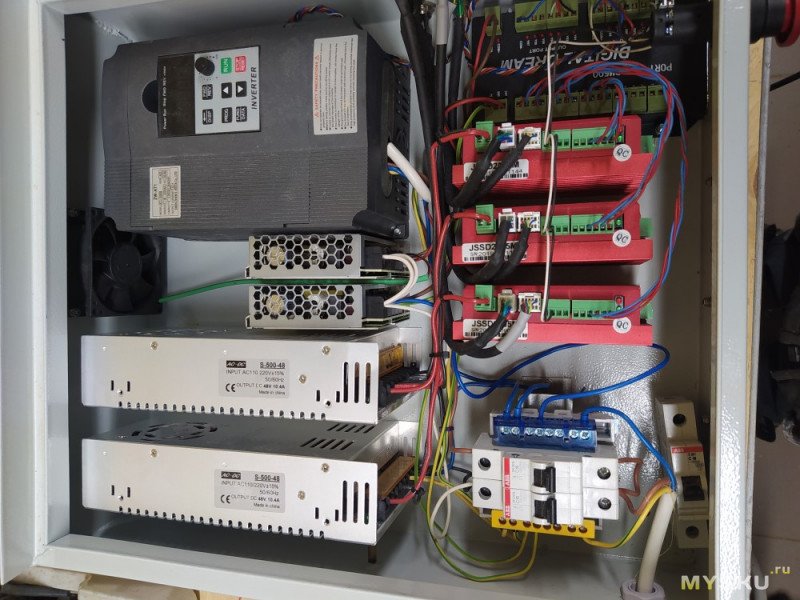

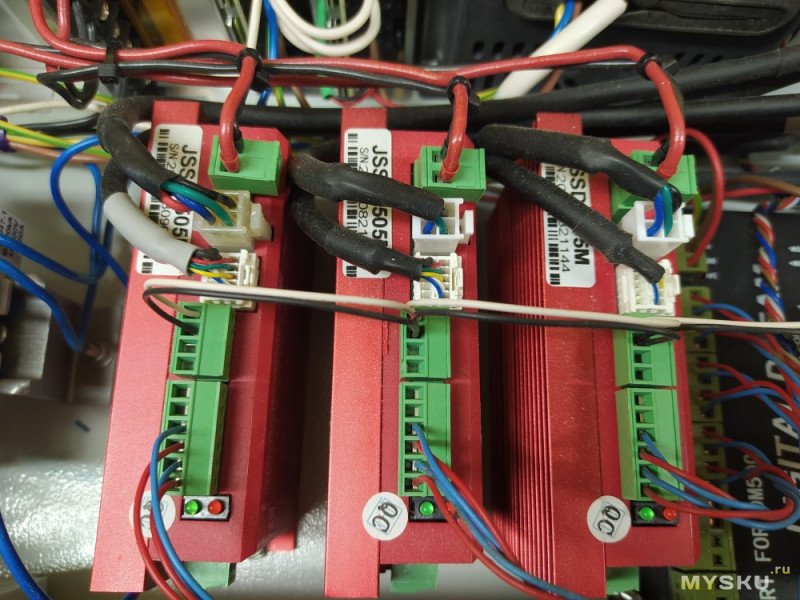

Шкаф управления собирался на базе шкафа, который уже был. Поэтому размещение элементов довольно плотное. В шкафу установлены два 500 Вт. блока питания на 48 вольт для питания шаговых двигателей, 2 блока питания на 24 вольта на питание контроллера управления, частотный преобразователь и три драйвера шаговых двигателей JSSD2505M.

Шкаф управления собирался на базе шкафа, который уже был. Поэтому размещение элементов довольно плотное. В шкафу установлены два 500 Вт. блока питания на 48 вольт для питания шаговых двигателей, 2 блока питания на 24 вольта на питание контроллера управления, частотный преобразователь и три драйвера шаговых двигателей JSSD2505M.

Что смущает в текущей механике — это реализация оси Z. А точнее следующее:

Ну и параллельно наладке был изготовлен стол для станка. Подстолье и ножки сварены из уголка 50х50 мм. Связка ножек, которая выполняет роль полки под блок управления, из уголка 20х20 мм. Столешницу сделал из 25 доски, положив сверху лист 15 мм фанеры.

Ну и при установке на место под ножки самого стола были подложены кусочки резинового коврика и под углы станка. Таким образом при работе, даже на большой скорости подачи (а пока разгонял до 2100 мм/мин) стол стоит как влитой.

На станке в начале я пробовал вырезать 3D картины из дерева. Использовал мягкую древесину (сосну).

Вот так это получалось в итоге.

Дальше удалось раздобыть «немного» бука, и начал вырезать формы для пряников, которые тут же были отправлены супруге в кондитерскую. Для шлифовки форм после обработки на станке были приобретены нейлоновые щетки различной зернистости. И после все формы покрыл льняным маслом. Получилась такая красота.

Один из первых:

А это уже «современные» печатные доски: дорабатываются после фрезера еще в несколько этапов.

А вырезая первую менажницу, сам того не желая, узнал как станок грызет алюминий. А дело было так. В модели «0» был задан от низа заготовки. Для обрезки по контуру выставляю фрезу по касанию с рабочим столом. Запускаю программу. А по окончании при снятии изделия наблюдаю такую картину.

Станок не напрягаясь срезал 1 мм алюминия плюс к буку еще и на скорости 1800 мм/мин и вообще этого не заметил.

Станок не напрягаясь срезал 1 мм алюминия плюс к буку еще и на скорости 1800 мм/мин и вообще этого не заметил.

А для меня теперь появилась задача — как выровнять оси относительно стола. Т.е. явно видна не соосность оси Х относительно стола. Возможно проще положить жертвенный стол и его отфрезеровать.

Ну и учитывая такой 'печальный' опыт, при вырезании еще одной менажницы, уже использовал подкладки на стол. И получилась такая красота.

Тут учел то, что покупалось.

Различные метизы, термоусадка, провода монтажные были в наличии. Стол тоже собирался из того, что было.

Станок — 70 000,00 ₽

Разъем Molex — 603,00 ₽

Кабель экранированный для энкодера — 1 551,74 ₽

Провод ПВС 4X0.75 — 300,00 ₽

4 прижима — 2 000,00 ₽

Автономный контроллер — 16 467,83 ₽

3 переключателя — 320,00 ₽

Разъемы GX16 на 4 и 6 пин. — 357,64 ₽

Итого, в текущем состоянии станок обошелся в 91 600,21 ₽

Мало это или много — каждый может решить сам. Как по мне — станок получился удобным в использовании, крепким. И хочется верить, что прослужит долго.

Получилось немного сумбурно, если что-то не понятно — пишите, отвечу.

PS. Хаял я тут цилиндрические направляющие, а попала ко мне рама от какого-то станка с одной осью на 25мм еще японских направляющих. И теперь есть мысль собрать уже полностью самому новый станок побольше. Так что, видимо, продолжение следует.

Ну пожалуй начнем.

Краткое содержание

- Выбор станка

- Приведение станка в рабочее состояние

- Доработки

- Подробнее про механику

- Примеры работ

- Что получилось по итогу

Выбор станка

(станок выбирался в конце 2021 года)Казалось бы, сейчас станков с ЧПУ появилось достаточно много, выбор большой. Проблем с покупкой нет. Но во-первых, самый простой станок с размером 3018 и шпинделем на 500 Вт брать не хотелось, но и станок за 100+ тысяч тоже. Хотелось найти золотую середину, чтобы была довольно жесткая рама для возможности обработки не только дерева, но и мягких металлов, рабочая область чтобы была хотя бы 30х40, ось Y – это портал, а не подвижный стол, шпиндель 1 кВт и более с частотной регулировкой оборотов. Вот такой скромный запрос от того, кто ни разу до этого не имел дела с фрезерным ЧПУ станком.

Изначально смотрел на станки на цилиндрических направляющих, как наиболее доступных по цене.

О различных направляющих

В станках широко используется три основных вида направляющих

Характеризуются ценовой доступностью и легкостью монтажа, что снижает затраты на ремонт. Не рекомендуются к применению как направляющие для перемещаемых столов, расход которых превышает 1 м, поскольку крепление к станине в двух точках приводит к провисанию под нагрузками. В то же время, пригодны для перемещения шпинделя по оси Z, при условии, что шпиндель не нагружается (гравировка, раскрой тонкого листового металла, резьба по дереву и т.д.) и уравновешивается противовесом.

Характеризуются ценовой доступностью и легкостью монтажа, что снижает затраты на ремонт. Не рекомендуются к применению как направляющие для перемещаемых столов, расход которых превышает 1 м, поскольку крепление к станине в двух точках приводит к провисанию под нагрузками. В то же время, пригодны для перемещения шпинделя по оси Z, при условии, что шпиндель не нагружается (гравировка, раскрой тонкого листового металла, резьба по дереву и т.д.) и уравновешивается противовесом.

Недостатки:

Главный недостаток полированного вала – отсутствие опоры по длине, в этой конструкции компенсируется тем, что вал укладывается на алюминиевый профиль, крепящийся непосредственно к станине. Сопротивление нагрузке на изгиб одинаково во всех точках длины вала, поэтому цилиндрический рельс не прогибается.

Главный недостаток полированного вала – отсутствие опоры по длине, в этой конструкции компенсируется тем, что вал укладывается на алюминиевый профиль, крепящийся непосредственно к станине. Сопротивление нагрузке на изгиб одинаково во всех точках длины вала, поэтому цилиндрический рельс не прогибается.

Используются при построении бюджетных станков с рабочей зоной более 1 м. Но есть один нюанс, обуславливаемый конструкцией подшипников. Разомкнутый контур подшипника воспринимает усилия, прилагаемые в разных направлениях, по-разному, что требует контроля совпадения центра масс устанавливаемой на стол заготовки и геометрического центра стола. По этой же причине не применяются в кинематических схемах осей Z в станках с тяжелыми шпинделями.

Профильные рельсовые направляющие используются при построении станков с ЧПУ, для которых точность обработки ставится на первое место в списке требований к эксплуатационным характеристикам. Материал изготовления – высоколегированная подшипниковая сталь. После черновой обработки направляющие подвергают закалке токами высокой частоты. Твердость поверхности достигает 55-60 HRC. Точность изготовления профиля ±0,005-0,02 мм (зависит от типоразмера направляющих и от производителя).

Профильные рельсовые направляющие используются при построении станков с ЧПУ, для которых точность обработки ставится на первое место в списке требований к эксплуатационным характеристикам. Материал изготовления – высоколегированная подшипниковая сталь. После черновой обработки направляющие подвергают закалке токами высокой частоты. Твердость поверхности достигает 55-60 HRC. Точность изготовления профиля ±0,005-0,02 мм (зависит от типоразмера направляющих и от производителя).

Преимущества перед другими типами направляющих:

Профильные направляющие реализуются как в виде отдельных рельсов, так и в комплекте с каретками. Второй вариант в силу особенностей производства предпочтительнее. После изготовления профиль направляющих обмеряется на стенде, по результатам замера они маркируются цифрами, обозначающими отклонение от номинального размера. Также маркируются и каретки. Комплектация проводится попарно с учетом отклонений, за счет чего достигается отсутствие люфтов и жесткость системы. Люфты, возникающие в процессе эксплуатации из-за износа, выбираются за счет боковых прижимных пластин.

- Полированные валы

- Цилиндрические рельсы на опорах

- Профильные рельсовые направляющие

Полированные валы

Характеризуются ценовой доступностью и легкостью монтажа, что снижает затраты на ремонт. Не рекомендуются к применению как направляющие для перемещаемых столов, расход которых превышает 1 м, поскольку крепление к станине в двух точках приводит к провисанию под нагрузками. В то же время, пригодны для перемещения шпинделя по оси Z, при условии, что шпиндель не нагружается (гравировка, раскрой тонкого листового металла, резьба по дереву и т.д.) и уравновешивается противовесом.

Характеризуются ценовой доступностью и легкостью монтажа, что снижает затраты на ремонт. Не рекомендуются к применению как направляющие для перемещаемых столов, расход которых превышает 1 м, поскольку крепление к станине в двух точках приводит к провисанию под нагрузками. В то же время, пригодны для перемещения шпинделя по оси Z, при условии, что шпиндель не нагружается (гравировка, раскрой тонкого листового металла, резьба по дереву и т.д.) и уравновешивается противовесом.Недостатки:

- при использовании подшипников качения давление со стороны шарика прикладывается в одной точке, со временем в этой точке продавливается канавка;

- повышенная чувствительность к стружке и пыли;

- невозможность подгонки подшипника к валу и создания преднатяга.

Цилиндрические рельсы на опорах

Главный недостаток полированного вала – отсутствие опоры по длине, в этой конструкции компенсируется тем, что вал укладывается на алюминиевый профиль, крепящийся непосредственно к станине. Сопротивление нагрузке на изгиб одинаково во всех точках длины вала, поэтому цилиндрический рельс не прогибается.

Главный недостаток полированного вала – отсутствие опоры по длине, в этой конструкции компенсируется тем, что вал укладывается на алюминиевый профиль, крепящийся непосредственно к станине. Сопротивление нагрузке на изгиб одинаково во всех точках длины вала, поэтому цилиндрический рельс не прогибается.Используются при построении бюджетных станков с рабочей зоной более 1 м. Но есть один нюанс, обуславливаемый конструкцией подшипников. Разомкнутый контур подшипника воспринимает усилия, прилагаемые в разных направлениях, по-разному, что требует контроля совпадения центра масс устанавливаемой на стол заготовки и геометрического центра стола. По этой же причине не применяются в кинематических схемах осей Z в станках с тяжелыми шпинделями.

Профильные рельсовые направляющие

Профильные рельсовые направляющие используются при построении станков с ЧПУ, для которых точность обработки ставится на первое место в списке требований к эксплуатационным характеристикам. Материал изготовления – высоколегированная подшипниковая сталь. После черновой обработки направляющие подвергают закалке токами высокой частоты. Твердость поверхности достигает 55-60 HRC. Точность изготовления профиля ±0,005-0,02 мм (зависит от типоразмера направляющих и от производителя).

Профильные рельсовые направляющие используются при построении станков с ЧПУ, для которых точность обработки ставится на первое место в списке требований к эксплуатационным характеристикам. Материал изготовления – высоколегированная подшипниковая сталь. После черновой обработки направляющие подвергают закалке токами высокой частоты. Твердость поверхности достигает 55-60 HRC. Точность изготовления профиля ±0,005-0,02 мм (зависит от типоразмера направляющих и от производителя).Преимущества перед другими типами направляющих:

- в отличие от цилиндрических направляющих, профильный рельс крепится к опоре в нескольких точках, что помогает предотвратить провисание под воздействием нагрузок со стороны шпинделя или стола;

- на боковой поверхности вырезаны дорожки качения. Профиль соприкосновения с шариком в подшипнике каретки представляет собой дугу, а не точку, как в валах на опорах, это повышает износостойкость направляющих.

Профильные направляющие реализуются как в виде отдельных рельсов, так и в комплекте с каретками. Второй вариант в силу особенностей производства предпочтительнее. После изготовления профиль направляющих обмеряется на стенде, по результатам замера они маркируются цифрами, обозначающими отклонение от номинального размера. Также маркируются и каретки. Комплектация проводится попарно с учетом отклонений, за счет чего достигается отсутствие люфтов и жесткость системы. Люфты, возникающие в процессе эксплуатации из-за износа, выбираются за счет боковых прижимных пластин.

Ну и для информации данные по возможной нагрузке и моментам в зависимости от размера для профильных рельсовых и цилиндрических направляющих.

Информация по нагрузкам

Да, информация представлена по одному производителю, но порядок цифр плюс-минус одинаковый у всех.

Как видно, грузоподъемность цилиндрических линейных направляющих можно сказать на порядок ниже, чем у профильных рельсовых направляющих.

Исходя из вышесказанного, отказался от станков с полированными валами в качестве направляющих, как имеющих меньшую жесткость и несущую способность. Особенно, если учесть, что в недорогих станках направляющие валы как правило 12-16мм. Все-таки были (и есть) мысли попробовать обрабатывать мягкие металлы. Ну и жесткость лишней не бывает.

Смотрел, что предлагается из станков и мониторил как на Ali, так и на Авито. Было несколько вариантов станков с цилиндрическими направляющими на опоре, и тут попадается ОН. Да, именно так. В тот момент это было как (тут бы красивое сравнение). Станок на рельсовых направляющих, Рама из достаточно толстого алюминия, шаговые двигатели Nema 23 с обратной связью, шпиндель 1,5 кВт с воздушным охлаждением и частотником. Единственное, станок недособран. Точнее, вся механика собрана, все привода проверены, а вот блок управления недособран и нет кабелей от станка. Поговорив с продавцом и получив хорошую скидку, забираю себе станок за 70000 руб. При заборе станка выясняется, что он довольно тяжелый. На вскидку, сам станок весит килограмм 40 (без шкафа управления), что для своего размера довольно прилично (имхо).

Размер стола у данного станка 300х500 мм.

Перемещение по Х — 240 мм.

Перемещение по Х — 240 мм. Перемещение по У — 380 мм.

Перемещение по У — 380 мм. Высота портала от стола — 100 мм.

Высота портала от стола — 100 мм.

Приведение станка в рабочее состояние

Ну вот станок поставлен на верстак и хочется его поскорее запустить. Казалось бы, соединить несколько проводов и все. Но тут пришлось поломать голову, подключить смекалку, дабы запустить его. В первую очередь оцениваю, что есть, что нужно для подключения. И обнаруживаю, что за время его сборки до продажи потерян один разъем к драйверу. Разъем подключает энкодер обратной связи от шагового двигателя. И в процесс проверки выясняется, что драйвер наотрез отказывается работать без обратной связи, сразу встает в ошибку. В попытках найти разъем пытаюсь договориться с продавцами на Али, и параллельно пытаюсь понять, что это за разъем, по его фотографии.

Нахожу по фотографии парт-номер разъема и пины для него (разъем molex MicroClasp 51353-1000, пины 56134-9000) и заказываю в ЧипДип.

Нахожу по фотографии парт-номер разъема и пины для него (разъем molex MicroClasp 51353-1000, пины 56134-9000) и заказываю в ЧипДип. Параллельно с поиском разъема, необходимо соединить станок со шкафом управления. На станке кабели заканчивались на выходе кабель-канала вдоль портала, т. е. все кабели в подвижных частях уложены, осталась малость. Но опять я предполагал, а оказалось все сложнее. От станка для минимальной работы получилось, что необходимо проложить 7 кабелей: один на шпиндель и три пары к шаговым двигателям (управление и энкодер). К шпинделю уже был подключен провод ПВС 4X1.5, для управления ШД взял провод ПВС 4X0.75, а вот для энкодеров нужен 6 проводной кабель, да еще желательно в экране. Опять идем в поиск, смотрим, что имеется. Есть МКЭШ 7x0.5 — но он довольно большой в диаметре и жесткий. Тем более от самих энкодеров идет кабель с сечением проводов 0.2 мм. Т.к. одна часть разъемов уже установлена в шкафу управления — приходится ориентироваться и на них. Нахожу у китайцев экранированный гибкий кабель, вроде даже похож на тот, что идет с шаговыми двигателями. Нашел кабель на али тут. Заказывал 2 куска по 5 метров кабеля 6 проводного с сечением 22AWG, пришел одним куском 10 метров (за что отдельное спасибо продавцу).

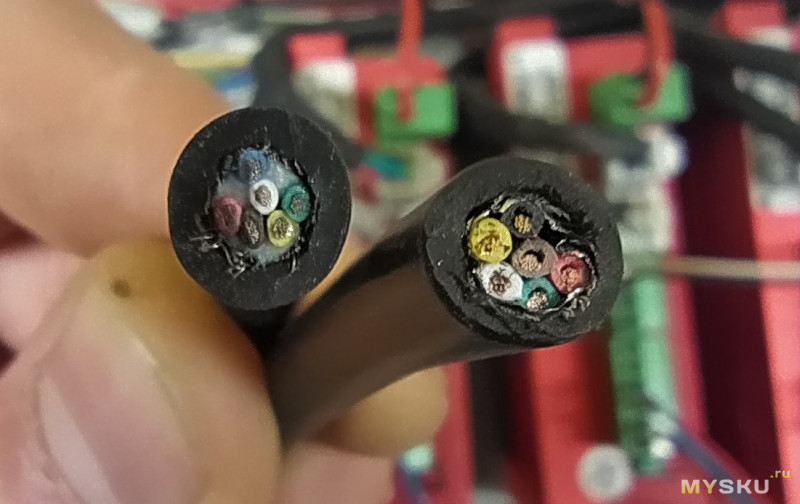

Сравнение кабеля от энкодеров родного и пришедшего

Слева родной кабель, справа купленный.

Маркировка родного и купленного кабеля. Родной кабель сверху.

Маркировка родного и купленного кабеля. Родной кабель сверху.

Родной кабель более гибкий, внешняя изоляция у него ближе к резиновой, в то время, как у купленного внешняя изоляция — пластик. Т.е. он конечно гибкий, но не очень (честно все-равно мягче нашего МКЭШ).

Родной кабель более гибкий, внешняя изоляция у него ближе к резиновой, в то время, как у купленного внешняя изоляция — пластик. Т.е. он конечно гибкий, но не очень (честно все-равно мягче нашего МКЭШ).

Я бы его не закладывал в подвижные кабель-каналы.

Маркировка родного и купленного кабеля. Родной кабель сверху.

Маркировка родного и купленного кабеля. Родной кабель сверху.  Родной кабель более гибкий, внешняя изоляция у него ближе к резиновой, в то время, как у купленного внешняя изоляция — пластик. Т.е. он конечно гибкий, но не очень (честно все-равно мягче нашего МКЭШ).

Родной кабель более гибкий, внешняя изоляция у него ближе к резиновой, в то время, как у купленного внешняя изоляция — пластик. Т.е. он конечно гибкий, но не очень (честно все-равно мягче нашего МКЭШ). Я бы его не закладывал в подвижные кабель-каналы.

Тут кропотливый процесс спаивания всех проводов (не забываем про соблюдение цветовой маркировки и одевать термоусадку), а также припаивания разъемов.

Также собираю пришедший Molex-разъем. Вот так он выглядит в соседстве с родным (родной разъем права, новый слева).

Вот так, вроде бы почти собранный станок, а ушло 1,5 месяца на поиск недостающего, заказ и сборку.

Вот так, вроде бы почти собранный станок, а ушло 1,5 месяца на поиск недостающего, заказ и сборку. Зато какое удовольствие, когда все заработало в режиме ручного управления с ноутбука.

Собственно, в качестве контроллера между ПК и драйверами двигателей, выступала такая простенькая плата.

Но радость от первого успешного запуска длилась недолго. Выяснилась одна проблема с платой управления + частотник. Как только запускался шпиндель — управление по USB падало. Все понятно, дешевая плата и частотник на ЭМС не проходят. Тут начинаются пляски, дабы заставить систему работать. Что пробовал:

- перекладывал провода

- одевал феррит на выход частотника

- отключал управление частотником от контроллера

- пробовал ставить фильтр по питанию

Доработки

В процессе работы пришел к выводу, что пора заменять ноут на что-то другое. Был заменен USB контроллер на контроллер Digital Dream DM500 (о нем, и собственно выборе я уже писал в обзоре на автономный контроллер).

С данным контроллером пришлось чуть больше, чем наполовину, переподключить шкаф управления внутри.

В процессе работы пару раз попал на то, что во время перемещения ось упиралась в прижим и контроллер данной оси выпадал в ошибку и переставал работать, в то время, как программа продолжала выполняться. Для этого решено было завести выход Alarm шаговых двигателей параллельно кнопке E-stop. Теперь при сбое по любой оси, программа остановится.

Далее, была сварена тумба под станок и шкаф управления. После долгих мучительных раздумий решил шкаф управления положить на полку тумбы под станком, а не вешать на стену.

С новым расположением шкафа пришлось выбрать выключатели на корпус, т. к. сейчас в качестве выключателей было 2 автомата.

Были заказаны двухпозиционные переключатели в количестве 3 шт (про них был обзор тут.

Почему 3? Все получилось просто и логично. Блок управления, драйверы шаговых двигателей и частотник. На драйверы пришлось поставить отдельный выключатель, т.к. кроме как снятием питания у меня не получилось сбрасывать ошибки.

Еще по хорошему, нужно подключить индуктивные датчики положения для перемещения Домой и правильного ограничения рабочей области.

Ну и подключить датчик «0» по оси Z.

Подробнее про механику

Попробую описать механику станка, как я ее вижу.

Собственно рама станка собрана из конструкционного алюминиевого профиля размером 50x150 мм и длиной 350 мм и двух торцевых алюминиевых пластин, толщиной 14 мм.

Фотографии рамы

Портал собран из конструкционного профиля 50x150 мм и алюминиевых стоек толщиной 14 мм с каждой стороны.

Фотографии портала

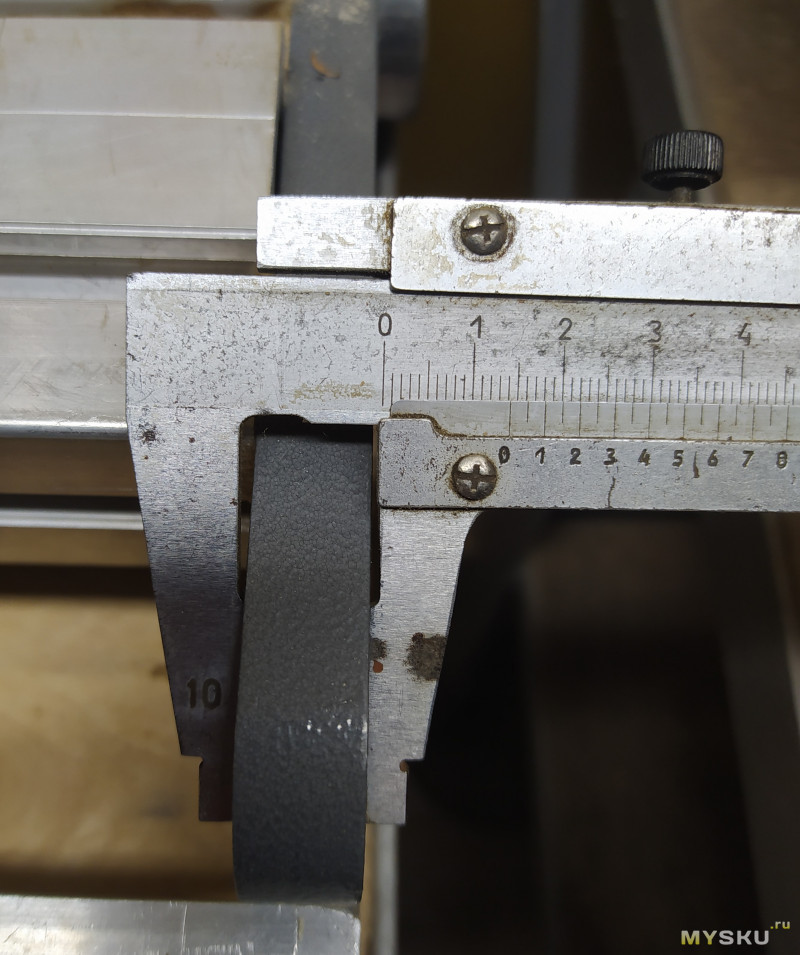

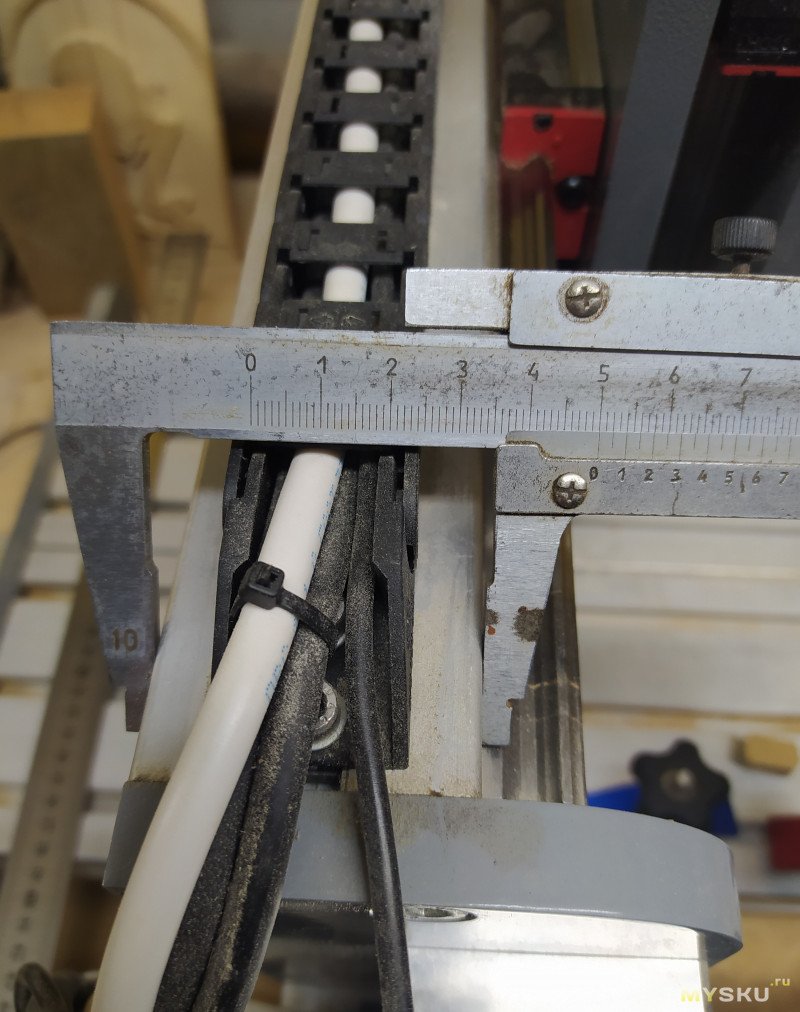

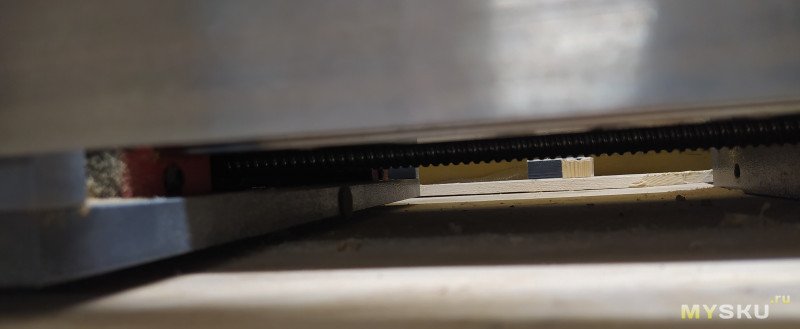

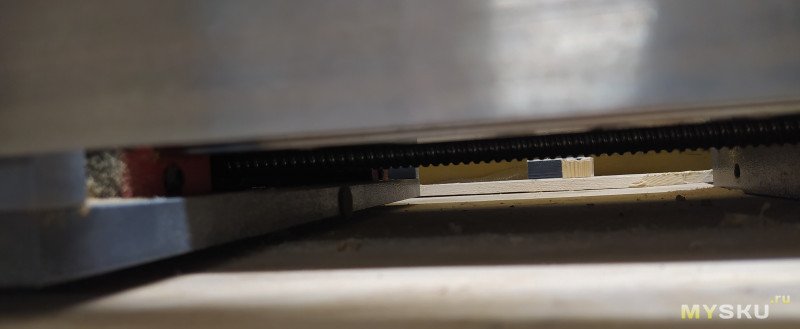

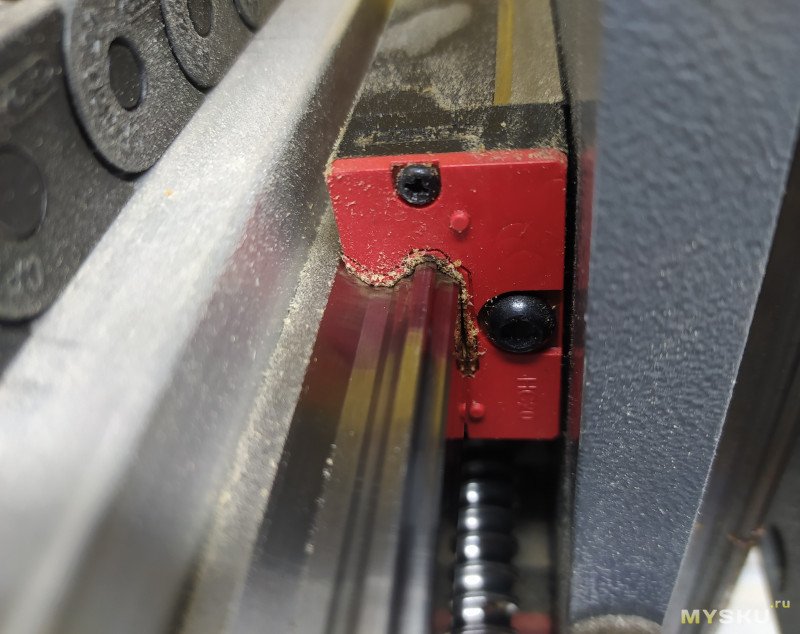

Все оси перемещаются по двум линейным направляющим. По оси Y направляющие рельсы расположены снизу рамы, что уменьшает количество попадающей пыли, по осям X и Z – на передней части портала. На всех линейных направляющих установлено по одной каретке (что возможно не идеально, но и не критично).

Фотографии направляющих

Направляющая по оси Y:

Направляющие по осям X и Z:

Направляющие по осям X и Z:

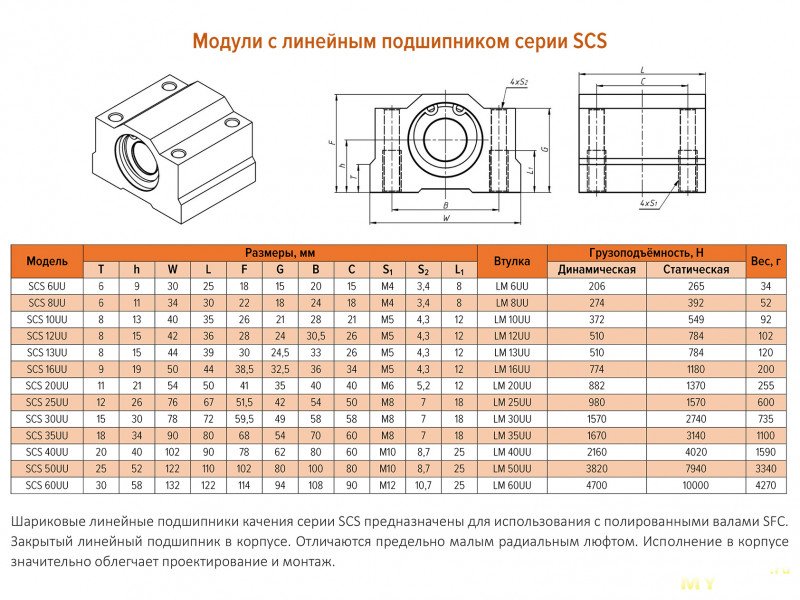

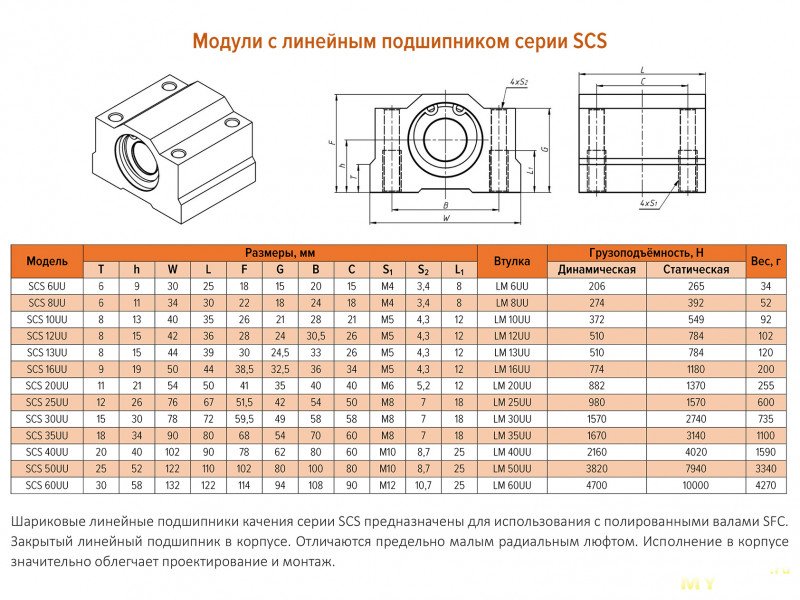

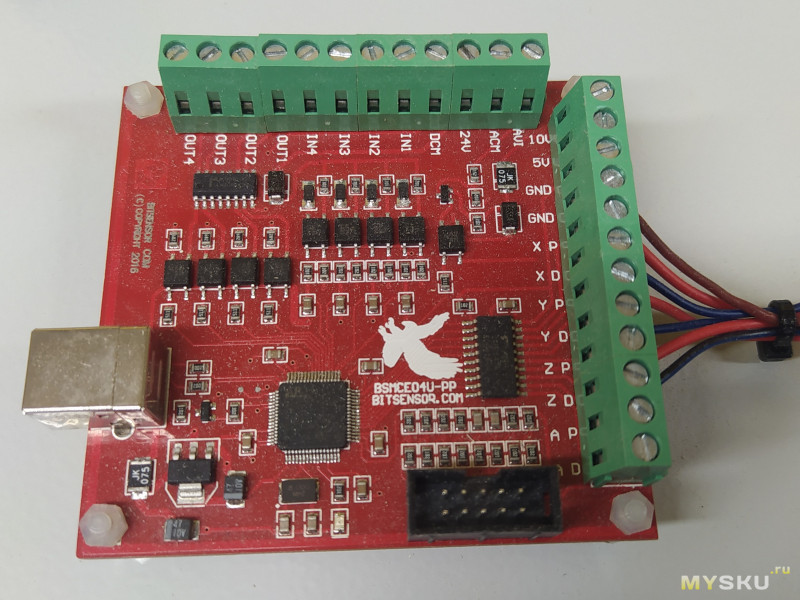

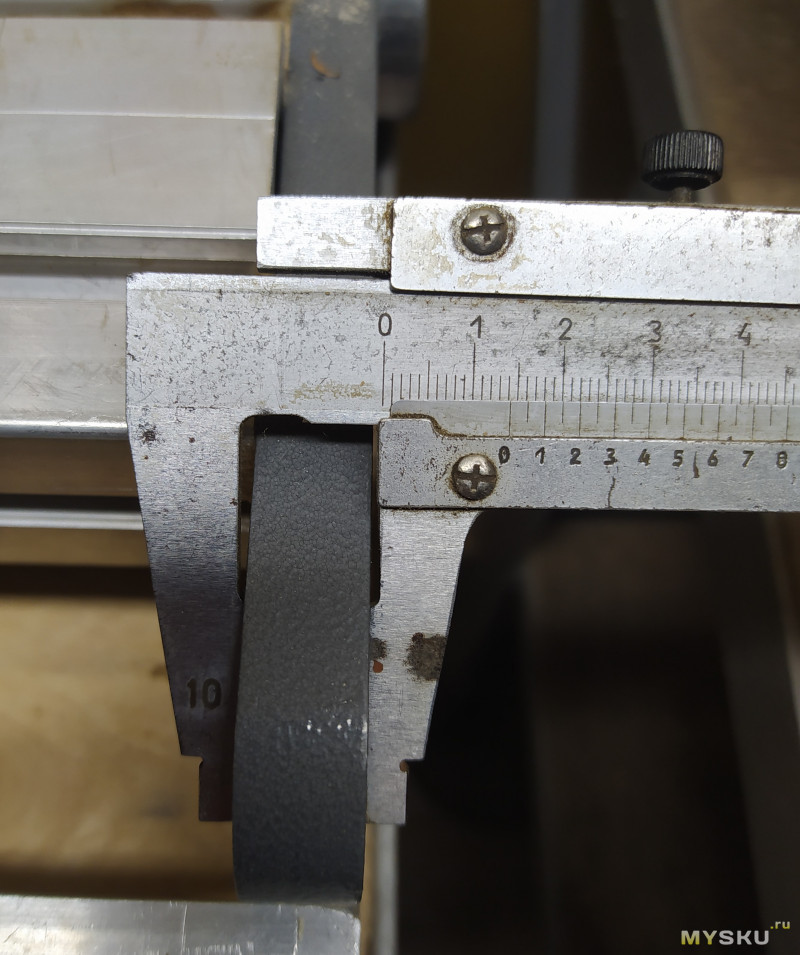

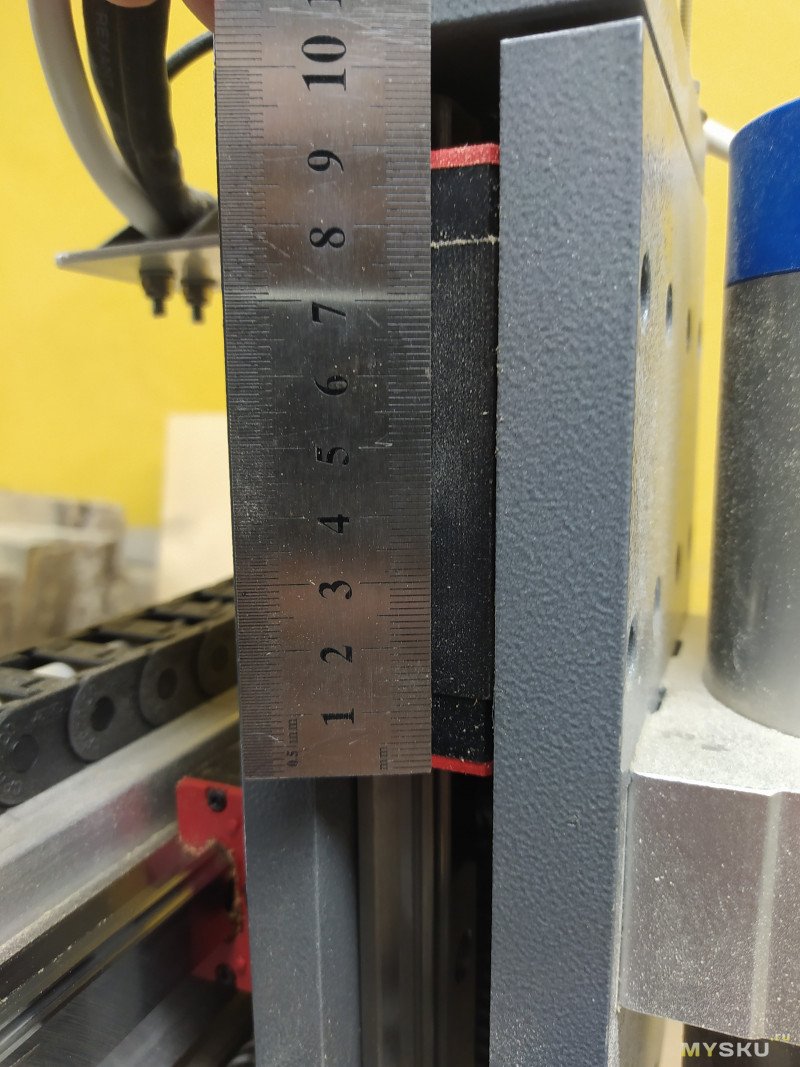

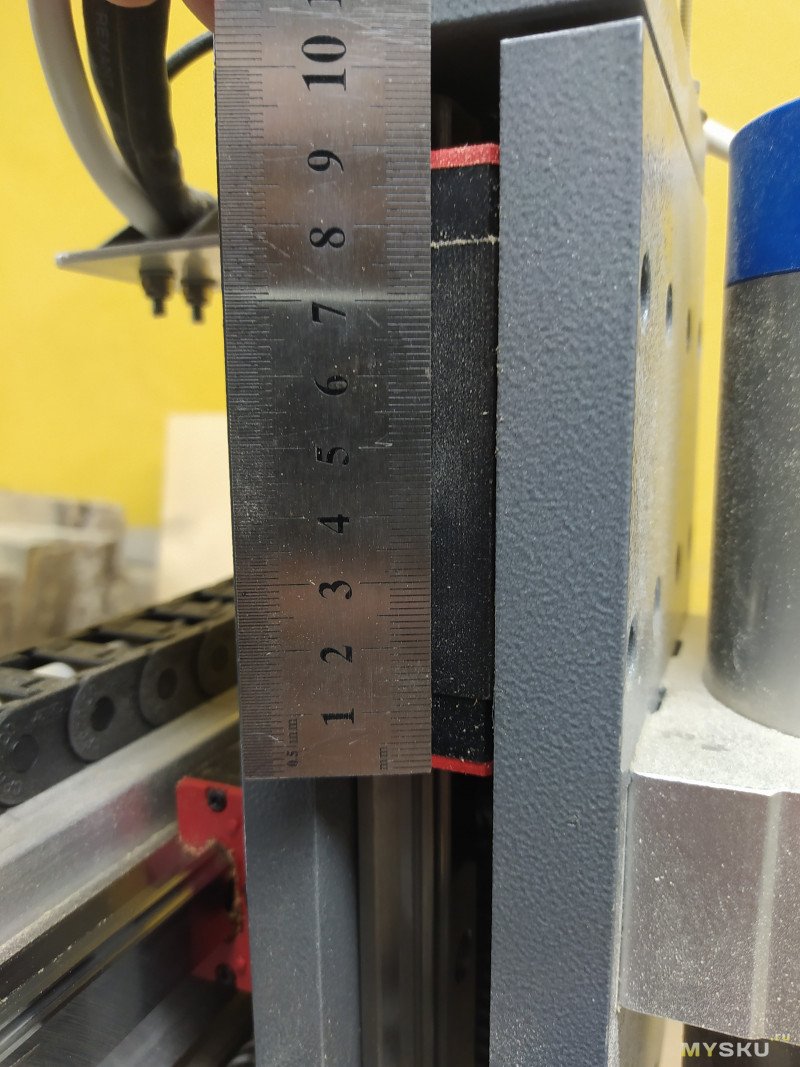

И размер каретки:

И размер каретки:

Направляющие по осям X и Z:

Направляющие по осям X и Z:

И размер каретки:

И размер каретки:

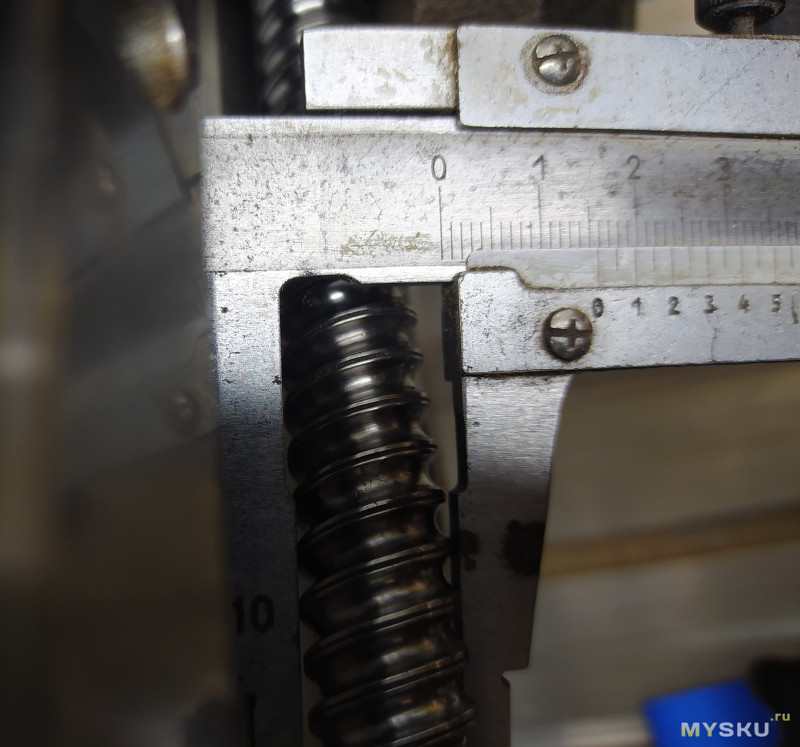

Перемещение обеспечивается ШВП 1610 по всем осям, которые дают 10 мм на оборот. С учетом настройки шаговых двигателей 200 шагов на оборот, получаем точность позиционирования (расчетную) 0.05 мм.

ШВП

На всех осях установлены шаговые двигатели с энкодером SSD257EC80E1. Огромный плюс энкодера — это гарантированное перемещение на то количество шагов, которое требуется. В противном случае контроллер выдает ошибку и отключается.

Но есть и недостаток — количество соединительных кабелей. Вот сколько кабелей приходит в шкаф управления. 3х2 кабеля — это к шаговым двигателям (управление и энкодеры), один кабель на шпиндель и еще в планах завести все-таки датчики положения для установки «0» машинных координат и для установки «0» по оси Z.

Но есть и недостаток — количество соединительных кабелей. Вот сколько кабелей приходит в шкаф управления. 3х2 кабеля — это к шаговым двигателям (управление и энкодеры), один кабель на шпиндель и еще в планах завести все-таки датчики положения для установки «0» машинных координат и для установки «0» по оси Z. Шкаф управления собирался на базе шкафа, который уже был. Поэтому размещение элементов довольно плотное. В шкафу установлены два 500 Вт. блока питания на 48 вольт для питания шаговых двигателей, 2 блока питания на 24 вольта на питание контроллера управления, частотный преобразователь и три драйвера шаговых двигателей JSSD2505M.

Шкаф управления собирался на базе шкафа, который уже был. Поэтому размещение элементов довольно плотное. В шкафу установлены два 500 Вт. блока питания на 48 вольт для питания шаговых двигателей, 2 блока питания на 24 вольта на питание контроллера управления, частотный преобразователь и три драйвера шаговых двигателей JSSD2505M. Немножко шкафа управления

Что смущает в текущей механике — это реализация оси Z. А точнее следующее:

- Ось ШВП закреплена только с одной стороны;

- Очень большая площадка оси Z;

- Крепеж шпинделя размещен ниже кареток (по идее это создает дополнительный момент);

- Не параллельность рабочего стола при перемещении по осям X и Y.

Ну и параллельно наладке был изготовлен стол для станка. Подстолье и ножки сварены из уголка 50х50 мм. Связка ножек, которая выполняет роль полки под блок управления, из уголка 20х20 мм. Столешницу сделал из 25 доски, положив сверху лист 15 мм фанеры.

Ну и при установке на место под ножки самого стола были подложены кусочки резинового коврика и под углы станка. Таким образом при работе, даже на большой скорости подачи (а пока разгонял до 2100 мм/мин) стол стоит как влитой.

Примеры работ

На станке в начале я пробовал вырезать 3D картины из дерева. Использовал мягкую древесину (сосну).

Вот так это получалось в итоге.

Фотографии 3D панно

Дальше удалось раздобыть «немного» бука, и начал вырезать формы для пряников, которые тут же были отправлены супруге в кондитерскую. Для шлифовки форм после обработки на станке были приобретены нейлоновые щетки различной зернистости. И после все формы покрыл льняным маслом. Получилась такая красота.

Один из первых:

А это уже «современные» печатные доски: дорабатываются после фрезера еще в несколько этапов.

А вырезая первую менажницу, сам того не желая, узнал как станок грызет алюминий. А дело было так. В модели «0» был задан от низа заготовки. Для обрезки по контуру выставляю фрезу по касанию с рабочим столом. Запускаю программу. А по окончании при снятии изделия наблюдаю такую картину.

Станок не напрягаясь срезал 1 мм алюминия плюс к буку еще и на скорости 1800 мм/мин и вообще этого не заметил.

Станок не напрягаясь срезал 1 мм алюминия плюс к буку еще и на скорости 1800 мм/мин и вообще этого не заметил. А для меня теперь появилась задача — как выровнять оси относительно стола. Т.е. явно видна не соосность оси Х относительно стола. Возможно проще положить жертвенный стол и его отфрезеровать.

Ну и учитывая такой 'печальный' опыт, при вырезании еще одной менажницы, уже использовал подкладки на стол. И получилась такая красота.

Что получилось по итогу

Тут учел то, что покупалось.

Различные метизы, термоусадка, провода монтажные были в наличии. Стол тоже собирался из того, что было.

Станок — 70 000,00 ₽

Разъем Molex — 603,00 ₽

Кабель экранированный для энкодера — 1 551,74 ₽

Провод ПВС 4X0.75 — 300,00 ₽

4 прижима — 2 000,00 ₽

Автономный контроллер — 16 467,83 ₽

3 переключателя — 320,00 ₽

Разъемы GX16 на 4 и 6 пин. — 357,64 ₽

Итого, в текущем состоянии станок обошелся в 91 600,21 ₽

Мало это или много — каждый может решить сам. Как по мне — станок получился удобным в использовании, крепким. И хочется верить, что прослужит долго.

Получилось немного сумбурно, если что-то не понятно — пишите, отвечу.

PS. Хаял я тут цилиндрические направляющие, а попала ко мне рама от какого-то станка с одной осью на 25мм еще японских направляющих. И теперь есть мысль собрать уже полностью самому новый станок побольше. Так что, видимо, продолжение следует.

Самые обсуждаемые обзоры

| +156 |

4435

125

|

| +52 |

3755

132

|

| +105 |

5339

130

|

| +22 |

3052

100

|

И нет недорогих моделей (из-за ситуации, что чугунный станок слишком дорог в доставке).

Взрослый огромный станок с доставкой жд или морем стоит сравнительно недорого. Его функционал даже не сравнить с мелочью.

Сабж оптимален как самый недорогой станок, который способен работать. Можете взять на тао:

https://item.taobao.com/item.htm?id=658008286471

По ценам тут и тут 3040 400Вт 450+150 баксов, 3040 1500Вт 500+200, на рельсах уже будет 600+250, 4060 брать даже не рассматриваю (хлам), также там продают 4-ую ось для желающих. Из неприятных минусов — возят в ящике, плюс вес, минус лишние 50 баксов на доставку. Из очень существенных минусов, станок не способен самореплецировать на улучшение, ну в плане если вы купите дюральку 20-25мм толщиной и захотите нарезать таким станком, то обломайтесь. А вот самодельный станок с деревом на портале и бетонной станиной может приемлимо отфрезеровать дырки.

Хотя один станочек есть, но он ближе к штуке баксов выйдет за все. Характеристики, пару фото и тут. Но вот его продать потом будет сложно. И еще раз, вот такая громадина не настолько сильно дороже выйдет.

Лучше всего ищите старые промышленные станки в любом состоянии, потом чините и собирайте в живые. Они будут как правило на малые обороты, но не важно, сервы есть и высокооборотистые.

Если для лазера (не со2), то уже лучше смотреть в сторону 3дшных порталов, такие или такие. Но по жесткости для фрезерования почти не подойдут, дырки могут делать и все.

Во все готовое китайцы конечно поставят что подешевле. Менять потом надо будет все. Самому если делать, то сразу берешь норм шпиндель с норм подшипниками, а не не сильно более дешевый хлам китайский. И жесткости добавляешь сам на двойной вес. Поэтому лучше купить как сабж одну из дешевых моделей и аккуратно с ним обращаться, не тупить, не загонять фрезу абы куда, чтобы потом продать как новый и откалиброванный, настроенный. Продать будет легко. Чугун никогда в жизни не продадите, у нас еще много советского оборудования, продаваемого за гроши, скорее возьмут сверлильный станок чугунный на полтонны весом и из него ЧПУ сделают.

Во первых контроллер нужен, который будет поддерживать и управление двигателем и лазером

Во вторых пыль от фрезеровки — т.е. лазерную голову придется снимать.

Ну и в третьих — нужно смотреть, для чего лазер. Я взял отдельно лазерный гравер. Ну гравировать еще ок, а резать если, и что-то более толстое, чем 3 мм. фанеру — лучше поискать CO2 лазер.

А если просто для попробовать — тогда проще взять готовый недорогой комплект, а дальше будет видно.

По задумкам удастся сделать рабочую область примерно 400*600 мм. Постепенно готовлю чертежи недостающих частей.

Но вообще — его творчество по ЧПУ уже давнее (но по прежнему актуальное), по сети много куда растащили.

pic.mysku-st.ru/uploads/pictures/09/49/89/2021/06/12/aa6f32.jpg

pic.mysku-st.ru/uploads/pictures/09/49/89/2021/06/12/9d3abe.jpg

pic.mysku-st.ru/uploads/pictures/08/91/97/2018/12/29/deaa52.jpg

Если общий вес дойдет хотя бы до 100-120кг значит до «минималки» добрались (хорошие станки с рабочей областью 400*600 мм — 240кг)

А что касается полированных валов… ну я в своем первом станке вообще их чисто для «точности сборки» использовал, а потом их там внутри и «похоронил»:

Соосность прежде всего))

pic.mysku-st.ru/uploads/pictures/08/91/97/2019/01/17/884ac7.jpg

pic.mysku-st.ru/uploads/pictures/08/91/97/2019/01/17/629fc6.jpg

pic.mysku-st.ru/uploads/pictures/08/91/97/2019/01/17/b7a651.jpg

Раздвигаем сборку:

pic.mysku-st.ru/uploads/pictures/08/91/97/2019/01/17/964672.jpg

Дополняем профильными направляющими:

pic.mysku-st.ru/uploads/pictures/08/91/97/2018/12/29/fb6925.jpg

pic.mysku-st.ru/uploads/pictures/08/91/97/2019/01/17/c3a325.jpg

Тяп-ляп и в продакшен:

pic.mysku-st.ru/uploads/pictures/09/49/89/2021/06/12/2eee92.jpg

pic.mysku-st.ru/uploads/pictures/08/91/97/2018/12/29/e3ae1e.jpg

mysku.club/blog/aliexpress/86558.html

mysku.club/blog/aliexpress/87032.html

mysku.club/blog/aliexpress/87109.html

P.S. возможно что-то из этого Вам окажется полезным…

Думаю легко дойдет. Портал сам пока в планах из профиль 60х160

www.rsi-llc.ru/catalog/195/1341/

+ ось Z + шпиндель и движки.

Единственное пока в данной раме смущает ШВП с шагом 20 мм на оборот. Не слишком большой шаг?

Вес не самоцель, просто навскидку так можно примерно понять из чего и как человек делал — Модуль Юнга не обманешь, а удельный вес фанеры или дюраля разумеется меньше чем у чугуна или стали. Написав про 100-120кг я имел ввиду разумеется дюраль, это оптимальное количество этого металла на конструкцию этого габарита (можно и больше, но толку не будет). Далее уже смотрят по конструкции (жесткость). Если жесткость нужна больше, то переходят на чугун и сталь и вес получается уже 220-240кг.

Видел как то чудака на ютуб, он долго мучился с какой то игрушкой весом 30 кг, а потом чтоб она у него не прыгала как мишка гамми прикрутил её анкерными болтами к мраморной плите (надгробие где то надыбал). Конечно слегка получше стало, но это не то что станина из полимер-гранита: вес должен быть в самой станине, а не висеть «гирей на ноге».

Имхо: я бы на Вашем месте не торопился, а пошукал на форуме в разделе купи/продай что получше и подешевле (можно у местных сразу проконсультироваться). Как вам например такой мясистый профиль:

57-е движки точно не потянут (удержания в кг не хватит), тут как минимум переход на 86-е движки и то не факт. Ценник на 86-е намного выше, а дальше это потянет за собой цену драйверов ШД — 4 ампер будет мало, нужно уже минимум на 8 ампер и т.д. Что в результате получится тоже х.з. такой шаг только для больших ускорений на промышленном оборудовании, а хоббисты проще на рейки перейдут чем подобным заниматься будут. Имхо: 1 метр ШВП с обычным шагом вам дешевле обойдется чем городить весь этот дорогостоящий огород…

За такой совет спасибо.

На моей памяти последним по этим граблям вроде как ходил «Тёмный лорд CNC» (Женя с Елабуги) и ему это не очень понравилось. Про редукторы достаточно много тем, например раз, два и так далее. Могу по разным сайтам, но зачем если есть расширенный поиск гугла:

В верхнюю строчку поиска вводим например «редуктор», а в стоку Сайт или домен вбиваем адрес нужного сайта. И будет искать только по 1 сайту, а не по всему интернету. Я так везде ищу — даже на муське (гугл => нужная фраза => адрес муськи => переключаю на картинки).

Имхо: на Nema23 чудить с редукторами ради попытки спасения винта ШВП это такое… как не пытайся из запорожца сделать белаз оно не прокатит…

работает и в гугле, и в яндексе, по факту — то же самое, что у вас, вид сбоку :)

«Ось ШВП закреплена только с одной стороны» — это нормально, перекоса не будет, а длина по оси Z минимальна. Такое же решение очень часто практикуется и на относительно дорогих/тяжелых станках (цена несколько лямов, вес от тонны и выше).

Про «жертвенный стол» сами написали совершенно верно, так что смущаться нечему.

ОТКЛЮЧАЕТСЯ ??? нахрена такая связь??? сотни раз писали на профильных сайтах: берите либо обычные шаговики или уж полноценные сервы с коррекцией иначе нет смысла. Но китайцы продолжали непрерывно гнать подобную дичь, от которой толку не было, а теперь еще и додумались выключить при пропуске шага.

Отключится и что? вверх то хоть фрезу отведет?, или будет добывать огонь трением пока пожар не случится?

Имхо: лишнее это все, обычные ШД Nema23 на такой надо ставить (76 мм длиной и минимальной индуктивностью)

2. Должно быть затянуто «от души» хорошим имбусовым ключом — BONDHUS, Felo, а НЕ пластилиновым копеечным — на одном ключике (не наборе) не сэкономишь.

Тогда не провернет.

Хотите гарантированно аж «до слома вала»? Ради бога — вариантов выбора самого вала ЩД штук 6 или 8 (лень таблицу искать). Там начиная от банального среза на валу, а так же шпонки и заканчивая шестигранным валом.

Поэтому у везде меня как раз по Вашим двум пунктам: — обезжирено и затянуто.

Но у людей бывает всяко, я на форуме ЧПУшников обычно при «уходе координат» первым советую именно затянуть муфты.

Кстати многие купившие древнюю тошибу TB6600 брали её по цене самого дешевого, старого и надежного Leadshine…

Спасибо.

Расскажу, чт оя наблюдал. Скорость по осям выше 3000 я не задирал. Пропусков в работе не наблюдалось (с автономным контроллером). Но были случаи, когда по невнимательности что-то попадало на пути движения оси Y. Тут при невозможности движения драйвер выдавал ошибку и прекращал работу. При этом сейчас ошибки драйверов выведены на аварийный останов. Таким образом при любой проблеме на оси (заклинило, попало что-то) — станок остановится и координаты рабочие не уедут. Т.е. можно будет после устранения проблемы продолжить с этого места.

www.cnc-club.ru/forum/download/file.php?id=33912&mode=view&mt=1

www.cnc-club.ru/forum/download/file.php?id=33706&mode=view&mt=1

youtu.be/CfqlIW-p5R8

youtu.be/vCM9FTLXnig

Наблюдайте непрерывно, а лучше избавьтесь от непредвиденной остановки вообще. Повторяю: это пожар (не шутки):

mir-cnc.ru/topic/19153-пожар-на-станке/

mir-cnc.ru/topic/14932-загорелись-опилки-в-районе-фрезыкто-сталкивал/

На человека тоже рассчитывать нельзя, над принтером и еще в паре мест повесил вот такие ММП.

История из жизни. Приятель мастерскую устроил — форсирование двигателей мотоциклов, расточка/перешлифовка цилиндров и… напыление износостойких покрытий на их гильзы. Огнетушитель Вован на стенку повесил первым делом! А дальше… точил он на точиле и одна из искр угодила в банку (не то с магниевой пудрой, не то с титановой — не помню уже его инградиенты). Вестимо загорелось, и тут Вован вместо того, чтоб тряпкой/брезентом закрыть и вынести банку из помещения решил пыхнуть на неё огнетушителем. Вот тогда и начался кромешный ад когда пудра разлетелась по всему помещению. Соседи вызвали пожарку, а Вован время даром не терял — надел противогаз (запасливый) и занялся «накидыванием тряпки, топтанием и т.п.» Когда приехали пожарные их помощь не понадобилась — Вовка «геройски» потушил к их приезду сам. А вот помощь медиков была нужна — прилипшую резину с лица вместе с кожей снимали, ступни ног тоже подгорели.

А тут пыль кругом древесная и такие «советчики» ))

3D принтер с двумя подвижными нагревательными элементами в 50 и 500 Ватт, работающий часами — устройство намного безопаснее, конечно. Люди проводили опыты по имитации неудачного зависания контроллера — получали 495 градусов на хотенде. А CNC у меня в процессе, и над ним обязательно будет висеть МПП.

Я знаю, сколько мусора производит фрезер. И я видел работающие деревообрабатывающие станки в горе опилок — это НЕ нормально. Если у Вас пыль стоит так, будто муку мелют — нужно либо это устранять, либо использовать взрывозащищенное оборудование (почти шутка).

Спринклер на автоматическом огнетушителе нужен для того, чтобы равномерно орошать помещение, и гору опилок с пола он не раздует. Хотя порошок плохо справляется с тлением внутри слоя, но если он сработал — там уже активное горение.

А раструб огнетушителя не был вставлен прямо в банку?

У Вас, я надеюсь, рабочее место пожарным краном оборудовано?

Что лучше всегда иметь под рукой: кусок стеклоткани или брезента.

Огнетушители — это скажем так «промежуточное звено», которое использовать то рано/то уже поздно. Так что не обольщайтесь (тем более автоматами).

P.S. самое большее что я тушил углекислотниками — это кунг дизеля из которого сделали баню (на вскидку площадь возгорания 2,5x6 метров). 4 чел. тушили, 6 чел. подносили углекислотники. Знаете сколько ушло (расход)? около 40 баллонов из них 2 шт. большие на колесах (размером примерно с большой газовый баллон дачников). Причем тушили мы по приколу — могли и догореть дать (ничему вокруг не угрожало), просто решили (пользуясь случаем) всё перезаправить на всякий случай. Так это у нас 50 шт. было, а что у Вас? — эта пыкалка? её то много, то мало.

P.S. я понимаю, когда горит что-то крупное (то что не поднять одному т.е. более 70 кг), а когда всякая мелочевка то её проще вынести на лестницу поставив на бетон или вообще в окно на асфальт бросить (у фрезера например монтировкой ковырнул «жертвенный стол» и выкинул), а засыпать все вокруг порошком идея «так себе» (если конечно не себе).

P.P.S. было дело сосед горел по лестнице горел — курил в постели. Вызвали пожарных — приехали и выкинули кровать в окно… вместе с

соседомоконной рамой (локализовали называется), потом на газоне внизу водой залили. А сам он не мог? — остался бы с рамами (матрас без проблем можно было и самому выкинуть).Что плохого увидел в видео — сборка мусора просто в полиэтиленовый мешок. Бак должен быть металлический, заземленный. Еще одна проблема на ровном месте. С гофрой сложнее, но решаемо, если сильно захотеть, тем более, мотивация после такого должна быть.

Товарищ в аналогичной ситуации так соседа (и 2 дома в перспективе) спас с использованием всего навсего одного ОП-2.

Не знаю кого и как он там «спасал», но если тлеет ватный матрас, то никакие внешние воздействия не помогут (тем более порошок). Внутри он будет тлеть всегда пока его полностью не пропитают водой. Огня при этом минимум или вообще нет, а вот дыма море. Так что все спасение: пинка под зад и на свежий воздух чтоб не задохнулся.

Один мой знакомый купил для ПК бесперебойный источник питания (книжек начитался), хотя живем не в деревне и с сетью почти всегда норма. Лет через 5-7 его НЕ использования сеть все таки пропала (на несколько минут). Вам рассказать, где к тому времени был его аккумулятор? Новый аккум он брать не стал, все так меня послушал.

А по порошковым — были у меня бесплатные, вроде 5кг пара штук — вышел срок и выкинул, перезаряжать не стал. Если что и покупать, так разве что порошковые смеси ПС-11, ПС-12 и ПС-13 для тушения лития который обычные порошки вообще не тушат, а смесь ПС-2 вообще обратный эффект дает, вот только где их купить х.з. А с остальным и так справимся…

еще никого на вал не наматывалолюди еще не пуганые, и слово «оператор» следует брать в кавычки. Запустил ЧПУ — пошел чайку попить. Не так давно общался с человеком, который CO2 лазером вырезал акрил на рекламные конструкции. Процесс запустили на ночь. Отделалось довольно легко, всего лишь заготовкой и большей частью станка.вот так не получится. Пробовал тот же 3D принтер с контролем процесса нейросетью — пока рано. Приходится следить и за 3D принтером, и за нейросетью.

Тут согласен.

Речь уже об открытом пламени. Если тлеет, то как Вы и говорили, его можно скрутить и под мышкой вынести на улицу. Но не агитирую, знаю случаи, когда недалекие люди выбивали окно, обеспечив доступ кислорода, после чего уже ничего сделать не успевали.

ИБП тоже не нужны?

Человек должен сам знать ГДЕ он живет: город, район и даже дом. Поясню на моем примере. У меня 1-ЛГ-600-I постройки 1974 г. (кооператив, скидывались по 7тыс.руб). Дом расположен на стыке 2х районов и к электрощиту (целая комната) на 1 этаже строители изначально подвели 2 силовых кабеля от 2х разных трансформаторных будок. Сначала было на ручном — просто пакетник на 2 ввода, потом поставили автомат. При автопереключении с района на район чувствуется только скачок (видимо от подключенной нагрузки зависит, если мало вообще незаметно, а может и просесть примерно до 150-180в). Сеть даже в 1 районе пропадает 1 раз 3 года, а чтоб сразу в 2х такого давно не было.

Кстати 2 ввода это не показатель, бывает и больше. Например больницу видел: 2 сети, +1 дизеля, а операционная ещё и на аккумуляторах (целая яма как на подлодке). Как вам такое Илон Маск, им ИБП нужен?

Далее, Вы спрашивали про «пожарный кран» — на каждом этаже серии 1-ЛГ-600-I он разумеется есть — щиток на этаже в котором кнопка, шланг и кран. Функции кнопки: сигнал на пульт, ревун, включение 2х электромагнитов которые откидывают стальные вентиляционные двери наверху здания (типа проветривания, но они «тягу» давали и мы их заварили). Кроме выше озвученного кнопка включает дополнительный насос в подвале (стандартные 6 атм. это ни о чем). От моей двери до шланга примерно 6 метров. Тушил ли им? — квартиры нет (без надобности), а вот от первого этажа частенько шланг кидал до помойной бухты во дворе — шкеты поджигали, а вызовешь пожарку и с дома снимают штраф за ложный вызов, так что сами все, сами…

P.S. кроме этого дома в 70е годы были оборудованы датчиками день/ночь чтоб не платить лишнего. Кто и где живет, что имеет, нужен ли ему ИБП и прочее — строго индивидуально (своя голова на плечах должна быть). Кстати на мой колхоз ИБП не хватило бы.

Кстати, вопрос смазки не раскрыт. Или Вы на заводскую заложенную в каретки и гайки надеетесь? — Так зря, она небесконечная. У меня был случай — попросили «посмотреть» один ЧПУ украинского производства. Приехал — и сразу от звука движения осей аж присел… Специфично звучит «сухой» ЧПУ — металл по металлу… Я к хозяевам — что за нафиг??

"- А это нам наладчик продавца сказал — смазка заложена, смазывать не надо!"...%((

А в осях уже люфт больше миллиметра. Хороший наладчик, что тут скажешь.

По смазке пока на чем было езжу, но уже думаю, что пора смазывать. Тем более что станок работает не сильно много, и только по выходным. Но правильнее думаю установить тавотницу.

А конструкция нормальных осей Z примитивна до безобразия. Кстати в ней тоже можно использовать… круглые полированные валы — для натяжения ремня «самое то» (а говорят, что они ни на что не годны):

Как самому собрать ось Z на кругляках я объяснял в своих обзорах здесь:

mysku.club/blog/aliexpress/86558.html

mysku.club/blog/aliexpress/87032.html

А чем прямая передача не угодила? В том смысле, что с ременной дополнительная конструкция появляется.

2. Интересно, а кому «прямая передача» в данном случае может угодить?

Если расположить ШД по оси ШВП, то кроме эффекта «эйфелевой башни» (увеличения высоты конструкции почти на 200мм) мы получим… уменьшение расхода по оси Z — пластина крепления хомута шпинделя (подвижная каретка) будет в него упираться при попытке поднять ось вверх. А так — у меня она «вскользь» мимо шкива проезжает выше его не задевая. Заодно бонусом увеличивается крутящий момент на валу. Имхо: сплошные плюсы.

3. «с ременной дополнительная конструкция появляется» — пластину поперечную оси Z для крепления двигателя вам все одно делать придется. Вы хотите сказать, что её «форма» была бы проще чем сделано у меня? — если «по человечески» её делать (фрезеровать, а не из жести как китайцы делают), то работы даже больше.

За руки ++!

Сколько времени примерно берет шлифовка после ЧПУ, и до покрытия маслом?

После шлифовки смачиваю водой для поднятия ворса и финишно прохожу 240.

По времени не засекал, но ушло больше часа.

У меня нейлоновые щетки для шлифовки рельефов, но для менажниц они мягко говоря бесполезны.

240 капельку грубовата все-таки, я финиширую 320. А если для себя или друзей, то 400.

Наверное всё же если с нуля проще купить дешман на Али и с помощью него параллельно собирать нормальный станок. А так 500$ стоит как мебель.

Если все-таки соберетесь собирать — спрашивайте. Помогу, чем смогу.

П.С. Я бы лучше 4 ось прикупил вместо энкодеров.

А про 4 ось задумываюсь уже, но хватит ли высоты портала? 100мм только.