Ультрабюджетный крупноформатный ЧПУ станок по дереву Woodpecker

Захотелось мне красивых наличников на дачный домик. Нормальный человек выпилил бы их лобзиком за неделю-другую. Но такой подход не для меня. Ведь, как всем известно, лучше день потерять, потом за пять минут долететь. Я всего за каких-то три года сделал станок из алюминиевых палок и связующей субстанции. Станок, если его вообще можно назвать таким гордым словом, у профессионалов не вызовет ничего, кроме смеха и приступов фейспалмов. Но он справился с задачей, а по материальным затратам не нанёс ущерба моему благосостоянию. Я же прокачал слесарные навыки и чуть увеличил радиус кривизны рук.

Начал делать станок я ещё в 2016 году. До этого я собирал только 3D принтер и пару простеньких сверлильных стоек для печатных плат. Так что опыта в построении станков у меня не было никакого. Можно было найти на форумах какие-нибудь готовые для повторения проекты. Но это скучно и дорого. Изобретать же велосипеды самому — это очень интересно. Так и появился проект Woodpecker CNC.

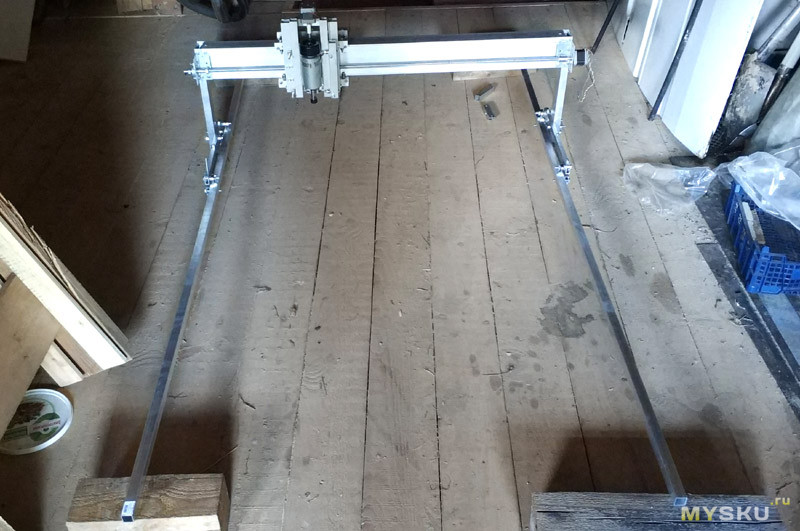

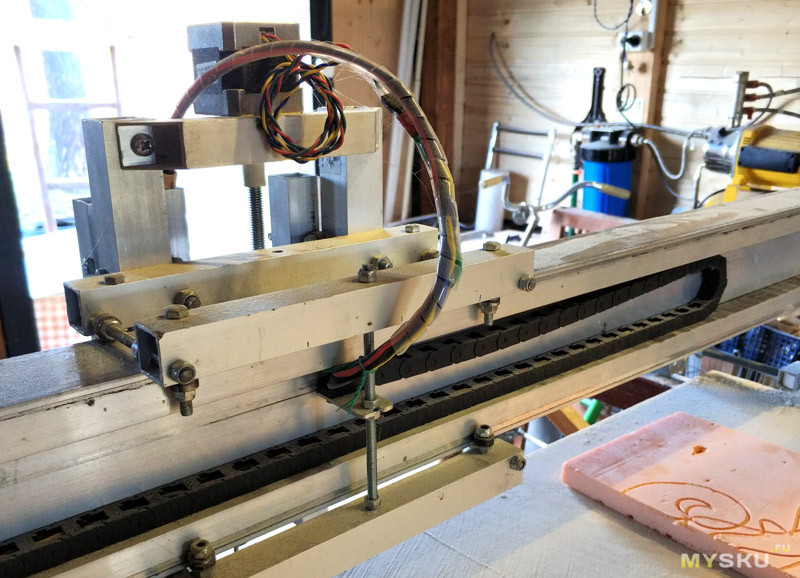

Вот что в итоге получилось:

Итак, нужен был станок, способный выпиливать дерево размерами метра полтора на, хотя бы, полметра. С ростом размеров рабочей зоны очень резко растёт и стоимость станков. Так как вырастает не только длина всех частей, направляющих и ходовых винтов, но и их сечение, для сохранения жесткости. В итоге станок такого размера, собранный из нормальных комплектующих, выходит по затратам в шестизначную сумму рублей. Такие проекты легко найти в интернете. Ради хобби это неоправданно дорого. А зарабатывать этим я не планирую. С моими предпринимательскими талантами я ещё и должен окажусь.

Значит надо экономить на всём. Обычный алюминиевый профиль из строй-магазина. Строительные шпильки вместо ходовых винтов. Обычные подшипники, катающиеся по профилю. Двигатели и электроника бюджетная от 3D принтера.

Конечно, нормальный станок таким образом не получить. Потому я сразу для себя решил, что меня устроит точность плюс-минус пару миллиметров и скорость как у черепахи или даже улитки. Точность для наличников и тому подобных изделий не важна. Ну а скорость… У меня очереди из клиентов нету, для себя можно запустить утром и пусть станок весь день себе кромсает детальку.

На шпинделе совсем уж экономить не стал. Взял хоть и дешевый китайский, но шпиндель с ER11 цангой. Идею поставить туда какой-нибудь дремель отбросил сразу, долго, скорее всего, не проживет, особой экономии не будет. Так что приобрёл на алиэкспрессе этот лот. В апреле 2016 обошелся в $35.99 с купоном на $4. Сейчас стоит меньше.

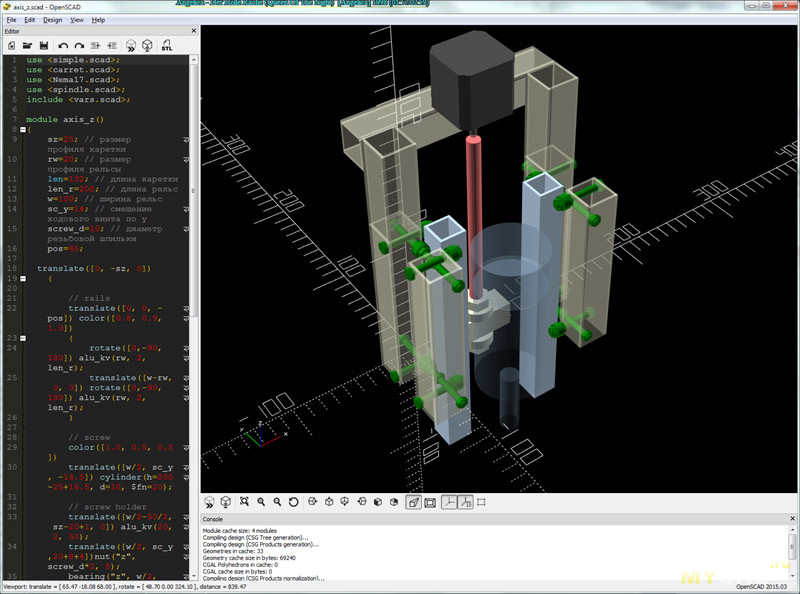

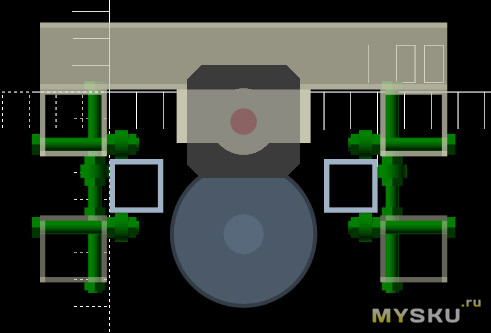

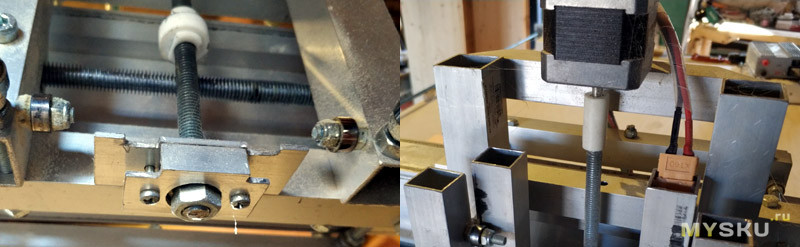

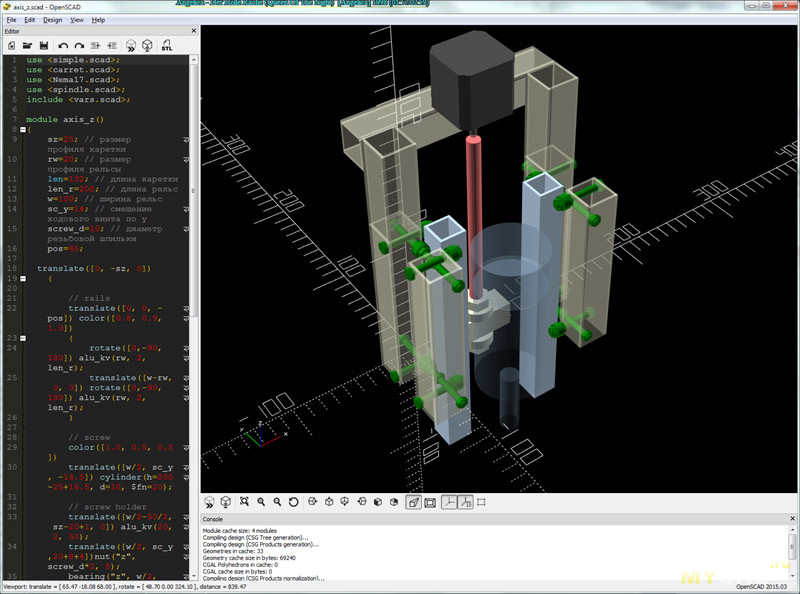

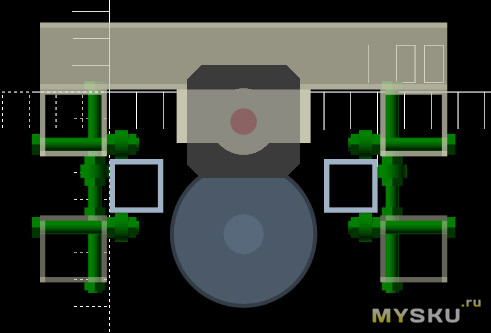

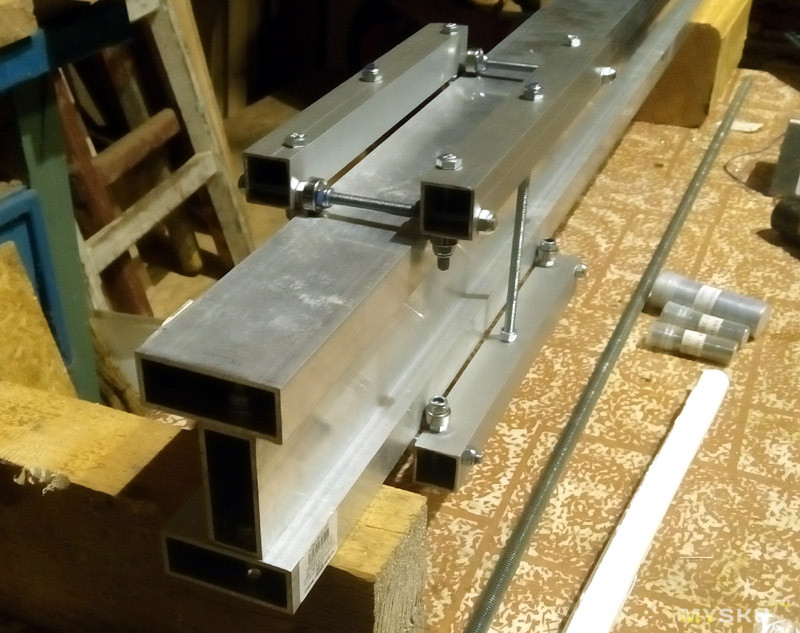

Начал я с рисования станка в OpenSCAD. Проще было бы, конечно, в каком-нибудь SolidWorks'е, но в чём умел на тот момент, в том и рисовал. Начал с вертикальной оси, Z. Шпиндель закреплён между двумя параллельными квадратными профилями, которые с четырех внешних сторон прижимаются обычными шарикоподшипниками.

Проверка показала, что алюминиевый профиль хоть и не точен по размеру, да и толщина стенок обычно меньше заявленной (обвешивают, негодяи!), зато все размеры очень точно выдержаны по всей длине, что хорошо для использования в качестве рельс.

Любой здравомыслящий человек сразу усомнится в долговечности и надежности такой конструкции, когда твёрдый стальной подшипник катается по мягкому алюминию. Я же решил что сойдёт и так. Ну, во-первых, станок не для коммерческого применения и больших пробегов ждать не приходится. Во-вторых, конструкция и изначальное техническое задание допускают некоторые люфты и возможность периодической подтяжки соединений. На крайний случай я решил, что буду использовать сменные накладки из алюминиевой полосы, стоит она недорого, по мере износа она переворачивается другой стороной (до 4 использований). Ну и потом она в хозяйстве ещё послужит, хотя бы как основа для светодиодной ленты. Так что норм.

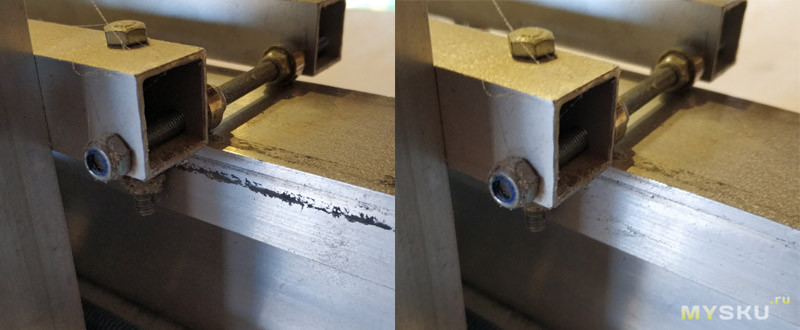

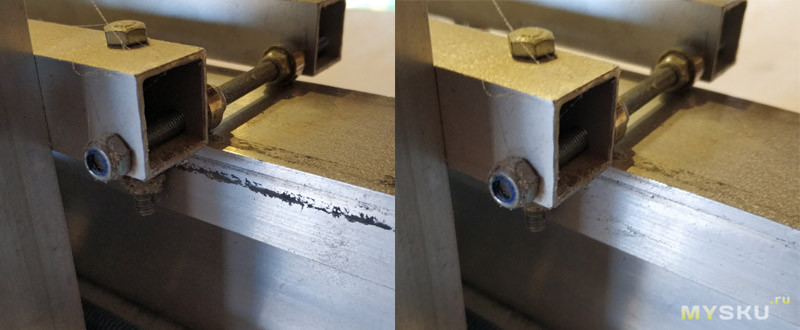

А практика показала, что такого уж большого износа нет. Фотка сделана уже после всех работ. Слева виден небольшой черный налёт, это деревянная пыль, придавленная катающимся подшипником. В какой-то мере она наверное и частично защищает алюминий. Справа я её счистил, следа износа почти нет.

Чуть хуже с осью Z. Тут подшипник долгое время находится в одном положении и вибрацией изнашивает одно и то же место на рельсе. Но даже тут износ такой, что я думаю можно ещё раза в 3-4 больше выпилить, прежде чем это хоть как-то начнёт сказываться. А там можно поставить второй подшипник, чтобы он ездил по свежей борозде. А потом установить накладку из полосы. Так что тут я никакой проблемы не вижу, даже если бы я гонял станок в больших объёмах.

По конструкции. Использование не самых подходящих материалов, конечно, не означает, что можно делать какую угодно конструкцию. Скорее даже наоборот. Тут особо важно сделать как можно более продуманно, чтобы хоть как-то компенсировать недостатки выбранных элементов. Например, если посмотреть на мелкие китайские станки, бросается в глаза большой рычаг, образованный большим расстоянием от фрезы до рельс оси X, по сравнению с расстоянием между этими рельсами. Я же старался всё делать так, чтобы максимально снизить нагрузку на профиль и, в первую очередь, подшипники. Например, направляющие оси Z расположены по бокам от шпинделя, а не с одной стороны. Не знаю, насколько это всё помогло, мои познания в сопромате, увы, ограничиваются играми Bridge Construction, но вряд ли сделало хуже.

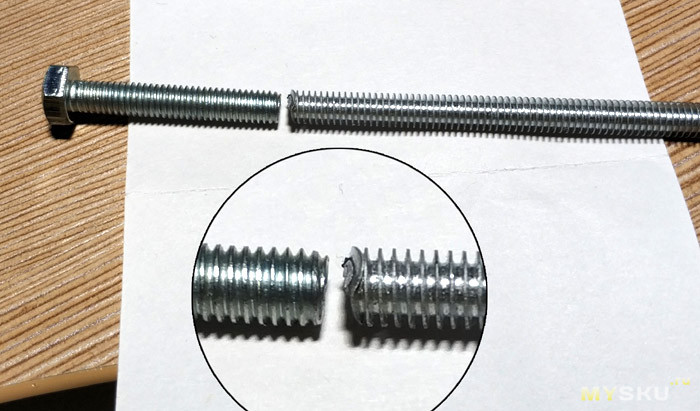

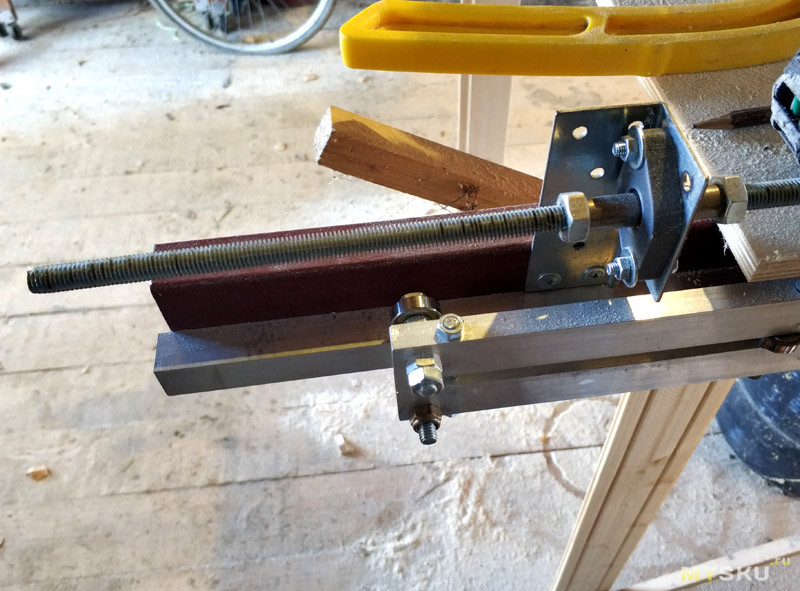

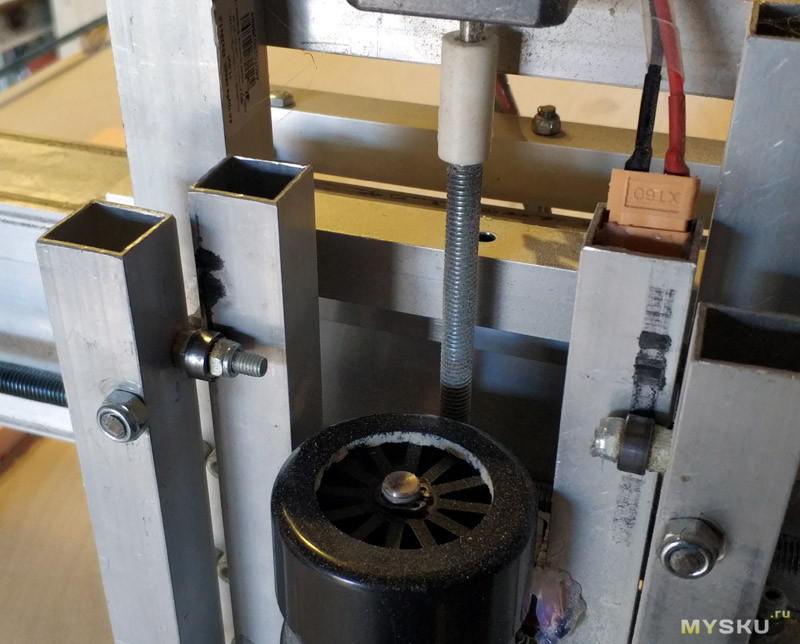

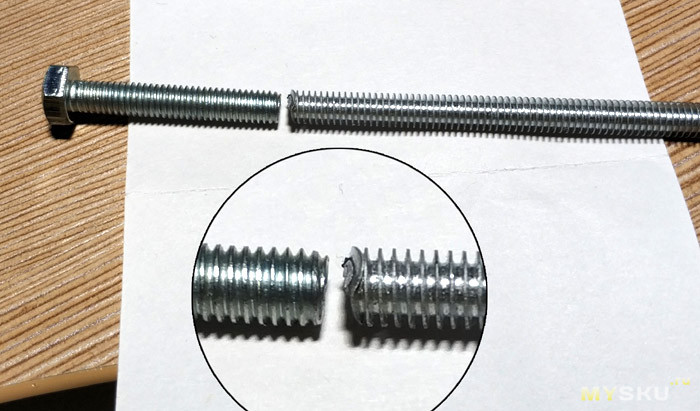

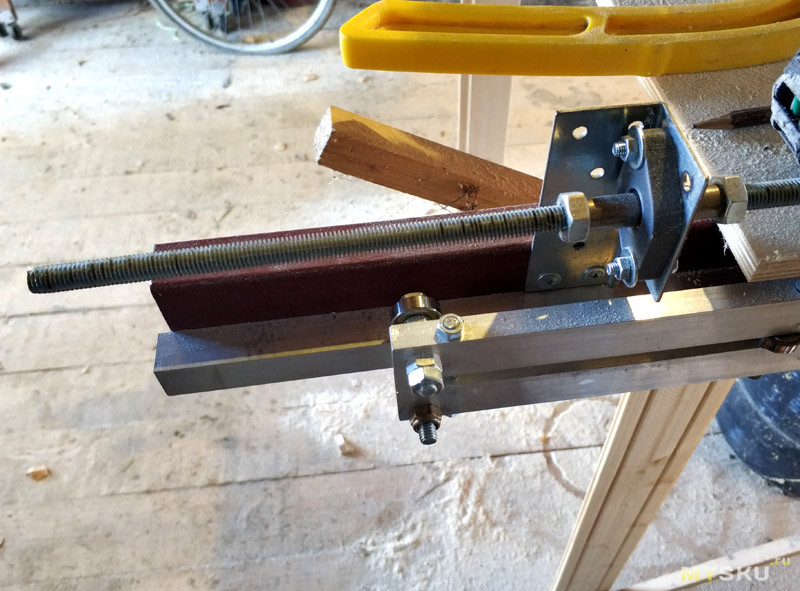

Ходовые винты сделаны из строительной шпильки. М8 на ось Z, М10 на X и Y. Шаг резьбы у них 1.25 и 1.5 миллиметра соответственно. Это даёт очень неплохую редукцию, по сравнению с применяемыми в нормальных станках ходовыми элементами. Значит можно использовать менее мощные шаговые двигатели. Но и скорость падает сильно. Более серьезная проблема в том, что строительные шпильки очень мягкие. На длине 2 метра шпилька М10, закрепленная по краям, сильно провисает. Если её быстро вращать, она пытается изобразить детскую скакалку. Это дополнительно ограничивает скорость. Что ж, пусть так, спешить не будем.

Качество шпилек тоже оставляет желать лучшего. Они хоть и называются «М10», к метрической резьбе отношения почти не имеют. Ну, внешний диаметр и шаг резьбы более менее совпадают, а вот углы и внутренний диаметр — ничего общего. Так что резьбу в ходовой гайке я нарезал не метчиком, а самой шпилькой. Сточил край на конус и прорезал три продольные канавки.

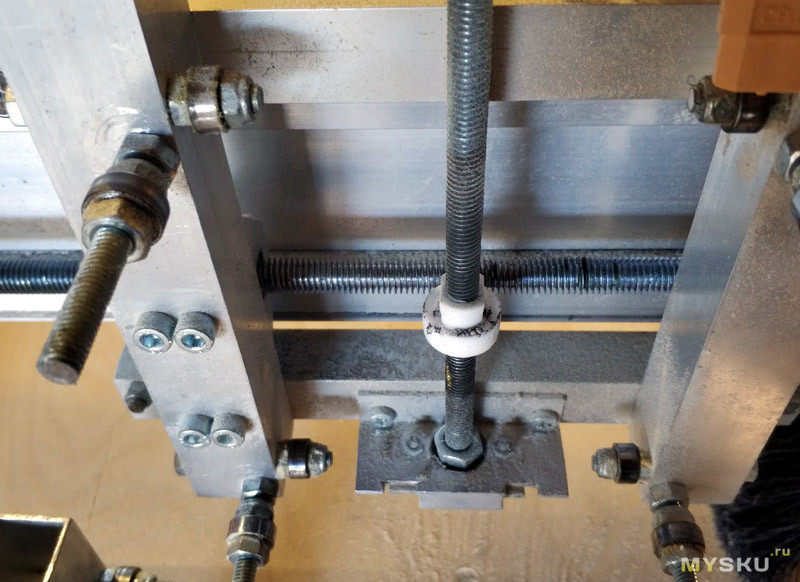

Ходовые гайки из фторопласта. Не знаю, где его можно купить. На досках объявлений иногда продают. Мне повезло, когда-то давно притащили мешочек с разноформатными заготовками, спасённый с помойки какого-то завода. Гайка из фторопласта, с нарезанной самой шпилькой резьбой, легко крутится и не люфтит. Желательно, конечно, чтобы резьбы было побольше, миллиметров 15.

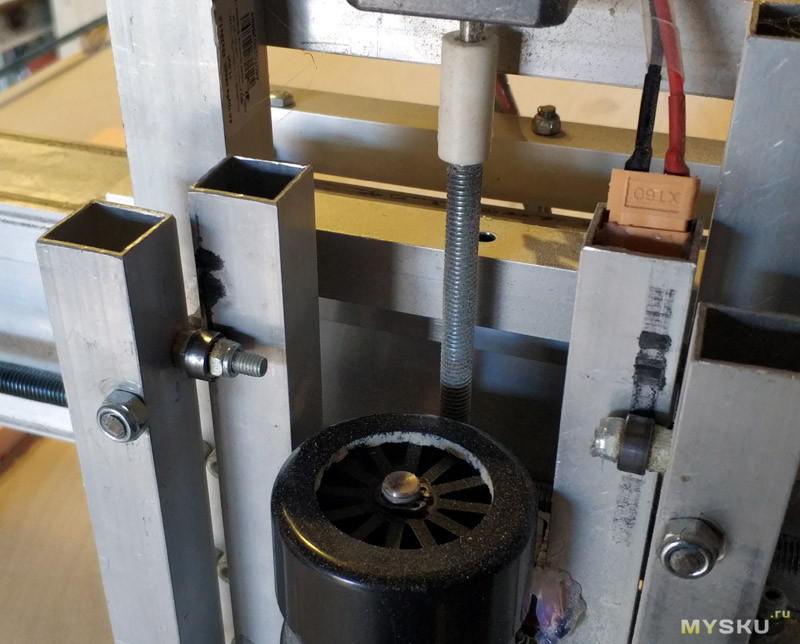

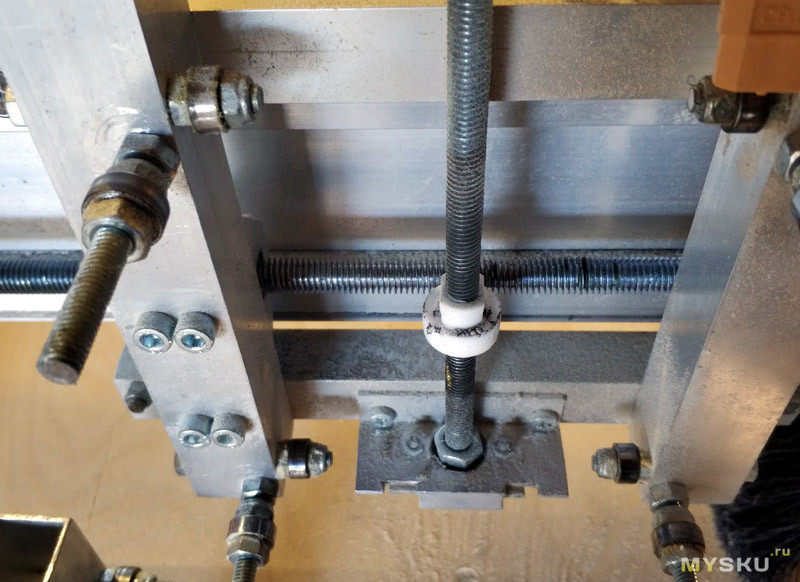

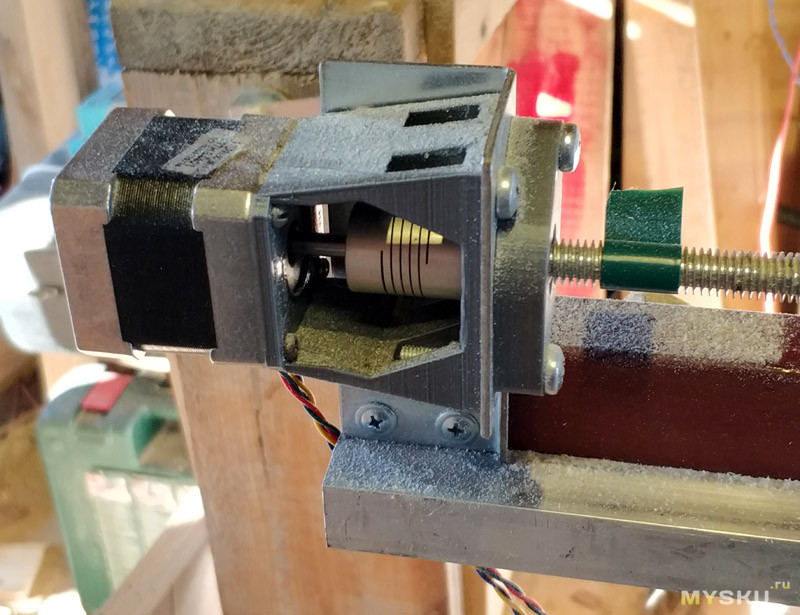

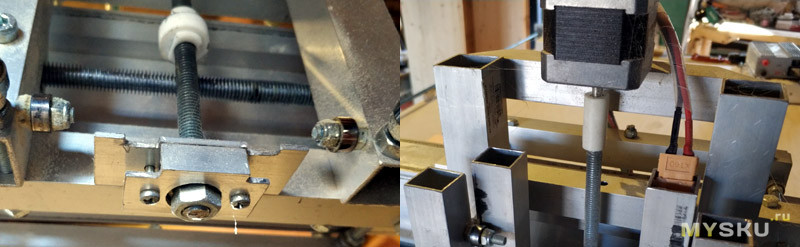

Опорный подшипник оси Z — обычный 608й. Закрепил самодельной конструкцией из обрезков профиля. Соединение с мотором — напечатанная муфта.

Портал оси X собран из трёх алюминиевых профилей 50х20 длиной один метр. При ширине каретки чуть более 20 сантиметров это даёт 75-80 сантиметров (я так и не измерил точно) рабочего хода по Х, что даже больше, чем мне нужно. Но укорачивать я не стал. Три профиля соединены в виде двутавровой балки. Это даёт неплохую прочность. А при необходимости, центральный профиль можно заменить на стальной, если вдруг этого не хватит.

Каретка X двигается на 16 подшипниках. Вообще, стоило бы поставить покрупнее, например 608, но я выбрал 685, размером 5x11x5 мм. Уже не помню, почему так. Короче, так исторически сложилось. Все люфты можно выбрать, подкручивая гайки. После сборки я был приятно удивлён, как легко, но при этом плотненько, без ощутимых люфтов, катается каретка. Без нагрузки это ещё ни о чем не говорило, но оптимизма немного добавило. Вообще, в процессе мои настроения менялись от «не взлетит» до «да неплохо должно получиться».

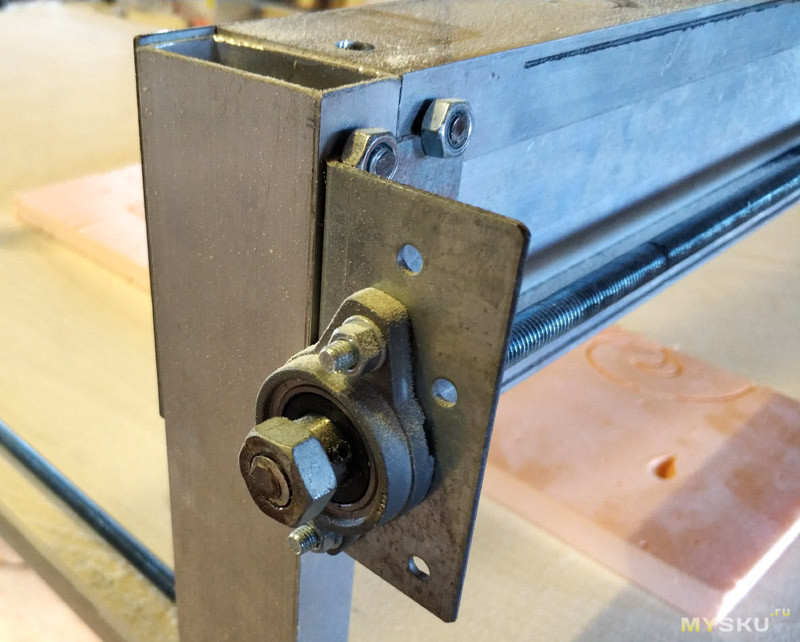

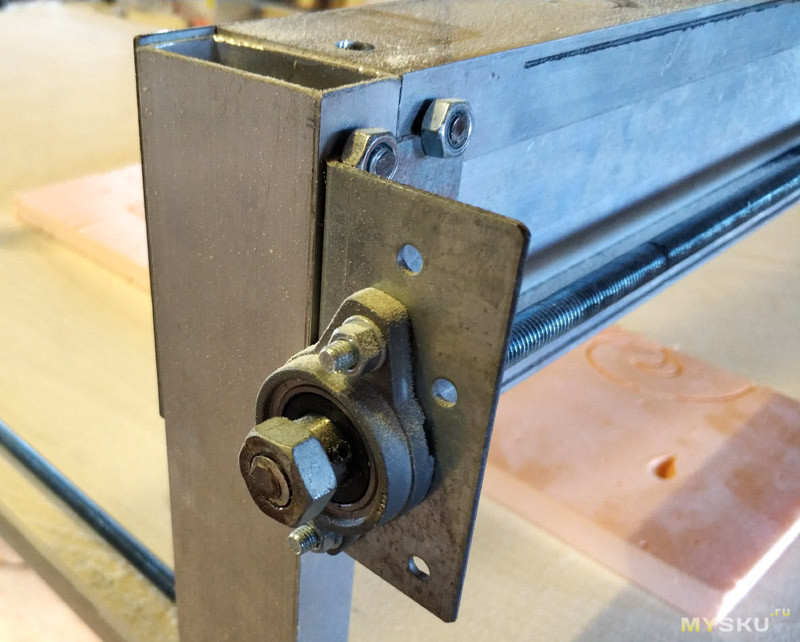

На этой оси уже применил подшипниковую опору KFL10 и разрезную муфту для соединения с двигателем. Вообще по конструкции станок получился «я его слепила, из того, что было», на разных осях схожие узлы сделаны по-разному.

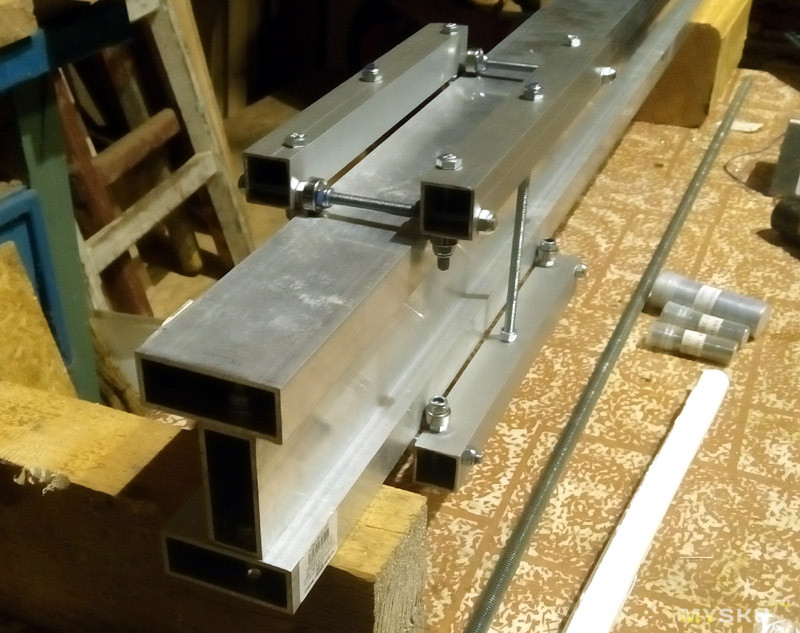

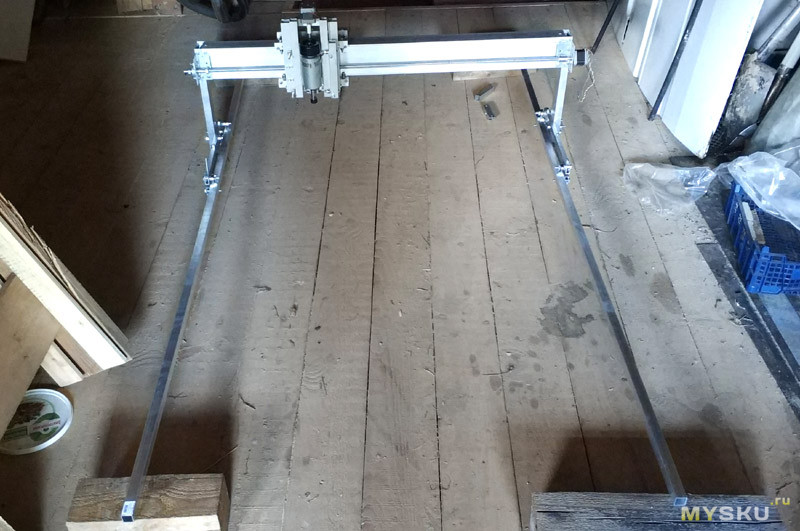

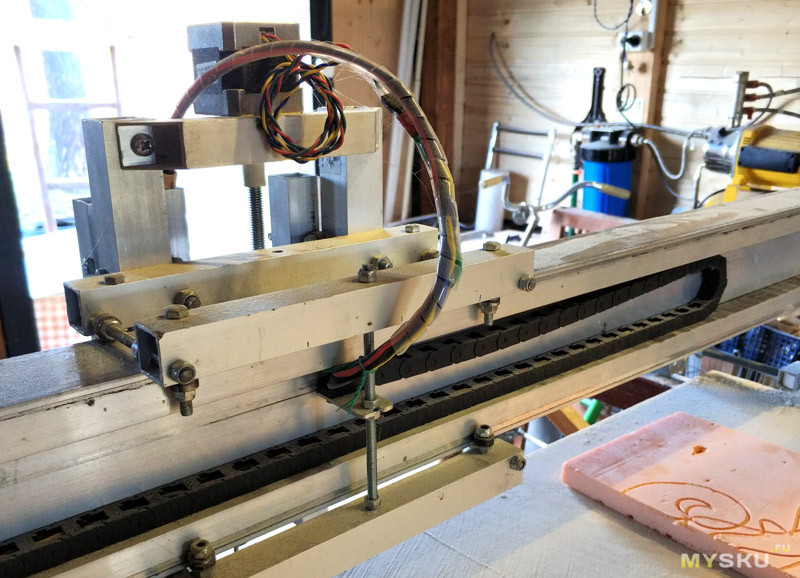

Ось Y и стол доделывал уже в этом году. Портал двигается по двум рельсам из профиля длиной 2 метра. Тут уже поставил подшипники 608 (8x22x7 мм). По 6 с каждой стороны.

Долго думал, как лучше сделать стол. Рисовать его не стал, делал по чертежам в голове. Важно было получить высокую параллельность двух направляющих. Особенно точное и одинаковое расстояние между ними. И более-менее приличную жесткость. Но при этом хорошо бы не очень тяжелое вышло. Выбрал конструкцию из стального профиля 50х25, толщиной стенки, кажется, 1,5 мм. Сварку применять не стал (я не умею варить, просить друга не хотелось), да и на резьбовых соединениях, если что, проще подкорректировать габариты. В итоге получилась конструкция из двух параллельных и крестового соединения внахлёст. Просто в сборке, автоматически выравнивает и фиксирует плоскость. Профиль тонкий, лёгкий, но дополнительно ещё фиксируется фанерой стола, это надежно фиксирует расстояние между боковыми направляющими. Сталь покрасил для эстетичности. С боков прикрутил рельсы из алюминия. Ножки сделал из обрезков фанеры, вначале просто чтобы было удобнее собирать станок, не на полу. Но временные ноги так и остались.

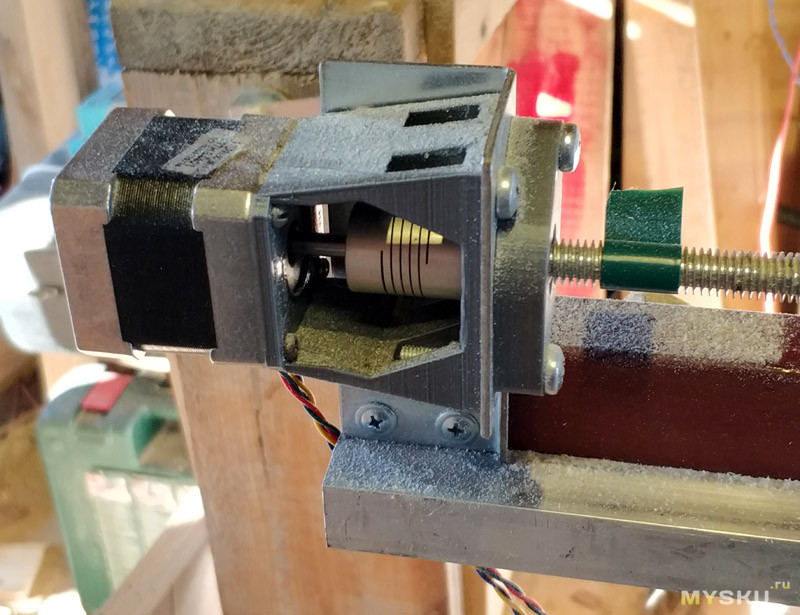

Ходовые винты Y с двух сторон стола. Одного винта тут явно недостаточно было бы, при такой длине портала. Заодно их поднял выше, так, чтобы они были примерно на высоте фрезы, это снижает нагрузку на рельсы, нет крутящего момента. Шпильки пришлось сажать на подшипники с двух сторон. С одной стороны рабочий опорный, зафиксированный двумя гайками, с другой, рядом с двигателем, поддерживающий, чтобы при болтанке винта он не раздалбывал вал мотора. Подшипники крепил печатными деталями. Ну и опора двигателей тоже напечатанная. Над ней пришлось подумать, чтобы можно было её напечатать без поддержек.

Ход оси Y получился где-то 165 сантиметров, так что используемая часть шпильки примерно такая же. Оставшиеся сантиметров 25 отрезать не стал, они немного работают противовесом, так шпильку мотает, как мне показалось, меньше.

Провода к движущимся частям прокладывал по покупным гибким кабель-каналам. Канал в портале оказался довольно тесным, 6 проводов (2 шпиндель + 4 двигатель Z) из шввп 0.5 мм2 лезли с трудом, получилось жестковато. Поменял на силиконовые гибкие провода с Али. Зато получилось довольно аккуратно, что для меня не характерно.

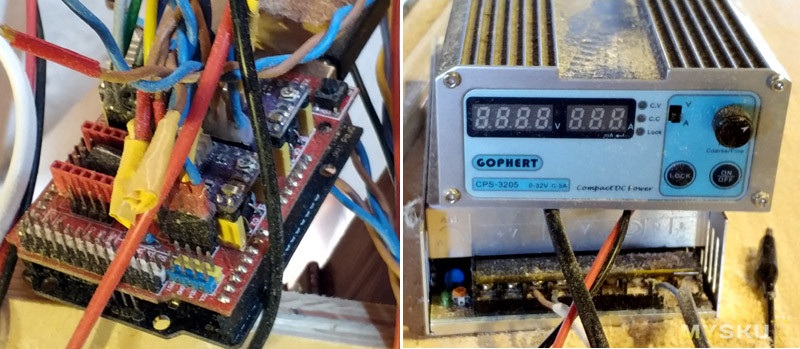

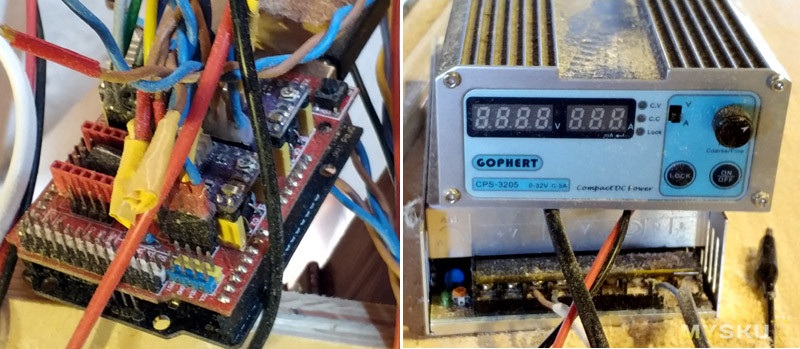

Электроника на основе Arduino с пристыкованной платой CNC shield. Такой же набор идёт с мелкими китайскими станочками. Прошивка широко известная, grbl. Драйвера шаговых двигателей воткнул DRV8825, остались после апгрейда принтера на TMC2208. Двигатели оси Y подключены последовательно. Всю электронику временно запитал от регулируемого блока питания Gophert, выставил 12 вольт. В дальнейшем можно заменить на обычный БП. Реальное потребление там чуть более одного ампера в работе, пиками до 1.5-2А

Контроллер подключается к компу по USB. У меня в качестве него планшет Chuwi Vi10 с Win10 на борту. Universal Gcode Sender использую для управления станком и скармливания ему g-code задания.

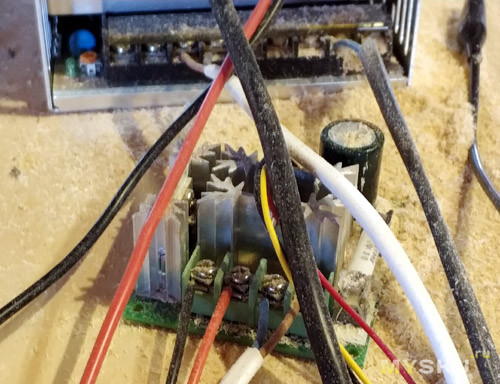

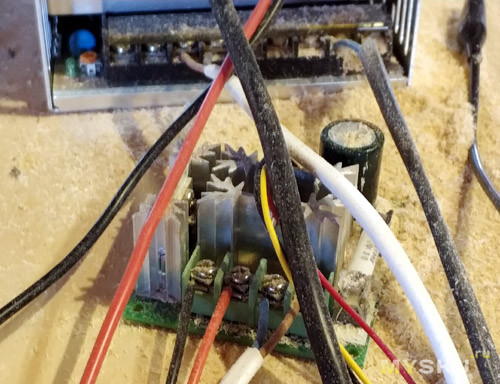

Шпиндель питается от 48 вольтового китайского БП на 600 ватт. Столько не нужно, просто что было. Подключил через ШИМ-регулятор мощности для управления оборотами. Теоретически можно будет завести управление оборотами (и включение/выключение) на плату-контроллер, но пока этого не делал.

Потребляет станок немного. Примерно в районе 150 ватт в работе. И, как мне кажется, 140 из них уходят в шум :)

Отдельно хочу сказать про инструмент. Профиль оказалось очень удобно пилить ручной циркуляркой. Используя деревянный уголок в качестве направляющей, профиль отрезается очень точно и очень ровно, даже руками из жопы. Остаётся только чуть снять дремелем с алмазным диском заусенцы с ребер. Вот с точным сверлением отверстий у меня беда. Калибровская стойка помогает, но отверстия всё равно постоянно убегают на полмиллиметра, а то и больше, от задуманного. Так что конструкцию продумывал так, чтобы точность отверстий не влияла на результат. Ещё очень пригодились китайские метчики-свёрла, типа таких. Удобным оказался автоматический кернер.

После настройки прошивки и тока на драйверах шаговых двигателей, станок ожил. Первые испытания показали, что с осями X и Z особых проблем нет. По Y же ходовые винты на большой скорости сильно болтает. Пришлось ограничить её на 300 мм/мин. Да, станок ползёт из одного конца стола в другой более 5 минут. Но я знал, на что шёл.

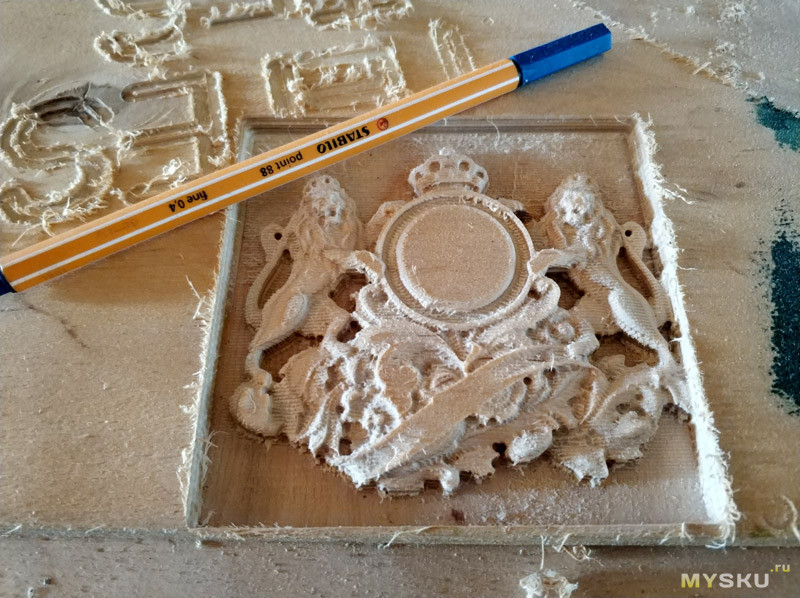

Дальше было потрачено несколько дней, чтобы разобраться, как же задания составлять. Поиск подходящего софта осложнялся ещё медленным дачным инетом. В итоге остановился на ArtCAM'е, бесплатный софт как-то не пошёл. Потом ещё долго разбирался в нём, искал хоть какие-то готовые узоры для пробы. Всё это оказалось сложнее, чем я ожидал. Но кое-как разобрался. И вот первая пробапера фрезы:

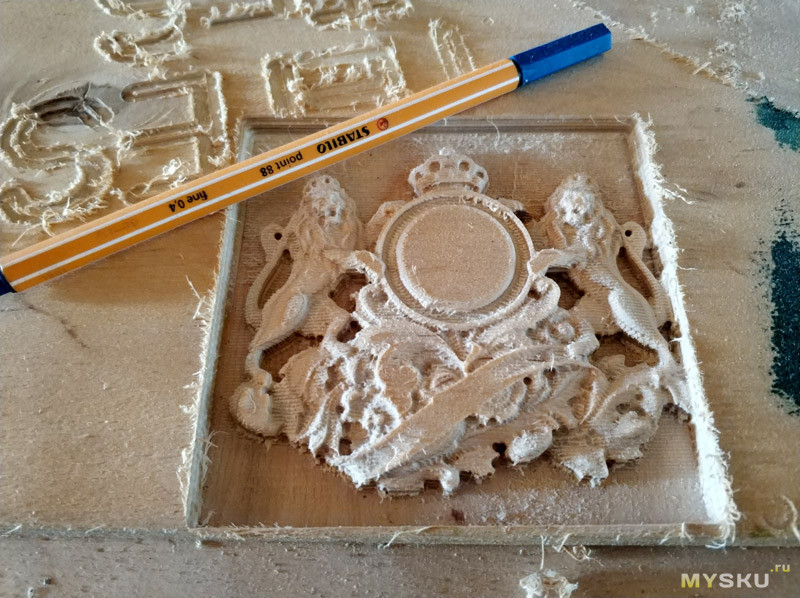

Размер 10х10 см, два прохода, грубый и чистовой, примерно по 2 часа каждый. Шаг чистового прохода поставил довольно большой, потому получилась такая полосатость. Тут можно долго спорить, но мне результат понравился. Я и в таком был не уверен. Да и такая 3D гравировка — это не то, для чего станок создавался. Слишком тонкая работа для его габаритов и люфтов. А скорость маловата, когда нужно всю поверхность «просканировать» построчно туда-сюда с малым шагом.

Освоил вырезание по контуру. Фанера 12 миллиметров. Требует некоторой обработки после вырезания, но в целом гораздо лучше, чем я смог бы сделать вручную, лобзиком.

Фрезу использовал двухзаходную твердосплавную от Kyocera Tycom. Фрезы этой фирмы не раз советовали на форумах. Диаметр 3.175 мм, то есть рабочий диаметр равен хвостовику, таким образом в несколько проходов можно вгрызаться довольно глубоко. Рабочая часть, для такого диаметра, длинная, полдюйма, 12.7 мм.

Заготовки из фанеры пилил шириной 40-60 сантиметров, по ширине того, что собирался выпилить. Под заготовку, чтобы не портить стол станка, подкладывал утеплитель из экструдированного пенополистирола (XPS). Он стоит недорого, достаточно твердый и одинаковый по толщине. Заготовку притягивал к столу саморезами.

Дальше работа зависла на 2 месяца. Надо было нарисовать узор наличников. А художник из меня хуже чем из Остапа. Пришлось тырить узоры из гугл-картинок. Нашёл несколько понравившихся узоров наличников и решил их смикшировать. И пришлось осваивать inkscape, чтобы перерисовать в вектор. Кое-как справился. Inkscape очень понравился, достаточно удобный и с прекрасными встроенными туториалами, по которым вполне можно разобраться.

Пока рисовал наличники, параллельно пробовал выпиливать уже готовые части общего узора. И смотреть, на что пригоден станок. Чего я не ожидал, станок получился очень шумный. Очень. В процессе работы он дребезжит и воет как стадо бешеных пылесосов. Я часто пренебрегаю правилами ТБ, могу косить траву или пилить дрова бензоинструментом, без защиты ушей. Но тут я надел защитные наушники. Иначе невыносимо. Так что не пытайтесь повторить такое дома. И даже на шести сотках с соседями рядом. У меня до соседей десятки метров, и то я думал что могут быть недовольны. С другой стороны, станок всё равно гораздо музыкальнее и приятнее, чем радио Дача, которое они слушают.

А вот что удивило приятно, так это скорость работы. Несмотря на то, что станок медленный, сказывается это, в первую очередь, на холостых перемещениях, которые могли бы быть и пошустрее. Рабочая же подача в 300-400 мм/мин вполне нормальная. При выпиливании узоров холостые ходы занимают не так много времени, где-то наверное 10-20% работы. Так что будь даже станок быстрее на холостых, разница была бы небольшая. Часа за два получается деталь узора размером больше метра длиной. Меня такая скорость более чем устраивает, лишь бы работал станок, а не я.

Вначале я ставил 5 проходов на 12 мм фанеру. То есть каждое отверстие и внешний периметр прорезались по чуть-чуть, углубляясь на каждом круге миллиметра на 3. Потом стал увеличивать заход, чтобы проходить всю толщину за 4, потом 3, а в конце стал вообще за 2 прохода резать. И станок это пережил. Стало заметно, что фрезу чуть уводит в сторону, когда она вгрызается в торец, особенно если под острым углом, но на результате это не сильно сказывается, высокая точность мне не нужна. Более того, однажды, почти в самом начале, я услышал (находясь за двумя дверьми, в доме печку топил) что шум станка стал ещё громче, чем обычно. Как оказалось, на первом проходе периметра от вибрации чуть ослабла цанга, и фреза выдвинулась вниз. Станок начал резать фанеру вообще в один проход! Я, конечно, поставил на паузу и вернул фрезу на место. Но за это время успелось прорезаться сантиметров 30 периметра. И при этом станок не сбился, шаговые двигатели ничего не пропустили. Следующие проходы прошли точно по следу первого.

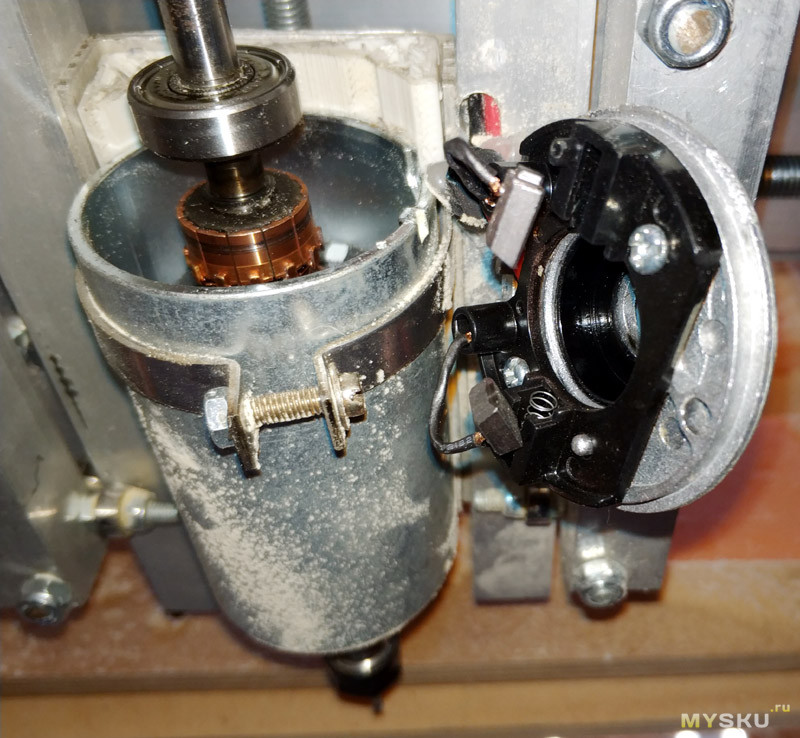

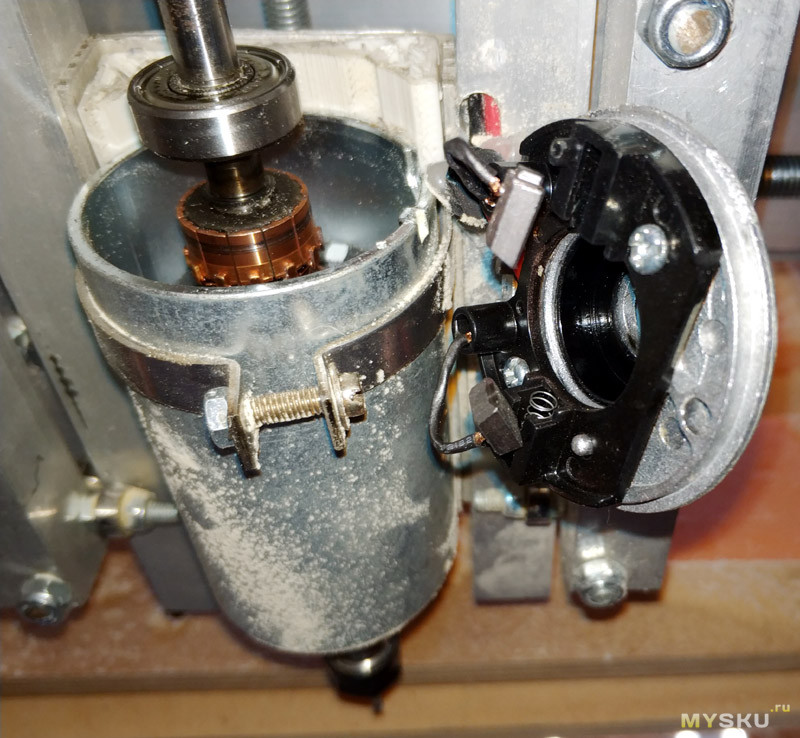

В процессе, конечно, стали откручиваться некоторые гайки. Не везде было удобно ставить самофиксирующиеся. Ну да фиксатор резьбы быстро всё исправил. Через часов 10 суммарной работы станка, стал странные звуки издавать шпиндель. Вал руками крутился только в одну сторону, в другую клинил. Я думал всё, китайский шпиндель оказался недолговечным, уже расстроился, ждать новый было бы слишком долго. Но разбор показал, что ничего критичного нет, ослаб один из длинных винтов, скрепляющих корпус. Износ щеток минимальный, подшипники стандартные. Думаю что шпиндель вполне послужит достаточно долго. Хотя тут я дилетант, смотрите фотку. Главное что после сборки и фиксации резьбы всё заработало. Заодно залепил два неиспользованных крепежных отверстия в передней части, как оказалось через них пыль может попадать внутрь.

Напилив все детали для наличников на 5 окон, извёл почти 6 листов фанеры 1525х1525х12 мм. От фанеры остались одни огрызки. На фото только часть погрызенного.

Что удивительно, за всю эту работу я не сломал ни одну фрезу. И не запорол невозвратно ни одну заготовку. Была пара мелких косяков, но некритичных. В одном случае не рассчитал размер заготовки и хвостик рисунка, пика из верхней части, слегка вылезла за край, получилась срезанной. Эта деталь пошла на дальнее окно, где пика так и так не влезала и её пришлось подрезать. В другом случае всё-таки случился пропуск шагов, из-за небольшого перекоса ходового винта. Я его потом отладил, но в тот раз периметр немного съехал. Я это вовремя заметил и исправил, но с изнанки узор немного подпортился. На результат не повлияло.

Пока станок допиливал, я начал обрабатывать напиленное. Не знаю, как должно быть, вероятно из-за вибрации станка рез получается не очень чистый, для покраски лучше обработать шкуркой. Плоскости — ленточной шлифмашиной. Торцы — дремелем. Работа длинная и нудная, но я справился.

Дальше была покраска и сушка. Учитывая конец октября (куда это лето так быстро пролетело?), тоже пришлось помучаться. Эмаль ПФ-115 сохла нормально только в закрытой комнатушке с тепловентилятором. Да и прокрашивать все эти узоры то ещё развлечение. Доделал я всё только к ноябрьским праздникам.

До

И после

Даже осеннее солнце выглянуло посмотреть на такую красоту :)

Ну или вот так, в сравнении

Вблизи.

По затратам сейчас сложно посчитать, я, к сожалению, не записывал. Многое из мелочевки было куплено в период «купонной лихорадки» на Али в начале 2017го и вышло почти даром. Что-то наоборот, с тех пор подешевело. Что-то мне досталось бесплатно или уже было. Но примерно прикинуть можно.

Шпиндель — $36

Моторы 17HS4401 — 4 * $10.80 = $43.2

Подшипники где-то на $20

Электроника в районе $10

Стальной профиль 9 метров по 101р = 909р

Профиль Al 50х20х2х1000 4 по 285р = 1140р

Профиль Al 20х20х1.5х2000 3 по 248р = 744р

Профиль Al 12х25х2х2000 1 по 310р = 310р

Прочий профиль рублей 500 = 500р

Шпилька М10 2 метра 3 шт по 113 = 339р

Лист фанеры 690р

Итого примерно $110 + 5000р.

Ещё была пара блоков питания, 75 видов метизов, пакетик с фрезами, коробочка, наполовину заполненная разными разъемами, и целое море разных кабель-каналов, муфт и опорных подшипников, а также краска по металлу, клубок проводов, ящик инструмента, баллончик WD-40 и 2 дюжины мотков разноцветной изоленты. Не то чтобы это был необходимый запас для станка, но если начал что-то собирать, становится трудно остановиться. Но опасения у меня это не вызывало, в хозяйстве всё это не лишнее. Многое можно заменить печатными деталями. Ну пусть ещё 5000р. В самом худшем случае тысяч 18 выходит. В моем случае меньше, часть нужного у меня уже была. Я считаю, очень дёшево. Ради интереса, посмотрел цены на наличники в интернете. Где-то от 3 тысяч за довольно примитивные, на одно окно. И это именно «от». Далее цены легко уходят к цене всего станка. За одно окно. Да, конечно, стоит считать ещё и потраченное время. Но оно ведь потрачено не зря. С удовольствием и интересом. Опыт и прокачанные навыки — бесценны. А то, что заняло это 3 летних сезона… Жизнь вносит свои коррективы, не всегда приятные. Были и другие дела и заботы.

На следующий год в планах обновить краску дома, сделать наличники чердака, узоры на фронтоне. Ну не знаю, что у меня получилось. Кто-то скажет «хохлома» и прошлый век, кто-то — бездушная подделка под русскую народную резьбу. Кто-то скажет что этот дом вековой (буквально) давности уже ничем не украсить, только покрасить и снести. Но мне он нравится. Конечно можно было бы сделать и лучше, расти у меня руки откуда надо и было бы у меня художественное чутьё. Но я в целом доволен результатом.

А что думаете вы?

Видео работы станка, для оценки скорости и громкости.

Начал делать станок я ещё в 2016 году. До этого я собирал только 3D принтер и пару простеньких сверлильных стоек для печатных плат. Так что опыта в построении станков у меня не было никакого. Можно было найти на форумах какие-нибудь готовые для повторения проекты. Но это скучно и дорого. Изобретать же велосипеды самому — это очень интересно. Так и появился проект Woodpecker CNC.

Вот что в итоге получилось:

Итак, нужен был станок, способный выпиливать дерево размерами метра полтора на, хотя бы, полметра. С ростом размеров рабочей зоны очень резко растёт и стоимость станков. Так как вырастает не только длина всех частей, направляющих и ходовых винтов, но и их сечение, для сохранения жесткости. В итоге станок такого размера, собранный из нормальных комплектующих, выходит по затратам в шестизначную сумму рублей. Такие проекты легко найти в интернете. Ради хобби это неоправданно дорого. А зарабатывать этим я не планирую. С моими предпринимательскими талантами я ещё и должен окажусь.

Значит надо экономить на всём. Обычный алюминиевый профиль из строй-магазина. Строительные шпильки вместо ходовых винтов. Обычные подшипники, катающиеся по профилю. Двигатели и электроника бюджетная от 3D принтера.

Конечно, нормальный станок таким образом не получить. Потому я сразу для себя решил, что меня устроит точность плюс-минус пару миллиметров и скорость как у черепахи или даже улитки. Точность для наличников и тому подобных изделий не важна. Ну а скорость… У меня очереди из клиентов нету, для себя можно запустить утром и пусть станок весь день себе кромсает детальку.

На шпинделе совсем уж экономить не стал. Взял хоть и дешевый китайский, но шпиндель с ER11 цангой. Идею поставить туда какой-нибудь дремель отбросил сразу, долго, скорее всего, не проживет, особой экономии не будет. Так что приобрёл на алиэкспрессе этот лот. В апреле 2016 обошелся в $35.99 с купоном на $4. Сейчас стоит меньше.

Начал я с рисования станка в OpenSCAD. Проще было бы, конечно, в каком-нибудь SolidWorks'е, но в чём умел на тот момент, в том и рисовал. Начал с вертикальной оси, Z. Шпиндель закреплён между двумя параллельными квадратными профилями, которые с четырех внешних сторон прижимаются обычными шарикоподшипниками.

Проверка показала, что алюминиевый профиль хоть и не точен по размеру, да и толщина стенок обычно меньше заявленной (обвешивают, негодяи!), зато все размеры очень точно выдержаны по всей длине, что хорошо для использования в качестве рельс.

Любой здравомыслящий человек сразу усомнится в долговечности и надежности такой конструкции, когда твёрдый стальной подшипник катается по мягкому алюминию. Я же решил что сойдёт и так. Ну, во-первых, станок не для коммерческого применения и больших пробегов ждать не приходится. Во-вторых, конструкция и изначальное техническое задание допускают некоторые люфты и возможность периодической подтяжки соединений. На крайний случай я решил, что буду использовать сменные накладки из алюминиевой полосы, стоит она недорого, по мере износа она переворачивается другой стороной (до 4 использований). Ну и потом она в хозяйстве ещё послужит, хотя бы как основа для светодиодной ленты. Так что норм.

А практика показала, что такого уж большого износа нет. Фотка сделана уже после всех работ. Слева виден небольшой черный налёт, это деревянная пыль, придавленная катающимся подшипником. В какой-то мере она наверное и частично защищает алюминий. Справа я её счистил, следа износа почти нет.

Чуть хуже с осью Z. Тут подшипник долгое время находится в одном положении и вибрацией изнашивает одно и то же место на рельсе. Но даже тут износ такой, что я думаю можно ещё раза в 3-4 больше выпилить, прежде чем это хоть как-то начнёт сказываться. А там можно поставить второй подшипник, чтобы он ездил по свежей борозде. А потом установить накладку из полосы. Так что тут я никакой проблемы не вижу, даже если бы я гонял станок в больших объёмах.

По конструкции. Использование не самых подходящих материалов, конечно, не означает, что можно делать какую угодно конструкцию. Скорее даже наоборот. Тут особо важно сделать как можно более продуманно, чтобы хоть как-то компенсировать недостатки выбранных элементов. Например, если посмотреть на мелкие китайские станки, бросается в глаза большой рычаг, образованный большим расстоянием от фрезы до рельс оси X, по сравнению с расстоянием между этими рельсами. Я же старался всё делать так, чтобы максимально снизить нагрузку на профиль и, в первую очередь, подшипники. Например, направляющие оси Z расположены по бокам от шпинделя, а не с одной стороны. Не знаю, насколько это всё помогло, мои познания в сопромате, увы, ограничиваются играми Bridge Construction, но вряд ли сделало хуже.

Ходовые винты сделаны из строительной шпильки. М8 на ось Z, М10 на X и Y. Шаг резьбы у них 1.25 и 1.5 миллиметра соответственно. Это даёт очень неплохую редукцию, по сравнению с применяемыми в нормальных станках ходовыми элементами. Значит можно использовать менее мощные шаговые двигатели. Но и скорость падает сильно. Более серьезная проблема в том, что строительные шпильки очень мягкие. На длине 2 метра шпилька М10, закрепленная по краям, сильно провисает. Если её быстро вращать, она пытается изобразить детскую скакалку. Это дополнительно ограничивает скорость. Что ж, пусть так, спешить не будем.

Качество шпилек тоже оставляет желать лучшего. Они хоть и называются «М10», к метрической резьбе отношения почти не имеют. Ну, внешний диаметр и шаг резьбы более менее совпадают, а вот углы и внутренний диаметр — ничего общего. Так что резьбу в ходовой гайке я нарезал не метчиком, а самой шпилькой. Сточил край на конус и прорезал три продольные канавки.

Ходовые гайки из фторопласта. Не знаю, где его можно купить. На досках объявлений иногда продают. Мне повезло, когда-то давно притащили мешочек с разноформатными заготовками, спасённый с помойки какого-то завода. Гайка из фторопласта, с нарезанной самой шпилькой резьбой, легко крутится и не люфтит. Желательно, конечно, чтобы резьбы было побольше, миллиметров 15.

Опорный подшипник оси Z — обычный 608й. Закрепил самодельной конструкцией из обрезков профиля. Соединение с мотором — напечатанная муфта.

Портал оси X собран из трёх алюминиевых профилей 50х20 длиной один метр. При ширине каретки чуть более 20 сантиметров это даёт 75-80 сантиметров (я так и не измерил точно) рабочего хода по Х, что даже больше, чем мне нужно. Но укорачивать я не стал. Три профиля соединены в виде двутавровой балки. Это даёт неплохую прочность. А при необходимости, центральный профиль можно заменить на стальной, если вдруг этого не хватит.

Каретка X двигается на 16 подшипниках. Вообще, стоило бы поставить покрупнее, например 608, но я выбрал 685, размером 5x11x5 мм. Уже не помню, почему так. Короче, так исторически сложилось. Все люфты можно выбрать, подкручивая гайки. После сборки я был приятно удивлён, как легко, но при этом плотненько, без ощутимых люфтов, катается каретка. Без нагрузки это ещё ни о чем не говорило, но оптимизма немного добавило. Вообще, в процессе мои настроения менялись от «не взлетит» до «да неплохо должно получиться».

На этой оси уже применил подшипниковую опору KFL10 и разрезную муфту для соединения с двигателем. Вообще по конструкции станок получился «я его слепила, из того, что было», на разных осях схожие узлы сделаны по-разному.

Ось Y и стол доделывал уже в этом году. Портал двигается по двум рельсам из профиля длиной 2 метра. Тут уже поставил подшипники 608 (8x22x7 мм). По 6 с каждой стороны.

Долго думал, как лучше сделать стол. Рисовать его не стал, делал по чертежам в голове. Важно было получить высокую параллельность двух направляющих. Особенно точное и одинаковое расстояние между ними. И более-менее приличную жесткость. Но при этом хорошо бы не очень тяжелое вышло. Выбрал конструкцию из стального профиля 50х25, толщиной стенки, кажется, 1,5 мм. Сварку применять не стал (я не умею варить, просить друга не хотелось), да и на резьбовых соединениях, если что, проще подкорректировать габариты. В итоге получилась конструкция из двух параллельных и крестового соединения внахлёст. Просто в сборке, автоматически выравнивает и фиксирует плоскость. Профиль тонкий, лёгкий, но дополнительно ещё фиксируется фанерой стола, это надежно фиксирует расстояние между боковыми направляющими. Сталь покрасил для эстетичности. С боков прикрутил рельсы из алюминия. Ножки сделал из обрезков фанеры, вначале просто чтобы было удобнее собирать станок, не на полу. Но временные ноги так и остались.

Ходовые винты Y с двух сторон стола. Одного винта тут явно недостаточно было бы, при такой длине портала. Заодно их поднял выше, так, чтобы они были примерно на высоте фрезы, это снижает нагрузку на рельсы, нет крутящего момента. Шпильки пришлось сажать на подшипники с двух сторон. С одной стороны рабочий опорный, зафиксированный двумя гайками, с другой, рядом с двигателем, поддерживающий, чтобы при болтанке винта он не раздалбывал вал мотора. Подшипники крепил печатными деталями. Ну и опора двигателей тоже напечатанная. Над ней пришлось подумать, чтобы можно было её напечатать без поддержек.

Ход оси Y получился где-то 165 сантиметров, так что используемая часть шпильки примерно такая же. Оставшиеся сантиметров 25 отрезать не стал, они немного работают противовесом, так шпильку мотает, как мне показалось, меньше.

Провода к движущимся частям прокладывал по покупным гибким кабель-каналам. Канал в портале оказался довольно тесным, 6 проводов (2 шпиндель + 4 двигатель Z) из шввп 0.5 мм2 лезли с трудом, получилось жестковато. Поменял на силиконовые гибкие провода с Али. Зато получилось довольно аккуратно, что для меня не характерно.

Электроника на основе Arduino с пристыкованной платой CNC shield. Такой же набор идёт с мелкими китайскими станочками. Прошивка широко известная, grbl. Драйвера шаговых двигателей воткнул DRV8825, остались после апгрейда принтера на TMC2208. Двигатели оси Y подключены последовательно. Всю электронику временно запитал от регулируемого блока питания Gophert, выставил 12 вольт. В дальнейшем можно заменить на обычный БП. Реальное потребление там чуть более одного ампера в работе, пиками до 1.5-2А

Контроллер подключается к компу по USB. У меня в качестве него планшет Chuwi Vi10 с Win10 на борту. Universal Gcode Sender использую для управления станком и скармливания ему g-code задания.

Шпиндель питается от 48 вольтового китайского БП на 600 ватт. Столько не нужно, просто что было. Подключил через ШИМ-регулятор мощности для управления оборотами. Теоретически можно будет завести управление оборотами (и включение/выключение) на плату-контроллер, но пока этого не делал.

Потребляет станок немного. Примерно в районе 150 ватт в работе. И, как мне кажется, 140 из них уходят в шум :)

Отдельно хочу сказать про инструмент. Профиль оказалось очень удобно пилить ручной циркуляркой. Используя деревянный уголок в качестве направляющей, профиль отрезается очень точно и очень ровно, даже руками из жопы. Остаётся только чуть снять дремелем с алмазным диском заусенцы с ребер. Вот с точным сверлением отверстий у меня беда. Калибровская стойка помогает, но отверстия всё равно постоянно убегают на полмиллиметра, а то и больше, от задуманного. Так что конструкцию продумывал так, чтобы точность отверстий не влияла на результат. Ещё очень пригодились китайские метчики-свёрла, типа таких. Удобным оказался автоматический кернер.

После настройки прошивки и тока на драйверах шаговых двигателей, станок ожил. Первые испытания показали, что с осями X и Z особых проблем нет. По Y же ходовые винты на большой скорости сильно болтает. Пришлось ограничить её на 300 мм/мин. Да, станок ползёт из одного конца стола в другой более 5 минут. Но я знал, на что шёл.

Дальше было потрачено несколько дней, чтобы разобраться, как же задания составлять. Поиск подходящего софта осложнялся ещё медленным дачным инетом. В итоге остановился на ArtCAM'е, бесплатный софт как-то не пошёл. Потом ещё долго разбирался в нём, искал хоть какие-то готовые узоры для пробы. Всё это оказалось сложнее, чем я ожидал. Но кое-как разобрался. И вот первая проба

Размер 10х10 см, два прохода, грубый и чистовой, примерно по 2 часа каждый. Шаг чистового прохода поставил довольно большой, потому получилась такая полосатость. Тут можно долго спорить, но мне результат понравился. Я и в таком был не уверен. Да и такая 3D гравировка — это не то, для чего станок создавался. Слишком тонкая работа для его габаритов и люфтов. А скорость маловата, когда нужно всю поверхность «просканировать» построчно туда-сюда с малым шагом.

Освоил вырезание по контуру. Фанера 12 миллиметров. Требует некоторой обработки после вырезания, но в целом гораздо лучше, чем я смог бы сделать вручную, лобзиком.

Фрезу использовал двухзаходную твердосплавную от Kyocera Tycom. Фрезы этой фирмы не раз советовали на форумах. Диаметр 3.175 мм, то есть рабочий диаметр равен хвостовику, таким образом в несколько проходов можно вгрызаться довольно глубоко. Рабочая часть, для такого диаметра, длинная, полдюйма, 12.7 мм.

Заготовки из фанеры пилил шириной 40-60 сантиметров, по ширине того, что собирался выпилить. Под заготовку, чтобы не портить стол станка, подкладывал утеплитель из экструдированного пенополистирола (XPS). Он стоит недорого, достаточно твердый и одинаковый по толщине. Заготовку притягивал к столу саморезами.

Дальше работа зависла на 2 месяца. Надо было нарисовать узор наличников. А художник из меня хуже чем из Остапа. Пришлось тырить узоры из гугл-картинок. Нашёл несколько понравившихся узоров наличников и решил их смикшировать. И пришлось осваивать inkscape, чтобы перерисовать в вектор. Кое-как справился. Inkscape очень понравился, достаточно удобный и с прекрасными встроенными туториалами, по которым вполне можно разобраться.

Пока рисовал наличники, параллельно пробовал выпиливать уже готовые части общего узора. И смотреть, на что пригоден станок. Чего я не ожидал, станок получился очень шумный. Очень. В процессе работы он дребезжит и воет как стадо бешеных пылесосов. Я часто пренебрегаю правилами ТБ, могу косить траву или пилить дрова бензоинструментом, без защиты ушей. Но тут я надел защитные наушники. Иначе невыносимо. Так что не пытайтесь повторить такое дома. И даже на шести сотках с соседями рядом. У меня до соседей десятки метров, и то я думал что могут быть недовольны. С другой стороны, станок всё равно гораздо музыкальнее и приятнее, чем радио Дача, которое они слушают.

А вот что удивило приятно, так это скорость работы. Несмотря на то, что станок медленный, сказывается это, в первую очередь, на холостых перемещениях, которые могли бы быть и пошустрее. Рабочая же подача в 300-400 мм/мин вполне нормальная. При выпиливании узоров холостые ходы занимают не так много времени, где-то наверное 10-20% работы. Так что будь даже станок быстрее на холостых, разница была бы небольшая. Часа за два получается деталь узора размером больше метра длиной. Меня такая скорость более чем устраивает, лишь бы работал станок, а не я.

Вначале я ставил 5 проходов на 12 мм фанеру. То есть каждое отверстие и внешний периметр прорезались по чуть-чуть, углубляясь на каждом круге миллиметра на 3. Потом стал увеличивать заход, чтобы проходить всю толщину за 4, потом 3, а в конце стал вообще за 2 прохода резать. И станок это пережил. Стало заметно, что фрезу чуть уводит в сторону, когда она вгрызается в торец, особенно если под острым углом, но на результате это не сильно сказывается, высокая точность мне не нужна. Более того, однажды, почти в самом начале, я услышал (находясь за двумя дверьми, в доме печку топил) что шум станка стал ещё громче, чем обычно. Как оказалось, на первом проходе периметра от вибрации чуть ослабла цанга, и фреза выдвинулась вниз. Станок начал резать фанеру вообще в один проход! Я, конечно, поставил на паузу и вернул фрезу на место. Но за это время успелось прорезаться сантиметров 30 периметра. И при этом станок не сбился, шаговые двигатели ничего не пропустили. Следующие проходы прошли точно по следу первого.

В процессе, конечно, стали откручиваться некоторые гайки. Не везде было удобно ставить самофиксирующиеся. Ну да фиксатор резьбы быстро всё исправил. Через часов 10 суммарной работы станка, стал странные звуки издавать шпиндель. Вал руками крутился только в одну сторону, в другую клинил. Я думал всё, китайский шпиндель оказался недолговечным, уже расстроился, ждать новый было бы слишком долго. Но разбор показал, что ничего критичного нет, ослаб один из длинных винтов, скрепляющих корпус. Износ щеток минимальный, подшипники стандартные. Думаю что шпиндель вполне послужит достаточно долго. Хотя тут я дилетант, смотрите фотку. Главное что после сборки и фиксации резьбы всё заработало. Заодно залепил два неиспользованных крепежных отверстия в передней части, как оказалось через них пыль может попадать внутрь.

Напилив все детали для наличников на 5 окон, извёл почти 6 листов фанеры 1525х1525х12 мм. От фанеры остались одни огрызки. На фото только часть погрызенного.

Что удивительно, за всю эту работу я не сломал ни одну фрезу. И не запорол невозвратно ни одну заготовку. Была пара мелких косяков, но некритичных. В одном случае не рассчитал размер заготовки и хвостик рисунка, пика из верхней части, слегка вылезла за край, получилась срезанной. Эта деталь пошла на дальнее окно, где пика так и так не влезала и её пришлось подрезать. В другом случае всё-таки случился пропуск шагов, из-за небольшого перекоса ходового винта. Я его потом отладил, но в тот раз периметр немного съехал. Я это вовремя заметил и исправил, но с изнанки узор немного подпортился. На результат не повлияло.

Пока станок допиливал, я начал обрабатывать напиленное. Не знаю, как должно быть, вероятно из-за вибрации станка рез получается не очень чистый, для покраски лучше обработать шкуркой. Плоскости — ленточной шлифмашиной. Торцы — дремелем. Работа длинная и нудная, но я справился.

Дальше была покраска и сушка. Учитывая конец октября (куда это лето так быстро пролетело?), тоже пришлось помучаться. Эмаль ПФ-115 сохла нормально только в закрытой комнатушке с тепловентилятором. Да и прокрашивать все эти узоры то ещё развлечение. Доделал я всё только к ноябрьским праздникам.

До

И после

Даже осеннее солнце выглянуло посмотреть на такую красоту :)

Ну или вот так, в сравнении

Вблизи.

По затратам сейчас сложно посчитать, я, к сожалению, не записывал. Многое из мелочевки было куплено в период «купонной лихорадки» на Али в начале 2017го и вышло почти даром. Что-то наоборот, с тех пор подешевело. Что-то мне досталось бесплатно или уже было. Но примерно прикинуть можно.

Шпиндель — $36

Моторы 17HS4401 — 4 * $10.80 = $43.2

Подшипники где-то на $20

Электроника в районе $10

Стальной профиль 9 метров по 101р = 909р

Профиль Al 50х20х2х1000 4 по 285р = 1140р

Профиль Al 20х20х1.5х2000 3 по 248р = 744р

Профиль Al 12х25х2х2000 1 по 310р = 310р

Прочий профиль рублей 500 = 500р

Шпилька М10 2 метра 3 шт по 113 = 339р

Лист фанеры 690р

Итого примерно $110 + 5000р.

Ещё была пара блоков питания, 75 видов метизов, пакетик с фрезами, коробочка, наполовину заполненная разными разъемами, и целое море разных кабель-каналов, муфт и опорных подшипников, а также краска по металлу, клубок проводов, ящик инструмента, баллончик WD-40 и 2 дюжины мотков разноцветной изоленты. Не то чтобы это был необходимый запас для станка, но если начал что-то собирать, становится трудно остановиться. Но опасения у меня это не вызывало, в хозяйстве всё это не лишнее. Многое можно заменить печатными деталями. Ну пусть ещё 5000р. В самом худшем случае тысяч 18 выходит. В моем случае меньше, часть нужного у меня уже была. Я считаю, очень дёшево. Ради интереса, посмотрел цены на наличники в интернете. Где-то от 3 тысяч за довольно примитивные, на одно окно. И это именно «от». Далее цены легко уходят к цене всего станка. За одно окно. Да, конечно, стоит считать ещё и потраченное время. Но оно ведь потрачено не зря. С удовольствием и интересом. Опыт и прокачанные навыки — бесценны. А то, что заняло это 3 летних сезона… Жизнь вносит свои коррективы, не всегда приятные. Были и другие дела и заботы.

На следующий год в планах обновить краску дома, сделать наличники чердака, узоры на фронтоне. Ну не знаю, что у меня получилось. Кто-то скажет «хохлома» и прошлый век, кто-то — бездушная подделка под русскую народную резьбу. Кто-то скажет что этот дом вековой (буквально) давности уже ничем не украсить, только покрасить и снести. Но мне он нравится. Конечно можно было бы сделать и лучше, расти у меня руки откуда надо и было бы у меня художественное чутьё. Но я в целом доволен результатом.

А что думаете вы?

Видео работы станка, для оценки скорости и громкости.

Животина

Сэр сКот бестолКот отказался позировать со станком. Не его это.

А ещё призрачный гонщик Йорик у меня калитку сторожит, вот:

А ещё призрачный гонщик Йорик у меня калитку сторожит, вот:

Самые обсуждаемые обзоры

| +51 |

2106

68

|

| +57 |

2674

37

|

P.S. Пожалуй я знаю очередного победителя в разделе DIY.

Сделал к пылесосу огромный бак и циклон. Критичные места, где трудно пропылесосить позже (стол с паяльником и детальками), завешиваю тканью, По результату вполне чисто. Там же и лаком покрываю, а это дело критично к пыли в воздухе.

Я представляю, так как приходилось такое делать. Ну и не забываем шум, фрезеровать такую штуковину не пять минут.

Была такая идея, но даже с лоджией длиной почти 6м, получалось неудобно, опять же из-за шума :(

Но у него шпиндель был переменного тока, многофазный. Орал, но терпимо.

И я хотел указать на то, что «Орал, но терпимо» не шпиндель, как это можно понять из сообщения scorpiosys, а фреза с материалом :)

Слышен негромкий вой подшипников и шум воздуха от вращающегося инструмента. Даже не знаю с чем сравнить, скажем так: строительный фен шумит в разы громче, даже вращающийся шуруповерт — громче :)

Его вообще практически не слышно :)

Частично это лечится микрошагом на драйверах, снижением скорости и снижением снимаемого за слой дерева.

Но платишь временем.

Дроблёный шаг + низкие скорости + малые подачи.

Я фрезерую кукурузой по 2 мм за проход, на 150мм минуту.

Закрываешь дверь на балкон и станка уже не слышно.

Сильнее стоит вопрос с водопроводом. Насосная станция, часть трубопровода и все сливы находятся в неотапливаемых частях дома. Всё это утеплять, греть… можно, но трудо- и ресурснозатратно. Пока что меня устраивает полгода в городе.

Бывает только мало и катастрофически мало.

Плавали — знаем…

и отсутствие станины

поначалу стоял такой же фрезер, но через пол года у него обломилась цанга с концом вала в месте где подшипник в корпусе, это у них слабое место.

когда увлекался пневматическим оружием, то пилил ложе и рукоятки для пистолетов с фресками.

Один раз по заказу табуреток напилил

Сейчас эта услуга в каждой деревне.

Потом фанера судя по всему обычная и скоро расслоиться, сразу после дождичка, надо было из цельных досок фрезеровать…

Фанера обычная, да. Про расслоение думал, посмотрим. Гвоздиками скреплю, если что :) Вообще прямая вода от дождя на них не попадает, разве что при уж очень сильном ливне с ветром. Если что — буду переделывать, благо повторить просто будет.

Доски не стал, боюсь тонкие части рисунка будут отламываться по волокнам. Какую-то плотную древесину брать — наверное дорого.

А потом думаю, а ни один ли теье фиг из чего человек делал?

Он сделал, а ты нет.

Да и потом фанеру можно пропитать и прокрасить, а вот набранный и правильно просушенный щит будет и стоить гораздо дороже. Да и повидал я кучу наличников из дерева с обломанными «хвостиками».

Так что либо фанера и мелкие детали, либо дерево, идеальная просушка, постобработка и 0 вибраций при выпиливании.

Ну или нарочито грубый декор. Тогда однозначно дерево.

Но такие не всем по нраву и не на каждый дом подходят.

Кстати, где-то у меня был файл по старорусскому декору деревянных домов. Если найду — отпишусь. Только там кажется все в виде сканов и djvu формата было.

К тому же, многие детали у меня шириной по 40 сантиметров. Щиты такие будут стоить дорого. Эквивалент 6 листов фанеры… Затраты большие, преимуществ мало.

Я несколько книг по декору, наличникам и резьбе качал. Что-то оттуда почерпнул даже. На торрентах даже есть подборка в несколько сотен фотографий резных наличников, деревенских домов. Но выбрать что-то всё равно сложно.

Лиха беда начало!

А с такими руками и головой все обязательно получится!

А фанеру взял — и работай сразу, не опасаясь за геометрию. Если пропитать как следует, то ни фига ей не будет ни под дождиком, ни под снегом. Люди, вон, из фанеры лодки делают, и ничего у них не расслаивается.

Обзор, кстати, отличный, спасибо.

Придал мне уверенности в том, что уже давно пора вплотную самому браться за подобный проект. Смущал выбор двигателей, ибо на профильных форумах стоны гур про «ой, да 23-е — это самый минимум, и то для размера не больше А0, а шпиндель меньше киловатта — вапще детская игрушка ниачом». В реальной жизни, как я вижу, всё несколько не так безнадёжно ))

Водостойкой фанеры не видел, там где бывал на строительных рынках. Так бы да, взял её. Но специально искать не стал.

Фанеру искать для опалубки, продается строителям, в нее бетон заливают, 50 заливок выдерживает.

можно не 12 мм а 8 мм все тоже будет.

Ну а вообщем хозяин барин.

Вот зря вас народ минусить начал. Идея то дельная (про лазер).

А по обзору — автор молодец, голова и руки на месте. Такому станку всегда найдётся применение в отделке дома/квартиры. Сами наличники выглядят эффектно.

Сама идея, безусловно, имеет право на рассмотрение. Но для меня не подходит, сразу по нескольким причинам.

Спасибо

Так что нормально все будет.

В толстых материалах, деревянных, лазер не очень хороший выбор, если только много острых внутренних углов

Как пел Высоцкий «Уж если я чего решил, то выпью это обязательно!» :)

Желаю вам неиссякаемого терпения и здоровья, чтобы все ваши светлые задумки осуществлялись (скоро Новый Год, так что надеюсь это пожелание вам зачтется :) )!

Всех благ!

Спасибо!

Это верно подмечено :) Но если результат устраивает, то и пофиг на чужие приступы :) Но вообще слезы наворачиваются от его вида, не буду спорить :))

Для фанеры лучше использовать «кукурузу»:

Обороты побольше и доп. обработки после резки практически не требуется. Идет как по маслу. Но громкая, причем визжит в ВЧ-диапазоне, заходя в ультразвук :)

Вот вырезанное такой фрезой без какой-либо обработки, сразу из под фрезы:

И нужен какой-то стружкоотсос, иначе древесной пылью будет покрыто все помещение :)

Про фрезу спасибо. Хотел попробовать разные, но как-то руки не дошли. Погода и конец сезона поджимали, решил резать как есть. В следующем сезоне надеюсь продолжу эксперименты.

И да, стружкоотсос нужен. Для кукурузы, вероятно, ещё важнее. Опилки с первых проходов сильно мешают на последующих. Я уже даже циклон собрал. Но вот пылесоса пока подходящего не раздобыл.

Я пользуюсь промышленным Керхером. В нем все хорошо кроме стоимости :)

ЗЫ: да что это все мои комментарии на премодерацию попадают… :)))

Кстати, синхронные коллекторные двигатели переменного тока отлично работают и на постоянном токе — это к вопросу о снижении шума сравнительно простой регулировкой оборотов мотора. При правильно организованном заборе воздуха (гладкие трубы минимальной длины и нормального сечения) можно существенно снизить обороты и шум при незначительном снижении производительности.

И всегда можно замутить самодельный вентилятор стружкоотсоса, например из коллекторного мотора стиральной машины, который переносит долговременный режим работы при продуманном охлаждении. Или из асинхронного мотора 220в на 3000 оборотов. Да и крыльчатки люди сами делают, можно заморочиться.

Мы же не компрессор для ТРД делаем, для циклона и такой точности будет достаточно.

P.S. Я уже офигенно приловчился переводить пиксели на фото в сантиметры по имеющимся на фото определенным размерам — креплениям, диаметрам присоединения и т.п.

Так-то, ставить Компас, если достаточно Паинта и Калькулятора — нонсенс.

Хотя… Я же сам в стародавние времена юзал Архикад, чтобы показать вид с камеры видеонаблюдения, задав высоту установки и углы обзора.

Б. Экк «Проектирование и эксплуатация центробежных и осевых вентиляторов» — перевод немецкой книги 30-х годов.

Если имеются познания в основах термодинамики с пониманием проблем не возникает. А считается буквально на листике: планы скоростей нарисовал, да профиль лопатки циркулем провел.

Я ещё вопрос задам: у меня сейчас сосёт итальянский пылесос каминный, очень шумно, а без него очень грязно. Вот у меня мечта — сделать центробежный, низкооборотистый и не очень шумный. Это возможно?

Я не решился его так мучить :)

А местный онлайн — да, весь китайский кроме брендов :) Отечественных фрез на рынке — кот наплакал. Хотя вот у меня знакомый закупил оборудование и точит фрезы из твердосплавных прутков-заготовок.

Про «кукурузу» уже понял, выход стружки хренов — нужно учитывать, а про нюансы остальных?

Если очень коротко:

— пилить дерево или твердый пластик (типа АБС) — двухзаходные фрезы по дереву/пластикам

— пилить совсем мягкий пластик (типа вспененного ПВХ) — однозаходные фрезы по пластикам

— пилить фанеру/ДСП/ДВП/стеклотекстолит/карбон — кукурузы

— резать 3D-рельефы — конусные сферические фрезы, ими можно сразу в чистовую резать (или делать черновой проход любой подходящей концевой фрезой и потом прогонять чистовой V-образным гравером)

— мягкие алюминий, латунь, медь пилить на любительском станке без СОЖ — сплошное мучение, лучше вовсе отказаться от этой мысли :)

— твердые алюминий (типа Д16Т), латунь — пилить фрезами по алюминию, у них шаг витков чуть побольше, чем у фрез по обычному металлу, сами канавки поглубже и должны быть полированными в зеркало

Обороты и подачу рассчитывать так, чтобы зуб фрезы «отрезал» материал толщиной 10-20% от диаметра фрезы — для дерева/пластика, или 2-5% для металла. Заглубление — смотреть на возможности своего станка :)

Длина режущей части фрезы рекомендуется не больше 5 х диаметр, например, для фрезы 3 мм не больше 15 мм.

Я фанеру двухзаходной такой же как у топик стартера грыз. Но у меня видимо оборотов поменьше, а подачи сильно больше, очень тихо грызло. Теперь купил 4мм двухзаходную прямую, ещё больше подачу можно делать — фреза прочнее.

Только с длинной рабочей кромкой лучше не брать, для 3.175мм не больше 15мм иначе может отгибать

Со столом надо что-то делать.

И про пыль «всепроникающую» (в лёгкие так же). У меня есть один «станочник», так у него пыль сия проникла между слоями (их там много) пластика в ЖК экране ноутбука. Сначала не понял, когда протирал ноут. Потом — дошло до меня…

Пыль эта — ужас…

Шпиндель коллекторный, не очень хорошо.

С пылью меня немного спасало то, что у сарая ворота с двух сторон. Небольшой сквозняк немного убирает самую мелкую летучую пыль.

Какие обороты используете?

Обороты почти максимальные регулятором выставляю. На 48 вольтах продавец 12000 rpm обещает. По факту я не замерял.

А, какой прогой режете? Мои четверо сидят на Ncstudio.

Подготовка ArtCAMoм, это понял.

Один продвинутый ещё 3D MAX юзает.

Вместо InkSpace я бы CorelDraw использовал. Более серьёзная вещь для шэйпов. Но и так, Вы молодец.

Очень хороший обзор.

Присоединяюсь к общему мнению — обзор года.

По способностям предпринимательства.

Написать в ВК соседних (ближних) дач.

С предложением аналогичных наличников (лучше всего добавить в наличники ИМЕНА или буквы имен владельцев… этот маленький персонализировавший аспект резко поднимает ЧСВ людишек… дескать у меня на наличниках буквы моего имени! Типа я царРР! :))))

С этим предложением обойти/написать в вк владельцем не очень бедных дач.

За три дачки (наличники) окупить весь проект целиком всю фанеру на себя и еще на два станка. Все :)

Только беритесь сразу крепить наличники. Так сказать под ключ.

Показывать на компе (ноуте) заказчику как у него буду наличники с его ИМЕНЕМ :)

Стопудово дело не долгое. вам не трудное но точно все окупающее.

Автор потратил много времени и сил, думаю, хотя бы финансы можно компенсировать выполнением заказов.

А если дело пойдет, то и до региональной монополии можно дойти со временем :)

Очень классный проект.

Интересный, ГРАМОТНЫЙ текст обзора.

Автору — луч добра в карму!

П.С. неплохо бы сопло рядом с фрезой закрепить. Хотя бы на выдув. И охлаждать немного будет и место реза хорошо просматривается

За обзор несомненно плюс )

Вот когда-нибудь я доделаю тестер батареек, может тоже обзор накидаю. Когда же я его начал… Ну лет 5 назад точно :)

Кстати, обзоры на mysku, ваши в том числе, неплохо мотивируют. Смотришь, читаешь, тоже хочется что-то сделать. Я вот пока отговариваю себя от робота-«паука» на сервах. Убеждаю себя, что все равно не доделаю, будет валяться куча серв и горка пластика. Но желание что-то помастерить есть.

Сервы потом неоднократно пригодятся, как и контроллер. Без дела может остаться только шилд, т.к. не всегда нужно управлять кучей сервоприводов. Ну а пластик… с учетом подогнанных моделек его уйдет всего ничего, т.к. отбраковки не должно быть.

А вообще у меня он «отбегался». Точнее корпус и внутренности целы, но две сервы пришлось пожертвовать в другой проект =)

Так что если руки чешутся, можно и собрать, потом разобрать и сделать что-то другое.

Так вот кто открыл ящик Пандоры (поимённо перечисляя ники Муськовчан :))))

В любом случае, получен бесценный опыт для дальнейшего конструирования подобной техники.

По применению алюминиевого профиля для несущих конструкций. Можно делать сборные пакеты «один-в-один» — когда внутрь большего вставляется с зазорами меньший профиль, а зазор заливается эпоксидкой с наполнителем. Я так усиливал трубу стойки для дрели вставкой и заливкой 25мм трубы из Леруа, получилось достаточно хорошо, деформация стойки уменьшилать на 80% по индикатору.

Подшипники. Маловаты, ИМХО… Нужно было все делать на 22мм подшипниках — больше диаметр — больше площадь касания и опоры, меньше износ (наклеп) направляющих.

Для уменьшения шума

можнонужно!!! задемпфировать тонкостенные и пустотелые профили. Самое простое — запенить! Под шпиндель, между ним, ложементом на оси Z и прижимным хомутом проложить резиновый демпфер — пару слоев из резинового бинта — он достаточно мягкий, но учитывая площадь поверхности контакта, крепление будет надежным. Можно применить резину от старых автомобильных камер, старых, потому, что сейчас делают из какой-то резиноподобной пластичной массы, а не резины.И нужен стружкоотсос, иначе завалит он сам себя опилками.

В общем, работы еще — завались!

Ходить вокруг, наблюдать и доводить до ума, как говорится, нет предела совершенству.

Дерзай!

P.S. Теперь, когда у тебя есть ЧПУ-фрезер, ты вполне можешь произвести разметку и сверловку элементов следующей конструкции на нем, со 100% повторяемостью и достаточной точностью.

Простейший упор-кондуктор для крепления заготовок и решена масса вопросов — останется только болты вставлять и крутить.

Подумай над этим…

По себе знаю, как трудно решится на что-то объемное по времени и трудозатратам. Но глаза боятся, руки делают :)

Уважаю :)

Моё начало в серьёзной графике было CorelDraw, CorelPhotoPaint и 3D Studio под DOS. Creative VideoBlaster для вывода на VHS видик.

на работе уже всякие перепробовал фрезы, тупятся все об фанеру быстро. В смысле фреза за 4000, нарежет меньше по метрам чем 8 фрез по 500 рублей, но эти 8 фрез по чистоте больший процент дадут

И по мне так, однозаходная для дерева получше будет

3Д резку, сейчас есть фрезы что в один заход можно вырезать до 30мм картины, только первую полоску надо медленно резать. Включить на скорости 5 мм сек, потом остановить, и перезапустить на большей скорости, мы на 30-50 мм сек режем. Экономия времени огромная

Кстати может от фрез все зависит, берем у одного производителя, одинаковые фрезы, вроде довольны результатом, а то одно время заказывали и в китае и тут у разных поставщиков, потом не разобрать какие фрезы лучше

В Китае совсем не понять с этим, пару раз попадались перекаленные, разок так вроде после эксплуатации были. Вот может и кукурузы нам приходили все бракованные

На нескольких станках работал, но глядя на это… Герой просто

И почему у нас государство не разрешает ввозить такие станки без пошлин, мы бы подняли ее с «колен»

а комментарии и разъяснения я у разных перевозчиков получал, они эти ходы знают. Хотя не все готовы обсуждать)))

Короче, недостаточно всё взять и поделить, или приобрести чудо-машину, чтоб она всё сама производила, а из неё деньги сыпались, такая машина если у кого и будет — он её не продаст.

Надо, оказывается большие усилия, о чём я и говорю.

Бесполезно покупать корову, которую некому и не хочется кормить и не умеют доить.

Я ж так сразу и сказал :)

Организовать свой кикстартер. Мошенники, раз за разом организовывают сборы денег в интернете, то на лечение, то на секты, то на пресловутые пылесосы кирби-гербалайфы, что вообще уже в имена нарицательные превратилось

Так почему же Хорошие Люди не организуют сбор денег на Хороший Проект, Хорошее Дело? Им государство запрещает?

И да, чтобы проект оказался прибыльным — над ним нужно ох как попотеть. Хоть собрав деньги на любом кикстартере, да и без него, что вы лучше меня знаете, ибо мелкосерийное производство организовываете. Полагаю, вам это далось нелегко, и вы над собой можете видеть санстанцию, пожарников, налоговую, ещё какие-то организации, у которых нет цели помочь но есть цель проконтролировать и взять налог?

Посетители муськи знают тысячи и десятки тысяч хороших товаров и сотни-тысячи плохих, я правильно понимаю? Их продаёт миллион или сколько там китайцев на али, таобао, ебее, и т.д.

Но никто не знает ничего об китайцах, которые пытались что-то выпустить, но не смогли, так? Какие деньги они затратили, откуда они их взяли, чего им это стоило?

Правильная оплата при том что в современном мире капитализм — он про деньги, всё делается не за так, а за деньги в т.ч. и за правильную оплату труда.

Вас устраивает что страна на экспорт ориентирована? Да — вопросов нет, нет — а кто должен что-либо менять? Только государевы люди, не вы? Да они точно так же думают, потому что среди людей с таким же мышлением выросли, не в пробирке.

А за победу вопреки я от либералов десятки лет уже слышал, да только почему как закончились люди победы вопреки которым достигались — так закончились собственно и победы — никто из них так и не рассказал.

Короче, кто и как конкретно в гос-ве вам запрещает быть дихальтом (евпочя)?

PS: за " ты" извени

Но один чёрт ещё один хомут в нижней части двигателя не помешал бы, только у вас там, похоже, места нет. Или вырезать кружок из алюминия диаметром в двигатель, просверлить отверстие под цангу и винты, снизу к двигателю приложить, да всеми 6 болтами двигатель к этому кружку и закрепить. Совместно с стойкой в которую у вас двигатель уложен хоть на самое чуть-чуть — но жёстче крепление станет.

(Насколько важно крепление двигателя намертво — я лично убедился на примере станка T8, купленном задёшево по ссылке отсюда — mysku.club/blog/discounts/64921.html

Он по сравнению с вашей конструкцией — вообще игрушка. Но я например заглушки для ATX-корпусов из алюминия 1мм. вырезаю. Там двигатель снизу тоже двумя винтами крепился, но по диагонали, а не сбоку, а сверху крепления вообще не было. Так когда я поставил и хомут, и на все 6 винтов просверлил крепление — то и рез сразу чище стал, и визга от фрезы меньше.)

Фреза — тупо кукуруза твердосплав 1.5мм., по хорошему нужно было 1.0, если не 0.8, но чтоб не сломать ненароком — взял 2.0 и 1.5 с т.н. титановым покрытием Они у меня просто были (когда-то с местного мелкого предприятия со мной ими рассчитались за работу.) Остановился на 1.5, с НГ куплю 1.0, попробую, да и фрезу специально под алюминий попробовать не мешало бы. Я думал резать кукурузой в один проход, пускай и на скорости 0.1/сек, но визг такой, что за фрезу боюсь.

В итоге глубина реза 0,35, в три прохода, скорость реза начинал с 0.1 мм/с, потом быстро дошёл до 0.5, только на этой скорости оно уже заметно «грызло» остановился на 0.3, затем сделал «ванночку» из куска U-образного профиля 1 см. высота*3 см. ширина. Верх профиля с боков обрезан на 3 см, один обрезок закрывает оставшуюся выступающую вверх часть, проклеен эпоксидкой. Теперь «ванночку» за выступающие края удобно крепить к столу T8, а в самой ванночке я ещё изобрету крепление под обрабатываемую полоску алюминия, и попробую СОЖ в виде солярки. может можно будет в один проход милиметровый алюминий так резать.

Однозначно проголосую если будет конкурс — лучший обзор в разделе DIY по итогам месяцпа или даже года.

Может стоило убрать всю электронику в более герметичный корпус, ну чтобы потом не чистить каждый раз от стружек? ;)

вопрос к автору обзора, исключительно к нему:

да, а не пробовали не фанеру обрабатывать, а скажем чисто деревянную доску из какой-нибудь относительно мягкой древесины?

P.S.

B куда герб потом дели? :)

Такую красоту обязательно нужно антисептиком перед покраской пропитывать, чтобы надольше хватило, всё-таки улица.

Я думаю когда вы рамы поменяете на новые, деревянные еще круче будет.

Дерево не пробовал. Увы, станок уже ближе к осени доделал, а в сарае среди дров хорошего материала и не нашлось. Да и смысл. Это станок для грубой крупной работы. Я по акции, которая тут на mysku в конце лета пробегала, купил конструктор мелкого станка 130х100 мм, кажется. На нём вещи типа герба, думаю, получатся лучше. Хотя брал его в первую очередь платы сверлить.

Герб вон, над головой на полочке стоит. Я его не обрабатывал, только отпили для компактности лишнее. Там ещё из пробного узор типа подставки под горячее. Не особо интересно, но оставил как память о первых работах :)

Антисептик-грунт я даже купил. Но сроки поджимали, осень. А очень хотелось сделать в этом году. Исключил его из программы. Посмотрим, сколько проживут наличники. Несколько лет должны, а там, глядишь, доработаю рисунок, сделаю ещё лучше и уже с правильной обработкой.

большой приз в лотереюсущественное снижение вибраций и шума при холостых перемещениях. Так сделано у меня:И еще. Я питаю моторчик от 50 Вольт, источник держит ток до 10А. При этом в холостую ток около 1А, стартовый около 6А.

В принципе, моторчик забавный, вот только для фрезеровки с нагрузками он не подходит — там стоит по одному подшипнику сверху и снизу, причем, оба в резиновой оболочке. А вот для гравировки с минимальными нагрузками оно вполне себе ничего.

У меня за счёт ШИМ регулятора получается плавный пуск. Я крутилкой плавно раскручиваю, потому у меня нет такого пускового тока.

Выше сказали, что у него слабое место — сам вал, ломается. А как подшипники должны стоять в идеале? Просто сдвоенные, или что?

И, если я обрабатываю сталь, к примеру, обороты минимально возможные, 250 около.

Но это возможно лишь на жестких и тяжелых станках.

А вот кусочек изоленты действительно помогает избавится от лишних вибраций на холостом ходу. Да и моторчик при этом подольше прослужит. Положение подбирается за пару минут по ходу.

Что касается обрыва вала, такое действительно возможно, но лишь при выходе из строя нижнего подшипника — из-за забития пылью или выгорания смазки. Хотя я лично с подобным не сталкивался.

Сорри за занудство. Кот, просто Кот.

Спокойно брал алюминий. Правда я жесткости добавил путем залития внутрь профилей эпоксидки, смешанной с цементом.

Вес — это надежность © :)

На длинных шпильках имеет смысл поизобретать вращающуюся гайку.

Можно шпильку потолще натянуть стационарно и крутить гайку, зажатую между подшипниками. Минус инерция, минус скакалка.

3д-принтер в помощь.

Мотор этот все таки больше для сверления а не для фрезерования.

Аналог KRESS800 можно поискать — не сумасшедших денег стоит.

Фрезер по фанере в планах, но совершенно точно на рельсах. Не бюджетно ни разу, но оно того стоит.

Про вращающуюся гайку думал. Но уже сильно позже, чем начал делать станок. Реально хорошее решение, можно и шпильку толще с большим шагом резьбы, и коэффициент передачи подобрать. И по затратам минимально.

и так, и не так, здесь уместно, стильно и вкусно, и тепло в работе чувствуется, хоть она и большей частью выполнена роботом.

А вобще конструкция прикольная

Пара гаек и пружина — на мой дилетантский взгляд совершенно бесполезная конструкция. Она работает только если усилие пружины выше, чем на инструменте. Для какого-нибудь лазерного гравера — норм. Для фрезера это, я полагаю, килограммы силы. При таком усилии пружины, прилично вырастает трение. Фторопластовая гайка также не имеет значительного люфта. И при этом имеет незначительное трение. Капролон, говорят, ещё лучше, но нет его у меня.

Винт М20 хорошо. Я смотрел в эту сторону. Но минусы остановили. Большая масса и, соответственно, момент инерции. Быстро такой винт не раскрутить. Скорость будет набирать очень плавно. Да и большие подшипники дороже, наверно. В таком случае реально надо делать вращающуюся гайку и неподвижный винт. Выше предлагали. Это было бы хорошо.

Рама из железа. Тут рама, кроме каркаса стола, используется как рельсы. У них должен быть точный (неизменный по всей длине) размер. И гладкая поверхность. Видел проекты, где так и делали. Но там вроде долго и сложно шлифовали металл. Не мой уровень. Да и кому с чем проще. Мне с люминием.

Насчёт фторопласта, он течёт под нагрузкой, да винт не идеален, капролон получше будет.

Лучше конечно шариковая гайка в плане трения, но есть проблемы с пылью, придётся закрывать.

Можно тут почитать www.chipmaker.ru/ иногда очень интересные решения попадаются

В моей конструкции ещё хорошо то, что весит она мало, даже и не знаю, не поднимал целиком. Но и 20 кг наверное нет. Это плохо для станка, но хорошо для меня тем, что когда он не нужен, смогу убрать его, подняв вертикально к стене, к примеру.

Для дома проще штифтовать и клепать.

Сборка и регулировка на болтах, потом ставятся штифты и болты заменяются на заклепки. Можно и вытяжными стальными или нержавеющими — есть на Ютубе видео по сборке монструозного ЧПУ-фрезера именно на заклепках.

Отличные «штифты» есть в CD/DVD приводах — пара каленых шлифованных калиброванных осей D 3мм.

Варить полуавтоматом может и обезьяна, ничего сложного там нет. :)

Сварка экономит очень много времени. Ну и варить можно не всё, есть места где только болтовые соединения

Смотрел на «шпильки» в Леруа — там более-менее нормальная резьба, с похожим на метрический профилем, начинается именно от 20мм, все, что меньше, накатано «оптимально» — с минимальным профилем зуба.

Лучше начинать просмотр с раздела «Распродажа обрезков» там можно найти подходящее и значительно дешевле.

Мой первый станок, тоже хлипкий, из профилей и на валах, но задачи ради которых строился выполняет.

Второй станок уже заказал готовую механику, посчитал так оказалось дешевле. Моторы и пр. электронику заказал отдельно.

Правда 500вт, но это дела не меняет, все эти щёточники из одной бочки. Потом уже после покупки узнал, что на али есть «синхронные без-коллекторники с датчиками Холла» — Brushless Spindle Motor. Штуковина из относительно новых, пока ещё широко не распространена, информации о ней мало. В принципе, если китайцы не накосячили, должна быть довольно надежной. По щеточным 500вт — не слышал я чтоб хоть у кого нибудь он до смены щеток дожил — быстрей ломают вал шпинделя (он тонкий) при большой нагрузке.

По самодельным направляющим топикастера: там характерная ошибка начинающих — подшипники в подобных конструкциях плашмя на профиль НЕ ставят (стружка попадает). Ставят ребром под 45 градусов. Предвижу скептическое: протрут дюраль, мгновенно дорожку накатают. Да накатают и на стали — сыромятине тоже. Что же делают? Ну когда деньги девать некуда покупают… линейки металлические. Они пружинят, слегка термообработаны и подклеивают их. Жалко денег — ещё проще: б/у упаковочная стальная лента.

По бюджетности постройки: если кто-то из начинающих хочет сам сделать станок то ему стоит присмотреться к классике жанра — станку Графа. Ссылка-1. Ссылка-2 Архив (44.7 мб). Пока его конструкцию из фанеры никто не превзошёл, граф выжал из фанеры максимум. Да и не только из фанеры — люминевые китайские поделки с али и рядом не лежали. Кроме того — ни на одном из форумов ЧПУ-шников вас не засмеют, если вы скажете что собираетесь повторить его конструкцию с собственными вариациями. Кстати денег на фанеру не жалко — конструкцию Графа можно банально продать потом, а направляйки и прочее снимаются уже для постройки нового станка. А вот спрашивать на тех же форумах как собрать станок за 150тыр не рекомендую — это хохма CNC-рунета))

Что же можно купить на али? Ну если для гравировки то лучший выбор у Наташки+ молодец девчонка, правильно сообразила что CNC 3020 идеальный максимально жесткий вариант. Увеличение поля обработки на подобных «моделях» (это именно модели! а не станки) станков ведет к потере жесткости. Что могу посоветовать из проверенных станков на алике? Для деревообработки частенько берут подобные станки — CNC 6090. При желании их легко можно найти на авито.

Что касается обработки цветмета, то на али я подобного не видел, а вот на таобао есть — CNC MikoniSeiki

Видео если кому интересно.

Чуть не забыл, тем кто захочет САМ построить станок из дюрали (не модель!) могут скачать чертежи «народного станка» у фрезерюги (открытый проект).

Ну и если интересно какой себе сделал я:

Если кратко, то в категорию до 150 кг уложился, одна столешня из В95 около 40 кг весит. Легких станков не бывает, только модели…

А как у вашего станка с жесткостью? Все-таки, портальная схема…

Пардон за бардак, что там сейчас творится лучше вообще не смотреть :-) Справа в коридоре было свободное место (осталось от аквариума) ну его и использовал. Проект изначально был: «станок в нишу», так что пришлось исходить из этого. Ну а дальше пришлось плясать под задачи — такого какой был нужен мне увы ни за какие деньги просто не было. На бытовых CNC только ВСО, силовую обработку разумеется не применяют, ну и ставят жужжалки на 8-24 тыс. об/мин. не вдаваясь в подробности — им действительно можно пренебречь самым главным: «радиальной скоростью» инструмента (мелкий диаметр фрез). Ну а мне нужно было обрабатывать дюралевые радиаторы с хорошей чистотой поверхности которую дает только балерина — Fly Cutter. (перевод). Балерину можно как купить, так и сделать самому. Я предпочитаю второе))

Вот только оборотов ей много нельзя (зависит от радиуса вылета). Мне нужно было шпиндель от 600 об/мин. (идеально) но пришлось работать от 1000 об/мин — купил на али шестиполюсник. С ним можно нормальным режущим инструментом работать — балерины, отрезные дисковые фрезы на оправках для прорезки тонких глубоких канавок на радиаторах и т.п.

Ну а жесткость этого портальника изначально началась тут:

Профильные направляющие + кругляки + винт TBI C5 с двойной гайкой на растяжку. Обычно просто 2 винта ставят и то на широкие порталы, а тут расход портала всего 300 мм. Ну и дальше — минимальная высота портала 100 мм, использование высокопрочных материалов Д16Т и В95 впрочем тут модуль юнга не обманешь. Но по максимуму то что смог выжать, то и сделал. Пока хватает, а потом может за чугунный возьмусь (есть куда расти). Впрочем пока и с этим до конца апгрейд не завершен — штифты конусные для него валяются купил на али 6x40 и развертку подобрал. Проштифтовать соединения хочу ну и на централизованную систему смазки всё куплено так что апгрейд не за горами))

А какая электроника у вас стоит, чем управляется?

Да самая простейшая: управление на NC Studio + для удобства пульт прихватил. Mach3 мне «не нужен» хотя электроника валяется и для него. Подробней о бюджетных системах управления ЧПУ можно глянуть тут. Из приличного — купил на запас DDCSV1.1 с пультом, возможно потом перейду на него — комп лишнее место занимает))

А драйвера на этом станке поставил Yako YKD2405M-DS. Почему именно Yako а не Leadshine? Так у тех контакты со временем подгорают. А так для экспериментов дешманских драйверов у меня хватает — валяются TB6560 и TB6600 (разные версии) кому нужны танцы с бубном тому сюда)) Даже на оптронах копеешных и то сэкономлено, так что желающие купить TB6600 могут перед покупкой сразу брать оптроны.

БП разумеется минивелы, ничего нового…

Тыц, Тыц

Отсутствовал патрон с план-шайбой и пуско-конденсаторная электрика. Патрон с план-шайбой был в скором времени приобретен на directlot.ru — продавали от часового токарного Т-28, даже по посадке на шпиндель подошел, а электрика для меня вообще не проблема. Приобретен червячный редуктор NMRV030(1/80 56B14) для установки на вертикальную подачу, может быть, что будет с электроприводом. В качестве вертикальной линейки — цифровой «глубиномер» — как раз с горизонтальной шкалой.

Так, что, в результате я получил отдельный фрезерный, а изготовление ЧПУ несколько отложилось по времени.

Но вообще, конечно, пилить что-то прочнее пластика на таких станках — изврат :)

Истоки комплектующих подобных ЧПУ-станков здесь:

Это Тайвань, а не Китай но на али и сейчас купить можно свободно. Нареканий на эту комплектуху не было и нет. А далее изделия попали к китайским инженерам. Смотрим что из этого получилось:

Смотрим на размер h — расстояние от подошвы до центра и дивимся :-)

Не верите — можете сами чертежи глянуть: DSG16H, SC16UU, DSG1616. И это реальные размеры, ну «почти» реальные — то к чему они стремились. Допуска плюс/минус 0,3мм в итоге 0,6мм а в результате куда попал. Так что тут кому как повезет — кривость чертежей усугубляется а порой компенсируется кривизной изготовления. Частый вопрос от новичков: почему у меня портал в середине ездит, а к краям клинит? Что ему ответить? То что по идее он у него вообще ездить не должен, а передвигается только за счет: винт ШВП гнется на 0,3 направляющие тоже на столько же и т.д. и т.п. Впрочем прогибы ШВП и направляющих китайпром не спас и тогда они двинулись дальше — укорачивание гаек ШВП. Стандарт длины гайки на 16мм винте был 50мм+крепёж. Придумали свои — можно и 45, даже 40. Экономия шариков, можно больше косяков делать — сплошной профит. Возьмите стандартную гайку ШВП, зажмите в тиски за крепежное ушко и на длине хотя бы полметра покачайте влево/вправо. Потом так же китайскую. Результаты ошеломят. А потом спрашивают: а что у нас так порталы перекашивает, из стороны в сторону виляют?

У инструментальщиков есть пословица: «Целясь в микроны — попадаешь в сотки, целясь в сотки — попадаешь в десятки; целясь в десятки — слону в ж… пу с пяти метров не попадешь».©

Исходя из этой пословицы у меня например возникло масса вопросов:

1. На каком месте были глаза тех кто копировал тайваньские чертежи?

2. Куда они попали если метили в 1мм?

3. Почему подобные изделия делают из пластилина?

5 кг непотребного хлама. Я бы в эти таблицы вообще не полез, если бы размер на деталях был бы какой то ровный или одинаковый. А тут не 19 и не 20мм, а нечто непотребное — 19,5;19,8;19,3 и т.п. ну я и полез тогда в таблицы. Жалко что поздно полез, надо было сразу.

А на тайваньских 20мм по нулям идёт. Так что смысл есть — не тратьте деньги на ветер.

Ну не знаю. Я, конечно, не спорю с более опытными. Но не всё в конструкции мне кажется таким уж идеальным. Вот так сходу, у боковых стенок портала явно напрашиваются перпендикулярные рёбра жёсткости. Там хоть и два слоя фанеры, но нагрузка на изгиб плоскости. И да, это классика жанра, уверен, можно сделать интереснее. Ну а по бюджетности — тут всё относительно. При небольших габаритах этот станок выходит дороже моего. И это в ценах 2009 года. То есть как бы вообще разные классы. Да, рельсы, это конечно очень хорошо. Но на двухметровый станок — весьма дорого. У меня игрушка, вы же предлагаете инструмент, хоть и начального уровня. Мне это, в данном случае, и не нужно было.

Но как совет другим, кто планирует начать, плюс.

Ваш станок выглядит классно, спору нет. Просто задачи-то у всех разные. На вашем станке глупо было бы выпиливать наличники. А мне глупо было бы тратить такие деньги ради одного комплекта наличников.

Пылезащита по-любому нужна везде и она проектируется на самой ранней стадии проектирования станка (потом на неё как правило просто не хватает места).

У китов да, цены неподъемные причём на… обрезки :-) у нас в мусор порой выбрасывают то что они продают. Нормальный кусок 3 метра длиной вы там разумеется не купите. Так что приходится гуглить: «купить комплектующие для чпу» и попадете вы уже на российские сайты — в ту же пресловутую дюху или к Лёве в Иваново где SBR16 = 1100 руб за погонный метр (только что глянул). Ну и 4400 за 4 метра выйдет. Все ЧПУ-шники на 5 верхних сайтах из гугла только и пасутся. А вот каретки к тем рельсам можно поискать уже в китае — как правило там дешевле. Нужен комплексный подход к покупкам, смотреть целенаправленно приходится каждую деталь. Профильные рельсы — те действительно дороги, а на кругляках весь ютуб разъезжает.