Станок сверлильный ZITREK DP-82

- Цена: 8394 руб

- Перейти в магазин

При изготовлении самоделок и бытовом ремонте иногда требуется просверлить отверстия в металле. Сверление дрелью у меня лично создает проблемы на ровном месте, сверла тупятся и ломаются одно за другим. Давно планировал что-то прикупить, а тут проект намечается где потребуется десятки отверстий в стальном уголке 3-4 мм толщиной. Только мысли об этом могут вызвать депрессию. Неожиданно нашел предложение недорогое как мне кажется, для бытовых и хоббийный применений, не профессиональных, скорее специализированных.

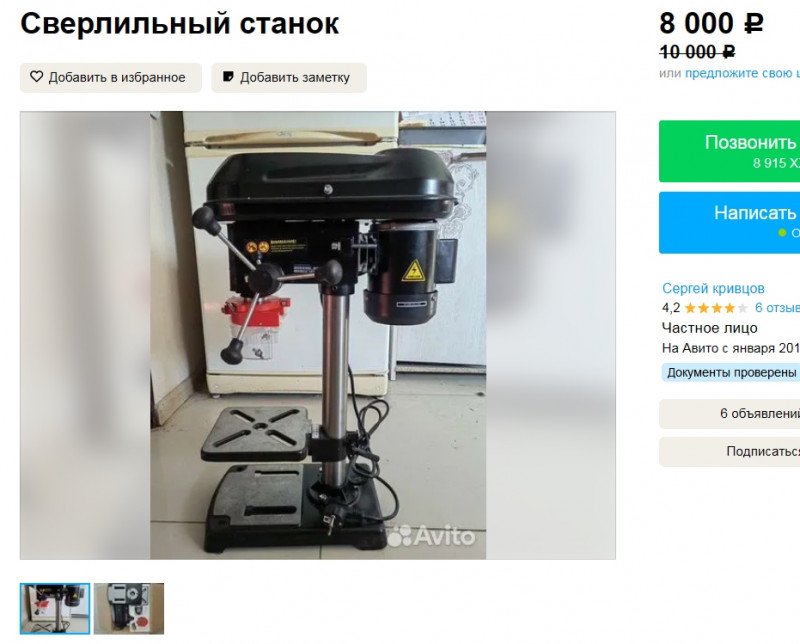

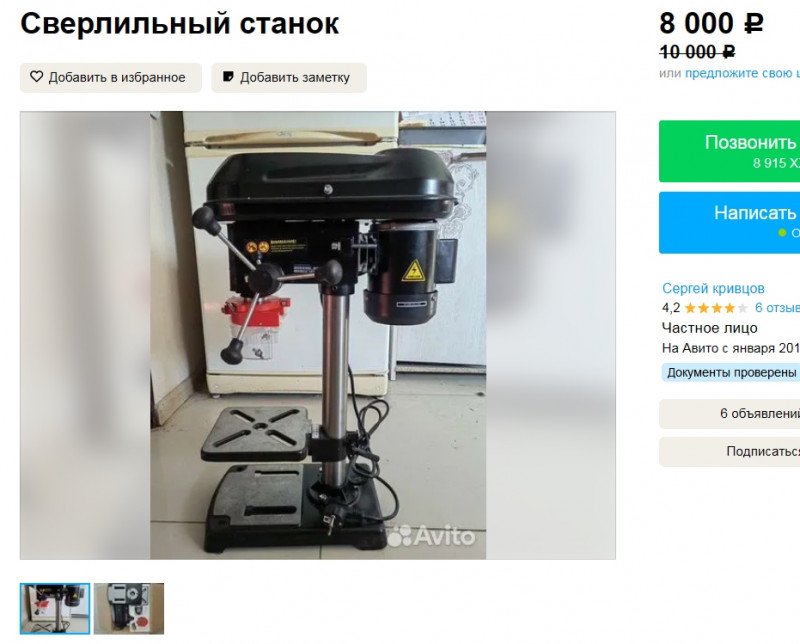

Сначала наткнулся на объявление на Авито, случайно просматривая интересные предложения, станок за 10 000 рублей.

Показалось дешево, думал они 100500 «денях» стоят для «богатовых котов».

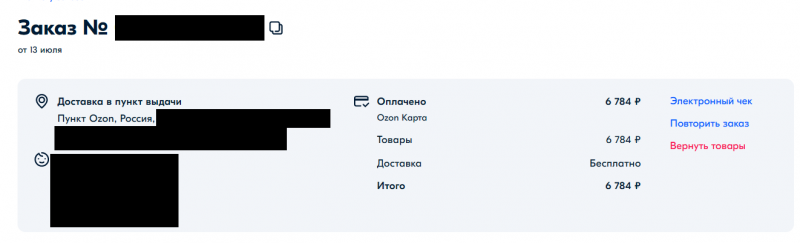

Потом решил проверить на торговых площадках. Оказалось дешевле. Сначала заказал на Яндекс маркете

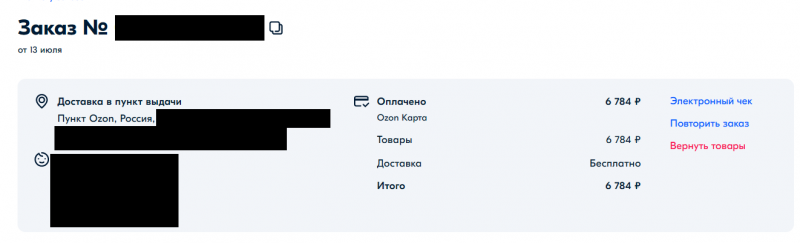

Потом нашел на Озоне дешевле, отменил заказ на Маркете, отменили без проблем, причину так и указал, «нашел дешевле» в причинах отказа. Цена на Озоне почему-то была значительно ниже, сейчас уже повысилась

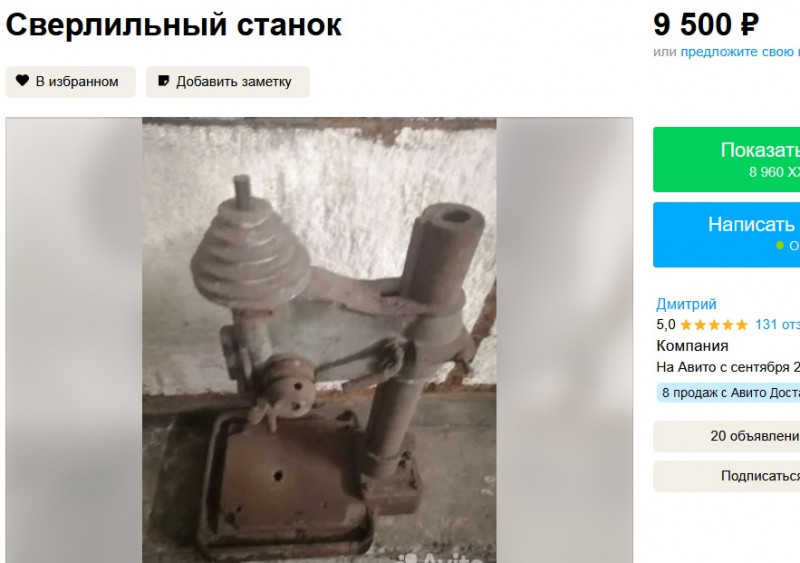

На Авито есть советские настольные станки по 20 тыс. но они слишком громоздкие для дома и проблема с транспортировкой сразу возникает (исправлю, в комментариях пишут что конструкция разборная и вместо 1 станка в 100 кг переносить можно несколько частей небольшого веса).

Или советские станки в таком состоянии

При выборе руководствовался обзорами и отзывами на торговых площадках. В целом отзывы хорошие, типа: можно повысить жесткость и есть люфты, но за такую цену нормально и у всех станков данной ценовой категории примерно одинаковые параметры.

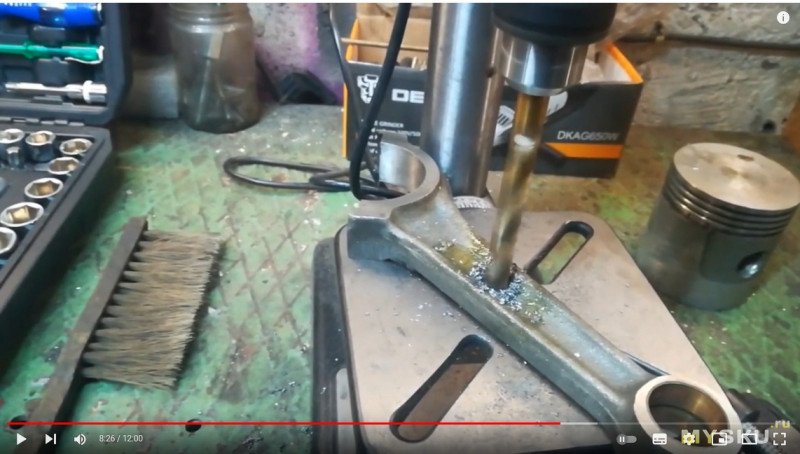

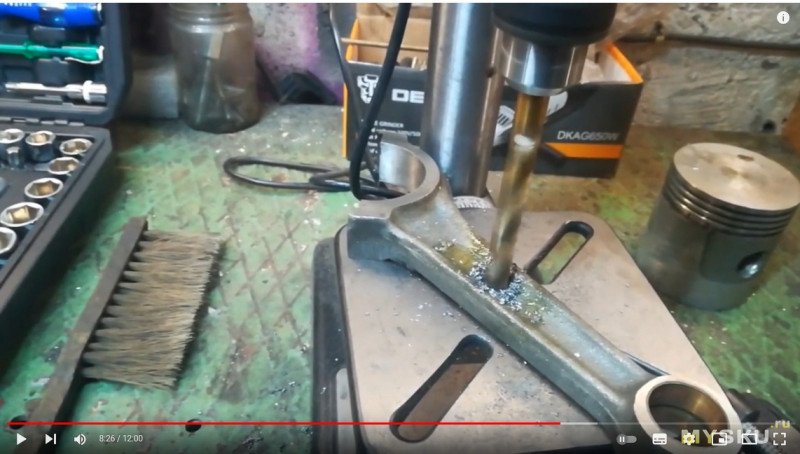

Когда увидел что сверлят гаечный ключ из каленой стали, сомнения отпали, обычной дрелью по моим впечатлениям я бы только сверла ломал одно за другим.

(в комментариях пишут что это шатун, а не ключ, проще его сверлить или нет я не знаю ))

(в комментариях пишут что это шатун, а не ключ, проще его сверлить или нет я не знаю ))

Эксперимент правда не смог повторить на ключе, инструментальную сталь не просверлил, возможно сверло нужно выше классом.

У обычной дрели очень высокие обороты для металла, остальное второстепенно, но тоже добавляет проблем, не жесткое удержание руками например, особенно в начале, когда сверло скользит по поверхности. Занятые руки, не добавить масла в зону сверления. У станка, по моим замерам 5.5 оборота в секунду (замерил по кадрам на видео), 300 об/мин, по умолчанию шкивы выставлены на минимальную скорость, как мне и нужно. Такими оборотами сверлить намного комфортней, нет перегрева сверла, можно добиться погружения ~0.1 мм на оборот, чтобы сверло резало металл, а не царапало вхолостую, бесполезно нагревая.

Пришел очень быстро, заказал 13 июля вечером после 17:00, 15 июля днем уже забрал в пункте выдачи Озон, вечером собрал и пишу ночью отзыв.

Упаковка отличная, станок увесистый, тяжелее мне не нужен, неудобно переносить уже было бы. Сборка простейшая, все элементы крупные, но можно и в инструкцию подглядывать.

Уже собранный (извиняюсь за стол который создает депрессивный фон, это подвал, там не так плохо на самом деле, столик занесен с улицы как временная подставка и знатно потрепанный, будет выкинут в ближайшее время, в изготовлении нового стола из металла думаю станок и поможет)

Стекло защитное одевать не стал, так как обороты низкие и для экспериментов оно мешало. При однообразной работе наверное мешать не будет, когда все уровни будут выставлены. Уровнемер непонятно как работает, оставил болтаться слева от шпинделя.

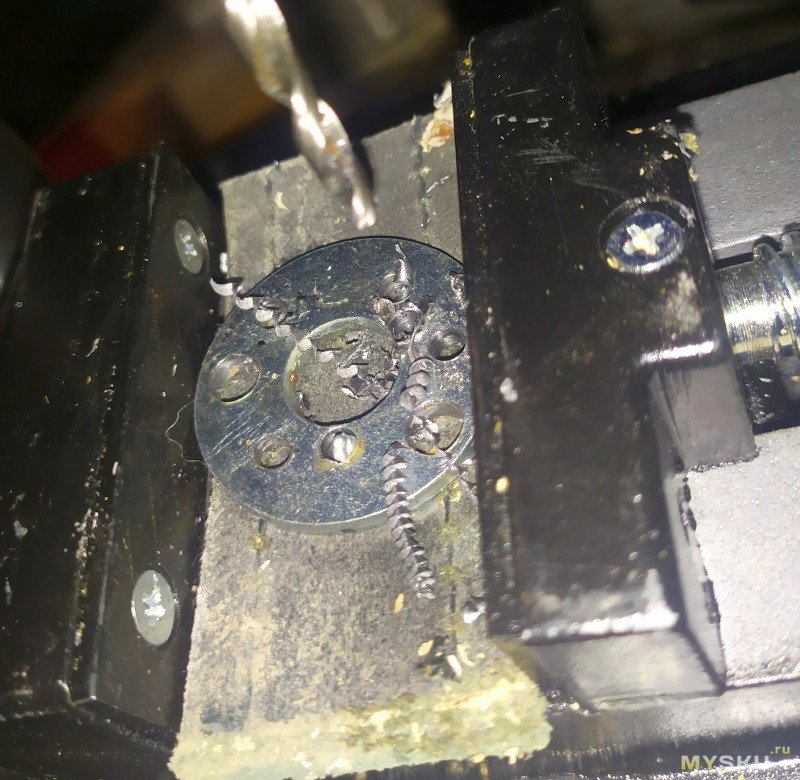

Начал тестовые сверления сверлами 6 и 4 мм купленных в местном хозмаге за 88 руб. Просто сверла по металлу без особенностей, безымянные.

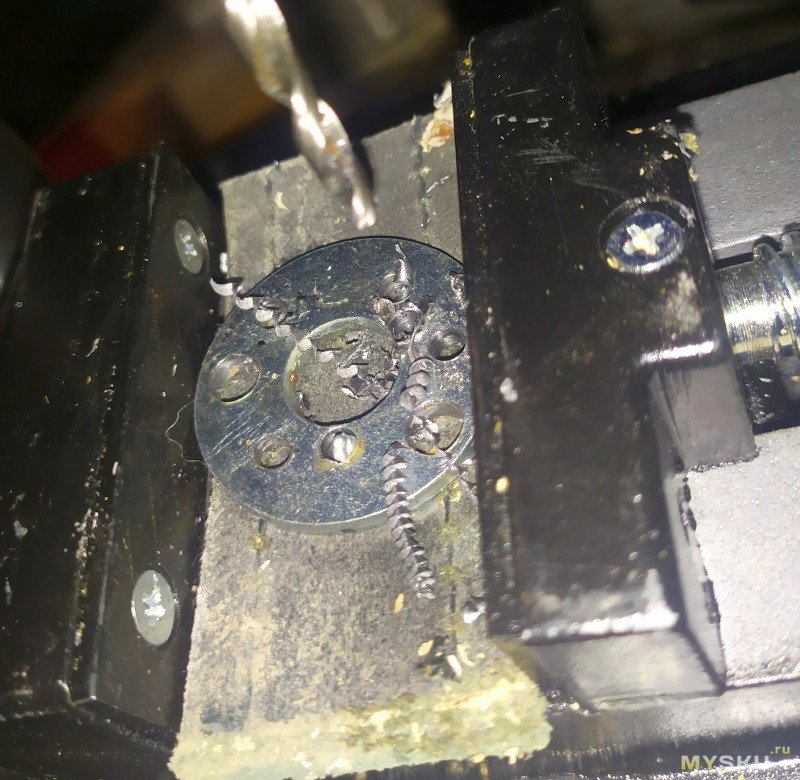

Получил стружку как у «взрослых» станков, когда сверлил дрелью летела пыль просто, причем перегретая с синим калением.

Придумал не я, руководствовался рекомендациями

Старый советский торцевой-накидной ключ сверлилка не осилила, острие бодро вошло и дальше не продвигалось, и ждал и давил посильнее до прогибания стола и сверление не пошло

Алюминий легко, тут даже ничего интересного, можно под углом даже входить

Отверстия сверлом 4 и 6 мм в шайбе оцинкованной, металл примерно 3 мм

Крепление для телевизора толщина 2-3 мм, металл мягкий, мягче чем у шайбы

Шкивы, сидят без натяга, возможно что так и надо. Иначе бы ломались заклинившие сверла. А так просто проскальзывают шкивы пока не вытащишь сверло. При открытой крышке мотор не включается.

Потребление 225Вт в холостом режиме. Непонятно куда идет энергия, неужели такой низкий КПД мотора? Редуктор там или мотор такой специфический?

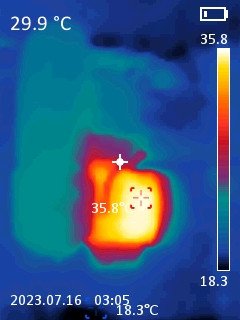

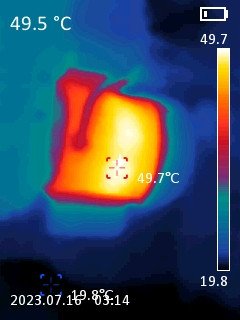

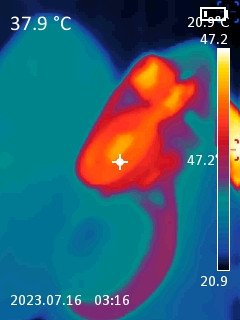

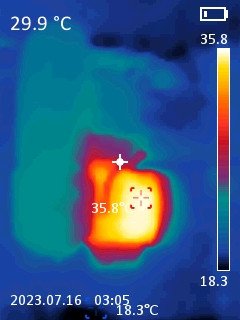

Мотор быстро нагревается. Это отмечали и в других обзорах, думал преувеличение, типа работают часами и перегревают мотор. Оказалось нет, за 5 минут разогревается так что рукой не удержать.

Вот в начале теста температура мотора

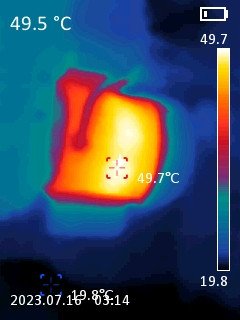

Через 6 минут работы

Через 6 минут работы

Мотор охлаждается вентилятором снизу на крыльчатке, поток воздуха заметный, но недостаточный, возможно нужен кожух направляющий поток вдоль мотора и дополнительный вентилятор, который бы работал при отключенном моторе. Если делаешь перерыв в работе мотор не охлаждается или будет примерно час охлаждаться.

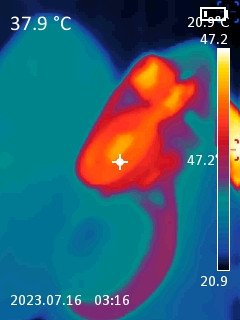

Температура шкивов, они жесткие, при вращении греются

Работает тихо сравнительно, с фрезером не сравнить

youtube.com/shorts/m2ovafTzrVY?feature=share

Самое слабое место в станке в плане жесткости стол, который при сильном нажиме прогибается, что ведет к тому что сверло входит не вертикально, а под углом несколько градусов (для меня не критично). В этом случае под стол можно поставить опору какую-то или доработать стол.

И люфт шпинделя. В обзорах пишут что можно убрать люфт прокладками из жестяных банок. Я пока не заметил с ним сложностей, возможно это актуально при сверлении под углом. Если сверло входит вертикально, оно сверлит в точке касания сразу.

Для повышения жесткости осевой трубы, советуют вставить внутрь трубу чуть меньшего диаметра. Ну или можно вставить арматуру и залить бетоном или полимербетоном. Я опять же проблем с трубой не заметил.

Посмотрел обзоры по станкам-конкурентам, пока не вижу вариантов лучше

1) Настольный сверлильный станок Lerom BG-5158B 340W — отличный домашний помощник мастера

mysku.club/blog/china-stores/56904.html

Дороже немного, долгая доставка и высокие обороты, я так понял что от 8000 об/мин, это не для металла. Обороты снижаются тиристорным регулятором, но он же и момент снижает.

2) DIY сверлильный станок из стойки и ручной электродрели.

mysku.club/blog/diy/75779.html

Хорошо что не пошел по этому пути, высокие обороты все равно остаются (хотя можно использовать дрель-миксер или перфоратор).

3) Сверлильный станок Beking BG-5166 и проклятое сопряжение Морзе

mysku.club/blog/aliexpress/90441.html

В продаже такой недоступен уже, похожие тут и они дороже в 2 раза

Выглядят интересно, там и лазерный прицел и электронный глубиномер и есть вариант с редуктором.

4) В комментариях указали «ALLSOME 400 Вт бесщеточный Настольный сверлильный пресс сверлильный станок 1,5-13 мм BG-516809» Он дороже, но с координатным столиком, в отзывах пишут "… фрезеровал силумин фрезой Ф5 на 900 об/мин. Рельсы на нем, конечно же, фрезеровать не получится. Жесткости не хватит. Это все же, сверлильный станок, а не фрезерный. Но для хобби по мягким металлам и дереву при некотором навыке что-то сделать можно. Тем, кто будет повторять мой опыт хочу посоветовать, чтобы при фрезеровке на большое расстояние не выдвигали пиноль, иначе она быстро разболтается. Старайтесь сначала выставить голову станка по высоте, а потом подкорректировать, чуть-чуть выдвинув пиноль. Станок — огонь! Хоть фрезеровать, хоть печатные платы сверлить! Всем рекомендую!"

Покупкой доволен, особенно по цене, за которую купил, по новой цене непонятно, лучше вариантов все равно не видно. Раньше и представить не мог что можно сверлить металл для развлечения по сути. Десяток отверстий и дешевые сверла еще рабочие остаются. Дорабатывать в ближайшее время не буду, мне хватает работы из коробки для моих целей. Для дерева есть ручной фрезер который под 20 000 оборотов дает, ручные дрели, ну и этим можно сверлить. Теперь и металл можно дырявить без напрягов. Знал бы, купил бы раньше, сколько нервов бы сэкономил, особенно на работе с деталькой из нержавейки и сверлами с Алиэкспресса ))

Добавлю день спустя. Попробовал увеличить скорость и натянуть шкивы, на 2 позиции сдвинул первый шкив, подставил рулетку временно (оказалось ремни натягиваются, в комментариях уточнили).

Мощности для сверления сверлом 4 мм хватает с запасом, только как я и боялся сверло греется. Масло в зоне реза у меня задымилось. Это соответствует 600 об/мин (вот с такими оборотами и натянутыми ремнями уже желательно и стекло защитное и очки, впечатление что может что-то вылететь). Поставил шкивы в среднюю позицию, 450 об/мин, компромисс. Сверло греется, но не до такой степени чтобы дымить. Стараюсь сверлить прерывисто, 3 секунды сверлим, 3 секунды сверло вхолостую крутится. Но можно и за раз сверлить (белая изолента для подсчета оборотов в секунду):

youtube.com/shorts/hWPMRadKdaw?feature=share

Режет шайбу со стружкой, но более тонкой.

Шайба 3 мм. Отверстие с ровными краями.

Шайба 3 мм. Отверстие с ровными краями.

Чтобы столик не прогибался временно подставил банку жестяную. Позже можно будет сделать винтовой упор.

Чтобы столик не прогибался временно подставил банку жестяную. Позже можно будет сделать винтовой упор.

В комментариях было упоминание что лучше купить хорошую дрель, чем плохой станок. Попробовал просверлить отверстие обычной дрелью 300Вт с регуляторами оборотов. Не получилось, мощности на сверло 4 мм хватает, обороты регулятором можно поддерживать небольшие, но процесс сверления не идет. Только вхолостую проминает. Соблазн увеличить обороты и хоть как-то всверлиться. Мне кажется не сверлит по причине недостаточной жесткости при ручной работе, сложно обеспечить вручную погружение на постоянном уровне 0.1 — 0.05 мм на оборот. А без этого сверло не будет заглубляться. На станке заглубляется даже под углом в деталь.

В комментариях было упоминание что лучше купить хорошую дрель, чем плохой станок. Попробовал просверлить отверстие обычной дрелью 300Вт с регуляторами оборотов. Не получилось, мощности на сверло 4 мм хватает, обороты регулятором можно поддерживать небольшие, но процесс сверления не идет. Только вхолостую проминает. Соблазн увеличить обороты и хоть как-то всверлиться. Мне кажется не сверлит по причине недостаточной жесткости при ручной работе, сложно обеспечить вручную погружение на постоянном уровне 0.1 — 0.05 мм на оборот. А без этого сверло не будет заглубляться. На станке заглубляется даже под углом в деталь.

Оставлю на всякий случай способ доработки станков такого типа:

youtu.be/FrHhJjOhus4

Устранение люфтов, залитие трубы бетоном с арматурой, замена мотора (в этом станке мотор ни разу не останавливался, сверло 4-6 мм скорее поломается, чем остановится, но для сверления коронкой наверное нужен более мощный мотор). Плюс есть несколько видео именно по этому станку. И по станкам 90й версии более мощной (взял эту так как патрон меньше, сверла на 16 не нужны, на 13 с запасом хватит).

Добавление 2 дня спустя.

Сверление тонкими сверлами. Попробовал сверлить сверлами 2.5 мм, 2.0 и 1.5 мм. Сверло 1 мм не фиксируется в патроне.

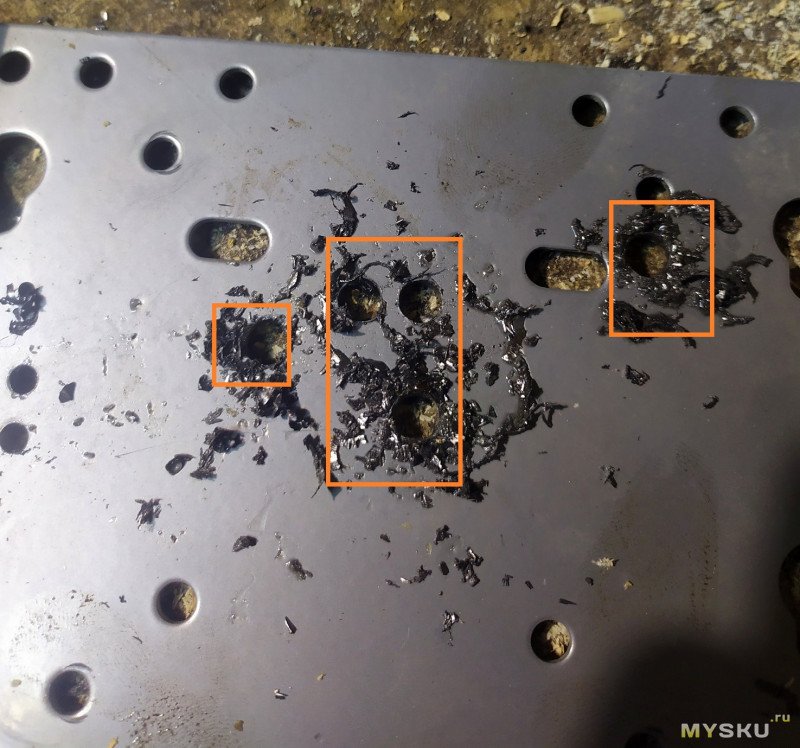

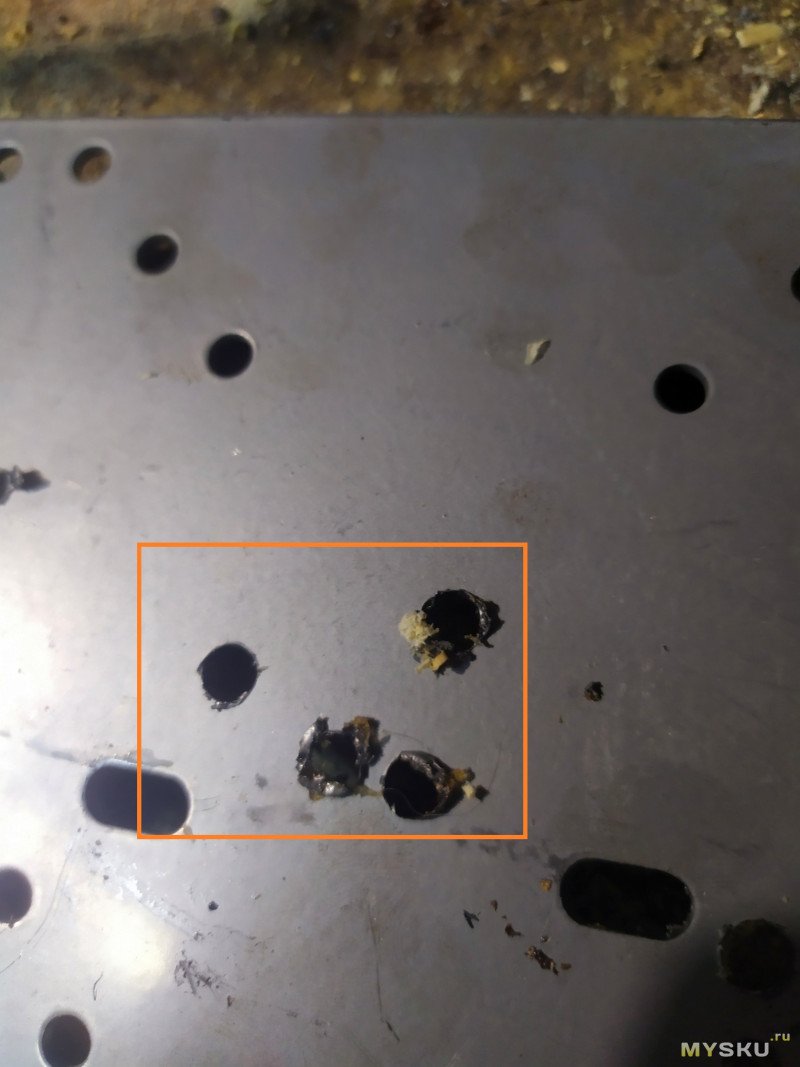

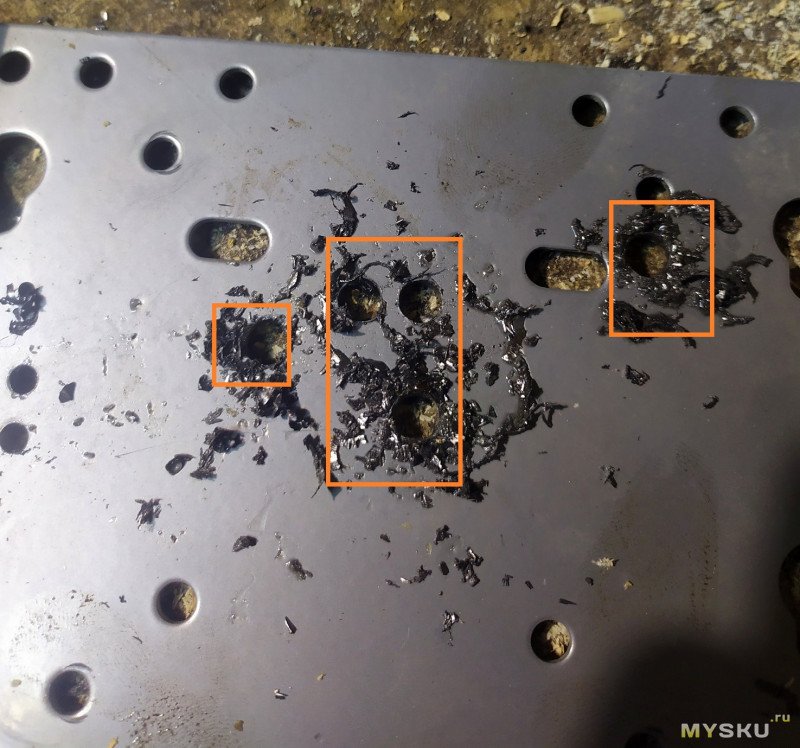

Сверло на 2.5 мм в первый раз поломалось и застряло в металле.

Начал сверлить вторым, не зная что в отверстии кусок сверла, хотя слышно было скрежетающий звук, и поломал второе. В других местах сверлилось всё хорошо сверлом 2.5 мм.

Начал сверлить вторым, не зная что в отверстии кусок сверла, хотя слышно было скрежетающий звук, и поломал второе. В других местах сверлилось всё хорошо сверлом 2.5 мм.

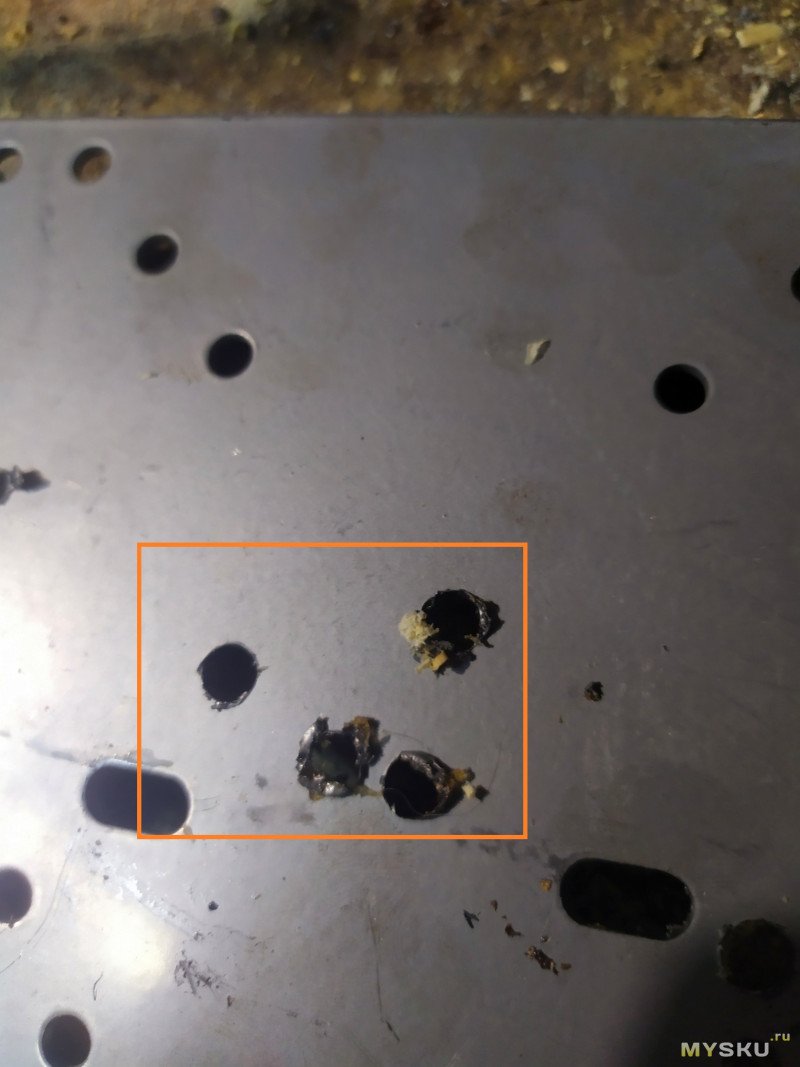

Далее сверлил сверлом 2 мм, и 1.5 мм, из особенностей столь тонкое сверло гибкое и может не ломаясь сверлить даже съехав в сторону. Ну и съезжает легко, если точка без кернения.

Для сравнения сверло 10 мм и отверстия от сверла 1.5 мм

Для сравнения сверло 10 мм и отверстия от сверла 1.5 мм

Со сверлом 10 мм возникли другие сложности. Сначала подумал что прокручиваются ремни, однако оказалось что прокручивается шкив. Фиксируется шестигранником Т25.

И сверло 10 мм в момент выхода из шайбы клинит и блокирует мотор даже на самой малой скорости. Может оно и к лучшему, чтобы не вырвало деталь из крепления.

И сверло 10 мм в момент выхода из шайбы клинит и блокирует мотор даже на самой малой скорости. Может оно и к лучшему, чтобы не вырвало деталь из крепления.

Вот эту пластину я смог удержать одной рукой в процессе сверления. Слабый двигатель имеет свои плюсы в плане безопасности. Сильный бы конечно вырвал её из рук.

Итоговый результат.

Итоговый результат.

Верхняя шайба 2.5 мм, 2 мм, 1.5 мм, 10 мм. Нижняя 4 и 6 мм.

Верхняя шайба 2.5 мм, 2 мм, 1.5 мм, 10 мм. Нижняя 4 и 6 мм.

Желтые сверла брал здесь за 1200 руб (сейчас 3100 руб). По качеству непонятно, не с чем сравнивать. Тонкие упруго-гибкие на удивление.

Сверло 1.5 мм, сверлить таким тяжело из-за его гибкости, нужно предварительно накернить отверстия

Сначала наткнулся на объявление на Авито, случайно просматривая интересные предложения, станок за 10 000 рублей.

Показалось дешево, думал они 100500 «денях» стоят для «богатовых котов».

Потом решил проверить на торговых площадках. Оказалось дешевле. Сначала заказал на Яндекс маркете

Потом нашел на Озоне дешевле, отменил заказ на Маркете, отменили без проблем, причину так и указал, «нашел дешевле» в причинах отказа. Цена на Озоне почему-то была значительно ниже, сейчас уже повысилась

На Авито есть советские настольные станки по 20 тыс. но они слишком громоздкие для дома и проблема с транспортировкой сразу возникает (исправлю, в комментариях пишут что конструкция разборная и вместо 1 станка в 100 кг переносить можно несколько частей небольшого веса).

Или советские станки в таком состоянии

Станок под восстановление в неизвестном состоянии

При выборе руководствовался обзорами и отзывами на торговых площадках. В целом отзывы хорошие, типа: можно повысить жесткость и есть люфты, но за такую цену нормально и у всех станков данной ценовой категории примерно одинаковые параметры.

Когда увидел что сверлят гаечный ключ из каленой стали, сомнения отпали, обычной дрелью по моим впечатлениям я бы только сверла ломал одно за другим.

(в комментариях пишут что это шатун, а не ключ, проще его сверлить или нет я не знаю ))

(в комментариях пишут что это шатун, а не ключ, проще его сверлить или нет я не знаю ))Эксперимент правда не смог повторить на ключе, инструментальную сталь не просверлил, возможно сверло нужно выше классом.

У обычной дрели очень высокие обороты для металла, остальное второстепенно, но тоже добавляет проблем, не жесткое удержание руками например, особенно в начале, когда сверло скользит по поверхности. Занятые руки, не добавить масла в зону сверления. У станка, по моим замерам 5.5 оборота в секунду (замерил по кадрам на видео), 300 об/мин, по умолчанию шкивы выставлены на минимальную скорость, как мне и нужно. Такими оборотами сверлить намного комфортней, нет перегрева сверла, можно добиться погружения ~0.1 мм на оборот, чтобы сверло резало металл, а не царапало вхолостую, бесполезно нагревая.

Пришел очень быстро, заказал 13 июля вечером после 17:00, 15 июля днем уже забрал в пункте выдачи Озон, вечером собрал и пишу ночью отзыв.

Упаковка отличная, станок увесистый, тяжелее мне не нужен, неудобно переносить уже было бы. Сборка простейшая, все элементы крупные, но можно и в инструкцию подглядывать.

Уже собранный (извиняюсь за стол который создает депрессивный фон, это подвал, там не так плохо на самом деле, столик занесен с улицы как временная подставка и знатно потрепанный, будет выкинут в ближайшее время, в изготовлении нового стола из металла думаю станок и поможет)

Стекло защитное одевать не стал, так как обороты низкие и для экспериментов оно мешало. При однообразной работе наверное мешать не будет, когда все уровни будут выставлены. Уровнемер непонятно как работает, оставил болтаться слева от шпинделя.

Начал тестовые сверления сверлами 6 и 4 мм купленных в местном хозмаге за 88 руб. Просто сверла по металлу без особенностей, безымянные.

Получил стружку как у «взрослых» станков, когда сверлил дрелью летела пыль просто, причем перегретая с синим калением.

Придумал не я, руководствовался рекомендациями

При сверлении отверстий в металле важными факторами являются количество оборотов сверла и усилие на подачу, прилагаемое к сверлу, направленное по его оси, обеспечивающее заглубление сверла при одном обороте (мм/об).Плюс от себя мысль, что для домашних применений гнаться за максимальными оборотами не нужно. Даже при погружении 0.1 мм на оборот и толщине стали 4 мм, сверление уголка 4 мм пройдет за 40 оборотов, или 7.2 секунды при 5.5 оборотах в минуту. На конвейере может это и важно, а для бытовых дел нет, подготовка детали к сверлению может 15 минут занять, секунды ни как процесс не замедлят. Может конечно какие-то еще факторы актуальны.

При работе с различными металлами и свёрлами рекомендуются различные режимы резания, причём чем твёрже обрабатываемый металл и чем больше диаметр сверла, тем меньше рекомендуемая скорость резания.

Показатель правильного режима — красивая, длинная стружка.

Старый советский торцевой-накидной ключ сверлилка не осилила, острие бодро вошло и дальше не продвигалось, и ждал и давил посильнее до прогибания стола и сверление не пошло

С другой стороны деталька

Алюминий легко, тут даже ничего интересного, можно под углом даже входить

Отверстия сверлом 4 и 6 мм в шайбе оцинкованной, металл примерно 3 мм

Крепление для телевизора толщина 2-3 мм, металл мягкий, мягче чем у шайбы

Шкивы, сидят без натяга, возможно что так и надо. Иначе бы ломались заклинившие сверла. А так просто проскальзывают шкивы пока не вытащишь сверло. При открытой крышке мотор не включается.

Потребление 225Вт в холостом режиме. Непонятно куда идет энергия, неужели такой низкий КПД мотора? Редуктор там или мотор такой специфический?

Мотор быстро нагревается. Это отмечали и в других обзорах, думал преувеличение, типа работают часами и перегревают мотор. Оказалось нет, за 5 минут разогревается так что рукой не удержать.

Вот в начале теста температура мотора

Через 6 минут работы

Через 6 минут работы

Мотор охлаждается вентилятором снизу на крыльчатке, поток воздуха заметный, но недостаточный, возможно нужен кожух направляющий поток вдоль мотора и дополнительный вентилятор, который бы работал при отключенном моторе. Если делаешь перерыв в работе мотор не охлаждается или будет примерно час охлаждаться.

Температура шкивов, они жесткие, при вращении греются

Работает тихо сравнительно, с фрезером не сравнить

youtube.com/shorts/m2ovafTzrVY?feature=share

Самое слабое место в станке в плане жесткости стол, который при сильном нажиме прогибается, что ведет к тому что сверло входит не вертикально, а под углом несколько градусов (для меня не критично). В этом случае под стол можно поставить опору какую-то или доработать стол.

И люфт шпинделя. В обзорах пишут что можно убрать люфт прокладками из жестяных банок. Я пока не заметил с ним сложностей, возможно это актуально при сверлении под углом. Если сверло входит вертикально, оно сверлит в точке касания сразу.

Для повышения жесткости осевой трубы, советуют вставить внутрь трубу чуть меньшего диаметра. Ну или можно вставить арматуру и залить бетоном или полимербетоном. Я опять же проблем с трубой не заметил.

Посмотрел обзоры по станкам-конкурентам, пока не вижу вариантов лучше

1) Настольный сверлильный станок Lerom BG-5158B 340W — отличный домашний помощник мастера

mysku.club/blog/china-stores/56904.html

Дороже немного, долгая доставка и высокие обороты, я так понял что от 8000 об/мин, это не для металла. Обороты снижаются тиристорным регулятором, но он же и момент снижает.

2) DIY сверлильный станок из стойки и ручной электродрели.

mysku.club/blog/diy/75779.html

Хорошо что не пошел по этому пути, высокие обороты все равно остаются (хотя можно использовать дрель-миксер или перфоратор).

3) Сверлильный станок Beking BG-5166 и проклятое сопряжение Морзе

mysku.club/blog/aliexpress/90441.html

В продаже такой недоступен уже, похожие тут и они дороже в 2 раза

Выглядят интересно, там и лазерный прицел и электронный глубиномер и есть вариант с редуктором.

4) В комментариях указали «ALLSOME 400 Вт бесщеточный Настольный сверлильный пресс сверлильный станок 1,5-13 мм BG-516809» Он дороже, но с координатным столиком, в отзывах пишут "… фрезеровал силумин фрезой Ф5 на 900 об/мин. Рельсы на нем, конечно же, фрезеровать не получится. Жесткости не хватит. Это все же, сверлильный станок, а не фрезерный. Но для хобби по мягким металлам и дереву при некотором навыке что-то сделать можно. Тем, кто будет повторять мой опыт хочу посоветовать, чтобы при фрезеровке на большое расстояние не выдвигали пиноль, иначе она быстро разболтается. Старайтесь сначала выставить голову станка по высоте, а потом подкорректировать, чуть-чуть выдвинув пиноль. Станок — огонь! Хоть фрезеровать, хоть печатные платы сверлить! Всем рекомендую!"

Покупкой доволен, особенно по цене, за которую купил, по новой цене непонятно, лучше вариантов все равно не видно. Раньше и представить не мог что можно сверлить металл для развлечения по сути. Десяток отверстий и дешевые сверла еще рабочие остаются. Дорабатывать в ближайшее время не буду, мне хватает работы из коробки для моих целей. Для дерева есть ручной фрезер который под 20 000 оборотов дает, ручные дрели, ну и этим можно сверлить. Теперь и металл можно дырявить без напрягов. Знал бы, купил бы раньше, сколько нервов бы сэкономил, особенно на работе с деталькой из нержавейки и сверлами с Алиэкспресса ))

Добавлю день спустя. Попробовал увеличить скорость и натянуть шкивы, на 2 позиции сдвинул первый шкив, подставил рулетку временно (оказалось ремни натягиваются, в комментариях уточнили).

Мощности для сверления сверлом 4 мм хватает с запасом, только как я и боялся сверло греется. Масло в зоне реза у меня задымилось. Это соответствует 600 об/мин (вот с такими оборотами и натянутыми ремнями уже желательно и стекло защитное и очки, впечатление что может что-то вылететь). Поставил шкивы в среднюю позицию, 450 об/мин, компромисс. Сверло греется, но не до такой степени чтобы дымить. Стараюсь сверлить прерывисто, 3 секунды сверлим, 3 секунды сверло вхолостую крутится. Но можно и за раз сверлить (белая изолента для подсчета оборотов в секунду):

youtube.com/shorts/hWPMRadKdaw?feature=share

Режет шайбу со стружкой, но более тонкой.

Шайба 3 мм. Отверстие с ровными краями.

Шайба 3 мм. Отверстие с ровными краями. Чтобы столик не прогибался временно подставил банку жестяную. Позже можно будет сделать винтовой упор.

Чтобы столик не прогибался временно подставил банку жестяную. Позже можно будет сделать винтовой упор. В комментариях было упоминание что лучше купить хорошую дрель, чем плохой станок. Попробовал просверлить отверстие обычной дрелью 300Вт с регуляторами оборотов. Не получилось, мощности на сверло 4 мм хватает, обороты регулятором можно поддерживать небольшие, но процесс сверления не идет. Только вхолостую проминает. Соблазн увеличить обороты и хоть как-то всверлиться. Мне кажется не сверлит по причине недостаточной жесткости при ручной работе, сложно обеспечить вручную погружение на постоянном уровне 0.1 — 0.05 мм на оборот. А без этого сверло не будет заглубляться. На станке заглубляется даже под углом в деталь.

В комментариях было упоминание что лучше купить хорошую дрель, чем плохой станок. Попробовал просверлить отверстие обычной дрелью 300Вт с регуляторами оборотов. Не получилось, мощности на сверло 4 мм хватает, обороты регулятором можно поддерживать небольшие, но процесс сверления не идет. Только вхолостую проминает. Соблазн увеличить обороты и хоть как-то всверлиться. Мне кажется не сверлит по причине недостаточной жесткости при ручной работе, сложно обеспечить вручную погружение на постоянном уровне 0.1 — 0.05 мм на оборот. А без этого сверло не будет заглубляться. На станке заглубляется даже под углом в деталь. Оставлю на всякий случай способ доработки станков такого типа:

youtu.be/FrHhJjOhus4

Устранение люфтов, залитие трубы бетоном с арматурой, замена мотора (в этом станке мотор ни разу не останавливался, сверло 4-6 мм скорее поломается, чем остановится, но для сверления коронкой наверное нужен более мощный мотор). Плюс есть несколько видео именно по этому станку. И по станкам 90й версии более мощной (взял эту так как патрон меньше, сверла на 16 не нужны, на 13 с запасом хватит).

Добавление 2 дня спустя.

Сверление тонкими сверлами. Попробовал сверлить сверлами 2.5 мм, 2.0 и 1.5 мм. Сверло 1 мм не фиксируется в патроне.

Сверло на 2.5 мм в первый раз поломалось и застряло в металле.

Начал сверлить вторым, не зная что в отверстии кусок сверла, хотя слышно было скрежетающий звук, и поломал второе. В других местах сверлилось всё хорошо сверлом 2.5 мм.

Начал сверлить вторым, не зная что в отверстии кусок сверла, хотя слышно было скрежетающий звук, и поломал второе. В других местах сверлилось всё хорошо сверлом 2.5 мм. Далее сверлил сверлом 2 мм, и 1.5 мм, из особенностей столь тонкое сверло гибкое и может не ломаясь сверлить даже съехав в сторону. Ну и съезжает легко, если точка без кернения.

Для сравнения сверло 10 мм и отверстия от сверла 1.5 мм

Для сравнения сверло 10 мм и отверстия от сверла 1.5 мм

Со сверлом 10 мм возникли другие сложности. Сначала подумал что прокручиваются ремни, однако оказалось что прокручивается шкив. Фиксируется шестигранником Т25.

И сверло 10 мм в момент выхода из шайбы клинит и блокирует мотор даже на самой малой скорости. Может оно и к лучшему, чтобы не вырвало деталь из крепления.

И сверло 10 мм в момент выхода из шайбы клинит и блокирует мотор даже на самой малой скорости. Может оно и к лучшему, чтобы не вырвало деталь из крепления.Вот эту пластину я смог удержать одной рукой в процессе сверления. Слабый двигатель имеет свои плюсы в плане безопасности. Сильный бы конечно вырвал её из рук.

Итоговый результат.

Итоговый результат. Верхняя шайба 2.5 мм, 2 мм, 1.5 мм, 10 мм. Нижняя 4 и 6 мм.

Верхняя шайба 2.5 мм, 2 мм, 1.5 мм, 10 мм. Нижняя 4 и 6 мм.Желтые сверла брал здесь за 1200 руб (сейчас 3100 руб). По качеству непонятно, не с чем сравнивать. Тонкие упруго-гибкие на удивление.

Сверло 1.5 мм, сверлить таким тяжело из-за его гибкости, нужно предварительно накернить отверстия

Самые обсуждаемые обзоры

| +49 |

1409

33

|

| +71 |

2971

87

|

(фраза из «12 стульев» упомянута как сарказм в контексте схожести ситуаций — там был мех, здесь станок с шатуном)

с перломутровыми пуговицамизеленый. Жестоксть реализуют установлением «укосин» соеденяющих основание и верхнюю часть в задней «полусфере», люфт пиноли убирают подпилив переднюю часть и стягивают болтом, на подобии хомута, натяжка ремней двигая мотор. Из моих ощущений: мал ход пиноли для крупных сверел, со столом тоже надо что то делать, прогибается, допустимая «искаропки» натяжка ремней не достаточна, надо паз для вала мотора увеличивать. А так, не торопясь сверлом на 18 просверлил уоголок на 100, только не стружка шла а осколкиЗачем авито если от чипмейкера есть директ-лот? Один раз выставил в настройках поиск по своему региону/городу и сохранил закладку в браузере. А потом мониторь открывая ее пару раз в неделю. Если не жалко денег на доставку ТК то вообще проблем не вижу. Глянул первые попавшиеся НС-12 — 16тыр. в Кирове, даже движок нормальный как у меня стоит, а вот «полуфабрикат» за 8,5тыр в Архангельске, на вскидку: почистить, поставить возвратную пружину, движок для своих задач который нравится, (шкив на него там же на директе найти можно). Вот 2А106 для мелких работ тоже ничего, только «руки приложить» — пройти кордщеткой, покрасить и… туда же на продажу и поставить только уже не за 8,5тыр. а за 16тыр. :-) А под лежачий камень авито и вода не течет…

А чисто по жесткости НС-12 — вот её максимум у меня в обзоре тисков, больше вы из НС-12/2М112 не выжмете — при больших боковых нагрузках «подорвет».

там собственно даже отверстие под пиноль в виде эллипса

В моем варианте прорези и губок для стягивания нету, да и толку, там в бабке отверстие овальное

Сама пиноль в принципе нормальная, износ конечно есть но осевой люфт шпинделя отсутствует

Не могу придумать как своими силами убрать люфт пиноли… К токарю тащить втулить это цена станка выходит

полногоумеренно доступного счастья выровнять отверстие притиром. А «если нужна жёсткость», проще (пусть не дешевле) купить новенький китайский вертикальный [сверлильно-]фрезерный станок.Корпус просто растачивается на координатно-расточном станке (горизонтальном или вертикальном все равно) чтоб выровнять овал на следующий ремонтный размер (они через 0,5мм идут). Процедура аналогична расточке блока цилиндров и в принципе может быть выполнена даже в кустарных условиях (на самодельном оборудовании, делал такое ребятам в гаражи). Но если у Вас нет доступа к чему либо из этого «игра не стоит свеч» — продайте лучше недорого на том же директлоте в состоянии «как есть» под восстановление, а к вырученным от продажи деньгам придется добавить и купить что-либо в более приемлемом состоянии.

Что нужно иметь при покупке НС-12 (в кармане):

1. Ключ 17x19

2. Плоскую отвертку

А дальше все занимает 1 минуту:

1. Скидываем клиновой ремень

2. Ослабляем на пол-оборота стопорные болты круглых направляющих (натяжения двигателя) и снимаем движок вместе с площадкой его крепления.

3. Становимся ногами(!) на стол станка так, чтоб корпус оказался между ног и откручиваем отверткой справа стопорный винтик шестерни, вытаскиваем шестерню вбок.

4. Легким движением рук поднимаем корпус вверх (снимаем со столба).

5. Ослабляем болт разрезного хомута крепления штанги к столу, отделяем штангу.

Итого: получилось 4 части — стол, столб, корпус, двигатель. По отдельности их вес около 20кг так что даже не заметите (по частям можно даже в сумке-тележке перевезти без автомобиля)

Время неполной сборки/разборки — 2 минуты не более (можно даже на спор по секундомеру раскидать, причем с завязанными глазами).

ps: хотя идея есть себе еще хороший стол координатный туда взять, вместо текущего. Будет еще +15кг, но все еще останется компактным

2. Станину гнёт в месте крепления стойки.

3. Стойку гнёт.

4. Пластиковые шкивы кривые, биение присутствует, посадочное шкивов люфт. Ищу замену.

5. Пиноль болтается, причем может проявиться не сразу, лечат шариком в напраляющую пиноли (самый простой метод), пока так же сделал, люфт пропал.

С движком повезло, не особо греется.

Сверлит с напрягом, но в принципе всё, что мне дома надо просверлить.

Читал перед покупкой, что с сверлом форстнера будет проблема, но нет, сверлит неплохо.

Если в начале пути он идёт верной дорогой, то в конце натягивает воздух…

И люфт шпинделя. „

Жесть.

Во всех смыслах.

По любому нужен верстак или тумба для станка.

Туда, где проводится работа. Например, в моем случае — с балкона

верстак есть. Раскладной. Который в сложенном состоянии 15см и прячется за шкаф

Если нет угла 90 градусов — это уже простите «мусор», а не станок. Им только тонкий листовой материал сверлить, а то что потолще только портить. Так, что «Лучше

синицаИЭ-1015 в руках, чем ZITREK в облаках».P.S. а если ИЭ-1015 еще и к стойке привернуть (крепление ручки там стандартная трубная резьба 1/2) то вообще неплохая самоделка может получится если угол выдержать.

ну мне для разных корпусов такой мощности не надо :) 600Вт пока хватает везде. Плюс там стабилизация оборотов от нагрузки

+100

Просто на «мощность» давно не смотрю, гораздо интересней «номинальный крутящий момент на валу». Например на НС-12 я сменил движок 0,55 кВт на 1,1кВт, думаете вышло всего в 2 раза больше? А вот и нет — было 3,8 Н*м, а стало 14,8 Н*м причём это на валу двигателя, а на шпиндель понижение в 3 раза т.е. 14,8 умножаем на 3 = 44,4 Н*м

«Крутящий момент» лучше знать по своим собственным «ассоциациям» — здоровее будешь. Например 830 Вт ИЭ-1015 среднестатистический человек может все таки удержать, чтоб она ему руки «иксом» не завязала ( подобран не только крутящий момент, но и рычаг — ширина ручек).

А вот 2 кВт шуруповерт ШВ2М вы руками не удержите, причем втроем(!) Двоих кто будет лежать на удержании штанги он может сбросить в сторону, а тот кто им управляет получит «подсечку» этой штангой и ляжет рядом.

По 2 кВт движку одесского фрезера 6А75в — на самой пониженной передаче он способен согнуть стальной лом (мужики пытались открутить захлестнувшуюся гайку шпинделя и учудили).

Вот такие у меня примерно «ассоциации» по крутящему моменту и ТБ :-)

Рельс сверлить диаметром 25 мм мне не надо. Мне нужен переносной недорогой станок, пока всё устраивает.

Еще вариант дрель-миксер, тоже низкие обороты, большой момент и может работать длительно.

Еще раз: длительно (часами, сутками, годами), могут работать только общепромышленные асинхронники — таблица. Причём тоже НЕ всегда — переключение направления вращения на них тоже приводит к дикому перегреву и сгоранию обмотки. Никакой обдув воздухом не спасёт см. промышленный токарник — у SV18RA целая турбина(!) как единое целое с асинхронником стоит, а результат обдува нулевой. Можно для смеха начать метчиком М3 детали нарезать туда/сюда и после 200 отверстий двигатель сгорит. Не поможет даже если водянку туда поставить вместо турбины. А все почему? Потому что конструкторы двоечники были и фрикционную муфту для смены направления вращения шпинделя туда не поставили, а с ней он бы годами работал крутясь в одну сторону и не грелся больше нормы без всякой турбины.

Года 3-4 назад купил Einhel. Типа 500ватт.

Стойка, основа и предметный столик говно, котоиое при сверлении изгибается. Пропилил и сжал пиноль. Из 60го прутика и 20го листика сделал основание с колонрой и предметный столик. Люфты пропали.

Но теперь поднять невозможно в сборе.

Только по отдельности.

Фото могу сделать

Сам станок с одной стороны дешёвый хлам, с другой таки лучше дрели, лучше дрели в стойке, и при бережном обращении таки работает. Калёную сталь гаечных

шатуновключей же сверлят переточенными твердосплавными свёрлами по бетону или по плитке. Тоже на больших оборотах, иначе сплав крошится.regionvtormet.ru/beton/oboroty-dlya-sverla-po-metallu.html

Рекомендации для промышленности, им нужны максимально возможные обороты, когда нужно несколько отверстий производительностью можно пожертвовать.

0.125 мм на оборот это дает 6.2 секунды при 300 об в минуту на отверстие при толщине стали 4 мм, меня и в 10 раз медленней устроит.

Для обычной стали справочник клевещет скорость резания 50-30 м/мин, и вдвое меньше медленнорезным сверлом. Даже минимальные 15 м/мин на ø 6 мм будет 850 оборотов, а «промышленные» 50 — аж 2800. На малых оборотах металл налипает на кромку, а усилие резания завышено от того что середина сверла (между кромками) не может размягчить и выдавить материал. Чтобы поберечь инструмент, лучше давать меньше съём на оборот, то есть давить не слишком сильно, чтобы действительно только стружка шла стружкой.

Нержу

(нержи, нержем)как можно быстрее? Проткнуть?Дальше помолчу — послушаю умных людей…

Фраза золотая +100500 так и надо. Пресловутую пищевую нержу 12Х18Н10Т именно так «вскрывать» и надо — как консервным ножом (силовая обработка на малых оборотах, не путать с ВСО !!!). Новички на обработке нержавейки плюются и плачут, а все оттого что её не чувствуют (пытаются подобрать подачу на самоходе). А с самоходами дилема — шаг то подачи можно выставить только один! А её нужно сначала при входе подать с большой подачей — врезаться, а потом уже «тянуть стружку на себя» на более меньшей подаче. Поэтому пробовать надо только руками, чтоб почувствовать! А потом проблем никаких — врезаешься на ручной и тут же перещелкиваешь на самоход и все поехало, а иначе «залижешь» и получишь ту самую корку про которую JohnJack писал. Кстати это касается не только нержавейки, а многих сходных по свойствам вязких металлов от банальной оружейки типа ОХМ-ки и заканчивая даже пермаллоем — тот тоже любит чтоб его резали как консервную банку, точится почти как свинец с небольшим нюансом: жутко абразивен, в считанные минуты может твердосплавную напайку на резце на 0,5мм как корова языком слизать. В общем нюансов много, поэтому пробуйте сначала руками (тактильно) чтоб прочувствовать, а потом уже самоходы включайте когда понимание процесса придет…

На скорости 450 об/мин уже не дымит, оставил пока так.

есть стойки

Потребность или просто перфекционизм?

Использовать стойки типа коммунарс для того, чтоб зажать в них «кусок мыла» да ещё и кривой (ибо литьё это у них только для крепления второй ручки). Имхо особого смысла в этих стойках нынче не вижу, разве что для использования в самоделках.

Ну если уж до даташитов дошло

А нынче об этом — ТЫЦ / ТЫЦ стараются не писать. В топку все «бренды», одна сплошная маркетология. У меня прямо на участке (чтоб не бегать до заточного) было прикручено к столу бытовое точило Bosch (древнее, оригинальное). Ну и прямо на шильдике спереди у него режим был: S3-15/20 движок довольно долго проработал, ибо используем редко типа только алмазом ткнуть и выключить. А как он сгорел, так начальство после этого несколько штук покупали — 2 недели, от силы месяц и дохнут. В результате смотрим технолог тащит к нам очередное чудо… НОУНЕЙМ вообще неизвестный — не то Словения, не то Чехия или Венгрия, толком не помню, НО на шильдике гордо красуется S3-40/60. Сначала не поверили, а потом… пашет пятый год и не сгорает ротор. Каким лаком обмотки там пропитаны, какие щетки — графит или металлографит мы сразу не посмотрели, а жаль. А теперь до замены в нем подшипников (оправки мы свои запрессовали, так что только съемником снимать) увы не глянуть. Вот те и нонейм и никакой рекламы — просто пашет.

схема

картинка

возможно где-то информация есть. Я не видел. Но у меня длительных режимов просто нет

Да. Это везде абсолютно

ps: сейчас новый изврат делаю — к стойке хочу приделать цифровую линейку :)

Мужики, все таки 21 век на дворе, не пора ли для дома частотником хоть одним, самым дешёвым обзавестись? Я не призываю никого гоняться за дельтой и ей подобными где цена вопроса обычно 15-18тыс. руб. но за 4,5т.р. впоне себе можно подобрать из ноунеймов в том же CoolClassic VFD Inverter Store — aliexpress.ru/store/1163294

На фото выше две модели — HT1000B и JFD-S ZW-S2015. Первую из них рекомендовать не буду никому (хотя она и самая дешевая) потому, что это переделка из 750w модели и серьезный скачок при старте она увы не переживет (одну такую я уже спалил, вторая осталась).

А вот модель JFD-S ZW-S2015 на 1,5 кВт довольно удачна, таких тоже 2 штуки прихватил и обе живы, так что рекомендую к покупке если что.

Кроме этих подопытных кроликов у меня поселились ещё и два сурфара: однин старенький скалярный sunfar E300 (древняя модель, в РФ их вообще нет только более новые E550 продают), зато найти на али их можно недорого. А второй sunfar у меня для векторного управления, брал не дешево, вам он точно не нужен, потому и советовать не буду.

Основной недостаток дешёвых инверторов — это всегда отсутствие документации на русском языке (да и на настоящем английском тоже — китайцы обычно автоперевод кидают, так что переводить нужно с китайского оригинала). Отсюда и 3 цены у тех, что с переводом (переводчики тоже кушать хотят). К чему это я? Да к тому, что на эти 3 модели я сделал собственный перевод документации с китайского, берите кому надо и экономьте свои деньги:

disk.yandex.ru/d/wKRaXtMV8fnNQg

P.S.в архиве 3 модели: HT1000B (перевод + схема + фото внутрянки), JFD-S ZW-S2015 и sunfar E300.

aliexpress.ru/store/top-rated-products/1163294.html

Периодически появляются модели и примерно по 2тыр.

P.S. у меня в 20 веке для этого фанерный посылочный ящик с бумажными конденсаторами стоял (10мкф x 400В) на котором сверху тумблеры были по +10мкф. Сколько движок — столько емкость банки и наплюсуешь. Недостатки понятны — сундук большой, потери мощности 30% (была схема и с потерей всего 15% но кондеры там нужно уже на 600в, а они 4мкф со старых светильников ЛДС, вообще громоздкие) так что когда до инверторов дорвался отнес этот анахронизм на толкучку и подарил добрым людям :-)

1. Бесщеточный двиг

2. Цифровая регулировка скорости

3. Удержание скорости вращения даже на самых маленьких скоростях. Момент такой, что даже на маленькой скорости не хватает силы руки остановить патрон.

4. Очень тихая работа. На малых оборотах вообще не слышно.

5. Биения патрона минимальны, значительно меньше 0.1мм.

6. Цена в два раза ниже BOSCH PBD 40.

7. Доставка по России за неделю.

Можно сказать, что появился реальный китайский станок, которые уделывает BOSCH PBD 40 и по качеству, и по цене.

Из недостатков BG-516809, подсветка очень слабая.

Ссылки не даю, на али ищется за 5 сек.

И отзывы хорошие

По поводу китайского фрезера. Фрезер рулит когда он ЧПУ. Китайские ЧПУ фрезеры есть и дешевле, но не для обработки металлов. Если нашли хороший китайский фрезер ЧПУ по металлу, по цене хотя-бы меньше 200тыр, поделитесь ссылкой. Хочу посмотреть на такой.

Для дерева точно хватит. Алюминий должен грызть. Да и металл можно попробовать, я видел что станки даже без рельс, на цилиндрических направляющих металл режут. Если не осилит, нужно будет шпиндель менять на 2.2 кВт бесколлекторный. Итого цена к 50 тыс. подбирается, но не 200 же. Хотя если на брендовые комплектующие перейти, будет и 200.

Станок изначально рассчитанный на обработку металла сразу проектируется под его обработку. Добиться на алюминиевых уголках и обычных рельсах необходимого уровня жесткости и точности нереально. Именно поэтому так дорого стоят грамотно спроектированные фрезеры ЧПУ для металла. И именно поэтому они все имеют очень не малый вес.

youtu.be/WTsytmPr65I

Алюминивый профиль есть не только 20*20, но и 40*160. Можно металлические трубы ставить, 80*80, заливать бетоном, поверхность выравнивать шлифстанком, вот тут основательный подход для переносного станка

Так же есть варианты со станком из бетона, уже стационарные, тут маленький, можно по аналогии поискать, есть и большие

Что за видео у вас непонятно, станок огромный, для металла он не очень из-за большого размера. Чтобы повысить жесткость станки уменьшают, а не увеличивают до 2 метров. И тем не менее он фрезерует сталь. Если на вашем видео станок фрезерует сталь снимая сразу по 0.5 мм, то ничего сложного в стали нет.

Тот движок на фото который «для плат» способен выдать максимум 12500 об/мин

Сразу 2 ошибки: 1. он НЕ фрезерует сталь, а делает тот самый «наклеп», «корку» про которую Вам тут уже писали (её после этого и на нормальном фрезере срезать не просто). 2. Жесткость внезапно зависит от «модуля продольной упругости» — (Модуль Юнга), смотрим таблицу: Алюминий — 70, Чугун — 110, Сталь — 190-210. Фрезеровать сталь можно только на чугунном станке или стальном, а на 70 не получится. А по поводу «уменьшают / увеличивают» станок — всего лишь нужно пропорционально увеличивать ТОЛЩИНУ станины если делаете его больше (SolidWorks).

Видео с профильного сайта «Мир ЧПУ» где в общем-то весь этот сыр-бор и закрутился. Евгений Шведчиков (Евгений622 — бывший мент из Елабуги, БЕЗ профильного металлургического образования, но мастерски стреляющий из ПМ) просто решил повторить подвиг «Andreyka» из Челябинска, у которого кстати рама была 5 метров(!). Но Андрейка оказался «обучаемым» в отличии от Жени и по моему совету «тише едешь — дальше» будешь поставил временно мой ременной шпиндель вот таким образом:

На втором видео хорошо видно шпиндель которым он работает (хотя мы и старались его особо не афишировать, чтоб ламеры ню ютуб не просекли происходящее)

www.youtube.com/watch?v=l4SPoPRPhZE

А потом Андрей сменил шпиндель на том же станке на обычный ВСО-шный 8-24тыс. об/мин и тут уже нам скрывать было нечего (на чем это делается). Кстати потом у Андрея был станок и побольше — 12 метровую станину из той же стальной трубы делали составной из 3х частей (для удобства транспортировки) и все тоже прошло удачно. А все потому, что Андрей обучаем, а Женя при всем моем к нему уважении увы нет.

P.S. у меня мелкий станочек по дюрали, но даже пытаться на нем прикоснутся к стали мне не придет и в горячечном бреду, на это способны только владельцы CNC3018 :-)

https://aliexpress.ru/item/item/1005001561941476.html

Жесткость падает как 4я степень длины, что-то там не так просто всё.

Вот большой станок 5D тут все элементы весьма толстые и габаритные

Да вроде должен и со сталью справляться, странно что построив такой станок не испытали на стали.

Дюраль и алюминий и CNC 1419 режет

youtu.be/bSeDONPG7cQ

Я вам искренне советую: выкиньте вы всю эту китайскую чушь из головы и в свободное время ознакомьтесь с серьезными фирмами «хоббийных» фрезерных станков — rosfrezer, multicut, multicam, beaver, roland, zelder и им подобным. Разумеется не покупки ради, а чтобы понять реальные возможности станков начиная от 1,5 до 3 миллионов руб. Удивительное дело, но даже за те деньги они предложат вам как правило максимум обработку латуни (клише) но реально с этим справляются. А вот того, что вы хотите от всех этих пресловутых шмакодявок вы от них предложений не увидите — поскрябать фрезой «по чему то там» это к ютуберам.

Если хотите просто тупо повторить чужой проект, присмотритесь к серьезным людям например к Максиму Дружинину (frezeryga) у него есть открытые проекты которые можно скачать, например портальник-бомж (в SolidWorks-2017).

Вы напомнили мне анекдот: а кругом станки, станки, станки...

На работе сейчас у меня швейцарский микрон рядом стоит свободный, подходи и делай что хочешь. Дома стоял в коридоре шаублин несколько лет, еле от него избавился — понадобилось место в нише под второй холодильник. На прошлой работе (до сих пор есть доступ) поставлены на хранение два ижа, один декель и два шестьсот семьдесят пятых. Эти 5 станков мои личные — купил у приятеля оптом за 100т.руб. Нет хороших заказов, незачем их и расконсервировать.

Далее: про сталь (или упаси господь нержавейку):

Если не хотите выглядеть «неадекватом» никогда не озвучивайте такие мысли рабочим. Поверьте на слово — за умного Вас увы никто не примет. Попытаюсь объяснить вкратце: чермет (любой) продается на металлобазах тоннами, стоит копейки и работать с ним НЕ выгодно (аммортизация большая). Цветмет стоит дорого, изделия из него тоже, обрабатывается он легко, термичка для него не нужна, инструмент он почти не тупит.

Открыть какое нибудь ИЧП связанное с обработкой стали нереально — понадобятся сотни станков, целый завод, а прибыль — слезы.

А с цветняком все наоборот — сплошная прибыль. Если обработка пластика бывает и еще выгодней — то же блочное оргстекло например (толщина листа до 240мм). 1кг стекла = 1тыс.руб, а изделие из него 3тыс.руб, в смену можно сделать например 15 деталей и «поднять» 45тыс. руб. и тут вы со своей ржавой железякой: а давай мы лучше 1кг за 2рубля купим и за смену сделаешь 20 штук деталей по 30 рублей=600руб из которых вычтем все убытки на чернину. Так и с голоду помереть можно… ужас…

1) youtu.be/R_cMaHDi62s

2) youtu.be/Golw0N_GPIc

3) тут вообще на 3D принтере фрезерует, правда принтер на рельсах

youtu.be/NXAu2DCqL1o

13 тыс. стоит, дорого слишком, за такие деньги бесколлекторный можно купитью

Я купил за 4 тыс. на 400 Вт такого же размера, на 48В. Вроде нормальный. Думаю лучше будет родного 775 мотора мелкого.

Если станок вырежет отверстие нужной формы в профиле 2-3 мм толщиной или стальном листе, для бытовых целей это достаточно. Если нет, то и не надо, алюминия достаточно.

Цены под 200-300 тыс. это уже для профессионального использования. Я со своей стороны принципиальной разницы со станками за 20-30 тыс. не вижу. Если кто-то титан обрабатывает и зарабатывает на этом, им конечно надо

(B32D-фрезеровка титана. Максим Дружинин)

Плюс для дома станок должен быть мобильным.

Да, плюс фигурная резка в плоскости возможна плазморезом или лазером или электроэррозионной резкой и недорого.

Если маленькое поле обработки, то лучше делать «консольный» поскольку они жестче «портальников» (это аксиома). Вот типичный пример (фото не моё) изготовления, только вместо кресса обычный шпиндель поставить и все. Если толщина плит консоли не менее 20-25мм то вполне себе жесткая конструкция:

Разумеется Вам она не понравится — надо чтобы стоила 3 рубля и терзала все марки чугуна и нержавеющих сталей, а на это способна лишь ни с чем не сравненная CNC3018

Планирую сделать когда-нибудь как в 3D принтере, ось Z в виде портала-балки, в нижнем положении, самом часто применяемом будет максимальная жесткость

Портал и ваш вариант со столом двигающимся по XY мне сложнее кажутся.

украденосделано до Вас:Более того, целый модельный ряд таких станков для обработки высоких деталей предлагался на изготовление ребятами в одном из Питерских интернет-магазинов. С 2014 года по 2022 год у них не было на них ни одного заказа(!) и пацаны банально прогорели — не надо никому. Цену можете сами посчитать тупо умножив стоимость дюралевой плиты (объем умножить на удельный вес дюрали) + комплектуха. Пытаться лепить такие небоскребы из

палочек от мороженогопрофилей удел настоящих «драконоборцев» ))Все остальные станкостроители озабочены больше перекосом портала и ставят 2 ШВП вовсе не на подъем портала по колоннам.

Ибо «проблема конструкция оси Z» беспокоит только кого? угадаете с первого раза? Ответ тут:

mysku.club/blog/diy/93459.html#comment4293771

У всех остальных проблем нет если делать ось Z по человечески.

Ну и раз уж Вас заинтересовала «обработка высоких деталей», так на моем низеньком станочке она давно реализована, причем до высоты 1 метра ибо я ленивый :-)

Разумеется для реализации этого я тоже… ничего не делал, кроме… казалось бы одной «досадной ошибки» у меня в боковинах портала которая допущена при проектировании… умышленно… потому что нужно просто знать азы станкостроения и все тайное становится явным.

Изначально планировал улучшить CNC3018, заменив бакелитовые боковые крепления на алюминиевые или стальные трубы, потом идея чуть увеличить размер до 30*40 рабочей зоны с 30*18. Потом идея чтобы мог хоть как-то алюминий фрезеровать, вдруг пригодится в поделках. Потом мысль, вдруг и сталь пригодится хотя бы просверлить, например в трубах ряд отверстий или квадратное отверстие. Заготовку из стали 20*20*20 см вытачивать не требуется, не могу представить чтобы мне это понадобилось.

При этом хочется станок чтобы был переносной, до 30-40 кг. Бетонное основание соответственно отпадает. Можно попробовать стальные трубы или уголки 40 мм, они дешевые, если не хватит всегда можно перейти на более жесткий вариант. На Авито прикупил рельсы Hiwin 7 мм для осей Z, X, они хоть и мелкие, держат нагрузгу в сотни килограмм плюс 2 каретки на каждую ось. Были только 600 мм, планирую резать 200+400 мм. Для оси Y купил китайские HGR15 500 мм (хотя можно было и 20 мм по цене так же примерно).

Планируется пока рама из уголка 40 мм, всё то что на оси Z, Y алюминиевое, из профиля 20 мм. Это уже будет жестче CNC3018 раз в 100. Далее видно будет, может достаточно.

Вот на человек пользуется профессионально CNC3018 для изготовления печатных плат, может корпуса делает пластиковые и очень рад мотору 775 на 20 000 оборотов. Вам такое наверное нельзя смотреть )) да и я такие смотрю и думаю что может зря затеял всё )

Вот тут доработка небольшая и обработка дерева

Сам проектирую простенький станок, думаю уже переусложнил конструкцию и переплатил за комплектующие, можно было дешевле всё делать, подгонял размеры под доступные компектующие. Портал неподвижный, а ось X перемещается по вертикали, так она вроде жестче будет.

У классического принтера-дрыгостола внезапно весьма разумная конструкция (кроме связи направляющих Y со стойками портала), потому он неплохо работает в самом дендрофекальном исполнении. Мне же давно зреет идея самодельного продольно-строгального, той же компоновки.

Это моя мечта для дома с детства — абсолютно тихий станок без всяких новомодных визжалок ВСО, не требующий дорогого инструмента (используется обычный самокал) который действительно способен обрабатывать сталь снимая за проход по 3-4 мм (на больших станках я и по 8 мм снимал). Вот только жесткость там нужна чугунная, а все древние мелкие станки такого типа увы давно скуплены коллекционерами. Посмотрите как «SHAPER 006» снимает металл и послушайте звук, это же просто песня :-)

P.S. кстати, этот чайник коллекционер заготовку в тисках закрепил неправильно — на строгальном надо на «клиньях» ставить ибо деталь из тисков при таких нагрузках «выжимает»…

Вот тут на канале работа на станке с Алиэкспресса за 20-30 тыс. но алюминий фрезерует, а так же у автора свой станок по металлу сделан, жестче на порядок. Я посмотрел и начал повторять понемногу конструкцию.

Точность у такого станка опять же обычная, любительская, зависит исключительно от рук

операторарабочего. Не считать же точностью расчётный размер микрошага приводов «фрезера с ЧПУ».Заглянул в паспорт к своему WMD-16, это из того же жанра чуть побольше. Нашёл там аж одно прямое заявление: «сверление по стали — до 16 мм». Но сама возможность резать металлы (подходящим инструментом) считается очевидной любому, кто такой станок вообще купил. Ибо написана не в описании, а в учебнике. Потому идея привести [источник?] возможности обработки металла меня ставит в тупик.

С другой стороны, в том же паспорте есть таблицы скоростей обработки для стали, чугуна и дюраля (фрезерование дюраля фрезой ø4 кстати требует далеко за 20 тысяч обормотов). Значит ли это, что для обработки латуни и полимеров станок не предназначен?

Впрочем нашёл очевидное и неопровержимое формальное доказательство. На сайте станок выставлен в разделе «Металлообрабатывающие станки > Станки фрезерные настольные >

станок фрезерный настольный ТМ 10V»

20 000 об/минуту при 0.05 мм на оборот даст 1000 мм/мин, или 1,6 см/сек что не так много. Медленней нецелесообразно обрабатывать, и так долгий процесс.

Альтернатива — работать на ОЧЕНЬ малой скорости, но здесь нужна скорость чисто ручного инструмента, специальная заточка и повышенная жёсткость.

Отделим «мух от котлет» — это написано про ВСО — Hight speed Machinig (HSM).

На «силовой обработке» совершенно другие режимы и там такая скорость не нужна, да её на старых станках просто и не было — движки на них стояли 1400/2800 об/мин и никогда(!) на повышение они не работали (не уверен только про японца Makino KGJP, может там что и на повышение было, он же чистовой). Так что ставили обороты от 1500 до 2500 на ø4 в зависимости от материала.

P.S. кстати, само ВСО не ново, эти режимы знали давно. Я как-то ржал на форуме ЧПУ-шников когда они хвастались 8000-16000 об/мин. типа в ваши времена такого не было. Было «когда надо было» — где то на компе фотки шильдиков валяются движков один на 60-90 тыс об/мин, второй вообще 90-120 тыс. об/мин. По виду такие же как современные, вес тоже примерно 10кг система смазки — «масляный туман», подшипники вообще отсутствовали как класс — просто канавки под шарики на роторе и ответка прямо на фланце. Сепаратор — фторопласт. Использовали мы их на внутренней шлифовке отверстий. Диаметр круга должен быть не более 1/3 обрабатываемого отверстия, даже для расшлифовки цанги 0,5 круг уже 0,15мм нужен, а цанги мы делали и под сверла 0,15, 0,20мм вот и прикинь круг — просто стальная волосинка обмакнутая в клей и обсыпанная образивной пылью. А как и куда они улетали на скорости 120000 об//мин когда их чуть пережмешь никто никогда и не видел…

Если сверлить на сухую или с минимальным количеством масла, сверло не кобальтовое «уйдёт» за секунды при таких оборотах. Тупо перегреется и сталь отпустится. После этого его только в помойку, даже перетачивать бесполезно, оно так и останется пластилином.

Для разного железа там же указаны скорости 10-25 м/мин, с оборотами от 2000 на ø4 до 200 на ø16. А дисковыми фрезами приходится вовсе печальные 100-150 держать.

Таблицы для сверления полезные. И рецепты смазки хорошие. Я вот как раз при станках держу бутылку смеси минерального и рапсового/оливкового масла, разведённой керосином. Подходит для стали, латуни и дюраля, разве что дыма иногда много.

коняфрезу в вакууме» диаметром 4 мм. А такого увы не бывает. Тонкий намёк: сколько у неё режущих кромок? Для ВСО с ее скоростями достаточно и одной, максимум двух. А на старых фрезах HSS для силовой обработки у неё будет уже 4 кромки (нынче модно «флейты» считать). Разницу чувствуете? За один оборот шпинделя можно 1 рез сделать, а можно и 4 реза. На больших диаметрах зубьев еще больше. Разумеется фрезы для силовой обработки не годятся для скоростей ВСО — выброса стружки не будет, канавки мгновенно стружкой заварятся. Аналогично фрезы для ВСО не годятся для силовой обработки с её малыми скоростями. Так, что и таблицы… разные.Впрочем твердосплавные фрезы есть вполне с четырьмя кромками. Но я их до таких оборотов крутить не пытаюсь по очевидной причине, получается максимум 30 м/мин и весьма осторожная подача.

Понял, посидеть, потрындеть на форумах это святое :-)

Эх старею, старым стал, ворчливым, мне пора на пенсию валить… Оглядываюсь в прошлое, думаю интересно сколько же за свою жизнь я деталями футбольных полей по площади завалил...

P.S. скажу проще, когда фирмы монополисты типа Siemens-а и прочих компаний собирались на совещание по поводу разрешения «хоббийки» там все требования ко всем арткамам и прочим технически расписали, чтоб под ногами у них не путались и только после этого разрешили весь этот хоббийный «балаган», но если кто-то из производителей бытовухи попытется сделать хоть один неправильный шаг его компанию просто прикроют))

У настольника производитель указывает объективно измеряемые параметры: биения конуса шпинделя, прямолинейность стола, перпендикулярность колонны. Если они не укладываются в нормы, это брак и за такой станок можно ругаться с продавцом.

Тяжёлые станки и сейчас продают. Есть WMD 16V, весом 60 кг, а есть WMD 16B, со здоровенной колонной, широким основанием стола и прецизионной подачей пиноли, но вдвое тяжелее (120 кг) и почти вдвое дороже. А Энкор в целом сдулся.

youtu.be/FrHhJjOhus4

Если коронка берет сталь 5 мм, что еще от станка требовать?

Тем более тут не выбор между станками, а переход от ручной дрели. Любой станок будет за радость.

А по «доработкам» — знаете, почему я промышленный НС-12 дорабатывал? Зайдите ко мне на досуге в обзор цековок, только Вам их покупать крайне не советую если нет обычного шуруповерта. Ваше чудо даже М6 не осилит на дюрале, а М8 внезапно останавливает даже дефолтный НС-12. Режущих кромок на цековке 4 штуки и выброс стружки не айс. Аналогично и развертки не осилите, и даже нарезать резьбу (на фото моя маман на резьбонарезном станке).

А вот то, что Вам нужно прямо сейчас — это посмотреть как правильно точатся сверла, рекомендую вот так иначе по дефолту далеко не уедете.

P.S. удивляюсь какие могут быть проблемы обычной дрелью просверлить обычную сталь до 8мм — на фото 710вт китайский hammer, (считай ноунейм). Было дело я обрезки водопроводных труб 3/4 вокруг газона вбил штук 20 чтобы тросиком оградить, а потом решил что тросик проще все же через отверстия пропустить — кинул из окна удлинитель 50м и просвелил 20 отверстий 8мм диаметром прямо на улице (затупил 1 сверло, из кармана достал свежее). На все про все минут 40 ушло с перекуром. Разумеется мне точность там была не нужна, но проблем со стальной трубой не увидел вообще без всякого станка и даже шуруповерта. Какие у Вас дрели и сверла если испытываете с этим проблемы я просто не понимаю…

ЭТО — не станок. ЭТО — брак.

Впрочем, обзор получился, так как вышли довольно интересные комменты.

P.S. себе сверлильный даже не планирую, так как гараж не резиновый(просто некуда ставить). Лучше я маленькую пескоструйную камеру сделаю, будет более востребовано.

Прочитав все комментарии решил отказаться от покупки и починить стойку для дрели.

Очень много полезного узнал из прочитанного