Точечная сварка из 2 трансформаторов? Варим медь.

Я уже делал несколько контактных сварок, писал про это пару обзоров и вот в очередной раз меня попросили сделать контактную сварку. У меня не было большого трансформатора, остались только трансформаторы по 600 Вт. Я ещё ни разу не делал контактную сварку из двух трансформаторов и мне было интересно как она будет работать. Ну и бонусом оказалось то что эта сварка может варить медь.

Я думаю все знают как делать контактную сварку из трансформатора микроволновки.

Удалить родную вторичку, намотать новую, добавить таймер и электроды.

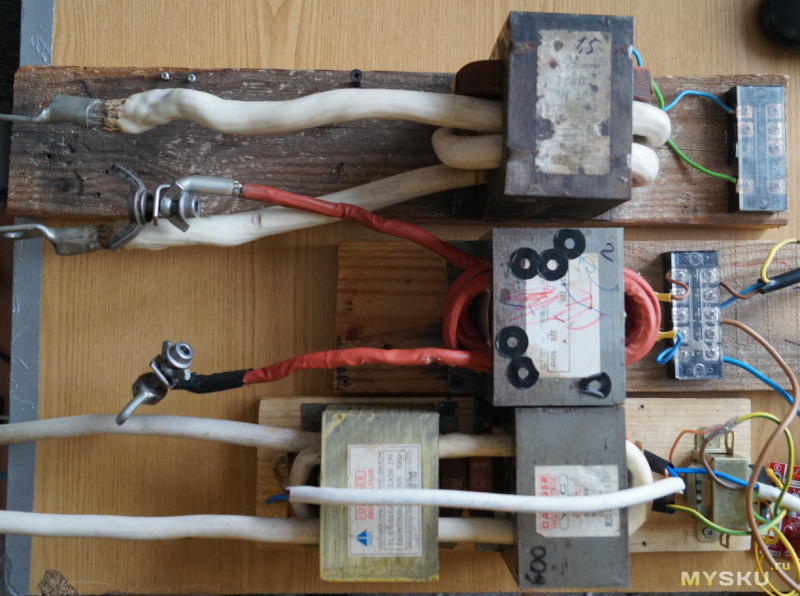

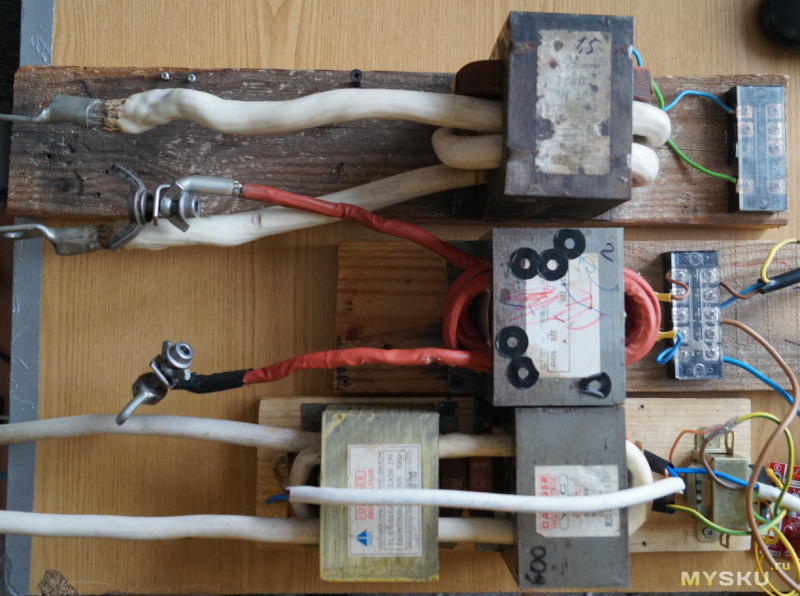

Я предпочитаю срезать вторичную обмотку зубилом. Потом измеряется размер окна и под размер окна подбирается кабель вторички. Нужно использовать максимально толстый кабель и при этом прикидывать такое число витков, чтоб на выходе сварки было около 4-5 вольт. У этих трансформаторов окна были примерно 15 х 30 мм. У меня был подходящий кабель ПВ-3 50, его внешний диаметр с изоляцией 13 мм. В принципе можно было использовать кабель сечением 70 мм, снять с него родную изоляцию, сделать его плоским и намотать такое же число витков (два) но мне не хотелось заморачиваться. В сети стандартное расположение для двух-трёх и более трансформаторов это лицом в одну сторону.

(фото не мое)

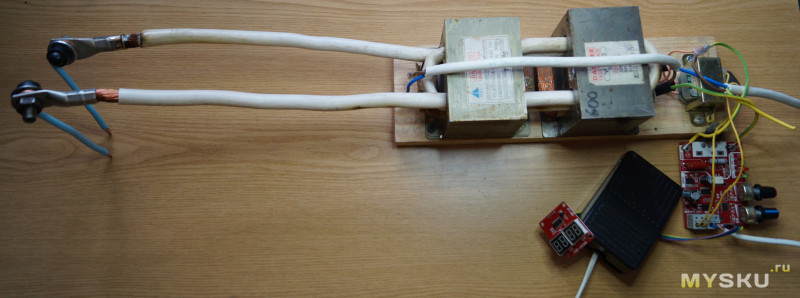

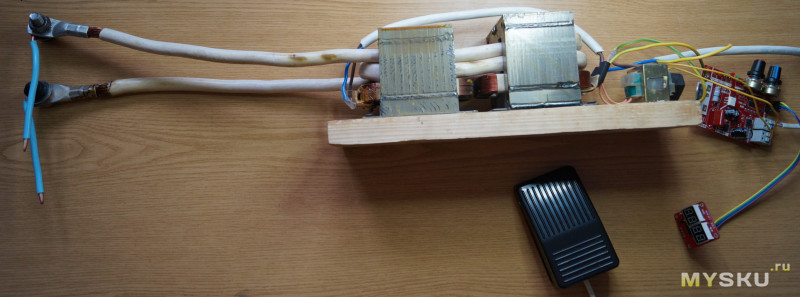

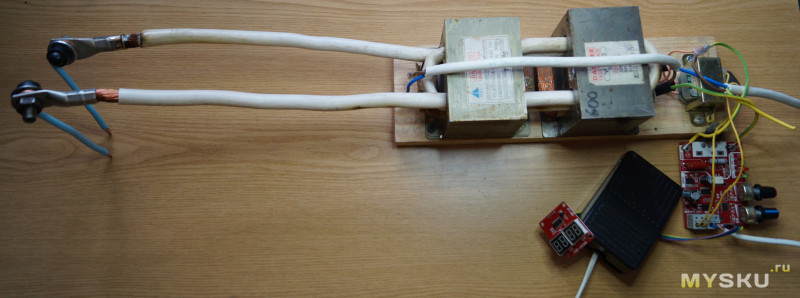

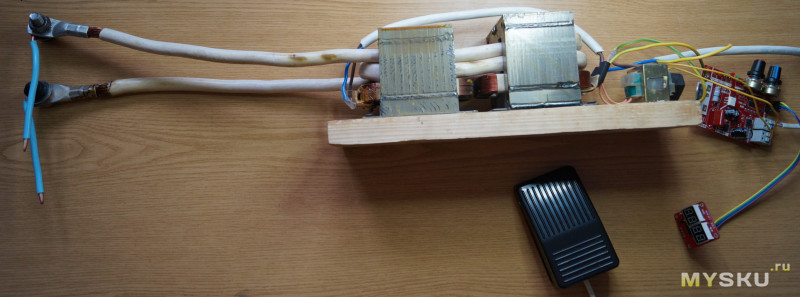

Я поставил трансформаторы так же и протянул провод вторички, измерил длину провода от входа в трансформатор до выхода из трансформатора — получилось примерно 120 см. Потом развернул трансформаторы один за одним «паровозиком» и намотал вторичку при таком расположении. От входа в трансформатор до выхода из него получилось 90 см, то есть количество витков одинаковое, провод одинаковый но провода расходуется меньше, провод короче. А чем короче провод тем больше ток. При этом мне понравилось что сварка в таком исполнении получается более компактная.

Дальше нужно синхронизировать трансформаторы. При подключении 220 к одному трансформатору у меня было напряжение на выходе было 1,7 вольта, при подключении ко второму 1,6 вольта. Когда подключил оба трансформатора то получилось 0.1 в то есть они работали несинхронно. Для того, чтобы напряжение суммировалось, я перекинул провода на первичке одного трансформатора. Ну и первички подключены параллельно и вторичка намотана последовательно.

Дальше в разрыв одного из проводов подключил плату таймера с алиэкспресс. Плата питается от трансформатора от какого-то старого магнитофона. К плате подключил педаль с алиэкспресса. Вместо педали можно использовать кнопку дверного звонка, микрик или любую кнопку с нормально разомкнутыми контактами. На выходе сварки получилось примерно 3.4 вольта. Оконцевал концы провода наконечниками сечением соответствующим сечению провода — 50 квадратных миллиметров. Для электродов я использовал жесткий провод сечением 16 квадратов с одной жилой.

Ну и попробуем что может это сварка. Самую тонкую стальную ленту, покрытую никелем, толщиной 0.1мм она приваривает на одном импульсе длиной 20 миллисекунд и при этом параметр ток выставлен на 35 или 40.

Стальную ленту толщиной 0.2 мм и никелевую ленту толщиной 0.15 мм приваривает на одном импульсе длиной 20 миллисекунд ток 99. Лента варится чисто, без пережогов, так как импульсы очень короткие.

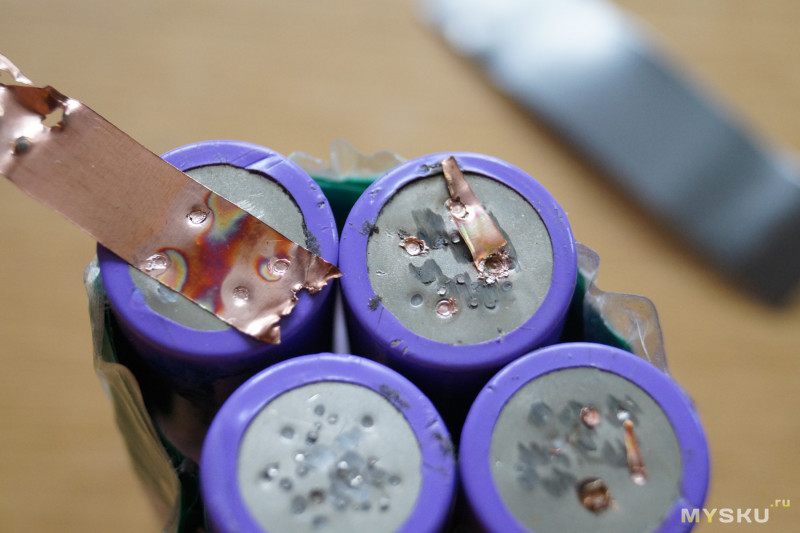

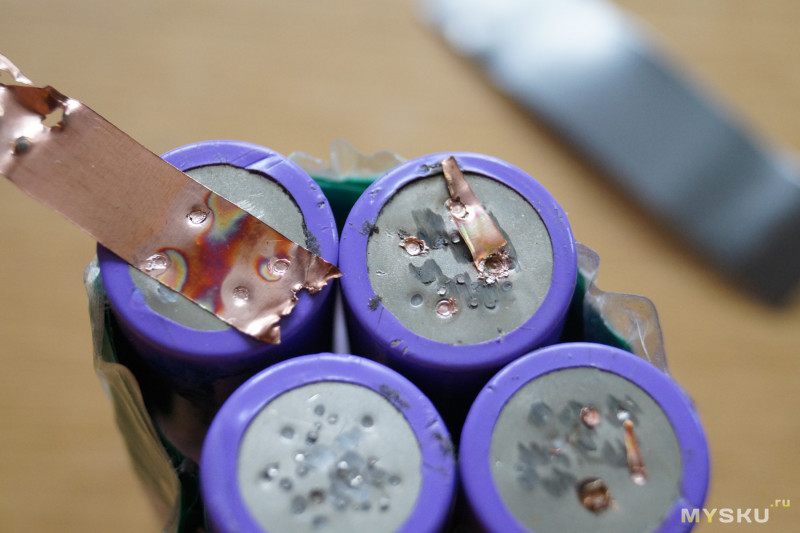

Примерно на параметрах 02 — 99 приваривается медная лента толщиной 0.1 мм. При отрывании медной ленты она рвётся или куски меди остаются на аккумуляторе. Тонкая медная лента хрупкая, она очень легко отрывается от аккумулятора, у неё малая механическая прочность. Я пробовал варить медную ленту в 2 слоя — то есть толщина 0.2 мм но на выдержке 5-6 варится еле-еле и то лишь по одной точке а не по две.

На 03-99 можно варить медь 0.1мм + сталь 0.2мм

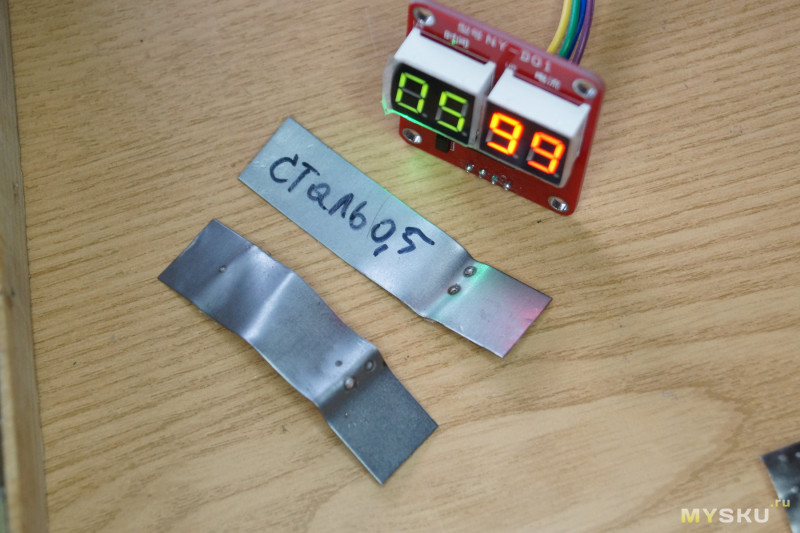

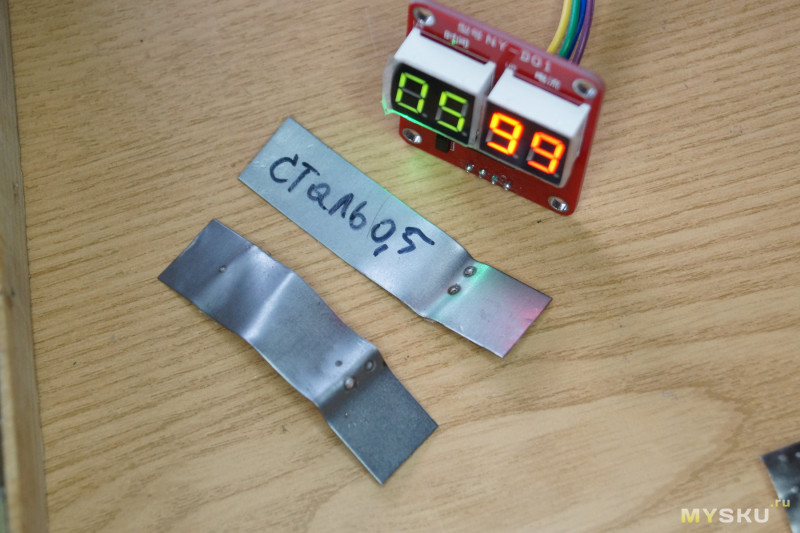

Ну и на параметрах 05 — 99 варится сталь толщиной 0.5 мм, это металл от шунтов этих трансформаторов.

В принципе сварка мне понравилось. Она довольно компактная, она мощнее чем мои 2 сварки и возможно я перемотаю свой трансформатор 1100 ватт с вторички 2 х 95 квадратов на 4 или 5 витков провода 50 или 70 квадратов.

Видео с советами по сборке, возможными проблемами и тестами на разных лентах.

Я думаю все знают как делать контактную сварку из трансформатора микроволновки.

Удалить родную вторичку, намотать новую, добавить таймер и электроды.

Я предпочитаю срезать вторичную обмотку зубилом. Потом измеряется размер окна и под размер окна подбирается кабель вторички. Нужно использовать максимально толстый кабель и при этом прикидывать такое число витков, чтоб на выходе сварки было около 4-5 вольт. У этих трансформаторов окна были примерно 15 х 30 мм. У меня был подходящий кабель ПВ-3 50, его внешний диаметр с изоляцией 13 мм. В принципе можно было использовать кабель сечением 70 мм, снять с него родную изоляцию, сделать его плоским и намотать такое же число витков (два) но мне не хотелось заморачиваться. В сети стандартное расположение для двух-трёх и более трансформаторов это лицом в одну сторону.

(фото не мое)

Я поставил трансформаторы так же и протянул провод вторички, измерил длину провода от входа в трансформатор до выхода из трансформатора — получилось примерно 120 см. Потом развернул трансформаторы один за одним «паровозиком» и намотал вторичку при таком расположении. От входа в трансформатор до выхода из него получилось 90 см, то есть количество витков одинаковое, провод одинаковый но провода расходуется меньше, провод короче. А чем короче провод тем больше ток. При этом мне понравилось что сварка в таком исполнении получается более компактная.

Дальше нужно синхронизировать трансформаторы. При подключении 220 к одному трансформатору у меня было напряжение на выходе было 1,7 вольта, при подключении ко второму 1,6 вольта. Когда подключил оба трансформатора то получилось 0.1 в то есть они работали несинхронно. Для того, чтобы напряжение суммировалось, я перекинул провода на первичке одного трансформатора. Ну и первички подключены параллельно и вторичка намотана последовательно.

Дальше в разрыв одного из проводов подключил плату таймера с алиэкспресс. Плата питается от трансформатора от какого-то старого магнитофона. К плате подключил педаль с алиэкспресса. Вместо педали можно использовать кнопку дверного звонка, микрик или любую кнопку с нормально разомкнутыми контактами. На выходе сварки получилось примерно 3.4 вольта. Оконцевал концы провода наконечниками сечением соответствующим сечению провода — 50 квадратных миллиметров. Для электродов я использовал жесткий провод сечением 16 квадратов с одной жилой.

Ну и попробуем что может это сварка. Самую тонкую стальную ленту, покрытую никелем, толщиной 0.1мм она приваривает на одном импульсе длиной 20 миллисекунд и при этом параметр ток выставлен на 35 или 40.

Стальную ленту толщиной 0.2 мм и никелевую ленту толщиной 0.15 мм приваривает на одном импульсе длиной 20 миллисекунд ток 99. Лента варится чисто, без пережогов, так как импульсы очень короткие.

Примерно на параметрах 02 — 99 приваривается медная лента толщиной 0.1 мм. При отрывании медной ленты она рвётся или куски меди остаются на аккумуляторе. Тонкая медная лента хрупкая, она очень легко отрывается от аккумулятора, у неё малая механическая прочность. Я пробовал варить медную ленту в 2 слоя — то есть толщина 0.2 мм но на выдержке 5-6 варится еле-еле и то лишь по одной точке а не по две.

На 03-99 можно варить медь 0.1мм + сталь 0.2мм

Ну и на параметрах 05 — 99 варится сталь толщиной 0.5 мм, это металл от шунтов этих трансформаторов.

В принципе сварка мне понравилось. Она довольно компактная, она мощнее чем мои 2 сварки и возможно я перемотаю свой трансформатор 1100 ватт с вторички 2 х 95 квадратов на 4 или 5 витков провода 50 или 70 квадратов.

Видео с советами по сборке, возможными проблемами и тестами на разных лентах.

Самые обсуждаемые обзоры

| +40 |

881

37

|

| +113 |

4833

110

|

шайбы медь-люмин?

медно-алюминиевые наконечники?

но в шинопровод проще- иногда его приходится пилить. и от отслоений меди никто не застрахован.

Отвертки из пластилина в СССР меднили-хромировали и покрывали никелем… а потом КРАСИЛИ!!! Молотковой эмалью.

Я стебался что для прочности.

(Помимо «нахуа»)

А ещё китаисы могут люминь покрыть медью и продать как чистую медь на алишечке )))

«Все электрики судорожно мечутся по магазинам в поисках медного крепежа… Огромные очереди...»

Ну, про аудиофилов и идолопоклонников «теплого лампового звука» все наслышаны. Оказалось, теперь ещё и «электрофилы» объявились… Сейчас кинутся по всем электрощитам с магнитом — проверять болты/гайки/шайбы «на вшивость».

Медь с любым металлом, кроме благородных, образует гальваническую пару, т.к. стоит в ряду по другую сторону водорода, в т.ч. и с оловом/свинцом. Так что теперь паять электронику тоже «запретите»???

Другой вопрос, — насколько велико это «противостояние». Да, аллюминий-медь — это «круто», потому и стараются такого избежать, даже специально для этого аллюмо-медные шайбы выпускают, — продаются в любом магазине электротехнических товаров. А вод медь-сталь намного ниже (даже с «оцинковкой» пара будет хуже).

P.S. Осталось еще флуд на 100/500 постов развести про термины «сварка/пайка», хотя поверхностная диффузия металлов на " АТОМАРНОМ" (чтоб больше некоторые к терминам не придирались) уровне наблюдается и в том и в другом процессе.

делают только из бронзы. И проблема не в гальванической паре.

Из практического опыта за 5 лет работы батарей, а их было не менее 3-х ни одна не вышла из строя из-за этого. Гораздо больше нужно заботится о защите от вибрации.

Если речь идет о батареях для лодочного мотора, то там достаточно хорошо искупать батарею, чтобы внутрь попала вода и следующий сезон будет на веслах

Зимой катаетесь?

vk.com/photo-148896175_456239223

vk.com/wall-148896175_72

И плевать они хотели на гальвано пары и гниение алюминия в щелочной среде.БАБЛО главное а медь дорого.

В гальванопаре — слабое звено как раз алюминий. Вот он и гниёт.

Просто опустите алюминий в солёную воду — вряд ли дождётесь чего-то быстрого, а сыпаните туда ложечку медного купороса, чтобы медь стала выделяться на поверхности алюминия…

Конечно тут реакция замещения, но она дополнительно катализируется и медью и солью

Не, я серьёзно… Может этот опыт произведёт на вас впечателение, когда вода почти закипает от бурности реакции. И медь там не последнюю роль играет…

И при малом количестве влаги эта реакция ускоряет порчу алюминия, когда есть та самая медь из купороса… по сравнению с просто алюминием в сухой соли… (соль, если будет настрой поспорить, летает везде и для многолетней коррозии много её не надо)

Просто цитата:

«Скорость коррозии алюминия в нейтральных и кислых средах увеличивается в

присутствии железа, меди, кремния. Алюминий с медью образует интерметаллическое соединение CuAl2, электродные потенциалы которого положительнее, чем алюминия. Поэтому они являются эффективными катодами.»

krepcom.ru/blog/poleznye-sovety/sovmestimost-metallov-ili-kak-izbezhat-galvanicheskoy-korrozii/

Ну и мы тут всё-таки о контактных соединениях, а не о покрытиях с царапинами, где площадь коррозии надо изучать под микроскопом, так что вот:

Спор продолжается? :))

Если желание возникнет, добро пожаловать по ссылке:

msd.com.ua/svarka-raznorodnyx-metallov/korrozionnaya-stojkost-soedinenij-alyuminiya-s-medyu/

И глобально сюда:

атмосферная коррозия алюминия в присутствии меди

Школьный опыт помните? На глазах, с выделением водорода в воде.

И где вы в современном авто медь нашли в паре с алюминиевыми трубками кондиционера ??? Они все отделены фторсиликоновыми прокладками от алюминиевого же радиатора и компрессора. ИЗОЛИРОВАНЫ!

А может эти трубки с генераторм и его обмоткой контактируют? Нет?

Алюминиевые трубки больше всего гниют и дают свищи снизу днища а не в контакте с медью (где вы там открытую медь в авто нашли?) где на трубки попадает грязь и реагенты с дороги зимой.

А переламываются в месте крепления хомутами-НЕ медными.Ага.

и алюминий в атмосфере с влагой и прочим… с медью.

А надо сравнивать в одинаковых атмосферных условиях, просто с и без меди.

Гроб в вашей логике..))

Развлекитесь вот на досуге

Натягивание Вами совы на глобус не состоялось.

Чтобы определить влияние фактора, в двух опытах различие должно быть только в этом факторе, а не как у вас — под днищем в воде с солью и щелочью без меди и где-то в более-менее нормальных условиях, с медью…

Нужно ещё смотреть, что за металл там, не пассивируется ли он даже под ЭХ потенциалом гальванопары.

Один только этот ряд ещё не всё факторы

Вот то, чего не хватает спорам под этим постом…

Один только эх-ряд ещё не всё решает

Боковые крышки с резинками исключают шевеление

Получается продумали этот вопрос

Вот видео по вскрытию youtu.be/oQOXXKNTTeE, на 12.10 когда открывает крышку даже слышно что пластинки медные

Медь она пластична.

Особенно если кто-то вскроет герметичный корпус с сухим воздухом внутри.

На боковых крышках не видать уплотнительных резинок по периметру

Обратите внимание на отсутствие каких-либо прорезей

то есть, как бы вообще… Вам плохо видно превью? Это обычная технологическая вмятина…

А отрывается медь, как тут в теме и писал darken123, просто оттого, что медь сама по себе не прочная, а мы судим по силе отрыва стали и сравниваем с ней…

В итоге было решено искать медь 0.3 мм. Не потому, что пережигает — отрегулировать, тем более вниз выдержку — много ума не надо… А именно для прочности самой ленты…

Я варил 0.1 и у меня тоже отрывалось с дырками. Может это просто из за того, что структура меди отлична от стали и никеля? Просто медь более мягкая, пластичная.

Если я правильно понял увиденное.

А в видео выше медь фактически прожигается насквозь и по краю сварной точки остаётся тнкий слой, который легко отрывается. При этом обратите внимание как выглядят сварные точки на Вошевских аккумуляторах. Попробуйте сделать разрез в ленте и приварить с ним.

Обратите внимание, обратите внимание, обратите внимание))))

Начинает немного надоедать их обилие

То, видео, что вы тут запостили, не более чем чей-то удачный эксперимент. Кстати, личный положительный опыт это всего лишь личный опыт и не может быть критерием истины. Причём на последнем видео он менее удачный — одна точка не приварилась.

Задайте себе вопрос, зачем «глупые» инженеры в Воше делают прорези (ведь это дополнительная технологическая операция, а, следовательно, время и деньги) в медных, а на самом деле не только медных, пластинах, которые привариваются к аккумулятору? И попробуйте дать физически (от слова физика, наука такая) обоснованный ответ или опровергнуть необходимость этих прорезей.

Очень рад за вас, что вы обратили внимание.

Медь…..0,017

Железо..0,1

Сталь….0,15

Никель...0,07

Практикой подтверждено, что у никеля сопротивление меньше чем у стали.

Большинство сварочников просто не могут ее прогреть, а греют себя, щупы и т.д… но толку нет или он слабый и хватает этого только на 0.1 мм медь.

Так что, если у вас 'современная' медь варится плохо, а советская хорошо, задумайтесь над тем, почему советская прогревается, а 'современная' — нет.

(Ниже чистой меди сопротивление только у серебра и то не намного.)

Любой медносодержащий сплав имеет сопротивление больше чистой меди, значит и прогреть его импульсом проще.

А значит и приварить (кроме цинк-содержащих, но они жёлтые)

Очень интересно посмотреть видео, как вы привариваете свою особенную чистую медь и как это замечательно получается.

А то всё, что я на эту тему нашёл, это эти три ролика

И тут эксперименты

и ещё буквально парочка видео на Ютубе, но ваших среди них нет.

А вот хотелось бы от честного человека что-то интересное увидеть

2. У «NiCd подобных АКБ» использовалась сталь шина, никель шина.

Это все прекрасно знают все те, кто занимался заказом Сборок АКБ у оем-щиков.

3. Сталь шина, никель шина появились при сборке «Li подобных АКБ» из-за жадности связки заказчик-производитель в «неответственных» применениях. Например, сравнивал наши изделия с шиной медь и шиной сталь/никель — это кут офф 8-12 %, обоснование — гарантийку выходит. Отсюда и пошло веселье с шинами у самосборщиков с в основном бессмысленными видео на ютубе, и большим объемом информации сомнительной ценности на разного рода форумах.

4. Прорези — это компенсаторы.

5. На медной шине у нормальных оем-щиков 3 сварных точки.

6. Прорези, количество точек, и многое другое считает программа. Принцип выбора не сложен. Например в «стационарных» сборках с Iотб < 2 А прорези не используются.

Сварка или пайка:

Когда открыли свой сборочный участок использовали сварку.

Когда вышли на изделия с сертификацией и с реальным сроком гарантии — перешли на пайку.

Когда разобрались с оборудованием, технологией, патентами — перешли на лазерную сварку.

Интересно как они в микроволновке работают.

Транс по маркировке 800ватт. Конечно, при таком режиме у него сильно падает КПД, н там явно не 60 или 100 ватт.

А какое ещё может быть применение для такой сварки?

Всё норм паяется, при должной сноровке и мощном паяле,

и служит годами.

Я наблюдаю за парой-тройкой переделанных друзьям-приятелям лет уж наверное 6, 5 и 4 назад аккумов от шуриков, пока всё ок, только нахваливают.

Причем шурики не домашние, а трудятся на дачах-ремонтах.

Аккумы брендовые, Самсунги 25R.

тоже одна партия жива у второй за год ёмкости практически не осталось

P/s

спайкой проблем нет если она меньше 60сек на точку

Но она не технологично когда надо много Элементов собрать

если вы припаивание лепестки для Липошек авамоделей

А никель кадмий паяю с 80 годов.

Собрал посмотрим сколько проживут :)

Мокрая тряпка на акк и хороший паяльник на 60 ватт минимум с толстым жалом на 300С -касание НЕ БОЛЕЕ 3 секунд.Место пайки зачистить скальпелем и капнуть ортофосфорной кислоты.после пайки промыть раствором соды.

Теплоёмкость жала имеет значение.Если вы знаете что это такое.

Станиславский не верит, точнее верит в ржк.

Литиевые даже более восприимчивы к перегреву в виду конструкции и изоляторов электродов.А не потому что они взрываются.

Паять надо уметь.

Я паял аккумы, у меня так быстро не получается

При пайке греется вся поверхность, нужно нагреть поверхность выше температуры плавления припоя. При сварке доли секунды греются пару точек. После сварки можно положить палец на место сварки — оно чуть теплое.

подкислотой? Хм, выше написано уже.Давно так экспериментировал.

Но выше также писали — точечная сварка быстрее => при частой необходимости «мастхэв».

Иными словами, количество переданных джоулей, зависимое от количества прогретой окружающей массы.

Когда работает правильная точечная сварка, ничего вокруг не нагревается вообще.

Видел, что там вы пренебрегли аргументом, приведя в ответ то, что это «видео», потому не достойно вашего внимания…

Между тем, вам не зря пытались что-то донести, наверное же там было что-то, что человек хотел показать.

А вы ответили лишь «да, я даже смотреть не буду, у меня „мынение“.

Ну, отлично.

Только оно основывается на ошибочном факте и паянные сборки умирают относительно чаще и живут меньше с учётом их в целом не такой большой численности.

А кажется вам обратное, потому что варенных сборок на китайских аккумах просто на порядки больше.

Если же посчитать соотношение в процентах, какая доля из каждой группы переходит какой-то одинаковый рубеж, например, лет 5… (Вот у меня аккуму варенному 5 лет, шуруповёрт у меня литиевый пашет — 10 лет… Покажите мне паянную литиевую батарею возрастом 10 лет.)

… то статистика будет совсем не факт, что такой, как вы думаете…

И ответил я собственно на ваш не очень грамотный довод про температуру…

Это знаете, как горячий вакуум или ледяной вакуум (температура — мера скорости молекул, но не более… ) не может ни обжечь, ни охладить…

Так же и точечная сварка — будь она хоть 1000 градусов, если она реально точечная, не принесёт столько перегрева, сколько паяльник 450, но греющий площадь во многие десятки раз больше и на ДВА порядка дольше.

У меня сваривание 0.15 ленты длится 1.2 мс. (Карл, много ли там нагреется? :-) )

Расскажите мне про нагрев хорошей точечной сваркой после этой фото:

Но вам формулы сложно считать…

Видео напряжно смотреть…

Наверняка и сюда эти буквы еле дочитали, да? :)))

И я по факту выходит, не для Вас выкладываю, а для тех, кто Вам может поверить собирается, но не такой упёртый и ленивый:

— немного о нагреве при этих процессах

Пишите и вы что по 5 раз за ночь.

Что тут за прикол такой, все спорщики сравнивая один параметр, приводят опыты, где за раз другое — всё… даже химия аккумулятора..)))

ЗЫ. Минус не мой

Я точно знаю, что точечная сварка у меня ледянющая

И что количества теплоты там мизерное, меньше, чем от паяльника, если вы не суперловкач (как, например, Фанилич из Ютуба, сделавший приспособу для действительно быстрого паяния).

Выше про «горячий вакуум» писал, про малую массу и cm∆t, про Джоули… но это действительно, наверное слишком сложно…

2 домашних «шурика» были куплены «тушками» 9+ лет назад. Без батарей и корпусов. Спаял им 3S2P из б.у. 18650 банок. Этими шуриками собрано 3 комплекта мебели в квартиры, сделан ремонт 1 квартиры + обычное регулярное бытовое использование. На сегодня акумы конечно уже подустали, но это банальная деградация низкотоковых акумов в высокотоковом потребителе.

Я лично только так и делаю.

Легко их отрываю и варю нормальные.

Для слабых нагрузок может быть, для шуриков и больших токов ни в коем случае.

Можно фото глянуть?

Надо тож заморочится, лежит для этих целей киловаттный МОТ.

Неплохо бы наловчится нержу под миллиметр сваривать в дом. условиях.

youtube.com/shorts/scAN2jbVpls

тыц

варил обычным ЛБП на около 30В и токе примерно 25А. Угольным электродом из АА солевой батарейки. На фото только 4 точки, в фотосессию не вошло окончательная сварка — там сделал сплошной шов.

Если интересно — это туристическая турбопечка из термоса

скину её просто под спойлер

— кислоту нужно обязательно отмыть сразу после лужения.

— паять нужно в два этапа, сначала залудить, дать остыть (пока остывает лудим остальные элементы), отмыть и только потом паять уже с нейтральными флюсами (я использую старую добрую канифольку).

— паяльник хорошо подходит мощный с медным жалом. Всякие новомодные Т12 слишком долго «соображают» когда прикладываешь их жало к сильном теплоотводу.

— есть иногда неприятный недостаток — пайка делает место контакта выше и тоще.

При сборке батареи в готовые корпуса порой приходится перепаивать, ибо не всегда влезает.

Место пайки зачистить скальпелем и растереть на нём каплю ортофосфорной кислоты спичкой.Если акк новый не окисленный то можно смоченной в кислоте ушной палочкой с ватой. Кислота должна равномерно смочить место пайки а если собирается в шарики или плохо зачистили или тогда паять в капле кислоты.Акк обмотать мокрой тряпкой.Взять жалом каплю качественного импортного трубчатого припоя с с флюсом(лучше серебросодержащего) и быстро прижать к месту с кислотой.

Облудить в течении 3-4 сек круговыми движениями с притиром.

Дать время остыть акк до комнатной температуры.

Протереть точку пайки нейтрализующим кислоту раствором соды.Высушить.

Зачистить перед пайкой окалину скальпелем.

Аналогично облудить ленту. Можно иногда нужно облудить с 2х сторон.

Прижат ленту к акк и пропаять в течении 3-4 сек сильно придавливая жалом и например спичками или бамбуковой палочкой ленту к АКК.

Ленту можно сначала нагреть паяльником с припоем а потом сильно прижать к акк.

Контролировать количество припоя с двух сторон чтобы не было много и не выступал толстыми каплями.

После каждой пайки с кислотой сразу же чистить жало паяльника от окалины кислоты! В мокрой губке или тряпке или латунной стружке!!! Иначе только снова затачивать и лудить по новой.

Особенно если нужно спаять 1-4 акк раз в 3 месяца.А не серийное производство или ремонт.

Пайка одного акк занимает ооочень не спеша минут 5.Если не мечтать, не пить кофе то за 2-3 можно справиться.Если рука набита 1 минута.

Паяльник, мокрая губка, латунная проволока и восстановитель жал у меня на столе входят в комплект подставки для паяльника и всегда под рукой.Взять соду на кухне(на работе в шкафчике) и сыпануть в стакан с водой секундное дело.Тряпки на рабочем столе обязательны для уборки стола после работы.

Наверное человек не представляет, что такое обеспечивать хотя бы с десяток-два людей батареями в месяц…

С паяльником в руках и я не представляю. Зато представляю, сколько будет брака и возвратов, особенно с любовью народа к китайским дешманобанкам, которые не то, что от пайки, от транспортировки из Китая уже кажется дохнут некоторые))))

Только беру зубочистку и слегка откусываю кончик.

Получается что то типа мини кисточки.

Которой удобно дозировать нанесение.

Возьмите жало T12-D52 и советский медный паяльник удавится от зависти.

Если вы полигоны T12-K паяете, то тормознутость, конечно, будет :)

Всего лишь вопрос правильного выбора жала.

Я использую крупное медное жало с паяльником 900 серии.

Сам процесс пайки максимум пару секунд.

За T12-D52 спасибо, попробую прикупить, на фото оно выглядит не крупнее других, поэтому и не обращал внимания.

А имеющиеся у меня, даже типа крупные жала, просто не способны в себе хранить достаточно тепла, и сразу отдают его в аккум, не успев толком нагреть.

Так же пайка с кислотой портит жало.

Для медного это просто естественный процесс (оно в любом случае потихоньку обгорает, с кислотой просто быстрее).

А вот жало Т12 такай пайка просто убивает.

А что в моем обзоре? Пропихнул провод в два трансформатора? Можно сделать за выходные не торопясь.

— мастерские по ремонту бытовой техники

— приемки цветмета

— барахолки, отдам даром и т. д.

Обычно транс стоит около 5-10$ или мертвая микроволновка. Трансы в них умирают крайне редко.

В современных паяльниках работает уход в сон и т.п.

Поэтомуиот обгорания испортить надо постараться.

Но вы не упомянули, что главной и основной причиной порчи медных дал является не выгорание, а растворение меди в припое.

Припой выедает жало другими словами.

А не как многие думают — кислота.

Меди вообще кислота постольку-поскольку.

Спасибо за столь забавный ликбез

Оочень много нового узнаешь.

Даже окалина от канифоли убивает медное жало а образуется она особо интенсивно при перегреве жала.

Зря ты химфак заканчивал если элементарщины по пайке не знаешь.

Упрощение языка и понятий никто не отменял -называется жаргон.

Если тебе «грамарр химик наци» так приятнее то не (Кислота и её окалина) а- окалина которая образуется в результате воздействия ортофосфорной кислоты на ГОРЯЧУЮ поверхность из чистого железа «вечного жала», облуженное оловянно-свинцовым припоем ГОРЯЧЕЕ жало с флюсом в виде синтетической канифоли трубочного припоя.

В результате чего образуется пористое грязное покрытие на поверхности «вечного жала» и оно теряет свойство смачивания припоем.

Если жало качественное то его убить кислотой таки образом проблематично.

Пользовался одним жалом таким образом годами.

В четыре раза ХУЖЕ теплоёмкость и теплопроводность.Взвесь жало T12-D52 на весах и сравни с весом медного стержня ф8мм и длиной 100мм и удивись ТЕПЛОЁМКОСТИ!

Блин, как звучит-то, однако.

Ну, можно паять специальными высокотемпературными припоями, серебром и т.д.

Но, зачем, если сваркой приварить дёшево, быстро и бесплатно.

А ещё такой вопрос говорит о пониженной фантазии, простите.

Инструмент когда есть возможности расширяются (у тех, кто «видит».

Несколько практических и не очень примеров.

vk.com/album-148896175_262671432

Титановая дужка очков, к примеру.

Чем прикажите «паять» ?

У прошлого транса 1300 / 800 и варит он чуть хуже.

На нижней фотке гориз.точки 570А вертикальные 794А.

При случае потестирую его еще;)

Увидел в одном обзоре другое подключение вторички, — параллельное.

Какой вариант более оптимален для сварки меди?

Вторичку лучше последовательно, напряжение и так небольшое.

Если будет варить медь со сталью плохо, то всегда можно продать эту и купить сварку на ионисторах.

2. Что-нибудь слышали про использование флюса при сварке меди?

3. Вы пробовали делать серию импульсов для предварительного подогрева пятна сварки?

4. Как вы считаете, можно перевернуть вверх ногами второй транс и поставить его на первый, чтобы окна для вторички были ближе друг к другу?

2. Слышал про приваривание щеток к стартерам. Но при этом точечная сварка выполняет роль нагрева тугоплавкого припоя. То есть по сути пайка.

3. Не пробовал. У меня плата с 1 импульсом. Ну и зачем его подогревать? Мне кажется, что наоборот нужно максимально уменьшить нагрев.

4. Можно и, наверное, даже нужно. Только не знаю, нужно ли изолировать металл трансов друг от друга. Пока не пробовал, не тестировал такую компоновку.

Большинство видео это просто залипуха и греют гвозди и прочие развлечения.

Знаю что мощность трансформатора определяется сечением сердечника.