Самодельный станок для сверления печатных плат

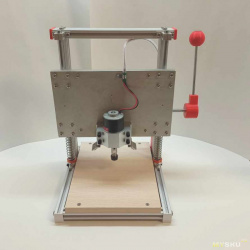

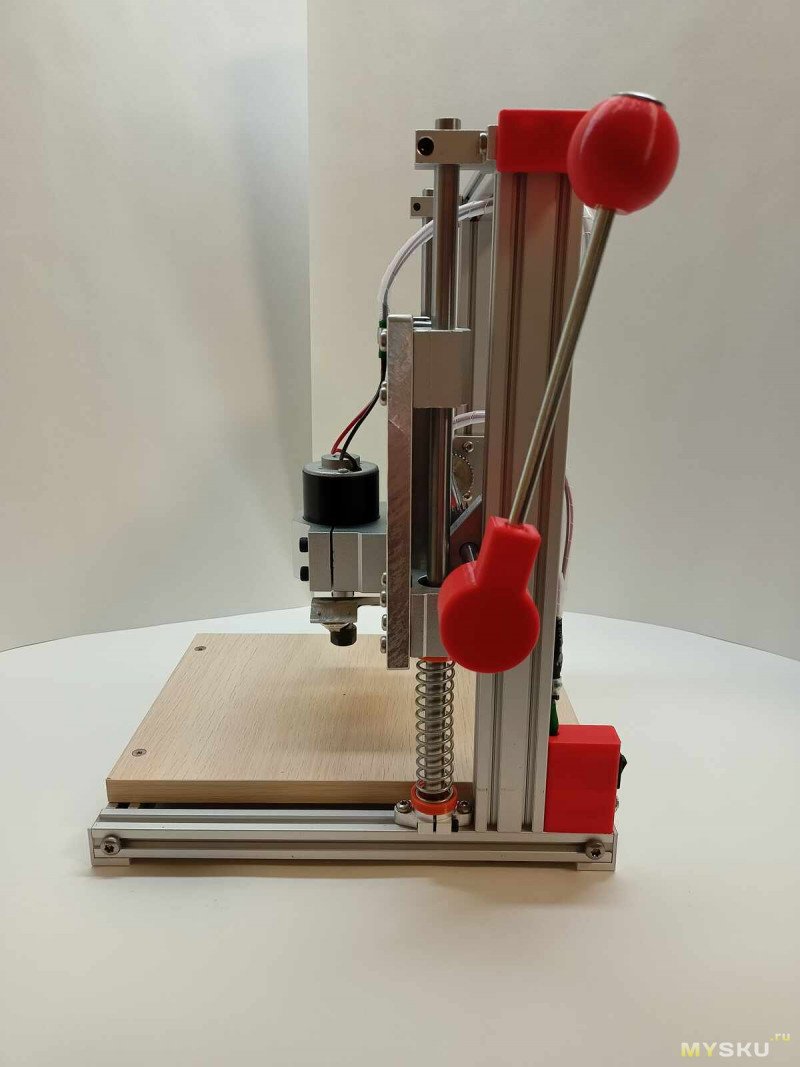

Представляю вниманию обзор самодельного станка для сверления печатных плат. Циничное глумление над всеми принципами машиностроения и охальное огуливание законов физики, сопромата и здравого смысла — под катом.

В эпоху начала моего увлечения электроникой одной из основных проблем при изготовлении печатных плат было сверление в них отверстий. Особенно тяжело приходилось с микросхемами, где выводов много и необходимо строго соблюдать геометрию расположения отверстий. Времена тогда были суровые, и единственным подходящим инструментом была вот эта ручная дрель:

В патрон зажималась ножка от циркуля, в которую уже можно было зажать сверло 0.8~1.0 мм. Свёрла подобного диаметра тоже были дичайшим дефицитом. Поэтому каждое сверление было как хождение по канату над пропастью — надавишь чуть сильнее — и нет сверла, и взять больше негде.

Время шло, интересы и занятость менялись. Электронику я оставил на много лет, вернувшись к ней лишь года четыре назад. Ощущения были как у Фрая из «Футурамы» — насколько же всё изменилось! Разверз свои бездны деталей, инструментов и оснастки AliExpress. Размеры деталей уменьшились настолько, что без микроскопа уже и не разглядеть. А их характеристики стали просто фантастическими. Однако главной революцией стало появление сервисов типа JLCPCB, PCBway и аналогичных. Нарисовав схему и разведя в плату (и уже не по клеточкам в тетрадке, а в удобном мощном софте), можно заказать и через три-четыре недели получить в руки настоящие заводские платы. Многослойные, с маской и шелкографией, красивые и вкусно пахнущие лаком. И всё это доступно за очень вменяемые деньги буквально каждому желающему.

И тем не менее, как бы далеко ни ушёл прогресс и насколько бы широкое распространение ни получил поверхностный монтаж, потребность самостоятельно изготавливать платы и сверлить в них отверстия никуда не пропала. Потому что порой очень хочется воплотить в жизнь какой-то прототип как можно скорее, без ожидания заводских плат в течение нескольких недель. Отличное подспорье в этом — breadboards, платы быстрого монтажа. Однако они рассчитаны всё-таки на выводные детали, а я сразу же и надолго полюбил поверхностный монтаж.

В общем, снова вернулась старая проблема — как и чем сверлить. Свёрла нынче доступны всегда и в любом количестве, однако ломать их всё-таки неприятно. Тем более, что появились свёрла твердосплавные, намного более износостойкие (простую сталь стеклотекстолит «сжирает» моментально), но совершенно не терпящие даже малейших перекосов. Очевидно, что для их применения требуется уже не ручная дрель и даже не моторчик с цангами, а какой-то станок.

Первым делом попробовал найти что-то готовое. Самым интересным и подходящим вариантом показался Proxxon TBM 220. Однако есть у него одна серьёзная проблема — шибко уж он дорогой (около 230 €). Да и вариант с классическим исполнением пиноли выглядит весьма сомнительно, поскольку люфты в ней солидные даже на полноразмерных станках. Но там плюс/минус полмиллиметра редко когда бывают существенны, в отличие от плат.

Так и не подобрав ничего подходящего из готового, отправился за вдохновением на YouTube. Ох, чего ж там только нет, каких только конструкций! Деревянные, печатные, сварные. С классической (круглой) пинолью, под «ласточкин хвост» и даже из направляющих для мебельных ящиков. Посмотрев несколько десятков видео, так и не нашёл ничего, что понравилось бы и захотелось это повторить. Везде свои недостатки — слишком маленькие стол и вылет пиноли, огромные люфты, недостаток жёсткости, ужасающее биение сверла и прочее. К тому же, во всех конструкциях используются либо малюсенькие движки с кривыми цангами (и соответственно огромными биениями), либо движки 775 (с креплением вала в латунных втулках их коротенького корпуса) и цангами стандарта ER-11.

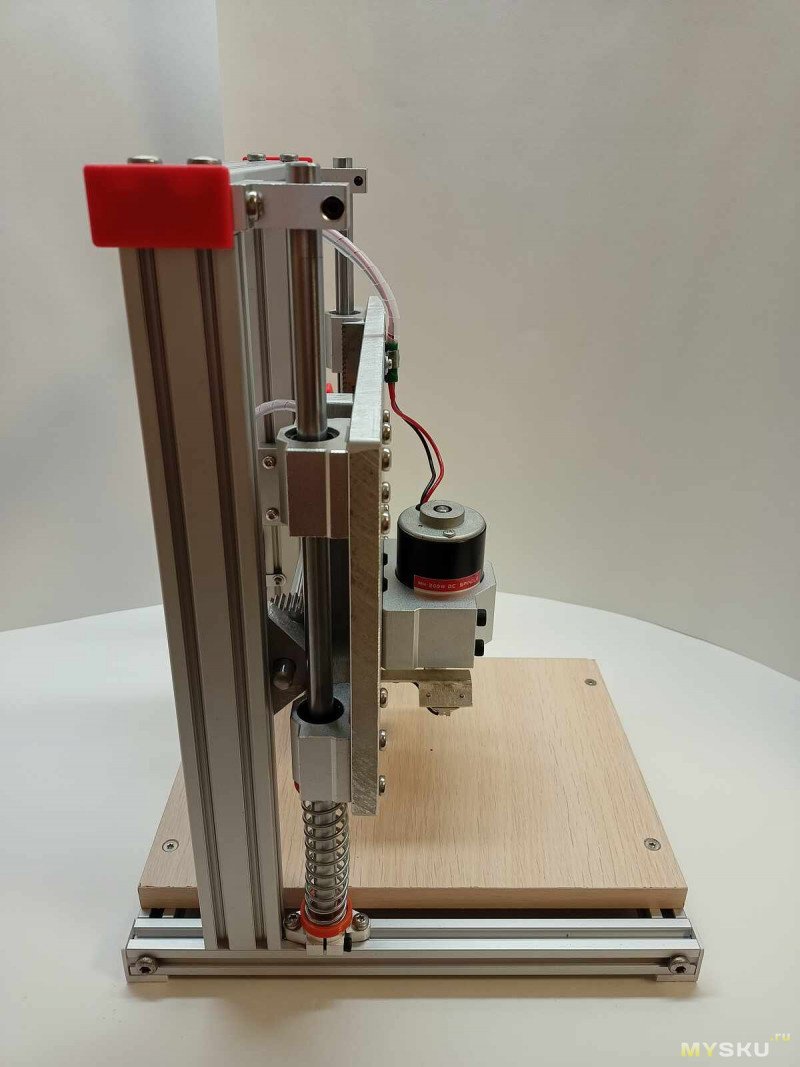

Зато отличным источником идей стали маленькие «домашние» CNC (ЧПУ) фрезерные станки. Там и шпиндель уже серьёзный, на подшипниках качения, и направляющие либо на рельсах, либо на валах и линейных подшипниках. Прикинув в уме и на бумаге несколько вариантов, решился попробовать сделать «с нуля» полностью свой станок, со шпинделем и валами.

Ссылки на магазины приведены чисто для справки. Перечислены только основные материалы, расходку и мелочёвку не считал.

UPD: В комментариях посчитали сумму всех перечисленных материалов: ~17'287 ₽.

Берём аккуратно нарезанный в магазине профиль:

Сверлим отверстия:

В торцах профиля нарезаем резьбу М6 на глубину 80 мм. Оказалось очень удобно использовать для этого гаечный метчик, хотя по-идее он совсем не для этого:

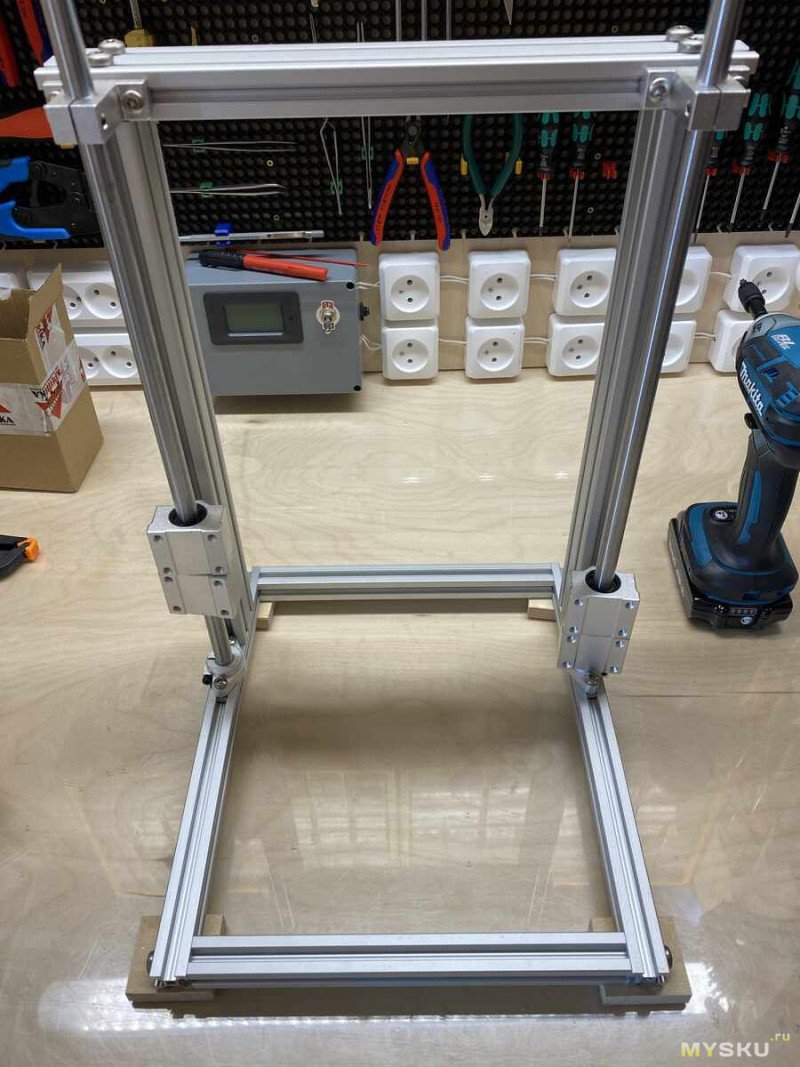

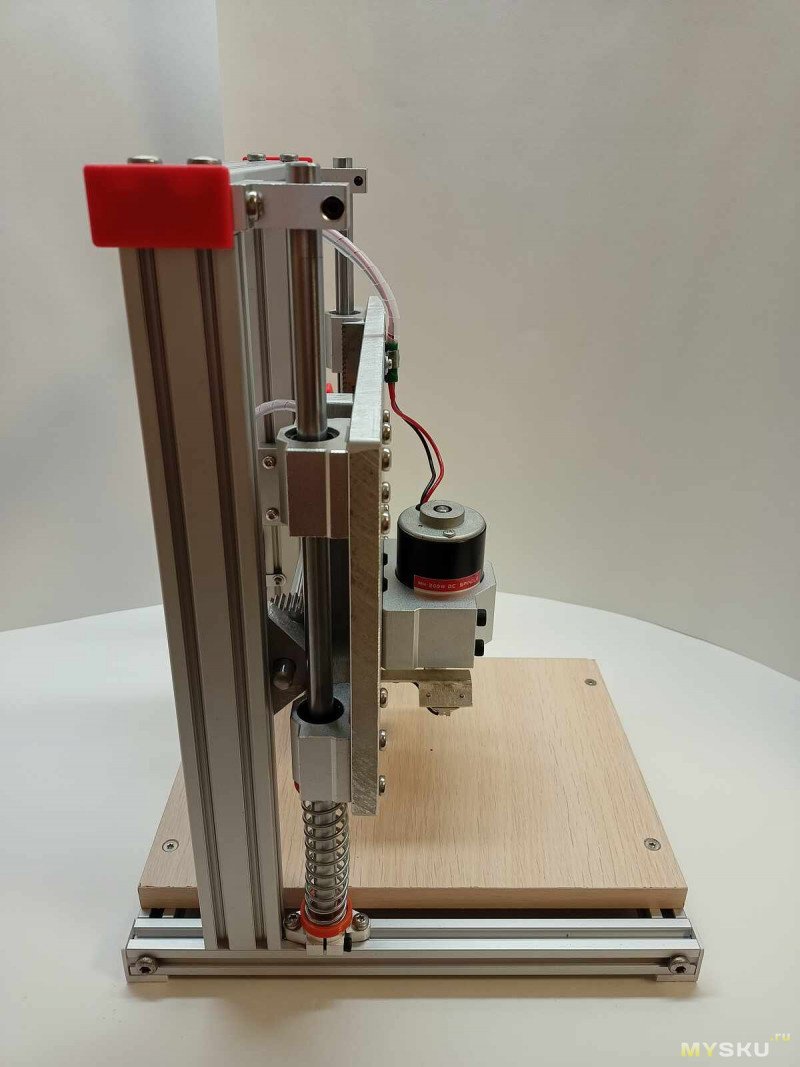

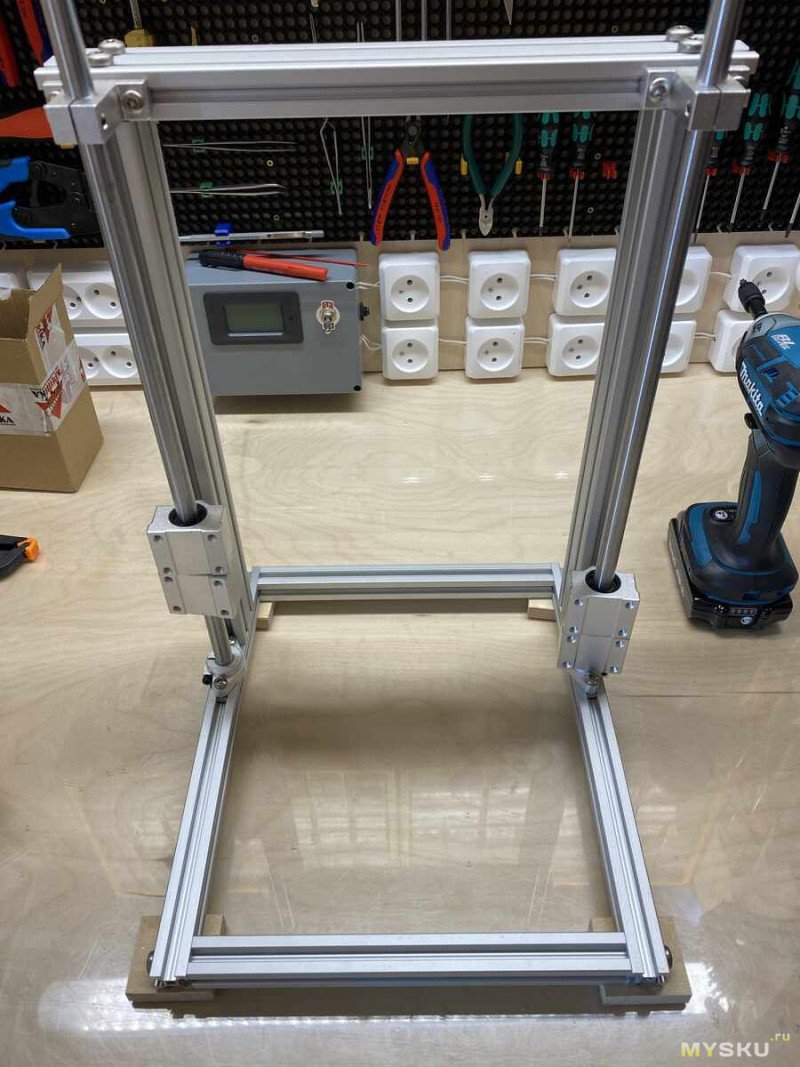

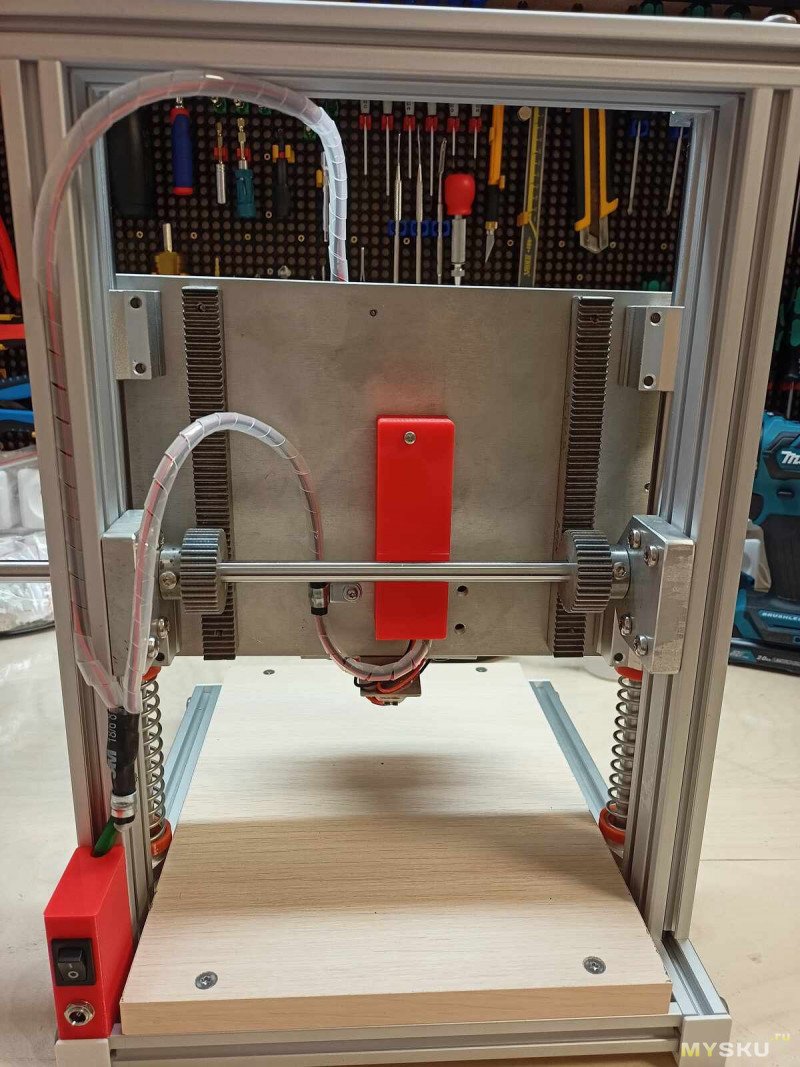

Собираем раму на винты М6х70. Крепим направляющие, выставив их параллельно друг другу и порталу рамы:

Вырезаем из плиты кусок 300х180 мм. под каретку шпинделя. Размечаем отверстия:

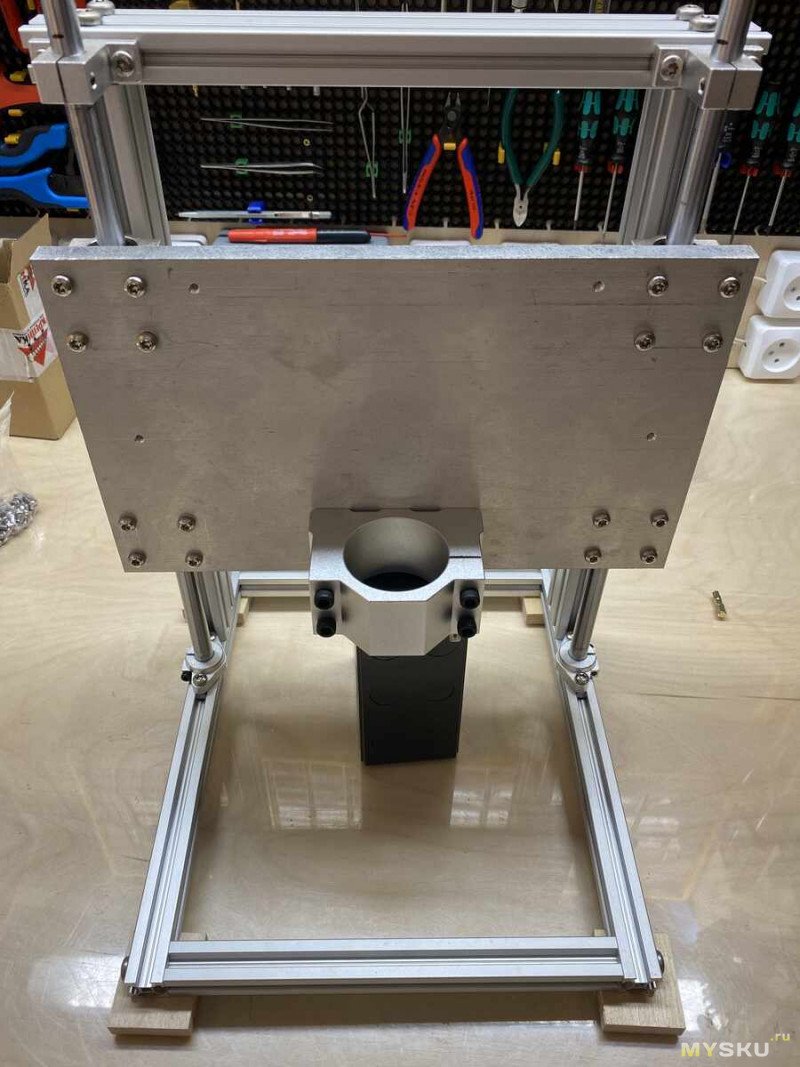

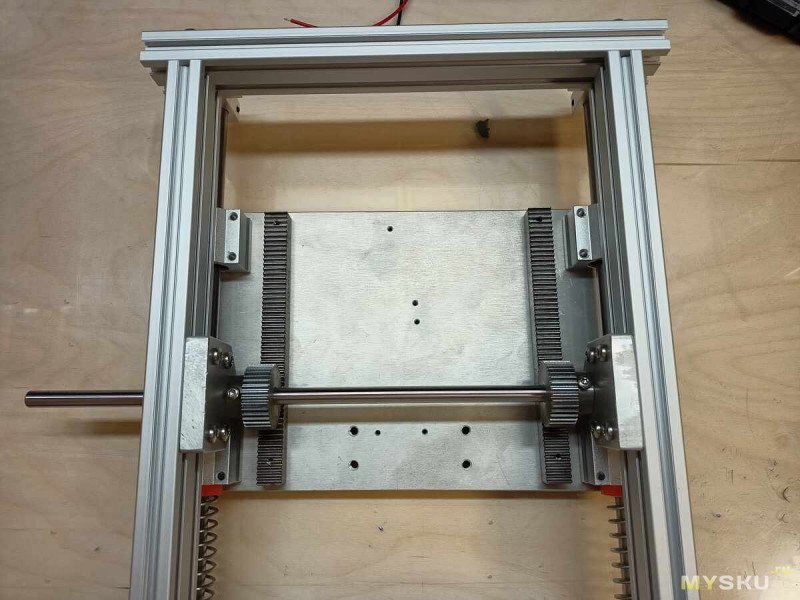

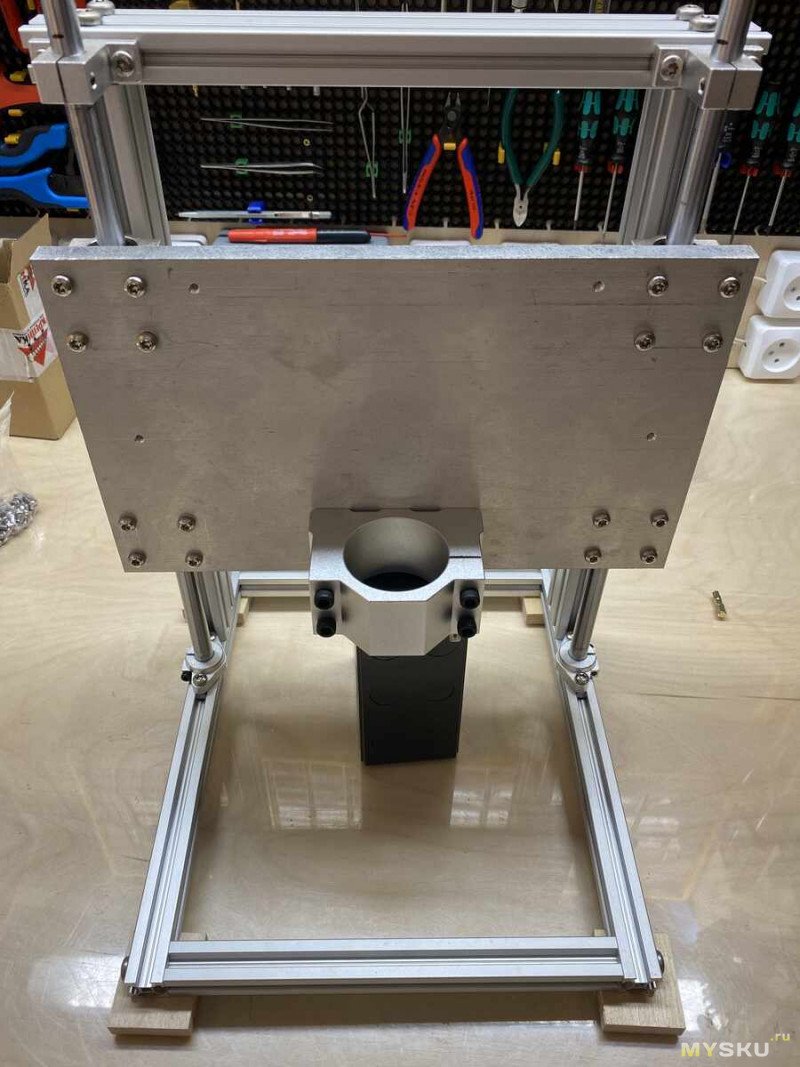

Сверлим отверстия для подшипников и крепежа шпинделя. Примеряем плиту на место, закрепив её к подшипникам винтами М5х25:

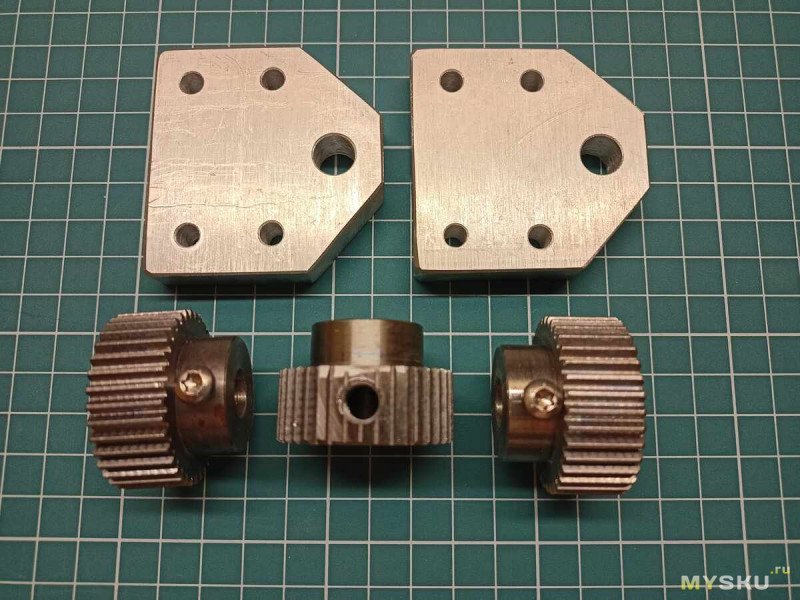

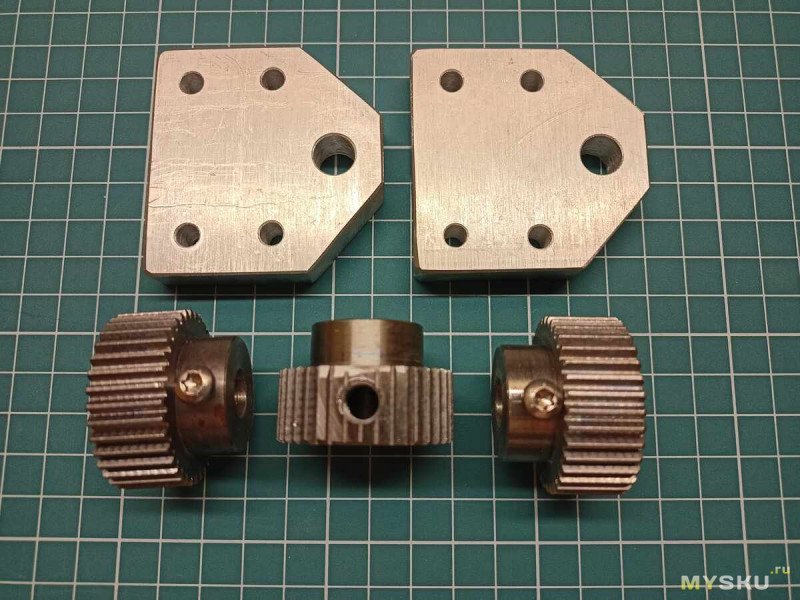

Берём шестерни и зубчатую рейку:

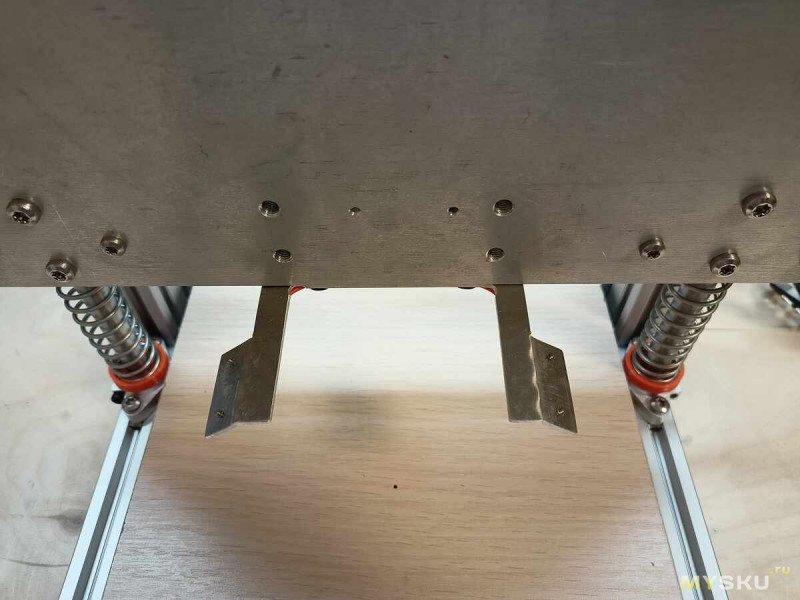

Рейку нарезаем на части, сверлим отверстия и нарезаем резьбу М4. В шестернях сверлим отверстие под фиксирующий винт и нарезаем резьбу М4. В одной шестерне спиливаем часть зубьев, сверлим отверстие, нарезаем резьбу М8. Из оставшейся части плиты вырезаем два уголка, которые будут крепить вал привода каретки:

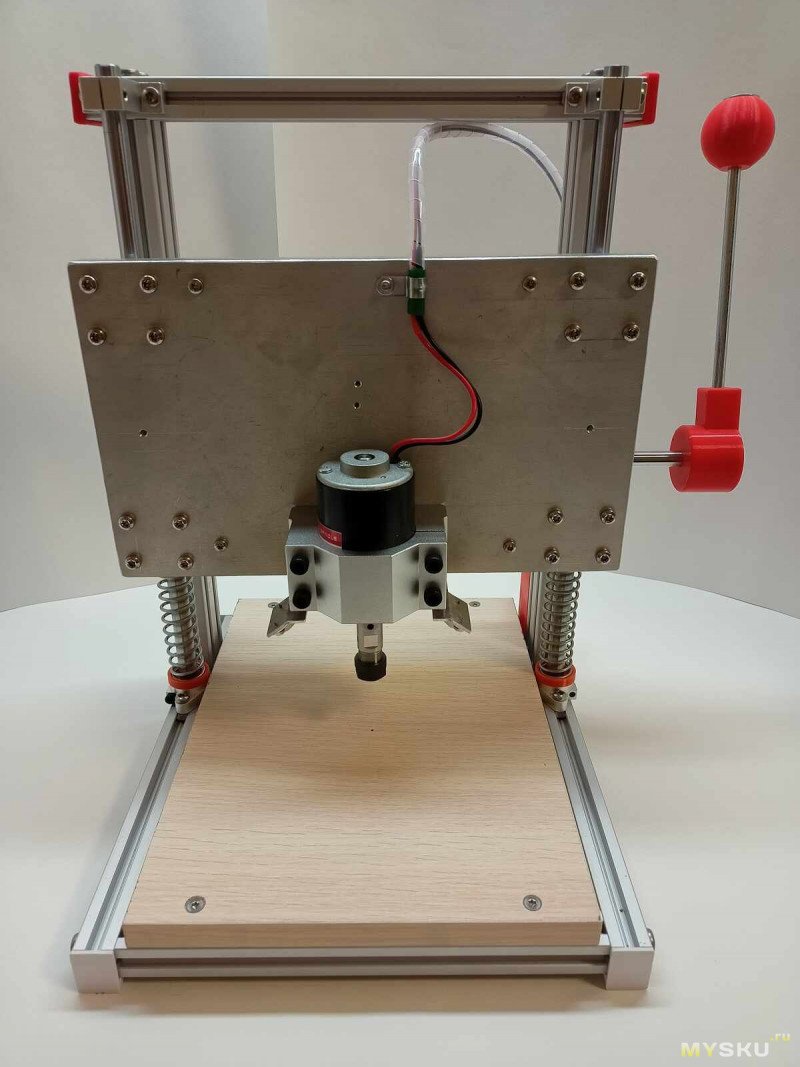

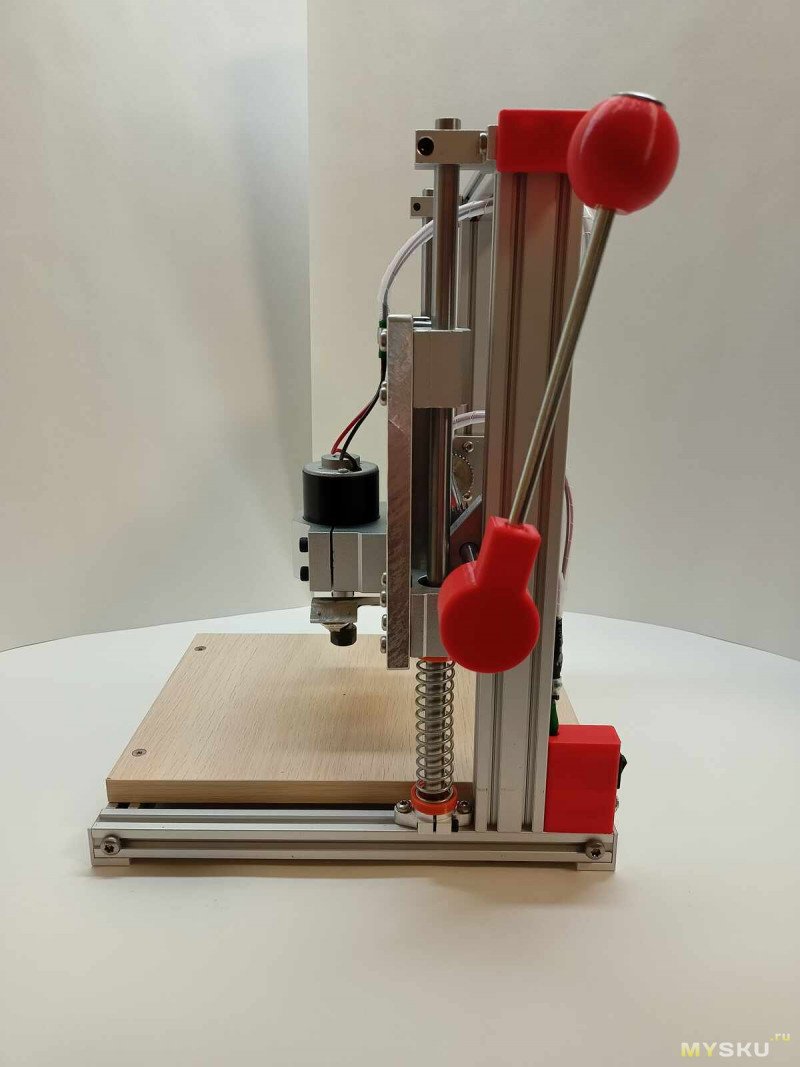

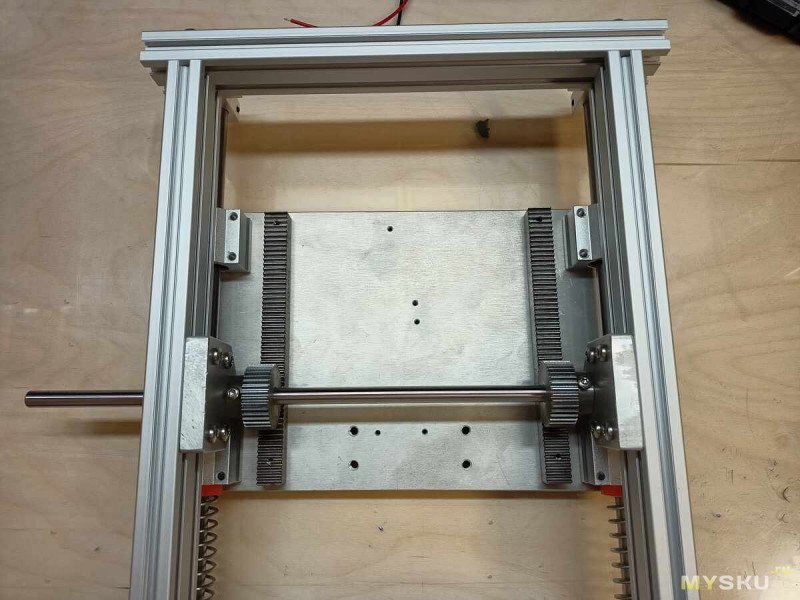

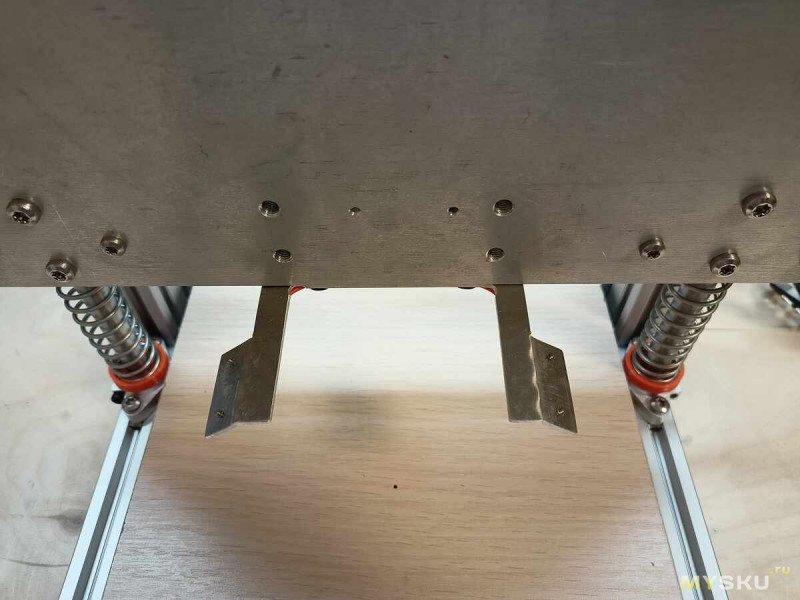

Собираем каретку и её привод. Под пружины ставим печатные шайбы, чтобы пружины не «играли» и не соскакивали с опор валов:

Шестерни садятся на вал и крепятся фиксирующими винтами. Думал нужно будет делать на валу лыски чтобы шестерни не проворачивались, но по факту этого не потребовалось.

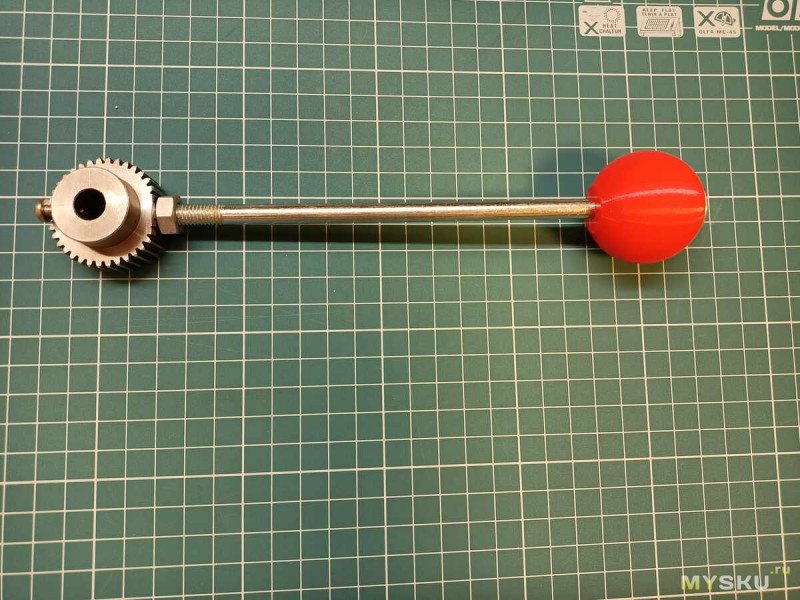

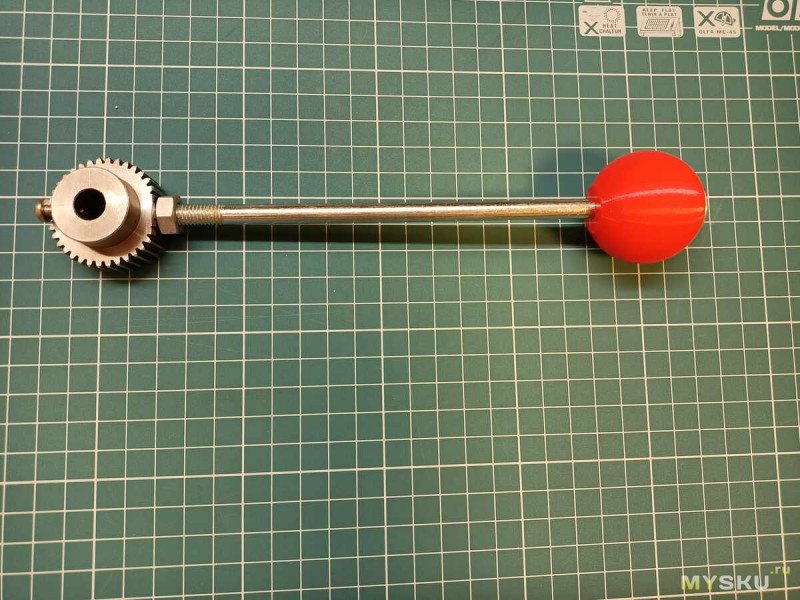

Собираем ручку привода. Берём мебельный болт М8х200, разводим эпоксидный клей и приклеиваем печатный шарик. Болт вкручиваем в шестерню и поджимаем контргайкой, чтобы не раскручивался:

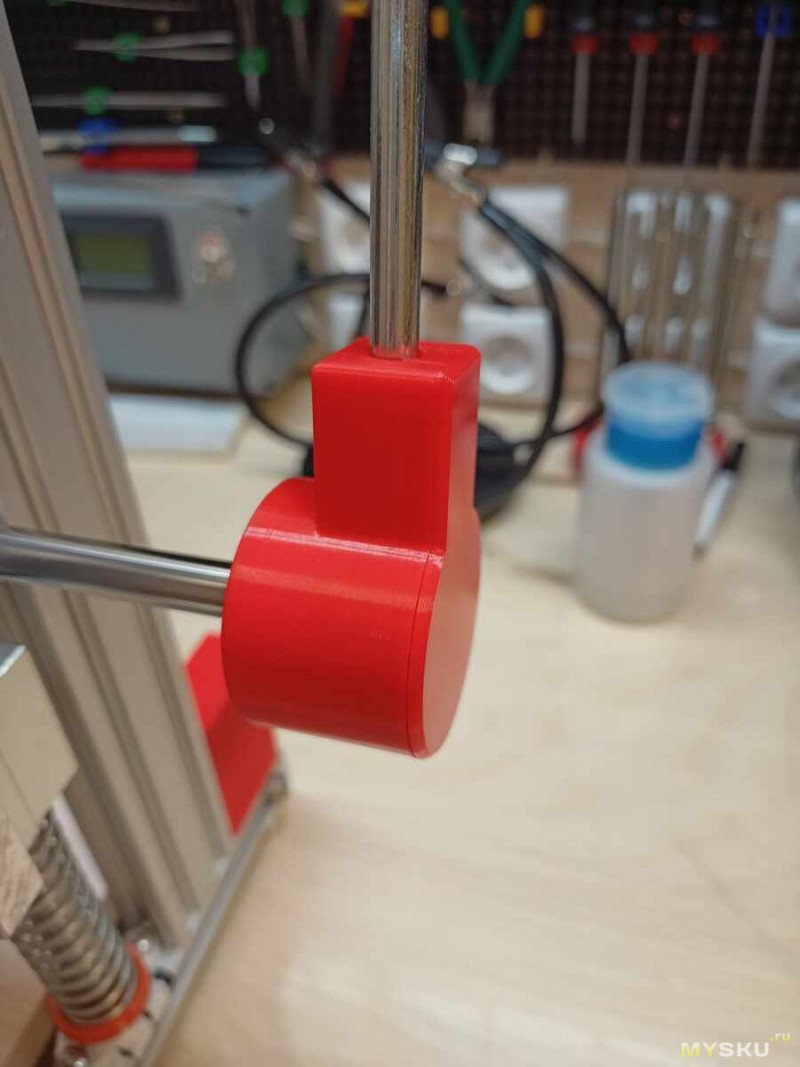

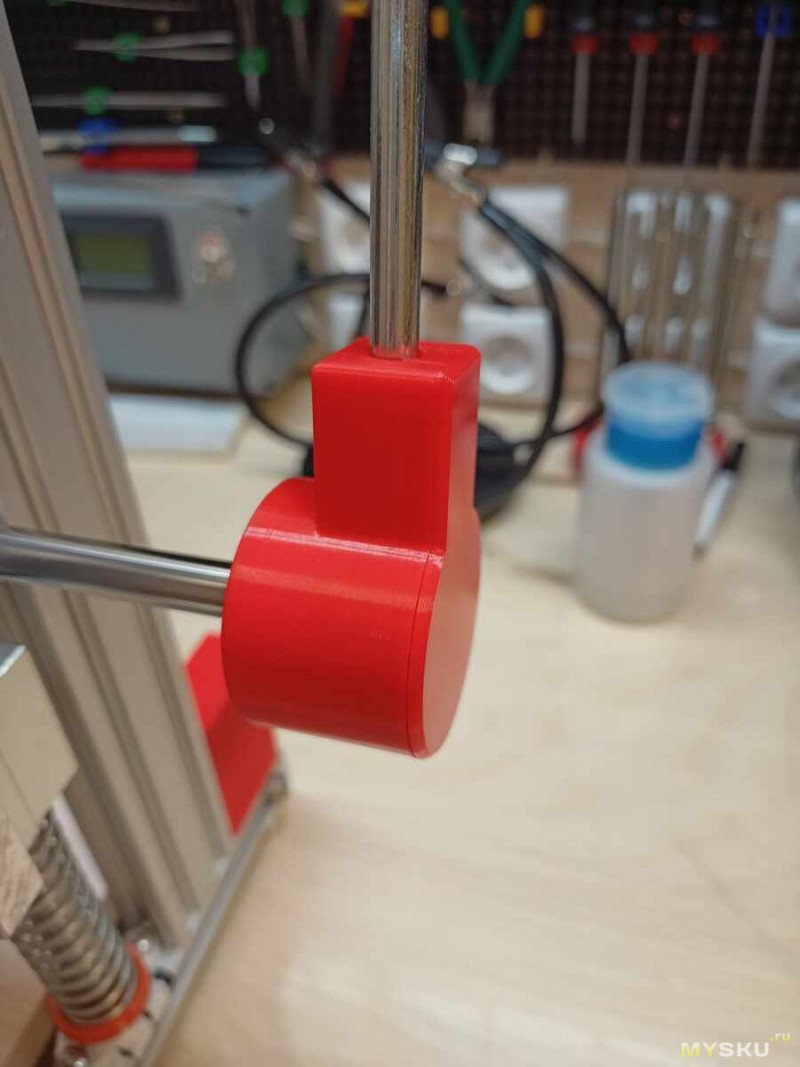

Крепим ручку на конец вала привода, фиксируем винтом. Культурно пакуем всё это в печатный корпус:

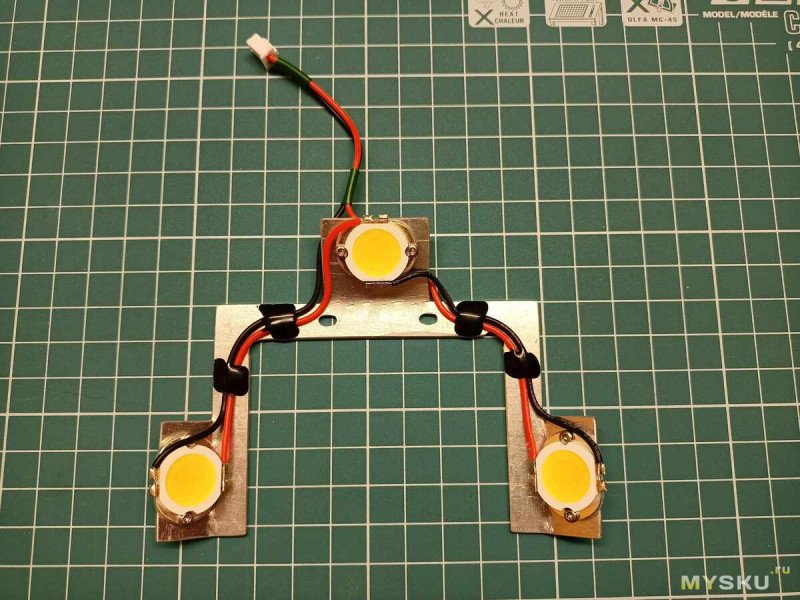

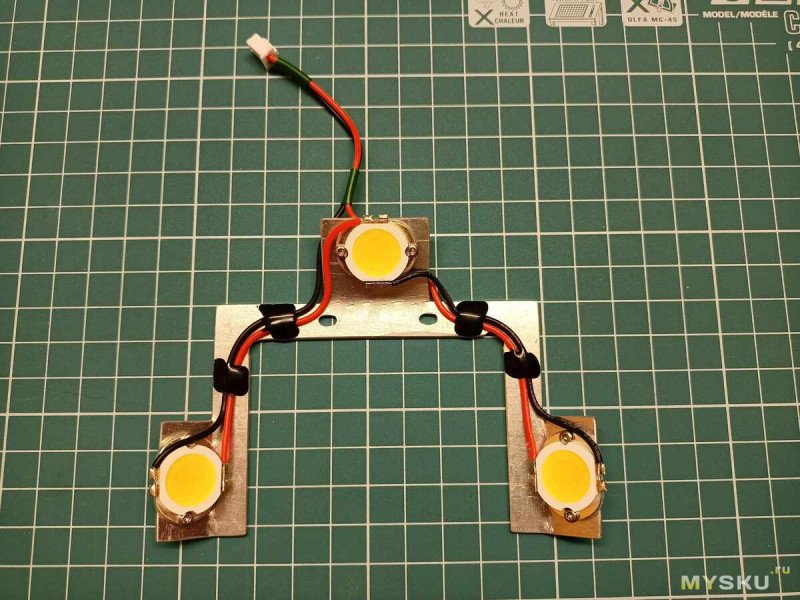

Рабочая зона должна быть с подсветкой, это непременно. В идеале — с бестеневой. Прикинув разные варианты, остановился на трёхточечной — сзади и по бокам. Четвёртая точка (спереди) в принципе тоже влазит, но мешает менять оснастку и ухудшает обзор. Вырезаем из листа алюминия хитрую конструкцию. Загибаем её. Сверлим отверстия, нарезаем резьбу М2. Намазав термопасты, прикручиваем светодиоды. Соединяем светодиоды последовательно, используя провод в силиконовой изоляции (пластина будет нагреваться, работая как радиатор для светодиодов). Провода фиксируем силиконом:

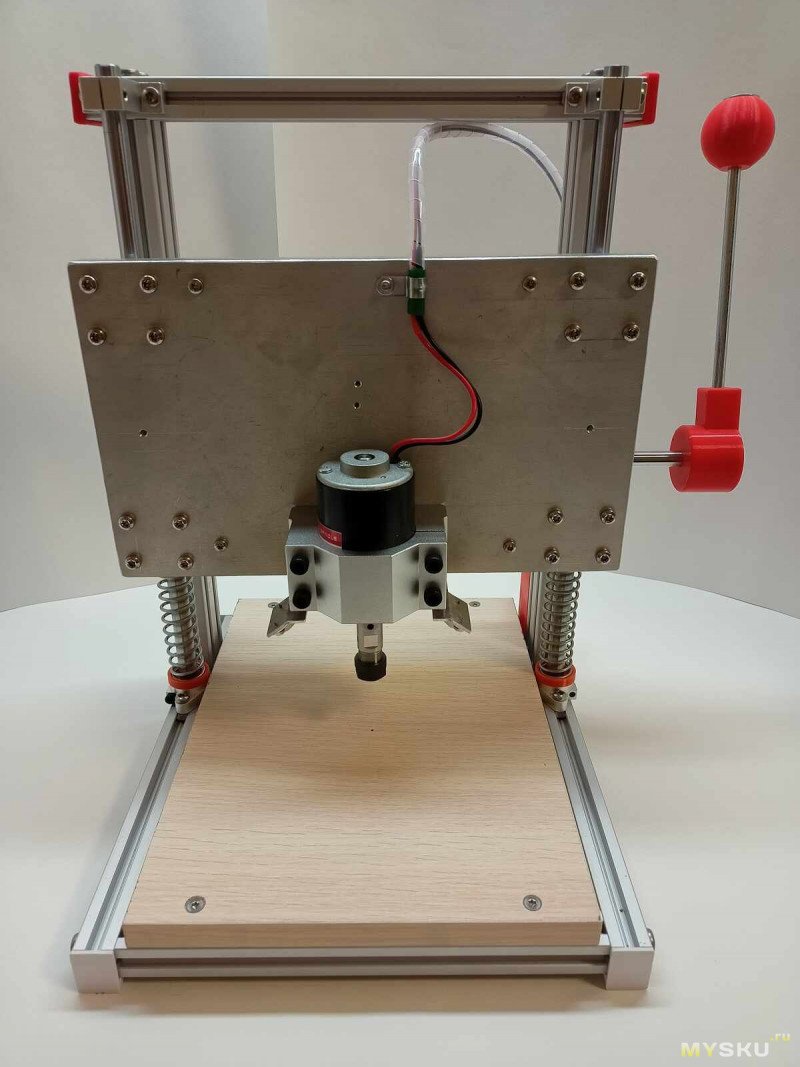

Крепим пластину на место, под шпиндель. Сразу же делаем рабочий стол из отрезка ЛДСП 16 мм., чтобы можно было проверить подсветку и подогнуть её, чтобы светила как надо, на кончик сверла:

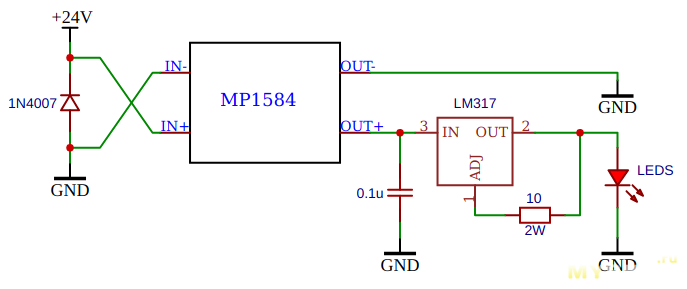

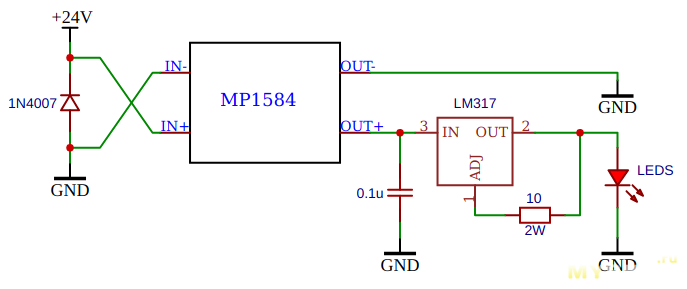

Делаем питание светодиодов. Весь станок запитывается от 24 В. Светодиодам необходимо 16 В, плюс было бы неплохо ограничить им ток. Изначально хотел использовать модуль DC/DC, приведённый в списке материалов. Однако внезапно оказалось, что они все у меня закончились, а ждать доставки ещё месяц не хотелось. Пришлось изобретать схему из того, что нашлось под рукой — модуля DC/DC MP1584 и рассыпухи:

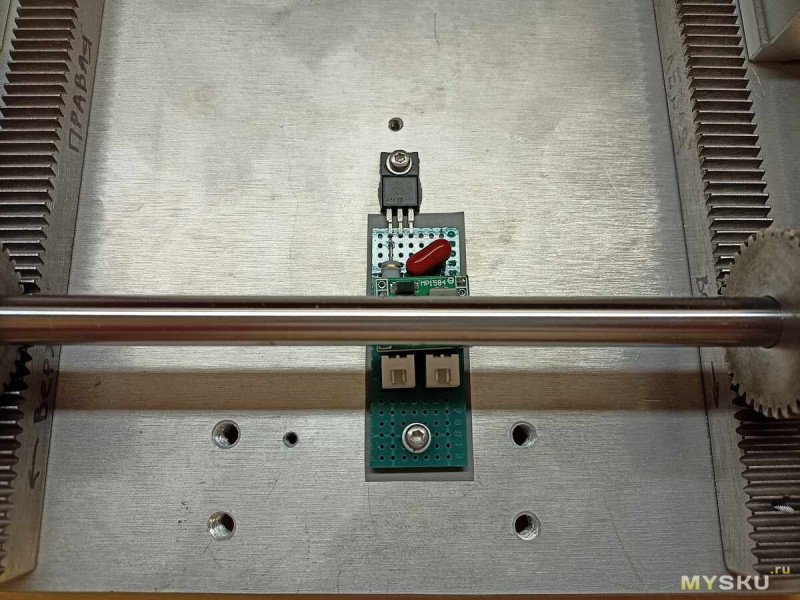

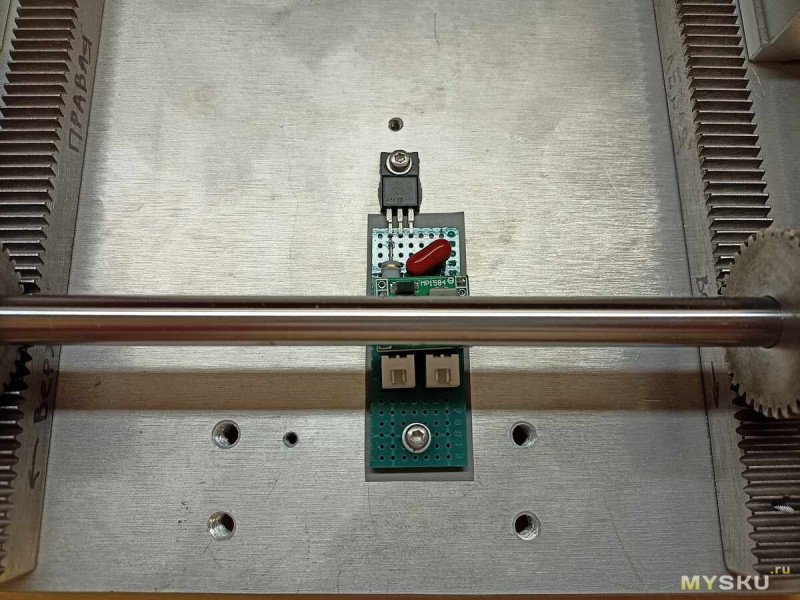

На LM317 собран стабилизатор тока на 100 мА. Включение классическое, прямо из спецификации. На входе поставлен диод 1N4007, чтобы шпиндель при остановке не угробил всё это своей ЭДС самоиндукции. Распаиваем детали на кусочке макетной платы и прикручиваем её к плите каретки:

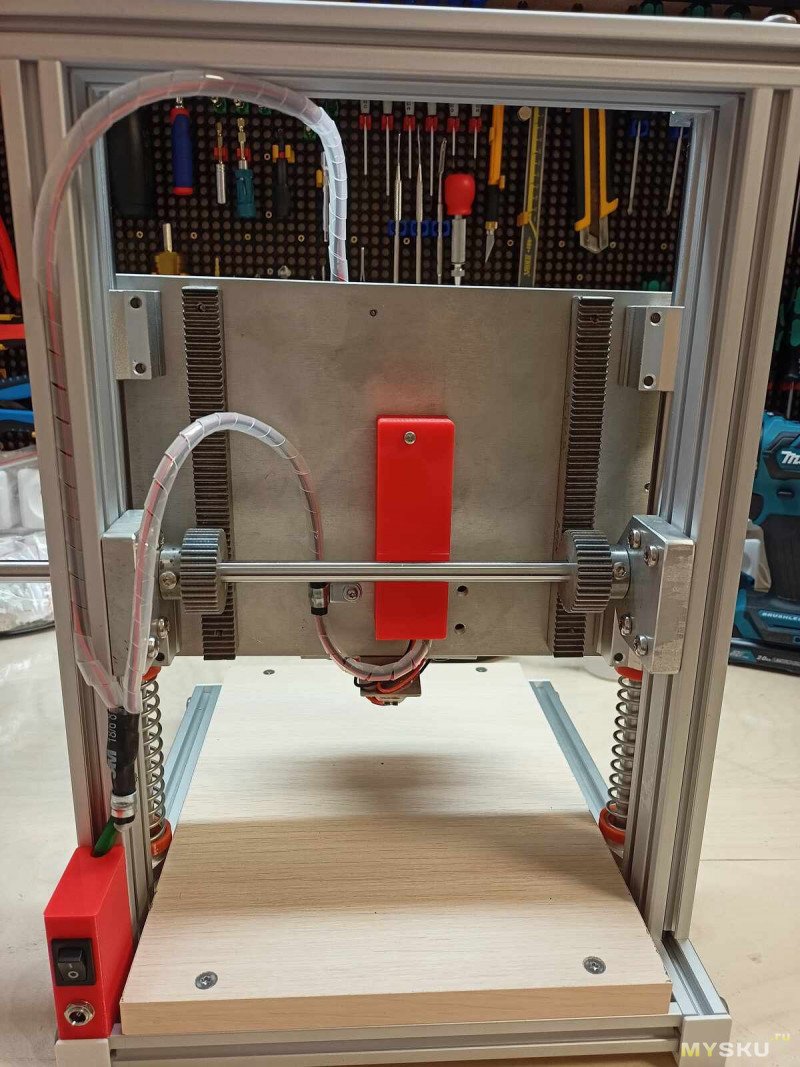

Разводим нехитрую проводку в спиральной трубке для проводов. Закрываем стабилизатор корпусом. Закрепляем трубку к раме. Устанавливаем в корпус гнездо питания и выключатель шпинделя (подсветка подключается напрямую):

Тестируем подсветку, установив в цангу сверло. Подсветка яркая, равномерная, охватывает достаточно широкую область вокруг патрона. Фокус лучей сходится примерно на кончике сверла:

В точке соприкосновения сверла с платой видно три тусклых тени:

Конечно, полноценная бестеневая подсветка была бы лучше, однако под задачи сверления того, что сделано, вполне хватает — главное, что можно хорошо позиционировать сверло.

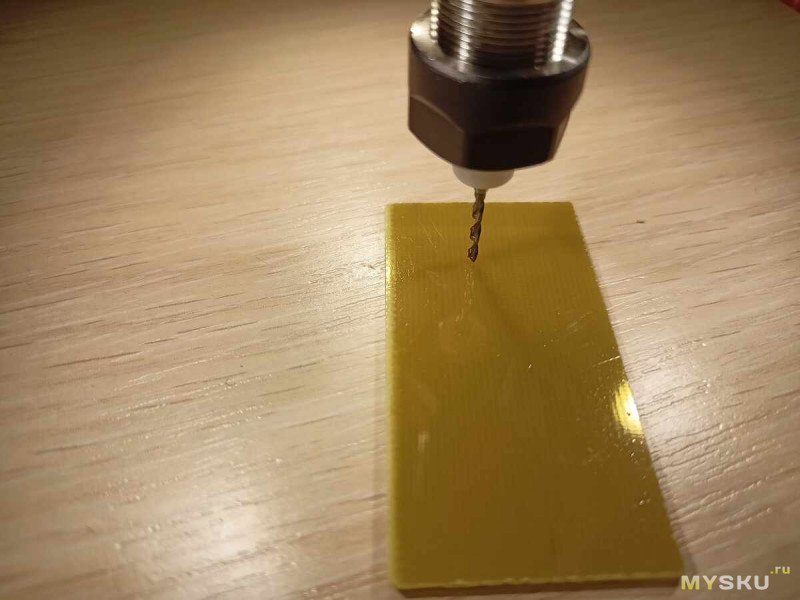

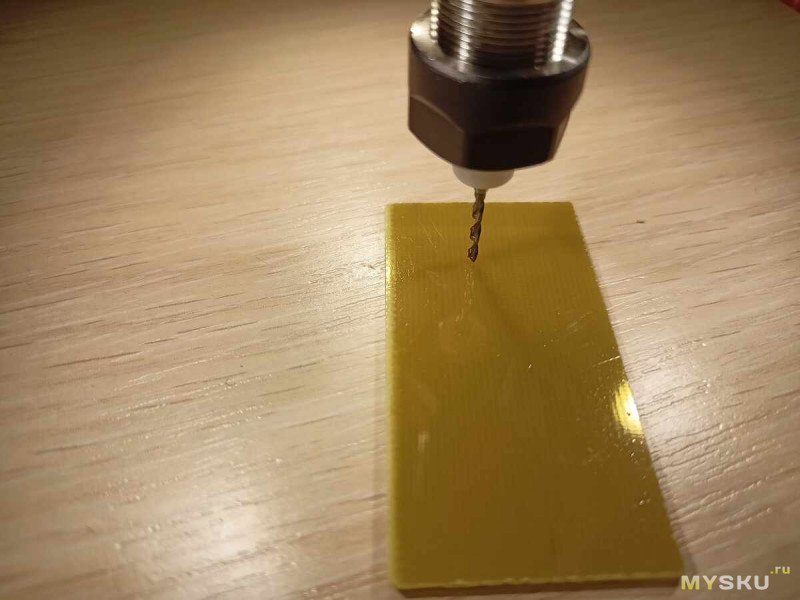

Сверление, сверло 0.6 мм.:

Биение сверла:

Биение не превышает 0.07 (семи сотых) миллиметра. Считаю, это весьма неплохой результат для домашней «наколенной» самоделки.

Ход каретки очень мягкий и плавный, какие-либо люфты и/или закусывания отсутствуют напрочь. За счёт значительной массы каретки вибрации шпинделя также отсутствуют (хотя он и так отлично сбалансирован). Мощности более чем хватает для сверления стеклотекстолита любыми твердосплавными свёрлами нужных диаметров (от 0.6 до 1.5 мм.). Менять свёрла удобно, рабочего хода каретки вполне достаточно. Можно работать с платами большого размера. В целом, конструкция вышла как в известном меме:

Да, пожалуй что для работы именно с платами станок получился даже слишком суров. Однако именно такого результата я и добивался — точности и удобства эксплуатации.

На этом всё, благодарю за внимание! Вопросы и конструктивная критика — приветствуются.

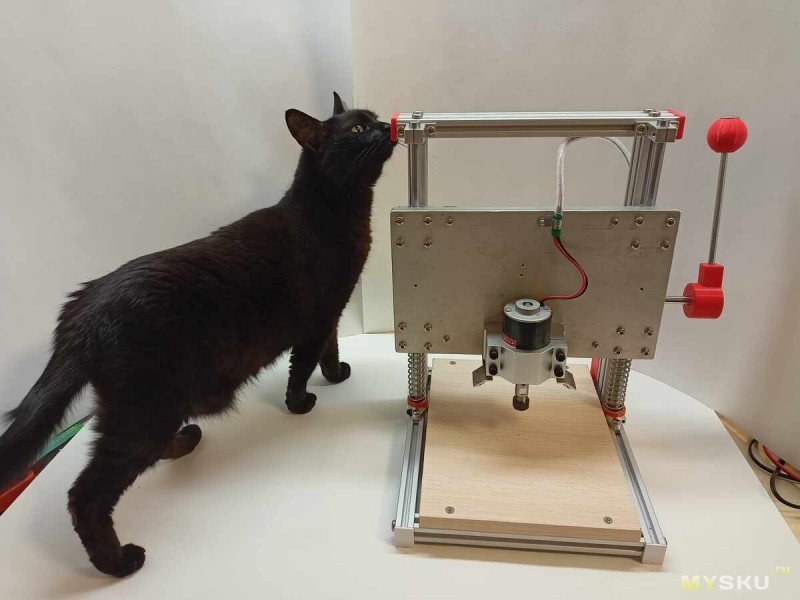

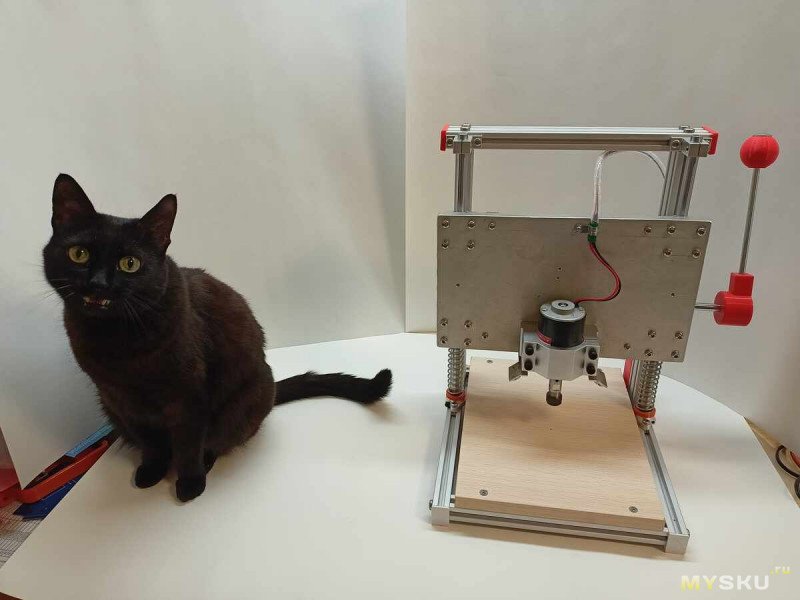

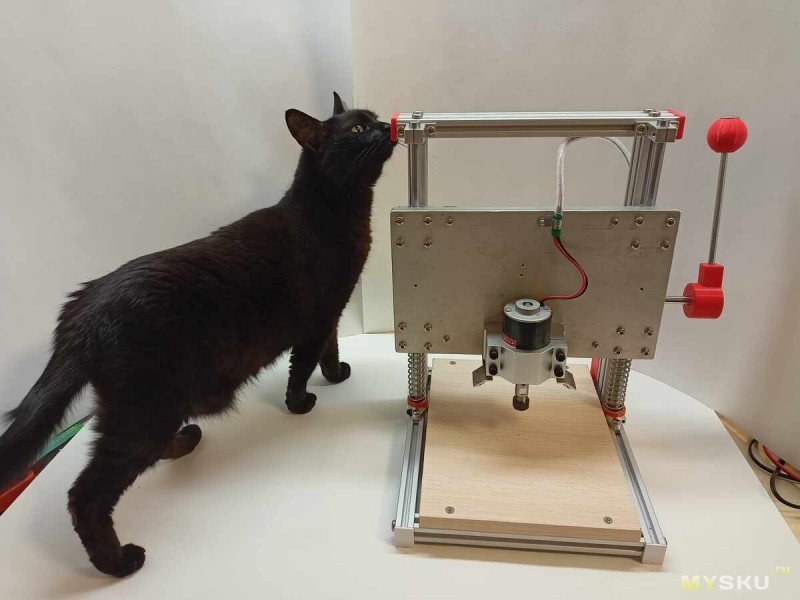

Главный конструктор станка проводит приёмку и сдачу в эксплуатацию:

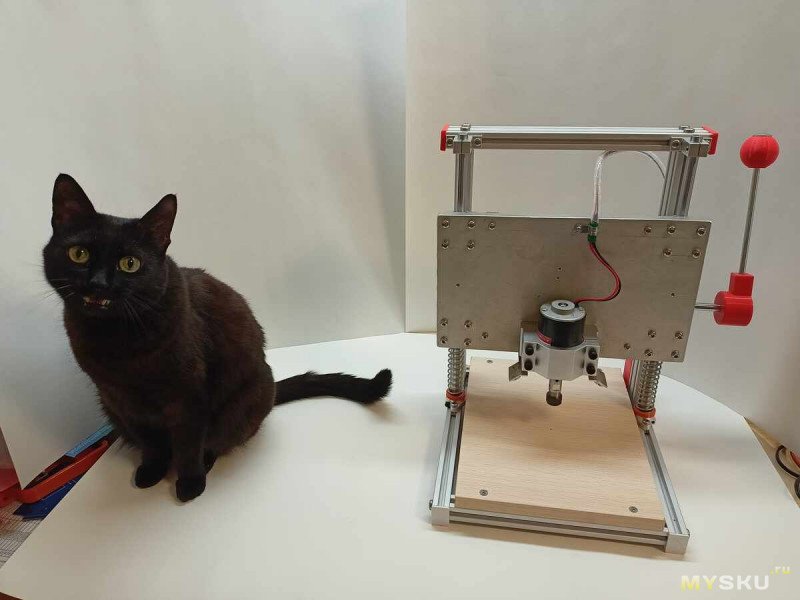

Главный конструктор грит «МАЛАЦА!»:

Предисловие

В эпоху начала моего увлечения электроникой одной из основных проблем при изготовлении печатных плат было сверление в них отверстий. Особенно тяжело приходилось с микросхемами, где выводов много и необходимо строго соблюдать геометрию расположения отверстий. Времена тогда были суровые, и единственным подходящим инструментом была вот эта ручная дрель:

В патрон зажималась ножка от циркуля, в которую уже можно было зажать сверло 0.8~1.0 мм. Свёрла подобного диаметра тоже были дичайшим дефицитом. Поэтому каждое сверление было как хождение по канату над пропастью — надавишь чуть сильнее — и нет сверла, и взять больше негде.

Время шло, интересы и занятость менялись. Электронику я оставил на много лет, вернувшись к ней лишь года четыре назад. Ощущения были как у Фрая из «Футурамы» — насколько же всё изменилось! Разверз свои бездны деталей, инструментов и оснастки AliExpress. Размеры деталей уменьшились настолько, что без микроскопа уже и не разглядеть. А их характеристики стали просто фантастическими. Однако главной революцией стало появление сервисов типа JLCPCB, PCBway и аналогичных. Нарисовав схему и разведя в плату (и уже не по клеточкам в тетрадке, а в удобном мощном софте), можно заказать и через три-четыре недели получить в руки настоящие заводские платы. Многослойные, с маской и шелкографией, красивые и вкусно пахнущие лаком. И всё это доступно за очень вменяемые деньги буквально каждому желающему.

И тем не менее, как бы далеко ни ушёл прогресс и насколько бы широкое распространение ни получил поверхностный монтаж, потребность самостоятельно изготавливать платы и сверлить в них отверстия никуда не пропала. Потому что порой очень хочется воплотить в жизнь какой-то прототип как можно скорее, без ожидания заводских плат в течение нескольких недель. Отличное подспорье в этом — breadboards, платы быстрого монтажа. Однако они рассчитаны всё-таки на выводные детали, а я сразу же и надолго полюбил поверхностный монтаж.

В общем, снова вернулась старая проблема — как и чем сверлить. Свёрла нынче доступны всегда и в любом количестве, однако ломать их всё-таки неприятно. Тем более, что появились свёрла твердосплавные, намного более износостойкие (простую сталь стеклотекстолит «сжирает» моментально), но совершенно не терпящие даже малейших перекосов. Очевидно, что для их применения требуется уже не ручная дрель и даже не моторчик с цангами, а какой-то станок.

Первым делом попробовал найти что-то готовое. Самым интересным и подходящим вариантом показался Proxxon TBM 220. Однако есть у него одна серьёзная проблема — шибко уж он дорогой (около 230 €). Да и вариант с классическим исполнением пиноли выглядит весьма сомнительно, поскольку люфты в ней солидные даже на полноразмерных станках. Но там плюс/минус полмиллиметра редко когда бывают существенны, в отличие от плат.

Так и не подобрав ничего подходящего из готового, отправился за вдохновением на YouTube. Ох, чего ж там только нет, каких только конструкций! Деревянные, печатные, сварные. С классической (круглой) пинолью, под «ласточкин хвост» и даже из направляющих для мебельных ящиков. Посмотрев несколько десятков видео, так и не нашёл ничего, что понравилось бы и захотелось это повторить. Везде свои недостатки — слишком маленькие стол и вылет пиноли, огромные люфты, недостаток жёсткости, ужасающее биение сверла и прочее. К тому же, во всех конструкциях используются либо малюсенькие движки с кривыми цангами (и соответственно огромными биениями), либо движки 775 (с креплением вала в латунных втулках их коротенького корпуса) и цангами стандарта ER-11.

Зато отличным источником идей стали маленькие «домашние» CNC (ЧПУ) фрезерные станки. Там и шпиндель уже серьёзный, на подшипниках качения, и направляющие либо на рельсах, либо на валах и линейных подшипниках. Прикинув в уме и на бумаге несколько вариантов, решился попробовать сделать «с нуля» полностью свой станок, со шпинделем и валами.

Материалы

Ссылки на магазины приведены чисто для справки. Перечислены только основные материалы, расходку и мелочёвку не считал.

- 1. Алюминиевый профиль 20х20: 230 мм. (2 шт.) и 300 мм. (2 шт.);

- 2. Алюминиевый профиль 20х40: 300 мм. и 350 мм. (2 шт.);

- 3. Плита Д16Т 12x200х400 мм.;

- 4. Лист АМг2 2х100х150 мм.;

- 5. Шестерня со ступицей М=1, Z=36 (3 шт.);

- 6. Рейка зубчатая М=1, 15х15 мм., 500 мм.;

- 7. Сухари под профиль 20, с резьбой М4 и М5;

- 8. Т-гайки под профиль 20, с резьбой М3 и М4;

- 9. Винты М2, М3, М4, М5, М6 разной длины;

- 10. Пружина 2,0-20-98,3-14-16-Ц12ХР (2 шт.);

- 11. Вал ⌀10 400 мм.;

- 12. Вал ⌀12 400 мм. (2 шт.);

- 13. Опора вала SK12 (2 шт.);

- 14. Опора вала SHF12 (2 шт.);

- 15. Линейный подшипник SC12UU (4 шт.);

- 16. Шпиндель 200 Вт, вал 8 мм.;

- 17. Патрон под цанги ER-11, под вал 8 мм.;

- 18. Цанга 3.175 мм.;

- 19. Крепёж шпинделя под ⌀52 мм.;

- 20. Светодиод TDS-P005L4O16 (3 шт.);

- 21. Модуль DC/DC (с ограничением тока);

- 22. Провод в ПВХ-изоляции AWG24;

- 23. Провод в силиконовой изоляции AWG24;

- 24. Выключатель KCD-11;

- 25. Разъём XH-2.54;

- 26. Разъём DC круглый 5.5х2.1 мм.;

- 27. Клеммы плоские «мама» 4.8 мм.;

- 28. Спиральная трубка ⌀8 мм.;

UPD: В комментариях посчитали сумму всех перечисленных материалов: ~17'287 ₽.

Изготовление и сборка

Берём аккуратно нарезанный в магазине профиль:

Сверлим отверстия:

В торцах профиля нарезаем резьбу М6 на глубину 80 мм. Оказалось очень удобно использовать для этого гаечный метчик, хотя по-идее он совсем не для этого:

Собираем раму на винты М6х70. Крепим направляющие, выставив их параллельно друг другу и порталу рамы:

Вырезаем из плиты кусок 300х180 мм. под каретку шпинделя. Размечаем отверстия:

Сверлим отверстия для подшипников и крепежа шпинделя. Примеряем плиту на место, закрепив её к подшипникам винтами М5х25:

Берём шестерни и зубчатую рейку:

Рейку нарезаем на части, сверлим отверстия и нарезаем резьбу М4. В шестернях сверлим отверстие под фиксирующий винт и нарезаем резьбу М4. В одной шестерне спиливаем часть зубьев, сверлим отверстие, нарезаем резьбу М8. Из оставшейся части плиты вырезаем два уголка, которые будут крепить вал привода каретки:

Собираем каретку и её привод. Под пружины ставим печатные шайбы, чтобы пружины не «играли» и не соскакивали с опор валов:

Шестерни садятся на вал и крепятся фиксирующими винтами. Думал нужно будет делать на валу лыски чтобы шестерни не проворачивались, но по факту этого не потребовалось.

Собираем ручку привода. Берём мебельный болт М8х200, разводим эпоксидный клей и приклеиваем печатный шарик. Болт вкручиваем в шестерню и поджимаем контргайкой, чтобы не раскручивался:

Крепим ручку на конец вала привода, фиксируем винтом. Культурно пакуем всё это в печатный корпус:

Подсветка

Рабочая зона должна быть с подсветкой, это непременно. В идеале — с бестеневой. Прикинув разные варианты, остановился на трёхточечной — сзади и по бокам. Четвёртая точка (спереди) в принципе тоже влазит, но мешает менять оснастку и ухудшает обзор. Вырезаем из листа алюминия хитрую конструкцию. Загибаем её. Сверлим отверстия, нарезаем резьбу М2. Намазав термопасты, прикручиваем светодиоды. Соединяем светодиоды последовательно, используя провод в силиконовой изоляции (пластина будет нагреваться, работая как радиатор для светодиодов). Провода фиксируем силиконом:

Крепим пластину на место, под шпиндель. Сразу же делаем рабочий стол из отрезка ЛДСП 16 мм., чтобы можно было проверить подсветку и подогнуть её, чтобы светила как надо, на кончик сверла:

Делаем питание светодиодов. Весь станок запитывается от 24 В. Светодиодам необходимо 16 В, плюс было бы неплохо ограничить им ток. Изначально хотел использовать модуль DC/DC, приведённый в списке материалов. Однако внезапно оказалось, что они все у меня закончились, а ждать доставки ещё месяц не хотелось. Пришлось изобретать схему из того, что нашлось под рукой — модуля DC/DC MP1584 и рассыпухи:

На LM317 собран стабилизатор тока на 100 мА. Включение классическое, прямо из спецификации. На входе поставлен диод 1N4007, чтобы шпиндель при остановке не угробил всё это своей ЭДС самоиндукции. Распаиваем детали на кусочке макетной платы и прикручиваем её к плите каретки:

Разводим нехитрую проводку в спиральной трубке для проводов. Закрываем стабилизатор корпусом. Закрепляем трубку к раме. Устанавливаем в корпус гнездо питания и выключатель шпинделя (подсветка подключается напрямую):

Тестируем подсветку, установив в цангу сверло. Подсветка яркая, равномерная, охватывает достаточно широкую область вокруг патрона. Фокус лучей сходится примерно на кончике сверла:

В точке соприкосновения сверла с платой видно три тусклых тени:

Конечно, полноценная бестеневая подсветка была бы лучше, однако под задачи сверления того, что сделано, вполне хватает — главное, что можно хорошо позиционировать сверло.

Итоговый вид

Характеристики

- Габариты (ШхДхВ): 380х300х400 мм.

- Рабочий ход каретки: 42 мм.

- Рабочее стол: 220х300 мм.

- Вес: 7.8 кг.

- Частота вращения патрона: ~5200 об/мин.

- Напряжение питания: 24 В.

- Номинальный ток потребления: 1 А.

Испытания

Сверление, сверло 0.6 мм.:

Биение сверла:

Биение не превышает 0.07 (семи сотых) миллиметра. Считаю, это весьма неплохой результат для домашней «наколенной» самоделки.

Впечатления

Ход каретки очень мягкий и плавный, какие-либо люфты и/или закусывания отсутствуют напрочь. За счёт значительной массы каретки вибрации шпинделя также отсутствуют (хотя он и так отлично сбалансирован). Мощности более чем хватает для сверления стеклотекстолита любыми твердосплавными свёрлами нужных диаметров (от 0.6 до 1.5 мм.). Менять свёрла удобно, рабочего хода каретки вполне достаточно. Можно работать с платами большого размера. В целом, конструкция вышла как в известном меме:

Да, пожалуй что для работы именно с платами станок получился даже слишком суров. Однако именно такого результата я и добивался — точности и удобства эксплуатации.

На этом всё, благодарю за внимание! Вопросы и конструктивная критика — приветствуются.

P.S.

Главный конструктор станка проводит приёмку и сдачу в эксплуатацию:

Главный конструктор грит «МАЛАЦА!»:

Самые обсуждаемые обзоры

| +32 |

3183

61

|

| +50 |

2215

40

|

Для подсветки можно взять кольцевую подсветку от микроскопов.

в итоге в среднем на плату трачу 35-50 минут, которая готова к пайке и никакой возьни с принтерами-утюгами-шаблонами и банками с реактивами:)

такие дорожки лутом у меня никогда не получались:

а гравировкой легко

но учитывая рухнувший рубль сейчас любые-сколько-нибудь крепенькие ЧПУ фрезеры влетят в не хилую копеечку

что до шума, асинхоронники работают тихо, шум примерно как от электробритвы

впрочем кому что нравится тот то и использует:)

не за какие расчеты садиться не нужно, все расчеты выполняет CAM программа.

и как раз с помощью гравировки предсказуемых результатов процент намного выше, чем ЛУТ-а, фоторезист в принципе не рассматривал из за его большей трудоемкости.

А вообще в целом, как свой идеал домашнего производства плат, я вижу такой вот техпроцесс:

Вкратце суть. По краям заготовки ставим «якоря» чтобы её можно было снимать и возвращать обратно без смещений. Заливаем заготовку краской. Лазером выжигаем дорожки. Травим дорожки и смываем краску. Сверлим отверстия, вырезаем плату по контуру.

Одно только во всём этом плохо — что всё делается на одном и том же станке, у которого шпиндель меняется на лазер. Это очень плохо, потому как чудес не бывает — винтовой привод отлично подходит для фрезеровки, но слишком медленный для лазера. Ищу способ как делать то же самое на двух независимых станках.

и как я 2 года уже умудряюсь гравировать кривой текстолит вообще без карт высот:)

в общем проблема кривого текстолита абсолютно надуманная и раздутая на ровном месте

тут все очень просто, берем тонкий 2 сторонний скотч, клеем с его помощью текстолит всей плоскостью на жертвенный стол — все, кривизны нет, есть микроперепады толщины у некоторых бракованных кусков, проблема решается либо отбраковкой таких кусочков либо гравировкой чуть ниже клеевого слоя, как правило такой глубины достаточно чтобы избавится от непрорезов.

вот пример

что касается вашего способа, он рабочий, но применим только для простых и грубых плат

более перспективная технология сравнении с вашей это засветка лазером фоторезиста, на радиокоте выложен в свободный доступ проект такой установки и многими успешно опробован.

почему бы и нет, попробуйте, может удастся получать стабильный результат, но по мне так слишком много промежуточных операций и никуда не деться от химии

А слой меди конечно тоже идеально ровный? Суть проблемы с фрезеровкой в том, что у текстолита ни в коем случае нельзя нарушать клеевой слой между фольгой и подложкой, и тем более саму подложку. Иначе через открывшиеся дыры текстолит немедленно начнёт тянуть воду из воздуха. Да, я видел на YouTube ролики, где ухитряются фрезеровать чисто фольгу, никак не трогая подложку. Но по странному совпадению абсолютно все эти примеры сделаны на станках, цена которых стартует от двух тысяч евро. Во всех остальных примерах, где авторы гордо показывают результаты своих трудов, даже без микроскопа видны торчащие из фрезерованных дорожек нити стекла и загнутые вверх кривые края фольги. И нет, это не фреза тупая, это кривой текстолит и фольга неоднородной толщины.

Слышал про такое, но воплощать не спешу, сперва с краской поэкспериментирую. Абсолютно все мои опыты с фоторезистом во всех возможных вариантах успешно провалились. Так что ничего хорошего я от него уже не жду.

и напротив, для прототипирования даже на заводах иногда используют метод гравировки, а не фоторезиста, потому, что это быстрее, пример таких профессиональных станков есть у немецкой фирмы LPKF

www.lpkf.com/en

слой меди при толщине 30микрон, гуляет в районе +-3-5 микрон, клеевой слой в 2 раза толще меди

кроме того проблема с нарушением клеевого слоя точно такая же надуманная, я по началу тоже боялся, гравировал исключительно не ниже клеевого слоя, но потом забил, т.к. разницы нет от слова совсем

за 2 года сделано больше сотни плат, все устройства нормально работают.

если делать платы на станочке типа 3018 в стоковом исполнении то да, торчать там будет много чего

на моих платах ничего не торчит, даже если смотреть в микроскоп :)

Вот эти участки выглядят подозрительно. Возможно, просто артефакты сжатия картинки?

но как правило хватает модернизированного 3018, где висячие валы заменены на профильные рельсы, усилена жесткость, устранены люфты, желательно наличие ШВП, ну и замена моторчика 775 на полноценный шпиндель с минимумом биений.

попавшие пылинки, непрорезов там нет, фотка в большем разрешении тут, это тестовая плата не несущая никакого практического назначения, делалась для проверки минимально возможных дорожек, получились 0.12мм

Да, теперь вижу. Выглядит неплохо.

есть, но ценник учитывая рухнувший рубль вам вряд ли понравится

после 3018 что-то хоть что-то отдаленно напоминающее гравировальный станок начинается с модели «3020»

на младших версиях ставят висячие валы и винт трапецию, обычные двигатели общего назначения в качестве шпинделя с переходником на цанговый патрон:

https://aliexpress.ru/item/item/1005001316315907.html

подороже ставят уже швп вместо трапеции, и полноценный шпиндель на 24000 оборотов

https://aliexpress.ru/item/item/33015099871.html

https://aliexpress.ru/item/item/32921520141.html

есть версия с цилиндрическими рельсами и швп, они еще дороже, в последнее время не попадались, видно из за конского ценника при ущербной конструкции их мало кто покупает

а с профильными рельсами мелкий формат (3020 вообще) не попадался

все это достаточно хлипенькие граверы способные фрезеровать дерево и пластики, неспешно погравировать цветмет.

для гравировки плат они подойдут, для широкого круга задач вряд ли из за крайне низкой жесткости.

если нужно что-то более жесткое, то тут либо или собирать самостоятельно станок с нуля, или копить на что-то из серии "вектроник", при самостоятельной сборке можно неплохо сэкономить

Этот сайт тоже находил. Интересно было бы сперва их где-то пощупать и посмотреть живьём. Потому что когда начинается «распальцовка» (цитирую их сайт): Накоплен колоссальный опыт в проектировании и постройки станков. С уверенностью можем сказать — мы делаем лучшие станки — то уже заранее знаешь — жди беды. Либо честно заказанное у китайцев окажется, либо вообще набор плохо совместимых деталек вместо законченного изделия, «после сборки доработать напильником» ©.

отзывов по станкам полно, на том же cnc-club есть ветка по ним, негатива не встречал.

РП — серия на профильных направляющих, типа HGH15 РП [снят с производства]

Не успели начать производство — и уже всё с него поснимали. И что теперь делать? Покупать станок, который уже заранее не поддерживается?

сейчас там продают только СМ — собранная механика, и полностью укомплектованные, по отдельным, не собранным частям не продают.

а на заказ потому, что мелкосерийное производство организованное одним человеком.

P.S. на самом деле CNC 3020 это полноценная «игрушка для детского технического творчества», и своих денег действительно стоит. Это уже не GRBL, а полноценный Mach3. В остальном согласен с «exe», он все правильно пишет, в том числе и про вектроник.

Теперь понимаю, чем именно — ценник тот же. А платы выходят красивые, да… За пять сотен тысяч деревянных… Чего бы им не быть красивыми? Просто берёшь и покупаешь станок… за полмиллиона. И можно сразу начинать писать в комментах о том, как легко, приятно и аккуратно фрезеруются платы, без выгрызания местами верхнего слоя текстолита и лохмотьев фольги по краям дорожек. «Мифы о неровности текстолита и фольги преувеличены», да…

рекомендую заглянуть на cnc3018.ru, у людей получаются платы не хуже на станках стоящих в 10раз дешевле.

ну а то, что стоковый 3018 выдает не аккуратненький рез, а борозду как от трактора, это закономерный результат, ведь по сути это даже не гравер, это макет гравера — конструктор для обучения

насчет разных станков — ну выставлять по контрольным точкам. да, немножко муторно, но возможно будет быстрее чем на винтах выжигать

тут как говорится, кому что нравится :)

я просто не понимаю зачем использовать краску — это ж плюс вонь, а операций по сути столько же. нанесение краски/фоторезиста, выжигание/засвечивание, ну ок, для фоторезиста тут еще проявка, а для краски наверно просто протереть тряпочкой со спиртиком, далее травление и смывка краски/фоторезиста. да, добавляется проявка, зато убирается вытяжка, да и лазеру от дыма не сильно хорошо.

при фрезеровке (обрезка по контуру) всю пыль собирает пылесос с аквафильтром.

что касается работы например с фотошаблонами, где придется работать хлорным железом при травлении плат, то это еще тот яд когда наберет в себя меди, и дыша этими парами вы себе точно не прибавите здоровья.

Намного лучше солянка+перекись. Плюс легко регенерируется.

в любом случае хлорное железо уже не лучший вариант. грязь эта везде, ржавеет всё вокруг, руки желтые… бррр

но солянка+перекись — лучше. ))

А те, кто говорит, что гравировка плат это не перспективно или не качественно просто не освоили эту технологию, либо у них проблемы со станком.

Что до грязи и пыли, то их нет, совсем, из зоны обработки стружка удаляется стружкоотсосом.

Цена выйдет, как за гиперболоид Гарина.

Поиском на али «Ангельские глазки» или «Angel Eyes» — это кольцевая подсветка автофар.

Они и с плафонами бывают.

А эти колечки светят под нужным углом — у меня именно из них сделана подсветка на китайском "Зеленом 710Вт" сверлильном станочке и такое же кольцо стоит на конце 500Вт-ного шпинделя.

На фото выглядит так, словно светодиоды там направлены прямо вниз. Но вариант в целом действительно интересный, поищу такие кольца с тёплым белым светом, попробую пристроить.

То есть светодиоды прямо физически наклонены под углом около 20° к центру. Плюс ещё у каждого из них свой угол рассеивания. Таким образом получается хороший, плотный конус света.

А на «глазках» у нас что-то вот такое:

Для автомобиля — отлично, для подсветки — сомнительно…

Только в микроскопе плотный и направленный свет нужен для просмотра на просвет биообразцов в отраженном от нижнего зеркала свете, а на сверлилке нужно просто создать световое пятно — осветить место сверления. И это место находится, максимум, в 10-15см от источника света, а при диаметре кольца 70мм получаем угол от 13 до 19 градусов, что при кольцевом освещении создает достаточный уровень бестеневой освещенности в месте сверления.

Но меня уже впечатляет одна пластинка на которую мотор прикручен за 2610 руб.

Места на раб.столе займёт-как ИЛ-86 в ангаре обслуживания.

А одну-две платы в год посверлить, так сразу слова «Ильича»

на ум приходят: *Экономика должна быть экономной!*… :-))

Основных требований в данном случае три:

1. Скорость шпинделя 30-60 тысяч об/мин

2. Отсутствие люфтов.

3. Перпендикуляность.

И всё, даже бой шпинделя не от Вас зависит (ибо конус и цангу не Вы шлифуете), обсуждать жёсткость в данном случае тоже особо смысла нет (если 100 грамм нагрузку «влево-вправо» держит, то вполне приемлемо ибо нагрузка-то НЕ боковая у свёрел в отличии от фрез). Так что на всем остальном можно и нужно в данном изделии экономить: рейки с шестернями в топку, простого рычага вполне достаточно, да и направляющих (в данном конкретном случае) хватит от… обыкновенного платяного шкафа:

youtu.be/rqn46zl_OkA

youtu.be/MBGUwdvzmmw

Покупка 12мм дюралевой пластины в данной конструкции вообще не оправдана. Если очень сильно этого хотелось, можно было 4-5мм толщиной его купить и поставить из него «два треугольника» накладками сбоку на колонны (как откосы) ибо это самое слабое место всех подобных конструкций. Но для домашних самоделок подобного уровня в большинстве случаев и фанеры хватает (см. канал JSK-koubou).

P.S. и да, на мой взгляд совершенно незаслуженно при конструировании сверлильных мини-станков, большинство пользователей даже не задумываются, что можно двигатель и вообще жестко закрепить, а поднимать только сам столик:

Сверлильных станков на слесарном участке хватало, но этот не простаивал. Более того, я на нем частенько фрезеровал 4мм оргстекло 6мм фрезой (4х-перой). Клипсы делал девчонкам из цветного оргстекла («листочки»), детальки на столике вообще не крепил, работал просто держа «в руках»… при фрезеровке на нём дабы уровень один и тот же держать ручку шестерни (рычаг) тупо упирал в верстак и слегка придерживал локтем. Звучит возможно «дико», но желающие на нем поработать стояли в очередь ибо НС-12 и 2м112 для мелочевки не очень удобны…

Вы накидали кучу ссылок на видео с идентичными друг другу стойками для дрели, но среди них почему-то нет ни одного, где сверлят твердосплавным сверлом 0.6 мм. Совпадение? Не думаю…

Вы такую конструкцию вообще пробовали лично? Нет? Очень зря. Потому что выглядит она конечно крайне инновационно и нанотехнологично, но на практике просто неимоверно неудобна. На ней можно только дырки делать, вместо отверстий — ни о какой точности с такой подачей даже речи быть не может. И опять же, ни у кого из известных производителей станков таких конструкций нет. Совпадение? Не думаю…

Вообще-то это «круглые рельсы» называются, основной их недостаток… ЛЮФТ. Микрометром валы гляньте, они минус 0,05мм, а каретки наоборот в плюсе, «болтанка» в них компенсируется только кривизной сборки самого изделия самодельщиками, так что для серьезных изделий разумеется профильные ставят. Но в данном случае (когда речь идет о PCB) обсуждать все это стрёмно…

P.S. первые 15 лет за станками всегда тяжело, вторые 15 лет уже легче…

К сожалению нет, это не «круглые рельсы». Потому что цилиндрические рельсы выглядят немного иначе:

И каретки (подшипники) на них ставятся разрезные:

В моей конструкции этого нет, там просто обычные валы и линейные подшипники. Цилиндрические рельсы не стал использовать потому что во-первых, вы совершенно правы — у них реально дикие люфты, в основном из-за того что подшипник не замкнут; и во-вторых, было бы сложнее организовать привод каретки.

Однако, за 15 тыр, да даже за 10 тыр и менее не рассматривали покупку настоящего советского б/у станка? Есть высокооборотистые заводские сверлильные настольные станки. Пригодится и для сверления более крупных отверстий.

На худой конец — дремель в стойке?

У всех стоек под граверы есть один общий, но фатальный недостаток — ничтожных размеров рабочая зона. Просто потому, что для длинного выноса пиноли нужна хорошая жёсткость. А когда начинаешь увеличивать жёсткость, растут габариты, вес, меняется механика — и вот мы уже плавно подбираемся к представленной в обзоре конструкции…

Не нужен там длинный вынос. У вас станок для сверления печатных плат. Рабочий род пиноли там нужен маленький. А сам дремель перемещается по направляющим и фиксируется на них в нужном положении. Кмк, очень удобно. У нас такой есть, так очень редко приходится его перемещать.

Типа такой:

Отлично работает, сверла не ломает.

П.С. У вас мах. 12 тыс. об.

А вот дремель может существенно больше, что для плат хорошо.

Хорошо для фрезеровки, да. Но меня интересует сверление. Объясните пожалуйста подробнее, в чём именно преимущество более высоких оборотов при сверлении? Я таких доводов ещё не встречал.

P.S. не путайте божий дар с яичницей, шпинделя (более-менее) нормальные начинаются с 800вт, а водянки обычно 1,5кВт начинаются. А игрушки никто не охлаждает…

Исключение из правил: синхронные трехфазные BLDC-двигатели с датчиками холла — ТЫЦ / ТЫЦ они безщёточные (Brushless Spindle Motor). В принципе, если китайцы не накосячили, должны быть довольно надежными. Все остальные — обычные коллекторники из одной бочки. Только покупать эти безколлекторники смысла не вижу — обороты на них те же 12 тыс. а цена конская.

То, что нужно ставить на самом деле 30-60 тыс. об/мин стоит совсем не дешево — $215, так что обычно берут на 24000rpm с воздушным охлаждением (чтоб не заморачиваться с водянкой). В принципе если на него заморочится, то можно найти и за 6,5 тыс.руб. но цена на частотник к нему (инвертор) все одно все испортит. Так что вместо высокооборотного шпинделя самодельщики много чего применяют, вплоть до движков пылесосов иногда бывает…

P.S. в отличии от домашнего использования, твердосплавные сверла для PCB на промышленном оборудовании работают долго и не ломаются. После использования их по прямому назначению киты умудряются даже затупившиеся сверла продавать.

P.S. так, что человек Вам правильно пишет:

Только на самом деле там и 12 тыс. нет (измеряли подобные неоднократно тахометрами). Разумеется получить «идеальные режимы» рекомендованные производителями дома не реально, но по возможности стремится к этому имеет смысл.

крылоБоинг и выпускают их под заказ.Вы ведь грамотный человек ;)

P.S. когда копирую цитаты других, практически никогда их не правлю (были давно прецеденты — люди обижались, теперь стараюсь не трогать).

aliexpress.ru/store/1163294/

P.S. сам в нём пару штук JFD-S ZW-S2015 «на запас» давно покупал, впечатления от самих инверторов положительные в отличии от документации…

легко. можно сделать чугунную станину на полторы тонны, водрузить на неё еще полтонны железа и сверлить этим платы сверлом 0.5мм. хотя в принципе там жесткости хватит чтобы 10мм лист стали просто продавливать пробойником.

я ж не спорю что жесткость нужна. но и например плита из 12мм дюрали тут пипец какой перебор.

Циничное глумление над всеми принципами машиностроения и охальное огуливание законов физики, сопромата и здравого смысла

Прекрасно понимаю что весь аппарат — это явный перебор. Народ на YouTube вон из фанеры и мебельных направляющих чё-то там лобзиком выпиливает — и у них тоже всё работает. Ну а мне вот так захотелось сделать.

Жёсткость? Как помнится её вполне хватает даже для механики на колёсах и ремнях(>9мм), если скорости не задирать.

Но если вам нужна была обычная сверлилка, то не проще было её и сделать? Зачем собирать такой портал под неё?

Ну и если у вас уже есть подобный станок с ЧПУ, то не проще было присабачить сбоку отдельную кнопку, которая бы запускала сценарий обычного сверления вверх-вниз? Даже более того, обычно на станках можно выбирать сценарии, так сделать типовые сценарии для автоматического сверления разных рядов отверстий под элементы, а для хорошего ручного позиционирования отверстий прикрутить на станок линейные лазеры.

То есть у вас не разобран именно вопрос обоснования такой вашей конструкции и ухода от ЧПУ к примитивному ручному станку.

Обосновывать тут попросту нечего — мне в дополнение к CNC нужен чисто сверлильный станок с ручным приводом. Вот я его и сделал. И даже написал об этом обзор, чтобы поделиться идеей конструкции — мне такие ещё не попадались, иначе сделал бы по ним.

Люфт если и есть, то минимален. Даже если внезапно стандартного выноса сверлилки не хватит, всегда его можно сделать каким угодно, просто сварив раму под штангу. То есть понятно, что вы сами написали про оверинжениринг, но возникает ощущение что тут не про сверлилку, а оверинжиниринг ради оверинжиниринга.

Не только. Ещё он позволяет «малой кровью» увеличить размер рабочей зоны.

Знакомая вещь, была у меня такая. В ней «ластохвост». Добиться от которого плавного хода без закусываний не особо реально: затянешь посильнее — клинит; ослабишь — болтается. На тисках «ластохвост» вполне уместен и полезен, там закусывания никакой роли не играют, т.к. губки при работе должны фиксировать заготовку, а не ездить туда-сюда, в отличие от пиноли.

ОК, предположим что мне нужно увеличить вылет пиноли у этой стойки вдвое. Что делать? Я смог придумать разве что дико наркоманский вариант — собрать куб, из верхней плокости которого сверху вниз идёт цилиндрическая стойка.

Но это уже что-то прям совсем за гранью добра и зла.

Про это я ещё до cut-а писал — что тут будет лютый угар и оверинжениринг. Не из какой-то реальной потребности, а просто потому что захотелось именно вот так — чтоб было максимально сурово.

не соглашусь. на рынке покупал советские твердосплавные, были в ассортименте. и сейчас доступны

Эпоха, про которую я говорил — это конец 80-х/начало 90-х. В конце 80-х были деньги, но невозможно было что-либо на них купить. А в начале 90-х стало возможно купить всё, но не стало денег. Сейчас-то, в наше время, уже полное благорастворение: денег много — покупаешь хорошие дорогие свёрла; денег мало — покупаешь дешёвые «так-себе-качество» свёрла. Работать будут любые, вопрос в ресурсе и всяких мелочах типа заточки, марки стали, геометрии и прочее.

Шток и втулки с двигателя старого проигрывателя, конструкционный материал — оргстекло 8 мм из монитора.

Для создания узла подачи была разработана метода, где все получается ровным даже с кривыми руками :)

Испытания на биения делал: сверлом 0,3мм «штопал» 1,5мм стеклотекстолит — грубо, быстро и резко — сверло выжило.

В конструкции с движком сверху при ручной подвижке платы опилки мешают сильно и нужен отсос.

Ну и в конструкции автора можно сверлить сталь, запас прочности конструкции конский, что не нужно для плат и сильно увеличивает цену. Ход в сантиметр достаточно для плат и удобнее было сделать электропривод и педаль

Как направляйки кстати можно взять из помойки любого автосервиса амортизаторы старые, халявные и весьма неплохие даже для силовых инструментов

Зачем диод то поставили? ))

Кликбейт! Порушенные ожидания! По информации из шапки в мыслях виделась самоделка в стиле «из желудей и пластилина» со всеми вытекающими, а на деле что? Эх…

Шутка :) За обзор и за руки зачет.

внутри фильтр многозвенный синфазный и дифференциальный. корпус от удлинителя maxxtro. подключаю приборы лабы и остальное. выключатели все заменил, поставил нормальные

а другой-*под* столом. *Под*-для инструмента, *над*-

для того, что настраиваю\проверяю\собираю…

P.S.: Единственное, пока жаба душит-уж шибко ценник

на подобные «корпуса» задран. ;-)) А так-удобны и

по форме, и по дизайну.

протухлине открываются?Потом в это углубление заливалась канифоль и вставлялось разогретое сверло (или попросту заматывалось изолентой), мотор включался и тут же, пока канифоль не застыла, сверло центровалось пальцами.

Смешная конструкция, но я сам ее придумал в 11 лет и тогда, в начале 80-х не было у меня ни дрели, ни патрона, ни даже обычного коловорота.

Приноровился при опускании сверла (ЛУТ, отверстия в меди 0,4мм) ослабить прижим платы, сверло, само тянет плату, заскакивая в углубление в слое меди. Затем прижимаем плату и шпиндель вниз.

Но! Блочок MP1584 абсолютно лишний. Учитывая размер «радиатора».

В реале у нас Проконтакт и Всё сам по паре магазинов есть. И цены приемлемые и качество нормальное. Да и «в каталоге есть, но у нас нет. Под заказ и только 100500 штук» у них ни разу не встречал.

В средине 80-х годов нашел моторчик и патрон до 6мм. Единственная деталь которой нет в готовом виде, это конус Морзе. Заказал у токаря. Только не надо мне писать, что у вас нет знакомых токарей, у меня их тоже нет. Захотите найдете, а домой к вам токарь не придет. Получилась такая конструкция.

Недостаток был в том, что под вал двигателя отверстия было больше необходимого. Пришлось проложить один слой латунной фольги и посадить все это на эпоксидку. Центровка идеальная. Сверлю от 0,4мм и выше.

В марте 2017 года купил такую вещь, но до сих пор лежит не распакованная.

Покупал здесь https://aliexpress.ru/item/item/32751707364.html

На странице продавца выглядит так:

Для крупных вещей приобрел такую вещь.

Недостаток в том, что крепление подходит не ко всем эл.инструментам, а в остальном только плюсы. Хранится в коробке и собираю по необходимости.

https://aliexpress.ru/item/item/33003241595.html

и сколько вышла по деньгам такая конструкция?

Это загадка даже для меня самого, см. здесь.

только на 2х сразу. Решил чтобы надежно. Ваша выглядит аккуратнее.

Двигатель 24V/2,7A/3300 min. Немецкий, с какого то древнего принтера. Питаю от лабораторника.

Сверлю твердосплавными сверлами. 0.25мм без проблем.

Заказывал как то на али патрон 0.3...4мм + двигатель(на подшипниках). Для плат самое оно, осталось тока скалбасить станок. Вручную тонкими твердосплавными сверлить не есть хорошо.

https://item.taobao.com/item.htm?id=610850472938

https://item.taobao.com/item.htm?id=624605067821

И еще штуки 3 моделей разных.

Они стоят своего бабла. Если уж хотите DIY, то есть несколько сотен проектов, которые дадут больше профита по цена/качество/время. Либо поискать старый советский станок, там есть белорусские стойки довольно годные и бу их можно найти за очень сочную цену.

Станок как у автора, если уж пошли делать, то по-моему уже сразу ЧПУ стоит делать, притом даже под фрезер. Добавив заднюю бабку и вырезать по долям миллиметров пазы.

Хотя при взгляде на конструкцию мысль очепеушить таки не покидает…

https://item.taobao.com/item.htm?id=602520452674

Он без проблем через ШВП и на токарник пойдет, и на дрыгостол для ЧПУ по металлу. Тихий, легкий, просто управляется с 380. Аналогично докупается все, кроме рамы, ну а раму уже сам сваривать будешь, тиг сварка копеечная, уголок на магнитах тоже есть, инклинометр и все такое, чего не было даже 10 лет назад. А щас прямо с коробки шикарная точность, неплохая смазка, очень дешево, не требуется подгонять с крайне высокими трудозатрами. То есть реально доплатил ну всего в 3-4 раза больше и получил станок совсем другого класса, который собрал всего за 2 раза дольше.

datagor.ru/practice/diy-tech/2562-sverlilnyy-stanok-dlya-pechatnyh-plat-na-baze-mehanizmov-diskovyh-privodov.html

Тут конечно система на реле и концевиков нечто!

ну что то типа www.drive2.ru/c/1571413/

Я закрепил светодиоды (1W) на уголок вот такой формы

чтобы яркость света на рабочей зоне не изменялась при приближении сверла к детали.

Немного громоздко, правда, получилось. Зачем такая ширина?

И комплектующие, жаль, что не все из Китая…

вот моя конструкция)

С фоторезистом пару лет повозился, платы загляденье, пока не доходишь до сверления. Проблемы с точностью, обычные свёрла тупятся мгновенно, твёрдосплавные ломаются так же мгновенно.

В итоге плюнул и собрал CNC.

Поставил в гараже и забыл все эти ЛУТ и фоторезисты как страшный сон.

Раньше самым нудным был процесс изготовления ПП, сейчас — процесс пайки деталей на плату

.

mysku.club/blog/aliexpress/39254.html

Где то видел более приличную самоделку с олед экраном и меню выбора компонентов, не смог найти

Именно подтекание пасты критически важно для нормального дозирования.