Пластиковый корпус для РЭА KH26 275x230х100 мм

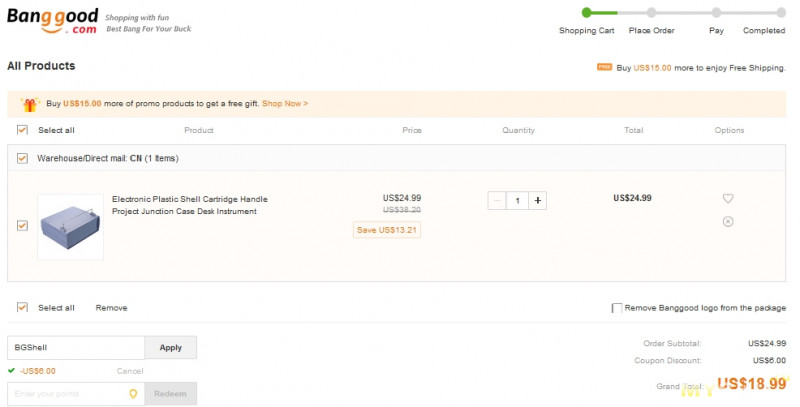

- Цена: $18.99 с купоном

- Перейти в магазин

Всем привет!

В обзоре блока питания с трансформатором и DC-DC модулем RD DPS5005 я упоминал этот большой пластиковый корпус.

Сегодня расскажу про него чуть подробней.

Корпус, как завершающий этап изготовления DIY устройства, известная головная боль самодельщиков. Красивые, не колхозные варианты отнимают много денег или сил.

Пластиковые корпуса (их еще называют корпуса для РЭА) хоть и выглядят не так помпезно как алюминиевые корпуса для усилителей мощности, но исправно служат для размещения измерительных приборов, блоков питания и пр.

Доставка новым для banggood способом — ТК с треком вида HXMXP*******RU, через Казахстан в Москву и далее ТК СДЕК. Около 3х недель, логистика постепенно налаживается, раньше такие посылки шли дольше.

Упаковка незатейливая:

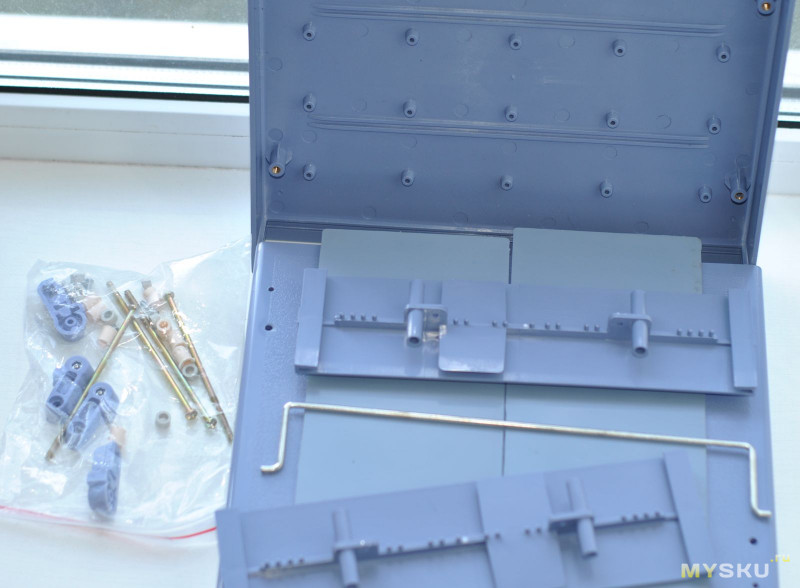

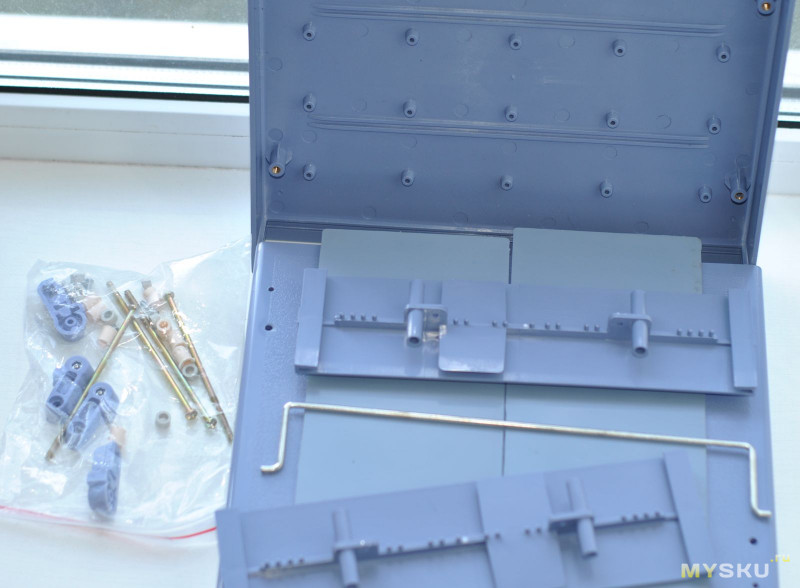

Детали корпуса просто в пакете:

Основные параметры для корпуса — это, конечно, размеры:

Нижняя и верхняя П-образная часть, передняя и задняя часть, боковые стенки и металлическая опора. Отдельно в пакете комплект крепежа.

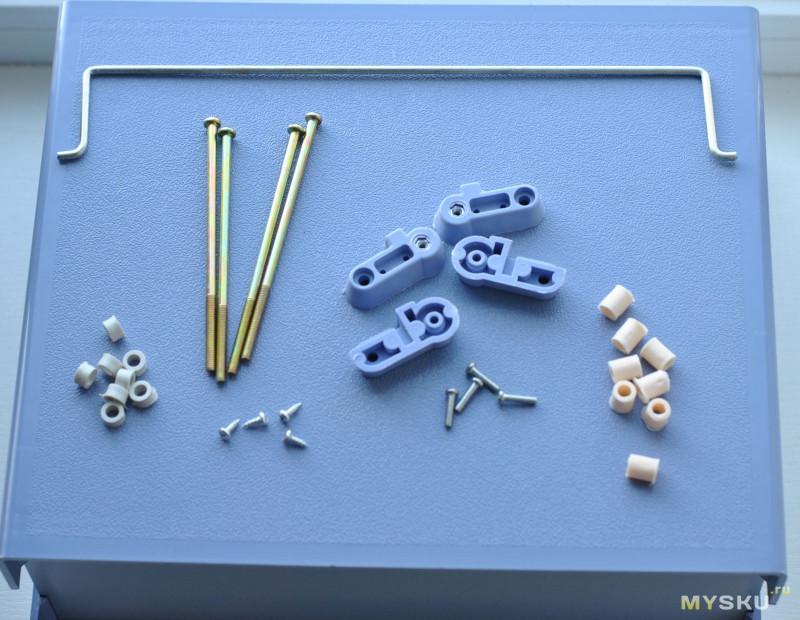

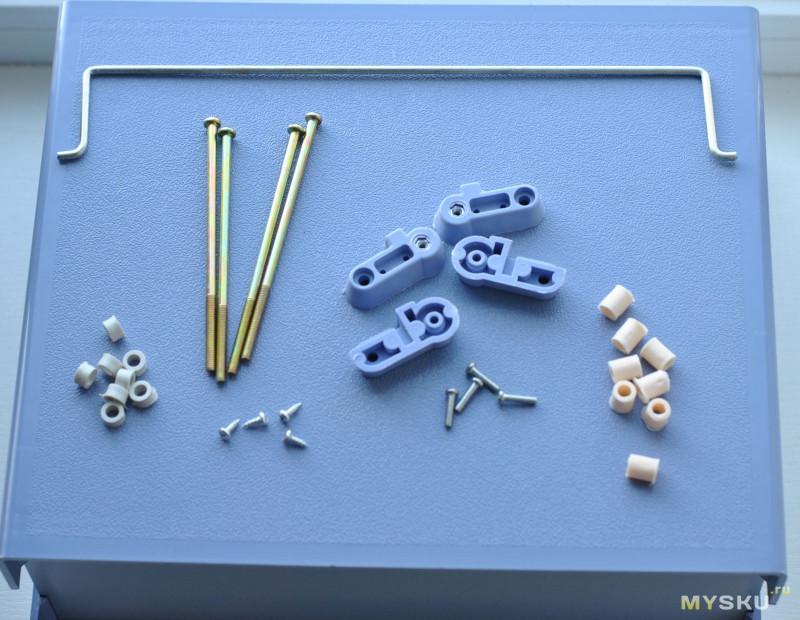

Комплект крепежа:

Они дополнительно удерживают переднюю и заднюю панель, придавая жесткость такому большому корпусу.

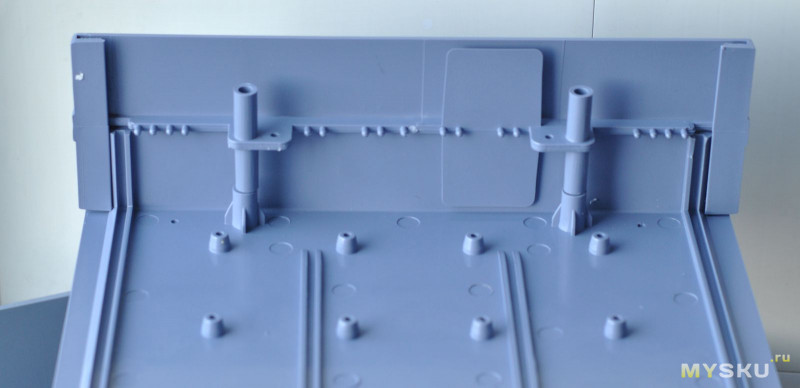

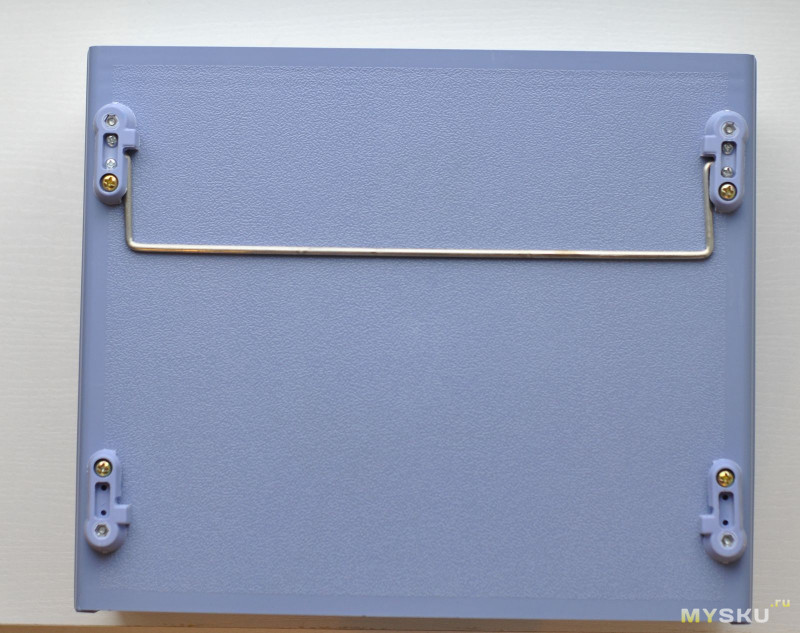

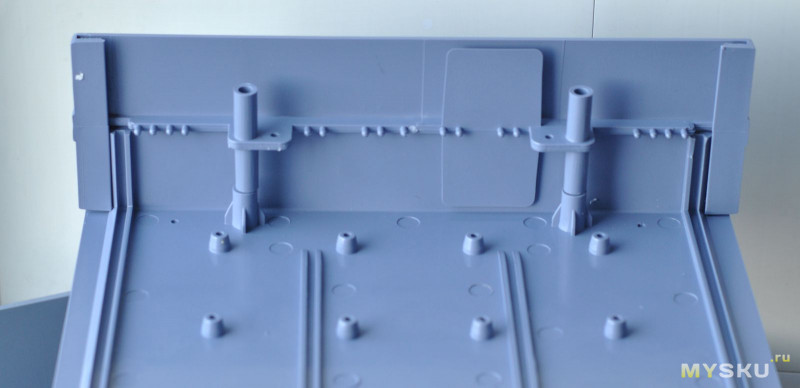

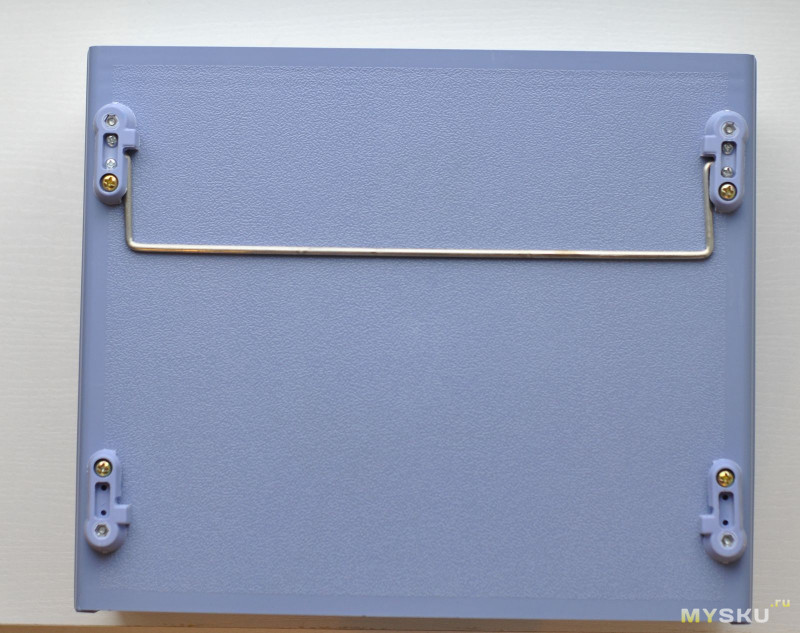

Низ:

На внутренней поверхности профиля корпуса отлиты стойки для горизонтального и направляющие для вертикального размещения печатных плат.

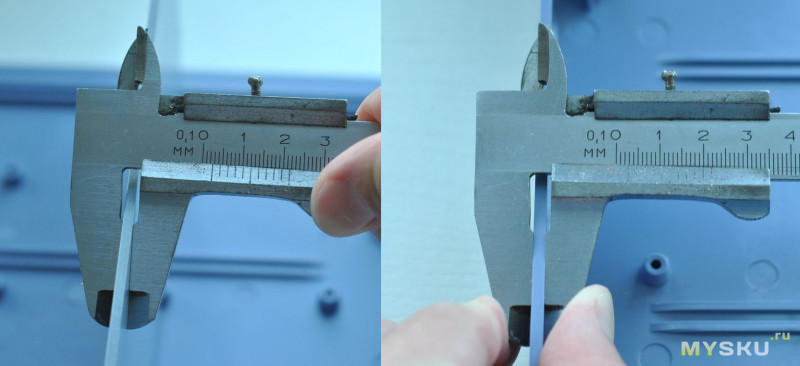

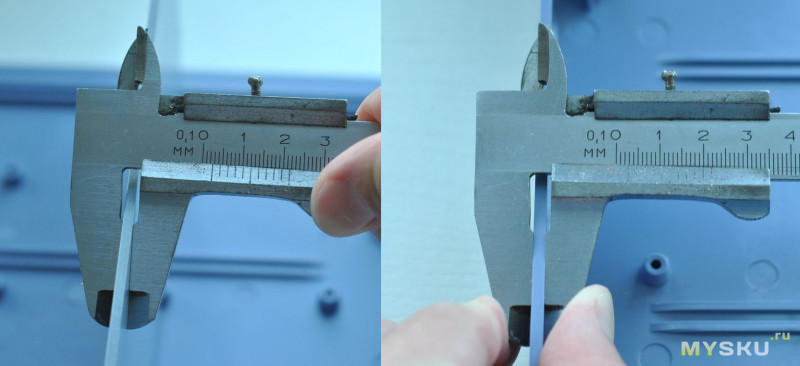

Толщины панелей и стенок корпуса:

Внутренние размеры:

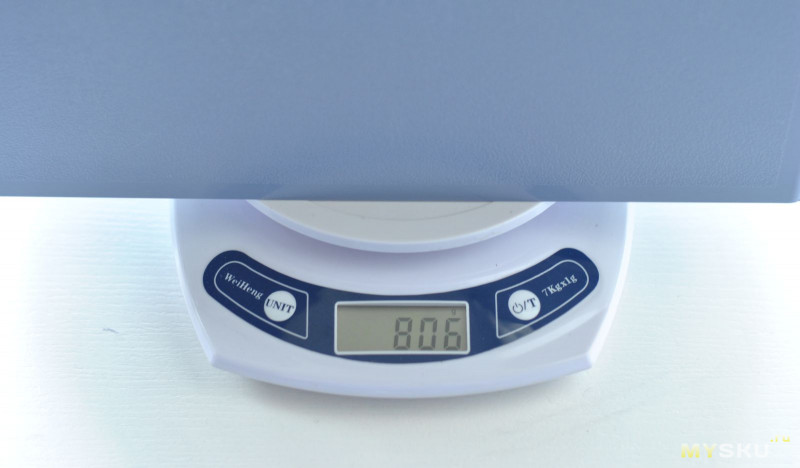

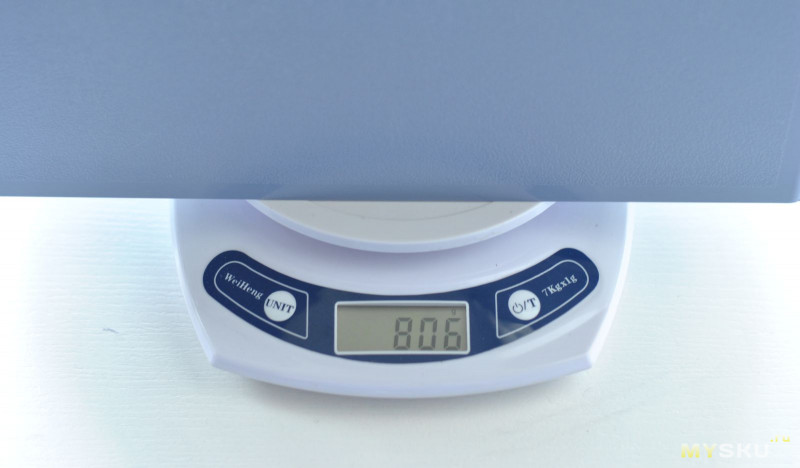

Масса собранного корпуса:

Собираем изделие.

Ножки и откидная опора:

Проставками регулируется положение боковин.

Вид собранного корпуса:

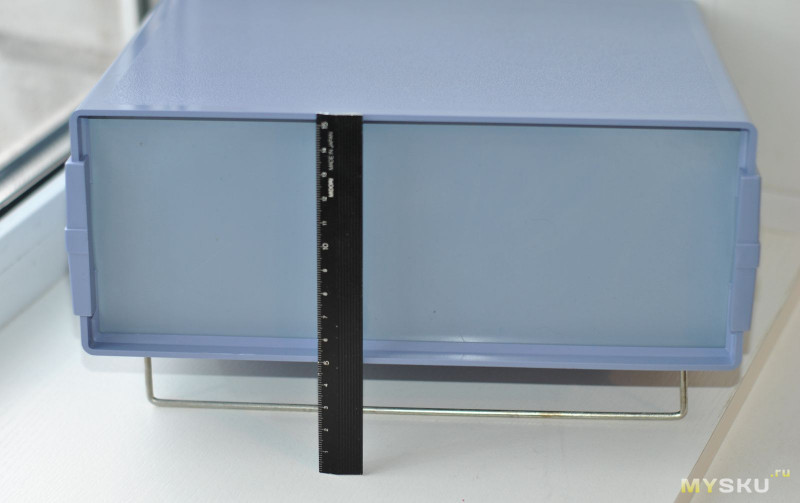

Корпус реально здоровый, высота 10 см позволит разместить габаритную начинку. У меня без напряга стал туда трансформатор от Амфитона 75У-202С. И дно нижнего профиля при этом не прогибается.

Сбоку:

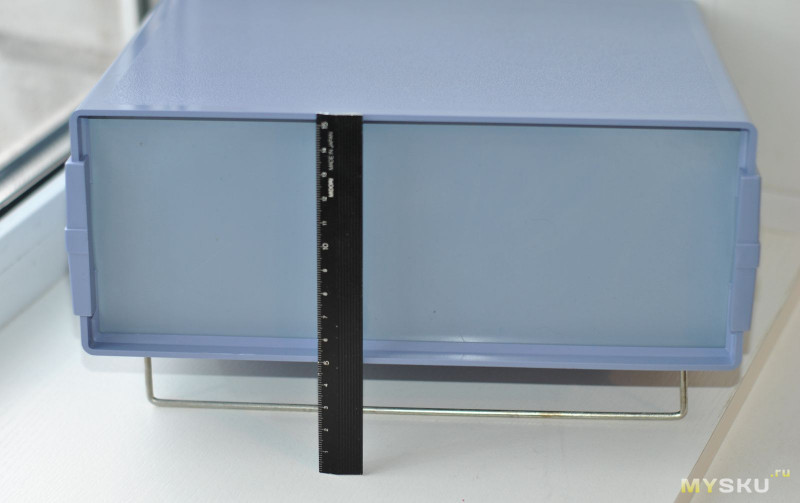

Высота с подставкой:

Для изготовления регулируемого блока питания я изготовил свои стальные передние и задние панели:

Я так частенько делаю, например для усилителя в похожем корпусе:

(этот корпус был в 1,5 раза меньше, а стоил оффлайн сравнимых денег).

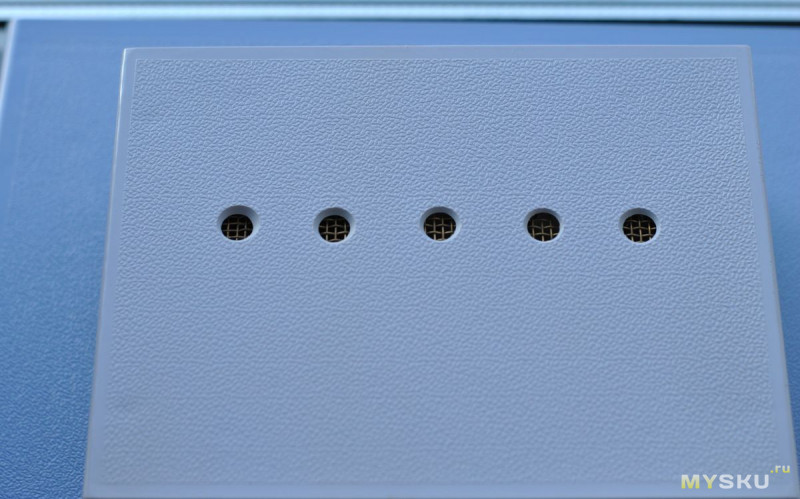

Охлаждение можно организовать так:

благо пластик сверлить одно удовольствие.

Вот такая полезная и большая коробка для самоделок.

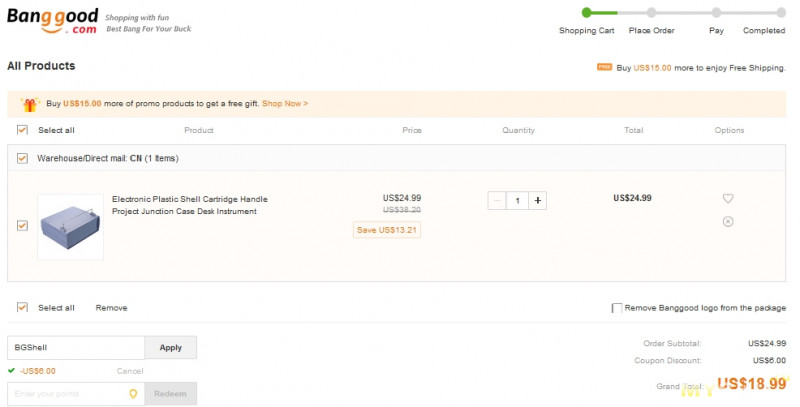

С купоном BGShell цена становится интересней — $18.99:

Спасибо за просмотр. Удачных покупок!

В обзоре блока питания с трансформатором и DC-DC модулем RD DPS5005 я упоминал этот большой пластиковый корпус.

Сегодня расскажу про него чуть подробней.

Корпус, как завершающий этап изготовления DIY устройства, известная головная боль самодельщиков. Красивые, не колхозные варианты отнимают много денег или сил.

Пластиковые корпуса (их еще называют корпуса для РЭА) хоть и выглядят не так помпезно как алюминиевые корпуса для усилителей мощности, но исправно служат для размещения измерительных приборов, блоков питания и пр.

Доставка новым для banggood способом — ТК с треком вида HXMXP*******RU, через Казахстан в Москву и далее ТК СДЕК. Около 3х недель, логистика постепенно налаживается, раньше такие посылки шли дольше.

Упаковка незатейливая:

Детали корпуса просто в пакете:

Основные параметры для корпуса — это, конечно, размеры:

- Размеры (наруж.): 100*275*230 мм

- Панели:100*260 мм

Нижняя и верхняя П-образная часть, передняя и задняя часть, боковые стенки и металлическая опора. Отдельно в пакете комплект крепежа.

Комплект крепежа:

- 4 винта М4 длиной 102 мм.

- 4 винта М3 длиной 12 мм

- 4 самореза 10 мм

- 8 пластиковых проставок (диаметр 8 мм) h=10 мм

- 8 пластиковых проставок (диаметр 8 мм) h=5 мм

- 4 пластиковых опоры

- 1 металлическая откидная опора

Они дополнительно удерживают переднюю и заднюю панель, придавая жесткость такому большому корпусу.

Низ:

На внутренней поверхности профиля корпуса отлиты стойки для горизонтального и направляющие для вертикального размещения печатных плат.

Толщины панелей и стенок корпуса:

Внутренние размеры:

Масса собранного корпуса:

Собираем изделие.

Ножки и откидная опора:

Проставками регулируется положение боковин.

Вид собранного корпуса:

Корпус реально здоровый, высота 10 см позволит разместить габаритную начинку. У меня без напряга стал туда трансформатор от Амфитона 75У-202С. И дно нижнего профиля при этом не прогибается.

Сбоку:

Высота с подставкой:

Для изготовления регулируемого блока питания я изготовил свои стальные передние и задние панели:

Я так частенько делаю, например для усилителя в похожем корпусе:

(этот корпус был в 1,5 раза меньше, а стоил оффлайн сравнимых денег).

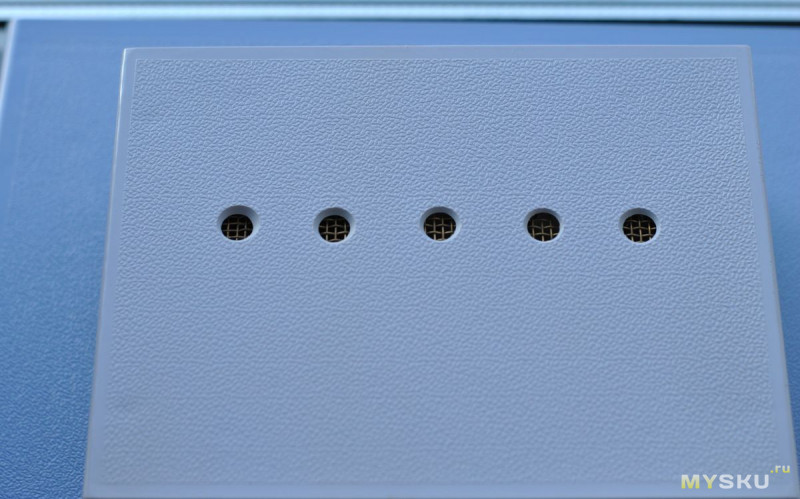

Охлаждение можно организовать так:

благо пластик сверлить одно удовольствие.

Вот такая полезная и большая коробка для самоделок.

С купоном BGShell цена становится интересней — $18.99:

Спасибо за просмотр. Удачных покупок!

Самые обсуждаемые обзоры

| +79 |

4324

149

|

| +85 |

3199

84

|

| +212 |

3664

35

|

Что, собственно, и отталкивает народные массы от этих корпусов.

Материал крайне нестойкий и подвержен всему, что на ум придет — легко царапается, не стоек к УФ, не держит выше 100С, зато клеится/растворяется почти всеми подручными средствами.

А не проще взять старые корпуса от UPS ов. У нас эти корпуса вместе с начинкой стоят баксов 5-10.

https://aliexpress.com/item/item/Waterproof-Plastic-Enclosure-Case-Junction-Box-265mm-x-185mm-x-115mm/32795717312.html

я в этом своём тестер РХХ вначале родные стойки переставлял и пеегородочки вклеивал, а по приобретении 3д принтера — прям как заново родился. всё стало прям не порядок проще, качественнее и вообще.

Ровно вдвое дешевле по сравнению с обозреваемым, даже с купоном.

И цвет вменяемый чёрный против сомнительного серо-лилово-голубого.

Не благодарите.

PS: Даже с доставкой по всей РФ будет выгоднее, чем обозреваемое. Благо, рассылают они кучей способов, только выбирай.

в РадиотехТрейд чуть меньше 10 USD

www.rct.ru/catalog/enclosure-case-box/g754.html

(плюс доставка по РФ, разумеется)

А, это на верхней крышке вашего усилителя.

Чтобы не было такого, как корова в поле «наследила», отверстия лучше сверлить так —

как бы, крестом, тогда не так бросается в глаз кривизна расположения отверстий. Можно немного и промазать…

Кстати, если бы Вы сфоткали УНЧ в другом ракурсе, скажем, спереди — сбоку, то эти огрехи может быть никто и не заметил :)

Если отверстия в линию, то линия — кривая, если крестиком, то почти и не заметно.

«Оптический обман зрения...» ©

Это давняя радиолюбительская тема — разметка и сверление отверстий по слепым платам в качестве кондукторов.

У самого лежит штуки 4 достаточно крупных макеток для этих целей — сверли-нихочу! Можно четко по квадрату, можно диагонально со сбвигом рядов.

Я перед сверловкой нужные отверстия обвожу маркером, чтобы не сбиться и не напортачить.

ИМХО, на этапе применения корпусов-заготовок, априори, у радиолюбителя есть сверлильный станок, как минимум. Хотя… можно и ручной дрелью ()я вот такую очченно уважаю — нестареющая классика), кстати, погрешностей будет меньше, чем при работе шуруповертом или электродрелью — у ручной соосное сверлу приложение усилия нажима.

Толстая рукоятка позволяет надежно удерживать ее рукой, дрель не проворачивается. А если при этом еще и локоть в стол упереть — «сверлильный станок», блин.

Ну и смазывать нужно и зазоры регулировать, для мягкости хода.

0,8-1,0мм в платах влегкую сверлил, пока ДПМ-30 с цангой под это дело не приспособил. А постарше уже сам станочки делал на тех же ДПМах и УАДах с цангами и 6мм патронами — тот еще квест был и с цангами и конусами, китайторга и в помине не было — все своими руками делать приходилось.

Ей сломать сверло практически невозможно, в отличие от даже легкого шурика, не говоря уже про полноценную электродрель.

Все дело именно в рукоятке, соосной сверлу — при фиксации дрели и подаче сверла (нажиме) отсутствует боковой, ломающий сверла радиальный перекос. А вот в электродрели, когда вы ее за рукоятку держите, этот перекос присутствует изначально — прилагаемое усилие в стороне от оси сверления.

Этой же ручной сверлить — одно удовольствие. Левая рука с упором локтя в стол, рукоятка диаметром 35мм очень надежно фиксируется пальцами, а кистью регулируется усилие прижима и остается только плавно вращать рукоятку.

:)

(Держите фотку с парой струбцин из предыдущих каментов (и на той же подложке). Внутри корпуса сверлилки ДПМ-25, отверстие сбоку для фиксации вала мотора. Я ими уже давно практически не пользуюсь, сверлю на станочке, но он сделан давным-давно (еще в достаночные времена), поэтому имеет монструозный вид, хотя и работает отменно)

Добавь сюда еще и увод разметки при предварительном кернении «по бумажке». В этом свете применение кондуктора становится еще более выигрышным.

Опять же, производительность труда возрастает многократно.

И еще, автор забыл упомянуть одну важную особенность данного корпуса — возможность регулировки высоты. Вот на рисунке видно:

Естественно при этом нужно переделывать переднюю и заднюю панели. Но это совсем не проблема при наличии рядом фирм лазерной резки.

Вот примерно как тут верхнюю и нижнюю крышку — не точно такой-же конфигурации, а примерно такой формы и размеров.

Я имею в виду цена пластика плюс электричество. Безотносительно возможностей конкретного принтера и прочего. Этакий сферический корпус в вакууме.

Просто 3D принтера пока не имею, вот и интересно стало сравнить.

Получается:

1) за корпус 300-400 грамм — $5-$8

2) пусть 250 Вт, в течение 24 часов — <$0.5

3) передняя и задняя панели, метизы, ножки… — $1-$3.

Итого $6-$11.

Вполне себе сопоставимо по ценам с готовым корпусом. Получается выгодно для уникальной конструкции и практически неприемлемо даже для мелкосерийного изделия из-за времени изготовления.

Ну и я не учёл время на проектирование и стоимость оборудования — тогда выходит уже не так красиво.

Когда речь идет о diy нужно учитывать еще и поиск (это время), доставку (это время и деньги) единственного корпуса, который может не подойти. Когда есть принтер и вдохновение что-то запилить, вы рисуете и печатаете в один день

а выходное качество после 3д принтера меня устраивает не на 100%. да, можно обрабатывать, но это всё же не для серийного производства. 1-2 протитипа? да, не вопрос.

А теперь отнимаем все металлические детали, переднюю и заднюю стенки, проставки регулировки высоты… И..?

ЗЫ. Скажу по-секрету — у меня похожие корпуса есть, и масса верхней и нижней крышки… внезапно:

а еще у меня вопрос — мож кто встречал? интересуют ВЕРТИКАЛЬНЫЕ корпуса, где-то 120мм в высоту, 80-90 в ширину, 150-180 в глубину. ведь при достаточно большой площади передней панели они позволят впихнуть внутрь и лабораторник на популярных модулях DPS, и любую паялку, и нагрузку… и при этом на полочке оно будет занимать мало места без необходимости ставить один на один. я нашелтакого типа, но они как-бы горизонтальные, хотя и можно поставить вертикально.

Кстати они отличаются, есть черные и серые, дома лежат обоих видов и серые на мой взгляд качественнее, я серый в одном из обзоров показывал подробно.

Литьевой машине пофиг на изыски форм, изгибы линий и всяческие внутренние прибабахи — процесс от этого не удорожается.

Просто есть такой тип ценообразования — «очень хочется денег!»

Вот для примера изделие того же класса и размера по приемлемой цене

(те же пара основных деталей и немного комплектующих)

uncle_sem дал ссылку, я написал что стоит он (конкретно указанный им корпус) еще дешевле, при чем здесь себестоимость, литьевая машина и прочее?

На да, это мы в курсе, «на оставшиеся три процента и живем» :)

А совет сделать устройство в распаячной коробке… ну так себе :(

Класс корпуса как раз таки другой, разве что вес примерно одинаков будет. Если положить эту коробку и обозреваемый корпус рядом — сразу увидим разницу в качестве пластика и в качестве поверхностей.

Да ладно…

И там и там корпус из 2 половинок с фиксацией паз-шип и креплением винтами. И там и там присутствуют отверстия и внутренние приливы и ребра в половинках.

По качеству — пластик одного типа, такое литье может быть как матовым, так и глянцевым — зависит от полировки прессформы.

Еще раз извиняюсь, здесь действительно нет совета. Но «того же класса» вводит в заблуждение. Классы корпусов все же разные.

Вот здесь немного не правы — у обозреваемого шесть основных пластиковых деталей — верхняя нижняя крышка, боковые проставки и передняя задняя панели. Плюс еще ножки, опоры для изменения высоты и металлическая опора-подставка.

Тоже не совсем так — у вас полистирол, а здесь ABS.

Тоже не верно — у вас гладкая поверхность, а у обозреваемого типа «шагрень» или как-то так называется. Кроме того, полировка прессформы тоже стоит денег и немалых.

В общем дьявол кроется в деталях — вроде всё одинаково, но цена разная. Это я говорю потому, что покупали когда-то прямо с завода подобные распаячные коробки (правда поменьше и с прозрачной крышкой). Цена была отличная. Захотели нормальные корпуса купить у той-же фирмы. Думали что примерно также по цене будет — а вышло вообще раз в пять дороже. На вопрос: «как так? габариты меньше той коробки что раньше покупали???» Ответ был примерно как я выше написал. И основное повышение там — качество внешних поверхностей и точность стыковки деталей выше классом. Правда фирма была европейская, они все по уму делали.

У меня такой дома рабочий с 1986 года до сих пор стоит, даже электролиты не высохли. Измерил габариты: 130 высота, 75 ширина и 190 глубина. Народ в этих корпусах до сих пор колхозит.

P.S. Гугл сам предлагает: «ИПС-1 доработка» их там море было и БУДЕТ только смысла линк давать не на профильный, а из цикла «где бы циферка посвежее» я не вижу.

есть еще интересный БП в качестве донора — Блок питания БП-5А «Телеинформсвязь», РФ

Назначение:

Источник электропитания БП-5А предназначен для питания телекамер в системах видеонаблюдения

выпрямленным стабилизированным напряжением 12 В, током не более 5 А, а также для питания устройств

систем контроля и управления доступа и систем профессионального озвучивания

125х90х200 корпус. прям самое оно. но опять же — предложений одно и в другом городе, а он тяжелый. но интересный, да… надо думать…

Согнули в тисках буквы «П» и «Г», саморезы с ближайших метизов, на щели по барабану, задняя стенка отсутствует как класс — вместо неё радиатор. Если в самоделке он будет не нужен, то придется колхозить собственную. Зато я так понял — «недорого», вот оно импортозамещение во всей его красе:-)

P.S. имхо: не позорились бы — РФ не указывали))

вероятно что-то изменилось, вопрос в какую сторону ;)

изделияподелия, предохранители тоже. То что там радиатор стоит это его ни разу не оправдывает, я на работе сам себе частенько площадки и отверстия на них фрезеровал (причём ребра бывали 2 через 2мм и глубина 20-30 мм, линейки деревянные вставляли чтоб радиатор не погнуть). Вот например фабричное изделие где ВСЁ ненужное на заднюю стенку выведено по уму, а то фото что выше — колхоз:-)190*110*240

В упрощенном варианте еще чуть дешевле, около 10

очень схожы размерами с требованиями

Не нашел внутренних размеров в обзоре. Наружные пофиг.

siriust.ru/oborudovanie/laboratornye-istochniki-pitaniya-bloki-pitaniya/laboratornye-istochniki-pitaniya/laboratornyy-istochnik-pitaniya-ya-xun-1502dd-0-15v-2a-2xled-s-komplektom-kabeley/

Металлический корпус с готовой пластиковой передней панелью, места внутри предостаточно…

Для БП, паялок самодельных, измерителей — самое то.

Мелкие коробочки подобной технологией разумеется не сделать, а вот средние, крупные и даже огромные — ради бога:

Фурнитура для них конечно дорогая, но если в ней сильно покопаться, то можно найти приемлемый по цене профиль, ну и как вариант комбинировать с обычным листом с металлобазы например. Но решение чисто на любителя. В моей практике я с подобным сталкивался всего 2 раза в жизни — собирал «чемодан-буки» дачникам. Все знают что «игровой ноут» это как правило одно название, а тащить на дачу системный блок не совсем удобное решение. А вот кейс где стоит мощный БП, хорошая материнка с парой видюх в кросс-фаере и всё это в одном ядерном чемоданчике это уже намного удобней. Так что если кто-то собирается делать крупняк, не забывайте и про технологию кофров (правда заклёпочник понадобится). Но поаккуратней с ценами на комплектуху — там шаг влево/вправо и попадалово на бабки огромное. Профессиональные кофры — решения очень дорогие и кладут в них очень дорогие изделия.

.