3D-принтер ELEGOO NEPTUNE 4 MAX

- Цена: 37285 рублей

- Перейти в магазин

Это топовая модель линейки Neptune 4, которая отличается от остальных огромной областью печати: 420x420x480 мм³. Предустановленный klipper позволяет разгоняться до 500мм/с по осям X и Y, правда по умолчанию скорость печати ограничена 250мм/с, потому что нечего дрыгостол так сильно дёргать. Но для технички можно и до 300мм/с поднять, на качество не сильно влияет. Сборка не сложная, подстроек перед первой печатью минимум.

Характеристики

Распаковка и внешний вид

Я конечно понимал, что дрыгостол с рабочим полем 420х420мм будет большим, но не ожидал, что настолько. Курьер сказала, что сама не сможет дотащить коробку и ей нужна помощь. Сбоку есть пометка комплектации, размер коробки 800х700х300мм, вес 22 килограмма.

Внутри несколько слоёв вспененного материала

Ниже расположена рама со столом, под ней еще один отсек с проводом и допами.

Экструдер у Max версии с керамическим нагревателем, греется очень быстро, имеется гироскоп для контроля ускорений, калибровка стола осуществляется за счет индукционного датчика.

Встроенный обдув модели неплохой, используется по одному нагнетателю с каждой стороны, но выходные отверстия немного отличаются, одно длиннее, но уже, второе короче, но шире. Рядом с соплом расположены светодиоды подсветки, прикрытые рассеивающей пластинкой.

Есть возможность ручной протяжки, хотя за время эксплуатации я ей ни разу не пользовался, но об этом позже. Проводка подключается через коннектор с фиксатором, так что в случае чего модуль можно быстро демонтировать.

Для окончательной сборки нам понадобится содержимое пакетиков со дна коробки.

Так же не помешает полистать инструкцию

Лично у меня возникли проблемы только со столом. Один из роликов без эксцентрика был как-то слабо затянут, так что решил сразу всё подтянуть, чтобы потом не возиться. Вот так платформа выглядит с обратной стороны.

В правом нижнем углу акселерометр, по всей поверхности грелки проклеен утеплитель.

Провода стола мягкие с запасом по длине и защищены нейлоновой оплёткой, есть пластиковая направляющая для избавления от заломов, так что к этому узлу вопросов нет.

Ось Z управляется двумя движками, синхронизированными с помощью зубчатого 6мм ремня.

Для оси X используется 6мм Gates Power Grip, а для Y уже 10мм. Это хорошо, ведь ему придется таскать довольно увесистый стол. Одна PEI пластина чего стоит.

Натяжители имеются с завода, расположены удобно и доработки не требуют.

Левее натяжителя оси Y имеется выдвижной ящик с магнитной фиксацией для инструмента. Сложил в него всё, что не желательно терять: флешку для прошивки дисплея, запасное сопло, тефлоновую трубку, ключи и осталось еще много места.

Стопперов пластины нет и нужно попотеть, чтобы выровнять её, ведь при такой площади притягивается она очень интенсивно. Нарисовать и напечатать не долго, но заводское решение как у флешфорджа смотрелось бы лучше.

Дополнительный обдув прикрутил, но во время тестирования включал его пару раз. Довольно мощная штука, которая позволит печатать на высоких скоростях не переживая о перегреве слоёв. Правда по стоку слайсер не знает, что имеется дополнительное охлаждение и нужно будет править настройки, чтобы разогнаться как следует.

Справа помимо разъема питания и выключателя, имеется вход для подключения локальной сети и WiFi антенны.

На лицевой стороне имеется Type-C, USB-A и RJ11 для подключения пульта управления.

Основание стоит на четырех крупных мягких ножках, которые будут гасить вибрацию, на больших скоростях её будет достаточно. Комплектные распорки жесткости так же не помешают.

Я поначалу снимал процесс сборки, но потом понял, что официальное видео с использованием нескольких ракурсов будет информативнее, оно есть и на красной флешке.

Обязательно достаньте фиксаторы платформы и подтяните гайки валов с двух сторон, но без фанатизма, просто до появления сопротивления.

Тестирование

Давайте для начала пройдемся по интерфейсу на съемном пульте. Он не перегружен, на выбор имеется 4 пункта для управления принтером, а информация о текущих координатах и температурах сопла/стола. Тач ёмкостный, так что нажатия отрабатываются точно и мягко.

В меню «Prepare» можно подвигать стол с кареткой, принудительно включить нагрев с нужными параметрами и продавить или извлечь филамент из хотенда. Ни разу не пользовался последней вкладкой, смена прутка и без этого происходит максимально просто.

В меню «Settings» находятся основные настройки принтера. Имеется и русский язык, но увидев «Поклонник» вместо «Fan» и «Нить накала» вместо «Filament», я переключился обратно на английский.

В настройках WiFi сети находятся и к ним без проблем можно подключиться, после чего в верхней части экрана отобразится присвоенный устройству IP адрес. В верхнюю часть профиля оси Z встроена светодиодная подсветка, рядом с соплом так же есть пара излучателей. Активируются они вручную как в основном меню, так и в быстром во время печати.

Светит конечно не особо ярко, но при подключении камеры не придется оставлять основное освещение, а так же лучше видно как ложится текущий слой во время печати. И да, для работы нужно пространство размером 660*950*960мм, так что на все мои столы он стал только боком.

В «Fan Control» можно принудительно включать вентиляторы и менять их производительность. Может пригодиться для подбора оптимальных параметров обдува. Есть и управление датчиком филамента, насколько помню, по умолчанию он был выключен. В инфо об устройстве отображаются прошивки принтера и дисплея, рабочее поле и IP адрес.

В «Advanced Settings» находится управление подсветкой экрана, звуковыми оповещениями, восстановлении при потере питания, вибротест, по итогам которого принтер просто пишет, что всё хорошо. Есть и PID калибровка температуры экструдера, а так же редактируемые профили предварительного нагрева, в том числе во время автокалибровки уровня.

В «Print Mode» есть выбор между тремя режимами работы, в которых ограничиваются максимальные ускорения, в «Silent» за счет увеличения времени построения слоя, вентилятор обдува так же работает тише, так что опция может быть полезна если вы не рассчитали время и нужно, чтобы принтер допечатал модель максимально тихо. Ну и для автокалибровки есть два варианта, в стандартном уровень стола просчитывается по 25 точкам, в профессиональном по 100+.

Калибровка делится на 2 этапа, хотя первый и не обязательный. Для начала нажимаем «Auxiliary» и по старинке выравниваем стол физически с помощью листика бумаги по шести точкам. Обратите внимание, центральные винты находятся чуть глубже под платформой и я поначалу их не заметил. После построения карты высот электроника компенсирует все перепады, но лучше будет, если мы сведем их к минимуму.

На втором этапе начинается автоматическая калибровка, я выбрал режим эксперта, так что точек было более 120.

Ну и получился вот такой результат. Видно, что середина стола по краям завалена. Сначала подумал, что пластина кривая, но центр ведь ровный. И потом до меня дошло, что я по привычке пропустил центральные винты, обычно ведь их 4 штуки по углам. Прошел через два этапа заново и стало намного лучше, только левый нижний угол задран почти на 200 микрон, при чем аккурат по краю, так что возможно это перепад на магнитном основании или листе.

Визуально карта стола выглядит вот так. Не идеально, но вполне приемлемо.

Все приготовления выполнены, можно и попечатать. В комплекте был пакетик с быстрым PLA+, но его хватило только на тестовый кораблик.

Нажимаем «Print» и ищем на флешки готовую модель, написано, что на максимальной скорости она должна напечататься за 19 минут.

После подтверждения появляется интерфейс печати. Тут отображается прогресс, оставшееся время, высота слоя, температура стола и хотенда, скорость в процентах и миллиметрах в секунду, производительность вентилятора обдува и степень экструзии.

Большинство элементов интерактивные и при нажатии на значок появляется ползунок подстройки.

Так же есть доступ к управлению подсветкой и меню быстрых настроек.

Нагрев до рабочей температуры PLA для такой большой платформы занимает около 5 минут, а вот до 85 градусов(ABS) придется ждать 13 с половиной минут. Хотенд держится в районе 150 градусов.

После того как стол нагреется, сопло опускается вплотную к столу, доводится до рабочей температуры, затем поднимается на 0.6мм и протягивается полоса длиной несколько сантиметров.

Это позволяет избавиться от подтеков филамента во время нагрева и хотенд под давлением заполняется свежим, снижая риск появления пропусков на первом слое. Получившуюся полоску я обычно аккуратно сдвигаю пластиковым шпателем и если она снимается слишком легко, значит температура стола слишком низкая.

Помните, я снимал платформу? Так вот, когда накидывал ремень на крепление, взял с запасом, думая, что во время натяжки он станет на своё место. И он стал, но только где-то в середине печати кораблика.

По времени печать заняла на 2 минуты больше, но нужно учитывать, что в мастерской прохладно и прогрев стола занял больше времени, чем мог бы.

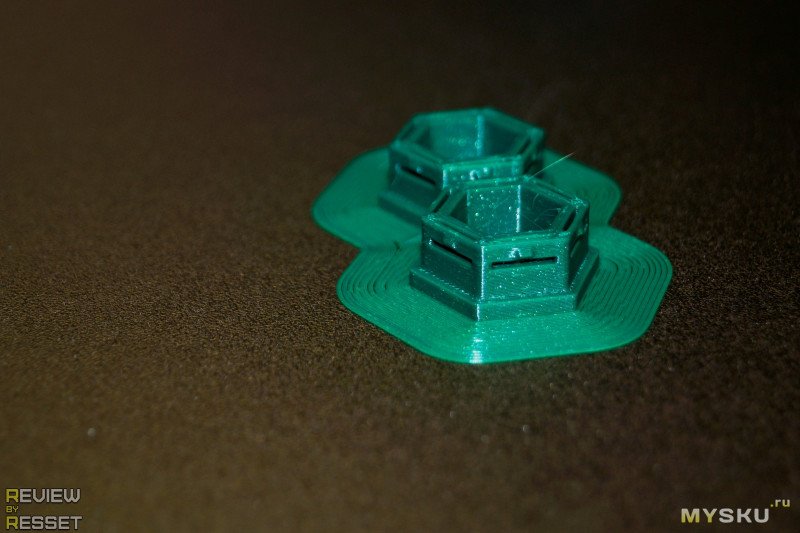

Кораблик получился вот такой, благо я наблюдал за процессом и заметив перескок зубьев, оперативно подтянул ремень, так что не запорол его полностью.

Для экономии времени, высоту слоя увеличили до 0.25мм, а количество верхних снизили до 2 штук, насколько я могу судить. Получилось не очень, но с учетом моего косяка с ремнем, придираться к качеству будет не справедливо.

Комплектный быстрый пластик закончился, а с другим запускать предварительно нарезанные модели нет особого смысла, так что необходимо установить слайсер. На флешке лежит модифицированная кура.

Отличается от классической отсутствием моделей других производителей в списке и наличием предустановленных профилей для своих. В остальном кура как кура, я ей уже некоторое время не пользуюсь и начал отвыкать от этого интерфейса.

Благо в OrcaSlicer четвертых нептунов уже добавили, еще и под разные сопла профилей накидали. Отменный слайсер, всем рекомендую, главное разобраться в основах, а дальше всё будет просто и логично.

После выбора подтянулась новая моделька стола и в сравнением с предыдущим 220*220мм он просто огромен. На нём можно напечатать большинство принтеров в натуральную величину ))

Из коробки без проблем работает беспроводная передача файлов и печать.

А во вкладке «Принтер» открывается флюид, который позволяет не только следить за процессом печати(в том числе с помощью камеры), но и «на лету» управлять многими параметрами.

Чего стоит возможность в любой момент исключить из задания неудачные модели, чтобы из-за них не запороть остальные. В моем случае оторвало один квадрат в правом верхнем углу, его начало мотать по столу и постепенно сбивать соседние. Пришлось отключить две группы справа, чтобы спасти оставшиеся.

В данный момент единственной проблемой что я обнаружил, является ошибка при отправке файлов по WiFi на флешку, а внутреннюю память не видно в меню печати на пульте управления. У меня есть привычка накидывать пачку моделей из дома и уже в мастерской выбирать чего из них печатать. Можно конечно постоянно таскать с собой флешку или использовать несколько, периодически меняя их местами. Второй вариант это входить в веб-интерфейс с телефона, но на небольшом экране не особо удобно листать меню. Так что унес в мастерскую планшет и повесил его на стену рядом с принтером. Общался с саппортом и они ответили, что исправят эту проблему ближайшей обновой, но я уже настолько привык, что скорее всего так и оставлю.

Что-то я отвлёкся, возвращаемся к кораблику. По стоку скорость внешней стенки ограничена 120мм/с, внешней 160мм/с(в куре по умолчанию 200мм/с), я сделал больше, но из-за небольшого размера всё равно её прилично порежет. Количество периметров по умолчанию было 3 штуки, нижних сплошных слоев 3, верхних 4.

На первый взгляд получилось неплохо.

Но под определенным углом данный пластик подчеркивает даже незначительные косяки и их тут хватает.

Если проанализировать модель в слайсеере, просматриваются некоторые зависимости, например, самая жирная полоса возникает на участке с самым коротким временем слоя, а значит высокой скоростью прохода.

Подтянул ремни еще немного(не люблю сразу натягивать как струны). А еще меня смущало, что филамент постоянно находится в натянутом состоянии и при резких перемещениях катушку прилично дёргает, что точно не способствует формированию ровных стенок.

Нашел в закромах кусок фторопластовой трубки, отмерил, чтобы оставался небольшой запас при перемещении каретки в крайние положения и вставил в неё пруток. Таким образом, во время протяжки трубка всегда остаётся в расслабленном состоянии и не стесняет перемещения по оси X.

Пустил повторно ту же модель на печать и произошло чудо. Не знаю, какие именно манипуляций помогли, но трубку снимать всё равно не планировал, с ней и пыль на филамент меньше липнуть будет.

Поставил на печать вазу в один слой. В этом режиме исключены искажения из-за внутренних структур

Ляпота то какая. Кому интересно, Eryone Silk Pla можно купить в официальном магазине.

Если посмотреть ближе, слои можно рассмотреть, но PLA с имитацией шелка отлично их маскирует, главное чтобы не было выпирающих как у кораблика, иначе они будут сильнее бросаться в глаза из-за разницы в оттенке.

Гонял и калибровочные тесты, но я думаю это будет мало кому интересно, т.к. по стоку принтер настроен вполне неплохо и большинство пользователей не лезет двигать Pressure Advance на каждой новой катушке или подстраивать ретракт, чтобы соплей не было. Да и не назовешь соплями паутинку, которая за секунду убирается пламенем турбозажигалки.

А вот тест скорости потока прогнать стоит, ведь он довольно сильно будет влиять на максимальную скорость печати. В качестве максимума выставил 30 мм³/с.

В итоге PLA от Eryone сдался где-то после 25 мм³/с., а серебристый от Нит после 20 мм³/с.

Со стандартным соплом при слое 0.2мм и скорости 200мм/с, мы всё равно не будем расходовать более 15 мм³/с, но видно, что филамент от нит более тугоплавкий и чтобы получить такой же результат, как при использовании Eryone, придется поднять температуру, в том числе и стола. В моём случае модели перестали отлипать после 70°C, а эрион фиг оторвешь при 60°C.

Ну да ладно, более-менее красивых стенок без особых доработок добились, но ведь принтеры такого размера покупают не из-за высокой точности и скорости работы, а потому что они способны за один раз напечатать много мелких моделей или одну большую без необходимости склеивать её по частям. Нашел модель пластины, которой можно закрыть боковую стенку флешфорджа. Первый слой лёг отлично.

Пошло заполнение, всё ровненько, красиво переливается, углы на месте.

Верхних слоев было четыре штуки, первые три легли красиво.

А вот последний как назло местами пошел пузырями, немного испортив внешний вид.

После того как стол остыл, деталь спокойно отделилась, зарядив меня статикой во время снятия. Такое происходило неоднократно после печати крупных моделей, так что за железки старался не хвататься. Нижняя сторона получилась неплохо.

Вторую стенку решил прикрыть перфорированной панелью, которая потом закрывается мозаикой.Выше писал о простоте замены филамента. Оказывается, что после печати пруток полностью извлекается из хотенда и его можно спокойно извлечь на холодную, нажав на лапку ослабления прижима шестерни подачи.

Использовал старый натуральный PLA, думал ничего хорошего не выйдет, но всё прошло нормально. Целой модели не было, но вполне поместились кусками, с небольшим усилием собрал куски воедино.

Покрасил в цвет корпуса

Установил на своё место, смотрится вроде неплохо.

Останется напечатать ячейки, покрасить в разные цвета и выложить фреску.

Потом нашел перфорированную доску для стены, как раз имеется размер аккурат под кабель-канал в мастерской. Это второй заход, во время первого я узнал, что серебристый PLA от Нит нифига не липнет к столу при 60 градусах. Поднял до 70 и добавил кайму. Лучше потратить 10 минут на неё, чем выкинуть в мусорку деталь после нескольких часов печати. В этот раз всё прошло нормально.

Крепеж решил попробовать напечатать из АБС, но для начала поставил оркакубик, который отлип практически сразу. Видно, что первые слои совсем не спеклись, а значит 85 градусов явно мало.

Думал, что максимальная температура ограничена глобально, но как вручную, так и с помощью слайсера, её без проблем можно поднять до 100 градусов. Правда грелась платформа ппц долго, наверное минут 20, но захочешь АБС печатать — подождешь )

отпечаталось без проблем, не было даже намёка на отлипание и это несмотря на то, что автор модели нарисовал в нижней части канавок, заметно сократив площадь контакта.

Слои ровненькие, углы на местах, придраться не к чему.

В панель всё влезло без вандализма, но думаю на стене переставлять ячейки будет тяжко, в частности вынимать. Не знаю, задумано ли так или серый пластик слишком большую усадку дал.

Еще из крупных моделей напечатал маску лисы из игры Ведьмак 3.

Древовидные поддержки орка строит отлично, всё отделилось без проблем, на нижней части первые слои чуть провисают, но учитывая, что модель практически полностью лежала на поддержках, получилось очень неплохо.

Ну а лицевая и задняя часть вообще без нареканий, высота слоя 0.2мм.

Владельцы принтеров почему-то любят сравнивать шум от различных моделей, так что замерил с метра на скорости 200 мм/с с включенным на всю обдувом. В основном слышны лопасти вентиляторов, движки где-то на фоне едва жужат.

Прошивка и небольшие программные доработки

На официальном сайте периодически выкладывают прошивки и описание обычно выглядит так, как будто обновиться нужно обязательно.

У меня это получилось только на второй день, потому что затупил, читая инструкцию. Написано то вроде понятно: скопируйте директорию «ELEGOO_UPDATE_DIR» в корень флешки. Но на скриншоте показано содержимое этой папки, которое обычно и закидывают в чистый накопитель. В итоге после того, как перебрал с десяток флешек, дошло где ошибся.

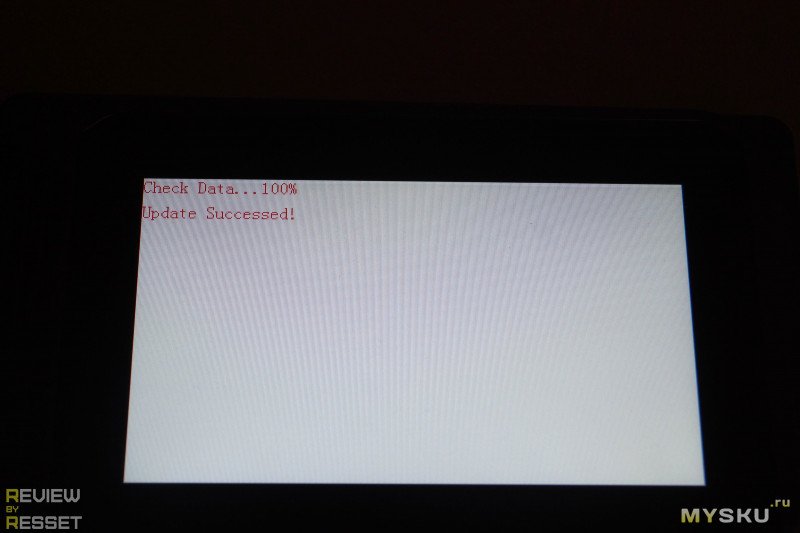

Сначала нужно скопировать фикс, вставить флешку, включить питание принтера и дождаться когда загрузится интерфейс. Далее содержимое удаляется и копируется директория из папки с прошивкой. Заходим в настройки-инфо, нажимаем кнопку со стрелочкой и соглашаемся. Перезагрузка принтера займёт пару минут, обязательно дождитесь окончания процесса.

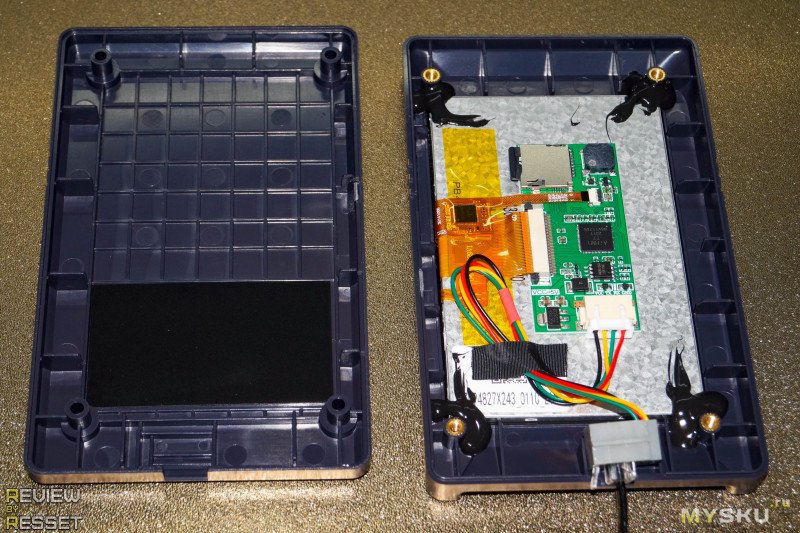

Чтобы обновить модуль дисплея, нужно использовать комплектную microSD флешку. На нее необходимо скопировать один файл из папки Screen firmware(UI).

Отключаем модуль от принтера и откручиваем четыре винта сзади корпуса. Внутри нужно будет найти разъем для флешки и вставить её до щелчка.

Вставляем дисплей обратно в принтер и ждём, пока не перестанут бегать циферки. Далее нужно снова отключить его от принтера, вытащить флешку, собрать корпус и можно пользоваться.

Если честно, кардинальных изменений в поведении принтера лично я не заметил, но хуже не будет, да и пользовался им до этого не так много.

Решение проблемы с превью

Заметил, что превью отображается только у файлов, которые уже были на флешке. Если же нарезать модель в куре или орке, вместо него пишется наименование производителя. Принтер печатает, так ч топроблема вроде небольшая, но всё равно напрягало. Полез в сеть и заметил, что во многих обзорах у людей аналогичные картинки, а значит проблема массовая.

Но нашел и решение в виде ElegooNeptuneThumbnailPrusaMod. Нужно распаковать файл в удобную для Вас папку и прописать путь к ней в скриптах постобработки, которые нахдятся в самом низу вкладки «Прочее»

Нарезаем модель еще раз и всё работает, дополнительно на превью отображается высота модели, время печати, вес и длина филамента, необходимая для печати.

Добавление камеры

После пары дней тестов начал задумываться, на кой ему дополнительный Type-C вход. Вероятно для подключения камеры, хотя в том же али я не видел продающихся отдельно модулей. Покопался в сети и нашел информацию, что путем несложных манипуляций можно подключить любую камеру в USB-A вместо флешки. Учитывая, что я ей особо и не пользовался, неплохой вариант. Где-то в ящике нашел ноунейм камеру наверное еще со времен студенчества, но на опыты хватит.

Далее нужно зайти в принтер по SSH, для этого качаем putty, он бесплатный. Запускаем, в строке Host Name вбиваем IP принтера, нажимаем Open и соглашаемся с информацией во всплывающем окне.

После вода потребуется авторизация, имя пользователя: mks,пароль: makerbase.

Затем пишете или копируете/вставляете следующие строки и каждый раз нажимаете enter, если спросит пароль, он тот же: makerbase.

Это действие активирует использование любых веб-камер:

sudo systemctl enable webcamdСледующая строка запускает сам сервис если не хочется перезагружать всю систему:

sudo systemctl start webcamd

Останется зайти в настройки-камеры, нажать на Default и активировать ползунок «Включить».

Возвращаемся в дашборд и видим трансляцию. В моем случае пришлось подождать несколько секунд пока всё прогрузится.

Итоги

Я всегда говорил, что не в восторге от дрыгостолов. Да, прогресс не стоит на месте и от множества болезней прюш их избавили, но в плане скорости они всегда будут упираться в ограничения тяжелой платформы, которую физически невозможно моментально остановить, разогнав до 500мм/с. С гибким филаментом типа TPU работать сложнее из-за того, что высокие вершины без поддержек начинает раскачивать, особенно если поймать резонанс. Ну и места конструкция занимает не мало, т.к. нужно оставлять пространство для движения стола за пределы корпуса.

В остальном ELEGOO NEPTUNE 4 MAX оставил положительные впечатления:

Для сборки нужно приложить руки, но ничего сложного нет, все крепежи раскиданы по разным пакетикам и помимо бумажной инструкции есть подробное видео в ютубе и на флешке. Так же не забудьте подтянуть ролики на эксцентриках и гайки осей Z, иначе стенки моделей будут кривые.

Интерфейс дисплея интуитивно понятен, настроек много, в том числе в процессе печати, а магнитная фиксация и длинный гибкий провод позволяют комфортно пользоваться им даже когда принтер стоит боком как у меня. Осталось дождаться когда выйдет новая прошивка и можно будет выбирать модели, которые хранятся в памяти принтера. Так то проблема небольшая если привыкнуть к веб интерфейсу.

Оркаслайсер из коробки может передавать файлы по сети и сразу запускать печать при необходимости, а во вкладке «принтер» открывается флюид, предоставляющий полный контроль над системой. Так же его можно подгрузить в любом устройстве с поддержкой браузера.

Благодаря керамическому нагревателю, экструдер достигает нужной температуры очень быстро. Встроенный обдув с двумя нагнетателями производительный, для большинства моделей включал тихий режим и они печатались без проблем. Для сложных случаев имеется дополнительная система охлаждения, которая включается вручную. Мне она пригодилась несколько раз во время печати мелких сборных деталей из серого Нит пластика. Из-за повышенной температуры стола, несколько нижних слоёв с маленьким зазором начинали спекаться друг с другом и нагнетатель решил эту проблему.

Стол до 60 градусов греется так же вполне быстро для его габаритов, 5 минут и можно печатать. Но если захочется печатать АБС, придется либо мазать стол и не поднимать температуру выше 85 градусов как рекомендует производитель, либо ждать по 20 минут. Это много для мелких моделей, но оправдано для крупных, ради печати которых подобных монстров и покупают. Останется найти термобокс такого размера и будет вообще хорошо. Я натыкался на видео, в котором использовали большую складную коробку типа софтбокса, но не смог найти его повторно, т.к. оно посвящалось софту и эта часть была бонусной.

Автоматическая калибровка по 120+ точкам гарантирует идеальный первый слой несмотря на кривизну стола, но и первоначальная ручная калибровка с бумажкой важна, т.к. датчик уровня у этой модели индукционный и нулевую точку ему нужно указать вручную, иначе сопло может просто не достать до поверхности стола. После первой настройки больше на лазил в это меню и за время тестирования проблем не возникало.

Подсветка рамы и сопла приятное дополнение, активируются отдельно друг от друга и будут полезны для мониторинга с помощью камеры. Как выяснилось, можно подключить любую модель в разъем USB и активировать парой строк в терминале.

Печатает из коробки неплохо, главное не бояться нормально подтягивать ремни, ну и я еще фторопластовую трубку между датчиком филамента и головой протянул, чтобы её меньше дёргало во время быстрых перемещений. После данных манипуляций стало намного лучше. По стоку в куре максимальная скорость печати ограничена 200мм/с, в оркаслайсер 160мм/с и принтер нормально на них печатает качественным филаментом.

Ну а главное, на него полно расходников, всегда можно докупить хоть и нестандартные, но дешевые сопла.

Купона нет, т.к. в данный момент началась майская распродажа и цена максимально снижена, еще и курс доллара держится на уровне 84 рублей.

Как всегда, приветствуется конструктивная критика в комментариях. Всем добра =)

| +51 |

2239

103

|

| +45 |

2261

41

|

Собирать для этого какой-нибудь ворон вообще нет желания.

Думаю в течении пары лет на рынке уже будет полно вариантов с полем печати пол метра по всем осям или даже больше. Те же Creality уже презентовали свой K2 который будет иметь 350мм по всем осям поля печати, и к тому же у него будет доступна поддержка Creality Filament System (CFS) (аналог AMS у бамбуков). Уже коплю денюжку на него.

А вот дрыгостолы это увы, прошлый век. Потому что данная кинематика накладывает свои ограничения. Я раньше был уверен что в дрыгах нет ничего плохого, пока не приобрел CoreXY. Потом понял насколько же я ошибался.

А те, у кого они есть — как правило, подобные вещи считают игрушками.

У меня уже 4+ года какой-то большой принтер на Core-XY, но в итоге он стоит и пылится в дальнем углу. Места занимает дофига + оказался с косяками нагрева стола и печатать было сложно (детали отличали при печати). Но основная проблема была в размере.

В итоге тот принтер так и стоит, ждёт своего часа (механика там отличная, но контроллер уже есть смысл менять на более современный), а я себе заказал мелкий (пока ещё едет).

В итоге принял решение, что пора перебираться в мастерскую. Нашел в 100 метрах от дома помещение, с копеечной арендой. И всё, проблем с шумом и местом нет.

Но надо понимать, что крупная дрыга — это медленная дрыга. Стол тяжелый и от этого никуда не денешься. А вот мелкие дрыги — очень шустрые принтеры и намного удобнее коры, если размеров стола хватает.

Так что я бы сказал, что кора — это для крупных принтеров или для необходимости печатать в закрытой камере. По скорости у нее никаких существенных преимуществ перед мелкой дрыгой нет, никаких других, кроме закрытой камеры, в общем, тоже. Так что дрыга — это никакой не прошлый век, это все еще самый лучший выбор в огромном множестве случаев. У меня, во всяком случае, большинство печатных работ требуют скорее дрыги и эффективнее выполняются на ней.

Но чем выше скорость, тем сложнее печатать высокие детали с небольшой площадью контакта и флексом )

Высокая печать флексом да, несколько удобнее на коре. Хотя там основные проблемы вовсе не от движения детали вместе со столом.

Все проблемы от движения, просто с какой стороны посмотреть. У меня втулка даже с относительно толстыми стенками в какой-то момент резонанс помню на дрыге ловила, вертикально рукоять отвертки из ПЛА не смог нормально распечатать даже с каймой, пришлось скорости душить. Core XY модель распечатала эту же рукоять без дополнительной фиксации.

Это совсем не от кинематики зависит. Это — либо подтекание пластика, образующее капли, за которые цепляется головка, либо задирание напечатанных ранее слоев из-за недостатка обдува, либо переэкструзия. В любом случае, головка за это цепляется и отрывает модель.

Если же уменьшить скорость, во-первых, падает энергия перемещения, во-вторых, головка успевает нагреть пластик, за который цепляется и тот гнется, а модель не отрывается.

Удаление аппендикса — одна из самых простейших операций в медицине. Некоторые её даже сами себе делали. Ничего сложного в ней нет.

Нужно всего лишь быть в теме.

Сейчас тратится от силы 10 минут на вдумчивое подключение и первую калибровку, затем в слайсере по готовым профилям закидываются модели и печатаются на PEI пластине с идеальным первым слоем. Так что да, абсолютно ничего такого, с чем бы не справился человек с руками )

Но думаю, через пяток лет появятся яблофоны в мире 3дпечати и эта сфера пойдет в массы

Говорю это как владелец двух 3д-принтеров.

Честно говоря, необходимость решать множество разных вопросов печати напрочь отвращает от желания печатать.

Думал, что К1С будет беспроблемнее FBG5, однако хрен там…

ещё не могу найти PEI лист с площадкой для очистки сопла… Нет в продаже керам. нагревателей.

и конечно просто вымораживает необходимость в многочисленных настройках и калибровках в слайсерах.

Хочется простой печати как в обычных 2д-принтерах Эпсон\Кэнон.

Он из коробки отлично печатает, в орке на генерик профиле тоже вполне неплохое качество получается, разве что с некрасовским петгом пришлось повозиться, но я его окончательно так и не победил, так что просто буду обходить его стороной )

У нептуна из-за тяжелого стола ограничений больше, но тут приходится выбирать между размером и максимальным качеством )

греть сопло выше 280 нафик не надо рядовому пользователю

применять всякие хитрые сопла тоже

почти наверняка рядовому пользователю хватит печатать из распростаненных простых материалов, не требующих больших знаний/умений.

тачки выбирают по цвету и рюшечкам, не все, но большинство.

соркин вещает для увлеченных технарей — энтузиастов, но никак не для домохозяев. спасибо ему за это.

для домохозяем вещает больше дед мазай с цифровой фабрики, и ему тоже спасибо

не покупать же третий принтер.

( + к тому же хотелось закрытый принтер, чтобы внутри пыль не копил и коты не пытались в него залезть. ФФА5 открытый же, емнип.)

как уже писали, давить пластик с наполнителем через 0.4мм — это прямой путь к засорам. поэтому каленого сопла на 0.4мм и нет и это правильно. времена когда после покупи принтеров их надо было пилить пологода и подкручивать наконец-то прошли.

пы.сы я помню в 2013 все брали китайские смартфоны и пилили стругали поршивки, чтоб эти поделия хоть как-то работали. тогда, на муське любое замечание из цикла — а может добавить $100 и купить гнусмас без всех этих поблем? и ты разу отхватывал 100500 минусов. на дворе 2024 и народ наконец-то поумнел и перестал брать откровенный шлак. К чему я это все? Владельцы принтеров сейчас напоминают мне вот тех любителей адроидов из 2013. Ну ничего и вас преревоспитаем.

Работающий без доработки, из кробки 3D принтер — это норма!!!

Это всё теория. Жаль, что я этого не знал, когда 32 куба давил комплектным 0.4мм соплом ))

Производители композитного филамента не рекомендуют использовать сопла диаметром менее 0.6мм. Всё что меньше это для любителей устранять засоры и ковыряться в настройках принтера. Хотя желающим «приложить руки» после покупки принтера, такой мазохизм наверное придется по душе )

Я уже писал выше, что можно напечатать переходник под бамбуковский хотенд, это почти бесплатно решит и многие другие недостатки, указанные в тексте рекомендации )

В итоге фф плохой и вместо него рекомендуют К1, который после покупки нужно прилично так перебрать, после чего прошить. Вообще непредвзято ))

поэтому при выборе исходил из советов авторитетов (для меня) в 3д-печати.

Ну и я не говорю, что креалити плохой выбор, но он для тех, кто хочет и, главное, любит ковыряться с железками и софтом. Я этим переболел много лет назад и сейчас хочется просто пользоваться инструментом, не думая чего бы там еще накрутить )

Что касается перепрошивки — всего лишь нужна одна прошивка, предоставляющая доступ root. После этого накатывается флюид и остальные настройки идут через него. То есть, объективно, К1 — вполне нормальный современный принтер, и то, что его рекомендует Соркин — нормально.

У меня скорее вопрос, почему он против А5М, но я последних стримов не смотрел, может быть он уже поменял свое мнение (так же как с бамбуком было).

Ну или прошку до 40 опустить

угольный фильтр (у меня к1с) вообще не ставил.

наверняка со временем у 5м тоже косяки проявятся, ведь он выпущен только-только, а к1 года 2 уже наверное.

Так одно дело когда они со временем вылазят, а другое когда из коробки )

Но повторюсь, я не против повозиться в механике в свободное время, опыт есть со времен прюш, когда это было обязательным. Но мы же обсуждали какая модель будет беспроблемнее для человека, который никогда не занимался доработками и не очень хочет начинать. К1 был оптимальной моделью, т.к. за относительно небольшие деньги можно было получить аппарат, который хорошо работает если довести его до ума малой кровью, но потом появились ФФ, которые на старте оставили довольно мало косяков и не стали задирать цену. Вроде как летом планируют выпустить несколько новых моделей и думаю многие будут следить за анонсами )

Первый результат на али по запросу «k1c pei». Или я вас не так понял?

Продается хотэнд в сборе. Или хотелось бы дешевле?

Это тоже в любом принтере так.

Она практически такой уже и стала. Кроме подстройки стола, остальные калибровки же вы не руками делаете. Он печатает, вы смотрите, где лучше. А если печатать всегда одним и тем же пластиком (аналогия 2д-печати), то и калибровки нужно делать один раз, а дальше просто отправлять на печать.

Ну, то, что вы описали проблемами и не является)

Хотелось бы отдельно.

3dtoday.ru/questions

Это я сужу по сообществам всяким, там порой такие вопросы: «смотрите, что за дефект»

И куча ответов «ид калибруй, настраивай, подкручивай», но часто кто-то добрый возьмёт да и подскажет, «поставь откат такой-то...»

А в ответ «а это где»… И такие люди, ни в чем не разбирающиеся и не желающие разбираться, тем не менее печатают, и это нормально. У меня жена тоже не хотела понимать, что такое сцепление и как оно работает, я бесился. Теперь у нас автомат) все развивается, мозги и прежде не то, чтобы всем нужны были, а чем дальше — тем меньше.

Просто если у вас есть мозги — получайте удовольствие)

В яблопринтере должен быть свой слайсер, где пользователь выбирает материал, и 3 параметра: напечатать быстро, напечатать прочно, напечатать качественно. Все

Всё уже для вас сделано, осталось только купить.

раньше все пыжились с ЛУТ-ом, фоторезистом и прочими аналогами (для чего-то современного и нетривиального эти технологии изначально неподходили).

а теперь все просто за 2 клика заказывается на одном из многочисленных заводиков в китае.

ничего личного, просто разделение труда.

ЛУТ тоже никуда не уйдет. Заказать в Китае стоит не совсем копейки. Да и времени уходит весьма немало. Поэтому, когда надо здесь и сейчас, принтером и ламинатором я в течении полдня сделаю.

Сделал заказ плат на PCBWAVE, так они проект перепутали, прислали мне чужие платы. Ждал недели три, теперь все по-новой.

Большинство устройств не стоят того, чтобы ждать платы по три недели. Вот когда уже надо сделать небольшую партию, тогда да. Ну или просто хочется, чтобы выглядело красиво, с паяльной маской и шелкографией.

весьма труднопрактически невозможно сделать нормальную двухстороннюю плату (с переходными отверстиями и металлизацией). Вот этого и не хватает, т.к. возможности односторонней платы достаточно ограничены.Очень дорого фрезеровать получается, очень неудобно, очень много геммороя. Очень.

Наверное, если использовать оборудование не за сотни тысяч рублей, а за сотни тысяч баксов, что-то изменится. Но сомневаюсь.

Но на небольших скоростях он даже что-то печатал, он даже планировал редуктор для оси У сделать и пересчитать перемещения в прошивке, т.к. стоковый движок просто не мог стол остановить на резких перемещениях. Да и ремни фиговые тогда были, тянулись быстро, а при перетяжке выгибало длинные валы )

Но для времён 8 анетов эта затея казалась не такой уж дикой ))

Ну и в попугаях видна разница в метре и двух.

Если речь про 0.4 мм, то на 200 мм/с при слое 0.2 мм мы уже будем расходовать 16 мм³/с. А если увеличим ширину линии до 0.5 мм для увеличения прочности модели, то получим 20 мм³/с.

В орке рекомендуемая скорость 160мм/с, на ней и печатаю, чтобы движок стола не насиловать, максимум 200 выжимал на бенчах, больше даже не пытался, т.к. для дрыги с такой массой это явно перебор )

Бывает так, что шаговик тянет по моменту, но момент инерции ротора слишком маленький. И тогда два пути: ставить редуктор или брать мотор большего размера.

В любом случае, зная резонанс системы, можно строить управление двигателем таким образом, чтобы до частот резонанса не доходить. Тогда никаких недо-перелетов не будет, и позиционирование будет точным. Не забывайте, у нас здесь ведь не простое указание координаты перемещения, а управление с заданным ускорением — в этом случае происходит «плавный старт» и такая же плавная остановка.

Вы про рябь? Так она от механического резонанса головки (про который мы тут говорим) не зависит. Судя по всему, природа ряби — зубчатные ремни и их сопряжение с зубчатыми роликами, поэтому рябь зависит от скорости. При этом, рябь в той или иной степени есть везде, задача владельца принтера — настроить его так, чтобы минимизировать её на используемом диапазоне скоростей. Для этого, например, в К1 шкивы меняют.

Да и можно же калибровку запустить командой клиппера, а потом файлы результата обработать.

Конечно. Поэтому и рабочие ускорения/скорости тут будут ниже, или нужен двигатель с более высоким моментом.

Но мы-то изначально про «насилие» над двигателем говорили. А основное насилие над шаговым двигателем — это его нагрев. Всё остальное не наносит ему какого-либо вреда, вы можете ротор хоть пассатижами остановить, двигатель от этого никак не пострадает.

* Armbian / Ubuntu Jammy 22.04.x for native building or any Docker capable Linux for containerised

* Windows 10/11 with WSL2 subsystem running Ubuntu Jammy 22.04.x

Клиппермод ставится так: скидываешь файлы на флешку, вставляешь её в принтер, включаешь его и ждешь 5 минут. И то многие спрашивают «а как?» ))

Но я всё же остановился на skadis панелях, выглядят они аккуратнее, пластика уходит примерно столько же, а различного рода навесов и способов крепления больше )

Так что при принудительном нагреве так же рекомендую ставить 140 градусов, либо вовсе не прогревать сопло перед печатью, оно и так довольно быстро до рабочей догоняется в отличии от стола.