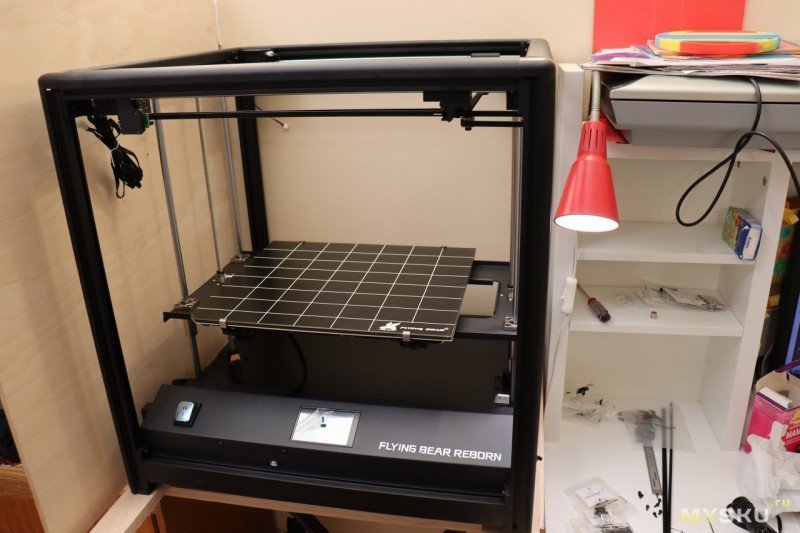

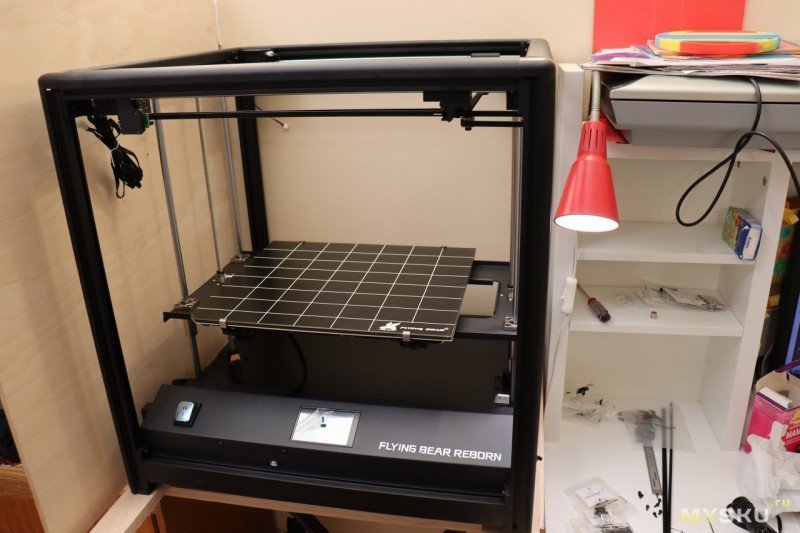

3D-принтер FLYING BEAR Reborn. Возрождение медведя. Больше! Лучше?

- Цена: 37500 рублей, или около того.

- Перейти в магазин

Летающий мишка снова с нами! После «призрака» состоялось «возрождение». Он стал крупнее и умнее. Смотрим, стоило ли ему возвращаться к нам из мира теней. Около сотни фото, осциллограммы, взгляд через тепловизор и микроскоп, видео – все под катом.

Да, я знаю, что существует множество обзоров принтеров Flying Bear, я читал некоторые и понимаю, что кто-то уже утомился их читать.

Нет, я не буду хвалить принтер только потому, что считаю себя чем-то обязанным производителю и магазину. Этот принтер мне уже прислали, а еще один вряд ли пришлют, и мне нет смысла в 98-м своем обзоре писать чепуху, чтоб избежать неловкости с китайцами. Как все есть — так и пишу. Не верите — не читайте, дело добровольное.

До сих пор у меня был принтер Anycubic Mega S. Я более-менее разобрался в его работе, устранил наиболее значимые недостатки и в принципе он меня устраивал. Так что сильного «уау-эффекта» от нового принтера я не ждал. Принцип печати у этих принтеров одинаковый, а технической точки зрения изменения во Flying Bear Reborn скорее количественны, чем качественны.

Но и рабочее пространство у принтера соответствующее. К примеру, можно распечатать пляжные тапочки. Или корпус для мотора от стиральной машины. На старом моем принтере такое было невозможно.

Еще важная особенность — кинематика coreXY.

Она минимизирует массу подвижных деталей, перекашивающие моменты и вибрации. Можно сказать, что это венец кинематической мысли. И он тут есть.

Ну и каркас принтера. В нашем случае это параллелепипед из мощных алюминиевых профилей.

Эти три пункта — основа. Все остальное относительно легко прокачать до нужного уровня качества и цены.

Директ хорош сразу по двум причинам. Во-первых, он позволяет печатать мягкими филаментами. Во-вторых, он позволяет резко сократить ретракты (втягивание филамента обратно, чтобы быстро и гарантированно прекратить течь из сопла), что в свою очередь позволяет поставить более продвинутые сопла с узким горлом и, как следствие, эффективным термобарьером. Что в итоге, позитивно сказывается на качестве печати.

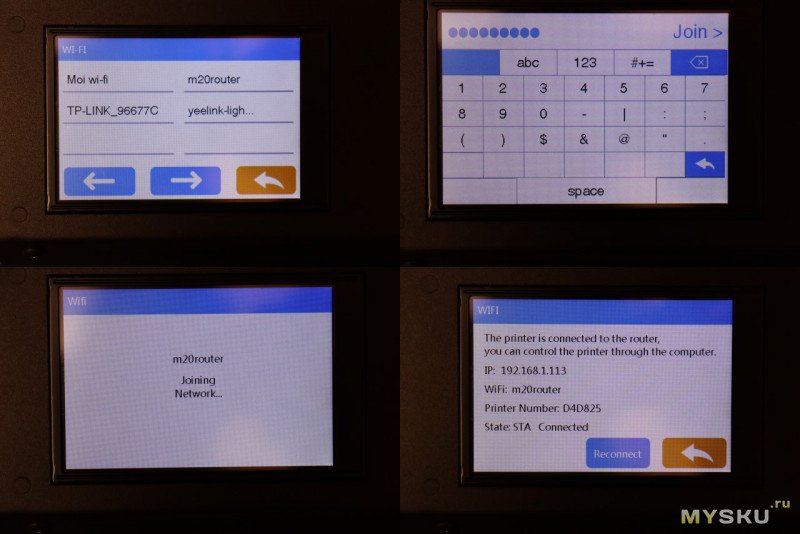

Еще один позитивный момент — wifi модуль. Заявлена возможность печатать по вайфаю. Не критично, но приятно, что можно больше не бегать к принтеру с карточкой.

Наконец, в принтере уже есть современные тихие драйвера шаговых двигателей.

Внушает. Вес почти 30 кг.

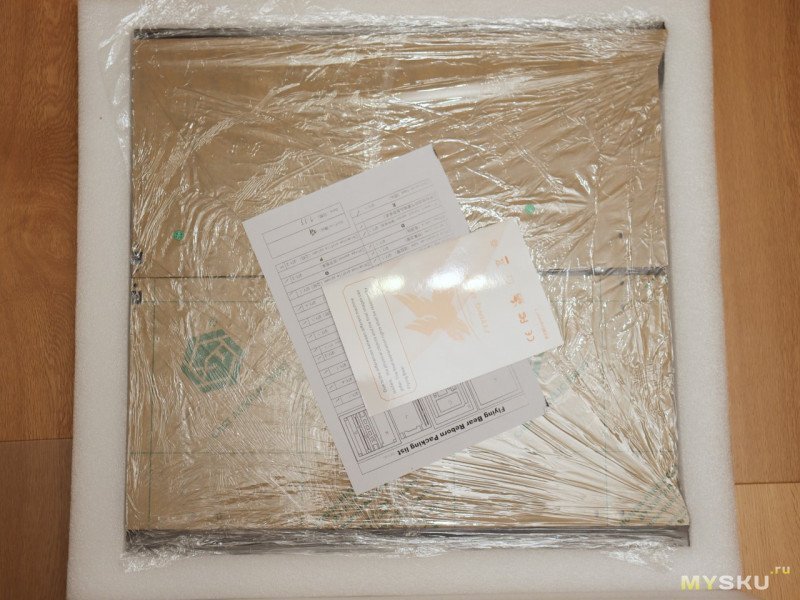

Коробка заполнена вспененным полиэтиленом в три этажа. Детали надежно зафиксированы, так что за сохранность можно не переживать.

На верхнем этаже дверцы и стенки, инструкция. Упаковочный лист, где от руки помечено напротив каждого пункта, что все в наличии.

Этажом ниже собранная рама с кареткой, там же хотэнд, инструмент, крепеж и запчасти.

Наконец, в глубине коробки печатный стол, стойки, валы и основание со всей электроникой.

Обратили на себя внимание таблички на деталях, вот такие:

Я не поленился, распознал и перевел, о чем тут говорится:

Аха, рабочий ОТК так отвечает за качество. Даже 24-часовые испытания проводятся! По-моему, на Бентли или Астон Мартинах так. Упаковочный лист тоже присутствует, от руки проставлены галочки по каждому пункту и внизу подпись.

На форумах о принтере я читал, что одно время производитель путал гайки М3 и М4, покупателю приходилось изыскивать свои. Видимо, там приняли меры — у меня гайки М4 оказались на месте. Все упаковано в аккуратные пакетики. Присутствуют шестигранные ключики для сборки. Правда, дурного качества.

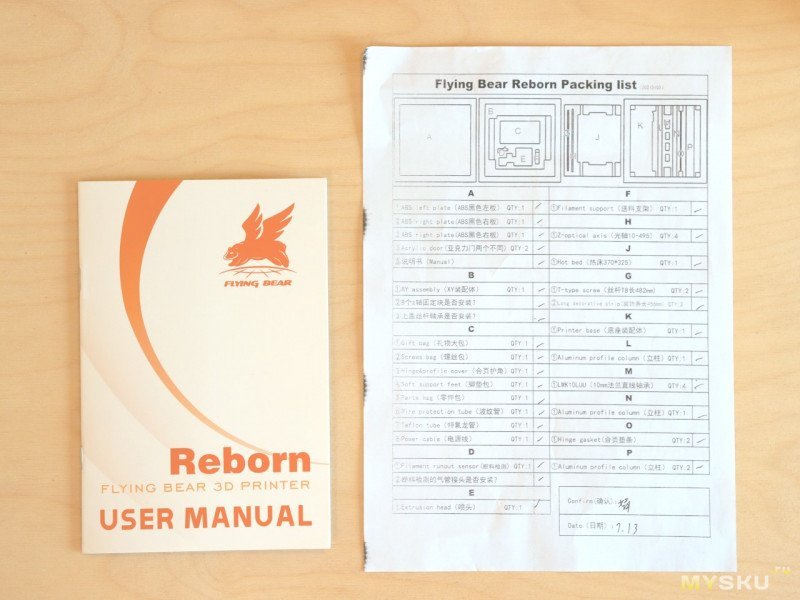

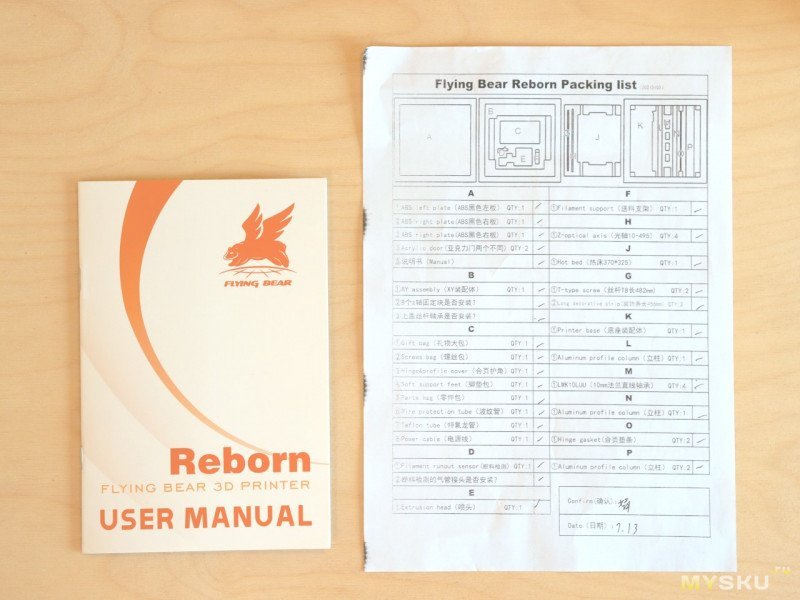

В прилагаемой книжечке в основном технические характеристики, комплектация и QR коды со ссылками на ютуб. Потому что инструкция для сборки предусмотрена в виде ролика на ютубе. Сериал из нескольких эпизодов в двух версиях — компьютерной анимации и живого человека, собирающего принтер.

Я особо не торопился и за два вечера осилил сборку. Попутно проверяя все, что уже собрано до меня.

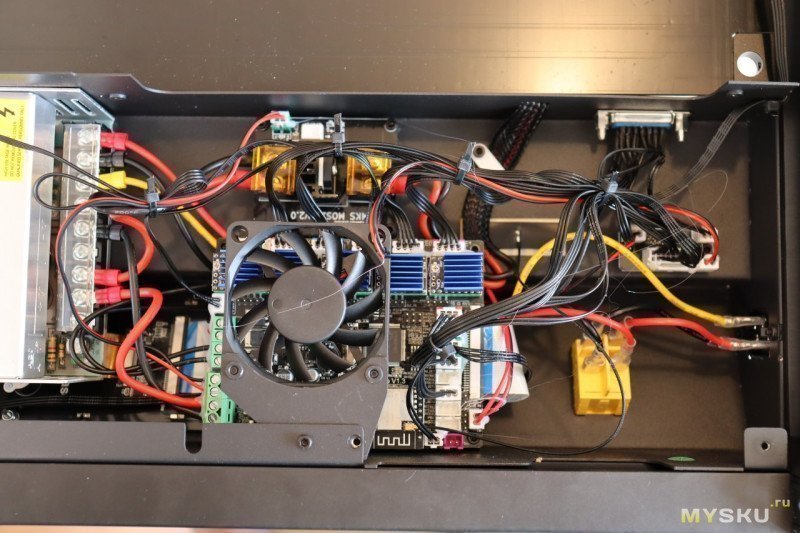

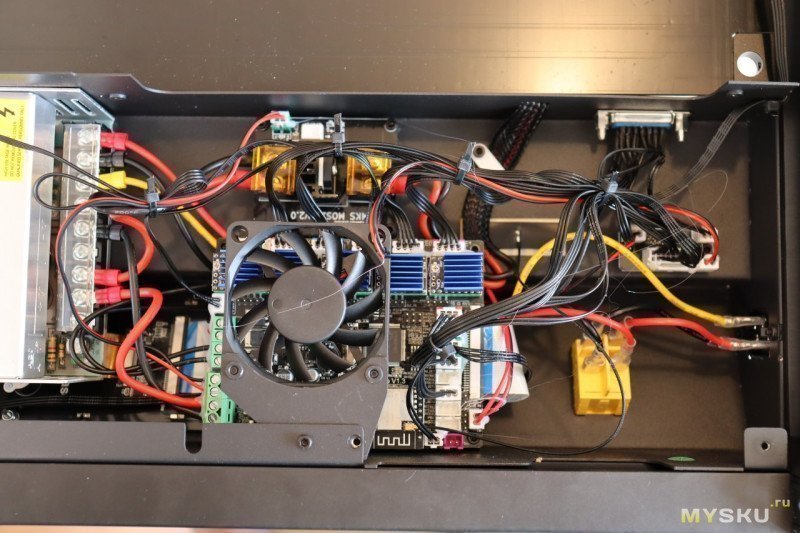

Сперва вскрыл основание и посмотрел что там внутри.

Основание:

Переворачиваем:

Открываем:

В корпусе полно свободного места. Вероятно, можно будет установить вентиляторы покрупнее и потише. Все разъемы залиты китайскими соплями, их тонкие нити висят повсюду, даже на вентиляторе. Который, скорее всего, не запускался ни разу.

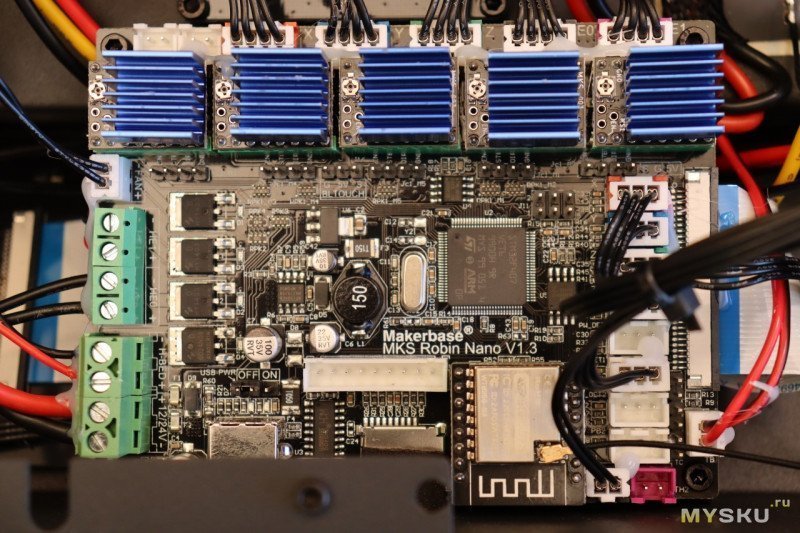

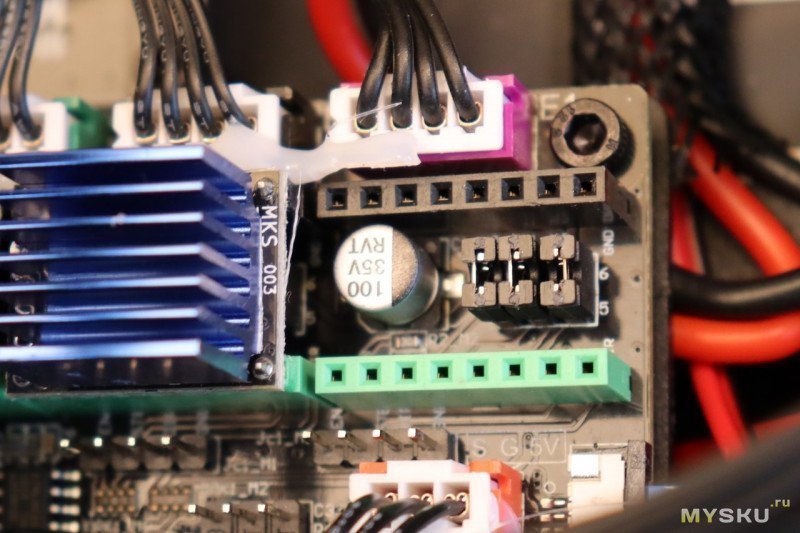

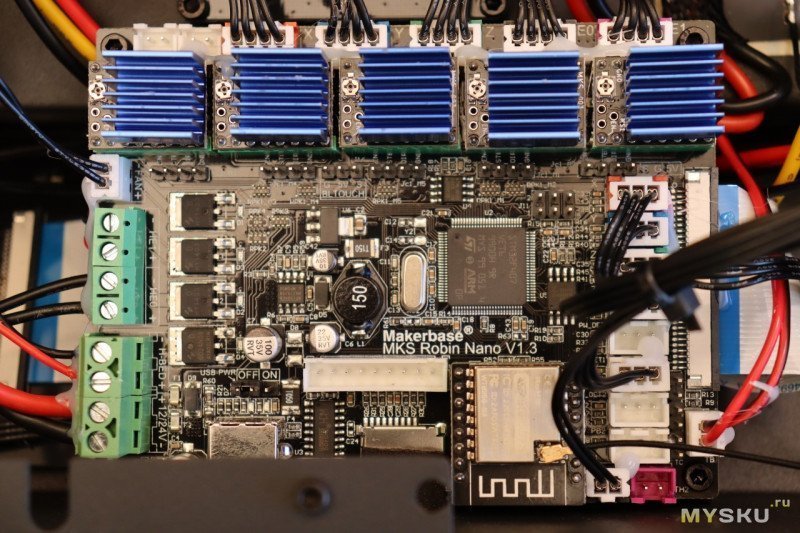

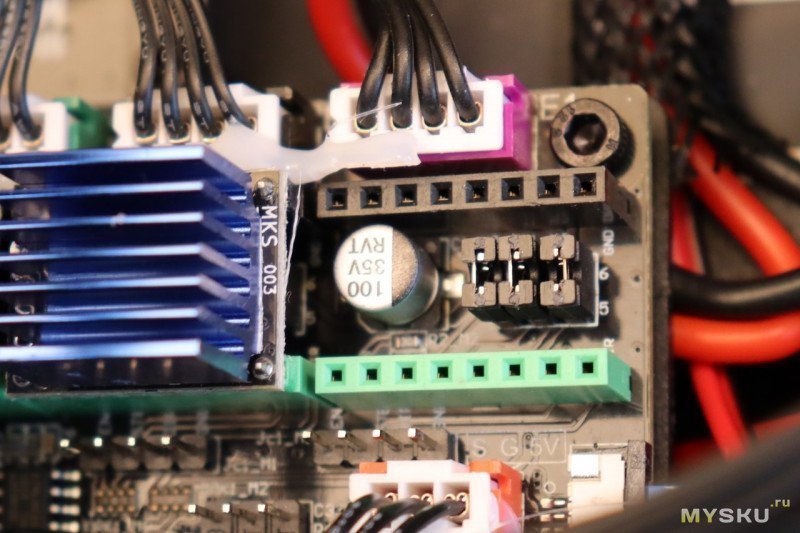

Блок питания на 500 Вт с вентилятором, плата контроллера с еще одним вентилятором, экран, мосфет на печатный стол, включатель и разъемы. Хорошая новость: драйвера двигателей установлены в колодки, а не распаяны на плате. Значит, их можно будет заменить при необходимости. Существуют три варианта материнской платы, но в последнее время высылают именно такую.

32-битный контроллер.

Моему старому принтеру хватало и восьми, но в таком принтере 8-битный выглядел бы несолидно. 32 – значит ограничений на производительность со стороны чипа не будет.

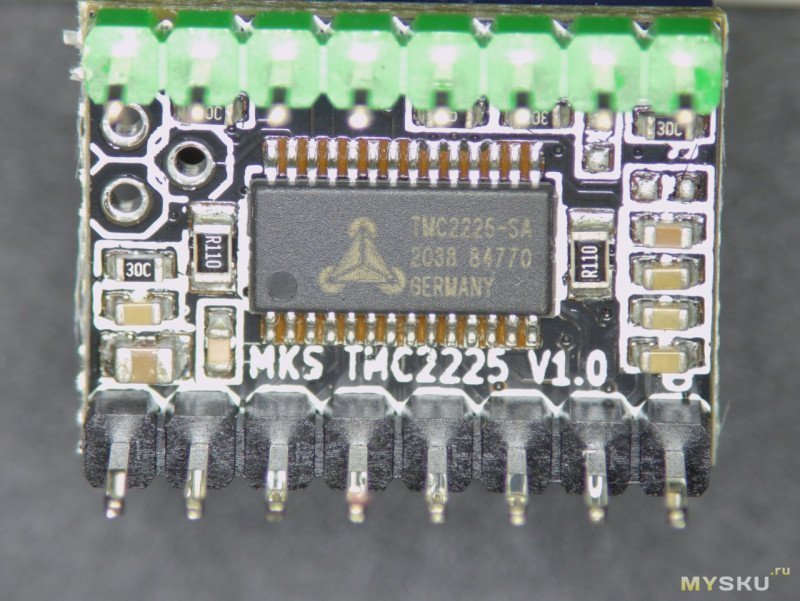

Вытащил драйвер:

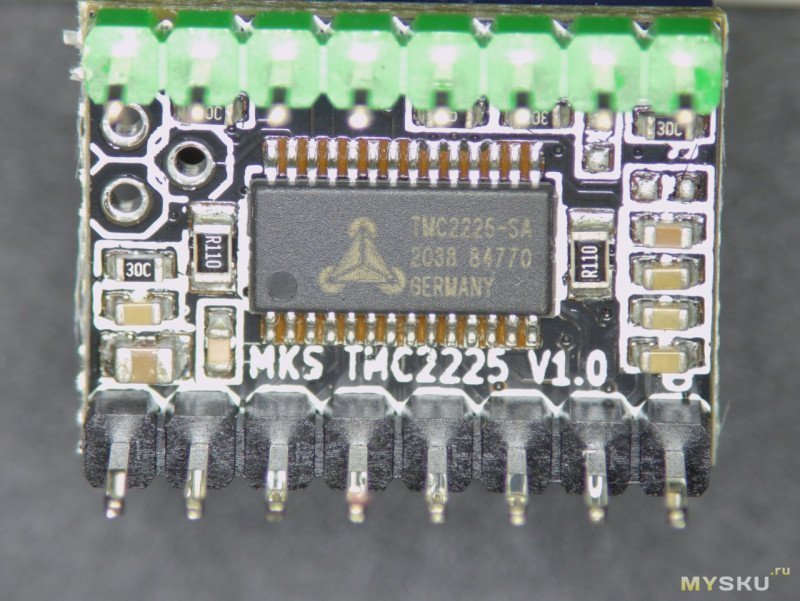

Сам драйвер TMC2225 v1.0

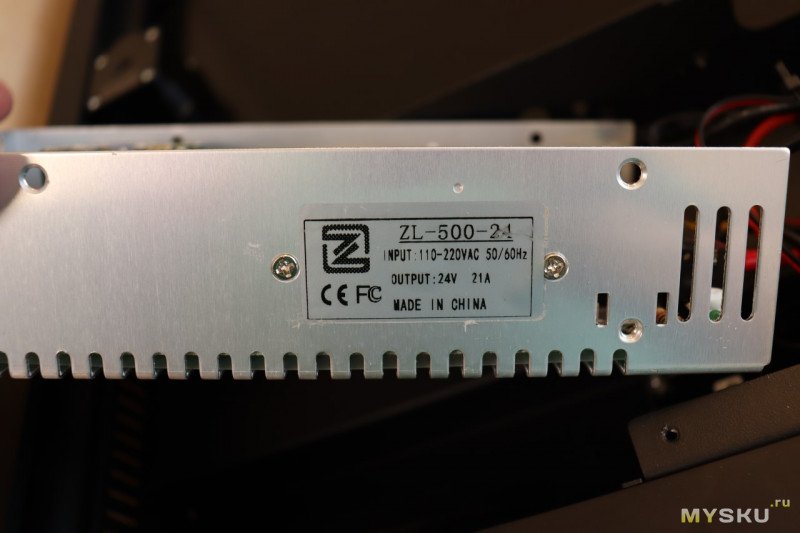

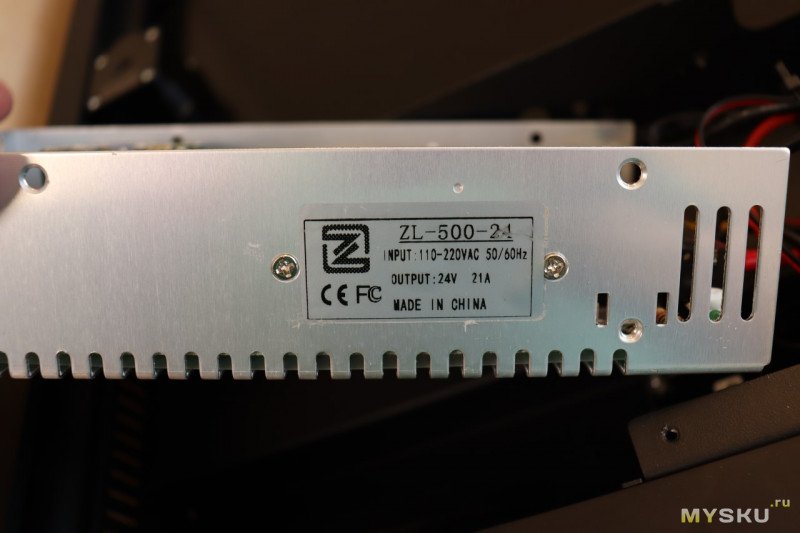

Блок питания собран аккуратно, хотя некоторую неуверенность внушает маркировка «ZL-500» снаружи на наклейке и «ZL PT-400» внутри на плате. Но может быть просто платы унифицированы.

Бортовое напряжение – 24 вольта. Это тоже прогрессивно: при такой мощности на 12 вольтах были бы слишком высокие токи и потери в проводах и контактах.

Сборку начинаем с установки вертикальных стоек. Это довольно увесистые профили, по полкило каждая стойка. Гайки М4 для их фиксации закладываются с торца.

Затем, на 4 установленные стойки сверху надевается рама с механикой.

На верхние торцы стоек предусмотрены пластиковые заглушки, на нижние — резиновые ножки.

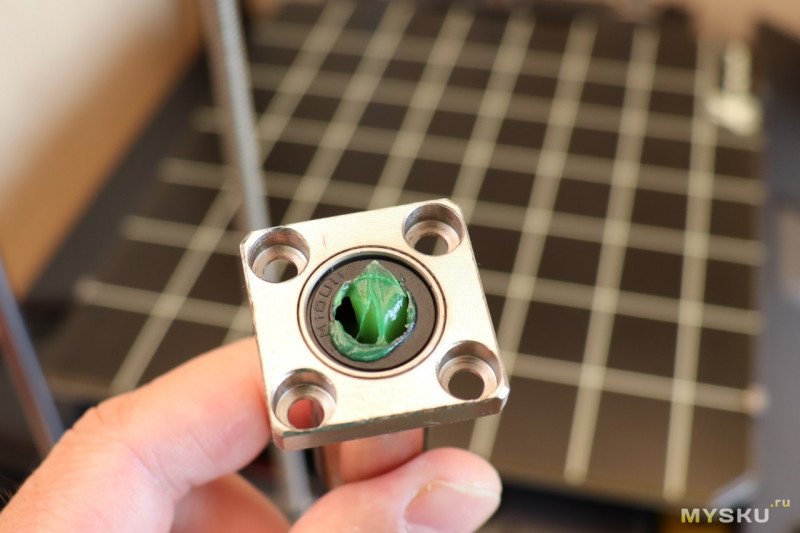

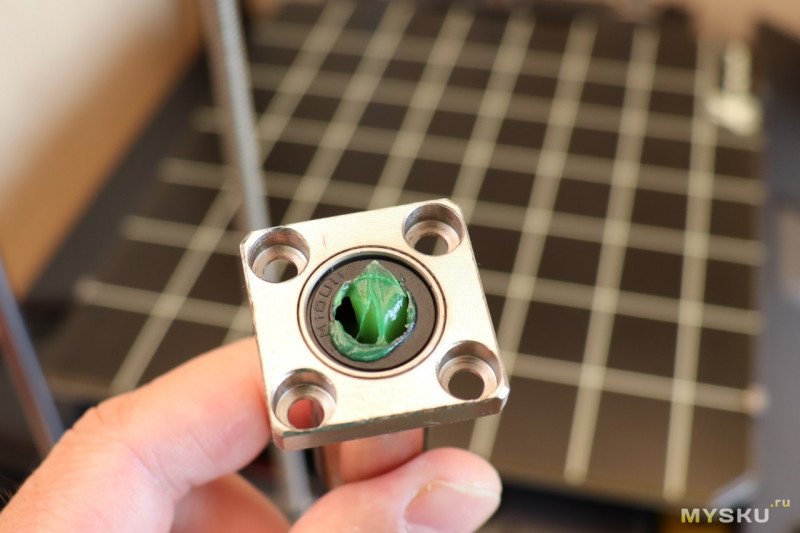

Далее переходим к раме стола. На нее устанавливается 4 линейных подшипника.

Для подъема стола используются две винтовые стойки, вращаемые шаговыми двигателями. По винтовой стойке работает подпружиненная гайка (пружины нужны для исключения люфтов). А от кренов стол спасают линейные подшипники, насаженные на десятимиллиметровые валы. Честно говоря, я бы предпочел хотя бы три винтовые стойки, пусть и с тремя валами. Еще Архимед знал, что плоскость задается тремя точками, а не двумя точками и четырьмя линейными подшипниками. Но может быть для трех моторов на ось Z не найти подходящей платы. Но, «маємо те, що маємо». Посмотрим, как оно будет работать.

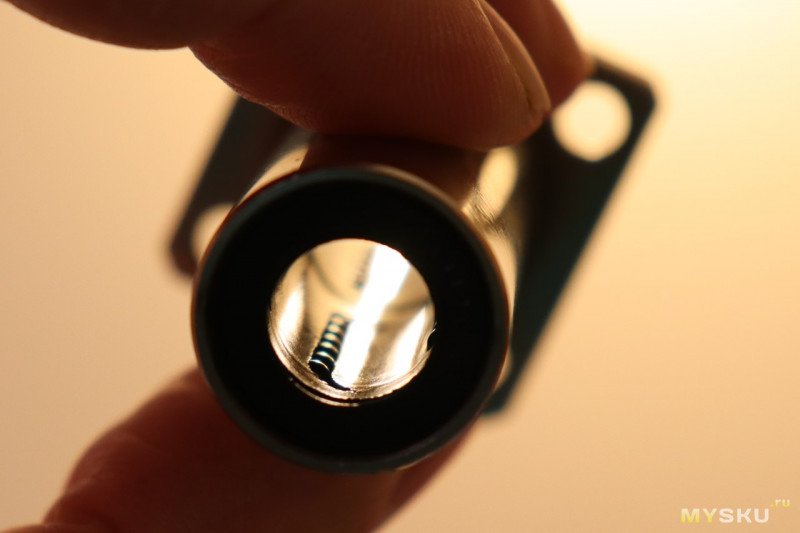

Насадил подшипники на валы — вроде все хорошо. Пока ехал принтер, я изучал обзоры и там кто-то жаловался, что эти самые подшипники заедали на первых принтерах. Погонял свои туда-сюда — нет, не заедают.

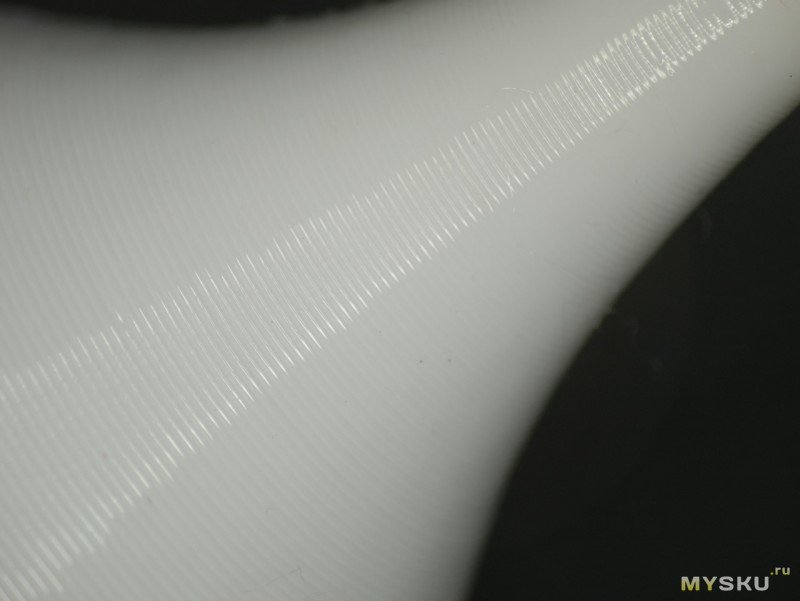

Проверил на кривизну. Приложил один к другому и посмотрел на просвет. Щель если и присутствует, то глазу практически не заметна. И снять не получилось.

Измеренный диаметр 9,98-9,99.

В общем, к валам претензий нет.

Собрал, и…

Скрип и скрежет.

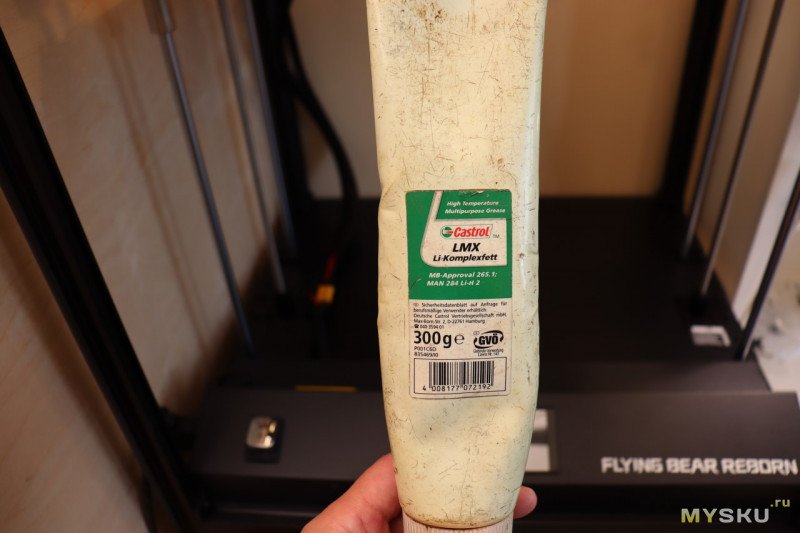

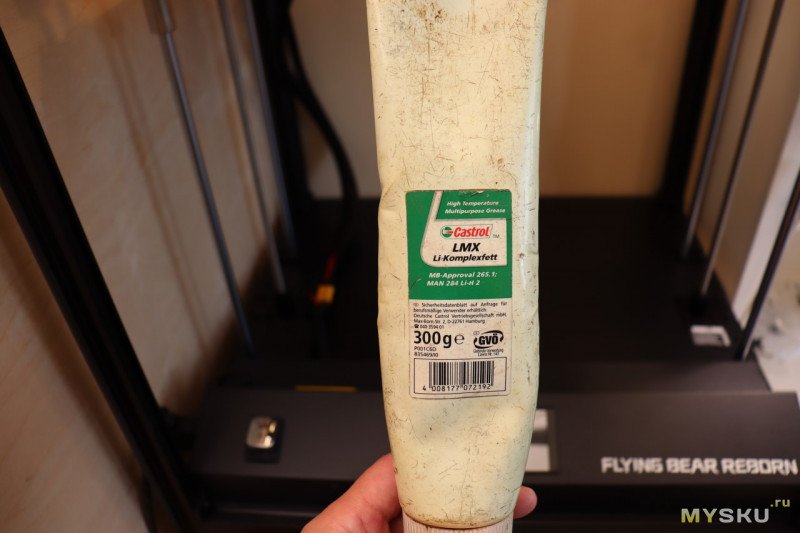

Для смазки годится литиевая смазка, главное чтобы она соответствовала стандарту NLGI-2. У меня оказалась Castrol LMX. Такая вот:

Набилось довольно много, видимо подшипники были почти сухими.

Нет, какая-то (видимо транспортировочная) смазка там была, во всяком случае валы после работы подшипников было в масле. Но дополнительная смазка пошла на пользу, шуршание стало тише, почти неслышно.

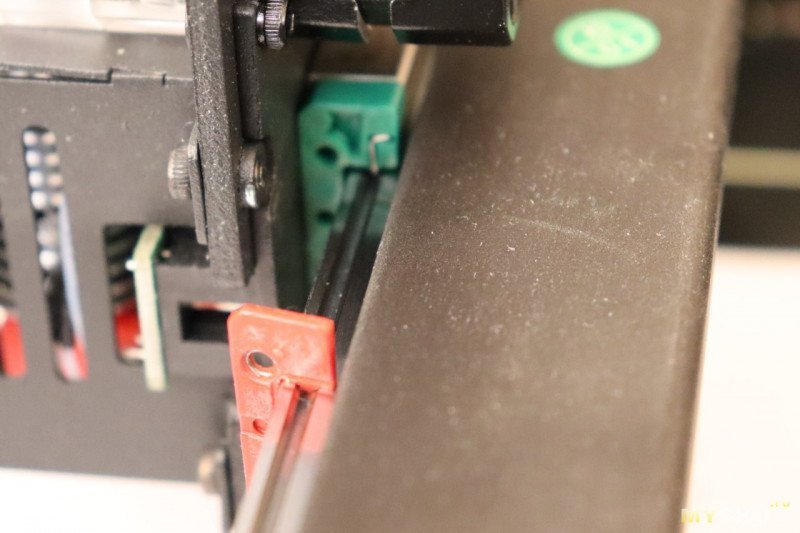

Аналогичную процедуру позже пришлось провести и с рельсовой направляющей.

Там требуется открутить два винта, снять боковой пыльник, намазать смазкой рельсы и подвигать туда-сюда каретку. Потом установить обратно пыльник, а лишнюю смазку с рельсов стереть.

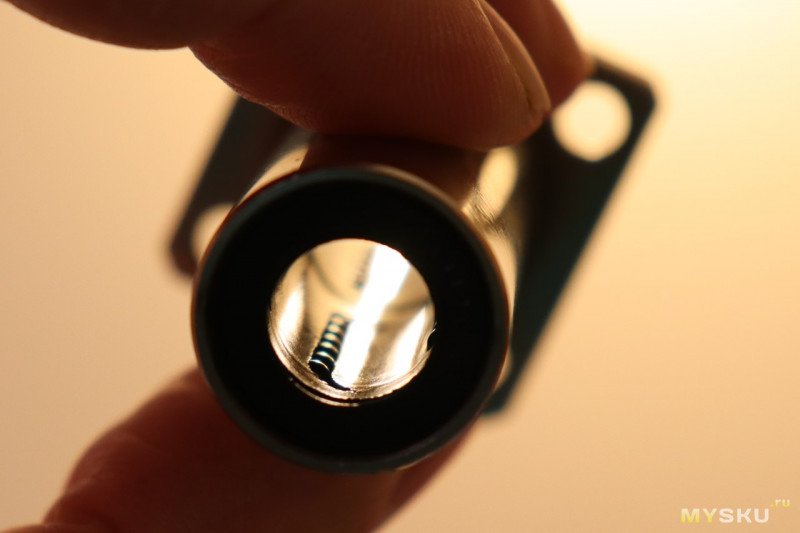

Надо не забыть смазать шарики и с нижней стороны. Для этого я воспользовался зеркалом.

Насчет смазки есть два мнения: кто-то считает, что смазывать рельсы нужно маслом. Кто-то — что консистентной смазкой. Из pdf на аналогичную направляющую я узнал, что правы и те и эти. При скоростях каретки до 1 м/с применять нужно масло. Ниже — смазку. У нас ниже. Мажем литиевой NLGI-2.

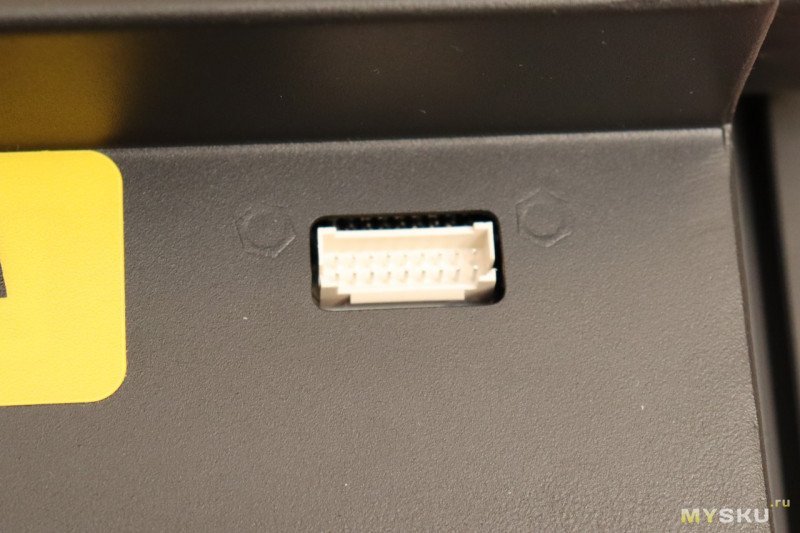

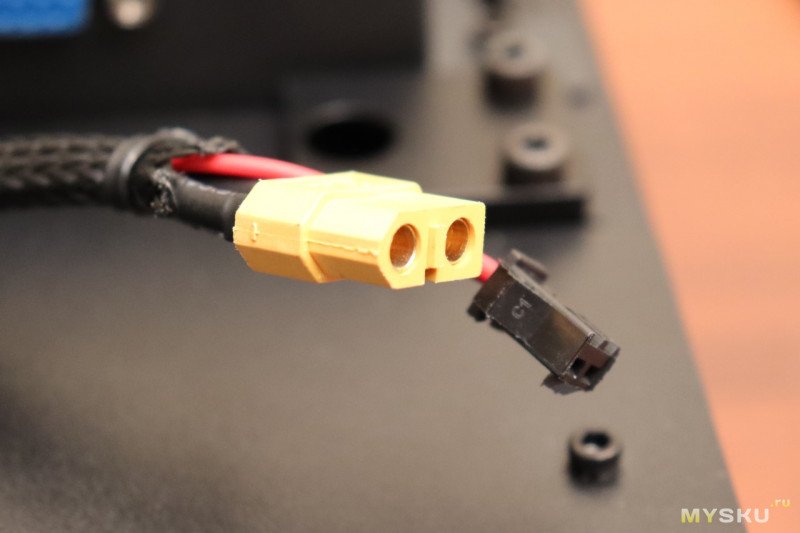

Все что нужно сделать — заправить провода в гофру, механизм установить на каретку, а разъемы соединить с подвалом. Гофра имеет продольный разрез, так что трудностей не возникает. Что до разъемов — то это очень хорошее решение, при необходимости все можно быстро собрать-разобрать.

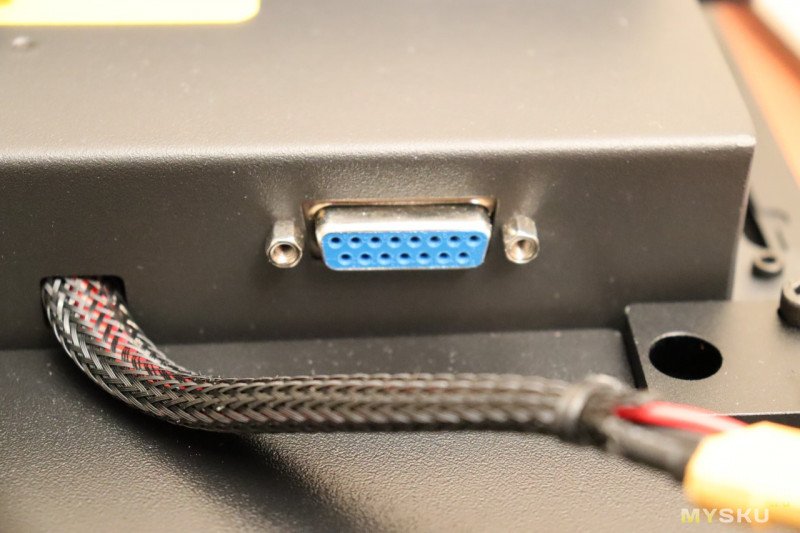

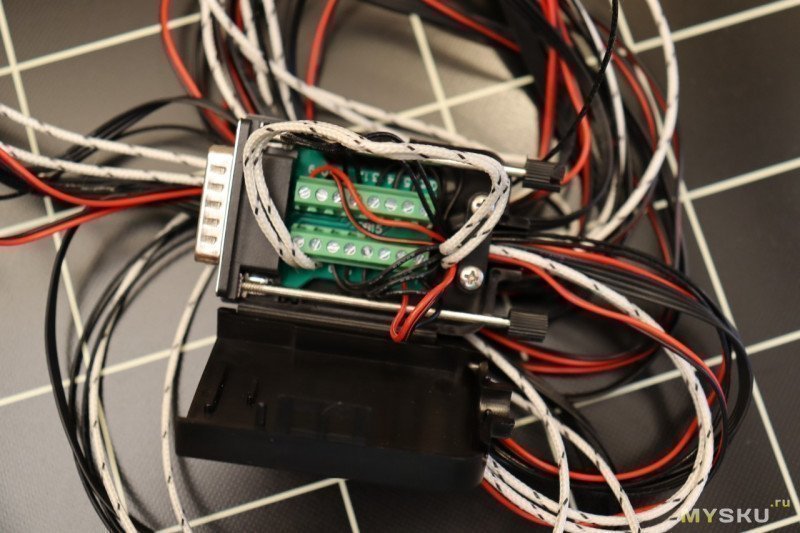

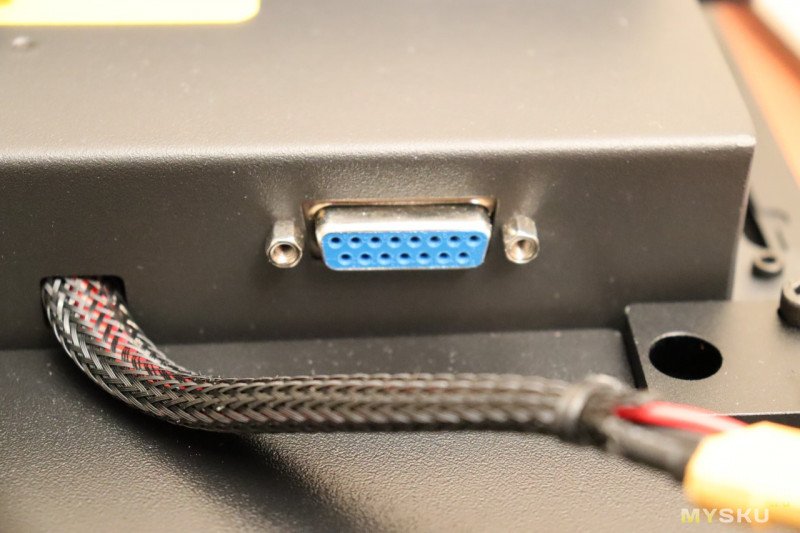

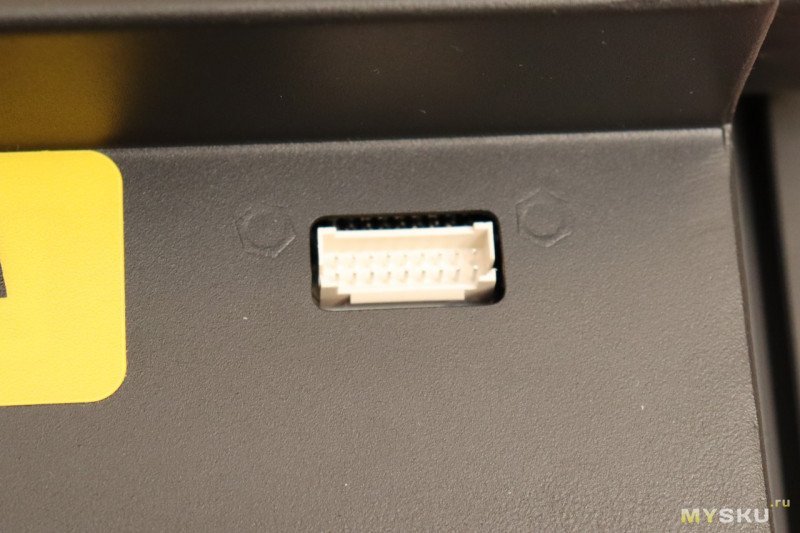

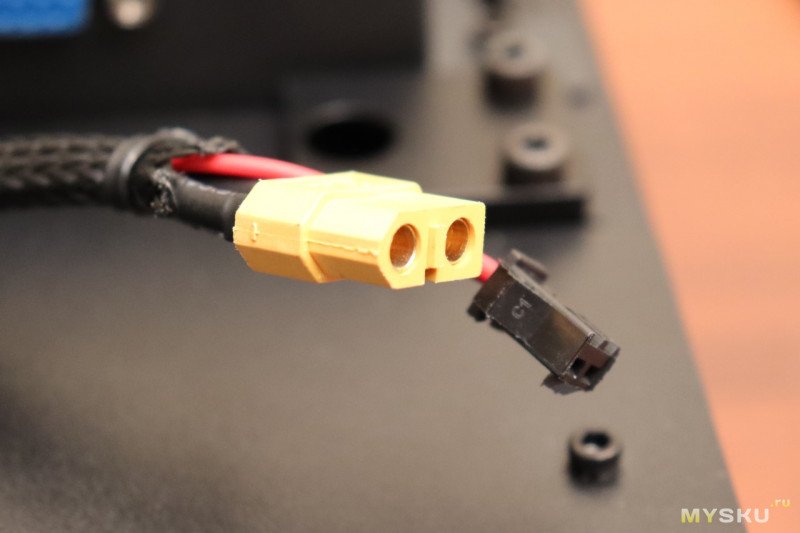

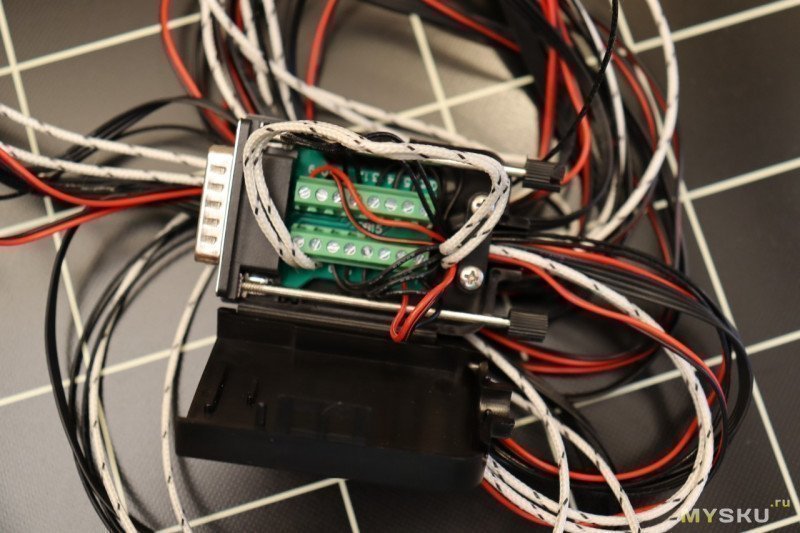

Разъемов 4: D-sub к каретке. XT-60 к грелке стола и еще два слаботочных: на датчик температуры стола и концевики на корпусе принтера.

Сперва было беспокойство по поводу максимального тока на хотенд, но почитал по спецификациям — у d-sub токи до 5А. При наших 24 вольтах это 120Вт — более чем достаточно. А вот что не понравилось — контакты заняты все. Можно было бы предусмотреть несколько пар незанятых, чтоб пользователь смог потом подключить по ним концевики юстировки стола, или подсветку, или даже лазерный модуль для выжигания или засветки фоторезиста. Но увы. Все контакты заняты. Это тем более обидно, потому что корпус разъема легко вскрывается и все провода на винтовых клеммах вполне доступны.

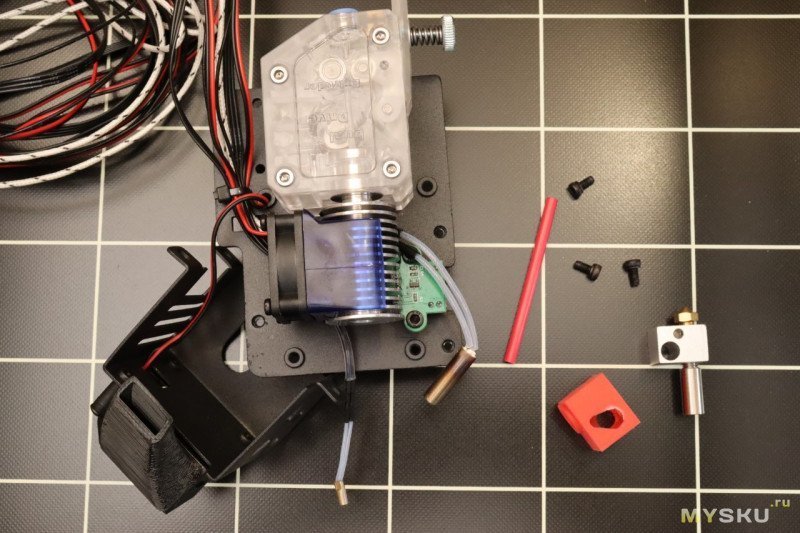

Вес печатного модуля (хотэнд, экструдер, электромотор, два вентилятора) — 377 г.

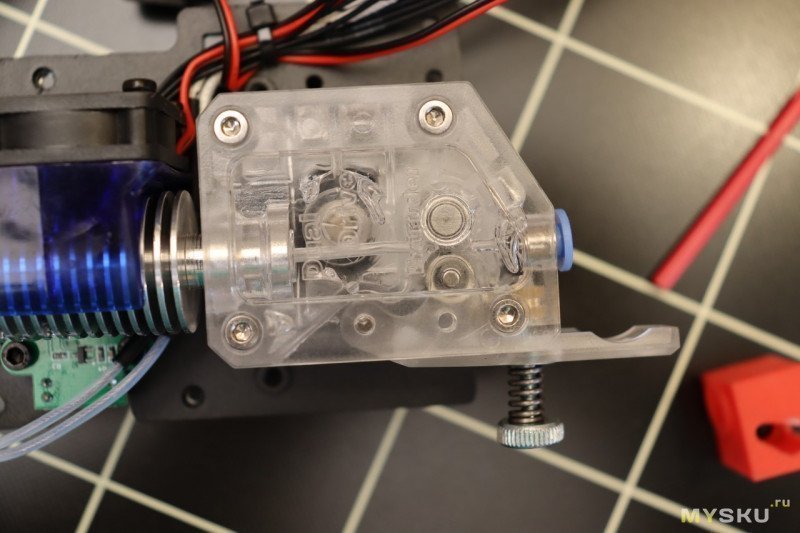

Мотор экструдера достаточно компактный, но ценители больших скоростей печати нашли на замену моторчик еще меньше.

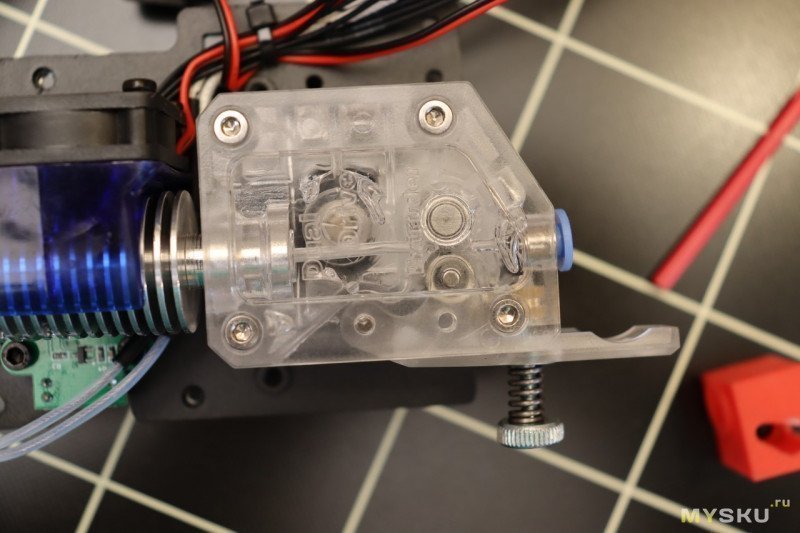

Сам экструдер редукторный, выполнен из прозрачного пластика. Пружина тугая. Когда отводишь рычаг, прямо страшно становится — кажется что пластик вот-вот лопнет. Но вроде держится. Даже при отвинченном винте и откинутом рычаге филамент вытаскивается с большим трудом, если заблокирован мотор.

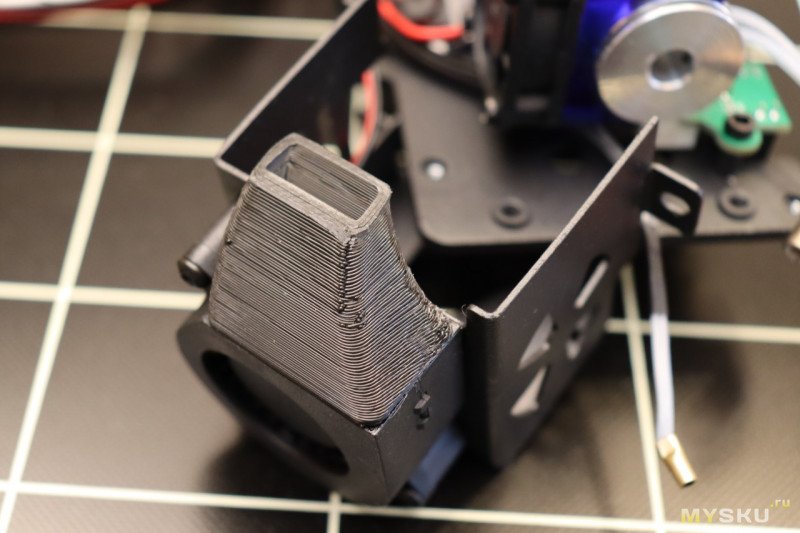

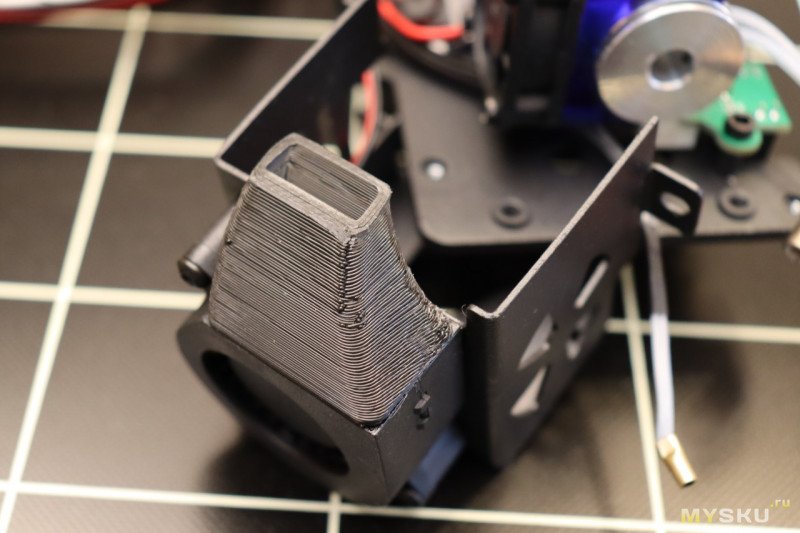

Обращает на себя внимание патрубок обдува печати. Он сам распечатан на принтере и приклеен к вентилятору. Не очень солидное решение, конечно.

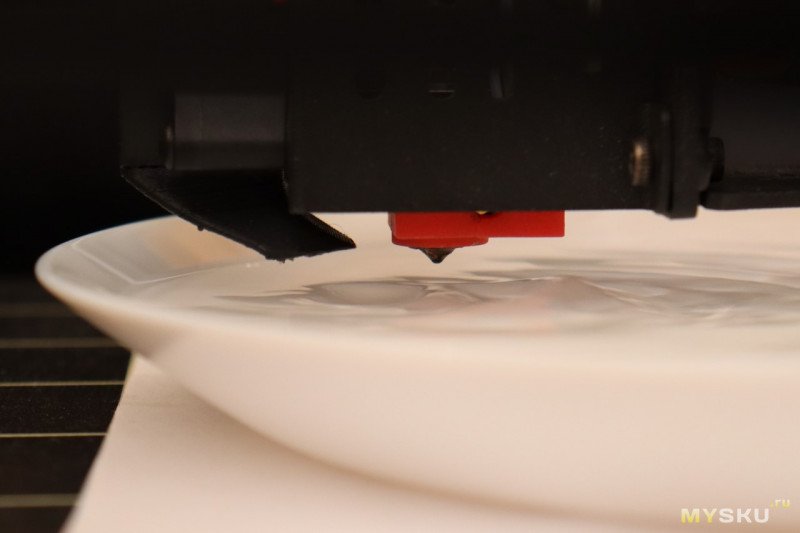

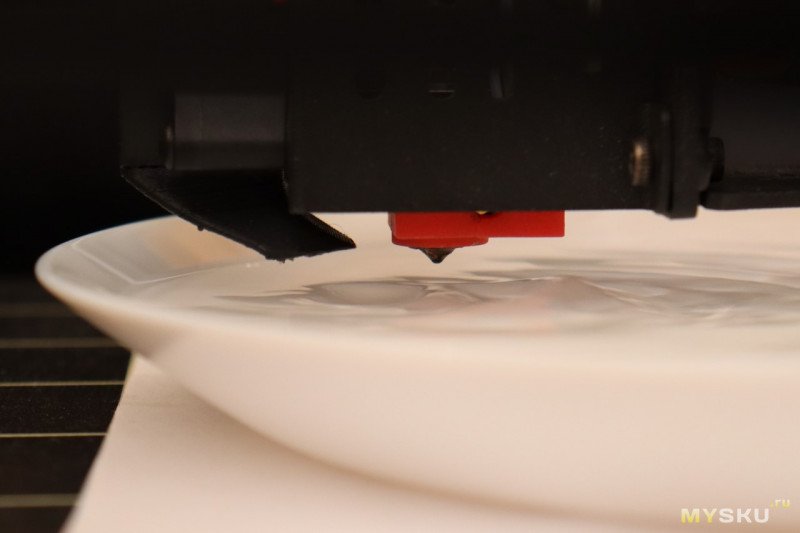

Но главное, что дует он не туда. Позже я поставил под него тарелку с водой, и вот что стало ясно:

В общем, обдув совершенно определенно требует доработки.

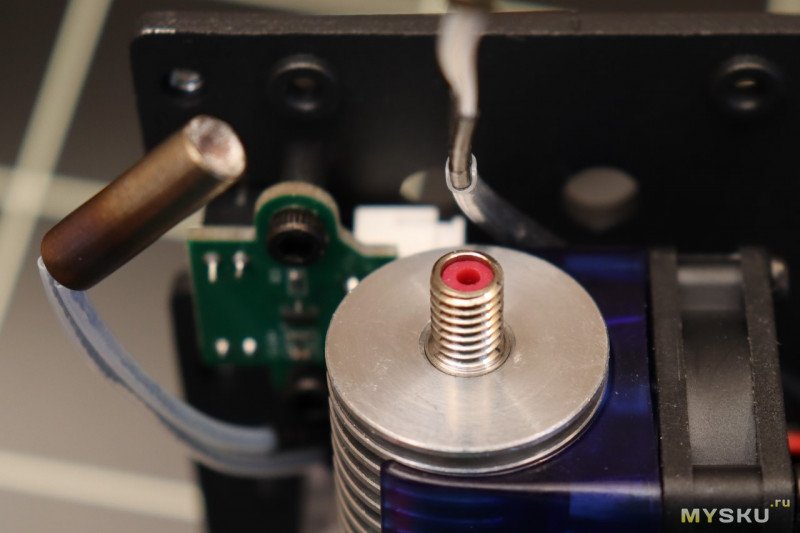

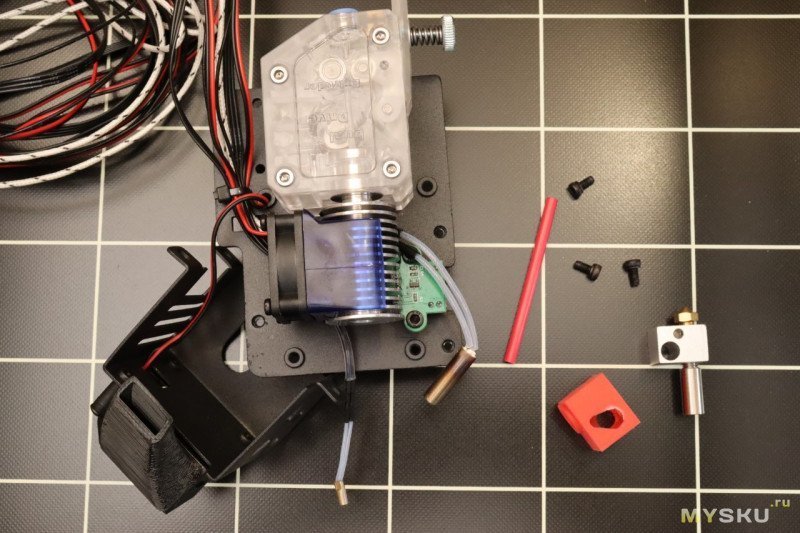

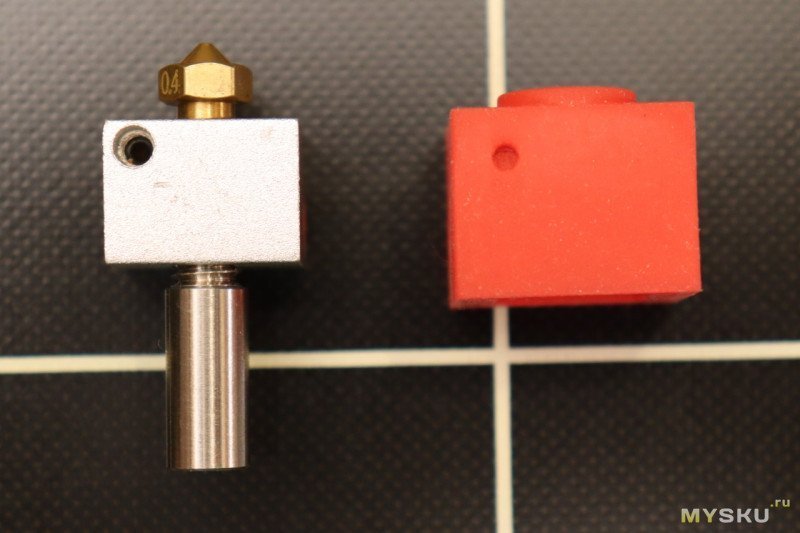

Затем я разобрал хотэнд.

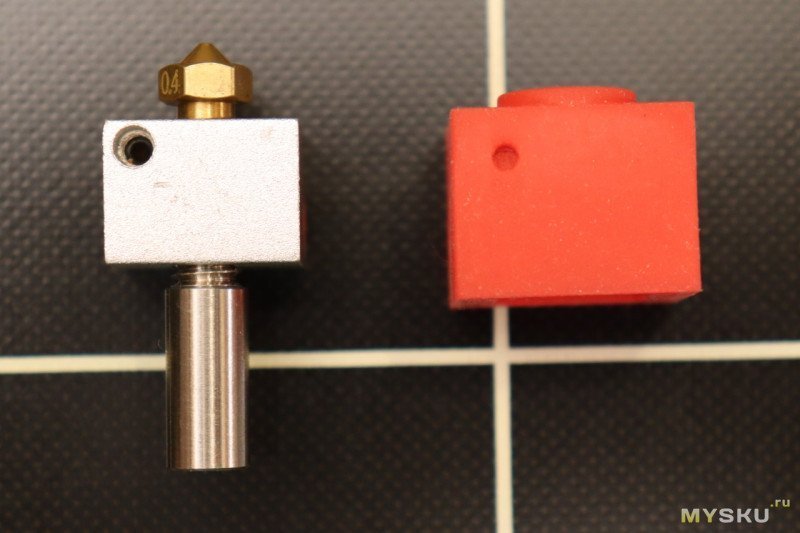

Сопло мне понравилось.

Никаких заусенцев, ровные края — хорошее сопло.

Нагревательный элемент тоже не вызвал нареканий. Фирменный силиконовый носок Reborn плотно сидит.

В носке не оказалось одного отверстия для доступа к фиксирующему винтику, но это мелочь.

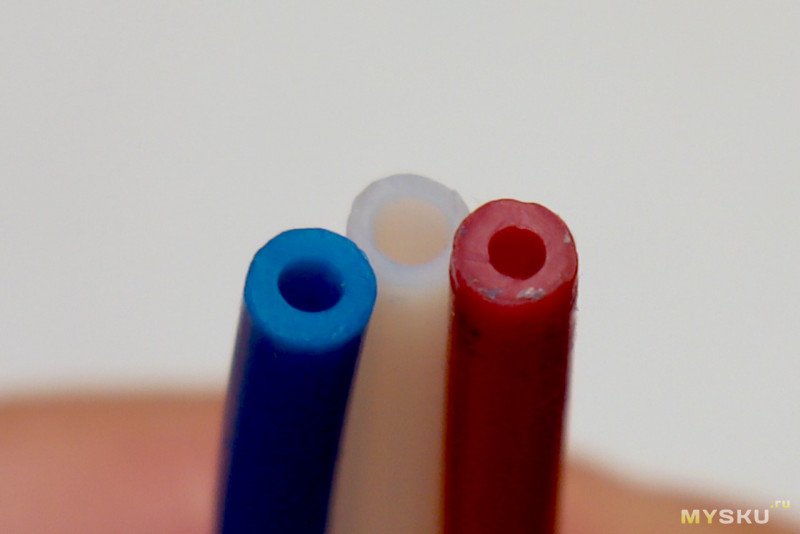

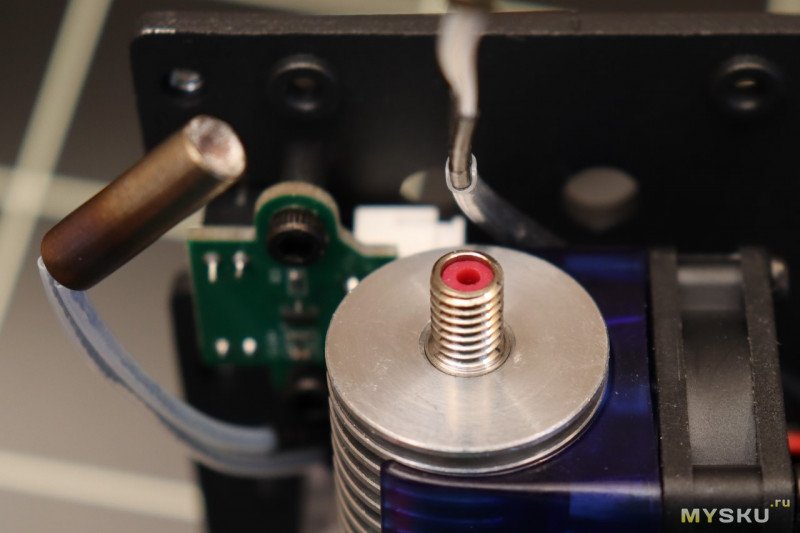

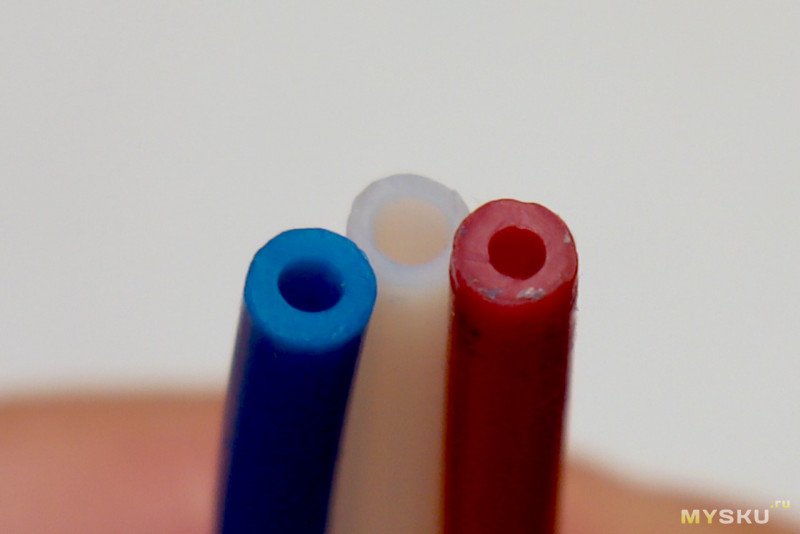

Конструкция всего этого устройства такова, что внутри находится тефлоновая трубка для подачи филамента. Она начинается почти от экструдера и другим концом упирается в сопло. Важно, чтобы этот стык — сопла и трубки, был как можно более плотный. Чтоб не образовывалось полостей и зазоров, куда попадает расплавленный пластик. В нашем случае трубка явно оказалось короче и зазор был.

Я сперва хотел заменить всю трубку целиком. Но мои трубки были с явно большим внутренним диаметром.

Здесь нам лишние зазоры не нужны и я отрезал лишь небольшое колечко от своей трубки и поставил его вверх, на холодную сторону.

Все, теперь нижний край тефлона убедительно упирался в сопло. Если нет под рукой запасной трубки — можно отрезать пару миллиметров от трубки, подающей филамент к экструдеру, она тут с хорошим запасом.

Мне показалось все это настолько неудобным, что я даже не стал пытаться установить кронштейн катушки. Для первой печати положил катушку внутрь принтера и отмотал несколько витков. А второй печатью собрался распечатать свой держатель катушки.

Стенки и дверцы мне тоже сперва показались необязательными. Но для обзора я решил все-таки их поставить. Потом стало ясно, что я ошибался. И стенки и двери на самом деле очень хороши и их однозначно стоит поставить, даже если у вас брутальная мастерская и грубый металл — ваш стиль. И пыль меньше летит, и от высокочастотных гармоник шума хорошо защищают, да и вид у принтера становится современным и загадочным. Такой вполне впишется в аккуратный интерьер квартиры.

Было-стало:

Но вот что совершенно непонятно – почему экран, клавиша включения, слот для карты памяти и даже разъем usb оказались в застенках? При вставленном кабеле usb дверцу вообще невозможно закрыть! А экран может пострадать от температуры, если соорудить для принтера колпак и устроить под ним термокамеру.

Не понимаю. Ну ладно, все собрали.

Рассмотрим прилагаемые к принтеру бонусы. Полезные кусачки для филамента, пинцет, запасной хотэнд, кабель usb, а еще стилус для экрана, шило для прочистки сопла и шпатель для отковыривания моделей со стола, что конечно уже избыточно.

Можно включать.

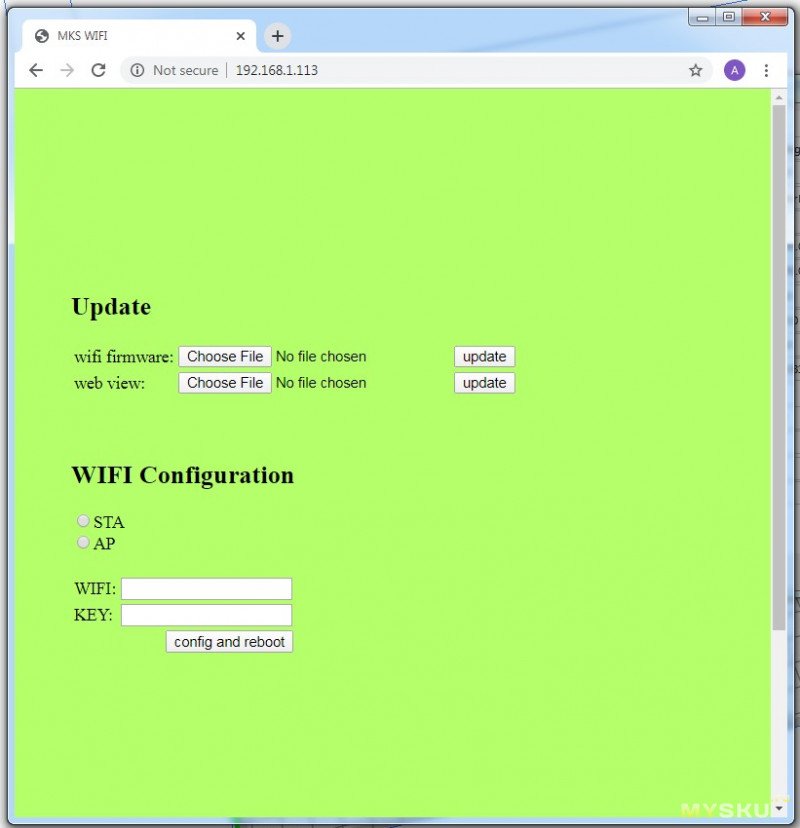

Я бросился к браузеру, в надежде увидеть интересный веб-интерфейс с кучей настроек. Но увы, по выданному адресу обнаружился вот такой облезлый хвост:

Все остальное – только с помощью плагина Куры.

Но сперва настраиваем зазор между столом и соплом. Делается это по протаскиванию листа А4 в этом зазоре. Лист должен испытывать легкое сопротивление — не закусываться и не болтаться. Под печатным столом гайки с большими штурвалами, крутить одно удовольствие. Положение стола очень зависть от температуры стола и сопла, так что если настраивали на 60°, а теперь для печати раскочегарились до 90°, стол желательно перенастроить.

Все готово, принтер кладет слои.

И результат:

Для первого раза неплохо, как по мне.

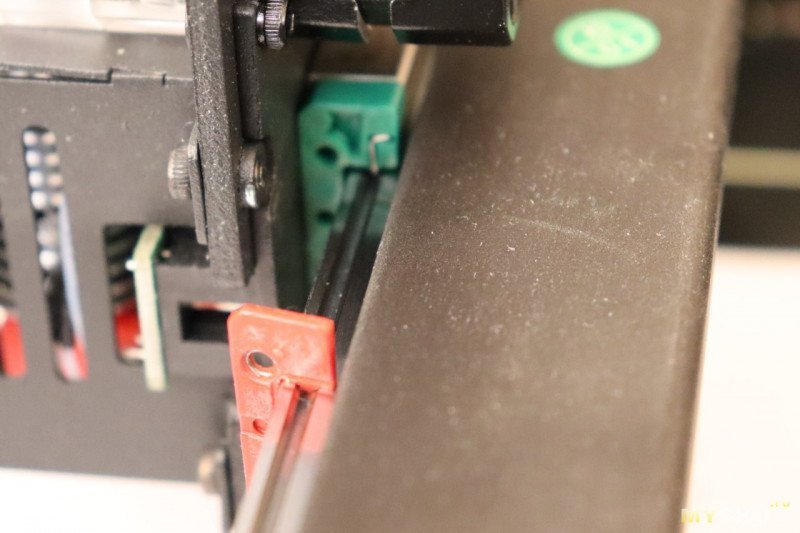

Датчик окончания филамента легко встал рядом. Провод к нему пришлось вытащить из паза одного профиля и уложить в паз другого. Все-таки удобная штука – этот профиль. Хоть гайкой что угодно крепи, хоть провода протягивай.

Надо сказать, что все концевики у этого принтера – оптические. И это очень хорошо. Им не знаком дребезг контактов, у них не отогнешь случайно рычажок и не собьются от того настройки. Но вот датчик филамента с механическим концевиком. Видимо, чтобы адекватно реагировать на полупрозрачные филаменты. Позже, когда я заправлял в него полиуретановый («резиновый») филамент, мне не удалось это сделать, т.к. внутри рычажок контакта настолько отклонял податливый пруток внутри корпуса, что тот уже не попадал в выходное отверстие. Но тут уж приходится выбирать – или проблемы с мягким филаментом, или с прозрачным. В конце концов, любой датчик можно заблокировать, вставив туда что-нибудь и печатать без него.

Да, и все датчики снабжены синими светодиодами, так что всегда ясно когда сработал датчик.

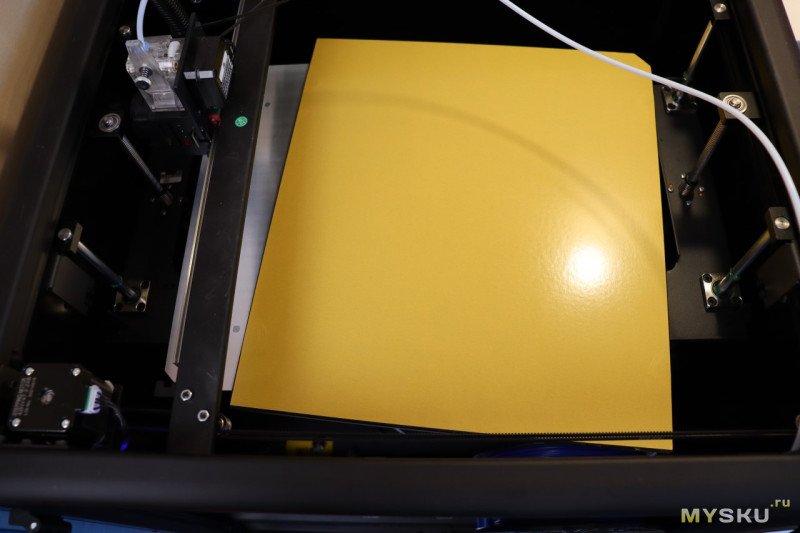

Да, важно знать, что все манипуляции со столом – снятие распечаток, обезжиривание и очистка от пыли делаются только при холодном столе. Иначе можно оторвать деталь вместе с этим волшебным покрытием.

Печатая снова и снова разные тестовые модели, я заметил, что часто краешки первого слоя отрываются от стола и загибаются кверху. Плохая адгезия может быть при неправильной калибровке стола и при недогреве.

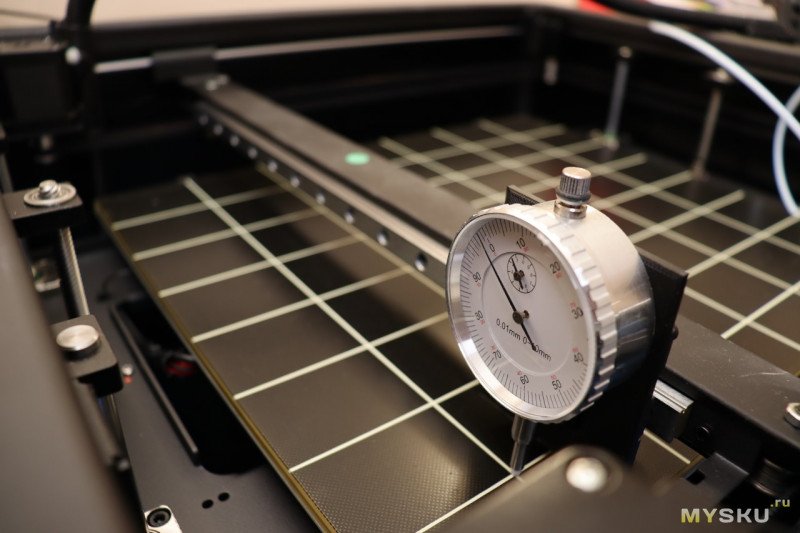

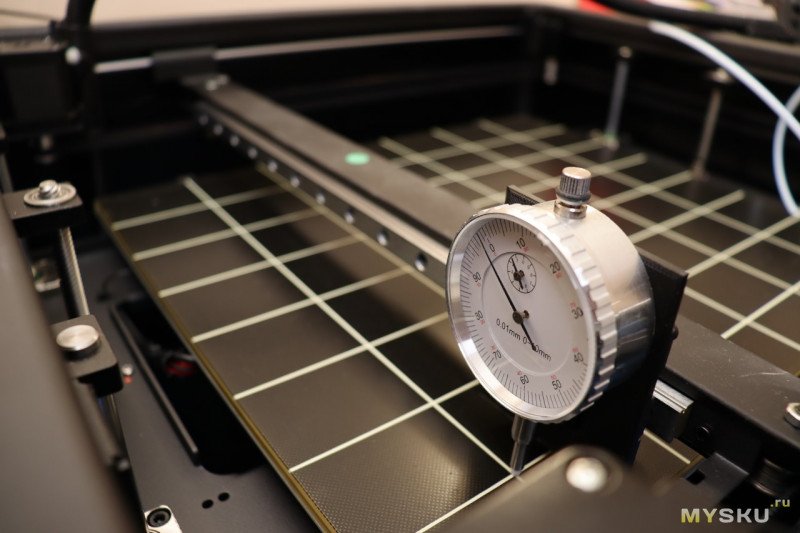

При выборе калибровки стола из меню, регулировка производится по 4 точкам. Я решил проверить как обстоят дела в остальных точках и прикрутил индикатор к каретке:

Нельзя сказать, что стол совершенно плоский. Но в пределах 15 соток находится почти вся площадь стола.

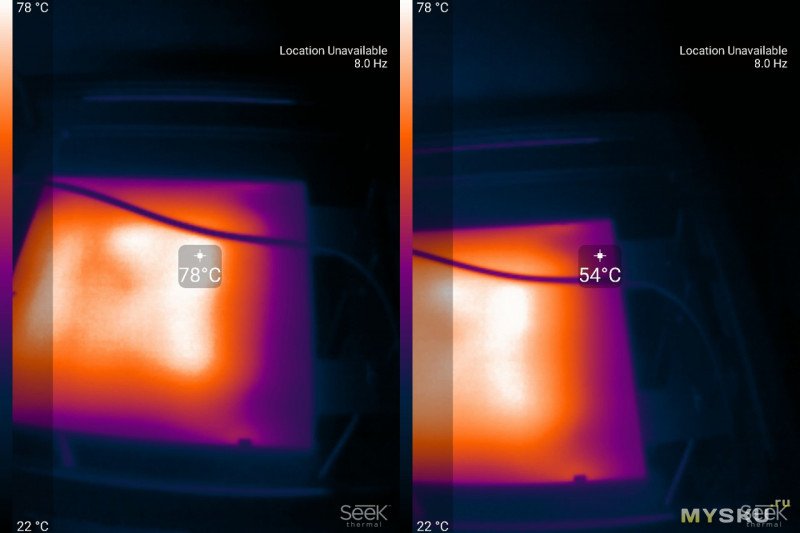

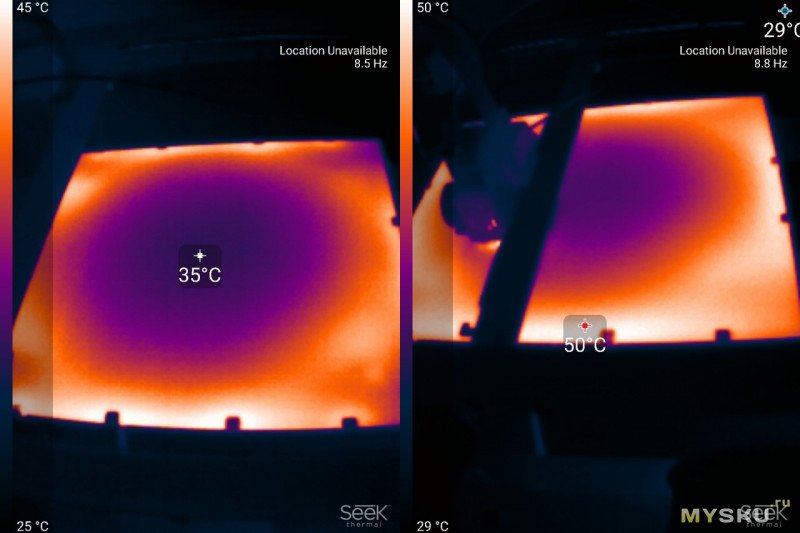

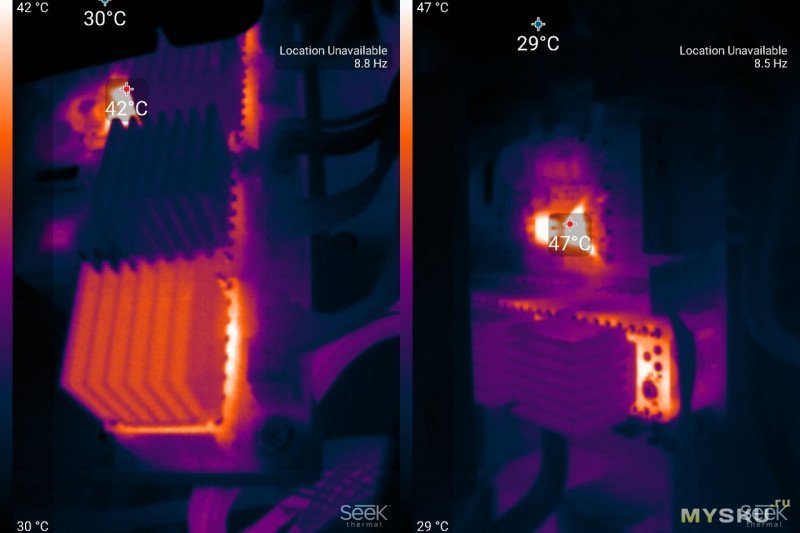

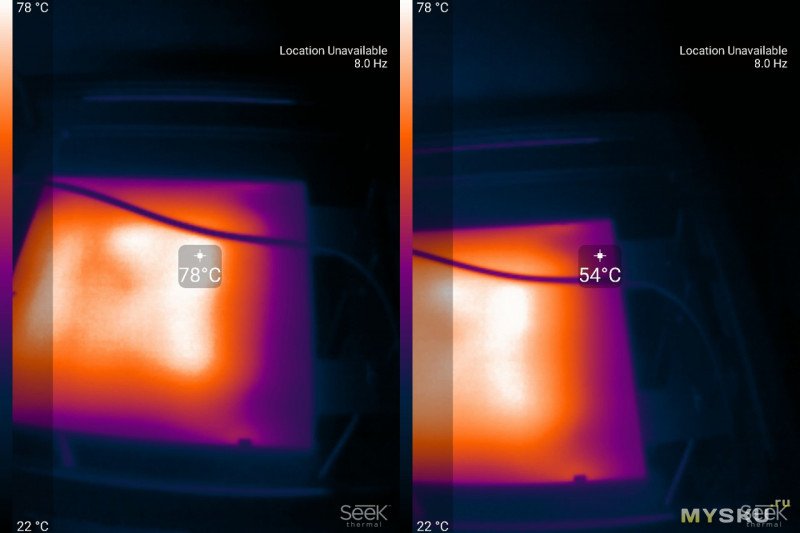

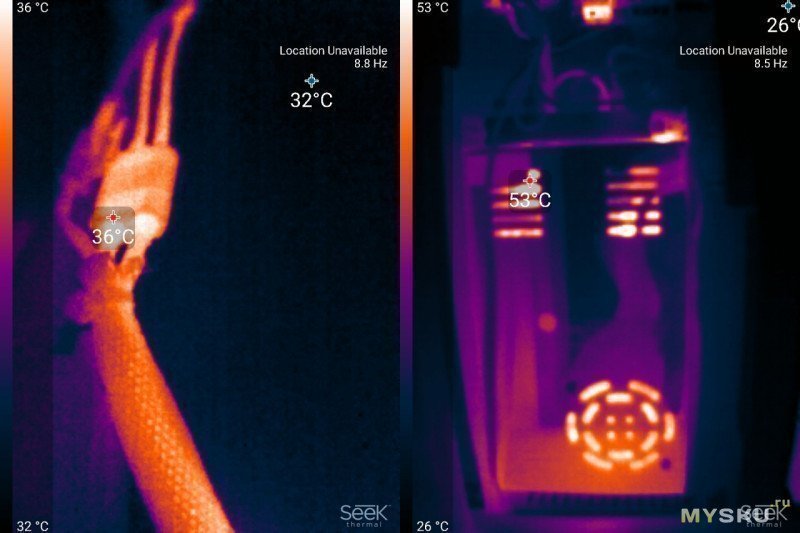

Температуру я проверял тепловизором.

Да, это ужас. Во-первых, недогрев минимум 10 градусов, во-вторых, сильная неравномерность нагрева от центра к краям. У меня нашлись микрострубцинки для прижатия стекла к нагревательному элементу, я решил распределить их равномерно по периметру.

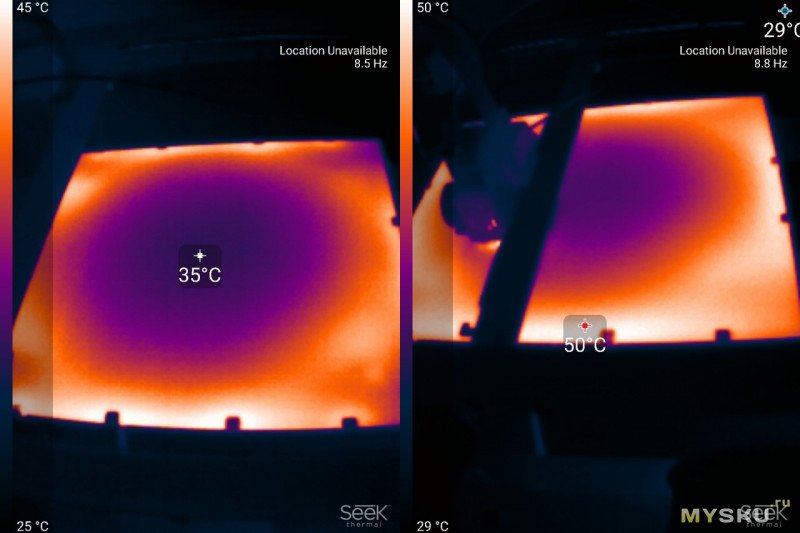

Что называется, «взял вилку». Потом я снимал струбцинки обратно, но нагрев к исходному уже не вернулся. Дело в том, что под довольно толстым стеклом тонкая податливая алюминиевая пластина, которая и распределяет тепло по стеклу. Но она никак не приклеена к стеклу. Что хотел сказать автор? Возможно, идея заключалась в том, что не стоит гнуть стекло температурными деформациями алюминия. Для этого стекло сделаем толстым, а алюминий – тонким и эластичным. И предусмотрим перемещения одного относительно другого. Снизу стекла наклеен двухсторонний скотч. Но защитная бумага с него не снята. Таким образом, пользователь сам может решить, что ему больше нравится: оставить все как есть, прижать стекло съемными струбцинками, наклеить его на нагревательный элемент, а то и вовсе заменить на зеркало. Да, некоторые так и поступают. Поразмыслив, я решил все-таки воспользоваться скотчем. Я снял стекло, перевернул его скотчем кверху и хорошенько нагрел до ста градусов. При такой температуре защитная бумага легко снялась, я аккуратно перевернул стекло и водрузил на нагревательный стол.

Температурная карта изменилась:

Кажется, что мы вернулись к исходному варианту, но это не так. Во-первых, нагрев стал равномернее. Во-вторых, градиент температур все-таки значительно меньше. Да, теперь сложно будет оторвать стекло от грелки, если я захочу заменить грелку на 220 вольт. Но я пока не собираюсь этого делать. После наклеивания стол разогревается до 80 градусов за 5 минут 20 секунд. Но если все же надумаю заменить покрытие – гитарная струна и много-много растворителя мне помогут.

А пока я просто решил накидывать к привычным настройкам печати дополнительные 10 градусов к температуре стола и все стало превосходно прилипать.

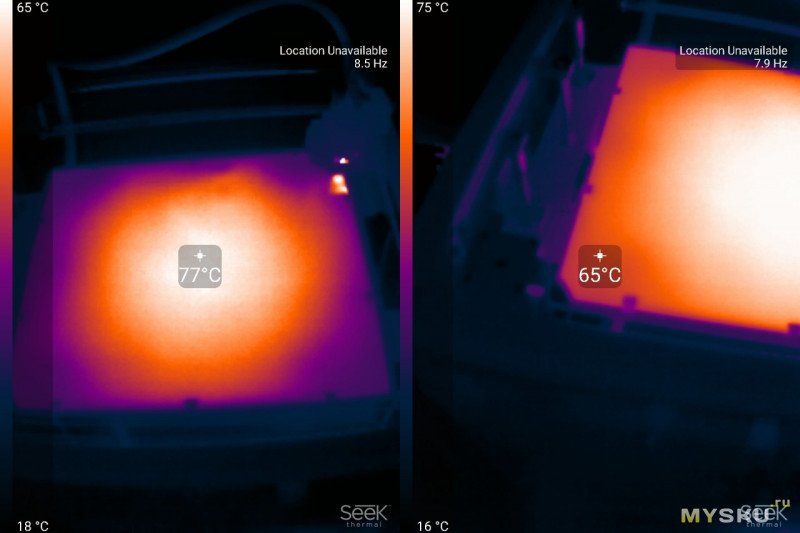

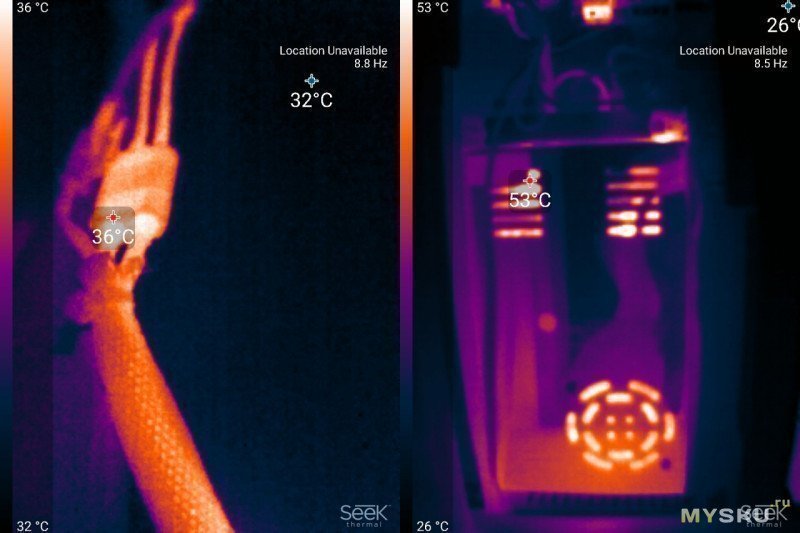

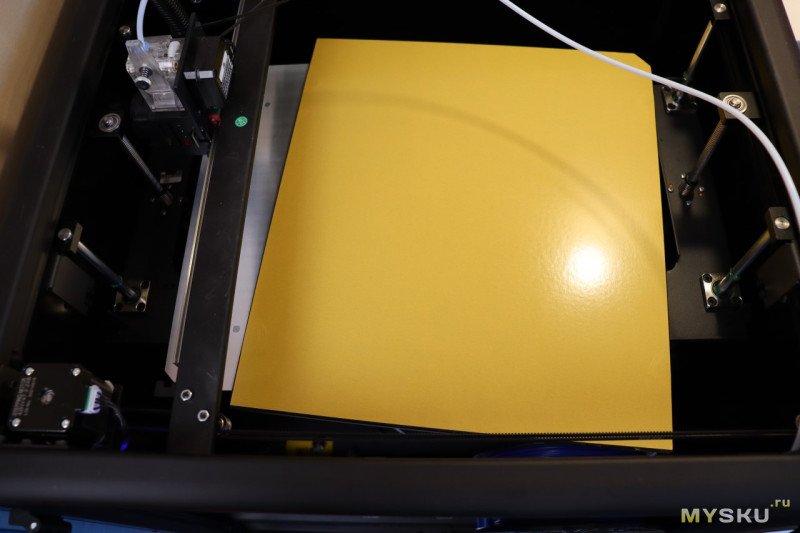

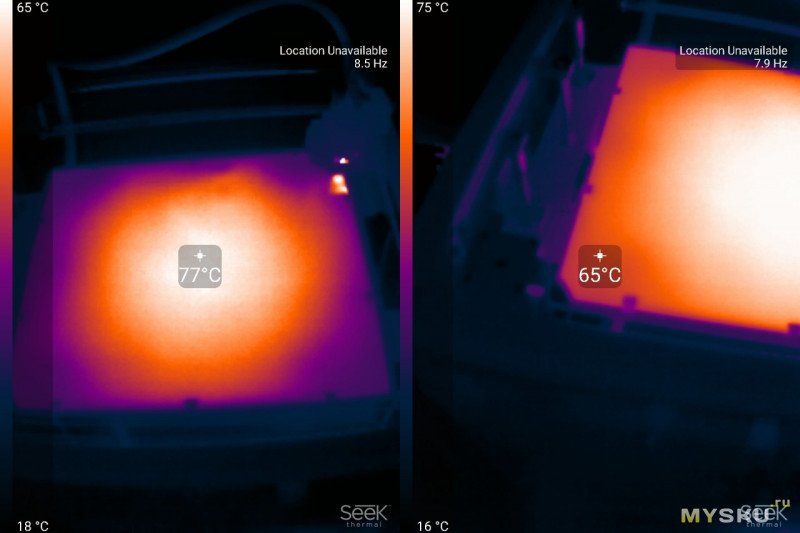

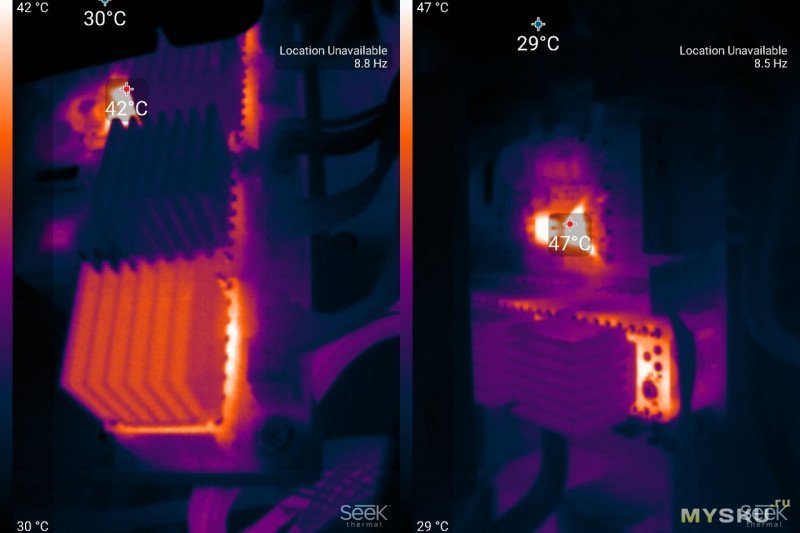

Драйвера шаговых двигателей и мосфеты в норме:

Проверял через полчаса после начала печати.

Ток, отдаваемый блоком питания:

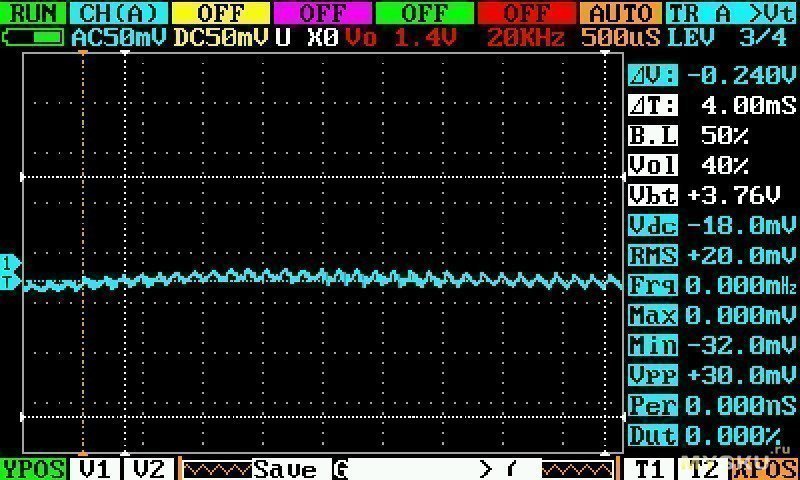

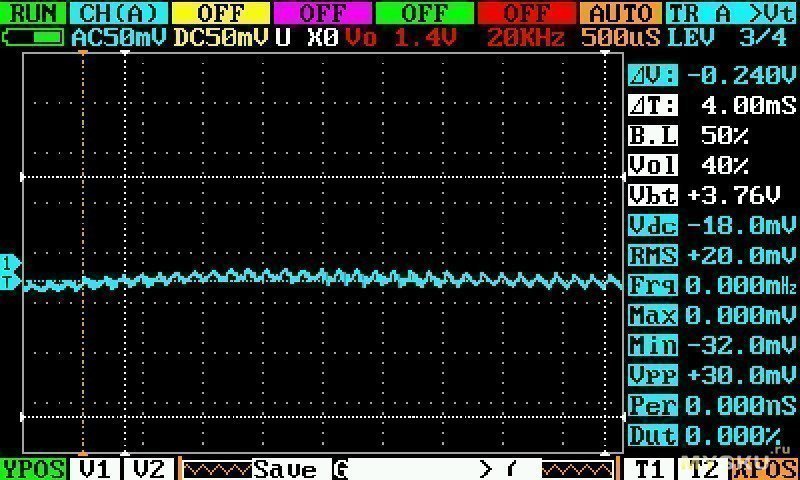

Шумы смотрел осциллографом:

Но это с делителем 1:10 на щупе.

При нагреве стола чуть больше:

Но во всех случаях вполне приемлемое значение. Зря я переживал насчет маркировки. Хорошее питание.

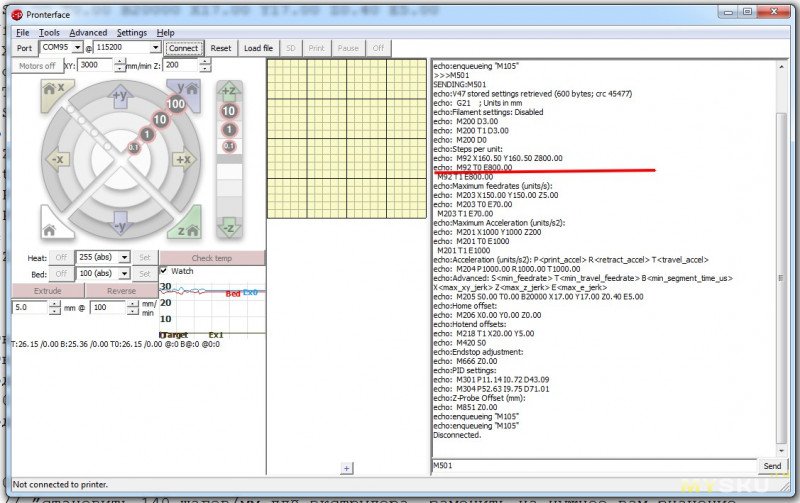

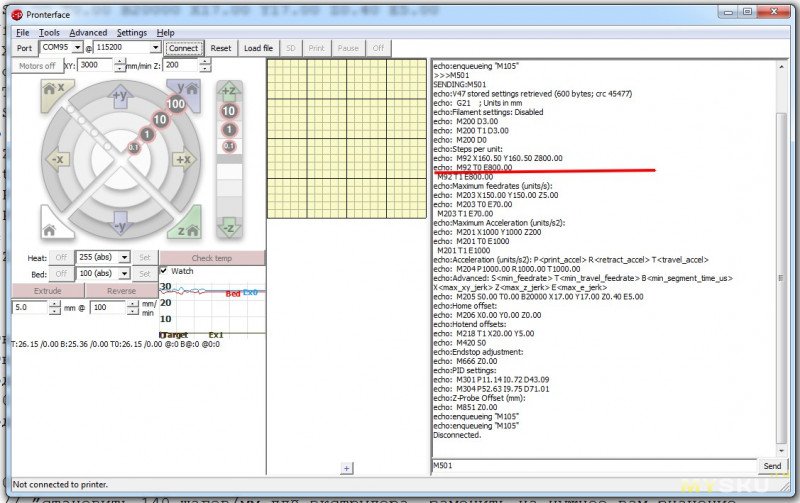

Для проверки я снял хотенд, выровнял пруток по нижнему срезу радиатора, принтер подключил по usb, и запустил программу Pronterface. Для подачи команд g-кода можно воспользоваться встроенной функцией принтера, но через консоль удобнее.

Подключаемся к последовательному порту (в моем случае com 95) на скорости 115200 бод.

Принтер регулярно выполняет команду М105 – это контроль температуры и она нам не мешает.

Сперва выясним, какая настройка экструзии сейчас:

M501

Нас интересует подчеркнутая строчка. E800.00 – настройка мотора, в шагах на 1 мм. Запомним. Теперь отправляем на принтер следующие команды:

M109 S0 // отключаем нагрев экструдера и ждем когда все остынет

M302 P1 //отключаем проверку минимальной температуры экструдера

G91 //переходим в относительную систему координат

G1 E150 F100 //выдавливаем 150 мм филамента

И что мы видим?

Ба! Да это же 146мм!

Недоэкструзия! Призываем на помощь математику.

Новая настройка вычисляется по формуле 800*150/146 = 822 шага на 1 мм.

Следом вводим команды:

M92 E822 //устанавливаем новое значение шагов

M500 // Сохранение данных в памяти принтера

Проверяем еще разок, на этот раз 150 = 150.

Уже после калибровки я провел такой же тест с гибким TPU от FDPlast.

Это очень мягкий резиноподобный полиуретан. Колеса экструдера сильно сдавливают нить и в результате получается сильная недоэкструзия. Менять настройки принтера при смене пластика слишком хлопотно, но вот в слайсер соответствующий коэффициент можно ввести. У меня получилось, что подачу пластика нужно умножать на 1,25 при обычном положении винта эструдера и на 1,2 – при слабой затяжке винта. Запомним, пригодится.

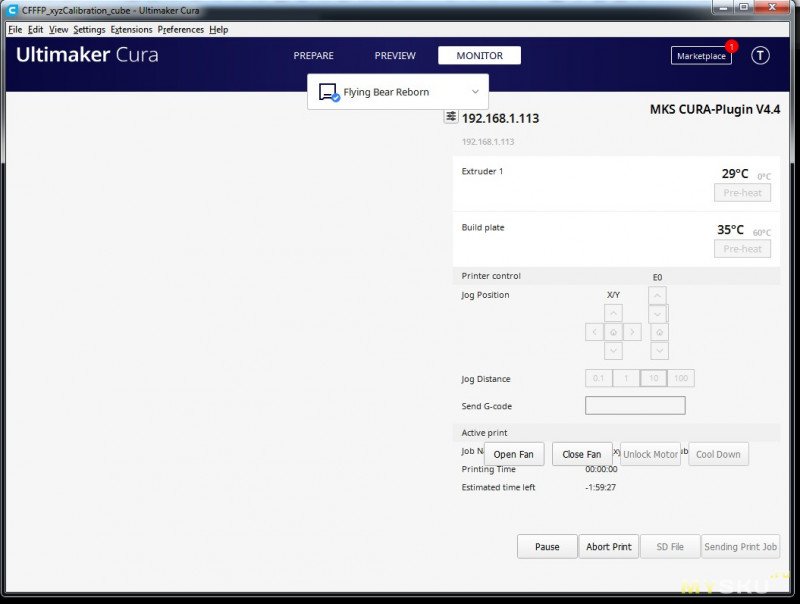

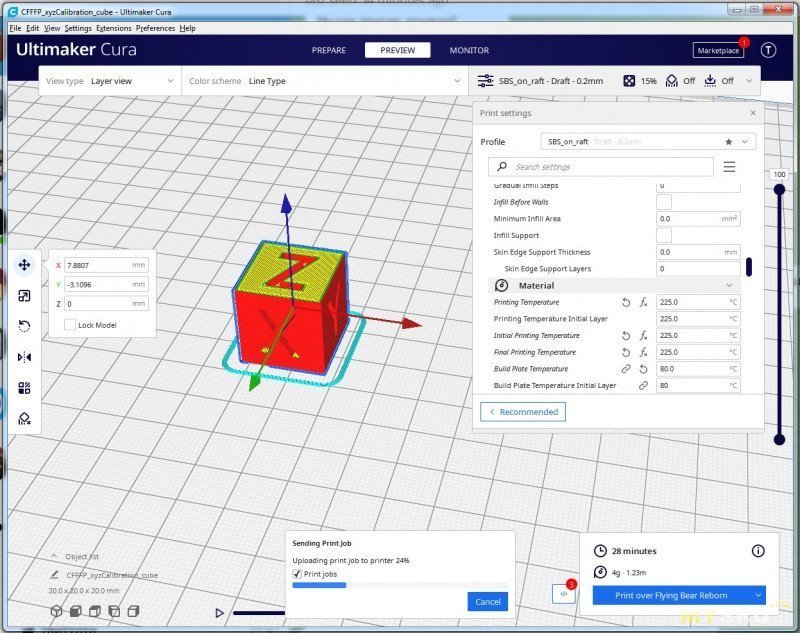

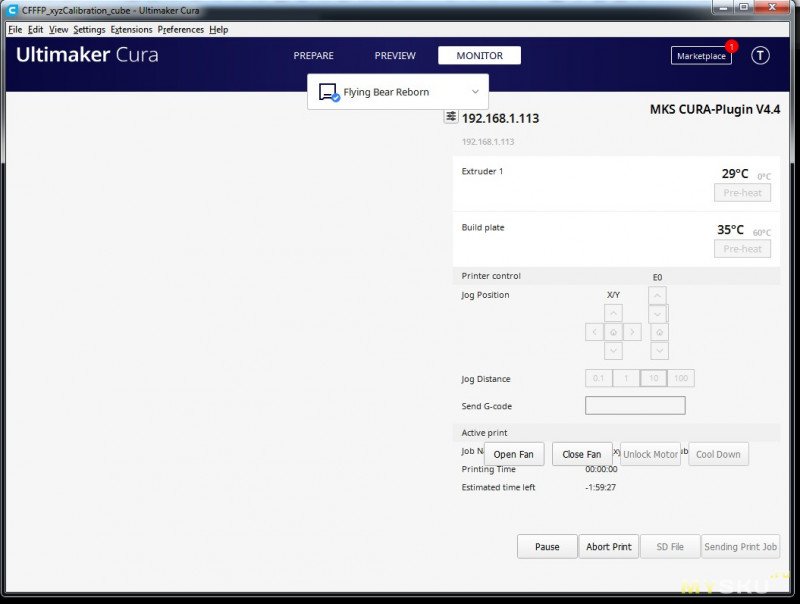

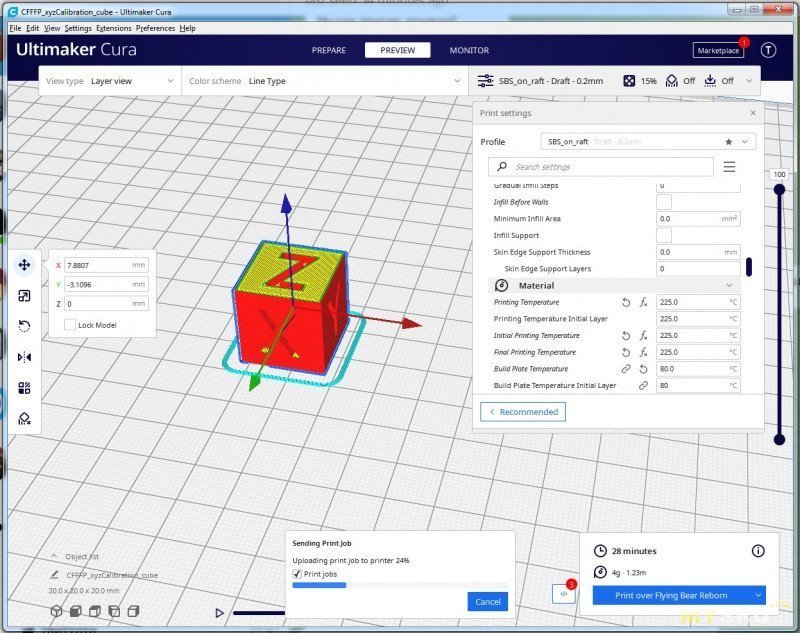

Ну что делать – ставим куру и плагин.

Связка вполне работоспособна, принтер быстренько подключается, информация о температуре отправляется в куру. Кнопки движения работают, содержимое флешки можно читать и запускать, файлы можно удалять. Единственный минус – кнопки плагина куда-то съехали. Но это может быть глюком моей архаичной вин7. Итак, тестовый кубик улетел на печать за несколько секунд.

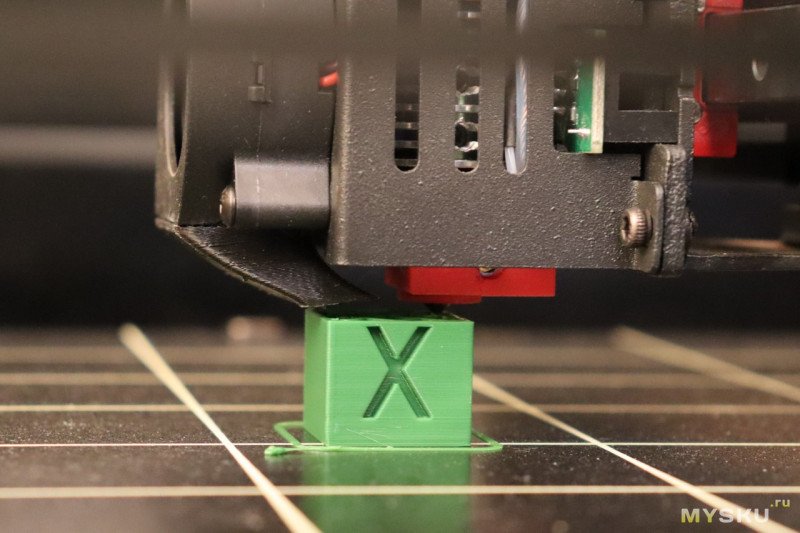

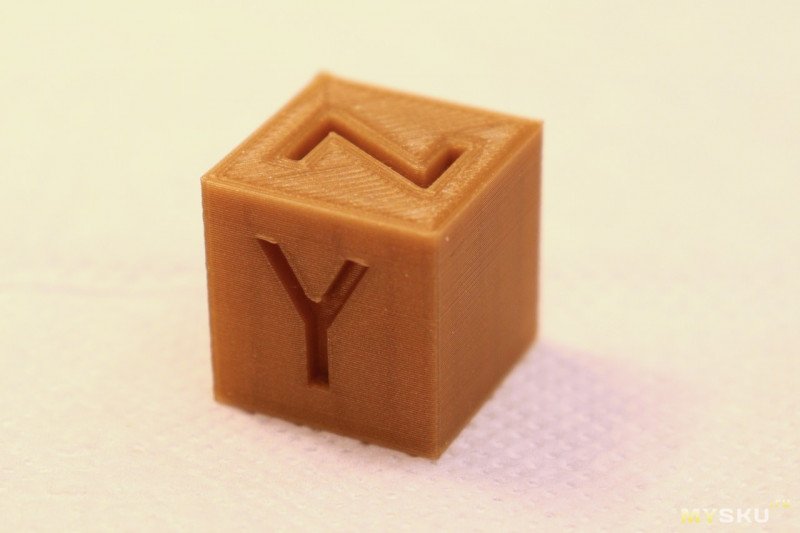

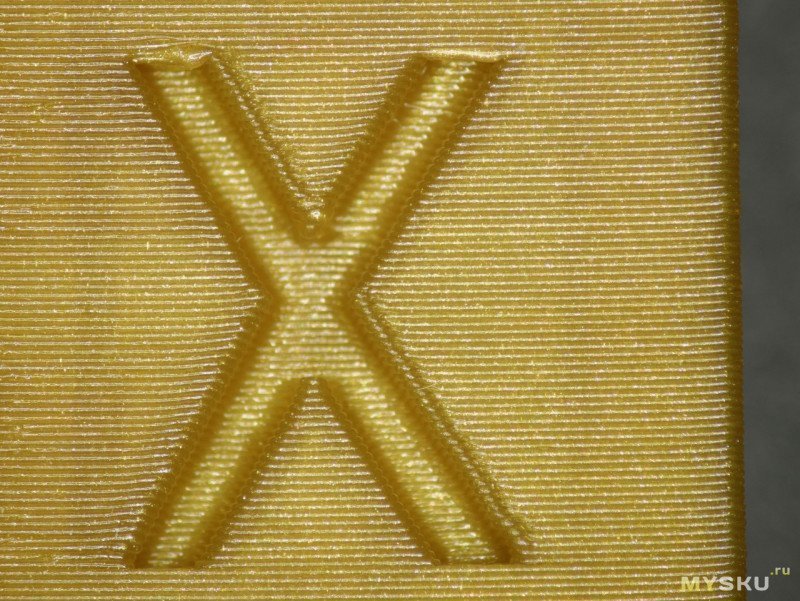

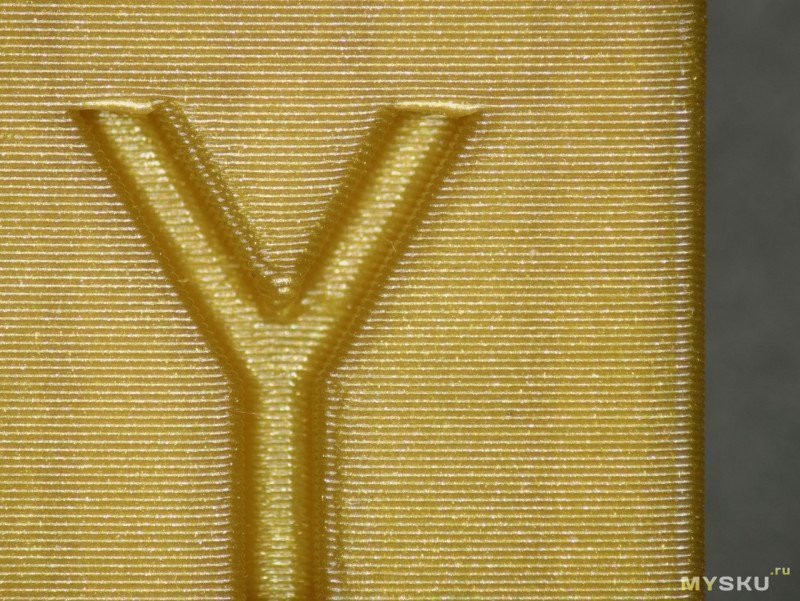

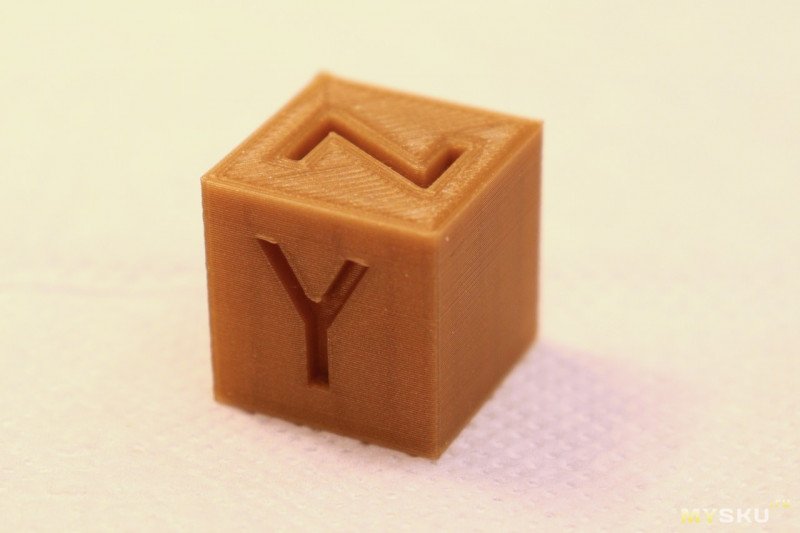

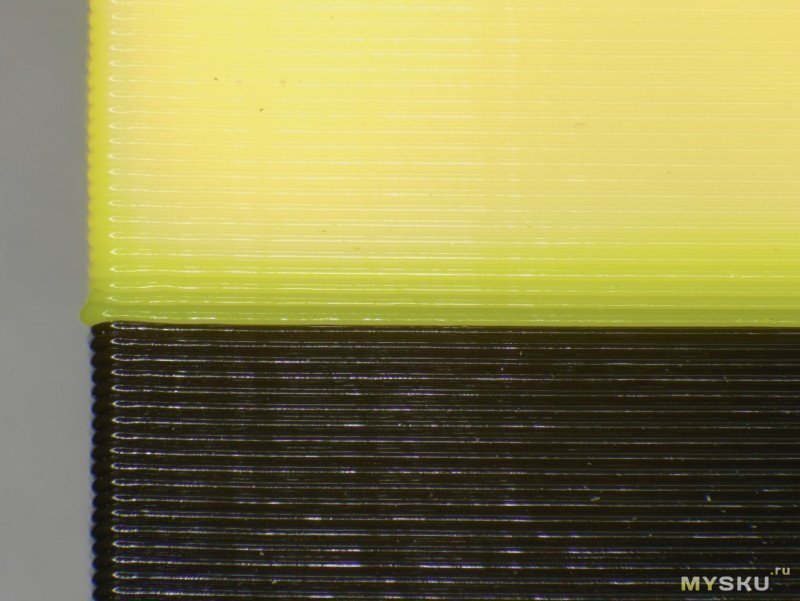

Даже без особых плясок с бубном получилось вполне ничего: Такое впечатление, что эхо минимально, а наплывы на углах незаметны. Кроме левого ближнего угла, где принтер осуществляет переход между слоями.

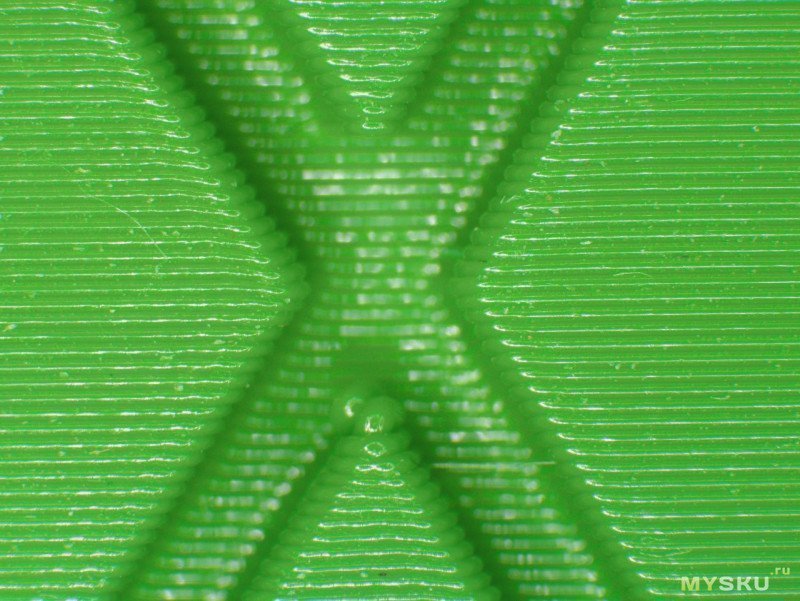

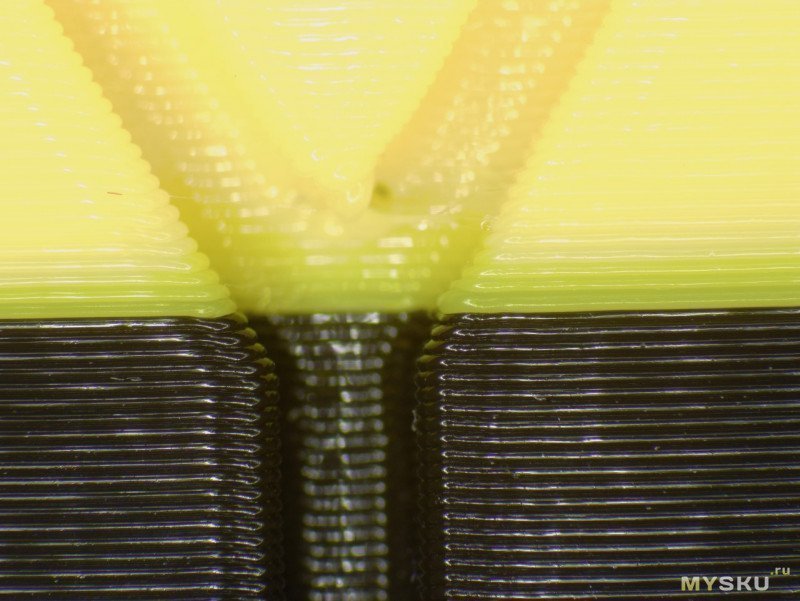

Вот крупные фотографии:

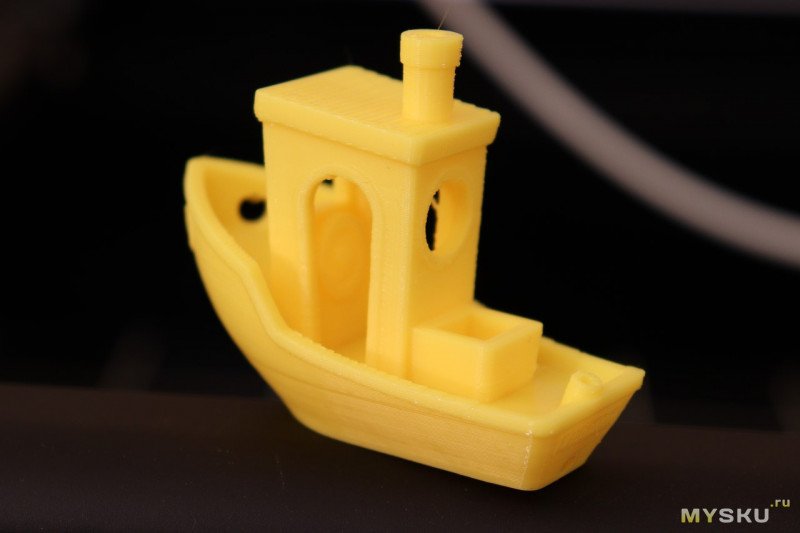

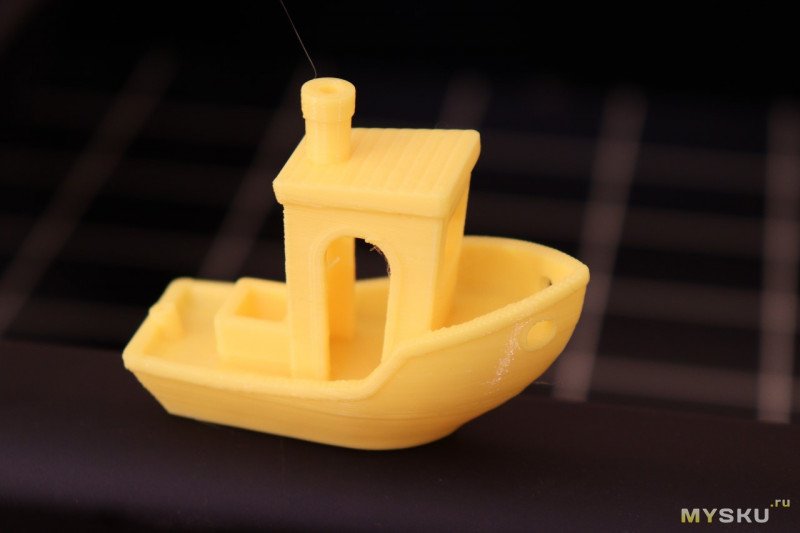

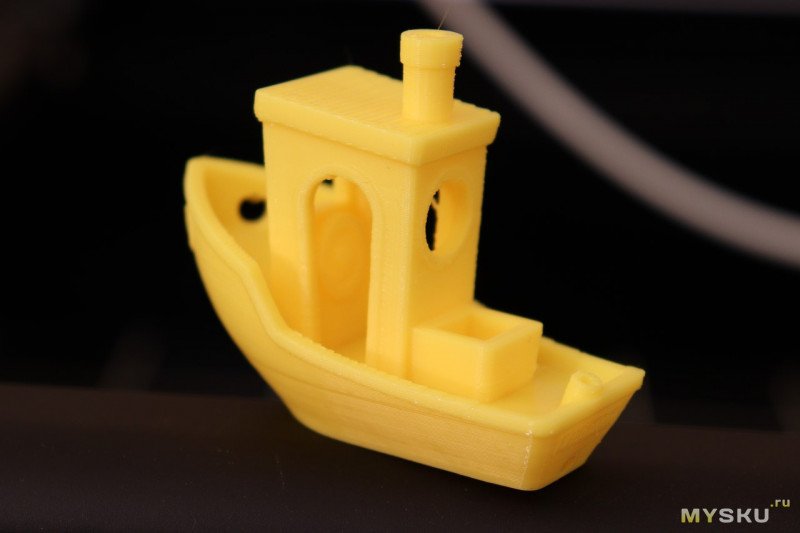

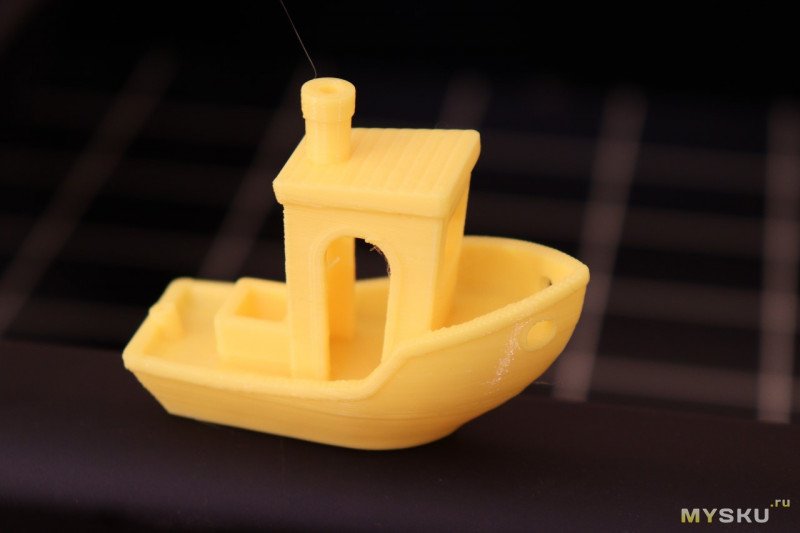

Дальше в дело пошел кораблик Бенчи. Вот распечатка:

В дверном проему надуло немного пластика кривым обдувом. Это со временем будет исправлено, конечно.

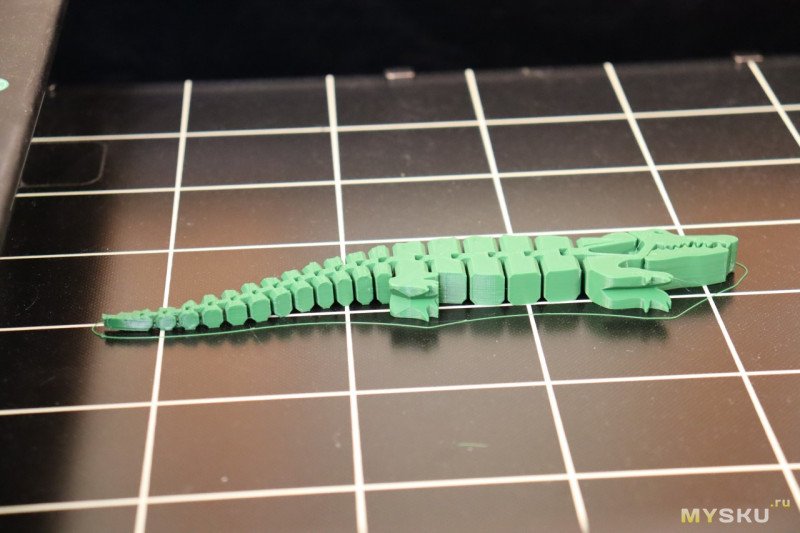

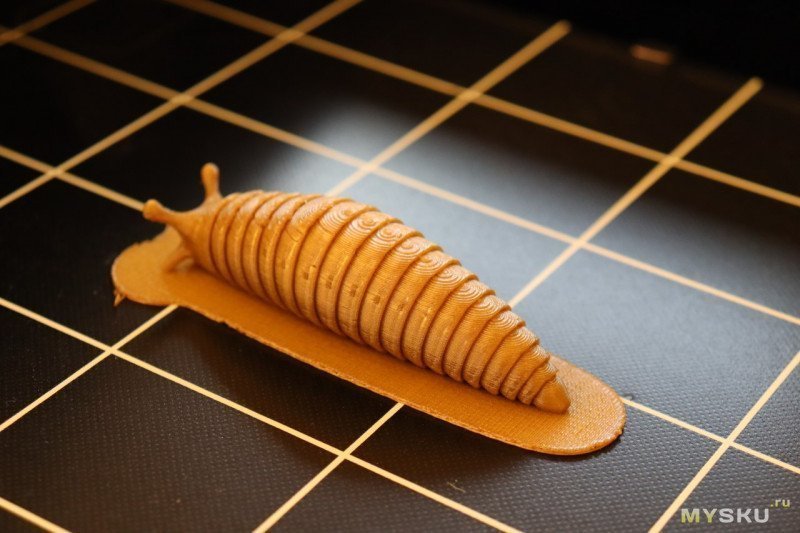

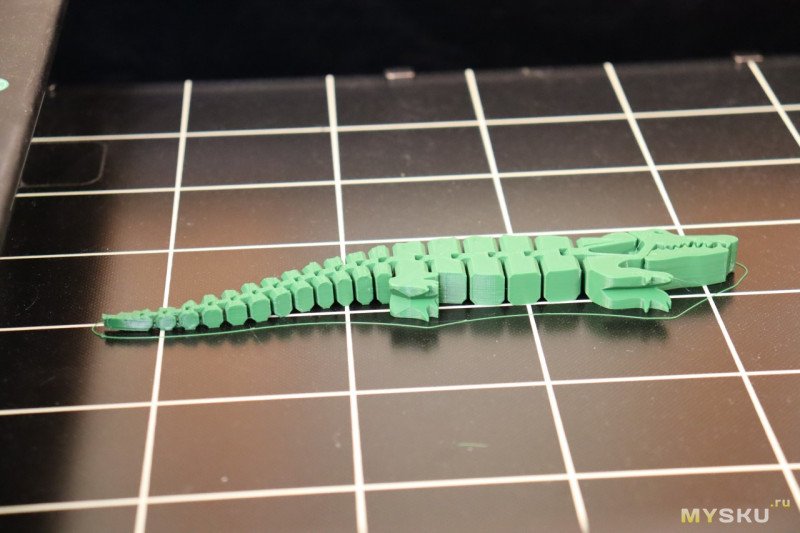

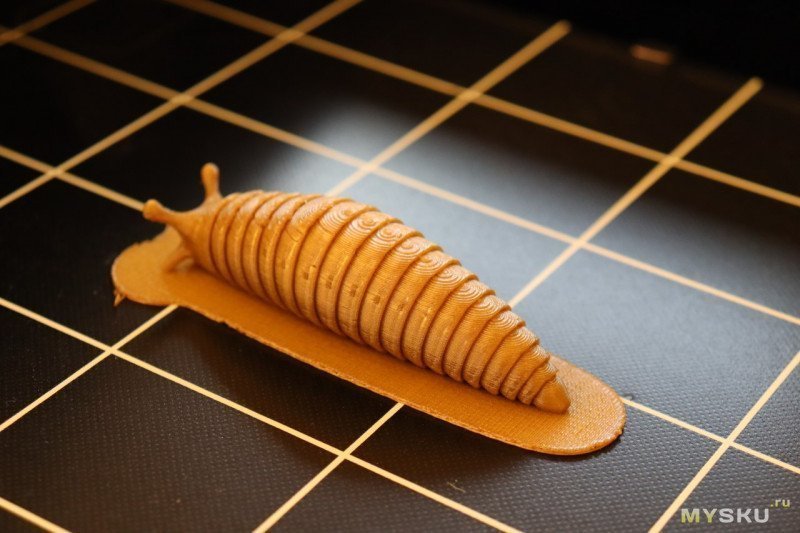

Следующий тест на точность позиционирования и экструзии. Решил напечатать слизняка и крокодила. Они печатаются в сборе, так что если что-то пойдет не так – подвижности не будет.

Крокодил:

Печатался весьма суетливо, много мелких деталей:

Слизняк печатается из SBS, для него лучше рафт.

Обе игрушки обрели подвижность сразу после отделения со стола.

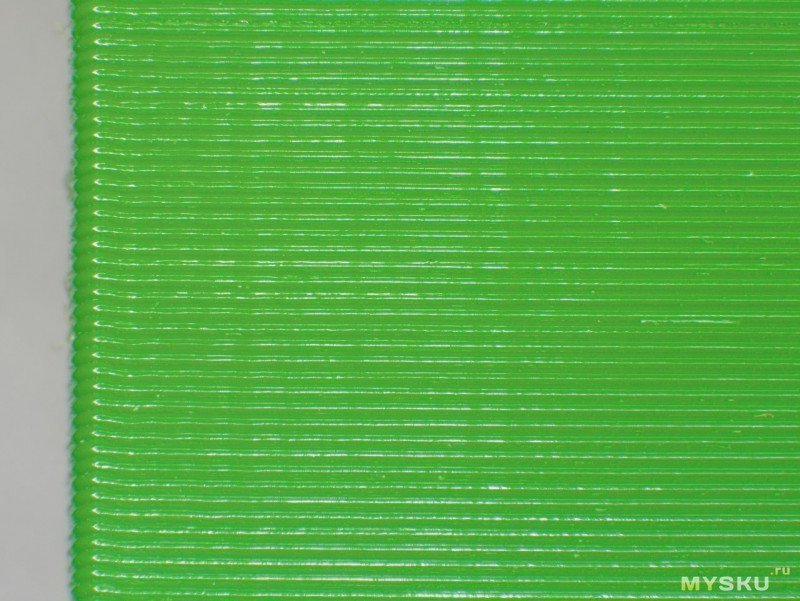

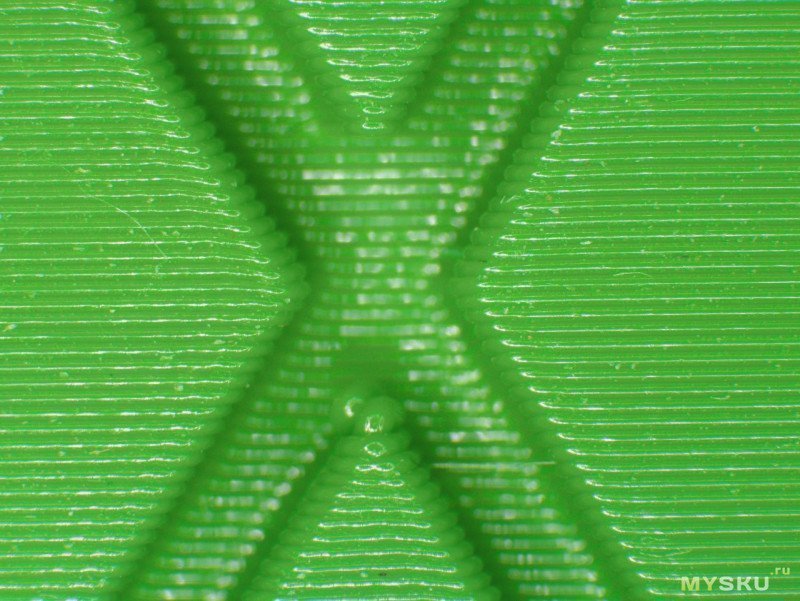

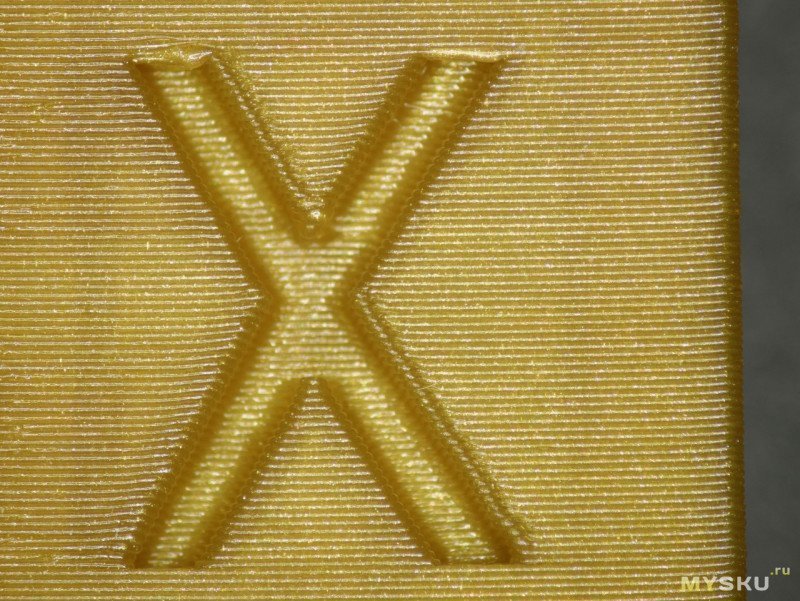

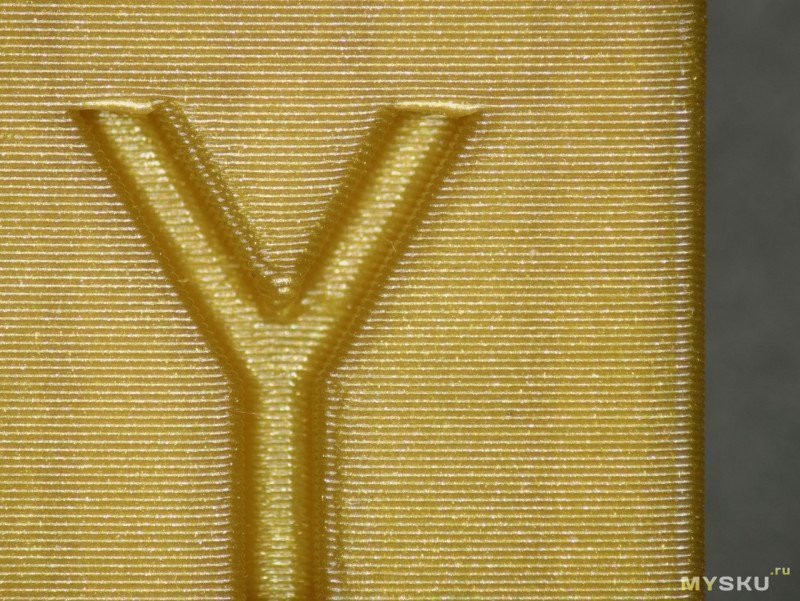

Кубик из SBS:

Крупно:

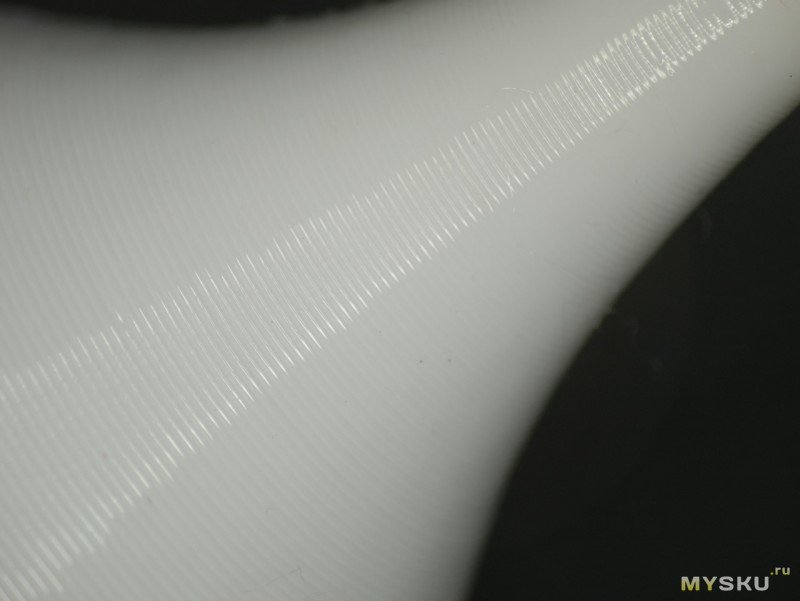

Наконец, термопластичный полиуретан, куда ж без него, на директе-то? Как раз для сдувания пылинок с объектива недостает небольшой походной груши. Одна смелая линия в Солидворкс, тело вращения по ней и готово – груша отправляется на печать. Получилось вот так:

Крупно:

Работает:

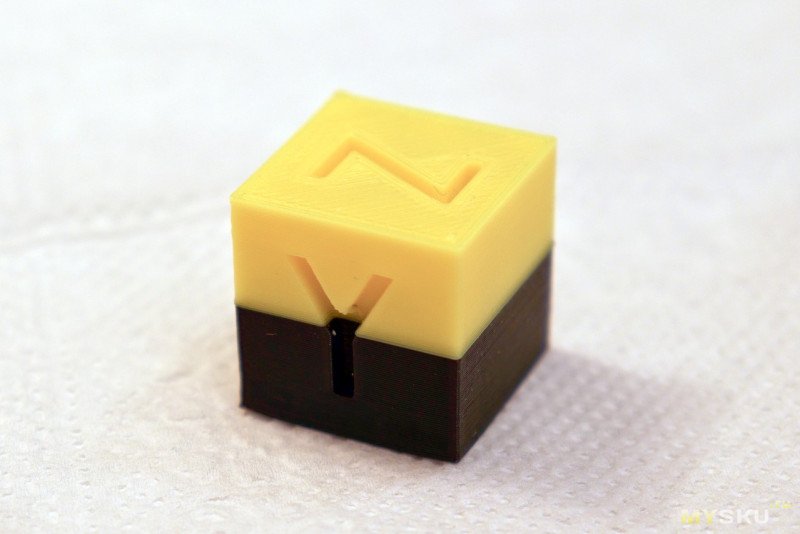

И теперь стало возможным распечатать полосатый кубик!

Доступна только отправка, контроль температуры и перемещения головы недоступны, но и это уже хорошо.

Освещение. Зависит от обстоятельств, если хорошее внешнее освещение или вам не любопытно как печатает принтер — можно и не делать.

Колпак. Две функции: защита от пыли и создание микроклимата для печати «сложными» пластиками — нейлоном и т.п.

Тихие кулеры. Штатные со своей работой справляются, так что если принтер стоит в нежилом помещении — можно ничего не делать. Иначе — размер побольше, обороты пониже и будет хорошо.

Термобарьер. Со штатным хотендом печать вплоне нормальная. Я бы сказал, что для технической печати апгрейд хотенда не нужен, но если вы собираетесь печатать статуэтки — можно заморочиться для интереса. Главное — директ экструдер уже есть.

Рельсы. На этот счет существуют разные мнения. Кто-то считает, что рельсы лучше валов, кто-то — что они пустая трата денег.

Преимущества валов — дешевизна и меньшая требовательность к параллельности осей. Это факт. У рельс меньше люфт. Это предположение. Мне кажется, что люфты и неровности (даже если они возникнут) на таком широком плече не окажут существенного влияния на печать модели, поэтому, если вам попался принтер на валах, вкладываться в замену не стоит. Авторитетный энтузиаст 3D печати Дмитрий Соркин, на ютуб канале которого многие следят за проектирование его «принтера мечты», отказался от рельс в пользу валов и убедительно рассказывает о преимуществах последних. Короче говоря, я для себя решил, что менять валы на рельсы не буду.

Вторая точка опоры осей роликов. Пожалуй, в ней есть смысл, учитывая, что это не потребует вложений. Дело в том, что при хорошем натяжении ремней и больших ускорениях, оси роликов немного сгибаются, вся механика испытывает дополнительные колебания и на стенках модели появляется эхо. Выход — усиленные оси (продаются), а также крепление осей со второго конца, что резко уменьшает прогиб под нагрузкой. Модель кронштейна, который устанавливается на раму, есть на Thingiverse, но имейте в виду, что профили, из которых изготовлена рама, бывают нескольких (вероятно трех) вариантов. Так что не всякий подойдет.

Широкие ремни. Они конечно лучше держат нагрузку и с ними меньше эхо при скоростной печати. В комбинации с другими улучшениями для повышения скорости имеет смысл, отдельно — нет.

Марлин. Альтернативная прошивка для принтера, есть на гитхабе. Ее преимущества — поддержка Linear Advanced и много других отличий. Возможно, имеет смысл, тем более, что родную прошивку всегда можно вернуть обратно — там же, на гитхабе есть ссылка на нее.

1. Дисклеймер

Да, этот принтер мне прислали бесплатно.Да, я знаю, что существует множество обзоров принтеров Flying Bear, я читал некоторые и понимаю, что кто-то уже утомился их читать.

Нет, я не буду хвалить принтер только потому, что считаю себя чем-то обязанным производителю и магазину. Этот принтер мне уже прислали, а еще один вряд ли пришлют, и мне нет смысла в 98-м своем обзоре писать чепуху, чтоб избежать неловкости с китайцами. Как все есть — так и пишу. Не верите — не читайте, дело добровольное.

До сих пор у меня был принтер Anycubic Mega S. Я более-менее разобрался в его работе, устранил наиболее значимые недостатки и в принципе он меня устраивал. Так что сильного «уау-эффекта» от нового принтера я не ждал. Принцип печати у этих принтеров одинаковый, а технической точки зрения изменения во Flying Bear Reborn скорее количественны, чем качественны.

2. Важные особенности принтера

Первое и главное — размер. Это и плюс и минус одновременно. Для такого аппарата надо предусмотреть подходящее место.Но и рабочее пространство у принтера соответствующее. К примеру, можно распечатать пляжные тапочки. Или корпус для мотора от стиральной машины. На старом моем принтере такое было невозможно.

Еще важная особенность — кинематика coreXY.

Дополнительная информация

Кинематика — эта схема взаимосвязей между электромоторами и подвижной кареткой. CoreXY — наиболее продвинутый вариант.

Она минимизирует массу подвижных деталей, перекашивающие моменты и вибрации. Можно сказать, что это венец кинематической мысли. И он тут есть.

Ну и каркас принтера. В нашем случае это параллелепипед из мощных алюминиевых профилей.

Эти три пункта — основа. Все остальное относительно легко прокачать до нужного уровня качества и цены.

3. Менее важные особенности принтера.

На принтер устанавливается директ экструдер.Дополнительная информация

Т.е. механизм, который проталкивает филамент прямо в печатающий блок. В отличии от боудена, который заталкивает в гибкую трубку, другой конец которой соединен с подвижной кареткой.

Директ хорош сразу по двум причинам. Во-первых, он позволяет печатать мягкими филаментами. Во-вторых, он позволяет резко сократить ретракты (втягивание филамента обратно, чтобы быстро и гарантированно прекратить течь из сопла), что в свою очередь позволяет поставить более продвинутые сопла с узким горлом и, как следствие, эффективным термобарьером. Что в итоге, позитивно сказывается на качестве печати.

Еще один позитивный момент — wifi модуль. Заявлена возможность печатать по вайфаю. Не критично, но приятно, что можно больше не бегать к принтеру с карточкой.

Наконец, в принтере уже есть современные тихие драйвера шаговых двигателей.

4. Распаковка и сборка

Размер.

Внушает. Вес почти 30 кг.

Коробка заполнена вспененным полиэтиленом в три этажа. Детали надежно зафиксированы, так что за сохранность можно не переживать.

На верхнем этаже дверцы и стенки, инструкция. Упаковочный лист, где от руки помечено напротив каждого пункта, что все в наличии.

Этажом ниже собранная рама с кареткой, там же хотэнд, инструмент, крепеж и запчасти.

Наконец, в глубине коробки печатный стол, стойки, валы и основание со всей электроникой.

Обратили на себя внимание таблички на деталях, вот такие:

Я не поленился, распознал и перевел, о чем тут говорится:

1

4020 fan rotation without noise

3010 wind station rotation without noise

Can heat the temperature display is normal

And white Teflon tube installed

3010 wind station rotation without noise

Can heat the temperature display is normal

And white Teflon tube installed

2

WiFi can be connected

After clicking +Z, the 2 Z motors rotate in pain direction

The switch indicator light is off and the light is off

The material break detection is triggered normally

The control box fan rotates normally

The machine runs for 24 hours without error

After clicking +Z, the 2 Z motors rotate in pain direction

The switch indicator light is off and the light is off

The material break detection is triggered normally

The control box fan rotates normally

The machine runs for 24 hours without error

3

Contact friend Z1 limit Z1 motor stop

Contact friend Z2 limit Z2 motor stop

Trigger X limit X motor stop

Trigger Y limit Y motor stop

XY rail runs without noise

Contact friend Z2 limit Z2 motor stop

Trigger X limit X motor stop

Trigger Y limit Y motor stop

XY rail runs without noise

Аха, рабочий ОТК так отвечает за качество. Даже 24-часовые испытания проводятся! По-моему, на Бентли или Астон Мартинах так. Упаковочный лист тоже присутствует, от руки проставлены галочки по каждому пункту и внизу подпись.

На форумах о принтере я читал, что одно время производитель путал гайки М3 и М4, покупателю приходилось изыскивать свои. Видимо, там приняли меры — у меня гайки М4 оказались на месте. Все упаковано в аккуратные пакетики. Присутствуют шестигранные ключики для сборки. Правда, дурного качества.

В прилагаемой книжечке в основном технические характеристики, комплектация и QR коды со ссылками на ютуб. Потому что инструкция для сборки предусмотрена в виде ролика на ютубе. Сериал из нескольких эпизодов в двух версиях — компьютерной анимации и живого человека, собирающего принтер.

Сборка

Я особо не торопился и за два вечера осилил сборку. Попутно проверяя все, что уже собрано до меня.

Сперва вскрыл основание и посмотрел что там внутри.

Основание:

Переворачиваем:

Открываем:

В корпусе полно свободного места. Вероятно, можно будет установить вентиляторы покрупнее и потише. Все разъемы залиты китайскими соплями, их тонкие нити висят повсюду, даже на вентиляторе. Который, скорее всего, не запускался ни разу.

Блок питания на 500 Вт с вентилятором, плата контроллера с еще одним вентилятором, экран, мосфет на печатный стол, включатель и разъемы. Хорошая новость: драйвера двигателей установлены в колодки, а не распаяны на плате. Значит, их можно будет заменить при необходимости. Существуют три варианта материнской платы, но в последнее время высылают именно такую.

32-битный контроллер.

Моему старому принтеру хватало и восьми, но в таком принтере 8-битный выглядел бы несолидно. 32 – значит ограничений на производительность со стороны чипа не будет.

Вытащил драйвер:

Сам драйвер TMC2225 v1.0

Блок питания собран аккуратно, хотя некоторую неуверенность внушает маркировка «ZL-500» снаружи на наклейке и «ZL PT-400» внутри на плате. Но может быть просто платы унифицированы.

Бортовое напряжение – 24 вольта. Это тоже прогрессивно: при такой мощности на 12 вольтах были бы слишком высокие токи и потери в проводах и контактах.

Сборку начинаем с установки вертикальных стоек. Это довольно увесистые профили, по полкило каждая стойка. Гайки М4 для их фиксации закладываются с торца.

Затем, на 4 установленные стойки сверху надевается рама с механикой.

На верхние торцы стоек предусмотрены пластиковые заглушки, на нижние — резиновые ножки.

Далее переходим к раме стола. На нее устанавливается 4 линейных подшипника.

Для подъема стола используются две винтовые стойки, вращаемые шаговыми двигателями. По винтовой стойке работает подпружиненная гайка (пружины нужны для исключения люфтов). А от кренов стол спасают линейные подшипники, насаженные на десятимиллиметровые валы. Честно говоря, я бы предпочел хотя бы три винтовые стойки, пусть и с тремя валами. Еще Архимед знал, что плоскость задается тремя точками, а не двумя точками и четырьмя линейными подшипниками. Но может быть для трех моторов на ось Z не найти подходящей платы. Но, «маємо те, що маємо». Посмотрим, как оно будет работать.

Насадил подшипники на валы — вроде все хорошо. Пока ехал принтер, я изучал обзоры и там кто-то жаловался, что эти самые подшипники заедали на первых принтерах. Погонял свои туда-сюда — нет, не заедают.

Проверил на кривизну. Приложил один к другому и посмотрел на просвет. Щель если и присутствует, то глазу практически не заметна. И снять не получилось.

Измеренный диаметр 9,98-9,99.

В общем, к валам претензий нет.

Собрал, и…

Скрип и скрежет.

Смазка

В основном шум от винтовых стоек. Но смазать я решил и подшипники заодно.Для смазки годится литиевая смазка, главное чтобы она соответствовала стандарту NLGI-2. У меня оказалась Castrol LMX. Такая вот:

Набилось довольно много, видимо подшипники были почти сухими.

Нет, какая-то (видимо транспортировочная) смазка там была, во всяком случае валы после работы подшипников было в масле. Но дополнительная смазка пошла на пользу, шуршание стало тише, почти неслышно.

Аналогичную процедуру позже пришлось провести и с рельсовой направляющей.

Там требуется открутить два винта, снять боковой пыльник, намазать смазкой рельсы и подвигать туда-сюда каретку. Потом установить обратно пыльник, а лишнюю смазку с рельсов стереть.

Надо не забыть смазать шарики и с нижней стороны. Для этого я воспользовался зеркалом.

Насчет смазки есть два мнения: кто-то считает, что смазывать рельсы нужно маслом. Кто-то — что консистентной смазкой. Из pdf на аналогичную направляющую я узнал, что правы и те и эти. При скоростях каретки до 1 м/с применять нужно масло. Ниже — смазку. У нас ниже. Мажем литиевой NLGI-2.

Каретка

Настало время разобраться с устройством каретки.

Все что нужно сделать — заправить провода в гофру, механизм установить на каретку, а разъемы соединить с подвалом. Гофра имеет продольный разрез, так что трудностей не возникает. Что до разъемов — то это очень хорошее решение, при необходимости все можно быстро собрать-разобрать.

Разъемов 4: D-sub к каретке. XT-60 к грелке стола и еще два слаботочных: на датчик температуры стола и концевики на корпусе принтера.

Сперва было беспокойство по поводу максимального тока на хотенд, но почитал по спецификациям — у d-sub токи до 5А. При наших 24 вольтах это 120Вт — более чем достаточно. А вот что не понравилось — контакты заняты все. Можно было бы предусмотреть несколько пар незанятых, чтоб пользователь смог потом подключить по ним концевики юстировки стола, или подсветку, или даже лазерный модуль для выжигания или засветки фоторезиста. Но увы. Все контакты заняты. Это тем более обидно, потому что корпус разъема легко вскрывается и все провода на винтовых клеммах вполне доступны.

Вес печатного модуля (хотэнд, экструдер, электромотор, два вентилятора) — 377 г.

Мотор экструдера достаточно компактный, но ценители больших скоростей печати нашли на замену моторчик еще меньше.

Сам экструдер редукторный, выполнен из прозрачного пластика. Пружина тугая. Когда отводишь рычаг, прямо страшно становится — кажется что пластик вот-вот лопнет. Но вроде держится. Даже при отвинченном винте и откинутом рычаге филамент вытаскивается с большим трудом, если заблокирован мотор.

Обращает на себя внимание патрубок обдува печати. Он сам распечатан на принтере и приклеен к вентилятору. Не очень солидное решение, конечно.

Но главное, что дует он не туда. Позже я поставил под него тарелку с водой, и вот что стало ясно:

В общем, обдув совершенно определенно требует доработки.

Затем я разобрал хотэнд.

Сопло мне понравилось.

Никаких заусенцев, ровные края — хорошее сопло.

Нагревательный элемент тоже не вызвал нареканий. Фирменный силиконовый носок Reborn плотно сидит.

В носке не оказалось одного отверстия для доступа к фиксирующему винтику, но это мелочь.

Конструкция всего этого устройства такова, что внутри находится тефлоновая трубка для подачи филамента. Она начинается почти от экструдера и другим концом упирается в сопло. Важно, чтобы этот стык — сопла и трубки, был как можно более плотный. Чтоб не образовывалось полостей и зазоров, куда попадает расплавленный пластик. В нашем случае трубка явно оказалось короче и зазор был.

Я сперва хотел заменить всю трубку целиком. Но мои трубки были с явно большим внутренним диаметром.

Здесь нам лишние зазоры не нужны и я отрезал лишь небольшое колечко от своей трубки и поставил его вверх, на холодную сторону.

Все, теперь нижний край тефлона убедительно упирался в сопло. Если нет под рукой запасной трубки — можно отрезать пару миллиметров от трубки, подающей филамент к экструдеру, она тут с хорошим запасом.

Обвес

Остались пустяки: держатель катушки, датчик окончания филамента и стенки с дверцами. Все это устанавливается на закладные гайки с резьбой М3, которые легко можно вложить в паз профиля в любом месте. Удобно, что и говорить. Но вот расположение держателя катушки совершенно нелепо. Задняя левая стойка. Увеличивает боковой габарит принтера на толщину катушки. Мало того, увеличивает глубину принтера на радиус катушки. В уголок принтер теперь не поставить. Заправлять филамент в датчик на вытянутых руках тоже крайне неудобно. Плюс еще не очень удачная конструкция датчика. Нить проходит сквозь датчик, затем, через сантиметр-полтора, ныряет в трубку. И вот приходится, манипулируя пальчиками в этом зазоре, направлять ее, вышедшую из датчика, в трубку.Мне показалось все это настолько неудобным, что я даже не стал пытаться установить кронштейн катушки. Для первой печати положил катушку внутрь принтера и отмотал несколько витков. А второй печатью собрался распечатать свой держатель катушки.

Стенки и дверцы мне тоже сперва показались необязательными. Но для обзора я решил все-таки их поставить. Потом стало ясно, что я ошибался. И стенки и двери на самом деле очень хороши и их однозначно стоит поставить, даже если у вас брутальная мастерская и грубый металл — ваш стиль. И пыль меньше летит, и от высокочастотных гармоник шума хорошо защищают, да и вид у принтера становится современным и загадочным. Такой вполне впишется в аккуратный интерьер квартиры.

Было-стало:

Но вот что совершенно непонятно – почему экран, клавиша включения, слот для карты памяти и даже разъем usb оказались в застенках? При вставленном кабеле usb дверцу вообще невозможно закрыть! А экран может пострадать от температуры, если соорудить для принтера колпак и устроить под ним термокамеру.

Не понимаю. Ну ладно, все собрали.

Рассмотрим прилагаемые к принтеру бонусы. Полезные кусачки для филамента, пинцет, запасной хотэнд, кабель usb, а еще стилус для экрана, шило для прочистки сопла и шпатель для отковыривания моделей со стола, что конечно уже избыточно.

Можно включать.

WiFi

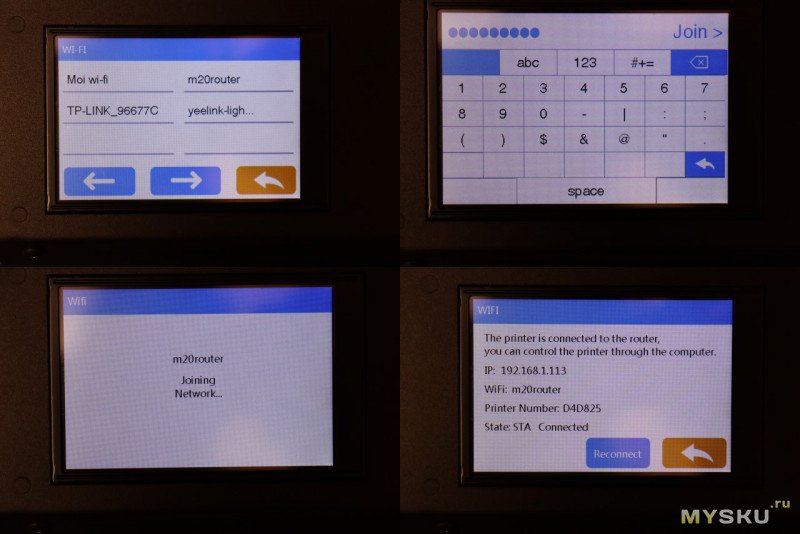

При включении принтер находит пару наиболее сильных сетей, предлагает ввести пароль и получает ip адрес от роутера.

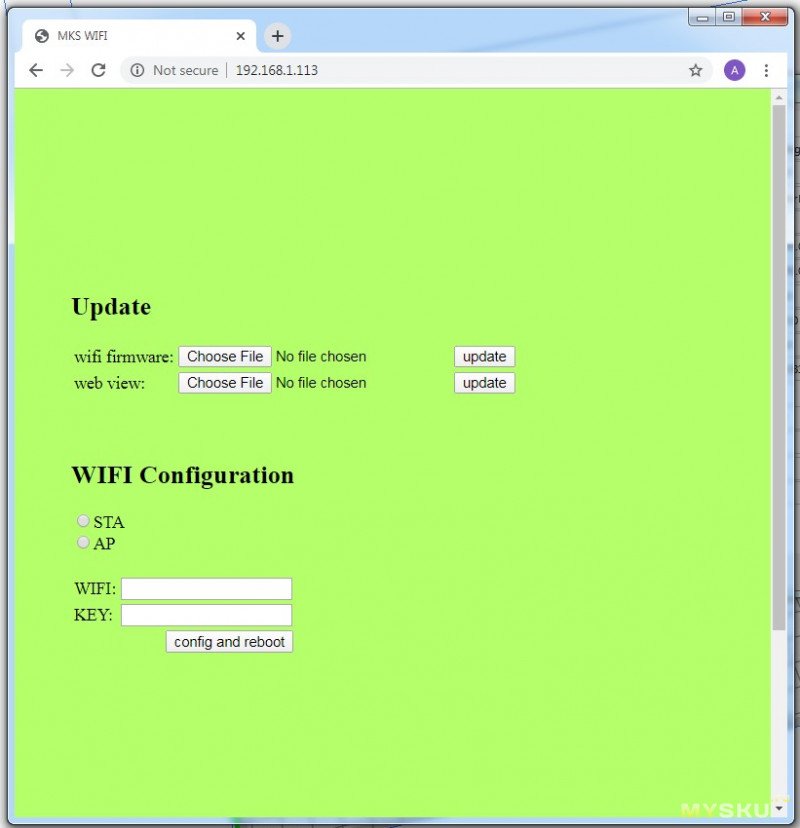

Я бросился к браузеру, в надежде увидеть интересный веб-интерфейс с кучей настроек. Но увы, по выданному адресу обнаружился вот такой облезлый хвост:

Все остальное – только с помощью плагина Куры.

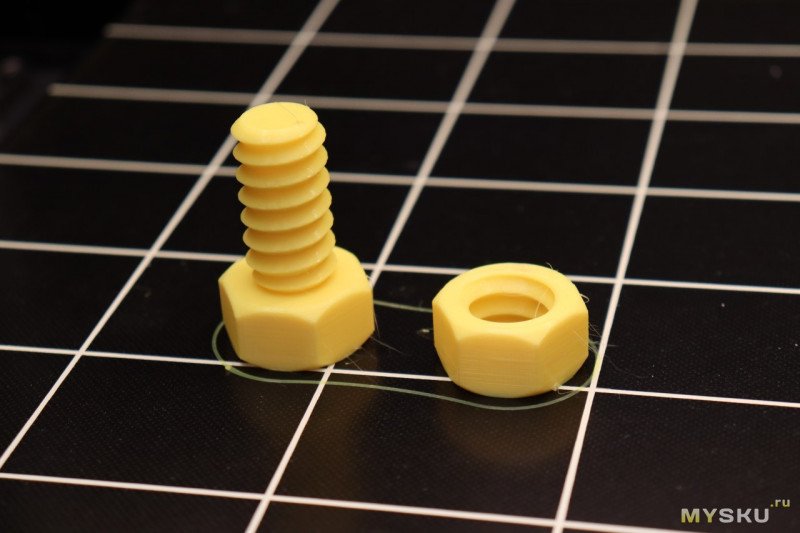

4. Первая печать

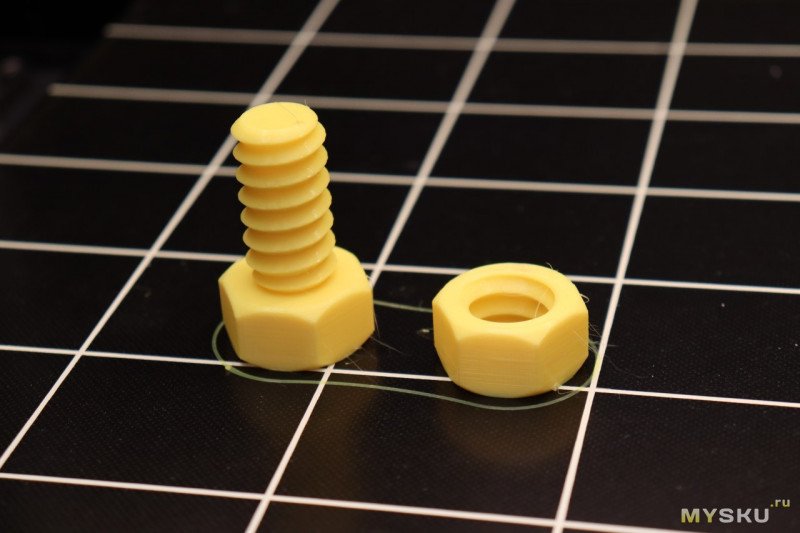

К принтеру еще прилагается карта памяти формата micro SD на 4Гб и кардридер. На этой флешке уже есть первая модель для распечатывания. Это болт с гайкой. На экране можно видеть превью модели. Как потом оказалось, не всякий слайсер его может сделать.Но сперва настраиваем зазор между столом и соплом. Делается это по протаскиванию листа А4 в этом зазоре. Лист должен испытывать легкое сопротивление — не закусываться и не болтаться. Под печатным столом гайки с большими штурвалами, крутить одно удовольствие. Положение стола очень зависть от температуры стола и сопла, так что если настраивали на 60°, а теперь для печати раскочегарились до 90°, стол желательно перенастроить.

Все готово, принтер кладет слои.

И результат:

Для первого раза неплохо, как по мне.

5. Держатель филамента и датчик его наличия

На Thingiverse есть модель держателя для установки катушки внутри корпуса принтера. Всем она хороша, но у меня не оказалось подшипников нужного размера. Однако, полно старых подшипников от роликов и самокатов. Так что я сделал просто два ролика на двух кронштейнах. Крепеж — на те же закладные гайки М3. Вот что получилось:

Датчик окончания филамента легко встал рядом. Провод к нему пришлось вытащить из паза одного профиля и уложить в паз другого. Все-таки удобная штука – этот профиль. Хоть гайкой что угодно крепи, хоть провода протягивай.

Надо сказать, что все концевики у этого принтера – оптические. И это очень хорошо. Им не знаком дребезг контактов, у них не отогнешь случайно рычажок и не собьются от того настройки. Но вот датчик филамента с механическим концевиком. Видимо, чтобы адекватно реагировать на полупрозрачные филаменты. Позже, когда я заправлял в него полиуретановый («резиновый») филамент, мне не удалось это сделать, т.к. внутри рычажок контакта настолько отклонял податливый пруток внутри корпуса, что тот уже не попадал в выходное отверстие. Но тут уж приходится выбирать – или проблемы с мягким филаментом, или с прозрачным. В конце концов, любой датчик можно заблокировать, вставив туда что-нибудь и печатать без него.

Да, и все датчики снабжены синими светодиодами, так что всегда ясно когда сработал датчик.

6. Печатный стол – геометрия и нагрев

Поверхность этого печатного стола типа ультрабазы. Во-первых, на поверхности множество микроскопических углублений. Пластик попадает в них при печати, после стекло остывает и сжимается. А т.к. коэффициент линейного расширения у пластика и стекла разный, то деталь просто-таки «выталкивает» из пор стола. И еще стол покрыт специальным составом, который слегка размягчается при нагреве. Это добавляет адгезии при печати. Теоретически, во время печати детали намертво прикипают к столу, а после остывания снимаются совершенно свободно, как будто их просто на стол поставили. Но такой эффект у меня получился не сразу.Да, важно знать, что все манипуляции со столом – снятие распечаток, обезжиривание и очистка от пыли делаются только при холодном столе. Иначе можно оторвать деталь вместе с этим волшебным покрытием.

Печатая снова и снова разные тестовые модели, я заметил, что часто краешки первого слоя отрываются от стола и загибаются кверху. Плохая адгезия может быть при неправильной калибровке стола и при недогреве.

При выборе калибровки стола из меню, регулировка производится по 4 точкам. Я решил проверить как обстоят дела в остальных точках и прикрутил индикатор к каретке:

Нельзя сказать, что стол совершенно плоский. Но в пределах 15 соток находится почти вся площадь стола.

Температуру я проверял тепловизором.

Да, это ужас. Во-первых, недогрев минимум 10 градусов, во-вторых, сильная неравномерность нагрева от центра к краям. У меня нашлись микрострубцинки для прижатия стекла к нагревательному элементу, я решил распределить их равномерно по периметру.

Что называется, «взял вилку». Потом я снимал струбцинки обратно, но нагрев к исходному уже не вернулся. Дело в том, что под довольно толстым стеклом тонкая податливая алюминиевая пластина, которая и распределяет тепло по стеклу. Но она никак не приклеена к стеклу. Что хотел сказать автор? Возможно, идея заключалась в том, что не стоит гнуть стекло температурными деформациями алюминия. Для этого стекло сделаем толстым, а алюминий – тонким и эластичным. И предусмотрим перемещения одного относительно другого. Снизу стекла наклеен двухсторонний скотч. Но защитная бумага с него не снята. Таким образом, пользователь сам может решить, что ему больше нравится: оставить все как есть, прижать стекло съемными струбцинками, наклеить его на нагревательный элемент, а то и вовсе заменить на зеркало. Да, некоторые так и поступают. Поразмыслив, я решил все-таки воспользоваться скотчем. Я снял стекло, перевернул его скотчем кверху и хорошенько нагрел до ста градусов. При такой температуре защитная бумага легко снялась, я аккуратно перевернул стекло и водрузил на нагревательный стол.

Температурная карта изменилась:

Кажется, что мы вернулись к исходному варианту, но это не так. Во-первых, нагрев стал равномернее. Во-вторых, градиент температур все-таки значительно меньше. Да, теперь сложно будет оторвать стекло от грелки, если я захочу заменить грелку на 220 вольт. Но я пока не собираюсь этого делать. После наклеивания стол разогревается до 80 градусов за 5 минут 20 секунд. Но если все же надумаю заменить покрытие – гитарная струна и много-много растворителя мне помогут.

А пока я просто решил накидывать к привычным настройкам печати дополнительные 10 градусов к температуре стола и все стало превосходно прилипать.

7. Электричество

Раз уж взяли в руки тепловизор, глянем, что там в подвале. Блок питания греется при работе вполне умеренно. Провода практически холодные.

Драйвера шаговых двигателей и мосфеты в норме:

Проверял через полчаса после начала печати.

Ток, отдаваемый блоком питания:

Шумы смотрел осциллографом:

Но это с делителем 1:10 на щупе.

При нагреве стола чуть больше:

Но во всех случаях вполне приемлемое значение. Зря я переживал насчет маркировки. Хорошее питание.

8. Настройка потока

Для хорошего заполнения первого и последнего слоя требуется настройка потока. Дело в том, что экструдер иногда выдавливает не то количество пластика, которое требует g-код.Для проверки я снял хотенд, выровнял пруток по нижнему срезу радиатора, принтер подключил по usb, и запустил программу Pronterface. Для подачи команд g-кода можно воспользоваться встроенной функцией принтера, но через консоль удобнее.

Подключаемся к последовательному порту (в моем случае com 95) на скорости 115200 бод.

Принтер регулярно выполняет команду М105 – это контроль температуры и она нам не мешает.

Сперва выясним, какая настройка экструзии сейчас:

M501

Нас интересует подчеркнутая строчка. E800.00 – настройка мотора, в шагах на 1 мм. Запомним. Теперь отправляем на принтер следующие команды:

M109 S0 // отключаем нагрев экструдера и ждем когда все остынет

M302 P1 //отключаем проверку минимальной температуры экструдера

G91 //переходим в относительную систему координат

G1 E150 F100 //выдавливаем 150 мм филамента

И что мы видим?

Ба! Да это же 146мм!

Недоэкструзия! Призываем на помощь математику.

Новая настройка вычисляется по формуле 800*150/146 = 822 шага на 1 мм.

Следом вводим команды:

M92 E822 //устанавливаем новое значение шагов

M500 // Сохранение данных в памяти принтера

Проверяем еще разок, на этот раз 150 = 150.

Уже после калибровки я провел такой же тест с гибким TPU от FDPlast.

Это очень мягкий резиноподобный полиуретан. Колеса экструдера сильно сдавливают нить и в результате получается сильная недоэкструзия. Менять настройки принтера при смене пластика слишком хлопотно, но вот в слайсер соответствующий коэффициент можно ввести. У меня получилось, что подачу пластика нужно умножать на 1,25 при обычном положении винта эструдера и на 1,2 – при слабой затяжке винта. Запомним, пригодится.

9. Кура: аплоад и превью.

Когда я купил первый свой принтер, я, как и все, начал с Куры, как самого дефолтового слайсера. И всем он меня устраивал, пока я не запорол несколько распечаток подряд. Причем, в модели по вертикали много раз повторялся один и тот же паттерн. И при печати моделей на десятом повторении паттерна вылезал один и тот же дефект, так что подозрение сразу пало на куру. Тогда я поставил Prusa он мне сгенерировал превосходный код, после чего обратно к куре я уже не вернулся. А теперь же просто выкручивают руки! Ведь именно кура добавляет в g-код превьюшки, которые потом появляются на экране принтера. И для куры предусмотрен плагин, который поддерживает вывод на печать по wifi.Ну что делать – ставим куру и плагин.

Связка вполне работоспособна, принтер быстренько подключается, информация о температуре отправляется в куру. Кнопки движения работают, содержимое флешки можно читать и запускать, файлы можно удалять. Единственный минус – кнопки плагина куда-то съехали. Но это может быть глюком моей архаичной вин7. Итак, тестовый кубик улетел на печать за несколько секунд.

10. Примеры печати

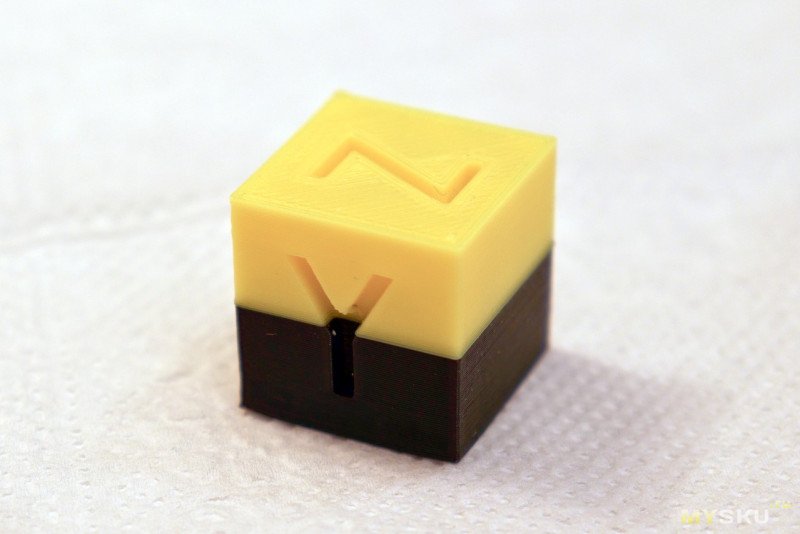

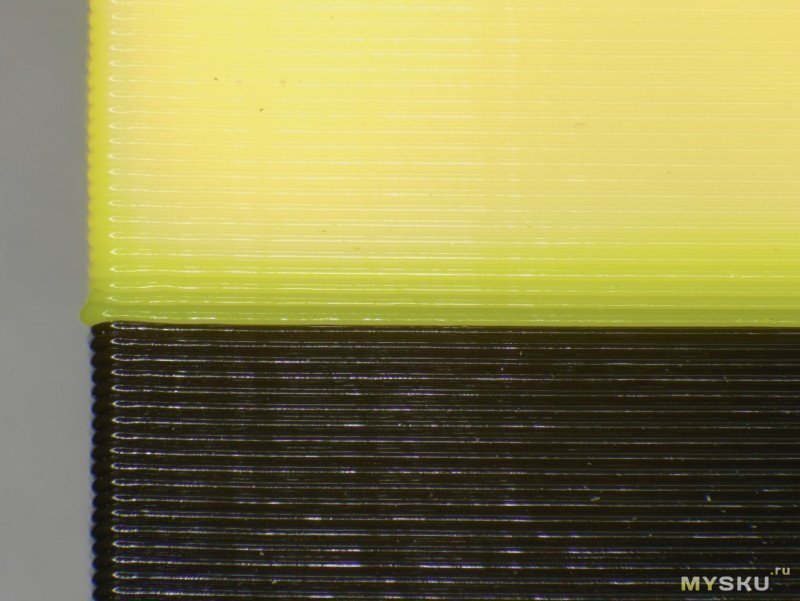

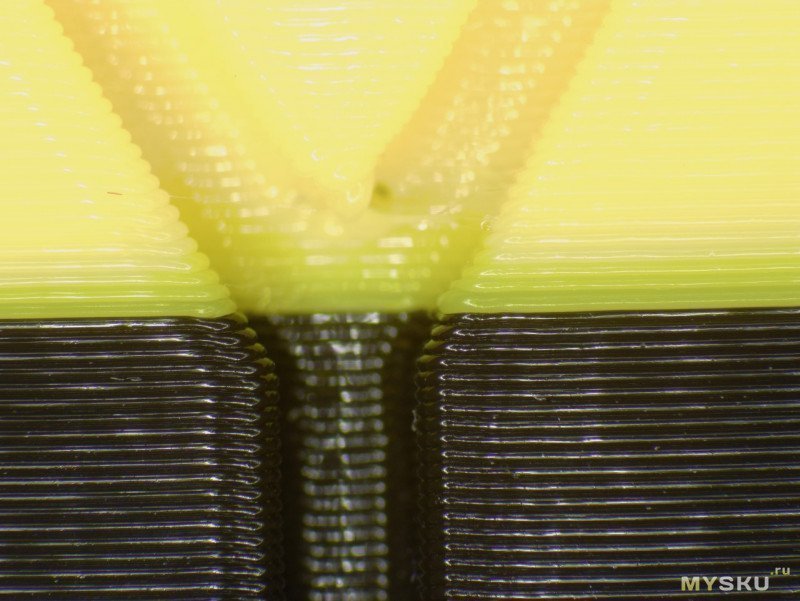

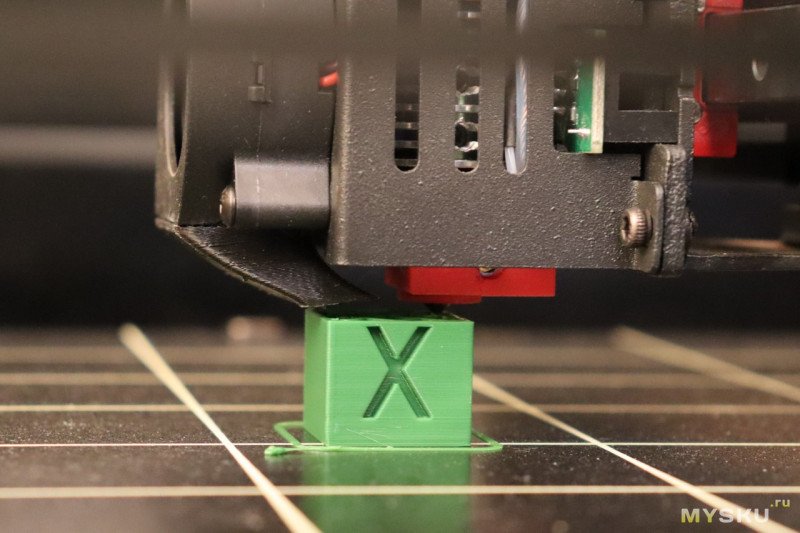

После болта с гайкой я, естественно, напечатал традиционный кубик 20 на 20.

Даже без особых плясок с бубном получилось вполне ничего: Такое впечатление, что эхо минимально, а наплывы на углах незаметны. Кроме левого ближнего угла, где принтер осуществляет переход между слоями.

Вот крупные фотографии:

Дальше в дело пошел кораблик Бенчи. Вот распечатка:

В дверном проему надуло немного пластика кривым обдувом. Это со временем будет исправлено, конечно.

Следующий тест на точность позиционирования и экструзии. Решил напечатать слизняка и крокодила. Они печатаются в сборе, так что если что-то пойдет не так – подвижности не будет.

Крокодил:

Печатался весьма суетливо, много мелких деталей:

Слизняк печатается из SBS, для него лучше рафт.

Обе игрушки обрели подвижность сразу после отделения со стола.

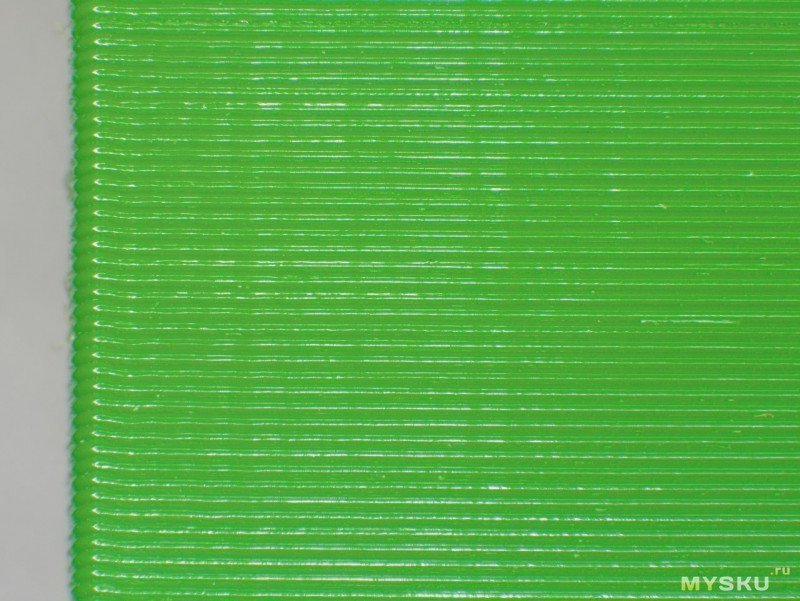

Кубик из SBS:

Крупно:

Наконец, термопластичный полиуретан, куда ж без него, на директе-то? Как раз для сдувания пылинок с объектива недостает небольшой походной груши. Одна смелая линия в Солидворкс, тело вращения по ней и готово – груша отправляется на печать. Получилось вот так:

Крупно:

Работает:

11. Пауза на стоковой прошивке

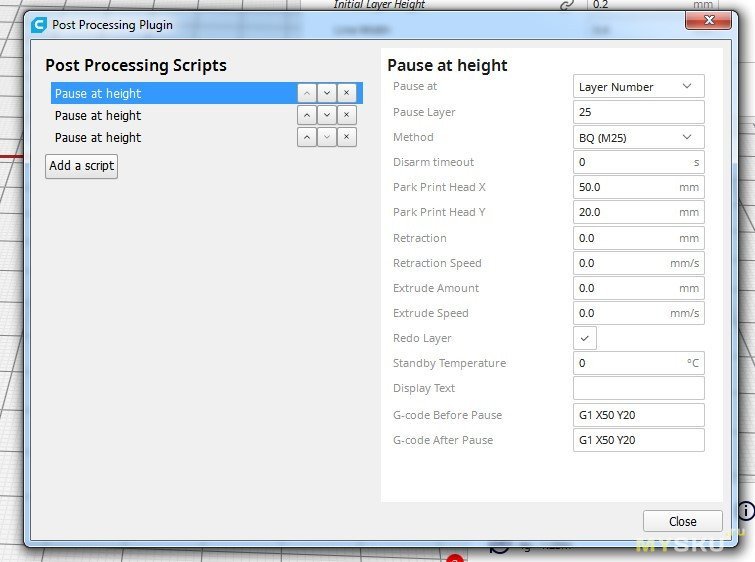

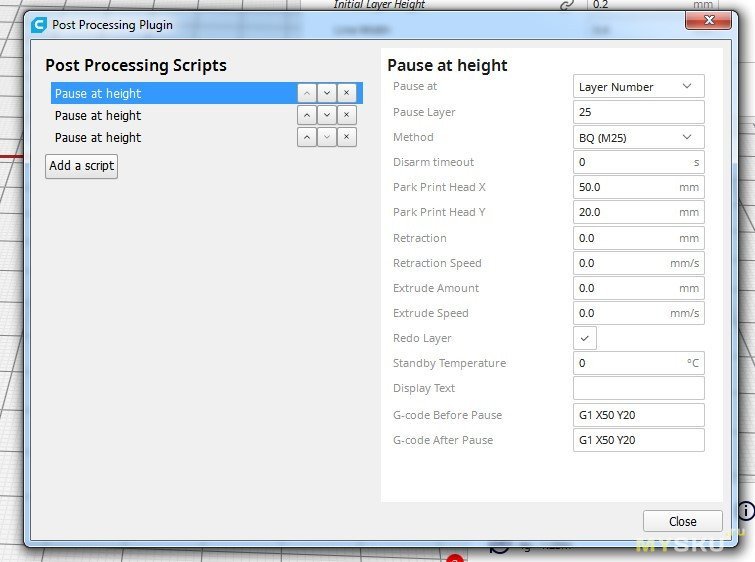

Иногда требуется напечатать деталь разными цветами. Или во время печати вложить в нишу гайку. Для этого требуется приостановить печать в определенном месте. С этой проблемой пришлось повозиться. Нет, с экрана принтера остановка легко делается. Но не будешь же отслеживать каждый слой вручную? Оказалось, что единственная работающая команда остановки – М25. Но и с ней проблем хватило. После нажатия кнопки возобновления печати принтер почему-то уводил сопло в другое место и продолжал печатать со сдвигом. И каждый раз сдвиг был в случайном направлении. После дюжины загубленных распечаток я понял, что дело в том, что сбитие координат происходит в момент срабатывания концевиков по осям x и y. Тогда я добавил код, который перед паузой уводил печатный узел в другую (ненулевую) координату, затем происходила остановка, а после возобновление принтер искал и стартовал продолжение печати с этой же координаты. Настройка паузы выглядит так:

И теперь стало возможным распечатать полосатый кубик!

12. PrusaSlicer – он все-таки работает!

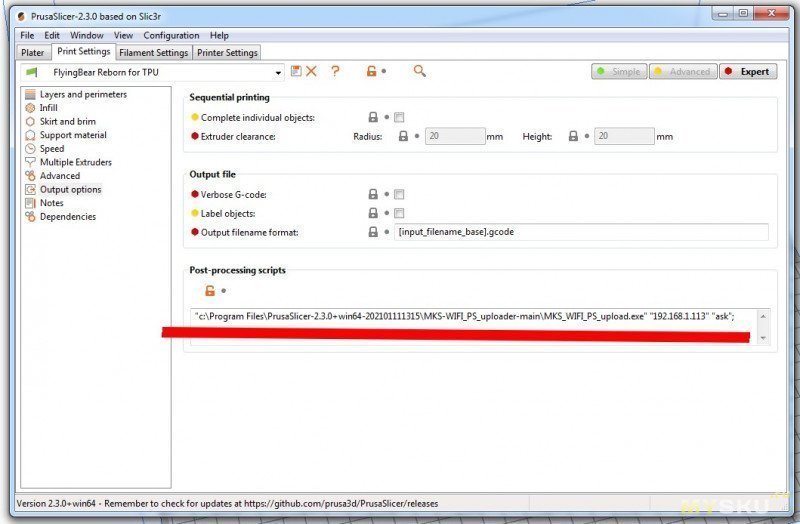

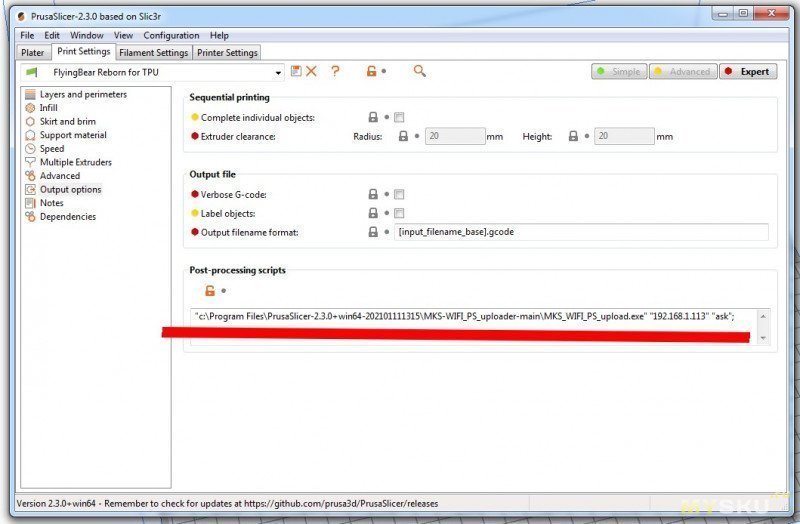

Да, кура мне несколько раз хорошо нарезала на слои кубики, кораблик, возможно за год нашего расставания она стала умнее и аккуратнее. Но расставаться с прюшей все-таки рано, так что желательно научить ее хотя бы пользоваться вайфаем, раз уж он у нас теперь есть. Немного погуглив, я нашел способ. Скачивается и устанавливается плагин, (гуглить «MKS-WIFI_PS_uploader-main»), в пост-обработку кода записывается его вызов и вуаля! Вот настройка:

Доступна только отправка, контроль температуры и перемещения головы недоступны, но и это уже хорошо.

13. Перспективы и улучшения

Обдув. Очевидно нужно что-то делать. Программа минимум — распечатать сопло имеющегося вентилятора, которое направляло бы поток в нужное место. Модель есть на Thingiverse.Освещение. Зависит от обстоятельств, если хорошее внешнее освещение или вам не любопытно как печатает принтер — можно и не делать.

Колпак. Две функции: защита от пыли и создание микроклимата для печати «сложными» пластиками — нейлоном и т.п.

Тихие кулеры. Штатные со своей работой справляются, так что если принтер стоит в нежилом помещении — можно ничего не делать. Иначе — размер побольше, обороты пониже и будет хорошо.

Термобарьер. Со штатным хотендом печать вплоне нормальная. Я бы сказал, что для технической печати апгрейд хотенда не нужен, но если вы собираетесь печатать статуэтки — можно заморочиться для интереса. Главное — директ экструдер уже есть.

Рельсы. На этот счет существуют разные мнения. Кто-то считает, что рельсы лучше валов, кто-то — что они пустая трата денег.

Преимущества валов — дешевизна и меньшая требовательность к параллельности осей. Это факт. У рельс меньше люфт. Это предположение. Мне кажется, что люфты и неровности (даже если они возникнут) на таком широком плече не окажут существенного влияния на печать модели, поэтому, если вам попался принтер на валах, вкладываться в замену не стоит. Авторитетный энтузиаст 3D печати Дмитрий Соркин, на ютуб канале которого многие следят за проектирование его «принтера мечты», отказался от рельс в пользу валов и убедительно рассказывает о преимуществах последних. Короче говоря, я для себя решил, что менять валы на рельсы не буду.

Вторая точка опоры осей роликов. Пожалуй, в ней есть смысл, учитывая, что это не потребует вложений. Дело в том, что при хорошем натяжении ремней и больших ускорениях, оси роликов немного сгибаются, вся механика испытывает дополнительные колебания и на стенках модели появляется эхо. Выход — усиленные оси (продаются), а также крепление осей со второго конца, что резко уменьшает прогиб под нагрузкой. Модель кронштейна, который устанавливается на раму, есть на Thingiverse, но имейте в виду, что профили, из которых изготовлена рама, бывают нескольких (вероятно трех) вариантов. Так что не всякий подойдет.

Широкие ремни. Они конечно лучше держат нагрузку и с ними меньше эхо при скоростной печати. В комбинации с другими улучшениями для повышения скорости имеет смысл, отдельно — нет.

Марлин. Альтернативная прошивка для принтера, есть на гитхабе. Ее преимущества — поддержка Linear Advanced и много других отличий. Возможно, имеет смысл, тем более, что родную прошивку всегда можно вернуть обратно — там же, на гитхабе есть ссылка на нее.

14. Выводы

Принтер достойно печатает из коробки. Основа принтера сделана добротно и не требует вмешательств. Наиболее очевидные проблемы (держатель катушки филамента, обдув) решаются бесплатно или почти бесплатно при помощи самого же принтера. Вместе с тем, принтер представляет из себя хорошую основу для модернизаций.

Самые обсуждаемые обзоры

| +29 |

703

28

|

| +125 |

4211

57

|

| +73 |

2441

40

|

| +82 |

3310

53

|

Можно вопрос немного не по теме? На сколько я понимаю, модели чертятся не в слайсере, а другой программе? Хочу начать с черчения моделей своими руками, а потом заказывать печать у людей, имеющих 3D принтер. Только вопрос, в чём начинать чертить проще? И в каком формате надо сохранять модель? .stl или другом?

Например, если удобнее программировать и модели нужны соответствующие то — OpenSCAD (там модель описывается программой с циклами функциями и тп) — программа бесплатная, они хорошо работают вместе с бесплатной программой LibreCAD (в которой удобно плоские элементы рисовать — а затем их использовать в OpenSCAD)

Если что то простое — можно использовать скетчап

Если хочется посложнее и удобнее — то Fusion360, он платный, но есть варианты получения бесплатно для некоммерческих целей (например учебная лицензия)

Модель сохраняется в формате программы в которой делаете, потом экспортируете в stl и открываете в слайсере для печати

Fusion 360 нашёл, но туториалы к нему только на английском :( Буду искать.

Раньше было годичное(или больше) использование для образовательных целей, а теперь нету.

А по поводу законно или незаконно. Какие все резко моралисты стали. Давно ли на ломаной винде сидели. Большинство и сейчас сидят. Я не думаю, что если кто-то предоставит не свои документы, то это незаконно с юридической точки зрения. Даже если это нарушает лицензионное соглашение. Особенно учитывая тот факт, что это для себя, а не для зарабатывания денег.

Лично я не такой моралист в этом плане.

Я, если софт стоит адекватных денег, покупаю или оформляю подписку. И у меня на это несколько сотен долларов в год уходит. И для винды и для андроида. Включая облачные сервисы и стриминги.

Но если цена заоблочная, я без проблем возьму софт на торрентах, и совесть меня по этому поводу терзать не будет.

www.autodesk.com/products/fusion-360/personal

Тыкаешь в кнопку «get started», авторизуешься и всё.

Ограничения для меня минимальные — в постоянном редактировании не более 10 документов (не проблема — отключаем не нужные сейчас и работаем с нужными), нет расчета прочности, совместная работа и т.п.

Тут подробнее про лицензии.

Ограничение в 10 документов.

Проверка срока действия лицензии (кроме студенческой).

youtu.be/0QT3IAVSfdw

После «вхождения в тему» можно переходить на более мощные редакторы — Fusion 360, SolidWorks, Blander и т.п.

Самый распространенный .stl. Еще используются .obj .vrml .x3g

А где-то есть большие базы, где можно готовые модели скачать? :)

Когда уже работал во Fusion360 (не супер-пупер, но все же), на работе запустил Компас-3Д — вот тут да, диссонанс был когнетивнейший.*)))

по своему опыту, как то сразу зашел Fusion360, ДА интерфейс на английском, но достаточно прост в понимании + на утубе есть несколько каналов с уроками, самый толковый от Дяди Паши

T-FLEX отечественная, есть бесплатная версия с некоторыми ограничениями…

а так, да, их (программ) много.

З.Ы. художку, наверное, лучше в что-то наподобие блендера (3д мах, майя и прочие не совсем параметрические рисовалки)

Замоделить сломанную деталь теперь — плевое дело. Или корпус прибора. Или кронштейн какой-нибудь. Даже нравится, удовольствие получаешь от такой работы.

У них есть лицензия для домашнего пользования. Стоит что-то около 1000-1500р

Сабж интересен, но для старта вроде дороговат. Вдруг не зайдёт))

Предварительно хочу взять пятого Медведя. Господа знатоки 3d принтеров, кто чего посоветует насчёт выбора. Учитывая что все мои познания базируются на основе обзоров.

Знаю, многие посоветуют Ender 3, но я уже от него заочно отказался в сторону Медведя.

Считаю что принтер должен быть в закрытом корпусе. Избавляет от многих проблем.

с минимальными доработками (направлялка обдува и регулировка механизма подачи филамента) — вообще норм

кроме этого по нему большое сообщество — на начальном этапе это важно

Наверное имеет смысл закинуть в корзину и дождаться 11.11 — будет 35980 + можно будет алишные купоны заюзать…

В РФ доставки нет, а вот в Moscow — да пожалуйста…

Хотя гадство, конечно.

Но за такую цену это, конечно, абсолютно не интересно ибо есть куда интереснее.

Плюс детские болячки и непродуманный UI «за дверьми».

Всегда было интересно, почему в сообществе 3д-печатников принято обильно сношатся с инструментом, купленным за свои-же деньги. Это, видимо, как с советским автопромом — но там-то выбора не было.

если нет, то, скорее всего, 5го.

З.Ы. или вообще у Соркина возьму чертежи на Восток сделаю сам :)

Зи-болты кажется от 57 — а это всё и есть около 60т.р.

И если сравнить один размер у всех (200*300*200), то 3D-Sprinter самый дешовый получается — 45-48 тыр.

Вот если собирать «индивидуалку» с размером более 300*300*300, как у Реборна, то тут скорее всего уйдет за 60 тыр.

Читайте внимательно у производителя:

Конкуренты стоят дороже, и у них своих болячек полно.

Принтеров, чтобы всё было идеально допилено из коробки я не знаю.

Даже на дорогие модели куча жалоб об их косяках.

А если допиливание неизбежно, то медведь отнюдь не хучший вариант полуфабриката, который можно довести до ума.

Из коробки они будут печатать ТОЧНО лучше чем это поделие при примерно той-же цене.

Но даже и сейчас, косяки уже вылезли:

1. Нельзя использовать стандартные катушки на 1кг

2. Слишком маленькая область печати

3. Жалобы на кривую автокалибровку

4. Есть WiFi, но Cura с WiFi подружить не получится. И вообще он плохо с Cura дружит, нужно перепрошивать.

5.Экструдер максимум на 240C

6. Жалобы на печать ABS. Температуры не хватает.

И это лишь поверхностный взгляд. А если пристально потестить, то я думаю косяки ещё найдутся.

Да одно то, что экструдер максимум на 240C, ставит его на ступень ниже медведя.

Для меня это плюс в компактность. Внешнюю если очень хочется — можно запилить.

Так я и сказал сразу, что принтеров, чтобы всё было идеально допилено из коробки я не знаю.

А что порекомендуете пусть и не идеальное в цене до 50-60?

Если же хочется дорого-богато, можно оригинальный Ultimaker взять.

1. Не понял, у нового медведя изменилась кинематика? У всех предыдущих была кинематика не CoreXY, а Ultimaker.

2. В обзоре сказано, что у нового медведя каркас в виде «параллелепипеда из мощных алюминиевых профилей». Насколько они стали мощнее? У старых медведей каркас тоже был металлическим, но мощными я бы его не назвал. При печати этот каркас реально «ходит» и вибрирует.

3. У прошлых моделей боковые стенки были из пластиковых панелей, которые крепились на каркас. И несмотря на то, что пластик был не сликшком прочный, крепление этих панелей ощутимо повышало жесткость каркаса. У нового вместо этих панелей оргстекло, и не понятно как оно крепится. При работе не вибрирует?

Ну и дополню про улучшения.

1. У всех моделей медведей всегда была проблема с обдувом. Нужно колхозить свой. И обязательнго обдув должен быть двухсторонним и на двух турбинах. Одной турбиной обдуть со всех сторон не получится.

2. У всех медведей ставят самые дешёвые кулеры на втулках. Так что заранее закупаем нормальны кулеры/турбины на ball bearing и меняем или сразу, или когда «запоют». А они обязательно «запоют».

3. Внутрь медведя нужен обязательно свет и зеркало. Свет делается из светодиодной ленты, которая клеится сверху и выключателя. Зеркало клеится на обратную стенку, на скотч. Зеркало нужно тонкое и не обязательно во всю поверхность задней стенки. Но оно помогает увидеть что там в обратной стороны.

4. Если хочется добавить жесткости, я бы выкинул все пластиковые панели боковые, и вместо них бы сделал панели из толстой фанеры. Вот тогда жесткость каркаса точно будет отличной.

2. Профили в сечении 30 на 30, алюминий. Насколько они мощны — тут у кадого свой взгляд. Заметной подвижности при внешнем воздействии не наблюдается.

3. У Реборна из оргстекла только дверцы. Боковины из трехмиллиметрового непрозрачного пластика. Принтер при работе иногда вибрирует вместе со столом. =) Подвижные массы не сбалансированы, так что столу под принтером приходится тяжело. Для снижения эффекта можно на пол поставить.

>Ведь именно кура добавляет в g-код превьюшки, которые потом появляются на экране принтера. И для куры предусмотрен плагин, который поддерживает вывод на печать по wifi.

Все это есть в прюще изкоропки.

Ну и накатил Клиппер. Теперь скорость печати — уххх ))))

Даже флексом на 80 мм/с печатает.

Но размер и вес у принтера… Так что место нужно заранее подобрать

1. Стекло приклеили зря, может лопнуть — заколебётесь отрывать.

2. Непонятно на каких скоростях и ускорениях напечантано «красивое».

Установка рельсы вместо вала по одной из сторон (да, я пока поставил только одну рельсу :)) значительно снижает рябь :)

Захотелось приобщиться (с какой-то начально моделью принтера)…

https://www.banggood.com/Creality-3D-Ender-3-3D-Printer-220x220x250mm-Printing-Size-With-Power-Resume-Function-or-V-Slot-with-POM-Wheel-or-1_75mm-0_4mm-Nozzle-p-1278399.html

На али сейчас цены задраны перед распродажей.

Если интересны фигурки с детализацией, можно присмотреться к фотопринтерам. Цена примерно та же (например, ANYCUBIC Photon Mono), детализация лучше, прочность деталей в среднем хуже (зависит от смолы), расходники дороже. Ну и свои заморочки с постобработкой.

На olx дешевле не будет. Брать БУ — лотерея без особой экономии.

2 раза перечитал обзор, но самого главного так и не нашёл. (может я слепой?)

Где в обзоре указаны самые главные параметры принтера? Размер печатаемой детали? Размер стола, высота оси z?

Валы зачем-то измерили, экструдер взвесили. А размеры то где?

Где внешние габариты принтера?

Как по мне это больше не маркетинговый ход в пользу производителя, а неуважение к читателю.

купив самого не удачного медведя торандо 2про — желание в юзание медведей отпало раз и на всегда…

медведевские рельсы через год заскрипели и стали подклинивать — поменял на хайвин — сильно ситуацию не исправили в плане шумности и качестве печати.

стол отдельная тема, печальная — кривой, верхний слой откалывается с деталями…

подшипники просто шляпа — люфтят изначально.

обидно по цене нормального принтера купить недолего…

ЗЫ уже второй обзор разных медведей — ну прямо не верится, что исправились.

нагрев стола от своего реле. Зачем принтеру 500Вт БП?

или такая

Используйте силиконовые смазки.

Понравился очень обзор, планирую купить как 1й принтер :)