Печатаем на 3D принтере Creality Ender 3 – Часть 1 / Сборка принтера /

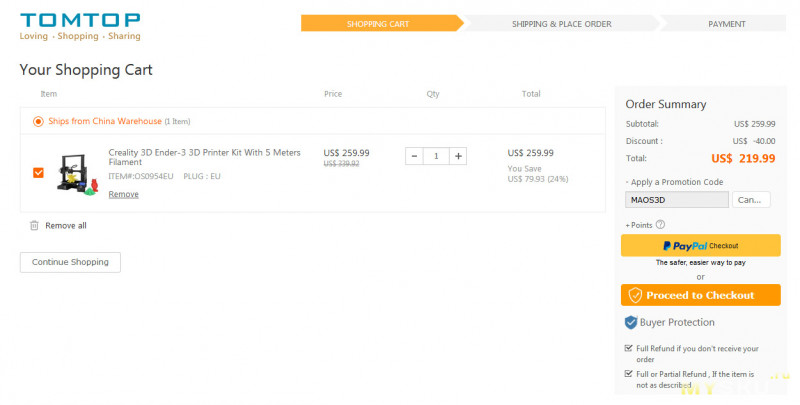

- Цена: $259.99 (с купоном $219.99)

- Перейти в магазин

Здравствуйте, уважаемые читатели! Начиная с этой статьи, я попытаюсь подробно рассказать вам о 3D печати на FDM принтерах, особенностях сборки и настройки. Начну, пожалуй, с рассмотрения наиболее популярной сейчас модели 3D принтера – Creality Ender 3. В этой публикации постараюсь рассказать о нюансах сборки этого принтера. Заинтересовавшихся, прошу под кат.

Сейчас мало кого можно удивить моделями и изделиями распечатанными на 3D принтерах. Прогресс не стоит на месте и как когда-то обычные принтеры поселились практически в каждой квартире, так и 3D печать набирает обороты и уже стала не достоянием лабораторий, а вполне себе домашним атрибутом, который может себе позволить приобрести творческий человек для решения своих задач. В этой части статьи я затрону тему популярной модели принтера Ender 3 так, как считаю данный принтер наиболее подходящим для домашнего использования как в соотношении цена/качество, так и по габаритам. Пожалуй, начнём с основных характеристик и упаковки.

Характеристики 3D принтера Creality Ender 3:

Бренд: Creality

Модель: Ender 3

Тип механики принтера механика: V-slot

Напряжение питания: AC 100-265 В 50-60 Гц

AC-DC источник питания: DC 24V 15A 360W

Технология печати: FDM

Размер печати: 220 х 220 х 250 мм (225 х225 х 250 мм)

Точность позиционирования: ± 0,1 мм

Максимальная скорость печати: 180 мм /с ( реально до 80 мм /с)

Диаметр филамента (пластиковый пруток): 1,75 мм

Тип филамента: PLA, ABS, PET-G, SBS, HIPS (TPU) и другие

Толщина слоя: 0,1-0,4 мм

Диаметр комплектного сопла: 0,4 мм

Формат файла для печати с карты памяти: G-Code

Режим работы: онлайн через USB подключение или с SD карты в автономном режиме

Максимальная температура сопла: 255 ℃

Хотенд: MK8

Экструдер: MK10 (боуден экструдер)

Максимальная температура подогрева стола: 110 ℃

Рама: алюминиевый профиль

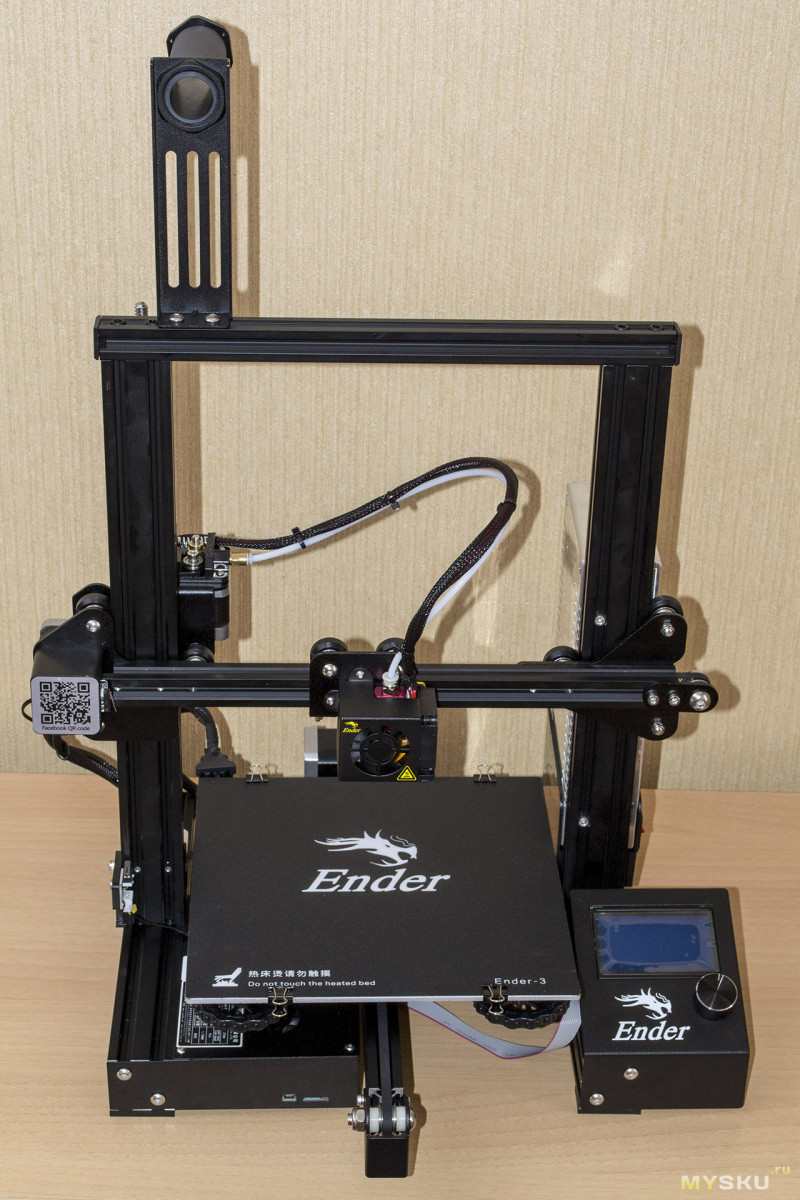

Размер собранного принтера: 44 х 41 х 46,5 см

Размер упаковки: 51 х 40 х 19 см

Вес упаковки: 8.1 кг

Не ожидал, что коробка для поставки 3D принтера будет такой прямо скажем небольшой, всего 51 х 40 х 19 см. Вес комплекта 8.1 кг.

Про сохранность компонентов – большую часть объёма коробки занимает вспененный полиэтилен.

Внутри упаковки мы найдём полностью собранное основание принтера с установленным столом и все необходимые компоненты для завершения сборки, и настройки. Даже про шпатель для снятия напечатанных моделей со стола не забыли.

Помимо всех крепёжных элементов (уложены в индивидуальные подписанные пакетики) в комплект входят инструменты, которые понадобятся при сборке. CD карточка памяти, вставленная в USB картридер, на ней помимо ПО Ultimaker Cura необходимого для подготовки моделей к печати, есть полная документация на принтер, его сборку и настройку.

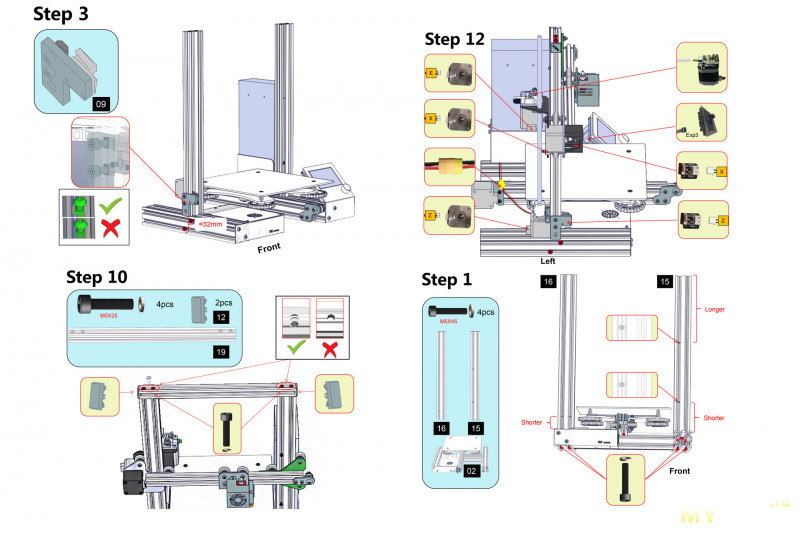

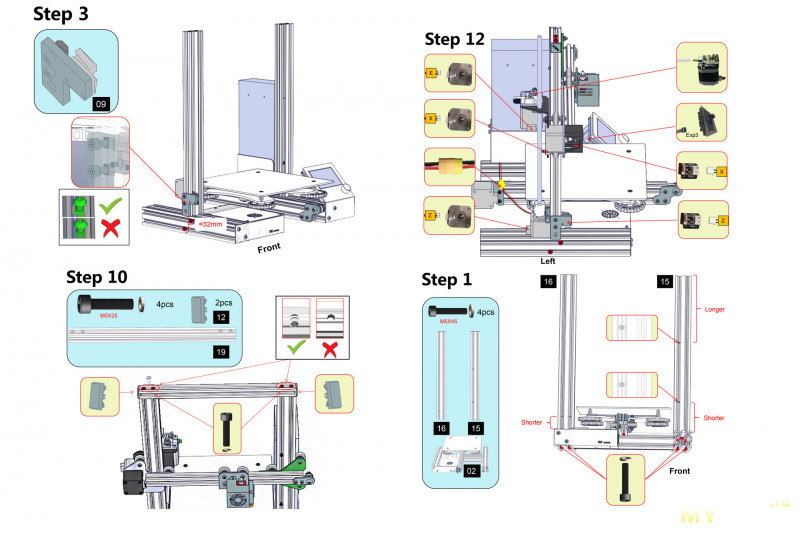

Бумажный вариант инструкции по сборке, также присутствует в комплекте. Инструкция довольно подробная и разбита на 12 шагов. Полный архив с документацией можно скачать по этой ссылке.

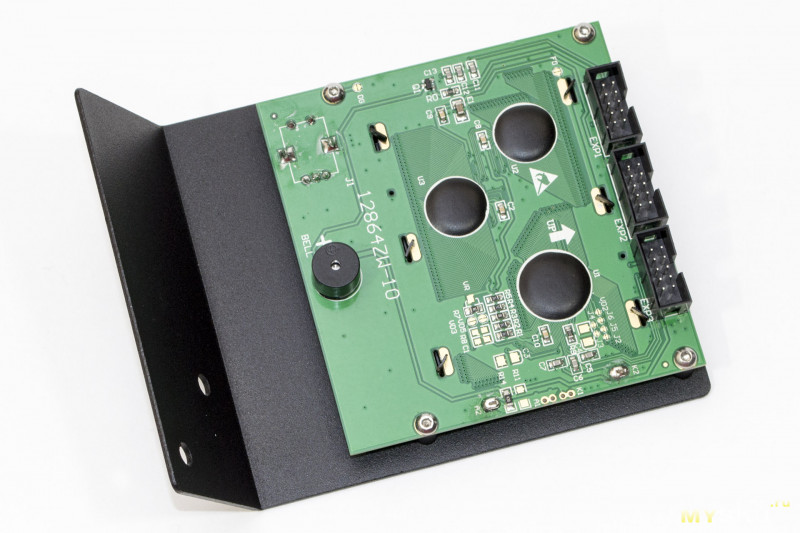

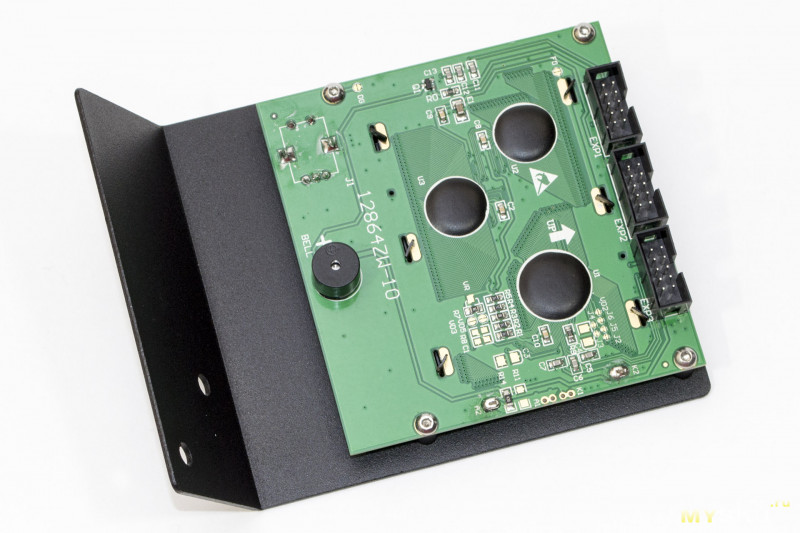

Модуль экрана с энкодером для навигации по меню принтера.

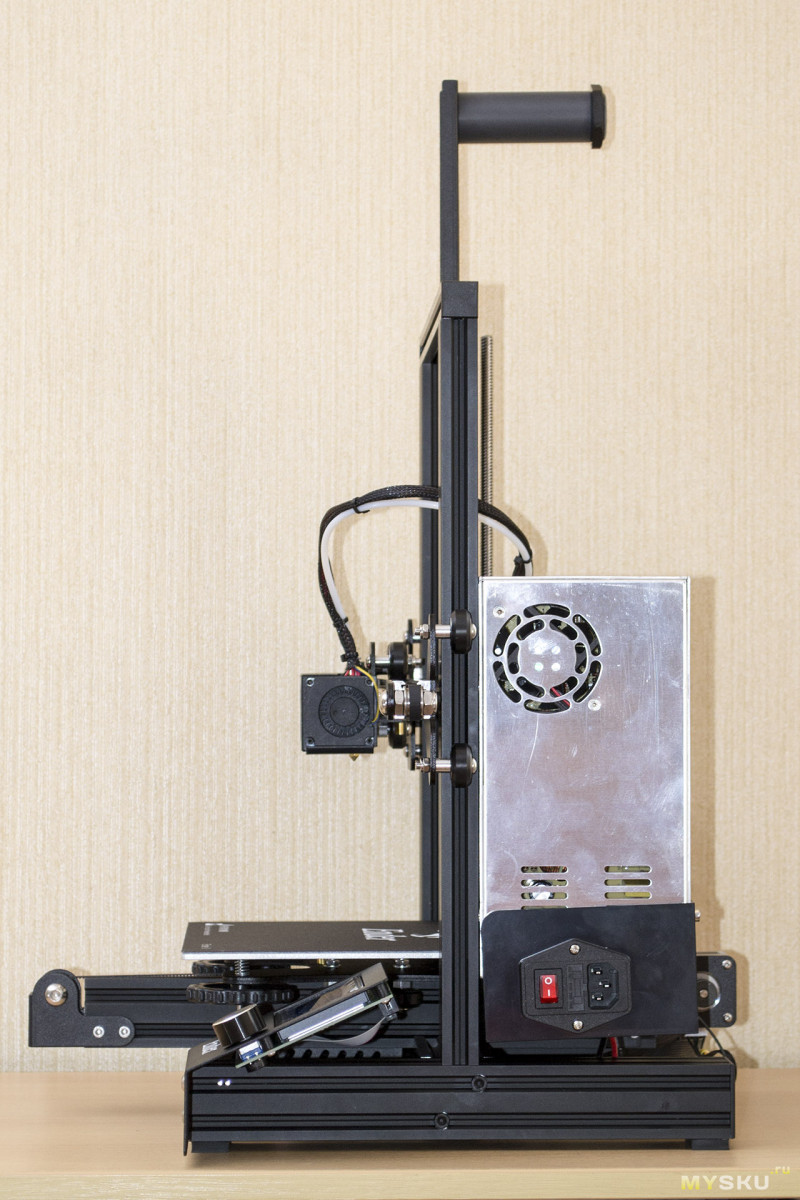

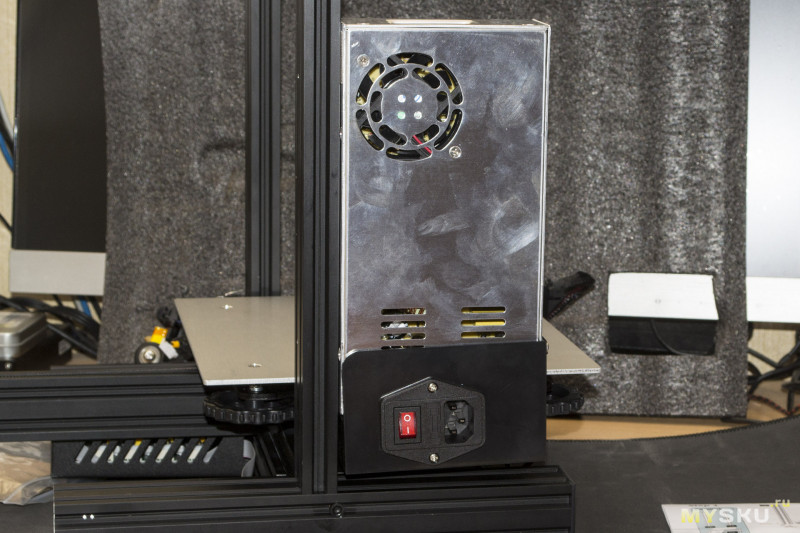

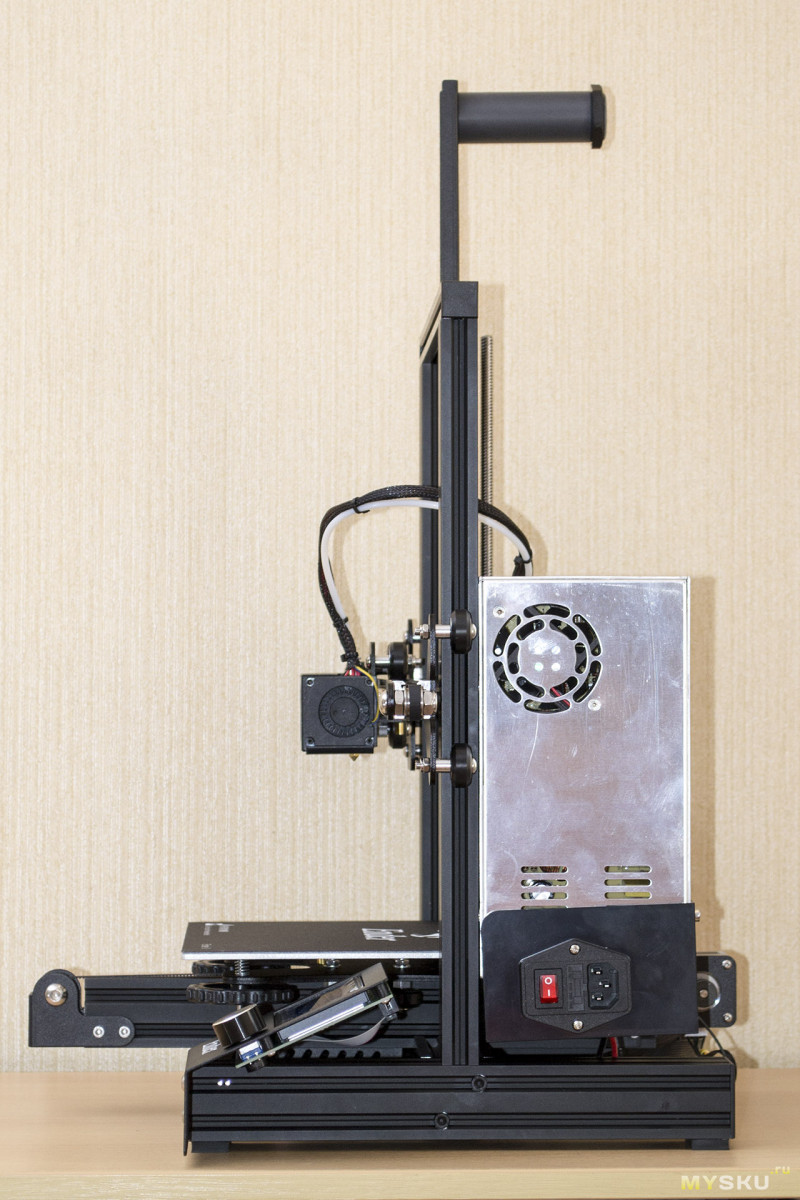

Блок питания с активным охлаждением – 350W/24V.

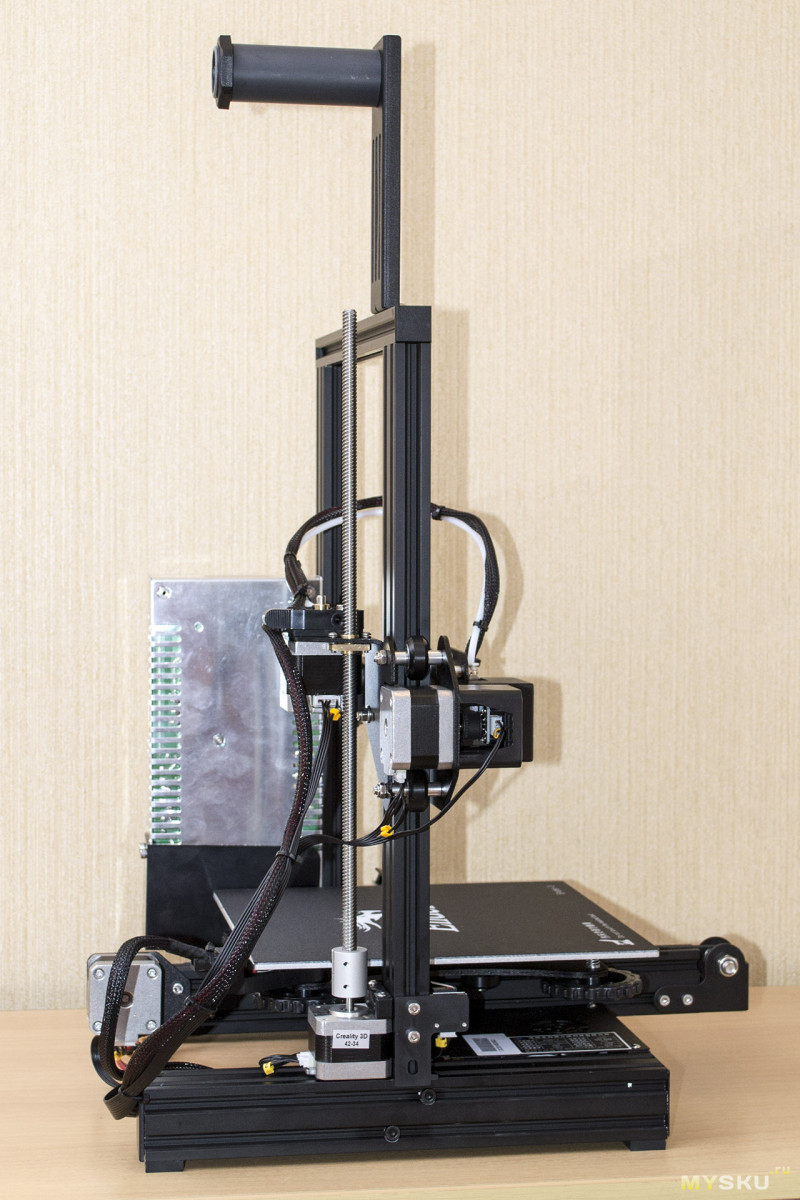

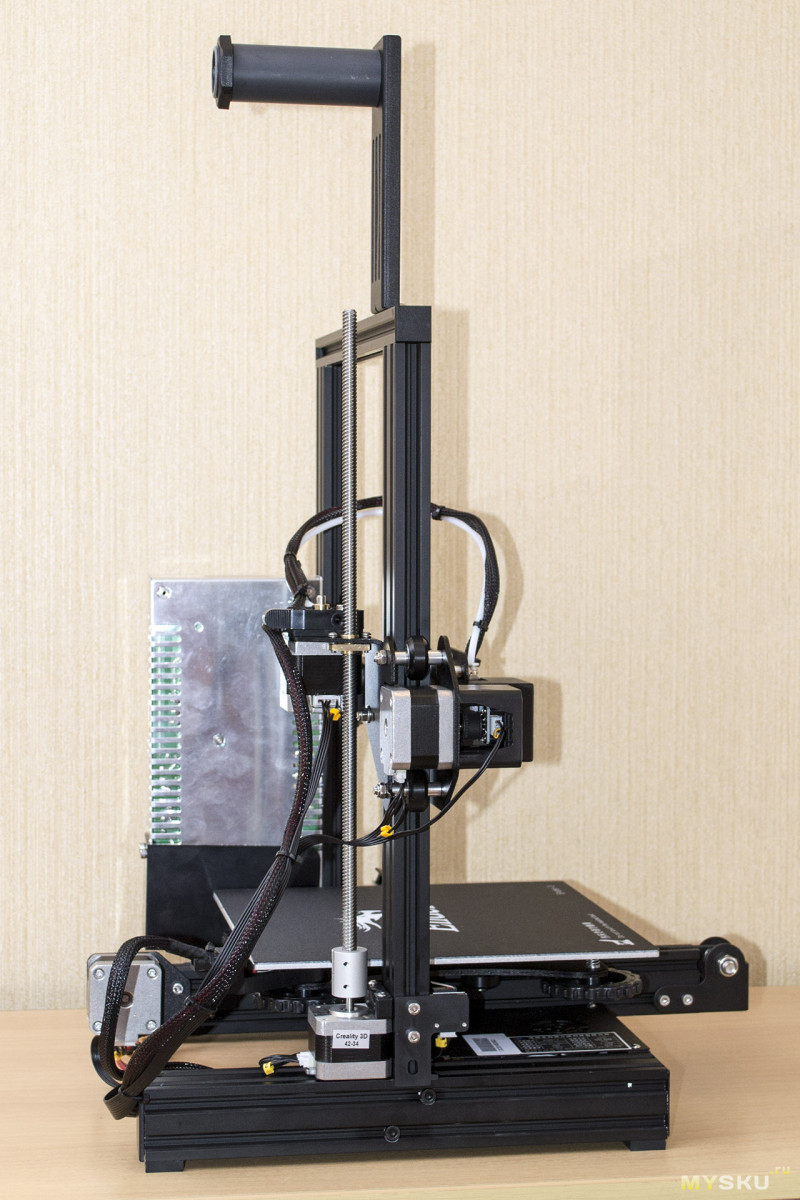

Экструдированные алюминиевые профили: 40х20 мм., вертикальные стойки оси Z; 20х20 мм., верхняя планка и направляющая каретки оси X. Резьбовой вал оси Z.

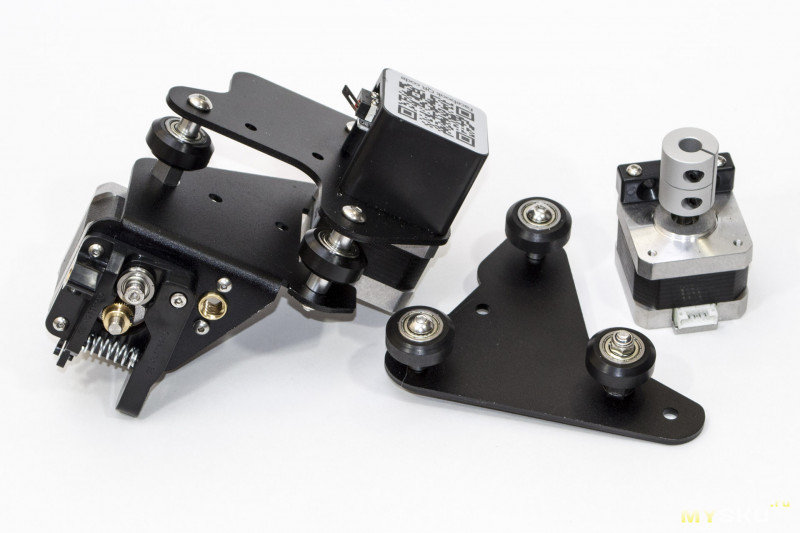

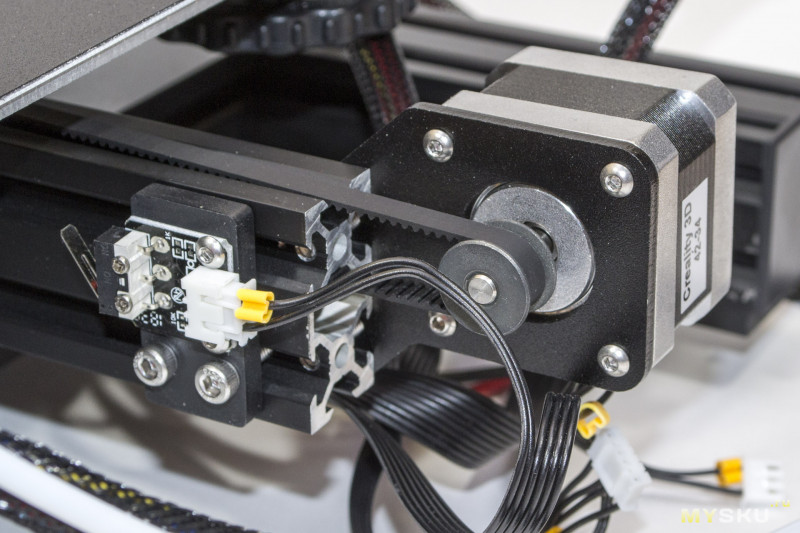

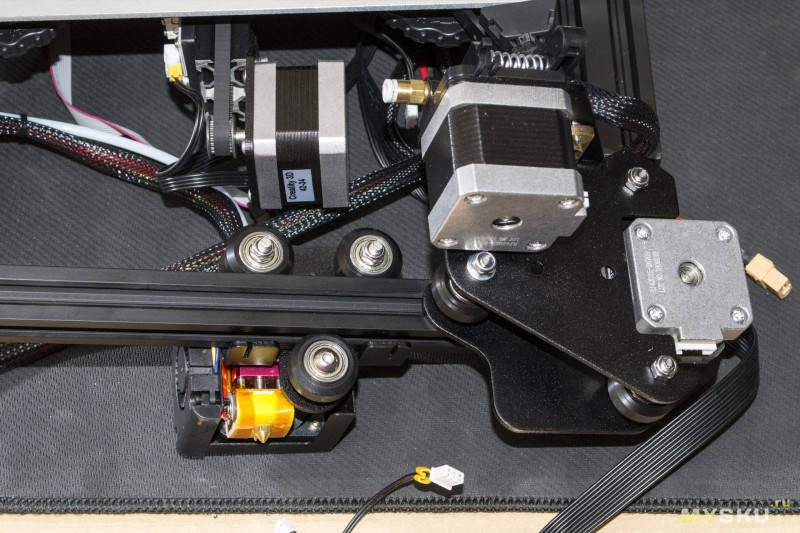

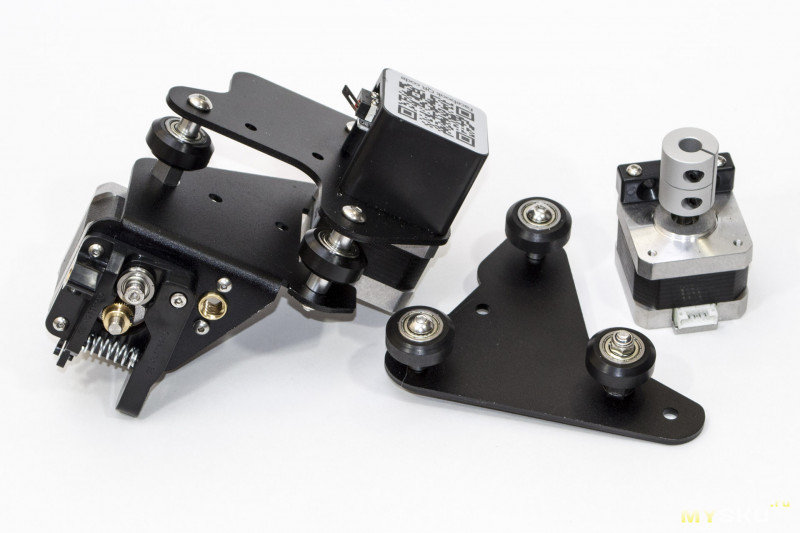

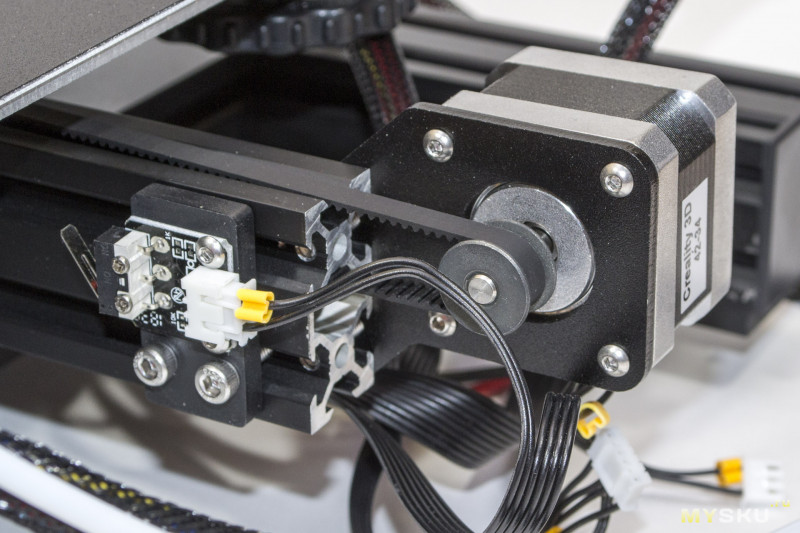

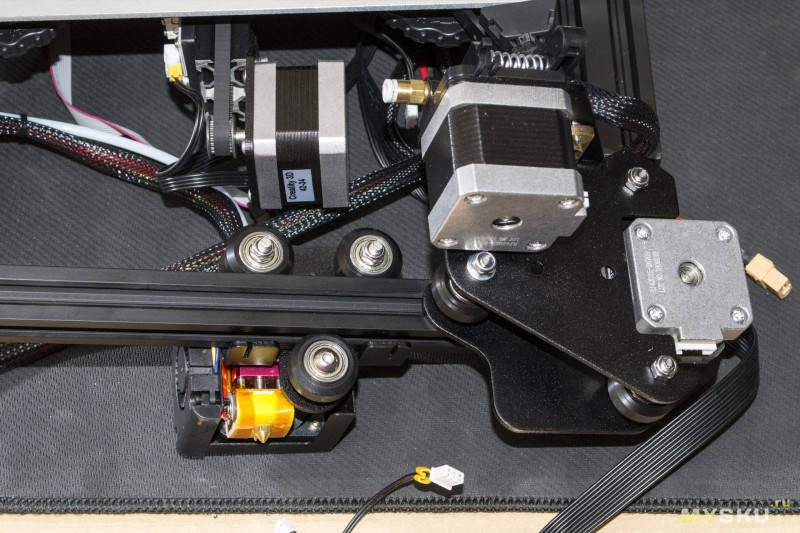

Мотор оси Z. Собранный на едином основании экструдер и мотор оси X, включая концевик оси X. Каретка оси X типа v-slot.

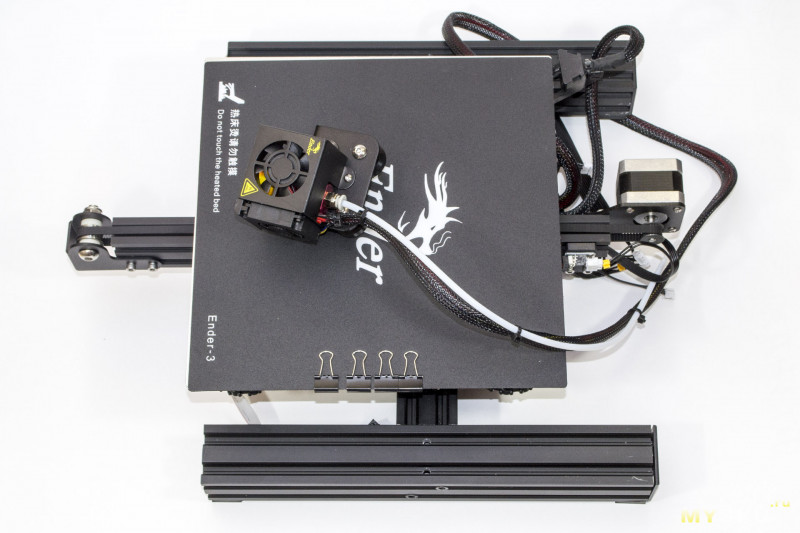

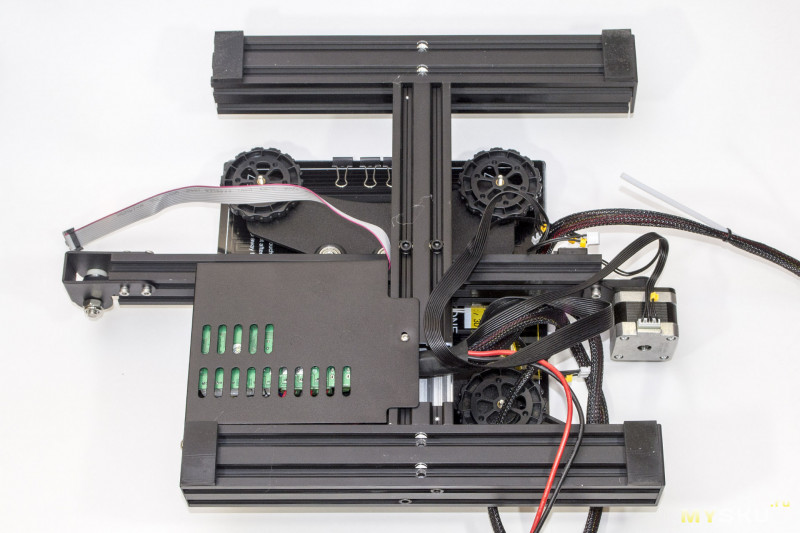

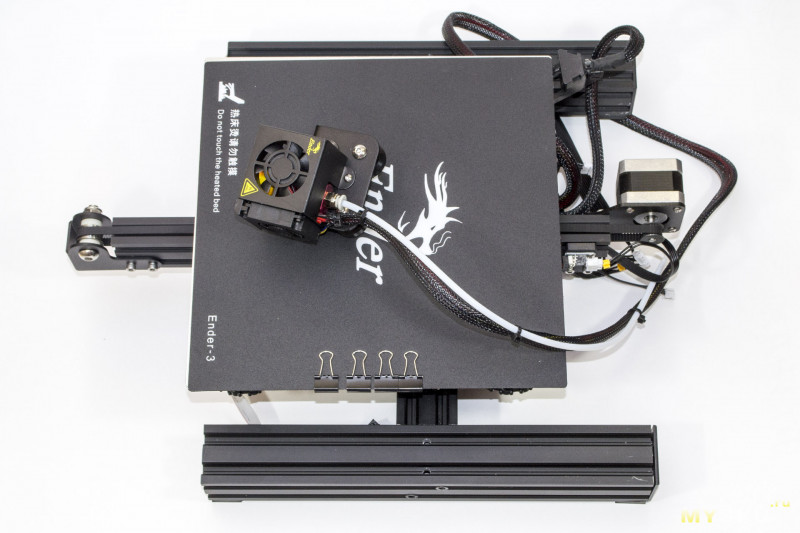

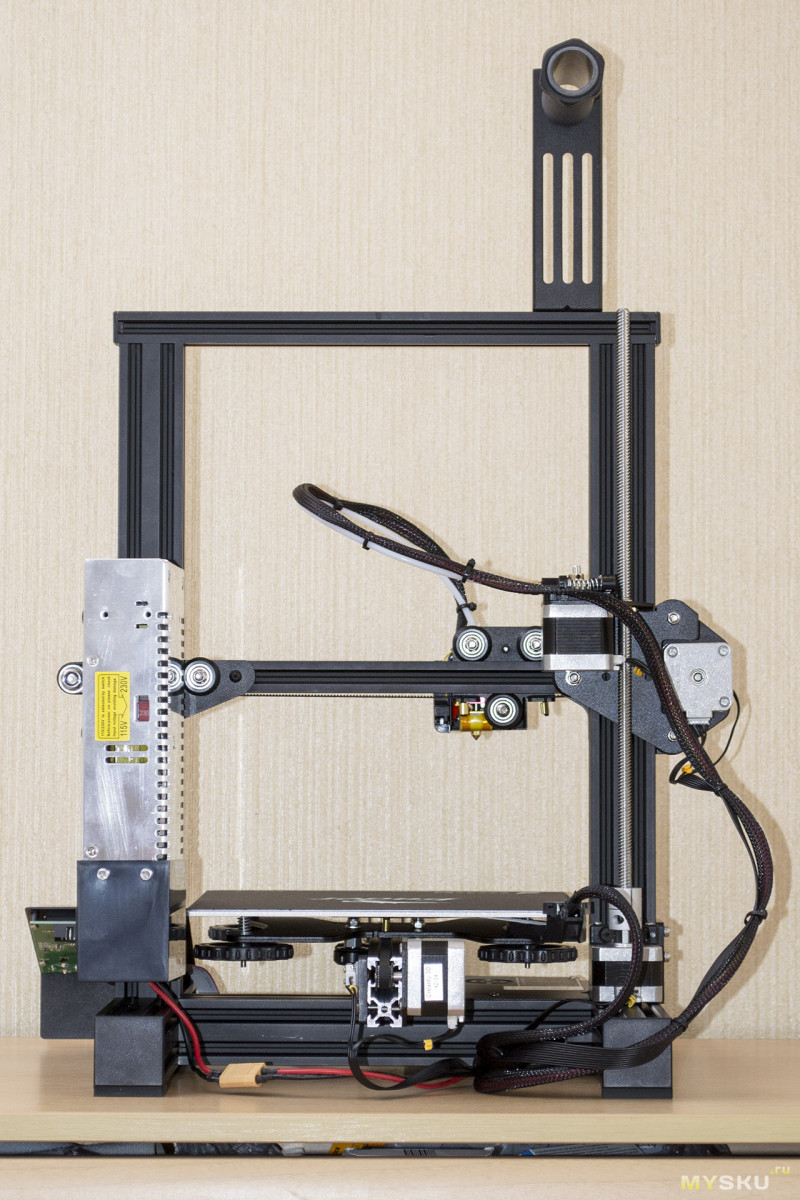

Полностью собранное из алюминиевых профилей 40х40 мм., основание принтера с установленной осью Y её мотором и концевиком. В основании принтера располагается отсек для основной управляющей платы принтера. Вся проводка уже подключена к плате и спрятана в оплётку типа «змеиная кожа». Основание, выполненное в виде буквы – H обеспечивает отличную жёсткость всей конструкции. А также на заводе изготовителе к управляющей плате подключен весь собранный узел печатающей головкой и трубка подачи пластикового прутка (филамента).

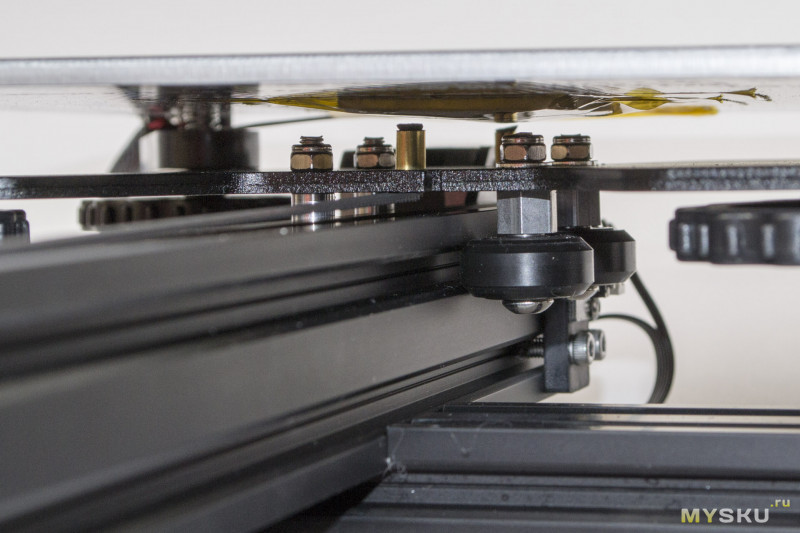

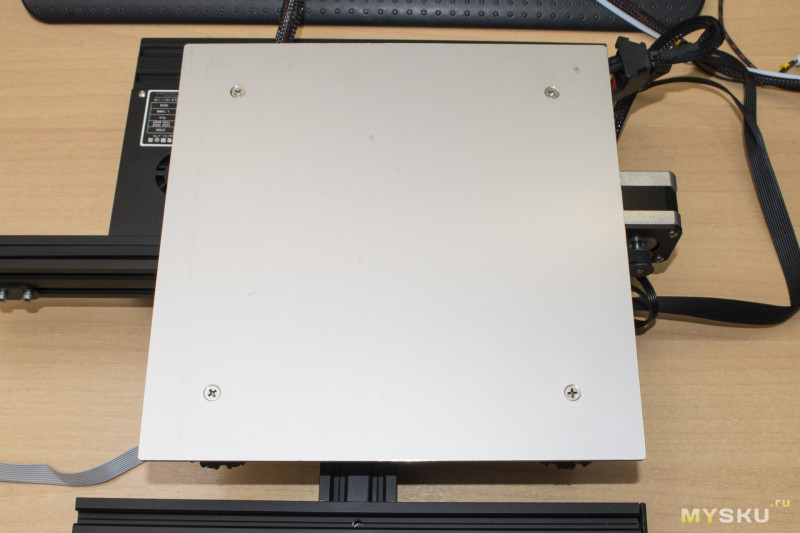

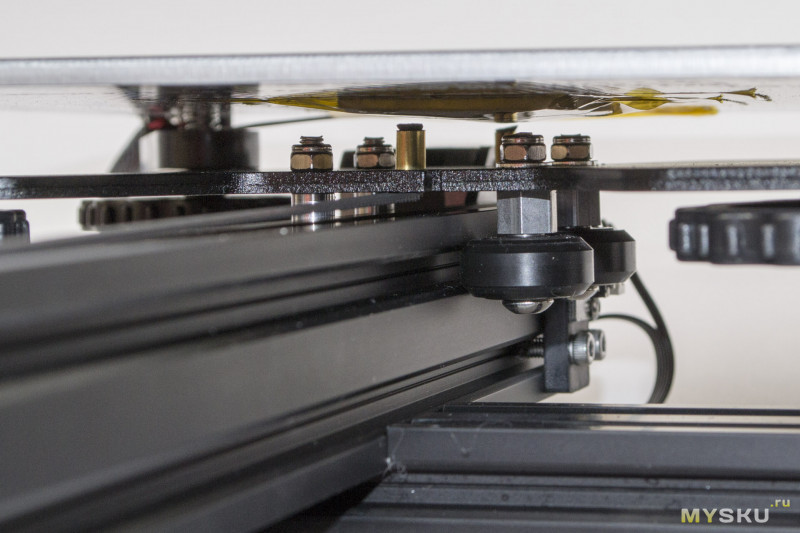

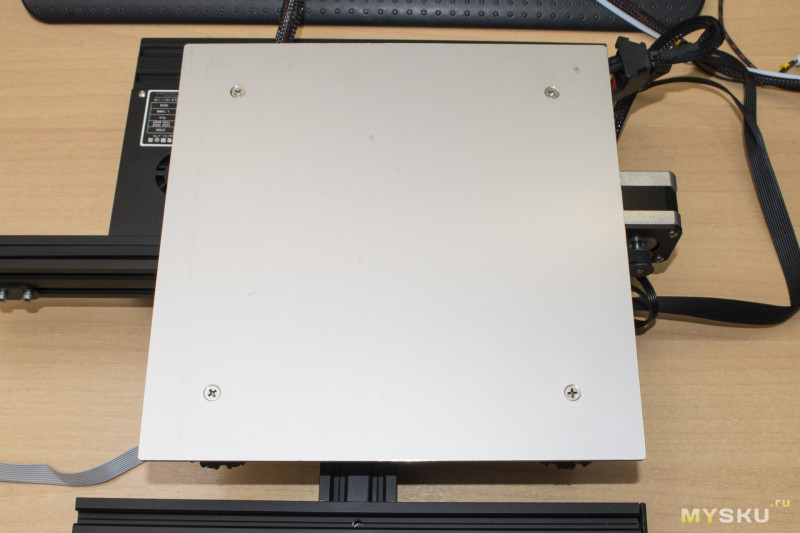

Стол принтера перемещается по экстрадированному профилю, относительно оси Y, на четырёх роликах из нейлона с запрессованными в них подшипниками.

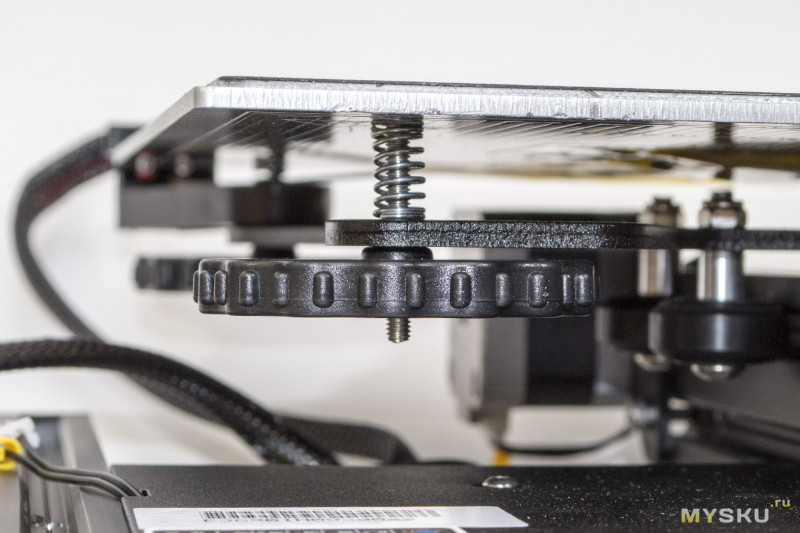

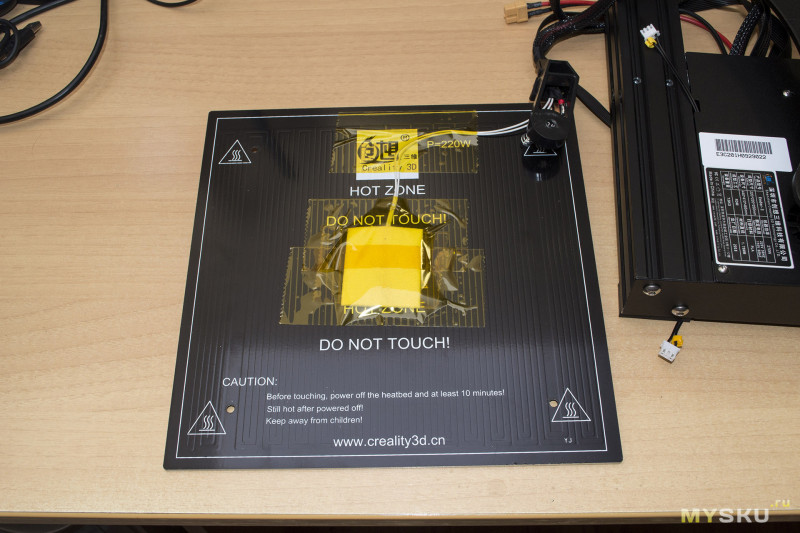

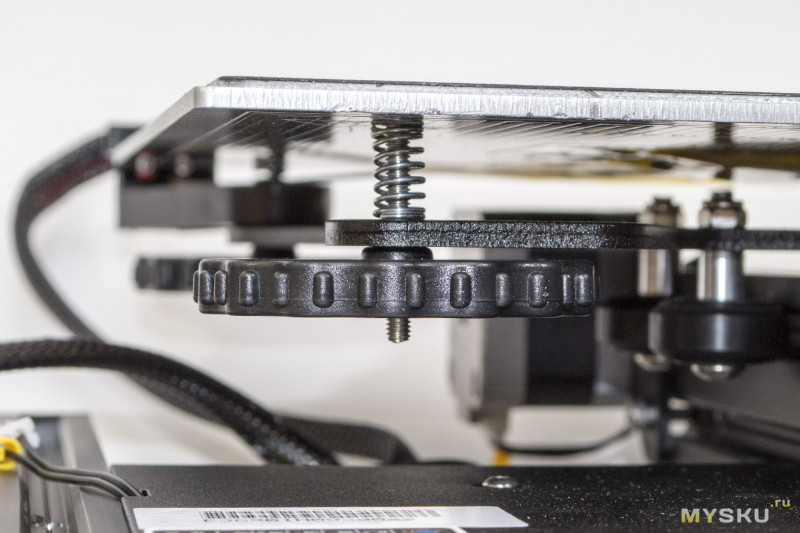

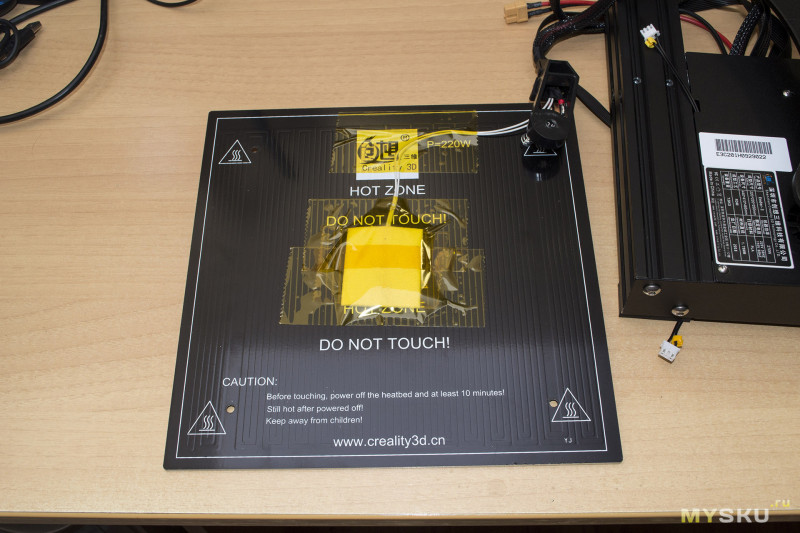

Подогреваемый стол сделан из алюминия, имеет размеры 235х235 мм. За регулировку стола отвечают четыре подпружиненных винта. Зона печати 220х220 мм, но на практике совершенно свободно можно печатать 230х230 мм.

Мотор оси Y уже установлен, подключен к плате. Ремень натянут.

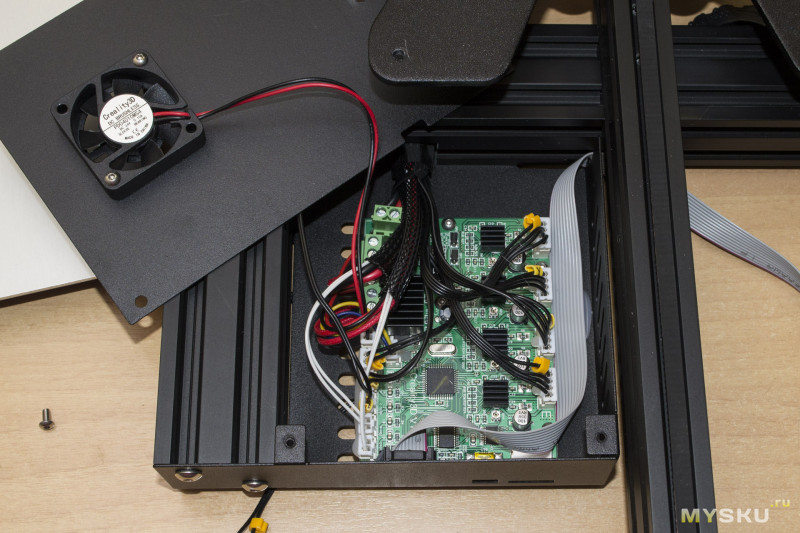

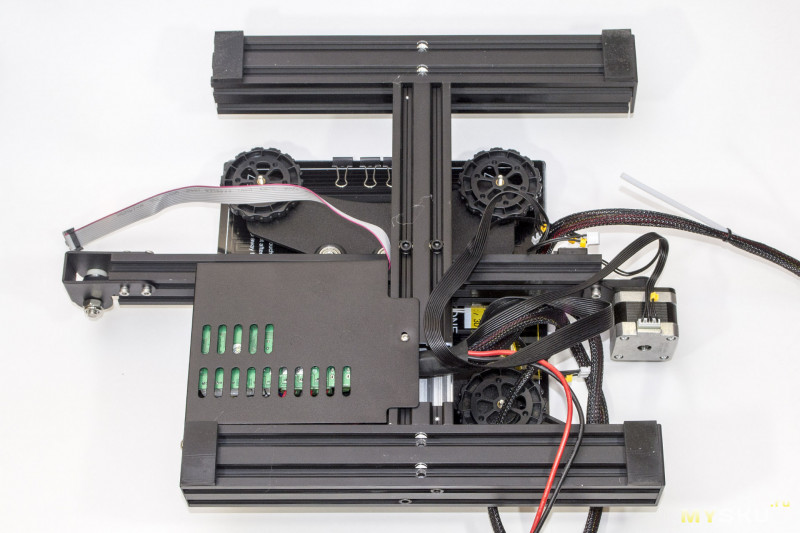

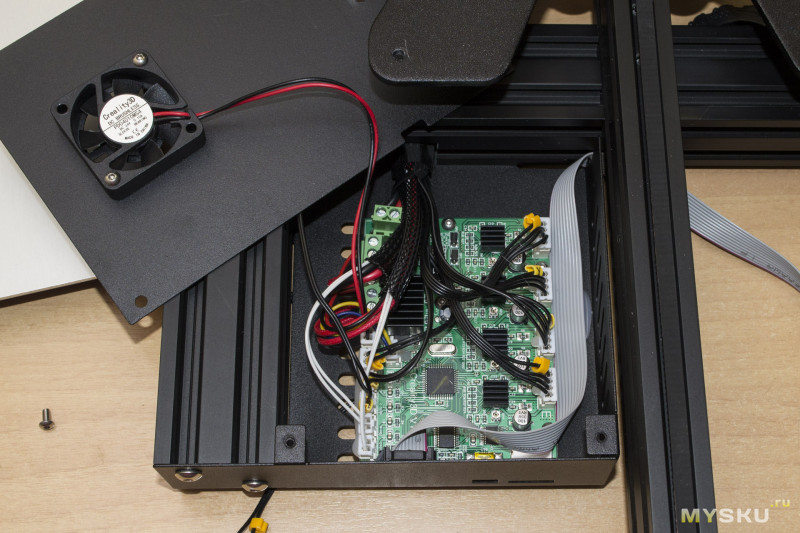

С левой стороны под небольшой крышкой скрывается плата управления.

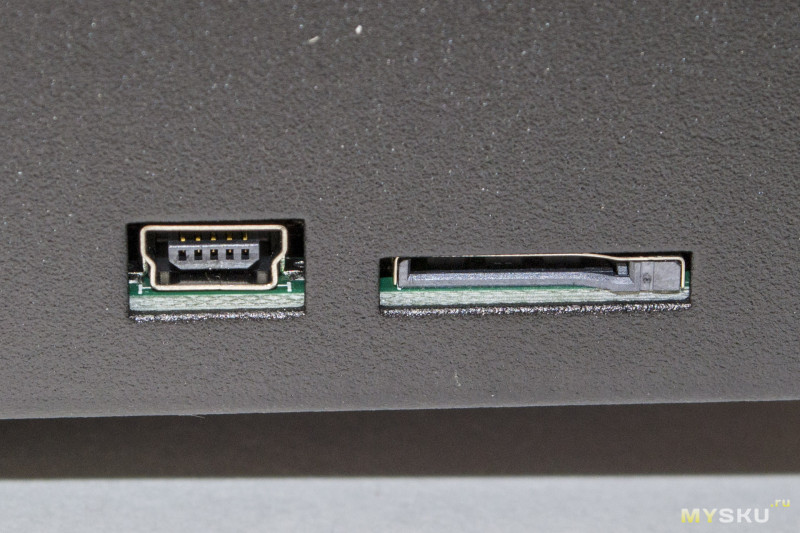

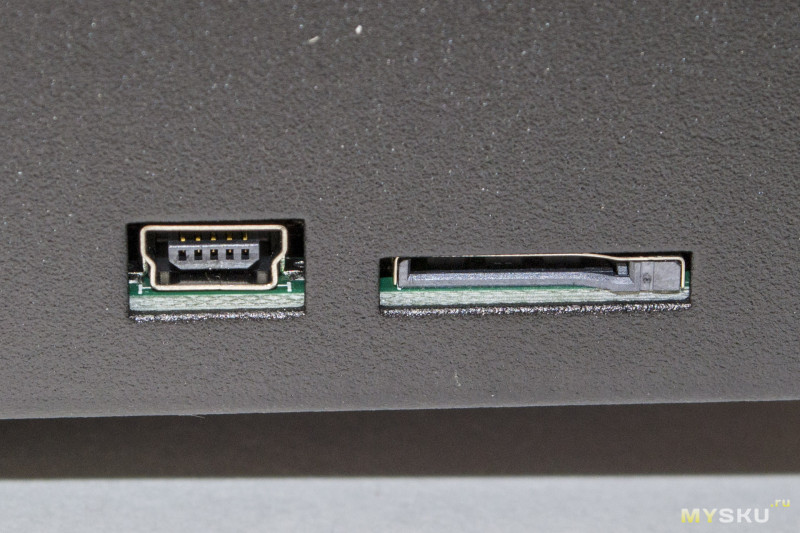

На торце можно увидеть слот для карточек памяти типа micro SD и разъём mini USB для подключения принтера к КП.

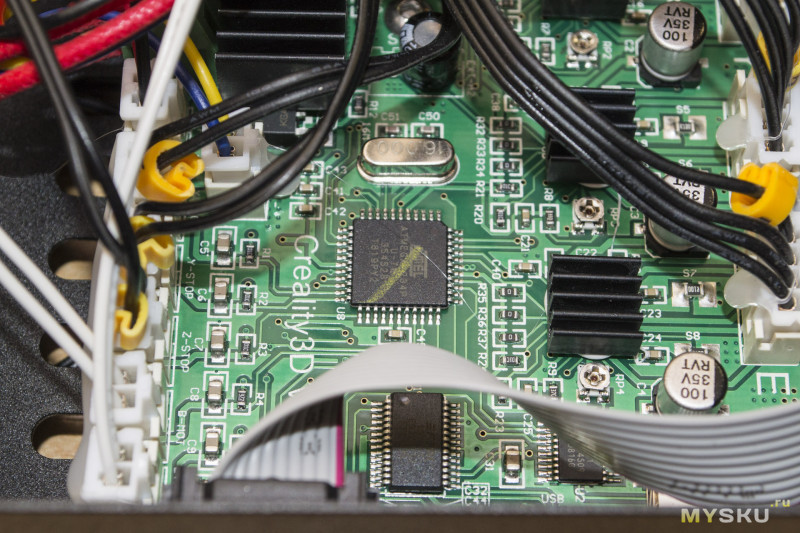

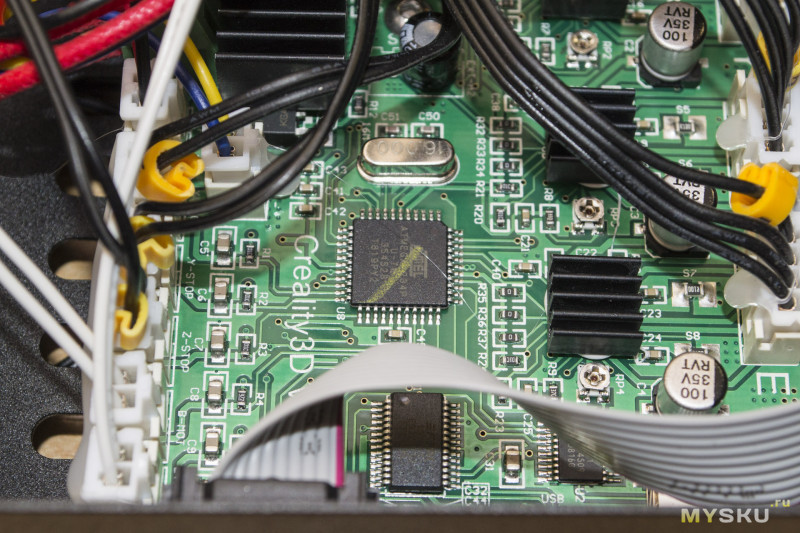

Основная плата при снятой крышке:

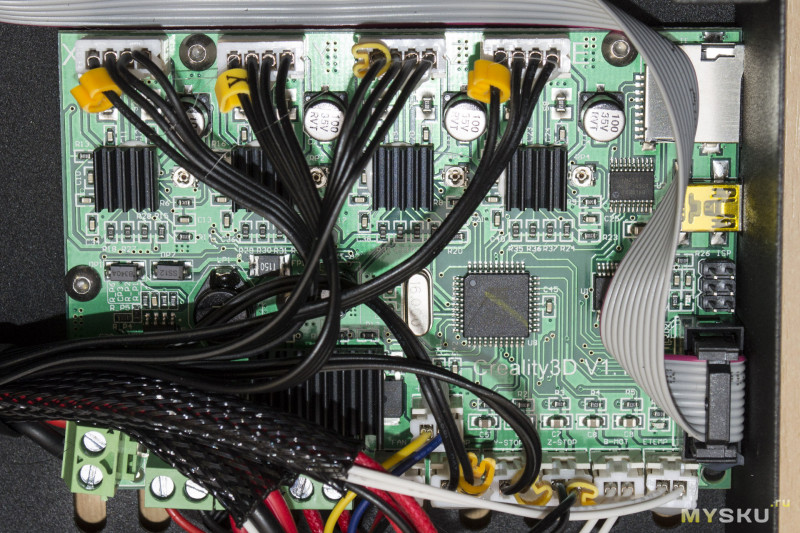

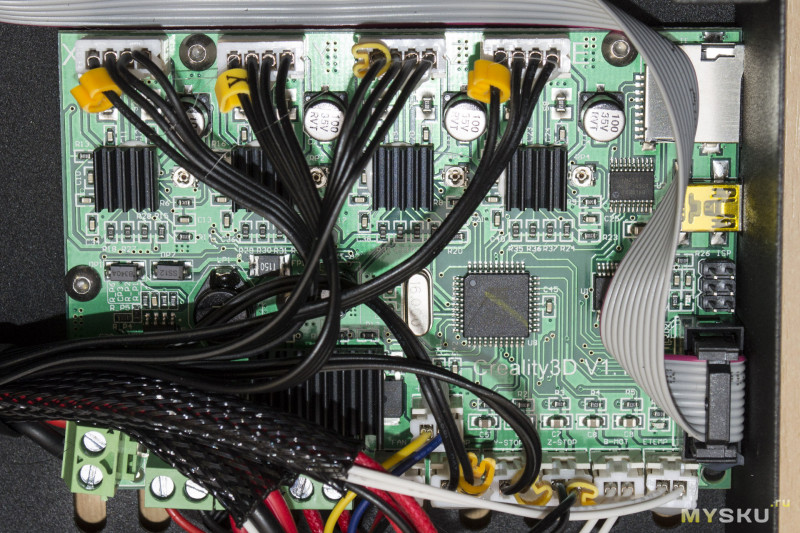

Плата работает под управлением 8-битного контроллера ATMEGA1284P.

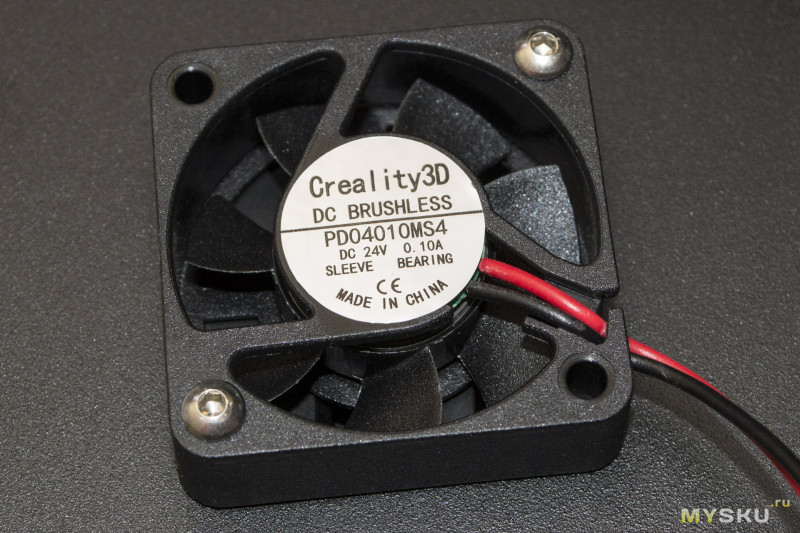

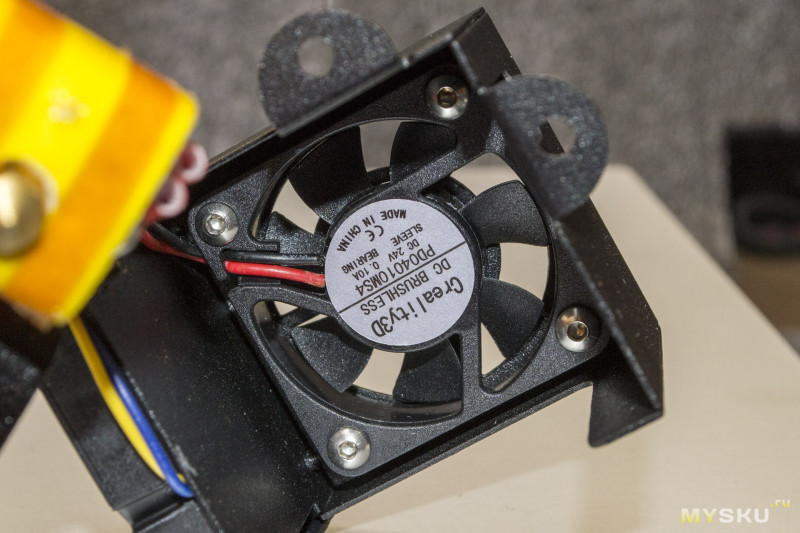

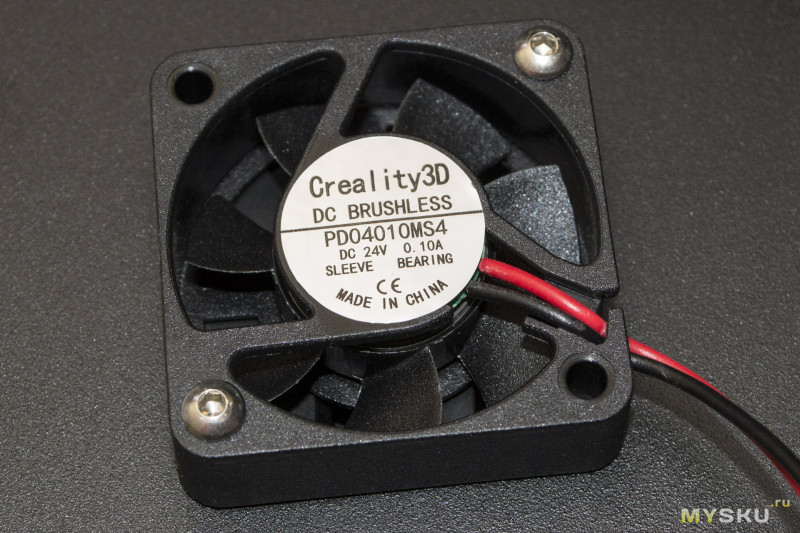

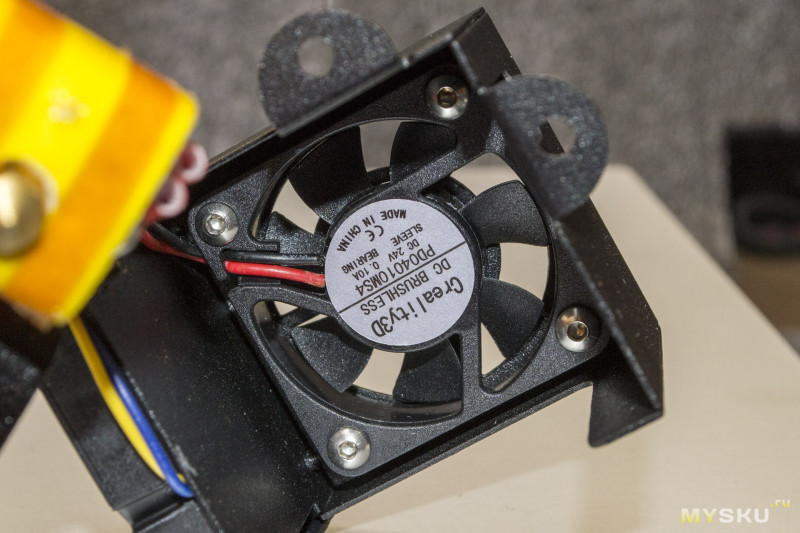

За охлаждение платы отвечает вентилятор 40х40 с питанием 24В. Интересная особенность – вентилятор охлаждения платы подключен параллельно вентилятору, который обдувает модель. При печати некоторыми видами пластика обдув противопоказан. На мой взгляд, весьма странное схемотехническое решение, но его можно исправить, запитав охлаждение платы на постоянку от 24В или переделав охлаждение на 12В вентилятор через небольшой DC-DC преобразователь, в отсеке для управляющей платы ещё достаточно место для DIY творчества.

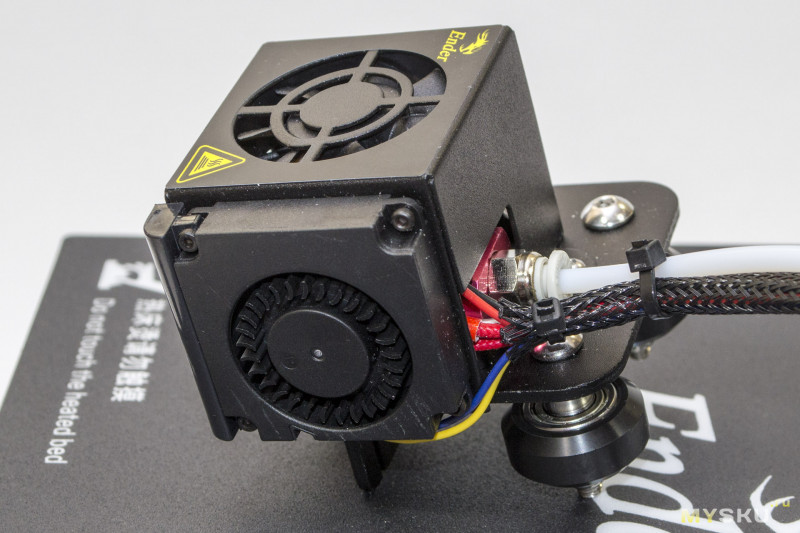

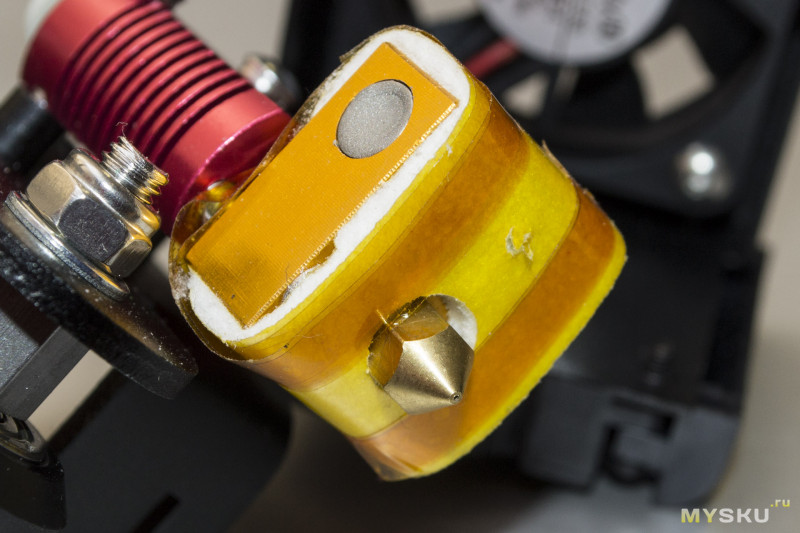

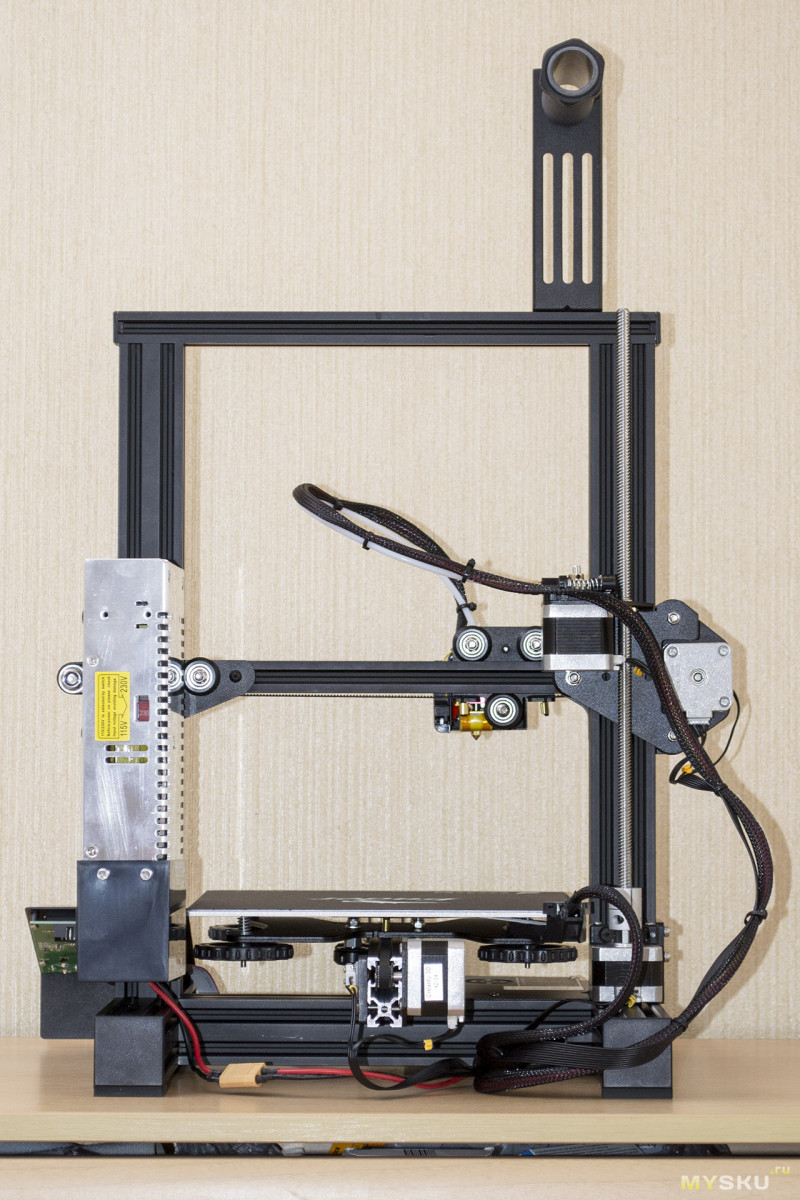

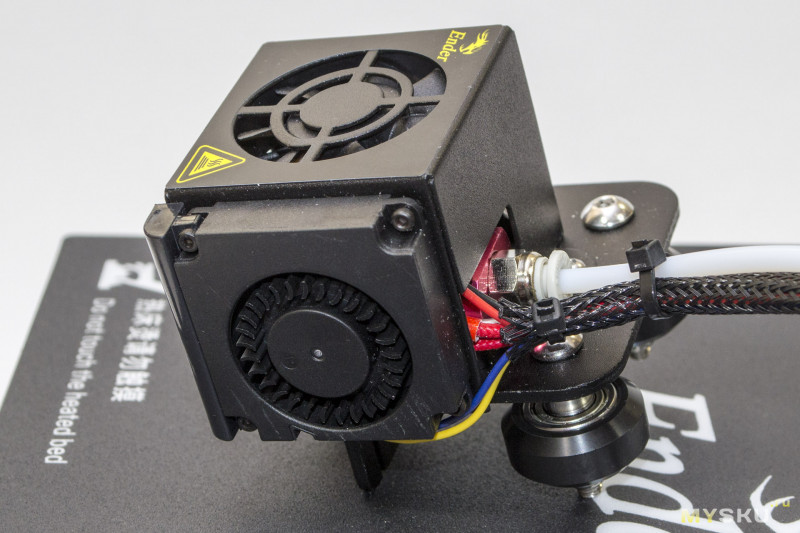

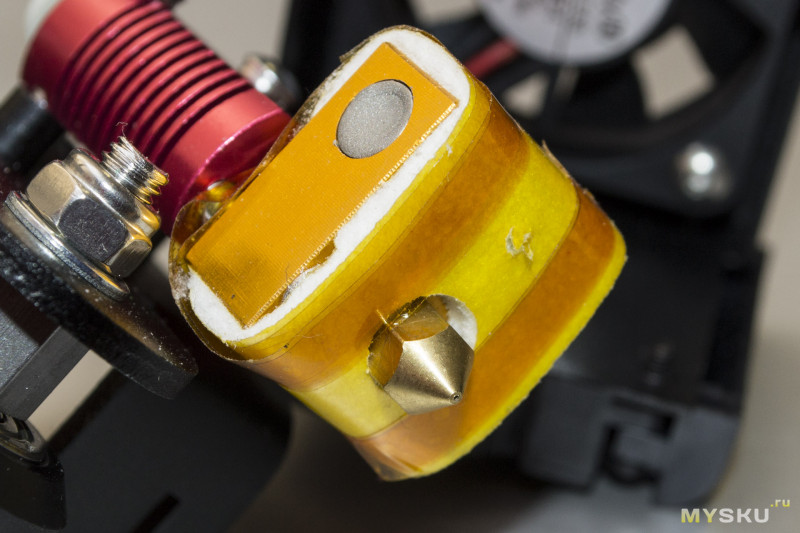

Узел печатающей головки, прикреплённый к каретке c роликами v-slot, уже собран, все провода аккуратно заделаны в оплётку.

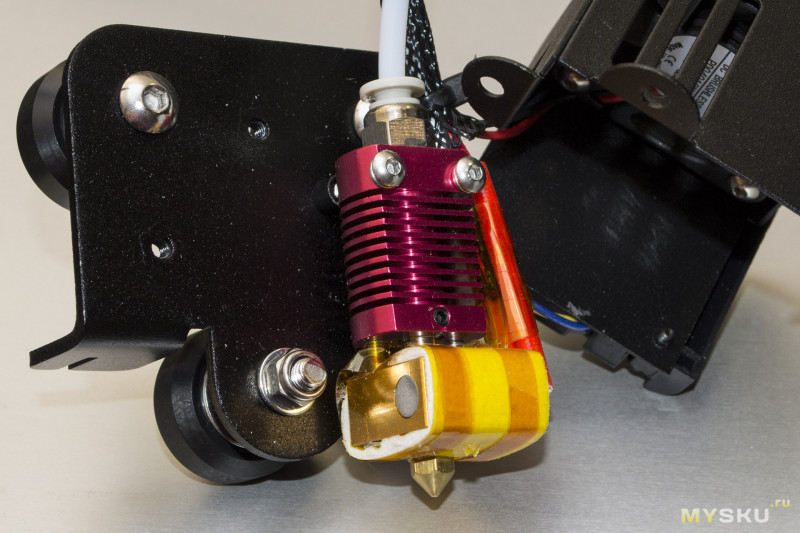

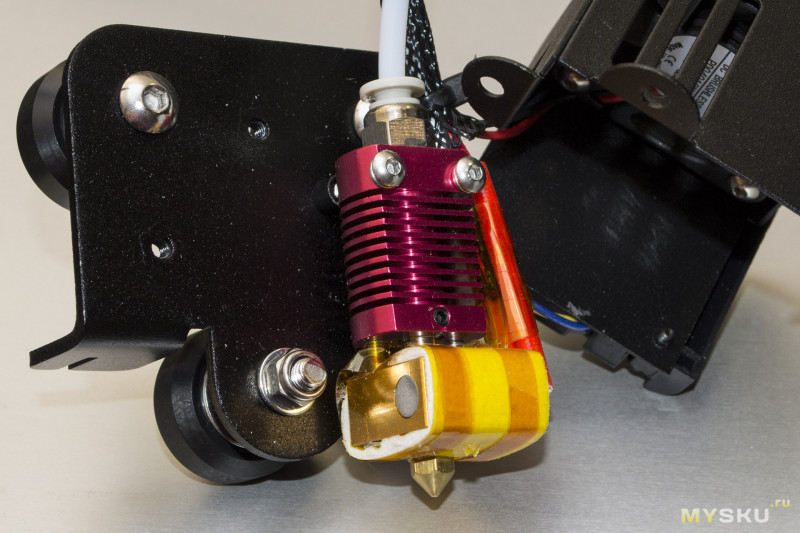

Хотенд МК8, служит для отвода тепла от термобарьера и направлению пластикового прутка в зону расплавления и печати.

Стоковое сопло диаметром 0.4 мм. Запасное 0.4 мм, есть в комплекте.

Вентилятор охлаждения хотенда, напротив него за металлической стенкой – вентилятор для обдува модели (зоны печати).

Начнём сборку принтера. Так как стол с мотором и приводом оси Y уже собран на заводе, необходимо проверить люфт стола относительно направляющего профиля, в любом случае он будет и его необходимо устранять.

Для этого демонтируем алюминиевый подогреваемый стол, открутив четыре подпружиненных регулировочных винта.

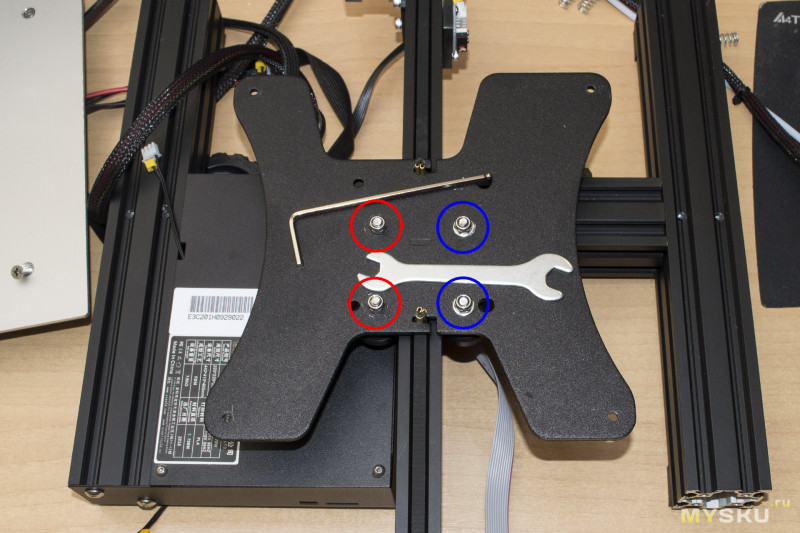

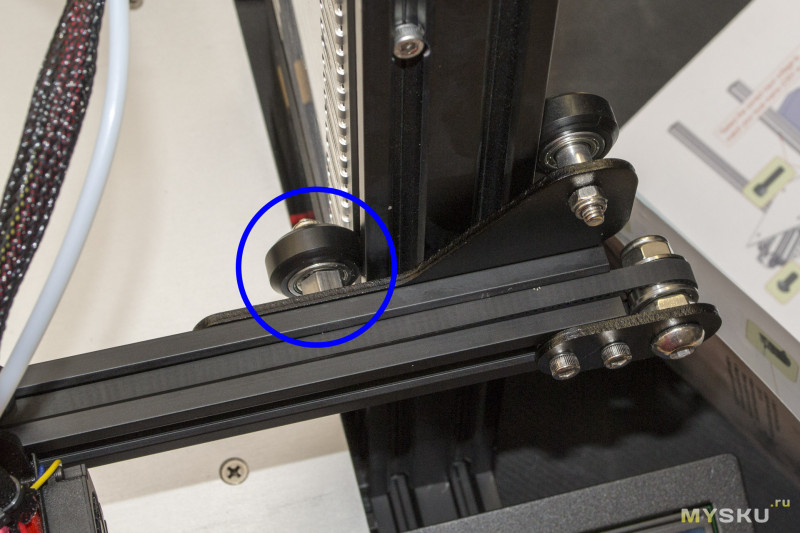

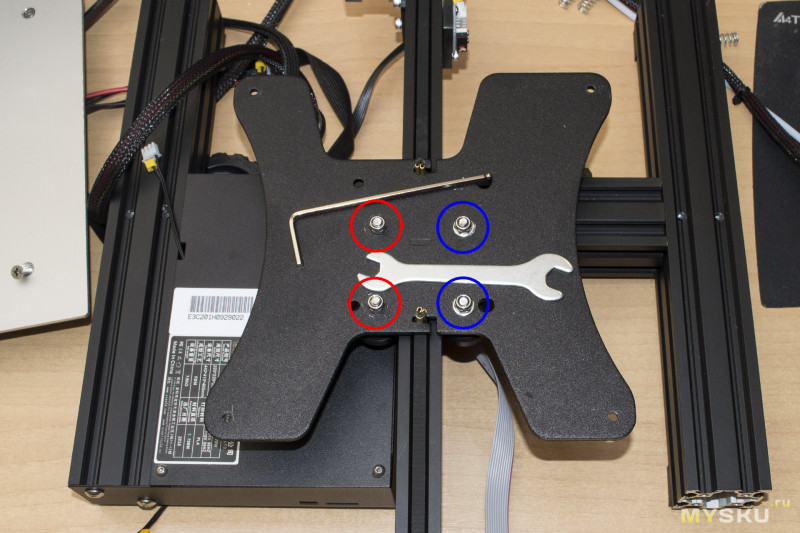

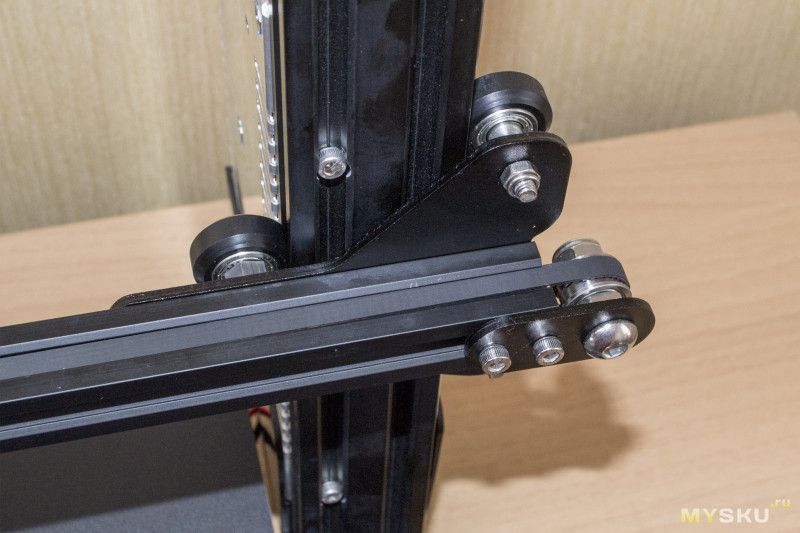

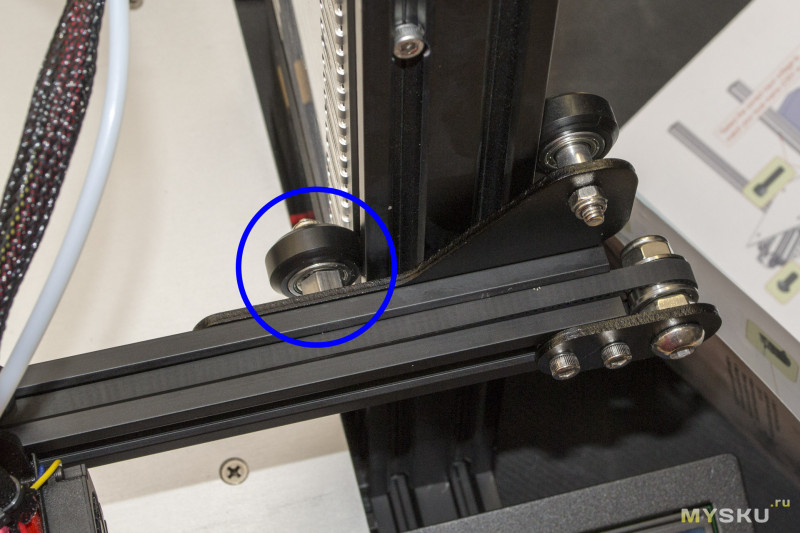

Металлическое основание стола перемещается по экструзии на четырёх роликах, при этом два из них (синий контур), которые с правой стороны, еще и на эксцентриках. Для начала проверяем затяжку роликов с левой стороны (красный контур). Далее, поворачивая оси эксцентриков (синий контур) необходимо выбрать люфты на оси Y, делать это надо аккуратно. Прижим ролика не должен провоцировать люфт относительно профиля и должен быть на грани скольжения по направляющей, если прокрутить его пальцами. Чрезмерный прижим роликов увеличит нагрузку на мотор и подшипники в роликах. При небольшом наклоне, основание стола должно свободно перемещаться по направляющей под собственным весом даже с надетым и натянутым ремнём. После того как нужный эффект достигнут, нужно зафиксировать положение эксцентриков просто затянуть самоконтрящиеся гайки. Весь необходимый комплект инструментов есть в комплекте поставки.

Устанавливаем вертикальные направляющие (профиль 40х20 мм.). Тут вроде проблем возникнуть не должно. Внимательно смотрите инструкцию и не перепутайте их местами и положением, иначе потом крепёжные отверстия просто не совпадут.

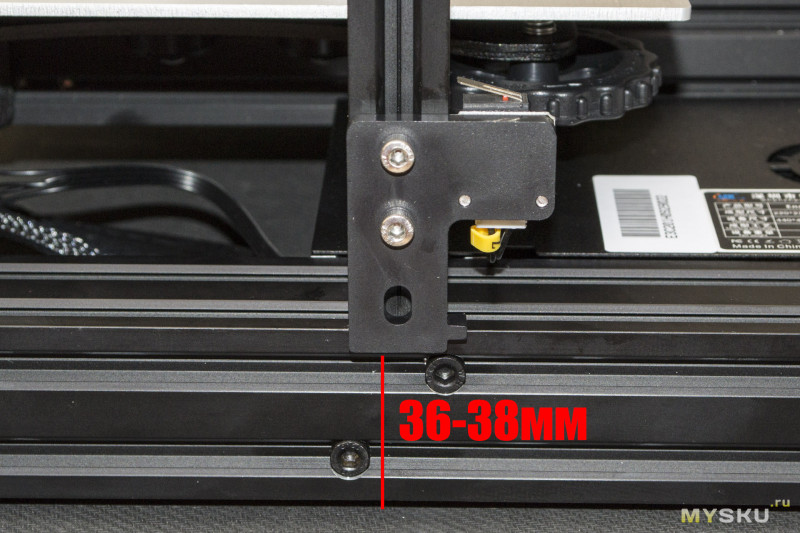

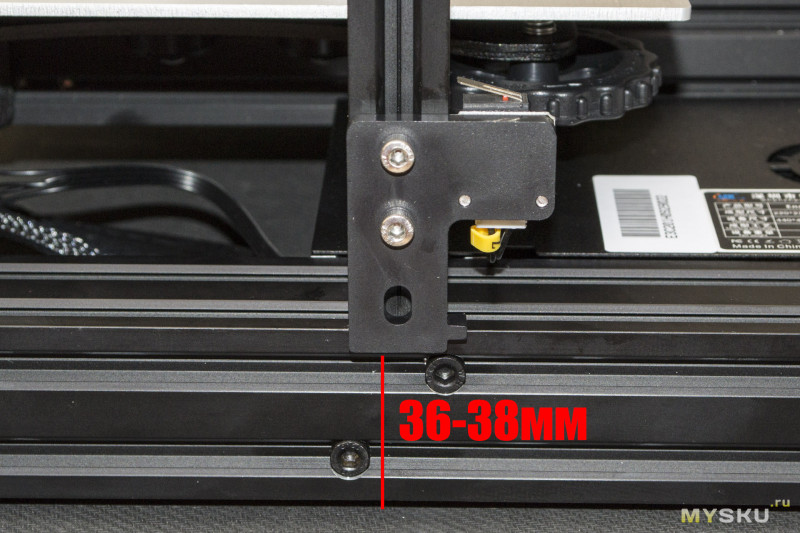

Устанавливаем концевик оси Z. В инструкции указано, что расстояние от торца профили до концевика, должно быть 32 мм. Вот так делать не надо, иначе при первом включении головка упрётся в стол, и хорошо, если ничего не погнёт или поломает. Если не планируете использовать стоковое пластиковое адгезивное покрытие, устанавливайте концевик на расстоянии 36 мм. Если планируете сразу установить на стол стекло – 38-39 мм (в зависимости от толщины стекла 3-4 мм).

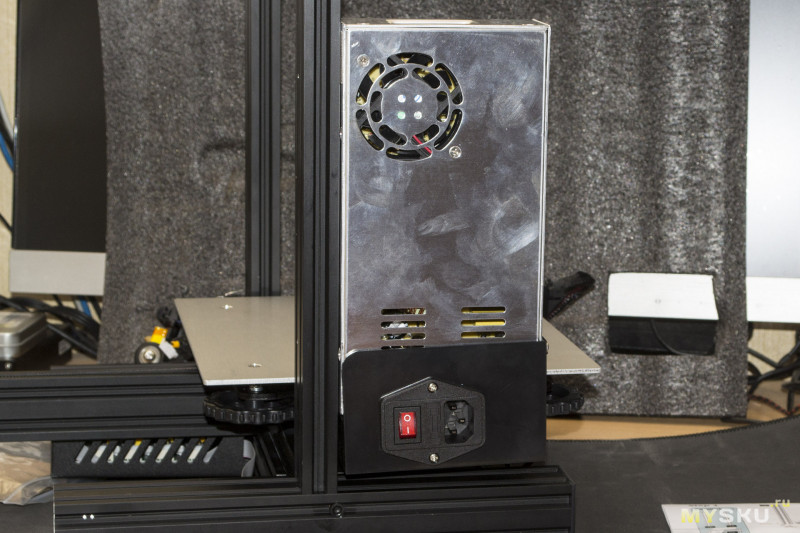

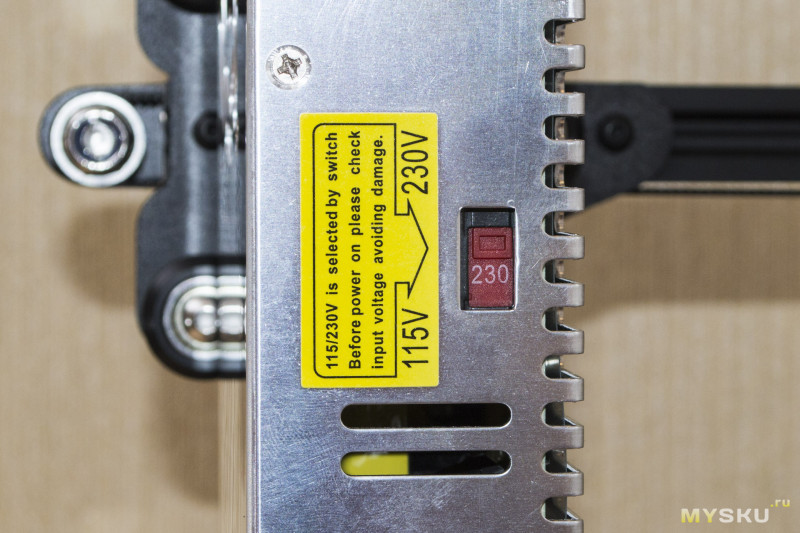

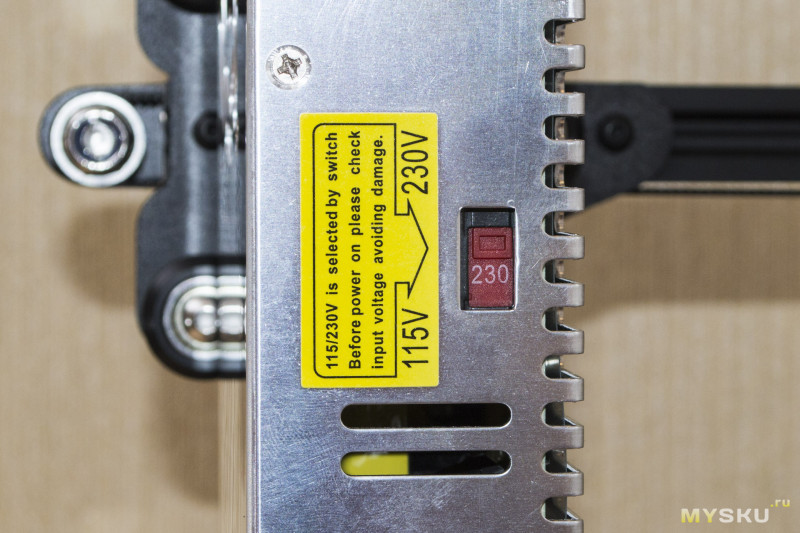

Монтируем блок питания на 24В. Единственное на что надо обратить внимание, это в каком положении находится переключатель входного переменного напряжения 115В/230В.

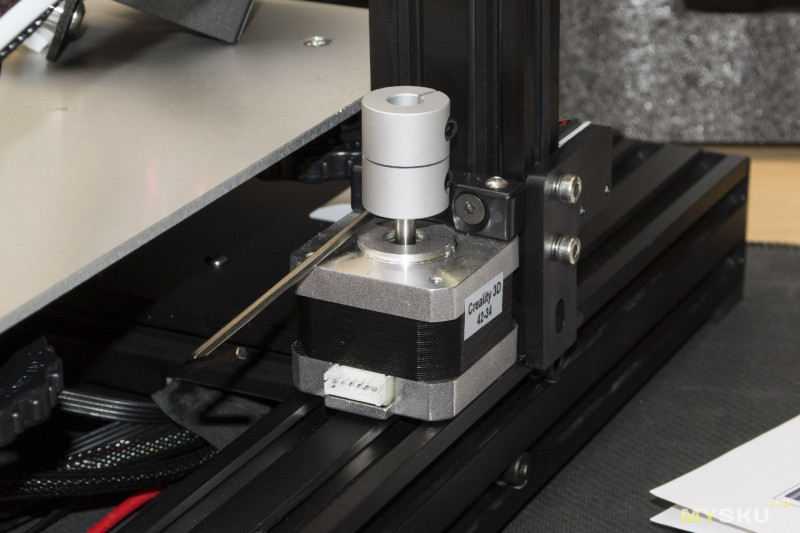

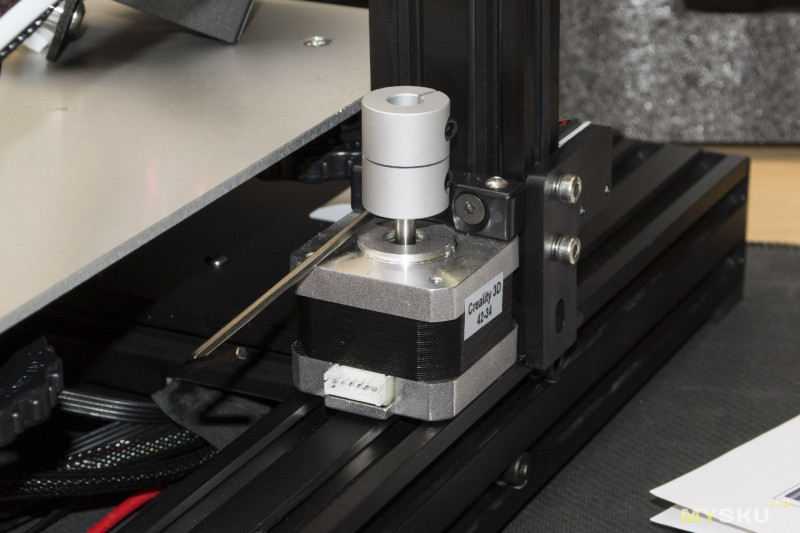

На направляющий профиль установим мотор оси Z. Затягивать крепление до конца не надо, оставьте небольшой свободный люфт.

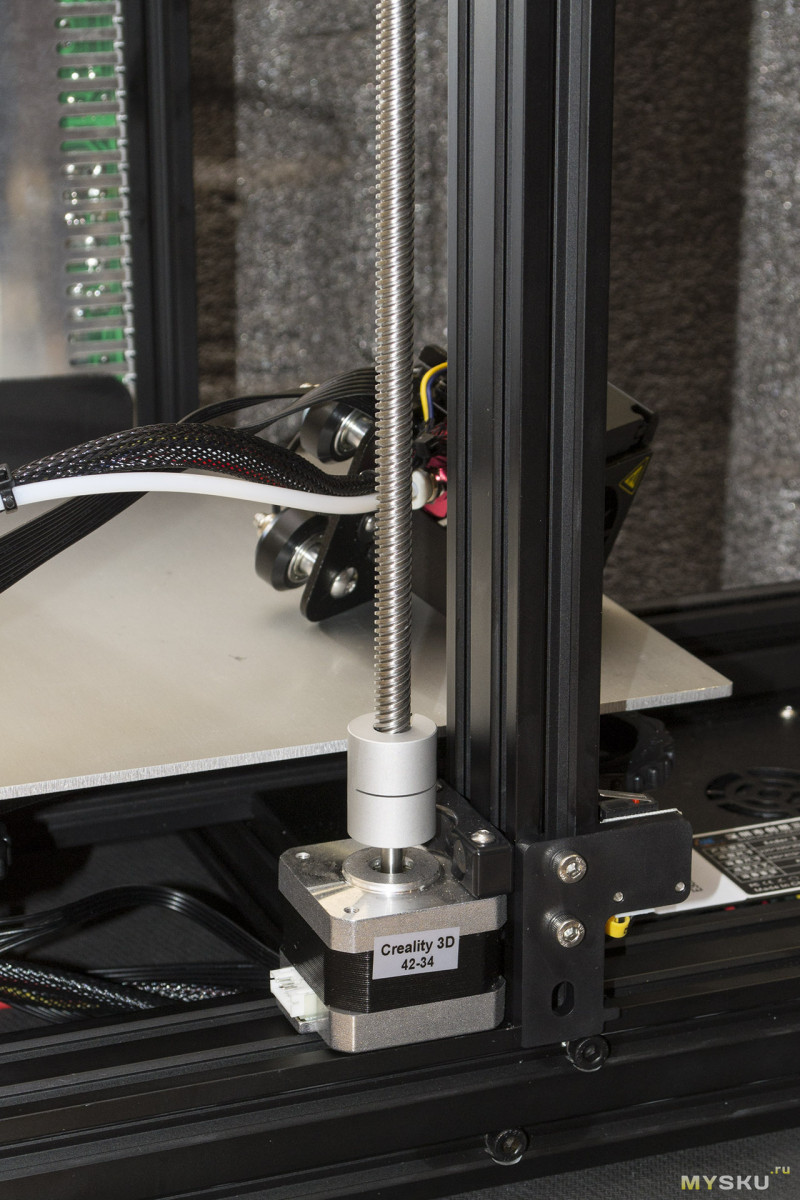

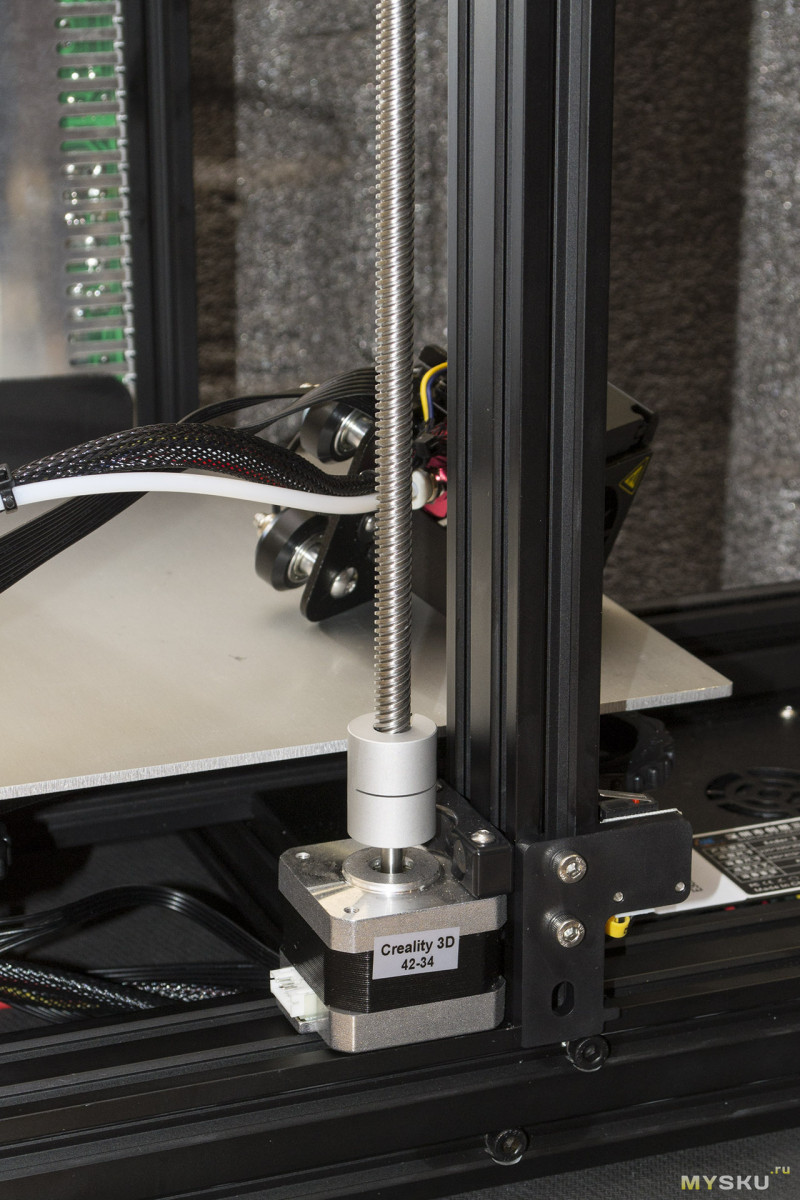

Устанавливаем винтовой вал оси Z.

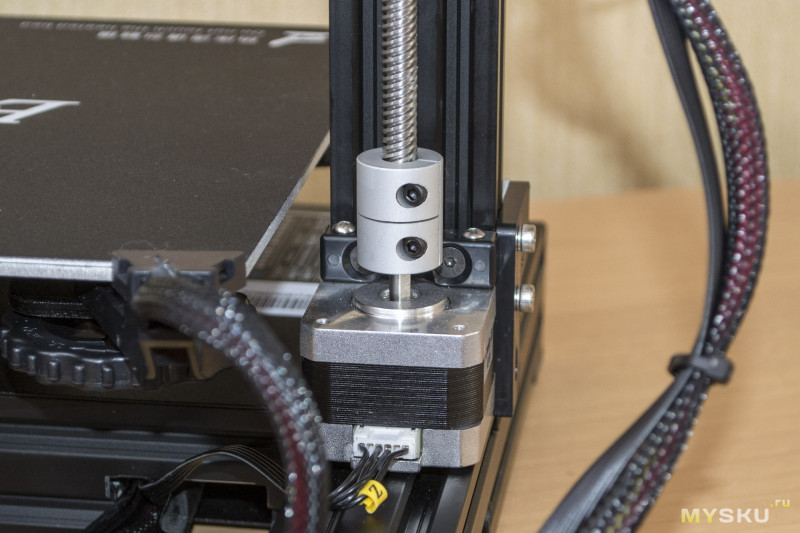

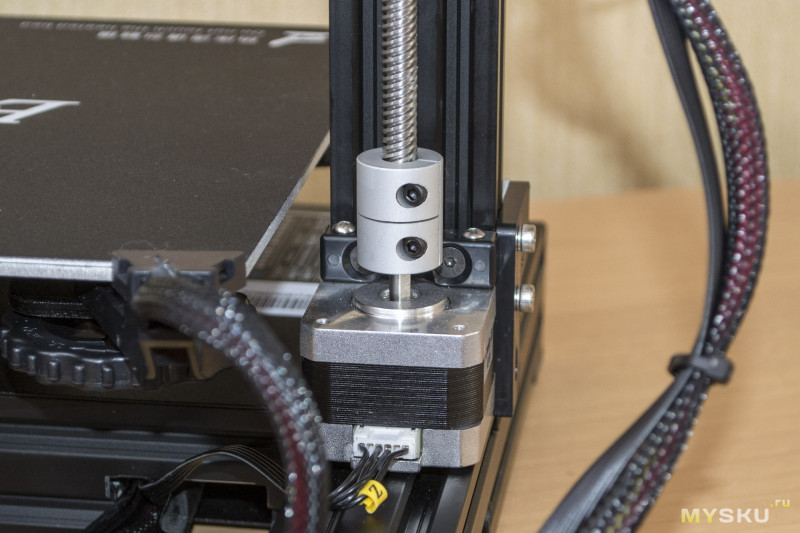

Резьбовой вал крепится к двигателю оси через муфту. Вставляем вал в муфту и затягиваем крепление.

Настало время собрать ось X, по которой будет перемещаться печатающая головка принтера. Установим каретку на направляющую оси (профиль 20х20 мм.). Далее, необходимо прикрутить к направляющей мотор и экструдер которые уже смонтированы на металлическое основание в комплекте с роликами. Главное – соблюсти соосность. Даже небольшой перекос может привести к заклиниванию оси при перемещениях по направляющей. А для исправления этого косяка придётся снимать всю ось.

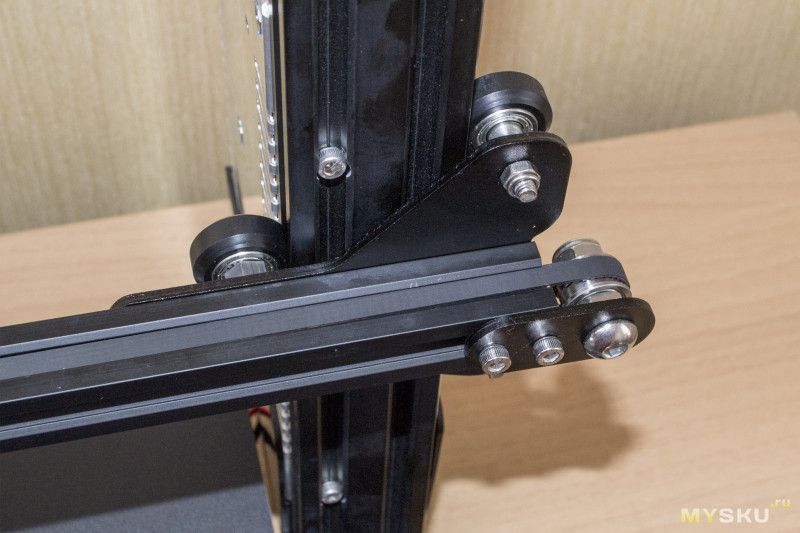

Тоже правило распространяется на v-slot каретку, которая расположена на другом конце профили. Она должна быть соосна алюминиевому профилю.

Теперь аккуратно устанавливаем собранную ось X на направляющие. Ролики должны без закусывания войти в экструзию профили. Винтовой вал в резьбовую втулку.

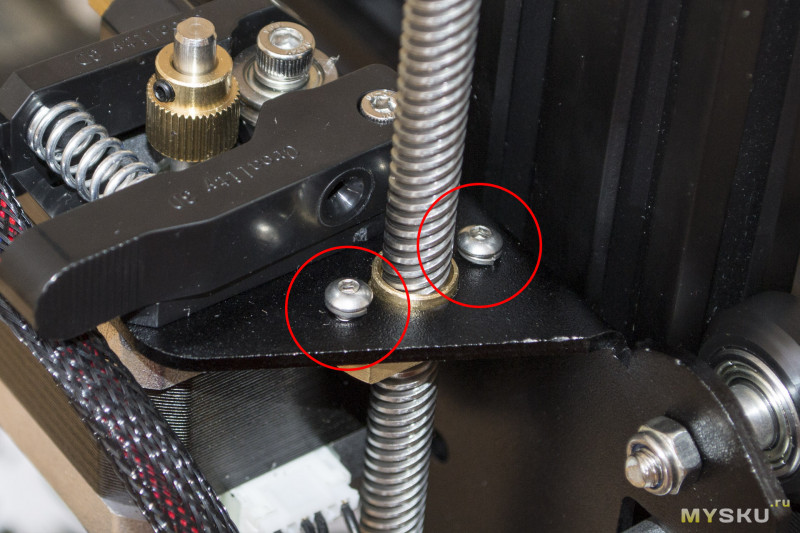

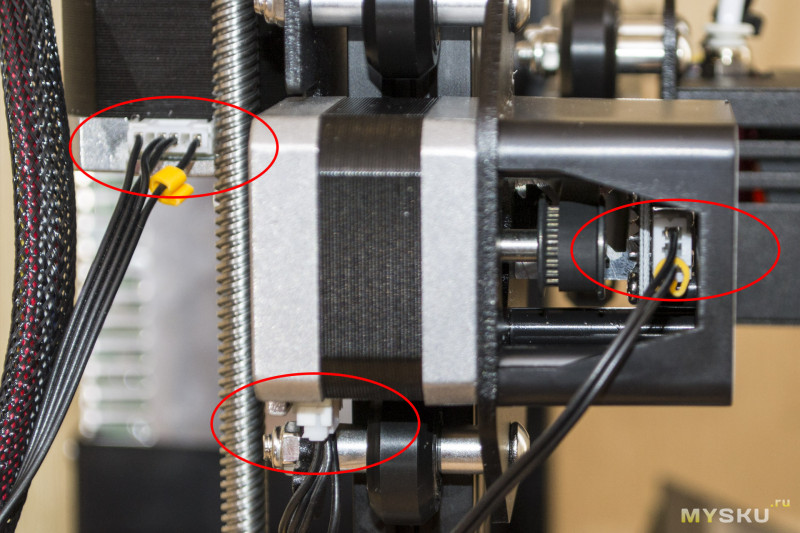

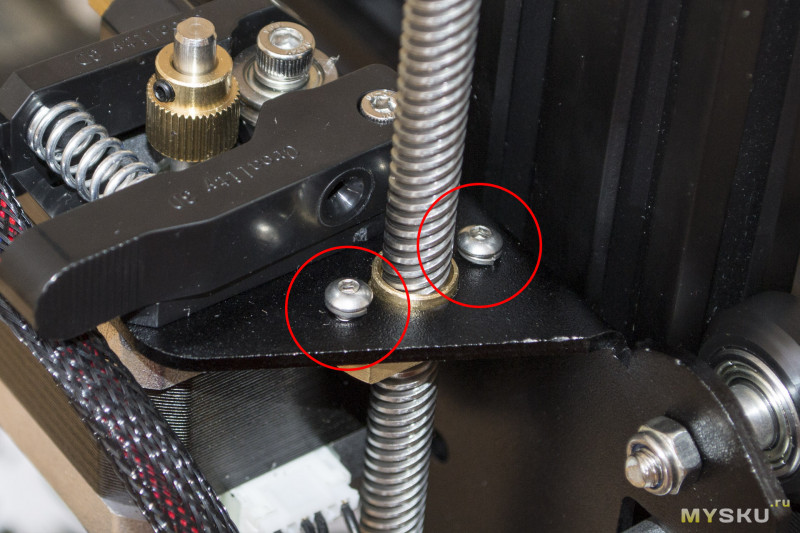

Самый важный момент. Перед установкой оси X на своё законное место – необходимо ослабить два фиксирующих винта резьбовой втулки винтового вала (ослабляем без фанатизма, чтобы немного перемещалась в продольной плоскости и не болталась). Винтовой вал не может быть идеально ровным и может иметь небольшую кривизну – делая плавающий узел сопряжения вала со втулкой, компенсируем возможную кривизну вала. И тогда не нудно городит «огород» из подкладок под двигатель оси Z.

Продеваем и закрепляем зубчатый ремень. Устанавливаем натяжитель ремня, но пока его не натягиваем.

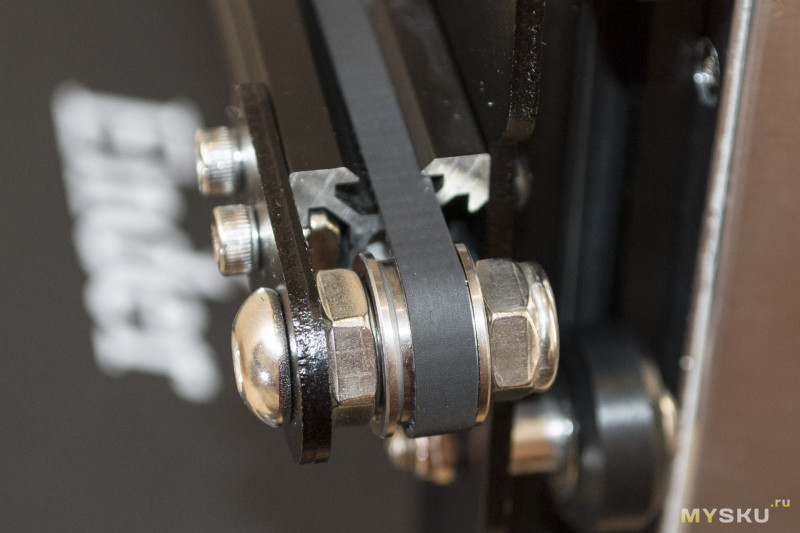

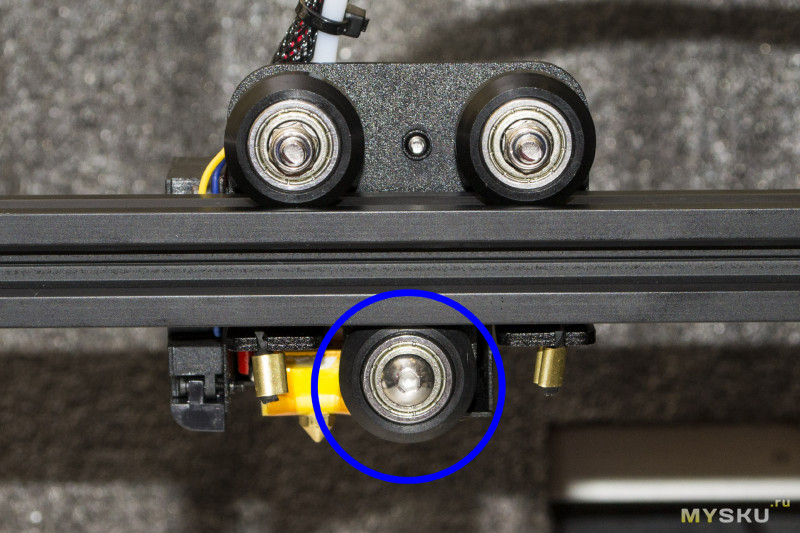

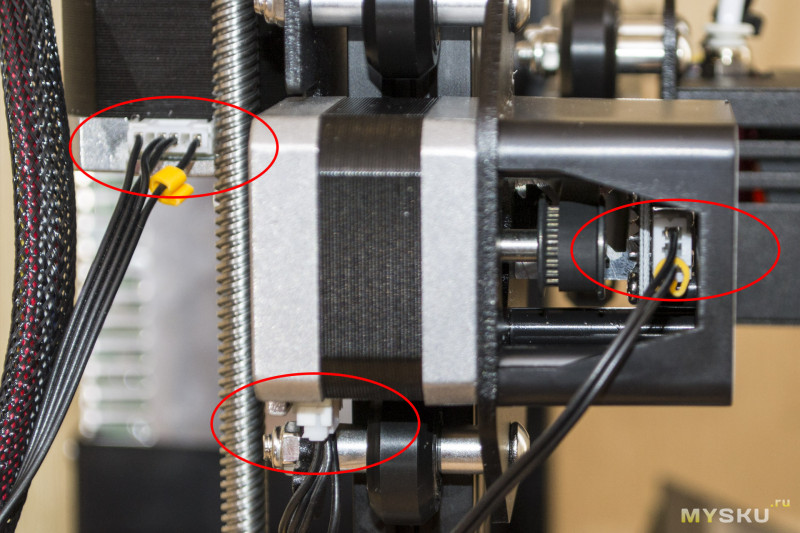

Проверяем люфт в роликах, которые будут перемещаться по оси Z. Один из роликов (синий контур) имеет ось с эксцентриком для регулировки прижима, вращая ось ролика избавляемся от свободных люфтов, но сильно прижимать ролик не следует. Вращая за винтовой вал руками проверяем, чтобы вся ось X без рывков и равномерно перемещалась (вверх/вниз) вдоль направляющих профилей. Если закусывает или перемещение разных концов осей неравномерны, немного ослабляем эксцентрик ролика.

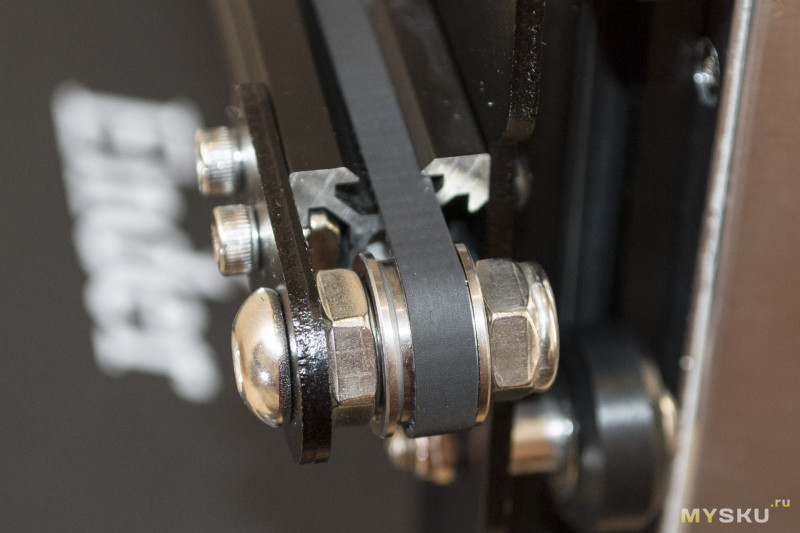

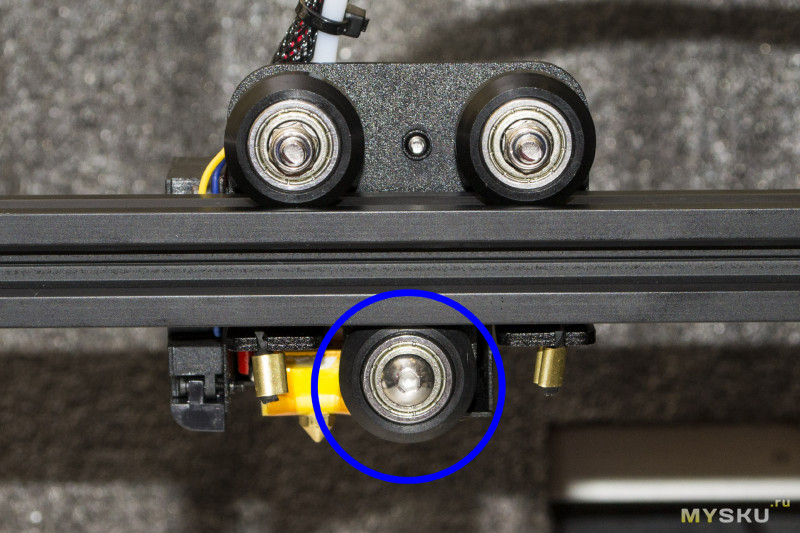

Ту же самую операцию проделываем для каретки печатающей головки, нижний ролик имеет эксцентрик на оси. Просто убираем люфт и проверяем, чтобы всё перемещалось свободно. После этого можно натянуть ремень натяжителем согласно инструкции. Вы скажете, а почему я сначала установил ремень, а не после регулировки. Отвечу на этот вопрос. Когда узел будет отрегулирован и ролики прижмутся к направляющим, продеть завальцованные медной трубкой концы ремня не повредив поверхность самих роликов – достаточно проблематично.

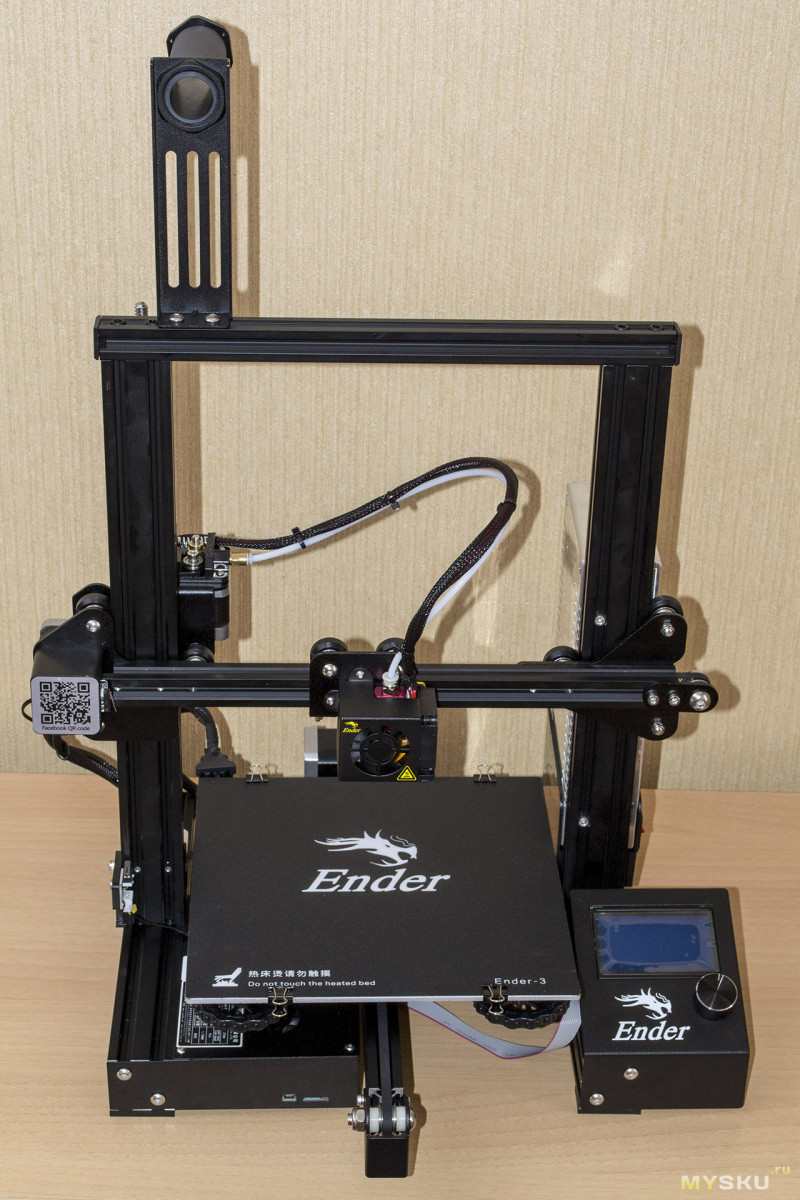

Устанавливаем верхней алюминиевый профиль 20х20 мм. Перед тем как крепить профиль к вертикальным стойкам нужно установить держатель катушки с пластиком, потом это будет сделать проблематично, не дадут винты крепления профиля к стойкам. Сам держатель лучше перевернуть плоской стороной от себя, это позволит устанавливать более широкие катушки с филаментом.

Модуль дисплея с энкодером я установил в последнюю очередь, чтобы исключить его повреждение в процессе сборки. Шлейф необходимо подключать к разъёму №3.

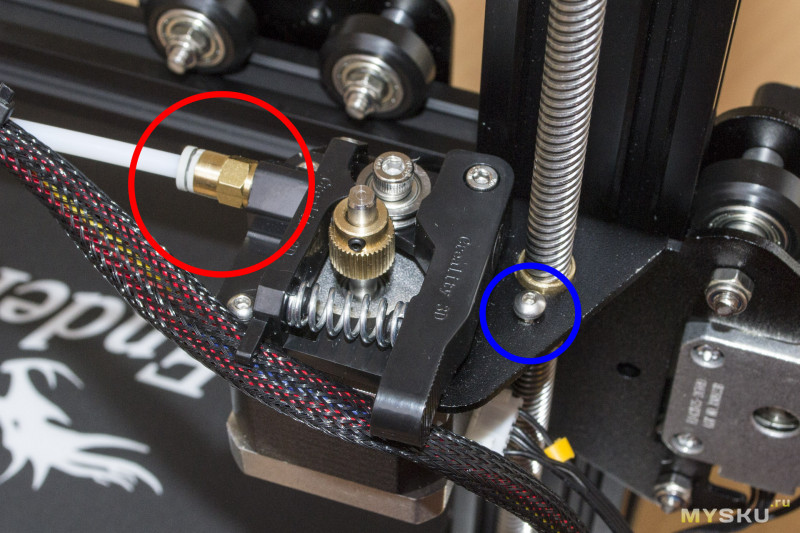

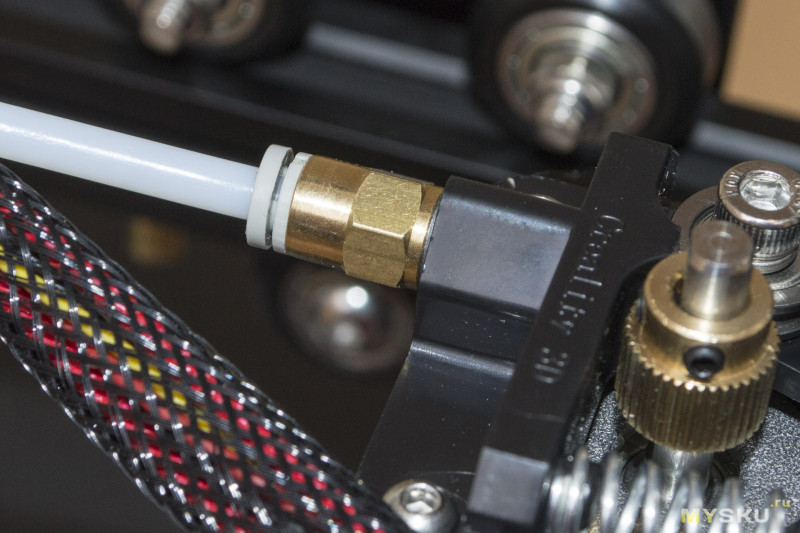

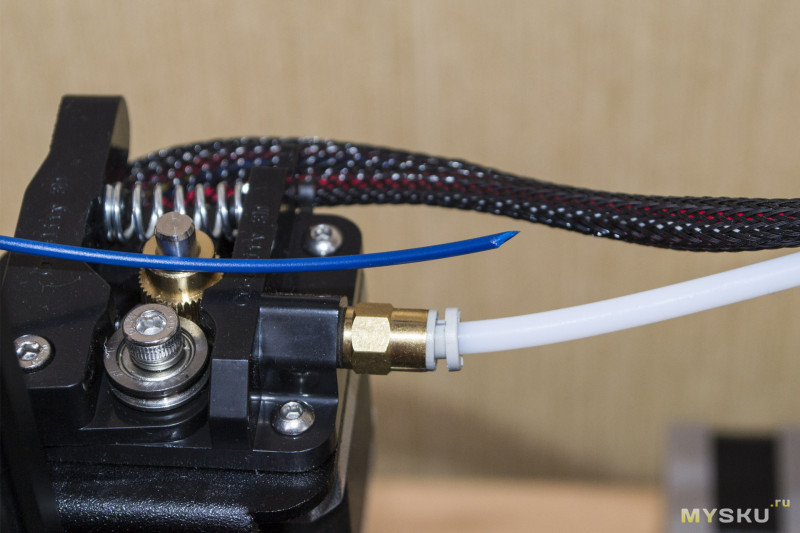

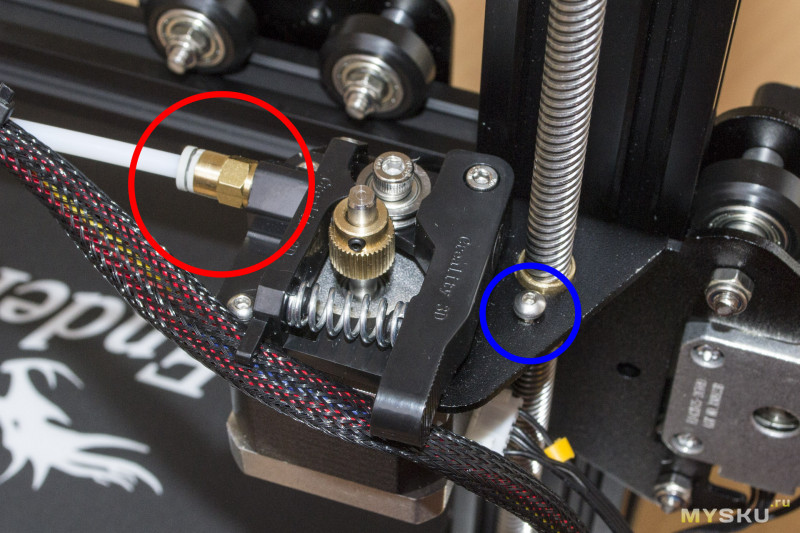

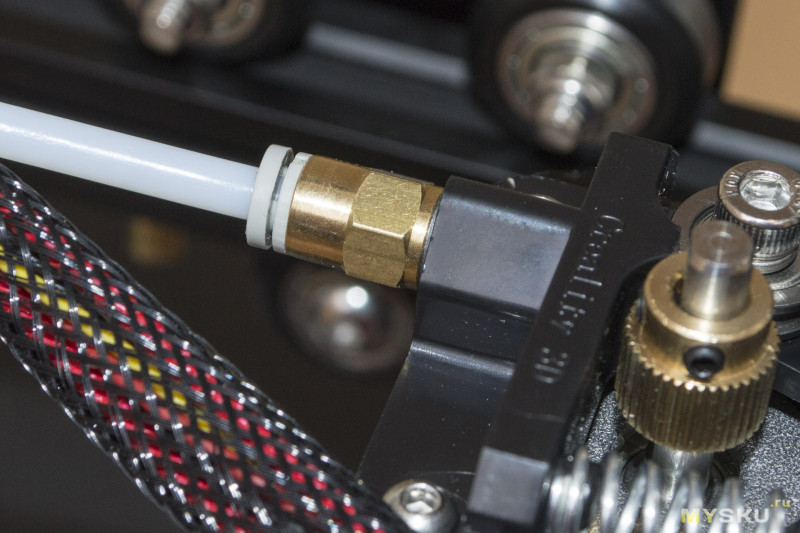

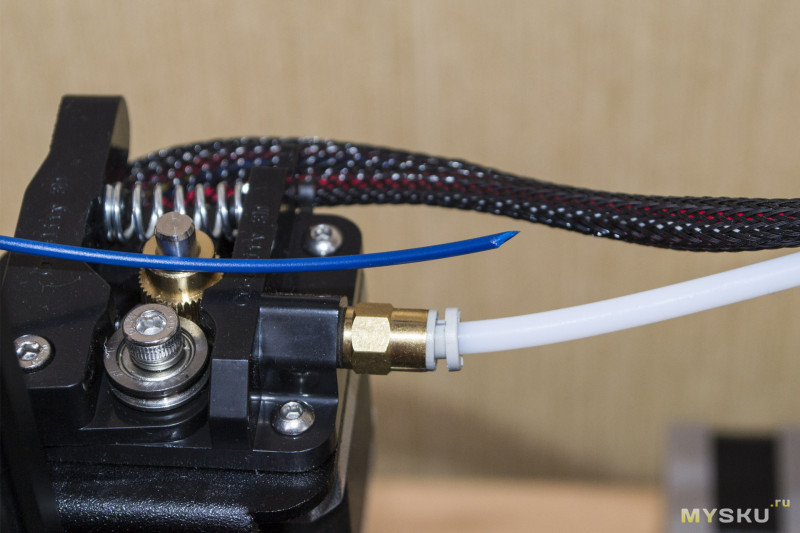

К экструдеру прикручиваем фитинг и вставляем в него PTFE трубку (фторопластовая термостойкая пневмотрубка). Фитинг затягивать сильно не надо иначе сорвет резьбу внутри экструдера. Вращая винтовой вал руками установите ось X примерно в 150 мм от поверхности стола. После этого можно немного затянуть винта резьбовой втулки, в идеале лучше под винты подложить маленькие пружинки, например, от автоматической шариковой ручки. После этого можно окончательно затянуть винты крепления двигателя оси Z.

Согласно инструкции, подключаем все разъёмы к концевикам и шаговым двигателям, сложного там ничего нет, на каждом кабеле есть бирка с обозначением нужной оси.

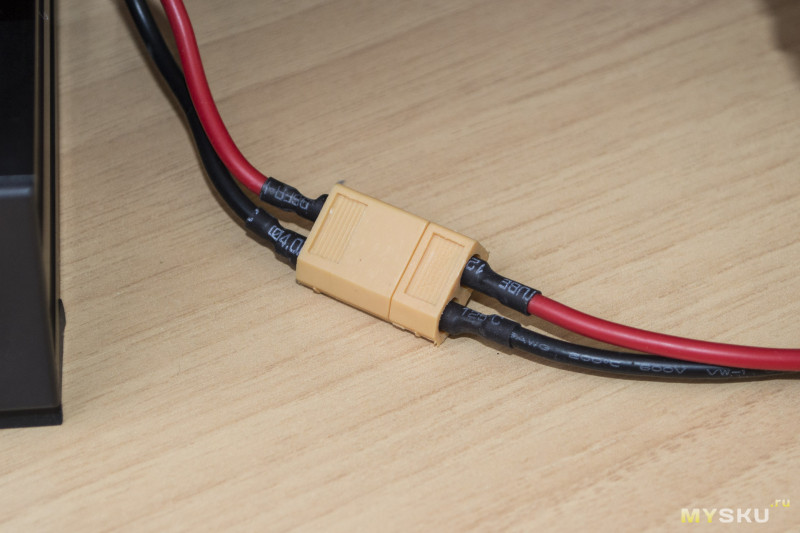

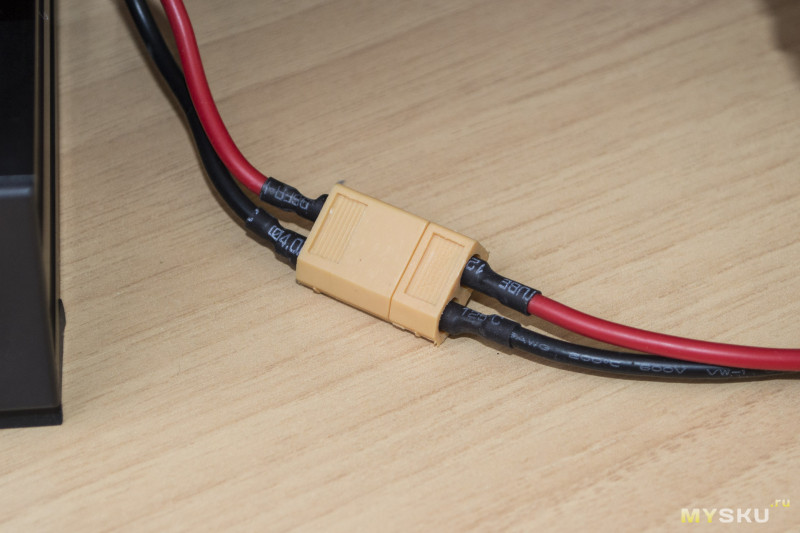

Подключаем разъём от блока питания к основной плате, используется известный всем моделистам XT60. На этом основная сборка 3D принтера закончена. Останется только нейлоновыми стяжками «облагородить» проводку.

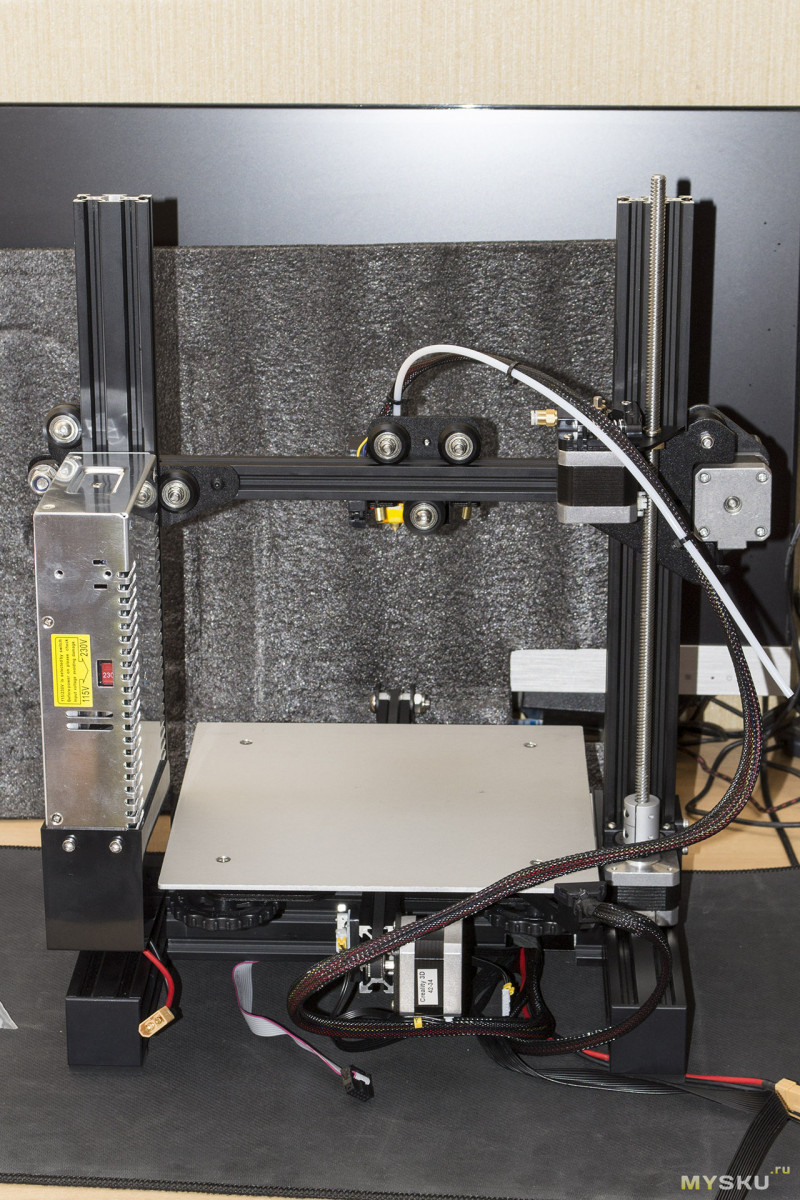

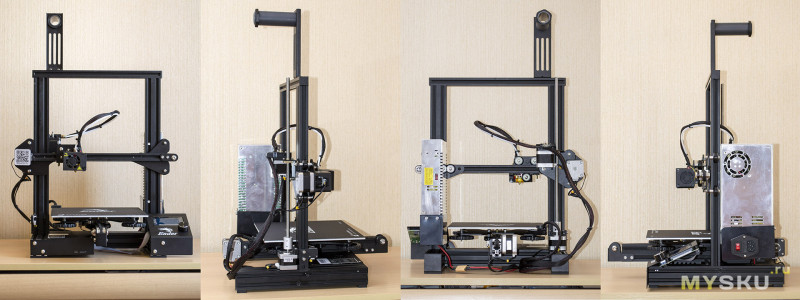

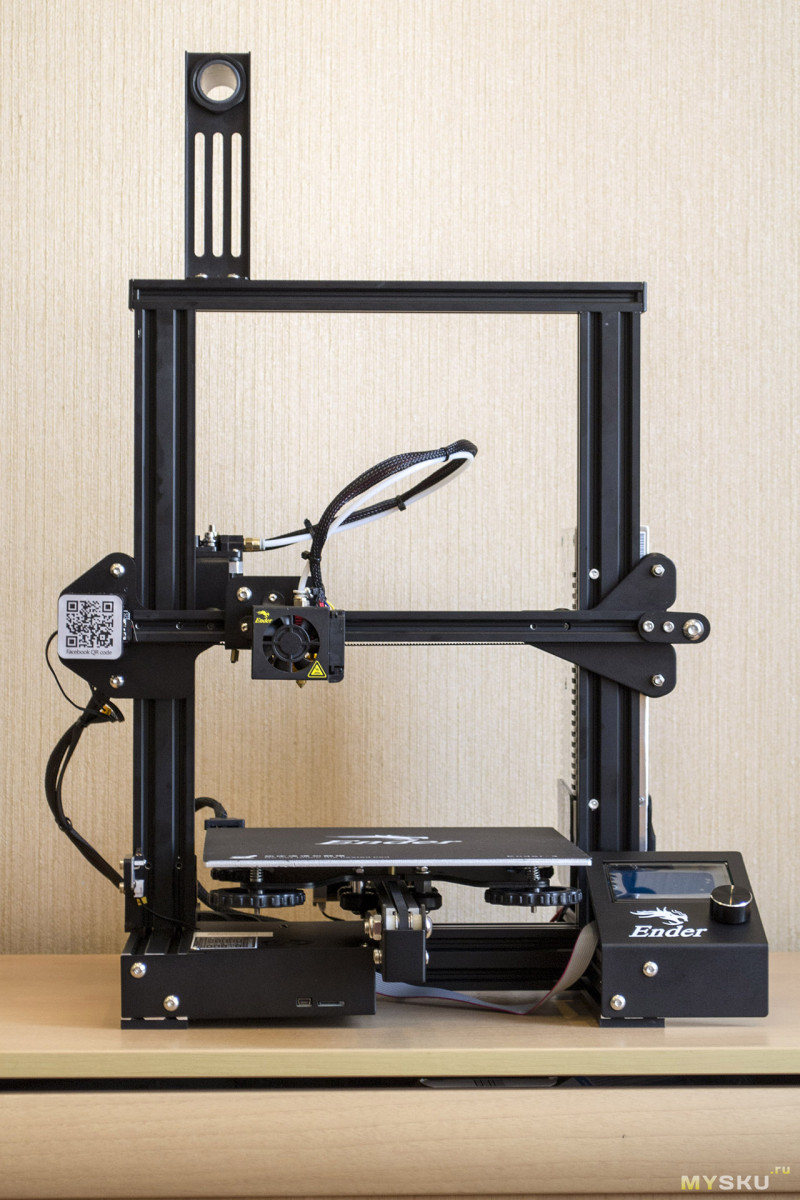

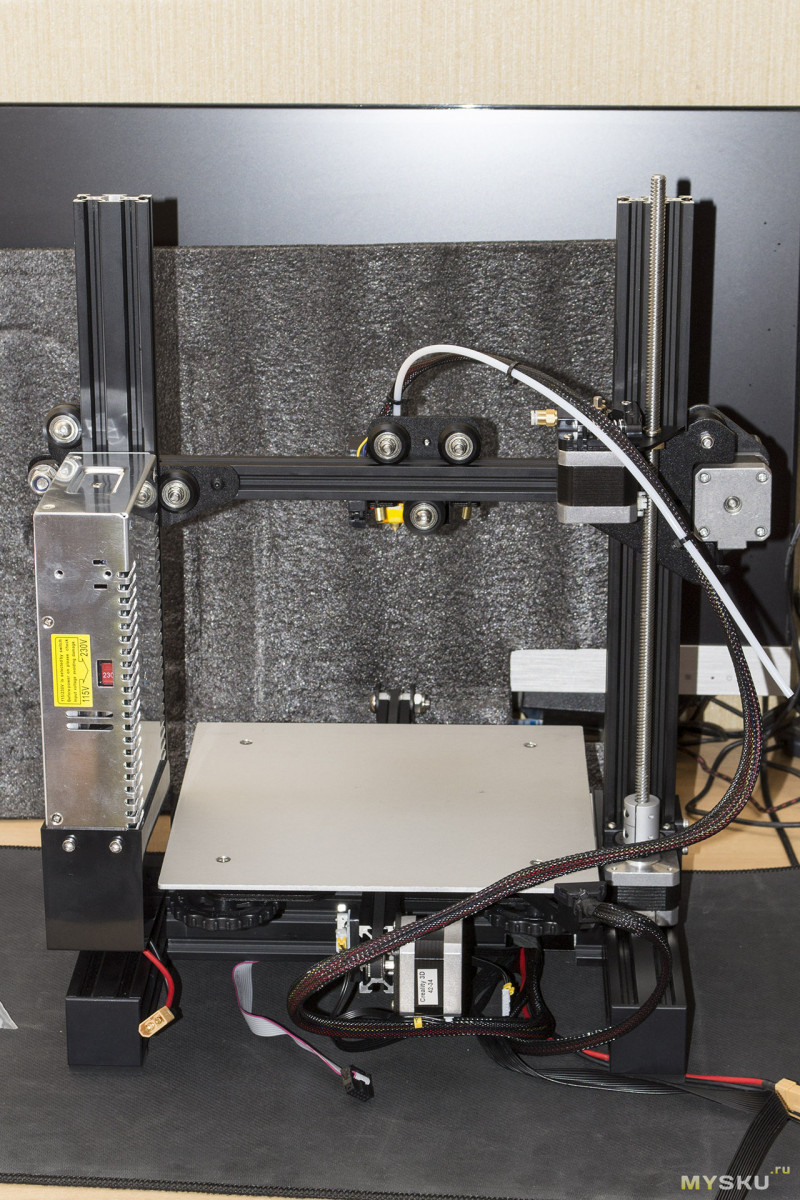

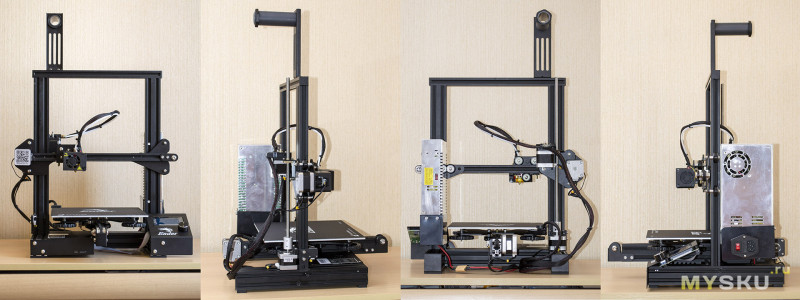

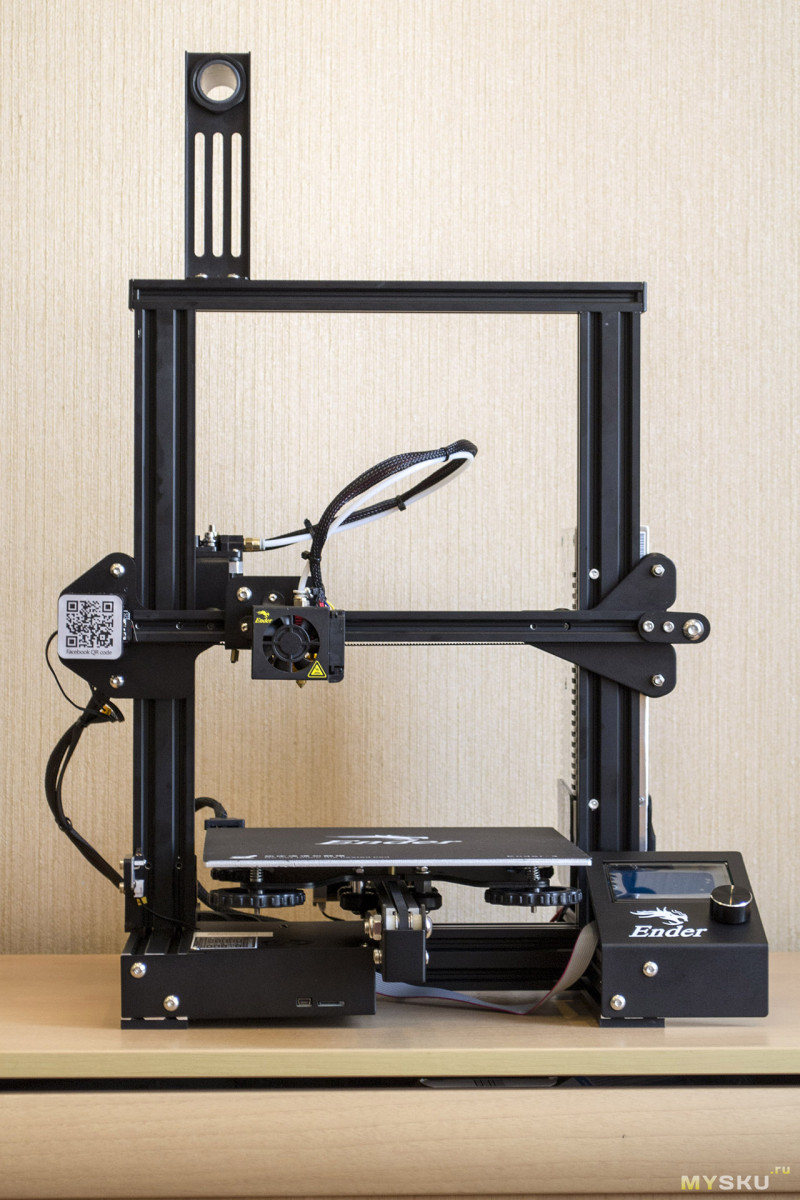

Принтер получился весьма компактным 44 х 41 х 46.5 см, думаю практически в любой квартире найдется небольшой уголок для его размещения. Постоянного подключения к ПК принтеру не требуется, он может печатать непосредственно с карты памяти. Отпадает возня с длинными USB кабелями. Более подробные фото убрал под спойлер.

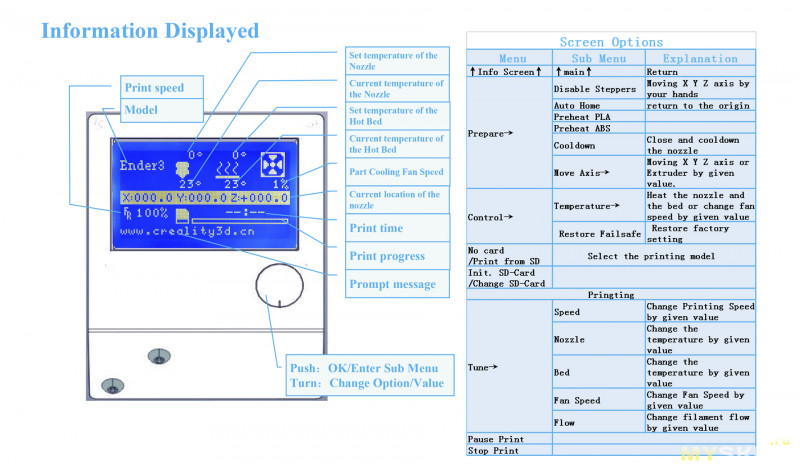

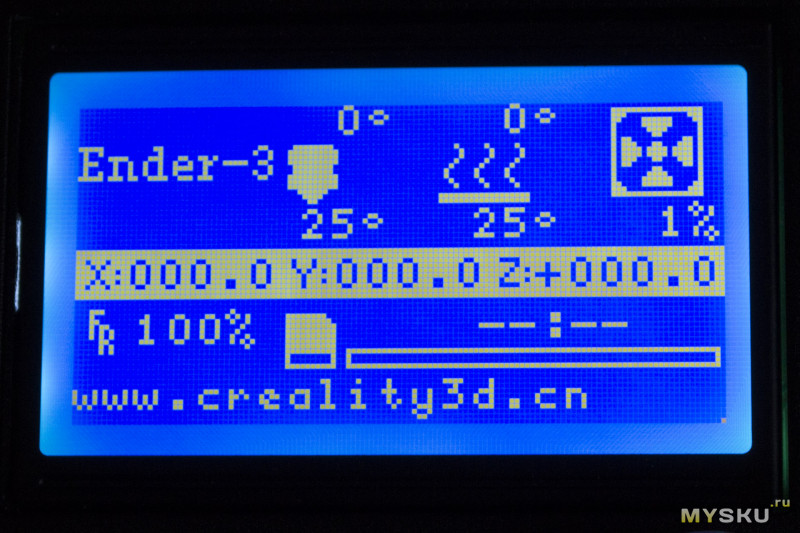

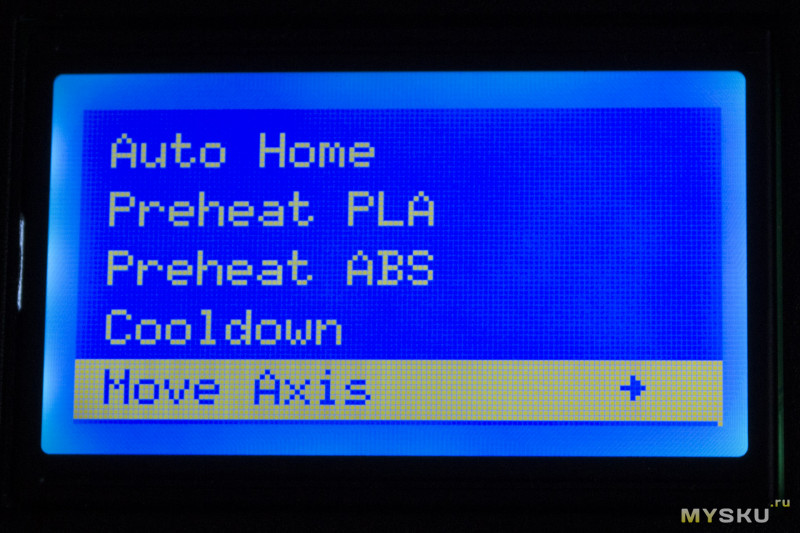

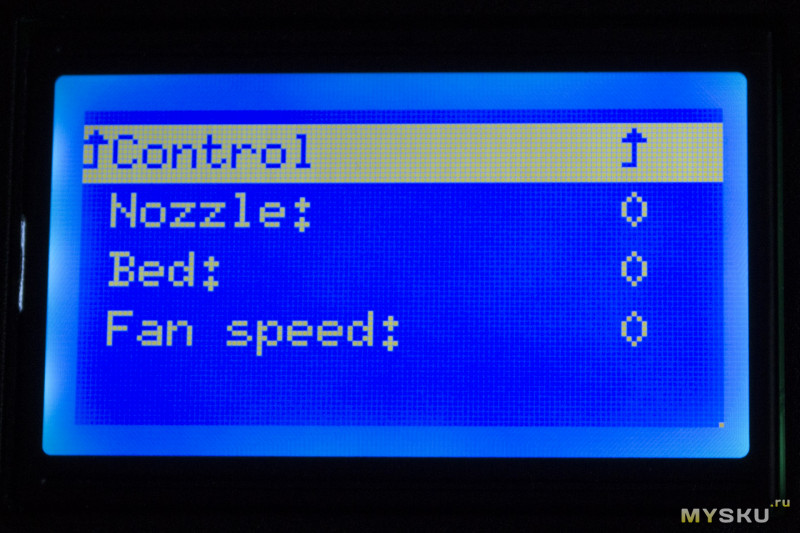

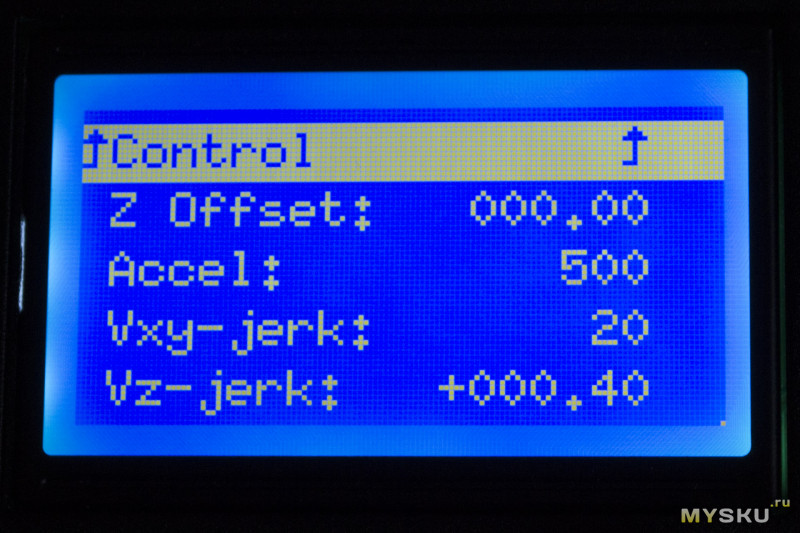

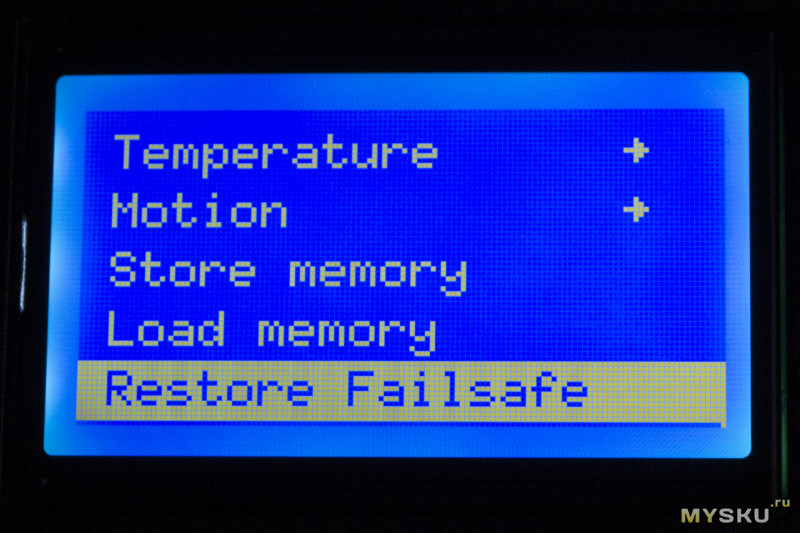

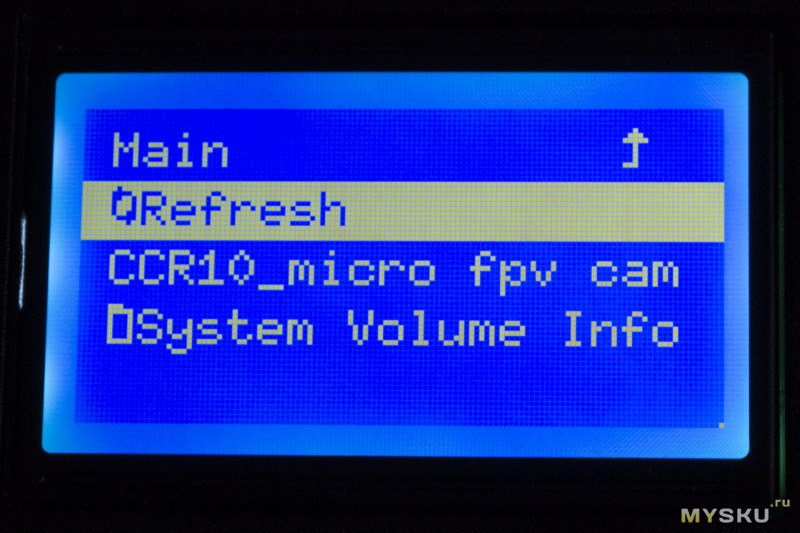

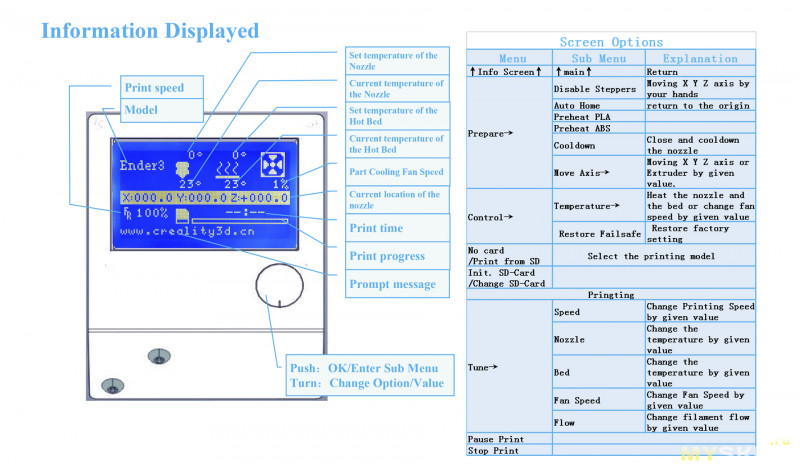

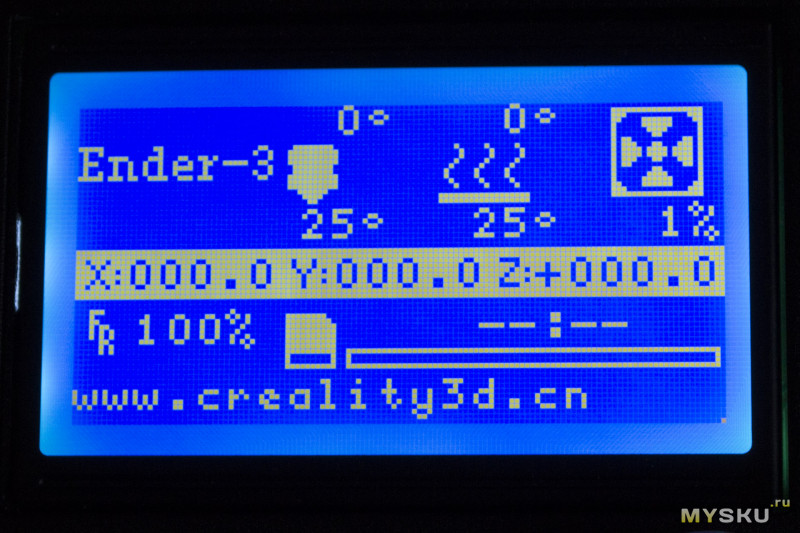

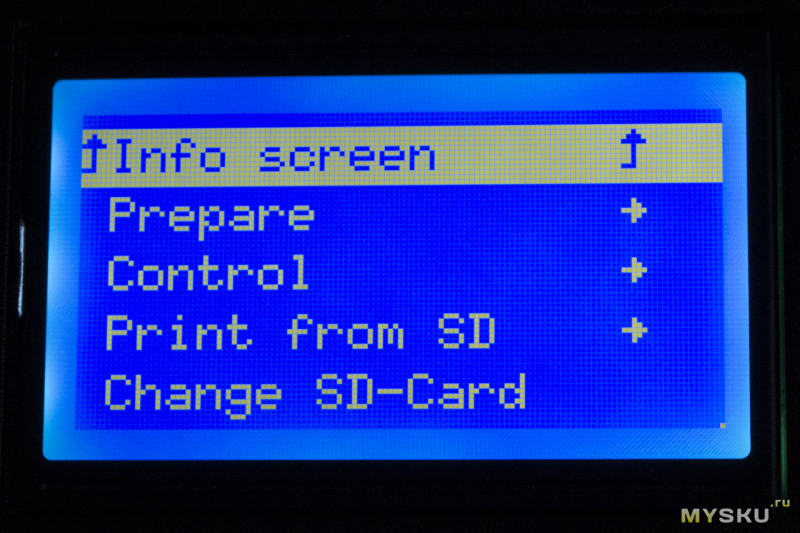

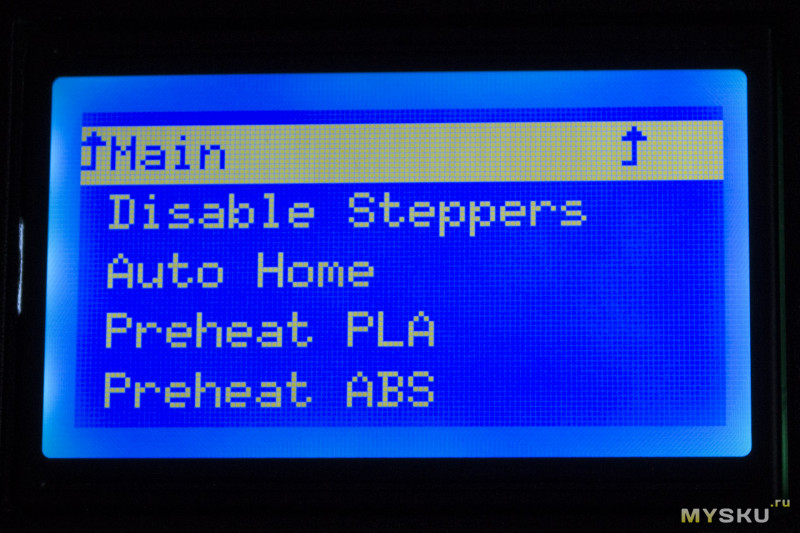

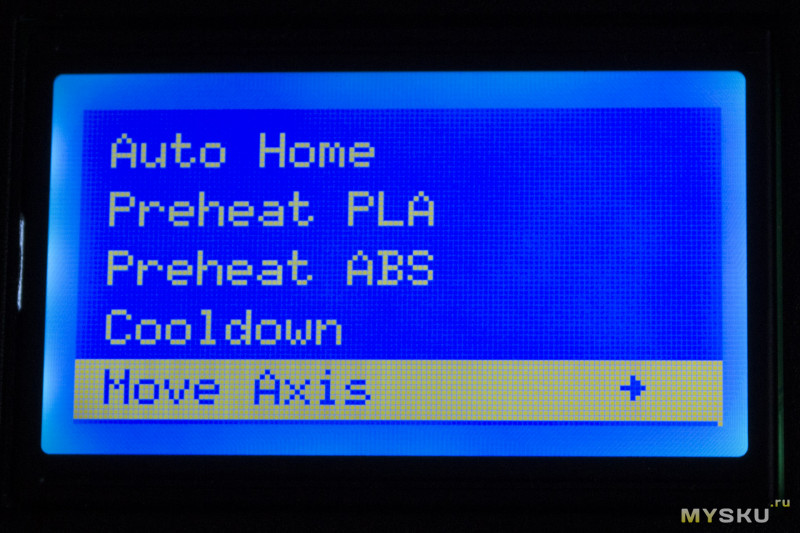

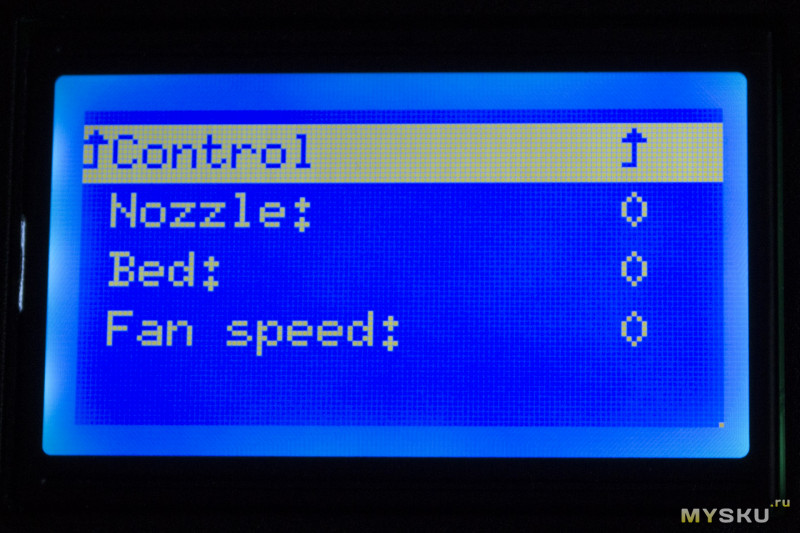

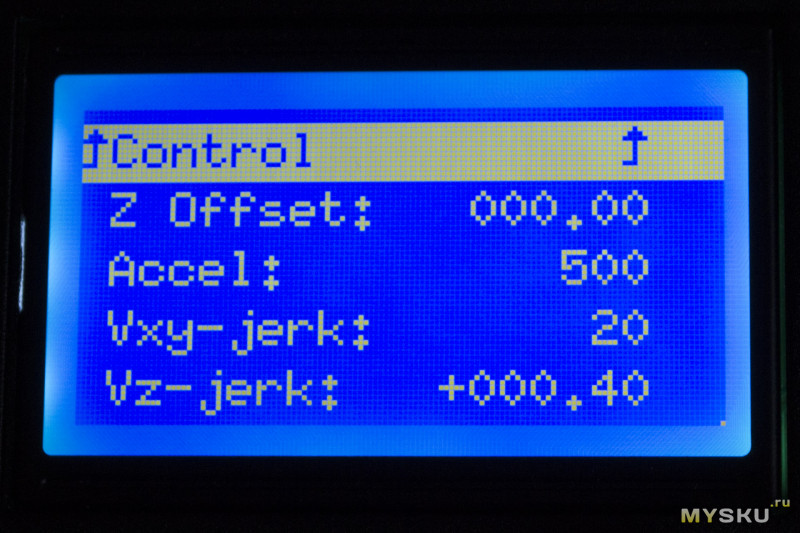

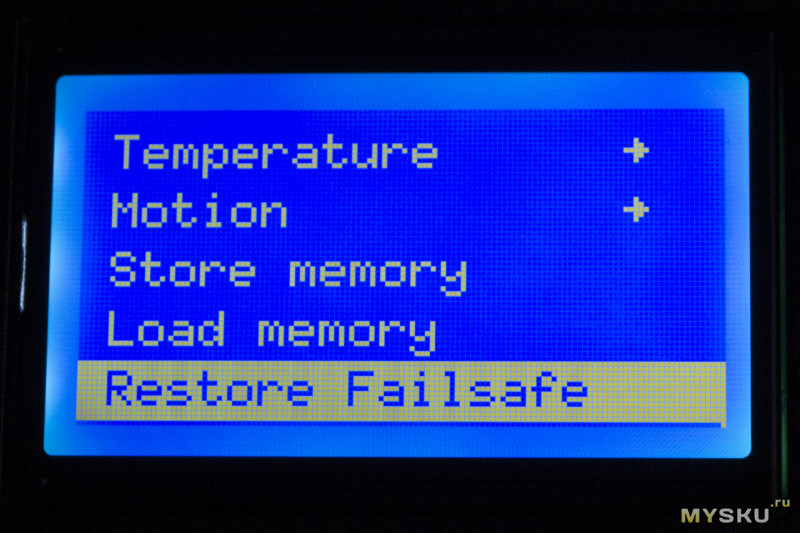

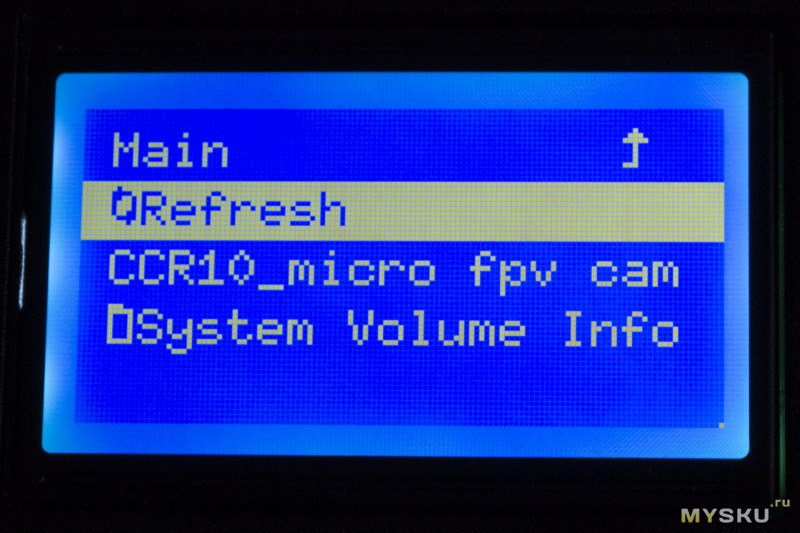

В принтере использована модифицированная прошивка Marlin. Её немного урезали по сравнению с полной версией, отключили контроль защит по температуре, EEPROM и сервисные опции. Основные функции, поддержка печати с карт памяти и ПК, нагрев стола и сопла, перемещения стола, включение обдува модели, остались и позволяют без проблем работать с принтером. Более подробно с опциями можно ознакомиться в прилагаемом к принтеру «гайде» который записан на комплектную CD карту (ссылка на pdf). Примеры меню принтера – убрал под спойлер.

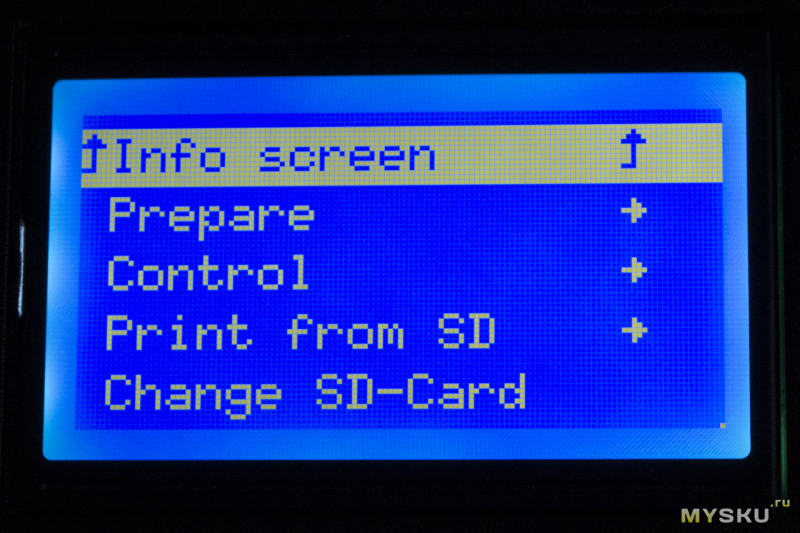

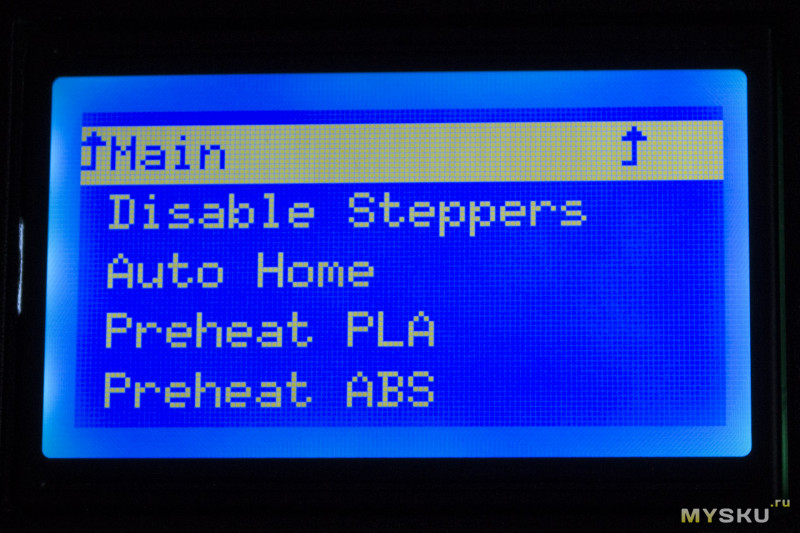

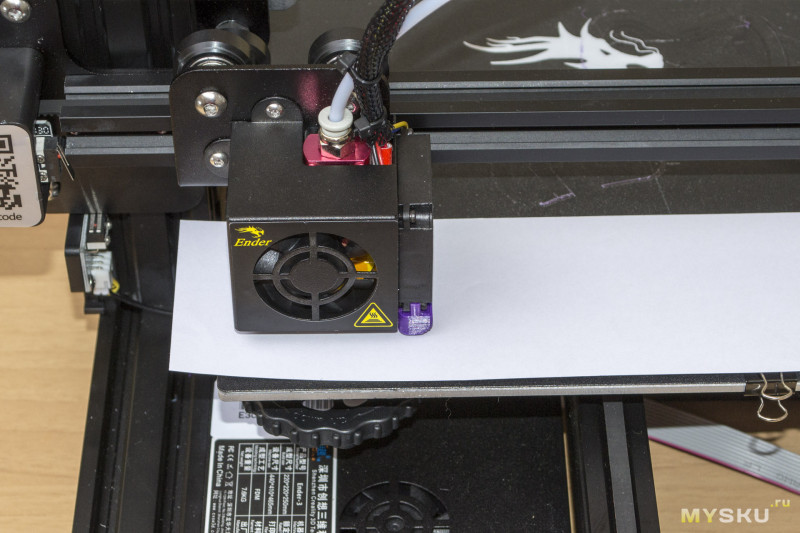

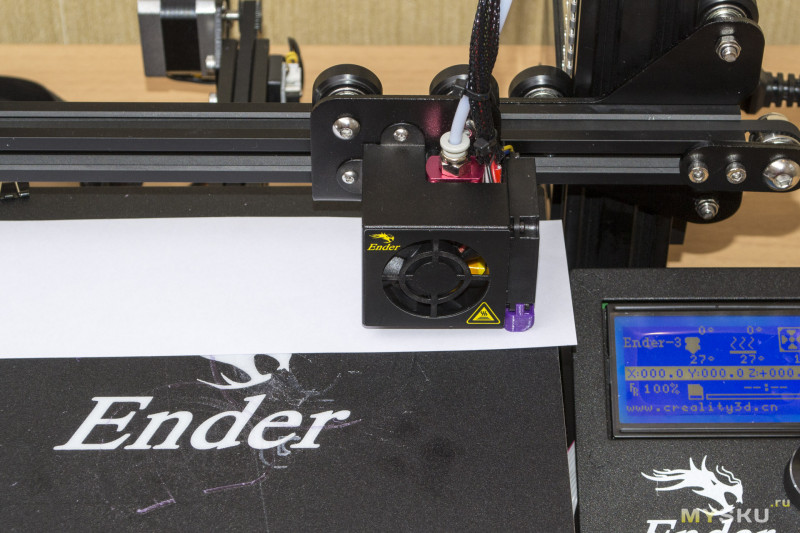

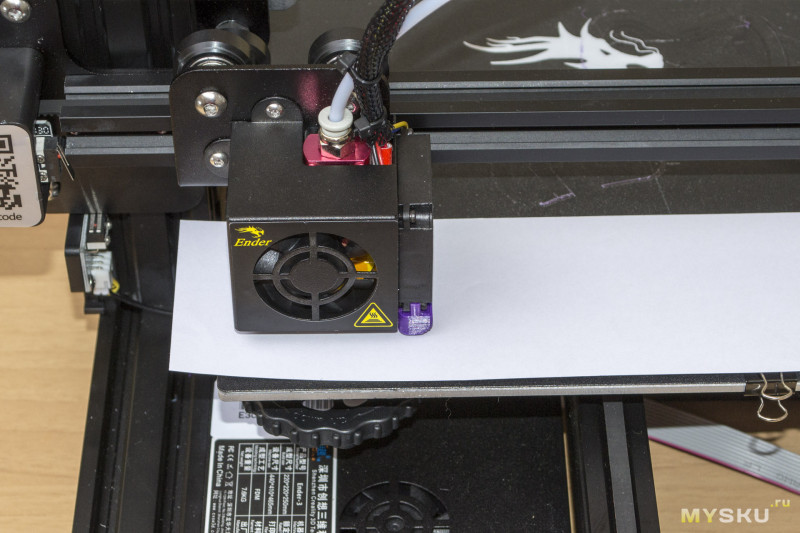

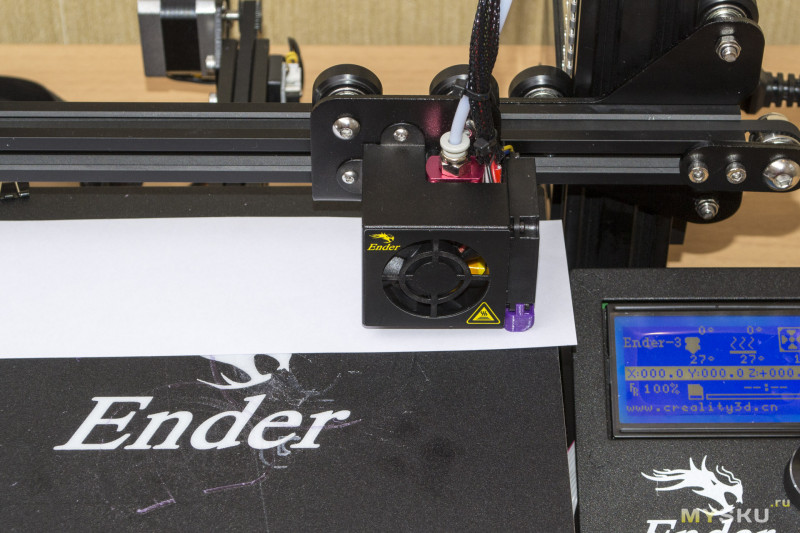

Немного хочу рассказать про калибровку стола принтера. Процедура несложная, скорее нудная и требует внимания. Для калибровки необходимо включить принтер, нажать на энкодер, войти в меню Prepare –> Auto Home. Головка принтера переместится в нулевой положение. В том же меню активируем Disable Steppers (отключаем режим удержания двигателей) для того, чтобы можно было вручную перемещать каретку по Х и Y (Z не трогаем, она у нас уже «дома»). Перемещая вручную стол и каретку с печатающей головкой необходимо регулировочными винтами стола добиться зазора примерно 0.1 мм хотя бы в пяти точках стола, по углам и в центре. В качестве щупа можно использовать полоску обычной офисной бумаги, бумага должна с небольшим усилием проходить между столом и соплом. Лучше контролировать каждую точку несколько раз. Если стол имеет довольно большую кривизну, не беда в следующей статье, где я буду рассматривать апгрейды для этого принтера, расскажу, как установить стекло вместо стоковой адгезивной подложки. Стекло в большинстве случаев решает все проблемы изгиба стола.

Заправка прутка в принтер. Для начала нужно разогреть сопло принтера. Включаем принтер, заходим в меню Prepare и активируем преднагрев сопла Preheat ABS. Сопло начнёт нагревается до 230 градусов. Сматываем немного филамента (около метра), кусачками делаем заострение на конце прутка.

После того как сопло достигнет нужной температуры – отжимаем пружину экструдера и вставляем пруток чтобы он попал в тефлоновую трубку, не отпуская пружину, рукой проталкиваем пруток до момента, когда почувствуете сопротивление.

Продолжаем аккуратно давить рукой на пруток – из сопла начнёт выдавливаться размягчённый пластик. Можно опустить прижимную пружину экструдера и рукой удалить натёкший пластик. Вот все премудрости при заправке. Если вы меняете тип пластика или его цвет, дождитесь пока из сопла уйдут остатки старого материала.

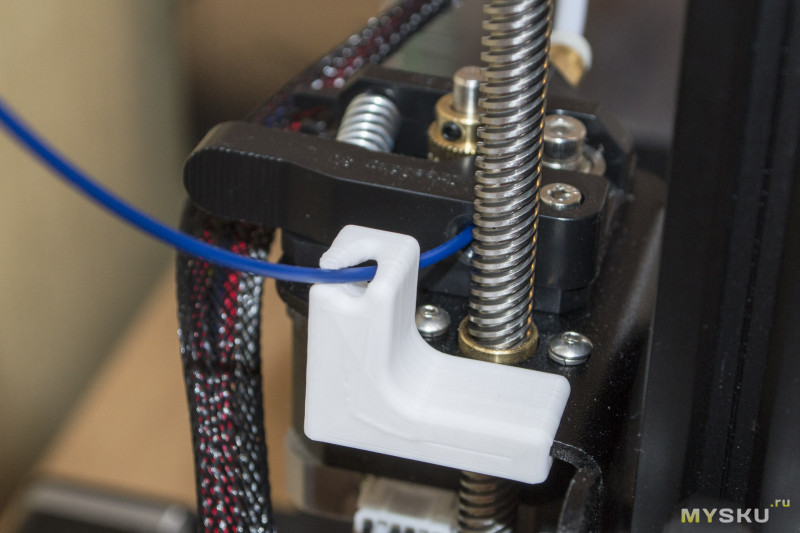

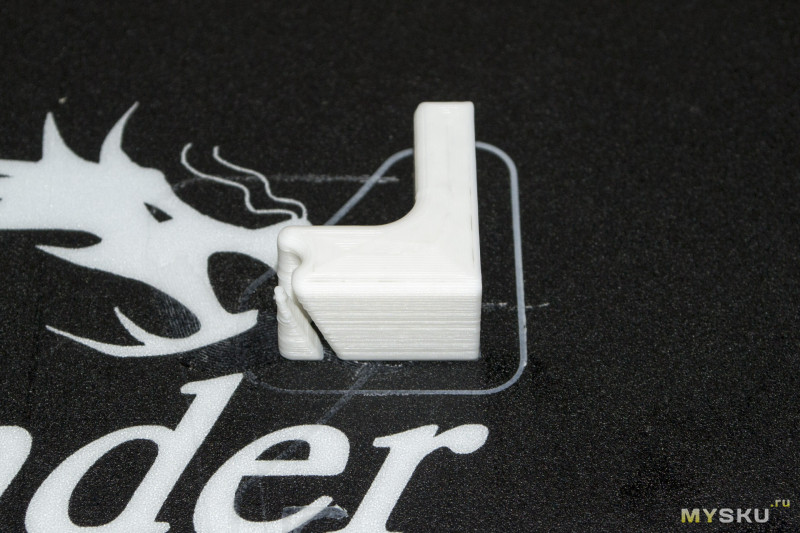

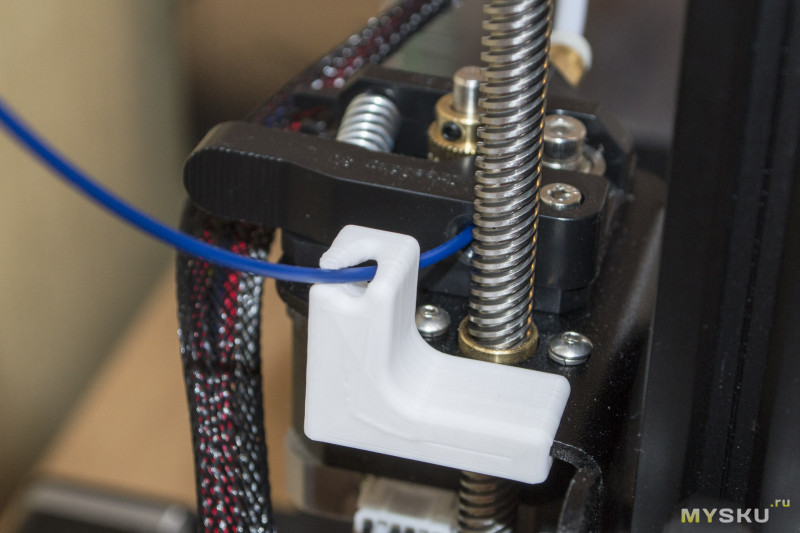

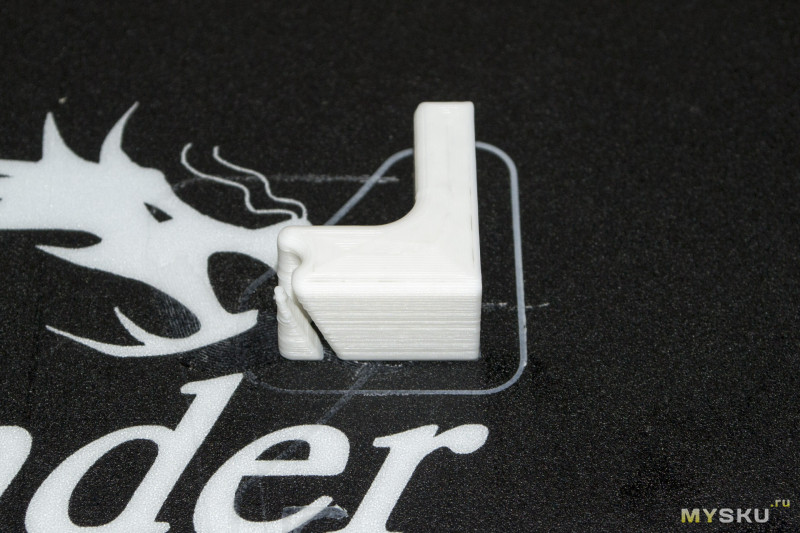

Сразу после калибровки стола из пластика PLA (прилагался к принтеру), напечатал небольшой апгрейд – направляющую для прутка которая крепится рядом с экструдером. Комплектного пластика немного, около 5 метров, но это позволит после сборки сразу проверить работоспособность принтера.

Несколько примеров, напечатанных на ENDER 3 моделей. Печатал из пластика PLA и Pet-g. Примеры печати убрал под спойлер.

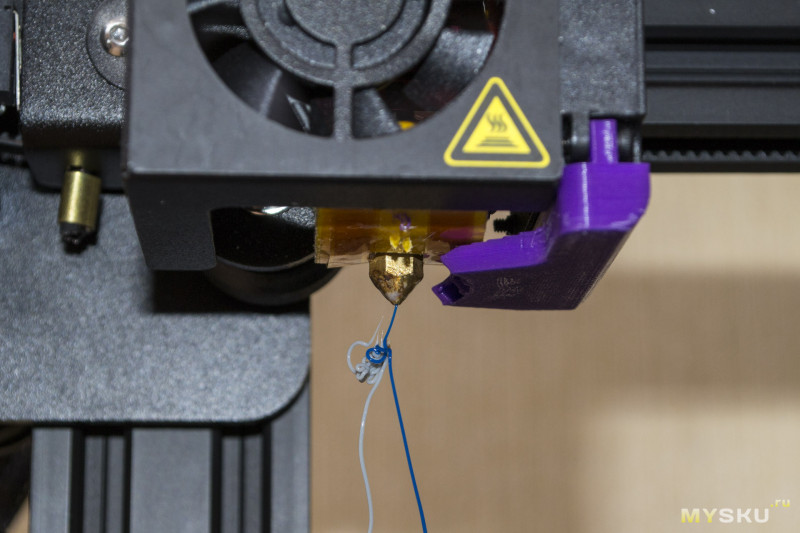

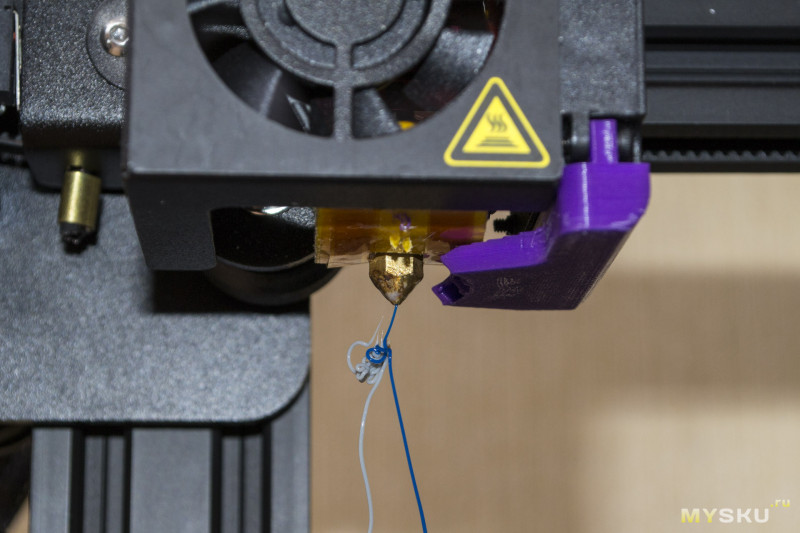

ENDER 3 – действительно удивил, этот принтер без всяких проблем может отлично печатать непосредственно после сборки и настройки стола. Простая сборка и отличная жёсткость всей конструкции не требующая никаких серьёзных доработок. Хорошее качество печати – на уровне принтеров, цена которых в несколько раз больше. За сумму сравнимую с ценой покупки средненького китайского смартфона мы получаем великолепный инструмент, который может покрыть большую часть потребностей, дизайнера, моделиста и радиолюбителя (и даже домохозяйки). Моё мнение – ENDER 3 на сегодняшний день это лучшее вложение денег для тех, кто хочет ознакомиться с основами 3D печати. Единственный, на мой взгляд, минус – не совсем правильная схема обдува модели, это устраняется за несколько минут распечаткой модифицированного сопла для обдува зоны печати, но об этом в следующей части статьи.

Во второй части этой статьи поделюсь с читателями информацией о доступных для этого принтера апгрейдах. Установим стекло вместо стокового покрытия. Рассмотрим виды пластика (филамента) и их особенности. Разберём особенности ПО Ultimaker Cura, необходимого для подготовки 3D моделей к печати на принтере.

Продолжение следует!

p.s. Цена на принтер ENDER 3 с купоном MAOS3D – $219.99

Сейчас мало кого можно удивить моделями и изделиями распечатанными на 3D принтерах. Прогресс не стоит на месте и как когда-то обычные принтеры поселились практически в каждой квартире, так и 3D печать набирает обороты и уже стала не достоянием лабораторий, а вполне себе домашним атрибутом, который может себе позволить приобрести творческий человек для решения своих задач. В этой части статьи я затрону тему популярной модели принтера Ender 3 так, как считаю данный принтер наиболее подходящим для домашнего использования как в соотношении цена/качество, так и по габаритам. Пожалуй, начнём с основных характеристик и упаковки.

Характеристики 3D принтера Creality Ender 3:

Бренд: Creality

Модель: Ender 3

Тип механики принтера механика: V-slot

Напряжение питания: AC 100-265 В 50-60 Гц

AC-DC источник питания: DC 24V 15A 360W

Технология печати: FDM

Размер печати: 220 х 220 х 250 мм (225 х225 х 250 мм)

Точность позиционирования: ± 0,1 мм

Максимальная скорость печати: 180 мм /с ( реально до 80 мм /с)

Диаметр филамента (пластиковый пруток): 1,75 мм

Тип филамента: PLA, ABS, PET-G, SBS, HIPS (TPU) и другие

Толщина слоя: 0,1-0,4 мм

Диаметр комплектного сопла: 0,4 мм

Формат файла для печати с карты памяти: G-Code

Режим работы: онлайн через USB подключение или с SD карты в автономном режиме

Максимальная температура сопла: 255 ℃

Хотенд: MK8

Экструдер: MK10 (боуден экструдер)

Максимальная температура подогрева стола: 110 ℃

Рама: алюминиевый профиль

Размер собранного принтера: 44 х 41 х 46,5 см

Размер упаковки: 51 х 40 х 19 см

Вес упаковки: 8.1 кг

Не ожидал, что коробка для поставки 3D принтера будет такой прямо скажем небольшой, всего 51 х 40 х 19 см. Вес комплекта 8.1 кг.

Про сохранность компонентов – большую часть объёма коробки занимает вспененный полиэтилен.

Внутри упаковки мы найдём полностью собранное основание принтера с установленным столом и все необходимые компоненты для завершения сборки, и настройки. Даже про шпатель для снятия напечатанных моделей со стола не забыли.

Помимо всех крепёжных элементов (уложены в индивидуальные подписанные пакетики) в комплект входят инструменты, которые понадобятся при сборке. CD карточка памяти, вставленная в USB картридер, на ней помимо ПО Ultimaker Cura необходимого для подготовки моделей к печати, есть полная документация на принтер, его сборку и настройку.

Бумажный вариант инструкции по сборке, также присутствует в комплекте. Инструкция довольно подробная и разбита на 12 шагов. Полный архив с документацией можно скачать по этой ссылке.

Модуль экрана с энкодером для навигации по меню принтера.

Блок питания с активным охлаждением – 350W/24V.

Экструдированные алюминиевые профили: 40х20 мм., вертикальные стойки оси Z; 20х20 мм., верхняя планка и направляющая каретки оси X. Резьбовой вал оси Z.

Мотор оси Z. Собранный на едином основании экструдер и мотор оси X, включая концевик оси X. Каретка оси X типа v-slot.

Полностью собранное из алюминиевых профилей 40х40 мм., основание принтера с установленной осью Y её мотором и концевиком. В основании принтера располагается отсек для основной управляющей платы принтера. Вся проводка уже подключена к плате и спрятана в оплётку типа «змеиная кожа». Основание, выполненное в виде буквы – H обеспечивает отличную жёсткость всей конструкции. А также на заводе изготовителе к управляющей плате подключен весь собранный узел печатающей головкой и трубка подачи пластикового прутка (филамента).

Стол принтера перемещается по экстрадированному профилю, относительно оси Y, на четырёх роликах из нейлона с запрессованными в них подшипниками.

Подогреваемый стол сделан из алюминия, имеет размеры 235х235 мм. За регулировку стола отвечают четыре подпружиненных винта. Зона печати 220х220 мм, но на практике совершенно свободно можно печатать 230х230 мм.

Мотор оси Y уже установлен, подключен к плате. Ремень натянут.

С левой стороны под небольшой крышкой скрывается плата управления.

На торце можно увидеть слот для карточек памяти типа micro SD и разъём mini USB для подключения принтера к КП.

Основная плата при снятой крышке:

Плата работает под управлением 8-битного контроллера ATMEGA1284P.

За охлаждение платы отвечает вентилятор 40х40 с питанием 24В. Интересная особенность – вентилятор охлаждения платы подключен параллельно вентилятору, который обдувает модель. При печати некоторыми видами пластика обдув противопоказан. На мой взгляд, весьма странное схемотехническое решение, но его можно исправить, запитав охлаждение платы на постоянку от 24В или переделав охлаждение на 12В вентилятор через небольшой DC-DC преобразователь, в отсеке для управляющей платы ещё достаточно место для DIY творчества.

Узел печатающей головки, прикреплённый к каретке c роликами v-slot, уже собран, все провода аккуратно заделаны в оплётку.

Хотенд МК8, служит для отвода тепла от термобарьера и направлению пластикового прутка в зону расплавления и печати.

Стоковое сопло диаметром 0.4 мм. Запасное 0.4 мм, есть в комплекте.

Вентилятор охлаждения хотенда, напротив него за металлической стенкой – вентилятор для обдува модели (зоны печати).

Начнём сборку принтера. Так как стол с мотором и приводом оси Y уже собран на заводе, необходимо проверить люфт стола относительно направляющего профиля, в любом случае он будет и его необходимо устранять.

Для этого демонтируем алюминиевый подогреваемый стол, открутив четыре подпружиненных регулировочных винта.

Металлическое основание стола перемещается по экструзии на четырёх роликах, при этом два из них (синий контур), которые с правой стороны, еще и на эксцентриках. Для начала проверяем затяжку роликов с левой стороны (красный контур). Далее, поворачивая оси эксцентриков (синий контур) необходимо выбрать люфты на оси Y, делать это надо аккуратно. Прижим ролика не должен провоцировать люфт относительно профиля и должен быть на грани скольжения по направляющей, если прокрутить его пальцами. Чрезмерный прижим роликов увеличит нагрузку на мотор и подшипники в роликах. При небольшом наклоне, основание стола должно свободно перемещаться по направляющей под собственным весом даже с надетым и натянутым ремнём. После того как нужный эффект достигнут, нужно зафиксировать положение эксцентриков просто затянуть самоконтрящиеся гайки. Весь необходимый комплект инструментов есть в комплекте поставки.

Устанавливаем вертикальные направляющие (профиль 40х20 мм.). Тут вроде проблем возникнуть не должно. Внимательно смотрите инструкцию и не перепутайте их местами и положением, иначе потом крепёжные отверстия просто не совпадут.

Устанавливаем концевик оси Z. В инструкции указано, что расстояние от торца профили до концевика, должно быть 32 мм. Вот так делать не надо, иначе при первом включении головка упрётся в стол, и хорошо, если ничего не погнёт или поломает. Если не планируете использовать стоковое пластиковое адгезивное покрытие, устанавливайте концевик на расстоянии 36 мм. Если планируете сразу установить на стол стекло – 38-39 мм (в зависимости от толщины стекла 3-4 мм).

Монтируем блок питания на 24В. Единственное на что надо обратить внимание, это в каком положении находится переключатель входного переменного напряжения 115В/230В.

На направляющий профиль установим мотор оси Z. Затягивать крепление до конца не надо, оставьте небольшой свободный люфт.

Устанавливаем винтовой вал оси Z.

Резьбовой вал крепится к двигателю оси через муфту. Вставляем вал в муфту и затягиваем крепление.

Настало время собрать ось X, по которой будет перемещаться печатающая головка принтера. Установим каретку на направляющую оси (профиль 20х20 мм.). Далее, необходимо прикрутить к направляющей мотор и экструдер которые уже смонтированы на металлическое основание в комплекте с роликами. Главное – соблюсти соосность. Даже небольшой перекос может привести к заклиниванию оси при перемещениях по направляющей. А для исправления этого косяка придётся снимать всю ось.

Тоже правило распространяется на v-slot каретку, которая расположена на другом конце профили. Она должна быть соосна алюминиевому профилю.

Теперь аккуратно устанавливаем собранную ось X на направляющие. Ролики должны без закусывания войти в экструзию профили. Винтовой вал в резьбовую втулку.

Самый важный момент. Перед установкой оси X на своё законное место – необходимо ослабить два фиксирующих винта резьбовой втулки винтового вала (ослабляем без фанатизма, чтобы немного перемещалась в продольной плоскости и не болталась). Винтовой вал не может быть идеально ровным и может иметь небольшую кривизну – делая плавающий узел сопряжения вала со втулкой, компенсируем возможную кривизну вала. И тогда не нудно городит «огород» из подкладок под двигатель оси Z.

Продеваем и закрепляем зубчатый ремень. Устанавливаем натяжитель ремня, но пока его не натягиваем.

Проверяем люфт в роликах, которые будут перемещаться по оси Z. Один из роликов (синий контур) имеет ось с эксцентриком для регулировки прижима, вращая ось ролика избавляемся от свободных люфтов, но сильно прижимать ролик не следует. Вращая за винтовой вал руками проверяем, чтобы вся ось X без рывков и равномерно перемещалась (вверх/вниз) вдоль направляющих профилей. Если закусывает или перемещение разных концов осей неравномерны, немного ослабляем эксцентрик ролика.

Ту же самую операцию проделываем для каретки печатающей головки, нижний ролик имеет эксцентрик на оси. Просто убираем люфт и проверяем, чтобы всё перемещалось свободно. После этого можно натянуть ремень натяжителем согласно инструкции. Вы скажете, а почему я сначала установил ремень, а не после регулировки. Отвечу на этот вопрос. Когда узел будет отрегулирован и ролики прижмутся к направляющим, продеть завальцованные медной трубкой концы ремня не повредив поверхность самих роликов – достаточно проблематично.

Устанавливаем верхней алюминиевый профиль 20х20 мм. Перед тем как крепить профиль к вертикальным стойкам нужно установить держатель катушки с пластиком, потом это будет сделать проблематично, не дадут винты крепления профиля к стойкам. Сам держатель лучше перевернуть плоской стороной от себя, это позволит устанавливать более широкие катушки с филаментом.

Модуль дисплея с энкодером я установил в последнюю очередь, чтобы исключить его повреждение в процессе сборки. Шлейф необходимо подключать к разъёму №3.

К экструдеру прикручиваем фитинг и вставляем в него PTFE трубку (фторопластовая термостойкая пневмотрубка). Фитинг затягивать сильно не надо иначе сорвет резьбу внутри экструдера. Вращая винтовой вал руками установите ось X примерно в 150 мм от поверхности стола. После этого можно немного затянуть винта резьбовой втулки, в идеале лучше под винты подложить маленькие пружинки, например, от автоматической шариковой ручки. После этого можно окончательно затянуть винты крепления двигателя оси Z.

Согласно инструкции, подключаем все разъёмы к концевикам и шаговым двигателям, сложного там ничего нет, на каждом кабеле есть бирка с обозначением нужной оси.

Подключаем разъём от блока питания к основной плате, используется известный всем моделистам XT60. На этом основная сборка 3D принтера закончена. Останется только нейлоновыми стяжками «облагородить» проводку.

Принтер получился весьма компактным 44 х 41 х 46.5 см, думаю практически в любой квартире найдется небольшой уголок для его размещения. Постоянного подключения к ПК принтеру не требуется, он может печатать непосредственно с карты памяти. Отпадает возня с длинными USB кабелями. Более подробные фото убрал под спойлер.

Дополнительные фото

В принтере использована модифицированная прошивка Marlin. Её немного урезали по сравнению с полной версией, отключили контроль защит по температуре, EEPROM и сервисные опции. Основные функции, поддержка печати с карт памяти и ПК, нагрев стола и сопла, перемещения стола, включение обдува модели, остались и позволяют без проблем работать с принтером. Более подробно с опциями можно ознакомиться в прилагаемом к принтеру «гайде» который записан на комплектную CD карту (ссылка на pdf). Примеры меню принтера – убрал под спойлер.

Меню 3D принтера Ender 3

Немного хочу рассказать про калибровку стола принтера. Процедура несложная, скорее нудная и требует внимания. Для калибровки необходимо включить принтер, нажать на энкодер, войти в меню Prepare –> Auto Home. Головка принтера переместится в нулевой положение. В том же меню активируем Disable Steppers (отключаем режим удержания двигателей) для того, чтобы можно было вручную перемещать каретку по Х и Y (Z не трогаем, она у нас уже «дома»). Перемещая вручную стол и каретку с печатающей головкой необходимо регулировочными винтами стола добиться зазора примерно 0.1 мм хотя бы в пяти точках стола, по углам и в центре. В качестве щупа можно использовать полоску обычной офисной бумаги, бумага должна с небольшим усилием проходить между столом и соплом. Лучше контролировать каждую точку несколько раз. Если стол имеет довольно большую кривизну, не беда в следующей статье, где я буду рассматривать апгрейды для этого принтера, расскажу, как установить стекло вместо стоковой адгезивной подложки. Стекло в большинстве случаев решает все проблемы изгиба стола.

Заправка прутка в принтер. Для начала нужно разогреть сопло принтера. Включаем принтер, заходим в меню Prepare и активируем преднагрев сопла Preheat ABS. Сопло начнёт нагревается до 230 градусов. Сматываем немного филамента (около метра), кусачками делаем заострение на конце прутка.

После того как сопло достигнет нужной температуры – отжимаем пружину экструдера и вставляем пруток чтобы он попал в тефлоновую трубку, не отпуская пружину, рукой проталкиваем пруток до момента, когда почувствуете сопротивление.

Продолжаем аккуратно давить рукой на пруток – из сопла начнёт выдавливаться размягчённый пластик. Можно опустить прижимную пружину экструдера и рукой удалить натёкший пластик. Вот все премудрости при заправке. Если вы меняете тип пластика или его цвет, дождитесь пока из сопла уйдут остатки старого материала.

Сразу после калибровки стола из пластика PLA (прилагался к принтеру), напечатал небольшой апгрейд – направляющую для прутка которая крепится рядом с экструдером. Комплектного пластика немного, около 5 метров, но это позволит после сборки сразу проверить работоспособность принтера.

Несколько примеров, напечатанных на ENDER 3 моделей. Печатал из пластика PLA и Pet-g. Примеры печати убрал под спойлер.

Примеры печати на 3D принтере Ender 3

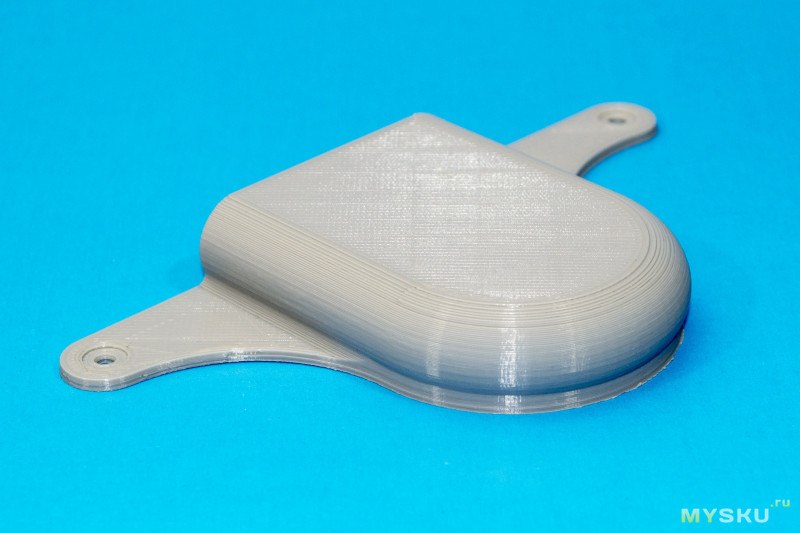

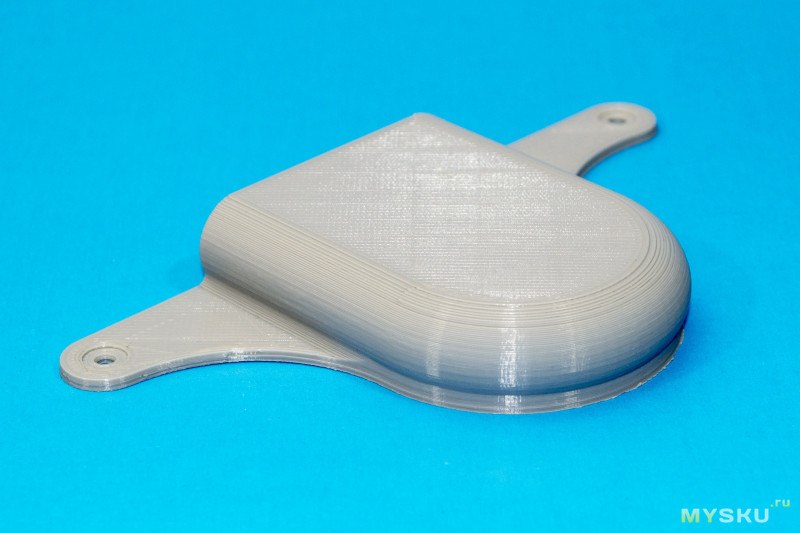

PLA, толщина слоя 0.1 мм., скорость печати 40 мм/сек., стол 60 °C, сопло 210 °C.

PLA, толщина слоя 0.2 мм., скорость печати 60 мм/сек., стол 60 °C, сопло 210 °C.

Pet-g, толщина слоя 0.2 мм., скорость печати 60 мм/сек., стол 75 °C, сопло 228 °C. Модель замка состоит из трёх напечатанных отдельно деталей.

Игрушка – гироскоп, печатается как один 3D объект сразу с внутренними сочленениями. PLA, толщина слоя 0.2 мм., скорость печати 60 мм/сек., стол 60 °C, сопло 210 °C.

Напечатал несколько апгрейдов для принтера.

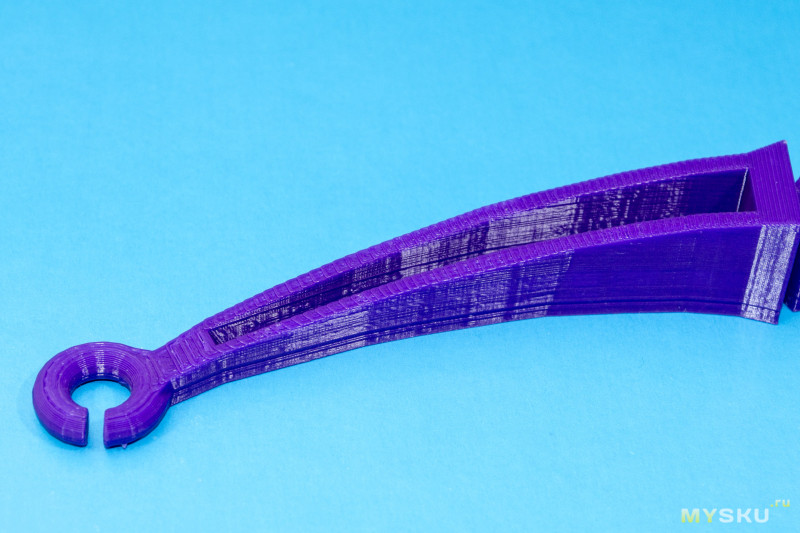

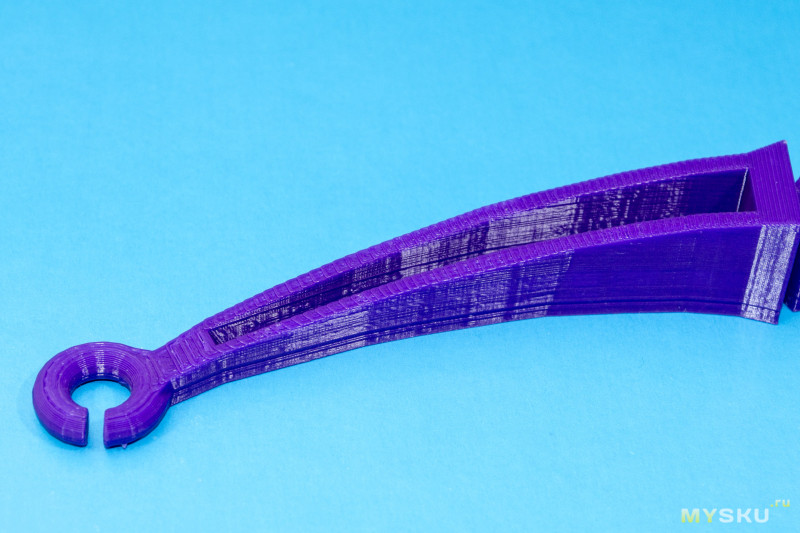

Для RC хобби из Pet-g:

PLA, толщина слоя 0.2 мм., скорость печати 60 мм/сек., стол 60 °C, сопло 210 °C.

Pet-g, толщина слоя 0.2 мм., скорость печати 60 мм/сек., стол 75 °C, сопло 228 °C. Модель замка состоит из трёх напечатанных отдельно деталей.

Игрушка – гироскоп, печатается как один 3D объект сразу с внутренними сочленениями. PLA, толщина слоя 0.2 мм., скорость печати 60 мм/сек., стол 60 °C, сопло 210 °C.

Напечатал несколько апгрейдов для принтера.

Для RC хобби из Pet-g:

ENDER 3 – действительно удивил, этот принтер без всяких проблем может отлично печатать непосредственно после сборки и настройки стола. Простая сборка и отличная жёсткость всей конструкции не требующая никаких серьёзных доработок. Хорошее качество печати – на уровне принтеров, цена которых в несколько раз больше. За сумму сравнимую с ценой покупки средненького китайского смартфона мы получаем великолепный инструмент, который может покрыть большую часть потребностей, дизайнера, моделиста и радиолюбителя (и даже домохозяйки). Моё мнение – ENDER 3 на сегодняшний день это лучшее вложение денег для тех, кто хочет ознакомиться с основами 3D печати. Единственный, на мой взгляд, минус – не совсем правильная схема обдува модели, это устраняется за несколько минут распечаткой модифицированного сопла для обдува зоны печати, но об этом в следующей части статьи.

Во второй части этой статьи поделюсь с читателями информацией о доступных для этого принтера апгрейдах. Установим стекло вместо стокового покрытия. Рассмотрим виды пластика (филамента) и их особенности. Разберём особенности ПО Ultimaker Cura, необходимого для подготовки 3D моделей к печати на принтере.

Продолжение следует!

p.s. Цена на принтер ENDER 3 с купоном MAOS3D – $219.99

| +135 |

35420

186

|

Самые обсуждаемые обзоры

| +52 |

2851

52

|

| +22 |

1958

40

|

| +73 |

4056

32

|

принтер действительно очень прост в настройке. то есть вот то чего я боялся — что всё будет плохо и начнутся заморочки — так не было этого. сложнее всего каретку слота отрегулировать, особенно с учетом того что китайцы этого не сделали и ничего об этом не сказали — а могли бы и предупредить, что нижняя часть только собрана, но не отрегулирована.

я еще ролики натяжителя ремня регулировал, чтобы он не цеплял за профиль

просто у стола из регулировок только 2 ролика, а у оси X нужно:

а) поймать её длину

б) выставить угол профиля относительно левой каретки

в) свести вертикальные направляющие в одну плоскость

г) поймать угол правой каретки относительно профиля

д) отрегулировать ролики левой и правой каретки

та еще веселуха :) особенно с пунктами а) и б)

Это я к тому, что все сравнительно.

Во время распродаж можно найти до $300. Дороже в любом случае будет, но оно того стоит. Есть и с директом модели с облегченным экструдером.

Я не пытаюсь указывать что нужно покупать — в первую очередь необходимо ориентироваться на бюджет и дальнейшие планы. Поиграться хватит и А8, он недорогой, а после доделки печатает как и все остальные аналогичные принтеры. Если что-то серьезное делать, то лучше немного разориться и взять менее проблемную модель. Этот принцип везде ведь работает — телефоны, автомобили и т.д. )

Заказал грелку 220В, решил что пока прижму резинкой жгут, натянув, а там даже если контакты выгорят, все равно менять. Блок питания за 16 часов печати решил по-другому и вырубился. Пришлось еще и блок заказывать.

Ну и помимо этого, модели из СБС уже начинают доставлять неудобства периодически, за TPU и более эластичные вообще молчу.

Но производители продолжают писать 60-80 мм/с, хотя двух углов у квадрата на таких скоростях уже не будет.

Помимо этого еще и стол. А на определенной высоте есть шанс еще и резонанс поймать =)

А потом и другие улучшалки, вплоть до изменений рамы. У меня Anet A8

https://www.gearbest.com/3d-printers-3d-printer-kits/pp_1845899.html

Плюсы: последняя версия платы 1.13 (читал в отзывах на ютьюбе, что немного выравняли питание моторов в этой версии платы, подтвердить/опровергнуть не могу, более ранней версии платы у меня нет), кожух экструдера силиконовый, а не каптон с ватой, как в обзоре, есть распорки для затяжки тефлоновой трубки боудена (за месяц использования эффект «высовывания» трубки не обнаружен, проверял, хотя в нете много инфы об этом косяке), ну и насколько могу судить, они добавили шайбочек под латунную втулку на оси Z, чтобы подправить перекос (тоже болячка этой модели).

Спорить не буду, все выше перечисленное — мелочи, но все же, приятный бонус, еще и учитывая, что цена на гире дешевле всех (на момент покупки своего дешевле не нашел).

Ну и ценник не реальный.

так что опыт-то он конечно полезен, но и «советы бывалых» тоже никто не отменял.

Наконец-то китайцы вылечили болячки и сделали нормальную инструкцию по сборке

Да как бы авторского права там нет, но они бы хотя бы не нарушали мировых норм. Есть же лицензия…

ну вот. все таки не могли они норм сразу скопировать )))) Косяк был. Я помню что народ сразу сетовал на какое-то недоразумение.

Иначе есть риск спалить квартиру. Т.к нет контроля температуры.

Не понимаю почему китайцы отключили эту функцию…

Это как поставить на параллельную зарядку 6 паков LiPo без присмотра.

Я печатаю сутками и более, могу легко отправить на печать в пятницу перед уходом домой и до понедельника и глазом не моргнуть.

И вот тут есть еще вариант www.youtube.com/watch?v=VlIFgICFWbM там ставят чистый марлин а не сборку от TH3D как в первом случае.

з.ы. сам жду такой же принтер :) и второй части обзора с улучшайзингом :) (хотя насмотрелся уже этого в ютюбе...)

Как раз ищу сыну 3D принтер для начинающих, увлекается робототехникой.

ЗЫ: не аБгрейд, а аПгрейд)

:)

1. Механика кривая — ось Z — кривая, ось Х, тоже, еще и натяжители ремней криво у Х стоят, надо гайку стачивать напильником.

2. Экструдер плохо цепляет пластик, решилось заменой подающих элементов и протяжкой тефлновой трубки до самой шестеренки (теперь можно гибким пластиком печатать)

3. Хотэнд паршивый — при ретракте пробки возникают, охлаждение термобарьера хреновое и еще и винты торчат, обдув убожественный.

Да косяков много на самом деле. Но основные — подача пластика и хотэнд.

Из мелких — есть дефекты по механике.

У меня принтер стал хорошо печатать после допилки напильником и замены кучи элементов. Теперь доволен. Стоит на работе, т.к. шумный.

Домой заказал дельта принтер от FlSun с пандао по их безумной акции обошелся в 7тыс.

То, что у хотэнда возможно появление пробок в месте соединения горла и сопла при ретракте — вообще давно признанный факт (тефлоновая трубка слегка гуляет), даже с замененным крепежом тефлоновой трубки, а штатный сразу на помойку.

То, зачем они термоблок прикрепили еще двумя винтами к термобарьеру вообще не понятно — только лишний нагрев передается, да и при штатном охлаждении создается сквозняк.

Обдув сопла односторонний и очень слабый для печати мостов без поддержек.

На стол дают штатную кривую подклюжку, которая после пары крупных деталей вся волнами идет.

А ну и главный косяк — вентилятор платы включается только при работе обдува — это вообще эпик фейл. При печати АБС можно запросто драйвера сжечь.

И это только самые распространенные косяки.

У меня еще и профиль был кривой и отверстие одно со смещением просверлено (но это частный случай как я понял).

И после этого вы говорить что кривость от рук зависит?

А вы таким принтером печатали деталь полноразмерную 220х220х220 хотя бы часов 20?

У меня он тоже тестовые кубики хорошо печатал сразу из коробки после 40 мин. потраченных на сборку.

Вот как раз прямые руки и нужны, чтобы косяки все устранить. Я вот только за праздники смог его довести до ума, а принтер у меня с августа. Постепенно, сначала механикой и платой занялся, потом хотэндом, потом уже экструдером. И вот сейчас он только запечатал по хорошему.

правда я PLA печатаю, с ABS посложнее будет. а из допилов — по оси X выровнял натяжитель, чтобы ремень не цеплял за профиль — кусочек фольги подложил. ну и там всякие направляйки для пластика и проставки под двигатель оси Z.

Попробовал раз, хватит.

Никакие гайки там стачивать не надо. А вот что не надо делать так это не надо ремни перетягивать, что бы ось натяжителя (болт) не изгибалась от перегрузки. Тогда будет ровно по центру как у меня, например.

Наверное все таки фидер, а не экструдер. И фидер там обычный, ничем не отличается от других принтеров, даже вдвое дороже чем этот. Для гибких пластиков надо ставить другой фидер, редукторный. Титан, БМЖ или что то подобное. Это не косяк принтера, а просто ограничение фидера который для этого не предназначен.

Хотэенд нормальный за эти деньги. Главное что принтер печатает из коробки СРАЗУ после сборки. Сборки прямыми руками, естественно.

Это не косяки, а естественные ограничения принтера за эту цену. Главное что он печатает сразу без доработок основными пластиками. Хотите большего — вкладывайтесь в оборудование. Это нормально потому что не всем нужна печать гибкими пластиками или чем то экзотическим что бы за это переплачивать. Большинство из ПЛА печатают и большего им и не надо. Кому надо пусть выкладывает дополнительные деньги.

Ну вот это ожидаемо. Давно заметил что адепты секты Дельта брызжут ядовитой слюной на все другие принтеры.

Но сам не заказывал, у меня стекло на столе. Типа «ультрабазы».

Что пока успел заметить:

1. На хотэнде силиконовое утепление.

2. Прошивка имеет больше настроек в базе чем раньше. Добавили: возможность менять настройки принтера (скорость, поток итд), сохранять изменения в памяти.

Собрал сегодня по вашему замечательному гайду.

Попробовал запустить печать такой же направляющей для филамента с комплектным пластиком PLA белым, с параметрами 200/60 вентиляторы 90%, отрывает модель от стола, и соплей вокруг немало. Может посоветуете из своего опыта, в чём дело?

да и реальная скорость для качества 50-60 максимум, 80 мм /с многовато для него

просим продолжение банкета, год прошел…