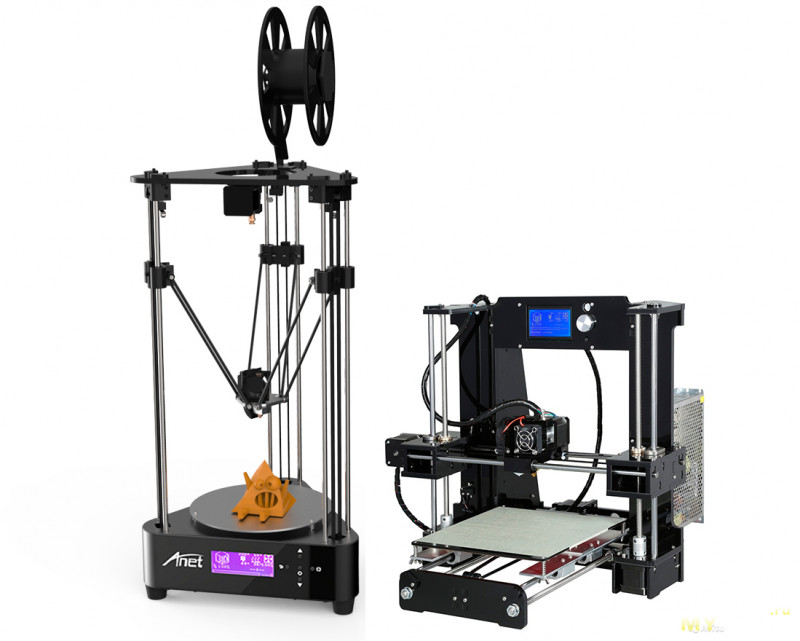

Anet A4 - неплохой бюджетный дельта принтер

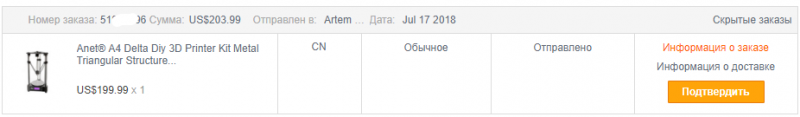

- Цена: $199.99

- Перейти в магазин

Всем привет! Я давно хотел попробовать в деле дельту, но ценники на них были мягко говоря не гуманные. И это учитывая, что как и в других моделях, своих «болячек» хватает. Потом появился А4, который стоил чуть ли не вдвое дешевле бюджетных собратьев. После некоторой борьбы с жабой, было решено, что с вычетом призовых за попадание в высшую лигу цена становится совсем привлекательной, так что почему бы и нет. Как обычно, я постараюсь максимально раскрыть тему настройки и печати, поговорим о достоинствах, недостатках этого вида принтеров и данной модели в частности.

Внимание! Под катом много букв с картинками и мало спойлеров =)

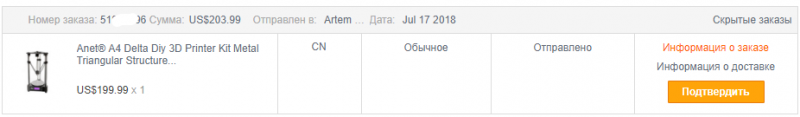

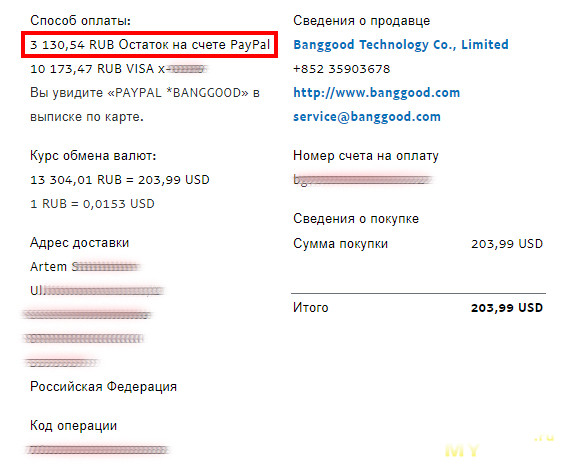

Купоны от 6 до 8% не применялись, можно было еще малость сэкономить. Взял страховку доставки за 4$.

Ну и спасибо всем, кто голосовал за мои прошлые обзоры. От призовых на момент заказа уже немного поубавилсь, но всё равно получилось приятно =)

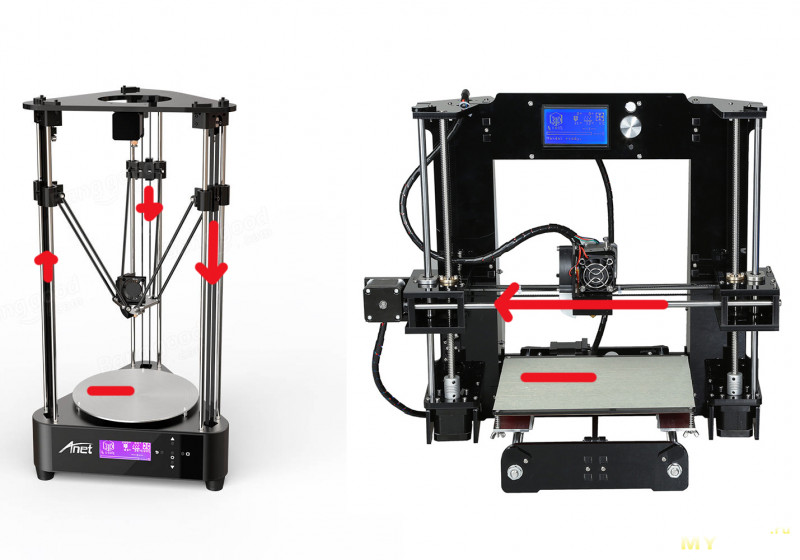

Давайте разберемся с вопросом — зачем вообще мне сдался дельта принтер? Есть же «дрыгостол».

Начнем сразу с минусов.

— Только боуден, отсюда возня с настройкой ретракта, иначе будут «сопли» или пробелы. Видел пару дельт с директом, но на больших скоростях из-за инерции довольно сильно страдает геометрия модели.

— Поднялись требования к вычислительным мощностям. Во время печати абсолютно всегда работают все три двигателя, а значит нужно обрабатывать в 3 раза больше данных по координатам. Даже «прушеподобные» принтеры во время печати сложных моделей с большим количеством мелких деталей на высокой скорости печати иногда задумываются при работе от ПК — данные просто не успевают передаваться.

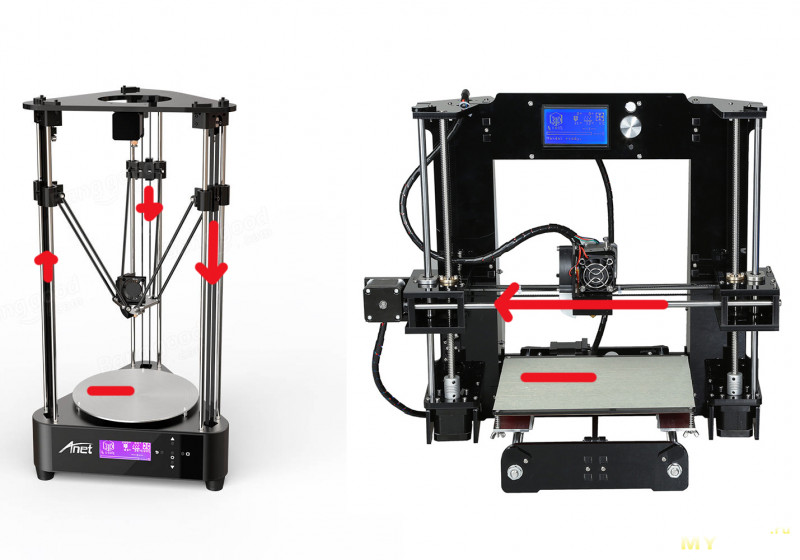

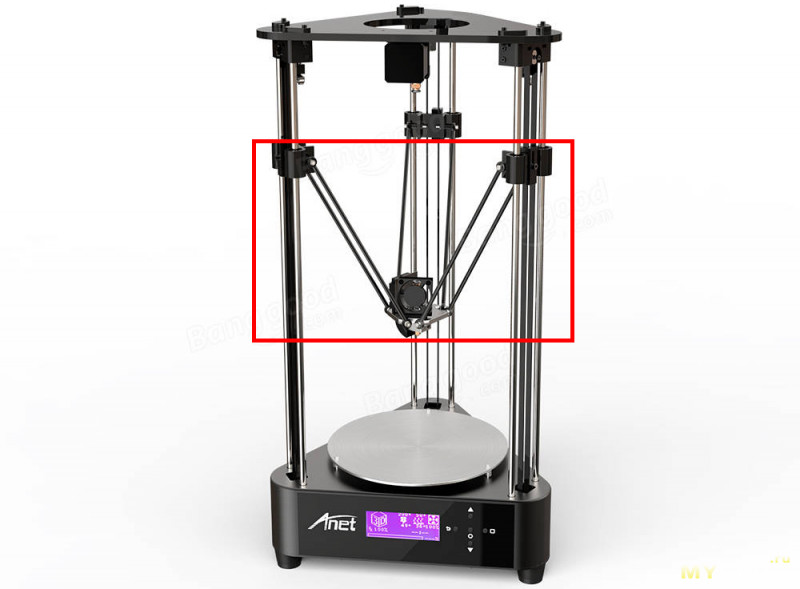

Вот например очень грубо сравним с «дрыгостолом». Напечатаем горизонтальную линию по оси X. А6 требуется два двигателя — один на оси Х, второй в экструдере. А4 же задействует все 4 двигателя, плюс просчитывает дельта радиус чтобы не упереться в стол в центре или по краям.

Кстати, вот более правдоподобный масштаб, а то потом напишете, что ввел в заблуждение

— Небольшая область печати. При диаметре круга 200 мм, в него впишется квадрат со сторонами около 140 мм

— Небольшая высота моделей. Направляющие заметно опускают сопло относительно концевиков.

Теперь о плюсах.

+ Во время печати нагрузка равномерно распределяется на 3 двигателя, что снижает риск появления пропуска шагов и повышает общее качество печати.

+ Стол неподвижен, так что можно использовать flex прутки и не бояться, что модель превратится в метроном. Да и с классическим филаментом меньше проблем.

+ Дельты компактнее своих собратьев.

+ Меньше шума и вибрации во время работы.

+ Калибровка стола проще и надежнее, т.к. концевики намертво закреплены в верхней части.

Ну и давно хотелось поковыряться в данной механике =)

Когда собрал А6, залип на пол часа, наблюдая, как слой за слоем формируется модель тестового кораблика.

То же самое произошло и в этот раз. Вроде аналогичное послойное наращивание, но тут совсем другие ощущения — легкость, плавность работы, ничего не падает со стола во время заполнения узких областей, лепота.

Что-то я увлекся во вступлении, еще ведь писать и писать.

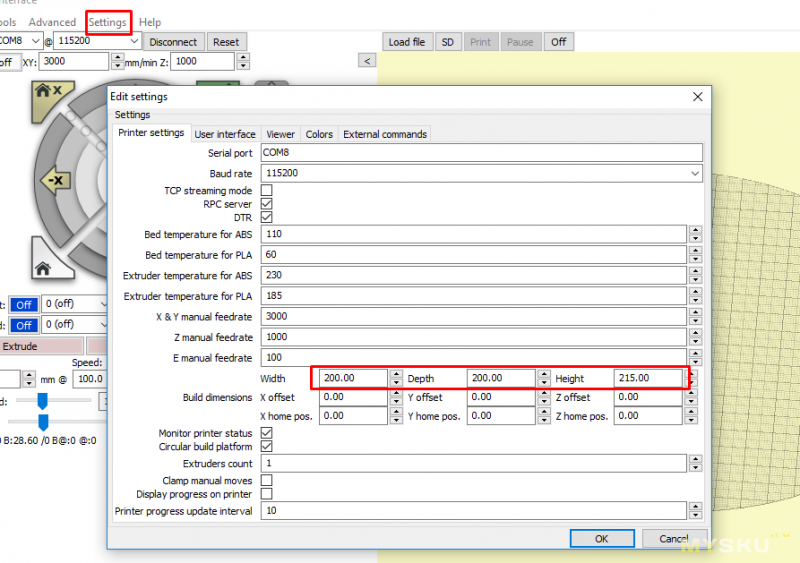

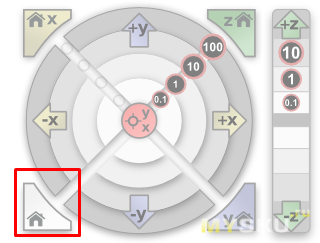

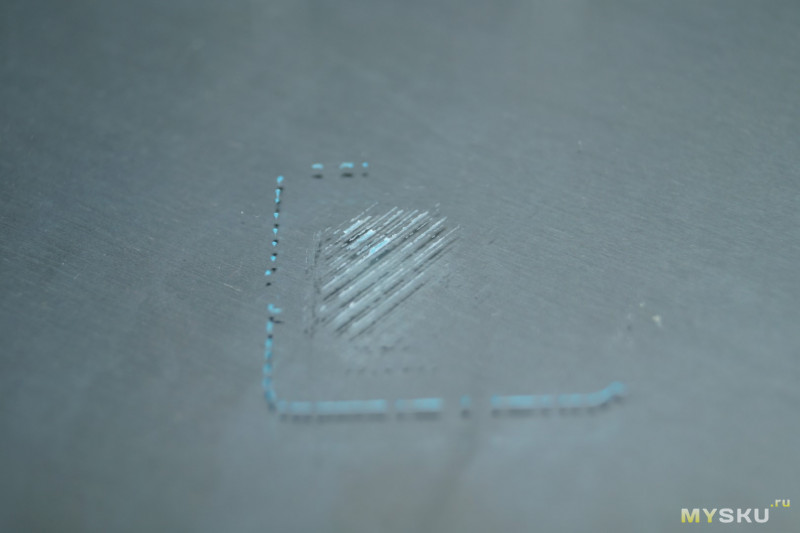

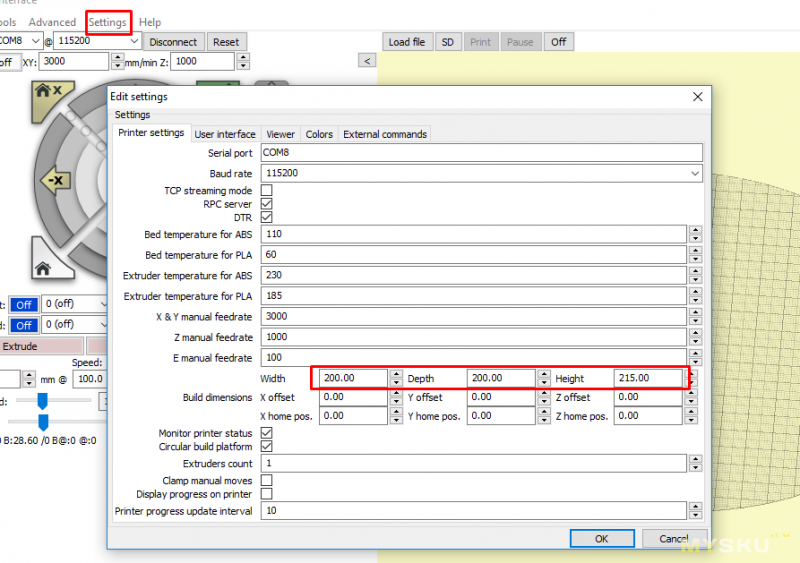

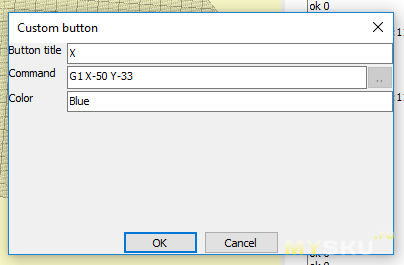

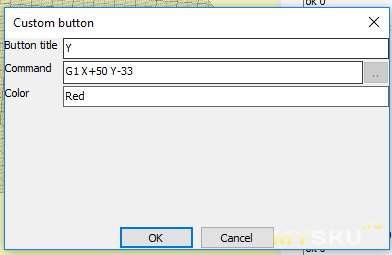

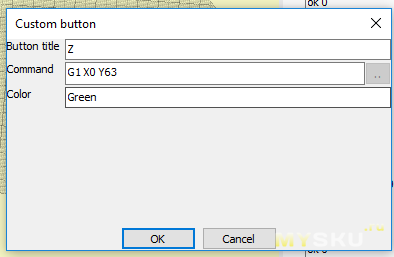

Первичную калибровку стола осуществлял с помощью компьютера и программы pronterface

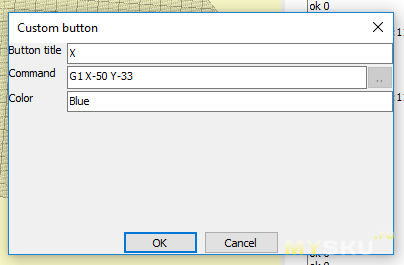

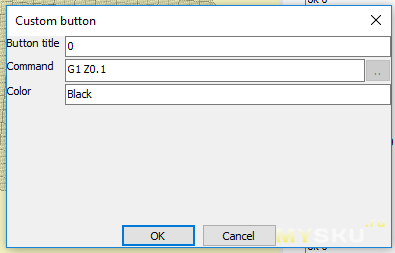

После внесения параметров принтера удобнее всего будет создать несколько быстрых команд

Для смещения в крайнюю область оси «X»

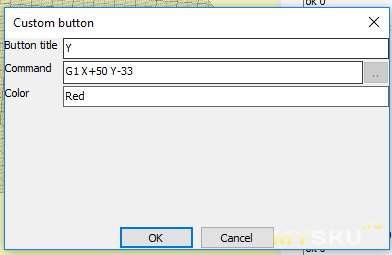

«Y»

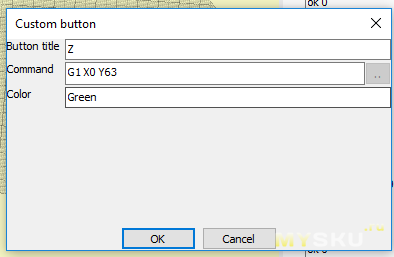

«Z». На самом деле это неправильно, я просто по привычке называю третью точку Z

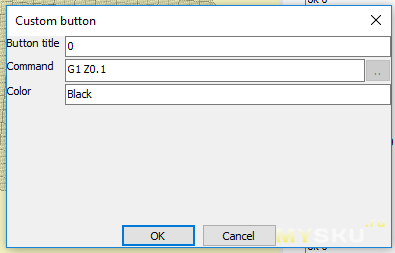

Ну и нулевую точку по высоте — «0»

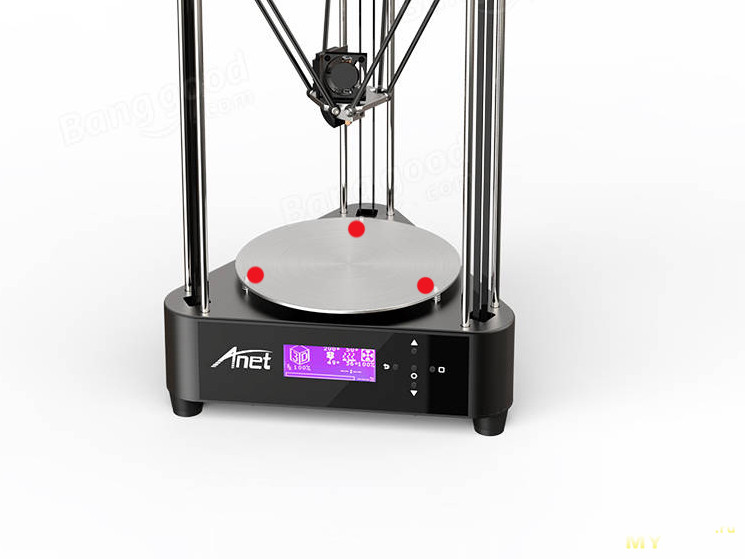

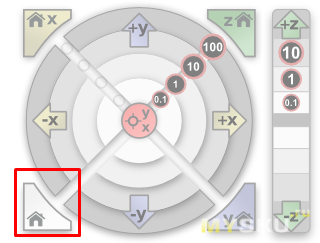

Опускаем винтами стол как можно ниже, после чего паркуем головку командой «домой». В дельте это верхняя точка.

Далее сдвигаем сопло с помощью созданных кнопок в нужное направление и опускаем на 0.1 мм над поверхностью стола кнопкой «0»

Подсовываем лист бумаги и поднимаем стол. Бумага при этом должна свободно ходить между столом и соплом, едва касаясь их поверхности.

Повторяем для всех созданных точек, чтобы снизить погрешность из-за начального наклона от перекоса стола.

Далее снова отправляем сопло «домой» и нажимаем «0» чтобы оно опустилось строго по центру.

Можно было сделать кнопку центровки, но лучше парковать после каждой подстройки

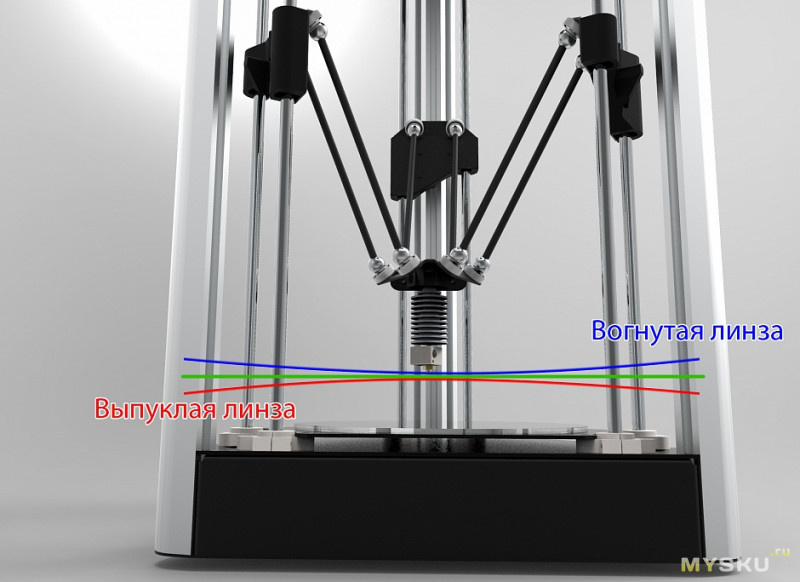

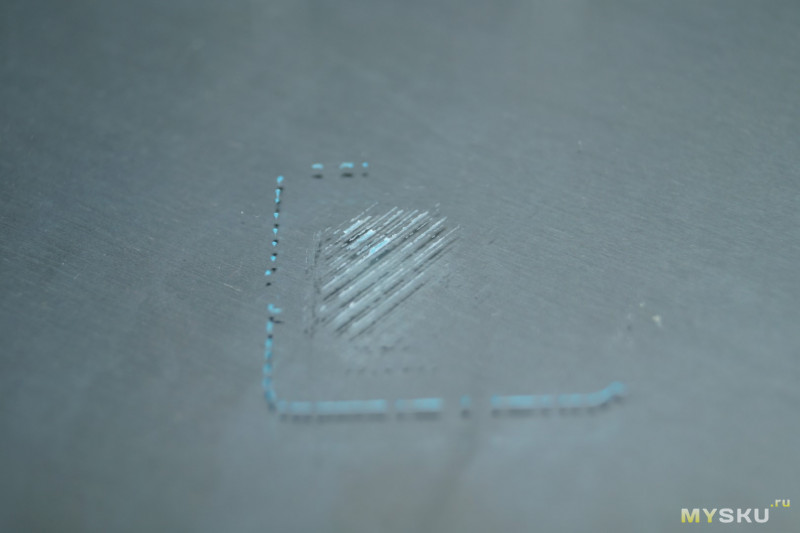

В моем случае центр немного приподнят, помните я писал о настройке дельта радиуса?

Правда разница высоты между краями и центром около 0.1 мм и при слое 0.2 перепад не заметен глазу, но сам факт малость раздражает =)

Чуть позже я расскажу как довести результат до идеала, но для начала мне нужно дождаться пока приедут остальные комплектующие для дальнейших модификаций

Калибровка закончена.

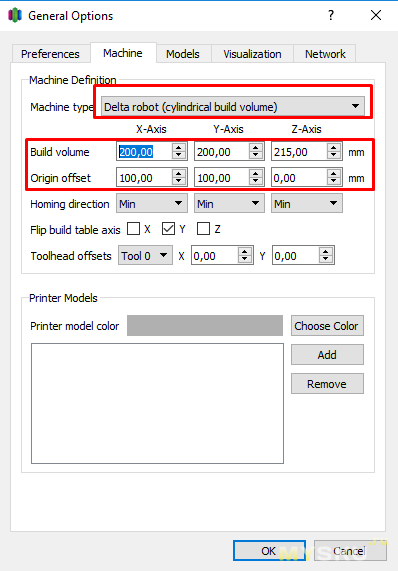

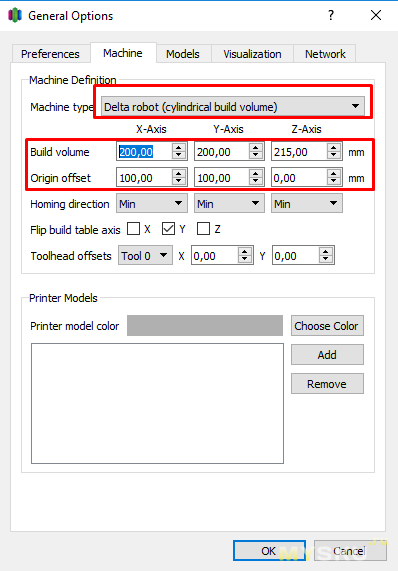

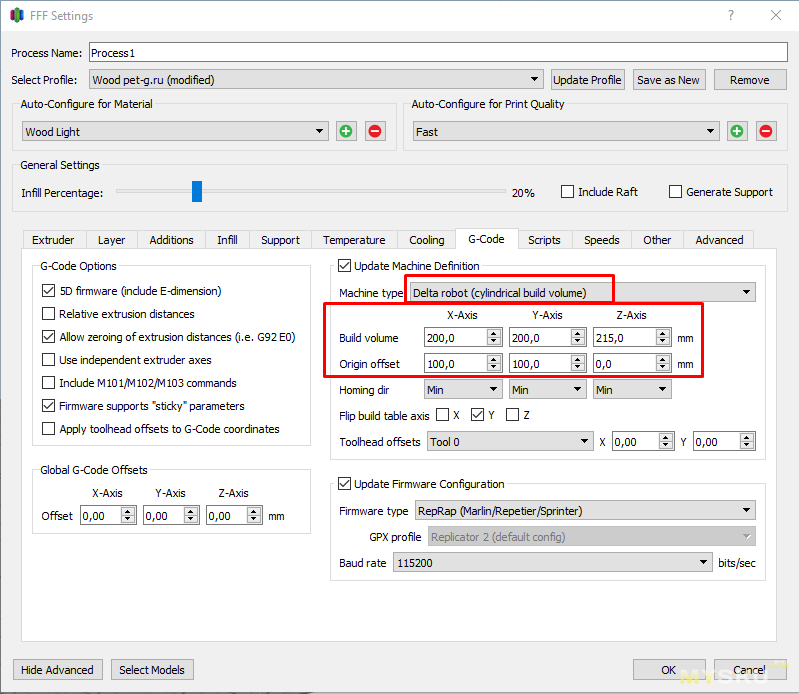

Для того чтобы в симплифай слезть с предыдущего принтера, нужно лишь слегка поправить настройки

Если уже была закинута моделька, процесс будет со старыми настройками по умолчанию, так что нужно будет зайти в настройки печати и поправить данные еще и там.

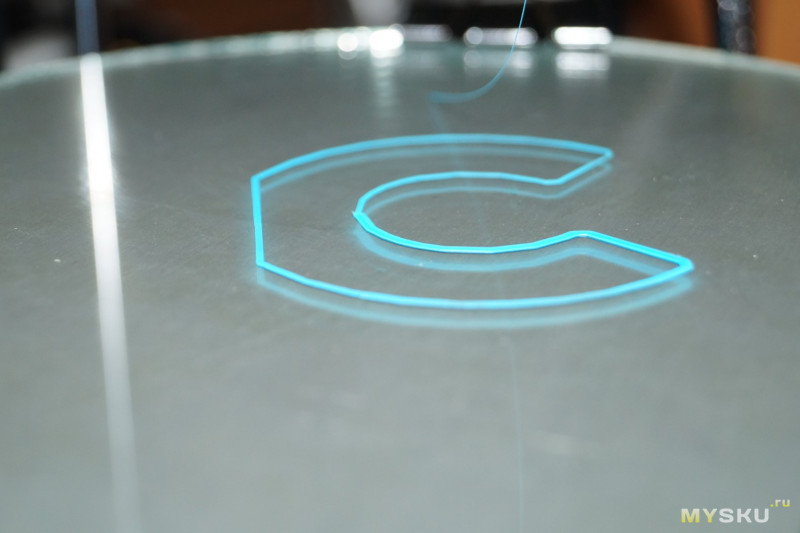

Стол откалиброван, вставляем пробный PLA и печатаем с параметрами:

Температура стола: 70

Температура сопла: 200

Скорость: 100 мм/сек

Ретракт не учитывается(режим вазы)

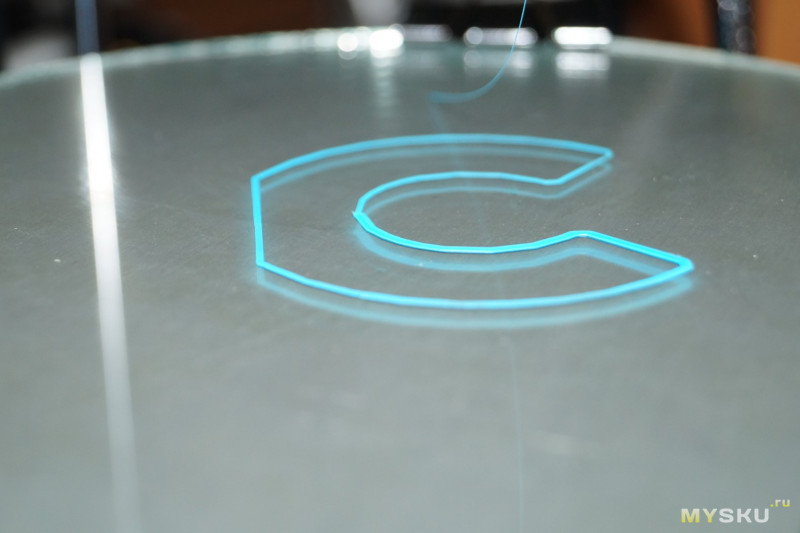

Для первого раза получилось неплохо. Учитывая слабую натяжку ремней, думал будет хуже…

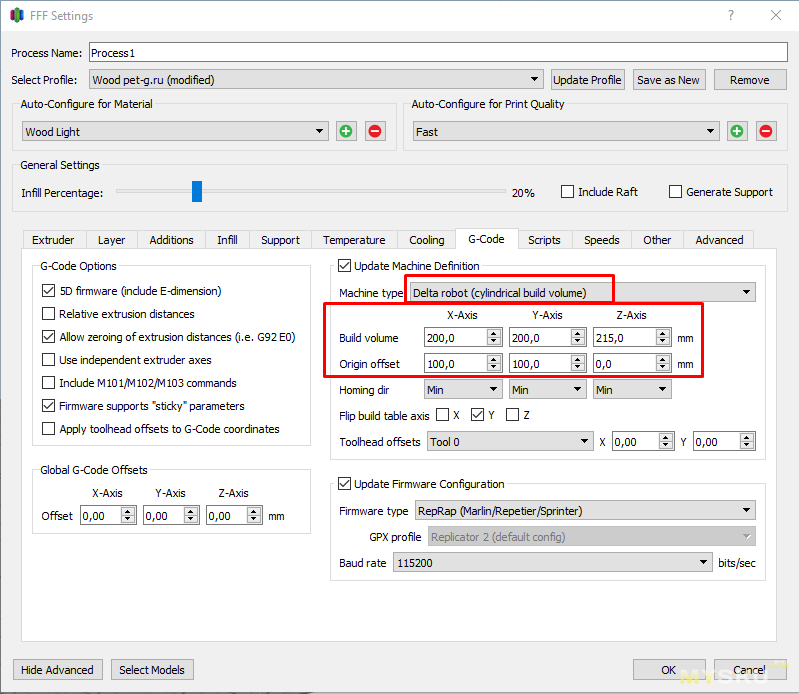

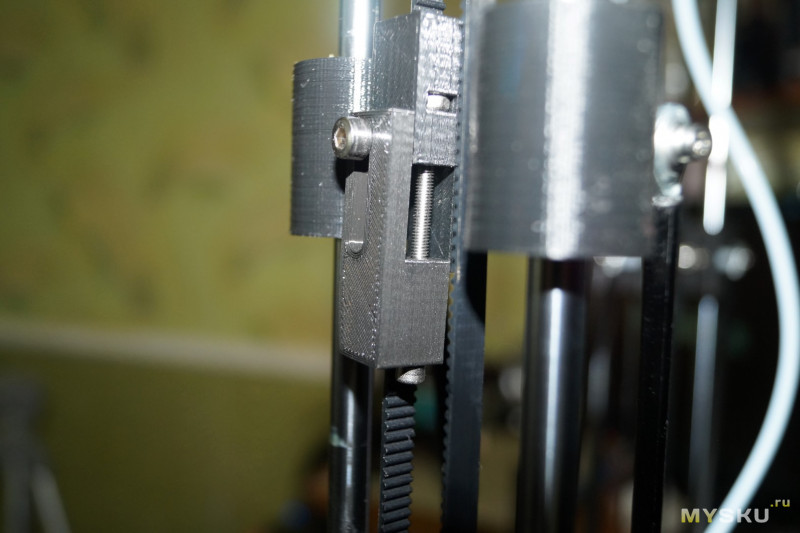

Кстати, натяжители довольно удобные, шаг небольшой, есть дополнительная фиксация

Давно не печатал PLA, поначалу забыл за обдув и в месте включения из-за резкого охлаждения стенка модели съежилась

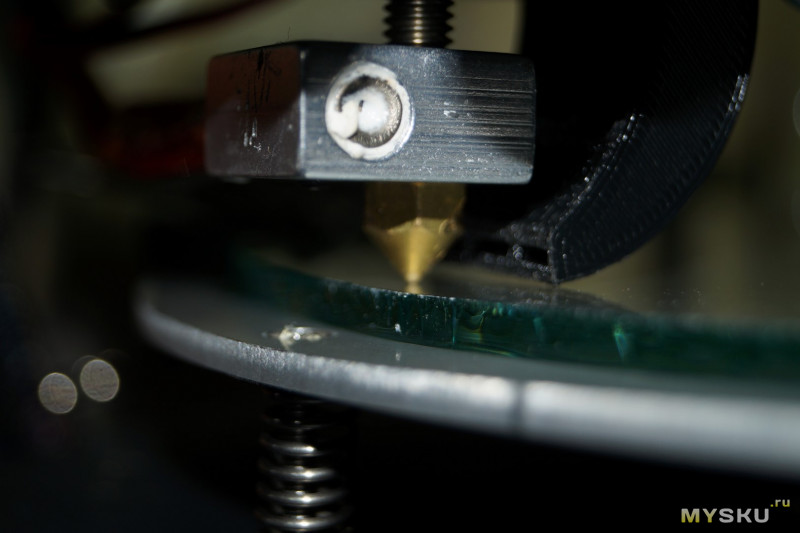

Малярный скотч одноразовый и приходит в негодность после снятия модели. Лепить новый было не серьезно, поэтому поехал и заказал отрезать пару стекляшек 200 мм диаметром. Хотя можно было оставить и люминьку, но ее сложнее чистить. Кстати, 200 мм это реальная рабочая область, сам стол несколько больше, так что винты подстройки стола стекло не перекрыло.

В качестве фиксаторов использовал канцелярские зажимы, подложив ватный диск под губки чтобы не поцарапать и не замкнуть дорожки подогрева.

Но голое стекло не лучший адгезивный материал, обычно на него наносят клей-карандаш, раствор БФ-2 в спирте или лак для волос. Единственная проблема в том, что данные средства не универсальны. Для прошлого принтера я прикупил стеклышко Anycubic Ultrabase. Отличная штуковина, но покрытие обязательно нужно обезжиривать перед печатью, иначе начинают загибаться уголки. С другой стороны, спирт не такой уж дорогой.

В этот раз наткнулся на Клей для 3D печати

Наносится он тонким слоем. Я делал несколько «пшиков» на тряпочку и протирал ей стекло.

Если сравнивать с раствором БФ-2, которым я пользовался долгое время — данный состав менее капризный. Думал будет так же быстро высыхать при нанесении и скатываться, но нет, ткань скользит хорошо, оставляя за собой едва заметный след.

Откалибруем заново стол и проверим что из этого получится?

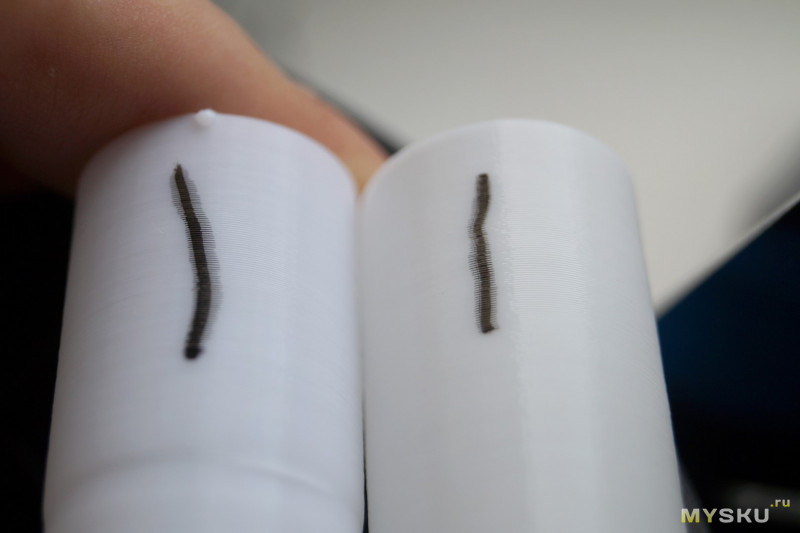

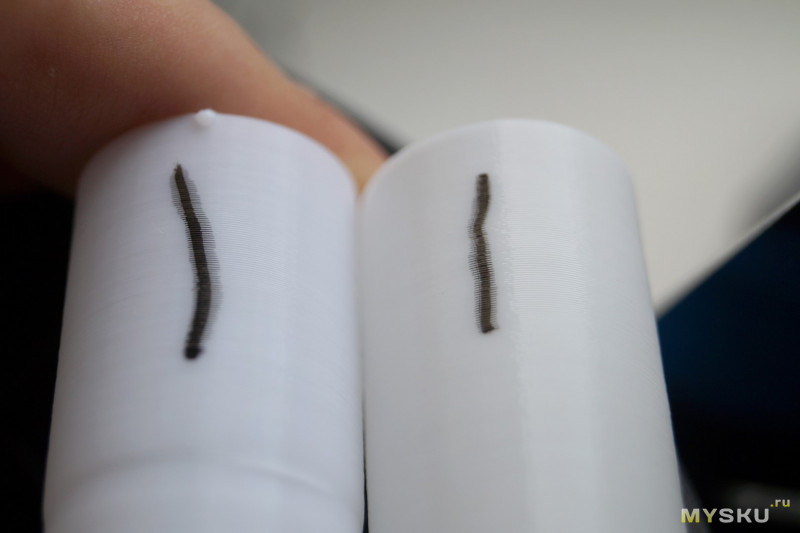

Слева предыдущий PLA, справа PETG. Заодно можно посмотреть как легли слои — подчеркнул маркером.

Что до покрытия — деталь прилипла намертво, самостоятельно «отщелкнулась» при снижении температуры стола до 40 градусов. Но я слукавил если бы написал, что такая адгезия только засчет покрытия стола. На самом деле PETG отлично липнет на чистое стекло, правда оторвать его проблемно даже после остывания, так что в данном случае клей помогает отделить модель.

А вот ABS на чистое стекло не липнет. Проверим. Тот же слой, повторно не протирал. Печатал на 100 мм/с.

Модель начала «щелкать» на 60 и самостоятельно отделилась на 40 градусах. Покрытие не пострадало. Контур — юбка.

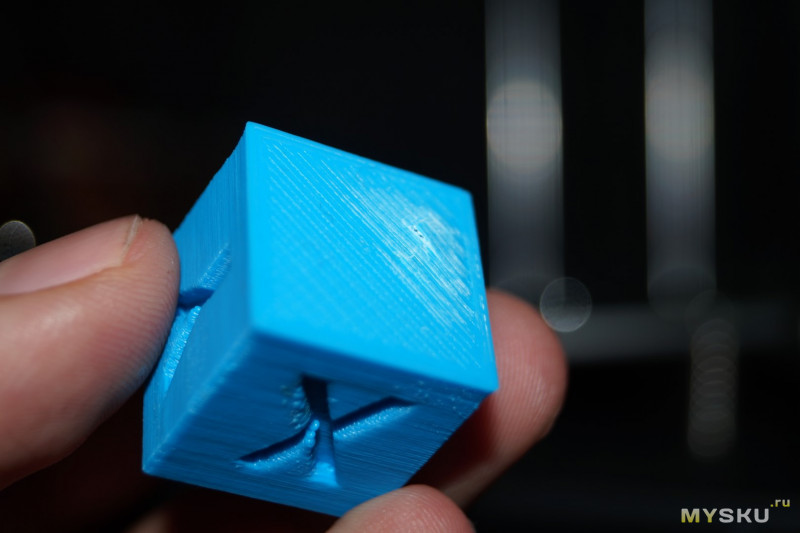

После печати кубика не стал ждать и оторвал его на 70 градусах.

Кусок дна остался на столе

В общем, чтобы не растягивать обзор, напишу так — всё остальное тоже прекрасно липнет и нормально отделяется от стола после остывания… кроме WOOD'а.

Есть такой филамент, который пахнет ламинатом, а во время печати ощущение, что в комнате долго сверлили деревяшку. Вроде и не противно, но непривычно. Брал тут. Кстати, у них сейчас там распродажа всего ассортимента, правда пластика всего 2 вида — PETG и пробники wood.

Он оказался самым капризным материалом, так что на нем плавно перейдем от адгезии до настройки параметров печати.

На упаковке написано PLA, в сети рекомендуют печатать WOOD на 230 градусах, что несколько многовато. Проверка показала, что течь он начинает действительно на 230. Оставил остальные настройки печати PLA такими же какие были в А6 — его же тоже на боуден переделал, правда там трубка была несколько длиннее. А так как пластика немного, решил сразу напечатать что-нибудь прикольное.

Прилип он отлично. Вот отлипать зараза не хотел ни в какую, пришлось проходить шпательком.

Получилось довольно волосато, а еще видно сдвиг слоя на уровне носа. Но он выравнивается у затылка.

Так же не виден сдвиг верхних слоев, так что похоже на сбой слайсера. Я искусственно уменьшал масштаб модели.

А вот с волосатостью надо что-то делать. Первое что приходит в голову — ретракт. Да, им можно решать многие проблемы, в том числе и криво выставленный коэффициент подачи. Просто дергать нить на новом слое выше и недоливать немного. Но желательно довести до ума и остальные параметры. Вспомнил за температуру и задумался — а может этот пластик и должен выдавливаться хуже других? Ведь помимо полимера он содержит частички сухого материала(древесная пыль по ощущениям). Уменьшил до 200, а скорость снизил с 80 до 40 мм/с.

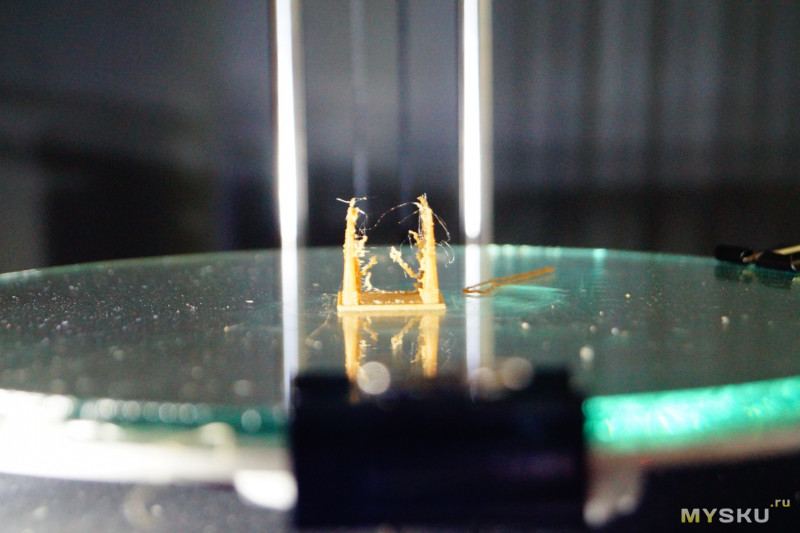

Печатать кучу «грутов» затратно, поэтому возьмем модель проще.

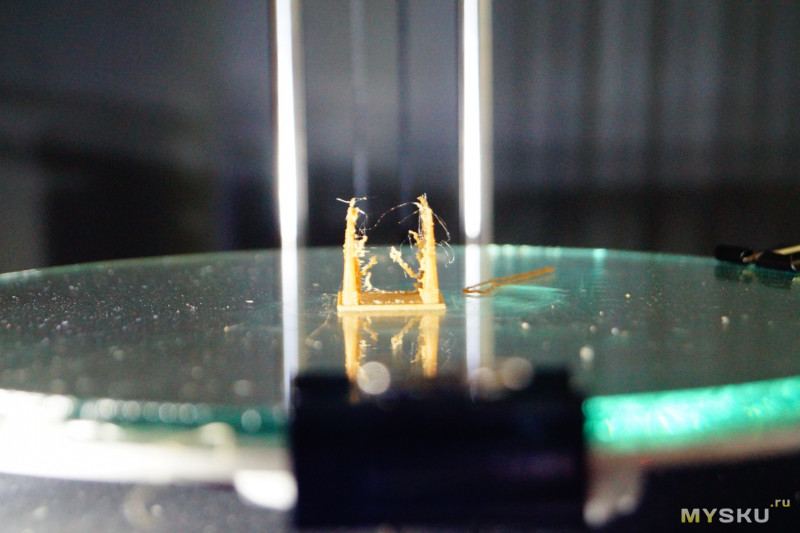

Волосы стали тоньше, но начали портить вид в местах наложения друг на друга. Вот тут видно недотягивание ретракта.

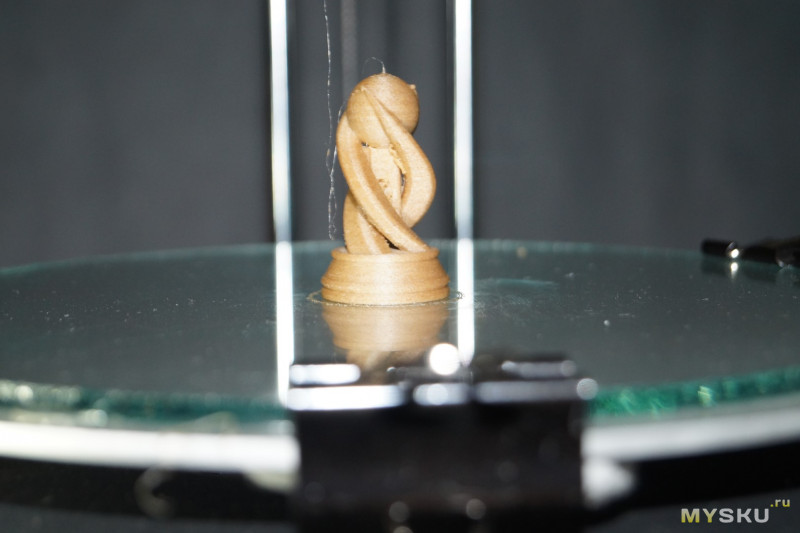

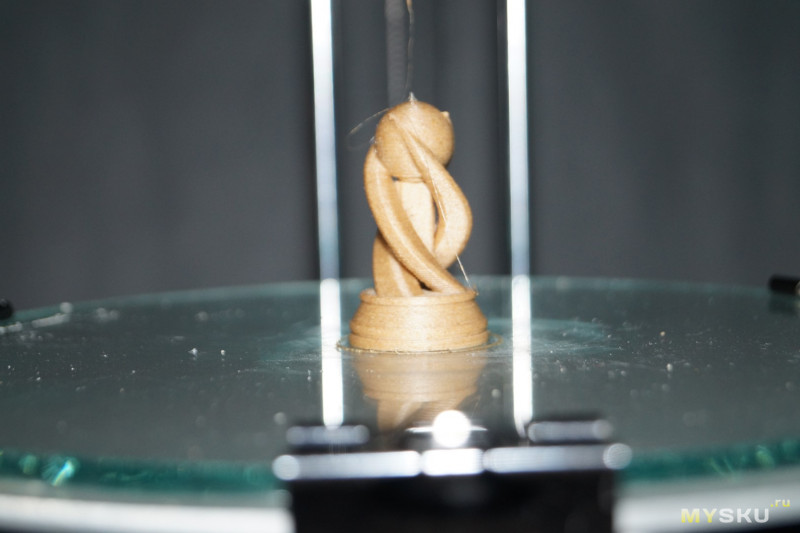

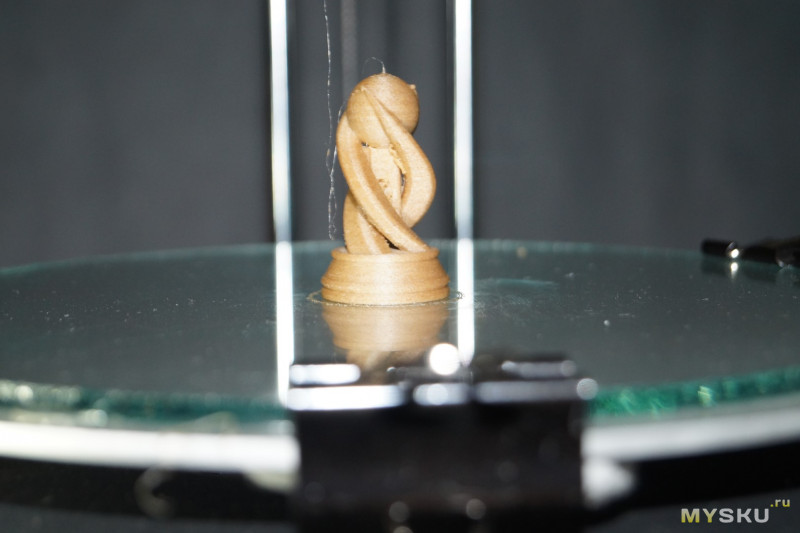

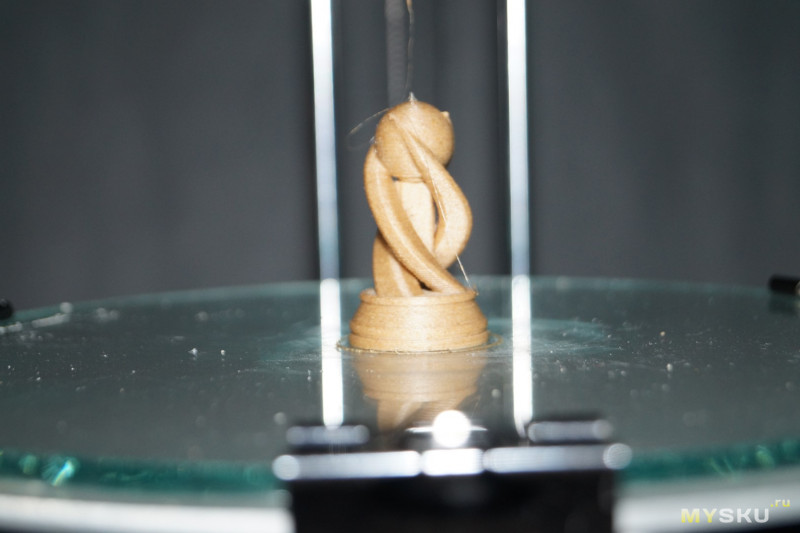

Поднимаем ретракт с 4 до 7 и печатаем модельку такой же сложности, только полезнее — шахматную фигурку.

Правда это уже была вторая фигурка. В первой я забыл включить поддержки и нижняя часть сферы наполнила центр.

Низ уже лучше, но вверху расстояние до поддержек маленькое и местами всё же излишки намотало

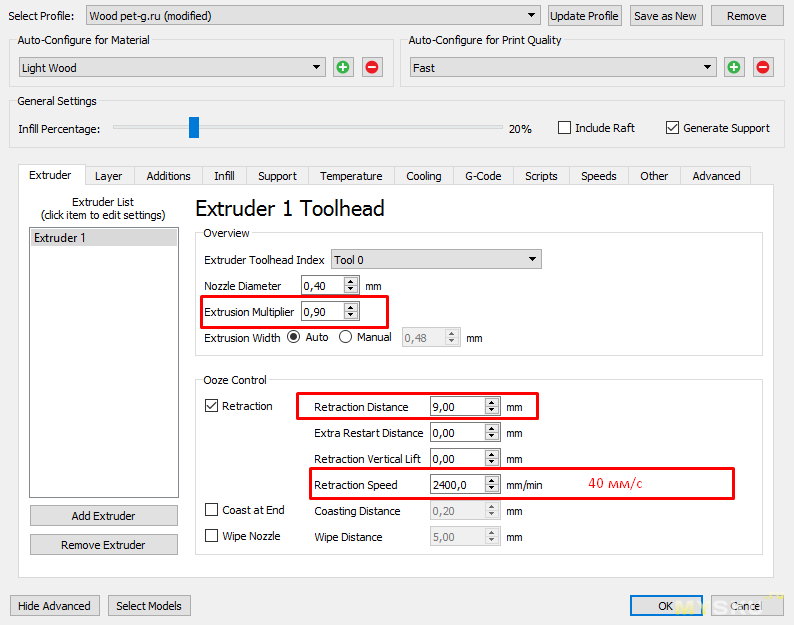

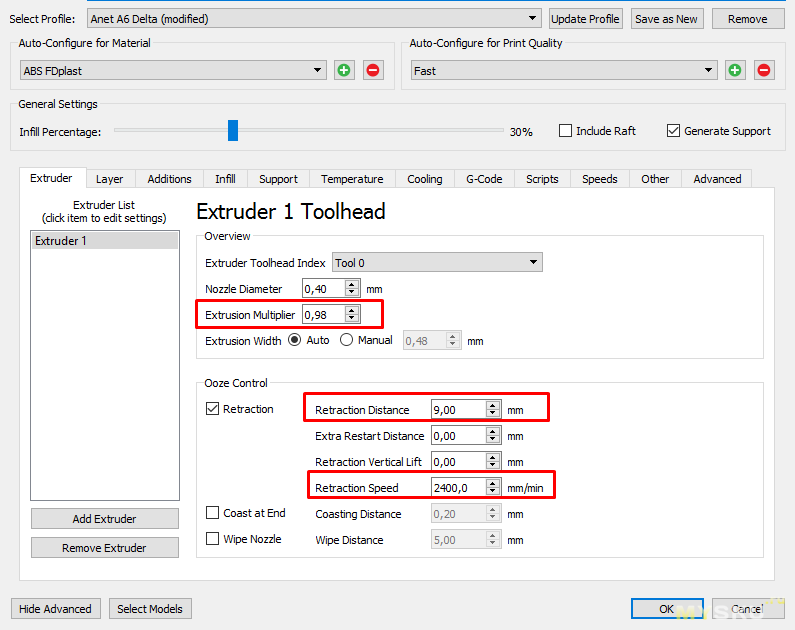

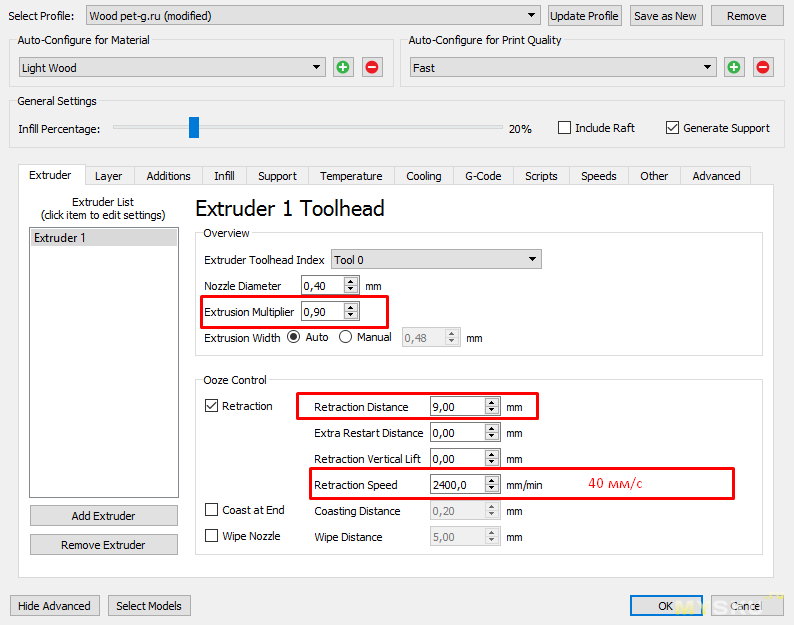

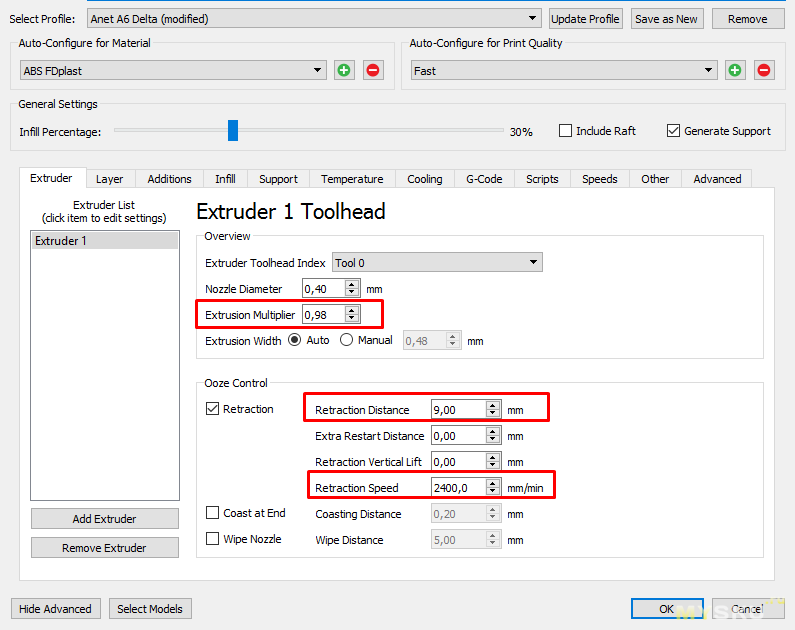

В итоге остановился на таких настройках:

Процесс печати не снимал, и так много гифок получилось. Как по мне — результат хороший.

Вот все пробники, очищенные от соплей и поддержек. Так же была промежуточная мелкая из белого ПЛА для «пристрелки», правда не помню после первой или второй модели.

Последняя крупнее

После окунания в дихлорметан буквально на секунду. Облить лаком и только по весу можно будет понять, что она напечатана.

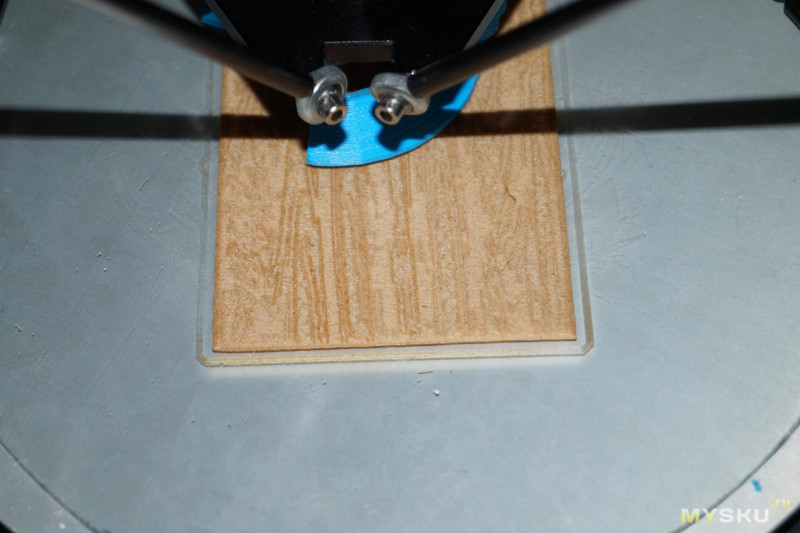

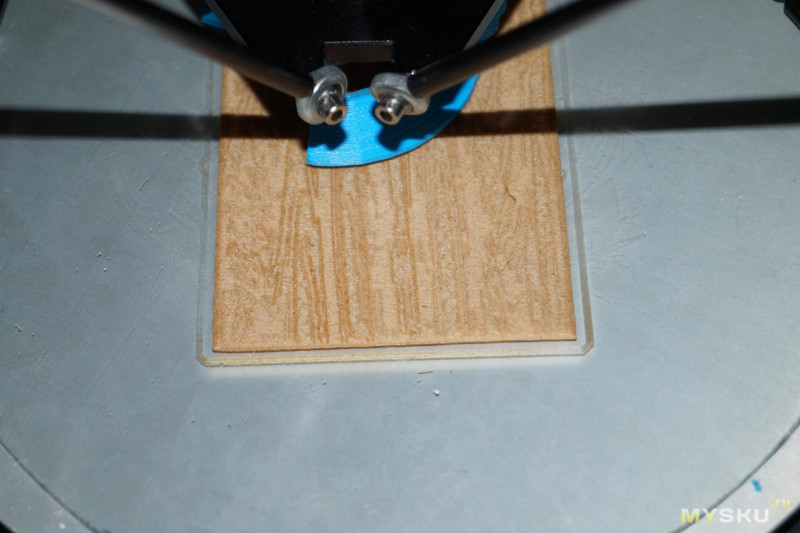

Еще дощечку напечатал. Не знаю зачем

Несмотря на то, что узор рассчитан под меньшее сопло(местами слайсер печатал single extrusion walls), получилось прикольно.

Ну и для остальных пластиков данный ретракт подойдет, по крайней мере хуже не будет. Вот ABS например.

Стол прогревал всего до 80 градусов. Клей — огонь. На общий нагрев ушло около 7 минут, до 100 я бы ждал 12-15.

Печатал на 60 мм/с как было настроено на А6, но без обдува верхние слои начали перегреваться и плыть(видно чуть выше постамента), пришлось замедлять. Вообще в симплифай есть довольно полезная опция, которая замедляет скорость в таких случаях, но часть пользователей пользуются другими слайсерами, поэтому надстройкой не пользовался.

Убираем поддержки и проходимся остатками ацетона с помощью кисти.

В идеале бы ацетоновую баню на пол часика, но маловато его осталось. Так бы вообще ляпота была.

Вот пример обработки из интернета:

Но мы сейчас не обработку рассматриваем, а качество печати. Вроде неплохо, значит можно остановиться на текущих настройках.

Я думаю кубики нет смысла печатать, воблинг бы проявился и на предыдущих тестовых моделях, с этим проблем тут нет.

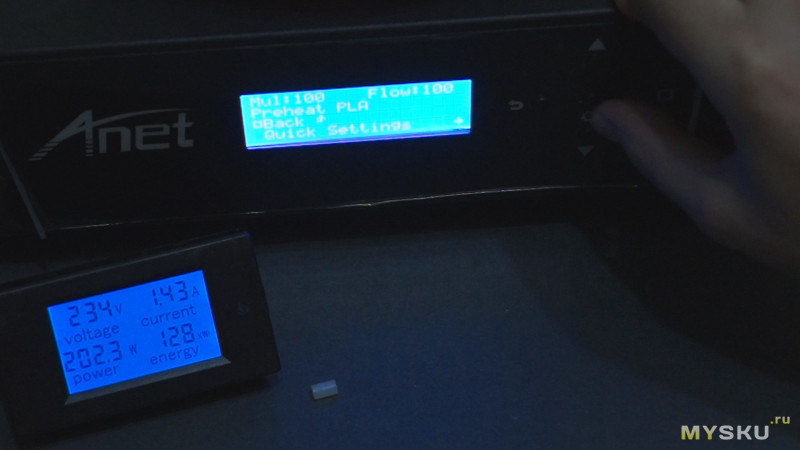

Есть еще одна интересная особенность у данной модели, которая может свести с ума новичка. Что с температурой?

Вы полезете в профильные форумы и Вам там понапишут про регулировку PID'ов, что нужно выкинуть стоковый нагреватель вместе с датчиком температуры и прочую ересь. На самом деле всё немного проще и с комплектующими всё в порядке.

Просто включена экспериментальная функция. Ну по крайней мере она такой была когда я только вникал в 3д печать, возможно сейчас она включена или есть возможность активировать ее во всех новых принтерах.

Это динамическая регулировка температуры.

Когда пруток поступает в хотенд, он забирает часть тепла себе и чем выше скорость печати, а соответственно и подачи, тем интенсивнее происходит охлаждение. Данный параметр позволяет автоматически поднимать температуру в зависимости от скорости подачи и это довольно удобно.

Как же раньше без него жили? Да просто подбирали температуру для текущей скорости и печатали. Если же сейчас выставить аналогичные настройки, алгоритм будет перегревать филамент.

Тут у нас два выхода:

1. Подбирать новую температуру, при которой с учетом «добавки» не будет перегрева. Это более правильный путь, т.к. если подобрать правильные значения, при любых условиях текучесть и температура пластика будет оставаться на должном уровне.

2. Прошить принтер и пользоваться так как раньше потому что мы так привыкли.

Я выбрал второй вариант, т.к. было лень возиться, хотя данный принтер более скоростной и всё равно в дальнейшем нужно будет подбирать оптимальную температуру. О прошивке напишу позже, когда подготовлю пост о модификациях. Возможно к этому времени попробую обуздать динамическую подстройку и покажу результат.

Несмотря на гуляющие в сети страшилки про дельты, у меня не возникло абсолютно никаких проблем. По сравнению с тем же Anet A6 он оказался даже дружелюбнее как во время сборки, так и при настройке первой печати. Так уж получилось, что общие плюсы и минусы я описал в начале статьи, осталось дополнить лично от себя после тестирования:

— Дельта радиус не выведен в идеал. Разница высоты между центральной и крайними точками около 0.1 мм.

Исправляется, но инженерам можно было самим вывести значение в идеал.

— Небольшая рабочая область, квадрат со сторонами 150 мм не влез, пришлось включать А6 чтобы не резать модель.

— Пришлось перевернуть блок нагревателя, но возможно это единичный косяк.

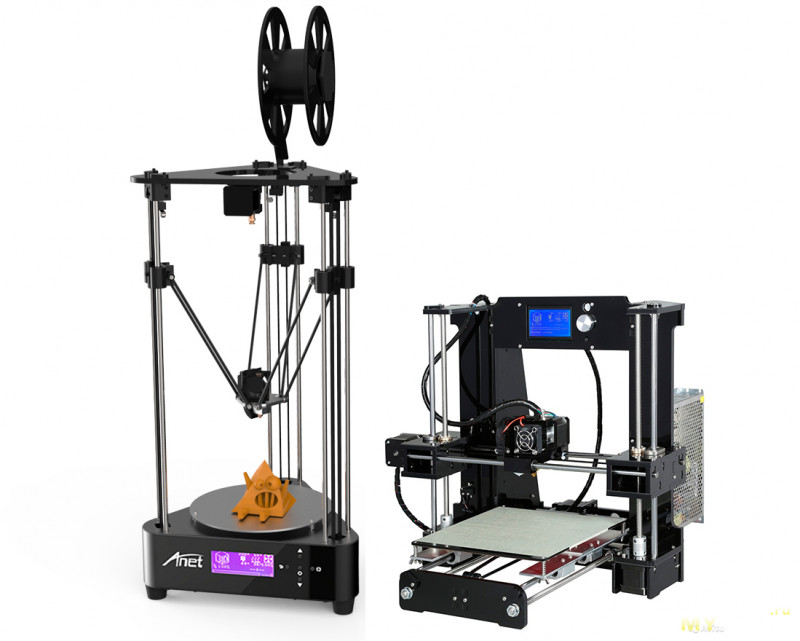

+ Компактный. Занимает почти вдвое меньше места, чем А6, но выше где-то на треть.

+ Довольно тихий. Больше всего шумит корпусной вентилятор.

+ Очень устойчивый. Даже на скорости 100+ мм/с не ощущается ни вибрации, ни раскачивания конструкции.

А6 на 60 мм/с при печати заполнений устраивал мини землетрясения и периодически что-то валял на столе.

+ В него не вопхнули пискун, который я вырвал в A6, ибо за год он достал всех в доме.

+ Точность на высоте, модели получаются очень неплохие. Я помню сколько мучился с жесткостью A6 по оси У, натяжителями, распорками. Тут же из коробки никаких забот, главное хоть как-то натянуть ремни.

+ Стол откалибровал один раз и забыл что это такое, главное не отдирать модели от горячей поверхности и ничего сбиваться не будет. Сколько раз приходилось калибровать A6 даже страшно вспоминать.

Наконец Anet выпустили принтер, которому не нужна куча костылей.

Лично я буду модифицировать только подогрев, прилеплю подсветку и малость приведу в порядок внешний вид, но об этом несколько позже. Всем добра!

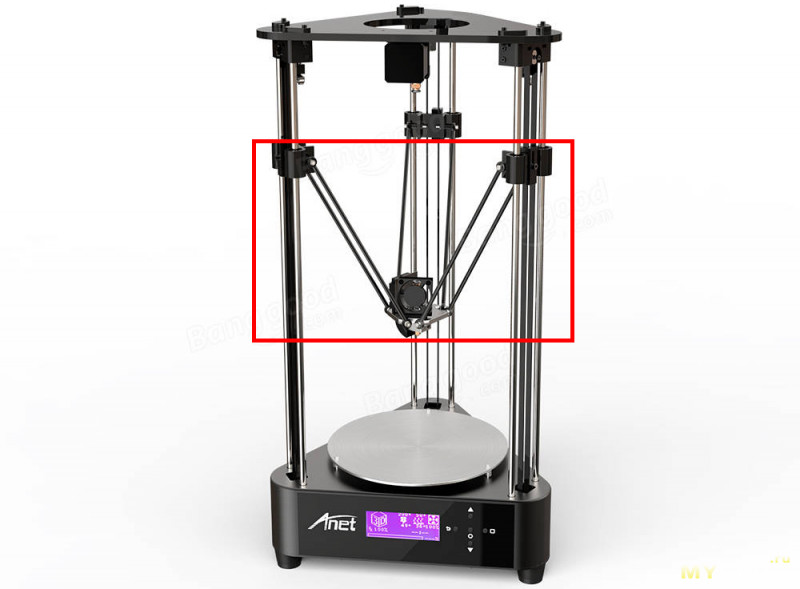

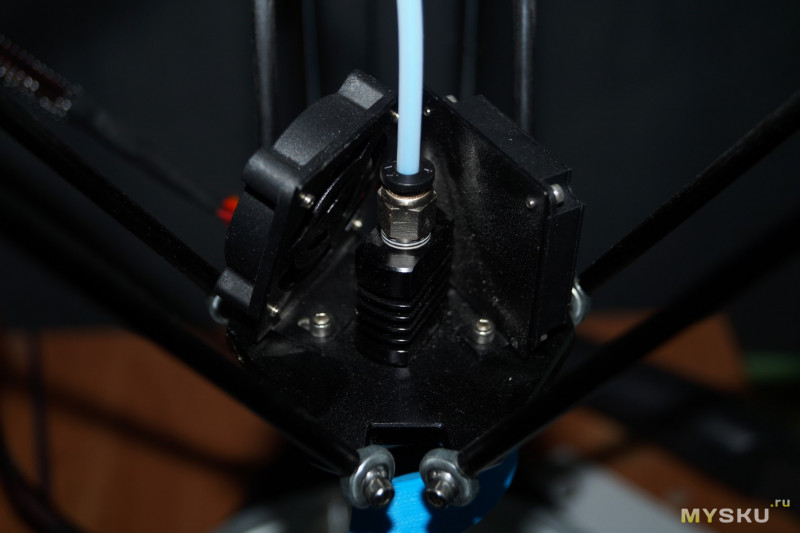

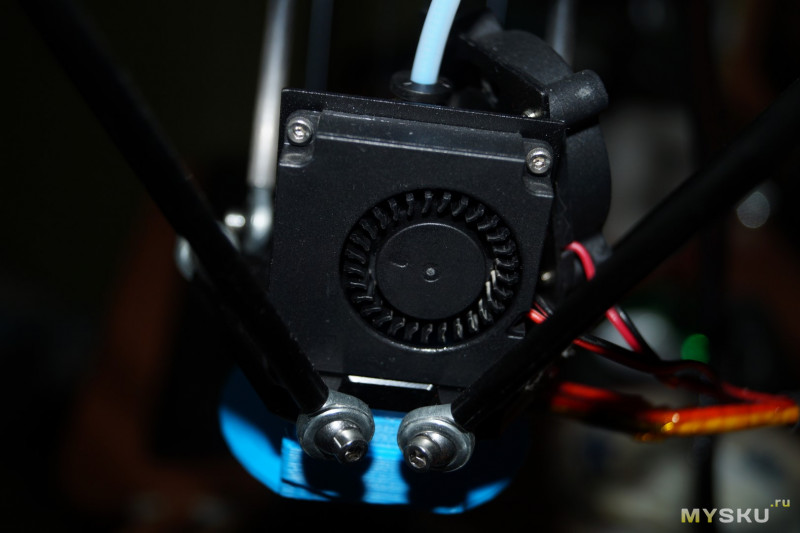

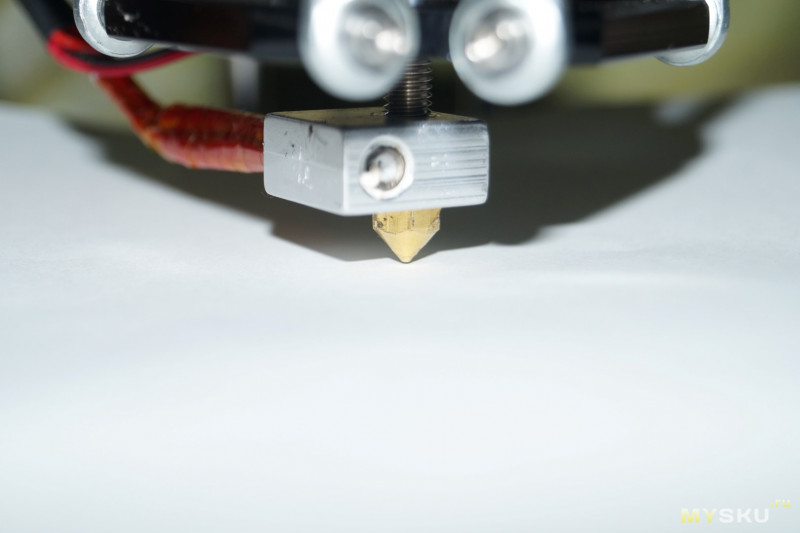

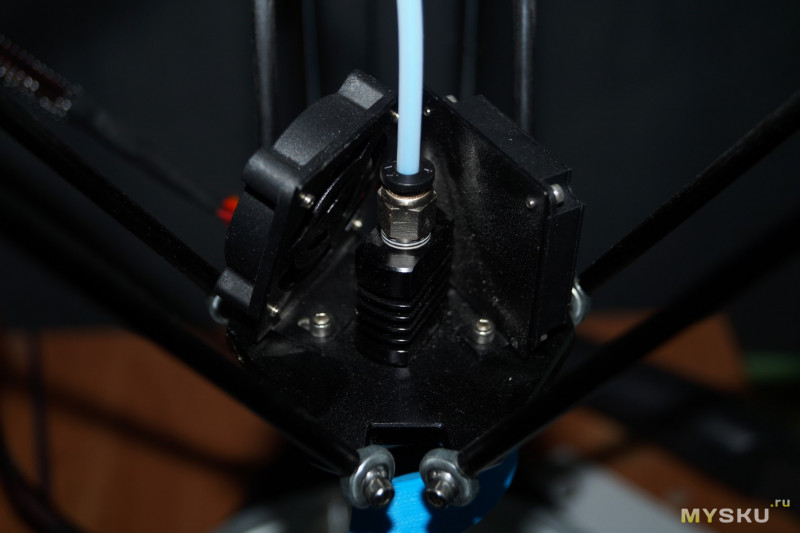

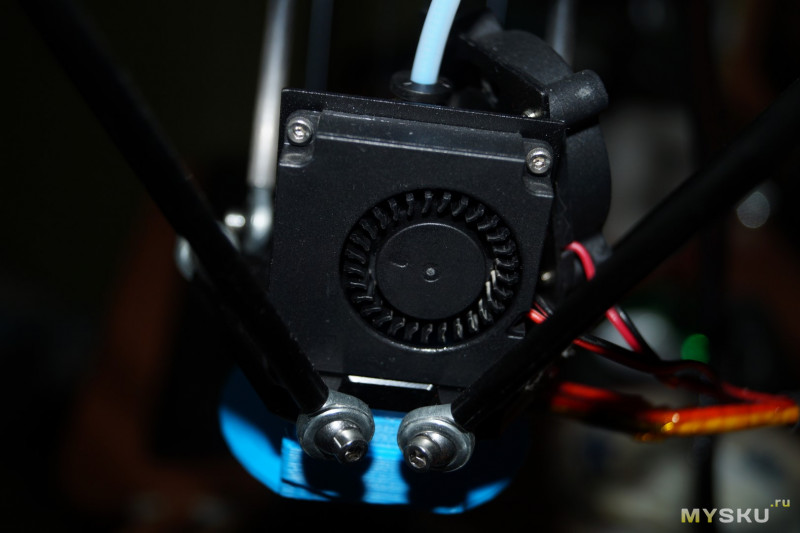

UPD. Охлаждение поближе.

Весь блок

Обдув термобарьера

Обдув модели, выход воздуха снизу.

Внимание! Под катом много букв с картинками и мало спойлеров =)

Купоны от 6 до 8% не применялись, можно было еще малость сэкономить. Взял страховку доставки за 4$.

Ну и спасибо всем, кто голосовал за мои прошлые обзоры. От призовых на момент заказа уже немного поубавилсь, но всё равно получилось приятно =)

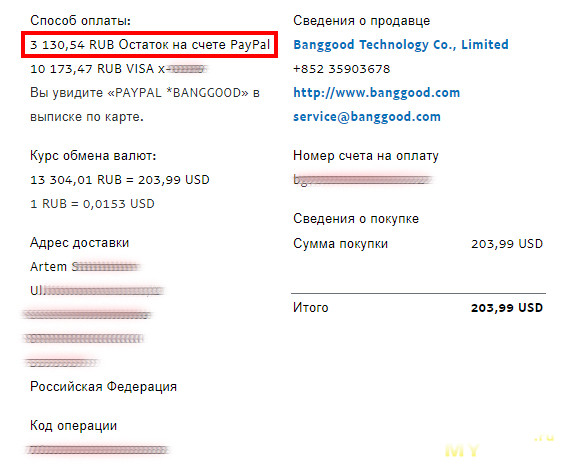

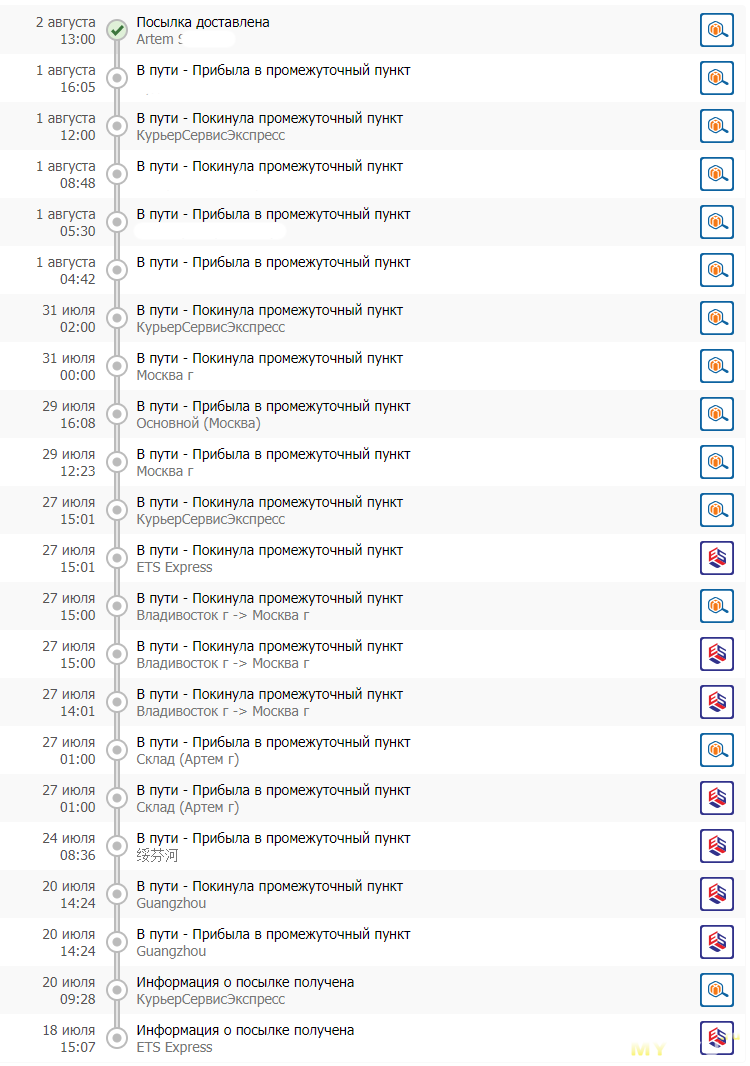

Доставка

Давайте разберемся с вопросом — зачем вообще мне сдался дельта принтер? Есть же «дрыгостол».

Начнем сразу с минусов.

— Только боуден, отсюда возня с настройкой ретракта, иначе будут «сопли» или пробелы. Видел пару дельт с директом, но на больших скоростях из-за инерции довольно сильно страдает геометрия модели.

— Поднялись требования к вычислительным мощностям. Во время печати абсолютно всегда работают все три двигателя, а значит нужно обрабатывать в 3 раза больше данных по координатам. Даже «прушеподобные» принтеры во время печати сложных моделей с большим количеством мелких деталей на высокой скорости печати иногда задумываются при работе от ПК — данные просто не успевают передаваться.

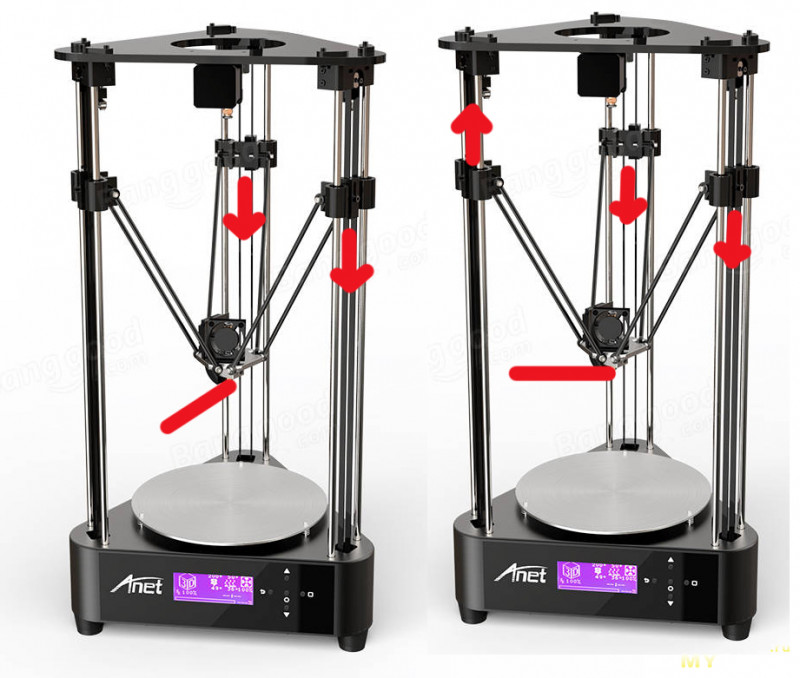

Вот например очень грубо сравним с «дрыгостолом». Напечатаем горизонтальную линию по оси X. А6 требуется два двигателя — один на оси Х, второй в экструдере. А4 же задействует все 4 двигателя, плюс просчитывает дельта радиус чтобы не упереться в стол в центре или по краям.

Кстати, вот более правдоподобный масштаб, а то потом напишете, что ввел в заблуждение

— Небольшая область печати. При диаметре круга 200 мм, в него впишется квадрат со сторонами около 140 мм

— Небольшая высота моделей. Направляющие заметно опускают сопло относительно концевиков.

Теперь о плюсах.

+ Во время печати нагрузка равномерно распределяется на 3 двигателя, что снижает риск появления пропуска шагов и повышает общее качество печати.

+ Стол неподвижен, так что можно использовать flex прутки и не бояться, что модель превратится в метроном. Да и с классическим филаментом меньше проблем.

+ Дельты компактнее своих собратьев.

+ Меньше шума и вибрации во время работы.

+ Калибровка стола проще и надежнее, т.к. концевики намертво закреплены в верхней части.

Но если собирать дельту с нуля самому, то будет несколько проблем:

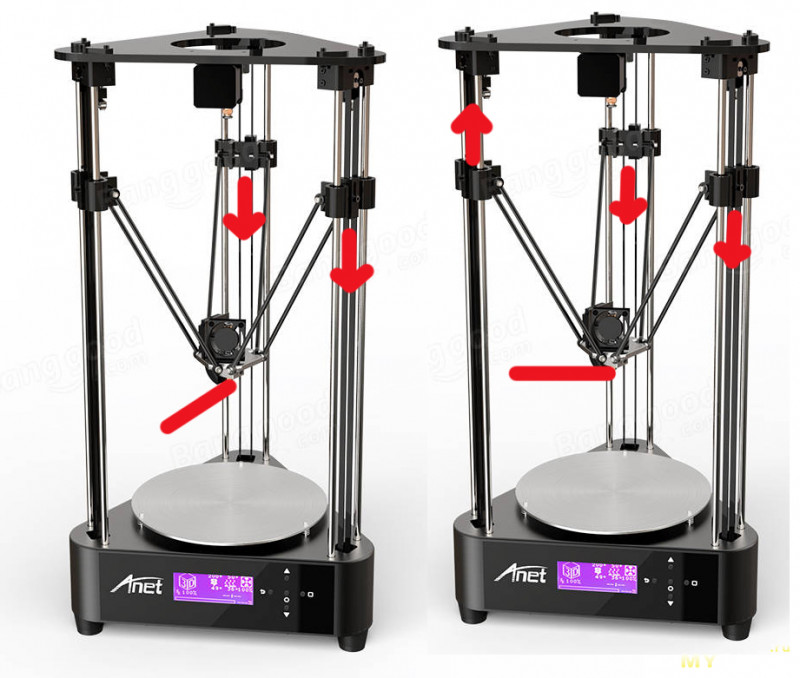

Если раньше было достаточно выставить концевик оси Z и выровнять по нему стол, то сейчас нужно настроить расстояние до нулевой точки по всем трем осям.

Но это еще не всё, ведь есть еще такой параметр как дельта радиус, который определяет на сколько нужно поднять одну из осей, чтобы при формировании линии другими не было скачков по высоте.

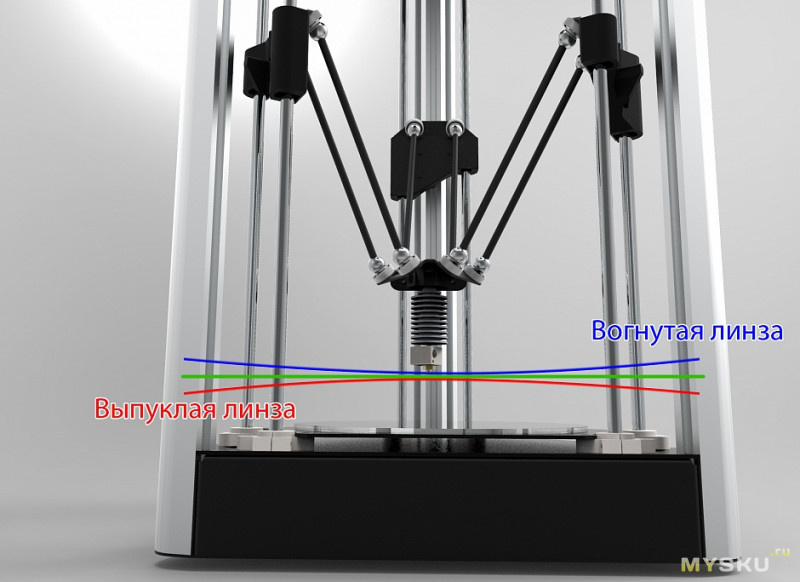

Процедуру настройки называют исправлением линзы. Картинка из интернета

Избавлением от первоначальной головной боли будет добавление автокалибровки или покупка модели с этой функцией из коробки.

Но это еще не всё, ведь есть еще такой параметр как дельта радиус, который определяет на сколько нужно поднять одну из осей, чтобы при формировании линии другими не было скачков по высоте.

Процедуру настройки называют исправлением линзы. Картинка из интернета

Избавлением от первоначальной головной боли будет добавление автокалибровки или покупка модели с этой функцией из коробки.

Ну и давно хотелось поковыряться в данной механике =)

Когда собрал А6, залип на пол часа, наблюдая, как слой за слоем формируется модель тестового кораблика.

То же самое произошло и в этот раз. Вроде аналогичное послойное наращивание, но тут совсем другие ощущения — легкость, плавность работы, ничего не падает со стола во время заполнения узких областей, лепота.

Что-то я увлекся во вступлении, еще ведь писать и писать.

Характеристики

Модель: A4

Материалы корпуса: Акрил, стол алюминиевый

Экран: LCD2004

Количество сопел: 1

Высота слоя: 0.1-0.4 мм

Точность по осям X / Y: 0.012 мм

Точность по оси Z: 0.004 мм

Материал для печати: ABS/PLA / HIP / PRTG / TPU / Wood / Nylon / PP и другие

Диаметр прутка: 1.75 мм

Сопло: 0,4 мм

Максимальная температура хотэнда: 260 ℃

Температура стола: 100 ℃

Размер печати: φ 200 * 210 мм

Скорость печати: 40-120 мм/с

Мощность: 250W

Тип файлов: STL / OBJ / JPG

Язык меню: Английский

Размер принтера: 640*330 мм

Вес: 6.8 кг

Вес упаковки: 8.5 кг

Размер упаковки: 610*340*165 мм

Материалы корпуса: Акрил, стол алюминиевый

Экран: LCD2004

Количество сопел: 1

Высота слоя: 0.1-0.4 мм

Точность по осям X / Y: 0.012 мм

Точность по оси Z: 0.004 мм

Материал для печати: ABS/PLA / HIP / PRTG / TPU / Wood / Nylon / PP и другие

Диаметр прутка: 1.75 мм

Сопло: 0,4 мм

Максимальная температура хотэнда: 260 ℃

Температура стола: 100 ℃

Размер печати: φ 200 * 210 мм

Скорость печати: 40-120 мм/с

Мощность: 250W

Тип файлов: STL / OBJ / JPG

Язык меню: Английский

Размер принтера: 640*330 мм

Вес: 6.8 кг

Вес упаковки: 8.5 кг

Размер упаковки: 610*340*165 мм

Распаковка

Курьер передал в руки вот такую коробочку на весь стол

Сбоку только бренд

Упаковано всё довольно компактно

Сверху видно акриловую крышку. Под бумагой поверхность глянцевая, зеркальная.

Нет отверстий под валы как в прошлых версиях.

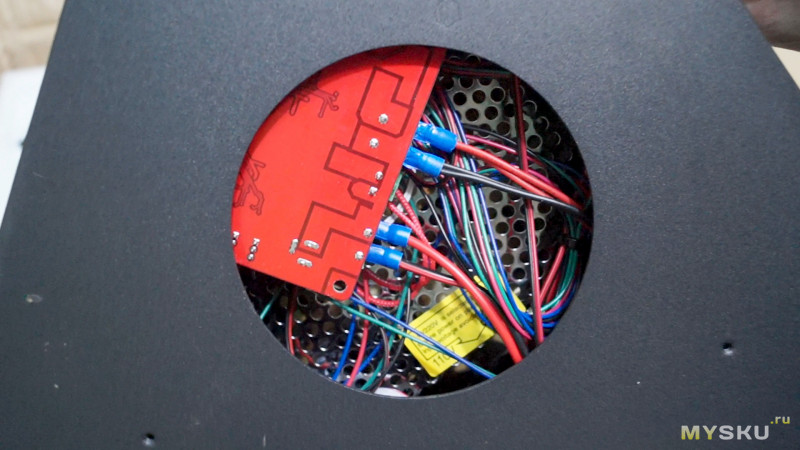

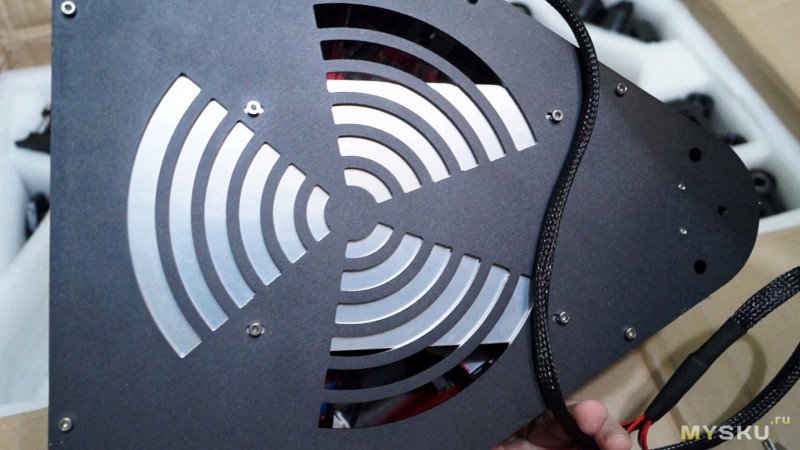

Основание с металлическими стенками, увесистое. Основная электроника уже на месте

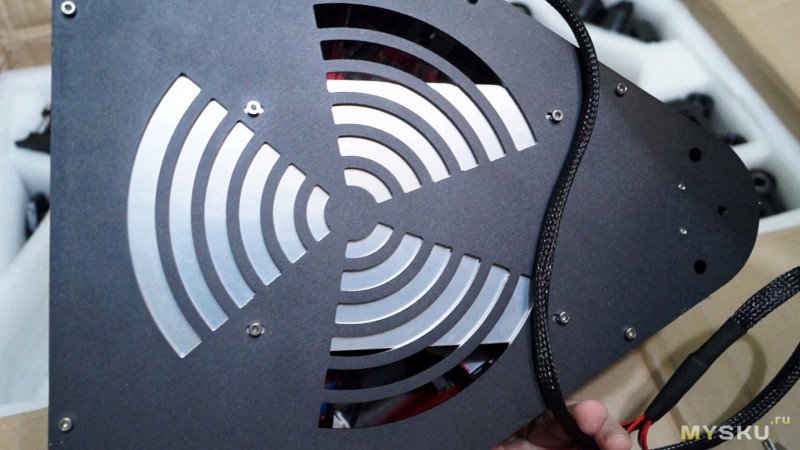

Снизу есть вентиляционные отверстия

Так же снизу крепятся толстые прорезиненные ножки.

Мягонькие.

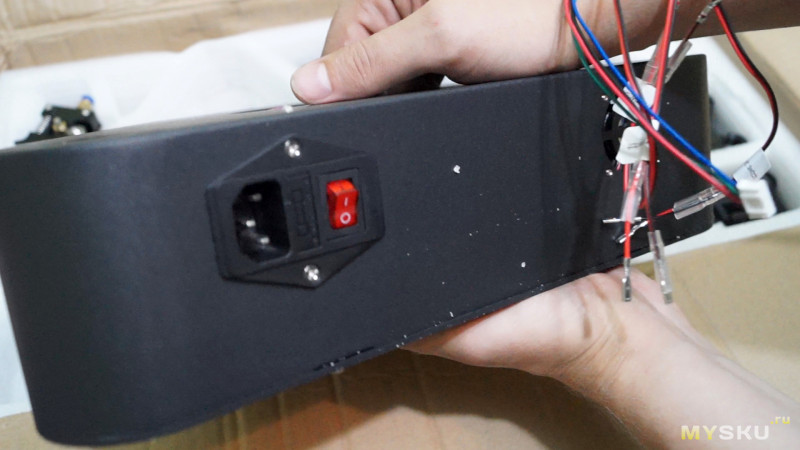

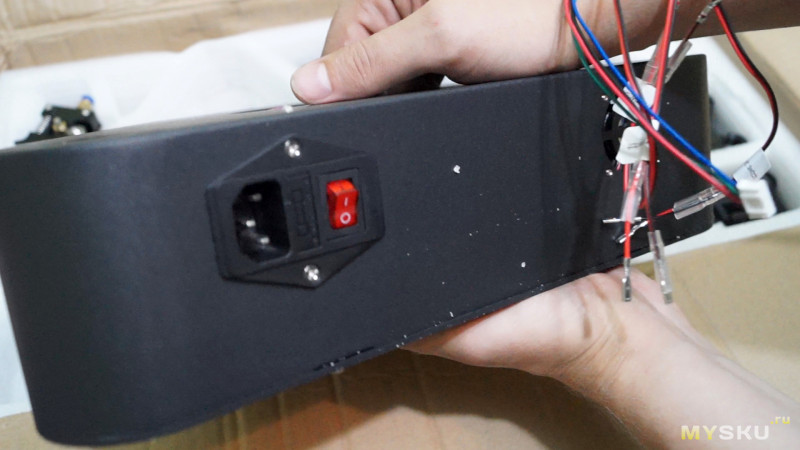

Справа расположен полноценный IEC разъем питания с предохранителем и выключателем.

Так же есть вентилятор правее. Работает на выдув, дует неплохо.

Слева вмонтирован жгут с проводкой концевиков осей и двигателя экструдера, рядом гнезда для подключения к компьютеру и картридер, разъем левее отвечает за контроль температуры печати — нагреватель и вентиляторы.

Вот, кстати, вилка.

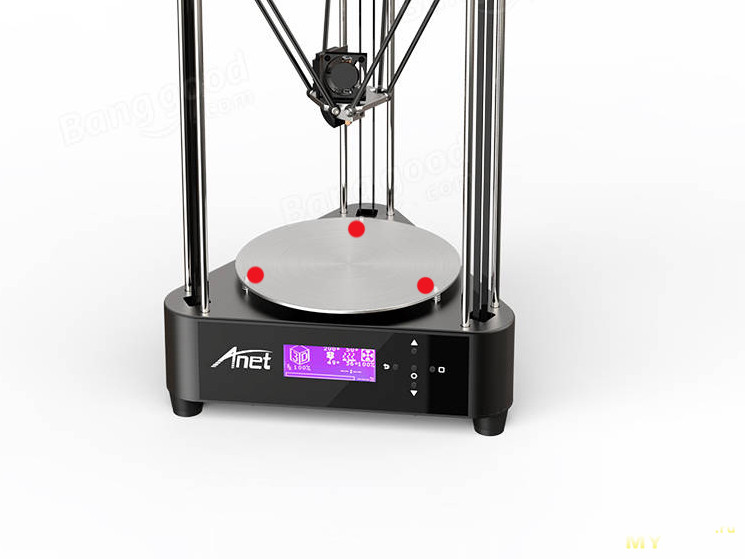

На лицевой стороне логотип, экран и 5 кнопок управления как в Anet A8. Всё в транспортировочной пленке.

Стол круглый, лицевая часть покрыта малярным скотчем

Есть подогрев, разъем лучше сразу распаять

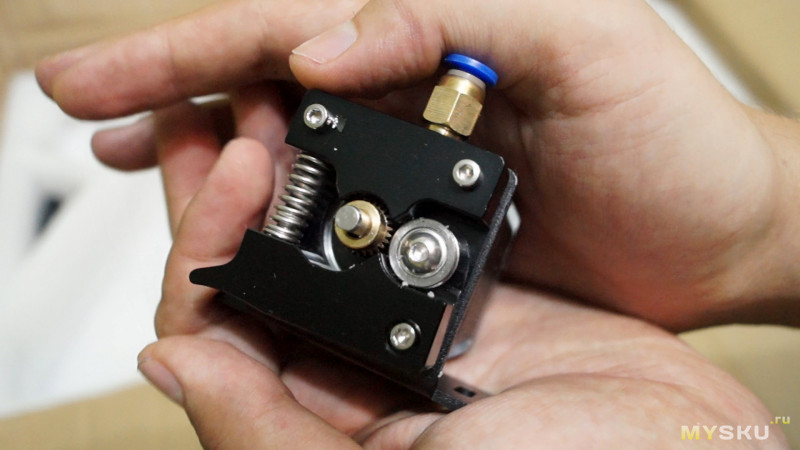

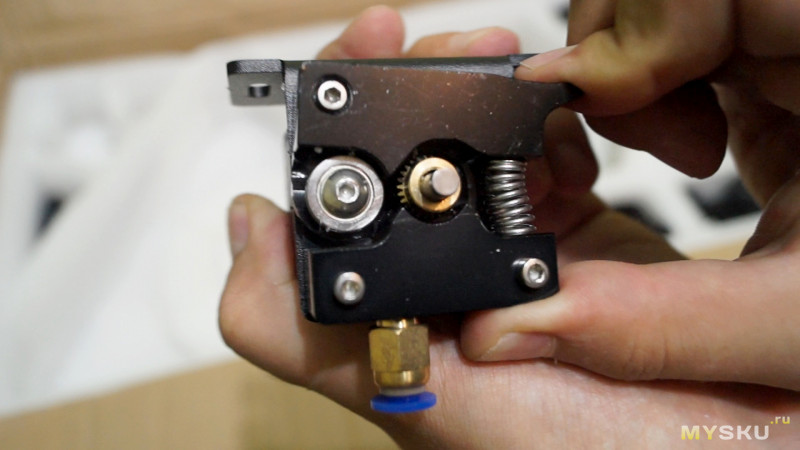

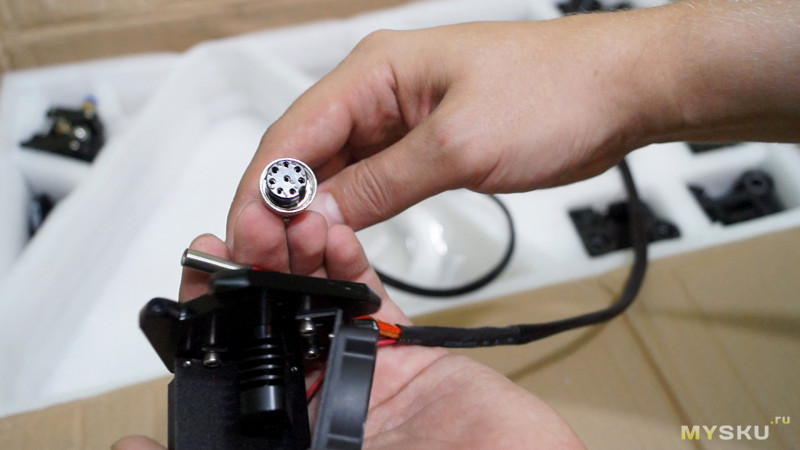

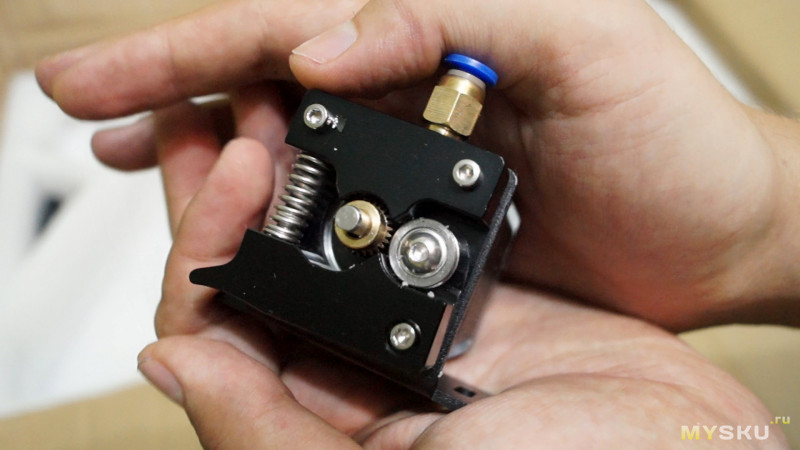

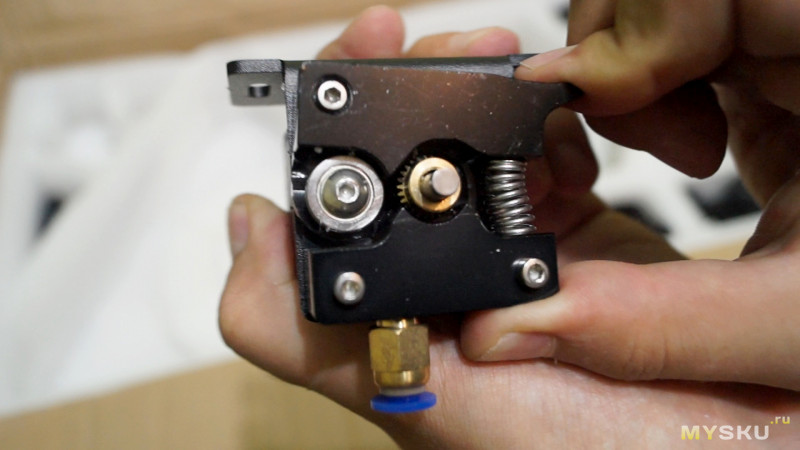

Экструдер мне понравился. Посмотрите на зазор между шестерней и отверстиями подачи.

Наконец изменили конструкцию и не нужно подкладывать тефлоновую трубку во время печати гибким пластиком.

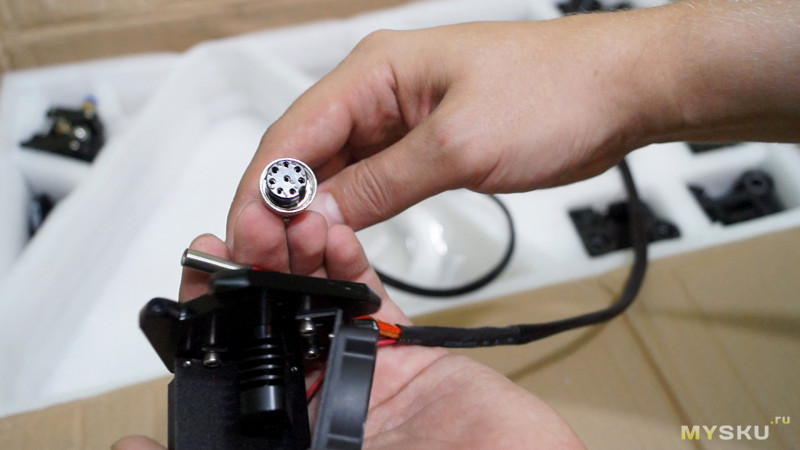

Хотенд вложили отдельно, не знаю что мешало сразу поставить на место.

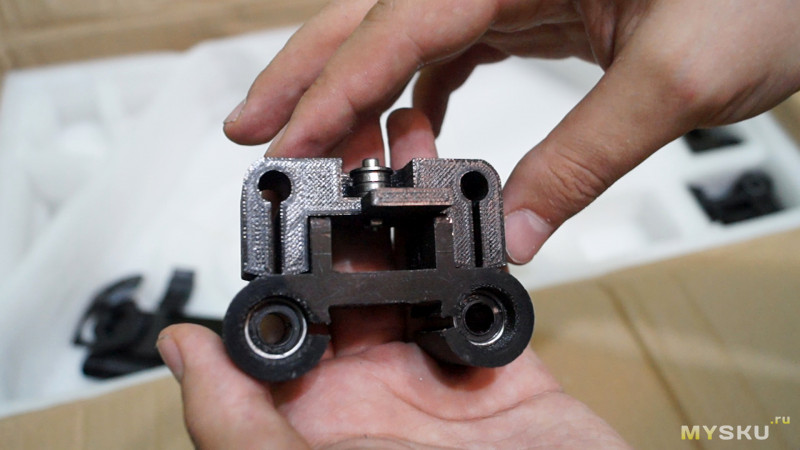

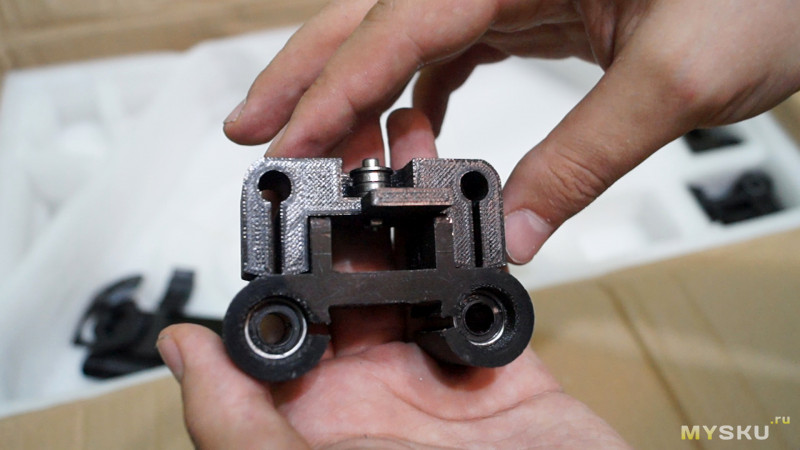

Часть деталей напечатаны. Вот фиксатор верхней крышки и каретка

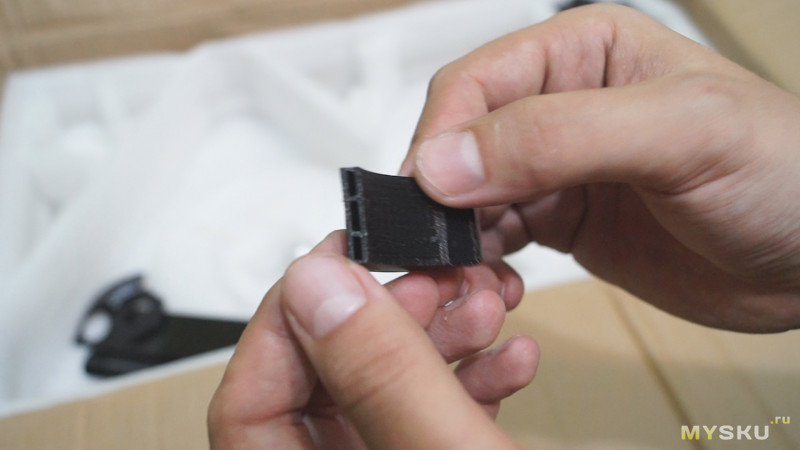

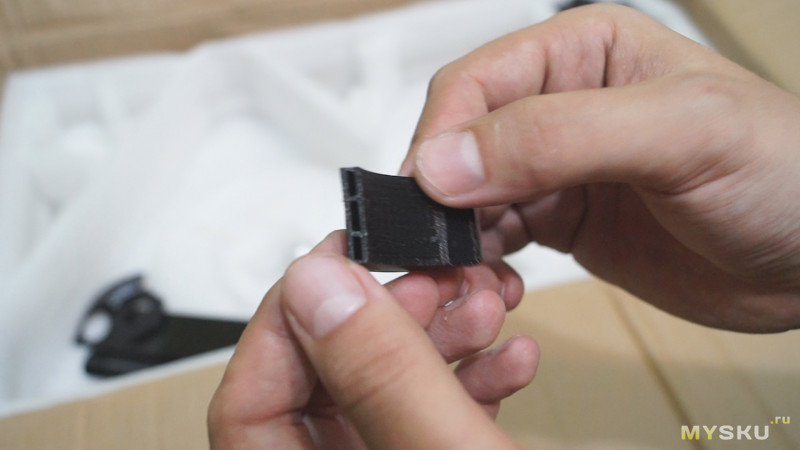

Фиксаторы/натяжители ремней

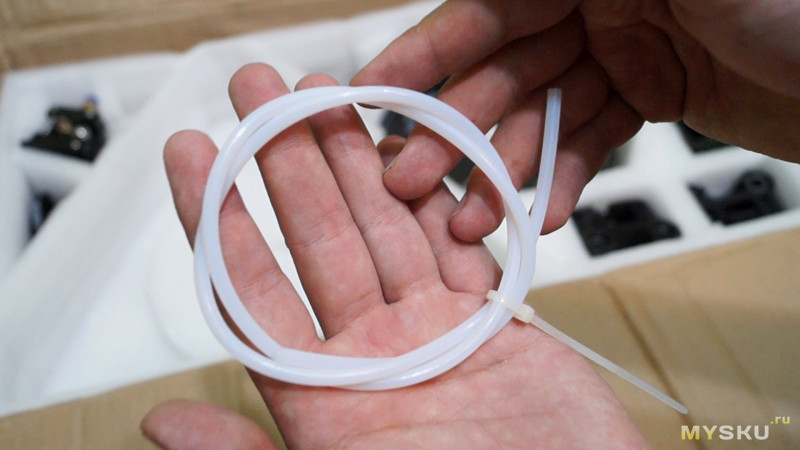

Сопло обдува

В стойке для катушки только опорная пластина металлическая, остальное так же напечатано

У коробки двойное дно. В нижнем отсеке можно найти валы, ремни, шнур для подключения к ПК, отвертки, кусачки, карбоновые направляющие каретки, пакетики с гайками и болтиками.

Кстати, ремни с металлическим кордом, что очень хорошо

Еще ж филамент был. Положили «от души» прям, ну хоть в вакуумном пакете и на том спасибо =)

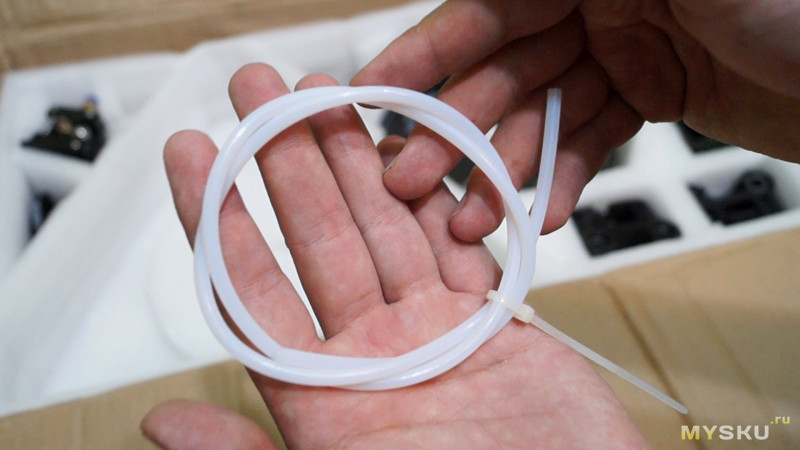

И тефлоновой трубки с запасом

Сбоку только бренд

Упаковано всё довольно компактно

Сверху видно акриловую крышку. Под бумагой поверхность глянцевая, зеркальная.

Нет отверстий под валы как в прошлых версиях.

Основание с металлическими стенками, увесистое. Основная электроника уже на месте

Снизу есть вентиляционные отверстия

Так же снизу крепятся толстые прорезиненные ножки.

Мягонькие.

Справа расположен полноценный IEC разъем питания с предохранителем и выключателем.

Так же есть вентилятор правее. Работает на выдув, дует неплохо.

Слева вмонтирован жгут с проводкой концевиков осей и двигателя экструдера, рядом гнезда для подключения к компьютеру и картридер, разъем левее отвечает за контроль температуры печати — нагреватель и вентиляторы.

Вот, кстати, вилка.

На лицевой стороне логотип, экран и 5 кнопок управления как в Anet A8. Всё в транспортировочной пленке.

Стол круглый, лицевая часть покрыта малярным скотчем

Есть подогрев, разъем лучше сразу распаять

Экструдер мне понравился. Посмотрите на зазор между шестерней и отверстиями подачи.

Наконец изменили конструкцию и не нужно подкладывать тефлоновую трубку во время печати гибким пластиком.

Хотенд вложили отдельно, не знаю что мешало сразу поставить на место.

Часть деталей напечатаны. Вот фиксатор верхней крышки и каретка

Фиксаторы/натяжители ремней

Сопло обдува

В стойке для катушки только опорная пластина металлическая, остальное так же напечатано

У коробки двойное дно. В нижнем отсеке можно найти валы, ремни, шнур для подключения к ПК, отвертки, кусачки, карбоновые направляющие каретки, пакетики с гайками и болтиками.

Кстати, ремни с металлическим кордом, что очень хорошо

Еще ж филамент был. Положили «от души» прям, ну хоть в вакуумном пакете и на том спасибо =)

И тефлоновой трубки с запасом

Сборка

Изначально я снимал и фотографировал процесс, но потом понял что делаю только хуже и нужно несколько камер чтобы смена ракурса не сбивала с толку, поэтому сборки не будет.

В комплекте есть флешка с картридером, на ней вполне подробная видео инструкция.

Да и пользовался ей исключительно для того чтобы разобраться куда какой болт крутить, т.к. их несколько видов и размеров. В остальном всё интуитивно понятно и сложно собрать неправильно.

Так зачем же я сделал спойлер, понаписал тут всякого? Дело в том, что мне пришлось повторно разбирать часть конструкции из-за того что сразу не проверил всё.

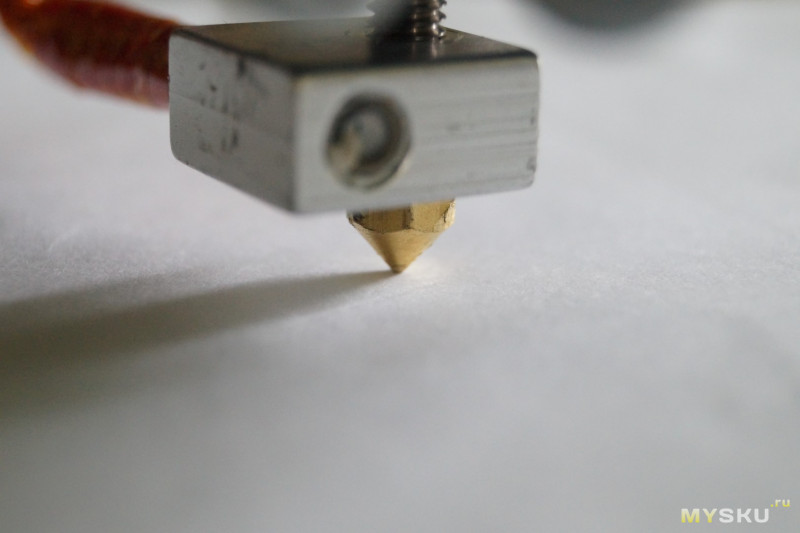

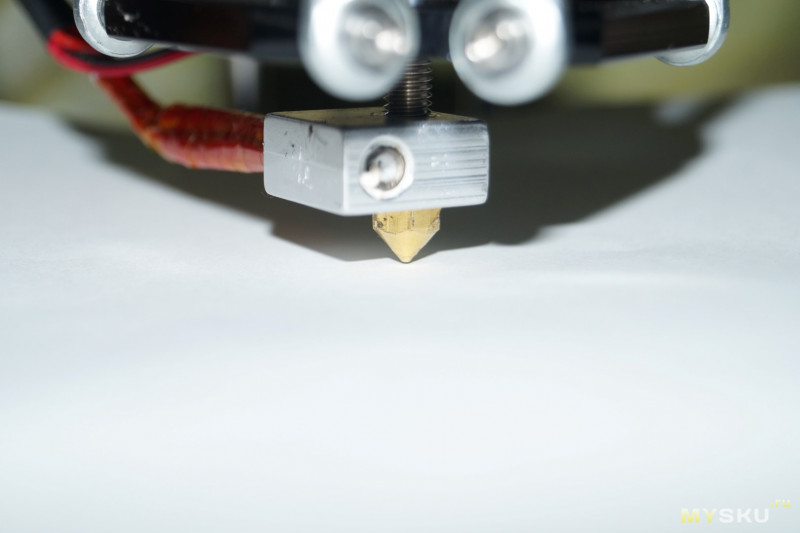

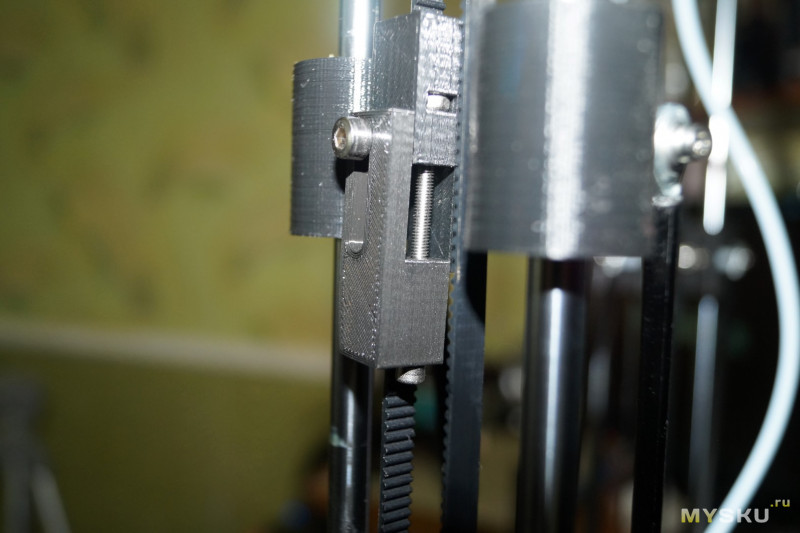

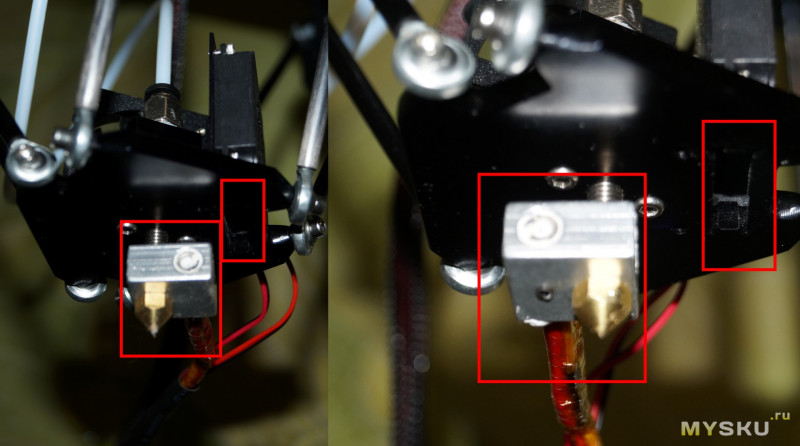

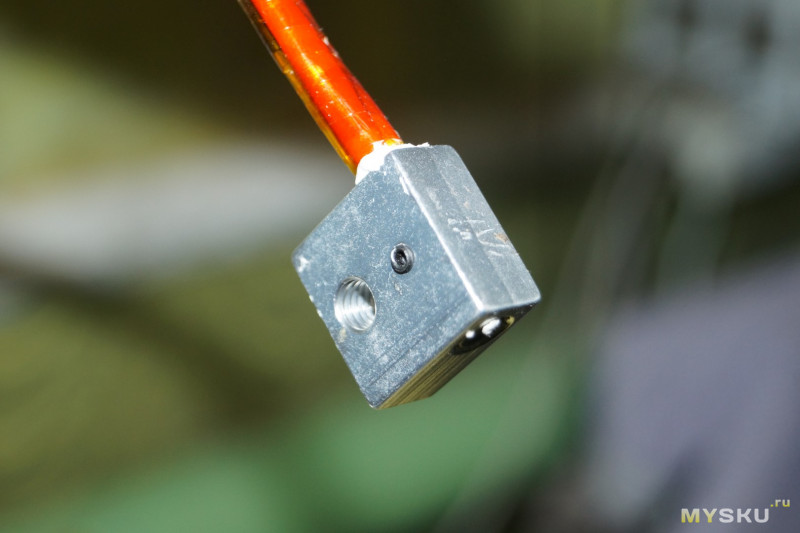

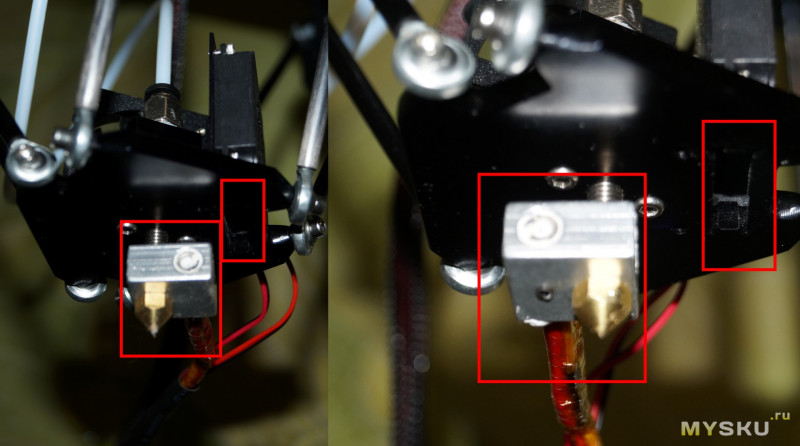

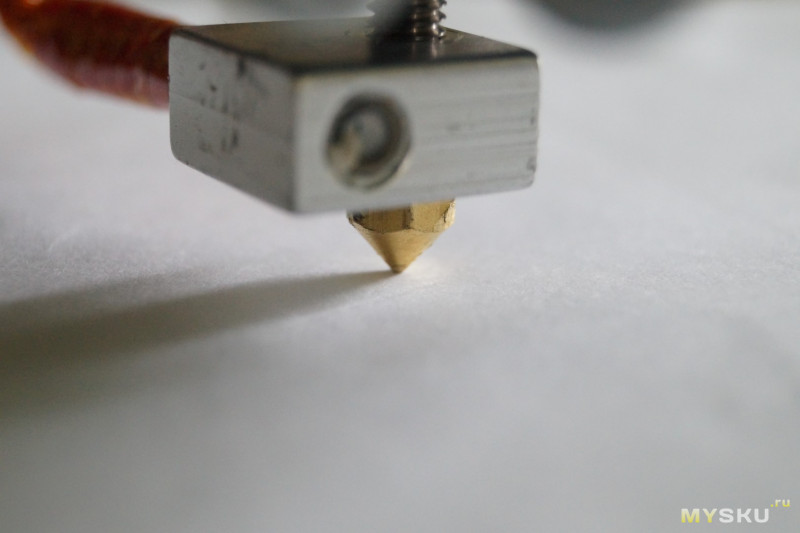

Давайте посмотрим на хотенд. С виду всё нормально

Но на самом деле должно быть как справа, иначе сопло обдува упирается в нагреватель.

Пришлось менять местами сопло и ствол хотэнда. При этом фиксатор нагревателя должен оказаться с нижней стороны.

Так же в моем случае забыли подключить шлейф дисплея

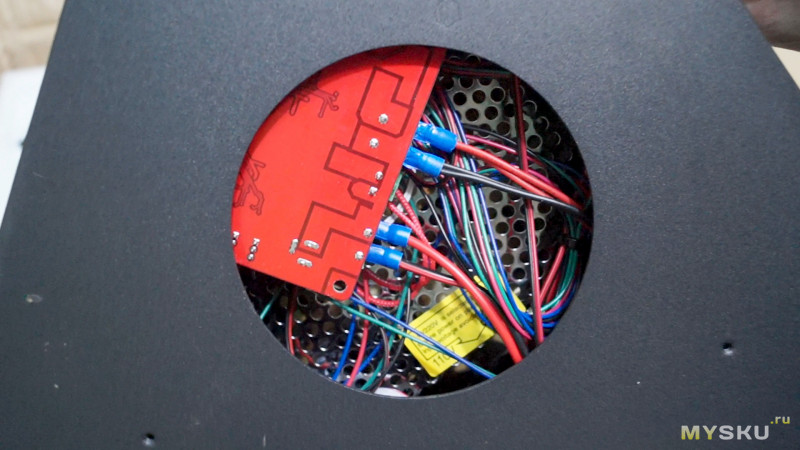

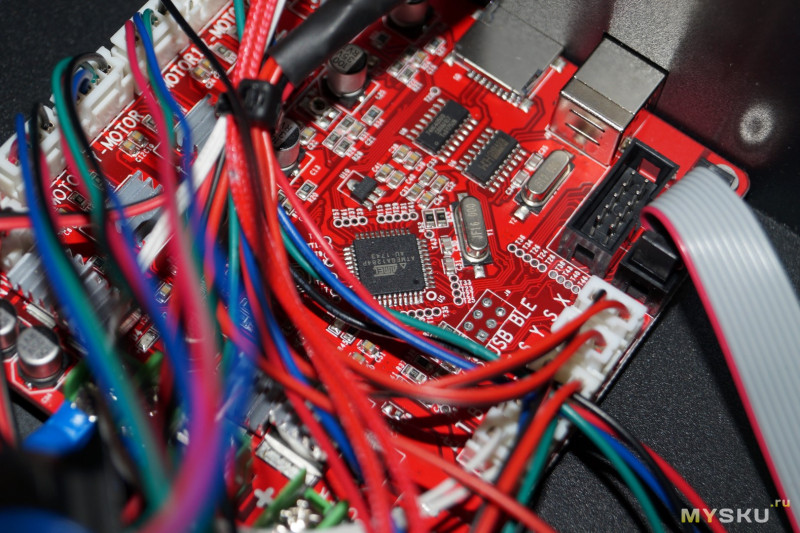

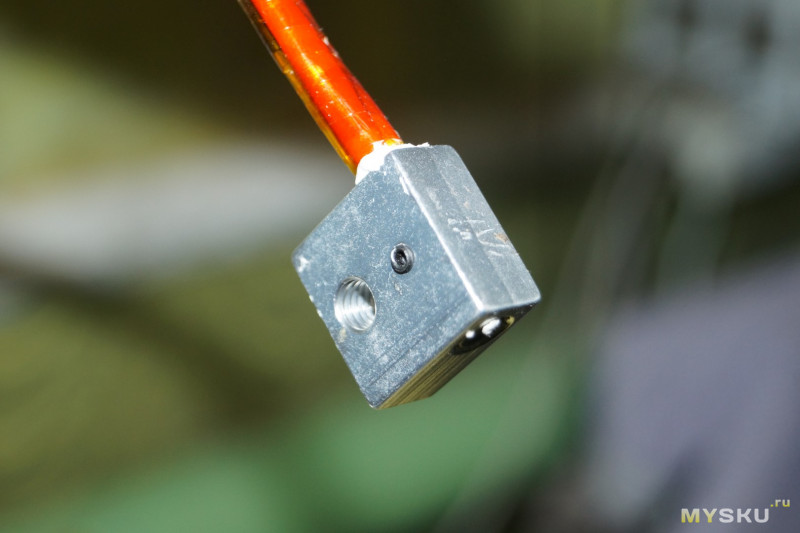

Заодно посмотрел что за блок поставили. 20 Ампер. Практически впритык.

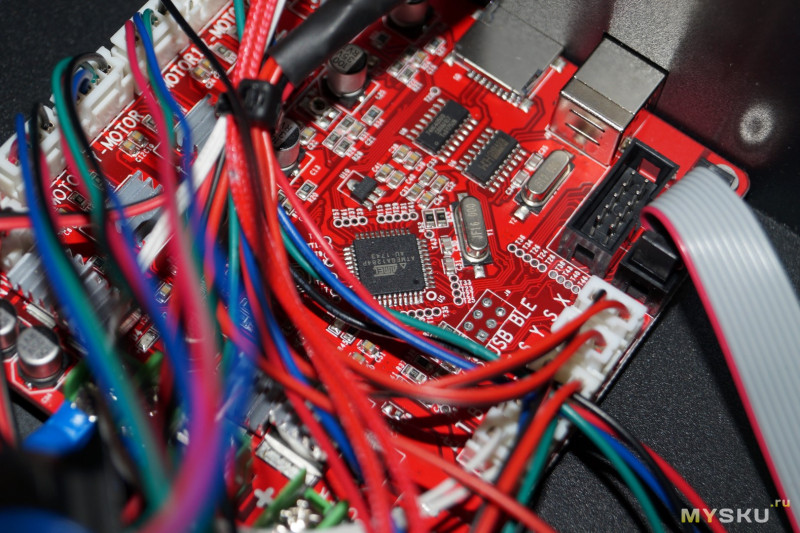

И на плату

Так же подтянул крепежи движков осей, просмотрел все разъемы — больше огрехов не нашел.

В комплекте есть флешка с картридером, на ней вполне подробная видео инструкция.

Да и пользовался ей исключительно для того чтобы разобраться куда какой болт крутить, т.к. их несколько видов и размеров. В остальном всё интуитивно понятно и сложно собрать неправильно.

Так зачем же я сделал спойлер, понаписал тут всякого? Дело в том, что мне пришлось повторно разбирать часть конструкции из-за того что сразу не проверил всё.

Давайте посмотрим на хотенд. С виду всё нормально

Но на самом деле должно быть как справа, иначе сопло обдува упирается в нагреватель.

Пришлось менять местами сопло и ствол хотэнда. При этом фиксатор нагревателя должен оказаться с нижней стороны.

Так же в моем случае забыли подключить шлейф дисплея

Заодно посмотрел что за блок поставили. 20 Ампер. Практически впритык.

И на плату

Так же подтянул крепежи движков осей, просмотрел все разъемы — больше огрехов не нашел.

Подготовка к печати

Первичную калибровку стола осуществлял с помощью компьютера и программы pronterface

После внесения параметров принтера удобнее всего будет создать несколько быстрых команд

Для смещения в крайнюю область оси «X»

«Y»

«Z». На самом деле это неправильно, я просто по привычке называю третью точку Z

Ну и нулевую точку по высоте — «0»

Опускаем винтами стол как можно ниже, после чего паркуем головку командой «домой». В дельте это верхняя точка.

Далее сдвигаем сопло с помощью созданных кнопок в нужное направление и опускаем на 0.1 мм над поверхностью стола кнопкой «0»

Подсовываем лист бумаги и поднимаем стол. Бумага при этом должна свободно ходить между столом и соплом, едва касаясь их поверхности.

Повторяем для всех созданных точек, чтобы снизить погрешность из-за начального наклона от перекоса стола.

Далее снова отправляем сопло «домой» и нажимаем «0» чтобы оно опустилось строго по центру.

Можно было сделать кнопку центровки, но лучше парковать после каждой подстройки

В моем случае центр немного приподнят, помните я писал о настройке дельта радиуса?

Правда разница высоты между краями и центром около 0.1 мм и при слое 0.2 перепад не заметен глазу, но сам факт малость раздражает =)

Чуть позже я расскажу как довести результат до идеала, но для начала мне нужно дождаться пока приедут остальные комплектующие для дальнейших модификаций

Калибровка закончена.

Первая печать

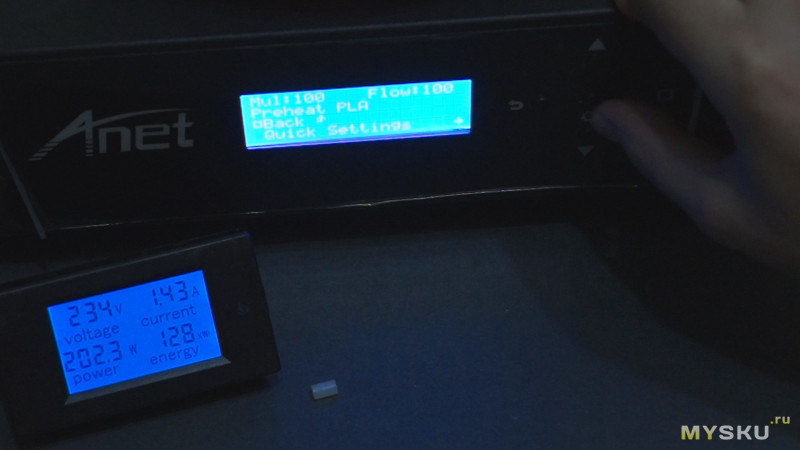

При включенном нагреве стола и слопла, принтер расходует 200+ Ватт энергии из 240 доступных блоку.

Для того чтобы в симплифай слезть с предыдущего принтера, нужно лишь слегка поправить настройки

Если уже была закинута моделька, процесс будет со старыми настройками по умолчанию, так что нужно будет зайти в настройки печати и поправить данные еще и там.

Стол откалиброван, вставляем пробный PLA и печатаем с параметрами:

Температура стола: 70

Температура сопла: 200

Скорость: 100 мм/сек

Ретракт не учитывается(режим вазы)

Для первого раза получилось неплохо. Учитывая слабую натяжку ремней, думал будет хуже…

Кстати, натяжители довольно удобные, шаг небольшой, есть дополнительная фиксация

Давно не печатал PLA, поначалу забыл за обдув и в месте включения из-за резкого охлаждения стенка модели съежилась

Покрытие стола

Малярный скотч одноразовый и приходит в негодность после снятия модели. Лепить новый было не серьезно, поэтому поехал и заказал отрезать пару стекляшек 200 мм диаметром. Хотя можно было оставить и люминьку, но ее сложнее чистить. Кстати, 200 мм это реальная рабочая область, сам стол несколько больше, так что винты подстройки стола стекло не перекрыло.

В качестве фиксаторов использовал канцелярские зажимы, подложив ватный диск под губки чтобы не поцарапать и не замкнуть дорожки подогрева.

Но голое стекло не лучший адгезивный материал, обычно на него наносят клей-карандаш, раствор БФ-2 в спирте или лак для волос. Единственная проблема в том, что данные средства не универсальны. Для прошлого принтера я прикупил стеклышко Anycubic Ultrabase. Отличная штуковина, но покрытие обязательно нужно обезжиривать перед печатью, иначе начинают загибаться уголки. С другой стороны, спирт не такой уж дорогой.

В этот раз наткнулся на Клей для 3D печати

Информация от производителя

Клей прекрасно подходит для FDM печати на подогреваемой платформе всеми видами пластиков.

Рекомендации по соблюдению температурного режима рабочей поверхности:

ABS: 105-115°C

HIPS: 110-115°C

SBS: 110-115°C

PLA: 45-55°C

PVA: 40-50°C

FLEX: 100-110°C

PET-G 70-80°C

Способ применения: перед печатью нанесите раствор клея на ткань и протрите ей поверхность стола подогреваемой платформы. Для легкого снятия изделия со стола, после печати, дождитесь охлаждения рабочей поверхности до 30°C.

Состав: изопропиловый спирт, P-комплекс, вода, ароматизатор.

Клей создавался нами специально для работы в детских учебных учреждениях. Его преимущества перед остальными термоадгезивными смесями:

1. Водорастворимость. P-комплекс собран на водорастворимой основе, что позволяет делать смыв клея с поверхности стола обычной водой.

2. Гипоаллергенность. В составе клея нет аллергенных веществ, а концентрация испаренного изопропилового спирта намного ниже чем в обычных лаках для волос.

3. Простота в использовании. Теперь не нужно каждый раз извлекать стол с платформы. Для нанесения клея достаточно смочить ткань и протереть поверхность стола. Толщина образующегося термоадгезивного слоя 2-5 микрон.

4. Экономичность. В большинстве средств наполнителем является пропан-бутановая фракция, которая используется для создания избыточного давления при распылении. Эта фракция занимает до 20% объема баллончика. Помимо этого, при распылении теряется более 15% дорогого раствора. Клей The 3D Company не содержит данных горючих компонентов, а при его нанесении тканью достигается практически 100% использование.

5. Отсутствие запаха. После испарения изопропилового спирта остается легкий запах фирменного ароматизатора.

Наносится он тонким слоем. Я делал несколько «пшиков» на тряпочку и протирал ей стекло.

Если сравнивать с раствором БФ-2, которым я пользовался долгое время — данный состав менее капризный. Думал будет так же быстро высыхать при нанесении и скатываться, но нет, ткань скользит хорошо, оставляя за собой едва заметный след.

Откалибруем заново стол и проверим что из этого получится?

Слева предыдущий PLA, справа PETG. Заодно можно посмотреть как легли слои — подчеркнул маркером.

Что до покрытия — деталь прилипла намертво, самостоятельно «отщелкнулась» при снижении температуры стола до 40 градусов. Но я слукавил если бы написал, что такая адгезия только засчет покрытия стола. На самом деле PETG отлично липнет на чистое стекло, правда оторвать его проблемно даже после остывания, так что в данном случае клей помогает отделить модель.

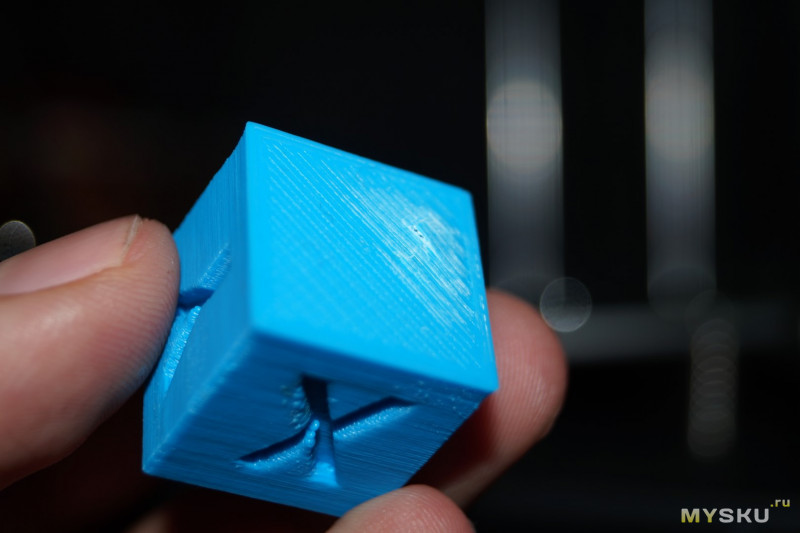

А вот ABS на чистое стекло не липнет. Проверим. Тот же слой, повторно не протирал. Печатал на 100 мм/с.

Модель начала «щелкать» на 60 и самостоятельно отделилась на 40 градусах. Покрытие не пострадало. Контур — юбка.

После печати кубика не стал ждать и оторвал его на 70 градусах.

Кусок дна остался на столе

В общем, чтобы не растягивать обзор, напишу так — всё остальное тоже прекрасно липнет и нормально отделяется от стола после остывания… кроме WOOD'а.

WOOD и доведение настроек печати до ума.

Есть такой филамент, который пахнет ламинатом, а во время печати ощущение, что в комнате долго сверлили деревяшку. Вроде и не противно, но непривычно. Брал тут. Кстати, у них сейчас там распродажа всего ассортимента, правда пластика всего 2 вида — PETG и пробники wood.

Он оказался самым капризным материалом, так что на нем плавно перейдем от адгезии до настройки параметров печати.

На упаковке написано PLA, в сети рекомендуют печатать WOOD на 230 градусах, что несколько многовато. Проверка показала, что течь он начинает действительно на 230. Оставил остальные настройки печати PLA такими же какие были в А6 — его же тоже на боуден переделал, правда там трубка была несколько длиннее. А так как пластика немного, решил сразу напечатать что-нибудь прикольное.

Прилип он отлично. Вот отлипать зараза не хотел ни в какую, пришлось проходить шпательком.

Получилось довольно волосато, а еще видно сдвиг слоя на уровне носа. Но он выравнивается у затылка.

Так же не виден сдвиг верхних слоев, так что похоже на сбой слайсера. Я искусственно уменьшал масштаб модели.

А вот с волосатостью надо что-то делать. Первое что приходит в голову — ретракт. Да, им можно решать многие проблемы, в том числе и криво выставленный коэффициент подачи. Просто дергать нить на новом слое выше и недоливать немного. Но желательно довести до ума и остальные параметры. Вспомнил за температуру и задумался — а может этот пластик и должен выдавливаться хуже других? Ведь помимо полимера он содержит частички сухого материала(древесная пыль по ощущениям). Уменьшил до 200, а скорость снизил с 80 до 40 мм/с.

Печатать кучу «грутов» затратно, поэтому возьмем модель проще.

Волосы стали тоньше, но начали портить вид в местах наложения друг на друга. Вот тут видно недотягивание ретракта.

Поднимаем ретракт с 4 до 7 и печатаем модельку такой же сложности, только полезнее — шахматную фигурку.

Правда это уже была вторая фигурка. В первой я забыл включить поддержки и нижняя часть сферы наполнила центр.

Низ уже лучше, но вверху расстояние до поддержек маленькое и местами всё же излишки намотало

В итоге остановился на таких настройках:

Процесс печати не снимал, и так много гифок получилось. Как по мне — результат хороший.

Вот все пробники, очищенные от соплей и поддержек. Так же была промежуточная мелкая из белого ПЛА для «пристрелки», правда не помню после первой или второй модели.

Последняя крупнее

После окунания в дихлорметан буквально на секунду. Облить лаком и только по весу можно будет понять, что она напечатана.

Еще дощечку напечатал. Не знаю зачем

Несмотря на то, что узор рассчитан под меньшее сопло(местами слайсер печатал single extrusion walls), получилось прикольно.

Ну и для остальных пластиков данный ретракт подойдет, по крайней мере хуже не будет. Вот ABS например.

Стол прогревал всего до 80 градусов. Клей — огонь. На общий нагрев ушло около 7 минут, до 100 я бы ждал 12-15.

Печатал на 60 мм/с как было настроено на А6, но без обдува верхние слои начали перегреваться и плыть(видно чуть выше постамента), пришлось замедлять. Вообще в симплифай есть довольно полезная опция, которая замедляет скорость в таких случаях, но часть пользователей пользуются другими слайсерами, поэтому надстройкой не пользовался.

Убираем поддержки и проходимся остатками ацетона с помощью кисти.

В идеале бы ацетоновую баню на пол часика, но маловато его осталось. Так бы вообще ляпота была.

Вот пример обработки из интернета:

Но мы сейчас не обработку рассматриваем, а качество печати. Вроде неплохо, значит можно остановиться на текущих настройках.

Я думаю кубики нет смысла печатать, воблинг бы проявился и на предыдущих тестовых моделях, с этим проблем тут нет.

Есть еще одна интересная особенность у данной модели, которая может свести с ума новичка. Что с температурой?

Вы полезете в профильные форумы и Вам там понапишут про регулировку PID'ов, что нужно выкинуть стоковый нагреватель вместе с датчиком температуры и прочую ересь. На самом деле всё немного проще и с комплектующими всё в порядке.

Просто включена экспериментальная функция. Ну по крайней мере она такой была когда я только вникал в 3д печать, возможно сейчас она включена или есть возможность активировать ее во всех новых принтерах.

Это динамическая регулировка температуры.

Когда пруток поступает в хотенд, он забирает часть тепла себе и чем выше скорость печати, а соответственно и подачи, тем интенсивнее происходит охлаждение. Данный параметр позволяет автоматически поднимать температуру в зависимости от скорости подачи и это довольно удобно.

Как же раньше без него жили? Да просто подбирали температуру для текущей скорости и печатали. Если же сейчас выставить аналогичные настройки, алгоритм будет перегревать филамент.

Тут у нас два выхода:

1. Подбирать новую температуру, при которой с учетом «добавки» не будет перегрева. Это более правильный путь, т.к. если подобрать правильные значения, при любых условиях текучесть и температура пластика будет оставаться на должном уровне.

2. Прошить принтер и пользоваться так как раньше потому что мы так привыкли.

Я выбрал второй вариант, т.к. было лень возиться, хотя данный принтер более скоростной и всё равно в дальнейшем нужно будет подбирать оптимальную температуру. О прошивке напишу позже, когда подготовлю пост о модификациях. Возможно к этому времени попробую обуздать динамическую подстройку и покажу результат.

Итоги

Несмотря на гуляющие в сети страшилки про дельты, у меня не возникло абсолютно никаких проблем. По сравнению с тем же Anet A6 он оказался даже дружелюбнее как во время сборки, так и при настройке первой печати. Так уж получилось, что общие плюсы и минусы я описал в начале статьи, осталось дополнить лично от себя после тестирования:

— Дельта радиус не выведен в идеал. Разница высоты между центральной и крайними точками около 0.1 мм.

Исправляется, но инженерам можно было самим вывести значение в идеал.

— Небольшая рабочая область, квадрат со сторонами 150 мм не влез, пришлось включать А6 чтобы не резать модель.

— Пришлось перевернуть блок нагревателя, но возможно это единичный косяк.

+ Компактный. Занимает почти вдвое меньше места, чем А6, но выше где-то на треть.

+ Довольно тихий. Больше всего шумит корпусной вентилятор.

+ Очень устойчивый. Даже на скорости 100+ мм/с не ощущается ни вибрации, ни раскачивания конструкции.

А6 на 60 мм/с при печати заполнений устраивал мини землетрясения и периодически что-то валял на столе.

+ В него не вопхнули пискун, который я вырвал в A6, ибо за год он достал всех в доме.

+ Точность на высоте, модели получаются очень неплохие. Я помню сколько мучился с жесткостью A6 по оси У, натяжителями, распорками. Тут же из коробки никаких забот, главное хоть как-то натянуть ремни.

+ Стол откалибровал один раз и забыл что это такое, главное не отдирать модели от горячей поверхности и ничего сбиваться не будет. Сколько раз приходилось калибровать A6 даже страшно вспоминать.

Наконец Anet выпустили принтер, которому не нужна куча костылей.

Лично я буду модифицировать только подогрев, прилеплю подсветку и малость приведу в порядок внешний вид, но об этом несколько позже. Всем добра!

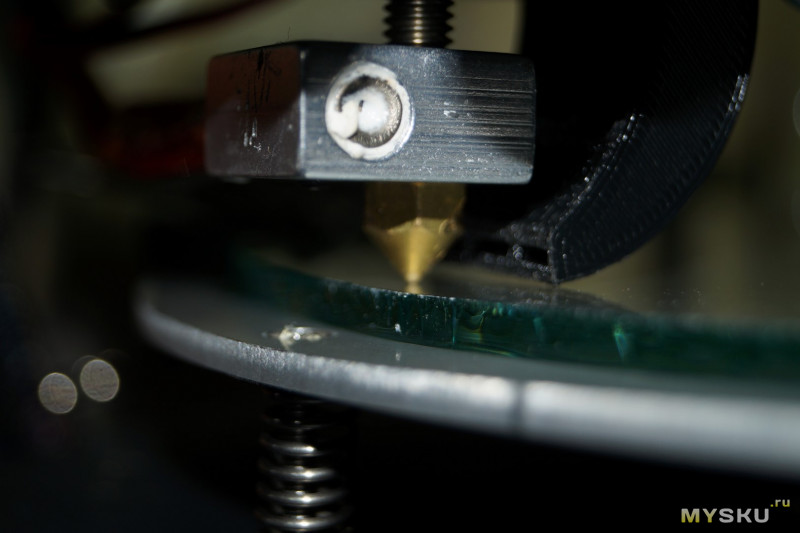

UPD. Охлаждение поближе.

Весь блок

Обдув термобарьера

Обдув модели, выход воздуха снизу.

Самые обсуждаемые обзоры

| +79 |

3482

101

|

| +64 |

3579

68

|

Главный минус: меньше область печати. Хотя некоторым нравится более компактный принтер.

Рельсы должны быть надежнее линейников, да и ресурс повыше. Единственное — что подшипники, что валы можно найти в нескольких местах, а с рельсами чуть сложнее если вдруг захочется что-то пределать или нужна будет замена.

Местные продавцы — это российские интернет-магазины я имел в виду :)

В Мск барыги зажрались. Дорого и малыми партиями им не интересно…

Глинатерапия наше всё!

Я бы не отказался научиться делать горшки и вазы из глины.

Последний раз выставил стол в идеал и напечатал механизм поправки по Z, но беда пришла откуда не ждали — начало вести валы и стол гулял по высоте на направляющих во время печати, так что калибровка по 4 точкам не спасала.

Сейчас заменить валы и выработанные подшипники и проблема уйдет, но это же надо заказывать, ждать, разбирать всё — мне проще было рафт включить =)

А выработка валов — это да, беда с этими китайскими валами. Твердость поверхности никакая.

reprap.org/wiki/Kossel

reprap.org/wiki/Rostock

А 'полноценные детали' в любой кинематике примерно одни и те же: направляющие, подшипники, швп/ремни, двигатели, хотэнды, электроника. Ну и конструкционный материал (профиль, резаный лист).

К середине обзора появился улучшенный обдув?

До сих пор этот напечатанный в первые дни обдув работает, хотя снимаю довольно часто :)

А так да, согласен, круговой обдув рано или поздно печатается.

Хотя печатающий металлом принтер вы и сейчас можете купить если есть мешок денег :)

Никакой обычный принтер не сможет печатать металлом. Ну или сможет очень не долго :))

Они ж не титановым прутком печатают.

А так да, есть и порошковые лазерные.

Есть и совмещенные с многоосевой фрезерно-токарной постобработкой:

Достаточно подобрать хорошие настройки и обойтись тем что есть. Думаю с такой конструкцией при экстренном сбросе хотенд скорее всего под весом конструкции будет падать на модель или стекло, что тоже не очень хорошо.

Трубку надо радикально укорачивать:

Насчет скорости я тоже сомневаюсь сильно, как бы было не на оборот.

Жесткий принтер без избыточных связей всегда будет быстрее, просто надо знать и уметь.

Так что да, вибрирует заметно меньше, а до покрытия стола засчет массивных демпфирующих ножек вообще ничего не доходит.

По первой причине и скорость можно поднимать заметно выше, т.к. в нашем случае нагрузка по гашению импульса ложится на три двигателя, а не на один. Да и вес совсем другой.

За сколько, к примеру, у вас печатает цельный куб 10мм?

При чем здесь механика? На А6 я могу с той же скоростью напечатать кубик за то же время, только уголки чуть поплывут, это с учётом боудена, на директе вообще на выходе может получиться не куб )

без оплывших граней и прочего, теорией меня не надо грузить.

Берете модель, секундомер, и снимаете как печатает ваш принтер вместе с секундомером, потом выкладываете сюда, могу сделать тоже самое.

И пластик нужно использовать один и тот же от одного производителя.

Но еще есть такая вещь как максимальный объем расплава за фиксированное время, который способны нормально выдать конкретный хотэнд (нагреватель+сопло) :)

Просто вопрос изначально был некорректный. Производитель гарантирует 100+ мм/с адекватной печати, на 100 я печатал лично. От этого и плясать. Можно скачать любой слайсер, вбить толщину слоя со скоростью и посмотреть примерное прогнозируемое время.

Слайсеры, по-моему, нифига не считают ускорения, принимая их за бесконечное.

Сейчас накинул модель — 15 часов на скорости 100 мм/с ))

На самом деле тут элементарнейшая механика: стержень, с шаровыми шарнирами на торцах, имеющими полную свободу по двум поперечным осям. Боковой нагрузке взяться попросту неоткуда.

В XY-head (H-Bot, CoreXY) стол двигается только по оси Z.

Главное преимущество дельты (на мой взгляд) — простота и унифицированность конструкции.

1. Понадобится городить «экзоскелет» — конструкция иначе довольно сильно «гуляет», закручиваясь винтом. Сдвиг на 1мм вверху приводит к значительным перекосам на печати. Я заказывал лазерную резку и гибку из стали трёх стоек.

2. Комплектный пластиковый эффектор — г ..., гуляет и даёт плохой обдув. Под замену на алюминий.

3. Дельта-кинематика очень тяжёлая вычислительно, на сложных кривых 8-битная плата подтормаживает на какие-то миллисекунды, в которые пластик подтекает и поверхность получается шероховатой. Я сейчас заменяю плату на 32-битную с драйверами Trinamic, может обзор напишу.

4. Если вы будете использовать драйверы DRV8825, потребуются диодные фильтры перед шаговиками, иначе на поверхностях будет муар.

5. Стекло — неудобное, лучше сразу купить лист PEI и наклеить.

6. Калибровать надо часто, поэтому нужен датчик, чтобы делать это автоматически. Я собрал из пьезо-дисков и усилителя:

6. Пользуюсь больше недели, калибровать один раз после установки стекла. Не понимаю чему там сбиваться, резьба винтов проскакивает? А дятел на видео прикольный )

1. Во время печати наклонял всю конструкцию на бок — перекосов не обнаружил. Хотя может это пока все свежесобрано, потом разболтается — сложно сказать.

Вот воблинг появится сто процентов, это да.

Говорят. решает многие проблемы восьмибитных плат.

Надо будет в четверг заставить таки себя за это взяться.

1. Принтер у меня в 4 метрах от компа

2. Я могу делать с компом что угодно пока принтер печатает, не боясь загрузить комп на 100%, не боясь сбоя связи по USB (чем, судя по отзывам, часто грешат принтеры с ардуиноподобными платами), не боясь делать что-то что подвесит комп, что очередное обновление решит перезагрузить его и т.д.

3. В конце концов, я могу при длительной печати просто выключить комп, который жрет больше принтера, хоть это и копеечная экономия :)

Комп на 100% грузится без проблем, любые игры. Сейчас в интернете сижу и идет печать.

Компьютер у меня не выключается, на него еще и уличная видеокамера подключена, да и вообще не удобно включать каждый день, монитор отключается, в простое там 50Вт потребление, у холодильника больше намного.

Ну плюс люблю следить за прогрессом не в процентах на экранчике, а в слайсере в предпросмотре, да и оставшееся время хоть криво, но считает.

Но с обдувом часто не все так просто — если слайсер сам рулит обдувом, то нужно будет сидеть рядом все время печати и регулярно изменять обдув, потому что твое изменение обдува аннулируется при первой же команде изменения обдува в G-коде :)

С температурой все проще — она обычно не меняется слайсером, так что подправив ее один раз можно быть с высокой степенью уверенным, что такой она и останется :)

Может у Вас что-то с соединением?

Но если боуден нормально печатает, к чему нагружать движки?

UPD. Хотя в Ваших примерах смотрится симпатично =)

В частности на отлипание с углов. Не знаю, или один и тот же магазин шлет и нормальный товар и подделки, или пользователи что-то не то делают.

Или где можно его скачать?

Спасибо

А что Вам не нравится? Слои не спекаются, модель отлипает?

У фиксаторов ремней нет градации по сторонам, они идентичны друг другу.

В симплифай можно проверить и стол и каждый двигатель, в обзоре я показывал первоначальную настройку для дельты, после коннекта переходите в панель управления, в которой можно включить отдельно экструдер и стол на заданную температуру. Было бы лучше связаться голосом, например в дискорде — я бы смог помочь оперативнее.

После включения он парковаться не будет, только после старта печати либо принудительно.

Можно в WatsApp связаться — киньте в личку свои данные.

Покажу все отдельно:

Это фото натяжителей, должно быть 3 шт одной половинки и три штуки другой, а положили так:

Это фото внутренностей

Вот видео неадекватного поведения ANET A4 после сборки

Это мой первый 3D принтер, может я чего недопонял? Вообщем, помогите люди добрые, не знаю что с ним дальше делать.

Еще один важный момент для новичков, без прогрева экструдера до определенной температуры, двигатель подачи прутка не работает, что логично. Так что если после сборки принтера захотите быстро проверить подачу прутка, сначала включите и прогрейте экструдер.

Суть истории такова: купил, собрал, на родной прошивке, а также на Marlin 1.1.8 както не очень правильно работает команда «All home».

Что из меню принтера «All Home», что из программы Pronterface «All Home». Вверх до выключателя двигается только одна ось, остальные оси делают просто дрыг и потом немного опускаются.

Если очень хотите прошить — напишите в личку, я помогу чем смогу. А то чувствую буду до марта тянуть )