Новая жизнь сверлильного станка. Делаем удобное управление

- Цена: 263,27 ₽

- Перейти в магазин

Если вам не надоел DiY, тогда это статья для Вас.

В какой-то момент захотел я себе сверлильный станок. Казалось бы, что может быть проще, сейчас все есть в магазинах. Но нет, у меня был простой китайский станок, у которого и люфты в пиноли были большие, и столик прогибался. В общем захотел Станок. Именно с большой буквы. Надежный и тяжелый.

Ну и выбирал я из старых советских вариантов НС-12 и 2М112. У каждого были как свои плюсы, так и минусы. В итоге победила практичность и удобство перенастройки. На авито после поисков станка со станиной с пазами был взят восстановленный НС-12. Ну в нем сразу чувствуется надежность. Вес под 100 кг. Чугун не жалели.

А как работает — просто сказка. Тихо, биения минимальны.

Но вот все мне мало. Захотелось еще и регулировки скорости плавной. То бишь поставить частотный преобразователь. По случаю очень удачно получилось приобрести частотник Altivar от Schneider Electric. Подключил, проверил в работе. Ну красота.

Да вот только все это добро нужно не побросать около станка, а сделать удобно и практично.

И тут мысль закрутилась.

Нужно сделать подстолье с встроенными в него органами управления.

Сказано — сделано. Из уголка свариваю раму под сам стол. На лицевой стороне оставляю место для блока управления. Далее ножки аналогично из уголка и дополнительно уголки для жесткости ну и заодно для дальнейшего крепления выдвижного ящика.

Столешница из досок 200*50 и сверху будет застелена обрезками ламината.

Для удобства регулировки, снизу установил регулируемые ножки от какого-то станка.

Для удобства регулировки, снизу установил регулируемые ножки от какого-то станка.

А вот с передней панелью прям повезло. Сначала думал отрезать панель от боковой стенки убитого системника. А тут на работе в мусоре попадается отличный уголок из нержавейки. И по размерам прям как будто меня ждал.

Размечаю на нем 4 отверстия под 3 кнопки (вперед, назад и остановка) и один потенциометр для регулировки скорости. Выбрал именно схему управления кнопками без фиксации, что мне показалось более удобным и безопасным (быстрее можно выключить).

Все отверстия сверлил ступенчатым сверлом.

Уголок из нержавейки оказался достаточно толстым (2 мм). И во время сверления последнего отверстия сверло подгорело и отказалось сверлить, высекая искры.

Ну благо осталось совсем чуть-чуть (уже было просверлено 20 мм отверстие из необходимых 22). Поэтому вспоминаем школьные уроки труда, берем напильник, и дорабатываем отверстие до необходимого размера.

Получилась вот такая красота.

Для крепления к подстолью сверлим 2 отверстия в уголке (2 уже были) и соответственно в подстолье сверлим ответные отверстия в расчете на то, чтобы нарезать резьбу М4 (это 3.3 мм). Ну и нарезаем резьбу. Таким образом, если понадобиться что-то поправить — панель всегда можно будет снять.

Для крепления к подстолью сверлим 2 отверстия в уголке (2 уже были) и соответственно в подстолье сверлим ответные отверстия в расчете на то, чтобы нарезать резьбу М4 (это 3.3 мм). Ну и нарезаем резьбу. Таким образом, если понадобиться что-то поправить — панель всегда можно будет снять.

Ну и вот так выглядит панель с установленными органами управления.

Про кнопки хочется рассказать отдельно, тем более обзор не только про доработку, но и про сами кнопки. Кнопки со стрелками покупались на али, и при этом я не разобравшись в описании продавца, взял еще 2 NO (нормально разомкнутых) контактных блока.

Вот так выглядят сами кнопки.

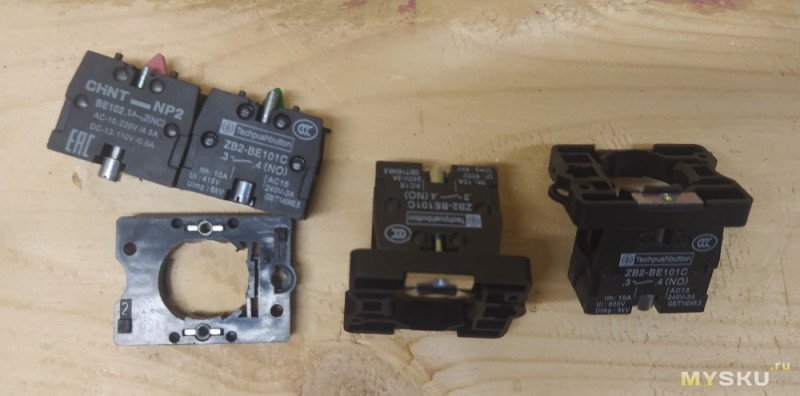

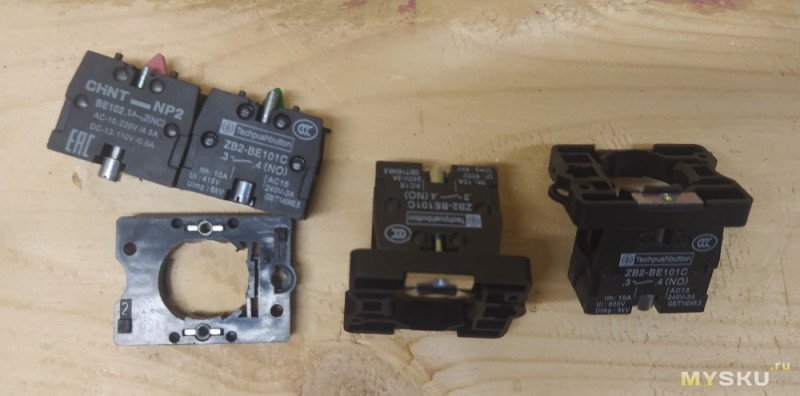

А это механизм крепления и контактные группы. Рядом лежит контактная группа от Chint.

А это механизм крепления и контактные группы. Рядом лежит контактная группа от Chint.

Мощности данных кнопок хватит в данном применении с избытком, так как они будут коммутировать сигнальные цепи частотного преобразователя.

Мощности данных кнопок хватит в данном применении с избытком, так как они будут коммутировать сигнальные цепи частотного преобразователя.

А с кнопкой останова получилось так. У меня лежала кнопка с фиксацией, и изначально я думал использовать ее. Но пока все это реализовывалось решил использовать без фиксации. Была куплена кнопка-грибок без фиксации от chint, с одной группа контактов NC (нормально замкнутых). И вот я беру этот chint и этих китайцев — а они можно сказать близнецы браться. Крепеж, механизм — все прям 1 в 1. В общем ради интереса одел я китайскую группу контактов на chint. Встала как родная. А при установке уже контактов на прикрученные клавиши даже сам попутал и одел контакты с пластиной от chint на китайскую кнопку.

Это я к чему — это может быть полезно, когда уже есть установочные одного производителя и нужно что-то добавить. Или например как я хотел кнопки со стрелками.

И вот так выглядит первая примерка панели управления на уже подготовленном столе и со станиной от станка.

Ну а куда же деть частотник и как его включать.

Это оказалось отдельной задачей. Т.к. у частотника имеется встроенный вентилятор, это раз, и он достаточно высокий — это два. Поэтому просто так упихнуть его в какой-нибудь небольшой шкафчик не самый лучший вариант. Была мысль установить его в подстолье, но он внизу собирал бы всю пыль.

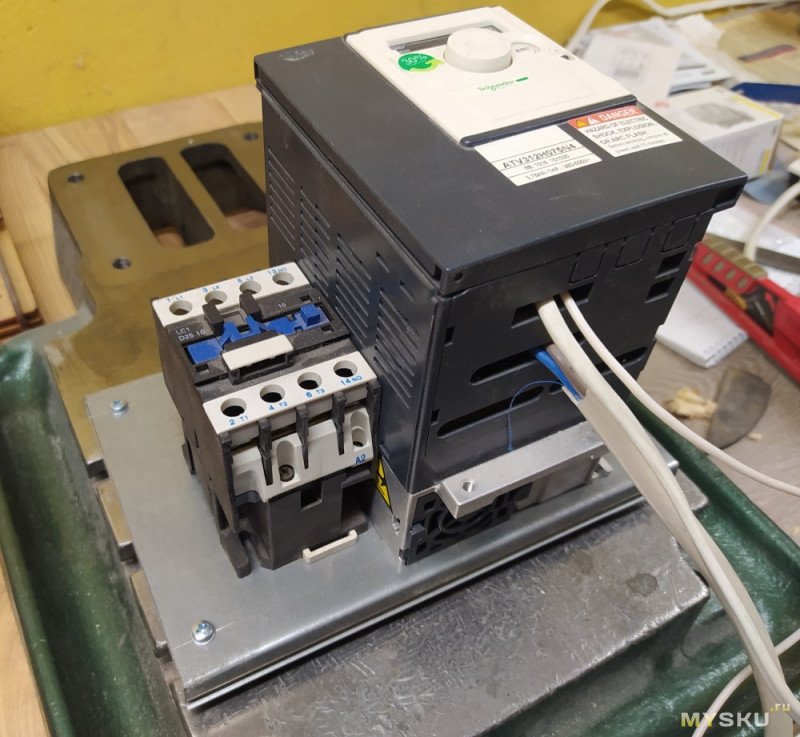

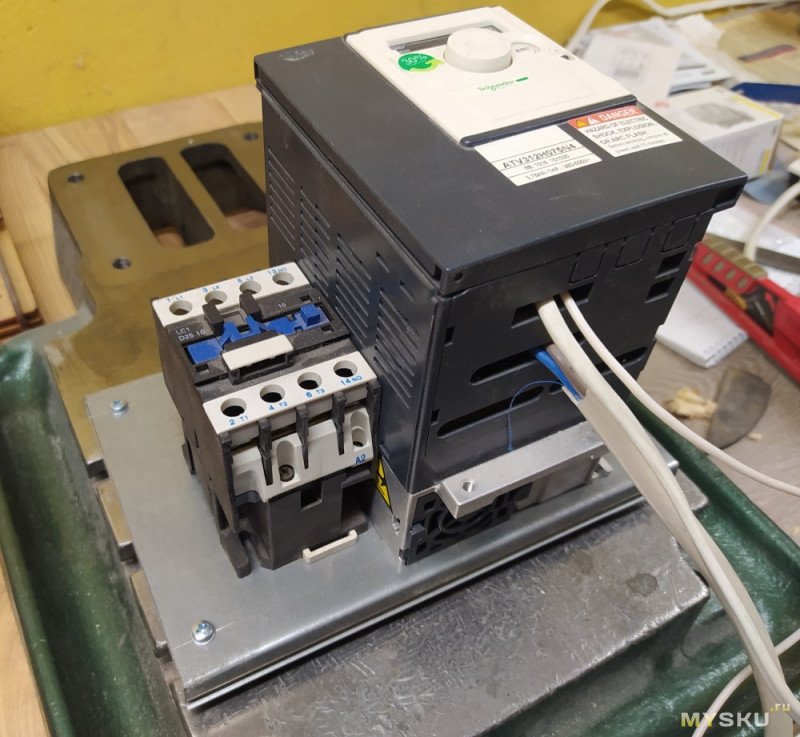

В итоге решил, что повешу его на стену около станка. А для включения питания решено было поставить 3-х фазный контактор.

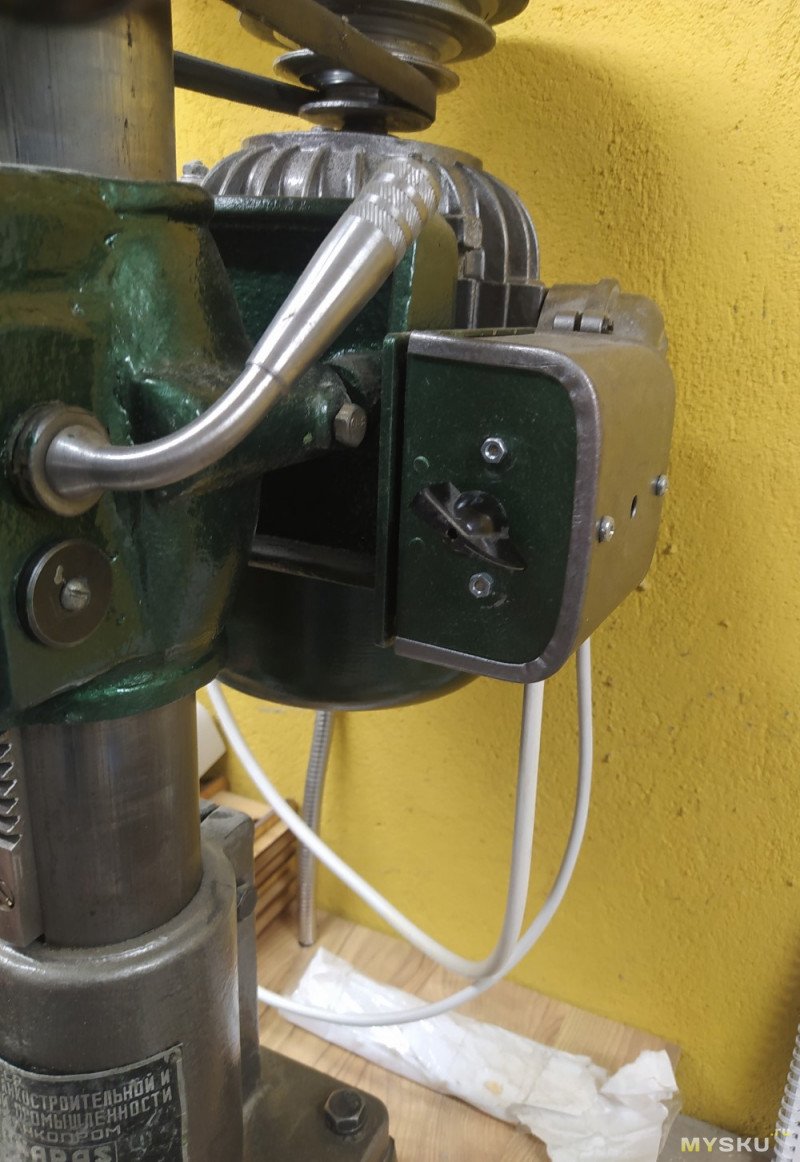

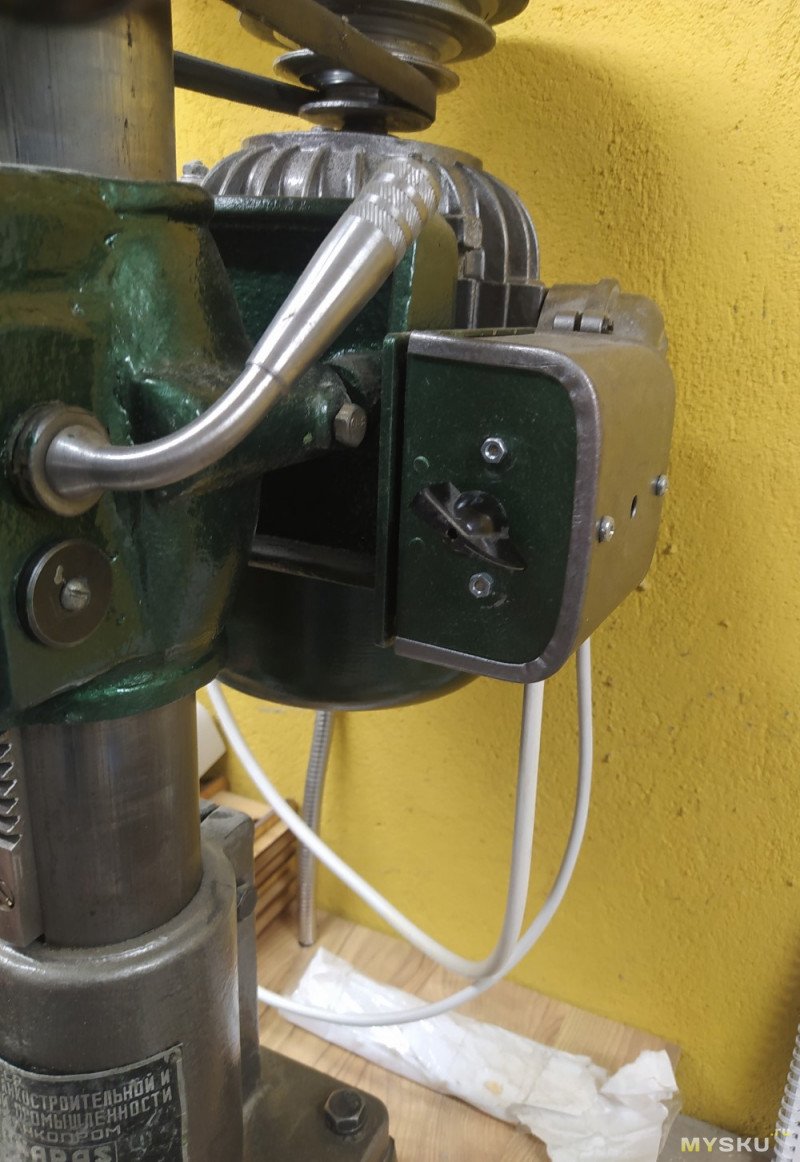

И даже удалось найти применение выключателю, закрепленному на самом станке — с помощью него будет включаться контактор и подаваться питание дальше на частотник.

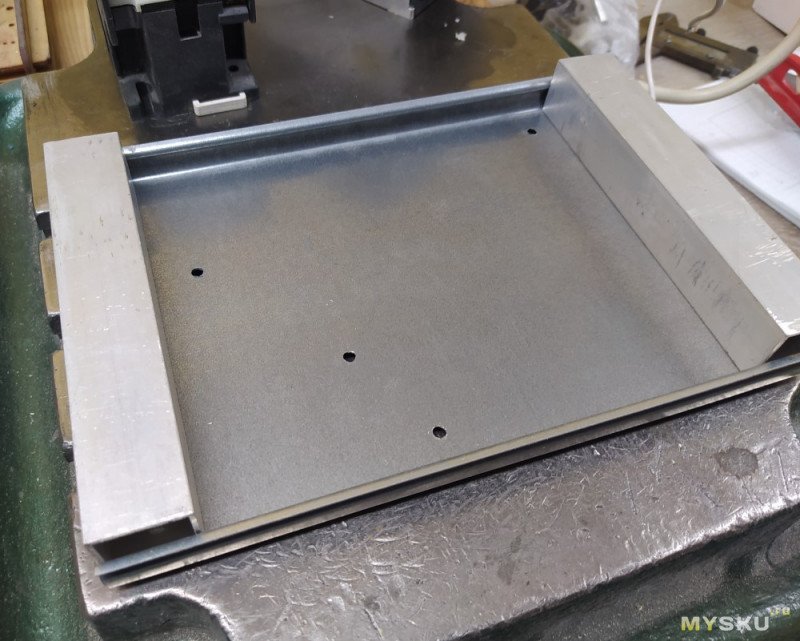

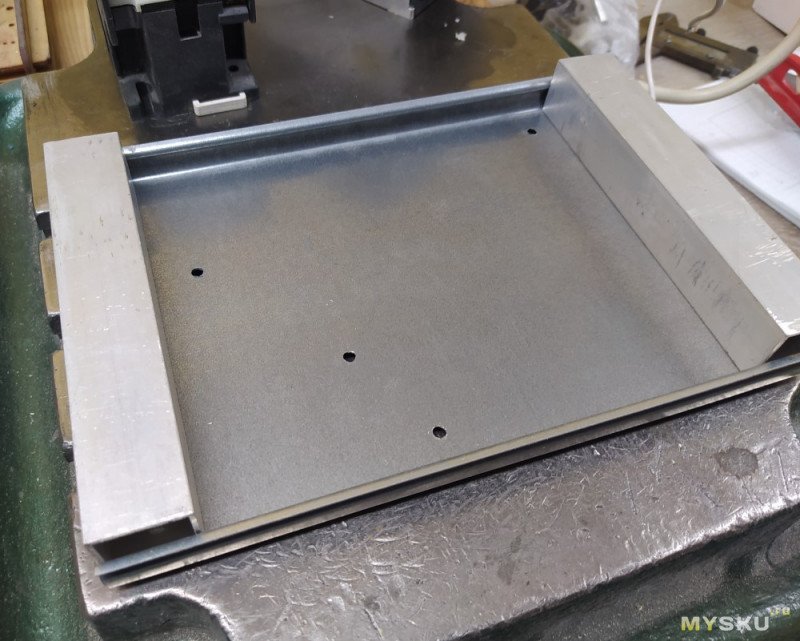

В качестве монтажной панели для частотного преобразователя и контактора был взят обрезок крышки металлического лотка шириной 150мм. Снизу для жесткости и удобства крепления к стене прикрепил 2 куска квадратного алюминиевого профиля.

После чего эта сборка была закреплена над станком на стене.

В качестве сигнального провода от частотника до панели управления отлично подошел старый VGA кабель.

По итогу получил то, что хотел. Удобное управление станком и возможность регулировки скорости.

Есть еще идея сделать ему лазерный центроискатель, может кто подскажет решения.

Есть еще идея сделать ему лазерный центроискатель, может кто подскажет решения.

А на этом все, всем спасибо, кто дочитал.

В какой-то момент захотел я себе сверлильный станок. Казалось бы, что может быть проще, сейчас все есть в магазинах. Но нет, у меня был простой китайский станок, у которого и люфты в пиноли были большие, и столик прогибался. В общем захотел Станок. Именно с большой буквы. Надежный и тяжелый.

Ну и выбирал я из старых советских вариантов НС-12 и 2М112. У каждого были как свои плюсы, так и минусы. В итоге победила практичность и удобство перенастройки. На авито после поисков станка со станиной с пазами был взят восстановленный НС-12. Ну в нем сразу чувствуется надежность. Вес под 100 кг. Чугун не жалели.

А как работает — просто сказка. Тихо, биения минимальны.

Но вот все мне мало. Захотелось еще и регулировки скорости плавной. То бишь поставить частотный преобразователь. По случаю очень удачно получилось приобрести частотник Altivar от Schneider Electric. Подключил, проверил в работе. Ну красота.

Да вот только все это добро нужно не побросать около станка, а сделать удобно и практично.

И тут мысль закрутилась.

Нужно сделать подстолье с встроенными в него органами управления.

Сказано — сделано. Из уголка свариваю раму под сам стол. На лицевой стороне оставляю место для блока управления. Далее ножки аналогично из уголка и дополнительно уголки для жесткости ну и заодно для дальнейшего крепления выдвижного ящика.

Столешница из досок 200*50 и сверху будет застелена обрезками ламината.

Для удобства регулировки, снизу установил регулируемые ножки от какого-то станка.

Для удобства регулировки, снизу установил регулируемые ножки от какого-то станка.

А вот с передней панелью прям повезло. Сначала думал отрезать панель от боковой стенки убитого системника. А тут на работе в мусоре попадается отличный уголок из нержавейки. И по размерам прям как будто меня ждал.

Размечаю на нем 4 отверстия под 3 кнопки (вперед, назад и остановка) и один потенциометр для регулировки скорости. Выбрал именно схему управления кнопками без фиксации, что мне показалось более удобным и безопасным (быстрее можно выключить).

Все отверстия сверлил ступенчатым сверлом.

Уголок из нержавейки оказался достаточно толстым (2 мм). И во время сверления последнего отверстия сверло подгорело и отказалось сверлить, высекая искры.

Ну благо осталось совсем чуть-чуть (уже было просверлено 20 мм отверстие из необходимых 22). Поэтому вспоминаем школьные уроки труда, берем напильник, и дорабатываем отверстие до необходимого размера.

Получилась вот такая красота.

Для крепления к подстолью сверлим 2 отверстия в уголке (2 уже были) и соответственно в подстолье сверлим ответные отверстия в расчете на то, чтобы нарезать резьбу М4 (это 3.3 мм). Ну и нарезаем резьбу. Таким образом, если понадобиться что-то поправить — панель всегда можно будет снять.

Для крепления к подстолью сверлим 2 отверстия в уголке (2 уже были) и соответственно в подстолье сверлим ответные отверстия в расчете на то, чтобы нарезать резьбу М4 (это 3.3 мм). Ну и нарезаем резьбу. Таким образом, если понадобиться что-то поправить — панель всегда можно будет снять.Ну и вот так выглядит панель с установленными органами управления.

Про кнопки хочется рассказать отдельно, тем более обзор не только про доработку, но и про сами кнопки. Кнопки со стрелками покупались на али, и при этом я не разобравшись в описании продавца, взял еще 2 NO (нормально разомкнутых) контактных блока.

Вот так выглядят сами кнопки.

А это механизм крепления и контактные группы. Рядом лежит контактная группа от Chint.

А это механизм крепления и контактные группы. Рядом лежит контактная группа от Chint. Мощности данных кнопок хватит в данном применении с избытком, так как они будут коммутировать сигнальные цепи частотного преобразователя.

Мощности данных кнопок хватит в данном применении с избытком, так как они будут коммутировать сигнальные цепи частотного преобразователя.А с кнопкой останова получилось так. У меня лежала кнопка с фиксацией, и изначально я думал использовать ее. Но пока все это реализовывалось решил использовать без фиксации. Была куплена кнопка-грибок без фиксации от chint, с одной группа контактов NC (нормально замкнутых). И вот я беру этот chint и этих китайцев — а они можно сказать близнецы браться. Крепеж, механизм — все прям 1 в 1. В общем ради интереса одел я китайскую группу контактов на chint. Встала как родная. А при установке уже контактов на прикрученные клавиши даже сам попутал и одел контакты с пластиной от chint на китайскую кнопку.

Это я к чему — это может быть полезно, когда уже есть установочные одного производителя и нужно что-то добавить. Или например как я хотел кнопки со стрелками.

И вот так выглядит первая примерка панели управления на уже подготовленном столе и со станиной от станка.

Ну а куда же деть частотник и как его включать.

Это оказалось отдельной задачей. Т.к. у частотника имеется встроенный вентилятор, это раз, и он достаточно высокий — это два. Поэтому просто так упихнуть его в какой-нибудь небольшой шкафчик не самый лучший вариант. Была мысль установить его в подстолье, но он внизу собирал бы всю пыль.

В итоге решил, что повешу его на стену около станка. А для включения питания решено было поставить 3-х фазный контактор.

И даже удалось найти применение выключателю, закрепленному на самом станке — с помощью него будет включаться контактор и подаваться питание дальше на частотник.

В качестве монтажной панели для частотного преобразователя и контактора был взят обрезок крышки металлического лотка шириной 150мм. Снизу для жесткости и удобства крепления к стене прикрепил 2 куска квадратного алюминиевого профиля.

После чего эта сборка была закреплена над станком на стене.

В качестве сигнального провода от частотника до панели управления отлично подошел старый VGA кабель.

По итогу получил то, что хотел. Удобное управление станком и возможность регулировки скорости.

Есть еще идея сделать ему лазерный центроискатель, может кто подскажет решения.

Есть еще идея сделать ему лазерный центроискатель, может кто подскажет решения.А на этом все, всем спасибо, кто дочитал.

Самые обсуждаемые обзоры

| +68 |

2898

125

|

| +41 |

2384

49

|

| +33 |

2346

52

|

| +109 |

2487

38

|

Например с левой стороны, напротив крутилки подачи. По мне было-бы и удобней и логичней и мобильность станка сохранилась бы.

Сейчас все эти кнопки торчат из стола, ручка регулировки оборотов выглядит особенно уязвимо.

И кнопки «вперёд/назад» я бы изменил на «вверх/вниз» логичней как-то.

Легче, чем то, что Вы уже сделали!

Вот так на моей «Советской» сверлилке:

www.youtube.com/watch?v=0oZdQoxT2HQ

а это без лазера еще:

Сейчас я вам покажу как сделать сверлильный станок из фанеры и ПВА.

1. Берём фанеру, сверлим её стальным сверлильным станком:

У Вас интересный станок, это заводской или частично самодельный?

По станку- поздравляю, хороший агрегат!

По шкафам и вентиляции в них- никто не мешает в шкафы врезать вентиляционные решетки с фильтрами, как дорогие, для промышленных шкафов с защитами, например от того же дкс, так и дешевенькие серии FGF.

Решетка для промышленных шкафов с защитами

Опять же кнопка слева от кнопки стоп… Смысл её положения не понятен, легко может быть нажат и стоп. Все манипуляции должны проводиться практически в слепую, по наитию. А у вас надо смотреть, отвлекаться от детали на рабочем столе. Тумблер бы решил все вопросы. С ним не ошибёшься и не промажешь. Я так думаю.

Может и не совсем правильные были обороты по нержавейке изначально и сверло село.

К указке очень хорошо подходит держатель Universal от того же дяди Али. Лазер бОльшей мощности категорически противопоказан, метки на детали будет очень тяжело найти под лучом. То же самое про иные цвета указки. Пробовал зелёный: видно лазер замечательно, но разметку на детали не видно и глаза выжигает при пристальном вглядывании.

Факультативно, можете поиграться с лизнами для лазера, они для перекрестий есть с разными углами. Достаточного самого маленького угла в 5-10 градусов. бОльший угол будет отлично размечать всю мастерскую. Два лазера с линиями не понравились, в 2 раза больше места занимают и в 2 раза дольше настраивать.

Помимо всего этого можете навертеть датчик оборотов типа такого. Магнит циакрином на шпиндель ведущий приклеить и вверху на кожух как-либо примастерить датчик холла. Питать тем же, что заведёте на DC-DC для лазера.