Алмазная чашка для заточки твердосплавного инструмента и ее применение

- Цена: 1 930 ₽ (брал за 1 176 ₽)

- Перейти в магазин

Чашку то купил, а точило придется самому делать.

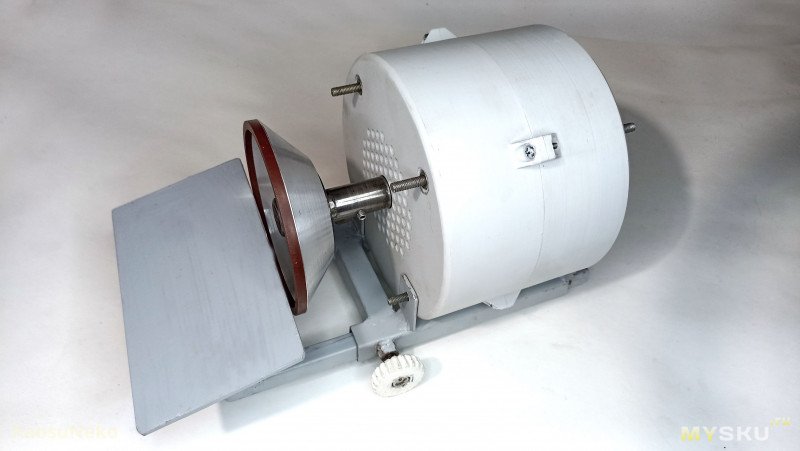

Классика жанра — делаем точило из мотора стиральной машинки.

Изготовление корпуса для асинхронного двигателя АЕР 16УХЛ4 с помощью современных технологий.

3D печать, сварочные, токарные работы. Точная доводка молотком.

Ах да, тестирование чашки на токарных резцах.

Введение

Алмазные круги применяются для заточки твердосплавного инструмента (напайки на бурах по бетону, зубья на дисковых пилах, резцы по металлу и т.д.), обработки керамики, драгоценных камней и других материалов с высокой твердостью.

Круги различаются по форме — прямой профиль, чашка или тарелка.

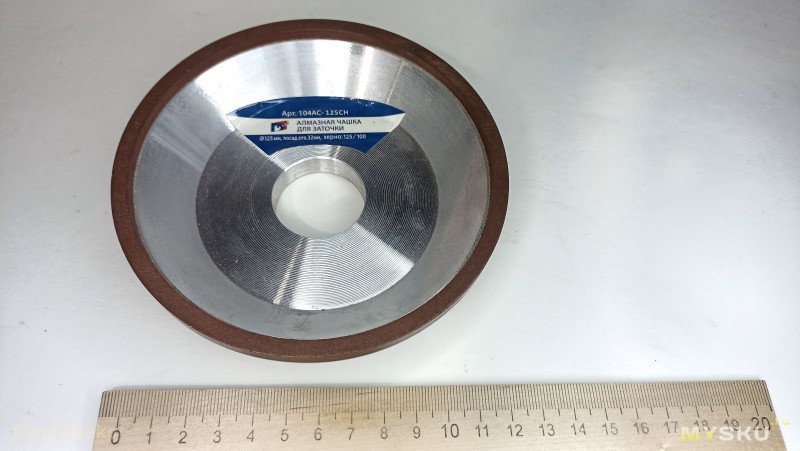

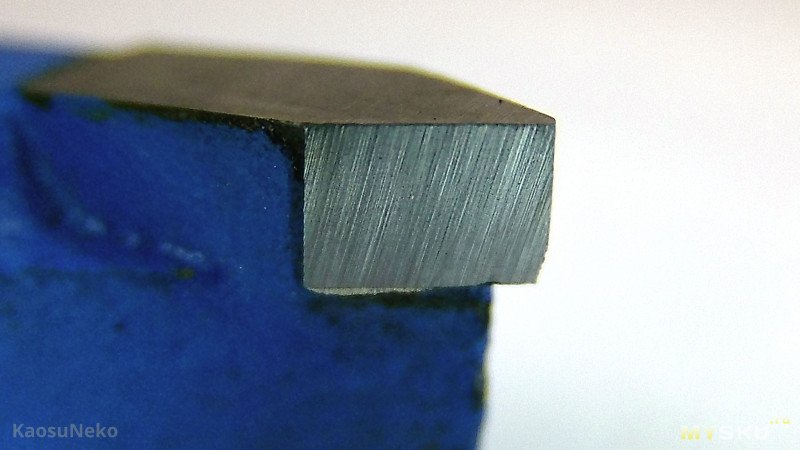

Сегодняшний виновник обзора — алмазная чашка 12А2-45 (125х32 мм зерно 125/100).

Характеристики:

- Диаметр тарелки: 125 мм

- Диаметр посадочного: 32 мм

- Высота и ширина алмазной кромки: 5х5 мм

- Толщина чашки в месте посадочного отверстия: 10 мм

- Толщина боковых стенок чашки: 4.5 мм

- Зернистость: 125/100 (средняя)

- Материал чашки: алюминий

Круг заточной

Товар отличный, продавцу 5 звезд, еще не проверял, можно расходится

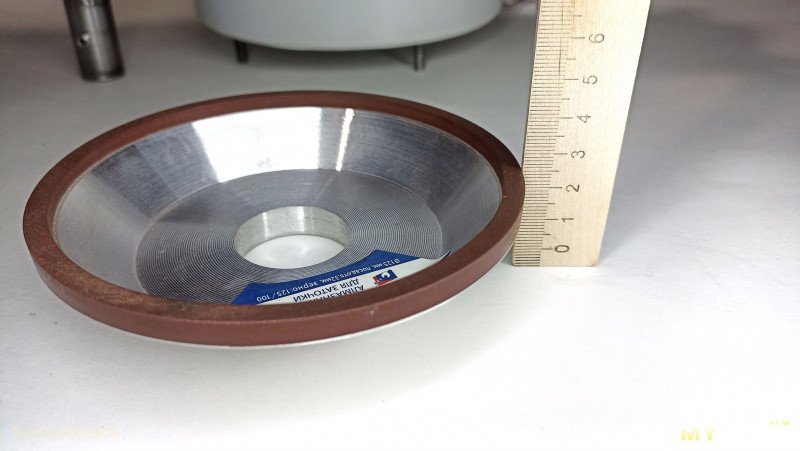

Заточной круг представляет собой алюминиевую чашку токарного изготовления (судя по следам резца), на торце которой находится абразивная поверхность. По чашке видно, что на производстве ее балансировать и не пытались.

В остальном выглядит нормально, но тестировать пока не будем.

И тут Остапа понесло....

Мотор

Лишнего точила у меня нет, желания менять круги — тоже. Зато есть асинхронный двигатель АЕР 16УХЛ4 от стиральной машинки в отличном состоянии не бит не крашен:

У таких двигателей режим работы обычно 5/10 или около того, но у меня не производственные мощности — подойдет.

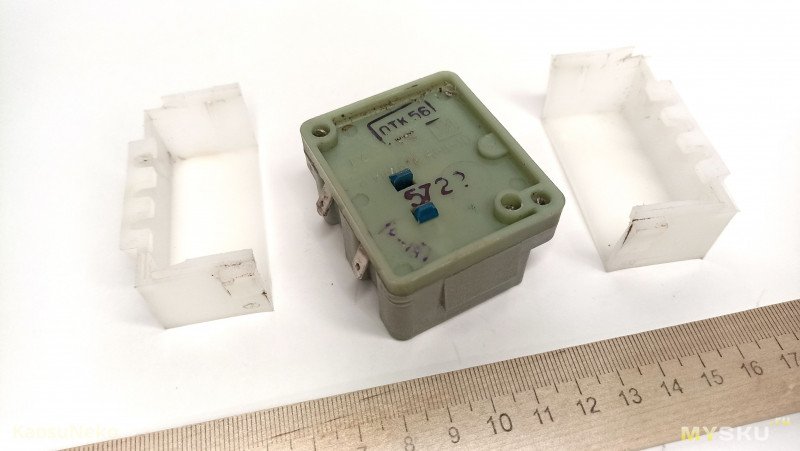

В комплекте было и пусковое реле РТК-1МУ УХЛ4.2 2.6А,

но я как-нибудь обойдусь.

Корпус и оснастка

С применением высоких технологий изготавливаем 3D печатный корпус (да, пластиковый) — для придания эстетического внешнего вида и защиты от сования пальцев металлической стружки — ввиду нехватки площадей крепиться точило будет в верстаке ниже токарного станка. Можно было бы скувать корпус из оцинковки, но мне лень некогда.

Собираем.

Половинки пластикового корпуса устанавливаются на гайках, крепящих корпус мотора, фиксация — винты М4.

Токарим фланец для заточного круга. Тут ничего необычного — долго и нудно точим, потом на месте долго и нудно выставляем.

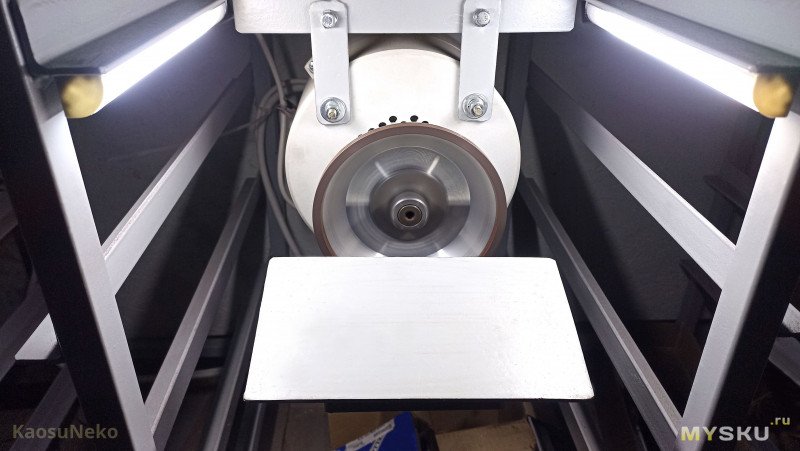

Для удобства работы изготавливаем регулируемый столик из того, что нашлось под верстаком.

Тут еще упор нужен, да транспортир неплохо бы сбоку прикрутить. Но я пока обхожусь цифровым угломером.

Теперь нужна подсветка.

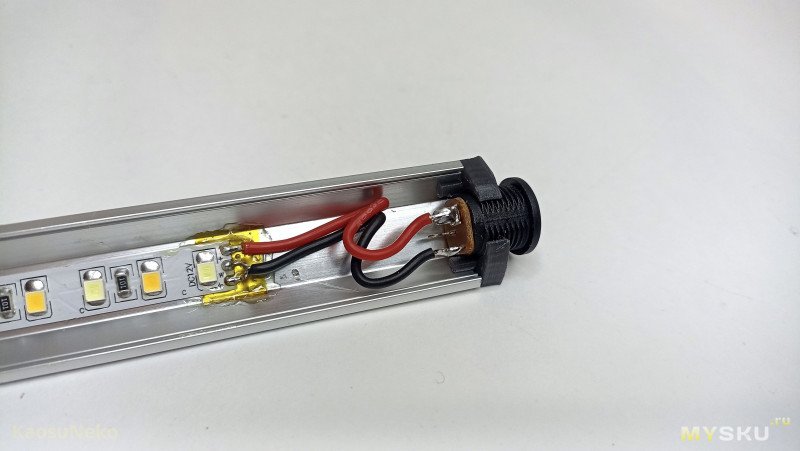

Подсветка

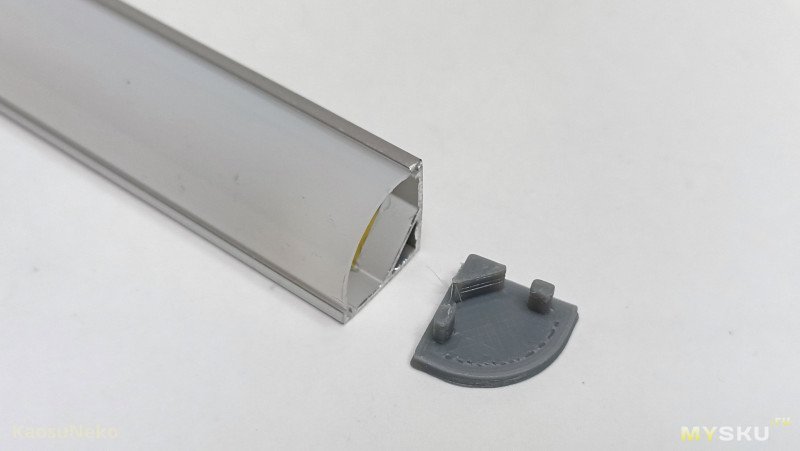

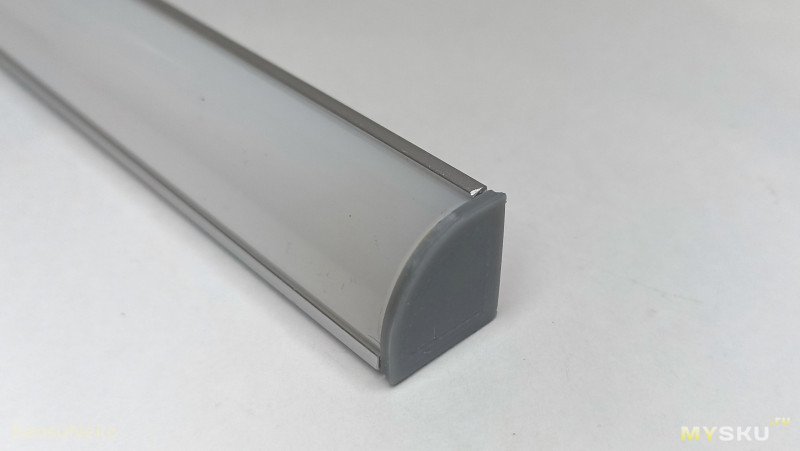

И тут не обошлось без 3D печати — не хватает заглушек для алюминиевого профиля под светодиодную ленту. Использован профиль SmartBuy SBL-Al16x16, заглушки можно скачать с thingiverse. Я печатал соплом 0.6 мм — тонкую стенку слайсер «съел», но на работе это не сказывается. С 0.4 все должно быть нормально. Заглушки садятся внатяг, клеить не нужно, но у пластика должна быть хорошая межслойная адгезия — на деталях есть узкие высокие элементы.

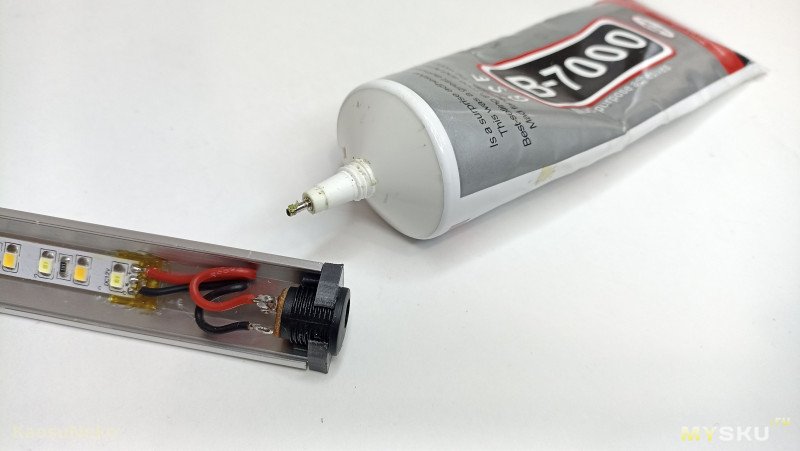

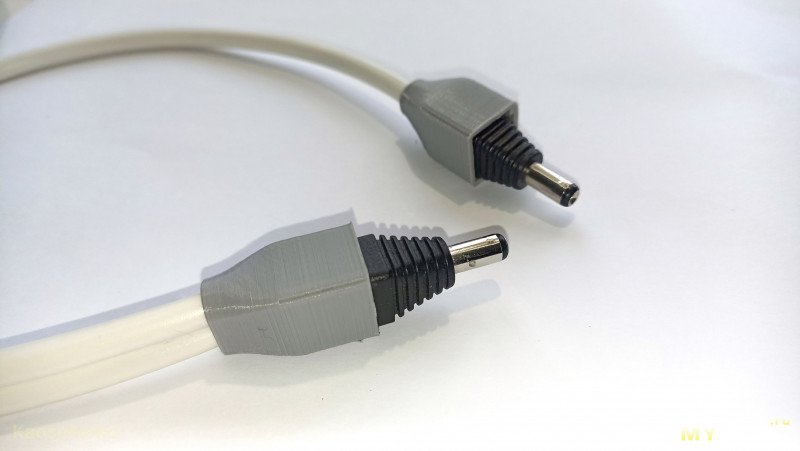

Припаиваем разъемы — комплектная гайка не нужна, приклеиваем на B-7000.

Устанавливаем рассеиватель и оставшиеся заглушки.

Проверяем — лента с высоким CRI, свет приятный.

Готовим кабель. В разъемы под пайку 2 кабеля не лезут — взял под винт. Нарисовал для них колпачки под ПВС 2x0.75.

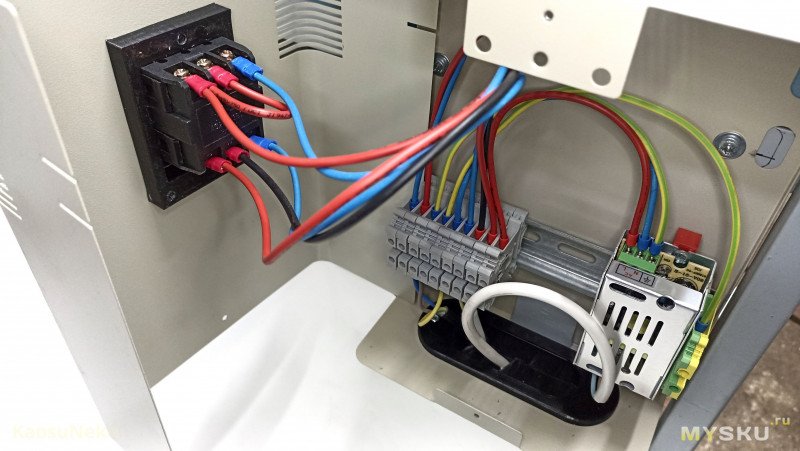

Собираем шкаф автоматики электронику. Простенько и без излишеств.

Использован немного модифицированный переключатель KAO-5MX (модель проставки, если нужно приподнять кнопку, ее же можно использовать для крепления), клеммники Phoenix Contact из старых запасов, можно заменить на WKDQ UK2.5B, перемычки в клеммники, клеммник заземления, какой-то 12В 1А блок питания, купленный в бородатые времена за какие-то смешные деньги.

Итог

Подключаем, запускаем.

Видны заметные глазом биения, вибрация такая, что резцы по столу ползают. Оно и понятно — чашка не отбалансирована. Долго и нудно выставляем, укладываемся в сотку. Или по крайней мере стремимся. Так, а про что я вообще… ах, да, оно вообще хоть точит? Да, с твердосплавом справляется.

На этом, пожалуй, все.

З.Ы. А ещё алассной мыслью будет к стандартному набору китайских державок докупить SSSCR — это типа проходной отогнутый резец, его почему-то не кладут, хотя штука дико полезная

И вот этот вот зубик, на который опирается пластина, приходится срезать дремелем.

Почему-то не показывается видео. На всякий случай ссылкой.

youtube.com/shorts/Xx4glrCRdgI?si=TadAOvxBM2QRdikf

Кроме вышеперечисленных я ещё докупал себе тонкий расточной(SCLCR06), канавочный(PCHR) и державку под круглые карбидные(аля MTR) вставки(SHB, но это прям было под конкретную почти ювелирную фигню, а ещё нужна резцедержка, умеющая зажимать цилиндрические державки).

О кассетной резцедержке кстати тоже можно подумать, она кардинально снижает количество головняка по выставлению резца по высоте, но цена малость кусачая

sl.aliexpress.ru/p?key=hOmUOmI

Для общего развития советую посмотреть на ютубе, как пакистанские мастера работают на токарном, или в кузне, например.

Приходится например для полимеров. Пластинки без покрытия по цветнине — они просто острые, а нужно точить почти в бритву. Выдерживают полдюжины подточек, пока на передней кромке сколы не появятся, тогда можно переводить на собственно металлы. А стружколом на маленьких станочках в принципе не работает, режимы резания и близко не те.

З.Ы. Один раз даже стекло точил — хотел сделать плафоны из бутылок. Морока капец — и тоже нормально шло обычными поастинами

Волосня имеется в виду вот эта мотыляющаяся юбка из тонкого слоя пластика, которая остаётся в месте где резец останавливает своё движение? Не, она мешает конечно, но я не заморачивался, потом всё равно обдерётся.

Тут ещё такая фигня, что аккуратно избавиться от заусенцев с пластика практически невозможно. Это не металл, где всё решается одним касанием шабера или напильника, мягкие пластиковые лохмотья приходится аккуратно вручную срезать бритвенно острым лезвием. Но зачем, если можно так сам резец подточить?

Но если прям толстый чулок остался — то его уже так не срежешь, факт. Да и разумеется проще, когда всё сразу начисто, особенно если оно должно давление держать.

Я хочу это увидеть.

Открываем литературу, смотрим картинку

P.S. Но голубая мечта об настоящем балансировщике — всё равно не отпускает…

Универсально-заточной станок 3А64Д — обороты шпинделя: 2240, 3150, 4500, 6300

сисекбалансировки чашки не раскрыта.Центровка обеспечивается посадочным отверстием. Обычно оно и слой абразива на чашке концентричны друг другу, так что если посадить чашку отверстием на вал достаточно концентрично (либо устанавливать чашку на соответствующий станок для заточки инструмента, у которого на валу уже есть точный посадочный диаметр под чашку), то и абразив не будет бить в радиальном направлении.

НО, это не решает проблему балансировки.

Чашка может не бить радиально, но она всё ещё может быть несбалансирована (при вращении вся установка вибрирует, при том чем хуже баланс — тем сильнее вибрации).

Я балансировал чашку холодной сваркой, просто методом тыка. Налепил кусочек (5-10г) на случайное место внутри чашки (поближе к абразиву), включил станок. Если вибрации стали сильнее, чем у пустой чашки — переместил кусочек на диаметрально противоположное место. Если слабее — переместил на 90 градусов в любую сторону. Потом на 45/30/15 до тех пор, пока биения не станут минимальными. Если вибрации не ушли совсем — добавил ещё веса и нашёл подходящее место по тому же принципу. И так до тех пор, пока при работе станок не начнёт лишь шелестеть от вращения двигателя и чашки, вибраций не должно быть совсем. У меня этот процесс занял 15 минут.

Затем нужно выждать время схватывания холодной сварки и станком можно пользоваться.

Не увидел обороты двигателя, но скорее всего 1500, что есть мало для тарелки Ф125. Я не помню на память (Анурьева лень доставать), но по моему скорость резания должна быть 20-30 м/сек, т.е. на 125 диск нужно 3000 оборотов. Иначе алмаз будет засаливать.

PS. Я всегда думал, что алмазом резцы правят или доводят, а затачивают все же абразивным камнем.

Кто хочет погрузиться в металлообработку рекомендую chipmaker.ru

а так же видео букварь Виктора Леонтьева

У меня уже было 2 точила: с крупным абразивом, и помельче, дабы не перекручивать. Один на нормальном асинхроннике, а второй тоже — переродившаяся стиральная машинка.

Быстрорез (самокал) хорошо точится электрокорундом (белый камень).

Я двигатель на местном авито купил за 15 уев, 1кВт и 3000об/мин от ВНУ под это дело

Удачно. Я просмотрел много объявлений, когда взялся за это дело, в такие деньги были 1,5-тысячники, либо доставка ТК с неизвестной итоговой суммой, либо под боком от 80$.

На цветнину и полимеры вообще лучше быстрорез, а он точится чем угодно, если руки есть. Чем острее заточили — тем чище снимет.

А вот центровать чашку, чтобы биение было под ноль — тут уж по ситуации изворачиваться, у кто что в активе.

Не имею ни какой даже домашней мастерской, просто себе и близким знакомым иногда что-то да делаю. Но качество одноразовых фрез зачастую удручает, а заточкой заниматься всё же не хочется — не так много и работаю что бы под такое оборудование собирать.