Паяльник для ремонта пластика

- Цена: $18 (брал за $12)

- Перейти в магазин

Что собой представляет и нужен ли вообще?

Паяльный пистолет для пластика предназначен для ремонта пластмассовых деталей путем их армирования металлическими скобами. Позволяет соединить трещины в пластиковых деталях, значительно увеличив прочность соединения по сравнению со склеиванием или сплавлением шва.

Поскольку мне нередко приходиться чинить пластиковые детали, на aliexpress был приобретен следующий набор:

Что же нам обещает продавец?

Характеристики:

Напряжение питания: 220 В

Выходная мощность: 70 Вт

Выходное напряжение: 0-5 В

Выходной ток: 0-20 А

Комплектность:

1 x Паяльный пистолет

50 x плоских скоб (Flat Staple)

50 x скоб «волна» (S Wave Staple)

50 х скоб для внешних углов (Outside Corner Staple)

50 x скоб для внутренних углов (Inside Corner Staple)

1 x бокорезы

1 x кейс

Перейдем к реальным фотографиям.

Кейс из довольно тонкого пластика, вполне можно расколоть, пару раз уронив со стола (будет на чем тренироваться).

Я всегда уделяю внимание кейсам — здесь настоящие петли, а не изгибающийся пластик.

Я всегда уделяю внимание кейсам — здесь настоящие петли, а не изгибающийся пластик.

Инструменты находятся в аккуратном поролоновом ложементе,

Инструменты находятся в аккуратном поролоновом ложементе,

Внутри бокорезы, заботлива замотанные стретч пленкой, 4 контейнера со скобами, инструкция и сам пистолет

Внутри бокорезы, заботлива замотанные стретч пленкой, 4 контейнера со скобами, инструкция и сам пистолет

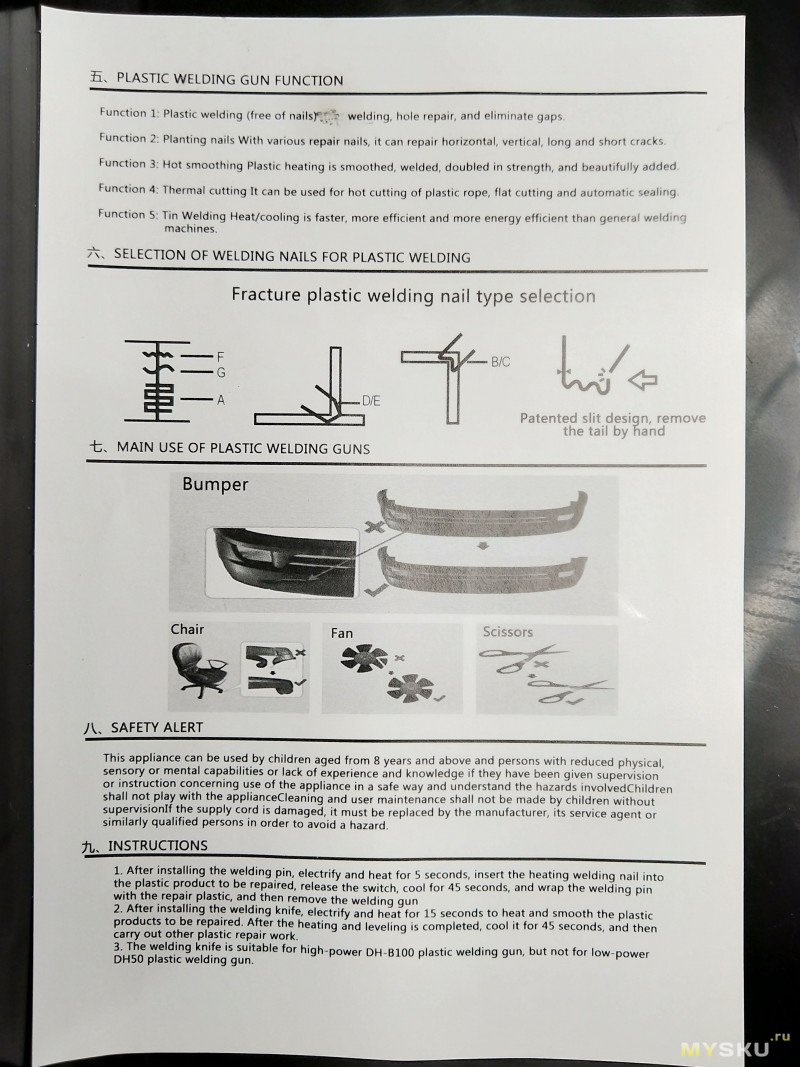

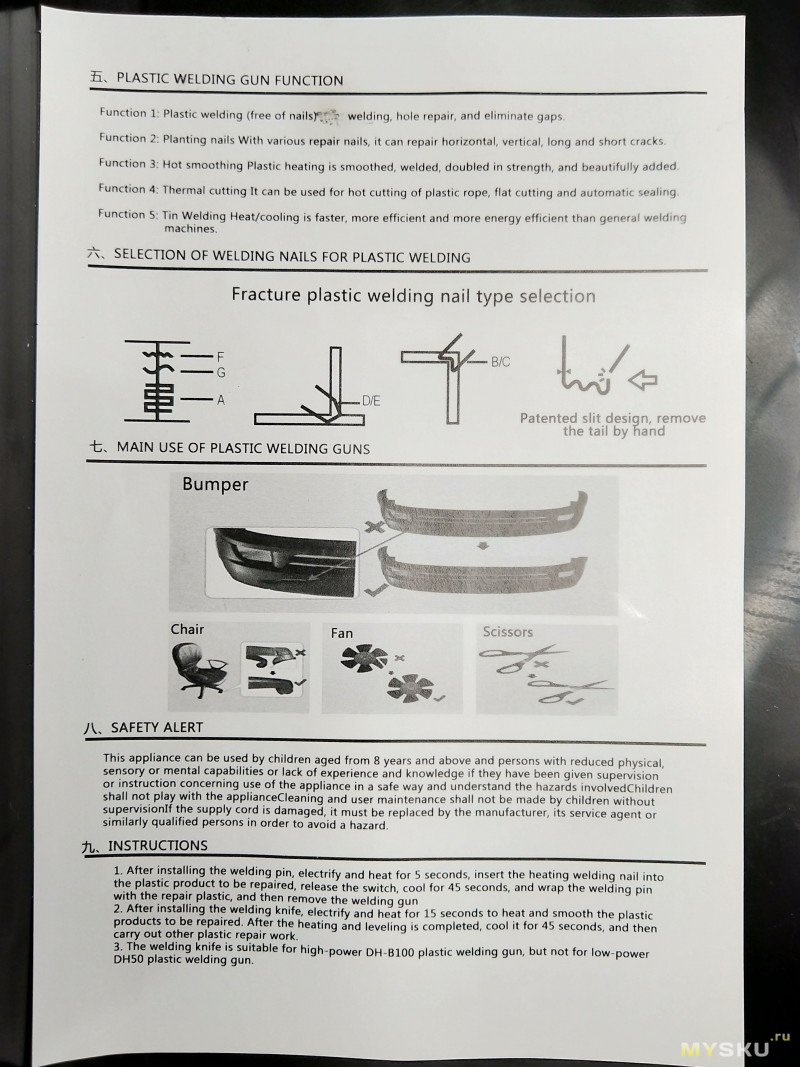

Инструкция исключительно на английском языке.

Инструкция исключительно на английском языке.

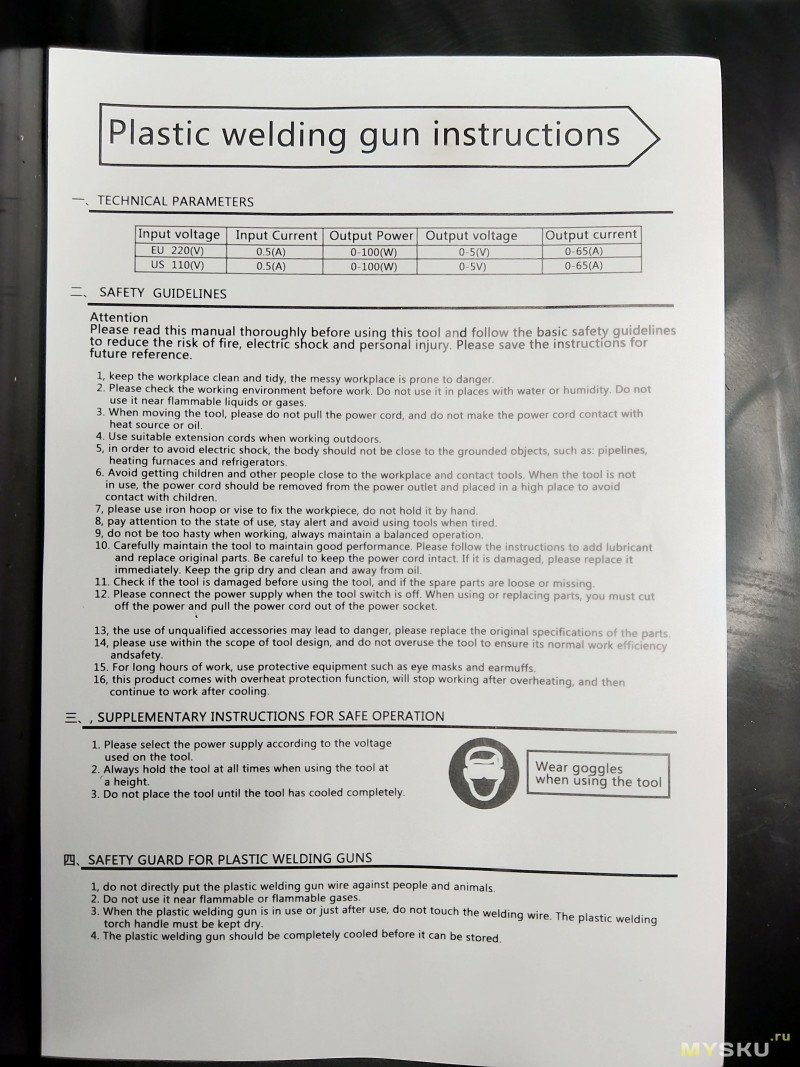

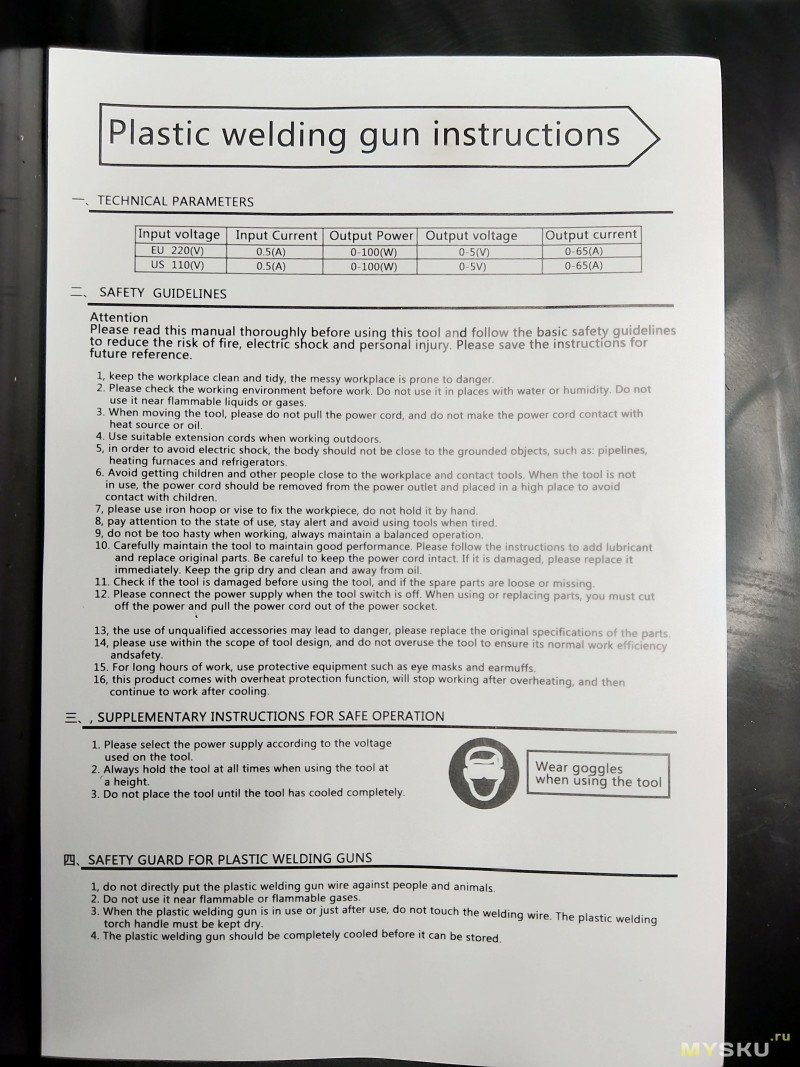

В комплекте 4 вида скоб, слева направо: для наружных углов, для внутренних углов, прямые (нет, не прямые, слегка изгибаются «волной») для поперечного соединения трещин, «волна» для продольного и поперечного соединения крупных трещин. Материал не магнитится, продавец утверждает, что скобы из нержавейки.

В комплекте 4 вида скоб, слева направо: для наружных углов, для внутренних углов, прямые (нет, не прямые, слегка изгибаются «волной») для поперечного соединения трещин, «волна» для продольного и поперечного соединения крупных трещин. Материал не магнитится, продавец утверждает, что скобы из нержавейки.

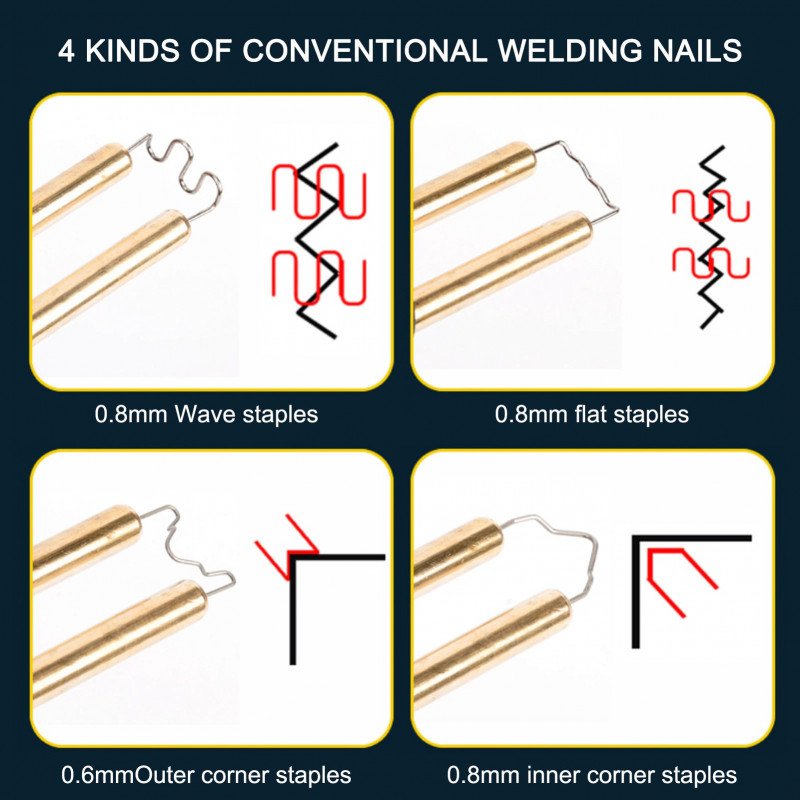

Поясняющая картинка по применению

Поясняющая картинка по применению

Посмотрим поближе на героя обзора.

Посмотрим поближе на героя обзора.

Жала (электроды? какой термин лучше использовать в данном случае?) хоть и несильно, но магнитятся. Однако слишком слабо для черного металла, да и проба канцелярским ножом показала, что мы имеем сплав желтого цвета.

Жала (электроды? какой термин лучше использовать в данном случае?) хоть и несильно, но магнитятся. Однако слишком слабо для черного металла, да и проба канцелярским ножом показала, что мы имеем сплав желтого цвета.

Длина кабеля составляет 120см.

Длина кабеля составляет 120см.

На тыльной стороне находится индикаторный светодиод, светящийся при подключении паяльника к сети.

На тыльной стороне находится индикаторный светодиод, светящийся при подключении паяльника к сети.

Между жалами находится светодиод подсветки рабочей зоны, включающийся одновременно с нагревателем.

Между жалами находится светодиод подсветки рабочей зоны, включающийся одновременно с нагревателем.

Света не ахти сколько, да и 50Гц вполне заметно, но будем считать наличие подсветки плюсом инструмента.

Света не ахти сколько, да и 50Гц вполне заметно, но будем считать наличие подсветки плюсом инструмента.

В труднодоступных местах даже такой светодиод будет подспорьем.

В труднодоступных местах даже такой светодиод будет подспорьем.

У комплектных скоб ножки не параллельны, а немного сходятся друг к другу. При установке скобы необходимо слегка изогнуть ее, тогда она подпружинивает и не выпадает из паяльника.

У комплектных скоб ножки не параллельны, а немного сходятся друг к другу. При установке скобы необходимо слегка изогнуть ее, тогда она подпружинивает и не выпадает из паяльника.

При нажатии кнопки скоба начинает стремительно разогреваться. Сами жала не нагреваются, устанавливать новые скобы можно голыми руками.

При нажатии кнопки скоба начинает стремительно разогреваться. Сами жала не нагреваются, устанавливать новые скобы можно голыми руками.

За несколько секунд скоба разогревается докрасна — для вплавления в пластик температура уже перебор — это плата за быстроту разогрева.

За несколько секунд скоба разогревается докрасна — для вплавления в пластик температура уже перебор — это плата за быстроту разогрева.

Работать этим инструментом будет определенно быстрее и удобнее, чем простым паяльником вплавлять скобы от степлера.

Работать этим инструментом будет определенно быстрее и удобнее, чем простым паяльником вплавлять скобы от степлера.

Какой же обзор без разборки?

Способ подключения проводов к кнопке внушают доверие. Придраться не к чему.

Способ подключения проводов к кнопке внушают доверие. Придраться не к чему.

Выключатель TGL115CDT-2, механический, регулировка мощности отсутствует.

Выключатель TGL115CDT-2, механический, регулировка мощности отсутствует.

Соединение проводов под колпачком, достаточно технологично. А вот светодиод подсветки зафиксирован термоклеем.

Соединение проводов под колпачком, достаточно технологично. А вот светодиод подсветки зафиксирован термоклеем.

К жалам идет эмалированный одножильный провод, дополнительно защищенным стеклотканной оплеткой. Соединение под винт.

К жалам идет эмалированный одножильный провод, дополнительно защищенным стеклотканной оплеткой. Соединение под винт.

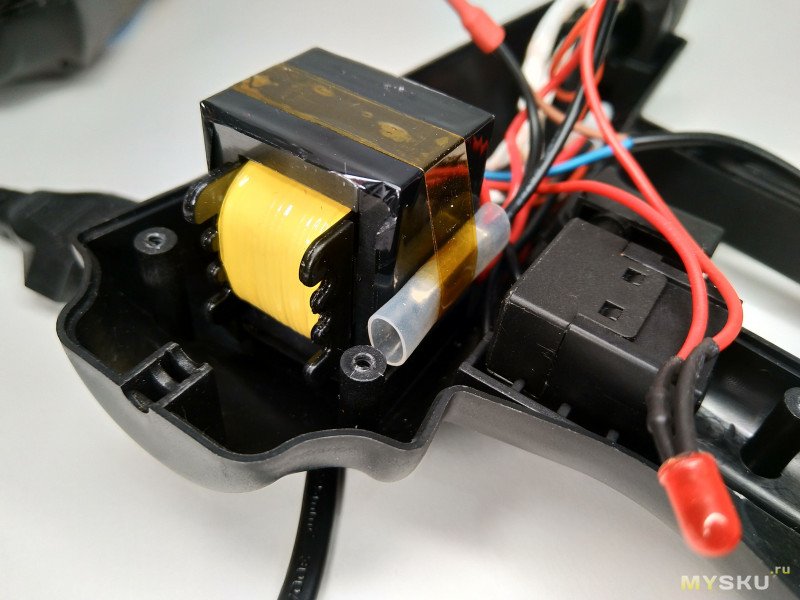

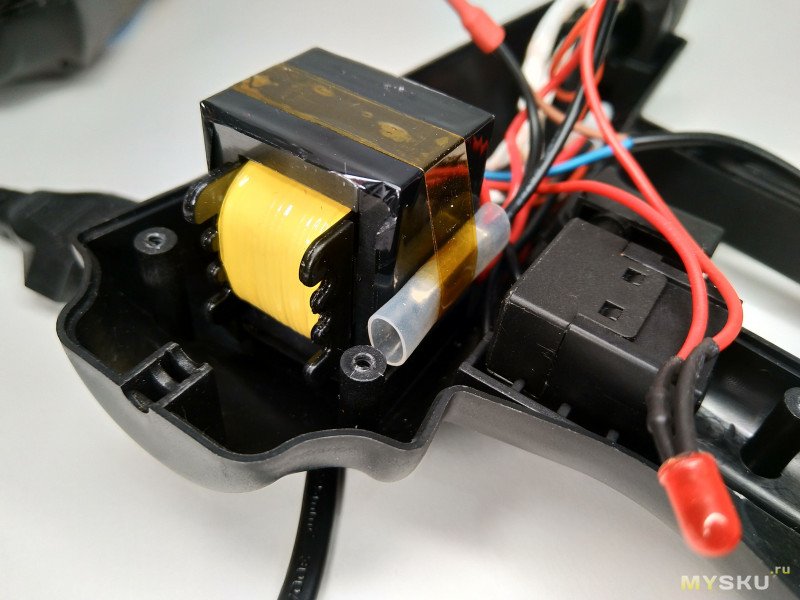

Сердце инструмента — трансформатор. Гальваническая развязка от сети есть, не страшно трогать жала

Сердце инструмента — трансформатор. Гальваническая развязка от сети есть, не страшно трогать жала мокрыми голыми руками. Выглядит все довольно неплохо, разве что сетевой предохранитель отсутствует.

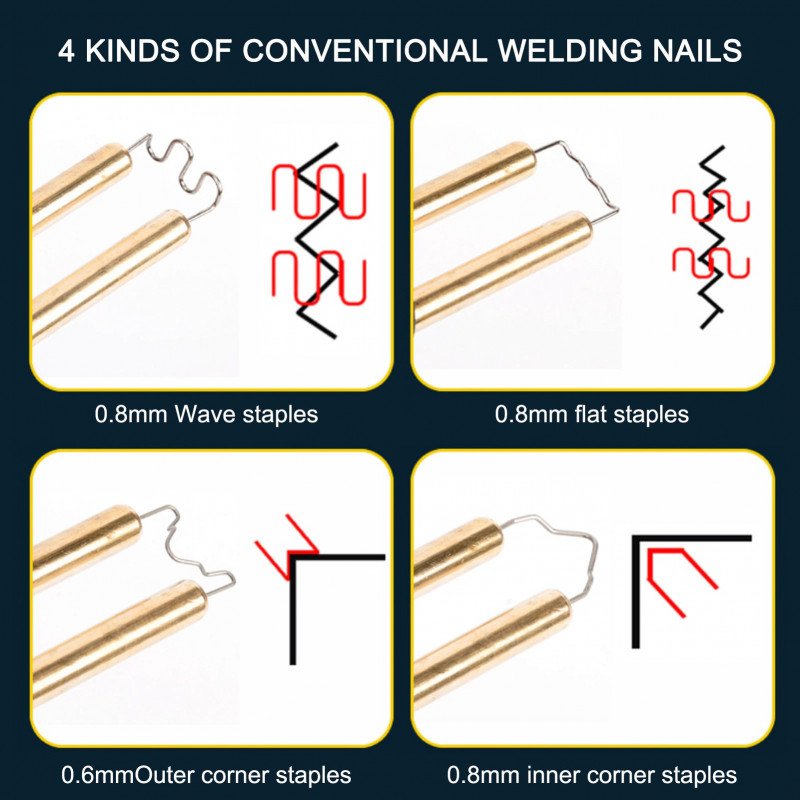

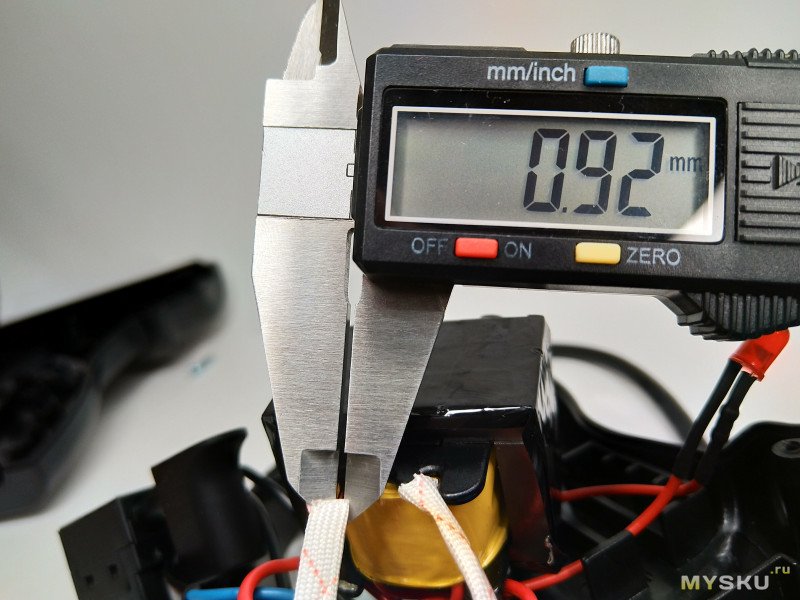

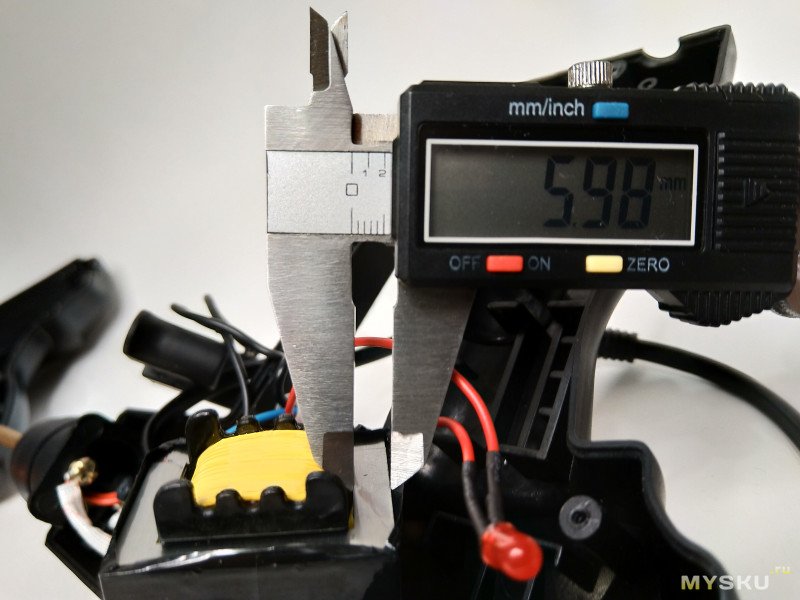

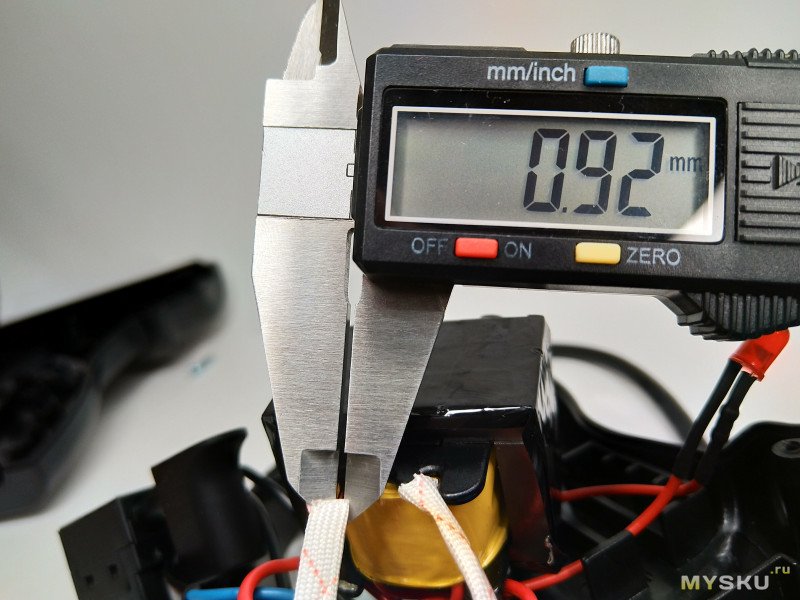

Сечение вторички 0.6мм2

Сечение вторички 0.6мм2

Маленькая доработка.

Маленькая доработка.

Для исключения перегрева трансформатора в разрыв сетевого провода было установлено термореле. Корпус дорабатывать не нужно, все отлично подходит.

Переходим к замерам.

Переходим к замерам.

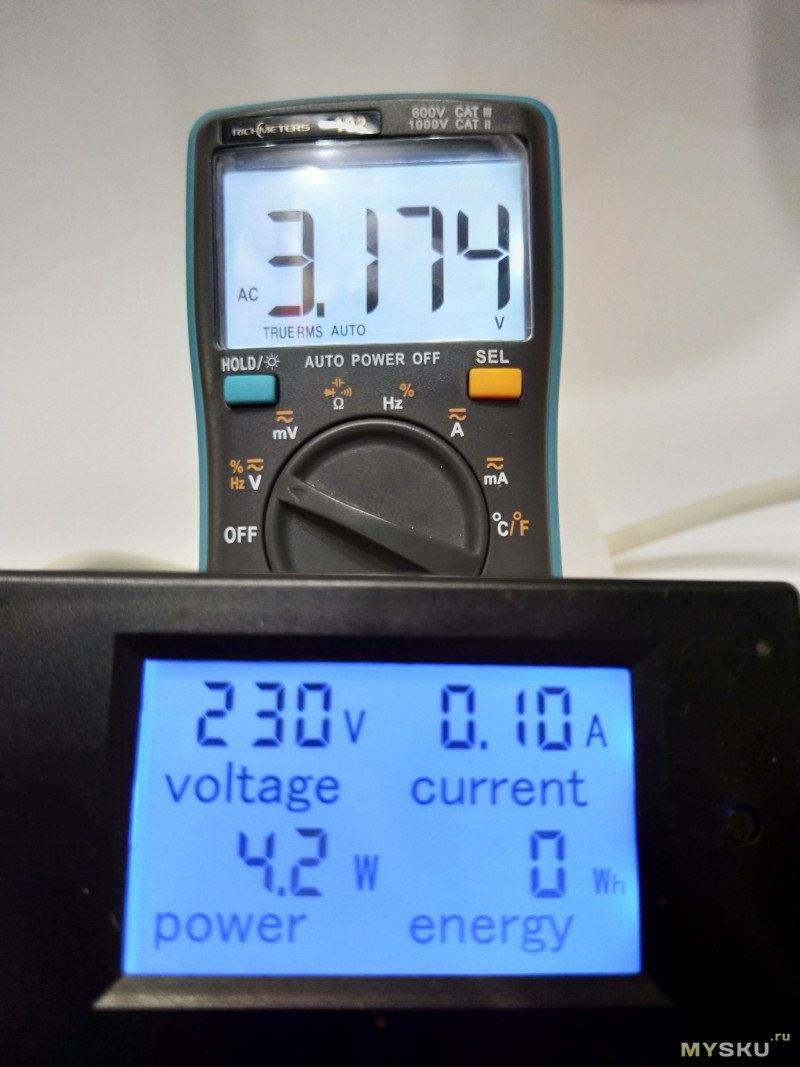

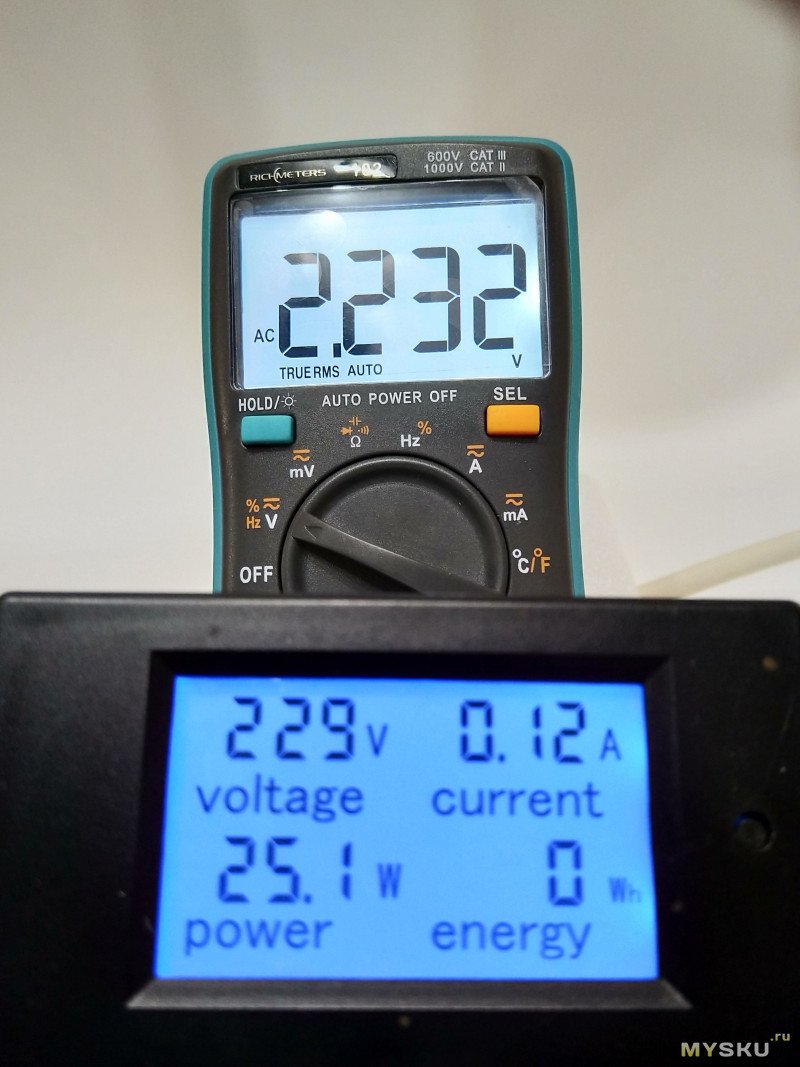

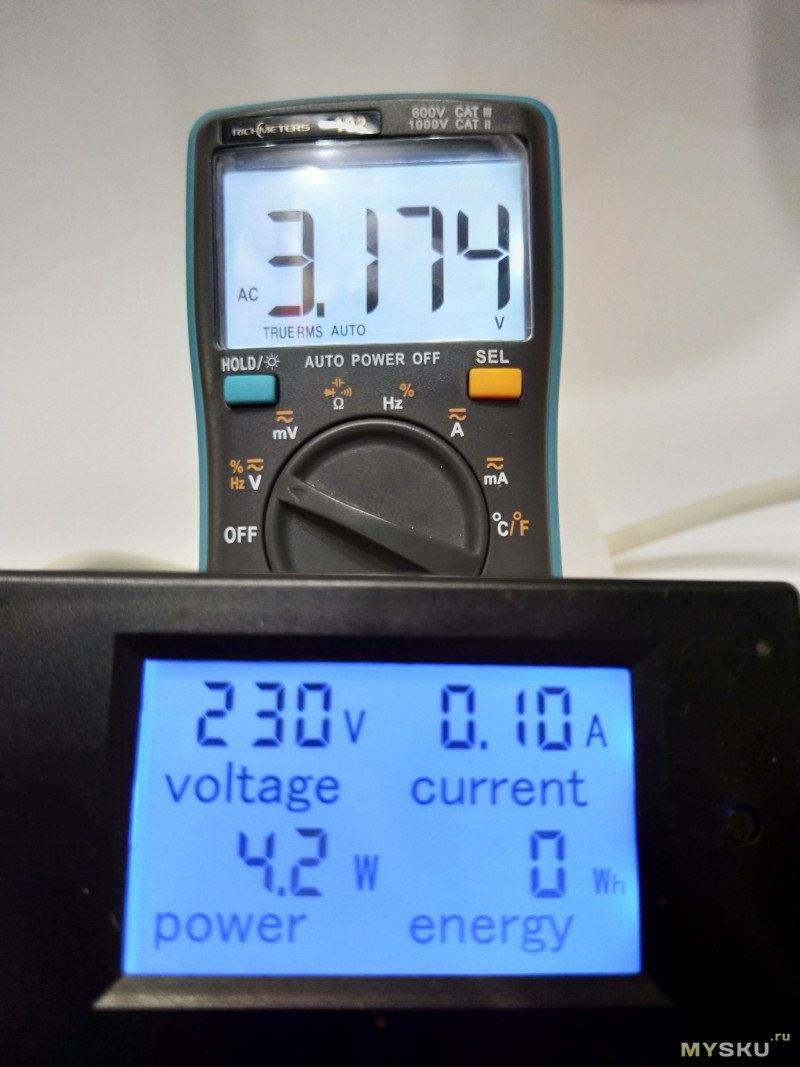

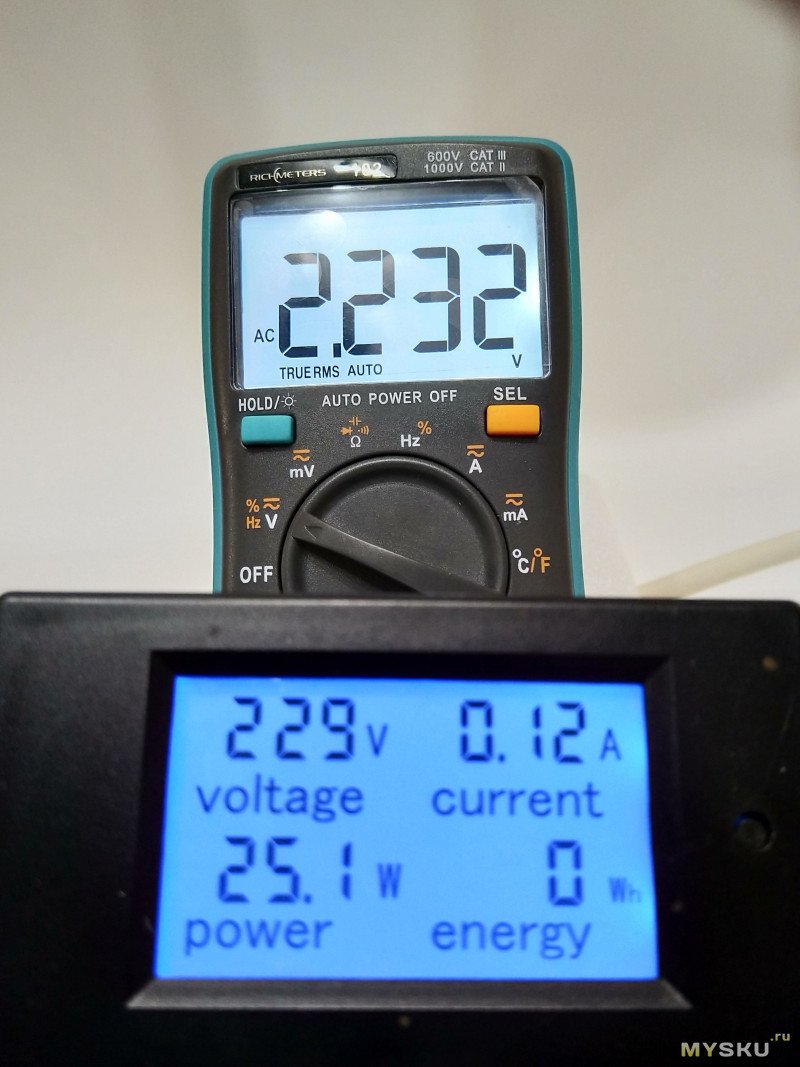

Холостой ход, кнопка нажата, скоба не заряжена. Потребление 0.1А, мощность 4Вт. На электродах (жалах? я не определюсь с терминологией) чуть больше 3В переменки.

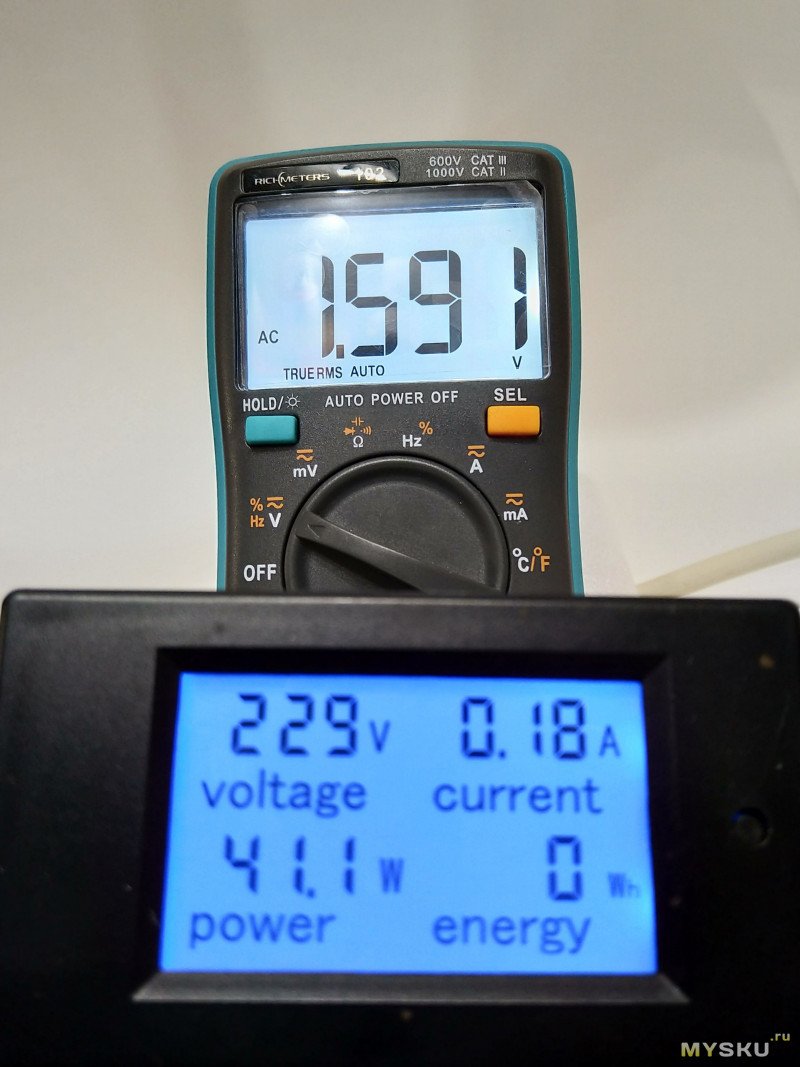

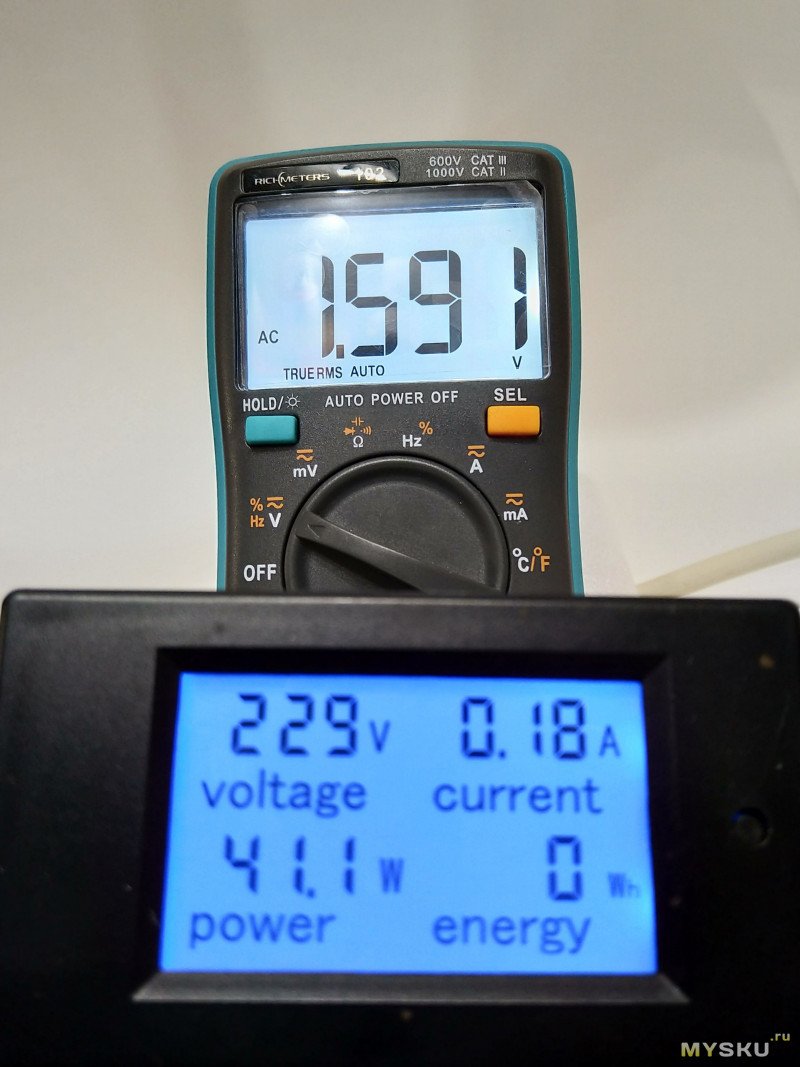

Пробуем «плоскую» скобу: 40Вт, напряжение проседает до 1.6В. Такая скоба самая короткая — сопротивление самое маленькое.

Пробуем «плоскую» скобу: 40Вт, напряжение проседает до 1.6В. Такая скоба самая короткая — сопротивление самое маленькое.

Другие скобы длиннее, потребляемая мощность колеблется 25-35Вт.

Другие скобы длиннее, потребляемая мощность колеблется 25-35Вт.

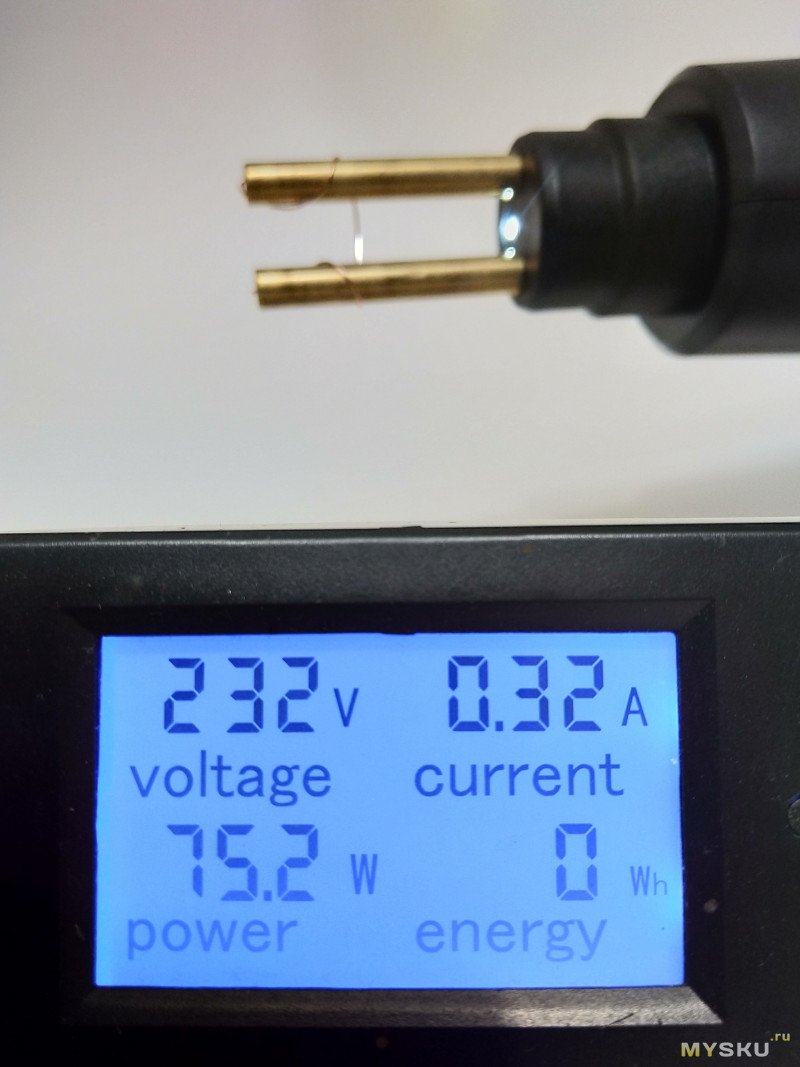

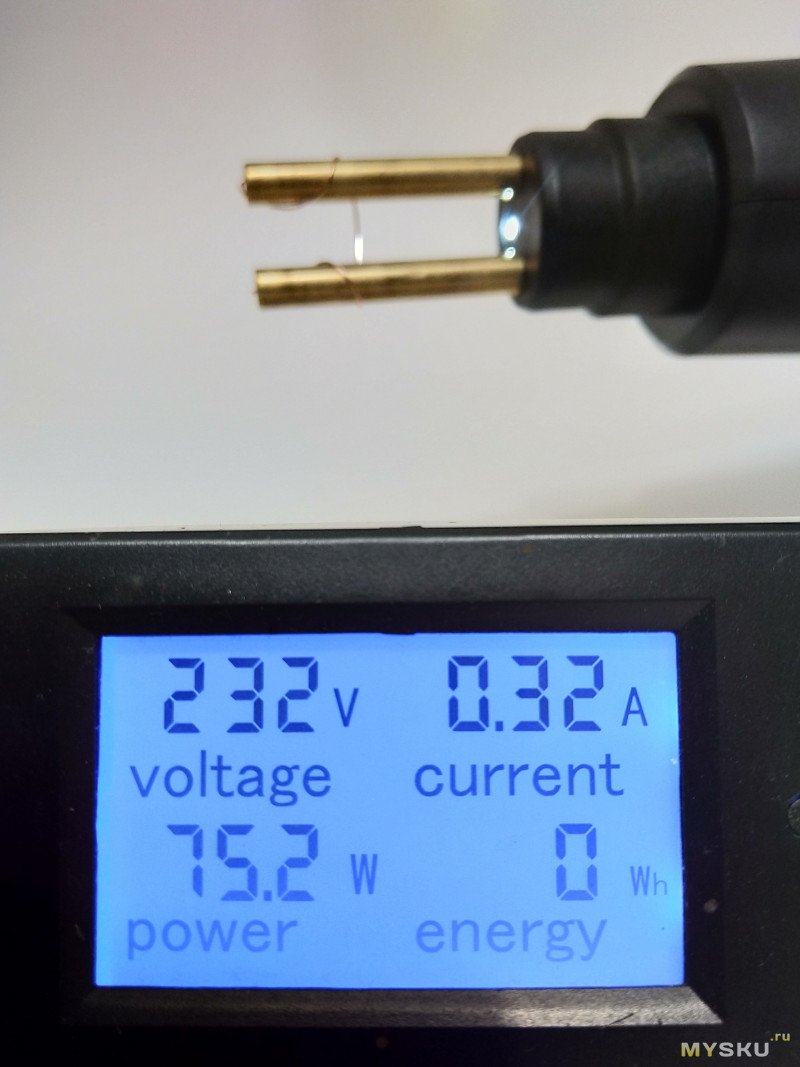

Соединяем электроды тонким медным проводом, максимальная мощность — 75Вт, что полностью соответствует заявленной.

Соединяем электроды тонким медным проводом, максимальная мощность — 75Вт, что полностью соответствует заявленной.

Длинные скобы разогреваются докрасна за 10 секунд, короткие — чуть быстрее. Для вплавления скобы в пластик 3-4 секунд разогрева достаточно (на сжатой GIF'ке мерцающий светодиод «выпал» из кадра).

Длинные скобы разогреваются докрасна за 10 секунд, короткие — чуть быстрее. Для вплавления скобы в пластик 3-4 секунд разогрева достаточно (на сжатой GIF'ке мерцающий светодиод «выпал» из кадра).

Применяем паяльник в деле.

Применяем паяльник в деле.

Ставим скобу, жмем кнопку. Ждем пару секунд, утапливаем скобу в пластик, слегка поворачиваем для лучшей фиксации, отпускаем кнопку. Ждем, пока остынет, отрываем паяльник от скобы.

После вплавления скоб необходимо удалить выступающие ножки, с чем неплохо справляются комплектные бокорезы. Однако откусить вровень с поверхностью затруднительно — остаются острые шпеньки, поэтому я использую гравер с отрезными кругами, а затем привычно сплавляю шов и выравниваю наплывы от скоб паяльником с термостабилизацией.

После вплавления скоб необходимо удалить выступающие ножки, с чем неплохо справляются комплектные бокорезы. Однако откусить вровень с поверхностью затруднительно — остаются острые шпеньки, поэтому я использую гравер с отрезными кругами, а затем привычно сплавляю шов и выравниваю наплывы от скоб паяльником с термостабилизацией.

Паяльник приобретен за честно заработанные после покупки успел починить с его помощью пару корпусов бытовой техники и снеговую лопату. Серьезных недостатков не выявлено, могу рекомендовать инструмент к покупке.

после покупки успел починить с его помощью пару корпусов бытовой техники и снеговую лопату. Серьезных недостатков не выявлено, могу рекомендовать инструмент к покупке.

Паяльный пистолет для пластика предназначен для ремонта пластмассовых деталей путем их армирования металлическими скобами. Позволяет соединить трещины в пластиковых деталях, значительно увеличив прочность соединения по сравнению со склеиванием или сплавлением шва.

Поскольку мне нередко приходиться чинить пластиковые детали, на aliexpress был приобретен следующий набор:

Что же нам обещает продавец?

Характеристики:

Напряжение питания: 220 В

Выходная мощность: 70 Вт

Выходное напряжение: 0-5 В

Выходной ток: 0-20 А

Комплектность:

1 x Паяльный пистолет

50 x плоских скоб (Flat Staple)

50 x скоб «волна» (S Wave Staple)

50 х скоб для внешних углов (Outside Corner Staple)

50 x скоб для внутренних углов (Inside Corner Staple)

1 x бокорезы

1 x кейс

Перейдем к реальным фотографиям.

Кейс из довольно тонкого пластика, вполне можно расколоть, пару раз уронив со стола (будет на чем тренироваться).

Я всегда уделяю внимание кейсам — здесь настоящие петли, а не изгибающийся пластик.

Я всегда уделяю внимание кейсам — здесь настоящие петли, а не изгибающийся пластик.  Инструменты находятся в аккуратном поролоновом ложементе,

Инструменты находятся в аккуратном поролоновом ложементе,  Внутри бокорезы, заботлива замотанные стретч пленкой, 4 контейнера со скобами, инструкция и сам пистолет

Внутри бокорезы, заботлива замотанные стретч пленкой, 4 контейнера со скобами, инструкция и сам пистолет Инструкция исключительно на английском языке.

Инструкция исключительно на английском языке.

В комплекте 4 вида скоб, слева направо: для наружных углов, для внутренних углов, прямые (нет, не прямые, слегка изгибаются «волной») для поперечного соединения трещин, «волна» для продольного и поперечного соединения крупных трещин. Материал не магнитится, продавец утверждает, что скобы из нержавейки.

В комплекте 4 вида скоб, слева направо: для наружных углов, для внутренних углов, прямые (нет, не прямые, слегка изгибаются «волной») для поперечного соединения трещин, «волна» для продольного и поперечного соединения крупных трещин. Материал не магнитится, продавец утверждает, что скобы из нержавейки.  Поясняющая картинка по применению

Поясняющая картинка по применению Посмотрим поближе на героя обзора.

Посмотрим поближе на героя обзора. Жала (электроды? какой термин лучше использовать в данном случае?) хоть и несильно, но магнитятся. Однако слишком слабо для черного металла, да и проба канцелярским ножом показала, что мы имеем сплав желтого цвета.

Жала (электроды? какой термин лучше использовать в данном случае?) хоть и несильно, но магнитятся. Однако слишком слабо для черного металла, да и проба канцелярским ножом показала, что мы имеем сплав желтого цвета. Длина кабеля составляет 120см.

Длина кабеля составляет 120см. На тыльной стороне находится индикаторный светодиод, светящийся при подключении паяльника к сети.

На тыльной стороне находится индикаторный светодиод, светящийся при подключении паяльника к сети. Между жалами находится светодиод подсветки рабочей зоны, включающийся одновременно с нагревателем.

Между жалами находится светодиод подсветки рабочей зоны, включающийся одновременно с нагревателем. Света не ахти сколько, да и 50Гц вполне заметно, но будем считать наличие подсветки плюсом инструмента.

Света не ахти сколько, да и 50Гц вполне заметно, но будем считать наличие подсветки плюсом инструмента. В труднодоступных местах даже такой светодиод будет подспорьем.

В труднодоступных местах даже такой светодиод будет подспорьем. У комплектных скоб ножки не параллельны, а немного сходятся друг к другу. При установке скобы необходимо слегка изогнуть ее, тогда она подпружинивает и не выпадает из паяльника.

У комплектных скоб ножки не параллельны, а немного сходятся друг к другу. При установке скобы необходимо слегка изогнуть ее, тогда она подпружинивает и не выпадает из паяльника. При нажатии кнопки скоба начинает стремительно разогреваться. Сами жала не нагреваются, устанавливать новые скобы можно голыми руками.

При нажатии кнопки скоба начинает стремительно разогреваться. Сами жала не нагреваются, устанавливать новые скобы можно голыми руками. За несколько секунд скоба разогревается докрасна — для вплавления в пластик температура уже перебор — это плата за быстроту разогрева.

За несколько секунд скоба разогревается докрасна — для вплавления в пластик температура уже перебор — это плата за быстроту разогрева.  Работать этим инструментом будет определенно быстрее и удобнее, чем простым паяльником вплавлять скобы от степлера.

Работать этим инструментом будет определенно быстрее и удобнее, чем простым паяльником вплавлять скобы от степлера.Какой же обзор без разборки?

Способ подключения проводов к кнопке внушают доверие. Придраться не к чему.

Способ подключения проводов к кнопке внушают доверие. Придраться не к чему. Выключатель TGL115CDT-2, механический, регулировка мощности отсутствует.

Выключатель TGL115CDT-2, механический, регулировка мощности отсутствует. Соединение проводов под колпачком, достаточно технологично. А вот светодиод подсветки зафиксирован термоклеем.

Соединение проводов под колпачком, достаточно технологично. А вот светодиод подсветки зафиксирован термоклеем. К жалам идет эмалированный одножильный провод, дополнительно защищенным стеклотканной оплеткой. Соединение под винт.

К жалам идет эмалированный одножильный провод, дополнительно защищенным стеклотканной оплеткой. Соединение под винт. Сердце инструмента — трансформатор. Гальваническая развязка от сети есть, не страшно трогать жала

Сердце инструмента — трансформатор. Гальваническая развязка от сети есть, не страшно трогать жала

Габариты трансформатора

Маленькая доработка.

Маленькая доработка.Для исключения перегрева трансформатора в разрыв сетевого провода было установлено термореле. Корпус дорабатывать не нужно, все отлично подходит.

Переходим к замерам.

Переходим к замерам.Холостой ход, кнопка нажата, скоба не заряжена. Потребление 0.1А, мощность 4Вт. На электродах (жалах? я не определюсь с терминологией) чуть больше 3В переменки.

Пробуем «плоскую» скобу: 40Вт, напряжение проседает до 1.6В. Такая скоба самая короткая — сопротивление самое маленькое.

Пробуем «плоскую» скобу: 40Вт, напряжение проседает до 1.6В. Такая скоба самая короткая — сопротивление самое маленькое. Другие скобы длиннее, потребляемая мощность колеблется 25-35Вт.

Другие скобы длиннее, потребляемая мощность колеблется 25-35Вт. Соединяем электроды тонким медным проводом, максимальная мощность — 75Вт, что полностью соответствует заявленной.

Соединяем электроды тонким медным проводом, максимальная мощность — 75Вт, что полностью соответствует заявленной. Длинные скобы разогреваются докрасна за 10 секунд, короткие — чуть быстрее. Для вплавления скобы в пластик 3-4 секунд разогрева достаточно (на сжатой GIF'ке мерцающий светодиод «выпал» из кадра).

Длинные скобы разогреваются докрасна за 10 секунд, короткие — чуть быстрее. Для вплавления скобы в пластик 3-4 секунд разогрева достаточно (на сжатой GIF'ке мерцающий светодиод «выпал» из кадра). Применяем паяльник в деле.

Применяем паяльник в деле.Ставим скобу, жмем кнопку. Ждем пару секунд, утапливаем скобу в пластик, слегка поворачиваем для лучшей фиксации, отпускаем кнопку. Ждем, пока остынет, отрываем паяльник от скобы.

После вплавления скоб необходимо удалить выступающие ножки, с чем неплохо справляются комплектные бокорезы. Однако откусить вровень с поверхностью затруднительно — остаются острые шпеньки, поэтому я использую гравер с отрезными кругами, а затем привычно сплавляю шов и выравниваю наплывы от скоб паяльником с термостабилизацией.

После вплавления скоб необходимо удалить выступающие ножки, с чем неплохо справляются комплектные бокорезы. Однако откусить вровень с поверхностью затруднительно — остаются острые шпеньки, поэтому я использую гравер с отрезными кругами, а затем привычно сплавляю шов и выравниваю наплывы от скоб паяльником с термостабилизацией.Паяльник приобретен за честно заработанные

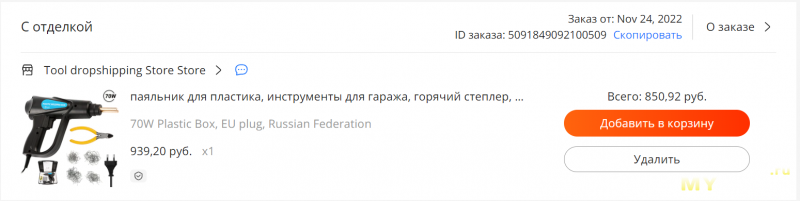

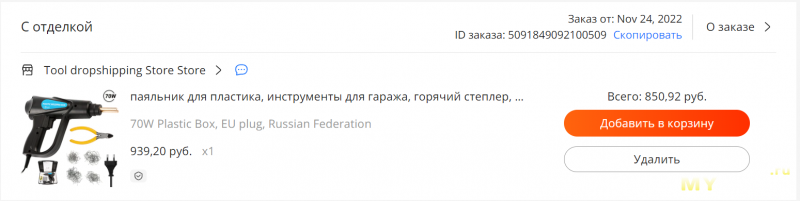

Пруф покупки

Самые обсуждаемые обзоры

| +278 |

5732

163

|

| +33 |

1856

57

|

Но штука полезная, да :)

Куски недостающего пластика — из полиэтиленовых крышек от варенья ;)

Интересная штука, делает, по сути, то же, но в разы удобнее — особенно упрощается начальная «приварка».

Как с расходниками? Цена/наличие?

Пластик в прутке — АБС, полипропилен, ПВХ, для наплавки недостающих деталей. Локально можно взять дешевле и больше разновидностей — используется для ремонта бамперов.

на днях купил сыну.

а для тех что по ссылке — газовая горелка у продавца на фото.

А для пластика у меня была специльно обученная отвёртка и газовая плита. При определённой сноровке неплохо получалось.

Самое главное — нужно чтоб скоба прочно держалась в пластике, если пластик относительно мягкий или место установки тонкое, то может и не получится раскачать хвост от отлома от скобы без повреждений.

кста — кому тяжело и неудобно — вот моя аккумуляторная «колхоз-обжигалка»… «шоколадка» 18650+ зарядка на 4056. ручка с цангами и с микриком — честно скомуниздинная с «ящика» ей ужо лет 30… раньше работала от транса на 2,5в…

Но если пласитк мягкий или место тонкое, там без вариантов — резать отрезным кругом.

Интересно, можно перемотать «электронный трансформатор» от галогенок на нужный ток? Ворочать этой дурой с увесистым трансформатором внутри не видится мне удобным.

Взять нужной мощности и убавить количество витков вторички, может провод по толще.

Подозреваю, что значимой разницы нет. А та, что есть — примерно как с прямыми/загнутыми узкогубцами, когда в редких случаях это имеет значение.

ссылка

И

ссылка

А подходит или нет — ну там вариантов вагон, какой-то подойдёт. Ну если очень надо, и уже куплено без насадки.

Из обзора:

Итого разница 327,76 рублей. При том, что пистолетного типа выглядит даже поудобнее. Но возможно в вашей стране цены другие при заказе из Китая. Тут я ничего сказать не могу.

PS

Хотя да, ваш с кейсом, а тут без кейса. Но вопрос же не стоит о отдельной покупке, а о докупке того, что не купил сразу, а нужно. В общем +- цена бьётся, что и ожидаемо для китайцев. Можно полазить по разным магазинам и найти более выгодный вариант.

Опять же ваш вариант без кусачей, из обзора без кусачек 1 268,87 руб.стоит.

Несмотря на контакт с пищевыми продуктами, тут могут использоваться АБС и другие стиролы, клеятся они отлично.

Первое, что я делаю — пробую пластик ацетоном на растворяемость. Несколько больше пластиков растворяют дихлорэтан (любые радиодетали и каждый второй хозяйственный) и дихлорметан (менее токсичен, купить труднее). Наносим несколько капель на ровную поверхность не на виду, елозим зубочисткой и смотрим растворяемость (ВНИМАНИЕ! Токсично! Использовать СИЗ). Пробуем собрать бугорок из пластика, если получилось, и через десяток минут после высыхания его не получается отшелушить пальцами — пластик растворяется и будет клеиться. Изредка пластик разлагается, но не клеится. Если клеится — инсулиновым шприцем наносим растворитель на слом, ждем минуту. Опять наносим и соединяем детали. Остался белый налет на месте склеивания? Наносим сверху ДХЭ или акриловый растворитель для красок Р-12 или Р-5.

Не клеится? Пробуем спаять паяльником, лучше — с термостабилизацией, показометр может сильно врать, пробовать температуру, начиная с 200, заканчивая 270. Сплавляем край, ждем пока остынет, аккуратно пробуем оторвать. Каша на любой температуре, при повышении — как будто сворачивается, потом желтеет? Мы в пролете — реактопласт. Берем космофен или около того и клеим (не допускать прямого контакта с пищевыми продуктами). В холодильной камере — отстоит, в морозилке — не надейтесь, берем 2К эпоксидный клей (не допускать прямого контакта с пищевыми продуктами). Если реактопласт толстый — в него можно попробовать загнать скобы, сетку вплавить не получится. В крайнем случае — склеить, насверлить отверстий, сшить, нить проклеить.

А про шину уже написали.

А теперь серьезно. Я не специалист в этой сфере, но по калькулятору, найденному в интернетах, в данных габаритах вполне можно получить 17Вт мощности в нормальном режиме работы. В данном инструменте транс работает не 50/50, а скорее даже 30/70: греем скобу 5 секунд, 5 секунд ждем, пока пластик остынет, 5 секунд заряжаем новую скобу и целимся.

Сейчас есть куча компактных паяльников под жала 115, 210, 245 и тд.

Т12 сейчас ругают за бОльшую длину, но по сравнению со всем, что держал раньше — небо и земля. И жала T12 обычно дешевле, а выбор лучше.

Есть здоровые жала (они дороже ходовых), которыми вполне можно заменить ЭПСН 80 Вт.

По импульсным паяльникам и жалам не подскажу, я их стороной обошел, но тут скорее всего — только опытным путем.

Потом добавился супер клей с содой. Теперь вот это. На ю туб куча роликов, как такой шайтан-машиной пластиковые детали машин восстанавливают- бамперы и проч.

2-3 секунды греем, пробуем вплавлять не отпуская кнопку. Как только пластик уверенно плавится — отпускаем кнопку, вплавляем на нужную глубину.

Паяю так давно, в основном для машин — комбинирую с клеем, чтобы прихватить вначале. Сделал штук надцать таких аппаратов другим " профессионалам" в Германии. Вначале от сети из БП для компа( 3,3В и 5В шины), затем перешёл на аккумуляторные с проводом, сейчас всё в корпусе с микроконтроллером и т.п. Оригинальные есть от Würth, у них и самые лучшие по жёсткости скобы. Все, кого знаю, от паяльника с прутком отказались — геморойно и ненадёжно. Скобы могу нагревать до плавления, а они из нержи. Подсветка на большом тоже имеется. Она пригодится если паять на «живую»(бампер изнутри и т.д.).

Сейчас поставил КГ 2*1,0 длиной 3 метра — прям идеально.

Вдоль — меньше скоб нужно, чтобы " зашить" шов и быстрее.

Есть с " высокой" волной( выше амплитуда зиг- загов).

По ходу вплавления лучше все скобы исходя из профиля в пластике подгибать. Часто бывает, что поверхность разрыва не идеально ровная, а с кривизной, изгибом.

Я " волну" спереди 90° сгибал и в углы припаивал. Воображению нет предела, делай как хочешь.

Специально купил 0,3 мм проволоку ( лучше брать из пружинной нержи) для очень тонкого пластика и гну сам их как могу/ хочу. Гнуть лучше гладкогубцами и поправлять всё время.