Кондуктор для соединений под шкант (шип) Wolfcraft

- Цена: $27,97 (+доставка)

- Перейти в магазин

В продолжение мебельной темы, рассмотрим один из кондукторов от Wolfcraft. Этот кондуктор я купил потому что, о нём писали и не раз в комментариях под моим обзором на центра́ для разметки шкантов. Подразумевалось что данный девайс заменит центра́ и позволит быстро и точно размечать и засверливать отверстия под этот вид соединений. Так ли это и стоит ли его покупать, попробуем разобраться в обзоре.

Сразу скажу, что по ссылке из обзора на eBay цена на кондуктор, как и на другие инструменты Wolfcraft, малость неадекватна. Я покупал в минском интернет-магазине за $17. В каком точно не помню, но если кому интересно кондуктор гуглится по артикулу wolfcraft 4640000

А теперь к делу.

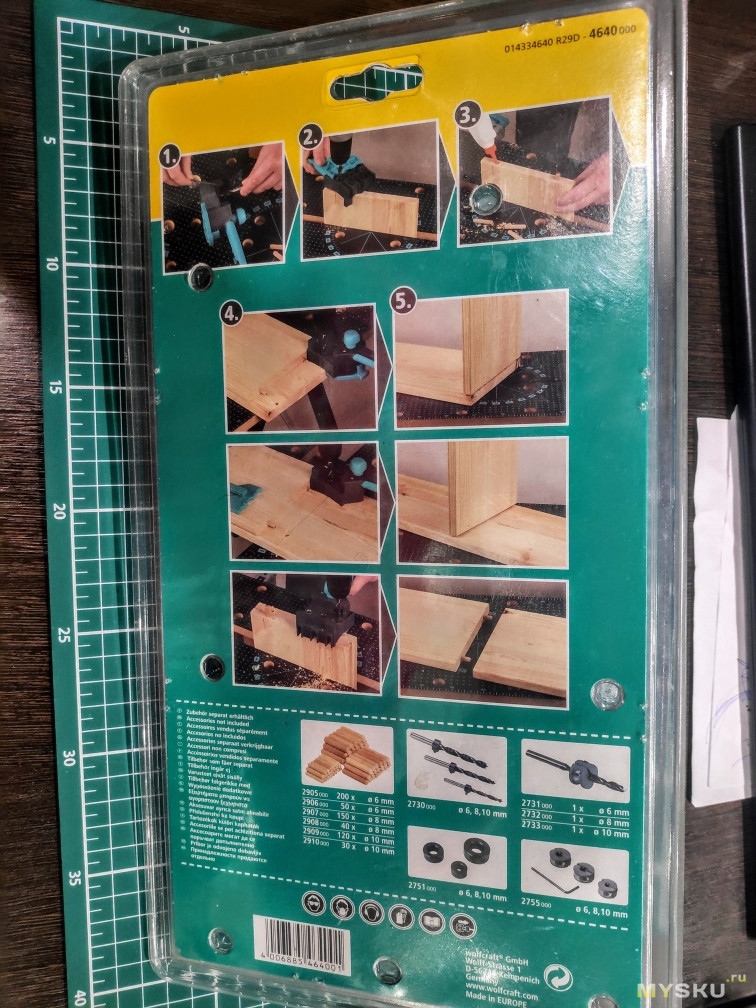

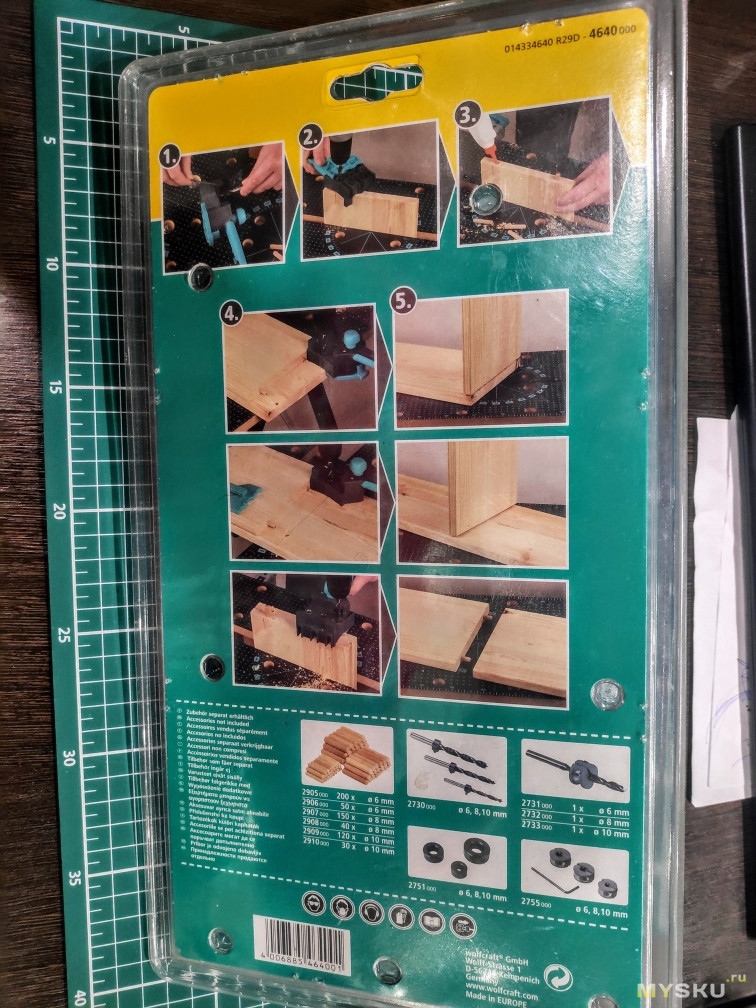

Поставляется кондуктор вот в такой упаковке из блистера

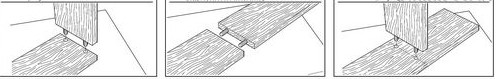

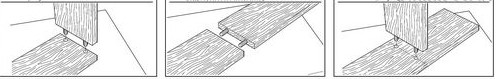

И судя по картинкам на упаковке он предназначен для подготовки деталей к трём разновидностям соединения:

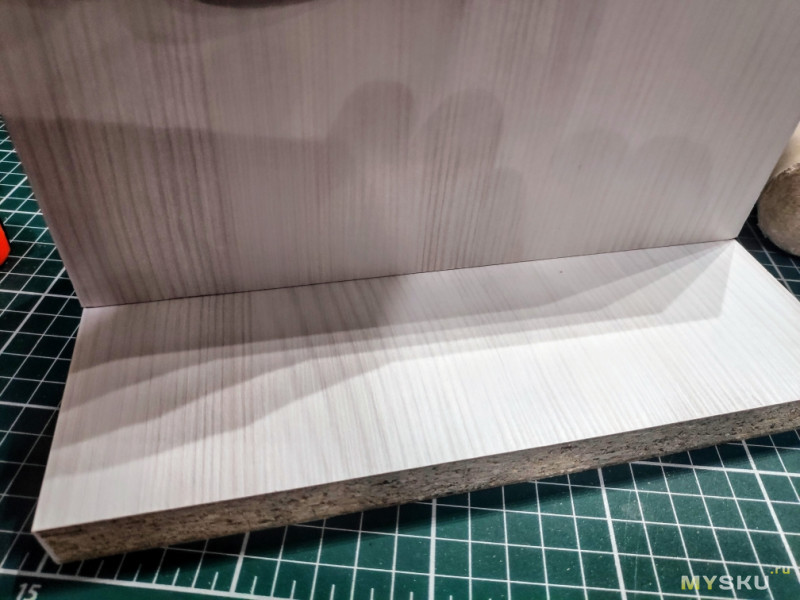

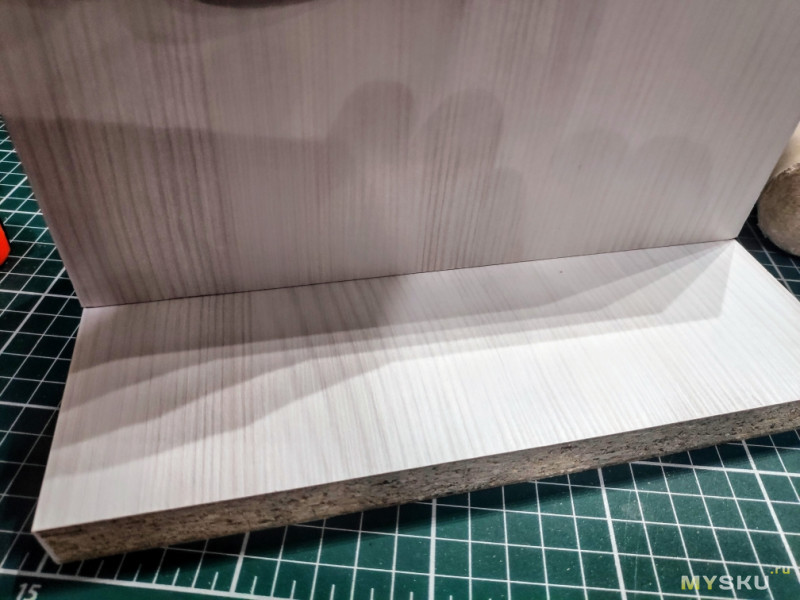

L — образное соединение

Торцевое соединение

Т — образное соединение

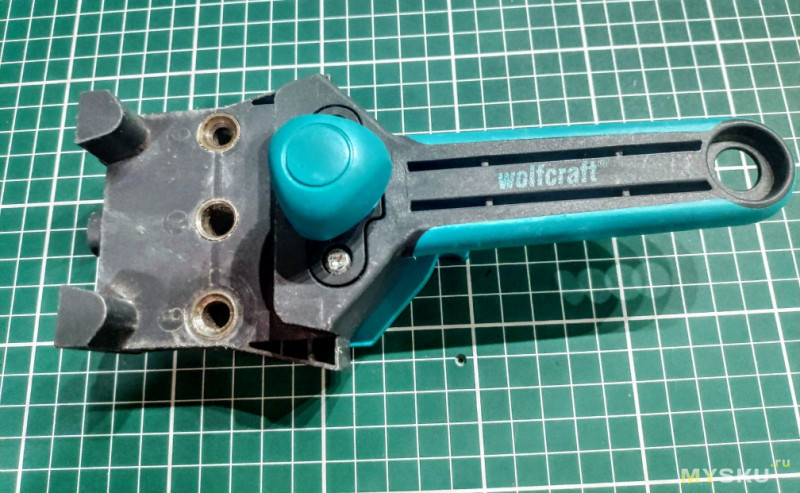

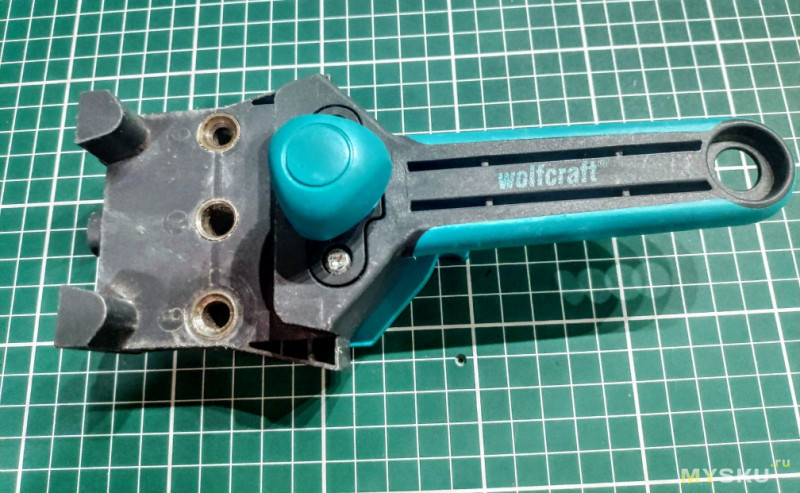

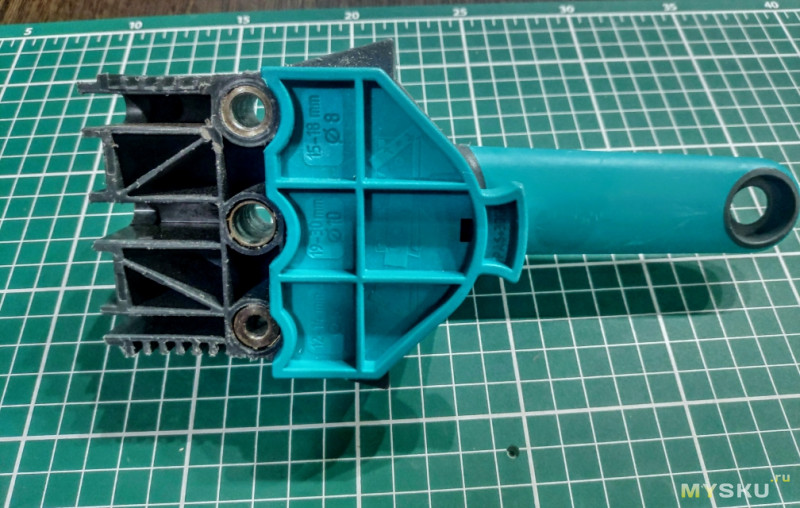

Вид у моего кондуктора уже не новый, потому что я им уже пару лет (или больше) пользуюсь.

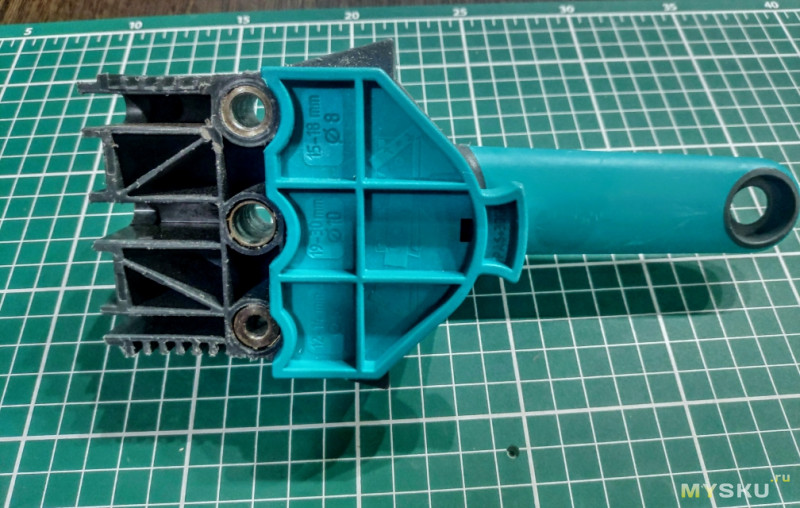

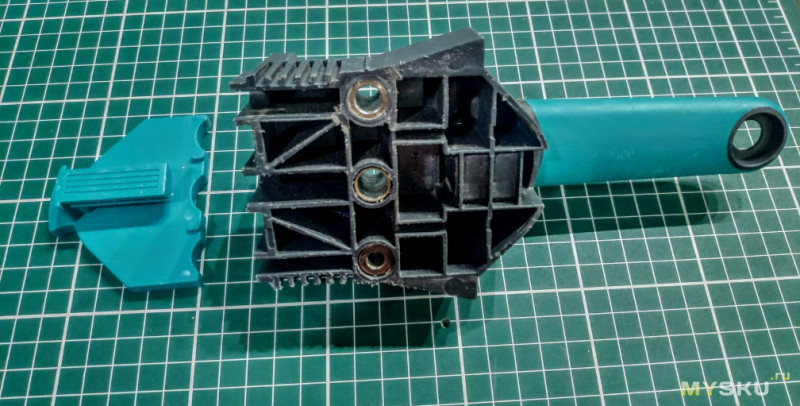

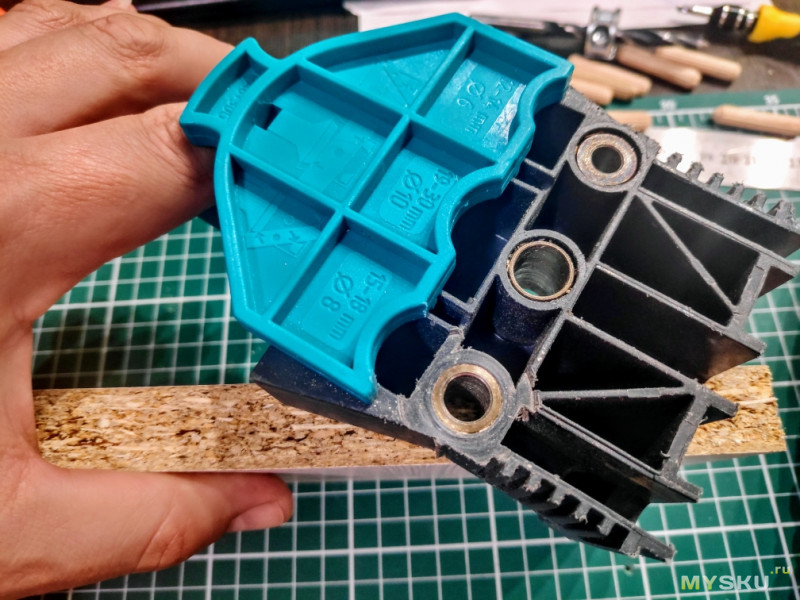

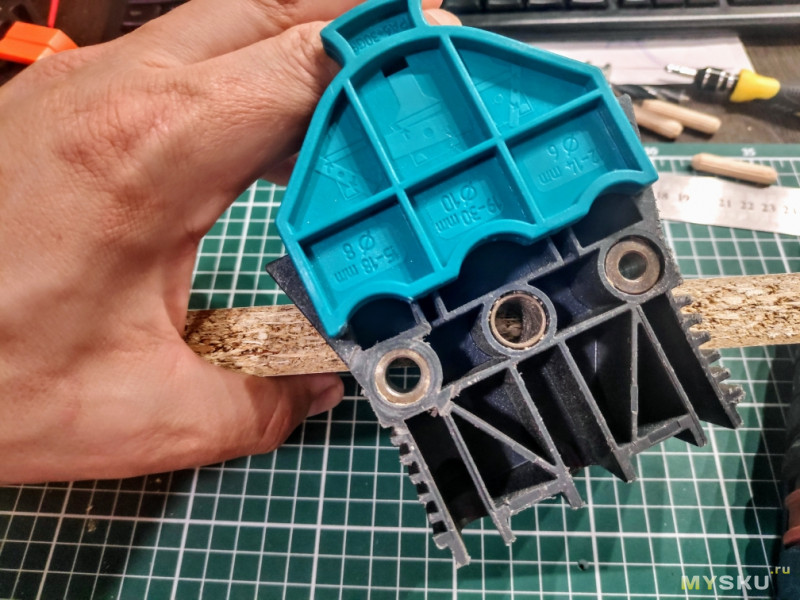

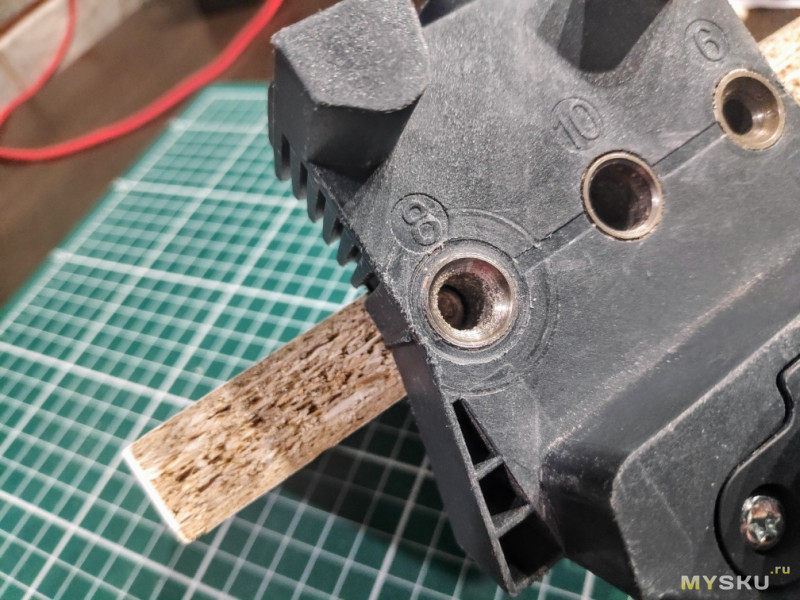

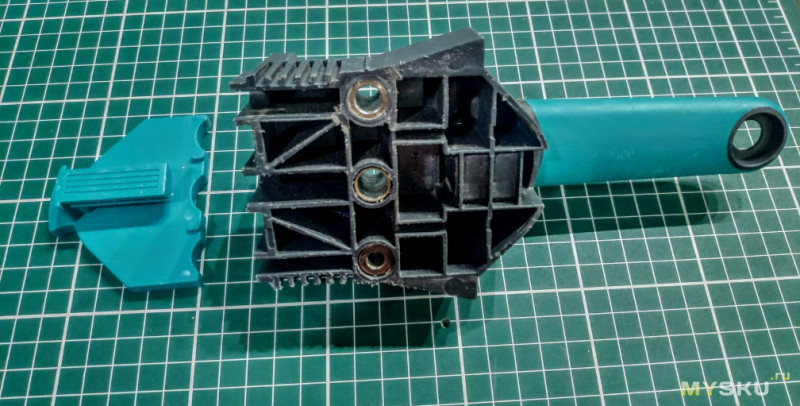

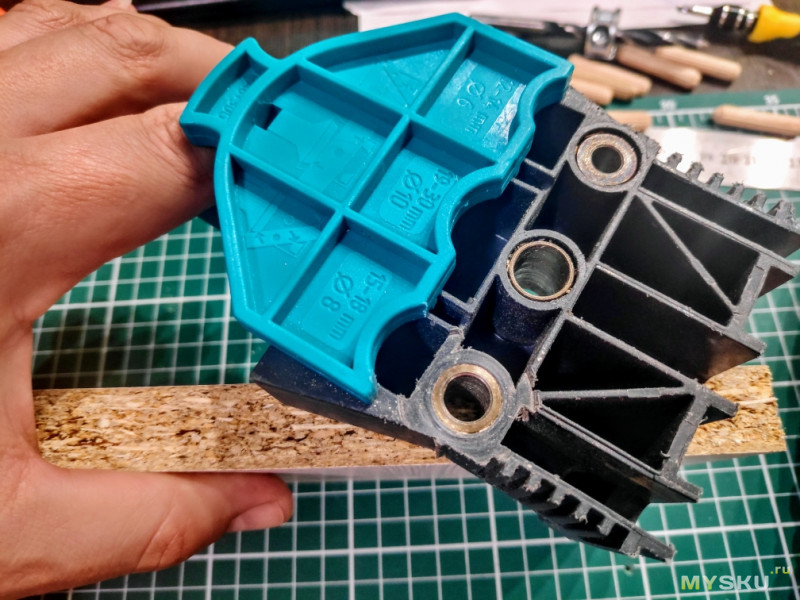

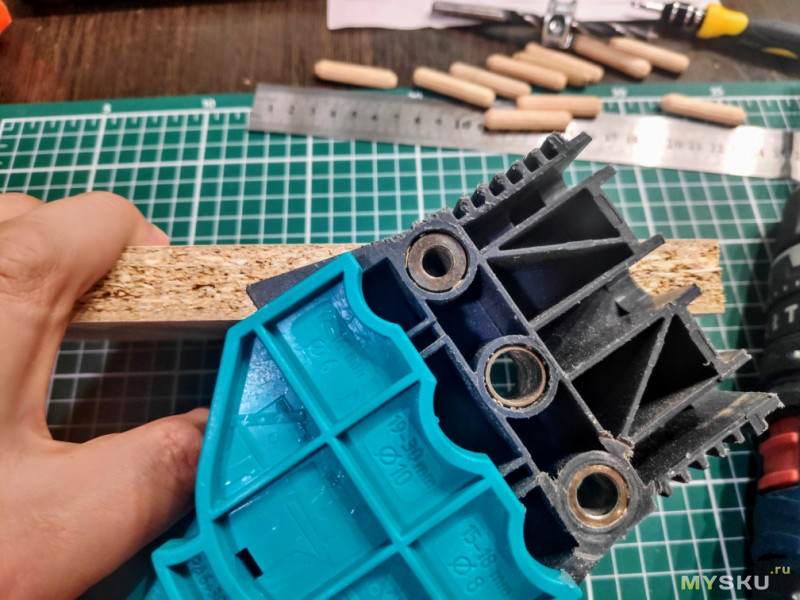

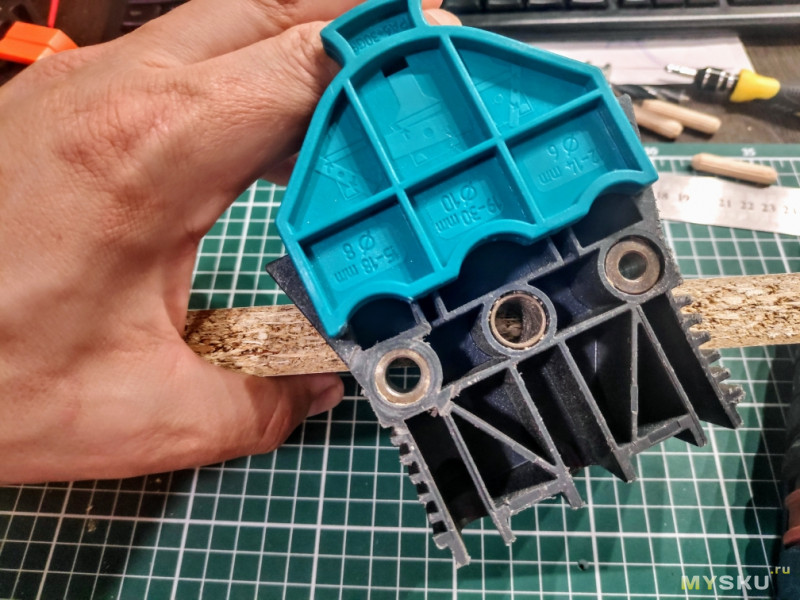

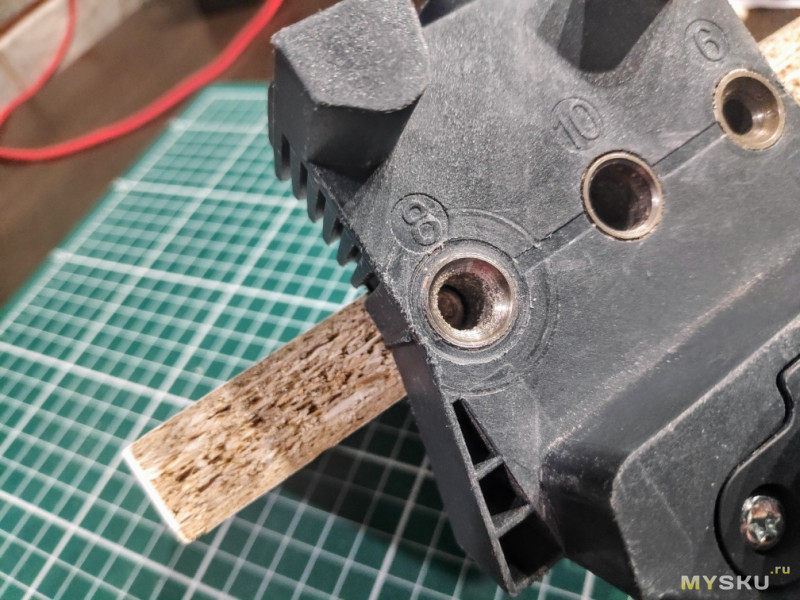

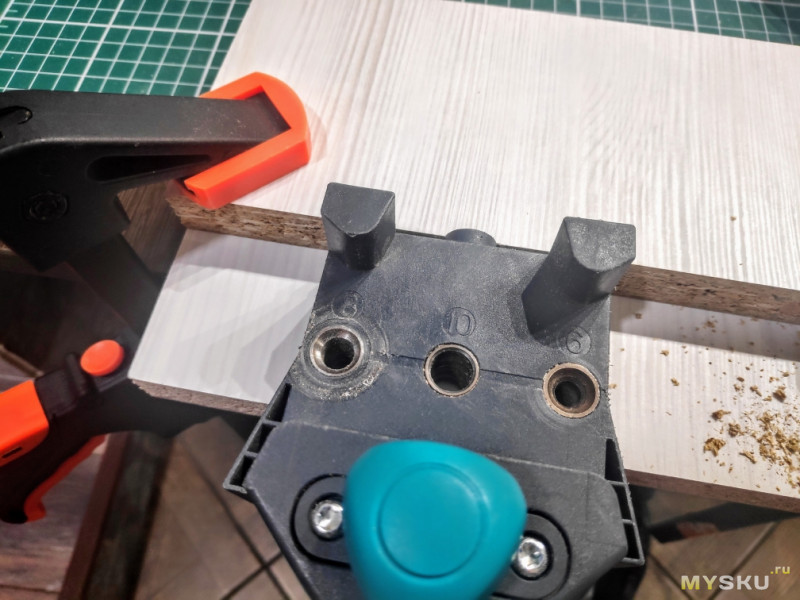

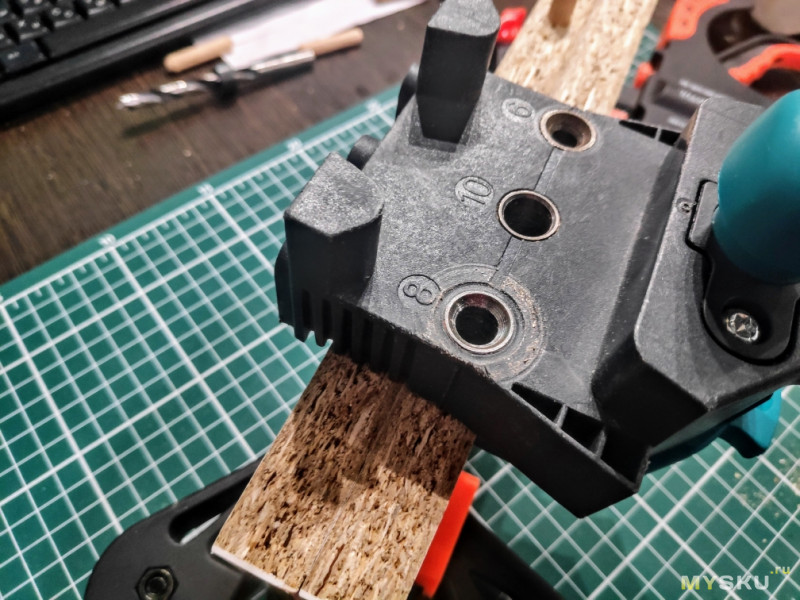

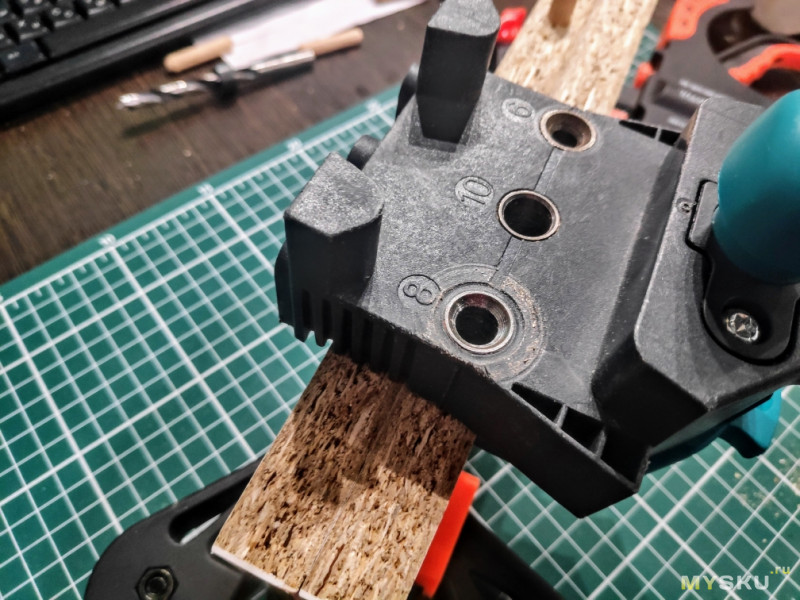

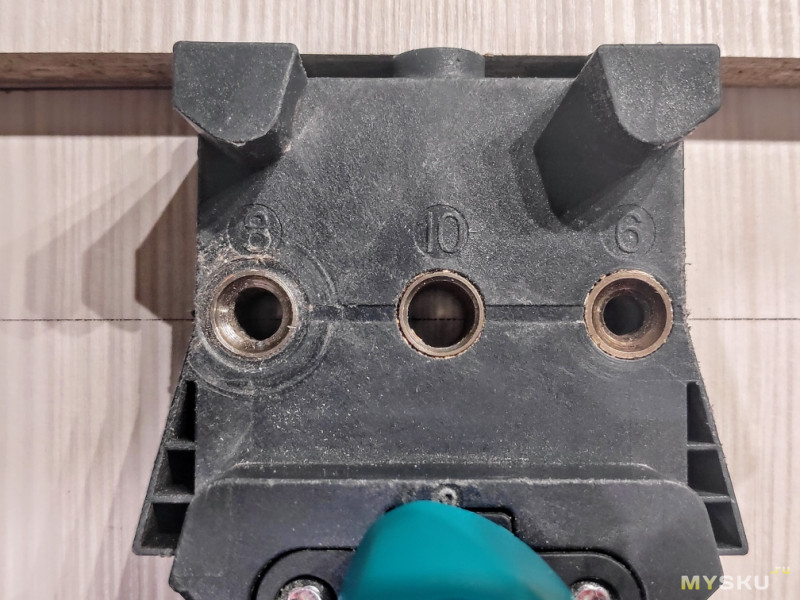

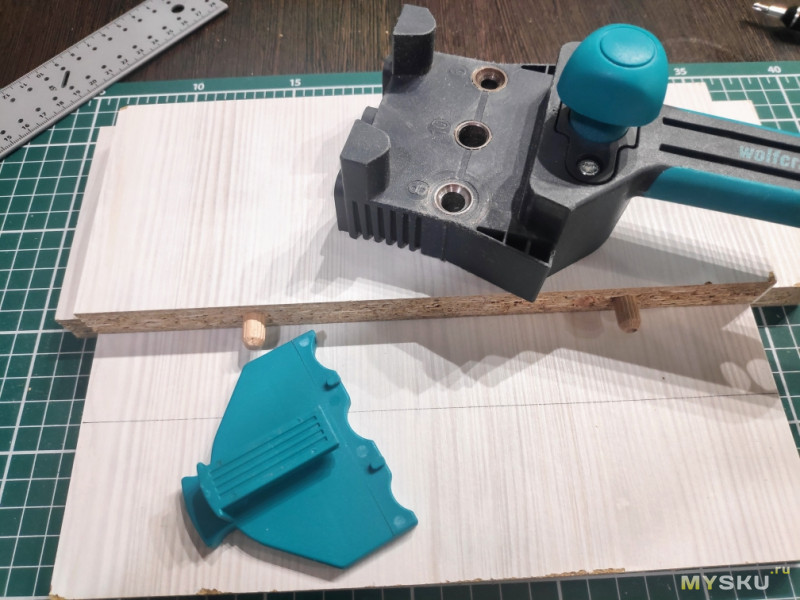

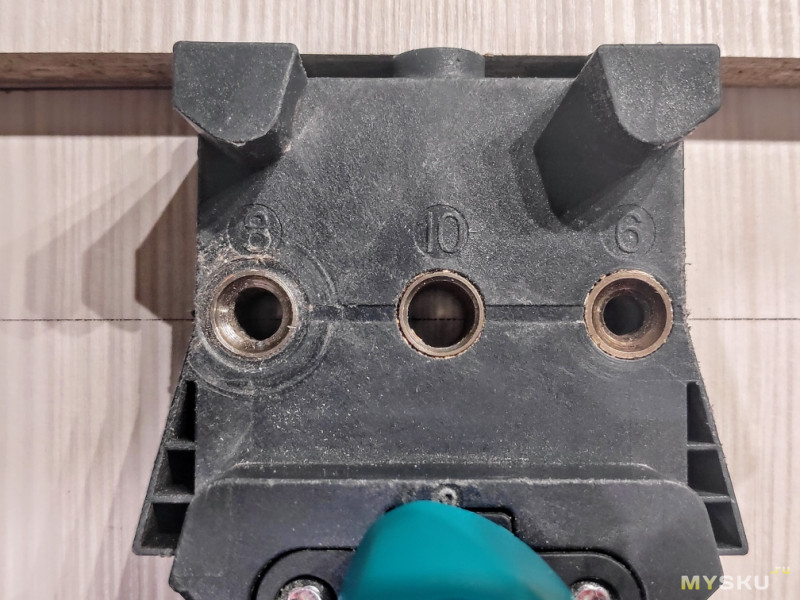

Кондуктор состоит из основной (рабочей) части и дополнительной пятки, которая используется при L-образном и торцевом соединениях и снимается при Т-образном. Сам кондуктор пластиковый, но матрицы под сверление отверстий (6, 8 и 10 мм) выполнены из металлических вставок. Сделано всё довольно качественно и аккуратно.

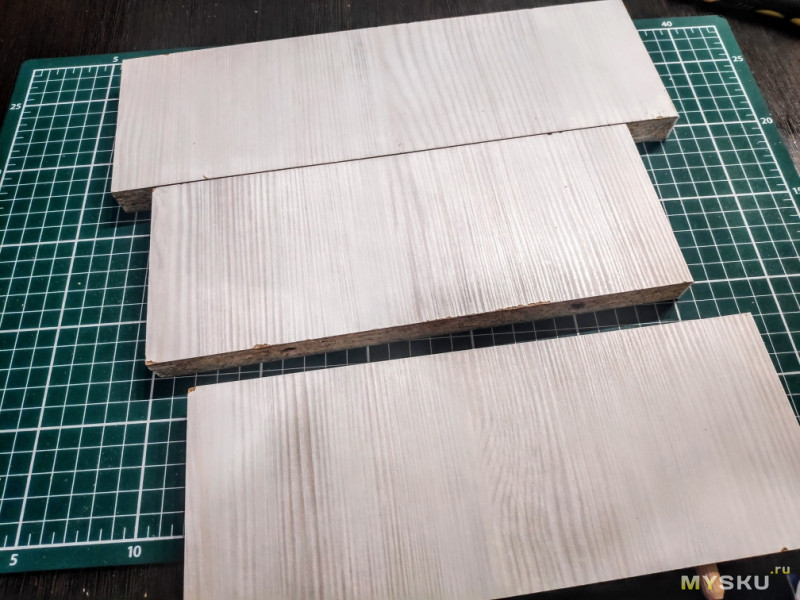

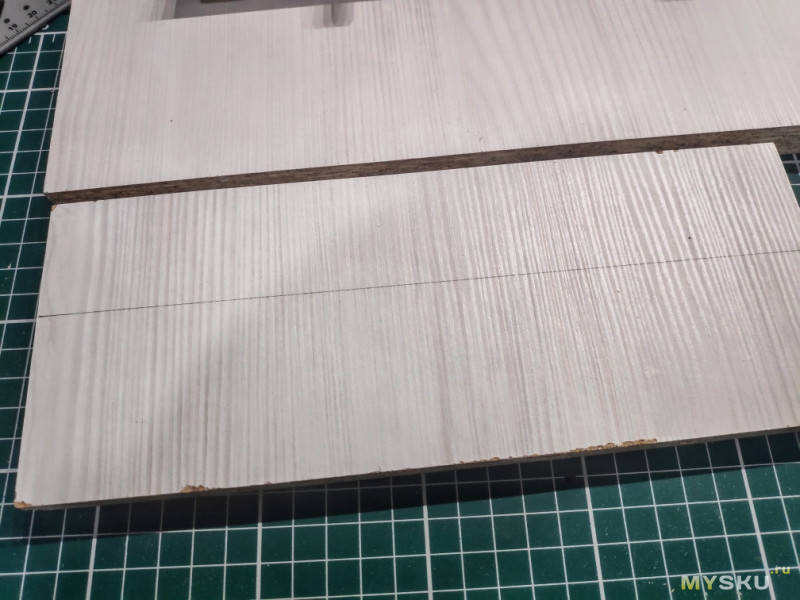

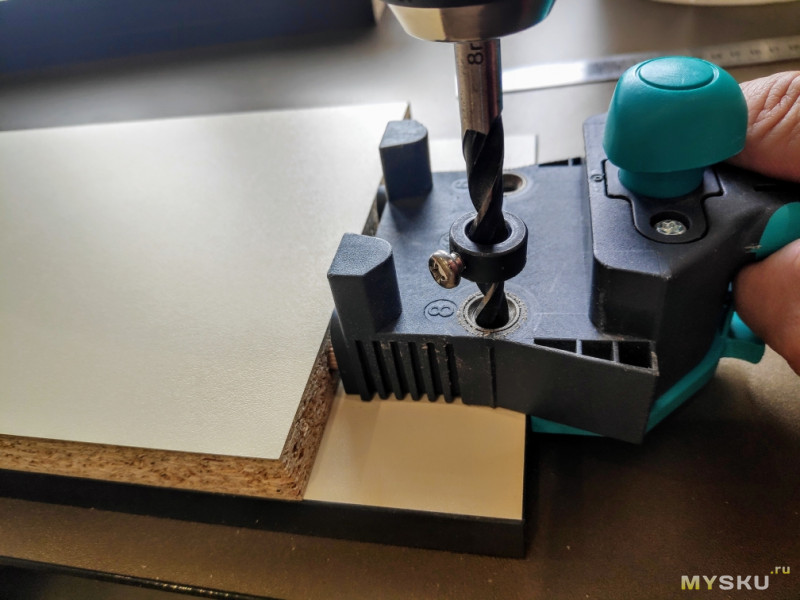

Приступим к «настольным» испытаниям. Для этого нам понадобятся шканты диаметром 8 мм, свёрла по дереву, ограничители сверления и несколько дощечек ЛДСП. Ну и чем сверлить, разумеется

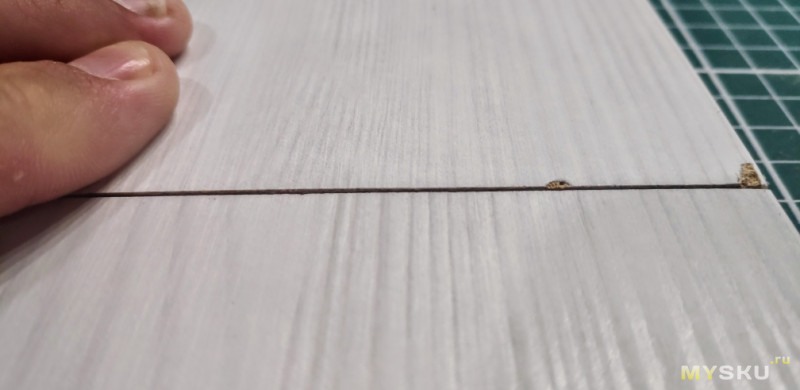

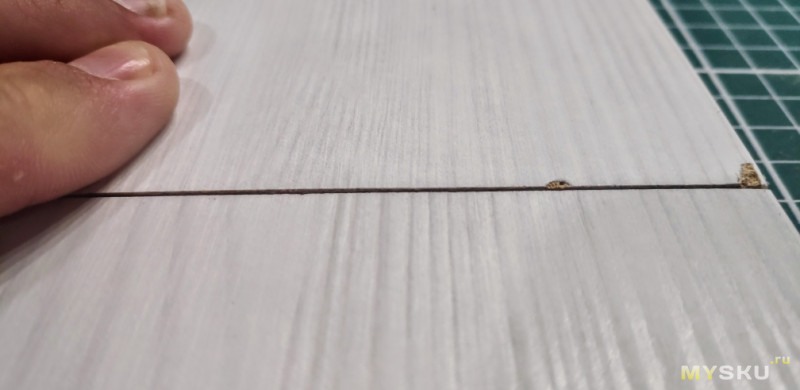

Шканты у меня 40 мм

Кстати отвратительные шканты. В Материке минском были куплены. Это я ещё лучшие выбрал для фото, что бы меня опилками не закидали. Было у меня пару пачек вольфкрафтовских, как то прикупил вместе с каким то инструментом. Так вот они были идеальные и возможно даже из дуба. Правда и стоили не три копейки. А эти как будто школьники на уроках труда из сучков настрогали.

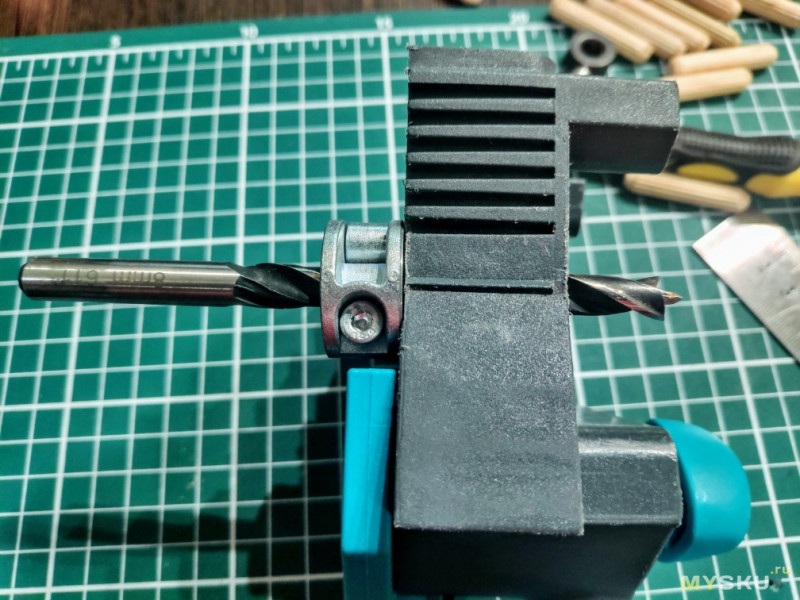

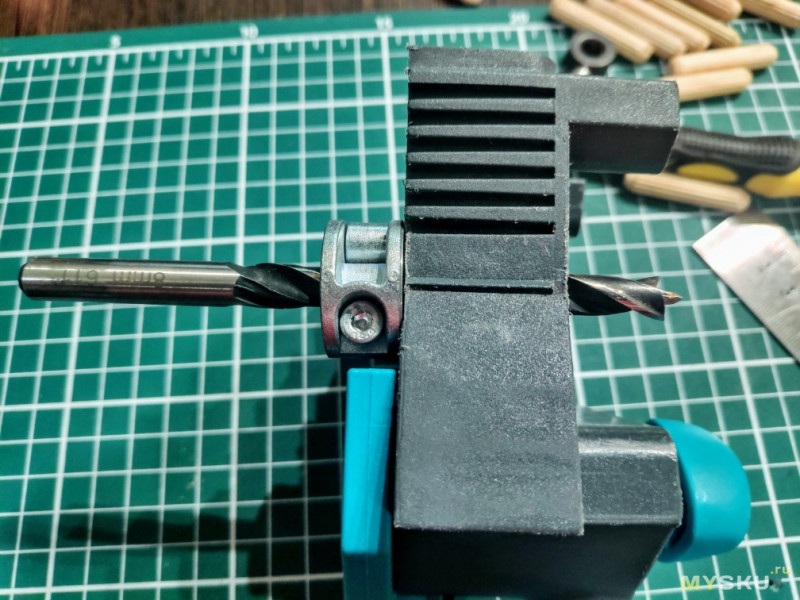

Выставляем ограничители на свёрла

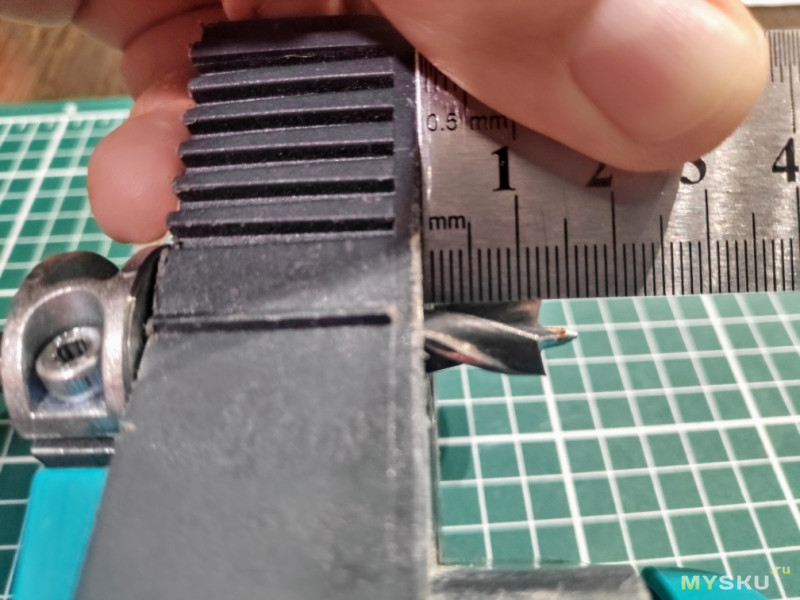

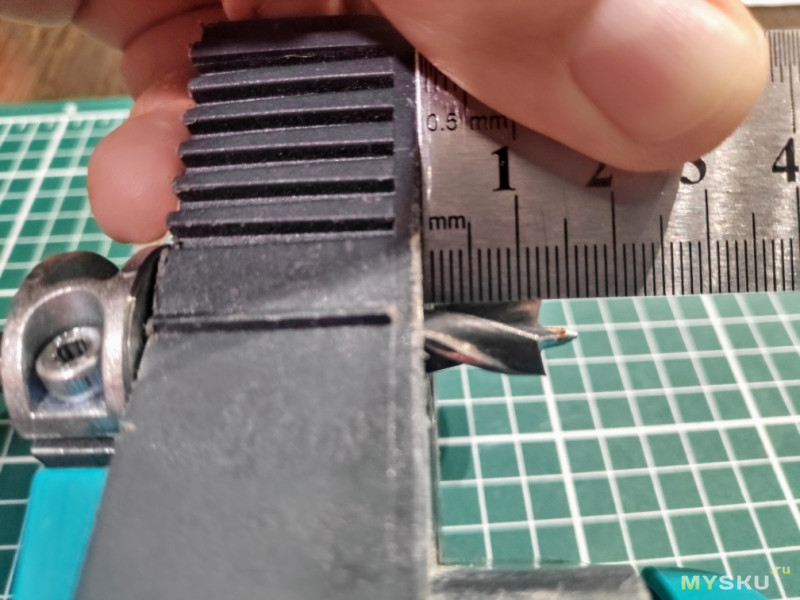

ЛДСП у меня толщиной 18 мм. С учётом шипа сверла, что бы не просверлить дощечку насквозь, одно сверло выставляем на глубину сверления 12-13 мм, второе на 29-30 мм. Этими размерами можно играться, главное что бы их сумма была больше длины шканта, ну и что бы не просверлить ЛДСП насквозь.

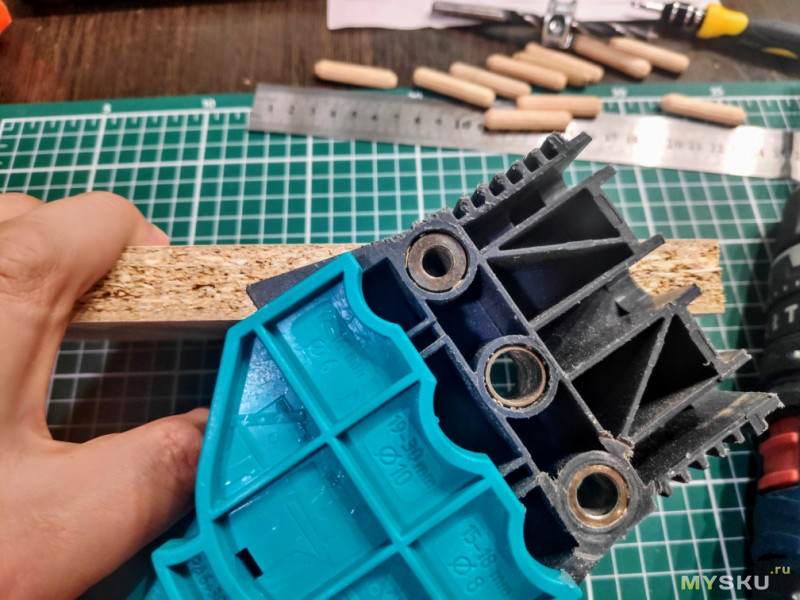

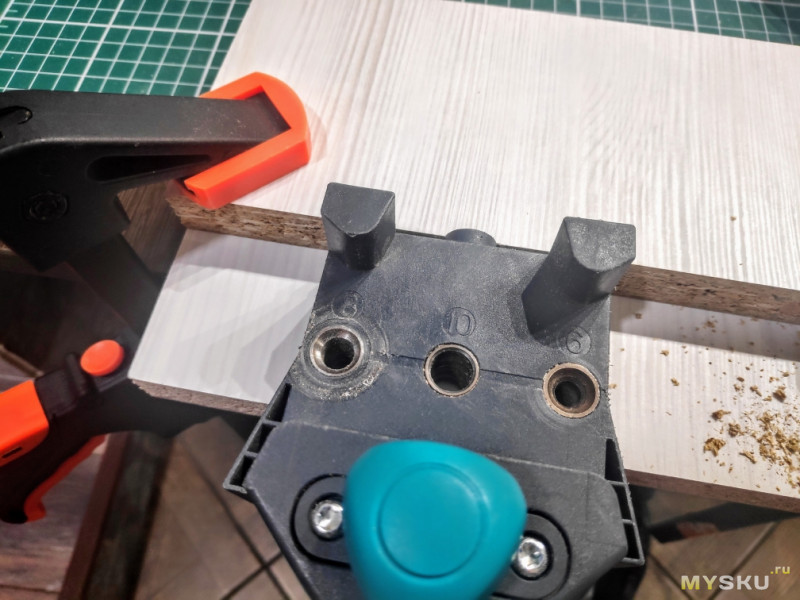

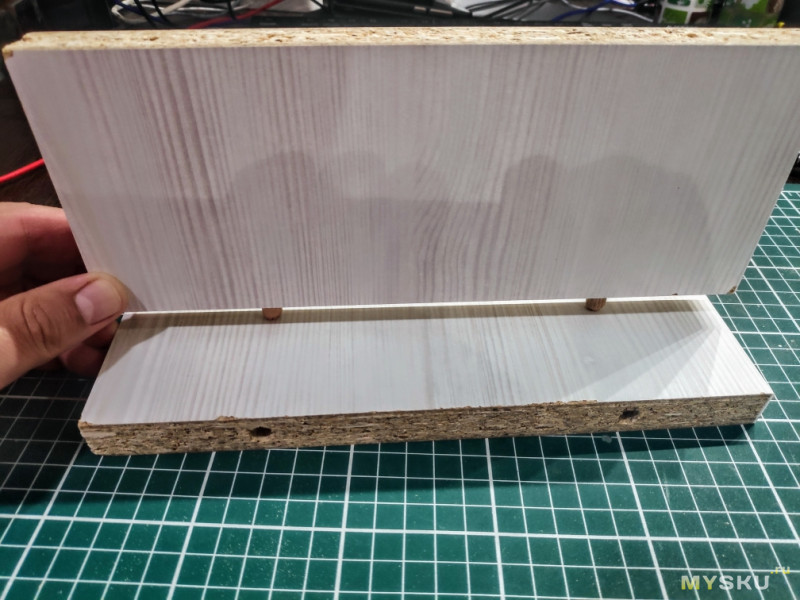

Благодаря своей конструкции, располагая кондуктор на торце доски, можно просверлить отверстия ровно по центру торца. Максимальная толщина доски при этом 30 мм

8 миллиметров

6 миллиметров

10 миллиметров

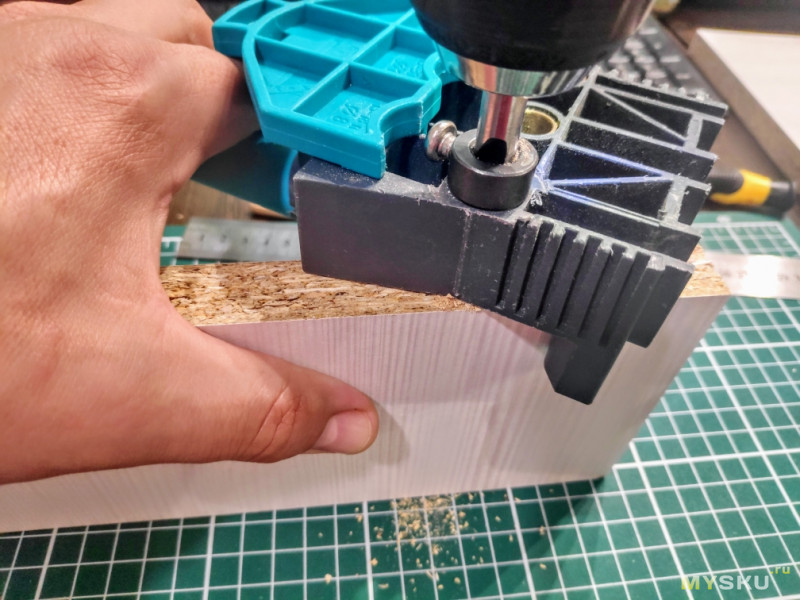

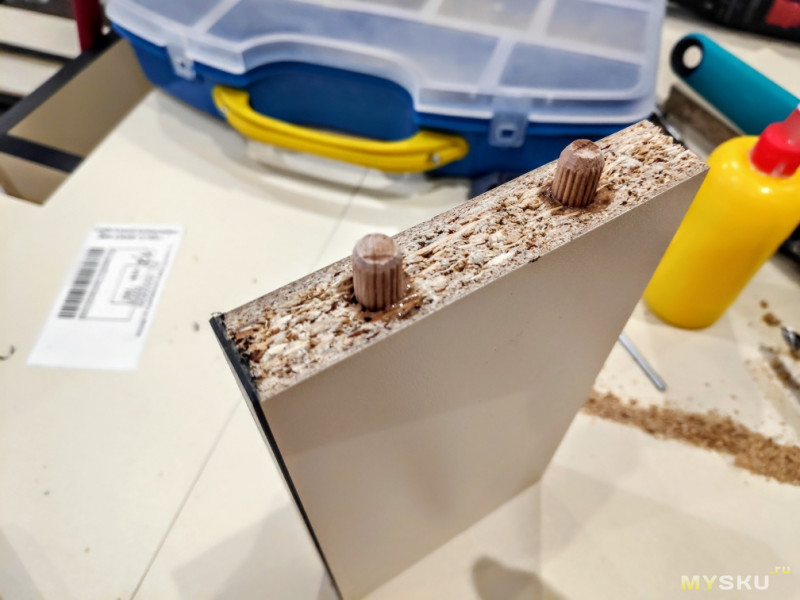

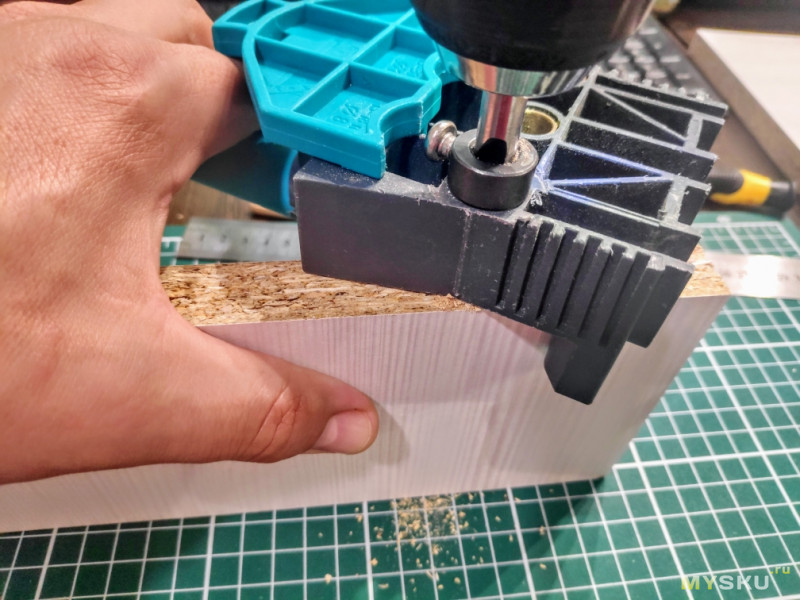

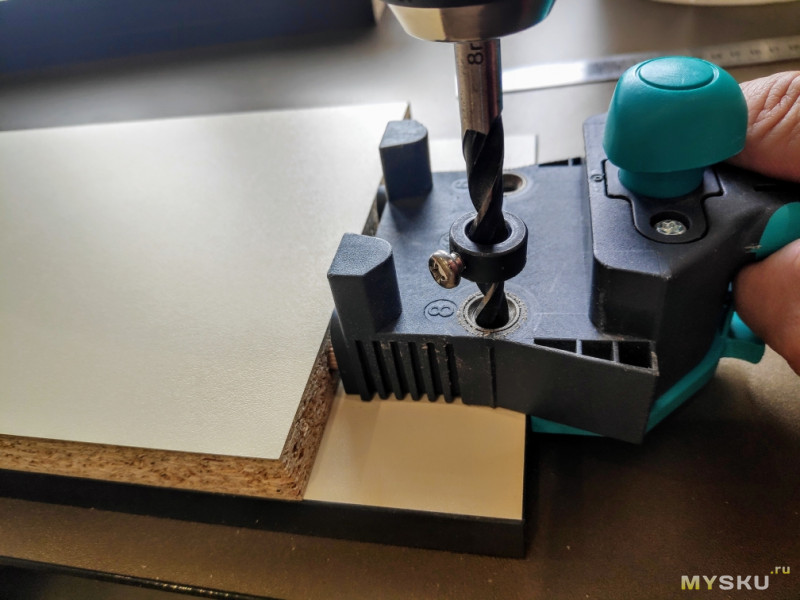

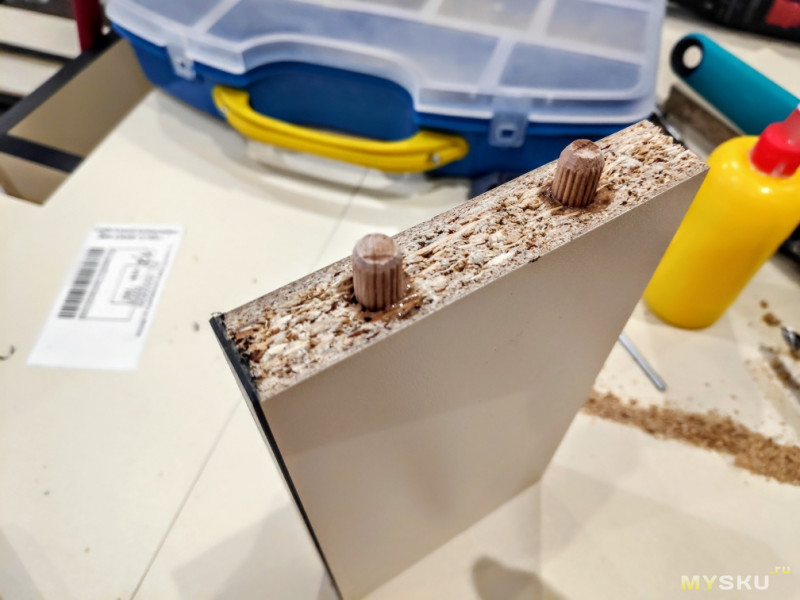

Этим и займёмся. Берём шуруповёрт и сверлим в торце доски два отверстия и загоняем туда шканты.

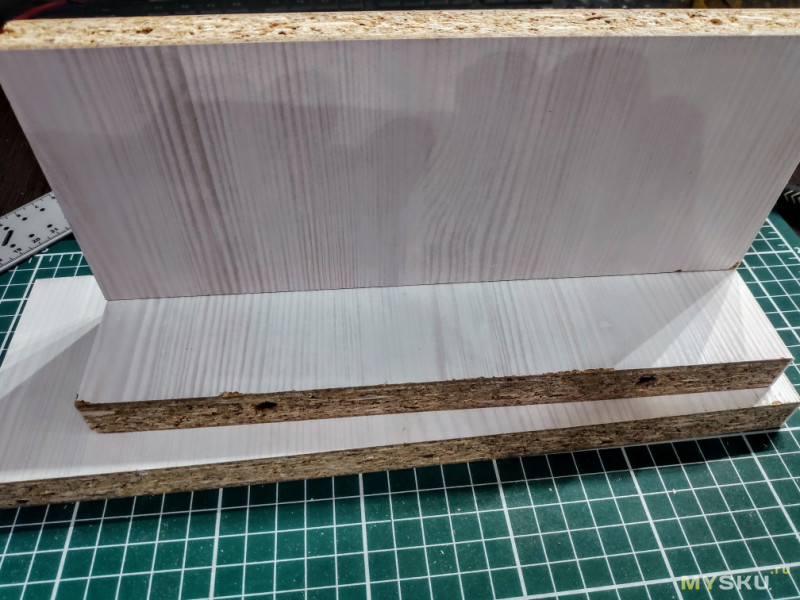

В результате отверстия просверлены точно по центру и перпендикулярно плоскости. А это значит что шканты в них будут стоять ровно.

Получаем исходную деталь, которую соединим со второй всеми тремя способами. Шканты кстати держатся в деталях на удивление надёжно, даже без клея. Эта дощечка уже была в сборе с другой и на ней виден срезанный шкант. Это потому что я не смог его вынуть.

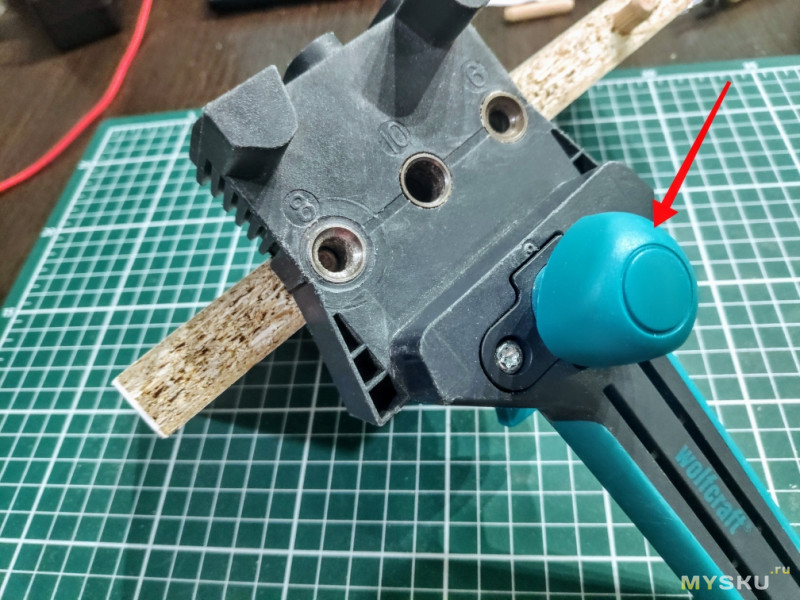

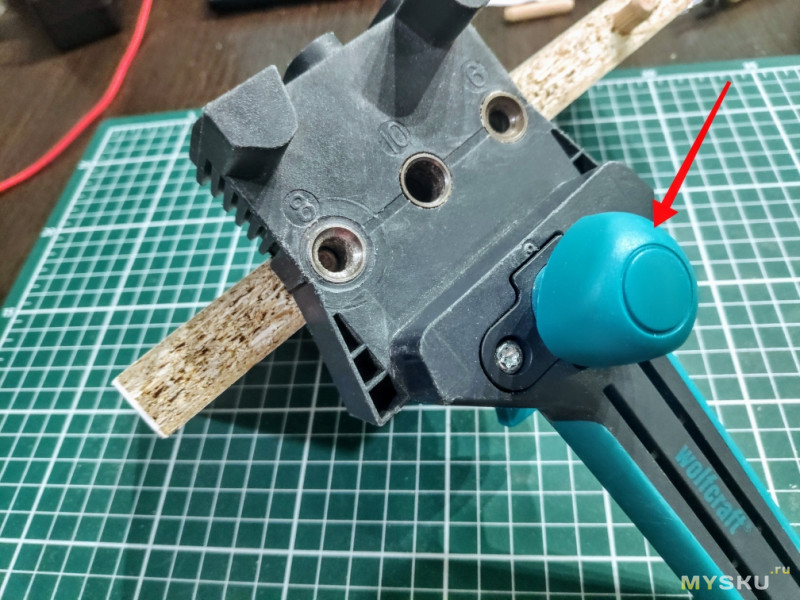

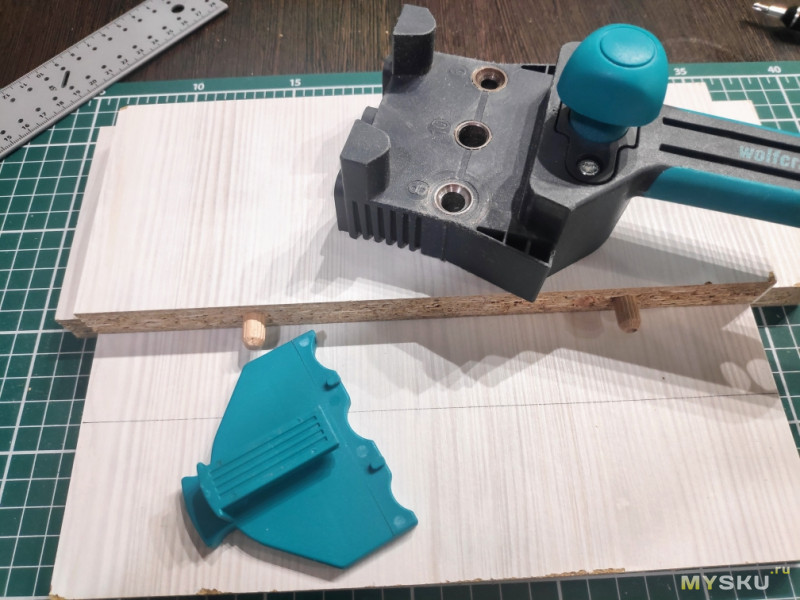

Далее надеваем на один из шкантов кондуктор через отверстие для сверления

Выставляем нижнюю пятку так что бы она упиралась в плоскость доски

И зажимаем рукояткой

Кондуктор настроен. Теперь уже работаем со второй деталью образуя разные соединения

Но то были игры на столе. Применим кондуктор на реальной сборке. Соберём пару полочек.

Размечать центра́ми получилось точнее и на много быстрее. Но без кондуктора тоже не очень, потому что он удобен в сверлении торцевых отверстий.

Вот так и получается, что я использую их постоянно вместе

Конечно же покупать полноценный кондуктор, что бы использовать одну его функцию не совсем рационально. Я бы предпочёл что-нибудь попроще и ориентированное исключительно на сверление торцевых отверстий. Недавно на стройрынке увидел вот такой

Он под конфирматы, но под шканты тоже прокатит. Но, блин, он стоил $15. Как то зажал я столько, за такой простой, на вид, инструмент. $5-7 ещё куда не шло.

Итог очевиден. Я не совсем уверен в правильности покупки этого кондуктора. Уж больно часто он косячит. Всё дело в том, что выставляя его можно запросто ошибиться на пол миллиметра в паре мест и на выходе получить погрешность в миллиметр. Если бы он был металлическим, с прецизионными частями и точными настройками по меткам для каждой толщины ДСП, результат был бы значительно лучше. Но тогда и цена была бы совсем другой. С центра́ми же всё намного проще. Не важно как вы просверлили первое отверстие, в плане по центру или нет, вам главное перед накернением ответной части ровно её выставить. И разметка будет идеально по центру просверленного до этого отверстия. А дальше уже остаётся только ровно просверлить ответную часть.

С другой стороны, когда у меня не было кондуктора, у меня были проблемы со сверлением торцов. То что отверстия не по центру это пол беды, а вот когда шканты криво торчат из торца это уже куда хуже. На Алике есть пару вариантов кондукторов узконаправленных, но цена у тех, что мне приглянулись, тоже в районе $13-15. Если кто знает интересный вариант, делитесь ссылками.

Всем спасибо за внимание.

Сразу скажу, что по ссылке из обзора на eBay цена на кондуктор, как и на другие инструменты Wolfcraft, малость неадекватна. Я покупал в минском интернет-магазине за $17. В каком точно не помню, но если кому интересно кондуктор гуглится по артикулу wolfcraft 4640000

А теперь к делу.

Поставляется кондуктор вот в такой упаковке из блистера

И судя по картинкам на упаковке он предназначен для подготовки деталей к трём разновидностям соединения:

L — образное соединение

Торцевое соединение

Т — образное соединение

Вид у моего кондуктора уже не новый, потому что я им уже пару лет (или больше) пользуюсь.

Кондуктор состоит из основной (рабочей) части и дополнительной пятки, которая используется при L-образном и торцевом соединениях и снимается при Т-образном. Сам кондуктор пластиковый, но матрицы под сверление отверстий (6, 8 и 10 мм) выполнены из металлических вставок. Сделано всё довольно качественно и аккуратно.

Приступим к «настольным» испытаниям. Для этого нам понадобятся шканты диаметром 8 мм, свёрла по дереву, ограничители сверления и несколько дощечек ЛДСП. Ну и чем сверлить, разумеется

Шканты у меня 40 мм

Кстати отвратительные шканты. В Материке минском были куплены. Это я ещё лучшие выбрал для фото, что бы меня опилками не закидали. Было у меня пару пачек вольфкрафтовских, как то прикупил вместе с каким то инструментом. Так вот они были идеальные и возможно даже из дуба. Правда и стоили не три копейки. А эти как будто школьники на уроках труда из сучков настрогали.

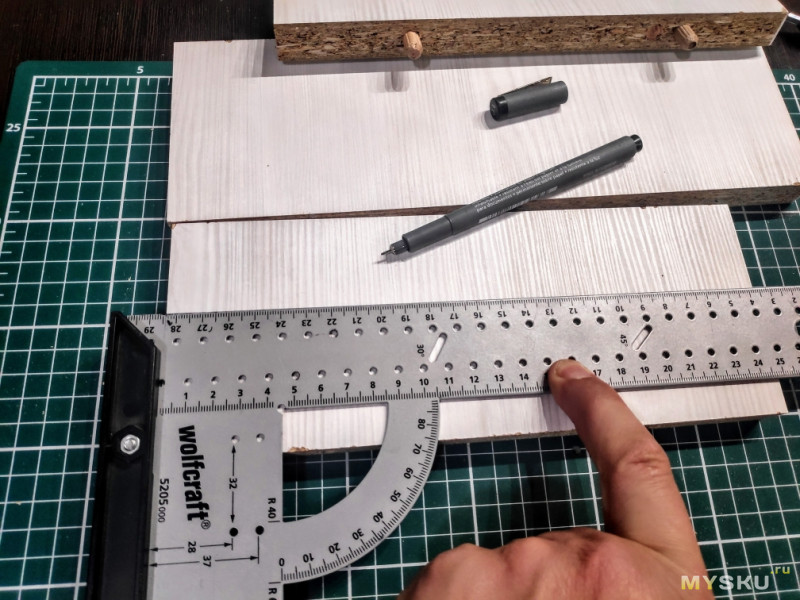

Выставляем ограничители на свёрла

ЛДСП у меня толщиной 18 мм. С учётом шипа сверла, что бы не просверлить дощечку насквозь, одно сверло выставляем на глубину сверления 12-13 мм, второе на 29-30 мм. Этими размерами можно играться, главное что бы их сумма была больше длины шканта, ну и что бы не просверлить ЛДСП насквозь.

Благодаря своей конструкции, располагая кондуктор на торце доски, можно просверлить отверстия ровно по центру торца. Максимальная толщина доски при этом 30 мм

8 миллиметров

6 миллиметров

10 миллиметров

Этим и займёмся. Берём шуруповёрт и сверлим в торце доски два отверстия и загоняем туда шканты.

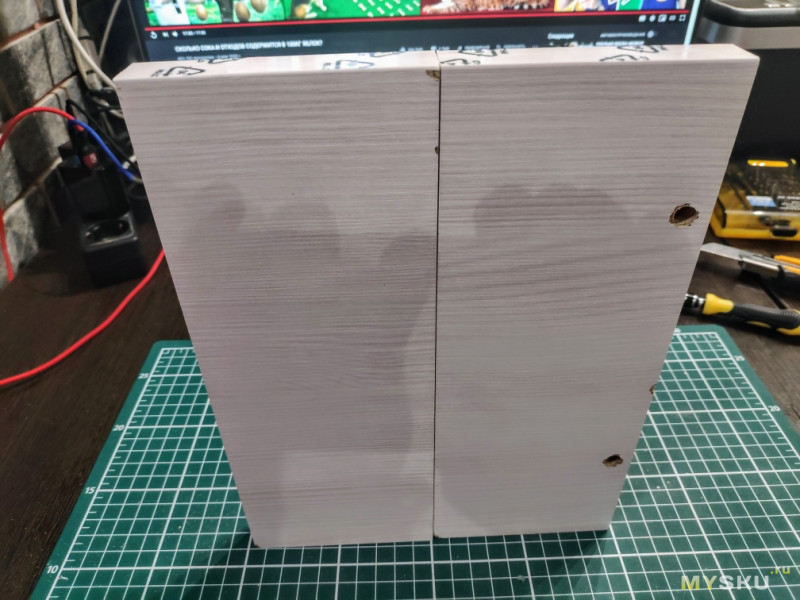

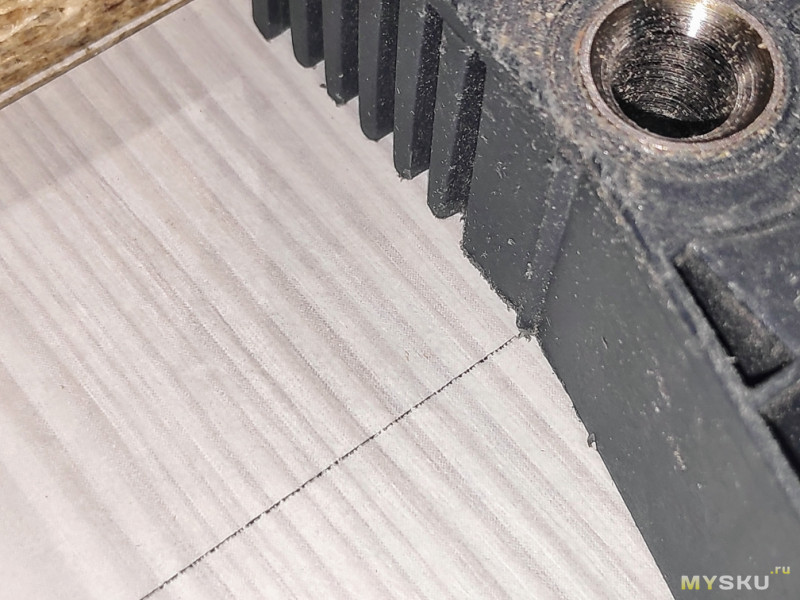

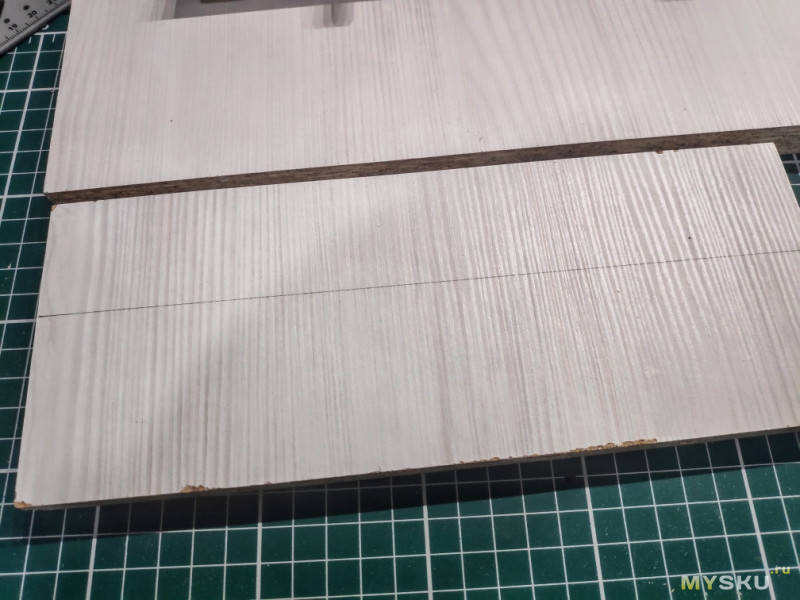

В результате отверстия просверлены точно по центру и перпендикулярно плоскости. А это значит что шканты в них будут стоять ровно.

Получаем исходную деталь, которую соединим со второй всеми тремя способами. Шканты кстати держатся в деталях на удивление надёжно, даже без клея. Эта дощечка уже была в сборе с другой и на ней виден срезанный шкант. Это потому что я не смог его вынуть.

Далее надеваем на один из шкантов кондуктор через отверстие для сверления

Выставляем нижнюю пятку так что бы она упиралась в плоскость доски

И зажимаем рукояткой

Кондуктор настроен. Теперь уже работаем со второй деталью образуя разные соединения

L - образное соединение

Конечно все эти работы лучше бы выполнять на столярном столе с тисками и прочим. Но у меня дома этого нет, поэтому обходимся тем что есть

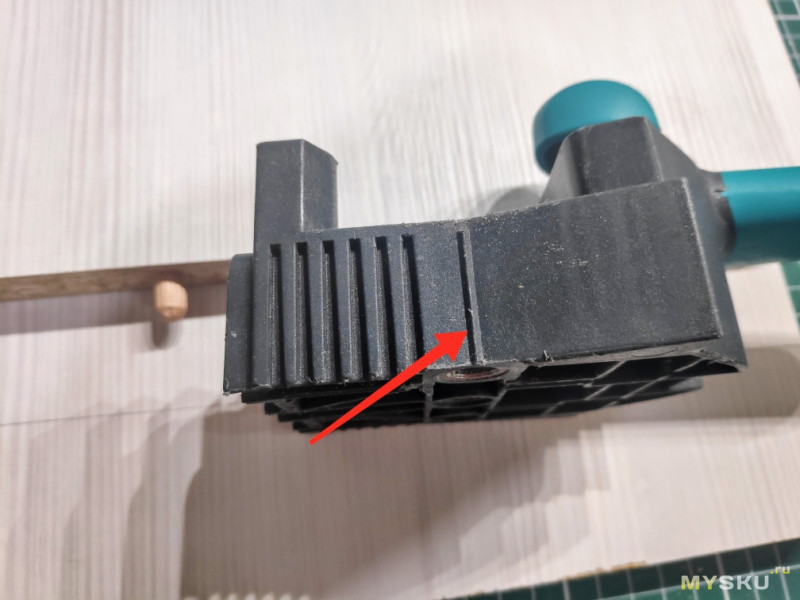

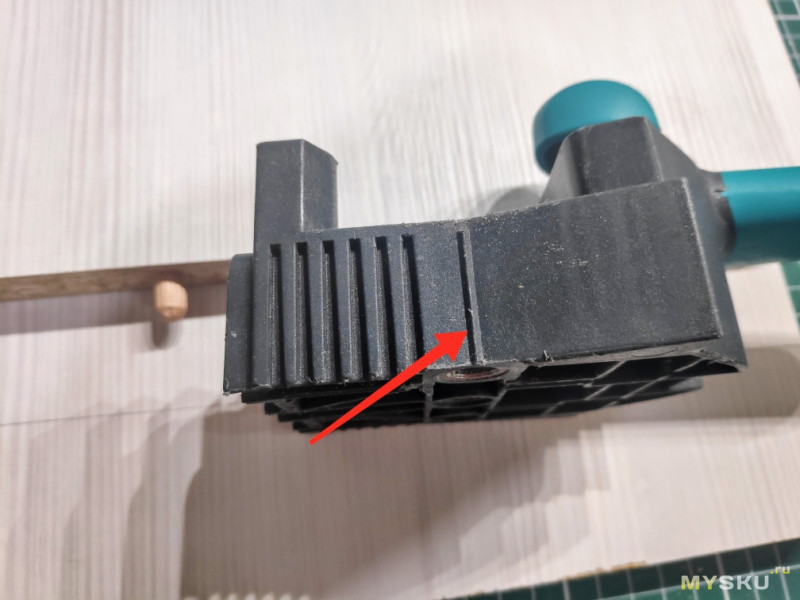

В торце кондуктора напротив каждого отверстия есть паз, ширина которого соответствует каждому отверстию. Вот через этот паз 8 мм и надеваем кондуктор на шкант

Причём пятка должно упираться в край доски

Засверливаем

Так же и со вторым шкантом

Всё, элементы подготовлены

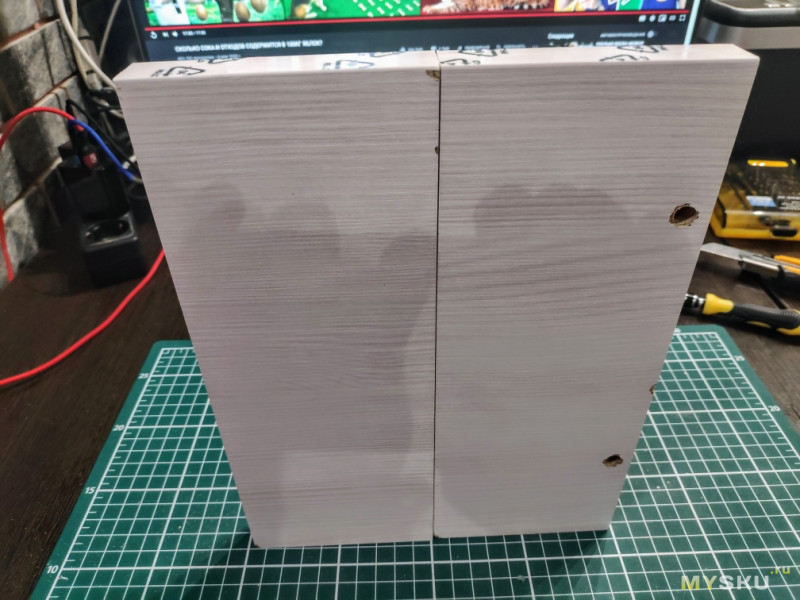

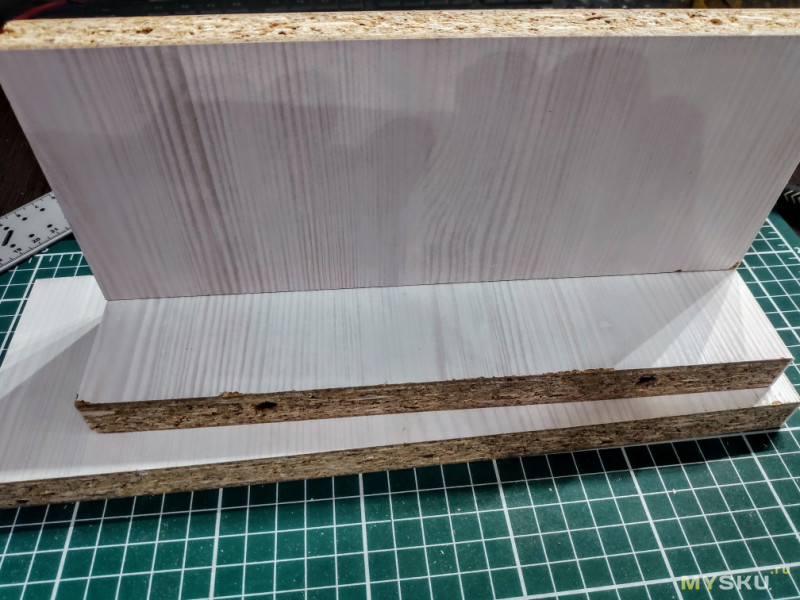

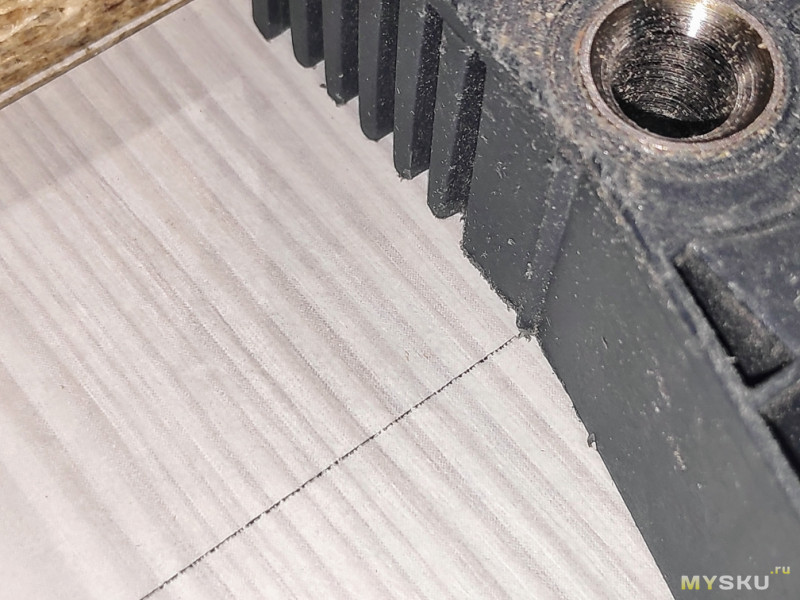

Не нужно особо присматриваться что бы понять, что соединение не идеально

И дело не в том что кондуктор не новый. Я это заметил с нови. Кондуктор грешит неточностями и вот такими вот результатами. Это не очень приятно. Но ожидаемо. Я в конце поясню почему.

В торце кондуктора напротив каждого отверстия есть паз, ширина которого соответствует каждому отверстию. Вот через этот паз 8 мм и надеваем кондуктор на шкант

Причём пятка должно упираться в край доски

Засверливаем

Так же и со вторым шкантом

Всё, элементы подготовлены

Не нужно особо присматриваться что бы понять, что соединение не идеально

И дело не в том что кондуктор не новый. Я это заметил с нови. Кондуктор грешит неточностями и вот такими вот результатами. Это не очень приятно. Но ожидаемо. Я в конце поясню почему.

Торцевое соединение

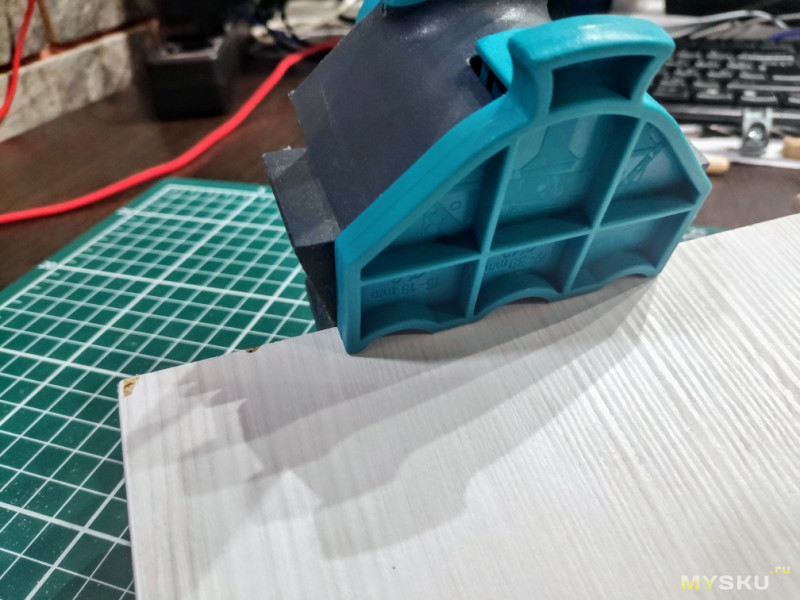

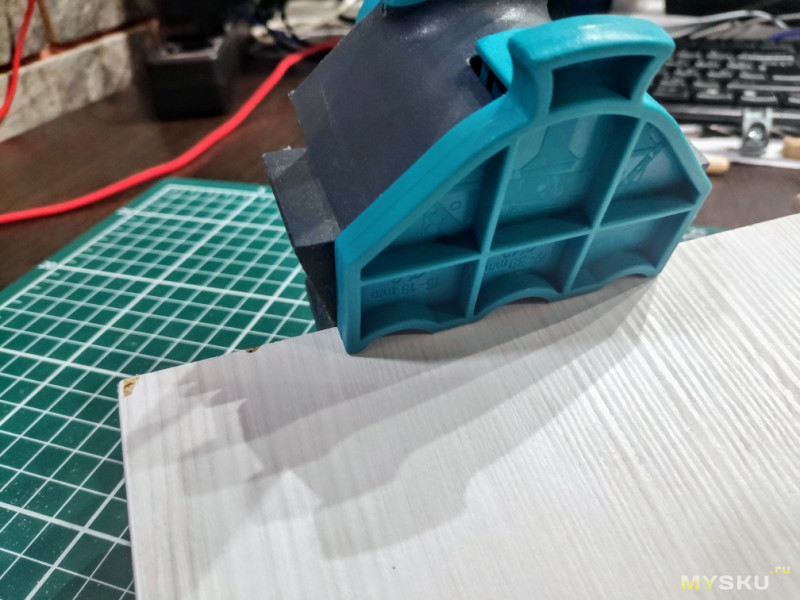

Для этого типа соединения нужно сделать по сути тоже самое, только ответные отверстия нужно просверлить в торце доски. Для этого стягиваем обе доски струбцинами, выставляя их при этом так как нам нужно. В данном случае ровно по краям.

Точно также надеваем на шкант кондуктор и высверливаем отверстия

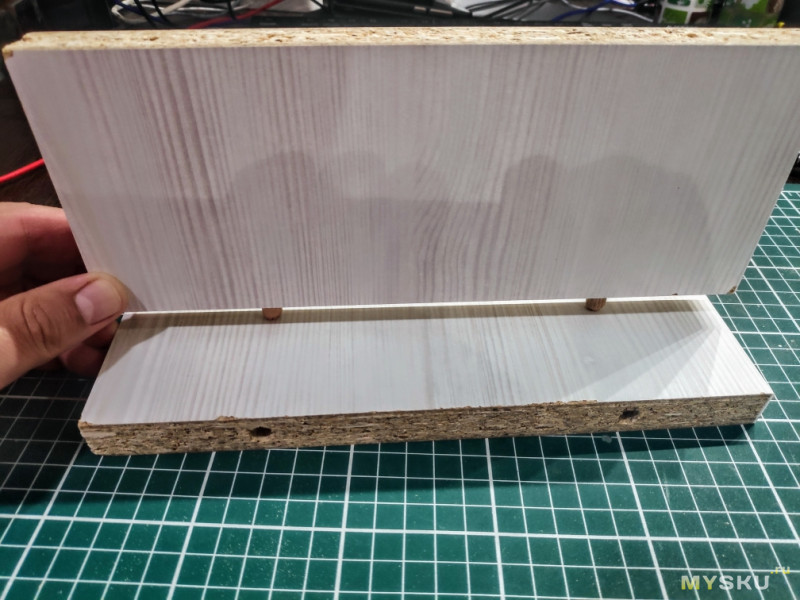

Соединение готово

Как видим оно тоже не идеальное

Точно также надеваем на шкант кондуктор и высверливаем отверстия

Соединение готово

Как видим оно тоже не идеальное

Т - образное соединение

Теперь соединим детали вот так

Для удобства я возьму третью дощечку и положу её рядом со второй, просто что бы увеличить её площадь и удобнее было работать

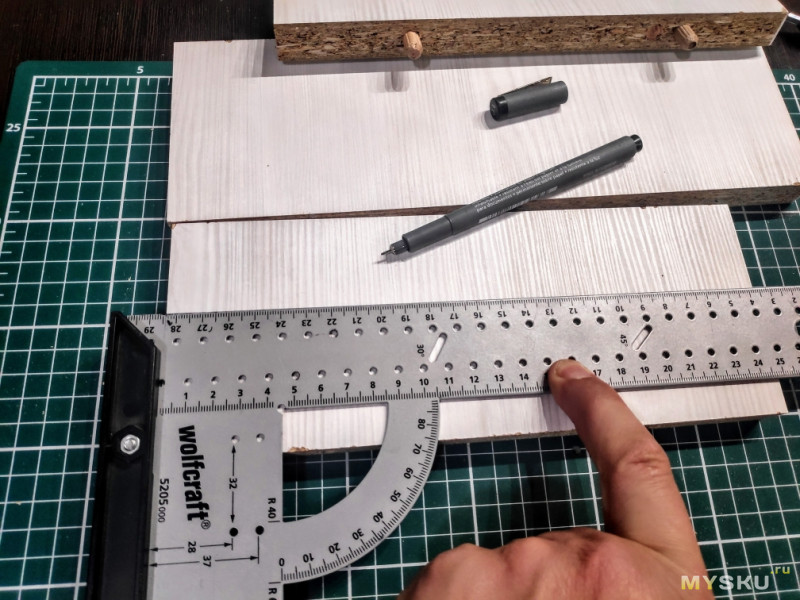

Наносим маркером черту. Это будет середина соединения

Снимаем с кондуктора пятку

Ответную доску располагаем параллельно отчерченной линии

На кондукторе имеются с каждой стороны вот такие метки

Это ось симметрии отверстий. И теперь кондуктор нужно надеть на шкант таким образом, что бы эти метки совпадали с вашей линией с каждой из сторон.

Сверлим отверстия и получаем соединение

Это соединение выглядит без изъянов. Потому что даже если там и есть отклонения на 1-2 мм, вы их визуально не заметите.

Для удобства я возьму третью дощечку и положу её рядом со второй, просто что бы увеличить её площадь и удобнее было работать

Наносим маркером черту. Это будет середина соединения

Снимаем с кондуктора пятку

Ответную доску располагаем параллельно отчерченной линии

На кондукторе имеются с каждой стороны вот такие метки

Это ось симметрии отверстий. И теперь кондуктор нужно надеть на шкант таким образом, что бы эти метки совпадали с вашей линией с каждой из сторон.

Сверлим отверстия и получаем соединение

Это соединение выглядит без изъянов. Потому что даже если там и есть отклонения на 1-2 мм, вы их визуально не заметите.

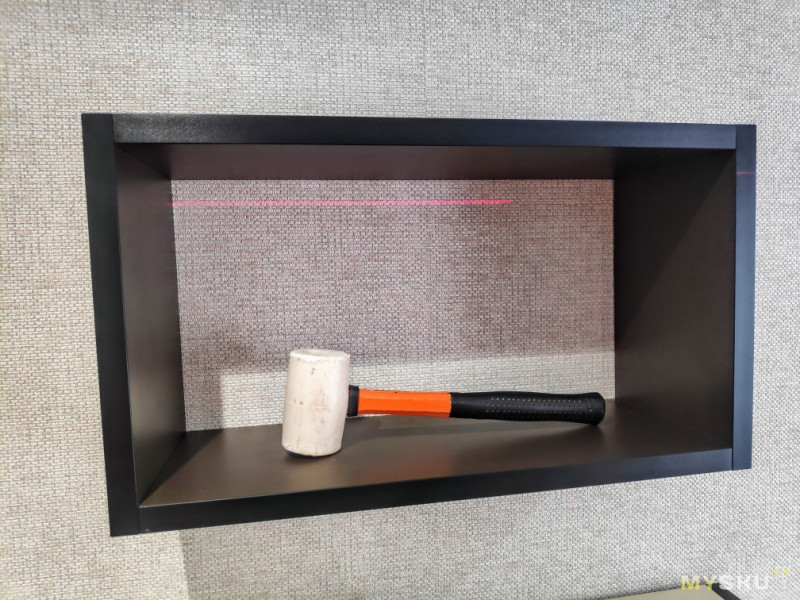

Но то были игры на столе. Применим кондуктор на реальной сборке. Соберём пару полочек.

Сборка полок

Собирать будем по принципу L- соединения. Делаю на шкантах, потому что не хочу что бы на полках были отверстия, и не важно что их можно заклеить, замазать и прочие варианты. Повторяться не буду. Выполняем все те же действия что были описаны выше.

И опять получаем печальный результат

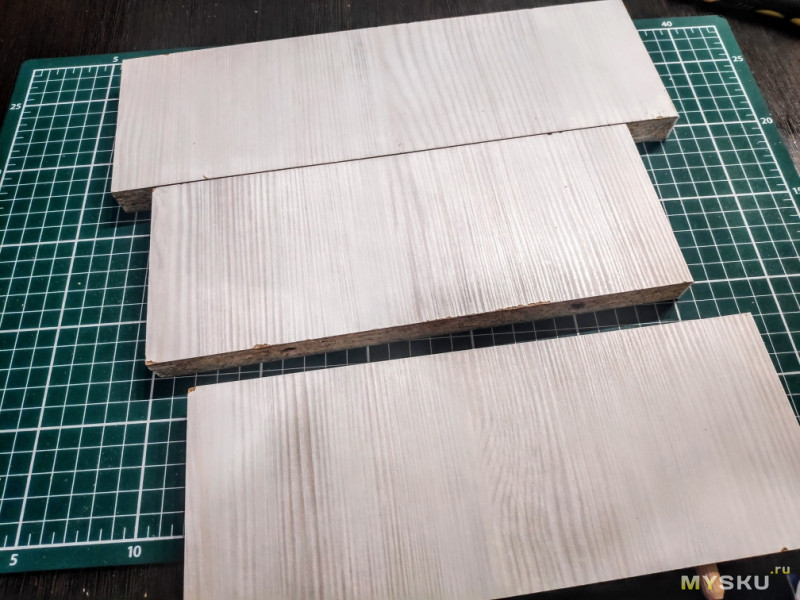

Придётся переделать. В итоге получаем пару полочек

А теперь попробуем сделать то же самое, но разбавив это дело центра́ми для шкантов

Кстати обратите внимание на два нижних шканта. Это Wolfcraft, про которые я писал ранее. Верхние тоже ничего. Особенно по сравнению с теми, которые были показаны выше.

Для сверления отверстий я буду применять кондуктор, а для разметки центра́.

Просверлив отверстия и вставив туда центра́ я выставил и зафиксировал детали при помощи угловых зажимов из недавнего обзора

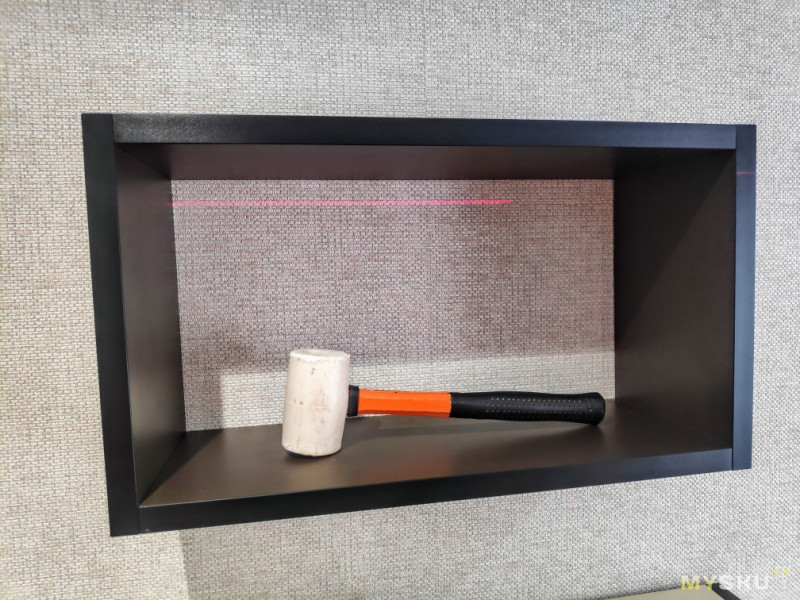

Один удар резиновым молотком и разметка готова

Засверливаем отверстия, опять же через, кондуктор, потому что так мы обеспечим перпендикулярное сверление, да и ограничители на сверле выставлены с учётом его толщины. Но главное, это ход сверла перпендикулярный плоскости детали

Соединяем и видим, что соединение ровное и без перекосов

Собираем и все остальные полочки комбинируя центра́ и кондуктор

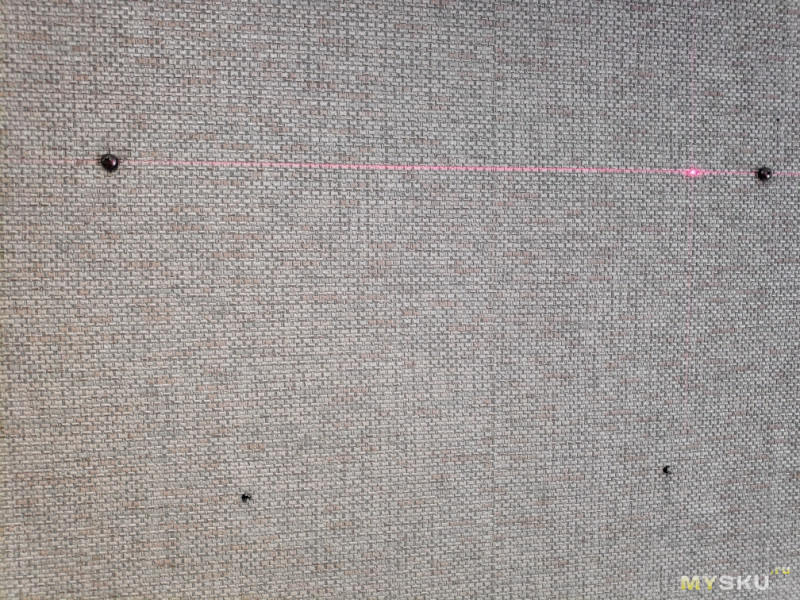

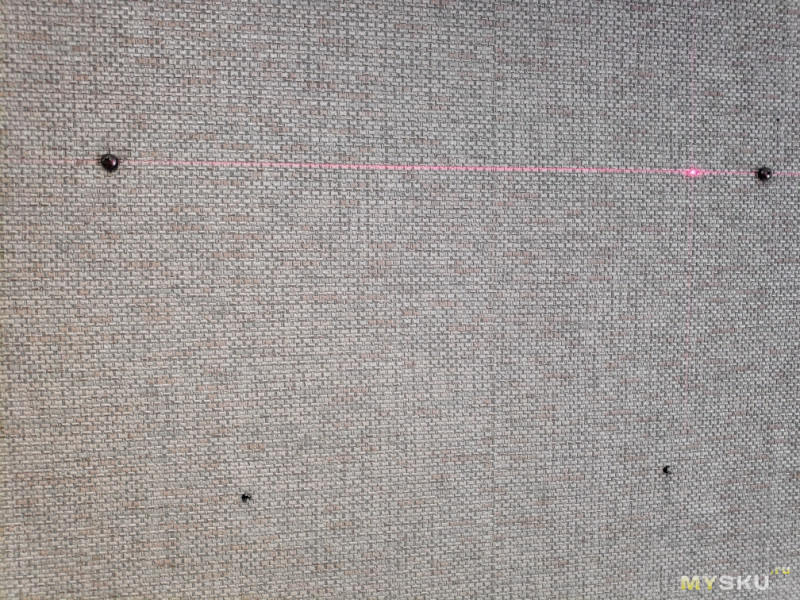

Кстати вешал полки я с использованием тех же шкантов. И вот разметку от них можно было выполнить только центра́ми

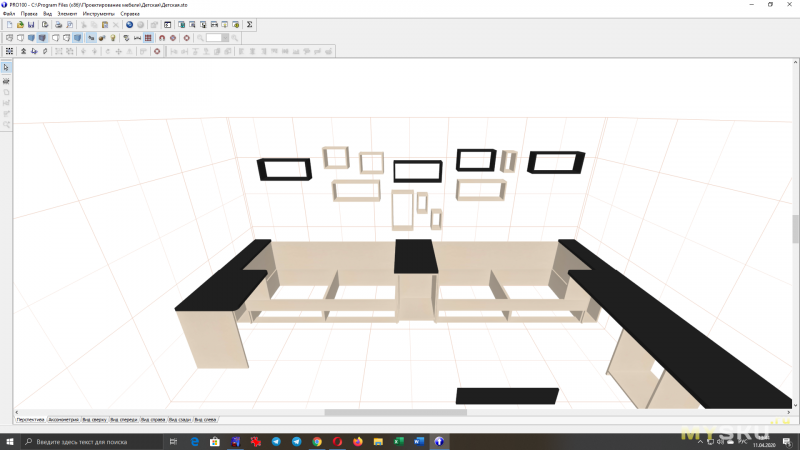

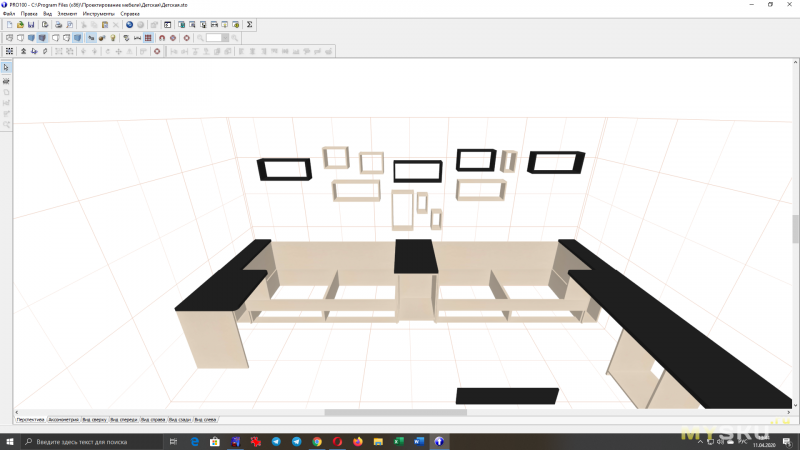

Вот так я полочки планировал на компе

Вот так получились в реале

И опять получаем печальный результат

Придётся переделать. В итоге получаем пару полочек

А теперь попробуем сделать то же самое, но разбавив это дело центра́ми для шкантов

Кстати обратите внимание на два нижних шканта. Это Wolfcraft, про которые я писал ранее. Верхние тоже ничего. Особенно по сравнению с теми, которые были показаны выше.

Для сверления отверстий я буду применять кондуктор, а для разметки центра́.

Просверлив отверстия и вставив туда центра́ я выставил и зафиксировал детали при помощи угловых зажимов из недавнего обзора

Один удар резиновым молотком и разметка готова

Засверливаем отверстия, опять же через, кондуктор, потому что так мы обеспечим перпендикулярное сверление, да и ограничители на сверле выставлены с учётом его толщины. Но главное, это ход сверла перпендикулярный плоскости детали

Соединяем и видим, что соединение ровное и без перекосов

Собираем и все остальные полочки комбинируя центра́ и кондуктор

Кстати вешал полки я с использованием тех же шкантов. И вот разметку от них можно было выполнить только центра́ми

Вот так я полочки планировал на компе

Вот так получились в реале

Размечать центра́ми получилось точнее и на много быстрее. Но без кондуктора тоже не очень, потому что он удобен в сверлении торцевых отверстий.

Вот так и получается, что я использую их постоянно вместе

Фоточки

Конечно же покупать полноценный кондуктор, что бы использовать одну его функцию не совсем рационально. Я бы предпочёл что-нибудь попроще и ориентированное исключительно на сверление торцевых отверстий. Недавно на стройрынке увидел вот такой

Он под конфирматы, но под шканты тоже прокатит. Но, блин, он стоил $15. Как то зажал я столько, за такой простой, на вид, инструмент. $5-7 ещё куда не шло.

Итог очевиден. Я не совсем уверен в правильности покупки этого кондуктора. Уж больно часто он косячит. Всё дело в том, что выставляя его можно запросто ошибиться на пол миллиметра в паре мест и на выходе получить погрешность в миллиметр. Если бы он был металлическим, с прецизионными частями и точными настройками по меткам для каждой толщины ДСП, результат был бы значительно лучше. Но тогда и цена была бы совсем другой. С центра́ми же всё намного проще. Не важно как вы просверлили первое отверстие, в плане по центру или нет, вам главное перед накернением ответной части ровно её выставить. И разметка будет идеально по центру просверленного до этого отверстия. А дальше уже остаётся только ровно просверлить ответную часть.

С другой стороны, когда у меня не было кондуктора, у меня были проблемы со сверлением торцов. То что отверстия не по центру это пол беды, а вот когда шканты криво торчат из торца это уже куда хуже. На Алике есть пару вариантов кондукторов узконаправленных, но цена у тех, что мне приглянулись, тоже в районе $13-15. Если кто знает интересный вариант, делитесь ссылками.

Всем спасибо за внимание.

Самые обсуждаемые обзоры

| +72 |

3505

152

|

| +70 |

3453

79

|

Оппа! Он и до сих пор оказывается бестселлер!))

Тут видимо просто вопрос удобства и ответить на него можно только лишь попользовавшись обоими девайсами. Я не утверждаю что мой вариант чем-то лучше/хуже, просто вот и такая штука имеет место быть. Я вообще считаю что все посты на Муське особенно ценны коментариями, где люди делятся альтернативными или более дешевыми вариантами))

Сам таким пользуюсь, приноровился и могу сказать что даже удобно, стоит примерно 10 долларов.

Покупал в местном магазине где брал всякую фурнитуру, крепеж и заказывал порезку.

Тот которым я пользовался, мне был удобен тем, что можно сверлить сразу несколько отверстий на одинаковом расстоянии от края ДСП, получалась некая «стандартизация», заметно ускоряло процесс.

a.aliexpress.ru/_eN3lGo

А если предполагается большой объем такой сборки, то лучше сразу взять присадочник или ламельник или заказать присадку там же, где раскрой и кромкование, скорость работы будет чуть ли не на порядок выше.

Ну или взять любую инкарнацию шаблонов и сверл под 32-ю систему, хоть тот же Ассистент или его новую версию…

Ну и бывают варианты, особенно сейчас, когда производство много где не загружено.

и если у меня было 60-70 позиций на 2 листиках, то за соседним столом заказчик надиктовывал позиций 500… вот там конечно можно и заморочиться.

имхо.

по шкантовым соединениям — это неправильно, но стараюсь избегать, хотя читал, что это считается более правильным. Не вникал ибо усложняло, и без того хлопот хватает. меня устраивает конфирмат+наклейка.

Дальше чертёж скидывается в контору по распиловке ДСП, и остаётся только собрать — как из Ikea (только ценник вдвое ниже выходит).

и зачастую потом уже на месте оказывается что нужно где-то подпилить или по другому перепланировать

Т.е. я покупаю услуги компетентного «переписывальщика начисто» моих идей. Такого, что вернёт мне мой эскиз со стрелочкой «а вот тут погляди — ты тут учёл, что… ?»

Просто спец который спроектировал тыщу шкафов делает это по шаблонами. А я делаю без такого скила и у меня каждый элемент уникален. Так как мне надо. А кухня например у меня очень сложная из за выступов в стенах, труб, котла. Короче там нужно было повозиться. Я две недели рисовал. Постоянно что то меняя и подгоняя. Попутно измеряя то там то сям. И я не представляю как бы мне это спец на удалёнке сделал.

я бы сказал копейки.

Насчёт силового соединения я бы ещё поспорил. Мне доводилось демонтировать мебель на клееных шкантах и они по моему лучше конфирматов держат. При нагрузке на полку с конфирматом вы фактически давите им на тонкую перегородку между резьбой и поверхностью ДСП. А это около 11-12 мм. А когда у вас шкант залитый клеем, он уже превращается вместе с ДСП в одно целое и держит капитально. Я виде выломанные конфирматы, но не видел выломанных шкантов, если конечно специально не ломать.

Сломанную ЛДСП с конфирматом видел только один раз — когда тёща на полку в шкафу села :).

А мне не нужно разбирать эти полки. Да и вообще всю мебель в доме я буду разбирать только в том случае, если мне её нужно будет выбросить и заменить на новую. Хотя она у меня в принципе разборная. Но есть узлы конечно не разборные, но они легко из неё извлекаются блоками.

Вы можете как угодно считать что сделали его «одним целым» с ДСП, но остальная площадь склейки у вас держит плохо, особенно если ДСП ламинированное или с другим покрытием.

Полно выехавших или поехавших/срезанных шкантов на тех же книжных полках, если не закрывать на это глаза. Просто зависит от того как пошла нагрузка… ЧТобы выломать конфирмат, это уже надо либо прилагать нагрузку, куда большую расчетной, либо раскачивать недотянутый.

Но убеждать не собираюсь, каждый собирает свои шишки.

Шкант хорошо работает на срез, но совершенно не держит вырывание если его не вклеивать, а если вклеить, то мебель становится не разборной, что также не есть хорошо.

Я там кирпичи хранить не планирую, так что всё норм.

да чего там — саморез без присадки не вкрутишь.

Нужно использовать и то, и то в нормальных конструкция. 2 шканта и 1 стяжка универсально, иногда 4 шканта. Просто один винт не держит ударов в бок, он шатается и кромсает мфд или из чего сделана мебель.

Это общеизвестные факты. Ладно там спорить об этих косых креговских шурупах, дескать они только для дерева (из которого в США все делают, а у нас и в Европе — опилки). Но шканты более чем необходимое соединение в любой мебели, если конечно не был использовал дюбельный фрезер на доминошки.

Вот, навскидку: www.thingiverse.com/thing:3906919

Вообще, много чего можно найти, www.thingiverse.com/search?q=jig&type=things&sort=relevant

а лучше — самому спроектировать

И вряд-ли для дома 3D принтер сэкономит своей стоимостью потребность в каких то пластиковых деталяй. Я вот на вскидку прикинул и не знаю на чём у меня можно сэкономить и покрыть эти 200-300 баксов за принтер. Но вещь интересная. Себе хотел бы. Но пока не созрел.

Нет, если бы потребность была бы, я бы взял. Просто пока мне не приходит в голову что я на нём буду печатать, кроме безделушек разных.

Когда покупал — думал побалуюсь с младшим и забуду. Но нет, постоянно что-то да печатается. Те же кольца в ванную, для шторы — задолбали вечно отваливающиеся или ломающиеся комплектные кольца. Отпечатал ABS кольца с защелками — с тех пор забыли про эту вечную проблему в принципе. Вообще, много чего для быта сделано, да и хобби интересное )) Энтузиасты такие вещи эксклюзивные конструируют, что потом китайцы их на алике продавать начинают.

PS

Выше было про «одноразовый» кондуктор. На ресурсах печатников все кондукторы разрабатывались с металлической втулкой в виде направляющей для сверла. А если освоите моделирование — вообще сможете сами реализовать любую свою задумку, универсальную или узкоспециализированную — неважно. Главное — что любой сложности. В интернете куча роликов, где люди показывают кучу приспособ самостоятельно разработанных, напечатанных и с успехом используемых при строительных работах.

С электроникой же получается, а для меня как Китайская грамота…

Я принтер покупал, вообще не очень понимая, что это такое )))

Не имел практики ни в механике (ну разве что, по мелочи), ни в программировании, ни в 3D моделировании.

За неделю настроил принтер, немного разобрался, что такое код, сейчас понемногу осваиваю 3D программы.

А найти готовую модель — вообще не проблема, и даже изменят под Ваши нужды, если попросить )))

Практика показала, что мне дешевле купить готовое изделие.

В качестве оных — подшипники

Главное с модификациями не оч играться, лучше сразу вложить доп денег. А то я поигрался и уже пару недель не могу заставить его норм работать xD

Но тоже облизывался на KWB кондуктор… Так и собрал всю мебель в квартире без него…

ТТХ — 50...500 мм с шагом 50 мм от каждого края листа (т.е. с шагом 50мм можно работать вплоть до 1050мм листа)

Толщина материала 18/12мм, с проставками можно и с 16 работать, но у меня она не используется.

Изготовлен из алюминиевого профиля 15мм «квадрат» и десятка фланцевых подшипников с Али.

Кондуктор уже «прошел» несколько тысяч отверстий, люфт до сих пор отсутствует.

Минус — только под один диаметр сверла, но для меня это вполне приемлемо. К тому же по уже просверленному каналу рассверлить бóльшим диаметром не составляет труда

Сместить нельзя, точнее можно, но только проставкой. Меня устраивает кратность 50ти ;) этот кондуктор для конфирмата, так же частично для минификса и шкантов

Если надо сверлить плоскость, а не торец, то просто снимается одна боковина :)

Всего на стеллаж сделал штук 6 разных кондукторов.

Долго искал из чего делать металлические шайбы. Решение оказалось простое — из переходных гаек. Гайка зажимается в дрель, сверло в тиски. В результате получается идеально ровное отверстие.

вообще подобная хрень стоит неоправданно дорого

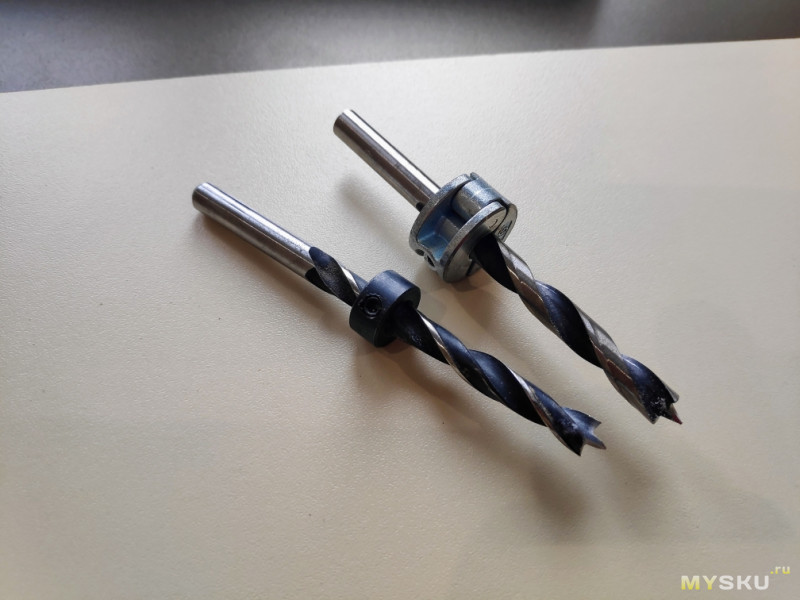

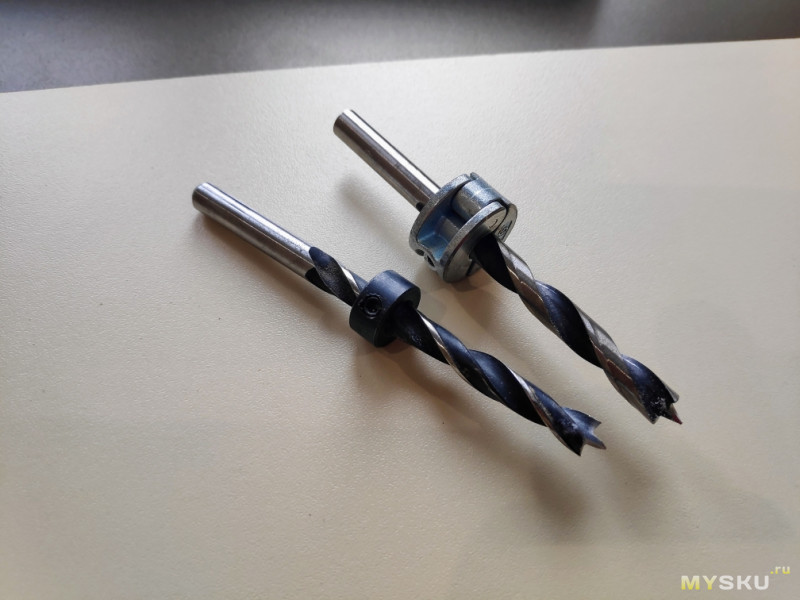

И снова увидел интересности — ограничитель сверла с зажимом, верхний на картинке с двумя сверлами.

Спасибо.

кстати есть и под рафикс, минификс, петли…

vk.com/mordvindenis

Вот что значит таргетированная реклама. Стоило просто в комментах увидеть и уже гугл банер подбрасывает.

https://item.taobao.com/item.htm?id=545590599445

810 юаней в варианте под «3 раза минификс между 2мя шкантами» (примерно 115 долларов) + доставка (дорого, потому что тяжелый)

Тут и шканты, и под конфирмат можно перекрутить направляющую, и под минификс + шканты (изначально).

Есть еще удлиненные «линейки» к нему

Я на полный набор сразу не раскошелился, едет мне сейчас с 1 рабочим блоком, а не 3 (у продавца множество комплектаций есть). Со временем буду добивать до полноценного.

Хотя для производства мебели обычно не кондукторы используют, а дюбельный фрезер с маятниковым фрезерованием и на клей. Там параллельный перенос хорошо работает. И там есть специальные стяжки, которые держат лучше, чем обычные, но конечно стоят прилично.

Посылка с одной линейкой 65 см по информации meest.cn затянула на 1 кг, в этом наборе их две.

Малый набор ( https://item.taobao.com/item.htm?id=535813887880 ), наверное, кг на полтора затянул:

По крайней мере, с дополнительными сверлами, еще одним коротким обрезком линейки и несколькими ограничителями посылка завесила на 2,5 + кг.

Думаю, вот так как сфотографирован большой набор, с кофром вместе, за 8 кг перевалит.

Купите у того же продавца это:

https://item.taobao.com/item.htm?id=535813887880

или это:

https://item.taobao.com/item.htm?id=543382060866

Все, закроет все вопросы (брать понятно 2 шканта+стяжка, и дешевле и вроде по жесткости лучше, по-крайней мере большинство проектов именно такие). Здоровый набор строго для штамповки полочек, где в центре есть усиление и при этом они не очень широкие. Притом в центре зачастую просто шкант вставляешь. В углах работать можно без панели, а 1м доску тот набор будет работать примерно также, что и обычный кондуктор. Главное купить еще 1 пластину (обычно сразу идёт в наборе), чтобы когда второй лист подкладываешь наверх для совмещения отверстий, то хочется сразу иметь платину, руки дрожат несколько десятков секунд после тяжести.

Все равно работа идёт не спеша, нужно проверять листы раскроенные по рисунку шпона (вверх или вниз, это еще до разметки листа нужно продумать), смотреть, где кромка ламинирована. С деревом так вообще еще все по 5 раз проверяешь, чтобы не облажаться. Ведь 1 испорченная деталь = невозможно сделать мебель. Придется искать из обрезков где-то новую деталь, а там оттенок уже другой зачастую может быть. Конечно, можно оставить дырки и сделать рядом, но будет раздражать наболдашник на стяжке.

А на сдачу вон уголки докупите (в другом магазине, у этого цены выше на добрых 25%):

https://item.taobao.com/item.htm?id=591739511217

или такие:

https://item.taobao.com/item.htm?id=565170112661

Струбцин побольше, ремешковых 360 градусов 2 штуки обязательно. Стяжка — это хорошо, но ПВА всегда хочется добавить.

Обзор вот так чтобы скоро сделать не смогу, но пару моментов хотелось бы отметить:

* Все весьма монументальное и тяжелое, вставки вообще зверские, в несколько раз больше, чем в более распространенных кондукторах. Сегодня поигрался с этим всем немного, и, в целом, мне понравилось.

* Кондуктор приезжает частично собранным, но совершенно не настроенным, а настраивать есть что. На отстройку время надо потратить, конечно.

* Есть небольшая засада (которая, впрочем, не такая уж неожиданная, если внимательно смотреть страницу описания товара, даже китайский знать не надо): китайцы используют стяжку с центром отверстия под эксцентрик на расстоянии 32мм от края, тогда как у нас чаще используется расстояние 34мм (по крайней мере, дешевые стяжки которые у нас продаются, именно такие, да и Hettich по даташиту тоже 34 мм требует). Сам кондуктор не имеет гибкой настройки этого расстояния (стяжки на 24мм с ним использовать вообще не получится). Возможна небольшая подстройка подкладыванием проставок между двумя деталями и эти проставки даже идут в комплекте, но расчитаны они на то чтобы «добавить немного к стяжке на 32» и их суммарная толщина 1,5мм. Т.е. получить расстояние от края заготовки до центра отверстия под эксцентрик в 34мм прямо из коробки не получится, максимум 33,5 мм. Надо делать свою проставку.

Есть еще отколовшийся от них проект Parettool

Там, например, засверливание идет не через втулки, а с помощью гильзовых стаканов.

Для сборки мебели лучше использовать кондуктор сразу с эксцентриковой стяжкой.

Вот как он выглядит:

https://item.taobao.com/item.htm?id=550234671474

Или на 5 шкантов:

https://item.taobao.com/item.htm?id=551327461349

Все что надо там есть. Для не разовой сборки мебель лучше взять доп. пластину, чтобы не разбирать каждый раз.

Это один из вариантов, сам брал у другого продавца чуть-чуть другую модель.

По мне так с центрами точнее получается.

Если приспичит (а оно приспичило уже) делать много — металлические втулки (сверленные гайки болты и т.п.) и 3Дпринтер поможет, как тут уже писали. Вообще 3Д принтер в доме хозяйственного мужика сейчас иэто как отвертка или напильник. Всякие уголки, прижимчики, кондукторы и т.п. мелочевка делается здесь и сейчас за ночь печати без поездок в магазин или к дядюшке Ляо.

Для вертикального сверления на плоскости напечатал вот такую приблуду. Центральная часть — расходник, можно напечатать под разные диаметры. Я печатал на 3мм, выдержала под сотню отверстий — никак не изменившись. В любом случае её стоимость менее 5руб.

Чаще пользую второй кондуктор, тож еот вольфкрафт.

Позволяет и на трубе просверлить перпендикулярно, и с угла, и просто на плоской поверхности.