Мебельный шаблон-кондуктор-конструктор Термит-Мини v.5.3. Собираю стеллаж, комод и компьютерный стол с полками одним кондуктором

- Цена: 8343 RUB ($117) Брал за 4172 RUB ($58.5)

- Перейти в магазин

Я уже немало обзоров посвятил сборке мебели и инструментам которые при этом использую. У меня есть несколько различных кондукторов для сверления в торец и на плоскости, но это всё какое-то разрозненное и иногда дающее не тот результат которого хотелось бы достичь. По итогу всё свелось к тому, что частью функционала своих кондукторов я просто не использую, заменяя на альтернативные методы разметки. Например при помощи центров.

А хотелось бы что бы одним кондуктором можно было делать, ну если не всё из того, что я делаю, то хотя бы почти всё. А ещё хотелось бы что бы в кондукторе не нужно было выставлять каждый раз размер, копируя его с ответной части детали мебели. Как например в моём кондукторе Wolfcraft 4640000.

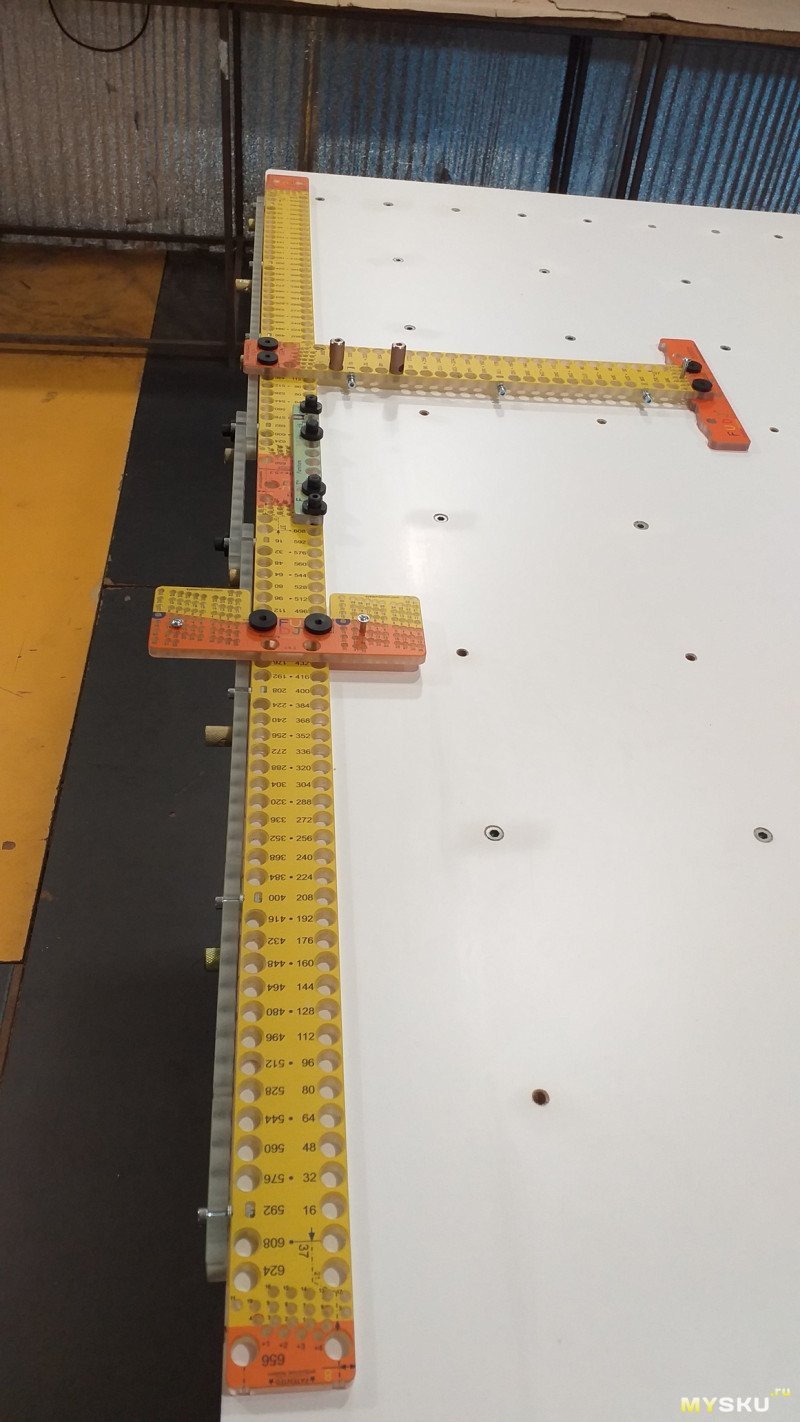

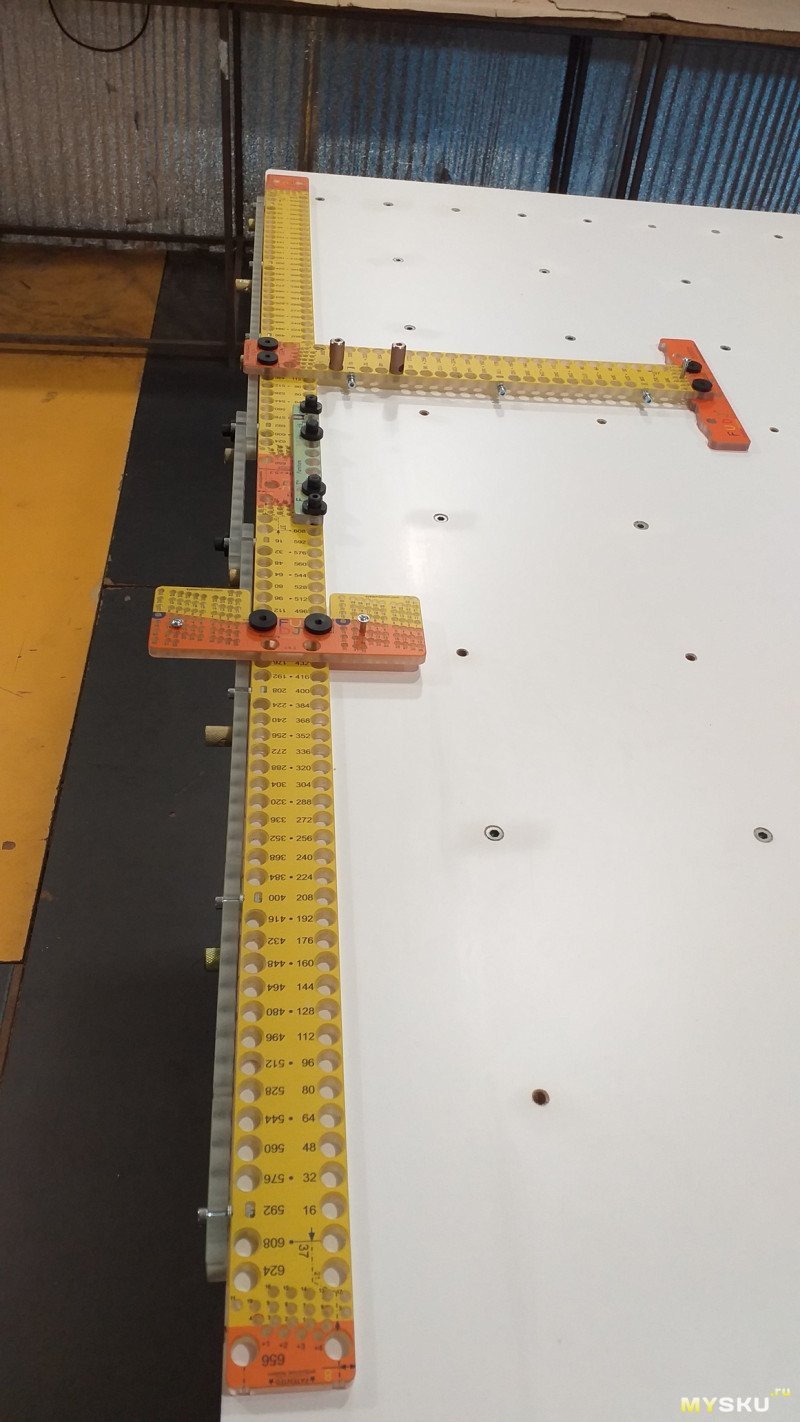

Под последним обзором на эту тему я спросил пользуется ли кто кондукторами Термит. И среди читателей нашёлся мебельщик с таким кондуктором, причём укомплектован он у него по полной и на приличную сумму. Вот его фото из комментария под моим обзором

На фото совмещены три шаблона (два больших и мини) с ответными планками, упорами и прочими прибамбасами.

Особенность этого кондуктора заключается в том, что вы сами определяете из чего он будет состоять. То есть каждый элемент продаётся по отдельности вплоть до втулок, и можно собирать из всего этого кондуктор как конструктор исходя из своих потребностей.

Я конечно не мебельщик и такой набор, как на фото, мне не нужен. Поэтому для домашних нужд я решил скомплектовать мини версию и уложиться хотелось в сумму до ста долларов. Правда не уложился.

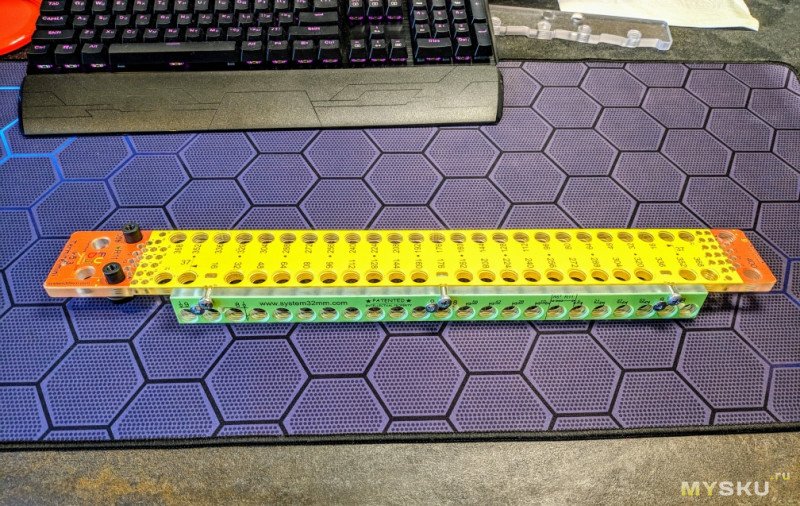

Собрал я следующий комплект на базе шаблона Термит-Мини v.5.3_9 мм. 9 миллиметров означает, что шаблон будет использоваться на 18-миллиметровом ДСП. Для 16-миллиметрового нужен соответственно шаблон с маркировкой 8 мм.

На Ютубе я видел Термит, сделанный на заказ. У него с одной стороны были отверстия под 9 мм, с другой под 8 мм. С одной стороны это круто, с другой такой способ ограничивает некоторые другие функции. Кстати 8-миллиметровую версию легко превратить в 9-миллиметровую, подкладывая между ответной планкой и шаблоном шайбы толщиной 1 мм.

Ответная планка является универсальной и на 8 и на 9 мм. Вот такой получился комплект

В сто долларов не вписался. Но когда я разместил заказ и со мной по WhatsApp связался менеджер, выяснилось что в связи с пандемией на складах не всё есть в наличии. Вернее оно есть, но с нюансами. Например нижних упоров нету. Есть только старая версия, которая не крашенная. Термит-мини на 9 мм есть один, но он с повреждениями в виде царапин на покрытии. С одной стороны это печально и тревожит душу перфекциониста, с другой стороны сошлись на цене с 50% скидкой, поскольку товар неликвидный. Вся остальная мелочёвка в наличии была.

Оплату производил через Яндекс Деньги простым переводом на счёт. Заказ мне отправили службой CDEK. Доставка из Москвы заняла сутки и на следующий день я забрал посылку в пункте выдачи, заплатив за доставку ещё 17 белорусских рублей. Это около $7.

Заказ был хорошо упакован в ящичек из ДВП и брусков.

Пришлось повозиться выдирая скобы. Некоторые брусочки то оказались дубовыми

Что хочется сказать в итоге. Шаблон мне очень понравился. Он оказался круче чем я думал в момент заказа. Тогда я ещё не до конца осознавал некоторый его функционал. Наверное он был бы идеальным, если бы был сделан из анодированного алюминия. Но, учитывая то, что он и так не из дешёвых, цена тогда за него наверное будет космос. А так шаблон превзошёл мои ожидания. По комплектации стоило пожалуй заказывать втулки по 4, а не по 2. Особенно кассается 8-миллиметровых. Не пришлось бы их туда-сюда перекручивать. Наверное дозаказывать буду.

Есть ещё один маленький нюанс на который мало кто обратит внимание. Шаблон не самоцентрирующийся, как многие. У него жёстко задано расстояние до центра отверстия от базы 9 или 8 мм. Что является серединой 16 и 18-миллиметрового ЛДСП. Но. Не всё ЛДСП имеет идеальную толщину в 16-18 мм. Всё зависит от марки, производителя, текстуры и пр… Размер обычно «пляшет» на какие-то десятые доли миллиметра. Типа 18.1-18.3. Это мелочь и большинство на такую погрешность внимания не обращает. Если же кто-то обращает, то стоит держать в голове дополнительную информацию, какой стороной деталь будет сопрягаться. Ведь и в торце и на плоскости будут жёсткие 8-9 мм от базы и их нужно просто совместить, сместив погрешность внутрь изделия.

P.S. Автор не мебельщик, просто умеет немножко сверлить и крутить. Учитывая это, некоторые вещи, которые я делаю, собирая мебель, выходят за рамки разумного. Кстати присадки на ВиЯре я не заказываю, не в целях экономии (кто на этом экономит, они стоят копейки), а потому что безумие овладело мной)

Всем спасибо за внимание.

А хотелось бы что бы одним кондуктором можно было делать, ну если не всё из того, что я делаю, то хотя бы почти всё. А ещё хотелось бы что бы в кондукторе не нужно было выставлять каждый раз размер, копируя его с ответной части детали мебели. Как например в моём кондукторе Wolfcraft 4640000.

Под последним обзором на эту тему я спросил пользуется ли кто кондукторами Термит. И среди читателей нашёлся мебельщик с таким кондуктором, причём укомплектован он у него по полной и на приличную сумму. Вот его фото из комментария под моим обзором

На фото совмещены три шаблона (два больших и мини) с ответными планками, упорами и прочими прибамбасами.

Особенность этого кондуктора заключается в том, что вы сами определяете из чего он будет состоять. То есть каждый элемент продаётся по отдельности вплоть до втулок, и можно собирать из всего этого кондуктор как конструктор исходя из своих потребностей.

Я конечно не мебельщик и такой набор, как на фото, мне не нужен. Поэтому для домашних нужд я решил скомплектовать мини версию и уложиться хотелось в сумму до ста долларов. Правда не уложился.

Собрал я следующий комплект на базе шаблона Термит-Мини v.5.3_9 мм. 9 миллиметров означает, что шаблон будет использоваться на 18-миллиметровом ДСП. Для 16-миллиметрового нужен соответственно шаблон с маркировкой 8 мм.

На Ютубе я видел Термит, сделанный на заказ. У него с одной стороны были отверстия под 9 мм, с другой под 8 мм. С одной стороны это круто, с другой такой способ ограничивает некоторые другие функции. Кстати 8-миллиметровую версию легко превратить в 9-миллиметровую, подкладывая между ответной планкой и шаблоном шайбы толщиной 1 мм.

Ответная планка является универсальной и на 8 и на 9 мм. Вот такой получился комплект

В сто долларов не вписался. Но когда я разместил заказ и со мной по WhatsApp связался менеджер, выяснилось что в связи с пандемией на складах не всё есть в наличии. Вернее оно есть, но с нюансами. Например нижних упоров нету. Есть только старая версия, которая не крашенная. Термит-мини на 9 мм есть один, но он с повреждениями в виде царапин на покрытии. С одной стороны это печально и тревожит душу перфекциониста, с другой стороны сошлись на цене с 50% скидкой, поскольку товар неликвидный. Вся остальная мелочёвка в наличии была.

Оплату производил через Яндекс Деньги простым переводом на счёт. Заказ мне отправили службой CDEK. Доставка из Москвы заняла сутки и на следующий день я забрал посылку в пункте выдачи, заплатив за доставку ещё 17 белорусских рублей. Это около $7.

Заказ был хорошо упакован в ящичек из ДВП и брусков.

Пришлось повозиться выдирая скобы. Некоторые брусочки то оказались дубовыми

Описание комплектации

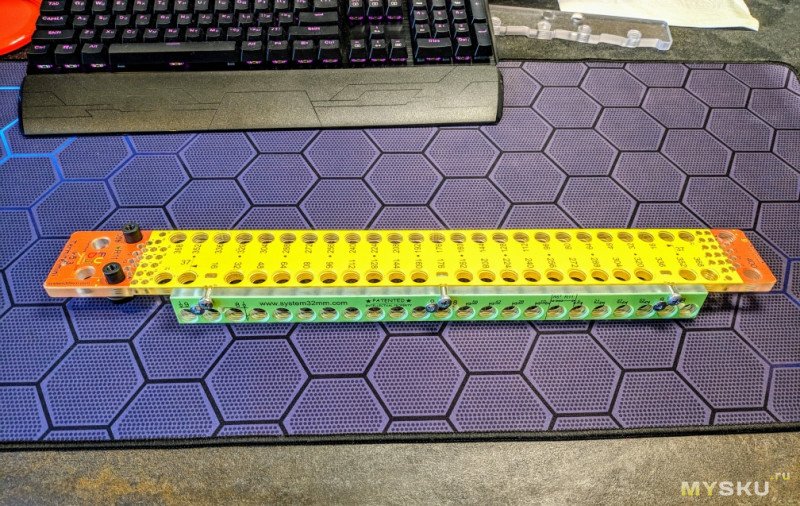

И вот собственно весь комплект

Вот и обещанные дефекты на шаблоне. Не такие критичные, фотки этих царапин мне высылали до покупки.

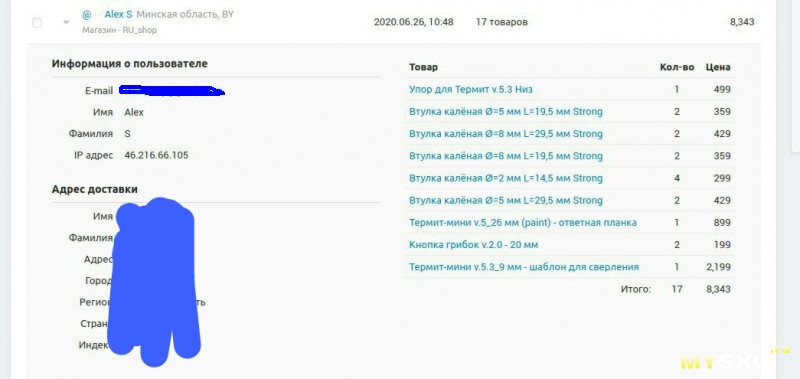

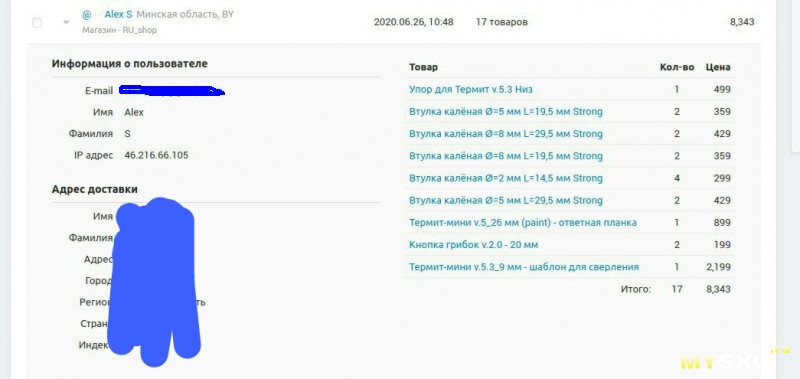

Состав моего кондуктора виден на скриншоте заказа. Из неуказанного здесь три винта с квадратными гайками, для крепления ответной планки к шаблону и три мебельных стяжки диаметром 5 мм.

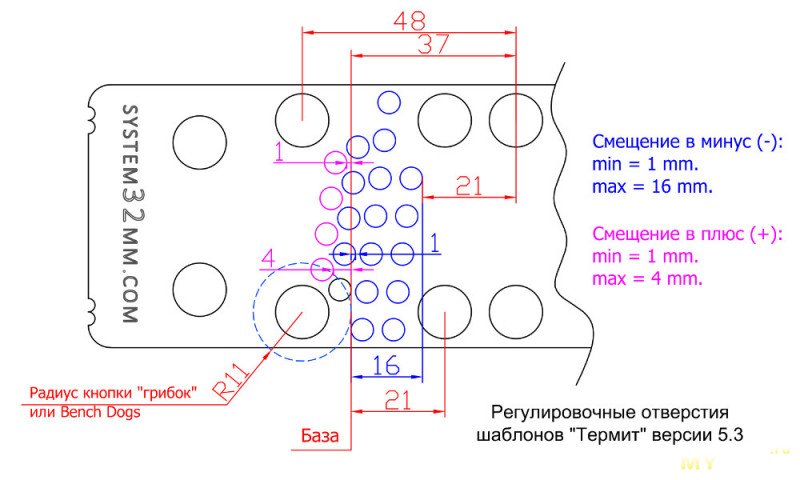

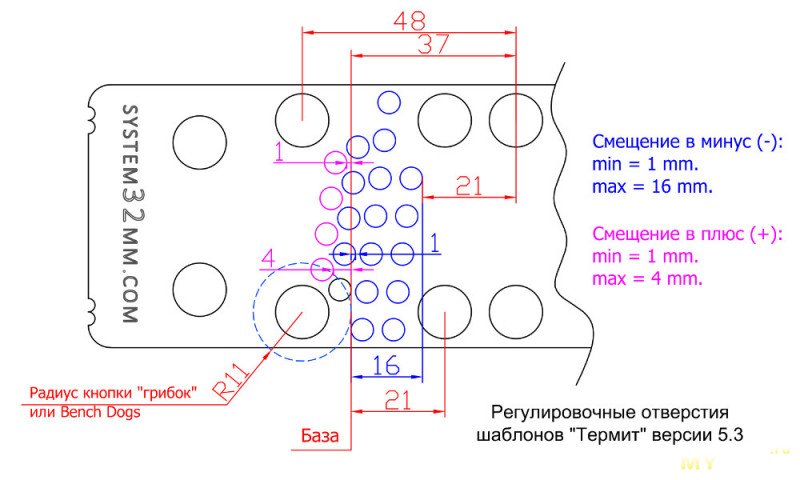

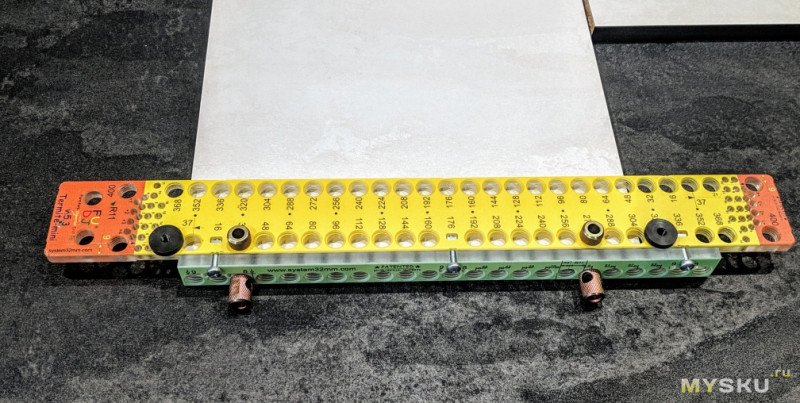

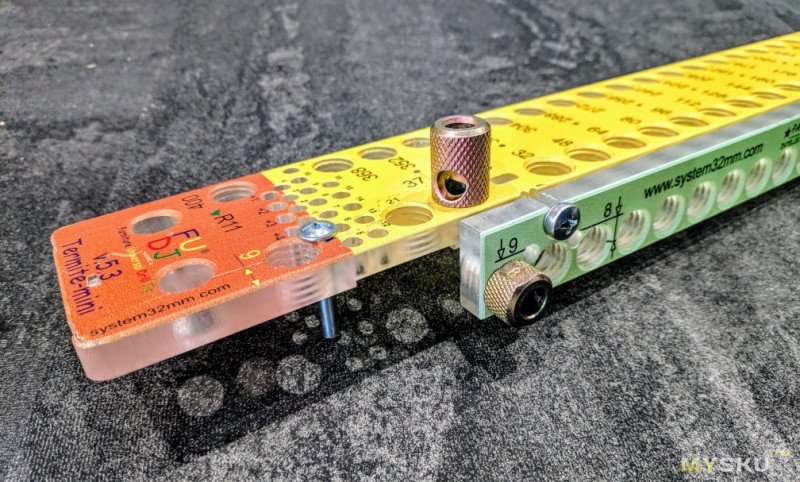

Стяжки эти важны и используются для выставления ответной планки на 8 или 9 мм (расстояние до середины торца ДСП 16 и 18 мм толщиной). А так же этими же стяжками выставляется шаблон на плоскости, и там можно регулировать его смещение с шагом в один миллиметр. Дальше я этот момент покажу на практике.

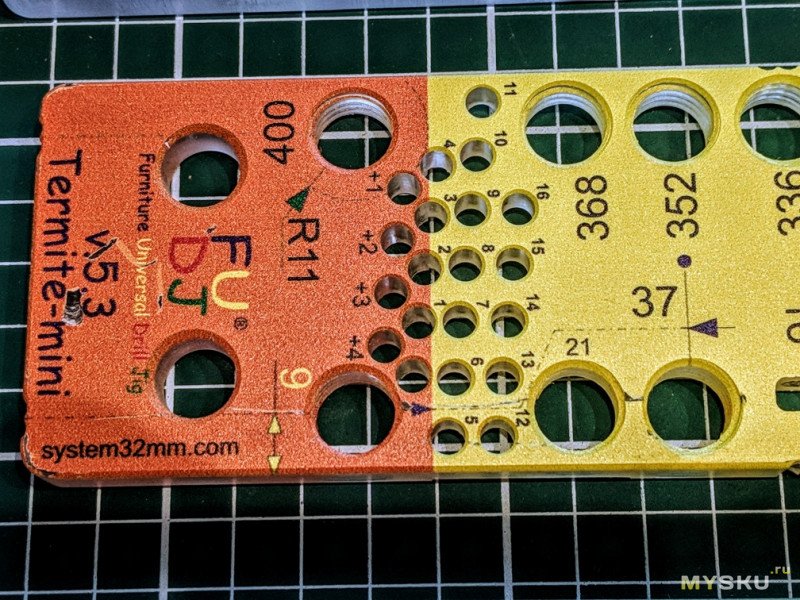

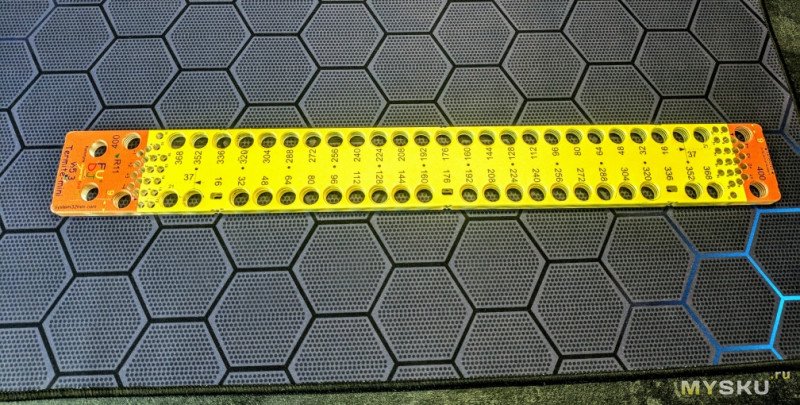

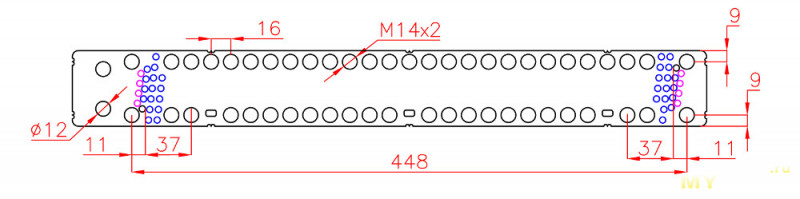

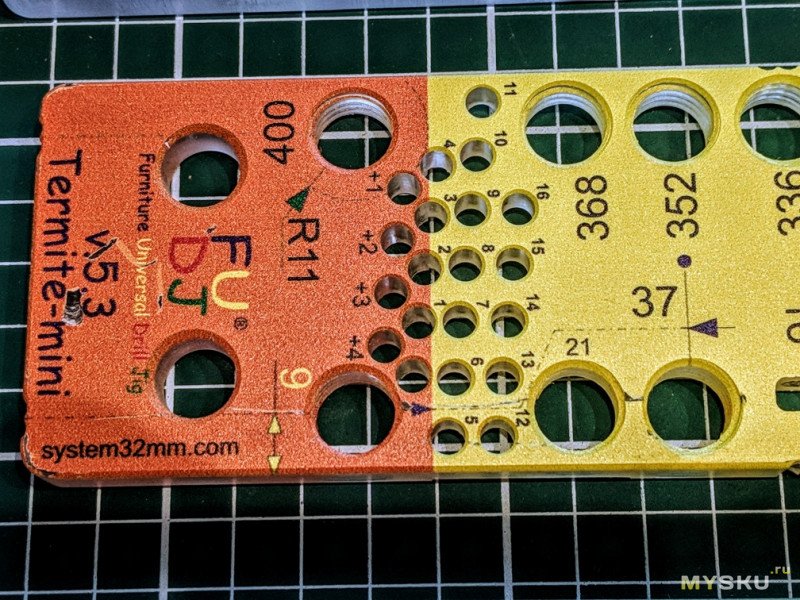

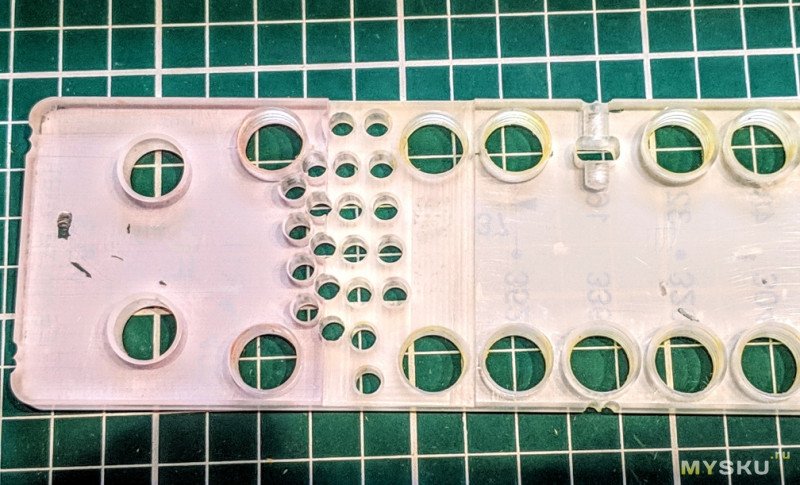

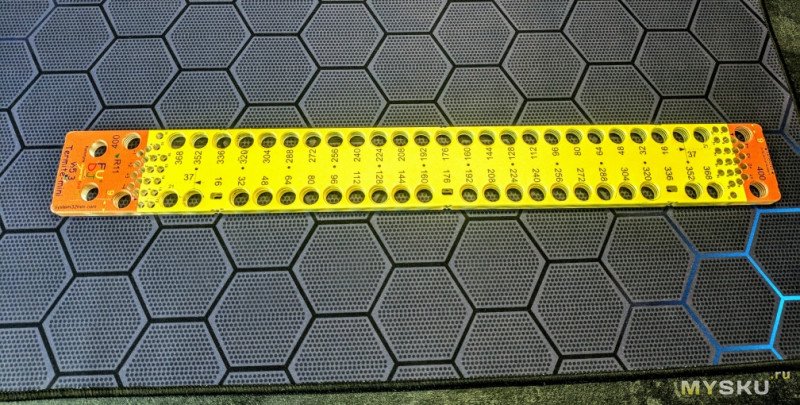

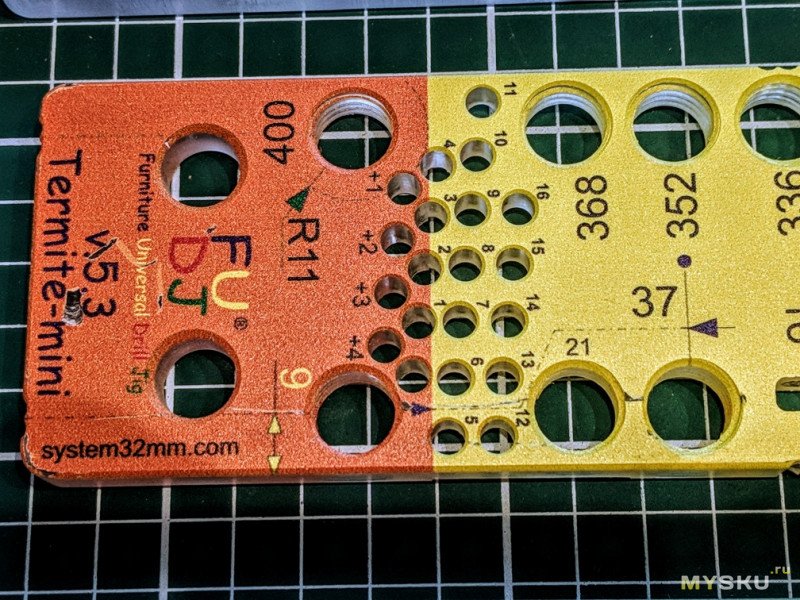

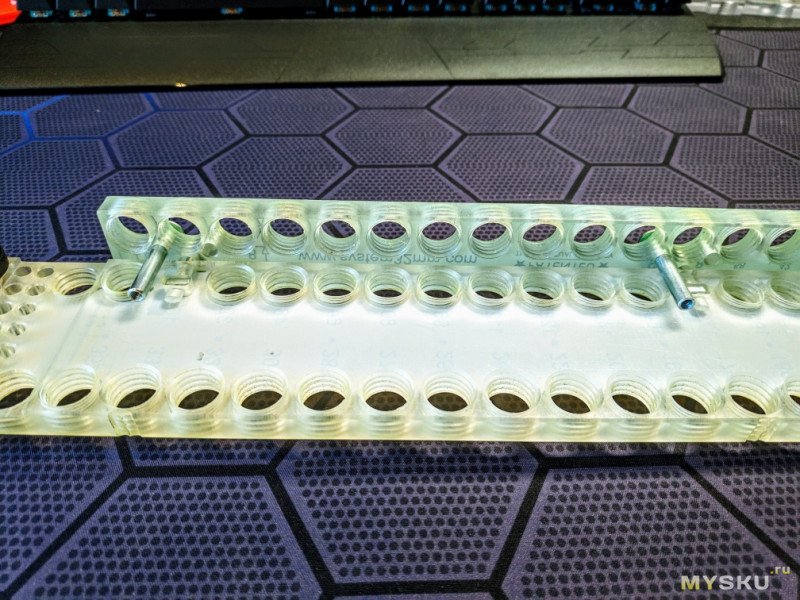

Шаблон выполнен из поликарбоната, очевидно на ЧПУ и окрашен в жёлтый цвет с нанесением разметки (подсказок)

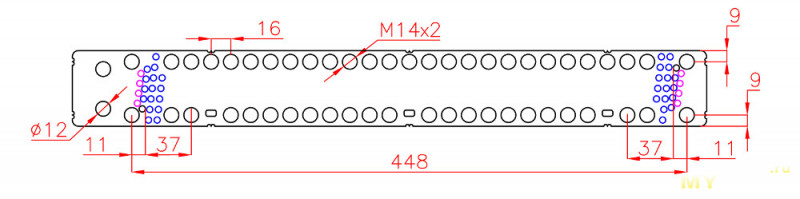

Толщина шаблона — 10 мм

Ширина — 61 мм

Длина — 512 мм

Отверстия с резьбами под втулки с шагом 16 мм

Пояснения по разметке есть на сайте продавца, по ним становится всё более понятно. Хотя когда открываешь сайт первый раз, всё кажется дико непонятным. Но я довольно быстро во всём разобрался, а потом ещё и закрепил свои познания видосами с ютуба.

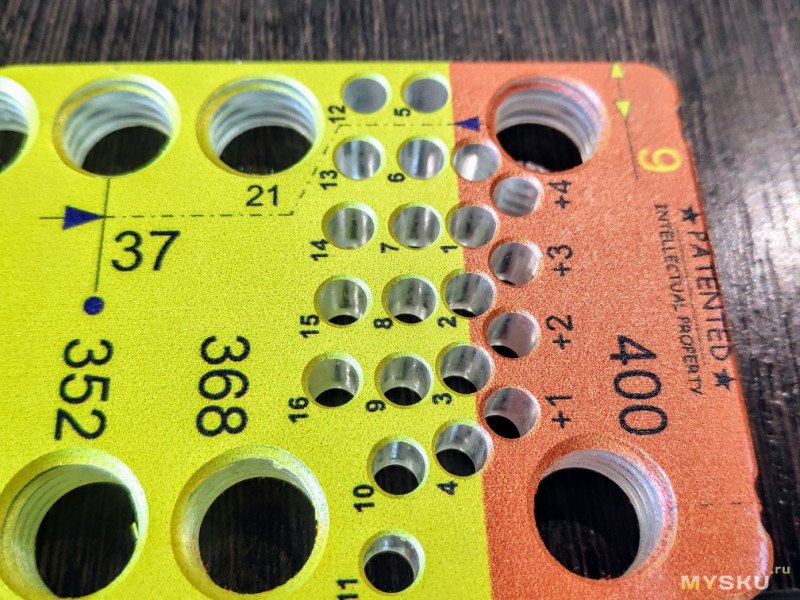

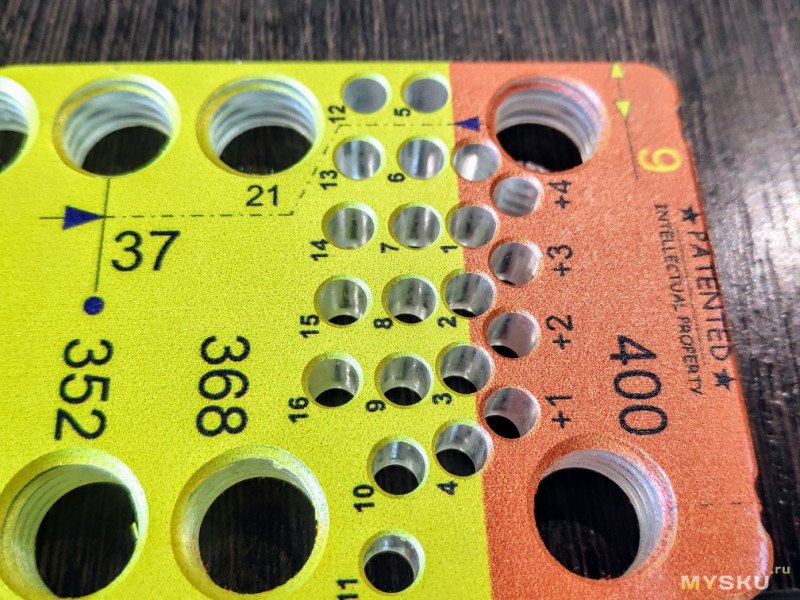

А вот в эти отверстия вставляются мебельные стяжки, что бы выставлять расстояние от базы с шагом в один миллиметр.

Эти отверстия сделаны в шаблоне с двух сторон, что бы можно было зеркально его настроить, например при сверлении одного элемента с двух сторон. Эту же функцию можно возложить на нижний упор, но он не имеет регулировок, либо на пластиковые грибки, которые служат не только как ограничители, но и как крепежи для упора. Грибки можно вставлять не только в отверстия для этих грибков, но и в любое резьбовое. Все посадки сделаны с небольшим натягом, поэтому ничего не люфтит и не болтается. И что бы вытащить грибки нужно приложить усилие. Но у грибков нет такой точной регулировки в 1 мм.

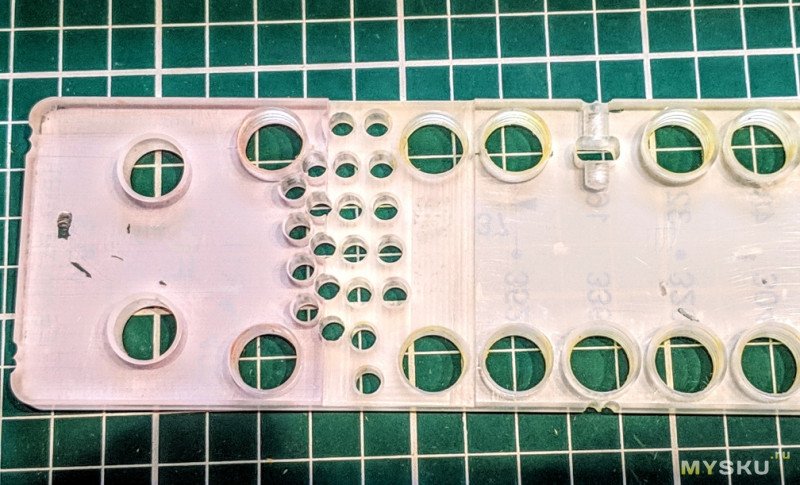

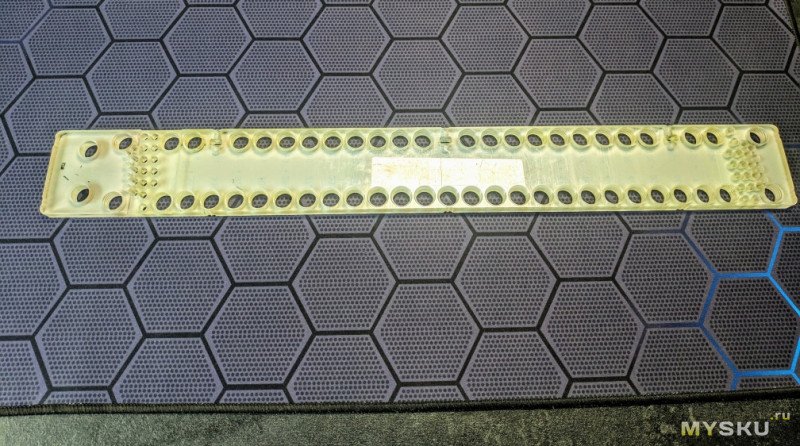

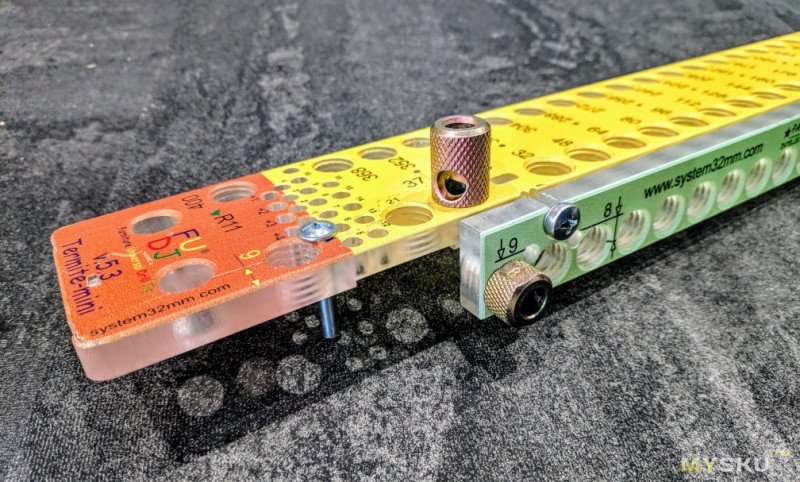

Ответная планка поуже и покороче. Выкрашена в салатовый цвет.

Толщина ответной планки — 10 мм

Ширина — 26 мм

Длина — 370 мм

Отверстия с резьбами под втулки с шагом 16 мм

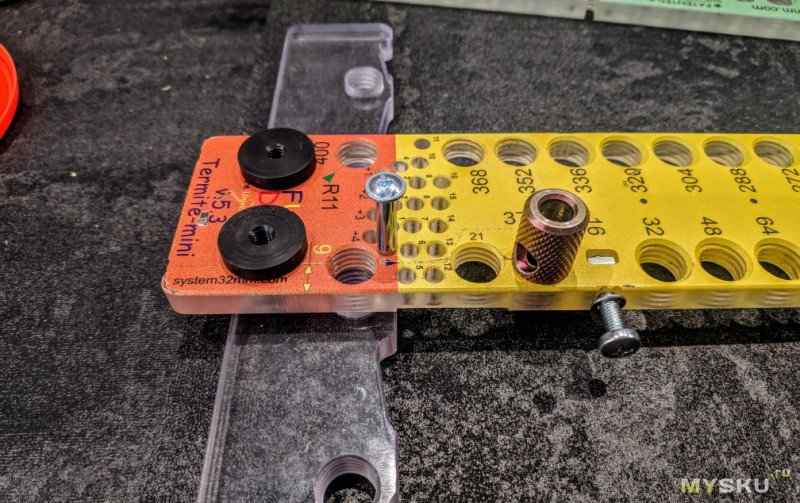

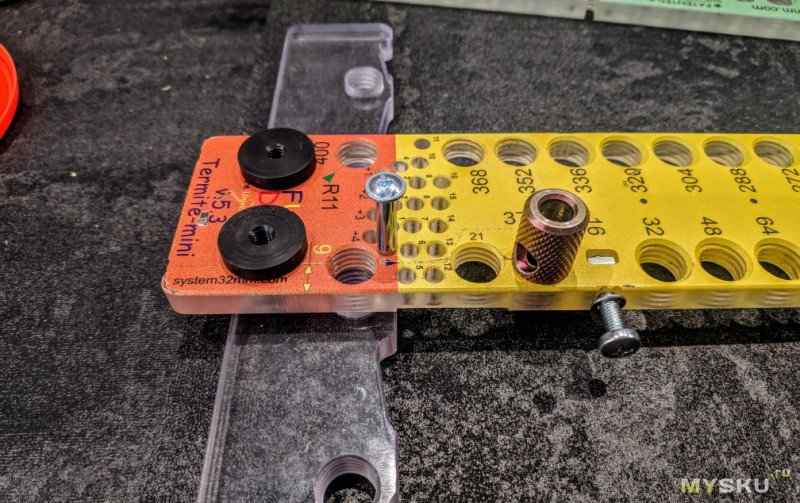

В планке сделаны отверстия диаметром 5 мм, с надписями 8 и 9. Это для выставления по размеру ДСП. Если ДСП, как у меня 18 мм, то вставляем в отверстия 9 мебельные стяжки, и зажимаем планку винтами. После чего, стяжки вытаскиваем

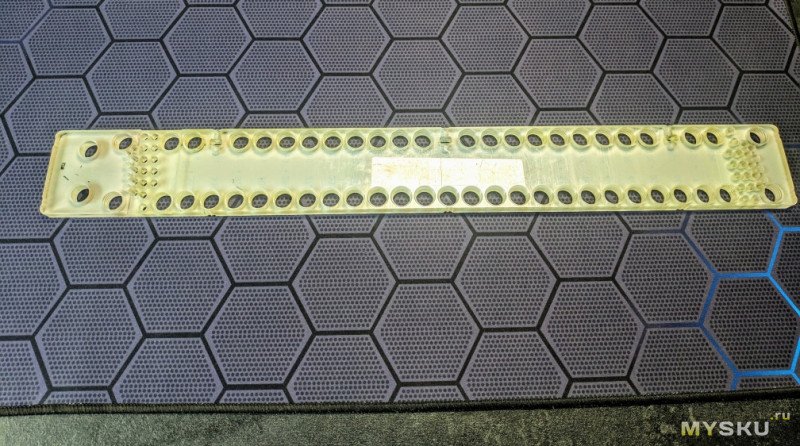

Упор нижний у меня, как я уже упоминал, некрашеный. Упор предназначен для перпендикулярного позиционирования шаблона относительно кромки базы обрабатываемой детали. Либо для позиционирования на перфостоле.

Толщина упора — 10 мм

Ширина — 43 мм

Длина — 228 мм

Шаг между отверстиями равен 96 мм (для столов с перфорацией с шагом 96 мм)

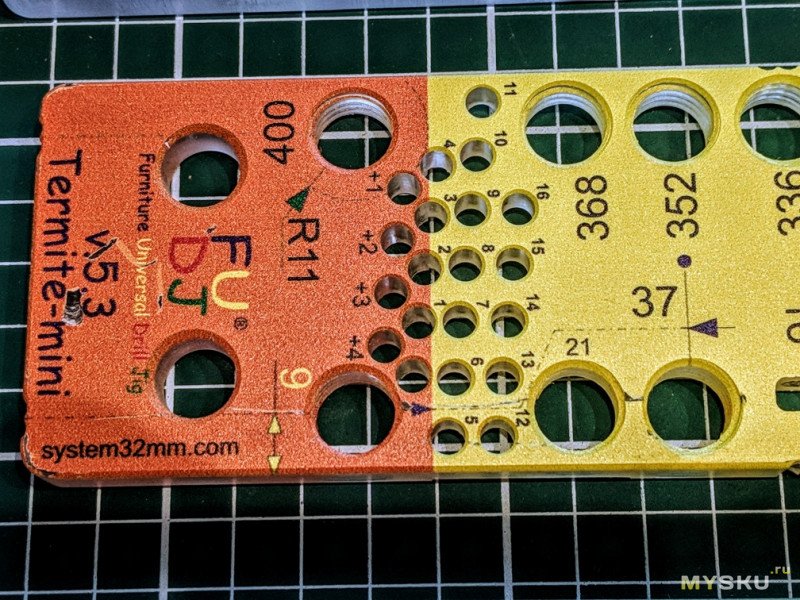

Может устанавливаться в любое место шаблона при помощи грибков. Либо вначале шаблона в специальные отверстия, при этом край упора оказывается вровень с базовой осью шаблона, которая проходит по границе жёлтого и оранжевого принтов.

С базой совмещаются и шляпки грибков, если для позиционирования использовать их

Я кстати использовал грибки наоборот, шляпками кверху. Мне так было удобнее, хотя правильно книзу, что бы база детали совпадала с базой шаблона.

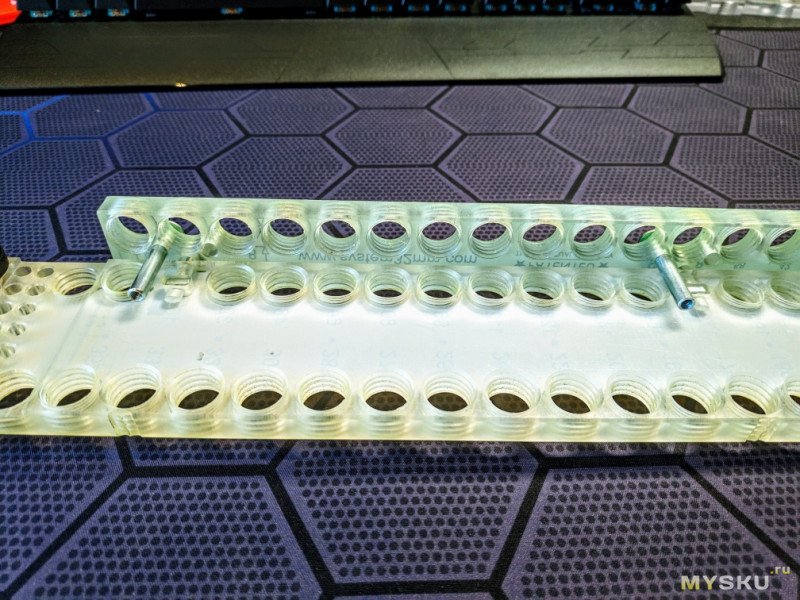

Шаблон имеет довольно странные вырезы с одной стороны.

Это сделано на случай того, если вы будете совмещать верхний и нижний упоры и что бы мебельные стяжки с верхнего упора не упирались в нижний. У меня верхнего нет, поэтому продемонстрировать я это не могу.

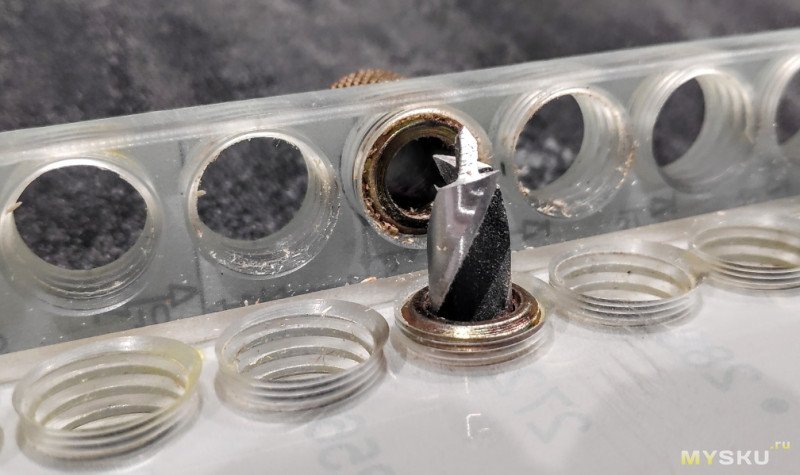

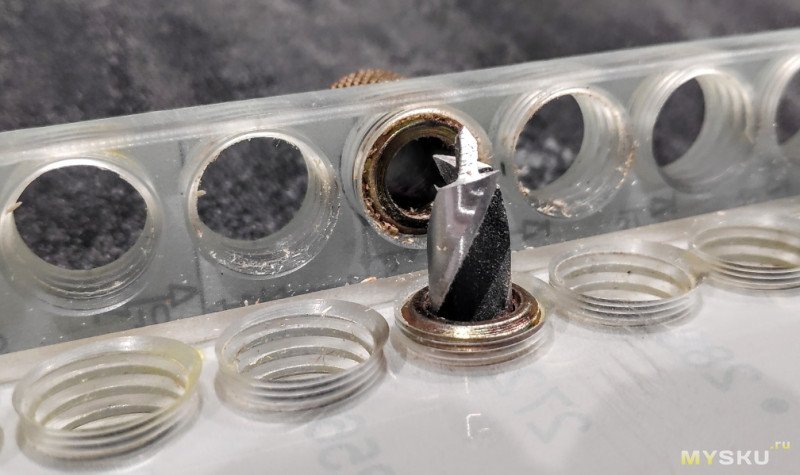

Втулки калёные (можно выбрать не калёные)

Втулки похоже действительно калёные, проверял надфилем, царапаются неохотно.

Я взял втулки на 8 мм, 5 мм и 2 мм (надо было брать 3 мм). Втулки разной длины/высоты. Далее вы поймёте почему.

Вот и обещанные дефекты на шаблоне. Не такие критичные, фотки этих царапин мне высылали до покупки.

Состав моего кондуктора виден на скриншоте заказа. Из неуказанного здесь три винта с квадратными гайками, для крепления ответной планки к шаблону и три мебельных стяжки диаметром 5 мм.

Стяжки эти важны и используются для выставления ответной планки на 8 или 9 мм (расстояние до середины торца ДСП 16 и 18 мм толщиной). А так же этими же стяжками выставляется шаблон на плоскости, и там можно регулировать его смещение с шагом в один миллиметр. Дальше я этот момент покажу на практике.

Шаблон выполнен из поликарбоната, очевидно на ЧПУ и окрашен в жёлтый цвет с нанесением разметки (подсказок)

Толщина шаблона — 10 мм

Ширина — 61 мм

Длина — 512 мм

Отверстия с резьбами под втулки с шагом 16 мм

Пояснения по разметке есть на сайте продавца, по ним становится всё более понятно. Хотя когда открываешь сайт первый раз, всё кажется дико непонятным. Но я довольно быстро во всём разобрался, а потом ещё и закрепил свои познания видосами с ютуба.

А вот в эти отверстия вставляются мебельные стяжки, что бы выставлять расстояние от базы с шагом в один миллиметр.

Эти отверстия сделаны в шаблоне с двух сторон, что бы можно было зеркально его настроить, например при сверлении одного элемента с двух сторон. Эту же функцию можно возложить на нижний упор, но он не имеет регулировок, либо на пластиковые грибки, которые служат не только как ограничители, но и как крепежи для упора. Грибки можно вставлять не только в отверстия для этих грибков, но и в любое резьбовое. Все посадки сделаны с небольшим натягом, поэтому ничего не люфтит и не болтается. И что бы вытащить грибки нужно приложить усилие. Но у грибков нет такой точной регулировки в 1 мм.

Ответная планка поуже и покороче. Выкрашена в салатовый цвет.

Толщина ответной планки — 10 мм

Ширина — 26 мм

Длина — 370 мм

Отверстия с резьбами под втулки с шагом 16 мм

В планке сделаны отверстия диаметром 5 мм, с надписями 8 и 9. Это для выставления по размеру ДСП. Если ДСП, как у меня 18 мм, то вставляем в отверстия 9 мебельные стяжки, и зажимаем планку винтами. После чего, стяжки вытаскиваем

Упор нижний у меня, как я уже упоминал, некрашеный. Упор предназначен для перпендикулярного позиционирования шаблона относительно кромки базы обрабатываемой детали. Либо для позиционирования на перфостоле.

Толщина упора — 10 мм

Ширина — 43 мм

Длина — 228 мм

Шаг между отверстиями равен 96 мм (для столов с перфорацией с шагом 96 мм)

Может устанавливаться в любое место шаблона при помощи грибков. Либо вначале шаблона в специальные отверстия, при этом край упора оказывается вровень с базовой осью шаблона, которая проходит по границе жёлтого и оранжевого принтов.

С базой совмещаются и шляпки грибков, если для позиционирования использовать их

Я кстати использовал грибки наоборот, шляпками кверху. Мне так было удобнее, хотя правильно книзу, что бы база детали совпадала с базой шаблона.

Шаблон имеет довольно странные вырезы с одной стороны.

Это сделано на случай того, если вы будете совмещать верхний и нижний упоры и что бы мебельные стяжки с верхнего упора не упирались в нижний. У меня верхнего нет, поэтому продемонстрировать я это не могу.

Втулки калёные (можно выбрать не калёные)

Втулки похоже действительно калёные, проверял надфилем, царапаются неохотно.

Я взял втулки на 8 мм, 5 мм и 2 мм (надо было брать 3 мм). Втулки разной длины/высоты. Далее вы поймёте почему.

Применение на практике

Как вы уже поняли из названия, собирать я планирую компьютерный стол с полками и стеллаж с комодом. Будущая мебель была спроектирована в программе Pro100.

Да, я знаю, что Базис-Мебельщик классная прога, а кто-то даже в Автокаде делает. Но у меня не массовое производство и я для своих нужд изучил то что под руку попалось. Меня устраивает.

Получилось вот так. На цвет внимания не обращайте.

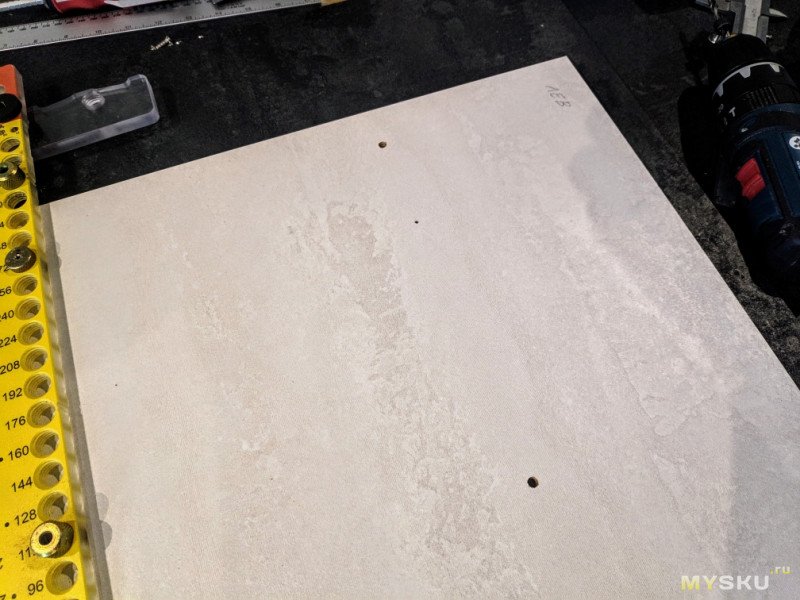

Далее заказ в ВиЯре, ожидание. И вот у меня дома куча распиленного ЛДСП

Сборку я буду производить в основном на двух типах соединения: конфирматом и под шкант. Никаких минификсов и им подобных стяжек не будет (не люблю я их). Конфирматы будут преимущественно там где их шляпки не будут бросаться в глаза, либо там где без них никак не обойтись.

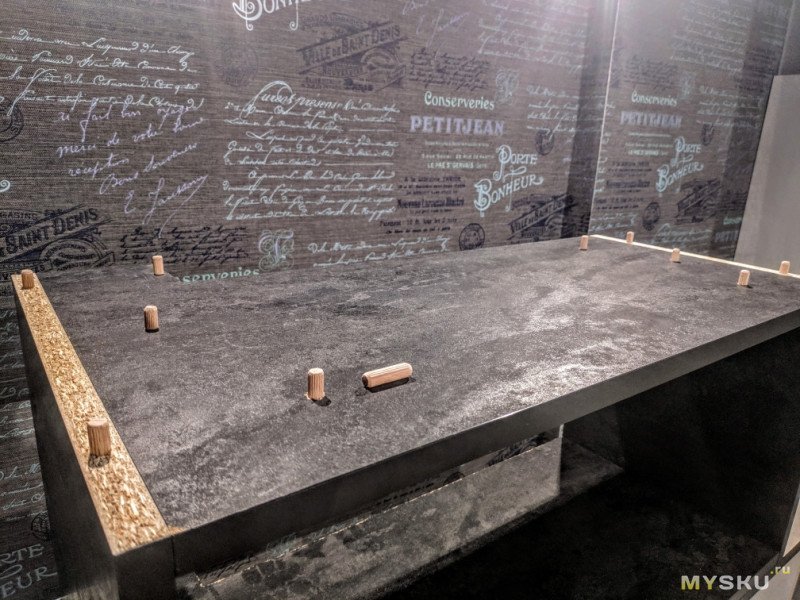

Для удобства дальнейшей работы я по-быстрому с большего собрал стол, что бы было на чём собирать остальное

Итак, приступим. Для начала попробуем позиционировать шаблон при помощи грибков

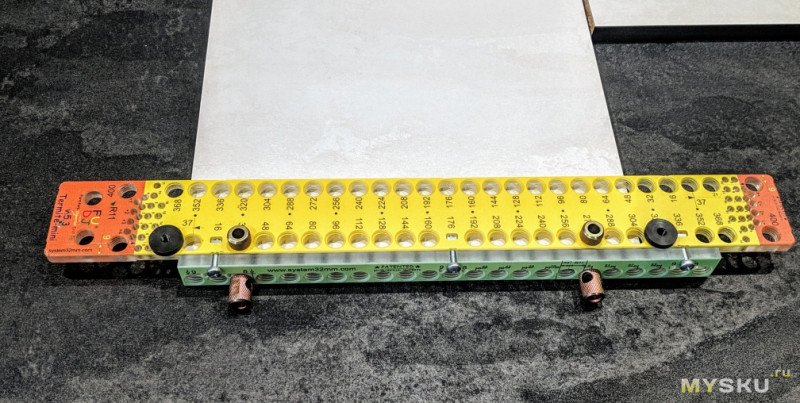

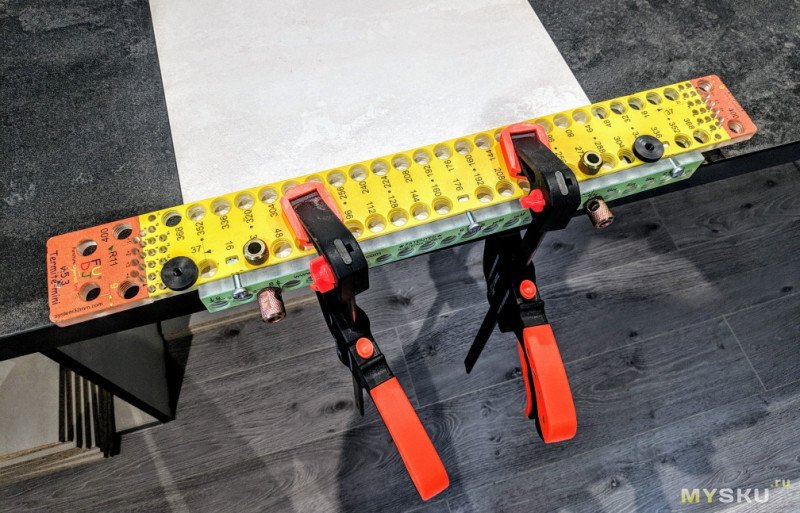

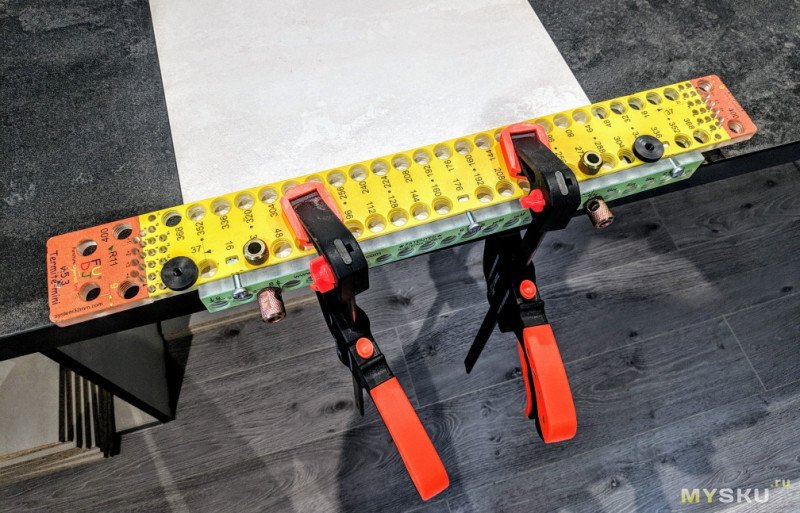

Шаблон у меня настроен зеркально, что бы отверстия на детали с обеих сторон лежали на одной оси параллельной базе. Далее для фиксации, я при возможности буду использовать струбцины. Хотя в принципе можно и без них, но как по мне — так надёжнее.

Вообще-то то что я показал собрано не совсем правильно. Во-первых грибки нужно шляпками вниз установить и так что бы они были на базовой оси шаблона, во-вторых втулки нужно поменять местами: короткие в торец, длинные на плоскость. Почему же у меня наоборот? По грибкам, мне так удобнее, потому что если деталь длиннее шаблона, то зеркально выставленный грибок в моём случае можно просто частично приподнять

Если бы он был шляпкой вниз, пришлось бы каждый раз снимать грибок, то один, то другой при переворачивании шаблона.

А вот почему втулки наоборот, так это я просто затупил вначале работы. Дело в том, что втулки разной длины позволяют сверлить одним и тем же сверлом, с выставленным ограничителем сверления, и в торец и в плоскость. А не так как я вначале сделал: Взял два шуруповёрта и два выставленных на разную глубину сверла

Это не критичная ошибка, но всё же позволяет не возиться с ещё одним шуруповёртом. Ну а на данном этапе у меня получилось следующее

Весь профит заключается в том, что я могу сесть и засверлить кучу однотипных или похожих деталей и не париться с разметкой. И потом при сборке все отверстия друг к другу подойдут. А это очень здорово экономит время да и силы тоже. Но нужно в голове держать очень много информации. Связано это было ещё и с тем, что я позиционировался относительно базы разными способами, и правильно, и неправильно, что бы показать разные варианты. Иначе бы получилось ещё быстрее.

Теперь выставим втулки правильно. И дальше уже будем сверлить одним сверлом с единожды выставленным ограничителем. Снял я этот ограничитель уже когда всё было собрано. Естественно шканты должны быть определённой длины при этом. В моём случае это шканты длиною 40 мм и они полностью перекрываются суммой глубины сверления двух отверстий на плоскости и в торец

Теперь уже выставляемся на деталях и продолжаем работу одним шуруповёртом с одним и тем же сверлом

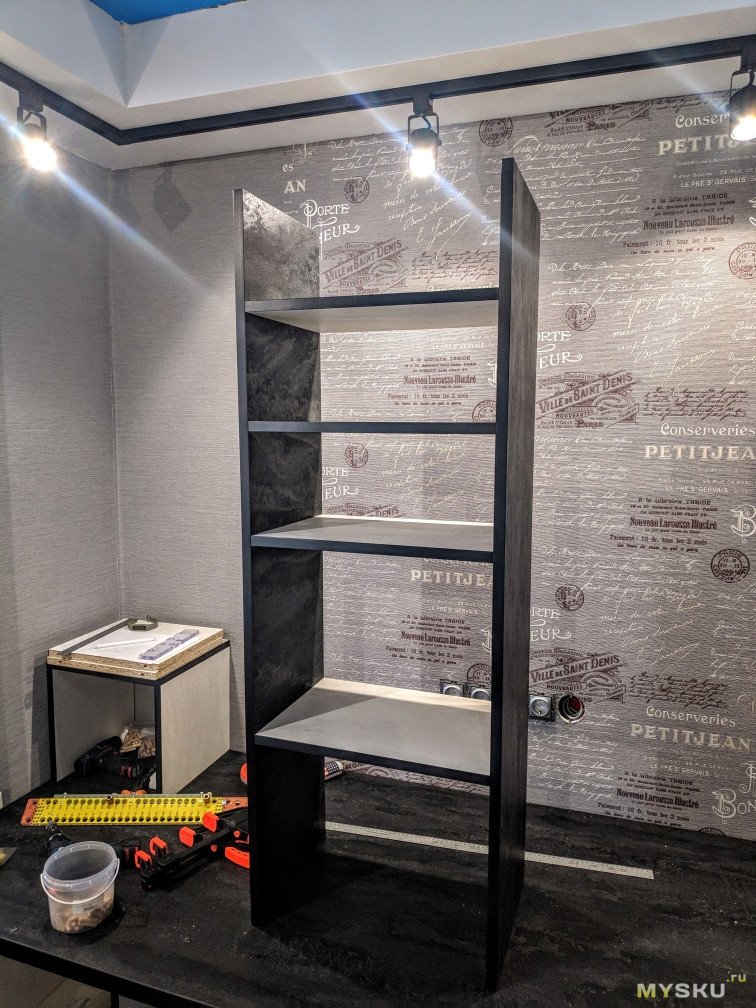

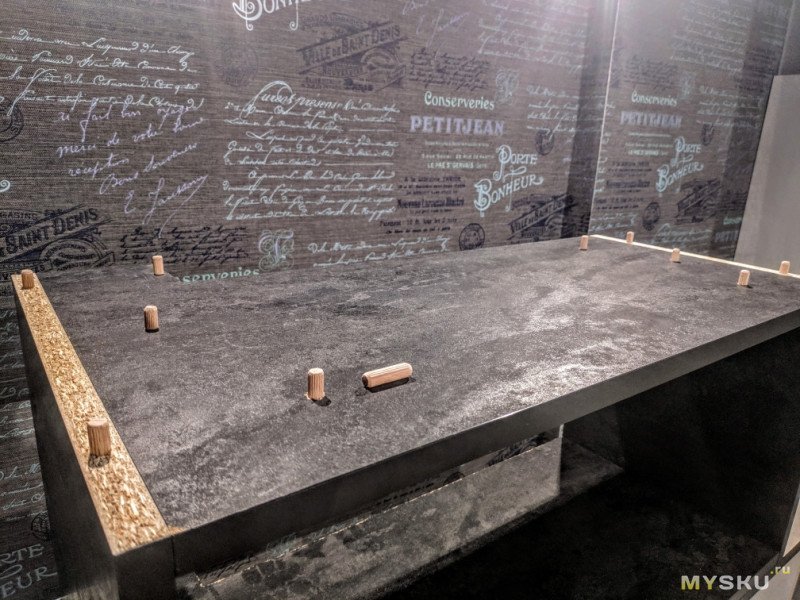

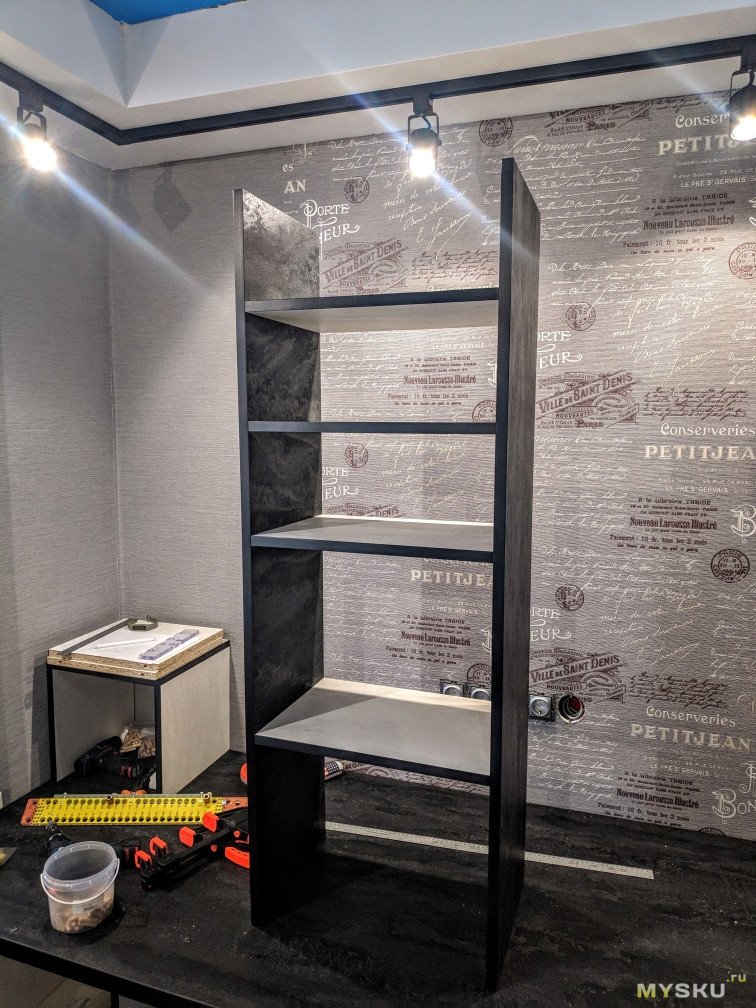

Получаем вот такие части/модули будущего стеллажа

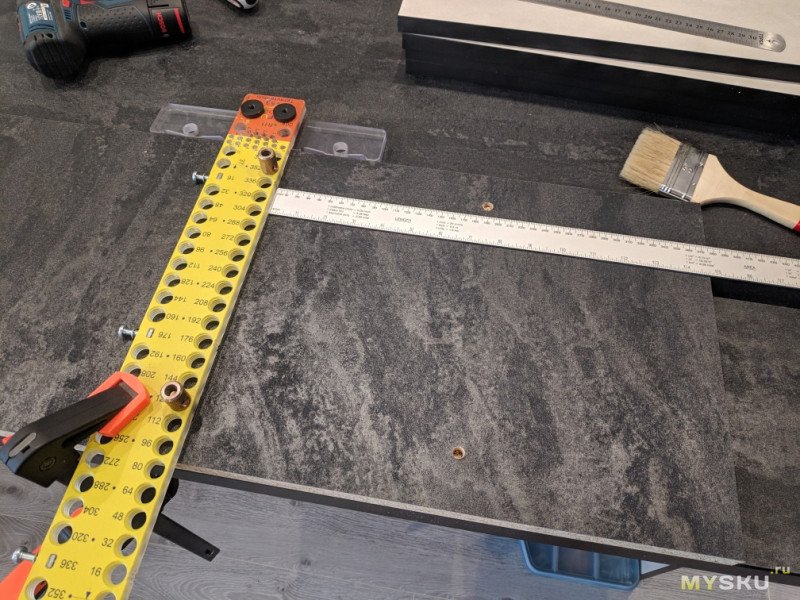

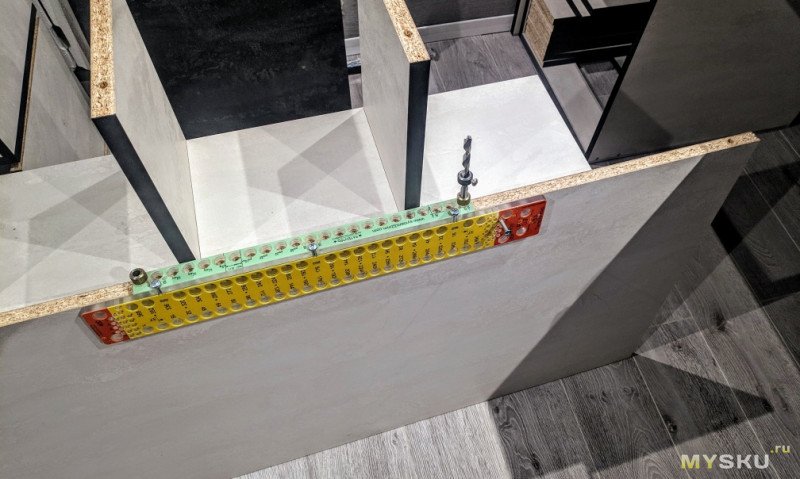

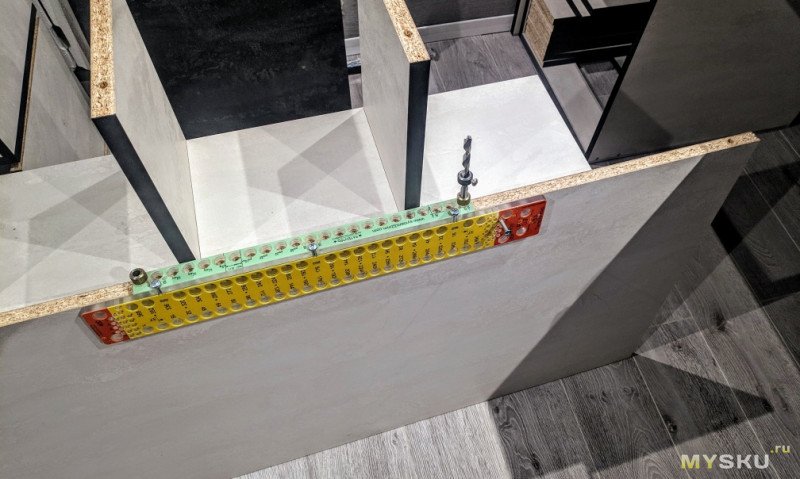

Далее пробуем позиционировать шаблон при помощи упора и мебельных стяжек

Деталь у меня длинная, шаблон фиксировать получается только с одной стороны

Что бы шаблон был выставлен по жёстче в данном случае, можно сделать так

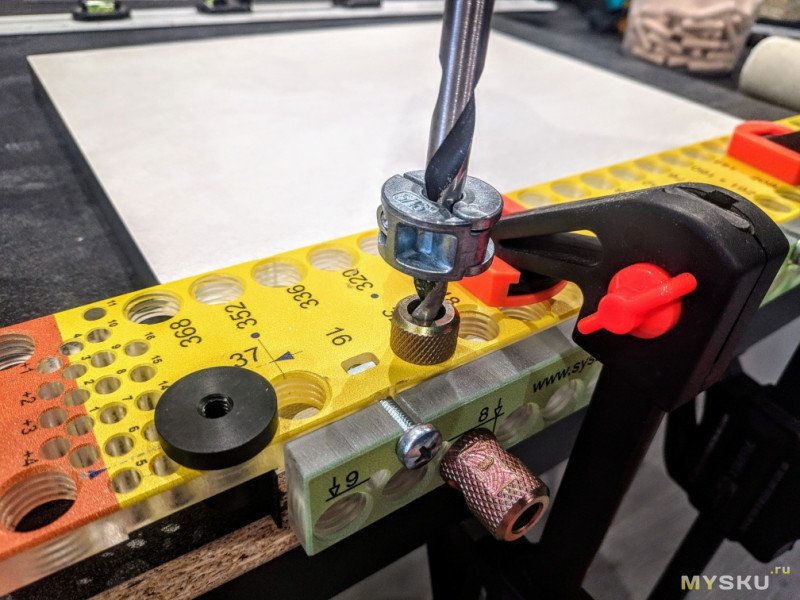

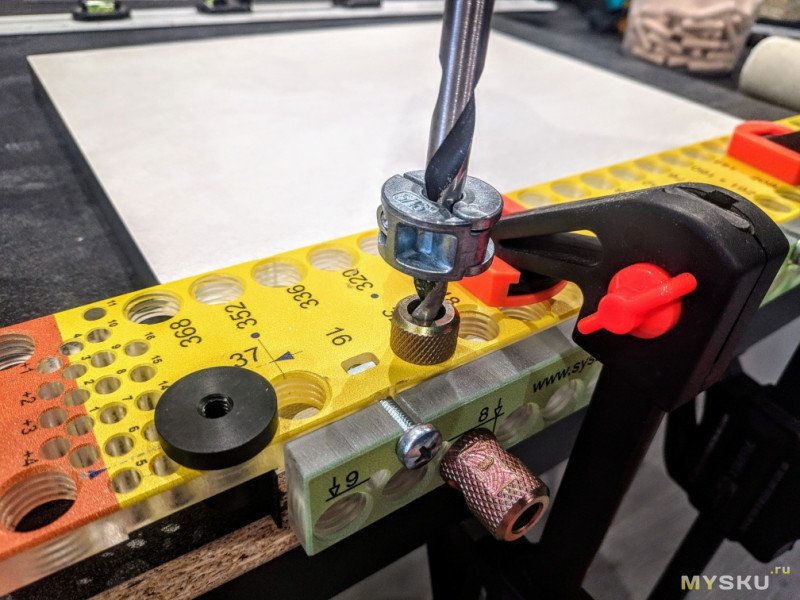

Либо просто засверлить первое отверстие, удерживая рукой, и вставить во втулку сверло 8 мм хвостовиком, таким образом зафиксировав шаблон от случайного смещения

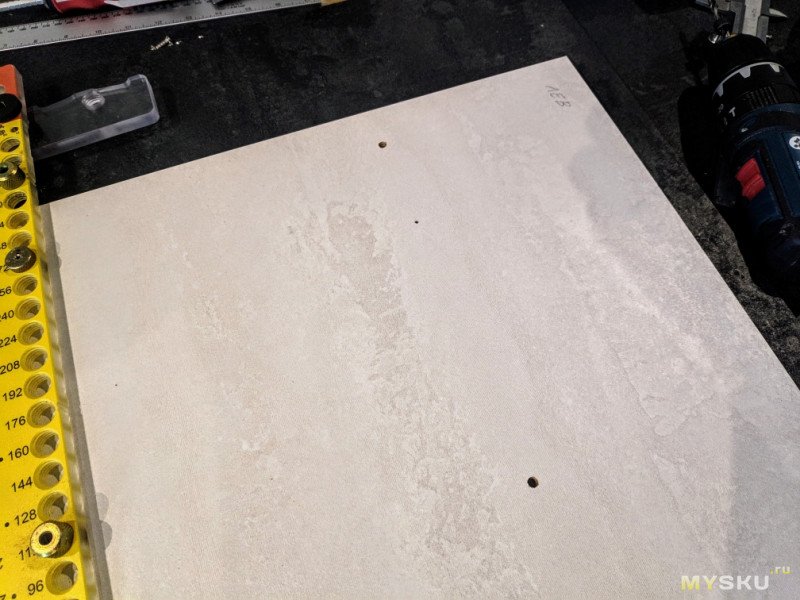

Стенки для полки мы засверлили, теперь нужно сами полки. Выставляться от базы будем при помощи мебельной стяжки в одно из 5-миллиметровых отверстий

Стяжки ставим подобным образом с обеих сторон, настраивая шаблон зеркально, для сверления противоположной стороны. И собственно сверлим полочки

Далее собираем часть полки для компьютерного стола

Это были работы с деталями и выполнялись за столом. Вот пример работы по, скажем так, узлам мебели. Здесь мне нужно было перенести на две плоскости довольно сложно расположение торцевых отверстий и так что бы всё совпало идеально. Так всё и получилось.

И здесь же мы видим пример того, что в торец можно сверлить и не через ответную планку, а через сам шаблон. И наоборот, в плоскость можно засверлиться с ответной планки. Разницы нету, только втулки поменять. Иногда такие ситуации возникают.

Кстати, если нужно разместить шканты на длиной детали, а шаблон то у меня Мини, можно также воспользоваться сверлом или шкантом

И перемещаться так вдоль детали хоть до бесконечности, оставляя после себя отверстия с нужным шагом. Тоже самое делаем на плоскости

Что бы собрать стеллаж из получившихся модулей, я из шкантов сделал типа замка, что бы исключить возможность того, что эта мебель «разъедется»

Так же я попробовал этим шаблоном засверлиться под направляющие для выдвижных ящиков

Изначально я хотел крепить направляющие саморезами. И поэтому заказывал четыре 2-миллиметровые втулки. Но потом решил на смесь шурупов и евровинтов

Поэтому сверлить мне пришлось двумя шуруповёртами с разными свёрлами

Выставляем шаблон и прикидываем с какими отверстиями он совпадает

Далее засверливаемся и крепим направляющие

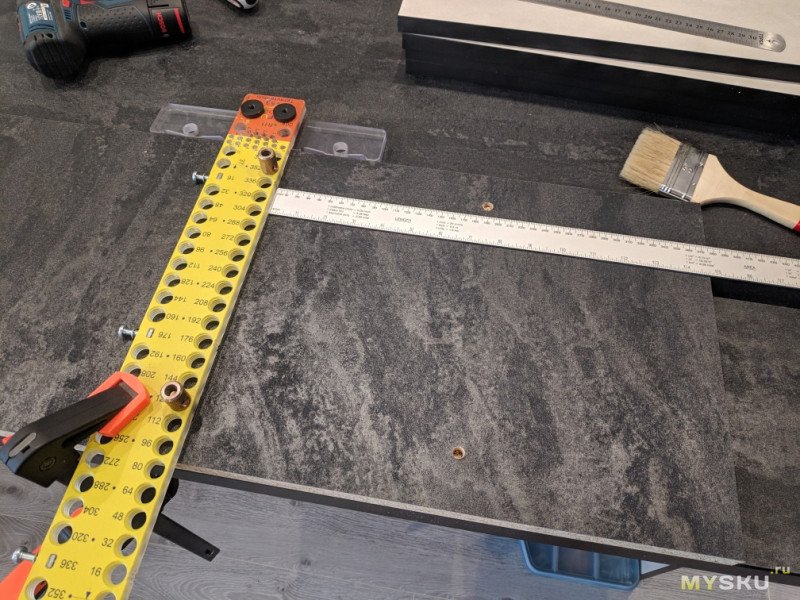

На ответной части (стенке ящика) выставить шаблон посложнее. Приходится использовать стяжку для позиционирования. А стяжка в данной ситуации не позволяет выставиться под прямой угол. Приходится использовать вспомогательные инструменты. Линейку или угольник

Вот так подобным образом, шаг за шагом, я и воплотил в жизнь всё то что нарисовал и заказал. И в работе я использовал только один кондуктор (шаблон). Сабж заменил мне все кондукторы и центра. Даже жалко как-то… В итоге то получилось вот что:

Системник стоит не на своём месте, потом что жду пока придут кабеля Ugreen для HDMI и звука.

Да, я знаю, что Базис-Мебельщик классная прога, а кто-то даже в Автокаде делает. Но у меня не массовое производство и я для своих нужд изучил то что под руку попалось. Меня устраивает.

Получилось вот так. На цвет внимания не обращайте.

Далее заказ в ВиЯре, ожидание. И вот у меня дома куча распиленного ЛДСП

Сборку я буду производить в основном на двух типах соединения: конфирматом и под шкант. Никаких минификсов и им подобных стяжек не будет (не люблю я их). Конфирматы будут преимущественно там где их шляпки не будут бросаться в глаза, либо там где без них никак не обойтись.

Для удобства дальнейшей работы я по-быстрому с большего собрал стол, что бы было на чём собирать остальное

Итак, приступим. Для начала попробуем позиционировать шаблон при помощи грибков

Шаблон у меня настроен зеркально, что бы отверстия на детали с обеих сторон лежали на одной оси параллельной базе. Далее для фиксации, я при возможности буду использовать струбцины. Хотя в принципе можно и без них, но как по мне — так надёжнее.

Вообще-то то что я показал собрано не совсем правильно. Во-первых грибки нужно шляпками вниз установить и так что бы они были на базовой оси шаблона, во-вторых втулки нужно поменять местами: короткие в торец, длинные на плоскость. Почему же у меня наоборот? По грибкам, мне так удобнее, потому что если деталь длиннее шаблона, то зеркально выставленный грибок в моём случае можно просто частично приподнять

Если бы он был шляпкой вниз, пришлось бы каждый раз снимать грибок, то один, то другой при переворачивании шаблона.

А вот почему втулки наоборот, так это я просто затупил вначале работы. Дело в том, что втулки разной длины позволяют сверлить одним и тем же сверлом, с выставленным ограничителем сверления, и в торец и в плоскость. А не так как я вначале сделал: Взял два шуруповёрта и два выставленных на разную глубину сверла

Это не критичная ошибка, но всё же позволяет не возиться с ещё одним шуруповёртом. Ну а на данном этапе у меня получилось следующее

Весь профит заключается в том, что я могу сесть и засверлить кучу однотипных или похожих деталей и не париться с разметкой. И потом при сборке все отверстия друг к другу подойдут. А это очень здорово экономит время да и силы тоже. Но нужно в голове держать очень много информации. Связано это было ещё и с тем, что я позиционировался относительно базы разными способами, и правильно, и неправильно, что бы показать разные варианты. Иначе бы получилось ещё быстрее.

Теперь выставим втулки правильно. И дальше уже будем сверлить одним сверлом с единожды выставленным ограничителем. Снял я этот ограничитель уже когда всё было собрано. Естественно шканты должны быть определённой длины при этом. В моём случае это шканты длиною 40 мм и они полностью перекрываются суммой глубины сверления двух отверстий на плоскости и в торец

Теперь уже выставляемся на деталях и продолжаем работу одним шуруповёртом с одним и тем же сверлом

Получаем вот такие части/модули будущего стеллажа

Далее пробуем позиционировать шаблон при помощи упора и мебельных стяжек

Деталь у меня длинная, шаблон фиксировать получается только с одной стороны

Что бы шаблон был выставлен по жёстче в данном случае, можно сделать так

Либо просто засверлить первое отверстие, удерживая рукой, и вставить во втулку сверло 8 мм хвостовиком, таким образом зафиксировав шаблон от случайного смещения

Стенки для полки мы засверлили, теперь нужно сами полки. Выставляться от базы будем при помощи мебельной стяжки в одно из 5-миллиметровых отверстий

Стяжки ставим подобным образом с обеих сторон, настраивая шаблон зеркально, для сверления противоположной стороны. И собственно сверлим полочки

Далее собираем часть полки для компьютерного стола

Это были работы с деталями и выполнялись за столом. Вот пример работы по, скажем так, узлам мебели. Здесь мне нужно было перенести на две плоскости довольно сложно расположение торцевых отверстий и так что бы всё совпало идеально. Так всё и получилось.

И здесь же мы видим пример того, что в торец можно сверлить и не через ответную планку, а через сам шаблон. И наоборот, в плоскость можно засверлиться с ответной планки. Разницы нету, только втулки поменять. Иногда такие ситуации возникают.

Кстати, если нужно разместить шканты на длиной детали, а шаблон то у меня Мини, можно также воспользоваться сверлом или шкантом

И перемещаться так вдоль детали хоть до бесконечности, оставляя после себя отверстия с нужным шагом. Тоже самое делаем на плоскости

Что бы собрать стеллаж из получившихся модулей, я из шкантов сделал типа замка, что бы исключить возможность того, что эта мебель «разъедется»

Так же я попробовал этим шаблоном засверлиться под направляющие для выдвижных ящиков

Изначально я хотел крепить направляющие саморезами. И поэтому заказывал четыре 2-миллиметровые втулки. Но потом решил на смесь шурупов и евровинтов

Поэтому сверлить мне пришлось двумя шуруповёртами с разными свёрлами

Выставляем шаблон и прикидываем с какими отверстиями он совпадает

Далее засверливаемся и крепим направляющие

На ответной части (стенке ящика) выставить шаблон посложнее. Приходится использовать стяжку для позиционирования. А стяжка в данной ситуации не позволяет выставиться под прямой угол. Приходится использовать вспомогательные инструменты. Линейку или угольник

Вот так подобным образом, шаг за шагом, я и воплотил в жизнь всё то что нарисовал и заказал. И в работе я использовал только один кондуктор (шаблон). Сабж заменил мне все кондукторы и центра. Даже жалко как-то… В итоге то получилось вот что:

Системник стоит не на своём месте, потом что жду пока придут кабеля Ugreen для HDMI и звука.

Что хочется сказать в итоге. Шаблон мне очень понравился. Он оказался круче чем я думал в момент заказа. Тогда я ещё не до конца осознавал некоторый его функционал. Наверное он был бы идеальным, если бы был сделан из анодированного алюминия. Но, учитывая то, что он и так не из дешёвых, цена тогда за него наверное будет космос. А так шаблон превзошёл мои ожидания. По комплектации стоило пожалуй заказывать втулки по 4, а не по 2. Особенно кассается 8-миллиметровых. Не пришлось бы их туда-сюда перекручивать. Наверное дозаказывать буду.

Есть ещё один маленький нюанс на который мало кто обратит внимание. Шаблон не самоцентрирующийся, как многие. У него жёстко задано расстояние до центра отверстия от базы 9 или 8 мм. Что является серединой 16 и 18-миллиметрового ЛДСП. Но. Не всё ЛДСП имеет идеальную толщину в 16-18 мм. Всё зависит от марки, производителя, текстуры и пр… Размер обычно «пляшет» на какие-то десятые доли миллиметра. Типа 18.1-18.3. Это мелочь и большинство на такую погрешность внимания не обращает. Если же кто-то обращает, то стоит держать в голове дополнительную информацию, какой стороной деталь будет сопрягаться. Ведь и в торце и на плоскости будут жёсткие 8-9 мм от базы и их нужно просто совместить, сместив погрешность внутрь изделия.

P.S. Автор не мебельщик, просто умеет немножко сверлить и крутить. Учитывая это, некоторые вещи, которые я делаю, собирая мебель, выходят за рамки разумного. Кстати присадки на ВиЯре я не заказываю, не в целях экономии (кто на этом экономит, они стоят копейки), а потому что безумие овладело мной)

Всем спасибо за внимание.

Самые обсуждаемые обзоры

| +88 |

5168

174

|

| +88 |

3605

85

|

| +59 |

2002

32

|

Ведь есть разница между, например, алькантарой и кожей молодого дерматина.

2- мне как читателю абсолютно все равно каким методом изготавливалась коробка для упаковки.

3- давайте нпример на воду в обзорах говорить H2O, а учитывая что она не чистая, а с примесями хлора и других компонентов, так и подавно нельзя будет говорить просто вода…

Надеюсь вы поняли о чем я.

Я часто захожу прочитать комментарии, по сути написанные…

П.с. И что когда мне прийдет товар в каком-то пакете, я должен буду правильно определить целлофан это или полиэтилен?? Только для того что бы правильно назвать вещь в обзоре не относящуюся к нему?

;))

Коли уж ТС так подробно (хоть и не слишком правильно) описал материалы упаковки, я счел нужным поправить его. Надеюсь вы поняли о чем я.

Здесь много обзоров воды? Ну хотя бы один?

Не знаю, что и кому вы должны, но дезинформировать людей не надо.

1- Вот именно!!! И не слова про упаковку!

2- Вы имеете всего одно предложение автора?? Вот это? Вы серьезно?? Подробное описание??

3- Всегда знал, что где-то есть люди, которым нужно жирным и капсом выделять важные слова в предложения… сделаю это для вас!

«давайте НАПРИМЕР на воду в обзорах говорить H2O «

4- Чем??? Материалом упаковки, которая через минуту уйдет в утиль?

Вы серьезно всё это писали?

Лучше признайтесь, что это была шутка с вашей стороны, мы поржем вместе, а то только я да читатели… ;))

Этож надо было вам прицепиться к мдф или хдф как вы там её именуете)) да ладно бы к «обзираемой вещи» так нет упаковка вас встревожила

Да мы уже поняли ваши познания в «коробочках» ниже в комментах вам уже объяснили ;)

Это был не я. Отсутствие красного цвете на стрелке «вниз» подтвеждает мои слова.

Эт я к тому, чтобы не было недоразумений! ;-)

— Вообще-то, у этого, как вы выразились, стула, нет спинки, так что технически это табуретка.

— Похоже, у нас новый председатель!

©

Какие же слова в названии «древесноволокнистая плита высокой плотности» могут дать такую аббревиатуру?

Может, ХДФ, это из ГОСТ 27935-88 (СТ СЭВ 6014-87) Плиты древесно-волокнистые и древесно-стружечные. Термины и определения?

Или из ГОСТ 34026—2016 Плиты древесноволокнистые?

ДВП ВП (высокой плотности) всё равно является ДВП, так же, как силикатный кирпич всё равно является кирпичом.

Для начала предложу самому ответить, из каких русских слов образовалось «МДФ» и «ХДФ»? Что означает «М, Д, Х, Ф»?

Я же выше ссылался на источники, где можно ознакомиться с терминологией, чтобы комментарии писать уже осмысленно, а не использовать транслитерацию с английского, не вникая в смысл.

Иначе какой смысл делать другим замечания?

High Density Fiberboard

Middle Density Fiberboard

Так же, как USA — не УСА, а США. BRD — ФРГ, а не БРД. И СССР — USSR, а не «си-си-си-пи»…

Да нет же, это вы, не разобравшись в терминах, поспешили поправить человека, совершенно правильно назвавшего материал:

Заказ был хорошо упакован в ящичек из ДВП и брусков.

Не ДВП, а ХДФ

А вообще, если интересно, можете посмотреть словарь сокращений, согласно которому МДФ:

Московский дом фотографии

мелко-дисперсная фракция

Международная дорожная федерация

минимальная дистанция фокусировки…

Вы не не знаете, а просто не хотите отвечать, да? ))

А «оргалит» никакими стандартами не описывается, поэтому так называют кто что хочет, одни собственно, твердую ДВП высокой плотности (HDF «по-ихнему»), а другие — ДВП (опять-таки, твердую, высокой плотности) с сетчатой фактурой на обратной стороне (мазонит).

А изначально (как мне кажется) происходит от «литос» — органический камень.

Этот кондуктор пока что лучший, но есть микроэлемент лотереи, что шина-направляющая может быть кривой (а их лучше 2, иначе придется сотни раз откручивает и переставлять сам кондуктор, брать 2-3 кондуктора на одну шину мало смысла для редкой работы, а стоят они прилично).

В любом случае сборка мебели раз в 10 сложнее, чем кажется. Всегда обязательно нужно следить за направлением имитации волокон на шпоне (иначе одна полка будет выделятся), учитывая толщину кромки на чертежах где она есть, найти распилщика, который аккуратно кладет листы друг на друга через папироску, кромку тоже хрен найдешь аккуратно обклееную и тонкую, особенно на криволинейном распиле, закрепить на багажнике авто не повредив веревками листы, отнести их еще не уронив на асфальт по дороге, потом без верстака дома лучше даже не пробовать все это собрать. Кромку обклеить или распилить листы дома — это уже вообще за гранью, невероятно трудная работа, учитывая огромные размеры листа. При заказе распила тоже всегда на 1 лист нужно укладывать, т.к. 2 листа на 1 мебель будут заметны, а неиспользуемые куски никто отдавать не будет. Советую всем начинать с полностью готового проекта с готовым файлом для отправки распилщику и видеоинструкцией сборки, иначе будут листы лежать месяцами на балконе, т.к. не будет мотивации их собирать.

Может еще инструменты для сборки в комплект положить? И парочку толковых ребят, которые умеют ими пользоваться.

По поводу возможности быстро разобрать и перевезти куда-то, я в этом лично необходимости не вижу. Максимум что у меня можно куда-то перевезти, это стол. Всё остальное сделано исключительно под эту квартиру. Дальнейший путь этой мебели, после того как она отработает свой ресурс — свалка.

Касательно мебели, ну, конечно если стеллаж идеально под размер между дверью и коридором, например, и эти размеры сделаны в ущерб его функциональности в целом, то да, такой собрал и выкинул. Но остальную мебель можно по-меньшей мере продать, притом учитывая цену готовой, еще за вполне вменяемые деньги. Зависит от региона, где-то лдсп за копейки продают, а где-то любую полочку с руками оторвут, т.к. выбора нету и качество плохое.

А продать… ну как можно продать кухню сделанную под кухню. Или в детской у меня мебель занимает две стенки впритык. Я её могу продать только соседям снизу. Да и смысл. Я буду избавляться от мебели когда она станет непригодной. Кто её купит.

как по мне — вышеописанного достаточно чтобы попасть в размеры.

рассчитывал шкаф в нишу в коридоре, хорошо что просветил лазерным уровнем — а иначе на 1,5см не влез бы изза кривизны, а в спальне так вообще стены по 4-5см вверху расклешённые, замерил прямоугольник, но на всякий случай оставил допуски

только нужно заранее крепеж оговаривать, а то закрутили всё конфирматами без шкантов вообще, пришлось доставлять шканты самому

плюс к тому же, боюсь, что почитав обзоры рукастого (не ирония) LexaZmey

он просто пробует «и так и эдак» — на самом деле НОВИЧКАМ можно собирать мебель в 10 раз проще и с меньшим колличеством инструмента, а результат будет практически тот же.

обычно мне хватает (за 10 лет постепенно практически полностью укомплектовал кухню, детскую, спальню, коридор):

рулетка (1,5$),

карандаш,

примитивный шаблон (12см меламиновой кромки с отверствиями под шило на отметках 5, 7 и 10см),

шило,

конфирматное сверло (1-2$)

шуруповерт (20+30) (лучше два, но можно и одним)

шаблон под петли (1,6$) он же у меня уголок 90°

сверло форстнера 3-4$

итого 30$ с одним сетевым шуриком и 60 с двумя (второй на акк)

опять таки повторюсь — пост только для новичков, которым кажется что всё это сложно и дорого.

пс про100 сами знаете где брать, за час ковыряния в программе и час просмотра ютуба можно наваять примитивную тумбочку.

а так вообще шканты по ГОСТу положены, но мелочь без нагрузки нормально и на обычных калёных саморезах стоит

конфирмат без шканта выламывается вбок

Ну, а в новой просто нарисовал и собрал новую мебель. В размер.

дома была старая хорошая советская мебель, годами покоцанная и морально устаревшая, менее функциональная, но крепкая…

вообщем мы меняли.

удобней, эстетичней, чётко по размерам

пс надеюсь когда то заменю на деревянную

1)Распиловку заказывал, сколов не было, наверно надо просто нормальную фирму выбирать по распилу.

2) Про волокна вообще не заморачивался.

3) Листы возил в каблучке, повржедений не было.

Кромку клеил, это просто… но криво дома выходит… в основном стоимость распиловки дешевая, кусок ЛДСП около 2500р выходило, кромки клеить 3000 выходило.

4)Неиспользуемые куски отдали мне.

Собирать мебель для себя просто… главное чтоб руки и инструмент был хороший.

Куски получить назад это конечно круто, но как писал выше, зависит от региона. Где-то одна конкуренция, где-то монополия и соответствующее качество.

А вот насчет направления рисунка — это категорически не согласен. Я умру в ужасе, если на 4 полках будет горизонтально, а на 5-ой — вертикально. Аналогично со стенками и даже ящиками.

Понятно что от региона зависит. Но конкретно у меня с этим проблем нет. Чем больше город, тем больше выбор.

фурнитуру в даск центре и у хэфеля. конфирматы под мостом возле сан сити по 500 кажись штук, но хорошие и дешевле всех. ещё Ренк заказывал, норм.

Артес м покоцал сильно плюс «забыли» остаток отдать

про рисунок всё верно написал.

Если придти просто с размерами никто деньги за работу по внесению этих размеров в конструктор не берёт. В смете только работы по распилу и оклейке. Но если сам всё сделаешь онлайн через личный кабинет, скидка 15% на работы.

Но в этот раз заморочился с размерами так, что у меня практически без остатков получилось. Так, пару небольших досочек.

Направление текстуры указывается при заказе. Там где оно надо — ставится пометка.

Я возил в Ниссане АД 7 раскроенных листов ЛДСП (2700*1830). Правда пришлось открутить переднее пассажирское сидение.

Herb для сборки надо, инструмент — не шибко. Минималка — электродрель. Сильно ускоряет процесс шуруповерт. Остальное уже не особо нужно.

Практически половина из описанных проблем из-за кривых руки рабочих, которые будут делать распил, вторая часть — из-за кривых рук человека, который зачем-то экономит 1500р на доставке при заказе мебели на 30тыс. и лезет в проектирование мебели без соответствующих знаний, хотя у нас по городу проект по собственным размерам стоит 600р. Да и обрезки отдают, это же дсп заказчика как-никак, просто брать лишний лист ради мелкой детали — сильное удорожание проекта на ровном месте.

Итого, ищем нормальную контору по распилу, делаем там проект с кромлением и присадкой и тратимся на доставку газелью + грузчиков, если много тяжелых деталей, и получаем сборный конструктор, в который осталось только закрутить все винты правильно. А если руки совсем под другое заструганы и человек не способен даже прикрутить крепеж в готовые дырки и донести детали, не уронив их на асфальт, то самостоятельное изготовление мебели вообще не стоит даже начинать, надо заказывать все операции под ключ и просто платить деньги.

Угольником и карандашом у вас может и получится, что то точное на уровне разметки. Но когда вы начнёте сверлить, сверло уедет в сторону на одном отверстии, в другую сторону на другом и на выходе получится «вертолёт». И чаще всего именно так и будет.

Тут неоднозначно. Если мебель отдельные тумбочка или стол, то финансового смысла делать самому нет. Купить готовое не дороже. Но если для души, то Ваш шаблон поможет. А вот если делать встройку, причем «для себя», учитывая размер телевизора и место для кота, то с удивлением обнаруживается, что стены совершенно не прямые и углы вовсе не 90 град. И если делать по шаблону, то получатся или щели или вертолет. Вот и приходится разметку делать

Встройка так же делается по ранее составленным чертежам, с учетом стен и т.д.

Это всё зависит от качества чернового ремонта. Но даже если это есть, я предпочитаю собирать мебель ровно, по проекту, а потом, по ситуации, совмещать с неровными углами, чем «плясать» от заранее неровных поверхностей.

не специалист, интересуюсь на будущее.

в спальне внезапно оказалось, что вся комната типа наклонена на 1*

пришлось делать по уровню с «зубчиками» 1-1,5см, не ставить же наклонно все шкафы…

Если сзади завал то можно боковые стойки сделать скошенными.

Если сбоку, то можно фальшь панели ставить.

Все нужно смотреть и решать по месту.

В любом случае, сначала делается замер, потом чертежи а потом уже режим, кромку клеим и присадку кондуктором. А в конце сборка.

Работа имеет свой алгоритм и кривизна стен его не нарушает.

Максимум, просто берется дополнительный инструмент на установку, если совсем все печально…

В любом случае мебель будет ровной и по вертикали и горизонтали)))

Мне кажется Ваше последнее предложение не законченно.

Вы предлагаете размечать и сверлить в ручную, по месту, при кривезне стен?

Некоторые берут жменьку втулок 10-ок и сверлят под разные потребности. Как сквозными так и глухие отверстия.

Для каждого сверла необходимо приобрести «удлинитель сверла».

Винтовая стяжка с редукционным механизмом от italiana ferramenta под названием target

Конические стяжки- опять от итальянцев

И от фестула под их присадочный фрезер домино

Плюс у ламелло есть свои хитрые стяжки- во-первых под ламельный фрезер

И во-вторых хитрые магнитные винтовые стяжки для полностью скрытого монтажа

Даже элитная немецкая мебель по 200кг весом недостойна таких дорогущих стяжечек. Тем более, что у многих не фрезер с домино, а обычный плюнжерный с самодельным шаблоном и самодельными шкантами, рабочий вариант, но конечно нету такого удобства и маятникового хода, как у оригинала, особенно 2-ой модели. Максимум такие стяжки для ножек стола или подстилов уличных, для мебели конечно нет таких нагрузок, чтобы отказаться от обычных стяжек.

Кстати, а чего за фреза-насадка для погружной пилы?

Хотя прогресс не стоит на месте и это правильно))))

Вот как они устроены внутри- сами стяжки вкручиваются в отверстия, а уже затем магнитным полем закручиваются или откручиваются внутренние винты

Но

Самые распространенные изделия это кухни и шкупе, большинство (не говорю за всех) «мастеров» имеют цех, в этом цеху есть все что угодно кроме шаблона или приспособы для вертикального сверления (кроме петель), под шкант и конфирмат сверлят вручную на глаз как раз из за толщин кромок разного материала и тд., чтоб все было четко, даже на хваленом вияре не заказывают сверловку, присадку, каждое отклонение на 1мм уже проблема.

Но бесит другое, такая ручная сборка одноразовая, после разборки обратно собрать без проблем такую мебель в 95% случаев нереально, не ну реально конечно, но все саморезы загнаны под углом, все отверстия под конфирмат раздолбанные.

И суть не в том что раз поставили и разборка не предполагается в принципе, а в процессе, ручном процессе без использования элементарные присадочных ВЕРТИКАЛЬнЫХ РОВНЫХ отверстий под саморез, конфирмат.

Про магазины вообще молчу, минимум 50% саморезов вкручены под углом 45" такое ощущение что им религия не позволяет вкрутить под 90.

Хочешь сделать хорошо? Сделай сам!

Офигенная штука из металла и в два раза дешевле :) За одну установку сверлится сразу 4 отверстия — под 2 шканта и болт стяжки на торце и под эксцентрик шканта на плоскости :) При этом у него довольно точное исполнение :)

Так же настраивается и фиксируется отступ от края направляющей для эксцентрика стяжки.

Слишком много манипуляций с ним нужно делать для работы.

Раз вы его уже купили — пользуйтесь.

Переубеждать ни в чем не буду так как нет смысла…

А так-то да, по сравнению со сверлильно-присадочным станком — игрушка :)

Почем купили?

Не подскажет ли кто что-нибудь подобное от европейских производителей (из России не вариант заказывать, к сожалению)? Вот такой функционал бы вполне устроил.

Да, китайское не хочется, если что.

Вот например фестуловский доминошный фрезер

под такие вклеиваемые шипы, либо под мебельные стяжки, про которые я писал в комментарии выше про разные виды стяжек

Под такие фрезеры обычно достаточно разметки линейкой и карандашом- остальное уже на фрезере настраивается.

Я хочу себе сделать самодельный шаблон под обычный фрезер для фрезерования отверстий в дереве под доминошные шипы- ибо фестуловский доминошный фрезер стоит хорошо- зато для юзания в дереве доминошки более практичны, чем обычные шканты- меньше заморочек с точностью разметки- доминошки позволяют корректировать положение деталей относительно друг от друга пока клей высыхает, да и по сечению крупнее, чем шканты- меньше отверстий фрезеровать надо

Просто у меня-то задача простая будет — точно просверлить под шканты дырки, чтобы мебельные щиты точно совместить. А здесь обычный кондуктор — идеальное решение, и размечать ничего не надо.

Еще как вариант- юзать решение от kwb

Правда сам кондуктор и крепление кондуктора на шину пластиковые, поэтому с точностью возможно будут проблемы- зато опять же kwb думаю будет проще в Италии найти, чем шаблон-кондуктор из обзора.

Ну и если забить на цену- то еще можно посмотреть у вашего местного cmt кондуктора с шаблонами, а так же американскую incra (хотя вроде там нету того, что нужно- надо смотреть), либо еще есть ассистент (parettool).

А я все-равно скорее всего сделаю себе шаблон для фрезерования пазов под доминошки обычным фрезером- мне больше нравится идея соединять деревяшки доминошками, а не шкантами

Если что, конечно, цена имеет значение, но отнюдь не решающее. Плюс-минус две-три сотни евро здесь погоды не сделают точно.

Я в последнее время много всяких интерьерно-ремонтных местных журналов смотрю (ну ремонт же опять, куда без этого), увидел рекламу одной конторы, которая делает книжные полки. На длинную стену в библиотеке они мне сделали прикидочный проект на 6000 евро. Из ДСП. Я просто офигел от наглости. Мы сейчас за ту же ровно сумму прекрасную кухню из массива ясеня купили (приедет послезавтра).

Не, всё. Оби, и мебельные щиты. И сделаю сам хорошо и красиво.

Кстати, у вас что, в оби мебельные щиты из древесины дороже сосны и ели продаются? Или нет? У нас в строительных магазинах щиты только из таких пород есть. Более дорогие породы- типа дуба, ясеня, карагача и что-нибудь совсем редкого- типа махогони- это исключительно уже в специализированные конторы- например вудсток

В Оби и Леруа ассортимент по всему миру одинаковый ))) Да, точно такие же щиты.

Я хочу поискать нормальное дерево, но пока даже особо нет идеи где — по дороге из нашей деревни в Бьеллу есть какая-то крупная лесопилка, у них написано что они продают дерево и делают деревянные полы, надо будет заехать как-нибудь, глянуть. Может и у них есть.

А щиты из Оби пришлись хорошо на временные полки — жена потребовала полочки для книг в гостиной:

Вот последнее поделие, которое прячется за шторкой.

Так что как повезет — может легко просто так проскочить большая коробка с техникой за несколько тысяч евро, а могут к маленькой китайской посылочке за 15 евро прикопаться и заставить пару евро пошлины оплатить. До абсурда доходит — у меня однажды посылку с сэмплами микросхем от TI обложили по полной, при том что там было указано в инвойсе, что это бесплатные сэмплы и цена ноль. Я не стал оплачивать и просто обратно отправил. Перевыслали — и дошло уже нормально.

а 15% с 1 января:

С 1 января 2020 года таможенная пошлина в ЕАЭС, в том числе и в Беларуси, снижена до 15% от стоимости ввозимого товара, но не меньше 2 евро за 1 килограмм веса с превышения

Кромка тебе любая. Учитывается везде автоматически.

Фасады без фальшпанелей. Зазоры 2 мм. Ширина ящика 900. Все идеально село.

А уж ценник...-извините.

Ну, а сам блок линеек из оргстекла, по сути, «одноразовый», и

неминуемо пострадает при падении на пол, особенно-бетон, керамику… :((

Так что, я бы не обольщался красивым оформлением. Но за обзор-спасибо!

Так что он ни разу не «одноразовый»

А на пол если ронять, то ещё не известно какой быстрее накроется, алюминиевый или этот. Поликарбонат более упругий чем алюминий.

Вариант такого кондуктора на любителя, вполне имеет право на существование. Для разовой работы дорого, для производства это не подходит, просто игрушка для себя

Вряд-ли он как игрушка. Их как раз покупают люди которые занимаются мебелью на постоянной основе. Хороший большой комплект стоит несколько сотен долларов, вряд-ли кто то столько на игрушку потратит.

Ну а делать какой то эксклюзив, там материалы другие, дсп это же массовый ширпотреб дешёвый, у кого есть деньги предпочитают массив для мебели

Я в группе выкладываю чертежи в свободный доступ, вдруг будет интересно — vk.com/flayout

Романтик однако, молодец хоть с трусами…

:-)

Они не универсальные, заточены каждый под свою функцию.

Весной я прикупил пачку разнотипных на ту же сумму что и топикстартер — сделал из ДСП два шкафа и стол с тумбочкой.

Девайсы легкие, ничего лишнего не болтается. Регулировок нет, так как всё «зашито в железе»

Сайт производителя cheron-mebel.ru/