Каждой резьбе по резьбофрезе!

Добрый день, друзья!

Всё что вы хотели знать о применении резьбофрез на самодельных фрезерных станках с ЧПУ, но боялись даже спросить…

Немного картинок, чуть-чуть расчета, несколько витков резьбы и небольшой бонус ))

Неравнодушных прошу под кат.

Не знал, в какой раздел написать про резьбофрезы, но учитывая, что здесь будет больше не отзыв об их качестве, а опыт их применения с расчетом траекторий, то решил в DIY. Тем более самоделка всё-таки присутствует.

Кому лениво читать «недоматчасть» — в самом низу картинки )))

Сначала об их назначении и приобретении. Вот так в «интернетах» выглядит однозубая (зубьев на самом деле больше, но они располагаются на одном уровне) резьбофреза.

Нужны резьбофрезы, чтобы нарезать резьбу с заданным шагом исключительно с помощью фрезерного станка с ЧПУ. Да, да… Руками воспользоваться ими по назначению нереально…

Я долго искал, где их приобрести подешевле — в России не вариант, поэтому как всегда первый взгляд пал на Али… положил в корзину и ходил вокруг да около примерно недели две. Одна фреза обходилась примерно в 1800 рублей. Как по мне, это очень дорого для домашних экспериментов.

Решил попробовать на ТаоБао. Никогда там не заказывал ничего, и даже не знал, как это делается. Но один мой товарищ, оказалось, имеет «контакт», через кого можно притащить нужный товар в РФ. Никакой рекламы на «контакта» не будет (речь не об этом), я просто скинул ссылки ему, перевел нужную сумму денег (получилось дешевле Али примерно в 1.4 раза) и подождал 2.5 недели. Ссылки на ТаоБао и на аналогичные резьбофрезы на Али прикладываю:

https://item.taobao.com/item.htm?id=574477814935

https://aliexpress.com/item/item/32924234240.html

За то время, пока я ждал резьбофрезы, был продуман алгоритм их использования. На самом деле есть, конечно же, и готовые рецепты по применению, например, специальный плагин в PowerMill (слышал, сам лично не видел). Но мне кажется, устанавливать тяжеловесную программу, да еще и «честно неприобретенную», только для нарезания резьбы — это как-то неправильно.

На YouTube'e встречал каналы, где были ссылки на самописные калькуляторы расчета траектории движения фрезы при нарезании резьбы. Но попробовал один из них, и решил, что лучше сделаю для себя сам. Чтобы я полностью осознавал, что происходит при расчете и имел возможность подкорректировать расчет под конкретную задачу.

А вот теперь стоит оговориться, я не являюсь профессионалом в данной области, поэтому прошу не кидаться в меня ГОСТ'ами и обвинениями в неправильном употреблении терминов или не употреблении их вовсе. В ходе экспериментов я лишь удовлетворил свои хоббийные потребности.

Итак, с помощью одной и той же резьбофрезы можно делать как внутреннюю резьбу, так и внешнюю. Причем диаметр внутренней резьбы ограничен лишь минимальным значением диаметра самой резьбофрезы. Так, например, резьбофрезой с внешним диаметром 4,85 мм и зубом под максимальный шаг 1 мм, можно нарезать резьбу минимум 6 мм (отверстие под резьбу 4.9-5.0 мм в диаметре, плюс сама резьба при шаге 1 мм добавит примерно 1 мм к диаметру). А вот максимальный диаметр ограничен только Вашей фантазией.

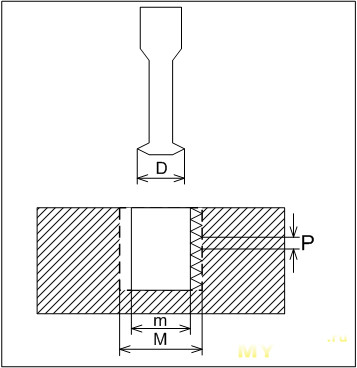

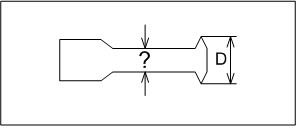

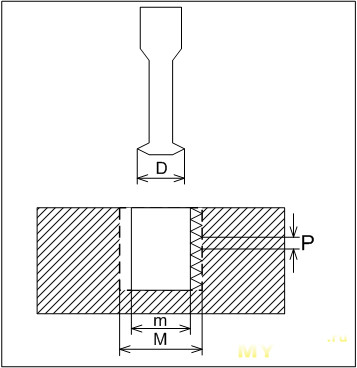

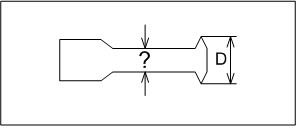

Для неискушенных читателей подготовил картинку, для лучшего понимания.

D — диаметр режущей части фрезы

P — шаг резьбы

m — диаметр подготовленного отверстия

M — диаметр резьбы (наружный диаметр внутренней резьбы для гайки)

Суть процесса такова:

1. Для начала необходимо подготовить отверстие для будущей резьбы. Например, для М6, нужно 4.9 – 5 мм. При нарезании резьбы метчиком я обычно придерживался такого правила — диаметр отверстия равен диаметру резьбы минус шаг резьбы. Не совсем правильно, но для бытовых нужд более чем достаточно.

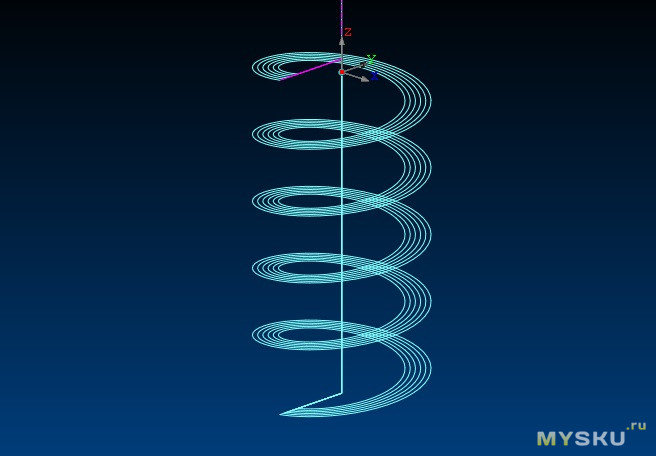

2. После этого, нужно рассчитать траекторию, по которой будет двигаться резьбофреза. Траектория будет винтовой.

3. А далее, собственно, само нарезание. Резьбофреза опускается в подготовленное отверстие до дна и, совершая винтовое движение вверх, нарезает резьбу. Вроде как все просто.

Для внешней резьбы процесс аналогичный, только заготовка не отверстие, а цилиндр — ну вы поняли.

При подготовке алгоритма написания G-кода для станка с ЧПУ я сначала хотел представить винтовую траекторию в кусочно-линейчатом виде, то есть миниатюрными линейными отрезками по которым будет двигаться фреза. Для тех, кто не знает всех возможностей G-кода (таких, как я, например), это наверное самый очевидный способ.

Но, нашелся другой способ, более простой в реализации. Состоит он в использовании кодов G2 или G3 для круговой интерполяции. Как оказалось, с их помощью можно очень просто описать круговую (или дуговую) траекторию в плоскости, либо винтовую траекторию в трёх координатах.

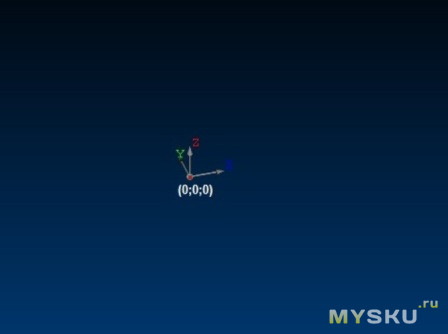

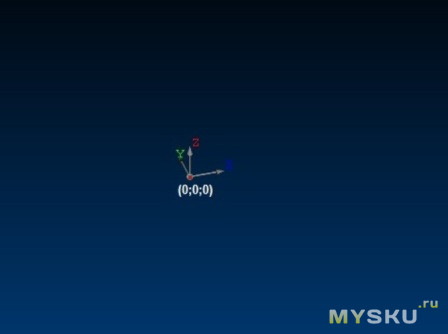

Чуть-чуть покажу, как это происходит — сначала круг, а затем один виток винтовой траектории. Для данного случая применения команда выглядит вот таким образом.

G2/G3 X#.# Y#.# Z#.# I#.# J#.# F#

G2/G3 – круговое движение по часовой либо против часовой стрелки

X, Y, Z – координаты конечной точки (куда придет фреза из текущего положения)

I, J – относительные координаты центра окружности от начальной точки (текущего положения)

F – скорость подачи.

1. Например, необходимо создать траекторию движения по окружности на плоскости XY с центром в точке (0;0) и радиусом 2 (единицы измерения не ставлю, это абстракция). Движение начнем из точки (0;-2) лежащей на окружности. Необходимо лишь рассчитать параметры I и J.

I = (координата X начальной точки) – (координата X центра окружности) = 0 – 0 = 0

J = (координата Y начальной точки) – (координата Y центра окружности) = 0 – (-2) = 2

Учитывая, что движение по окружности будет осуществляться от точки (0;-2) с возвратом в эту же точку, G код будет выглядеть следующим образом

G0 X0 Y0 Z0 (перемещаемся в центр окружности)

G1 X0 Y-2 F200 (перемещаемся в точку, лежащую на окружности, откуда начнется движение)

G3 X0 Y-2 Z0 I0 J2 F200 (перемещаемся по окружности в ту же самую точку)

на самом деле можно упростить вид последней команды, учитывая, что точка начала и окончания траектории совпадают, а значение I = 0

G3 J2 F200 ( так значительно проще)

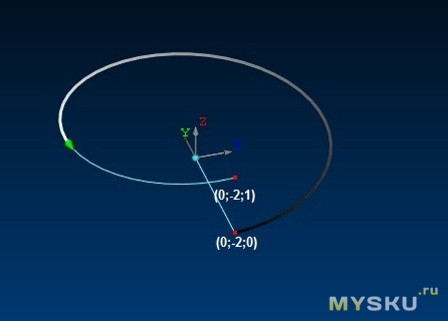

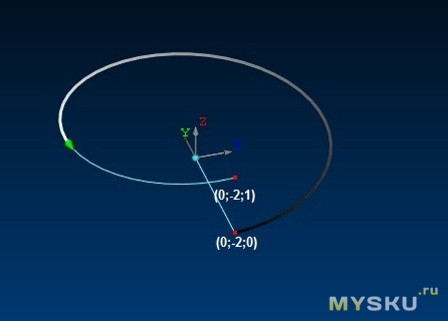

2. А теперь создадим один виток винтовой траектории. Код будет выглядеть точно так же, только в последнюю команду добавим координату Z = 1. Соответственно, при движении по окружности постепенно изменится координата Z с начального значения 0 до 1.

G0 X0 Y0 Z0

G1 X0 Y-2 F200

G3 Z1 J2 F200

Думаю, что этой информации вполне достаточно, чтобы понять, как необходимо «вручную» готовить G-код для движения по винтовой траектории при нарезании резьбы.

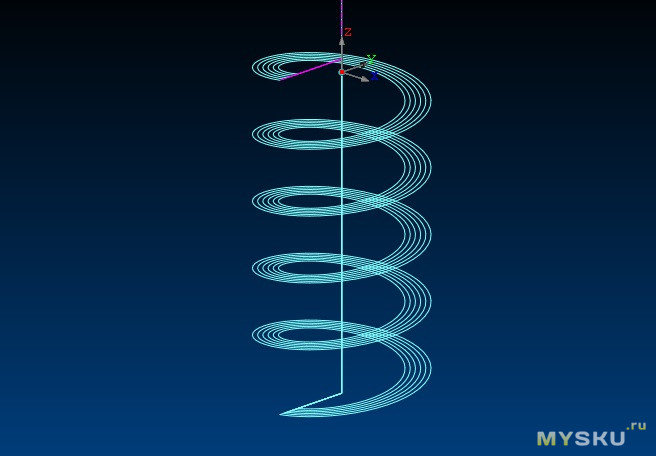

Кстати для визуализации процесса я использовал бесплатную программу NC Corrector. Большое спасибо ее авторам!

Конечно же, каждый раз считать «вручную» очень трудоемко, поэтому данный алгоритм был оживлен в «самописном» калькуляторе, да не в простом, а взолотом онлайновом.

За это спасибо! участнику MySKU-сообщества Sega-san, который помог мне и переложил оффлайн калькулятор, написанный на Си++, в онлайн, доступный по ссылке

Это и есть обещанный бонус! ))

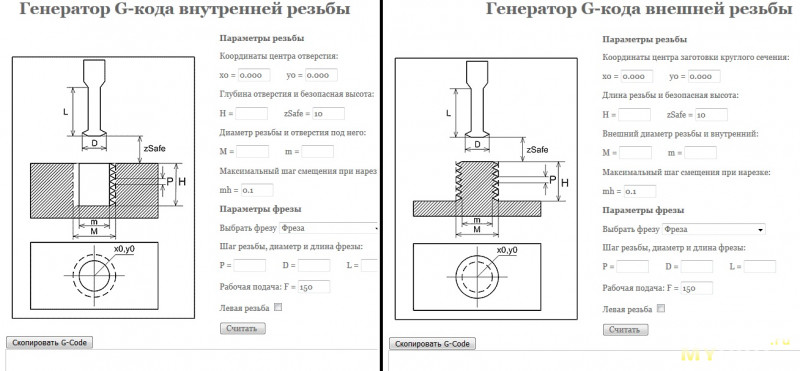

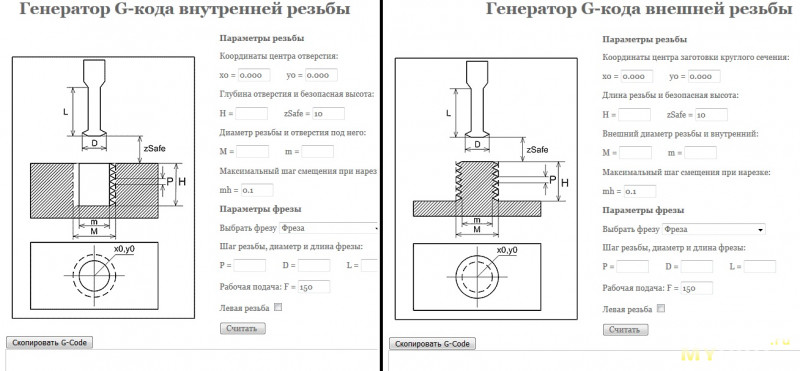

Кому интересно — пользуйтесь на здоровье )) Выглядит он вот так.

В калькуляторе вы можете увидеть расчет для внутренней и внешней резьбы. Сформированный код достаточно скопировать в текстовый файл и отдать на растерзание вашему станку. Код проверен под управлением из Mach3 и LinuxCNC. Полёт нормальный.

Еще забыл маленький нюанс. При нарезании резьбы я режу не сразу на всю глубину, а постепенно. Соответственно и траектория получается в результате расчета не одна, а несколько, с постепенно увеличивающимся диаметром.

Вот так.

ВАЖНОЕ ЗАМЕЧАНИЕ: Калькулятор проверен уже примерно на десятке разных резьб, но его использование только на ваш страх и риск. Всегда проверяйте сгенерированный G-код перед использованием.

А теперь, собственно, сами фрезы и практическое их использование.

Фрезы пришли в стандартных контейнерах, с наклейками, указывающими параметры.

По тактильным ощущениям и внешнему виду мне показалось, что качество вполне приемлемое, а когда увидел маркировку на хвостовиках, так и вовсе успокоился (да, вот такой я наивный )) )

Вблизи рабочая часть выглядит вот так.

Я заказал 3 штуки, под шаг 0.5, 0.7 и 1 мм, для метрической резьбы Такие можно использовать для стандартных резьб М3, М4 и М6, соответственно. Но, как уже написано выше, диаметры резьб могут быть и любыми другими.

Кстати, в описании этих фрез у продавца я нашел все параметры, кроме диаметра вот этой части фрезы (не знаю как правильно назвать, то ли хвостовик, то ли еще как-то)

Я был уверен, что этот параметр мне просто необходим при расчете, но и без него справился.

А для любопытных на всякий случай приложу измеренное значение этого параметра (назову его S) тех фрез, что теперь есть у меня в хозяйстве. При этом, я допускаю, что это не обязательно стандарт, и у разных производителей, значение совсем другое.

P1.0*d4.85*15L*D6*50 — S=3,4 мм

P0.7*d3.15*10L*D4*50 — S=2,0 мм

P0.5*d2.35*7.5L*D4*50 — S=1,5 мм

Я не вижу смысла расписывать еще что-то и предлагаю посмотреть, как происходит процесс нарезания резьбы вживую (я попытался повторить ролик, который видел на YouTube от какой-то конторы-производителя) при помощи G-кода, сгенерированного описанным выше способом.

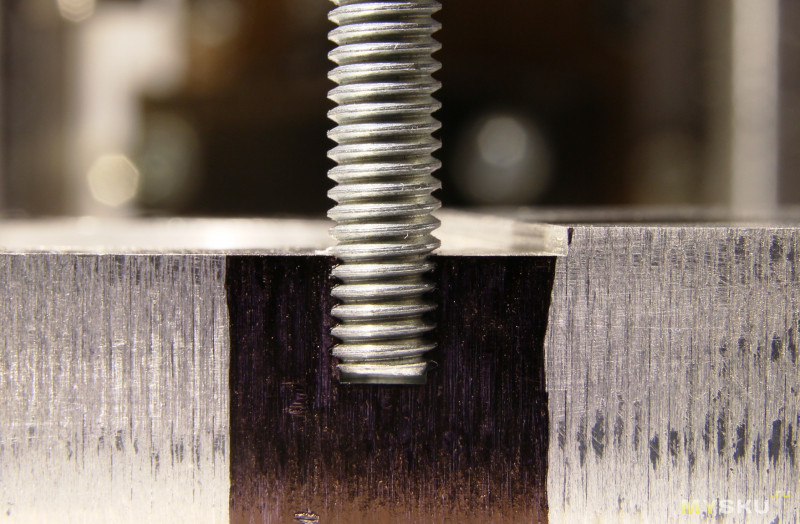

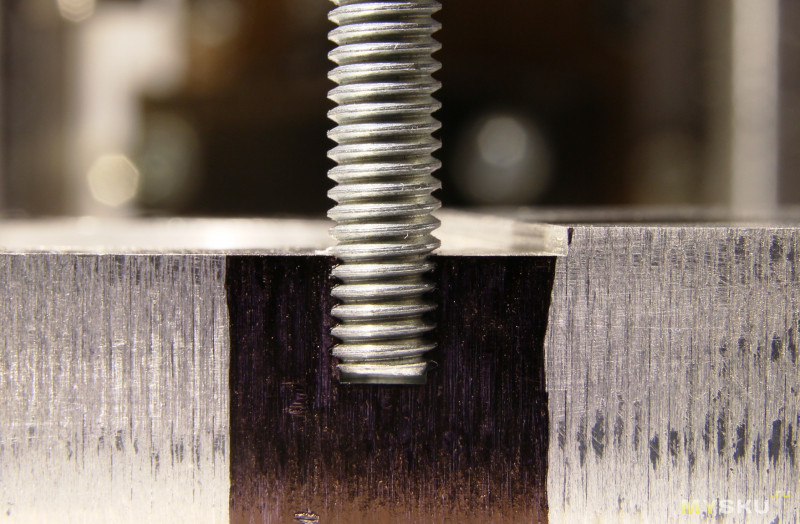

И конечно же макрофото результата:

Специально выкрасил боковую часть заготовки маркером, чтобы лучше было видно геометрию полученной резьбы.

Болт М6, который я туда закрутил вопреки всем Нормам, сидит как влитой (как я понял, существует Holy War между болтами и винтами, в соответствии с которым болты не закручиваются, а на них накручивается… и винты, соответственно наоборот, но мне как-то всё равно). Очень слабенький люфт конечно есть, но это очень даже приемлемо.

Я хотел еще отснять процесс нарезания внешней резьбы, но он мало чем отличается от внутренней. Единственное, цилиндрическая заготовка (она же — стержень) должна иметь диаметр чуть меньше, чем нарезаемая резьба (можно посмотреть в таблицах). Например для резьбы М6 заготовка будет 5.8 мм в диаметре, для М8 — 7.8-7.9 мм. Вообще, эта информация не секретная и вполне доступная.

А теперь самое главное — зачем мне так заморачиваться с этими резьбофрезами… есть же обычные дешевые метчики…

Да, я согласен, что способ несколько замороченный и недешевый, особенно учитывая, что я не режу резьбу в промышленных масштабах.

НО!

1. Приятно, когда твой самодельный станок работает за тебя.

2. Очень удобно нарезать резьбу в глухих отверстиях, витки начинаются всего на пол шага выше дна отверстия. А при использовании обычного набора из двух метчиков приходится добавлять третий метчик, специально слегка сточенный, чтоб резьба доставала до дна как можно больше.

3. Я не знаю ни одного человека, кто бы резал резьбу идеальновертикально перпендикулярно поверхности ))) а иногда это очень важно.

Доводы, конечно, так себе, но меня они убедили ))

Возможно всё получилось несколько сумбурно, но мне хотелось поделиться своим опытом, очень надеюсь, что это всё не зря и кому-нибудь пригодится.

Всего доброго!

Всё что вы хотели знать о применении резьбофрез на самодельных фрезерных станках с ЧПУ, но боялись даже спросить…

Немного картинок, чуть-чуть расчета, несколько витков резьбы и небольшой бонус ))

Неравнодушных прошу под кат.

Не знал, в какой раздел написать про резьбофрезы, но учитывая, что здесь будет больше не отзыв об их качестве, а опыт их применения с расчетом траекторий, то решил в DIY. Тем более самоделка всё-таки присутствует.

Кому лениво читать «недоматчасть» — в самом низу картинки )))

Сначала об их назначении и приобретении. Вот так в «интернетах» выглядит однозубая (зубьев на самом деле больше, но они располагаются на одном уровне) резьбофреза.

Нужны резьбофрезы, чтобы нарезать резьбу с заданным шагом исключительно с помощью фрезерного станка с ЧПУ. Да, да… Руками воспользоваться ими по назначению нереально…

Я долго искал, где их приобрести подешевле — в России не вариант, поэтому как всегда первый взгляд пал на Али… положил в корзину и ходил вокруг да около примерно недели две. Одна фреза обходилась примерно в 1800 рублей. Как по мне, это очень дорого для домашних экспериментов.

Решил попробовать на ТаоБао. Никогда там не заказывал ничего, и даже не знал, как это делается. Но один мой товарищ, оказалось, имеет «контакт», через кого можно притащить нужный товар в РФ. Никакой рекламы на «контакта» не будет (речь не об этом), я просто скинул ссылки ему, перевел нужную сумму денег (получилось дешевле Али примерно в 1.4 раза) и подождал 2.5 недели. Ссылки на ТаоБао и на аналогичные резьбофрезы на Али прикладываю:

https://item.taobao.com/item.htm?id=574477814935

https://aliexpress.com/item/item/32924234240.html

За то время, пока я ждал резьбофрезы, был продуман алгоритм их использования. На самом деле есть, конечно же, и готовые рецепты по применению, например, специальный плагин в PowerMill (слышал, сам лично не видел). Но мне кажется, устанавливать тяжеловесную программу, да еще и «честно неприобретенную», только для нарезания резьбы — это как-то неправильно.

На YouTube'e встречал каналы, где были ссылки на самописные калькуляторы расчета траектории движения фрезы при нарезании резьбы. Но попробовал один из них, и решил, что лучше сделаю для себя сам. Чтобы я полностью осознавал, что происходит при расчете и имел возможность подкорректировать расчет под конкретную задачу.

А вот теперь стоит оговориться, я не являюсь профессионалом в данной области, поэтому прошу не кидаться в меня ГОСТ'ами и обвинениями в неправильном употреблении терминов или не употреблении их вовсе. В ходе экспериментов я лишь удовлетворил свои хоббийные потребности.

Итак, с помощью одной и той же резьбофрезы можно делать как внутреннюю резьбу, так и внешнюю. Причем диаметр внутренней резьбы ограничен лишь минимальным значением диаметра самой резьбофрезы. Так, например, резьбофрезой с внешним диаметром 4,85 мм и зубом под максимальный шаг 1 мм, можно нарезать резьбу минимум 6 мм (отверстие под резьбу 4.9-5.0 мм в диаметре, плюс сама резьба при шаге 1 мм добавит примерно 1 мм к диаметру). А вот максимальный диаметр ограничен только Вашей фантазией.

Для неискушенных читателей подготовил картинку, для лучшего понимания.

D — диаметр режущей части фрезы

P — шаг резьбы

m — диаметр подготовленного отверстия

M — диаметр резьбы (наружный диаметр внутренней резьбы для гайки)

Суть процесса такова:

1. Для начала необходимо подготовить отверстие для будущей резьбы. Например, для М6, нужно 4.9 – 5 мм. При нарезании резьбы метчиком я обычно придерживался такого правила — диаметр отверстия равен диаметру резьбы минус шаг резьбы. Не совсем правильно, но для бытовых нужд более чем достаточно.

2. После этого, нужно рассчитать траекторию, по которой будет двигаться резьбофреза. Траектория будет винтовой.

3. А далее, собственно, само нарезание. Резьбофреза опускается в подготовленное отверстие до дна и, совершая винтовое движение вверх, нарезает резьбу. Вроде как все просто.

Для внешней резьбы процесс аналогичный, только заготовка не отверстие, а цилиндр — ну вы поняли.

При подготовке алгоритма написания G-кода для станка с ЧПУ я сначала хотел представить винтовую траекторию в кусочно-линейчатом виде, то есть миниатюрными линейными отрезками по которым будет двигаться фреза. Для тех, кто не знает всех возможностей G-кода (таких, как я, например), это наверное самый очевидный способ.

Но, нашелся другой способ, более простой в реализации. Состоит он в использовании кодов G2 или G3 для круговой интерполяции. Как оказалось, с их помощью можно очень просто описать круговую (или дуговую) траекторию в плоскости, либо винтовую траекторию в трёх координатах.

Чуть-чуть покажу, как это происходит — сначала круг, а затем один виток винтовой траектории. Для данного случая применения команда выглядит вот таким образом.

G2/G3 X#.# Y#.# Z#.# I#.# J#.# F#

G2/G3 – круговое движение по часовой либо против часовой стрелки

X, Y, Z – координаты конечной точки (куда придет фреза из текущего положения)

I, J – относительные координаты центра окружности от начальной точки (текущего положения)

F – скорость подачи.

1. Например, необходимо создать траекторию движения по окружности на плоскости XY с центром в точке (0;0) и радиусом 2 (единицы измерения не ставлю, это абстракция). Движение начнем из точки (0;-2) лежащей на окружности. Необходимо лишь рассчитать параметры I и J.

I = (координата X начальной точки) – (координата X центра окружности) = 0 – 0 = 0

J = (координата Y начальной точки) – (координата Y центра окружности) = 0 – (-2) = 2

Учитывая, что движение по окружности будет осуществляться от точки (0;-2) с возвратом в эту же точку, G код будет выглядеть следующим образом

G0 X0 Y0 Z0 (перемещаемся в центр окружности)

G1 X0 Y-2 F200 (перемещаемся в точку, лежащую на окружности, откуда начнется движение)

G3 X0 Y-2 Z0 I0 J2 F200 (перемещаемся по окружности в ту же самую точку)

на самом деле можно упростить вид последней команды, учитывая, что точка начала и окончания траектории совпадают, а значение I = 0

G3 J2 F200 ( так значительно проще)

2. А теперь создадим один виток винтовой траектории. Код будет выглядеть точно так же, только в последнюю команду добавим координату Z = 1. Соответственно, при движении по окружности постепенно изменится координата Z с начального значения 0 до 1.

G0 X0 Y0 Z0

G1 X0 Y-2 F200

G3 Z1 J2 F200

Думаю, что этой информации вполне достаточно, чтобы понять, как необходимо «вручную» готовить G-код для движения по винтовой траектории при нарезании резьбы.

Кстати для визуализации процесса я использовал бесплатную программу NC Corrector. Большое спасибо ее авторам!

Конечно же, каждый раз считать «вручную» очень трудоемко, поэтому данный алгоритм был оживлен в «самописном» калькуляторе, да не в простом, а в

За это спасибо! участнику MySKU-сообщества Sega-san, который помог мне и переложил оффлайн калькулятор, написанный на Си++, в онлайн, доступный по ссылке

Ссылка на калькулятор

Это и есть обещанный бонус! ))

Кому интересно — пользуйтесь на здоровье )) Выглядит он вот так.

В калькуляторе вы можете увидеть расчет для внутренней и внешней резьбы. Сформированный код достаточно скопировать в текстовый файл и отдать на растерзание вашему станку. Код проверен под управлением из Mach3 и LinuxCNC. Полёт нормальный.

Еще забыл маленький нюанс. При нарезании резьбы я режу не сразу на всю глубину, а постепенно. Соответственно и траектория получается в результате расчета не одна, а несколько, с постепенно увеличивающимся диаметром.

Вот так.

ВАЖНОЕ ЗАМЕЧАНИЕ: Калькулятор проверен уже примерно на десятке разных резьб, но его использование только на ваш страх и риск. Всегда проверяйте сгенерированный G-код перед использованием.

А теперь, собственно, сами фрезы и практическое их использование.

Фрезы пришли в стандартных контейнерах, с наклейками, указывающими параметры.

По тактильным ощущениям и внешнему виду мне показалось, что качество вполне приемлемое, а когда увидел маркировку на хвостовиках, так и вовсе успокоился (да, вот такой я наивный )) )

Вблизи рабочая часть выглядит вот так.

Я заказал 3 штуки, под шаг 0.5, 0.7 и 1 мм, для метрической резьбы Такие можно использовать для стандартных резьб М3, М4 и М6, соответственно. Но, как уже написано выше, диаметры резьб могут быть и любыми другими.

Кстати, в описании этих фрез у продавца я нашел все параметры, кроме диаметра вот этой части фрезы (не знаю как правильно назвать, то ли хвостовик, то ли еще как-то)

Я был уверен, что этот параметр мне просто необходим при расчете, но и без него справился.

А для любопытных на всякий случай приложу измеренное значение этого параметра (назову его S) тех фрез, что теперь есть у меня в хозяйстве. При этом, я допускаю, что это не обязательно стандарт, и у разных производителей, значение совсем другое.

P1.0*d4.85*15L*D6*50 — S=3,4 мм

P0.7*d3.15*10L*D4*50 — S=2,0 мм

P0.5*d2.35*7.5L*D4*50 — S=1,5 мм

Я не вижу смысла расписывать еще что-то и предлагаю посмотреть, как происходит процесс нарезания резьбы вживую (я попытался повторить ролик, который видел на YouTube от какой-то конторы-производителя) при помощи G-кода, сгенерированного описанным выше способом.

Видеопроцесс нарезания резьбы

И конечно же макрофото результата:

Специально выкрасил боковую часть заготовки маркером, чтобы лучше было видно геометрию полученной резьбы.

Болт М6, который я туда закрутил вопреки всем Нормам, сидит как влитой (как я понял, существует Holy War между болтами и винтами, в соответствии с которым болты не закручиваются, а на них накручивается… и винты, соответственно наоборот, но мне как-то всё равно). Очень слабенький люфт конечно есть, но это очень даже приемлемо.

Я хотел еще отснять процесс нарезания внешней резьбы, но он мало чем отличается от внутренней. Единственное, цилиндрическая заготовка (она же — стержень) должна иметь диаметр чуть меньше, чем нарезаемая резьба (можно посмотреть в таблицах). Например для резьбы М6 заготовка будет 5.8 мм в диаметре, для М8 — 7.8-7.9 мм. Вообще, эта информация не секретная и вполне доступная.

А теперь самое главное — зачем мне так заморачиваться с этими резьбофрезами… есть же обычные дешевые метчики…

Да, я согласен, что способ несколько замороченный и недешевый, особенно учитывая, что я не режу резьбу в промышленных масштабах.

НО!

1. Приятно, когда твой самодельный станок работает за тебя.

2. Очень удобно нарезать резьбу в глухих отверстиях, витки начинаются всего на пол шага выше дна отверстия. А при использовании обычного набора из двух метчиков приходится добавлять третий метчик, специально слегка сточенный, чтоб резьба доставала до дна как можно больше.

3. Я не знаю ни одного человека, кто бы резал резьбу идеально

Доводы, конечно, так себе, но меня они убедили ))

Возможно всё получилось несколько сумбурно, но мне хотелось поделиться своим опытом, очень надеюсь, что это всё не зря и кому-нибудь пригодится.

Всего доброго!

Самые обсуждаемые обзоры

| +77 |

4143

147

|

| +97 |

5016

185

|

| +84 |

3105

83

|

Фрезы дорогие, я до сих пор руку на аварийном останове держу, когда режу ))

Поэтому, для чистоты эксперимента, попробуйте на люфт и прочие «разброд и шатания» резьбовую пару, изготовленную на этом станке этой фрезой.

Чтобы не мельчить — М10 на глубину 10мм — можно и из Д16Т или В95Т1, чтоб и станок сильно не напрягать и проблем с вязкостью и налипанием избежать.

Приятно познакомиться!

Я режу внутреннюю резьбу метчиком на токарном или в сверлильном станке с ручной подачей. Наружную — аналогично в токарном и сверлильном станке «наоборот» (ось в патроне) или с применением центрирующей вставки в плашкодержатель, примерно такого вида:

(это для штатного воротка, в самодельном лучше в стенке нарезать резьбу под направляющие ввертыши)

P.S. Все никак руки не дойдут до сборки направляющей для воротка для метчиков — патрон на валу 12мм, который свободно перемещается в линейном подшипнике, закрепленном на стойке, типа сверлильной. хотя вся комплектуха давно заказана и лежит в ожидании своего часа. Основание от измерительной стойки.

Я про вертикальную резьбу имел ввиду вручную метчиком )))

С токарным или сверлильным можно сделать всё хорошо, но у меня нет ни того, ни другого… наверное даже к счастью ))

(вороток в линейном подшипнике)

А «для дома, для семьи» вполне достаточно будет направляющей для дрели — нормальной машинкой с редуктором легко режется до М6

В магазине обычный ширпотреб, а ответственные резьбы это другое качество и соответственно цены

И магазинные винты-болты-гайки сейчас маркируются, правда, исключительными параметрами не блещут. Но это в строймагах, а если нужен ответственный крепеж, то за ним в соответствующие магазины — хоть каленые болты и гайки в продаже есть.

Программ много, а я один ))) меня на всех не хватает уже

так что все правильно вы делаете. разве что у нас выборка глубины резьбы идет за 1 проход, с большим съемом и малой подачей.

и таки да, многие детали стоят столько, что цена фрезы мелочь (титановая кованая болванка для вентилятора турбины а/двигателя сама уже стоит 400 тыс.)

Работа у станка очень вредная, сплошной стресс ))

А центр отверстия как находите?

А я сначала концевой фрезой делаю отверстие/отверстия, а потом в этих же координатах режу резьбу. В калькулятор можно x0, y0 задать. Так что проблем нет.

Единственное, что пока не удобно, когда нужно много резьб, приходится в один файл собирать ж-коды руками (генерить, и копировать, убирая в конце команду М30). Но в принципе это такое себе неудобство, можно смириться.

Я думал об этом, причем где-то с полгода мысль вынашивал, но не решился ))

Можно в ВК в открытой группе почитать (реггится и вступать не обязательно)

vk.com/club167875926

в самом начале ленты выложены эскизы, детали и прочее…

Стоимость я не скажу, я в течении трех лет что-то собирал, переделывал, доделывал…

Я ему давал заготовки из дюраля для разметки чертилкой с ВК8 и центровочной сверловки Ф1мм — получалось достаточно качественно и, главное, быстро. И с отличной повторяемостью.

Так, что, как говорится, «в умелых руках и балалаечка — инструмент!»

Добро пожаловать ))

Спасибо

А если не хотите добавлять, просто выбирайте любую из списка, а параметры корректируйте вручную, поля не залочены

У меня на работе в силуминовых отливках уже пару лет назад перешли на фрезеровку резьб на тайваньских ОЦ.

Но здесь «домашние условия» и явно не промышленное оборудование. Значит качественный станок. Respect!!!

Ну станок, честно скажу, далеко не «фонтан», но как помощник, вполне себе.

Спасибо!

Если интересно, могу или код отдать под Qt или версию, которая под семеркой скомпиленная, попробуете

Может быть здесь найдется знающий человек, готовый оказать содействие страждущим (и мне в том числе) и скомпилить оффлайн калькулятор в виде одного .exe-шника?

В проекте задействованы только стандартные библиотеки Qt5.3.1

А расточить у дна можно, спасибо — подумаю над этим, реализация не сложна, сначала первое движение по круговой траектории без подъема, затем «винтом» вверх. Это позволит еще чутка убрать пустоту.

Шейка очень подходит. Запомню оба варианта.

Я ж не зря буквой S обозначил ))) Sheyka )))

по идее её как-то можно сэмулировать :) но это не точно

Рад, что в мире рукастых людей и «перфекционистов» не уменьшается! Хороший обзор и инструмент!

Деревянные болты делать, где-то видел подобное.

Спасибо за хорошие слова!

Ах да, к чему это — то есть, пока крепёж лежит перед тобой — он «ничто» :D.

И не вертикально, а перпендикулярно поверхности

Про цилиндрический заход идея хорошая, даже очень

Для небольших диаметров оно само по себе неплохо центруется в отверстии (иначе метчики бы ломались после нескольких нарезанных ниток).

В принципе, при желании можно все — дотошный токарь может делать фрезерную работу, фрезеровщик — токарную, а на гигантском расточном можно муравья резцом гонять, было б желание и интерес))

А тут есть софт специализированный для генерации УП резьбофрезеровки.

Кстати наверно в любой CAM программе есть режим резьбофрезеровки. Отдельным приложением редко кто пользуется

день назад на канале ЛЕВША выдео появилось, и там тоже резьбофрезеровка, наглядно показано

3:26

6:36

Там показано, как резьба режется, но не как готовится код.

мне даже самому стыдно, а что там показывать в коде?))

1. В программе выбрал окружность

2. Указал глубины

3. Указал шаг

4. Указал диаметр

Какой то код получился, причем сразу на несколько инструментов, зачем мне на него смотреть? и «готовиться он» за доли секунды. Не понимаю смысл посыла.

Вот пользуйтесь, универсальная прога.

O2143(REZBA VNUTRI FREZZZ)

T1M6

#1=0(X)

#2=0(Y)

#3=10.(Z BEZOPASN PODHOD)

#4=0(Z NACHALO OBRABOTKI)

#5=1.25(SHAG)

#6=11(KOLVO VITKOV)

#7=5.(RADIUS)

#8=0(VSEGDA 0)

G55G90G0X#1Y#2

M3S3500

M8

G43H1Z#3

G1Z#4F500

G1G42D1G91Y#7F280

N1#8=#8+1

G3J-#7Z-#5

IF[#8NE#6]GOTO1

G1G40Y-#7

G0G90Z200.M9

G49Z300.

G28G91Y0M5

M30

Зато в качестве рашпиля неплохо подходит.

Я просто их брал с нажеждой, что они все будут хотя бы одинаковыми в диаметре. Но не тут то было

Как я понял из комментарией — Фьюжн360 тоже считает. Но у меня пока в планах нет ее использовать.

В ней есть нарезание резьбы, причем считает все сама.

www.youtube.com/watch?v=xO-GHEIIOQQ

Мне сверления и фрезерования хватает вполне, резьбы проще обычным метчиком нарезать.

Но обзор интересный, отплюсовал.

Я б тоже обычных прикупил, но когда зуд в руках и голове, и когда страсть как хочется попробовать по-взрослому резьбу делать…

Такую резбу не осилит?

То есть расчитать резьбу как с заходом с центра, потом строки с G0X0Y0 (ну или другие координаты) заменить на желаемую точку захода. Только опять же проверить в чем нибудь.

Я бы так сделал ))