Оперативная память Juhor DDR4 8GB 2400Mhz. Тест и обвязка

- Цена: 47,45

- Перейти в магазин

Под катом — распаковка и тесты модуля оперативной памяти и много работы напильником и не только.

100% хендмэйд. Не содержит 3D печати.

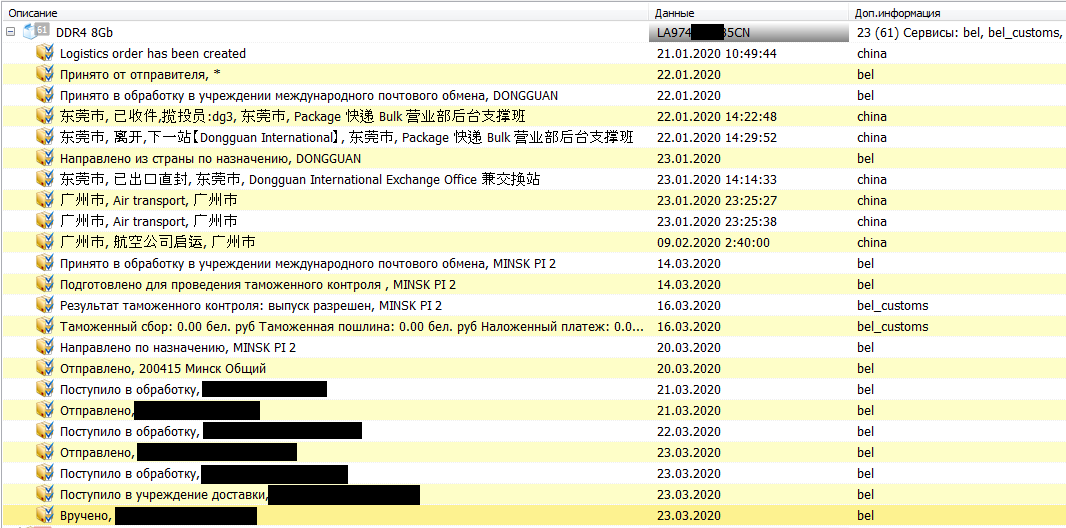

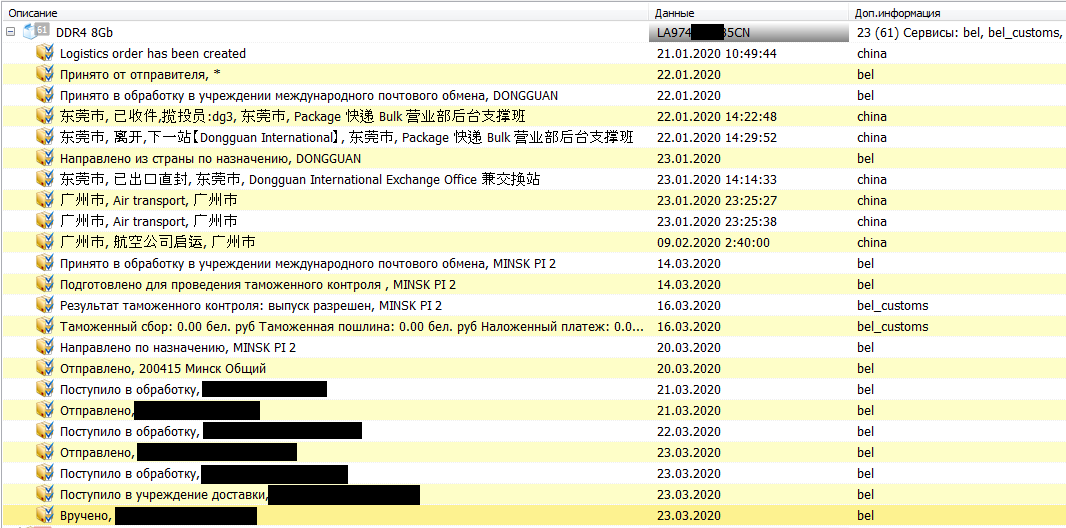

Память добиралась несколько быстрее кулера. Всего-то 61 день в пути. Хотя какая уже разница при нынейшней-то логистике?

Упаковка посылки — почтовый пластиковый пакет морковного цвета, без пупырки.

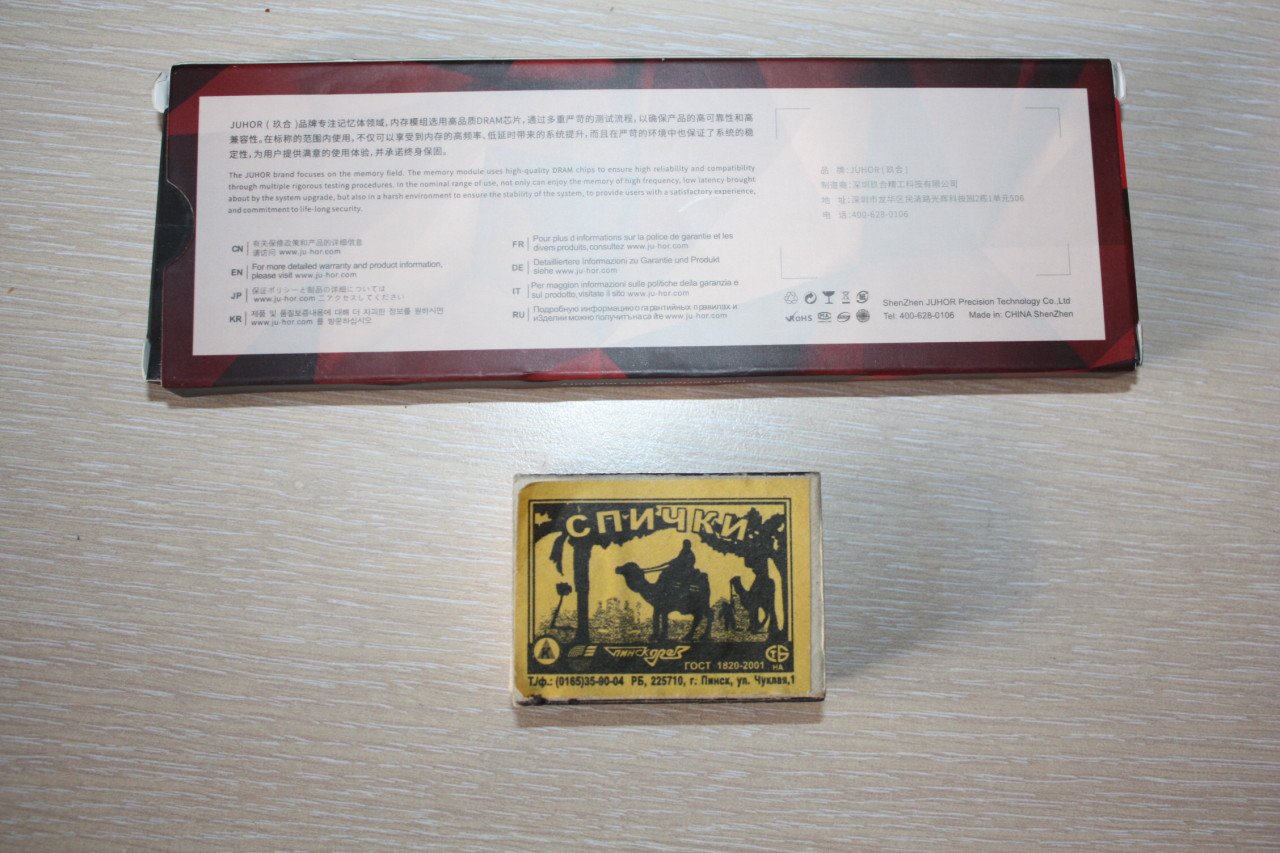

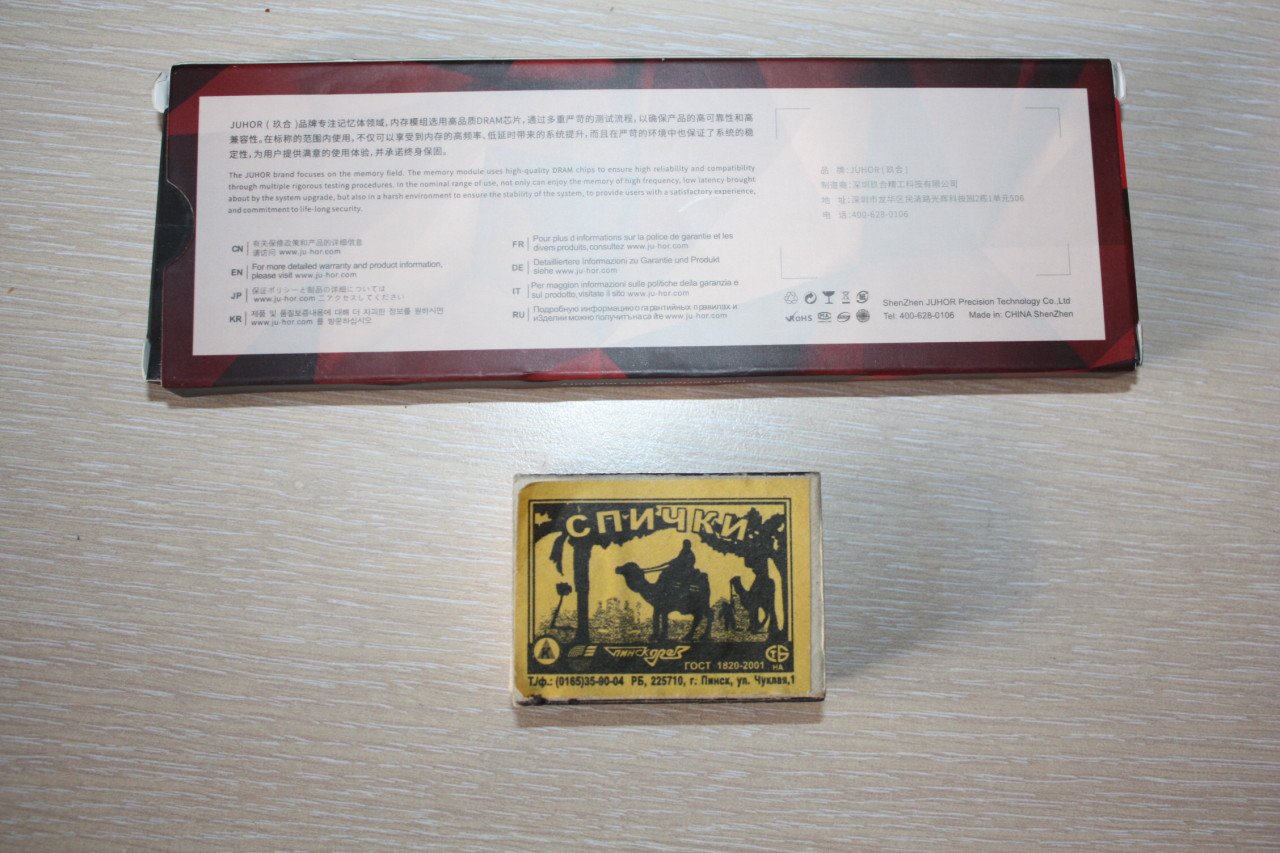

Внутри — картонная коробочка. Присутствуют прозрачное пластиковое окно и некоторые попытки в стиль упаковки.

В коробке находится пластиковый блистер с модулем памяти. Лишней макулатуры в комплекте нет.

Радиаторов на модуле памяти тоже нет. На памяти DDR4 они вообще выполняют преимущественно декоративную роль.

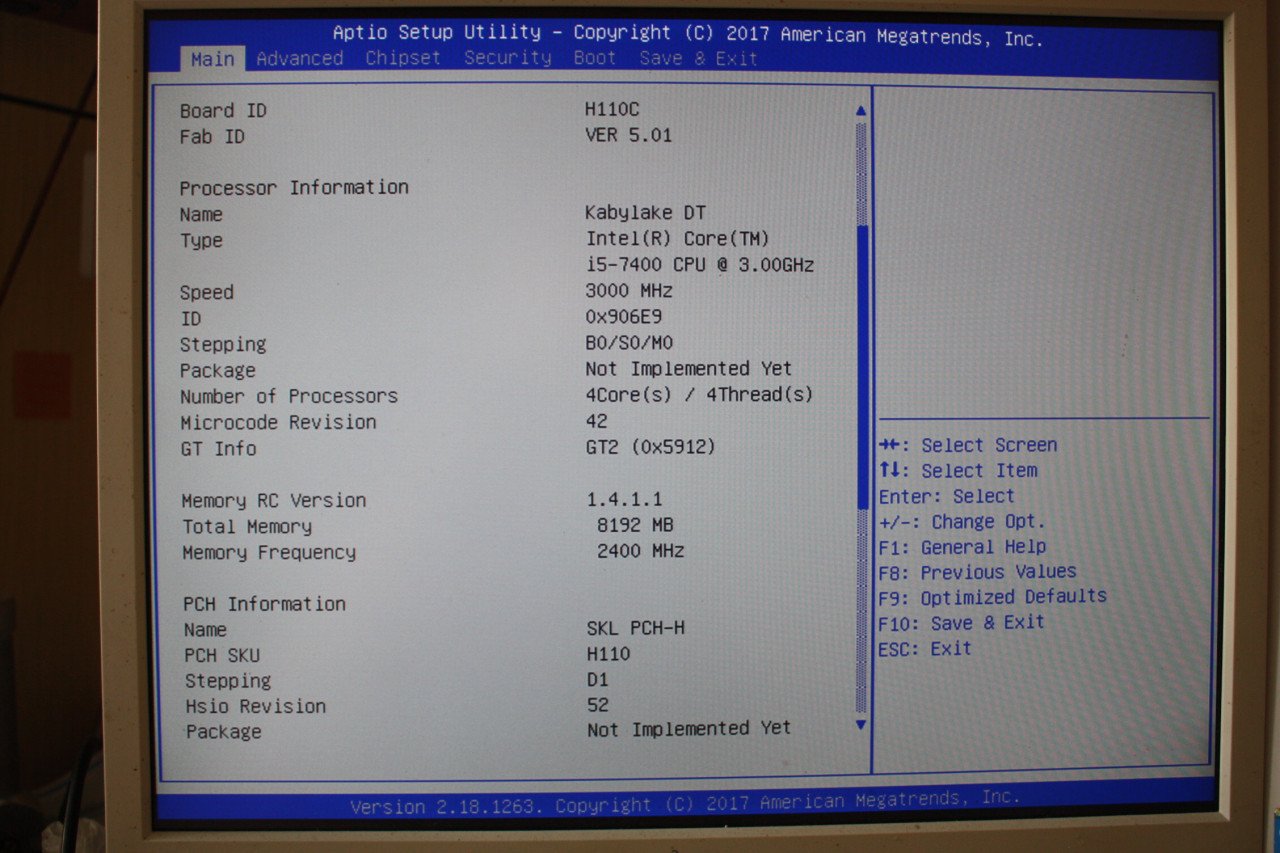

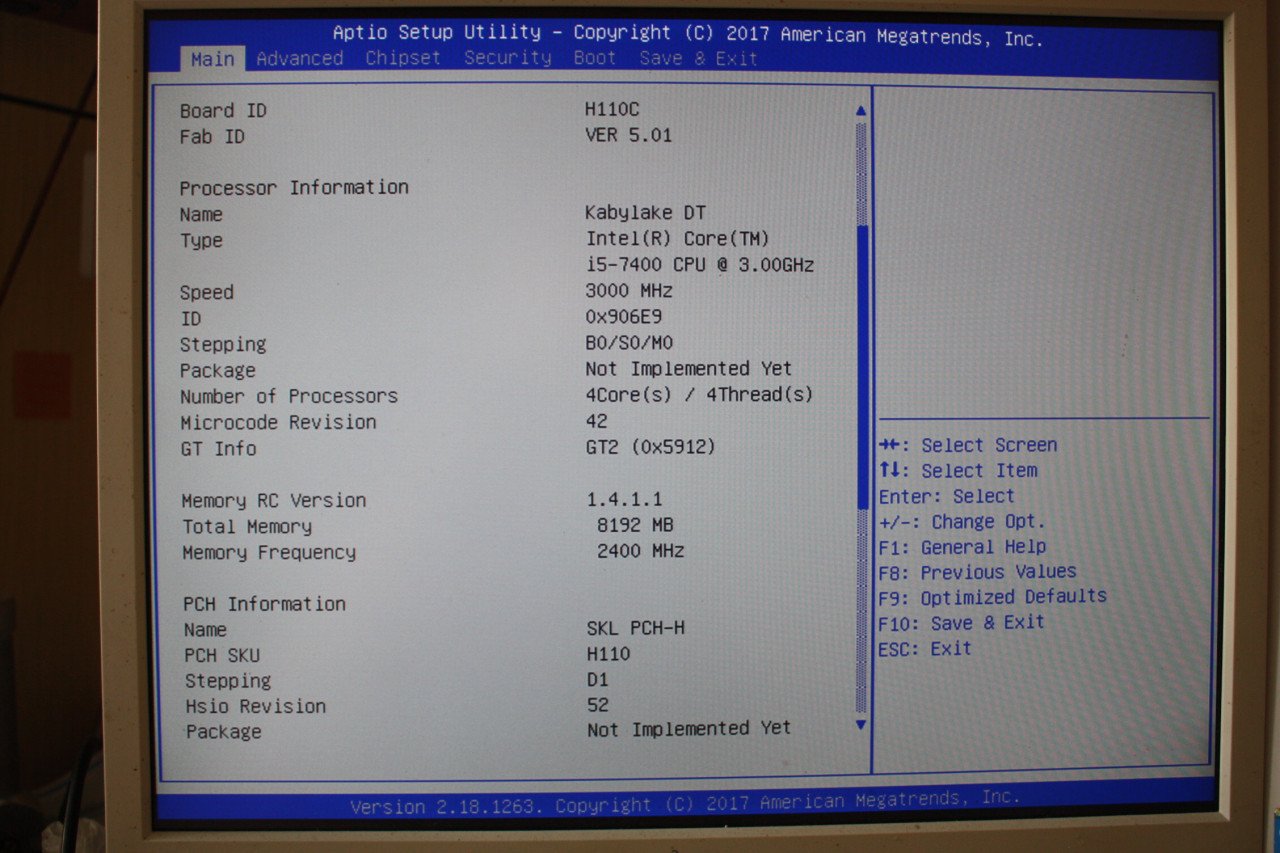

BIOS показывает, что заявленные на упаковке объём и рабочая частота соответствуют реальности.

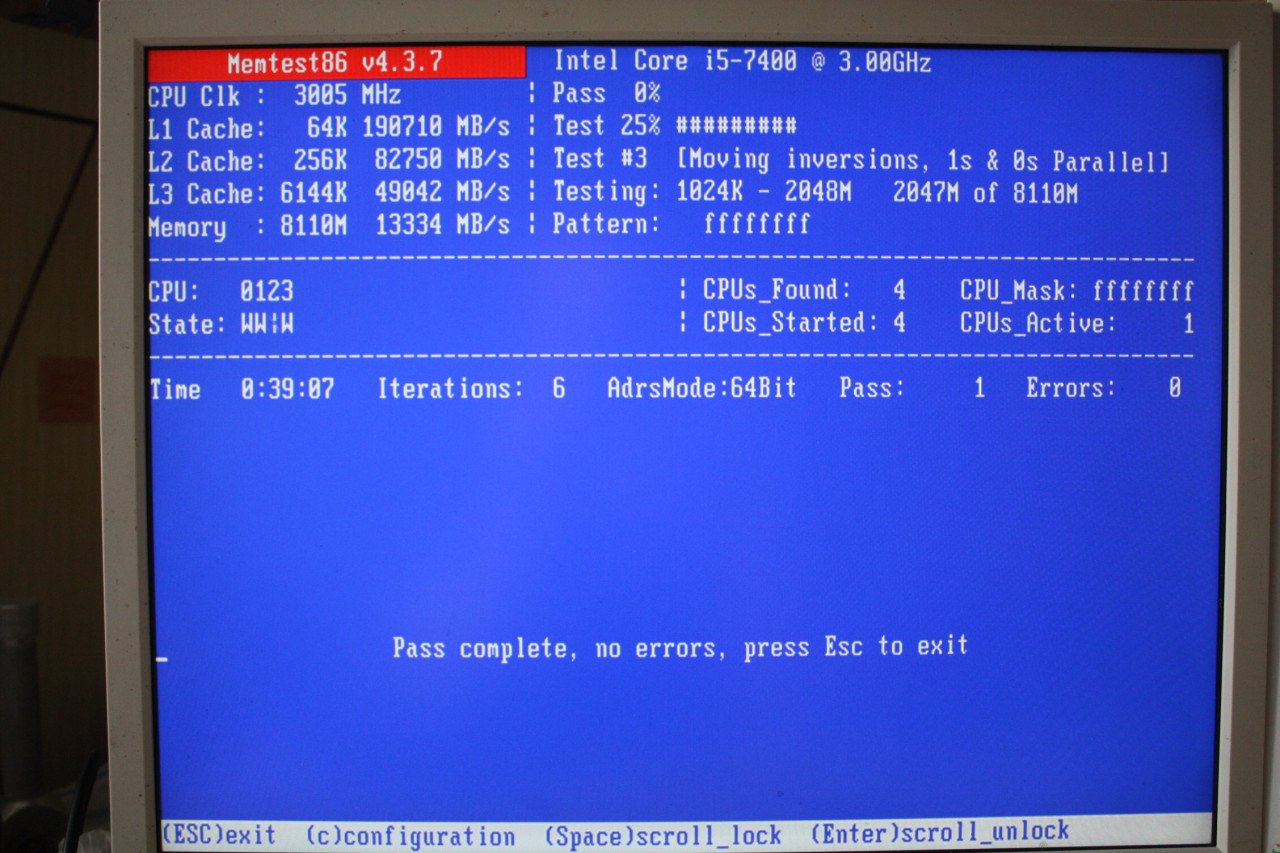

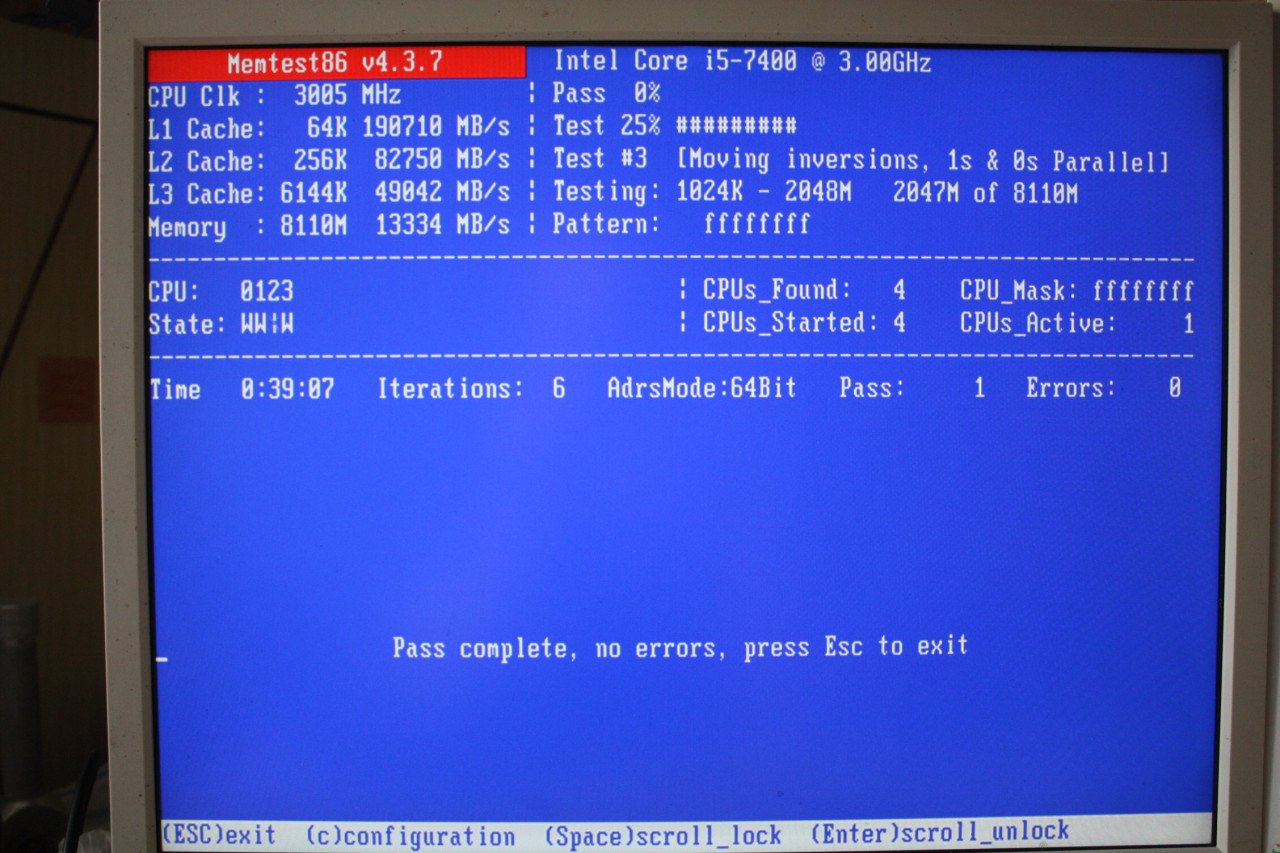

Проверка MemTest прошла успешно.

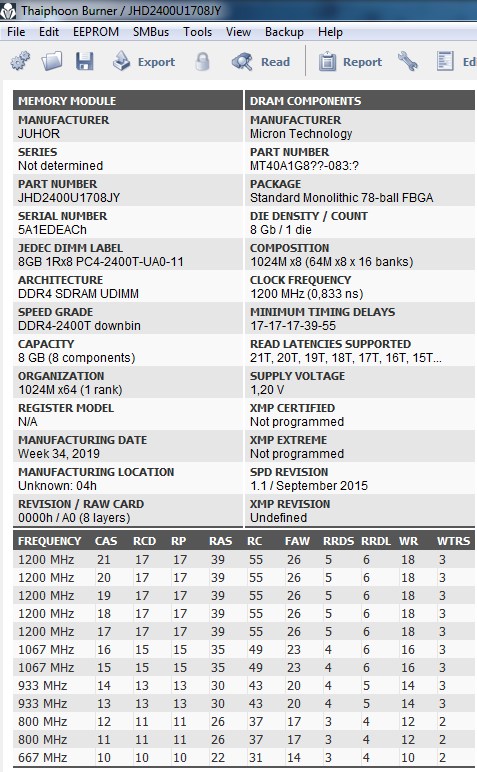

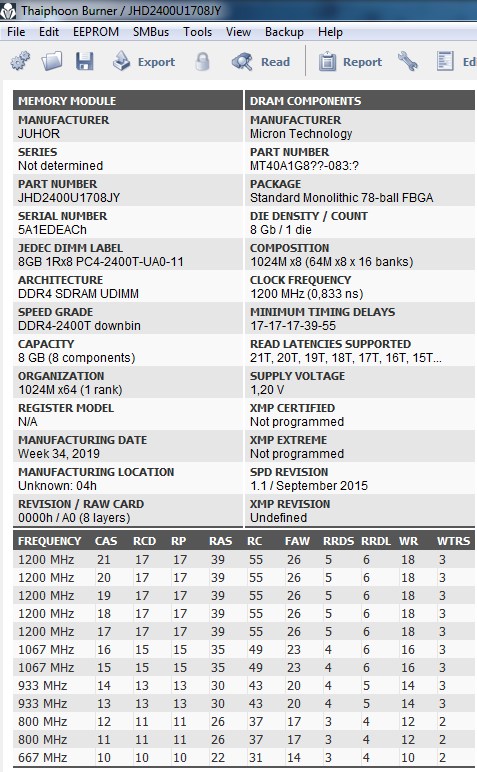

Отчёт Thaiphoon Burner:

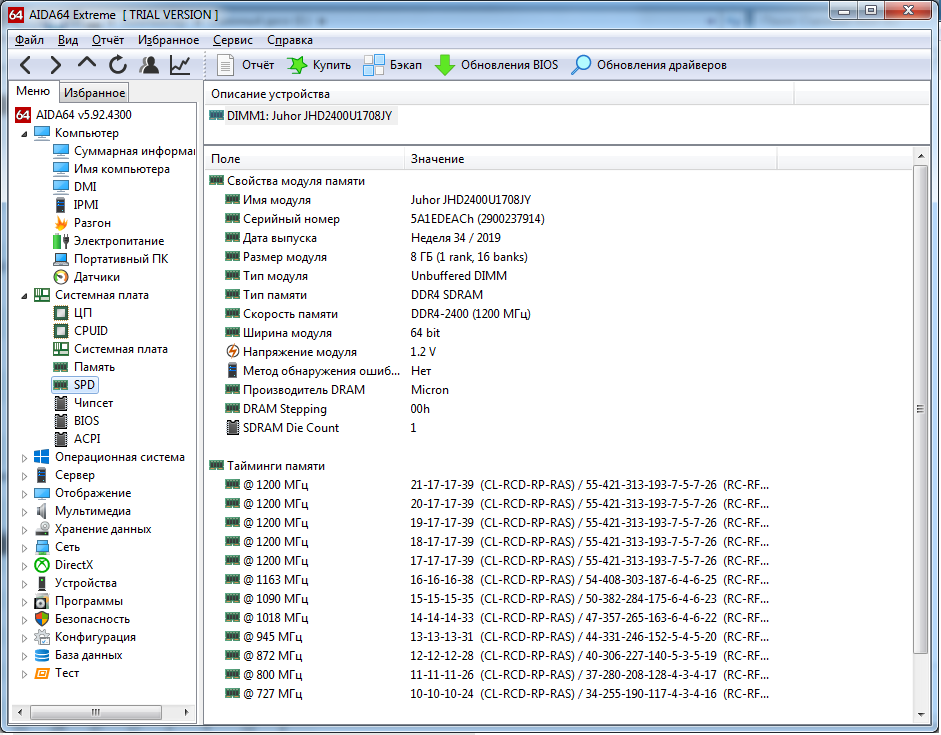

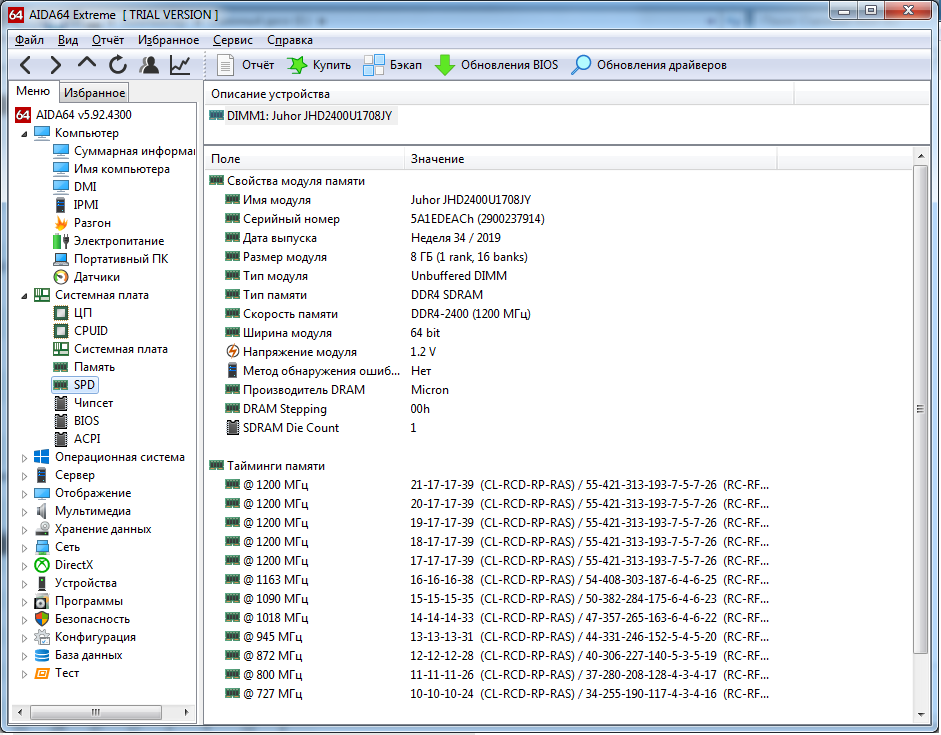

Отчёт AIDA64:

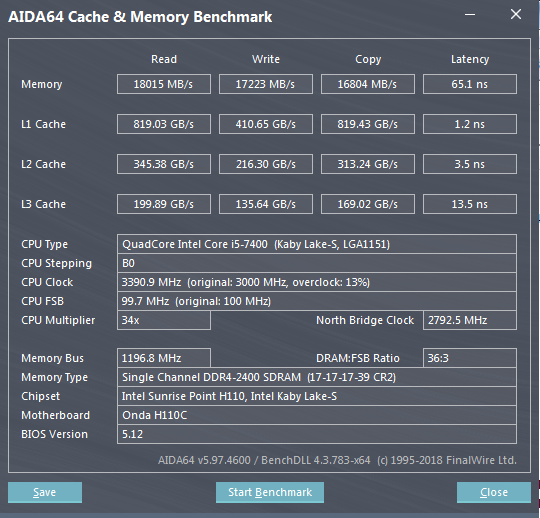

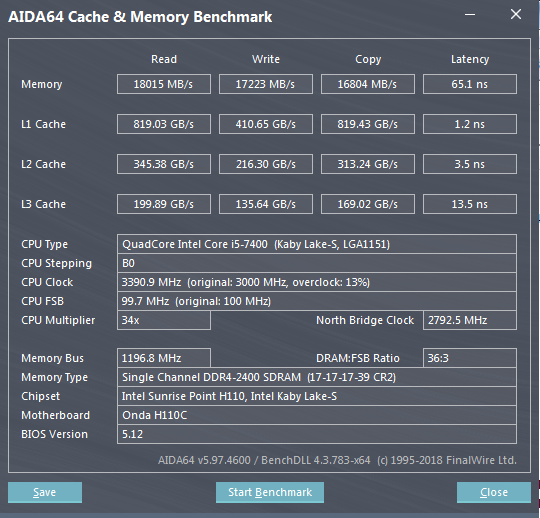

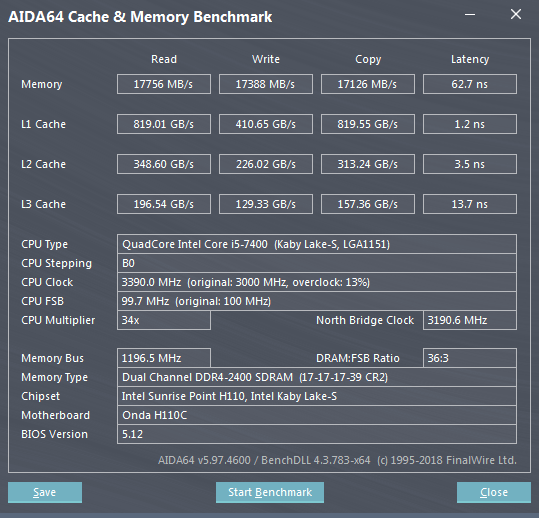

Тест скорости AIDA64:

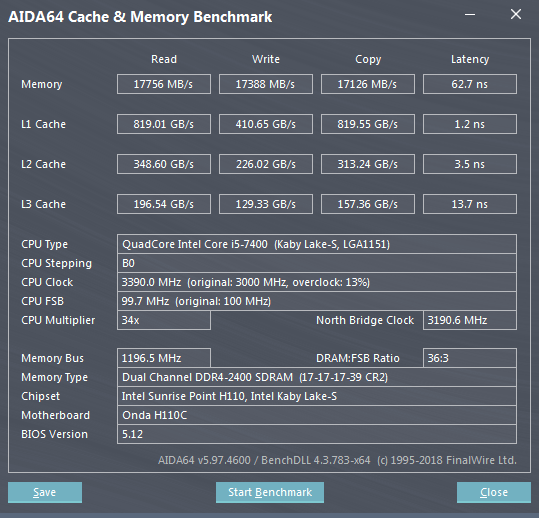

С дополнительно установленной во второй слот планкой на 4 гигабайта(типа двухканальный режим):

На этом моменте можно сделать вывод, что память рабочая, в целом заявленным характеристикам соответствует, и перейти к работе с обвязкой того, что вокруг этого модуля памяти находится.

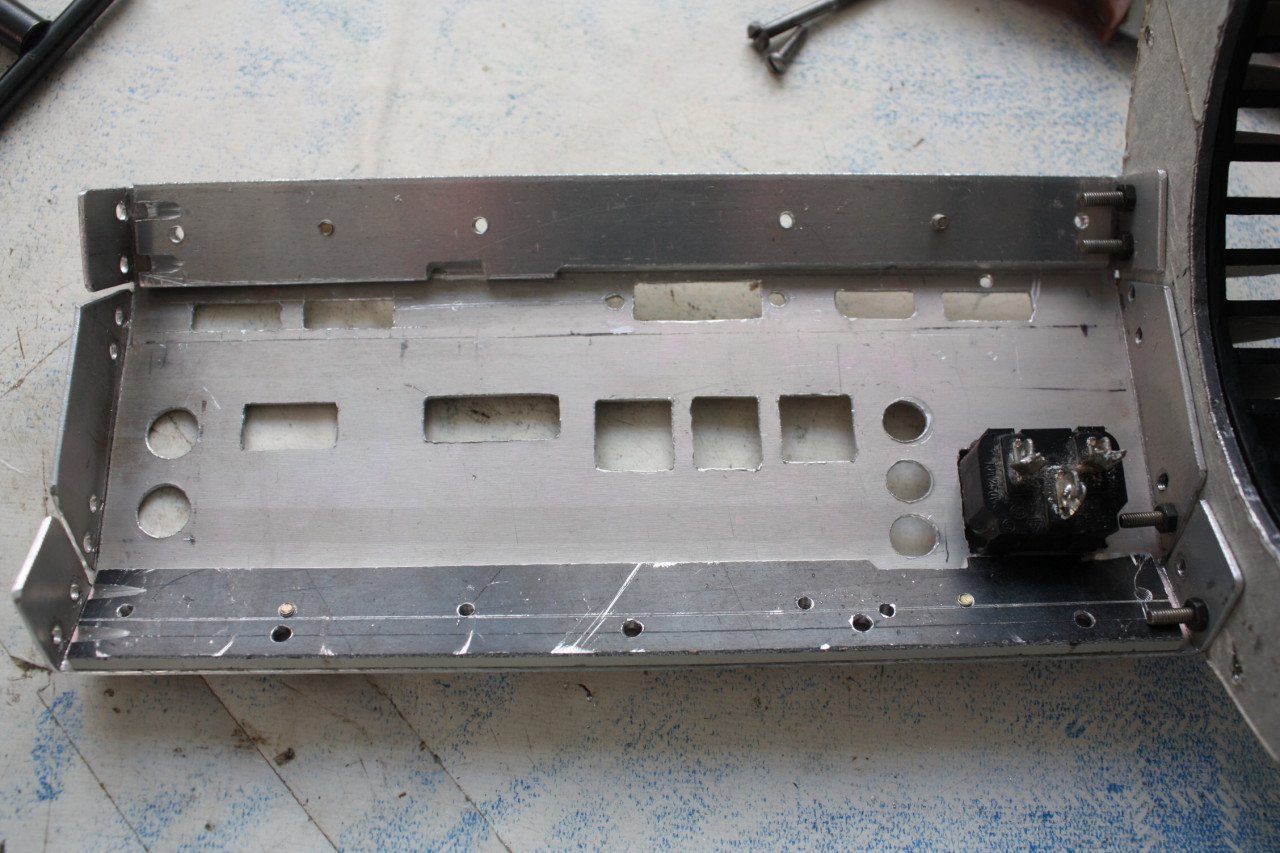

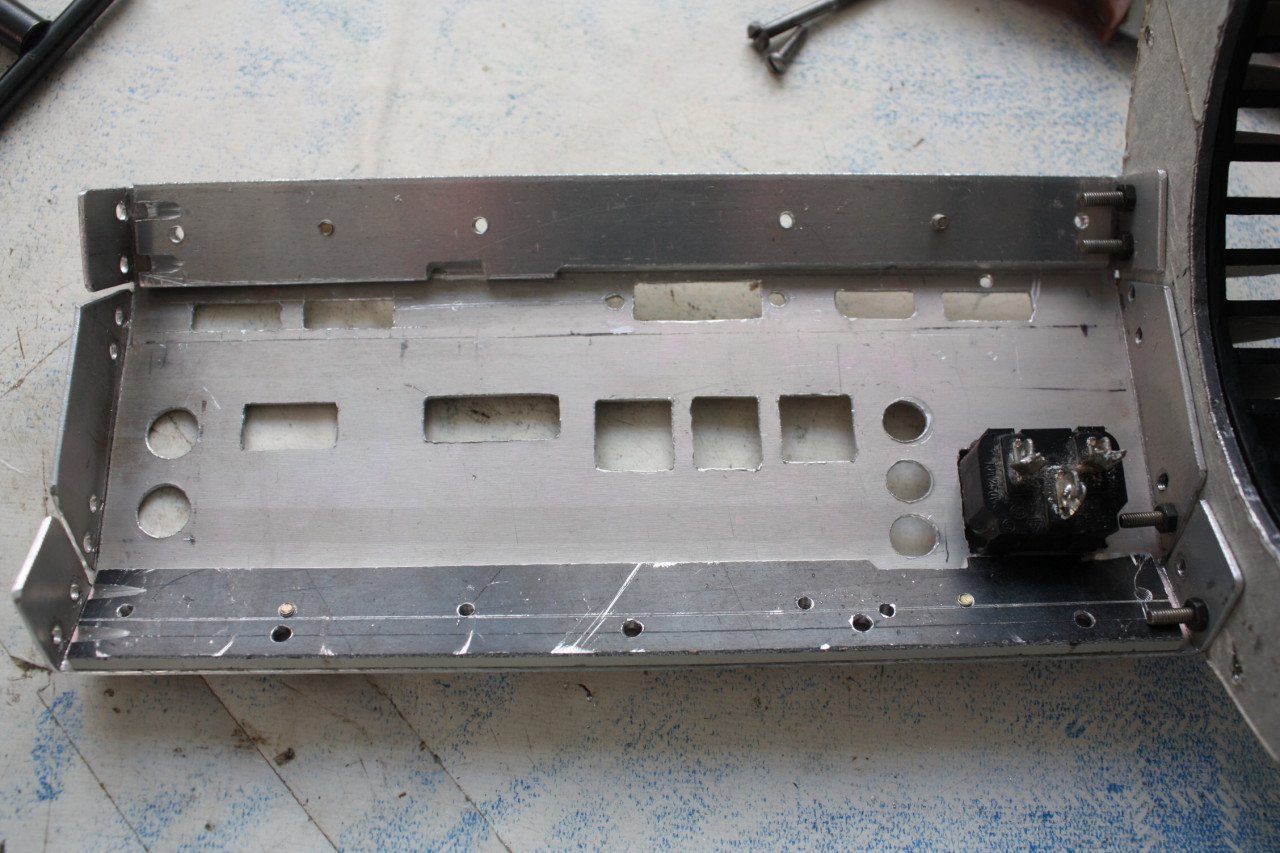

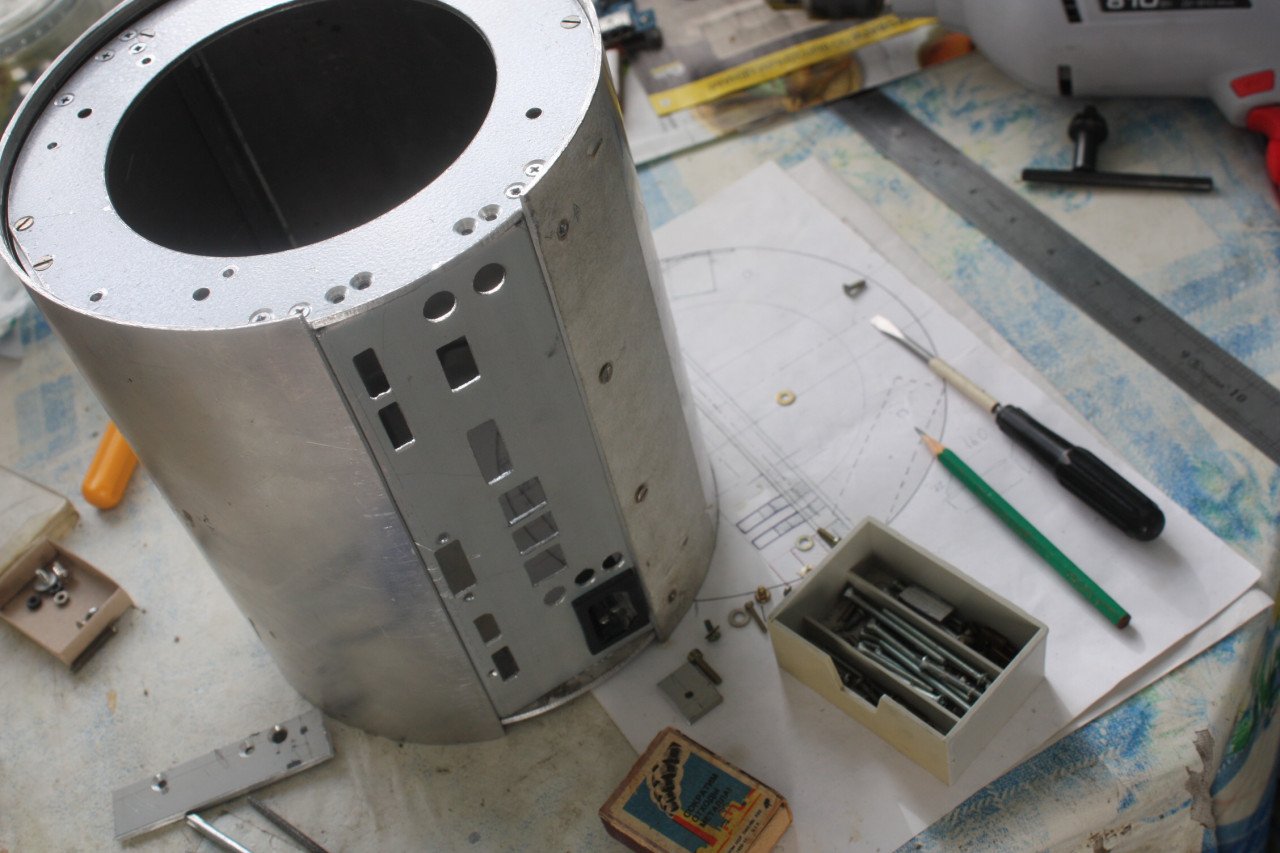

Задняя стенка пространственной рамы представляет собой изогнутую деталь из листового материала АМг толщиной 1 мм и не обладает достаточной жёсткостью, поэтому её пришлось усилить парой накладок из полос дюралюминия Д16Т толщиной 4 мм, в которых уже можно нарезать крепежные резьбы.

Так как компоновка изделия весьма плотная, то в накладках пришлось выбрать по месту пазы для пропуска сквозь них разъёмов.

Для лучшей точности совмещения отверстий сверление деталей и нарезание резьбы лучше выполнять в сборе, если есть такая возможность:

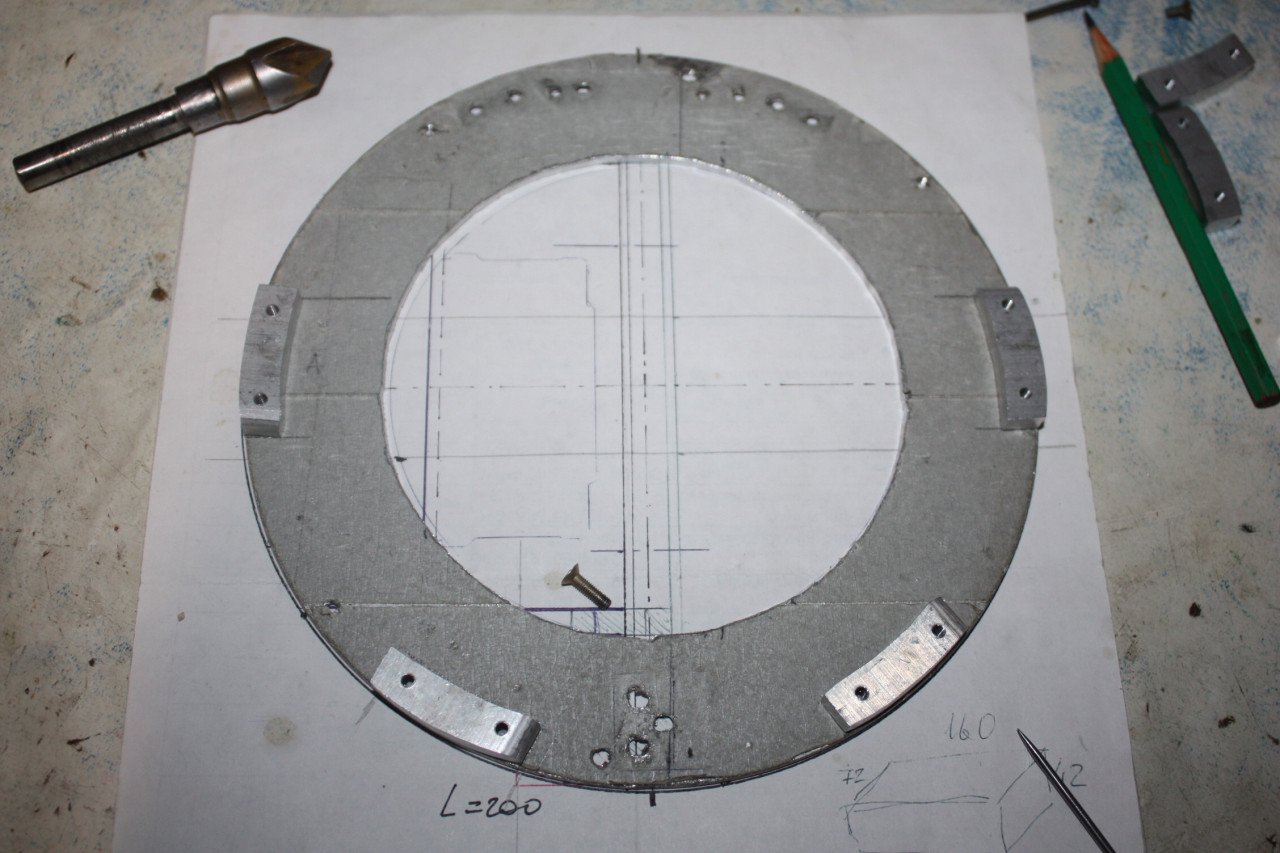

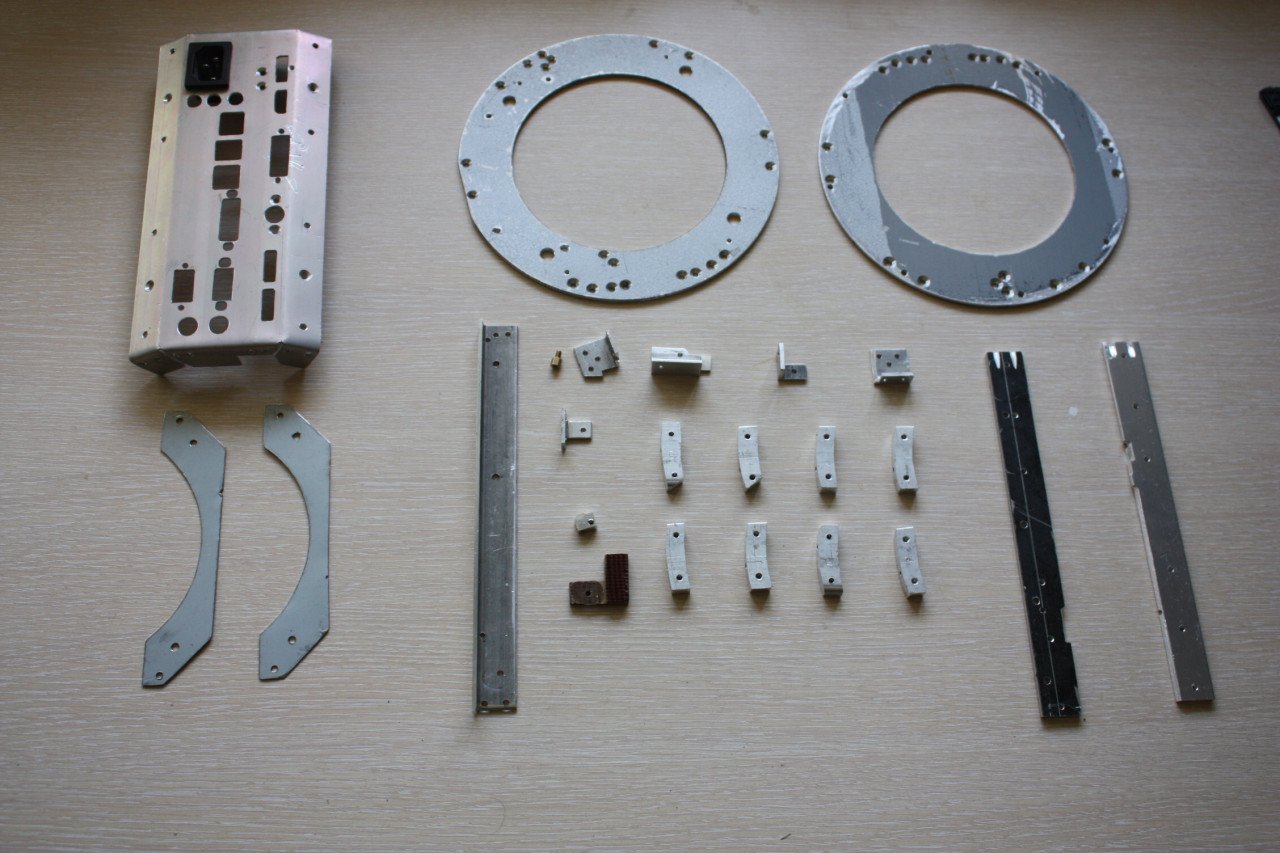

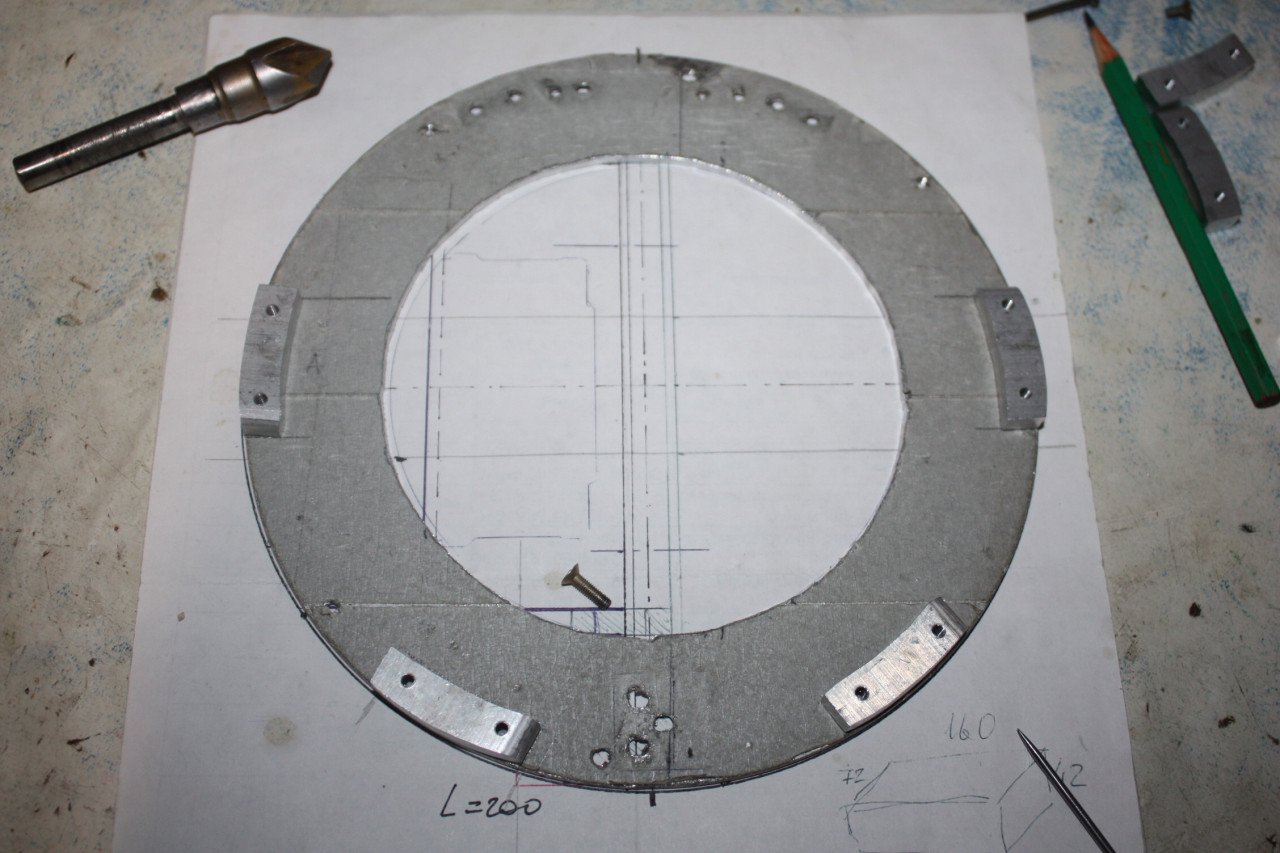

Из полосы дюралюминия толщиной 5 мм нарезаны заготовки креплений наружной обечайки.

Они же после обработки напильником, сверления и нарезки резьбы М3.

Предварительная разметка колец рамы, к которым они закрепляются винтами М3 с потайной головкой.

Кое-где крепления пришлось подрезать пилой-шлицовкой, чтобы они не мешали другим конструктивным элементам. Впрочем, они и без этого оказались невзаимозаменяемы.

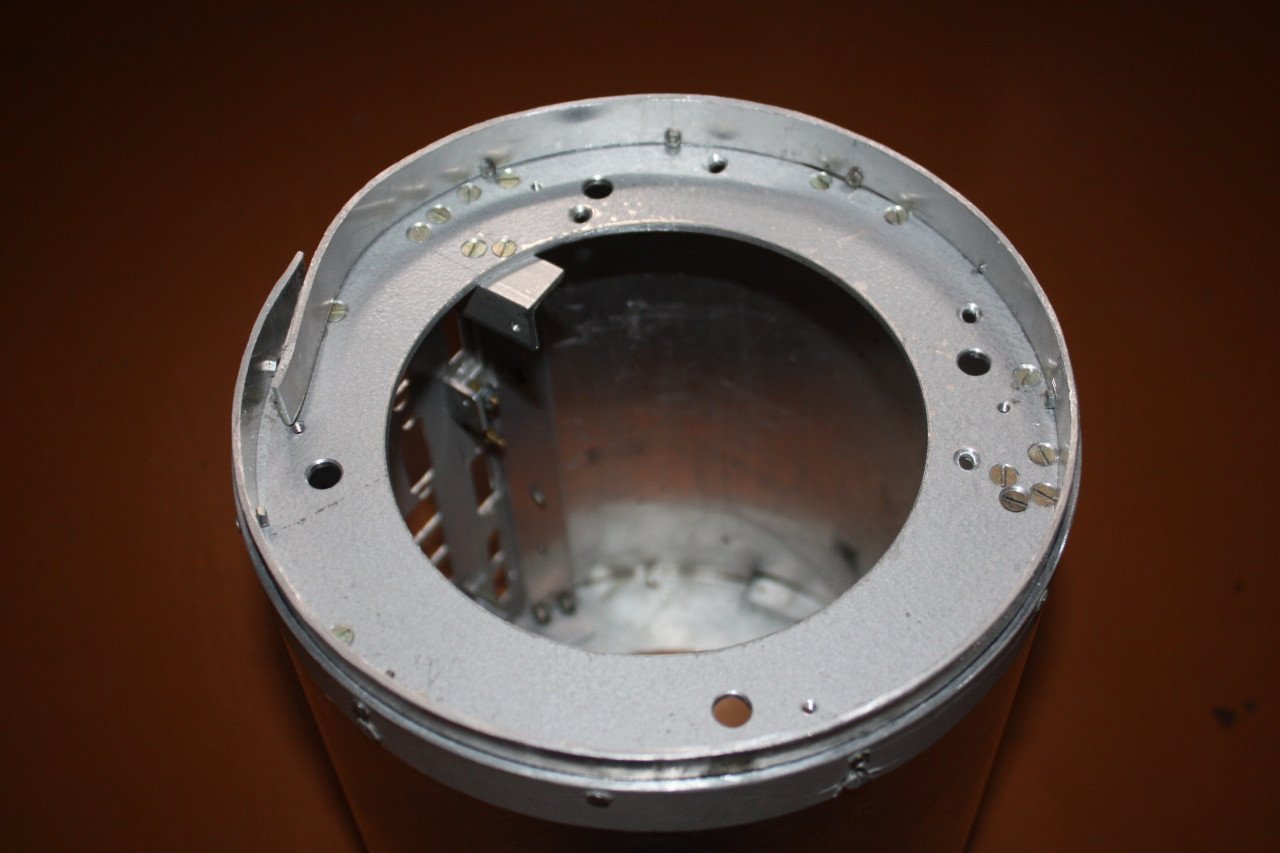

Первый ряд крепёжных отверстий в наружной обечайке можно было просто просверлить снаружи.

А вот для всех остальных потребовалось изготовление некоторой вспомогательной технологической оснастки.

Во-первых — приспособления, позволяющего прижимать обечайку к раме.

Во-вторых — ложемента, предотвращающего проворот изделия при сверлении.

Дальнейшее в общем несложно — прижимаем обечайку поближе к местам будущих отверстий, размечаем и сверлим отверстия, нарезаем в них резьбу М3, притягиваем обечайку винтами, передвигаем прижим дальше и повторяем всё снова и снова, пока не дойдём до последнего ряда отверстий.

Для точного совмещения его придётся размечать(и сверлить) изнутри наружу.

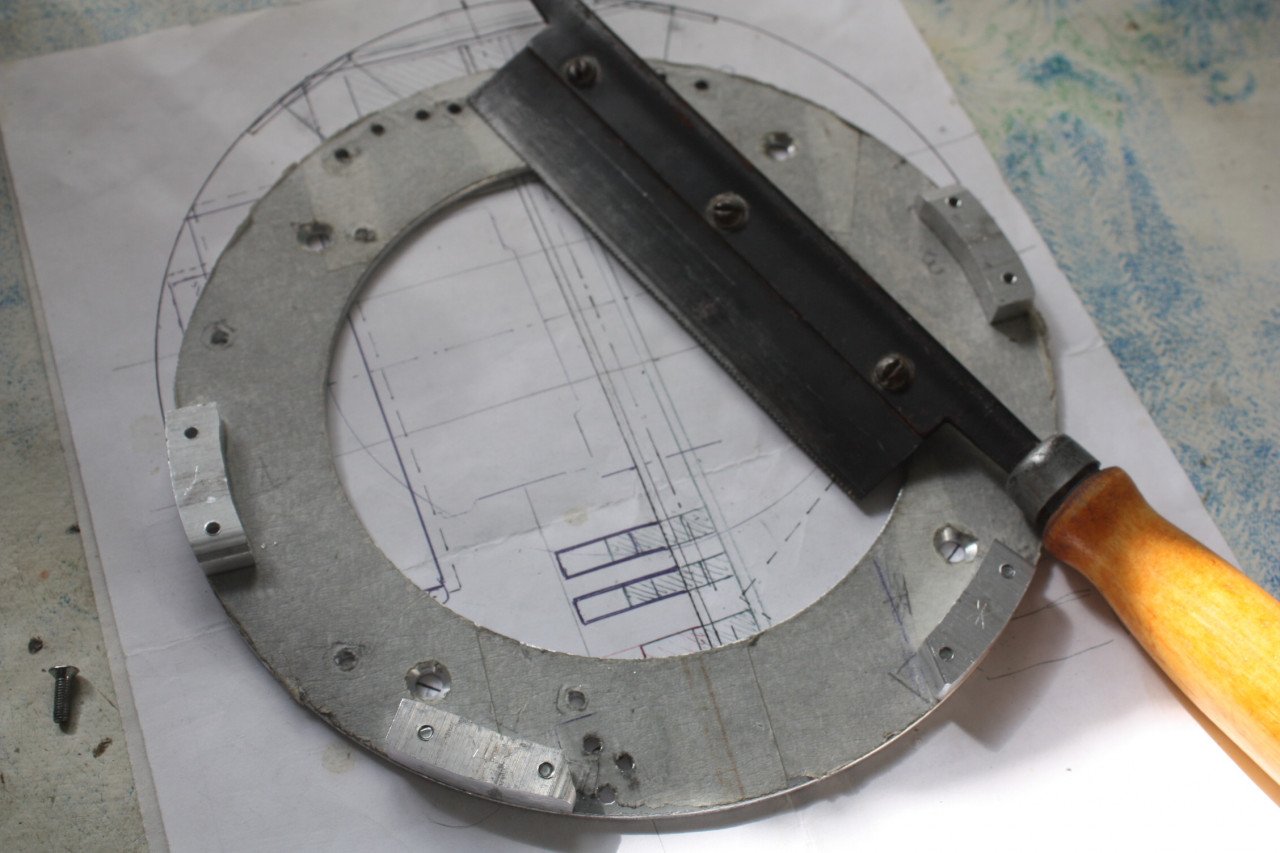

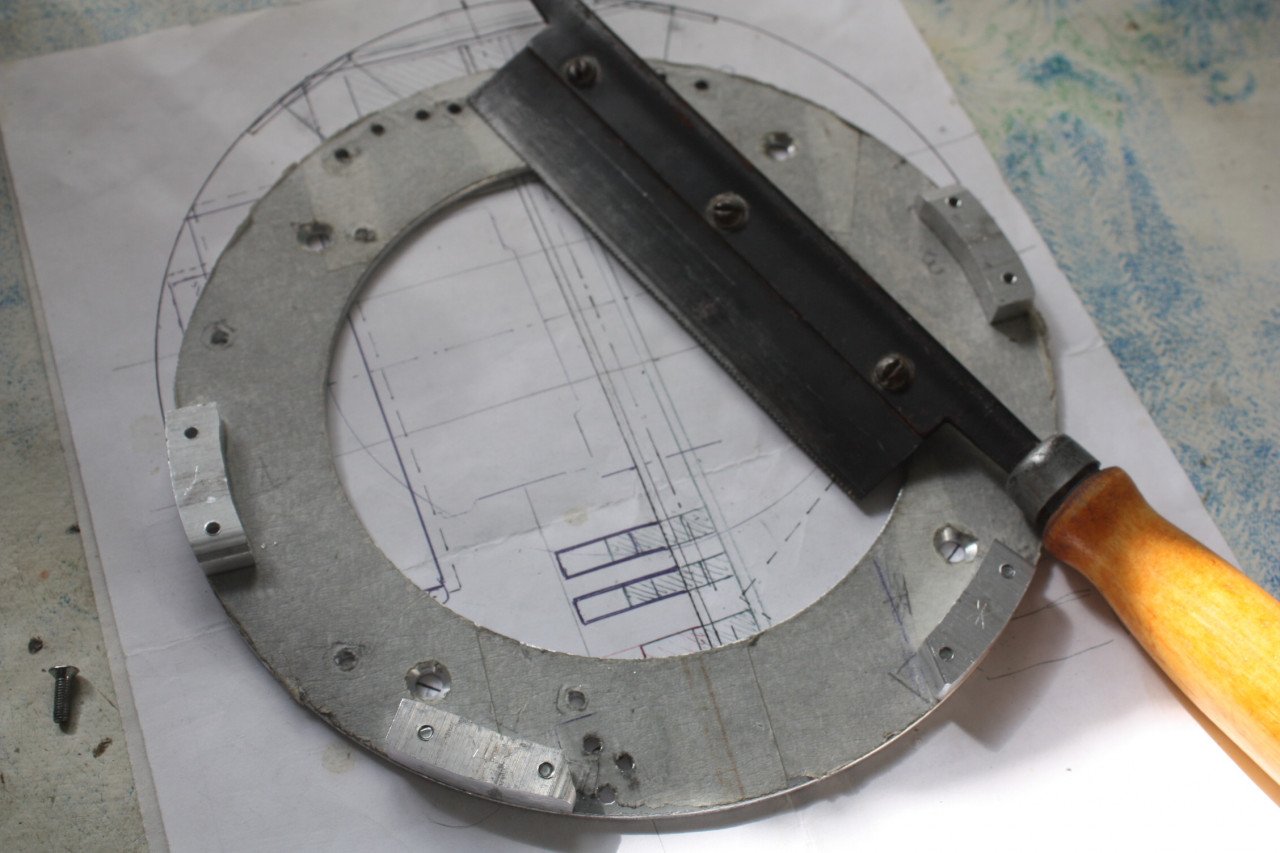

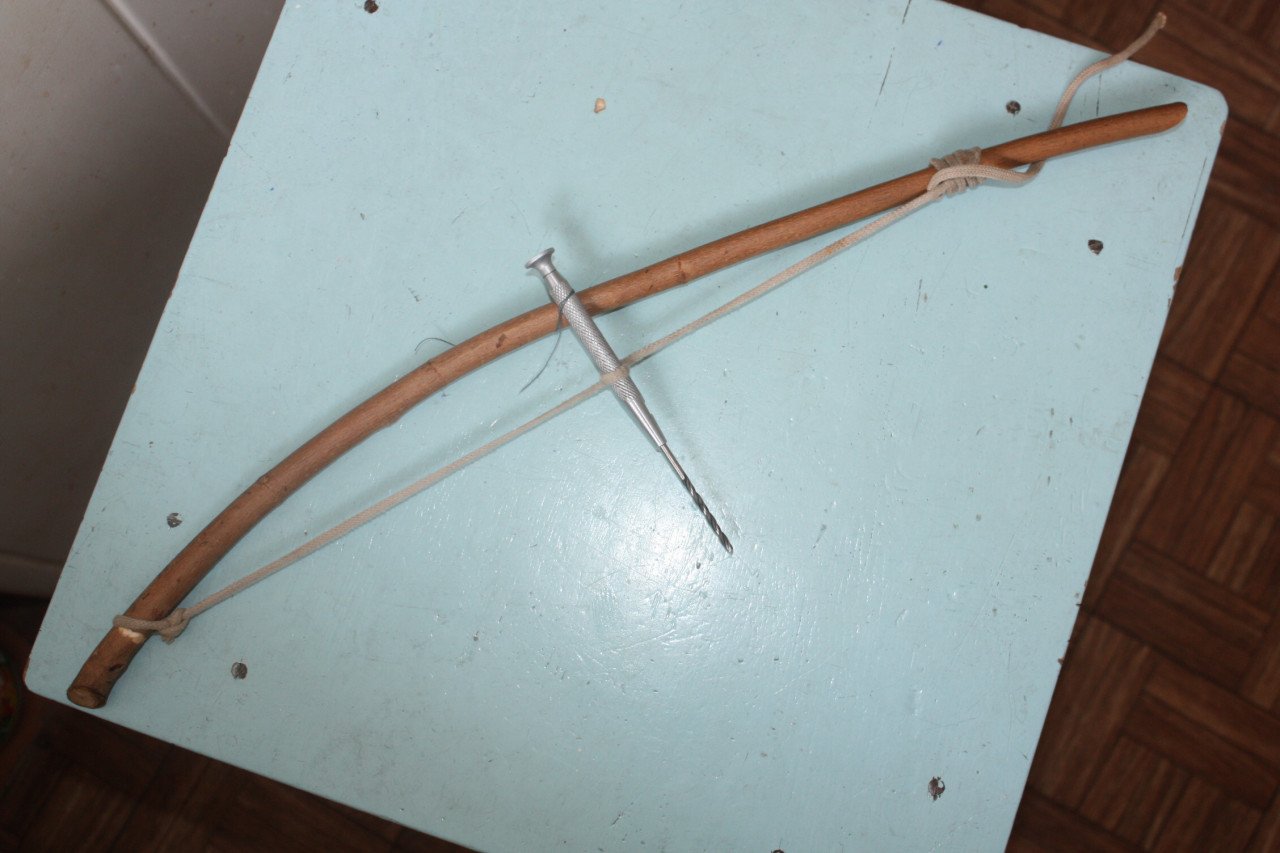

В трубу диаметром 180 мм электродрель не поместится, поэтому пришлось использовать лучковую.

Процесс сверления выглядел довольно забавно (а-ля «привет из учебника истории за 5 класс»), но много времени не занял — алюминий мягкий.

На этом моменте выяснилось, что заготовку для обечайки надо было вырезать на сантиметр шире, потому что часть припуска ушла вниз, а сверху для винтов М3 с гайками места уже нет, но переделать уже нельзя.

Берём в руки осциллорез и начинаем срезать лишнее заподлицо с рамой.

Не, всё ж узкая пилка тут сработала лучше. И резала быстрее, и шума было поменьше.

Вручную бы это пилить вообще можно было бы одуреть.

Подравниваем верхний купол напильником, обезжириваем, накладываем на него ещё пару слоёв ткани с эпоксидной смолой, накрываем разделительным слоем полиэтиленовой плёнки и закидываем в формовочную матрицу. Требуемое для нормальной пропитки и формовки давление обеспечат саморезы, прижимающие матрицу к «столику».

После полимеризации эпоксидной смолы вырежем лобзиком вентиляционное отверстие(и попутно убедимся, что идеально ровный круг так не получится). В качестве оправки для шлифовки отверстия используем пластмассовое ведро от майонеза, а чтобы оно не прогибалось под давлением — предварительно заморозим в нем воду(для совсем уж экстрима в духе книг по ТРИЗ можно было бы прямо в лёд вморозить мелкий песок в качестве абразива, чтобы обойтись без наждачной бумаги, и металлический прут, чтобы зажать ледяную шарошку в патроне сверлильного станка — шуруповёрту едва ли хватило бы мощности на расшлифовку по диаметру 120 мм).

Для разделки внутренних поверхностей по месту используем цилиндрическую бор-фрезу.

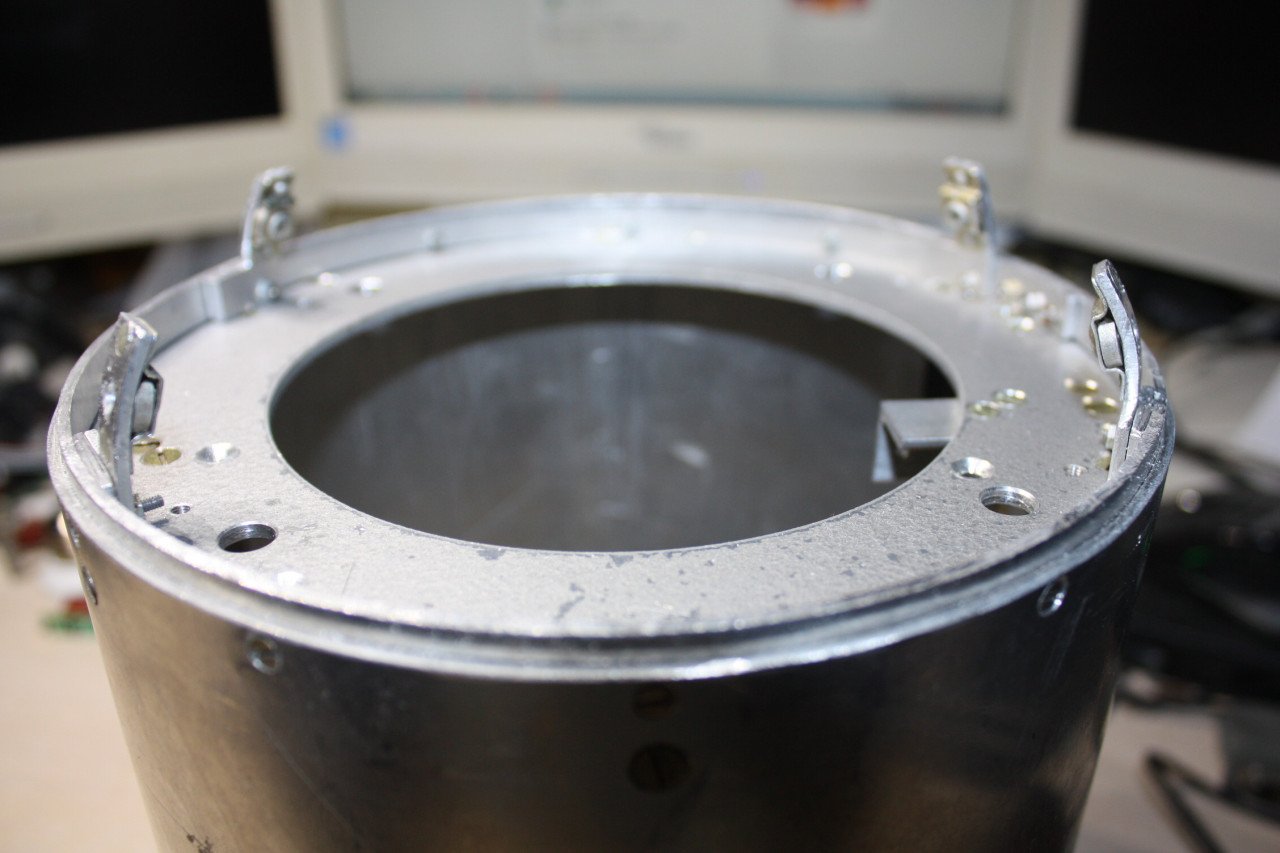

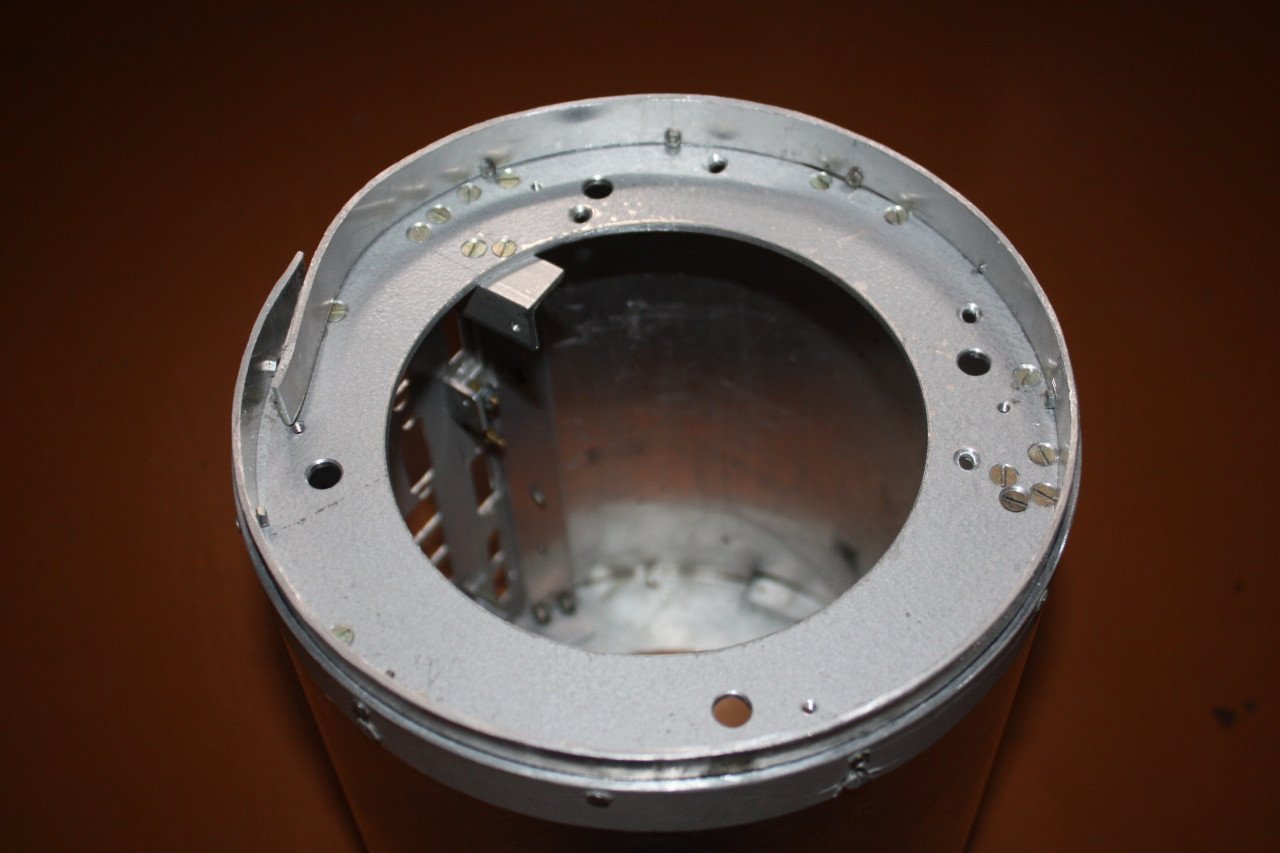

К верхней части наружной обечайки прикрепим вставное кольцо, по которому будет центрироваться купол.

Так как винты М3 там не поместятся, то придётся использовать винты М2. Процесс крепления вставного кольца аналогичен таковому для наружной обечайки. Для него пришлось использовать небольшие тиски с полуцилиндрическими накладками на губки, обеспечивающими достаточный внутренний прижим.

Купол устанавливается на четыре лапки с подвижной в трех плоскостях гайкой в каждой, крепящиеся к вставному кольцу через вспомогательные прокладки в виде цилиндрических сегментов:

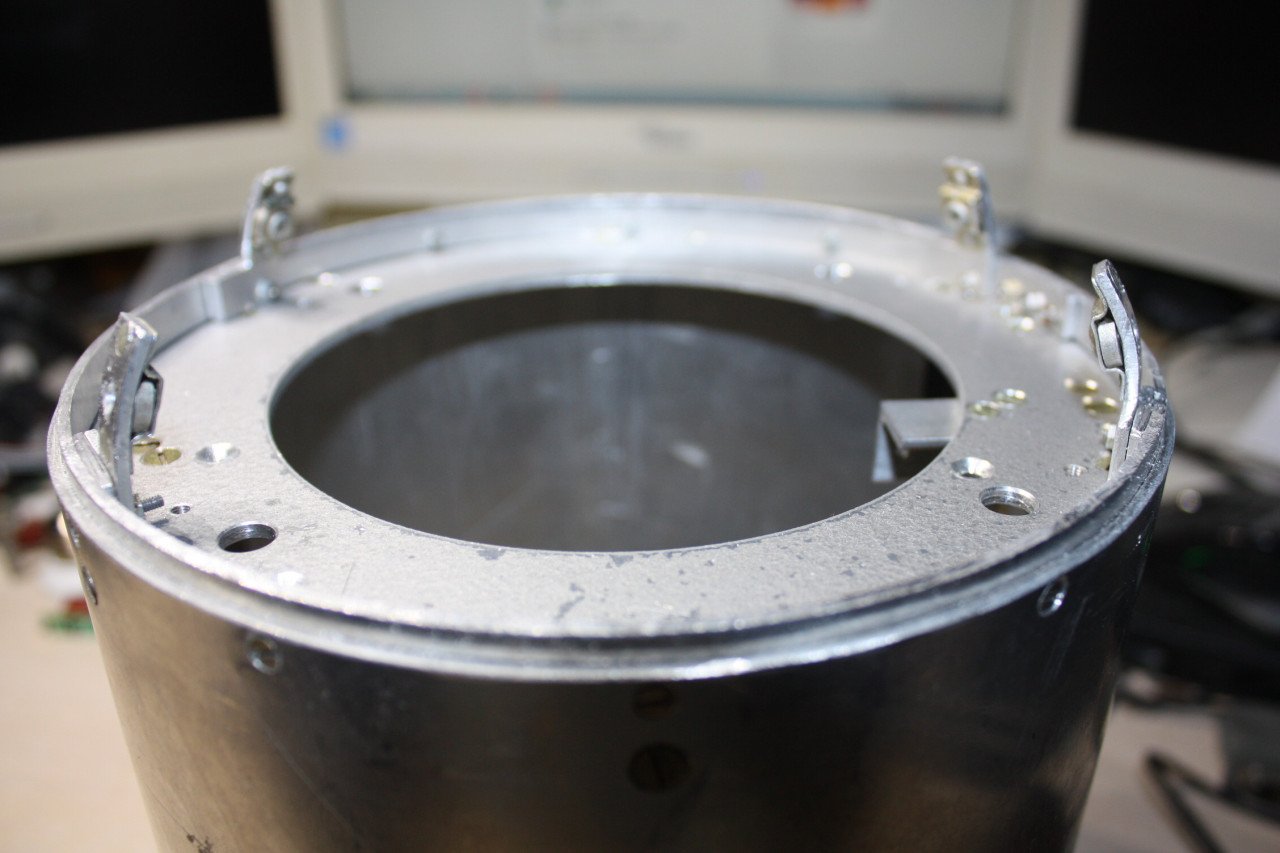

Вот так это выглядит в сборе:

В самом куполе под эти лапки пришлось выбирать углубления. По-другому конструкция не сходилась из-за толщины материала, а толщину материала пришлось набирать из-за разницы размеров имеющейся оправки-пуансона и требуемой детали.

Купол после зачистки, грунтовки и окраски:

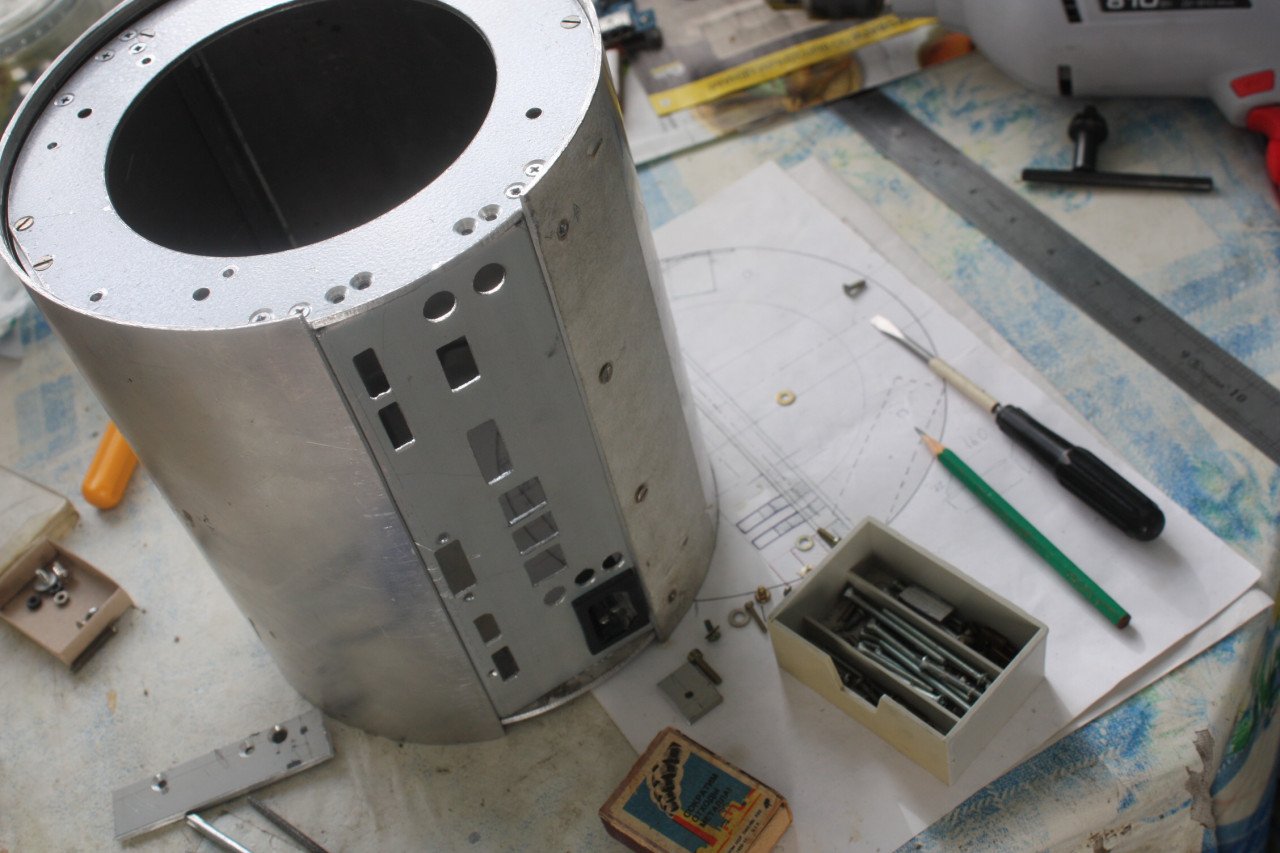

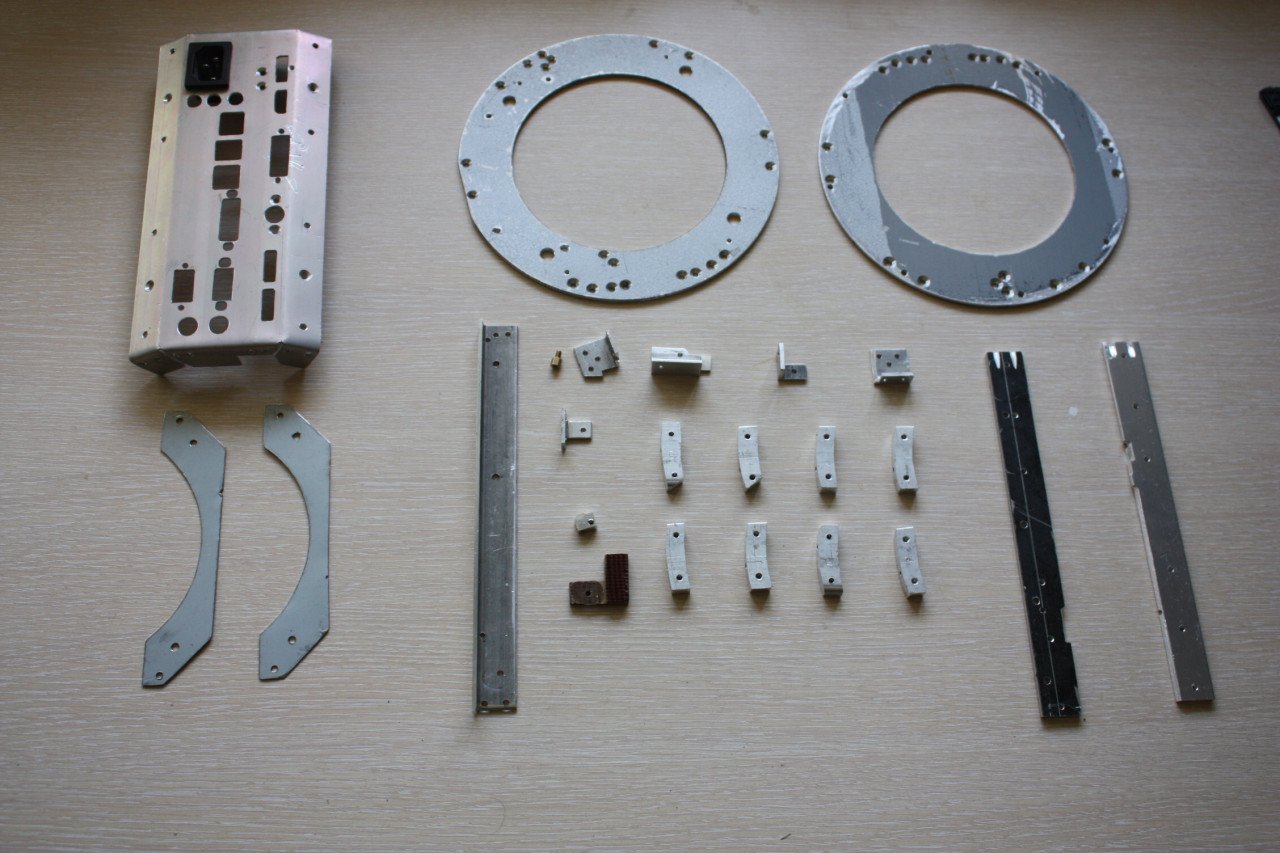

Набор деталей рамы:

Анимация сборки:

Для экономии внутреннего пространства в корпусе вместо стандартных стоек крепления материнской платы из обрезков дюралюминия толщиной 4 мм при помощи дрели и напильника выточим бобышки:

После разборки для снятия старой краски, шлифовки поверхности и обезжиривания рама вновь собрана и окрашена.

После пристыковки решётки нижнего воздухозаборника и частичной установки компонентов:

А вот часть компонентов, необходимых для окончательной сборки, пока ещё по почте не доехала…

100% хендмэйд. Не содержит 3D печати.

Память добиралась несколько быстрее кулера. Всего-то 61 день в пути. Хотя какая уже разница при нынейшней-то логистике?

Упаковка посылки — почтовый пластиковый пакет морковного цвета, без пупырки.

Внутри — картонная коробочка. Присутствуют прозрачное пластиковое окно и некоторые попытки в стиль упаковки.

В коробке находится пластиковый блистер с модулем памяти. Лишней макулатуры в комплекте нет.

Радиаторов на модуле памяти тоже нет. На памяти DDR4 они вообще выполняют преимущественно декоративную роль.

BIOS показывает, что заявленные на упаковке объём и рабочая частота соответствуют реальности.

Проверка MemTest прошла успешно.

Отчёт Thaiphoon Burner:

Отчёт AIDA64:

Тест скорости AIDA64:

С дополнительно установленной во второй слот планкой на 4 гигабайта(типа двухканальный режим):

На этом моменте можно сделать вывод, что память рабочая, в целом заявленным характеристикам соответствует, и перейти к работе с обвязкой того, что вокруг этого модуля памяти находится.

Задняя стенка пространственной рамы представляет собой изогнутую деталь из листового материала АМг толщиной 1 мм и не обладает достаточной жёсткостью, поэтому её пришлось усилить парой накладок из полос дюралюминия Д16Т толщиной 4 мм, в которых уже можно нарезать крепежные резьбы.

Так как компоновка изделия весьма плотная, то в накладках пришлось выбрать по месту пазы для пропуска сквозь них разъёмов.

Для лучшей точности совмещения отверстий сверление деталей и нарезание резьбы лучше выполнять в сборе, если есть такая возможность:

Из полосы дюралюминия толщиной 5 мм нарезаны заготовки креплений наружной обечайки.

Они же после обработки напильником, сверления и нарезки резьбы М3.

Предварительная разметка колец рамы, к которым они закрепляются винтами М3 с потайной головкой.

Кое-где крепления пришлось подрезать пилой-шлицовкой, чтобы они не мешали другим конструктивным элементам. Впрочем, они и без этого оказались невзаимозаменяемы.

Первый ряд крепёжных отверстий в наружной обечайке можно было просто просверлить снаружи.

А вот для всех остальных потребовалось изготовление некоторой вспомогательной технологической оснастки.

Во-первых — приспособления, позволяющего прижимать обечайку к раме.

Во-вторых — ложемента, предотвращающего проворот изделия при сверлении.

Дальнейшее в общем несложно — прижимаем обечайку поближе к местам будущих отверстий, размечаем и сверлим отверстия, нарезаем в них резьбу М3, притягиваем обечайку винтами, передвигаем прижим дальше и повторяем всё снова и снова, пока не дойдём до последнего ряда отверстий.

Для точного совмещения его придётся размечать(и сверлить) изнутри наружу.

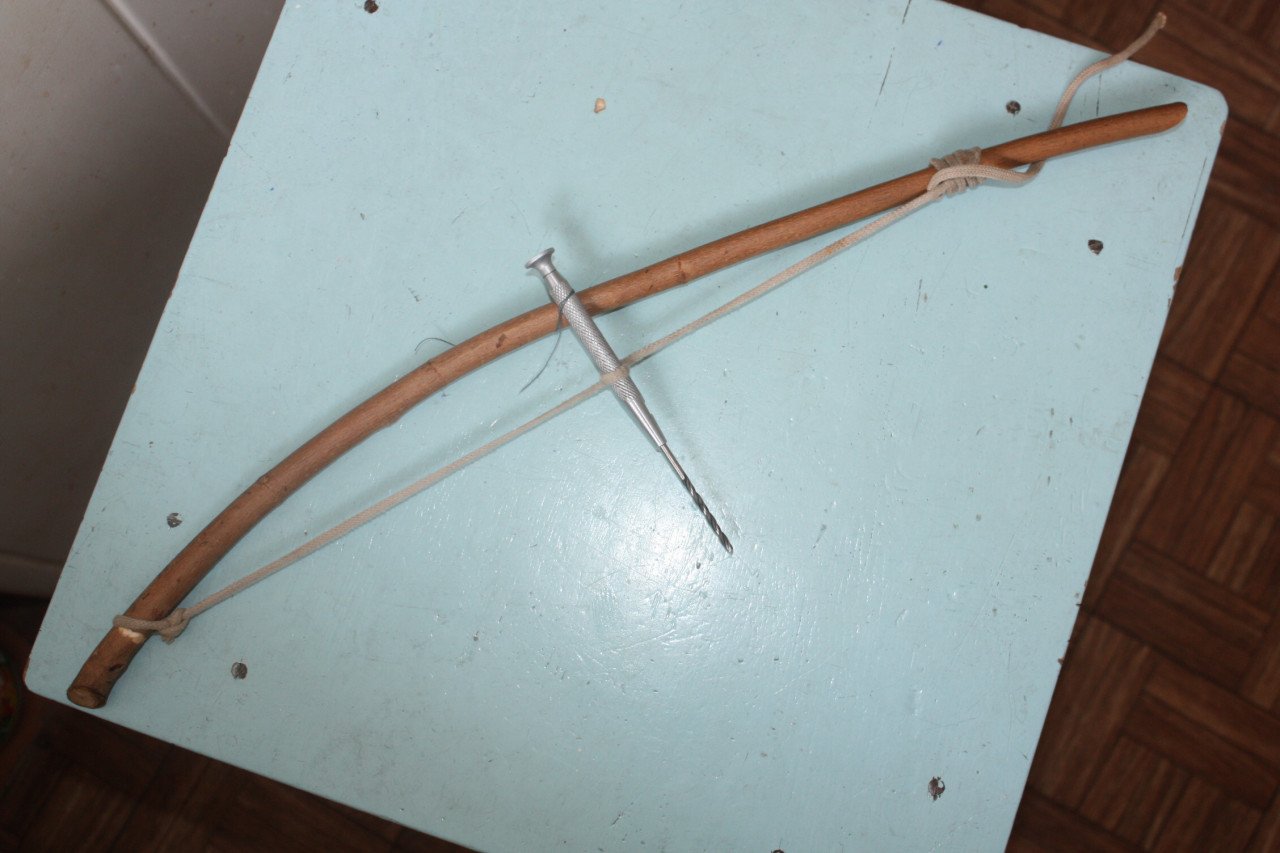

В трубу диаметром 180 мм электродрель не поместится, поэтому пришлось использовать лучковую.

Процесс сверления выглядел довольно забавно (а-ля «привет из учебника истории за 5 класс»), но много времени не занял — алюминий мягкий.

На этом моменте выяснилось, что заготовку для обечайки надо было вырезать на сантиметр шире, потому что часть припуска ушла вниз, а сверху для винтов М3 с гайками места уже нет, но переделать уже нельзя.

Берём в руки осциллорез и начинаем срезать лишнее заподлицо с рамой.

Не, всё ж узкая пилка тут сработала лучше. И резала быстрее, и шума было поменьше.

Вручную бы это пилить вообще можно было бы одуреть.

Подравниваем верхний купол напильником, обезжириваем, накладываем на него ещё пару слоёв ткани с эпоксидной смолой, накрываем разделительным слоем полиэтиленовой плёнки и закидываем в формовочную матрицу. Требуемое для нормальной пропитки и формовки давление обеспечат саморезы, прижимающие матрицу к «столику».

После полимеризации эпоксидной смолы вырежем лобзиком вентиляционное отверстие(и попутно убедимся, что идеально ровный круг так не получится). В качестве оправки для шлифовки отверстия используем пластмассовое ведро от майонеза, а чтобы оно не прогибалось под давлением — предварительно заморозим в нем воду(для совсем уж экстрима в духе книг по ТРИЗ можно было бы прямо в лёд вморозить мелкий песок в качестве абразива, чтобы обойтись без наждачной бумаги, и металлический прут, чтобы зажать ледяную шарошку в патроне сверлильного станка — шуруповёрту едва ли хватило бы мощности на расшлифовку по диаметру 120 мм).

Для разделки внутренних поверхностей по месту используем цилиндрическую бор-фрезу.

К верхней части наружной обечайки прикрепим вставное кольцо, по которому будет центрироваться купол.

Так как винты М3 там не поместятся, то придётся использовать винты М2. Процесс крепления вставного кольца аналогичен таковому для наружной обечайки. Для него пришлось использовать небольшие тиски с полуцилиндрическими накладками на губки, обеспечивающими достаточный внутренний прижим.

Купол устанавливается на четыре лапки с подвижной в трех плоскостях гайкой в каждой, крепящиеся к вставному кольцу через вспомогательные прокладки в виде цилиндрических сегментов:

Вот так это выглядит в сборе:

В самом куполе под эти лапки пришлось выбирать углубления. По-другому конструкция не сходилась из-за толщины материала, а толщину материала пришлось набирать из-за разницы размеров имеющейся оправки-пуансона и требуемой детали.

Купол после зачистки, грунтовки и окраски:

Набор деталей рамы:

Анимация сборки:

Для экономии внутреннего пространства в корпусе вместо стандартных стоек крепления материнской платы из обрезков дюралюминия толщиной 4 мм при помощи дрели и напильника выточим бобышки:

После разборки для снятия старой краски, шлифовки поверхности и обезжиривания рама вновь собрана и окрашена.

После пристыковки решётки нижнего воздухозаборника и частичной установки компонентов:

А вот часть компонентов, необходимых для окончательной сборки, пока ещё по почте не доехала…

Самые обсуждаемые обзоры

| +31 |

1625

52

|

в целом прикольно, интересно будет глянуть на конечный результат.

ПРОЦЕСС главное!!!

Там немножко компоновка другая.

Но за пряморукость +100500 )

ПыСы Напомнило анекдот, про ядреную бомбу и армию, напомню концовку «а кому не нравится носить люминий, будет носить чугунеевые батареи....» Сути поста это не меняет.

Но если нужен был мощный мак, то других вариантов не было.

При этом еще все платы\модули висели отдельно,

За корпус жирный плюс.

Если не ошибаюсь, то уже больше года проект тянется.

И хотелось таки услышать от автора, какое отношение в этом обзоре имеет планка памяти к очередным извращениям с корпусом???

Из заголовка не сразу прочухаешь, что скрывается под катом.

Автору + полюбэ

ПО теме плисую!

Где и чем отпиливать и всё такое.

И встает все сразу, и место под 3.5 харды, а при желании есть возможность вставить рамку под видеокарту ( на рейзере), а так же FLEX ATX Блок. И при этом 0 колхоза, напечатал, собрал, работает.

www.thingiverse.com/thing:3001247

печатал его давно, в нем мой сервер успел постоять, с 4 дисками, встроенным блоком и i5 8400.

И получит железную бочку под одну видеокарту, одну особую материнку, невнятный самодельный блок питания, итд.

Ну и качество…

У вас изгиб верхней крышки уже не тот, выглядит больше как яйцо чем мак.

Ну и качество вашей поделки ну очень спорное, если сравнивать с точностью принтера.

Я уже печатал корпус по той ссылке выше. Он собирается идеально, стык в стык, без зазоров и люфтов просто и качественно.

Если печатать из ABS пластика то можно поверхность разгладить до блеска оригинального мака.

Можно напечатать PegG и получить ну очень прочный корпус, загнать его грунтом а дальше покрасить по типу авто, и получить ту же идеальную поверхность.

много чего можно, 3д принтер это не просто игрушка а инструмент и огромные возможности.

Нарезать все модели и кинуть на флешку — 15 минут.

Ставить печать, а потом с нее убирать, еще по 5-15 минут на компонент. Вот и выйдет реальных человеко часов -2.

Но я всё-таки хочу узнать, что же в этом корпусе могло стоить «море денег».

В интернете как минимум 2 вариации макпро бесплатно, и штуки 3 я видел платных.

Любой дурак будет пилить, а умный сделает быстро и качественно =)

Можно вообще ничего не печатать — готовые цилиндрические корпуса продаются по сравнимой с 3Д принтером цене.

Ну так себе продуманность.

Печатается рамка, видеокарта ставится на рейзер.

Еще одна рамка — FlexATX блок над материнкой

заглушка счерху как на маке =) Она отдельный компонент, и ее можно не ставить.

жизни, Вселенной и всего такого: сколько будет стоить аренда принтера, пока он прожуёт килограмм филамента, и сам этот филамент?Сам корпус мне обошёлся в две упаковки эпоксидного клея ЭДП, и это было единственное, что пришлось покупать.

Общая бочка печаталась 6 часов, нижняя штука с мини колоннами — 8 часов, опоры по 2 часа ( минимум 3шт), нижняя + верхняя основы по 2-3 часа, верхняя крышка, 4 часа, и блокирующая поток штука — 5 часов.

Я на принтере, даже на самом дешевом китайце заработал больше чем он стоит ))

Сколько всего отремонитровал, сколько корпусов сделал которые мне не потребовалось покупать, по дому куча всего, для машин детали, для компьютера, и еще огромный список.

На крайний случай купите прюшу на авито за 8-10к, напечатайте, продайте. Стоимость принтера 0 =)

И ждать не надо)

А ещё лучше, чтобы вентилятор располагался в горизонтальной плоскости и гнал воздух снизу-вверх.

Я долго думал по до что можно использовать сковородки с изношенным тефлоновым покрытием, а теперь понял! Из двух таких сковород можно делать вёдро-компы!

Кстати, я бы сделал самодельный NAS, диски вставляешь сверху как в ведро :)

Но у меня это не получилось, а купить килограмм медной ленты и нарубить его на гильотине, чтобы спаять такую растопырку самому, как-то уж слишком экстремально.

Медь надо отлить самостоятельно, а гильотину соорудить из гидравлического домкрата.

DIY же :)

https://aliexpress.com/item/item/32763596908.html

Возможно понадобится https://aliexpress.com/item/item/32863905310.html

Вот только как это связано с точностью позиционирования — неясно.

Про точность сверления «луком» уже писали, она ниже чем при сверлении с угловой насадкой (длинный «рычаг» из угловой насадки, удлинителя шестигранника и дрели/шуруповёрта позволяет точнее держать угол, чем отвёртка со сверлом в кулаке, мотаемая взад-вперёд луком).

Если хотите соблюсти угол точнее — почему не сделали кондуктор, хотя бы из бруска дерева? Делается за пол-минуты, на 4 отверстия его хватит. Он бы и с «луком» пригодился.

Так ведь всё равно дешевле

Получение товара по п.18 не обязывает вас защищать его.