Небольшой обзор паяльной пасты BST-706

- Цена: $4.78

- Перейти в магазин

Как-то так получилось, что имея опыт работы с паяльником более 35 лет я ни разу не пользовался паяльными пастами, хотя слышал о них очень много. И вот решил заполнить этот пробел взяв для обзора тюбик одного из представителей этого большого семейства, пасту Best BS-706.

Кому интересны мои первые попытки работы с паяльной пастой и впечатления после этого, прошу в гости.

Вообще очень хочется попробовать разные пасты в сравнении. И как по мне, то такой вариант обзора был бы более интересен читателю и познавателен для меня. И это возможно будет когда нибудь, но пока в руках у меня только один тюбик и экспериментировать я буду с ним.

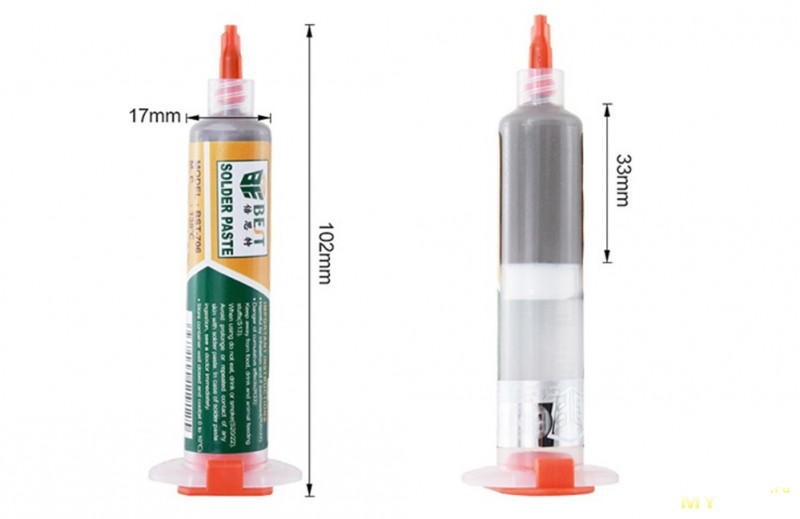

Прислали пасту в обычном пакетике, внутри лежала туба в виде шприца.

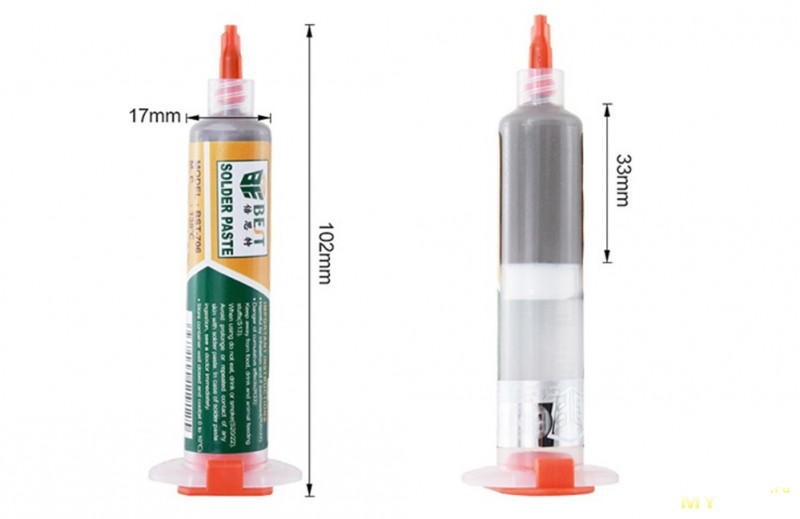

По понятным причинам взвешивать пасту отдельно от тюбика проблематично, потому пришлось взвешивать все вместе. Общий вес 35.6 грамма, длина тюбика около 100мм.

На странице магазина указаны размеры, в общем-то все совпадает.

Отверстие для толкателя закрыто крышечкой, но самого толкателя в комплекте нет, пришлось использовать колпачок от маркера, по диаметру подошел просто идеально, с небольшим трением, но по длине коротковат, впрочем в конце обзора будет фото как это выглядит :)

Заявленный состав пасты:

Олово — 99%

Медь — 0.7%

Серебро — 0.3%

Температура плавления — 138 градусов Цельсия

Объем — 10 куб.см

Также на наклейке указан список мер предосторожности, если коротко — не есть, в глаза не совать, руки после работы мыть.

К сожалению иглы в комплекте нет, если открутить колпачок то видно довольно толстую трубочку. Паста очень текучая, я немного выдавил её и через некоторое время она просто стекла на стол.

Вообще суть паяльной пасты довольно проста, большое количество микроскопических шариков припоя находится в специальном флюсе представляя собой единую массу. При нагревании флюс помогает смочить припаиваемые поверхности, а припой собственно спаивает их.

На температуру плавления влияет состав припоя, в данном случае заявлено 138 градусов и припой состоит из олова (99%), меди (0.7%) и серебра (0.3%), паста BST328 от той же фирмы имеет температуру плавления 183 градуса и состав — Олово (63%) + свинец (37%).

Как по мне, то флюса здесь многовато из-за чего паста кажется очень жидкой. Флюс прозрачный, его хорошо видно на фото.

Для теста использовалась компрессорная паяльная станция Aoyue-2738, которой я пользуюсь уже много лет и печатные платы изготовленные заводским способом.

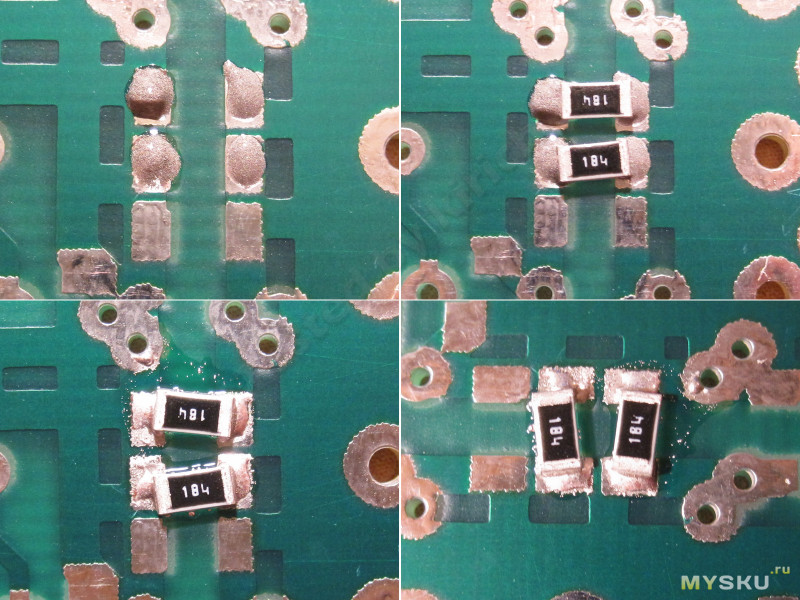

Сначала я решил просто поэкспериментировать, или как можно выразиться, «набить руку». А если говорить проще, то попробовать что это такое вообще, паяльная паста.

Для этого я сначала нанес немного пасты на контактные площадки платы, пасту наносил в разном количестве чтобы оценить разницу. Температура воздуха была выставлена около 250 градусов.

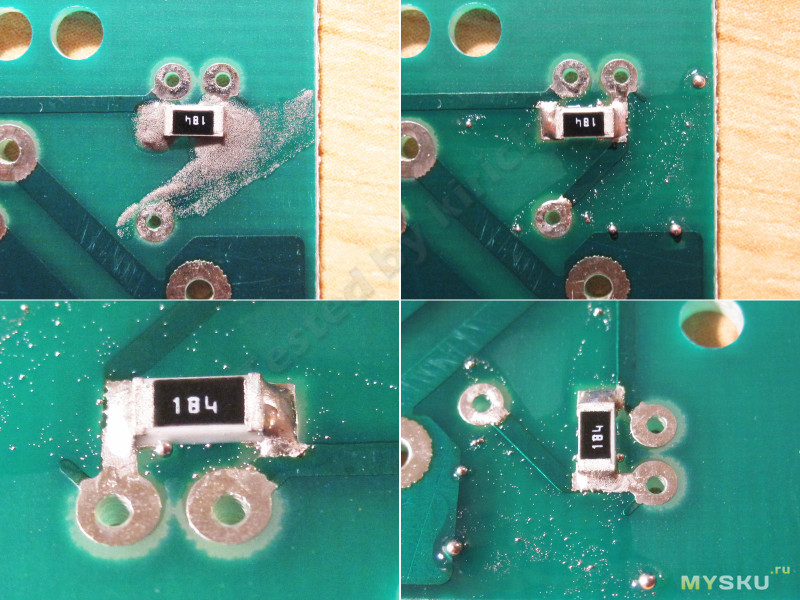

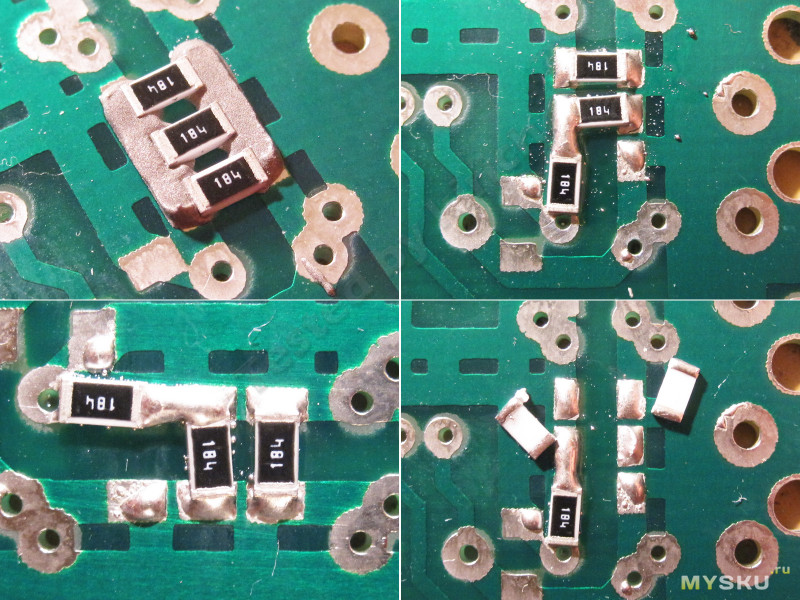

Первое впечатление — паста все таки очень текучая, поток воздуха надо выставлять как можно меньше или компоненты сдувает с платы. Кроме того по задумке компоненты должны были сами выставиться ровно за счет сил поверхностного натяжения, но этого почему-то не произошло.

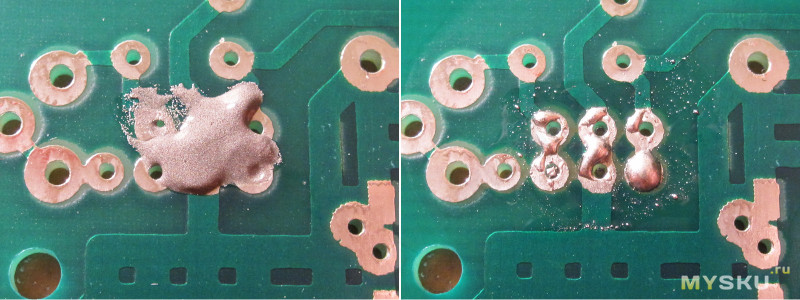

Попробовал немного по другому, просто наляпал пасты на плату, кстати здесь видно «песочную» структуру пласты.

После прогрева компонент установился довольно ровно, а лишняя паста собралась в более крупные шарики припоя, не очень понравилось то, что под резистором припой так же норовит собраться в шарики.

А вот дальше идут уже тесты.

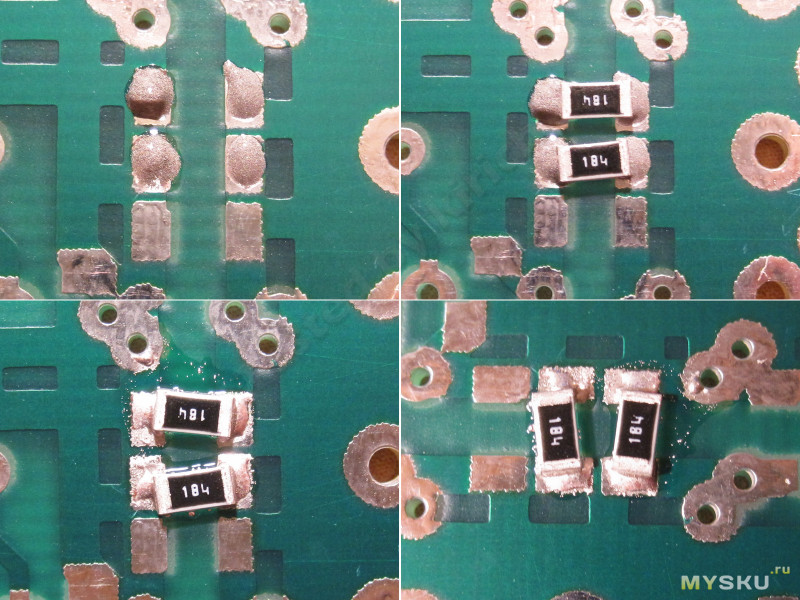

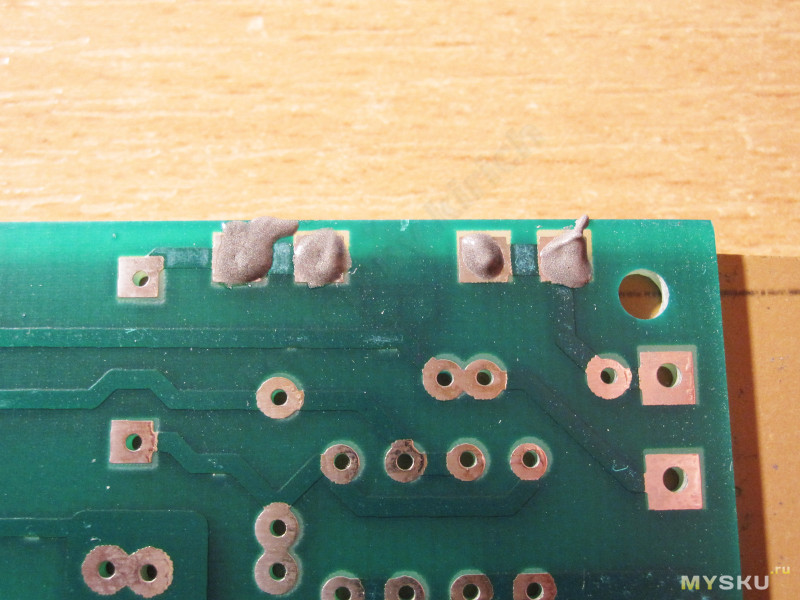

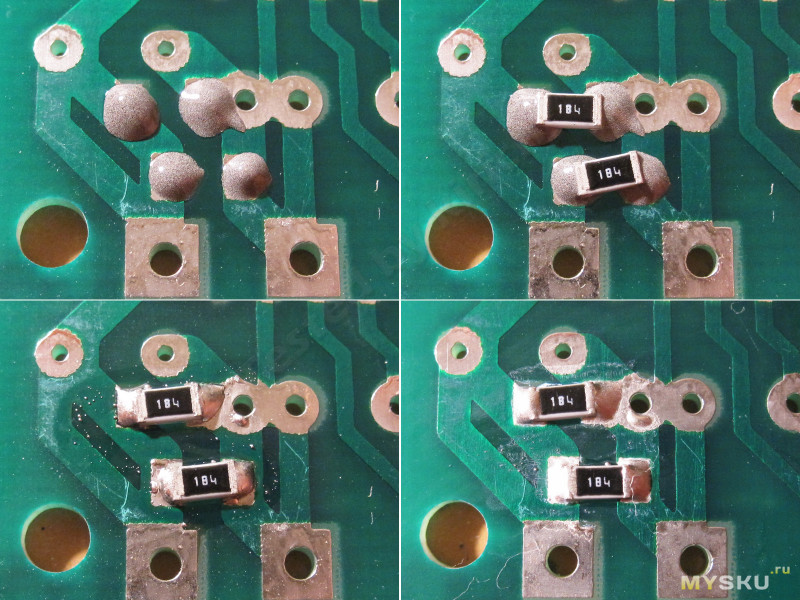

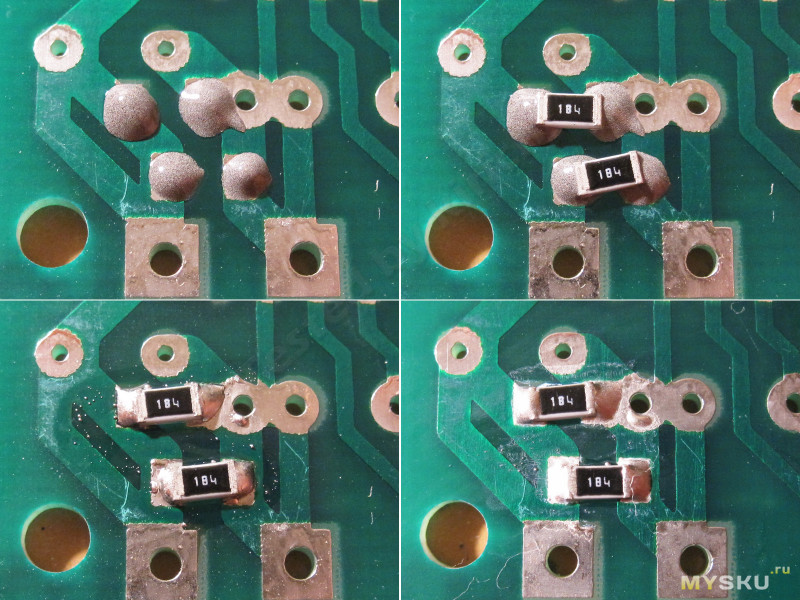

Для начала я нанес пасту на четыре площадки печатной платы.

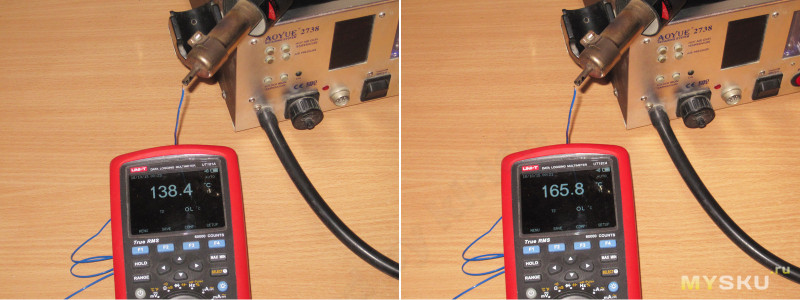

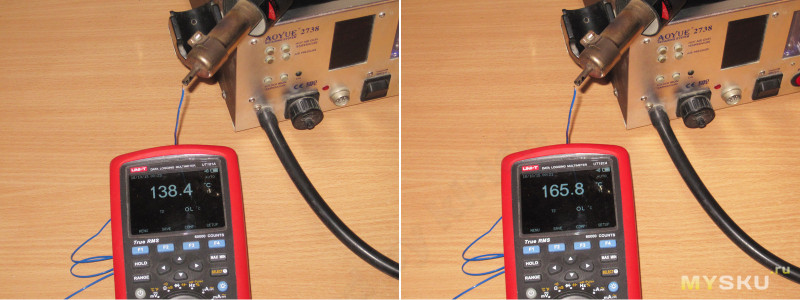

Выставил температуру 140 градусов.

К сожалению температура довольно сильно колеблется, примерно от 137 до 170 градусов. Происходит это из-за очень малого потока воздуха и большой мощности нагревателя. При падении температуры контроллер включает нагрев, температура быстро убегает до 165-170 градусов, потом плавно падает до 135-140.

Вообще конечно более корректно было бы измерять температуру в точке пайки так как она будет ниже чем температура воздуха выходящего из сопла станции. Но правильно поймать момент также будет сложно, потому я решил ограничиться сопоставлением температуры воздуха выставленного в настройках паяльной станции и полученным результатом. Старался греть площадки так чтобы не затрагивать соседние.

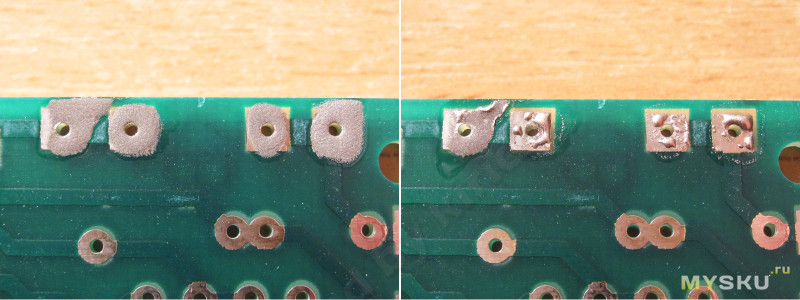

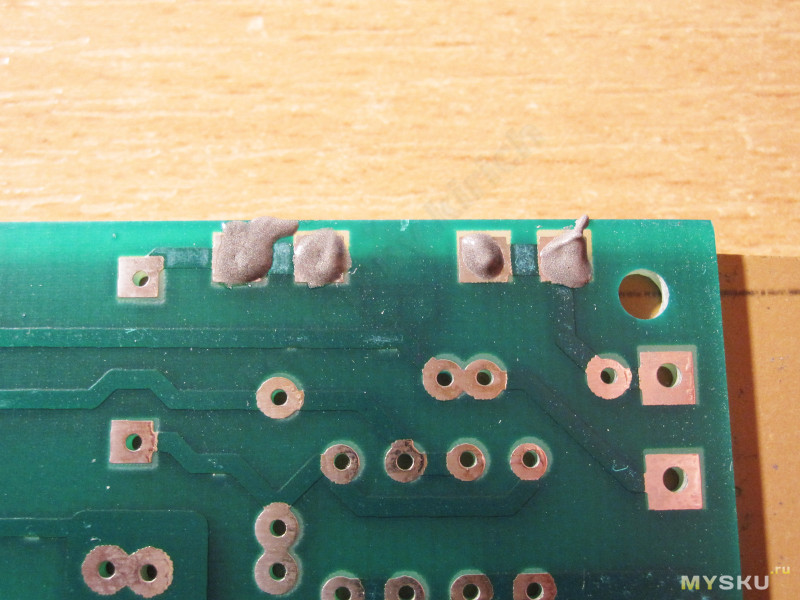

И так, слева направо — 140-150-160-170-180-200-210-220 градусов.

При температуре 140-170 градусов паста просто растекается, при 180 пытается плавится, при 200-220 плавится уверенно.

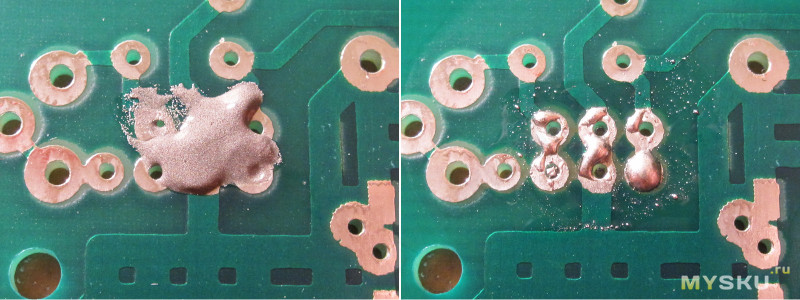

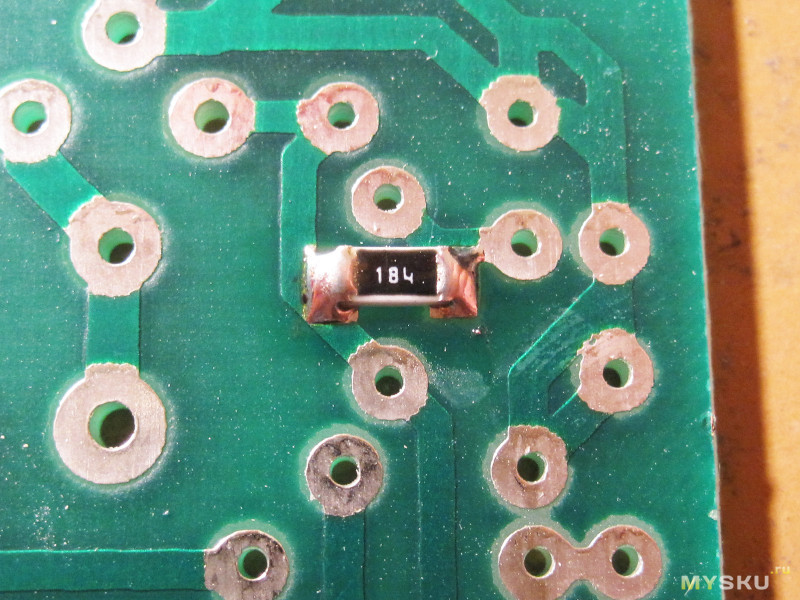

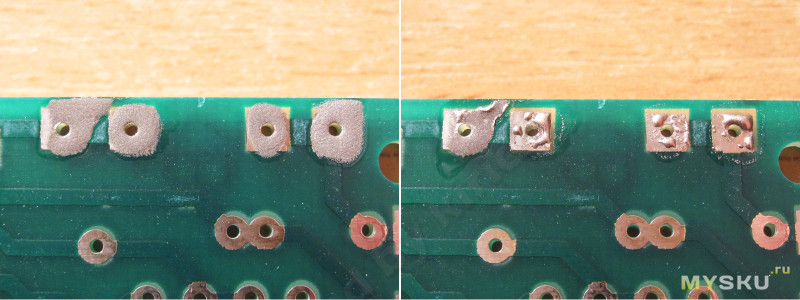

В качестве второго теста я просто нанес много пасты на несколько контактных площадок и посмотрел как она поведет себя после прогрева, т.е. площадки слипнутся вместе или разделятся как должно быть.

В принципе все довольно неплохо, большая часть припоя оказалась там где и должна быть, меньшая часть собралась в крупные шарики.

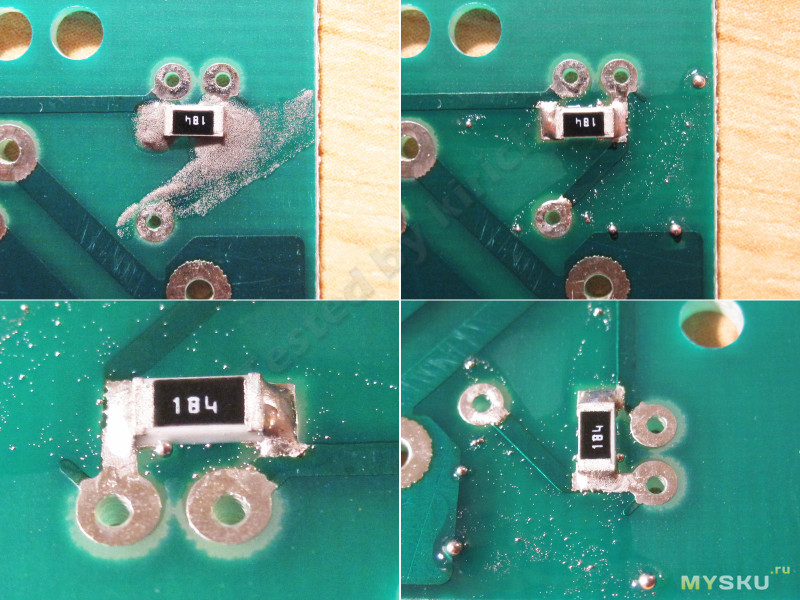

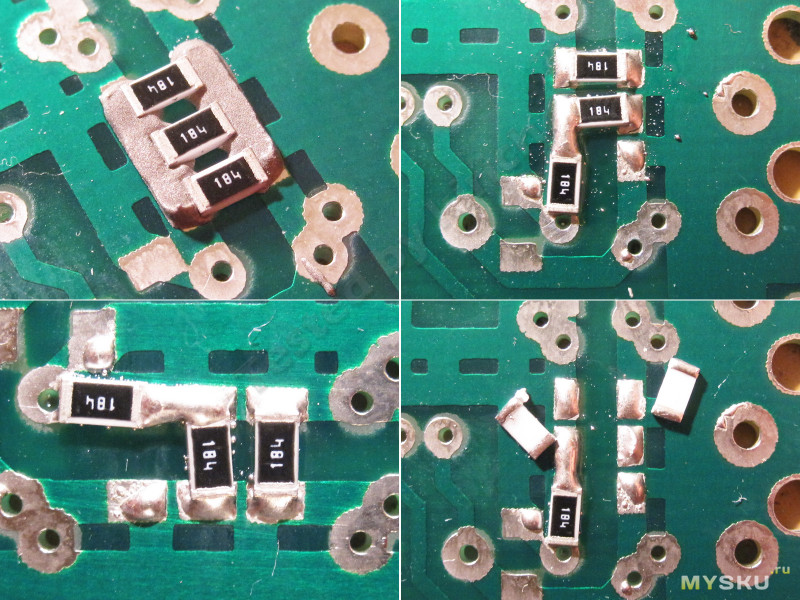

Следующим тестом шла пайка пары резисторов размера 1206, здесь также неплохо, если не считать того что опять из-за большой текучести пасты резисторы сдвигает потоком воздуха.

Флюс почти прозрачный, но после смывки спиртом остаются белёсые следы и сам припой немного матовый.

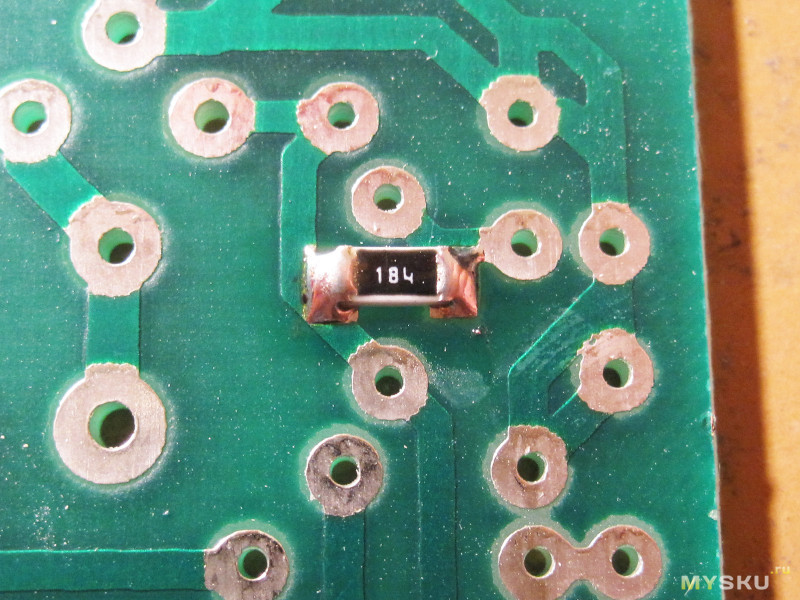

Для примера пайка того же резистора обычным паяльником тем припоем, которым я обычно пользуюсь. Процедура такова — держу компонент пинцетом, касаюсь жалом с припоем одной площадки и фиксирую, затем прикасаюсь жалом и припоем второго контакта припаивая его, после этого привожу в порядок первый контакт. По описанию кажется что процесс долгий и неудобный, но на самом деле все проще, я сначала так фиксирую все SMD компоненты, а потом все их паяю. Иногда использую обычный флюс, у нас он называется F-3.

На фото видно правильную пайку, когда она получается зеркальной, в отражении можно даже немного рассмотреть мою руку которая держала фотоаппарат.

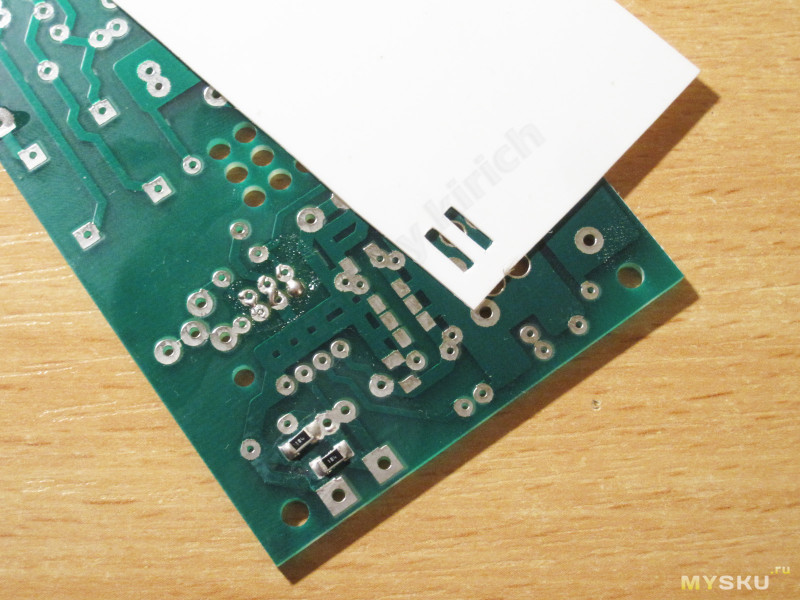

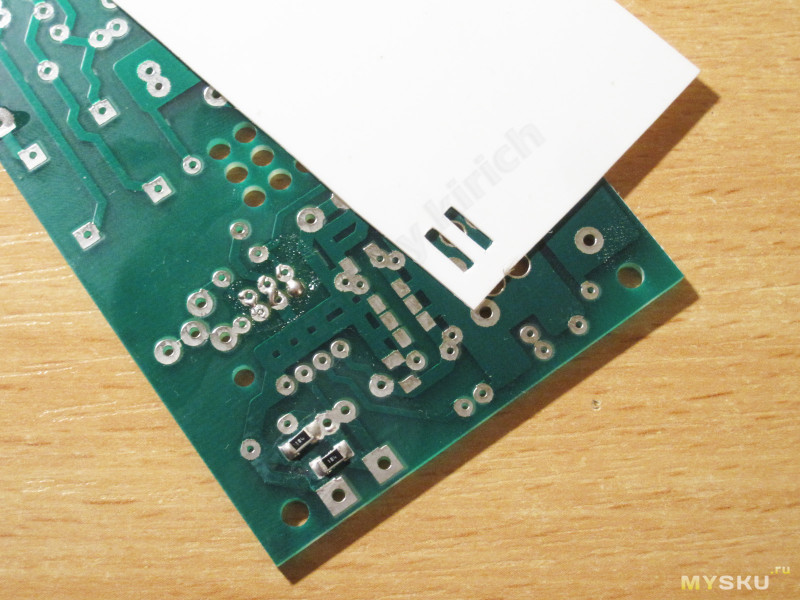

Альтернативный и более правильный вариант нанесения пасты, через трафарет. Для этого я использовал кусочек пластика в котором прорезал отверстия.

Изначально была мысль изготовить нормальный трафарет при помощи лазерного гравера, но мне он не очень был нужен, а просто для обзора делать это довольно долго, потому решил ограничиться таким вариантом.

Прикладываем трафарет. накидываем сверху пасту, снимаем лишнее при помощи чего нибудь плоского, получаем нанесенную на плату пасту.

Пленка немного неровная, потому кажется что пасты мало, на самом деле она получилась вровень с толщиной пластика, около 0.5мм.

Устанавливаем компоненты, при этом толщина пасты получилась примерно такой же как толщина компонента. Компоненты держатся хорошо, я без проблем переворачивал плату «вверх ногами», ничего не падало и не смещалось.

Прогреваем феном.

В итоге два компонента припаялись почти на отлично, а один развернуло под 90 градусов :(

После этого я промыл плату и уже потом снял с платы припаянные компоненты, под ними почти чисто и если бы не развернутый компонент я бы сказал что тест пройден.

Видео попыток пайки.

Во втором тесте фен был немного не перпендикулярен поверхности платы, потому компоненты стало сдувать. Так как снимать и греть было не очень удобно, то заметил уже во время съемки, но видео решил не удалять.

В процессе тестов было использовано несколько печатных плат и кучка SMD резисторов. Дальше экспериментировать не очень удобно, так как каждый раз приходилось брать новую плату, но думаю что и так получилось наглядно.

Кстати на этом фото как раз видно маркер в роли толкателя для шприца.

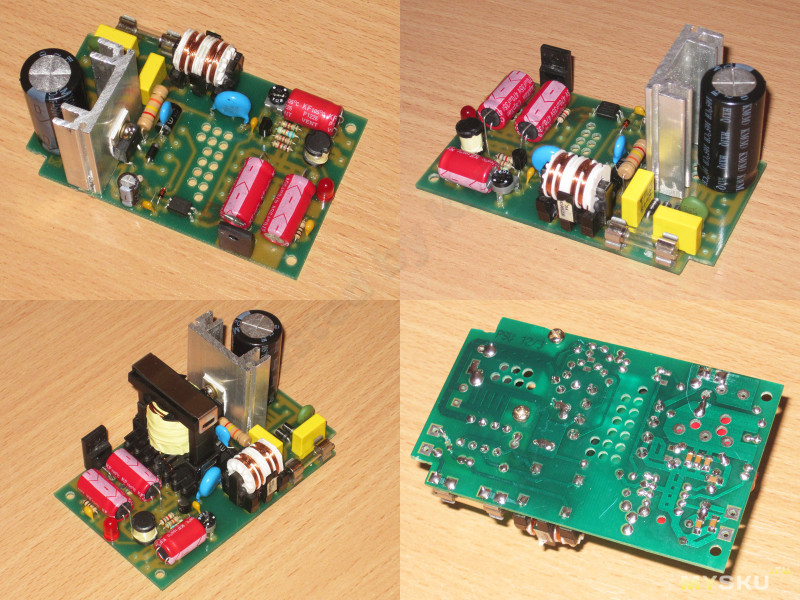

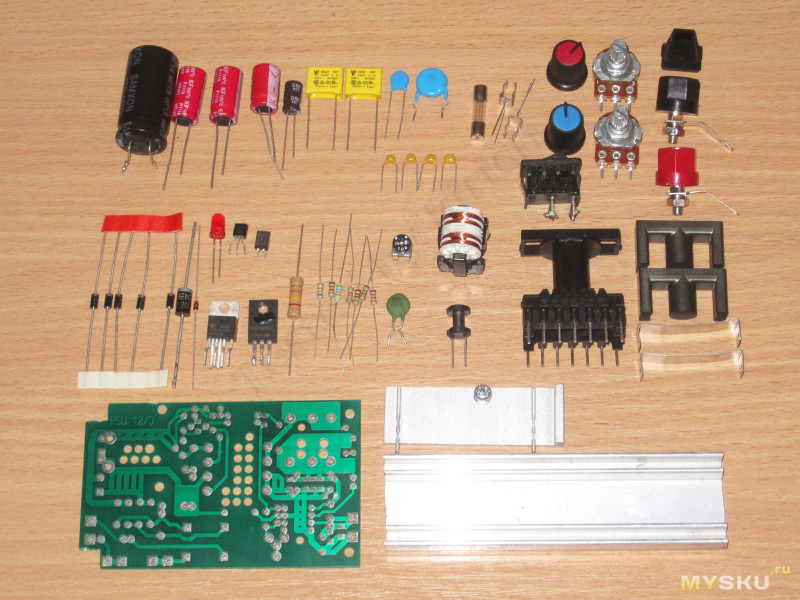

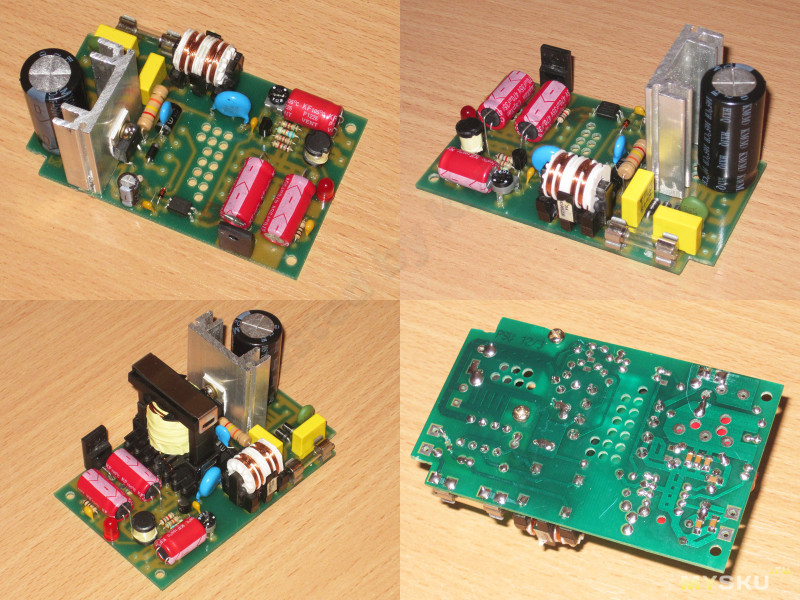

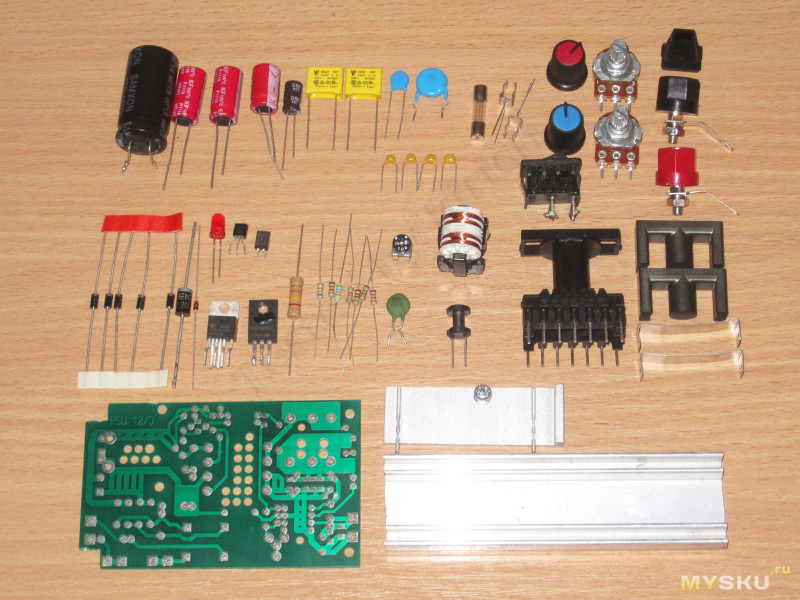

Предвижу закономерный вопрос, а что за одинаковые платы на фото. Это я когда-то давно делал под заказ блоки питания, а так как заказывали их часто и с разными характеристиками, то разработал универсальную плату.

Один из примеров можно увидеть здесь.

Но эта же плата позволяла строить и более мощные БП, примерно до 70-100 Ватт, как я делал здесь.

Одно время была даже мысль делать такие наборы для сборки блоков питания, но опытным это неинтересно, а новичкам я бы побоялся давать набор где есть опасность влезть в сетевое напряжение.

В качестве выводов что либо сложно сказать, объективно я судить не могу, так как не имею опыта работы с паяльными пастами, потому придется судить субъективно.

В некоторых ситуациях паста может быть полезна, например для облегчения выпаивания «сложных» компонентов при помощи разбавления припоя находящегося на плате.

Лично мне не понравилась большая текучесть из-за которой надо либо далеко держать фен от платы и тогда придется греть большую площадь, либо ставить совсем малую мощность компрессора.

Но понравилось то, что паста хорошо держит компоненты на плате до пайки, не сильно загрязняет плату после и вообще ведет себя в общем-то неплохо

Возможно кто-то из более опытных читателей подскажет хорошие пасты и пояснит, возможно я что-то просто делал не так как надо.

На этом у меня все, надеюсь что обзор был полезен, как всегда буду рад вопросам, советам и просто комментариям.

Кому интересны мои первые попытки работы с паяльной пастой и впечатления после этого, прошу в гости.

Вообще очень хочется попробовать разные пасты в сравнении. И как по мне, то такой вариант обзора был бы более интересен читателю и познавателен для меня. И это возможно будет когда нибудь, но пока в руках у меня только один тюбик и экспериментировать я буду с ним.

Прислали пасту в обычном пакетике, внутри лежала туба в виде шприца.

По понятным причинам взвешивать пасту отдельно от тюбика проблематично, потому пришлось взвешивать все вместе. Общий вес 35.6 грамма, длина тюбика около 100мм.

На странице магазина указаны размеры, в общем-то все совпадает.

Отверстие для толкателя закрыто крышечкой, но самого толкателя в комплекте нет, пришлось использовать колпачок от маркера, по диаметру подошел просто идеально, с небольшим трением, но по длине коротковат, впрочем в конце обзора будет фото как это выглядит :)

Заявленный состав пасты:

Олово — 99%

Медь — 0.7%

Серебро — 0.3%

Температура плавления — 138 градусов Цельсия

Объем — 10 куб.см

Также на наклейке указан список мер предосторожности, если коротко — не есть, в глаза не совать, руки после работы мыть.

К сожалению иглы в комплекте нет, если открутить колпачок то видно довольно толстую трубочку. Паста очень текучая, я немного выдавил её и через некоторое время она просто стекла на стол.

Вообще суть паяльной пасты довольно проста, большое количество микроскопических шариков припоя находится в специальном флюсе представляя собой единую массу. При нагревании флюс помогает смочить припаиваемые поверхности, а припой собственно спаивает их.

На температуру плавления влияет состав припоя, в данном случае заявлено 138 градусов и припой состоит из олова (99%), меди (0.7%) и серебра (0.3%), паста BST328 от той же фирмы имеет температуру плавления 183 градуса и состав — Олово (63%) + свинец (37%).

Как по мне, то флюса здесь многовато из-за чего паста кажется очень жидкой. Флюс прозрачный, его хорошо видно на фото.

Для теста использовалась компрессорная паяльная станция Aoyue-2738, которой я пользуюсь уже много лет и печатные платы изготовленные заводским способом.

Сначала я решил просто поэкспериментировать, или как можно выразиться, «набить руку». А если говорить проще, то попробовать что это такое вообще, паяльная паста.

Для этого я сначала нанес немного пасты на контактные площадки платы, пасту наносил в разном количестве чтобы оценить разницу. Температура воздуха была выставлена около 250 градусов.

Первое впечатление — паста все таки очень текучая, поток воздуха надо выставлять как можно меньше или компоненты сдувает с платы. Кроме того по задумке компоненты должны были сами выставиться ровно за счет сил поверхностного натяжения, но этого почему-то не произошло.

Попробовал немного по другому, просто наляпал пасты на плату, кстати здесь видно «песочную» структуру пласты.

После прогрева компонент установился довольно ровно, а лишняя паста собралась в более крупные шарики припоя, не очень понравилось то, что под резистором припой так же норовит собраться в шарики.

А вот дальше идут уже тесты.

Для начала я нанес пасту на четыре площадки печатной платы.

Выставил температуру 140 градусов.

К сожалению температура довольно сильно колеблется, примерно от 137 до 170 градусов. Происходит это из-за очень малого потока воздуха и большой мощности нагревателя. При падении температуры контроллер включает нагрев, температура быстро убегает до 165-170 градусов, потом плавно падает до 135-140.

Вообще конечно более корректно было бы измерять температуру в точке пайки так как она будет ниже чем температура воздуха выходящего из сопла станции. Но правильно поймать момент также будет сложно, потому я решил ограничиться сопоставлением температуры воздуха выставленного в настройках паяльной станции и полученным результатом. Старался греть площадки так чтобы не затрагивать соседние.

И так, слева направо — 140-150-160-170-180-200-210-220 градусов.

При температуре 140-170 градусов паста просто растекается, при 180 пытается плавится, при 200-220 плавится уверенно.

В качестве второго теста я просто нанес много пасты на несколько контактных площадок и посмотрел как она поведет себя после прогрева, т.е. площадки слипнутся вместе или разделятся как должно быть.

В принципе все довольно неплохо, большая часть припоя оказалась там где и должна быть, меньшая часть собралась в крупные шарики.

Следующим тестом шла пайка пары резисторов размера 1206, здесь также неплохо, если не считать того что опять из-за большой текучести пасты резисторы сдвигает потоком воздуха.

Флюс почти прозрачный, но после смывки спиртом остаются белёсые следы и сам припой немного матовый.

Для примера пайка того же резистора обычным паяльником тем припоем, которым я обычно пользуюсь. Процедура такова — держу компонент пинцетом, касаюсь жалом с припоем одной площадки и фиксирую, затем прикасаюсь жалом и припоем второго контакта припаивая его, после этого привожу в порядок первый контакт. По описанию кажется что процесс долгий и неудобный, но на самом деле все проще, я сначала так фиксирую все SMD компоненты, а потом все их паяю. Иногда использую обычный флюс, у нас он называется F-3.

На фото видно правильную пайку, когда она получается зеркальной, в отражении можно даже немного рассмотреть мою руку которая держала фотоаппарат.

Альтернативный и более правильный вариант нанесения пасты, через трафарет. Для этого я использовал кусочек пластика в котором прорезал отверстия.

Изначально была мысль изготовить нормальный трафарет при помощи лазерного гравера, но мне он не очень был нужен, а просто для обзора делать это довольно долго, потому решил ограничиться таким вариантом.

Прикладываем трафарет. накидываем сверху пасту, снимаем лишнее при помощи чего нибудь плоского, получаем нанесенную на плату пасту.

Пленка немного неровная, потому кажется что пасты мало, на самом деле она получилась вровень с толщиной пластика, около 0.5мм.

Устанавливаем компоненты, при этом толщина пасты получилась примерно такой же как толщина компонента. Компоненты держатся хорошо, я без проблем переворачивал плату «вверх ногами», ничего не падало и не смещалось.

Прогреваем феном.

В итоге два компонента припаялись почти на отлично, а один развернуло под 90 градусов :(

После этого я промыл плату и уже потом снял с платы припаянные компоненты, под ними почти чисто и если бы не развернутый компонент я бы сказал что тест пройден.

Видео попыток пайки.

Во втором тесте фен был немного не перпендикулярен поверхности платы, потому компоненты стало сдувать. Так как снимать и греть было не очень удобно, то заметил уже во время съемки, но видео решил не удалять.

В процессе тестов было использовано несколько печатных плат и кучка SMD резисторов. Дальше экспериментировать не очень удобно, так как каждый раз приходилось брать новую плату, но думаю что и так получилось наглядно.

Кстати на этом фото как раз видно маркер в роли толкателя для шприца.

Предвижу закономерный вопрос, а что за одинаковые платы на фото. Это я когда-то давно делал под заказ блоки питания, а так как заказывали их часто и с разными характеристиками, то разработал универсальную плату.

Один из примеров можно увидеть здесь.

Но эта же плата позволяла строить и более мощные БП, примерно до 70-100 Ватт, как я делал здесь.

Одно время была даже мысль делать такие наборы для сборки блоков питания, но опытным это неинтересно, а новичкам я бы побоялся давать набор где есть опасность влезть в сетевое напряжение.

В качестве выводов что либо сложно сказать, объективно я судить не могу, так как не имею опыта работы с паяльными пастами, потому придется судить субъективно.

В некоторых ситуациях паста может быть полезна, например для облегчения выпаивания «сложных» компонентов при помощи разбавления припоя находящегося на плате.

Лично мне не понравилась большая текучесть из-за которой надо либо далеко держать фен от платы и тогда придется греть большую площадь, либо ставить совсем малую мощность компрессора.

Но понравилось то, что паста хорошо держит компоненты на плате до пайки, не сильно загрязняет плату после и вообще ведет себя в общем-то неплохо

Возможно кто-то из более опытных читателей подскажет хорошие пасты и пояснит, возможно я что-то просто делал не так как надо.

На этом у меня все, надеюсь что обзор был полезен, как всегда буду рад вопросам, советам и просто комментариям.

Самые обсуждаемые обзоры

| +32 |

3334

67

|

| +50 |

2285

40

|

Но вот не стоит брать те поршни, у которых резиновый уплотнитель. Лучше те, у которых цельный пластиковый блин, который ложится на ободок «родного» поршня. И не стоит использовать суррогатные толкатели с меньшим диаметром. Я как-то попробовал старый аккумулятор AA, который вполне пормально подходил к 10-кубовому шприцу. Но он давит в центр поршня, в результате центр прогибается, а юбочка начинает отходить от стенок. И флюс полез в зазор между поршнем и стенкой. По той же причине и не рекомендую те, что с резиновым уплотнителем — проваливаются и вызывают тот же эффект. А если давить на кромку юбочки — получается как надо.

Но MECHANIC есть в наших (Россия) магазинах, по примерно той же цене.

А его из Китая, брать по купонам и разным акциям.

Паяльная паста MECHANIC — у нас «3 сорта». Припой MECHANIC — «3 сорта» с разным диаметром.

Флюс MECHANIC — тоже несколько «сортов».

MECHANIC сравниваем с китайским хламом — разница огромная. Просто часто, люди покупают наугад припой на Али.

Крупных московских контор типа ЧиД, у нас нет.

Взял тут на пробу ПОС-70 — 257руб, катушка 100гр, без канифоли.

MECHANIC HX-T100 — 200 руб/ 55гр, взял тоже, до кучи.

Ну и надпись — Super solder wire, паяет отлично, при пайке небольшой запах похожий на карамельки. Паяю им без дополнительного флюса, хватает того что в припое. А 0.5кг резервная катушка Asahi стоит в кладовке уже лет 10.

Что-то этот «Super solder wire», в основном, только в Украине продают.

На выходных им плату нагрузки, «от Kirich», паял — нормально, претензий не имею.

Я тут смотрел и вроде хвалят «Припой с флюсом ЗУБР ПОС 61». 100гр — 370руб.

Так главное, что он во всех ДНС/Технопоинтах продаётся. Можно взять на пробу 50гр.

Там других вариантов купить нормальный припой, практически нет.

Почти полностью — 99% — состоит из олова, у которого температура плавления несколько выше заявленных 138 градусов.

Может, продавец ошибся на сотню градусов? :)

Объем — 10 куб.см — это, как и положено, чистая правда.

Объем шприца действительно 10 кубиков, объем пасты в шприце — немного поменьше, кубика 4 на глаз.

Ну и пластик толщиной 0,5 мм на трафарет — это очень много. 0,15 для такой формы площадок было бы, наверное, правильнее.

Судя по результатам пайки без деталей, то бишь фактически лужения — не самый лучший флюс, имхо.

Как и поверхность припоя — какая то оно матовая, как мне показалось.

Механикс, пожалуй, получше будет…

За обзор спасибо — будем знать, что покупать не стоит :)

Здесь увидел что написано 138, но эксперимент показывает что даже если на фене выставить 200, то плавиться она не хочет, впрочем и на видео видно что при 220 плавится с трудом, так что неизвестно что там намешано.

Кстати, был обзор другой пасты от этого производителя и там она показала себя неплохо, потому и взял для обзора.

сплавы Sn99Ag0.3Cu0.7 — должны иметь Тпл около 217°С (Запатентованный сплав SACX0307).

Но есть сплав, имеющий температуру 138°С — Sn42Bi58 (или вариация с 0.4% серебра).

И пасты на его основе тоже есть, например, ALPHA OM520, в шприц на 10 кубиков помещается 40 честных грамм)))

Сплав Розе: олово (25%), свинец (25%), висмут (50%).

Температуры плавления: 231,91 °С, 327,46 °C и 271,44 °C соответственно.

А у сплава Розе — 94…

Слава те хосподи, что я не химик, не физик и не гибрид между ними — вообще бы ум за разум зашел :)

То розе что у нас на радиорынке продают плавится при 110-130 градусах.Ворують.

Серебро заметно повышает смачиваемость и повышает пластичность припоя и сплава.

Например.

При пайке медных труб в сантехнике используется исключительно олово с 3% меди, часто в виде пасты.Оловянная чума не обнаружена даже в Финляндии, про растворение труб пр пайке смешно даже говорить.Иногда добавляют серебро для облегчения пайки(смачиваемость швов), но это дорого.

Но для автопроизводств до сих пор используют олово-свинец, т.к. долговременная надежность бессвинцовых сплавов еще не до конца изучена и никто не хочет рисковать

И это было ОЧЕВИДНО.

Потому что сплав Олово — 99% Медь — 0.7% Серебро — 0.3%

НЕ МОЖЕТ плавится ни при 183 ни при 200 градусах цельсия.

Либо у китайца НЕ ЭТОТ состав.

А, тут уже в Натуре всё выяснил: сплавы Sn99Ag0.3Cu0.7 — должны иметь Тпл около 217°С

Подходят хорошо. И пятачок упор не сильно давит на руку. Это особенно актуально когда паста уже не самая свежая и подзагустела.

Нормальная на Алиэкспресс начинается на www.aliexpress и заканчивается на html

Шприцы есть всегда.

Но вобще проще купить пару шприцов, аптеки не такая редкость. Правда удобнее чем маркерами толкать.

Пастой катают мелочь: emmc на телефоне, КП и т.д.

Но ведь есть и просто любопытство, вдруг понравится :)

В принципе даже эта паста паяет и даже довольно неплохо, думаю здесь больше сыграла моя неопытность.

Достают перед применением.

То ли нож был не фонтан на плоттере, то ли что еще — не понравилось.

Нашел кусок латунной ленты 0,15 мм примерно толщиной, на самоклейке вырезал трафарет, лишнее ободрал, остальное перенес на ленту и вытравил.

Получился вполне приличный трафарет :)

А времени на него ушло — больше всего на травление.

Резка и перенос на ленту вырезанного — ну, минут 5 в сумме…

На весь трафарет 11 дырок :)

Если он есть :)

А у меня в доступности как резак.

И нож хозяевам на днях поменял, на типа крутой, с быстрорез с вольфрамом, так что может и порежу при нужде напрямую трафарет.

Так как это первый опыт работы, то мне сложно судить, потому больше ориентируюсь на советы знающих.

Попробую, спасибо :)

Она предназначена только для пайки reflow soldering с ее нанесением через трафарет.

Феном же паять хорошо не получится, да и предназначен фен в основном для выпайки компонентов.

Десяток-другой компонентов проще и правильнее запаять обычным паяльником с обычным припоем и флюсом.

Паста в таких шприцах — для нанесения с помощью дозатора (пневматического или механического), при небольшом количестве точек пайки. По консистенции она жиже (флюса 12%, вместо 10% для трафаретной печати)

Если паять надо много, я паяю семплы, то соберите печку, результат будет на порядок лучше.

Например

therandomlab.blogspot.com/2017/07/halogen-floodlight-smt-reflow.html

Десятки позиций лучше всего запаивать именно в печке. Нанес через маску пасту, расставил компоненты и в печку. Я даже развожу платы с одинаковой ориентацией элементов для упрощения раскладывания.

Зажал 4 своих бакса на Механик.

Наносить сложновато, так как не шприц, а баночка, но это поправимо :-)

По консистенции не жидкая, даже густовато. Не течёт вообще, уменьшается в размерах от нанесенного раза в 2, плавиться примерно при 160 целсия.

Механикс — довольно густая паста, давится довольно тяжело.

И есть еще одно маленькое но: в шприцы китайцы обычно фасуют сами, присмотритесь к фото — видны пузырьки воздуха.

Из за этих пузырьков дозировка, скажем так, не стабильная — может и приличный кусок выплюнуть.

Так что лучше в баночке, как по мне: если что то одиночное запаять — я и зубочисткой нанесу, если несколько плат набивать — лучше трафарет сделать…

И как говорили выше попробуйте пасту MECHANIC обычную свинцовосодержащую без закосов в экологию. Я такой паяю светодиоды на подложки, всегда хорошо садятся и за полтора года использования с ними все хорошо.

По идее у вас безсвинцовка и должен быть такой профиль

Температура да, низкая, но то ли висмут виноват, то ли флюс такой китайцы зафигачили, но пайка в результате — страшнее не придумаешь.

Так и стоит в холодильнике…

Смешно.

Мне вот смешно, что вы ей плату паяли.

Пластмасса у них такая, плавится.

Как представлю: трафарет, наношу паяльную пасту, и начинаю распаивать…

Дайте пруф, где такая паяльная паста используется для распайки — принесу все свои извинения.

но вот жеж, заинтересовало использование такой пасты с паяльником/зажигалкой и «на весу» — условно говоря насколько реально спаять два провода к примеру а-ля витая пара, и ввг где нить на 2.5 и 4 мм…

Но вариант с термоусадкой именно для сращивания проводов удобнее

Причем за 20-30% (если не склероз) от этой цены можно купить диспенсер для шприцов на 30-50 мл — но у них и диаметр больше.

Правда, переделать там не сложно, сам то механизм такой и остался…

https://aliexpress.com/item/item/Free-Shipping-YDL-983A-Professional-Precise-Digital-Auto-Glue-Dispenser-Solder-Paste-Liquid-Controller-Dropper-220V/1098798618.html

Для него нужен отдельный компрессор воздуха. В принципе за свои деньги не плохой, но пришлось весь переделать, внутри все было собрано на соплях, не хватало крепежных болтов, трубочки без хомутов…

А давить пасту даже пистолетом это помойму рука отвалится все равно, да и дозы будут неравномерные.

По капле видно, что флюса туда сильно переборщили. Нормальная паста по консистенции напоминает КПТ-8

Я это тоже сразу заметил, правда на фото я только начал выдавливать, потом флюса было вроде меньше.

Судя по разным форумам мне тоже так казалось, но вед надо и самому попробовать чтобы понимать ху из ху :)

Ничего, может как нибудь возьму некоторое количество разных паст, поиграюсь и сравню :)

редко когда читаю полностью вникая ваши обзоры ввиду специфичности, но этот можно осилить

+

Под специфичными я подразумеваю выпаивание, ребойлы и другие высокопилотажные работы ;)

Спрашивал монтажника по этому делу. Если детали и платы свежие, то:

1. Плохо перемешанная паста (у него в банке и так как расход небольшой, то расслаивание успевает происходить, хранит в холодильнике, а значит сохнет не сильно).

2. После шпателя пузырек воздуха в ячейке трафарета и как следствие меньшее количество пасты и сползание к одной стенке трафарета.

Руками гнутый медный димворт по проекту Gogizzа с допохладителем все (отшлифованные мочалкой из нержавейки).

Сакраменто

Или если надо идеальную внутри то берём кондиционерную немецкую.Там даже окисление внутри трубы НЕ допустимо, даже влага.

Где? В специализированных магазинах и на складах сантехники и кондиционерной расходки.

Шарики там микронные.А ту получается стружка и молотый припой.Плюс соль и вода+окисление припоя=БРАК.

Даже, ДАЖЕ для сантехники и пайки медных труб НЕ годится.

Потому что будет брак.Школота безграмотная, баблоютуб.

Даже на видео видно что пайка получается чёрной и кристаллической.

Развернуло вполне ожидаемо. Колбаса пасты слишком толстая — вот и потянуло силами поверхностного натяжения компоненты в кучу при оплавлении. Между площадками слишком тонкая полоска маски — тут либо дальше разносить их при трассировке, либо трафаретом явно разделять.

Вообще тонкостей много:

— это кто ещё не в курсе как надо и не надо делать, чтобы какраз не тянуло компоненты куда не запланировано.

Интересно, у кого-нибудь он возник?

Мини-обзор этих плат, IMHO, излишен и не в тему.

Магазин поправил этикетку:

По поводу «сколько мазать в граммах» на контактную площадку с рекомендациями кто-нибудь встречался?

217 C

Последнюю возможно оценить и в домашних условиях :).

Отсюда можно станцевать до шутливого «в граммах» :).

«Средней по палате» для компонентов 0603-0805, SOIC, TQFP и т.п. считается толщина 0.12 мм.

некий колхозный рабочий вариант