Изготовление адаптеров для STM

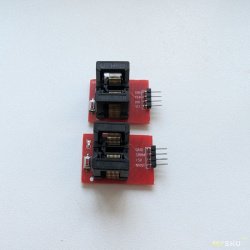

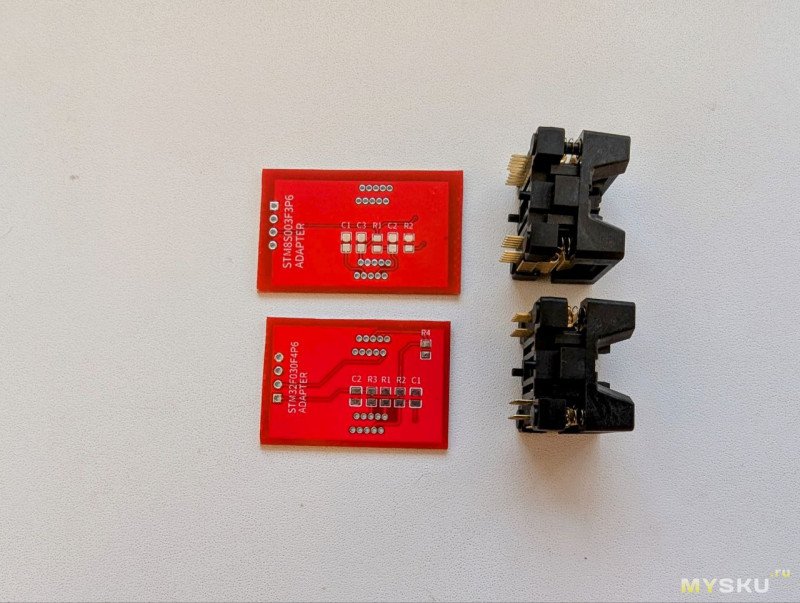

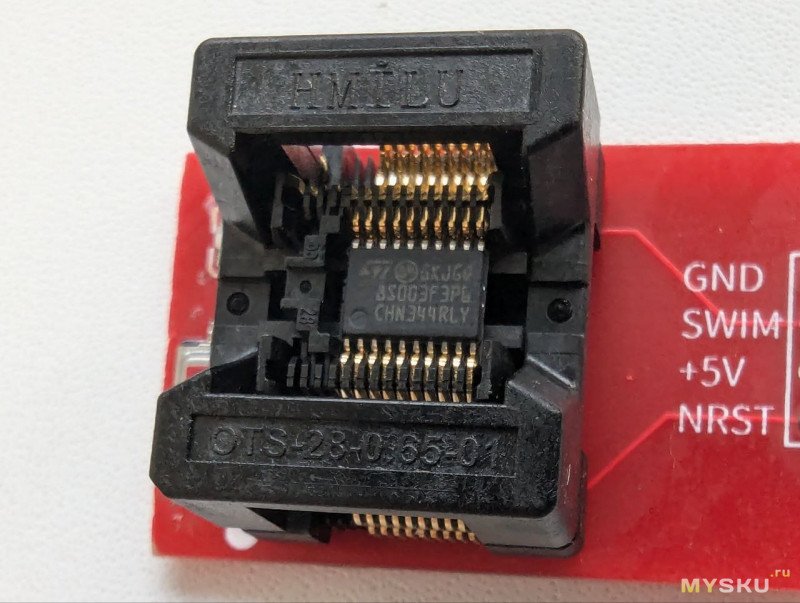

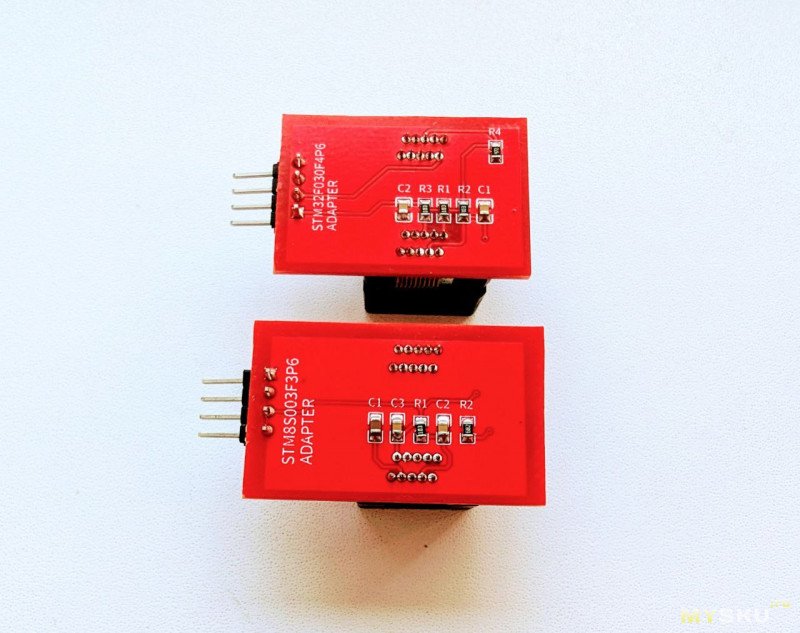

В последнее время перехожу на контроллеры STM (stm32f030f4p6, stm8s003f4p6) в корпусе tssop-20. Делать пины на плате нет смысла, гораздо проще контроллер запрограммировать отдельно, а потом его запаять. До этого пользовался переходником tssop-20 в dip20 с навесными проводами. Для каждого контроллера своя распиновка и обвязка. Перекидывать постоянно провода очень неудобно и поэтому я решил сделать платы с обвязкой.

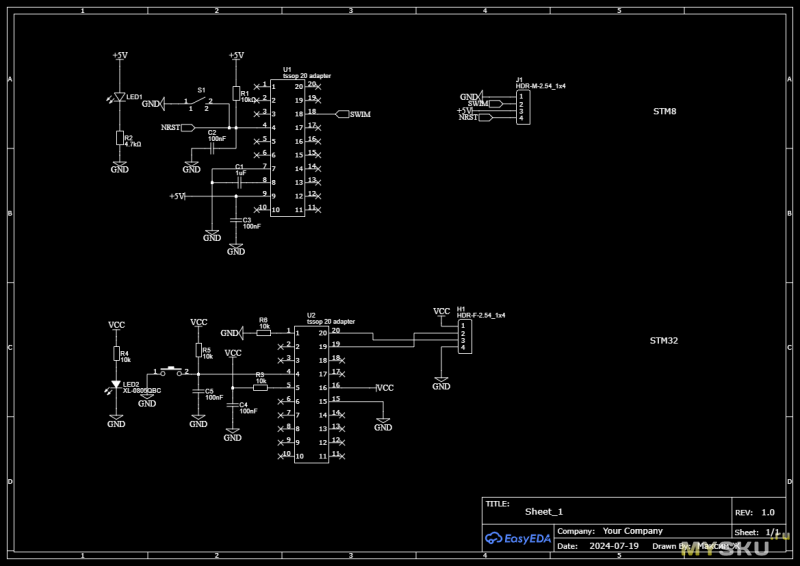

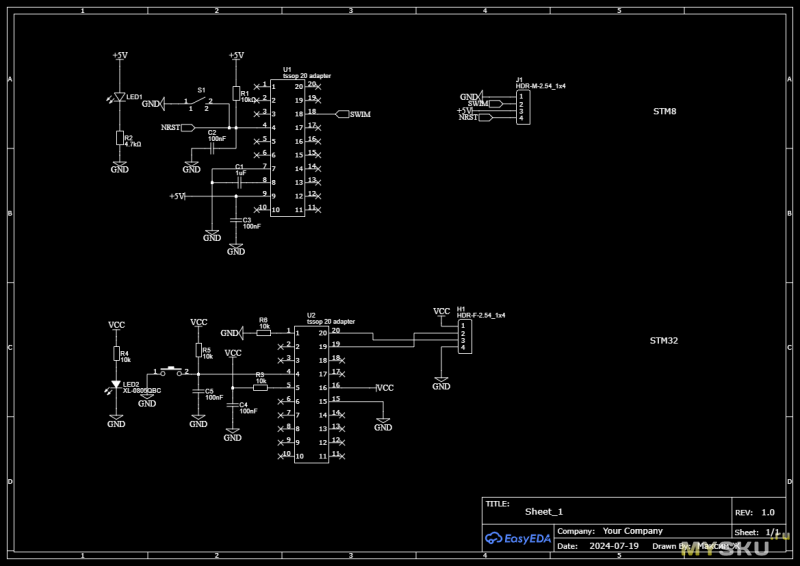

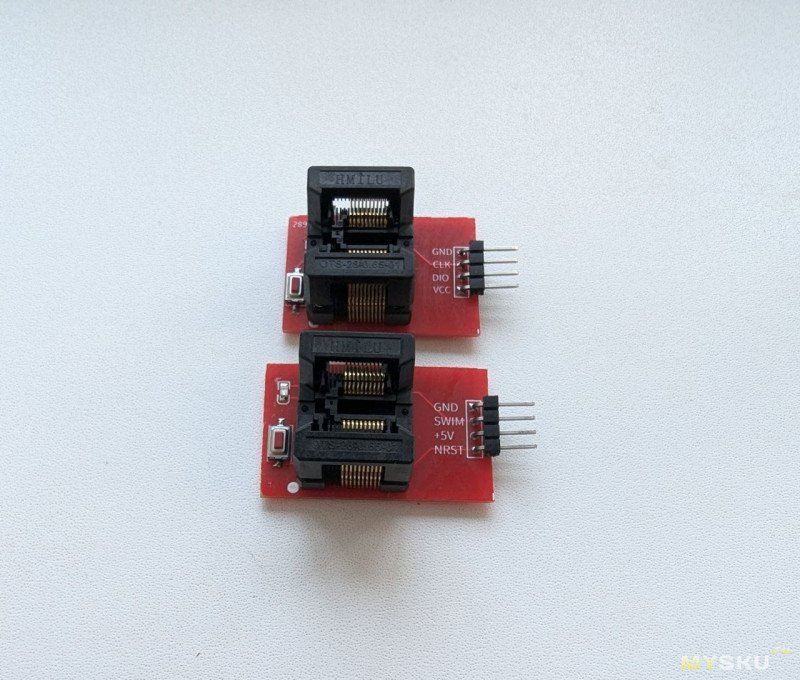

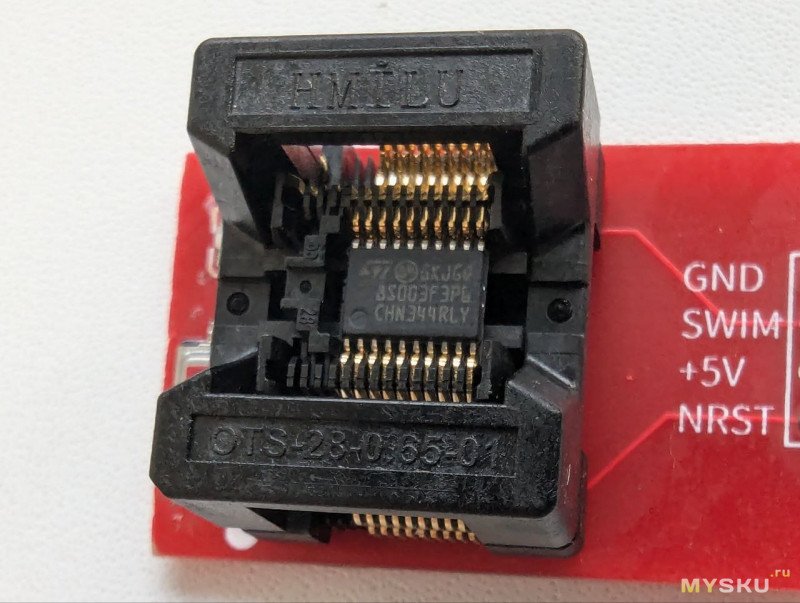

Заказал голые панельки с таобао ссылка, дождался когда придут. Пока шли, развел плату и заказал. Схемы такие.

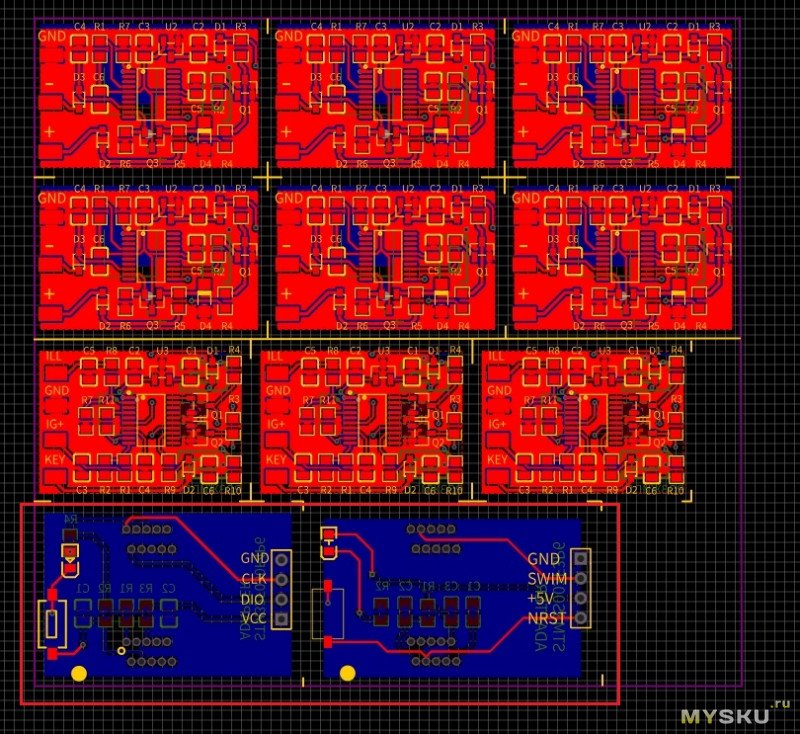

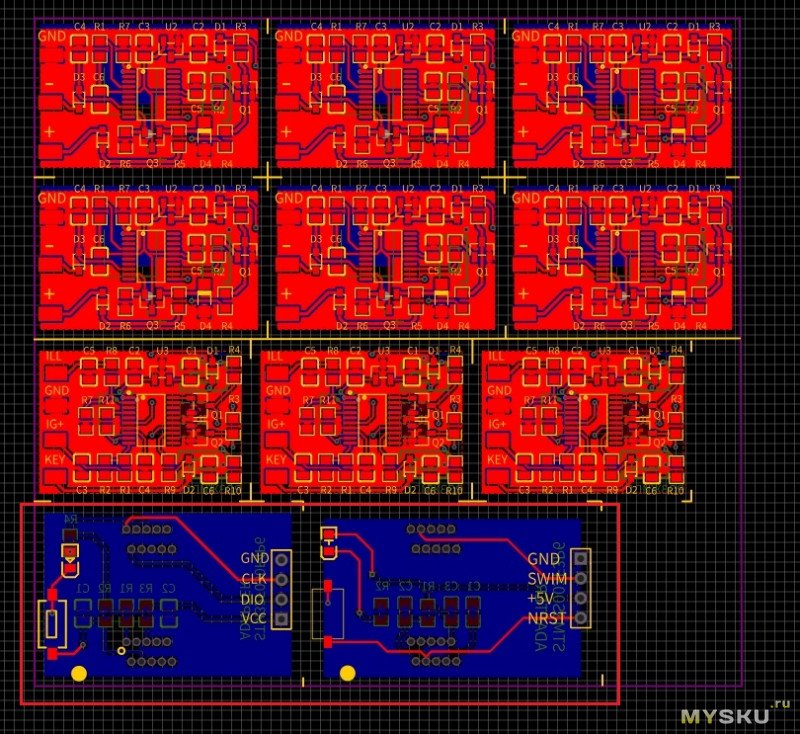

Как раз в этом гербер файле есть платы под STM.

Как раз в этом гербер файле есть платы под STM.

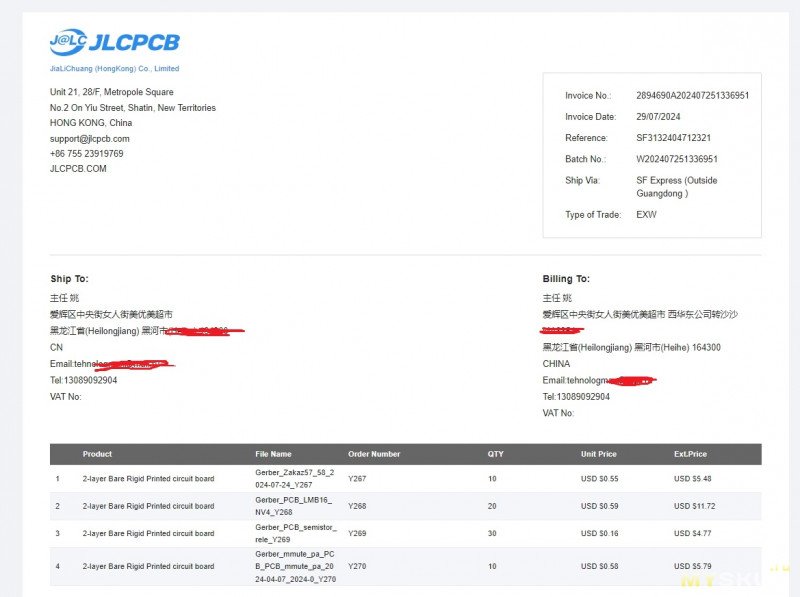

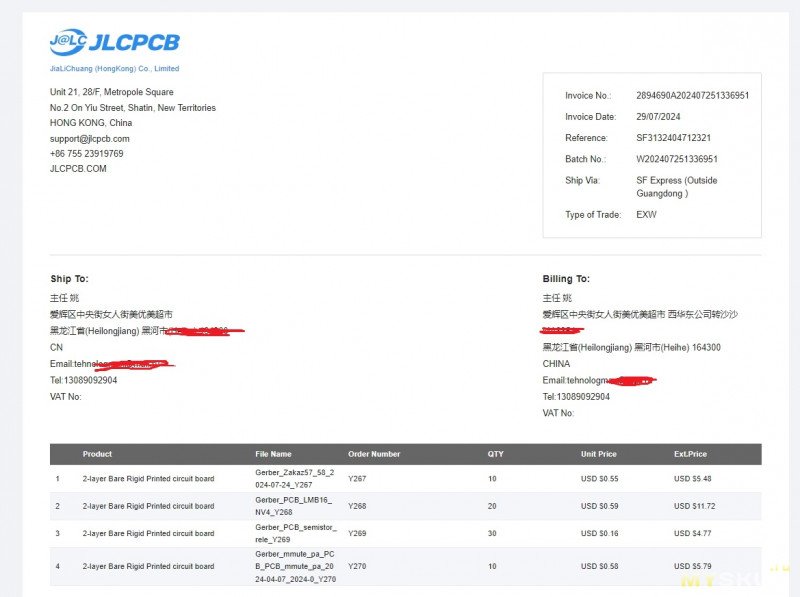

Заказ и оплата заказа

Заказ и оплата заказа

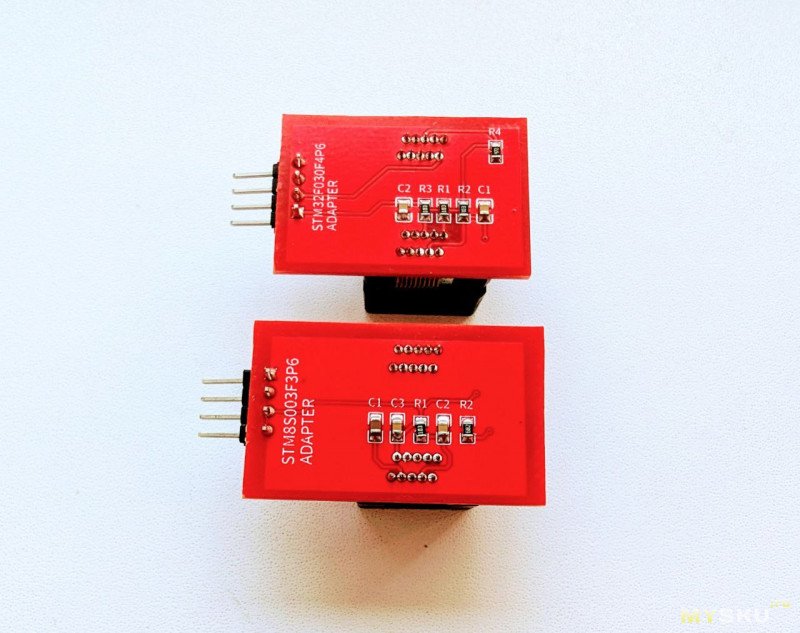

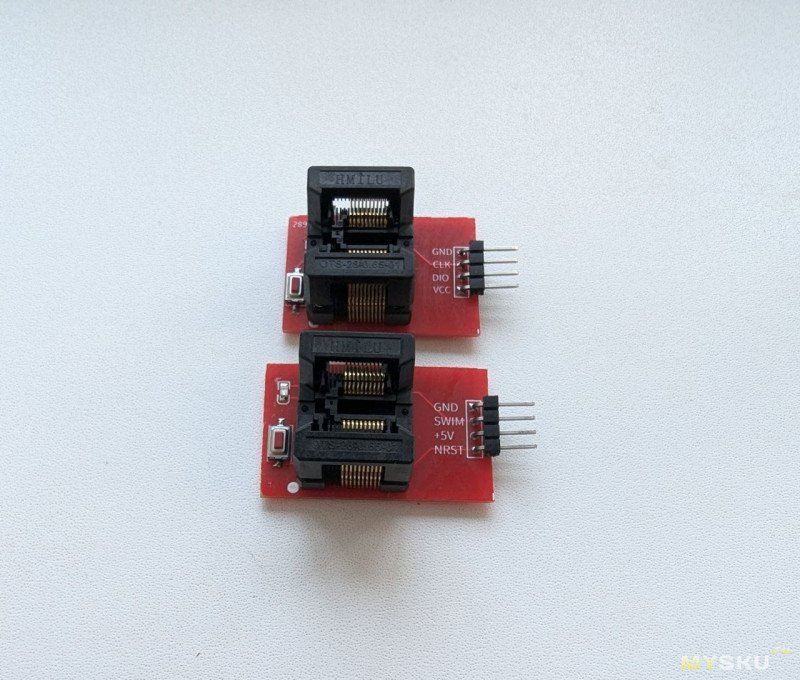

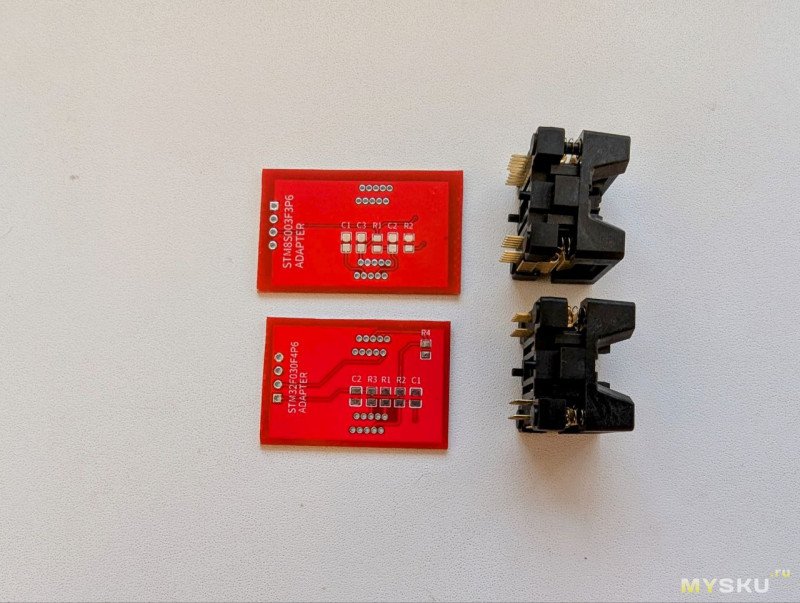

Ну а дальше резка и пайка пастой.

Ну а дальше резка и пайка пастой.

Подключается через 4 провода к обычному ST Link.

Подключается через 4 провода к обычному ST Link.

Для желающих повторить прилагаю гербер файлы ссылка ссылка

Для желающих повторить прилагаю гербер файлы ссылка ссылка

Заказал голые панельки с таобао ссылка, дождался когда придут. Пока шли, развел плату и заказал. Схемы такие.

Как раз в этом гербер файле есть платы под STM.

Как раз в этом гербер файле есть платы под STM. Заказ и оплата заказа

Заказ и оплата заказа Ну а дальше резка и пайка пастой.

Ну а дальше резка и пайка пастой.

Подключается через 4 провода к обычному ST Link.

Подключается через 4 провода к обычному ST Link. Для желающих повторить прилагаю гербер файлы ссылка ссылка

Для желающих повторить прилагаю гербер файлы ссылка ссылка

Самые обсуждаемые обзоры

| +185 |

12231

153

|

| +58 |

3185

97

|

| +32 |

3706

132

|

| +50 |

2891

81

|

Для пары-тройки плат различного назначения делать панельки выглядит довольно накладно и долго (с учетом цены холдеров), проще развести 4 пина и перемычку на boot, для конвейера опять же проще развести 4 пина — сборщики в одном цеху все запаяют, инженеры в соседнем цеху подключат 4 проводка и нажмут кнопку. Для единичных проверок имхо достаточно tsopXX макеток.

Зы. А как потом решается проблема со слетевшей прошивкой после пайки? Перепайка контроллера или сразу в утиль? Всему решается проблема с исправлением багов/доработкой? Аналогично?

Вот есть товарищ у меня, так он по такому пути пошел, но он продает уже запрограммированные процы (на замену при ремонтах) и только процы. Только вот в таком вижу смысл панелек.

Вариант с пого пинами хорош тем, что переходник может не только программировать, но и частично тестировать функционал. Для партий в тысячи плат уже имеет смысл не просто переходник, а полноценный стенд с пинами/шаблоном для позиционирования и прижимом.

Тем более у STM такие шикарные возможности для отладки.

если просто шлепать из уже всего готового (без потребностей разработки и доработки, когда уже есть отлаженный дизайн платы и прошивки), вообще зачем что-то менять с точки зрения задач для «производства»?

про разработку речи воообще не шло. про полноценное «тестирование» и отлаживание тоже.

2. Возможно, после сборки устройства понадобится залить новую версию прошивки. Сдувать контроллеры с платы, а потом снова запаивать?

3. В конце концов подключить четыре контакта к плате гораздо удобнее, чем класть чип с выводами с шагом 0,5мм в сокет.

4. При ремонте опять же проще новый контроллер запаять и прошить в плате, ибо у ремонтника банально нет сокета, распаянного на плате для программирования. Вот у меня тоже его нет. Почему нет? Читайте мой пост выше.

5. Велосипед (разъем для внутрисхемного программирования-отладки) давно изобретен. Зачем изобретать новый отдельный велосипед, чтобы в нем через тот же самый разъем программировать чип?

так понимаю что ему доступны только сама готовая «прошивка» и уже готовый отлаженный дизайн платы. что и для его ему там нужно ремонтировать? если он посути просто повторяет (т.е. тиражирует) чье-то уже готовое изделие притом кустарно в своем гараже.

в список его задач входит лишь «продать устройство». что будет дальше, уже никого не беспокоит.

вот он посчитал что ему проще и удобнее с сокетом заморочиться и пошел таким путем. то что вся индустрия работает совершенно иначе, никто не спорит. но у него ведь не полный цикл (разработка, тестирование, поддержка и все прочее), а просто тиражирование уже готового. и уж тем более не в промышленных масштабах.

Как заказывали на jlpcb?

Например, у H7 не работает QSPI RAM.