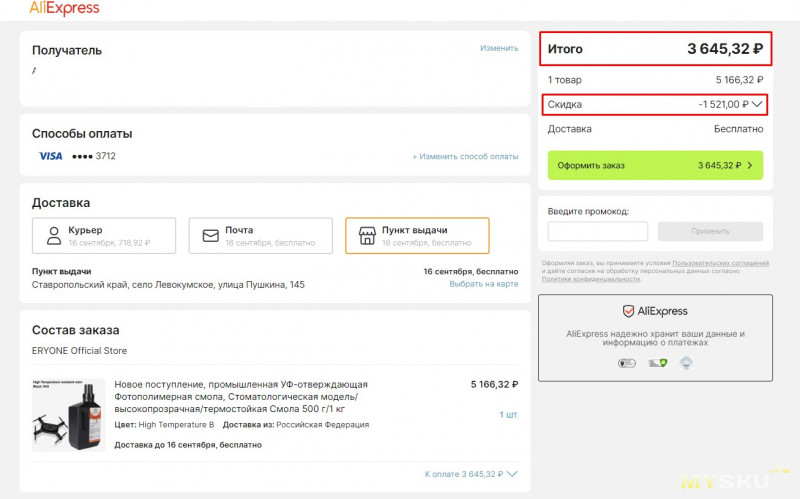

Высокотемпературная фотополимерная смола от ERYONE

- Цена: 3645р

- Перейти в магазин

Я уже писал, что давно ищу термостойкую смолу для изготовления мастер форм посредством вулканизации, перепробовал несколько видов от дешевых ноунеймов до дорогущей FunToDo(которая оказалась лютым гов нае хуже всех). С Eryone по поводу смол общаемся давно, с прошлого года мне обещали дать пощуапть качественную смолу, которая без проблем выдержит 200℃ и наконец этот день настал. Правда параметры пришлось подбирать опытным путём, но оно того определённо стоило.

Распаковка и внешний вид

Как и высокопрозрачная смола, данный вид поставляется в обновлённой бутылке.

Съёмную горловину с дополнительным колпачком по достоинству оценил еще в прошлый раз. Никаких капель мимо ванночки, бутылка чистая, всё герметично закрывается, красота.

Настройки и тестирование

Смола густая, напоминает Nylon-like, запах слабовыраженный. Картинка получилась тёмная: распаковал ночью, не терпелось тестовые модели запустить перед сном )

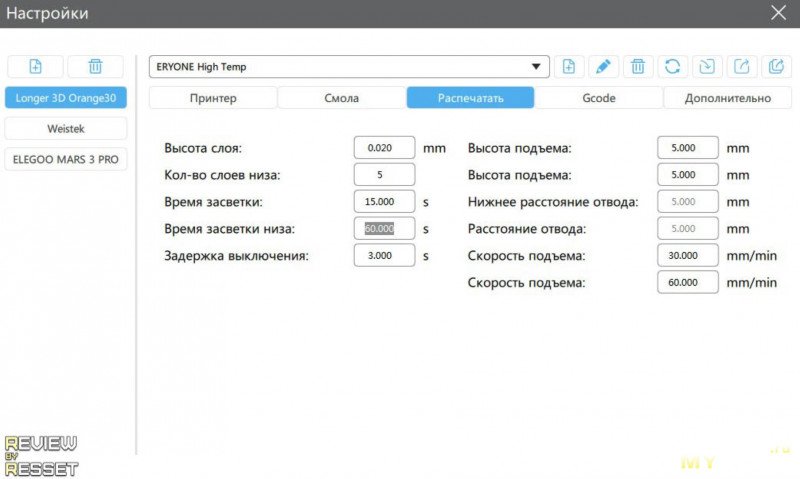

На банке указано, что для принтеров с цветным дисплеем нужно ставить нижнюю засветку 60 секунд и 8 секунд для верхних слоёв. Получилась какая-то фигня, 8 секунд явно мало.

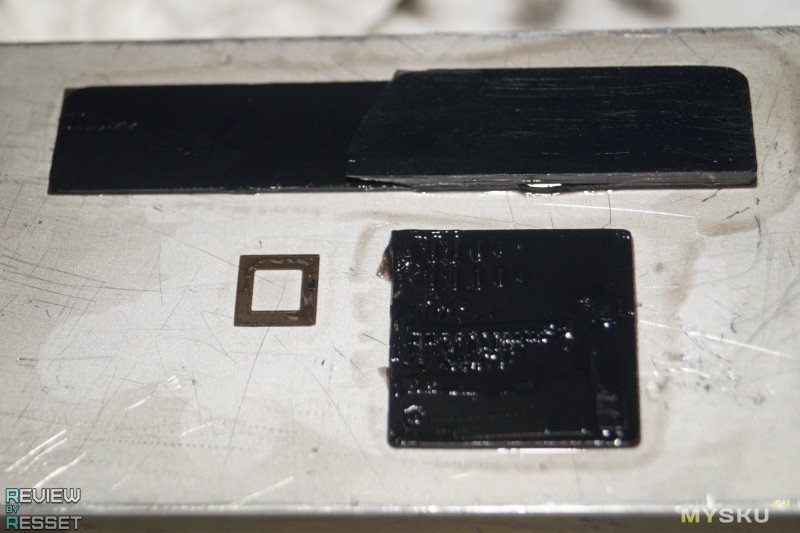

Увеличил до 15 секунд, нижние поднял так же пропорционально до 100 секунд, чтобы наверняка ничего не отлипло. Получилось хорошо, но верхняя пластина прилипла намертво и отделялась кусками.

При чем не осталось даже среднего кусочка, отбивал шпателем как зубилом.

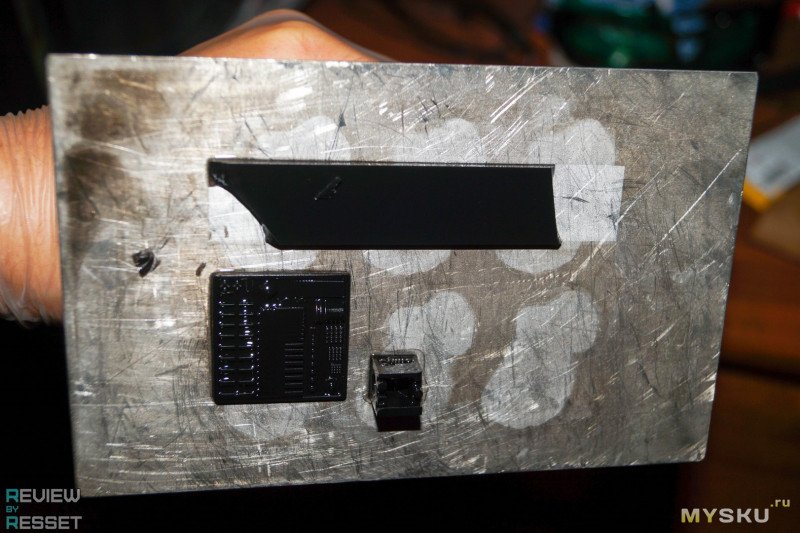

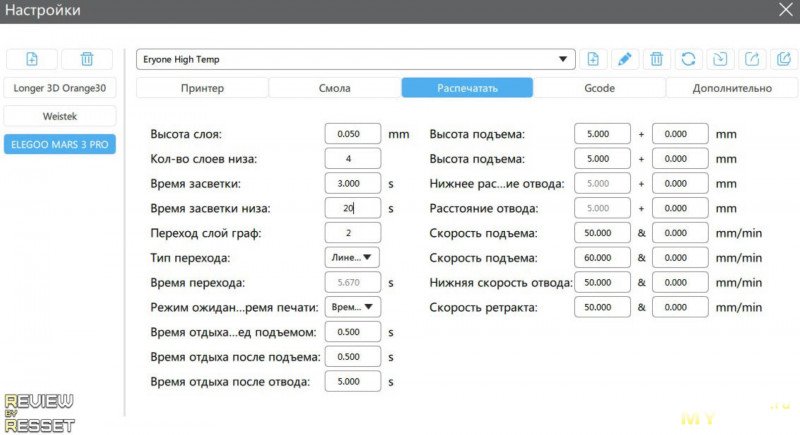

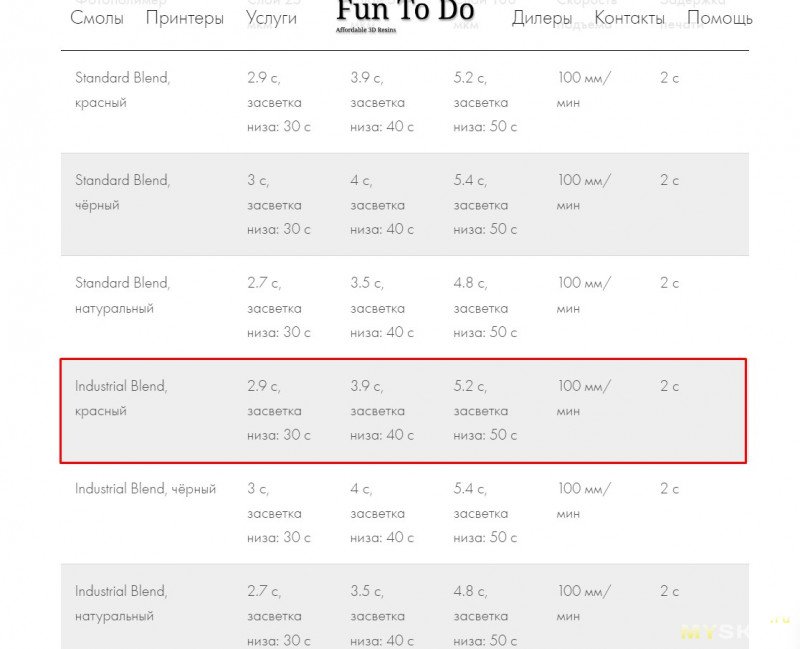

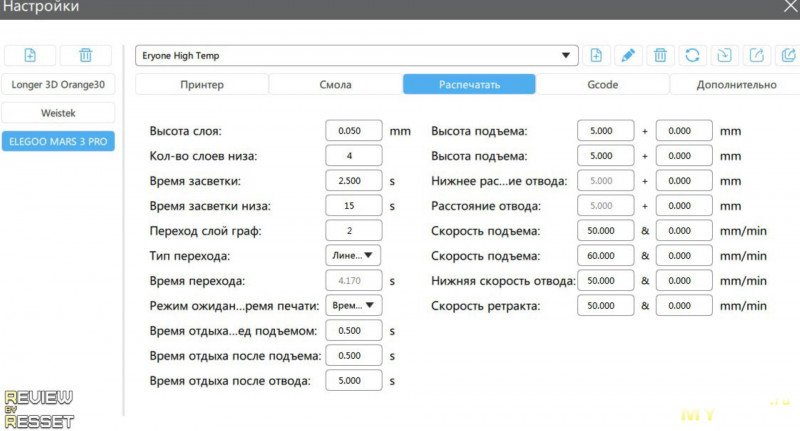

В итоге остановился на вот таких параметрах, все модели успешно отделены.

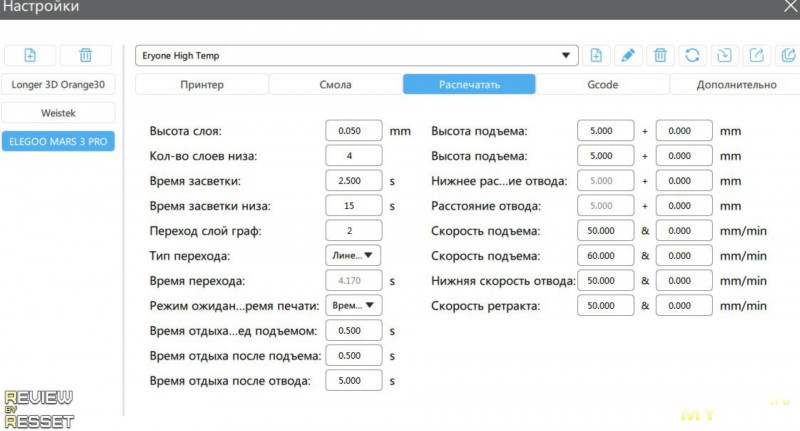

Но я печатаю в основном на принтере с монохромным дисплеем, так что начал подбирать параметры. Рекомендуемые 8-12 секунд для нижних и 1.2-2.2 секунды для верхних показались мне подозрительно низкими, т.к. все высокотемпературные смолы обычно рекомендовалось засвечивать ощутимо дольше классических. Решил поднять хотя бы до 2.5/15с.

Получилось предсказуемо, часть моделей отлипли уже на первых слоях.

Поднял до 30/3 секунд.

Результат хороший, всё на своих местах, вот только фиг оторвёшь.

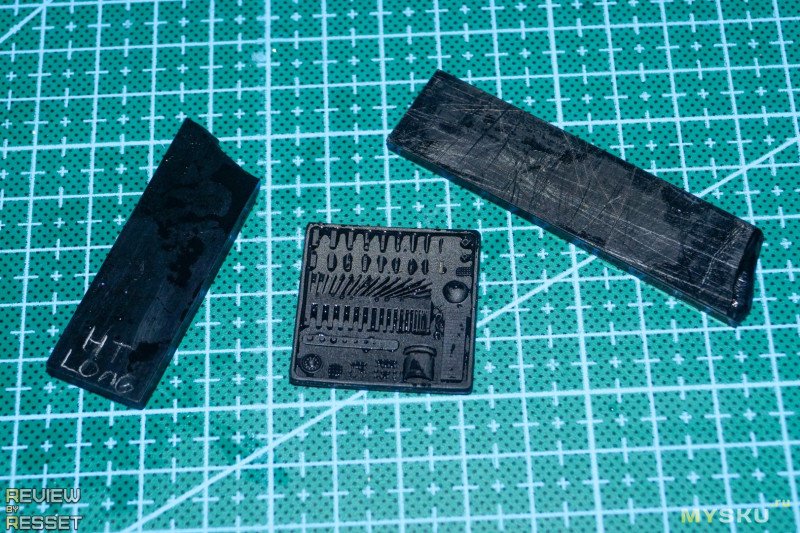

Тестовые пластины в итоге снова в хлам

Значит нужно снижать засветку низа, пусть будет 20 секунд.

И всё стало замечательно, модели держатся хорошо, но не разлетаются при попытке отделить их шпателем, позволяя слегка отгибать край.

Поддержки отделились без проблем, мелкие элементы не поотрывало.

После дозасветки попробовал сломать тестовую пластину, она оказалась более хрупкой, чем из классической смолы.

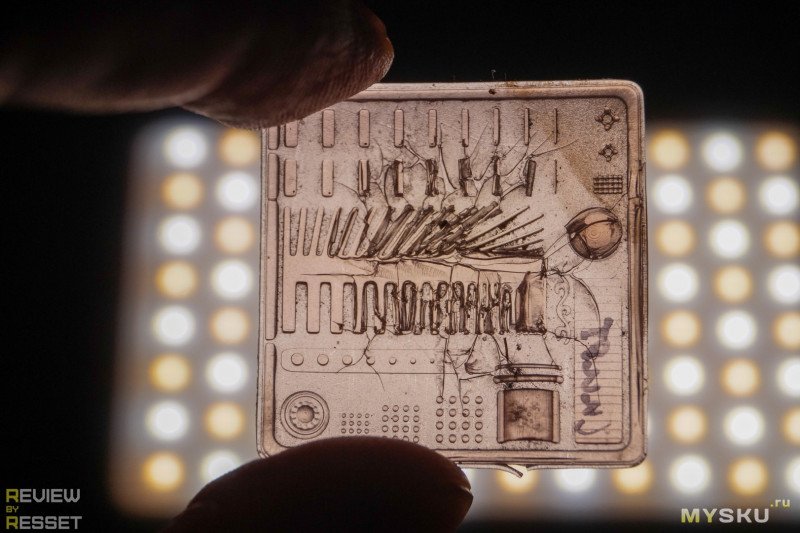

Что касается детализации, смола не отстаёт от классической, но немного уступает Dental, на тестовых кубиках обратите внимание на левую грань, где куча ямок и штырьков различного диаметра.

Под определенным углом можно заметить, что поверхность модели из высокотемпературной смолы выглядит более «шершавой», что придаёт ей матовость.

Но если честно, мне не особо интересна была прочность и детализация, модели без микроскопа не кажутся более уродливыми, значит всё хорошо. Куда важнее как они будут выдерживать высокую температуру, ведь для этого подобные смолы и покупаются. Производитель ответил, что они сами без понятия какой будет максимальный порог при использовании того или иного принтера, так что я буду исходить из моих потребностей. А нужно мне около часа при 200°C, что довольно много, обычно в параметрах указывают до 150-160°C.

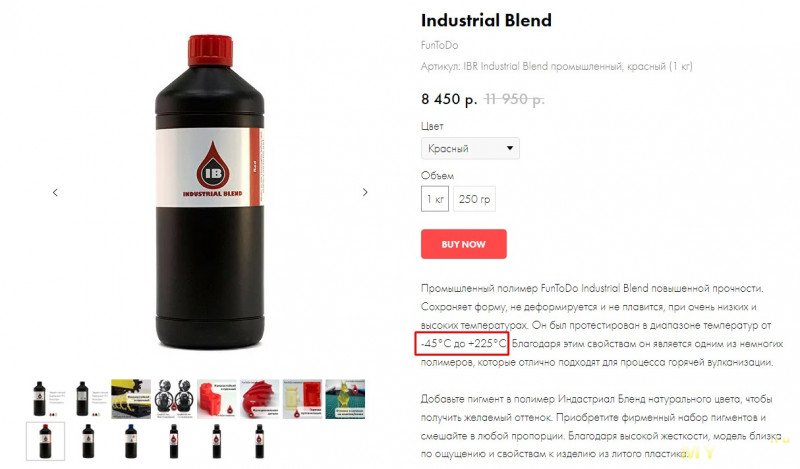

Только FunToDo обещали нужный мне предел

Вот только моделям поплохело спустя 15 минут при 70°C.

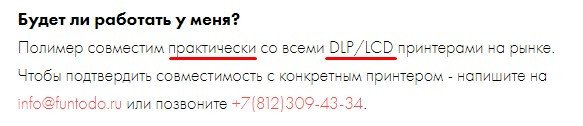

Это худший результат из всех смол, что я тестировал, примерно на уровне классической. При этом в саппорте до последнего отписывались, что я сам виноват, эта смола только для DLP моделей. Спросил почему тогда в описании указано, что и для LCD подходит?

Ответили, что там же написано, практически со всеми, они тестировали не на всех, поддерживаемые есть в списке на сайте. Но и тут беда, мой принтер(Elegoo mars 3 pro) оказался в списке, есть и рекомендуемые параметры и даже конфиг для всей линейки их смолы. После чего меня стали тупо игнорить.

Минутка хейта фантуду закончилась

Так что ожиданий я не завышал, взял столик из недавнего обзора, выставил температуру 200°C и накидал пластин из стандартной смолы, ультрапрозрачной и высокотемпературной. Результаты не заставили себя долго ждать и где-то через 5 минут на верхних образцах появились трещины.

Пластина из стандартной смолы рассыпалась как глина, прозрачная пока не остыла стала гибкой, но легко разрушилась в месте трещин.

Черная не утратила жесткость, не получилось даже слегка её согнуть.

Для более наглядной демонстрации закинул на стол тонкие пластины из прозрачной, смываемой водой, Dental и высокотемпературной смолы. Уже через минуту две штуки начали расползаться.

Думаю понятно, что с такими результатами форма будет гарантированно испорчена.

На просвет всё выглядит еще хуже.

На желтой пластине есть еле заметные трещины в нескольких местах, но у Dental порог около 150 градусов во время термостерилизации. А вот черная пластина без малейших изменений, что не может не радовать.

Осталось провести более продолжительное испытание, так что оставил все пластины на нагревательном столе еще на час. Обычно детали ведёт, особенно длинные пластины и это отлично видно на таймлапс видео, но тут никаких движений.

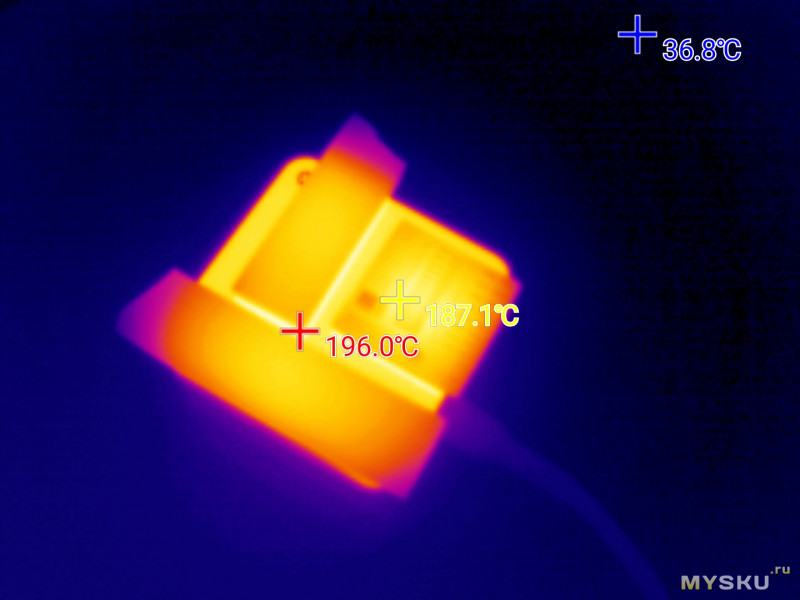

Судя по показателям тепловизора, перепад температур на краях пластин был приличный, что тоже является довольно неблагоприятным условием.

После часа закинул закинул всё в стакан с холодной водой и был уверен, что какие-то модели не выдержат таких издевательств, но ошибся.

Более того, я еле сломал толстую пластинку. Это значит, что внутреннее напряжение снялось без разрушения связей, что не может не радовать.

На днях получил смолу без пигмента, на вид абсолютно прозрачная, жидкая.

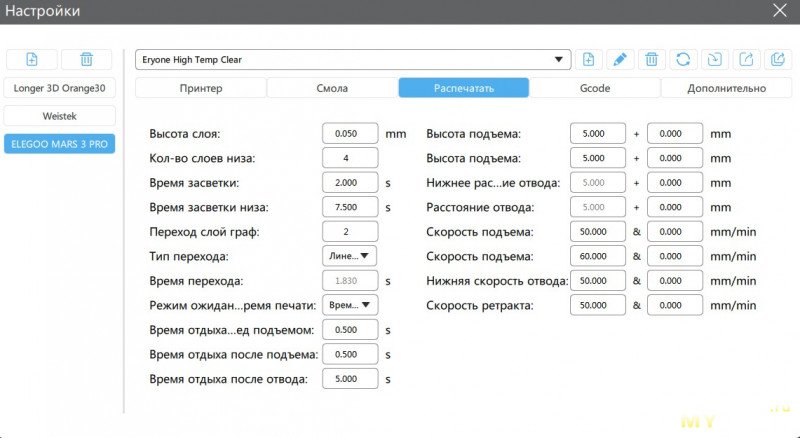

Рекомендуемые параметры для монохромного дисплея не подошли.

Модели распечатались нормально, всё на месте, но нижние слои явно пересвечены, от стола отдирать модели очень сложно, пришлось шпателем счищать остатки.

В итоге выжила только деталь с поддержками, остальное в труху.

Постепенно снижал время засветки и после нескольких попыток остановился на 7.5 секундах для нижних слоёв и 2 секундах для остальных, после чего удалось снять тестовые образцы без повреждений.

После дозасветки детали оказались менее упругими и более хрупкими по сравнению с тёмной смолой, но прогрев до 80 градусов на протяжении 30 минут ощутимо повысил прочность, как и в случае с черной пластиной. При полной полимеризации материал приобретает желтоватый оттенок.

Купон

NO9CIB86LXBC скидывает $15, опуская цену до $36, что очень неплохо для специализированной смолы.

Итоги

Ценник конечно не самый гуманный, но на данный момент это единственная смола, которая показала отличные результаты, переплюнув более дорогие аналоги. После часа при 200°C детали не растрескались, но не изменили форму, сохранили жесткость, а после остывания даже стали еще прочнее, чем были, вероятно за счет снятия внутреннего напряжения. Детализация неплохая, я заметил, что у густых смол она малость ниже, чем у жидких при одинаковых условиях. Запах есть, но он гораздо слабее, чем у стандартной смолы, слегка веет Nylon-like, возможно его и модифицировали чем-то.

Поначалу были проблемы с подбором параметров, но думаю производитель подправит параметры и новичкам будет проще определить оптимальные.

Как всегда, приветствуется конструктивная критика в комментариях. Всем добра =)

| +34 |

1954

63

|

| +40 |

1971

26

|

У марса 4-6К дисплей и ценник от 25к, у сатурна 8к дисплей и ценник от 40к. Это всё монохром, цветной дисплей это пережиток прошлого, только поиграться чего взять за 12к, чтобы не сильно жалеть о потраченных деньгах )

Не понял момент насчет софта. Модельки со всех программ спокойно жуются этой машиной. Про остальные болячки не слышал особо.

Тоже выбирал в свое время и эникубик подкупил на распродаже ценой. Разница с товарками по цеху была тысяч в 7. За что переплачивать в других одноклассниках по цеху не понял. Все у всех одинаковое что электроника что механика +-. Взял эник в итоге.

В смысле для какой цели потом будет использоваться полученная форма, что в ней будут «варить»?

За тезис о отпуске напряжений в смоле вот прям отдельный плюс. Никогда бы не подумал, что так можно.

Обычно так нельзя, классическая смола быстро начинает трескаться о нагрева. Хотя если прогревать плавно и небольшими температурами, может прочность и повысится.

Ювелиркой занимаетесь? Значит делаете мастер-модель детали, затем варите силиконовую формочку? И в силиконовой формочку уже отливаете изделие?

А так любую стенку приподнять можно?, всмысле в обратном порядке можно? Напечатать формообразующую, положить её в стальные полуматрицы и вулканизовать резину в ней?Делается мастер модель, заливается специальной резиной и в печи всё это дело вулканизируется. Резина разная бывает, под латунь одна, под цинк другая, так что и для мастер форм требования могут отличаться.

В обратном порядке в теории можно, но изделия из смолы не очень хорошо проводят температуру, так что придется либо жару поддать, либо использовать резину с меньшей температурой вулканизации, но у неё ресурс заготовок меньше будет.

Выживет смола?

По сути на саму смолу ничего кроме всестороннего давления, не будет действовать, ну это если хорошо подогнать все зазоры.

Не, по низким температурам тесты не проводил, но по ощущениям детали становятся более хрупкими. Тот же флекс очень сильно дубеет и даже можно сломать его.