Точим стамески и ножницы на станке «Грань Универсал», используя китайские алмазные абразивы – от обдирки до полировки

- Цена: $2.98

- Перейти в магазин

Про заточку ножей я писал в двух предыдущих частях. Раз, два.

Пришло время проверить остальные функции станка: я заточу пару убитых стамесок, одни старые ножницы и подумаю о заточке топора. Точить буду алмазными хонами, плоскость выводить на алмазных пластинах и затем доводить поверхность на алмазных пастах.

Чтобы протестировать насколько удобно затачивать стамески на станке, попросил у брата один рабочий экземпляр. Он работает отделочником, а не плотником. Поэтому стамески это редко используемый вспомогательный инструмент, о котором никто особо не заботится. Брат принес мне две стамески 0_0.

Одна из них старая советская.

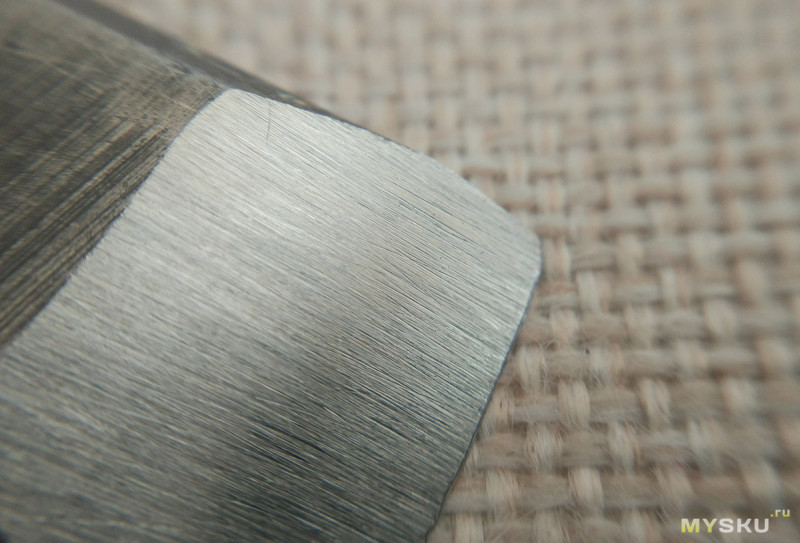

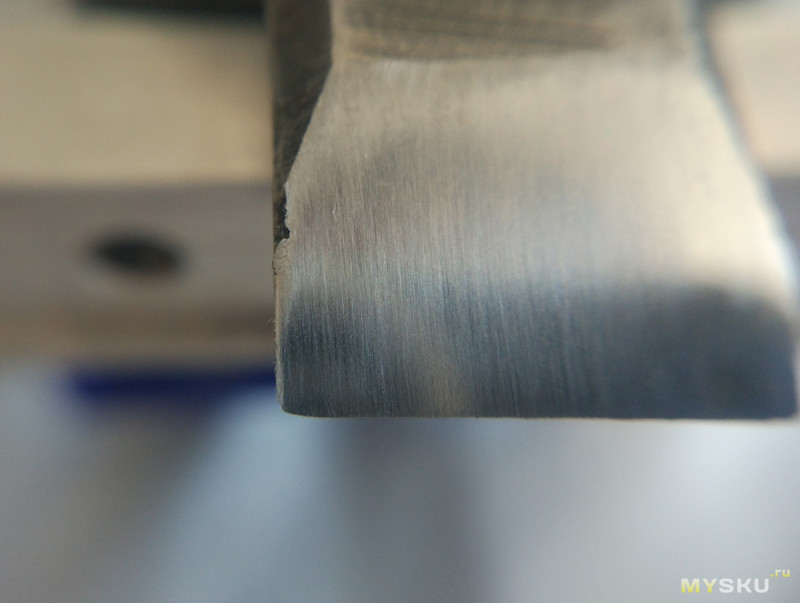

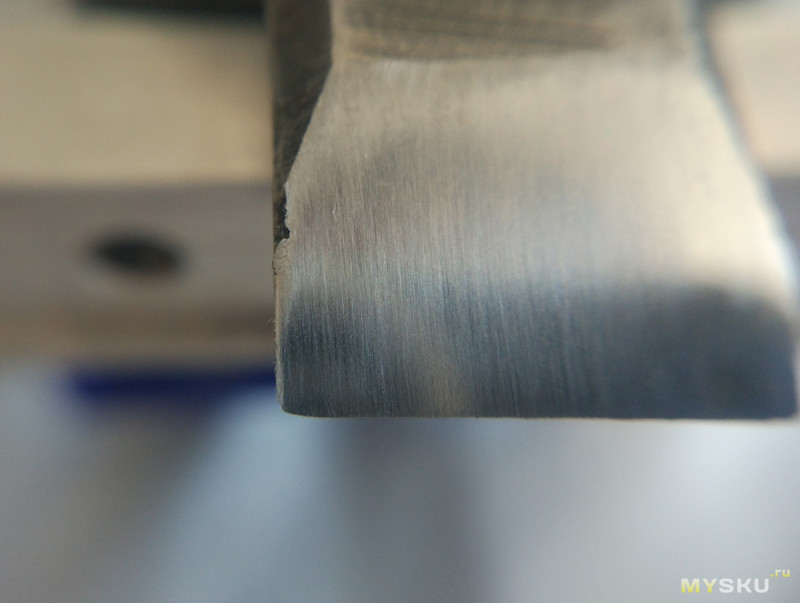

Кромка овальная с большими зазубринами.

Которые видны даже на обратной стороне.

Вторая – от китайско-российского бренда Зубр.

Эта стамеска поновее. Состояние удовлетворительное.

Начнем точить старую советскую.

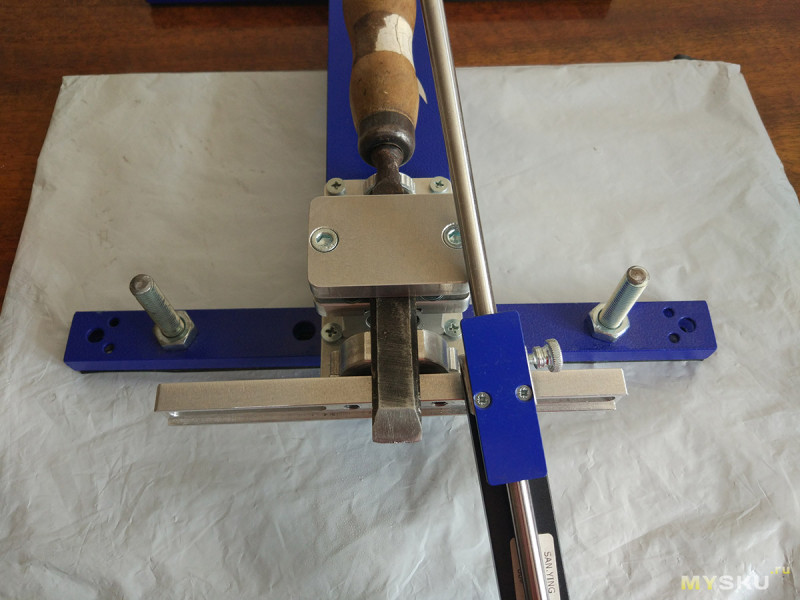

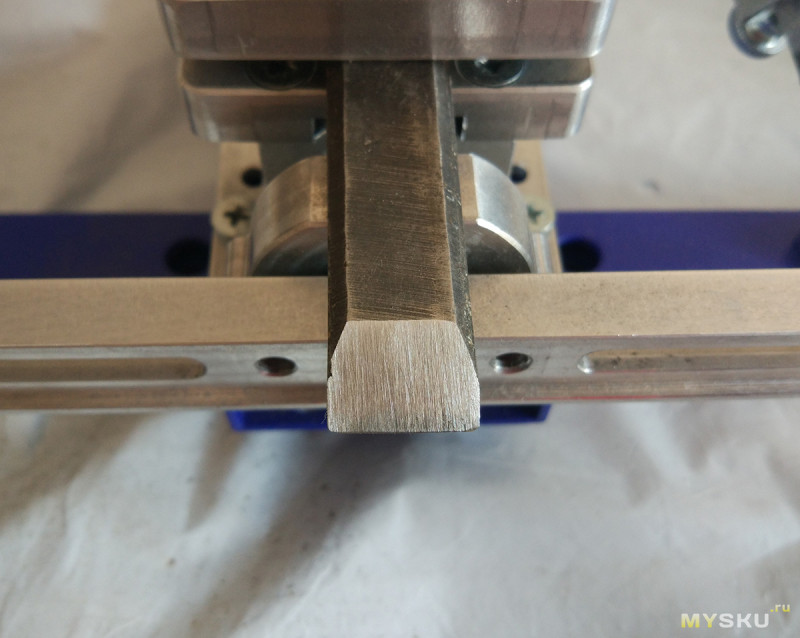

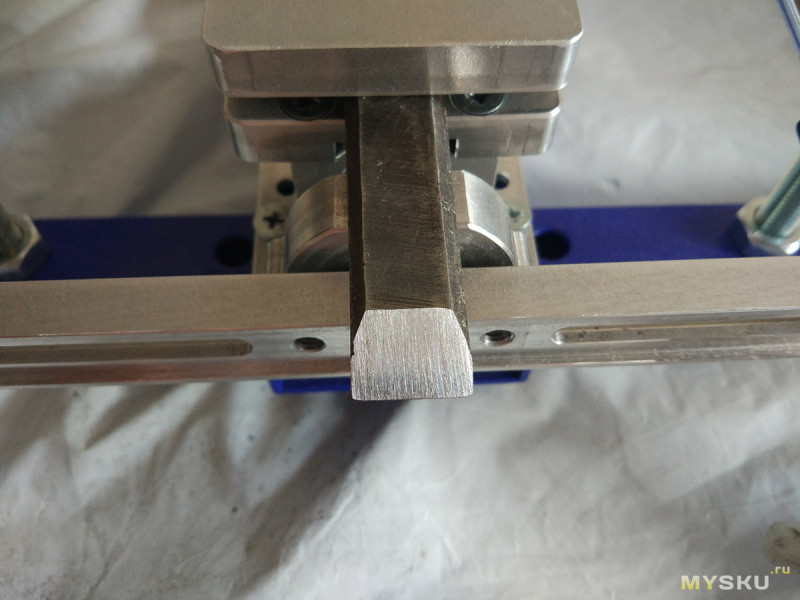

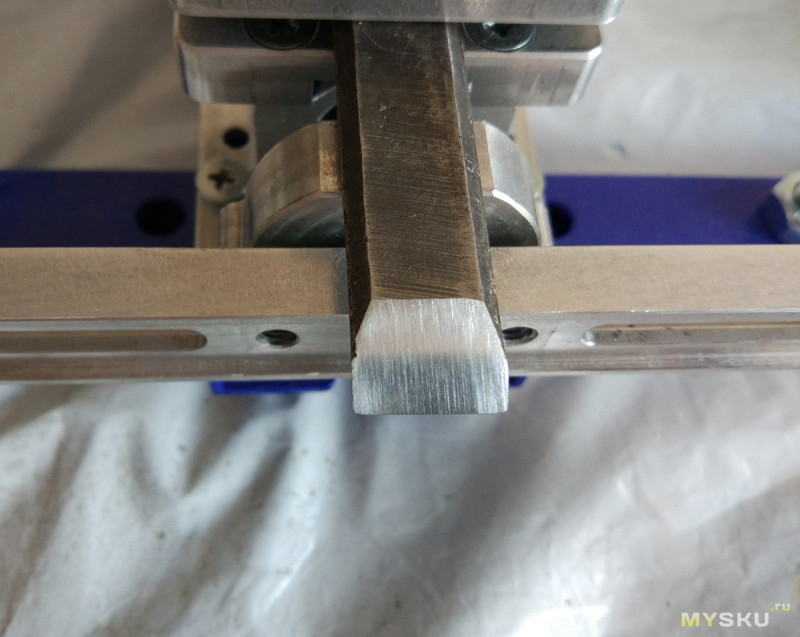

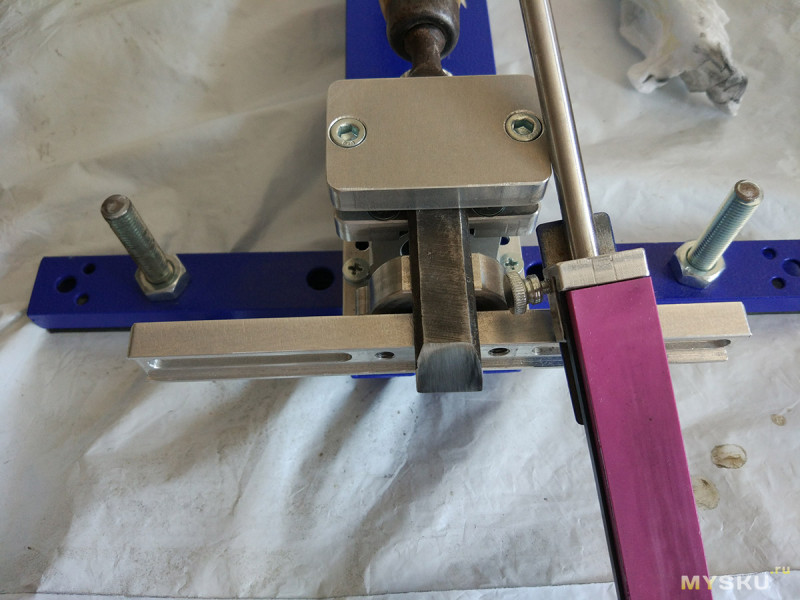

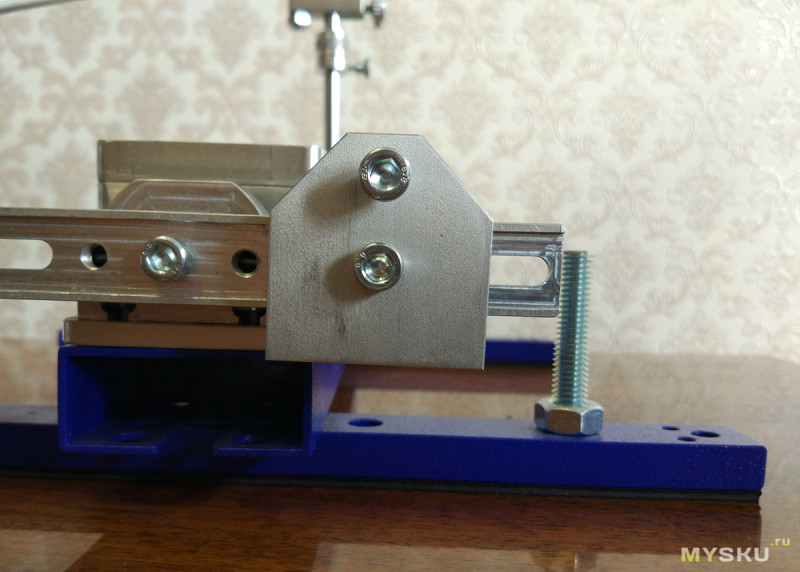

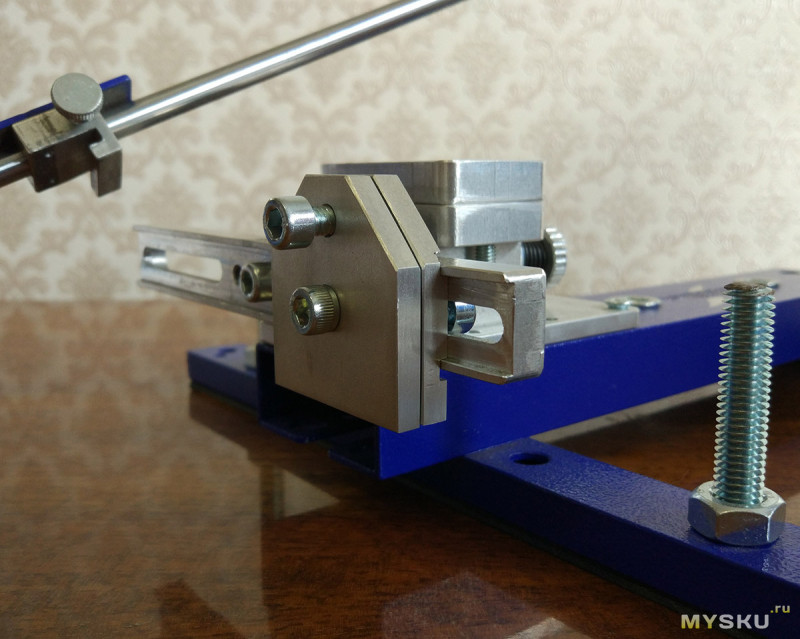

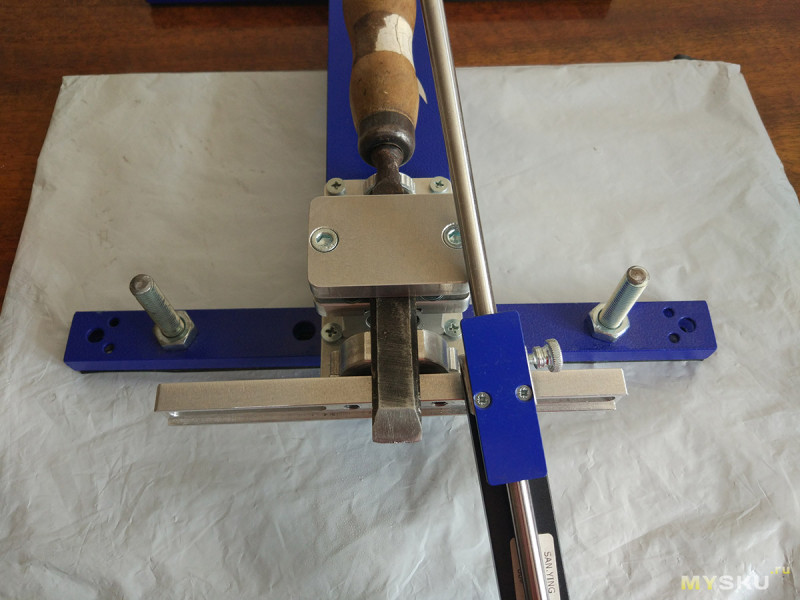

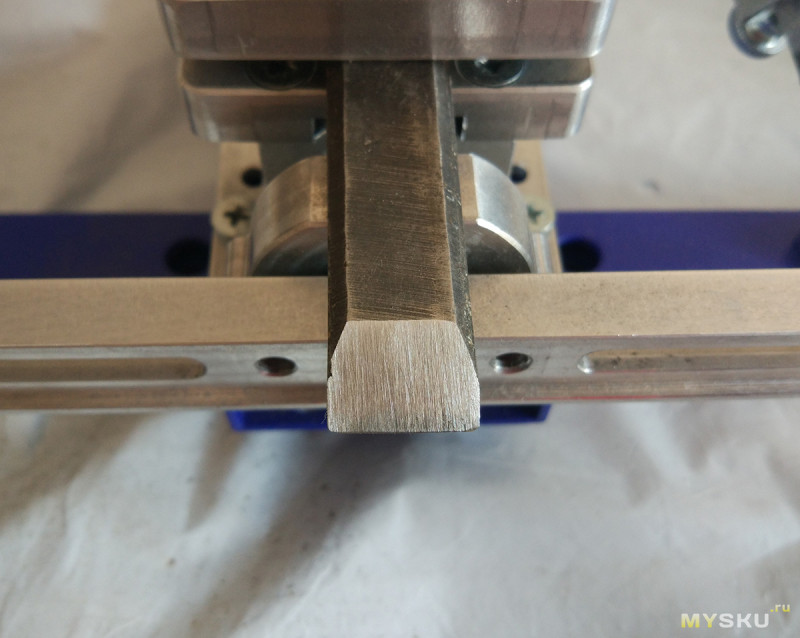

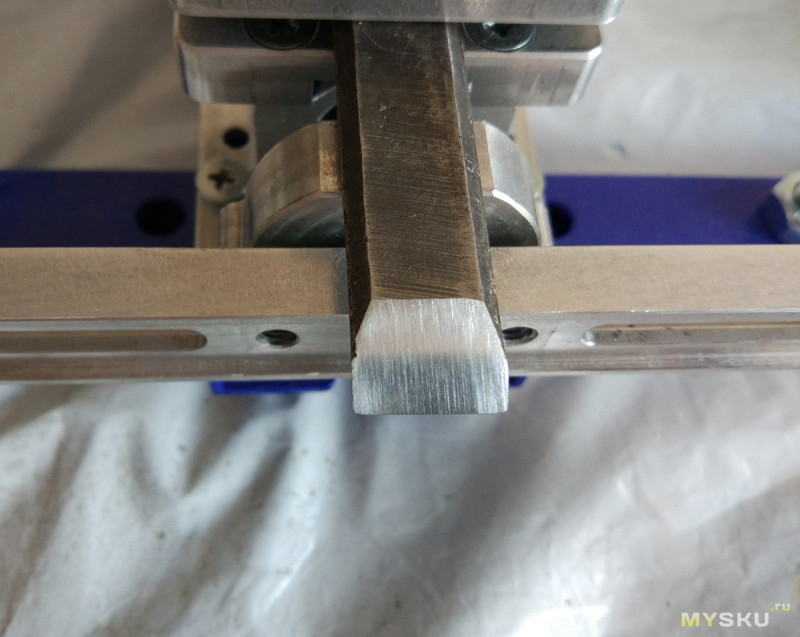

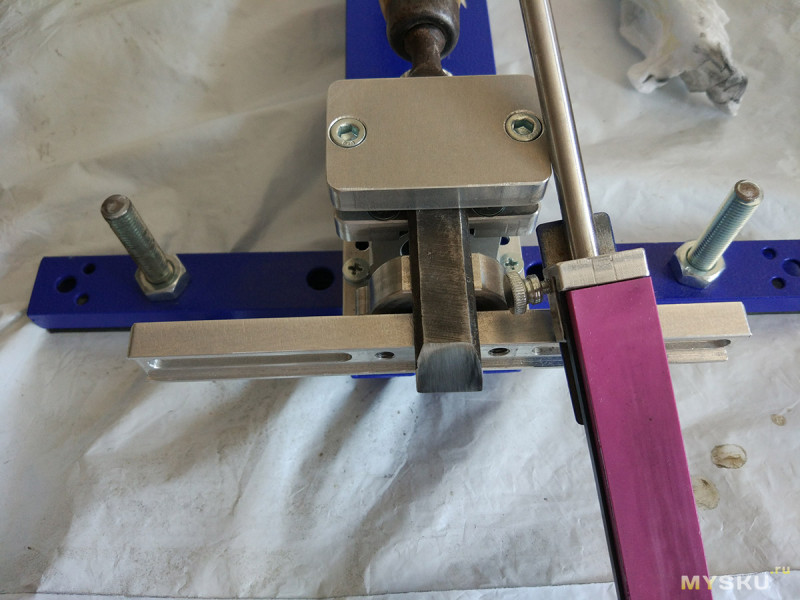

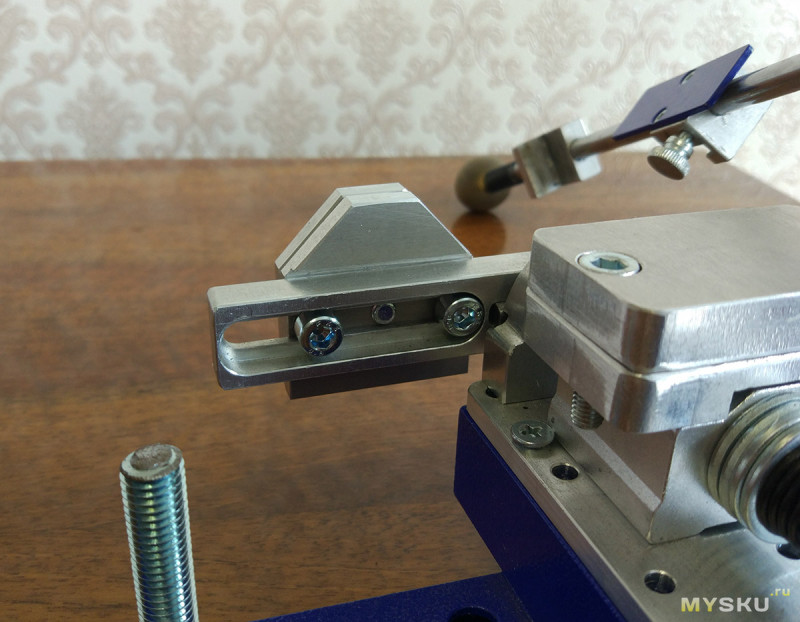

У станка откручиваем губки для удержания ножа и зажимаем стамеску.

Вот так зажим выглядит сбоку.

Угол я установил «на глаз». Просто смотрел сбоку, чтобы щели между спуском стамески и абразивом были минимальны. Таким образом, я думаю, что точил под родным углом.

Я установил алмазный хон зернистостью 80 грит и началась долгая и скучная эпопея с обдиркой. Спуск оказался в буквальном смысле округлый, «с пузом», после многочисленных заточек вручную. Металл начал сниматься посередине спуска, и граница съема металла медленно приближалась к верхнему и нижнему краю.

Выведение в плоскость полулысым алмазным абразивом #80 заняло у меня 10(!) часов. За это время я глубоко задумался о рациональности заточки топоров на станке подобными абразивами. И по большому счету, больше такое повторять не буду. Лучше на наждаке или болгарке ободрать убитый инструмент и потом на станке доводить. Терпел только ради обзора.

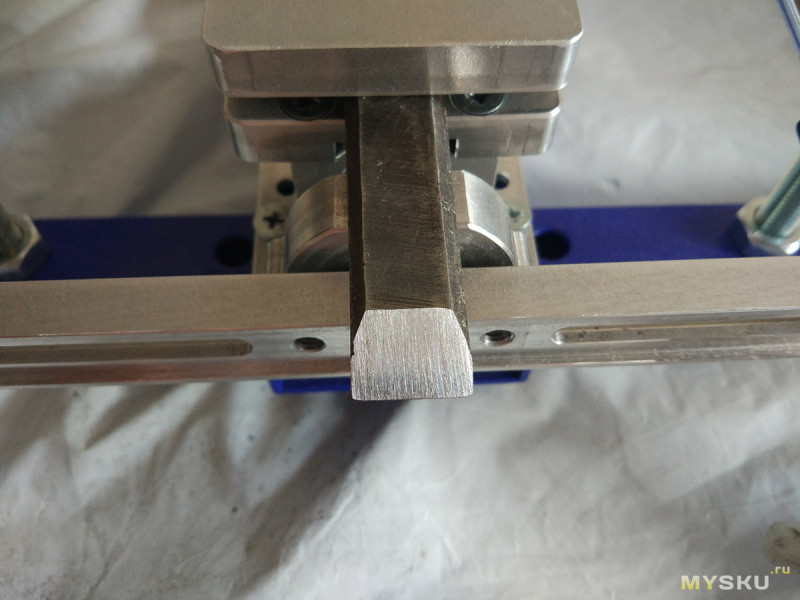

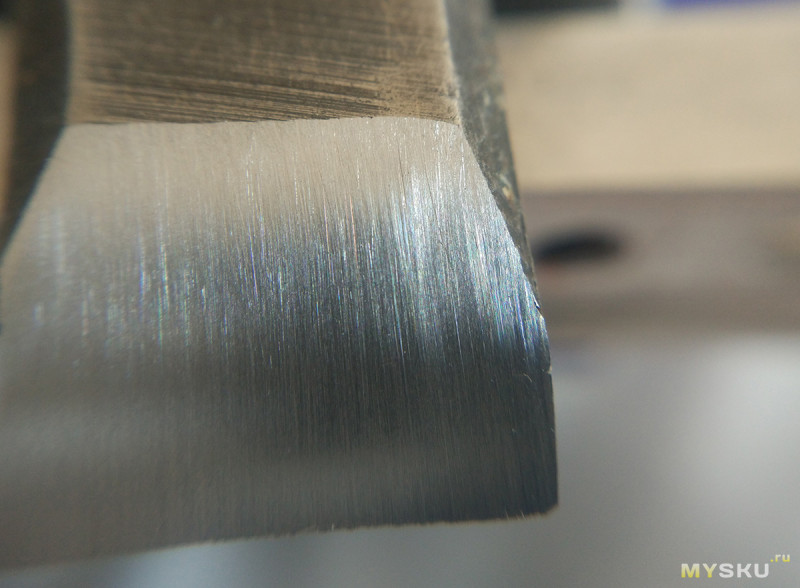

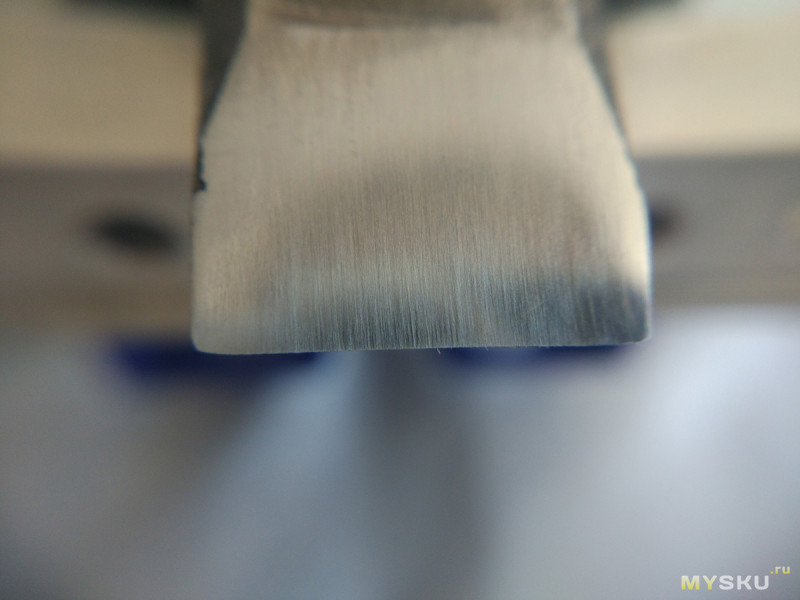

Вот что у меня получилось. На кромке еще видны зазубрины, но я посчитал, что это только заусенец.

Чтобы обеспечить четкое схождение граней, подровняем нижнюю сторону на алмазной пластине.

Сначала я использовал пластину #400, смачивая ее водой.

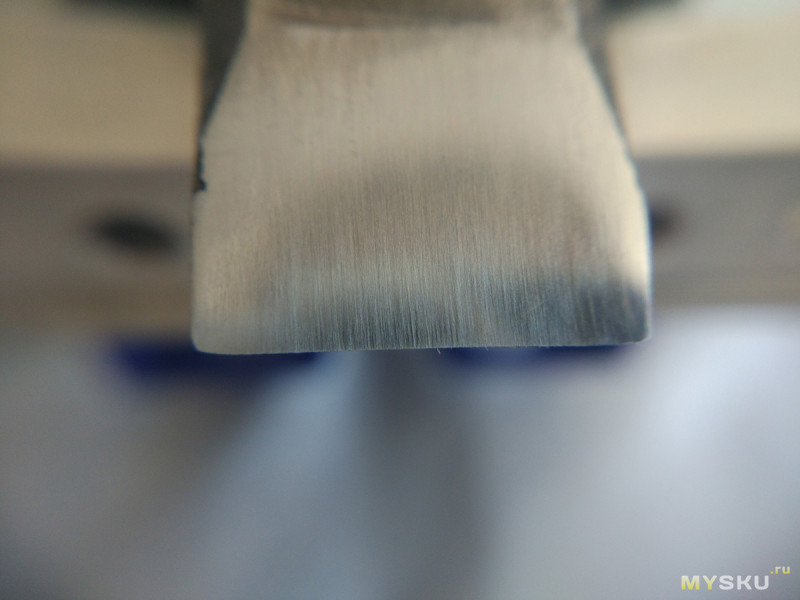

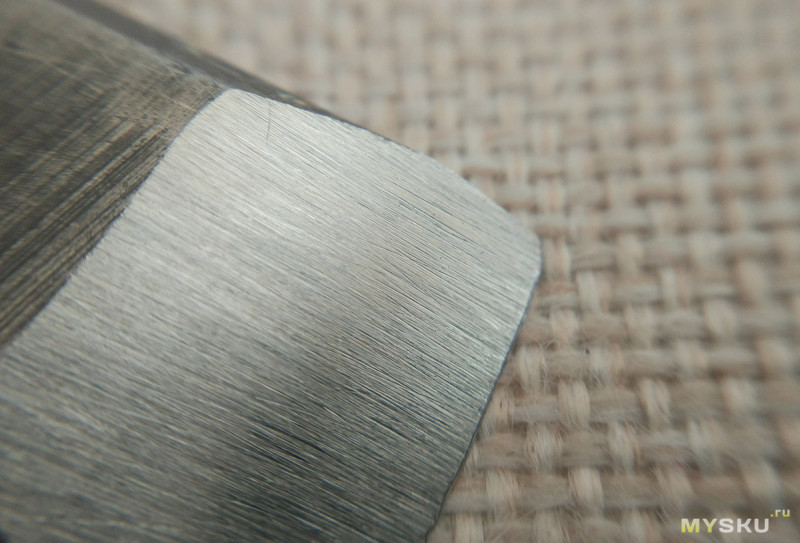

И затем перешел на #1000. Вот что у меня получилось. Заусенец отвалился, кромка теперь ровная.

Возвращаем стамеску в станок и работаем хоном #240.

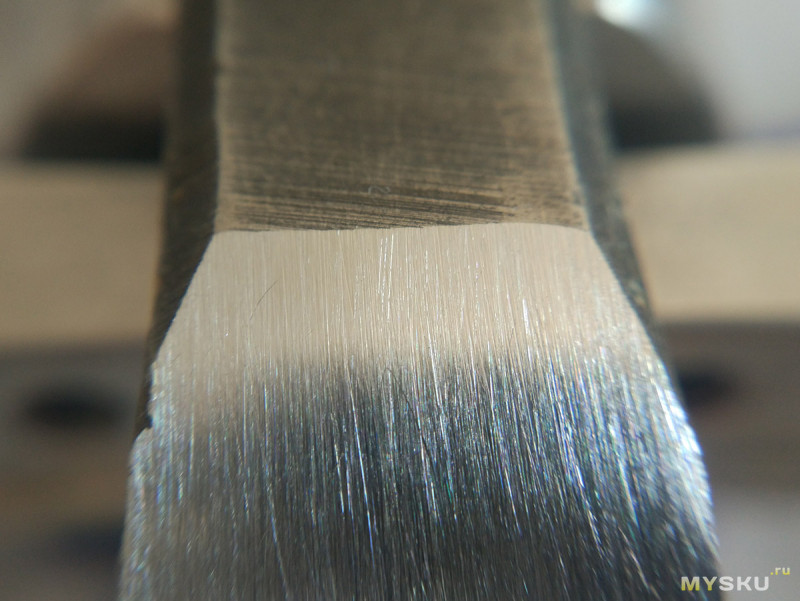

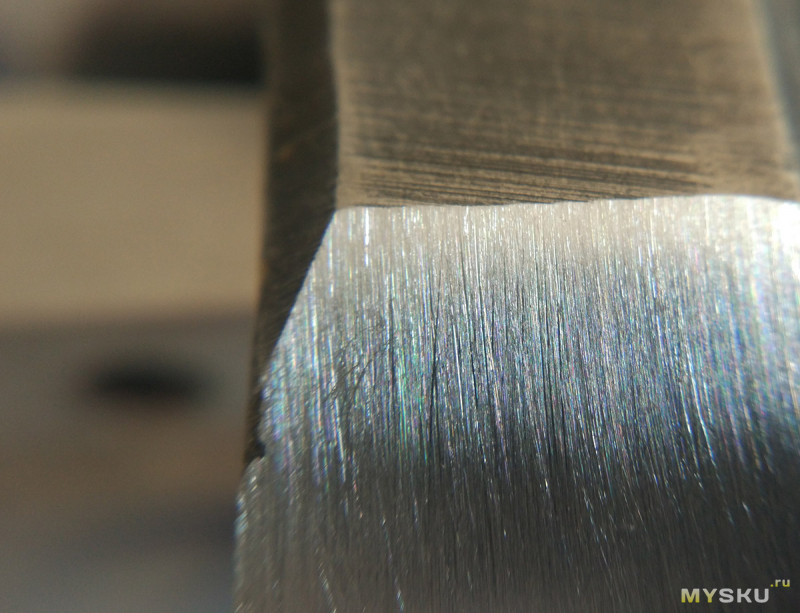

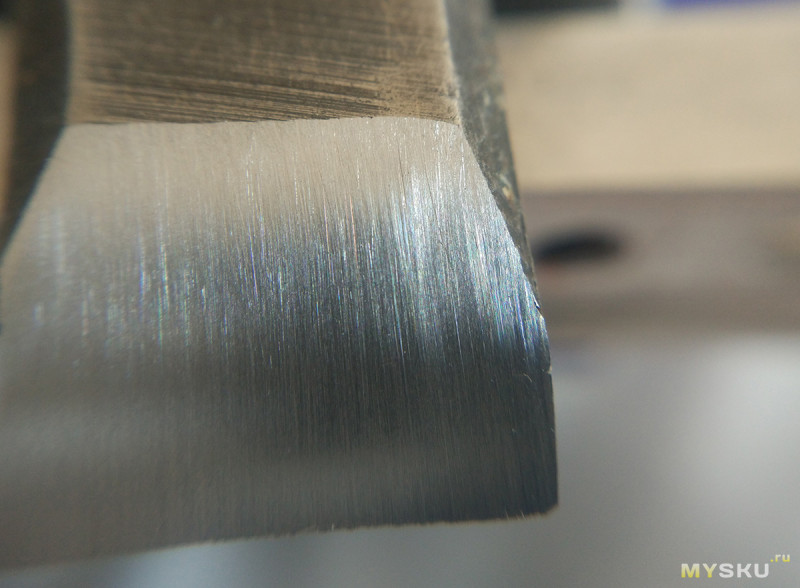

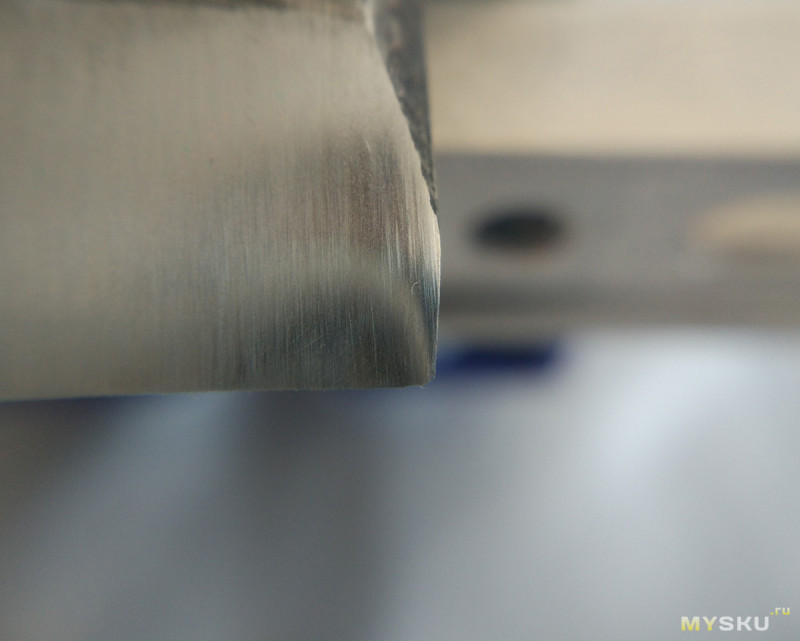

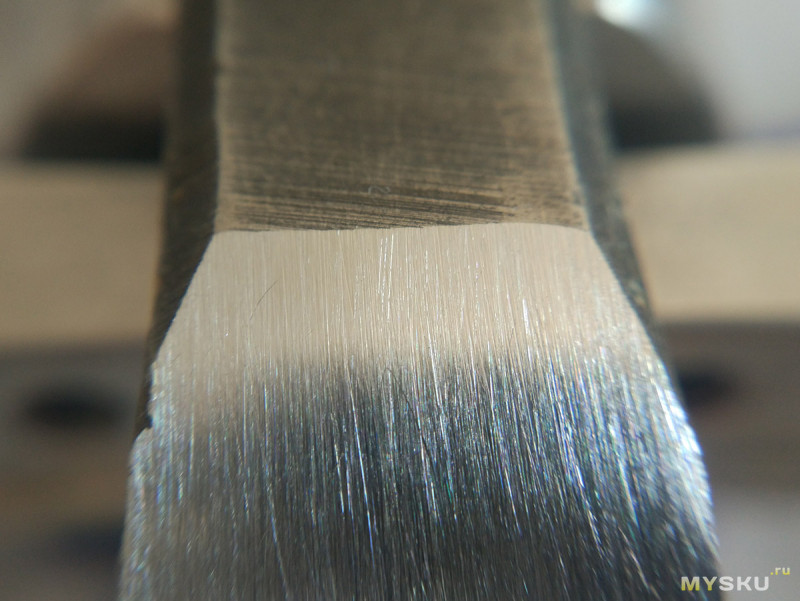

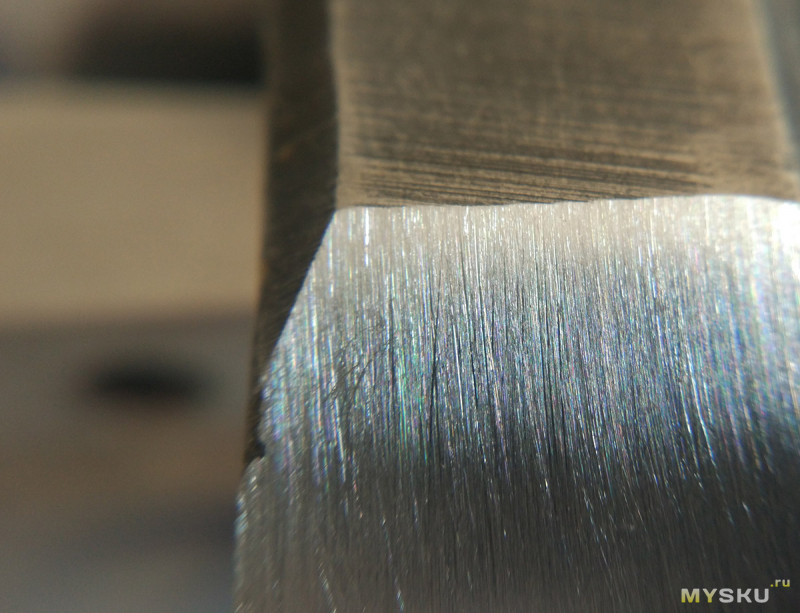

Посмотрим в макро, поверхность выглядит почти так же.

Теперь #600.

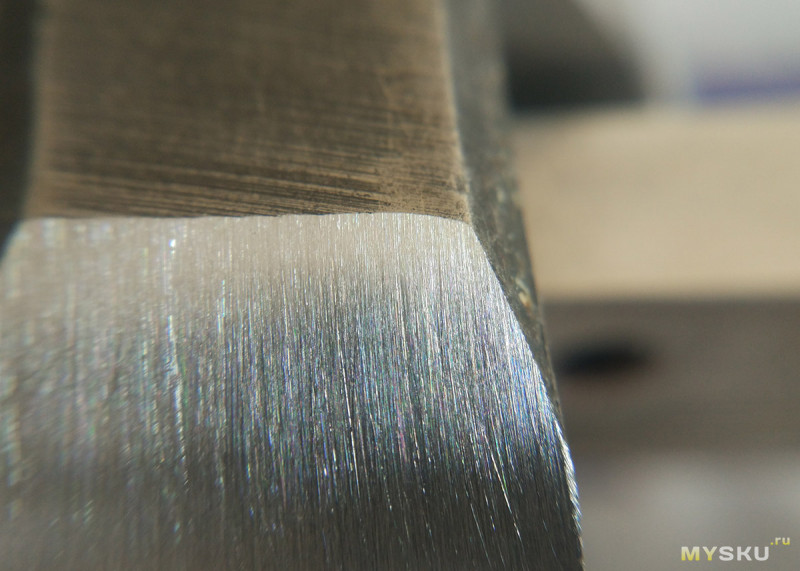

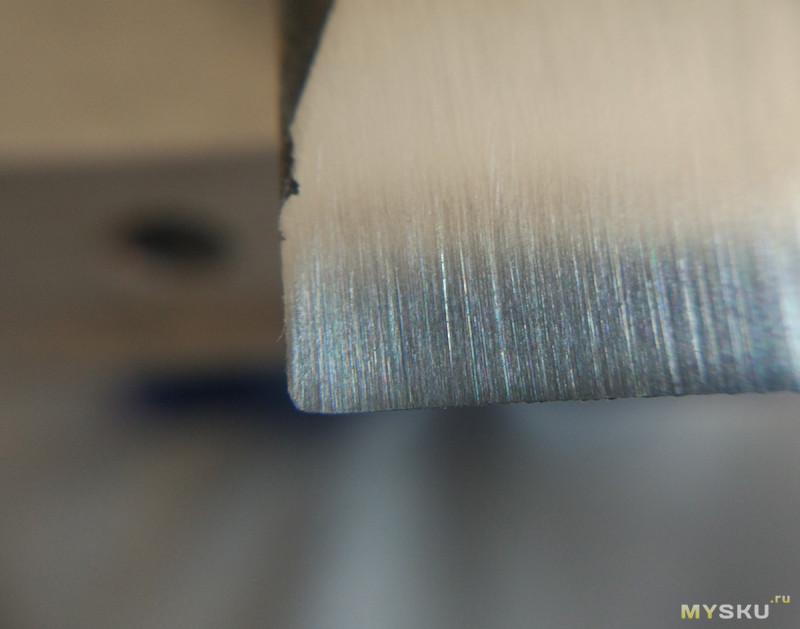

Макро.

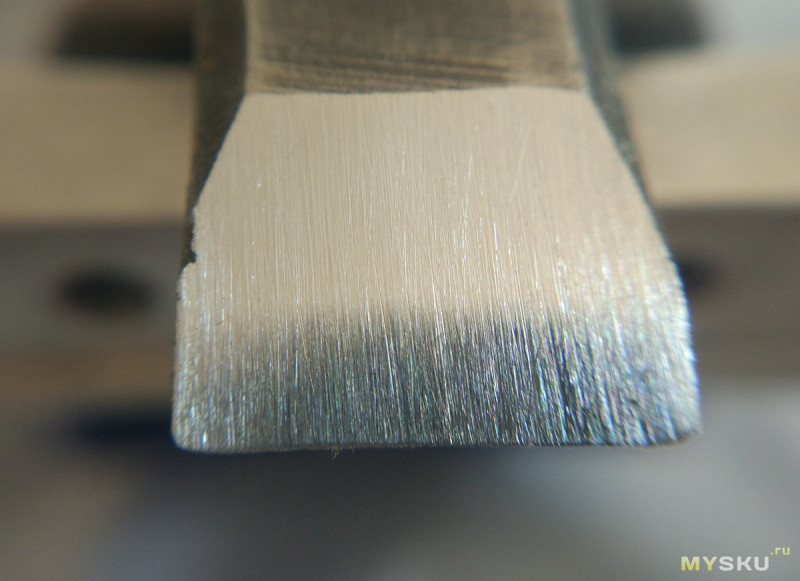

И наконец, алмазный хон в 1000 грит.

Поначалу углы резца были довольно сильно скруглены, я решил ничего с ними не делать. Но во время заточки они сами подровнялись.

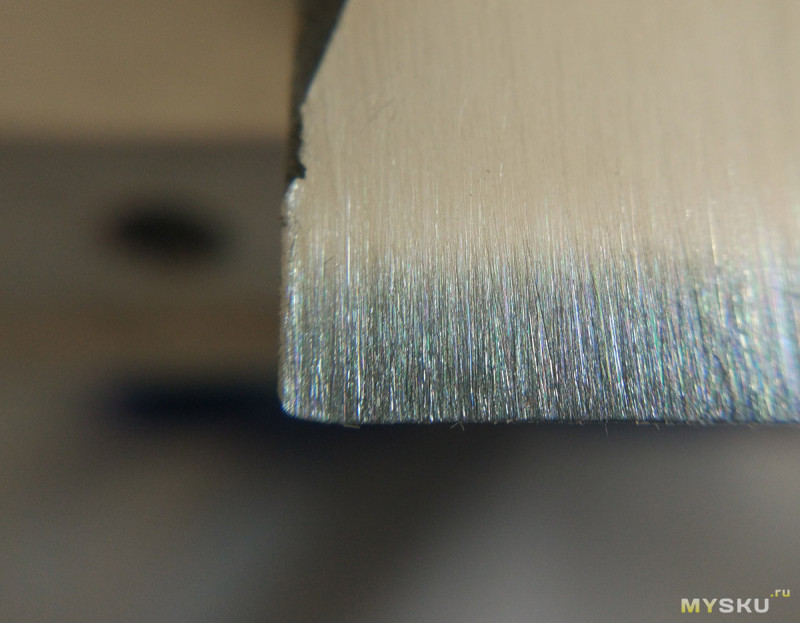

Напоследок немного поработаю рубиновым бруском, смачивая его маслом.

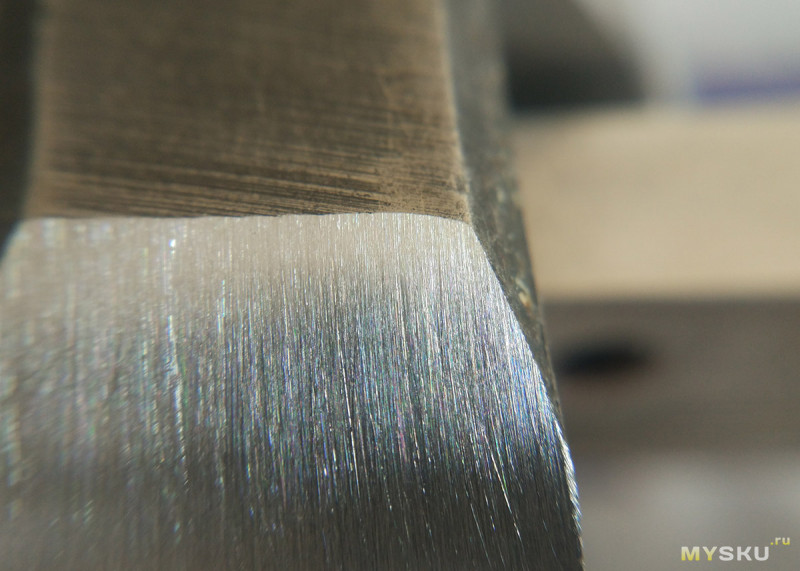

Риски сразу стали намного мельче.

После этого я достал стамеску из станка и решил довести с помощью набора алмазных паст.

Использовал несколько разновидностей начиная от 14 до 2,5 (подробности в обзоре, ссылка в конце текста). Положил на ровную дощечку лист бумаги, на него полоской наносил пасты, и полировал спуск стамески. Поначалу пробовал разную манеру движений, но «на зерно» и движения вдоль кромки не получались. Стамеска резала бумагу. Поэтому, только движения «от зерна». Фотать я не стал, там была просто бумажка с черными полосками от снятого металла.

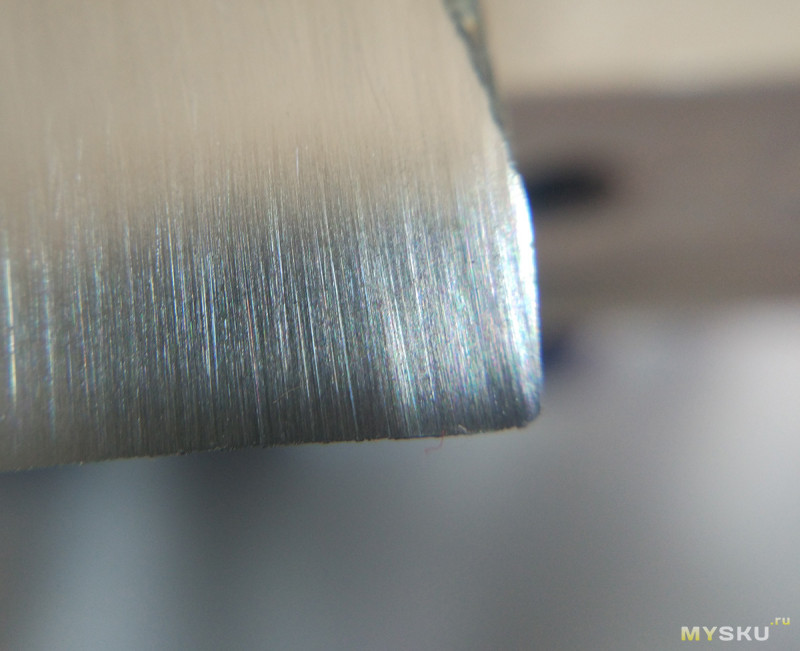

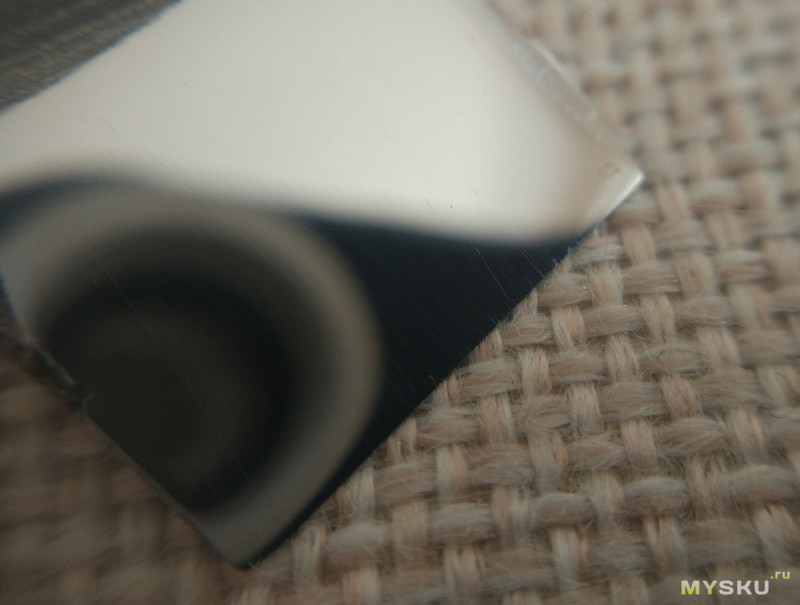

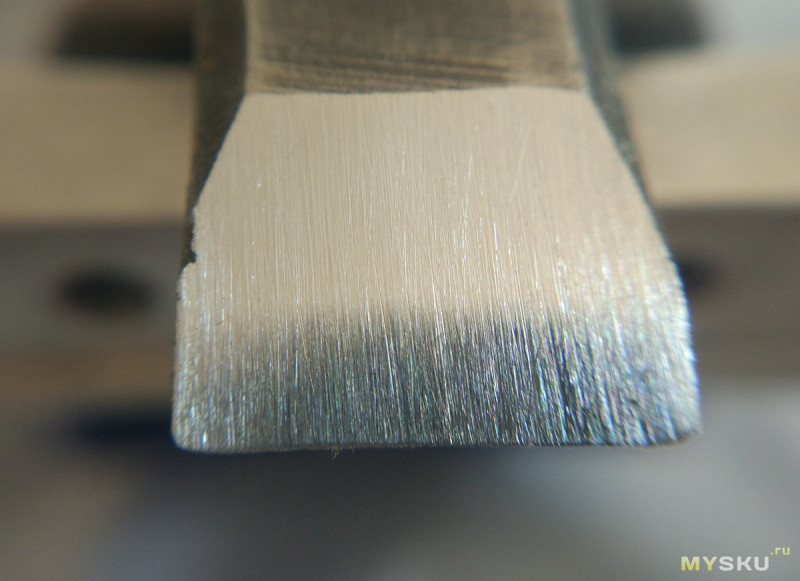

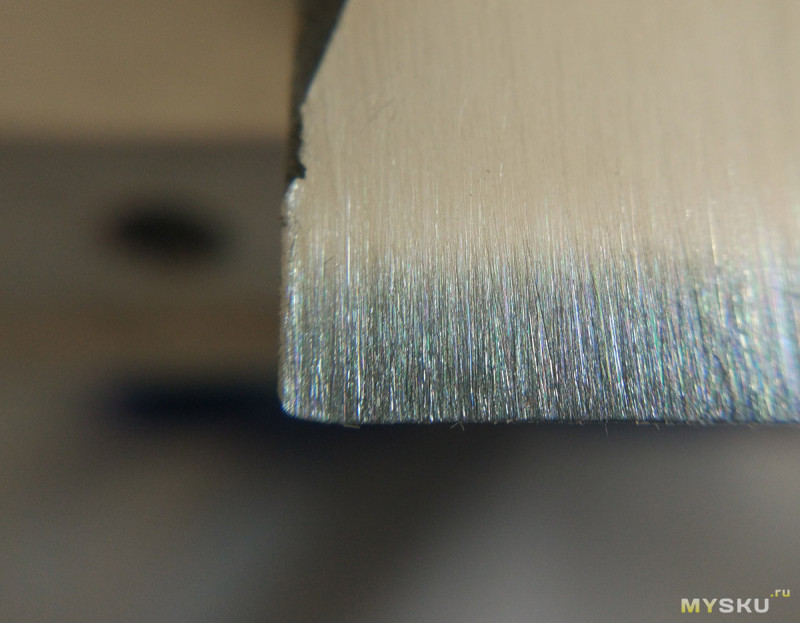

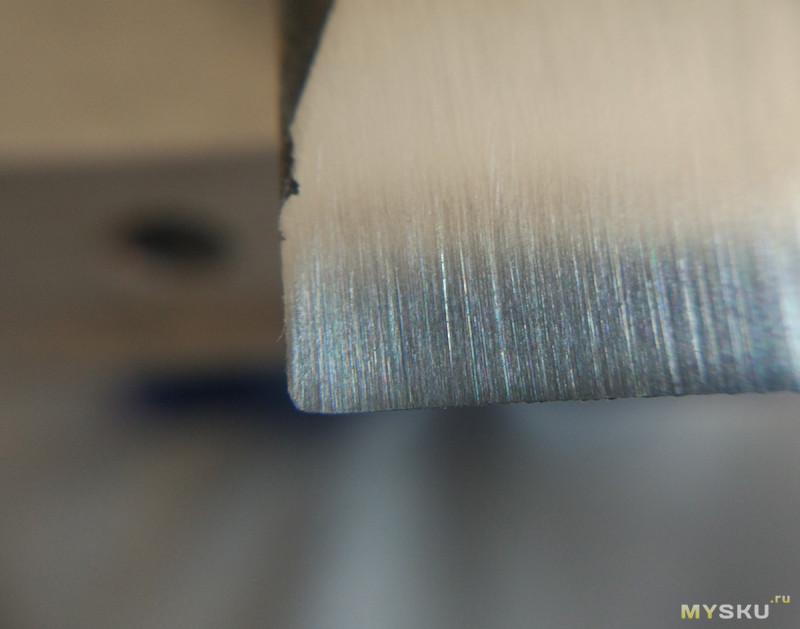

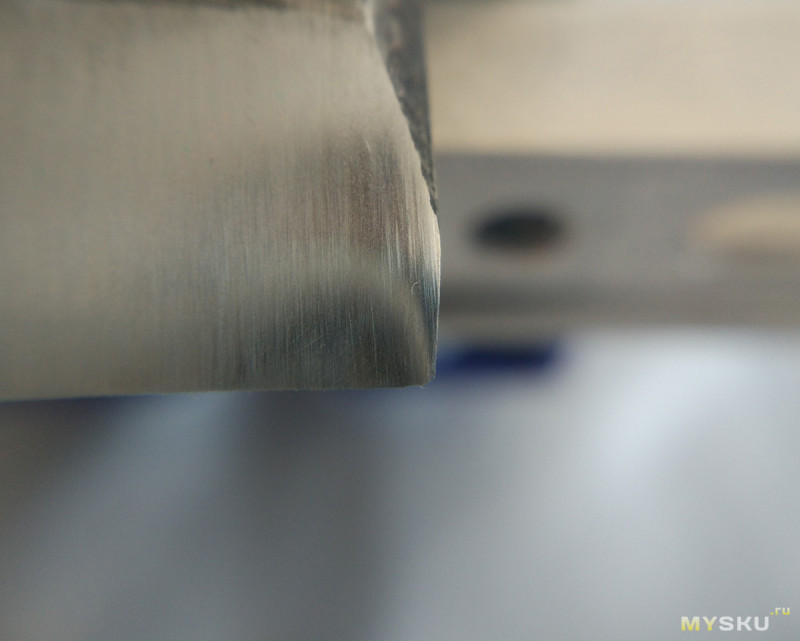

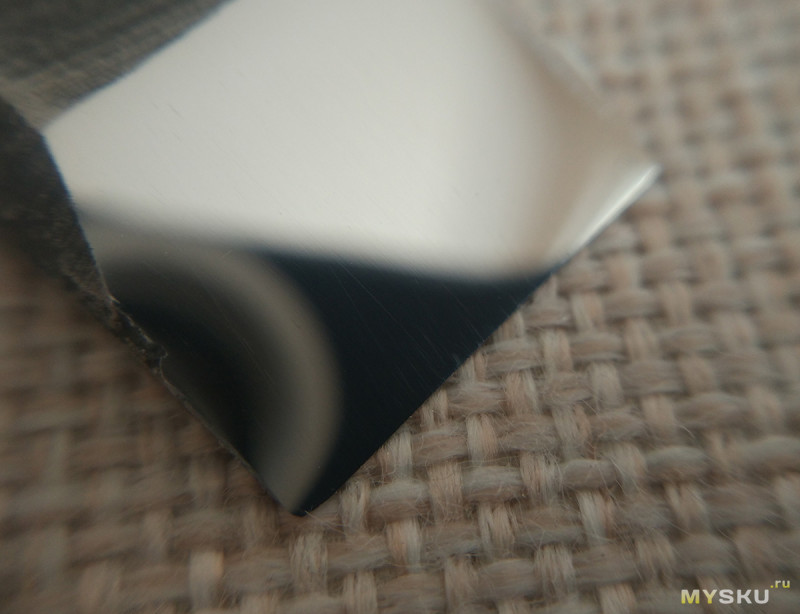

Результат. Вроде бы ничего особенного.

Но поверхность неплохо зеркалит.

Смотрим в макро. На самом деле у меня не стояла задача идеально отполировать обычный рабочий инструмент. Я торопился, и поэтому остались царапины разного размера.

И конечно же, теперь стамеска легко бреет предплечье и режет бумажку на весу. Но не для этого она создана.

Берем сосновый брусок. Легко вгрызается вглубь.

И снимает тонкую стружку.

Если мой обзор читают мастера по обработке дерева, и я сделал что-то не так, то извините, у меня нет никакого опыта в заточке подобного инструмента.

Теперь займемся стамеской Зубр.

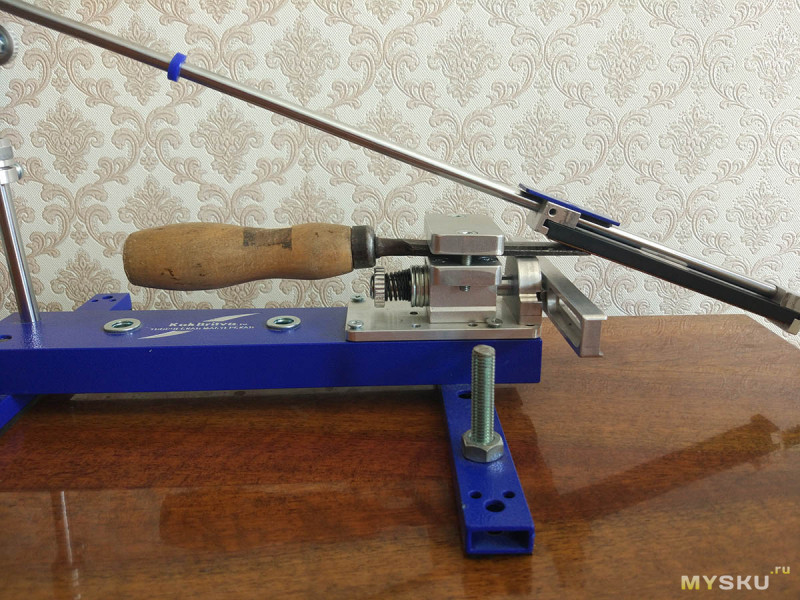

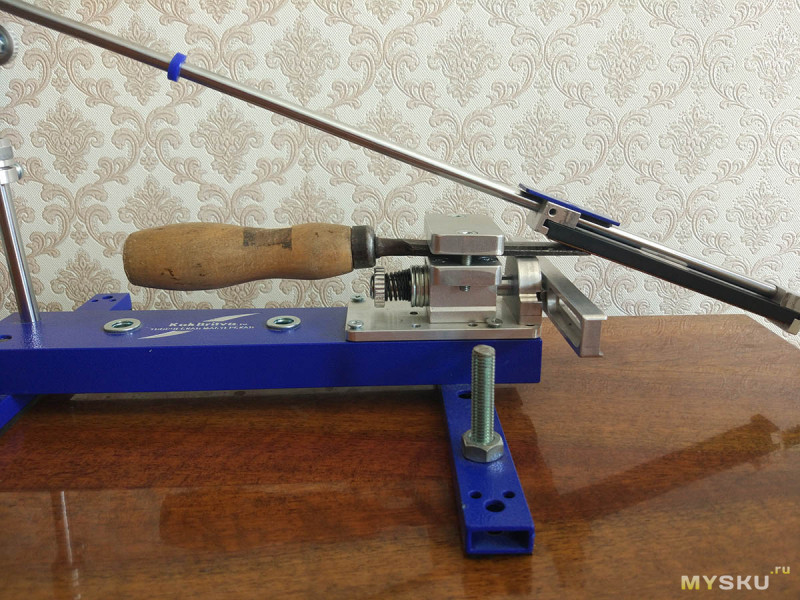

Закрепляем в станке. Я опять выставил «родной» угол заточки. И тут обнаружился недостаток в конструкции станка. Высоты вертикальной штанги еле-еле хватило.

В этот раз, спуски оказались ровными и сталь намного более податливой. Я управился с заточкой за два часа. Промежуточные этапы фотать не стал.

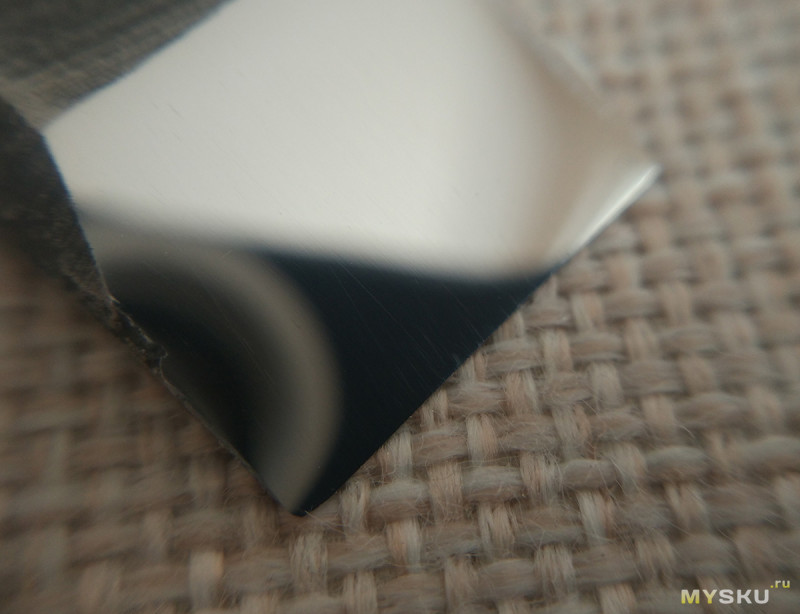

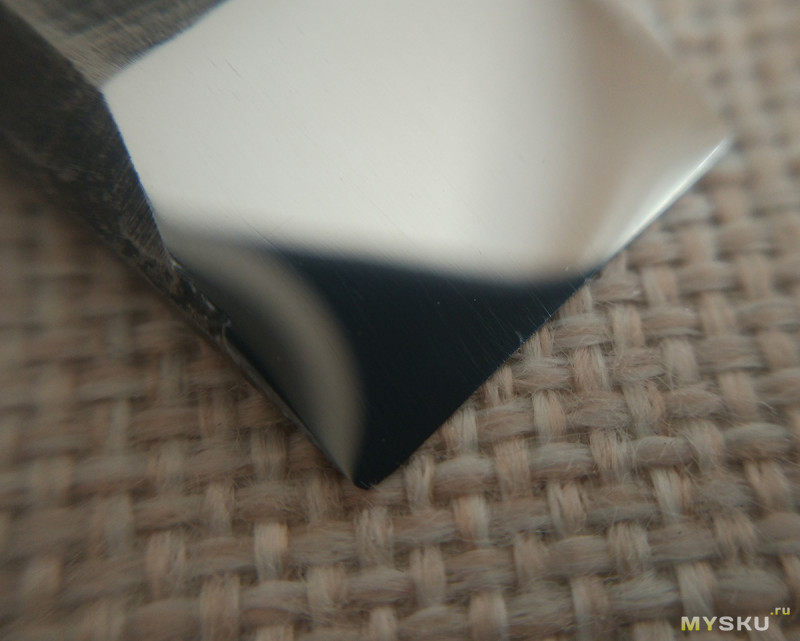

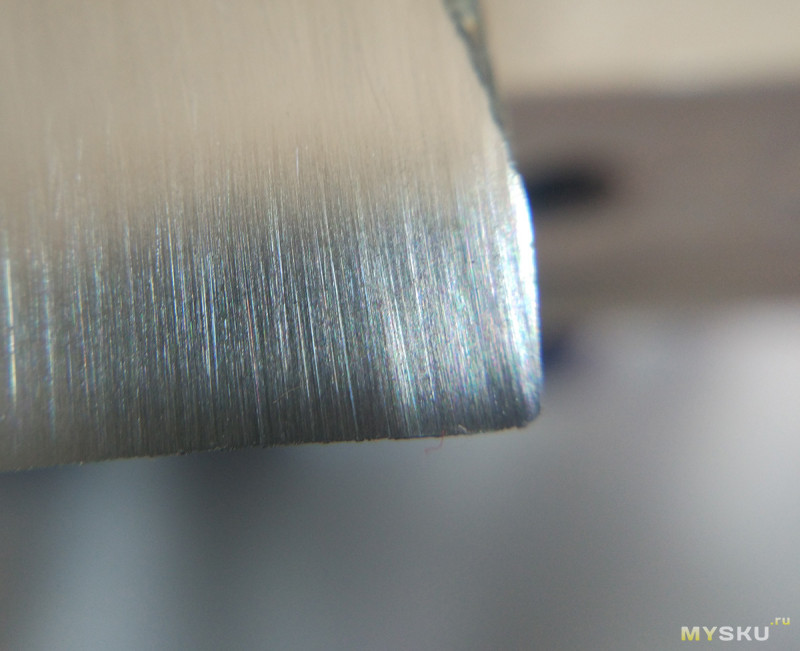

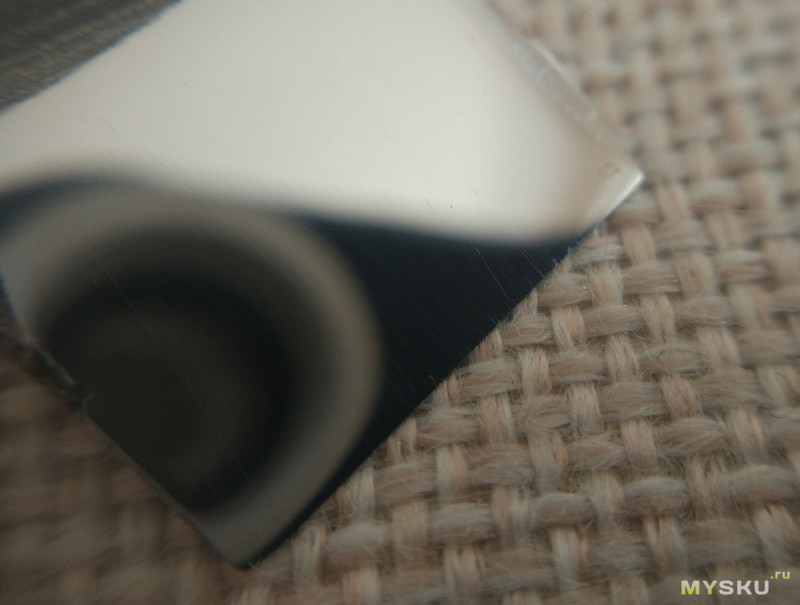

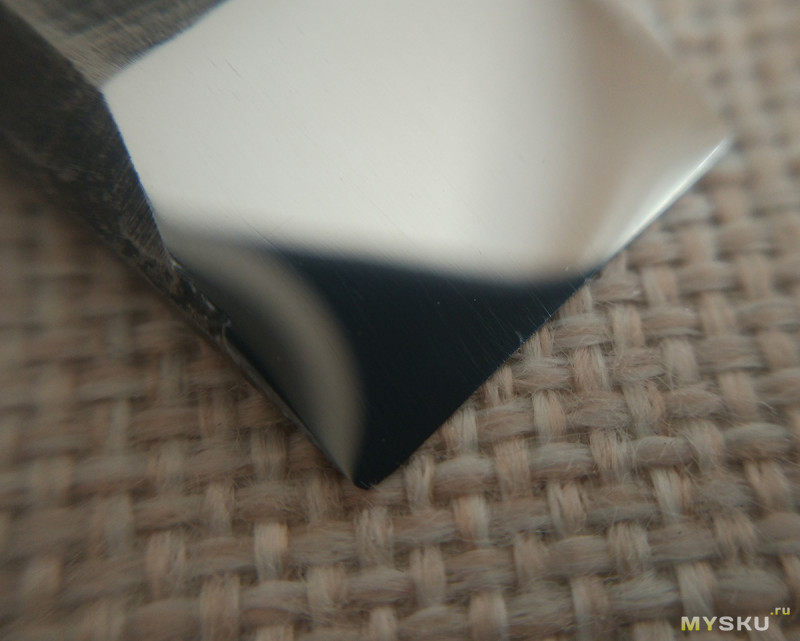

Хочу запечатлеть результат. И тут меня подвело освещение, в комнате было слишком темно. Вынес стамеску на балкон.

В спуске отражаются облака.

Ну или фон для фотографирования.

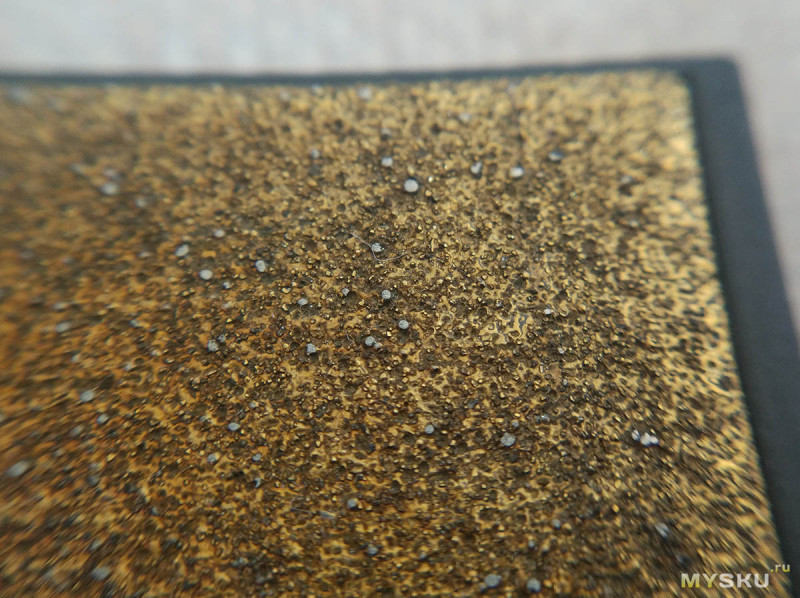

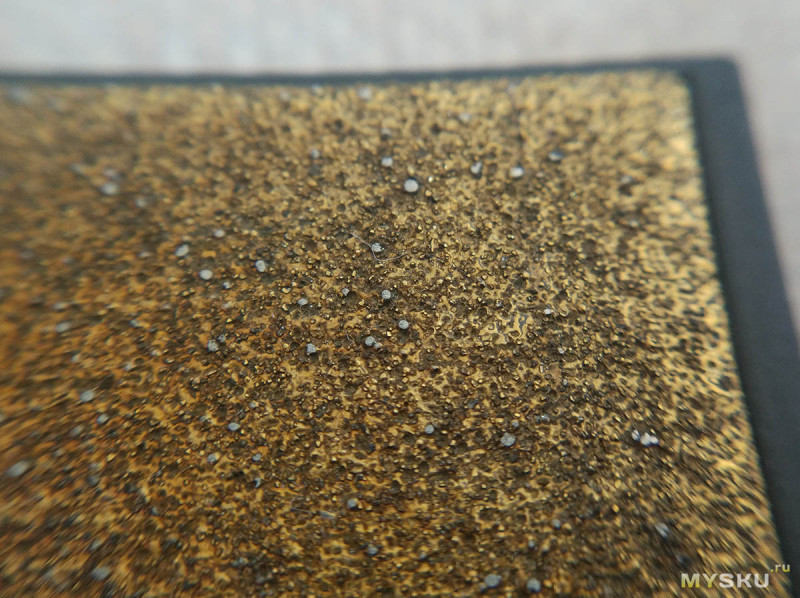

Дольше всех в этот раз у меня работал хон зернистостью 80 грит. Сложилось четкое ощущение, что после переточки трех ножей и двух стамесок он уже выработал свой ресурс.

Вот так он теперь выглядит.

Смотрим в макро. Абразив действительно почти лысый, все крупные частицы выломаны.

Нужно будет для обдирки что-нибудь другое присмотреть. С более равномерным зерном.

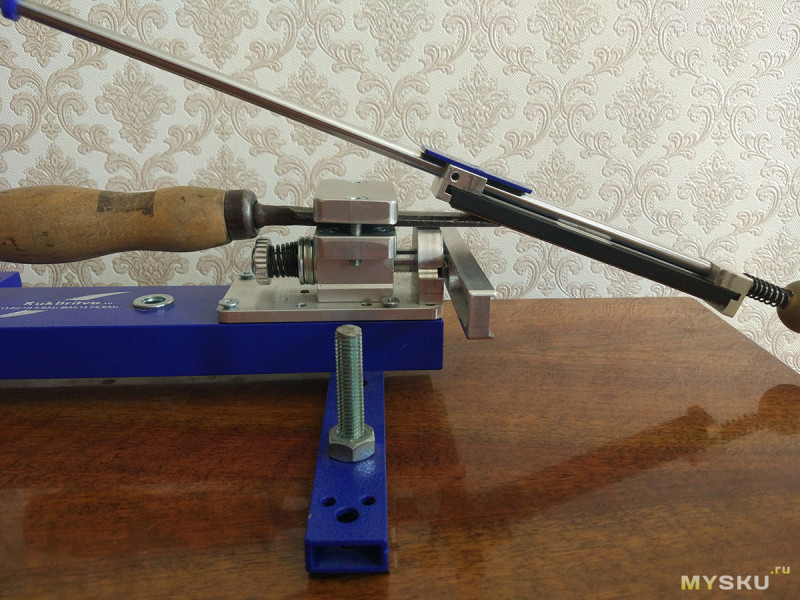

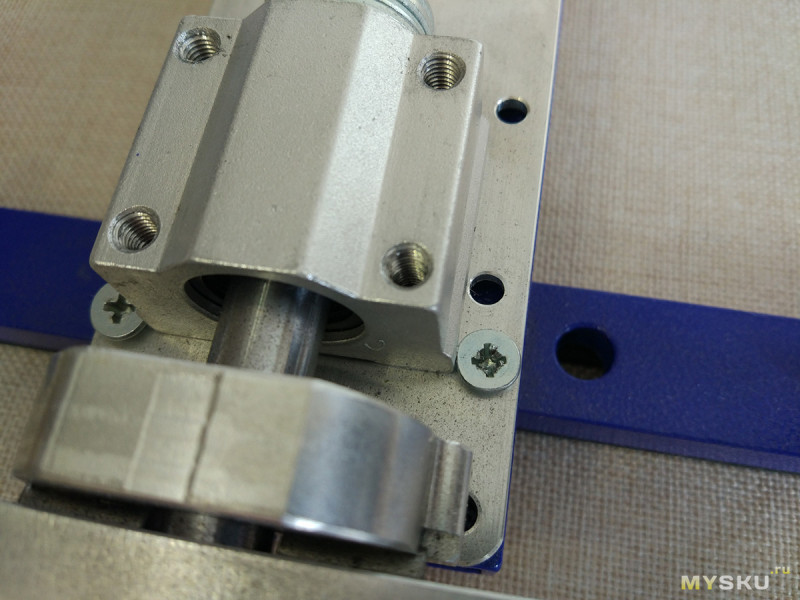

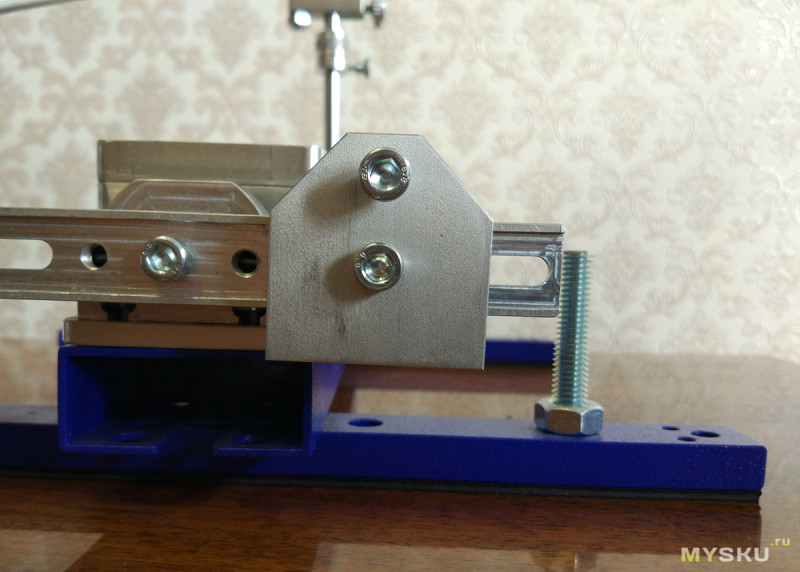

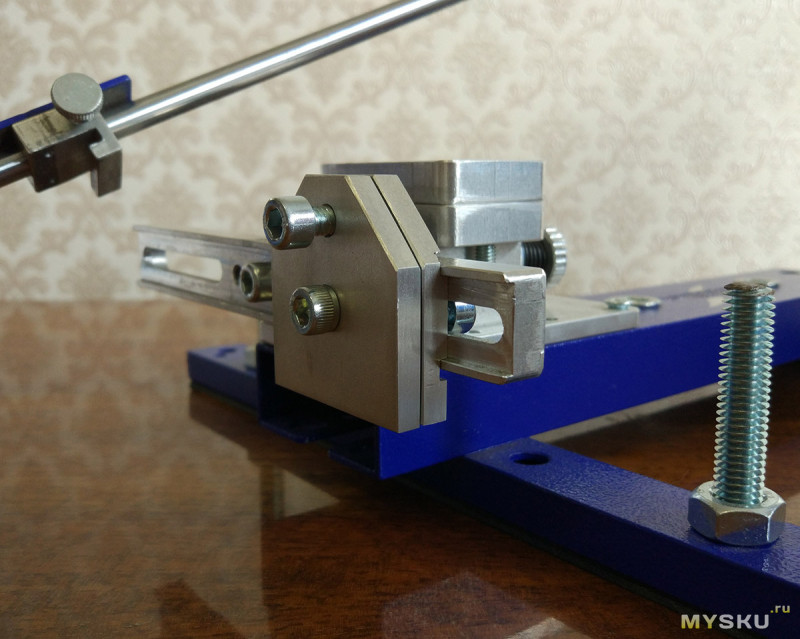

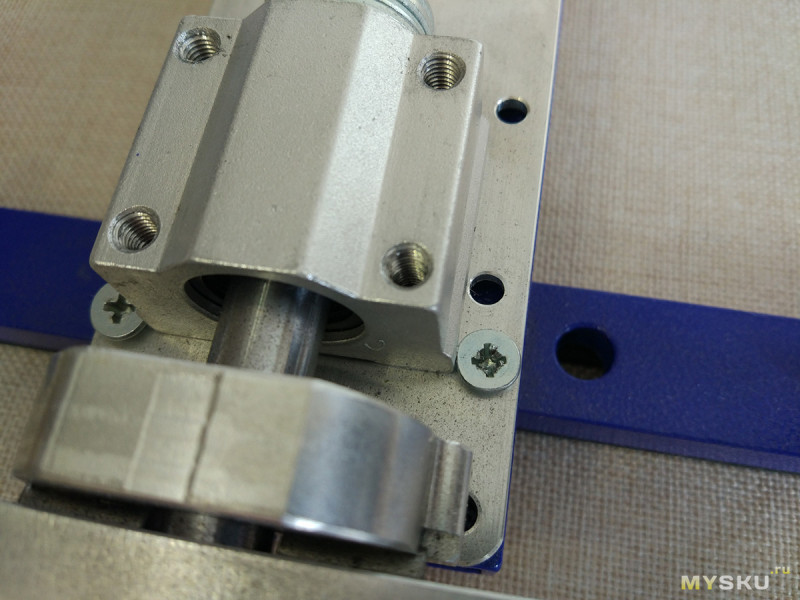

Теперь смонтируем на станок губки для заточки ножниц.

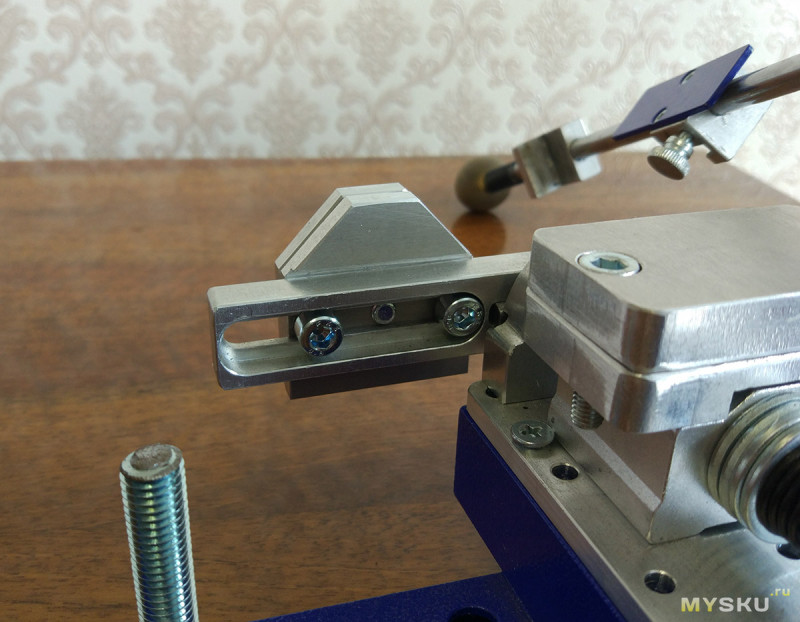

Устроены они довольно просто. Одна губка прикручивается двумя винтами к планке поворотного механизма.

Вторая губка крепится к ней при помощи нижнего винта. Верхний винт зажимает полотна ножниц.

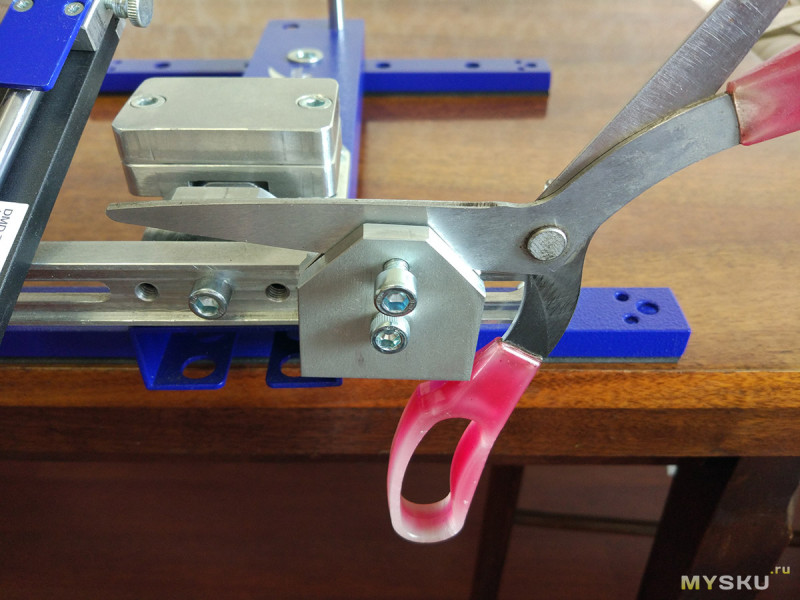

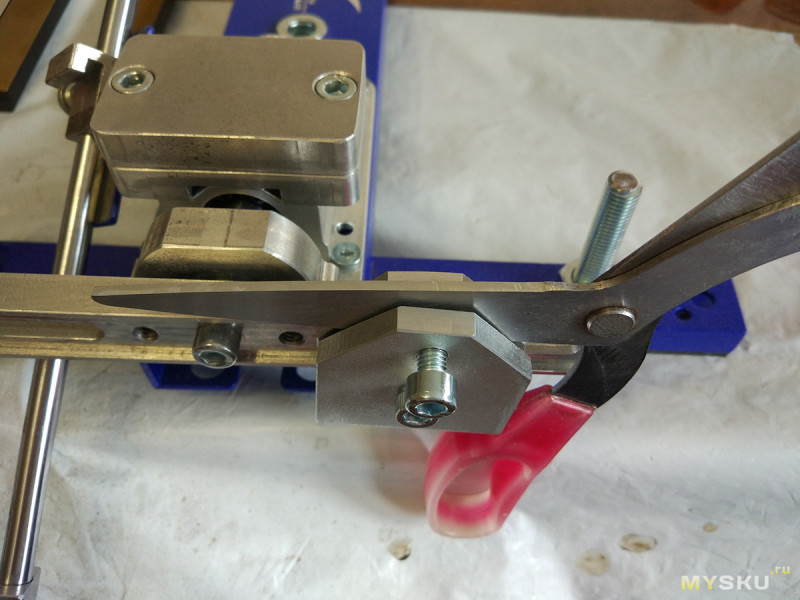

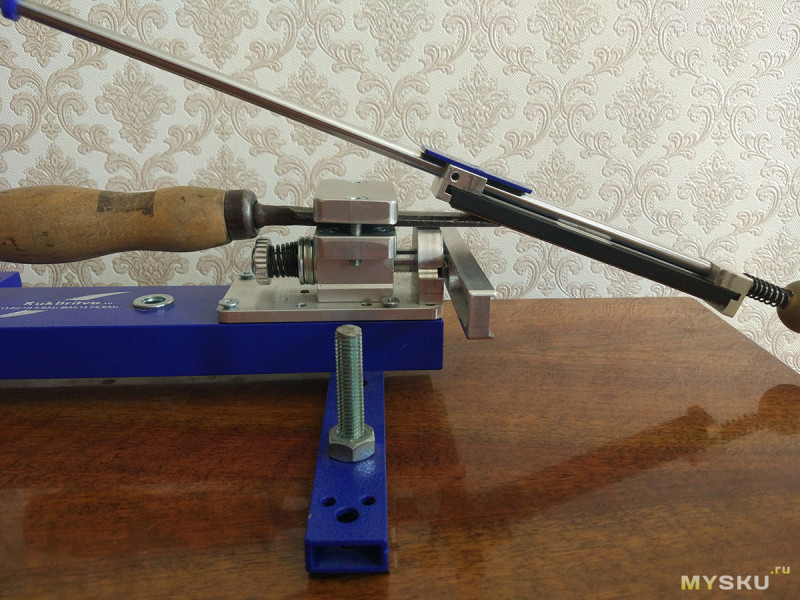

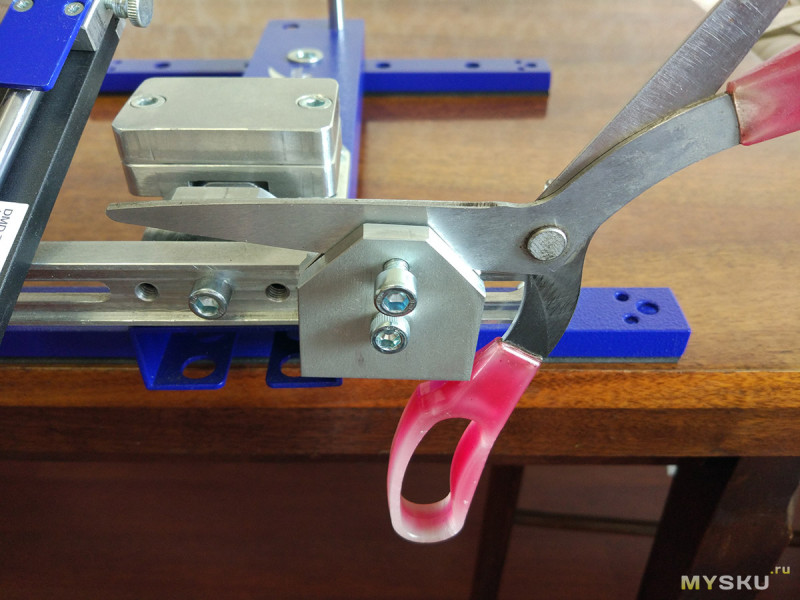

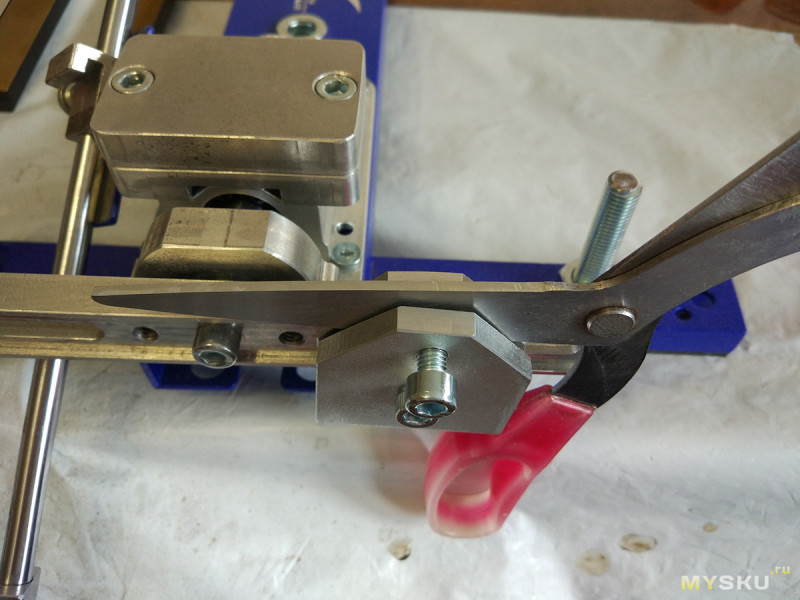

Зажимаем ножницы.

Понятно, что зажимаем не одним верхним винтом, а регулируем притяжение губок нижним винтом и потом затягиваем верхний. Но все равно, губки находятся под углом друг к другу и поэтому жестко фиксируют только в одной точке. А этого недостаточно, и есть тенденция к движениям полотна ножниц во время заточки.

Видите, как во время работы губки сместились относительно друг друга.

Прошелся алмазными хонами 240-600-1000.

Точить мне понравилось, а вот губки для ножниц показали себя не очень. Надеюсь, производитель их потом доработает.

Проверяем ножницы.

Фигурно нарезают салфетку. Такая острота вполне достаточна для хозяйственного назначения.

Далее, я хотел показать, как крепится топор на станке. Точить я его не собирался, так как теперь нет грубого абразива для обдирки.

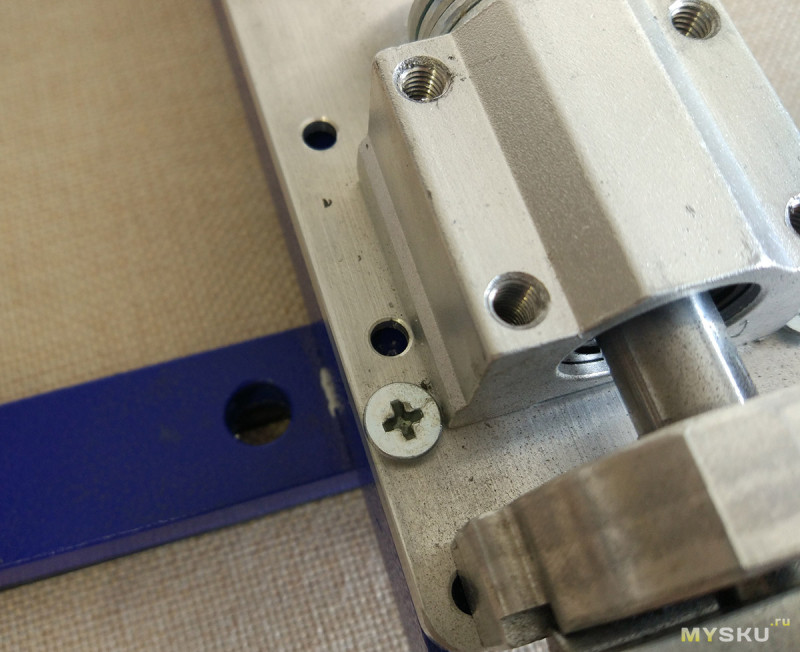

Чтобы установить зажим для топора, сначала нужно снять поворотный механизм.

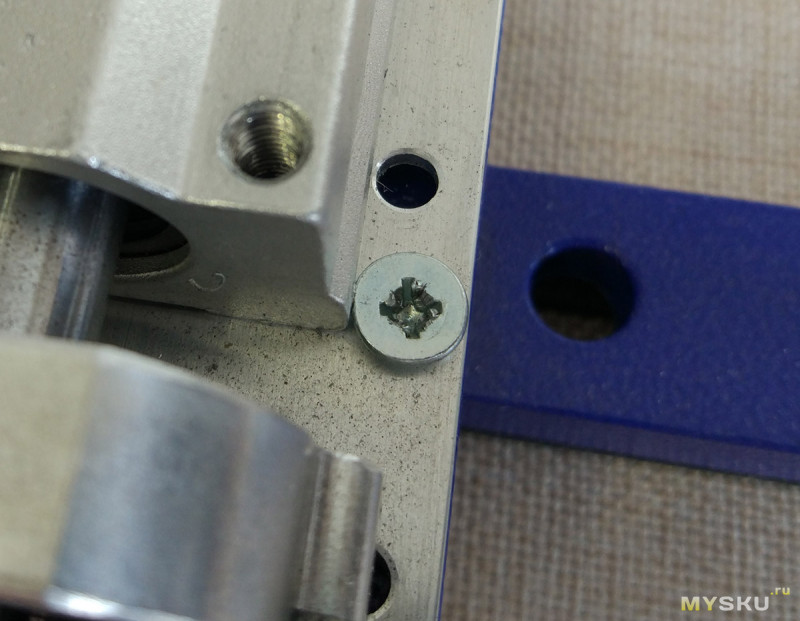

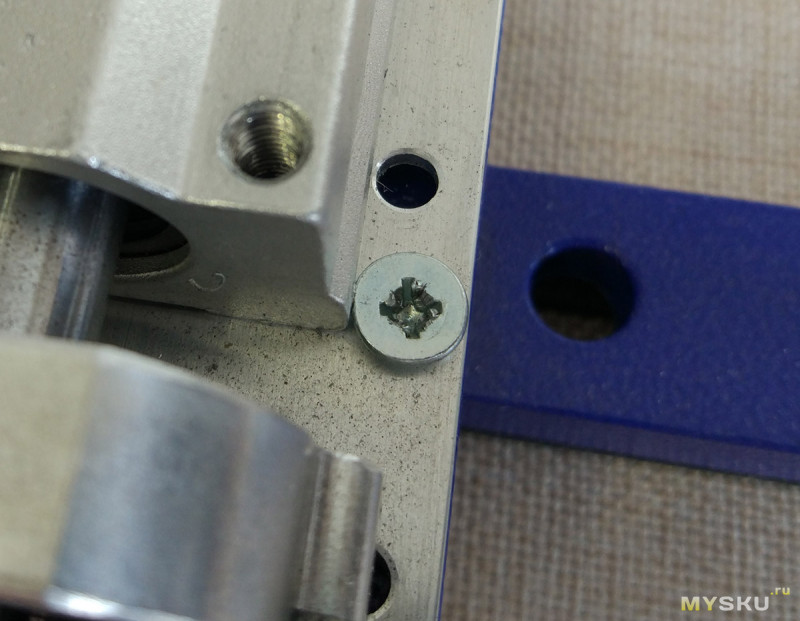

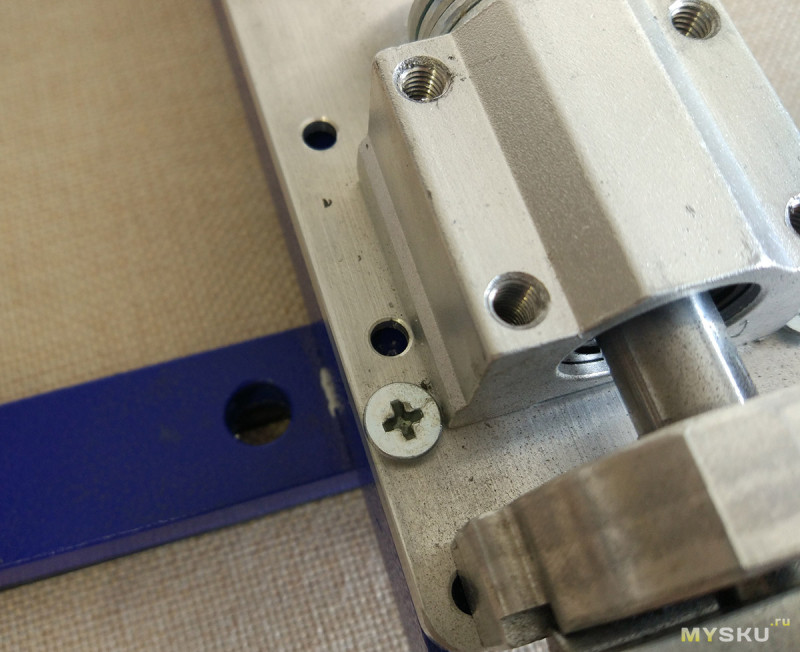

И тут все мои планы обломал вот этот винт.

Шлиц на нем уже был изрядно сорван, и в попытке открутить, я окончательно его размазал (биту я не перепутал, тут PH).

Остальные винты хоть были тоже с повреждёнными шлицами, но нормально откручивались.

Я связался с производителем. Мне посоветовали высверлить головку у винта. Но ведь мне придется искать такой же винт на замену, тратить время и силы… Поэтому я решил отложить заточку топора до лучших времен. Реальной надобности на данный момент нет.

Возникает вопрос – ведь в станке «Грань Универсал», снятие поворотного механизма — это часть заявленных функций, а не прихоть пользователя. И при цене в 13 тыс. руб., должна же вестись какая-то проверка качества сборки. Не говоря о выборе «пластилиновой» фурнитуры.

Давайте подводить итог.

По станку.

Заточка стамесок. Зажим работает отлично. Для некоторых стамесок может не хватить высоты вертикальной штанги.

Заточка ножниц. Губки удерживают ножницы не самым лучшим образом. В остальном точить удобно.

Заточка топора. Тут нам помешал небольшой, но противный брак.

Абразивы. Хон #80 был уже «уставший», и тут уже «убился» окончательно. В целом он мне не понравился, к покупке не рекомендую. Остальные хоны от DMD работали вполне нормально. Я пока в них не разочаровался.

Алмазные пластины от DMD быстро и аккуратно выравнивают закаленную сталь. При выполненном небольшом объеме работ они показали себя с хорошей стороны.

К алмазным пастам у меня нет никаких претензий. Работают быстро и предсказуемо.

Напоследок список обзоров про использованные абразивы.

Алмазный абразив для заточки от фирмы DMD Tools

Алмазный абразив DMD Tools – неисправимый грубиян

Быстрый способ навести блеск. Алмазные абразивные пасты

На этом все.

Спасибо за внимание.

Пришло время проверить остальные функции станка: я заточу пару убитых стамесок, одни старые ножницы и подумаю о заточке топора. Точить буду алмазными хонами, плоскость выводить на алмазных пластинах и затем доводить поверхность на алмазных пастах.

Чтобы протестировать насколько удобно затачивать стамески на станке, попросил у брата один рабочий экземпляр. Он работает отделочником, а не плотником. Поэтому стамески это редко используемый вспомогательный инструмент, о котором никто особо не заботится. Брат принес мне две стамески 0_0.

Одна из них старая советская.

Кромка овальная с большими зазубринами.

Которые видны даже на обратной стороне.

Вторая – от китайско-российского бренда Зубр.

Эта стамеска поновее. Состояние удовлетворительное.

Начнем точить старую советскую.

У станка откручиваем губки для удержания ножа и зажимаем стамеску.

Вот так зажим выглядит сбоку.

Угол я установил «на глаз». Просто смотрел сбоку, чтобы щели между спуском стамески и абразивом были минимальны. Таким образом, я думаю, что точил под родным углом.

Я установил алмазный хон зернистостью 80 грит и началась долгая и скучная эпопея с обдиркой. Спуск оказался в буквальном смысле округлый, «с пузом», после многочисленных заточек вручную. Металл начал сниматься посередине спуска, и граница съема металла медленно приближалась к верхнему и нижнему краю.

Выведение в плоскость полулысым алмазным абразивом #80 заняло у меня 10(!) часов. За это время я глубоко задумался о рациональности заточки топоров на станке подобными абразивами. И по большому счету, больше такое повторять не буду. Лучше на наждаке или болгарке ободрать убитый инструмент и потом на станке доводить. Терпел только ради обзора.

Вот что у меня получилось. На кромке еще видны зазубрины, но я посчитал, что это только заусенец.

Чтобы обеспечить четкое схождение граней, подровняем нижнюю сторону на алмазной пластине.

Сначала я использовал пластину #400, смачивая ее водой.

И затем перешел на #1000. Вот что у меня получилось. Заусенец отвалился, кромка теперь ровная.

Возвращаем стамеску в станок и работаем хоном #240.

Посмотрим в макро, поверхность выглядит почти так же.

Теперь #600.

Макро.

И наконец, алмазный хон в 1000 грит.

Поначалу углы резца были довольно сильно скруглены, я решил ничего с ними не делать. Но во время заточки они сами подровнялись.

Напоследок немного поработаю рубиновым бруском, смачивая его маслом.

Риски сразу стали намного мельче.

После этого я достал стамеску из станка и решил довести с помощью набора алмазных паст.

Использовал несколько разновидностей начиная от 14 до 2,5 (подробности в обзоре, ссылка в конце текста). Положил на ровную дощечку лист бумаги, на него полоской наносил пасты, и полировал спуск стамески. Поначалу пробовал разную манеру движений, но «на зерно» и движения вдоль кромки не получались. Стамеска резала бумагу. Поэтому, только движения «от зерна». Фотать я не стал, там была просто бумажка с черными полосками от снятого металла.

Результат. Вроде бы ничего особенного.

Но поверхность неплохо зеркалит.

Смотрим в макро. На самом деле у меня не стояла задача идеально отполировать обычный рабочий инструмент. Я торопился, и поэтому остались царапины разного размера.

И конечно же, теперь стамеска легко бреет предплечье и режет бумажку на весу. Но не для этого она создана.

Берем сосновый брусок. Легко вгрызается вглубь.

И снимает тонкую стружку.

Если мой обзор читают мастера по обработке дерева, и я сделал что-то не так, то извините, у меня нет никакого опыта в заточке подобного инструмента.

Теперь займемся стамеской Зубр.

Закрепляем в станке. Я опять выставил «родной» угол заточки. И тут обнаружился недостаток в конструкции станка. Высоты вертикальной штанги еле-еле хватило.

В этот раз, спуски оказались ровными и сталь намного более податливой. Я управился с заточкой за два часа. Промежуточные этапы фотать не стал.

Хочу запечатлеть результат. И тут меня подвело освещение, в комнате было слишком темно. Вынес стамеску на балкон.

В спуске отражаются облака.

Ну или фон для фотографирования.

Дольше всех в этот раз у меня работал хон зернистостью 80 грит. Сложилось четкое ощущение, что после переточки трех ножей и двух стамесок он уже выработал свой ресурс.

Вот так он теперь выглядит.

Смотрим в макро. Абразив действительно почти лысый, все крупные частицы выломаны.

Нужно будет для обдирки что-нибудь другое присмотреть. С более равномерным зерном.

Теперь смонтируем на станок губки для заточки ножниц.

Устроены они довольно просто. Одна губка прикручивается двумя винтами к планке поворотного механизма.

Вторая губка крепится к ней при помощи нижнего винта. Верхний винт зажимает полотна ножниц.

Зажимаем ножницы.

Понятно, что зажимаем не одним верхним винтом, а регулируем притяжение губок нижним винтом и потом затягиваем верхний. Но все равно, губки находятся под углом друг к другу и поэтому жестко фиксируют только в одной точке. А этого недостаточно, и есть тенденция к движениям полотна ножниц во время заточки.

Видите, как во время работы губки сместились относительно друг друга.

Прошелся алмазными хонами 240-600-1000.

Точить мне понравилось, а вот губки для ножниц показали себя не очень. Надеюсь, производитель их потом доработает.

Проверяем ножницы.

Фигурно нарезают салфетку. Такая острота вполне достаточна для хозяйственного назначения.

Далее, я хотел показать, как крепится топор на станке. Точить я его не собирался, так как теперь нет грубого абразива для обдирки.

Чтобы установить зажим для топора, сначала нужно снять поворотный механизм.

И тут все мои планы обломал вот этот винт.

Шлиц на нем уже был изрядно сорван, и в попытке открутить, я окончательно его размазал (биту я не перепутал, тут PH).

Остальные винты хоть были тоже с повреждёнными шлицами, но нормально откручивались.

Я связался с производителем. Мне посоветовали высверлить головку у винта. Но ведь мне придется искать такой же винт на замену, тратить время и силы… Поэтому я решил отложить заточку топора до лучших времен. Реальной надобности на данный момент нет.

Возникает вопрос – ведь в станке «Грань Универсал», снятие поворотного механизма — это часть заявленных функций, а не прихоть пользователя. И при цене в 13 тыс. руб., должна же вестись какая-то проверка качества сборки. Не говоря о выборе «пластилиновой» фурнитуры.

Давайте подводить итог.

По станку.

Заточка стамесок. Зажим работает отлично. Для некоторых стамесок может не хватить высоты вертикальной штанги.

Заточка ножниц. Губки удерживают ножницы не самым лучшим образом. В остальном точить удобно.

Заточка топора. Тут нам помешал небольшой, но противный брак.

Абразивы. Хон #80 был уже «уставший», и тут уже «убился» окончательно. В целом он мне не понравился, к покупке не рекомендую. Остальные хоны от DMD работали вполне нормально. Я пока в них не разочаровался.

Алмазные пластины от DMD быстро и аккуратно выравнивают закаленную сталь. При выполненном небольшом объеме работ они показали себя с хорошей стороны.

К алмазным пастам у меня нет никаких претензий. Работают быстро и предсказуемо.

Напоследок список обзоров про использованные абразивы.

Алмазный абразив для заточки от фирмы DMD Tools

Алмазный абразив DMD Tools – неисправимый грубиян

Быстрый способ навести блеск. Алмазные абразивные пасты

На этом все.

Спасибо за внимание.

Самые обсуждаемые обзоры

не будут приподниматься(хотя наверно будут но не так сильно), что облегчает работу, а сама стамеска будет «пытаться» уйти вглубь бруска, вместо того, чтобы снимать стружкуПосле срывания пассатижами от головки тоже мало что останется и опять надо будет искать замену, а это непросто…

А если взять за шляпку винта, то вы используете плечо, которое позволяет легче сорвать винт. Кроме того не нужно надавливать на сам винт.

Еще можете помочь ему выкрутиться, если открутите остальные три винта (снимите напряжение). И во время откручивания будете поворачивать вместе с винтом откручиваемую деталь.

Стамеску сдвинуть влево, сам зажим подать вправо до упора.

Или просто переставить стойку в одно из отверстий на станине ближе к зажиму.

Стамеска – это плотницкий и столярный инструмент в виде заточенной стальной пластины с ручкой. Стамеска предназначена для проделывания небольших углублений, обработки криволинейных поверхностей и пазов, резки скошенных поверхностей ребер.

В отличие от долота, при работе со стамеской ударный инструмент не используют, работают только руками. Стамеску надежно удерживают одной рукой, а второй выполняют легкие ритмичные постукивания по рукоятке.

Первый из них — берете старую шлицевую отвертку и прорубаете с ее помощью паз в шляпке.выкручивание слизанной грани шурупа старой отверткой

Зубило в этом деле лучше не использовать, так как у него не тот угол заточки. При достаточной глубине паза, крепеж легко выкручивается прямой шлицевой битой.простое выкручивание слизанного шурупа

Такой способ хорошо подходит для шурупов, но не помогает с саморезами. Сталь в них более твердая.

Что же делать в этом случае? Обрабатываете головку самореза паяльной кислотой.обработка головки самореза паяльной кислотой

Далее капаете в разбитое отверстие немного твердого припоя и прогреваете это дело.как припоем и паяльником выкрутить проблемный сорванный саморез

Затем тут же втыкаете туда биту и даете время припою остыть.как легко выкруить сорванный саморез из дерева

После этого все выкручивается на ура.выкручивание самореза при помощи паяльника

Еще один способ — прорезание паза маленьким отрезным диском от дремеля.прорезание паза в сорванном саморезе дремелем

Далее следует привычное выкручивание обычной шлицевой битой.

Зато еще надавно никакого электроинтрумента небыло. Теперь появился шуруповерт.

в него же можно закрепить экстрактор?

У него плоскости не под наклоном, а вдоль оси.

Молоточком забиваем в головку и сильно прижимая крутим шуруповёртом на трещетке постепенно увеличивая момент.

Тут главное именно вибрация от трещетки и сильный нажим чтобы не провернуть крестик.

Ну и удары молотка тоже ослабляют клин резьбы.

а для выкручивания винтов вот:

если маленькой «коброй» не получается — от большой еще никто не уходил… ну и рекомендую именно книпекс, оно того стоит.

Поэтому и торопился. Все в этом мире относительно.

а сорвать винт М6 вполне возможно и плоскогубцами с мелкой 0.5мм насечкой на губках, если взяться под прямым углом к оси винта за голову и повернуть.

он тут не ржавый и сцепление резьбы по сравнению с жесткостью самого винта невелико.

но плоскогубцы желательно не пластилиновые бренда Матрикс/Практика/фикспрайс за 120 рублей, а хотя бы дедовские советских времен :)

это точно реклама?

и по итогу аналогично… по станку…

Я не прав?

И покажите место, где я призываю его покупать? Или даже просто хвалю.

Это же реклама…

Стамески и ножи для рубанков точатся совершенно по другому.

А то что в обзоре станком называть как-то…

Даже под винты с потайной головкой не сделана зенковка, торчат как ни знаю что )

Если речь про заточку, а не предварительную обдирку, то нужен низкооборотистый, с ванной для воды и кожаным кругом, с упором для установки приспособлений… Многие тащатся от Тормека, есть более дешевые клоны от Джета и прочих, но есть жалобы что приходится дорабатывать…

А дороха будет любой вариант неспециалисту.

Вот не дороха ))

Тут, подозреваю, проблема с позиционированием будет, нужно еще кусок фанеры :) Про микрофаску и не спрашиваю :)))

А вот те ролики к стамескам вверху даже СТАНКОМ назвать нельзя.

Так — ручные узкоспециализированные приспособы.

Но это будет именно что попыткой приспособить станок, изначально предназначенный для ножей, для заточки остального…

Ролики в этом клане как раз именно что специально сделаны для заточки стамесок и ножей рубанков. И микрофаска на них, даже на допотопных, делается проще…

Кэп Очевидный.

Собственно он для любой режущей кромки, под любым углом.

Крепления РК -сменные.

Вот если бы было фиксированное и не сменное -то только тогда он был бы только для ножей.НО Ножи опять же внезапно бывают очень разные очень разной длины и геометрии.Ножи РАЗНЫЕ.

И тут можно заточить любой нож, даже саблю.И говорить после этого что он не универсален это показывать свой дилетантизм.

А там уже насколько у вас фантазии хватит на сменные крепления.

Если покупать все типы креплений, на всякий случай-денег не хватит.

Есть даже приспособа для плавающей заточки криволинейной поверхности парикмахерских ножниц полукруглыми камнями.

По аналогии с Универсальным кухонным комбайном верхней ценовой категории Кенвуд.

Сам мотор-комбайн с 2-3 типовыми насадками стоит 400 долларов, а вот насадки к нему 50-150 долларов а доп насадок около 15 штук.И делают они почти всё. Так вот с насадками комплект стоит более 1500 долларов, дороже самого комбайна.

А вот та роликовая насадка для заточки стамески это узкоспециализированный инструмент.Приспособа.

Совсем не комбайн.

Оспариваете-тогда заточите на ней кухонный нож длиной 30см.Ха-ха.

в этом смысле электрический станок точило с абразивным диском дает более предсказуемый результат, потому что угол лезвия фактически является частью образующей цилиндра.

а вот довести кромку бруском — да, но на пару движений хватит и точности руки.

Проверил камень ребром металлической линейки на просвет, есть просвет — притёр.

Не нравятся камни — можно на наждачке наточить, но результат будет похуже, она всёж зализывает углы.

Ну и чисто для наждачки приспособа, на камнях с ней будет неудобно…

«Why бы и not?» — как говорят французы. ))

зы 10 часов только обдира… рельно работа для 300+ баксовых стамесок. +1 только за старание.

Ну на счёт 1-2 вы сильно загнули.

Чтобы только пересмотреть рекомендуемый минимал уроков надо с месяц.И ещё невычислимое время чтобы понять процессы после практических занятий(от года до 5 лет, как пишут заточники).

Я своими глазами видел как после одного-двух занятий двадцать человек в группе обучения были способны взять и заточить себе инструмент для последующих занятий.

Да, это был не идеал, было чему учиться и дорабатывать, но можно было брать и работать, и результат был куда лучше чем у топикстартера.

А идеала можно добиваться бесконечно.

А потом эти ученики чайники вместо заточки возюкают лезкие по коже с пастой ГОИ и вопрошают -а почему у меня всё тупое и не точится?

Лезвие же блястит и края зализаны.

Они как в карго культе думают что достаточно как мастер «повозить» лезвие по пасте и оно само заточится.

Процесса заточки то они не видели и не поняли.

Поражаюсь Вашему терпению) Я бы после пары минут такой малоэффективной работы(с непригодным абразивом) бросил бы это дело и пошел за наждачкой)

Стамеска, тем более такая, не стоит такого «труда» ИМХО

2. Вы явно не точили убитые за 10-летия стамески и вообще, судя по комментарию, имеете весьма косвенное отношение к заточке.

Какой опыт в заточке у Вас, что вы так опрометчиво вешаете клише на незнакомых людей?

Полагаю, очередной любитель скоропостижных выводов и самоутверждения за счет псевдоумной критики))

Имею опыт в заточке более 5-ти лет. Самых разных инструментов и сталей. Так что, прошу, не говорите мне что и как)

Лучше тогда уж добавить и купить Воркшарп.

а мусат — нет. он для скорости. то есть нужно работать и быстро-быстро. тут мусат, да. а для семьи — правильная ручная заточка работает не один месяц, правится на станке просто и работает еще долго. износ ножа при этом — минимален.

Во-первых, сначала выводится спинка, и только потом кромка…

Потом, кромка даже на самом грубом камне сразу выводится ровно, а не волнами.

Плюс микрофаска.

Мягкую сосну будет резать все. Вот посмотреть на инструмент после рабочего дня с дубом или буком…

Ну и не говоря о том, что алмазами никто хороший инструмент точить не будем, максимум обдирать.

Вопрос достаточно флеймовый и ему посвещены не один топик на инструментальных и ножиковых сайтах.

В мастерской чаще всего просо заточат на станке, в лучшем случае сделают потом правку.

Лучшая заточка — руками, на камнях, с переходом от крупного зерна к более мелкому.

Правка еще, как мы того не хотим, слегка «заваливает» или «пуырит» кромку… Поэтому после нескольких правок проще заново заточить, или хотя бы обновить микрокромку. Для этого и все камни перебирать не нужно, и времени нужно немного, но работать будет гораздо приятнее.

В России кстати есть основной конкурент мастернету- мир инструмента- у него топ зовется гроссом:) Там еще заказывают у приличных фирм инструмент- например шги- это нвс

Во-вторых, написано же, я тестировал станок, поэтому старался произвести заточку только на нем.

(Я установил алмазный хон зернистостью 80 грит и началась долгая и скучная эпопея с обдиркой. Спуск оказался в буквальном смысле округлый, «с пузом», после многочисленных заточек вручную. Металл начал сниматься посередине спуска, и граница съема металла медленно приближалась к верхнему и нижнему краю.

Выведение в плоскость полулысым алмазным абразивом #80 заняло у меня 10(!) часов.)

1. Щели? Метод фломастера и отражённых бликов что не известен? Угломера нет?

2.Обдирку делают камнем 120 нууу за пол часа с головой хватит.10 часов это 600-800 камнем или даже 3000 рубином.Купите уже нормальные камни и выбросте эти облысевшие алмазы.Все ваши алмазы в мусорник.

Алмаз или для конченых дилетантов, которые думают обмануть реальность побыстрее, или для мастеров, которые понимают что делают и чем делают.

(После этого я достал стамеску из станка и решил довести с помощью набора алмазных паст.)

Аха-хахах… то есть завалили кромку и сделали так любимую в народе ЛИНЗУ.

Это даже на большинстве фото видно.

А почему бы пастой не полировать в станке на закреплённом бланке с бумагой или кожей?

Если ТАК до зуда в руках хочется полировать а не точить?

Зато теперь она зеркалит и блястит! А брить он бууудет.

Это только ПОЛОВИНА заточки ножниц.1000 там лишнее.Вторая половина заточки делается вручную 10см прутками абразива ф10 и 3мм например рубиновыми у китайцев на АЛИ.Техника заточки «в 2 касания» -гуглим и учим.Там всё на порядок сложнее.А ЭТО даже не заточка.Так- бумагу резать.

Урок обзор :«КАК не надо точить на станке!»

Из заточных материалов годный один китайский рубин 3000.

Остальным новичкам лучше не пользоваться.

А алмазы — да, спорная фигня, но не настолько.