Поликапролактон - пластик для игр, моделирования и ремонта

- Цена: $4,99

- Перейти в магазин

Всем привет.

Сегодняшний обзор будет посвящен поликапролактону, а проще говоря пластику с низкой температурой плавления, приобретенному мною на eBay.

Перед тем, как перейти к непосредственному обзору чудо-пластика, думаю, будет не лишним рассказать немного подробнее о его свойствах и особенностях. Поликапролактон — гранулированный пластик, отлично подходящий для быстрого создания форм для изделий, роботов и моделей, для изготовления недостающих частей простой формы и так далее. В литературе можно встретить следующие аналоги его названия — поликапролактан, протопласт, полиморф, полиморфус. Главная особенность данного материала в том, что поликапролактон имеет достаточно низкую температуру плавления — порядка 60°C. При достижении данной температуры структура пластика кардинально меняется: он становится мягким, прозрачным и пригодным для лепки.

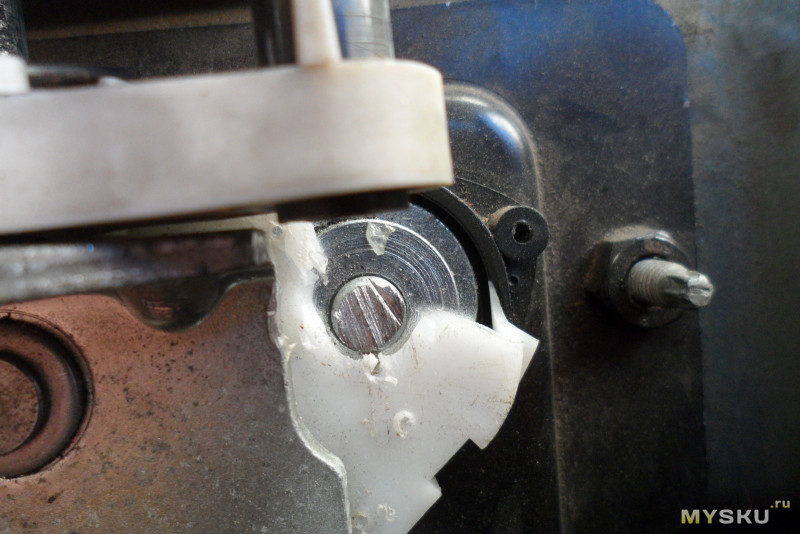

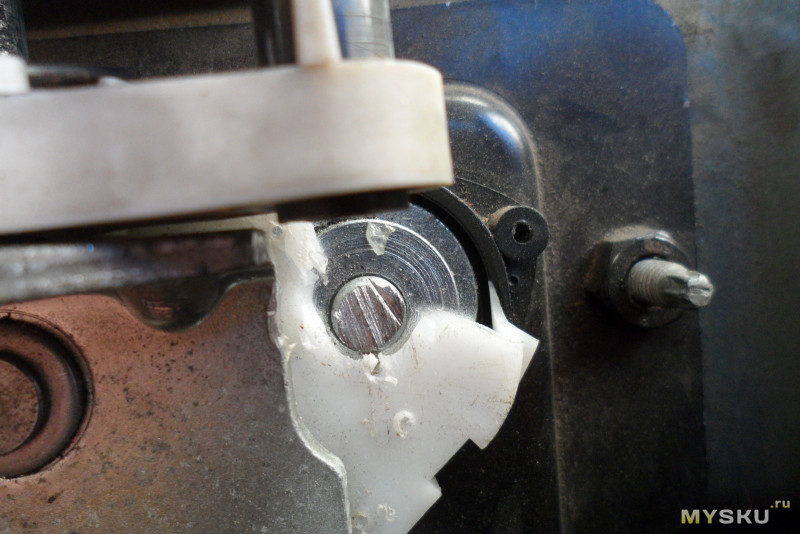

Зачем же он мне понадобился? — можете спросить вы. Отвечу: у меня в автомобиле был поврежден корпус замка багажника. Той самой части, которая скрывает в себе подвижные элементы системы доводчика. выглядело это примерно так:

Несмотря на то, что этот механизм спрятан под обшивкой, в данную брешь постоянно попадала пыль, песок и прочий мелкой мусор, что приводило к периодическому заклиниванию механизма. Приходилось снимать обшивку, чистить, продувать и собирать все обратно. Процедура не сложная, но не очень приятная. Надо было что-то делать, но я никак не могу придумать как заделать это повреждение — форма круглая, с выступами, да и места там не очень много.

И вот тут мне на глаза попался лот на eBay, по которому предлагался тот самый поликапролактон. Почитав в интернете что же это такое, было решено брать. За пакетик весом 100 грамм я заплатил $4.99. Еще около $1,5 пришлось отдать за то, чтобы продавец отправил посылку с треком, так что ее движение по маршруту Китай-Беларусь вы можете посмотреть здесь.

Спустя 2 недели на почте мне выдали небольшой полиэтиленовый пакетик в котором находился заказанный мной поликапролактон. Выглядело содержимое посылки следующим образом:

Если открыть пакет и присмотреться к пластику поближе, то видно, что это небольшие гранулы, диаметром в 3-4 миллиметра, молочного цвета.

Вес пакетика ровно 100 грамм, так что продавец оказался очень честным :)

В принципе, больше ничего интересного во внешнем виде поликапролактона нет, а значит можно переходить к его проверке.

Как я уже писал в самом начале, средняя температура плавления поликапролактона около 60 градусов, то есть для того, чтобы привести его в «рабочее» состоянии нам понадобится вода или фен (лучше технический). Я воспользовался первым способом — чайником с горячей водой.

Сперва высыпаем немного пластика в стеклянный сосуд.

Затем включаем чайник, ждем пока вода в нем закипит и заливаем пластик кипятком. Примерно через 1,5-2 минуты гранулы становятся прозрачными.

Такое изменение структуры говорит о том, что пластик можно использовать. Аккуратно (чтобы не обжечься) достаем его из воды и начинаем лепить. Делать все надо очень оперативно, так как пластик достаточно быстро остывает и твердеет. После того, как он остынет окончательно, цвет его возвращается к молочно-белому. Вот так выглядит отремонтированный с помощью поликапролактона участок :)

В разогретом состоянии пластик очень липкий и отлично клеится к любым поверхностям, а в застывшем состоянии он может похвастаться приличной прочностью. Еще одно немаловажное свойство поликапролактона — возможность повторного использования. Так что оставшийся после разогрева пластик не выбрасываем, а склеиваем в какой-нибудь плоский (для лучшего прогрева) объект и помещаем обратно в пакетик.

Помимо ремонтных работы, поликапролактон можно использовать в качестве пластилина :) Но тут надо быть очень аккуратным и внимательным, температура то высокая. Для лучшей эластичности, пластик лучше держать в горячей воде и доставать перед самым использованием. Моей дочке очень понравился пластиковый пластилин и мы с ней слепили вот такого котика:

А потом дочка придала ему еще более привлекательный вид :)

Из остатков слепили ложку:

Я уже писал о том, что пластик очень твердый, если еще сделать подобие ребер жесткости, то согнуть его не удастся. А вот там, где слой тонкий, пластик отлично гнется, но не ломается.

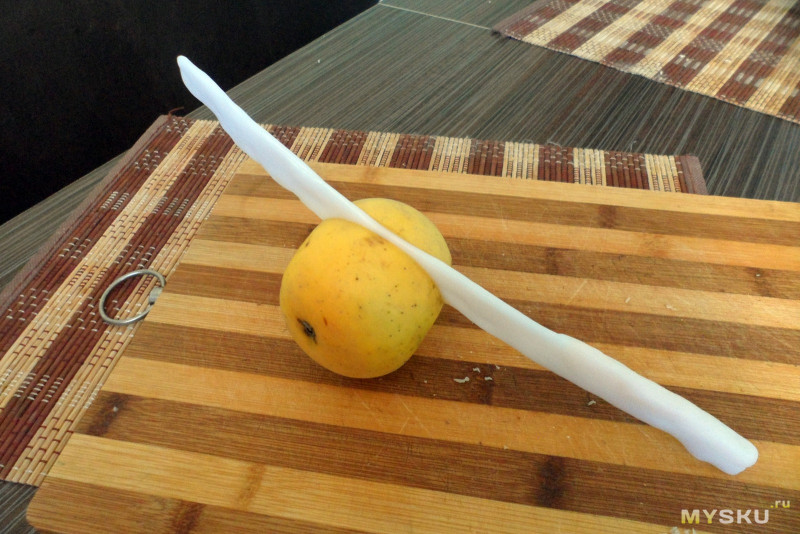

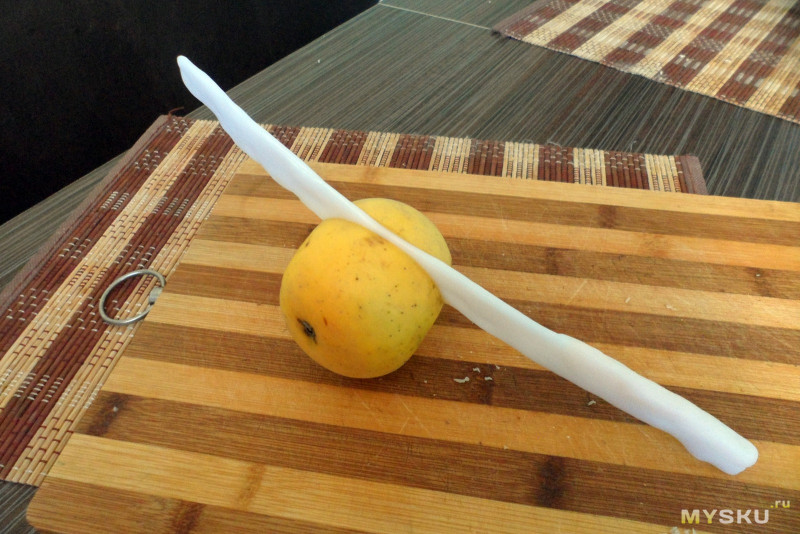

Переплавив ложку, вылепили столовый нож :)

Справились без заточки, просто режущую часть сделали максимально тонкой. К удивлению оказалось, что этим вот ножом можно пользоваться по его прямому назначению. Например, можно разрезать яблоко. Причем это вообще не вызвало каких-либо затруднений.

А еще можно нарезать хлеб:

При этом нож так же может похвастаться отличной гибкостью и, в то же время, прочностью.

Так что теперь у нас дома полно новых пластиковых поделок и столовых приборов ручной работы :)

Поликапролактон, однозначно, заслуживает внимания. При относительно небольшой стоимости, этот материал обладает рядом особенностей, делающих его универсальным. Пользоваться этим пластиком легко и просто, он отлично лепится и при этом не пристает к рукам, поликапролактон отлично окрашивается (особенное если добавить в него краситель), а готовые изделия могут похвастаться высокой прочностью. Все это существенно расширяет сферы применения поликапролактона — от домашнего использования в качестве игрушки, до изготовления моделей или простых запасных частей. В любом случае, стоит попробовать лепку из пластика — это очень интересно и необычно :)

На этом, пожалуй, все. Спасибо за внимание и потраченное время.

Сегодняшний обзор будет посвящен поликапролактону, а проще говоря пластику с низкой температурой плавления, приобретенному мною на eBay.

Перед тем, как перейти к непосредственному обзору чудо-пластика, думаю, будет не лишним рассказать немного подробнее о его свойствах и особенностях. Поликапролактон — гранулированный пластик, отлично подходящий для быстрого создания форм для изделий, роботов и моделей, для изготовления недостающих частей простой формы и так далее. В литературе можно встретить следующие аналоги его названия — поликапролактан, протопласт, полиморф, полиморфус. Главная особенность данного материала в том, что поликапролактон имеет достаточно низкую температуру плавления — порядка 60°C. При достижении данной температуры структура пластика кардинально меняется: он становится мягким, прозрачным и пригодным для лепки.

Зачем же он мне понадобился? — можете спросить вы. Отвечу: у меня в автомобиле был поврежден корпус замка багажника. Той самой части, которая скрывает в себе подвижные элементы системы доводчика. выглядело это примерно так:

Несмотря на то, что этот механизм спрятан под обшивкой, в данную брешь постоянно попадала пыль, песок и прочий мелкой мусор, что приводило к периодическому заклиниванию механизма. Приходилось снимать обшивку, чистить, продувать и собирать все обратно. Процедура не сложная, но не очень приятная. Надо было что-то делать, но я никак не могу придумать как заделать это повреждение — форма круглая, с выступами, да и места там не очень много.

И вот тут мне на глаза попался лот на eBay, по которому предлагался тот самый поликапролактон. Почитав в интернете что же это такое, было решено брать. За пакетик весом 100 грамм я заплатил $4.99. Еще около $1,5 пришлось отдать за то, чтобы продавец отправил посылку с треком, так что ее движение по маршруту Китай-Беларусь вы можете посмотреть здесь.

Спустя 2 недели на почте мне выдали небольшой полиэтиленовый пакетик в котором находился заказанный мной поликапролактон. Выглядело содержимое посылки следующим образом:

Если открыть пакет и присмотреться к пластику поближе, то видно, что это небольшие гранулы, диаметром в 3-4 миллиметра, молочного цвета.

Вес пакетика ровно 100 грамм, так что продавец оказался очень честным :)

В принципе, больше ничего интересного во внешнем виде поликапролактона нет, а значит можно переходить к его проверке.

Как я уже писал в самом начале, средняя температура плавления поликапролактона около 60 градусов, то есть для того, чтобы привести его в «рабочее» состоянии нам понадобится вода или фен (лучше технический). Я воспользовался первым способом — чайником с горячей водой.

Сперва высыпаем немного пластика в стеклянный сосуд.

Затем включаем чайник, ждем пока вода в нем закипит и заливаем пластик кипятком. Примерно через 1,5-2 минуты гранулы становятся прозрачными.

Такое изменение структуры говорит о том, что пластик можно использовать. Аккуратно (чтобы не обжечься) достаем его из воды и начинаем лепить. Делать все надо очень оперативно, так как пластик достаточно быстро остывает и твердеет. После того, как он остынет окончательно, цвет его возвращается к молочно-белому. Вот так выглядит отремонтированный с помощью поликапролактона участок :)

В разогретом состоянии пластик очень липкий и отлично клеится к любым поверхностям, а в застывшем состоянии он может похвастаться приличной прочностью. Еще одно немаловажное свойство поликапролактона — возможность повторного использования. Так что оставшийся после разогрева пластик не выбрасываем, а склеиваем в какой-нибудь плоский (для лучшего прогрева) объект и помещаем обратно в пакетик.

Помимо ремонтных работы, поликапролактон можно использовать в качестве пластилина :) Но тут надо быть очень аккуратным и внимательным, температура то высокая. Для лучшей эластичности, пластик лучше держать в горячей воде и доставать перед самым использованием. Моей дочке очень понравился пластиковый пластилин и мы с ней слепили вот такого котика:

А потом дочка придала ему еще более привлекательный вид :)

Из остатков слепили ложку:

Я уже писал о том, что пластик очень твердый, если еще сделать подобие ребер жесткости, то согнуть его не удастся. А вот там, где слой тонкий, пластик отлично гнется, но не ломается.

Переплавив ложку, вылепили столовый нож :)

Справились без заточки, просто режущую часть сделали максимально тонкой. К удивлению оказалось, что этим вот ножом можно пользоваться по его прямому назначению. Например, можно разрезать яблоко. Причем это вообще не вызвало каких-либо затруднений.

А еще можно нарезать хлеб:

При этом нож так же может похвастаться отличной гибкостью и, в то же время, прочностью.

Так что теперь у нас дома полно новых пластиковых поделок и столовых приборов ручной работы :)

Поликапролактон, однозначно, заслуживает внимания. При относительно небольшой стоимости, этот материал обладает рядом особенностей, делающих его универсальным. Пользоваться этим пластиком легко и просто, он отлично лепится и при этом не пристает к рукам, поликапролактон отлично окрашивается (особенное если добавить в него краситель), а готовые изделия могут похвастаться высокой прочностью. Все это существенно расширяет сферы применения поликапролактона — от домашнего использования в качестве игрушки, до изготовления моделей или простых запасных частей. В любом случае, стоит попробовать лепку из пластика — это очень интересно и необычно :)

На этом, пожалуй, все. Спасибо за внимание и потраченное время.

Самые обсуждаемые обзоры

| +33 |

2180

58

|

Национальная Русская забава (для иностранцев)

p.s. только сейчас увидел коммент ниже :D

Обычный китайский 555 или польский синий или красный цианокрилат.В общем самые дешёвые.

Защиты от УФ в нём нет.

Подразумевается что сама склейка скрыта от света деталями.

Например поксипол твердеет быстро

Как раз объёмную модель создать очень просто.

Сначала делаешь из бумаги опалубку. Проще говоря границы модели.

Потом, капнул, насыпал, капнул, насыпал, капнул, насыпал.

Только нюхать не надо. При этом какая-то гадость выделяется в виде газа. Очень едучая, и подозреваю токсичная.

Зато получается очень жёсткое и прочное соединение практически любой формы. Гораздо прочнее большинства клеев и термоклеев. По прочности только эпоксидка может сравниваться. 3d-принтеры удавятся, если сравнивать по прочности и надёжности.

С каким клеем у фторопласта будет ненулевая адгезия?

Назовите любой: контактный, расплав, диффузионный.

Так что свист художественный про обычный клей и цианокрилат.

Активатор вероятно=праймер, очень дорого, достать трудно(в Москау есть и то не так давно появился).

Ну и работать с ним надо уметь.

Дорого, но найти реально. На край — есть ибей, полторы-две тысячи набор клей+активатор.

В гугле забалили? Печальбеда.

ИМХО, клей — это временное и крайне ненадежное решение. Тем более попробуйте восстановить содой с космофеном изношенные зубцы шестерни, пусть даже из АБС — ни черта не выйдет. А с принтером за три-четыре часа можно сделать, из которых половина времени уйдет на чертеж.

По поводу 3d принтера, сколько обзоров тут 3d принтеров видел, но более менее по качеству устроил только готовый 3d принтер. У остальных качество печати мягко говоря «не впечатлило». Пока 3d принтеры не будут создавать готовую деталь, которая без шлифовки, полировки, растворения ацетоном, оплавления термофеном и прочего допилинга не будет выглядеть как заводская отливка в форме, нафиг такой принтер не сдался. Баловство это всё.

Мне эстетика литой детали ни в одно место не уперлась, по той простой причине, что все создаваемое на принтере в первую очередь служит для работы внутри механизмов, во-вторых ключевое слово «внутри»: под кожухом, под капотом, и т.д. и т.п. В третьих — многие вещи в магазинах не продаются, дети друзей и знакомых в полном восторге от фигурок из яркого АБС пластика, модели которых можно найти в интернете, но нельзя купить в магазине. И детям плевать, что фигурка слегка полосатая из-за особенностей FDM, она им дарит радость и стимулирует любопыство — а как же оно сделано.

Про ножку монитора — это вы так, для примера, или были прецеденты?

А в остальном согласен, как цацка побаловаться, 3d принтер прикольная игрушка.

А совсем недавно реконструировал крепление гудка.

Я себе представил насколько сложнее напечатать весь корпус гудка, вместо того, чтобы реконструировать фрагмент размером около сантиметра.

Прочность напечатанной детали в первую очередь зависит не от гладкости верхнего слоя, а от количества периметров стен, толщины и ширины слоя, равномерности экструзии и правильной состыковки «периметр-заполнение», от плотности и структуры заполнения. Да, ацетоновая баня помогает лучше сплавиться детали, но на фоне структуры это пшик. На словах это звучит сложно, но достаточно один раз подобрать параметры, в дальнейшем печать будет сводиться к «выбрал модель, прогнал через слайсер, записал на карту, карту — в принтер, запустил печать».

А эстетика — это лишь эстетика. Мне главное — механические характеристики и технологичность.

«предлагает»… Приценитесь, поуточняйте детали — 90% сразу сольются:)

Спрос то ОГРОМНЫЙ!

Ссылки на копеечные услуги, скана и печати.

На любой запрос найдется несколько исполнителей, в том числе и на сканирование. А печатью так вообще море контор занимается. 15 рублей за 1 куб.см. пластиком абс, а если подороже — флекс и нейлон, в т.ч. армированный углеродным волокном.

Вот вам пример 3dplab.ru/3dprint/ Эта контора спокойно принимает заказы на электропочту и отправляет заказчикам по почте.

Моделей шестерен для мясорубок полно на 3дтудее и thingiverse, файл на флешку и вперед — гуглить частников или фирмачей.

Просто детали и требования у всех разные, а лепка-из-пластика и 3д-печать — практически не пересекающиеся способы/области моделирования/ремонта. Не придёт же сегодня в голову f.e. лепить шестерёнку (хотя пять лет назад, когда я впервые узнал о ПКЛ, именно этим кончалось:)

Барыги, кстати, быстро фишку просекли, и продают комплекты цианакрилат+сода+растворитель=Klebstoff (погуглите).

Единственное, не понял что у них в качестве растворителя используется для удаления излишков клея.

А сода у них в мягком пузырьке с дырочкой, его ритмично сжимаешь пальцами, сода выдувается и напыляется на клей. Очень удобно.

Очень интересно посмотреть как устроен мягкий пузырёк с дырочкой для соды. Может удастся сделать из подручных материалов. Потому как сыпать маленькой лопаточкой соду не очень удобно. Хочется более ювелирного дозатора.

Пока в качестве дозатора есть только идея мини воронки.

Там он правда просто сыпет соду из пузырька.

У меня дырочка в пузырьке поменьше, я действую вышеописанным методом.

А клей Паско Фикс реально супер, только дорогой зараза.Китайский цианокрилат ему не конкурент.

А ещё лучше наши «сопли» из FixPrice. Мне кажется это в разы дешевле будет.

вы китаец?

А адгезия чтоб хорошая была, греть нужно то место, куда сопли потом.

Не, ну температура плавления >120°С это уже не сопли, это — козявки! )))

Имел неудачный опыт использования, всё поотклеивалось. После этого пистолет и палочки забросил куда то в гараже…

— Вы просто не умеете их готовить! ©

термосопли хороши там, где надо что-то придержать, чтобы не болталось, а как основной способ крепежа — лично я остерегаюсь, даже не рекомендую.

На работе есть пирометр — прибор для мгновенного бесконтактного измерения температуры, так я вернулся, взял его и померял машинку, вот результаты:

— Снаружи капот 77 градусов

— Снаружи крыша 71 градус

— Внутри пластик, на который солнце НЕ попадает — 69 градусов

— Руль (кожанная оплётка, на него прямо попадает солнце) — 79 градусов

— Внутри пластик, на который прямо попадает солнце — 93 градуса!!!

Мерял несколько раз каждую точку, параметры выставлял под измеряемый материал, так что ошибка маловероятна

Сам материал, в принципе, классный, но поле применения надо с умом выбирать. Идеально подошел для ремонта шланга пылесоса, например. Ремонт сломанных частей игрушек и т.п тоже вариант. А в машину лучше печатать на 3d принтере.

Свыше 100 гр в машине, в том числе и в Москве, взрывались газовые зажигалки оставленные на торпеде.Взрывались баллоны с СО2 и пропаном, фреоном в багажнике и на заднем сиденье.

Стёкла вон, машина шарик.

Это Не прибор меряет не точно это пользователь тупит.

Наверное, вы обращали внимание на переднюю панель(торпедо), особенно отечественного производства- они просто трескаются. От жары всякие пластиковые накладки выкручивает и образуются щели, что приводит к последующему скрипу и дребезжанию…

как писали для авто это явно не годится.

Там может максимум 45-47 градусов…

После 60 градусов происходит закипание смолы и она становится белой и потом уже разрушается…

Я заливал транс, ушло 1.5 майонезных банки так он реально горячий был

Элементарная химическая цепная эндотермическая реакция.Чем больше объм и больше отвердителя -тем быстрее.Поэтому для больших объёмов отвердителя надо ложить несколько МЕНЬШЕ.

А если серьёзно для починки прохудившегося ботинка, что

можно применить?

разношенных шузах, такие стыдно за 100-500 в ремонт

нести, а новые разнашиваааать…

А вот как пример для исследования химических и физических процессов ребенком, а также игр — просто Супер!

fully degrade into CO2 and H2O in 6-12 months in commercial compost.

всё-всё, включая азот и фосфор?:)

ebay.com/itm/172352909203

P.S. Ниже опередили )

Каждый день что нибудь интересное появляется. Дошло до того, что покупаю почти каждый день что-нибудь.

Я за хлебом в магазин реже хожу…

Силиконовые перчатки чтоб с ним работать, но на самом деле нафиг не нужно, после размягчения в горячей воде, я цепляю его ложкой или зубочисткой, скидываю воду, чуток жду и начинаю работать с массой.

Годится для всяких разных поделок, мелких решений, например закрыть место спайки проводов наушников(на проводах сделать узлы), или обжать им разъем 3.5, сделать подставку для микрофона от гарнитуры, подставку под мобилу.

Но для тяжелых работ не годится, никаких вкрученных винтов, сильных нагрузок, высоких температур и пр.

Если лепить большой кусок, например 2-3см куб, надо учитывать что внешний слой быстро затвердеет, а вот сердцевина будет еще долго остывать, можно кинуть в морозилку или под воду холодную.

НИКОГДА НЕ СВЕРЛИТЕ ЭТУ ХРЕНЬ. От нагрева сверлом все это дело плавиться и залипает на сверле) Может вырвать из рук.

Или сверлить медленно, или прожигать горячим прутом.

Если у вас большой кусок на повторную переработку, советую его порезать на максимально мелкие части, так быстрее плавится, а если плавить большой кусок, то вода остынет быстрее чем расплавится сердцевина.

Резать горячей проволокой (резаком для пенопласта), не стоит, как и со сверлом, все залипает на проводе, мало того, то что вы разрезали, сразу сварится обратно.

Еще желательно сделать вашу деталь пока масса еще прозрачная и плавкая, так как, по мере застывания она перестанет смешиваться, и не смотря на то что ее еще можно мять и формировать, масса перестанет смешиваться и будет уже формировать слои массы, а не однородную массу, и такая делать потом может развалиться или лопнуть при нагрузке.

Общий совет, не делать каких-то больших произведений из этого материала, это затратно, бестолково, сложно переработать повторно, и не надежно. Мелкие поделки, мелкий ремонт, фиксация изделий самое то.

Металлическая пластина, думаю, не нужна, пластик сам по себе очень прочный.

«он» & «многократном» — it depends:)

Никакого разложения нет, я как сделал давно стойку под микрофон, так она до сих пор твердая, хрен согнешь, уже больше 4 лет.

ebay.com/itm/172352909203

Еще отремонтировал им ремешок для спортивных часов, укрепил разъем для наушников и т.п.

Кстати, продаются красящие пигменты для него. Причем одной гранулы пигмента хватает, чтобы окрасить очень большое количество пластика.

Можно попробовать для гладкости феном погреть аккуратно… Лучше с маленьким соплом.

обез...«зажиренную» пломбу.Дурная мобильная версия…

В конце только про ложку и нож как то стремно. Зэки довольны будут, новый материал для лепки, а то все с хлеба лепят :)

Для моих нужд куда актуальнее нечто подобное которое потом не плавиться при 60 град. (как вариант холодная сварка -только те которые я использовал имели сильный разброс по качеству был хотя были одного наименования и покупались в одном месте....)

Красители для полиморфуса в гранулах -классная но дорогая вещь хотя расход их крайне малый.

Насчет детского творчества -тут тоже сомнительно… работать приходиться почти с кипятком…

Но! на просторах инета и eBay встречал подобный пластик но с температурой плавления чуть выше 40 градусов -вот тот для детей куда больше уместен. (но живьем тот пластик не видел и дел с ним не имел)

Пересмотрел всю страницу — год в дате нигде не увидел (с телефона)

В Киеве нашел цену в 6$ — 250гр и 19$ — 1кг

Искал по «поликапролактон»