Обзор 3D принтера Anet A8. Сборка. Наладка. Примеры печати.

- Цена: Куплен за 159.9$

- Перейти в магазин

О покупке 3Д принтера я мечтал давно. С тех пор, когда на гиктаймсе (тогда еще хабре) начали появляться первые статьи о самосборных принтерах. Но как-то не решался я затеивать самосбор. Сказывалось отсутствие необходимых знаний и навыков.

Позже китайцы наладили массовое производство принтеров. И вроде бы вот оно, бери. Но тут уже сказывалась цена.

В последнее время более-менее нормальные цены на принтеры стали у магазинов gearbest и banggood. И я, подкопив нужную сумму денег, и дождавшись распродажи, купил себе Anet A8. Почему куплена именно эта модель? Наверно из-за цены.

На момент покупки я уже знал на что способен этот принтер. Знал о его болячках, решениях и доработках. Но решив, что мне для вхождения в мир 3Д печати он подойдет, смело заказал.

Если говорить кратко, то это хороший вариант для начинающих. Отталкиваясь от которого уже можно будет понять, нужно оно вам или нет. И соответственно забросить принтер, или уже дорабатывать его, или даже переходить на более дорогие модели.

А если нужны подробности. Их у меня как всегда есть и очень много. Осторожно, будет реально большое количество фотографий.

Так как я не являюсь профессионалом-технарём, обзоры пишутся мной чисто из потребительского отношения. Я знаю, что не смогу отразить все нужные вещи в обзоре, и возможно где-то даже допускаю ошибки. Вы можете написать мне в ЛС, я обязательно исправлю, а также вы можете задать вопрос в комментариях к обзору, и я по мере возможности и знаний отвечу на него.

Изначально у меня стоял вопрос о покупке лазерного гравера и 3д принтера. Первым я прикупил гравер. Обзор на него уже делал. Вторым стал 3Д принтер, так как у него применение отличается.

Заказывал на банггуде из-за того, что цена была ниже. Всего 160 долларов уже с доставкой в Казахстан. В гербесте цены на принтер бывают ниже, но доставка как правило минимум 140 долларов. Что совсем не выгодно.

Доставили мне принтер достаточно быстро. Всего за 2 недели.

На почте получил посылку весом аж 8кг.

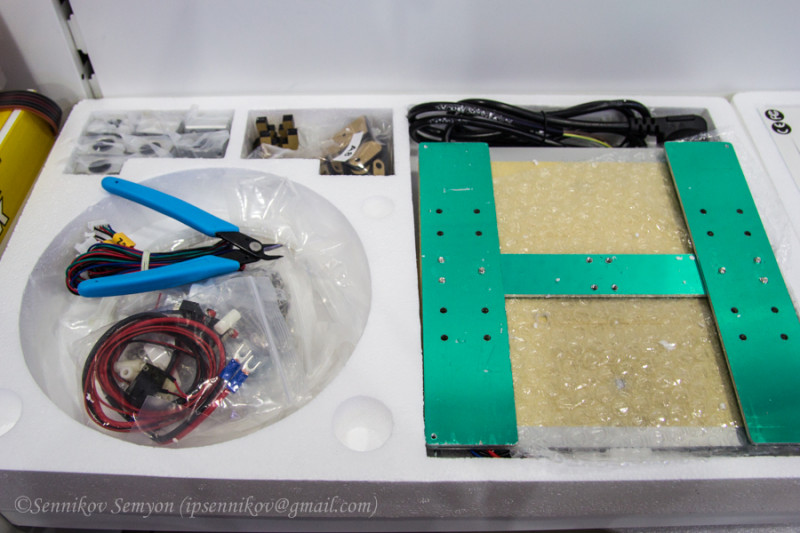

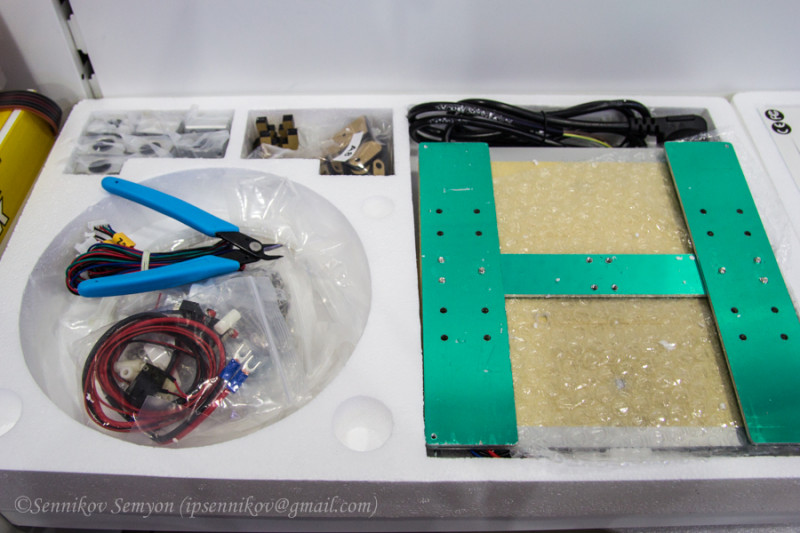

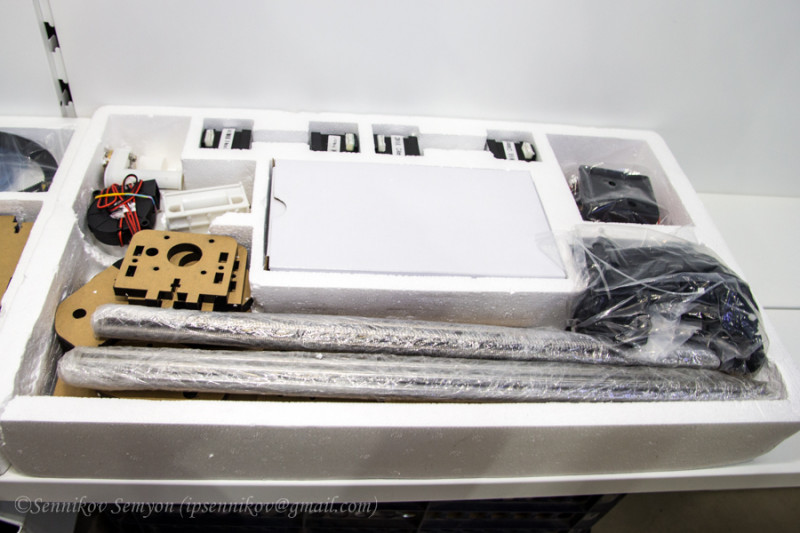

Внутри было очень много деталей. И полное отсутствие какой-либо инструкции:

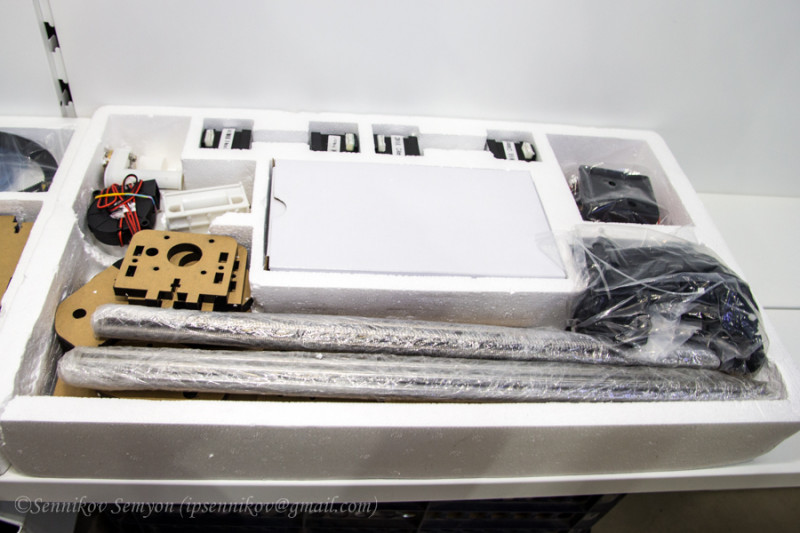

Каждая группа деталей находилась в коробке в своем отсеке из пенопласта:

Рассортированы они не просто так, а согласно инструкции по сборке.

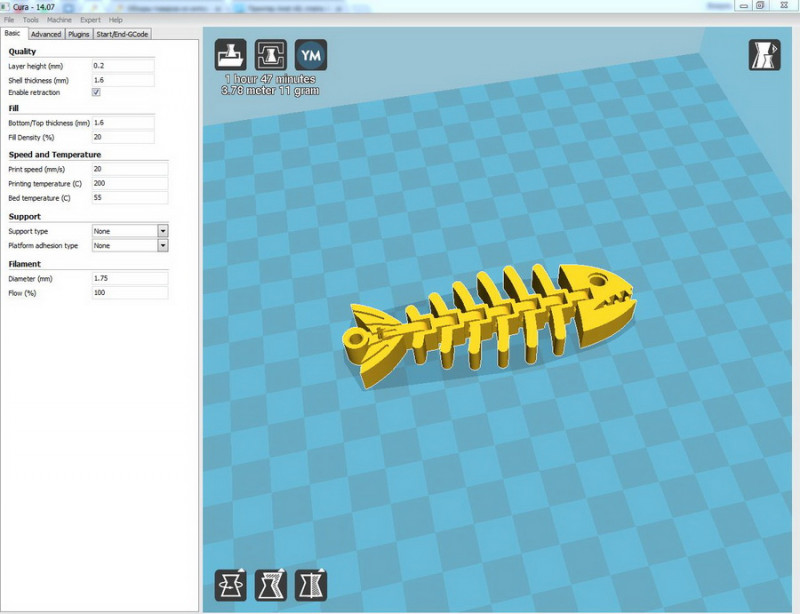

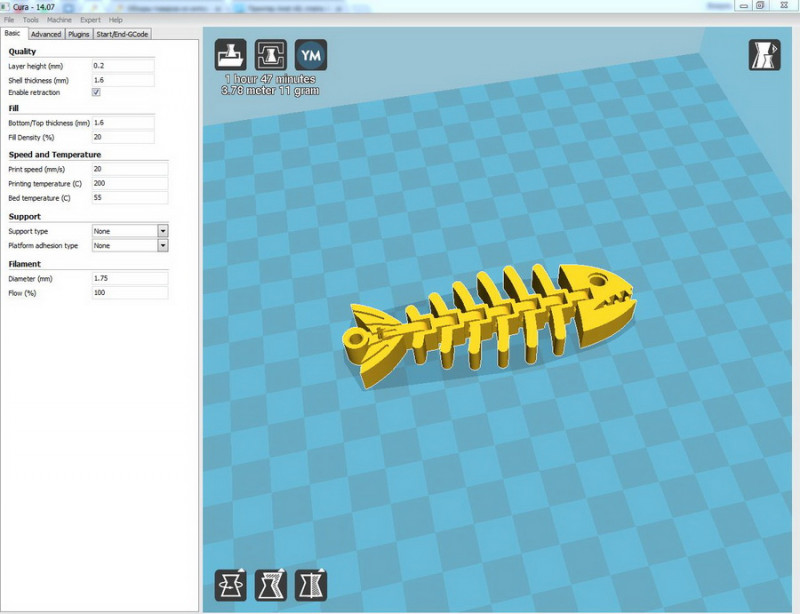

Саму инструкцию вместе с драйверами а также программой для печати Cura 14/07 я скачал тут. (общий размер 303мб)

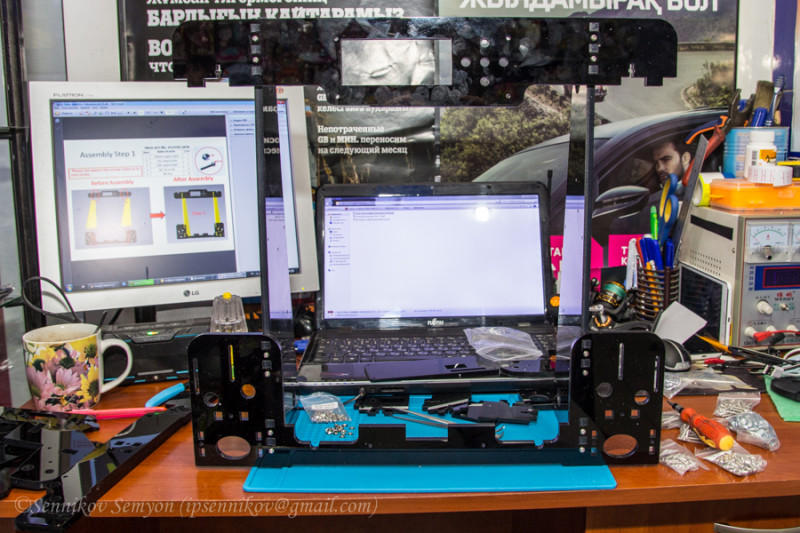

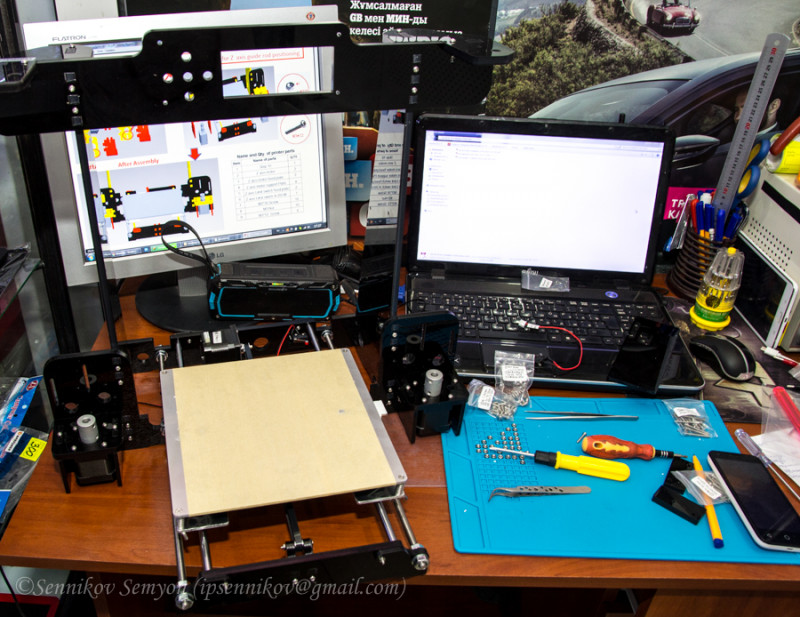

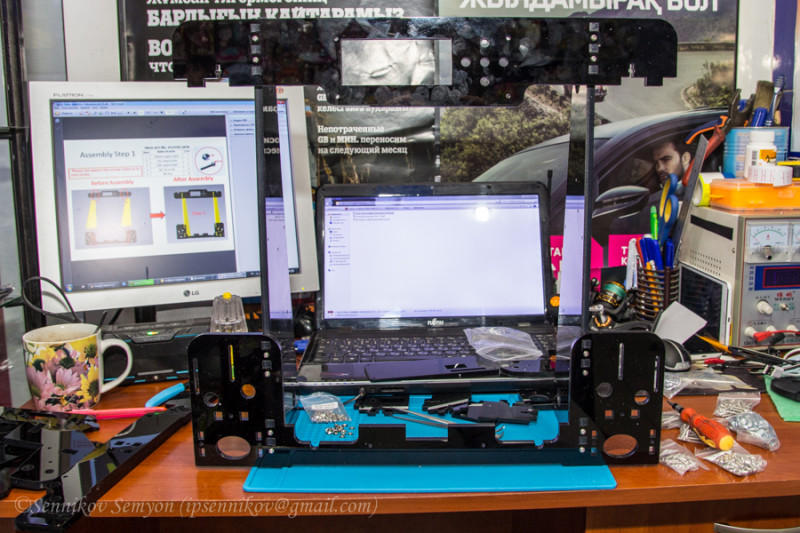

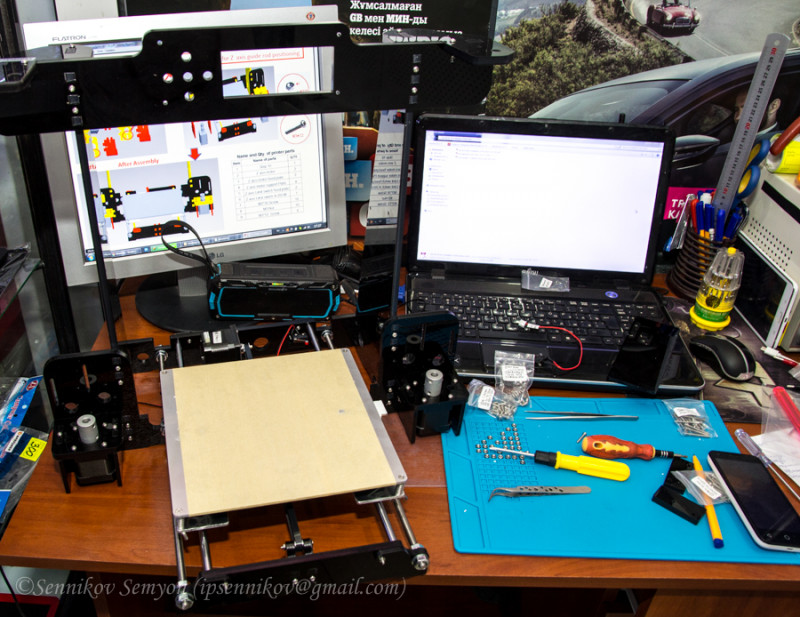

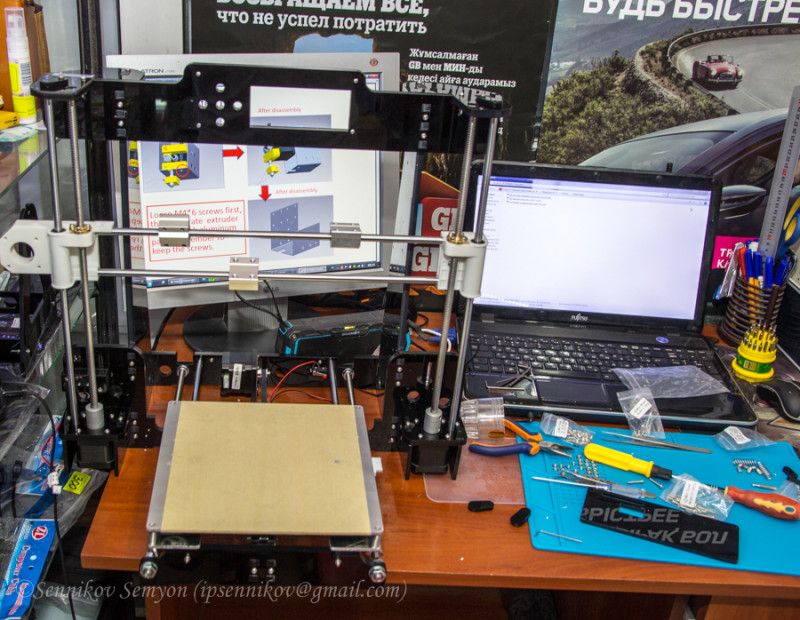

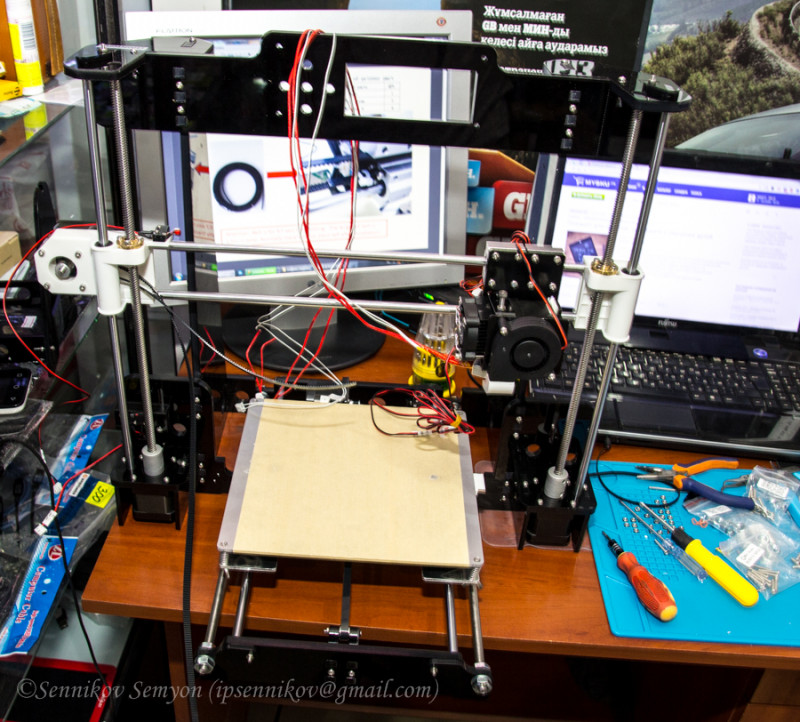

Теперь покажу мой процесс сборки. Фотографий будет много. Частично буду комментировать:

Общее время на сборку и первый запуск у меня вышло примерно в 10 часов неспешной возни, с перерывами, матюками, переделками и уточнением непонятных моментов. Если собирать допустим с помощником, время сократится минимум вдвое. (если конечно не употреблять с помощником во время сборки горячительных напитков)

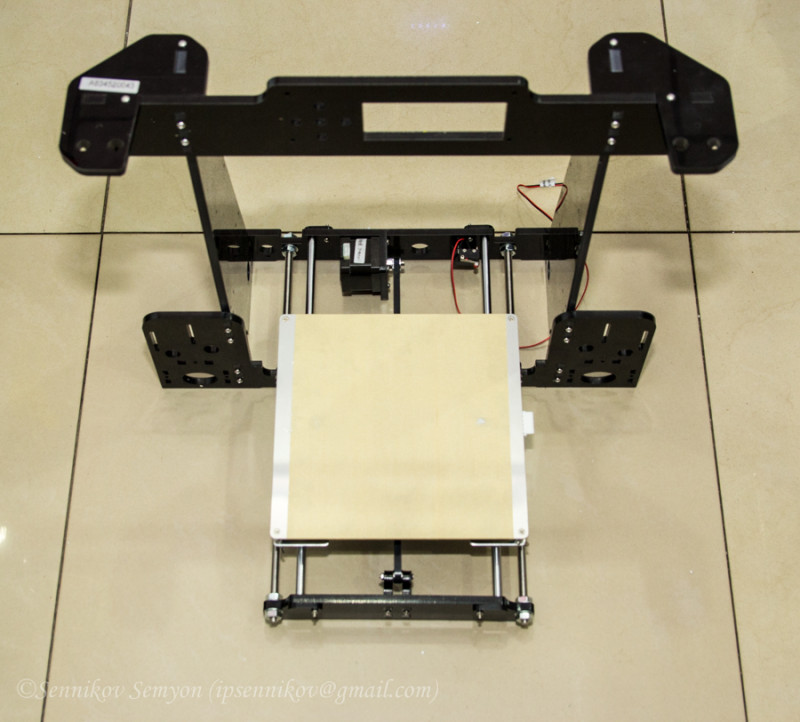

Первое с чего начинается сборка принтера, это рама. Она сделана из акрила:

Час из общего времени на сборку, был потрачен на то, чтобы содрать всю бумагу с этих деталей:

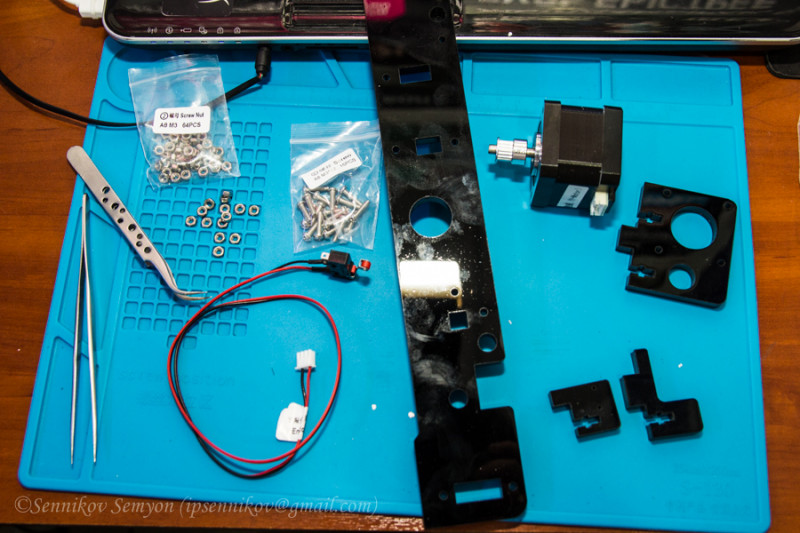

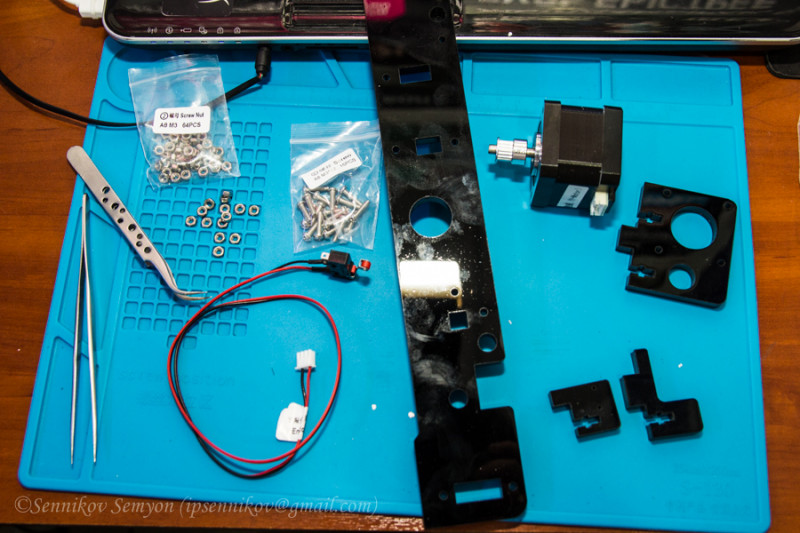

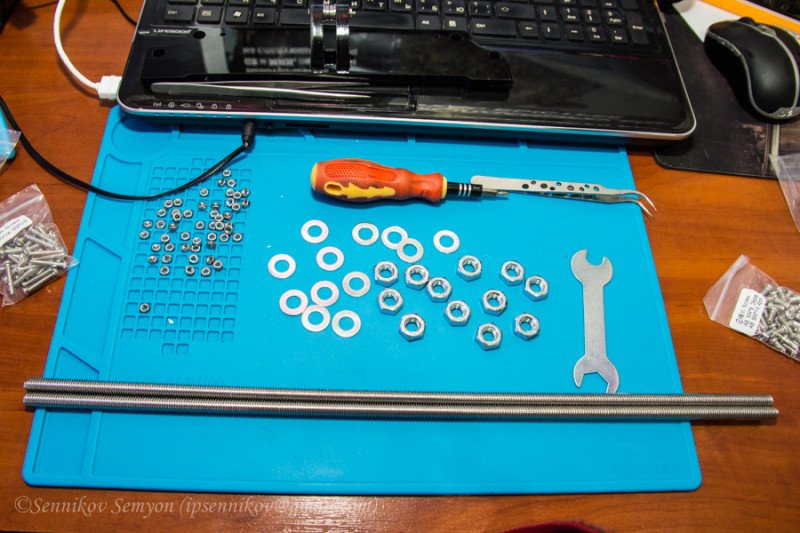

Для того чтобы собрать раму, имеется большое количество болтов и гаек. Они удобно рассортированы по мешочкам и подписаны:

(после сборки, у меня еще остался большой запас болтиков)

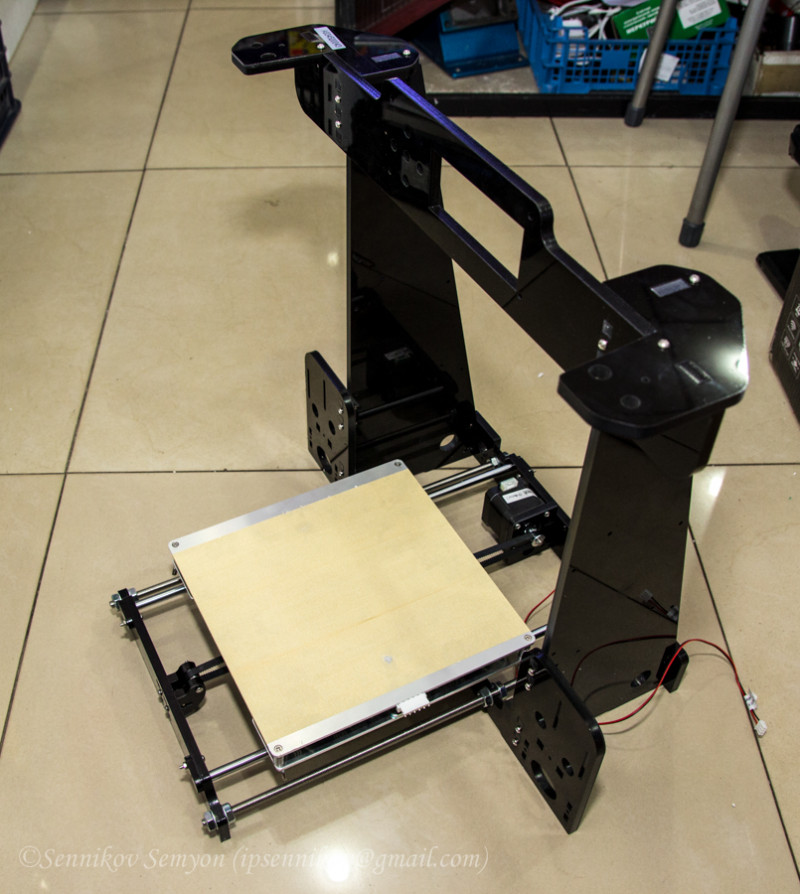

Процесс пошел:

(на этом фото как оказалось неправильно установлена верхняя планка для дисплея. Позже я уже не собранном принтере ее еще раз переставлял, потому что опять поставил не той стороной)

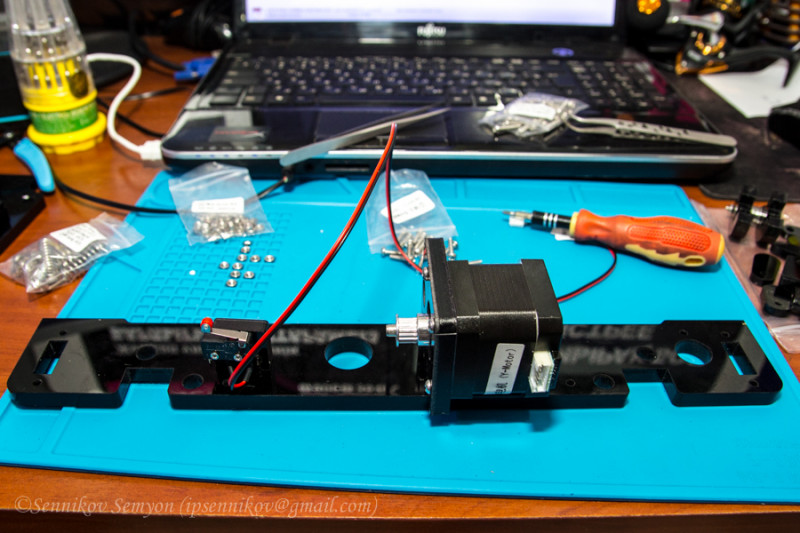

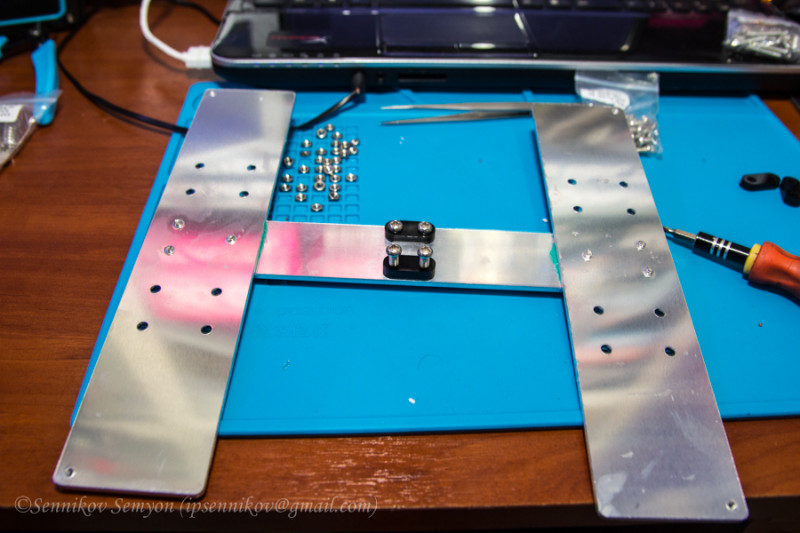

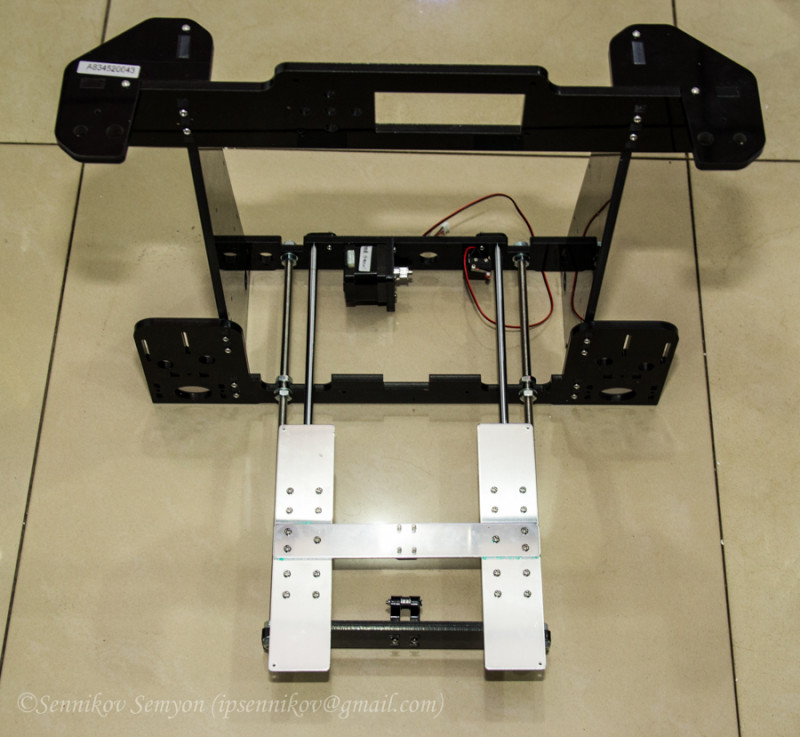

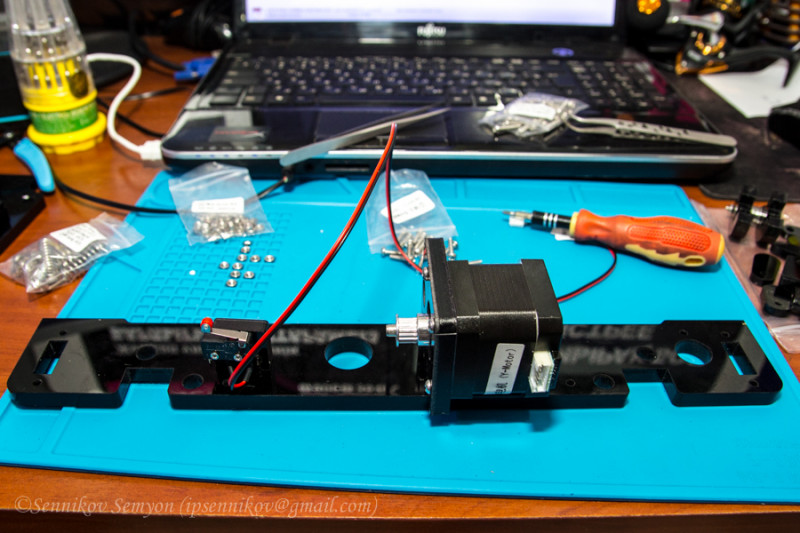

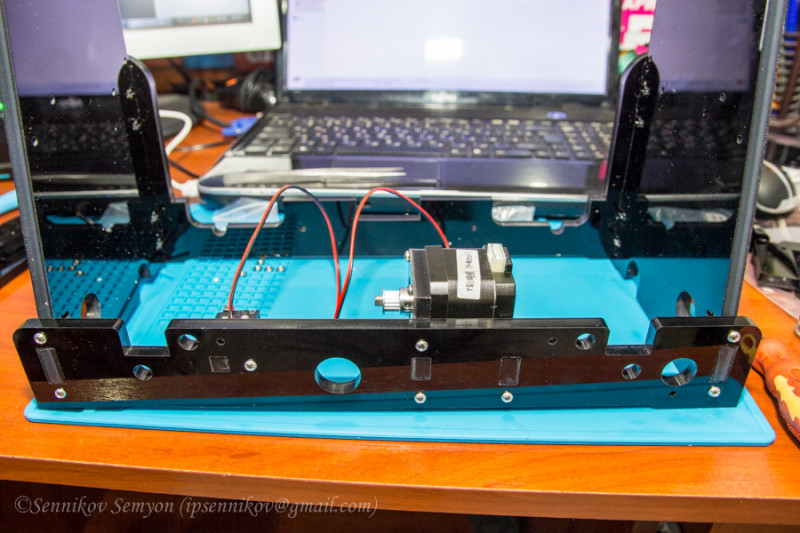

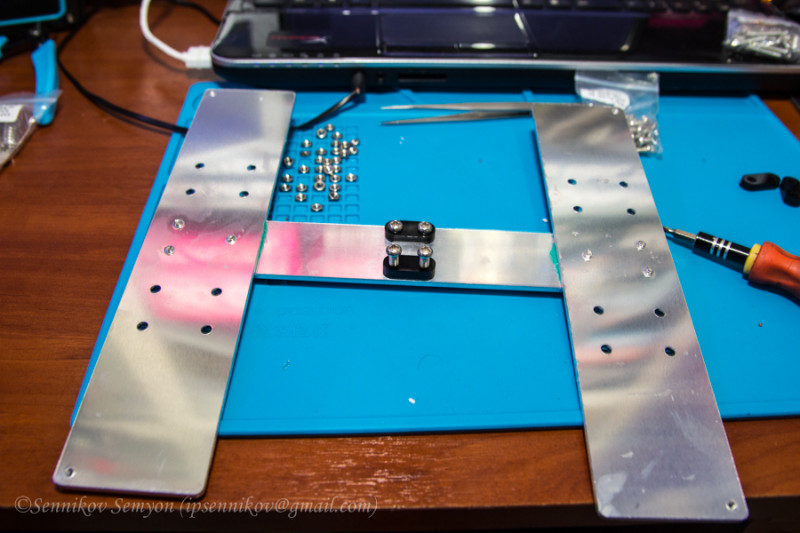

Нижняя рама:

(установлен мотор оси Y и концевик)

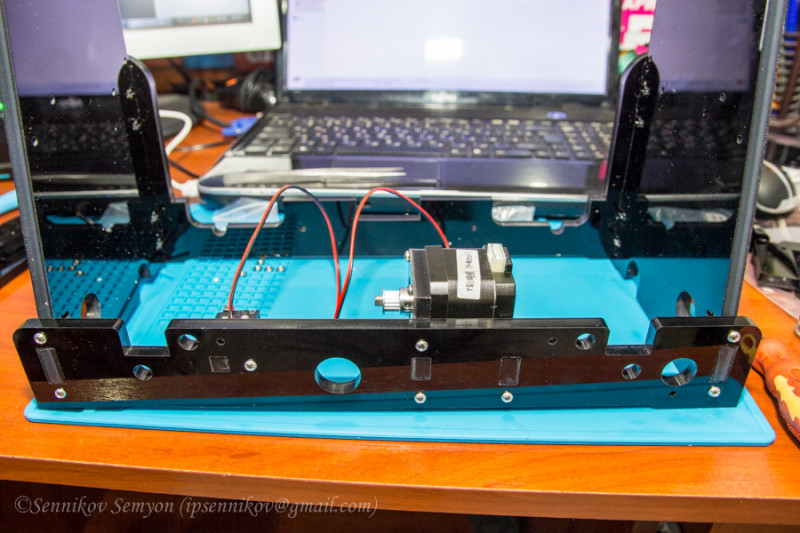

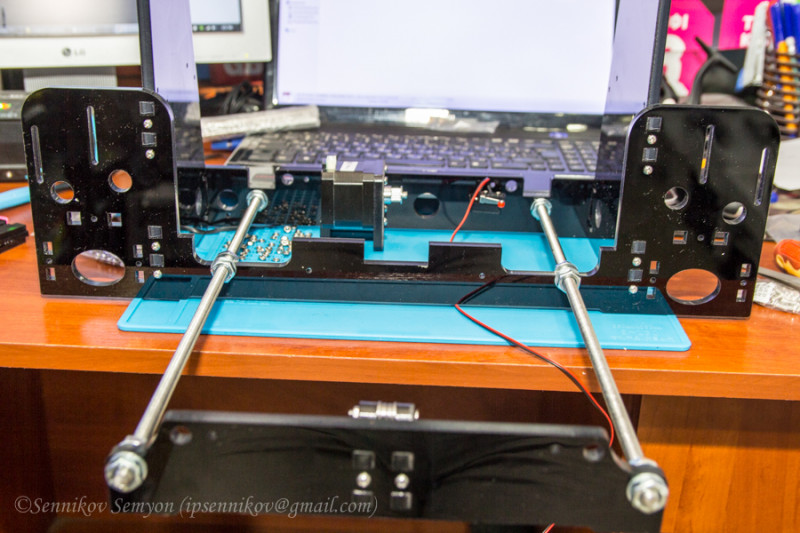

На раме:

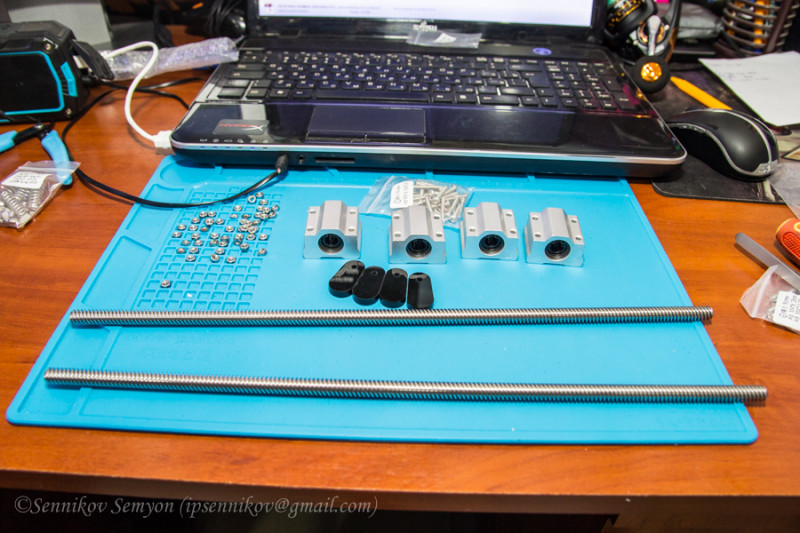

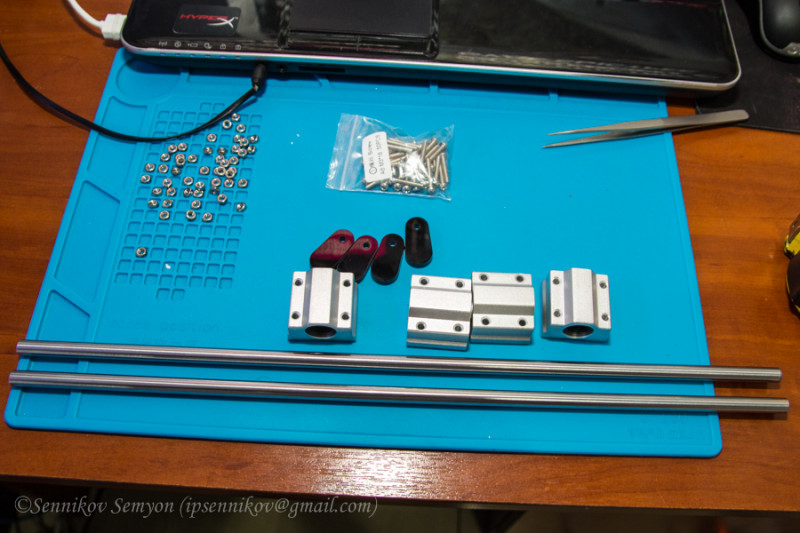

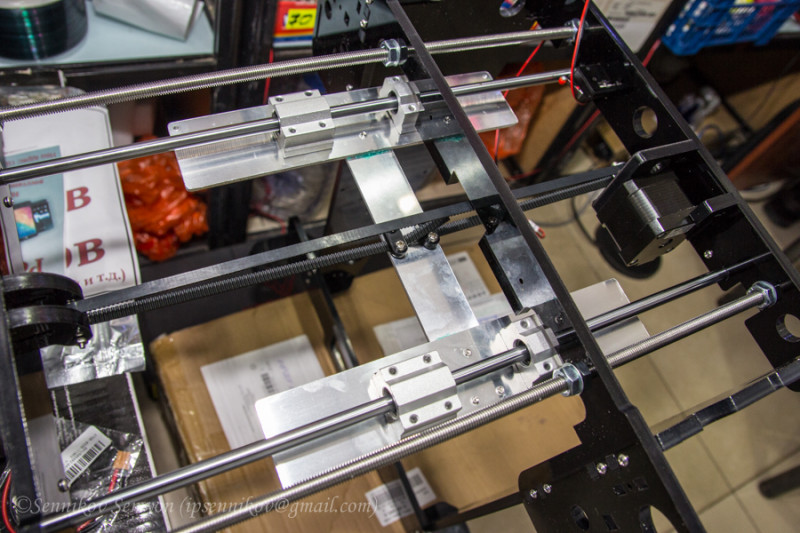

Подшипники для ремня по оси Y:

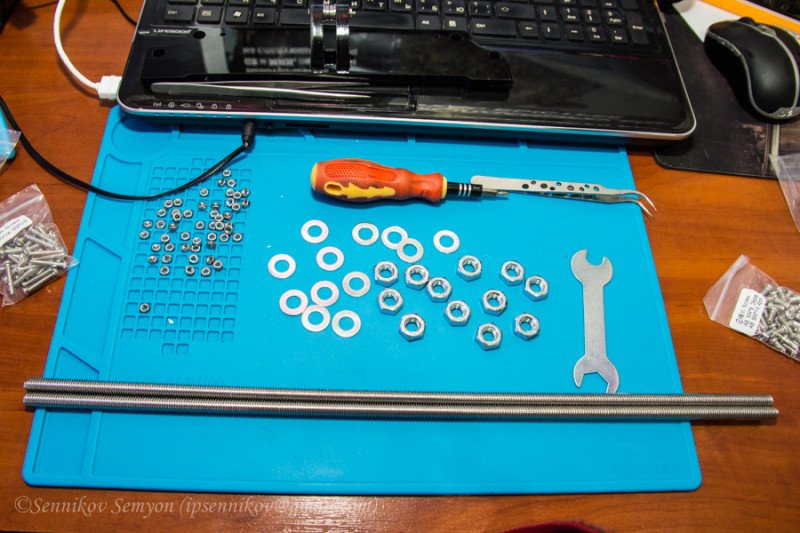

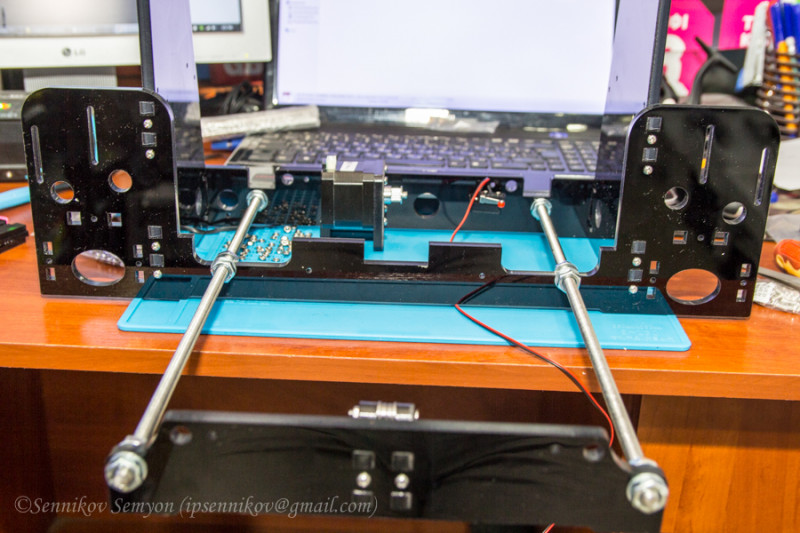

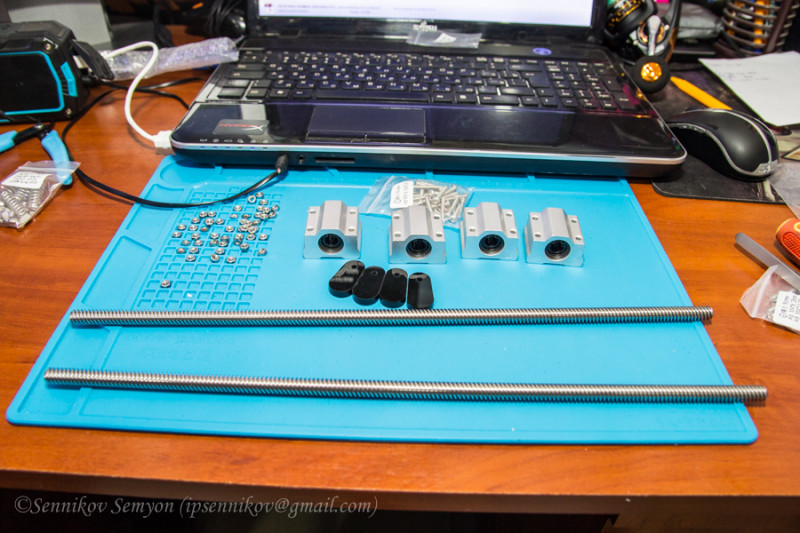

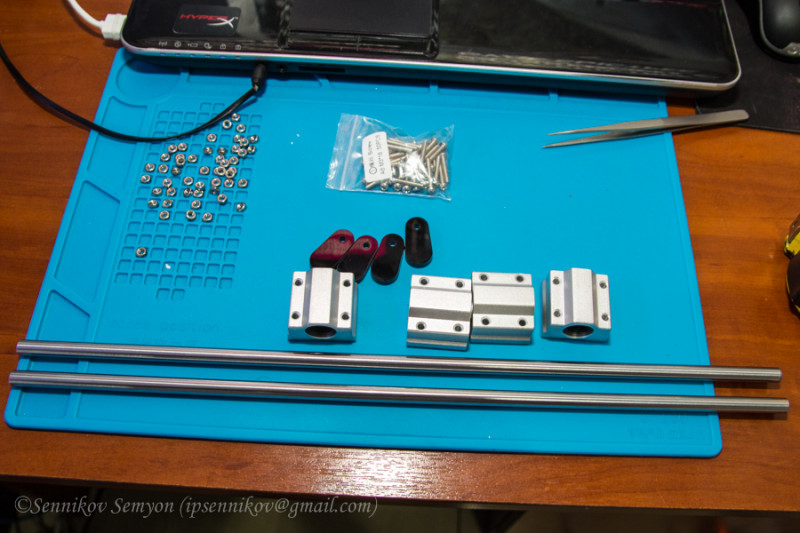

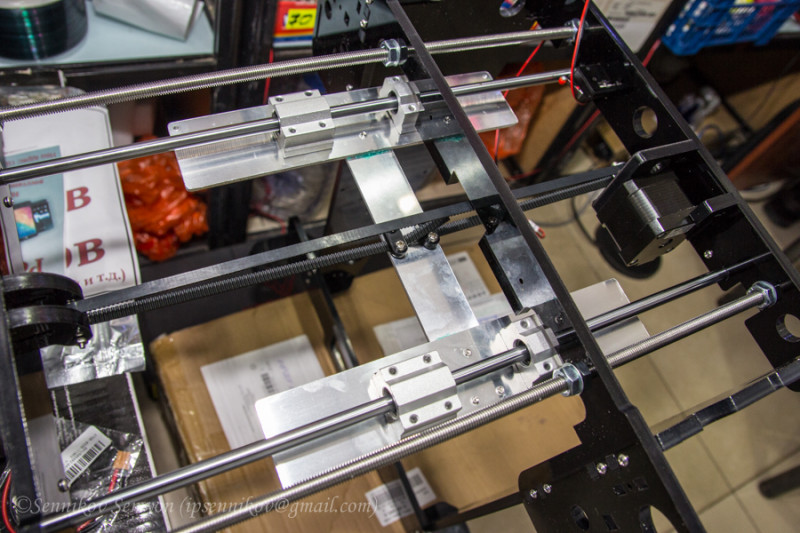

шпильки для оси Y:

Установлены на свои места:

Продолжаю собирать

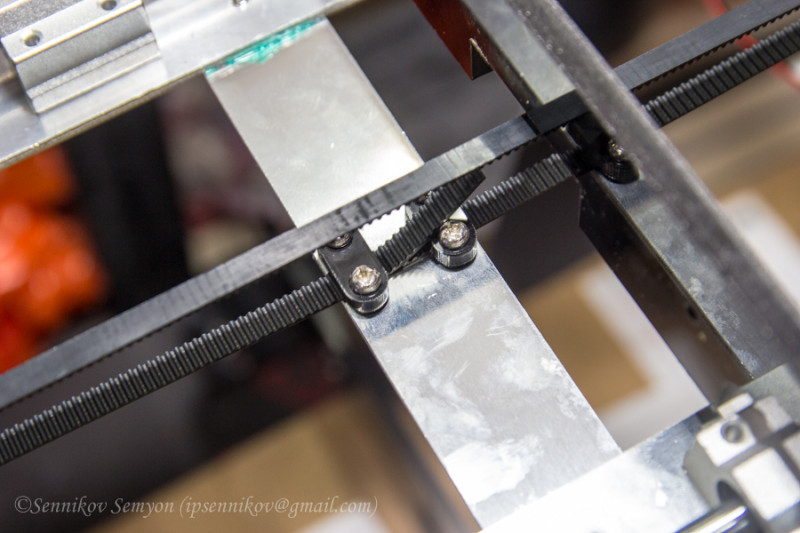

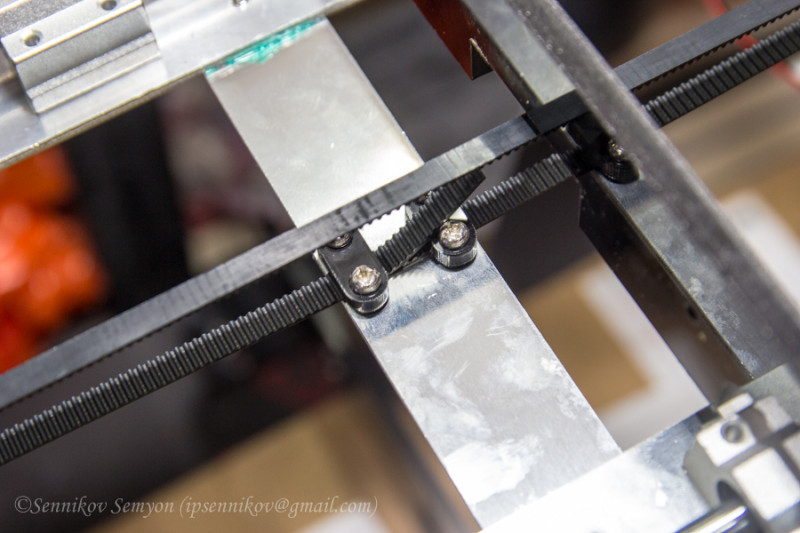

Крепеж для ремня на греющем столе:

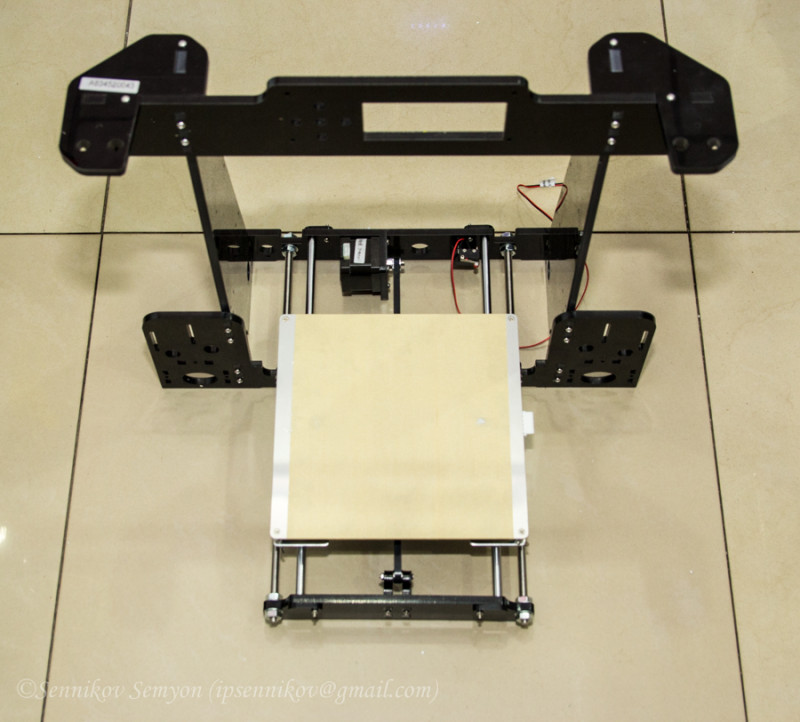

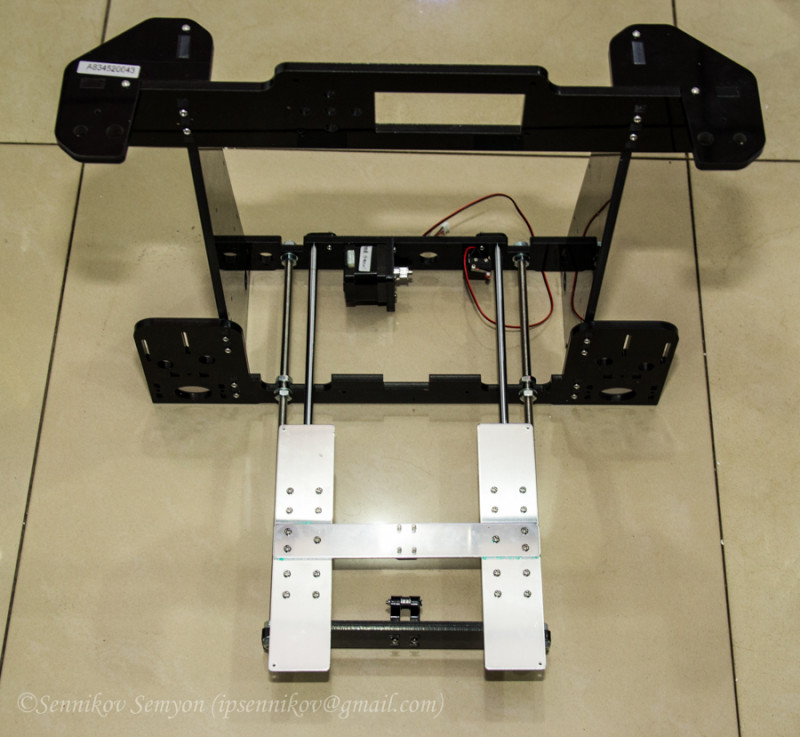

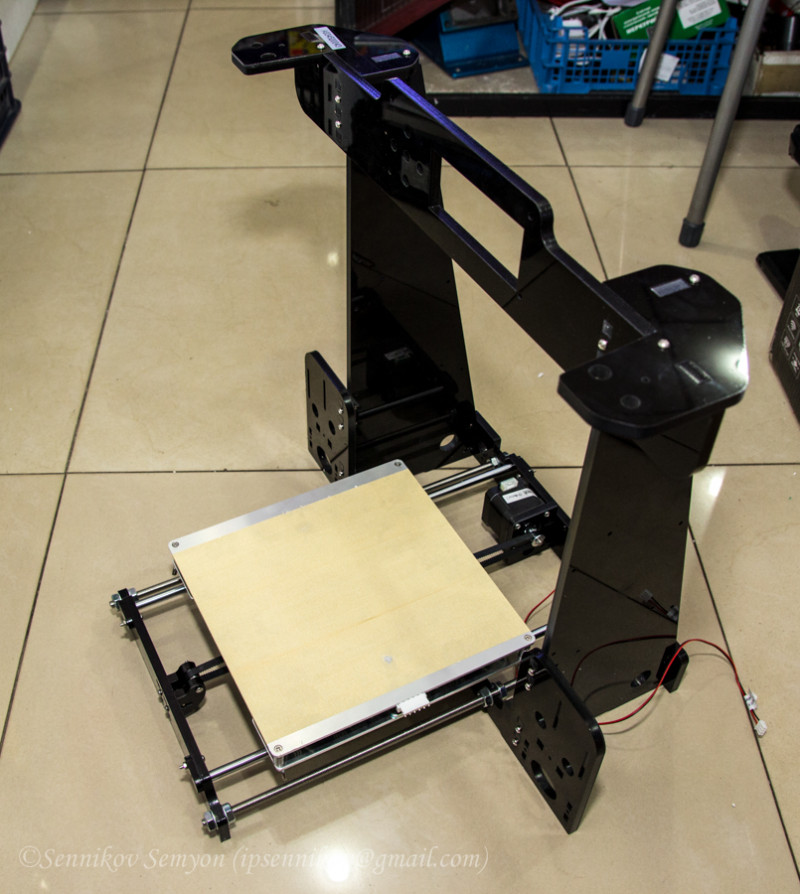

Ось Y собрана:

Натягиваю ремень:

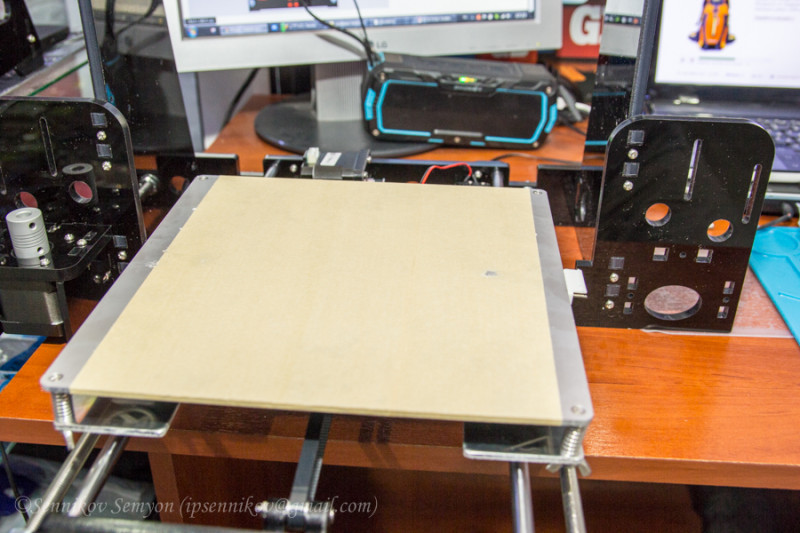

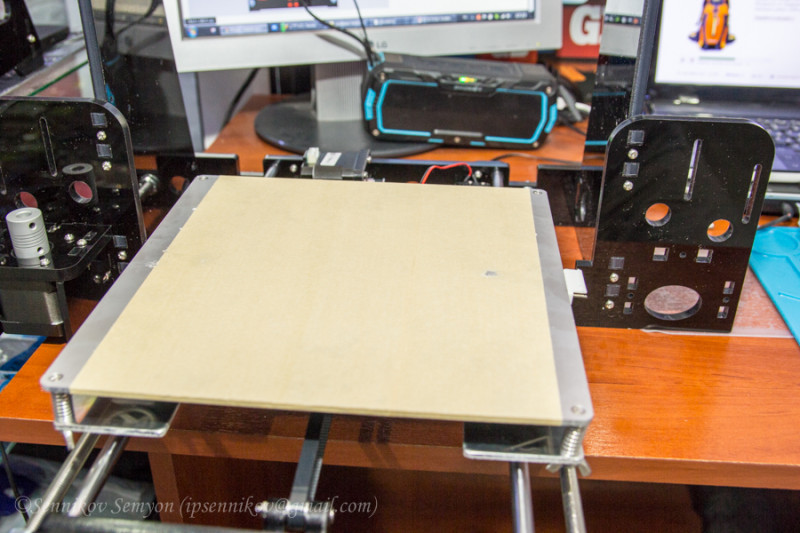

Ставлю подогревающийся алюминиевый стол:

(этот стол потом после полной сборки я еще раз снимал, поворачивал разъёмом назад. А потом еще раз снимал и подгонял для равномерного уровня)

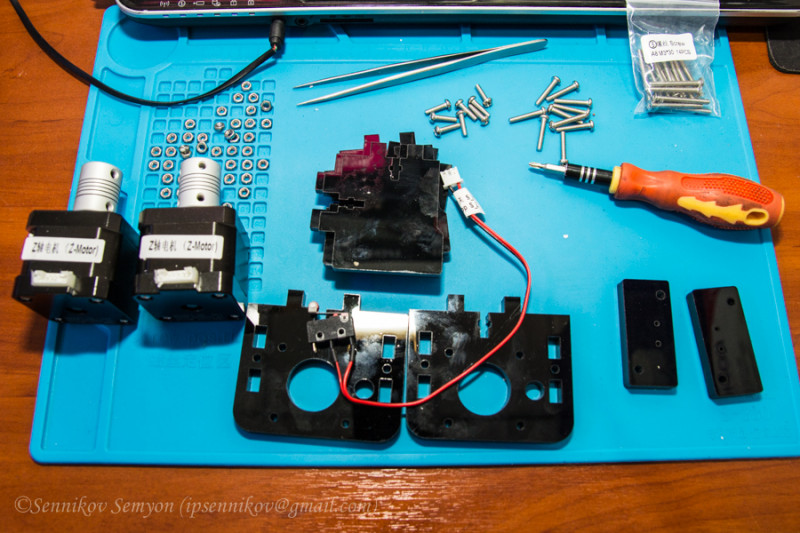

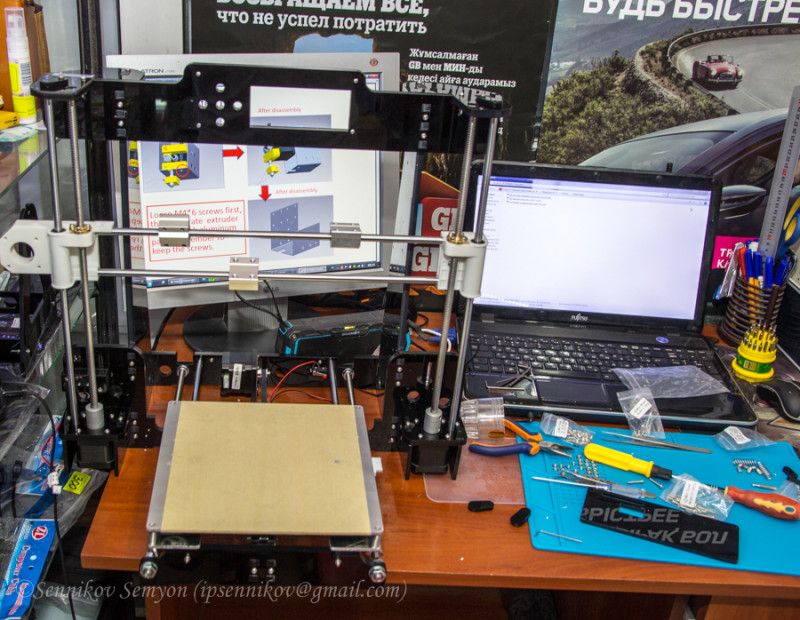

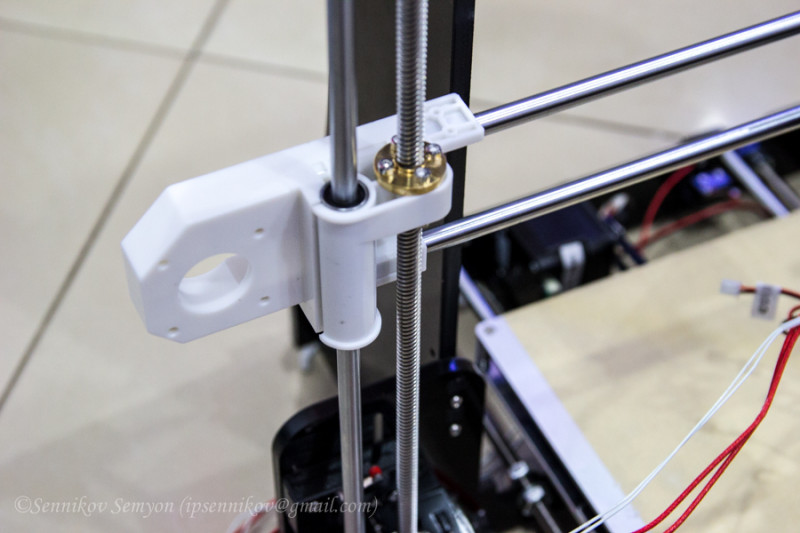

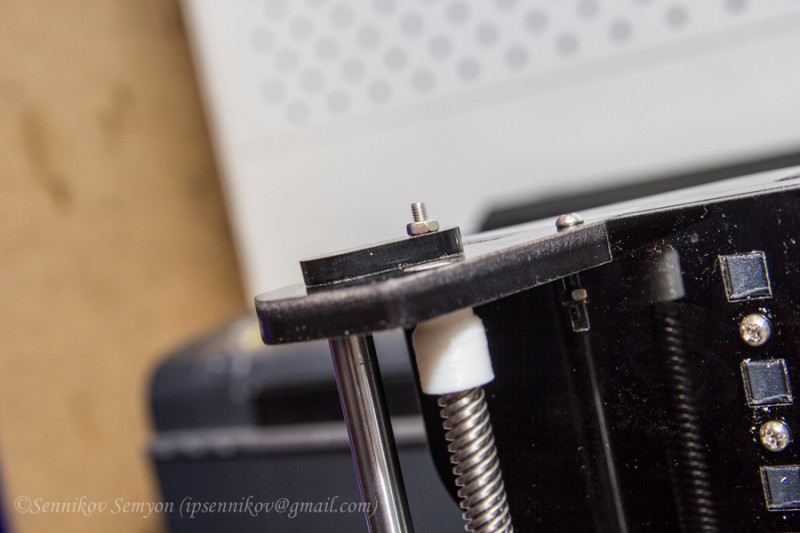

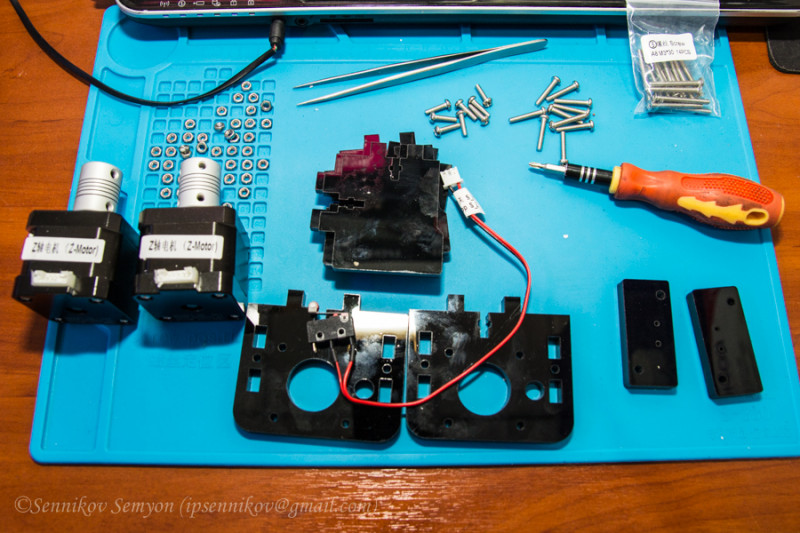

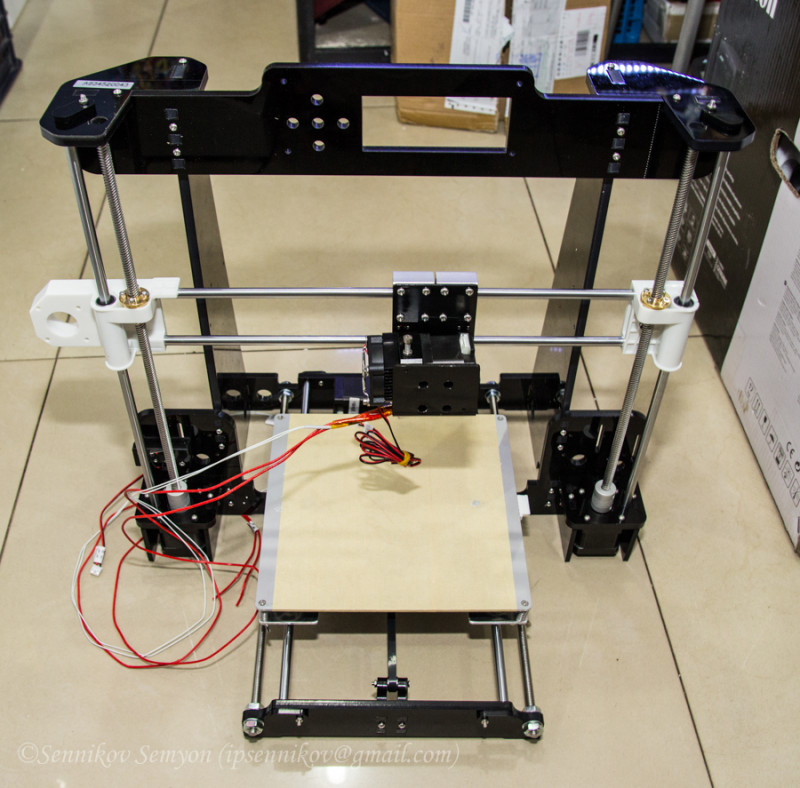

Теперь перехожу к сборке оси Z:

Для оси z используется два шаговых мотора:

Ставлю всё на свои места. Матюкаюсь. Ставлю всё на свои места, но уже правильно:

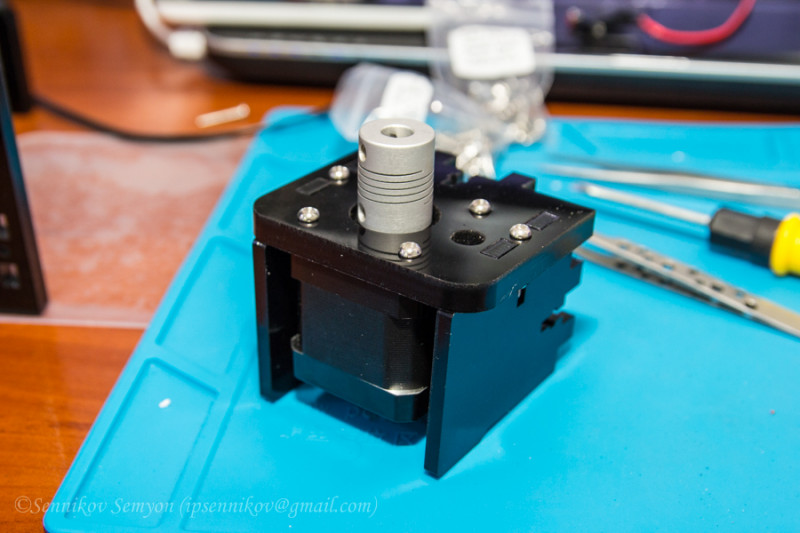

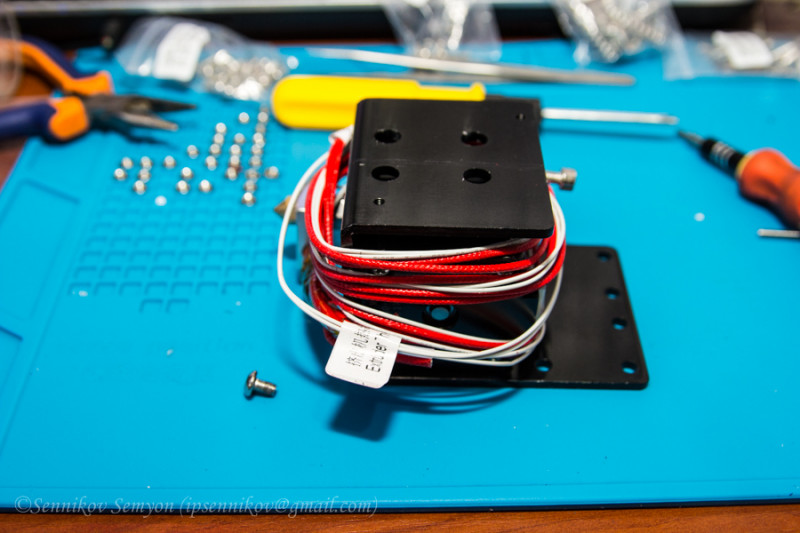

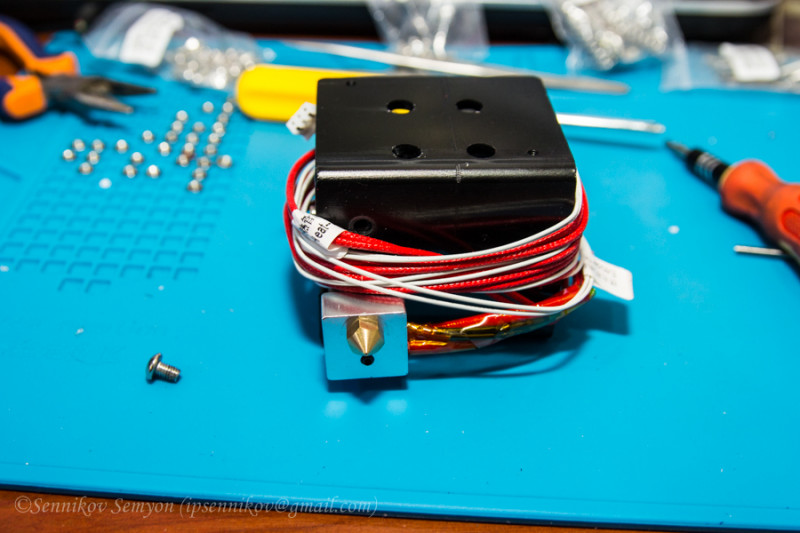

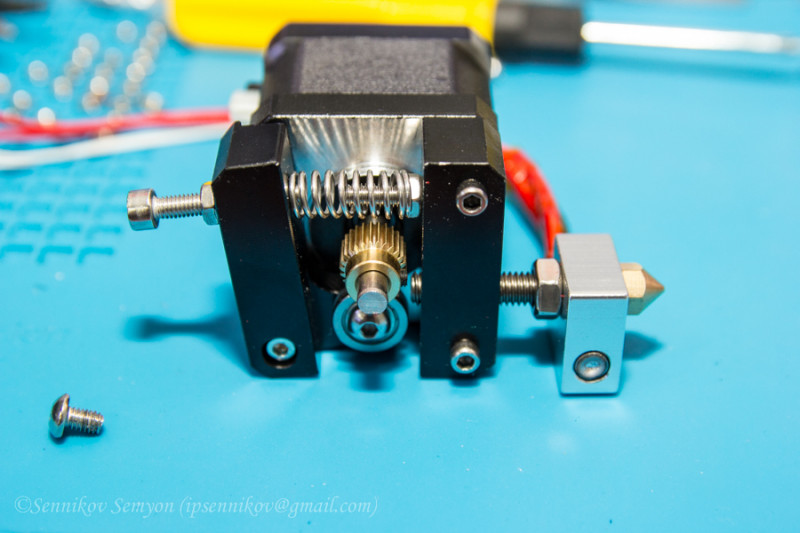

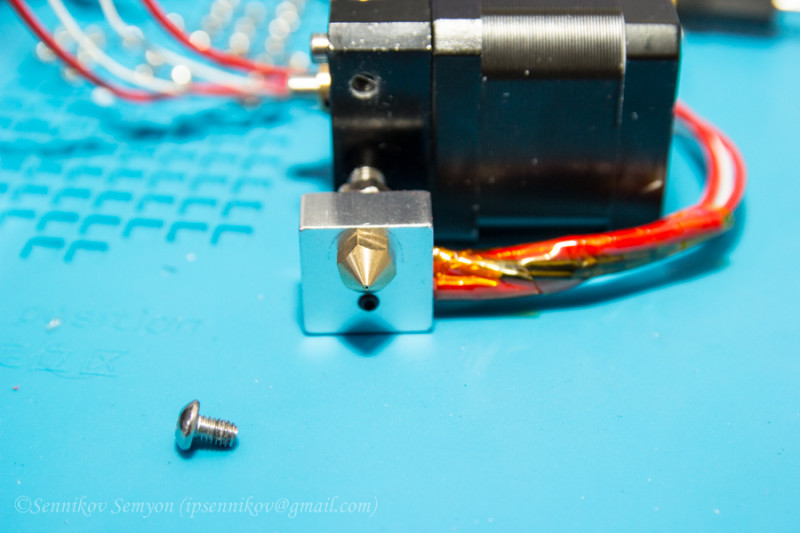

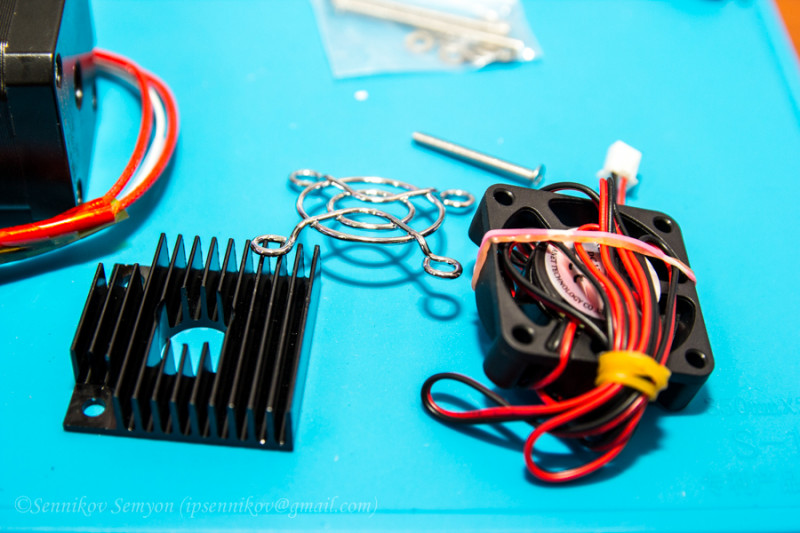

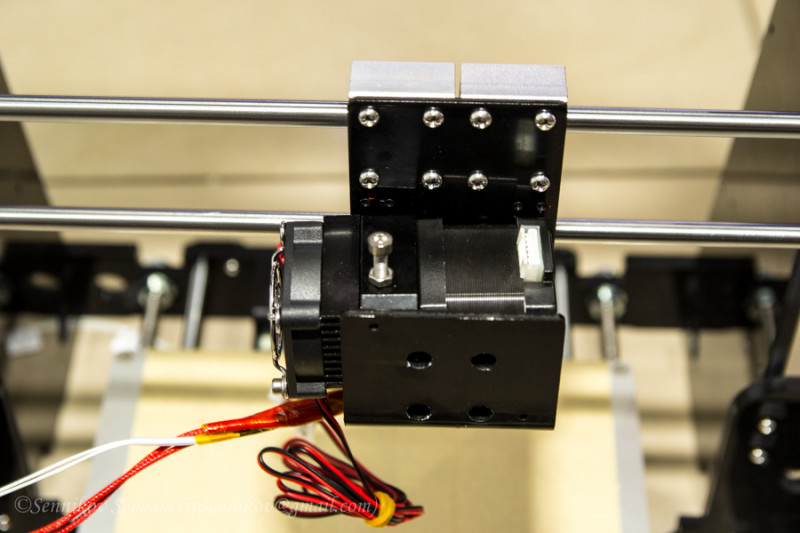

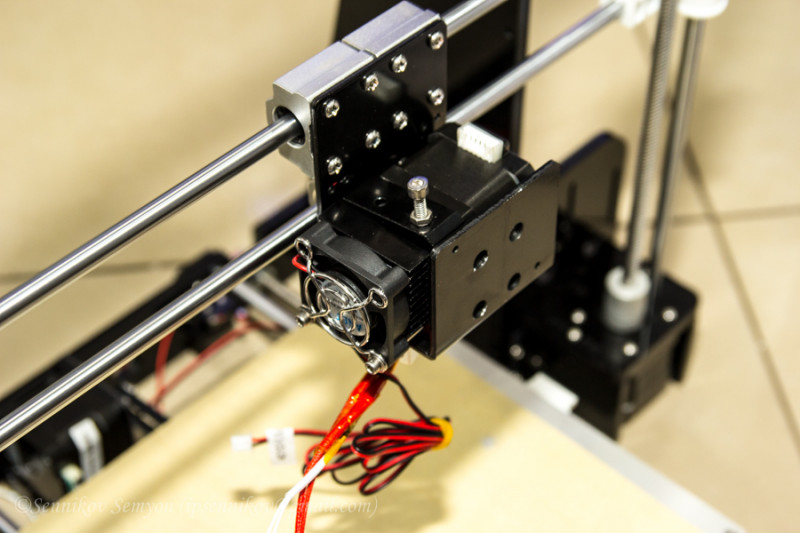

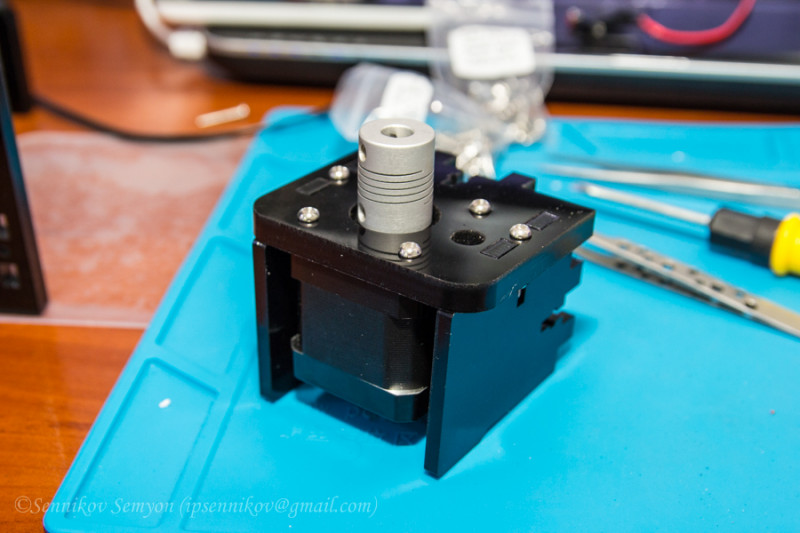

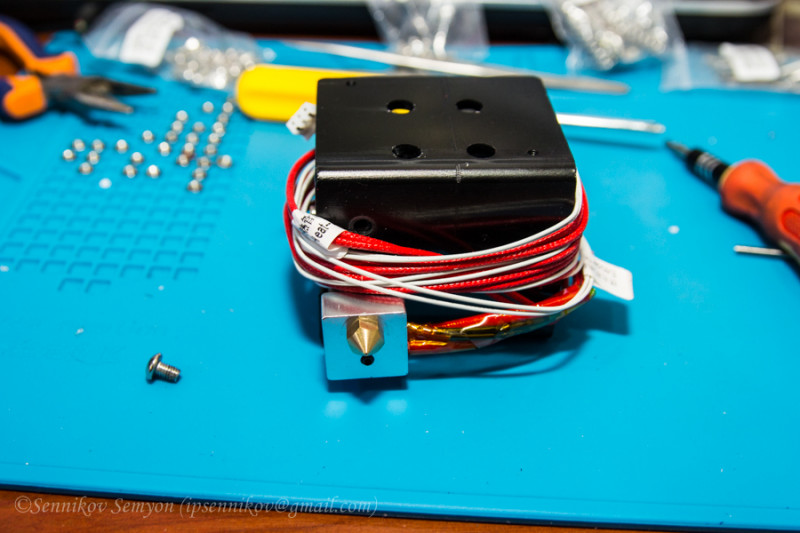

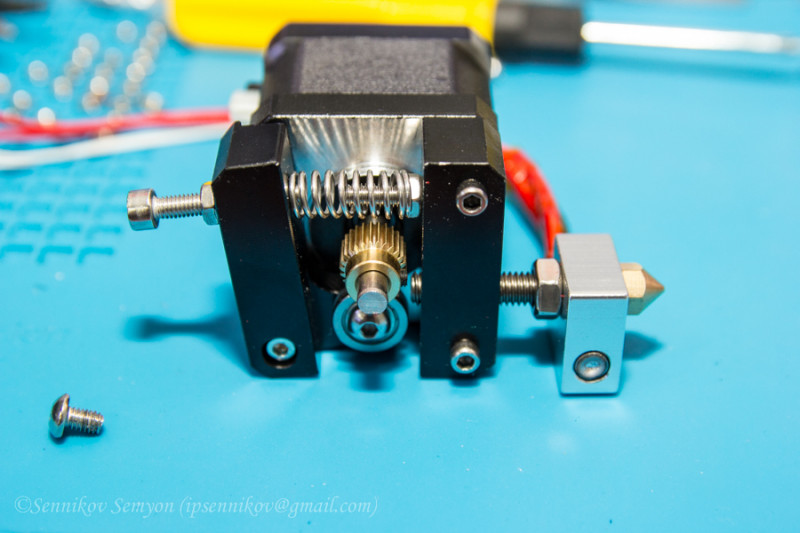

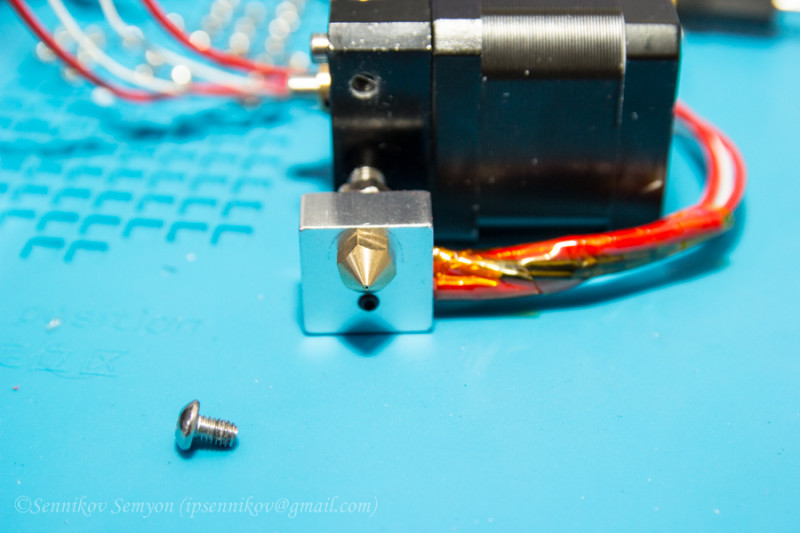

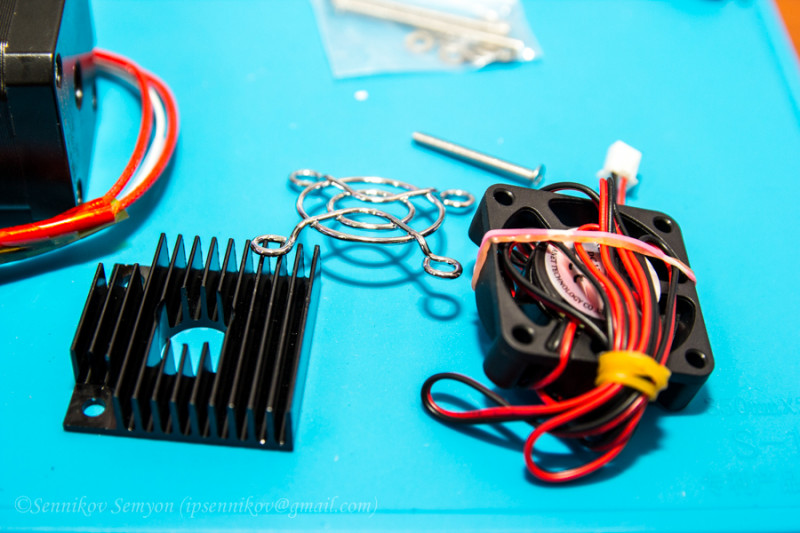

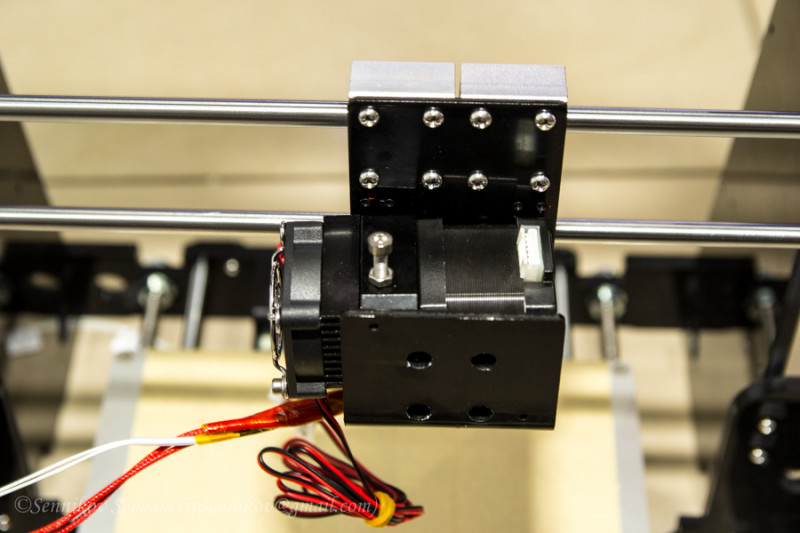

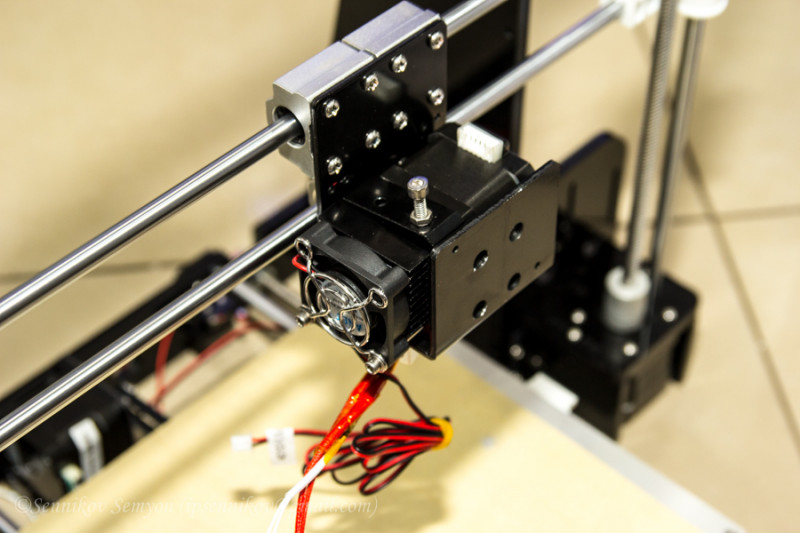

Теперь пришло время готовить экструдер:

В моей модели используется экструдер MK8. Он недорогой, рабочий, но имеет некоторые болячки. Возможно в будущем буду менять.

В этот момент както увлёкся, и забыл сделать фотки. В итоге с экструдером и осью имеем следующее:

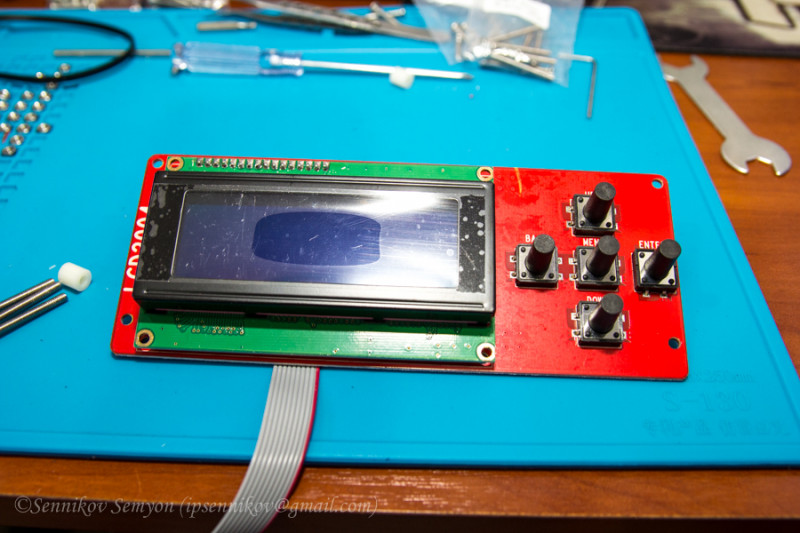

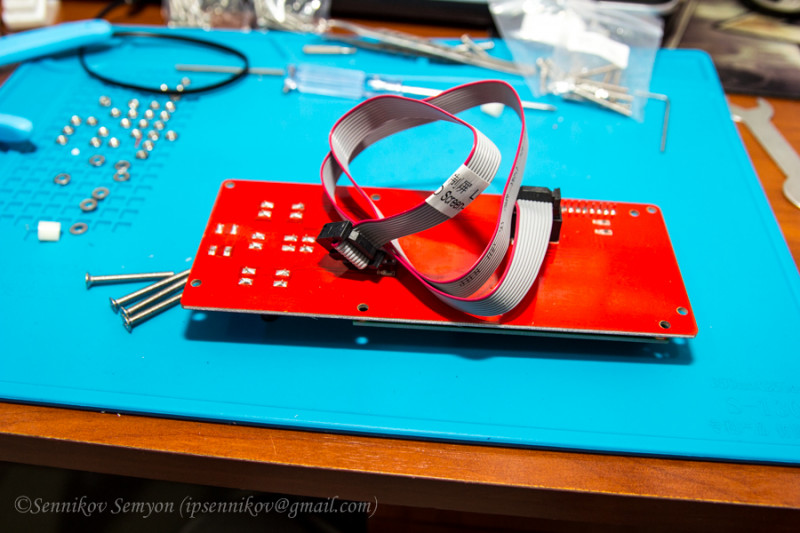

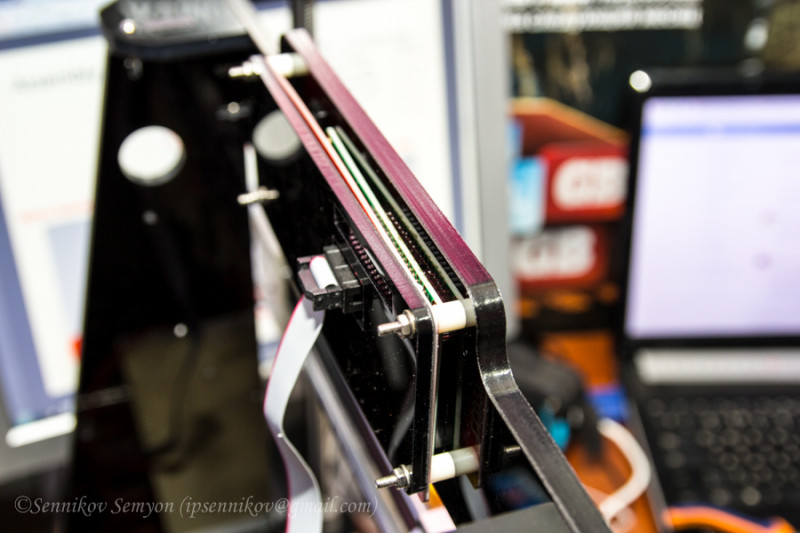

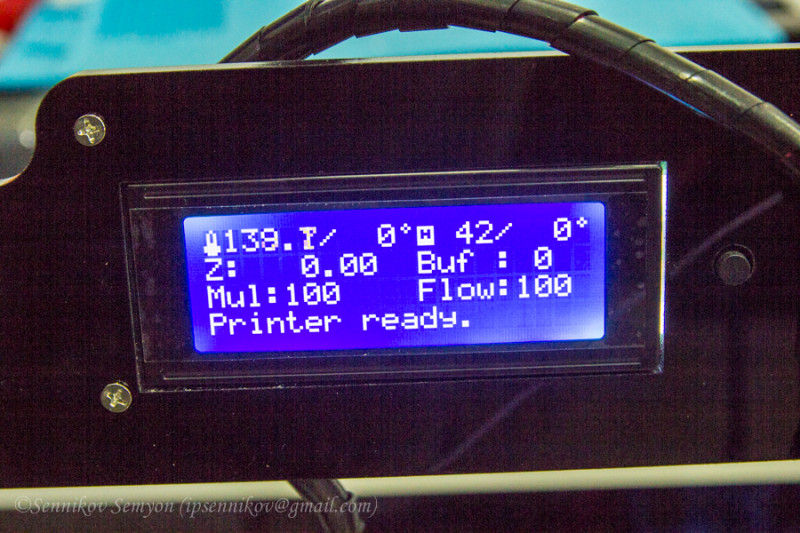

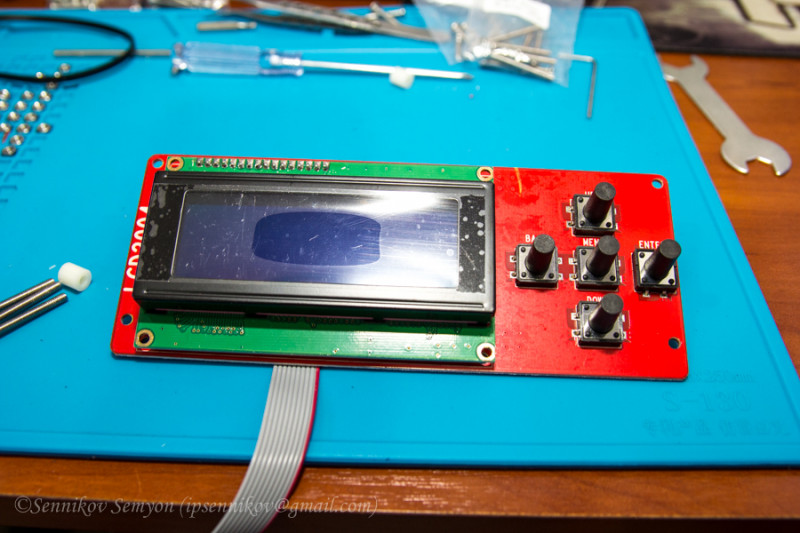

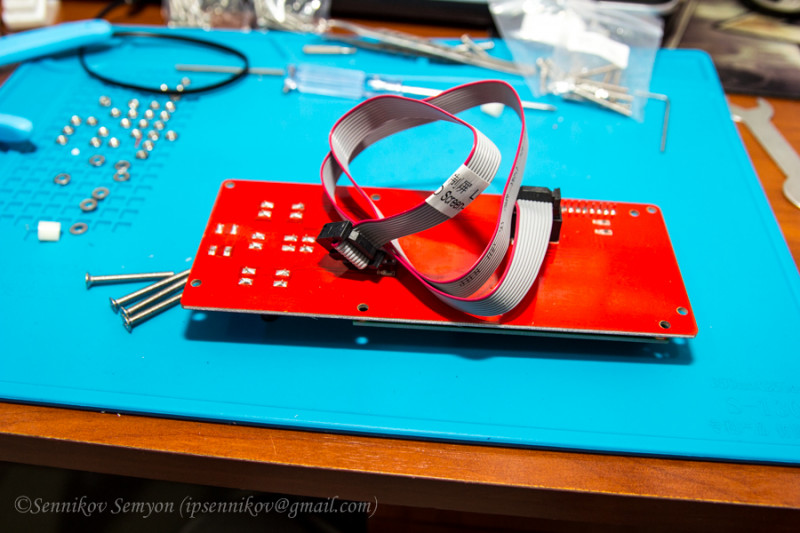

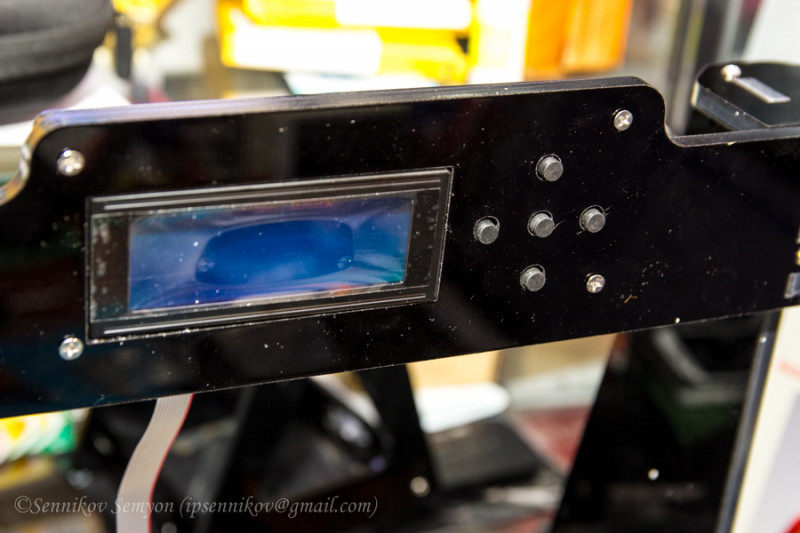

Теперь перехожу к установке дисплея:

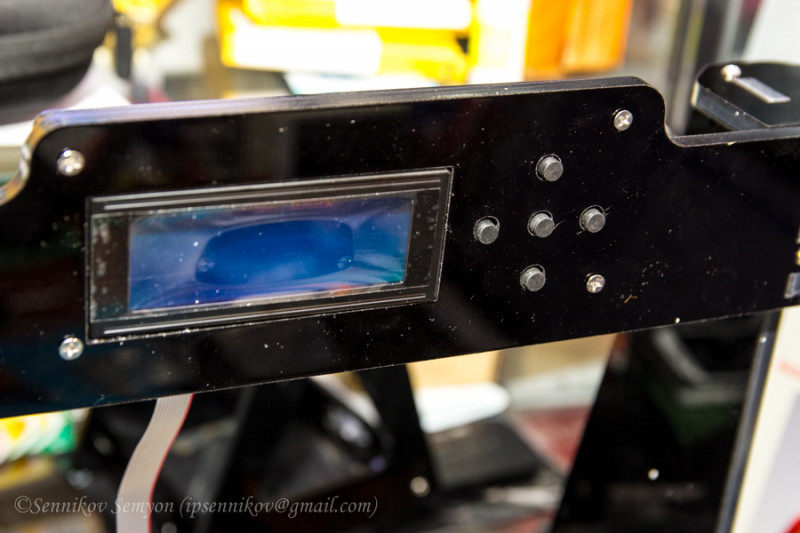

На раме:

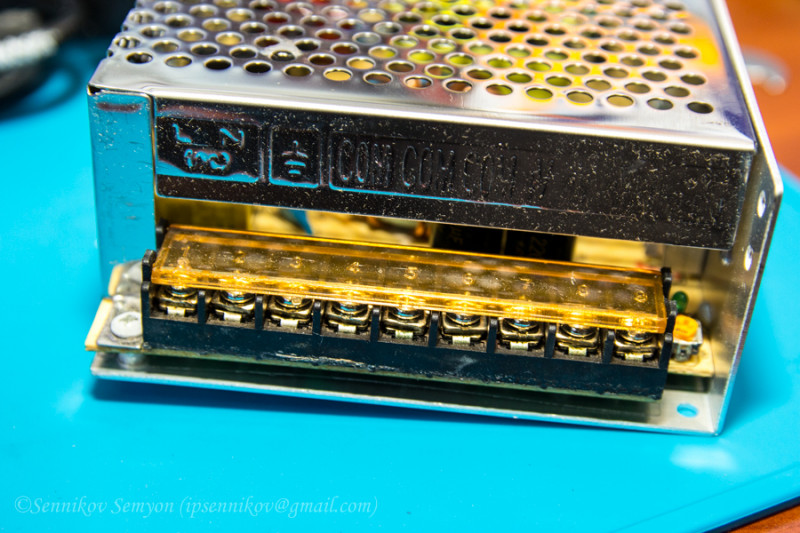

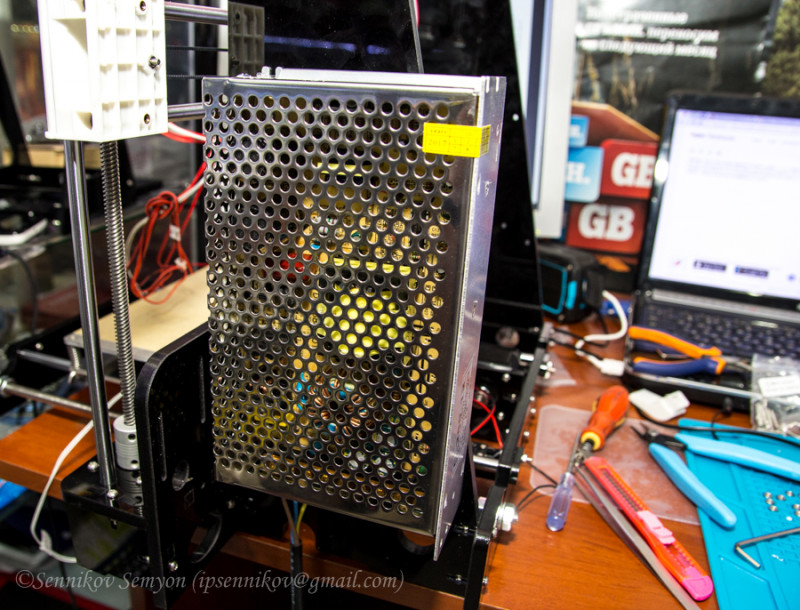

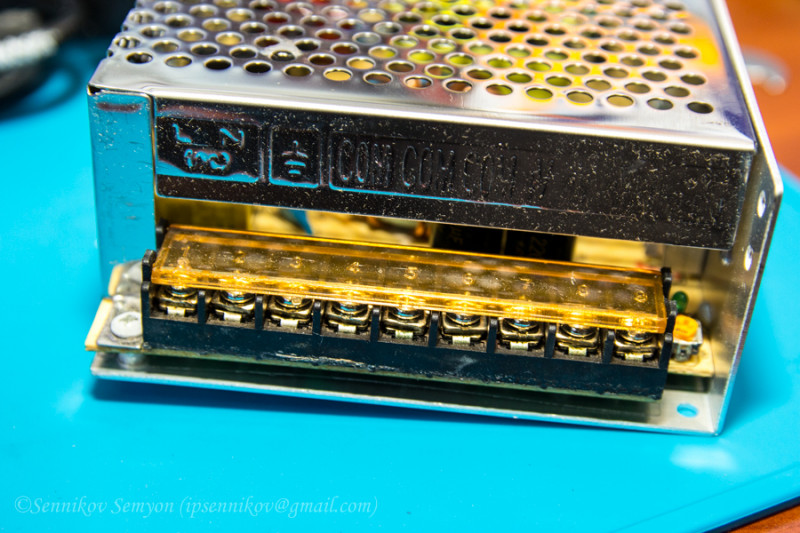

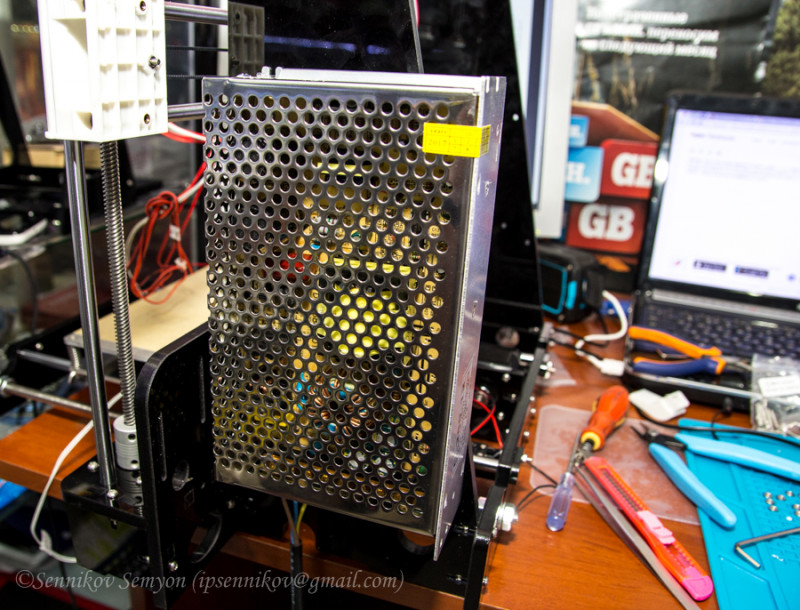

Установка блока питания:

И на раме:

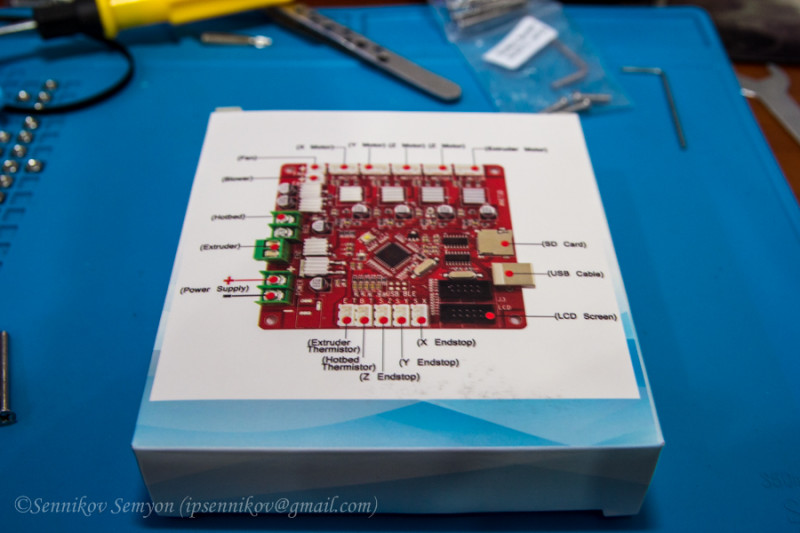

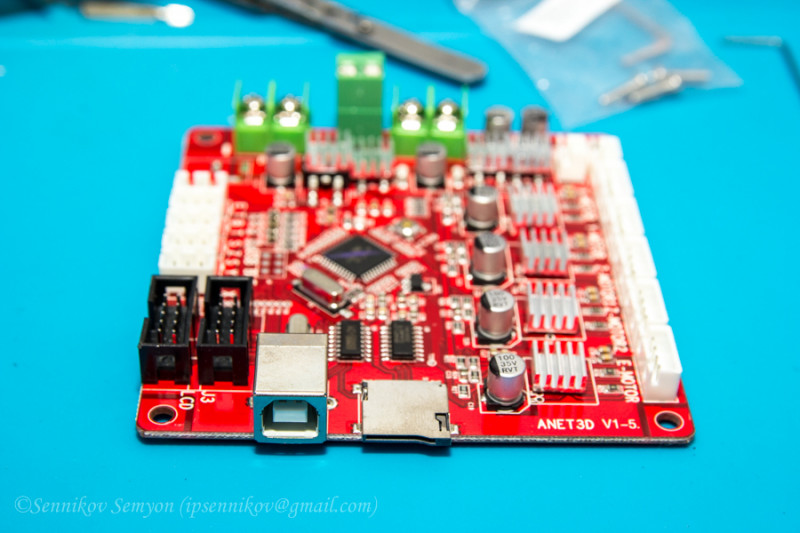

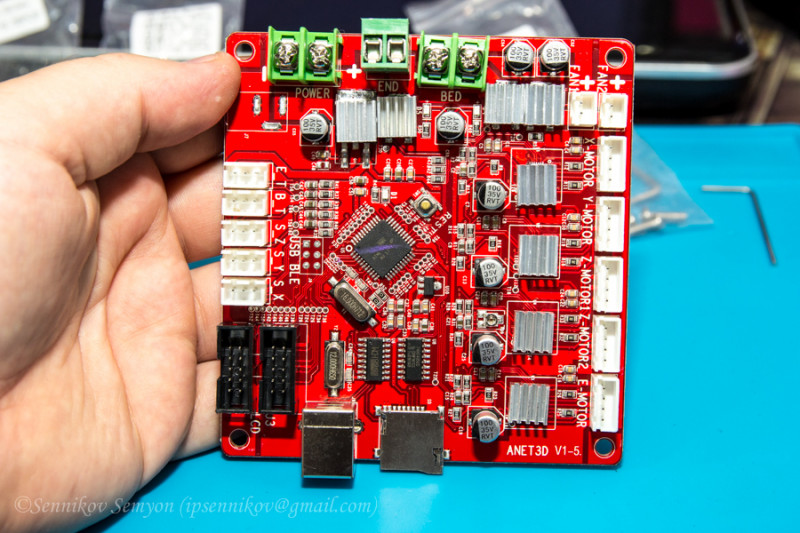

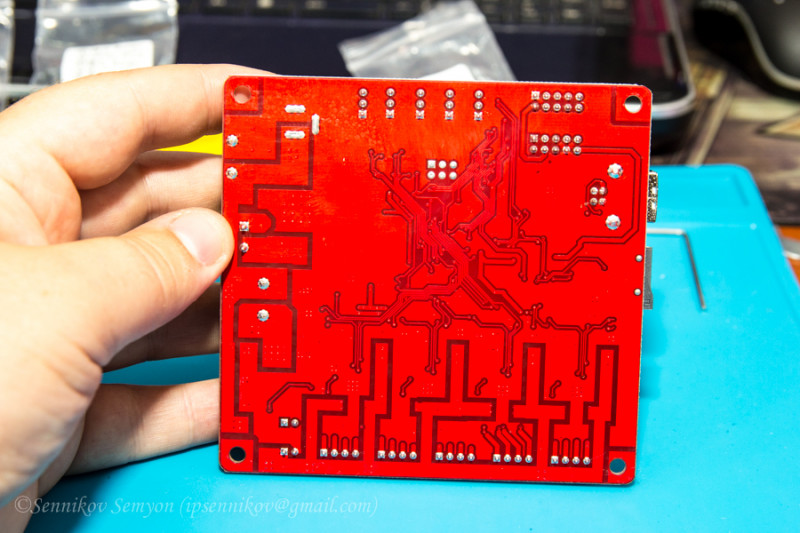

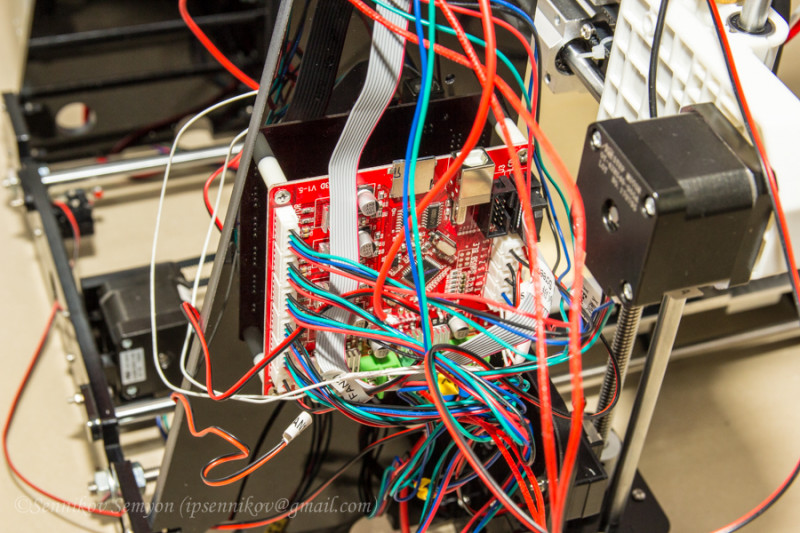

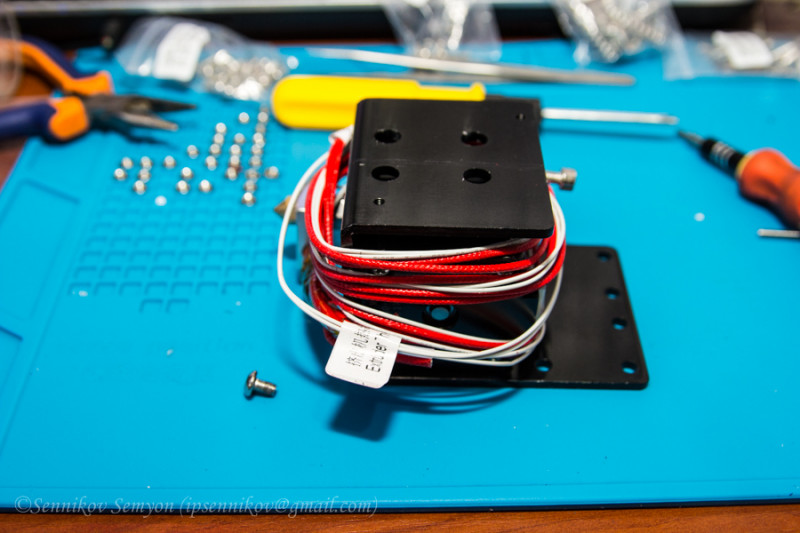

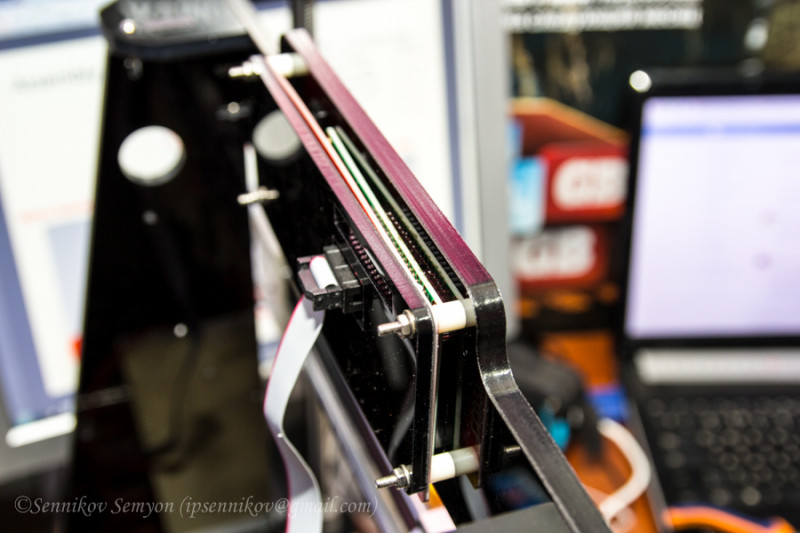

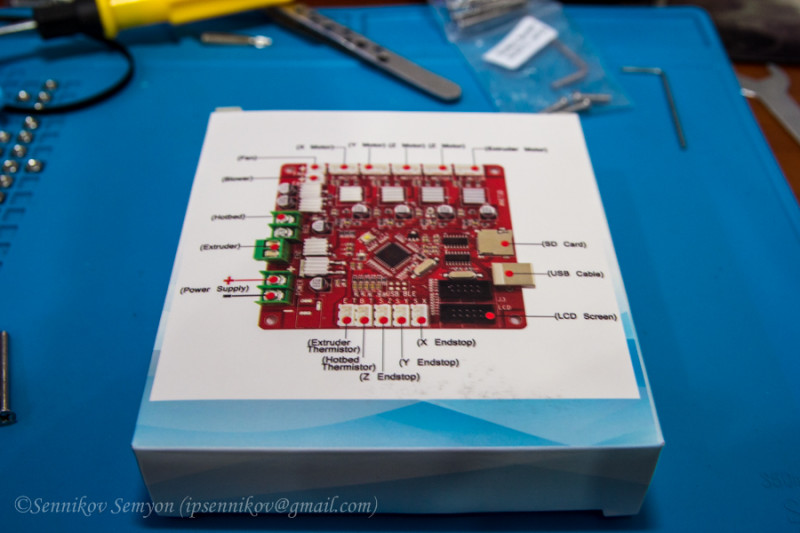

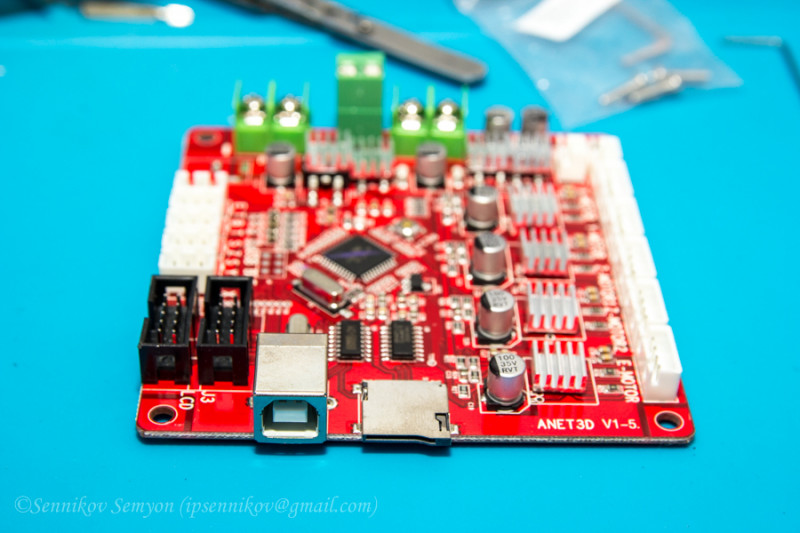

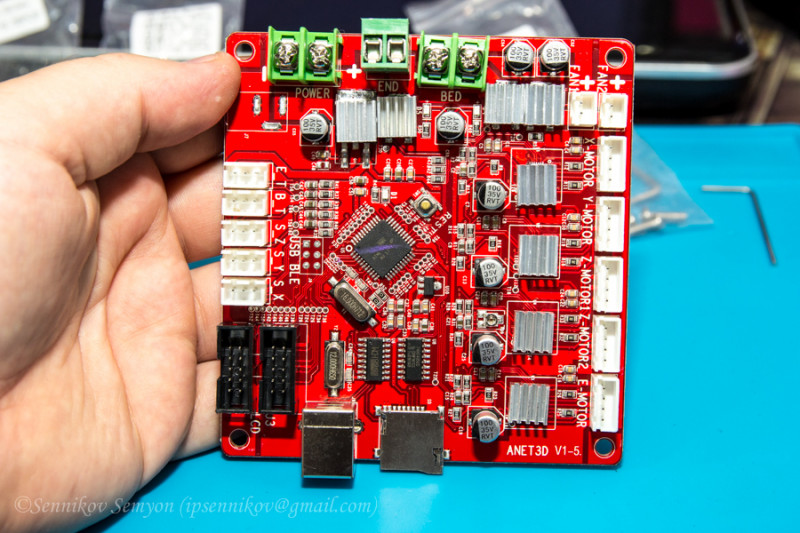

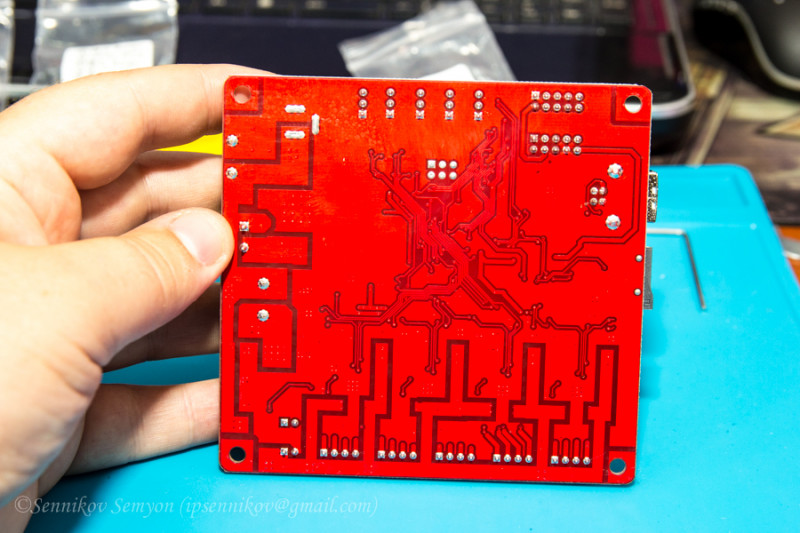

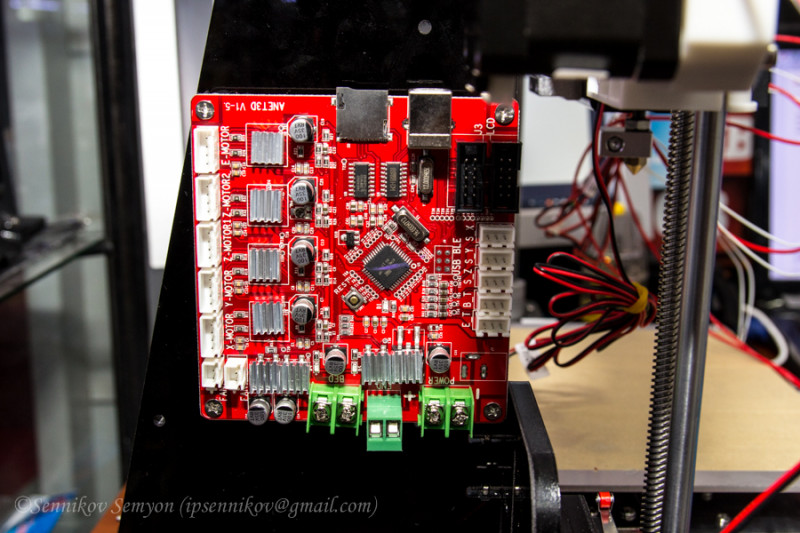

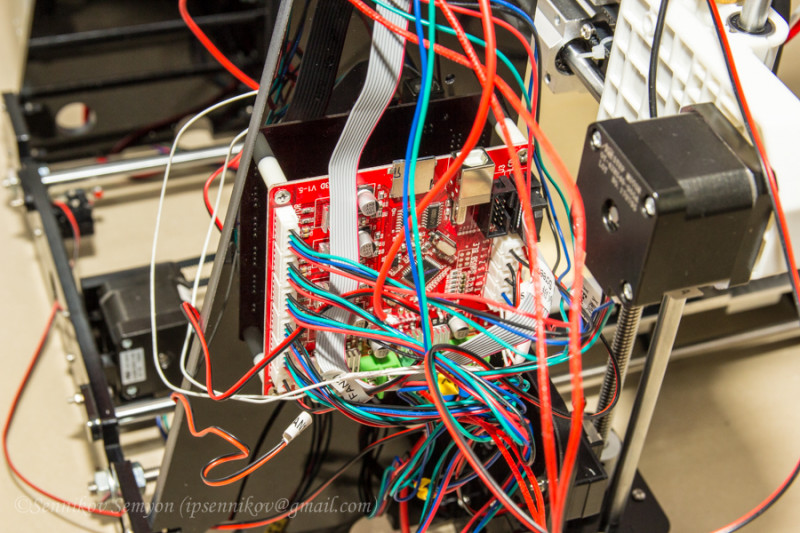

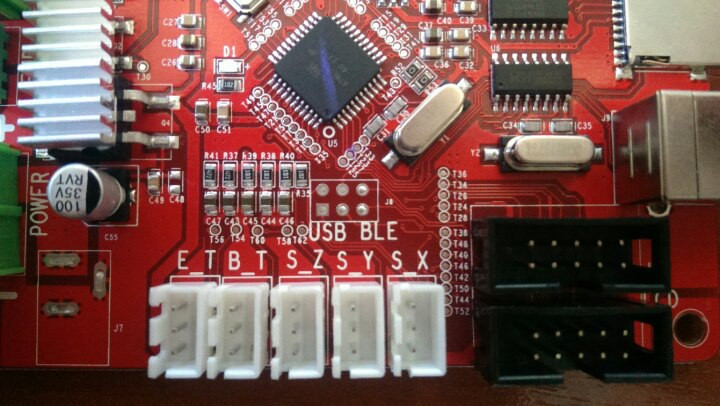

Плата управления:

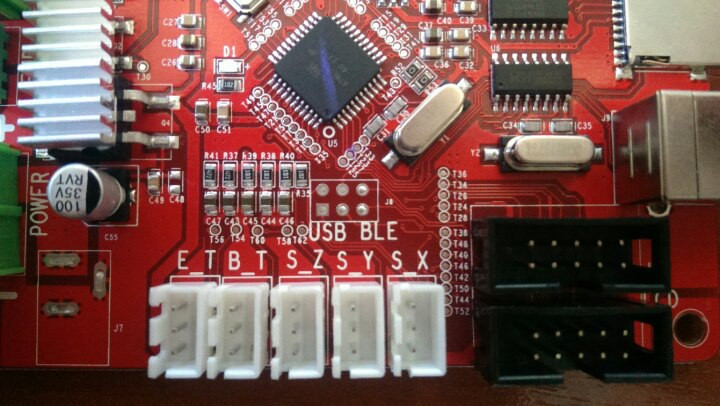

Мне досталась Anet A8 Mainboard V1-5. На момент сборки я даже не мог найти информацию об этой плате. У людей в основном стоит Anet A8 Mainboard V1.0

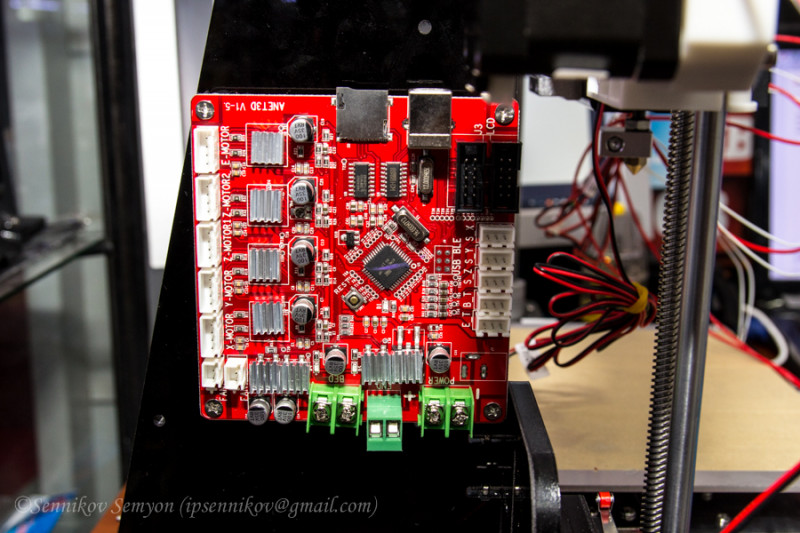

Установлена на раме:

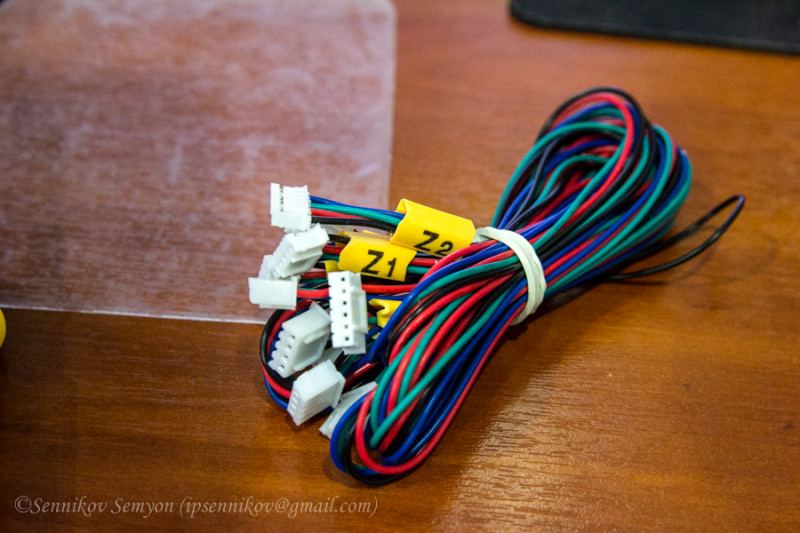

Теперь перехожу к подключению всего к плате управления:

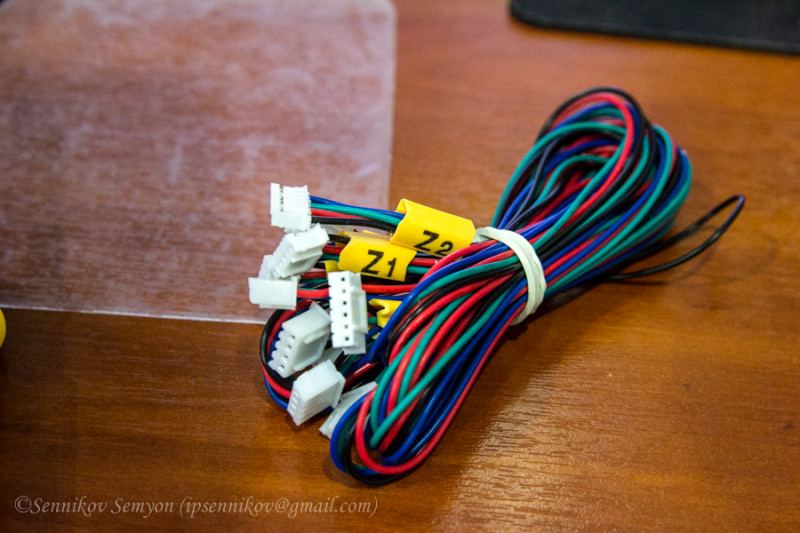

Идущие в комплекте провода подписаны и имеют нужную длину. Поэтому проблем с подключением нет:

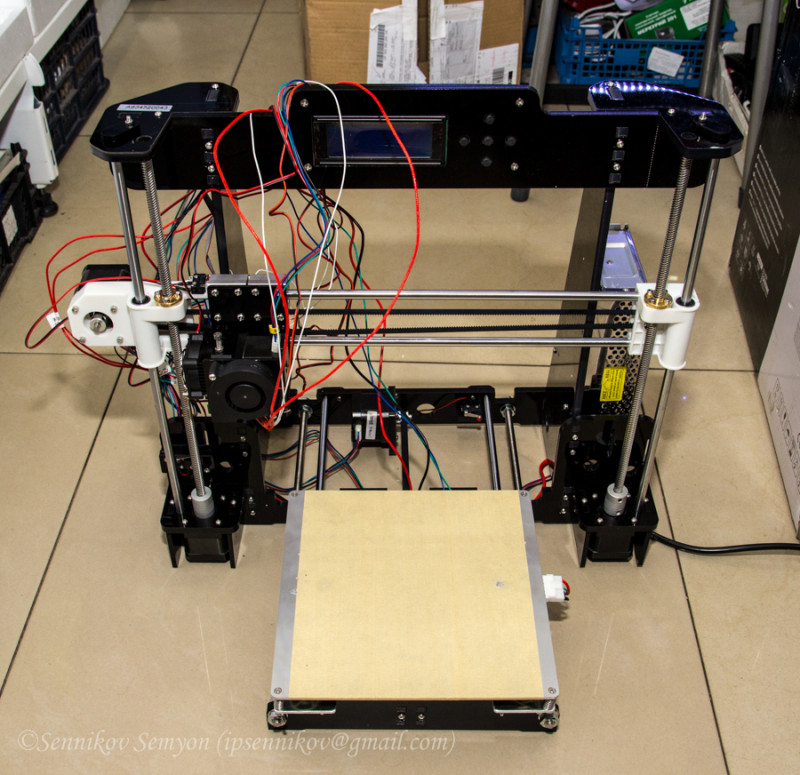

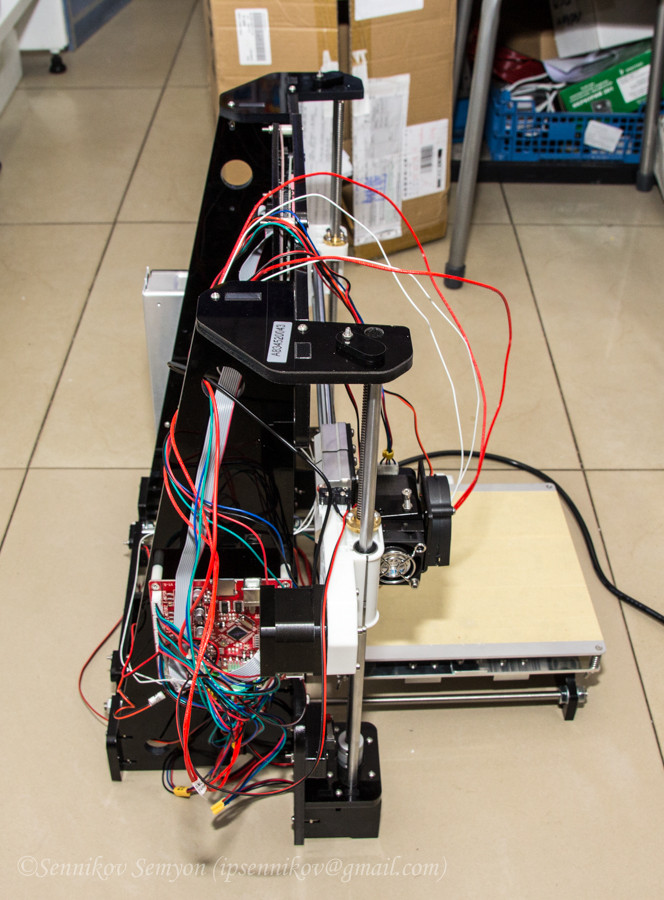

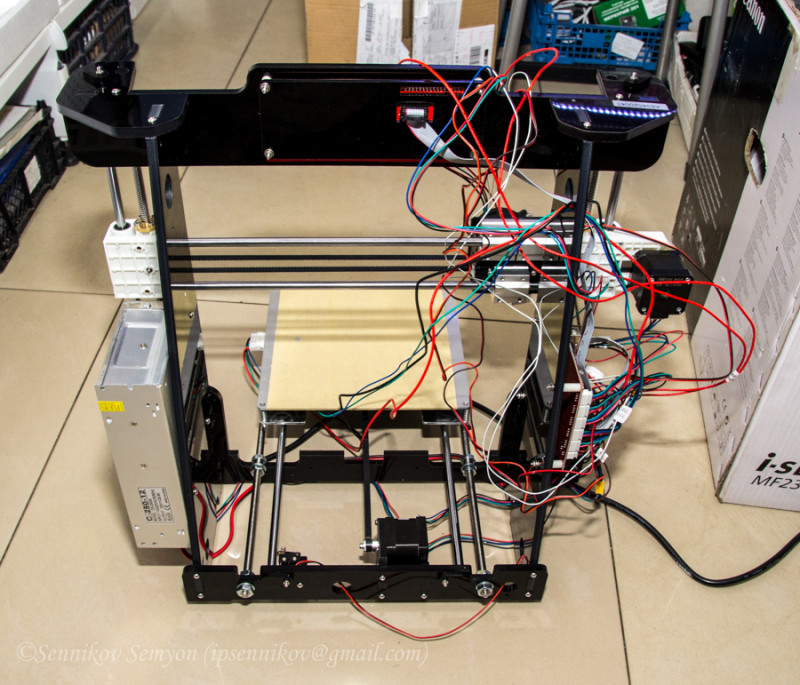

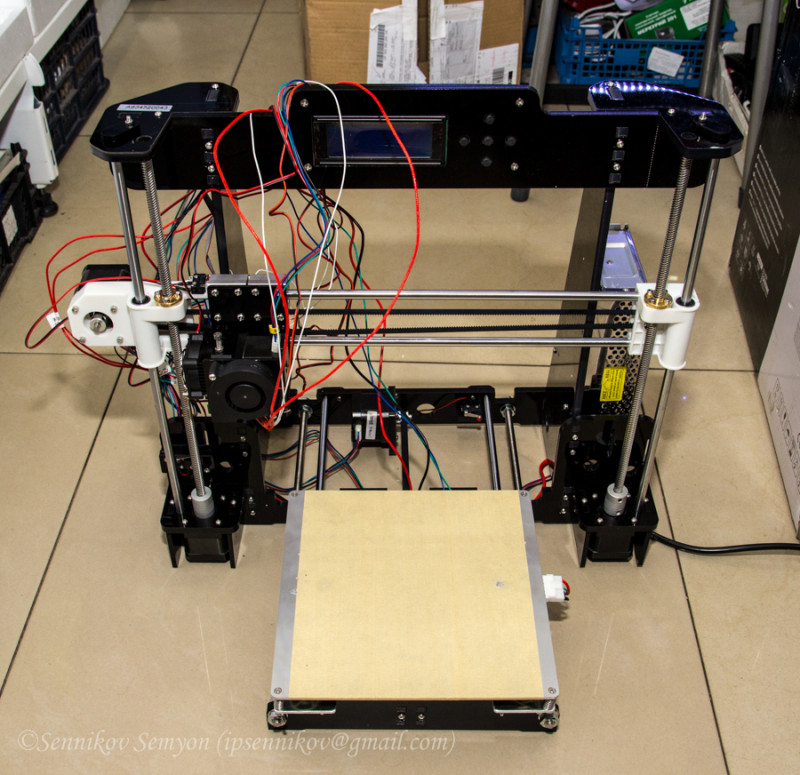

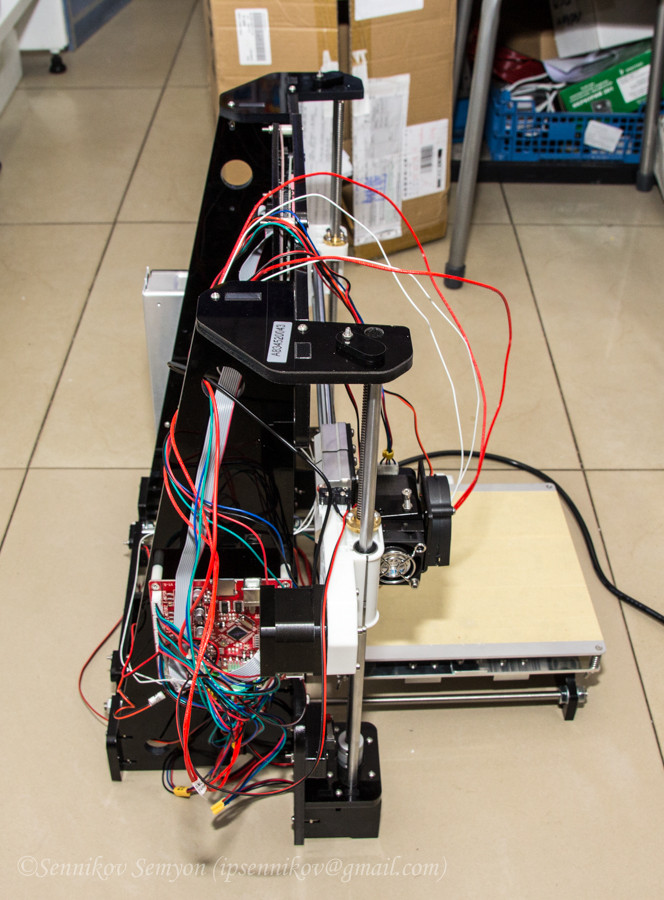

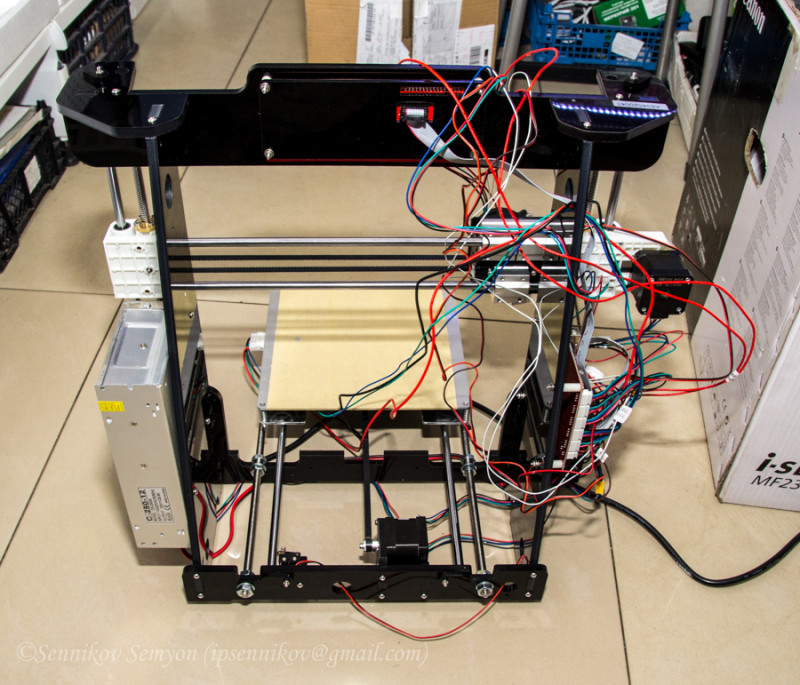

Подключаем вот такой беспорядок:

(позже всё пере подключил уже аккуратно уложив. кабель менеджмент занял тоже порядка двух часов.)

Уже в процессе подключения принтера к компьютеру, под usb кабелем, я обнаружил картридер и флэшку на 8gb:

На флэшке находились все те же программы, драйвера и инструкции, которые я качал.

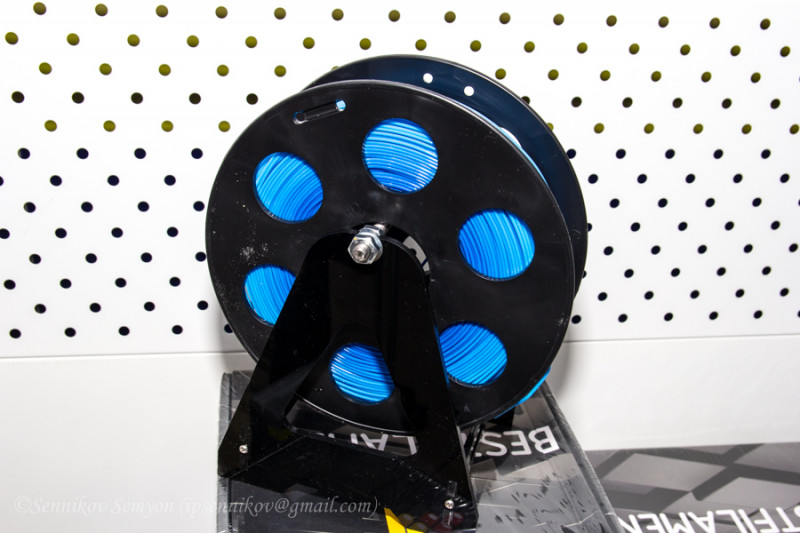

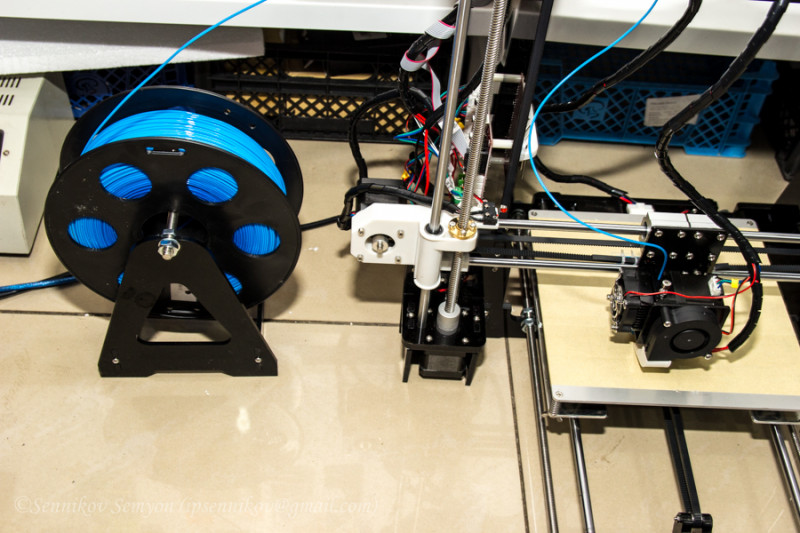

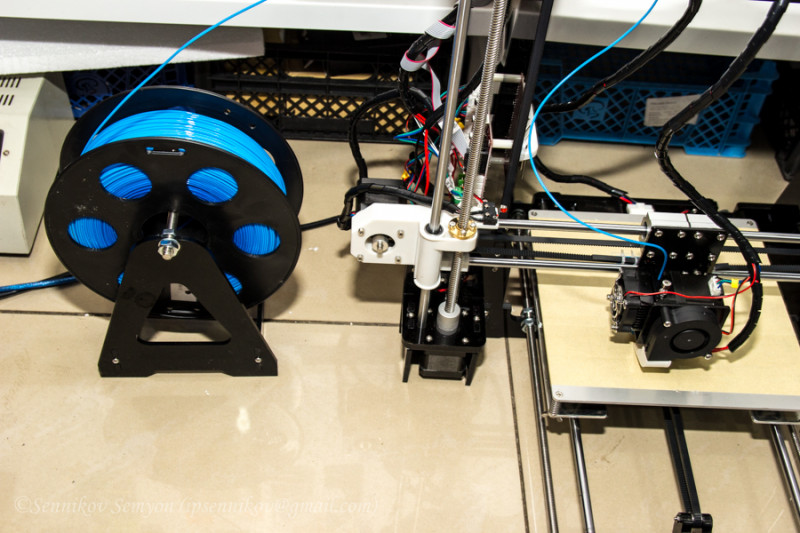

Также в комплекте с принтером идёт держатель для катушек с филаментом. Я его уже собрал:

Для проверки и пробы печати, в комплекте идёт 10 метров PLA пластика белого цвета:

Этого вполне хватит для настройки и пробы печати. Но если печатать что-то более большое, естественно нужно заказывать еще.

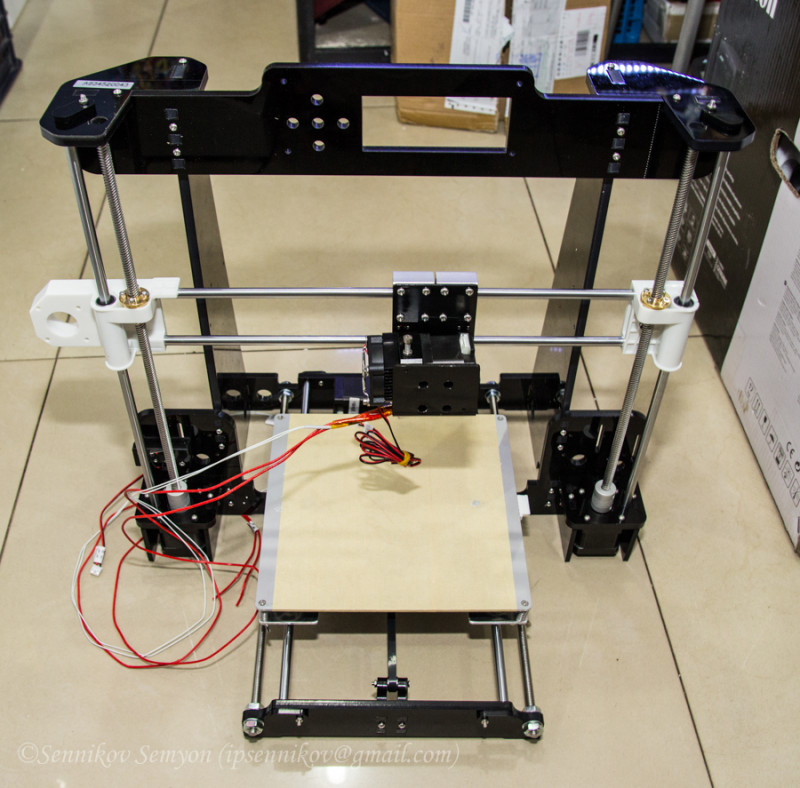

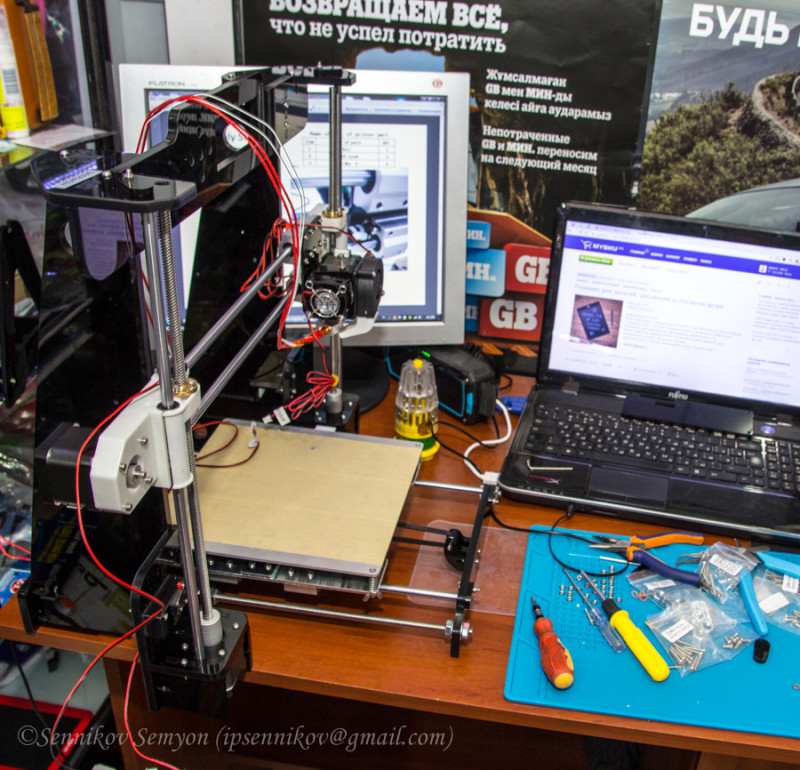

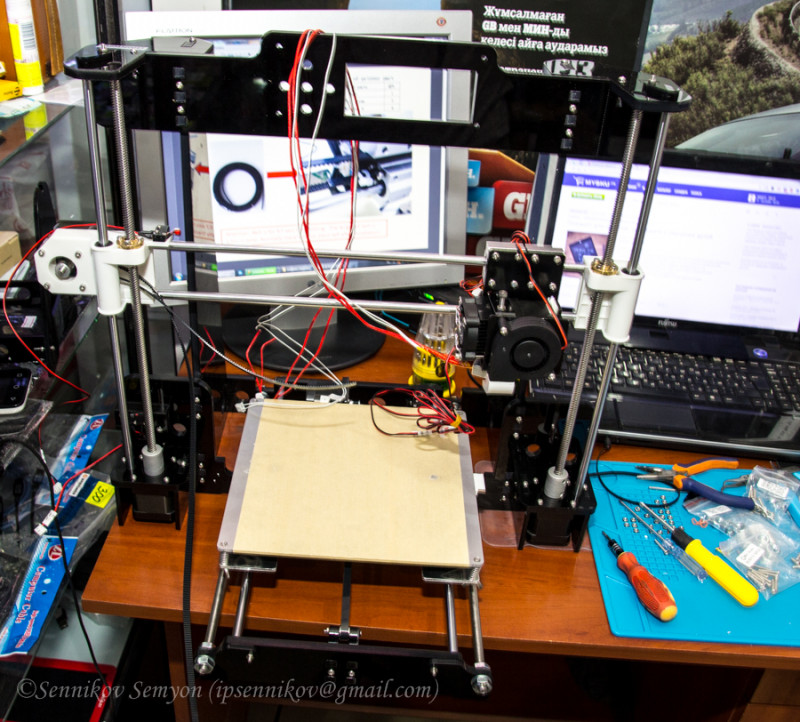

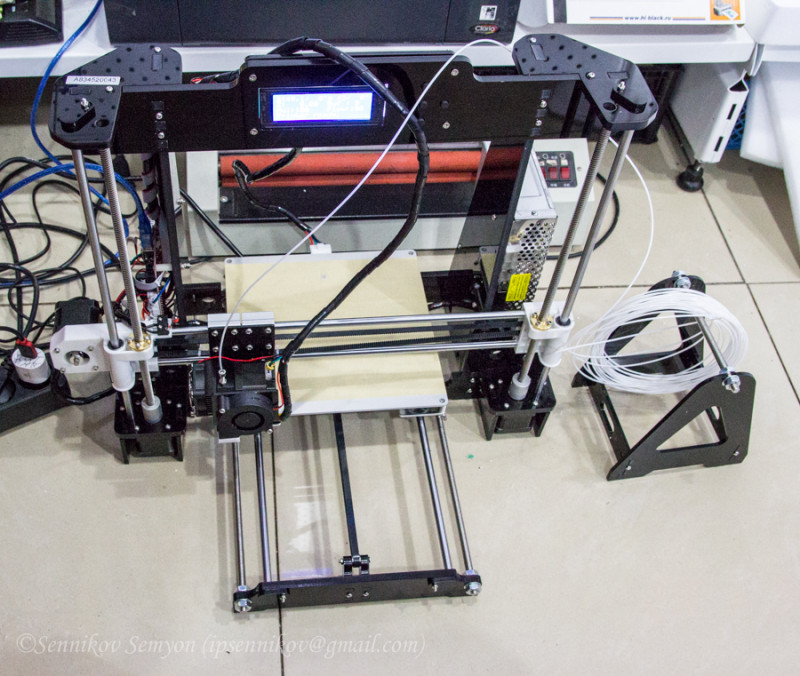

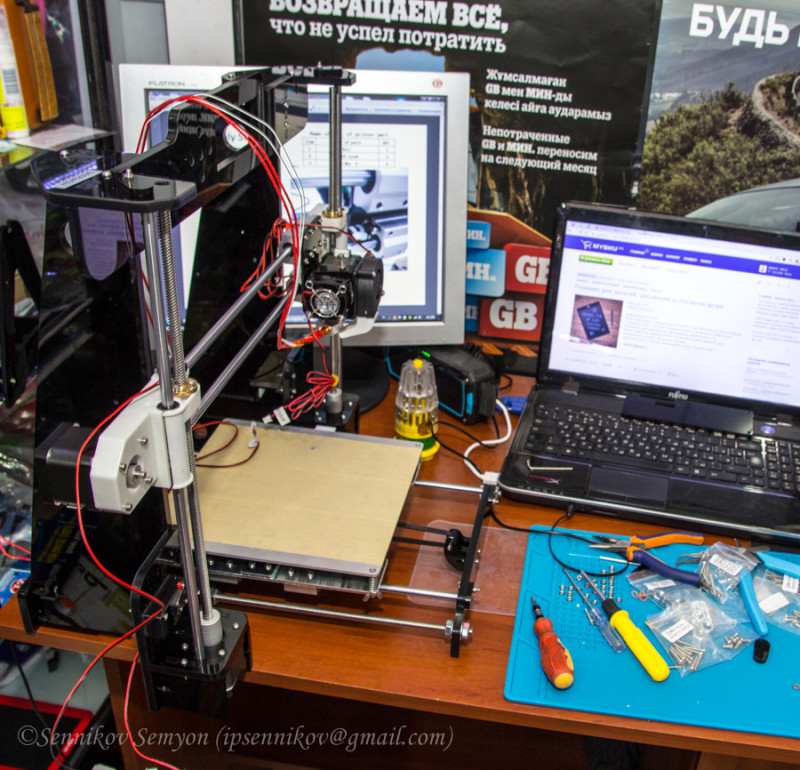

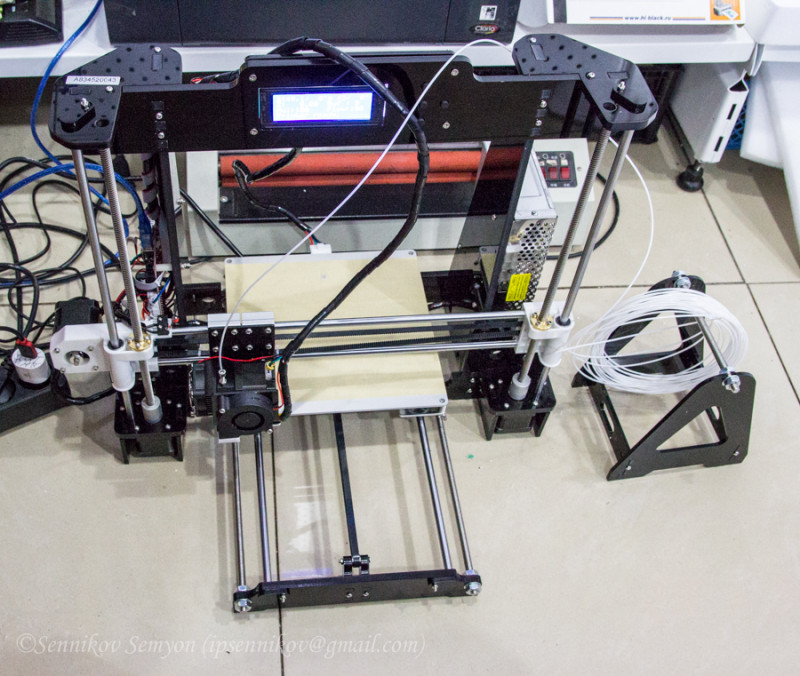

После укладки проводов, принтер у меня встал на полу на работе в углу:

Сам принтер запустился после сборки без каких-либо танцев с бубном.

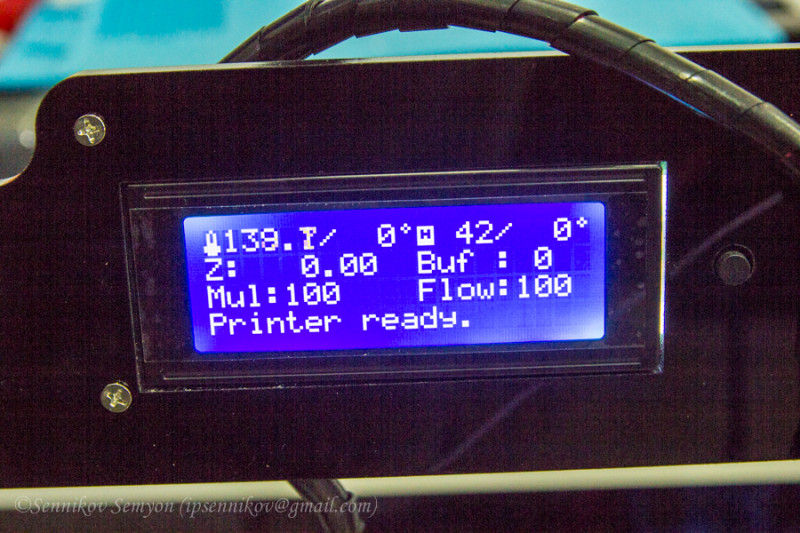

Печатать можно как через usb шнур с компьютера, так и с флэшки. В обоих случая для печати используется программа Cura:

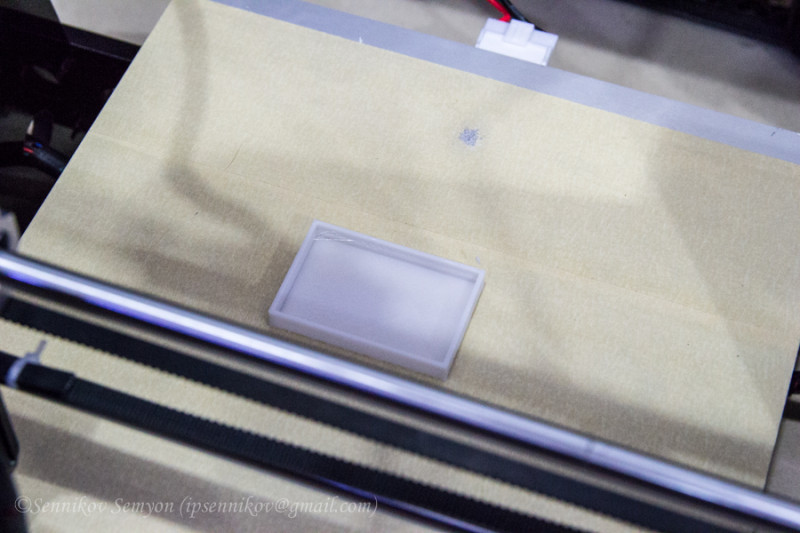

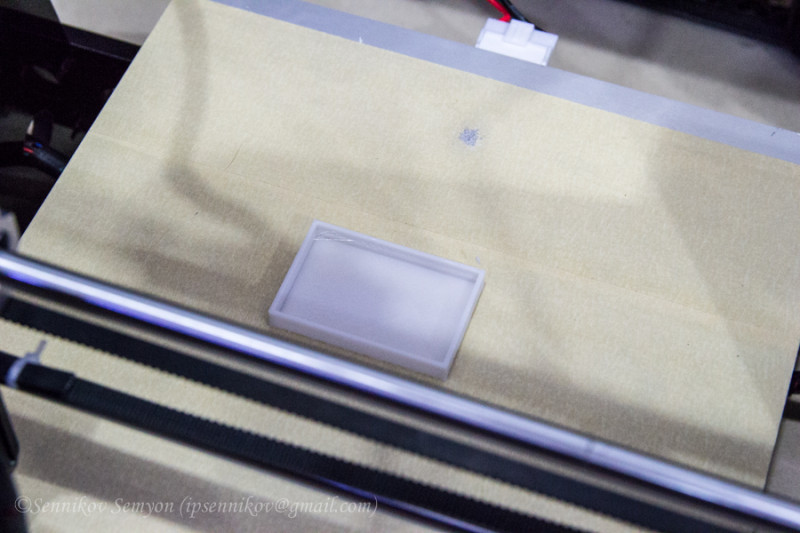

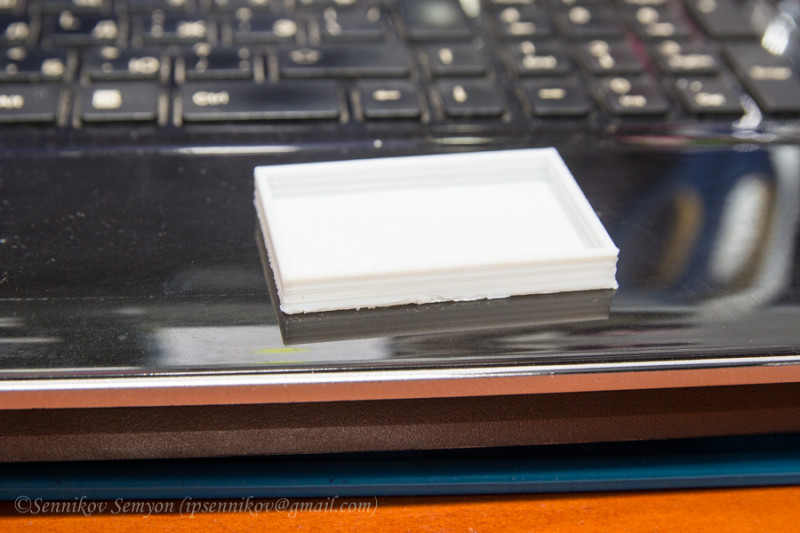

Сам процесс печати довольно прост. Настраиваем программу согласно инструкции, прилагаемой к принтеру. Берем 3Д модель, которую хотим напечатать. Я сперва использовал модели, идущие в комплекте с принтером, и для начала попробовал напечатать коробочку, как самый простой объект. Уменьшил размер, отправил в печать. На выходе получаю вот это:

Ага. Что-то не так. Снова читаю инструкцию.

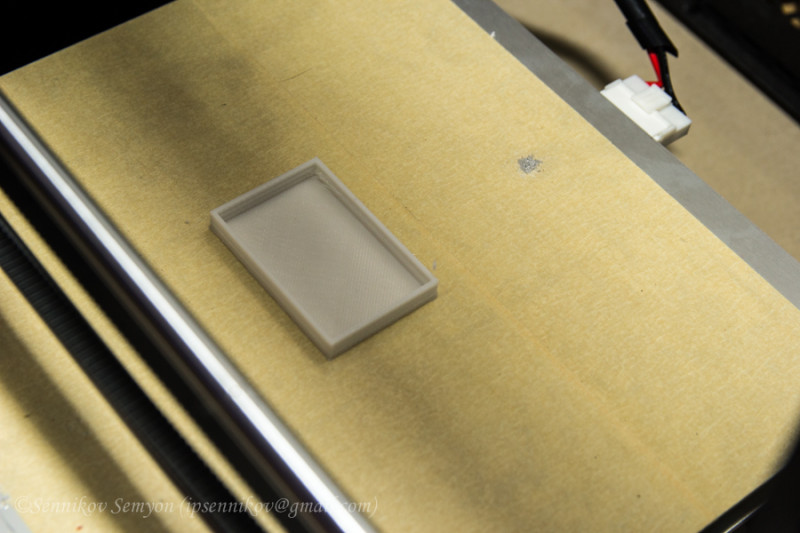

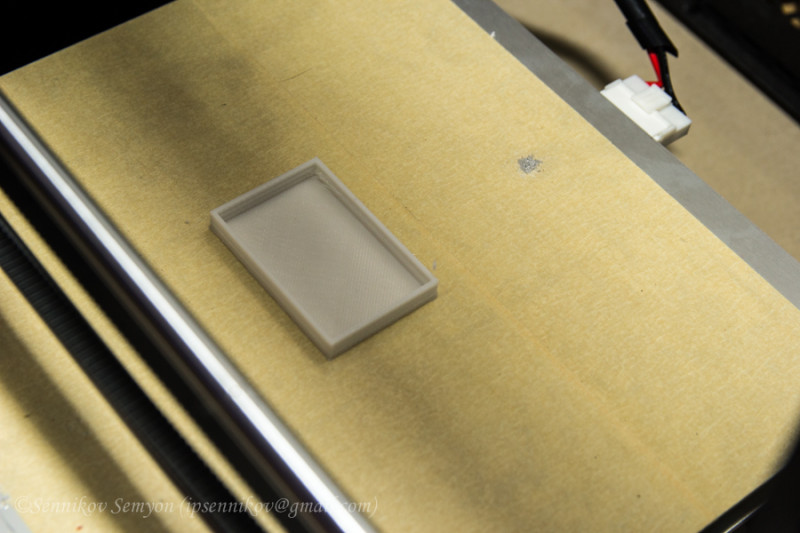

Проблема в столе. Неправильно откалибровал, слишком большое расстояние между столом и соплом. Уменьшаю. Ставлю печать:

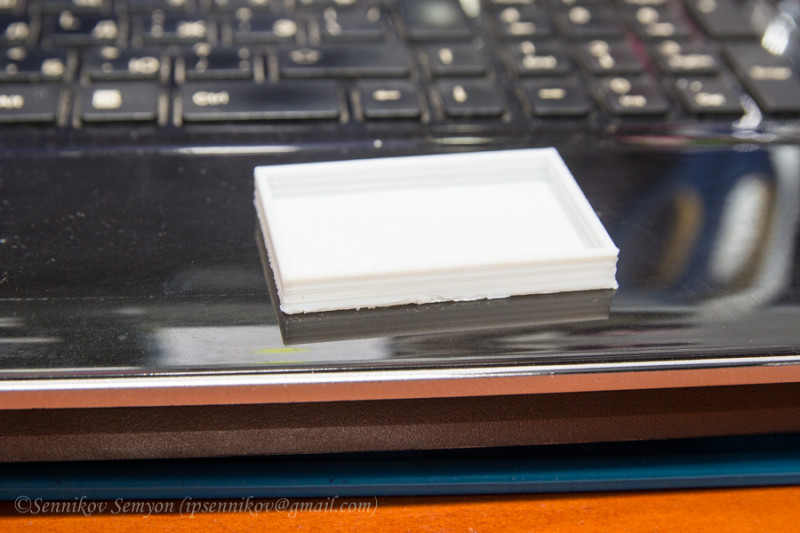

Моя первая напечатанная на 3Д принтере хрень. УРА! Он работает!

Ога, значит надо печатать дальше. Решил, что будет актуальна шутка: Купи 3D-принтер, напечатай 3D-принтер, продай 3D-принтер

Но я буду печатать просто доработки. Регистрируюсь на thingiverse.com, так как это самый большой каталог 3д моделей для печати. Вбиваю в поиск Anet A8 и вижу сотни моделей. Для принтера можно напечатать множество дополнений, улучшений, деталей и т.д.

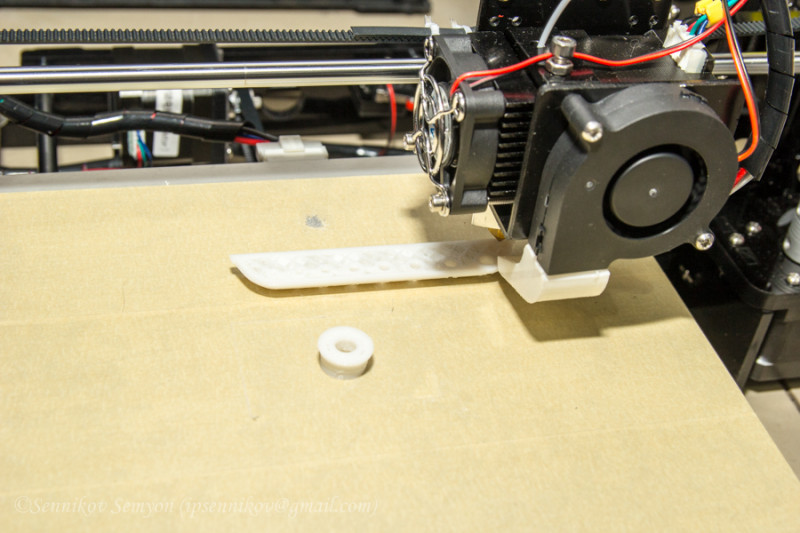

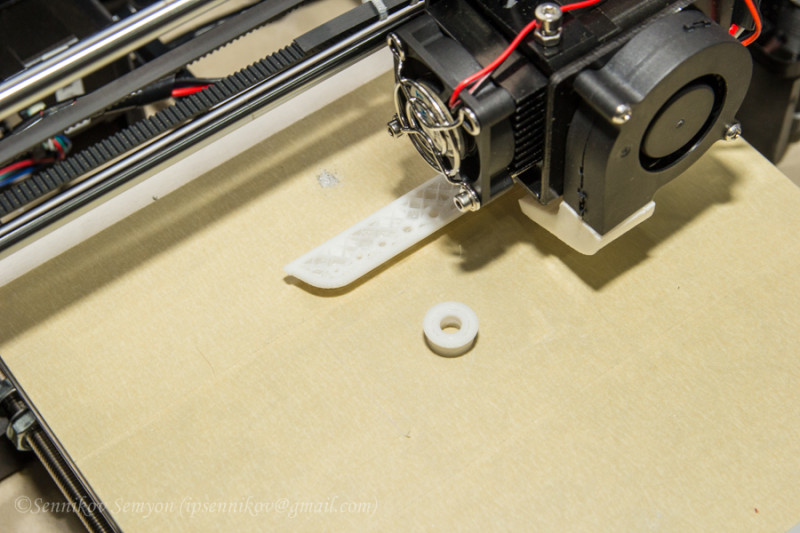

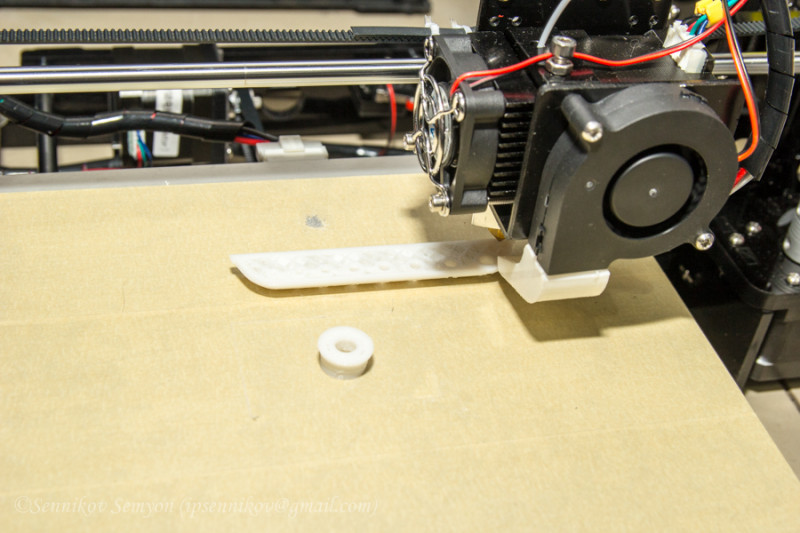

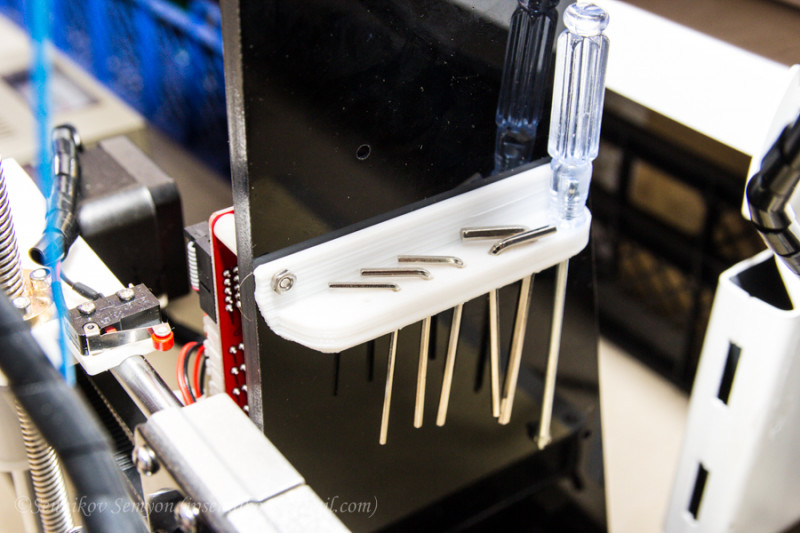

Выбираю кнопку для нажима на экструдер, при заправке филамента и боковой держатель для шестигранников: Качаю, отправляю на печать:

Через час получаю:

Устанавливаю:

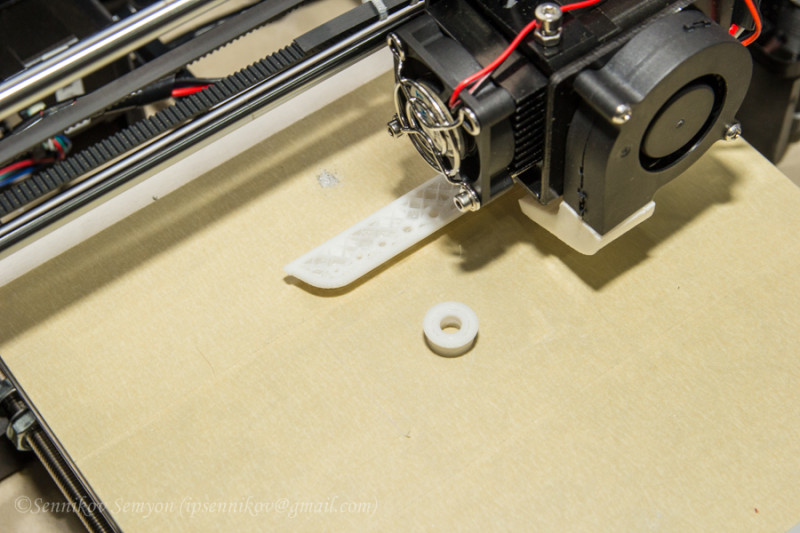

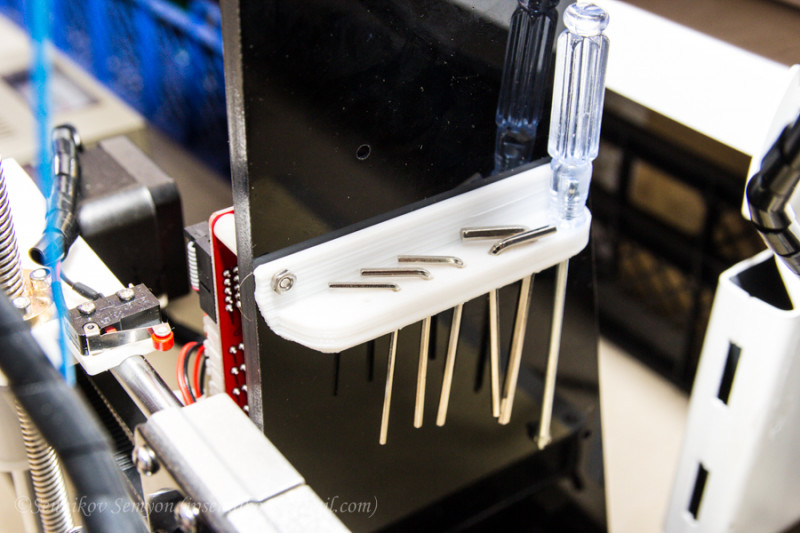

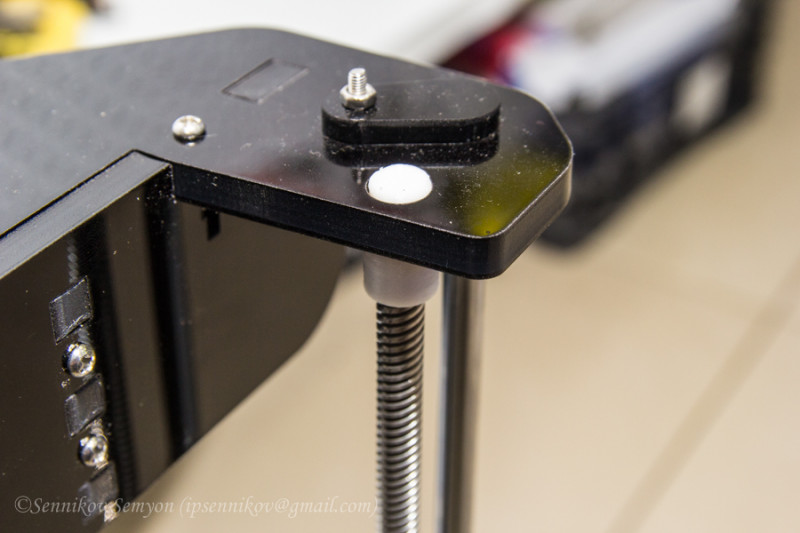

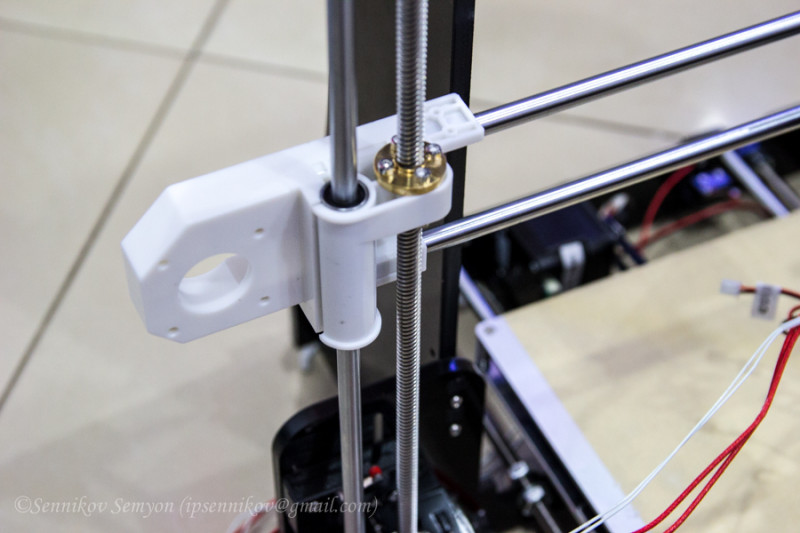

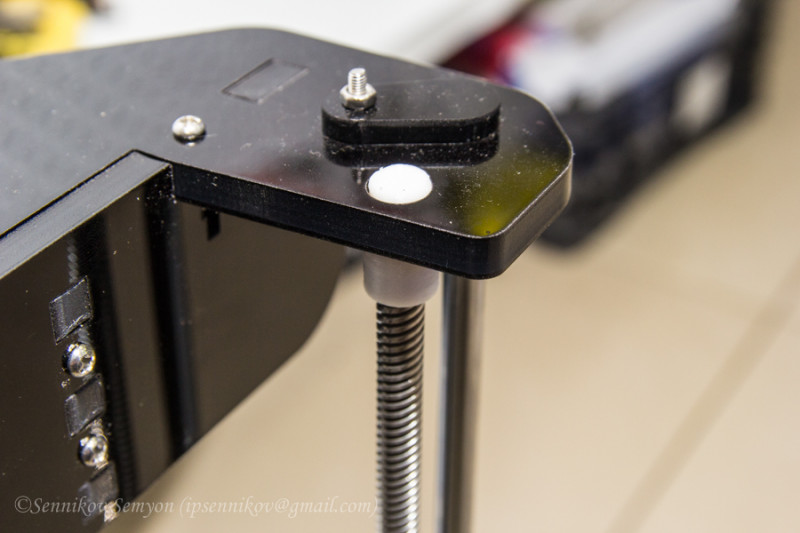

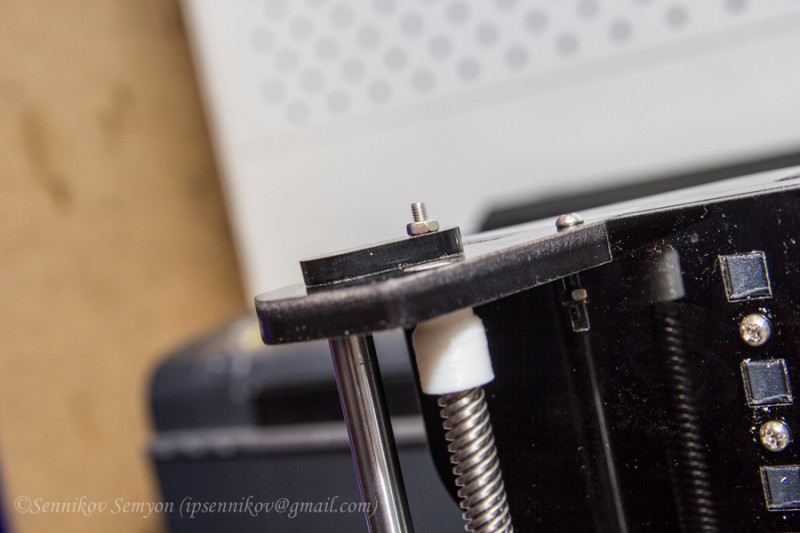

Филамента остается всё меньше. Ищу что напечатать мелкое, но нужное. Нахожу заглушки-крепежи для шпильки. В изначальной конструкции они сверху никак не крепятся к верхней части рамы. Печатаю. Получаю:

Сразу устанавливаю на раму:

На этом у меня остаётся совсем мало филамента. И принтер на время ожидания оставляется в покое.

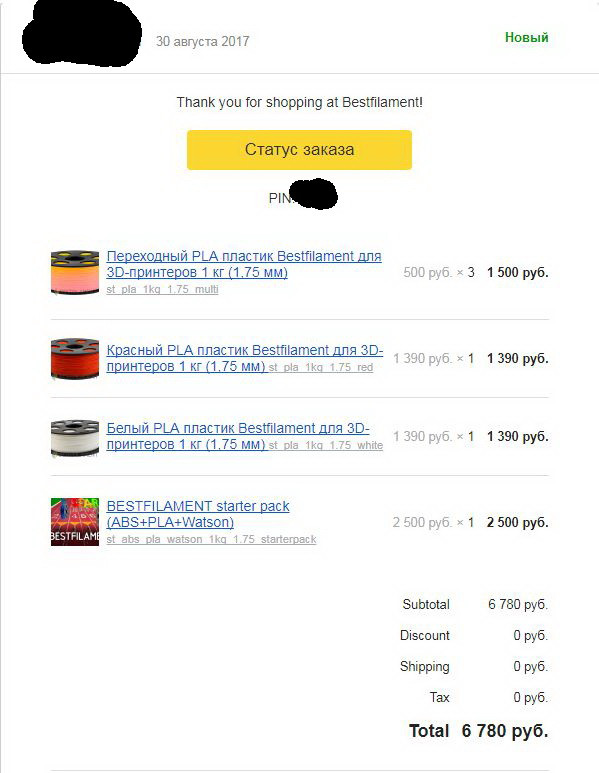

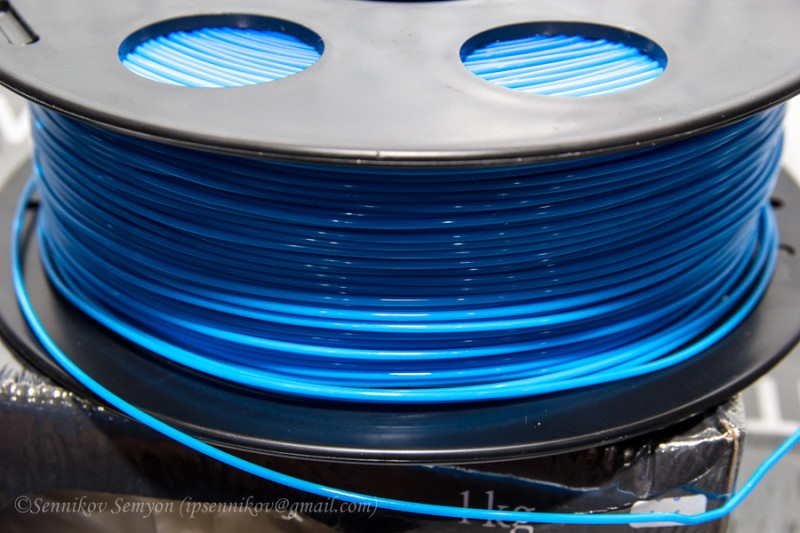

Так как я знал, что мне нужен будет пластик для печати, я заранее этим вопросом озаботился. Почитал отзывы, и решил начать своё ознакомление с миром 3Д печати с пластика от фирмы BestFilament.

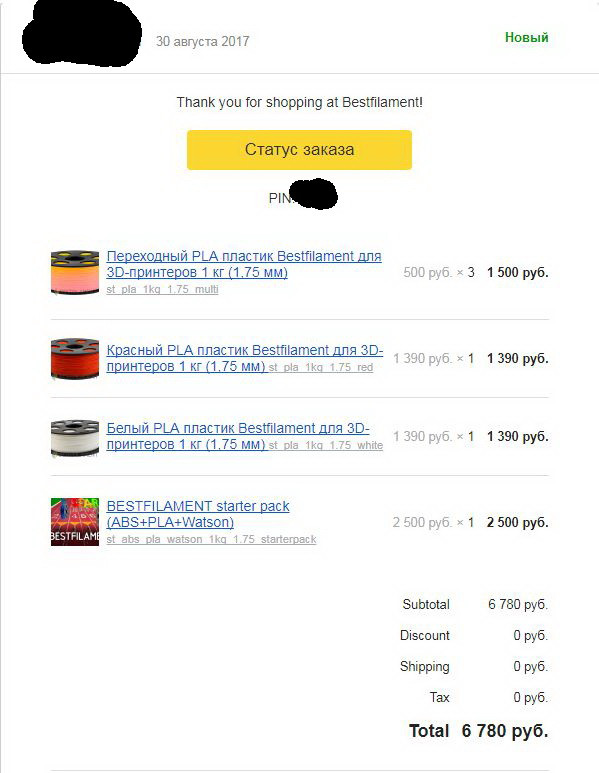

Чтобы как-то сэкономить на доставке, заказываю сразу 8кг пластика:

Доставка СДЭК.

Через две недели получаю две посылки, общим весом почти 11 кг:

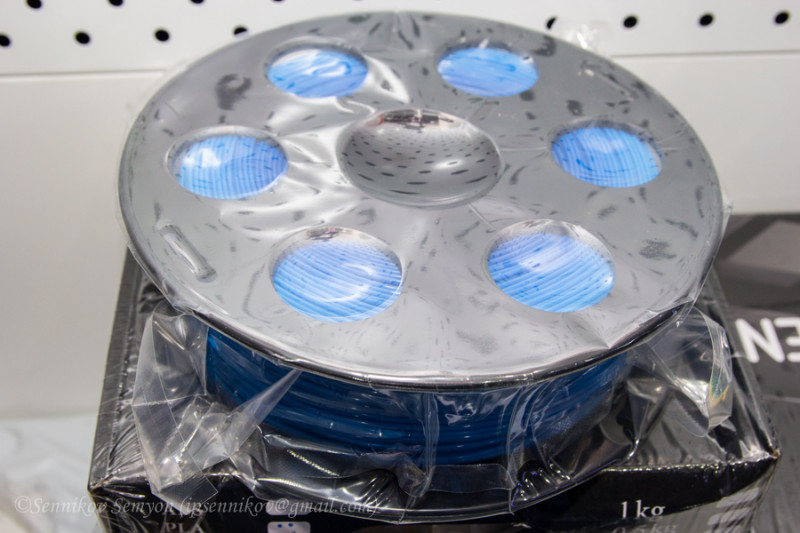

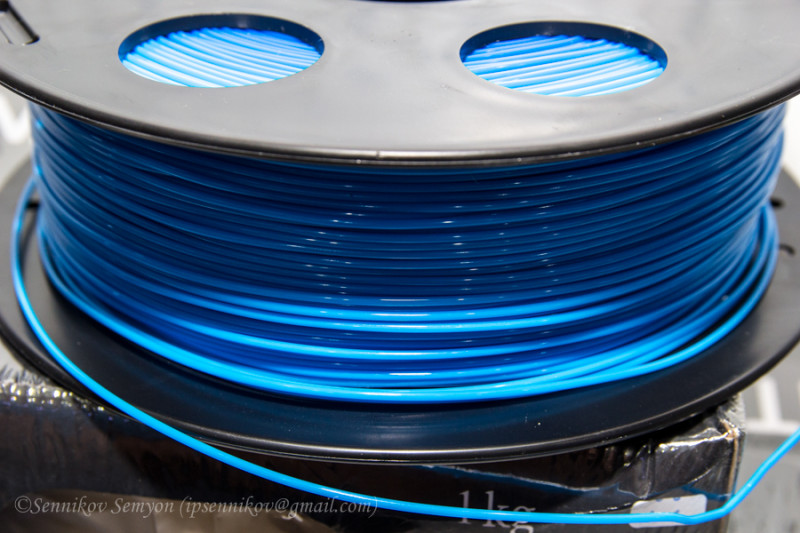

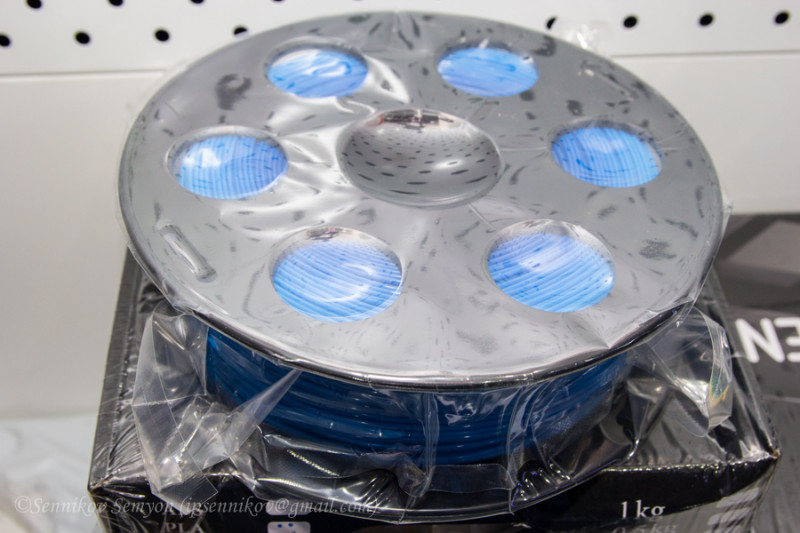

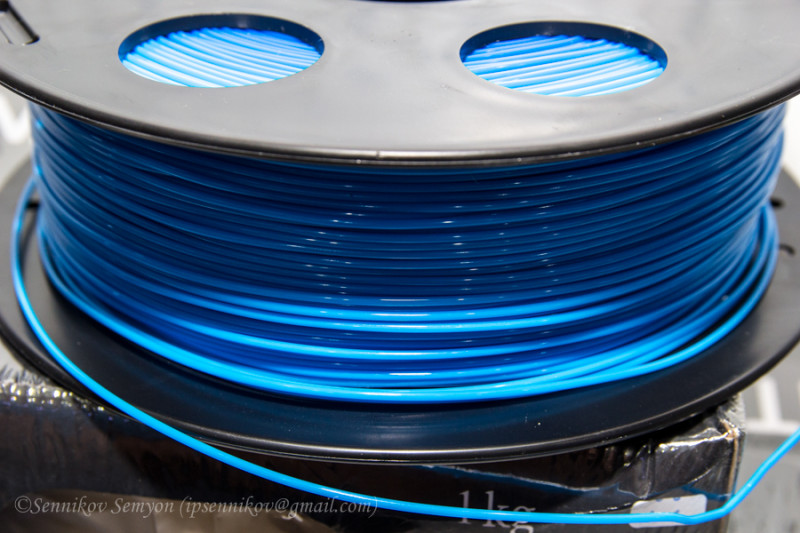

Так как я пока не волшебник, а только учусь, начинаю свои эксперименты с дешевого переходного PLA пластика:

Приглянулся синий цвет.

Не могу не отметить качественную упаковку катушки с филаментом. Толстый полиэтилен. Пакетик силикагеля.

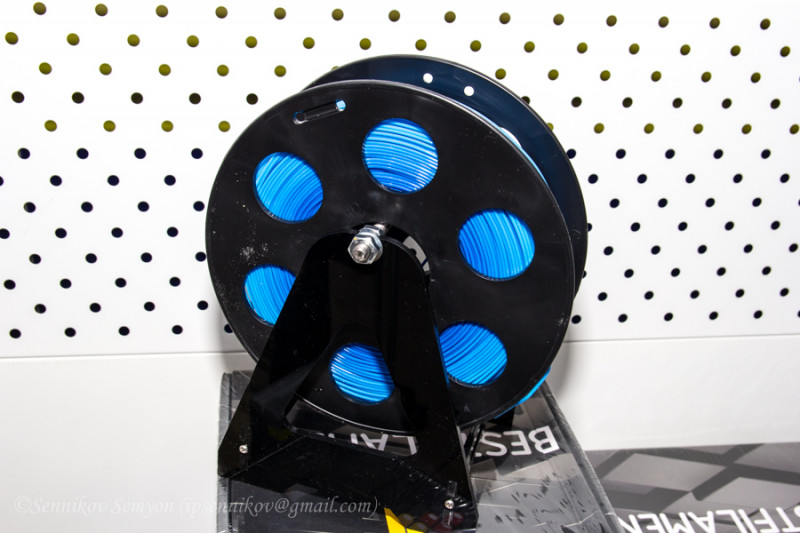

Устанавливаю на подставку. Загружаю пруток в экструдер.

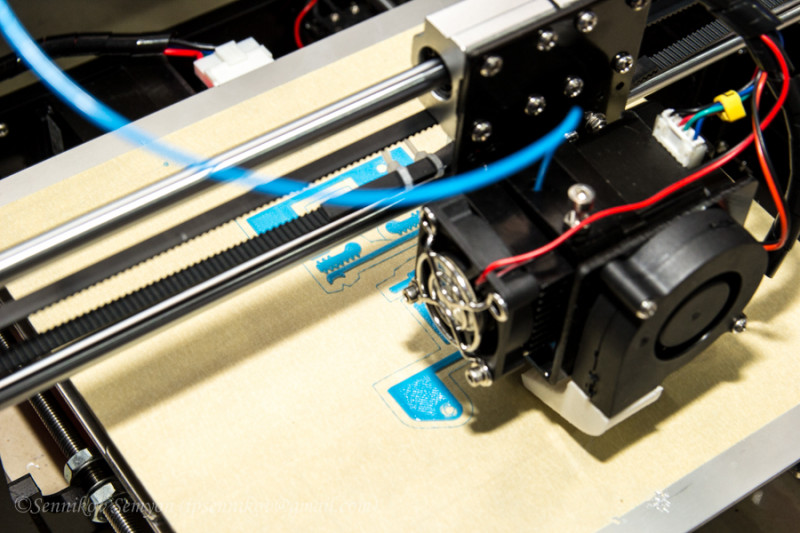

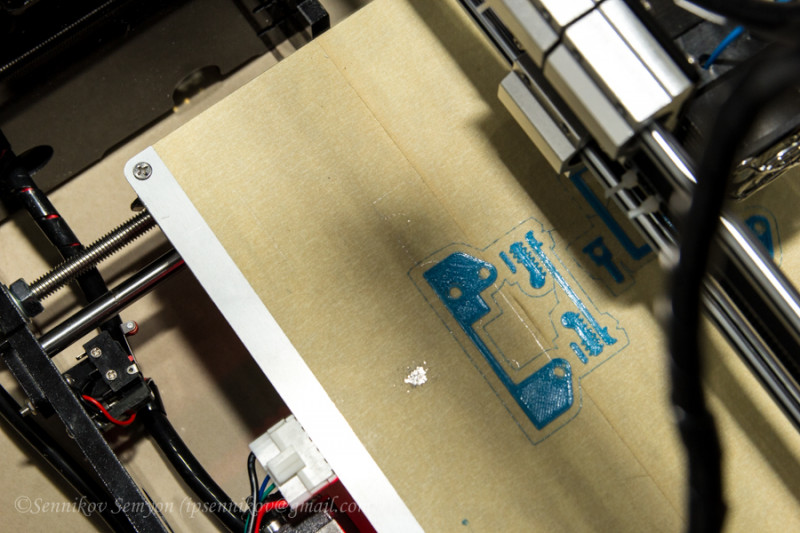

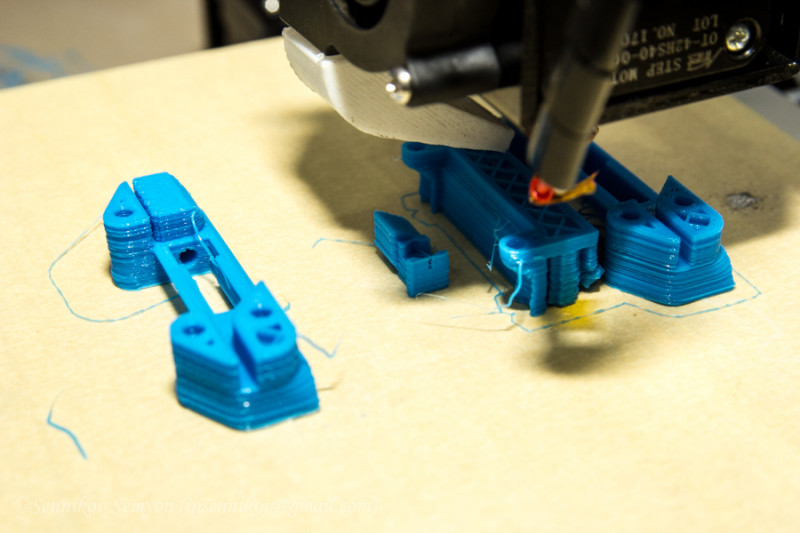

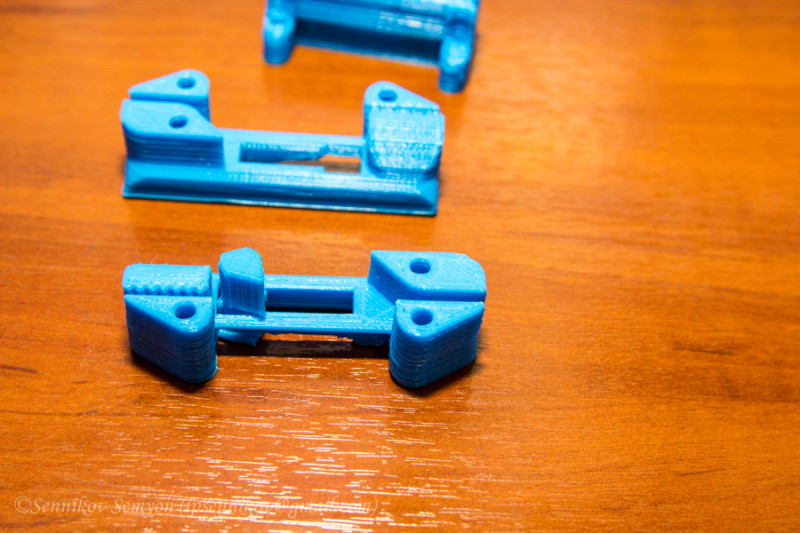

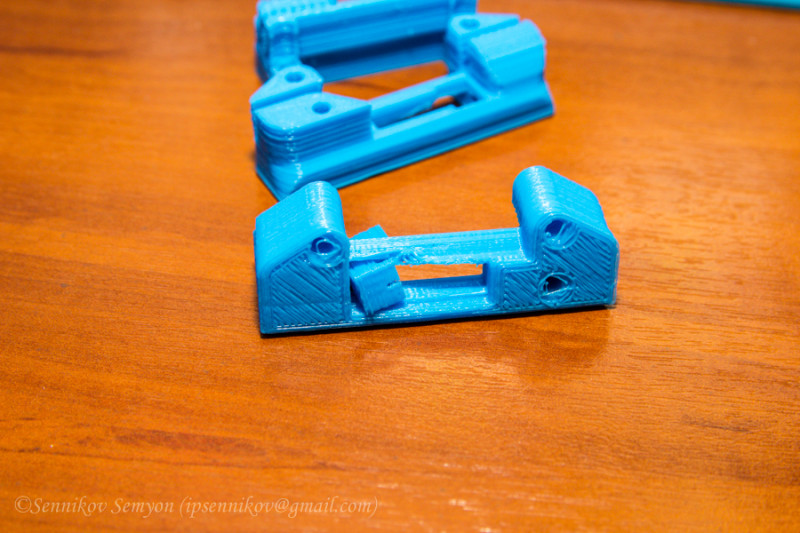

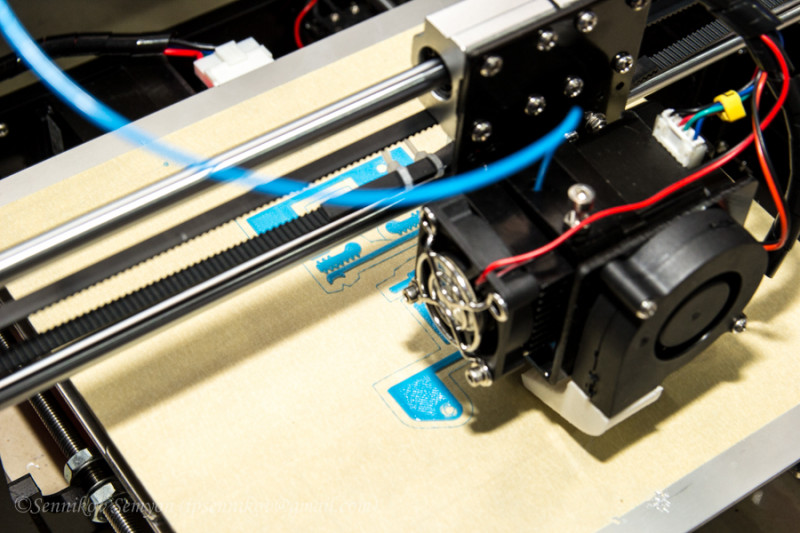

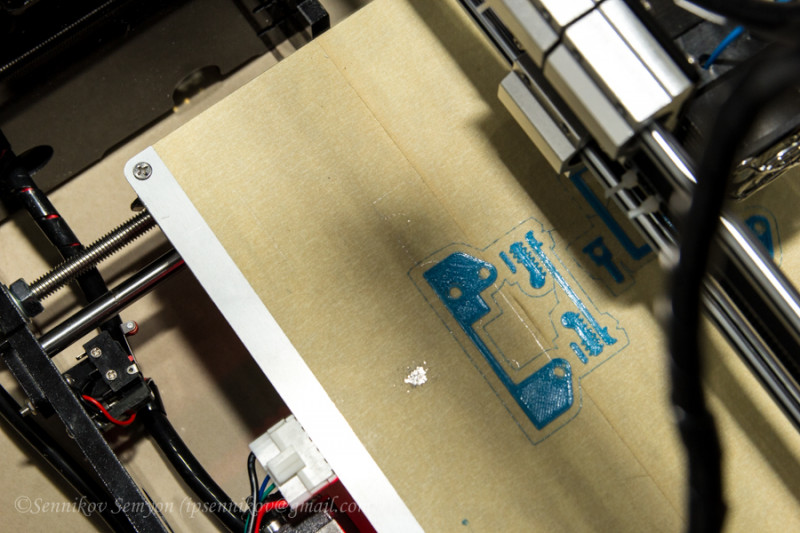

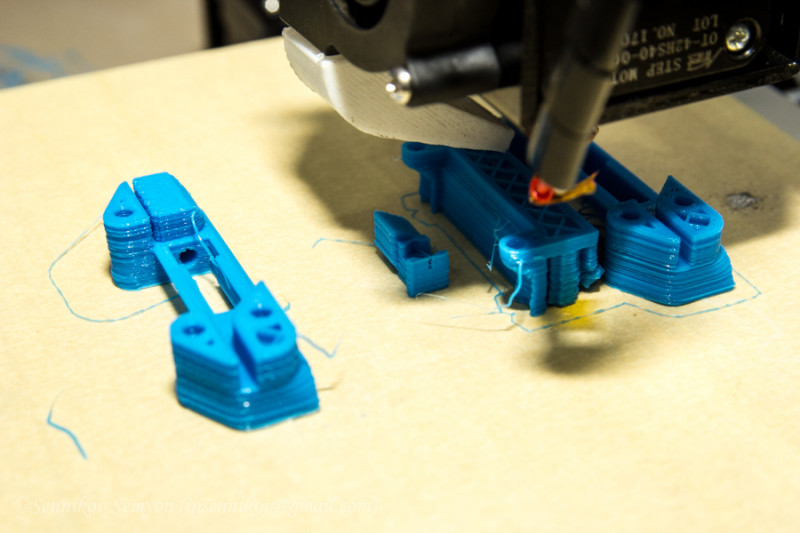

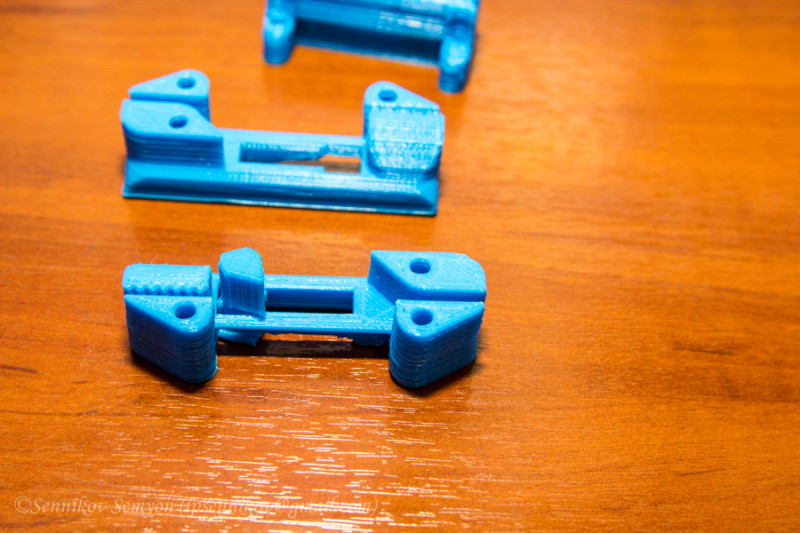

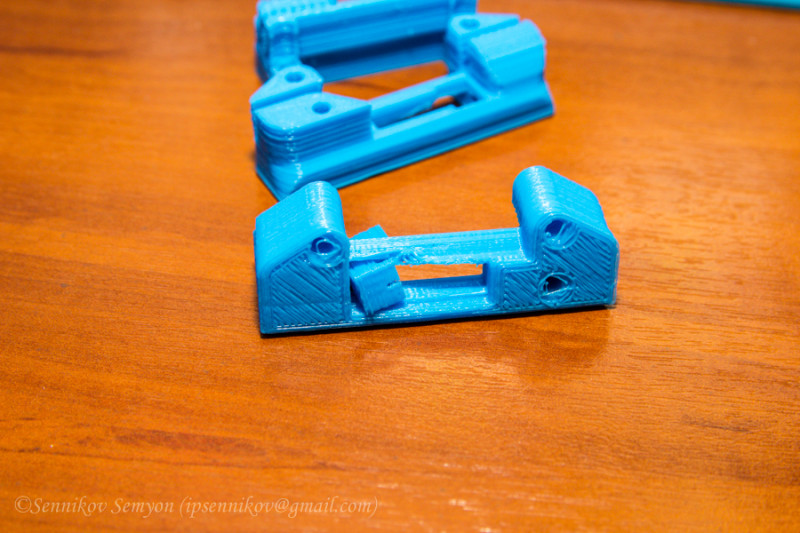

Для проверки пластика и вообще для улучшения принтера, отправляю на печать доработанный зажим для ремня отвечающего за перемещения каретки с экструдером:

в какой-то момент средняя деталь отваливается от стола. Убираю её и допечатываю остальные:

Сопли на фото, это то, что должно было ложиться на деталь посередине.

Получаю:

После того как напечатал детали натяжки, надо допечатать деталь, которая оторвалась.

Ставлю на печать и вижу, что с принтером что-то не так. Он не опускает экструдер вниз. А наоборот приподнимает каждый раз.

Поломка!

Начинаются танцы с бубном. Читаю интернеты, рою форумы. Даже создаю вопрос на профильном сайте 3dtoday.ru:

Глюк поймал какой-то

Жму на принтере (в меню) home all

Ось х и ось у возвращаются до дому, упираются в концевик и норм

А ось Z поднимает голову на пол миллиметра и отправляет на край стола. Будто уже упёрлась в концевик.

Жму еще раз home all, всё повторяется.

Грубо говоря, если я нажму home all раз 50, принтер поднимет экструдер в потолок рамы. Вниз не опускается.

Куда копать?

Откуда взялся глюк непонятно. С утра нормально распечатал остатки пластика на направляющее колечко для пластика, после этого экструдер как был поднят, ушел в сторону и всё.

Пластик новый загрузил, включаю печать, а он экструдер не опускает.

Принтер получил всего несколько дней назад.

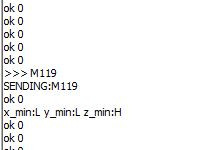

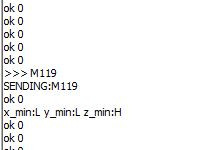

Программа Pronterface на команду М119 показывает вот такой результат:

То есть концевик как бы всегда зажат.

Причём пробовал нажимать, отжимать, отключать, подключать другой концевик. Каждый раз вижу Z_min:H

Сам концевик точно рабочий. Проверял тестером.

Знатоки ничего толкового сказать не могут. Но чуть позже найдена такая же проблема на thingiverse.com

Правда там проблема с осью Y а у меня это же с осью Z.

Поэтому делаю следующее:

Суть проблемы в том, что на материнке находится бракованный конденсатор. Брак вылазиит не сразу, а через несколько часов работы принтера.

Как описано на буржуйской статье, для проверки нужно пройтись мультиметром по конденсаторам с номерами С43, С44, С45, С46, С47. (каждый соответствует своей оси)

У меня как раз на оси Z показывало 1.2в. А на всех остальных 9.5в. (вот про это немного не понял, так как на платах anet V1 долно быть всего 5В. У меня Anet 3D V1-5)

После того как выпаял конденсатор, подключил плату на место.

Честно сказать уже был готов услышать «бабах» и наблюдать за синим дымом. Но к моему счастью проблема оказалась действительно вот в этом куске железа и кремния:

Итог: принтер снова работает.

Надеюсь мой ответ поможет и другим владельцам Anet A8 столкнувшимся с подобной проблемой.

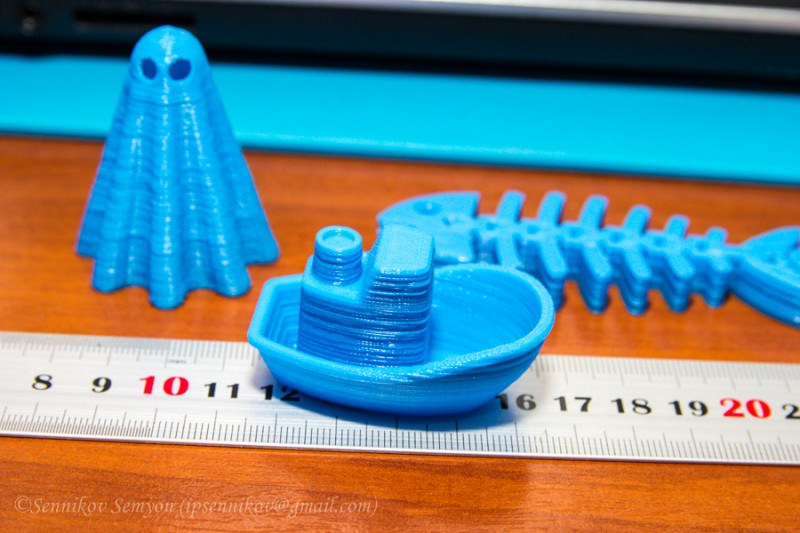

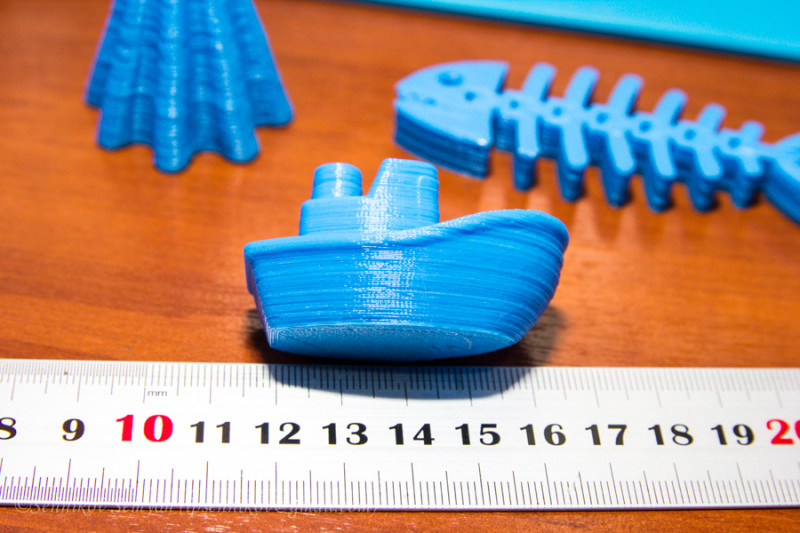

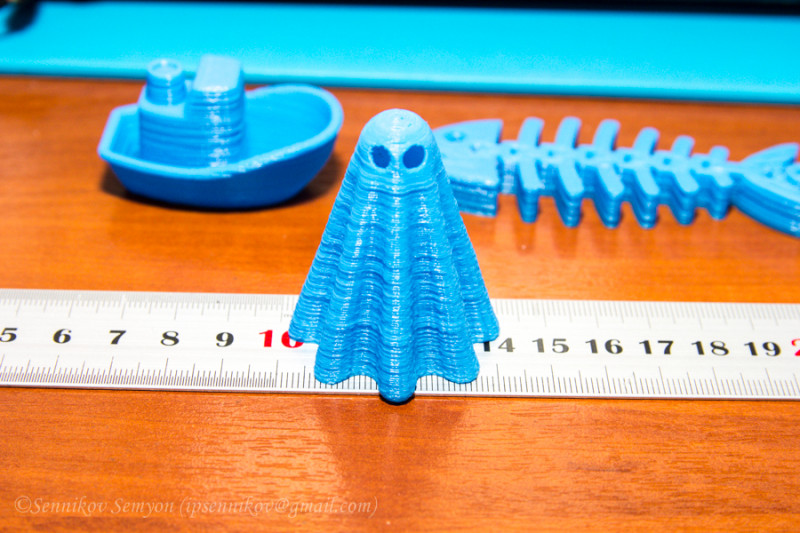

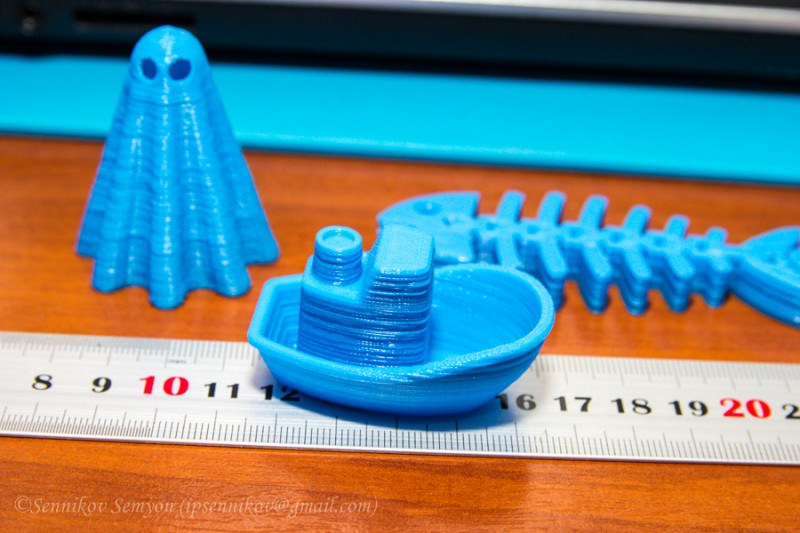

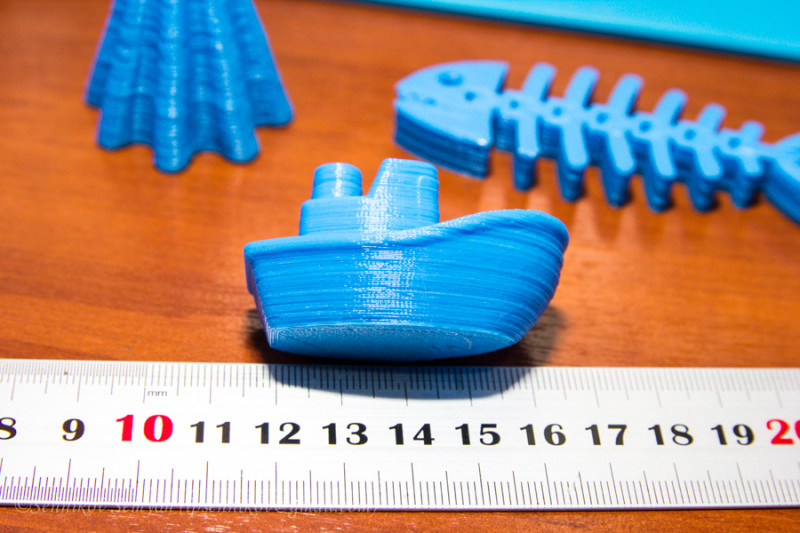

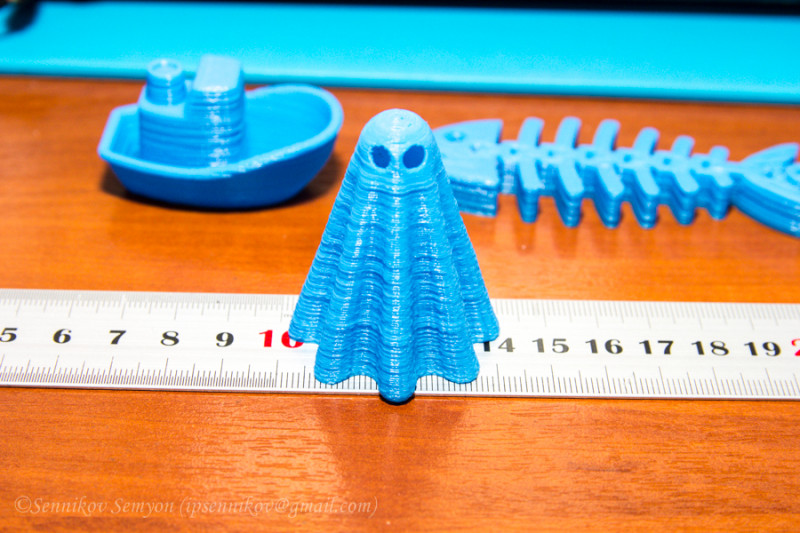

После решения проблемы решил напечатать несколько игрушек для дочки. Заодно проверить возможности принтера:

Печатаюкораблик:

Приведение:

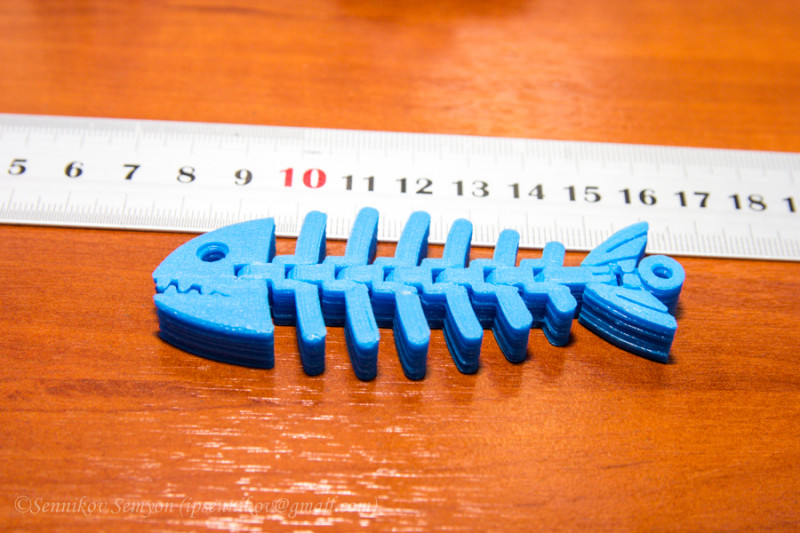

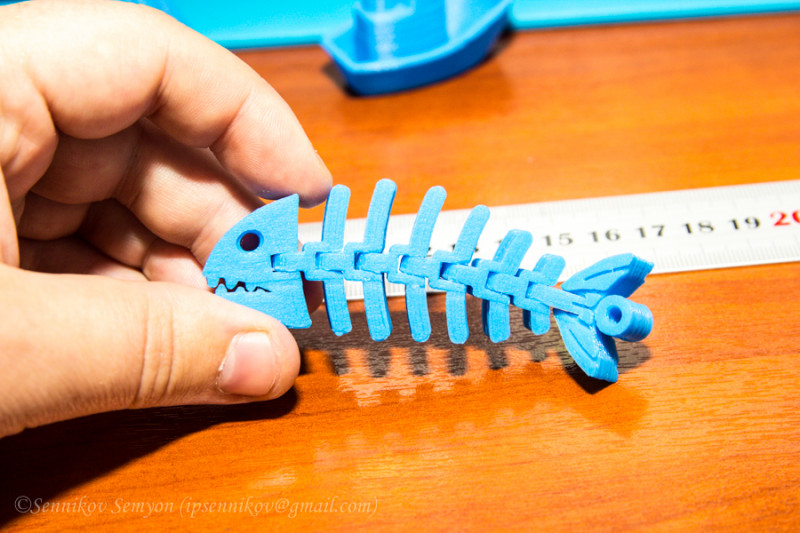

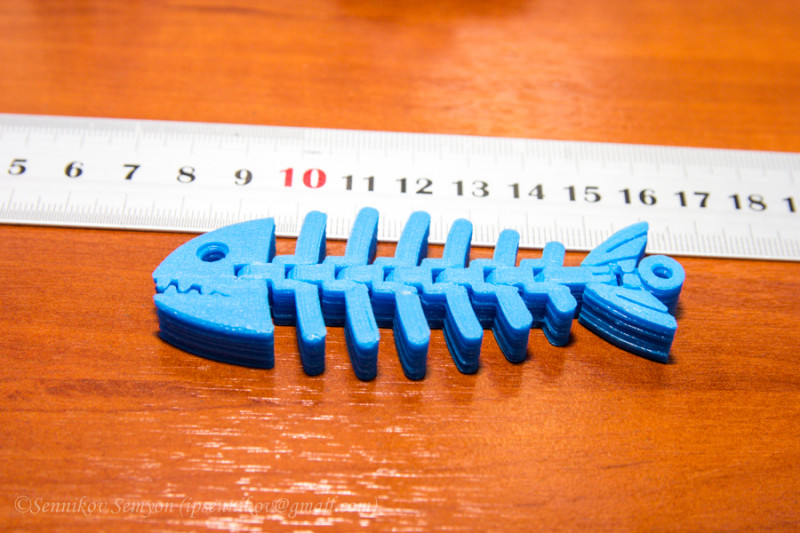

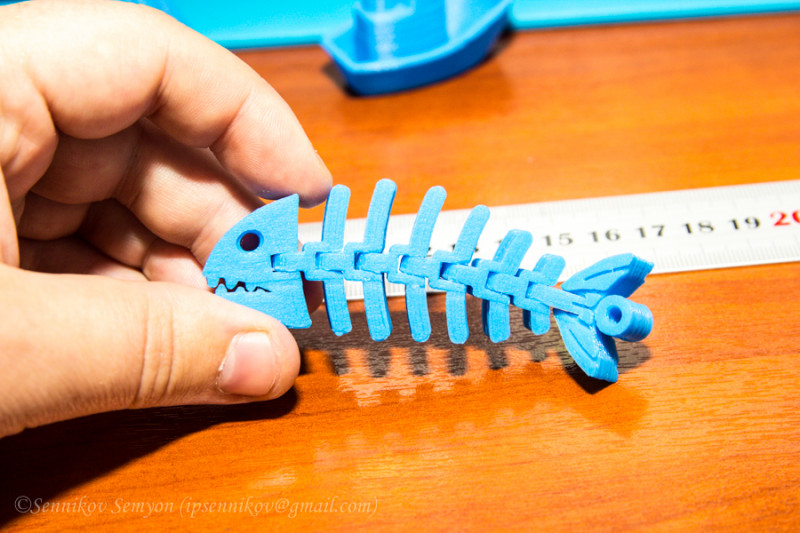

Рыбка-скелет которая может изгибаться:

(на печать этой рыбки ушло 2 часа)

Пластик от bestfilament отлично ложится. Слои не дают усадку, крепко держатся и на столе и хорошо склеены между собой. Слоистость можно будет убрать только переходом с ремней на рельсы и укреплением рамы. Но это другая история.

Другие типы заказанного мной пластика пока не использовал, так как надо немного подтянуть жесткость принтера. Плюс печатаю мало, и не хочу открывать все подряд катушки. Так как при хранении они теряют качество (пылятся, вбирают влагу и т.д.)

Пока это всё, что напечатал за две недели владения принтером.

На данный момент читаю 3dtoday на вопросы улучшения качества печати, изучаю работу в блендере, и смотрю чего интересного есть на thingiverse.

Как видно по моделям, качество печати более-менее нормальное. Слои есть, но это особенность модели. Судя по общению с людьми, которые 3Д печатью занимаются уже продолжительное время, качество печати от принтера за такую цену даже лучше, чем обычно бывает. Меня это конечно радует.

Принтер можно использовать для печати игрушек, для печати запчастей на авто, моделей, деталей, вещей для быта и т.д.

У меня по большей части принтер покупался для хобби, для ознакомления с 3Д печатью, для удовлетворения интереса. И я в итоге остался очень доволен.

Выводы:

Anet A8 отличный принтер для начинающих. Подойдет для ознакомления, для получения базовых знаний. По советам знающих людей, предпочтительно брать модель Anet A6. Там более жесткая рама. Но несколько выше цена.

Я лично покупкой очень доволен. Несмотря на некоторые проблемы, мне было очень интересно возиться с этим принтером. И также интересно сейчас что-то искать, печатать, пробовать. Есть несколько задумок, для практического применения принтера. Но это в будущем, и не для обзора.

Также приобретение 3Д принтера будет полезно людям имеющих подрастающих детей, для привлечения и приобщения их к работе с 3Д принтером. Моя 4-х летняя дочка очень заинтересовалась принтером, и я вижу, что подобная покупка может положительно повлиять на развитие аналитического мышления и фантазию. (сейчас выбираю 3Д ручку, буду заказывать)

Учитывая нынешнюю стоимость на 3Д принтеры, их можно покупать практически каждому. Цена сравнима с смартфоном среднего ценового диапазона. А вот кому он нужен, а кому нет-это уже нужно решать самостоятельно.

Позже китайцы наладили массовое производство принтеров. И вроде бы вот оно, бери. Но тут уже сказывалась цена.

В последнее время более-менее нормальные цены на принтеры стали у магазинов gearbest и banggood. И я, подкопив нужную сумму денег, и дождавшись распродажи, купил себе Anet A8. Почему куплена именно эта модель? Наверно из-за цены.

На момент покупки я уже знал на что способен этот принтер. Знал о его болячках, решениях и доработках. Но решив, что мне для вхождения в мир 3Д печати он подойдет, смело заказал.

Если говорить кратко, то это хороший вариант для начинающих. Отталкиваясь от которого уже можно будет понять, нужно оно вам или нет. И соответственно забросить принтер, или уже дорабатывать его, или даже переходить на более дорогие модели.

А если нужны подробности. Их у меня как всегда есть и очень много. Осторожно, будет реально большое количество фотографий.

Так как я не являюсь профессионалом-технарём, обзоры пишутся мной чисто из потребительского отношения. Я знаю, что не смогу отразить все нужные вещи в обзоре, и возможно где-то даже допускаю ошибки. Вы можете написать мне в ЛС, я обязательно исправлю, а также вы можете задать вопрос в комментариях к обзору, и я по мере возможности и знаний отвечу на него.

Изначально у меня стоял вопрос о покупке лазерного гравера и 3д принтера. Первым я прикупил гравер. Обзор на него уже делал. Вторым стал 3Д принтер, так как у него применение отличается.

Заказывал на банггуде из-за того, что цена была ниже. Всего 160 долларов уже с доставкой в Казахстан. В гербесте цены на принтер бывают ниже, но доставка как правило минимум 140 долларов. Что совсем не выгодно.

Доставили мне принтер достаточно быстро. Всего за 2 недели.

На почте получил посылку весом аж 8кг.

Внутри было очень много деталей. И полное отсутствие какой-либо инструкции:

Каждая группа деталей находилась в коробке в своем отсеке из пенопласта:

Рассортированы они не просто так, а согласно инструкции по сборке.

Саму инструкцию вместе с драйверами а также программой для печати Cura 14/07 я скачал тут. (общий размер 303мб)

Теперь покажу мой процесс сборки. Фотографий будет много. Частично буду комментировать:

Общее время на сборку и первый запуск у меня вышло примерно в 10 часов неспешной возни, с перерывами, матюками, переделками и уточнением непонятных моментов. Если собирать допустим с помощником, время сократится минимум вдвое. (если конечно не употреблять с помощником во время сборки горячительных напитков)

Первое с чего начинается сборка принтера, это рама. Она сделана из акрила:

Час из общего времени на сборку, был потрачен на то, чтобы содрать всю бумагу с этих деталей:

Для того чтобы собрать раму, имеется большое количество болтов и гаек. Они удобно рассортированы по мешочкам и подписаны:

(после сборки, у меня еще остался большой запас болтиков)

Процесс пошел:

(на этом фото как оказалось неправильно установлена верхняя планка для дисплея. Позже я уже не собранном принтере ее еще раз переставлял, потому что опять поставил не той стороной)

Нижняя рама:

(установлен мотор оси Y и концевик)

На раме:

Подшипники для ремня по оси Y:

шпильки для оси Y:

Установлены на свои места:

Продолжаю собирать

Крепеж для ремня на греющем столе:

Ось Y собрана:

Натягиваю ремень:

Ставлю подогревающийся алюминиевый стол:

(этот стол потом после полной сборки я еще раз снимал, поворачивал разъёмом назад. А потом еще раз снимал и подгонял для равномерного уровня)

Теперь перехожу к сборке оси Z:

Для оси z используется два шаговых мотора:

Ставлю всё на свои места. Матюкаюсь. Ставлю всё на свои места, но уже правильно:

Теперь пришло время готовить экструдер:

В моей модели используется экструдер MK8. Он недорогой, рабочий, но имеет некоторые болячки. Возможно в будущем буду менять.

В этот момент както увлёкся, и забыл сделать фотки. В итоге с экструдером и осью имеем следующее:

Теперь перехожу к установке дисплея:

На раме:

Установка блока питания:

И на раме:

Плата управления:

Мне досталась Anet A8 Mainboard V1-5. На момент сборки я даже не мог найти информацию об этой плате. У людей в основном стоит Anet A8 Mainboard V1.0

Установлена на раме:

Теперь перехожу к подключению всего к плате управления:

Идущие в комплекте провода подписаны и имеют нужную длину. Поэтому проблем с подключением нет:

Подключаем вот такой беспорядок:

(позже всё пере подключил уже аккуратно уложив. кабель менеджмент занял тоже порядка двух часов.)

Уже в процессе подключения принтера к компьютеру, под usb кабелем, я обнаружил картридер и флэшку на 8gb:

На флэшке находились все те же программы, драйвера и инструкции, которые я качал.

Также в комплекте с принтером идёт держатель для катушек с филаментом. Я его уже собрал:

Для проверки и пробы печати, в комплекте идёт 10 метров PLA пластика белого цвета:

Этого вполне хватит для настройки и пробы печати. Но если печатать что-то более большое, естественно нужно заказывать еще.

После укладки проводов, принтер у меня встал на полу на работе в углу:

Сам принтер запустился после сборки без каких-либо танцев с бубном.

Печатать можно как через usb шнур с компьютера, так и с флэшки. В обоих случая для печати используется программа Cura:

Сам процесс печати довольно прост. Настраиваем программу согласно инструкции, прилагаемой к принтеру. Берем 3Д модель, которую хотим напечатать. Я сперва использовал модели, идущие в комплекте с принтером, и для начала попробовал напечатать коробочку, как самый простой объект. Уменьшил размер, отправил в печать. На выходе получаю вот это:

Ага. Что-то не так. Снова читаю инструкцию.

Проблема в столе. Неправильно откалибровал, слишком большое расстояние между столом и соплом. Уменьшаю. Ставлю печать:

Моя первая напечатанная на 3Д принтере хрень. УРА! Он работает!

Ога, значит надо печатать дальше. Решил, что будет актуальна шутка: Купи 3D-принтер, напечатай 3D-принтер, продай 3D-принтер

Но я буду печатать просто доработки. Регистрируюсь на thingiverse.com, так как это самый большой каталог 3д моделей для печати. Вбиваю в поиск Anet A8 и вижу сотни моделей. Для принтера можно напечатать множество дополнений, улучшений, деталей и т.д.

Выбираю кнопку для нажима на экструдер, при заправке филамента и боковой держатель для шестигранников: Качаю, отправляю на печать:

Через час получаю:

Устанавливаю:

Филамента остается всё меньше. Ищу что напечатать мелкое, но нужное. Нахожу заглушки-крепежи для шпильки. В изначальной конструкции они сверху никак не крепятся к верхней части рамы. Печатаю. Получаю:

Сразу устанавливаю на раму:

На этом у меня остаётся совсем мало филамента. И принтер на время ожидания оставляется в покое.

Так как я знал, что мне нужен будет пластик для печати, я заранее этим вопросом озаботился. Почитал отзывы, и решил начать своё ознакомление с миром 3Д печати с пластика от фирмы BestFilament.

Чтобы как-то сэкономить на доставке, заказываю сразу 8кг пластика:

Доставка СДЭК.

Через две недели получаю две посылки, общим весом почти 11 кг:

Так как я пока не волшебник, а только учусь, начинаю свои эксперименты с дешевого переходного PLA пластика:

Приглянулся синий цвет.

Не могу не отметить качественную упаковку катушки с филаментом. Толстый полиэтилен. Пакетик силикагеля.

Устанавливаю на подставку. Загружаю пруток в экструдер.

Для проверки пластика и вообще для улучшения принтера, отправляю на печать доработанный зажим для ремня отвечающего за перемещения каретки с экструдером:

в какой-то момент средняя деталь отваливается от стола. Убираю её и допечатываю остальные:

Сопли на фото, это то, что должно было ложиться на деталь посередине.

Получаю:

После того как напечатал детали натяжки, надо допечатать деталь, которая оторвалась.

Ставлю на печать и вижу, что с принтером что-то не так. Он не опускает экструдер вниз. А наоборот приподнимает каждый раз.

Поломка!

Начинаются танцы с бубном. Читаю интернеты, рою форумы. Даже создаю вопрос на профильном сайте 3dtoday.ru:

Глюк поймал какой-то

Жму на принтере (в меню) home all

Ось х и ось у возвращаются до дому, упираются в концевик и норм

А ось Z поднимает голову на пол миллиметра и отправляет на край стола. Будто уже упёрлась в концевик.

Жму еще раз home all, всё повторяется.

Грубо говоря, если я нажму home all раз 50, принтер поднимет экструдер в потолок рамы. Вниз не опускается.

Куда копать?

Откуда взялся глюк непонятно. С утра нормально распечатал остатки пластика на направляющее колечко для пластика, после этого экструдер как был поднят, ушел в сторону и всё.

Пластик новый загрузил, включаю печать, а он экструдер не опускает.

Принтер получил всего несколько дней назад.

Программа Pronterface на команду М119 показывает вот такой результат:

То есть концевик как бы всегда зажат.

Причём пробовал нажимать, отжимать, отключать, подключать другой концевик. Каждый раз вижу Z_min:H

Сам концевик точно рабочий. Проверял тестером.

Знатоки ничего толкового сказать не могут. Но чуть позже найдена такая же проблема на thingiverse.com

Правда там проблема с осью Y а у меня это же с осью Z.

Поэтому делаю следующее:

Суть проблемы в том, что на материнке находится бракованный конденсатор. Брак вылазиит не сразу, а через несколько часов работы принтера.

Как описано на буржуйской статье, для проверки нужно пройтись мультиметром по конденсаторам с номерами С43, С44, С45, С46, С47. (каждый соответствует своей оси)

У меня как раз на оси Z показывало 1.2в. А на всех остальных 9.5в. (вот про это немного не понял, так как на платах anet V1 долно быть всего 5В. У меня Anet 3D V1-5)

После того как выпаял конденсатор, подключил плату на место.

Честно сказать уже был готов услышать «бабах» и наблюдать за синим дымом. Но к моему счастью проблема оказалась действительно вот в этом куске железа и кремния:

Итог: принтер снова работает.

Надеюсь мой ответ поможет и другим владельцам Anet A8 столкнувшимся с подобной проблемой.

После решения проблемы решил напечатать несколько игрушек для дочки. Заодно проверить возможности принтера:

Печатаюкораблик:

Приведение:

Рыбка-скелет которая может изгибаться:

(на печать этой рыбки ушло 2 часа)

Пластик от bestfilament отлично ложится. Слои не дают усадку, крепко держатся и на столе и хорошо склеены между собой. Слоистость можно будет убрать только переходом с ремней на рельсы и укреплением рамы. Но это другая история.

Другие типы заказанного мной пластика пока не использовал, так как надо немного подтянуть жесткость принтера. Плюс печатаю мало, и не хочу открывать все подряд катушки. Так как при хранении они теряют качество (пылятся, вбирают влагу и т.д.)

Пока это всё, что напечатал за две недели владения принтером.

На данный момент читаю 3dtoday на вопросы улучшения качества печати, изучаю работу в блендере, и смотрю чего интересного есть на thingiverse.

Как видно по моделям, качество печати более-менее нормальное. Слои есть, но это особенность модели. Судя по общению с людьми, которые 3Д печатью занимаются уже продолжительное время, качество печати от принтера за такую цену даже лучше, чем обычно бывает. Меня это конечно радует.

Принтер можно использовать для печати игрушек, для печати запчастей на авто, моделей, деталей, вещей для быта и т.д.

У меня по большей части принтер покупался для хобби, для ознакомления с 3Д печатью, для удовлетворения интереса. И я в итоге остался очень доволен.

Выводы:

Anet A8 отличный принтер для начинающих. Подойдет для ознакомления, для получения базовых знаний. По советам знающих людей, предпочтительно брать модель Anet A6. Там более жесткая рама. Но несколько выше цена.

Я лично покупкой очень доволен. Несмотря на некоторые проблемы, мне было очень интересно возиться с этим принтером. И также интересно сейчас что-то искать, печатать, пробовать. Есть несколько задумок, для практического применения принтера. Но это в будущем, и не для обзора.

Также приобретение 3Д принтера будет полезно людям имеющих подрастающих детей, для привлечения и приобщения их к работе с 3Д принтером. Моя 4-х летняя дочка очень заинтересовалась принтером, и я вижу, что подобная покупка может положительно повлиять на развитие аналитического мышления и фантазию. (сейчас выбираю 3Д ручку, буду заказывать)

Учитывая нынешнюю стоимость на 3Д принтеры, их можно покупать практически каждому. Цена сравнима с смартфоном среднего ценового диапазона. А вот кому он нужен, а кому нет-это уже нужно решать самостоятельно.

| +66 |

19937

106

|

Самые обсуждаемые обзоры

| +133 |

5880

158

|

Мне этот язык не знаком.

Всем стараюсь написать комент и поставить плюс. Потому что ценю труд обзорщика.

А Ваш комент я думаю надо расценивать как зависть-с вами то вдруг и не в сговоре. Хотя скорее всего и к Вашим обзорам есть мои коментарии.

ведь специально вместо подобных комментариев придумана кнопка «обзор понравился».

На принтере такого класса это недостижимо?

Из интересных вариантов — HIPS и лимонел, безобидное, да и сам полистирол вроде нормальный.

Я все собираюсь PETG попробовать

И обрабатывать им можно и ABS и PLA.

Скорее всего проблема или в люфте или в излишне выдавливаемом пластике.

В любом случае можно получить на порядок лучшее качество и без рельс.

На принтерах такого класса это очень кропотливая, и как правило неоправданная работа.

Рельсы улучшают точность, но в вашем случае до установки рельс надо заменить акриловый корпус на что-то более стабильное.

Как пример — было и стало (фрагмент столба для калибровки температуры).

Отлично работает на алюминиевом столе :)

Там же у меня есть и несколько других моих вещей для принтера :)

Я как понял концевики используются тоьько при старте для поиска нулевой точки.

Первые слои — подложка, она выравнивает косяки начального положения, ну а вся печать идёт относительно предыдущего положения и от концевиков независит.

У авторя явно видно или перегрев или перелив (сопли на модели) ну и похоже болтается какое то крепление по У или по Х при печати.

Лично я просто без рафта даже не пробовал печатать, мне кажется я потом пол принтера сломаю в попытках отклеить деталь. А так её с рафта сдёргиваю, а рафт отлепляю за счёт того что он гибкий

Неважно, будет ли это рафт или непосредственно модель на столе, т.е. рафт оторвется целиком с тем же успехом.

Поначалу столкнулся с такой проблемой — откалибровал идеально, при начале печати царапает покрытие и жует пластик, откалибровал заново — мелкие изменения, сопло слишком высоко, пластик выдавливает просто на поверхность и он не липнет.

Потом плюнул и пустил на печать еще несколько раз и со второй попытки пошло идеально, вот тогда и дошло насчет тонких длинных пластинок. Нашел выход в подстройке высоты первого слоя, откалибровав где-то на 0,1 мм от стола.

Смена концевика на оптику решает проблему, точность установки становится на много выше.

Очень полезно!

Побольше бы таких обзоров!

Я сам «подсматривал» у других когда начинал

Самостоятельная сборка принтера тоже полезна для понимания где что находится и как работает.

Правда меня всегда несколько раздражают подобные конструкции с кучей проводов и электрики снаружи в непосредственном доступе касания. Больше нравится спрятанная в поддоны. Тоже не дорого например такие

И немного по обзору: Уверяю Вас, что это не недосмотр-оплошность или забывчивость изготовителя. Так и задумано, верхние концы шпилек должны оставаться свободными. Влияет на качество печати. Может быть из-за этого на образцах такие неровные боковые стенки. И стоит проверить натяжение ремней. Без фанатизма конечно, но они не должны болтаться.

но могли бы покрасить коробку, фанера с лазерного раскроя выглядит ужасно

А еще лучше не раскрой фанеры, а металл, пусть даже по тем же чертежам

Из 6мм дюрали я думал.

абсолютно согласен, нужно пройти через все это, иначе ничего не получится путного.

у нас на работу купили Raise3D за дорого, так всеравно люди не понимаю как печатать и не понимают как поддержки расставлять.

Теперь я хочу 3d принтер…

Спасибо за обзор.

Профессия — монтажник 3D принтеров)))

Плюс если что-то делаете руками, проблемы корпусов, шестеренок, нестандартных пластиковых деталей решаются рисование 3д модели и печатью.

Керамика, серебро, никель…

А конденсатор просто выкинули и всё?

как заинтересовать ей детей? делая ерунду? ну так полезности в этом занятии ноль. Но обзор читать было интересно.

Мне очень было интересно опробовать вживую 3д принтер.

Мне было очень интересно собирать его-это конструктор для взрослых. Оно того стоит.

Мне интересно искать и печатать занятные модели. В интернете их сейчас очень много.

Своего сына когда он подрастет я тоже буду сразу приучать к общению с современными игрушками, чпу станками и т.д. Это полезно для мозгов, и вырастет нормальный технарь. У меня к сожалению в детстве такого не было. Отец много работал, и не уделял мне столько времени сколько я уделяю своим детям.

Тоже для души решил собрать принтерок из говна и палок(т.к. для меня это игрушка, чтоб руки почесать)

но решил чуток побольше жёсткости добавить, а то фанера-акрил-шпильки невнушают доверия

вот и сделал раму из 30 уголка

щас потихоньку допиливаю и облагораживаю+сделаю корпус закрытый

щас мой франкинштейн выглядит вот так

уже работает кстати

Вот, ктати первые модельки с него

АБС слой 0,3, щас шестерни из нейлона печатаю.

я когда покупал то же не знал зачем он. а сейчас печатаю постоянно. то для хомяка колесо. то детям игрушки, то для ключей ручки.

каретку гоняют только в путь :)

Думаю, когда сделаю термокорпус там весу 30-35кг будет.

Купил себе, поставил на работе. Работает полтора года, минимум раз в месяц. Прежде чем запускать в серию тысячу деталей из нержи, латуни и отливать в прессформе гораздо практичнее распечатать габаритный макет и проверить его совместимость с другими компонентами. Переналадка токарного станка под новую деталь делается столько же. Прессформа стоит примерно $10000.

Принтер окупился уже цать раз.

Но надо освоить самому 3Д рисование, чтобы создавать детали под себя. Благо, сейчас полно простых программ 3Д для чайников.

Я тоже, когда купил принтер и напечатал кучу моделек детям то временно остановился, что дальше. А дальше надо именно освоение программ (даже не освоение, а надо руку набить, чтобы рисование не вызывало трудностей). А сейчас считаю принтер одним из полезнейших приобретений — не надо задумываться, где взять разную мелочь для хозяйства.

ненужнымиинструментами.А вот шпилька — это очень долгое перемещение.

Я не разбирался в многообразии контроллеров для конструкторов, но в их конфигураторе же наверное можно выставить любое отношение шага двигателя к смещению стола и головки и заюзать мой вариант, если хочется качественно и наплевать на скорость?

Да и первый виденный мной матричный принтер от IBM который выдавал на гора 20-30 страниц в минуту головку тоже гонял винтом, а не как привычные Эпсоны ремнём. Но там никаких 20 страниц в минуту не было.

С другой стороны, поставив нормальные ШВП на все оси Вы увеличите стоимость в 2 раза, точность на 20% и время печати на 500%. Это значит, что более-менее большую фигурку принтер будет печатать не 10 часов, а 50, и это при том, что прерывать печать нельзя :) Стоит ли оно того?

PLA Фдпласт, экструдер 195 градусов, стол 60, слой 0,2 мм.

А цвет меняю вставляя кусочки gcode руками в файл.

>> разные параметры для каждого слоя имеются

А если правую часть с заливкой 30%, а левую с заливкой 60%? :) Ну не по слоям настройки менять, а по произвольным частям детали?

Симплифай я пробовал как то, такое чувство, что там часть когда с Slic3r утащили, но не понравилось, что без танцев с бубном нельзя по сети на принтер отправить на печать.

Поддержки по умолчанию не очень, я обычно меняю им параметры, «пиллары» мне не нравятся.Но так как сейчас, при печати на заказ, обещаю идеальное качество (идеальный глянец везде), то стараюсь делать без поддержек. Иногда лучше из двух частей деталь склеить, чем места под поддержками отшлифовывать. (зато иногда бывают заказы и 10000 руб за детальки весом 20 грамм)

Иначе получается сравнение приоры и Lamborghini Gallardo.

одумайтесь, налюбит оно вам мозг сильно.

13500 с доставкой на рельсах. И не слушайте диванных аналитиков — дельта — самое то. Первая самосбор. на колесах. 150мм/с перемещения, 60мм/с печать. Пока проблемы с подачей. делал директ, но мотор не таянте. На боуден ни как не перейду. Хотя все уже приготовил.

Второй эникубик. Правда мозги дармовые сбасе. 150мм/с только печать. Калибровка на сбасе вообще 3 минуты делов. Нужен любой микрик и под него пару минут намоделить крепеж.

Ниже расписал что и зачем. Я конечно покажу боуден, но на директ перейти там не проблема.

Нужно только подшипников, одну шпулю и ремень.

И вот такой экструдер: www.thingiverse.com/thing:1975940 под мк8 подающую шестерню.

В совокупности эта штука печатает всеми известными материалами на любых скоростях. Нормально натянутый ремень + в 5 раз больше дурной момент + возможность просто ультра точно дозировать подачу… это что-то с чем-то. У меня пластик китайский есть. Он вроде и ПЛА, а на сток двигателе с 1А на 235 при 150мм/с трещал. Эта связка давит на 150мм/с без всяких проблемах этот пластик уже при 200 градусах. Ну и конечно такую дурь на мег2560 не воткнуть. Точнее воткнуть, но скорости на меге куда меньше чтобы успевала. Так что вот так.

Кстати насечки на болту делал ровно 5мин дремелем(я долше поддержки убирал с детали)

Закажи. Я взял довольно много размеров по 2 штуки. Вот 3 уже пригодились. По деньгам вышло конечно 1000р с доставкой, но теперь я не жду. Плюс на крайний случай всегда можно склеить. Для этого у меня еще метра 2 ремня разрезанного. Надо еще метров 10 заказать.

Спасибо, что не написали, что принтер «годный».

+

У самого А6 есть.

Но к счастью у меня все получилось.

Так глядишь, и пойду по пути тру-технаря. Начну блоки питания самодельные делать, да CNC станки собирать для изготовления печатных плат.

Видимо цена, отличающаяся в 3 раза, имела значение :)

Печатать можно что угодно, понятие пользы у всех разное.

Там есть и пару полезных лайфхаков по этой модели. Добавление жёсткости раме, зеркало на столике, провода для подогрева. С этими доработками печатает куда лучше

Еще лучше — купите отдельный силиконовый нагреватель для стола, отдельный блок питания к нему с запасом мощности в 30-50% и платку с мосфетом для его коммутации и подключите его вместе с родным нагревом стола.

Ремень по оси X у меня накрылся после 2-3 кг отпечатанного пластика. Просто порвался корд :) По совету на одном из форумов купил этот ремень — https://world.taobao.com/item/42386496544.htm в варианте «импортный» (вроде как японский), пишут, что ходит долго и не тянется со временем.

Алюминиевые столы у этих принтеров как правило кривые — либо выгнуты подушкой, либо просто искривлены. Не сильно, но 1-3 десятки кривизны имеют. Решается зеркалом. Или забить и печатать с рафтом, как я и делаю :)

Посмотрел сегодня эти ремни, кстати. В том, который «импортный», с маркировкой UNITTA, протянуто 12 стекловолоконных нитей в качестве корда, а в другом, подешевле, только восемь.

да и какие 0,1мм, я свой стол замучился калибровать. часа 3 мучался пока случайно не заметил что стол весь корпус за собой утягивает. плюнул решил что сначала надо закрепить его жестко. напечатал разных доработок, и вот уже 2 месяца так и стоит =\

У FDplast переходный цвет ПЛА при последней закупке стоил около 350 (точно не помню). Если приехать к ним в офис, то можно выбрать цвет такой переходной катушки самому на складе, т.е. иметь тот, который хочется. В общем за 350р за катушку можно упечататься и не экономить.

Сам у них закупаюсь постоянно, проблем нет. Катушки с гарантированным цветом стоят рублей 600 за 1кг, что дешевле ваших 1500.

1. В качестве утеплителя снизу нагреваемого стола можно положить обычный лист картона — он термостойкий и плохо проводит тепло.

2. А во время нагрева стола сверху можно класть несколько листов обычной бумаги, чтобы тепло не уходило вверх. Скорость нагрева увеличивается в разы.

3. Чтобы модель не отлипала от стола, пожалуй, проще всего использовать канцелярский клей в виде палочки. (перепробовал и скотч, и ПВА). Его слой обновляется просто мокрой тряпкой, и смывается тоже при необходимости.

4. Лучше убрать лепесток за концевике по оси Z и чуть приподнять концевик. Тогда о калибровке по высоте можно забыть надолго — за полгода у меня еще не ушла.

5. Калибровку по высоте делать только на горячем столе. Обычно делал ее пока печаталась юбка, прямо в процессе печати подкручивал — можно на это время поставить поменьше скорость.

6. Не стоит «бояться» ПЛА. Детали из него крепче, чем из АБС за счет лучшего слипания слоев и большей жесткости пластика. Главный минус — размягчается выше градусов 70. Кстати, печатать его тоже лучше на горячем столе — градусов 90...100, хотя, везде говорят, что можно и на холодном, но на холодном столе легко отпадает.

7. Классный пластик у FDPlas'та — SBS. Он гибкий как тряпка, но детали достаточно крепкие. Т.е. можно сделать ударопрочные детали. Склеиваются слои отлично, лучше, чем у АБС. Практически не усаживается.

Стоковые крепления оси X на выброс. При натяжении ремня X, вся нагрузка ложится на валы Z, сильнее тянем, сильнее искривляем валы. Это тоже дает воблинг. Нужно напечатать каретки где есть упоры в валы X.

Примерно такое. Вариантов масса.

https://www.thingiverse.com/thing:1683070

Но лучше уж в торец валов X упираться, тогда точно при любом натяжении не будет гнуть валы Z :)

Но если покупать в магазинах 3D-печати, то да, цена сразу в 2-3 раза выше.

У них же есть отличные баночки для него, из которых можно отливать, не проливая и не имея потеков по стенке — rushim.ru/product_info.php?products_id=3752

Вот есть ДХМ по 100 руб, но у них я не заказывал, не знаю — shilanet.com/products/Dichloromethane

Из АБСа практически невозможно получить большую деталь — расслаивается, если печать долгая — начинает отходить от стола. Короче — один гемор.

В общем, ушел я с АВСа, возможно, окончательно. Надоел.

PLA довольно плохо стачивается, слишком вязкиий что-ли, слои начинают стираться когда происходит нагрев из за трения — мягкий слой просто снимает инструментом. ABS стачивается как привычный пластик, образуя пыль, похоже на обработку дерева.

Большие детали у меня расслаивались поначалу, потом открыл для себя бф-6, хотя и на абс соке неплохо держались, но и на холодную отлипали с трудом. Поднял температуру экструдера.

Единственная проблема которая осталась — усадка, когда нужна была точность, дорабатывать наждачкой приходилось всегда, либо печатать по два раза, корректируя масштаб, это да, есть такое.

Не вижу никаких проблем с его обработкой. С АБС практически то же самое, ну чуть мягче. Но для стали ножа или напильника какая разница.

Собственно, с чего этот диалог и начался.

Все, заканчиваю — мне лично глубоко «по барабану», может ли кто-то обрабатывать ПЛА или нет, просто, говорю из своего опыта — каких-то сложностей в обработке ПЛА не доставляет. По крайней мере, не настолько, чтобы уделять этому внимание.

Если повторить то же самое с PLA, пыли не будет, он от нагрева будет въедаться в наждачку как пластилин, отверстия можно сказать выплавляются, а не высверливаются, аналогично крупные срезы — у АБС они ровные, у ПЛА как будто горячим ножом резали.

Но есть и более мягкие пластики, если это главный критерий удобства, тот же HIPS или SBS. К тому же, у них и усадка меньше, и слипаемость слоёв лучше. И постобработка возможна сольвентом, как ацетоном для АВS.

Я к тому, что уже не раз встречал мнение, что АБС уже «устаревший», т.к. есть более удобные пластики. Полностью согласен.

1. В порядке возрастания твердости расположил бы их так HIPS, SBS, ABS, PLA.

2. Точные размеры легче получить у СБС, затем ПЛА, ХИПС, АБС.

3. Обработка ножом, напильником, т.е. без температуры легче всего ХИПС, затем АБС, затем ПЛА. СБС легко режется ножом, но вязкий и напильник оставляет «шерсть».

4. При обработке дремелем, где пластик нагревается, ПЛА, действительно легко плывет и залепляет инструмент, что неудобно. (затем СБС, ХИПС, АБС)

5. Шкуркой практически не пользуюсь, все детали обычно с простой геометрией (корпуса, игрушки детям и т.д.) поэтому ничего сказать не могу.

6. Постобработка понравилась больше у АБС — в парах ацетона сглаживается замечательно. ХИПС и СБС — отлично растворяются в сольвенте, который продается в любых хоз.магазинах. ПЛА не обрабатывал химией, т.к. ее где-то надо отдельно искать, заказывать, что плохо.

7. Большие детали без риска расслоения или отлипа от стола лучше всего печатать из СБС, затем ПЛА, ХИПС, АБС.

Собственно, к чему все это.

Каждый пластик имеет свои особенности, которые можно учитывать в своих целях. А не делать однозначный вывод — вот этот плох, этот хорош. И только так, а не иначе.

Пишу, может кому-то это будет полезно.

Просто написал, что для пробы лучше взять ABS, с ним больше экономия, отходы идут в ацетон, после чего могут использоваться как покрытие стола, клей и шпатлевка, его всегда можно обработать наждачкой/отрезным кругом, гравером и довести до идеала в банке с парами ацетона.

Вот у меня такая же беда с ПЛА, только СБС стирается, оставляя «шерсть», а ПЛА скатывает начальный слой и забивает напильник, после чего уже просто греется и плавится )

Хотя, для первого знакомства я бы АБС не рекомендовал, чтобы у людей не было разочарования в печати. Я начинал с АБС, сколько с ним было гемору при получении больших и точных по геометрии деталей… что хотел уже поставить на такой возможности крест — принтер чуть в бесполезную игрушку не превратился для печати мелочевки.

Так что, для новичков АБС в последнюю очередь.

HIPS получше, затем ПЛА и СБС.

Некоторые производители указывают состав.

Хорошо прилипали к белой малярной ленте- Комус, ErichKrause, Scotch

Основная версия возгорания — перетерлись жилки проводов питания стола, оставшиеся нагрелись и подпалили картон, которым стол был теплоизолирован снизу. А так идея хорошая, картон поднимает максимальную температуру стола с 110 до 135 градусов. Полгода так работало, а потом загорелось, плюс от принтера загорелась облицовка балкона.

Я тоже сегодня подтянул ремни. И оказалось у меня действительно болталось сопло экструдера.

Уже напечатал новый обдув. Качество выросло очень заметно.

Сейчас печатаю механизм натяжки ремня по оси Y

Деталей много. Пока допечатывается болт. Уже вижу что печатается хорошо, воблинг ушел.

Вот по болту уже заметно улучшение

Добро пожаловать в наши ряды =)

P.S. Вы стол собрали немного неправильно. Нижнюю Н-образную пластину надо перевернуть, тогда ремень опустится ниже и не будет выгибать стенки в крайних положениях стола. Да, выигрыш 5мм, но влияет заметно.

Например небольшую фигурку(8см в высоту) разрезал на 4 части — меньше брака, как и поддержек, а это экономия пластика.

1.Вертикальные части рамы усилить алюминиевым уголком или швеллером;

2.Винты оси Z, в муфты сделать с натягом через подходящий стальной шарик, верхние концы винтов освободить;

3.В распор шпилек сделать вставки, швеллер или труба непринципиально, не даст прогибаться передней и задней части рамы при натяжке ремня по Y;

4.Усилить переднюю и заднюю часть рамы, сам делал из уголка 50х20х2;

…

в планах:

1. Переделать стол на 3 точки регулировки;

2. 8мм валы по оси Y заменить на 12мм;

3. «Выкинуть» индукционный датчик (типа автолевел, у меня TronXY P802..);

4. Напечатать и уложить провода в кабельную цепь…

…

Если сумму на принтер увеличить в два раза, есть гораздо лучше принтера.

щас он у них по 800… моё земноводное негадуэ (((

Дельту не хочу. Дрыгостол — тоже.

Хочу на рельсах.

Выбрал такой https://aliexpress.com/item/item/ifancybox-3-XXL-single-extruderDIY-corexy-3d-printer-Kit-big-size-linear-guide-aluminum-Frame-dual/32821332152.html

На X и Y — рельсы. На Z круглые 12 мм оси. Но один привод по Z (зато не гайка, а настоящая ШВП).

Смущает один привод по Z. И то, что его почему-то никто не покупает. Все берут медведей — а у них везде круглые оси, а те, которые новые — так ещё и из какого-то тонкого уголка собраны.

Тесть подогнал подарок для внуков — конструктор Анет А8. Собрал его, с вечера не мог заправить проволоку, решил переспать с этой мыслью. С Утра разобрался в чет проблема. Но теперь никак не могу запустить на печать пробники: пишет принтер реди, но при этом температура не рабочая, при выборе принтфайл — выдает какую то статистику и все. выбираю Прихеат ПЛА — термитов начинает нагреваться до 194 град, но при отправке на печать — такая же фигня: статистика время печати и файлмент принтед.

При повторной отправке файла на печать — пишет прогресс печати, но потом выдает темп. термиттера, стола и т.д. и последняя строка: Перхает ПЛА.

Как его заставить печатать? или какая то проблема в сборке?