Cлайдер (Модуль линейного перемещения) в сборе для ЧПУ станка

- Цена: $52.55

- Перейти в магазин

Небольшой обзор на готовый слайдер для установки в качестве оси Z ЧПУ станка/гравера.

Рабочий ход перемещения каретки составляет 50 мм. Этого вполне достаточно, чтобы опустить инструмент и обработать, например, лист фанеры или ДВП.

Соотношение цена/качество неплохое, самодельные конструкции обходятся подороже.

Описание и подробности под катом

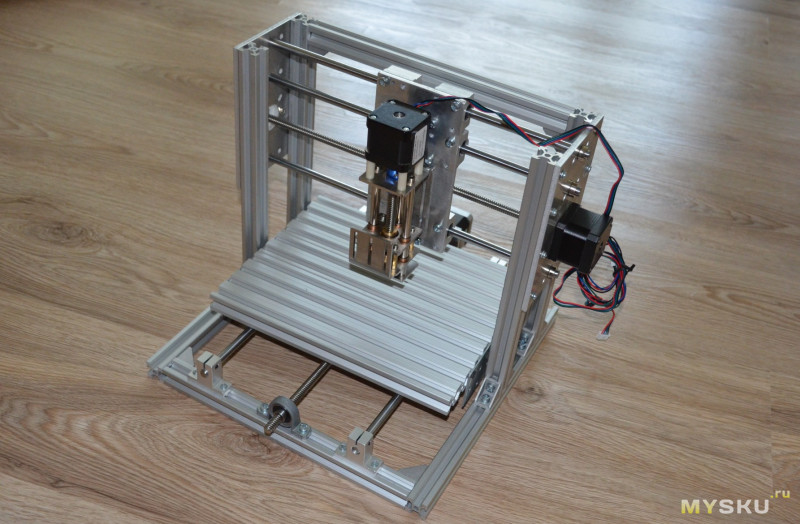

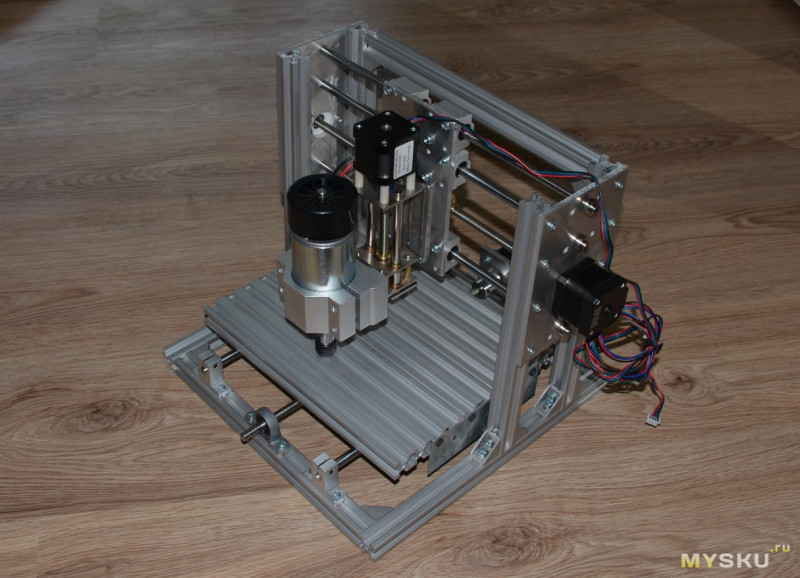

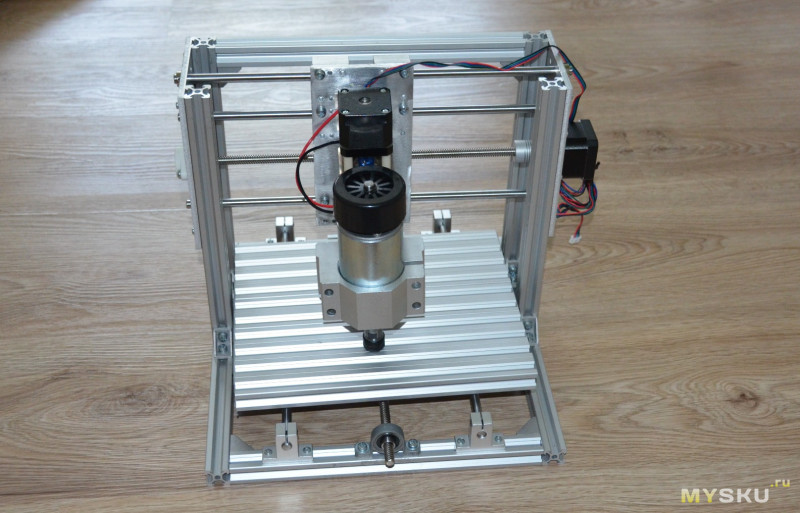

Прошлый раз я описал основные моменты сборки настольных ЧПУ станков CNC2417/2418.

Часть первая: комплектующие

Часть вторая: сборка рамы

Часть третья: сборка оси Y и рабочего стола

Часть четвертая: усиление жесткости рамы, комплект ходовой части

Часть пятая: сборка кареток Х и Z

Часть шестая: электроника станка

Так вот, совсем недавно столкнулся с тем, что раму и оси XY я собрал, а вот с компактной осью Z испытывал затруднения.

3D печатная/фанерная не годилась, а вот из металла получилось изготовить сложновато.

В итоге, для подстраховки, да и для сравнения взял готовый слайдер (интересно же, как и из чего китайцы создают подобное).

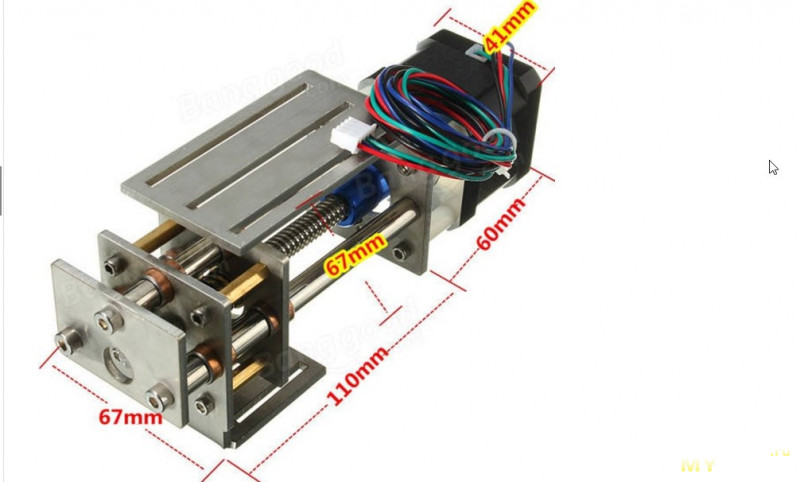

Полное название: Machifit CNC Z Axis Slide Table 50-60mm DIY Milling Linear Motion 3 Axis Engraving Machine

По факту это модуль линейного перемещения для оси Z — для перемещения вверх-вниз шпинделя с фрезой. Вернее его можно использовать для любой оси, но целесоообразно именно для Z.

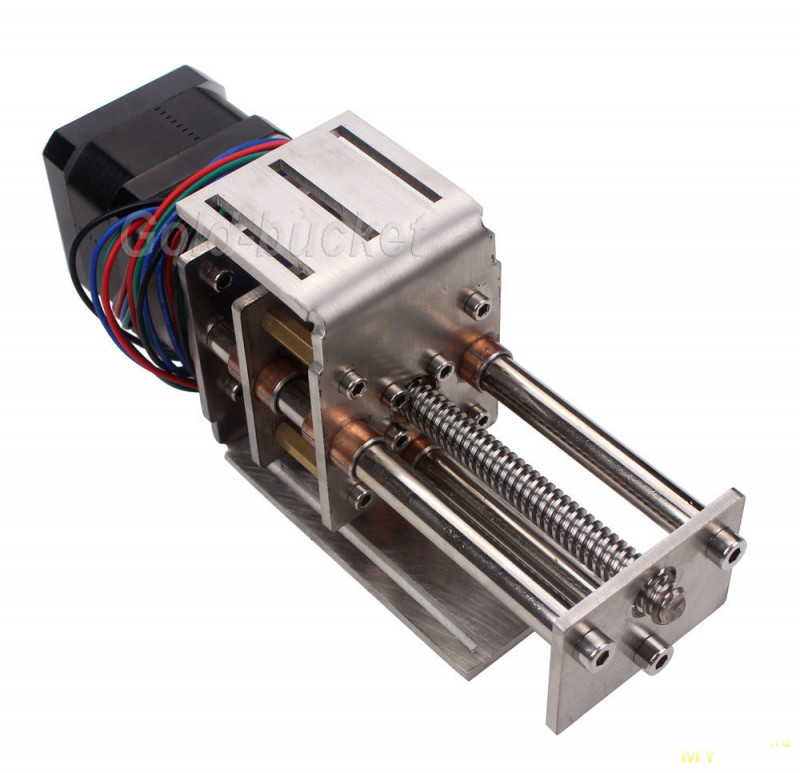

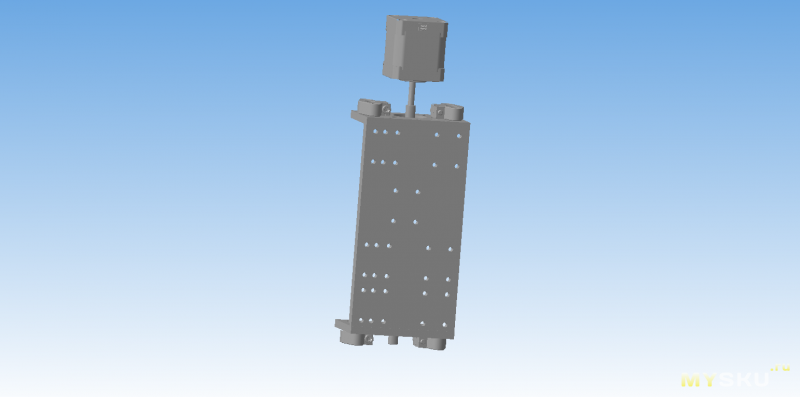

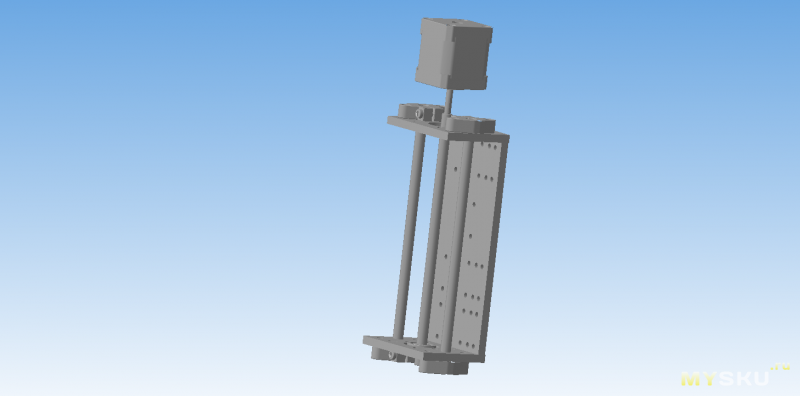

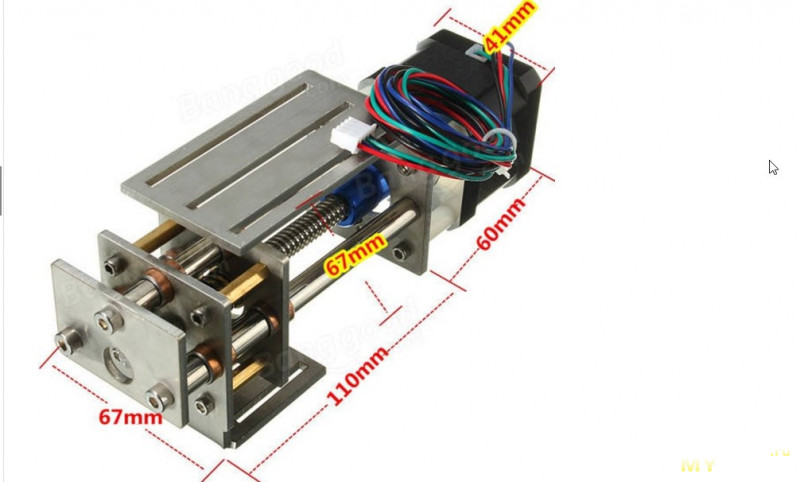

Внешний вид со странички с товаром

Небольшое описание:

Brand: Machifit

Material: Steel

Slider stroke: 50-60mm

Motor Steps: 800 steps/mm

Voltage: 12V

Current: 1.7A

Motor size: 41mm*41mm

Size: 170mm*67mm

Wire Instruction:

Black--A+

Green--A-

Blue--B+

Red--B-

Чуть поясню. Реальное перемещение каретки 50 мм. Диапазон 50-60 мм китайцы задают, видимо ориентируясь на свои маркетинговые идеалы))).

Далее, стоит обычный двигатель Nema17.

А вот 800 шагов на 1 мм перемещения — это полезная характеристика.

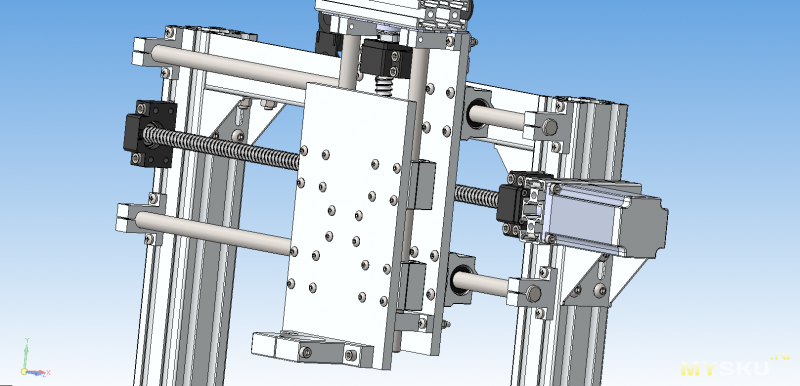

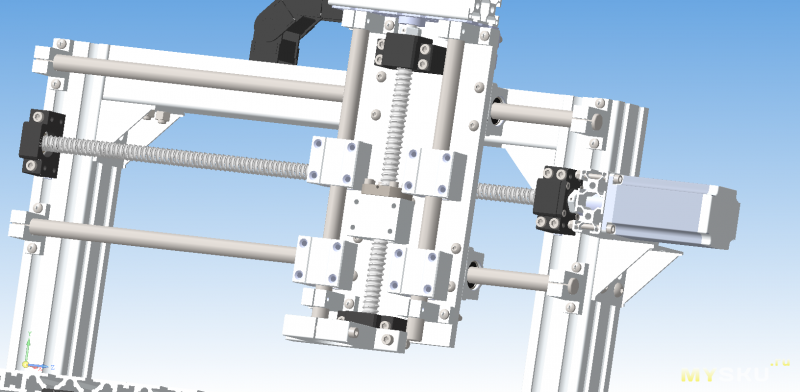

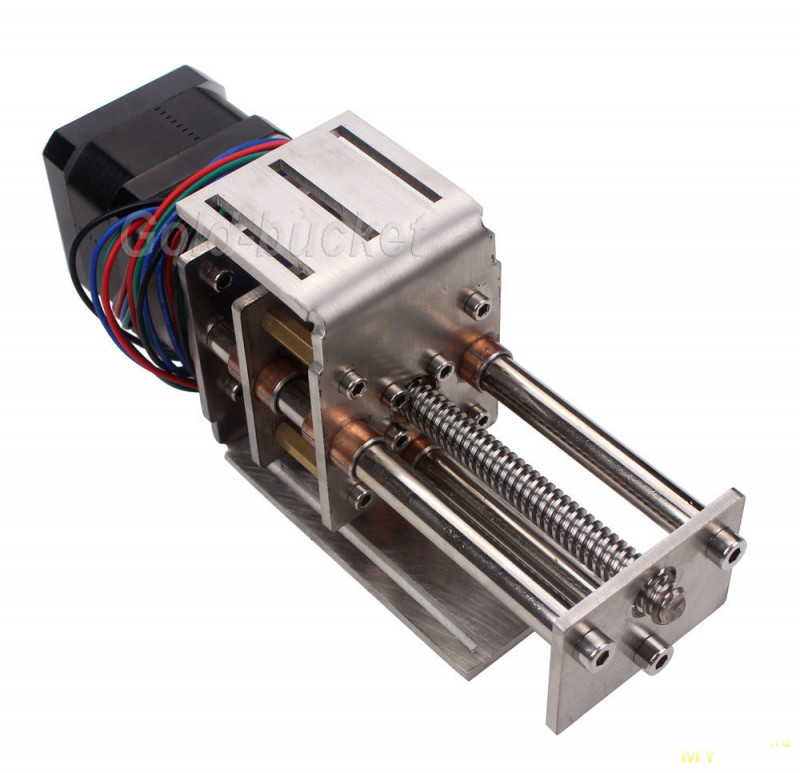

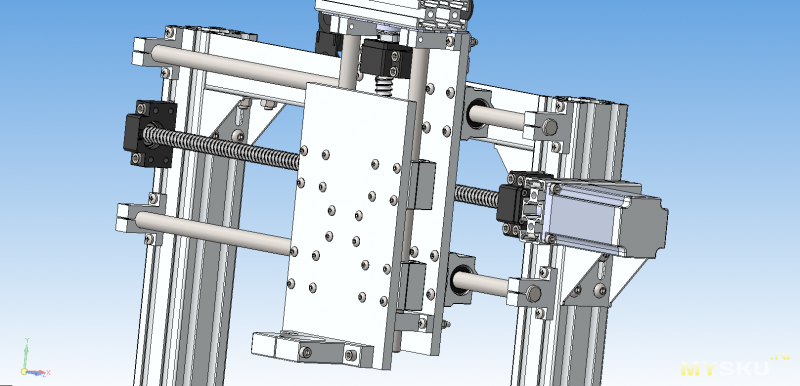

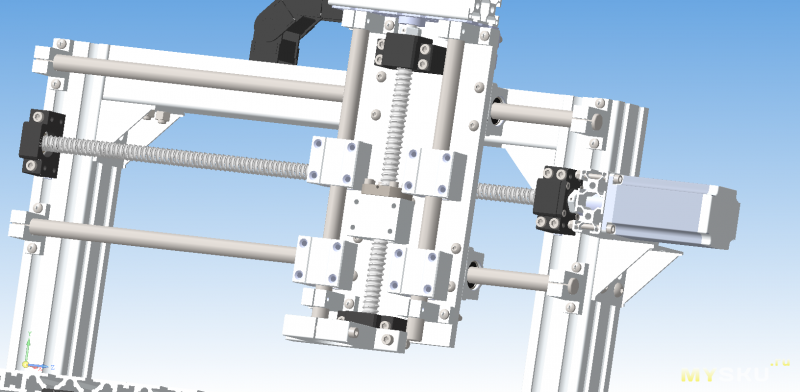

Для станка планировал сделать такой слайдер для Z с перемещением около 100мм. Каретка по Х в виде пластины должна была по совместительству держать и два направляющих вала оси Z. Фиксация валов с помощью SHF08. Двигатель должен быть установлен на верхней пластине через стойки М3. Винт Т8 соединяется с двигателем муфтой.

Для перемещения по валам планировал использовать одну пару удлиненных линейных подшипников SC08LUU. На них устанавливается пластина с крепежом инструмента (шпинделя), а также к ней крепится гайка Т8.

Встречал варианты конструкции Z-слайдера с монтажом валов на суппортах SK8. То есть прямо на пластину либо отрезок профиля 2080. Были варианты и с коротким винтом ШВП, но если честно это уже совсем другие габариты и стоимость станка.

Так что для я остановился на более дешевом варианте — три пластины, скрепленные вместе и с установленными парой цилиндрических валов.

Пока думал как это собрать, да и посчитал сколько мне вышла лазерная резка и материал — взял пришел купленный по акции за ~$42 маленький слайдер

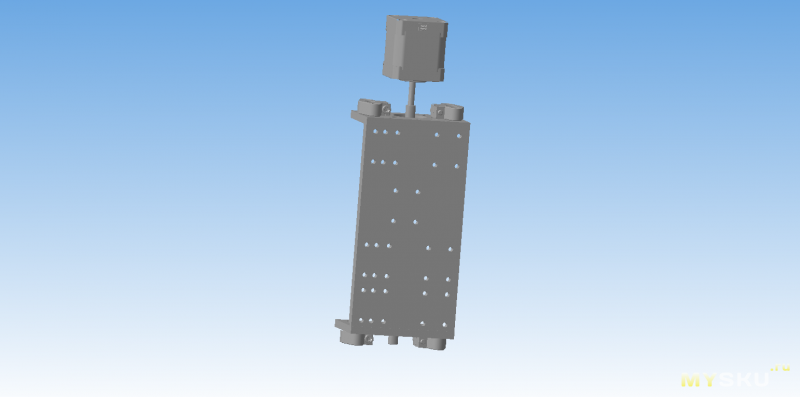

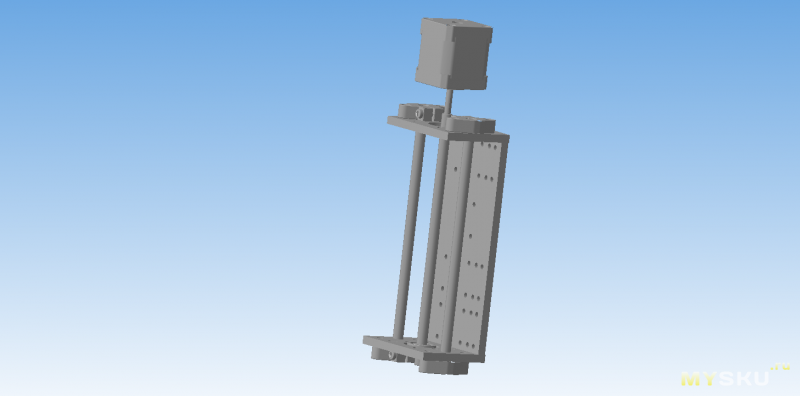

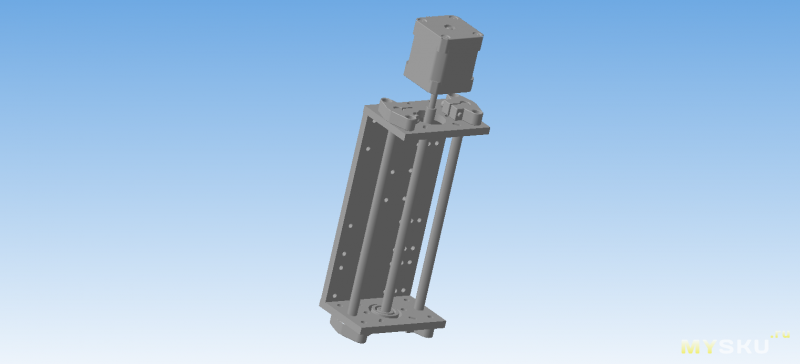

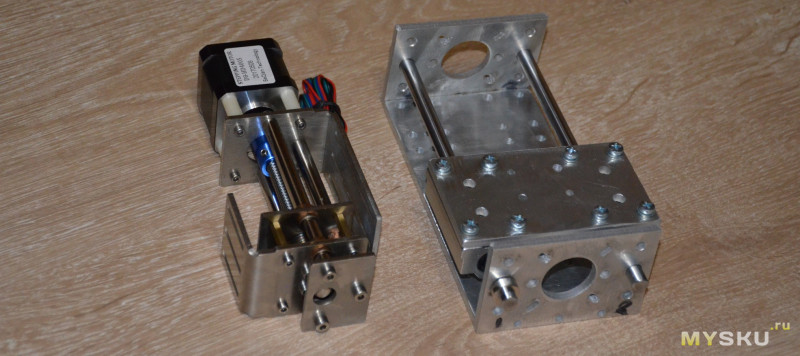

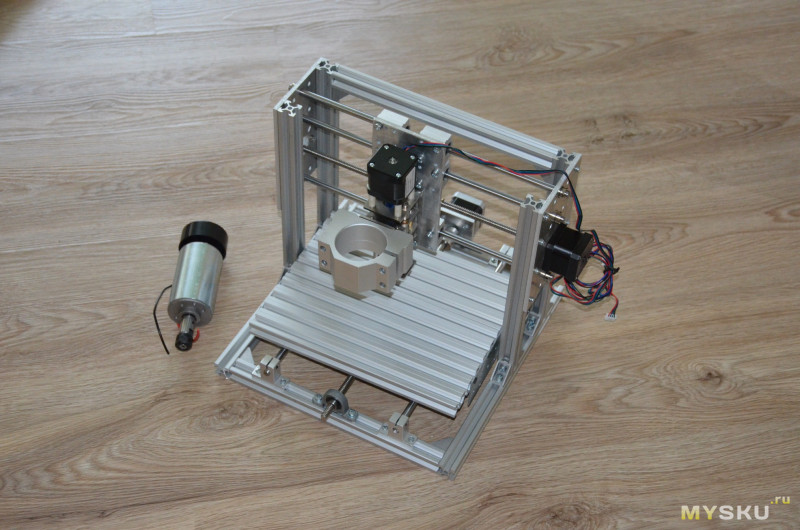

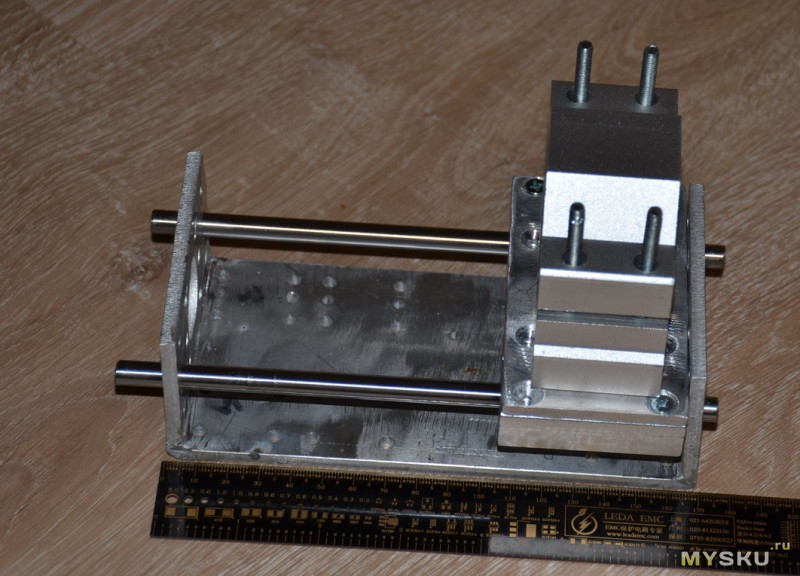

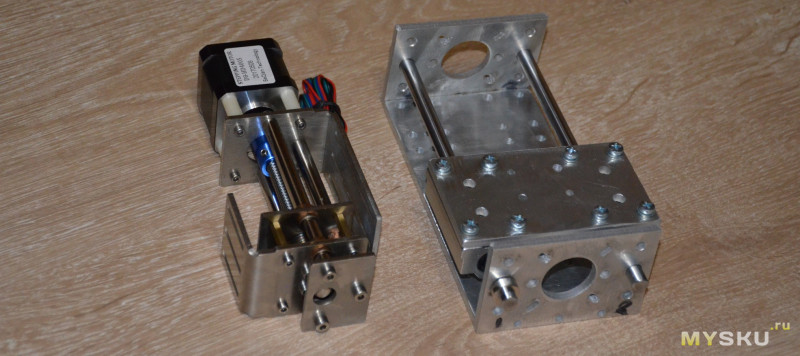

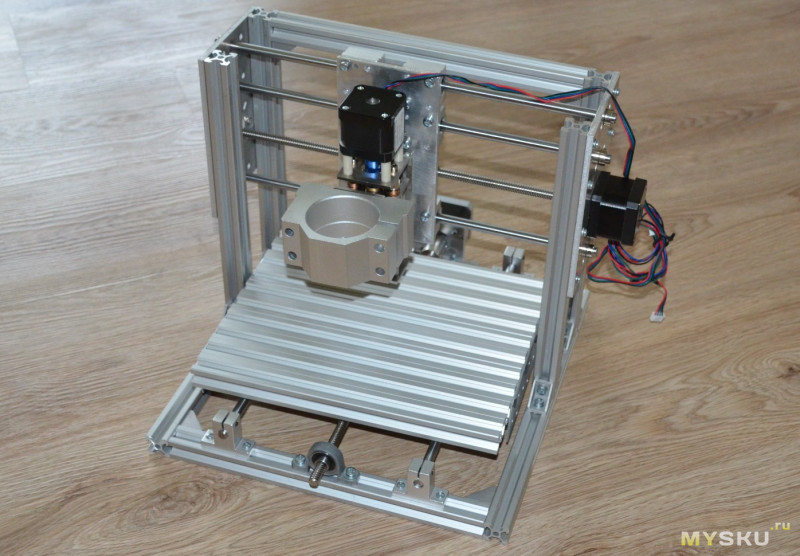

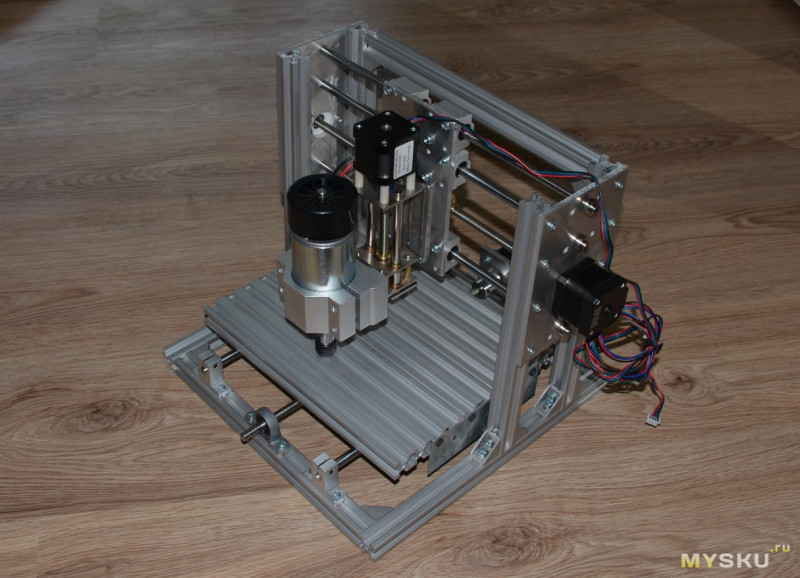

Фото-сравнение с самоделкой. Самодельный слайдер только-только после примерки, еще не дособран.

Пришел маленький слайдер в большой коробке.

Внутри тщательно упаковано в несколько слоев пупырки

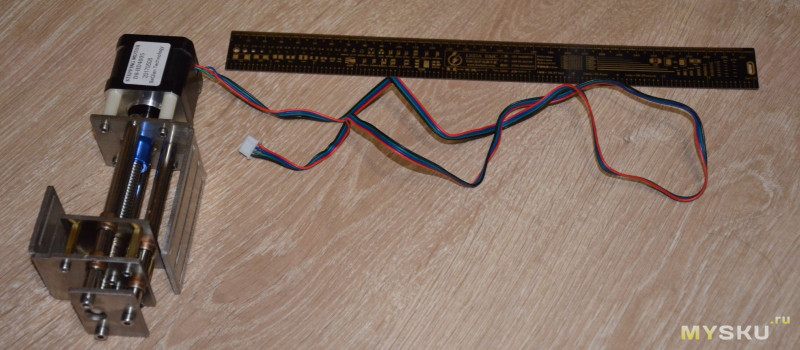

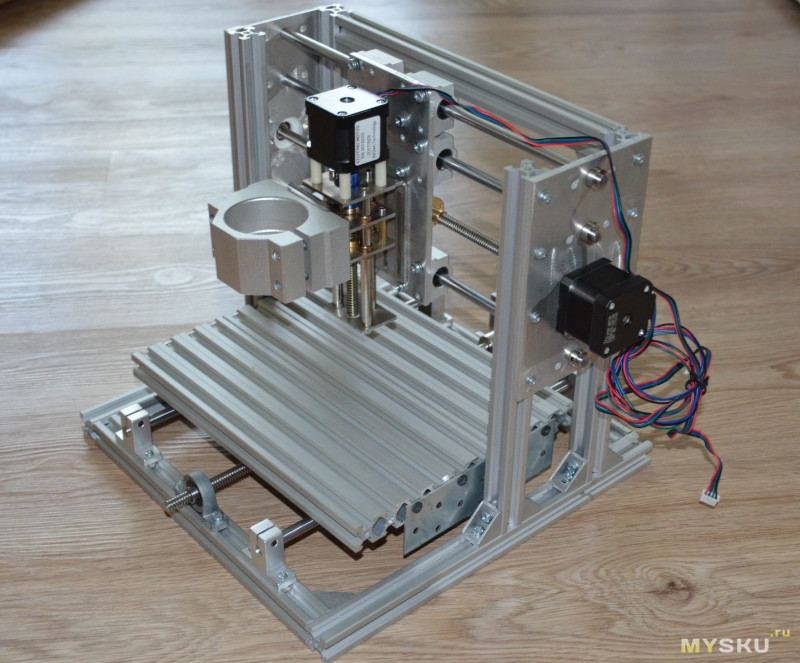

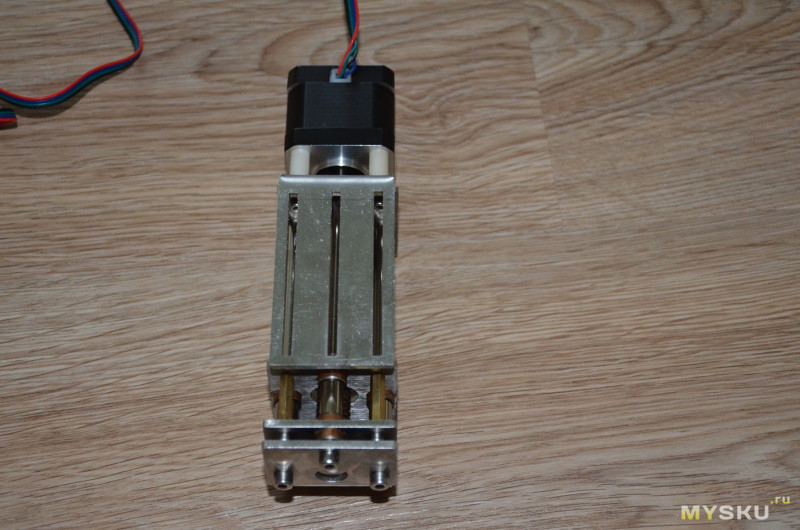

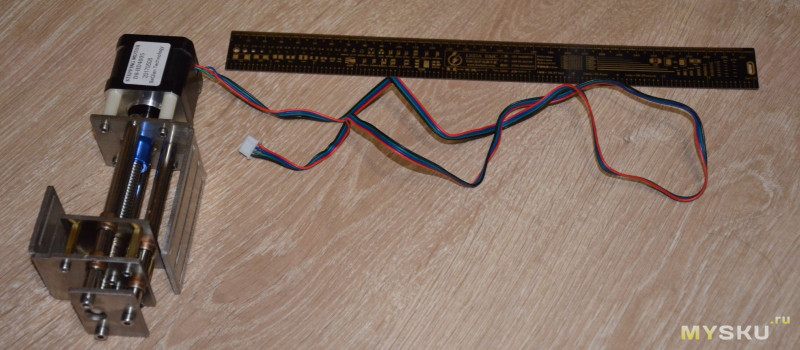

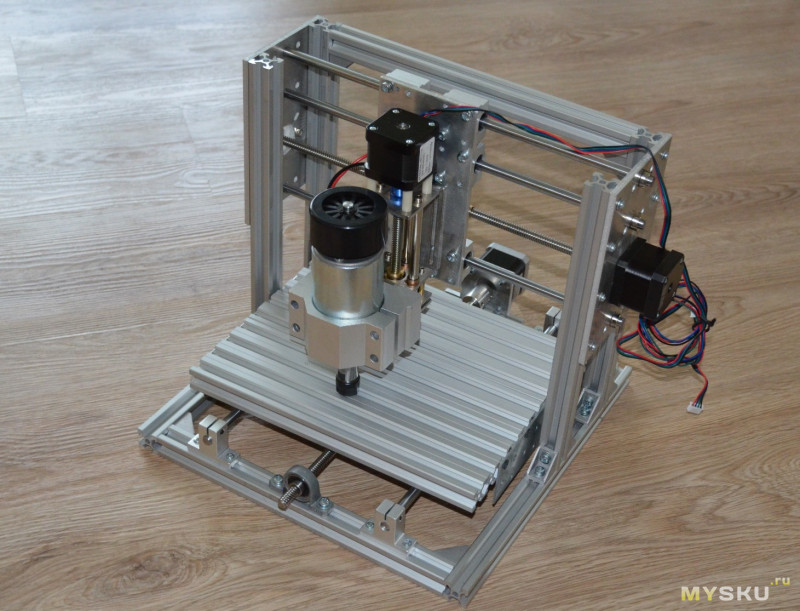

Внешний вид слайдера. В комплекте был провод для двигателя. Кстати, провод с разъемом, это плюс. У меня некоторые двигатели попадались с впаянными проводами, видимо из недорогих.

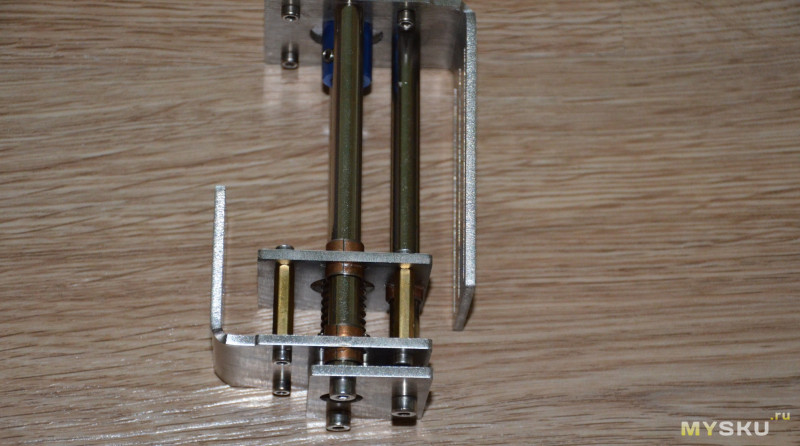

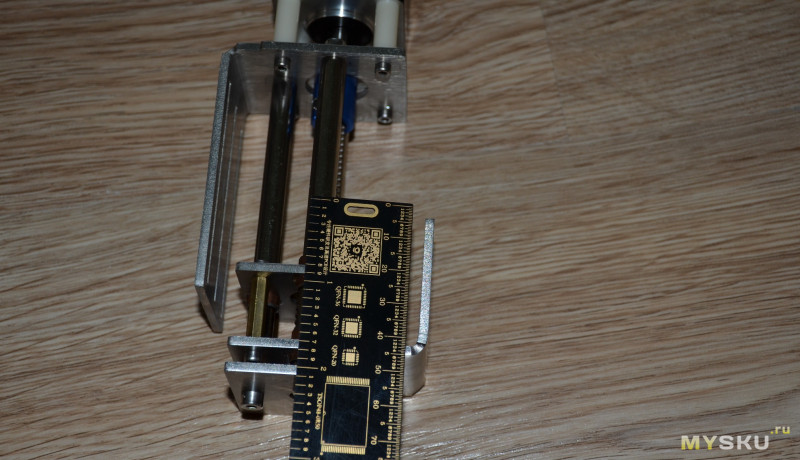

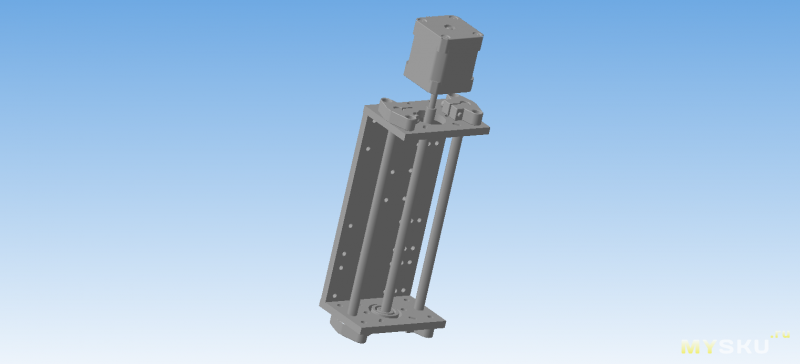

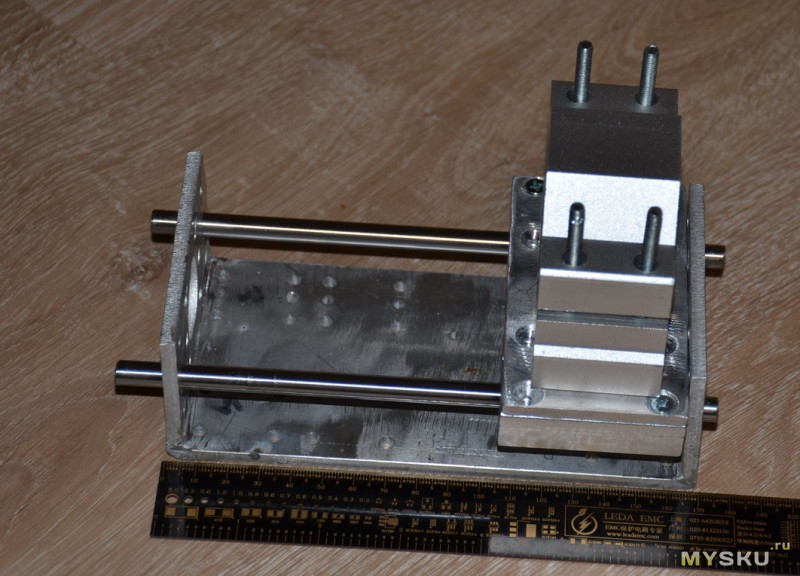

Каретка не на линейных подшипниках, а на втулках. Простое и эффективное решение, тем более подобные втулки не «съедают» рабочее пространство за зря

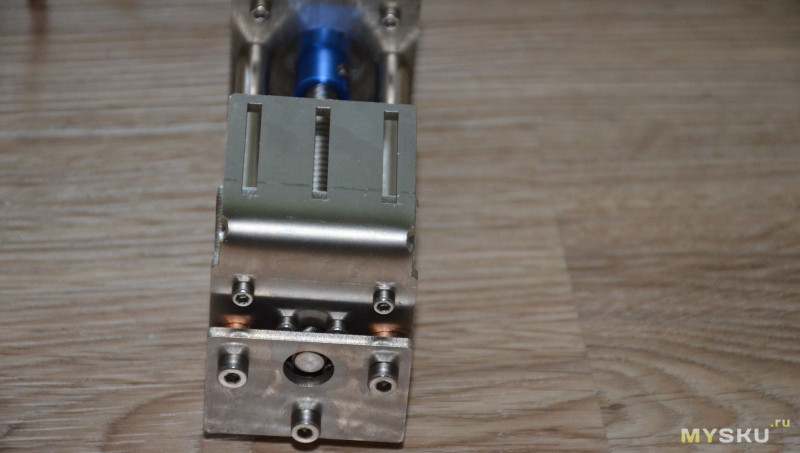

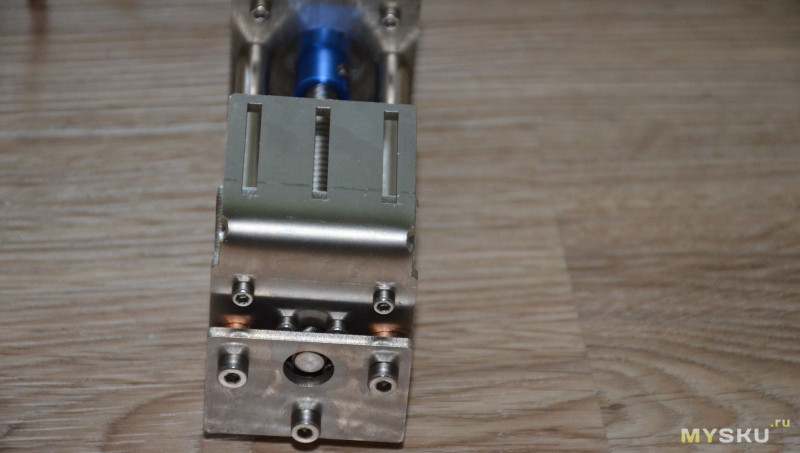

Сам слайдер крепится к каретке (оси X), а пластина-переходник или держатель инструмента — непосредственно на каретку слайдера. Предусмотрены прорези, для произвольной установки.

Про провод я уже говорил, он с разъемом. Длина около 50 см

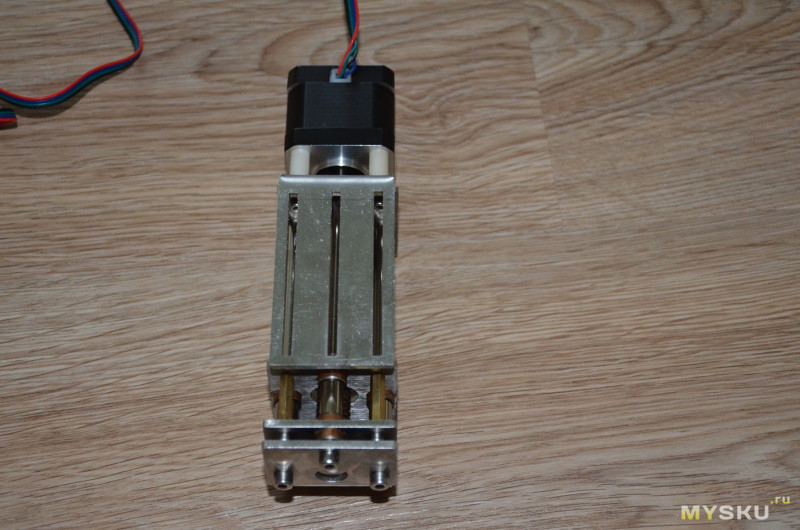

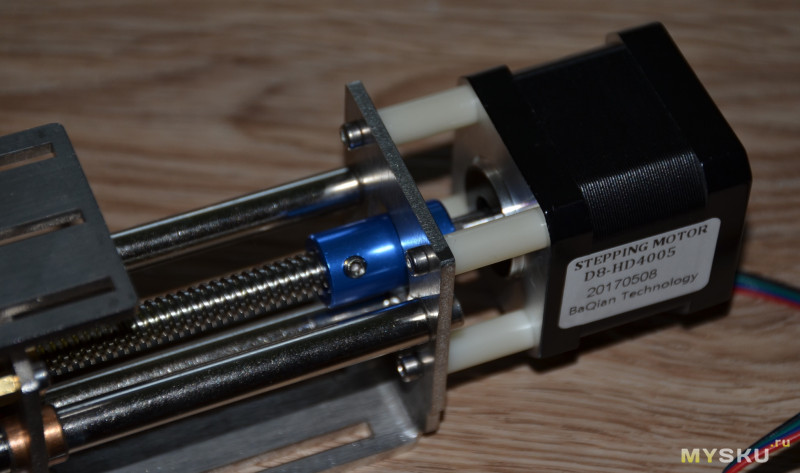

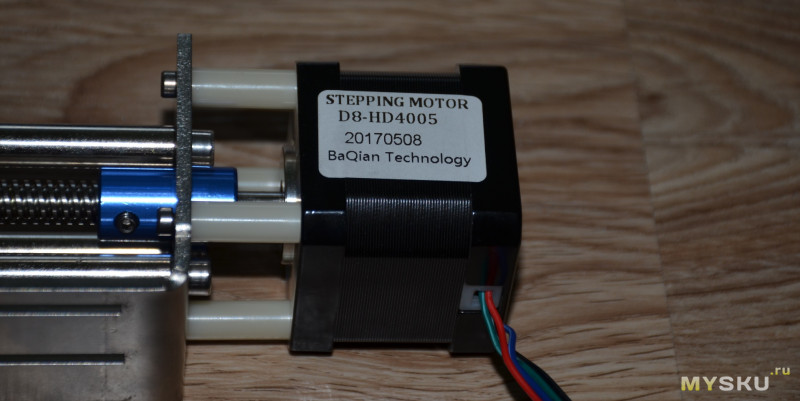

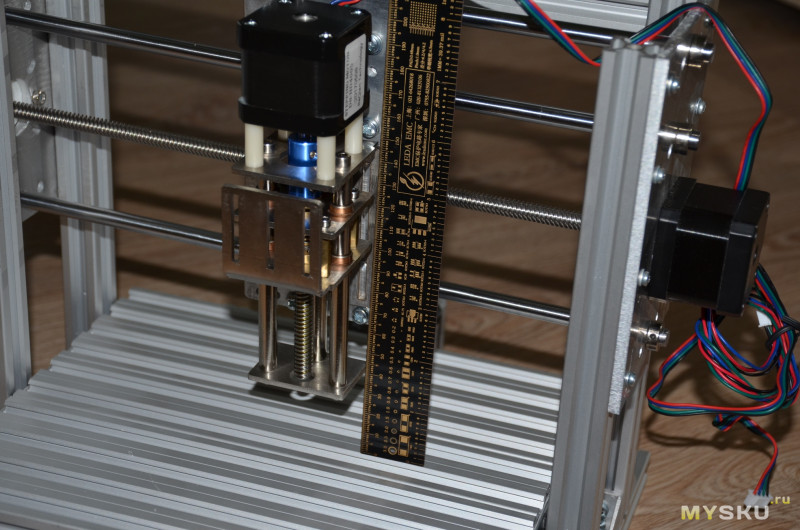

Двигатель установлен на пластиковых стойках (похоже не нейлон)

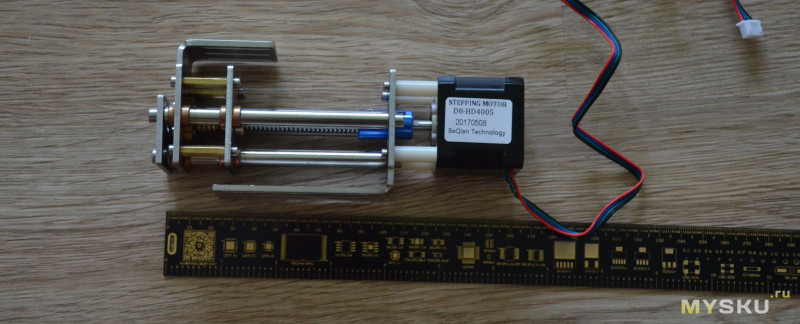

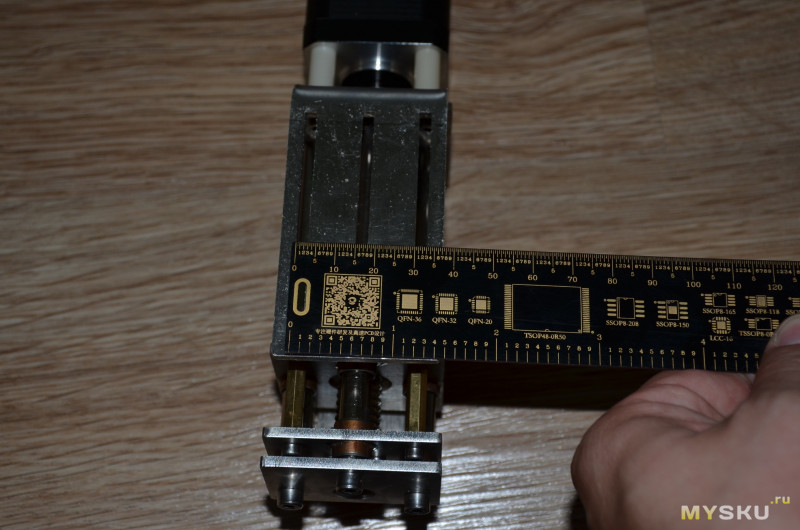

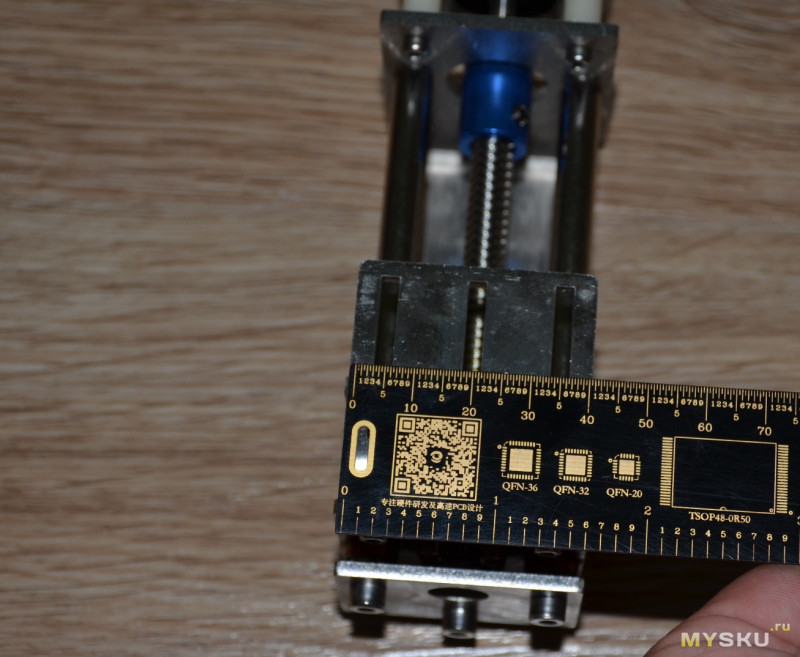

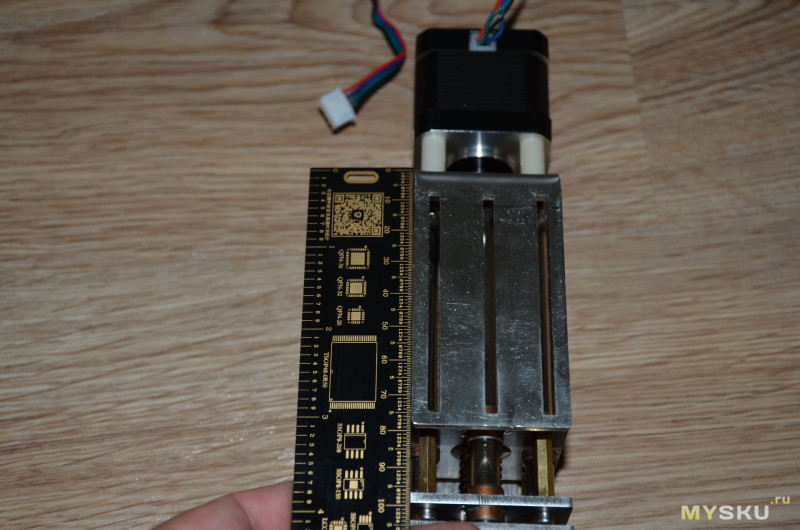

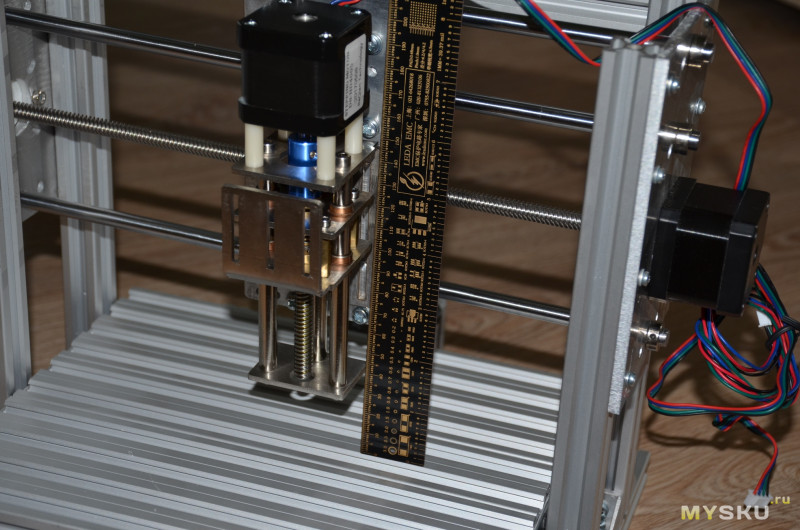

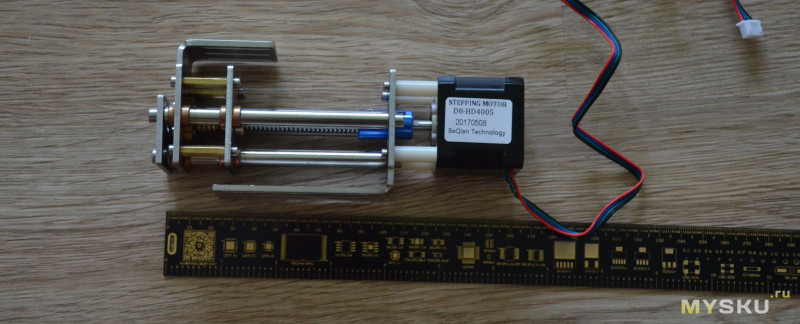

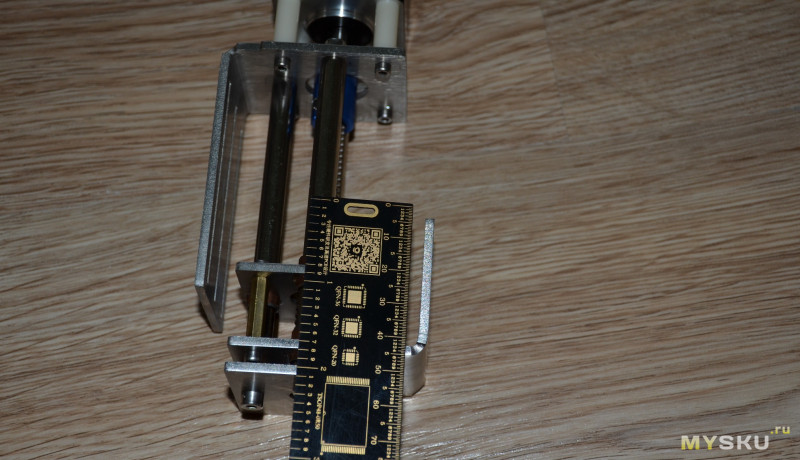

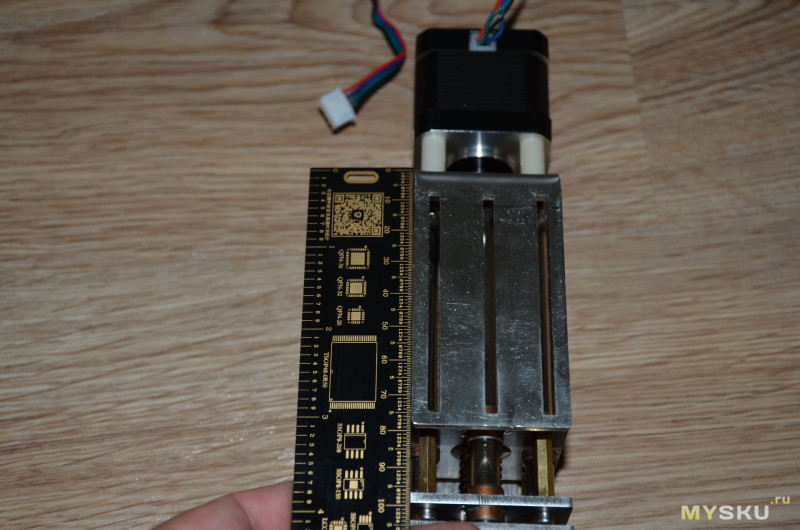

Размеры слайдера: длина вместе с двигателем около 170 мм, ширина и глубина по 67мм

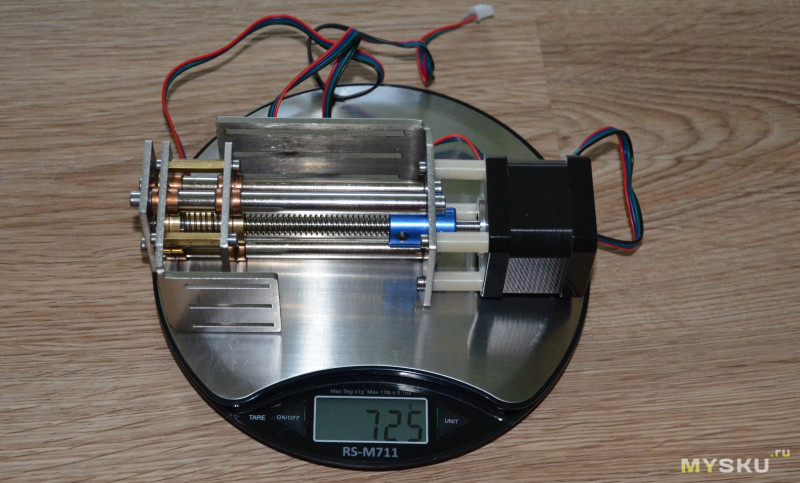

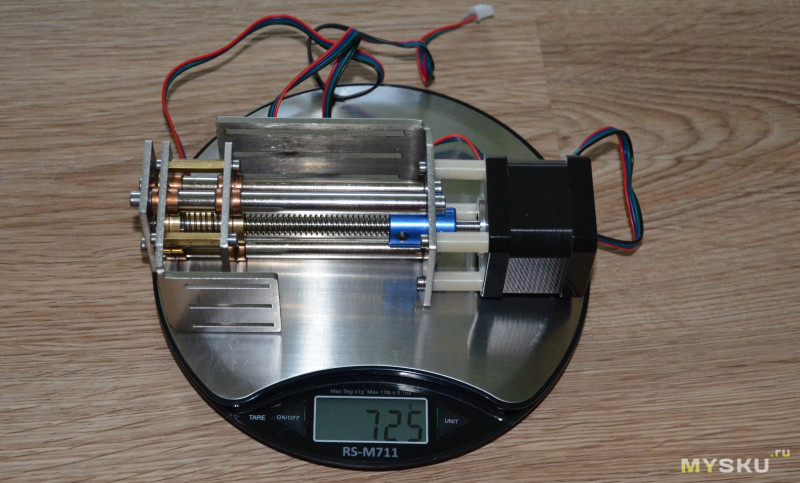

Общая масса слайдера чуть больше 700 грамм.

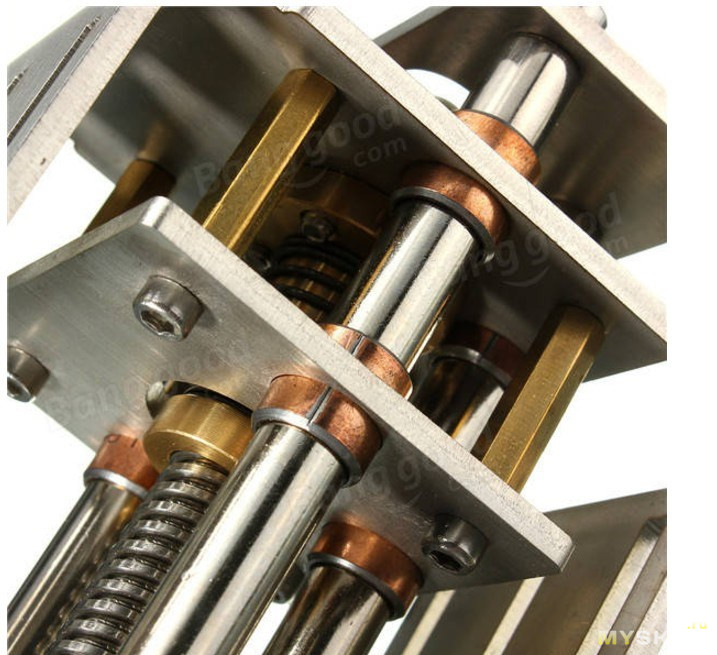

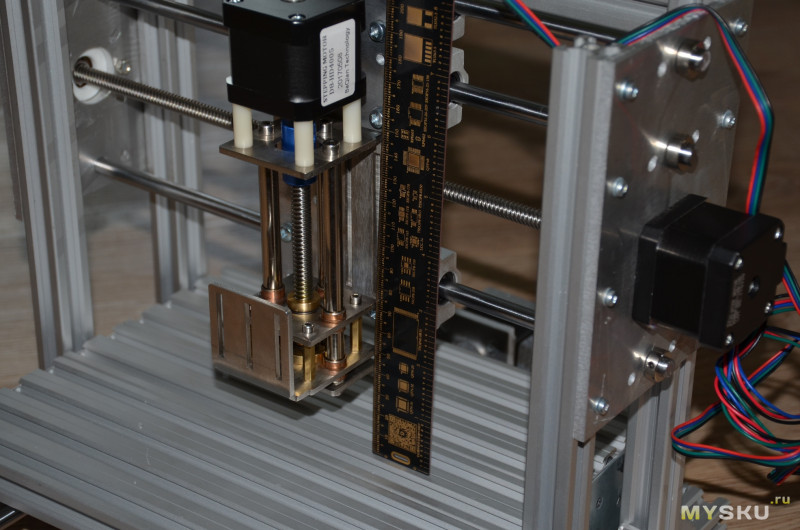

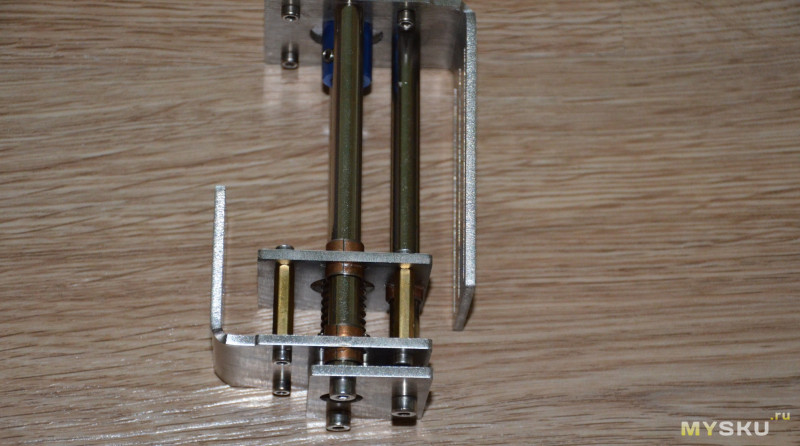

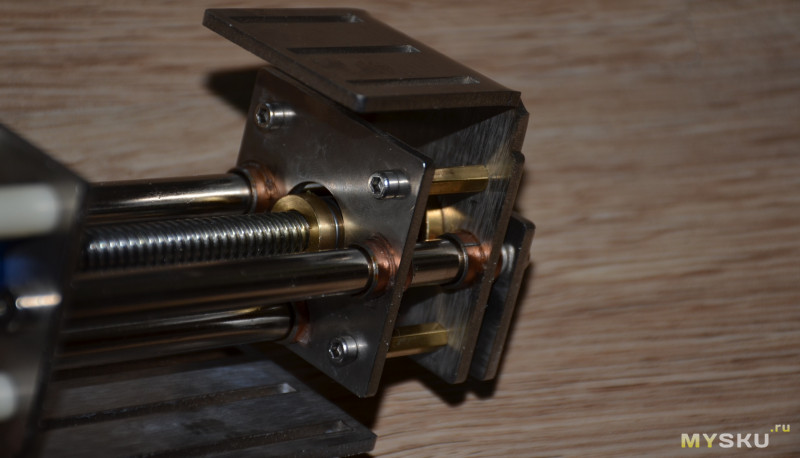

И еще раз обращаю внимание на конструкцию

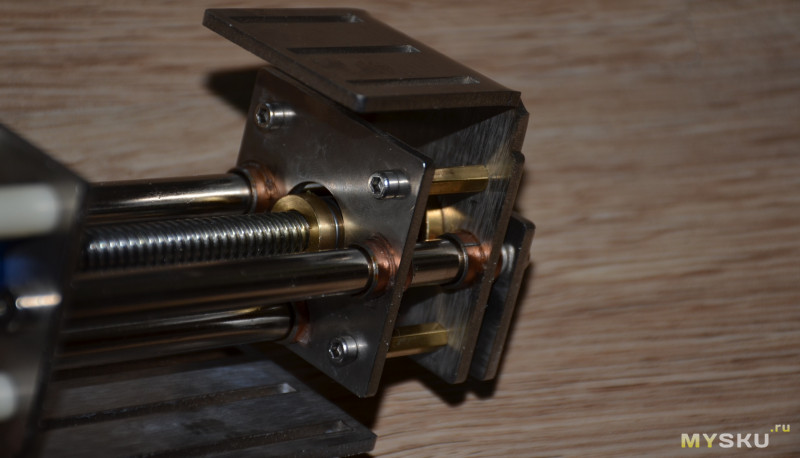

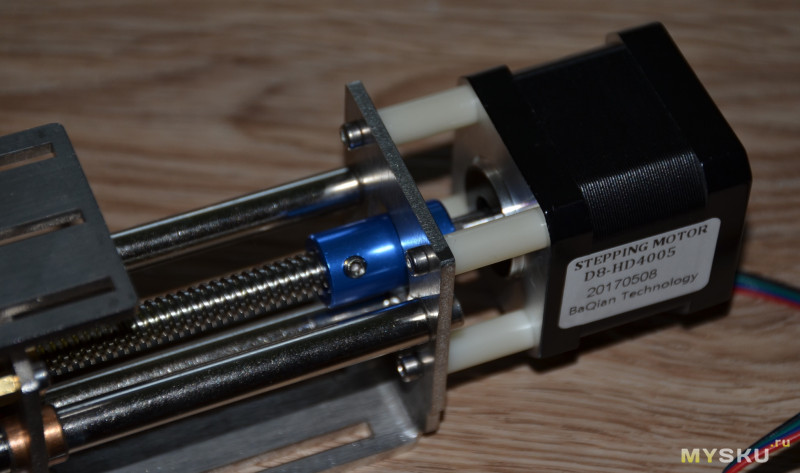

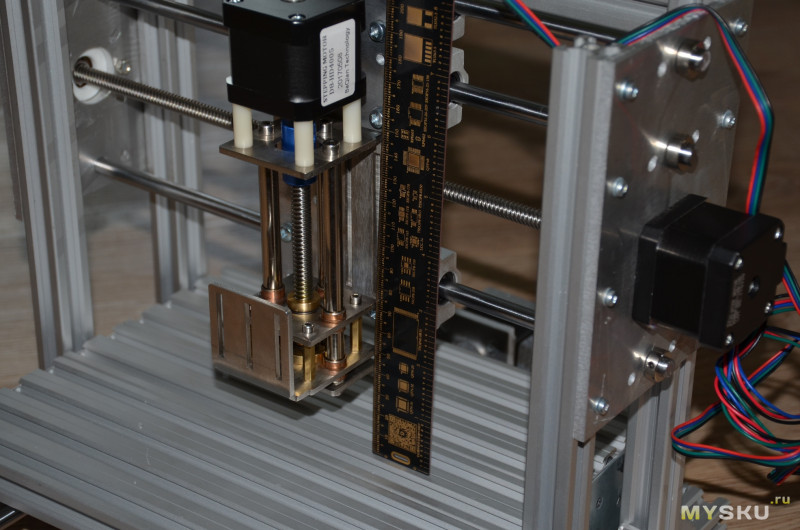

Ходовой винт крепится к валу двигателя жесткой муфтой 5х8мм (на фото — синяя муфта).

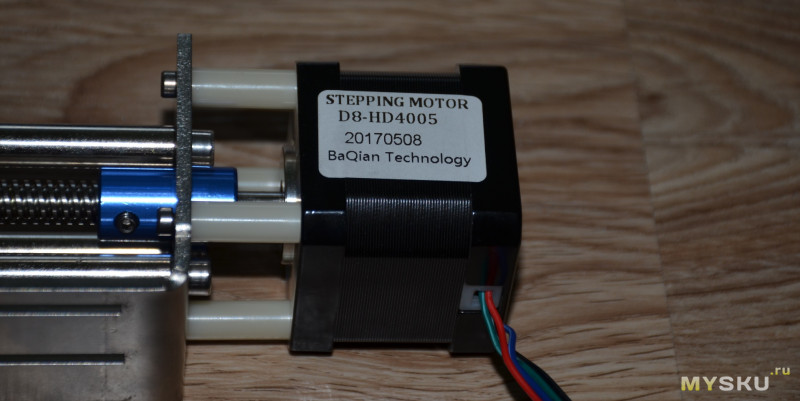

В конструкции использован шаговый мотор D8-HD4005 BaQian Tech

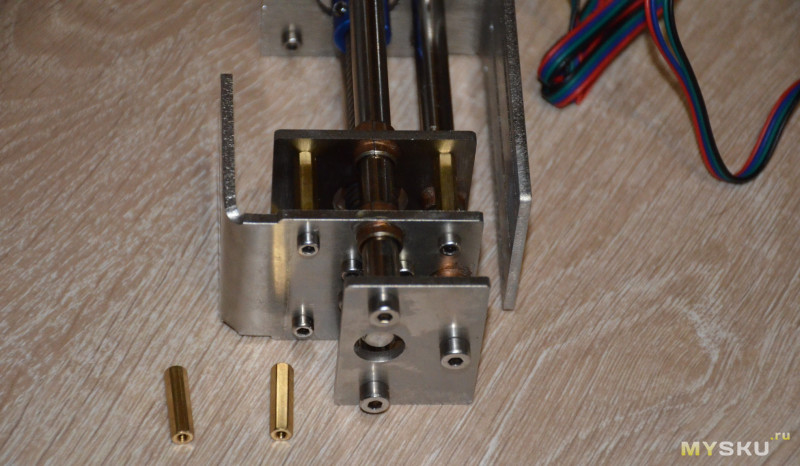

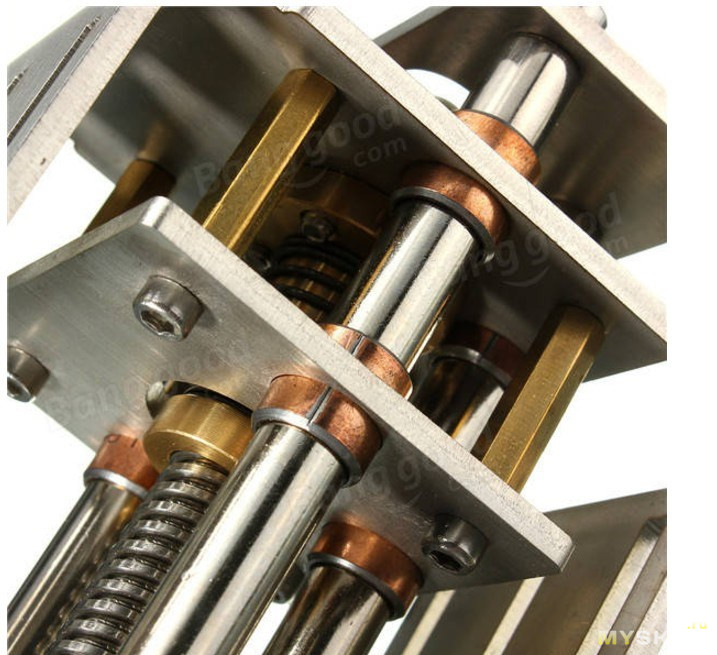

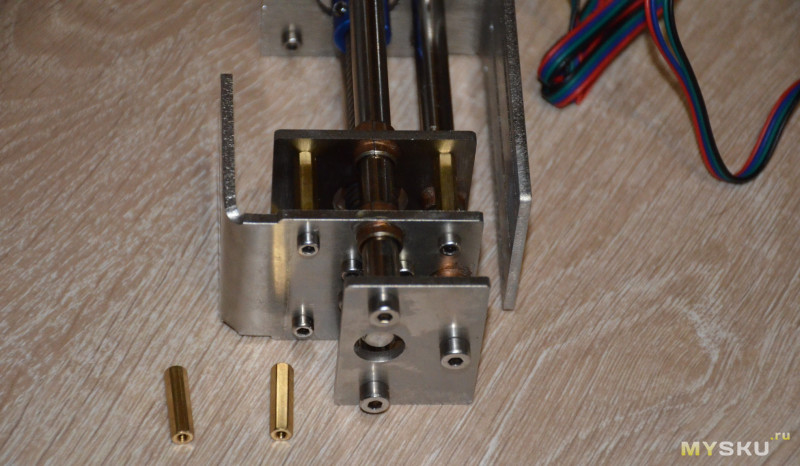

Каретка слайдера собрана из нескольких стальных пластин. На фотографии видно специальную гайку Т8.

Пластины собраны на стойках М3 (латунь) и втулках. Использованы 3 (!) цилиндрических вала, которые одовременно являются несущей конструкцией.

Валы просверлены с торцов, и закреплены винтами.

При желании, конструкцию можно повторить.

В продаже встречал стойкb М3 (M3 Brass Spacer — удобно брать наборами) и медные/бронзовые втулки. Вот только втулки не могу найти на 8 мм нужного размера.

ссылка на втулки 15мм

10мм

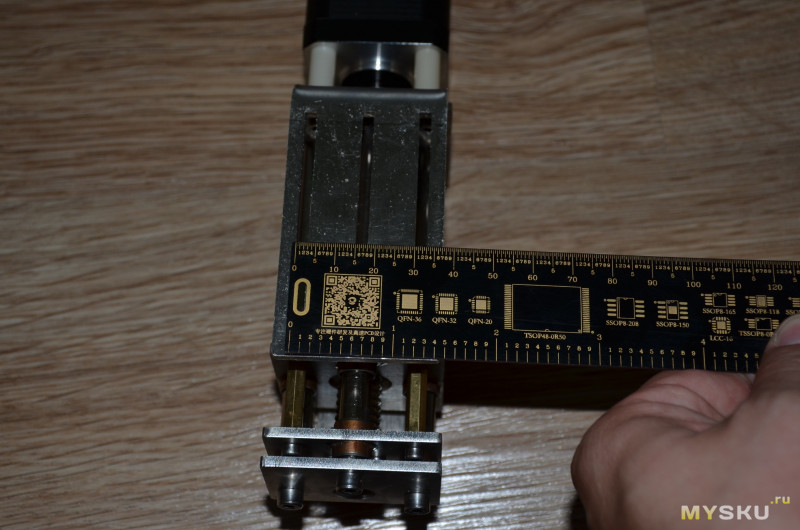

Продолжу далее. Вот размеры каретки. Отверстия под крепления через 15 и 30 мм

Со стороны каретки — аналогично.

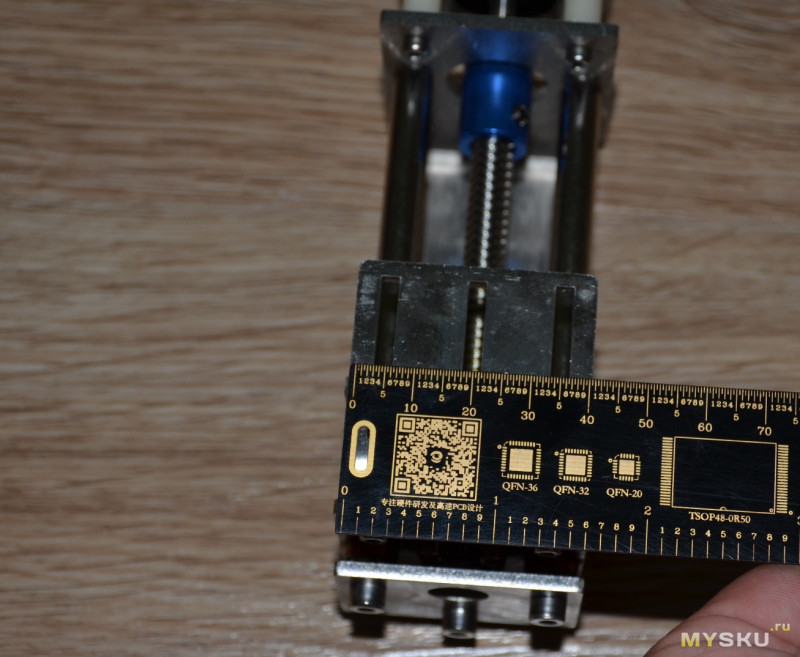

Высота пластины каретки для крепления инструмента — 40 мм

Высота монтажной пластины слайдера — около 80 мм (длина прорези 65мм)

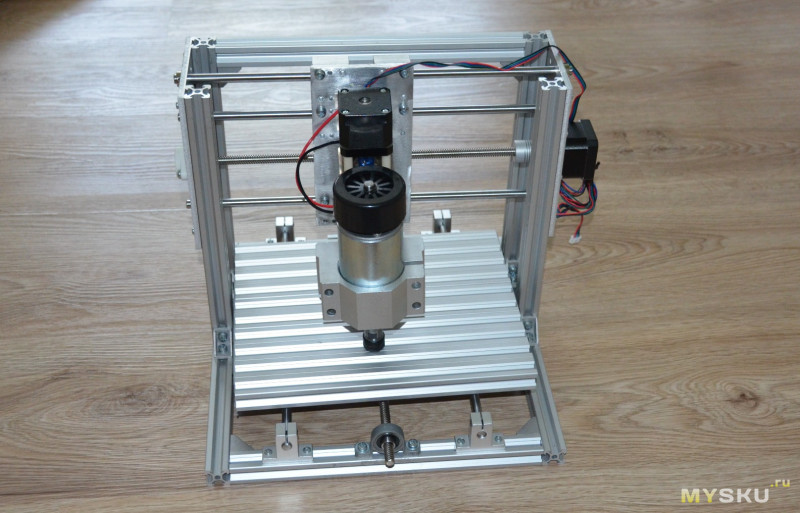

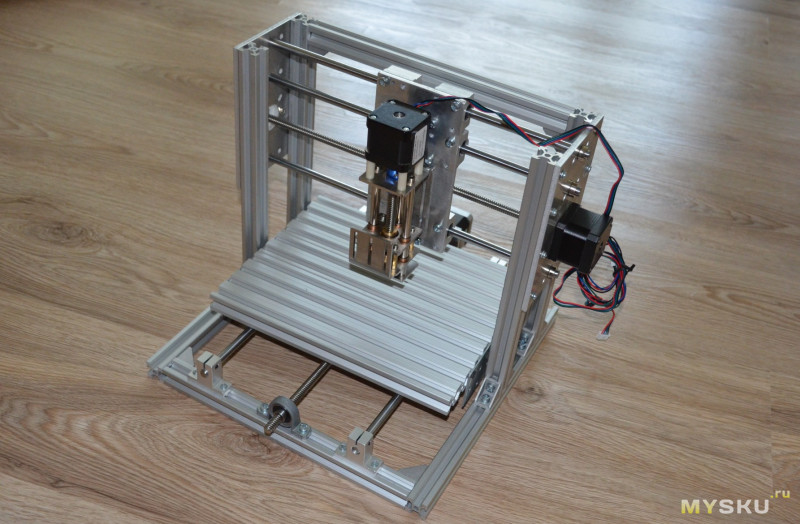

Теперь примерка.

Оценка рабочего хода слайдера

Полный ход каретки по Z составляет 50 мм

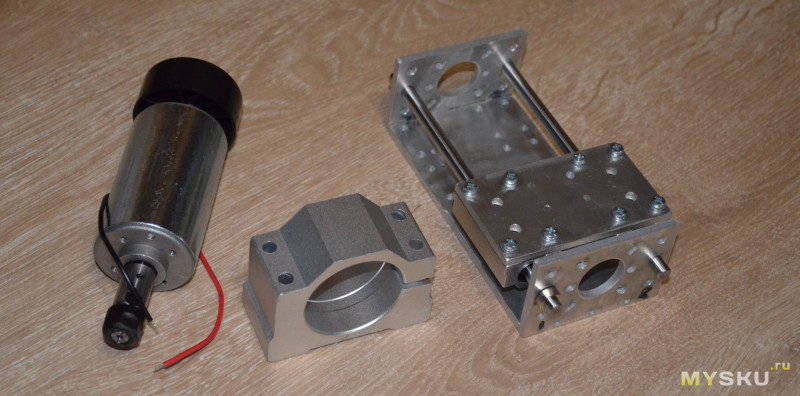

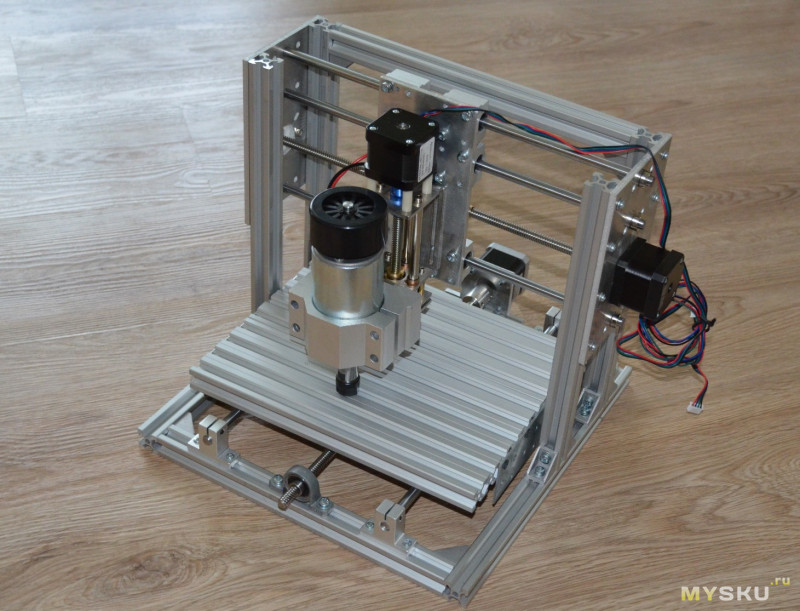

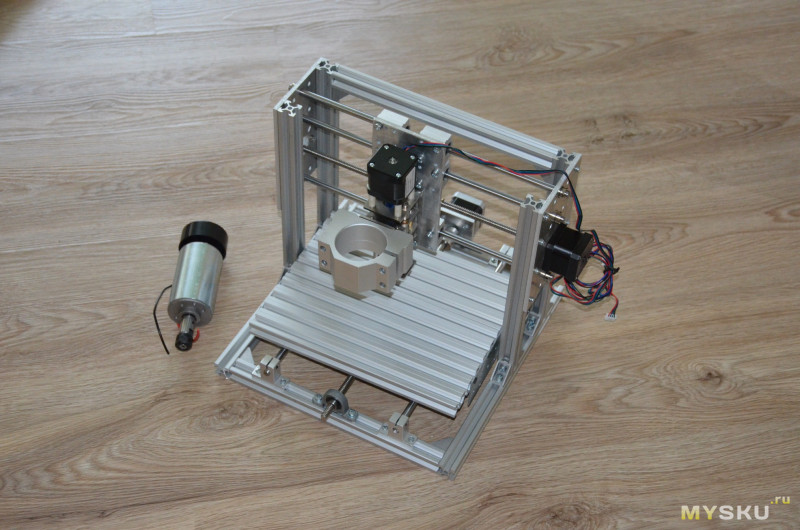

Далее установим двигатель-шпиндель

Держатель под шпиндель 52мм установлен через переходную пластину с винтами в потай.

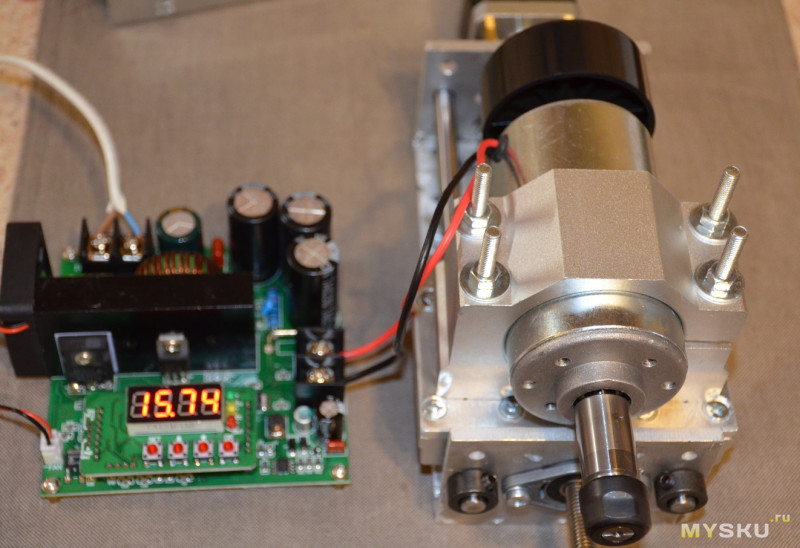

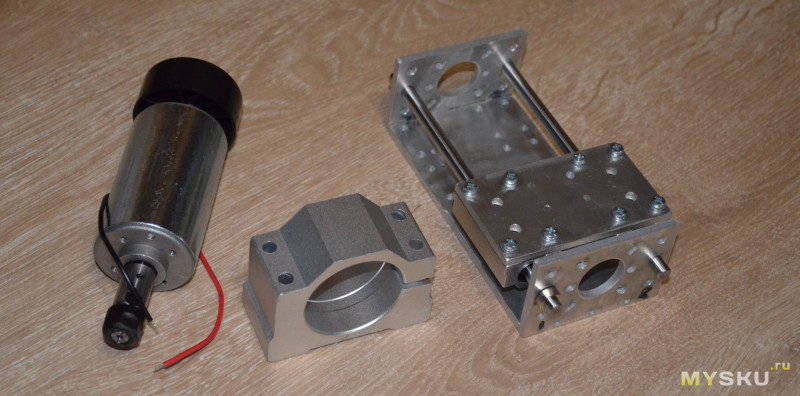

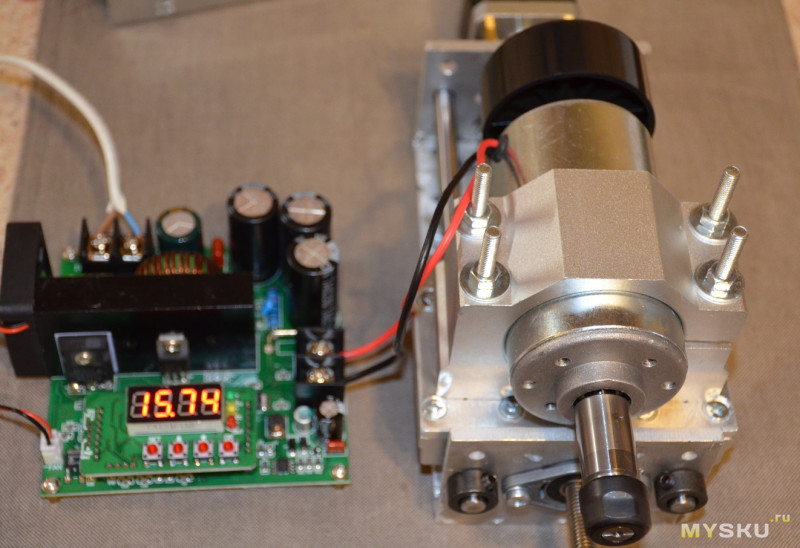

Вобще я планировал использовать 775й двигатель или шпиндель 300Вт

Вот такой. Это бесколлекторный мотор на 12В....48В

Пока все.

Как говорится, запас карман не тянет. Самосборный слайдер для оси Z еще не готов. Правда, пока писал обзор, немного продвинулся.

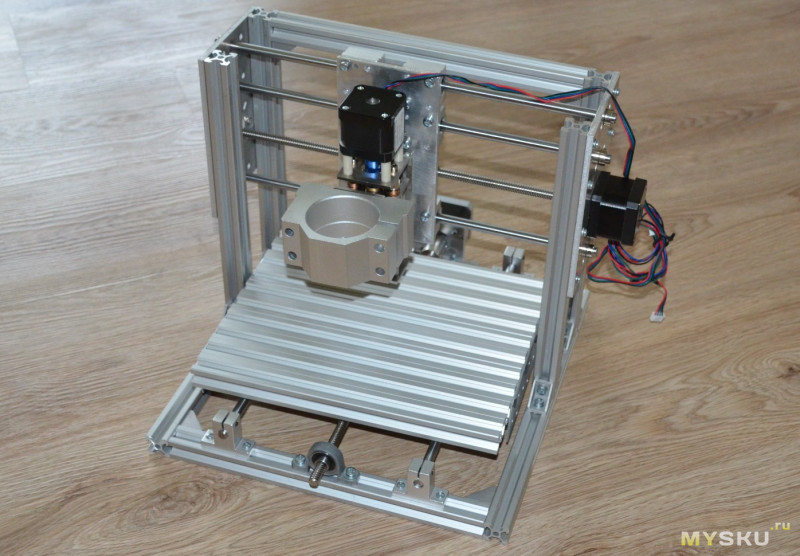

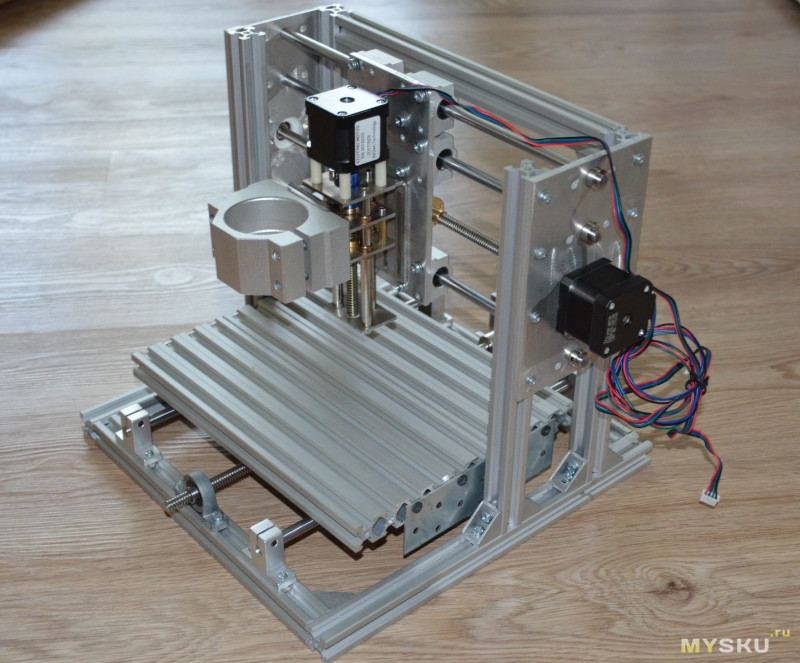

Вот фотографии этапов сборки

В конструкции заложен ход в 100мм

Для питания шпинделя требуется электронный блок с регулировкой оборотов. Вот фото предварительного тестирования. Пока валы установлены на кольцах, SHF08 еще в пути.

Плюс покупного слайдера: простота и функциональность, малый вес, небольшая стоимость.

Минусы: вряд ли подойдет для больших станков из-за массы промышленных шпинделей. А вот небольшие двигатели на 300....500 Вт для самодельных станков — запросто.

В целом скажу, что слайдер мне понравился. Удобно, не нужно ломать голову. Китайцы придумали засверливать валы и использовать их в качестве несущей конструкции (все по ТРИЗу). Из-за этого конструкция получилась легкая и можно без проблем установить на маленькие станки CNC2418 и подобные вместо пластиковых.

Предлагаю полезность и качество конструкции обсудить в комментариях.

Спасибо за внимание!

Рабочий ход перемещения каретки составляет 50 мм. Этого вполне достаточно, чтобы опустить инструмент и обработать, например, лист фанеры или ДВП.

Соотношение цена/качество неплохое, самодельные конструкции обходятся подороже.

Описание и подробности под катом

Прошлый раз я описал основные моменты сборки настольных ЧПУ станков CNC2417/2418.

Часть первая: комплектующие

Часть вторая: сборка рамы

Часть третья: сборка оси Y и рабочего стола

Часть четвертая: усиление жесткости рамы, комплект ходовой части

Часть пятая: сборка кареток Х и Z

Часть шестая: электроника станка

Так вот, совсем недавно столкнулся с тем, что раму и оси XY я собрал, а вот с компактной осью Z испытывал затруднения.

3D печатная/фанерная не годилась, а вот из металла получилось изготовить сложновато.

В итоге, для подстраховки, да и для сравнения взял готовый слайдер (интересно же, как и из чего китайцы создают подобное).

Полное название: Machifit CNC Z Axis Slide Table 50-60mm DIY Milling Linear Motion 3 Axis Engraving Machine

По факту это модуль линейного перемещения для оси Z — для перемещения вверх-вниз шпинделя с фрезой. Вернее его можно использовать для любой оси, но целесоообразно именно для Z.

Внешний вид со странички с товаром

Небольшое описание:

Brand: Machifit

Material: Steel

Slider stroke: 50-60mm

Motor Steps: 800 steps/mm

Voltage: 12V

Current: 1.7A

Motor size: 41mm*41mm

Size: 170mm*67mm

Wire Instruction:

Black--A+

Green--A-

Blue--B+

Red--B-

Чуть поясню. Реальное перемещение каретки 50 мм. Диапазон 50-60 мм китайцы задают, видимо ориентируясь на свои маркетинговые идеалы))).

Далее, стоит обычный двигатель Nema17.

А вот 800 шагов на 1 мм перемещения — это полезная характеристика.

Для станка планировал сделать такой слайдер для Z с перемещением около 100мм. Каретка по Х в виде пластины должна была по совместительству держать и два направляющих вала оси Z. Фиксация валов с помощью SHF08. Двигатель должен быть установлен на верхней пластине через стойки М3. Винт Т8 соединяется с двигателем муфтой.

Для перемещения по валам планировал использовать одну пару удлиненных линейных подшипников SC08LUU. На них устанавливается пластина с крепежом инструмента (шпинделя), а также к ней крепится гайка Т8.

Встречал варианты конструкции Z-слайдера с монтажом валов на суппортах SK8. То есть прямо на пластину либо отрезок профиля 2080. Были варианты и с коротким винтом ШВП, но если честно это уже совсем другие габариты и стоимость станка.

Так что для я остановился на более дешевом варианте — три пластины, скрепленные вместе и с установленными парой цилиндрических валов.

Пока думал как это собрать, да и посчитал сколько мне вышла лазерная резка и материал — взял пришел купленный по акции за ~$42 маленький слайдер

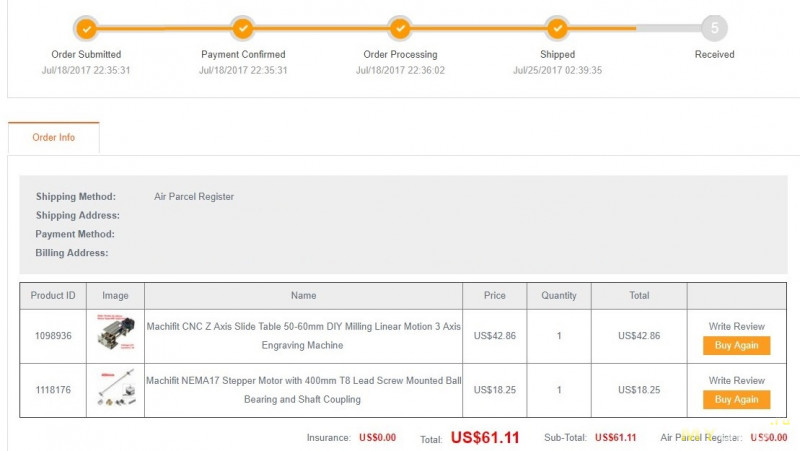

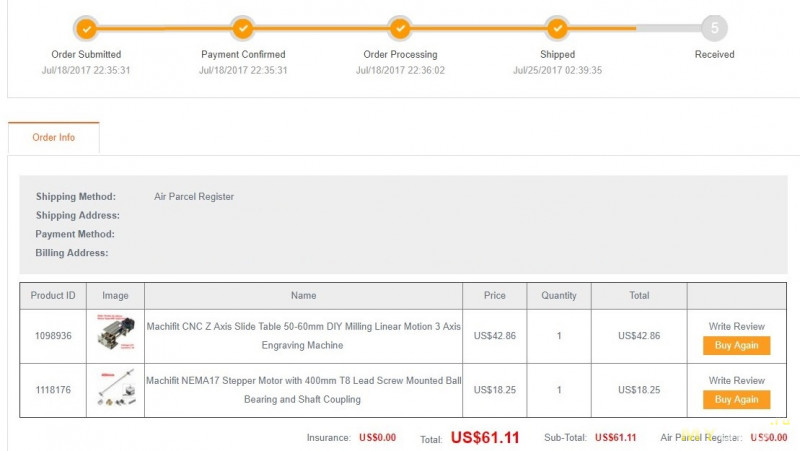

Дополнительная информация - пруфы покупки

Страничка акции

Скрин ЛК

Скрин ЛК

Фото-сравнение с самоделкой. Самодельный слайдер только-только после примерки, еще не дособран.

Пришел маленький слайдер в большой коробке.

Внутри тщательно упаковано в несколько слоев пупырки

Внешний вид слайдера. В комплекте был провод для двигателя. Кстати, провод с разъемом, это плюс. У меня некоторые двигатели попадались с впаянными проводами, видимо из недорогих.

Каретка не на линейных подшипниках, а на втулках. Простое и эффективное решение, тем более подобные втулки не «съедают» рабочее пространство за зря

Сам слайдер крепится к каретке (оси X), а пластина-переходник или держатель инструмента — непосредственно на каретку слайдера. Предусмотрены прорези, для произвольной установки.

Про провод я уже говорил, он с разъемом. Длина около 50 см

Двигатель установлен на пластиковых стойках (похоже не нейлон)

Размеры слайдера: длина вместе с двигателем около 170 мм, ширина и глубина по 67мм

Общая масса слайдера чуть больше 700 грамм.

И еще раз обращаю внимание на конструкцию

Ходовой винт крепится к валу двигателя жесткой муфтой 5х8мм (на фото — синяя муфта).

В конструкции использован шаговый мотор D8-HD4005 BaQian Tech

Каретка слайдера собрана из нескольких стальных пластин. На фотографии видно специальную гайку Т8.

Пластины собраны на стойках М3 (латунь) и втулках. Использованы 3 (!) цилиндрических вала, которые одовременно являются несущей конструкцией.

Валы просверлены с торцов, и закреплены винтами.

При желании, конструкцию можно повторить.

В продаже встречал стойкb М3 (M3 Brass Spacer — удобно брать наборами) и медные/бронзовые втулки. Вот только втулки не могу найти на 8 мм нужного размера.

ссылка на втулки 15мм

10мм

Продолжу далее. Вот размеры каретки. Отверстия под крепления через 15 и 30 мм

Со стороны каретки — аналогично.

Высота пластины каретки для крепления инструмента — 40 мм

Высота монтажной пластины слайдера — около 80 мм (длина прорези 65мм)

Теперь примерка.

Оценка рабочего хода слайдера

Полный ход каретки по Z составляет 50 мм

Далее установим двигатель-шпиндель

Держатель под шпиндель 52мм установлен через переходную пластину с винтами в потай.

Вобще я планировал использовать 775й двигатель или шпиндель 300Вт

Вот такой. Это бесколлекторный мотор на 12В....48В

Пока все.

Как говорится, запас карман не тянет. Самосборный слайдер для оси Z еще не готов. Правда, пока писал обзор, немного продвинулся.

Вот фотографии этапов сборки

В конструкции заложен ход в 100мм

Для питания шпинделя требуется электронный блок с регулировкой оборотов. Вот фото предварительного тестирования. Пока валы установлены на кольцах, SHF08 еще в пути.

Плюс покупного слайдера: простота и функциональность, малый вес, небольшая стоимость.

Минусы: вряд ли подойдет для больших станков из-за массы промышленных шпинделей. А вот небольшие двигатели на 300....500 Вт для самодельных станков — запросто.

В целом скажу, что слайдер мне понравился. Удобно, не нужно ломать голову. Китайцы придумали засверливать валы и использовать их в качестве несущей конструкции (все по ТРИЗу). Из-за этого конструкция получилась легкая и можно без проблем установить на маленькие станки CNC2418 и подобные вместо пластиковых.

Предлагаю полезность и качество конструкции обсудить в комментариях.

Спасибо за внимание!

Самые обсуждаемые обзоры

| +63 |

2129

37

|

| +120 |

3780

55

|

| +77 |

3178

53

|

Тут еще пластины самодельные хз как считать…

Кому лень лезть по ссылке, вот цитата:

«Уже восемь лет прошло с разработки этой Альтернативы.

Вынужден признать — ее время и время подобных станков на свободно висящих валах уже прошло.

Разница в стоимости профильных рельсов и висящих валов в общей стоимости станка сейчас очень незначительна,

современные узлы намного доступнее, чем 8 лет назад.

Делайте сразу более лучшие, чем Альтернатива, станки, на профильных направляющих, или хотя бы

берите валы на опоре, делайте станки с ШВП и нормальными движками.

Ну а принципы построения станков не сильно отличаются, если что-то можно взять из этой темы — берите и используйте.»

Но фишка в том, что нормальный станок (с нормальными движками, нормальной электроникой, нормальной жесткостью, полем больше А4 и высотой каретки оси Z хотя бы 10 см) только по затратам на материалы приближается к 700-800 долларам.

Поэтому лишние 50 долларов в общей себестоимости — погоды не сделают. А вот жесткости и точности прибавят — очень прилично.

Дорого для такой хлипкости.

Что на таких станках можно обработать? Интересна зона применения такого оборудования в домашних условиях и рентабельность данного мероприятия.

Какова мощность и применяемость? СОЖа нет. На чугун и магний мощности не хватит. Что остается?

Дерево и пластик?

Есть еще ювелирка — там станки вообще маленькие.

Не обязательно чтобы станок чугуний грыз.

Применений много разных таким станкам. Был бы рынок сбыта.

да и говорить без привязки к кокретике, что какой-то фрезер точнее какого-то 3д принтера — нелепо. всегда может подобрать пару, где ваше утверждение будет ошибочным ;-)

точность нужна для воспроизведения мелких деталей

например такой барельеф бюджетный 3дпринер не сможет напечатать:

потолок точности бюджетного 3д принтера +- 0,3-0,7 мм. для ювелирки это категорически не подходит.

точность среднестатистического ювелирного чпу фрезера +-0.05м

собственно достаточно посмотреть на внешний вид получаемых из под принтера деталей и сразу станет ясно, можно его использовать для ювелирки или нет:

3д принтер дает поверхность слишком низкого качества, все эти разводы и огрехи перейдут на форму, а с формы на готовое изделие.

для сглаживания таких огрехов применяют процедуру «мойки» — опускание детали в растворитель, который сглаживает огрехи, но при этом мелкие детали становятся не видны, и при этом размер детали уменьшается.

кроме того минимальный диаметр печати у 3дпринтера ограничен диаметром экструдера, и имеет технологическое ограничение в районе 0.2мм

а что самое главное, деталь печатаемая с таким диаметром сопла будет печататься до 2го пришествия

У меня в распоряжении есть и ProJet HD3510(фотополимер) и Hanbot (ABS). Я точно также могу привести пример распечатки фотополимером и результат работы китайского ЧПУ за 200 баксов по твердому материалу тупой фрезой и доказать, что ЧПУ не вариант по сравнению с 3Д, но зачем?))

Я думаю всем понятно, что на 3Д печать АБС и точность — не очень совместимые понятия( одна неравномерная усадка чего стоит), что и барельеф может искорежить. Кстати, назначенеи фотополимером как раз таки печать мастер моделей для изготовления литьевых форм. Так как, чтобы не писали, но фотополимер ни разу не конструкционный пластик, ибо прочность никакая, то и дело норовит треснуть, да и еще стареет и рассыпается со временем ( за год). Так что его удел только мастер модели. Причем, которые могут даже и не требовать постобработки.

на мой взгляд было бы верхом расточительства использовать ProJet HD3510 для печати барельефов:)

А нормальный ЧПУ стоит 200$? 2000$ ?)

Но разве я предлагал его приобретать?))

Печать на заказ.

А для чего его еще использовать?)

P.S. ЧПУ мне тоже больше нравится, но он дороже, массивнее, шумнее и расходка в виде фрез не дешева. Если мы о нормальных фрезах.

в зависимости от модели и рабочей области.

опять же смотря что пилить, если восковки для ювелирки, то он будет не шумнее электробритвы, а граверы по пластику там будут практически вечные ;) 1качественный гравер стоит в районе 3-5$

дерево? да, будет весьма шумно, особенно при раскрое

посмотрел я ценник на фотополимеры, я конечно не в теме, но на первый взгляд пол литра фотополимера обойдется 10-15тысяч рублей, это стоимость как 30-50 европейских/американских фрез 3мм общего назначения, ресурса каждой из которых хватит на несколько км, если пилить дерево, если пилить пластик и того больше. так, что цена фрез для чпу далеко не основополагающий фактор.

Я даже потерял нить к чему мы хотели прийти в нашей дискуссии)))

относительно дорогих и точных 3дпринтеров вопрос открыт, мне не известна стоимость получения конечной детали, возможно ведь, что себестоимость приблизится к цене самого изделия ;)

Так я этого и не говорил )) Так как сам придерживаюсь такого же мнения.

ЧПУ станок за 3-5k $ назвать бюджетным домашним оборудованием язык не повернется ;-)

Поэтому встает вопрос изготовления мастер модели на стороне. А тут уже встает вопрос фрезировка или 3Д печать(еще раз повторюсь не АБС).

Кстати, еще вроде как в стоматологии востребовано прототипирование протезов и там тоже эту нишу почему-то (на мой взгляд) занимает 3д печать, а не фрезировка на ЧПУ, мне кажется не в последнюю очередь из-за стоимости прототипирования. Опять же не про АБС FDM печать ( протезы в полоску никому не интересны).

их берут для изготовления плат и корпусов из пластика или тонкого алюминия

какой дурак дома сож будет делать и пилить железо?

более перспективный вариант:

японские б\у модули, например https://world.taobao.com/item/552454735688.htm 115$ без доставки, 15е рельсы+швп

отличная основа для небольшого, точного станка: японские рельсы\швп, зачастую там стоят прецизионного класса точности С5, да оно несколько ушатанное, но для хоббийного применения более чем достаточно

примерный поисковый запрос на модули линейного перемещения такой

а за обзор плюсик :)

В частности драйвер умеет определять момент когда вал ШД остановился и сигнализировать об этом.

Поэтому на маленькой скорости крутим шаговый двигатель до тех пор пока каретка не упрётся, а драйвер не просигнализирует о том что достигнуто нулевое положение.

Там ещё куча других фишек, типа автоматического повышения тока если нагрузка возросла и управлением током в зависимости от ускорения, а так же автоматический контроль пропуска шагов с информации о количестве пропущенных шагов для того чтобы скорректировать пропущенные шаги.

Цена при этом в разумных пределах, около 600 р. за драйвер.

если бы это всё ещё в GRBL поддерживалось… цены бы ему небыло)

Но концевики в фрезере не нужны, это скорее для 3Д печати актуально.

Драйвер контролирует крутящий момент и можно настроить любое желаемое усилие которое будет использоваться для парковки в ноль.

О том чтобы лупить со всей дури речи не шло, касание плавное и нежное.

и немного о работе этих фич:

на мой взгляд это мало применимо для фрезера с ЧПУ, у него усилие не всегда одинаковое, такое можно использовать в 3д-прнтере, лазерном гравере, или обычном чпу гравере по пластикам, там усилие осей при работе крайне слабое.

а в чпу фрезере это лучше использовать по прямому назначению — для предотвращения поломки инструмента/механики станка.

Ось едет совершенно свободно, ей ничего не мешает, нагрузка минимальная.

А вот если во время холостого хода оси усилие неравномерное — где-то подклинивает ось и пора её ремонтировать.

Но повторюсь, концевики фрезеру не нужны, их редко кто ставит.

к тому же не забываем про то, что при ускорении в противоположную сторону на шаговике может создаваться пиковая нагрузка, при которой есть веростность срабатывания аварийного останова, либо если ток недостаточен — пропуск шагов.

это защита, и она обязательна на станках, где усилие весьма серьезное и способно повредить механику, меня они например не раз спасали от банальной невнимательности.

нет, вероятности нет.

Драйвер выдаёт цифру текущего крутящего момента, там нет виртуального триггера идущего на концевик, который будет срабатывать когда ему вздумается.

Естественно в разных режимах работы будут разные цифры нагрузки, как эти цифры интерпретировать — это ваше дело, как фантазия позволит.

Например можно сделать контроль поломки фрезы, отслеживать нагрузку и если нагрузка длительное время отсутствует то аварийно отключать станок.

А по поводу пропуска шагов, этот драйвер отслеживает конкретное число пропущенных шагов.

Можно сделать корректировку положения на нужное число пропущенных шагов либо просто выключить станок.

Всем он хорош, но есть минус, драйвер слишком новый и все эти фичи пока что отсутствуют в том же grbl например. :(

Нужно самому реализовывать либо ждать.

Увидел лишь обычный коллекторный мотор и DC-DC регулятор напряжения.

И правильно сказано про подшипник на винт, вал ШД поджимается крышками через две пружинные шайбы, поэтому без опорнного подшипника на винте, каретка будет пружинить под нагрузкой.