Набор для сборки Delta 3d принтера с двумя hotend-ами

- Цена: 429.99

- Перейти в магазин

Снова приветствую всех. Полагаю, многим, кто интересуется 3D печатью будет интересен обзор принтера Delta Rostock mini G2s pro от от китайского производителя Geeetech. Это обновленный Delta Rostock mini G2s. Посмотрим насколько хорошо производитель сделал «работу над ошибками».

Итак, месяц проведя в рутине повседневности, я наконец получил заказанное добро. До этого я податамайнил, собрал информацию о производителе и его продукции, изучил опыт других приобретателей и приготовился к худшему. Дело в том, что со старой версией Geeetech (и так не имеющий ярко выраженной положительной репутации из-за качества комплектующих ранних моделей) явно облажался — некачественное литье деталей, непродуманные элементы конструкции, косяки исполнения электротехники и проч.). Народ плевался, но брал из-за цены и пилил, пилил… С «не фонтан» саппортом ситуация только ухудшалась. Производитель услышал чаяния народа и выпустил апгрейд с приставкой pro (кстати, комплект проапгрейженных деталей также продается отдельно).

Апгрейд свелся с замене пластиковых деталей на алюминиевые и устранению явных косяков, бросающихся в глаза. Буду описывать в хронологии сборки и делать акценты на изменения. В конце — сделаем вывод. Это будет «честный детектив», как говорил один ведущий с оттопыренной нижней губой.

Итак, груз прибыл в картонной коробке весом около 10 кг. Внутри коробки в лотке из вспененного поли… эээ… мерного материала по отдельчикам были аккуратно в пронумерованных пакетиках разложены детали с приложенной спецификацией. Фото я не делал, поэтому приведу заимствованные с сайта одного из мучеников старой версии robstechtank.com:

Первое впечатление — положительное. Все аккуратно, систематизировано, идентифицируется со спецификацией. Поскольку я покурил к этому времени мануал по сборке, то все хозяйство вываливать на стол и любоваться не стал, а сразу начал сборку с творческими перерывами на модернизации и отдых…

Итак, вернемся с нашему персонажу. Платформы (верхняя и нижняя) — из акрила. В последнее время это популярный у китайцев материал для рам принтеров. Красив, притягивает пыль, крайне хрупок при сборке. Зато красиво режется лазером.

Рама собиралась без проблем, прошлые косяки с размерами посадочных отверстий устранены, за исключением отверстий под панель управления и держателей катушек с филаментом. Решается все дремелем за минуту.

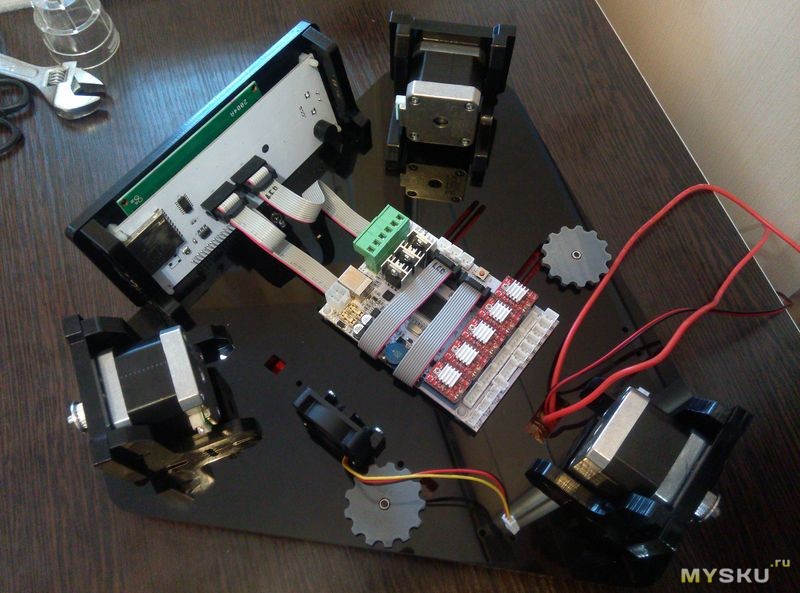

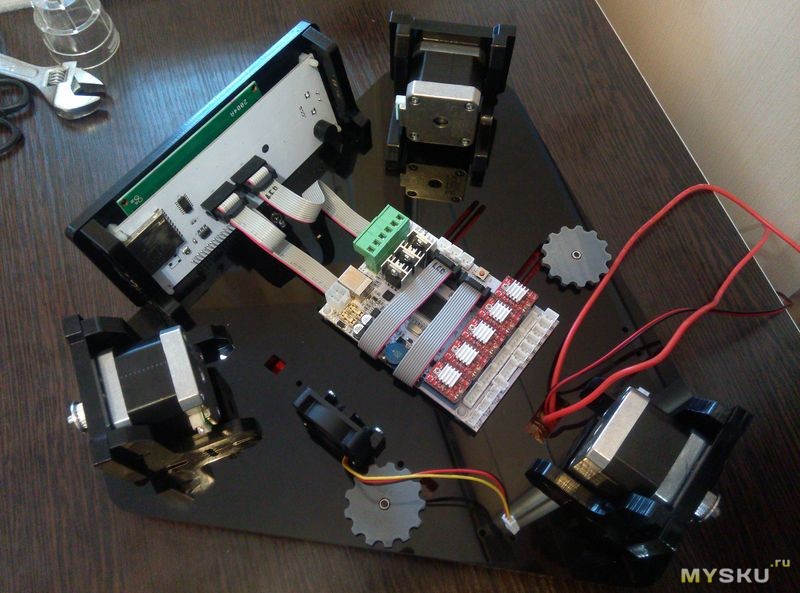

Собираем нижнюю платформу, которая содержит в себе шаговые двигатели, материнскую плату, LCD-экранчик. Сверху на платформу прикручивается подпружиненный стол с нагревателем (т.н. heat bed):

Могу отметить, что производитель пофиксил недостаток прошлой модели — непропайку секций нагревателя, что приводило к тому, что он грелся наполовину от своей возможности.

Обратите внимание на серые колеса — это я распечатал вместо штатных «барашков» для более легкого выравнивания heat bed. Принтер имеет систему автокомпенсации наклона, т.н. autoleveling, но я как-то привык вручную.

Обязательно под шайбы, прилегающие к нагревателю стола подкладывайте изоляторы (или используйте неметаллические шайбы). Я пренебрег этим, чуточку повредил шайбой защитный слой — и нагреватель замкнуло по алюминиевому столу, через винты которым нагреватель притянут к столу. Будьте осторожны, в результате, при попытке нагрева стола — может выйти из строя соответствующий mosfet-транзистор.

Собираем каретки:

Потом собираем «паука» — эффектор с hotend-ами и тягами. Сперва выравниваем расстояния между центрами подшипников тяг. Это сделать не так просто, т.к. все резьбы фабрично залиты красным локтайтом. Но накалив наконечники горелкой, потихоньку отворачиваем. После этого делаем шаблон, используя штатные штоки (на «кроватки» для наконечников не обращайте внимания, это исключительно мое личное извращение. достаточно просто просверлить в доске отверстия для штоков)

Потом все тяги выравниваем по шаблону, подкручивая наконечники на нужное расстояние.

Второй раз локтайтом, даже синим, я резьбы не фиксировал, а лишь уплотнил их фум-лентой. Скажу сразу, что идея производителя с алюминиевыми тягами и локтайтом мне не очень понравилась, возможно заменю позже на легкие углепластиковые вместе с эффектором на магнитных шарнирах. К слову, штатные наконечники имеют местами заводской люфт подшипников — для компенсации надевают резинки либо напечатанные стяжки.

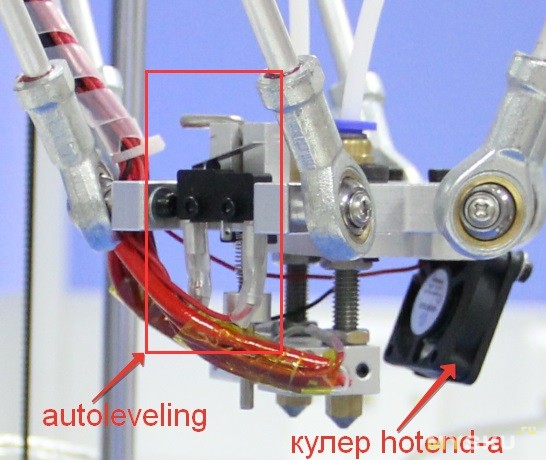

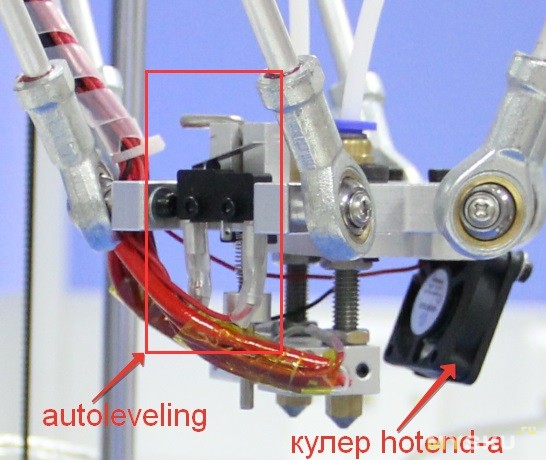

Штатную конструкцию эффектора —

я, оставив механизм autoleveling, решил изменить, т.к. ненаправленный обдув термобарьеров маленьким кулером по идее рано или поздно должно влечь «непроходимость» филамента, а отсутствие хоть какого-нибудь обдува пластика на выходе — косяки при печати пластиком PLA.

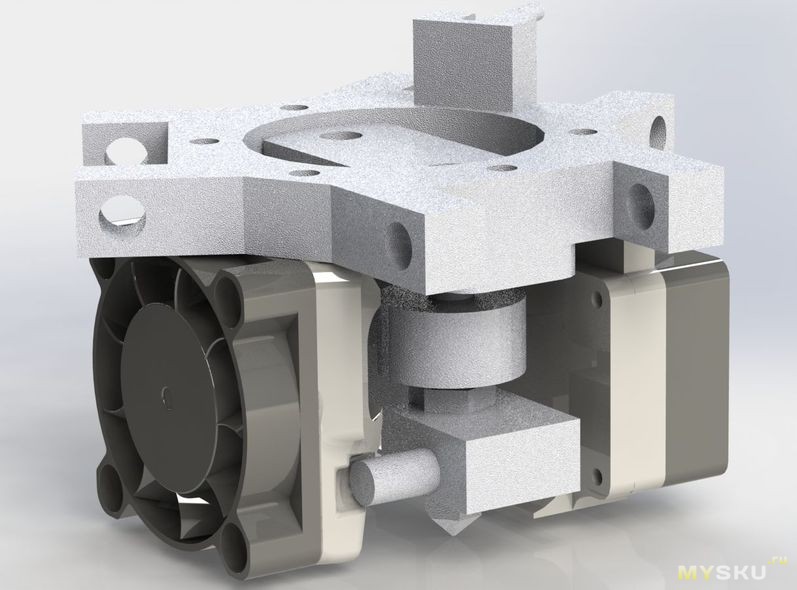

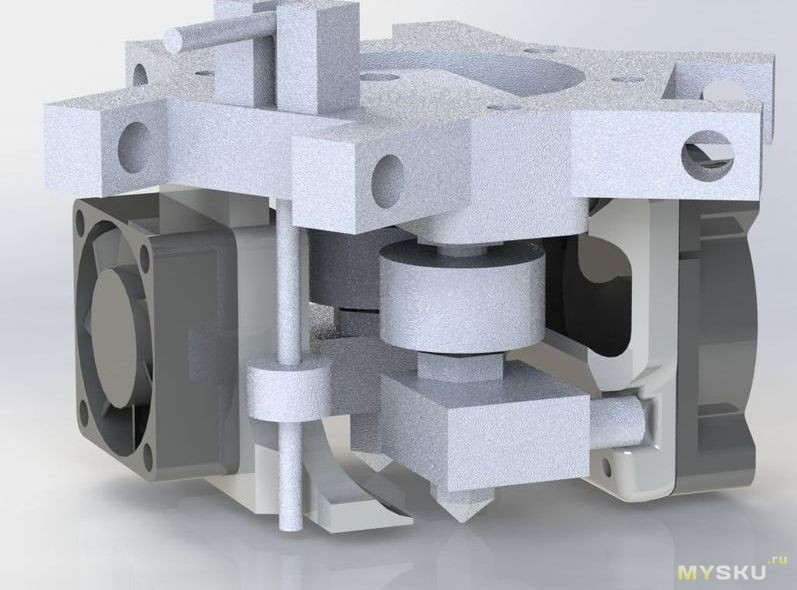

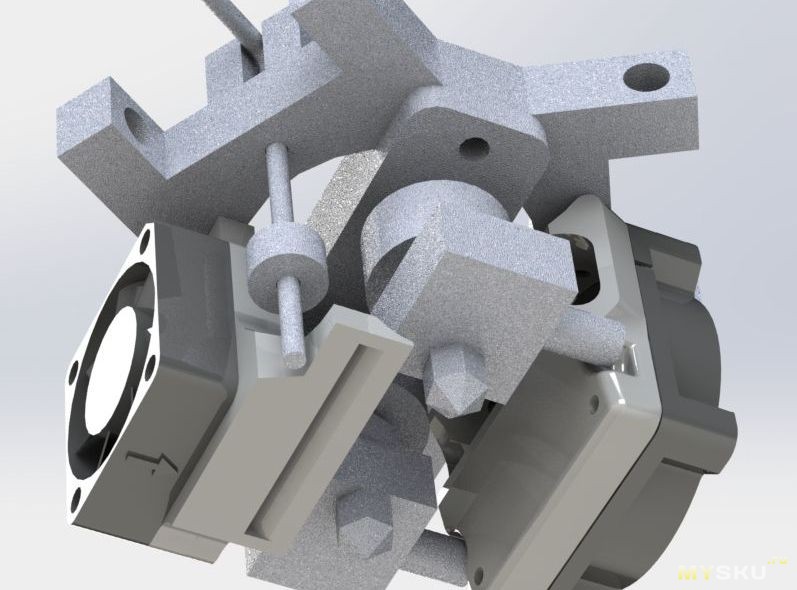

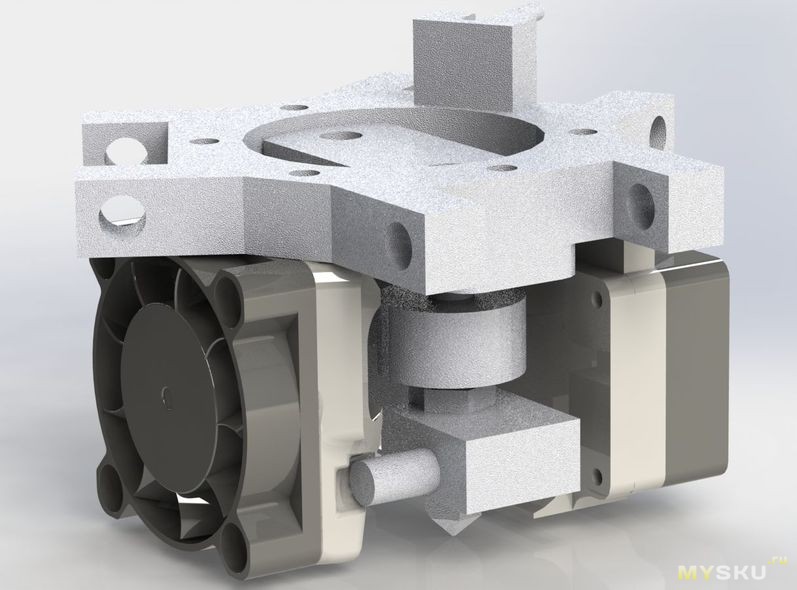

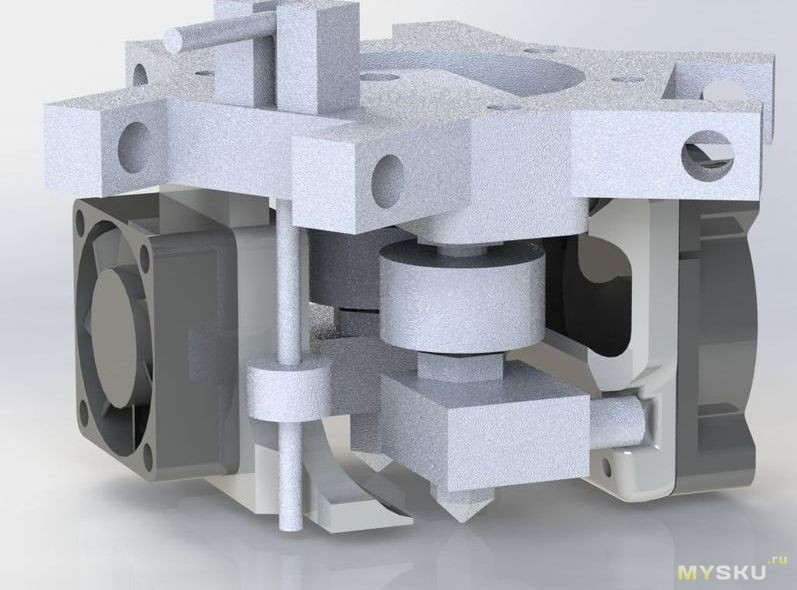

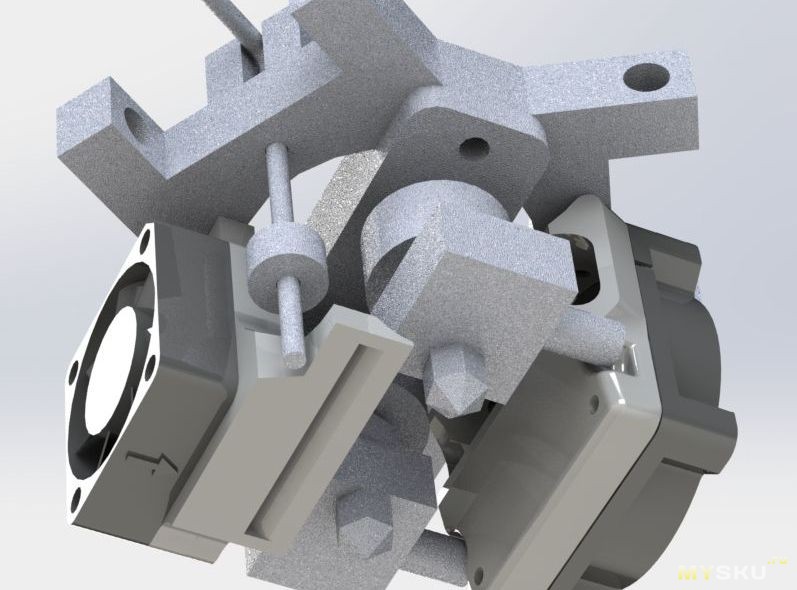

Поэтому, вооружившись штангециркулем, я на скорую руку сделал твердотельную модель новой конструкции в Solid Works:

Распечатав на втором принтере несколько вариантов воздуховодов-

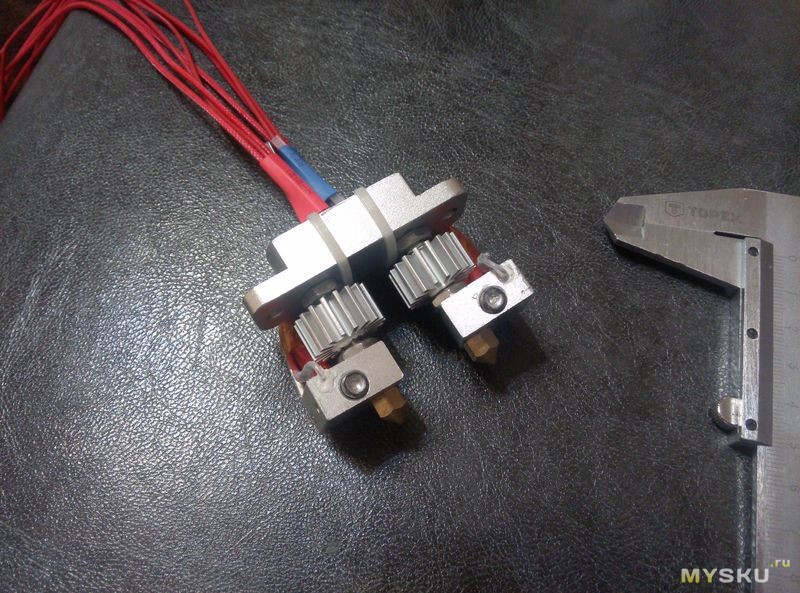

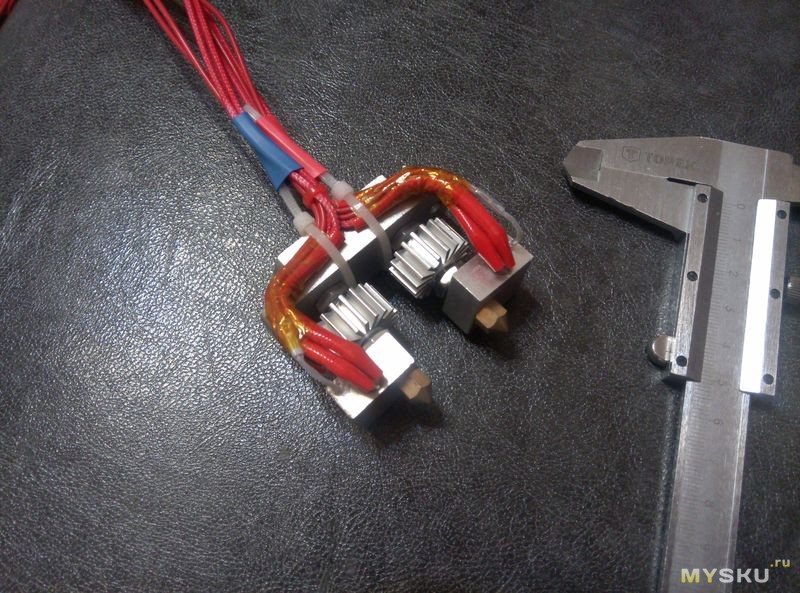

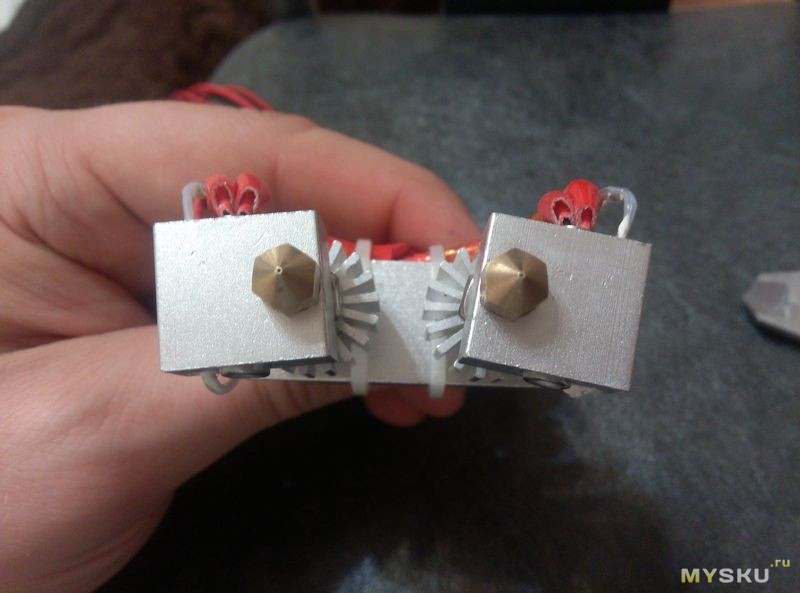

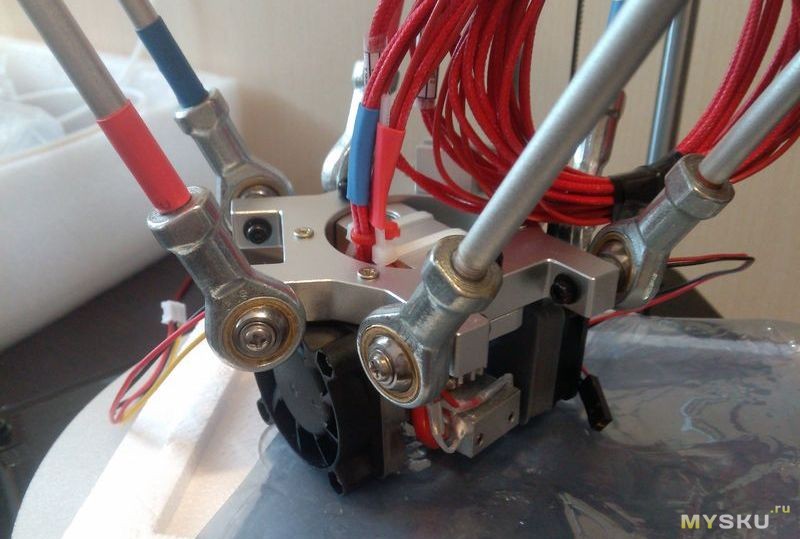

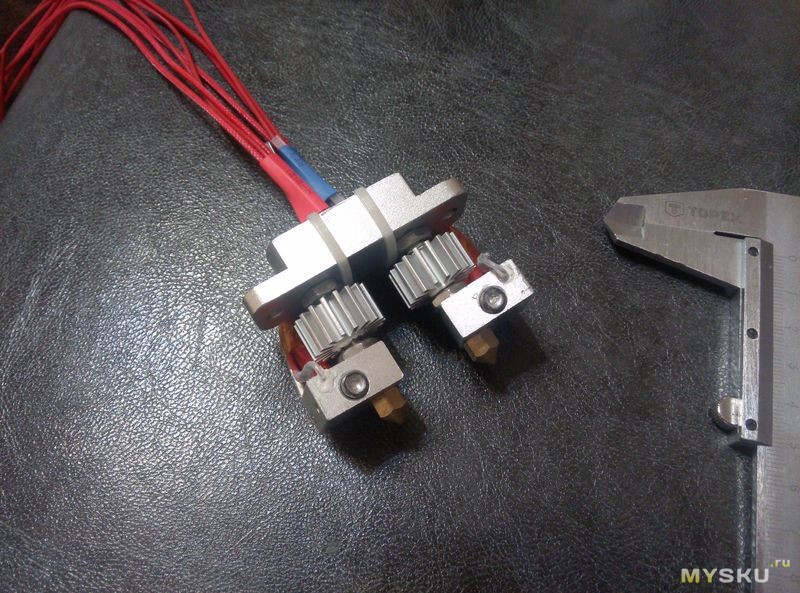

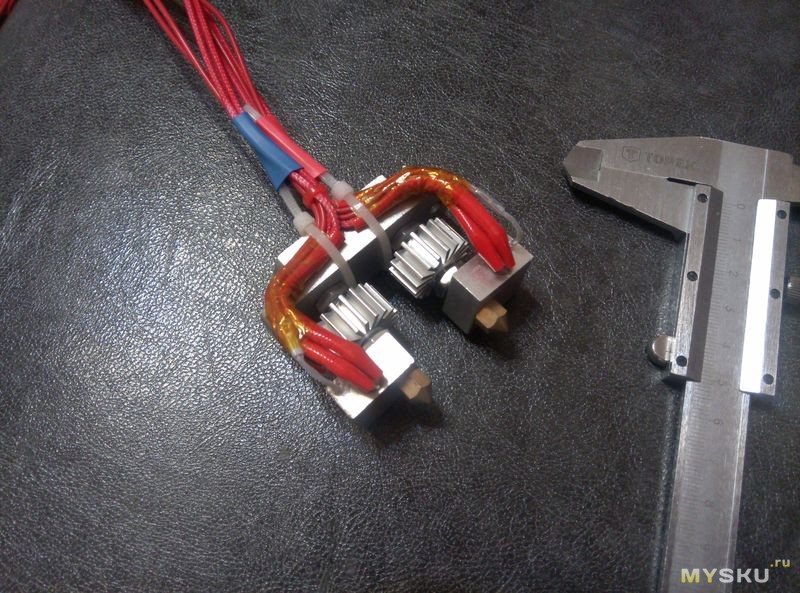

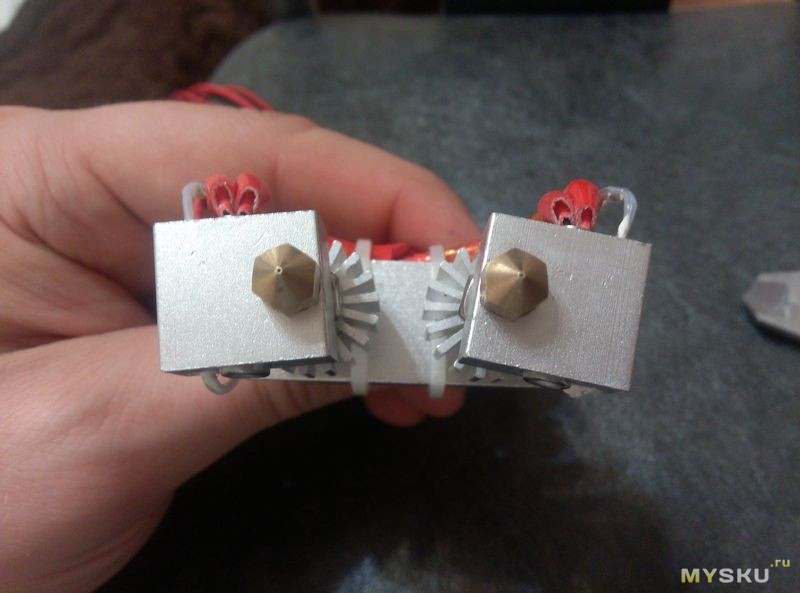

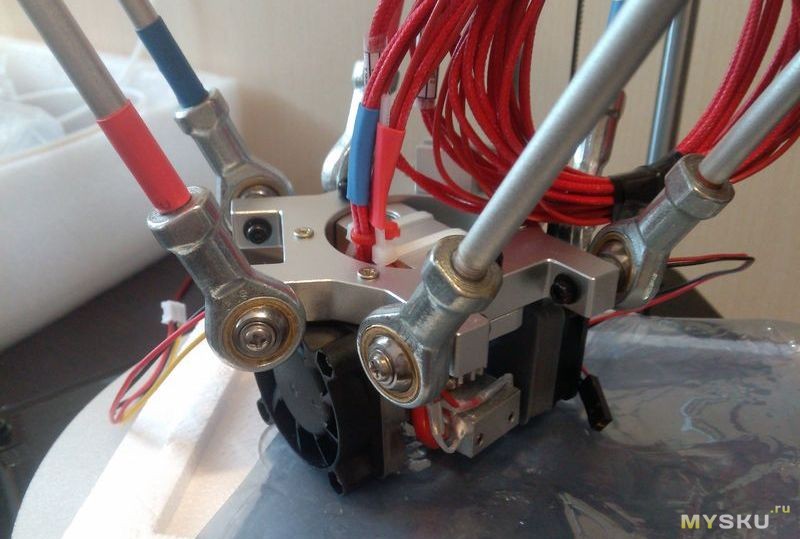

я полностью перебрал hotend, установив при помощи термоклея радиаторы на термобарьеры, герметизировал все резьбы, изменил ориентацию проводки, закрепил термисторы при помощи термопасты и термоклея (они болтались внутри нагревателей, имелся воздушный зазор). При помощи штангенциркуля выставил сопла hotend-ов:

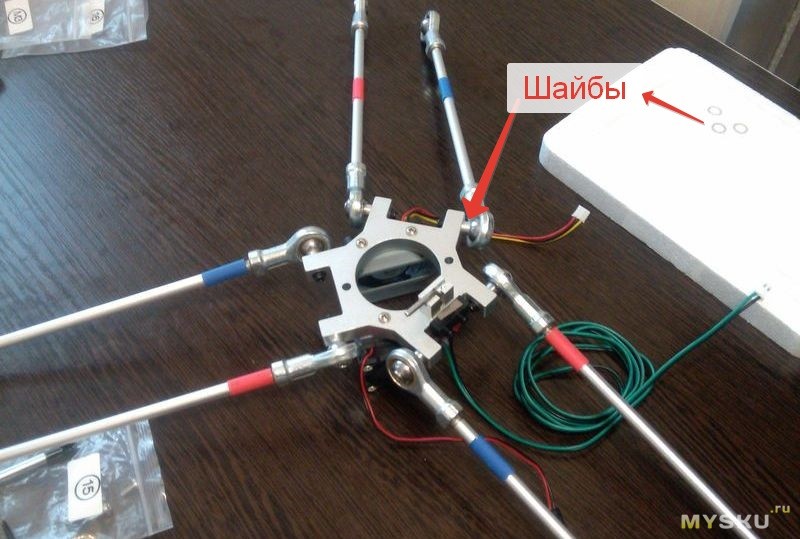

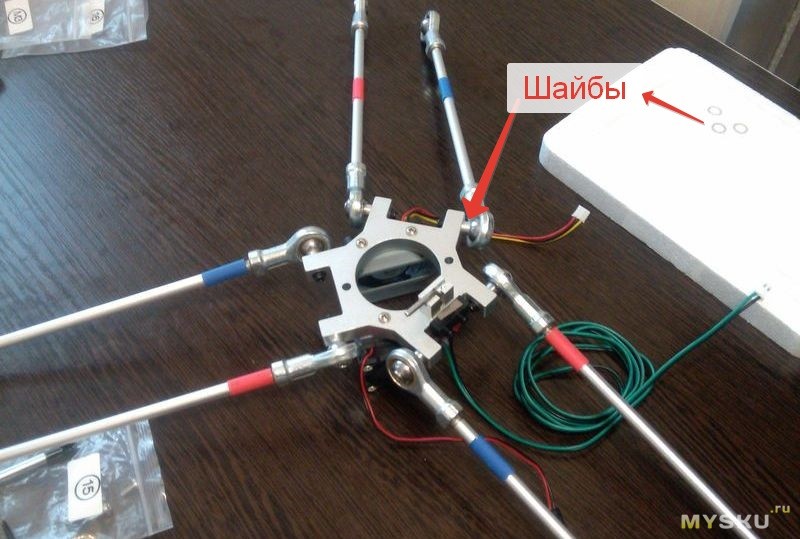

Собираем «паука» целиком:

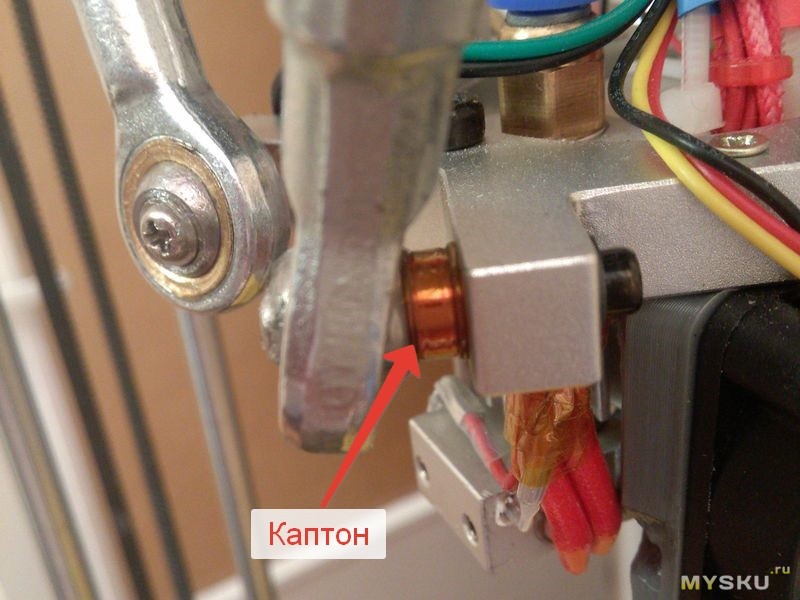

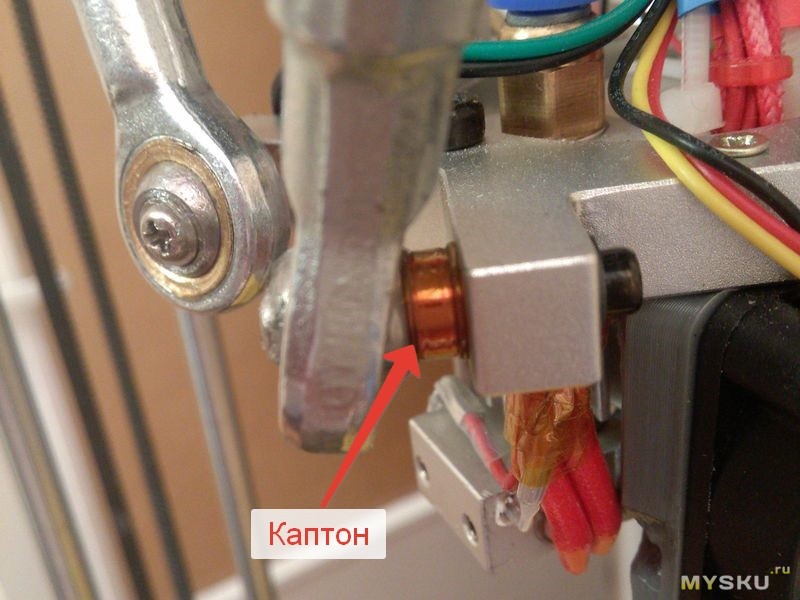

При сборке выяснилось что штоки для подшипников слишком длинные, чтобы подшипники не «болтались». «Болтанию» также способствуют фаски на отверстиях подшипников (т.е. утолщение штока «проваливается» вглубь подшипника на ширину фаски). Выход — либо укоротить штоки, либо поставить шайбы на штоки. Я лично сперва поставил шайбы, но они оказались слишком мягкими (я их напечатал). Поэтому либо купить жесткие шайбы с наружным диаметром, который не будет мешать подшипнику, либо (как это сделал я), укоротить штоки и нарастить утолщения штоков (я это сделал каптоном шириной 4мм)

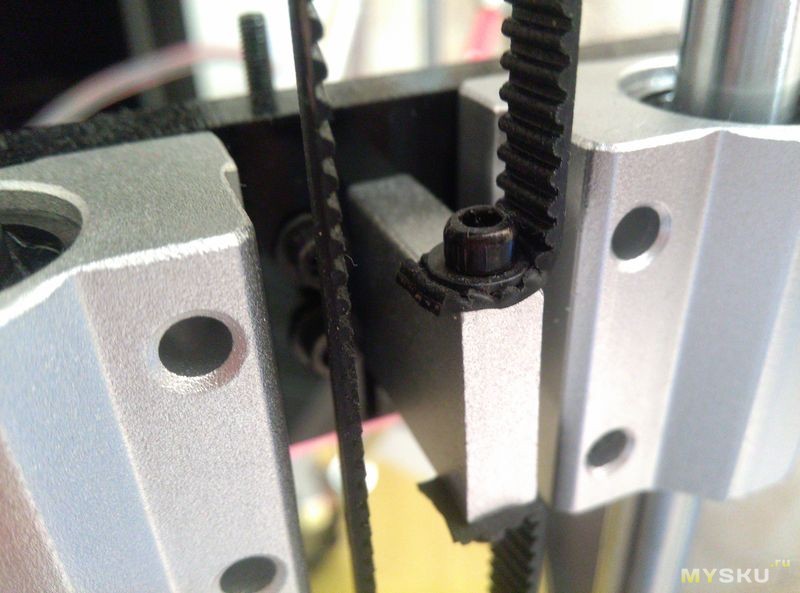

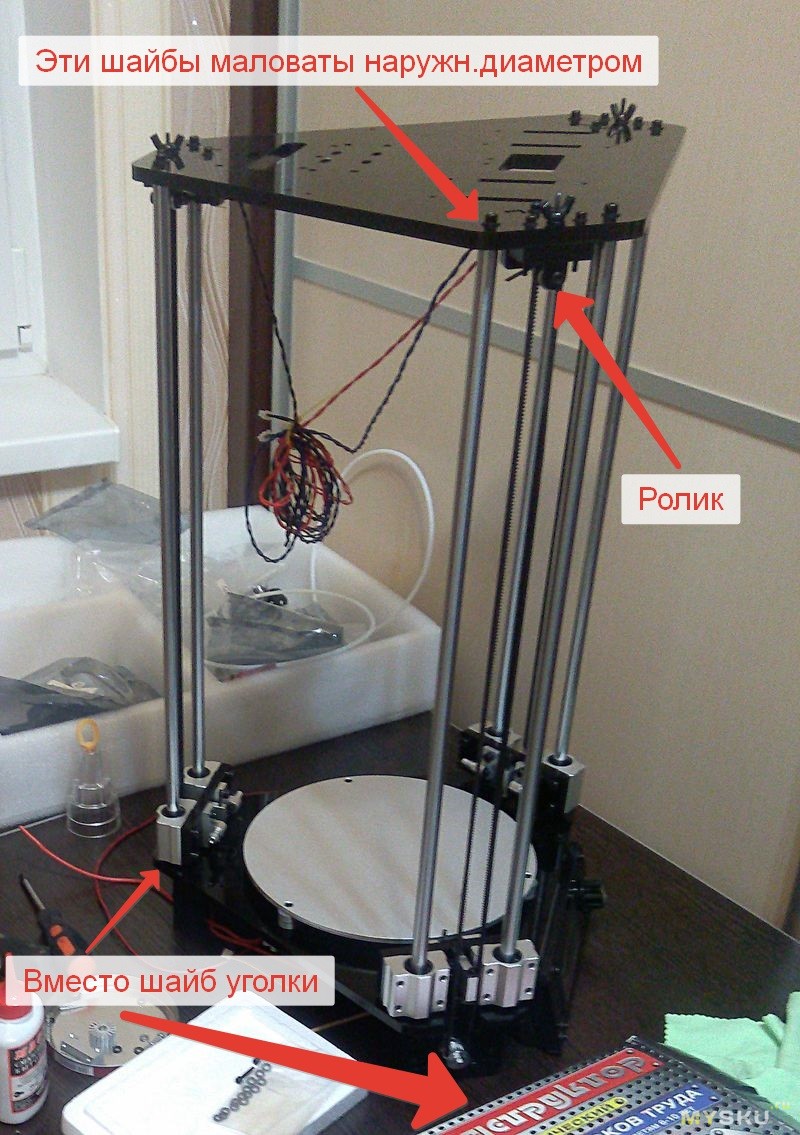

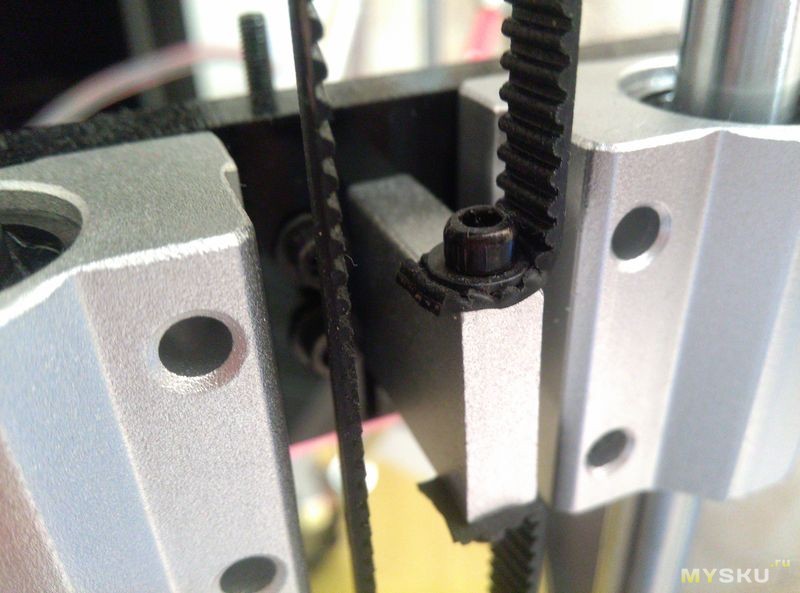

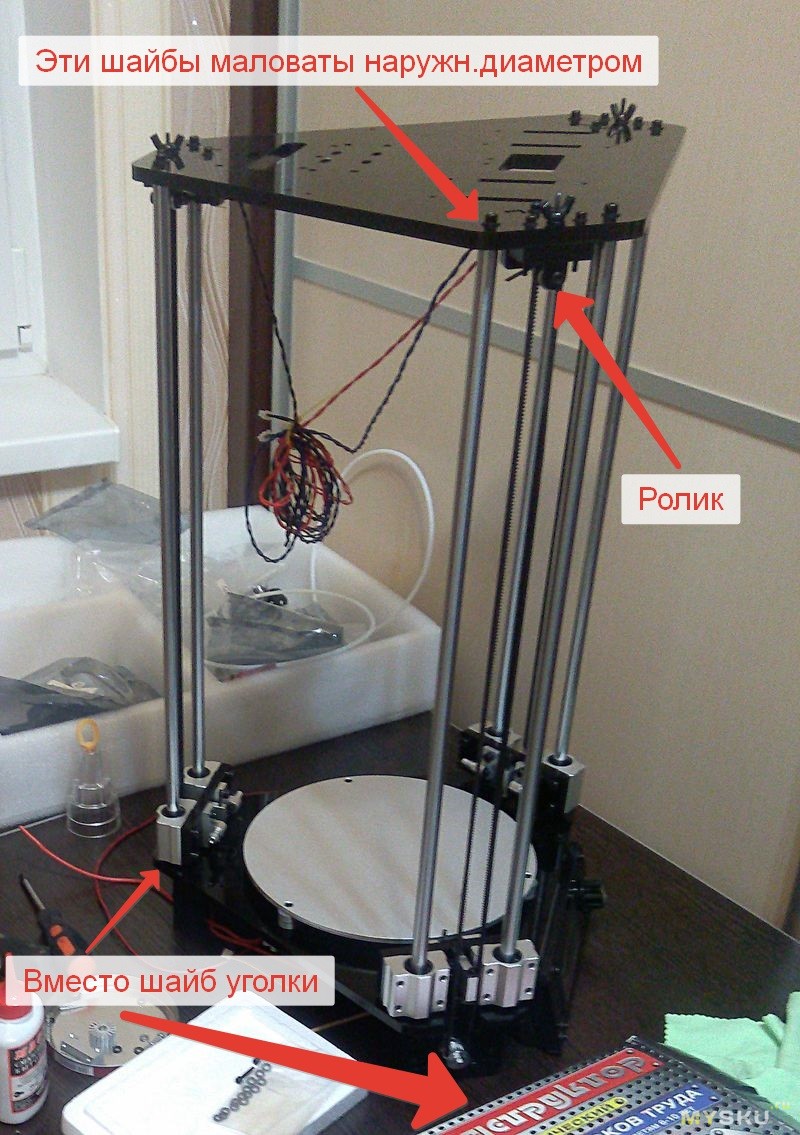

Устанавливаем направляющие (вместо шайб под винты их креплений на нижней платформе я подложил уголки из детского конструктора, что бы иметь большую площадь приложения силы), на них одеваем каретки, потом крепим верхнюю платформу. Отмеряем, нарезаем ремни и закрепляем их на каретках:

Затем при помощи роликов натягиваем из закрепляем ремни:

Вот тут выяснилось, что подшипники роликов хлипкие и я заменил все ролики парами подшипников f624zz, практически идеально для этого подходящими:

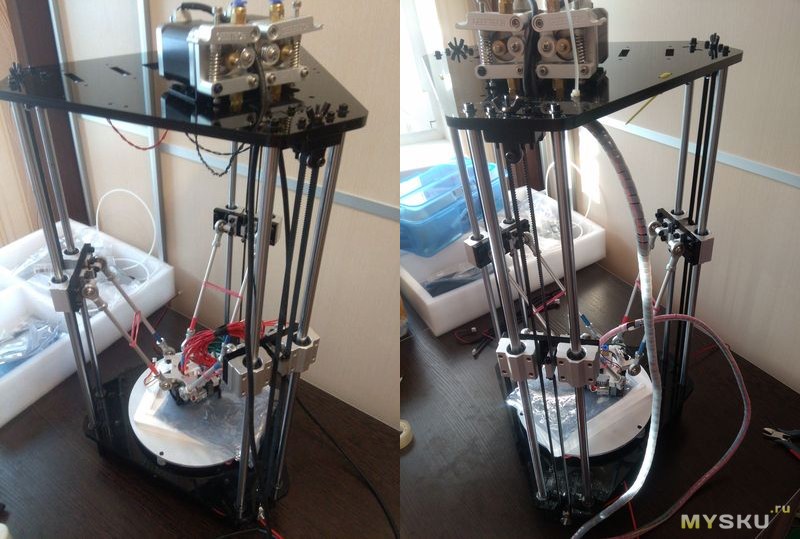

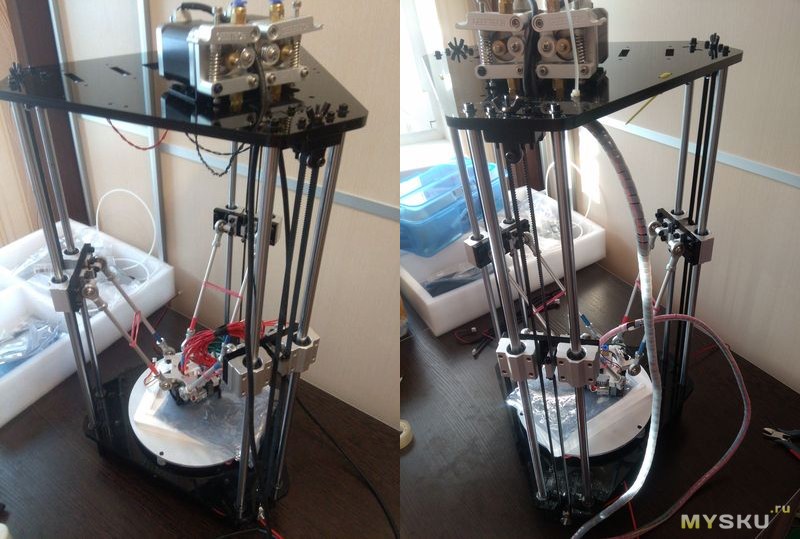

Устанавливаем экструдеры, предварительно сняв с них кулеры (им практически нечего охлаждать, я их использовал для установки на термобарьеры и дополнительного обдува материнской платы):

Направляюще для филамента можно взять отсюда.

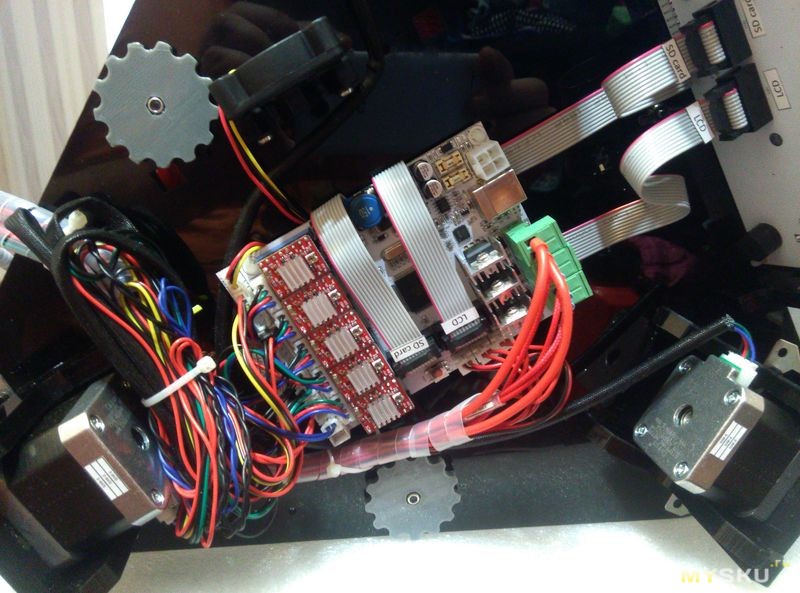

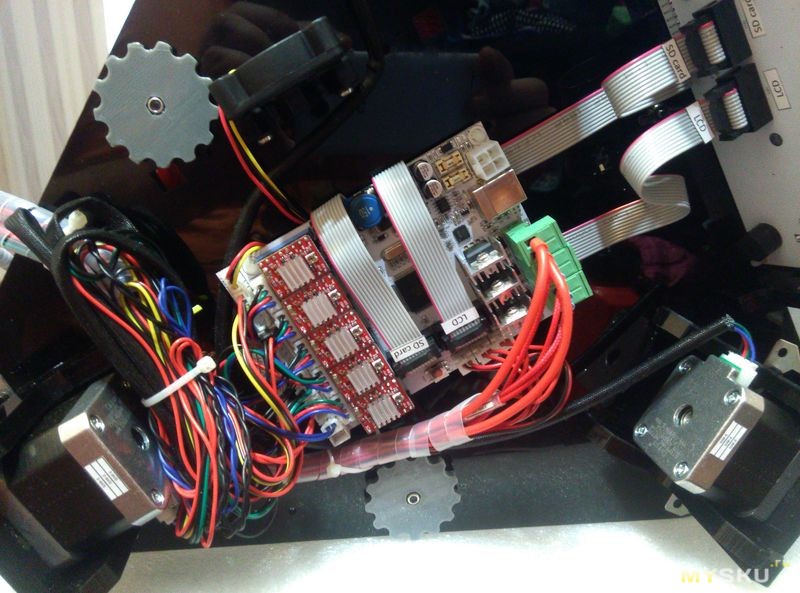

Наконец устанавливаем паука на каретки, упаковываем проводку в бандаж и валим принтер набок — для подключения проводки к материнской плате:

Наконец устанавливаем держатели катушек с филаментом, облагораживаем блок питания (я распечатал ему простые элементы корпуса), соединяем экструдеры с hotend-ами трубками и заправляем в экструдеры филамент:

Обращаю внимание на синий держатель на фото. Это маленькая штучка предназначена для того, что бы справится с тем, из-за чего народ меняет материал тяг или эффектора. Дело в том, что эффектор с тягами достаточно тяжел, что бы, после окончания печати и отключения шаговых двигателей, съехать прямо на модель. Можно, конечно этого избежать, заблокировав в прошивке отключение моторов после печати, но можно также распечатать такой маленький держатель, который вставляется после начала печати, самой печати не мешает, а после парковки головки в конце печати, удерживает одну из кареток после отключения двигателей.

Что касается подключения кулеров- ни в коем случае не подключайте обдув терьмобарьера к ШИМ разъему по инструкции. Это явная недодумка производителя. К этому разъему, как правило подключается, обдув филамента на выходе, в то время как обдув термобарьера должен работать непрерывно. С учетом демонтажа кулеров с экструдеров, у вас не будет проблем с поиском свободного разъема на материнской плате.

Наконец, вносим нужные изменения в конфигурацию прошивки, калибруем принтер (это предмет отдельного разговора), добавляем боросиликатное стекло (я его купил отдельно, что необязательно), на которое наклеен каптон, и пробуем делать пробную печать.

Получилось! Теперь можно продолжить шаманить с профильным софтом и заниматься улучшениями. Тонкая настройка дельты — это также предмет отдельного разговора. Достаточно сказать, что я даже сделал в SW кинематическую модель дельты, что бы изучить степень влияния механических погрешностей на поведение принтера. На этой модели я и выяснил, что нужно поправить/подкрутить, чтобы избавится от недостатков печати.

Так, например, обнаружив, что уровень сопел относительно друг друга меняется на противоположный от одного края платформы к центру и другому краю, я с помощью модели выяснил, что причина — в разные расстояниях между соседними наконечниками парных тяг. Но это уже танцы с бубнами, которые сопровождают любого, кто проходит путь самостоятельной сборки и эксплуатации 3d принтера.

Резюме:

1. Аппргейд сыграл неоднозначную роль. С одной стороны — избавились от большинства косяков (плохой пластик, плохие инструкции, дефекты электротехники и лазерной резки рамы), но металлические части утяжелили конструкцию, что повлекло необходимость фиксации «паука» после печати.

2. Плохие подшипники роликов — рекомендую сразу на замену по моему варианту.

3. Необходимость «юстировки» тяг — заводская юстировка оставляет желать лучшего.

4. Концевые выключатели лучше припаять, т.к. терминалы ломаются при сгибе, требуемом по инструкции.

5. Достаточно тяжело выравнивать уровень сопел hotend-ов относительно стола.

6. Отсутствие радиаторов на термобарьере смущает, как и целом конструкция двойного hotend-а. Однако конструкция работает.

7. Электроника, двигатели, линейные подшипники кареток, направляющие валы, т.е. все самое важное — порадовали, без косяков

Вывод: Комплект хороший, но явно не предназначен для сборки и использования аля «plug-and-play», как, в прочем и любой набор для сборки 3d принтера. Два hotend-а и дельта-кинематика делает сборку еще более геморройной и увлекательной. Но если справитесь — дельта порадует вас. Для начинающих я бы рекомендовал версию этой же дельты с одним экструдером и hotend-ом — это будет и дешевле и проще в сборке и настройке. В магазине этот набор есть.

Видео

ЗЫ. Ах да, забыл сказать про автоуровень — я его так и не использовал, т.к. настроил все при сборке и калибровке так, что он мне стал (м.б. пока) не нужен. Но он подает признаки работы — я проверял :)

По поводу п.18

После прошлых обзоров магазины обращались с предложениями обозреть всякую скучную (но возможно полезную) мелочь либо вещи, о которых мне нечего сказать. Я отказывался, мне скучно и лень этим заниматься только из-за пресловутой халявы. Покупки в Китае для меня — это очередное маленькое хобби, не связанное с особым желанием экономить. Поэтому я бессовестно предложил banggood-у дать на обзор этот набор, не особо рассчитывая на согласие. Магазин сказал, что это дорого и снова предложил обойтись дешевой вещью. Тогда я предложил разделить расходы пополам и магазин согласился. Но на всякий случай ставлю тег о п.18, для успокоения кипящих наших разумов возмущенных у отдельных товарищей. Для них же скажу, что мне глубоко наплевать на плюсы и минусы, я пишу только для увлеченных и интересующихся, а вожусь с китайскими товарами только для удовлетворения собственного любопытства и потому что я немного шопоголик :) Поэтому недовольных и полных сарказма прошу — поставьте минус, закройте обзор и не парьтесь.

Итак, месяц проведя в рутине повседневности, я наконец получил заказанное добро. До этого я податамайнил, собрал информацию о производителе и его продукции, изучил опыт других приобретателей и приготовился к худшему. Дело в том, что со старой версией Geeetech (и так не имеющий ярко выраженной положительной репутации из-за качества комплектующих ранних моделей) явно облажался — некачественное литье деталей, непродуманные элементы конструкции, косяки исполнения электротехники и проч.). Народ плевался, но брал из-за цены и пилил, пилил… С «не фонтан» саппортом ситуация только ухудшалась. Производитель услышал чаяния народа и выпустил апгрейд с приставкой pro (кстати, комплект проапгрейженных деталей также продается отдельно).

Апгрейд свелся с замене пластиковых деталей на алюминиевые и устранению явных косяков, бросающихся в глаза. Буду описывать в хронологии сборки и делать акценты на изменения. В конце — сделаем вывод. Это будет «честный детектив», как говорил один ведущий с оттопыренной нижней губой.

Характеристики

Область печати: цилиндрическая, D: 170mm, H:200mm (этот показатель зависит от настроенной длины тяг)

Рама: акриловая, вырезанная лазером

Толщина слоя: от 0.1мм

Разрешение слоя: 0.1мм

Диаметр филамента: 1.75мм, 3мм

Диаметр сопла: 0.3,0.35,0.4,0.5 мм

Скорость печати: 60 до 120 мм/сек

Размер стола для печати: 210*3мм

Стол дял печати: алюминиевый + нагреватель (heatbed)

Максимальная температура стола: ~110℃

Максимальная температура hotend-а: ~240℃

Вход питания: 115V/2.2A или 230V/1.1A

Выход питания: DC12V/20A

Количество экструдеров/hotend-ов: 2

Интерфейсы: USB, SD Card

Материнская плата: GT2560

Автовырвнивание: есть

Габариты собранного принтера: 320*320*870мм

Вес собранного принтера: ~10кг

Габариты упаковки: 495*395*195мм

Вес с упаковкой: 11кг

Рама: акриловая, вырезанная лазером

Толщина слоя: от 0.1мм

Разрешение слоя: 0.1мм

Диаметр филамента: 1.75мм, 3мм

Диаметр сопла: 0.3,0.35,0.4,0.5 мм

Скорость печати: 60 до 120 мм/сек

Размер стола для печати: 210*3мм

Стол дял печати: алюминиевый + нагреватель (heatbed)

Максимальная температура стола: ~110℃

Максимальная температура hotend-а: ~240℃

Вход питания: 115V/2.2A или 230V/1.1A

Выход питания: DC12V/20A

Количество экструдеров/hotend-ов: 2

Интерфейсы: USB, SD Card

Материнская плата: GT2560

Автовырвнивание: есть

Габариты собранного принтера: 320*320*870мм

Вес собранного принтера: ~10кг

Габариты упаковки: 495*395*195мм

Вес с упаковкой: 11кг

Итак, груз прибыл в картонной коробке весом около 10 кг. Внутри коробки в лотке из вспененного поли… эээ… мерного материала по отдельчикам были аккуратно в пронумерованных пакетиках разложены детали с приложенной спецификацией. Фото я не делал, поэтому приведу заимствованные с сайта одного из мучеников старой версии robstechtank.com:

Первое впечатление — положительное. Все аккуратно, систематизировано, идентифицируется со спецификацией. Поскольку я покурил к этому времени мануал по сборке, то все хозяйство вываливать на стол и любоваться не стал, а сразу начал сборку с творческими перерывами на модернизации и отдых…

О дельтах

Кинематика дельты крайне чувствительна к любым погрешностям механики. В этом мы убедимся. Вместе с тем, работающая дельта завораживает как огонь, текущая вода и чужая работа. И стол не елозит туда-сюда :)

Настройка дельты — танцы с бубнами, любой Mendel-подобный принтер в этом плане по сравнению с дельтой — ягненок. Вместе с тем дельта по многим косякам исправляется конфигурированием прошивки, чего не скажешь о менделях с окончательно и бесповоротно кривыми валами и вобблингом шпилек (это всё моё IMHO).

Отдельное слово о двуэкструдерных дельтах — это гемор почище «Фауста» Гёте. Один хотенд настроить еще можно, а два — нужно идеальное исполнение механики с точностью до сотых миллиметра. Отсюда всякие хитрые решения типа механически управляемого выбора хотенда или хотенд-циклоп. Тем не менее иногда получается настроить достаточно качественно и без извращений, о чем будет речь ниже.

Настройка дельты — танцы с бубнами, любой Mendel-подобный принтер в этом плане по сравнению с дельтой — ягненок. Вместе с тем дельта по многим косякам исправляется конфигурированием прошивки, чего не скажешь о менделях с окончательно и бесповоротно кривыми валами и вобблингом шпилек (это всё моё IMHO).

Отдельное слово о двуэкструдерных дельтах — это гемор почище «Фауста» Гёте. Один хотенд настроить еще можно, а два — нужно идеальное исполнение механики с точностью до сотых миллиметра. Отсюда всякие хитрые решения типа механически управляемого выбора хотенда или хотенд-циклоп. Тем не менее иногда получается настроить достаточно качественно и без извращений, о чем будет речь ниже.

Итак, вернемся с нашему персонажу. Платформы (верхняя и нижняя) — из акрила. В последнее время это популярный у китайцев материал для рам принтеров. Красив, притягивает пыль, крайне хрупок при сборке. Зато красиво режется лазером.

Рама собиралась без проблем, прошлые косяки с размерами посадочных отверстий устранены, за исключением отверстий под панель управления и держателей катушек с филаментом. Решается все дремелем за минуту.

Собираем нижнюю платформу, которая содержит в себе шаговые двигатели, материнскую плату, LCD-экранчик. Сверху на платформу прикручивается подпружиненный стол с нагревателем (т.н. heat bed):

Могу отметить, что производитель пофиксил недостаток прошлой модели — непропайку секций нагревателя, что приводило к тому, что он грелся наполовину от своей возможности.

Обратите внимание на серые колеса — это я распечатал вместо штатных «барашков» для более легкого выравнивания heat bed. Принтер имеет систему автокомпенсации наклона, т.н. autoleveling, но я как-то привык вручную.

Обязательно под шайбы, прилегающие к нагревателю стола подкладывайте изоляторы (или используйте неметаллические шайбы). Я пренебрег этим, чуточку повредил шайбой защитный слой — и нагреватель замкнуло по алюминиевому столу, через винты которым нагреватель притянут к столу. Будьте осторожны, в результате, при попытке нагрева стола — может выйти из строя соответствующий mosfet-транзистор.

Собираем каретки:

Потом собираем «паука» — эффектор с hotend-ами и тягами. Сперва выравниваем расстояния между центрами подшипников тяг. Это сделать не так просто, т.к. все резьбы фабрично залиты красным локтайтом. Но накалив наконечники горелкой, потихоньку отворачиваем. После этого делаем шаблон, используя штатные штоки (на «кроватки» для наконечников не обращайте внимания, это исключительно мое личное извращение. достаточно просто просверлить в доске отверстия для штоков)

Потом все тяги выравниваем по шаблону, подкручивая наконечники на нужное расстояние.

Второй раз локтайтом, даже синим, я резьбы не фиксировал, а лишь уплотнил их фум-лентой. Скажу сразу, что идея производителя с алюминиевыми тягами и локтайтом мне не очень понравилась, возможно заменю позже на легкие углепластиковые вместе с эффектором на магнитных шарнирах. К слову, штатные наконечники имеют местами заводской люфт подшипников — для компенсации надевают резинки либо напечатанные стяжки.

Штатную конструкцию эффектора —

я, оставив механизм autoleveling, решил изменить, т.к. ненаправленный обдув термобарьеров маленьким кулером по идее рано или поздно должно влечь «непроходимость» филамента, а отсутствие хоть какого-нибудь обдува пластика на выходе — косяки при печати пластиком PLA.

Поэтому, вооружившись штангециркулем, я на скорую руку сделал твердотельную модель новой конструкции в Solid Works:

Распечатав на втором принтере несколько вариантов воздуховодов-

я полностью перебрал hotend, установив при помощи термоклея радиаторы на термобарьеры, герметизировал все резьбы, изменил ориентацию проводки, закрепил термисторы при помощи термопасты и термоклея (они болтались внутри нагревателей, имелся воздушный зазор). При помощи штангенциркуля выставил сопла hotend-ов:

Собираем «паука» целиком:

При сборке выяснилось что штоки для подшипников слишком длинные, чтобы подшипники не «болтались». «Болтанию» также способствуют фаски на отверстиях подшипников (т.е. утолщение штока «проваливается» вглубь подшипника на ширину фаски). Выход — либо укоротить штоки, либо поставить шайбы на штоки. Я лично сперва поставил шайбы, но они оказались слишком мягкими (я их напечатал). Поэтому либо купить жесткие шайбы с наружным диаметром, который не будет мешать подшипнику, либо (как это сделал я), укоротить штоки и нарастить утолщения штоков (я это сделал каптоном шириной 4мм)

Устанавливаем направляющие (вместо шайб под винты их креплений на нижней платформе я подложил уголки из детского конструктора, что бы иметь большую площадь приложения силы), на них одеваем каретки, потом крепим верхнюю платформу. Отмеряем, нарезаем ремни и закрепляем их на каретках:

Затем при помощи роликов натягиваем из закрепляем ремни:

Вот тут выяснилось, что подшипники роликов хлипкие и я заменил все ролики парами подшипников f624zz, практически идеально для этого подходящими:

Устанавливаем экструдеры, предварительно сняв с них кулеры (им практически нечего охлаждать, я их использовал для установки на термобарьеры и дополнительного обдува материнской платы):

Направляюще для филамента можно взять отсюда.

Наконец устанавливаем паука на каретки, упаковываем проводку в бандаж и валим принтер набок — для подключения проводки к материнской плате:

Наконец устанавливаем держатели катушек с филаментом, облагораживаем блок питания (я распечатал ему простые элементы корпуса), соединяем экструдеры с hotend-ами трубками и заправляем в экструдеры филамент:

Обращаю внимание на синий держатель на фото. Это маленькая штучка предназначена для того, что бы справится с тем, из-за чего народ меняет материал тяг или эффектора. Дело в том, что эффектор с тягами достаточно тяжел, что бы, после окончания печати и отключения шаговых двигателей, съехать прямо на модель. Можно, конечно этого избежать, заблокировав в прошивке отключение моторов после печати, но можно также распечатать такой маленький держатель, который вставляется после начала печати, самой печати не мешает, а после парковки головки в конце печати, удерживает одну из кареток после отключения двигателей.

Что касается подключения кулеров- ни в коем случае не подключайте обдув терьмобарьера к ШИМ разъему по инструкции. Это явная недодумка производителя. К этому разъему, как правило подключается, обдув филамента на выходе, в то время как обдув термобарьера должен работать непрерывно. С учетом демонтажа кулеров с экструдеров, у вас не будет проблем с поиском свободного разъема на материнской плате.

Наконец, вносим нужные изменения в конфигурацию прошивки, калибруем принтер (это предмет отдельного разговора), добавляем боросиликатное стекло (я его купил отдельно, что необязательно), на которое наклеен каптон, и пробуем делать пробную печать.

Получилось! Теперь можно продолжить шаманить с профильным софтом и заниматься улучшениями. Тонкая настройка дельты — это также предмет отдельного разговора. Достаточно сказать, что я даже сделал в SW кинематическую модель дельты, что бы изучить степень влияния механических погрешностей на поведение принтера. На этой модели я и выяснил, что нужно поправить/подкрутить, чтобы избавится от недостатков печати.

Так, например, обнаружив, что уровень сопел относительно друг друга меняется на противоположный от одного края платформы к центру и другому краю, я с помощью модели выяснил, что причина — в разные расстояниях между соседними наконечниками парных тяг. Но это уже танцы с бубнами, которые сопровождают любого, кто проходит путь самостоятельной сборки и эксплуатации 3d принтера.

Резюме:

1. Аппргейд сыграл неоднозначную роль. С одной стороны — избавились от большинства косяков (плохой пластик, плохие инструкции, дефекты электротехники и лазерной резки рамы), но металлические части утяжелили конструкцию, что повлекло необходимость фиксации «паука» после печати.

2. Плохие подшипники роликов — рекомендую сразу на замену по моему варианту.

3. Необходимость «юстировки» тяг — заводская юстировка оставляет желать лучшего.

4. Концевые выключатели лучше припаять, т.к. терминалы ломаются при сгибе, требуемом по инструкции.

5. Достаточно тяжело выравнивать уровень сопел hotend-ов относительно стола.

6. Отсутствие радиаторов на термобарьере смущает, как и целом конструкция двойного hotend-а. Однако конструкция работает.

7. Электроника, двигатели, линейные подшипники кареток, направляющие валы, т.е. все самое важное — порадовали, без косяков

Вывод: Комплект хороший, но явно не предназначен для сборки и использования аля «plug-and-play», как, в прочем и любой набор для сборки 3d принтера. Два hotend-а и дельта-кинематика делает сборку еще более геморройной и увлекательной. Но если справитесь — дельта порадует вас. Для начинающих я бы рекомендовал версию этой же дельты с одним экструдером и hotend-ом — это будет и дешевле и проще в сборке и настройке. В магазине этот набор есть.

Видео

ЗЫ. Ах да, забыл сказать про автоуровень — я его так и не использовал, т.к. настроил все при сборке и калибровке так, что он мне стал (м.б. пока) не нужен. Но он подает признаки работы — я проверял :)

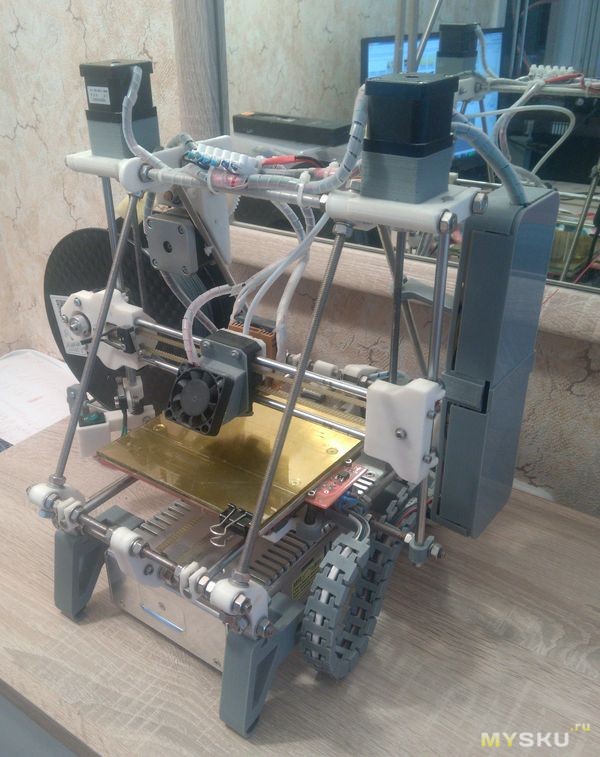

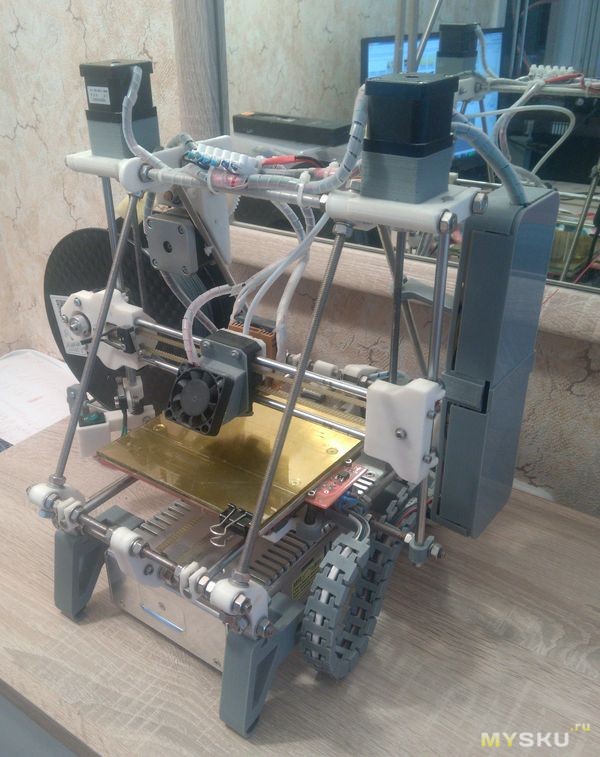

Huxley не рад конкуренту :)

Самые обсуждаемые обзоры

| +278 |

5686

162

|

| +31 |

1856

57

|

А вот за обзор плюс, спасибо.

За отзыв спасибо.

Просто прокомментировал фразу из обзора.

Причем вполне нормально прокомментировал.

Вот что за люди, везде им заговор мерещится.

У меня они уже даже при мелких товарах «скрипели», когда заказывал по просьбам читателей (скоро обзоры будут), Вам дали дорогой товар, хотя у Вас технических обзоров и нет вовсе.

Вопрос по обзору, не увидел, а почему все таки дельта?

Если вопрос по названию, то из-за своеобразной кинематики, видимо. Прижилось как имя нарицательное.

А если вопрос по выбору, то просто так — любопытно с чем едят, плюс двуэкструдерный. Меня мой Huxley в принципе устраивал.

Второй принтер только из-за двух экструдеров?

Во-первых, как правильно заметил автор — достаточно взглянуть на работу дельты, чтобы её захотеть 8)

Во-вторых, при прочих равных, дельта, как правило, позволяет быстрее печатать из-за лёгкой головы (не в случае автора). У меня, например, эффектор очень лёгкий, на нём чуть-чуть пластика, хотэнд, маленький кулер и ик-датчик стола, больше ничего.

Еще у дельт быстрые движения головы вверх-вниз, это позволяет без снижения скорости (и качества) печати приподнимать голову при перемещениях. Собирается (не считая явного геморроя с выставлением геометрии) дельта проще и детали идентичные.

Неподвижный стол — довольно серьёзный плюс, модель не болтается, сама себя не обдувает при движении. Как уже выше заметили — нет проблем с вобблингом (волны вдоль оси Z). Да и просто доступ к столу проще ввиду симметрии.

Пользуюсь дельтой уже почти год, очень доволен, что выбрал именно такой вариант.

P.S. ну и брать надо исключительно с правильной 32-битной электроникой.

Дуэт по софту одна из лучших, по железу тоже довольно продуманная. На репликео сейчас по $65 продаётся. Из близких конкурентов (не дотягивающих до дуэта по прошивке/софту/фичам в железе, но имеющих свои плюсы) — платы на основе smoothieware: Azteeg, AZSMZ, MKS SBASE, ну и сама smoothieboard.

Насколько я понял, лучше взять какой-нибудь дельта-принтер?

И направьте меня на хороший ресурс, где можно посильнее погрузиться в вопрос домашних 3Д-принтеров, если не сложно :)

Русский предпочтителен, но не обязателен.

Для первого раза, наверное, будет лучше взять готовый набор (мой от builda3dprinter eu, не могу сказать, что там дёшево, но я брал с кучей скидок). Алюминиевые профили там (1515) довольно хлипкие, пластик (PLA) трескается при нагрузках, но, в целом, достойные принтеры.

Но если есть желание немного повозиться, но собрать более качественную вещь — берите сразу алюминиевые профили 2020, металлические уголки, каретки и эффектор вместо печатных, 16-зубые шпули, двигатели с шагом 0.9 градуса, 24-вольтовый блок питания. Для кареток лучше или качественные дерлиновые ролики или рельсы, но рельсы, как правило, дороже и там с качеством как повезёт. Не ведитесь на модные варианты тяг с магнитами и так далее. Лучше взять или «народные» траххас или китайские металлические. С первыми иногда можно пролететь в плане люфтов, во вторых люфты лечатся молотком. Не экономьте на хотэнде, у меня дорогущий оригинальный E3Dv6, испечатал десятки килограмм пластика ABS/PLA, проблемы с ним были только тогда, когда в пластике был крупный мусор :) Короче, если собирать самому — получите качественную вещь, которая будет отлично печатать и радовать глаз :)

Почитайте эту статью и там рядом соседние статьи в блоге Дэвида: miscsolutions.wordpress.com/2015/06/01/building-a-large-delta-printer/

По ссылкам — алюминиевые профили, уголки и прочее — robotdigg, в случае электроники дует — replikeo, если решите брать другую — посмотрите на али предложения по smoothieware-совместимым, я выше про них писал.

По ресурсам — импортные — forums.reprap.org/list.php?178 и https://groups.google.com/forum/#!forum/deltabot

По русским смотрите как минимум roboforum, но контингент там не очень, на reprap forums люди адекватнее.

На builda3dprinter.eu цены что-то совсем не радуют, может, лучше здесь что-нибудь присмотреть: ru.aliexpress.com/store/1503554?

За китайские $225, конечно, в европиях купишь только пару винтиков от принтера :) Тут китайцы, конечно, вне конкуренции :)

Вроже же всё просто, когда 146.47 раз перечитаешь все мануалы, гуглы и прочее, попробуешь все прошивки, переподключишь все соединения и столько же раз попытаешься всё это дело запустить :)Обычная ардуина, но плата хорошая, дорогая, менять её на 32-битную не хочу.

Прошивки все перепробовал.

RichCattell стабильную и тестовую. Автокалибровка проходит максимум с точностью 0.1мм, но сопло потом все равно ходит не параллельно столу, а калибровки стола нет.

Marlin RC3 тоже настраивать пытался вручную.

Пока больше всех нравится repetier 0.92, там хотя бы есть проверка, что голова уходит за пределы области печати и принтер не пытается сломать сам себя, как в двух прошивках выше.

Я не сразу догадался уменьшить ток на двигателях, чтобы карбоновые прутья не сломать во время калибровки.

Так вот, последний repetier, прохожу автокалибровку стола, матрица получается похожая на правду, но сопло потом при печати слишком сильно вдавливается в стол… и не просто равномерно сильно, а как будто там выгнутость осталась. Delta rod перед этим настроил так, что сопло ходит параллельно столу.

Настраиваю в прошивке расстояние от сопла до концевого выключателя по оси Z — бесполезно, сопло одинаково сильно вдавливается в стол, хотя я рассчитываю, что принтер сейчас начнет печатать в воздухе.

Клон ультимейкера на марлине настроился за вечер, еще за пару дней сколхозил ему калибровку стола с сервой, а тут прям что не возьми — одни баги. На какой-то из прошивок 2 раза подряд нажал домой — принтер попытался сломать каретки.

С ручной настройкой репитера (да и других) тоже всё просто — подводим голову к каждой из трёх башен максимально близко и правим оффсеты эндстопов так, чтобы листок между соплом и столом зажимало на одной высоте. Потом проходим еще раз, чтобы убедиться, что отклонений нет. Как всё стало ок — двигаем голову в центр и меняем delta rod так, чтобы голова в центре касалась листа бумаги на той же высоте.

Таким образом довольно легко откалибровать принтер вручную.

После этого при (при условии, что с механикой и геометрией серьёзных проблем нет) принтер будет печатать более-менее ровно по всей поверхности стола.

Если же это не помогло и сопло выше/ниже положенного в других местах стола — надо сразу смотреть на геометрию. Для дельт крайне важно, чтобы всё было идеально ровно. Башни должны быть перпендикулярны столу, расстояние между тягами около каретки и около эффектора должно быть строго одинаковым. Сами тяги должны быть одинаковой длины (между отверстиями для болтов). Не должно быть люфтов.

Еще напечатанные эффекторы и каретки бывают очень кривыми, сам с этим сталкивался. Для кареток, которые катаются на роликах по алюминиевым профилям еще актуален их поворот по оси, перпендикулярной профилю, при сильном закручивании.

Еще рекомендую первую настройку проводить без Z-probe, по той причине, что при кривой геометрии происходит закручивание эффектора в разных плоскостях. Т.е. расстояние между кончиком сопла и точкой срабатывания датчика Z может быть сильно разным в разных местах стола. Это приводит к тому, что вроде как автолевел сработал, а печатает криво.

Некоторым еще боуден-трубка с проводами настолько сильно давит на эффектор, что это отражается на точности автокалибровки.

Их настройка никак не поможет, если стол под наклоном стоит?

Мне казалось, что наклон стола только автокалибровкой можно компенсировать.

Каретки литые, люфт в соединениях головы есть, нацепил резинки, как тут.

В любом случае, если там не совсем полное безобразие со столом (т.е. визуально он лежит перпендикулярно башням), то небольшой мини-наклон стола не сильно повлияет на печатаемые детальки.

Резинки на каретках уменьшают шум и частично на маленьких скоростях и ускорениях уменьшают «артефакты», связанные с люфтом. Но реально проблему они не исправляют, т.к. люфт-то всё равно остаётся. На средних и высоких скоростях резинки не в силах сдержать люфт.

forum.repetier.com/discussion/comment/5987#Comment_5987

Я так понимаю реакция на слово — «скрипели».

А что было во втором пункте резюме? ;)

Вот тестовый однослойный кубик на макросъемке:

Движения без сегментации (как, насколько я знаю, делают ВСЕ другие прошивки). Остальные разбивают сложный (в плане геометрии, ускорений и прочего) процесс движения головы на прямолинейные сегменты, по которым двигаются каретки, потом эти сегменты по очереди исполняют. Выражается в качестве поверхностей и отсутствии муара.

Очень хорошая и быстрая автокалибровка (как с ИК-сенсором, так и с обычными механическими сенсорами). Суть в том, что перед печатью выполняется процедура калибровки, которая сама (!) просчитывает все параметры (оффсеты эндстопов, радиус кривизны и так далее). Первый слой получается очень ровным.

Удобнейшая настройка всего и вся прямо в G-Code. Т.е. не надо больше прекомпилировать и заливать заново прошивку, редактировать EEPROM и заниматься прочей ерундой. Из этого вытекают некоторые косвенные плюсы, например, можно прямо в ходе печати менять некоторые параметры. К примеру, легко меняется ток двигателей.

Ну и про ток тоже — ток двигателей настраивается цифровым способом. Кстати, охлажение самих драйверов двигателей заметно лучше.

Веб-интерфейс там просто потрясающий, можно полностью рулить принтером как с компьютера, так и с телефона/планшета. Куча всяких фишек, настроек, графики температуры, три разных способа подсчёта времени до окончания печати и так далее. Ну и заливать файлы на СД-карту можно прямо через веб-интерфейс или через FTP. Веб-интерфейс, кстати, на флешке — можно подкрутить под себя сам хтмл/js.

Еще там более правильно управляются мосфеты (которые, в свою очередь, лучше охлаждаются) — это приводит к тому, что на них проседает меньше напряжения и лучше греется стол. Это я прям очень хорошо заметил после перехода с рампса.

Короче, про дует можно писать долго :) Одно могу сказать — после перехода на дует я перестал скакать вокрут электроники и прошивок и начал печатать :) Кстати, RepRapFirmware работает не только на дуете, её сейчас портировали на Arduino Due.

P.S. если, вдруг, что — на replikeo дует сильно дешевле. И еще они собираются выпустить новую версию весной.

у куба все грани — одинаковые квадраты

[/занудаmode]

за обзор спасибо, плюсик.

Ваш обзор еще раз убедил меня в том, что потраченные 250$ за простой и рабочий из коробки Prusa i3 не были ошибкой

за 430 баксов поиметь столько «приятных» моментов с доработками

принтер явно не для новичков

Но и этот я мог собрать без «танцев» и думаю, таким бы он тоже заработал.

Но, думаю, настройку двух хотэндов в дельте не сравнить по геморрности с настройкой двух хотендов в прюше.

сначала хотела переделать под 2 хотэнда, закупила деталей

но потом поняла, что использовать второй хотэнд оптимальнее всего для моих условий только если печатать им поддержку hips, так и осталась с 1 хотендом и жирным ремкомплектом (или на h-bot пойдет :)

Какой принтер купить, чтобы не пугаться таких умных слов и бесконечных сборов/настроек?

обычно предлагают акрил, но с ним проблем больше (ломается при пересылке, при перетяжке болтов, при перемещении каретки из-за кривого кода модели)

так что для акрилового корпуса лучше запастить еще и клеем

https://aliexpress.com/item/item/3d-Printer-upgrade-products-i3A-Aluminum-alloy-frame-Improve-the-Printer-accuracy-Less-vibration-Print-out/32521672228.html

корпус 15х10 высотой 7-8 сантиметров будет печатать часов 9-10

Точно собранный и откалиброванный работает очень хорошо. Поскольку голова легкая, есть запас по скорости, можно ставить альтернативные контроллеры и получать более плавные линии\высокую скорость.

Но калибровку придется покурить…

а на этой дельте штатно стоит обычный концевик, это видно на фото.

https://aliexpress.com/item/item/Big-area-with-Auto-leveling-feature-7-Material-High-Quality-Reprap-Prusa-i3-DIY-3d-Printer/32506432506.html

проблема в том что цена больше 200 евро и в РФ уже надо платить НДС

Модель ( я печатал со 100% заполнением, работает уже год):

www.thingiverse.com/thing:126778

В блоге, подробно:

airtripper.com/1764/airtrippers-direct-drive-bowden-extruder-v3-bsp-edition/

BSP-edition — это с вакуумным штуцером 1.8 дюймов (это важно), продается на ебее. Проскальзываний нет.

При печати корпус скрипит, видимо гуляет. Хорошее качество обеспечивается только при низкой скорости, при быстрой идет «колокольный звон». Какие есть варианты решения?

И у меня нет обдува и радиатора на термобарьере. Совсем. При этом вроде печатает и ПЛА и АБС.

Заказал еще дешевые сопла разных диаметров от 0.2 до 0.5 — посмотрю, что изменится.

Пока борюсь со слайсерами :)

Более менее Cura печатает, но у нее поддержи УГ.

Simplify3D пытаюсь приручить, там странный подсчет высоты, сильно влияющий на поведение принтера. Пока до конца не разобрался.

На принтере прошивка Марlin — вроде пока хватает, хотя конечно движения резковаты. По комментам толком не понял, что лучше ставить, что бесплатное и как настраивать.

но каждый раз проблемы с калибровкой. Возможно использование вашей кинематической модели в SW — насколько она помогает?

Спасибо, было действительно интересно (перечитывал несколько раз).

А от двух экструдеров на дельте я таки решил отказаться — идеально результата добиться не получилось.

С «Micromake» у меня к сожалению дороговато выходит (доставка+таможня=censored). )))

Может вот это, так сказать, «подойдёт»?

(честно говоря, уж очень не помешало бы ваше мнение)

Особенно за то, что вы не бросаете своих читателей.

Вот интересный вариант вроде 32бит: ebay.com/itm/201648530059

Хотя Micromake нравиться больше, но что у них с моими хотелками — непонятно…

Дайте ссылочку на русскоязычный форум по дельтам плз!

К тому же имеется калькулятор для Дельт по 7 точкам: escher3d.com/pages/wizards/wizarddelta.php

Однако, я не могу его применить До EEPROM не достучаться, а в меню самого принтера этих параметров корректировки просто нет.

Поэтому я поменял мамку на mks sbase, сдел качественную сетку компенсаций и забыл про проблему.

2. Терминал? Что это? Дисплей-контроллер? Если да, то необязательно, как впрочем и для всех остальных «мамок»

3. Хотендов на 3 филамента как бы не много :) Даймонд или самодельный односопельный с механической сменой, больше нету ничего

Терминал ---> Дисплей-контроллер.

Тройной экструдер с одним соплом, вот он:

В общем это одна из самых плохих моделей принтеров.

Но полечить можно у меня Geeetech Delta Rostock 301 Pro.

Начнем с рамы или так сказать корпуса: реально желе не способное печатать свыше 40мм/с.

Необходимы диагонали чтобы ее не трясло.

Необходимо утеплять и стол и хот энд.

Плата нестандари и прошивка закрытая, потоков Марлина на нее нет.

Автор не смог собрать нормально принтер.

Будут вопросы ищите русский канал Geeetech в телеге.