Насадка на шуруповерт для установки резьбовых (гаечных) заклепок

- Цена: $74.75 (покупал в черную пятницу за 4606 р.)

- Перейти в магазин

Привет, друзья! Многие, наверное, представляют как выглядит вытяжная заклепка. Большинство из этих многих даже знают, почему она называется вытяжной и как устанавливается. Некоторые даже сами их использовали! Но совсем немногие слышали о резьбовых заклепках, заклепках-гайках, вытяжных гайках — их называют по-разному. И уж совсем по пальцам пересчитать кто их применял. Короче, 99% что вам это всё не надо. Хотя… никогда не говори никогда!

Не так давно у меня возникла задача зашить одну сторону навеса для машин, чтобы снег не задувало через эту открытую сторону. Зашивать решил деревом, а крепление наметил делать к столбам навеса, которые сделаны из профильной трубы 100х100х3 мм. Вот тут-то мне эти заклепки и понадобились, а с ними и соответствующий инструмент. Беда в том, что обычный инструмент для вытяжных заклепок не подходит для резьбовых — принцип другой, да и усилие требуется побольше. Поэтому для таких заклепок, особенно для стальных размером М8-М12, инструмент требуется посолиднее,

или даже такой

и цены на них весьма негуманные. Поначалу я планировал заказать такой, как на первой картинке. Но знающие люди сказали, что для стальных заклепок М10 он все-таки потребует слишком больших усилий. Да и размеры здоровенные. Порекомендовали второй — но ценник у него просто конский. Поэтому я выбрал компромиссный вариант — насадку для шуруповерта. Размеры компактные, цена промежуточная, а усилие… ну он же для шуруповерта, вот пусть шуруповерт и пашет.

Сказано-сделано, оплачено-получено.

Вначале разберем принцип действия, потом посмотрим короткий ролик и в конце проведем кое-какие измерения.

Итак, раскручиваем корпус:

Там внутри просто болт, который опирается на упорный подшипник. Этот болт вворачивается в заклепку и тем самым вытягивает её как домкрат. Чтобы заклепка при этом не проворачивалась, предусмотрена специальная гайка с насечками (она видна на первой фотке, на ней выгравировано «М10»), которая вворачивается в торец приспособления. Эти гайка и болт для каждого размера резьбовых заклепок свои. В комплекте идет набор для заклепок М4, М5, М6, М8 и М10. В отличие от ручных инструментов, где ввернутый в заклепку штырь просто вытягивается, здесь вытяжение происходит с вращением болта. Поэтому я поначалу опасался, что заклепка будет стремиться провернуться во время процесса. Но нет. Упорный подшипник и торцевая гайка с насечками надежно этому препятствуют.

Вот небольшой видеоролик, демонстрирующий работу этого инструмента на стальной заклепке М10 в полосу алюминия толщиной 2 мм:

Тут требуется сделать пару замечаний. Поскольку в конце вытягивания шуруповерт надо как-то останавливать, я предполагал использовать муфту, чтобы она сама отследила этот момент и начала трещать. На этом моем шуруповерте имеется 21 положение муфты для завинчивания, затем 2 положения никак не обозначены и последнее положение — сверление. На 21-м положении муфта срабатывает примерно при моменте 5 Нм. Этого оказалось явно недостаточно, поэтому муфта сразу начала проскальзывать. На предпоследнем перед сверлением положении (необозначенном) муфта срабатывает при моменте 17-18 Нм*, что явно больше чем надо. Поэтому в конце затяжки шуруповерт очень неслабо дернуло. К этому надо быть готовым. Либо использовать ударный гайковерт. Но с гайковертом получится другая сложность. Поскольку при креплении заклепки в профильную трубу ее задняя часть не видна, то при монтаже ударным гайковертом совершенно не понятно, когда надо заканчивать процесс — трещит себе и трещит. Лучше всего, как я понял, получается использование шуруповерта, имеющего электронную защиту от рывка при резкой блокировке (например, Bosch GSR 14,4V-EC) — он чуть дергается в конце и тут же отключается, то что надо!

Ну а теперь перейдем к выяснению, какой же крутящий момент необходим для установки заклепок при помощи этого инструмента и почему не получается использовать муфту шуруповерта.

Для этих измерений был сооружен такой небольшой испытательный стенд — «я его слепила из того, что было».

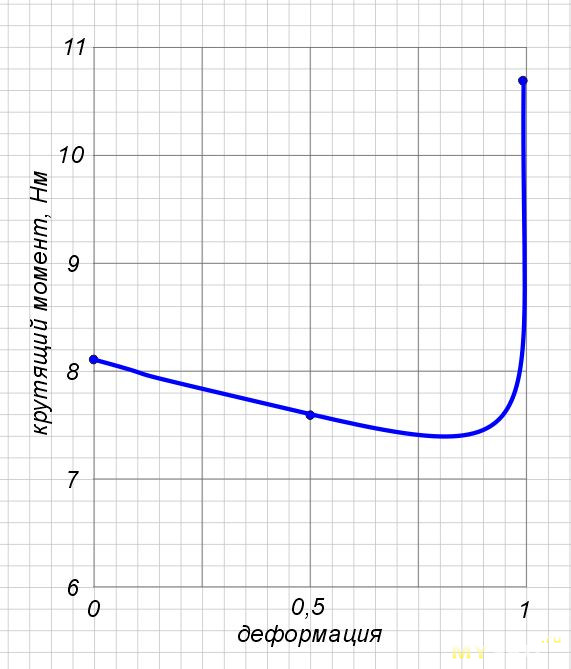

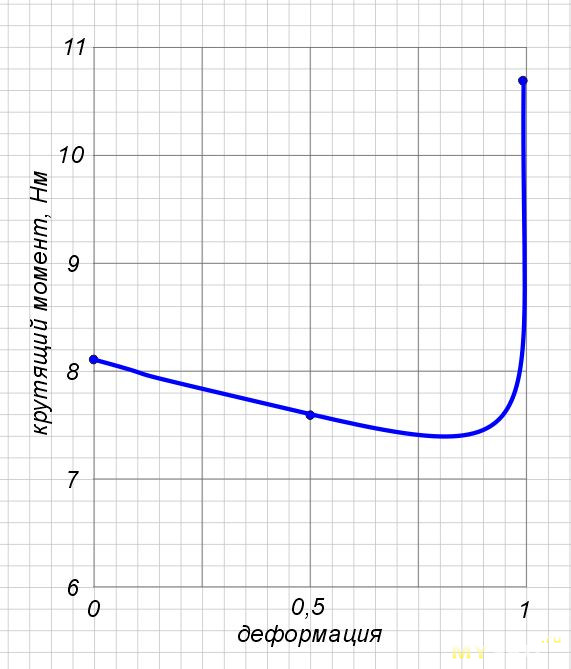

Но функцию свою он вполне себе выполнил. По предварительным соображениям крутящий момент должен быть максимальным в начальный момент (когда деформирующее усилие направлено вдоль стенки заклепки), затем, по мере деформации, он должен снижаться, и в конце концов, когда заклепка полностью схлопнется, момент снова должен возрасти. Измеритель крутящего момента запоминает максимальное значение, поэтому я разбил измерение на три этапа, на каждом из которых определился максимум: 1) от начала до середины деформации, 2) от середины до почти завершения, 3) до конца, когда ей уже дальше некуда.

Таким образом, процесс вытягивания резьбовой заклепки на графике «деформация — крутящий_момент» можно качественно представить примерно следующим образом:

Становится понятно, что в данном случае муфту шуруповерта использовать не удастся, поскольку практически все они ограничены крутящим моментом 5 Нм, а тут требуется муфта с ограничением 10 Нм. Исключение может составить лишь шуруповерт AEG BS12C2, хитрая муфта которого на первой скорости работает вплоть до 11 Нм (см. ссылку выше на мой отчет по муфтам). Но как бы он сам при этом не развалился…

Вначале о том, о чем вообще идет речь (кто знает, может смело пропустить).

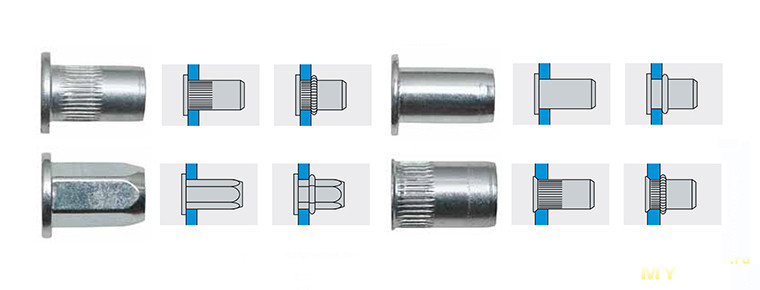

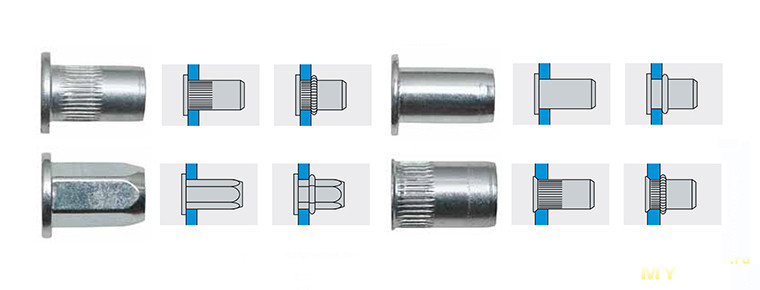

Часто возникает задача прикрепить что-то к чему-то металлическому тонкостенному. Ну, например, профлист к поперечинам из профильной трубы. Делов-то, скажете вы, берем саморезы да крепим. Верно. В данном случае этого оказывается вполне достаточно. А если надо прикрепить что-то более объемное, какую-нибудь толстую доску, например, к которой потом будет крепиться что-то еще, подвергаться каким-то нагрузкам и т.п. Согласитесь, саморез, цепляясь своей острой резьбой с большим шагом за тонкий край металла, создает не самое надежное соединение. Со временем под нагрузками оно расшатывается, металл начинает ржаветь, и саморез в конце концов вываливается, оставляя после себя гнилую дырку, с которой непонятно что делать. Ну или более близкий всем пример с радиотехническими корпусами из тонкостенного листового алюминия, к которому надо крепить всякие потроха создаваемой вами конструкции. Не будешь же и здесь использовать саморезы (хотя некоторые и используют). А резьба прямо в листе надежно держать не будет. Обычные гайки тоже не всегда удобны, они теряются и неэстетично торчат. Вот тогда-то нам и приходят на помощь резьбовые заклепки (по-другому — вытяжные гайки или заклепки-гайки). Принцип действия очень простой:

Внутри такой заклепки имеется резьба, в которую вворачивается штырь специального инструмента-заклепочника. Дальше этот штырь вытягивается, и заклепка деформируется, образуя надежное соединение с металлическим листом. Штырь выворачивают и у нас остается гайка, намертво приделанная к металлической конструкции. Такие заклепки бывают алюминиевые или стальные — из анодированной стали или из нержавейки, с потайной головкой или с бортиком, с насечками и без, круглые и шестигранные с резьбой от М3 до М12 — в общем, какие хочешь (в наших магазинах их, правда, не очень-то и купишь, только оптом, а на али всегда пожалуйста).

Внутри такой заклепки имеется резьба, в которую вворачивается штырь специального инструмента-заклепочника. Дальше этот штырь вытягивается, и заклепка деформируется, образуя надежное соединение с металлическим листом. Штырь выворачивают и у нас остается гайка, намертво приделанная к металлической конструкции. Такие заклепки бывают алюминиевые или стальные — из анодированной стали или из нержавейки, с потайной головкой или с бортиком, с насечками и без, круглые и шестигранные с резьбой от М3 до М12 — в общем, какие хочешь (в наших магазинах их, правда, не очень-то и купишь, только оптом, а на али всегда пожалуйста).

Не так давно у меня возникла задача зашить одну сторону навеса для машин, чтобы снег не задувало через эту открытую сторону. Зашивать решил деревом, а крепление наметил делать к столбам навеса, которые сделаны из профильной трубы 100х100х3 мм. Вот тут-то мне эти заклепки и понадобились, а с ними и соответствующий инструмент. Беда в том, что обычный инструмент для вытяжных заклепок не подходит для резьбовых — принцип другой, да и усилие требуется побольше. Поэтому для таких заклепок, особенно для стальных размером М8-М12, инструмент требуется посолиднее,

например, такой

или даже такой

и цены на них весьма негуманные. Поначалу я планировал заказать такой, как на первой картинке. Но знающие люди сказали, что для стальных заклепок М10 он все-таки потребует слишком больших усилий. Да и размеры здоровенные. Порекомендовали второй — но ценник у него просто конский. Поэтому я выбрал компромиссный вариант — насадку для шуруповерта. Размеры компактные, цена промежуточная, а усилие… ну он же для шуруповерта, вот пусть шуруповерт и пашет.

Сказано-сделано, оплачено-получено.

Упаковка и комплектация

Вначале разберем принцип действия, потом посмотрим короткий ролик и в конце проведем кое-какие измерения.

Итак, раскручиваем корпус:

Там внутри просто болт, который опирается на упорный подшипник. Этот болт вворачивается в заклепку и тем самым вытягивает её как домкрат. Чтобы заклепка при этом не проворачивалась, предусмотрена специальная гайка с насечками (она видна на первой фотке, на ней выгравировано «М10»), которая вворачивается в торец приспособления. Эти гайка и болт для каждого размера резьбовых заклепок свои. В комплекте идет набор для заклепок М4, М5, М6, М8 и М10. В отличие от ручных инструментов, где ввернутый в заклепку штырь просто вытягивается, здесь вытяжение происходит с вращением болта. Поэтому я поначалу опасался, что заклепка будет стремиться провернуться во время процесса. Но нет. Упорный подшипник и торцевая гайка с насечками надежно этому препятствуют.

Вот небольшой видеоролик, демонстрирующий работу этого инструмента на стальной заклепке М10 в полосу алюминия толщиной 2 мм:

Получилось вот так

Тут требуется сделать пару замечаний. Поскольку в конце вытягивания шуруповерт надо как-то останавливать, я предполагал использовать муфту, чтобы она сама отследила этот момент и начала трещать. На этом моем шуруповерте имеется 21 положение муфты для завинчивания, затем 2 положения никак не обозначены и последнее положение — сверление. На 21-м положении муфта срабатывает примерно при моменте 5 Нм. Этого оказалось явно недостаточно, поэтому муфта сразу начала проскальзывать. На предпоследнем перед сверлением положении (необозначенном) муфта срабатывает при моменте 17-18 Нм*, что явно больше чем надо. Поэтому в конце затяжки шуруповерт очень неслабо дернуло. К этому надо быть готовым. Либо использовать ударный гайковерт. Но с гайковертом получится другая сложность. Поскольку при креплении заклепки в профильную трубу ее задняя часть не видна, то при монтаже ударным гайковертом совершенно не понятно, когда надо заканчивать процесс — трещит себе и трещит. Лучше всего, как я понял, получается использование шуруповерта, имеющего электронную защиту от рывка при резкой блокировке (например, Bosch GSR 14,4V-EC) — он чуть дергается в конце и тут же отключается, то что надо!

*) я как-то измерял моменты срабатывания муфт на всех своих шуруповертах

Отчет об этих измерениях можно посмотреть здесь: www.forumhouse.ru/posts/22833684/

Ну а теперь перейдем к выяснению, какой же крутящий момент необходим для установки заклепок при помощи этого инструмента и почему не получается использовать муфту шуруповерта.

Для этих измерений был сооружен такой небольшой испытательный стенд — «я его слепила из того, что было».

Испытательный стенд

Но функцию свою он вполне себе выполнил. По предварительным соображениям крутящий момент должен быть максимальным в начальный момент (когда деформирующее усилие направлено вдоль стенки заклепки), затем, по мере деформации, он должен снижаться, и в конце концов, когда заклепка полностью схлопнется, момент снова должен возрасти. Измеритель крутящего момента запоминает максимальное значение, поэтому я разбил измерение на три этапа, на каждом из которых определился максимум: 1) от начала до середины деформации, 2) от середины до почти завершения, 3) до конца, когда ей уже дальше некуда.

Измерения

1 этап

2 этап

3 этап

2 этап

3 этап

Становится понятно, что в данном случае муфту шуруповерта использовать не удастся, поскольку практически все они ограничены крутящим моментом 5 Нм, а тут требуется муфта с ограничением 10 Нм. Исключение может составить лишь шуруповерт AEG BS12C2, хитрая муфта которого на первой скорости работает вплоть до 11 Нм (см. ссылку выше на мой отчет по муфтам). Но как бы он сам при этом не развалился…

| +46 |

10473

79

|

Самые обсуждаемые обзоры

| +125 |

4370

57

|

| +33 |

886

30

|

| +83 |

3388

54

|

ru.aliexpress.com/af/rivetnut.html

дыркойотверстием и пара гаечных ключей — вот и все, что нужно для установки небольшого числа резьбовых заклепокШайба, судя по фото, для кровельных саморезов

Ключ удобнее брать накидкой

Воттут дешевле $60.00

Или любой импакт, который к тому же не будет выкручивать руки)))

Но за обзор спасибо. Еще бы после серьезной эксплуатации впечатления и износ оценить.

Для-дома-для-семьи вполне достаточно ручного клепальника до М6, у меня вот такой, и втулки М6 я ставил всего пару раз, в основном М3, М4.

Есть дешевле — BT603 Manual Rivet Nut Gun M3 / M4 / M5 / M6 Riveting Tool

Мне нужен был именно «пистолетного» типа, прямые клепальники существенно дешевле.

Мой отлично разместился вот в такой двухярусной коробке тоже с али.

Сам Клёпа и оперативный комплект расходников.

а где собственно фото конечного «изделия»? т.е установленных с помощью этого приспособлениия досок?

да, и у вас что машина просто под навесом на улице стоит?

А машина да, под навесом на улице — на даче. А в Москве так вообще без всякого навеса. Где ж ей ещё стоять?

очевидно же — в ракухе ;)

не бойтесь что сопрут?

да и им мелочь надо осторожно устанавливать, я так несколько раз из заклепок м4 резьбу выдергивал…

Даже вытяжные скобы 3,2 не редко ломают оргстекло.

P.S. Попадались ли кому то заклепка-шпилька, на муське проскакивал комментарий в какой то технической теме, была даже фотка, поиск по инету ничего не дал.

ценой 52 Килорубля? )))

Еще шпильку подрезать в размер и вклеить в резьбу.

мне нужны такие заклепки М2, М2.5, М3 но в основном М2.5

У китайцев можно найти для пластиков aliexpress.com/item/M2x3mmx3-2mm-Female-Threaded-Brass-Knurled-Insert-Embedded-Nuts-20pcs-Drop-shipping/32954018989.html или aliexpress.com/item/Yuenhoang-10Pcs-Embedded-Aluminum-Alloy-Nut-Silver-M2-5-M3-Screw-for-Two-axis-Three-axis/32845338758.html

высота стойки примерно 3-4мм.

конкретно для закрепления платы на дне мышки.примерно как тут —

mysku.club/blog/diy/65558.html

или тут

mysku.club/blog/diy/66090.html

из-за того что высота небольшая, использовать стойки со сквозной дыркой, чтобы крепить ее снизу коротким, винтиком не очень удобно и надежно. Другое дело если использовать сабж. Но М3 многовато, отверстия расчитаны на М2.5

Или просто метчик )))

Ладно буду как и раньше ставить пластиковые или дюралевые бруски как на фотке выше.

Не так уж и часто надо ставить :)

Я всегда ставил стойки на отдельный винт, который со стороны дна держал стойку.

Както раз я купил хороший клей и решил стойки только приклеить.

Приклеил. Попробовал оторвать пальцами — не смог, попробовал пассатижами, при разумной нагрузке не смог. Прикрутил плату. А утром обнаружил, что пара стоек оторвались от дна.

т.е. под постоянной нагрузкой клей не годится.

я мышки делаю на заказ. я не могу рисковать — отошлю клиенту мышь за 1000км, а у него стойка отвалится :(((. Нужен 100% надежный способ.

не всегда дно из полистирола, кроме того стойки чаще приходится делать из дюрали. Материал зависит от высоты стойки — почти каждый раз приходится подбирать.

ядром по комару…

Мышку я собираю раз в месяц или реже. Техпроцесс одинаковый, резьба в стойке и винтиком ко дну. Искать приходится не тех процесс, а листовой материал нужной толщины.

Толщина может варироваться от 3.5мм до 4.2мм с шагом 0.1мм. Листовой потому, что все четыре стойки должны быть одинаковой высоты.

Ради 4 стоек, раз в месяц, городить 3D принтер, представляется мне совершенно не разумным.

К тому же мелкие детали, напечатанные на 3D, принтере которые я держал в руках, требовали дополнительной небольшой обработки.

берем лист дюрали нужной толщины например 4.0мм. Отрезаем ножовкой или дримелем полоску шириной 5мм и длиной 50мм. Обрабатываем длинные вертикальные стороны ( торцы спила) надфилем. К этим вертикальным сторонам никаких особых требований.

Режем полоску на 3 части (иногда на 4) 10,10 и 30 мм точность длины +- 1-2мм роли не играет.

Делаем отверстия, режем резьбу. Делаем отверстия в дне мыши и делаем зиньковку.

Крепим стойки. Вот и весь другой вариант.

Если не удается найти материал нужной толщины (высота стоек) то береться меньшей толщины и добавляется прокладка из какой нить пленки, коих у меня очень много от 0.1мм до 1.0мм с шагом 0.1мм.

Цена сей приблуды на мой взгляд завышена. Для промышленного использования или очень хорошего мастера.

В общем спасибо за статью, иду на али, заклёпки искать…