Держатель ножей для резки виниловой пленки. Доработка.

- Цена: $13.75

- Перейти в магазин

Всем доброго дня!

Хочу поведать про держатель ножей для резки виниловой пленки (самоклеящаяся пленка от Оракал, например), а также про небольшую его доработку применительно к установке на самодельный фрезерный станок с ЧПУ.

Обзор для любителей самоделок. Фото и видео присутствуют.

Для начала скажу, что здесь уже есть обзор на подобный девайс, ссылка внизу.

В моем варианте есть нюансы и ответы на некоторые вопросы, которые задавались в комментариях, про установку офсета, нажим… Начнем.

Увидел на Али такой держатель (1 шт.), как я понял для режущих плоттеров Roland, и комплект ножей к нему (6 шт.). Ножи с углами лезвий 45 и 60 градусов, офсет (смещение кончика ножа относительно оси) – 0.25 мм. Забегая вперед скажу, что особой разницы при резке Оракала я не заметил, но выяснил, что 45 градусов – это универсальные ножи, подходящие для большинства видов пленок, а 60 градусов используются, как правило, для толстых пленок.

Давно витала идея прикрутить к своему самодельному станку с ЧПУ подобную штуку, чтобы можно было резать пленку-самоклейку, для трафаретов, например. Учитывая, что я никогда не сталкивался с настоящими режущими плоттерами и не знал устройство держателя для ножей, то обманулся предположением, что данный держатель имеет механизм подпружинивания (для меня это показалось очень логичным), для компенсации неровностей рабочей поверхности, на которую кладется пленка. Но я ошибся и об этом ниже.

У данного продавца я уже делал заказы (в основном твердосплавные однозаходные фрезы для раскроя пластика), отправляет ePacket'ом достаточно быстро и посылка в этот раз дошла до Хабаровска примерно за 3 недели (повезло, что из Москвы не поездом отправили, как последнее время это происходит, а самолетом).

На вид и на ощупь держатель производит хорошее впечатление. Корпус из материала похожего на алюминий.

Вот так выглядит этот набор.

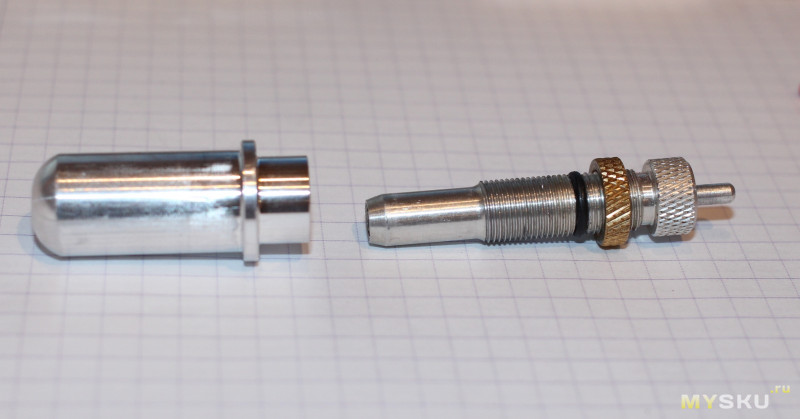

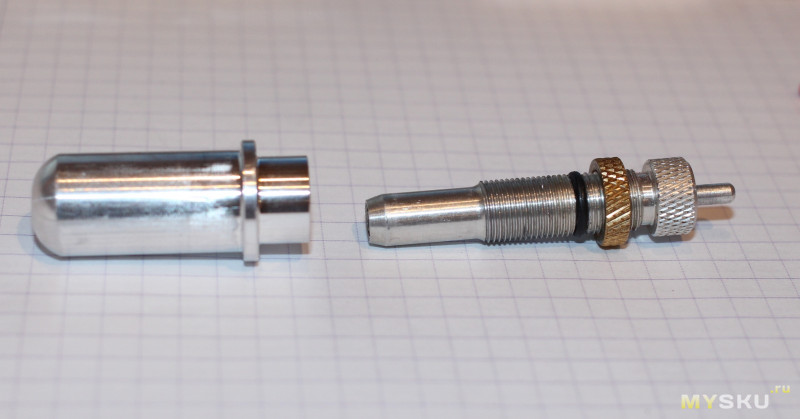

Фото 1 — общий вид

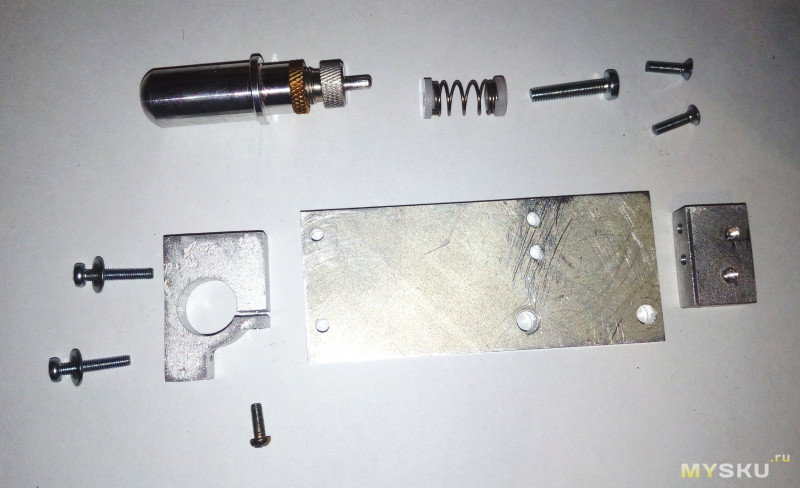

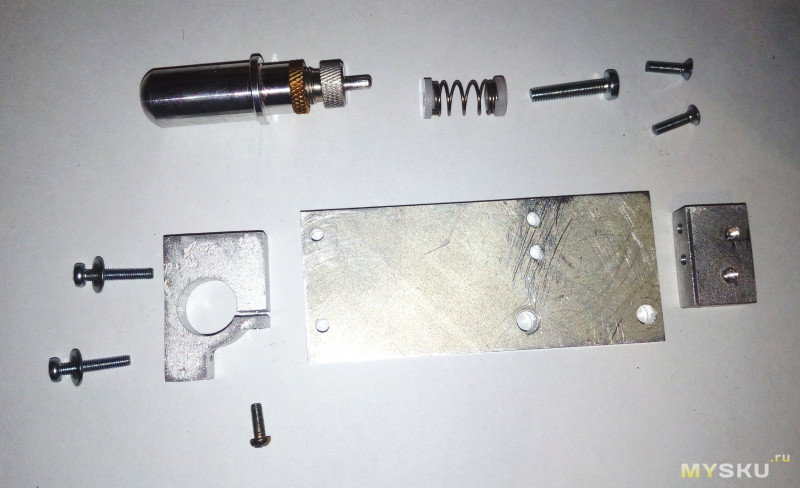

Немного расчлененки для любителей. Внутри имеются пружинка и миниатюрные подшипники (на всякий случай, кто не знает, флюгерный нож при резке пленки вращается), в которые вставляется нож и внтури фиксируется магнитом — достаточно удобно, не выпадает. Чтобы вытащить нож для замены, достаточно немного потянуть его из держателя.

Фото 2 — разобранный держатель

Учитывая, что у продавца в описании нет чертежа данного держателя, то покупал я наугад. Решил, что посылка придет — по месту решу, как крепить это хозяйство.

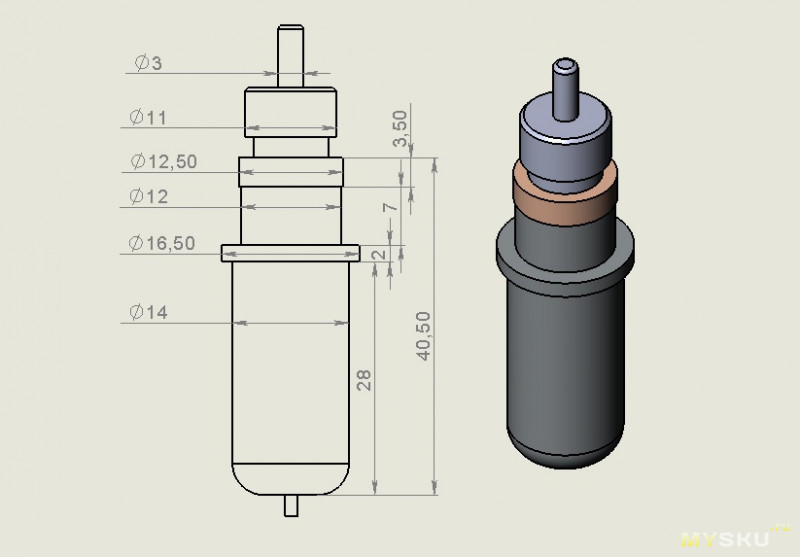

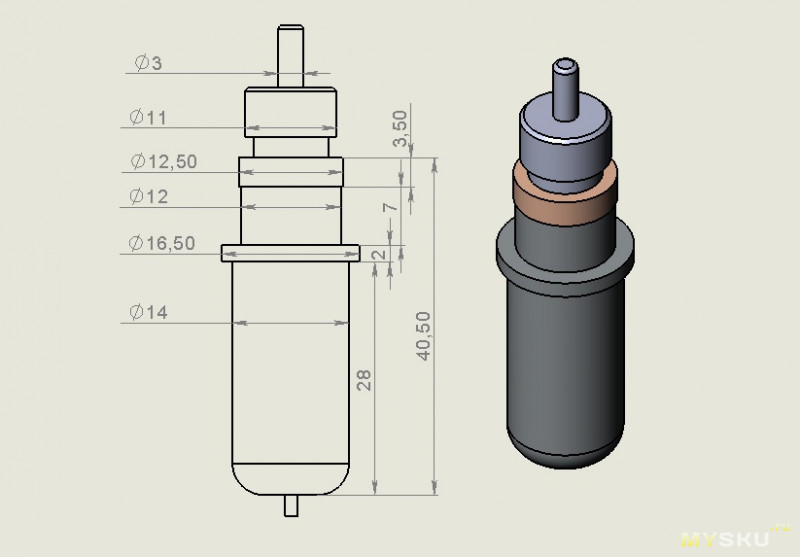

Для тех, кто подумывает о такой штуке, приложу сделанный мною чертеж.

Фото 3 – Чертеж

И, наконец, самое интересное. Держатель все-таки подпружинен… Но! Не в ту сторону. Для кого-то это могло быть и очевидно, но не для меня. Как я понял, шток, который торчит сверху держателя, предназначен для опускания ножа с помощью механизма плоттера. И, видимо, в плоттерах имеется управление силой нажатия на шток, чтобы обеспечить заданное усилие для различных видов пленки (в комментариях мне подсказали, что шток нужен лишь для выемки ножа, а усилие регулируется с помощью электромагнита и передаётся через корпус держателя ножа)

В других обзорах я видел комментарии людей, имеющих отношение к изготовлению рекламы, и поэтому прошу их отнестись снисходительно к происходящему – причины своего незнания в данном вопросе я указал в начале.

В таком виде я даже не стал пробовать резать пленку, т.к. достаточно сложно обеспечить единый прижим ножа к пленке на всей рабочей плоскости. Хоть рабочий стол и выровнен «в ноль», все равно где-то что-то бывает неровно. И было принято решение соорудить специальный зажим, который будет обеспечивать подпружинивание ножа и регулировку силы нажатия. Для себя я понял, что нажим должен быть таким, чтобы при резке не повреждалась подложка пленки. Подбирается это опытным путем.

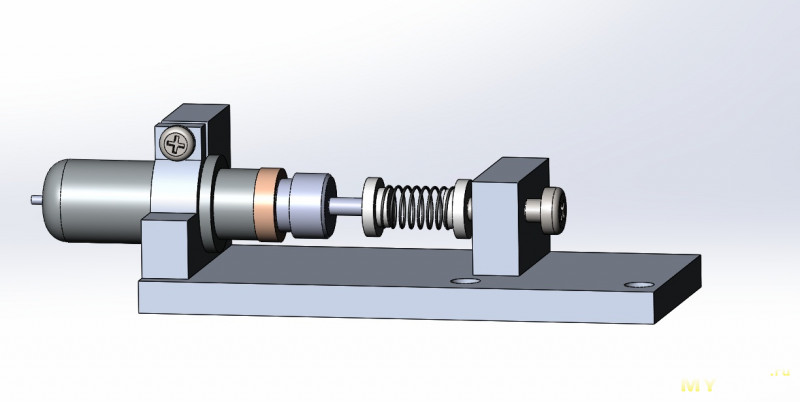

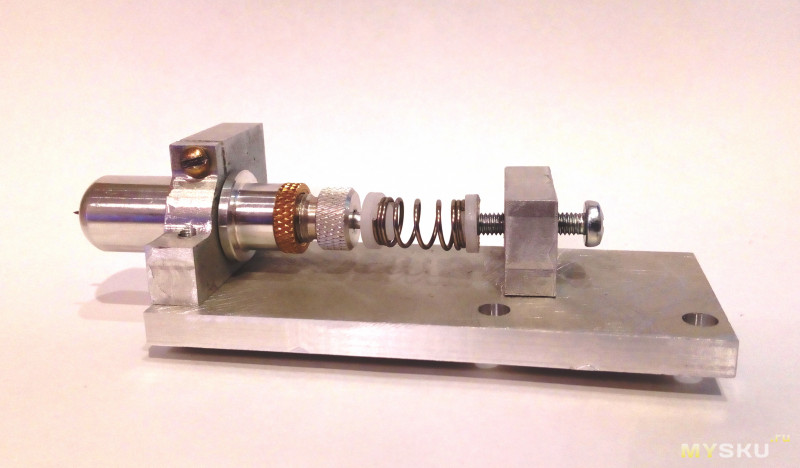

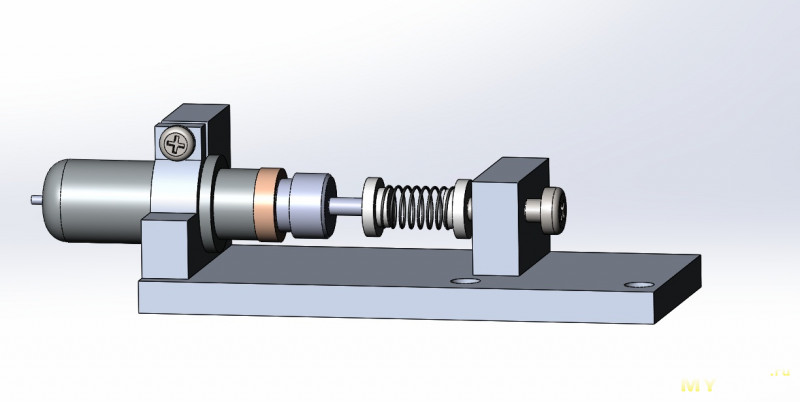

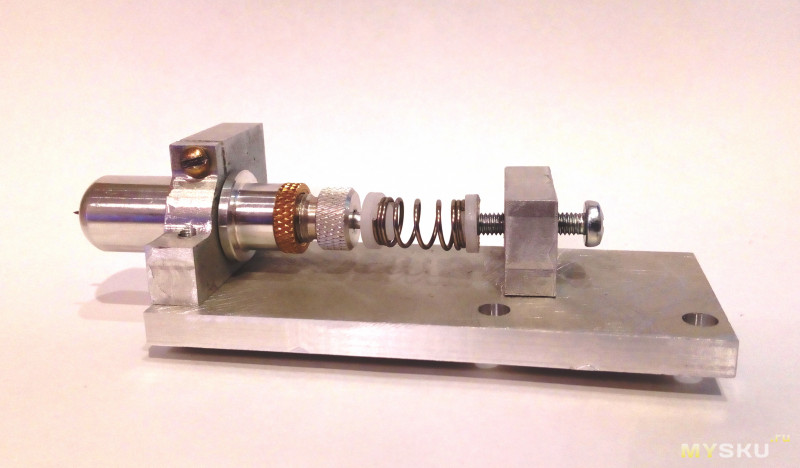

Фото 4 — Примерно так я себе увидел устройство. Регулировка нажатия предполагается винтом и пружинкой.

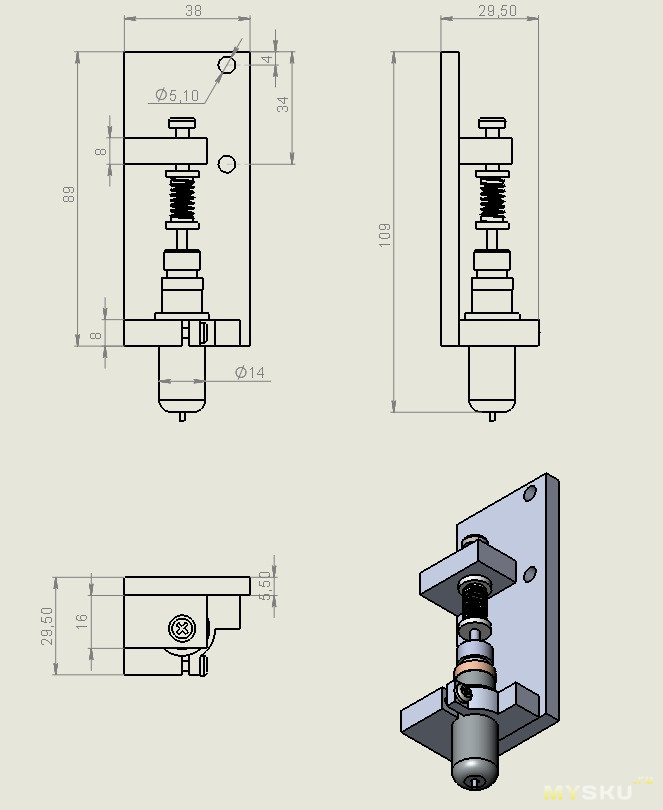

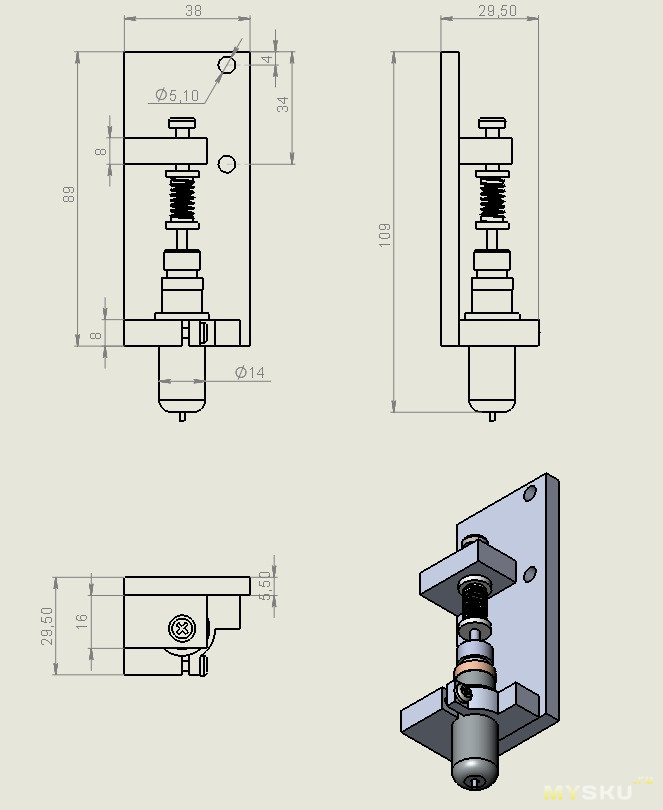

Изготовил детали из дюрали (вероятно Д16Т, но это не точно, досталась она мне без маркировки) на своем же станке. Процесс изготовления опущу, но если кому интересно, в конце обзора под спойлером приложу видео (длительностью 7 минут).

Фото 5 — Вот такие получились детали

Фото 6 — А вот так выглядит это в сборе

В принципе подобный подпружиненный зажим можно изготовить из пластика (например 3D печатью), нагрузки на резак в процессе работы минимальны.

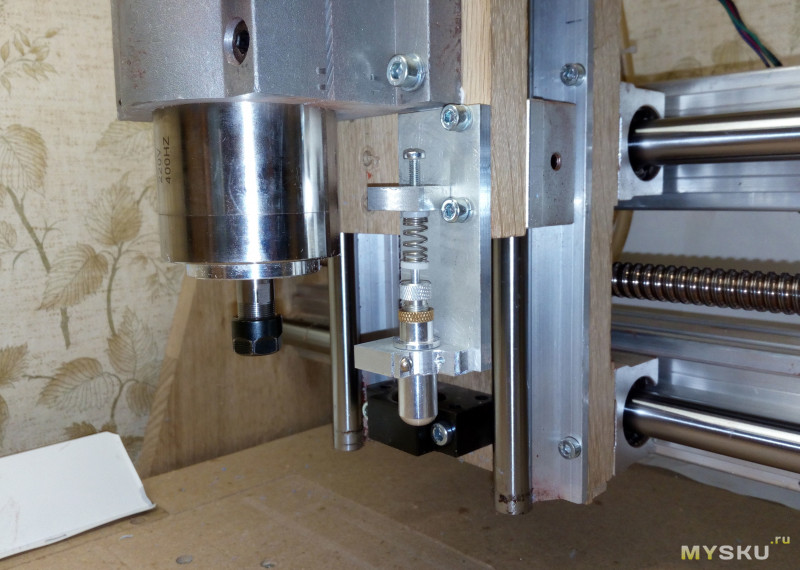

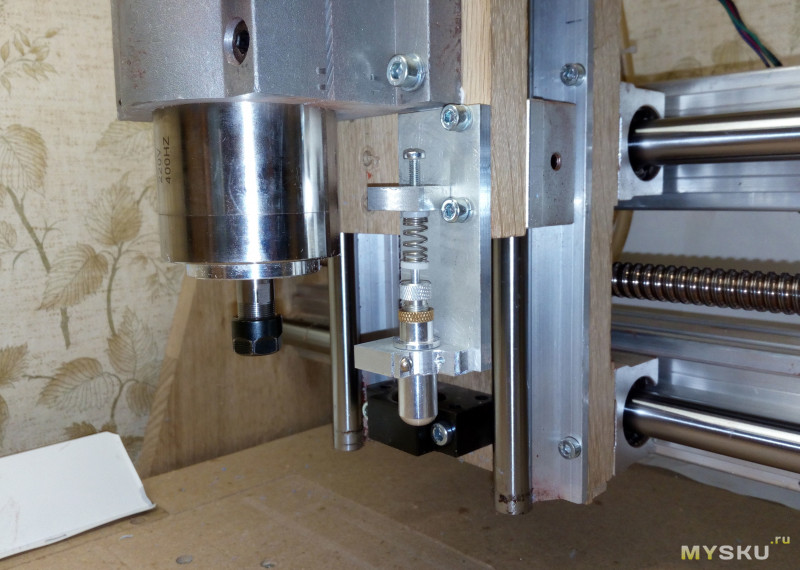

Постоянно убирать шпиндель со станка при резке пленки лениво, да и ровно выставлять его потом не очень хочется, так что прикрепил приспособление, не мешая шпинделю, на болты подшипника — дело двух минут.

Фото 7 — Установленный на станок резак.

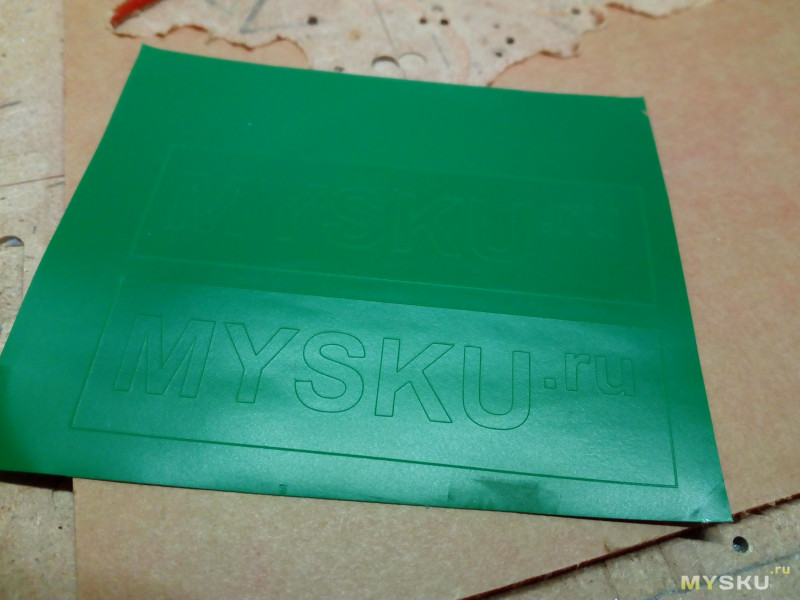

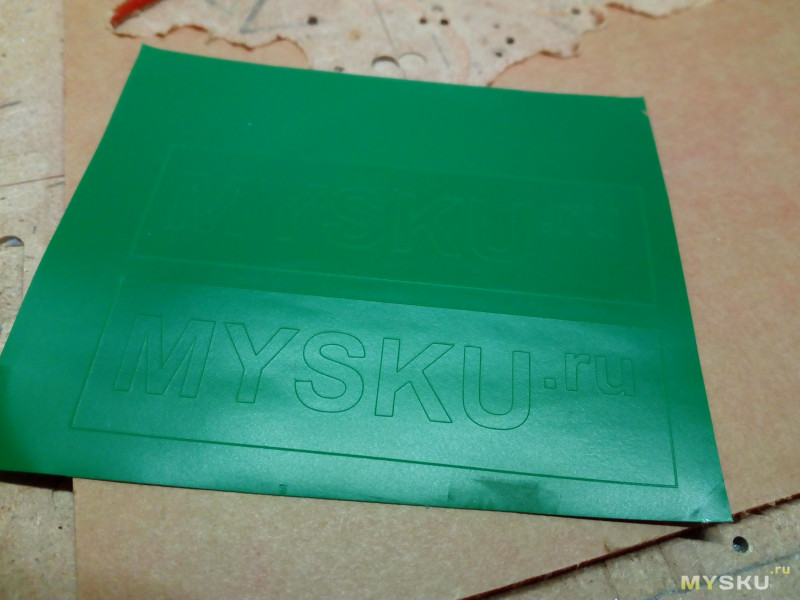

Ну и, конечно же, покажу результат. Вырезал логотип MYSKU.ru.

Если интересны подробности, какое ПО я использую — макет для резки готовлю Inkscape (с установленным плагином gcodetools, при сохранении можно выставить офсет, подачи, рабочую и безопасную высоту оси Z) и открываю в LinuxCNC, который непосредственно рулит станком. Пробовал в Mach3 — тоже нормально.

На YouTube видел ролики, где авторы пренебрегают офсетом и режут по управляющей программе, подготовленной в Арткаме стратегией «По контуру» — для больших работ без мелких деталей это пройдет, для небольших (как данная) будут очень сильно заметны искажения.

Фото 8 – Пленка

Этим логотипом я решил украсить паяльную станцию Lukey852D+FAN.

Фото 9 – Результат

Надеюсь, что данный обзор хоть кому-то окажется полезным и в полку ЧПУ фрезеров-плоттеров прибудет )))

Здесь я должен сделать оговорку. Не считаю, что это нормально, использовать фрезер в качестве плоттера, все-таки износ направляющих, приводных винтов и т.д. Для постоянного использования лучше либо купить плоттер, либо сделать самостоятельно и использовать по прямому назначению. А для эпизодически изготавливаемых наклеек, не в промышленных масштабах, и такое решение, как описано в обзоре, вполне имеет право на жизнь.

Забыл уточнить, размеры рабочего поля моего станка примерно 440х715 мм, скорость подачи 1600 мм/мин (с большей пока не игрался, необходимы доработки, в том числе по питанию)

Спасибо за внимание!

Хочу поведать про держатель ножей для резки виниловой пленки (самоклеящаяся пленка от Оракал, например), а также про небольшую его доработку применительно к установке на самодельный фрезерный станок с ЧПУ.

Обзор для любителей самоделок. Фото и видео присутствуют.

Для начала скажу, что здесь уже есть обзор на подобный девайс, ссылка внизу.

В моем варианте есть нюансы и ответы на некоторые вопросы, которые задавались в комментариях, про установку офсета, нажим… Начнем.

Увидел на Али такой держатель (1 шт.), как я понял для режущих плоттеров Roland, и комплект ножей к нему (6 шт.). Ножи с углами лезвий 45 и 60 градусов, офсет (смещение кончика ножа относительно оси) – 0.25 мм. Забегая вперед скажу, что особой разницы при резке Оракала я не заметил, но выяснил, что 45 градусов – это универсальные ножи, подходящие для большинства видов пленок, а 60 градусов используются, как правило, для толстых пленок.

Давно витала идея прикрутить к своему самодельному станку с ЧПУ подобную штуку, чтобы можно было резать пленку-самоклейку, для трафаретов, например. Учитывая, что я никогда не сталкивался с настоящими режущими плоттерами и не знал устройство держателя для ножей, то обманулся предположением, что данный держатель имеет механизм подпружинивания (для меня это показалось очень логичным), для компенсации неровностей рабочей поверхности, на которую кладется пленка. Но я ошибся и об этом ниже.

У данного продавца я уже делал заказы (в основном твердосплавные однозаходные фрезы для раскроя пластика), отправляет ePacket'ом достаточно быстро и посылка в этот раз дошла до Хабаровска примерно за 3 недели (повезло, что из Москвы не поездом отправили, как последнее время это происходит, а самолетом).

На вид и на ощупь держатель производит хорошее впечатление. Корпус из материала похожего на алюминий.

Вот так выглядит этот набор.

Фото 1 — общий вид

Немного расчлененки для любителей. Внутри имеются пружинка и миниатюрные подшипники (на всякий случай, кто не знает, флюгерный нож при резке пленки вращается), в которые вставляется нож и внтури фиксируется магнитом — достаточно удобно, не выпадает. Чтобы вытащить нож для замены, достаточно немного потянуть его из держателя.

Фото 2 — разобранный держатель

Учитывая, что у продавца в описании нет чертежа данного держателя, то покупал я наугад. Решил, что посылка придет — по месту решу, как крепить это хозяйство.

Для тех, кто подумывает о такой штуке, приложу сделанный мною чертеж.

Фото 3 – Чертеж

И, наконец, самое интересное. Держатель все-таки подпружинен… Но! Не в ту сторону. Для кого-то это могло быть и очевидно, но не для меня. Как я понял, шток, который торчит сверху держателя, предназначен для опускания ножа с помощью механизма плоттера. И, видимо, в плоттерах имеется управление силой нажатия на шток, чтобы обеспечить заданное усилие для различных видов пленки (в комментариях мне подсказали, что шток нужен лишь для выемки ножа, а усилие регулируется с помощью электромагнита и передаётся через корпус держателя ножа)

В других обзорах я видел комментарии людей, имеющих отношение к изготовлению рекламы, и поэтому прошу их отнестись снисходительно к происходящему – причины своего незнания в данном вопросе я указал в начале.

В таком виде я даже не стал пробовать резать пленку, т.к. достаточно сложно обеспечить единый прижим ножа к пленке на всей рабочей плоскости. Хоть рабочий стол и выровнен «в ноль», все равно где-то что-то бывает неровно. И было принято решение соорудить специальный зажим, который будет обеспечивать подпружинивание ножа и регулировку силы нажатия. Для себя я понял, что нажим должен быть таким, чтобы при резке не повреждалась подложка пленки. Подбирается это опытным путем.

Фото 4 — Примерно так я себе увидел устройство. Регулировка нажатия предполагается винтом и пружинкой.

Изготовил детали из дюрали (вероятно Д16Т, но это не точно, досталась она мне без маркировки) на своем же станке. Процесс изготовления опущу, но если кому интересно, в конце обзора под спойлером приложу видео (длительностью 7 минут).

Фото 5 — Вот такие получились детали

Фото 6 — А вот так выглядит это в сборе

В принципе подобный подпружиненный зажим можно изготовить из пластика (например 3D печатью), нагрузки на резак в процессе работы минимальны.

Постоянно убирать шпиндель со станка при резке пленки лениво, да и ровно выставлять его потом не очень хочется, так что прикрепил приспособление, не мешая шпинделю, на болты подшипника — дело двух минут.

Фото 7 — Установленный на станок резак.

Ну и, конечно же, покажу результат. Вырезал логотип MYSKU.ru.

Если интересны подробности, какое ПО я использую — макет для резки готовлю Inkscape (с установленным плагином gcodetools, при сохранении можно выставить офсет, подачи, рабочую и безопасную высоту оси Z) и открываю в LinuxCNC, который непосредственно рулит станком. Пробовал в Mach3 — тоже нормально.

На YouTube видел ролики, где авторы пренебрегают офсетом и режут по управляющей программе, подготовленной в Арткаме стратегией «По контуру» — для больших работ без мелких деталей это пройдет, для небольших (как данная) будут очень сильно заметны искажения.

Фото 8 – Пленка

Этим логотипом я решил украсить паяльную станцию Lukey852D+FAN.

Фото 9 – Результат

Надеюсь, что данный обзор хоть кому-то окажется полезным и в полку ЧПУ фрезеров-плоттеров прибудет )))

Здесь я должен сделать оговорку. Не считаю, что это нормально, использовать фрезер в качестве плоттера, все-таки износ направляющих, приводных винтов и т.д. Для постоянного использования лучше либо купить плоттер, либо сделать самостоятельно и использовать по прямому назначению. А для эпизодически изготавливаемых наклеек, не в промышленных масштабах, и такое решение, как описано в обзоре, вполне имеет право на жизнь.

Забыл уточнить, размеры рабочего поля моего станка примерно 440х715 мм, скорость подачи 1600 мм/мин (с большей пока не игрался, необходимы доработки, в том числе по питанию)

Здесь продемонстрирую процесс резки и наклейки пленки.

И для тех, кому интересен процесс изготовления - полная YouTube-версия

Спасибо за внимание!

Самые обсуждаемые обзоры

| +129 |

4973

72

|

| +87 |

3077

48

|

И еще знаю в Хабаровске, где можно приобрести рулонами amis.khv.ru/

давление там не регулируется, выход ножа устанавливается вручную в зависимости от материала и софт это показывает

магнит просто притягивает до конца

я хотел посмотреть готовые головы на али, но ничего нет вообще

думал вот так по оси з движком опускать будет большой гимор, но вроде норм режет

думал китайцы сами делают простые головки для станков или 3д принтеров баксов за 20

лазерные граверы же делают, а тут что-то ступили

Видел как-то в украинском (если не ошибаюсь) интернет-магазине держатель для ножей подпружиненный, который вставляется в стандартный патрон шпинделя.

С ходу ссылку не нашел, если найду — поделюсь.

Конструкция понравилась, не понравилась цена ))

держатель для флюгерного ножа это просто направляющие с защелкой

Я похоже понапридумывал себе что-то )))

____

Всё, уже понял, написали. Спасибо!

Я выставляю высоту так — на пленку кладу 20 мм калиброванный по высоте алюминиевый брусочек. Подвожу кончик ножа точно на него и задаю текущую высоту 20 мм + 2-3 десятки (рабочая высота 0 и соответственно опускаемся ниже нуля на 2-3 десятых мм). Таким способом пока подложку пленки не повредил ни разу (здесь наверно сделанная пружинка на штоке немалую роль играет).

А в качестве стола использовал стекло, но чувствую, что это хоть и достаточно ровно, но не безопасно, если вдруг промажу по высоте. Подумаю, что использовать взамен.

Но когда у меня она износилась (у меня camm-1 pro gx-500), из 1,5 мм ПЭТа приклеил полоску и уже лет 5 так стоит.

Но автору ПЭТ наверное не пойдёт, жёсткий сильно.

Чуть позже, после подключения Probe как надо, весьма удивился, что нет контакта ножа и его корпуса — судя по всему подшипники внутри с керамическими шариками.

Попробовал единственно возможный вариант — подвести к приспособе многожильный провод и сделать петельку из одной жилки и накинуть на нож, примерно как на картинке (механизму не мешает, а если контакта разорвется, то ниже чем до корпуса ножа не опустится).

А вообще думал может какая нить проводящая смазка спасет?

Но как видно из комментариев, я совсем неправильно понял принцип регулировки нажима в настоящих плоттерах.

Хотя при этом вариант получился вполне жизнеспособным.

Могу в формате вопрос-ответ рассказать, если срочно ))

Из основного:

Рама сделана из алюминиевого станочного профиля 60х60,

Рабочее поле — 440х715х60

Портал тягают два шаговика (чтоб не было перекосов)

Направляющие — полированные валы на опорах (х, у — SBR20, z — SBR16)

ШВП — 1605

Шпиндель 800 Вт с водяным охлаждением (4 литра дистилированой воды, больше пока не нужно)

Драйверы ШД на основе TB6600,

Плата опторазвязки с LPT

ПЭВМ на LinuxCNC

Ааа… боковины портала дубовые ))) из щита 20 мм — да стыдно за такое, но что смог себе позволить и сам изготовить, то и поставил.

В целом как-то так.

Прошу прошения, что вырвал слова из комнтария

«что смог себе позволить и сам изготовить, то и поставил.» Вот что главное!

У самодельщиков станки должны модернизировать сами себя )))

Охлаждение воды естественное. Однако летом, когда жарко, она ощутимо нагревается часа за 4 работы(точные замеры не делал). Поэтому хочу попробовать обратную трубку через большой алюминиевый радиатор пропустить (в разрыв поставить его). И возможно на радиатор кулер прицепить.

В воду, кстати, никакую химию не добавлял (этиленгликоль, антифриз), уже более полугода так работает — не цветет.

Начал выкладывать сюда инфу о своем станке.

В комментарии выше написал примерно, что из себя станок представляет.

Здесь начал складировать инфу о своем станке

с меня +

И ножей больше

Работал с аппаратами Summa — там выставляется толщина пленки и ее тип, голова ведет нож очень точно. Резать можно прямо из Corel.

Можно поискать от Graphtec, Summa, Mimaki, GCC.

Какой стоит шпиндель и шаговики, ссылку если не сложно.

Шпиндель такой

kitaez-cnc.com/index.php?route=product/product&path=105&product_id=55

ШД подобные этим (но брал в другом магазине, не могу ссылку найти)

kitaez-cnc.com/index.php?route=product/product&path=120&product_id=72

Для лазера я собрал отдельный все таки станок, легкий на ремнях… тихий и можно в квартире-панельке использовать, если не дымить сильно… у меня на youtube есть как он работает, обзор правдаа не делал

Но тут основной вопрос как обеспечить прижим и крепление картона, чтоб его не стягивало в сторону в процессе резки. Вероятнее всего вакуумный стол бы пригодился тут