Самодельная альтернатива опорам ШВП BK+BF для фрезера с ЧПУ

Друзья, привет!

Время «самодельщиков»! Кому интересна тема станков с ЧПУ, особенно домашнего изготовления, добро пожаловать под кат. Много картинок, котик и видео в конце.

Сегодня, похоже, настало то время, когда каждый третий (это просто ради красного словца :) ) «самодельщик» имеет в своем арсенале фрезерный станочек с ЧПУ или же по крайней мере очень хочет его приобрести, а вернее даже – собрать! В принципе это и понятно, детали для самостоятельной сборки имеют весьма доступные цены и грех этим не воспользоваться.

Если кто-то подумал, что сейчас я буду рассказывать, как строил свой станок и всячески его нахваливать – нет. Во-первых, моя конструкция (читай – моего станка) не идеальна и имеет массу недостатков, которые я постепенно исправляю. Во-вторых, если рассказывать всё подробно, детально и с чертежами, а также с электроникой и настройкой, то это займет много времени.

Я всего лишь хочу поделиться своим решением самостоятельного изготовления опор винтов ШВП. Мне показалось, что получилось не так уж и плохо, а кроме того, вполне повторяемо (детали можно изготовить на 3d принтере или фрезере с ЧПУ, можно и руками конечно, но результат будет очень сильно зависеть от «прямизны» рук ))) ).

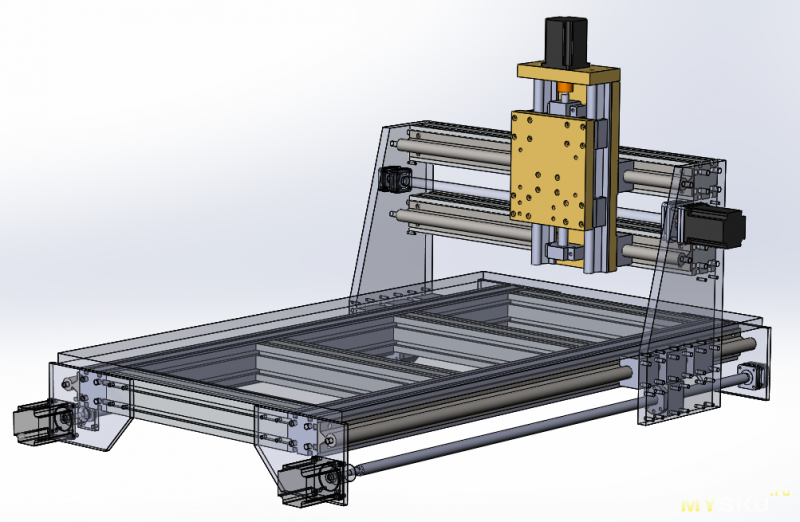

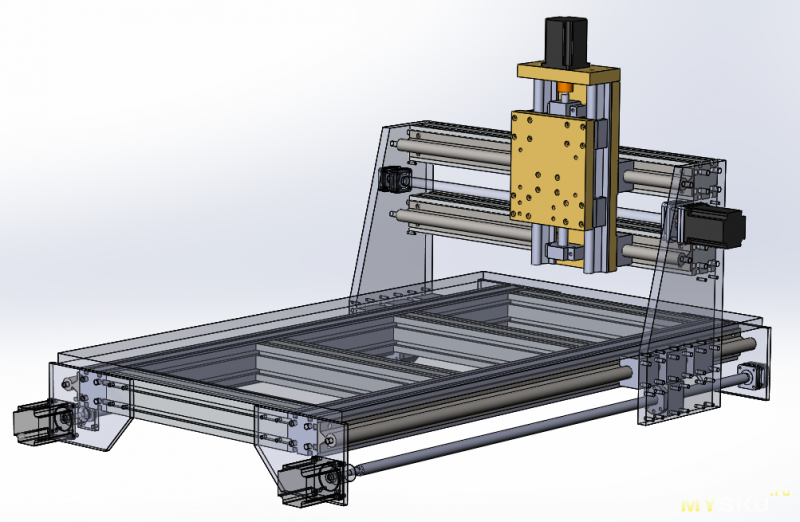

Для начала покажу схематично, как выглядит станок, чтобы было понятно о чем идет речь.

Итак, думаю, все кто близок к этой теме, знают, что сейчас в основной своей массе в качестве опор ШВП применяется пара BK+BF типоразмеров 10, 12… в зависимости от задач и размеров винтов.

Стоимость пары ориентировочно составляет $15. С этими изделиями очень удобно работать, особенно если винт ШВП обработан под эти опоры (я так понял, это уже своего рода стандартно).

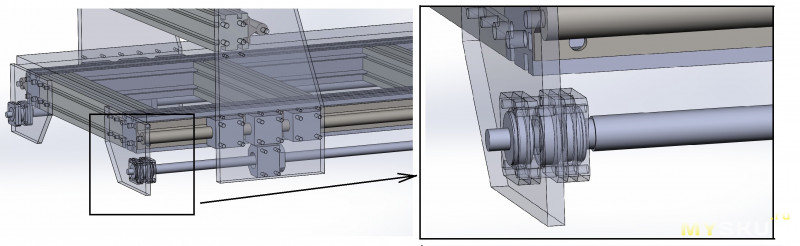

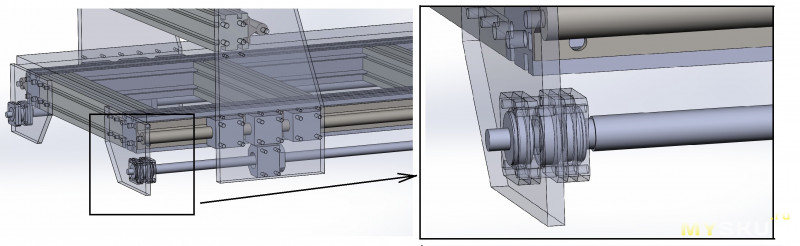

Вот так обычно собираются опоры с винтом.

Когда я собирал свой станочек, то решил немного сэкономить на этих узлах, плюс желание привнести в конструкцию что-то свое взяло верх. Для моего станка понадобилось бы три пары опор. Две пары на ось Y, так как портал у меня тягают два шаговых двигателя, и одна пара на ось X. Экономическая составляющая не Бог весть какая, но тем не менее порядка $45. На ось Z я, таки, поставил заводские BK12+BF12, но это совсем другая история.

Первым делом я посетил местные off-line магазины в г. Хабаровске для того, чтобы выяснить, на какие подшипники я могу рассчитывать и полюбопытствовать цены. Здесь я сразу оговорюсь, дело было чуть больше года назад и сейчас, возможно, цены просто уже не актуальны. На пробу я купил всяких разных подшипников: 60301,51201, 8101, 8100, 6000 и даже 608, которые потом пустил, прости Господи, на спиннер :))

Покрутил, повертел и решил, что мои опоры будут изготовлены из 6000 и 8100.

6000 радиальный подшипник:

внутренний диаметр 10 мм, наружный – 26 мм, ширина/толщина – 8 мм. Как следует из названия, подшипник предназначен для радиальных нагрузок и практически не предназначен для осевых.

Снова хочу оговориться, многие строители станков (я изначально тоже) ошибочно используют только эти подшипники для крепления винтов ШВП, вешая на них обе нагрузки, и радиальные, и осевые (причем осевые в большей степени), что, конечно же, совсем неправильно.

8100 упорный подшипник:

внутренний диаметр (по тугому кольцу) – 10 мм, внешний – 24 мм, высота – 9 мм. Как пишут в описании, направление воспринимаемых нагрузок – осевое в одну сторону.

И что в итоге мы имеем? А то, что для правильного крепления винта ШВП нужно использовать комбинацию этих подшипников. Легко догадаться, что для одной опоры, фиксирующей винт, нужно применить 2 упорных 8100 и 1 радиальный 6000 подшипники.

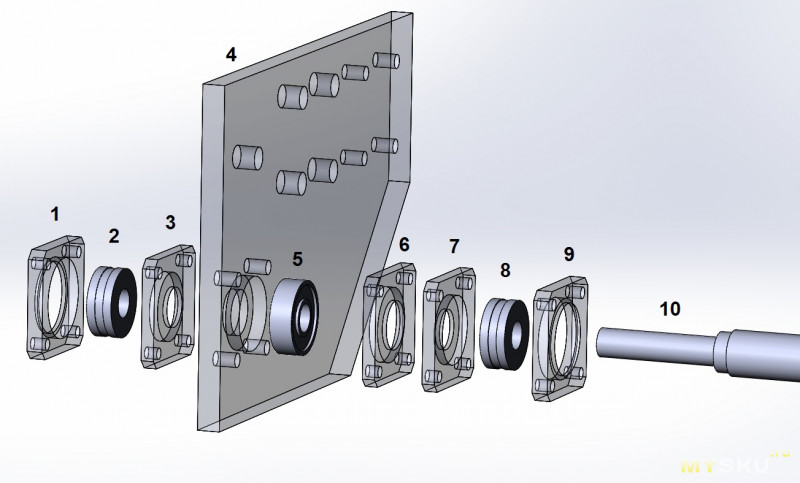

Для того, чтобы всё встало на свои места необходим чертеж, а вернее даже схема.

Чертеж в сборе.

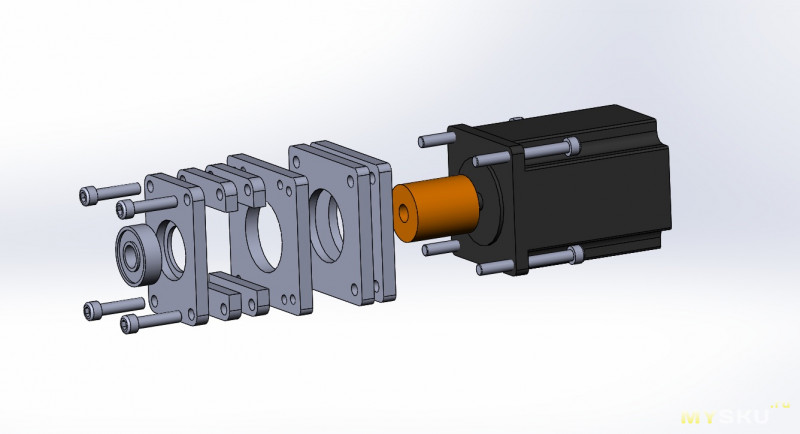

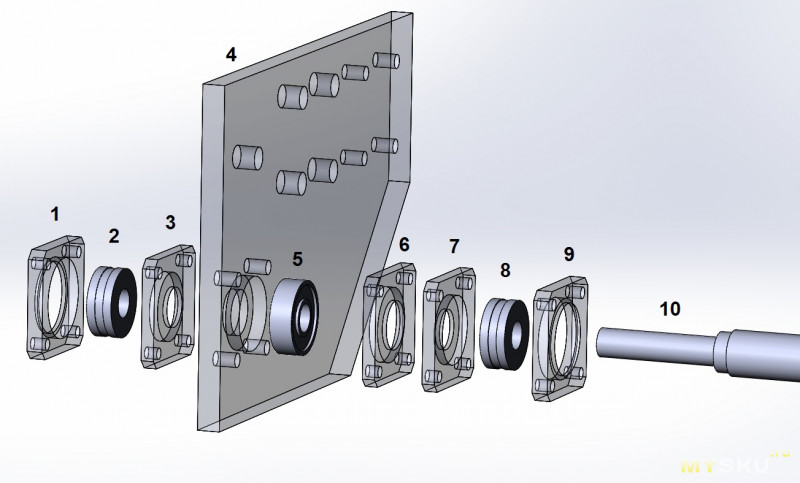

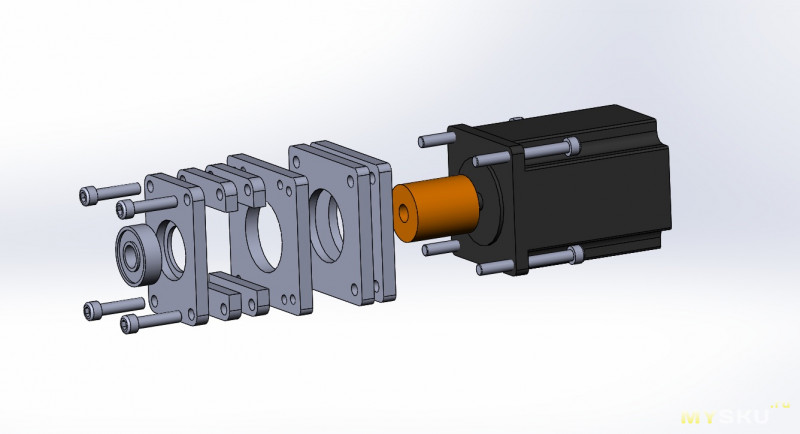

И «взрыв-схема»

Элементы я назвал на своё усмотрение, так что сильно не пинайте :)

1 — защита внешнего упорного подшипника 2;

2 — упорный подшипник 8100;

3 — крепление под внешний упорный подшипник 2;

4 — основа из дюрали, на нее крепится конец винта ШВП и шаговый двигатель (с другой стороны).

5 — радиальный подшипник 6000. Он посажен в 5 мм углубление в основе;

6 — крепление радиального подшипника 5;

7 — крепление внутреннего упорного подшипника 8;

8 — внутренний упорный подшипник, такой же как и 2;

9 — защита внутреннего упорного подшипника 8;

10 — конец винта ШВП, он входит в этот «бутерброд» и фиксируется гайкой М10х1.0 (с более мелким шагом в отличие от стандартной резьбы).

Решение, как видите, простое и очевидное. Единственная сложность, необходимы дополнительные детали, для сборки «бутерброда» из подшипников.

Важное замечание — винт ШВП у меня обработан нестандартно, так что прямой замены с BK на предлагаемое решение не получится. Это возможно, только подобрав соответствующие подшипники.

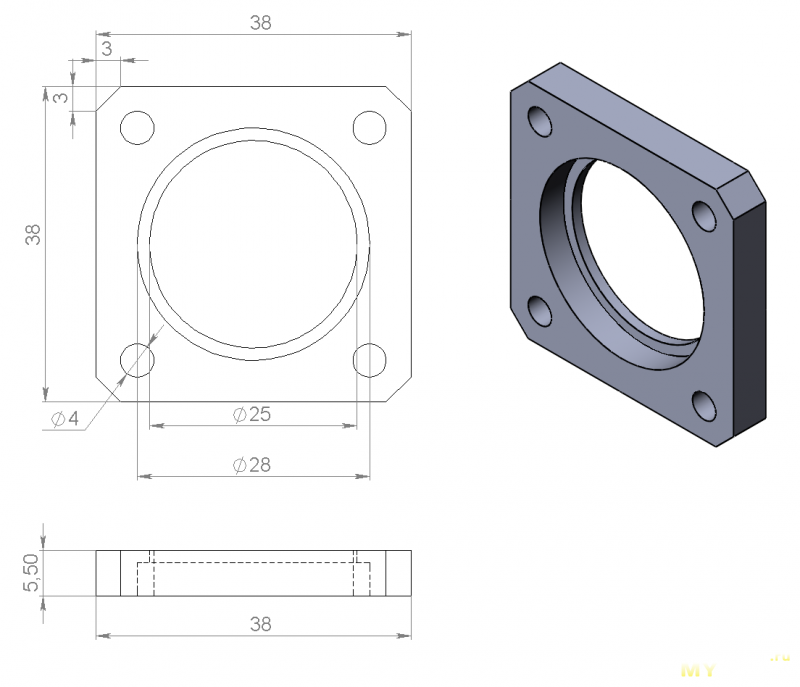

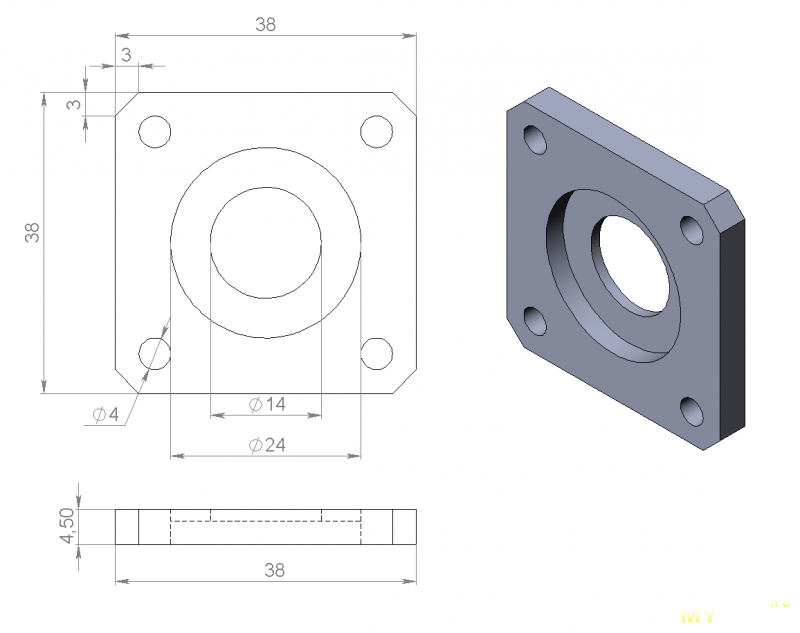

Я не думаю, что кому-то пригодятся точные чертежи деталей, которые я изготовил, но на всякий случай приложу.

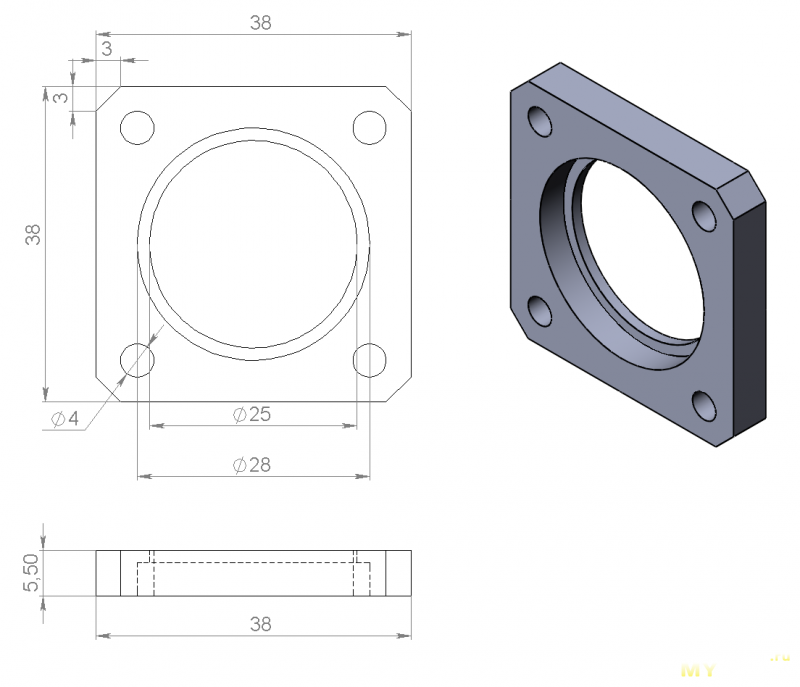

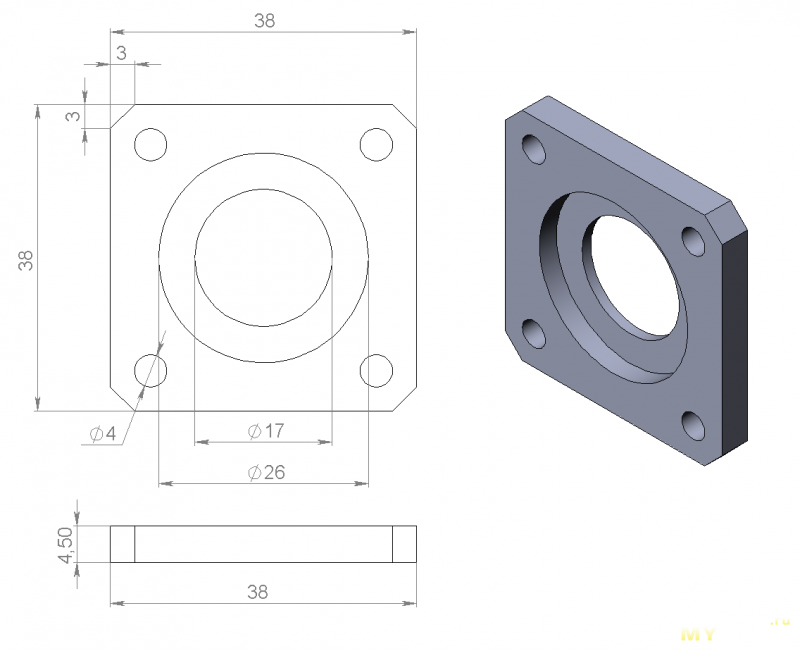

1. Защита упорного подшипника. Их 2 штуки. Она нужно только для того, чтобы закрыть упорный подшипник от пыли, т.к. он имеет открытую конструкцию и в торец его на сепаратор с шариками легко может сыпаться стружка, пуль и прочие нехорошие излишества.

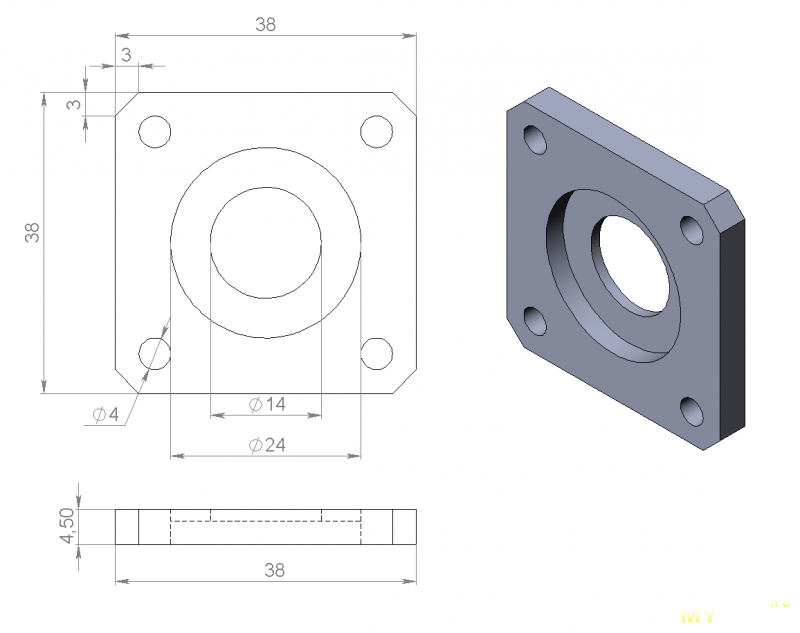

2. Крепление упорного подшипника. Их также 2 штуки. Нужно для того, чтобы зафиксировать одно из колец упорного подшипника, то которое имеет внутренний диаметр 10.2 мм. Получается как бы фланец, который держит подшипник.

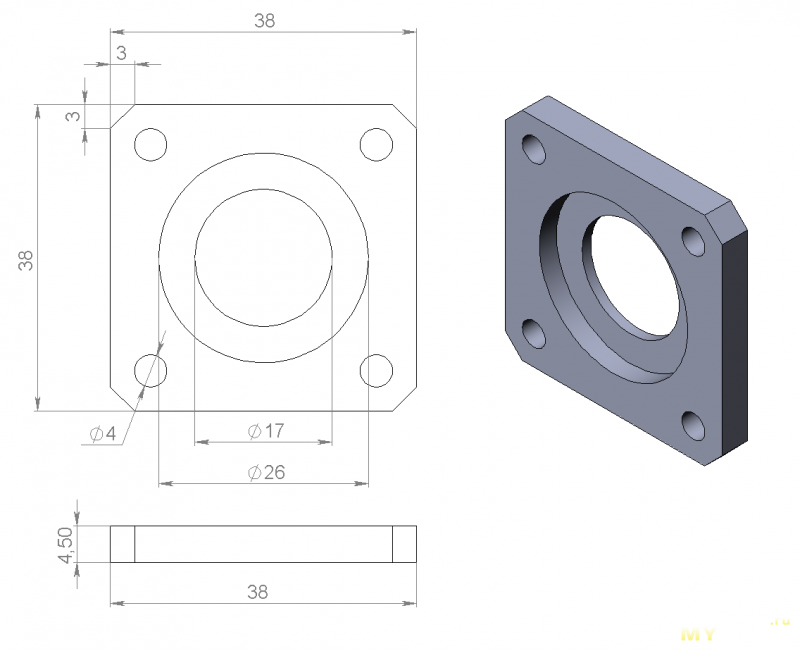

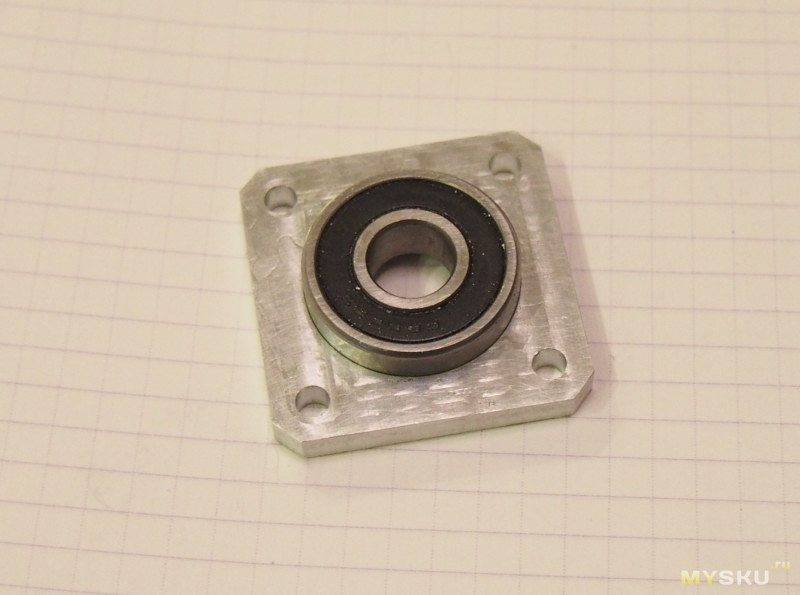

3. Крепление радиального подшипника. Нужно 1 на комплект. Оно (именно в качестве крепления) необходимо постольку поскольку, т.к. радиальный подшипник садится в основу (или боковину портала). Но тем не менее в это крепление запрессовывается подшипник.

Как видите, детали очень похожи друг на друга, и имеют одинаковые отверстия под болты М4, чтобы собрать конструкцию.

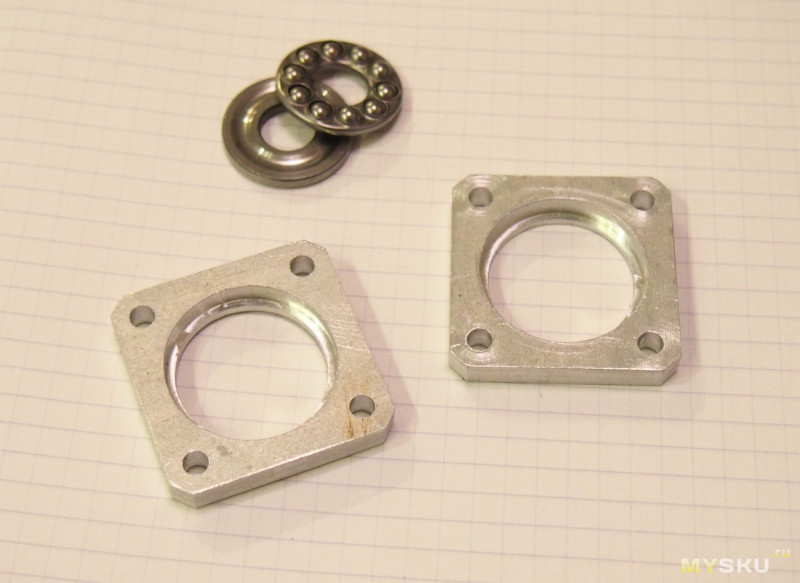

Теперь немного про изготовление. Первоначально, чуть больше года назад, я изготавливал эти детали на моем предыдущем станке с ЧПУ, который не мог похвастаться большой жесткостью и поэтому детали были изготовлены из чего угодно, но только не из металла. Для креплений подшипников я использовал текстолит (не стеклотекстолит), а для защиты упорных подшипников оргстекло. Эти материалы достаточно хорошо обрабатываются. Тогда я как раз готовил эти узлы для нынешней модификации станка.

Выглядит это сейчас (до замены на металлические детали) вот так.

Почему я снова вспомнил эту тему? Просто начал модернизировать станок и потихоньку избавляться от неметаллических деталей и менять их на дюраль. Кроме того, решение с относительно правильным использованием радиальных и упорных подшипников я мало у кого встречал (а может просто люди не афишируют особо) и решил поделиться.

И еще немного отойду от темы — недавно узнал, что в заводские крепления винтов ШВП часто из-за удешевления производители вставляют не радиально-упорные подшипники, а обычные радиальные (в BK12 ставят 6001 если не ошибаюсь). Как по мне, то это не очень хорошо.

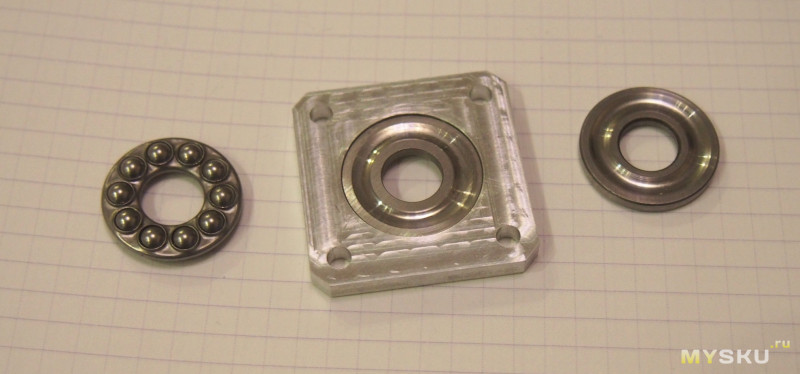

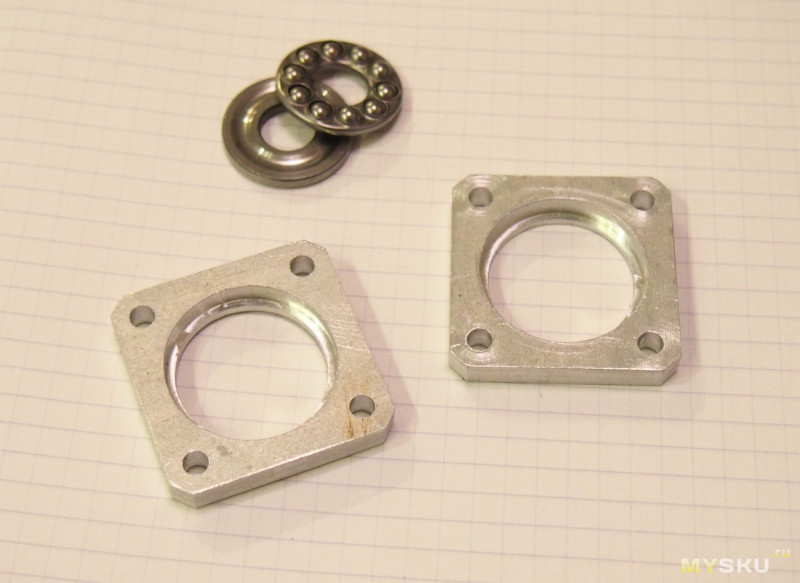

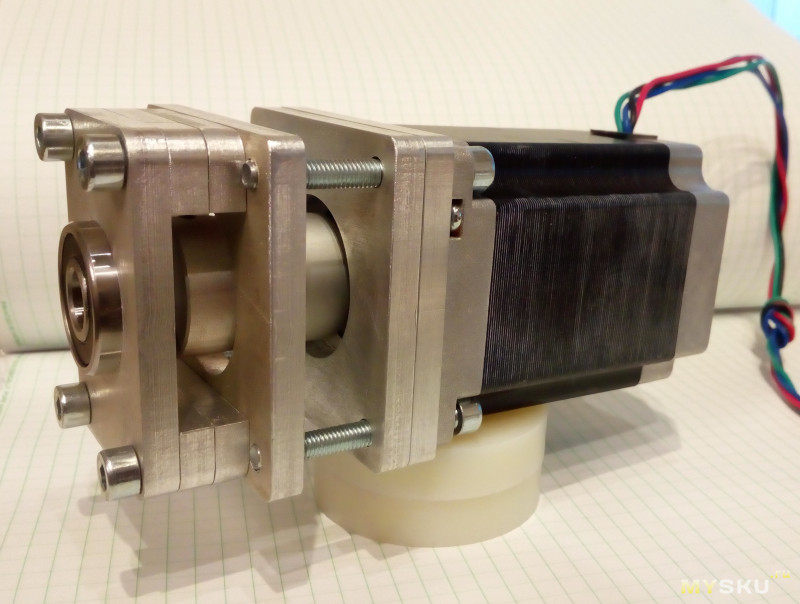

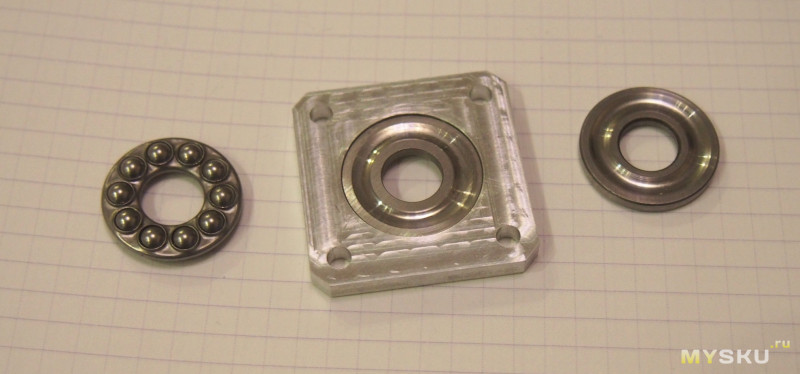

А сейчас покажу как выглядят все детали после изготовления.

1. Крепление упорного подшипника. Хотел сфотать без подшипника, но так увлекся, что нечаянно его запрессовал, а вытаскивать уже не хочется.

2. Защита упорного подшипника. Кстати помимо защиты от пыли и стружки, она еще помогает удержать смазку (типа литола какую-то забил)

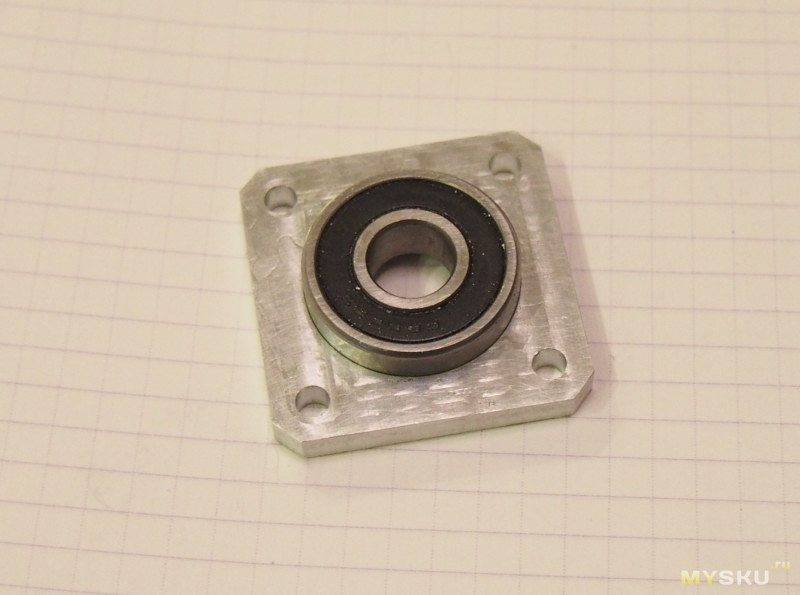

3. Крепление радиального подшипника. Тоже так торопился проверить, что не пролетел с размерами, и запрессовал подшипник.

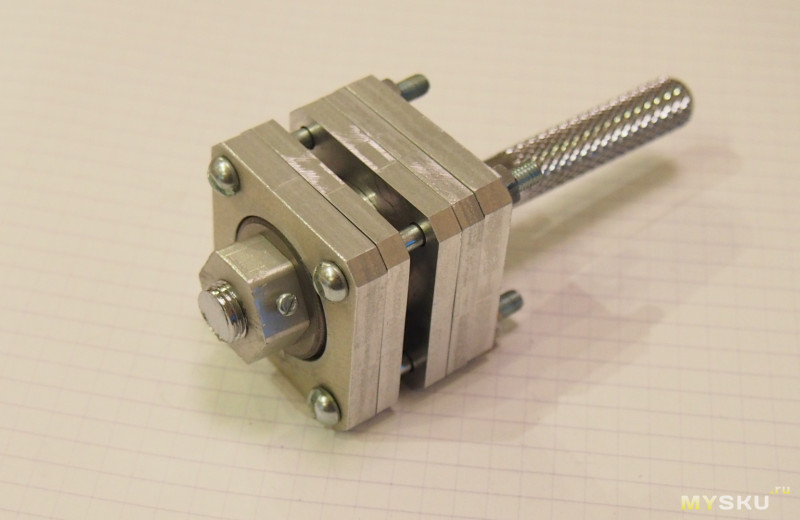

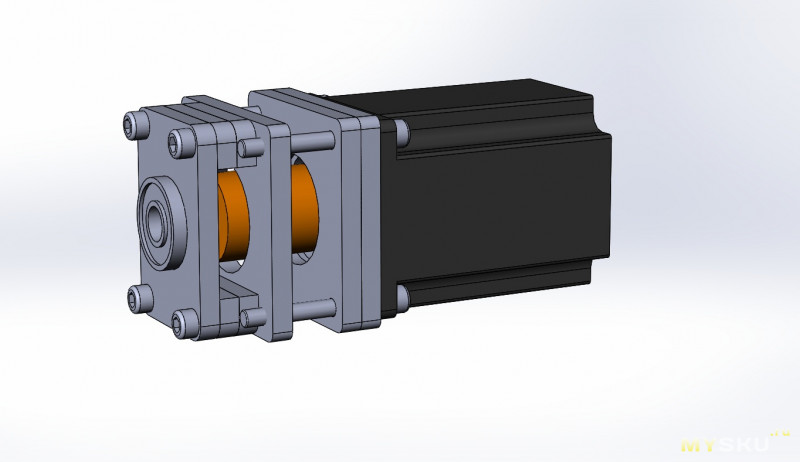

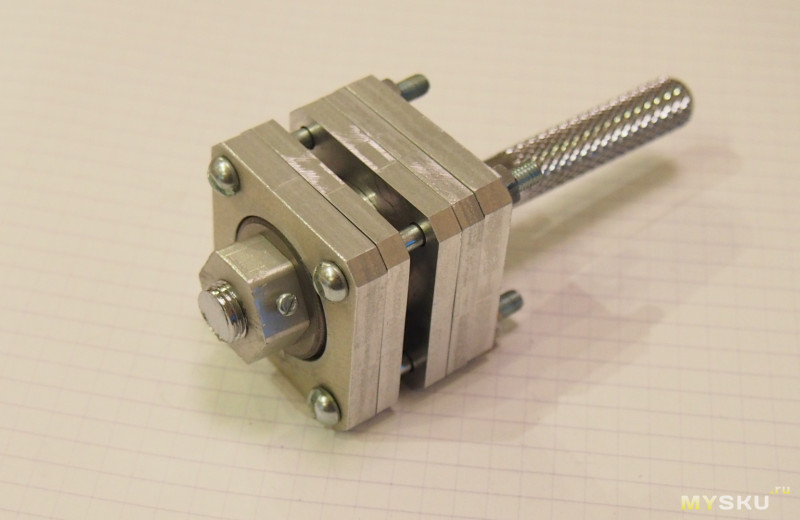

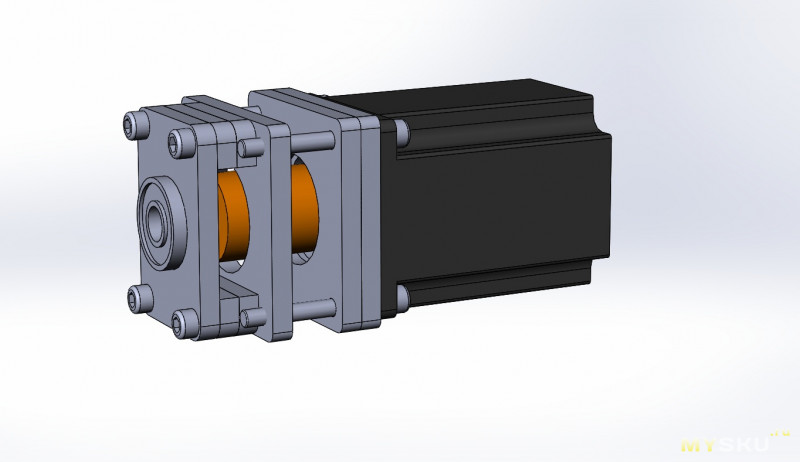

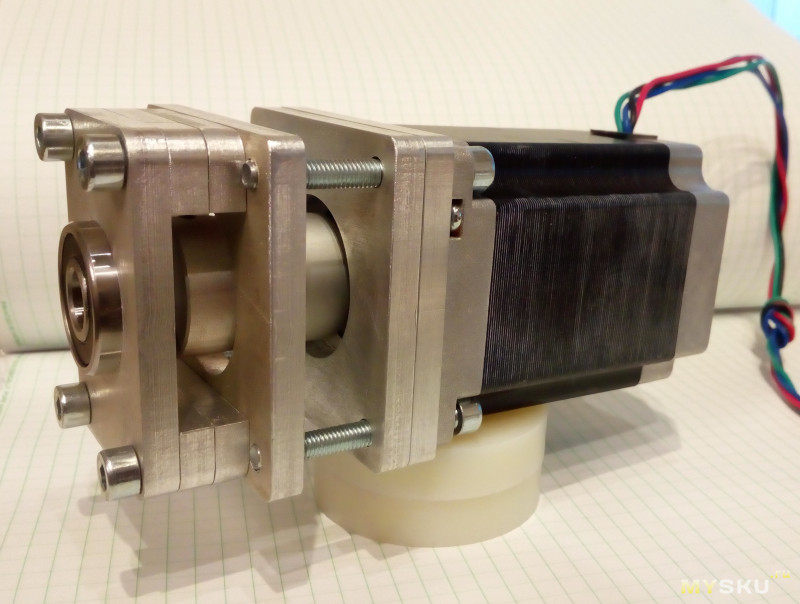

Ну а дальше, собственно, результат. Как видите, бутерброд при наличии трёх подшипников, получился вполне себе компактный.

Еще раз напомню, что этот узел — аналог BK.

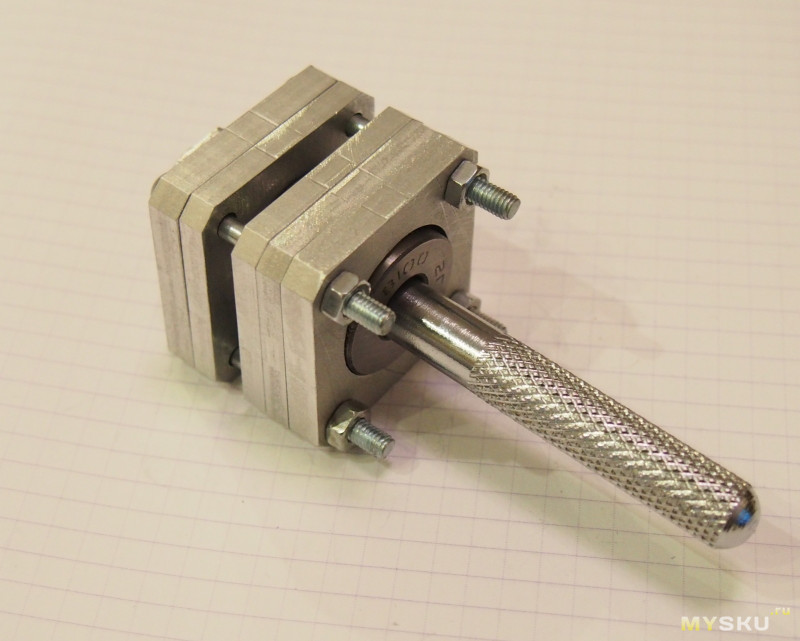

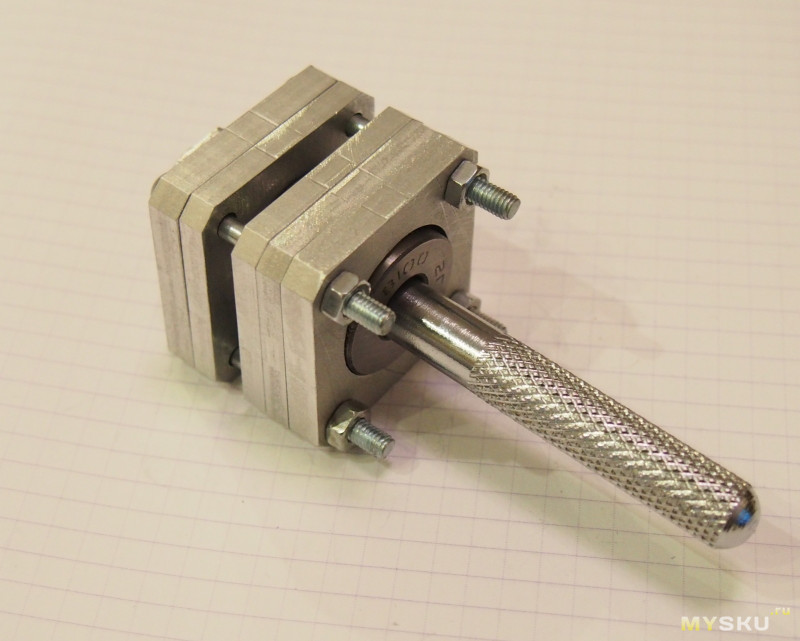

С аналогом BF, в котором ШВП никак не закреплен, всё гораздо проще. В нем применяется только лишь один радиальный подшипник. В моем случае 6000.

Я покажу «взрыв-схему» и думаю, Вам будет всё понятно.

«Окошко» в этом креплении я оставил, для того, чтобы можно было закручивать/откручивать затягивающий болтик на муфте, через которую передается вращение от шагового двигателя на винт ШВП.

А вот так это выглядит в сборе в реальности. Тоже «бутербродное» решение. Очень удобно при самостоятельном изготовлении.

Как Вы догадались, эта опора тоже вешается с двух сторон на какую-либо основу (там где открытая резьба — основа, если бы была прозрачная, то с ней бы сфотал )))) )… В моем случае это будет боковина портала толщиной 16 мм.

Вот в целом и всё, что я хотел поведать. Вновь сделанные узлы я еще не установил на станок, потому что предстоит произвести замену боковин портала. Но я думаю идея вполне себе понятная и жизнеспособная — текстолитовая версия опор живет уже больше года и я не испытывал с ней каких-либо сложностей. Осевых люфтов не появилось.

Предполагаю, что у многих возникнет вопрос, почему я фиксирую винт ШВП на дальнем от шагового двигателя конце, а радиальную поддержку делаю на ближнем. Ведь заводское решение с BF+BK — наоборт.

Во-первых, я не вижу особой разницы, где фиксировать винт, на ближнем, или дальнем конце.

Во-вторых, так мне технологически удобнее, потому как если фиксировать винт со стороны ШД, из «бутерброда» трех подшипников, как минимум один будет находится снаружи основы(боковины) и следовательно конструктивно ШД придется вынести дальше. Соответственно ШД будет торчать еще сильнее, что мне совсем не нравится.

Цену вопроса (подшипников) я сознательно не поднимал. Бывает и так, что подшипники можно найти в автомагазинах и прочих злачных местах (на блошиных рынках, например, у дедушек, которые продают всякие станочные, даже может еще Советские, причиндалы). И цены там бывают очень даже гуманные.

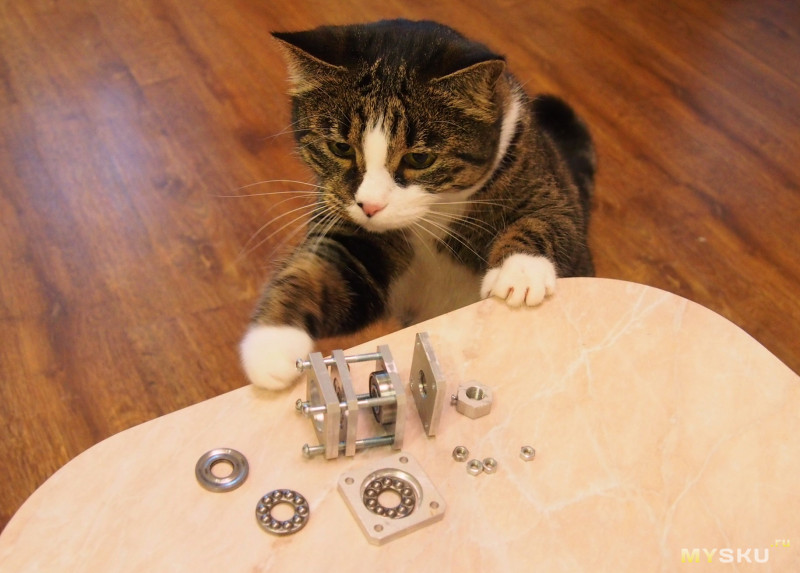

БОНУС!

Куда же без котиков

Котика, кстати зовут Линукс, и похоже что в данный момент он пересобирает исходники ))

Как и обещал вот видео. Я специально не делал обзор «повторюшкой» видоса, так что может быть увидите что-то новое.

В качестве дополнения в нем небольшой «гайд» по созданию управляющей программы в Vectric Aspire, на примере одной из деталей.

Спасибо, что уделили время! До встречи!

Время «самодельщиков»! Кому интересна тема станков с ЧПУ, особенно домашнего изготовления, добро пожаловать под кат. Много картинок, котик и видео в конце.

Сегодня, похоже, настало то время, когда каждый третий (это просто ради красного словца :) ) «самодельщик» имеет в своем арсенале фрезерный станочек с ЧПУ или же по крайней мере очень хочет его приобрести, а вернее даже – собрать! В принципе это и понятно, детали для самостоятельной сборки имеют весьма доступные цены и грех этим не воспользоваться.

Если кто-то подумал, что сейчас я буду рассказывать, как строил свой станок и всячески его нахваливать – нет. Во-первых, моя конструкция (читай – моего станка) не идеальна и имеет массу недостатков, которые я постепенно исправляю. Во-вторых, если рассказывать всё подробно, детально и с чертежами, а также с электроникой и настройкой, то это займет много времени.

Я всего лишь хочу поделиться своим решением самостоятельного изготовления опор винтов ШВП. Мне показалось, что получилось не так уж и плохо, а кроме того, вполне повторяемо (детали можно изготовить на 3d принтере или фрезере с ЧПУ, можно и руками конечно, но результат будет очень сильно зависеть от «прямизны» рук ))) ).

Для начала покажу схематично, как выглядит станок, чтобы было понятно о чем идет речь.

Итак, думаю, все кто близок к этой теме, знают, что сейчас в основной своей массе в качестве опор ШВП применяется пара BK+BF типоразмеров 10, 12… в зависимости от задач и размеров винтов.

Стоимость пары ориентировочно составляет $15. С этими изделиями очень удобно работать, особенно если винт ШВП обработан под эти опоры (я так понял, это уже своего рода стандартно).

Вот так обычно собираются опоры с винтом.

Когда я собирал свой станочек, то решил немного сэкономить на этих узлах, плюс желание привнести в конструкцию что-то свое взяло верх. Для моего станка понадобилось бы три пары опор. Две пары на ось Y, так как портал у меня тягают два шаговых двигателя, и одна пара на ось X. Экономическая составляющая не Бог весть какая, но тем не менее порядка $45. На ось Z я, таки, поставил заводские BK12+BF12, но это совсем другая история.

Первым делом я посетил местные off-line магазины в г. Хабаровске для того, чтобы выяснить, на какие подшипники я могу рассчитывать и полюбопытствовать цены. Здесь я сразу оговорюсь, дело было чуть больше года назад и сейчас, возможно, цены просто уже не актуальны. На пробу я купил всяких разных подшипников: 60301,51201, 8101, 8100, 6000 и даже 608, которые потом пустил, прости Господи, на спиннер :))

Покрутил, повертел и решил, что мои опоры будут изготовлены из 6000 и 8100.

6000 радиальный подшипник:

внутренний диаметр 10 мм, наружный – 26 мм, ширина/толщина – 8 мм. Как следует из названия, подшипник предназначен для радиальных нагрузок и практически не предназначен для осевых.

Снова хочу оговориться, многие строители станков (я изначально тоже) ошибочно используют только эти подшипники для крепления винтов ШВП, вешая на них обе нагрузки, и радиальные, и осевые (причем осевые в большей степени), что, конечно же, совсем неправильно.

8100 упорный подшипник:

внутренний диаметр (по тугому кольцу) – 10 мм, внешний – 24 мм, высота – 9 мм. Как пишут в описании, направление воспринимаемых нагрузок – осевое в одну сторону.

И что в итоге мы имеем? А то, что для правильного крепления винта ШВП нужно использовать комбинацию этих подшипников. Легко догадаться, что для одной опоры, фиксирующей винт, нужно применить 2 упорных 8100 и 1 радиальный 6000 подшипники.

Для того, чтобы всё встало на свои места необходим чертеж, а вернее даже схема.

Чертеж в сборе.

И «взрыв-схема»

Элементы я назвал на своё усмотрение, так что сильно не пинайте :)

1 — защита внешнего упорного подшипника 2;

2 — упорный подшипник 8100;

3 — крепление под внешний упорный подшипник 2;

4 — основа из дюрали, на нее крепится конец винта ШВП и шаговый двигатель (с другой стороны).

5 — радиальный подшипник 6000. Он посажен в 5 мм углубление в основе;

6 — крепление радиального подшипника 5;

7 — крепление внутреннего упорного подшипника 8;

8 — внутренний упорный подшипник, такой же как и 2;

9 — защита внутреннего упорного подшипника 8;

10 — конец винта ШВП, он входит в этот «бутерброд» и фиксируется гайкой М10х1.0 (с более мелким шагом в отличие от стандартной резьбы).

Решение, как видите, простое и очевидное. Единственная сложность, необходимы дополнительные детали, для сборки «бутерброда» из подшипников.

Важное замечание — винт ШВП у меня обработан нестандартно, так что прямой замены с BK на предлагаемое решение не получится. Это возможно, только подобрав соответствующие подшипники.

Я не думаю, что кому-то пригодятся точные чертежи деталей, которые я изготовил, но на всякий случай приложу.

1. Защита упорного подшипника. Их 2 штуки. Она нужно только для того, чтобы закрыть упорный подшипник от пыли, т.к. он имеет открытую конструкцию и в торец его на сепаратор с шариками легко может сыпаться стружка, пуль и прочие нехорошие излишества.

2. Крепление упорного подшипника. Их также 2 штуки. Нужно для того, чтобы зафиксировать одно из колец упорного подшипника, то которое имеет внутренний диаметр 10.2 мм. Получается как бы фланец, который держит подшипник.

3. Крепление радиального подшипника. Нужно 1 на комплект. Оно (именно в качестве крепления) необходимо постольку поскольку, т.к. радиальный подшипник садится в основу (или боковину портала). Но тем не менее в это крепление запрессовывается подшипник.

Как видите, детали очень похожи друг на друга, и имеют одинаковые отверстия под болты М4, чтобы собрать конструкцию.

Теперь немного про изготовление. Первоначально, чуть больше года назад, я изготавливал эти детали на моем предыдущем станке с ЧПУ, который не мог похвастаться большой жесткостью и поэтому детали были изготовлены из чего угодно, но только не из металла. Для креплений подшипников я использовал текстолит (не стеклотекстолит), а для защиты упорных подшипников оргстекло. Эти материалы достаточно хорошо обрабатываются. Тогда я как раз готовил эти узлы для нынешней модификации станка.

Выглядит это сейчас (до замены на металлические детали) вот так.

Почему я снова вспомнил эту тему? Просто начал модернизировать станок и потихоньку избавляться от неметаллических деталей и менять их на дюраль. Кроме того, решение с относительно правильным использованием радиальных и упорных подшипников я мало у кого встречал (а может просто люди не афишируют особо) и решил поделиться.

И еще немного отойду от темы — недавно узнал, что в заводские крепления винтов ШВП часто из-за удешевления производители вставляют не радиально-упорные подшипники, а обычные радиальные (в BK12 ставят 6001 если не ошибаюсь). Как по мне, то это не очень хорошо.

А сейчас покажу как выглядят все детали после изготовления.

1. Крепление упорного подшипника. Хотел сфотать без подшипника, но так увлекся, что нечаянно его запрессовал, а вытаскивать уже не хочется.

2. Защита упорного подшипника. Кстати помимо защиты от пыли и стружки, она еще помогает удержать смазку (типа литола какую-то забил)

3. Крепление радиального подшипника. Тоже так торопился проверить, что не пролетел с размерами, и запрессовал подшипник.

Ну а дальше, собственно, результат. Как видите, бутерброд при наличии трёх подшипников, получился вполне себе компактный.

Еще раз напомню, что этот узел — аналог BK.

С аналогом BF, в котором ШВП никак не закреплен, всё гораздо проще. В нем применяется только лишь один радиальный подшипник. В моем случае 6000.

Я покажу «взрыв-схему» и думаю, Вам будет всё понятно.

«Окошко» в этом креплении я оставил, для того, чтобы можно было закручивать/откручивать затягивающий болтик на муфте, через которую передается вращение от шагового двигателя на винт ШВП.

А вот так это выглядит в сборе в реальности. Тоже «бутербродное» решение. Очень удобно при самостоятельном изготовлении.

Как Вы догадались, эта опора тоже вешается с двух сторон на какую-либо основу (там где открытая резьба — основа, если бы была прозрачная, то с ней бы сфотал )))) )… В моем случае это будет боковина портала толщиной 16 мм.

Вот в целом и всё, что я хотел поведать. Вновь сделанные узлы я еще не установил на станок, потому что предстоит произвести замену боковин портала. Но я думаю идея вполне себе понятная и жизнеспособная — текстолитовая версия опор живет уже больше года и я не испытывал с ней каких-либо сложностей. Осевых люфтов не появилось.

Предполагаю, что у многих возникнет вопрос, почему я фиксирую винт ШВП на дальнем от шагового двигателя конце, а радиальную поддержку делаю на ближнем. Ведь заводское решение с BF+BK — наоборт.

Во-первых, я не вижу особой разницы, где фиксировать винт, на ближнем, или дальнем конце.

Во-вторых, так мне технологически удобнее, потому как если фиксировать винт со стороны ШД, из «бутерброда» трех подшипников, как минимум один будет находится снаружи основы(боковины) и следовательно конструктивно ШД придется вынести дальше. Соответственно ШД будет торчать еще сильнее, что мне совсем не нравится.

Цену вопроса (подшипников) я сознательно не поднимал. Бывает и так, что подшипники можно найти в автомагазинах и прочих злачных местах (на блошиных рынках, например, у дедушек, которые продают всякие станочные, даже может еще Советские, причиндалы). И цены там бывают очень даже гуманные.

БОНУС!

Куда же без котиков

Котика, кстати зовут Линукс, и похоже что в данный момент он пересобирает исходники ))

Как и обещал вот видео. Я специально не делал обзор «повторюшкой» видоса, так что может быть увидите что-то новое.

В качестве дополнения в нем небольшой «гайд» по созданию управляющей программы в Vectric Aspire, на примере одной из деталей.

Видеоверсия

Спасибо, что уделили время! До встречи!

Самые обсуждаемые обзоры

| +32 |

3256

61

|

| +50 |

2237

40

|

Чертежи случайно не в sketchup сделаны?

Не, я в солиде как-то приловчился, удобно

Еще как вариант легковые ступечные подшипники.

И еще такие радиально-упорные на шариках в идеале должны стоять в заводских BK, судя по описанию. Но как я указал, зачастую, удешевляя изделие, их заменяют на простые радиальные таких же типоразмеров.

В результате собрал сам из профиля с ШВП на 20-х валах, бюджет около 25-30 т.р. точно не вспомню кое-что докупалось. Теперь имею ЧПУ станок с полем не менее 20*30см вполне себе способный грызть алюминий.

Регулярно вырезаю заготовки 0,6мм алюминий за один проход 3мм фрезой на скорости 200мм/мин.

Если посчитать мои затраты труда на проектировку и сборку выйдет больше 100 т.р., но если бы я купил готовый один фиг пришлось бы разбираться что и как, тратить время. Кроме того получен опыт и сейчас например СМД установщик проектирую так уже знаю что к чему. И если решу покупать серьезный станок, то знаю на что обращать внимание.

Если есть навыки проектирования, то ИМХО лучше собрать самому. Даже если труды+комплектующие выйдет как покупной это даст понимание что как работает и упростит эксплуатацию станка.

Особенно про 8100.

Во сколько примерно оцениваете выгоду замены штатных опор bk/BF?

ИМХО, проще купить)

Ps про типоразмеры подшипников в китайских опорного у себя писал

В целом на оси Z меня вполне устраивают BK+BF, я их там применил, чтобы не городить огород.

Купить проще — полностью согласен. Но шило, знаете ли, покоя не дает ))))))

Я ваш обзор добавил в похожие, но видимо еще модерацию не прошла ссылка.

Только это не наши методы )))

у меня мощная радиально-упорная опора одна та которая у мотора, а конец на обычном 608 подшипнике с установочным винтом, на конце то там больше от болтанки подшипник на нем можно и сэкономить :-)

Шпиндель поставил DC мотор 500Вт 100В с регулятором, на Али их много продают

пластины на оси Z акрил потом еще усилил уголком. Думал алюминий поставить, но как известно нет ничего более постоянного, чем все временное.

Рулит всем ncstudio к матчу у меня доверия нет, писал ПО под винду и знаю как у нее «реал тайм» :-)

Все хочу купить нормальный шпиндель и даже ПЧ халявный есть, но нужно переделывать будет ось Z, а без станка остаться не рискую без него уже как без рук :-)

Съем по 0.15 мм. Иногда пробую побольше, но пока еще экспериментирую с этим…

Если интересна конструкция, я в ВК постарался описать всё устройство

vk.com/club167875926

0.15 для алюминия маловато, больше мнет, чем режет, если станочек тянет, ставьте 0.5мм, обороты 15000, подачу 400-600мм/мин

Вообще я больше для деревяшек станок пользую, металл это просто приятное дополнение )))

Про больший съем согласен, раньше по дереву боялся снимать по многу, но это неправильно — фреза на то и фреза, чтобы работать боковой режущей кромкой

А еще недавно и при обработке дерева стал двухпёрые использовать вместо однопёрых — тоже интереснее. Вероятнее всего из меньших вибраций

По дереву не понравилось, что опилки в пыль превращаются

Да и пыль пылесосом проще затягивается, чем крупная и более тяжелая стружка, которая частенько разлетается во все стороны

Но в части простоты и дешевизны использование трех копеечных (условно) или двух копеечных подшипников погоду не особо делают. А посадки под них все равно делать надо.

Я кстати в одном из комментов написал, что в заводской опоре зачастую и стоят два радиальных подшипника, люди этого даже не знают, работают и не парятся ))

Двух копеечные… трех… если все рядом, да, проблемы нет, а как только… поэтому уменьшение номенклатуры комплектующих всегда полезно.

Насчет делать посадку… я в подобных мало нагруженных конструкциях давно перешел на фиксаторы.