Токарка без токарного

Здравствуйте, товарищи!

Мечтаю о токарном станке, но его, к сожалению, в ближайшее время у меня не предвидится. А пока я мечтаю, придется выполнить токарные работы без него и на самодельном фрезере с ЧПУ.

Под катом будет много фоток, небольшая покупка на AliExpress'е, немного вредной/полезной информации и, конечно же, DIY…

Да, я на самом деле давно хочу приобрести настольный токарный станок, но, если честно, то не так уж он прям и нужен в повседневной деятельности

(«Ну да, ну да...» — сказало шило в одном месте).

Сейчас на YouTube'е так много каналов, где классно точат всякие клёвые «пиптики», что ты сидишь на своём диване, завидуешь белой/черной завистью и хочешь точить также, и даже круче! Но дальше хотелок дело обычно не доходит…

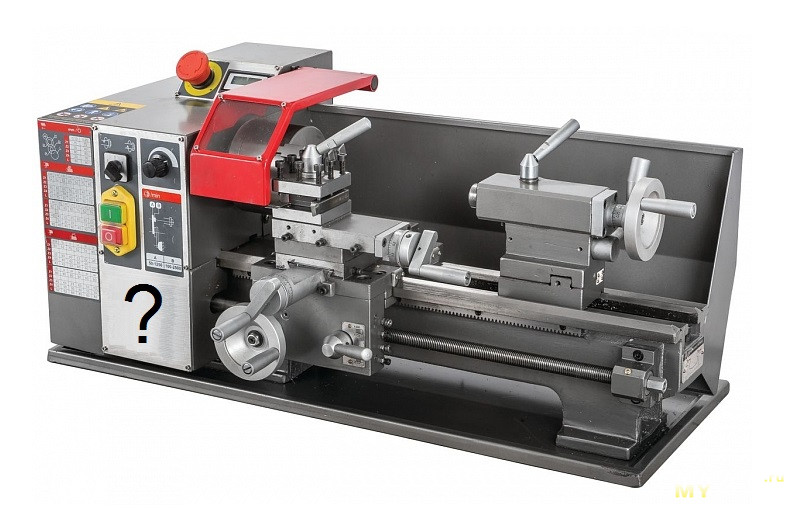

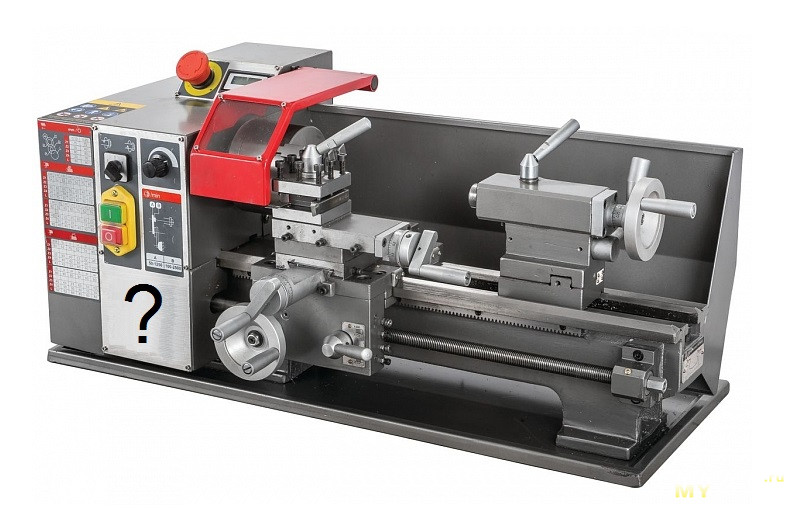

И вот случилось страшное – в голову пришла идея, для реализации которой мне потребовалось изготовить миниатюрные шахматные фигурки из латуни и дюрали. Только это «страшное» оказалось не настолько страшным, чтоб я бросился изыскивать 60 – 70 т.р. на настольный токарник типа вот такого популярного среди гаражных и домашних мастеров (это не реклама, а наблюдение).

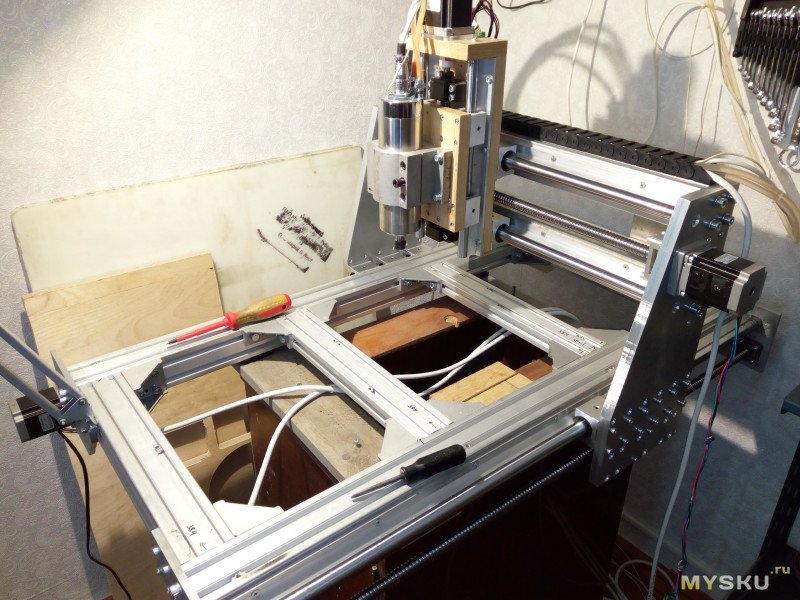

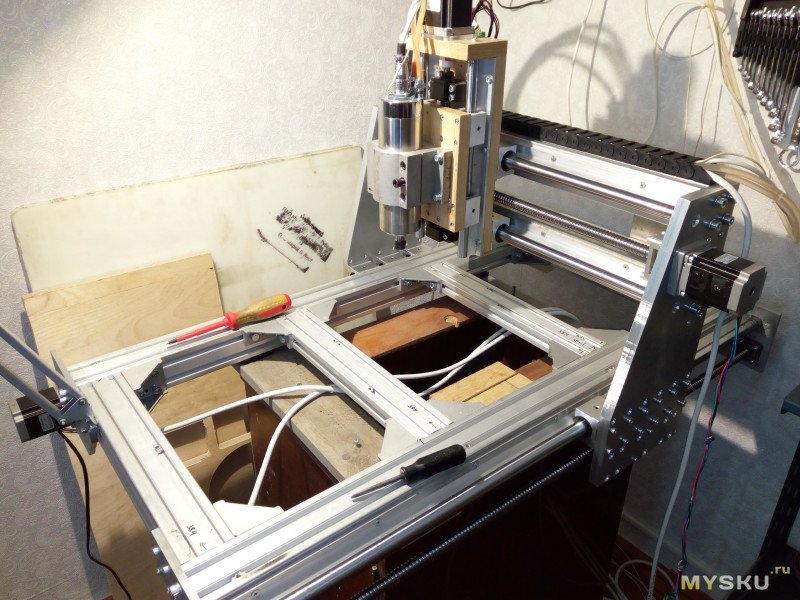

Все силы были брошены на поиски решения, с учетом того, что в моем распоряжении уже имеется самодельный фрезерный станок с ЧПУ, хоть и игрушечный, но всё же не пластилиновый.

Вот такой (правда жертвенный стол из МДФ на фото временно снят).

Изначально я подумал про самое очевидное решение — прикрепить вместо шпинделя токарный резец, а на рабочий стол приделать какой-нибудь двигатель, к которому можно было бы прикрутить патрон и вращать, вращать в нем что попало, ну чем не токарный станок с ЧПУ?

Но нет, идея не пришлась мне по вкусу, тем более шахматные фигурки не требуют большого патрона. Внезапно, я подумал, что у меня есть заготовки — прутки из латуни диаметром 6 мм, а у шпинделя цанги тоже под 6 мм. Совпадение? :)

Я думаю, что в очередной раз столкнулся с изобретением велосипеда, но сознательно решил не спрашивать про такое решение у Google’а, чтобы не вносить погрешностей в стройный ход моих мыслей.

Для неискушенных читателей, которые еще не до конца поняли, что я задумал, внесу ясность. В качестве передней бабки токарного станка в моем случае будет выступать подвижный шпиндель, который имеет ход во всех направлениях. А вот токарный резец (или резцы) будет неподвижным, зафиксированным на рабочем столе. Соответственно, переворачиваем всё с ног на голову и заставляем перемещаться вращающуюся заготовку относительно неподвижного резца.

Коль реки вспять не повернули в своё время, хоть здесь оторвемся :)

А дальше снова проблема – у меня нет токарных резцов. Хотел попробовать заточить старые обломанные фрезы, но, как и их, меня тоже обломало, ведь на AliExpress’е я видел резцы со сменными твердосплавными пластинами – идеальный вариант для тех, кто не настоящий токарь и не умеет правильно затачивать резцы.

Заказал я два резца (державки+пластинки) – проходной и отрезной (прошу поправить меня, если ошибаюсь с терминологией), а также наборы сменных пластин к ним.

Ссылка на магазин для тех, кому нужно

Проходной резец — ссылка обычная, не хитровыдуманная ))

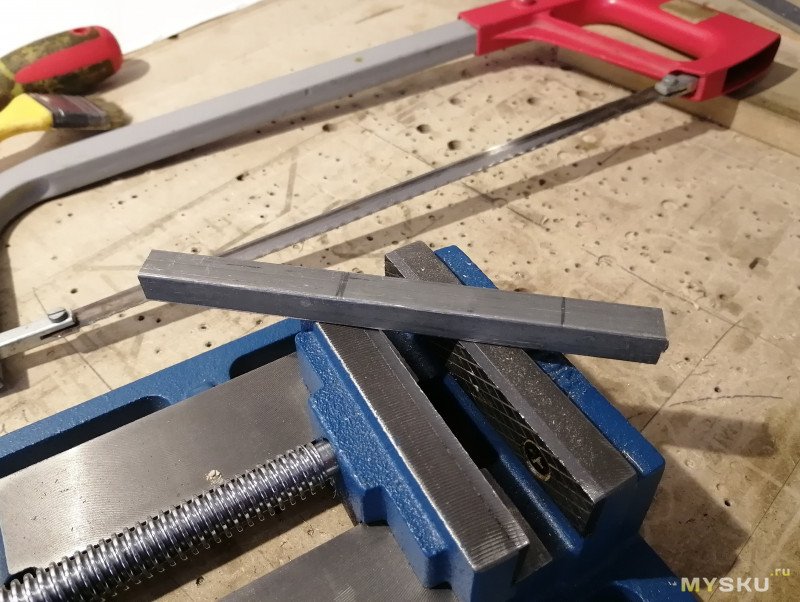

По закону жанра я должен был их обмерить и обвешать, но речь немного не о том, поэтому просто приведу маркировки и параметры, а в конце компенсирую котиками.

Отрезной резец.

Державка – MGEHR1010-1.5, сечение квадрата 10x10 мм, рассчитана под резцы шириной 1.5 мм.

Пластина – MGMN150-G PC9030, ширина режущей части 1.5 мм.

Да, не сказал, в комплекте к каждой державке идет шестигранный ключ.

Проходной резец.

Державка – SVVBN1010H11, сечение квадрата так же 10x10 мм.

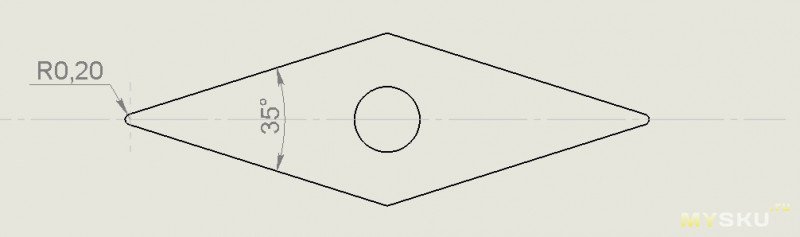

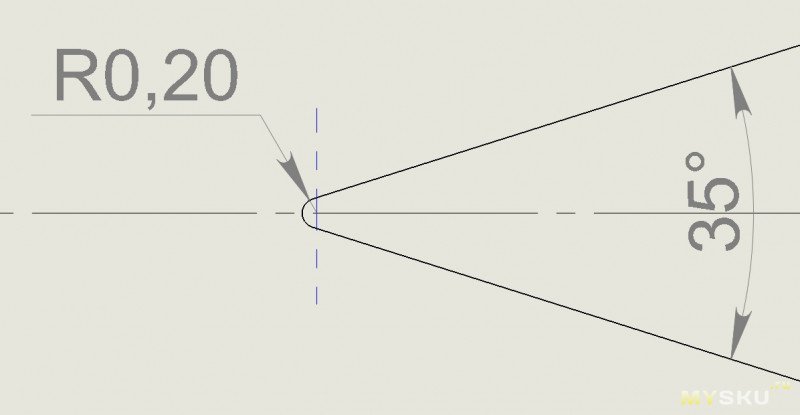

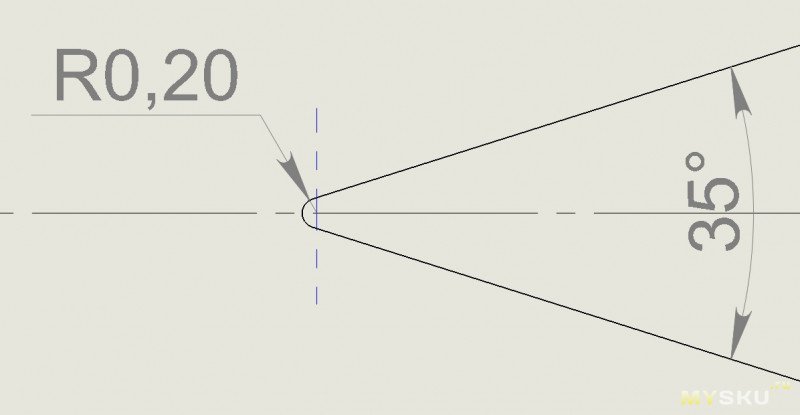

Пластина – VCGT110302-AK, угол 35 градусов, радиус скругленного кончика 0.2 мм, 11 мм длина рабочей режущей части.

Я сразу забегу немного вперед и скажу, что отрезной резец применить мне не удалось, всё-таки нужно больше жесткости станка, а иначе это не точение, а какое то дробление с выбиванием :). Поэтому далее я упоминать его не буду и оставлю до лучших времен.

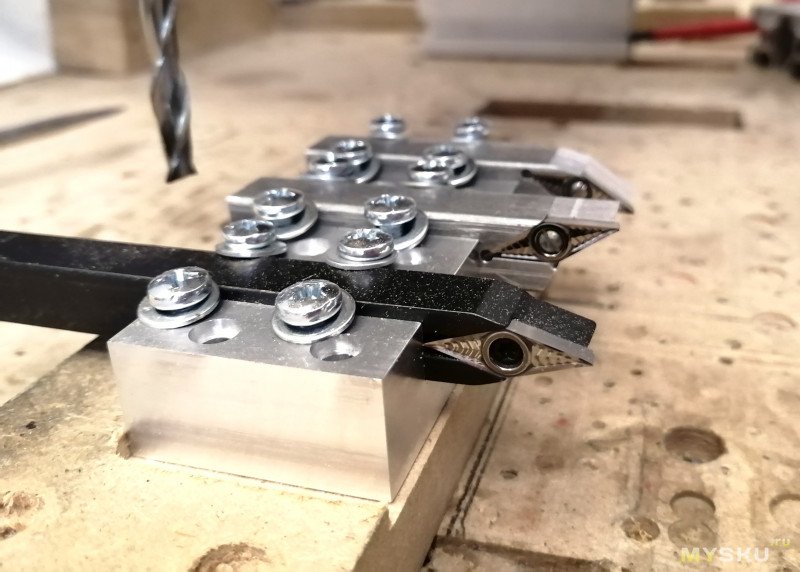

А в связи с этим еще одна проблема – как отрезать фигурки без отрезного резца… Сначала я думал, что буду переставлять державку проходного резца под углом (17.5 градусов), так чтобы одна грань пластины была параллельно рабочему столу, ну тут думаю понятно. Однако, я бы хотел не отвлекаться на переустановки инструмента после каждой операции, поэтому пришлось на ходу изобретать еще две державки. Одна с углом установки резца +17.5 градусов, другая -17.5 градусов. Зачем? А оказалось, что есть такая фигура – ладья, у которой макушка плоская и нужен тоже особый угол.

В качестве материала дополнительных державок я выбрал благородный «дюралюминь». Ну уж, простите, другие металлы грызть на своем фрезере я не могу, ну разве что еще латунь.

Кто-то скажет: «Да жесткости не хватит!», «Да это не дело!». А я соглашусь, да, жесткости не хватит, да, это не дело… для серьезной работы и серьезных нагрузок. Я же планирую за проход снимать не более 0.2 мм при черновой обработке, и не более 0.1 мм при чистовой. Кроме того, постараюсь сделать минимальный вылет державок из резцедержки, которая, к слову, скоро тоже появится в этом повествовании.

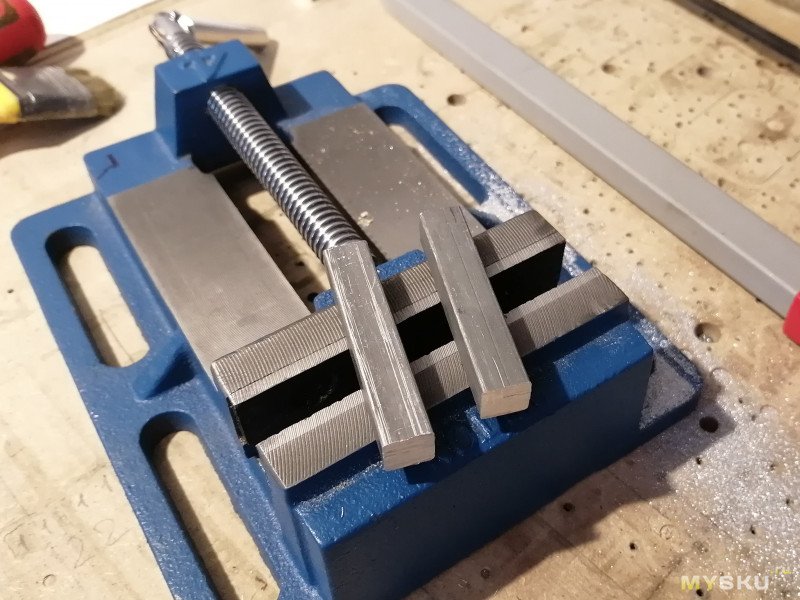

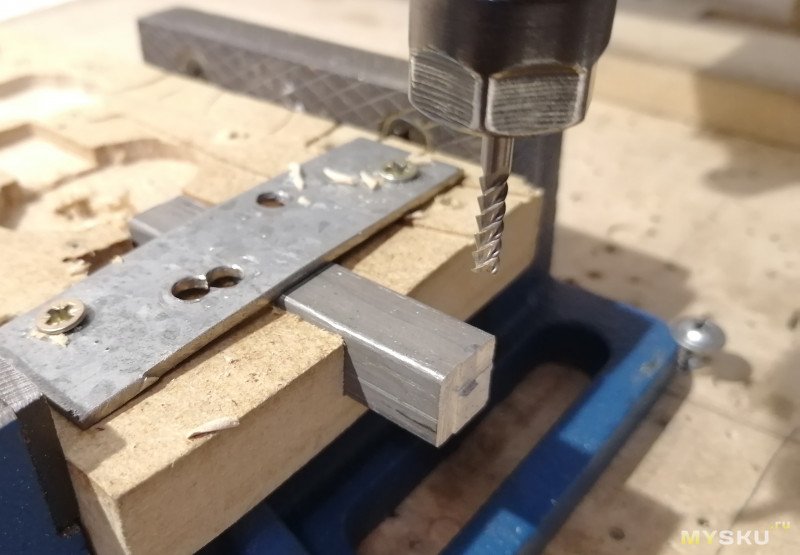

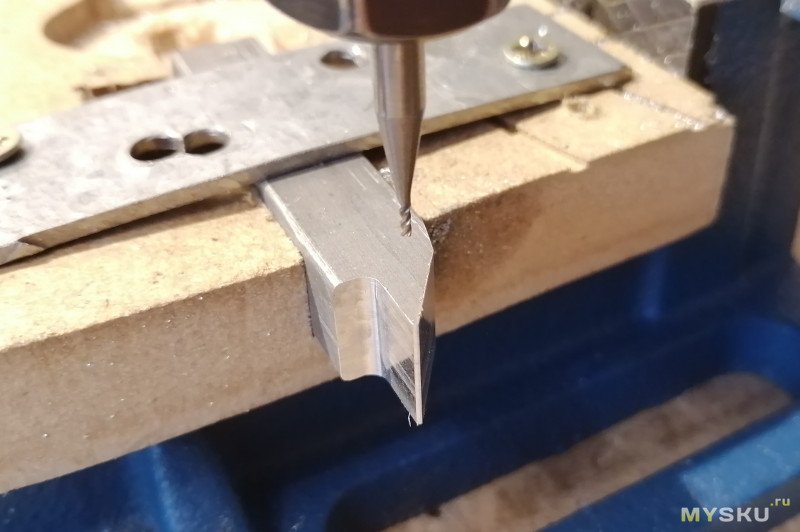

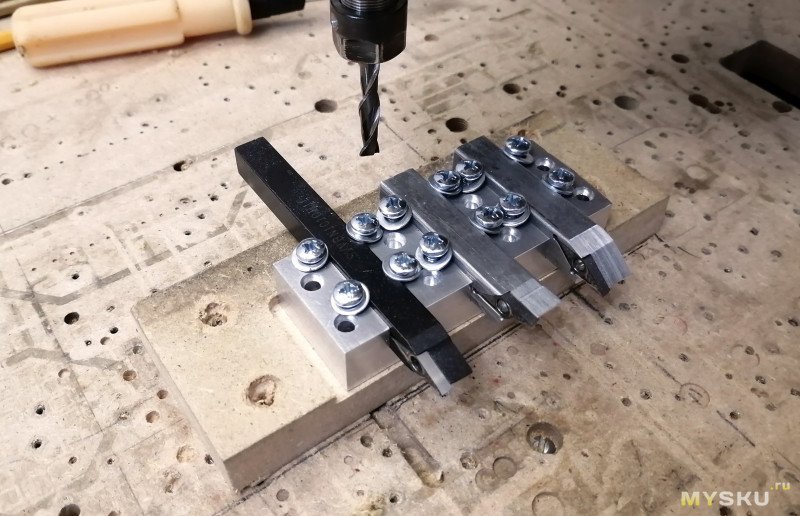

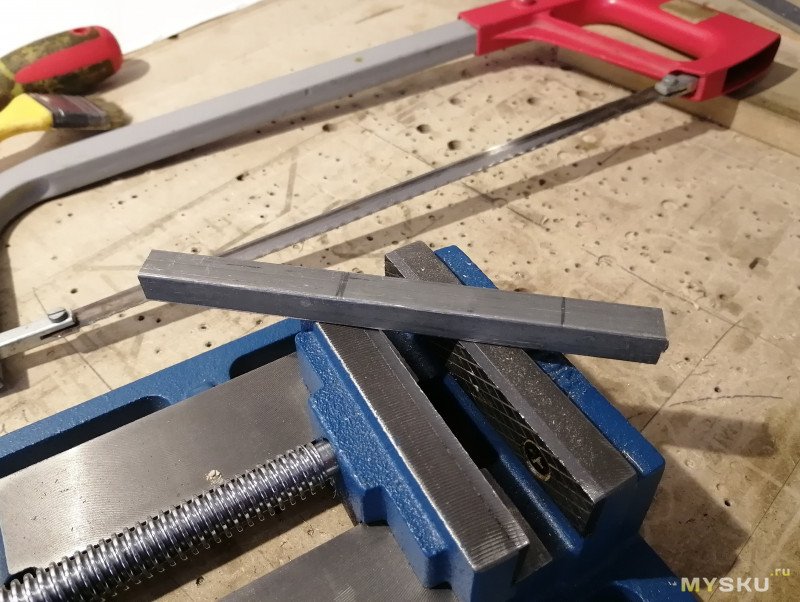

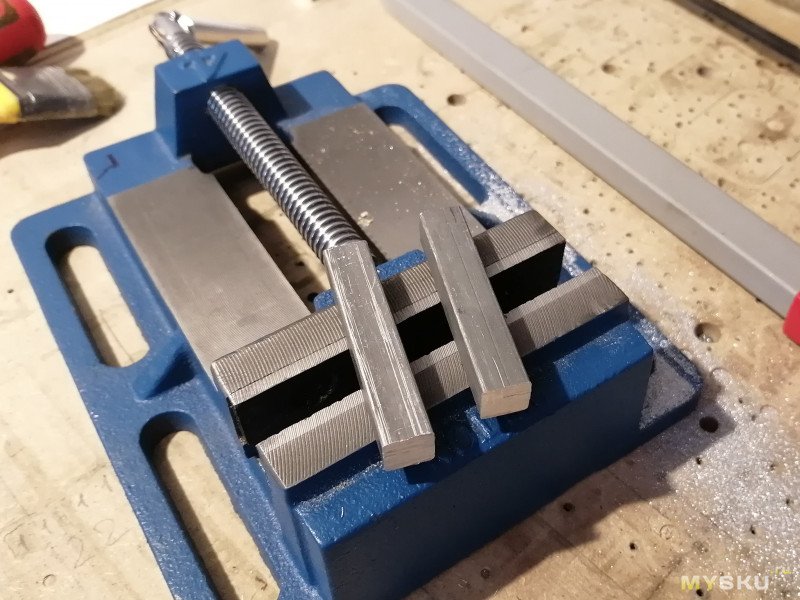

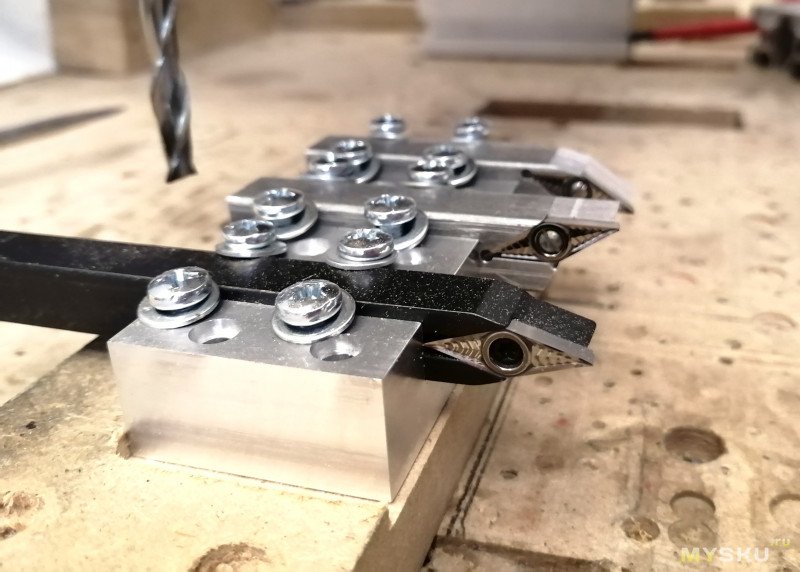

Итак, для самодельных державок я нашел квадрат 12x12 мм из дюрали. Особо процесс пояснять смысла нет. Думаю, из картинок всё будет понятно – станок работал, а я только его в розетку включил, да кнопку нажал.

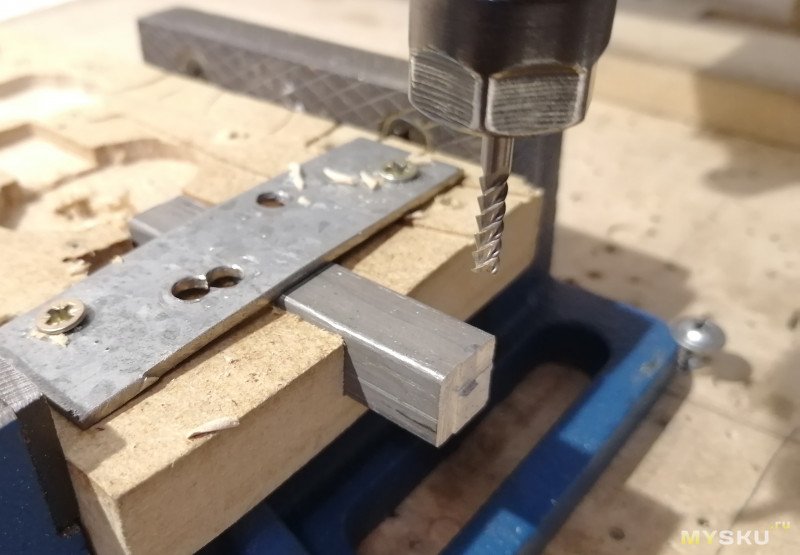

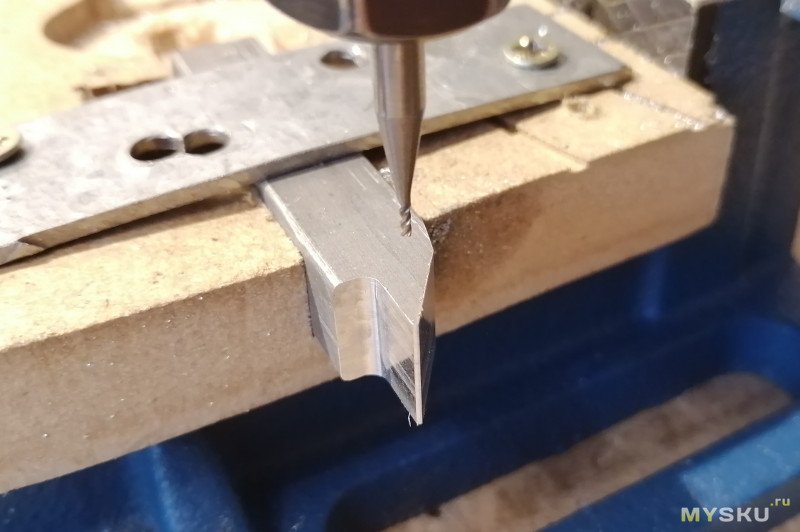

Для обеспечения перпендикулярности сначала я сделал для заготовки посадку в зажатом в тисках кусочке МДФ, а затем уже выполнил все остальные операции по фрезеровке.

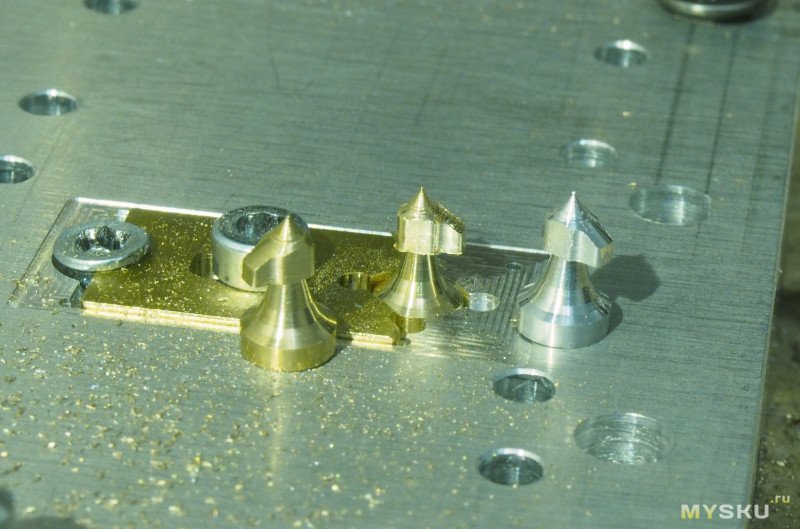

Вот, что получилось. Выглядит нормально, почти как державка нормального человека — в деле проверим.

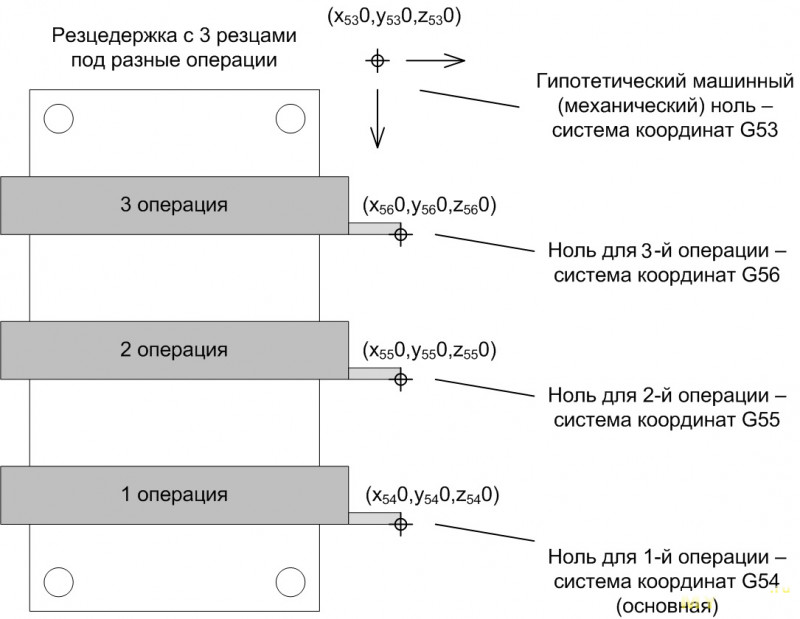

Как я уже говорил, переустановка резцов после выполнения каждого этапа не планируется, учитывая, что изготовление это хоть и мелкая, но всё же серия (32 фигурки) и время тратить не целесообразно. Поэтому я решил зафиксировать на столе три резца сразу. Завершается выполнение одного этапа, переключаемся в новую систему координат, переезжаем к другому резцу и выполняем следующий. План неплохой, попробую воплотить в жизнь.

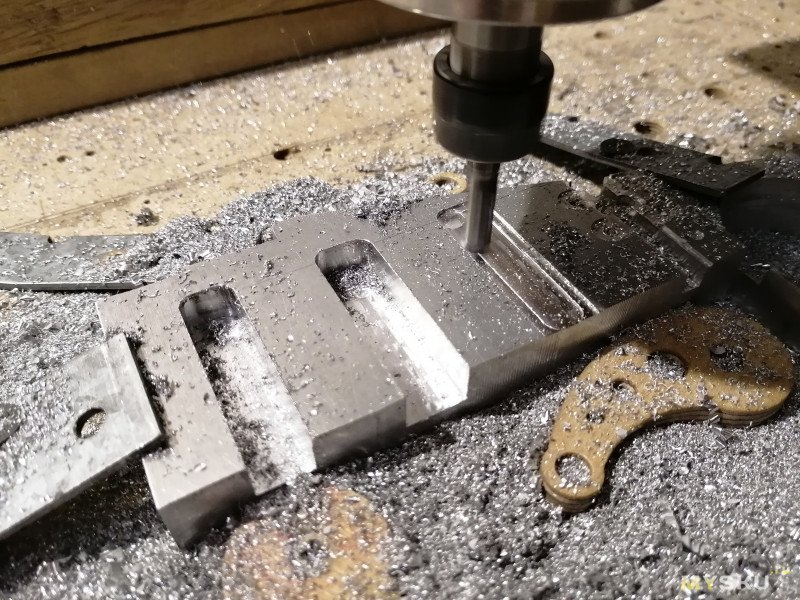

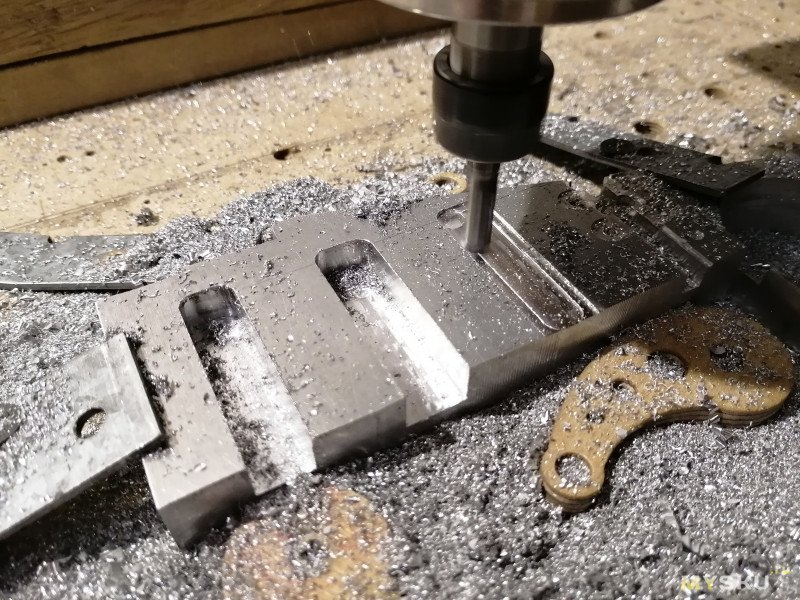

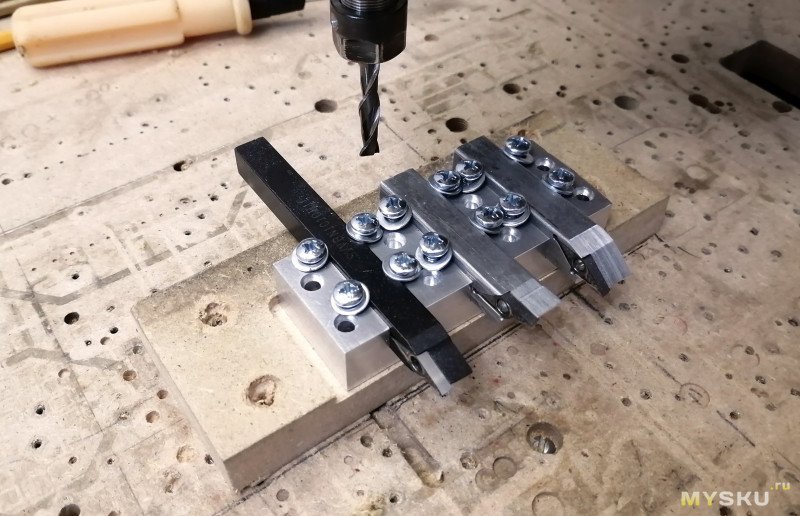

Для резцедержки на три резца я снова воспользовался дюралевой заготовкой (остался кусочек толщиной 16 мм от боковин портала станка). Я понимаю, что мог просто закрепить резцы на рабочем столе на саморезы, но захотелось установить их относительно точно и с комфортом.

Вот как выглядит эта приспособа. Наделал кучу отверстий с резьбой, чтоб можно было фиксировать резцы винтами, а также сквозных отверстий, для прикрепления этой резцедержки к столу.

Первый резец – основной, почти для всех операций, второй – для изготовления ладьи, у которой плоская макушка, а третий — исключительно для отрезания фигурок. На рисунке постарался изобразить конфигурации установки резцов, для каждой операции, как я (НЕ ТОКАРЬ) себе это представляю.

С этим всё понятно, едем дальше.

А дальше я, наверное, спрячу информацию под спойлер, не всем интересно будет читать про системы координат ЧПУ станка и их переключения. Про это можно было вообще не писать, но я рассматриваю это как памятку для себя же.

Здесь я оговорюсь, выхожу на минное поле – я хоббийщик-любитель и теория управления станками с ЧПУ это далеко не мой конёк, поэтому всё, что я напишу дальше может быть спорным и прошу не забрасывать меня тапками.

Перед тем как приступить к настройке станка, мне необходимо выполнить расчет управляющих программ для каждой фигурки.

И вот тут я принял решение не пользоваться специализированным ПО для расчета УП для токарной обработки, хотя прекрасно понимаю, что, например, в том же Fusion360 это сделать не долго и не сложно.

Расчет траектории обработки я выполню почти ручным способом. Для чего это мне нужно?

Во-первых, спортивный интерес, во-вторых, лучшее понимание процесса. Кроме того, не все и не всегда хотят или имеют время разбираться с новым разнообразным ПО при решении одноразовых задач. При этом, сделаю уточнение – я за прогресс и за развитие, поэтому, когда это возможно, то нужно пользоваться готовыми решениями, это значительно сэкономит вам время.

А в данном посте просто предлагаю один из миллиона способов решения задачи здесь и сейчас.

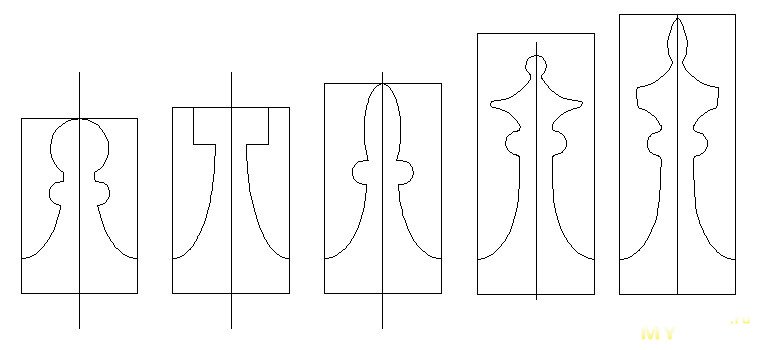

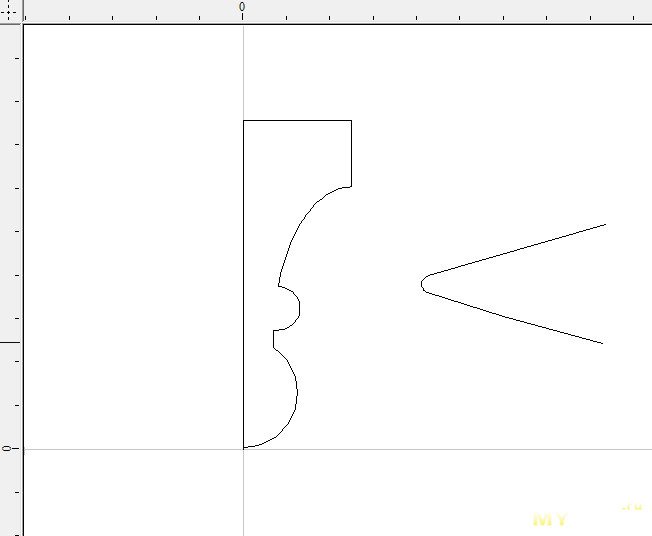

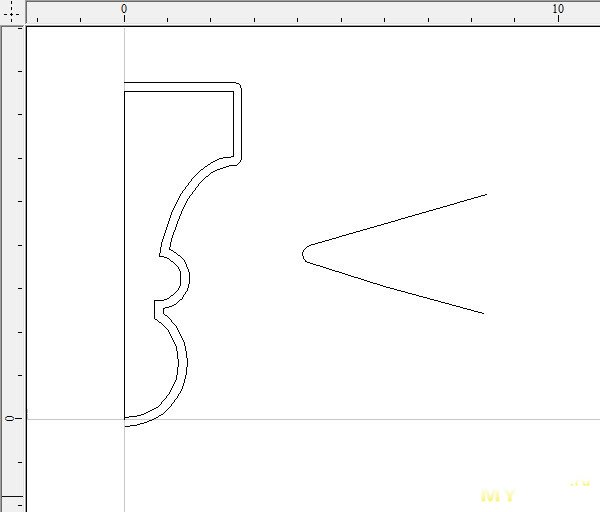

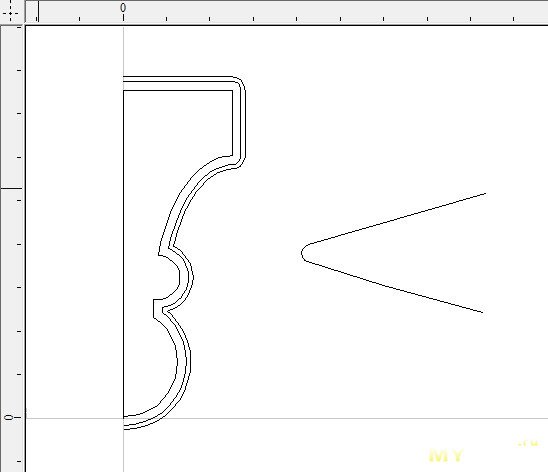

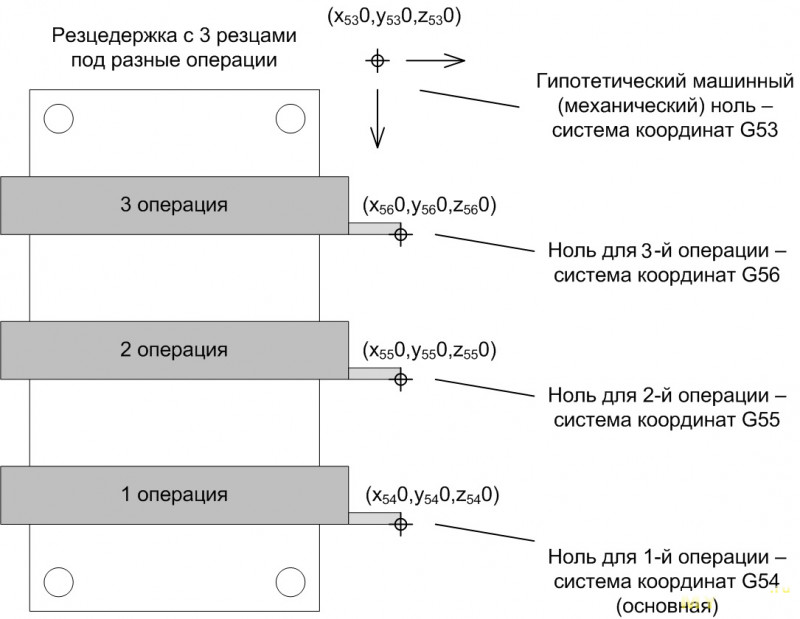

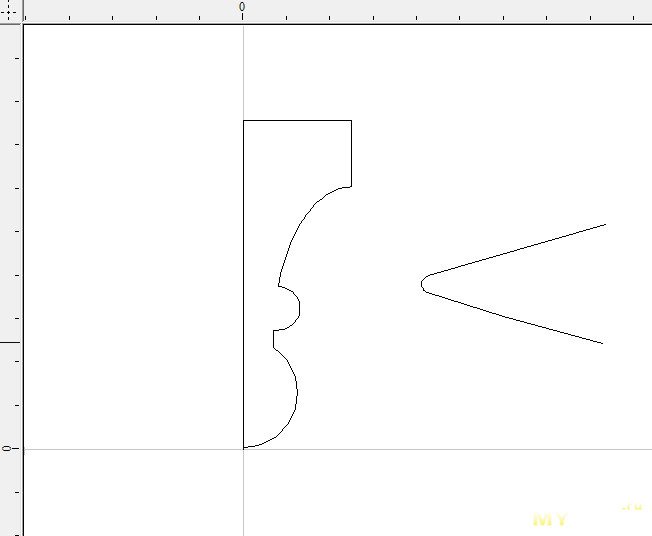

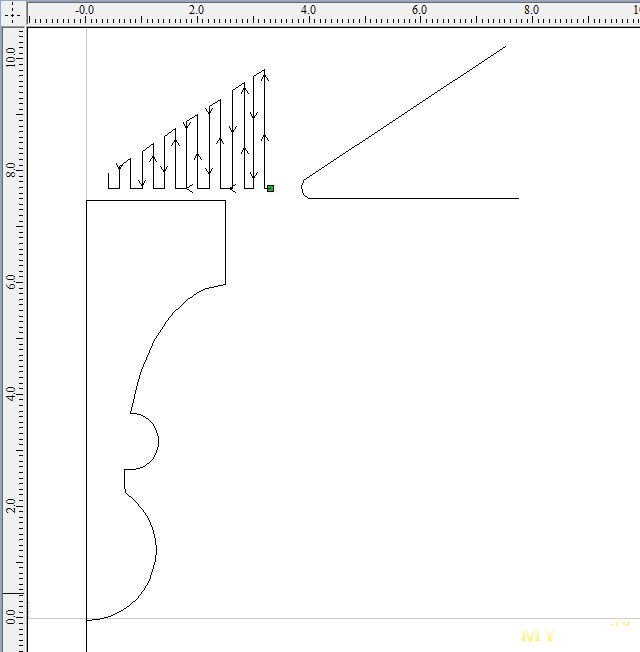

Профили фигур я нарисовал в MS Visio (кроме коня, конь это отдельная история) и выглядят они вот так:

Я художник – я так вижу :)

А дальше начинается всё веселье. Для разработки УП я воспользуюсь программой Vectric Aspire (можно это также осуществить во всеми любимом ArtCam’е).

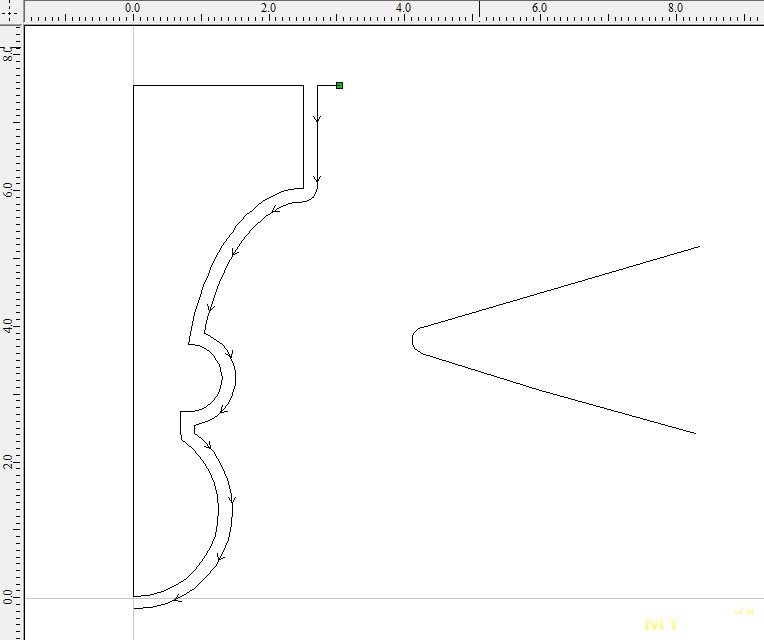

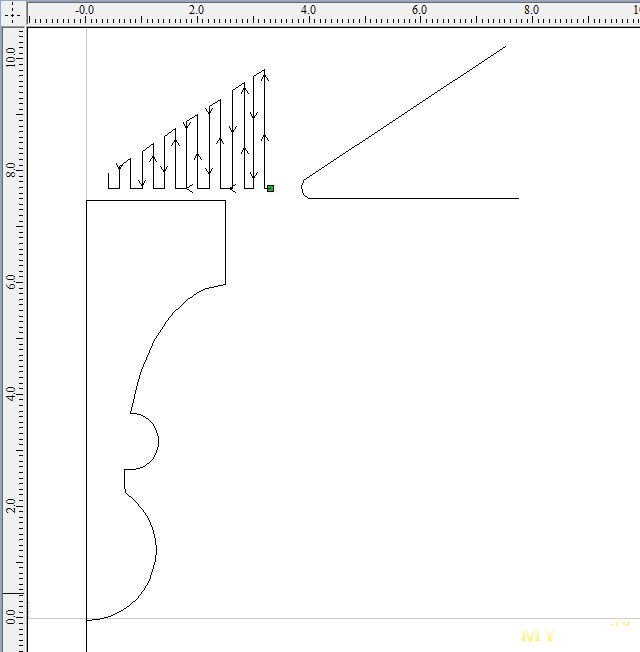

На примере пешки я покажу основные этапы ручной подготовки УП для станка.

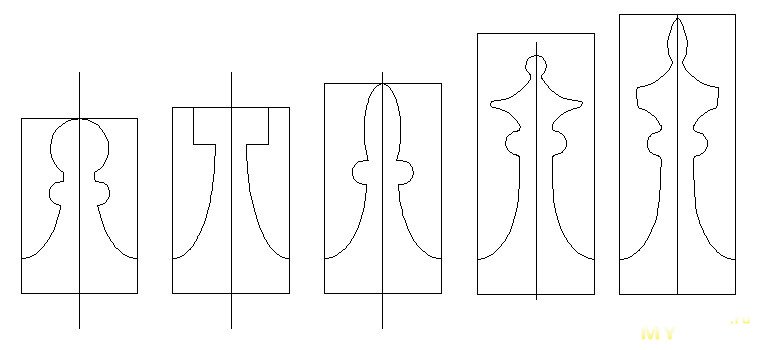

Но перед этим схематично покажу, как выглядит резец, это важный момент и пригодится при расчетах.

Нас интересует скругленное острие, с радиусом скругления 0.2 мм. Просто запомним.

Дальше все действия я выполняю в Vectric Aspire:

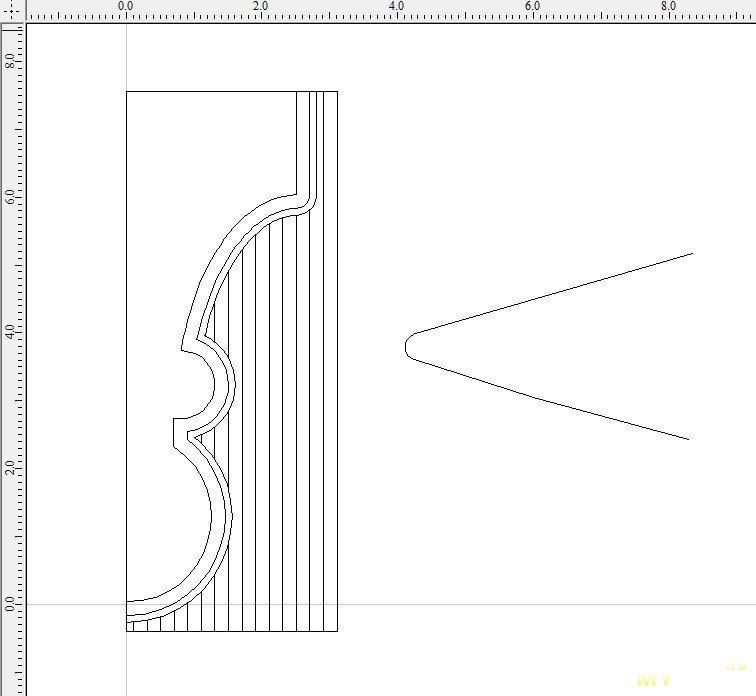

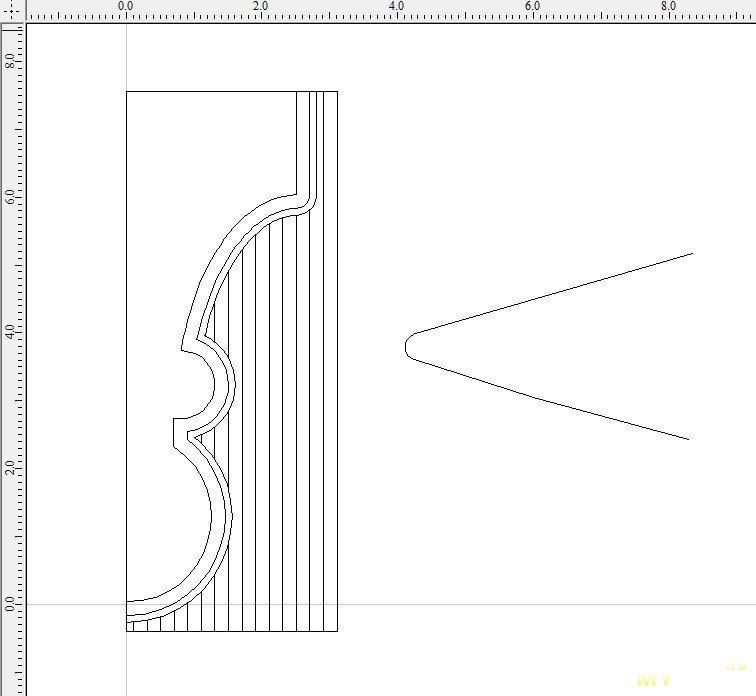

1. Беру эскиз пешки, отсекаю от него лишюю половинку и располагаю относительно 0, как мне удобно.

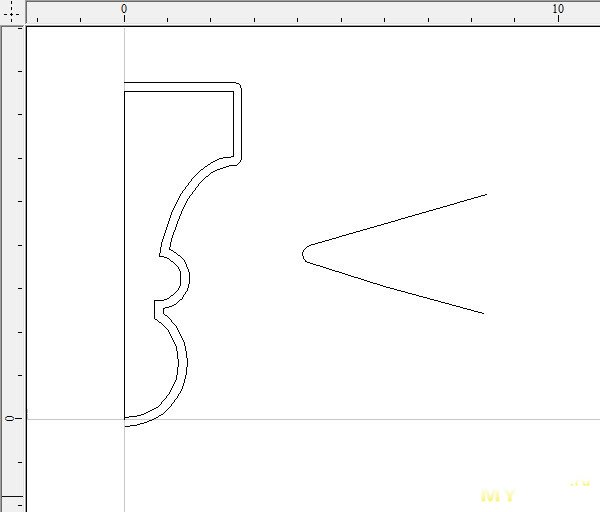

2. После этого, учитывая радиус скругления резца 0.2 мм, создаю векторный контур, который отстоит от контура фигуры как раз на 0.2 мм. Этот контур будет использоваться как траектория для чистового прохода резца.

3. После этого делаю «ход конем» — чистовой проход я планирую сделать со съемом 0.1 мм, поэтому необходимо создать еще один контур со смещением относительно чистового контура на 0.1 мм. Этот контур будет ограничивать черновые проходы, оставляя на чистовой проход 0.1 мм материала.

4. Далее сделаю вспомогательные линии с интервалом 0.2 мм друг относительно друга, эти линии будут использовать для съема лишнего материала (я не поясняю, как отсекаю лишни линии, это не тема данного поста)

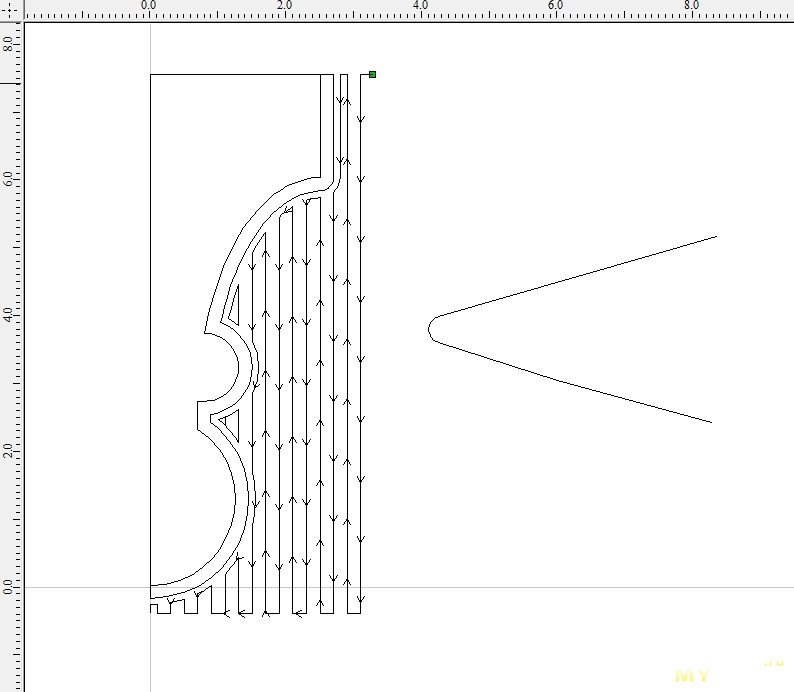

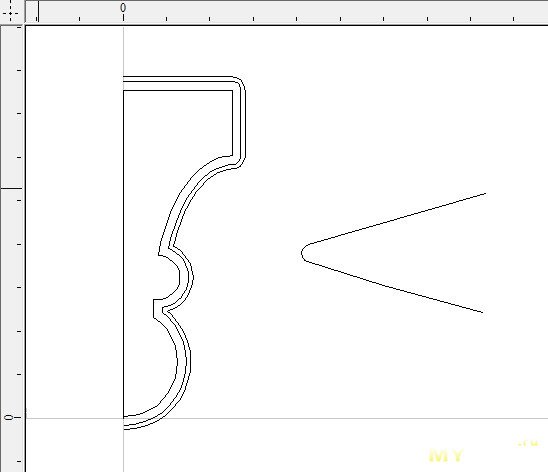

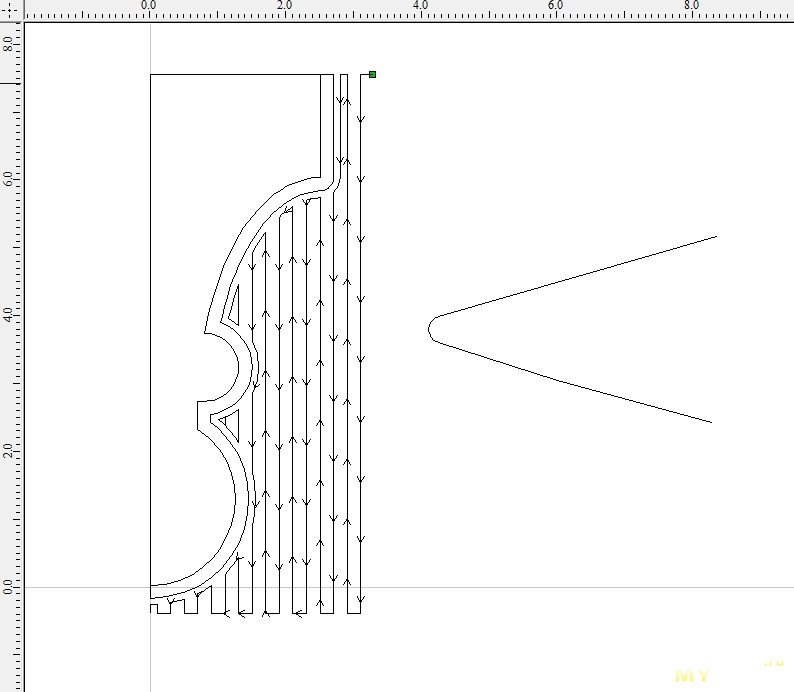

5. Теперь можно сделать траекторию для чернового съёма лишнего материала. Для этого, убирая лишние линии, получим некую змейку. Для этой змейки применим стратегию «2D Profile» с параметром «On» (то есть по контуру). Думаю по рисунку всё понятно.

6. Для неохваченных остатков используем ту же тактику. Это всё еще черновые проходы.

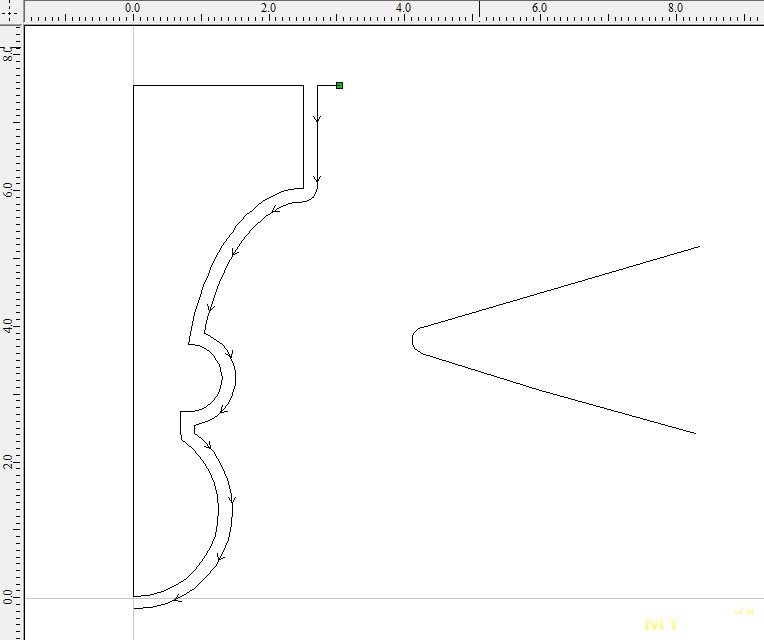

7. Теперь остается только чистовой проход, этот тот контур, который отстоит от очертания пешки на 0.2 мм, а материала для съема осталось только 0.1 мм. Стратегия всё та же «2D Profile».

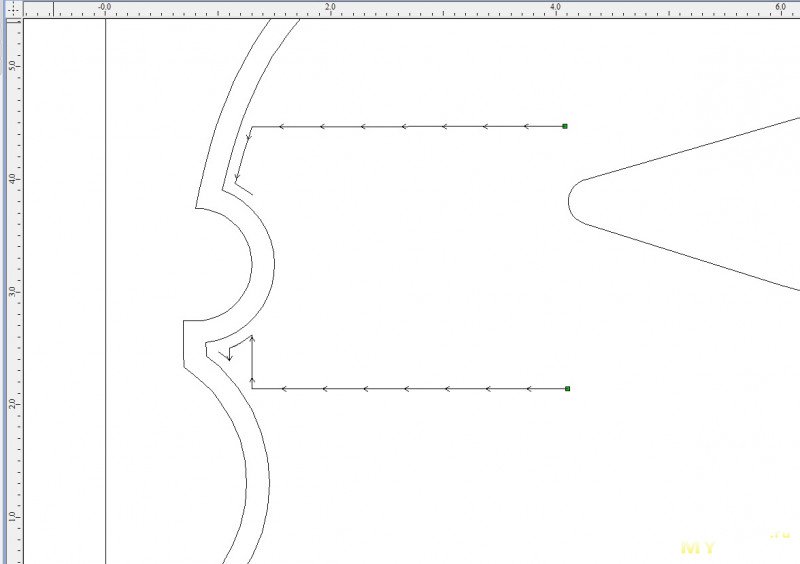

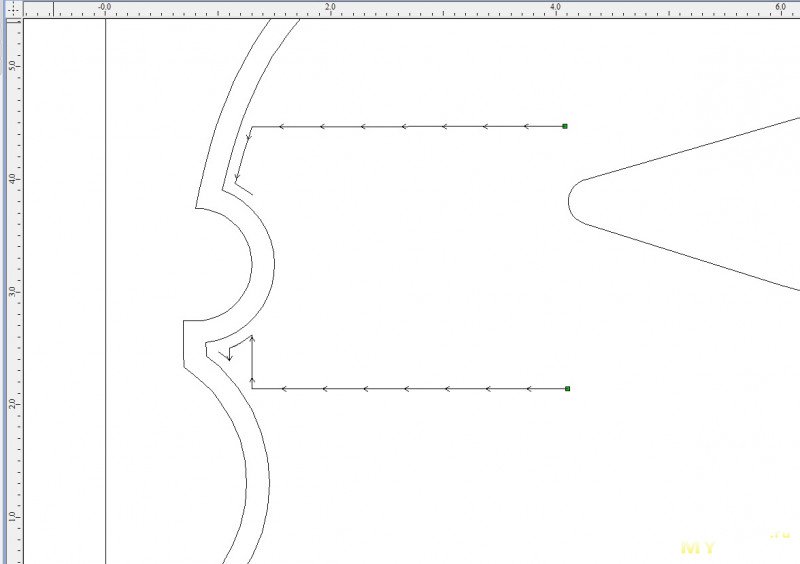

8. Для того, чтобы отрезать фигуру будет использована вот такая траектория

Можно заметить, что резец не полностью отрезает фигуру и остается небольшой хвостик.

Я сознательно не вдаюсь в мелочи и нюансы, мне кажется, если кто-то захочет повторить процесс – направление понятно, дальше только ваш опыт работы с программами для создания УП и чуть-чуть фантазии.

Единственное, на что хотелось бы обратить внимание так это на оси. Как вы понимаете, моделирование и создание управляющих программ осуществляется в плоскости XY, но как мы помним, заготовка относительно резцов будет перемещаться в станочной плоскости XZ.

Чтоб правильно запустить процесс выполнения программы есть два варианта:

1. Поправить G-коды заменой координат, Z на Y, Y на Z. Но этот фокус пройдет только в случае, если вы не применяете круговую интерполяцию. В этом случае придется делать замены параметров арок I, J, K, но мне показалось, что это долго и бесперспективно.

2. Перенастроить станок, таким образом, чтобы при выполнении управляющей программы перемещение по Z реально происходило по оси Y, а Y по Z.

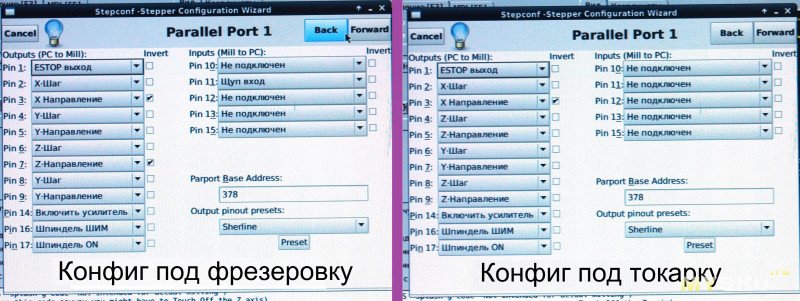

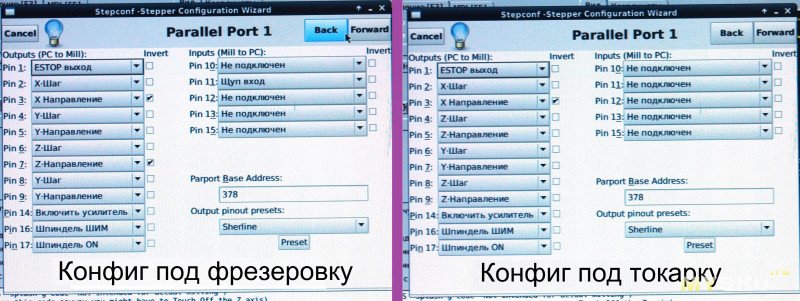

Я выбрал второй способ. Для управления станком я использую LinuxCNC и могу создавать разные конфигурации станка, запуская нужную (на рабочем столе создаются ярлыки под запуск каждой конфигурации).

Покажу на примере основную конфигурацию для фрезеровки и дополнительную для токарных работ.

А теперь, если вы еще со мной, переходим к практической более интересной части моего опуса.

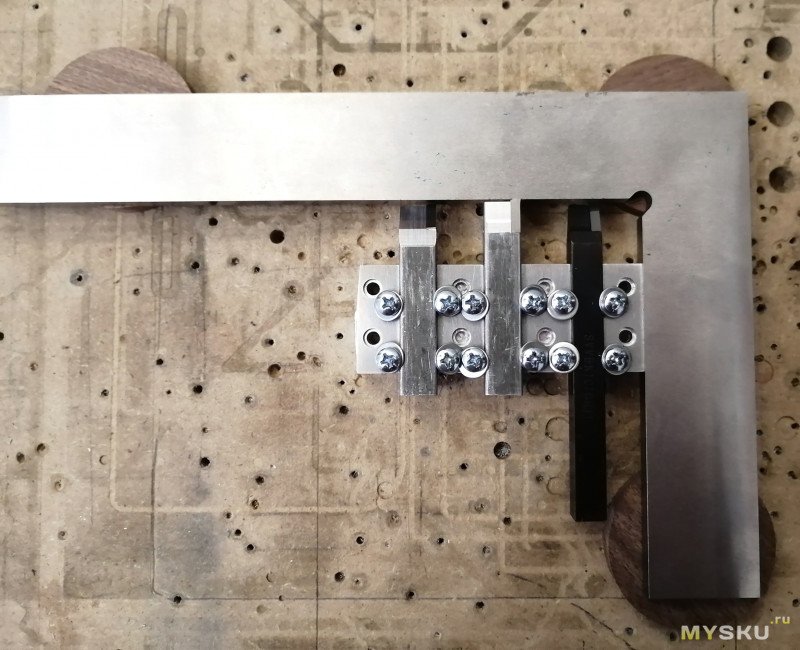

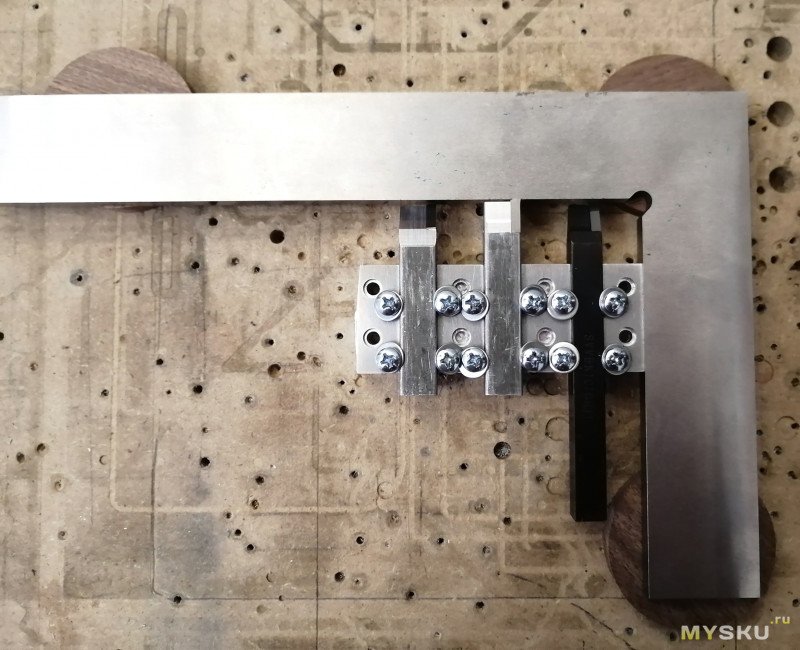

Первым делом с помощью поверочного угольника выставлю резцы так, чтоб вылет был одинаковый – это избавит от проблем в будущем.

А дальше возьму небольшой брусочек из МДФ и вырежу на нем посадочное место под резцедержку.

Такая, казалось бы лишняя процедура, необходима, чтобы установить резцедержку длинной стороной вдоль оси Y (а учитывая, что координаты я переназначил, то вдоль оси Z) и соблюсти перпендикулярнось резцов к оси Х.

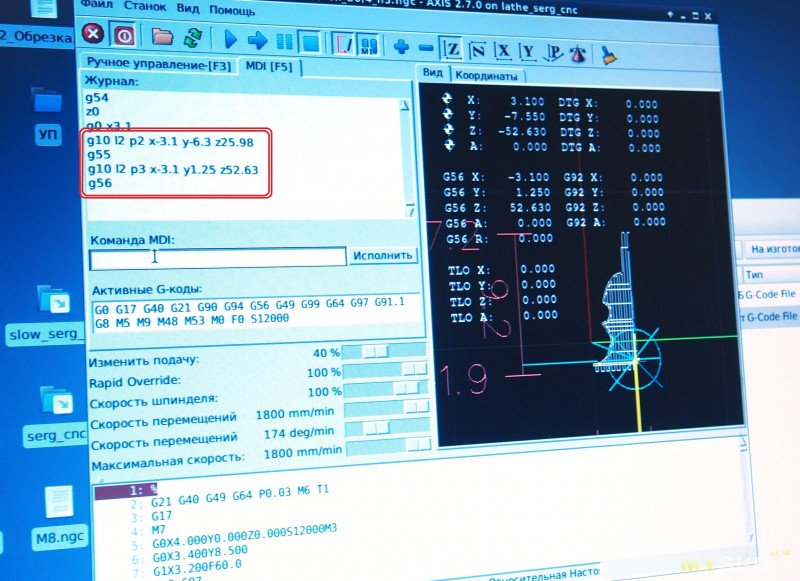

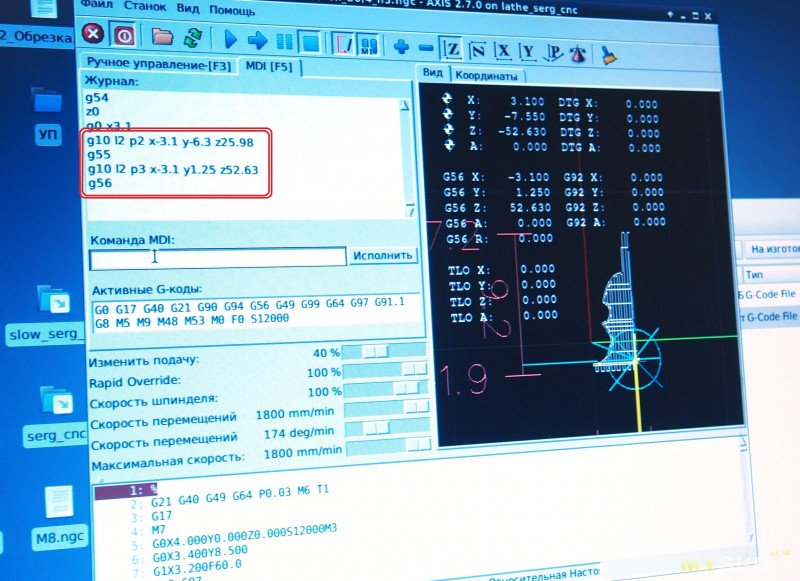

Можно сказать, что все приготовления закончены, осталось лишь задать системы координат – скажу честно это самая неприятная часть работы и я потратил некоторое время, чтобы определить, какие смещения необходимо указать для каждого резца.

На бумажке я неправильно записал смещение по оси Х, на самом деле оно отрицательное.

Я думаю, по одинаковости смещений по Х, понятно, для чего я выставлял вылеты резцов — это действительно избавило от проблем.

И перед тем как запустить токарный процесс, выполню команды, задающие нулевые точки для систем координат G55 и G56.

Ну всё! Погнали! Начну с пехоты :)

Черновую обработку и чистовой проход делается на первом резце. Обороты шпинделя выставил 2000.

После того, как основа пешки готова, отправляем ее на третий резец для обрезки и снова точим.

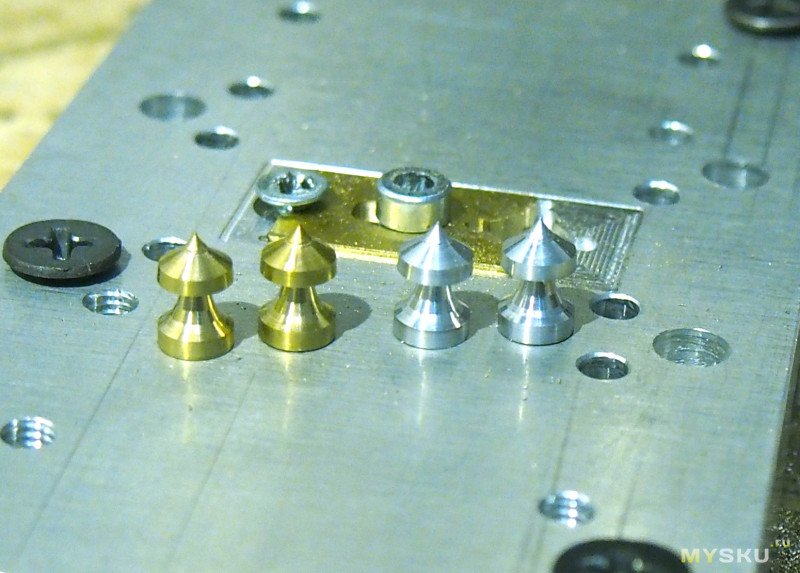

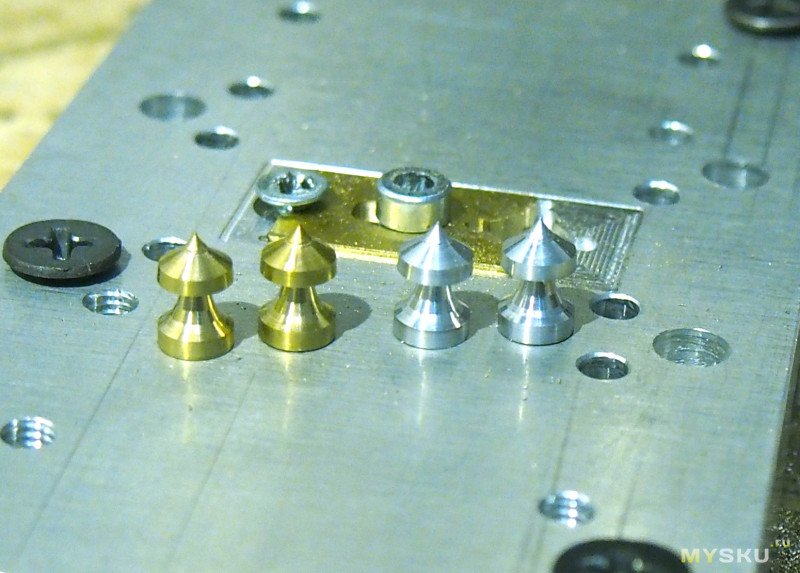

Вот собственно процесс и завершен. Скажу честно – ощущения от процесса непередаваемые и визуально это выглядит очень залипательно.

На всякий случай уточню — диаметр основания фигур 5 мм

Чтобы вы тоже ощутили процесс, приложу видео — чисто токарная процедура, без подготовки и прочей мишуры, которую вы и так прочитали в тексте.

Изготовление пешки

Я конечно уже и так порядком затянул публикацию, но думаю многих интересует, как я делал коня (по крайней мере три человека в офф-лайне уже об этом спросили)

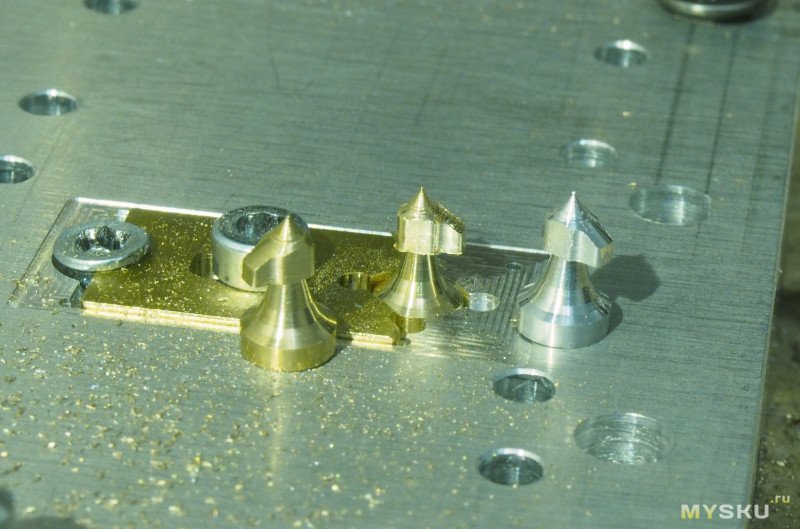

С конями я решил поступил так — сделалтокарным способом вот такие заготовки

А затем закрепил эти заготовки и отфрезеровать, вот так

Как по мне, это больше единороги какие то получились ))), но в целом нормально, учитывая размеры фигур.

Про весь проект я не рассказываю, если интересно, то полное видео можно посмотреть у меня на YouTube

А теперь мы с Линуксом сыграем партеечку :)

Всем спасибо за внимание!

Мечтаю о токарном станке, но его, к сожалению, в ближайшее время у меня не предвидится. А пока я мечтаю, придется выполнить токарные работы без него и на самодельном фрезере с ЧПУ.

Под катом будет много фоток, небольшая покупка на AliExpress'е, немного вредной/полезной информации и, конечно же, DIY…

Да, я на самом деле давно хочу приобрести настольный токарный станок, но, если честно, то не так уж он прям и нужен в повседневной деятельности

(«Ну да, ну да...» — сказало шило в одном месте).

Сейчас на YouTube'е так много каналов, где классно точат всякие клёвые «пиптики», что ты сидишь на своём диване, завидуешь белой/черной завистью и хочешь точить также, и даже круче! Но дальше хотелок дело обычно не доходит…

И вот случилось страшное – в голову пришла идея, для реализации которой мне потребовалось изготовить миниатюрные шахматные фигурки из латуни и дюрали. Только это «страшное» оказалось не настолько страшным, чтоб я бросился изыскивать 60 – 70 т.р. на настольный токарник типа вот такого популярного среди гаражных и домашних мастеров (это не реклама, а наблюдение).

Все силы были брошены на поиски решения, с учетом того, что в моем распоряжении уже имеется самодельный фрезерный станок с ЧПУ, хоть и игрушечный, но всё же не пластилиновый.

Вот такой (правда жертвенный стол из МДФ на фото временно снят).

Изначально я подумал про самое очевидное решение — прикрепить вместо шпинделя токарный резец, а на рабочий стол приделать какой-нибудь двигатель, к которому можно было бы прикрутить патрон и вращать, вращать в нем что попало, ну чем не токарный станок с ЧПУ?

Но нет, идея не пришлась мне по вкусу, тем более шахматные фигурки не требуют большого патрона. Внезапно, я подумал, что у меня есть заготовки — прутки из латуни диаметром 6 мм, а у шпинделя цанги тоже под 6 мм. Совпадение? :)

Я думаю, что в очередной раз столкнулся с изобретением велосипеда, но сознательно решил не спрашивать про такое решение у Google’а, чтобы не вносить погрешностей в стройный ход моих мыслей.

Для неискушенных читателей, которые еще не до конца поняли, что я задумал, внесу ясность. В качестве передней бабки токарного станка в моем случае будет выступать подвижный шпиндель, который имеет ход во всех направлениях. А вот токарный резец (или резцы) будет неподвижным, зафиксированным на рабочем столе. Соответственно, переворачиваем всё с ног на голову и заставляем перемещаться вращающуюся заготовку относительно неподвижного резца.

Коль реки вспять не повернули в своё время, хоть здесь оторвемся :)

А дальше снова проблема – у меня нет токарных резцов. Хотел попробовать заточить старые обломанные фрезы, но, как и их, меня тоже обломало, ведь на AliExpress’е я видел резцы со сменными твердосплавными пластинами – идеальный вариант для тех, кто не настоящий токарь и не умеет правильно затачивать резцы.

Заказал я два резца (державки+пластинки) – проходной и отрезной (прошу поправить меня, если ошибаюсь с терминологией), а также наборы сменных пластин к ним.

Ссылка на магазин для тех, кому нужно

Проходной резец — ссылка обычная, не хитровыдуманная ))

По закону жанра я должен был их обмерить и обвешать, но речь немного не о том, поэтому просто приведу маркировки и параметры, а в конце компенсирую котиками.

Отрезной резец.

Державка – MGEHR1010-1.5, сечение квадрата 10x10 мм, рассчитана под резцы шириной 1.5 мм.

Пластина – MGMN150-G PC9030, ширина режущей части 1.5 мм.

Да, не сказал, в комплекте к каждой державке идет шестигранный ключ.

Проходной резец.

Державка – SVVBN1010H11, сечение квадрата так же 10x10 мм.

Пластина – VCGT110302-AK, угол 35 градусов, радиус скругленного кончика 0.2 мм, 11 мм длина рабочей режущей части.

Я сразу забегу немного вперед и скажу, что отрезной резец применить мне не удалось, всё-таки нужно больше жесткости станка, а иначе это не точение, а какое то дробление с выбиванием :). Поэтому далее я упоминать его не буду и оставлю до лучших времен.

А в связи с этим еще одна проблема – как отрезать фигурки без отрезного резца… Сначала я думал, что буду переставлять державку проходного резца под углом (17.5 градусов), так чтобы одна грань пластины была параллельно рабочему столу, ну тут думаю понятно. Однако, я бы хотел не отвлекаться на переустановки инструмента после каждой операции, поэтому пришлось на ходу изобретать еще две державки. Одна с углом установки резца +17.5 градусов, другая -17.5 градусов. Зачем? А оказалось, что есть такая фигура – ладья, у которой макушка плоская и нужен тоже особый угол.

В качестве материала дополнительных державок я выбрал благородный «дюралюминь». Ну уж, простите, другие металлы грызть на своем фрезере я не могу, ну разве что еще латунь.

Кто-то скажет: «Да жесткости не хватит!», «Да это не дело!». А я соглашусь, да, жесткости не хватит, да, это не дело… для серьезной работы и серьезных нагрузок. Я же планирую за проход снимать не более 0.2 мм при черновой обработке, и не более 0.1 мм при чистовой. Кроме того, постараюсь сделать минимальный вылет державок из резцедержки, которая, к слову, скоро тоже появится в этом повествовании.

Итак, для самодельных державок я нашел квадрат 12x12 мм из дюрали. Особо процесс пояснять смысла нет. Думаю, из картинок всё будет понятно – станок работал, а я только его в розетку включил, да кнопку нажал.

Для обеспечения перпендикулярности сначала я сделал для заготовки посадку в зажатом в тисках кусочке МДФ, а затем уже выполнил все остальные операции по фрезеровке.

Вот, что получилось. Выглядит нормально, почти как державка нормального человека — в деле проверим.

Как я уже говорил, переустановка резцов после выполнения каждого этапа не планируется, учитывая, что изготовление это хоть и мелкая, но всё же серия (32 фигурки) и время тратить не целесообразно. Поэтому я решил зафиксировать на столе три резца сразу. Завершается выполнение одного этапа, переключаемся в новую систему координат, переезжаем к другому резцу и выполняем следующий. План неплохой, попробую воплотить в жизнь.

Для резцедержки на три резца я снова воспользовался дюралевой заготовкой (остался кусочек толщиной 16 мм от боковин портала станка). Я понимаю, что мог просто закрепить резцы на рабочем столе на саморезы, но захотелось установить их относительно точно и с комфортом.

Вот как выглядит эта приспособа. Наделал кучу отверстий с резьбой, чтоб можно было фиксировать резцы винтами, а также сквозных отверстий, для прикрепления этой резцедержки к столу.

Первый резец – основной, почти для всех операций, второй – для изготовления ладьи, у которой плоская макушка, а третий — исключительно для отрезания фигурок. На рисунке постарался изобразить конфигурации установки резцов, для каждой операции, как я (НЕ ТОКАРЬ) себе это представляю.

С этим всё понятно, едем дальше.

А дальше я, наверное, спрячу информацию под спойлер, не всем интересно будет читать про системы координат ЧПУ станка и их переключения. Про это можно было вообще не писать, но я рассматриваю это как памятку для себя же.

Здесь я оговорюсь, выхожу на минное поле – я хоббийщик-любитель и теория управления станками с ЧПУ это далеко не мой конёк, поэтому всё, что я напишу дальше может быть спорным и прошу не забрасывать меня тапками.

Про системы координат

Каждую операцию я планирую выполнять в своей системе координат. Почему так? Просто потому, что расчет всех управляющей программ (под каждую операции) я планирую сделать в одной системе, чтобы на этапе расчетов не задумываться о том, как и где у меня будут установлены резцы. А когда все программы будут готовы, в начале каждой я допишу команду перехода в нужную систему. В моем случае это команды G54(базовая система), G55 и G56.

На картинке показано, что да как я собираюсь сделать.

Но перед началом работы, мне придется задать точки на рабочем поле, чтобы определить нулевые точки для каждой системы, а если сказать более правильно – указать смещения относительно машинных координат (механических) станка – G53.

Если я правильно воспринял информацию из описания G-кодов, то нужные смещения для каждой системы координат выполняются следующей командой

G10 L2 Pppp Xxxx Yyyy Zzzz, где

ppp – порядковый номер системы координат (1 — G54, 2 – G55, 3 – G56, …)

xxx, yyy, zzz – смещения относительно машинных координат G53.

Ну и как пример, если нулевая точка для выполнения 2-й операции (в системе G55) отстоит от нулевой точки машинных координат на X100 Y50, то перед началом работ нужно выполнить следующий код

G10 L2 P2 X100 Y50 Z0

а затем переключиться в эту систему, вызвав код G55

Кстати, наблюдение — в LinuxCNC после выполнения управляющей программы в системе отличной от базовой (например, в G56), по окончании происходит автоматическое переключение в базовую (G54). Таким образом, целесообразно указывать переход в ту или иную систему принудительно в начале файла с управляющей программой, а иначе возможны неприятные казусы, если после завершения вы захотите повторить выполнение управляющей программы

На картинке показано, что да как я собираюсь сделать.

Но перед началом работы, мне придется задать точки на рабочем поле, чтобы определить нулевые точки для каждой системы, а если сказать более правильно – указать смещения относительно машинных координат (механических) станка – G53.

Если я правильно воспринял информацию из описания G-кодов, то нужные смещения для каждой системы координат выполняются следующей командой

G10 L2 Pppp Xxxx Yyyy Zzzz, где

ppp – порядковый номер системы координат (1 — G54, 2 – G55, 3 – G56, …)

xxx, yyy, zzz – смещения относительно машинных координат G53.

Ну и как пример, если нулевая точка для выполнения 2-й операции (в системе G55) отстоит от нулевой точки машинных координат на X100 Y50, то перед началом работ нужно выполнить следующий код

G10 L2 P2 X100 Y50 Z0

а затем переключиться в эту систему, вызвав код G55

Кстати, наблюдение — в LinuxCNC после выполнения управляющей программы в системе отличной от базовой (например, в G56), по окончании происходит автоматическое переключение в базовую (G54). Таким образом, целесообразно указывать переход в ту или иную систему принудительно в начале файла с управляющей программой, а иначе возможны неприятные казусы, если после завершения вы захотите повторить выполнение управляющей программы

Перед тем как приступить к настройке станка, мне необходимо выполнить расчет управляющих программ для каждой фигурки.

И вот тут я принял решение не пользоваться специализированным ПО для расчета УП для токарной обработки, хотя прекрасно понимаю, что, например, в том же Fusion360 это сделать не долго и не сложно.

Расчет траектории обработки я выполню почти ручным способом. Для чего это мне нужно?

Во-первых, спортивный интерес, во-вторых, лучшее понимание процесса. Кроме того, не все и не всегда хотят или имеют время разбираться с новым разнообразным ПО при решении одноразовых задач. При этом, сделаю уточнение – я за прогресс и за развитие, поэтому, когда это возможно, то нужно пользоваться готовыми решениями, это значительно сэкономит вам время.

А в данном посте просто предлагаю один из миллиона способов решения задачи здесь и сейчас.

Профили фигур я нарисовал в MS Visio (кроме коня, конь это отдельная история) и выглядят они вот так:

Я художник – я так вижу :)

А дальше начинается всё веселье. Для разработки УП я воспользуюсь программой Vectric Aspire (можно это также осуществить во всеми любимом ArtCam’е).

На примере пешки я покажу основные этапы ручной подготовки УП для станка.

Но перед этим схематично покажу, как выглядит резец, это важный момент и пригодится при расчетах.

Нас интересует скругленное острие, с радиусом скругления 0.2 мм. Просто запомним.

Дальше все действия я выполняю в Vectric Aspire:

1. Беру эскиз пешки, отсекаю от него лишюю половинку и располагаю относительно 0, как мне удобно.

2. После этого, учитывая радиус скругления резца 0.2 мм, создаю векторный контур, который отстоит от контура фигуры как раз на 0.2 мм. Этот контур будет использоваться как траектория для чистового прохода резца.

3. После этого делаю «ход конем» — чистовой проход я планирую сделать со съемом 0.1 мм, поэтому необходимо создать еще один контур со смещением относительно чистового контура на 0.1 мм. Этот контур будет ограничивать черновые проходы, оставляя на чистовой проход 0.1 мм материала.

4. Далее сделаю вспомогательные линии с интервалом 0.2 мм друг относительно друга, эти линии будут использовать для съема лишнего материала (я не поясняю, как отсекаю лишни линии, это не тема данного поста)

5. Теперь можно сделать траекторию для чернового съёма лишнего материала. Для этого, убирая лишние линии, получим некую змейку. Для этой змейки применим стратегию «2D Profile» с параметром «On» (то есть по контуру). Думаю по рисунку всё понятно.

6. Для неохваченных остатков используем ту же тактику. Это всё еще черновые проходы.

7. Теперь остается только чистовой проход, этот тот контур, который отстоит от очертания пешки на 0.2 мм, а материала для съема осталось только 0.1 мм. Стратегия всё та же «2D Profile».

8. Для того, чтобы отрезать фигуру будет использована вот такая траектория

Можно заметить, что резец не полностью отрезает фигуру и остается небольшой хвостик.

Я сознательно не вдаюсь в мелочи и нюансы, мне кажется, если кто-то захочет повторить процесс – направление понятно, дальше только ваш опыт работы с программами для создания УП и чуть-чуть фантазии.

Единственное, на что хотелось бы обратить внимание так это на оси. Как вы понимаете, моделирование и создание управляющих программ осуществляется в плоскости XY, но как мы помним, заготовка относительно резцов будет перемещаться в станочной плоскости XZ.

Чтоб правильно запустить процесс выполнения программы есть два варианта:

1. Поправить G-коды заменой координат, Z на Y, Y на Z. Но этот фокус пройдет только в случае, если вы не применяете круговую интерполяцию. В этом случае придется делать замены параметров арок I, J, K, но мне показалось, что это долго и бесперспективно.

2. Перенастроить станок, таким образом, чтобы при выполнении управляющей программы перемещение по Z реально происходило по оси Y, а Y по Z.

Я выбрал второй способ. Для управления станком я использую LinuxCNC и могу создавать разные конфигурации станка, запуская нужную (на рабочем столе создаются ярлыки под запуск каждой конфигурации).

Покажу на примере основную конфигурацию для фрезеровки и дополнительную для токарных работ.

А теперь, если вы еще со мной, переходим к практической более интересной части моего опуса.

Первым делом с помощью поверочного угольника выставлю резцы так, чтоб вылет был одинаковый – это избавит от проблем в будущем.

А дальше возьму небольшой брусочек из МДФ и вырежу на нем посадочное место под резцедержку.

Такая, казалось бы лишняя процедура, необходима, чтобы установить резцедержку длинной стороной вдоль оси Y (а учитывая, что координаты я переназначил, то вдоль оси Z) и соблюсти перпендикулярнось резцов к оси Х.

Можно сказать, что все приготовления закончены, осталось лишь задать системы координат – скажу честно это самая неприятная часть работы и я потратил некоторое время, чтобы определить, какие смещения необходимо указать для каждого резца.

На бумажке я неправильно записал смещение по оси Х, на самом деле оно отрицательное.

Я думаю, по одинаковости смещений по Х, понятно, для чего я выставлял вылеты резцов — это действительно избавило от проблем.

И перед тем как запустить токарный процесс, выполню команды, задающие нулевые точки для систем координат G55 и G56.

Ну всё! Погнали! Начну с пехоты :)

Черновую обработку и чистовой проход делается на первом резце. Обороты шпинделя выставил 2000.

После того, как основа пешки готова, отправляем ее на третий резец для обрезки и снова точим.

Вот собственно процесс и завершен. Скажу честно – ощущения от процесса непередаваемые и визуально это выглядит очень залипательно.

На всякий случай уточню — диаметр основания фигур 5 мм

Чтобы вы тоже ощутили процесс, приложу видео — чисто токарная процедура, без подготовки и прочей мишуры, которую вы и так прочитали в тексте.

Изготовление пешки

И еще на закуску - изготовление ферзя из прутка Д16Т(дюрали)

Я конечно уже и так порядком затянул публикацию, но думаю многих интересует, как я делал коня (по крайней мере три человека в офф-лайне уже об этом спросили)

С конями я решил поступил так — сделалтокарным способом вот такие заготовки

А затем закрепил эти заготовки и отфрезеровать, вот так

Как по мне, это больше единороги какие то получились ))), но в целом нормально, учитывая размеры фигур.

Про весь проект я не рассказываю, если интересно, то полное видео можно посмотреть у меня на YouTube

Полное видео

А теперь мы с Линуксом сыграем партеечку :)

Всем спасибо за внимание!

Самые обсуждаемые обзоры

| +35 |

1075

40

|

| +74 |

3357

113

|

| +39 |

1313

24

|

Как и в любом деле, здесь главное начать и не бояться копать ))

— Да разве она умная? Из десяти партий шесть продула, а одна вничью!

В вашем случае вся электроника уже есть. Можно легко переключаться с фрезера на токарку.

Да, конечно. Но если у меня вдруг появится токарный станок, то я для него электронику отдельную подготовлю. Не хочется с рабочего фрезерного всё перекидывать или переключать. Лучше, когда два станка могут работать сразу ))

Одно только не понял. А разве при токарной обработке охлаждение не нужно?

В данном случае всё хорошо и без охлаждения.

А так, конечно, можно и СОЖ подавать.

Эх… тоже частенько вспоминаю свой ТВ4 из Дома Пионеров…

А какой двигатель шпинделя стоит на станке?

Шпиндель 800 Вт с жидкостным охлаждением

Ну и в целом, я не насиловал сильно шпиндель, съем и подачи щадящие вполне

Каждый инструмент надо использовать по назначению

Если вдруг что то идет не так при фрезеровке, то твердосплавная фреза обычно просто обламывается…

А в этом случае, когда зажата латунная заготовка, может произойти что-то страшное и непоправимое ))

Нее, я катаюсь много, но на машине.

Надо, кстати, и правда дорожный вариант сделать с крышечкой )) авось и в дорогу брать буду

Есть ещё мелкие, дорожные, со штырьками на фигурках и отверстиями в поле — не так удобно.

вот чуть ниже каммент мой

У меня тоже были шахматы магнитные и игра Эрудит с буковками ))

вот тут как доску делал youtu.be/Lg8reJ7VmuM

а вот тут полный проект с фигурами youtu.be/WnOBgQVxGdk

Основная задача поста была — показать принцип токарки без токарного но с фрезером))

Великолепный обзор, великолепный и грамотный подход

с получением конкретного и реального результата!

Чем не задел к изготовлению серьёзного домашнего ЧПУ?!

Желаю автору дальнейших успехов в покорении

токарных, и прочих станков...-мои аплодисменты и плюс,

в качестве скромной поддержки. Всех благ!

vk.com/club167875926

в самом начале ленты выложены эскизы, детали и прочее…

поправил, в конце пробел лишний был

Как я и писал, давно хочу токарный станок, но понимаю, что в большинстве своем он мне пока что просто не нужен.

Что же касается шахмат, то, готов поспорить, именному этому комплекту суждена долгая жизнь.Нет, не в качестве игрового набора, но в качестве образца технического искусства

При всей моей уважухе к нему — он остался в прошлом веке. Чертежи на миллиметровке и полное отсутствие даже заЙчатков ЧПУ. Ему подарили пяти осевой станок — он его ИСПУГАЛСЯ и положил гнить в чулане. Отшабрить станину — не вопрос, а добавить ХОТЯ-БЫ электрогитару и оптические линейки — даже не подумал.

///////////////////////////////////////

Упадок Диайвая? Это Вы вообще о чем? По сравнению с чем?

С пионерскими радиоприемниками в совке?

Люди делают вполне боеспособные БПЛА (skywalker x8+Pixhawk+ez-wifibroadcast)! Делают станки, частотники, автоматические ректификационные колонны, ДВС и телескопы. Печатают МУСОРОМ полезные вещи.

Слава Китаю, Ютьюбу и Ельцину за нашу счастливую зрелость.

//////////////////////////

Да, 95% всего диайвая — всратые лайфхаки на термоклее и приваренных подшипниках. Доктор Дью на них карьеру сделал. Но оставшиеся 5% — это ШЕДЕВРЫ современности.

////////////////////////

Собирать из готовых модулей — занятие не достойное настоящего колхозника? Тогда идите даже не в пионерсую юнность, а куда-то в довоенную древность! Вот там да, настоящие ТИТАНЫ мысли жили — с диодами из карандашей и индуктивностями из колючей проволоки на пеньке. А я лучше соберу 3D принтер…

///////////////////////

Все лучше купить? Начнем с того, что есть ОЧЕНЬ много чего, что Вам просто не продадут. А даже если найдете у кого купить, то в 90% вас просто кинут, в 9%-кинут с подпиныванием (еще и благодарны будите, что забрали просто ВСЕ деньги), а в оставшемся 1% — убъют социально одобряемым и садистским способом (ритуал суда, для конфискации имущества посредством адвоката->лагерь смерти общего режима, для изъятия остатков имущества через администрацию и блатных->нищета->смерть от тубера). Да, не надо говорить, про то, что Вам ничего такого не надо. Все мы тут такие — никому ничего не надо…

/////////////////////////

Продолжим простой экономикой. Вы розетки-краны дома сами чините? Лично я — ДА.

У меня не стоит выбор между потратить время на зарабатывание денег и отдать их мастеру и потратить время на самостоятельный ремонт, не тратя денег. Просто по тому, что я, в силу своей профессии, не могу конвертировать СЛУЧАЙНОЕ кол-во времени в деньги. Только строго отведенное и заранее отмеренное. И у подавляющего большинства людей ситуация похожа — они не таксисты/фрилансеры.

/////////////////////////////////////

Ну и закончим качеством. Экономия одного бакса в крупносерийном изделии — это миллионная прибыль производителю. Лишние десять баксов в изделии кустарном — это просто запас прочности. И что бы получить этот запас прочности в чем-то серийном придется заплатить не один, и даже не десять баксов — а все двести, из за маркетинговых накруток.

Минусы не мои

По механике тоже — слабо автомобиль на чпу по принципу пазл конструктора да на клёпках как корабли начала прошлого века.

Уж в диапазоне размеров от 0,1мм до 1 метра принципиальных проблем не должно быть. Микро-, нано-, сложная органическая химия, биосинтез, ядерные реакции, от части авиация и точно космос это да удел не энтузиастов.

Верно то что идея первична, а с этим всегда были проблемы — единицы придумывают, десятки людей реализуют, тысячи используют

За последние года 3 вышли из строя штук 10 ламп OSRAM, горят по 10-12 часов каждый день, продержались около года-полтора. А должны работать до потери яркости.

Своими силами можно выбрать качественные светодиоды, мощность, хороший теплоотвод, нормальный драйвер (в отличии от дешевых ламп с диким ШИМ). А когда потеряют яркость — перепаять светодиоды.

Увы, большинство самоделок, эта в том числе, будет значительно дороже.

Это извращение — всем этим заниматься. У меня занятие аналогичное. В магнитофоне Электроника-004 меняю все: делаю новый блок питания, сделал новый блок управления на микроконтроллере, новый счетчик, индикатор уровня, делаю новые платы усилителей. И что в итоге? Как раньше играл, так и теперь играет. Делается только ради того, чтобы занять чем-то руки. Короче, маразм.

Эм… уменьшить себестоимость? Накололи лучин, подожгли, он вам светят, что вам ещё надо?

А может наоборот — извращение сидеть на пятой точке ровно, пользоваться тем, что дают?

Хм, если у вас какие-то ваши действия получают вашу же оценку о их маразматичности — то почему вы оцениваете действия других? Ведь эти оценки тоже ваши же действия (умственные), они тоже ведь могут быть маразмом?

Хотя я открыл гугл, набрал DIY, нажал вкладку «видео» получил 2 миллиарда результатов.

Предположим там 99.9% чуши какой-то, но даже оставшихся 2 миллиона — это точно вырождение?

Нет там даже 0.1% нормальных проектов. Эти миллиарды видео в основном копируют друг друга. Интересные радиолюбительские проекты я искал по всему Интернету, нашел всего десяток, и то они меня восхитили лишь глубиной проработки, а пользы — ноль, все это можно купить.

Вы их все просмотрели для такого утверждения?

Например?

Возможно DIY в обычном понимании переместился в программирование. Вот программы сырые, глюк на глюке. Программистов не хватает. Даже в бизнес системах где проекты в миллионах $ код сырой, хоть с чистого листа всё переписывай. Для души можно игрушки писать, создавать целые миры, для заработка бизнес проектами заниматься.

Так же удивляет что спрос на программистов, по крайней мере у нас, выше, чем на электронщиков. Зарплаты выше, вакансий больше, работа проще. В офисе программисты студенты за несколько месяцев вполне входят в курс дела, от интеллекта зависит в первую очередь. А в электронике такое не прокатит, тут как в медицине нужно годами разбираться что как работает, изучать науку саму по себе.

* — задолбали, а не то что вы подумали.

Моторчики, пассики и ленту пора выкинуть на свалку.

Ну или как вариант работать часов по 16-17 в сутки…

Предприимчивые братья китайцы еще по Конфуцию веками учились лишь только хорошо копировать.

Одни из самых дорогих автомобилей так же собирают вручную

Pagani Zonda C12 F. Pagani Zonda C12 F.

Ferrari Enzo. Ferrari Enzo.

McLaren F1. McLaren F1.

Zenvo ST1. Zenvo ST1.

Maybach Landaulet. Maybach Landaulet.

Lamborghini Reventon. Lamborghini Reventon.

Aston Martin One-77.

Zonda Cinque Pagani Roadster

Часы ручной работы ценились, ценятся и будут продолжать цениться

Как и различная мебель, а кому нужен ширпотреб закупаются в ikea

И первоначально речь шла о ножах, которые отдельные мастера создают на заказ, это никакое не diy, это называется иначе, а именно ремесленное производство.

Что касается кривых самоделок, применительно к хобби — да, применительно к единичному коммерческому производству различными мастерами — нет.

Пример тому современные холодильники, а именно ихний компрессор.

Очень большой процент выходит из строя через несколько лет после истечения гарантийного срока.

Никому из производителей не нужны вечные вещи.

Например?

Узнать бы подробности как именно эта задача ставится, в какой форме, какие оглашаются приоритеты, какие преследуются. А то я смотрю на лицемерие например политиков — и подозреваю что владельцы большого бизнеса, этих политиков покупающие явно не с другой планеты завезены, чтобы иначе быть устроенными.

А каковы последствия, если в ТЗ «Не менее (допустим) года», а вы ставите детали, которые и 5 и 10 лет проработают?

Из личного. Давненько попросили отремонтировать сма, замена подшипников барабана, спустя небольшой промежуток времени подшипники зазвучали и в своей сма. Мое удивление имело довольно удаленные границы, когда обнаружил отсутствие дренажного отверстия между сальником и подшипником, при том, что в металлической гильзе отверстие есть, а в пластиковом корпусе его уже нет. В сма, которую ремонтировал ранее, это отверстие имелось, обе машинки одного производителя, разные только ценовые категории, корпуса барабанов один в один, и в проработке на долговечность выигрывает не самая дорогая сма. У друга была сма европейского производства, древняя как мамонты, еще с двумя моторами, один на стирку, другой на отжим, оба многоскоростные, к нему попала по гуманитарке, далеко не новой, и у него проработала больше 10 лет.

я как инженер прекрасно представляю как это осуществить, и мне для этого не требуется никаких фундаментальных исследований и монографий.

любое устройство перед массовым запуском в серию проходит испытание, те же двигатели и компрессоры проходят испытания на стенде, чтобы потом производителю не пришлось отзывать многомиллионную партию только потому, что движки дохнут не дотянув до заявленных 2000 тысяч часов наработки на отказ каких по пары сотен часов, странно что для вас это неочевидные вещи.

с электроникой это как правило не делается в силу того, что те же смартфоны и так очень часто меняют из за их морального устаревания.

есть, практически везде. более чем возможно, и это делается повсеместно.

Однако если прикинуть, то… пару примеров могу придумать:

поставить электролиты с низким сроком службы — 1000часов (годится лля непрерывно работаюшего устройства), для сложных устройств, микроконтроллер, в прошивку которого заложен отсчет времени, по истечении которого программа перестает работать, вариантов масса, главное творческий подход, а если вы лишены такого таланта, вовсе не значит что другие люди на такое не способны ;)

А преподаватели такому не научат.

Что до теорий заговорив, то недоверие ко всему новому для себя из той же оперы.

Еще раз, никому из производителей ширпотреба не нужны вечные вещи, это закон рынка, те, кто думал иначе обанкротились.

Как пример, таже подсветка лед телевизоров, массовое явление, куча форумов с темами о её замене. Сам не так давно с таким столкнулся, конструктив более менее, но планки приклеены на двухсторонний скотч, который с течением времени местами отклеился и планки повисли в воздухе и итог один. На форумах встречалось упоминание о компоновке бп телевизоров, в частности расположение нагрузочного резистора впритык к эл.конденсаторам. К чему приводит дополнительный подогрев электролитов, надеюсь известно.

Фимы не привожу, но две из наиболее известных.

Изготовте магнитофон, в корпусе, пластик которого лопнет от несильного нажатия через год, и потребитель купит новый.

Из личного примера ремешки мибэнда, что у меня и жены прожили ровно год. Сначало рвалось «ухо», через несколько месяцев лопался сам ремешке.

Второй пример: потолочные светильники на работе, при замене ламп, через несколько лет, рассеиватель лопается как стекло, при простом снятии.

Это расходник ценой 3$, сами часы живые же? Хотя и они морально устаревают, новая модель лучше.

Мне, например, в последнее время очень нравится делать что–то хорошее и полезное, прошу прощения, «из г-на и палок», валяющихся «под ногами». Особенно, если это полезное заточено именно под мои конкретные нужды и условия. Уже просто дать вторую жизнь «хламу» само по себе приятно. А польза – уже бонус :)

Вот вам свежий пример как не нужно и как надо.

А по мере наработки жизненного опыта заметил, что при любых перепланировках-перестановках это фигурное да вычурное начинает беспощадно друг с другом не стыковаться, не вписываться, выделяться и мешать.

В отличие от «квадратно-гнездового»

P.S. По названию думал будет что-то такое:

только вот почему решили не использовать поворотную ось? это избавило бы от необходимости изготавтивать остнастку и расширило бы возможности по приданию формы фигурам

… А можно и патрон в дрель вставить, а «гребёнку с резцами» на ось Z.

… А можно и «дополнительный-токарный» простенький шпиндель купить за 2-3тыс, чтоП рабочий не разбивать и вместо «четвёртой оси» положить.

Спасибо Вам за Ваш труд и интересные идеи!!!

Для моего шпинделя с ER11 по моему максимальная цанга 7 мм. Но есть вроде и 8 мм в продаже (не стандарт, как я понял).

Так то конечно, при постоянном изготовлении нужно более тщательно готовиться и подобрать соответствующую оснастку, но я пока не планирую продолжать «токарить» на фрезере на постоянной основе.

Сделал вертикальный фрезер на ЕР-16 300ВТ. Т.е. для моделизма за глаза и цанга берёт 8мм хвосты фрез — у нас и в магазинах большой выбор. Крою фанеру и пластик, режу аллюм микроциркуляркой из такого же шпинделя…

вентилятор, который вертится со скоростью 12тысяч оборотов в минуту не может в принципе быть бесшумным.

а если раскрутить его до 18-24тысяч, вой будет весьма ощутимым.

А так да, как то фрезой кукурузой 6кой с режущей кромкой 52 мм кроил деревяхи, так уши закладывало даже в строительных наушниках :)

а https://aliexpress.ru/item/item/33038273132.html 2см доску или аллюм-профиль режет не задумываясь. С годами начинаешь ценить тишину ))) хотя болгарка — наша Фсё!

80( Остается только баловаться с пластиком на 3Д принтере.

Хочу станки. Чтоб токарка, фрезер и плоскошлиф…

К станкам нужна оснастка и инструмент. Т.е. можно смело умножать цену токарника на два, а фрезера на три.

Но к ним нужно помещение! Хотя бы 18м2 кооперативно-совкового убожества. Рядом с жильем они стоят совершенно не вменяемых денег. Следовательно надо брать в %бенях.

Но чтоб добраться до гаража в %бенях нужна машина. Хорошая, свежая машина стоит не вменяемо дорого. Причем мало того, что стоит дорого, так она еще стремительно теряет свою стоимость, прямо по часам. Но и это еще не все — один случайный удар и ее нет! Нужно брать что-то старое, из 90х.

Но что бы обслуживать старую машину самому нужен гараж! А в советское время гаражи разрешали строить только такие, куда ничего кроме машины не влезет. Не дай бог кто-то, влекомый жаждой капиталистической наживы, начнет в нем что-то делать!

Т.е. надо ДВА гаража!!!

Итого:

Токарка — 100к. С оснастой и резцами — 200.

Фрезер — 100к. С оснасткой и фрезами — 300.

Машина — 300-400к. Плюс на 100к жижи/антикор/резина/бумаги. Итого пусть будет 400.

Гаражи. Буду оптимистом, возьму по 200к за гараж, который ПЖиВ завтра

сноситьотжиматьоптимизировать не собирается. Плюс сотка на обустройство. 500к…ИТОГО 200+300+400+500= 1 400 000!

Что бы потратить ТАКИЕ деньги «для души» — я столько не зарабатываю. Нужно заставить их как то отбиваться. А для бизнеса ручной токарник и фрезер — этого как-то мало.

Как минимум нужно их ЧПУшить, а то это будет не бизнес, а какая-то унылая работа. С ЧПУ — свои проблемы, шаговики к ручкам приляпать не достаточно. Долго ли проживут и без того уставшие винты и призмы в ЧПУхе?

Да и вообще, о производстве чего-то стоит думать после того, как ты прошел стадию оптовой торговли и ремонта. Начинать свой бизнес с производства — чистый долбо? бизм.

Ладо, хватит тут буквы тратить. Пойду, соберу циркулярный стол на ванну…

2)Нужны. С 20 летним опытом работы с этим конкретным «ДИП-600» или сертификатами от Самсунга. Даже если меня, такого красивого, возьмут (помощником младшего ученика стружконоса), то нормальной ЗП я не увижу еще очень долго.

3)Это Работа. Хороших работ вообще не бывает, хороших работ на пост совке не бывает в квадрате, а хороших работ на постсовке руками — в кубе. Сейчас я работаю в теплом вагоне, в трусах и тапочках, за компом. Могу даже прилечь на диван и подремать, минут 15 — и ничего мне за это не будет.

Менять такую работу на полуразрушенный (а в другой я хрен устроюсь) цех? Чтоб летом дождь за шиворот и лужи, а зимой -5 и сквозняк? И еще с понижением зарплаты?

Я не идиот, у меня даже справка из дурки есть…

С программной частью проблем быть не должно, в том же популярном Арткаме можно делать развертки для такой обработки. Можно Фьюжном воспользоваться, только разобраться немного…

Ну да, совсем игрушечный, из толстенного профиля и десятков кило алюминия )) Почти что собран на коленке из конструктора LEGO

Пока смотрел ВСЕ видео — забыл курить!

За умелые руки, ясный ум и тягу к экспериментам — огромный ПЛЮС!!!

Спасибо за обзор!!!

Спасибо большое за отзыв! Рад, что понравилось

И с виду выходит неплохая точность, всё очень гладко.

И повторяемость относительно неплохая получилась, но учитывая, что делал в три захода (с выключением станка), то диаметры до 0.1 гуляют (по дням изготовления). Думаю, если бы в один присест, то все было бы хорошо

Шучу, это реально круто, а диванодавам — быльцем в поясницу!

Спасибо!

Анекдот вспомнился про Ф. Бондарчука… «Я снимаю шляпу… Да знаем мы все, что ты снимаешь»)))