Фрезерный станок с ЧПУ в домашних (гаражных) условиях

- Цена: $116.88

- Перейти в магазин

Набор, с помощью которого можно собрать свой фрезерный станок с ЧПУ.

В Китае продаются готовые станки, обзор одного из них на Муське уже публиковался. Мы же с Вами соберем станок сами. Добро пожаловать…

UPD: ссылки на файлы

Я все-таки приведу ссылку на обзор готового станка mysku.club/blog/aliexpress/27259.html от AndyBig. Я же не буду повторяться, не буду цитировать его текст, напишем все с нуля. В заголовке указан только набор с двигателями и драйвером, будут еще части, постараюсь дать ссылки на всё.

И это… Заранее извиняюсь перед читателями, фотографии в процессе специально не делал, т.к. в тот момент делать обзор не собирался, но подниму максимум фоток процесса и постараюсь дать подробное описание всех узлов.

Цель обзора — не столько похвастаться, сколько показать возможность сделать для себя помощника самому. Надеюсь этим обзором подать кому-то идею, и возможно не только повторить, но и сделать еще лучше. Поехали…

Далее начинаем курить форумы и собирать информацию, приведу пару полезных ссылок:

www.cncmasterkit.ru/viewtopic.php?f=18&t=2730

forumcnc.ru/forumdisplay.php?2-%CE%E1%F9%E8%E5-%E2%EE%EF%F0%EE%F1%FB

www.cnczone.ru/forums/index.php?s=9d56244c6c291357dcdde8a4f369a711&showforum=2

Ну и приступаем к процессу создания своего.

Перед проектированием станка принимаем за отправные точки несколько моментов:

— Валы осей будут сделаны из шпильки строительной с резьбой М10. Конечно, бесспорно существуют более технологичные варианты: вал с трапециевидной резьбой, шарико-винтовая передача(ШВП), но необходимо понимать, что цена вопроса оставляет желать лучшего, а для хоббийного станка цена получается вообще космос. Тем не менее со временем я собираюсь провести апгрейд и заменить шпильку на трапецию.

— Материал корпуса станка – фанера 16мм. Почему фанера? Доступно, дешево, сердито. Вариантов на самом деле много, кто-то делает из дюрали, кто-то из оргстекла. Мне проще из фанеры.

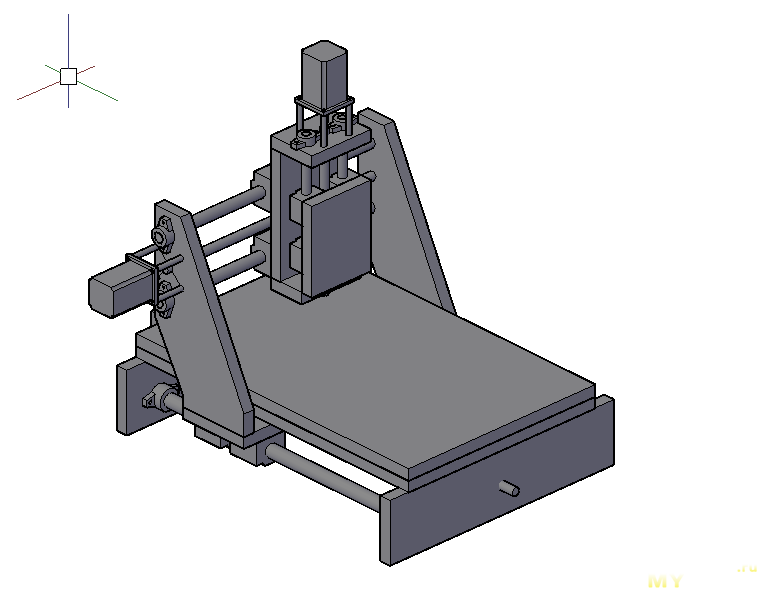

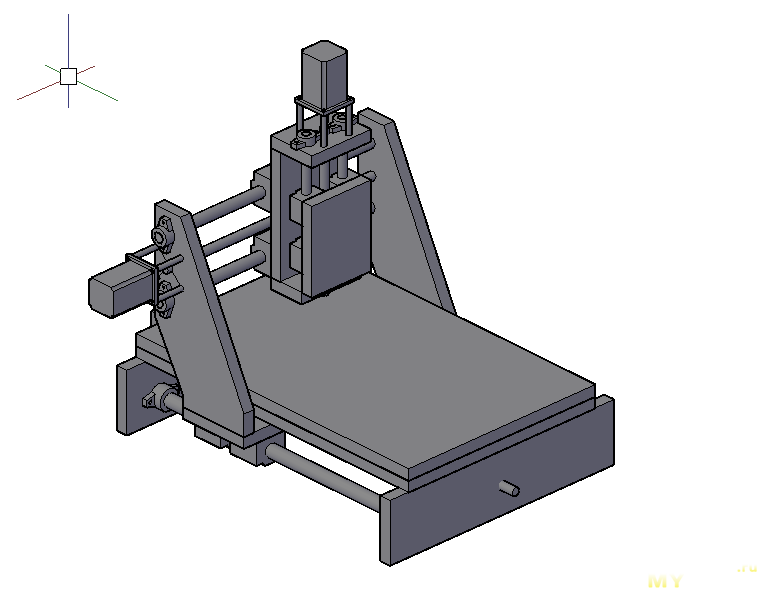

Делаем 3Д модель:

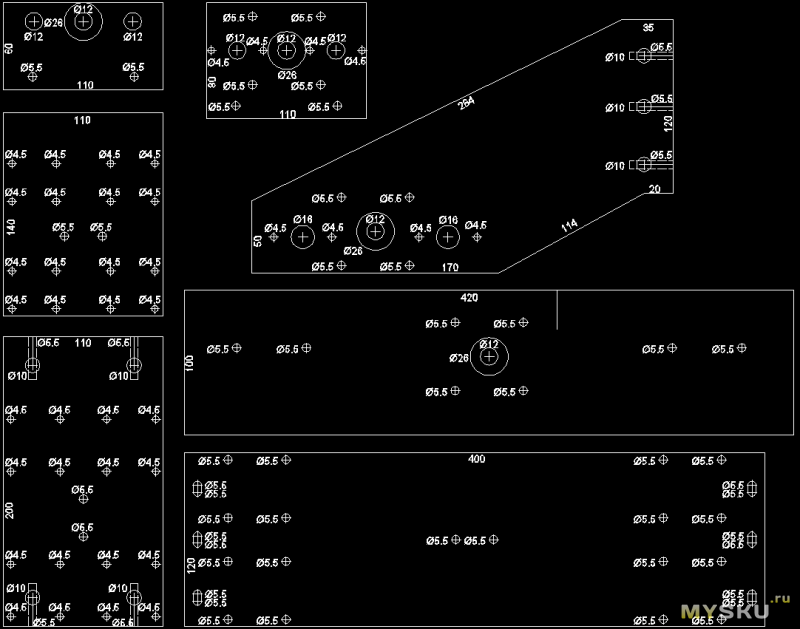

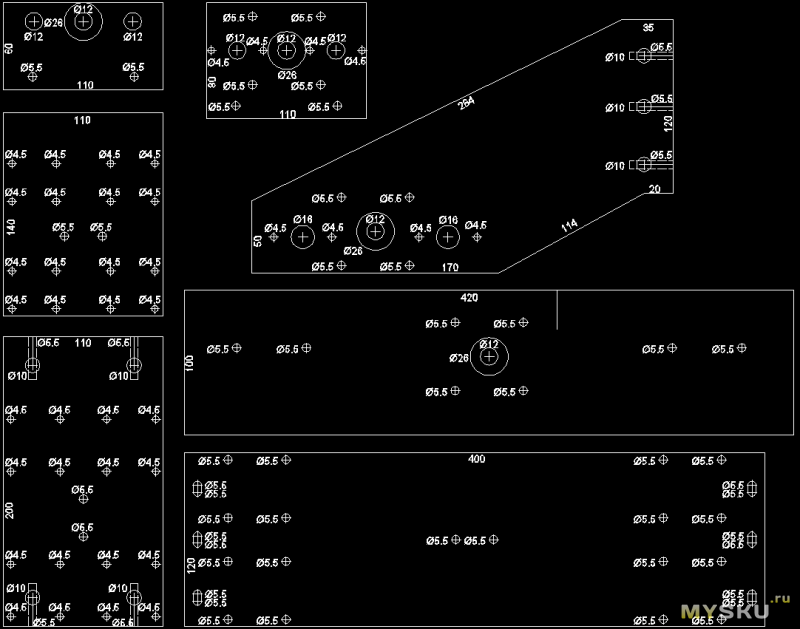

Развертку:

Далее я поступил так, снимка не осталось, но думаю понятно будет. Распечатал развертку на прозрачных листах, вырезал их и наклеил на лист фанеры.

Выпилил части и просверлил отверстия. Из инструментов — электролобзик и шуруповерт.

Есть еще одна маленькая хитрость, которая облегчит жизнь в будущем: все парные детали перед сверлением отверстий сжать струбциной и сверлить насквозь, таким образом Вы получите отверстия, одинаково расположенные на каждой части. Даже если при сверлении получится небольшое отклонение, то внутренние части соединенных деталей будут совпадать, а отверстие можно немного рассверлить.

Параллельно делаем спецификацию и начинаем все заказывать.

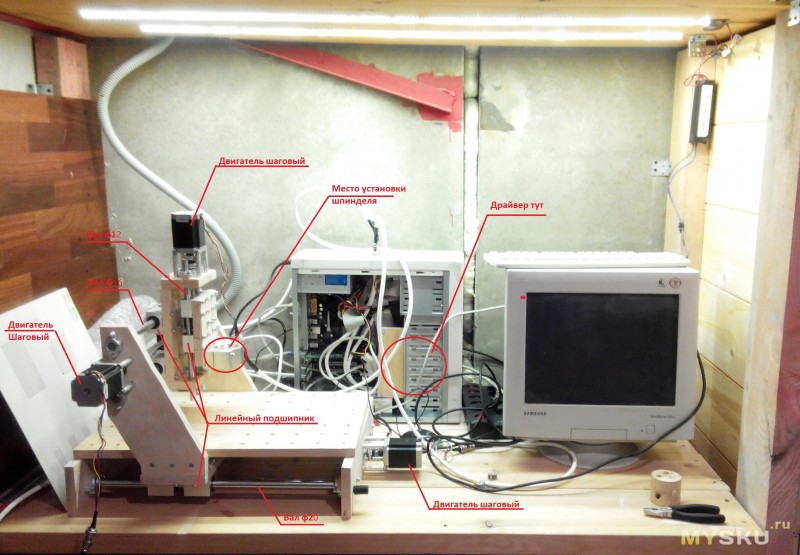

что получилось у меня:

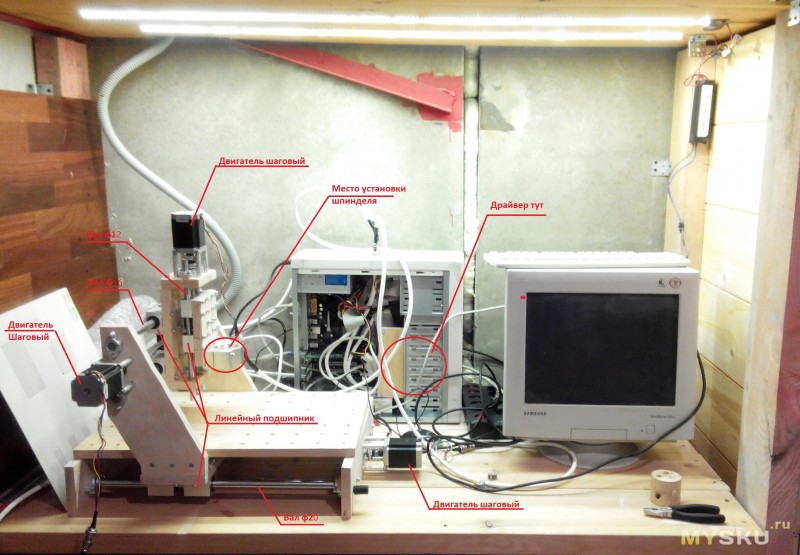

1. Набор, указанный в данном обзоре, включает в себя: плата управления шаговыми двигателями (драйвер), шаговые двигатели NEMA23 – 3 шт., блок питания 12V, шнур LPTи кулер.

https://aliexpress.com/item/item/3Axis-kit-3PCS-NEMA23-CNC-stepper-motor-81mm-308-oz-in-3A-3-axis-High-speed/719006867.html

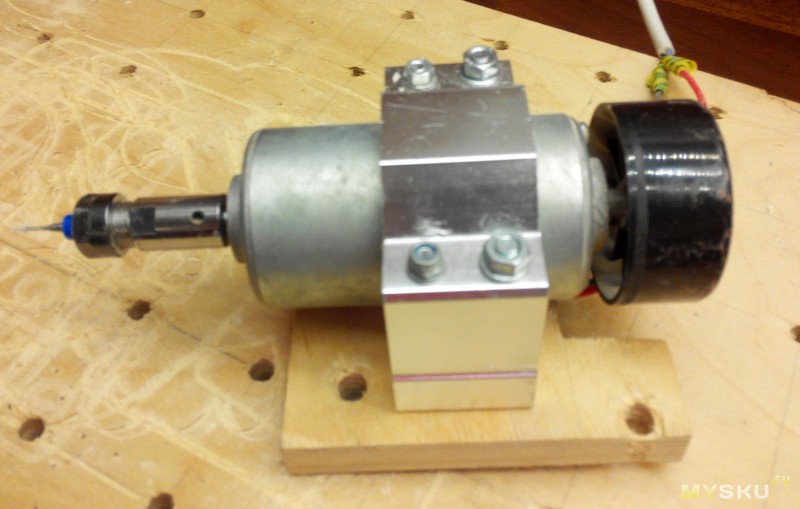

2. Шпиндель (это самый простой, но тем не менее работу свою выполняет), крепеж и блок питания 12V.

https://aliexpress.com/item/item/DC-12-48-CNC-300W-Spindle-Motor-Mount-Bracket-24V-36V-For-Engraving-Carving/679287021.html

3. Б/у компьютер Pentium 4, самое главное на материнке есть LPT и дискретная видеокарта + ЭЛТ монитор. Взял на Авито за 1000р.

4. Вал стальной: ф20мм – L=500мм – 2шт., ф16мм – L=500мм – 2шт., ф12мм – L=300мм – 2шт.

Брал тут, на тот момент в Питере брать получалось дороже. Пришло в течении 2 недель.

duxe.ru/index.php?cPath=37_67_68

5. Подшипники линейные: ф20 – 4шт., ф16 – 4шт., ф12 – 4 шт.

20

https://aliexpress.com/item/item/4pcs-SC20UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1214529466.html

16

https://aliexpress.com/item/item/AE-4pcs-SC16UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1214431787.html

12

https://aliexpress.com/item/item/4pcs-SC12UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1297700376.html

6. Крепления для валов: ф20 – 4шт., ф16 – 4шт., ф12 — 2шт.

20

https://aliexpress.com/item/item/4pcs-SHF20-20mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221841376.html

16

https://aliexpress.com/item/item/4pcs-SHF16-16mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221839349.html

12

https://aliexpress.com/item/item/4pcs-SHF12-12mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221612308.html

7. Гайки капролоновые с резьбой М10 – 3шт.

Брал вместе с валами на duxe.ru

8. Подшипники вращения, закрытые – 6шт.

Там же, но у китайцев их тоже полно

9. Провод ПВС 4х2,5

это оффлайн

10. Винтики, шпунтики, гаечки, хомутики – кучка.

Это тоже в оффлайне, в метизах.

11. Так же был куплен набор фрез

https://aliexpress.com/item/item/10pcs-3-175-1-5-8mm-PCB-Carbide-Cutting-Tools-PCB-End-Milling-Tools-In-Mini/922596359.html

Итак, заказываем, ждем, выпиливаем и собираем.

Изначально драйвер и блок питания для него установил в корпус с компом вместе.

Позже было принято решение разместить драйвер в отдельном корпусе, он как раз появился.

Ну и старенький монитор как-то сам поменялся на более современный.

как я говорил вначале, никак не думал, что буду писать обзор, поэтому прилагаю фотографии узлов, и постараюсь дать пояснения по процессу сборки.

Сначала собираем три оси без винтов, для того чтобы максимально точно выставить валы.

Берем переднюю и заднюю стенки корпуса, крепим фланцы для валов. Нанизываем на оси Х по 2 линейных подшипника и вставляем их во фланцы.

Крепим дно портала к линейным подшипникам, пытаемся покатать основание портала туда-сюда. Убеждаемся в кривизне своих рук, все разбираем и немного рассверливаем отверстия.

Таким образом мы получаем некоторую свободу перемещения валов. Теперь наживляем фланцы, вставляем валы в них и перемещаем основание портала вперед-назад добиваемся плавного скольжения. Затягиваем фланцы.

На этом этапе необходимо проверить горизонтальность валов, а также их соосность по оси Z (короче, чтобы расстояние от сборочного стола до валов была одинаковой) чтобы потом не завалить будущую рабочую плоскость.

С осью Х разобрались.

Крепим стойки портала к основанию, я для этого использовал мебельные бочонки.

Крепим фланцы для оси Y к стойкам, на этот раз снаружи:

Вставляем валы с линейными подшипниками.

Крепим заднюю стенку оси Z.

Повторяем процесс настройки параллельности валов и закрепляем фланцы.

Повторяем аналогично процесс с осью Z.

Получаем достаточно забавную конструкцию, которую можно перемещать одной рукой по трем координатам.

Важный момент: все оси должны двигаться легко, т.е. немного наклонив конструкцию портал должен сам свободно, без всяких скрипов и сопротивления переместиться.

Далее крепим ходовые винты.

Отрезаем строительную шпильку М10 необходимой длины, накручиваем капролоновую гайку примерно на середину, и по 2 гайки М10 с каждой стороны. Удобно для этого, немного накрутив гайки, зажать шпильку в шуруповерт и удерживая гайки накрутить.

Вставляем в гнезда подшипники и просовываем в них изнутри шпильки. После этого фиксируем шпильки к подшипнику гайками с каждой стороны и контрим вторыми чтобы не разболталось.

Крепим капролоновую гайку к основанию оси.

Зажимаем конец шпильки в шуруповерт и пробуем переместить ось от начала до конца и вернуть.

Здесь нас поджидает еще пара радостей:

1. Расстояние от оси гайки до основания в центре (а скорее всего в момент сборки основание будет посередине) может не совпасть с расстоянием в крайних положениях, т.к. валы под весом конструкции могут прогибаться. Мне пришлось по оси Х подкладывать картонку.

2. Ход вала может быть очень тугим. Если Вы исключили все перекосы, то может сыграть роль натяжение, тут необходимо поймать момент натяга фиксации гайками к установленному подшипнику.

Разобравшись с проблемами и получив свободное вращение от начала до конца переходим к установке остальных винтов.

Присоединяем к винтам шаговые двигатели:

Вообще при применении специальных винтов, будь то трапеция или ШВП на них делается обработка концов и тогда подключение к двигателю очень удобно делается специальной муфтой.

Но мы имеем строительную шпильку и пришлось подумать, как крепить. В этот момент мне попался в руки отрез газовой трубы, ее и применил. На шпильку она прямо «накручивается» на двигатель заходит в притирку, затянул хомутами — держит весьма неплохо.

Для закрепления двигателей взял алюминиевую трубку, нарезал. Регулировал шайбами.

Для подключения двигателей взял вот такие коннекторы:

Извините, не помню как называются, надеюсь кто-нибудь в комментариях подскажет.

Разъем GX16-4 (спасибо Jager). Просил коллегу купить в магазине электроники, он просто рядом живет, а мне получалось очень неудобно добираться. Очень ими доволен: надежно держат, рассчитаны на бОльший ток, всегда можно отсоединить.

Ставим рабочее поле, он же жертвенный стол.

Присоединяем все двигатели к управляющей плате из обзора, подключаем ее к 12В БП, коннектим к компьютеру кабелем LPT.

Устанавливаем на ПК MACH3, производим настройки и пробуем!

Про настройку отдельно, пожалуй, писать не буду. Это можно еще пару страниц накатать.

У меня целая радость, сохранился ролик первого запуска станка:

Да, когда в этом видео производилось перемещение по оси Х был жуткий дребезг, я к сожалению, не помню уже точно, но в итоге нашел то ли шайбу болтающуюся, то ли еще что-то, в общем это было решено без проблем.

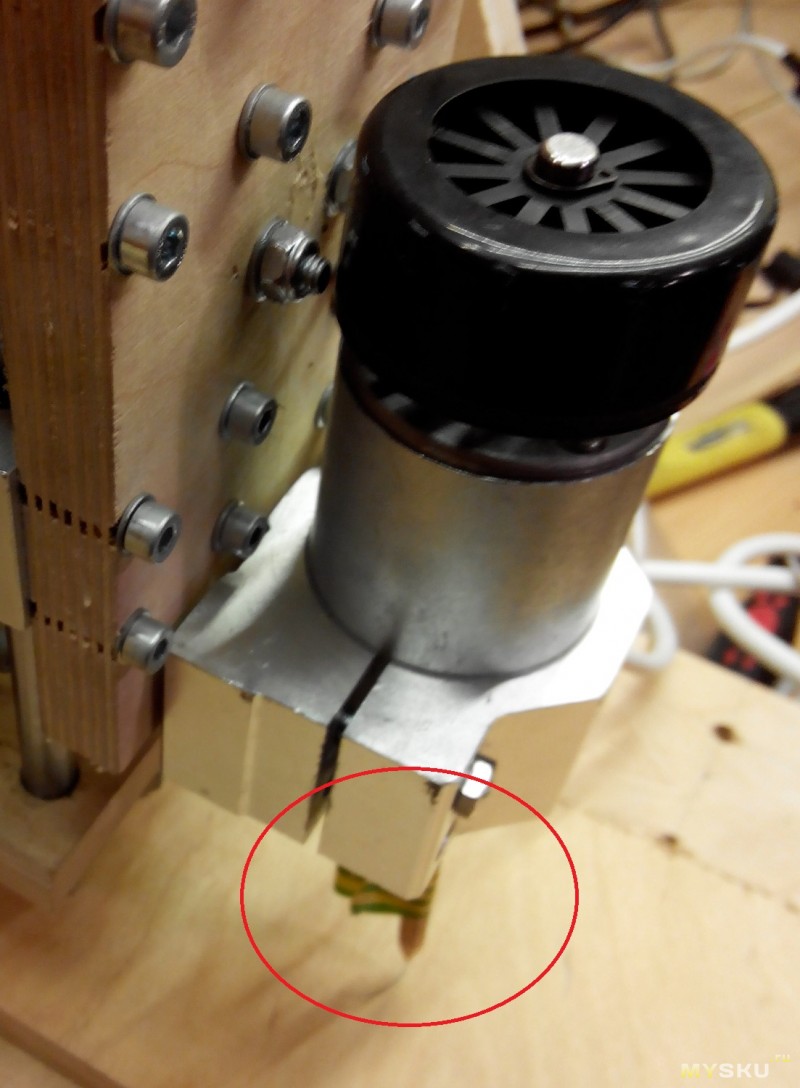

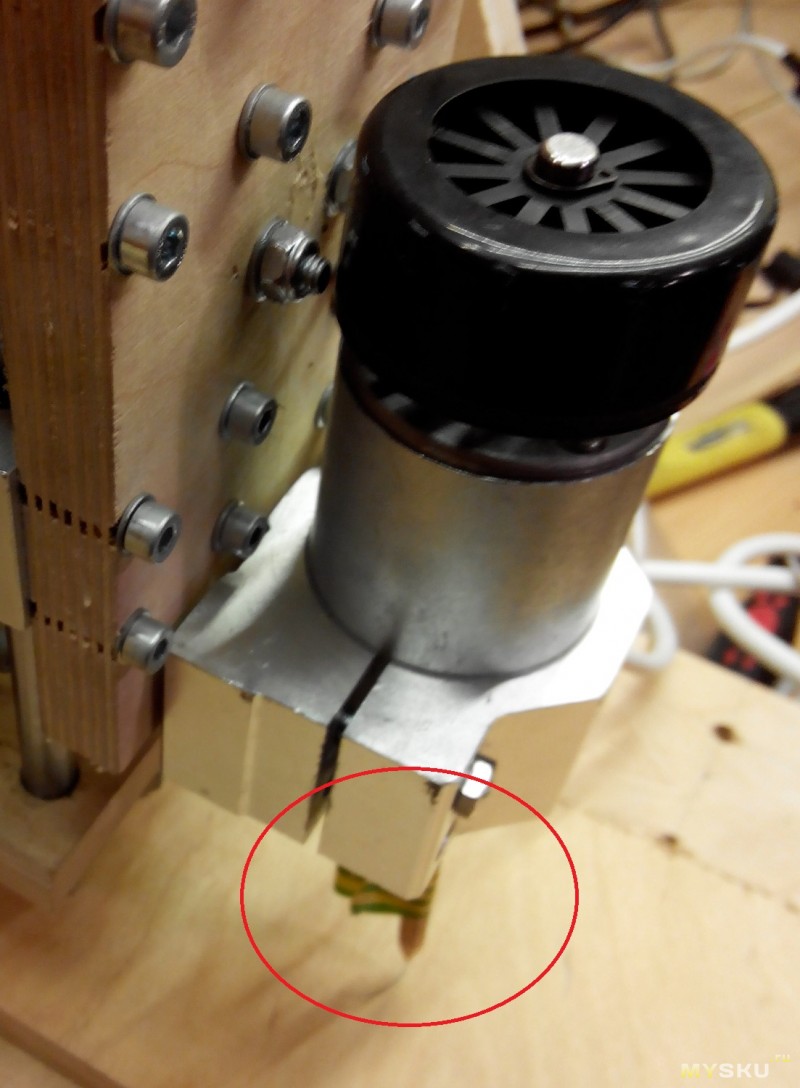

Далее необходимо поставить шпиндель, при этом обеспечив его перпендикулярность (одновременно по Х и по Y) рабочей плоскости. Суть процедуры такая, к шпинделю изолентой крепим карандаш, таким образом получается отступ от оси. При плавном опускании карандаша он начинает рисовать окружность на доске. Если шпиндель завален, то получается не круг, а дуга. Соответственно необходимо выравниванием добиться рисования круга. Сохранилась фотка от процесса, карандаш не в фокусе, да и ракурс не тот, но думаю суть понятна:

Находим готовую модель (в моем случае герб РФ) подготавливаем УП, скармливаем ее MACHу и вперед!

Работа станка:

фото в процессе:

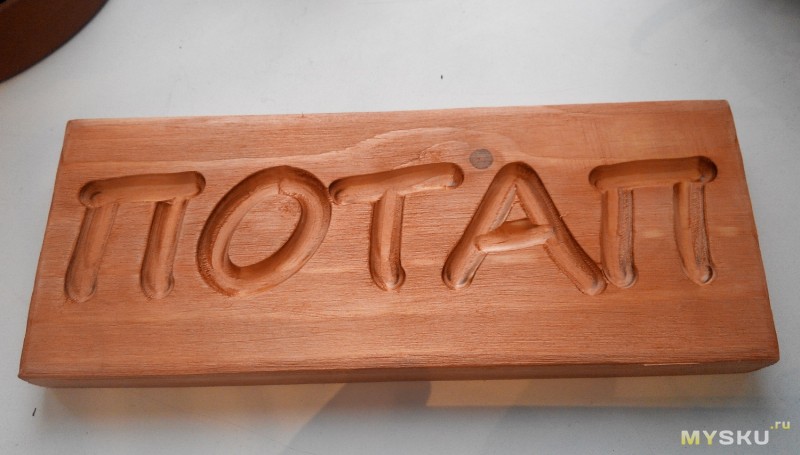

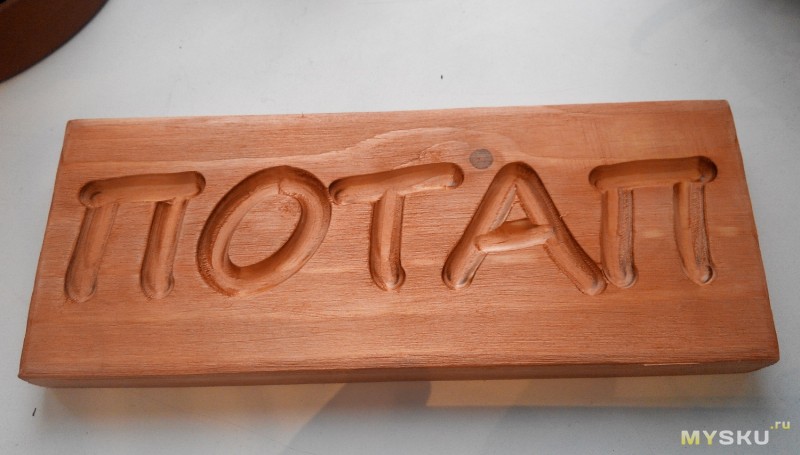

Ну и естественно проходим посвящение ))

Ситуация как забавная, так и в целом понятная. Мы мечтаем построить станок и сразу выпилить что-то суперкрутое, а в итоге понимаем, что на это время уйдет просто уйма времени.

В двух словах:

При 2Д обработке (просто выпиливании) задается контур, который за несколько проходов вырезается.

При 3Д обработке (тут можно погрузиться в холивар, некоторые утверждают, что это не 3Д а 2.5Д, т.к. заготовка обрабатывается только сверху) задается сложная поверхность. И чем выше точность необходимого результата, тем тоньше применяется фреза, тем больше проходов этой фрезы необходимо.

Для ускорения процесса применяют черновую обработку. Т.е. сначала производится выборка основного объема крупной фрезой, потом запускается чистовая обработка тонкой фрезой.

Далее, пробуем, настраиваем экспериментируем т.д. Правило 10000 часов работает и здесь ;)

Пожалуй, я не буду больше утомлять рассказом о постройке, настройке и др. Пора показать результаты использования станка — изделия.

Как видите в основном это выпиленные контуры или 2Д обработка. На обработку объемных фигур уходит много времени, станок стоит в гараже, и я туда заезжаю ненадолго.

Тут мне справедливо заметят — а на… строить такую бандуру, если можно выпилить фигуру U-образным лобзиком или электролобзиком?

Можно, но это не наш метод. Как помните в начале текста я писал, что именно идея сделать чертеж на компьютере и превратить этот чертеж в изделие и послужили толчком к созданию данного зверя.

Написание обзора меня наконец подтолкнуло произвести апгрейд станка. Т.е. апгрейд был запланирован ранее, но «руки все не доходили». Последним изменением до этого была организация домика для станка:

Таким образом в гараже при работе станка стало намного тише и намного меньше пыли летает.

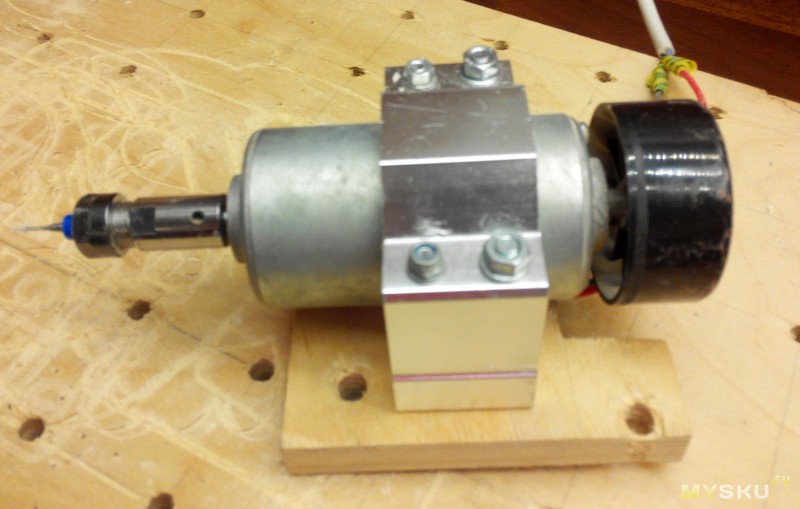

Последним же апгрейдом стала установка нового шпинделя, точнее теперь у меня есть две сменные базы:

1. С китайским шпинделем 300Вт для мелкой работы:

2. С отечественным, но от того не менее китайским фрезером «Энкор»…

С новым фрезером появились новые возможности.

Быстрее обработка, больше пыли.

Вот результат использования полукруглой пазовой фрезы:

Ну и специально для MYSKU

Простая прямая пазовая фреза:

Видео процесса:

На этом я буду сворачиваться, но по правилам надо бы подвести итоги.

Минусы:

— Дорого.

— Долго.

— Время от времени приходится решать новые проблемы (отключили свет, наводки, раскрутилось что-то и др.)

Плюсы:

— Сам процесс создания. Только это уже оправдывает создание станка. Поиск решений возникающих проблем и реализация, и является тем, ради чего вместо сидения на попе ровно ты встаешь и идешь делать что-либо.

— Радость в момент дарения подарков, сделанных своими руками. Тут нужно добавить, что станок не делает всю работу сам :) помимо фрезерования необходимо это все еще обработать, пошкурить покрасить и др.

Большое Вам спасибо, если Вы еще читаете. Надеюсь, что мой пост пусть хоть и не подобьет Вас к созданию такого (или другого) станка, но сколько-то расширит кругозор и даст пищу к размышлениям. Также спасибо хочу сказать тем, кто меня уговорил написать сей опус, без него у меня и апгрейда не произошло видимо, так что все в плюсе.

Приношу извинения за неточности в формулировках и всякие лирические отступления. Многое пришлось сократить, иначе текст бы получился просто необъятный. Уточнения и дополнения естественно возможны, пишите в комментариях — постараюсь всем ответить.

Удачи Вам в Ваших начинаниях!

Update:

Обещанные ссылки на файлы:

yadi.sk/d/B5auVp9lt239P — чертеж станка,

yadi.sk/d/TNRUyj55t23JT — развертка,

формат — dxf. Это значит, что Вы сможете открыть файл любым векторным редактором.

3Д модель детализирована процентов на 85-90, многие вещи делал, либо в момент подготовки развертки, либо по месту. Прошу «понять и простить». )

В Китае продаются готовые станки, обзор одного из них на Муське уже публиковался. Мы же с Вами соберем станок сами. Добро пожаловать…

UPD: ссылки на файлы

Я все-таки приведу ссылку на обзор готового станка mysku.club/blog/aliexpress/27259.html от AndyBig. Я же не буду повторяться, не буду цитировать его текст, напишем все с нуля. В заголовке указан только набор с двигателями и драйвером, будут еще части, постараюсь дать ссылки на всё.

И это… Заранее извиняюсь перед читателями, фотографии в процессе специально не делал, т.к. в тот момент делать обзор не собирался, но подниму максимум фоток процесса и постараюсь дать подробное описание всех узлов.

Цель обзора — не столько похвастаться, сколько показать возможность сделать для себя помощника самому. Надеюсь этим обзором подать кому-то идею, и возможно не только повторить, но и сделать еще лучше. Поехали…

Как родилась идея:

Так получилось, что с чертежами я связан давно. Т.е. моя профессиональная деятельность с ними тесно связана. Но одно дело, когда ты делаешь чертеж, а после уже совсем другие люди воплощают объект проектирования в жизнь, и совсем другое, когда ты воплощаешь объект проектирования в жизнь сам. И если со строительными вещами у меня вроде как нормально получается, то с моделизмом и другим прикладным искусством не особо.

Так вот давно была мечта из нарисованного в автокаде изображения, сделать вжжик — и оно вот в натуре перед тобой, можно пользоваться. Идея эта время от времени проскакивала, но во что-то конкретное оформиться никак не могла, пока…

Пока я не увидел года три-четыре назад REP-RAP. Ну что ж 3Д принтер это была очень интересная вещь, и идея собрать себе долго оформлялась, я собирал информацию о разных моделях, о плюсах и минусах разных вариантов. В один момент перейдя по одной из ссылок я попал на форум, где сидели люди и обсуждали не 3Д принтеры, а фрезерные станки с ЧПУ управлением. И отсюда, пожалуй, увлечение и начинает свой путь.

Так вот давно была мечта из нарисованного в автокаде изображения, сделать вжжик — и оно вот в натуре перед тобой, можно пользоваться. Идея эта время от времени проскакивала, но во что-то конкретное оформиться никак не могла, пока…

Пока я не увидел года три-четыре назад REP-RAP. Ну что ж 3Д принтер это была очень интересная вещь, и идея собрать себе долго оформлялась, я собирал информацию о разных моделях, о плюсах и минусах разных вариантов. В один момент перейдя по одной из ссылок я попал на форум, где сидели люди и обсуждали не 3Д принтеры, а фрезерные станки с ЧПУ управлением. И отсюда, пожалуй, увлечение и начинает свой путь.

Вместо теории

В двух словах о фрезерных станках с ЧПУ (пишу своими словами намеренно, не копируя статьи, учебники и пособия).

Фрезерный станок работает прямо противоположно 3Д принтеру. В принтере шаг за шагом, слой за слоем модель наращивается за счет наплавления полимеров, во фрезерном станке, с помощью фрезы из заготовки убирается «все лишнее» и получается требуемая модель.

Для работы такого станка нужен необходимый минимум.

1. База (корпус) с линейными направляющими и передающий механизм (может быть винт или ремень)

2. Шпиндель (я вижу кто-то улыбнулся, но так он называется) — собственно двигатель с цангой, в которую устанавливается рабочий инструмент — фреза.

3. Шаговые двигатели — двигатели, позволяющие производить контролируемые угловые перемещения.

4. Контроллер — плата управления, передающая напряжения на двигатели в соответствии с сигналами, полученными от управляющей программы.

5. Компьютер, с установленной управляющей программой.

6. Базовые навыки черчения, терпение, желание и хорошее настроение. ))

По пунктам:

1. База.

по конфигурации:

разделю на 2 типа, существуют более экзотические варианты, но основных 2:

С подвижным порталом:

Собственно, выбранная мной конструкция, в ней есть основа на которой закреплены направляющие по оси X. По направляющим оси Х передвигается портал, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z.

Со статическим порталом

Такая конструкция представляет и себя корпус он же и является порталом, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z, а ось Х уже перемещается относительно портала.

по материалу:

корпус может быть изготовлен из разных материалов, самые распространенные:

— дюраль — обладает хорошим соотношением массы, жесткости, но цена (именно для хоббийной самоделки) все-таки удручает, хотя если на станок имеются виды по серьезному зарабатыванию денег, то без вариантов.

— фанера — неплохая жесткость при достаточной толщине, небольшой вес, возможность обрабатывать чем угодно :), ну и собственно цена, лист фанеры 17 сейчас совсем недорог.

— сталь — часто применяют на станках большой площади обработки. Такой станок конечно должен быть статичным (не мобильным) и тяжелым.

— МФД, оргстекло и монолитный поликарбонат, даже ДСП — тоже видел такие варианты.

Как видите — сама конструкция станка весьма схожа и с 3д принтером и с лазерными граверами.

Я намеренно не пишу про конструкции 4, 5 и 6 -осевых фрезерных станков, т.к. на повестке дня стоит самодельный хоббийный станок.

2. Шпиндель.

Собственно, шпиндели бывают с воздушным и водяным охлаждением.

С воздушным охлаждением в итоге стоят дешевле, т.к. для них не надо городить дополнительный водяной контур, работают чуть громче нежели водяные. Охлаждение обеспечивается установленной на тыльной стороне крыльчаткой, которая на высоких оборотах создает ощутимый поток воздуха, охлаждающий корпус двигателя. Чем мощнее двигатель, тем серьезнее охлаждение и тем больше воздушный поток, который вполне может раздувать во все стороны

пыль (стружку, опилки) обрабатываемого изделия.

С водяным охлаждением. Такой шпиндель работает почти беззвучно, но в итоге все-равно разницу между ними в процессе работу не услышать, поскольку звук обрабатываемого материала фрезой перекроет. Сквозняка от крыльчатки, в данном случае конечно нет, зато есть дополнительный гидравлический контур. В таком контуре должны быть и трубопроводы, и помпа прокачивающая жидкость, а также место охлаждения (радиатор с обдувом). В этот контур обычно заливают не воду, а либо ТОСОЛ, либо Этиленгликоль.

Также шпиндели есть различных мощностей, и если маломощные можно подключить напрямую к плате управления, то двигатели мощностью от 1кВт уже необходимо подключать через блок управления, но это уже не про нас. ))

Да, еще частенько в самодельных станках устанавливают прямые шлифмашины, либо фрезеры со съемной базой. Такое решение может быть оправдано, особенно при выполнении работ недолгой продолжительности.

В моем случае был выбран шпиндель с воздушным охлаждением мощностью 300Вт.

3. Шаговые двигатели.

Наибольшее распространение получили двигатели 3 типоразмеров

NEMA17, NEMA23, NEMA 32

отличаются они размерами, мощностью и рабочим моментом

NEMA17 обычно применяются в 3д принтерах, для фрезерного станка они маловаты, т.к. приходится таскать тяжелый портал, к которому дополнительно прикладывается боковая нагрузка при обработке.

NEMA32 для такой поделки излишни, к тому же пришлось бы брать другую плату управления.

мой выбор пал на NEMA23 с максимальной мощностью для этой платы — 3А.

Также люди используют шаговики от принтеров, но т.к. у меня и их не было и все равно приходилось покупать выбрал всё в комплекте.

4. Контроллер

Плата управления, получающая сигналы от компьютера и передающая напряжение на шаговые двигатели, перемещающие оси станка.

5. Компьютер

Нужен комп отдельный (возможно весьма старый) и причин тому, пожалуй, две:

1. Вряд ли Вы решитесь располагать фрезерный станок рядом с тем местом, где привыкли читать интернетики, играть в игрушки, вести бухгалтерию и т.д. Просто потому, что фрезерный станок — это громко и пыльно. Обычно станок либо в мастерской, либо в гараже (лучше отапливаемом). У меня станок стоит в гараже, зимой преимущественно простаивает, т.к. нет отопления.

2. По экономическим соображениям обычно применяются компьютеры уже не актуальные для домашней жизни — сильно б/у :)

Требования к машине по большому счету ни о чем:

— от Pentium 4

— наличие дискретной видеокарты

— RAM от 512MB

— наличие разъема LPT (по поводу USB не скажу, за имением драйвера, работающего по LPT, новинки пока не изучал)

такой компьютер либо достается из кладовки, либо как в моем случае покупается за бесценок.

В силу малой мощности машины стараемся не ставить дополнительный софт, т.е. только ось и управляющая программа.

дальше два варианта:

— ставим windows XP (комп то слабенький, помним да?) и управляющую программу MATCH3 (есть другие, но это самая популярная)

— ставим никсы и Linux CNC (говорят, что тоже очень неплохо все, но я никсы не осилил)

Добавлю, пожалуй, чтоб не обидеть излишне обеспеченных людей, что вполне можно поставить и не пенёк четвертый, а и какой-нибудь ай7 — пожалуйста, если это Вам нравится и можете себе это позволить.

6. Базовые навыки черчения, терпение, желание и хорошее настроение.

Тут в двух словах.

Для работы станка нужна управляющая программа (по сути текстовый файл содержащий координаты перемещений, скорость перемещений и ускорения), которая в свою очередь готовится в CAM приложении — обычно это ArtCam, в этом приложении готовиться сама модель, задаются ее размеры, выбирается режущий инструмент.

Я обычно поступаю несколько более долгим путем, делаю чертеж, а AutoCad потом, сохранив его *.dxf подгружаю в ArtCam и уже там готовлю УП.

Фрезерный станок работает прямо противоположно 3Д принтеру. В принтере шаг за шагом, слой за слоем модель наращивается за счет наплавления полимеров, во фрезерном станке, с помощью фрезы из заготовки убирается «все лишнее» и получается требуемая модель.

Для работы такого станка нужен необходимый минимум.

1. База (корпус) с линейными направляющими и передающий механизм (может быть винт или ремень)

2. Шпиндель (я вижу кто-то улыбнулся, но так он называется) — собственно двигатель с цангой, в которую устанавливается рабочий инструмент — фреза.

3. Шаговые двигатели — двигатели, позволяющие производить контролируемые угловые перемещения.

4. Контроллер — плата управления, передающая напряжения на двигатели в соответствии с сигналами, полученными от управляющей программы.

5. Компьютер, с установленной управляющей программой.

6. Базовые навыки черчения, терпение, желание и хорошее настроение. ))

По пунктам:

1. База.

по конфигурации:

разделю на 2 типа, существуют более экзотические варианты, но основных 2:

С подвижным порталом:

Собственно, выбранная мной конструкция, в ней есть основа на которой закреплены направляющие по оси X. По направляющим оси Х передвигается портал, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z.

Со статическим порталом

Такая конструкция представляет и себя корпус он же и является порталом, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z, а ось Х уже перемещается относительно портала.

по материалу:

корпус может быть изготовлен из разных материалов, самые распространенные:

— дюраль — обладает хорошим соотношением массы, жесткости, но цена (именно для хоббийной самоделки) все-таки удручает, хотя если на станок имеются виды по серьезному зарабатыванию денег, то без вариантов.

— фанера — неплохая жесткость при достаточной толщине, небольшой вес, возможность обрабатывать чем угодно :), ну и собственно цена, лист фанеры 17 сейчас совсем недорог.

— сталь — часто применяют на станках большой площади обработки. Такой станок конечно должен быть статичным (не мобильным) и тяжелым.

— МФД, оргстекло и монолитный поликарбонат, даже ДСП — тоже видел такие варианты.

Как видите — сама конструкция станка весьма схожа и с 3д принтером и с лазерными граверами.

Я намеренно не пишу про конструкции 4, 5 и 6 -осевых фрезерных станков, т.к. на повестке дня стоит самодельный хоббийный станок.

2. Шпиндель.

Собственно, шпиндели бывают с воздушным и водяным охлаждением.

С воздушным охлаждением в итоге стоят дешевле, т.к. для них не надо городить дополнительный водяной контур, работают чуть громче нежели водяные. Охлаждение обеспечивается установленной на тыльной стороне крыльчаткой, которая на высоких оборотах создает ощутимый поток воздуха, охлаждающий корпус двигателя. Чем мощнее двигатель, тем серьезнее охлаждение и тем больше воздушный поток, который вполне может раздувать во все стороны

пыль (стружку, опилки) обрабатываемого изделия.

С водяным охлаждением. Такой шпиндель работает почти беззвучно, но в итоге все-равно разницу между ними в процессе работу не услышать, поскольку звук обрабатываемого материала фрезой перекроет. Сквозняка от крыльчатки, в данном случае конечно нет, зато есть дополнительный гидравлический контур. В таком контуре должны быть и трубопроводы, и помпа прокачивающая жидкость, а также место охлаждения (радиатор с обдувом). В этот контур обычно заливают не воду, а либо ТОСОЛ, либо Этиленгликоль.

Также шпиндели есть различных мощностей, и если маломощные можно подключить напрямую к плате управления, то двигатели мощностью от 1кВт уже необходимо подключать через блок управления, но это уже не про нас. ))

Да, еще частенько в самодельных станках устанавливают прямые шлифмашины, либо фрезеры со съемной базой. Такое решение может быть оправдано, особенно при выполнении работ недолгой продолжительности.

В моем случае был выбран шпиндель с воздушным охлаждением мощностью 300Вт.

3. Шаговые двигатели.

Наибольшее распространение получили двигатели 3 типоразмеров

NEMA17, NEMA23, NEMA 32

отличаются они размерами, мощностью и рабочим моментом

NEMA17 обычно применяются в 3д принтерах, для фрезерного станка они маловаты, т.к. приходится таскать тяжелый портал, к которому дополнительно прикладывается боковая нагрузка при обработке.

NEMA32 для такой поделки излишни, к тому же пришлось бы брать другую плату управления.

мой выбор пал на NEMA23 с максимальной мощностью для этой платы — 3А.

Также люди используют шаговики от принтеров, но т.к. у меня и их не было и все равно приходилось покупать выбрал всё в комплекте.

4. Контроллер

Плата управления, получающая сигналы от компьютера и передающая напряжение на шаговые двигатели, перемещающие оси станка.

5. Компьютер

Нужен комп отдельный (возможно весьма старый) и причин тому, пожалуй, две:

1. Вряд ли Вы решитесь располагать фрезерный станок рядом с тем местом, где привыкли читать интернетики, играть в игрушки, вести бухгалтерию и т.д. Просто потому, что фрезерный станок — это громко и пыльно. Обычно станок либо в мастерской, либо в гараже (лучше отапливаемом). У меня станок стоит в гараже, зимой преимущественно простаивает, т.к. нет отопления.

2. По экономическим соображениям обычно применяются компьютеры уже не актуальные для домашней жизни — сильно б/у :)

Требования к машине по большому счету ни о чем:

— от Pentium 4

— наличие дискретной видеокарты

— RAM от 512MB

— наличие разъема LPT (по поводу USB не скажу, за имением драйвера, работающего по LPT, новинки пока не изучал)

такой компьютер либо достается из кладовки, либо как в моем случае покупается за бесценок.

В силу малой мощности машины стараемся не ставить дополнительный софт, т.е. только ось и управляющая программа.

дальше два варианта:

— ставим windows XP (комп то слабенький, помним да?) и управляющую программу MATCH3 (есть другие, но это самая популярная)

— ставим никсы и Linux CNC (говорят, что тоже очень неплохо все, но я никсы не осилил)

Добавлю, пожалуй, чтоб не обидеть излишне обеспеченных людей, что вполне можно поставить и не пенёк четвертый, а и какой-нибудь ай7 — пожалуйста, если это Вам нравится и можете себе это позволить.

6. Базовые навыки черчения, терпение, желание и хорошее настроение.

Тут в двух словах.

Для работы станка нужна управляющая программа (по сути текстовый файл содержащий координаты перемещений, скорость перемещений и ускорения), которая в свою очередь готовится в CAM приложении — обычно это ArtCam, в этом приложении готовиться сама модель, задаются ее размеры, выбирается режущий инструмент.

Я обычно поступаю несколько более долгим путем, делаю чертеж, а AutoCad потом, сохранив его *.dxf подгружаю в ArtCam и уже там готовлю УП.

Далее начинаем курить форумы и собирать информацию, приведу пару полезных ссылок:

www.cncmasterkit.ru/viewtopic.php?f=18&t=2730

forumcnc.ru/forumdisplay.php?2-%CE%E1%F9%E8%E5-%E2%EE%EF%F0%EE%F1%FB

www.cnczone.ru/forums/index.php?s=9d56244c6c291357dcdde8a4f369a711&showforum=2

Ну и приступаем к процессу создания своего.

Перед проектированием станка принимаем за отправные точки несколько моментов:

— Валы осей будут сделаны из шпильки строительной с резьбой М10. Конечно, бесспорно существуют более технологичные варианты: вал с трапециевидной резьбой, шарико-винтовая передача(ШВП), но необходимо понимать, что цена вопроса оставляет желать лучшего, а для хоббийного станка цена получается вообще космос. Тем не менее со временем я собираюсь провести апгрейд и заменить шпильку на трапецию.

— Материал корпуса станка – фанера 16мм. Почему фанера? Доступно, дешево, сердито. Вариантов на самом деле много, кто-то делает из дюрали, кто-то из оргстекла. Мне проще из фанеры.

Делаем 3Д модель:

Развертку:

Далее я поступил так, снимка не осталось, но думаю понятно будет. Распечатал развертку на прозрачных листах, вырезал их и наклеил на лист фанеры.

Выпилил части и просверлил отверстия. Из инструментов — электролобзик и шуруповерт.

Есть еще одна маленькая хитрость, которая облегчит жизнь в будущем: все парные детали перед сверлением отверстий сжать струбциной и сверлить насквозь, таким образом Вы получите отверстия, одинаково расположенные на каждой части. Даже если при сверлении получится небольшое отклонение, то внутренние части соединенных деталей будут совпадать, а отверстие можно немного рассверлить.

Параллельно делаем спецификацию и начинаем все заказывать.

что получилось у меня:

1. Набор, указанный в данном обзоре, включает в себя: плата управления шаговыми двигателями (драйвер), шаговые двигатели NEMA23 – 3 шт., блок питания 12V, шнур LPTи кулер.

https://aliexpress.com/item/item/3Axis-kit-3PCS-NEMA23-CNC-stepper-motor-81mm-308-oz-in-3A-3-axis-High-speed/719006867.html

2. Шпиндель (это самый простой, но тем не менее работу свою выполняет), крепеж и блок питания 12V.

https://aliexpress.com/item/item/DC-12-48-CNC-300W-Spindle-Motor-Mount-Bracket-24V-36V-For-Engraving-Carving/679287021.html

3. Б/у компьютер Pentium 4, самое главное на материнке есть LPT и дискретная видеокарта + ЭЛТ монитор. Взял на Авито за 1000р.

4. Вал стальной: ф20мм – L=500мм – 2шт., ф16мм – L=500мм – 2шт., ф12мм – L=300мм – 2шт.

Брал тут, на тот момент в Питере брать получалось дороже. Пришло в течении 2 недель.

duxe.ru/index.php?cPath=37_67_68

5. Подшипники линейные: ф20 – 4шт., ф16 – 4шт., ф12 – 4 шт.

20

https://aliexpress.com/item/item/4pcs-SC20UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1214529466.html

16

https://aliexpress.com/item/item/AE-4pcs-SC16UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1214431787.html

12

https://aliexpress.com/item/item/4pcs-SC12UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1297700376.html

6. Крепления для валов: ф20 – 4шт., ф16 – 4шт., ф12 — 2шт.

20

https://aliexpress.com/item/item/4pcs-SHF20-20mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221841376.html

16

https://aliexpress.com/item/item/4pcs-SHF16-16mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221839349.html

12

https://aliexpress.com/item/item/4pcs-SHF12-12mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221612308.html

7. Гайки капролоновые с резьбой М10 – 3шт.

Брал вместе с валами на duxe.ru

8. Подшипники вращения, закрытые – 6шт.

Там же, но у китайцев их тоже полно

9. Провод ПВС 4х2,5

это оффлайн

10. Винтики, шпунтики, гаечки, хомутики – кучка.

Это тоже в оффлайне, в метизах.

11. Так же был куплен набор фрез

https://aliexpress.com/item/item/10pcs-3-175-1-5-8mm-PCB-Carbide-Cutting-Tools-PCB-End-Milling-Tools-In-Mini/922596359.html

Итак, заказываем, ждем, выпиливаем и собираем.

Изначально драйвер и блок питания для него установил в корпус с компом вместе.

Позже было принято решение разместить драйвер в отдельном корпусе, он как раз появился.

Ну и старенький монитор как-то сам поменялся на более современный.

как я говорил вначале, никак не думал, что буду писать обзор, поэтому прилагаю фотографии узлов, и постараюсь дать пояснения по процессу сборки.

Сначала собираем три оси без винтов, для того чтобы максимально точно выставить валы.

Берем переднюю и заднюю стенки корпуса, крепим фланцы для валов. Нанизываем на оси Х по 2 линейных подшипника и вставляем их во фланцы.

Крепим дно портала к линейным подшипникам, пытаемся покатать основание портала туда-сюда. Убеждаемся в кривизне своих рук, все разбираем и немного рассверливаем отверстия.

Таким образом мы получаем некоторую свободу перемещения валов. Теперь наживляем фланцы, вставляем валы в них и перемещаем основание портала вперед-назад добиваемся плавного скольжения. Затягиваем фланцы.

На этом этапе необходимо проверить горизонтальность валов, а также их соосность по оси Z (короче, чтобы расстояние от сборочного стола до валов была одинаковой) чтобы потом не завалить будущую рабочую плоскость.

С осью Х разобрались.

Крепим стойки портала к основанию, я для этого использовал мебельные бочонки.

Крепим фланцы для оси Y к стойкам, на этот раз снаружи:

Вставляем валы с линейными подшипниками.

Крепим заднюю стенку оси Z.

Повторяем процесс настройки параллельности валов и закрепляем фланцы.

Повторяем аналогично процесс с осью Z.

Получаем достаточно забавную конструкцию, которую можно перемещать одной рукой по трем координатам.

Важный момент: все оси должны двигаться легко, т.е. немного наклонив конструкцию портал должен сам свободно, без всяких скрипов и сопротивления переместиться.

Далее крепим ходовые винты.

Отрезаем строительную шпильку М10 необходимой длины, накручиваем капролоновую гайку примерно на середину, и по 2 гайки М10 с каждой стороны. Удобно для этого, немного накрутив гайки, зажать шпильку в шуруповерт и удерживая гайки накрутить.

Вставляем в гнезда подшипники и просовываем в них изнутри шпильки. После этого фиксируем шпильки к подшипнику гайками с каждой стороны и контрим вторыми чтобы не разболталось.

Крепим капролоновую гайку к основанию оси.

Зажимаем конец шпильки в шуруповерт и пробуем переместить ось от начала до конца и вернуть.

Здесь нас поджидает еще пара радостей:

1. Расстояние от оси гайки до основания в центре (а скорее всего в момент сборки основание будет посередине) может не совпасть с расстоянием в крайних положениях, т.к. валы под весом конструкции могут прогибаться. Мне пришлось по оси Х подкладывать картонку.

2. Ход вала может быть очень тугим. Если Вы исключили все перекосы, то может сыграть роль натяжение, тут необходимо поймать момент натяга фиксации гайками к установленному подшипнику.

Разобравшись с проблемами и получив свободное вращение от начала до конца переходим к установке остальных винтов.

Присоединяем к винтам шаговые двигатели:

Вообще при применении специальных винтов, будь то трапеция или ШВП на них делается обработка концов и тогда подключение к двигателю очень удобно делается специальной муфтой.

Но мы имеем строительную шпильку и пришлось подумать, как крепить. В этот момент мне попался в руки отрез газовой трубы, ее и применил. На шпильку она прямо «накручивается» на двигатель заходит в притирку, затянул хомутами — держит весьма неплохо.

Для закрепления двигателей взял алюминиевую трубку, нарезал. Регулировал шайбами.

Для подключения двигателей взял вот такие коннекторы:

Разъем GX16-4 (спасибо Jager). Просил коллегу купить в магазине электроники, он просто рядом живет, а мне получалось очень неудобно добираться. Очень ими доволен: надежно держат, рассчитаны на бОльший ток, всегда можно отсоединить.

Ставим рабочее поле, он же жертвенный стол.

Присоединяем все двигатели к управляющей плате из обзора, подключаем ее к 12В БП, коннектим к компьютеру кабелем LPT.

Устанавливаем на ПК MACH3, производим настройки и пробуем!

Про настройку отдельно, пожалуй, писать не буду. Это можно еще пару страниц накатать.

У меня целая радость, сохранился ролик первого запуска станка:

Да, когда в этом видео производилось перемещение по оси Х был жуткий дребезг, я к сожалению, не помню уже точно, но в итоге нашел то ли шайбу болтающуюся, то ли еще что-то, в общем это было решено без проблем.

Далее необходимо поставить шпиндель, при этом обеспечив его перпендикулярность (одновременно по Х и по Y) рабочей плоскости. Суть процедуры такая, к шпинделю изолентой крепим карандаш, таким образом получается отступ от оси. При плавном опускании карандаша он начинает рисовать окружность на доске. Если шпиндель завален, то получается не круг, а дуга. Соответственно необходимо выравниванием добиться рисования круга. Сохранилась фотка от процесса, карандаш не в фокусе, да и ракурс не тот, но думаю суть понятна:

Находим готовую модель (в моем случае герб РФ) подготавливаем УП, скармливаем ее MACHу и вперед!

Работа станка:

фото в процессе:

Ну и естественно проходим посвящение ))

Ситуация как забавная, так и в целом понятная. Мы мечтаем построить станок и сразу выпилить что-то суперкрутое, а в итоге понимаем, что на это время уйдет просто уйма времени.

В двух словах:

При 2Д обработке (просто выпиливании) задается контур, который за несколько проходов вырезается.

При 3Д обработке (тут можно погрузиться в холивар, некоторые утверждают, что это не 3Д а 2.5Д, т.к. заготовка обрабатывается только сверху) задается сложная поверхность. И чем выше точность необходимого результата, тем тоньше применяется фреза, тем больше проходов этой фрезы необходимо.

Для ускорения процесса применяют черновую обработку. Т.е. сначала производится выборка основного объема крупной фрезой, потом запускается чистовая обработка тонкой фрезой.

Далее, пробуем, настраиваем экспериментируем т.д. Правило 10000 часов работает и здесь ;)

Пожалуй, я не буду больше утомлять рассказом о постройке, настройке и др. Пора показать результаты использования станка — изделия.

Как видите в основном это выпиленные контуры или 2Д обработка. На обработку объемных фигур уходит много времени, станок стоит в гараже, и я туда заезжаю ненадолго.

Тут мне справедливо заметят — а на… строить такую бандуру, если можно выпилить фигуру U-образным лобзиком или электролобзиком?

Можно, но это не наш метод. Как помните в начале текста я писал, что именно идея сделать чертеж на компьютере и превратить этот чертеж в изделие и послужили толчком к созданию данного зверя.

Написание обзора меня наконец подтолкнуло произвести апгрейд станка. Т.е. апгрейд был запланирован ранее, но «руки все не доходили». Последним изменением до этого была организация домика для станка:

Таким образом в гараже при работе станка стало намного тише и намного меньше пыли летает.

Последним же апгрейдом стала установка нового шпинделя, точнее теперь у меня есть две сменные базы:

1. С китайским шпинделем 300Вт для мелкой работы:

2. С отечественным, но от того не менее китайским фрезером «Энкор»…

С новым фрезером появились новые возможности.

Быстрее обработка, больше пыли.

Вот результат использования полукруглой пазовой фрезы:

Ну и специально для MYSKU

Простая прямая пазовая фреза:

Видео процесса:

На этом я буду сворачиваться, но по правилам надо бы подвести итоги.

Минусы:

— Дорого.

— Долго.

— Время от времени приходится решать новые проблемы (отключили свет, наводки, раскрутилось что-то и др.)

Плюсы:

— Сам процесс создания. Только это уже оправдывает создание станка. Поиск решений возникающих проблем и реализация, и является тем, ради чего вместо сидения на попе ровно ты встаешь и идешь делать что-либо.

— Радость в момент дарения подарков, сделанных своими руками. Тут нужно добавить, что станок не делает всю работу сам :) помимо фрезерования необходимо это все еще обработать, пошкурить покрасить и др.

Большое Вам спасибо, если Вы еще читаете. Надеюсь, что мой пост пусть хоть и не подобьет Вас к созданию такого (или другого) станка, но сколько-то расширит кругозор и даст пищу к размышлениям. Также спасибо хочу сказать тем, кто меня уговорил написать сей опус, без него у меня и апгрейда не произошло видимо, так что все в плюсе.

Приношу извинения за неточности в формулировках и всякие лирические отступления. Многое пришлось сократить, иначе текст бы получился просто необъятный. Уточнения и дополнения естественно возможны, пишите в комментариях — постараюсь всем ответить.

Удачи Вам в Ваших начинаниях!

Update:

Обещанные ссылки на файлы:

yadi.sk/d/B5auVp9lt239P — чертеж станка,

yadi.sk/d/TNRUyj55t23JT — развертка,

формат — dxf. Это значит, что Вы сможете открыть файл любым векторным редактором.

3Д модель детализирована процентов на 85-90, многие вещи делал, либо в момент подготовки развертки, либо по месту. Прошу «понять и простить». )

Самые обсуждаемые обзоры

| +72 |

3651

76

|

| +39 |

2284

50

|

| +59 |

2405

41

|

| +44 |

2425

41

|

осталось параллельно вытяжку под стружку прикрепить и вообще как с магазина будет.

пылесосом после обработки.

рабочее пространство засирается, направляющие, движки + ничего не видно в процессе обработки. Подумайте, как присобачить, шланг то у вас легкий, это не то, что у меня от пылесоса Буран*5м — кило с 5 чисто шланг. Я себе переходник из гофрированной сантехнической сливной трубы присобачил — она легкая, длинная и гнется легко. А остальная тяжелая часть — на табуреточке рядом лежит))

Я таким образом потихоньку оброс уже инструментом. Хоть и не являюсь профессиональным мастером и не зарабатываю пока деньги, но практически весь инструмент для домашнего ремонта, а также столярки уже есть. Мне просто нравится его иметь, т.е. иметь возможность просто сделать то, что нужно. А вот до фена как-то руки не дошли. Пока…

пример:

Шаг первый. Надо было краску снять, взял у знакомых простой двухскоростной — так и не понял, как люди им умудряются краску снимать.

Шаг второй. Узнал, что для снятия краски нужна температура 600С.

Шаг третий. При минимальной разнице в цене взял двухскоростной фен с плавной регулировкой температуры 50-650С и экраном (показывает выставляемую в процессе выставления и текущуу в процессе работы).

ПРОФИТ. Снял лак. Оказывается это легко и прикольно, только надо проветривать хорошо, или сразу на улице работать))

Обмотал изолентой, преследуя цель еще и зафиксировать провод в нужном мне направлении от мотора… Как-то так.

Обзор отличный, работа проделана каласальная. Плюсую однозначно.

+ + и еще раз +

Модель у меня сделана в Автокаде, т.е. *.dwg. Для открытия в других программах думаю лучше перевести в *.dxf. Это без проблем, а вот дальше куда его?

модель Вы шикарную сделали

Здесь не учтены гнезда под подшипники вращения, нет гаек фиксирующих валы к подшипникам, отсутствует крепление шпинделя, к тому же оно у меня стало более сложным за счет сменной базы.

Но я буду рад, если кого-то обзор побудит к каким либо действиям :)

Ну и очень большой запас по мощностям получается.

Я хочу себе 3Д принтер, но отдельный. Не успел со старым курсом, а теперь уже не решусь. Наверно.

Хотя я все-таки взял бы себе отдельный принтер. Слишком много возни будет с перебросом головы, проводов к драйверу.

Хотя если разогнать, с учётом невысокой нагрузки — то почему бы и нет?

Всё остальное тут с боооольшим запасом! ramips или что-то такое с прошивкой marlin — и вперёд.

А что-нибудь приличное на нем можно вырезать, а не только поделки из детского кружка «Умелые руки»?

Например:

Да можно, проблема только в том, что на узор такой сложности уйдет много времени.

К сожалению у меня нет времени сидеть целый день в гараже. Оставить его работать без присмотра противоречит требованиям безопасности.

Первую голову (китайский шпиндель) пробовал не раз, либо много времени оптимизировать УП, либо много ждать.

С новой головой (Энкор) еще буду пробовать, возможно будут результаты по 3д обработке.

Ну и еще один момент, ну сделаю я управление по удаленке, сломалась фреза к примеру (бывает). Что делать? Ломиться через весь город в гараж?

Мне кажется, что проделав такую титаническую работу по созданию этого замечательного устройства, было бы опрометчиво оставлять его на совесть «радио-няни».

Организовать трансляцию это вообще не проблема, можно подключаться к камере, в общем это все можно, комп-то работает. Поэтому поставить Тимвьювер и вуаля.

Я просто не вижу в этом необходимости.

Я вот не уверен, что промышленные здания (цеха например) делают полностью с легкосбрасываемой кровлей, а вот в котельных такие мероприятия делают. Еще для выхода взрывной волны в бытовых условиях раньше применялись оконные проемы, этим обуславливалось наличие окна из туалета на кухню в некоторых планировках СССР.

Ну и плюс еще общая мощность выходит немалая. К сожалению нет измерителя никакого, но около 2 кВт выходит.

Следующую надо Профиль брать и какой нибудь недоноутбук, тогда можно и от акума питать)))

Ну и насчет пылесоса все советуют… вот и набегает

Кроме старого-доброго lpt-порта и прямого дёргания через его ноги драйверов шаговиков уже давно есть легковесные схемы на ардуине. В которую g-code пихается по usb, так же с чего угодно легковесного — например, с raspberry pi (в который уже можно «просто воткнуть флэшку». И с ним, кстати, даже usb не надо, покуда в конечном итоге grbl кормится командами по uart, а он и так есть на малинке, аппаратный). В итоге весь управляющий «сэндвич» питается от 5В, 2А. Конечный контроллер вполне подойдёт и ваш (его можно подключить к grbl ВМЕСТО lpt).

Я довольно много всего упомянул :)

мне не понятно что куда подключать. В данный момент все предельно ясно, я подготовил G-код загрузил в MACH и он по LPT рулит контроллером.

Ваш вариант G-код на флэшку, флэшку в малину — а малина рулит контроллером?

Собственно, как обобщение всего — существует такое CNC shield для малины, который надевается на неё сверху (подключается к низковольтному питанию и ногам uart), а на борту имеет 3 драйвера шаговиков и ардуину-нано. Т.е. в целом такой компактный контроллер ЧПУ

Постараюсь пояснить. Шпиндель Китайский — тот что 300 Вт имеет максимальные обороты — 12000об/мин.

Этого мало, приходится снижать либо скорость, либо немного терять в качестве.

У «нового» шпинделя обороты нормальные — до 30000, даже снижаю, т.к. на V-образной фрезе пошли прижоги, полукруглая тоже местами их выдает. Нужно еще много экспериментировать. Кочество фрез — Энкор, ну так дешевый середняк. До CMT я не дорос еще.

Резать точно можно, я не готов Вам с ходу назвать погрешность станка.

Люфты конечно присутствуют, но ничего не болтается.

Дело в том, что я давно примериваюсь к покупке CNC, или его самостоятельной сборке.

И как раз мне он нужен для изготовления довольно мелких моделей (что-то типа макетов барельефов, в т.ч. и таких как я показал на фото). И как раз точность, а не скорость изготовления играет определяющую роль.

Фотополимерный 3D-принтер мне, конечно тоже бы подошел, но это совсем заоблачные цены для моего хобби ))).

Тут как, можно взять очень тонкую фрезу, при этом можно добиться высокой точности. Но тогда это будет происходить ОЧЕНЬ долго. Я понимаю, что предварительно никто не спешит, но если обработка будет занимать 3 суток например? Поскольку шаг обработки равен ~35-40% диаметра фрезы.

Т.е. например у меня сферическая фреза диаметром 1.5 мм, шаг составляет 0,6мм.

Соответственно для того чтоб вырезать рельеф 6 см фрезе необходимо пройти 100 раз, при скорости движения фрезы 50 мм/сек это займет…

Ну вы поняли.

мне кажется слово «дорого» — плохо применимо к подобным вещам. готовые аналоги выйдут дороже. удовольствие же — это вообще неизмеримый фактор, который является двигателем создания подобных конструкций.

Дешевле будет все по отдельности заказать

Вы бы спрятали его валы с 4х сторон в короб, дольше проживёт.

Вы бы видели нашу эл.сети снаружи — без слез не взглянешь…

Отсюда сначала пилим — потом убираемся.

Единственно в планах есть поставить некую шторку с щеткой около самой фрезы. Просто чтоб всё не разлеталось.

А что за серверный вентилятор-улитка?

Улитки нет, есть только 60, 80 и 120 карлсоны от процов и БП, можно попробовать что-то такое:

---V---<=8=

где:

— труба диаметро например 50

V — циклон

< — переход увеличение сечения

= -короб под размер карлсона

8 — карлсон

ну… может и да )))

А вот щеточки можно ссылку на посмотреть идею? Не видел я что-то…

А по поводу давления вентилятора, да осевики никогда давлением не славились. Крыльчатка не та.

Будем думать, но за идею спасибо.

а вот кожух сделать нетрудно, просто е подумал об этом.

странный у Вас такой узел, или я чего-то не пойму.

Ходовой винт (шпилька М10) держится у меня двумя способами:

1. Для оси Х — враспор. Подшипник ставится изнутри, внутренними гайками натягивается и контрится гайками с двух сторон.

2. Для оси Y и Z — в зажим. Подшипник снаружи, зажимаем наружными гайками и контрим с двух сторон.

«Мнутся, рвутся и гнутся» :)

Я на своем станке еще все резьбовые соединения на резьбовой герметик сажал.

Специально я привел все ссылки по покупке частей. Вы может пройти по ним и понять сколько это получится сейчас.

печатается последняя партия, завтра за болтами, гайками…

надеюсь автор все таки отжалеет денег и закажет станину на каком нибудь производстве. будет более качественный результат.

НО все равно ВЕЩЬ!

Автор отжалеет денег, когда-нибудь и обязательно их потратит, но сначала на нормальные винты, потом на новый шпиндель и пожалуй только потом будет менять материал корпуса. Из этого мне ведь не стрелять :)

Это скорее переосмысленная и упрощенная копия с заказом подходящих позиций. Только лишь из желания сэкономить.

Все равно — спасибо.

Для точной и долгой работы — китайский шпиндель. Но он маломощный и к сожалению малооборотистый (до 12000 об/мин)

Для большого съема, и чуть менее точной работы — Энкор на ура!

Посмотрите на табличку «Баня» — я ее резал тонкой фрезой почти целый день (часов 10 кажется). Но тут уже нехватка опыта составления УП сказалась. Надо было разбить обработку на части, а не полностью прогонять через всю деталь фрезу, можно было бы сократить часов до 3.

Табличку MYSKU резал 25 минут, Потап — вообще минут 15, при условии прохода на 2 раза.

Реальные размеры рабочего поля чуть больше А4 — 310х230 плюс минус.

надо было не две параллельные фанерки осями, а П образную

кстати — а что если не тягать мотор по осям постоянно, а на гибком валу с цанговым зажимом установить резец?

А вот по поводу гибкого вала… Даже не знаю, на первый взгляд вроде неплохо, но ведь почему-то не применяет никто.

Я точно не знаю, но подозреваю что гибкий вал плохо момент передает. Если это так, то для каких-то работ (типа сверления плат по координатам, гравировки) может и покатит. Надо курить.

не покатит для точных моментов — как например 3д печать.

а с вращением резца на высоких оборотах — почему бы нет? зубоврачебная бормашинка же справляется с такой задачей.

Вопрос такой появился, глядя на результаты работы устройства — когда изготавливаются фигурные вещи, вроде шестерёнок или цветочков, как удерживается заготовка, ближе к концу работы?

Начал с этого

но показалось маленькая жёсткость для материалов которые использовал (в основном мдф разной толщины), переделал с неподвижным порталом

набор электроники как у вас, двигатели Nema-23

Первый мой проект, кстати нарисованный также в автокаде был на мебельных направляйках. Меня достаточно быстро убедили отказаться от этой идеи.

Заметил еще момент, по конструкции не видно назначение, но вот брус 40х40 не пойму. Дерево подвержено намоканию-рассыханию, соответственно удлинения и др. Фанера более защищена от этих воздействий за счет перекрестной склейки слоев.

Свой первый станок собирал на TB6560 — вспоминаю этот драйвер как кошмарный сон. Постоянные пропуски шагов, и — его основная фишка — выгорание микросхем в сопровождении фейерверка. Теперь использую только TB6600.

На своем станке использую пока такой же 300 Вт шпиндель. Но тут в руки недавно попала УШМ с разбитым подшипником и сточенным редуктором. Родилась идея переделать ее в шпиндель. Подшипник был заменен на отечественный ГПЗ 60100.На станке из алюминиевой шины была выточена новая лобовина.

Пока в таком состоянии:

Заказал для будущего гравера патрон ER11 для вала 6 мм.

Сам вал 6.5 мм, но таких патронов не было, так что придется разверткой расширить отверстие.

Пока по испытаниям ясно, что диаметр вентиляционных отверстий в лобовине придется увеличивать. Или еще их насверлить.

В обзоре писал, что G-код — это по сути текстовый файл с координатами перемещения станка.

Создается он в CAM приложении. А вот что вы возьмете за основу, картинку, векторный чертеж — это уже Ваше дело.

Наверно эффективней глянуть ролики по ArtCam, думаю все на места встанет.

В итоге нашёл неплохой «стартовый наборчик» — относительно недорого, и «сразу всё».

https://aliexpress.com/item/item/20pcs-lot-3mm-3mm-38mm-1-8-Tungsten-Carbide-cutter-Rotary-Burr-Set-CNC-Engraving/1785933419.html

(не знаю, доступен ли ещё)

Свой ЧПУ форкнул от «Альтернативы». Спроектировал в SolidWorks. В нем же проверил механику, как все двигается, размеры, зазоры…

Прототип собрал из старой мебели (соседи по площадке выкинули старые шкафы).

Для того чтобы соблюсти расстояния между валами — надо сверлить обе детали за раз. Я зажимал в струбцине и проходил пером сразу обе заготовки — в итоге закусов не было.

Обкатал, поправил недочеты и окончательный вариант заказал в дюрале на заводе. Там заодно сделали чернение — выглядит солиднее :)

Первое видео после сборки и просушки резьбового герметика:

Я сейчас жалею, что со старым курсом не разорился на ШВП или хотя бы на трапецию. Со шпильками выполнять в дюрали как-то… ну Вам думаю понятно )))

И да, позвольте попытаю. ШВП или трапеция? Или может где-то освещали свой процесс сборки?

По поводу винтов — много думал… Потом решил все это полумеры и разорился на ШВП. В феврале закончил с проектом, дождался распродаж на али в конце месяца и заказал все — швп, моторы 4шт, контролер, БП, подшипники. Валы заказал по ссылке на сайте альтернативы. Когда отладил в фанере — заказал фрезер на 400Вт и БП и контролер к нему.

ШВП 8мм, у меня станок формата чуть больше А4 и 8см по Z.

Я на нем прототипы плат сверлю в основном.

По деньгам получилось около 20т.р. по курсу начала 14года

ШВП в каком комплекте заказывали?

Я много курил форумов в процессе поиска. И только в темах «Альтернатив» окончательно пришло «прозрение» что и как делать и что мне нужно. На остальных постоянно находились какие-то непонятки и пробелы в информации.

Не совсем понял про ШВП, заказывал вот это ШВП, тогда была возможность простой доставки (не EMS). Кстати попутал я — 12мм винт, 8мм это посадочное под подшипник.

Кубики — не понравились, крепеж к плите немного кривоват, пришлось на три болта крепить вместо 4х.

Можно увидеть как этот узел у Вас выглядит?

«Кубики» это крепление гайки ШВП к оси?

Со стороны мотора:

С другой стороны:

Дорого ли обошлось сделать корпус из дюраля на заводе?

Не я понимаю, что у каждого свои задачи но все таки ))

Сверлить в ручную (на мелком станочке) переходные отверстия на платах с параметрами 0,2/0,2 неудобно, трудно на глазок попасть в центр пятака. Надо протравливать центр. Но делать его в размер отверстия неудобно — будут боковые перетравы. Надо отверстие тоньше травить. А для этого надо перелопачивать проект платы для шаблона, чтобы все дырки уменьшить. А в ЧПУ плату зарядил, углы выровнял и все засверлит где надо.

P.S. Дерево вы боитесь а стекловолокно охотно по комнате распыляете )

В общем тут лучше рассматривать вариант с рельсами.

Подшипники 608 и 6000

Муфта

Концевики kw12-3

ЗЫ

Дюраль мне на заводе нашли бесплатно. За изготовление на ЧПУ отдал 7т.р вроде и 500р. за чернение.