ABS филамент для 3Д печати от SYNTECHLAB

- Цена: $17

- Перейти в магазин

ABS является самым распространенным типом пластика, из него сделано 99% корпусов бытовой электроники, к минусам можно отнести появление не очень полезных соединений в воздухе при плавлении прутка, для хорошей адгезии к столу необходимо использовать специальные покрытия или химию, а так же оберегать стол от сквозняков, чтобы не было расслоения. Но несмотря на минусы, детали из него ударопрочны, неплохо держат температуру, легко обрабатываются напильником/ацетоном и стоит стоил филамент вдвое дешевле PLA. Сейчас ценник поднялся, но здесь он ниже, чем у конкурентов.

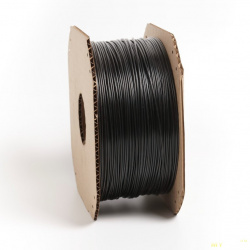

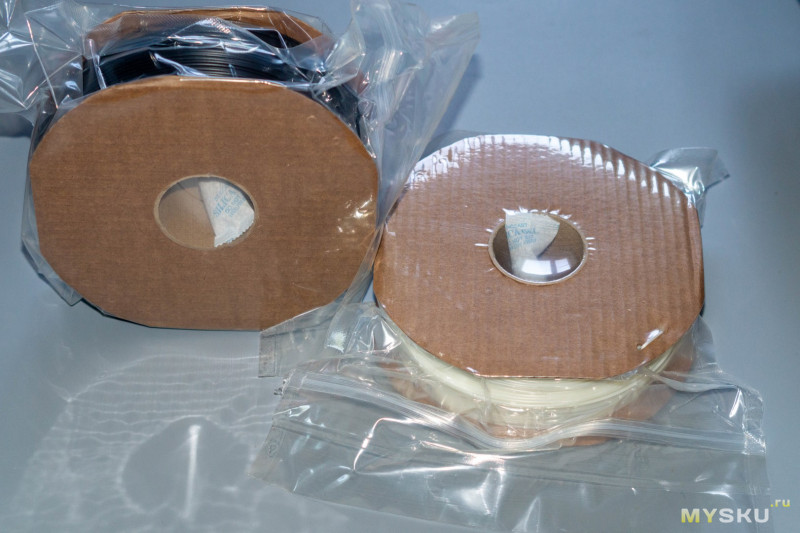

Коробки классические, на них нанесена информация о производителе и все возможные контактные данные

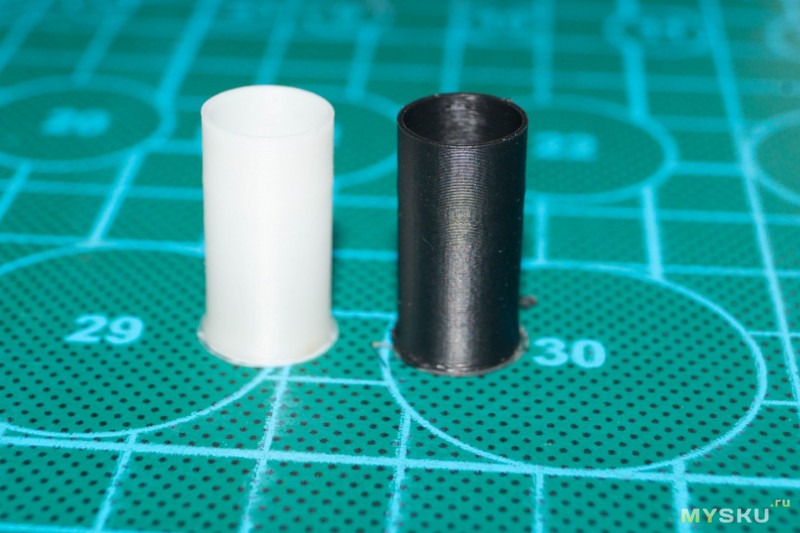

Пигмент иногда немного влияет на свойства пластика, так что я попросил выделить цветной и «чистый»

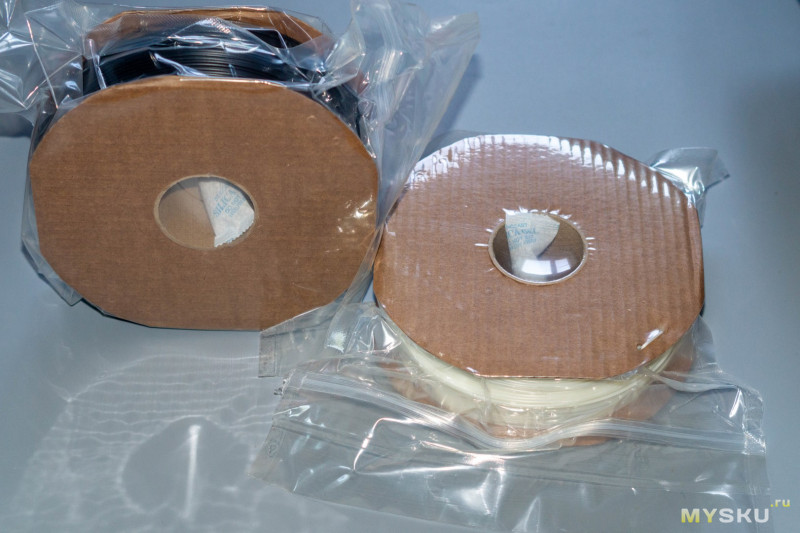

Катушки упакованы в вакуумные пакеты с зиплоком, которым можно пользоваться после вскрытия спайки

Опрессовано хорошо, инспекция не обнаружила лишних запахов и в процессе анализа задремала

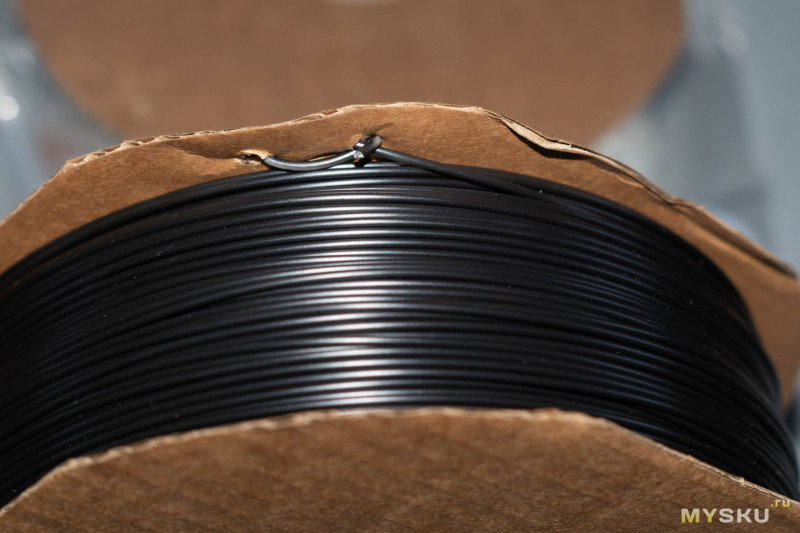

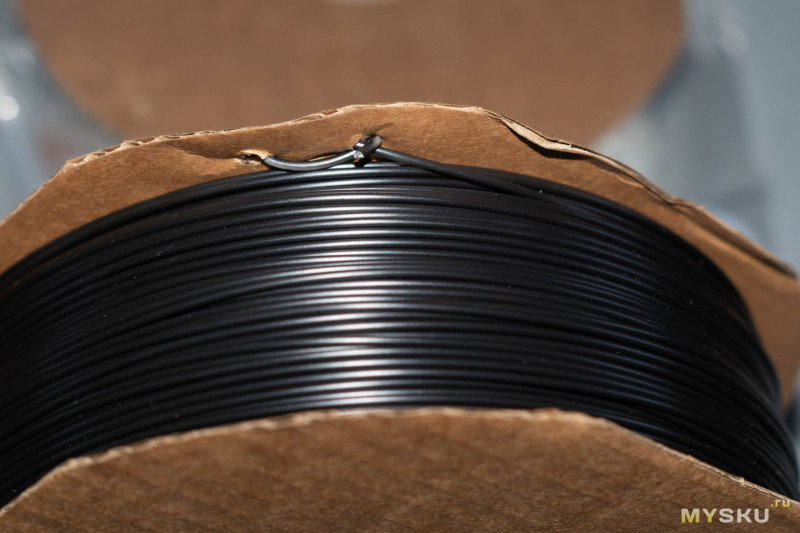

Катушки сделаны из картона, грани скошены, так что они не стремятся укатиться со стола если поставить на ребро, по периметру сделано несколько пар отверстий для фиксации свободного края прутка, без особого труда можно сделать дополнительные вручную

Немного выше я писал о том, что после окраски свойства пластика меняются, но производитель пишет следующее:

Почти везде будут следующие параметры печати:

Температура сопла: 250℃. Рекомендуемая 210-230℃, но АБС от ФДпласт не липнет нормально к моему столу только после 250℃, так что создал одинаковые условия для сравнения.

Высота слоя: 0.2мм

Скорость печати: 50 мм/с

Температура стола: 80

Покрытие: стекло + просроченный 3DM клей для FDM печати

Обдув: выключен

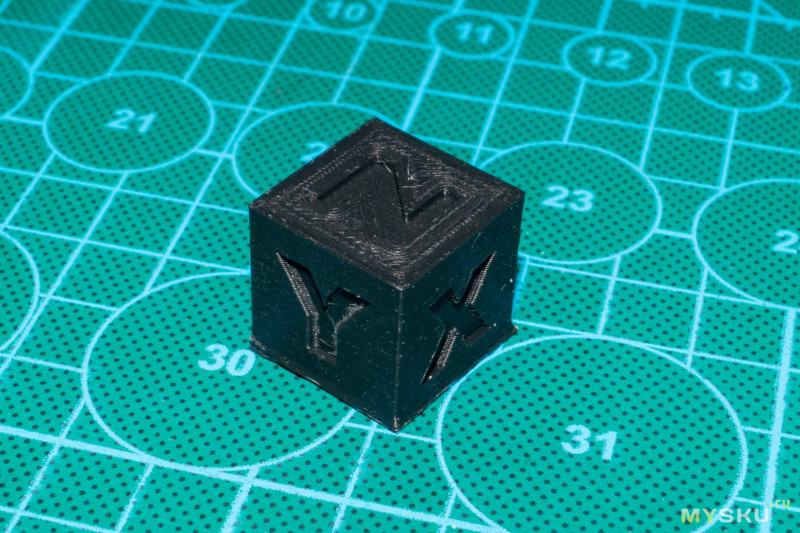

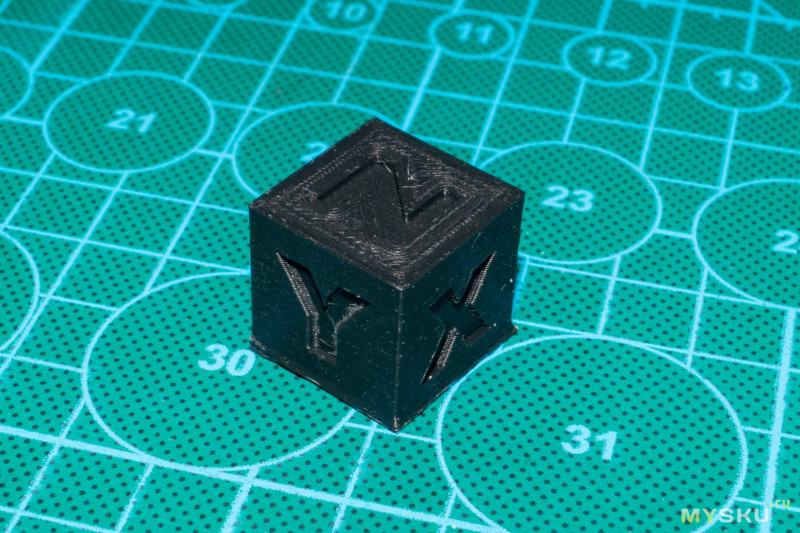

Не знаю зачем во время теста пластика печатают калибровочный кубик, но на всякий случай тоже сделал

Получилось… обычно

После того как стол остыл до 40°C, модель легко отделилась от покрытия

Первые слои нависающих частей немного «поплыли»

Но это из-за того, что охлаждение было выключено. Боялся, что края отлипнут

Крышка в Cura получается не такая красивая, как в Simplify, но в остальном к слайсеру вопросов нет

Следующим был кораблик, настройки аналогичные, только включил обдув после 5 слоя, постепенно увеличивая его интенсивность, чтобы к середине модели достичь 100%

Получилось неплохо, не без «соплей», но они совсем мелкие и легко убираются руками

Первые слои арки всё же немного уплыли, при слое 0.2мм края не успели остыть и провисли под своим весом

А вот мосты протянуло ровно, у первых слоев минимальное провисание

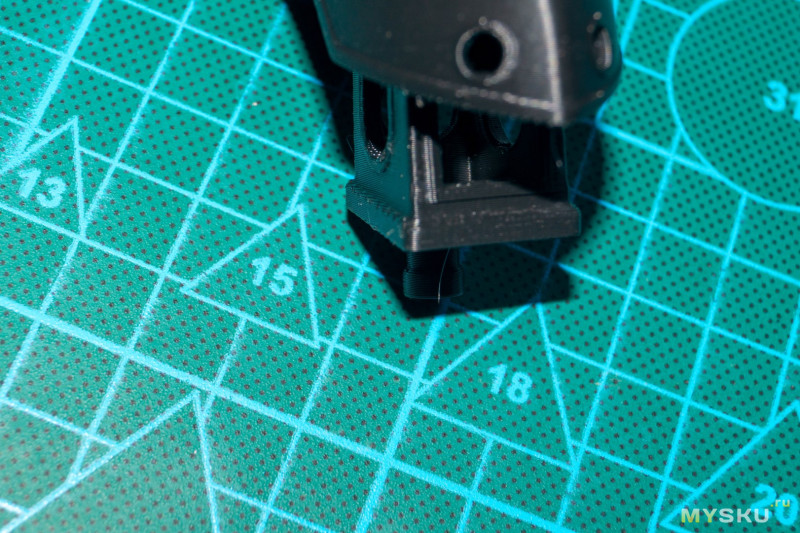

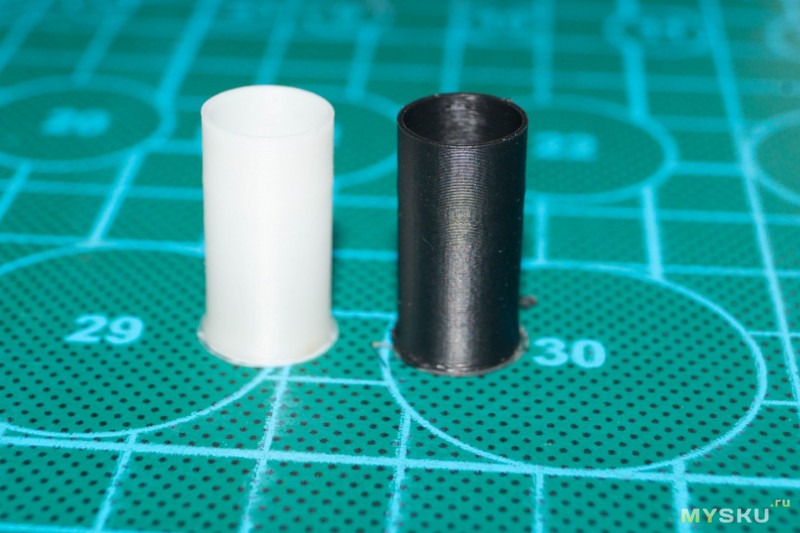

Для проверки равномерности прутка сделал мелкие цилиндры диаметром 10мм и распечатал их слоем 0.1мм в один периметр, все они легли ровно, гладкие стенки говорят об отсутствии значительного перепада диаметра прутка

Затем решил проверить заявления производителя об улучшенной адгезии их материалов. Кто печатал АБС наверняка сталкивались с отлипанием краев или целых моделей от стекла, а у кого-то принтер и вовсе «живет» в картонной коробке, чтобы сквозняк не испортил многочасовую работу. Для теста нарисовал куб со сторонами 5см, добавил 5мм «юбку» и отключил обдув, в остальном настройки остались прежними. Сначала печатал натуральным, ни намёка на отлипание

Как и в случае с мелким кубиком, после остывания стола деталь легко снимается руками

После заменил пластик на черный. Модель пустотелая, так что из-за усадки грани ведет, это нормально

Дно плоское

Судя по обрыву юбки, слева имеется небольшой перекос стола, видимо пузырь воздуха в подложке

Ну и сразу утилизируем пробники. Первым будет кубик из серого АБС от ФДпласт. При сжатии граней дно отделилось

Если сложить стенки сильнее, они начинают расслаиваться

Кубик из натурального АБС от SYNTECHLAB от дна избавился не так быстро

А стенки расслоились только при неоднократном сильном сжатии

Межслойная адгезия у этого образца несколько лучше

Разорвать полосу голыми руками скручиванием не удалось, после тестов все пальцы счесанные )

Черный филамент показал аналогичный натуральному результат

Так же напечатал тестовые пластинки 17*100*4мм слоем 0.1мм и 100% заполнением.

Первая из серого АБС от ФДпласт

Следующая из черного АБС от SYNTECHLAB, материал показался пластичнее и сопротивлялся немного больше

Натуральный от SYNTECHLAB потребовал столько же усилий, но оказался не таким гибким, что непривычно

Продолжим тему адгезии к столу. Давно посматривал на альпаку, которая печатается уже в собранном виде. Параметры печати стандартные, только добавил небольшую юбку и включил обдув. Первые слои легли нормально, но ощущается небольшой перелив

Таймлапс не снял, т.к. печать заняла продолжительное время, за которое мой фотоаппарат успевает разрядиться

Ушки получились немного кривыми, не успели остыть, но это исправляется

Дно плоское, отличный результат

После удаления «юбки» альпака сразу встала на ноги

Никакой постобработки не проводил, не помешает по лапам пройтись мелкой наждачкой

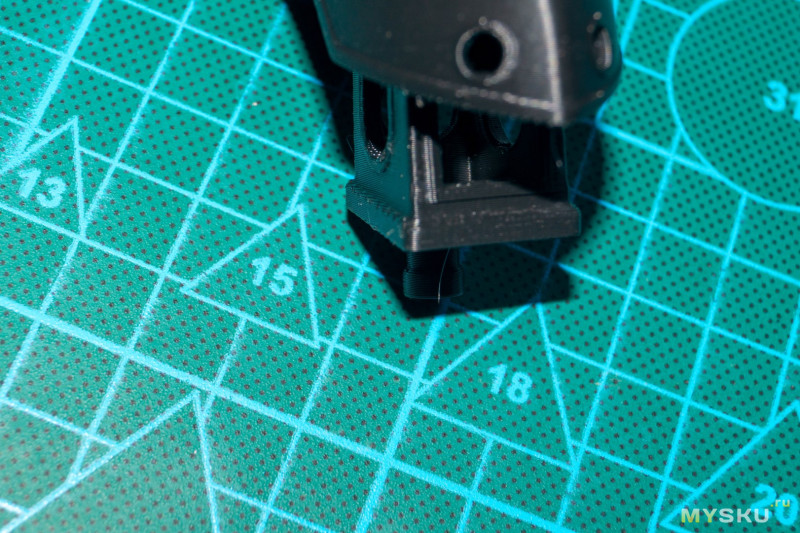

Где-то в комментариях скидывали ссылку на холдер для катушки с оловом. Первые слои подтвердили наличие перелива, так что этот пластик действительно отличается от образцов, которые были у меня ранее

Подачу уменьшил в процессе до 97%, излишков стало меньше, модель допечаталась без проблем

Убрал лишний пластик, прошелся наждачкой по граням и можно пользоваться

Правда не смог найти старую катушку со сквозным отверстием в центре, пока накинул свежую

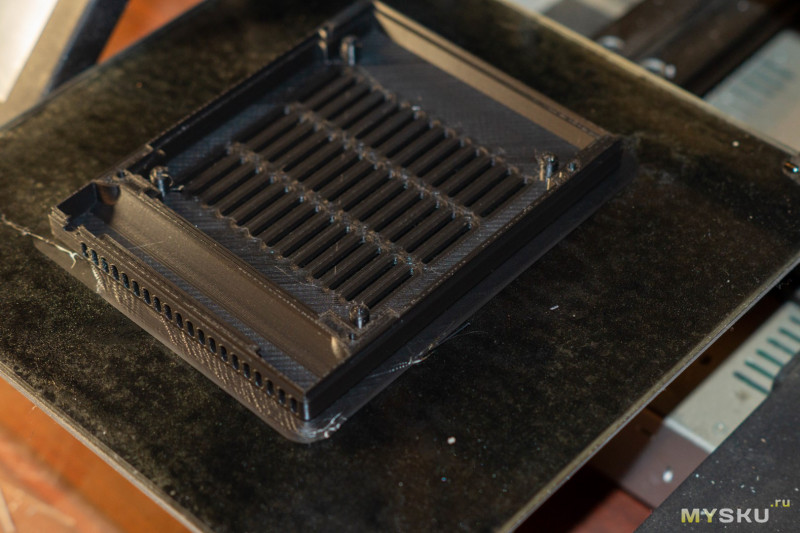

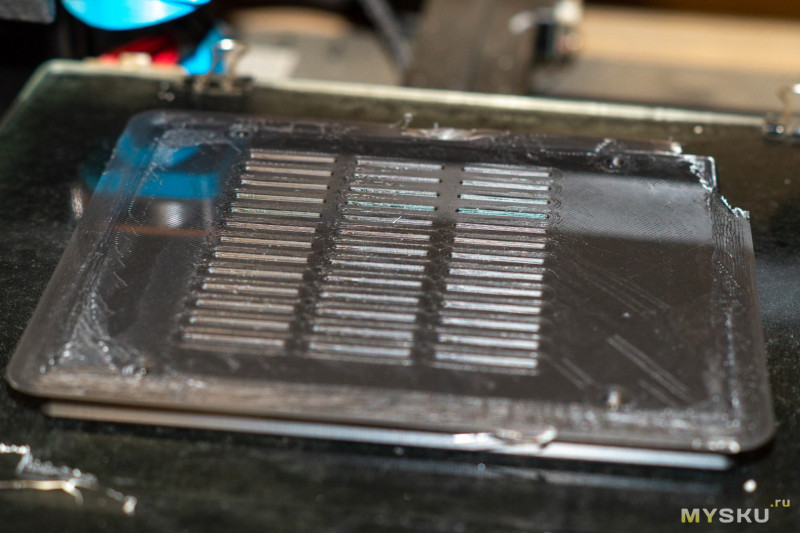

Ну и самая объемная модель(117*149*12мм), это часть корпуса для модуля электронной нагрузки

Периметры на месте

После остывания стола деталь отлипла без проблем, дно плоское, только у одного угла юбку оторвало

Пластик показал себя с хорошей стороны

+ Хорошая адгезия(прилипание) к столу. Давно я не печатал АБС не укутывая принтер в картон со всех сторон

+ Неплохая спекаемость слоёв, при чем цветной пластик не уступает по механическим свойствам натуральному как это обычно бывает. У меня не было возможности проверить несколько вариантов цветов от данного производителя, но возможно действительно нашли новый подход к окрашиванию

+ Толщина прутка равномерная, материал чистый, так что никаких случайных косяков во время печати не возникает

Ценник на АБС конечно неприятно вырос, но по меркам 2022 года 1030 рублей это довольно дешево

Как всегда, приветствуется конструктивная критика. Всем добра =)

Характеристики

Цвет: черный + натуральный(белый)

Материал: ABS (акрилонитрилбутадиенстирол)

Диаметр: 1.75 мм

Допуск: ±0,03 мм

Рекомендуемая скорость печати: 50-100 мм/сек.

Вес: 1 кг

Рекомендуемая температура печати: 210-230 ℃

Рекомендуемая температура стола: Около 100 °C

Технические характеристики эталонного ABS

Температура плавления — 175-210°C

Температура размягчения — 100°C

Температура эксплуатации — -40+80°C

Твердость (по Роквеллу) — R105-R110

Относительное удлинение при разрыве — 6%

Прочность на изгиб — 41 МПа

Прочность на разрыв — 22 МПа

Модуль упругости при растяжении — 1,6 ГПа

Модуль упругости при изгибе — 2,1 ГПа

Температура стеклования — 105°C

Плотность — 1,1 г/см³

Точность печати — ± 1%

Усадка при изготовлении изделий — до 0,8%

Влагопоглощение — 0,45%

Температура размягчения — 100°C

Температура эксплуатации — -40+80°C

Твердость (по Роквеллу) — R105-R110

Относительное удлинение при разрыве — 6%

Прочность на изгиб — 41 МПа

Прочность на разрыв — 22 МПа

Модуль упругости при растяжении — 1,6 ГПа

Модуль упругости при изгибе — 2,1 ГПа

Температура стеклования — 105°C

Плотность — 1,1 г/см³

Точность печати — ± 1%

Усадка при изготовлении изделий — до 0,8%

Влагопоглощение — 0,45%

Распаковка и внешний вид

Коробки классические, на них нанесена информация о производителе и все возможные контактные данные

Пигмент иногда немного влияет на свойства пластика, так что я попросил выделить цветной и «чистый»

Катушки упакованы в вакуумные пакеты с зиплоком, которым можно пользоваться после вскрытия спайки

Опрессовано хорошо, инспекция не обнаружила лишних запахов и в процессе анализа задремала

Катушки сделаны из картона, грани скошены, так что они не стремятся укатиться со стола если поставить на ребро, по периметру сделано несколько пар отверстий для фиксации свободного края прутка, без особого труда можно сделать дополнительные вручную

Немного выше я писал о том, что после окраски свойства пластика меняются, но производитель пишет следующее:

С самого начала было решено, что состав пигмента определять должны мы и ничего кроме пигментов в пластик не должно попадать. Поэтому была разработана специальная красящая пигментная масса на основе органических пигментов, которые равномерно размешиваются и плавятся вместе с пластиком. Наносится она, в отличии от классической методики, равномерно методом напыления на весь окрашиваемый пластик. Технология полностью основана на PURE COLOR с тем лишь отличием, что в пигментную массу, которой окрашивается пластик, в небольшом количестве вводится один из двух минеральных пигментов (сажа или диоксид титана в зависимости от требуемого цвета). На данный момент в России существует только два предприятия (среди всех полимерных производств), использующих данную технологию в силу дороговизны и сложности подбора составляющих пигментных масс. Одно из них наше :)

Тестирование

Почти везде будут следующие параметры печати:

Температура сопла: 250℃. Рекомендуемая 210-230℃, но АБС от ФДпласт не липнет нормально к моему столу только после 250℃, так что создал одинаковые условия для сравнения.

Высота слоя: 0.2мм

Скорость печати: 50 мм/с

Температура стола: 80

Покрытие: стекло + просроченный 3DM клей для FDM печати

Обдув: выключен

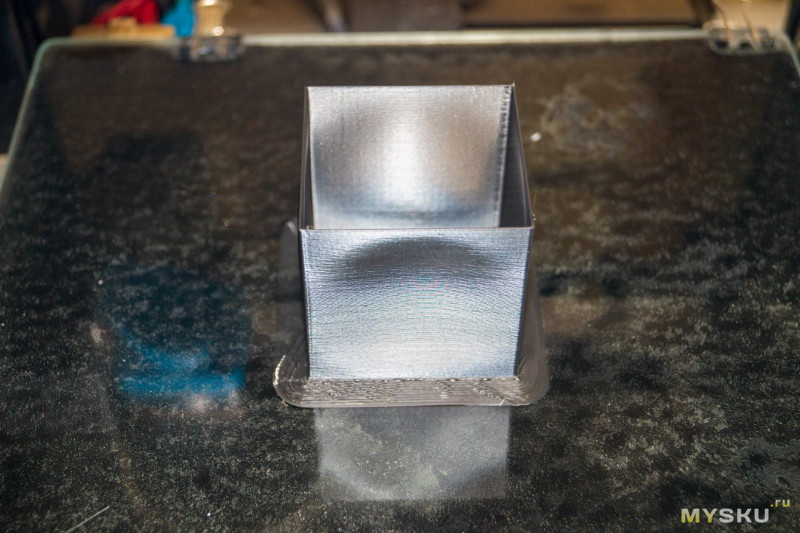

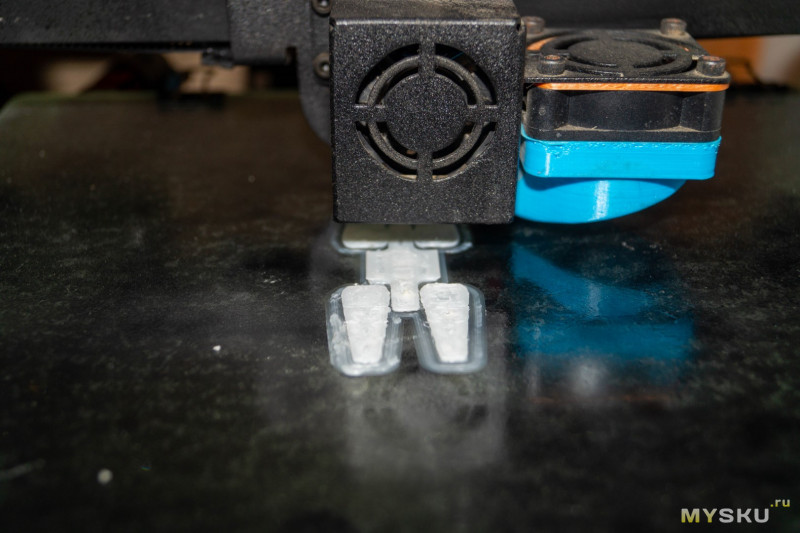

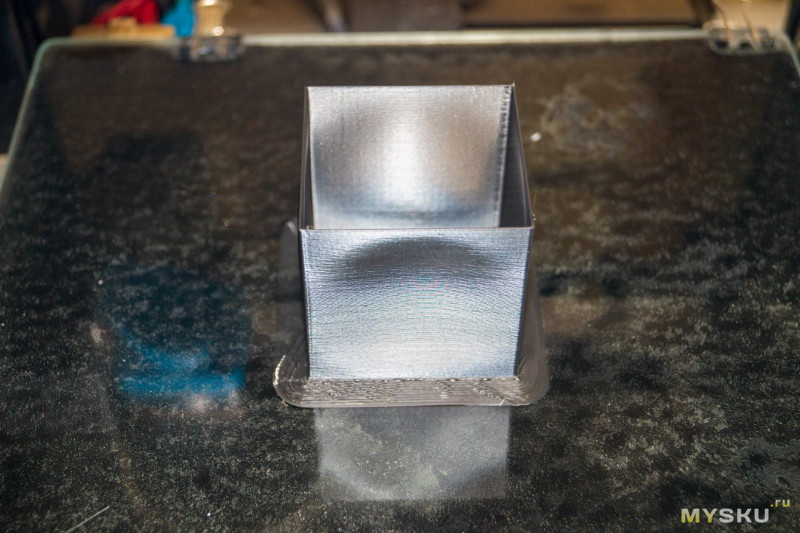

Не знаю зачем во время теста пластика печатают калибровочный кубик, но на всякий случай тоже сделал

Получилось… обычно

После того как стол остыл до 40°C, модель легко отделилась от покрытия

Первые слои нависающих частей немного «поплыли»

Но это из-за того, что охлаждение было выключено. Боялся, что края отлипнут

Крышка в Cura получается не такая красивая, как в Simplify, но в остальном к слайсеру вопросов нет

Следующим был кораблик, настройки аналогичные, только включил обдув после 5 слоя, постепенно увеличивая его интенсивность, чтобы к середине модели достичь 100%

Получилось неплохо, не без «соплей», но они совсем мелкие и легко убираются руками

Первые слои арки всё же немного уплыли, при слое 0.2мм края не успели остыть и провисли под своим весом

А вот мосты протянуло ровно, у первых слоев минимальное провисание

Для проверки равномерности прутка сделал мелкие цилиндры диаметром 10мм и распечатал их слоем 0.1мм в один периметр, все они легли ровно, гладкие стенки говорят об отсутствии значительного перепада диаметра прутка

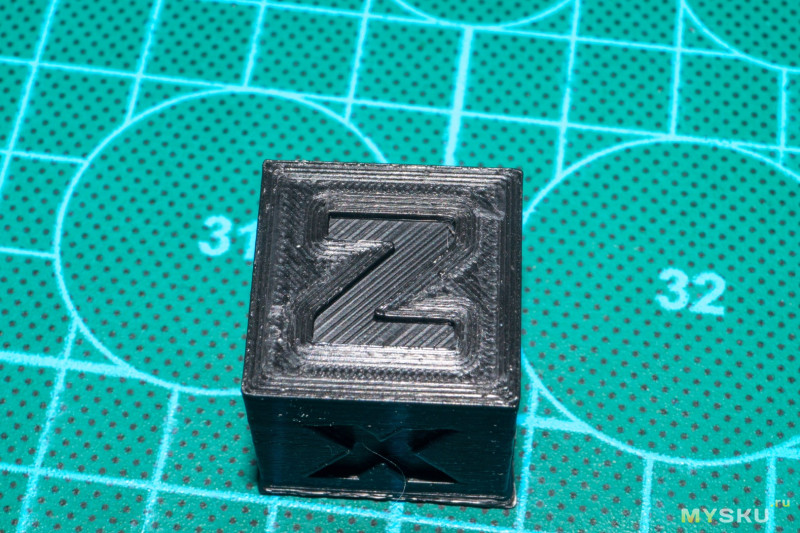

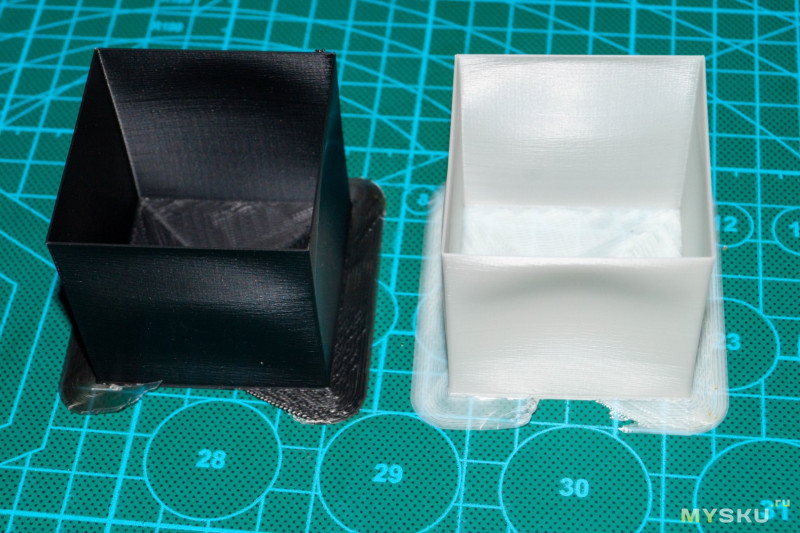

Затем решил проверить заявления производителя об улучшенной адгезии их материалов. Кто печатал АБС наверняка сталкивались с отлипанием краев или целых моделей от стекла, а у кого-то принтер и вовсе «живет» в картонной коробке, чтобы сквозняк не испортил многочасовую работу. Для теста нарисовал куб со сторонами 5см, добавил 5мм «юбку» и отключил обдув, в остальном настройки остались прежними. Сначала печатал натуральным, ни намёка на отлипание

Как и в случае с мелким кубиком, после остывания стола деталь легко снимается руками

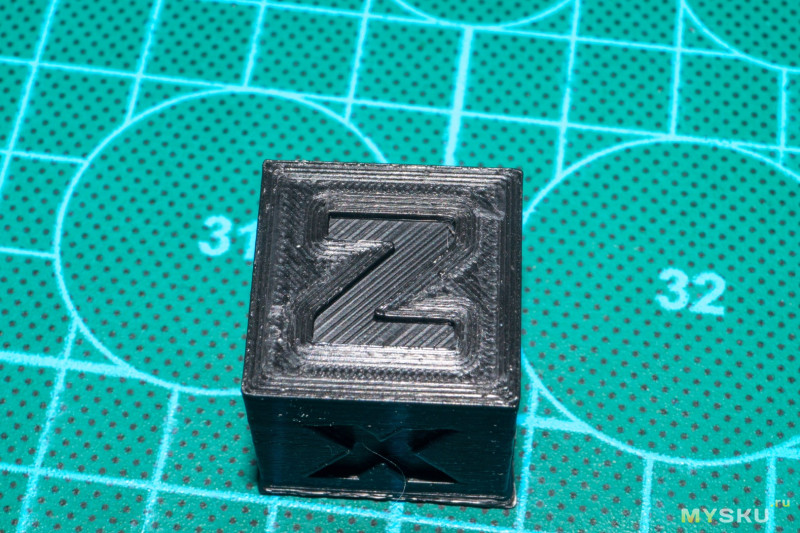

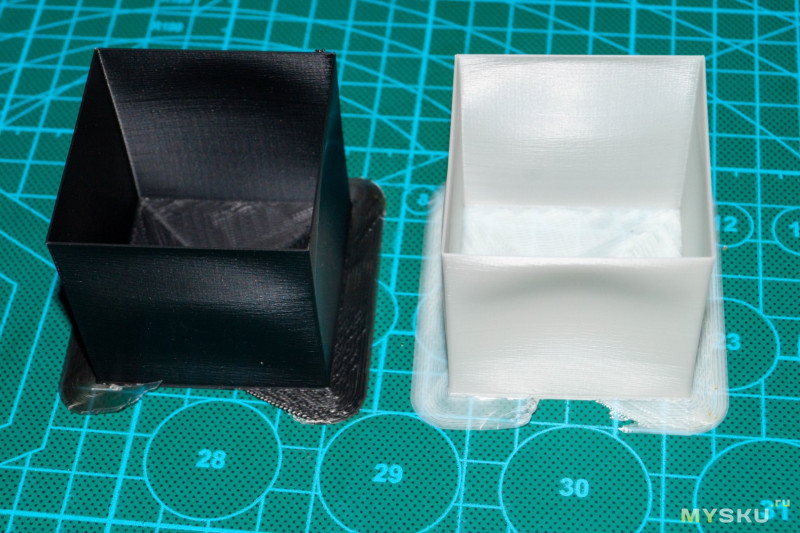

После заменил пластик на черный. Модель пустотелая, так что из-за усадки грани ведет, это нормально

Дно плоское

Судя по обрыву юбки, слева имеется небольшой перекос стола, видимо пузырь воздуха в подложке

Ну и сразу утилизируем пробники. Первым будет кубик из серого АБС от ФДпласт. При сжатии граней дно отделилось

Если сложить стенки сильнее, они начинают расслаиваться

Кубик из натурального АБС от SYNTECHLAB от дна избавился не так быстро

А стенки расслоились только при неоднократном сильном сжатии

Межслойная адгезия у этого образца несколько лучше

Разорвать полосу голыми руками скручиванием не удалось, после тестов все пальцы счесанные )

Черный филамент показал аналогичный натуральному результат

Так же напечатал тестовые пластинки 17*100*4мм слоем 0.1мм и 100% заполнением.

Первая из серого АБС от ФДпласт

Следующая из черного АБС от SYNTECHLAB, материал показался пластичнее и сопротивлялся немного больше

Натуральный от SYNTECHLAB потребовал столько же усилий, но оказался не таким гибким, что непривычно

Продолжим тему адгезии к столу. Давно посматривал на альпаку, которая печатается уже в собранном виде. Параметры печати стандартные, только добавил небольшую юбку и включил обдув. Первые слои легли нормально, но ощущается небольшой перелив

Таймлапс не снял, т.к. печать заняла продолжительное время, за которое мой фотоаппарат успевает разрядиться

Ушки получились немного кривыми, не успели остыть, но это исправляется

Дно плоское, отличный результат

После удаления «юбки» альпака сразу встала на ноги

Никакой постобработки не проводил, не помешает по лапам пройтись мелкой наждачкой

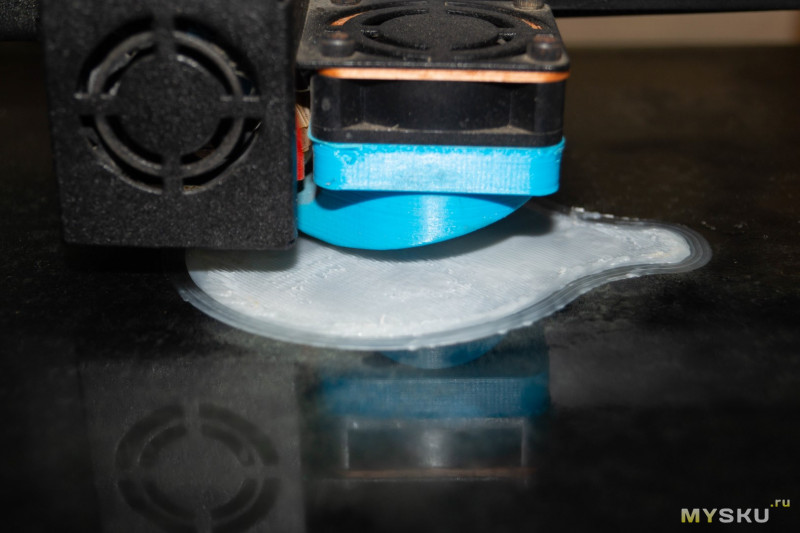

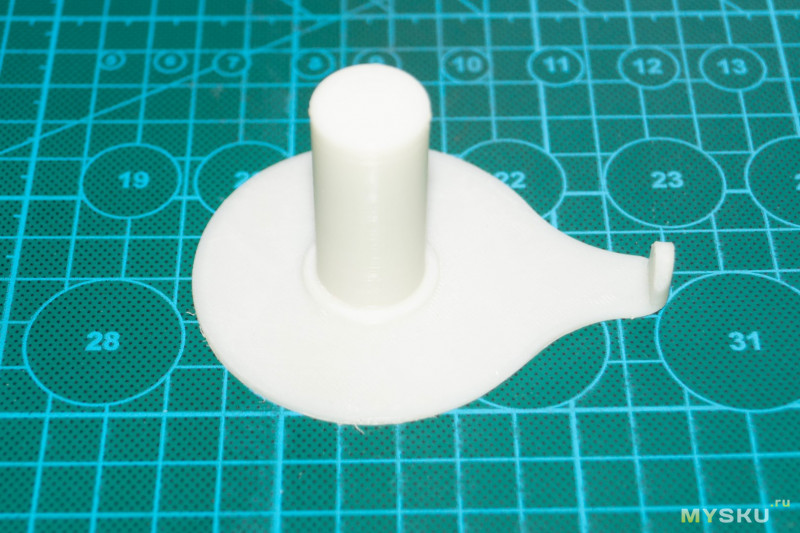

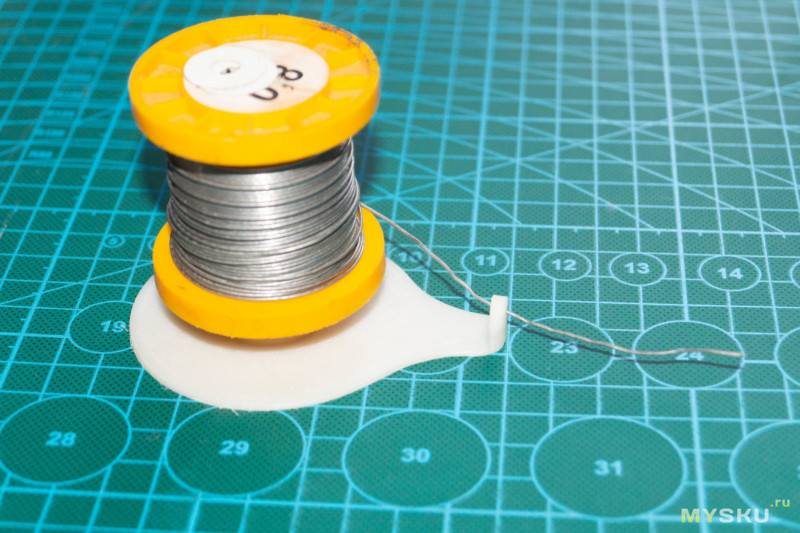

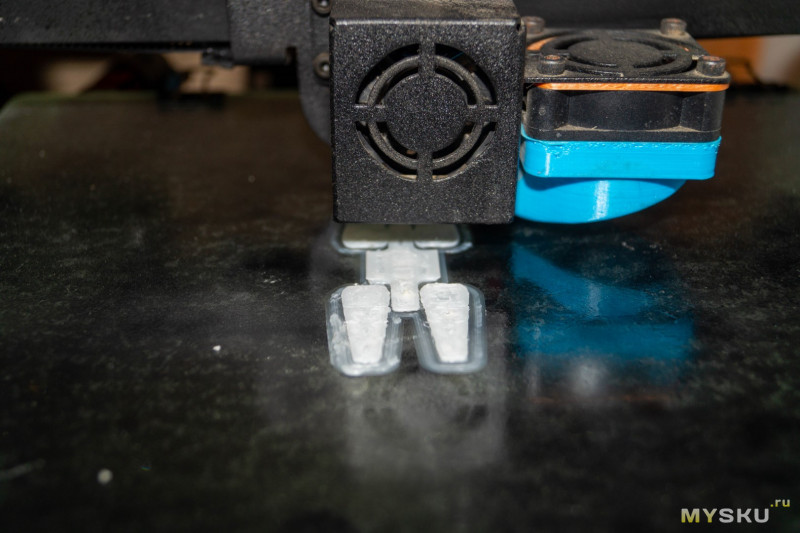

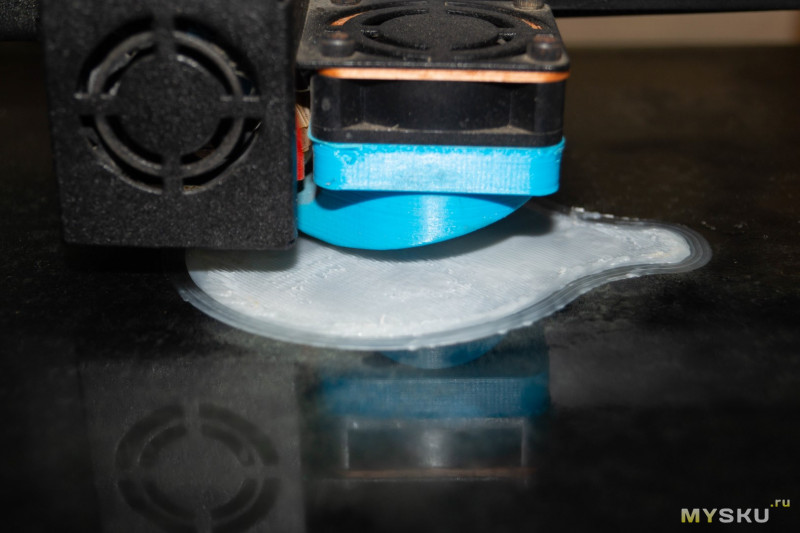

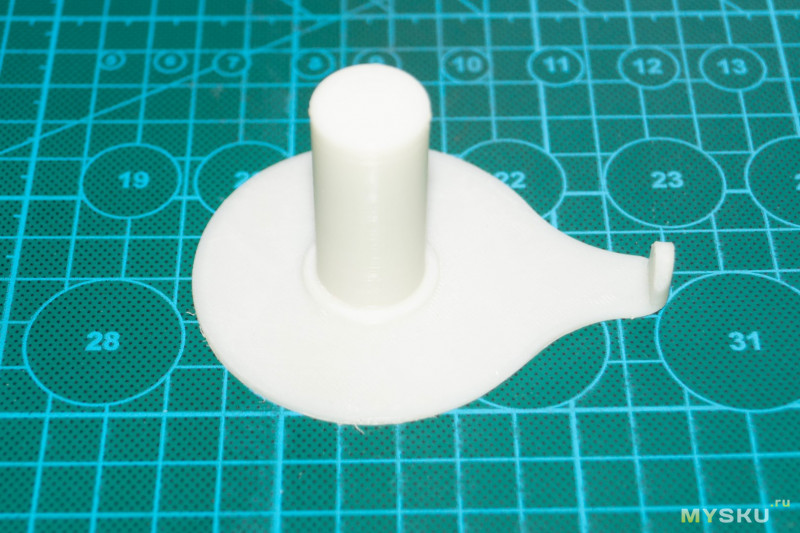

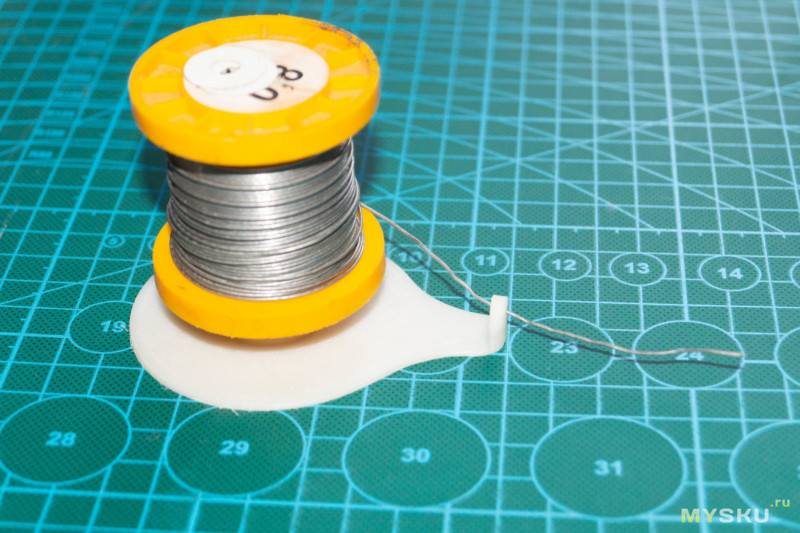

Где-то в комментариях скидывали ссылку на холдер для катушки с оловом. Первые слои подтвердили наличие перелива, так что этот пластик действительно отличается от образцов, которые были у меня ранее

Подачу уменьшил в процессе до 97%, излишков стало меньше, модель допечаталась без проблем

Убрал лишний пластик, прошелся наждачкой по граням и можно пользоваться

Правда не смог найти старую катушку со сквозным отверстием в центре, пока накинул свежую

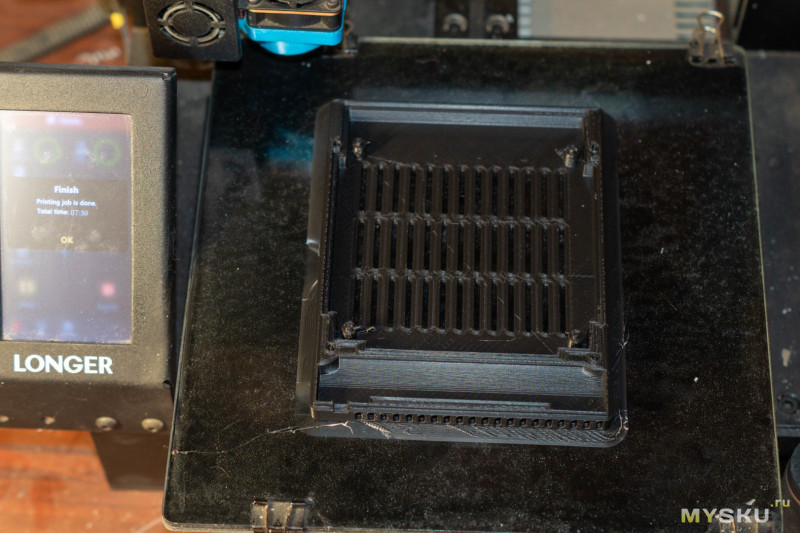

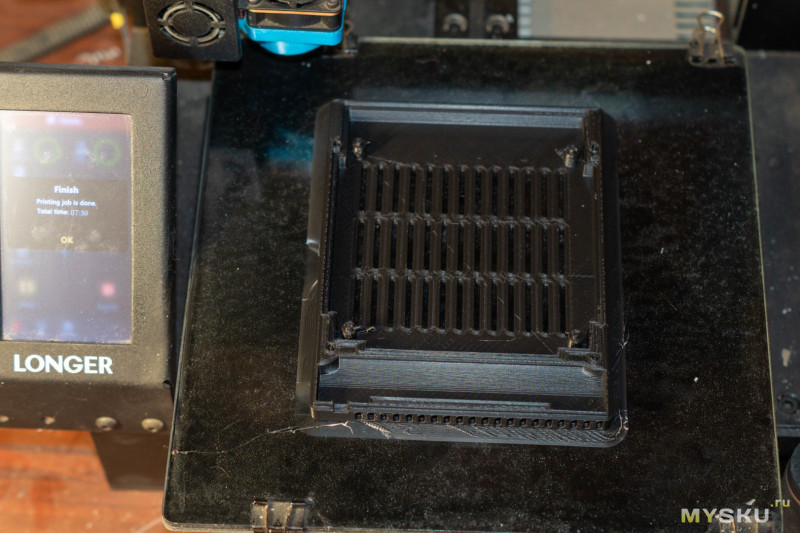

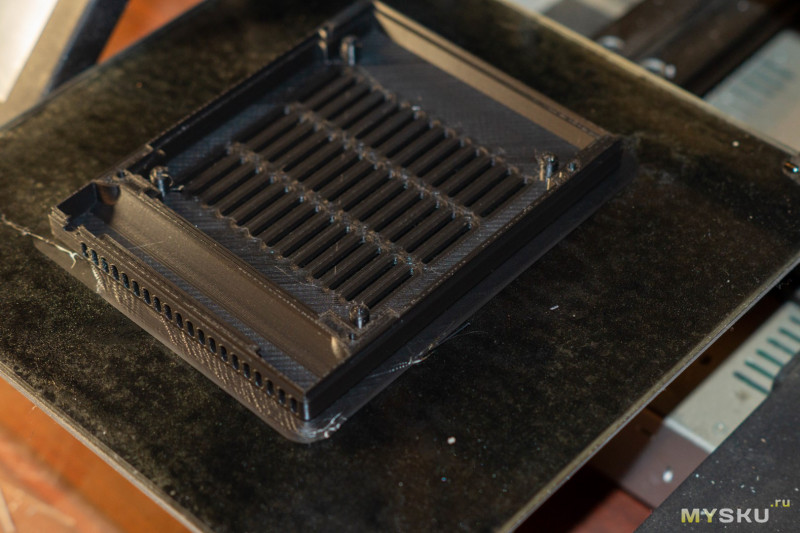

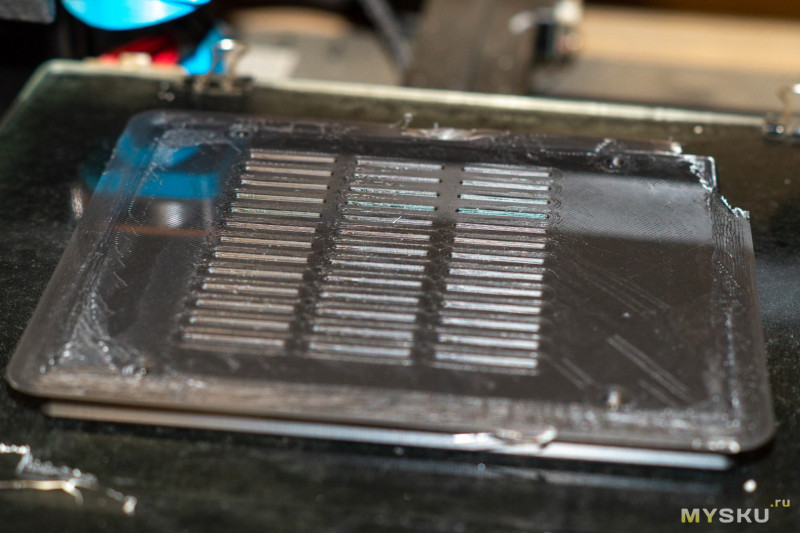

Ну и самая объемная модель(117*149*12мм), это часть корпуса для модуля электронной нагрузки

Периметры на месте

После остывания стола деталь отлипла без проблем, дно плоское, только у одного угла юбку оторвало

Итоги

Пластик показал себя с хорошей стороны

+ Хорошая адгезия(прилипание) к столу. Давно я не печатал АБС не укутывая принтер в картон со всех сторон

+ Неплохая спекаемость слоёв, при чем цветной пластик не уступает по механическим свойствам натуральному как это обычно бывает. У меня не было возможности проверить несколько вариантов цветов от данного производителя, но возможно действительно нашли новый подход к окрашиванию

+ Толщина прутка равномерная, материал чистый, так что никаких случайных косяков во время печати не возникает

Ценник на АБС конечно неприятно вырос, но по меркам 2022 года 1030 рублей это довольно дешево

Как всегда, приветствуется конструктивная критика. Всем добра =)

Самые обсуждаемые обзоры

| +33 |

1912

58

|

upd У меня закрадывается сомнение, что это АБС не в чистом виде. Но возможно эти присадки дают фору пластику от фдпласт.

Мой дрыгостол анет а8 печатает в открытую, но 250С реально не вытянет (((

240/90

+повидон

Ну и ниже написали, что отлично склеивается и сглаживается ацетоном(особенно в бане), но у нас нормальный ацетон пропал, а в том что есть слои набухают вместо того чтобы растворяться. Петг же ничего толком не растворяет и клей не очень хорошо держится.

Чтобы не дышать парами, вынес принтер в мастерскую и во время работы стараюсь как можно меньше там находиться. В планах вытяжку поставить, кухонную купить и прикрутить на стену, выйдет гораздо дешевле промышленных, а производительности с головой хватит, бонусом подсветка есть )

Это когда мастерская есть. А если принтер стоит на полу в спальне (потому что лучше места для него не нашлось пока)?

Когда не было мастерской, принтер стоял на балконе или на столе у приоткрытого окна в комнате, куда мало кто заходил во время работы.