DIY навесные шкафы со встроенным освещением рабочей зоны

Всем добрый день! Немного продолжу осветительную тему. В этом обзоре я расскажу, как удалось решить извечную проблему отсутствия свободного места (для хранения крепежа, материалов, компонентов и других безумно полезных вещей, который ни в коем случае нельзя выбросить) и реализовать начальный этап обустройства очень маленькой мастерской путем изготовления навесных шкафов. При этом шкафы будут совмещены с хорошим освещением рабочей зоны. Я представлю немного процесс изготовления шкафов из моей любимой фанеры, а также расскажу о выбранном решении по освещению.

Изготовление мебели для мастерской я запланировал уже очень давно, и в течение 3 лет понемногу был разработан вот такой проект для небольшого помещения 3,5 м х 1,6 м:

Всё было прорисовано и обдуманно, но в данном варианте очень плохо вписывался распиловочный стол, и тем более появились проблемы с размещением торцовочной пилы, фрезерного стола и сверлильного станка. Поэтому вскоре, по известному правилу «когда уже всё нарисовано, надо неожиданно всё переделать», идея с длинным рабочим столом во всё стену была внутренне отклонена, и принято решение двигаться в сторону небольшого углового рабочего стола и модульной мобильной системы для рабочего инструмента. Система должна состоять из нового распиловочного, фрезерного и торцовочного стола, а также системы обеспыливания, которые я смогу свободно перемещать на колесах по мастерской, и в случае необходимости, вообще выкатить из помещения. Но это в будущем.

А сейчас я решил начать с навесных шкафов, так как проблема с местом для хранения всего богатства стояла очень остро, и все небольшие напольные шкафы уже трещали по швам. В новой концепции навесные шкафы и шкаф у входной двери оставались неизменны, поэтому с ними уже можно было приступить к работе.

Для изготовления шкафов было куплено:

Фанера 12 мм – 4 листа (стенки шкафов)

Фанера 15 мм – 1 лист (рама дверей шкафов)

Фанеры 6 мм – 2 листа (заполнение дверей)

На полки шкафов я фанеру не покупал, а пустил на них старую разобранную мебель из ЛДСП.

Изготавливать мебель из ЛДСП я принципиально не хотел, так как в дальнейшем всё будет из фанеры.

Начать я решил с изготовления дверей шкафов. Изначально я думал их сделать просто из фанеры 15мм, но на такой длине листы фанеры могли пойти немного винтом (они к тому же винтом уже и продаются) да и тяжелые получаются. К тому же, расход 15 мм фанеры был бы большой. Я решил сделать конструкцию рамы из фанеры 15 мм и внутреннее заполнение из фанеры 6 мм. Так дверь шкафа легче и более стабильна.

Напилил из фанеры 15 мм детали рам дверей:

Для сборки деталей двери решил использовать соединение «шип-паз».

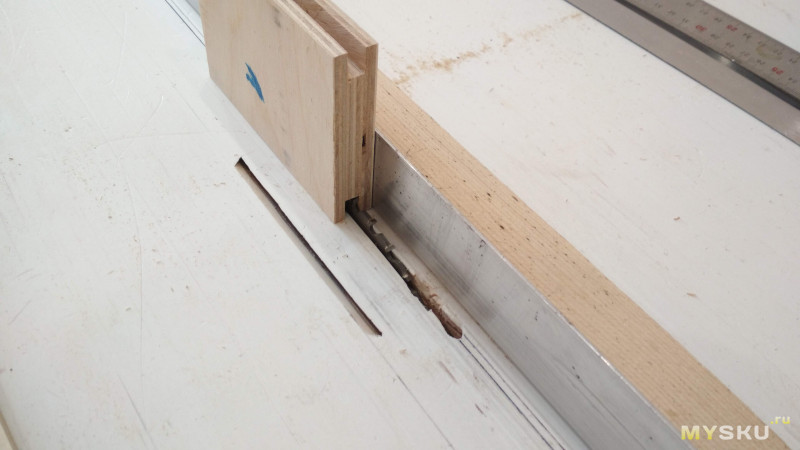

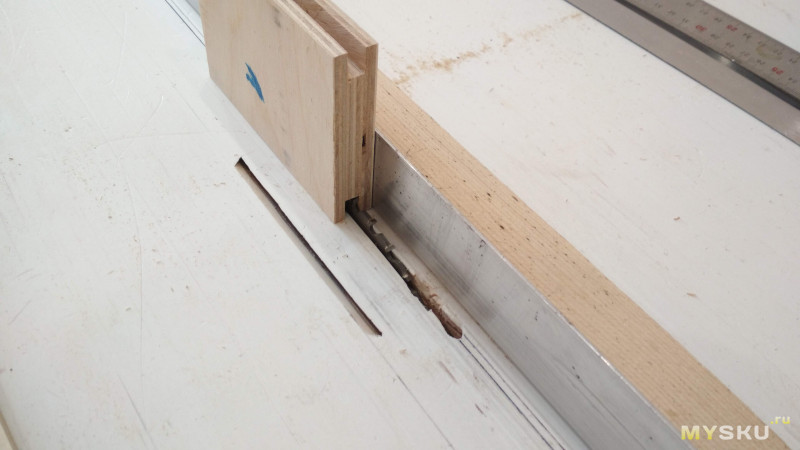

Паз на вертикальных деталях рамы двери сделал на циркулярном столе, выставил глубину пропила в 10мм, и за пару проходов, с использованием проставки к параллельному упору (металлическая линейка), пропилил паз шириной 6 мм:

Шип на горизонтальных деталях рамы делал на всё том же дизайнерском фрезерном столе, выгрызаем материал с двух сторон с использованием параллельного упора. В горизонтальных деталях также на распиловочном столе сделал продольный паз для крепления заполнения двери:

Собираем дверь. Размещаем все детали двери, вставляем предварительно напиленные листы заполнения из фанеры 6мм, мажем паз клеем ПВА, и всё соединяем друг с другом (помогаем себе киянкой):

Затем все собранные двери положил в пачку, и немного отшлифовал нижние и верхние кромки разом:

Напилил на распиловочном столе детали шкафов из фанеры 12 мм, и собрал на ПВА и саморезы. С задней стороны шкафов прибил листы ДВП. Глубина шкафов получилась 350 мм. Собирать пришлось в коридоре, так как в мастерской уже было не развернуться:

Собрал узкий шкаф у окна, а также небольшую дверь отделения для слаботочки над силовым щитом у входной двери мастерской:

Отправляем двери и шкафы в покраску. Красил колерованным акриловым лаком, двери шкафов покрывал в два слоя, стенки шкафов – в один слой:

Убрал шкафы из коридора — место быстро занял самый занятый помощник:

Размечаем и сверлим сверлом Форстнера диам. 35мм углубления для петель дверей:

Вешаем шкафы на стену, а на них, в свою очередь, вешаем двери:

Для крепления к стене использовал комплект для навесного монтажа из местного мебельного магазина:

Вертикальную центральную перемычку шкафа также заанкерил к стене в двух точках, так шкаф будет крепче крепиться, и это позволит избежать провиса нижней полки, к которой крепится центральная перемычка:

Шкафы висят, и необходимо скорее реализовать запланированное решение по освещению. Так как шкафы висят высоко, чтобы не мешали работать, то я решил разместить источники освещения прямо под нижними полками шкафов, над рабочими столами.

Для этого я приобрел вот такие плоские светодиодные панели от “Navigator”:

Встраиваемые светодиодные панели серии NLP-R2: NLP-R2-38-4K-SL (ссылка)

Светильник размером 295 х 1195 х 9 мм, с цветовой температурой 4000K:

До этого мне приходилось приобретать порядка 500 шт. других светильников данной серии (NLP-S1, 595 x 595мм, ссылка) для одного проекта по освещению офисного здания, и они себя очень хорошо показали как по надежности, так и по световому потоку.

Для питания такой светодиодной панели также необходимо было приобрести дополнительно драйвер ND-P38-IP20 (Драйвер для СД панели NLP-S1-38)

Так как панель не имеет крепежных деталей в комплекте (необходимо заказывать отдельно, под разный способ монтажа), и я хотел бы спрятать светильники из вида, то придумал следующий способ крепления панелей.

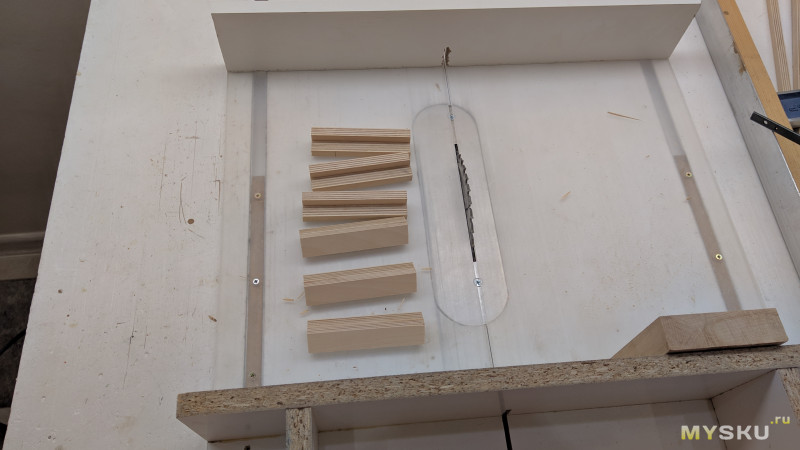

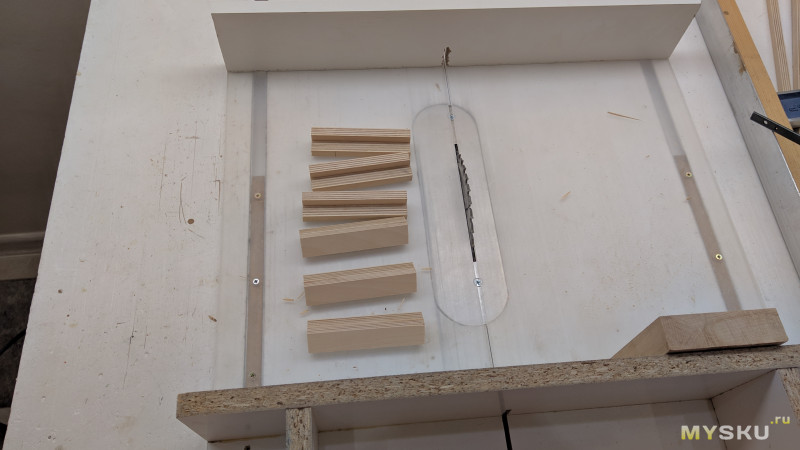

Напилил из фанеры 15 мм реек, и выфрезеровал в них паз с одной стороны:

Покрыл их также акриловым лаком и прикрутил снизу шкафов. Светильники уже вставил в полученные полозья:

Теперь надо было продумать удобный выключатель нового освещения. Долго не мог придумать что-то внятное и удобное, пока у себя в запасах не нашел небольшой выключатель на провод. Отпилил небольшой кусок фанеры, выфрезеровал дремелем углубление, и разместил в нем выключатель, не забыв в стенках сделать отверстия под кабель:

Разместил следующим образом:

Выключателем подаю напряжение на два драйвера панелей, кабели питания разместил в кабель-канале, цветом «под дерево», который также расположил вдоль светильников так, что его вообще не видно:

Драйверы питания разместил над силовым щитом в слаботочном отделении:

С освещением закончили. Теперь по шкафам осталось немного – ручки на двери и полки.

Ручки решил сделать просто, следующим образом:

Из обрезков фанеры 12 мм и 10 мм напилил полосы шириной 20 мм и 10 мм:

Склеил их между собой:

И напилил их длинной по 100 мм:

Просверлил отверстия для саморезов, отшлифовал и покрыл лаком:

Разметил и насверлил отверстия в дверях шкафов:

Поставил новые ручки:

Полки напилил из старой ЛДСП от старой мебели, монтировал на мебельные штифты и уголки по центральной перемычке:

Включаем наши панели, замеряем освещенность на рабочих столах:

На распиловочном столе:

В текущей «паяльной» зоне (позже она переместиться прямо под светодиодную панель»:

В заключении, готовые шкафы:

Что в итоге. Места для хранения на текущий момент более, чем достаточно, но со временем оно также начнет заканчиваться).

Дальше надо приступать к изготовлению рабочего стола и доделать шкаф у входной двери, чтобы закрыть окончательно силовой щит, но это всё похоже несколько позже, надо взять паузу для других дел.

Освещение рабочей зоны очень хорошее, равномерное, и такая «стена света» очень здорово смотрится. Могу смело рекомендовать.

Изготовление мебели для мастерской я запланировал уже очень давно, и в течение 3 лет понемногу был разработан вот такой проект для небольшого помещения 3,5 м х 1,6 м:

Всё было прорисовано и обдуманно, но в данном варианте очень плохо вписывался распиловочный стол, и тем более появились проблемы с размещением торцовочной пилы, фрезерного стола и сверлильного станка. Поэтому вскоре, по известному правилу «когда уже всё нарисовано, надо неожиданно всё переделать», идея с длинным рабочим столом во всё стену была внутренне отклонена, и принято решение двигаться в сторону небольшого углового рабочего стола и модульной мобильной системы для рабочего инструмента. Система должна состоять из нового распиловочного, фрезерного и торцовочного стола, а также системы обеспыливания, которые я смогу свободно перемещать на колесах по мастерской, и в случае необходимости, вообще выкатить из помещения. Но это в будущем.

А сейчас я решил начать с навесных шкафов, так как проблема с местом для хранения всего богатства стояла очень остро, и все небольшие напольные шкафы уже трещали по швам. В новой концепции навесные шкафы и шкаф у входной двери оставались неизменны, поэтому с ними уже можно было приступить к работе.

Для изготовления шкафов было куплено:

Фанера 12 мм – 4 листа (стенки шкафов)

Фанера 15 мм – 1 лист (рама дверей шкафов)

Фанеры 6 мм – 2 листа (заполнение дверей)

На полки шкафов я фанеру не покупал, а пустил на них старую разобранную мебель из ЛДСП.

Изготавливать мебель из ЛДСП я принципиально не хотел, так как в дальнейшем всё будет из фанеры.

Начать я решил с изготовления дверей шкафов. Изначально я думал их сделать просто из фанеры 15мм, но на такой длине листы фанеры могли пойти немного винтом (они к тому же винтом уже и продаются) да и тяжелые получаются. К тому же, расход 15 мм фанеры был бы большой. Я решил сделать конструкцию рамы из фанеры 15 мм и внутреннее заполнение из фанеры 6 мм. Так дверь шкафа легче и более стабильна.

Напилил из фанеры 15 мм детали рам дверей:

Для сборки деталей двери решил использовать соединение «шип-паз».

Паз на вертикальных деталях рамы двери сделал на циркулярном столе, выставил глубину пропила в 10мм, и за пару проходов, с использованием проставки к параллельному упору (металлическая линейка), пропилил паз шириной 6 мм:

Шип на горизонтальных деталях рамы делал на всё том же дизайнерском фрезерном столе, выгрызаем материал с двух сторон с использованием параллельного упора. В горизонтальных деталях также на распиловочном столе сделал продольный паз для крепления заполнения двери:

Собираем дверь. Размещаем все детали двери, вставляем предварительно напиленные листы заполнения из фанеры 6мм, мажем паз клеем ПВА, и всё соединяем друг с другом (помогаем себе киянкой):

Затем все собранные двери положил в пачку, и немного отшлифовал нижние и верхние кромки разом:

Напилил на распиловочном столе детали шкафов из фанеры 12 мм, и собрал на ПВА и саморезы. С задней стороны шкафов прибил листы ДВП. Глубина шкафов получилась 350 мм. Собирать пришлось в коридоре, так как в мастерской уже было не развернуться:

Собрал узкий шкаф у окна, а также небольшую дверь отделения для слаботочки над силовым щитом у входной двери мастерской:

Отправляем двери и шкафы в покраску. Красил колерованным акриловым лаком, двери шкафов покрывал в два слоя, стенки шкафов – в один слой:

Убрал шкафы из коридора — место быстро занял самый занятый помощник:

Размечаем и сверлим сверлом Форстнера диам. 35мм углубления для петель дверей:

Вешаем шкафы на стену, а на них, в свою очередь, вешаем двери:

Для крепления к стене использовал комплект для навесного монтажа из местного мебельного магазина:

Вертикальную центральную перемычку шкафа также заанкерил к стене в двух точках, так шкаф будет крепче крепиться, и это позволит избежать провиса нижней полки, к которой крепится центральная перемычка:

Шкафы висят, и необходимо скорее реализовать запланированное решение по освещению. Так как шкафы висят высоко, чтобы не мешали работать, то я решил разместить источники освещения прямо под нижними полками шкафов, над рабочими столами.

Для этого я приобрел вот такие плоские светодиодные панели от “Navigator”:

Встраиваемые светодиодные панели серии NLP-R2: NLP-R2-38-4K-SL (ссылка)

Светильник размером 295 х 1195 х 9 мм, с цветовой температурой 4000K:

До этого мне приходилось приобретать порядка 500 шт. других светильников данной серии (NLP-S1, 595 x 595мм, ссылка) для одного проекта по освещению офисного здания, и они себя очень хорошо показали как по надежности, так и по световому потоку.

Для питания такой светодиодной панели также необходимо было приобрести дополнительно драйвер ND-P38-IP20 (Драйвер для СД панели NLP-S1-38)

Так как панель не имеет крепежных деталей в комплекте (необходимо заказывать отдельно, под разный способ монтажа), и я хотел бы спрятать светильники из вида, то придумал следующий способ крепления панелей.

Напилил из фанеры 15 мм реек, и выфрезеровал в них паз с одной стороны:

Покрыл их также акриловым лаком и прикрутил снизу шкафов. Светильники уже вставил в полученные полозья:

Теперь надо было продумать удобный выключатель нового освещения. Долго не мог придумать что-то внятное и удобное, пока у себя в запасах не нашел небольшой выключатель на провод. Отпилил небольшой кусок фанеры, выфрезеровал дремелем углубление, и разместил в нем выключатель, не забыв в стенках сделать отверстия под кабель:

Разместил следующим образом:

Выключателем подаю напряжение на два драйвера панелей, кабели питания разместил в кабель-канале, цветом «под дерево», который также расположил вдоль светильников так, что его вообще не видно:

Драйверы питания разместил над силовым щитом в слаботочном отделении:

С освещением закончили. Теперь по шкафам осталось немного – ручки на двери и полки.

Ручки решил сделать просто, следующим образом:

Из обрезков фанеры 12 мм и 10 мм напилил полосы шириной 20 мм и 10 мм:

Склеил их между собой:

И напилил их длинной по 100 мм:

Просверлил отверстия для саморезов, отшлифовал и покрыл лаком:

Разметил и насверлил отверстия в дверях шкафов:

Поставил новые ручки:

Полки напилил из старой ЛДСП от старой мебели, монтировал на мебельные штифты и уголки по центральной перемычке:

Включаем наши панели, замеряем освещенность на рабочих столах:

На распиловочном столе:

В текущей «паяльной» зоне (позже она переместиться прямо под светодиодную панель»:

В заключении, готовые шкафы:

Что в итоге. Места для хранения на текущий момент более, чем достаточно, но со временем оно также начнет заканчиваться).

Дальше надо приступать к изготовлению рабочего стола и доделать шкаф у входной двери, чтобы закрыть окончательно силовой щит, но это всё похоже несколько позже, надо взять паузу для других дел.

Освещение рабочей зоны очень хорошее, равномерное, и такая «стена света» очень здорово смотрится. Могу смело рекомендовать.

Самые обсуждаемые обзоры

| +31 |

1598

52

|

Ощущаю себя рукожопом.

Вам же рукоплескаю.

Люблю «рукастых».

Я раньше тоже ясно чувствовал и уверенно мог сказать, что я рукожоп. 11 лет назад мы только купили квартиру, и на кухню нужно было срочно поставить рольф-штору, так как солнце страшно жарило. Мы поехали и заказали нужную штору. Нас спросили, будет ли мы её сами ставить, или нам надо пригласить домой монтажника для установки. У меня из инструмента дома были плоскокубцы, две отвертки и старая дрель. Я подумал, испугался что накосячу, и сказал что да, давайте монтажника… я же скорее всего рукожоп… Приехал монтажник, прикрутил на 4 самореза два пластиковых держателя к раме окна, вставил в них штору, и уехал. И я тогда думал, что это в принципе нормально, вот такой уровень оценки своих возможностей у меня был. Через два года я увлекся автозвуком, там руки начали выпрямляться, стал что-то делать по дому, сделал отделку лоджии, встроенный шкаф,

А еще через 3 года возвел за 1 месяц фундамент дома, при поддержке супруги и папы, и затем на протяжении 3 лет строил дом с полной отделкой и абсолютно всей инженеркой, нанимал только грубую рабочую силу в помощь.

Так что, сегодня ты рукожоп, а завтра делаешь всё, что захочешь, границы невозможного понемногу размываются, было бы желание что-то делать.

Я чтоб построить дом уволился с работы.

У меня, да и у всей семьи, был очень плотный график. После основной работы стразу перемещаешься на «самый главный объект» работаешь до очень позднего вечера, выходные тоже все полностью на стройке, в ход идут все неотгулянные отпуска, входишь в режим рабочей машины нацеленной на конкретный результат.

Сейчас представлю, как проходили такие огромные периоды времени без выходных и отдыха, аж не верится, что так можно.

плюсанул.

зы. не знаю сколько вам лет, но следите за здоровьем.

пахота- известная тема, сам так отпахал… потом здоровье к 50-и закончилось.

А то не красиво смотрятся.

, моя мастерская близка по стилю к такой (инструмент и приспособления на стенах)

, кстати, у стены хорошо приживается торцовка

рабочий бардакрабочая обстановка на месте электронщика сопоставима с «рабочим хаосом» в столярной мастерской, так что одно другого стоит.Знаете как его ведет?

Я делал. Там дерево требует грамотной сушки, купить такое в продаже невозможно.

Непохоже. В смысле делать возможно и делали…

Во-первых, такое дерево продается. Не на стройрынках и не не 4300руб/куб, но продается даже оплайн. Если рядом не продается, а на доставку давит жаба, то можно купить старый паркет и склеить.

Я столяркой как хобби занимаюсь много лет. Недавно закончил 4-ре пролета лестницы из мербау.

У меня товарищ технолог на мебельной фабрике, где как раз делают и фасады.

В основном береза и дуб. Дерево сушится два года под навесами, потом многостадийно в сушилках.

Пилится на ламели и склеивается, Потом ЛКМ, ценой как дерево. И то бывает ведет!

Для домашних поделок фанера очень хороша, только ее надо фанеровать потом ценными сортами.

Процесс несложный, вакуум насос и мешок.

Автору зачет. Для первого блина очень даже неплохо…

А по поводу «вело или нет» так разумеется через 5 лет местами траблы всплывали, но мы клиентов сразу предупреждали — привозите, подреставрируем за 1-2 дня бесплатно. Бывало и подвозили…

P.S. но заниматься для дома палубой лично мне не по карману было, да и зачем — шпона море, и тонких сухих обрезков тоже. Так что проще фанеровать шпоном и не заморачиваться.

Про 80% выше плюсанул — это ближе к истине)))

В итоге была взята CCT лента на 2 белых света.

https://aliexpress.ru/item/item/10000000224362.html

К ней контроллер с пультом

https://aliexpress.ru/item/item/33051732018.html

Но есть поинтереснее

https://aliexpress.ru/item/item/33005233080.html

Уголки для ленты, дабы не паять провода в видимых местах

https://aliexpress.ru/item/item/32966624888.html

А так же бп MW на 150W, так как старый бп цветной ленты был мусором и его надо было менять.

www.chipdip.ru/product/lrs-150-12

Итог на фото ниже. Скотч у лент не китай 3м а что то более нонеймовое, но он на много лучше подвального 3м. Клеил протирая спритом поверхность. Без охлаждения, просто чуть чуть понизил напряжение на блоке, и диоды не греются сильно. В 2 ряда, дабы чуть чуть уменьшить тени.

У контроллера были ужасные провода, поэтому паял свои 16AWG напрямую к плате контроллера. На бп все провода в клеммах.

Итог очень понравился. Света много, больше не требуется включать потолочный для посиделок на кухне. Готовить тоже одно удовольствие. общая сумма всех компонентов вышла в 2290руб.

Хромированные детали в общем то редко когда смотрятся красиво, особенно на кухне, где из за условий эксплуатации, их придется очень часто мыть.

У нас дома рейлинги из полированной нержавейки и нормально смотрятся и через 7 лет. Суть в не в том что хромированные, а в том что отражающие свет. Кстати, на моем фото ниже тоже нержавейка и вот она как раз для кухни является лучшим материалом.

Если упрощенно, то люди смотрят на яркость, цветовую температуру, даже коэффициент цветопередачи, но забывают такой параметр как — качество света.

Точечные источники света также раздражают глаза, потому самое лучшее решение — светорассеивающие панели, что и сделал автор обзора, а на фото выше противоположный вариант, много точечных источников, просто из-за отсутствия отражающих поверхностей человек этого не заметил. Потому я и написал — что нравится потому, что нет хромированных рейлингов.

Я делал некий средний вариант, лента 120шт на метр и матовый рассеиватель, потому как заранее знал что будут рейлинги.

поэтому на этой кухне их по мнимому, хотя с ручками прокол, но их тоже поменяю.

Ну тут уже CRI тогда. То что свет яркий и в одной точке, не делает его некачественным.

Дело вкуса, но вот найти матовые рейлинги не так просто (я молчу про цветные), еще сложнее найти не отражающие рейлинги, потому как глянцевым может быть не только зеркало.

Но суть моего коммента была немного в другом — Вам нравится именно из-за того что нет зеркальных поверхностей, потому как ленту с такими яркими точками было бы сразу видно в отражениях и это реально раздражало бы.

Я только сейчас заметил что фото было Ваше, не смотрел на ник, тогда понятна Ваша агрессивность. Вы опять невнимательно читаете комментарии, но спешите с ответом.

Ставил себе под бежевую кухню античную бронзу, совершенно не блестит.

Кроме того, любое покрытие имеет свойство облазить/истираться, особенно на тех местах которые ближе к плите, из-за пара.

www.ikea.com/ru/ru/cat/reylingi-kryuchki-aksessuary-20677/

И если нет самого магазина то можно заказать через посредников, переплатите немного, но зато получите то что хотели, а не то что есть на рынке.

Посмотрел, ну не знаю, мне проще и дешевле было купить просто 16мм нержавеющую трубу с предварительной порезкой по 2 и 1.5м, в итоге сделал из неё как рейлинги, так и полотенцедержатель, держатель для шторы в ванную и карниз на кухню.

А так мало того что у Икеи нет нужных длин, так еще и нет длины более 112см., получается мне пришлось бы еще и под это подстраиваться, да и дизайн держателей на любителя.

Не, спасибо конечно, но это совсем не вариант, да и нет у нас Икеи.

www.ikea.com/ua/uk/ скоро появится

Но вообще у Вас какие-то «двойные стандарты»,

Я писал просто касательно тонкости использования светодиодных лент и отражающих элементов, что дает неприятные эффекты, потому Вам ваш вариант и нравится что нет этих зеркальных элементов, но в ответ получил «не критику»

При чем это все к особенностям применения светодиодных лент и тому как я делал кухню, тем более не себе, для меня осталось загадкой.

Процитирую классику:

и да, если что то —

Как вариант — лента не такая, либо рейлинг не настолько глянцевый, либо действительно просто не замечаете, но это не означает что этого не замечают глаза. Вы ведь в курсе, что глаза видят и мерцание, на которое многие на обращают внимание, и неправильную цветопередачу, но мозг все равно это видит и это отразится потом.

Я же говорю о эффекте, когда в отражении видно ленту полностью, т.е. именно те яркие огоньки, которые были показаны на фото выше. Причем я это видел очень часто, а Вам видимо такое не попалось.

Нашел пример в интернете, не так наглядно, но вполне заметно

Здесь уже не рейлинги, но суть та же.

На рейленге же все размыто, тут либо покрытие такое матовое, либо жиром покрылось )

Но думаю Вы согласны, что в таком варианте точечки от светодиодов будут раздражать.

За световые панели — отдельное спасибо, взял в закладки.

ЗЫ. Силовой щиток тоже порадовал.

я! так же! сделал кухню из фанеры!!! :-)

началось все с пары листов шлифованной фанеры, решил угловую тумбу собрать «каквикее», ну и пошло поехало. у меня правда обемы не те, метров 20 погонных в 1 уровень, с навесными все 40 будет (кухня 10 м.

)

ничего сложного конечно, фанера березовая только жестковата и торцы при стяжке лопаться любят.

короче, о чем я — дверки можно намного проще делать. режешь дверку из 10-12 мм, потом распускаешь планками 6 мм фанеру и клеишь к дверям. потом как и вы щлифуешь и красишь. если 6 мм пройтись фрезером с закруглением будет внешне фасад собранный по классической технологии.

По дверкам — по такой технологии дверь по весу увеличивается раза в 1.5.

По фанере — всем хороша, но пара нюансов убивает — складываются края, и ворсится при использовании покрасочного материала на водной основе (акриловые краски).

Я тут детям делал полку для игрушек каквикее с пластиковыми ящиками трофаст. Так вот знатно я на..., Намучался в общем, когда красил. Для получения белого «полуматового» пришлось крыть в 2 слоя грунта, вышлифовывать и потом 4 слоя акриловой краски. При том, что на белом любая пылинка и ворсинка видна. В общем это занятный квест был. И да, за основу 12 фанера бралась. Так вот по весу они ооочень тяжёлые. Потому про дверки и сказал.

только мне тяжелые двери нравятся, я на петли с «тормозами» посадил, первое время прям «тащился» от закрывания.

О подсветке следовало подумать заранее и сделать фасады больше по высоте.

Правда внутри на стенках останутся дырки от шурупов, крепящих петли в нынешнем положении. Придётся их каким-либо образом маскировать.

А тут более 30W.

)))

+ можно Ваш электрический щиток ближе — особенно интересны лапочки, на нижнем справа.

Спасибо!

А так- тут и рама и пластроны стоят от abb

Установлен HDD 2 Tб, установлен DEBIAN Linux без GUI, администрирование и настройка через SSH.

На сервере папки для хранения фото, музыки, фильмов, бекапы Timemachine, а также прочие резервные копии данных.

Подключение к сетевым папкам от клиентов в домашней сети по NFS. Синхронизация данных на рабочих клиентах с сервером посредством Resilio Sync, это удобно, так как для синхронизации нет необходимости находиться в домашней сети или поднимать VPN соединение.

На сервер постоянно работают Qbittirent c WEB-UI, BubbleUPnP Server + Minimserver для доступа к музыкальной библиотеке извне, PLEX server для Android клиентов, Torrserve как внешний сервер для android-приставки для онлайн просмотра торрент-фильмов

Пробовал ставить Nextcloud, не совсем понравилась стабильность соединения к серверу вне домашней сети, поэтому отказался от этого решения и остался на Dropbox, 20Гб там мне вполне хватает для работы.

Вопрос в том, что именно вам надо и какой бюджет. Решений же для самой начинки масса — от просто линукса, до нас-дистрибутива, типа xpenology, freenas, xigmanas (nas4free), openmediavault или ещё что-то.

я все думаю почему автор не упомянул 3 этажными проклятиями одну особенность фанеры при распиловке.

я говорю про просто 16-18мм лдсп.

у меня в диске много зубьев, фанеру пилит хорошо, сделал прихожие на 2 квартиры. а вот лдсп сколы с одной стороны.

Но, по-моему, вы сложный путь избрали. Из ЛДСП все было бы проще. Заказываешь распил с кромлением. Остается только дырки сверлить и все между собой соединять.

кухню нам делали в 90х под заказ — ну она уже просто неопрятный вид приобрела, а что-то еще из вообще совка там осталось — как-то туда-сюда оно ушло. а вот в моей комнате шкаф, стол и полки уже минимум 20 годиков стоят. скорее 25. вот вообще без проблем.

современная кухня из современных материалов это конечно другое, я когда засверливался под доводчики был неприятно удивлен, то есть в старом и новом там существенно отличается плотность материала. но в целом ЛДСП вполне долговечный материал.

— более экологичный — натуральные опилки на слюне верблюда.

Но вообще да, чем более экологичная ДСП, тем она более рыхлая :(

Правда можно взять более плотную и просто заторцевать всё.

В данном случае, с 3-мм накладкой, дверь либо не сможет закрыться, либо между закрытой дверью и корпусом будет очень большой зазор.

Если есть сомнения в моих словах, можно попробовать засунуть в щель между корпусом и открытой дверью кухонного гарнитура любой предмет толщиной 3 мм.

Как говорится, — наш ответ рукожопству и головотяпству!!!

Секретом не поделитесь, — фото снизу вашего распиловочного стола, какой там фрезер и циркулярка?

А по теме — не опасаетесь, что шкафы по итогам провиснут? Все же фанера… А в мастерской, как правило, шкафы рано или поздно заполняются битком, и не легкими вещами.

Ну, и, чтоб два раза не вставать — получилось красиво. Я, глядя на первые фото, вообще подумал, что это кухня, только почему-то без плиты и мойки :)

Провиснуть не должны, заанкерил центральную перемычку каждого шкафа к стене, и все полки также по центру поддерживаются на этой перемычке уголками. Чуть позже весь крепеж из шкафов перенесу на новые полки ячейки на противоположной стене, (когда сделаю), а тяжелее крепежа там вряд ли что-то еще будет, ящики с саморезами, болтами и винтами обладают самым большим весом из хранимого там имущества.

какие плюсы у фанеры? мне правда интересно. без подколок и сарказма.

опять же — совершенно серьёзно, без подколок и сарказма.

Хочу немного порукоделить с фанерок, но как посмотрю в строительном на ее ужасный вид. Складывается ощущение, что мастера ютуба закупаются в секретных лабораториях )

От старых хозяев квартиры осталась фанера встроенного шкафа. И стояли листы вертикально, а за годы все равно прогнулись. Смотрю теперь на них и голову ломаю, как из них смастерить нечто ровное.

я как-то пощупал хороший дубовый(?) брашированный стол. казалось бы — ну чо там такого? а аж до мурашек, зараза. но всю мебель такую я б не хотел ;)

Они конечно не без недостатков, но можно «за пиво» в ноутбучных мастерских набрать пачку.

Для себя бы в мастерской филенки дверок навесных шкафов делал бы из прозрачного оргстекла — так видно что внутри. Ну не так красиво бы было, но ведь это мастерская.

— как клеили рамку дверей (чем сжимали);

— чем шлифовали фанеру (по инструменту и расходке, ну и результат).

Хотя, если это для мастерской, то можно не заморачиваться эстетством (от слова совсем).

И ещё вопрос: что у вас планируется разместить строго под этими полками, ведь светильники зачем то ставили?

И последнее: чем планируете заниматься в мастерской? Просто электро инструмент в ваших топиках не совсем подходит для выпуска щитовой мебели (как минимум нужна нормальная погружная циркулярная пила и остнастка) и для работы с массивом дерева (тут уж без рейсмуса и прецизионного циркулярного станка сильно туго). Удачи вам.

Для шлифования использую шлифмашину DeWalt DWE 6423, перед покрытием фанеры маслом или лаком использую круги с зерном 180 и 240.

С одной стороны шкафов, у окна, будет угловой рабочий стол, а под основной частью шкафов будут мобильные распиловочный стол, сверлильный станок, фрезерный стол.

У меня нет каких-то конкретных задач, под что мне сразу готовить инструмент. У меня всё проще: появилась идея — надо попробовать сделать на том, что есть, если вообще тяжело идет, то можно подумать над дополнительным приобретением, и то, если оно оправдано.

Набор электрического инструмента небольшой, но я пока им обхожусь.

Немного сейчас барахлит механизм фиксации высоты, перекосило пружину и надо красный рычаг пальцами до конца доводить, раньше сам хорошо возвращался, надо это исправить.

Если не сложно, поясните, что Вы при помощи неё делаете?

Было бы много места, купил бы не думая, а так как приходится экономить, то волей неволей приходится :(

Если необходим угловой распил, то я рисую линию распила, и если заготовка небольшая, то я не вращаю основание пилы, а вращаю саму заготовку относительно корпуса пилы, совмещаю линию реза с ходом диска (вхолостую прокатываюсь зубьями диска по линии реза). Затем фиксирую заготовку, включаю пилу и делаю погружение с протяжкой. И это делается всё очень быстро, без особой подготовки. Очень полезная вещь, советую брать.

то у меня её вообще нет, а в квартире как-то не то :(

Ждал как-то жену в магазине, ну и зашел в отдел инструмента, понравилась Метабо, и ценник был нормальный, скажем так, я бы купил её без какого-то ущерба для кошелька, да и жена ничего против покупки инструмента не имеет. Но вот куда её ставить, не говоря о том, чтобы работать, пока не придумал, обидно :(

Блог-то DIY — «Сделай сам». Поэтому очень полезно, когда автор перечисляет, какие инструменты и материалы необходимы, чтобы другие смогли повторить. А то порой бывает, что рассказ интересный, вроде всё просто, но где-то за вскользь, широким мазком описанной технологической операцией скрываются экзотические материалы или профессиональный станок за не одну тысячу долларов.

Другими словами, я за статьи в стиле «Это вы можете», а не «Смотрите, как я могу, а у вас фиг получится».

Вам за статью, разумеется, плюс: отличная работа и всё доходчиво описано.

P.S. Когда начал читать про освещение, подумал: «А замеров-то освещённости, наверное, не будет — пройдусь в комментах». Ан нет: показания люксметра в отчёте! :) Правда не увидел, как там с коэффициентом пульсаций?

По коэффициенту пульсаций, к сожалению, не смогу дать информацию, так как нечем сделать замер.

Не хватит. Полоса рейки довольно мягкая, её выгибает. С заполненными ящиками тем более. Два анкера на шкаф надо бы и цельную рейку. (по опыту с обычными кухонными шкафами....)

пролучается как-то так?

p.s. всем спасибо за ответы

Для шкафчиков которые будут набиты железяками. Лучше взять, что-то из Camar или Italliana Ferramenta. Вот там металл хрен согнешь, и никакого пластика в самом подвесе.

Вот для наглядности

У всех нормальных крепежей есть регулировка, обычно в трех плоскостях.

Да и опять же подобные рельсовые навесы есть, фирменные, от того же Camar, а есть безымянные китайские. Достаточно просто ввести в гугле «упал кухонный шкаф», куча фото и видео.

То же самое касается проводов в стенах, обходить удобнее, да и конструкция надежнее.

Я себе ставил Italiana Ferramenta Libra H1, они не намного дороже этих рельсовых (если не сравнивать с откровенной китайщиной), один подвес около бакса стоит (кому интересно пишите в личку, скажу где самые дешевые в Украине нашел). Но сильно надежнее, удобнее регулируются, есть защита от опрокидывания, и прячутся за двпшной задней стенкой, видно лишь красивую металлическую заглушку.

Видел их, понравились, но цена была заметно выше указанной, в итоге себе ставил обычные Scilm. А насчет рельса я писал выше, у него преимущество при креплении на стены из кирпича и т.п.

Вообще да, на многие вещи у нас неоправданно завышены цены. К примеру, ножки для той же кухни (я делал врезные ножки, так как еще и в цоколе выдвижные ящики замутил) в итоге заказал в Польше через Meest Express, и всё равно раза в 2 дешевле получилось, чем у нас их купить. Не сильно ходовой товар видимо.

Что касается кирпича. То есть разные навесные планки. В том числе эти Libra H1 можно и на рельсу вешать.

P.S. Ну и да Scilm это хотя бы фирменные подвесы, а не непонятно что :)

Уже четвертую кухню на них навешивал, для особо критичных мест ставлю третий саморез, там даже место под него есть, но отверстие не делают с завода.

Кстати насчет падения, рейку креплю капитально, в кирпич такими шурупами, минимум 80мм, а то и 100 могу, да и по количеству, на 3м рейку в последний раз делал штук 20. Шанс что там что-то отвалится, да еще при условии что шкафы скручены между собой стяжками, стремится к нулю :)

В последний раз в магазине «сосватали» 8мм стяжки, раньше 6мм покупал, так вот могу сказать что пожалел, формально держат также, но выглядят грубее.

Я когда делал первую кухню, еще на старой квартире (так что формально это я уже пять кухонь навесил), то крепил навесы к ДСП не саморезами, а винтами М4 впотай насквозь, потом подумал что как-то я немного перестарался :)

С одной стороны да, неплохо, но с другой, если навес начал ехать на крепеже, то крышка его уже не спасет, потому как просто не рассчитана на такую нагрузку, её банально выдавит.

Мне в рельсах еще не нравится, что шурупы на одной линии. Сопромат покоя не даёт :) Хотя конечно крепить подвесы Libra, дольше и муторней.

Ну у меня тоже такое есть, любовь к запасам прочности :) У меня верхние шкафчики на конфирматах/минификсах со шкантами, но при этом еще и на клею.

Просто сдвигаетесь в соседнюю дырку и сверлите снова.

А когда пытаются на куски вешать для «экономии», а потом ещё и при кривом глазе и/или руках всё пытаются криво висящие шкафы на кривые стены спихнуть… поубивал бы таких установщиков!

Себе нынешнюю кухню вешал именно на целые длинные, тем более, что она у меня угловая.

И ни секунды не пожалел потраченных денег.

Спустя пару лет наткнулся на фотки «кусочками»… много лет комплексовал, какой я рукожоп. И тут вы с этим обсуждением. Я счастлив :)

одна рейка — один раз выставил горизонт и присверлил ее. Минус — расход рейки.

Кусочками — каждый вывесить на нужную высоту. Да еще в нужном месте. Т.е. разметочных работ на порядок больше. Правда — погрешности прощают применяемые регулируемые подвесы, поэтому считаю что так тоже можно делать… но себе предпочитаю полную планку пристрливать — особенно если стена не однородная (на кухне у меня по длине в ЖБ плите есть участок кирпичей(вытяжной короб) и гипса (заделывал нишу). Планка по длине позволяет крепить точки где лучше держит стена.

Хотел бы Вас предостеречь по поводу ручек на нижних ящиках. На эскизе запланированы прорези вместо ручек, так лучше не делать, через них мусор попадает в ящики. Пыль, стружка, все туда залетает. Но и торчащие ручки тоже не дело, за них вечно цепляются провода.

Можно сделать такие же прорези, но немного под углом, что бы пальцам было за что зацепиться, а за ними заглушка.

Тут уж по желанию, можно потратить пару тысяч на ручки (~100р/шт), а можно бесплатно и в удовольствие фрезернуть, а заглушить обрезками или просто фрезернуть не до конца. Вариантов то много.