DIY любительский распиловочный стол

Всем добрый день! В ходе обсуждения одного из моих обзоров, в комментариях участниками было предложено сделать обзор на распиловочный стол, на котором я работаю. В данном обзоре я расскажу, как на скорую руку я сделал распиловочный стол, из того, что было, плюс немного купленного по мелочи. Детальная SketchUp модель стола, со всеми элементами и компонентами, к обзору прилагается.

Я уже давно задумывался о распиловочном столе, но было огромное количество других дел, и он, естественно, откладывался до лучших времен. Затем, когда в прошлом году выдалась более-менее спокойная зима, я наткнулся на ряд видео по самодельным распиловочным столам и понял, что это то, что пора сделать.

В очень многих видео обзорах столы делают настолько серьезно, да еще и всегда на фоне полностью оборудованных мастерских с кучей станков, что порой посмотришь на свои условия работы и сомневаешься, а браться ли.

Я в этом обзоре расскажу как сделал стол в достаточно спартанских условиях, имея в руках циркулярную пилу, УШМ, шуруповёрт и фрезер (как раз здесь и был первый раз опробован фрезер, который новый лежал в коробке три года).

У меня была ручная циркулярная пила Hitachi С6SS, дешевая, но как оказалось, очень надежная машина, пережившая и выполнившая на стройке такой объем работ, что её в пору поставить на постамент, и на видное место в мастерской. Но так как любой инструмент должен работать до конца, ей было предложено новое место.

После завершения основного этапа строительства дома, у меня остался целый лист фанеры 21 мм (ФК 4/4), который простоял в одиночестве 3 года, и пришло время его куда-то приспособить.

В тот момент я не делал отдельный проект стола, вся идея и представление, как я это вижу, сложились в голове, поэтому делал прямо по месту, и основные узлы и материалы подбирались походу реализации, глазами пробегал то тому, что лежало в кладовке, мастерской, в ящиках с метизами и крепежом и прочей мелочовкой.

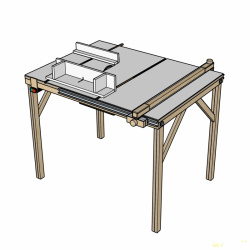

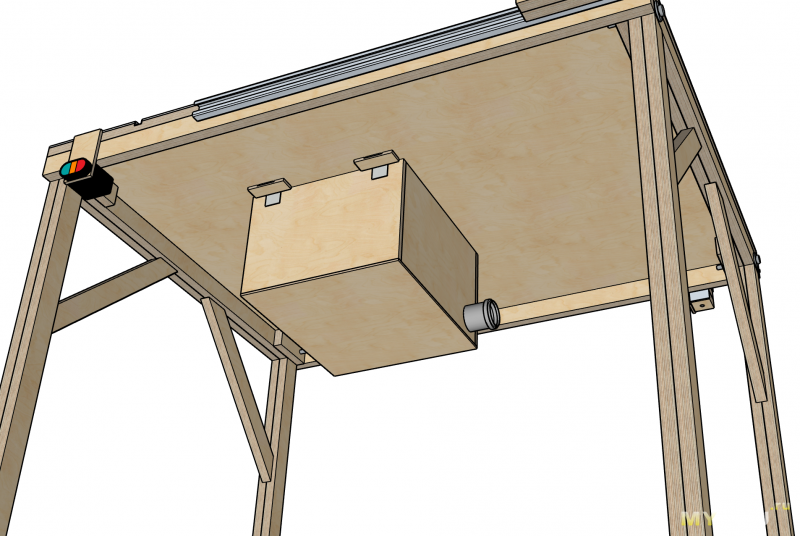

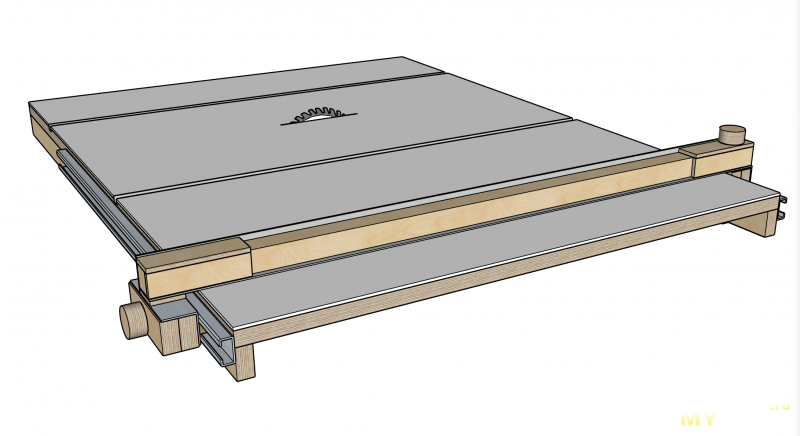

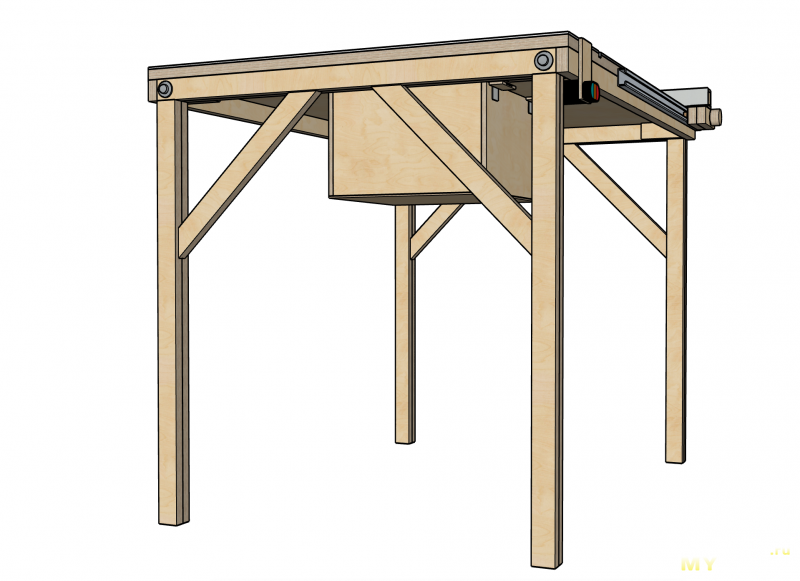

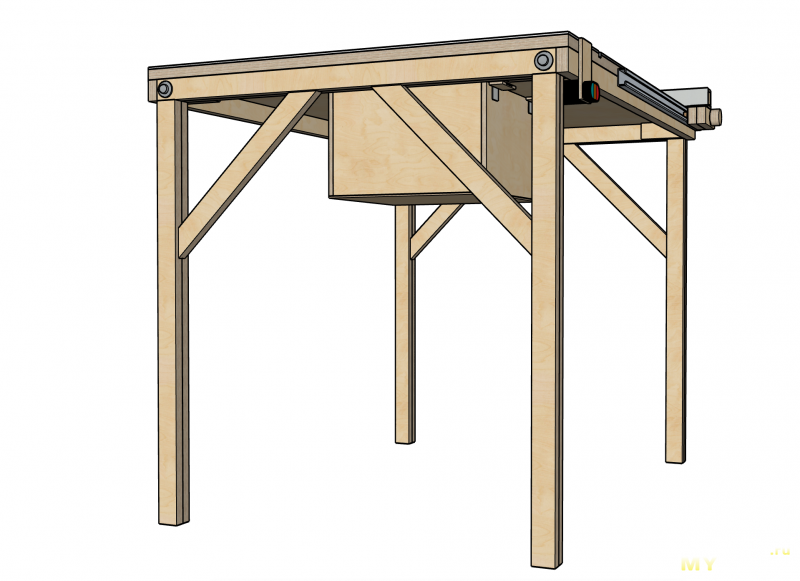

Соответственно, не делалось какое-либо моделирование, однако для данного обзора я перенес уже рабочий стол в 3D-модель в SketchUp, постарался представить все составные элементы, единственное не прорисовал гайки и саморезы, это было уже лень, и мне уже показалось больше тратой времени, так как и так в принципе понятно и, если что, я поясню по ходу обзора.

В модели показано, как и что собрано, послойно можно убрать укрупненные элементы, возможно кому-то эта модель будет полезна для повторения или как идея для своей реализации.

Модель распиловочного стола в SketchUp

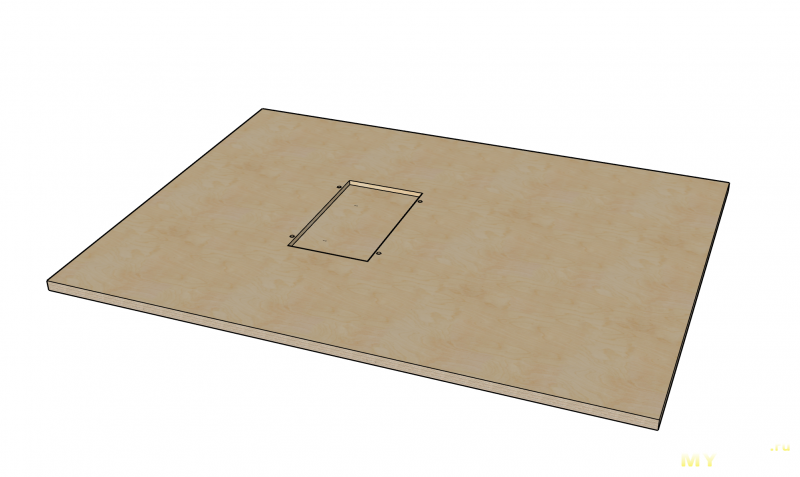

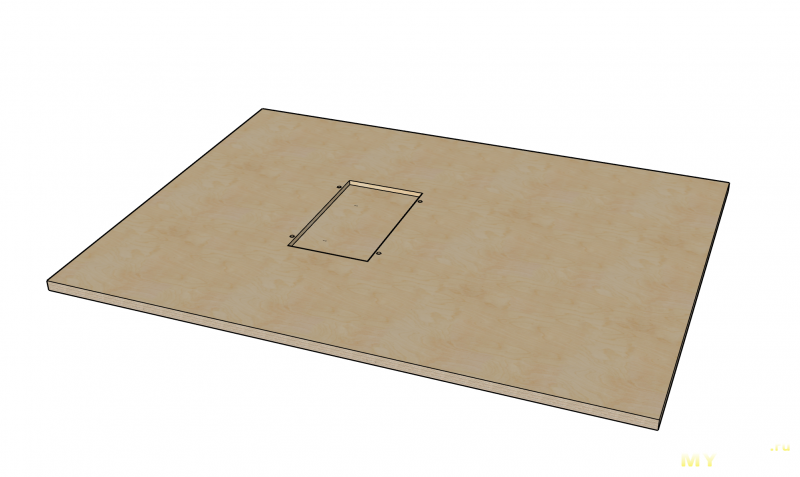

И так, взял лист фанеры 21 мм, разметил и выпилил циркулярной пилой основание стола с размерами 1100 мм х 820 мм

Размеры стола большие, но нужен был именно универсальный стол, на котором можно напиливать и мелкие детали, так и листовые материалы крупного формата, фанеру, ЛДСП для корпусной мебели.

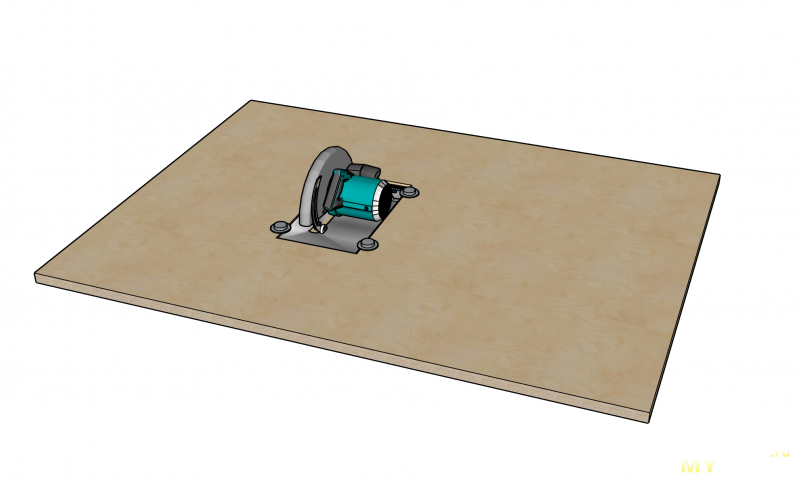

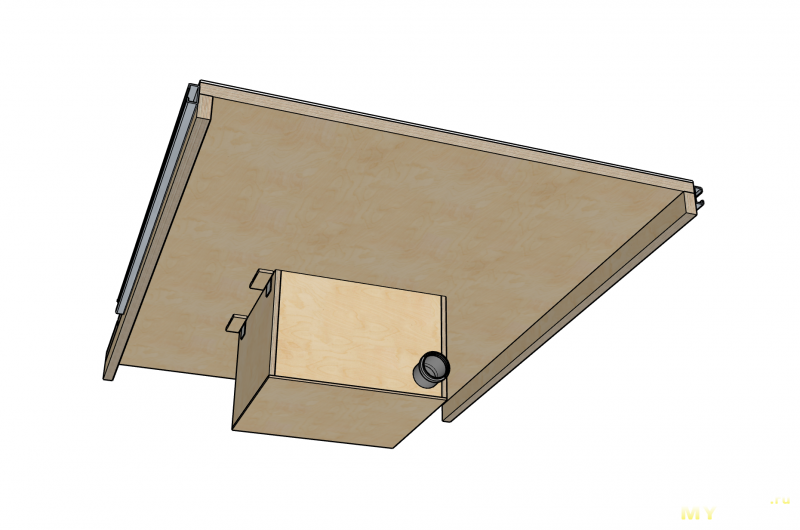

Затем перевернул полученный лист, разметил, положил циркулярную пилу с поднятым диском на лист, карандашом обвел по контуру подошвы пилы, и фрезером с пазовой фрезой выбрал материал в полученной проекции подошвы на глубину около 12 мм. Подошва циркулярной пилы затем вставляется в полученное углубление.

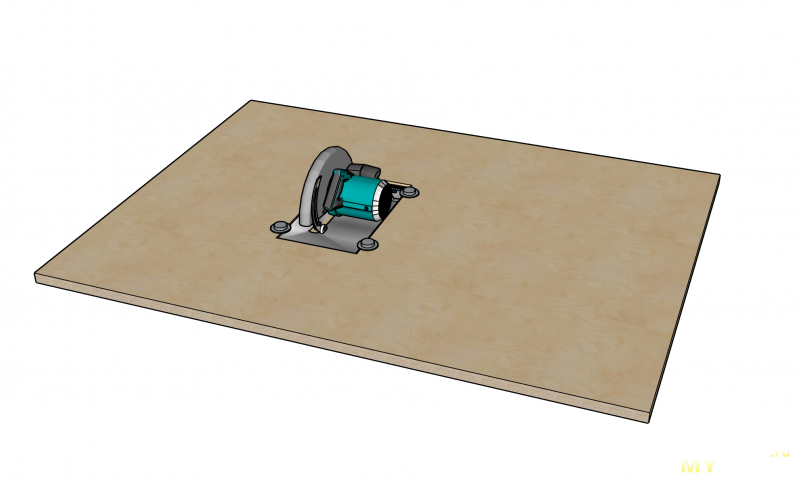

С пилы предварительно снимается ручка и защитный кожух диска.

По контуру подошвы пилы в листе основания стола были сделаны 4 отверстия под болты М8. С верхней части основания (обратной) были установлены усовые гайки М8. Подошва пилы устанавливается в углубление и прижимается через усиленные шайбы болтами М8 к основанию стола.

Затем ослабляем механизм регулировки глубины реза пилы, включаем пилу в розетку и, нажимая на пилу, пропиливаем основание стола на полную глубину, с обратной (рабочей) стороны стола у нас появился диск.

Тут самый важный момент — при установке пилы в углубление не перепутать её направление, в какую сторону должен вращаться диск (диск со стороны рабочей поверхности стола должен вращаться на себя), я пока примерял, чуть не перепутал, хорошо вовремя заметил.

Кстати, в модели в Sketchup я использовал пилу из 3D Warehouse, и если посмотреть на фото моего стола, то привода пил в SketchUp модели (Makita) и в реале (Hitachi) зеркальны, расположены с разных сторон пилы. Нашел только такую модель пилы, её и оставил, главное правильно указал направление вращения диска. Пилы всё равно у всех разные.

Уже в таком виде на столе можно пилить:

— располагаем основание стола на стульях / табуретках / ящиках (я расположил в мастерской одной стороной на полку стеллажа, другой на спинку стула у стены);

— относительно диска пилы, с помощью длинной линейки, рисуем осевую линию реза.;

— берем длинный алюминиевый уголок (или брус, или ровную доску), размещаем по угольнику относительно линии реза, крепим струбцинами к столу — и у нас есть импровизированный временный параллельный упор.

Таким способом я далее пилил все остальные детали стола, пока он потихоньку собирался.

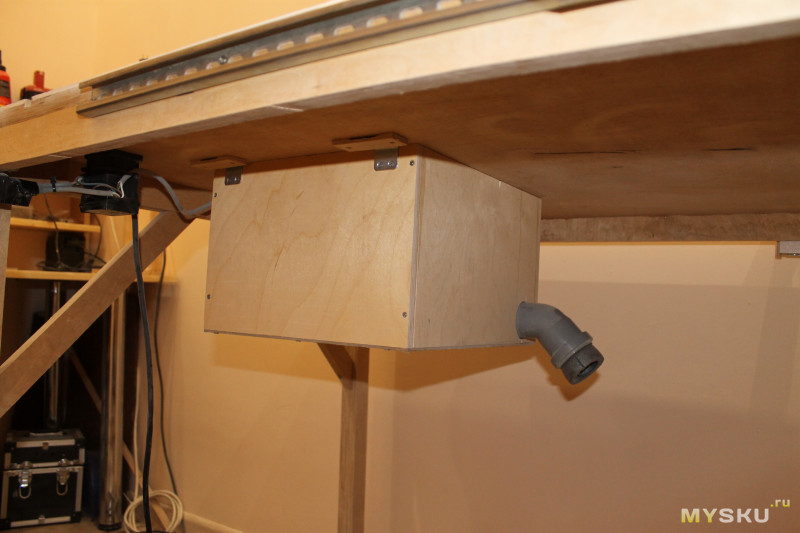

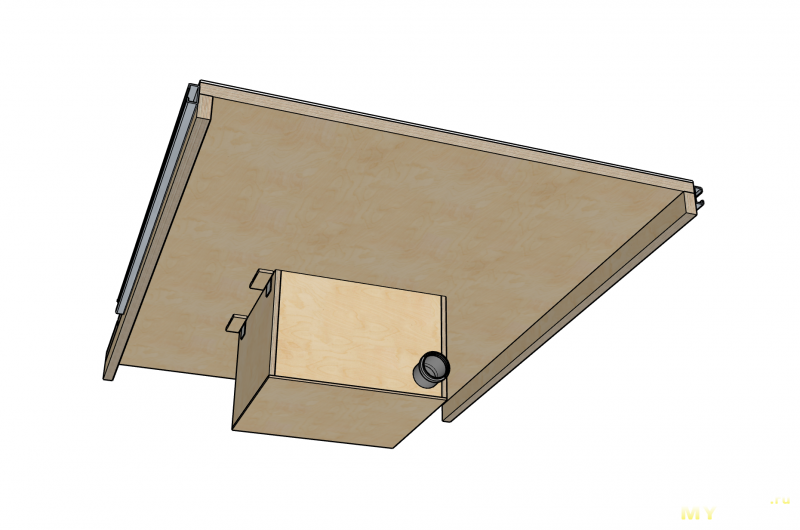

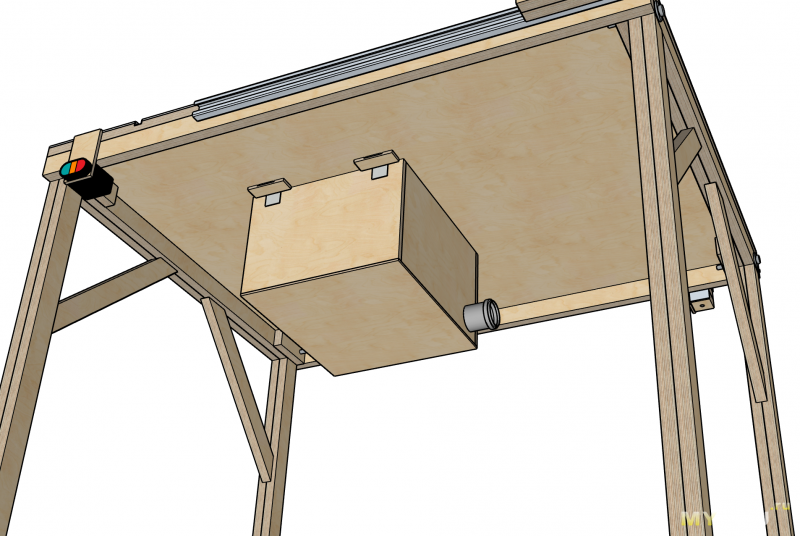

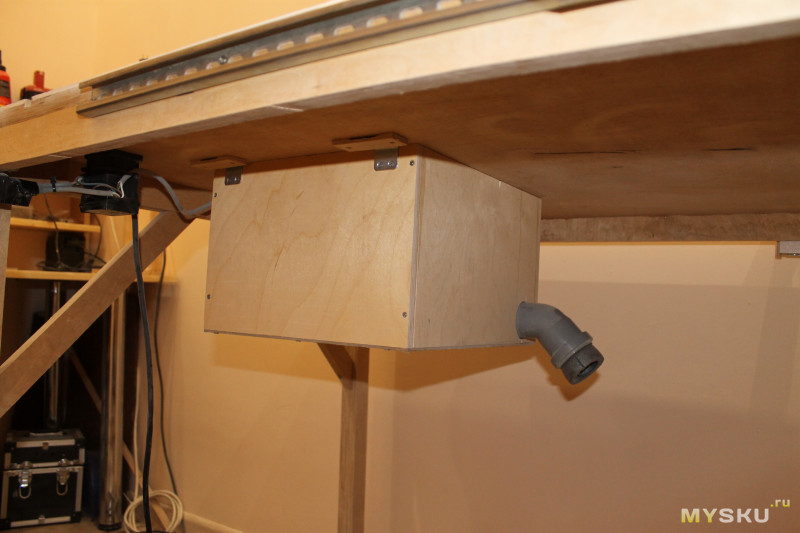

Первым делом я решил выпилить кожух пилы для обеспыливания. Первый раз в жизни я смог мгновенно, без подгонки получить полностью идентичные детали, как братья близнецы.

Кожух — четыре стенки из фанеры 10 мм, дно из куска ДВП. Склеиваем всё на ПВА и саморезы.

Для подключения пылесоса я сделал отверстие в нижнем углу короба биметаллической коронкой под канализационный фитинг 50 мм. Для крепления фитинга к корпусу, я нарезал обрез фитинга на сектора, вставил фитинг, нагрел сектора и загнул их к стенке короба, затем по каждому сектору прошелся мелкими саморезами, зазоры с обратной стороны залил термоклеем. Получилось крепко, и от неосторожного движения шлангом пылесоса фитинг точно не вырвет из корпуса.

Для крепления короба к столу использовал металлические уголки 30х30, а также 15х30 для замка. Сделал из нарезанных фанерных пластин 6 мм дремелем плоские проушины, приклеил их к столу, в них вставляются уголки короба. С другой стороны короба с помощью металлической пластины и саморезов сделан своеобразный замок.

Подключаем пылесос, пробуем- вся пыль внутри, в лицо уже не летит.

Выпиливаем на столе продольные ребра жесткости, и клеим их к основанию на ПВА и саморезы. К этим же ребрам далее будем крепить и направляющие профили параллельного упора.

Так как поверхность будущего стола должна быть гладкой для нормального скольжения заготовок и материалов, а фанера ФК 4/4 никак не способствует нормальному скольжению, надо было что-то придумать с покрытием. Вообще для таких столов обычно используют ламинированную фанеру, но её продают у нас только огромными листами, да и основной идеей было использовать существующий лист фанеры.

Тут удачно подвернулся большой корпоративно-рекламный плакат из вспененного ПВХ, толщиной 4 мм., отпечатанный только с одной стороны, соответственно чистая белая обратная сторона отлично подошла как облицовочный материал для стола.

Сразу скажу, что вспененный ПВХ для таких целей не самый лучший материал. Я не знаю сколько он прослужит, но на нем остаются борозды и царапины от острых торцев пропускаемых деталей. Пока это не критично, и может вообще не будет критично, возможно в будущем придется и поменять, или покрыть сверху тонким листом другого материала. Для этих целей вообще подошел бы лист из оргстекла, но его не было.

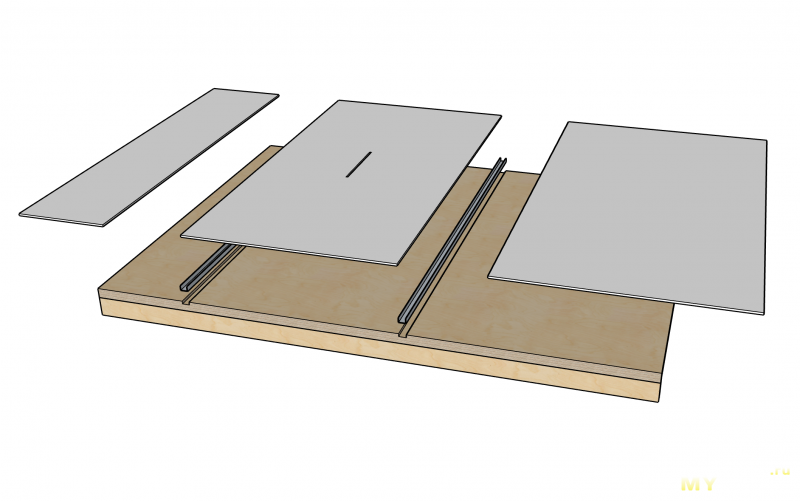

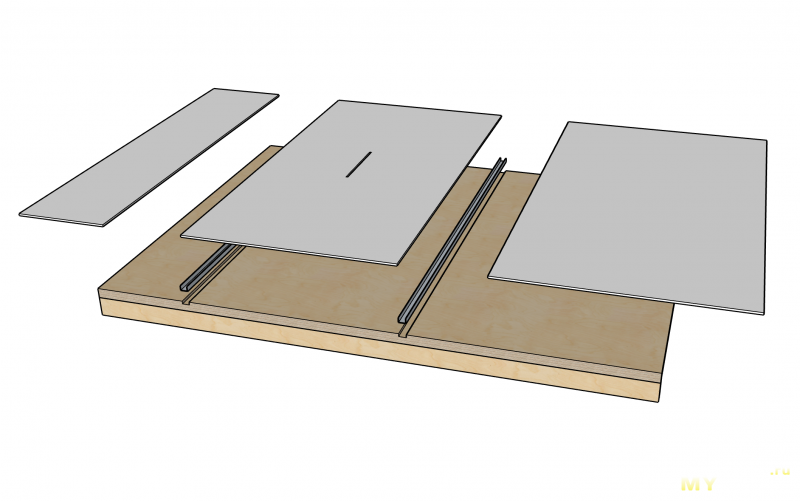

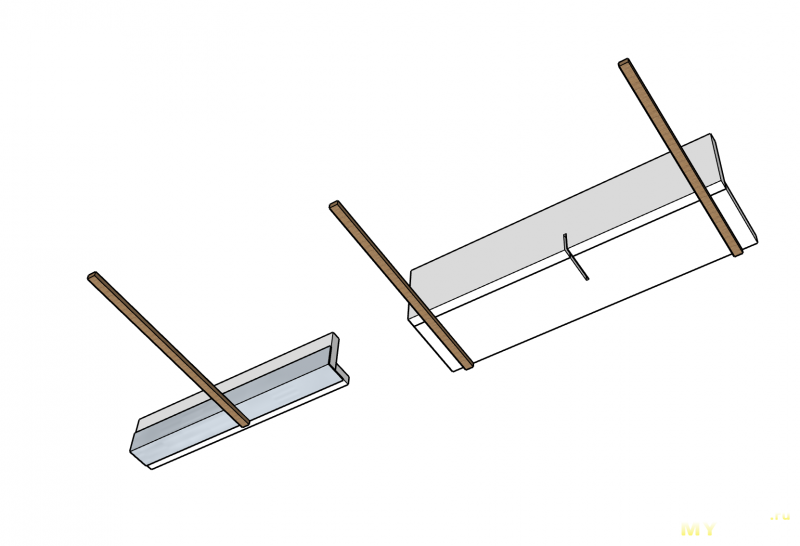

Для будущих кареток и толкателей необходимо в основание стола заложить направляющие из алюминиевого профиля в виде швеллера 15х10х1. Для установки в основание были размечены и сделаны фрезером с пазовой фрезой поперечные пазы под алюминиевые профили. Так как сверху стола будет лежать ПВХ лист 4 мм, то соответственно глубина паза составила 6 мм.

Лист ПВХ я нарезал на 3 части, две части слева и справа от профилей, и одна часть между профилями.

Когда я положил профили в пазы, то была выявлена следующая проблема, а скорее это называется косяк.

Лист основания стола с прогибом! Около 3 мм в центре листа относительно краев, приложил метровую стальную линейку, всё хорошо видно.

Лист фанеры простоял три года в котельной, в вертикальном положении у стены, хотя может и изначально кривой был. От обиды взял УШМ, лепестковый круг и пошел на улицу устранять прогиб снятием материала по краям. Пыли было ведро. Сколько хватило терпения — снял, но площадь большая. Остальную часть прогиба решил исправить следующим образом.

Так как крепить и алюминиевый профиль, и ПВХ листы планировал на жидкие гвозди МОМЕНТ МВ-100, то в центральной части листа и пазов я сделал побольше порции клея, с промежутками для последующей усадки во время выравнивания. С краев листа клей нанес равномерным слоем. Затем на клей положил алюминиевые профили в пазы, и далее к профилям все три листа. Взял длинный алюминиевый уголок 40х40х2 и движением поперек стола начал выравнивать высоту в центральной части листов и профилей относительно краев. После прохода профилем проверил зазоры и ровность листов в поперечном, продольном и диагональном направлениях — всё получилось.

МВ-100 после застывания становится как камень, соответственно эксплуатационные качества и жесткость стола не были потеряны.

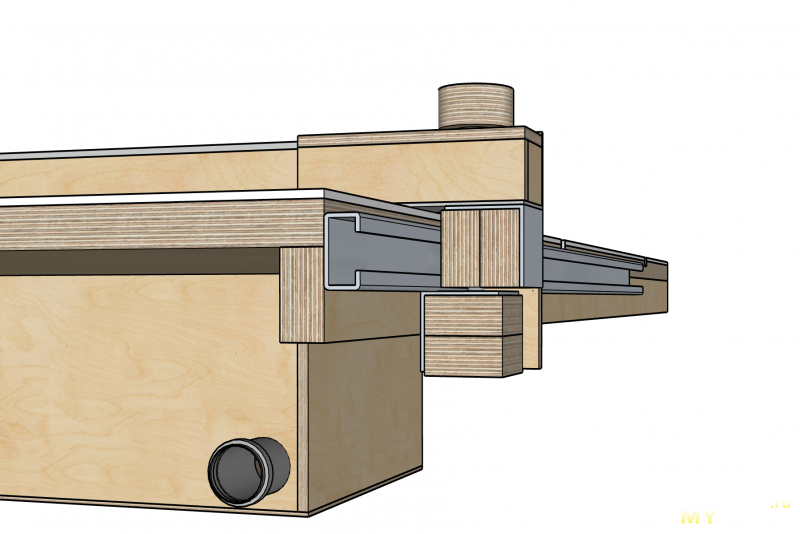

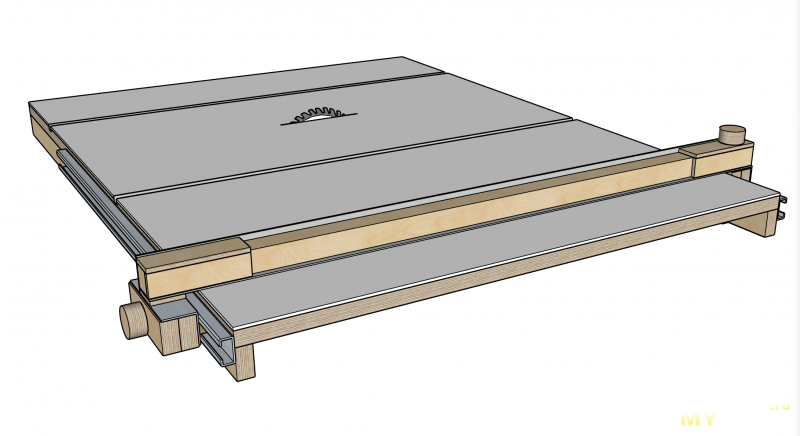

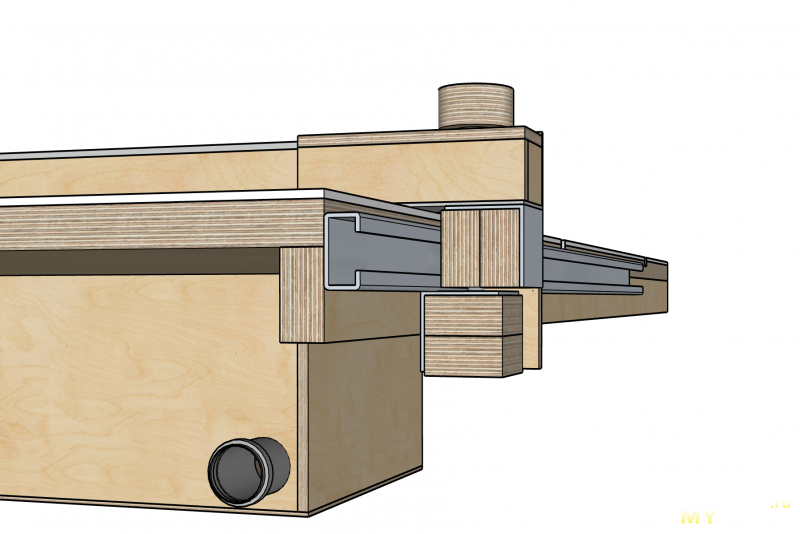

Далее надо было делать параллельный упор. В качестве основного элемента упора был использован алюминиевый профиль 40х40х2 (который использовал для выравнивания ранее). Для улучшения жесткости, веса конструкции упора, а также удобства монтажа последующих деталей, было решено вклеить в профиль деревянный брус 30х30. Клеил также на МОМЕНТ МВ-100. Другие детали упора также же делал из профиля и вклеенных двойных реек из фанеры шириной 40мм.

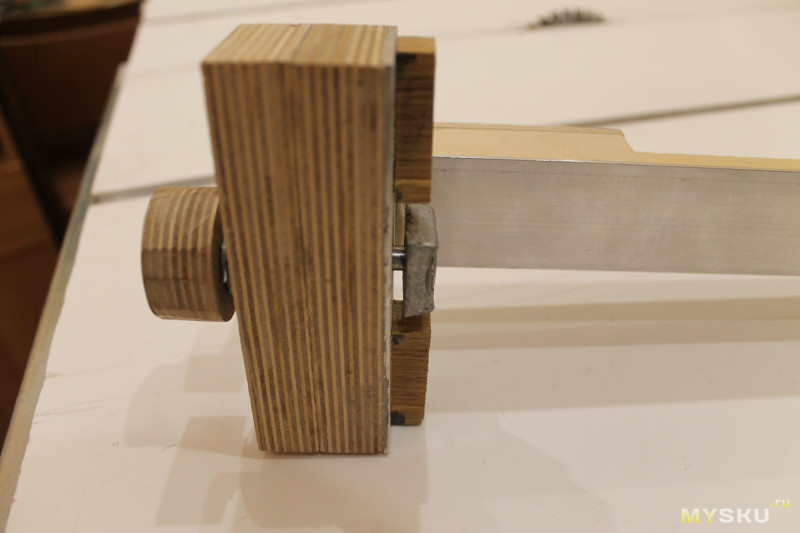

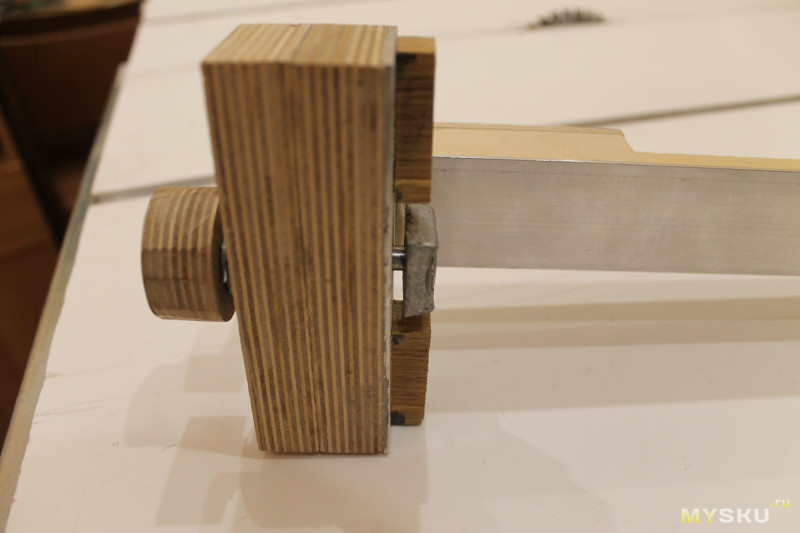

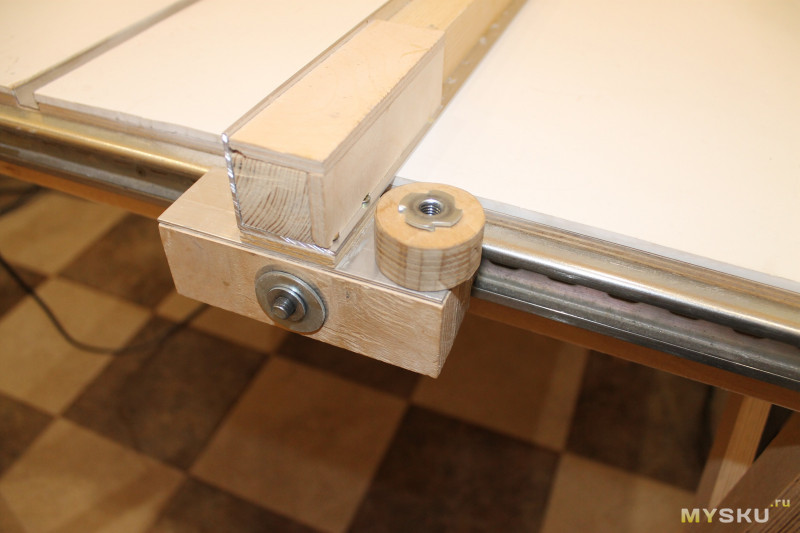

Для поперечного перемещения и фиксации упора была выбрана система из С-образного стального профиля, слайдеров из доски дубового паркета и квадратной шайбы на длинном болте М8. Головку болта хорошенько обточил, квадратная толстая литая шайба (от балочного крепежа кабельных трасс) имела углубление, куда была утоплена головка болта и посажена на двухкомпонентный эпоксидный клей.

С обратной стороны болта, который проходит через поперечный прижимной элемент упора, была установлена круглая ручка с усовой гайкой М8 (ручку также сделал из фанеры прямо на пильном диске)

Квадратная шайба со слайдерами заводится с С-профиль, относительно которого и перемещается конструкция упора, при закручивании ручки упора мы прижимаем квадратную шайбу к наружным стенкам С-профиля и фиксируем упор относительно стола. Также квадратная шайба не даёт болту проворачиваться в профиле при закручивании ручки.

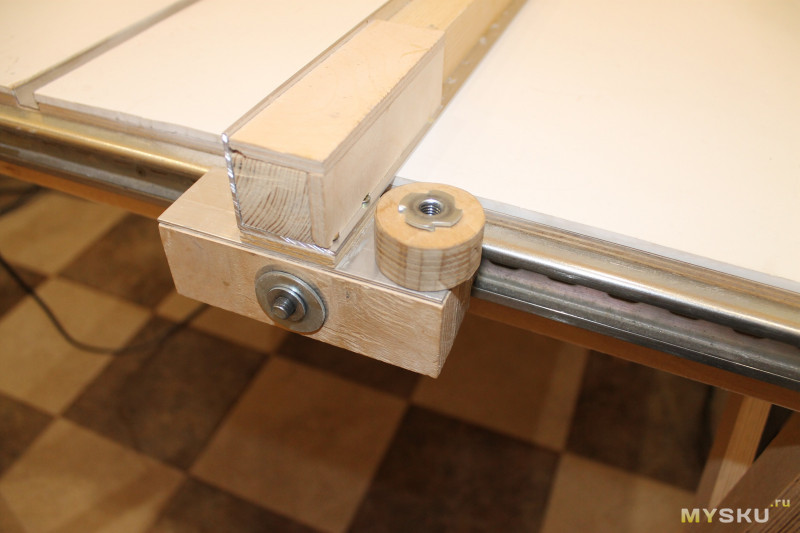

С обратной стороны стола также разместил С-профиль, и хотел сделать подобную же систему, но побоялся, что упор будет сильно подклинивать при перемещениях, и мне нужна фиксация и с обратной стороны тоже, мне нужна ровность упора относительно осевой линии с обеих сторон, а с фиксацией только в одной точке не всегда получается, где будет ровно, а в каком-то положении и +2-3 мм, возможно не идеальность С-профиля, хотя на вид он ровный.

Была придумана конструкция гораздо проще: внизу С-профиля разместил деталь-бегунок, с зафиксированной в нем шпилькой М8, и через промежуточный элемент и упор просверлил отверстие и вывел наверх ответную часть шпильки, на которую посадил другую ручку с усовой гайкой М8. Теперь закручивая ручку я через шпильку прижимаю бегунок к С-профилю и таким образом фиксирую дальнюю часть упора относительно стола.

Работа с упором получается следующая:

— ослабляю обе ручки на упоре;

— перемещаю упор в нужном направлении;

— угольником замеряю необходимое расстояние от упора до осевой линии отреза в нижней части упора;

— фиксирую нижнюю часть ручкой;

— проверяю расстояние от упора до осевой линии отреза в верхней части упора;

— фиксирую верхнюю часть ручкой;

— можно пилить.

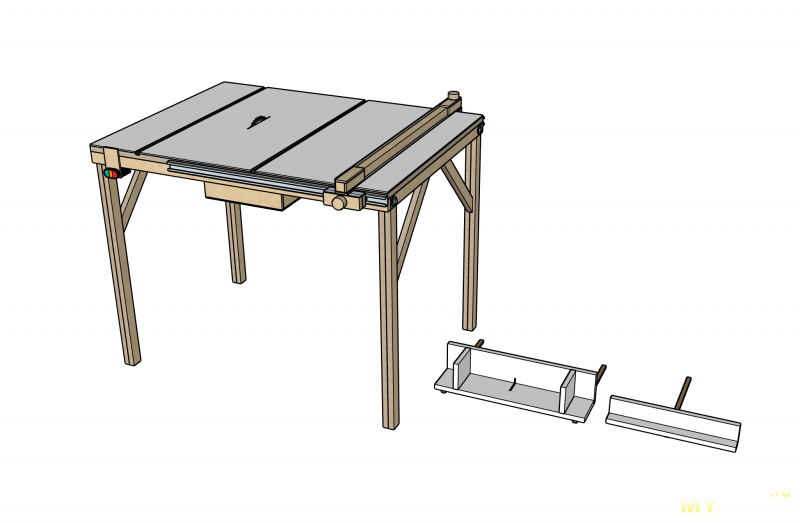

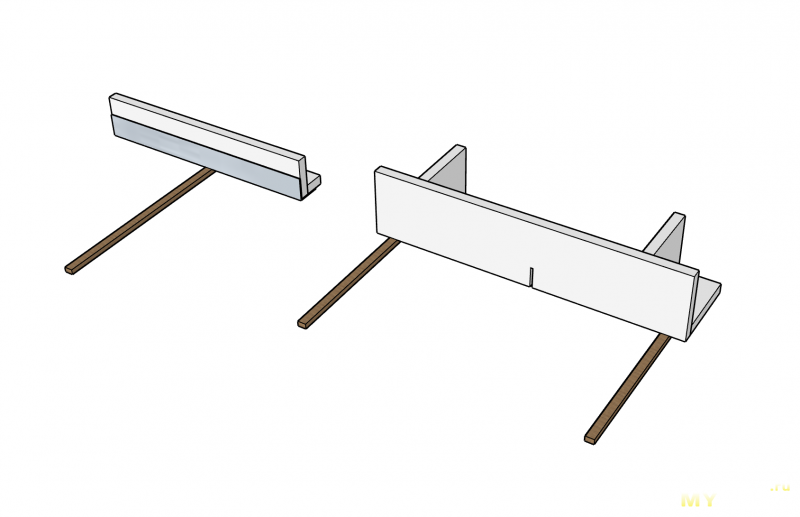

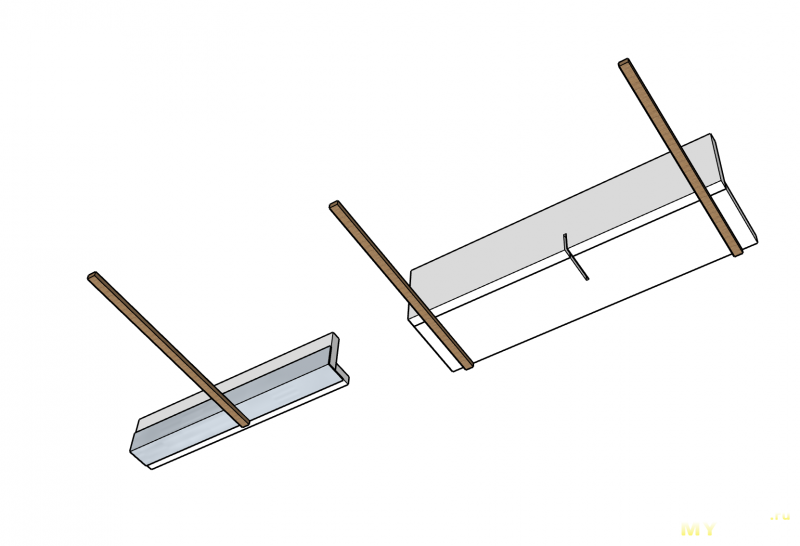

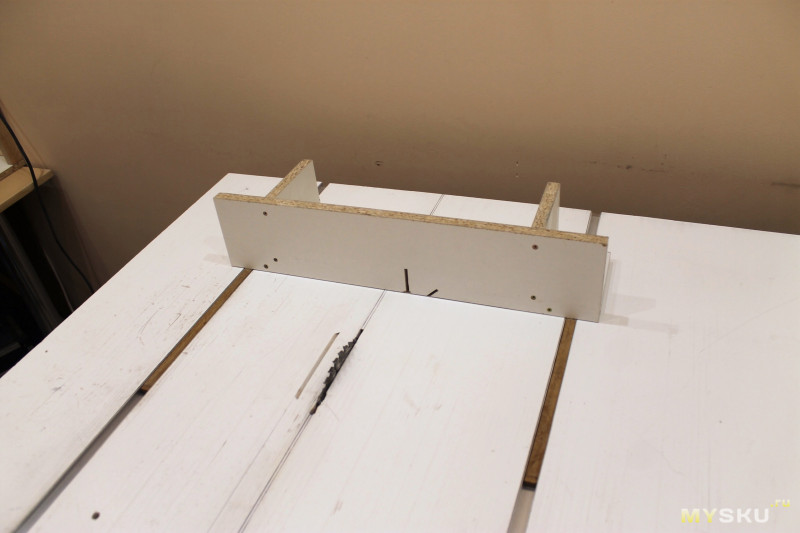

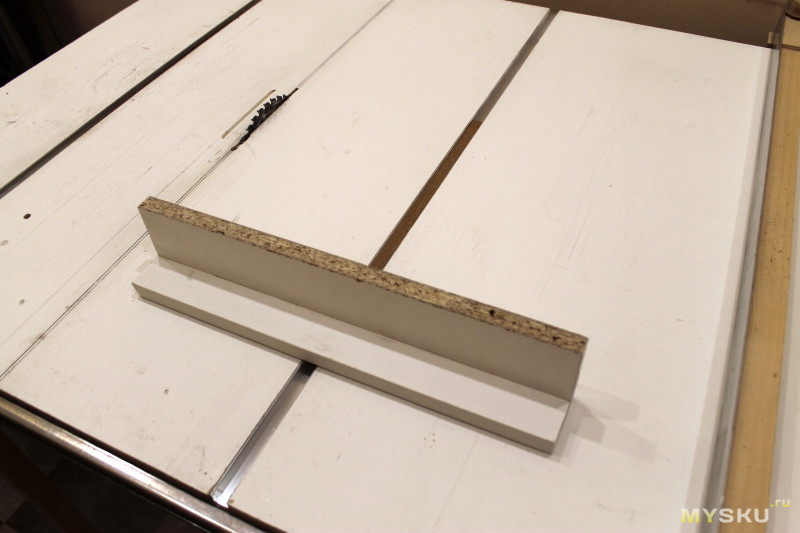

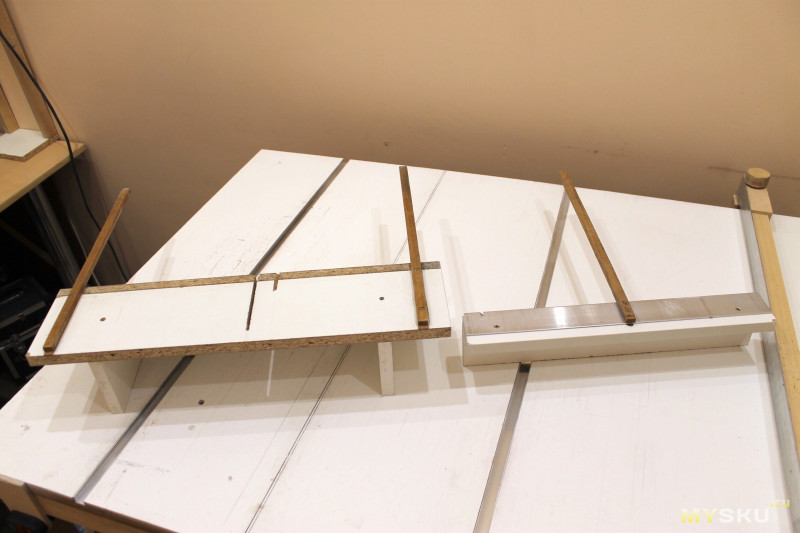

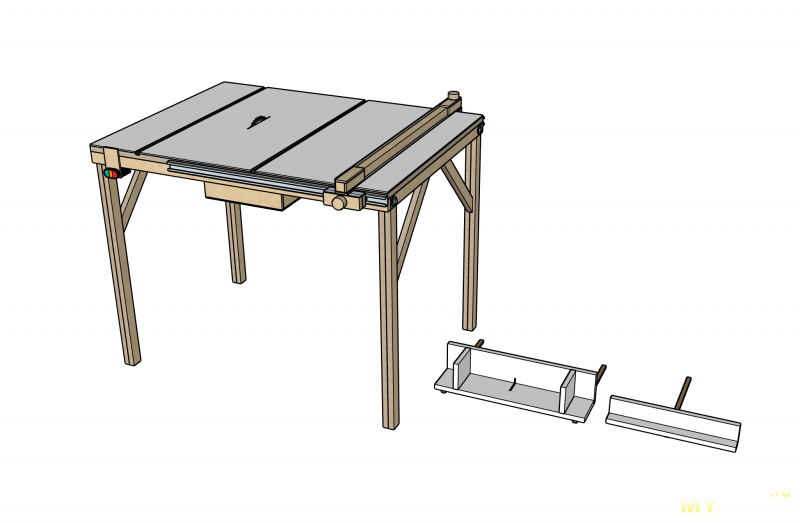

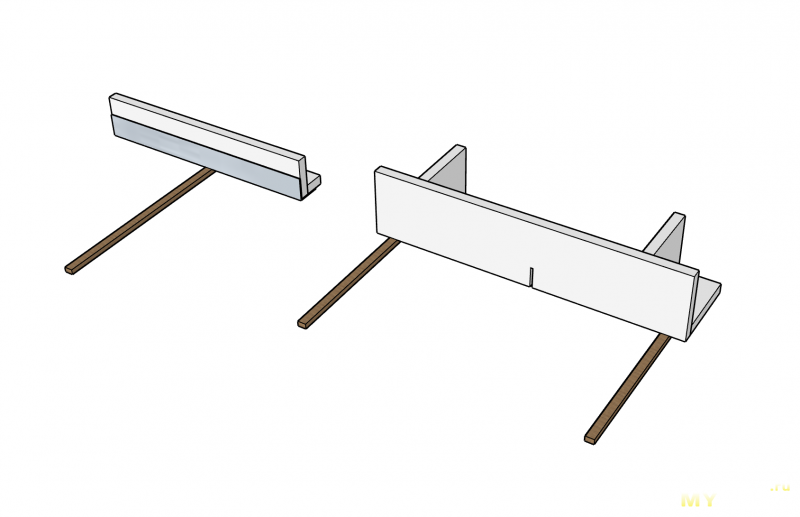

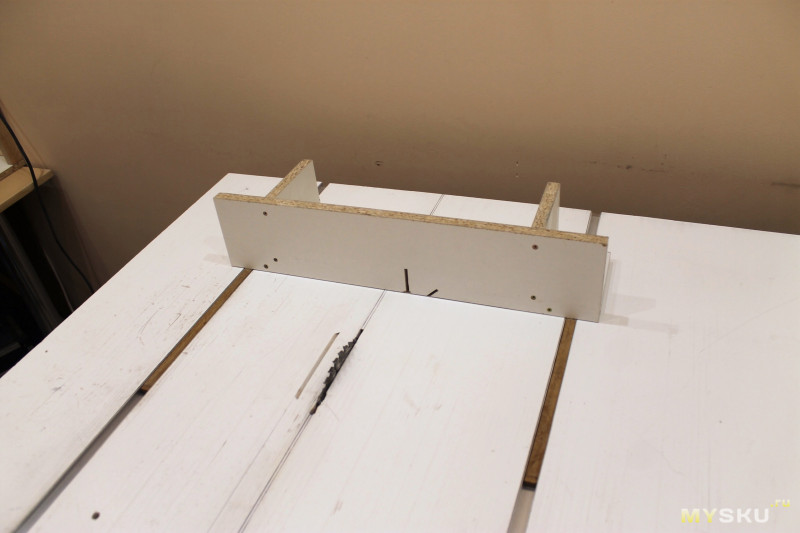

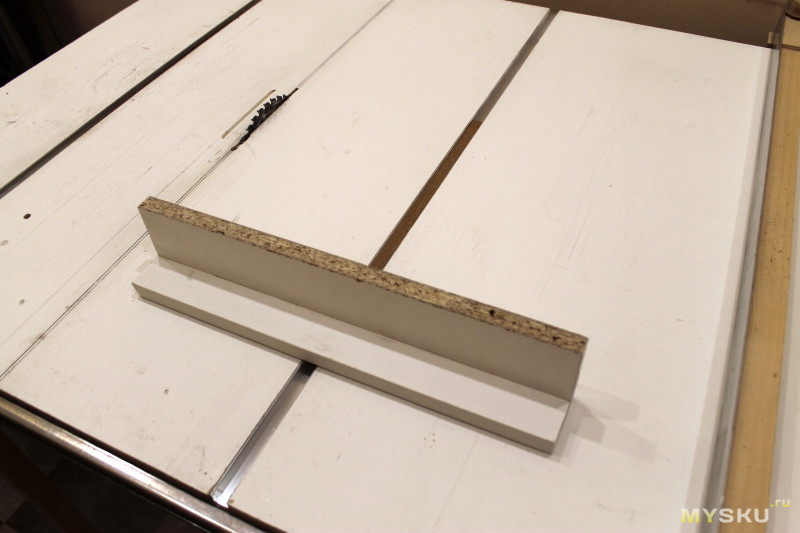

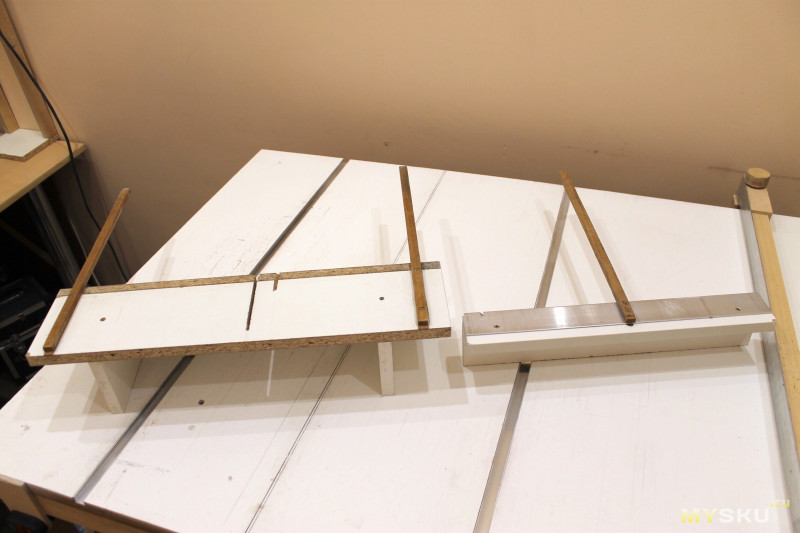

Для работы с деталями и заготовками на столе были изготовлены простая каретка и небольшой толкатель с направляющими слайдерами.

Конструкция каретки и толкателя выполнена из остатков ЛДСП 16 мм, в толкателе еще использован алюминиевый профиль 40х40х2. Слайдеры для направляющих сделал из дуба, отрезал тонкие рейки от доски дубового паркета.

Слайдеры к кареткам клеил на ПВА и дополнительно саморезы.

Для улучшения скольжения дубового слайдера в направляющем алюминиевом швеллере, я дубовые рейки пропитываю аэрозольной силиконовой смазкой, дерево её впитывает и отлично перемещается в профиле без закусываний.

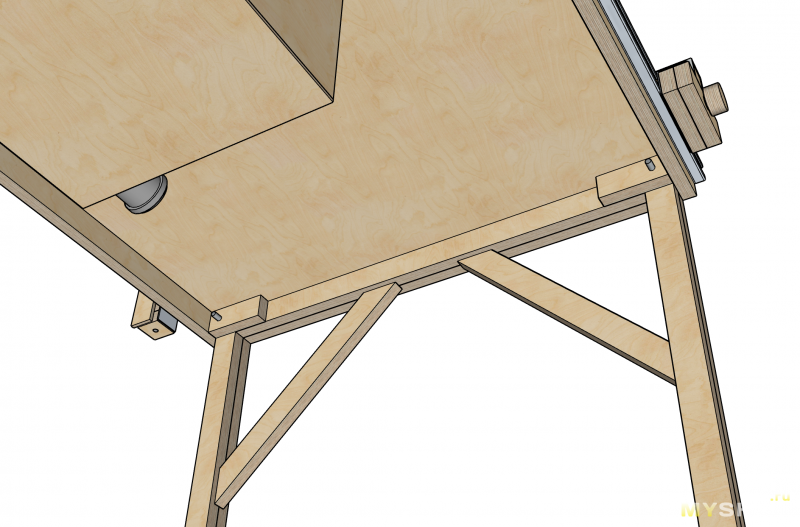

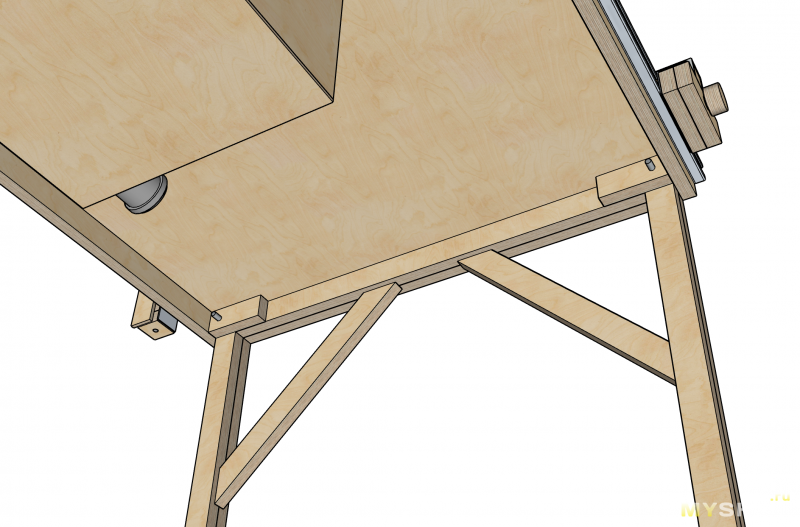

Помещение мастерской в доме очень небольшое, поэтому стол должен быть разборным (не нужен — разобрал), да и переносным, чтобы можно было вынести на улицу для проведения работ. Поэтому стойки стола было решено сделать в виде съемных вертикальных рам с укосами.

Снизу стола, в виде фанерных реек, были приклеены ответные детали с усовыми гайками М8 для крепления рам стоек к столу болтами с шайбами.

Для электроподключения пилы я установил прямо рядом с пилой розетку, в неё подключается штатная сетевая вилка пилы. Розетку я подключил от контактора, управление контактором осуществляется блоком кнопок ПУСК/СТОП, установленным на отдельной пластине с лицевой стороны стола. Питание контактора — отдельным длинным кабелем к розетке в стене. Кнопка включения на пиле зафиксирована стяжкой.

Для сбора пыли и опилок пылесосом также использую самодельный циклон из ведра, крышки и канализационных фитингов:

Какие есть проблемы и что планирую доделать:

— небольшое биение диска, я пока не совсем понял, проблема с валом, или с самим диском (использую такой), но расстояние между осевыми линиями отреза с обеих сторон диска (ширина пропила) составляет 4 мм. В принципе не критично, пилим относительно полученной линии отреза, но хочется, чтобы все ровно было, попробую заменить диск;

— сделать вкладыш нулевого зазора из листа алюминия, хотя в ходе работы я заметил, что образование сколов с обратной стороны распиливаемого листа можно уменьшить, если уменьшить высоту вылета диска, например сделать 15 мм для фанеры 10 мм, видно значительно меняется угол выхода зуба из материала;

— сделать устройство регулировки вылета пилы, высоту вылета сейчас устанавливаю посредством штатного механизма фиксации, но для этого нужно полностью снять короб, что не очень удобно, надо делать лифт;

Стол работает, очень даже неплохо, то что получилось на нем сделать — можно увидеть в других моих обзорах. Для непрофессионального использования вполне хватает. Сделать было несложно, быстро, и затраты небольшие.

Конечно есть гораздо более совершенные конструкции, но на них нужно больше времени и средств.

Если есть дополнительные вопросы/критика/замечания/предложения по улучшению, то думаю всем будет полезно, так как на mysku комментарии — большой кладезь знаний.

Модель распиловочного стола в SketchUp

Я уже давно задумывался о распиловочном столе, но было огромное количество других дел, и он, естественно, откладывался до лучших времен. Затем, когда в прошлом году выдалась более-менее спокойная зима, я наткнулся на ряд видео по самодельным распиловочным столам и понял, что это то, что пора сделать.

В очень многих видео обзорах столы делают настолько серьезно, да еще и всегда на фоне полностью оборудованных мастерских с кучей станков, что порой посмотришь на свои условия работы и сомневаешься, а браться ли.

Я в этом обзоре расскажу как сделал стол в достаточно спартанских условиях, имея в руках циркулярную пилу, УШМ, шуруповёрт и фрезер (как раз здесь и был первый раз опробован фрезер, который новый лежал в коробке три года).

У меня была ручная циркулярная пила Hitachi С6SS, дешевая, но как оказалось, очень надежная машина, пережившая и выполнившая на стройке такой объем работ, что её в пору поставить на постамент, и на видное место в мастерской. Но так как любой инструмент должен работать до конца, ей было предложено новое место.

После завершения основного этапа строительства дома, у меня остался целый лист фанеры 21 мм (ФК 4/4), который простоял в одиночестве 3 года, и пришло время его куда-то приспособить.

В тот момент я не делал отдельный проект стола, вся идея и представление, как я это вижу, сложились в голове, поэтому делал прямо по месту, и основные узлы и материалы подбирались походу реализации, глазами пробегал то тому, что лежало в кладовке, мастерской, в ящиках с метизами и крепежом и прочей мелочовкой.

Соответственно, не делалось какое-либо моделирование, однако для данного обзора я перенес уже рабочий стол в 3D-модель в SketchUp, постарался представить все составные элементы, единственное не прорисовал гайки и саморезы, это было уже лень, и мне уже показалось больше тратой времени, так как и так в принципе понятно и, если что, я поясню по ходу обзора.

В модели показано, как и что собрано, послойно можно убрать укрупненные элементы, возможно кому-то эта модель будет полезна для повторения или как идея для своей реализации.

Модель распиловочного стола в SketchUp

И так, взял лист фанеры 21 мм, разметил и выпилил циркулярной пилой основание стола с размерами 1100 мм х 820 мм

Размеры стола большие, но нужен был именно универсальный стол, на котором можно напиливать и мелкие детали, так и листовые материалы крупного формата, фанеру, ЛДСП для корпусной мебели.

Затем перевернул полученный лист, разметил, положил циркулярную пилу с поднятым диском на лист, карандашом обвел по контуру подошвы пилы, и фрезером с пазовой фрезой выбрал материал в полученной проекции подошвы на глубину около 12 мм. Подошва циркулярной пилы затем вставляется в полученное углубление.

С пилы предварительно снимается ручка и защитный кожух диска.

По контуру подошвы пилы в листе основания стола были сделаны 4 отверстия под болты М8. С верхней части основания (обратной) были установлены усовые гайки М8. Подошва пилы устанавливается в углубление и прижимается через усиленные шайбы болтами М8 к основанию стола.

Затем ослабляем механизм регулировки глубины реза пилы, включаем пилу в розетку и, нажимая на пилу, пропиливаем основание стола на полную глубину, с обратной (рабочей) стороны стола у нас появился диск.

Тут самый важный момент — при установке пилы в углубление не перепутать её направление, в какую сторону должен вращаться диск (диск со стороны рабочей поверхности стола должен вращаться на себя), я пока примерял, чуть не перепутал, хорошо вовремя заметил.

Кстати, в модели в Sketchup я использовал пилу из 3D Warehouse, и если посмотреть на фото моего стола, то привода пил в SketchUp модели (Makita) и в реале (Hitachi) зеркальны, расположены с разных сторон пилы. Нашел только такую модель пилы, её и оставил, главное правильно указал направление вращения диска. Пилы всё равно у всех разные.

Уже в таком виде на столе можно пилить:

— располагаем основание стола на стульях / табуретках / ящиках (я расположил в мастерской одной стороной на полку стеллажа, другой на спинку стула у стены);

— относительно диска пилы, с помощью длинной линейки, рисуем осевую линию реза.;

— берем длинный алюминиевый уголок (или брус, или ровную доску), размещаем по угольнику относительно линии реза, крепим струбцинами к столу — и у нас есть импровизированный временный параллельный упор.

Таким способом я далее пилил все остальные детали стола, пока он потихоньку собирался.

Первым делом я решил выпилить кожух пилы для обеспыливания. Первый раз в жизни я смог мгновенно, без подгонки получить полностью идентичные детали, как братья близнецы.

Кожух — четыре стенки из фанеры 10 мм, дно из куска ДВП. Склеиваем всё на ПВА и саморезы.

Для подключения пылесоса я сделал отверстие в нижнем углу короба биметаллической коронкой под канализационный фитинг 50 мм. Для крепления фитинга к корпусу, я нарезал обрез фитинга на сектора, вставил фитинг, нагрел сектора и загнул их к стенке короба, затем по каждому сектору прошелся мелкими саморезами, зазоры с обратной стороны залил термоклеем. Получилось крепко, и от неосторожного движения шлангом пылесоса фитинг точно не вырвет из корпуса.

Для крепления короба к столу использовал металлические уголки 30х30, а также 15х30 для замка. Сделал из нарезанных фанерных пластин 6 мм дремелем плоские проушины, приклеил их к столу, в них вставляются уголки короба. С другой стороны короба с помощью металлической пластины и саморезов сделан своеобразный замок.

Подключаем пылесос, пробуем- вся пыль внутри, в лицо уже не летит.

Выпиливаем на столе продольные ребра жесткости, и клеим их к основанию на ПВА и саморезы. К этим же ребрам далее будем крепить и направляющие профили параллельного упора.

Так как поверхность будущего стола должна быть гладкой для нормального скольжения заготовок и материалов, а фанера ФК 4/4 никак не способствует нормальному скольжению, надо было что-то придумать с покрытием. Вообще для таких столов обычно используют ламинированную фанеру, но её продают у нас только огромными листами, да и основной идеей было использовать существующий лист фанеры.

Тут удачно подвернулся большой корпоративно-рекламный плакат из вспененного ПВХ, толщиной 4 мм., отпечатанный только с одной стороны, соответственно чистая белая обратная сторона отлично подошла как облицовочный материал для стола.

Сразу скажу, что вспененный ПВХ для таких целей не самый лучший материал. Я не знаю сколько он прослужит, но на нем остаются борозды и царапины от острых торцев пропускаемых деталей. Пока это не критично, и может вообще не будет критично, возможно в будущем придется и поменять, или покрыть сверху тонким листом другого материала. Для этих целей вообще подошел бы лист из оргстекла, но его не было.

Для будущих кареток и толкателей необходимо в основание стола заложить направляющие из алюминиевого профиля в виде швеллера 15х10х1. Для установки в основание были размечены и сделаны фрезером с пазовой фрезой поперечные пазы под алюминиевые профили. Так как сверху стола будет лежать ПВХ лист 4 мм, то соответственно глубина паза составила 6 мм.

Лист ПВХ я нарезал на 3 части, две части слева и справа от профилей, и одна часть между профилями.

Когда я положил профили в пазы, то была выявлена следующая проблема, а скорее это называется косяк.

Лист основания стола с прогибом! Около 3 мм в центре листа относительно краев, приложил метровую стальную линейку, всё хорошо видно.

Лист фанеры простоял три года в котельной, в вертикальном положении у стены, хотя может и изначально кривой был. От обиды взял УШМ, лепестковый круг и пошел на улицу устранять прогиб снятием материала по краям. Пыли было ведро. Сколько хватило терпения — снял, но площадь большая. Остальную часть прогиба решил исправить следующим образом.

Так как крепить и алюминиевый профиль, и ПВХ листы планировал на жидкие гвозди МОМЕНТ МВ-100, то в центральной части листа и пазов я сделал побольше порции клея, с промежутками для последующей усадки во время выравнивания. С краев листа клей нанес равномерным слоем. Затем на клей положил алюминиевые профили в пазы, и далее к профилям все три листа. Взял длинный алюминиевый уголок 40х40х2 и движением поперек стола начал выравнивать высоту в центральной части листов и профилей относительно краев. После прохода профилем проверил зазоры и ровность листов в поперечном, продольном и диагональном направлениях — всё получилось.

МВ-100 после застывания становится как камень, соответственно эксплуатационные качества и жесткость стола не были потеряны.

Далее надо было делать параллельный упор. В качестве основного элемента упора был использован алюминиевый профиль 40х40х2 (который использовал для выравнивания ранее). Для улучшения жесткости, веса конструкции упора, а также удобства монтажа последующих деталей, было решено вклеить в профиль деревянный брус 30х30. Клеил также на МОМЕНТ МВ-100. Другие детали упора также же делал из профиля и вклеенных двойных реек из фанеры шириной 40мм.

Для поперечного перемещения и фиксации упора была выбрана система из С-образного стального профиля, слайдеров из доски дубового паркета и квадратной шайбы на длинном болте М8. Головку болта хорошенько обточил, квадратная толстая литая шайба (от балочного крепежа кабельных трасс) имела углубление, куда была утоплена головка болта и посажена на двухкомпонентный эпоксидный клей.

С обратной стороны болта, который проходит через поперечный прижимной элемент упора, была установлена круглая ручка с усовой гайкой М8 (ручку также сделал из фанеры прямо на пильном диске)

Квадратная шайба со слайдерами заводится с С-профиль, относительно которого и перемещается конструкция упора, при закручивании ручки упора мы прижимаем квадратную шайбу к наружным стенкам С-профиля и фиксируем упор относительно стола. Также квадратная шайба не даёт болту проворачиваться в профиле при закручивании ручки.

С обратной стороны стола также разместил С-профиль, и хотел сделать подобную же систему, но побоялся, что упор будет сильно подклинивать при перемещениях, и мне нужна фиксация и с обратной стороны тоже, мне нужна ровность упора относительно осевой линии с обеих сторон, а с фиксацией только в одной точке не всегда получается, где будет ровно, а в каком-то положении и +2-3 мм, возможно не идеальность С-профиля, хотя на вид он ровный.

Была придумана конструкция гораздо проще: внизу С-профиля разместил деталь-бегунок, с зафиксированной в нем шпилькой М8, и через промежуточный элемент и упор просверлил отверстие и вывел наверх ответную часть шпильки, на которую посадил другую ручку с усовой гайкой М8. Теперь закручивая ручку я через шпильку прижимаю бегунок к С-профилю и таким образом фиксирую дальнюю часть упора относительно стола.

Работа с упором получается следующая:

— ослабляю обе ручки на упоре;

— перемещаю упор в нужном направлении;

— угольником замеряю необходимое расстояние от упора до осевой линии отреза в нижней части упора;

— фиксирую нижнюю часть ручкой;

— проверяю расстояние от упора до осевой линии отреза в верхней части упора;

— фиксирую верхнюю часть ручкой;

— можно пилить.

Для работы с деталями и заготовками на столе были изготовлены простая каретка и небольшой толкатель с направляющими слайдерами.

Конструкция каретки и толкателя выполнена из остатков ЛДСП 16 мм, в толкателе еще использован алюминиевый профиль 40х40х2. Слайдеры для направляющих сделал из дуба, отрезал тонкие рейки от доски дубового паркета.

Слайдеры к кареткам клеил на ПВА и дополнительно саморезы.

Для улучшения скольжения дубового слайдера в направляющем алюминиевом швеллере, я дубовые рейки пропитываю аэрозольной силиконовой смазкой, дерево её впитывает и отлично перемещается в профиле без закусываний.

Помещение мастерской в доме очень небольшое, поэтому стол должен быть разборным (не нужен — разобрал), да и переносным, чтобы можно было вынести на улицу для проведения работ. Поэтому стойки стола было решено сделать в виде съемных вертикальных рам с укосами.

Снизу стола, в виде фанерных реек, были приклеены ответные детали с усовыми гайками М8 для крепления рам стоек к столу болтами с шайбами.

Для электроподключения пилы я установил прямо рядом с пилой розетку, в неё подключается штатная сетевая вилка пилы. Розетку я подключил от контактора, управление контактором осуществляется блоком кнопок ПУСК/СТОП, установленным на отдельной пластине с лицевой стороны стола. Питание контактора — отдельным длинным кабелем к розетке в стене. Кнопка включения на пиле зафиксирована стяжкой.

Для сбора пыли и опилок пылесосом также использую самодельный циклон из ведра, крышки и канализационных фитингов:

Какие есть проблемы и что планирую доделать:

— небольшое биение диска, я пока не совсем понял, проблема с валом, или с самим диском (использую такой), но расстояние между осевыми линиями отреза с обеих сторон диска (ширина пропила) составляет 4 мм. В принципе не критично, пилим относительно полученной линии отреза, но хочется, чтобы все ровно было, попробую заменить диск;

— сделать вкладыш нулевого зазора из листа алюминия, хотя в ходе работы я заметил, что образование сколов с обратной стороны распиливаемого листа можно уменьшить, если уменьшить высоту вылета диска, например сделать 15 мм для фанеры 10 мм, видно значительно меняется угол выхода зуба из материала;

— сделать устройство регулировки вылета пилы, высоту вылета сейчас устанавливаю посредством штатного механизма фиксации, но для этого нужно полностью снять короб, что не очень удобно, надо делать лифт;

Стол работает, очень даже неплохо, то что получилось на нем сделать — можно увидеть в других моих обзорах. Для непрофессионального использования вполне хватает. Сделать было несложно, быстро, и затраты небольшие.

Конечно есть гораздо более совершенные конструкции, но на них нужно больше времени и средств.

Если есть дополнительные вопросы/критика/замечания/предложения по улучшению, то думаю всем будет полезно, так как на mysku комментарии — большой кладезь знаний.

Модель распиловочного стола в SketchUp

Напарник

Самые обсуждаемые обзоры

| +109 |

6232

132

|

| +41 |

2109

48

|

| +50 |

3467

72

|

Жалко Wolfcraft master cut 1000 сняли с производства (заменили на более дорогой master cut 1500). Был хороший мфт-верстак. WOLFCRAFT Master 600 слишком маленький, но в принципе он тоже подходит под фрезер с упором.

Есть вот такой стол уже готовый за 3700р. для фрезера, легким движением руки переделывается в стол под пилу.

и еще на алишке видел т образные направляющие. прикольные кому надо пишите, я скину ссылку (сейчас искать лень)

Это у Вас нет. Ссылка чуть ниже «сайт Шипорезка» — обычный мужик, токарь-фрезеровщик из мск. К нему очередь со всего СНГ на несколько месяцев. А лепить свое- или действительно беспощадное в своей убогости, или еще дороже просто по материалам и расходникам. Пробовано практически каждым самодельщиком.

Шипорезку, вот совпадение (да в общем-то нет, благодаря этому посту), именно сегодня днём читал, сделал несколько закладок. Качественные вещи, особенно запал на шипорезку FMT для моего 1200-го боша, никогда не окупится, но мечтать не вредно. Хотя, если и куплю, на хлеб и воду не сяду…

Но там есть за что платить, да. В отличие от красивого столика, с которого началась ветка.

Да что такое, ответный комент не получается.

www.youtube.com/watch?v=7qrh3y0XGpQ (компактность просто супер)

Если кому интересно, к чему привело дальнейшее развитие этой идеи: www.youtube.com/watch?v=pVcq925LVs0

короче стол называется

Для Bosch POF 1400 ACE Фрезерный стол (столешница)

ищется в яндексе и а авито

По направляющим — киньте ссылки плс, делать самим — весьма проблемно было…

Все для фрезерных, распиловочных и др. столов с доставкой Почтой.Пару лет назад было самое дешевое, что смог найти с доставкой. НЕ РЕКЛАМА.

Например ссылка — Профиль с пазом 8.6мм ( T-track PR -19-профиль )

А можно было лист фанеры попробовать выправить ребрами жесткости? Или изгиб и в продольном и в поперечном направлениях одновременно?

С-профиль такой где искать?

Пылесос с циклоном фильтром используете тот филипс, что на фото? Справляется? А то я в раздумьях, циклон сделал, а вот пылесоса пока нет. Думаю какой-нибудь б.у. бытовой на авито поискать или всё-таки на строительный разориться.

Разметку (линейку) от осевой линии прямо на стол не планируете нанести?

Такой С-профиль используется в электромонтаже или вентиляции (сборные вентканалы), у меня был к нему доступ.

Можно сделать из алюминиевого профиля прямоугольного сечения, выпилив на столе сердцевину одной из сторон профиля.

Пылесос сейчас трудится Филипс на фото, вполне справляется, хорошо тянет. Хорошо поискать на авито циклонные Самсунги, стоял такой до этого (разлетелась крыльчатка, нужна новая), тянет ну очень хорошо, и дешевый.

Разметку на пластике делать не стоит, сотрется, а вот линейки стальные углубить и вклеить можно. Но я уже привык угольником мерить, уже на автомате это делаю.

Черти когда наткнулся на эту тему.

Кстати, если задумаете делать циклон — потратьте пару дней на поиск в интернете и понимание особенностей его работы и конструкции.

Это может сэкономить намного больше времени.

Использовал канализационный фитинг 40 мм для входного патрубка, и фитинги 50 мм для выходного патрубка. Для подключения пылесоса к 50 мм фитингу использую резиновую манжету (с 50 мм на 30 мм).

Видно, что грязь к верху забрасывает, есть следы в выпускном патрубке (надо ему снизу или угловой патрубок прицепить или зонтиком снизу прикрыть), возможно хорошо погасит брызги (особенное вверх) некая решетка чуть выше уровня воды

Синий ящик с белой окантовкой — это аква-фильтр пылесоса- белый квадрат в нем по центру — брызгогаситель, он на дне — если его видно, значит вода чистая, без циклона в нем было какао

Вот

Паркетка ставится на съемной пластине, на второй такой же по габаритам пластине ставится фрезер, тем более он у вас уже есть. Получается на одном верстаке или фрезер или циркуль, место экономится знатно. Только стружкосос еще с поверхности верстака для фрезера нужен. В тырнете посмотрите проекты верстаков, пластины под распространеные фрезера и паркетки тоже готовые продают (нержа, дюраль)

У меня у самого готов каркас верстака и две съемные столешни, одна под фрезер/циркуль другая просто гладкая для работы. Во втором варианте он у меня сейчас и стоит я на нем сейчас щиты клею (пытаюсь клеить ))) дело для меня новое)

Столешни лучше делать из ламинированной фанеры (съемная опалубка монолита), можно на стройки у прорабов спросить, они все равно до 20% в раскрой ее пускают, и до копейки ее ни кто не считает. У меня тоже после перекрытий обрезки остаются, так соседям раздаю на столики, скамейки.

Ламинированная фанера лучше по тому, что по ней деревяшки лучше (плавнее) скользят.

автору не хватает еще упора с транспортиром.

пилой с протяжкой лист метровый в ширину не распустить.

и переделал немного для фрезера, лобзика и шлифкруга

кстати по направляющим отлично скользит текстолит

и шипорезка примитивная

лобзик и «гусак» для него

транспортир. подходит и для фрезера и для лобзика и для шлифкруга. направляющие одинаковые из Касторамы

«Щучья — работа !!!» ©

2. Как говорил коллега Rei77Причём с разных сторон стола. Это даст вам возможность аккуратно, не выключая каждый раз, выставлять параллельный упор на другой размер.

p.s. Пила не самая удачная в стол: маломощная, хлипкий шарнир регулировки вылета диска по высоте, отсутствует патрубок пылесборника (а что вы хотите за 5500р?) Да и прецизионного реза тут не получить, а для черновой распиловки может и пойдёт.

2. Линейки согласен, будет удобно, я планировал их сделать, но оставил на потом, и как-то по ходу работ привык к угольнику.

У меня над диском нет защитного кожуха, поэтому после каждого пропила, если необходимы манипуляции со столом (открутить ручку дальнего фиксатора упора), я выключаю пилу. Всякое бывает, поскользнулся, ударился и дернул рукой, попал на диск… Без защиты диска надо перестраховываться.

Пила простая, но свои функции выполняет, у меня не столь велик набор материалов, которые я использую, и не столь высок уровень выполняемых на ней работ и требований к ним. Пока для моих нужд пила подходит. На что-то лучшее всегда можно заменить при необходимости.

Ну работала, и ладно, пока не переусердствовал при роспуске 50мм сосновой доски, и… клин словил. Оказывается в дешевых циркулярках подшипники ротора установлены в пластмассовые детали корпуса. От нагрева пластик размягчился, подшипник чуть увело в сторону и ротор встретился со статором. Вот такая беда дешевых моделей. Дальше, покурив мысли гуру с Woodtools.nov.ru, понял непреложную истину, что основной инструмент в столярной мастерской это качественная циркулярная пила.

Вот недавно новую модель выпустили, возможности, как у Makita 2704.

«нелюди делают обзоры, а»

Троллите?

он это любит)

ну емае…

верно: не люди делают обзоры, а кто-то другой. контекст, батенька, контекст.

Если бы у меня был лист алюминия такого же размера как стол, то я бы сделал по той же схеме, что и с пластиком, но вырезал бы сплошное окно под пилу в основании и крепил бы пилу непосредственно к среднему листу, чтобы получить полный вылет.

тогда можно будет ставить любой инструмент для которого есть пластина, и вылет увеличится на 12-16мм (в зависимости от толщины пластины)

Бывают долгожители из китайских моделей, энхель 1400 циркулярка с 2007 года работает, пластик корпуса снаружи стал липкий, но работает зараза (ТТТ) рубанок из оби за 300р миникитай на год старше с ножами 70мм ( которые отсутствуют в продаже ) строгает и смены не просит.

Организация рабочего места половина успеха.

Когда снимаю короб, то пила чистая, есть налет мелкодисперсной пыли, скорее всего от статики. Опилки и пыль в кожухе наблюдаются кучкой только в противоположном от патрубка углу, в форме пустынных барханов, видно что пыль тянется, но из-за низкой скорости потока воздуха в самом углу, пыль там скапливается. На пилу не влияет, так как это самое дно короба, она там просто лежит, образованию взвеси пыли в коробе мешает сильная тяга.

ЗЫ. Ящик, кстати, можно обшить звукоизолирующим материалом, типа пенки. Тогда пилу вообще почти не слышно.

Пыли в двигателе нет.

У меня на УБДНе так получилось.

Ну, а то, что понабежала куча типажей а-ля <у меня-круче!> лишь доказывает, насколько востребовано «в массах» желание сделать что-то своими руками за недорого, просто и практично…

Мне понравился сам подход к ознакомлению:-простым грамотным языком, без похвальбы и распальцовки, досконально подкреплённый и рисунками, и фото, и методами изготовления, доступный любому человеку с желанием изготовить себе подобное устройство. Разумеется, кто-то сможет и лучше!-так ведь речь-то идёт о том, что УЖЕ предложил автор.

Делайте!-и делитесь..(-обсудим!). Ан нет..-только слова, лейблы и да словесный понос.

Ещё раз благодарю Автора за великолепный обзор!-Спасибо!

а да, фрез еще купил сходу ))

так все это и лежит — фрезер доставал один раз сделать закругления на сосновом щите )

перспективы начать пока туманны, времени и возможности заниматься этим нет.

А фрезером все хочу научится работать. Видел в ютюбе уроки. Все время не выберу посмотреть.

Измеритель выступа фрезы или пильного диска

dropbox

www.youtube.com/channel/UCnRwrrMKMCvcHhY5hhE3YZw

Он все в своей столярной мастерской делает из дерева и бытовых инструментов :)

На ютубе два видосика нашел на эту тему. Один адрес чуть выше trovix указал,

второй мне чуть больше понравился

ссылка

Ламинированное ДСП не проблема купить в любом производстве мебели, любого размера. Но почему то на ютубе все авторы делают столы именно из фанеры. Возможно ЛДСП крошится потом.

Делал себе стол, потом переделал, потом ещё переделал! Вещь очень нужная, если у тебя есть куда его поставить! Пусть лучше тачка на улице стоит, но ты сможешь что то делать сам!

а еще сколы (критично для ЛДСП) можно побороть так: выставить диск на 2-3 мм от поверхности стола и пустить ЛДСП по направлению вращения диска, а потом поднять пильный диск на все 17-20 мм, перевернуть ЛДСП на 180 градусов в горизонтальной плоскости и пустить его уже нормально — навстречу пильному диску (я так понял что-то подобное делают два диска, вращающиеся на встречу друг другу, на форматно-раскроечных станках)