DIY Корпус для усилителя на базе TPA3116

В данном обзоре я расскажу, как можно достаточно быстро сделать неплохой корпус для усилителя класса D на базе чипа TPA3116, из доступных материалов и набора электроинструмента.

Данный обзор получился из моего расширенного комментария к обзору, сделанному мной ранее, и по совету опытных товарищей, я его оформил в отдельную публикацию.

К сожалению на этапе изготовления я не делал фото, процесс пошел очень быстро, и никакого обзора тогда и не планировалось, но в результате получилось неплохо, поэтому можно поделиться опытом не совсем сложной работы.

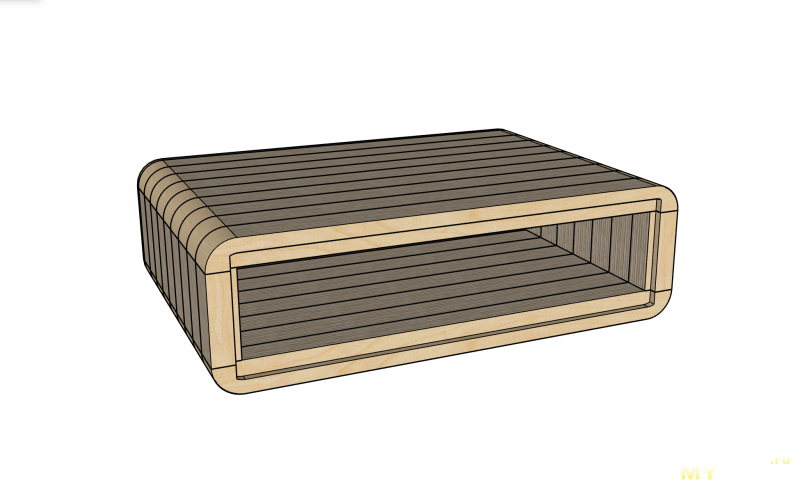

Для того, чтобы восполнить пробелы в наглядном представлении основных этапов, я воспроизвел процесс выполнения в SketchUp, где изначально корпус усилителя и проектировался.

Усилитель на TPA3116 был выбран в качестве временного решения, пока готовится основной усилитель, а это был длительный проект, который подходит к завершению. Плата усилителя была приобретена подобная, но без Bluetooth:

TPA3116 2*100W Bluetooth Digital Power Amplifier Board

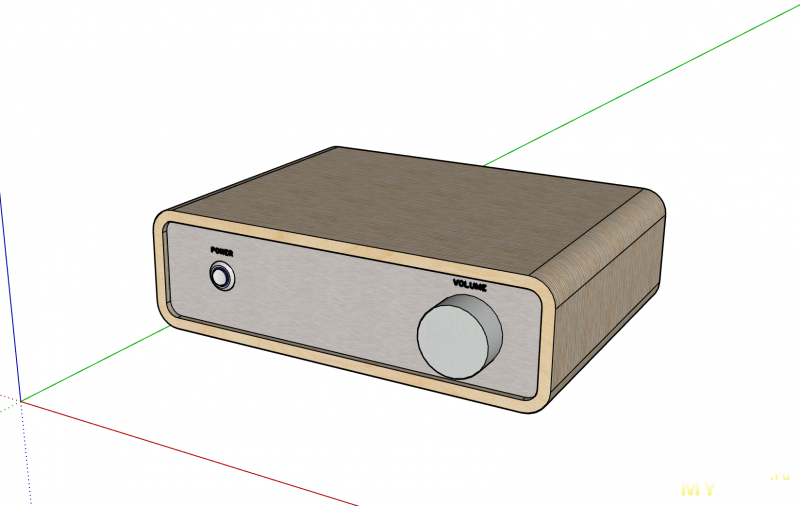

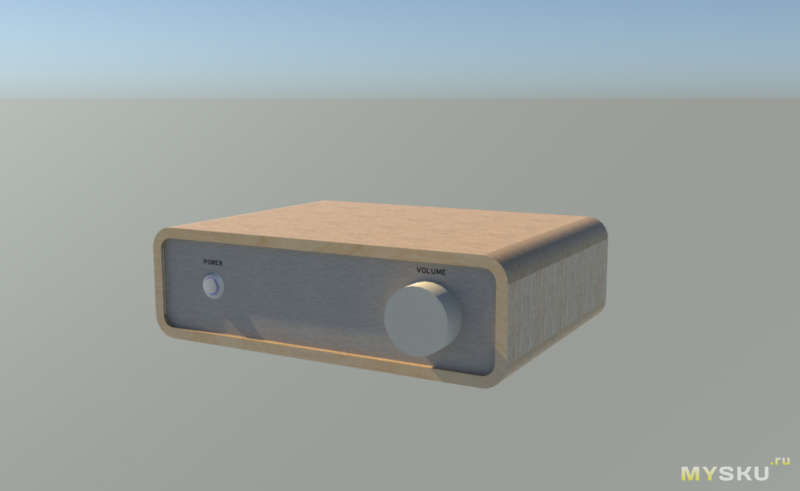

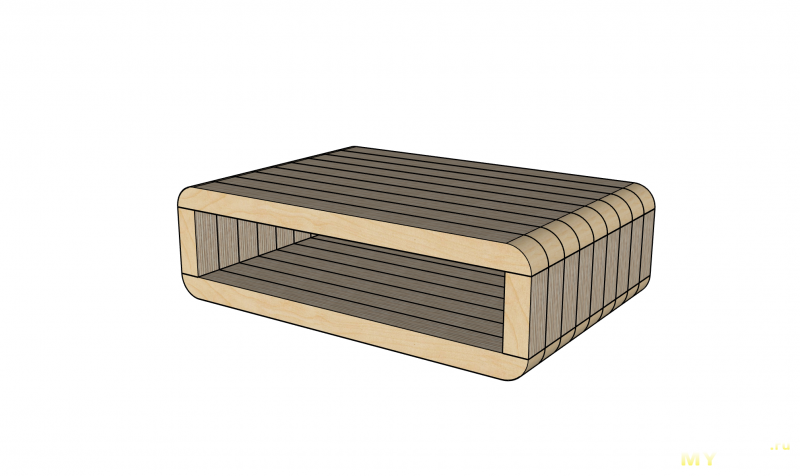

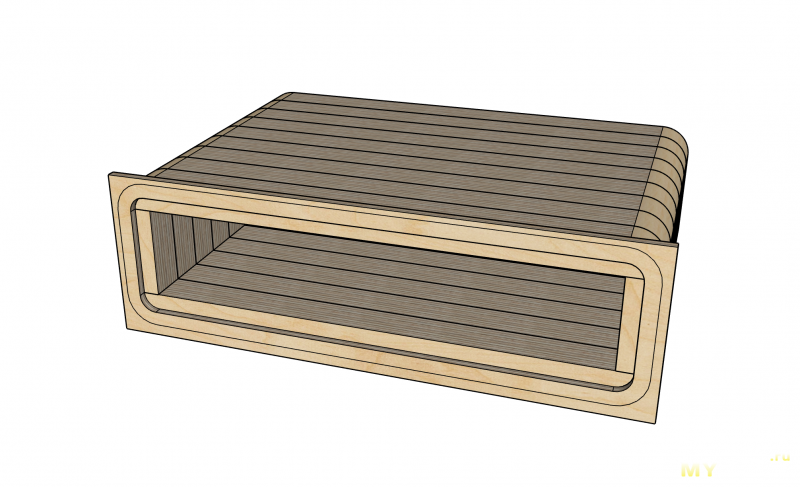

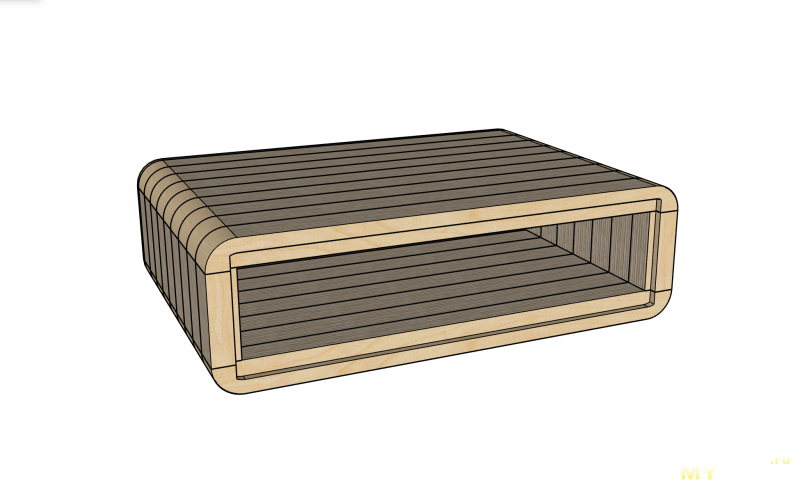

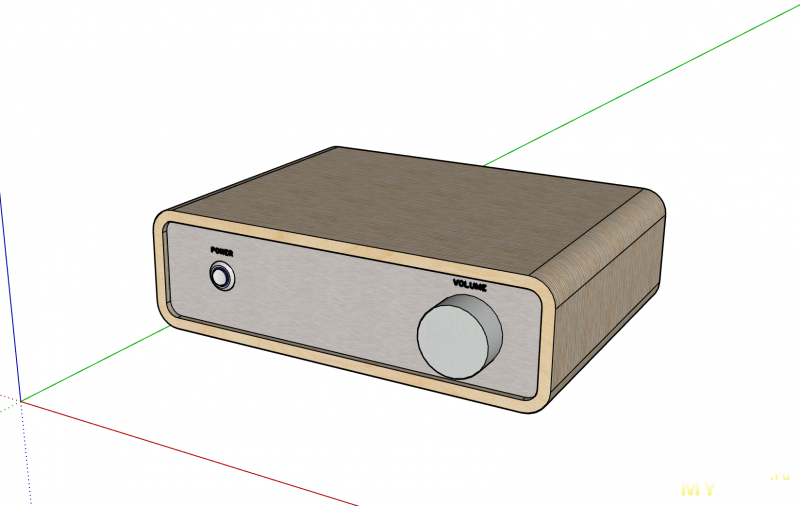

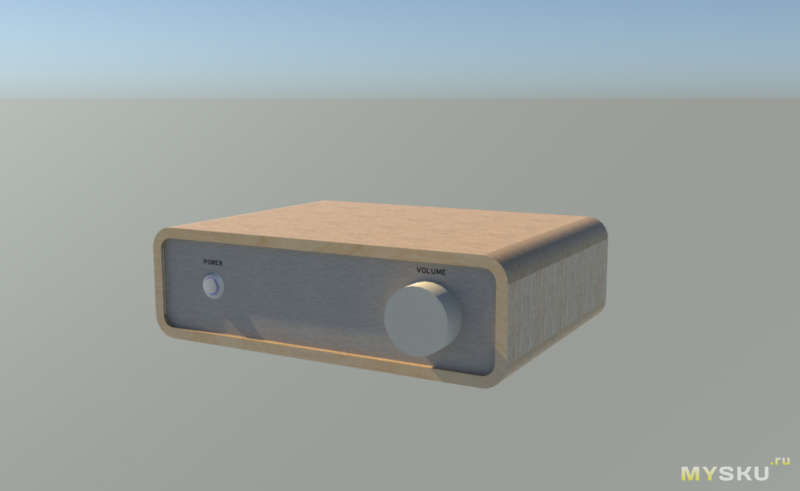

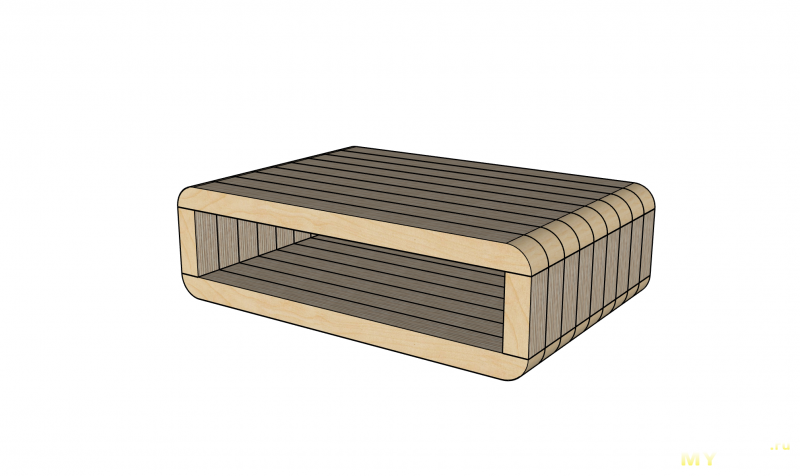

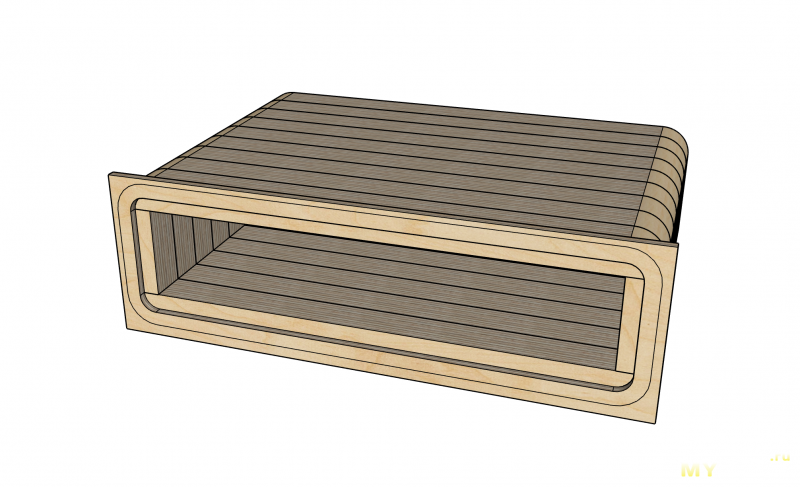

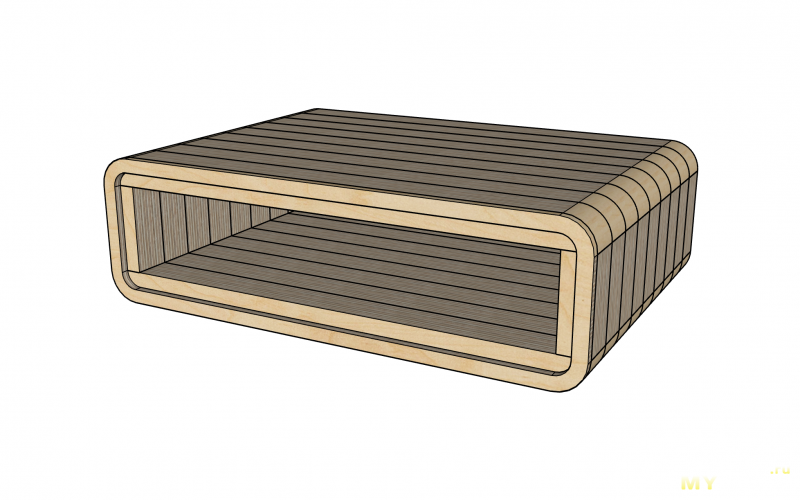

Проект корпуса усилителя был подготовлен в SketchUp (от надписей на панели я впоследствии отказался, не совсем получалось сделать ЛУТом, и не было времени далее продолжать):

Изготовление корпуса началось с того, что был собран из подручных материалов, и имеющейся в наличии ручной циркулярной пилы (Hitachi С6SS), распиловочный стол, простой, но вполне для моих нужд подходящий.

Так как после изготовления стола осталась фанера 21мм (в реале 19мм), было решено пустить часть ее на изготовление небольшого корпуса для усилителя на TPA3116. Основными вдохновителями идеи корпуса послужили усилители от PEACHTREE AUDIO

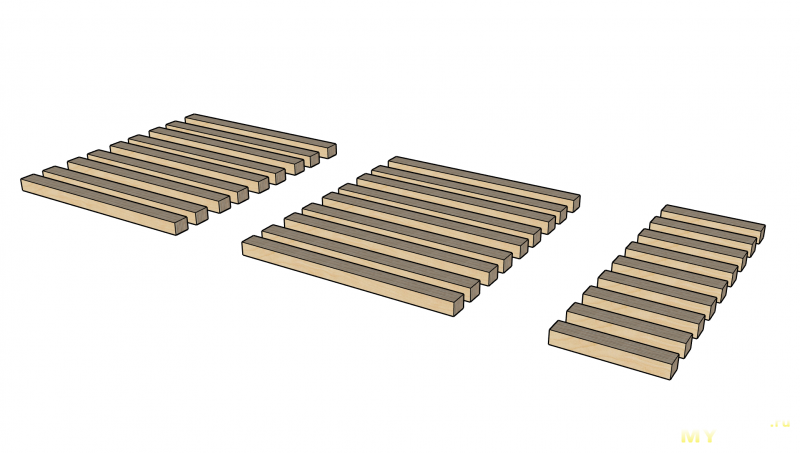

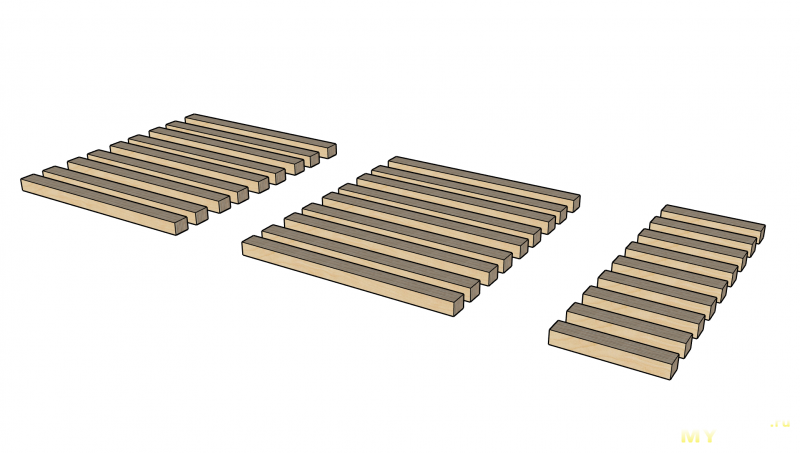

Мне нравятся изделия из торцевого среза фанеры, поэтому было решено делать следующим образом. Из фанеры на распиловочном столе были напилены рейки высотой 15 мм (соответственно толщина среза фанеры 19 мм

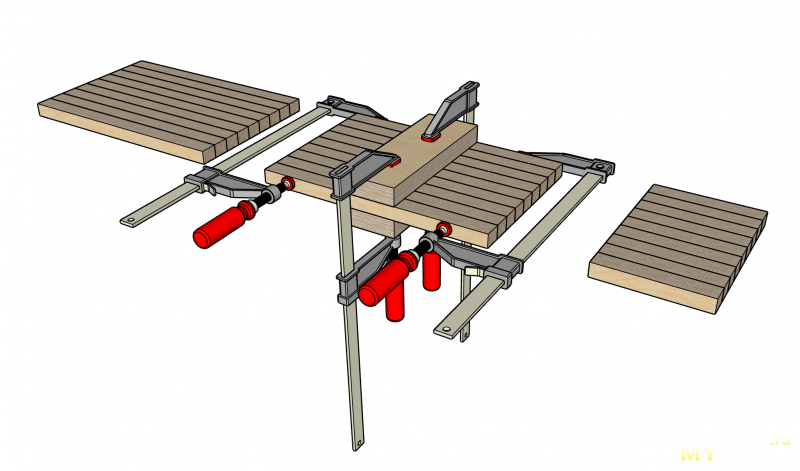

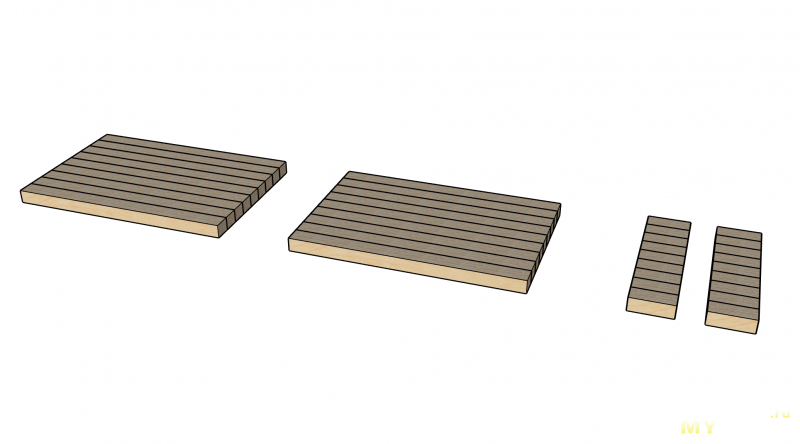

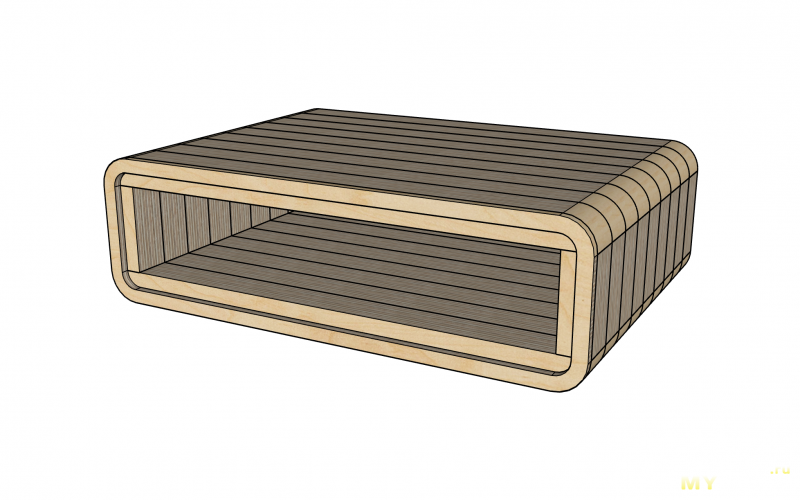

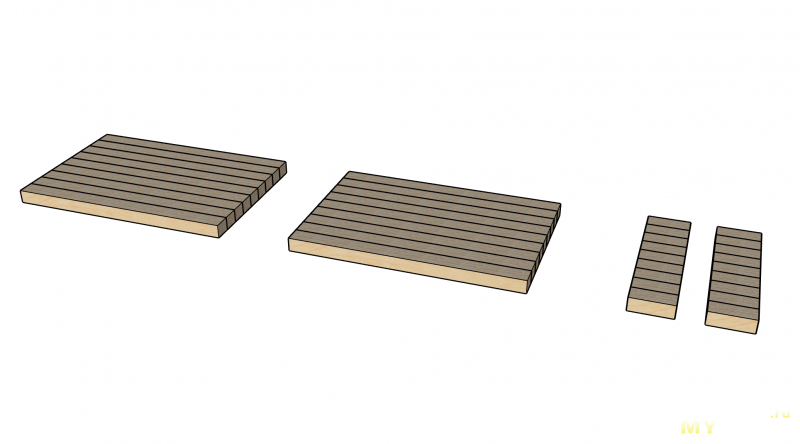

Из фанерных реек, торцевым срезов вверх, были собраны три пластины, две большие для нижней и верхней части корпуса, и одна поменьше, из которой получатся две боковые стенки.

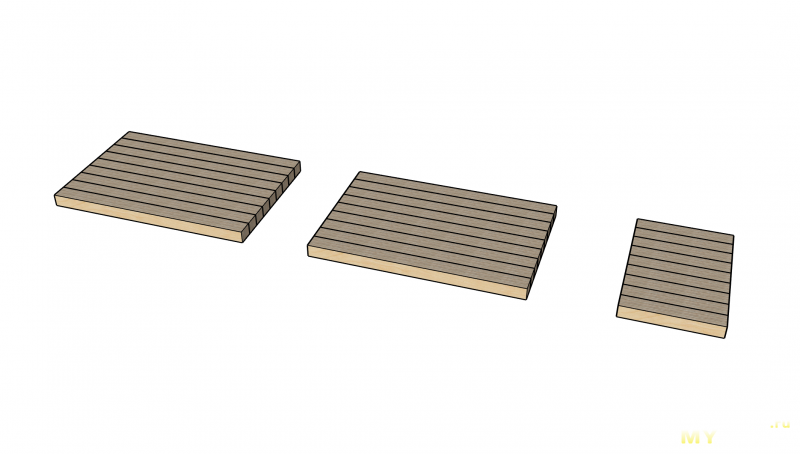

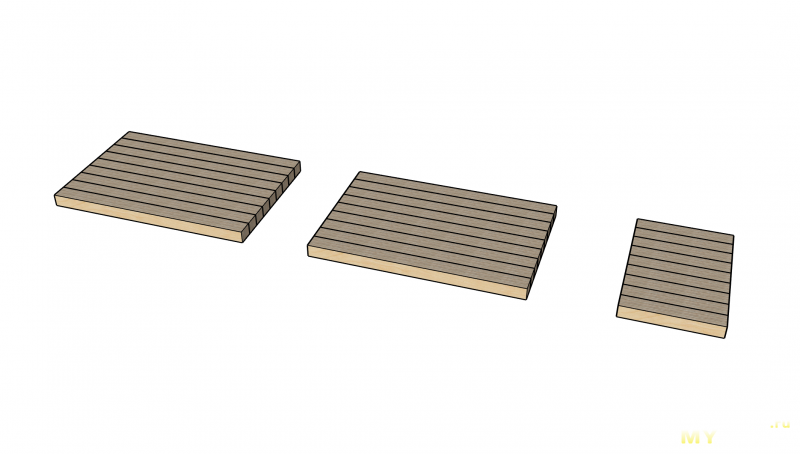

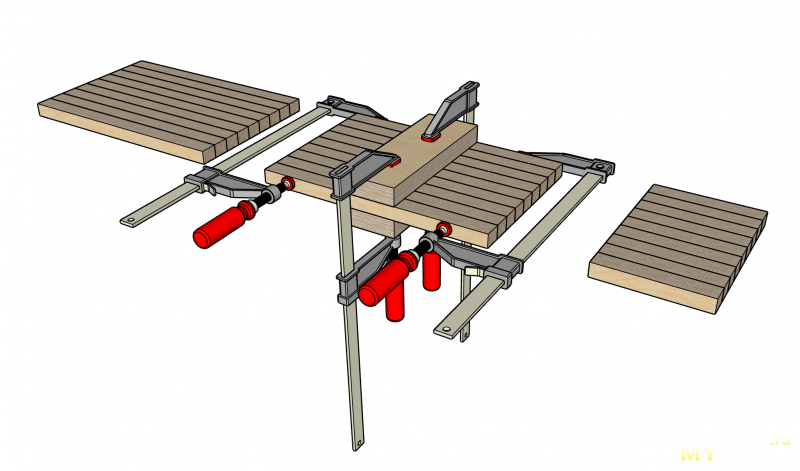

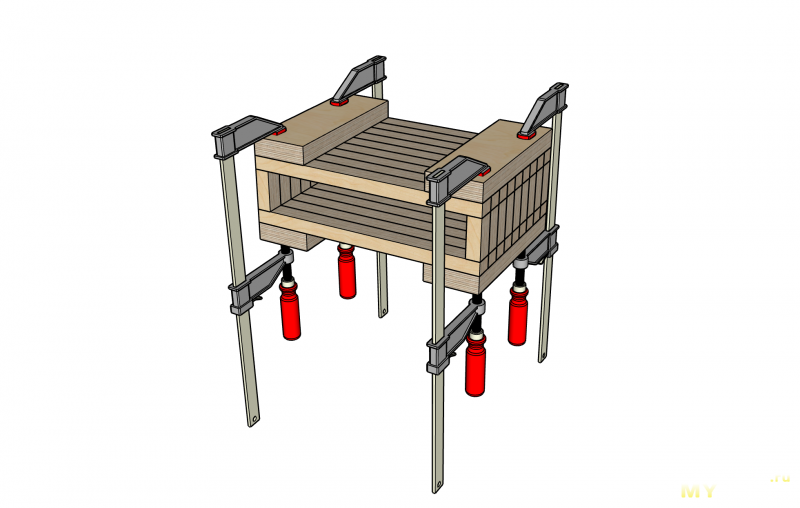

На каждую рейку нанёс клей, сжал струбцинами. Также зажал полученную пластину между двух досок снизу и сверху, чтобы рейки под струбцинами не пошли дугой.

Полученные пластины отторцевал на распиловочном столе, из пластины поменьше выпилил боковые стенки.

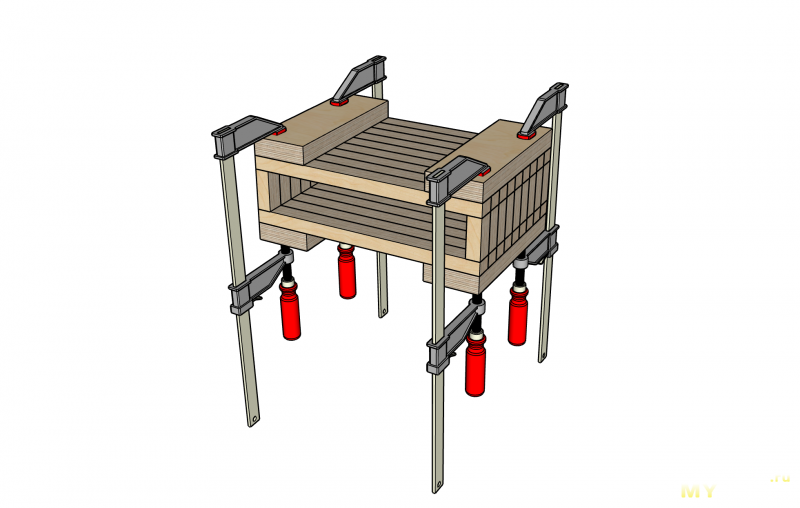

Далее из верхней, нижней и боковых пластин склеиваем короб, стягиваем струбцинами.

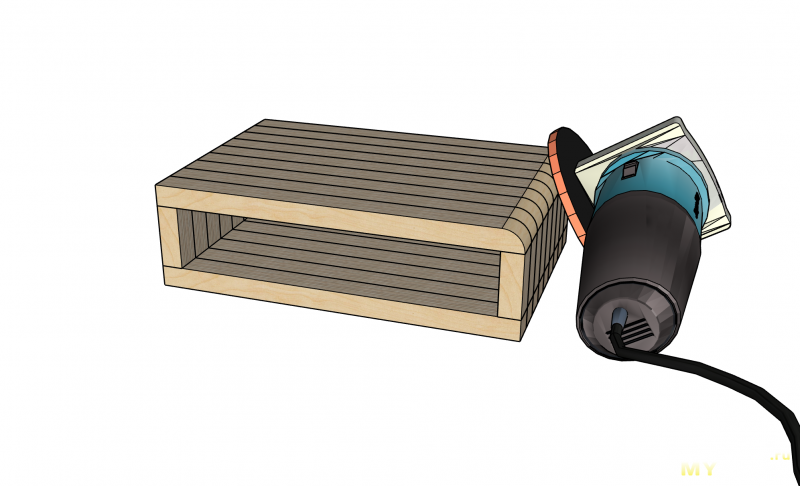

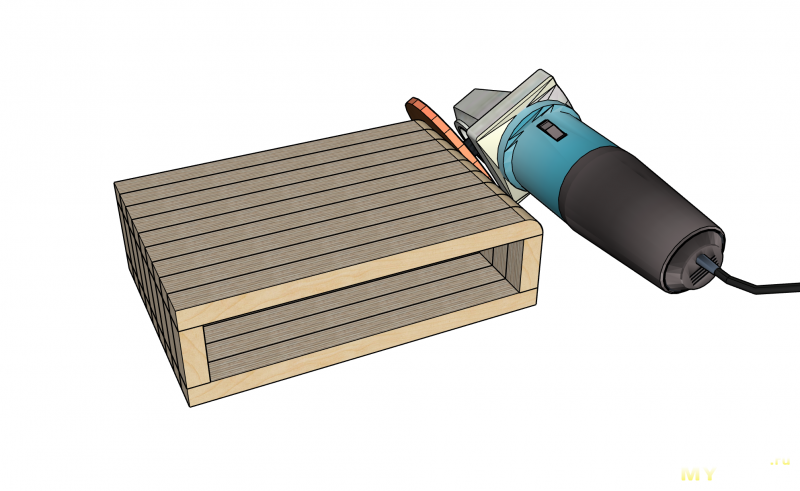

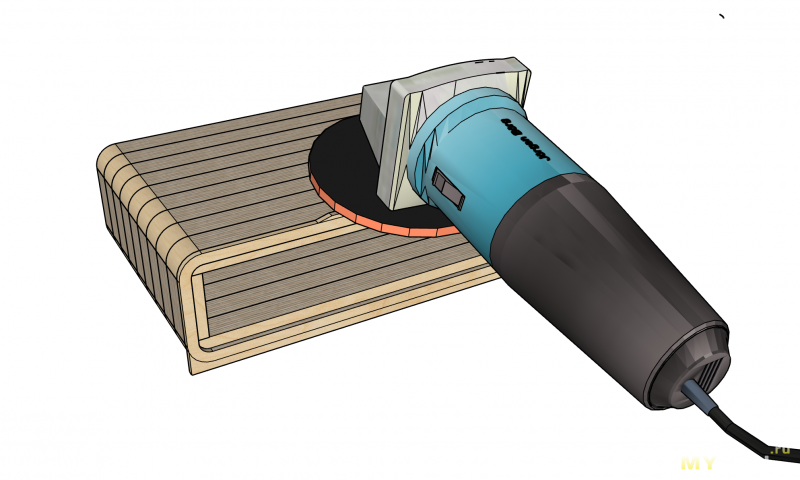

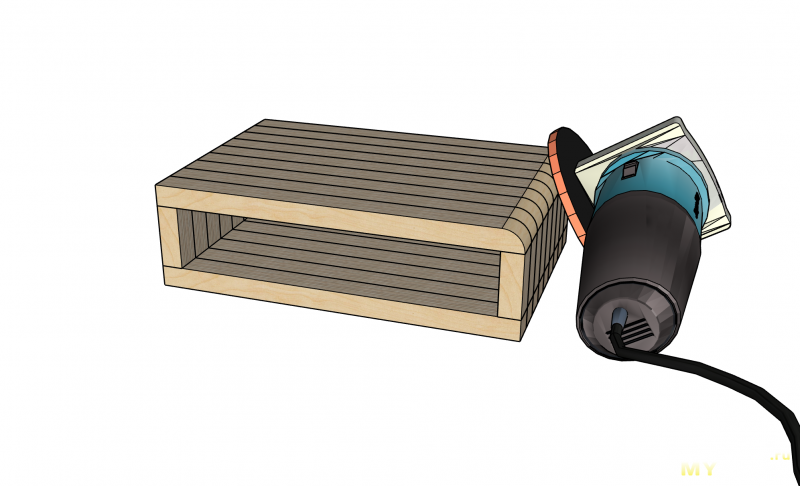

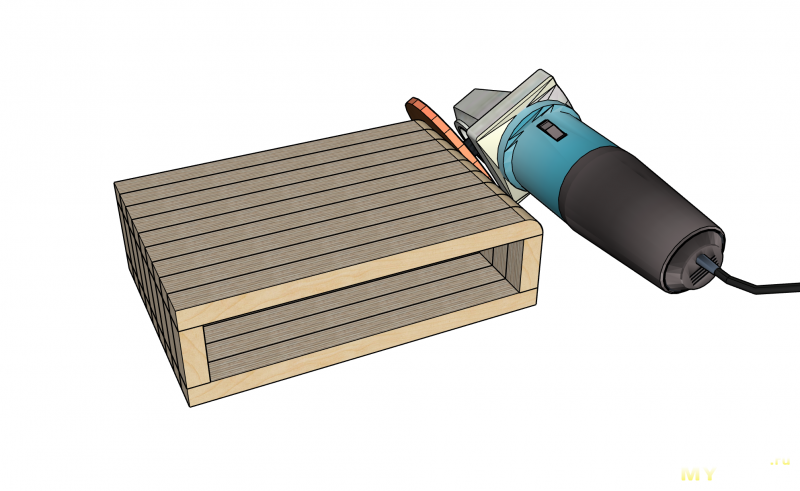

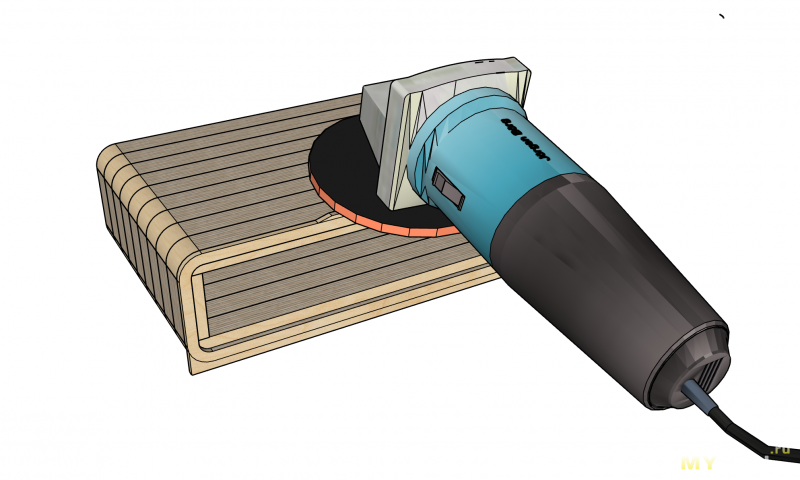

Взял корпус, взял УШМ с насадкой липучкой под шлифовальные круги (зерно 60), пошел на улицу, нарисовал радиусы на углах короба, и шлифовальным кругом снял лишний материал. Делать надо аккуратно, так как легко нырнуть рукой и снять лишнего, потом тяжело исправлять, увеличивать радиусы, а там уже толщины пластин не хватит.

Это конечно можно сделать и фрезером, но для этого фрезу покупать, я для четырех проходов как-то не выгодно.

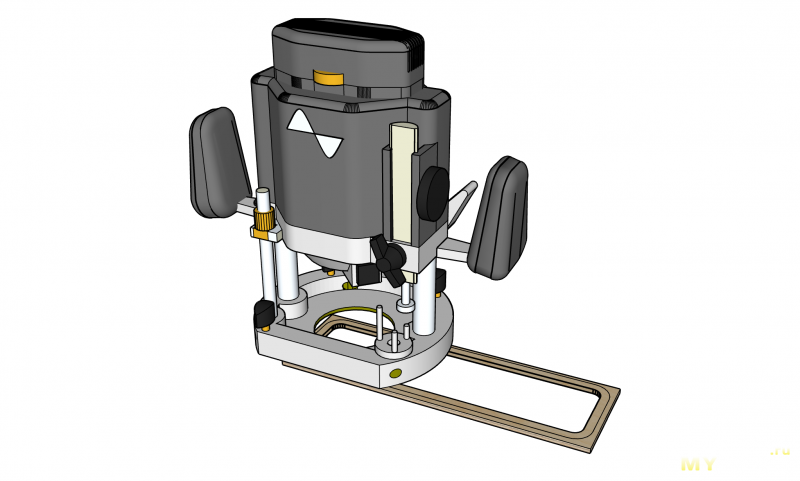

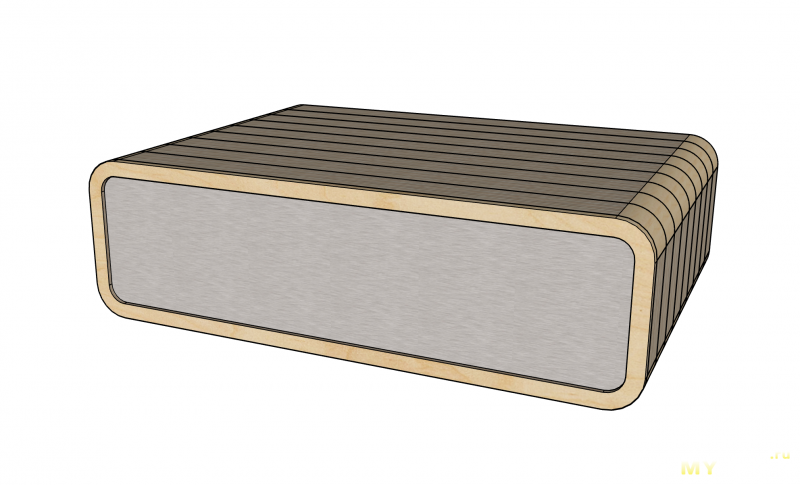

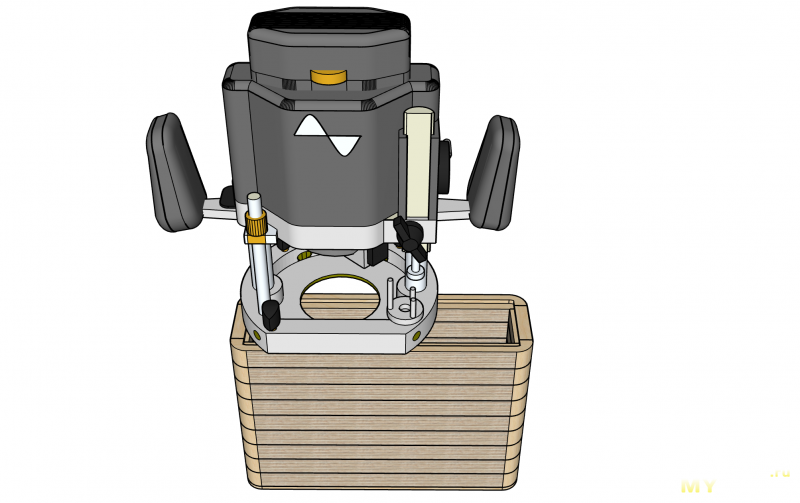

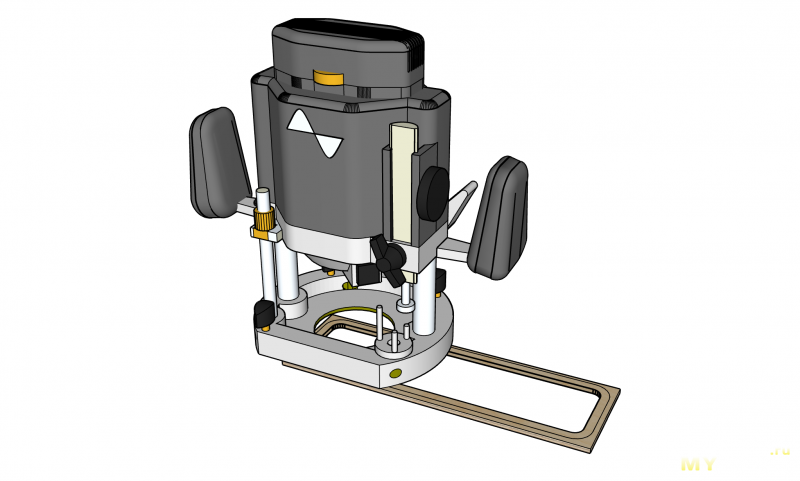

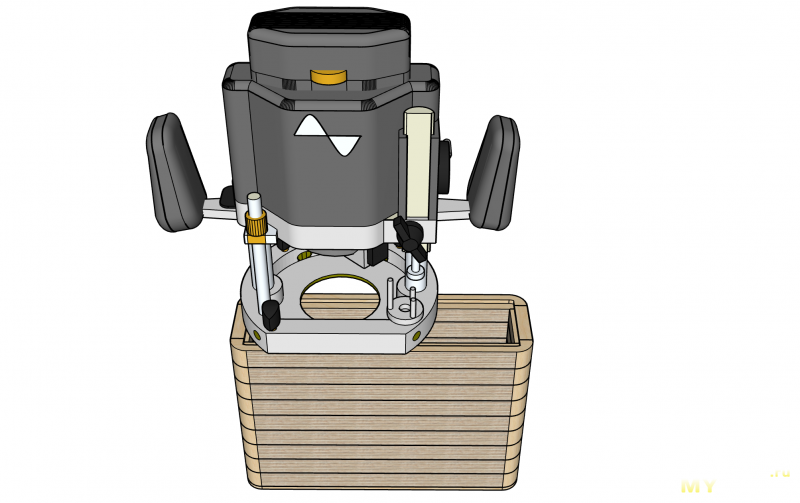

Так как на передней части корпуса не должно быть видно стыков всех четырех деталей, то решил из фанеры толщиной 6 мм сделать переднюю окантовочную часть передней панели. Сделал чертеж передней панели, распечатал, вырезал, перенес по шаблону карандашом на фанеру, и вырезал внутреннее окно ручным фрезером (Bosch POF 1200)

Далее приклеил полученную деталь на переднюю часть короба. Опять взял УШМ с насадкой липучкой под шлифовальные круги и шлифовальным кругом снял лишний материал по периметру передней части, в соответствии с радиусами корпуса.

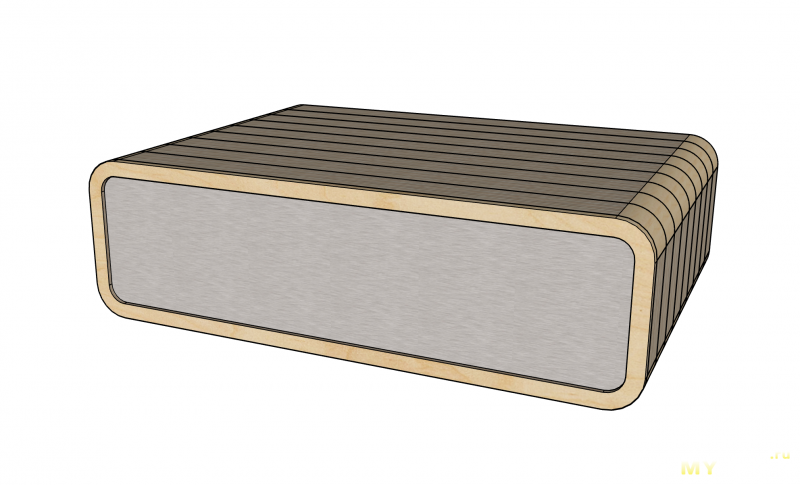

Переднюю панель из алюминия (толщина 4 мм) также торцуем на распиловочном столе, закругляем углы УШМ, доводим дремелем, загоняем в окантовочную часть, чтобы входила плотно, Так как окантовочная часть у нас 6 мм, то алюминиевая панель заходит с углублением 2 мм, то что нужно.

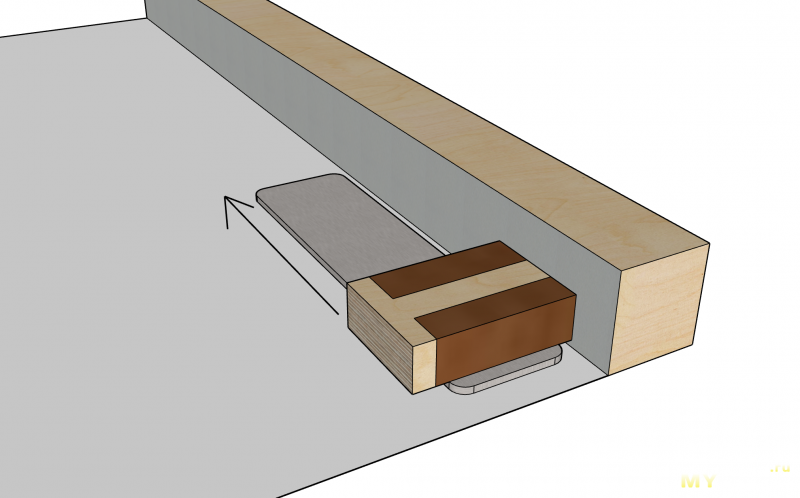

Так как алюминиевая панель была зеркальной, надо было сделать ее в стиле «шлифованный алюминий».

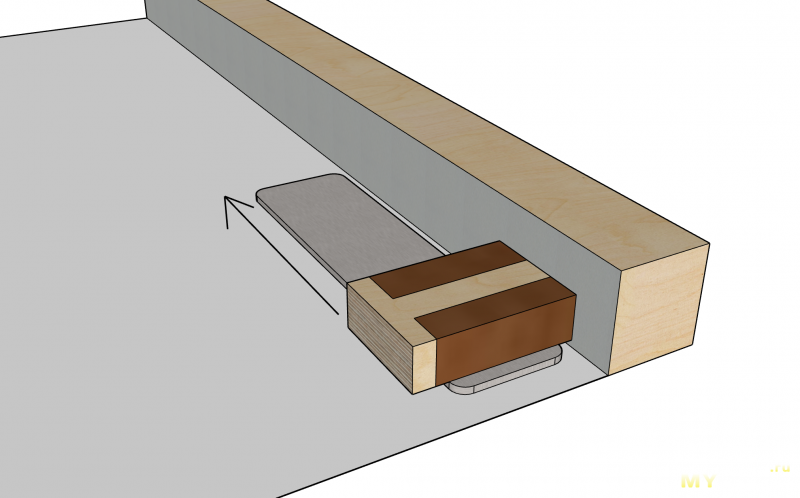

Пластину размещаем относительно параллельного упора в статичном положении (на двойной скотч хорошо). Берем небольшой деревянный брусок чуть больше ширины панели, оборачиваем его наждачной бумагой (зерно 80-120), крепим наждачную степлером крепко сверху бруска. Прикладываем брусок одной стороной также к параллельному упору и с одинаковым нажимом делаем движения бруском по пластине строго в одном направлении без смещений влево-вправо, иначе пойдут наклонные линии. Таких проходов надо сделать штук 20-30, смотреть чтобы цвет получался однородный и степень шлифовки одинаковой.

В алюминиевой панели сверлим отверстие для кнопки включения и для потенциометра громкости усилителя.

Заднюю панель сделал из листа вспененного ПВХ 5 мм (старый рекламный плакат, он же использован в качестве покрытия распиловочного стола). Углубление под заднюю панель выполнил прямо в корпусе, фрезером, правда немного неаккуратно, так как все на весу, не очень удобно, но и не страшно, сзади только я знаю что там косяки есть.

В листе ПВХ вырезал ножом, а где и высверлил, отверстия под терминал питания, под RCA и BANANA разъемы (достал из старого сабвуфера SVEN-620), а также разместил тумблер-переключатель входов. Насверлил вентиляционных отверстий. После заднюю панель покрасил черной краской, установил все элементы.

Тумблер-переключатель входов

Весь фанерный корпус шлифуем долго, добиваемся ровной поверхности, чтобы не чувствовались переходы между склеенными рейками если имеются. Затем всё покрывает маслом. Я использовал масло BELINKA Interier. В несколько слоев в течении двух суток. Затем полируем шерстяным кругом до блеска.

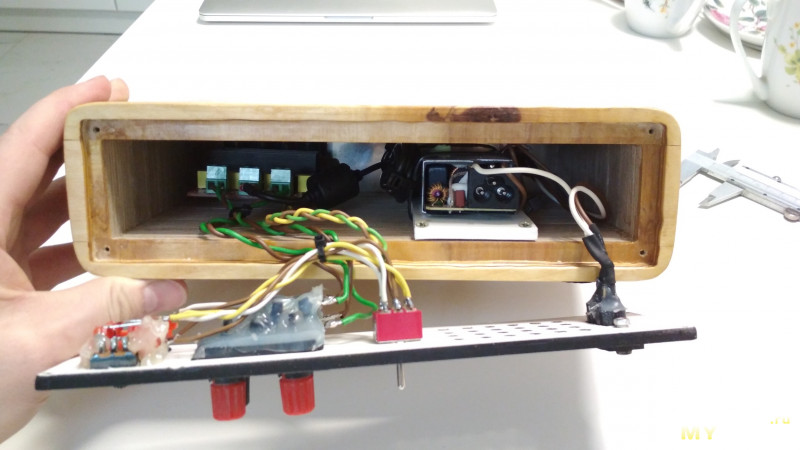

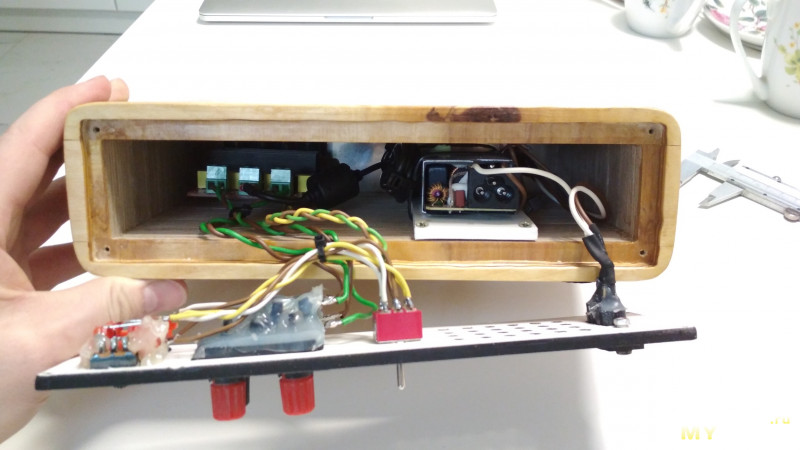

Устанавливаем внутри усилитель TPA3116, блок питания (от какого-то ноутбука, 4А, 19В), устанавливаем панели и ставим ручку потенциометра и кнопку включения. Ножки внизу усилителя резиновые, на клейкой основе, куплены в мебельной фурнитуре в Леруа Мерлен:

D Axis Volume Knob Potentiometer Knob Encoder knob 28 x 12MM

16mm Metal Annular Push Button Switch Ring LED 5-380V 12V 6V Self-lock

Корпус готов!

Надеюсь данный обзор будет полезен, у кого-то появятся новые идеи для исполнения, кто-то сможет поделиться своим опытом.

Всем спасибо за внимание!

Данный обзор получился из моего расширенного комментария к обзору, сделанному мной ранее, и по совету опытных товарищей, я его оформил в отдельную публикацию.

К сожалению на этапе изготовления я не делал фото, процесс пошел очень быстро, и никакого обзора тогда и не планировалось, но в результате получилось неплохо, поэтому можно поделиться опытом не совсем сложной работы.

Для того, чтобы восполнить пробелы в наглядном представлении основных этапов, я воспроизвел процесс выполнения в SketchUp, где изначально корпус усилителя и проектировался.

Усилитель на TPA3116 был выбран в качестве временного решения, пока готовится основной усилитель, а это был длительный проект, который подходит к завершению. Плата усилителя была приобретена подобная, но без Bluetooth:

TPA3116 2*100W Bluetooth Digital Power Amplifier Board

Проект корпуса усилителя был подготовлен в SketchUp (от надписей на панели я впоследствии отказался, не совсем получалось сделать ЛУТом, и не было времени далее продолжать):

Изготовление корпуса началось с того, что был собран из подручных материалов, и имеющейся в наличии ручной циркулярной пилы (Hitachi С6SS), распиловочный стол, простой, но вполне для моих нужд подходящий.

Так как после изготовления стола осталась фанера 21мм (в реале 19мм), было решено пустить часть ее на изготовление небольшого корпуса для усилителя на TPA3116. Основными вдохновителями идеи корпуса послужили усилители от PEACHTREE AUDIO

Мне нравятся изделия из торцевого среза фанеры, поэтому было решено делать следующим образом. Из фанеры на распиловочном столе были напилены рейки высотой 15 мм (соответственно толщина среза фанеры 19 мм

Из фанерных реек, торцевым срезов вверх, были собраны три пластины, две большие для нижней и верхней части корпуса, и одна поменьше, из которой получатся две боковые стенки.

На каждую рейку нанёс клей, сжал струбцинами. Также зажал полученную пластину между двух досок снизу и сверху, чтобы рейки под струбцинами не пошли дугой.

Полученные пластины отторцевал на распиловочном столе, из пластины поменьше выпилил боковые стенки.

Далее из верхней, нижней и боковых пластин склеиваем короб, стягиваем струбцинами.

Взял корпус, взял УШМ с насадкой липучкой под шлифовальные круги (зерно 60), пошел на улицу, нарисовал радиусы на углах короба, и шлифовальным кругом снял лишний материал. Делать надо аккуратно, так как легко нырнуть рукой и снять лишнего, потом тяжело исправлять, увеличивать радиусы, а там уже толщины пластин не хватит.

Это конечно можно сделать и фрезером, но для этого фрезу покупать, я для четырех проходов как-то не выгодно.

Так как на передней части корпуса не должно быть видно стыков всех четырех деталей, то решил из фанеры толщиной 6 мм сделать переднюю окантовочную часть передней панели. Сделал чертеж передней панели, распечатал, вырезал, перенес по шаблону карандашом на фанеру, и вырезал внутреннее окно ручным фрезером (Bosch POF 1200)

Далее приклеил полученную деталь на переднюю часть короба. Опять взял УШМ с насадкой липучкой под шлифовальные круги и шлифовальным кругом снял лишний материал по периметру передней части, в соответствии с радиусами корпуса.

Переднюю панель из алюминия (толщина 4 мм) также торцуем на распиловочном столе, закругляем углы УШМ, доводим дремелем, загоняем в окантовочную часть, чтобы входила плотно, Так как окантовочная часть у нас 6 мм, то алюминиевая панель заходит с углублением 2 мм, то что нужно.

Так как алюминиевая панель была зеркальной, надо было сделать ее в стиле «шлифованный алюминий».

Пластину размещаем относительно параллельного упора в статичном положении (на двойной скотч хорошо). Берем небольшой деревянный брусок чуть больше ширины панели, оборачиваем его наждачной бумагой (зерно 80-120), крепим наждачную степлером крепко сверху бруска. Прикладываем брусок одной стороной также к параллельному упору и с одинаковым нажимом делаем движения бруском по пластине строго в одном направлении без смещений влево-вправо, иначе пойдут наклонные линии. Таких проходов надо сделать штук 20-30, смотреть чтобы цвет получался однородный и степень шлифовки одинаковой.

В алюминиевой панели сверлим отверстие для кнопки включения и для потенциометра громкости усилителя.

Заднюю панель сделал из листа вспененного ПВХ 5 мм (старый рекламный плакат, он же использован в качестве покрытия распиловочного стола). Углубление под заднюю панель выполнил прямо в корпусе, фрезером, правда немного неаккуратно, так как все на весу, не очень удобно, но и не страшно, сзади только я знаю что там косяки есть.

В листе ПВХ вырезал ножом, а где и высверлил, отверстия под терминал питания, под RCA и BANANA разъемы (достал из старого сабвуфера SVEN-620), а также разместил тумблер-переключатель входов. Насверлил вентиляционных отверстий. После заднюю панель покрасил черной краской, установил все элементы.

Тумблер-переключатель входов

Весь фанерный корпус шлифуем долго, добиваемся ровной поверхности, чтобы не чувствовались переходы между склеенными рейками если имеются. Затем всё покрывает маслом. Я использовал масло BELINKA Interier. В несколько слоев в течении двух суток. Затем полируем шерстяным кругом до блеска.

Устанавливаем внутри усилитель TPA3116, блок питания (от какого-то ноутбука, 4А, 19В), устанавливаем панели и ставим ручку потенциометра и кнопку включения. Ножки внизу усилителя резиновые, на клейкой основе, куплены в мебельной фурнитуре в Леруа Мерлен:

D Axis Volume Knob Potentiometer Knob Encoder knob 28 x 12MM

16mm Metal Annular Push Button Switch Ring LED 5-380V 12V 6V Self-lock

Корпус готов!

Надеюсь данный обзор будет полезен, у кого-то появятся новые идеи для исполнения, кто-то сможет поделиться своим опытом.

Всем спасибо за внимание!

Самые обсуждаемые обзоры

| +69 |

3777

131

|

| +95 |

4818

179

|

| +79 |

2961

82

|

но в принципе идея понравилась — не нужно фоткать в процессе, можно потом просто наглядно изобразить.

3D MAX как инструмент несоизмеримо мощнее, будет.

Да и 3D Max — для аматоров, только православный SolidWorks :)

в чем УПРОЩЕНИЕ?

большое упрощение: операций распиловки и обработки углов уже не нужно; материал дешевый.

дело вкуса: кому поп, кому попадья, кому попова дочка

Изготавливался один корпус, вот как раз о мелкосерийном производстве подобных корпусов никто не говорил.

Следуя вашему предложению самым простым способом будет клеить корпус по радиусам на болванке из размоченного шпона, тем более ширина полосы в кноле разная бывает. Несколько слоев 0,6 шпона дают вполне себе прочную конструкцию, а если слои чередовать разным направление волокн — то вообще прекрасно будет. Но это не упрощение конструкции. Это уже совсем другой принцип сборки корпуса.

Другой вариант внутреннее окно каждого щита вырезать фрезером копировальной фрезой по шаблону, тогда необходимости в обработке будет гораздо меньше. Но это долго, хотя куда спешить)

Усилок и БП не перегревается в таком корпусе?

Это даже не прогрелись.

forum.vegalab.ru/showthread.php?t=69019&highlight=%E1%EE%F1%ED%E8+%EB%E0%EA

речь там про такой лак

megastroy.com/products/203235

Поэтому либо полированная нержа (если совместить гравировкой и заливкой гравированного краской — смотрится очень симпатично, но не везде подходит), либо думать о каком-то анодировании, что дома весьма гиморный процесс.

Или посмотреть в сторону полировки нержи и последующего сатинирования — должно получиться а-ля шлифованная люминька, но намного более стойкое.

У самого стоят такие :)

Также были вырезаны старые фильтры и собраны новые. Схемы фильтров были размещены где-то на форуме ixbt, уже не найду, индуктивности мотал сам, конденсаторы К73-16 также удачно подвернулись.

Сейчас их производит Кузнецкий Завод Конденсаторов. Основными их потребителями являлись предприятия ВПК (не знаю как сейчас), где их проще найти, чем в рознице.

Кузнецкий завод на фоне такой любви к их конденсаторам даже стал выпускать "аудиоконденсаторы", для тех кому никак без заветной приставки )

Тем паче, на фото видно, с каким тщанием изготовлен циркулярный стол, что подтверждает наличие как прямых рук, так и головы.

А так, всё расписано и оформлено весьма неплохо, за что и плюсую. ;-)

Всех благ и воплощения новых идей в Новом году!

Акустика какая?

Такой же усил но формата 2.1 запитан от 20в блока питания, полочники Cerwin Vega SA-150 выше 30% — слушать больно.

Менял резистор на громкости, поднимал частоту до 400кГц, менял местами master-slave — эффект косметический.

Хочу от хорошего ноута блок найти на 24В ампера на 4-5.

У меня диоды на 12, меанвелы мощные есть думал сцепить их +-+- :)

Вот, например.

Это имитация Meanwell только деталей меньше раза в два и мощности китайские :)

Носят такие в ремонт — вышибает или шоттки на выходе или микруху pwm.

2.Неудобно, что тумблер сзади. Лучше на передней панели его разместить.

3.Обычно вентиляционные отверстия снизу корпуса и сверху делают. Теплый воздух имеет свойство вверх подниматься. Поэтому он холодным заходит через нижние отверстия, нагревается внутри устройства и теплым выходит сверху, забрав тепло от электронных устройств. Отверстия только в задней стенке бесполезны.

4. Деревянный корпус не экранирует платы электронного устройства.

Вы поаккуратней с деревянными изделиями тут: были тут предшественники — любители самодельных деревянных корпусов для РЗА: фотограф (все девушек с различной электроникой фоткал) и девица-мастерица. Оба были изгнаны с сайта ;-)

2. Сначала была идея делать один вход, потом решил 2, надо было дешевое решение, а дешевое — не всегда значит красивое, поэтому я его поставил на заднюю панель, доступ в нему аж со всех сторон;

3. Я планировал пойти следующим путем. Посмотреть как будут себя чувстовать плата усилителя и БП в корпусе просто с отверстиями в задней стенке, если будет жарко то можно просверлить отверстия в нижней части корпуса для циркуляции, если и так будет припекать, то поставить маленький вентилятор на заднюю стенку для вытяжки горячего воздуха.

Но сейчас по факту с температурой всё хорошо, я думаю потому что его в экстремальных режимах не использую.

4. Фона нет, не было и в другом неметаллическом корпусе (в чемодане от нивелира на время строительных работ в доме)

Надеюсь меня за фанеру не выпрут)

У советских ламповых приемников отверстия были только в задней стенке. По вполне очевидным причинам их не было сверху… А лампы греются очень даже прилично.

Присоединяюсь к вопросам об аккустике и используемом клее.

а не PEACHTREE AUDIO

Искал как-то прародителей/вдохнивителей, но как-то безрезультатно.

Все давно отдано.

Но также можно заметить остутвие экрана на фонокорректоре, платы из гетинакса, некоторое количество красных флажков.

Остальное — в виритуальном музее

Вместе с их дэкой выдвижной они у меня до последнего держались. Дисигн.

www.avito.ru/novosibirsk/audio_i_video/radiotehnika_u-7101-_chudo_1285963555

Сколько этого добра было.

А что за переключатель над тюльпанами?

И ещё у вас там провода от входа идут рядом с выходом к коммутатору входов. Да и входные провода не экранированы. Но хотя бы свиты. Видимо этого достаточно для отсутвия фона.

И я бы всё-таки вывел трёхконтактное гнездо питания.

Маленький выключатель это первый вариант переключателя входов, неудачный, не хватало контактов, затем поставил тумблер.

По проводам всё отлично, фона нет, если бы был, я бы использовал экранированный, есть в наличии, но и так проблем нет.

А что с вентиляцией, не греется?

Даешь обзор распилочного стола!

особенно интересуют такие моменты:

1) как организовано пылеудаление и насколько оно эффективно? этот же вопрос и по фрезеру (сам сейчас выбираю фрезер для эпизодических работ в квартире, поэтому вопрос пылеудаления чуть ли не на первом месте, посмотрел чем Троелс фрезерует — DeWalt 621 — там сделано через одну штангу сквозь подошву… прям ближе некуда… но на youtube обзоров на него практически нет посмотреть насколько он пылит)

2) пазы-направляющие для коректок как сделаны — это три разных листа «белого ДСП» лежат или прорезаны?

3) установка пилы в стол — сверху или снизу?

4) на фото не видно расклинивающего ножа — как оно без него?

5) затачиваете ли диски пилы или новые берете?

1) внизу стола на циркулярную пилу сделан короб, с одной стороны короба сделал несколько вентиляционных отверстий, чтобы чуток снизить разряжение, создаваемое пылесосом, с другой стороны в самом нижнем дальнем углу вклеен патрубок — канализационный фитинг (д50), в него вставляется шланг от пылесоса. Забор опилок осуществляется через самодельный циклон.

По фрезеру: у меня Bosch POF 1200, у него в комплекте специальная прозрачная деталь для подключения пылесоса, шланг вставляю в нее, хотя не всегда ей пользуюсь, шланг мешает и при незначительных объемах иногда легче в рабочем радиусе пылесосом собрать.

2) У меня стол из фанеры (которая была в наличии), и чтобы получить гладкую поверхность наклеил на фанеру сверху лист вспененного пвх 5мм. В фанере пазы по направляющие выбирал фрезером, листы ПВХ нарезал на три части и разместил между направляющими, затем все ровно вклеил на жидкие гвозди МОМЕНТ МB-100.

3) Установка пилы снизу, с предварительным фрезерованием углубления под подошву.

4) Ножа нет, пока и не знаю зачем он, у меня пока и так всё пилится без проблем )

5) Диски беру новые, но у меня объемы не такие большие, когда собрал стол — взял новый диск, им и пилю (фанера, дсп, осп, алюминий, оргстекло)

2) фрезы сами затачиваете?

3) фрезер c пылесосом — можно в квартире работать или все равно пыль вокруг?

2) фрезы еще не точил, возможно материалы мягкие, пока состояние отличное;

3) с насадкой под пылесос пыли почти нет, мелочь какая-то и полетит, но не много, думаю на лоджии/балконе вообще без проблем.

сам пока выбираю пилу и вот точно не понял надо категорично именно c расклинивающим ножом брать или можно и без него вполне… поэтому спрашиваю у практикующего…

Фрезы использую СТРОНГ (фрезы), возможно не самые лучшие, но мне, с моими небольшими объемами работ, вполне хватает, и всё продаётся недалеко от дома.

А вообще да, лазерные станки и ЧПУ облегчают задачу, но в них надо вложиться, если хочется всё-таки сделать сам.

На другом Вашем фото он же, также нехорошо выглядит.

У Вас уже видна разница в оттенке между средней её частью и краями, которые по окружности корпуса.

Это следы от касания руками.

Или с бесконечной глубиной как вариант

Вот ещё «фанерные» варианты. Для бюджетной акустики 5+1 Александрова или Кубиков Салтыкова.

Думаю в голосование по DIY смело можно добавить.

думал сам о чем то подобном, но не могу найти аллюминий в МСК

Я когда тоже искал, мне попадались конторы именно в МСК с продажей листового алюминия. У них были небольшие куски на продажу.

Попадаются листы 2мм в крупных магазинах крепежа (КрепМастер как пример), недавно видел небольшие алюминиевые листы Леруа в отделе с алюминиевыми профилями, но по толщине листа не подскажу.

При обработке панель надо обильно поливать керосином. Его можно налить в распылитель, будет очень удобно. Панель должна быть всегда влажной. Не трите на сухую! Могут остаться трудноустранимые дефекты.

Через час можно будет полюбоваться на результаты.

т.е. длинные (и желательно расплющенные), крепятся на фальшпанель, а на фасаде аккуратная прорезь

на али таких практически нет — максимум это цветные пластиковые, нашел более-менее подходящие на digikey

чтобы кнопки как на PEACHTREE AUDIO пока придумал так: в том же максидоме есть алюминиевый пруток диаметром 6-8-10-12 мм, отрезать одинаковых бочонков, фасадный торец отполировать, зажав в дрель, получаться некие толкатели, а сами кнопки уже за фасадом усилителя. Крепление по-разному: можно просто все кнопки на фальшпанель из уголка и толкатели приклеить к пипкам кнопок, можно на толкатели одеть шайбы, которые ограничат вылет кнопки-толкателя наружу… далее можно надеть пружинку и прижать все это дело огрызком алюминиевого швеллера

Можно много что дорабатывать, но мне нужно было быстро переместить усилитель и БП из «строительного корпуса» из чемодана под нивелир во что-то приличное, что можно поставить под ТВ, и что впоследствии уйдет сыну в комнату. Задачу выполнил. Над остальным естественно, при желании, можно работать, тут простор для идей и реализаций бесконечен.