Низкопрофильный кулер Akasa Nero LX2. Обзор, допил, попытка разгона.

- Цена: 46.52

- Перейти в магазин

Кулеры на тепловых трубках уже прочно вошли в нашу жизнь.

Как правило, они имеют башенную конструкцию, через которую поток воздуха проходит параллельно материнской плате.

А если размеры корпуса ПК не позволяют установить башню высотой 150 миллиметров?

Сегодня мы рассмотрим поближе один из предназначенных как раз для таких случаев.

Под катом — обзор, тесты и беспощадная травля электротоком по нержавейке.

Заявленные на странице магазина параметры:

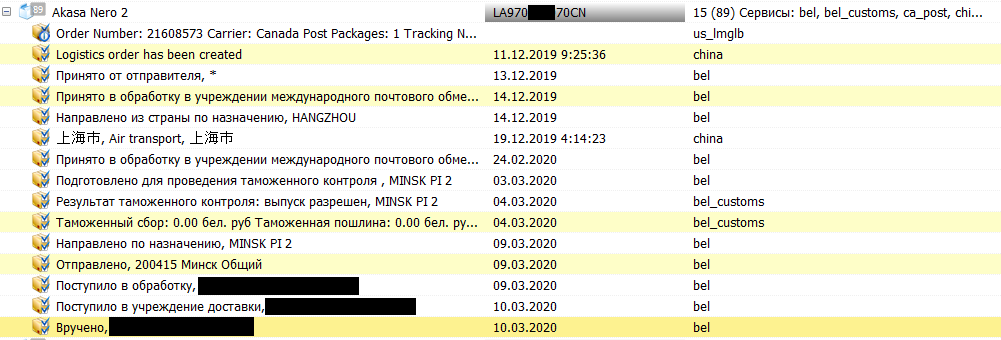

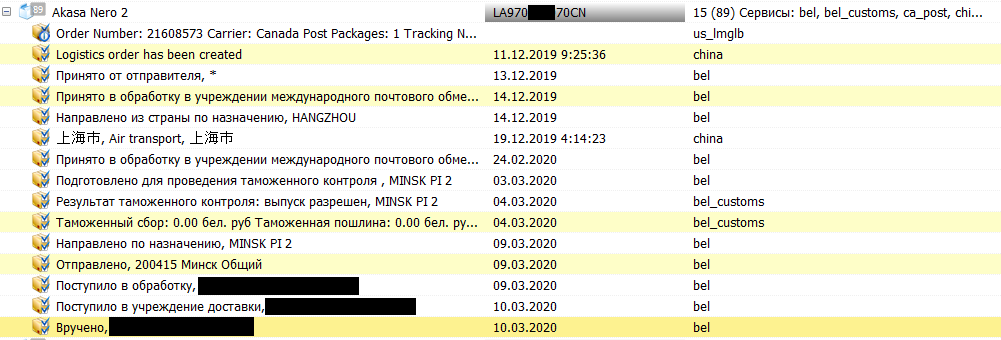

Трек посылки наглядно демонстрирует глубину белорусского почтового коллапса.

Один эффективный менеджер оказался примерно на уровне пандемии коронавируса.

Посылка упакована в тёмно-серый пакет без пупырышек.

Несмотря на это, коробка из гофрокартона размерами 165х87х165 мм не пострадала(ну, почти).

Спереди на ней помещена фотография кулера сверху, список поддерживаемых процессорных разъёмов и как предмет особой гордости — заявлена высота кулера в 57 мм. Как раз для слим-корпусов.

Сзади — ещё одна фотография(на этот раз уже снизу), перечисление комплекта поставки и таблица со спецификацией.

Открываем коробку.

Под крышкой мы видим упакованный в пакетики крепёж на фоне блока из пенополиэтилена, занимающего весь остальной объём коробки.

Вытащим её содержимое на стол.

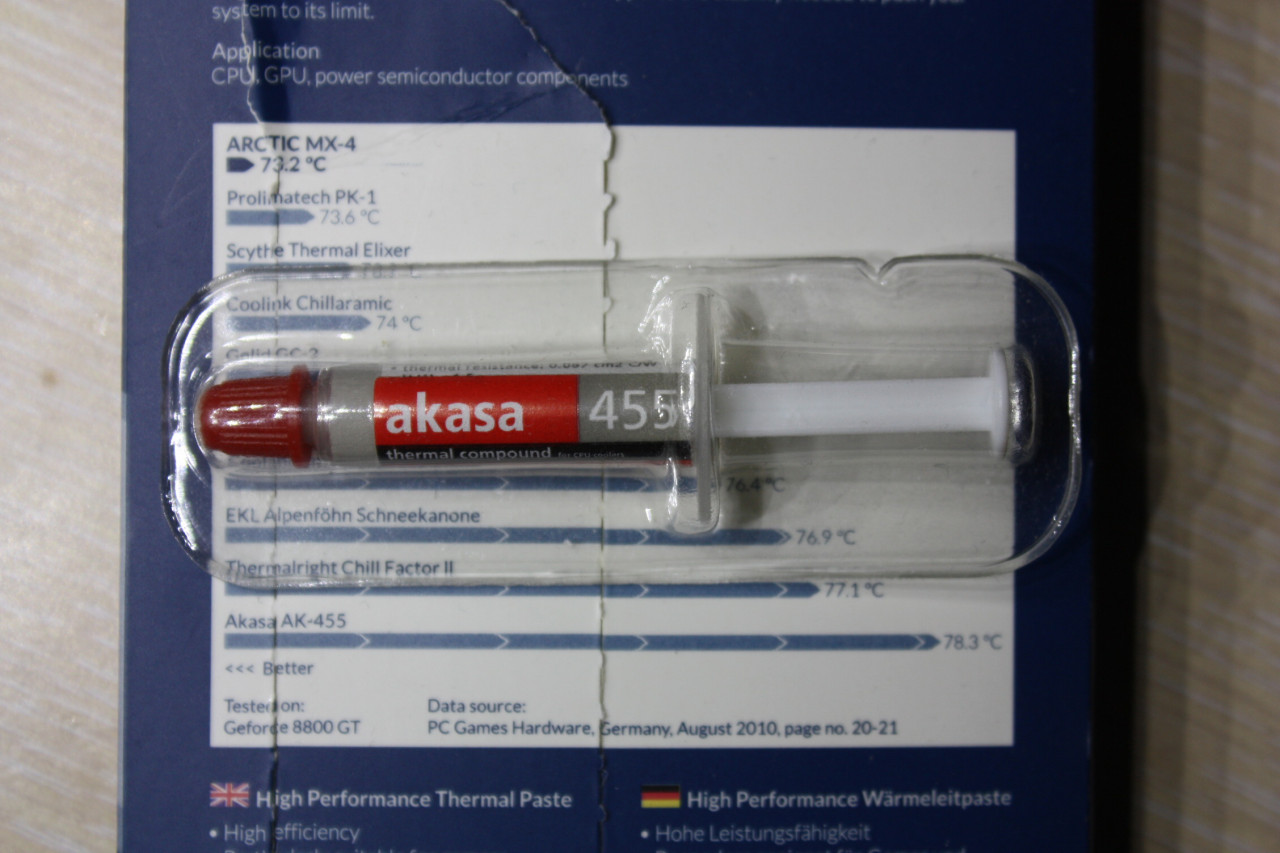

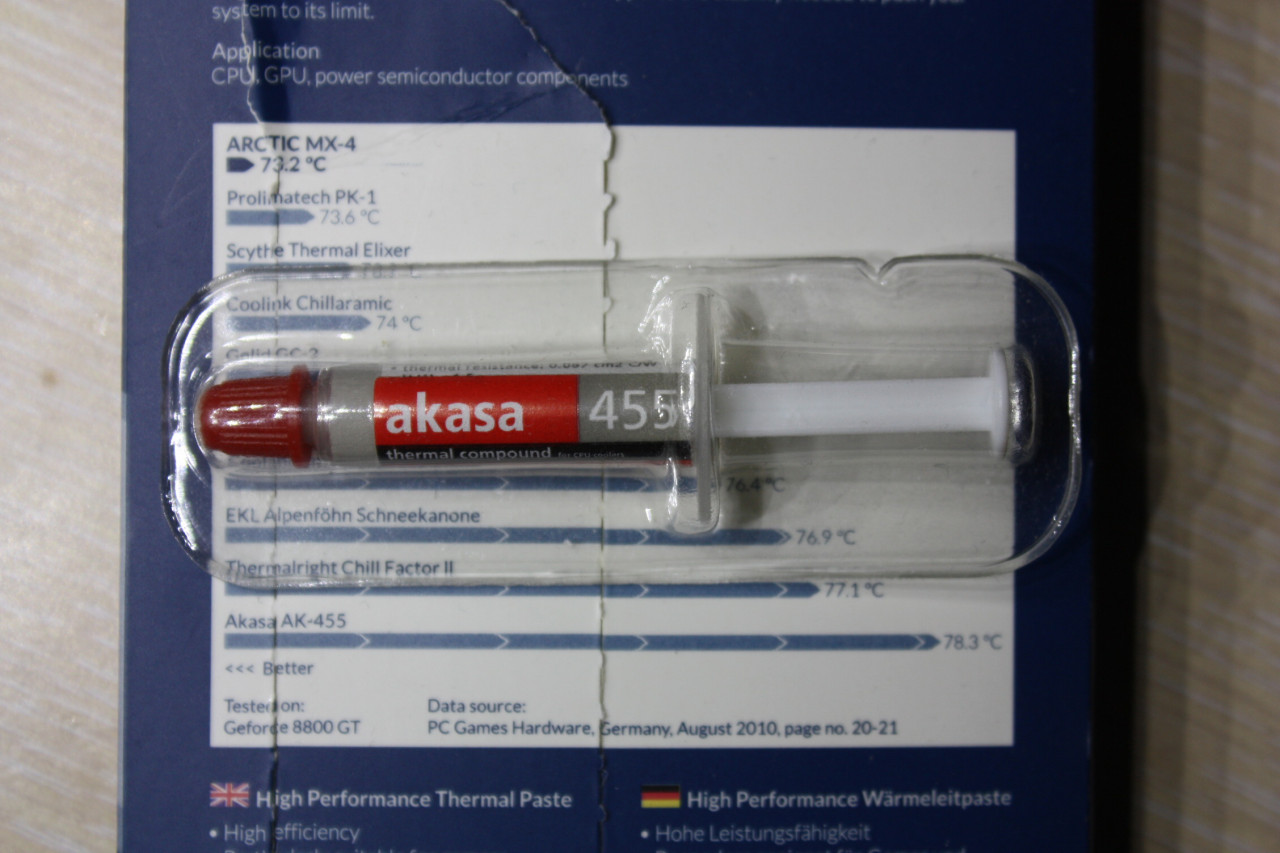

В комплект крепежа входят рамка для установки кулера на процессоры AMD, два коромысла для установки на Intel, 4 спецвинта М3, 6 резиновых втулок, по 4 винта М3 с потайной головкой, пластиковых шайбы и гайки М3 и ключ для их затяжки. Ещё есть плакатик-инструкция и шприц с термопастой.

Термопаста Akasa 455 по результатам тестов, кстати, так себе — лучше КПТ-8, но хуже Arctic MX-4.

Снимаем крышку с блока из пенополиэтилена. Кулер лежит в углублении в нём.

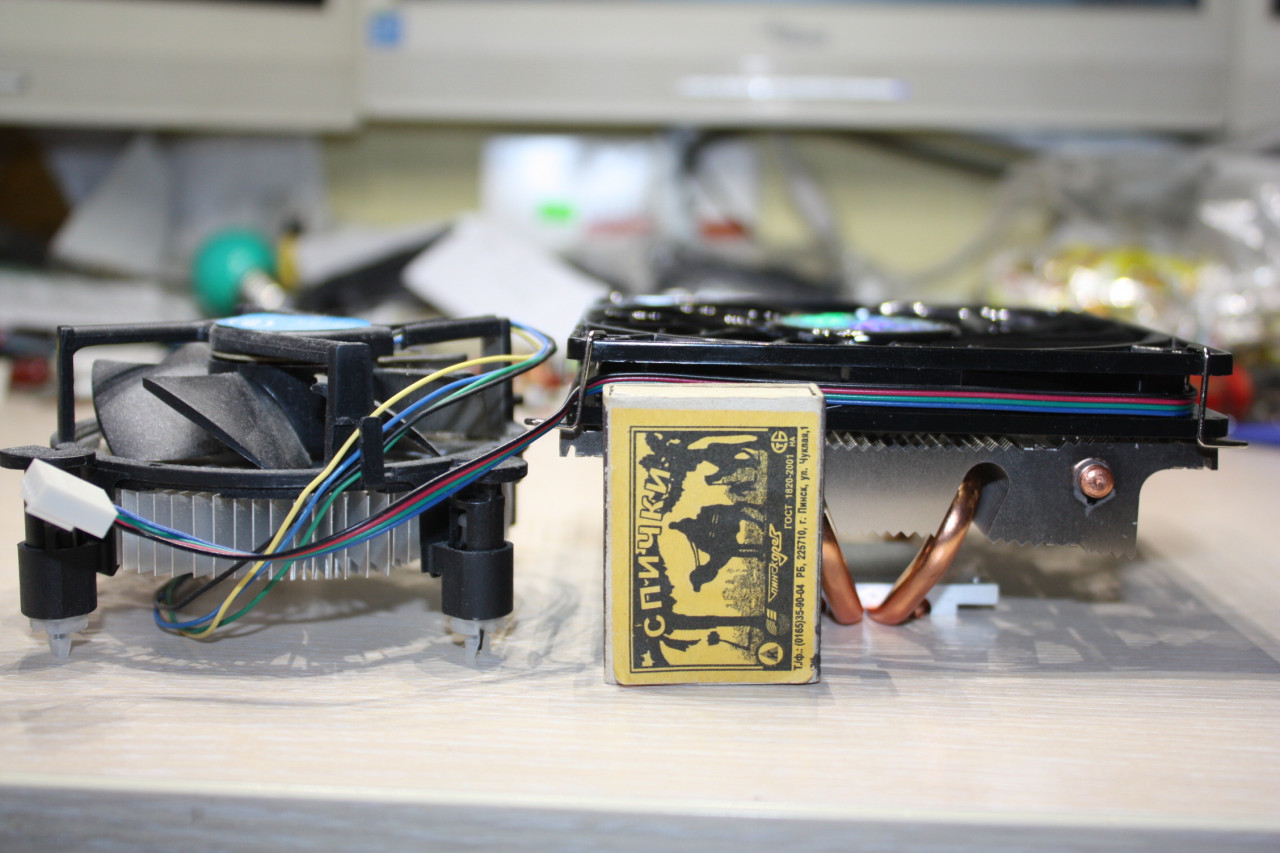

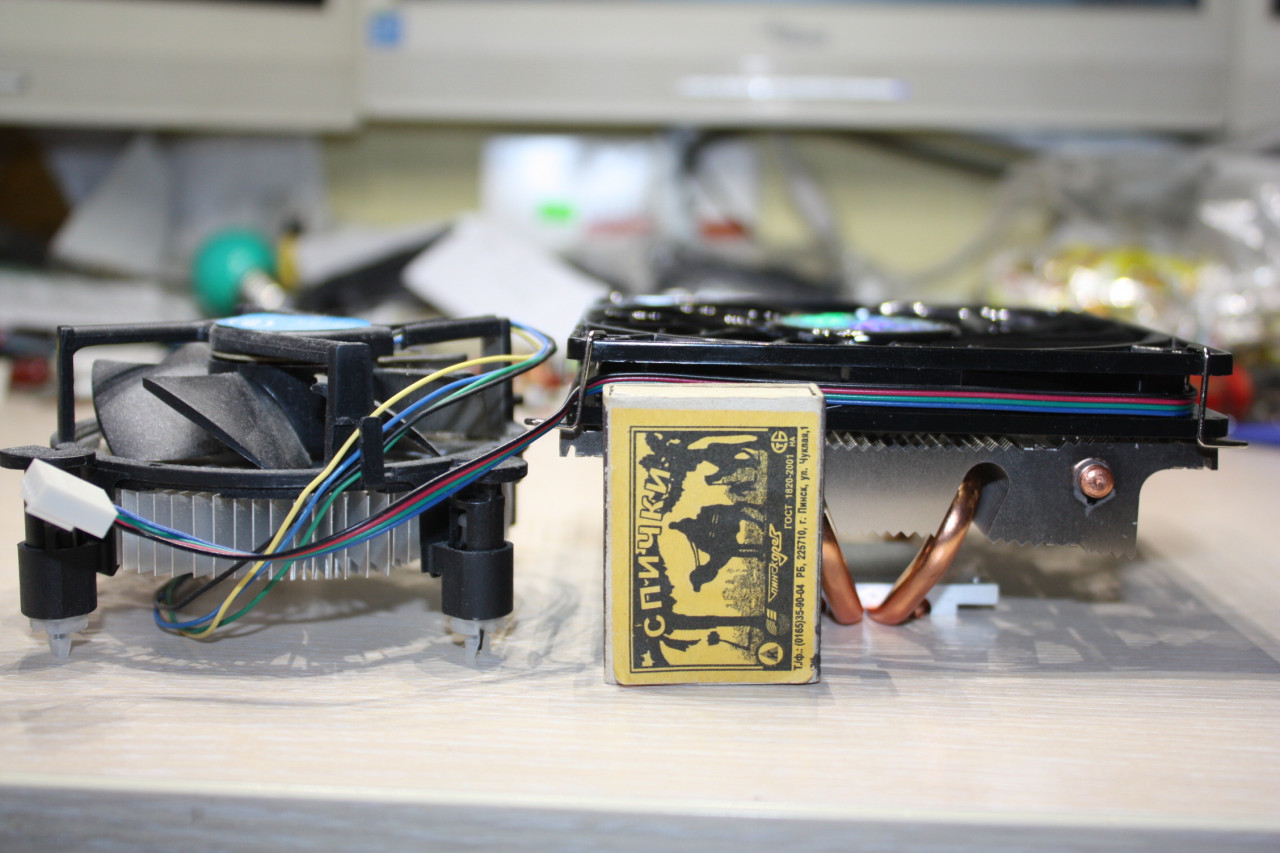

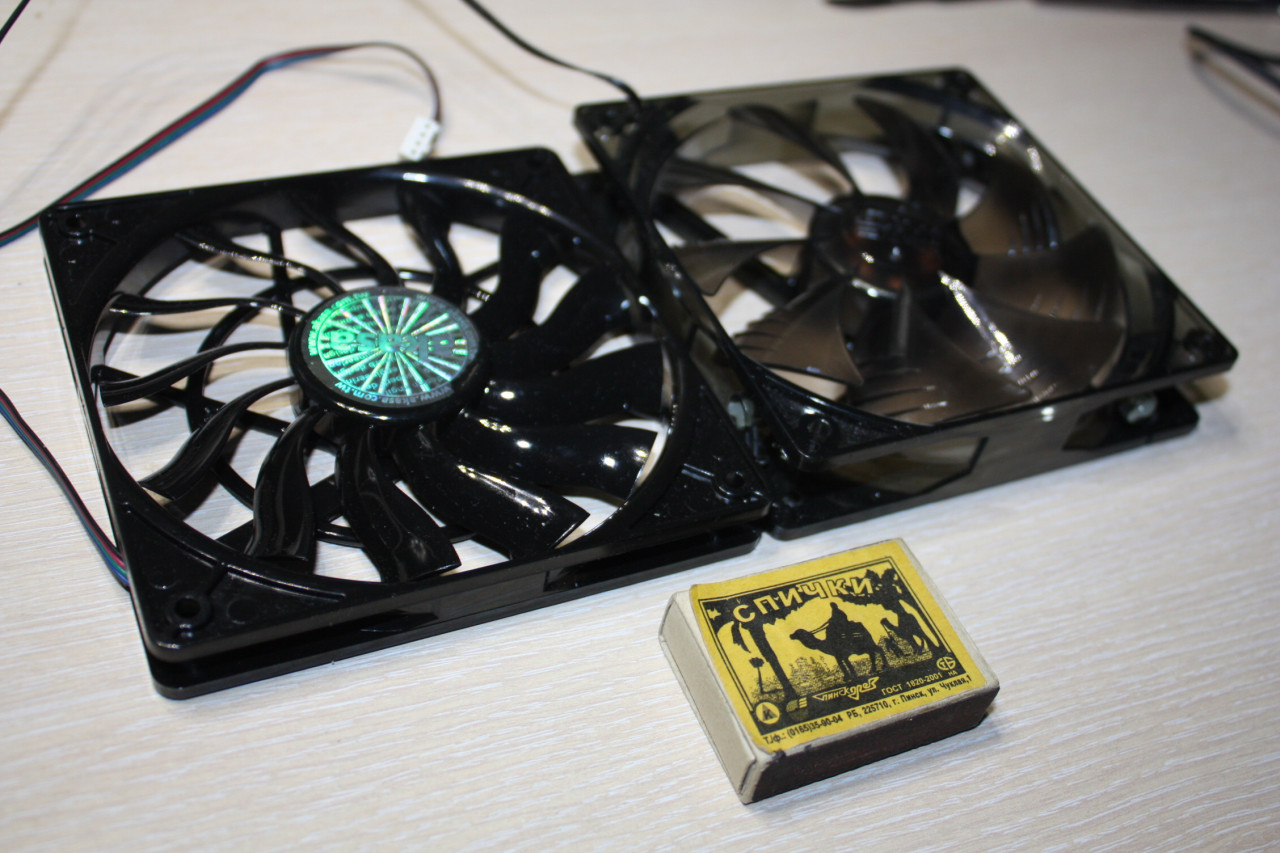

В сравнении с боксовым на Socket 115x(вид сверху):

То же, вид сбоку:

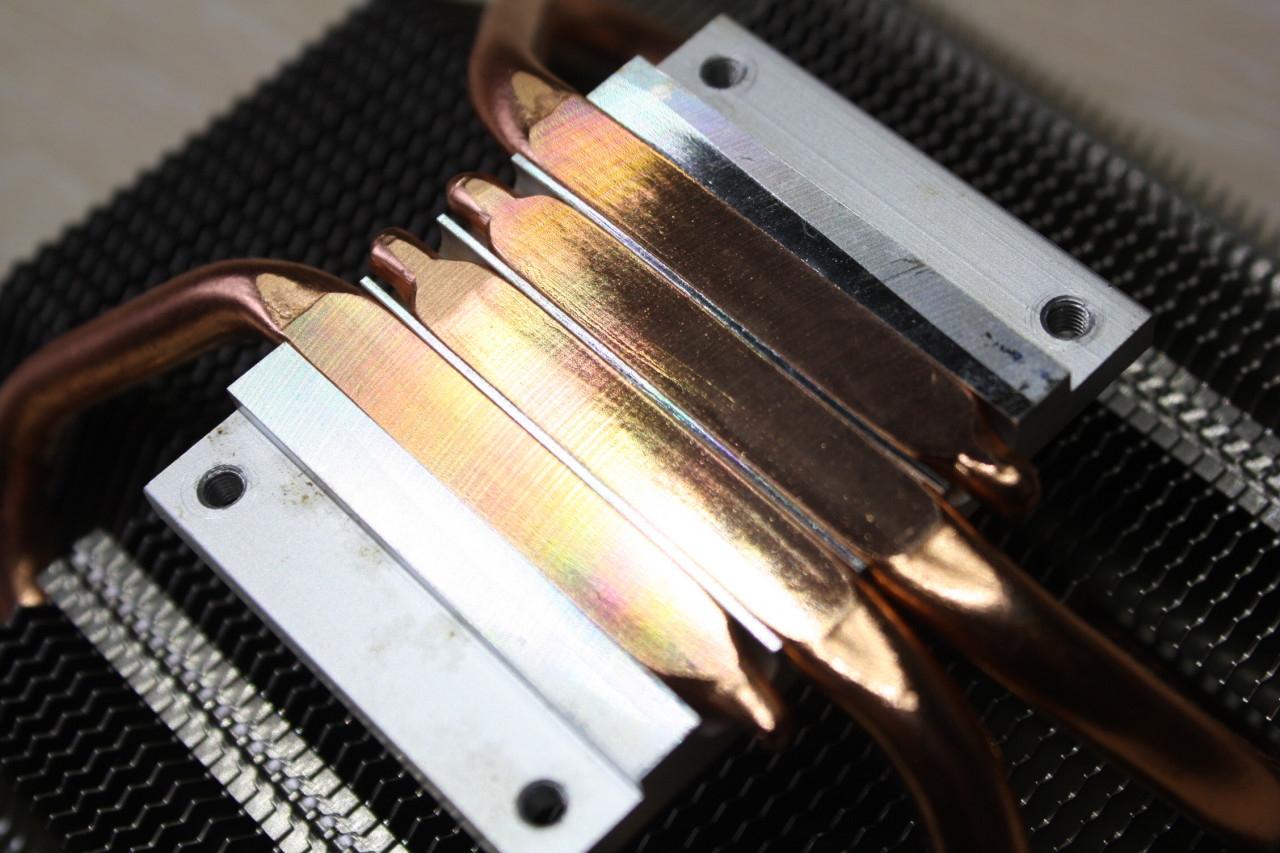

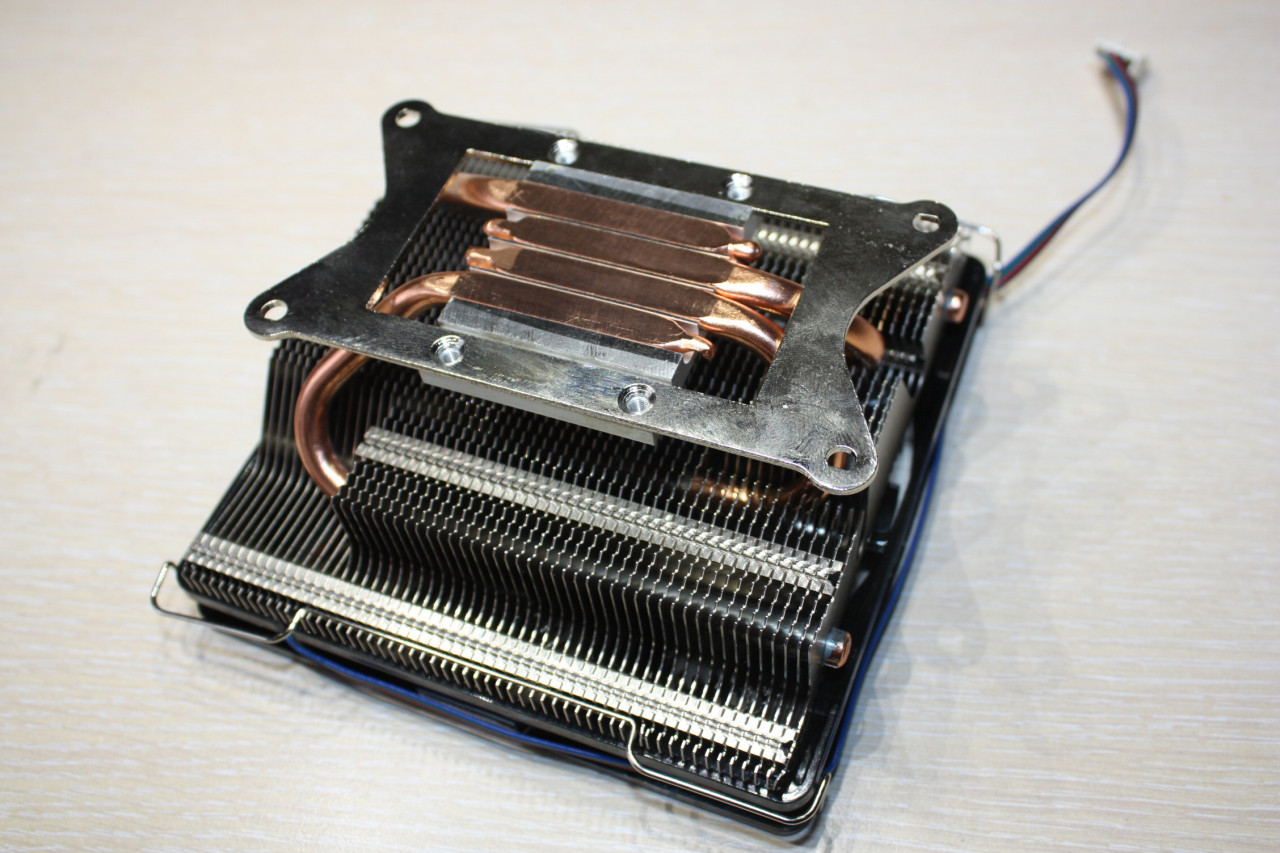

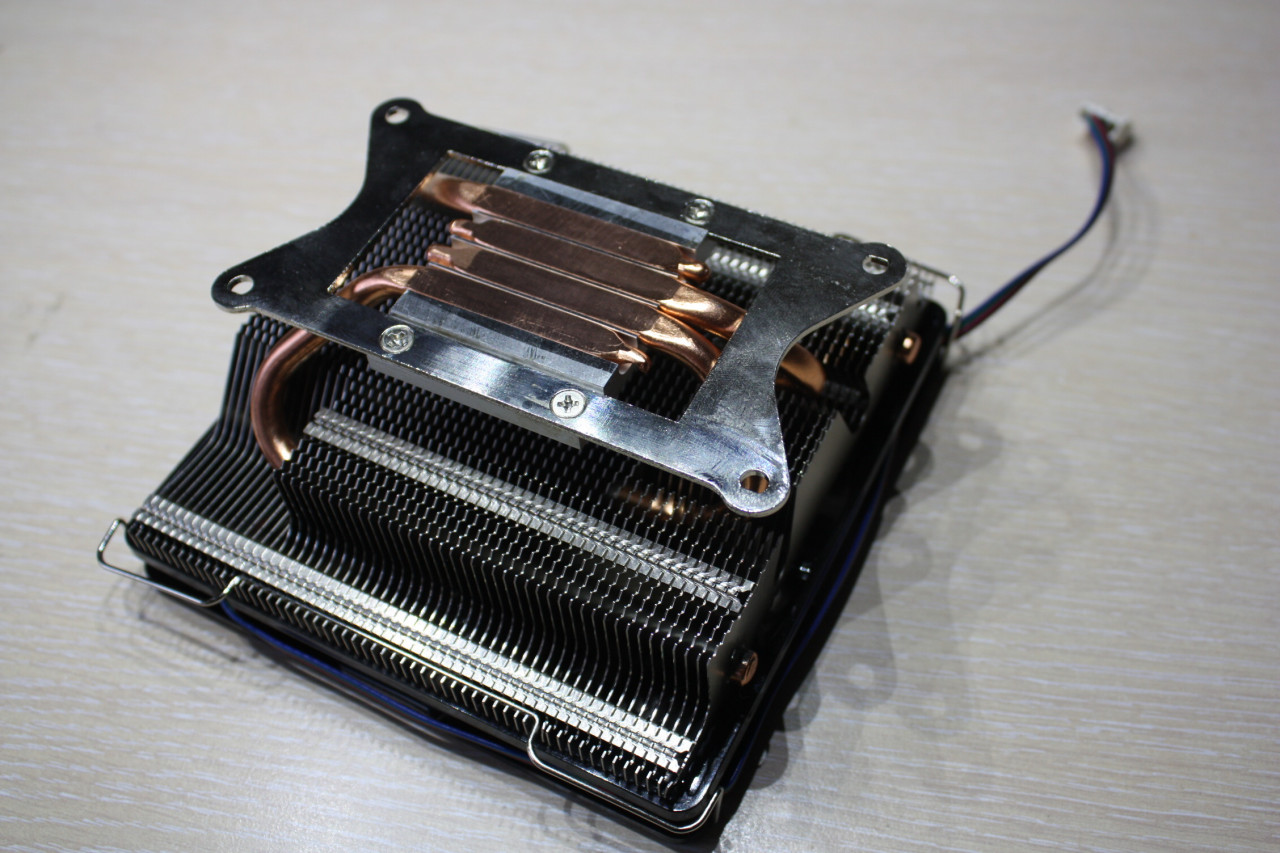

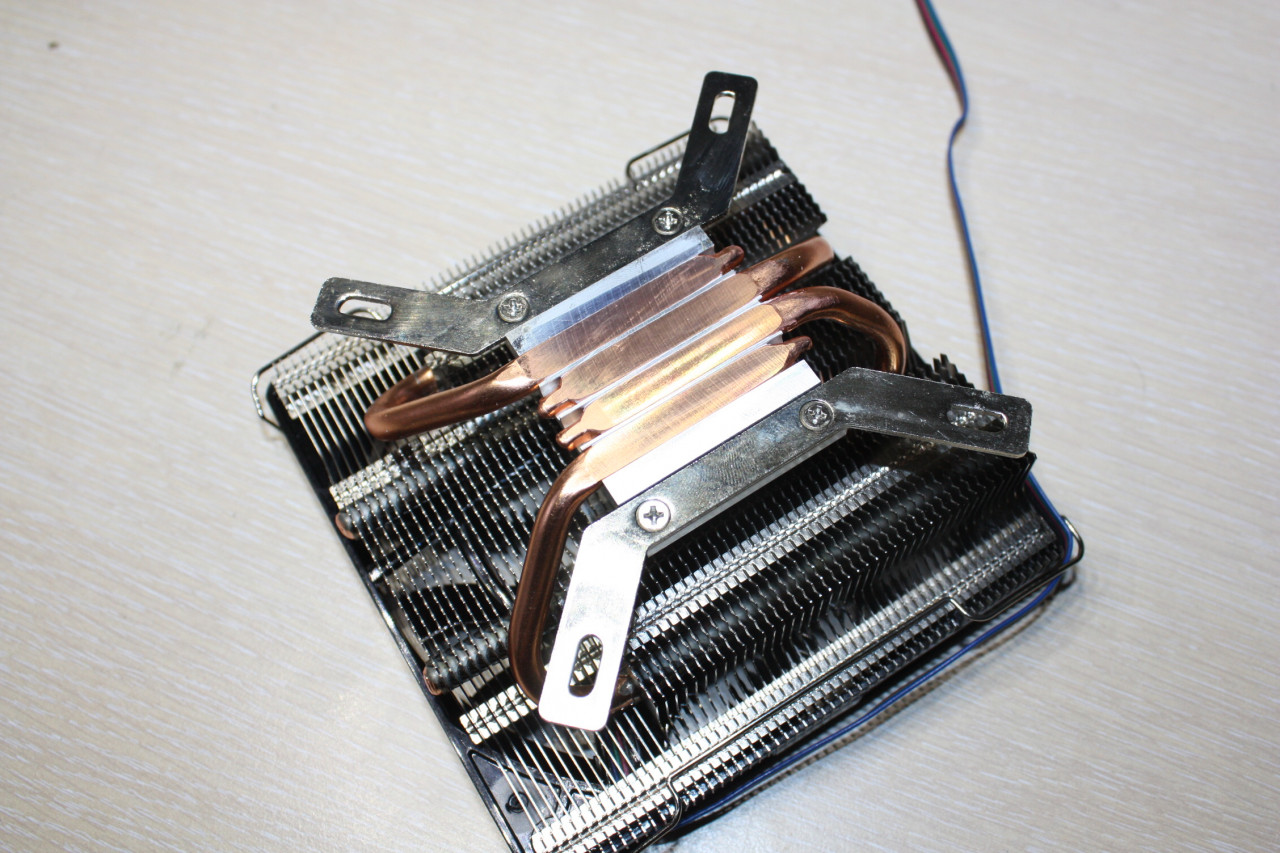

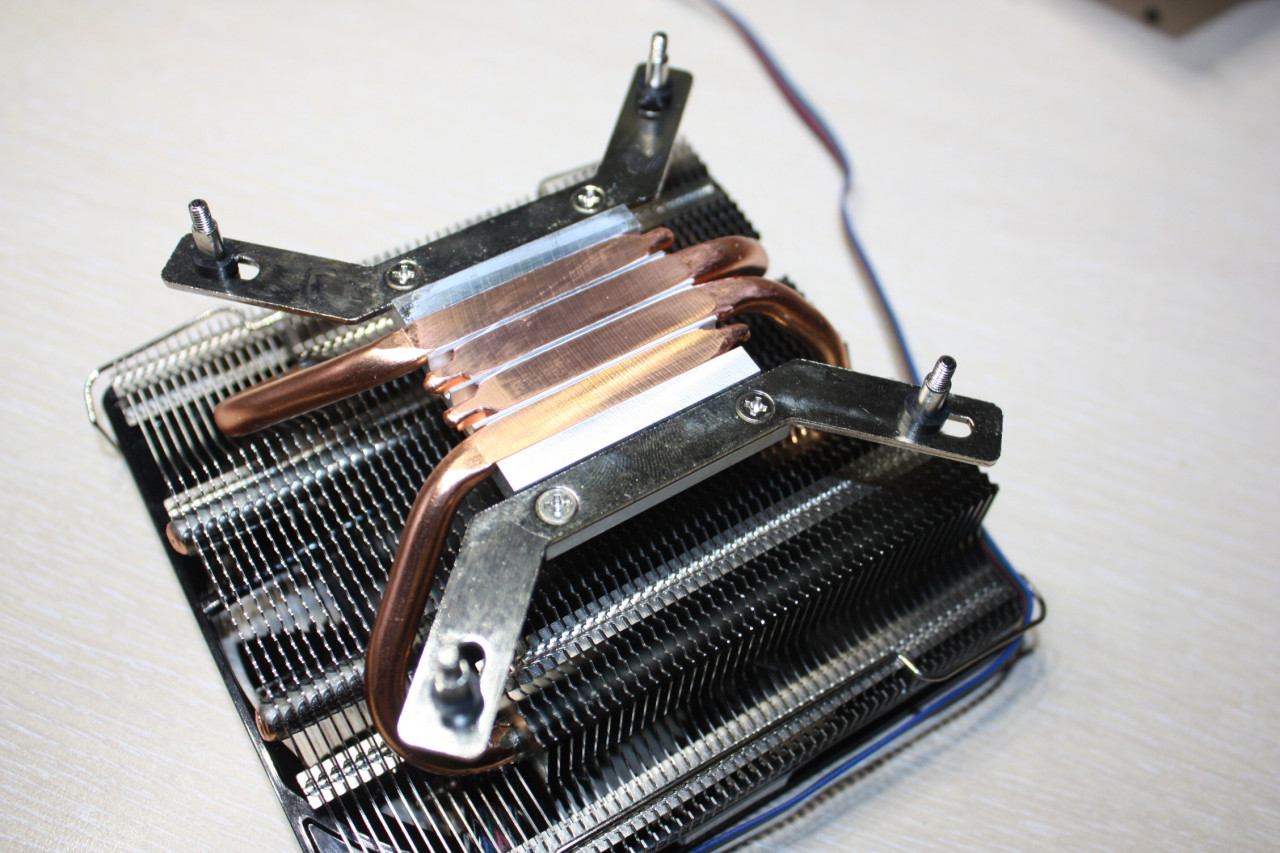

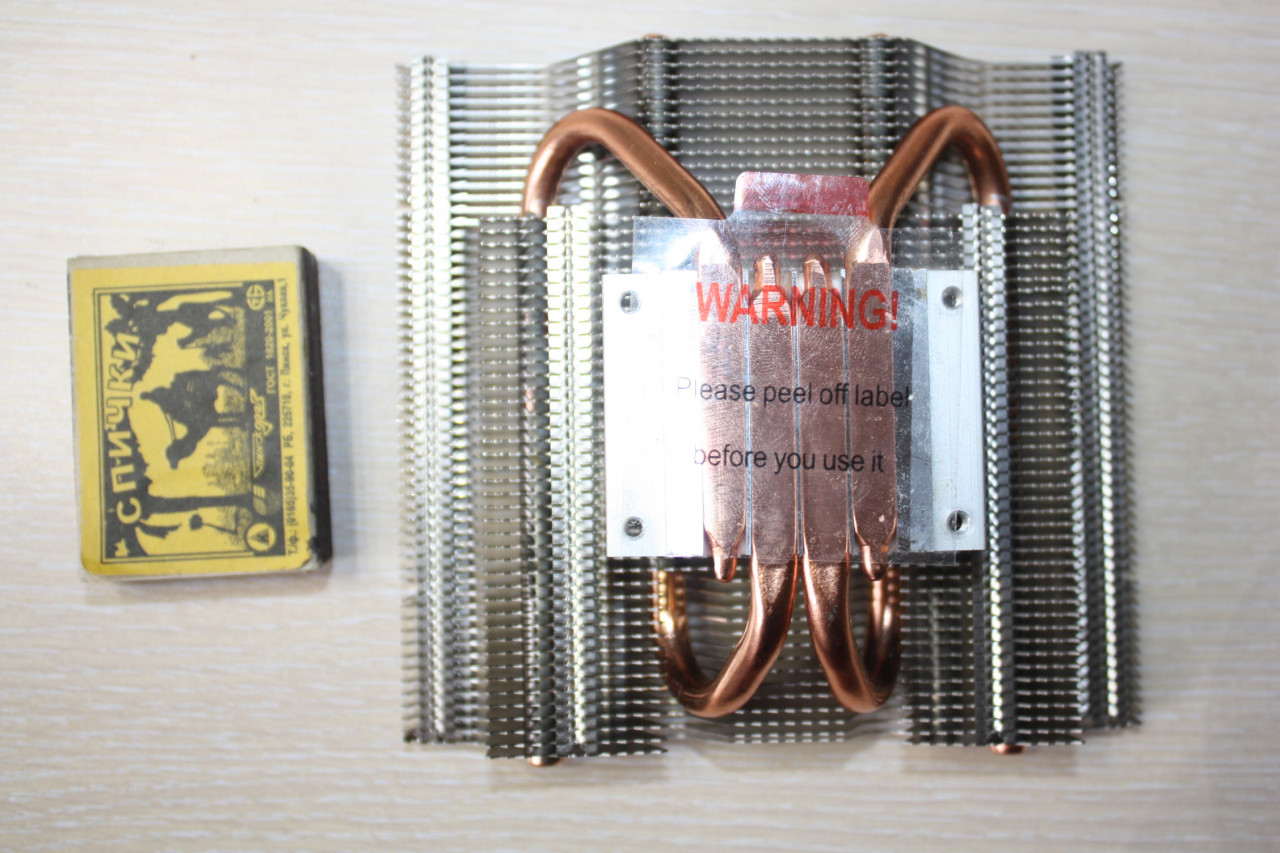

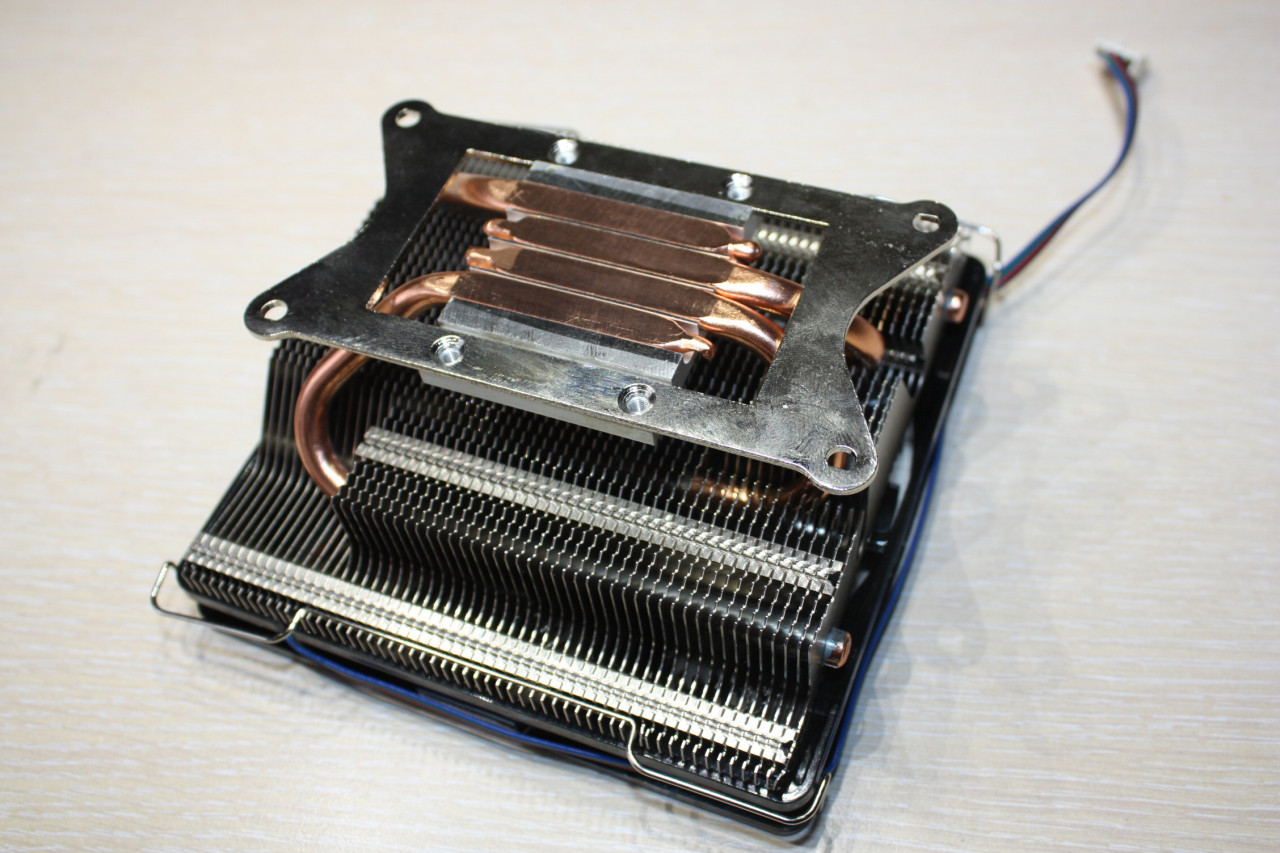

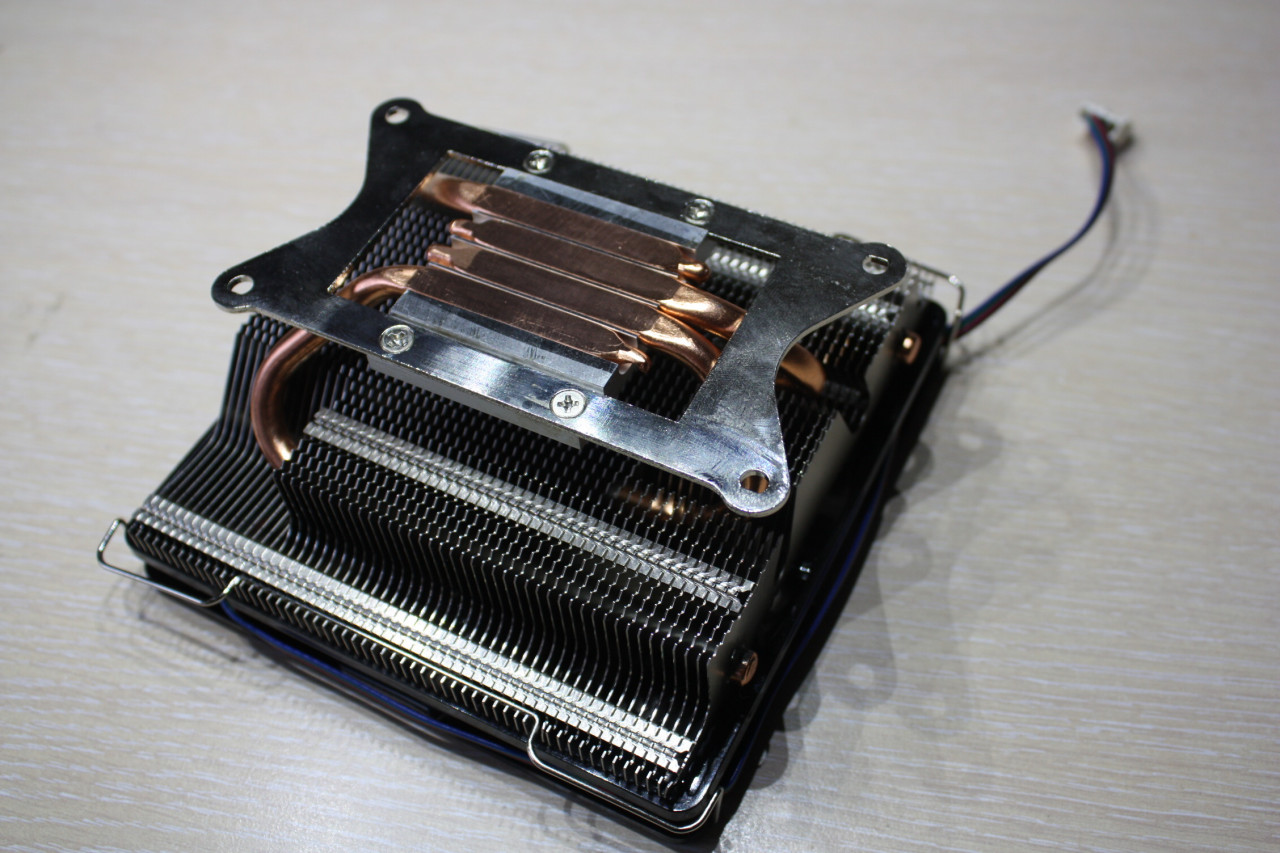

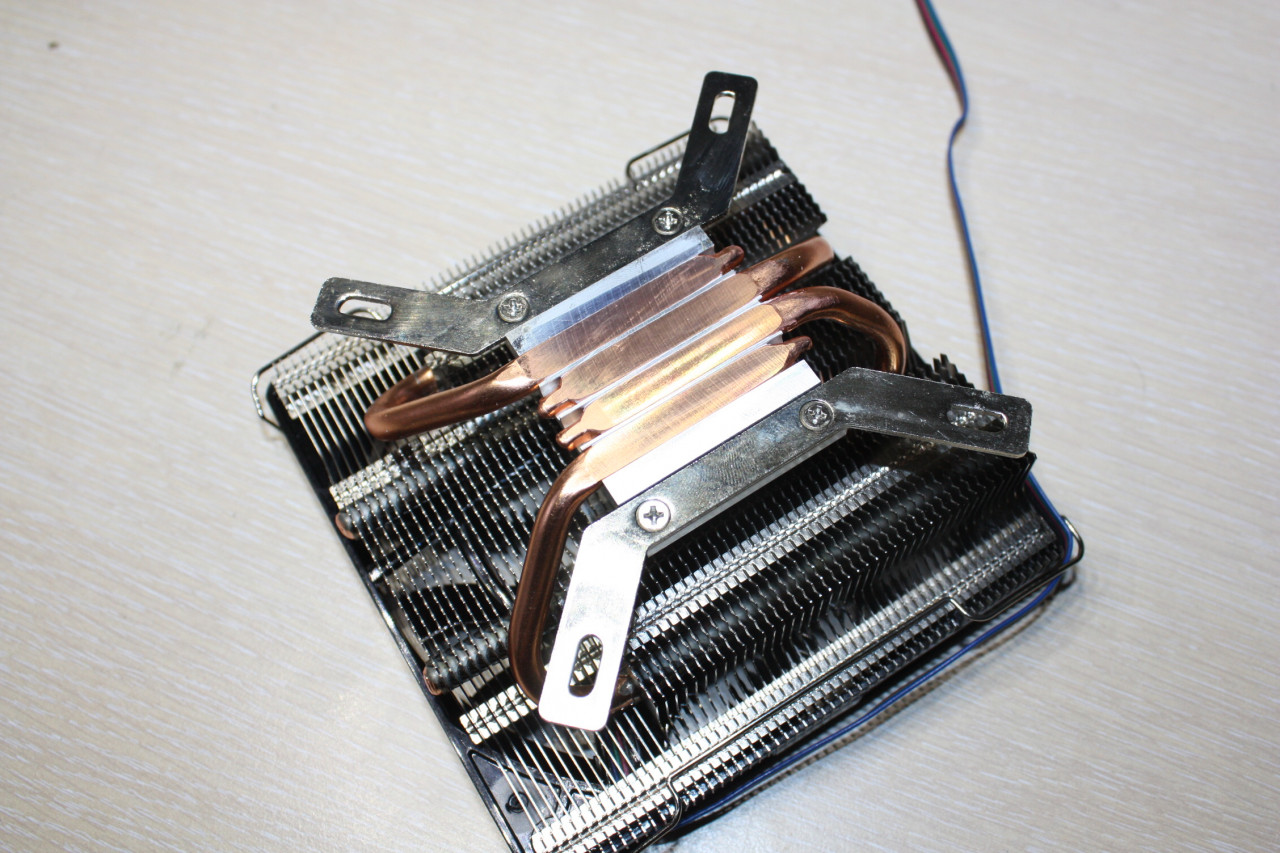

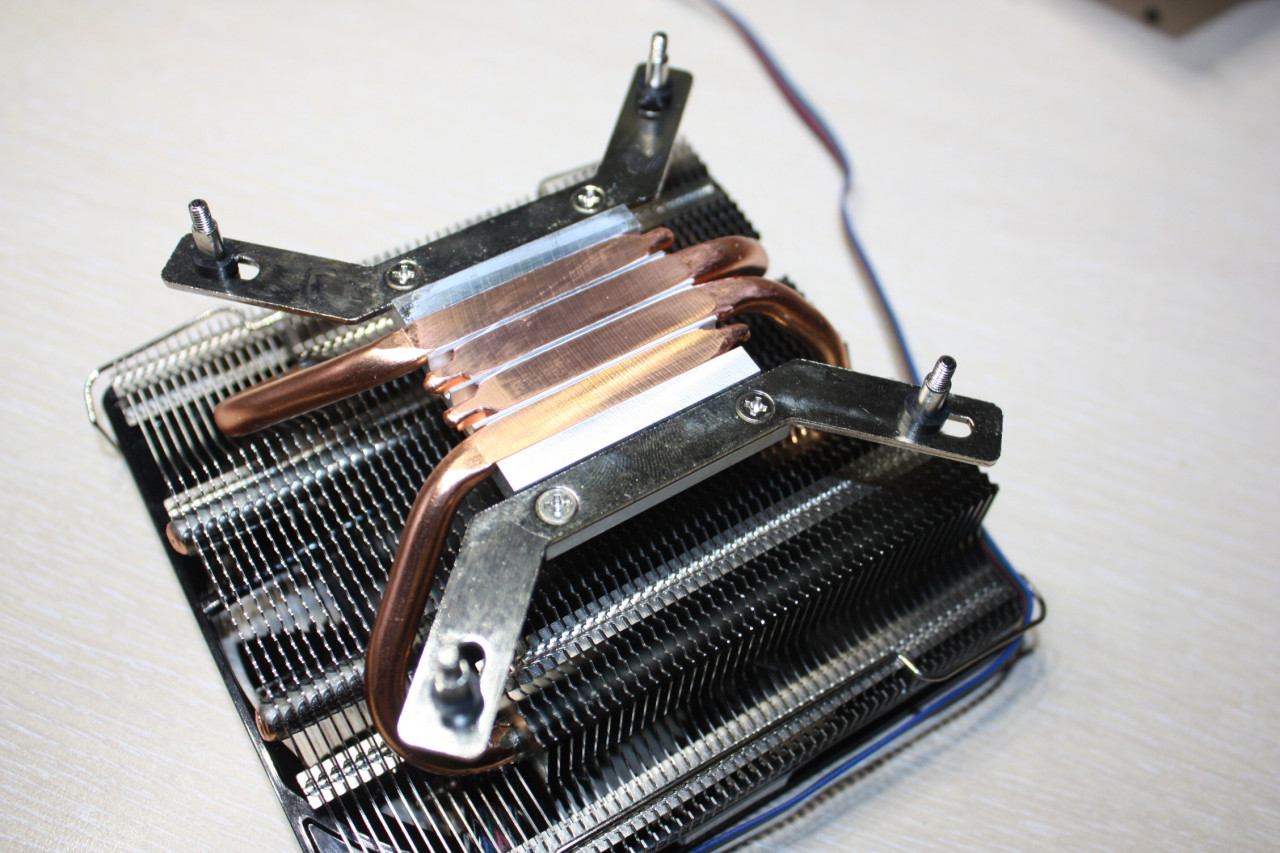

Радиатор представляет собой пакет из алюминиевых пластин, надетых на 4 U- образные тепловые трубки.

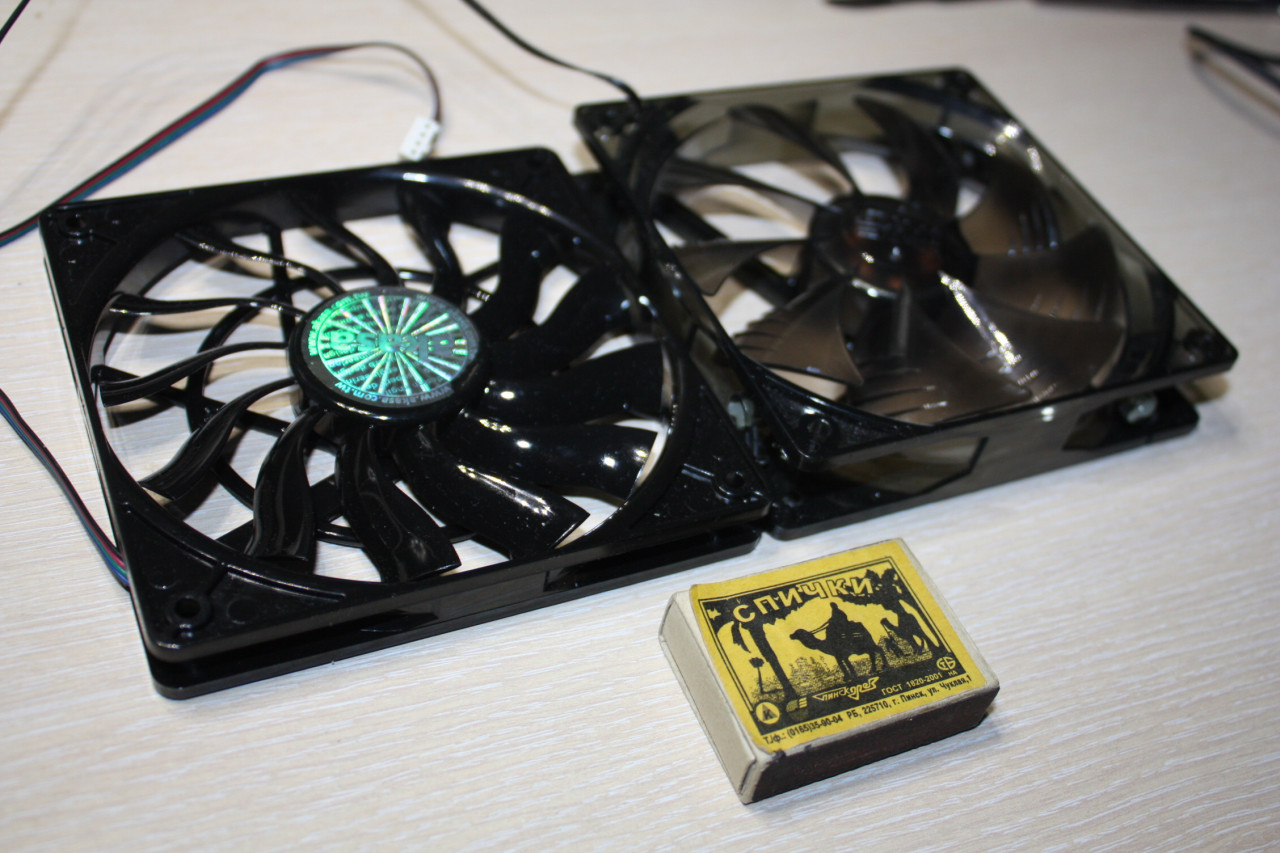

Чтобы уложиться в ограничение по высоте, разработчики использовали низкопрофильный вентилятор. Его высота всего 15 мм вместо привычных 25.

А чтобы при этом сохранить производительность, количество лопастей крыльчатки было увеличено с 9 до 13.

На ступицу наклеена голографическая наклейка с указанием фирмы-изготовителя и ссылкой на его интернет-сайт(на моём экземпляре имелись некоторые повреждения). К радиатору он крепится парой проволочных скоб, виброгасящие прокладки отсутствуют.

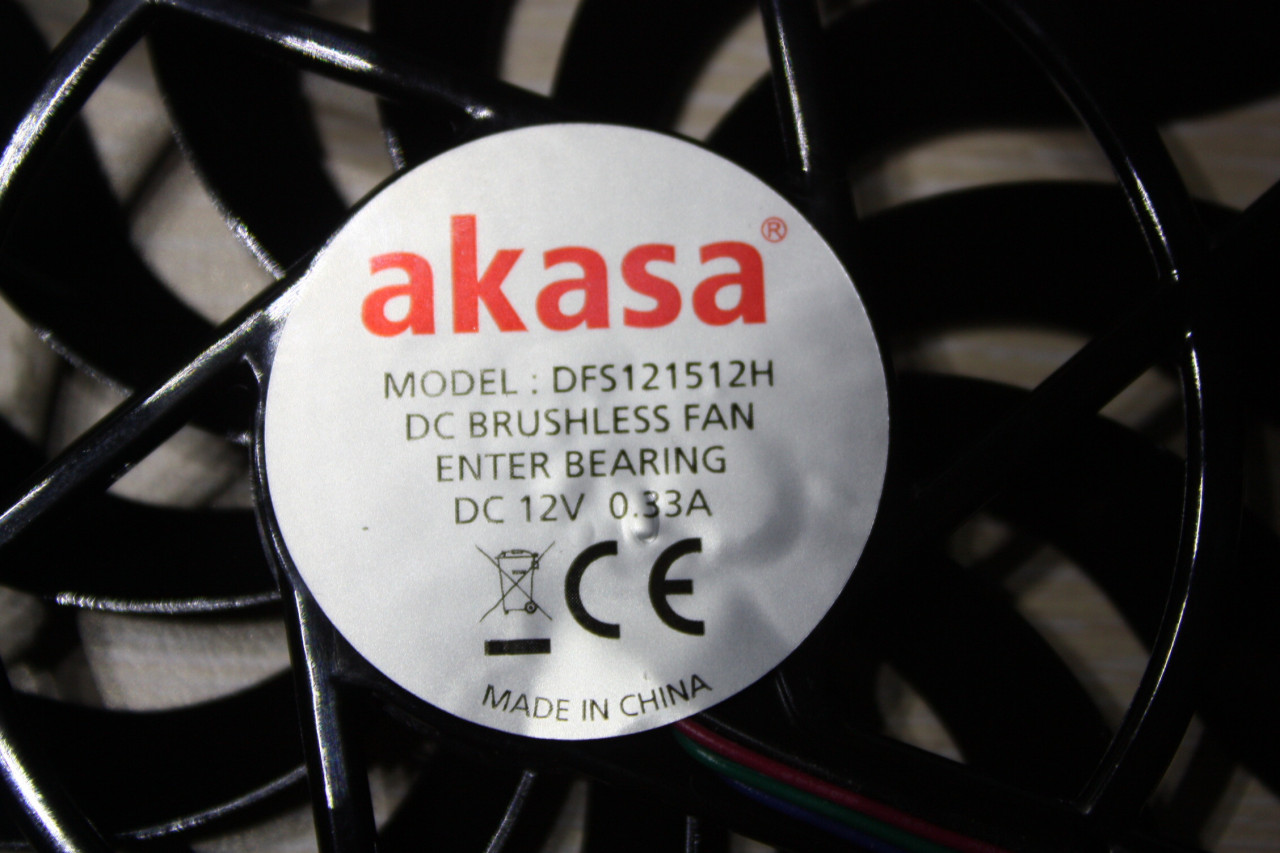

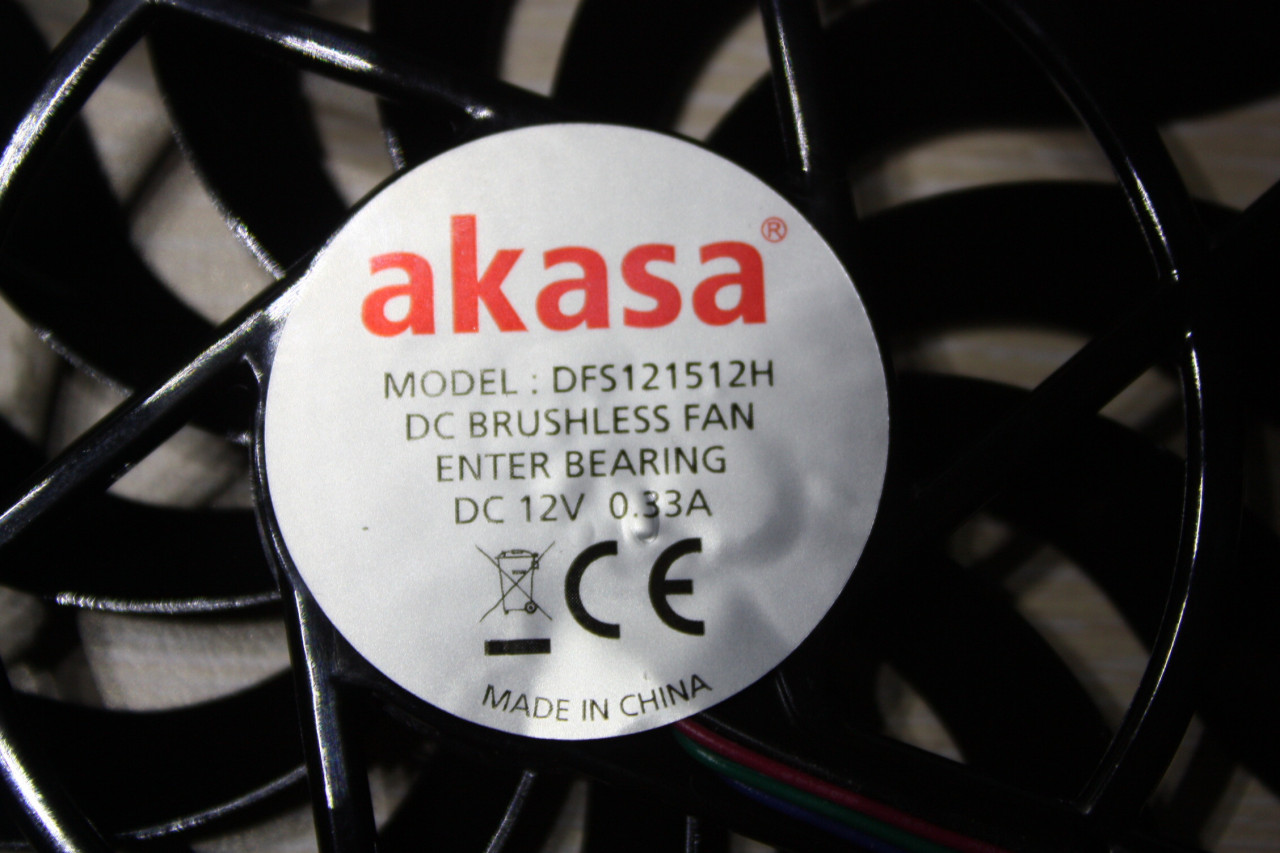

Маркировка вентилятора. Заявлены шариковые подшипники. Пробки для смазывания оси под наклейкой нет.

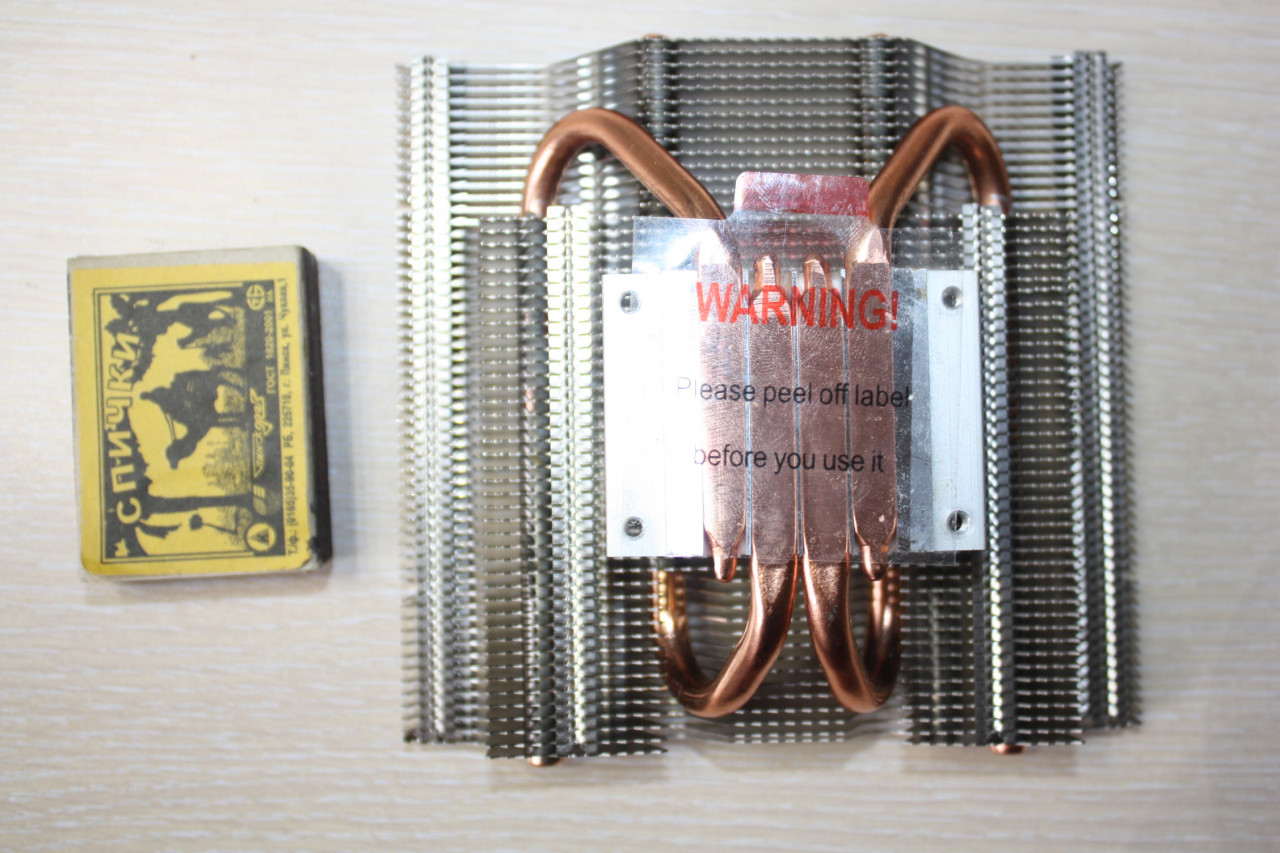

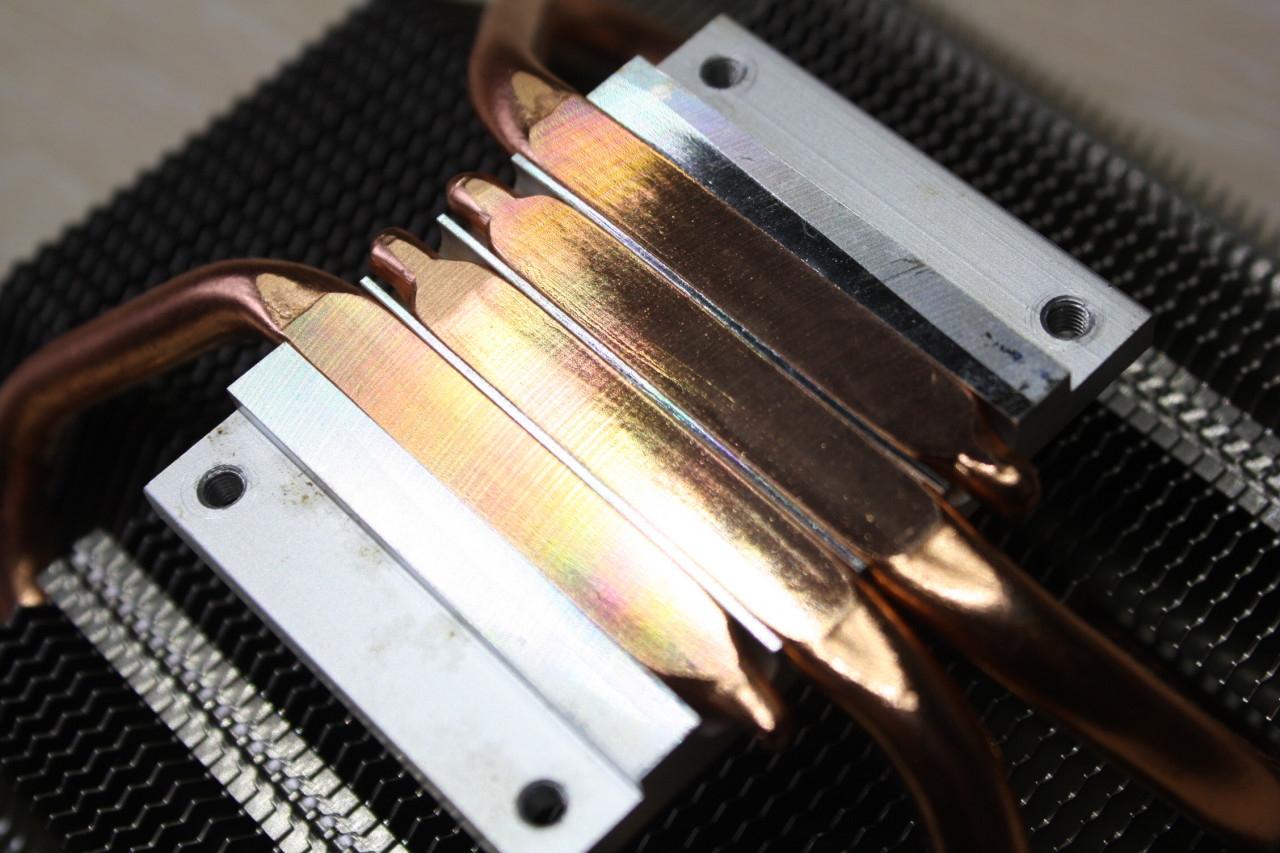

Основание кулера выполнено по технологии прямого контакта. Для защиты от царапин на него наклеена липкая плёнка.

На основании слегка заметны следы фрезы.

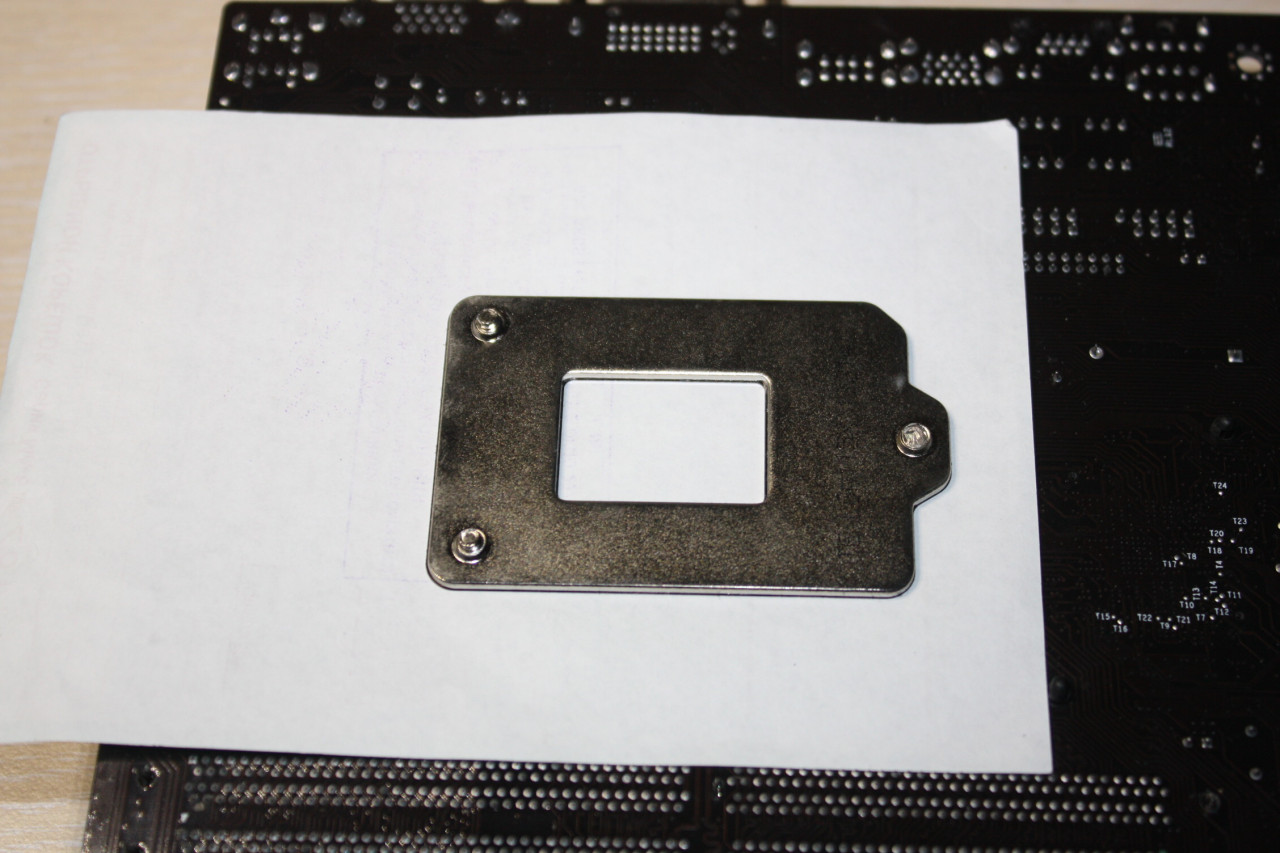

Для установки на процессор AMD воспользуемся крепёжной рамкой из комплекта поставки.

Закрепим её прилагающимися винтами с потайной головкой через круглые отверстия…

Проденем в фигурные отверстия спецвинты и натянем на них резиновые втулки, чтобы винты не выпадали.

А теперь берём отвёртку…

… и снимаем крепёжную рамку вокруг разъёма.

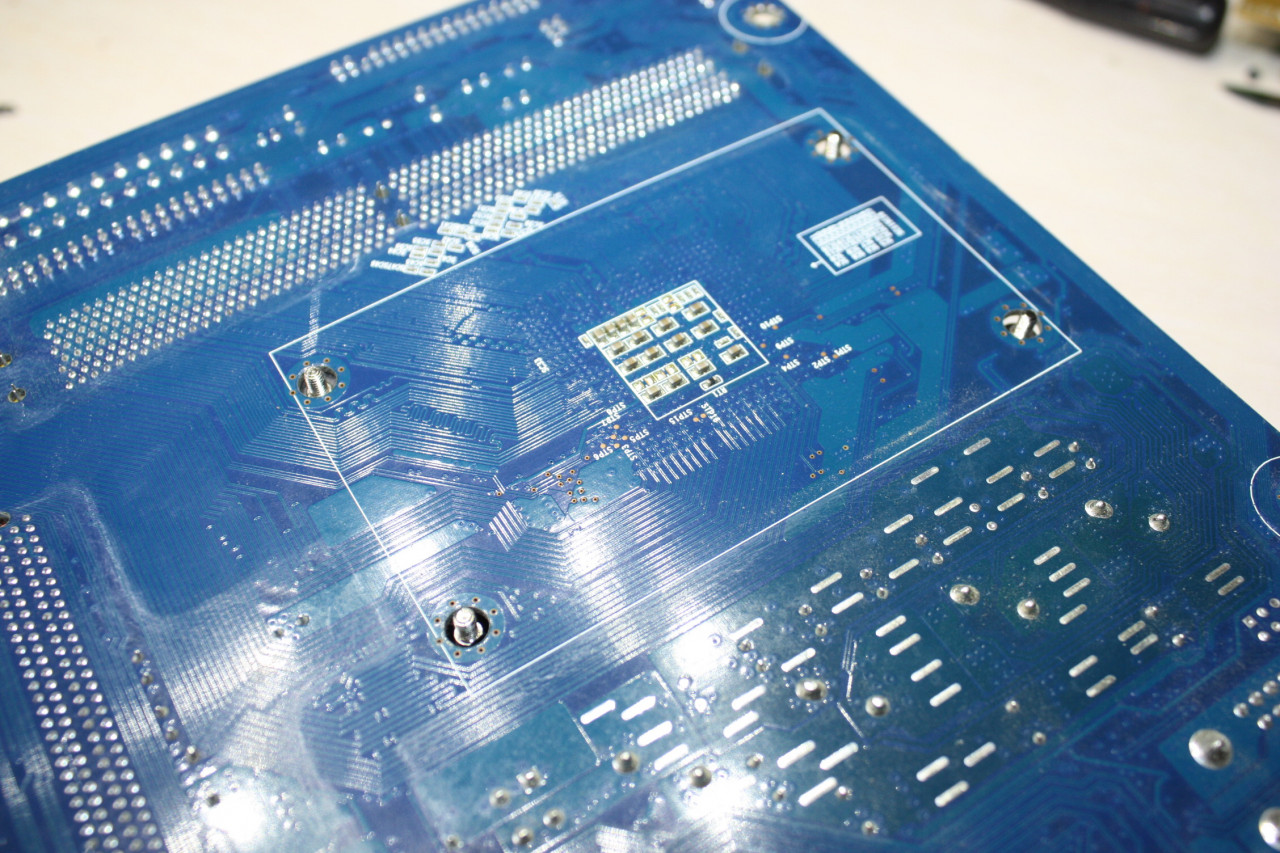

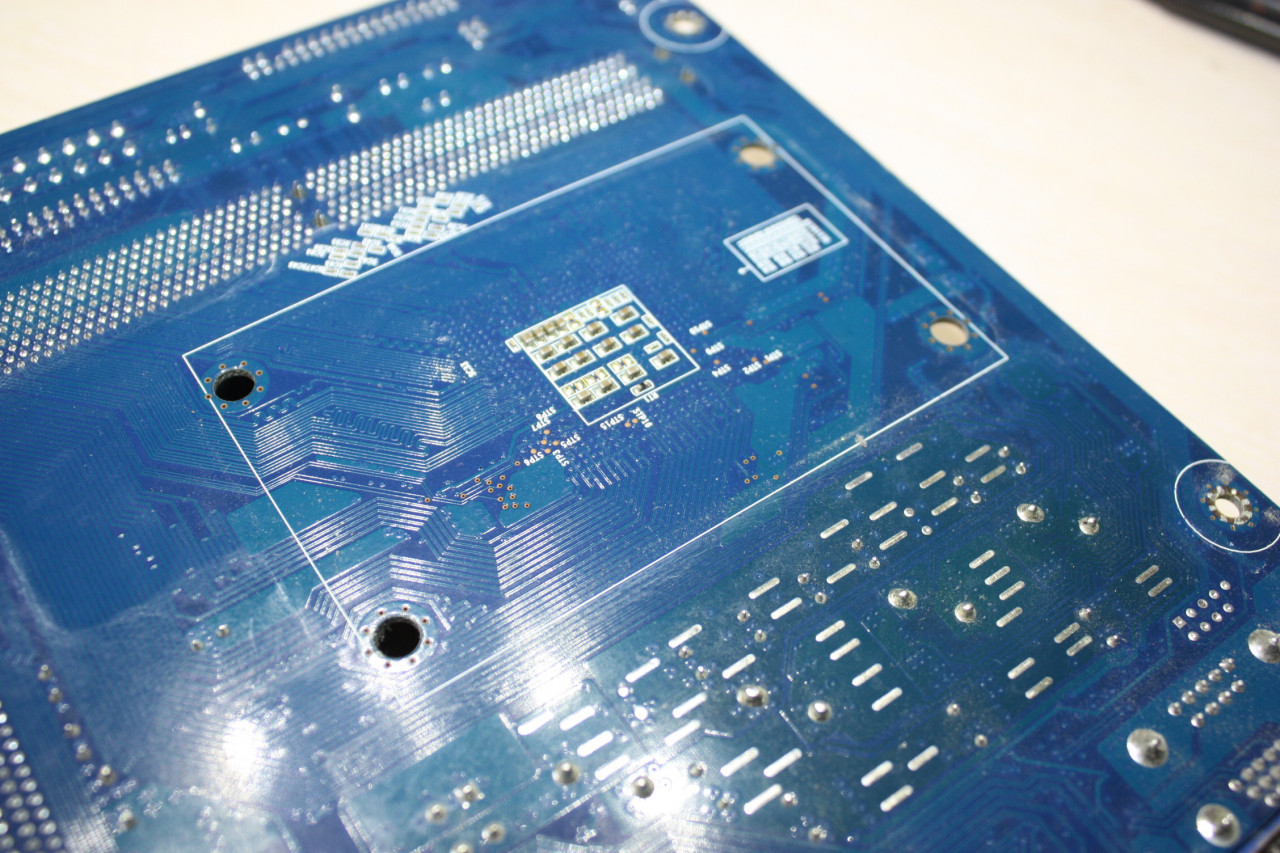

Потом переворачиваем плату обратной стороной вверх…

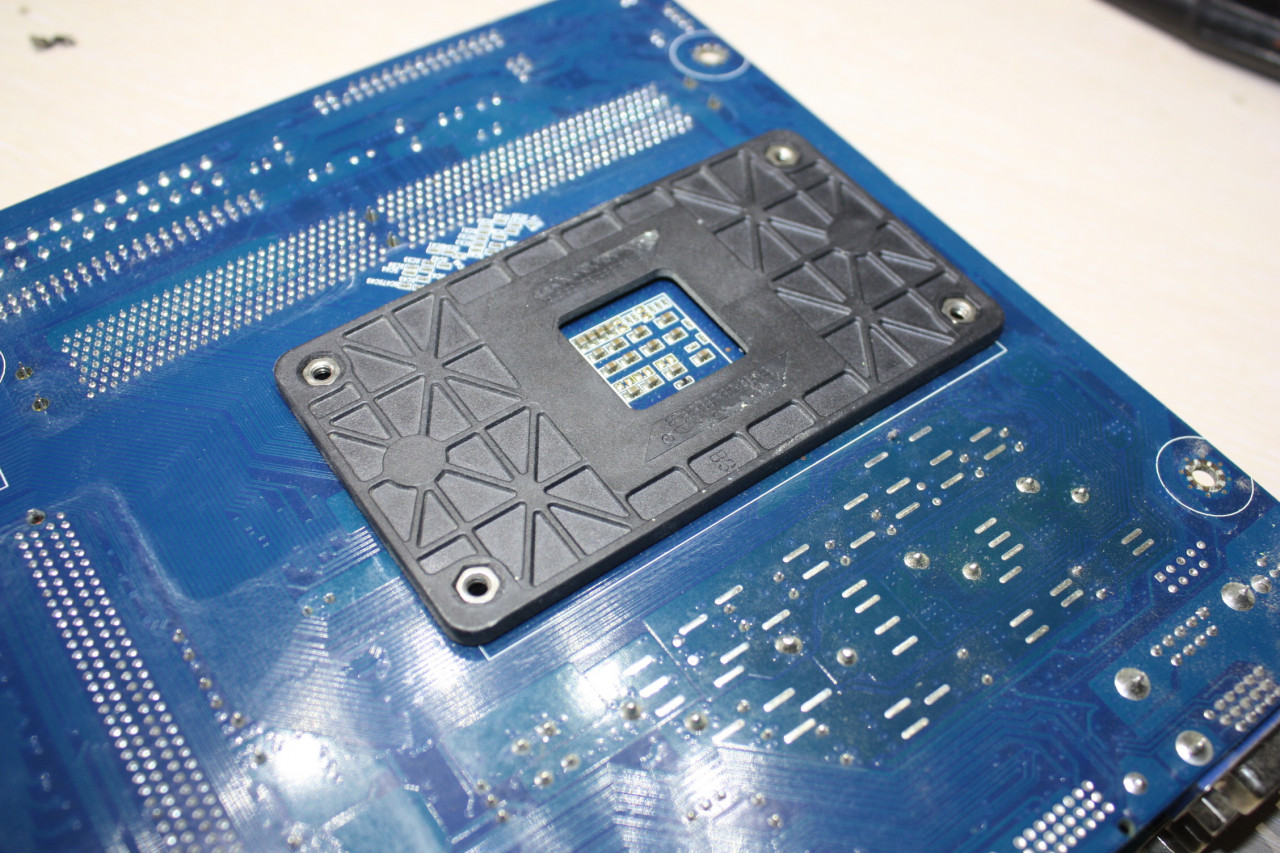

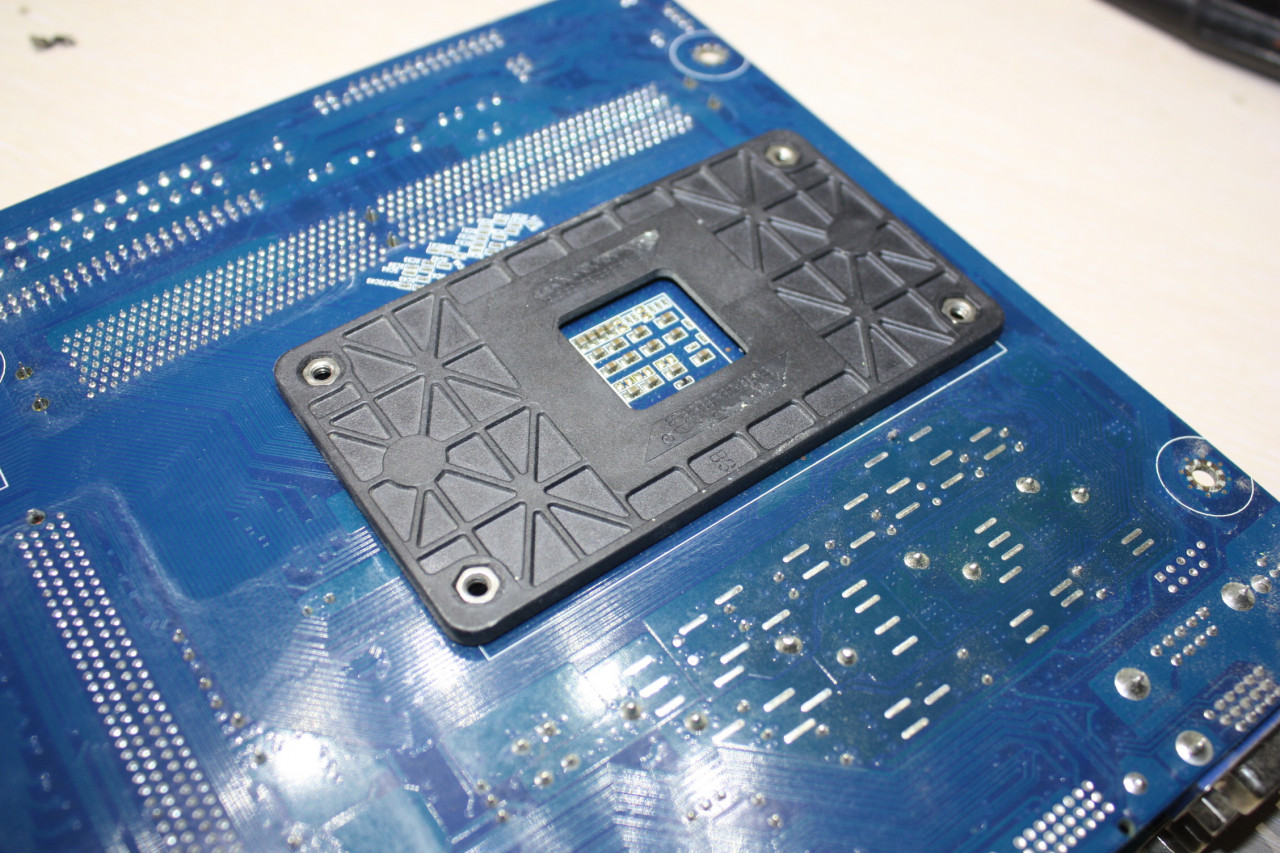

… и бэкплейт тоже снимаем.

Вам на этом моменте ничего не кажется неправильным?

Надеваем плату на торчащие винты крепления кулера.

Надеваем на них пластиковые шайбы из комплекта поставки.

И накручиваем на них гайки.

По сравнению с обычными гайками М3 они имеют увеличенные внешние размеры. Обычные гайки М3 через отверстия для крепления рамки могут и провалиться.

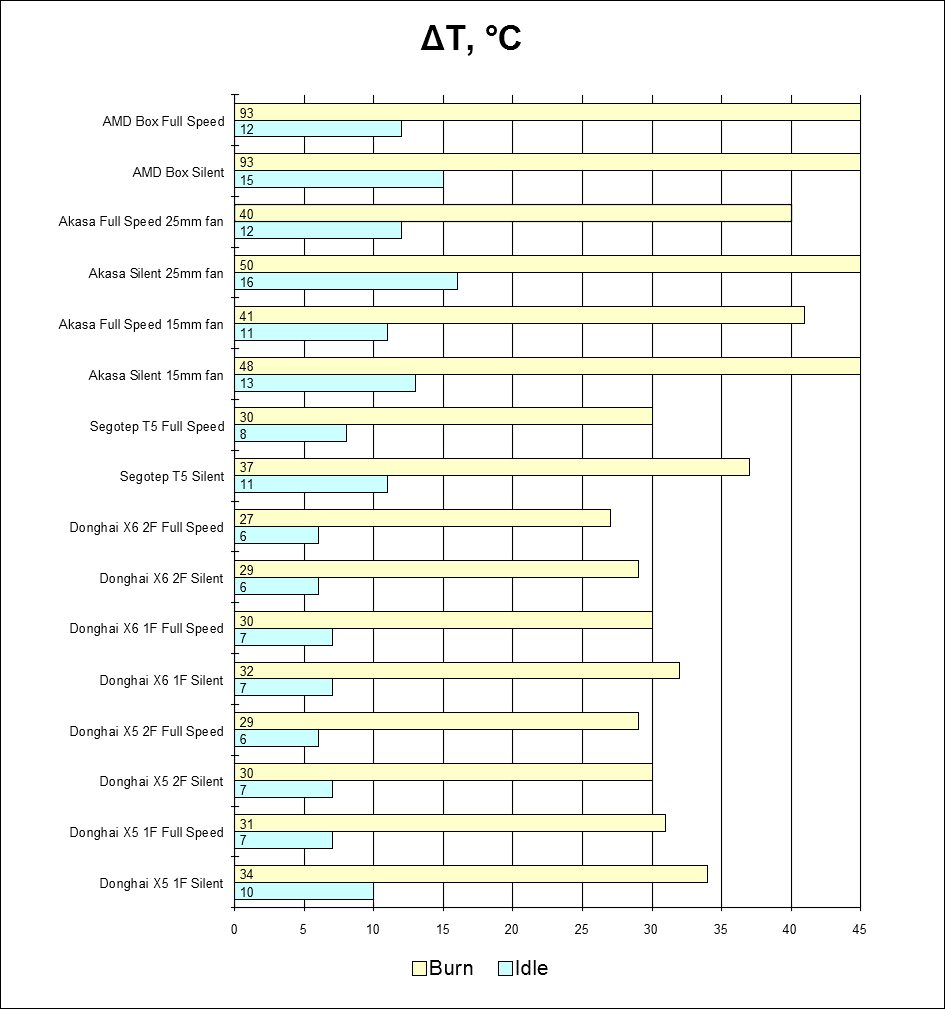

Итак, тестовый процессор — AMD Athlon64X2 6000+.

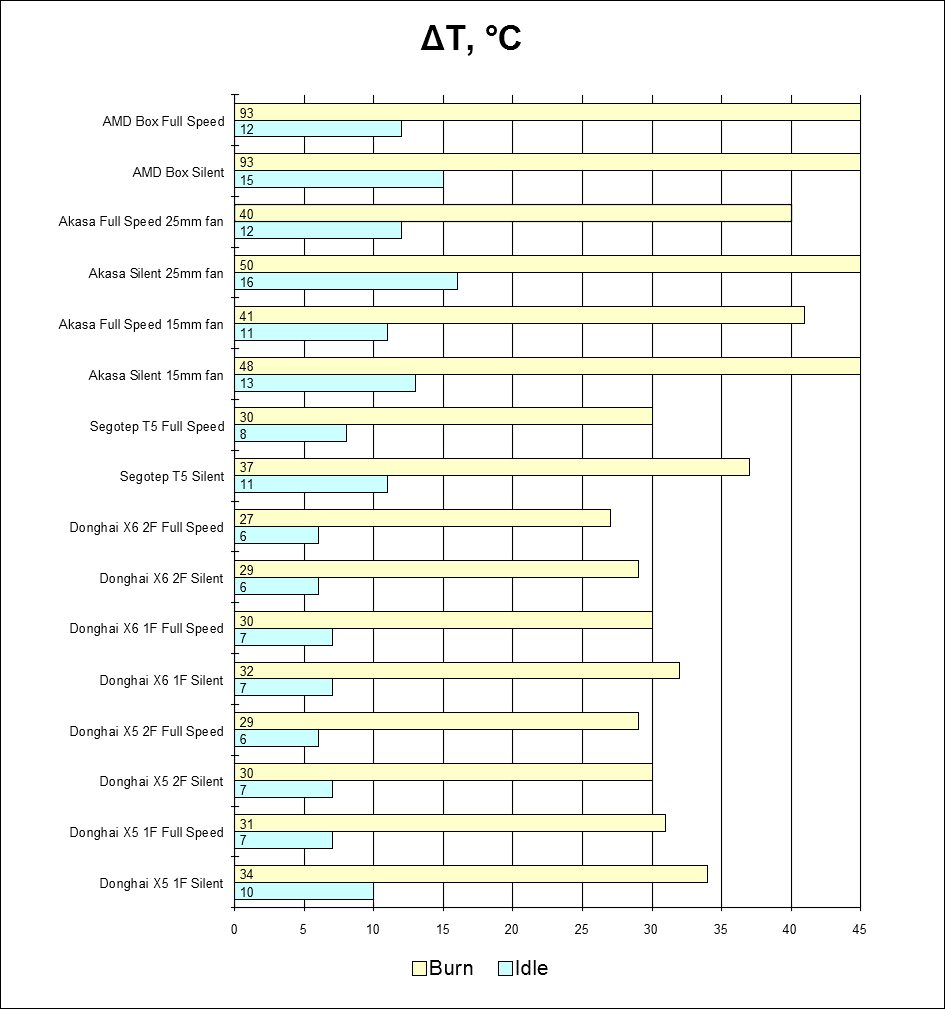

Для сравнения параметров в тестировании будут участвовать боксовый кулер от AMD, снабжённый четырьмя тепловыми трубками, PCCooler Donghai X5, PCCooler Donghai X6 и Segotep Frozen Tower T5. В качестве термопасты будем использовать КПТ-8, а в качестве источника данных о температуре — утилиту AIDA64. Нагрузку на процессор создадим при помощи встроенного в AIDA64 стресс-теста.

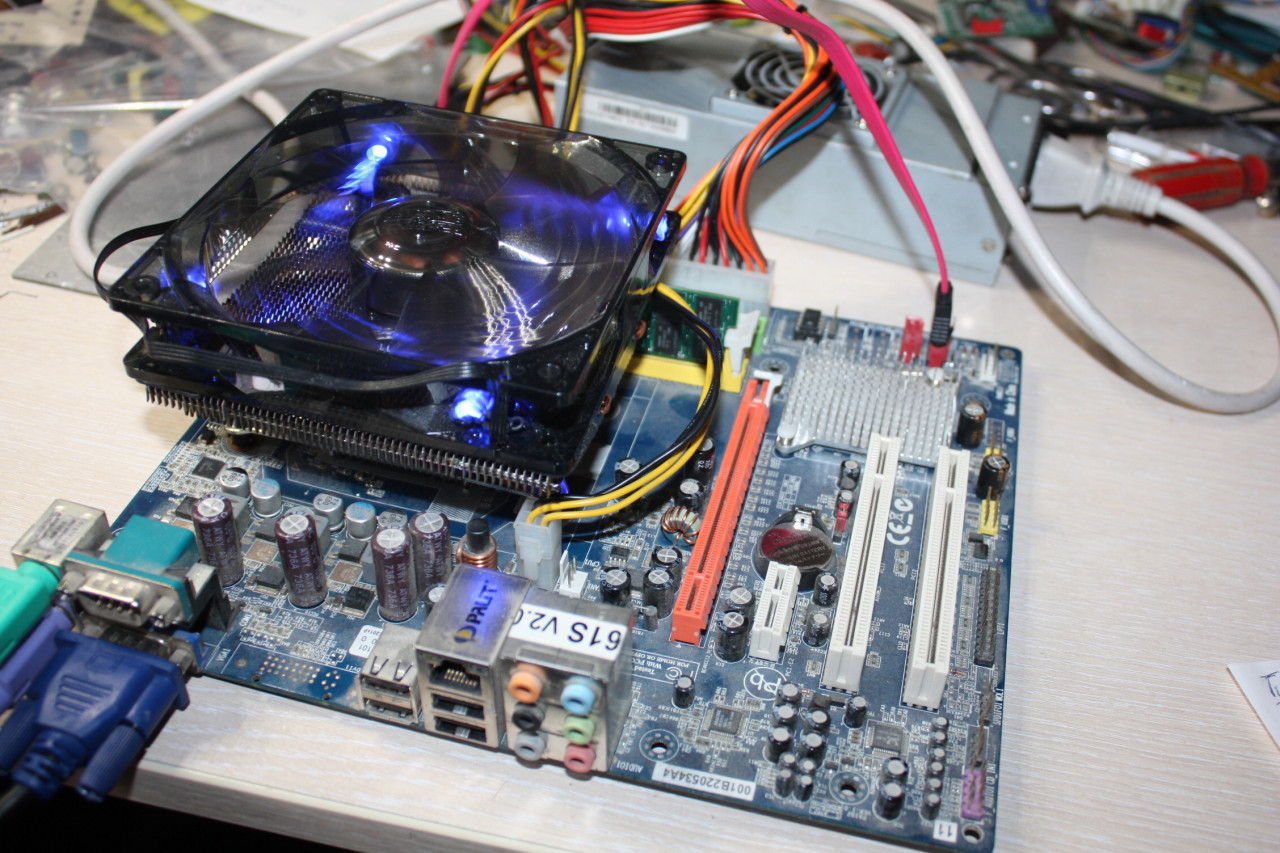

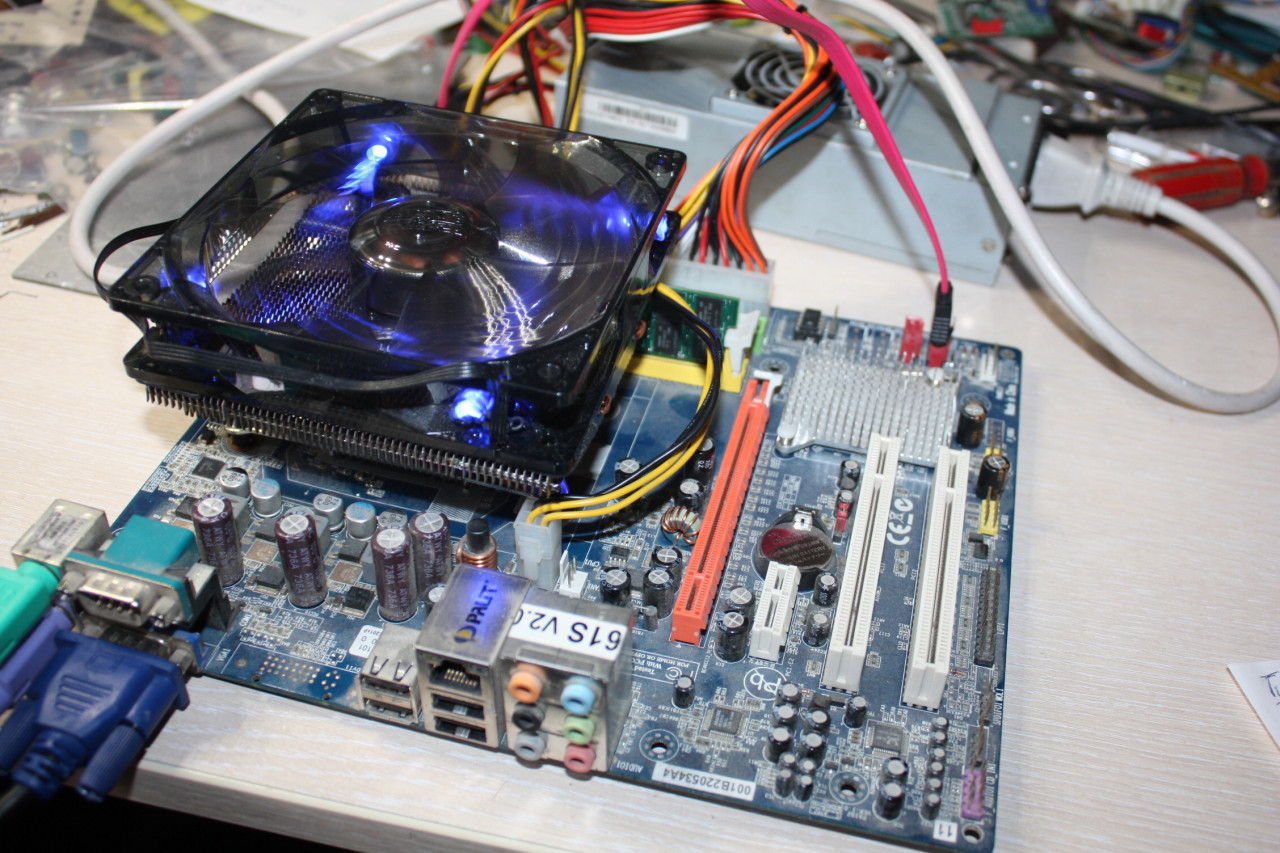

Замеры производились на открытом стенде.

Кулеры Donghai X5 и Donghai X6 испытывались в оснащении одним и двумя вентиляторами каждый(1F и 2F на диаграммах соответственно).

По результатам измерений рассчитаны разности температур процессора и окружающего воздуха и построены диаграммы.

С одной стороны — кулер явно не дотягивает по эффективности до башенных кулеров с 1х120 мм вентилятором.

С другой — компактность требует жертв, и на выжимание максимальной эффективности кулер для НТРС попросту не рассчитан. Его задача — охлаждать процессор примерно на уровне боксового, но делать это тиге.

Может, замена стокового низкопрофильного вентилятора на обычный что-нибудь даст?

Нет, не помогло(см. диаграммы). Местами даже стало хуже — в тихом режиме температура процессора не только не уменьшилась, но даже выросла.

А ведь ради тишины всё и начиналось.

Чего это нам стоило?

Текстолит гнется.

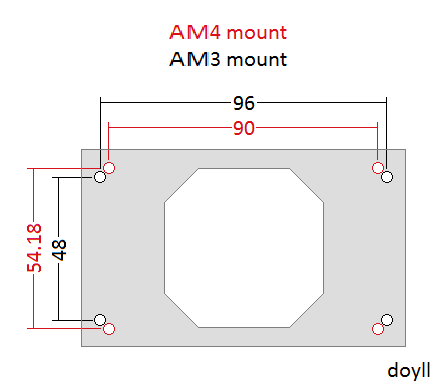

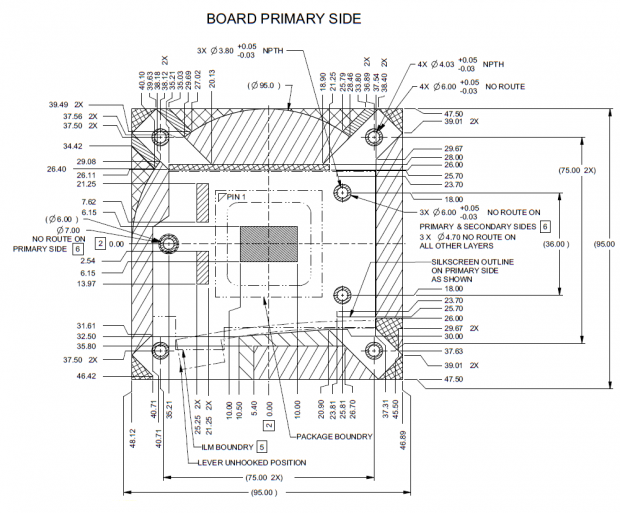

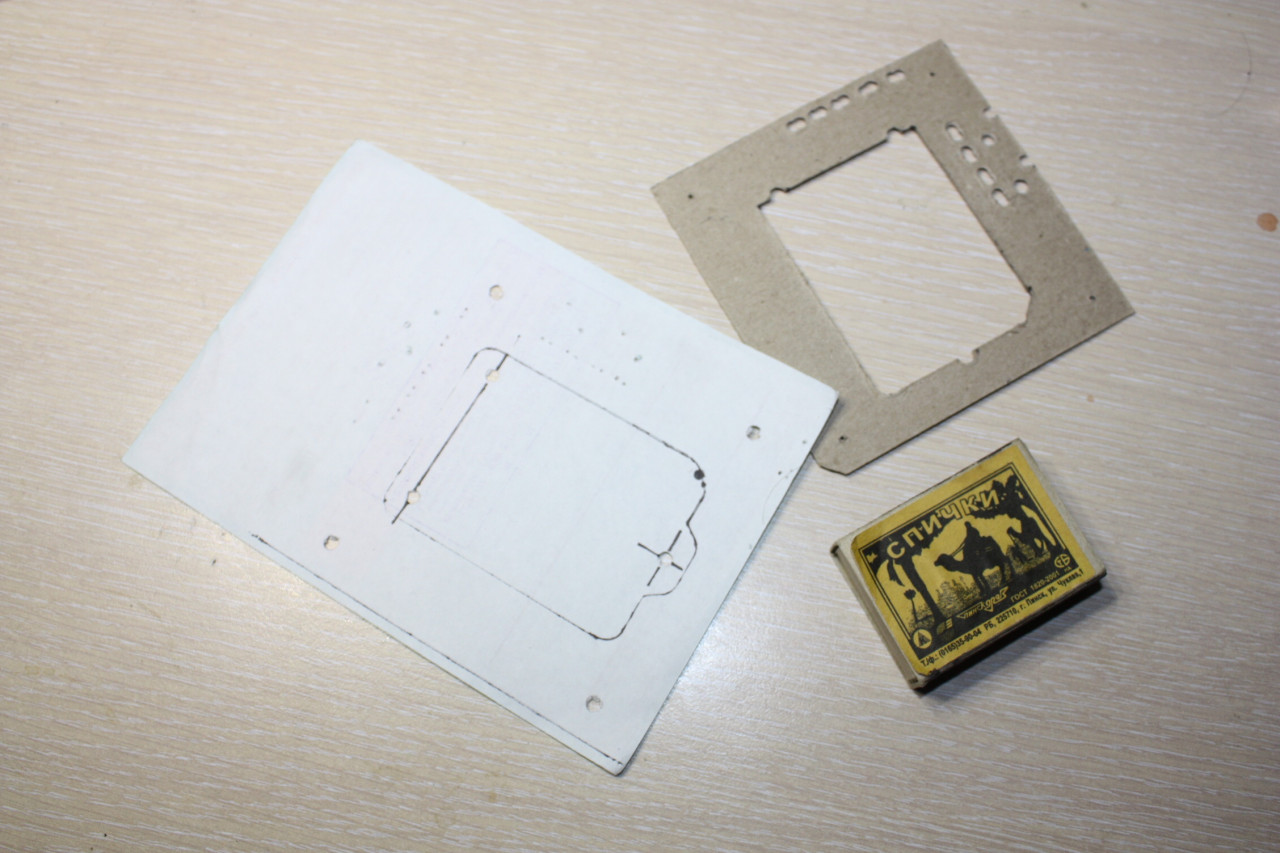

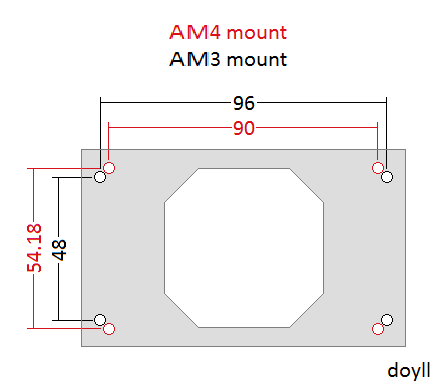

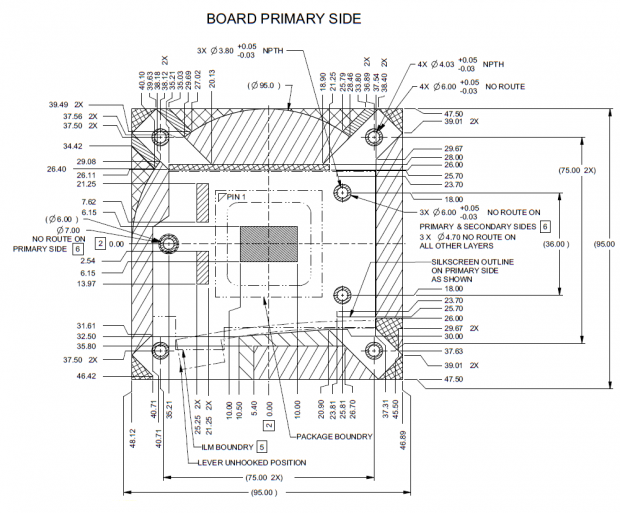

Да, кстати — на Socket AM4 кулер из коробки поставить не получится. Установочные размеры клипсы, захватывающей зубья пластиковой рамки вокруг процессорного разъёма, остались неизменными со времён Socket 754, но расположение отверстий в текстолите менялось. На платах АМ2/АМ2+/АМ3/АМ3+/FM1/FM2/FM2+ оно одинаково — центры отверстий расположены в углах прямоугольника размерами 96х48 мм, на АМ4 продольное расстояние между их центрами уменьшено до 90 мм, а поперечное увеличено до 54 мм:

Переделать рамку малой кровью не получится — места на простое пересверливание отверстий нет. Скорее всего, её придётся изготавливать заново. К способу, позволяющему это сделать с минимумом инструмента и трудозатрат, мы ещё вернёмся.

На этом моменте отложим в сторону плату на АМ2 и возьмём более современное железо — i5-7400.

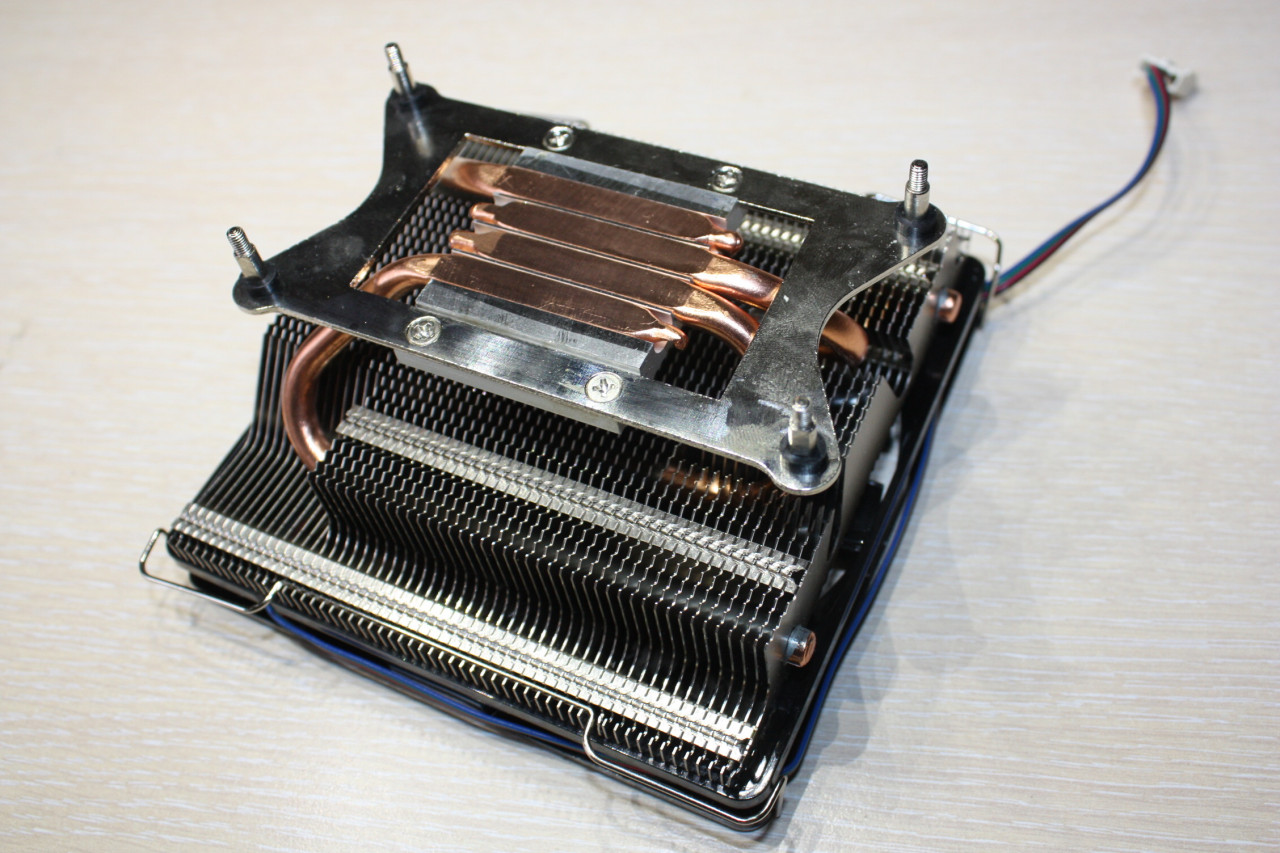

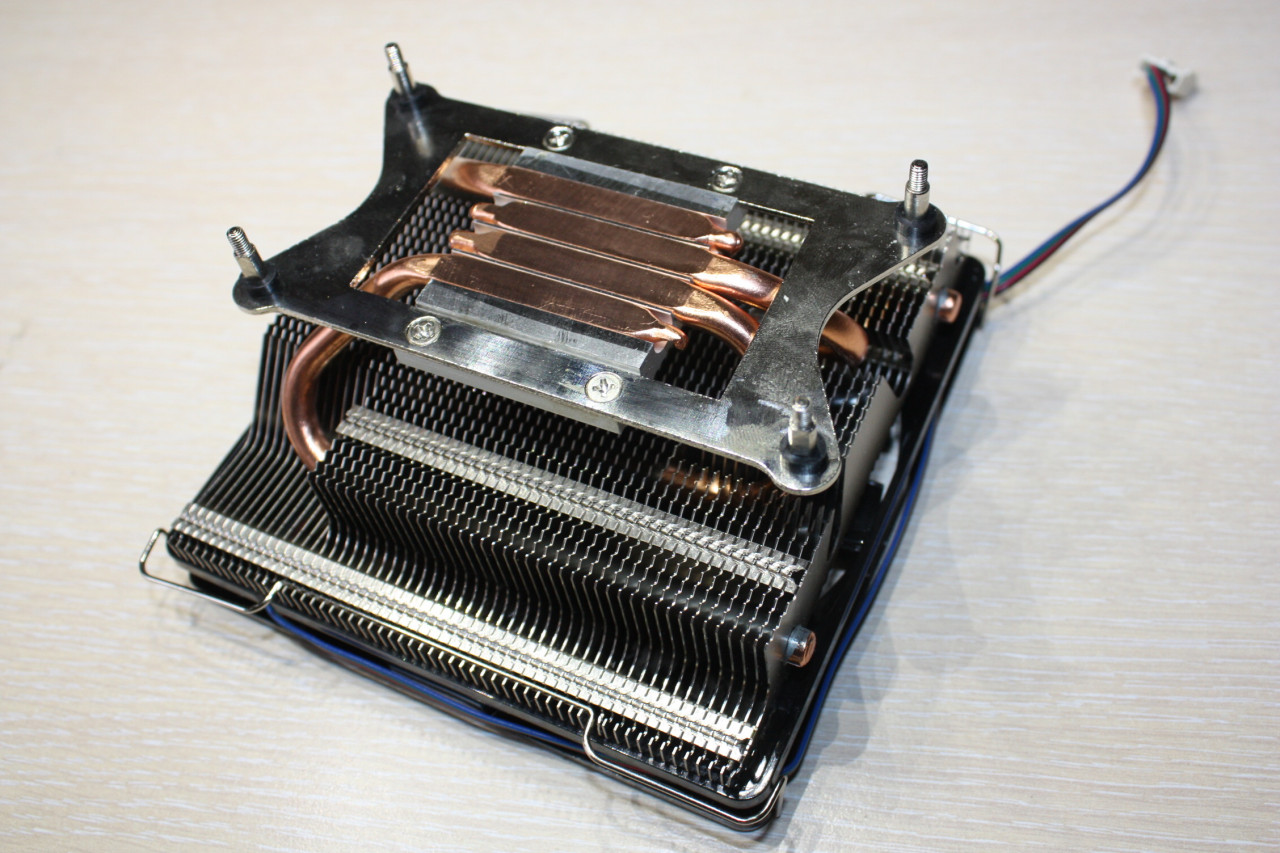

Для установки кулера на такую плату вместо рамки закрепляется пара коромысел:

Спецвинты в их отверстиях точно так же закрепляются резиновыми втулками:

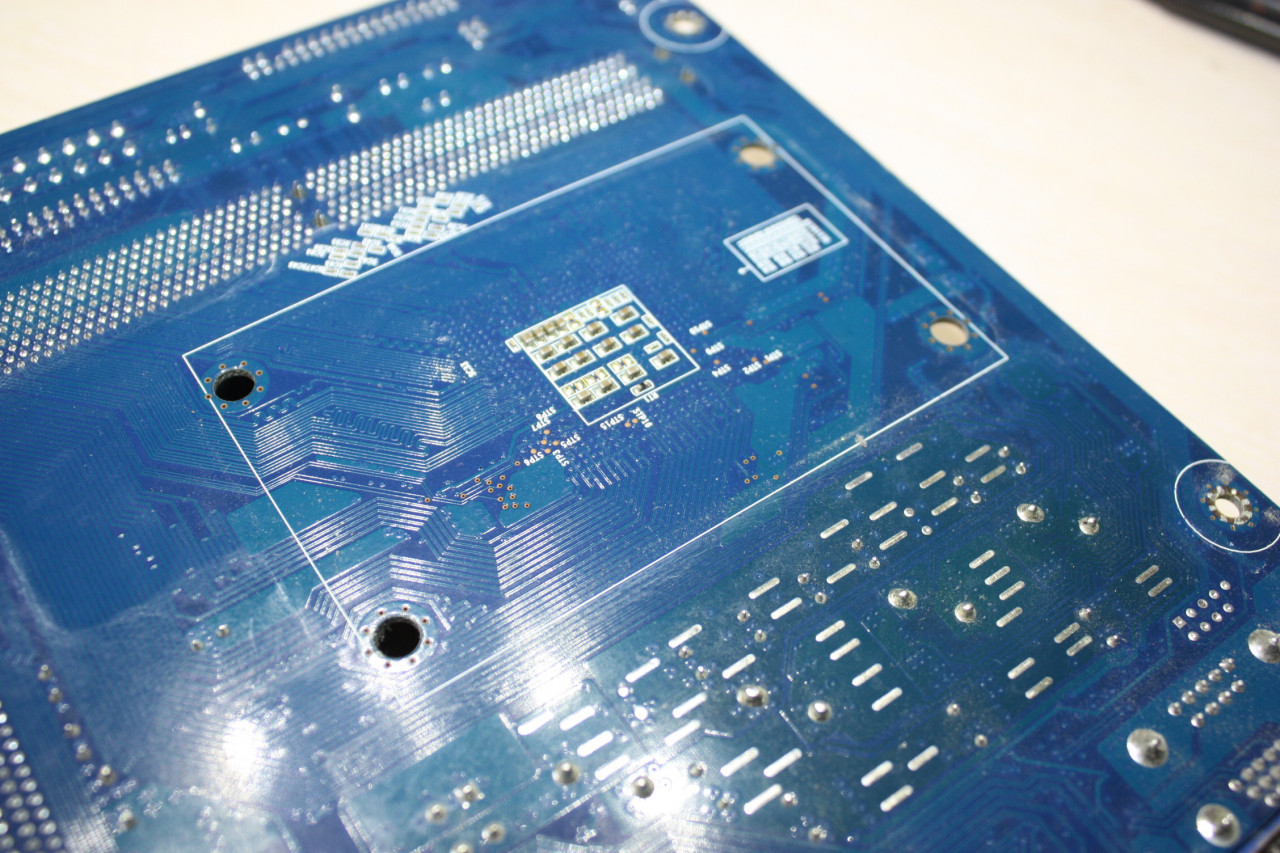

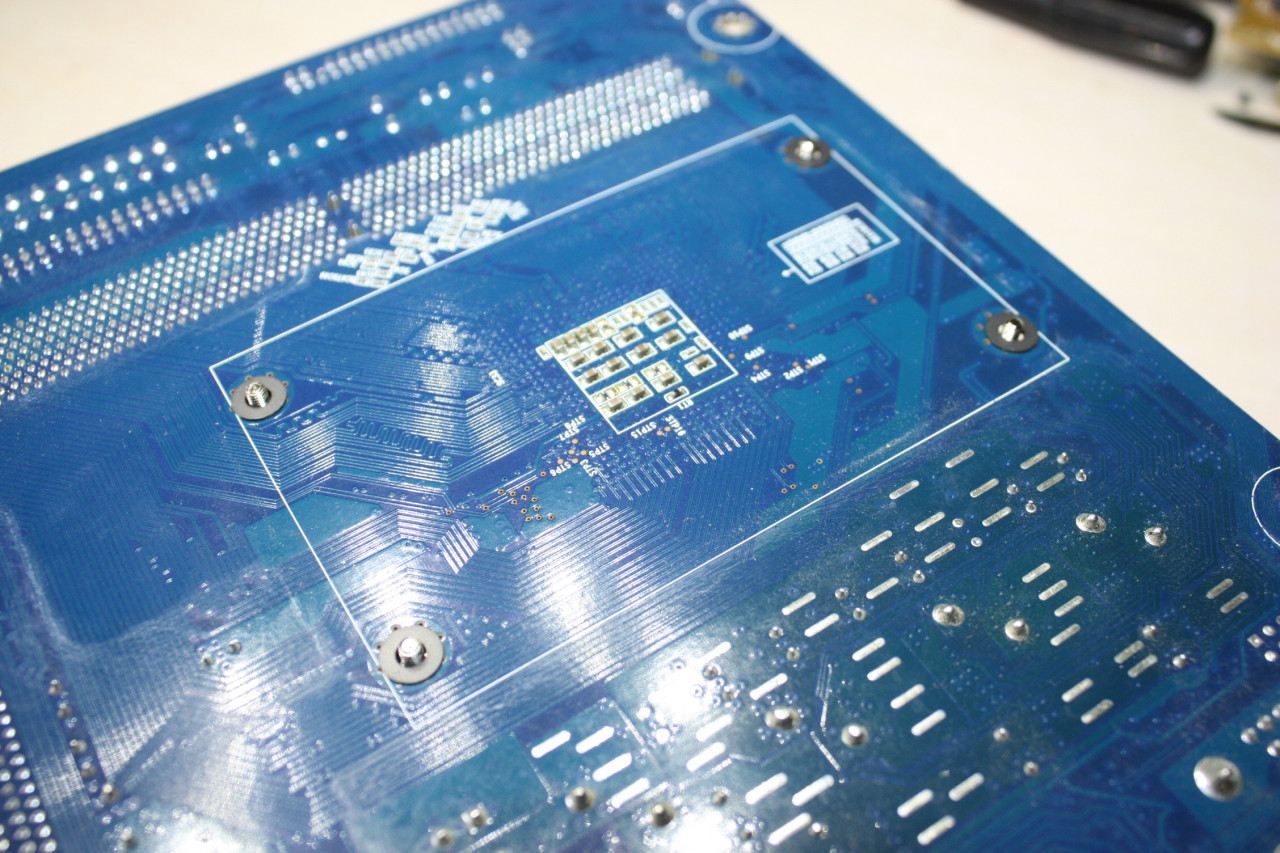

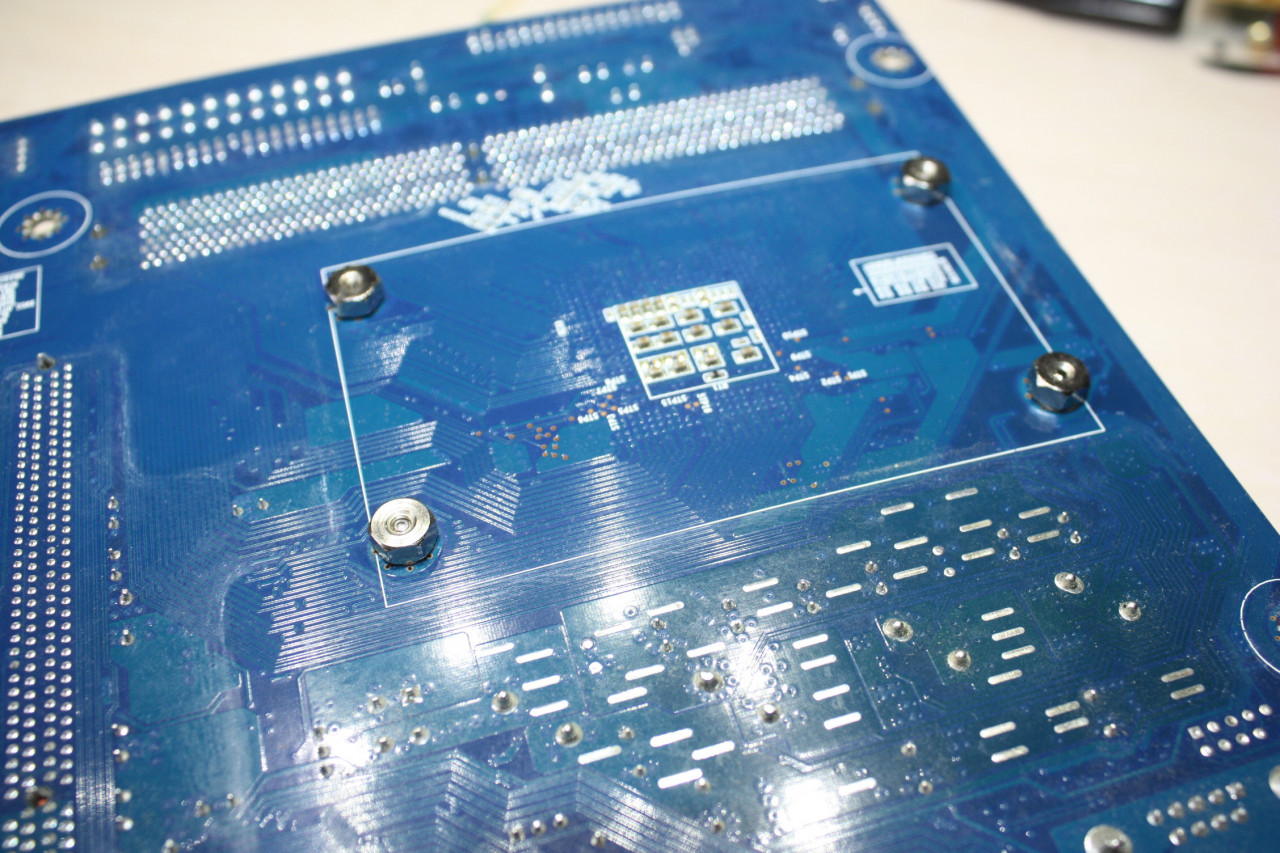

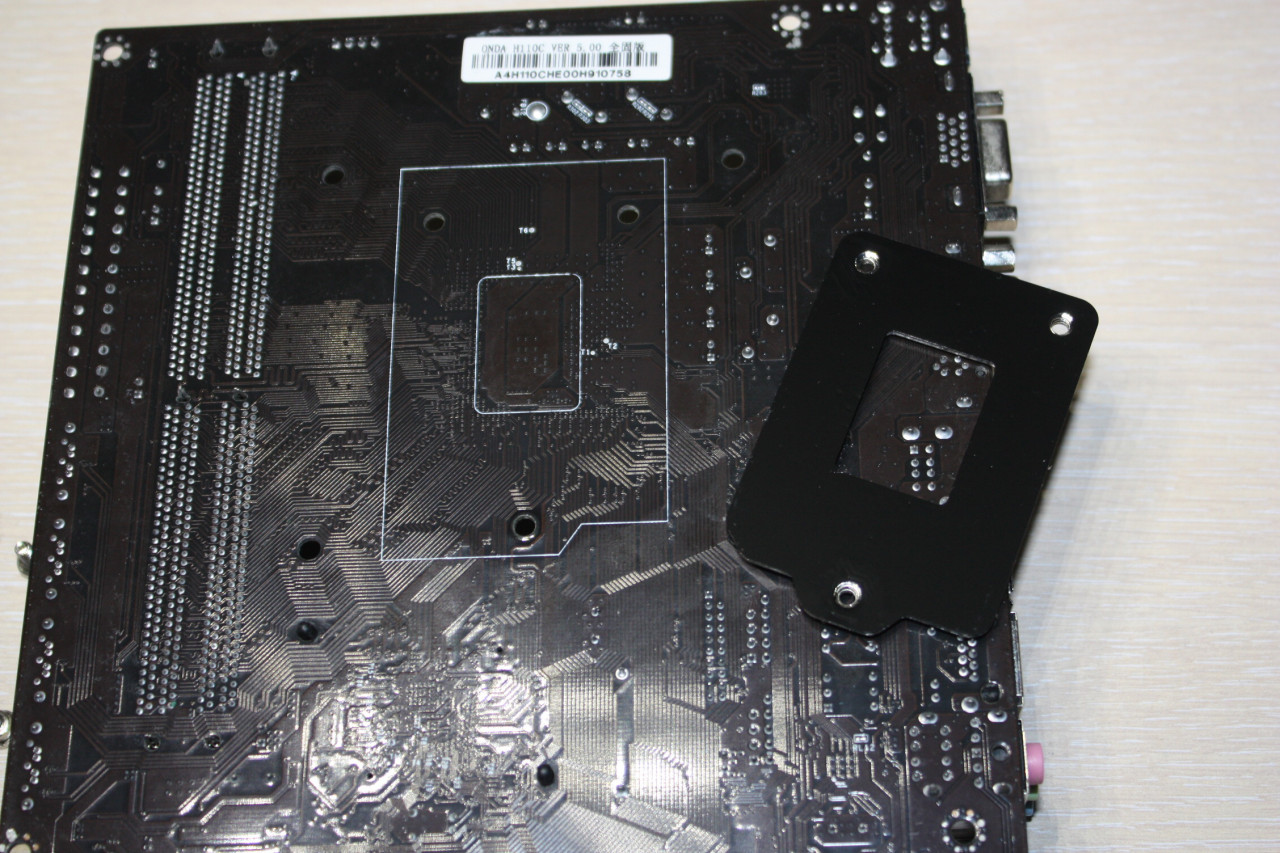

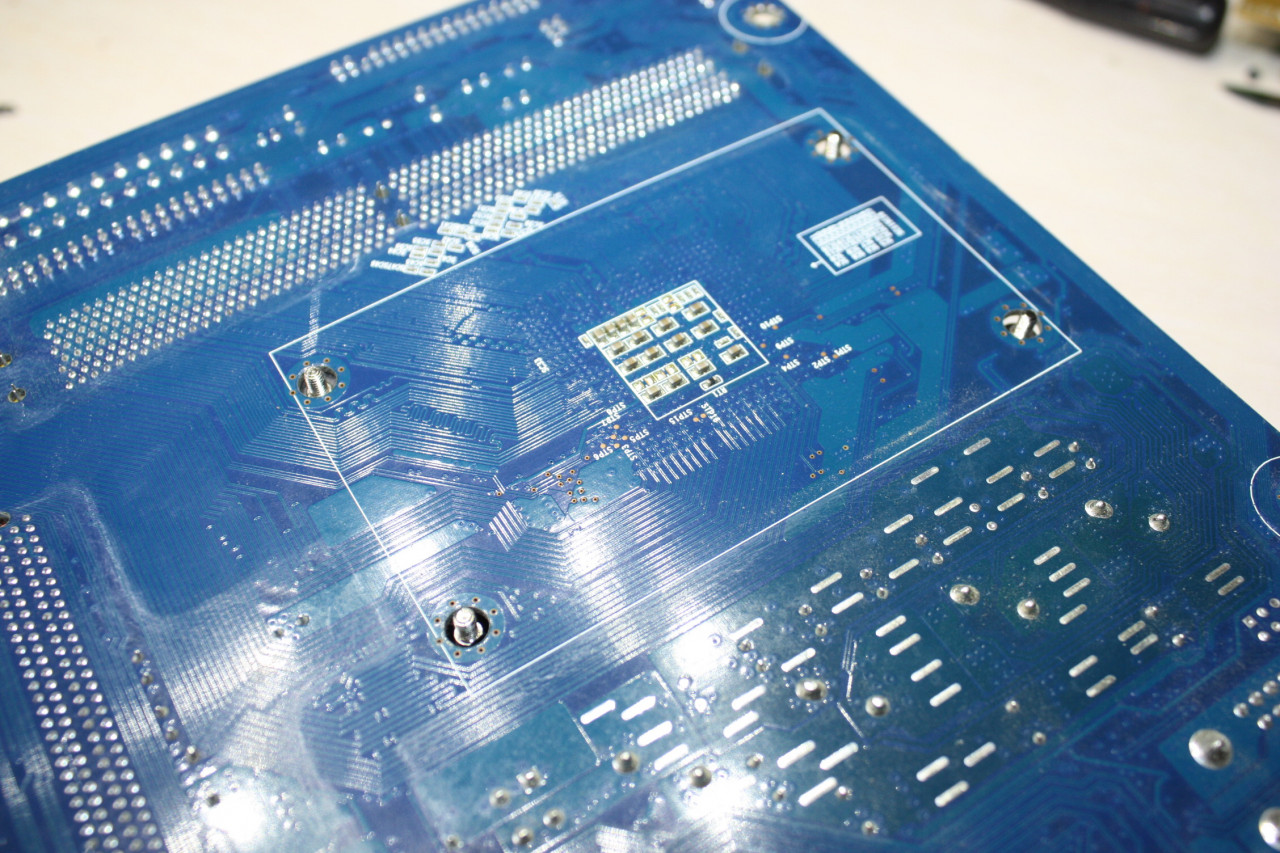

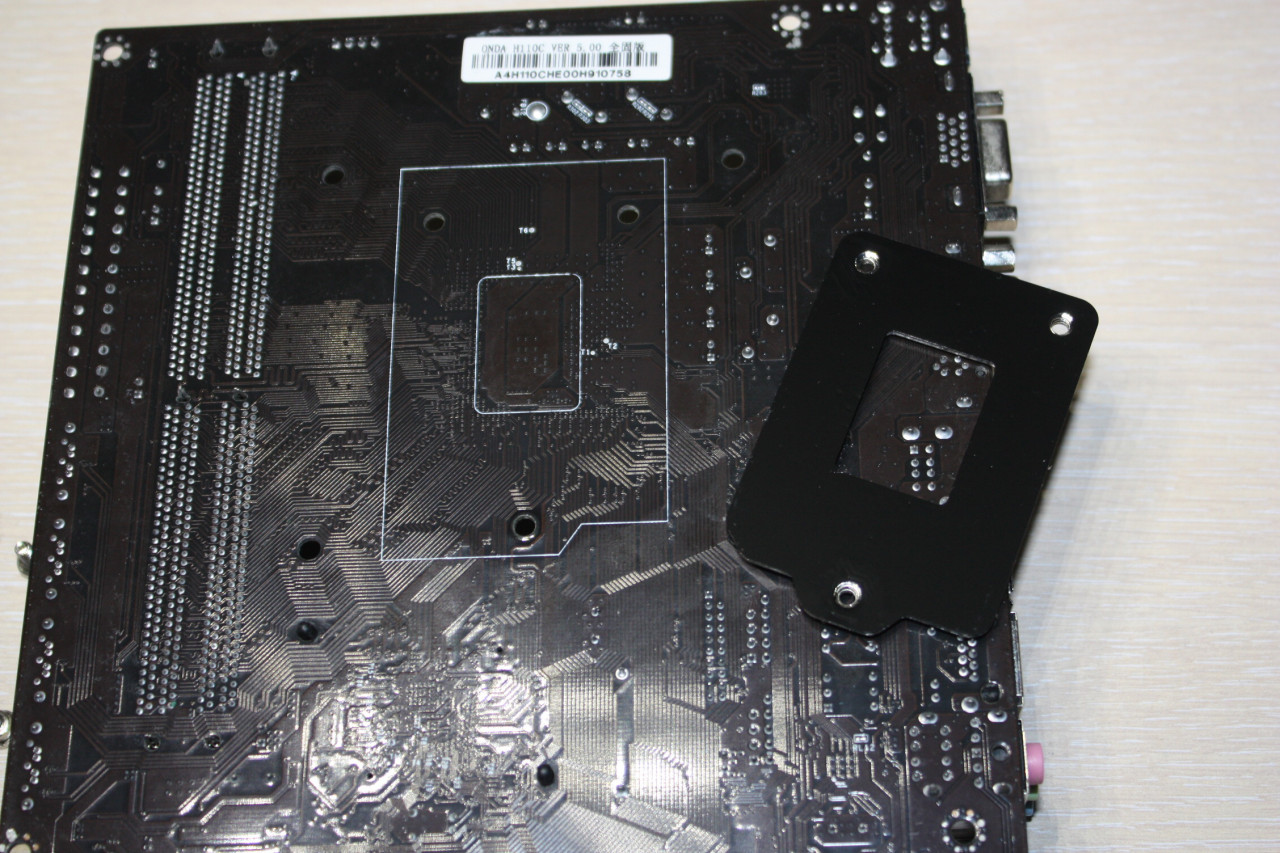

Как уже говорилось, в комплекте кулера бэкплейта нет. Даже если у Вас есть готовый бэкплейт от другого кулера — далеко не факт, что Вы сможете им воспользоваться. А без бэкплейта текстолит материнской платы прогибается. Хоть на разъёмах 115х и меньше, чем на АМ2, но всё равно заметно. В моём случае — настолько, что плату с кулером невозможно установить в корпус: разъёмы на задней панели не совпадают с отверстиями для них.

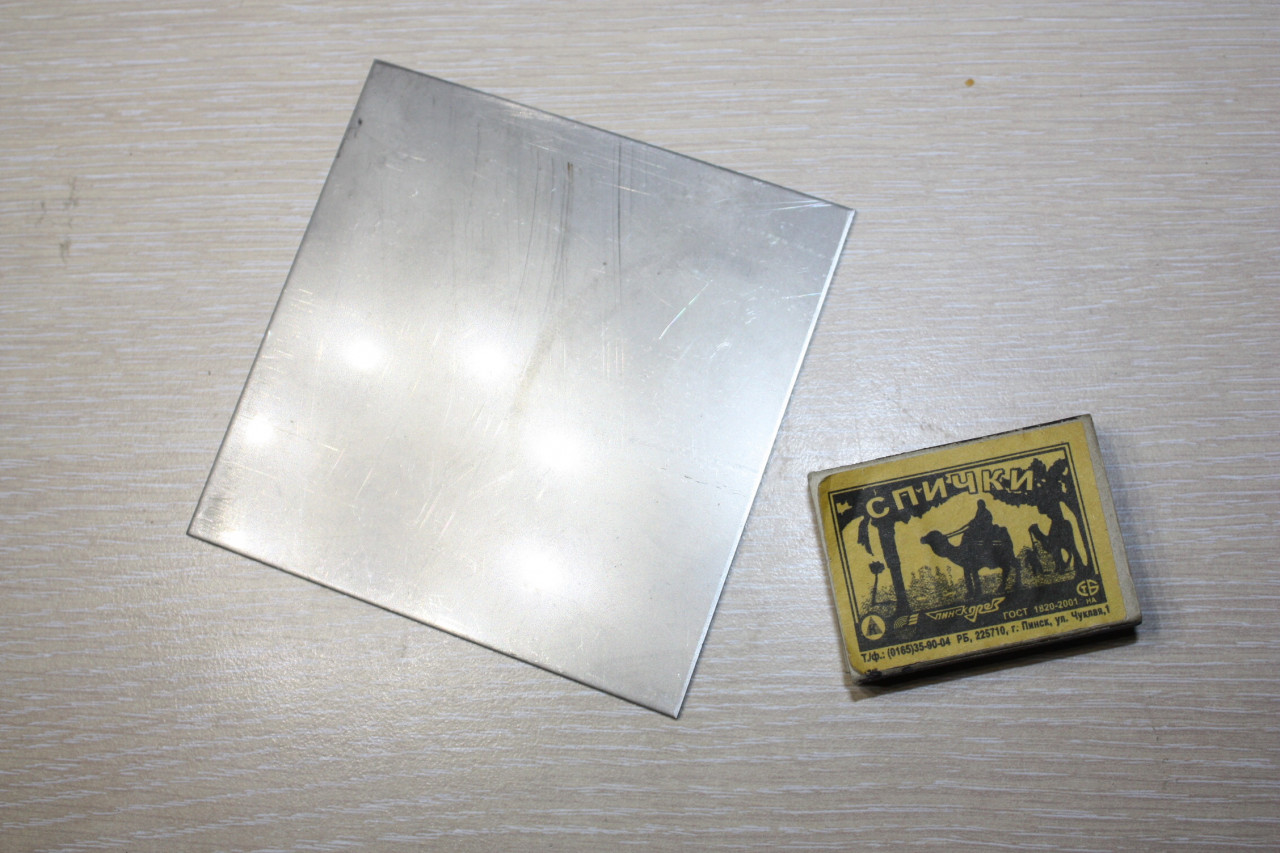

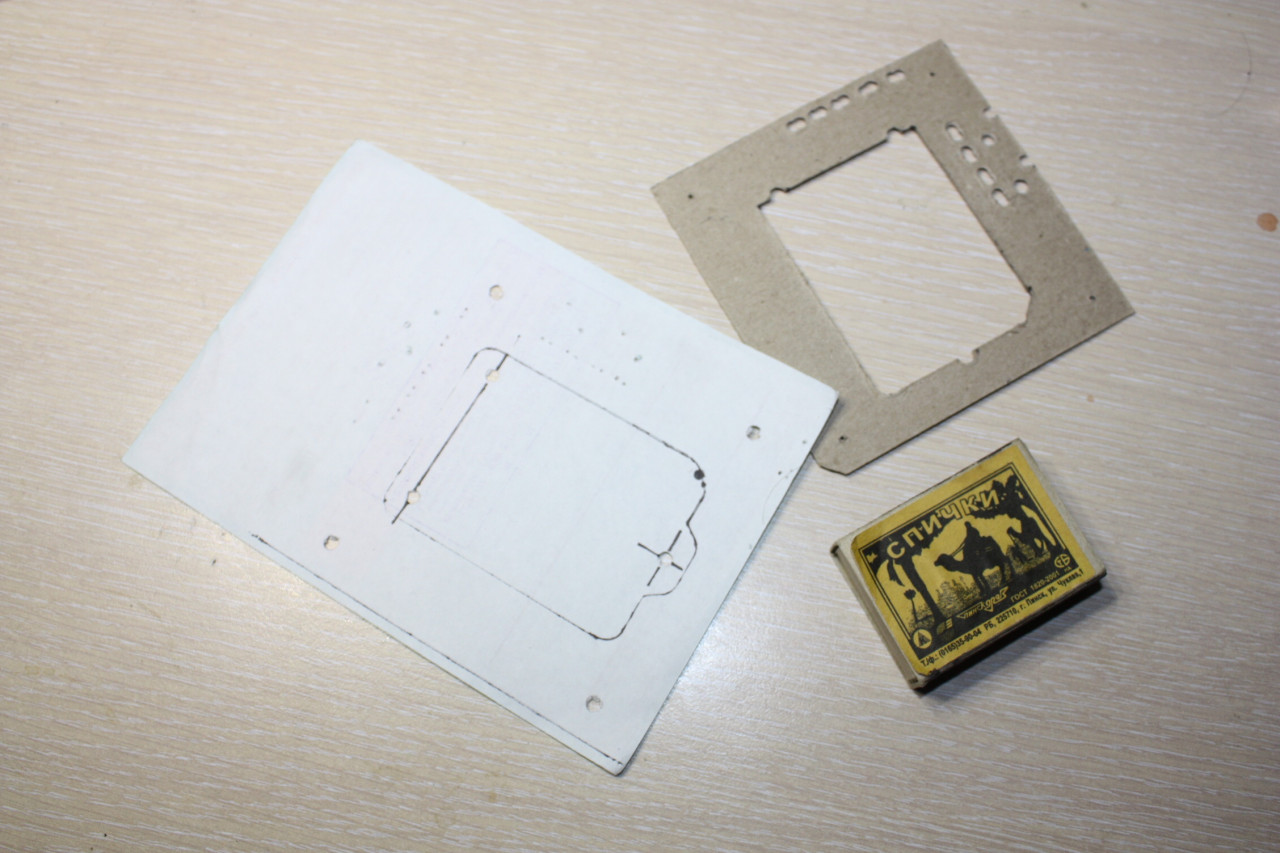

Поэтому бэкплейт придётся делать самому.

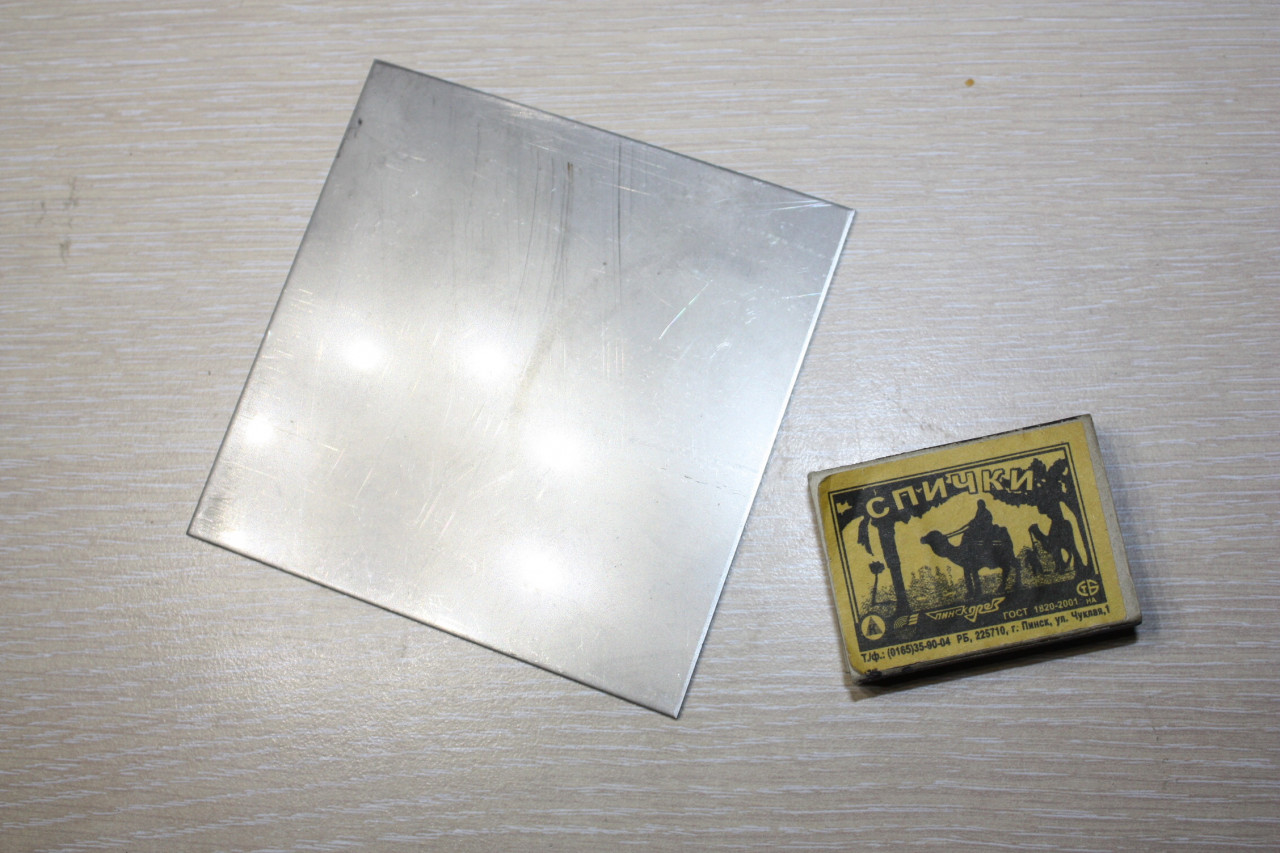

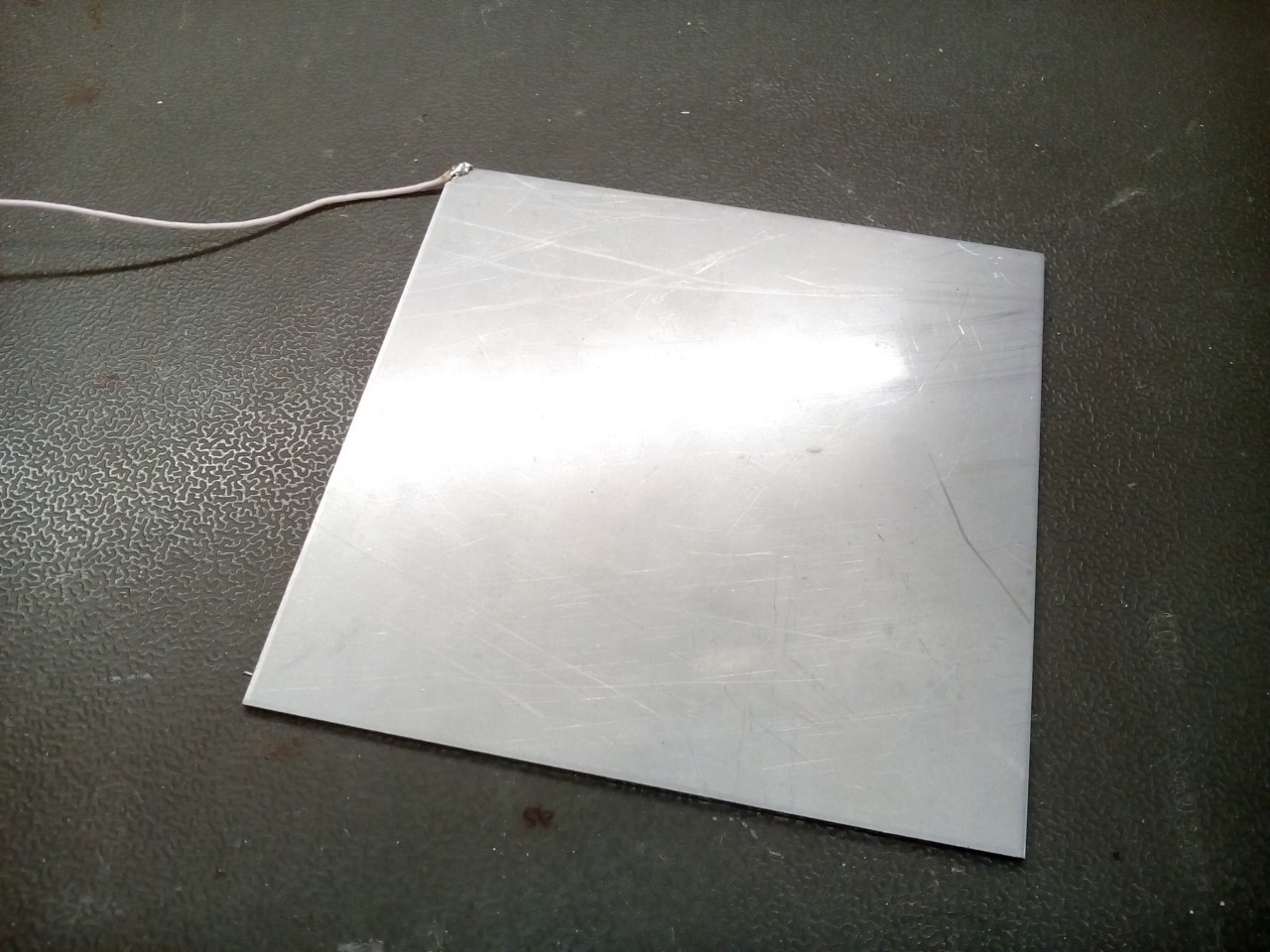

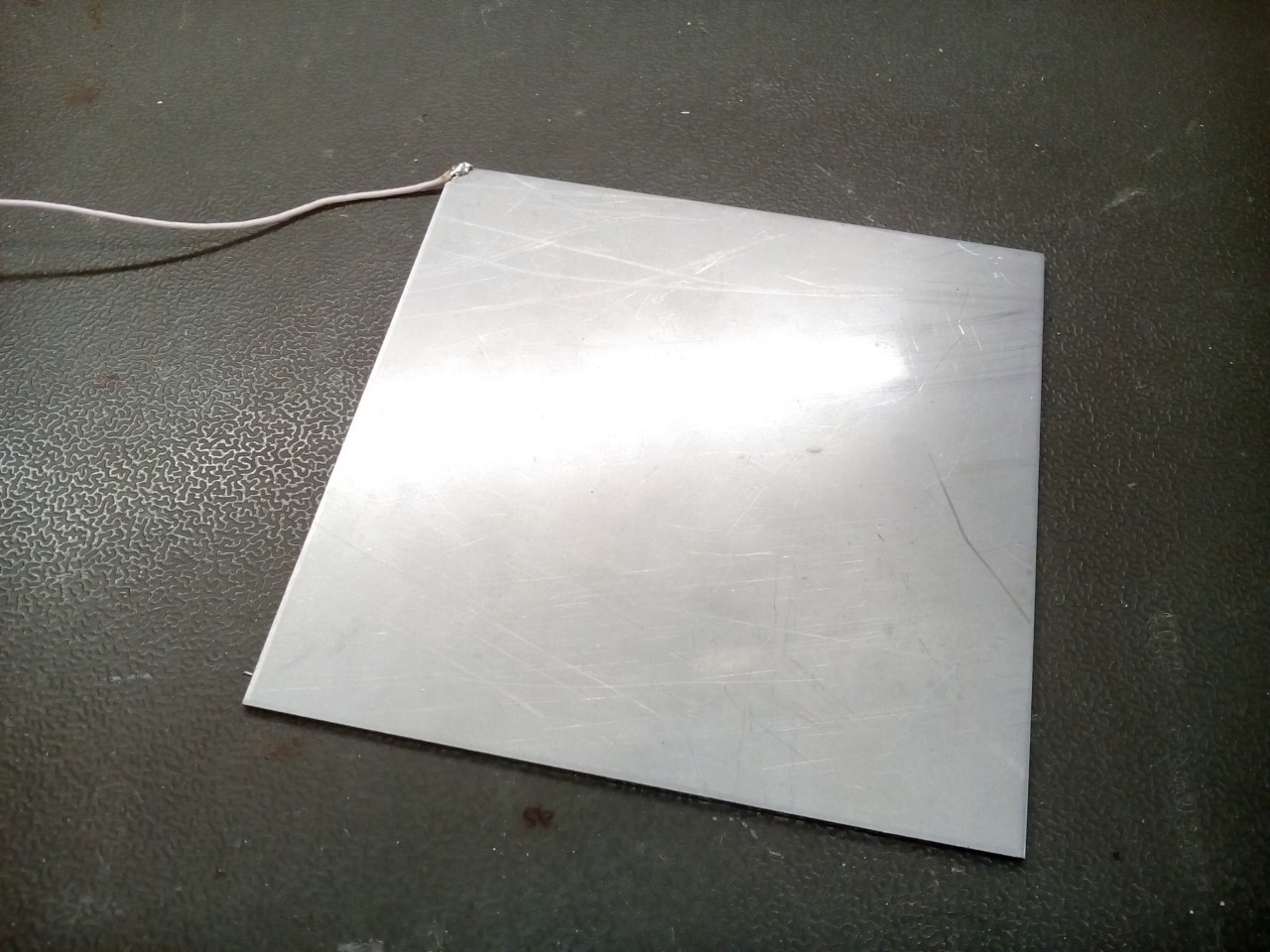

В качестве заготовки я использовал кусок нержавеющей стали толщиной 1,5 мм.

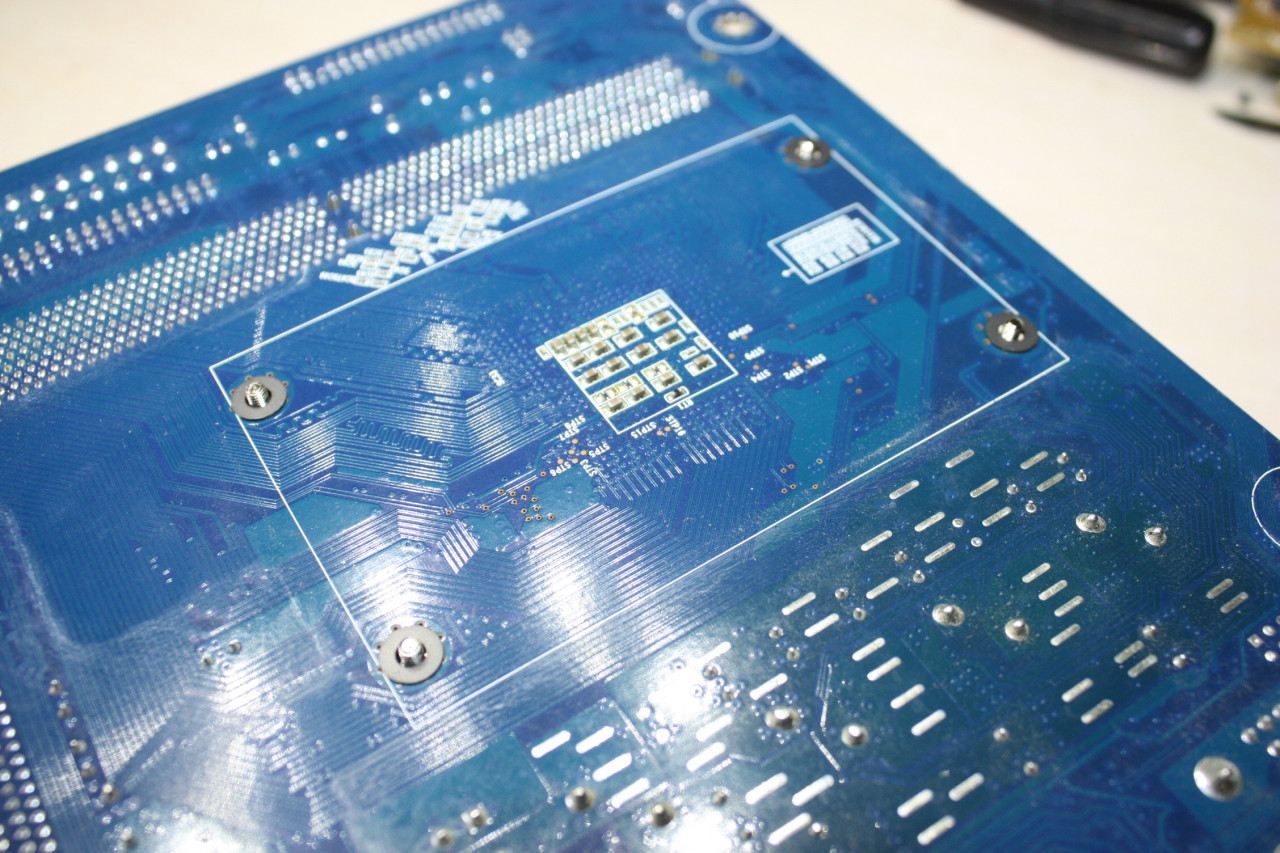

Расположение крепёжных отверстий в разъёме и вокруг него стандартизировано.

Но помимо них есть ещё выступающие выводы элементов схемы, размещённых вокруг разъёма, которые надо не замкнуть. Их положение можно установить промером, а можно поступить и проще(особенно если бэкплейт нужен в единственном экземпляре).

Берём отвёртку Т20 и выкручиваем три винта крепления разъёма.

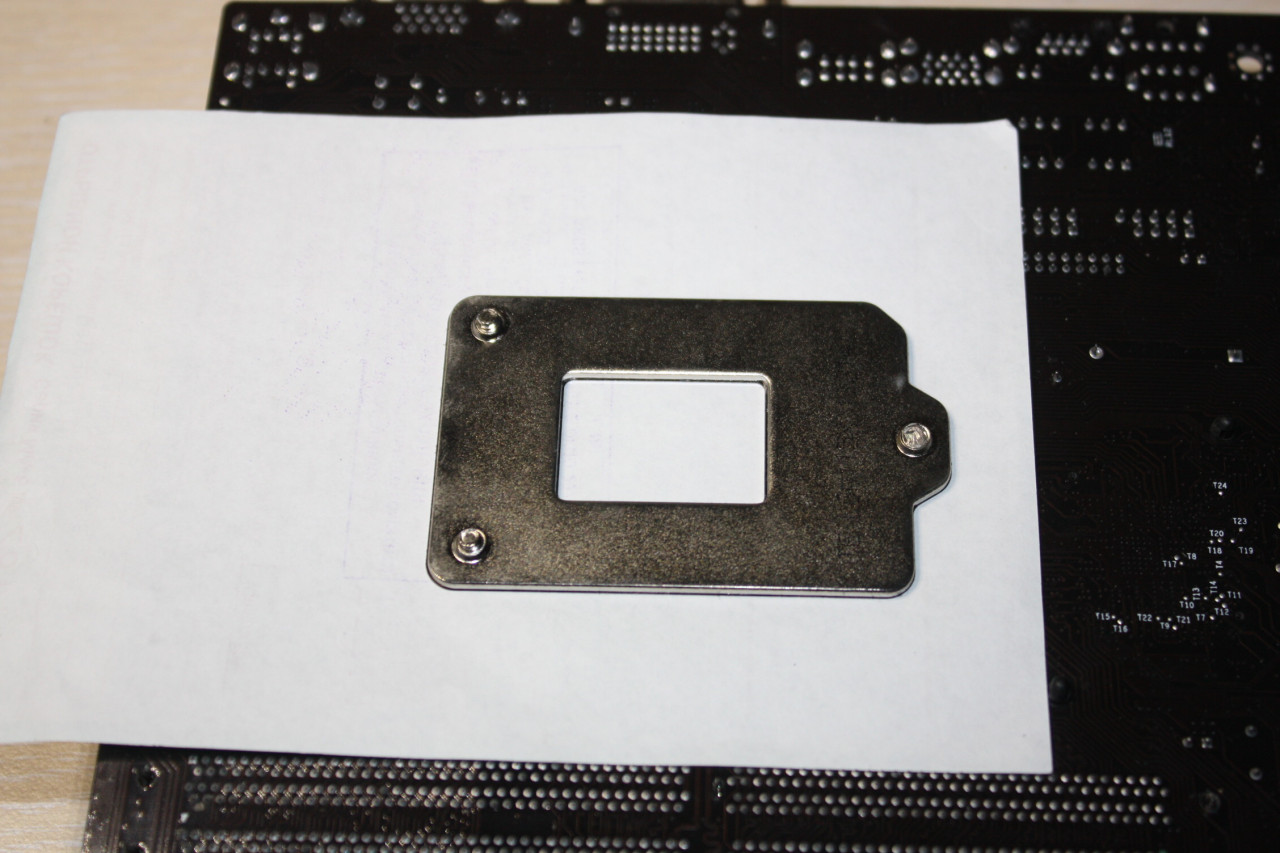

Снимаем заднюю рамку разъёма.

Зажимаем под неё листок бумаги.

Отпечатываем на нём расположение отверстий в текстолите и выступающих выводов элементов схемы.

Снова разбираем разъём, снимаем листок бумаги. Разъём собираем обратно, расположение отверстий переносим с бумаги на картонный шаблон.

К уголку заготовки припаиваем провод.

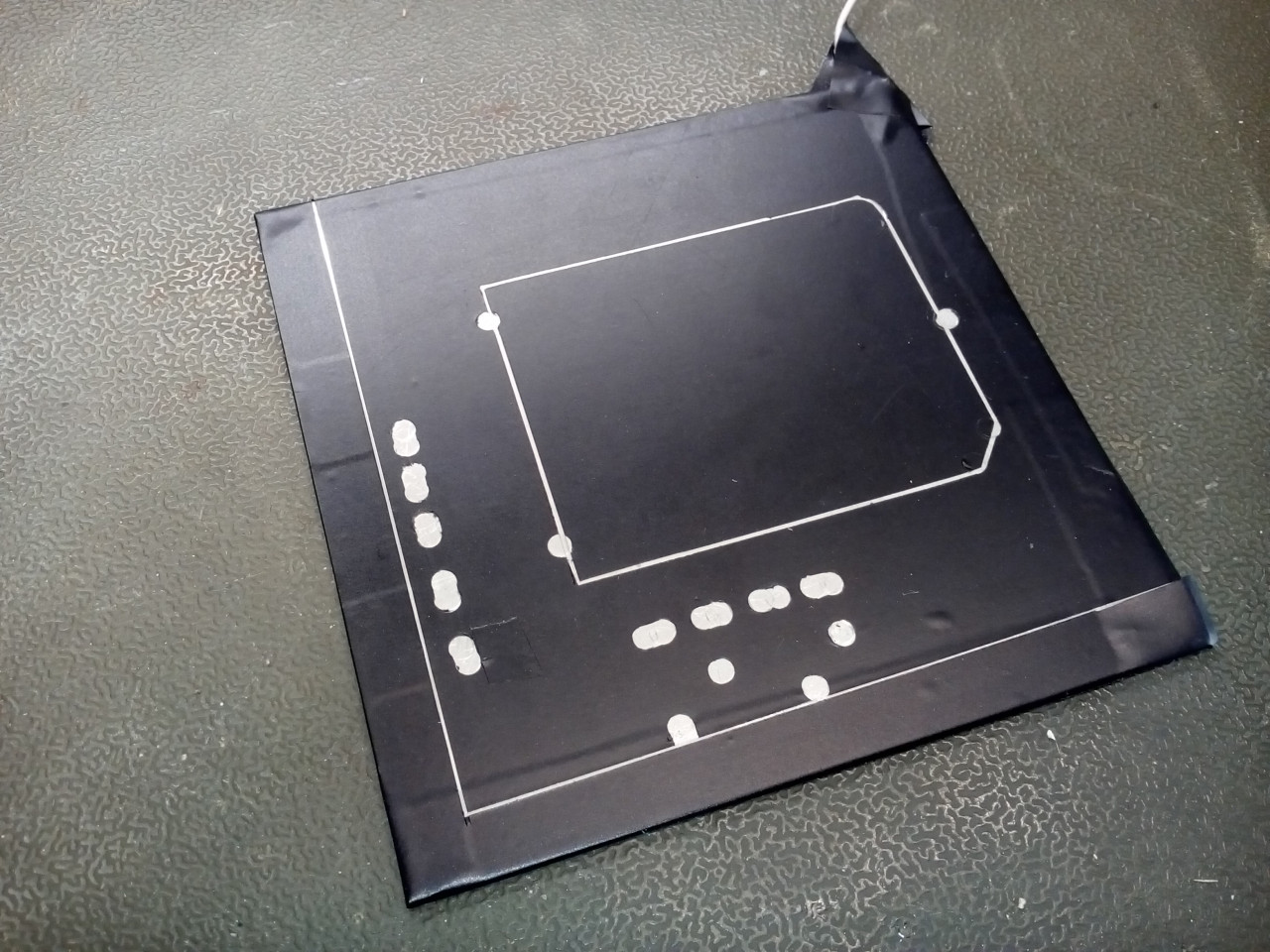

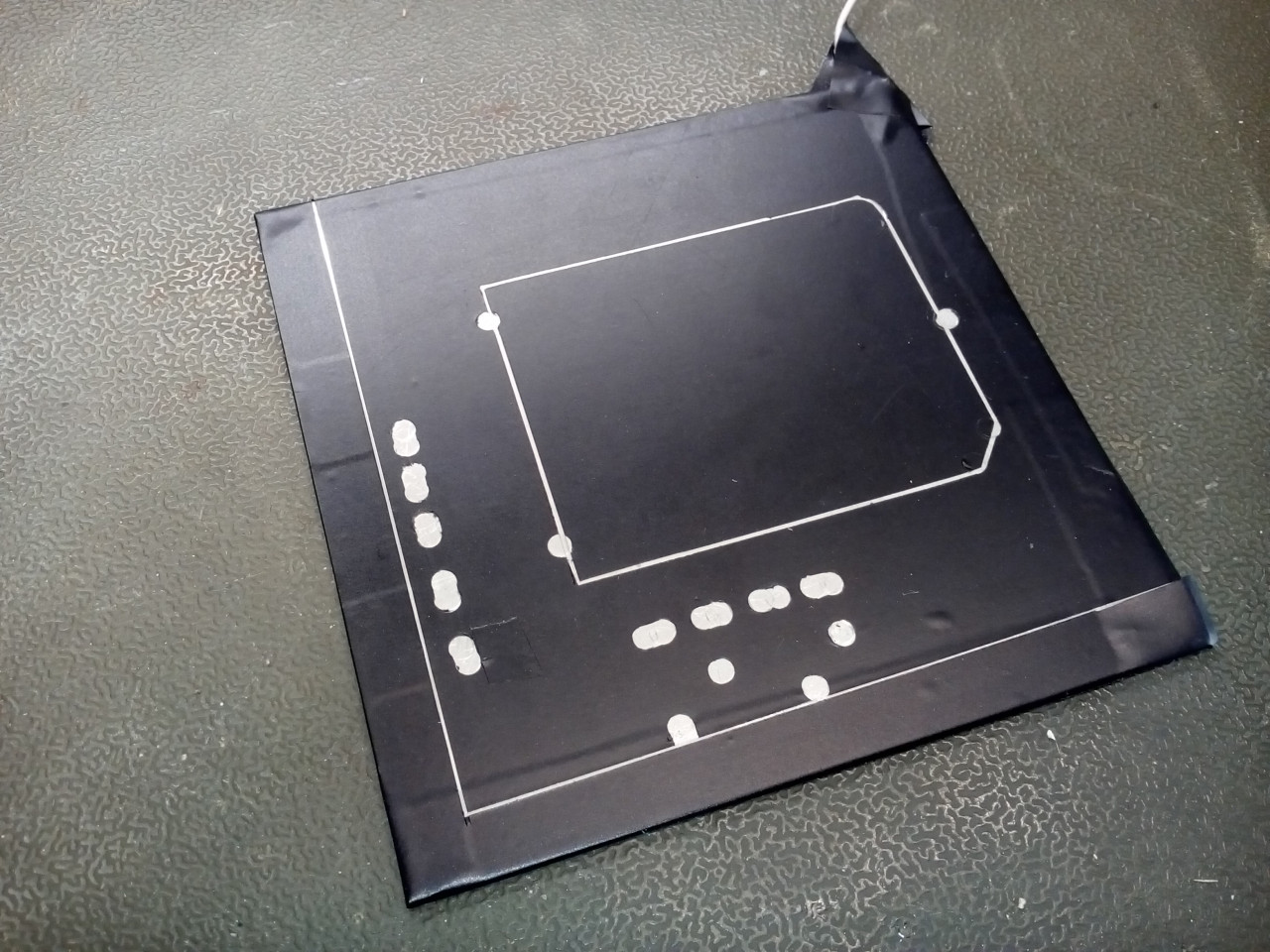

Всю поверхность заготовки заклеиваем самоклеящейся плёнкой, в которой вырезаем отверстия по шаблону.

Помещаем заготовку в ёмкость с раствором соли и подключаем её к плюсу источника питания. В качестве второго электрода я использовал рамку из толстого медного провода.

Чтобы не возиться с источником тока, я подключил электроды прямо к розетке. Не пытайтесь повторить это дома.

Включаем ток — раствор в ёмкости вскипает от образующихся пузырьков газа и быстро начинает терять прозрачность.

Уже через пару минут там будет ничего не разглядеть от хлопьев ржавчины, так что емкость рекомендую брать побольше — содержимое будет медленнее греться и качество кромок будет лучше. Вытягивать заготовку для осмотра достаточно раз в 10-15 минут.

Травить с одной стороны на всю толщину металла не стоит. Лучше примерно на половине толщины заготовку достать, промыть, заклеить места травления и вырезать их с обратной стороны.

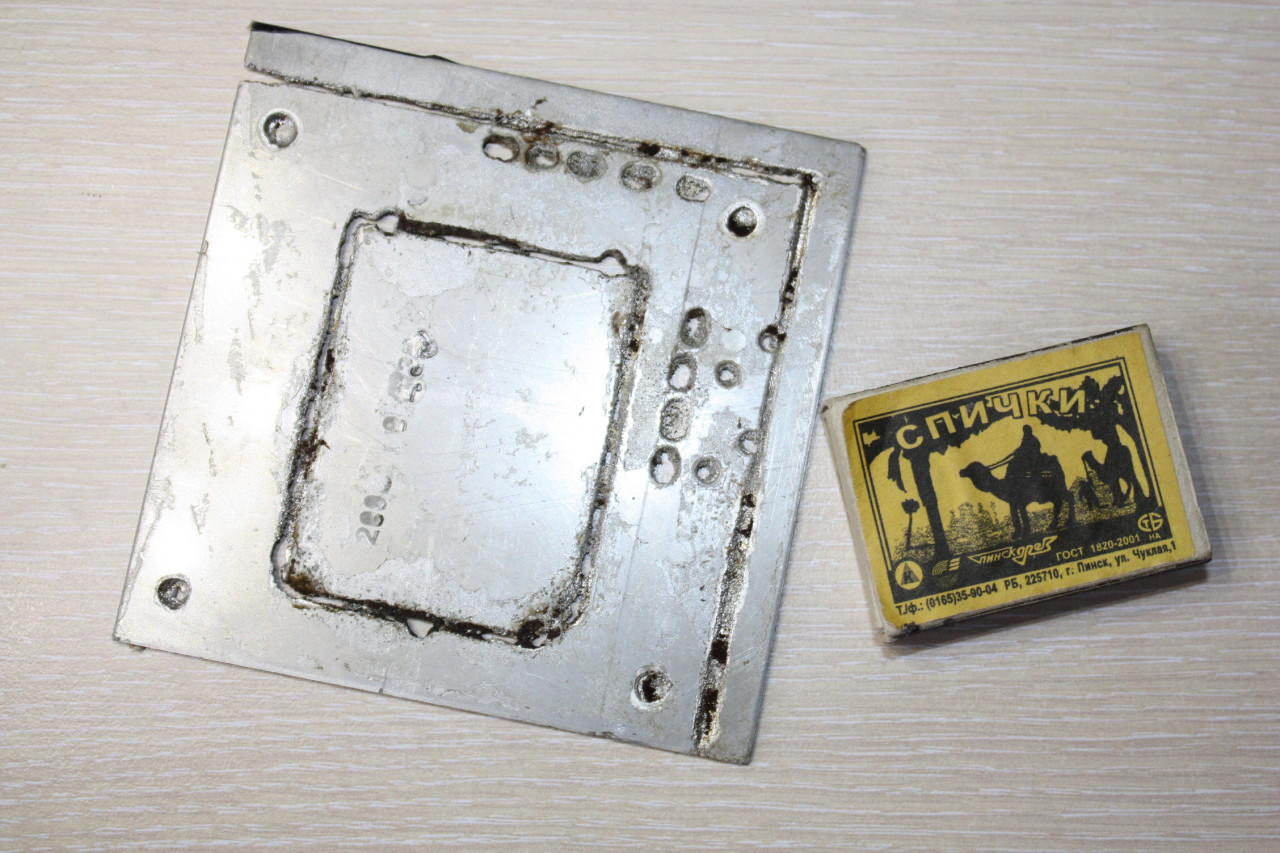

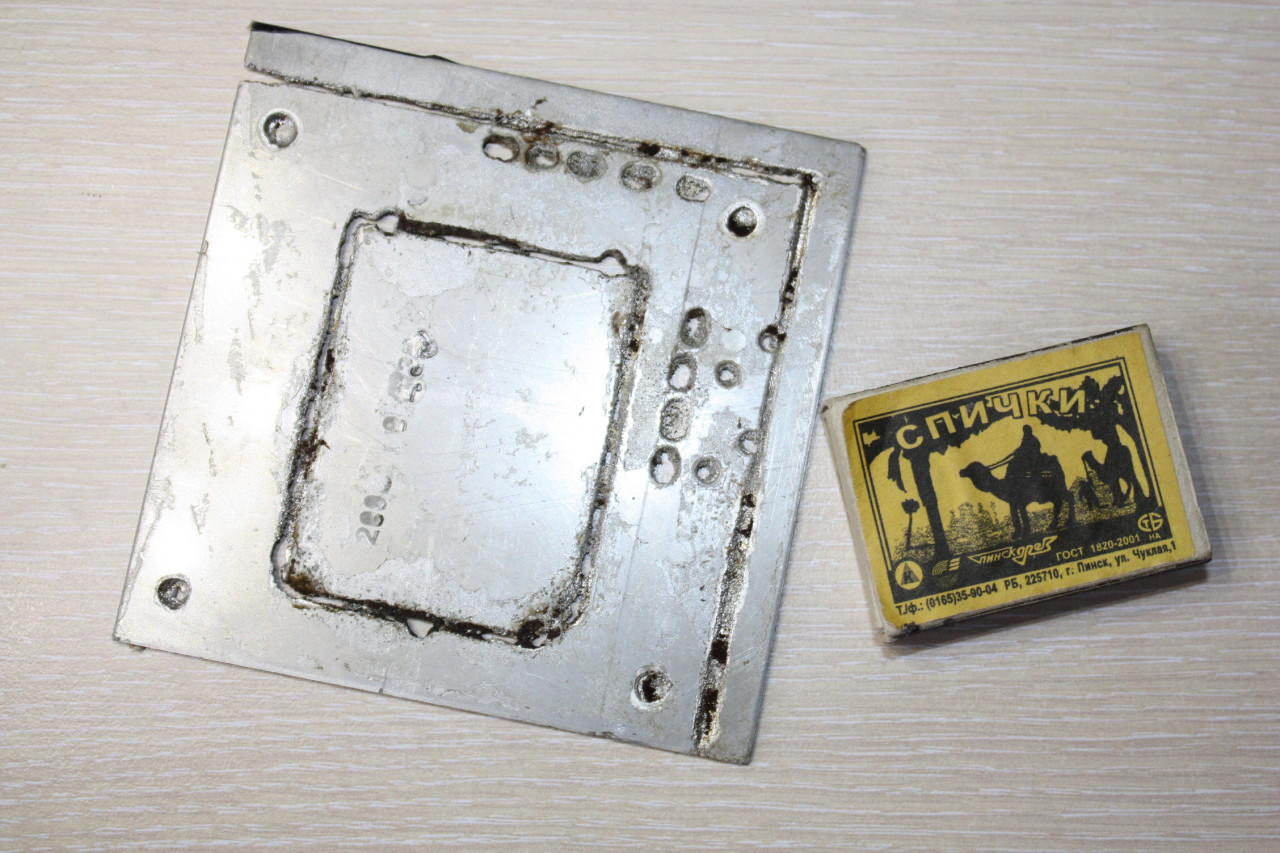

После травления металлическая пластина выглядит так:

Промываем, зачищаем, обрабатываем наждачной бумагой по мере необходимости.

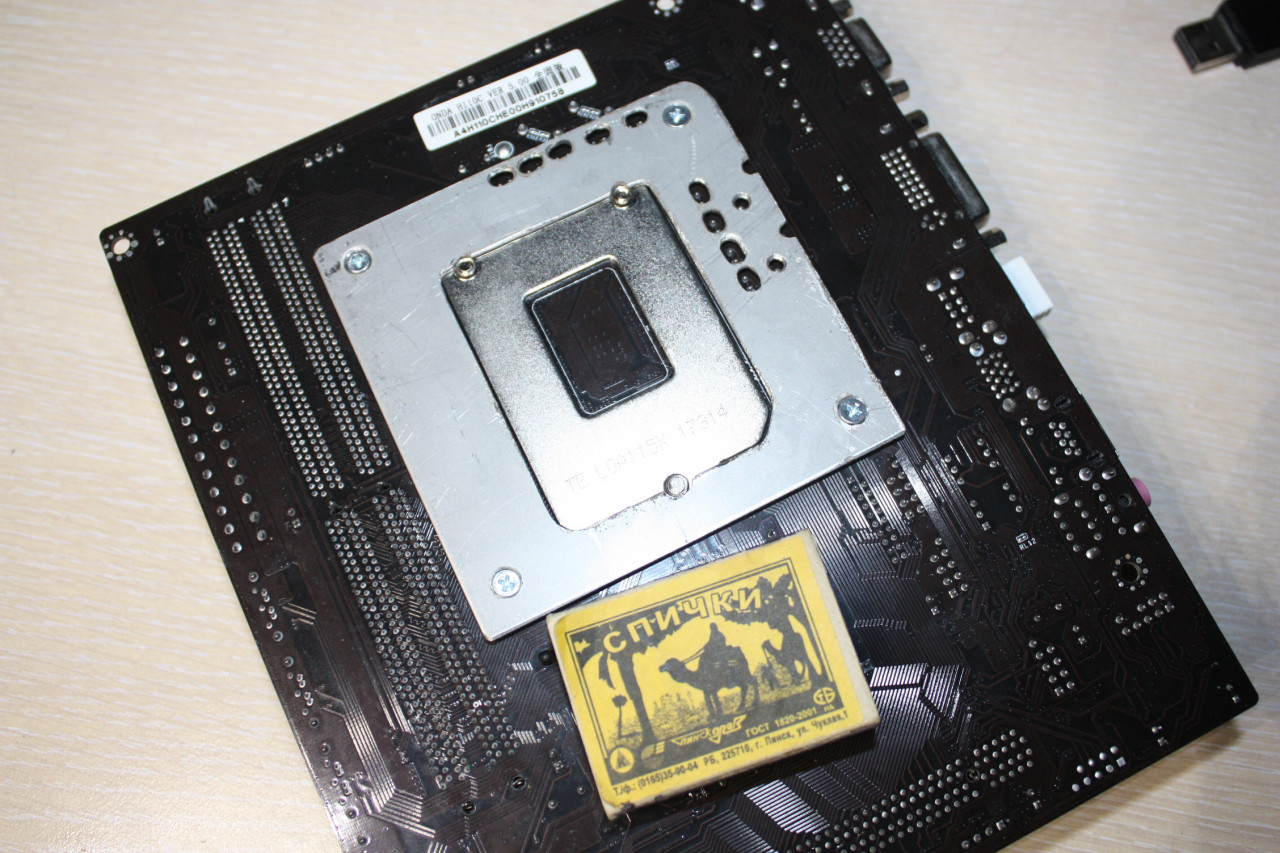

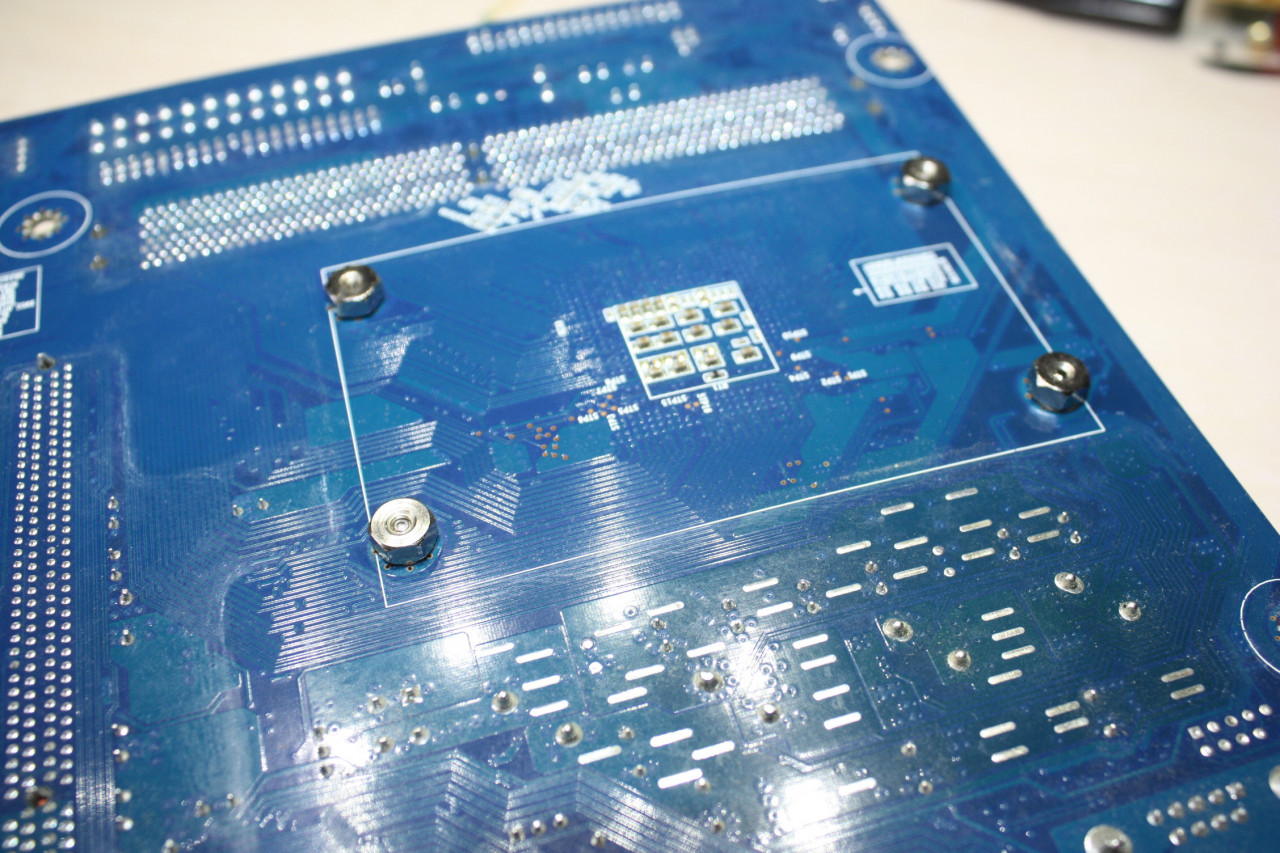

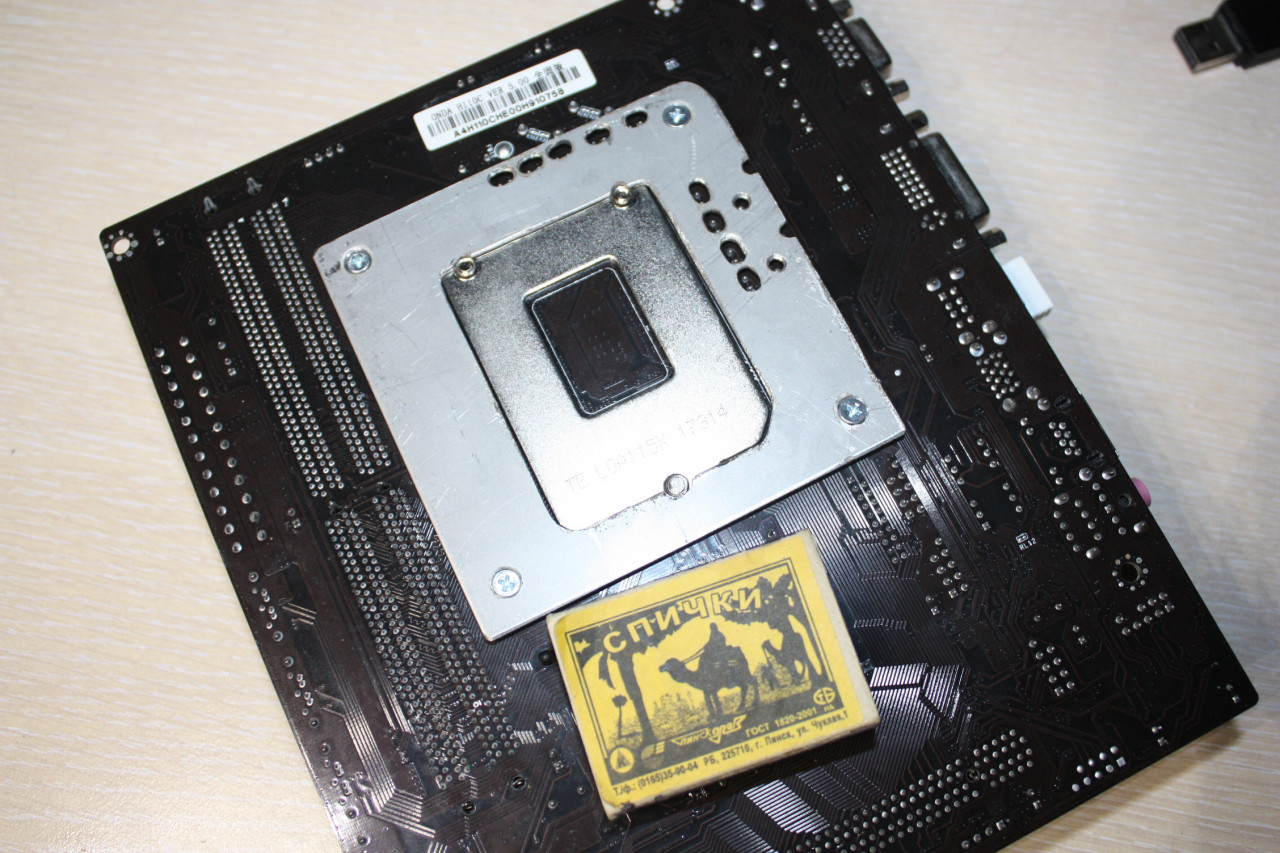

И ставим на плату.

Вместо спецвинтов из комплекта поставки кулера я использовал обычные винты М3х20 с потайной головкой.

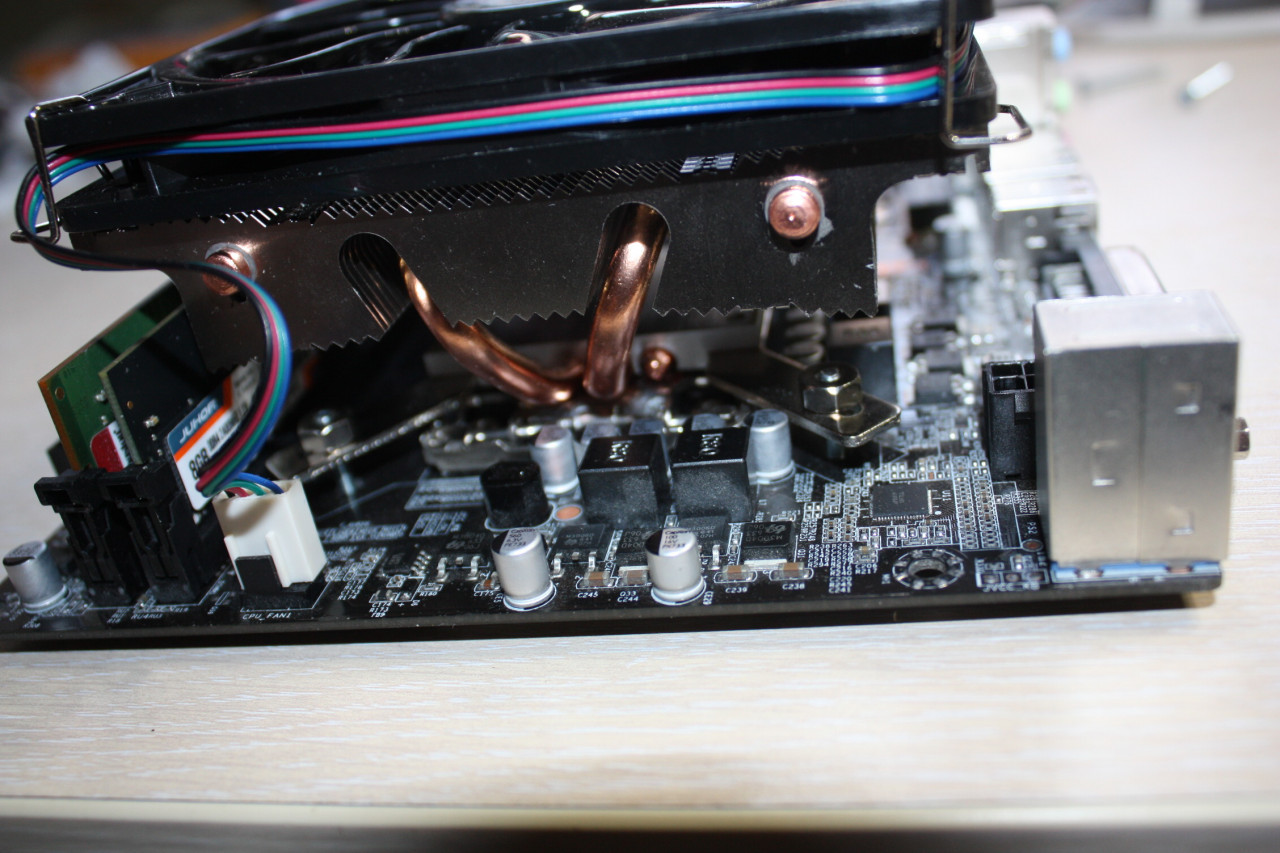

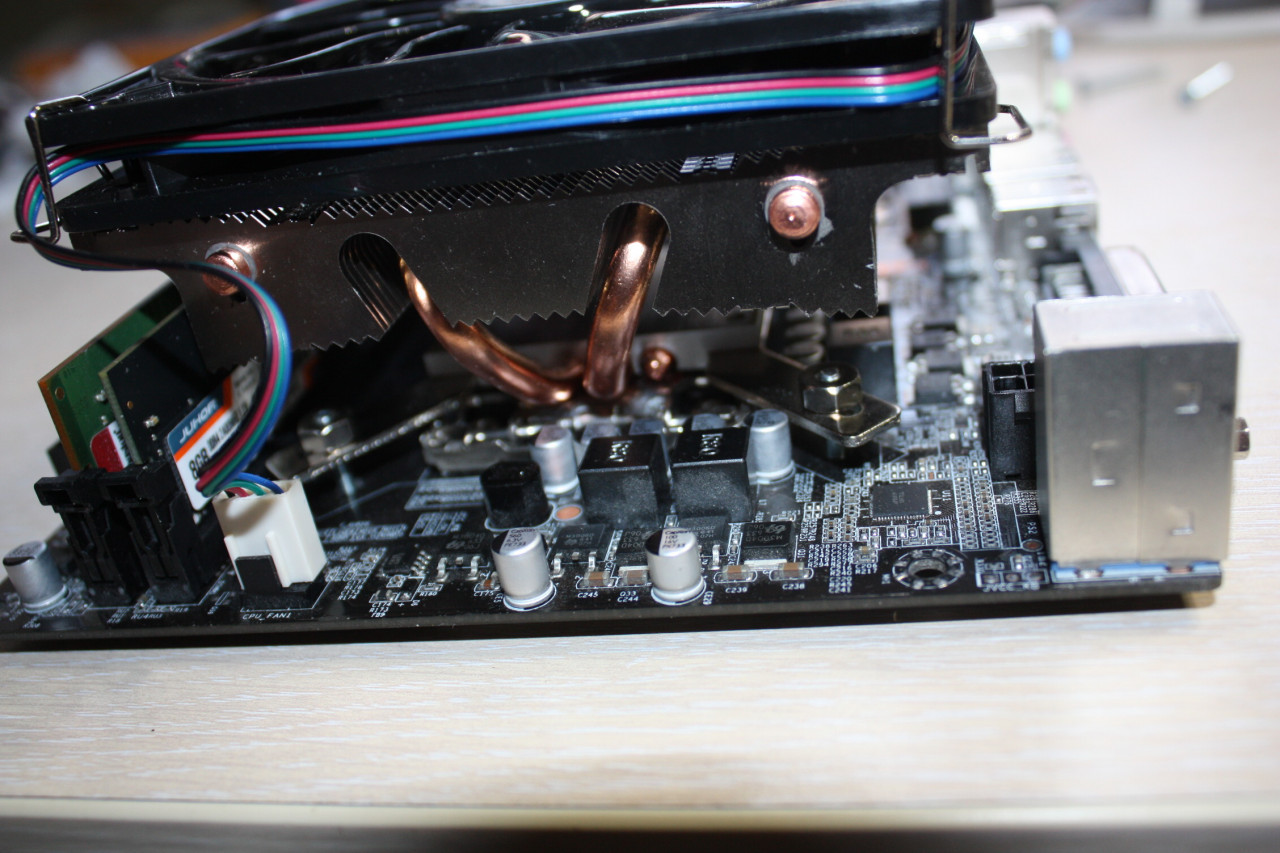

Радиатор кулера нависает над слотами оперативной памяти. В ближний к процессору слот без снятия радиатора можно поставить(и извлечь) только модуль памяти без собственного радиатора, при этом между ними остаётся зазор 8,5 мм.

Несмотря на расположение точек крепления по углам квадрата, установить кулер на материнскую плату можно только рёбрами поперёк неё. В противном случае он упирается в планку памяти, а подошва остаётся висеть в воздухе, не доставая до крышки процессора.

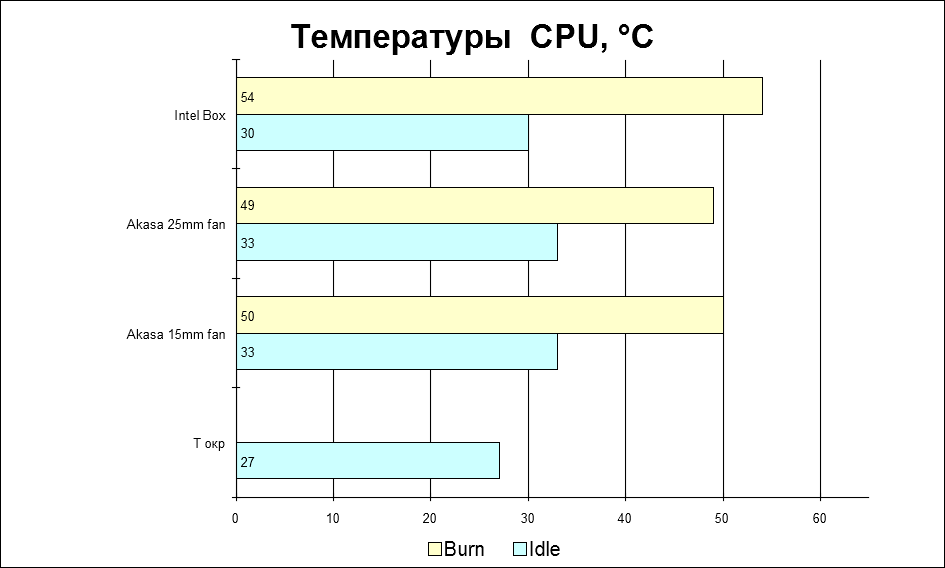

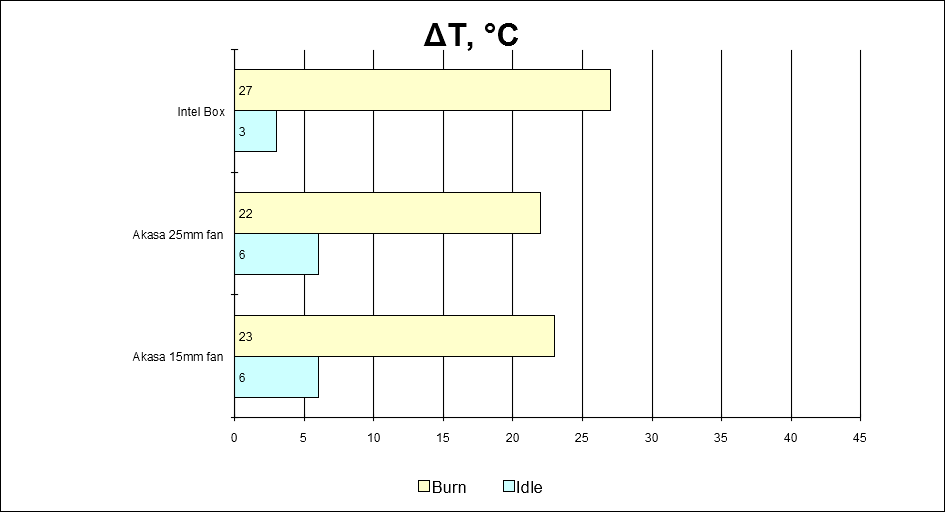

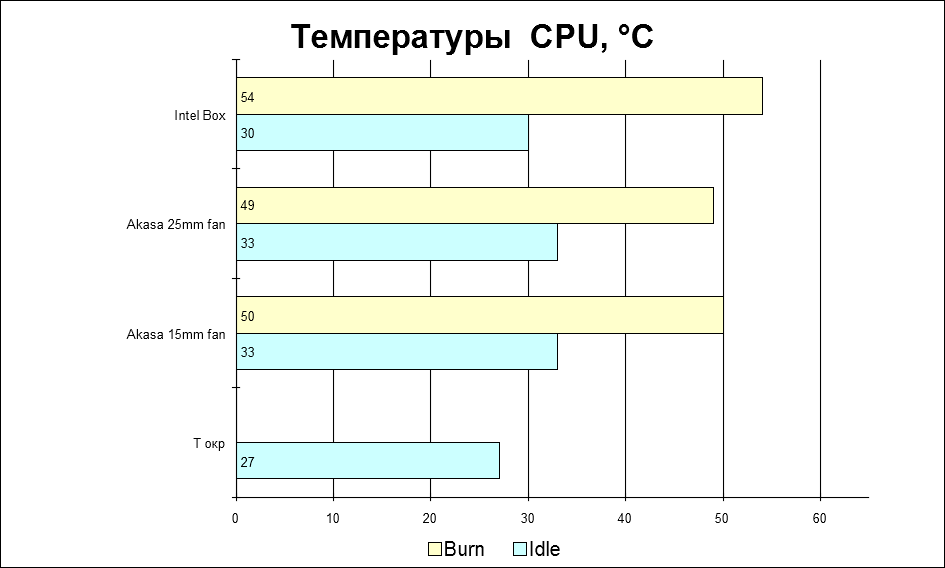

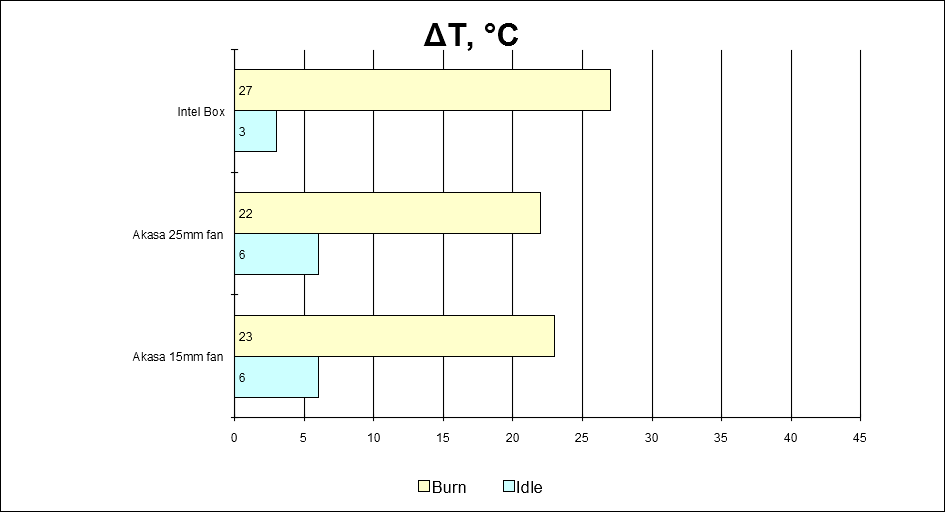

Для сравнения параметров в тестировании будут участвовать боксовый кулер от Intel. В качестве термопасты будем использовать Arctic MX-4, а в качестве источника данных о температуре — утилиту AIDA64. Нагрузку на процессор создадим при помощи встроенного в AIDA64 стресс-теста.

Замеры производились на открытом стенде.

По результатам измерений построены диаграммы.

Результаты довольно ожидаемы: охлаждает примерно как боксовый, но за счёт большего размера вентилятора делает это тише.

В компактном корпусе кулер выглядит так:

Вывод: изделие специфическое и обычному пользователю/сборщику ПК не нужное. Но если требуется размещение в корпусе с ограниченными размерами — вполне рабочий вариант.

Как правило, они имеют башенную конструкцию, через которую поток воздуха проходит параллельно материнской плате.

А если размеры корпуса ПК не позволяют установить башню высотой 150 миллиметров?

Сегодня мы рассмотрим поближе один из предназначенных как раз для таких случаев.

Под катом — обзор, тесты и беспощадная травля электротоком по нержавейке.

Заявленные на странице магазина параметры:

Fan Connector: 4pin PWMНасколько это соответствует реальности? Посмотрим.

Bearing Type: EBR

Rated Voltage: DC 12V

Cooler size: 120 (W) x 120 (D) x 57(H) mm.

Heatsink material: Aluminum fins, copper heatpipes

Heatpipe: 6mm x 4

Weigh: 282g

Install: Push pins (Intel lga775/1155/1156/1366)

Screws (Intel LGA2011)

Cam — lever clip (AMD)

Fan Size: 120 x 120 x 15mm

Fan Speed: 600-1800 RPM (PWM controlled)

Flow Rate(Max): 61.37 CFM

Air Pressure(Max): 1.72 mm H²O

Suitable: for Intel LGA775, LGA115X & LGA1366

for AMD Socket AM2, AM2+, AM3, AM3+, FM1 & FM2

Трек посылки наглядно демонстрирует глубину белорусского почтового коллапса.

Один эффективный менеджер оказался примерно на уровне пандемии коронавируса.

Посылка упакована в тёмно-серый пакет без пупырышек.

Несмотря на это, коробка из гофрокартона размерами 165х87х165 мм не пострадала(ну, почти).

Спереди на ней помещена фотография кулера сверху, список поддерживаемых процессорных разъёмов и как предмет особой гордости — заявлена высота кулера в 57 мм. Как раз для слим-корпусов.

Сзади — ещё одна фотография(на этот раз уже снизу), перечисление комплекта поставки и таблица со спецификацией.

Открываем коробку.

Под крышкой мы видим упакованный в пакетики крепёж на фоне блока из пенополиэтилена, занимающего весь остальной объём коробки.

Вытащим её содержимое на стол.

В комплект крепежа входят рамка для установки кулера на процессоры AMD, два коромысла для установки на Intel, 4 спецвинта М3, 6 резиновых втулок, по 4 винта М3 с потайной головкой, пластиковых шайбы и гайки М3 и ключ для их затяжки. Ещё есть плакатик-инструкция и шприц с термопастой.

Термопаста Akasa 455 по результатам тестов, кстати, так себе — лучше КПТ-8, но хуже Arctic MX-4.

Снимаем крышку с блока из пенополиэтилена. Кулер лежит в углублении в нём.

В сравнении с боксовым на Socket 115x(вид сверху):

То же, вид сбоку:

Радиатор представляет собой пакет из алюминиевых пластин, надетых на 4 U- образные тепловые трубки.

Чтобы уложиться в ограничение по высоте, разработчики использовали низкопрофильный вентилятор. Его высота всего 15 мм вместо привычных 25.

А чтобы при этом сохранить производительность, количество лопастей крыльчатки было увеличено с 9 до 13.

На ступицу наклеена голографическая наклейка с указанием фирмы-изготовителя и ссылкой на его интернет-сайт(на моём экземпляре имелись некоторые повреждения). К радиатору он крепится парой проволочных скоб, виброгасящие прокладки отсутствуют.

Маркировка вентилятора. Заявлены шариковые подшипники. Пробки для смазывания оси под наклейкой нет.

Основание кулера выполнено по технологии прямого контакта. Для защиты от царапин на него наклеена липкая плёнка.

На основании слегка заметны следы фрезы.

Для установки на процессор AMD воспользуемся крепёжной рамкой из комплекта поставки.

Закрепим её прилагающимися винтами с потайной головкой через круглые отверстия…

Проденем в фигурные отверстия спецвинты и натянем на них резиновые втулки, чтобы винты не выпадали.

А теперь берём отвёртку…

… и снимаем крепёжную рамку вокруг разъёма.

Потом переворачиваем плату обратной стороной вверх…

… и бэкплейт тоже снимаем.

Вам на этом моменте ничего не кажется неправильным?

Надеваем плату на торчащие винты крепления кулера.

Надеваем на них пластиковые шайбы из комплекта поставки.

И накручиваем на них гайки.

По сравнению с обычными гайками М3 они имеют увеличенные внешние размеры. Обычные гайки М3 через отверстия для крепления рамки могут и провалиться.

Итак, тестовый процессор — AMD Athlon64X2 6000+.

Для сравнения параметров в тестировании будут участвовать боксовый кулер от AMD, снабжённый четырьмя тепловыми трубками, PCCooler Donghai X5, PCCooler Donghai X6 и Segotep Frozen Tower T5. В качестве термопасты будем использовать КПТ-8, а в качестве источника данных о температуре — утилиту AIDA64. Нагрузку на процессор создадим при помощи встроенного в AIDA64 стресс-теста.

Замеры производились на открытом стенде.

Кулеры Donghai X5 и Donghai X6 испытывались в оснащении одним и двумя вентиляторами каждый(1F и 2F на диаграммах соответственно).

По результатам измерений рассчитаны разности температур процессора и окружающего воздуха и построены диаграммы.

С одной стороны — кулер явно не дотягивает по эффективности до башенных кулеров с 1х120 мм вентилятором.

С другой — компактность требует жертв, и на выжимание максимальной эффективности кулер для НТРС попросту не рассчитан. Его задача — охлаждать процессор примерно на уровне боксового, но делать это тиге.

Может, замена стокового низкопрофильного вентилятора на обычный что-нибудь даст?

Нет, не помогло(см. диаграммы). Местами даже стало хуже — в тихом режиме температура процессора не только не уменьшилась, но даже выросла.

А ведь ради тишины всё и начиналось.

Чего это нам стоило?

Текстолит гнется.

Да, кстати — на Socket AM4 кулер из коробки поставить не получится. Установочные размеры клипсы, захватывающей зубья пластиковой рамки вокруг процессорного разъёма, остались неизменными со времён Socket 754, но расположение отверстий в текстолите менялось. На платах АМ2/АМ2+/АМ3/АМ3+/FM1/FM2/FM2+ оно одинаково — центры отверстий расположены в углах прямоугольника размерами 96х48 мм, на АМ4 продольное расстояние между их центрами уменьшено до 90 мм, а поперечное увеличено до 54 мм:

Переделать рамку малой кровью не получится — места на простое пересверливание отверстий нет. Скорее всего, её придётся изготавливать заново. К способу, позволяющему это сделать с минимумом инструмента и трудозатрат, мы ещё вернёмся.

На этом моменте отложим в сторону плату на АМ2 и возьмём более современное железо — i5-7400.

Для установки кулера на такую плату вместо рамки закрепляется пара коромысел:

Спецвинты в их отверстиях точно так же закрепляются резиновыми втулками:

Как уже говорилось, в комплекте кулера бэкплейта нет. Даже если у Вас есть готовый бэкплейт от другого кулера — далеко не факт, что Вы сможете им воспользоваться. А без бэкплейта текстолит материнской платы прогибается. Хоть на разъёмах 115х и меньше, чем на АМ2, но всё равно заметно. В моём случае — настолько, что плату с кулером невозможно установить в корпус: разъёмы на задней панели не совпадают с отверстиями для них.

Поэтому бэкплейт придётся делать самому.

В качестве заготовки я использовал кусок нержавеющей стали толщиной 1,5 мм.

Расположение крепёжных отверстий в разъёме и вокруг него стандартизировано.

Но помимо них есть ещё выступающие выводы элементов схемы, размещённых вокруг разъёма, которые надо не замкнуть. Их положение можно установить промером, а можно поступить и проще(особенно если бэкплейт нужен в единственном экземпляре).

Берём отвёртку Т20 и выкручиваем три винта крепления разъёма.

Снимаем заднюю рамку разъёма.

Зажимаем под неё листок бумаги.

Отпечатываем на нём расположение отверстий в текстолите и выступающих выводов элементов схемы.

Снова разбираем разъём, снимаем листок бумаги. Разъём собираем обратно, расположение отверстий переносим с бумаги на картонный шаблон.

К уголку заготовки припаиваем провод.

Всю поверхность заготовки заклеиваем самоклеящейся плёнкой, в которой вырезаем отверстия по шаблону.

Помещаем заготовку в ёмкость с раствором соли и подключаем её к плюсу источника питания. В качестве второго электрода я использовал рамку из толстого медного провода.

Чтобы не возиться с источником тока, я подключил электроды прямо к розетке. Не пытайтесь повторить это дома.

Включаем ток — раствор в ёмкости вскипает от образующихся пузырьков газа и быстро начинает терять прозрачность.

Уже через пару минут там будет ничего не разглядеть от хлопьев ржавчины, так что емкость рекомендую брать побольше — содержимое будет медленнее греться и качество кромок будет лучше. Вытягивать заготовку для осмотра достаточно раз в 10-15 минут.

Травить с одной стороны на всю толщину металла не стоит. Лучше примерно на половине толщины заготовку достать, промыть, заклеить места травления и вырезать их с обратной стороны.

После травления металлическая пластина выглядит так:

Промываем, зачищаем, обрабатываем наждачной бумагой по мере необходимости.

И ставим на плату.

Вместо спецвинтов из комплекта поставки кулера я использовал обычные винты М3х20 с потайной головкой.

Радиатор кулера нависает над слотами оперативной памяти. В ближний к процессору слот без снятия радиатора можно поставить(и извлечь) только модуль памяти без собственного радиатора, при этом между ними остаётся зазор 8,5 мм.

Несмотря на расположение точек крепления по углам квадрата, установить кулер на материнскую плату можно только рёбрами поперёк неё. В противном случае он упирается в планку памяти, а подошва остаётся висеть в воздухе, не доставая до крышки процессора.

Для сравнения параметров в тестировании будут участвовать боксовый кулер от Intel. В качестве термопасты будем использовать Arctic MX-4, а в качестве источника данных о температуре — утилиту AIDA64. Нагрузку на процессор создадим при помощи встроенного в AIDA64 стресс-теста.

Замеры производились на открытом стенде.

По результатам измерений построены диаграммы.

Результаты довольно ожидаемы: охлаждает примерно как боксовый, но за счёт большего размера вентилятора делает это тише.

В компактном корпусе кулер выглядит так:

Вывод: изделие специфическое и обычному пользователю/сборщику ПК не нужное. Но если требуется размещение в корпусе с ограниченными размерами — вполне рабочий вариант.

Самые обсуждаемые обзоры

| +15 |

1794

53

|

| +54 |

1577

36

|

1) У бекплейта точка опоры — текстолит под сокетом. В случае этих свежих интелоплат опираться надо на родную железную пластину. а не обходить ее вокруг. Тогда и контакты деталей под бекплейтом окажутся.

2) У автора щас эта жуткая железяка лежит краями многочисленных отверстий прямо поверх всех дорожек, и только тоооненький слой маски спасает от КЗ. Рано или поздно он продавится.

В данном случае не надо было никакой электрохимии вообще. Минимально — отметить на этом квадрате нержавейки шлапки винтов родной пластины, высерлить под них отверстия и просто приклеить этот квадрат поверх родной пластины.

Если делать по уму — то в прямоугольное отверстие в центре родной пластины сделать брусок из непроводящего материала высотой выше винтов родной пластины и квадрат из нержавейки опереть на него. Все.

срывать покровы и учить другихнести бред.Потому что бэкплейт должен не выступать за винты крепления пластины по высоте.

Делаем какую-то фигню, пользуясь фиговым инструментом? Приличные кобальтовые сверла у нас в Беларуси вполне себе продаются и не атомно дорого стоят.

Бэкплейт должен снимать нагрузку с текстолита материнской платы, проводя усилие от изнанки сокета к крепежным винтам через себя. Все, больше он ничего никому не должен. Если у вас в вашей конструкции корпуса стойки под мать низкие и между винтами родной пластины и панелью корпуса внешний бекплейт не помещается — то надо делать замену родной пластины на полноценный бекплейт. А ваше изделие и функции бекплейта не выполняет, и мать вскоре убъет.

Сорри, тогда по части инструмента и методов подход понятен, вопросы снимаются.

По дешевле Gamer Storm, Thermalright, Scythe и т.п.

Покупал такой 7 лет назад за 1200 рублей. Сейчас стоит 3300, что всё равно меньше 46,5 баксов.

Можете ещё это посмотреть для расширения кругозора youtu.be/9pYucXEEn8o

P.S. сцылок на «педивикию» только не надо (на нормальных ресурсах при одном упоминании на неё банят).

У меня такой на Гига Снайпер элит 3 стоит.

Может, вспомним ещё те, на которых частоты перемычками выставлялись?

не сварщик, а только маску оделне сборщик, раз даже этого не знает. Молексы «наоборот» запиханные «от души» не попадались случаем от подобных «сборщиков»?Про «конкретные задачи» даже говорить не буду, у всех они разные и не все по оверам равняются. Впрочем Вам этого никогда не понять…

А у рекомендуемого гемини м5 можно подрезать лишние ребра над сокетом (они все равно почти не работают, до основания кулера реально не достают, просто висят) и поставить вентилятор ПОД радиатор, если память позволит. Тогда высота получается меньше, чем у сабжа.

Я вот, если буду собирать мини-ПК, скорее остановлюсь на AXP-200.

Несколько раз прочитал, но так и не понял.

достойно,

но это не вертолет…

И ЭТО прям панацея? А лопатки такие же? А профиль? Короче фигню сморозили.

2. Также там возможно «подложить» и смасштабировать любую картинку

с целью нарисовать точные размеры шаблона.

3. Я бы не резал шаблон, а использовал плёночный фоторезист.

Тем более если нужно одинаковые картинки с двух сторон.

4. Про засветку

через обычное стекло

обычной энергосберегайкой

30-45 секунд

через обычную бумагу

пропитанную растительным маслом

уже наверное все знают.

И про проявку силикатным клеем тоже.

5. Вместо стали и гальваники я бы взял

алюминий и хлорное железо.

Слишком много возни ради одной детали.Алюминий на толщине 1,5 мм просто погнётся. А на большей толщине можно забыть про точность.

Но за электрохимию конечно +!

По цене в 2 раза дешевле, продаются в местных магазинах, трубок больше и крепление на АМ4 из коробки.

отчёт о сборке www.drive2.ru/c/550469672886076603/

Больше чем в 2 раза 2 года гарантии, 45 точек выдачи и одна из них рядом с домом. Надо… брать!

Deus_Ex_Perceptron, спасибо за наводку!!!

Я сам время потратил на поиск, когда встала проблема такая. Помнил что у Scythe были такие, но цена и наличие не устроило.

А вот у ID-Cooling серия IS интересная. Мне еще IS-25i понравился для Thin Mini ITX, но пока случая не было попробовать. Жаль только для 115х сокетов.

Если кто-то не видит — там на фотографии вообще весь корпус компьютера с нуля сделан, а не только бэкплейт.Ну а здесь этому листу дали возможность деформироваться безопасно.

У задней пластины разъёмов 115х толщина 2 мм, бэкплейт лежит на ней — даже если он прогнётся на 1,5 мм на неполных 10 см длины, до текстолита платы он всё равно не достанет, а для выступающих из текстолита выводов предусмотрены отверстия.

Ну и напоследок… выбор материала и реализация на 3 балла. Изделие из разряда «итак сойдёт».

У меня есть такая нержавейка, и то что она обрабатывается очень тяжело знаю не по наслышке. Она не просто тяжело сверлится, она ещё и при малейшем нагреве подкаливается и делает невозможным дальнейшую обработку.

А детьми я считаю подростков 16-18 лет которые думают что уже всё знают и всё умеют. Я ни в коей мере не хотел вас обидеть, идеи у вас есть, вы добиваетесь желаемого, но реализация хромает. «И так сойдёт» это тупиковая станция для мозга. Надеюсь земляк мы друг друга поняли.

Засим разрешите откланяться.

У нас на рабочие столы в лаборатории подводится 4 электрических сети. В том числе — 28 вольт постоянного тока. Так что это далеко не самый мощный из доступных способов: при желании нет особых проблем склепать из стеклянных банок и обрезков алюминия выпрямитель для травления от простой розетки. Кстати, в 16 лет я его собирал.

В начале прошлого века это был один из способов выпрямления переменного тока. И после появления полупроводников ставший не актуальным. Так что именно новый способ извращения. Думаю вы просто хотели блеснуть знаниями. А если вы практикуете подобные способы выпрямления переменного тока, тогда уж ставьте селеновый столб. Будете по запаху будете определять исправность :)