3D принтер Anet A6. Эксплуатация, модернизация. Отличный принтер для старта.

- Цена: $189.99

- Перейти в магазин

Пожалуй, это мой самый длинный по времени написания пост. Всё потому, что хотел его написать не из разряда «купил-собрал-показал», а показать реальное применение 3D принтера и его эксплуатацию и модернизацию со временем. Итак, поехали.

Оглавление:

1. Введение

2. Сборка

3. Модернизация

4. Проблемы

5. Печать

6. Инструментарий

7. Выводы

Вся моя работа связана с различного рода лазерными станками, работу которых вы могли видеть в прошлых моих обзорах (1, 2), а теперь ещё и с новым классом аддитивных лазерных SLM машин, но очень хотелось пощупать и FDM технологию. А так же начать изготовление различных пластиковых элементов для станков, слишком дорогих по классическим технологиям литья или фрезерования.

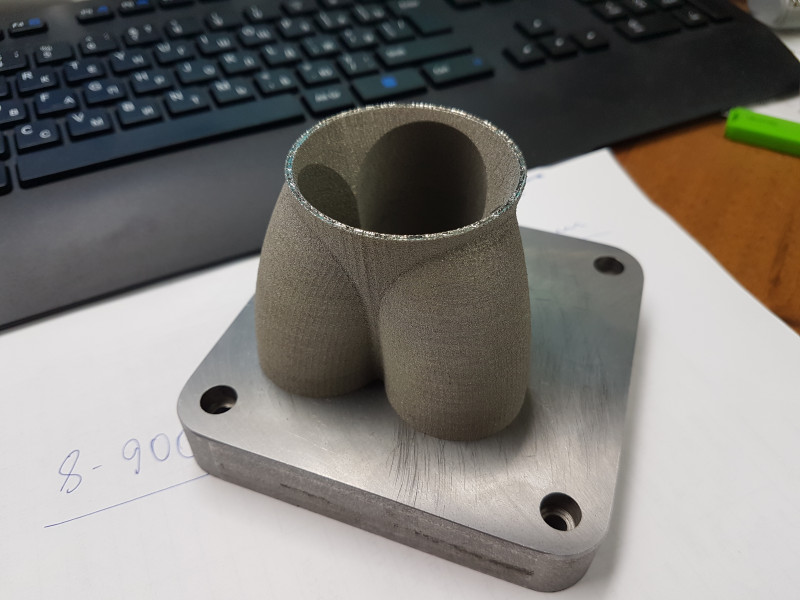

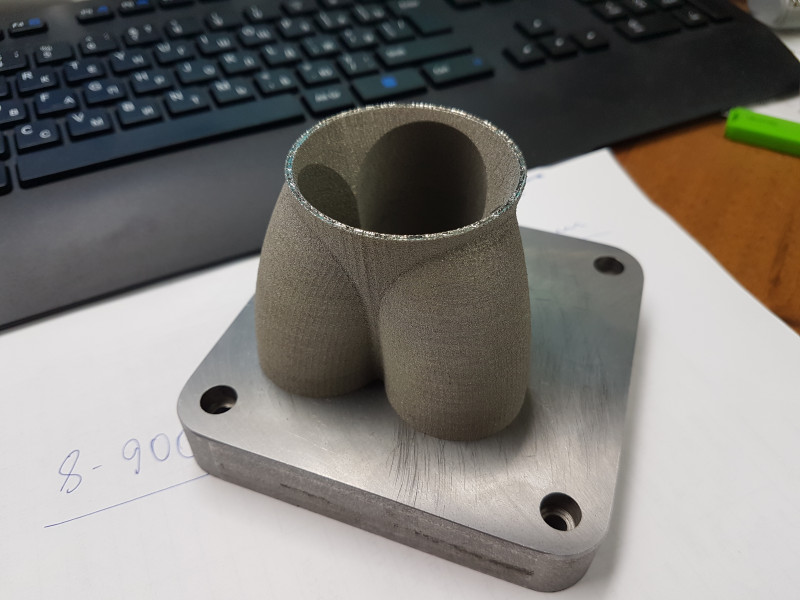

Пример наших изделий, полученных по SLM технологии.

Дальше- уговоры начальства и выбор 3D принтера. После прочтения многих форумов, остановился именно на ANet A6, как на хорошо печатающем «из коробки» и простом в дальнейших доработках.

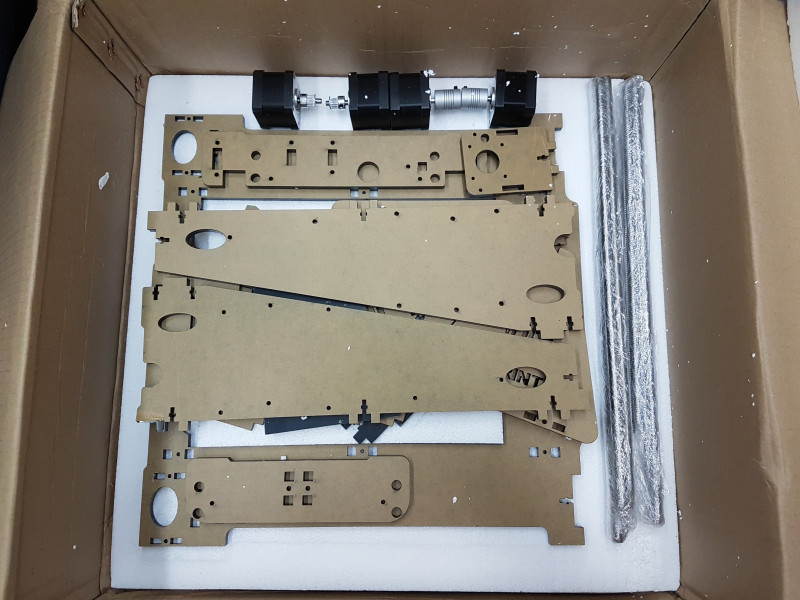

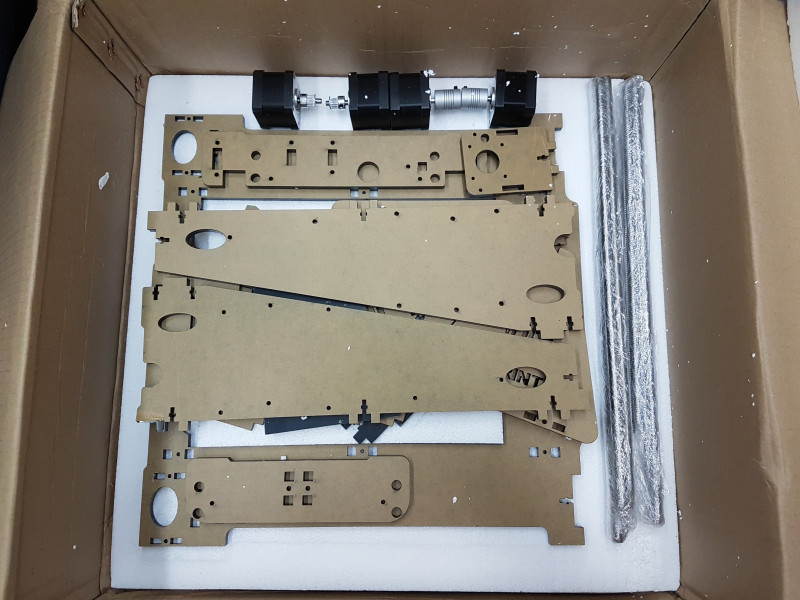

Через 3-4 недели после заказа получил на почте тяжеленную коробку, больше 10 кг веса.

Упаковано отлично, всё лежит на своих ложементах в пенопласте, шансов на повреждение нет. Приступаем к сборке. Сборку вёл по видеоинструкциям:

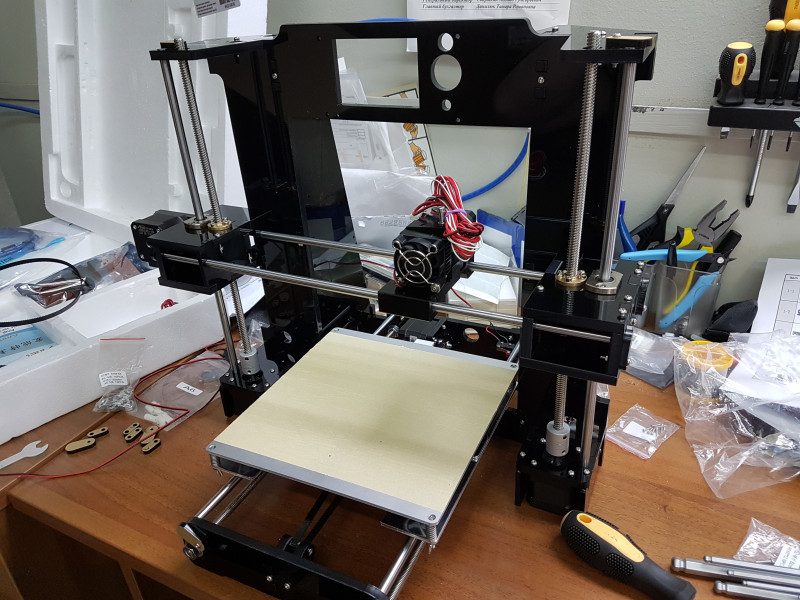

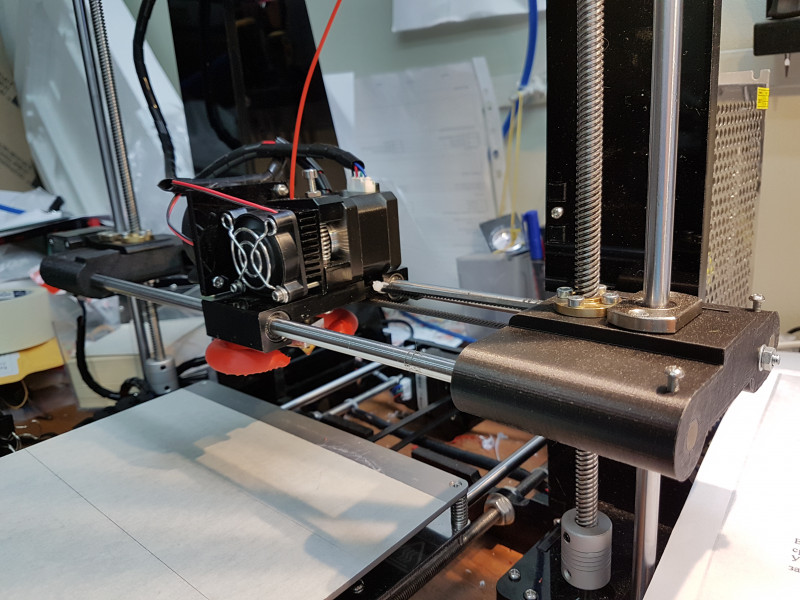

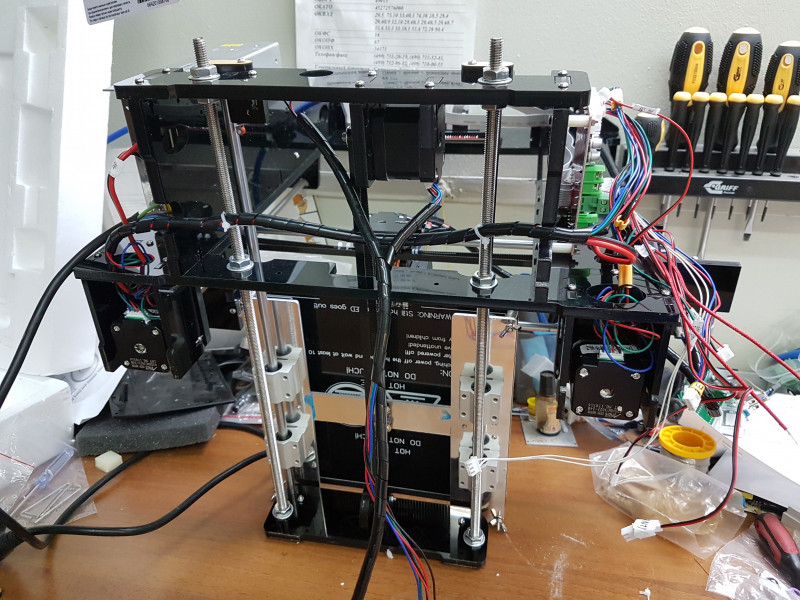

Отклонений от инструкции не обнаружено, всё просто и логично. Все провода подписаны, все винты и гайки разложены по отдельным пакетикам. Некоторые моменты покажу на фото.

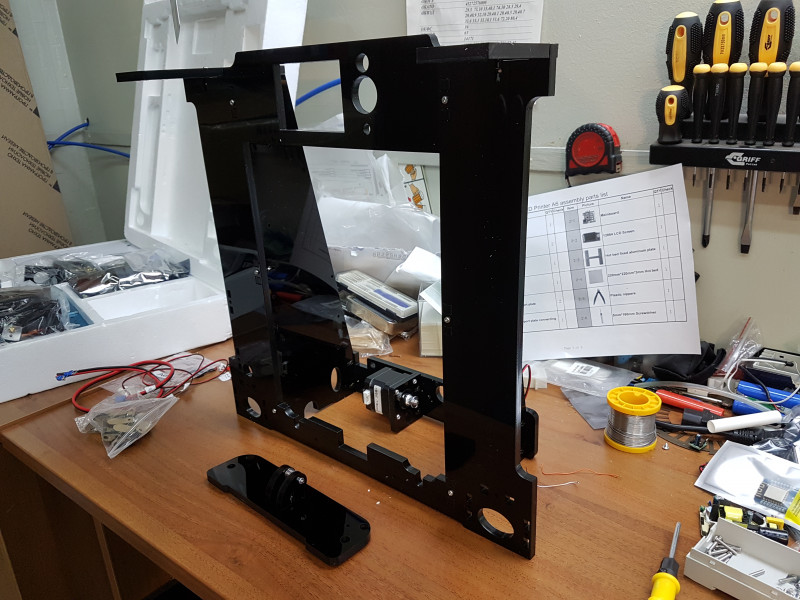

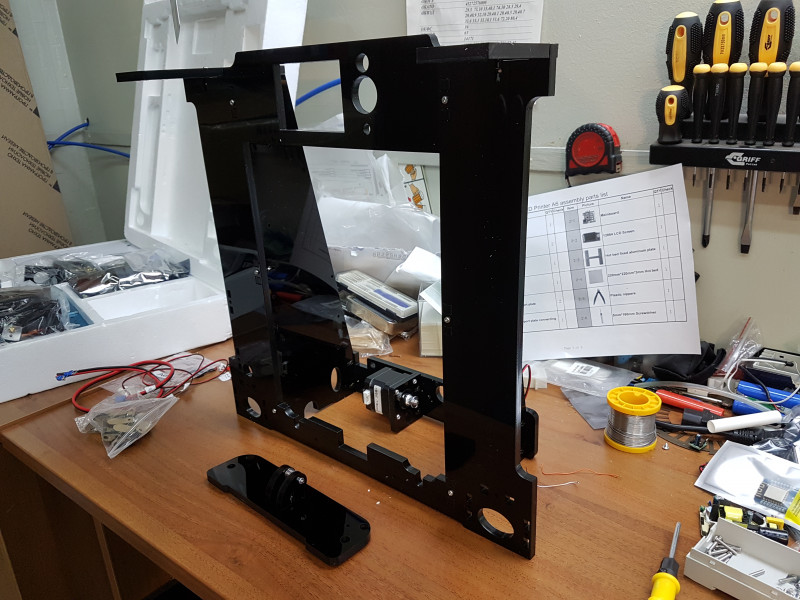

Сборка рамы. Винты полностью не затягиваю, оставляю слабину для последующего выставления осей.

Для ускорения накручивания гаек на шпильки удобно пользоваться шуруповёртом.

Монтаж оси Х

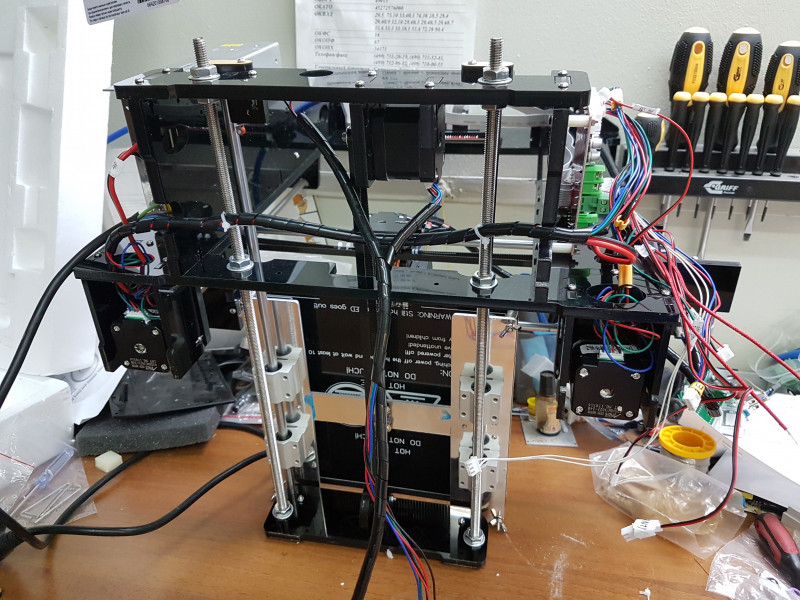

Укладка проводов

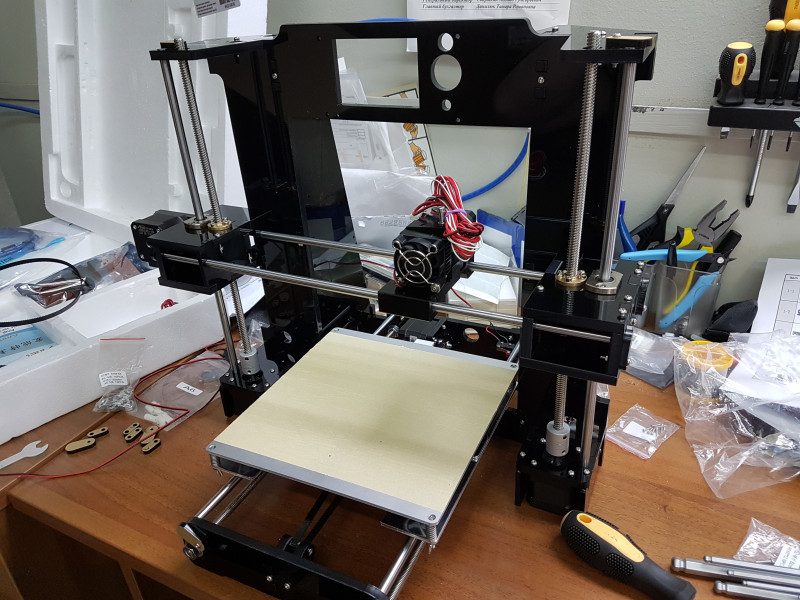

Ключ на старт!

Для первой пробы коллега притащил какое-то «Ничоси».

Слой 0.1 мм, скорость 40 мм/с

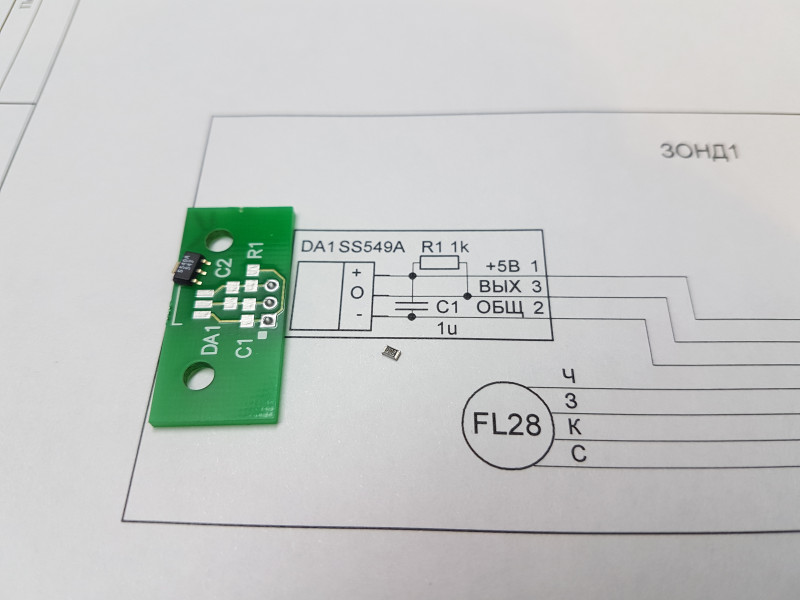

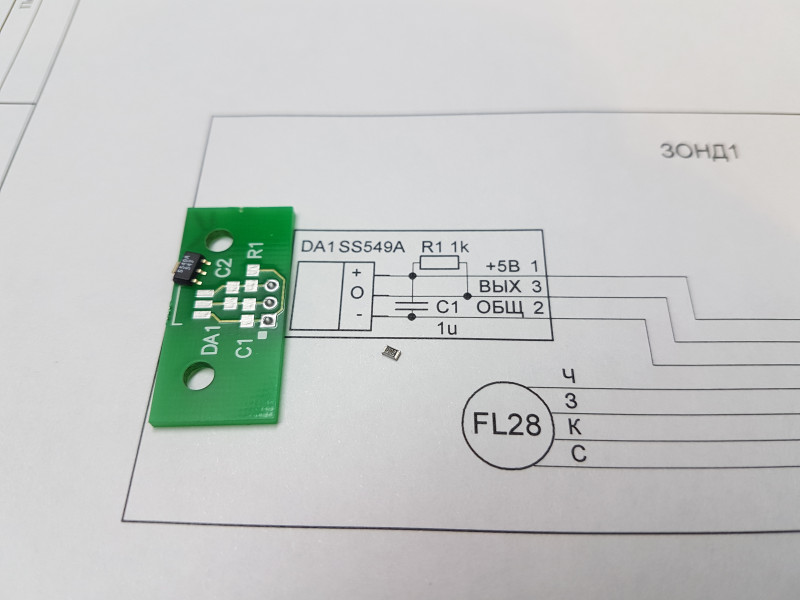

Первые выращенные детали показали необходимость после каждого запуска заново выставлять зазор между соплом и алюминиевым столиком. Происходит это из-за небольшой точности срабатывания концевого механического выключателя по оси Z. Но это- не проблема, иду на склад, беру стандартный для наших станков датчик холла SS549A и платку под него.

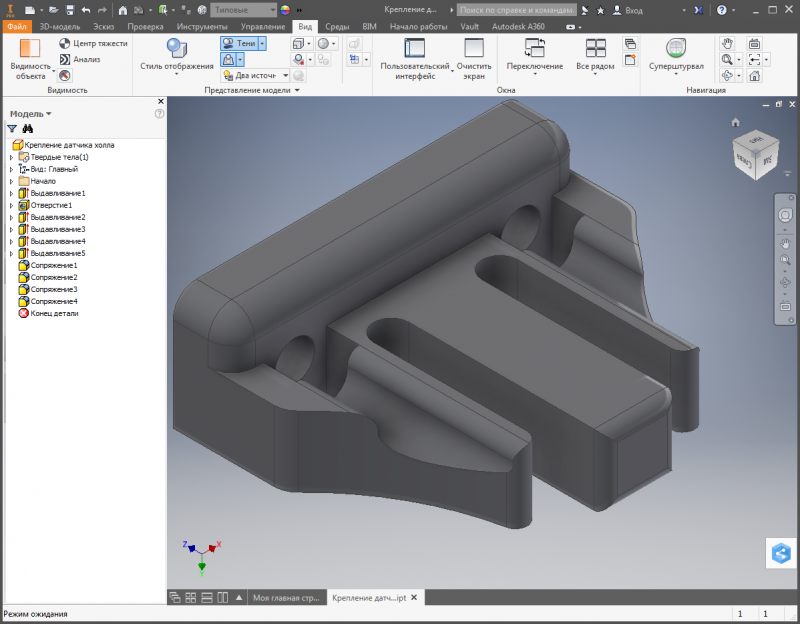

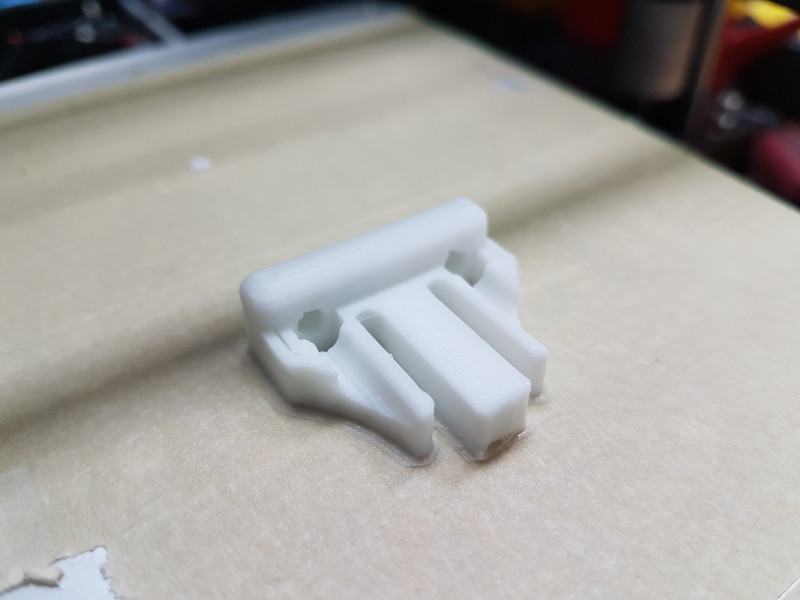

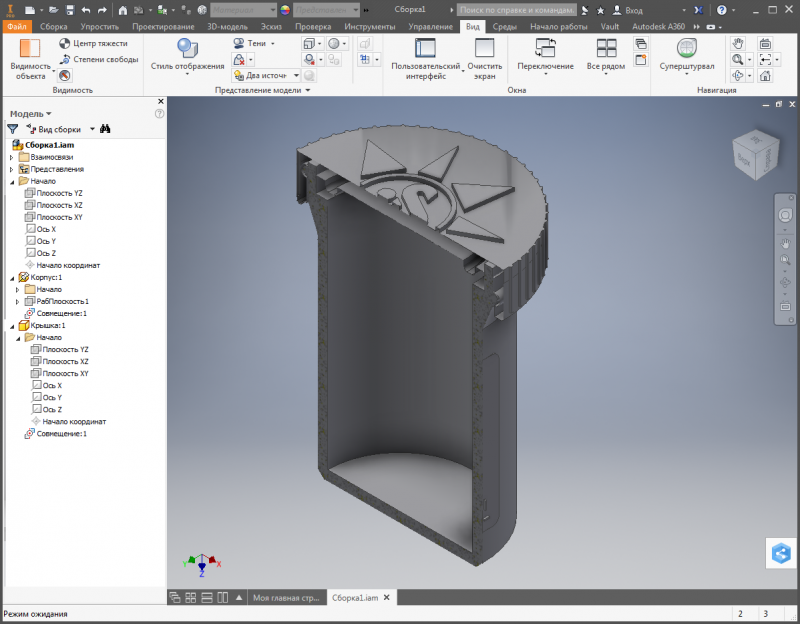

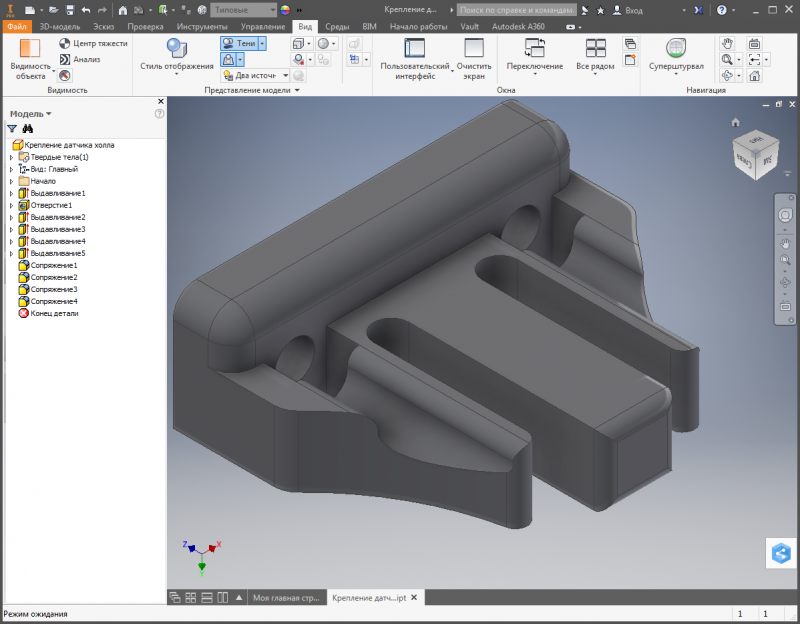

Чертим крепёжный элемент в Autocad Inventor. Делаю специально переусложнённым, посмотрю как принтер справится.

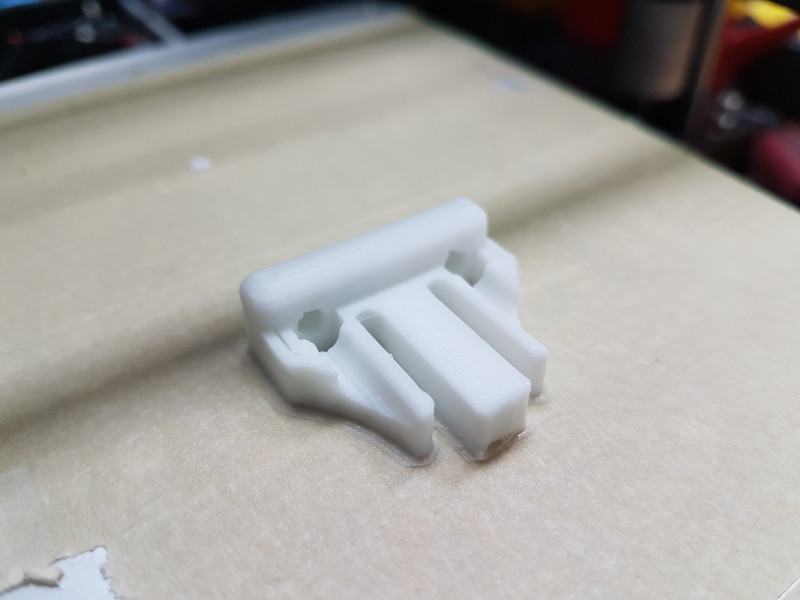

Через 20 минут готово!

После установки его на Z ось, перекалибровка стола требуется только после силового удаления изделия. Фотография с прошлой осью X не сохранилась, к сожалению. Вот как сейчас он временно установлен (sic!)

Временность связана с тем, что скоро будет вторая часть обзора- изготовления для станка алюминиевой рамы.

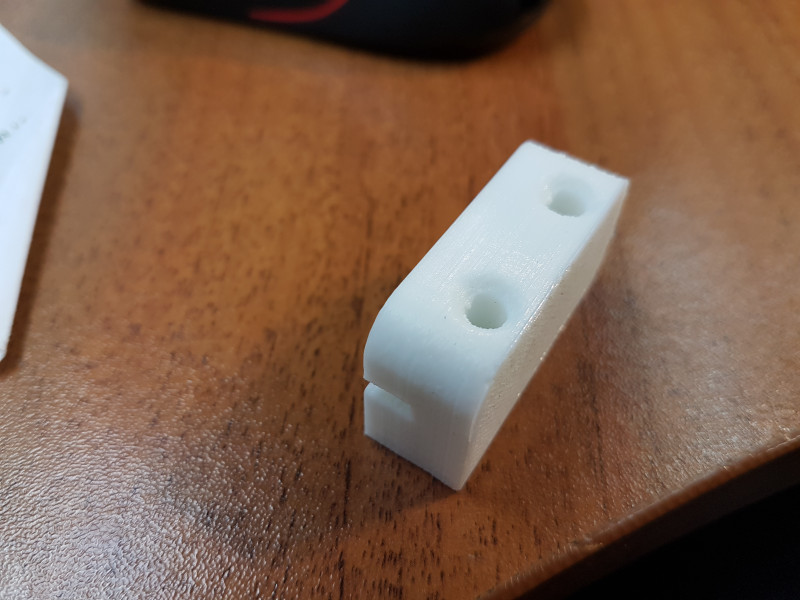

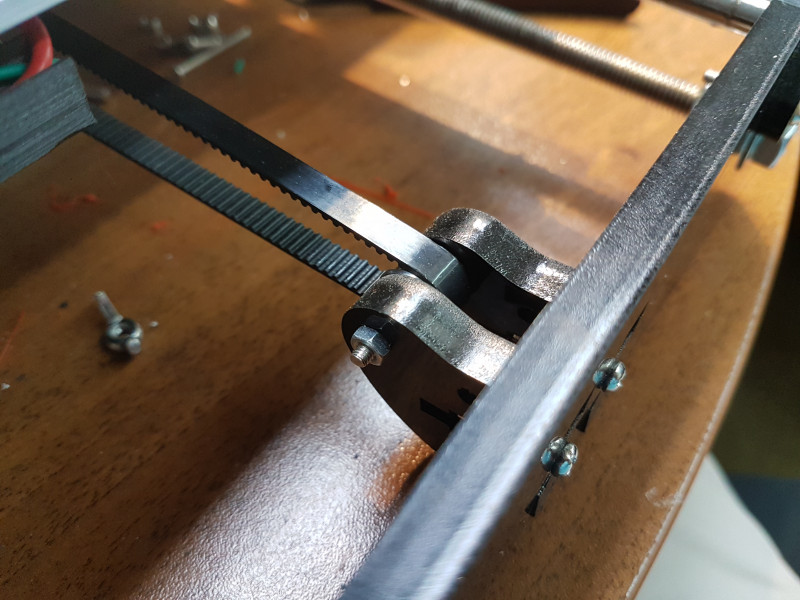

Поехали дальше. Следующие слабые моменты станка- это отсутствие натяжителей ремней. Натянуть их без специальных приспособлений не представляется возможным. Поэтому, первым делом печатаем узел крепления ремня к столику. Он уменьшит изгиб ремня и сделает их заделку гораздо удобнее.

Anet A6 Y Belt Holder Upgrade

Процесс печати почему-то прервался на половине, но необходимая геометрия был получена и установлена.

Сам натяжитель я печатать не стал. Я ослабил крепление пластин переднего ролика, уложил ремни в напечатанный узел, и начал затягивать крепления. Получил отличный натяг. Регулируется он двумя винтами, вполне удобно.

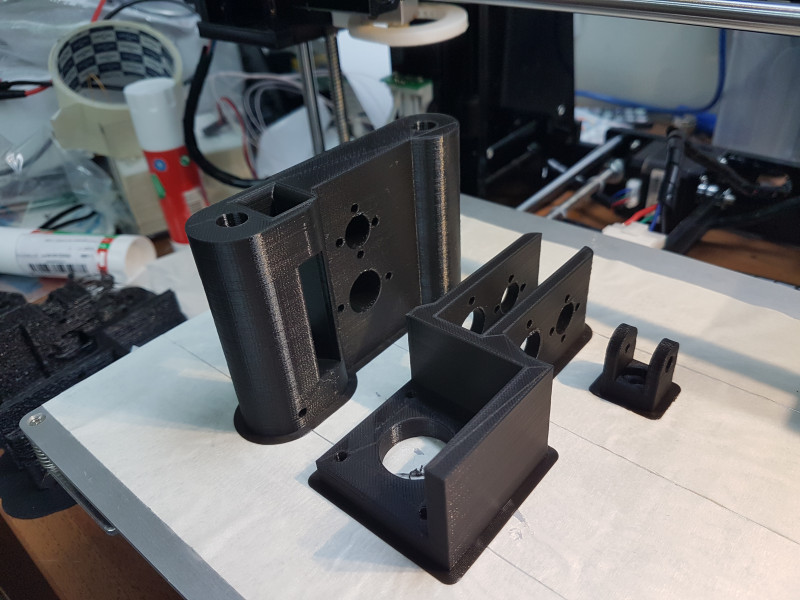

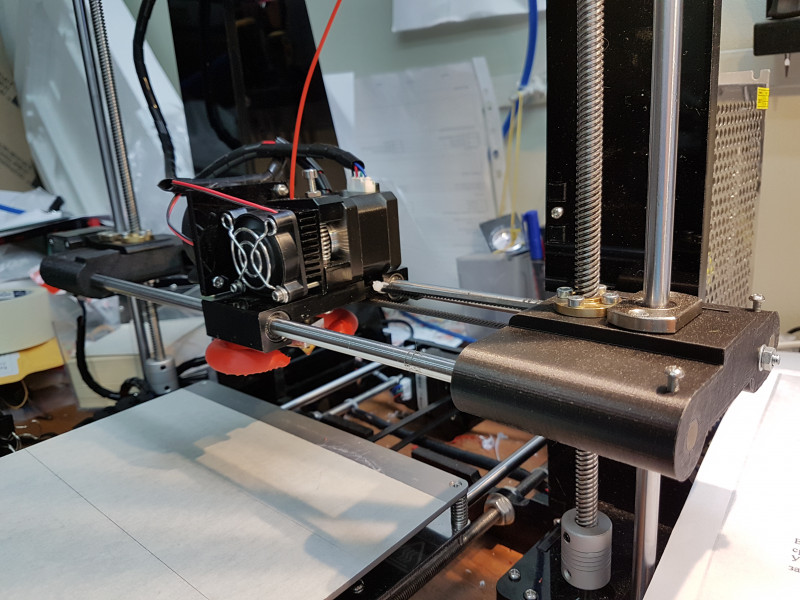

Как сделать натяжитель по X красиво и легко не придумал, готовые варианты не устроили, поэтому перепечатал каретки целиком.

Anet A6 X Axis

Сборка проблем не выявила, на скорость и ускорения при работе эта модификация не повлияла. Зато появился удобный механизм натяжки.

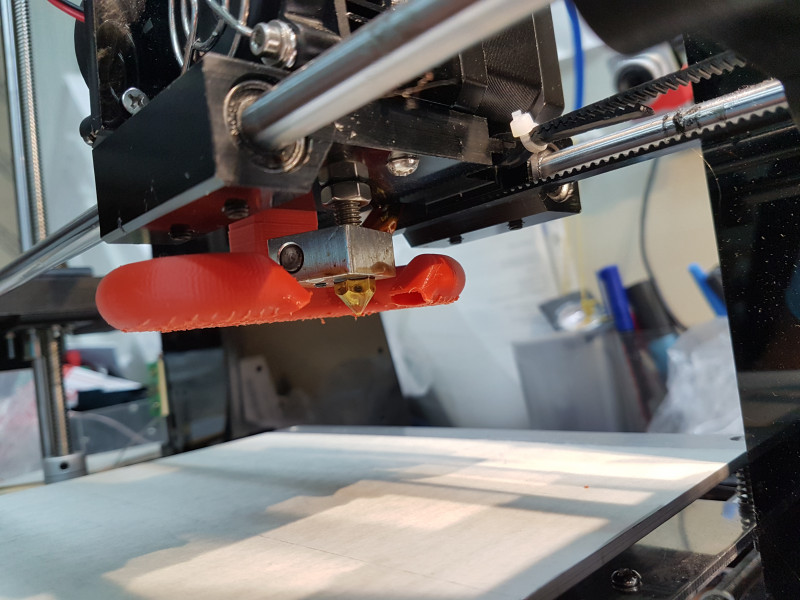

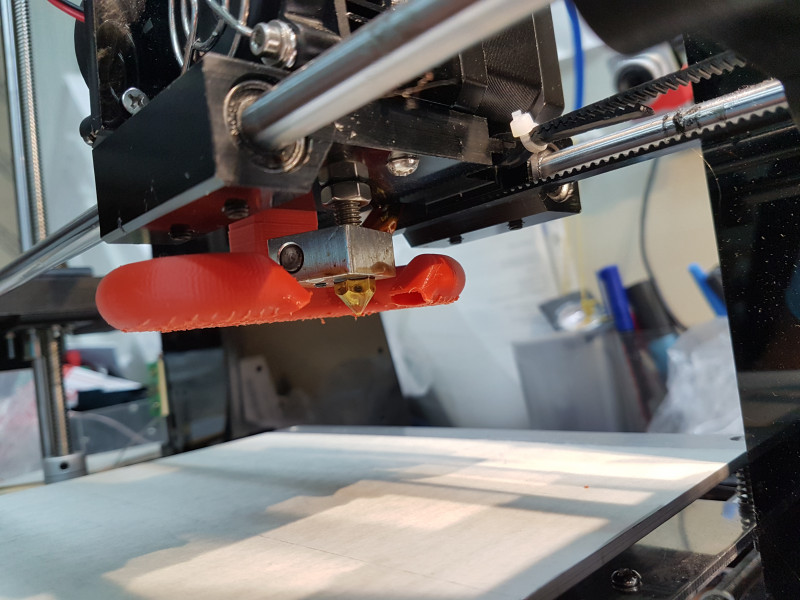

Распечатал так же другой подвод от вентилятора охлаждения, это решило часть проблем с нависающими и тонкими элементами

anet a6 fan duct «StarStream»

В принципе, на этом необходимые для успешной и стабильной работы модификации закончены. Остаётся только не забывать смазывать направляющие и приводные винты консистентной смазкой.

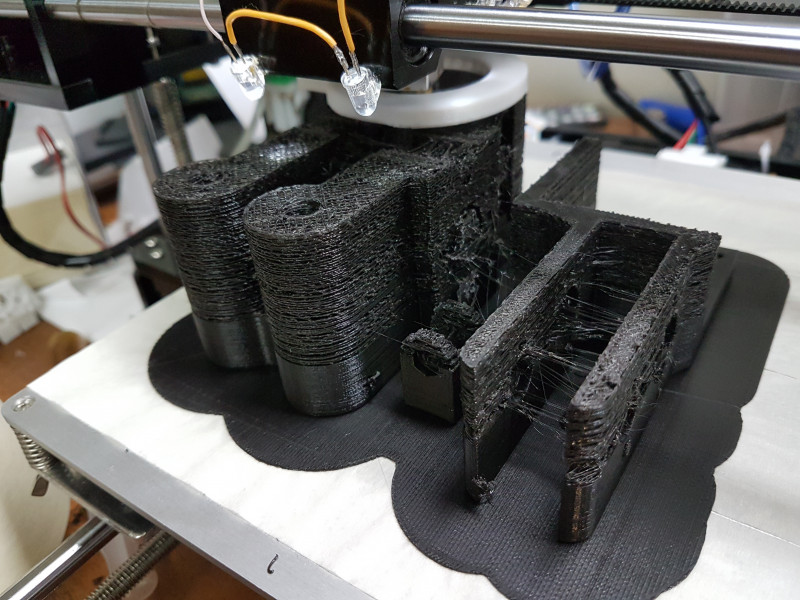

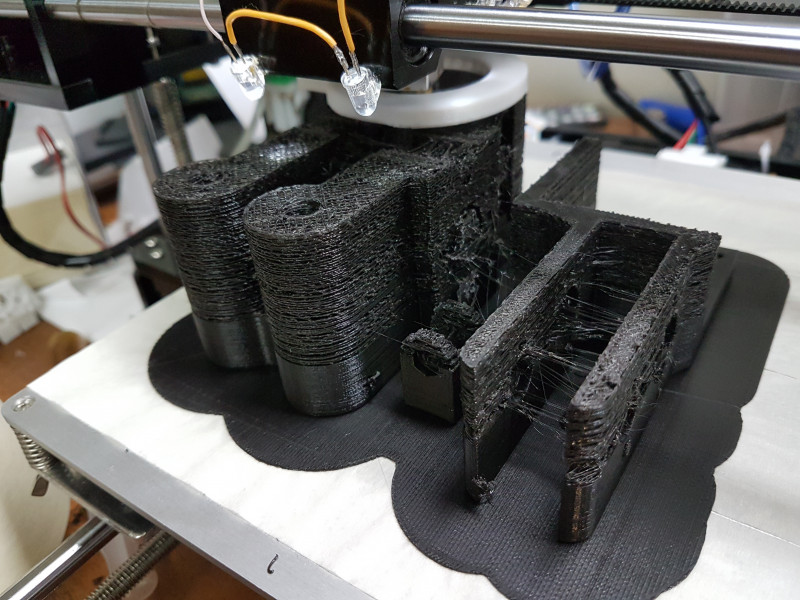

У станка не так много родовых проблем. Большинство из них решаются достаточно просто. Но, поскольку станок трудится на работе 24х7 без вмешательств человека, случаются проблемы. Так, первая распечатка кареток оси Х выглядела так

Поскольку печатающий узел пришёл уже в сборе, мне и в голову не пришло его проверять, а следовало. Сорвало с вала зубчатую шестерню экструдера, она не была нормально закручена. Итог- куча PLA и выходные прошли зря.

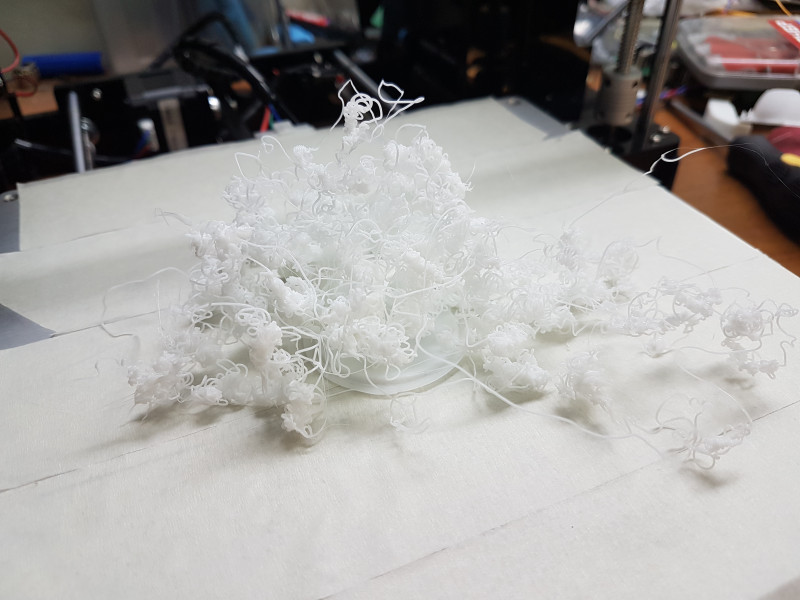

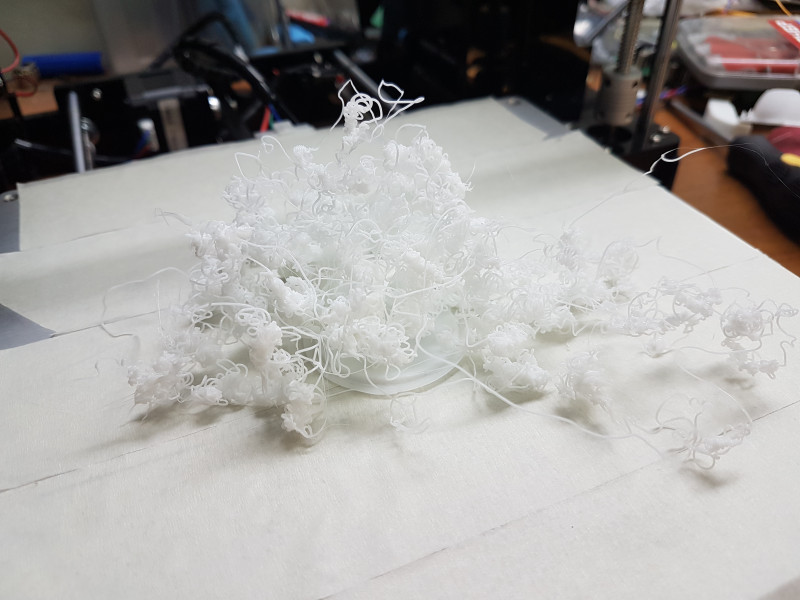

При неправильных параметрах при выполнении нависающих элементов увидел разок вот такую картину. Это должен был быть второй Ничосик.

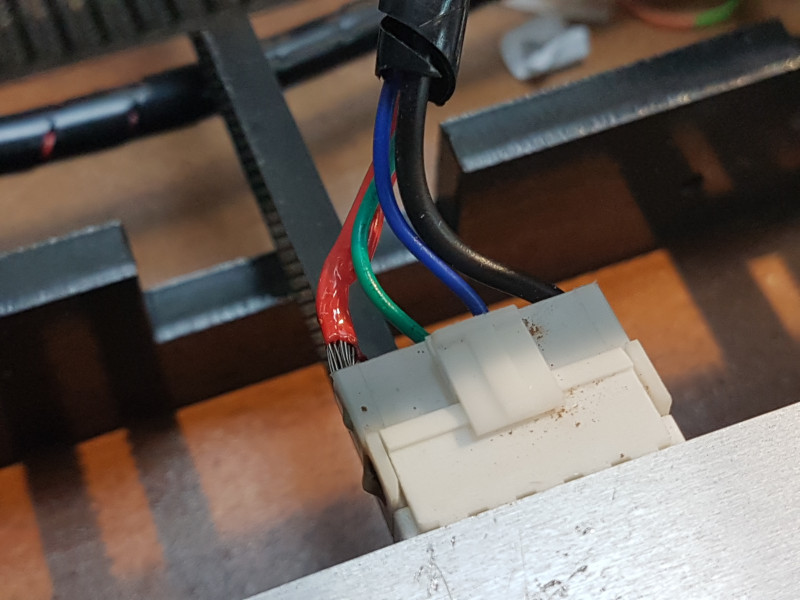

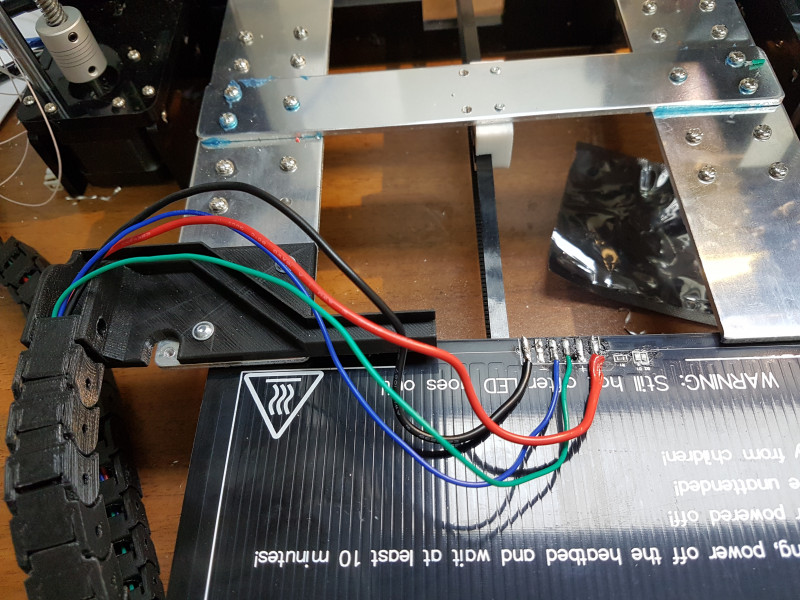

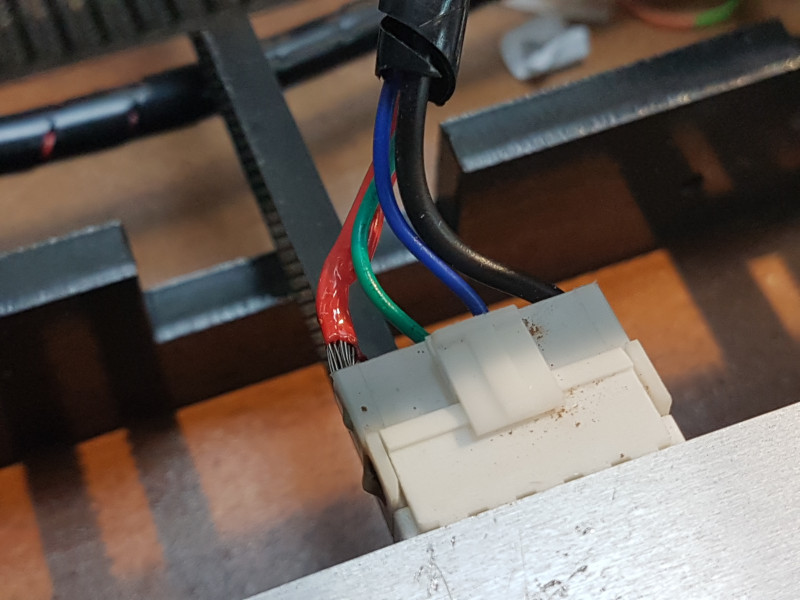

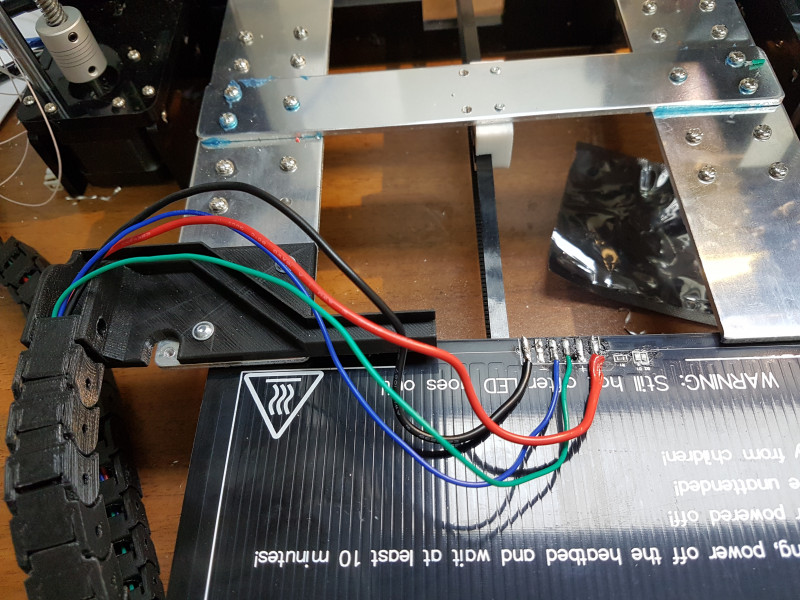

Следующая беда, это в один прекрасный момент перестал работать подогрев стола. Причина простая- плохой контакт в разъёме. На форумах рекомендуют его выкидывать и припаиваться к столику напрямую.

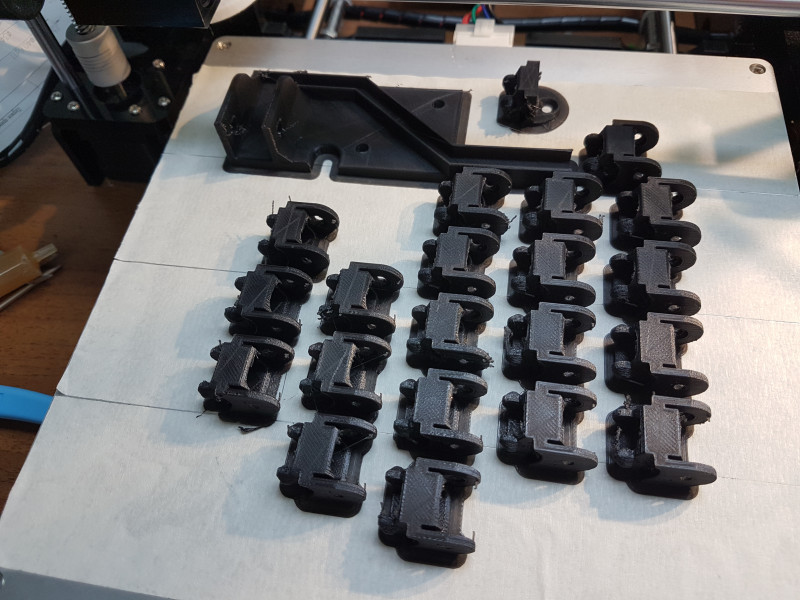

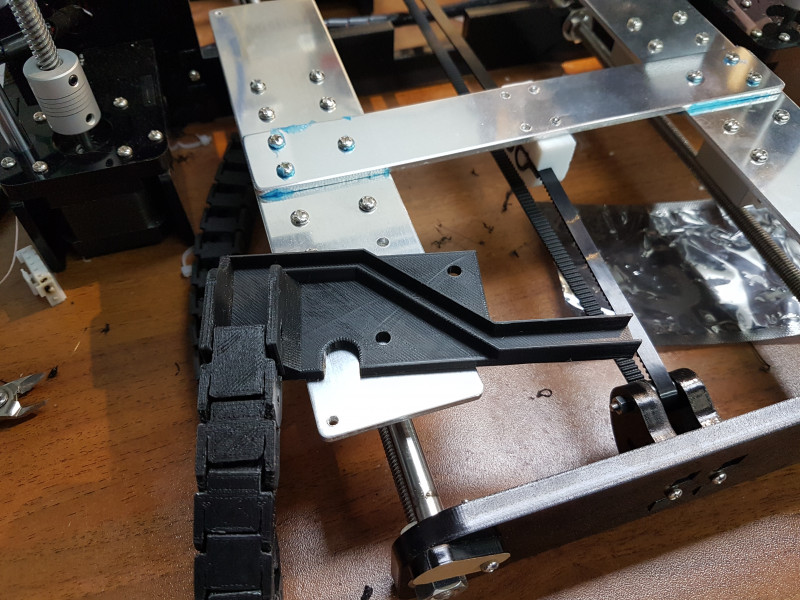

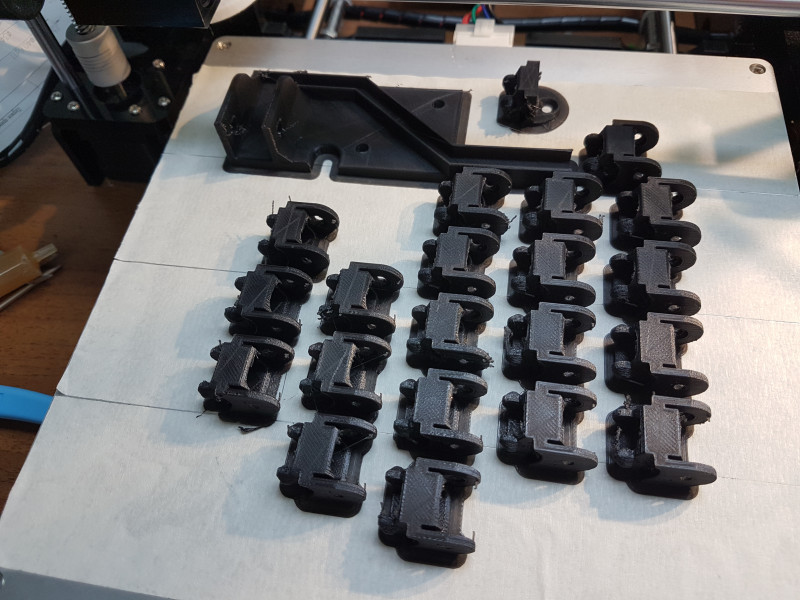

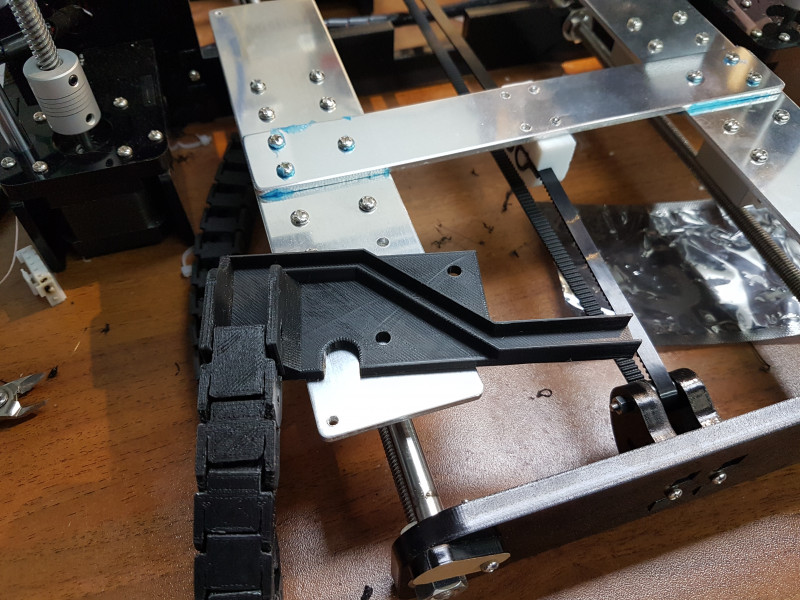

Заодно распечатал и кабельную гусеницу с креплением.

Anet A6 Bed Y-axis Cable Chain (front mount)

Только тут случилась неприятность, которую я так ещё и не починил. Перепаивал в спешке, не отключив принтер от сети. В итоге выбило пин АЦП, отвечающий за измерение температуры столика, так что до тех пор пока не приедет новая ATMEGA1284P я остался без его подогрева -(

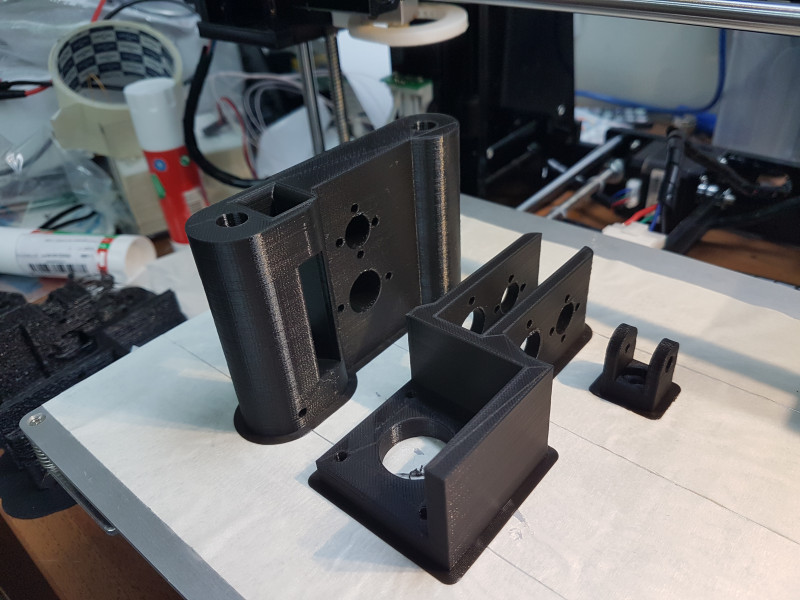

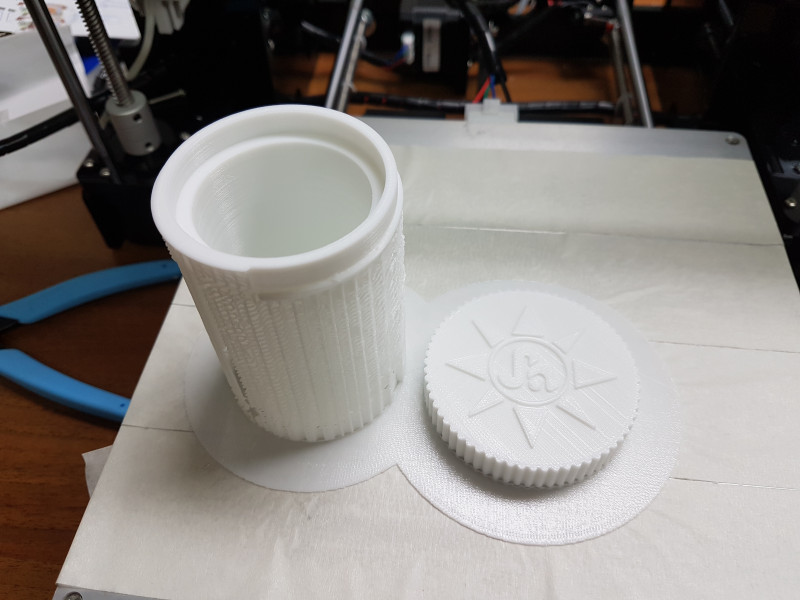

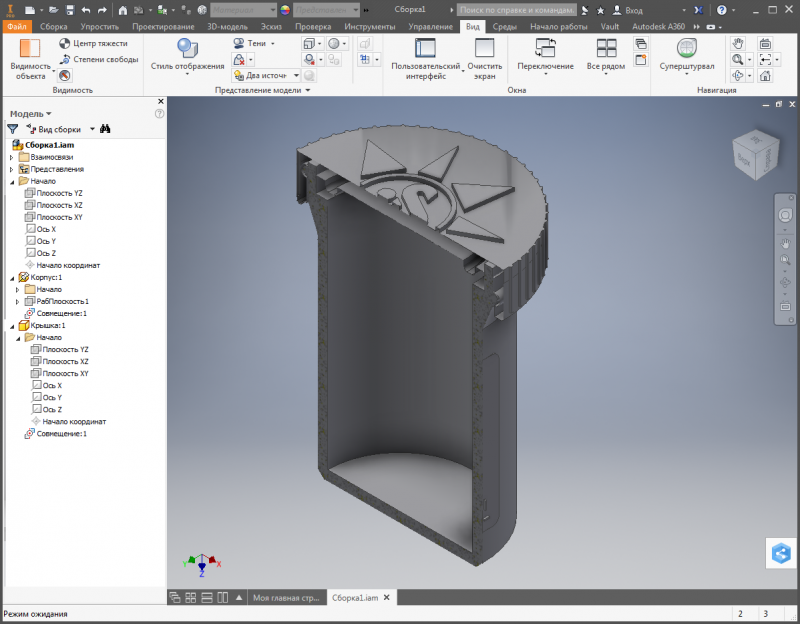

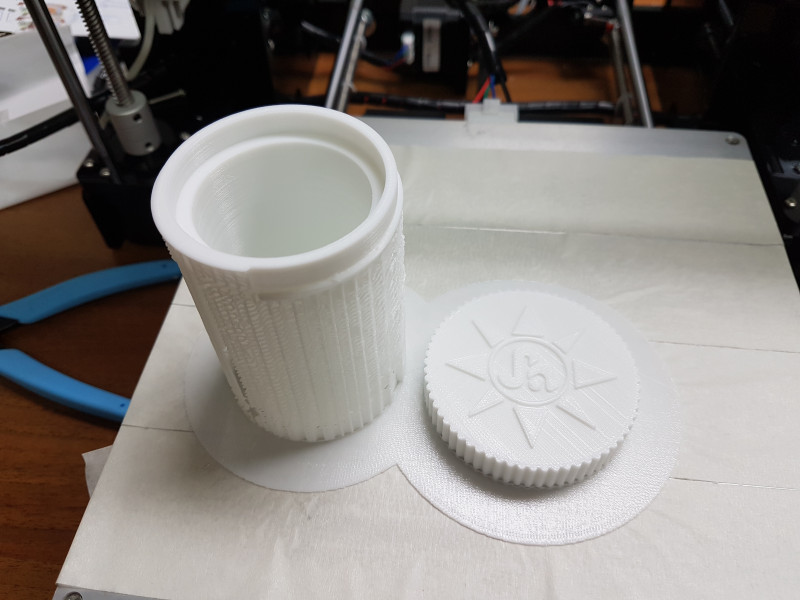

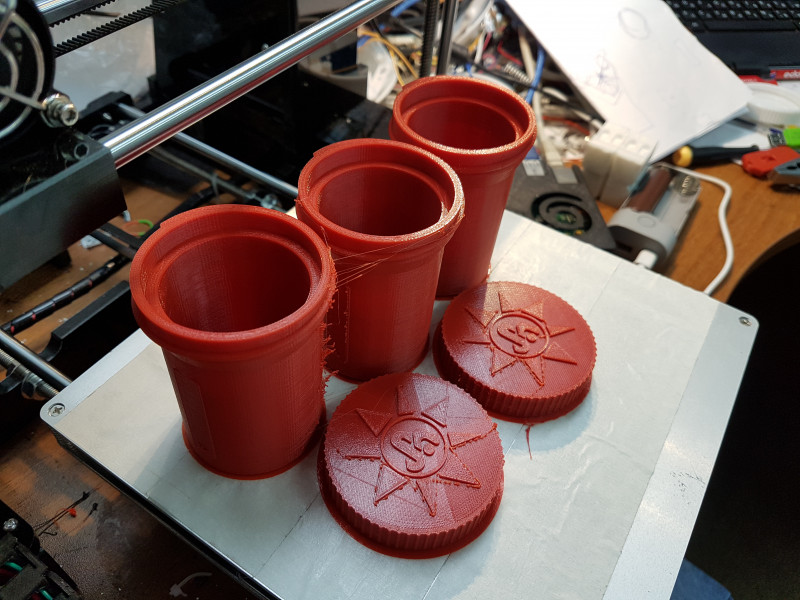

Лазерные станки комплектуются различными элементами, один из которых- рабочий объектив. Штука дорогая, и достаточно хрупкая, поэтому для неё нужен индивидуальный транспортировочный корпус. Точить не интересно, изготавливать литьём безумно дорого- их нужно около 3-4 десятков в год. Поэтому открываем инвентор, рисуем модельку, и печатаем.

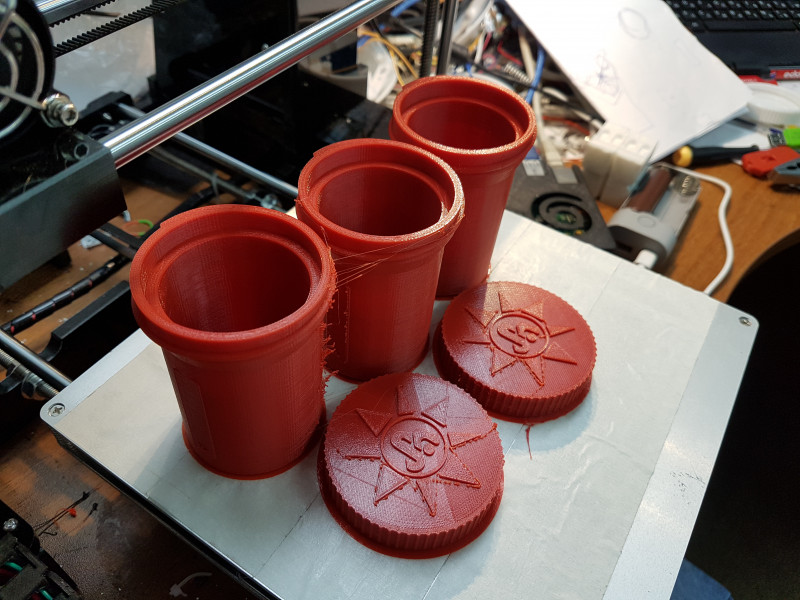

После проверки работы резьбы вношу корректировку и тиражирую.

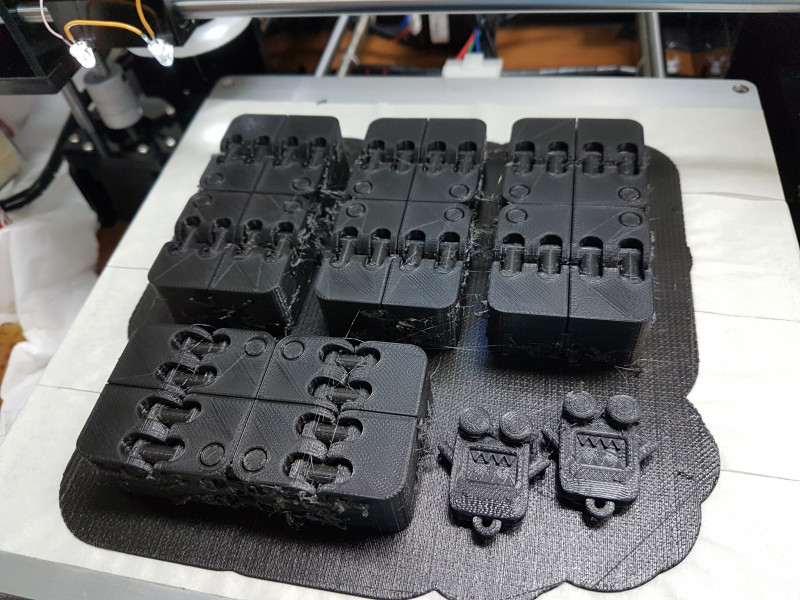

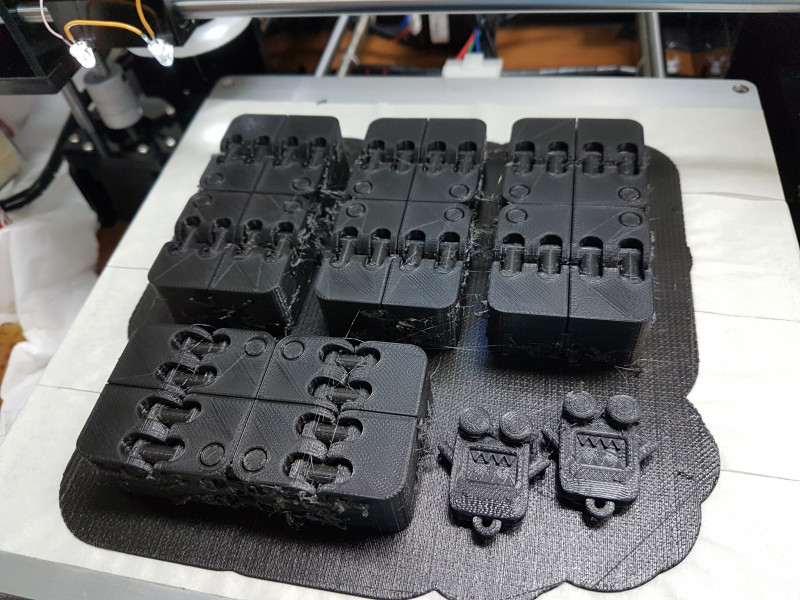

Необходимо проверить идею нового узла фокусировки, а механический участок загружен на 2 недели вперёд? Нет проблем, печатаем за полчаса детали.

После корректировки узел уже запущен в металле. Как и множество подобных узлов и деталей.

И различные вещи для себя и для друзей, когда принтер не нагружен по основному профилю

Kobayashi Fidget Cube — Fat Hinge — Flat

Эта вещь особенно показательна для аддитивных технологий, её невозможно изготовить в таком виде классическими методами. Она же была выращена в первых фотографиях на SLM машине. Забавная штучка для разминания пальцев.

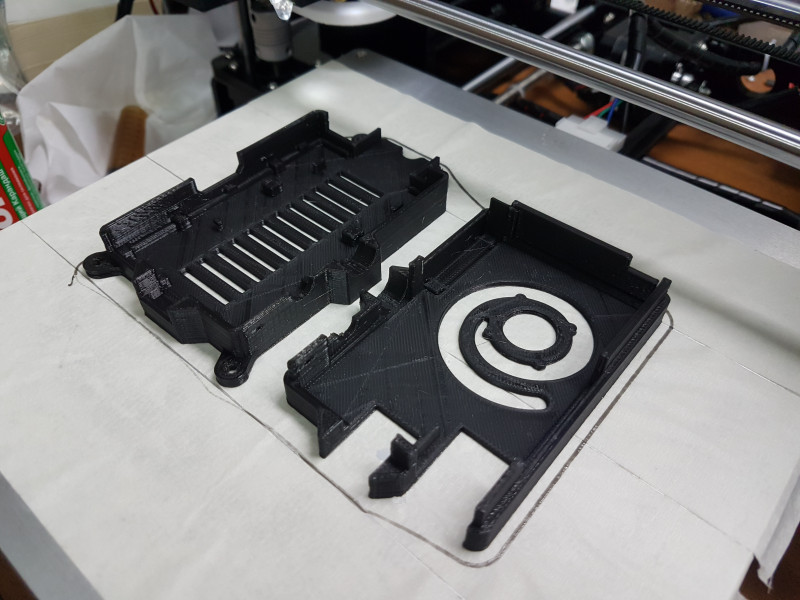

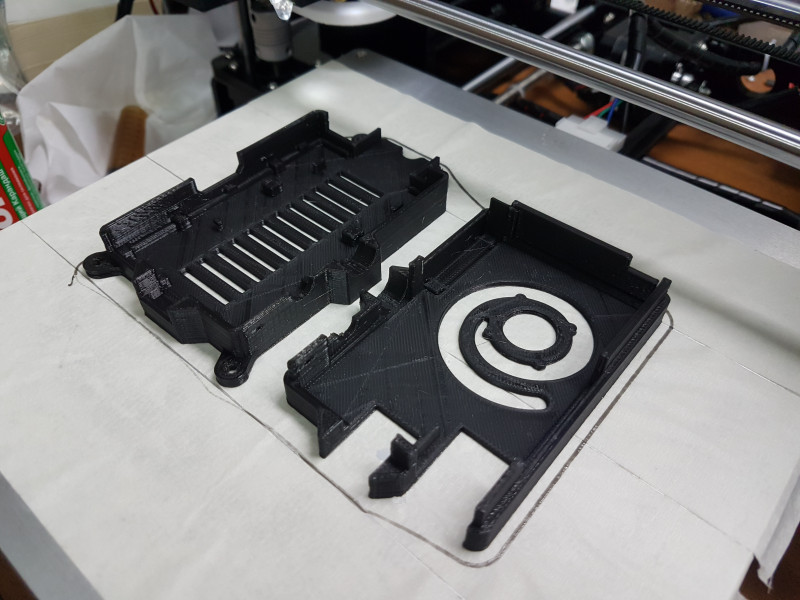

Корпус для Raspberry

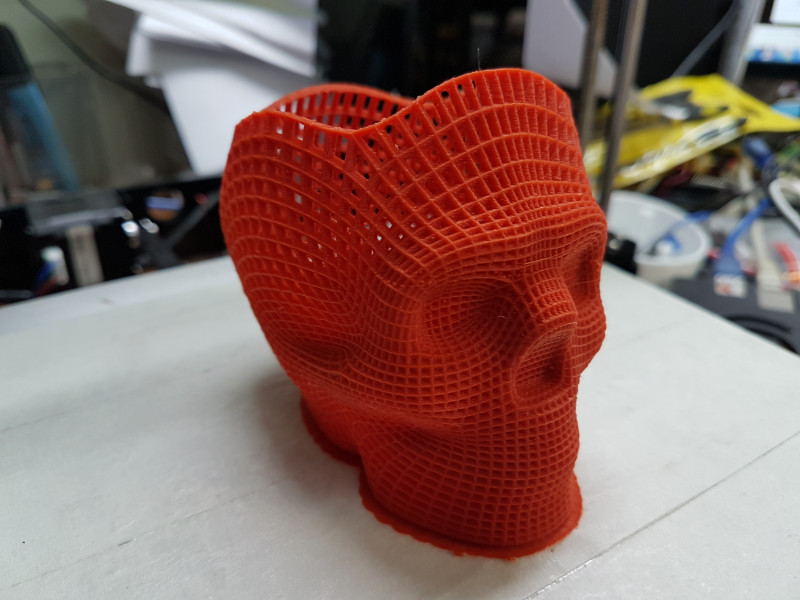

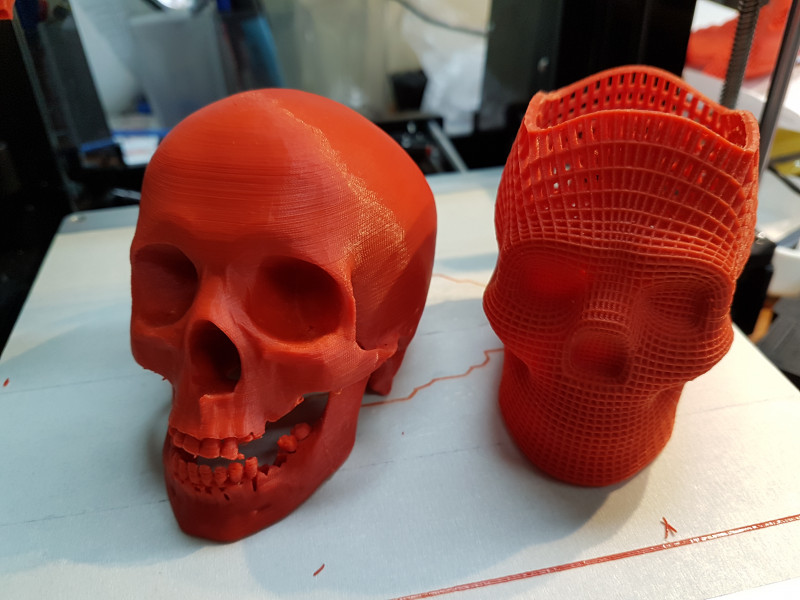

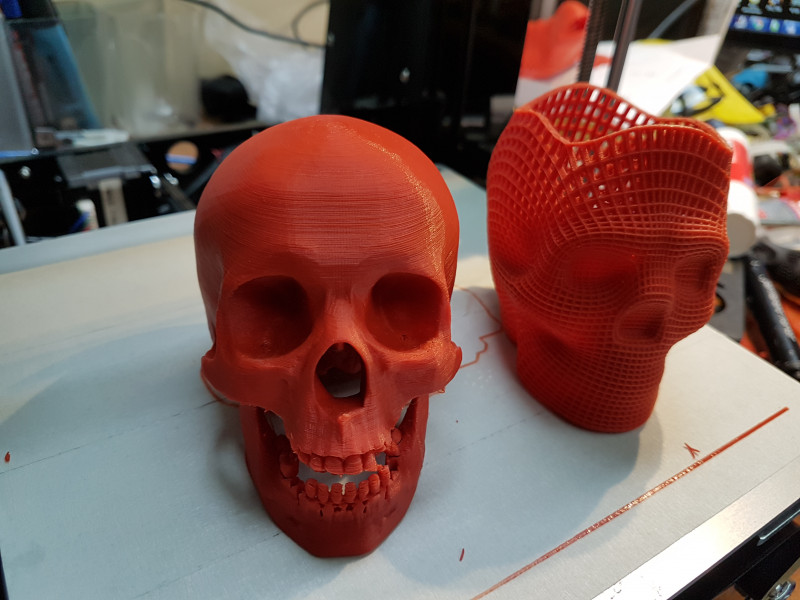

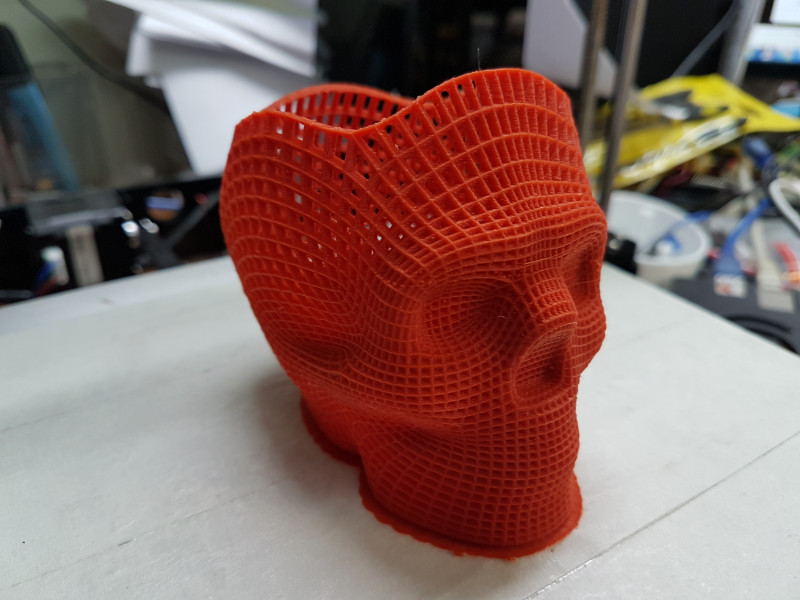

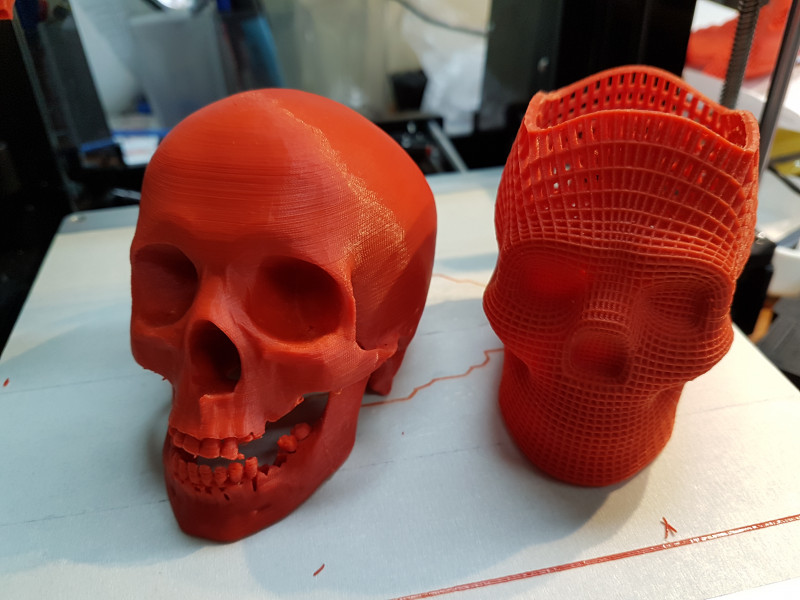

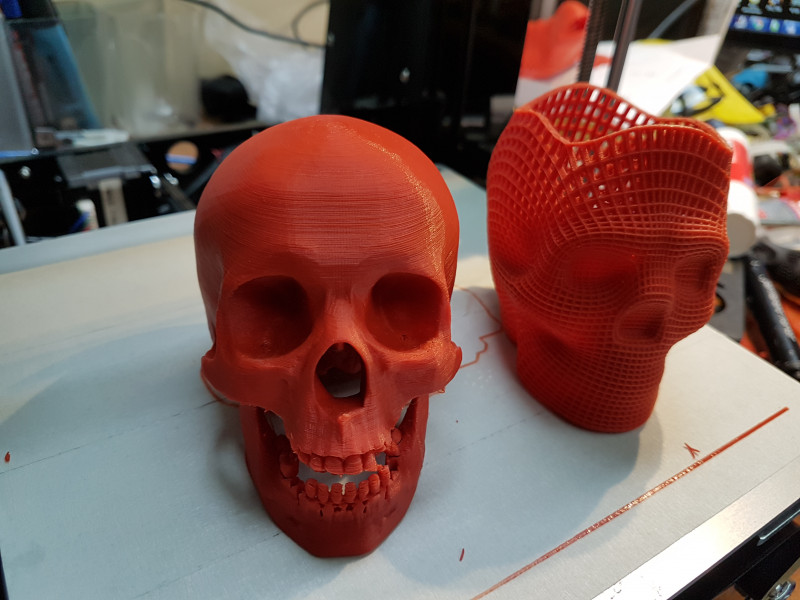

Различные черепа

Skull

Wireframe Skull Pencil Holder (For The Love of Dog)

А от этой штуки моя трёхлетняя дочка просто в восторге, и обедает, и спать ложиться с ней.

Hollow Draudi

И для дома, проект будущей метеостанции. Обзор и процесс изготовления будет позже.

Основные мои инструменты для работы с моделями

Печать веду на обычном бумажном скотче. Детали я выращиваю исключительно из PLA, этот материал полностью подходит под мои требования.Пинцет для очистки внешней части сопла и удаления разных горячих сопелек, возникающих при постановке печати на паузу. Ножи, малый для тонкой доработки изделий, вроде снятия юбки, большой для отделения детали от скотча. Кусачки и плоскогубцы для удаления поддержек.

В качестве источников моделей Autodesk Inventor / Fusion и Thingiverse.

Для подготовки файлов Cura 2.6.2 и Simplify3D. Профиль для Simplify3D.

Печать я веду через флешку, с OctoPrint пока не разобрался, интерфейс работает очень медленно на моей Raspberry B.

Содержимое комплектной флешки. Содержит документации, инструкции по сборке, и устаревший софт.

Принтером я доволен на все 100%. Он уже раза 3 отбил свою стоимость, на изготовлении тубусов для объективов и прочих деталей для наших станков.

Если вы любите работать руками, головой, проектировать разные узлы и изделия- 3D печать великолепнейший инструмент. При условии его низкой цены и достаточной простоты использования, изготавливать многие самоделки по-другому просто не возникнет желания.

Из будущих модернизаций- выполню для него алюминиевую раму. На больших скоростях чувствуется хлипкость конструкции, движение направляющих валов на зазорах. Но это уже тема для следующего обзора.

После этого апдейта приступлю уже к ленивой сборке принтера на линейных направляющих.

Оглавление:

1. Введение

2. Сборка

3. Модернизация

4. Проблемы

5. Печать

6. Инструментарий

7. Выводы

Введение

Вся моя работа связана с различного рода лазерными станками, работу которых вы могли видеть в прошлых моих обзорах (1, 2), а теперь ещё и с новым классом аддитивных лазерных SLM машин, но очень хотелось пощупать и FDM технологию. А так же начать изготовление различных пластиковых элементов для станков, слишком дорогих по классическим технологиям литья или фрезерования.

Пример наших изделий, полученных по SLM технологии.

Дальше- уговоры начальства и выбор 3D принтера. После прочтения многих форумов, остановился именно на ANet A6, как на хорошо печатающем «из коробки» и простом в дальнейших доработках.

Сборка

Через 3-4 недели после заказа получил на почте тяжеленную коробку, больше 10 кг веса.

Упаковано отлично, всё лежит на своих ложементах в пенопласте, шансов на повреждение нет. Приступаем к сборке. Сборку вёл по видеоинструкциям:

Отклонений от инструкции не обнаружено, всё просто и логично. Все провода подписаны, все винты и гайки разложены по отдельным пакетикам. Некоторые моменты покажу на фото.

Сборка рамы. Винты полностью не затягиваю, оставляю слабину для последующего выставления осей.

Для ускорения накручивания гаек на шпильки удобно пользоваться шуруповёртом.

Монтаж оси Х

Укладка проводов

Ключ на старт!

Для первой пробы коллега притащил какое-то «Ничоси».

Слой 0.1 мм, скорость 40 мм/с

Модернизация

Первые выращенные детали показали необходимость после каждого запуска заново выставлять зазор между соплом и алюминиевым столиком. Происходит это из-за небольшой точности срабатывания концевого механического выключателя по оси Z. Но это- не проблема, иду на склад, беру стандартный для наших станков датчик холла SS549A и платку под него.

Чертим крепёжный элемент в Autocad Inventor. Делаю специально переусложнённым, посмотрю как принтер справится.

Через 20 минут готово!

После установки его на Z ось, перекалибровка стола требуется только после силового удаления изделия. Фотография с прошлой осью X не сохранилась, к сожалению. Вот как сейчас он временно установлен (sic!)

Временность связана с тем, что скоро будет вторая часть обзора- изготовления для станка алюминиевой рамы.

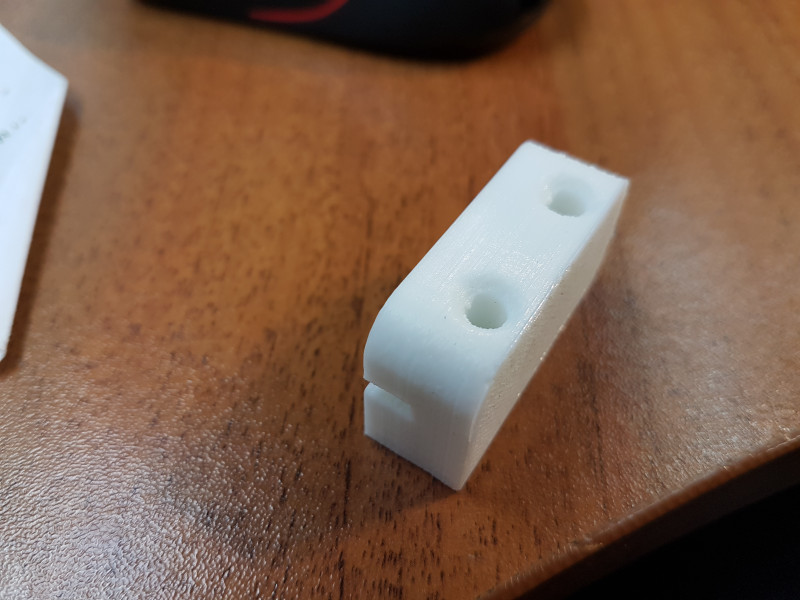

Поехали дальше. Следующие слабые моменты станка- это отсутствие натяжителей ремней. Натянуть их без специальных приспособлений не представляется возможным. Поэтому, первым делом печатаем узел крепления ремня к столику. Он уменьшит изгиб ремня и сделает их заделку гораздо удобнее.

Anet A6 Y Belt Holder Upgrade

Процесс печати почему-то прервался на половине, но необходимая геометрия был получена и установлена.

Сам натяжитель я печатать не стал. Я ослабил крепление пластин переднего ролика, уложил ремни в напечатанный узел, и начал затягивать крепления. Получил отличный натяг. Регулируется он двумя винтами, вполне удобно.

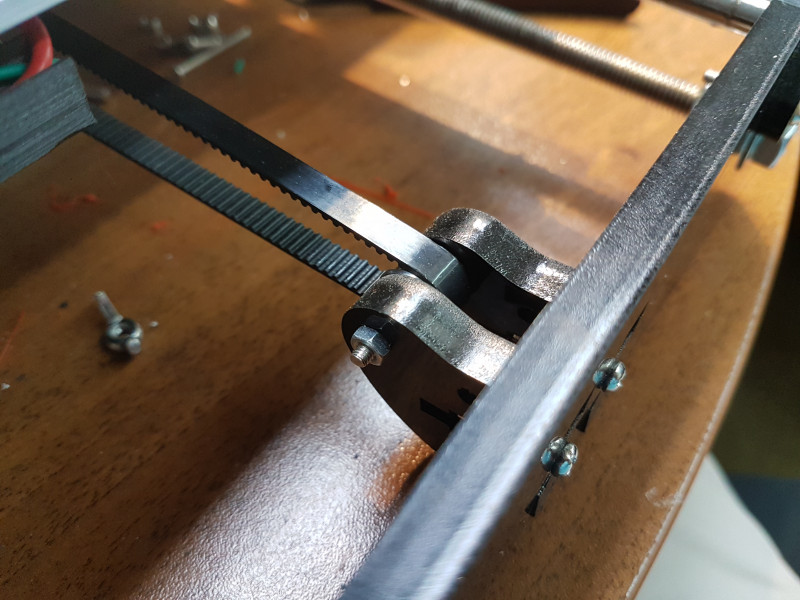

Как сделать натяжитель по X красиво и легко не придумал, готовые варианты не устроили, поэтому перепечатал каретки целиком.

Anet A6 X Axis

Сборка проблем не выявила, на скорость и ускорения при работе эта модификация не повлияла. Зато появился удобный механизм натяжки.

Распечатал так же другой подвод от вентилятора охлаждения, это решило часть проблем с нависающими и тонкими элементами

anet a6 fan duct «StarStream»

В принципе, на этом необходимые для успешной и стабильной работы модификации закончены. Остаётся только не забывать смазывать направляющие и приводные винты консистентной смазкой.

Проблемы.

У станка не так много родовых проблем. Большинство из них решаются достаточно просто. Но, поскольку станок трудится на работе 24х7 без вмешательств человека, случаются проблемы. Так, первая распечатка кареток оси Х выглядела так

Поскольку печатающий узел пришёл уже в сборе, мне и в голову не пришло его проверять, а следовало. Сорвало с вала зубчатую шестерню экструдера, она не была нормально закручена. Итог- куча PLA и выходные прошли зря.

При неправильных параметрах при выполнении нависающих элементов увидел разок вот такую картину. Это должен был быть второй Ничосик.

Следующая беда, это в один прекрасный момент перестал работать подогрев стола. Причина простая- плохой контакт в разъёме. На форумах рекомендуют его выкидывать и припаиваться к столику напрямую.

Заодно распечатал и кабельную гусеницу с креплением.

Anet A6 Bed Y-axis Cable Chain (front mount)

Только тут случилась неприятность, которую я так ещё и не починил. Перепаивал в спешке, не отключив принтер от сети. В итоге выбило пин АЦП, отвечающий за измерение температуры столика, так что до тех пор пока не приедет новая ATMEGA1284P я остался без его подогрева -(

Ну а теперь к главному, к печати!

Лазерные станки комплектуются различными элементами, один из которых- рабочий объектив. Штука дорогая, и достаточно хрупкая, поэтому для неё нужен индивидуальный транспортировочный корпус. Точить не интересно, изготавливать литьём безумно дорого- их нужно около 3-4 десятков в год. Поэтому открываем инвентор, рисуем модельку, и печатаем.

После проверки работы резьбы вношу корректировку и тиражирую.

Необходимо проверить идею нового узла фокусировки, а механический участок загружен на 2 недели вперёд? Нет проблем, печатаем за полчаса детали.

После корректировки узел уже запущен в металле. Как и множество подобных узлов и деталей.

И различные вещи для себя и для друзей, когда принтер не нагружен по основному профилю

Kobayashi Fidget Cube — Fat Hinge — Flat

Эта вещь особенно показательна для аддитивных технологий, её невозможно изготовить в таком виде классическими методами. Она же была выращена в первых фотографиях на SLM машине. Забавная штучка для разминания пальцев.

Корпус для Raspberry

Различные черепа

Skull

Wireframe Skull Pencil Holder (For The Love of Dog)

А от этой штуки моя трёхлетняя дочка просто в восторге, и обедает, и спать ложиться с ней.

Hollow Draudi

И для дома, проект будущей метеостанции. Обзор и процесс изготовления будет позже.

Инструментарий

Основные мои инструменты для работы с моделями

Печать веду на обычном бумажном скотче. Детали я выращиваю исключительно из PLA, этот материал полностью подходит под мои требования.Пинцет для очистки внешней части сопла и удаления разных горячих сопелек, возникающих при постановке печати на паузу. Ножи, малый для тонкой доработки изделий, вроде снятия юбки, большой для отделения детали от скотча. Кусачки и плоскогубцы для удаления поддержек.

В качестве источников моделей Autodesk Inventor / Fusion и Thingiverse.

Для подготовки файлов Cura 2.6.2 и Simplify3D. Профиль для Simplify3D.

Печать я веду через флешку, с OctoPrint пока не разобрался, интерфейс работает очень медленно на моей Raspberry B.

Содержимое комплектной флешки. Содержит документации, инструкции по сборке, и устаревший софт.

Выводы.

Принтером я доволен на все 100%. Он уже раза 3 отбил свою стоимость, на изготовлении тубусов для объективов и прочих деталей для наших станков.

Если вы любите работать руками, головой, проектировать разные узлы и изделия- 3D печать великолепнейший инструмент. При условии его низкой цены и достаточной простоты использования, изготавливать многие самоделки по-другому просто не возникнет желания.

Из будущих модернизаций- выполню для него алюминиевую раму. На больших скоростях чувствуется хлипкость конструкции, движение направляющих валов на зазорах. Но это уже тема для следующего обзора.

После этого апдейта приступлю уже к ленивой сборке принтера на линейных направляющих.

Самые обсуждаемые обзоры

| +90 |

5394

177

|

| +88 |

3748

87

|

| +65 |

2281

33

|

chaos, что Вы подразумеваете под определением «печатали хорошо»?

www.sopytka.ru/products/prutki-dlya-3d-printera/

P.S. Но по цене да, вне конкуренции.

Можно еще добавить девайс, который будет мерить толщину. Он себя быстро окупит.

вообще не понятно — элементарно натягивается без каких либо натяжителей — главное не перетянуть…

точность 0.1 это явный перебор, хоть и заявлена 0.05, но при такой конструкции печати это бред.

0.2 слой, скорость до 100 тянет на простых формах, шестерни до 30-40 лучше снижать…

ни чего не дорабатывал (только напряжение на БП поднял, чтобы стол нагревался быстрее — АБС в основном)

Добавьте вентилятор на основную плату, у меня после продолжительной работы радиаторы драйверов оставляли ожоги на пальцах. Но пропусков при этом не было.

вероятно качество изготовления как лотерея.

сам экструдер допиливал после его поломки — были стуки (не проталкивал пруток как положено), на 3dtoday.ru есть описания и фотки…

прикупил сопел разных, нагревателей, термодатчиков начитавшись страшилок — ни чего не понадобилось кроме сопел (лень чистить как забьются, пока меняю).

уже наигрался печатью — пылью покрывается занимая место на столе…

Чтобы не терять время печать начинается при температуре стола на 10 градусов ниже заданной. И пока проходит калибровка температура стола доходит до заданной, экономится 30 секунд времени ))

Стекло пригодится думаю когда-нибудь, может для других видов пластика пригодится.

http://www.gearbest.com/3d-printers-3d-printer-kits/pp_428455.html?wid=21

купон ANETA6S цена 179,99 до 20-го августа

Не знаю насколько смог объяснить — вот рисунок, что я имел ввиду.

Возможно я ошибаюсь из-за ракурса съемки.

Но у себя на А6 добивались полной параллельности этого ремня, иначе в крайних положениях ремень натягивает и стол визуально просаживается.

Я не печатал эту модель, не могу сказать под какой вариант расположения крепления стола она ориентирована.

Там еще, если не ошибаюсь, был такой момент, что ось крепления ремня на передней панели расположена не симметрично оси шагового двигателя с противоположной стороны. Корректировали этот момент перепечатывая переднее крепление.

Но общая идея — добиться параллельности верхнего, нижнего уровня ремня и стола, иначе стол немного ходит вверх-вниз при движении, особенно заметно в крайних положениях.

Я пока ещё не печатал настолько больших деталей, что бы это сказывалось на точности геометрии.

Первый раз вижу с таким углом сегментов…

Я вот тоже уже заказал себе Anet A8.

Включил ждуна.

А6 или А8 или какой-то другой принтер?

Присматриваю себе.

А6 у них вроде как не нашел.

А с гербеста до меня доставка дороговата, там больше 100 баксов только доставка. Сильно дороже выходит. поэтому взял А8. Уже читаю про доработки и улучшения.

готового сразу и не получить.

Переделываю на боуден и ставлю автоуровень стола.

Пока еще собираю. Да и не все детальки пришли.

Качество резки и покраски деталей рамы отличное, конструкция получается жесткая, сталь 4мм.

159.99

Я во второй версии поставил BME280 (температура влажность и давление), так как не устроило измерение влажности у DHT22, Но боюсь зиму он у меня не переживет.

Термистор такой

А проект — баллистический калькулятор, не думаю, что тут особо интересно это будет.

за обзор спасибо

И не нужно никаких сложных схем с датчиками Холла, как у автора.

Я себе так сделал и, фактически, ушла проблема с нестабильностью калибровки первоначального зазора. (Принтер калибрует зазор при начале каждой печати.)

Ничего не имею против и других вариантов. :))

Вижу, вы пользуетесь Autocad Inventor, полагаю, знакомы и с другими. Какие программы порекомендуете для создания простых инженерных 3D моделей (корпуса, мелочевка и т.д.)?

Хочется достаточно удобно точно «чертить» в них, иметь возможность легко редактировать, чтобы был без лишних наворотов громоздких пакетов и т.д.

Иметь принтер и не уметь создать модель сродни тому, как иметь компьютер и не уметь подключиться к Интернету. ;))

Стол кстати разогревается за пару минут, если напряжение в блоке питания выкрутить до 14.5 вольт.

Сейчас думаю над датчиком уровня, купил 2 штуки разных, а как приделать непонятно. Да и нет необходимости срочной, стол один раз выставил и работает неделями без вмешательства.