TPU Гибкий филамент от Topzeal

- Цена: $25.99

- Перейти в магазин

Добрый день. Сегодня посмотрим на данный филамент. Поглядим на отпечатанные образцы, попробуем вымочить его в некоторых жидкостях и посмотрим на результаты. И да печатать будем на боудене.

Данный вид пластиков на данный момент я не пробовал, но так уж получилось, что он потребовался для одного проекта, там, где нужно использовать пружины, этот пластик мог бы с легкостью их заменить, а именно гибкие суставы. О данных видах пластика я уже читал не раз, и все в голос твердили, что нужен директ, чтобы получить приемлемую печать на дрыгостоле. Но будем пробовать боуденом тк директ я даже не планировал ставить.

Приходит в простой коробке, внутри пакет с откаченным воздухом и силикагелем, для впитывания влаги. В целом все, как у всех.

Катушка, как катушка:

Характеристики, указанные на наклейке:

Нагрев сопла: 220-240 C;

Нагрев стола: 75-85 C.

Цвет в реалии оказался более насыщенным, но для моих нужд любой оттенок подойдет.

По ощущениям гибкий, похож на толстую леску, руками так просто не порвать:

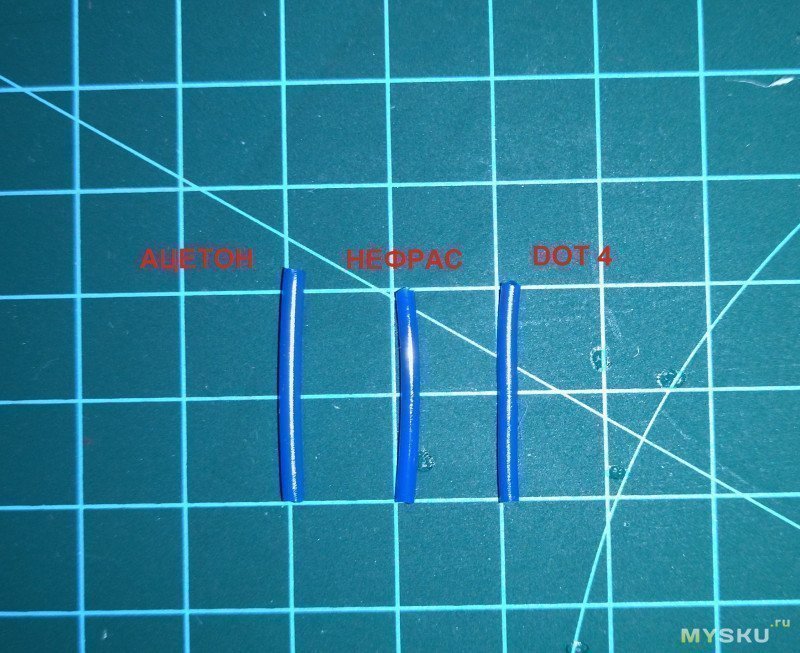

Для тестирования возьмем летучие жидкости и немного автохимии. Это я делаю, для того, чтобы понимать, как данный вид пластика будет вести себя в едких и прочих средах. Ведь не секрет, что многие из такого пластика печатают пыльники\сальники, уплотнения и всякого рода манжеты для авто\мото\вело техники. Тест проходил с выдержкой образцов в жидкостях — неделю, размер образцов в длину составлял 2см.

Пластик не претерпел каких-либо изменений. Остался все таким же гибким, не разбух от жидкости, не увеличился и не уменьшился в объеме.

Пластик стал жестким, слегка сжался и в длину стал короче на 1 мм.

Пластик раздулся, стал толще и на 2 мм длиннее. Стал очень гибким и мягким, прямо как силиконовый шнурок.

Был еще один тест, но он не попал на фото, кусочек пластика около 3х дней пролежал в моторном масле — минералка 30W. Кусочек не претерпел каких-либо изменений и остался точно такой же.

В целом я остался доволен полученными данными, тк планировал пробовать печатать уплотнения и сальники для тормозов. Но жаль, что ацетон так сильно влияет на него, тк очень часто использую его для мытья запчастей от старой смазки и грязи.

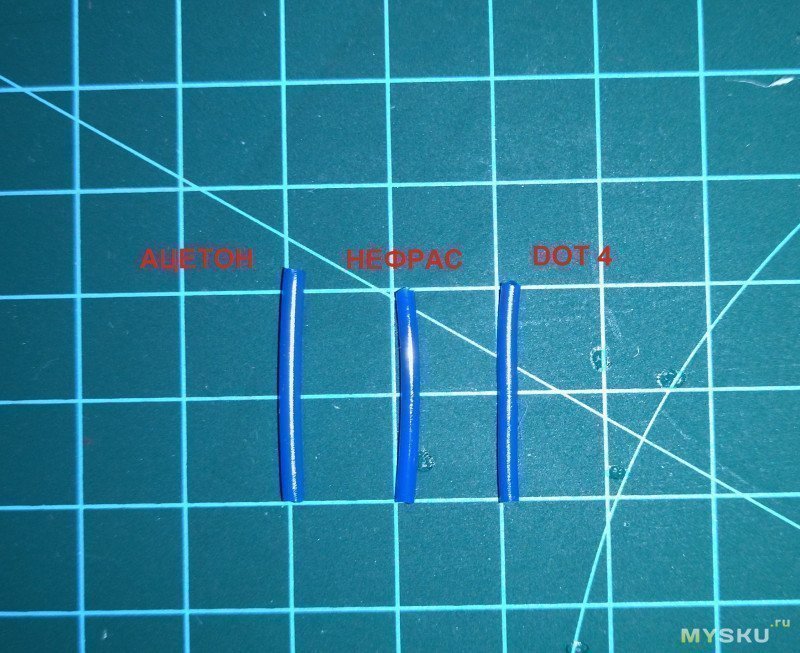

Примеры того как выглядят образцы после пребывания в жидкостях:

Тут надо сделать небольшую ремарку, для печати этим пластиком был заказан стеклянный стол (ультрабаза), затем полная калибровка принтера и самое важное — печать на очень маленькой скорости, порядка 20 мм/с.

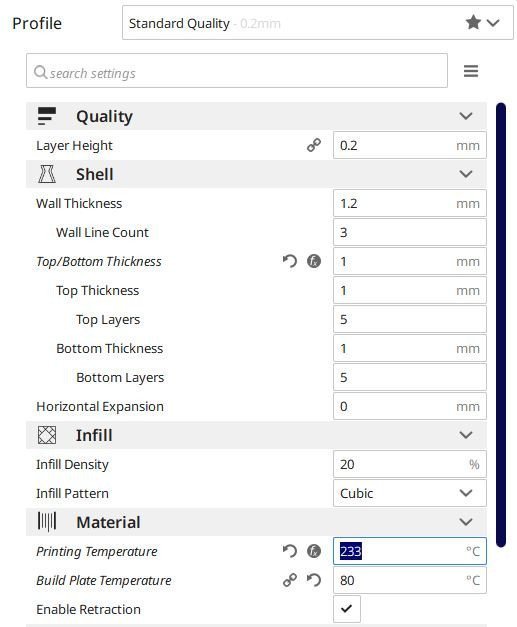

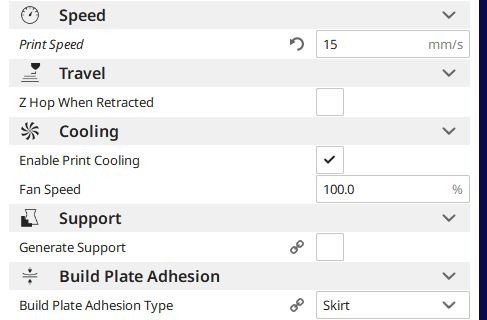

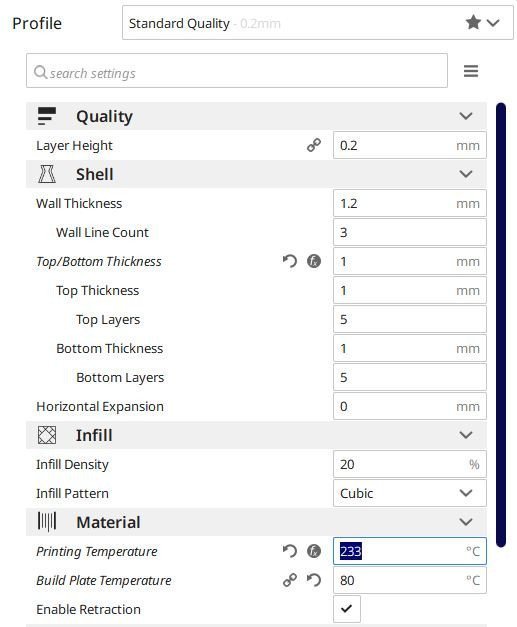

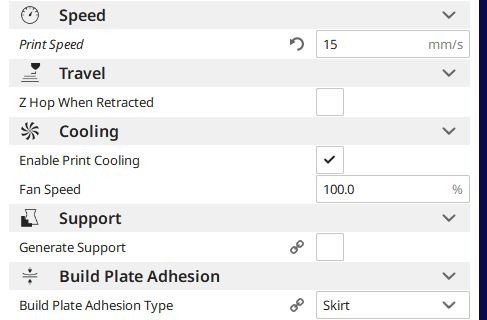

Печать происходила с использование вот таких настроек:

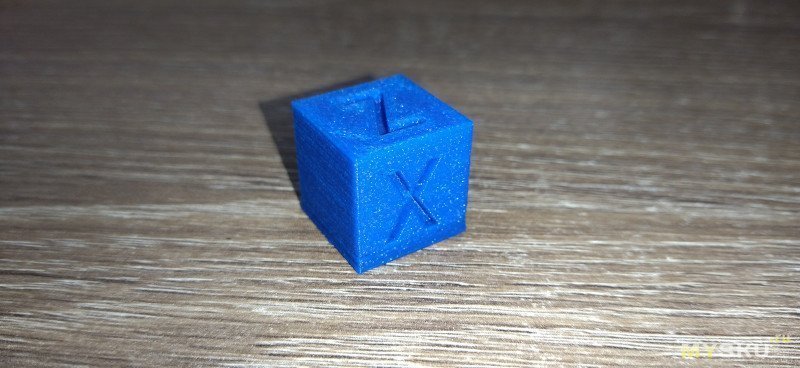

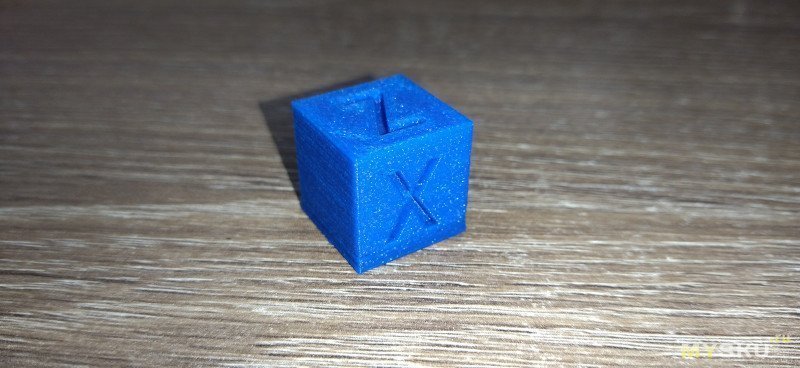

Кубик получился достаточно мягким:

Печать происходила с постепенным повышением температуры и скорости:

Послойно можно посмотреть где происходило повышение температуры:

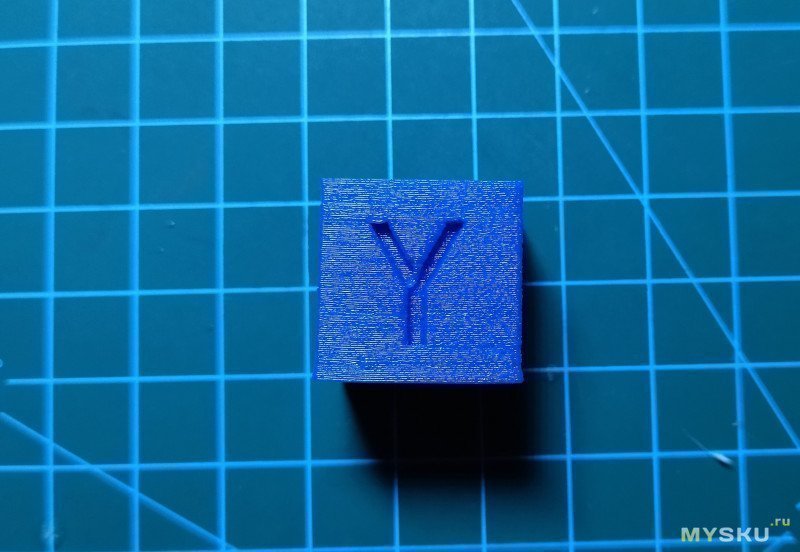

После полученного опыта я напечатал еще один куб:

Грани получились не в пример первому, гораздо лучше и аккуратнее.

В целом пластик мне понравился, хотя для более хорошей печати нужен директ. Печатая на боудене можно получить небольшой эффект сжатой пружины, когда повышаем скорость, пластик как бы сжимается и может подаваться не ровно, отсюда могут быть наплывы или недостаточная подача пластика, что будет приводить к пропускам в печати.

Как для своего боудена я более-менее подобрал настройки:

Температура сопла — 233.

Температура стола — 80.

Скорость подачи пластика — 17 мм/с.

Обязательный круговой обдув на 100%.

Обязательный включенный ретракт.

Толщина слоя оптимальная 0.2 мм.

По поводу спекания деталей. Слои пластика очень хорошо спекаются вместе, для деталей с поддержками лучше всего выставлять зазор около 1 мм между поддержкой и деталью, иначе есть шанс испортить деталь отрывая поддержку.

Была выявлена экспоненциальная взаимосвязь между скоростью и температурой. Повышая скорость подачи есть смысл повысить на пару градусов температуру. Сам пластик на 235 начинает течь как очень плотный клей.

А так же большой плюс пластика, что детали хоть и гибкие, но возвращаются в свое изначальное состояние достаточно быстро, хорошо держат форму.

Введение

Данный вид пластиков на данный момент я не пробовал, но так уж получилось, что он потребовался для одного проекта, там, где нужно использовать пружины, этот пластик мог бы с легкостью их заменить, а именно гибкие суставы. О данных видах пластика я уже читал не раз, и все в голос твердили, что нужен директ, чтобы получить приемлемую печать на дрыгостоле. Но будем пробовать боуденом тк директ я даже не планировал ставить.

Внешний вид

Приходит в простой коробке, внутри пакет с откаченным воздухом и силикагелем, для впитывания влаги. В целом все, как у всех.

Катушка, как катушка:

Характеристики, указанные на наклейке:

Нагрев сопла: 220-240 C;

Нагрев стола: 75-85 C.

Цвет в реалии оказался более насыщенным, но для моих нужд любой оттенок подойдет.

По ощущениям гибкий, похож на толстую леску, руками так просто не порвать:

Тест в жидкостях

Для тестирования возьмем летучие жидкости и немного автохимии. Это я делаю, для того, чтобы понимать, как данный вид пластика будет вести себя в едких и прочих средах. Ведь не секрет, что многие из такого пластика печатают пыльники\сальники, уплотнения и всякого рода манжеты для авто\мото\вело техники. Тест проходил с выдержкой образцов в жидкостях — неделю, размер образцов в длину составлял 2см.

1. Тест в DOT:

Пластик не претерпел каких-либо изменений. Остался все таким же гибким, не разбух от жидкости, не увеличился и не уменьшился в объеме.

2. Тест в нефрасе:

Пластик стал жестким, слегка сжался и в длину стал короче на 1 мм.

3. Тест в ацетоне:

Пластик раздулся, стал толще и на 2 мм длиннее. Стал очень гибким и мягким, прямо как силиконовый шнурок.

Был еще один тест, но он не попал на фото, кусочек пластика около 3х дней пролежал в моторном масле — минералка 30W. Кусочек не претерпел каких-либо изменений и остался точно такой же.

В целом я остался доволен полученными данными, тк планировал пробовать печатать уплотнения и сальники для тормозов. Но жаль, что ацетон так сильно влияет на него, тк очень часто использую его для мытья запчастей от старой смазки и грязи.

Примеры того как выглядят образцы после пребывания в жидкостях:

Тест печати

Классический тест печати кубиком

Тут надо сделать небольшую ремарку, для печати этим пластиком был заказан стеклянный стол (ультрабаза), затем полная калибровка принтера и самое важное — печать на очень маленькой скорости, порядка 20 мм/с.

Печать происходила с использование вот таких настроек:

Кубик получился достаточно мягким:

Печать происходила с постепенным повышением температуры и скорости:

Послойно можно посмотреть где происходило повышение температуры:

После полученного опыта я напечатал еще один куб:

Грани получились не в пример первому, гораздо лучше и аккуратнее.

Вывод

В целом пластик мне понравился, хотя для более хорошей печати нужен директ. Печатая на боудене можно получить небольшой эффект сжатой пружины, когда повышаем скорость, пластик как бы сжимается и может подаваться не ровно, отсюда могут быть наплывы или недостаточная подача пластика, что будет приводить к пропускам в печати.

Как для своего боудена я более-менее подобрал настройки:

Температура сопла — 233.

Температура стола — 80.

Скорость подачи пластика — 17 мм/с.

Обязательный круговой обдув на 100%.

Обязательный включенный ретракт.

Толщина слоя оптимальная 0.2 мм.

По поводу спекания деталей. Слои пластика очень хорошо спекаются вместе, для деталей с поддержками лучше всего выставлять зазор около 1 мм между поддержкой и деталью, иначе есть шанс испортить деталь отрывая поддержку.

Была выявлена экспоненциальная взаимосвязь между скоростью и температурой. Повышая скорость подачи есть смысл повысить на пару градусов температуру. Сам пластик на 235 начинает течь как очень плотный клей.

А так же большой плюс пластика, что детали хоть и гибкие, но возвращаются в свое изначальное состояние достаточно быстро, хорошо держат форму.

Самые обсуждаемые обзоры

| +101 |

3421

161

|

| +71 |

2671

108

|

| +84 |

4762

113

|

| +34 |

2697

79

|

Очень редко меняю эту ленту на столе, обычно когда сам случайно порву по дурости.

PLA, PETG и TPU отрываются без проблем. Под лентой стол на стекле.

Классно то, что не надо подготавливать стол до печати и чистить после.

Четыре разных клея карандаша попробовал, малярный скотч. Ни фига не держится.

Стол калибровал (на горячую) и на один лист бумаги, и на три. И настройками Cura игрался. И не могу понять, это я такой криворкий (скорее всего так и есть), или пластик овно.

Принтер — пятый медведь.

Когда печатать начинает юбку, видно как пластик скатывается, не липнет к базе и налипает в итоге на сопло. Либо размазывается с первым слоем. Но если продолжить печать то модельку срывает.

На голой ультрабазе не рискнул этип пластиком. Насмотрелся, начитался что чуть ли не куски стекла с ним отрывают, не то что ультрабазу.

За рязъяснения по фейри и спирту спасибо. Попробую. Правда не под проьочной водой

Если не прилипает, то это почти всегда проблемы с калибровкой стола, которая может сильно зависеть от кривости этого стола. То есть, я часто делаю калибровку по 16 точкам, но не по всему столу, а только по зоне предполагаемой печати.

Когда какая-то полоска скотча порвалась или отваливается, то я её меняю, конечно.

Пожалуй, с ним недостаток только в том, что иногда выдны полосы на нижней поверхности детали на стыке полос лент. Но это если никакой пост-обработки не предполагается, а эта поверхность торчит наружу и портит внешний вид.

Скорость поменьше, сопло обычно 0.6, но пробовал и 0.4 — быше вероятность пробки, мосты не получаются, но в целом норм.

Проблема, которую не смог решить — постобработка растворителем. Ничто его не берёт вообще.

обозреваемый более жесткий, но не думаю что по остальным свойствам принципиально отличается. а. мой немного скукоживается в бензине.

Чтобы получить новый размер раздувшегося пластика

нужно предыдущий размер умножить на 1.

ну и в принципе если прям есть желание можем махнуться сотней грамм. без катушек, тупо на руку намотать ;) килограмм такого пластика дооооолго расходуется ;) я уже распечатал всё что мог, и еще полкатушки не ушло по-моему ;)

Но помню что на боудэне рекомендовали не делать ретракт.

Вопрос с гибким. Просто интересны настройки автора.