Подогрев для бюджетного 3D-принтера - качественная печать силами абсолютного новичка

- Цена: $49.30

- Перейти в магазин

Чтение обзоров 3D-принтеров на «Муське» вызывало острое свербление чутка пониже спины. С одной стороны — уж очень хочется, с другой — жаба душила отвалить за довольно бесполезную штуку тонну денег, к тому же все они выглядели страшнее атомной войны.

Потом я отправил 11-летнее дитё на летние курсы по проектированию и 3D-печати, где мы попробовали принтеры от Ultimaker до Leapfrog XL, попечатали всяких полезностей, и всё же решили, что жабу можно и поуговаривать :)

Осталась проблема страхолюдности. Принтеры типа Prusa занимают на столе кучу места и торчат всеми своими кишками наружу. Поэтому когда я увидел обзоры красивого и достаточно компактного принтера Micromake D1 (раз, два), решение созрело окончательно.

Micromake D1 — однозначный красавец. Производитель хвалится тем, что все алюминиевые опоры сначала раскраиваются и только потом окрашиваются, чтобы даже торцы деталей были обработаны. Все пластиковые детали отлиты фабричным способом, а не отпечатаны, и даже все болты в комплекте поставляются чёрными. Ну чисто Дарт Вейдер из Star Wars :)

Производитель предлагает 3 версии принтера — на фторопластовых роликах типа мебельных, на полированных осях и самую дорогую — на рельсах. Поскольку все моторы расположены в основании, печатающая голова — лёгкая, конструкция при резких движениях моторов не шатается и не разбалтывается. Поэтому я решил, что переплачивать за дорогие опции — деньги на ветер (и не ошибся).

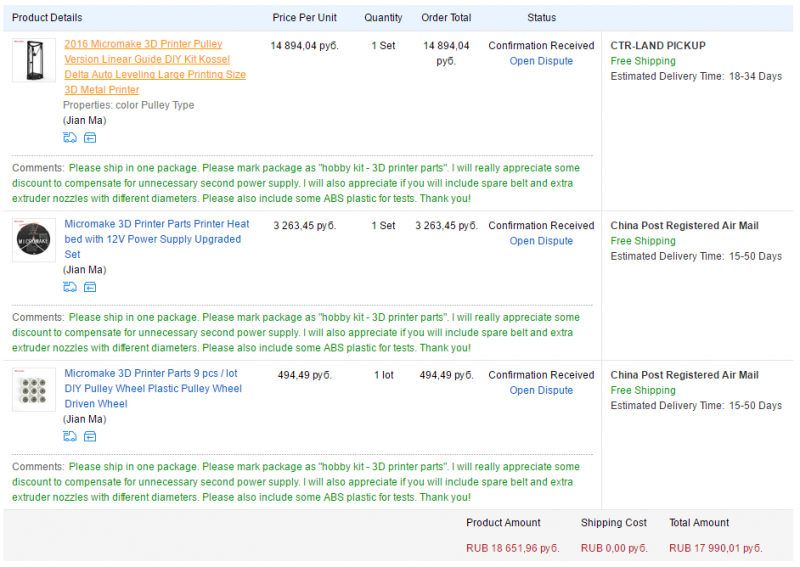

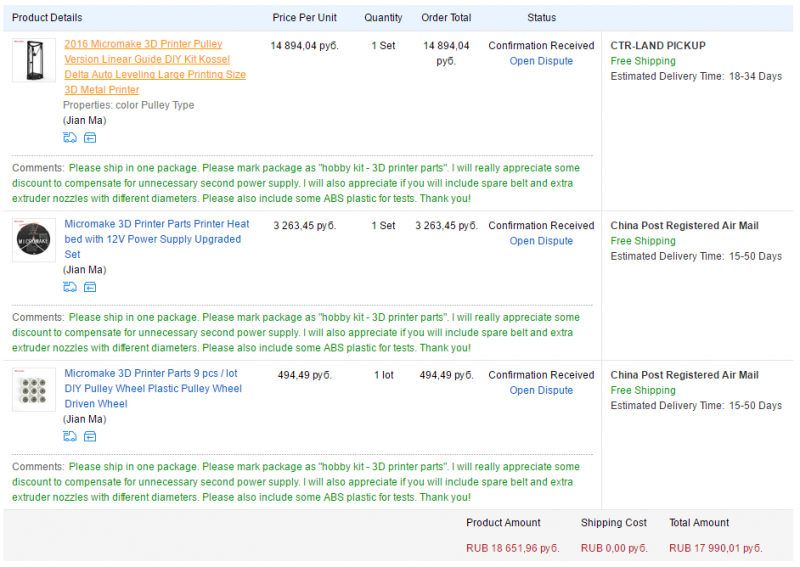

Принтер был заказан 10 июля после интенсивной переписки с продавцом (у него отличный английский!) и изучения вдоль и поперёк его Youtube-канала. Спустя 15 дней я получил коробку у СДЭК, все вопросы с таможней, таким образом, были не на мне (а то случались жуткие прецеденты).

После небольшого торга и применения копеечного купона принтер мне обошёлся в $225.

Поскольку я сразу твёрдо решил, что хочу печатать пластиком ABS, который твёрже другого варианта — PLA, был заказан дополнительный модуль — стол с подогревом.

Дело в том, что при остывании пластик слегка сжимается. Головка принтера берёт пластик с катушки, плавит его при температуре 230 градусов Цельсия и через головку диаметром 0,4 мм выдавливает послойно на рабочую поверхность. Если нижний слой успеет остыть, сжавшаяся в объёме деталь просто отскочит от поверхности и печать придётся прекратить.

Чтобы этого не произошло, пластиком ABS печатают на подогретом столе («heated bed») — фактически, это печатная плата с одной длинной дорожкой-змейкой, на которую подаётся ток. Плату выполняют не на текстолите, а на толстом листе алюминия и она фактически работает конфоркой. На той же плате располагают термистор, который контролирует температуру. Сверху на heated bed укладывается лист стекла, и весь этот бутерброд подогревается до 110 градусов.

Чтобы потянуть увеличившуюся мощность агрегата, требуется поменять БП на мощный. Производитель поставляет heated bed с БП 12V 16.5A — весь комплект обошёлся в дополнительные $49.30. Забавный момент — хоть продавец и сделал скидку за лишний БП, но штатный маломощный блок в коробку всё равно положил. В хозяйстве сгодится…

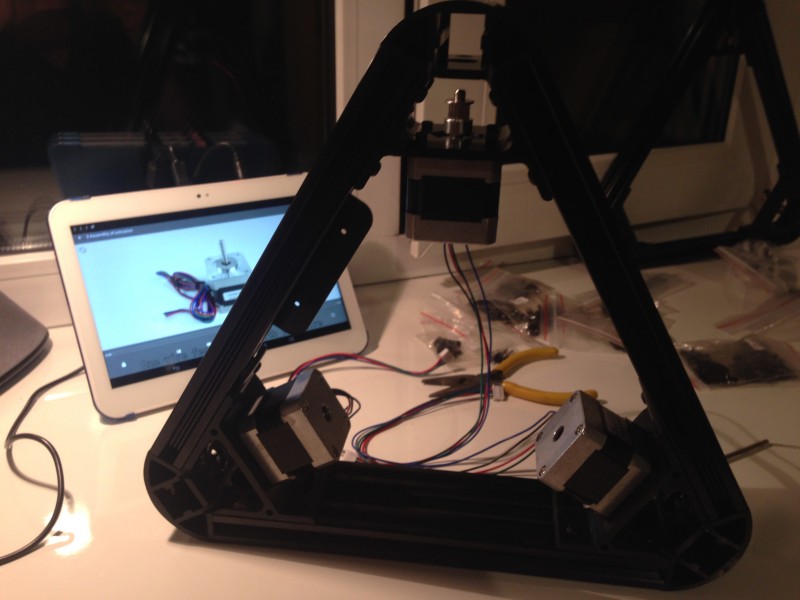

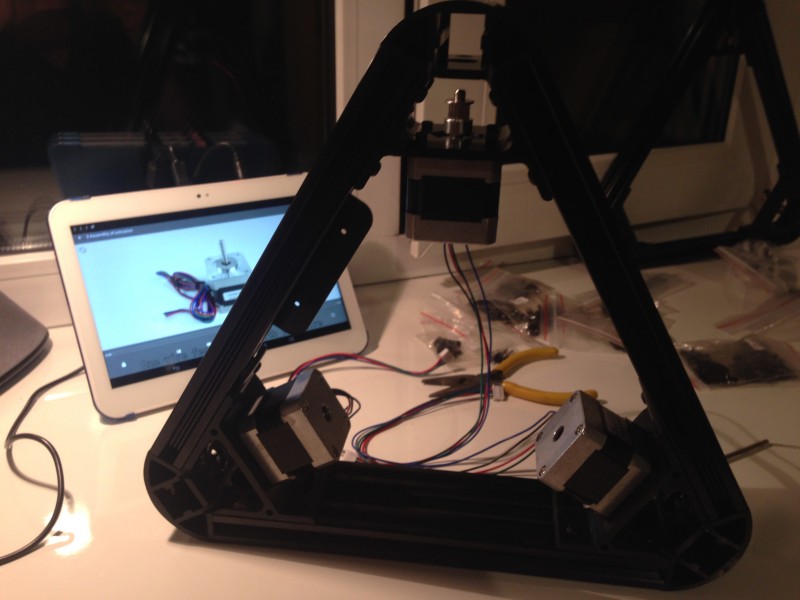

Про сборку принтера писать подробно не буду — она занимает около 4 часов при условии рук из правильного места и большой внимательности. Просто скачиваете видеоролики с инструкцией по сборке, отсматриваете целиком, а потом по ним собираете. Правда, предупреждаю, пальцы у вас от шестигранного ключа будут болеть ещё дня два :)

Производитель заботливо положил в комплект управляющую плату с уже распаянным усиленным разъёмом питания, поскольку гонять почти 7 ампер через обычный штекер 5.5мм однозначно не стоит:

После сборки принтера я взялся за heated bed:

Идеальной ровностью алюминий не страдал — пришлось наклеить на стеклянный стол шкурку и заняться полировкой:

Провода и управляющую плату защитил слоем теплоизоляционной пенки и, для надёжности, куском кулинарного силиконового коврика трогательного розового цвета, купленного в Ашане за сто рублей. Обратите внимание, что производитель штатно предлагает крепить стекло рабочего стола на heated bed канцелярскими скрепками — три штуки были заботливо приложены:

До положенных 110 градусов подогрев разгоняется долго. Нет, не так: ДОЛГО. Минут так сорок. Поскольку алюминий «хотбеда» плотно прилегает к несущим и отлично передаёт тепло по ним в атмосферу, он сначала согревает собой всю конструкцию, и только потом начинает потихоньку добираться до нужных градусов. Также тепло на отлично утекает по сторонам и сверху.

Я боролся с проблемой, накрывая рабочую поверхность силиконовым ковриком, но решение оказалось так себе. Подогрев перестал простывать от любого сквозняка, но скорость прогрева особо не улучшилась. Я стал искать способ сделать для heated bed «шубу» и помешать утечкам тепла.

Теплопередачу от алюминия к стеклу улучшила треть тюбика КПТ-8.

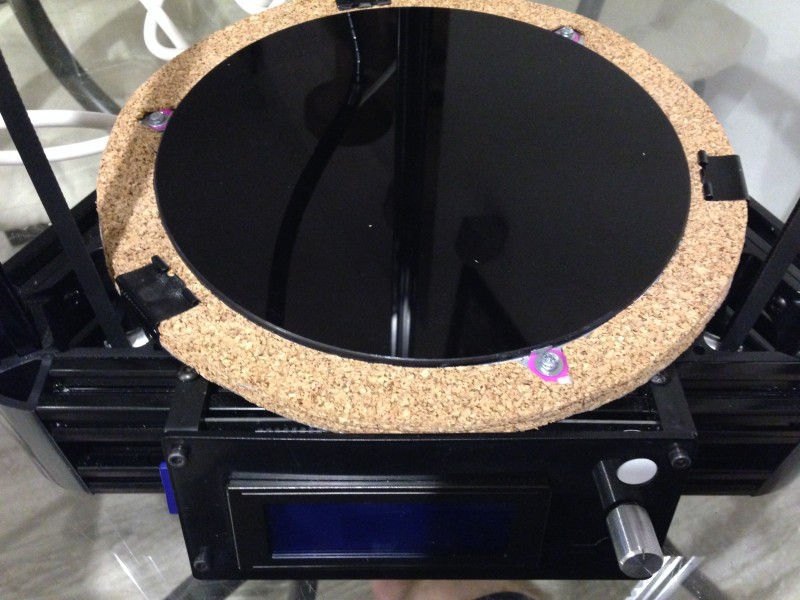

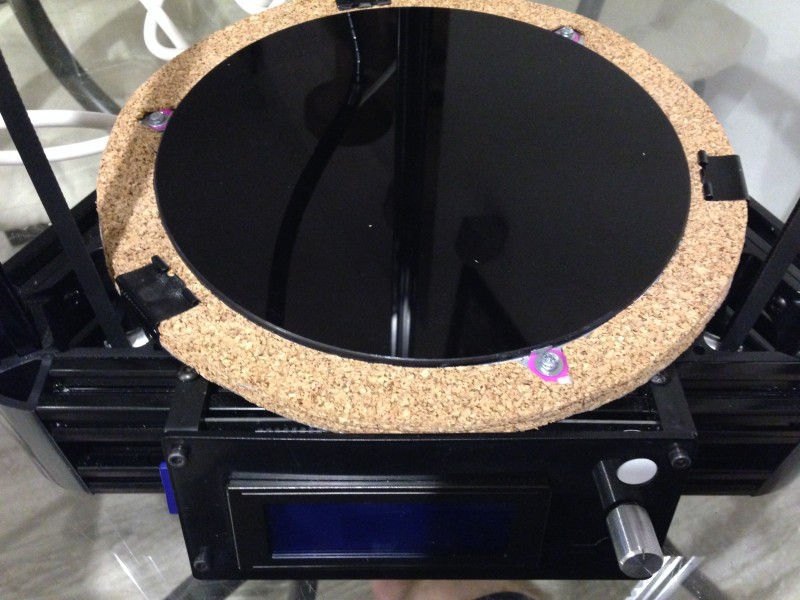

В поисках материала для «шубы» нашёл нестандартное решение: взял пробковый лист — подкладку для ламината, обрезки которого остались с ремонта. Также впервые за 20 лет довелось взять в руки циркуль :)

В результате heated bed оказался облачён в слоёный пирог из нескольких листов пробки, наружу торчит только стекло. Крепёжные отверстия я рассверлил, чтобы в них вошли винты с надетой на них теплоизоляционной трубкой. Шайбы также изолировал от нагревающейся пластины колечками из силикона, чтобы уменьшить теплопередачу на раму.

Итог — до 70 градусов стол разогревается за 5 минут, за двадцать он выходит на рабочий режим в 110 градусов.

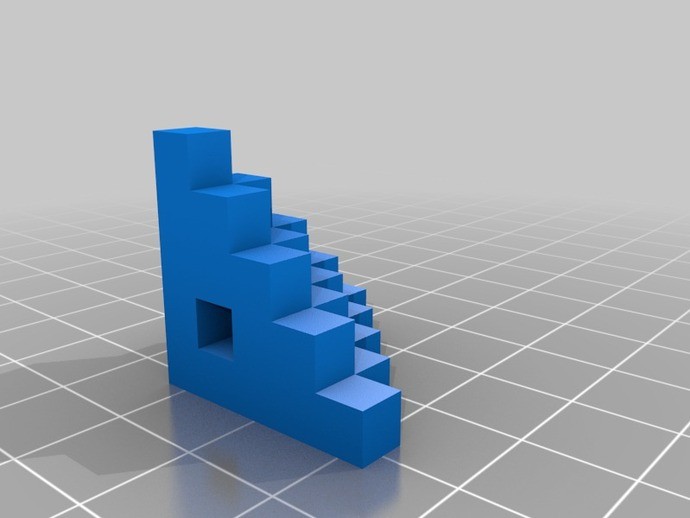

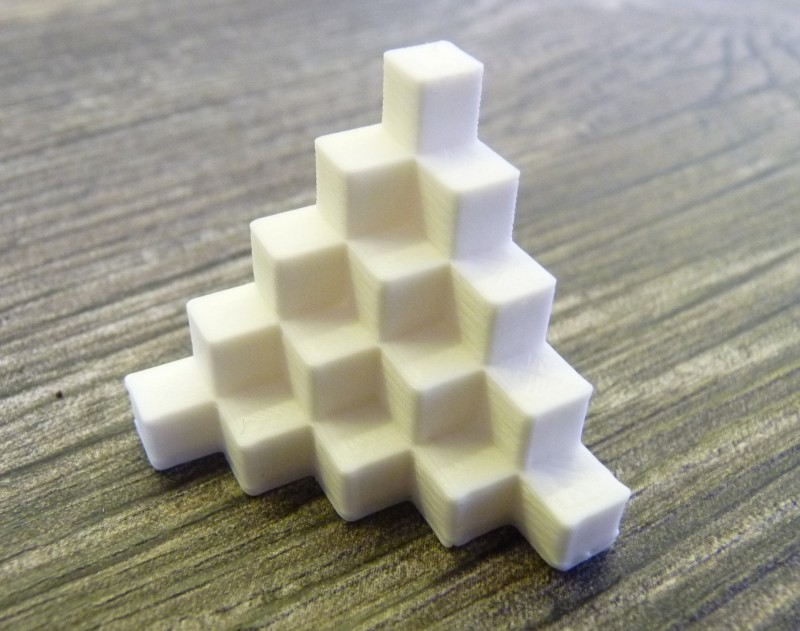

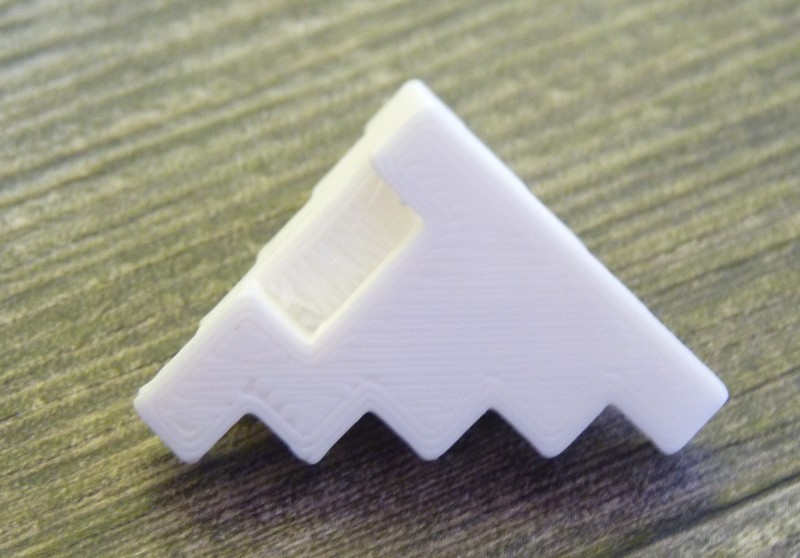

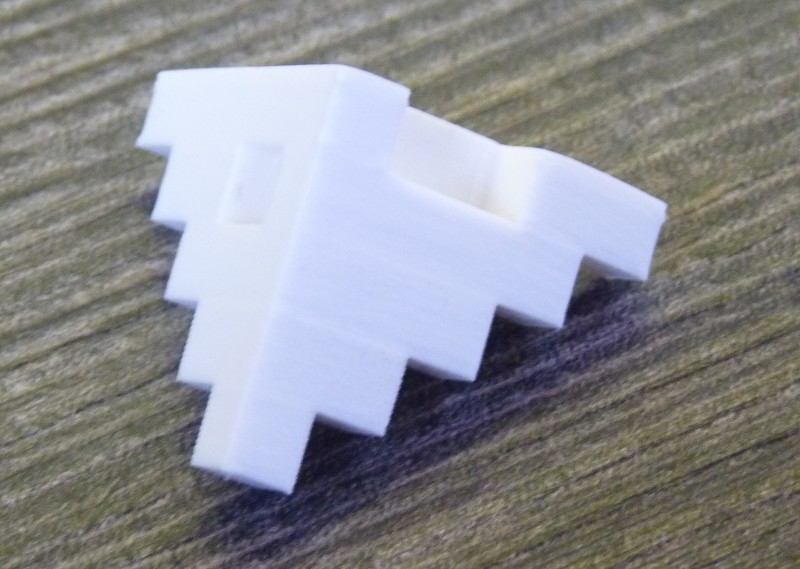

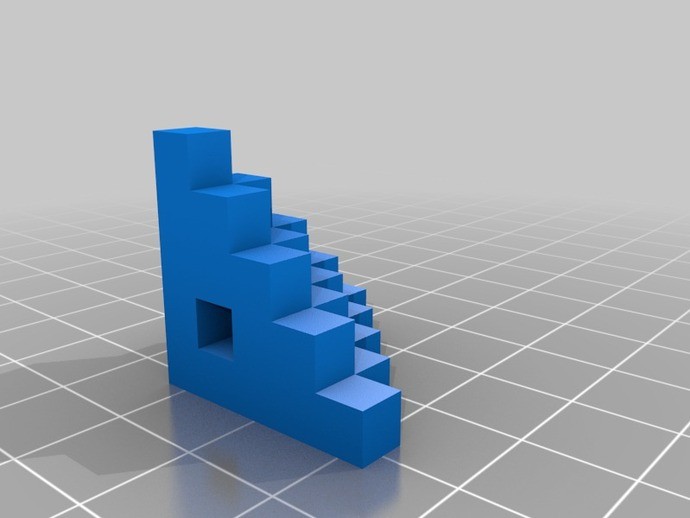

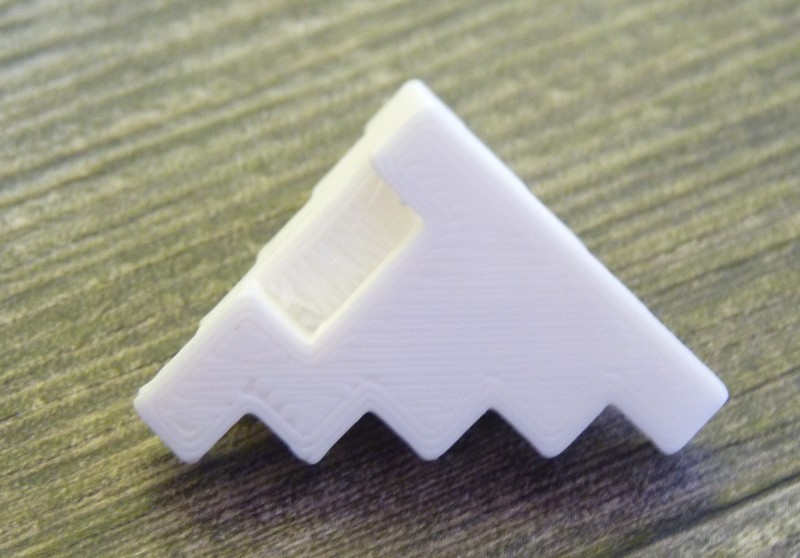

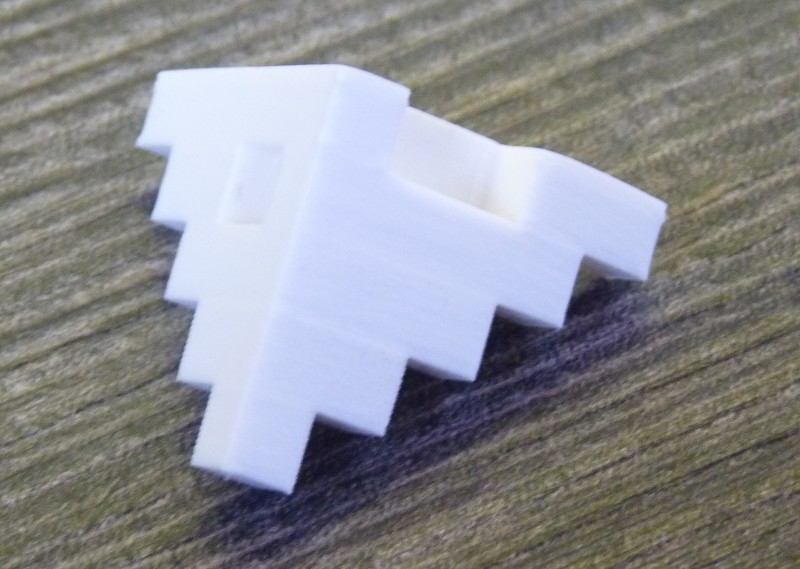

Для испытаний принтера взял известную тестовую модельку с Thingiverse: http://www.thingiverse.com/thing:24238:

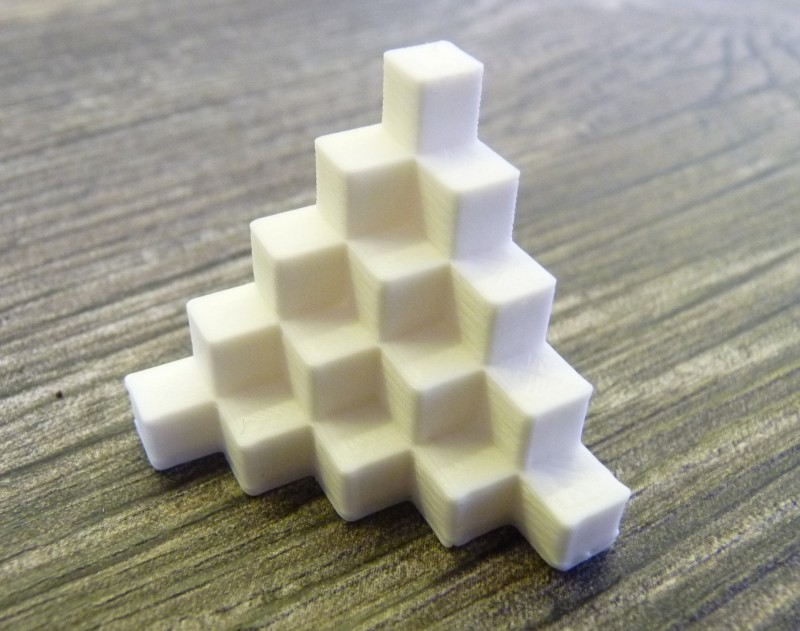

Печатал пластиком отечественного производства d=1,75 по 478 рублей за кило, настройки «по-умолчанию». Принтер после автоматической настройки уровня:

отдельно вид подошвы модели:

слои, если присмотреться, видны, но если учесть, что ни «шкурингу», ни «ацетонингу» изделие не подвергалось, то результат вышел достойный:

Принтером я в результате весьма доволен. Его, в силу конструкции, достаточно сложно откалибровать для печати моделей с подошвой более 10 см. в диаметре, зато он позволяет печатать штуки до 32 см. высотой. Для печати мелких моделей достаточно налепить на стекло малярный скотч со стройрынка — и результат выходит неизменно отличный. Главное что теперь дитё не оттащить от агрегата — он делает модели и тут же их печатает. Очень помогает то, что на Thingiverse есть огромный запас моделей под установку датчиков Arduino — и можно от моделей «на коленке» с торчащими по сторонам проводами двигаться к более основательным поделкам.

Потом я отправил 11-летнее дитё на летние курсы по проектированию и 3D-печати, где мы попробовали принтеры от Ultimaker до Leapfrog XL, попечатали всяких полезностей, и всё же решили, что жабу можно и поуговаривать :)

Осталась проблема страхолюдности. Принтеры типа Prusa занимают на столе кучу места и торчат всеми своими кишками наружу. Поэтому когда я увидел обзоры красивого и достаточно компактного принтера Micromake D1 (раз, два), решение созрело окончательно.

Micromake D1 — однозначный красавец. Производитель хвалится тем, что все алюминиевые опоры сначала раскраиваются и только потом окрашиваются, чтобы даже торцы деталей были обработаны. Все пластиковые детали отлиты фабричным способом, а не отпечатаны, и даже все болты в комплекте поставляются чёрными. Ну чисто Дарт Вейдер из Star Wars :)

Производитель предлагает 3 версии принтера — на фторопластовых роликах типа мебельных, на полированных осях и самую дорогую — на рельсах. Поскольку все моторы расположены в основании, печатающая голова — лёгкая, конструкция при резких движениях моторов не шатается и не разбалтывается. Поэтому я решил, что переплачивать за дорогие опции — деньги на ветер (и не ошибся).

Принтер был заказан 10 июля после интенсивной переписки с продавцом (у него отличный английский!) и изучения вдоль и поперёк его Youtube-канала. Спустя 15 дней я получил коробку у СДЭК, все вопросы с таможней, таким образом, были не на мне (а то случались жуткие прецеденты).

После небольшого торга и применения копеечного купона принтер мне обошёлся в $225.

Всё куплено на свои кровные

Поскольку я сразу твёрдо решил, что хочу печатать пластиком ABS, который твёрже другого варианта — PLA, был заказан дополнительный модуль — стол с подогревом.

Дело в том, что при остывании пластик слегка сжимается. Головка принтера берёт пластик с катушки, плавит его при температуре 230 градусов Цельсия и через головку диаметром 0,4 мм выдавливает послойно на рабочую поверхность. Если нижний слой успеет остыть, сжавшаяся в объёме деталь просто отскочит от поверхности и печать придётся прекратить.

Чтобы этого не произошло, пластиком ABS печатают на подогретом столе («heated bed») — фактически, это печатная плата с одной длинной дорожкой-змейкой, на которую подаётся ток. Плату выполняют не на текстолите, а на толстом листе алюминия и она фактически работает конфоркой. На той же плате располагают термистор, который контролирует температуру. Сверху на heated bed укладывается лист стекла, и весь этот бутерброд подогревается до 110 градусов.

Чтобы потянуть увеличившуюся мощность агрегата, требуется поменять БП на мощный. Производитель поставляет heated bed с БП 12V 16.5A — весь комплект обошёлся в дополнительные $49.30. Забавный момент — хоть продавец и сделал скидку за лишний БП, но штатный маломощный блок в коробку всё равно положил. В хозяйстве сгодится…

Упаковка

Весь комплект приехал в плоской коробке внутри ещё одной — транспортной. Вес — около 8 кг. Все детали упакованы хорошо по отдельным отсекам, стойки — завёрнуты. За упаковку — твёрдая пятёрка.

Про сборку принтера писать подробно не буду — она занимает около 4 часов при условии рук из правильного места и большой внимательности. Просто скачиваете видеоролики с инструкцией по сборке, отсматриваете целиком, а потом по ним собираете. Правда, предупреждаю, пальцы у вас от шестигранного ключа будут болеть ещё дня два :)

Производитель заботливо положил в комплект управляющую плату с уже распаянным усиленным разъёмом питания, поскольку гонять почти 7 ампер через обычный штекер 5.5мм однозначно не стоит:

После сборки принтера я взялся за heated bed:

Идеальной ровностью алюминий не страдал — пришлось наклеить на стеклянный стол шкурку и заняться полировкой:

Провода и управляющую плату защитил слоем теплоизоляционной пенки и, для надёжности, куском кулинарного силиконового коврика трогательного розового цвета, купленного в Ашане за сто рублей. Обратите внимание, что производитель штатно предлагает крепить стекло рабочего стола на heated bed канцелярскими скрепками — три штуки были заботливо приложены:

Тут вылезла проблема:

До положенных 110 градусов подогрев разгоняется долго. Нет, не так: ДОЛГО. Минут так сорок. Поскольку алюминий «хотбеда» плотно прилегает к несущим и отлично передаёт тепло по ним в атмосферу, он сначала согревает собой всю конструкцию, и только потом начинает потихоньку добираться до нужных градусов. Также тепло на отлично утекает по сторонам и сверху.

Я боролся с проблемой, накрывая рабочую поверхность силиконовым ковриком, но решение оказалось так себе. Подогрев перестал простывать от любого сквозняка, но скорость прогрева особо не улучшилась. Я стал искать способ сделать для heated bed «шубу» и помешать утечкам тепла.

Теплопередачу от алюминия к стеклу улучшила треть тюбика КПТ-8.

В поисках материала для «шубы» нашёл нестандартное решение: взял пробковый лист — подкладку для ламината, обрезки которого остались с ремонта. Также впервые за 20 лет довелось взять в руки циркуль :)

В результате heated bed оказался облачён в слоёный пирог из нескольких листов пробки, наружу торчит только стекло. Крепёжные отверстия я рассверлил, чтобы в них вошли винты с надетой на них теплоизоляционной трубкой. Шайбы также изолировал от нагревающейся пластины колечками из силикона, чтобы уменьшить теплопередачу на раму.

Итог — до 70 градусов стол разогревается за 5 минут, за двадцать он выходит на рабочий режим в 110 градусов.

А результат?

Для испытаний принтера взял известную тестовую модельку с Thingiverse: http://www.thingiverse.com/thing:24238:

Печатал пластиком отечественного производства d=1,75 по 478 рублей за кило, настройки «по-умолчанию». Принтер после автоматической настройки уровня:

отдельно вид подошвы модели:

слои, если присмотреться, видны, но если учесть, что ни «шкурингу», ни «ацетонингу» изделие не подвергалось, то результат вышел достойный:

Принтером я в результате весьма доволен. Его, в силу конструкции, достаточно сложно откалибровать для печати моделей с подошвой более 10 см. в диаметре, зато он позволяет печатать штуки до 32 см. высотой. Для печати мелких моделей достаточно налепить на стекло малярный скотч со стройрынка — и результат выходит неизменно отличный. Главное что теперь дитё не оттащить от агрегата — он делает модели и тут же их печатает. Очень помогает то, что на Thingiverse есть огромный запас моделей под установку датчиков Arduino — и можно от моделей «на коленке» с торчащими по сторонам проводами двигаться к более основательным поделкам.

| +40 |

6734

49

|

Самые обсуждаемые обзоры

| +35 |

1202

40

|

| +75 |

3357

113

|

| +40 |

1470

25

|

Клеющий карандаш, лак для волос и ацетон-ABS воняют немилосердно

Да, у вас явно видно, что либо надо головку опускать, либо экструзию первого слоя ставить больше, слишком заметны нити на подошве.

UPD: Прочитал, оказывается не очень долго она служит: 3dtoday.ru/blogs/akdzg/from-classics-to-mysteries-my-test-surfaces-for-printing/

А вообще 90% от ровности стола зависит (у меня без стекла и немного деформируется походу от нагрева

Рекомендую попробовать kalaka-malaka.ru/directory/dopolnitelnye_aksessuary/10049/, на обычном гладком стекле на 95-100 отлично держит.

Сейчас подумываю о том, чтобы прикрутить к голове принтера proximity датчик типа fotek, чтобы исключить сдвиги при калибровке.

4 квадрата — перебор, мои после замены если и греются, то едва заметно.

Купил в Ашане за 60 рублей, в комплекте запас 5 лезвий. Ручка удобная, лезвия как бритвы — снимают застывший и прижарившийся лак для волос на ура в несколько движений, остаётся только стружку пылесосом собрать. Так что КПТ-8 под стеклом я оставляю и вообще трогать стекло больше, видимо, не потребуется.

Пока ацетон, можно скаблить. Когда будет клей, придется мыть.

Но про пластик вы приврали: за ваши деньги там 0.75 кг ;-)

Национальная валюта крепнет на глазах просто. Не Зимбабве ещё, конечно, но тренд крепкий…

Буду признателен за советы!

Связался с производителем и оказалось, что Феламент от Сопятки в принципе не плох но он высокотемпературный — по рекомендациям производителя надо 250С на скорости в 40, пока печатаю 255С на скорости 50-60. Результат стал почти отличный.

Есть у кого успешный опыт печатим этим чудом на скоростях 100-120?

И еще вопрос, кто какой смазкой пользуется по АБС для трущихся конструкций. Я так понимаю надо что то инертное чтобы пластик не ело?

В наличии есть Шрус с графитом но както боязно им мазать, нефть однако.

тут собралась группа владельцев этого принтера, активно обмениваемся опытом: www.facebook.com/groups/173676226330714/

тут храним «базу знаний» — github.com/Bougakov/Micromake-D1-3D-printer Особо внимательно читайте FAQ и рассказ про то, как откалибровать принтер после сборки, чтобы получалось так: