Линейные подшипники ЧПУ фрезерного для электронщиков.

- Цена: $5.16

- Перейти в магазин

Вот такой товар ещё вроде не рассматривался.

Линейный подшипник. В общем заказал небольшую кучку, чтобы сделать небольшой станочек. для электронщика, без пыли. Чтобы дома можно было работать и соседям не мешать.

Сейчас как раз приладу обсуждаем, чтобы всю микроскопическую пыль всасывать, от обработки плат. Слой меди небольшой, а вот сверловка всё же даст. И очень неприятную.

Непосредственно по линейным, их везде применяются в ЧПУ строении, я правда любитель на рельсах делать большие станочки.

Этот пусть на линейных будет. Нагрузки будут небольшие.

Пришли как вы понимаете, без трека. И очень быстро, даже удивительно, продавец, молодец, хорошо работает.

Вот вам кучка их, под цилиндрическую на 6 мм.

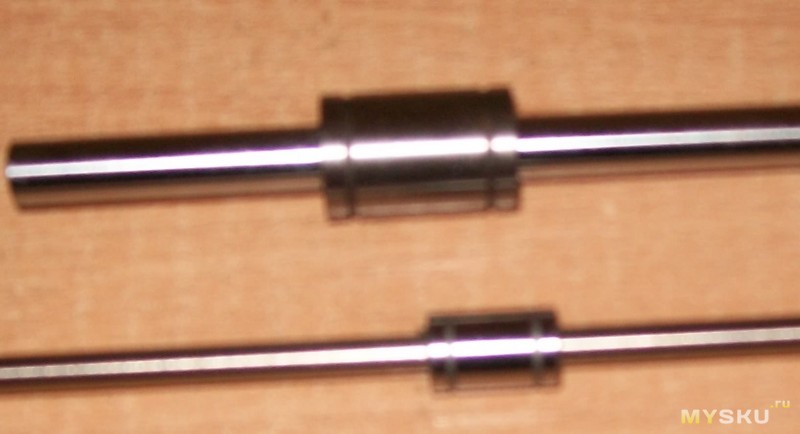

Это 2 разных под 6 и 10 мм

Хотел на направляющей вам показать, дело вечером, снять можно только со вспышкой, несколько раз переснимал, вот такая ерунда получается

Все мои обзоры как то с друг другом связаны, шпиндель вам уже описывал и цанги под него

Здесь mysku.club/blog/aliexpress/41978.html

Электронику здесь mysku.club/blog/aliexpress/41745.html

В принципе обычно описывают только товар полученный.

Товар хороший, брака не пришло. Буду еще у продавца покупать, если нужно будет

Настроение что то подробней описывать портится, когда минусуют вообще от фонаря.

А здесь часто такое.

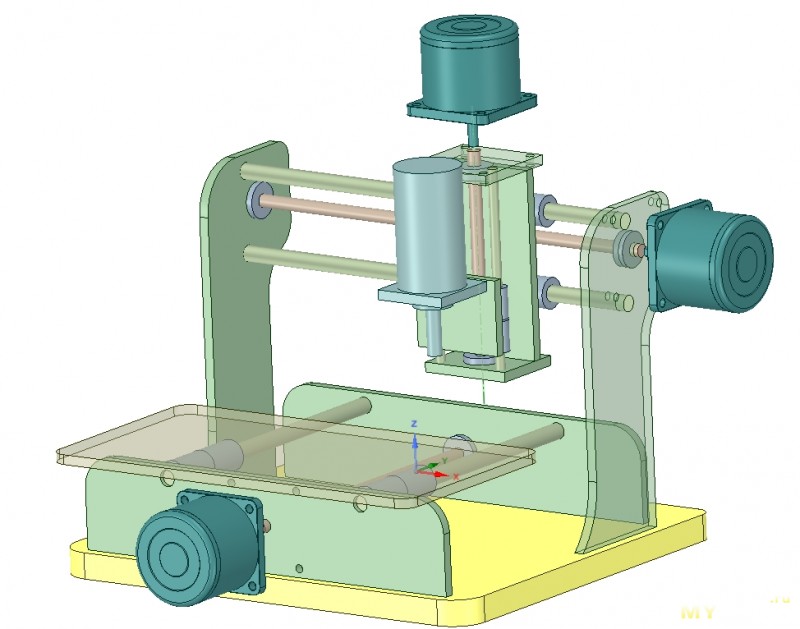

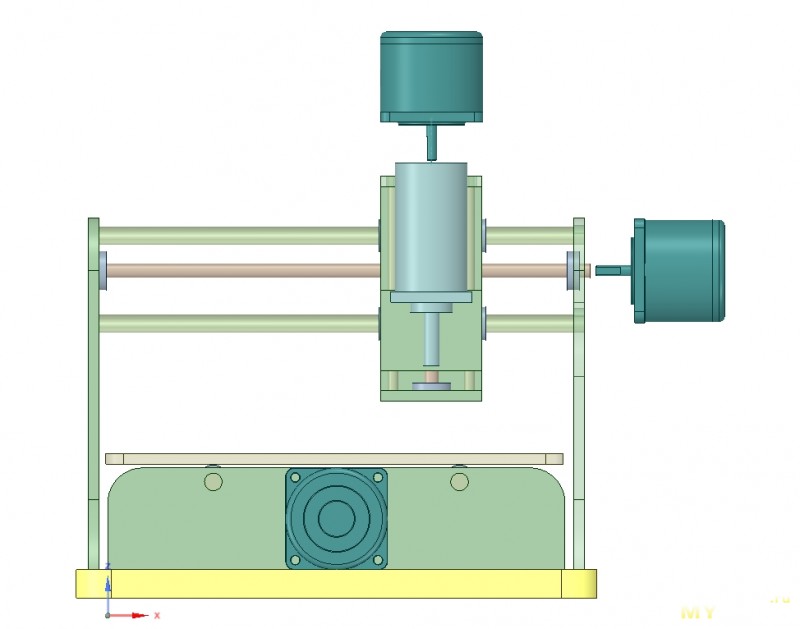

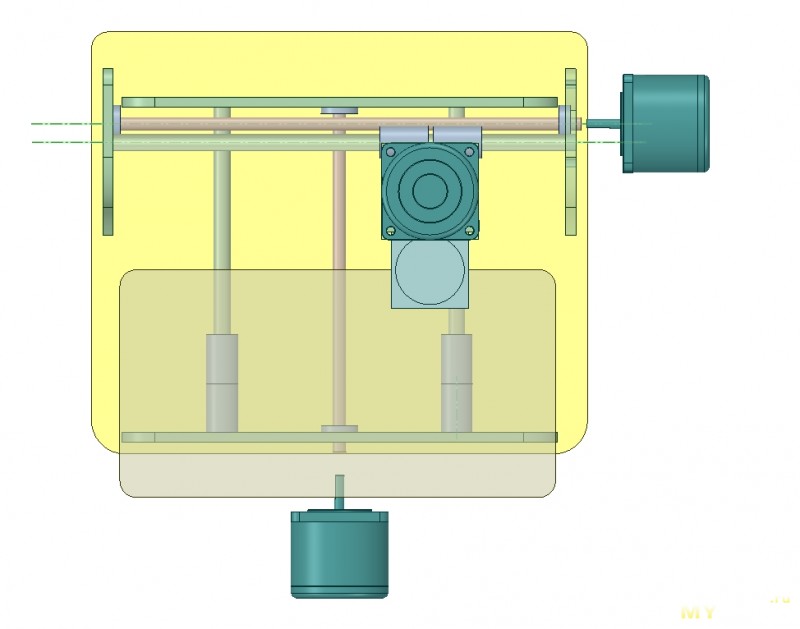

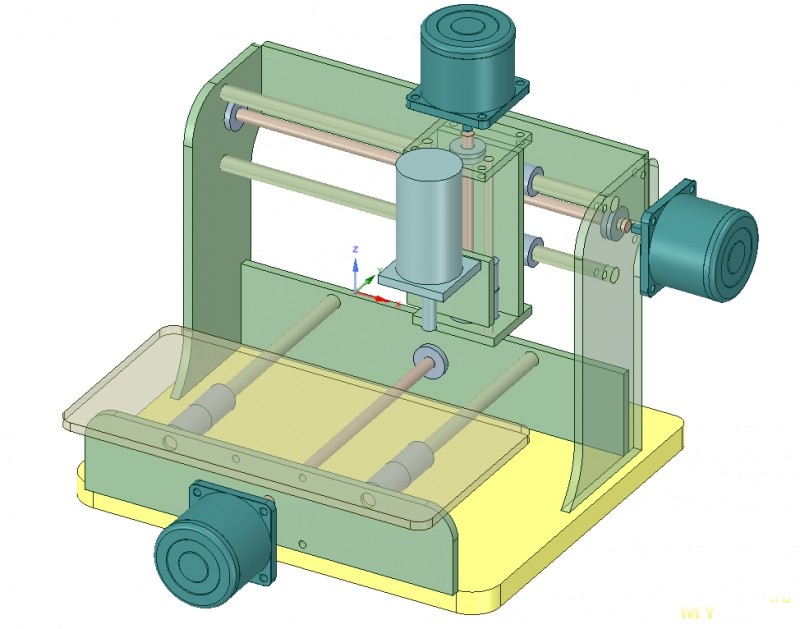

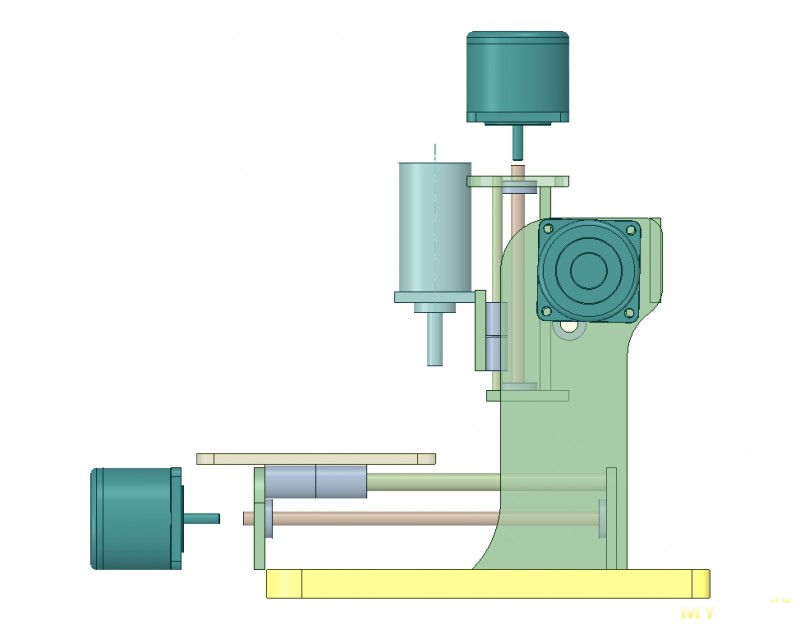

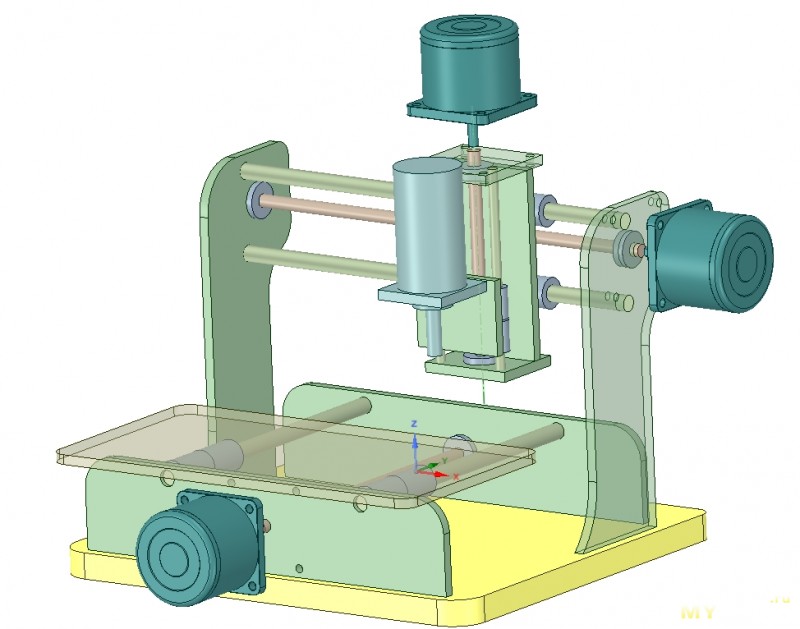

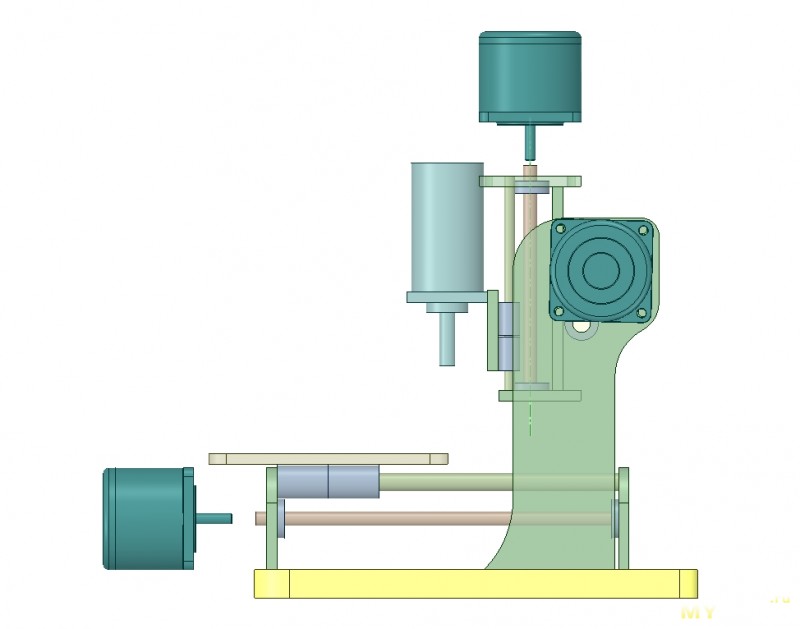

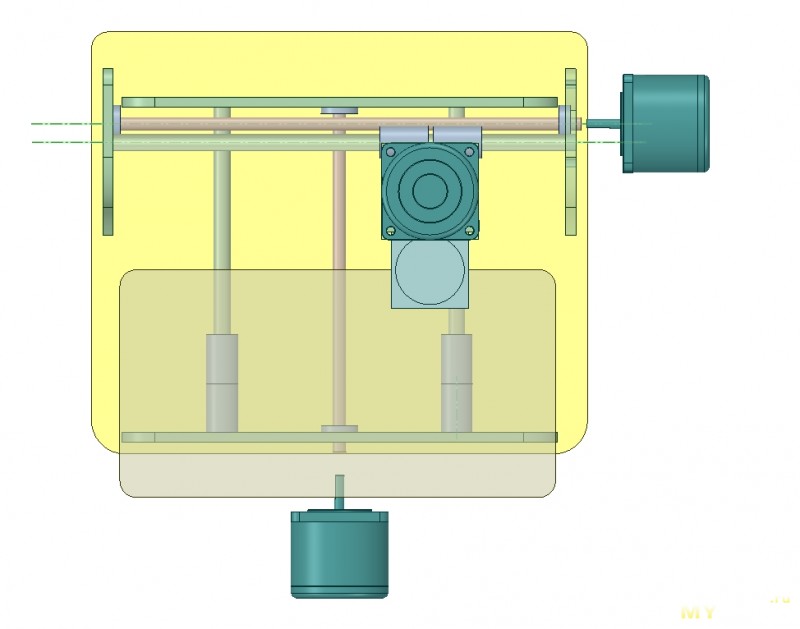

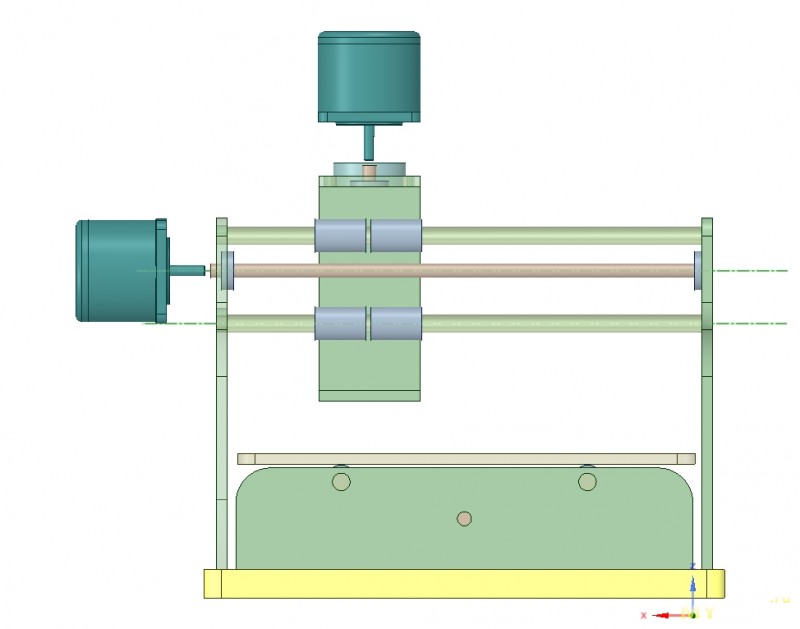

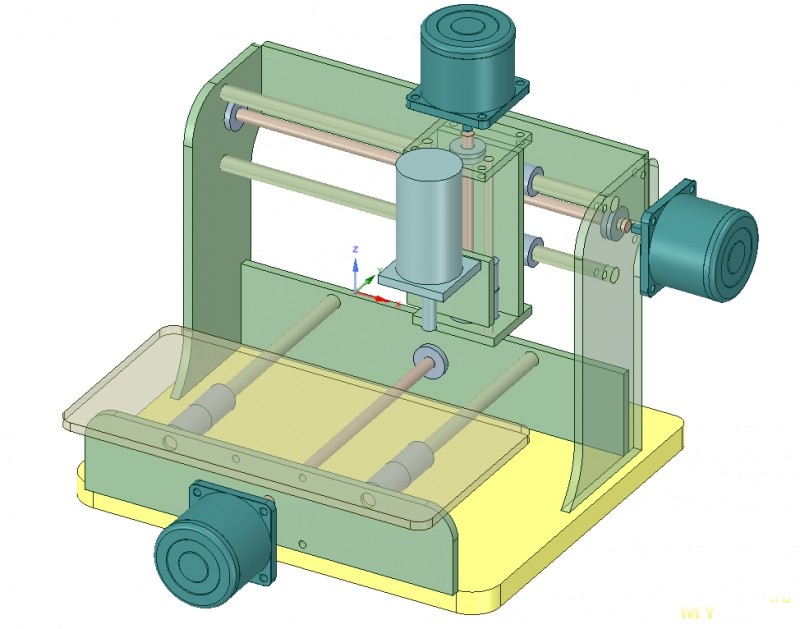

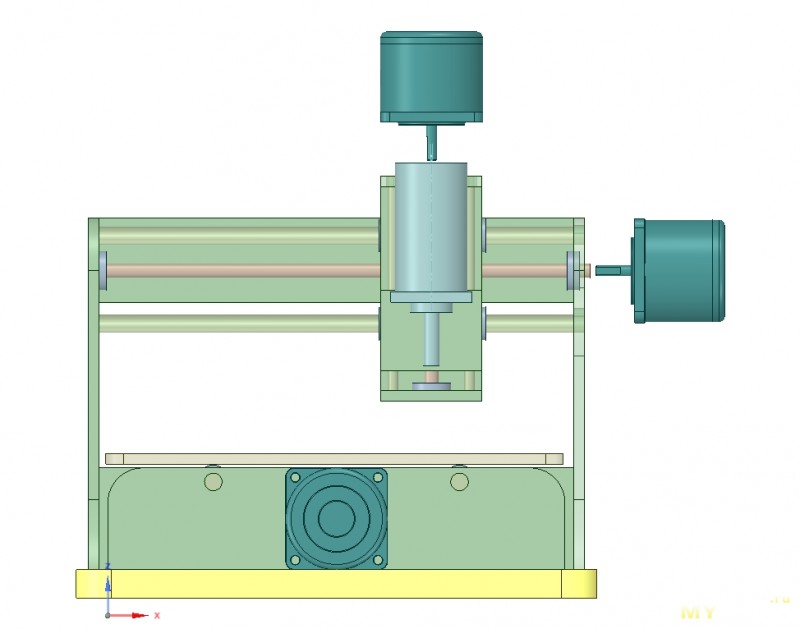

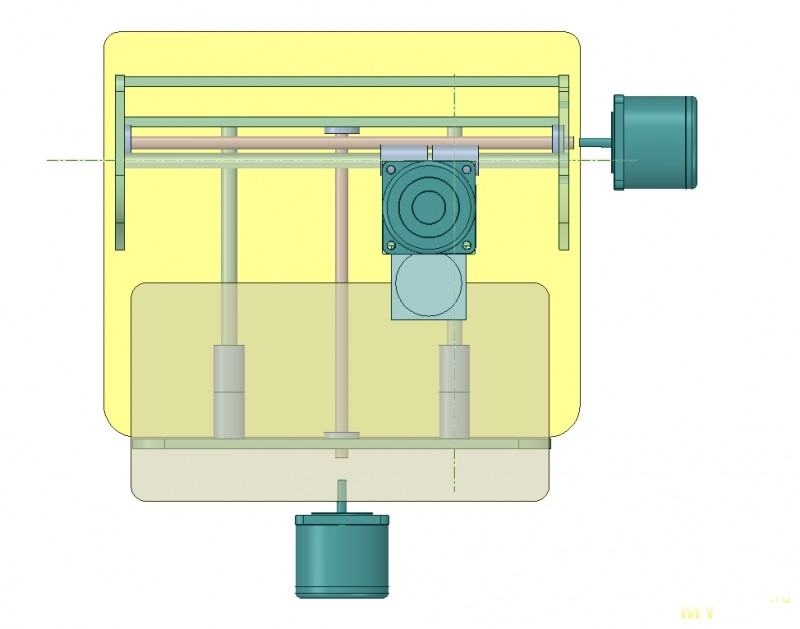

Но я вам в виде бонуса покажу всё же станочек, фрезерный. Может кто, что путное подскажет. Так как пока еще обдумываю, что улучшить.

Он также будет и как лазерный использоваться. Тем более с осью Z очень удобно фокусировку делать.

Задавайте кому что интересно в коментах. Мне самому интересно, кому нибудь ЭТО вообще интересно?

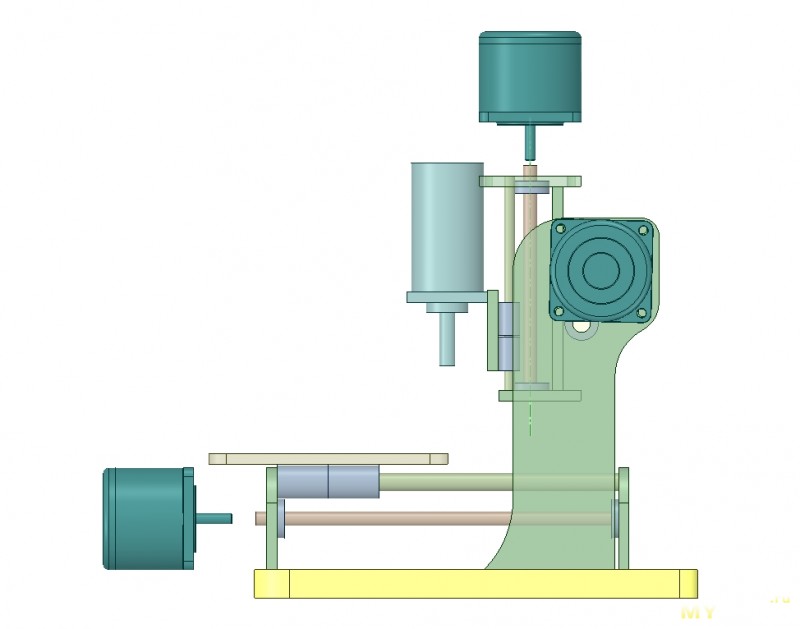

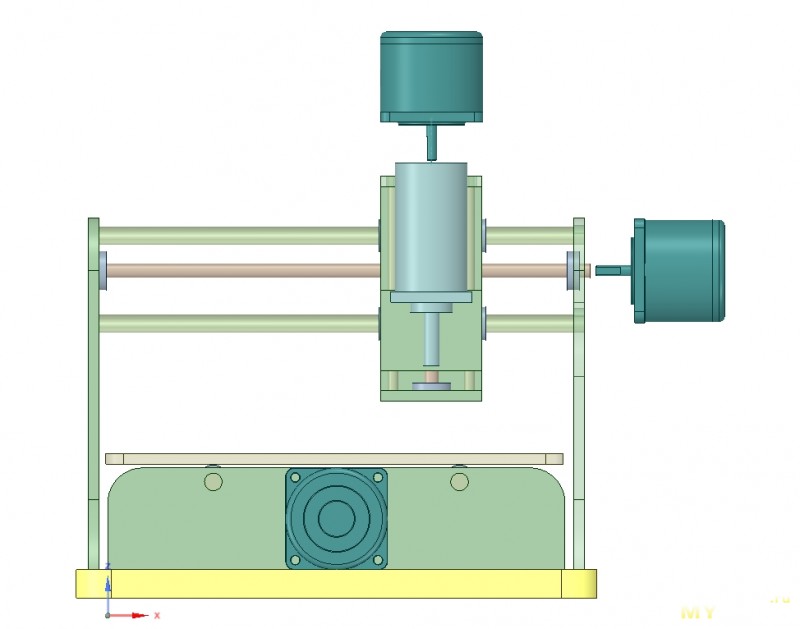

В общем по многочисленным советам, решил сделать пожестче.

Смотрим ниже.

Линейный подшипник. В общем заказал небольшую кучку, чтобы сделать небольшой станочек. для электронщика, без пыли. Чтобы дома можно было работать и соседям не мешать.

Сейчас как раз приладу обсуждаем, чтобы всю микроскопическую пыль всасывать, от обработки плат. Слой меди небольшой, а вот сверловка всё же даст. И очень неприятную.

Непосредственно по линейным, их везде применяются в ЧПУ строении, я правда любитель на рельсах делать большие станочки.

Этот пусть на линейных будет. Нагрузки будут небольшие.

Пришли как вы понимаете, без трека. И очень быстро, даже удивительно, продавец, молодец, хорошо работает.

Вот вам кучка их, под цилиндрическую на 6 мм.

Это 2 разных под 6 и 10 мм

Хотел на направляющей вам показать, дело вечером, снять можно только со вспышкой, несколько раз переснимал, вот такая ерунда получается

Все мои обзоры как то с друг другом связаны, шпиндель вам уже описывал и цанги под него

Здесь mysku.club/blog/aliexpress/41978.html

Электронику здесь mysku.club/blog/aliexpress/41745.html

В принципе обычно описывают только товар полученный.

Товар хороший, брака не пришло. Буду еще у продавца покупать, если нужно будет

Настроение что то подробней описывать портится, когда минусуют вообще от фонаря.

А здесь часто такое.

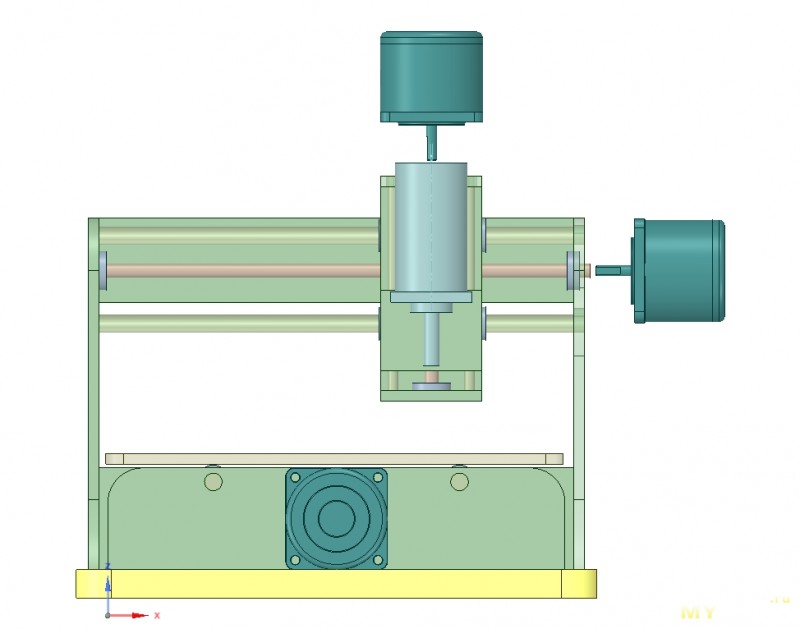

Но я вам в виде бонуса покажу всё же станочек, фрезерный. Может кто, что путное подскажет. Так как пока еще обдумываю, что улучшить.

Он также будет и как лазерный использоваться. Тем более с осью Z очень удобно фокусировку делать.

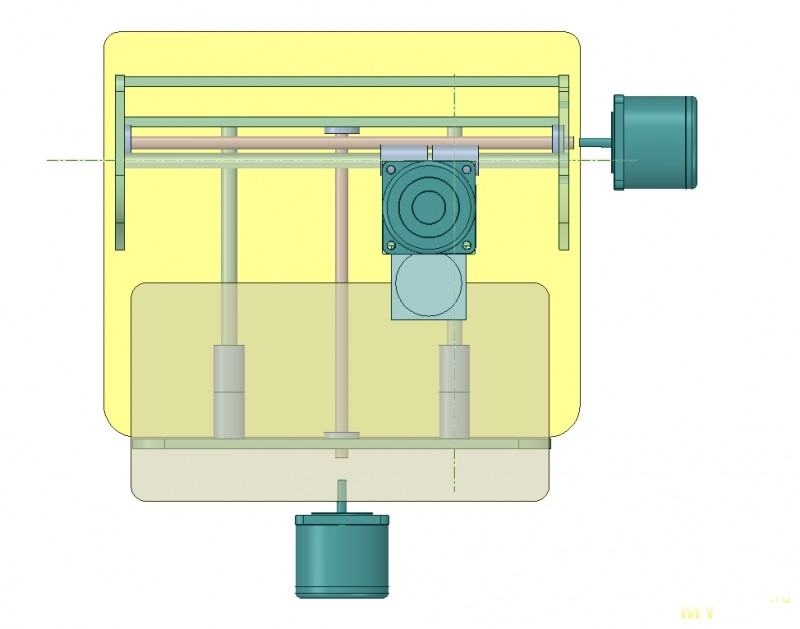

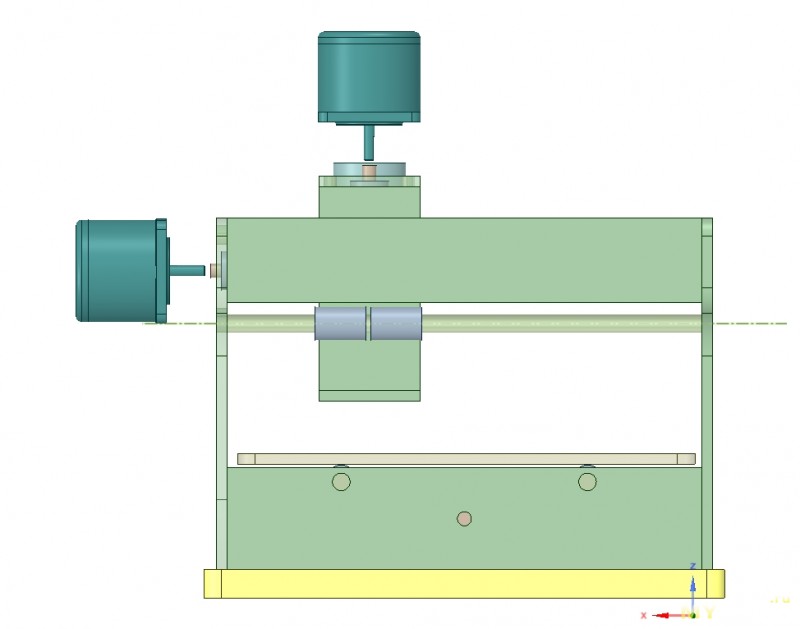

ЗD модель станка

Задавайте кому что интересно в коментах. Мне самому интересно, кому нибудь ЭТО вообще интересно?

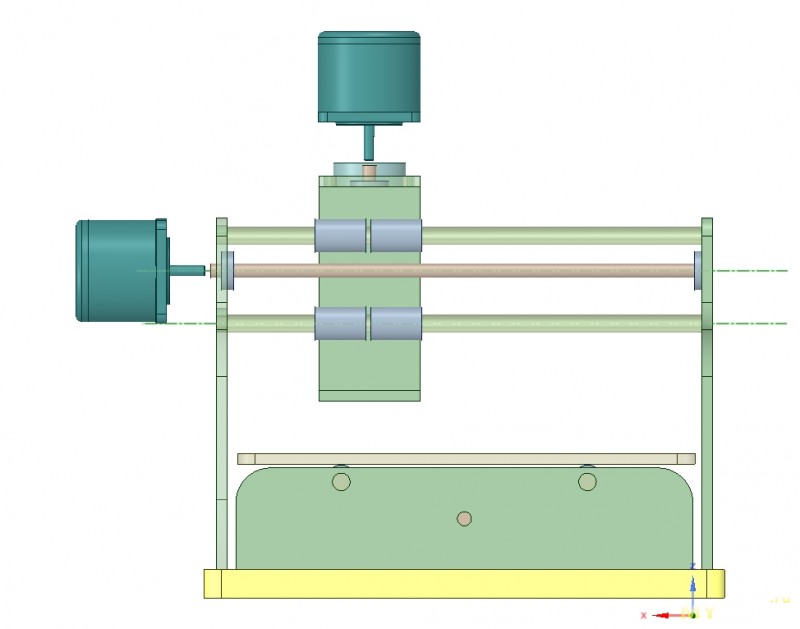

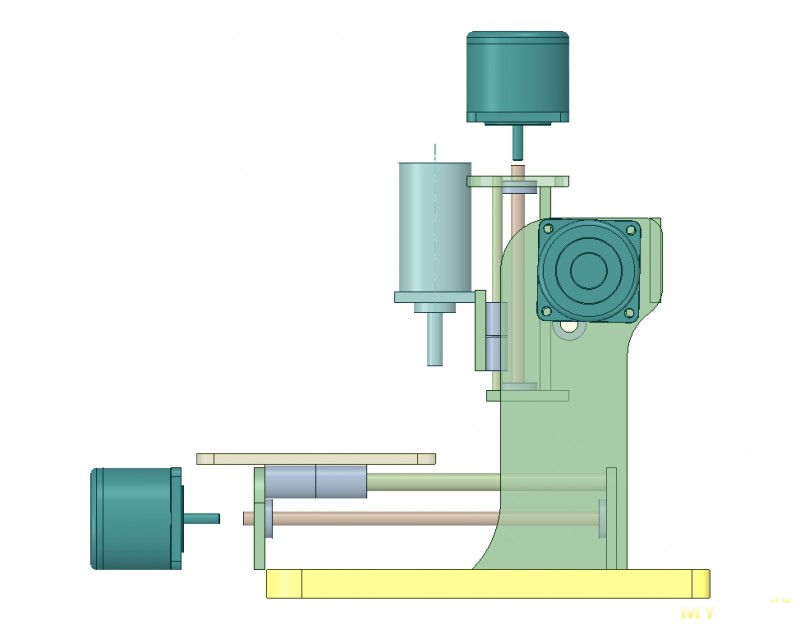

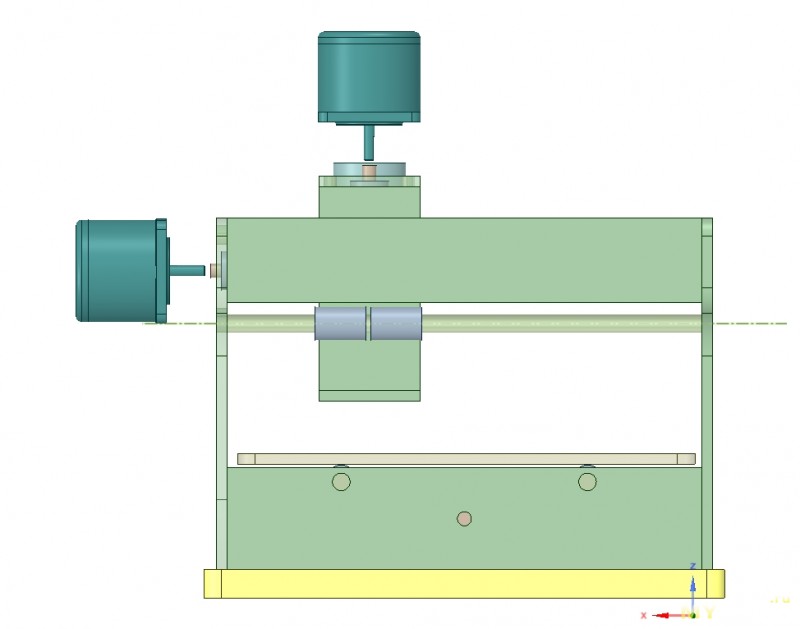

В общем по многочисленным советам, решил сделать пожестче.

Смотрим ниже.

Более жесткий вариант

Самые обсуждаемые обзоры

Ждём обзора, где будет готовый фрезер, со всеми подробностями и ссылками. :)

PS. Пыль от сверловки попробуйте воронкой-пылеуловителем, но мощность всасывания должна быть хорошей. Купите самый дешевый напольный бытовой пылесос под это, с Hepa-фильтром.

А сбоку ему поддув, чтобы направлять пыль.

Просто пылесос, как то примитивно будет. Есть еще вариант, но сам пока еще в деталях не разобрался. Позже как нибудь напишу.

Поэтому точность нужна. Которую дает мелкая резьба винтов осей.

Сверловка немного больше пыли.

Ну и гравировка различных надписей на элементах корпусов.

Может что еще для дома? Также оставил просвет 5 см. Может ещё поворотку к нему добавлю, для нарезания мелких шестерней.

По поводу пыли, может рабочую часть закрыть прозрачным боксом, а из бокса уже вытягивать пыль.

Заднюю часть, может еще усилю. Соединю пазом с боковушкой.

Вообще по Х и Y направлящие диаметром 10 мм, от прогибов.

Расстояние между опорами небольшое. Под такие работы жесткости думаю за глаза.

Тем более у меня не портального типа, ось Х независима.

Такая конструкция, меньше вибраций дает.

Может немного изменю конструкцию. Или пазы сделаю под распорку.

Вообще нагрузки небольшие будут на станке. Металл не планирую на нем обрабатывать. Ну может мягкий и чисто гравировка. что нибудь по мелочи.

Винты как редуктор работают и точней будут.

Чтобы не медленней, движки мощней ставьте. да и скорость часто в шпиндель упирается и материал.

Поле то у меня не метровое.

Не буду же я соседей доставать обработкой металла. Поэтому и детали, буду делать из стеклотекстолита.

Жесткий большой у меня есть. Там уж металл звенит как надо, на даче.

Еще такой прикол от китайцев мне попадался: размер шаров подшипника в лоте не регламентирован, но мне попадались разные lm*uu одного размера — одни c маленькими шарами, другие с большими. Те, что с большими ездят плавнее и позволяют сильнее затянуть обойму (вытянуть люфт), те же что с маленькими заметно хуже по всем хар-кам, при минимальной затяжке начинают хрустеть.

Немцы делают из пластика хорошие подшипники. Бесшумные.

Правда дорогие.

Поэтому столько винтов и накрутили, да почаще.

Ладно, распорку сзади добавлю, раз народ настаивает.

Тем более вибрации поглощает.

Там даже можно не читать. Картинок масса. Можно много любопытного подсмотреть по конструктиву.

Только в то время 50-кратный запас по прочности делали.

Вечером с утра выставил заготовку, думаю с утра чтобы время не терять.

Так утром пришел, даже от перепада температур чуть не 1 мм гульнула.

А для конусной фрезы, с широким углом, ой какая разница, этот мм.

На github.com/nophead/Mendel90 лежат скрипты на Питоне, которым можно скормить любые габариты. Например, в вашем случае — небольшую ось Z, раз вам только слегка фрезу приподнимать надо.

По моему, тут неплохо бы подошёл пылесос с замкнутым кругом, по типу старых бытовых советских.

Спереди перед площадкой узкое сопло во всю ширину из которого дует воздух, а за площадкой засасывающий раструб через который пыль попадает в пылесос. Там она фильтруется и воздух снова подаётся на сдув.

Конструкцию заднего пылеприёмника можно интегрировать в общую конструкцию повысив жёсткость последней.

ПыСы А ты не пробовал собрать автономный контроллер cncrouter.ru/forum/index.php?s=6a5b34cc1bc2fcf7bc8ca353b8283233&showtopic=437 Классная и простая вещь!

Удачи в начинаниях и БПШ (Без Пропуска Шагов)!

Я себе вижу только на лазерном гравере, так как жесткость у них ни какая особенно если длина больше 100-120 мм.

Даже на 3D принтерах используется 8 мм валы, наверное из-за феншуя -«негоже когда ходовой винт большего диаметра чем направляющие» :)

А на гравере нагрузки толком нет и даже допустимое провисание под весом каретки не критчино т.к. влияет только на тонкую фокусировку, которой в большинстве случаев можно пренебречь.

Ну и в будущем на лазерном, как вы правильно заметили.

ажтрисёт! =)

То есть фанерный крой.

Недорого. Обращайтесь, кому такой станочек нужен.