Еще раз о паяльнике T12

- Цена: $16.88

- Перейти в магазин

Читая местные обзоры, уже не раз подумывал о покупке паяльника с жалом T12. Давно хотелось чего-то портативного с одной стороны, достаточно мощного с другой стороны, и, разумеется, нормально поддерживающего температуру.

У меня есть относительно много паяльников, купленных в разные времена и под разные задачи:

Есть совсем древние ЭПСН-40 и «москабель» 90Вт, чуть более новый ЭМП-100 (топорик), совсем новый китайский TLW 500W. Последние два особенно хорошо сохраняют температуру (даже при пайке медных труб), но вот паять ими микросхемы не очень удобно :). Попытка использования ZD-80 (пистолетик с кнопкой) не вышла — ни мощности, ни нормального поддержания температуры. Прочая «электронная» мелочь типа Antex cs18/xs25 годится только для совсем мелочей, да и встроенной регулировки не имеет. Лет 15 назад пользовался den-on'овским ss-8200, но жала там совсем малюсенькие, термодатчик далеко и градиент температуры огромен — несмотря на заявленные 80W, на жале по ощущениям и трети не будет.

В качестве стационарного варианта я уж лет 10 использую Lukey 868 (это практически 702, только нагреватель керамический и еще какие-то мелочи). Но портативности в ней нет никакой, с собой в карман или мелкую сумку никак не взять.

Т.к. на момент покупки я еще не был уверен «а нужно ли мне оно», был взят минимальный бюджетный вариант с K-жалом и ручкой, максимально похожей на привычный паяльник от Lukey. Возможно, что кому-то она кажется не очень удобной, но для меня важнее, что-бы ручки обоих используемых паяльников привычно и одинаково лежали в руке.

Дальнейший обзор можно будет условно разделить на две части — «как из запчастей сделать устройство» и попытка анализа «как это устройство и прошивка контроллера работают».

После макетной проверки работоспособности, встал вопрос о выборе конструкции.

Имелся почти подходящий блок питания (24v 65W), высотой практически 1:1 с платой управления, чуть уже ее и длиной около 100мм. Учитывая, что этот блок питания питал какую-то сдохшую (не по его вине!) связную и не дешевую lucent-овскую железку, а в его выходном выпрямителе стоят две диодные сборки на суммарные 40А, я решил, что он не сильно хуже распространенного здесь китайца на 6A. Заодно и валяться не будет.

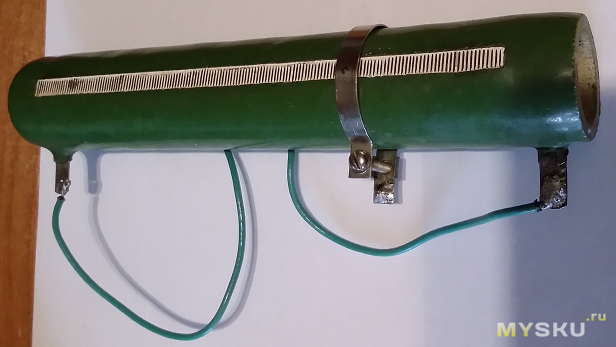

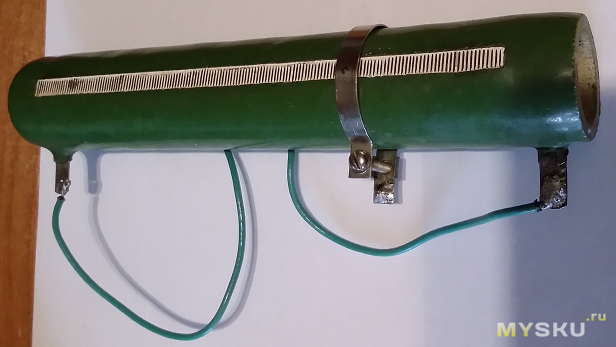

Тестовая проверка на проверенном временем эквиваленте нагрузки (ПЭВ-100, выкручен на примерно 8 Ом)

показала, что БП практически не греется — за минут 5 работы ключевой транзистор, несмотря на свой изолированный корпус, нагрелся градусов до 40 (чуть теплый), диоды потеплее (но руку не обжигает, держать вполне комфортно), а напряжение по прежнему 24 вольта с копейками. Выбросы увеличились до сотни милливольт, но для данного напряжения и этого применения сие вполне нормально. Собственно, я остановил опыт из-за нагрузочного резистора — на его меньшей половине выделялось около 50W и температура перевалила за сотню.

В результате минимальные габариты были определены (БП + плата управления), следующим этапом шел корпус.

Поскольку одним из требований была портативность, вплоть до возможность распихать по карманам, вариант с готовыми корпусами отпал. Доступные универсальные пластмассовые корпуса совсем не годились по размерам, китайские алюминиевые корпуса под T12 для карманов куртки тоже великоваты, да и ждать еще месяц не хотелось. Вариант с «напечатанным» корпусом не проходил — ни прочности, ни теплостойкости. Прикинув возможности и вспомнив пионерскую молодость, решил сделать из древнего одностороннего фольгированного стеклотекстолита, валяющегося еще со времён СССP. Толстенная фольга (микрометр на тщательно разглаженном кусочке показал 0.2мм!) все равно не позволяла травить дорожки тоньше миллиметра из-за бокового подтравливания, а для корпуса — самое то.

Но лень вкупе с нежеланием пылить категорически не одобрила распиловку ножовкой или резаком. После прикидки имеющихся технологических возможностей, решил попробовать вариант распиловки текстолита на электрическом плиткорезе. Как оказалось — в высшей степени удобный вариант. Диск режет стеклотекстолит без всяких усилий, кромка получается практически идеальная (с резаком, ножовкой или лобзиком даже не сравнить), ширина по длине реза тоже одинаковая. И, что немаловажно, вся пыль остается в воде. Понятно, что если нужно отпилить один маленький кусочек, то разворачивать плиткорез слишком долго. Но даже на этот маленький корпус нужно было под метр реза.

Далее был спаян корпус с двумя отделениями — одно под блок питания, второе для платы управления. Первоначально, я не планировал разделение. Но, как и при сварке, припаянные в угол пластины при остывании стремятся уменьшить угол и дополнительная перепонка очень полезна.

Передняя панель согнута из алюминия в форме буквы П. В верхнем и нижнем отгибе нарезана резьба для фиксации в корпусе.

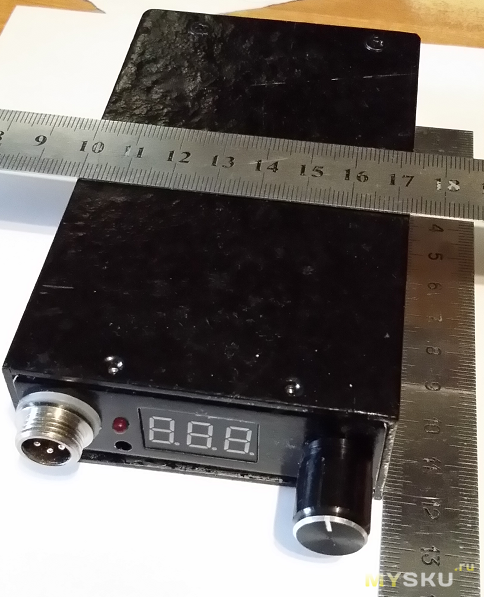

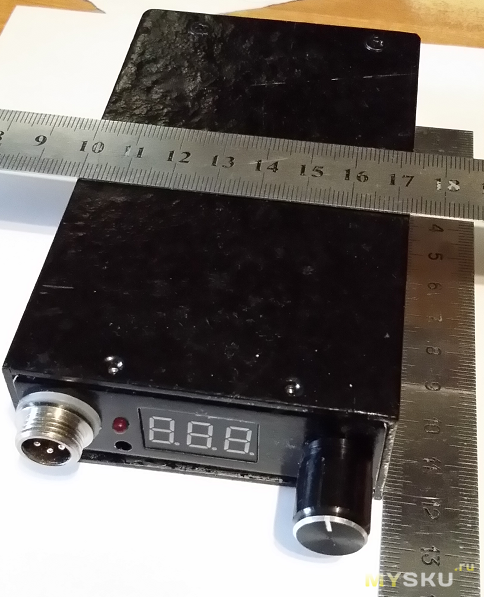

В результате получился такое (с устройством я до сих пор «играюсь», поэтому покраска пока очень черновая, из остатков старого балончика и без шлифовки):

Габаритные размеры самого корпуса — 73 (ширина) x 120 (длина) x 29 (высота). Ширину и высоту сделать меньше нельзя, т.к. размеры платы управления 69 x 25, да и найти более короткий блок питания тоже не просто.

Сзади установлен соединитель под стандартный электропровод и выключатель:

К сожалению, черного микровыключателя в хламе не оказалось, надо будет заказать. С другой стороны — белый заметнее. А вот соединитель я специально ставил стандартным — это позволяет в большинстве случаев не брать с собой дополнительный провод. В отличие от варианта с ноутбучной розеткой.

Вид снизу:

Черный изолятор из резиноподобного материала остался от исходного блока питания. Он довольно толстый (чуть меньше миллиметра), теплостойкий и очень плохо режется (отсюда и грубый вырез для пластиковой распорки — чуть-чуть не влезало). По ощущениям — как асбест, пропитанный резиной.

Слева от блока питания — радиатор выпрямителя, справа — ключевого транзистора. В оригинальном БП радиатором была тонкая полоска алюминия. Я решил «усугубить» на всякий случай. Оба радиатора изолированы от электроники, поэтому могут свободно прилегать к медным поверхностям корпуса.

На перепонке смонтирован дополнительный радиатор для платы управления, контакт с d-pak корпусами обеспечивается термопрокладкой. Пользы не много, но все лучше воздуха. Что бы исключить замыкание, пришлось чуть обкусить выступающие контакты «авиационного» разъема.

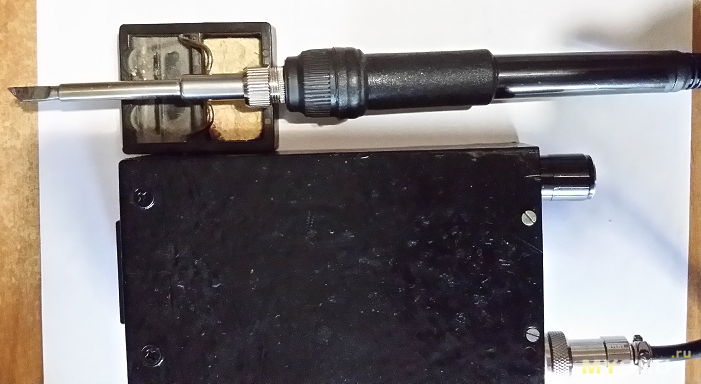

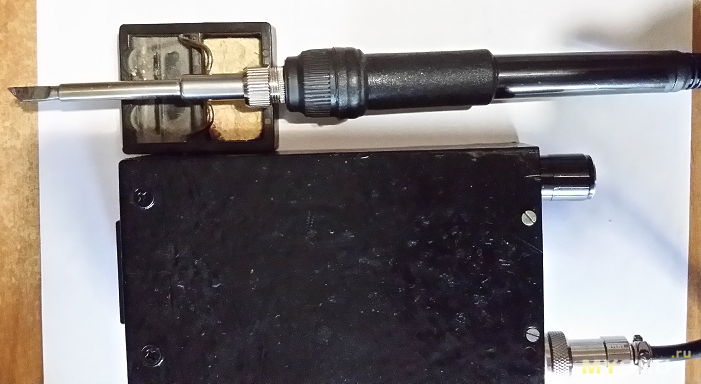

Для наглядности — паяльник рядом с корпусом:

Результат:

1) Паяльник работает примерно как заявлено и вполне помещается в карманах куртки.

2) В старом хламе утилизированы и более не валяются: блок питания, кусок стеклотекстолита 40-летней давности, балончик с нитроэмалью 1987 года выпуска, микровыключатель и небольшой кусок алюминия.

Разумеется, с точки зрения экономической целесообразности существенно проще купить готовый корпус. Пусть материалы были и практически бесплатны, но «время-деньги». Просто в моем списке задач вообще не фигурировала задача «сделать дешевле».

Как можно заметить, в первой части я вообще не упомянул о том, как все это работает. Мне показалось целесообразным не смешивать описание своей личной конструкции (довольно «колхозно-самопальной» на мой взгляд) и функционирование контроллера, который идентичен или похож у многих.

В качестве некоторого предварительного предупреждения хочу сказать:

1) Разные контроллеры имеют несколько разную схемотехнику. Даже у внешне одинаковых плат могут быть немножко отличающиеся компоненты. Т.к. у меня имеется только одно мое конкретное устройство, я никак не могу гарантировать совпадение с другими.

2) Прошивка контроллера, которую я анализировал, не единственная имеющаяся. Она распространенная, но у Вас может стоять другая прошивка, функционирующая другим образом.

3) Я нисколько не претендую на лавры первооткрывателя. Многие моменты уже были ранее освещены другими обозревателями.

4) Дальше будет много скучных букв и ни одной веселой картинки. Если внутреннее устройство не интересует — остановитесь здесь.

1) Микроконтроллер STC15F204EA. Ничем особо не выдающийся чип семейства 8051, заметно более быстрый, чем оригинал (оригинал 35 летней давности, да). Питается от 5В, имеет на борту 10-битный АЦП с коммутатором, 2x512байт nvram, 4KБ программной памяти.

2) Стабилизатор на +5В, состоящий из 7805 и мощного резистора для уменьшения тепловыделения(?) на 7805, сопротивлением 120-330 Ом (на разных платах разное). Решение в высшей степени бюджетное и тепловыделяющее.

3) Силовой транзистор STD10PF06 с обвязкой. Работает в ключевом режиме на низкой частоте. Ничего выдающегося, старый.

4) Усилитель напряжения термопары. Подстроечный резистор регулирует его усиление. Имеет защиту на входе (от 24В) и подключен на один из входов АЦП МК.

5) Источник опорного напряжения на TL431. Подключен на один из входов АЦП МК.

6) Датчик температуры платы. Также подключен к АЦП.

7) Индиктор. Подключен к МК, работает в режиме динамической индикации. Подозреваю, что один из основных потребителей +5В

8) Ручка управления. Вращение регулирует температуру (и другие параметры). Линия кнопки в очень многих моделях не запаяна или разрезана. Если соединить, то позволяет настраивать дополнительные параметры.

Как несложно заметить, все функционирование определяется микроконтроллером. Почему китайцы ставят именно такой — мне неизвестно, он не сильно дешевый (около $1, если брать несколько штук) и впритык по ресурсам. В типовой китайской прошивке остаются свободными буквально десяток байт памяти программ. Сама прошивка написана на С или чем-то аналогичном (там видны явные хвосты библиотеки).

При начальном запуске прошивка:

1) инициализирует устройство

2) загружает параметры из nvram

3) Проверяет нажатость кнопки, если нажата — ждет отжатия и запускает п/п настройки расширенных параметров (Pxx) Там много параметров, если нет понимания, то лучше их не трогать. Могу выложить раскладку, но опасаюсь спровоцировать проблемы.

4) Выводит на экран «SEA», ждет и запускает основной цикл работы

Есть несколько режимов работы:

1) Обычный, нормальное поддержание температуры

2) Частичное энергосбережение, температура 200 градусов

3) Полное отключение

4) Режим настройки P10(шаг настройки температуры) и P4(усиление ОУ термопары)

5) Режим альтернативного управления

После запуска работает режим 1.

При коротком нажатии кнопки производится переход в режим 5. Там можно повернуть регулятор влево и уйти в режим 2 или вправо — увеличить температуру на 10 градусов.

При длительном нажатии производится переход в режим 4.

В предыдущих обзорах было много споров, как правильно устанавливать вибродатчик. По имеющейся у меня прошивке могу сказать однозначно — без разницы. Уход в режим частичного энергосбережения выполняется по отсутствию изменений состояния вибродатчика, отсутствию существенных изменений температуры жала и отсутствию сигналов от ручки — все это на протяжении 3х минут. Замкнут вибродатчик или разомкнут — совершенно неважно, прошивка анализирует только изменения в состоянии. Вторая часть критерия тоже интересна — если вы паяете, то температура жала неминуемо плавает. И если фиксируется отклонение более чем на 5 градусов от заданной, выхода в режим энергосбережения не будет.

Если режим энергосбережения продлится больше заданного, то паяльник полностью выключится, на индикаторе будут нули.

Выход из энергосберегающих режимов — по вибрации или по ручке управления. Возврата из полного энергосбережения в частичный не бывает.

Поддержанием температуры МК занимается в одном из таймерных прерываний (их задействовано два, второе занимается дисплеем и прочим. Зачем так сделано непонятно — интервал прерывания и другие настройки выбраны одинаковые, вполне можно было обойтись единым прерыванием). Цикл управления состоит из 200 таймерных прерываний. На 200-м прерывании нагрев обязательно отключается (- целые 0.5% мощности!), выполняется задержка, после чего производится измерение напряжений с термопары, термодатчика и опорного напряжения с TL431. Далее все это по формулам и коэффициентам (частично задаваемым в nvram) пересчитывается в температуру.

Здесь я позволю себе маленькое отступление. Зачем в такой конфигурации термодатчик — не вполне понятно. При правильной организации, он должен давать поправку температуры на холодном спае термопары. Но в этой конструкции он измеряет температуру платы, не имеющую никакого отношения к требуемой. Его либо нужно переносить в ручку, как можно ближе к картриджу T12 (и еще вопрос — в каком месте картридже находится холодный спай термопары), либо вовсе выкинуть. Возможно, я чего-то не понимаю, но похоже, что китайские разработчики тупо передрали схему компенсации с какого-то другого устройства, совершенно не понимая принципов работы.

После измерения температуры вычисляется разница между заданной и текущей температурой. В зависимости от того, большая она или маленькая работают две формулы — одна большая, с кучей коэффициентов и накоплением дельты (желающие могут почитать про построение ПИД-регуляторов), вторая проще — при больших отличиях нужно либо греть максимально, либо полностью отключить (в зависимости от знака). Переменная ШИМ может иметь значение от 0 (отключено) до 200 (полностью включено) — по количеству прерываний в цикле управления.

Когда я только включил устройство (и еще не залез в прошивку), меня заинтересовал один момент — не было дрожания на ± градус. Т.е. температура либо держится стабильно, либо дергается сразу на 5-10 градусов. После анализа прошивки выяснилось, что дрожит оно по всей видимости всегда. Но при отклонении от заданной температуры менее чем на 2 градуса прошивка показывает не измеренную, а заданную температуру. Это ни хорошо и не плохо — дрожащий младший разряд тоже сильно раздражает — просто нужно иметь в виду.

Завершая разговор о прошивке хочу отметить еще несколько моментов.

1) С термопарами я не работал уже лет 20. Может за это время они стали линейнее ;), но раньше для сколько-нибудь точных измерений и при наличии возможности, всегда вводилась функция корректировки нелинейности — формулой или таблицей. Здесь этого нет от слова совсем. Можно настроить только смещение нуля и угол наклона характеристики. Может во всех картриджах используются высоколинейные термопары. Либо индивидуальный разброс в разных картриджах больше, чем возможная групповая нелинейность. Хотелось бы надеяться на первый вариант, но опыт намекает на второй…

2) По непонятной для меня причине, внутри прошивки температура задается числом с фиксированной точкой и разрешением в 0.1 градус. Совершенно очевидно, что в силу предыдущего замечания, 10-битного АЦП, неверной поправки холодного конца, неэкранированного провода и т.п. реальная точность измерений и 1 градус никак не составит. Т.е. похоже, что опять содрано с какого-то другого устройства. А сложность вычислений чуть выросла (неоднократно приходится делить/умножать на десять 16-разрядные числа).

3) На плате имеются контактные площадки Rx/TX/gnd/+5v. Насколько я понял, у китайцев были специальные прошивки и специальная китайская программа, позволяющая напрямую получать данные со всех трех каналов АЦП и настраивать параметры ПИД. Но в стандартной прошивке ничего этого нет, выводы предназначены исключительно для заливки прошивки в контроллер. Программа для заливки доступна, работает через простой последовательный порт, только TTL-уровни нужны.

4) Точки на индикаторе имеют свой функционал — левая индицирует режим 5, средняя — наличие вибрации, правая — тип выводимой температуры (выставленная или текущая).

5) Для записи выбранной температуры отведено 512 байт. Сама запись сделана грамотно — каждое изменение пишется в следующую свободную ячейку. Как только достигнут конец — блок полностью стирается, а запись производится в первую ячейку. При включении берется самое дальнее записанное значение. Это позволяет увеличить ресурс в пару сотен раз.

Владелец, помни — вращая ручку настройки температуры, ты тратишь невосполнимый ресурс встроенного nvram!

6) Для остальных настроек используется второй блок nvram

С прошивкой все, если возникнут дополнительные вопросы — задавайте.

1) Имеем напряжение 24В

2) Имеем жало Т12. Измеренное мной сопротивление жала в холодном состоянии составляет чуть более 8 Ом. У меня получилось 8.4, но я не берусь утверждать, что погрешность измерения менее 0.1 Ома. Предположим, что реальное сопротивление никак не менее 8.3 Ома.

3) Сопротивление ключа STD10PF06 в открытом состоянии (по даташиту) — не более 0.2 Ома, типовое — 0.18

4) Дополнительно нужно учесть сопротивление 3х метров провода (2x1.5) и разъема.

Итоговое сопротивление цепи в холодном состоянии составляет не менее 8.7 Ома, что дает предельный ток в 2.76А. С учетом падения на ключе, проводах и разъеме, напряжением на самом нагревателе будет около 23В, что даст мощность порядка 64 Вт. Причем это предельная мощность в холодном состоянии и без учета скважности. Но не стоит особо расстраиваться — 64 Вт это весьма много. А учитывая конструкцию жала — достаточно для большинства случаев. Проверяя работоспособность в режиме постоянного нагрева, я помещал кончик жала в кружку с водой — вода вокруг жала кипела и пАрила весьма бодро.

Но вот попытка экономии с использованием БП от ноутбука имеет очень сомнительную эффективность — внешне незначительное снижение напряжения, приводит к потере трети мощности: вместо 64 Вт останется порядка 40. Стоит ли этого экономия $6?

Если наоборот, попытаться выжать из паяльника заявленные 70Вт, есть два пути:

1) Немного увеличить напряжение БП. Достаточно увеличить всего на 1В.

2) Уменьшить сопротивление цепи.

Почти единственный вариант, как немного уменьшить сопротивление цепи — заменить ключевой транзистор. К сожалению, практически все p-канальные транзисторы в используемом корпусе и на требуемое напряжение (на 30В я не рискнул бы ставить — запас будет минимален) имеют сходные Rdson. А так было бы вдвойне замечательно — заодно меньше бы грелась плата контроллера. Сейчас в режиме максимального разогрева на ключевом транзисторе выделяется около ватта.

1) Контроллер греется. Не фатально, но больше желаемого. Причем главным образом его греет даже не силовая часть, а стабилизатор на 5В. Измерения показали, что ток по 5В составляет порядка 30 мА. 19В падения при 30 мА дает примерно 0.6Вт постоянного нагрева. Из них на резисторе (120Ом) выделяется порядка 0.1Вт и еще 0.5Вт — на самом стабилизаторе. Потребление остальной схемы можно игнорировать — всего 0.15Вт, из которой заметная часть тратится на индикатор. Но плата маленькая и поставить step-down просто некуда — если только на отдельной платке.

2) Силовой ключ с большим (относительно большим!) сопротивлением. Применение ключа с сопротивлением 0.05 Ом сняло бы все проблемы его нагрева и добавило бы около ватта мощности нагревателю картриджа. Но корпус был бы уже не 2х миллиметровый dpak, а минимум на размер больше. Или вообще переделать управление на n-канал.

3) Перенос ntc в ручку. Но тогда имеет смысл перенести туда и микроконтроллер, и силовой ключ и опорное напряжение.

4) Расширение функциональности прошивки (несколько наборов параметров ПИД для разных жал и т.п.). Теоретически возможно, но лично мне проще (и дешевле!) заново слепить на каком-нибудь младшем stm32, чем утаптывать в существующую память.

В результате имеем замечательную ситуацию — переделывать можно много чего, но практически любая переделка требует выкинуть старую плату и сделать новую. Либо не трогать, к чему я и склоняюсь пока.

C другой стороны, имеющийся контроллер и отсутствие средств автоматической идентификации конкретного типа жала усложняет работу с T12. Ну что мешало Hakko засунуть какой-нибудь идентифицирующий резистор/диод/чип внутрь картриджа? Было бы идеально, если в контроллере имелось несколько слотов под индивидуальные настройки жал (хотя-бы штуки 4) и при смене жала он автоматом загружал нужные. А в существующей системе можно как максимум сделать ручной выбор жала. Прикидывая объем работ понимаешь, что овчинка не стоит выделки. Да и картриджи по стоимости соизмеримы с целой паяльной станцией (если не брать китай по $5). Да, разумеется можно экспериментально вывести таблицу поправок температур и приклеить табличку на крышку. Но с коэффициентами ПИД (от которых напрямую зависит стабильность) так не поступить. От жала к жалу они обязаны отличаться.

Если отбросить мысли-мечты, то выходит следующее:

1) Если паяльной станции нет, но хочется — лучше забыть про 900 и брать T12.

2) Если нужно дешево и точные режимы пайки не сильно нужны — лучше взять простой паяльник с регулировкой мощности.

3) Если паяльная станция на 900х уже есть, то достаточно T12-К — универсальность и портативность получилась на высоте.

Лично я покупкой доволен, но и заменять все имеющиеся 900-е жала на T12 пока не планирую.

Это первый мой обзор, поэтому заранее приношу извинения за возможные шероховатости.

У меня есть относительно много паяльников, купленных в разные времена и под разные задачи:

Есть совсем древние ЭПСН-40 и «москабель» 90Вт, чуть более новый ЭМП-100 (топорик), совсем новый китайский TLW 500W. Последние два особенно хорошо сохраняют температуру (даже при пайке медных труб), но вот паять ими микросхемы не очень удобно :). Попытка использования ZD-80 (пистолетик с кнопкой) не вышла — ни мощности, ни нормального поддержания температуры. Прочая «электронная» мелочь типа Antex cs18/xs25 годится только для совсем мелочей, да и встроенной регулировки не имеет. Лет 15 назад пользовался den-on'овским ss-8200, но жала там совсем малюсенькие, термодатчик далеко и градиент температуры огромен — несмотря на заявленные 80W, на жале по ощущениям и трети не будет.

В качестве стационарного варианта я уж лет 10 использую Lukey 868 (это практически 702, только нагреватель керамический и еще какие-то мелочи). Но портативности в ней нет никакой, с собой в карман или мелкую сумку никак не взять.

Т.к. на момент покупки я еще не был уверен «а нужно ли мне оно», был взят минимальный бюджетный вариант с K-жалом и ручкой, максимально похожей на привычный паяльник от Lukey. Возможно, что кому-то она кажется не очень удобной, но для меня важнее, что-бы ручки обоих используемых паяльников привычно и одинаково лежали в руке.

Дальнейший обзор можно будет условно разделить на две части — «как из запчастей сделать устройство» и попытка анализа «как это устройство и прошивка контроллера работают».

Часть 1 — конструкция

После макетной проверки работоспособности, встал вопрос о выборе конструкции.

Имелся почти подходящий блок питания (24v 65W), высотой практически 1:1 с платой управления, чуть уже ее и длиной около 100мм. Учитывая, что этот блок питания питал какую-то сдохшую (не по его вине!) связную и не дешевую lucent-овскую железку, а в его выходном выпрямителе стоят две диодные сборки на суммарные 40А, я решил, что он не сильно хуже распространенного здесь китайца на 6A. Заодно и валяться не будет.

Тестовая проверка на проверенном временем эквиваленте нагрузки (ПЭВ-100, выкручен на примерно 8 Ом)

показала, что БП практически не греется — за минут 5 работы ключевой транзистор, несмотря на свой изолированный корпус, нагрелся градусов до 40 (чуть теплый), диоды потеплее (но руку не обжигает, держать вполне комфортно), а напряжение по прежнему 24 вольта с копейками. Выбросы увеличились до сотни милливольт, но для данного напряжения и этого применения сие вполне нормально. Собственно, я остановил опыт из-за нагрузочного резистора — на его меньшей половине выделялось около 50W и температура перевалила за сотню.

В результате минимальные габариты были определены (БП + плата управления), следующим этапом шел корпус.

Поскольку одним из требований была портативность, вплоть до возможность распихать по карманам, вариант с готовыми корпусами отпал. Доступные универсальные пластмассовые корпуса совсем не годились по размерам, китайские алюминиевые корпуса под T12 для карманов куртки тоже великоваты, да и ждать еще месяц не хотелось. Вариант с «напечатанным» корпусом не проходил — ни прочности, ни теплостойкости. Прикинув возможности и вспомнив пионерскую молодость, решил сделать из древнего одностороннего фольгированного стеклотекстолита, валяющегося еще со времён СССP. Толстенная фольга (микрометр на тщательно разглаженном кусочке показал 0.2мм!) все равно не позволяла травить дорожки тоньше миллиметра из-за бокового подтравливания, а для корпуса — самое то.

Но лень вкупе с нежеланием пылить категорически не одобрила распиловку ножовкой или резаком. После прикидки имеющихся технологических возможностей, решил попробовать вариант распиловки текстолита на электрическом плиткорезе. Как оказалось — в высшей степени удобный вариант. Диск режет стеклотекстолит без всяких усилий, кромка получается практически идеальная (с резаком, ножовкой или лобзиком даже не сравнить), ширина по длине реза тоже одинаковая. И, что немаловажно, вся пыль остается в воде. Понятно, что если нужно отпилить один маленький кусочек, то разворачивать плиткорез слишком долго. Но даже на этот маленький корпус нужно было под метр реза.

Далее был спаян корпус с двумя отделениями — одно под блок питания, второе для платы управления. Первоначально, я не планировал разделение. Но, как и при сварке, припаянные в угол пластины при остывании стремятся уменьшить угол и дополнительная перепонка очень полезна.

Передняя панель согнута из алюминия в форме буквы П. В верхнем и нижнем отгибе нарезана резьба для фиксации в корпусе.

В результате получился такое (с устройством я до сих пор «играюсь», поэтому покраска пока очень черновая, из остатков старого балончика и без шлифовки):

Габаритные размеры самого корпуса — 73 (ширина) x 120 (длина) x 29 (высота). Ширину и высоту сделать меньше нельзя, т.к. размеры платы управления 69 x 25, да и найти более короткий блок питания тоже не просто.

Сзади установлен соединитель под стандартный электропровод и выключатель:

К сожалению, черного микровыключателя в хламе не оказалось, надо будет заказать. С другой стороны — белый заметнее. А вот соединитель я специально ставил стандартным — это позволяет в большинстве случаев не брать с собой дополнительный провод. В отличие от варианта с ноутбучной розеткой.

Вид снизу:

Черный изолятор из резиноподобного материала остался от исходного блока питания. Он довольно толстый (чуть меньше миллиметра), теплостойкий и очень плохо режется (отсюда и грубый вырез для пластиковой распорки — чуть-чуть не влезало). По ощущениям — как асбест, пропитанный резиной.

Слева от блока питания — радиатор выпрямителя, справа — ключевого транзистора. В оригинальном БП радиатором была тонкая полоска алюминия. Я решил «усугубить» на всякий случай. Оба радиатора изолированы от электроники, поэтому могут свободно прилегать к медным поверхностям корпуса.

На перепонке смонтирован дополнительный радиатор для платы управления, контакт с d-pak корпусами обеспечивается термопрокладкой. Пользы не много, но все лучше воздуха. Что бы исключить замыкание, пришлось чуть обкусить выступающие контакты «авиационного» разъема.

Для наглядности — паяльник рядом с корпусом:

Результат:

1) Паяльник работает примерно как заявлено и вполне помещается в карманах куртки.

2) В старом хламе утилизированы и более не валяются: блок питания, кусок стеклотекстолита 40-летней давности, балончик с нитроэмалью 1987 года выпуска, микровыключатель и небольшой кусок алюминия.

Разумеется, с точки зрения экономической целесообразности существенно проще купить готовый корпус. Пусть материалы были и практически бесплатны, но «время-деньги». Просто в моем списке задач вообще не фигурировала задача «сделать дешевле».

Часть 2 — заметки о функционировании

Как можно заметить, в первой части я вообще не упомянул о том, как все это работает. Мне показалось целесообразным не смешивать описание своей личной конструкции (довольно «колхозно-самопальной» на мой взгляд) и функционирование контроллера, который идентичен или похож у многих.

В качестве некоторого предварительного предупреждения хочу сказать:

1) Разные контроллеры имеют несколько разную схемотехнику. Даже у внешне одинаковых плат могут быть немножко отличающиеся компоненты. Т.к. у меня имеется только одно мое конкретное устройство, я никак не могу гарантировать совпадение с другими.

2) Прошивка контроллера, которую я анализировал, не единственная имеющаяся. Она распространенная, но у Вас может стоять другая прошивка, функционирующая другим образом.

3) Я нисколько не претендую на лавры первооткрывателя. Многие моменты уже были ранее освещены другими обозревателями.

4) Дальше будет много скучных букв и ни одной веселой картинки. Если внутреннее устройство не интересует — остановитесь здесь.

Обзор конструкции

Дальнейшие выкладки будут во многом связаны со схемотехникой контроллера. Для понимания его работы точная схема не обязательно, вполне достаточно рассмотреть основные компоненты:1) Микроконтроллер STC15F204EA. Ничем особо не выдающийся чип семейства 8051, заметно более быстрый, чем оригинал (оригинал 35 летней давности, да). Питается от 5В, имеет на борту 10-битный АЦП с коммутатором, 2x512байт nvram, 4KБ программной памяти.

2) Стабилизатор на +5В, состоящий из 7805 и мощного резистора для уменьшения тепловыделения(?) на 7805, сопротивлением 120-330 Ом (на разных платах разное). Решение в высшей степени бюджетное и тепловыделяющее.

3) Силовой транзистор STD10PF06 с обвязкой. Работает в ключевом режиме на низкой частоте. Ничего выдающегося, старый.

4) Усилитель напряжения термопары. Подстроечный резистор регулирует его усиление. Имеет защиту на входе (от 24В) и подключен на один из входов АЦП МК.

5) Источник опорного напряжения на TL431. Подключен на один из входов АЦП МК.

6) Датчик температуры платы. Также подключен к АЦП.

7) Индиктор. Подключен к МК, работает в режиме динамической индикации. Подозреваю, что один из основных потребителей +5В

8) Ручка управления. Вращение регулирует температуру (и другие параметры). Линия кнопки в очень многих моделях не запаяна или разрезана. Если соединить, то позволяет настраивать дополнительные параметры.

Как несложно заметить, все функционирование определяется микроконтроллером. Почему китайцы ставят именно такой — мне неизвестно, он не сильно дешевый (около $1, если брать несколько штук) и впритык по ресурсам. В типовой китайской прошивке остаются свободными буквально десяток байт памяти программ. Сама прошивка написана на С или чем-то аналогичном (там видны явные хвосты библиотеки).

Функционирование прошивки контроллера

Исходных текстов я не имею, но IDA никуда не делась :). Механизм работы довольно простой.При начальном запуске прошивка:

1) инициализирует устройство

2) загружает параметры из nvram

3) Проверяет нажатость кнопки, если нажата — ждет отжатия и запускает п/п настройки расширенных параметров (Pxx) Там много параметров, если нет понимания, то лучше их не трогать. Могу выложить раскладку, но опасаюсь спровоцировать проблемы.

4) Выводит на экран «SEA», ждет и запускает основной цикл работы

Есть несколько режимов работы:

1) Обычный, нормальное поддержание температуры

2) Частичное энергосбережение, температура 200 градусов

3) Полное отключение

4) Режим настройки P10(шаг настройки температуры) и P4(усиление ОУ термопары)

5) Режим альтернативного управления

После запуска работает режим 1.

При коротком нажатии кнопки производится переход в режим 5. Там можно повернуть регулятор влево и уйти в режим 2 или вправо — увеличить температуру на 10 градусов.

При длительном нажатии производится переход в режим 4.

В предыдущих обзорах было много споров, как правильно устанавливать вибродатчик. По имеющейся у меня прошивке могу сказать однозначно — без разницы. Уход в режим частичного энергосбережения выполняется по отсутствию изменений состояния вибродатчика, отсутствию существенных изменений температуры жала и отсутствию сигналов от ручки — все это на протяжении 3х минут. Замкнут вибродатчик или разомкнут — совершенно неважно, прошивка анализирует только изменения в состоянии. Вторая часть критерия тоже интересна — если вы паяете, то температура жала неминуемо плавает. И если фиксируется отклонение более чем на 5 градусов от заданной, выхода в режим энергосбережения не будет.

Если режим энергосбережения продлится больше заданного, то паяльник полностью выключится, на индикаторе будут нули.

Выход из энергосберегающих режимов — по вибрации или по ручке управления. Возврата из полного энергосбережения в частичный не бывает.

Поддержанием температуры МК занимается в одном из таймерных прерываний (их задействовано два, второе занимается дисплеем и прочим. Зачем так сделано непонятно — интервал прерывания и другие настройки выбраны одинаковые, вполне можно было обойтись единым прерыванием). Цикл управления состоит из 200 таймерных прерываний. На 200-м прерывании нагрев обязательно отключается (- целые 0.5% мощности!), выполняется задержка, после чего производится измерение напряжений с термопары, термодатчика и опорного напряжения с TL431. Далее все это по формулам и коэффициентам (частично задаваемым в nvram) пересчитывается в температуру.

Здесь я позволю себе маленькое отступление. Зачем в такой конфигурации термодатчик — не вполне понятно. При правильной организации, он должен давать поправку температуры на холодном спае термопары. Но в этой конструкции он измеряет температуру платы, не имеющую никакого отношения к требуемой. Его либо нужно переносить в ручку, как можно ближе к картриджу T12 (и еще вопрос — в каком месте картридже находится холодный спай термопары), либо вовсе выкинуть. Возможно, я чего-то не понимаю, но похоже, что китайские разработчики тупо передрали схему компенсации с какого-то другого устройства, совершенно не понимая принципов работы.

После измерения температуры вычисляется разница между заданной и текущей температурой. В зависимости от того, большая она или маленькая работают две формулы — одна большая, с кучей коэффициентов и накоплением дельты (желающие могут почитать про построение ПИД-регуляторов), вторая проще — при больших отличиях нужно либо греть максимально, либо полностью отключить (в зависимости от знака). Переменная ШИМ может иметь значение от 0 (отключено) до 200 (полностью включено) — по количеству прерываний в цикле управления.

Когда я только включил устройство (и еще не залез в прошивку), меня заинтересовал один момент — не было дрожания на ± градус. Т.е. температура либо держится стабильно, либо дергается сразу на 5-10 градусов. После анализа прошивки выяснилось, что дрожит оно по всей видимости всегда. Но при отклонении от заданной температуры менее чем на 2 градуса прошивка показывает не измеренную, а заданную температуру. Это ни хорошо и не плохо — дрожащий младший разряд тоже сильно раздражает — просто нужно иметь в виду.

Завершая разговор о прошивке хочу отметить еще несколько моментов.

1) С термопарами я не работал уже лет 20. Может за это время они стали линейнее ;), но раньше для сколько-нибудь точных измерений и при наличии возможности, всегда вводилась функция корректировки нелинейности — формулой или таблицей. Здесь этого нет от слова совсем. Можно настроить только смещение нуля и угол наклона характеристики. Может во всех картриджах используются высоколинейные термопары. Либо индивидуальный разброс в разных картриджах больше, чем возможная групповая нелинейность. Хотелось бы надеяться на первый вариант, но опыт намекает на второй…

2) По непонятной для меня причине, внутри прошивки температура задается числом с фиксированной точкой и разрешением в 0.1 градус. Совершенно очевидно, что в силу предыдущего замечания, 10-битного АЦП, неверной поправки холодного конца, неэкранированного провода и т.п. реальная точность измерений и 1 градус никак не составит. Т.е. похоже, что опять содрано с какого-то другого устройства. А сложность вычислений чуть выросла (неоднократно приходится делить/умножать на десять 16-разрядные числа).

3) На плате имеются контактные площадки Rx/TX/gnd/+5v. Насколько я понял, у китайцев были специальные прошивки и специальная китайская программа, позволяющая напрямую получать данные со всех трех каналов АЦП и настраивать параметры ПИД. Но в стандартной прошивке ничего этого нет, выводы предназначены исключительно для заливки прошивки в контроллер. Программа для заливки доступна, работает через простой последовательный порт, только TTL-уровни нужны.

4) Точки на индикаторе имеют свой функционал — левая индицирует режим 5, средняя — наличие вибрации, правая — тип выводимой температуры (выставленная или текущая).

5) Для записи выбранной температуры отведено 512 байт. Сама запись сделана грамотно — каждое изменение пишется в следующую свободную ячейку. Как только достигнут конец — блок полностью стирается, а запись производится в первую ячейку. При включении берется самое дальнее записанное значение. Это позволяет увеличить ресурс в пару сотен раз.

Владелец, помни — вращая ручку настройки температуры, ты тратишь невосполнимый ресурс встроенного nvram!

6) Для остальных настроек используется второй блок nvram

С прошивкой все, если возникнут дополнительные вопросы — задавайте.

Мощность

Одна из важных характеристик паяльника — максимальная мощность нагревателя. Оценить ее можно следующим образом:1) Имеем напряжение 24В

2) Имеем жало Т12. Измеренное мной сопротивление жала в холодном состоянии составляет чуть более 8 Ом. У меня получилось 8.4, но я не берусь утверждать, что погрешность измерения менее 0.1 Ома. Предположим, что реальное сопротивление никак не менее 8.3 Ома.

3) Сопротивление ключа STD10PF06 в открытом состоянии (по даташиту) — не более 0.2 Ома, типовое — 0.18

4) Дополнительно нужно учесть сопротивление 3х метров провода (2x1.5) и разъема.

Итоговое сопротивление цепи в холодном состоянии составляет не менее 8.7 Ома, что дает предельный ток в 2.76А. С учетом падения на ключе, проводах и разъеме, напряжением на самом нагревателе будет около 23В, что даст мощность порядка 64 Вт. Причем это предельная мощность в холодном состоянии и без учета скважности. Но не стоит особо расстраиваться — 64 Вт это весьма много. А учитывая конструкцию жала — достаточно для большинства случаев. Проверяя работоспособность в режиме постоянного нагрева, я помещал кончик жала в кружку с водой — вода вокруг жала кипела и пАрила весьма бодро.

Но вот попытка экономии с использованием БП от ноутбука имеет очень сомнительную эффективность — внешне незначительное снижение напряжения, приводит к потере трети мощности: вместо 64 Вт останется порядка 40. Стоит ли этого экономия $6?

Если наоборот, попытаться выжать из паяльника заявленные 70Вт, есть два пути:

1) Немного увеличить напряжение БП. Достаточно увеличить всего на 1В.

2) Уменьшить сопротивление цепи.

Почти единственный вариант, как немного уменьшить сопротивление цепи — заменить ключевой транзистор. К сожалению, практически все p-канальные транзисторы в используемом корпусе и на требуемое напряжение (на 30В я не рискнул бы ставить — запас будет минимален) имеют сходные Rdson. А так было бы вдвойне замечательно — заодно меньше бы грелась плата контроллера. Сейчас в режиме максимального разогрева на ключевом транзисторе выделяется около ватта.

Точность/стабильность поддержания температуры

Кроме мощности, не менее важна стабильность поддержания температуры. Причем лично для меня стабильность даже важнее точности, поскольку если значение на индикаторе можно и опытным путем подобрать — обычно я так и делаю (и не очень важно, что при выставке 300 градусов реально на жале — 290), то вот нестабильность таким образом не побороть. Впрочем, по ощущениям, стабильность поддержания температуры на T12 заметно лучше, чем на жалах 900-й серии.Что имеет смысл переделать в контроллере

1) Контроллер греется. Не фатально, но больше желаемого. Причем главным образом его греет даже не силовая часть, а стабилизатор на 5В. Измерения показали, что ток по 5В составляет порядка 30 мА. 19В падения при 30 мА дает примерно 0.6Вт постоянного нагрева. Из них на резисторе (120Ом) выделяется порядка 0.1Вт и еще 0.5Вт — на самом стабилизаторе. Потребление остальной схемы можно игнорировать — всего 0.15Вт, из которой заметная часть тратится на индикатор. Но плата маленькая и поставить step-down просто некуда — если только на отдельной платке.

2) Силовой ключ с большим (относительно большим!) сопротивлением. Применение ключа с сопротивлением 0.05 Ом сняло бы все проблемы его нагрева и добавило бы около ватта мощности нагревателю картриджа. Но корпус был бы уже не 2х миллиметровый dpak, а минимум на размер больше. Или вообще переделать управление на n-канал.

3) Перенос ntc в ручку. Но тогда имеет смысл перенести туда и микроконтроллер, и силовой ключ и опорное напряжение.

4) Расширение функциональности прошивки (несколько наборов параметров ПИД для разных жал и т.п.). Теоретически возможно, но лично мне проще (и дешевле!) заново слепить на каком-нибудь младшем stm32, чем утаптывать в существующую память.

В результате имеем замечательную ситуацию — переделывать можно много чего, но практически любая переделка требует выкинуть старую плату и сделать новую. Либо не трогать, к чему я и склоняюсь пока.

Заключение

Имеет ли смысл переходить на T12? Не знаю. Пока я работаю только с жалом T12-K. Для меня оно одно из самых универсальных — и полигон хорошо греет, и гребенку выводов эрзац-волной пропаять/отпаять можно, и отдельный вывод острым концом прогреть можно.C другой стороны, имеющийся контроллер и отсутствие средств автоматической идентификации конкретного типа жала усложняет работу с T12. Ну что мешало Hakko засунуть какой-нибудь идентифицирующий резистор/диод/чип внутрь картриджа? Было бы идеально, если в контроллере имелось несколько слотов под индивидуальные настройки жал (хотя-бы штуки 4) и при смене жала он автоматом загружал нужные. А в существующей системе можно как максимум сделать ручной выбор жала. Прикидывая объем работ понимаешь, что овчинка не стоит выделки. Да и картриджи по стоимости соизмеримы с целой паяльной станцией (если не брать китай по $5). Да, разумеется можно экспериментально вывести таблицу поправок температур и приклеить табличку на крышку. Но с коэффициентами ПИД (от которых напрямую зависит стабильность) так не поступить. От жала к жалу они обязаны отличаться.

Если отбросить мысли-мечты, то выходит следующее:

1) Если паяльной станции нет, но хочется — лучше забыть про 900 и брать T12.

2) Если нужно дешево и точные режимы пайки не сильно нужны — лучше взять простой паяльник с регулировкой мощности.

3) Если паяльная станция на 900х уже есть, то достаточно T12-К — универсальность и портативность получилась на высоте.

Лично я покупкой доволен, но и заменять все имеющиеся 900-е жала на T12 пока не планирую.

Это первый мой обзор, поэтому заранее приношу извинения за возможные шероховатости.

Самые обсуждаемые обзоры

| +32 |

1336

81

|

| +42 |

1569

35

|

И сейчас вводится для точных измерений. Но тут точность исходно невысока, поэтому хватает. Кстати, линейность ТХА в рабочем диапазоне температур довольно высокая.

По линейности согласен — хромель-алюмеливые вполне линейные. Это вам не Pt.

НЕТ.У них такой же термистор.

Очень расстроен следующим:

Жаль что плата не стандартная и не совпала с китайским же корпусом, пришлось перепаивать экран и энкодер на провода.

Когда покупал была мысль писать свой софт, но покрутив контроллер в руках передумал. Единственно, может со временем сменю процессор на stm32f103xx и выведу USB, что бы управлять с компа. Но это если уж совсем нечем заняться будет.

Контроллер рекомендую к покупке.

или собранная станция

world.taobao.com/item/528839538390.htm

Любой посредник довезет, но как настроить с китайским интерфейсом — точнее как перейти на english

Никогда не понимал, чем людям мешают реферальные коды в ссылках?

Ведь от того, что вы перейдёте по реферальной ссылке, вам лично хуже не станет, а иногда даже наоборот, некоторые плюшки будут.

А тому, кто ссылку дал на хороший товар, по вашей между прочим просьбе, будет небольшой плюс, и совершенно заслуженный.

Но нет, некоторые внимательно рассматривают ссылки, и как только там обнаруживается реферальный код, сразу требуют его убрать!

А то же за них владельцу ссылки плюсики начислят, нельзя такого допустить! И не важно, что человек купил товар за свои, протестировал и теперь делится опытом, безвозмездно.

Вот реально, ни себе ни людям.

В отзывах пишут, что кроме китайского в меню есть и английский язык.

to KVI: Не, не, не… не вводите людей в заблуждение, по вашей ссылке cortex m0 и очень урезан по возможностям.

Зато наткнулся на вот такой:

Вроде про него ещё никто не писал.

https://aliexpress.com/item/item/Cabbage-white-T12-digital-soldering-iron-automatic-wake-sleep-shock/32512887950.html

Микроконтроллер, видимо, тот-же (может модель с большей памятью поставили?). Линейный стабилизатор остался, что в качестве силового ключа — непонятно. Даже потенциометр, и тот «оптимизировали». Насчет «более качественного» ОУ — вопрос открытый.Написали, что LM358 — плохой, но как-то забыли написать, что сами поставили.

А добавленная пищалка мне вообще не интересна. Только отвлекает и окружающим на нервы действует.

Собственно, эта версия схемотехнически не сильно отличается от предыдущих — чуть другие детали и другая печатка. Биппер можно и к старым приделать, свободные выводы есть.

Величина ЭДС термопары зависит от разности температур между горячим и «холодным» концом термопары. Именно поэтому важно знать, для введения коррекции, температуру «холодного» конца, Его и измеряют дополнительно. И датчик располагают как можно ближе к «холодному» концу. Даже если горячий конец +200, а холодный +100 градусов. Измерение же температуры в корпусе контроллера чревато погрешностями, которые внесут провода от термопары до контроллера. Т.к. они сами могут служить термопарой, когда их концы находятся под воздействием разных температур, изготовлены из другого материала. Какую погрешность они внесут, х/з…

За исключением конечно термокомпенсационных проводов, которые изготавливаются из материалов с похожими с термопарой свойствами.

Так как-то…

Какая разница для программной компенсации где (холодный конец) НТС в ручке или в корпусе станции на холодной части платы контроллера??? Горе от ума!

Если и там и там условно +27 градусов??? А?

Погрешность в 2-3гр никого не колышет в паяльнике такого класса.

Примите мое сочувствие…

Ответ дан на пост, который заведомо дает ложное представление об устройстве мира. Т.е. врет в наглую.

И дабы врущий не вводил в заблуждение своим враньем умы неокрепшие, как ваш например.

Негоже быть затычкой в теме, в которой вы имеете очень смутное представление…

Остальное читайте ниже.

А я поржу.

Тяните 2 провода в ручку!

Не забудьте отписаться в Хакко и запатентовать.

Ладно не буду переводить с культурного на босяцкий «Горе от ума».

Но когда «умник» видит конструкцию, которая по его мнению работать не может, но работает с паспортной точностью заявленной Хакко, и не может понять как она работает, выдумывает, что она должна давать погрешность в 20-50 градусов итд итп, предлагает дикие решения… это выглядит мягко говоря смешно.

Вы ведь не со мной неучем спорите а с корпорацией Хакко.

Тут вышки не надо чтобы понять всю ржачность и позорность ситуации.

Программная компенсация «холодного» спая

sibcontrols.com/ru/programmnaja_kompjensacija_kholodnogo_spaja

И заметьте, я не спорю, а привожу только факты основанные на физических принципах.

По поводу погрешности.

Мне это доказывать нет необходимости. Имею такую же китайскую поделку и прекрасно вижу, куда и насколько она врет.

Вы же читайте слезы пользователей на эту тему, если сами проверить не в силах. Мне ваша теория по барабану.

И вообще, что вы мне пытаетесь втереть. Что, я так и не понял.

Наверное вы хотите сказать, что программная компенсация плевала на законы физики и она точнее?

Считайте так, если вам нравится.

Удачи.

А жала у вас натуральные японские?

Поставили китайские жала с термопарой из неизвестного сплава и линейности и спорите на счёт контроллера и решений??? У меня все жала врут ПО РАЗНОМУ.

Вы смешны.

Решение данного автора от Хакко по программной реализации компенсации холодного конца ничем принципиально не отличаются и заявленная стабильность в +/2 гр РЕАЛИЗУЕТСЯ даже на китайских жалах-можете сами убедится.НЕ абсотная точность а точность поддержания температуры на жале.

У вас хоть разные жала и прибор Хакко-100 имеется или шариком меряете круглым по плоскому катаете? :)))))

(Имею такую же китайскую поделку и прекрасно вижу, куда и насколько она врет.

Вы же читайте слезы пользователей на эту тему, если сами проверить не в силах. Мне ваша теория по барабану.)

То есть ВЫ ДАЖЕ понять не в состоянии что врёт!!! И притягиваете ВАШУ теорию.

Ноу коммент! Очень смешно.

sibcontrols.com/ru/programmnaja_kompjensacija_kholodnogo_spaja

Возможно и можно отказаться но неточность возрастёт на несколько градусов.

Что то разработчики на радиокоте не торопятся все поголовно отказываться от программной компенсации.

ИМНО основное назначение НТС в данном случае отслеживание изменений внешней температуры.Внутри корпуса она пропорциональна наружной.Может быть как +17 в комнате так и все +40 летом в Китае или у нас в 2010-11 году.

20 градусов разницы это не слабо даже для паяльника такого класса.

1) Вы делает упор на поддержание стабильной температуры. т.е. как встала — так и стоит, без колебаний.

2) Вы написали, что это именно стабильность, а не абсолютная температура.

3) Далее вы пишете, что ntc влияет именно на стабильность.

Вот с этим я согласиться никак не могу. NTC влияет на точность выставления абсолютной температуры, а стабильность тут не причем. Даже если в паяльнике и будут какие-то колебания температуры холодного спая, датчик в контроллере их никак уловить не сможет. Собственно, даже датчик в ручке вряд ли сможет отследить мелкие (несколько градусов) колебания внутри картриджа.

Разумеется, я не рассматриваю вариант, когда окружающая температура может внезапно измениться с +17 до +40. ;)

Вы, случайно, не о разных решениях спорите? ;)

А при +40С окружающей, он скорее всего и так уйдет в ошибку.

Поэтому точности поддержания температуры в +- 5 гр. добиваться бессмысленно. Вы ее добьетесь в какой-то момент но, изменится температура в корпусе контроллера, нагреются провода, нагреется сам корпус паяльника, наступит лето или зима и пр. и температура уплывет.

Тот, кто умеет паять и у кого есть опыт в пайке, не пару раз ткнуть паялом в месяц, на показания практически не смотрят. Нужны примерные показания и как ведет себя паяльник при данной температуре. Еще можно взглянуть на сколько примерно добавил или убавил температуру. По тому как паяют не показания температуры на контроллере, а паяльник. А вот паяльник не очень… Бесят прилипания, на мгновение, жала. По тому как теплоемкость у него никакая, а на реакцию на изменение температуры нужно время. Для SMD он нормальный, паять что-то большее… бесит…

Кто желает спеть про питание. Питание 26 вольт и с амперами в порядке.

Конечно приятно, когда контроллер показывает правду, но это не самоцель для нормальной пайки.

И там не пять, а четыре провода используется. Если вы пользуетесь таким контроллером или разбираетесь в схемах… Угу?

А по замыслу китайцев, не положивших, однозначно не положивших кондер, вообще три… Так что проводов там хватает, даже для ваших фантазий.

Это местные китайские самоделки мелкими партиями точёные местными кооперативами на токарных станках.Полно аналогичных продаётся на бангуде и тао, только подешевле и попрошше из металла.

При наличии токарки сделал бы не хуже.Надписи лазерным гравёром, китайцам не проблема станочек купить.

поделитесь информацией

Доставка через www.mistertao.com/

Итого обошлось в $20.87.

Корпус: https://world.taobao.com/item/525258749055.htm

Обошелся в $14.33.

БП народный 24 вольтовый с али.

Ручка и жала с али.

А то голая плата, как у китайца-ничего не ясно, только слюни текут.

Не умеете писать, это всё отмазки, я тоже так думал…

Главное захотеть и начать, а там пойдет. Думаете всеми уважаемый kirich с детства писал такие обзоры? Всё приходит со временем, вырабатывается свой стиль и слог.

Попробуйте, а мы оценим, где нужно поправим (не нужно боятся критики)

у меня два их st-link v2 на stm32f101cbt6

в которых нет usb по DS, но наверное сами кристалы об этом не в курсе, и поэтому они замечательно работают.

вот тут и фотки есть, а еще у некоторых кристалов флеша больше чем по DS, stm23f031f4p6 по DS флеша 16к, а в реальности его там 32к.

Пришел такой контроллер и то ли он бракованный, то ли я не могу разобраться с калибровкой температуры.

При 200 градусах уставки имею 300 градусов на жале. В пункте Р11 проставляю реальную температуру на жале ~ 300, а контроллер ее еще больше поднимает, где то до 330 градусов.

Может кто поможет разобраться?

P01 — реальное напряжение TL431 в десятках милливольт

P02 — смещение NTC в непонятных попугаях (но тут как ни крути 100 градусов погрешности не выкрутить)

P03 — смещение 0 термопары и усилителя (тоже в мв)

P04 — коэффициент усиления (угол наклона характеристики)

Как вариант — сначала сбросить все в дефолт (при начальной настройке поставить P99=1), потом попробовать подкрутить потенциометр.

Крутил потенциометр и при дефолтных настройках смог на жале добился температуры на 50 градусов выше, чем уставка на дисплее.

Смотрел много видео в сети, все что нашел по теме перечитал, там при установки значения реальной температуры в Р11, контроллер начинает температуру снижать. И к примеру при калибровке на 300 градусах с помощью Р11, имеют при уставке 200, на жале 220, при уставке 400, на жале 380.

У меня же при установки значения реальной температуры в Р11, на жале температура только увеличивается, а при снижении значения значительно ниже реальной температуры, начинает снижаться. То есть все наоборот.

Подбором разных значения в Р11 совместно с потенциометром смог откалибровать температуру при уставке 300, введя в Р11 значение 150.

Начал смотреть что на 200 и 400 градусах и получил при снижении или увеличении уставки по дисплею на 50 градусов, температура на жале меняется только на 25 градусов. То есть при 200 получаю 250, при 400, получаю 350.

Несколько вечеров убил, не могу разобраться.

Уже думаю на контроллер, так как ни в одном видео или описании не видел похожего поведения.

Либо у нас разные прошивки.

Может я и путаю конечно, но все знания из сети от русскоязычных пользователей почерпнул.

Главная суть в том, что я не могу добиться точности на нижнем (200) и верхнем (400) пределе, при калибровке на 300 градусах.

Что с этим поделать можно не в курсе?

Для 200=200 в Р11 нужно ставить 50, при этом на 400 получаю ~240

Для 400=400 в Р11 нужно ставить 200, при этом на 200 получаю ~280

Прикидка примитивна — значение 50 дает дельту 40. Значение 200 дает дельту 120. Какое значение нужно задать для получения дельты = 200?

В Р03 выставил — 000 (если ставить значение больше, температура будет выше).

Потенциометр выкрутил на минимум.

Получил 200 = 310, 400 = 510.

Аналогично, почти на всех моих 6 жалах.+30гр вверху и -30гр внизу.При настройке на 300 в 0.Забей.

Ну или подстройкой операционника или в настройках смещения 0 и усиления операционника выставляй характеристику термопары по Х и II.

Вот это как сделать можно подробнее?

Крутите настройки последовательно(программно и переменный резистор -усиление ОУ отвечают за схождение графиков Х).

Программно смещение 0 -отвечает за схождение графиков II(параллельно).Ну или впаиваете в ОУ соот переменный резистор.

И строите ПОТОЧЕЧНО графики, для различных настроек, в рабочем диапазоне температур, например 250-330 градусов (градусов через 15-20).

Добиваетесь максимального схождения графиков, то что на жале и на дисплее(сначала Х, потом II).Та ещё работёнка, пару тройку дней придётся потратить.Самое обидное что для других жал с другими термопарами всё надо будет делать по новому.

Но если приноровится, то по опыту это можно делать намного быстрее.а если вывести ручки переменных резисторов и выставить метки заранее на протестированные жала, то и вовсе быстро.

P02 настройка NTC 32 сек -29

P03 вход ОУ коррекция напряжения смещения (55).

P04 усиления усилителя термопары (270).

P05 коэффициент пропорциональности PID pGain — (64)

P06 коэффициент интегрирования PID iGain- (002)

P07 коэффициент дифференцирования PID dGain- (16)

P08 автооключение после 3-50 минут ,(10).

— сервисные настройки

P01 249

P02 32

P03 55

P04 270

P05 64

P06 2

P07 16

P09 restore factory settings Сброс на заводские настройки.

— пользовательские настройки

Stepping P10 temperature settings

P11 thermocouple amplifier gain

Инструкция по настройке значений.

Длительное нажатие на энкодер входим в Р10-005.Если надо выставить шаг 10 градусов, то набираем 0 в младшем разряде, кратко нажимаем энкодер и перемещаем точку к среднему разряду и вводим 1.Длительное нажатие запоминание и

— переходим к Р11-000..

Если длительно нажать то сброс -переходим к набору температуры 500.

Если же мы значение 000. меняем на любое, например 001. то после длительного нажатия переходим к настройке Р11 температуры-001.-270..

Младший знак разряда настраивается от 0-9(279.), нажимаем кратко энкодер -перемещаем точку и переходим к среднему знаку, настраиваем от 0-9(29.9), ещё одно краткое нажатие и меняем старший знак(9.99).Длительное нажатие запоминание и переход обратно к Р11--длительное нажатие--000.Ещё одно длительное нажатие -выход и переход к набору температуры 500.

Точками мы выбираем при настройке знак разряда.Таким образом мы можем настроить не только 270.-279. а во всём диапазоне от 000-111- до 999.

Выход из настройки значения Р или переход к другому значению Р через 000. и длительное нажатие.

Настройка через 001. и длительное нажатие, аналогично и сервисные настройки Р02, Р03, Р09.

Для того чтобы войти в сервисные настройки нажимаем энкодер и включаем питание(без жала).

Но между Р02, Р03, Р04 ещё выскакивают промежуточные цифры 027-028-029 и 777-776-778-779, которые меняются в зависимости от настроек Р02, Р03 и ввода разных значений в 000. между ними.

Остаётся соотнести эти изменения в настройках с реальным изменением температуры на жале и его динамику.Надёюсь этим кто нибудь займётся.

К Р09 лучше не переходить -можно сбросить все свои настройки и по новой.

P02 — это не время, это коррекция напряжения от ntc. Причем не температуры, а именно исходного напряжения от ADC.

P08 — это длительность до полного отключения в минутах. К сожалению, аналогичного параметра для времени выхода на 200 градусов нет (вернее — он жестко забит в программе).

P04 — это не обязательное точное значение усиления. Фактически, это просто делитель. Формула первоначального вычисления температуры (до поправок ntc) выглядит следующим образом:

Temperature = ((((P01*1024) / ADC_431) * (ADC_T12 — P03))) / 1024) * 1000 / (P04 * 19)

Умножение/деление на 1024 — для использования целочисленной арифметики.

ADC_431 — измеренное напряжение на TL431

ADC_T12 — измеренное напряжение на термопаре

Теперь по процедуре начальной настройки.

Алгоритм той подпрограммы следующий:

1) Вывести «P01», подождать

2) Вывести текущее значение P01, дать пользователю откорректировать, сохранить

3) Вывести текущую измеренную температуру ntc, подождать

4) Вывести «P02», подождать

5) Вывести 0, дать возможность пользователю его изменить

6) Если пользователь оставил 0 — переход к п. 9

7) Вывести текущее значение P02, дать пользователю откорректировать, сохранить

8) Перейти к п.3

9) 30 раз показать (с задержкой между показами) текущее измеренное напряжение с T12

10) Вывести «P03», подождать

11) Вывести 0, дать возможность пользователю его изменить

12) Если пользователь оставил 0 — переход к п. 15

13) Вывести текущее значение P03, дать пользователю откорректировать, сохранить

14) Перейти к п.9

15) Вывести «P04», подождать

16) Вывести текущее значение P04, дать пользователю откорректировать, сохранить

17) Вывести «P05», подождать

18) Вывести текущее значение P05, дать пользователю откорректировать, сохранить

17) Вывести «P06», подождать

18) Вывести текущее значение P06, дать пользователю откорректировать, сохранить

19) Вывести «P07», подождать

20) Вывести текущее значение P07, дать пользователю откорректировать, сохранить

21) Вывести «P08», подождать

22) Вывести текущее значение P08, дать пользователю откорректировать, сохранить

21) Вывести «P99», подождать

22) Если пользователь введет 1 — затереть все ранее настроенные значения.

23) Сохранить в nvram

Это понятно, но так на сайте перевели-копипаста.На самом деле автор Гудкоде пишет что это температура установившаяся возле датчика в корпусе.32 градуса-логично.Хотя я ранее думал что это подстройка под разные НТС резисторы(хотя может и то и другое).

(P04 — это не обязательное точное значение усиления. Фактически, это просто делитель.)

То есть 270 это НЕ ТЕМПЕРАТУРА а делитель-коэффициент?

Это ценное замечание, так и есть, первоначальный коэф у Гудкоде 269.

(Теперь по процедуре начальной настройки.)

А вот тут многое не понятно.И вроде не совпадает с моим.Особенно вот это не понятно:

8) Перейти к п.3

9) 30 раз показать (с задержкой между показами) текущее измеренное напряжение с T12

translate.google.com/translate?sl=zh-CN&tl=ru&js=y&prev=_t&hl=ru&ie=UTF-8&u=http%3A%2F%2Fbbs.yleee.com.cn%2Fthread-15148-1-1.html&edit-text=

Прежние параметры.

[По умолчанию ADC опорного напряжения 2490mv, NTC поправка 15, автоматическое выключение 3 минуты, PID 48,1,60]

P01 опорного напряжения АЦП (получены путем измерения TL431)

P02 NTC с поправками (установив температуру до самого низкого чтении цифрового наблюдения)

2. Коррекция напряжения, T12_AMP вход 16.748mv (500 ℃ температуры термопары) и путем добавления номера фактической температуры электрической компенсации

Многократный показ вероятно сделан для проверки стабильности показаний. Или я не понял вопроса?

(Т.к. поправка задается не в градусах, с большой вероятностью нужно будет итерационно подбирать.)-

тогда я не понял вот этих фраз:«путем добавления номера фактической температуры электрической компенсации» и из теории «затем, после оцифровки измеренного напряжения, микропроцессор добавляет значение напряжения (Vrjc), соответствующее температуре окружающей среды, определенной RTD или термистором» (НТС).

То есть напряжение с НТС, соответтвующее температуре, добавляется к измеренному с термопары, по определённому закону.Понятно что не САМА температура добавляется.

Нет, это НЕ понятно. В контроллере складываются именно температуры, т.к. если нужно получить истинную температуру горячего конца, а имеется разница температур горячего и холодного конца и температура холодного конца, то складывать нужно именно температуры, но никак не напряжения. Тем более, что в данном контроллере ADC измеряет не напряжение на ntc, а практически коэффициент деления резистивного делителя, образованного ntc и постоянным резистором. Опорное напряжение с tl431 используется только для термопары.

Это какой-то дикий кривой перевод, который не имеет смысла обсуждать.

А это несколько из другой оперы. Так работают корректоры, которые на выходе выдают не цифру, а напряжение. Там действительно значение ntc преобразуется в напряжение по специальному закону и складывается с напряжением с термопары. К случаю рассматриваемого контроллера отношения не имеет.

Тогда уже в программе а не в контроллере.Контроллер температуру в «цельсиях»складывать не умеет, он напряжением оперирует.

И какая принципиальная разница складывает ли напряжение контроллер или программа после пересчёта?

(А это несколько из другой оперы. Так работают корректоры, которые на выходе выдают не цифру, а напряжение.)-там на схеме именно МК с цифровым дисплеем, так что цифру.Программная!!! компенсация а не аппаратная.

Почему к данному не имеет, в упор не понял?

Кстати — нет, не напряжением. Если уж подробно анализировать, то с программно-математической точки зрения никаких напряжений в формулах для NTC внутри контроллера нет:

Напряжение ntc = Vcc * (R/ (Rntc+R))

Формула из описания микроконтроллера:

ADC_RES[7:0] = 256 * (Vin/Vcc)

Если совместить две формулы, получаем:

ADC_RES[7:0] = 256 * (R/ (Rntc+R))

Напряжения сократились, осталось только соотношение сопротивлений.

И именно это соотношение сопротивлений далее пересчитывается в температуру.

Благодаря этому, для вычисления температуры ntc точность Vcc совершенно не важна, лишь бы помех/наводок не было.

Принципиальная разница в том, что никаких «напряжений ntc» ни контроллер ни программа не складывают. Складываются именно температуры.

«Там» — это где? Если у какого-то корректора есть аналоговый выход, то он неминуемо вынужден оперировать с напряжениями, и не важно, сделан ли он на аналоговой схеме или на микропроцессоре. Если же (как в рассматриваемой схеме) аналогового выхода нет, то пересчитывать температуру в напряжение, потом складывать, а потом обратно пересчитывать в температуру не имеет смысла. Не могу гарантировать, что так никто и никогда не делал, но мне не попадались устройства с таким принципом работы. Если есть реальные примеры устройств без аналогового выхода и использующих сложение именно напряжений — было бы любопытно ознакомиться.

Потому, что здесь нет и не требуется выдавать наружу аналоговый сигнал.

Там это в описании теории, откуда была взята цитата.МП выводит температуру на цифовой индикатор.

sibcontrols.com/ru/programmnaja_kompjensacija_kholodnogo_spaja

И в нашем контроллере тоже цифровое а не аналоговое управление и индикация.Откуда аналог наружу то? ШИМ «вроде»?

В том-то и дело, что в контроллере паяльника никакого аналогового выхода нет (в отличие от приведенной ссылки), из-за чего нет и ни малейшего смысла заниматься сложением напряжений.

ЦАП-? Шутить изволите?

Понял, что все сложения выполняются математически программой.

И «аналоговый» выход тут значения не имеет, потому что вся компенсация ЦИФРОВАЯ ПРОГРАММНАЯ.

НЕТ тут никакой аппаратной аналоговой компенсации холодного спая.НЕЕЕТ!

Я попытался показать, что в цифровых корректорах термопар на базе ntc добавляется как раз именно температура, а вот сложения напряжений наоборот — не используются, делая единственное маловероятное/редкое исключение для приборов, где есть аналоговый выход. Прошу заметить, основной упор я делал на то, что если аналогового выхода нет, то сложений напряжений совершено точно не будет. Если он есть — тоже как правило не будет, но лично я не буду абсолютно категоричен.

Нет никакого стёба. Я наблюдаю приведенное Вами достаточно поверхностное описание некоего неидентифицируемого программно-апаратного устройства без принципиальной схемы, без исходных текстов, даже без блок-схемы алгоритма работы. Причем текстовое описание не вполне соответствует картинке. Что именно упростили — описание или картинку мне достоверно не известно. Посему считаю не очень разумным делать однозначные выводы, как оно работает внутри.

Само по себе наличие процессора, индикатора, ЦАП и АЦП не является решающим фактором. Я лично держал в руках устройство на процессоре, с индикатором, с АЦП и ЦАП (и даже RS485), которое формировало на выходе именно поправочное напряжение для термопары. Не могу сказать, что такое решение является распространенным, но случаи разные бывают.

А кто-то где-то написал, что она тут есть?

Ну странно называть полностью аналоговым выход с АЦП, с цифрового прибора.Душа не принимает.

А наворотить могут всякого.Но у нас то нет никаких чисто аналоговых выходов ни в нашем контроллере ни в примере теории со ссылки.НЕТ.

Ну вот как то аналоговые методы компенсации многие пытаются приписать программной.Откуда ИМНО и весь спор идёт где холодный конец и куда НТС засунуть.На картинке вроде ясно показано и описано.

Но почему то холодный конец ищут возле микропроцессора а НТС хотят засунуть в ручку подближе к термопаре. :)))

Максимум что мне удалось это дельта в 100, то есть:

300=300, 200=250, 400=350.

Все остальное не дает и близкого результата.

Если отстроить дельту в 200 градусов между 200 и 400, то получаю температуру примерно 200=300, 400=500.

И ни как ее снизить не могу.

Вы можете фото платы со стороны элементов сделать, что бы маркировку видно было?

На дырку и МГТФ не обращайте внимания — это уже мои экзерсисы.

Макркировка с другой стороны — «STC T12-HG»

Только что это даст?

При беглом взгляде явные отличия и по разводке и по номиналам.

Хочу проверить, нет ли ошибок по номиналам элементов.

Эх, маловато фото, не видно номиналов.

Если не затруднит, в личку можете скинуть покрупнее?

P.S. А чего так мелко-то?!

С этим контроллером времени пока возится не было, если за него возьмусь, постараюсь тут отписать.

По делу, приехал второй такой контроллер, первой версии (где нужно резистор отпаивать при питании от 24В) и прекрасно откалибровался! Имею 200=200, 250=250, 300=300.

Настройки такие:

Р3 = 0

Р4 (она же Р11) = 380

Дальше подогнал температуру штатным подстроечным резистором на плате.

300=300, 200=250, 400=350

±50гр для голимых кетайских жал как бе норма.У меня +\-30гр.

Плюс не понятно из какого качества деталей собран контроллер, который после сборки НИКТО не настраивал и не проверял.

И потенциометром в каких пределах регулируется температура после калибровки в Р11?

250-243

300-298

350-333

на самую точность не претендую, шарик термопары так и наровит соскочить с жала

ВС2 — 8,8

Может и в жале дело.

Буду разбираться.

Может не обгорелое, не формованное?

Жало уже обгорело или новое?

Едут мне еще 3 жала, проверю с ними еще.

Постараюсь отписываться тут.

K (две штуки), B, BC2, BC3, D24:

K (новый) — - — - — - — 7,8 Ом

B (новый) — - — - — - — 8,0 Ом

BC3 (пользованный) — - 8,2 Ом

K (пользованный) — - — 8,2 Ом

BC2 (новый)- — - — - — 8,4 Ом

D24 (новый)- — - — - — 8,4 Ом

А потом НЕКОТОРЫЕ не понимают почему это станция врёт и начинают искать 5 угол в лице НТС и совать его в ручку.Путая аппаратную и программную компенсацию холодного спая.

Надо добавить что получить чистый металл очень дорого, а получить сплав с точным % соответствием ещё дороже.Поэтому в жало стоимостью 3 доллара.против 30 за фирменное, идут самые дешёвые материалы на термопару.За чистоту и % соответствие которых китайцы поручаться в пределах ±30%.По этому ЭДС и не должно совпадать в китайских жалах.

Каждый может взять на радиобазаре пяток-пучёк К термопар по 10 центов к китайскому мультиметру и убедиться что ВСЕ они покажут в кипятке РАЗНУЮ температуру на одном мультиметре!!!

Потому и такая точность! А контроллер тут не при чём!

dangerousprototypes.com/forum/viewtopic.php?f=56&t=7218

там и T12 есть, себестоимость около сотки грина. мне пока платы делают

с мощностью похоже у T12 проблем нет — я тут китайский контроллер подключал — перепутал полярность, нагрелось до веселого красного цвета, потребление на 24 вольтах при разогреве было 2,5A

сравнил его с веллером WSP80 на станции WMD так вполне сопоставимо при гораздо большем выборе жал, а веллер стоит на порядок реально больше

Для разовой пайки от 0.6 мм и выше таких изысков не требуется, А с бинокулярным микроскопом и если не торопиться я и меньшее без проблем запаяю/отпаяю. Даже жалом 900 К.

Конденсатор я тоже не стал ставить. Для заземления жала лучше мегомный резистор. А для определенных условий вообще наглухо заземлить, особенно если есть уверенность в честной заземленности питающего кабеля.

Конденсатор нужен вместо датчика вибрации, что бы станция не засыпала.

Нужно сначала самому разобраться, прежде чем советовать.

Если не знаете сами, не вводите других в заблуждения.

Так что товарищ ПРАВИЛЬНО слышал и снимите ему минусы немедленно.

Потому что станция засыпает буквально через 1-2 минуты и всех уже зае… ла!

А вот то что выгорает смазка -бред!

Обгорает нихром в керамической обмазке и нагорает слой изоляции между витков нихрома-стабилизируется сопротивление обмотки жала-идёт ФОРМОВКА.Потому что на заводе её не производят!

После обжарки +\-10гр.После приработки в пару часов +\-5гр.На некоторых жалах скачет меньше.

У меня в китайской ручке 9501 уже был запаян блокировочный С, я его не трогал.Всё засыпает, слишком быстро, так как в проге прописано 60сек.

при питании от импульсников (что 24/6, что от ноута) — имею скакания показаний на контроллере в +-10 градусов! запитал от трансформаторного лбп — стоит как вкопаная… пробовал на двух разных жалах (комплектное K, и отдельно заказывал ВС2) у обоих сопротивление 8,3-8,5 Ом

Первейшая причина это помехи от ИБП.

Вторая и главная плохой контакт в ручке-плавающий контакт, с высоким сопротивлением, гальваническая пара итд.

Третья некачественный ОУ, МК, полевик, помехи от динамической индикации… итд итп… сотни их.

Делать? Да всю схему перетряхивать с осциллографом-помеху искать.Включить вместо жала и ручки эмулятор с термопарой и нагрузкой и искать.Поменять ОУ -проще и дешевле всего.

А так как у вас скорее всего ИБП виноват, то делать фильтры или менять БП.

Но вот вывод из прочитанного я сделал другой. А именно: «если паяльная станция на 900х уже есть, смысла заморачиваться с китайцами на Т12 — никакого».

Кстати. Читаю все обзоры на муське, посвященные данным жалам, и так и не понял для себя: она вообще существует, адекватная ручка под них?

Чтобы пальцы были максимально близко к точке пайки, но при этом жало чтобы нормально фиксировалось?

https://aliexpress.com/item/item/Free-shipping-soldering-iron-handle-LF005-for-BAKON-950D-digital-Soldering-Station-without-iron-tips/32320698496.html

только там еще есть оригиналы и нет хз

Стандартная ручка абсолютно нормальная, если кому так не кажется — может попаять вечерок совдеповским стоватником и по чувствовать разницу.

У самого близорукость, но это мне не мешало пока не началась возрастная дальнозоркость. Все мелкое смд приходится паять под лупой. Вот с короткой удкой я бы туда не подлезть.

Если же у вас тремор то возможно есть смысл обзавестись феном. Его изготовление будет не дороже кита Т12.

Я себе записал в планы такой и струмент :)

как самому собрать контроллер для фена в подписи у Viсtor_P

и вся тема.Фен покупается запасной дешёвый типа от люкея со встроенным вентилятором.

А 2 в 1 чтобы паяльник Т12+фен не встречали разработок?

Всё что находил — фен + люкей

да и сама схема там через чур наворочена и избыточна.

Как вариант просто отдельно собрать контроллер для фена и успокоится ;)

Больше не находил кто еще на радиокоте, кроме Victor_P, сделал поддержку T-12 в своих проектах.

Подделка 9501 стоит 10-15 долларов, оригинал 45-60, малазия и прочая азия от 25.

зы: за обзор спасибо, думал опять двадцатьпять… ;)

Кстати сегодня точно такой же конструктор себе заказал))

Только смысл какой повторно прошивать? Последнее (найденное мной) китайское обновление прошивки было больше года назад, Явных ошибок нет. Память прошивки забита почти в ноль (на хвосте 20 свободных байт).

Тут в соседней теме уже прошу просят-послетало(статика, выбросы высоковольтные в сети, гроза, космическое излучение, много чего может случиться).

Оно? Качать английскую версию или последнюю в чём разница?

Со свистком на CP2102-v2_0 работает?

Питание подавать 5в, только со стороны свистка?

Подключаете к компу, отключаете питание контроллера, в программе выбираете МК, порт, прошивку, устанавливаете частоту 33.1776 МГц (прошивка от goodcode, у альтернативной другая частота), убираете галку с «Next time...», жмете «Download/Program» и после этого запитаываете контроллер. Если не перепутали Rx/Tx, то увидите в правой нижней секции софта процесс заливки, который занимает пару секунд.

Там на последних страничках и прошивка есть.

Про cp2102 ничего не могу сказать, но там только rx/tx, без всяких дерганий битами — должно работать.

Питания лучше не подключать, т.к. прошивать можно только при старте контроллера. Т.е. сначала подключить кабель, запустить софт, а потом включить паяльник.

Я перевел и начал немного окультуривать в надежде сделать свой вариант, хотя не уверен, что разберусь с ПИДом, ибо не имею такого опыта. Если интересует такой окультуренный вариант исходников, могу выложить куда-нибудь.

Upd. вот тут на радиокоте какие-то исходники выложили (T12_stc.zip) m.radiokot.ru/forum/viewtopic.php?f=2&t=101844&start=1380

Поскольку речь идет об особенностях прошивки — народ должен знать, с какой конкретно платы снята прошивка.

Или я не понял, и разбиралась прошивка, скачанная где-то в сети, а не с контроллера?

Я сначала разобрал последнюю версию прошивки в IDA, а потом экспериментально проверил, что существующий контроллер ведет себя именно так, как и заложено в этой прошивке. Функционал там невелик, посему проверить всякие менюшки настроек, засыпания, их таймауты и прочие моменты не очень сложно. Разумеется, побайтное совпадение прошивок не гарантируется, но мне это и не нужно. А большинство коэффициентов там и так вынесено в настройки.

Такое на смарте не набрать, нервы не выдержат.

Чем бы перепрошить это:

У меня такая же штука есть. Не знаю к чему применить.

А пальпирую обычную мышку.

Из имеющегося текста я не вполне понял, что не так с заголовком. Можно в личку.

За обзор плюс.

--А прошивку чем с этого процессора снимали, какой программой? И наверное юсб-уарт свистком?

Прошивку выложите пожалуйста.Летят они иногда.

4) Точки на индикаторе имеют свой функционал — левая индицирует режим 5, средняя — наличие вибрации, правая — тип выводимой температуры (выставленная или текущая).

--У меня плата F и левая точка не работает, не заметил чтобы она горела.