Сушилка филамента для 3Д печати Creality Space Pi

- Цена: 6888 рублей (покупал за 5000 рублей)

- Перейти в магазин

Те, кто занимается 3Д печатью не первый день, знают, что пластик очень неплохо впитывает влагу из воздуха, из-за чего начинает расширяться во время нагрева, ухудшается спекаемость слоев, да и стенки получаются некрасивые. Поэтому катушки пред использованием обычно сушат для профилактики, кто в духовке, кто в дегидраторе для овощей и фруктов. Я со временем пришел к более практичным готовым вариантам и остановился на одном, у которого есть много плюсов и один неприятный минус.

Характеристики

Распаковка и внешний вид

Приходит в упаковке с ярким принтом, внутри есть вспененные вставки, так что разбить во время доставки не должны если прыгать на неё не будут.

В комплекте сушилка, кабель питания и PTFE трубка, чтобы филамент на открытом воздухе пыль и влагу меньше собирал, плюс более удобная подача.

В инструкции есть таблица с рекомендуемыми параметрами обработки различных типов пластиков.

Разъем питания и выключатель находятся сзади. Передняя панель немного просвечивает в верхней части, но остаток прутка без дополнительной подсветки отслеживать сложно. В нижней части расположен дисплей с сенсорными элементами управления.

Колпак откидной, фиксации в произвольном положении нет. Для свободного вращения катушек имеются металлические валы на подшипниках, ближе к лицевой стороне находятся два отсека для осушителя и датчик температуры/влажности, на противоположной стороне выход нагретого воздуха.

В основании есть противоскользящие вставки, по центру наклеили шильдик с информацией о модели. Остаток филамента удобно смотреть только сбоку, т.к. в верхней части купол ребристый и сильно искажает вид.

Всего имеется четыре отверстие, в каждое из которых входит комплектная трубка.

Но мне кажется, что в колпаке они сделаны исключительно для вентиляции, т.к. при любом расположении катушки происходит залом прутка, а вот в передней части угол оптимален.

В отсек свободно помещаются стандартные катушки диаметром до 200 миллиметров и шириной до 75мм каждая. Более широкие влезут только по одной, расстояние между крайними подшипниками 165 миллиметров.

Сначала установил трубку с большим запасом, но только потом понял, что это было ошибкой, т.к. по мере натяжения прутка, её затолкало внутрь и даже немного намотало на катушку.

В итоге укоротил ее так, чтобы она не могла слишком глубоко погружаться в корпус, да и сопротивление меньше стало при движении филамента.

Включение и настройки

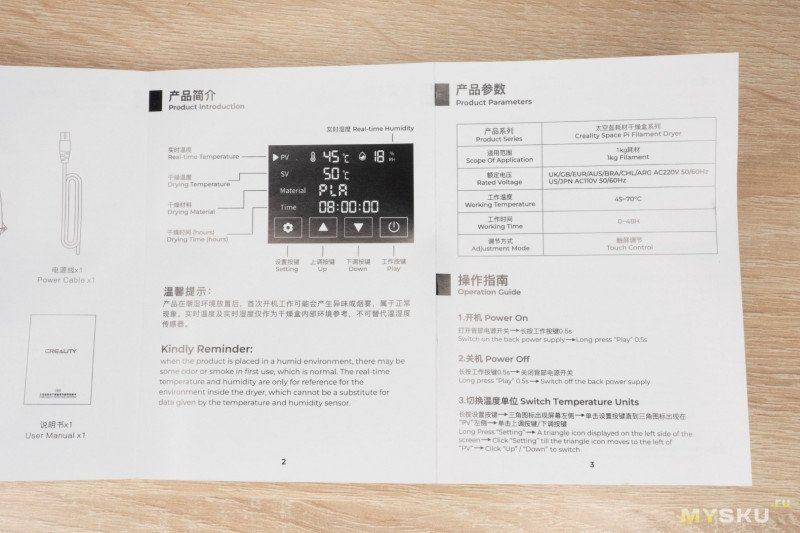

Первое что бросается в глаза это плохие углы обзора дисплея. Пришлось ловить оптимальный угол, чтобы на фото было хорошо видно всю информацию. Резистивный тач так же не очень чувствительный и не всегда кнопки срабатывают с первого раза.

Первая кнопка выделяет параметры, стрелки меняют их значение, для включения/выключения питания нужно подержать последнюю. Есть выбор единиц измерения.

Температура регулируется в диапазоне 45℃-70℃.

На выбор есть 12 предустановленных температурных профилей под определенный тип пластика.

Ну и таймер можно выставить в диапазоне 1-48 часов. Нагрев начинается автоматически после выбора времени работы.

Для проверки достоверности показаний, я закинул внутрь беспроводной модуль термометра, а так же термопару в область, где расположен встроенный датчик.

Я обратил внимание на слишком быстрое падение влажности после активации нагрева. Да и температура поднимается слишком быстро. С термопарой значение выровнялось только через 5 минут.

А вот чтобы реальная влажность с температурой приблизились до значений, указанных на дисплее, понадобился час.

Корпус разогревается не сильно, в том числе в нижней части, где расположен нагревательный элемент.

На снимках видно, что горячий воздух циркулирует по задней стенке купола, видимо поток быстро проходит до сенсора и прогревает его, заодно испаряя влагу в области.

Ну и сразу можно показать минус, о котором я писал во вступлении. При выставленных 50 градусах для сушки PLA, на выходе температура воздуха доходит до 86 градусов и часть потока обдувает катушку. При достижении заданного значения, нагрев отключается и в статике ничего плохого произойти не должно. Но вот если вы захотите печатать во время сушки, да еще и на старте, есть высокая вероятность получить брак.

Перегретый пруток вытягивается и становится тоньше, ухудшается сцепление с шестерней подачи и сопло начинает печатать в воздухе. При чем это не просто размышления, я лично столкнулся с данной проблемой и поначалу не мог понять что именно произошло, благо пластик использовал качественный и наличие пробок было маловероятно. Точку поставило измерение диаметра прутка и температуры катушки на выходе горячего воздуха.

Итоги

Несмотря на последний минус, я считаю модель вполне годной для использования, главное помнить, что в начале нагрева температура воздуха на выходе будет гораздо выше заданной и легкоплавкий материал может вытянуть. В идеале филамент нужно сушить заранее, в крайнем случае за 15-20 минут до печати, чтобы температура в камере выровнялась и нагрев был не таким интенсивным. Я еще задумывался над установкой перегородки, которая будет закрывать катушку от прямого потока, но проблема больше не проявлялась, поэтому забил.

Сейчас цена не особо гуманная, я в июле заказывал за 5к, так что возможно есть смысл дождаться скидок.

Как всегда, приветствуется конструктивная критика в комментариях. Всем добра =)

| +48 |

3068

103

|

| +91 |

7581

75

|

| +38 |

1664

26

|

| +19 |

1593

35

|

Вот в чём вопрос!

10 лет печатаю, ни разу не было желания и необходимости в сушке.

У меня катушки на балконе лежат круглый год. Там вообще перепады влажности и температур.

Плюс еще, что пыль на катушку не садится и не нужно заморачиваться с фильтрами.

Подобной сушилки не имею, время от времени сушу в «овощной». Даже у не гигроскопичного petg заметна разница в качестве печати между «сразу из сушилки» и «через неделю на воздухе».

Нейлон же без сушки печатать в принципе малореально

И кстати еще и отматывали. Вы каждый раз будете отматывать когда печатаете? Ну можно конечно…

я привел простой, понятный и наглядный пример из собственного опыта, того как принтер плохо печатал влажным пластиком (в данном контексте совершенно неважно каким именно), и начал нормально печатать после сушки (вот вообще неважно каким способом)

это не предложение технологии сушки с моей стороны, а всего лишь пример того что сушка может потребоваться и сильно повлиять на качество печати

Я храню открытые катушки в большой пластиковой икеевской коробке с крышкой и подобным поглотителем влаги. Влажность в ней 35-40%. И всё это без лишнего шума, жара и расхода электричества.

Уроки физики не нужно было прогуливать ;-)

Когда я только пложил поглотитель влаги в коробку, в которой уже давно храню открытые катушки, влажность в ней была около 55%. За неделю опустилось до 35% и так с тех пор и держится. И это при неизменной температуре, без всякого читерства вроде нагрева.

Этот нагреватель тоже не особо что-то . Если нужно реально быстро и в больших количествах, то тут только компрессорный осушитель подойдёт.

У меня такой для белья стоит в сушильной комнате. За пару часов несколько литров воды собирает.

Думал его приспособить для сушки пластика, но больно муторно выходит.

Это не магия, а обычная физика — нагреваем воздух в замкнутом обьеме, относительная влажность понижается (он может больше в себя принять влаги), нагреваем пластик — давление насыщенных паров воды увеличивается, он легче отдает воду (нейлон так вообще не отдает начиная с какого-то предела воду без дальнейшего нагрева, потому что энергии молекул при 30°С не хватает на разрыв связей с молекулами пластика, хоть вы влажность до 0 опустите).

Не позорились бы уж, начиная с понтом «уроки фииииизики прогуливали»

И да, мне вариант с адсорбером мне больше нравится, кинул катушки в герметичную коробку и просто забыл про них, когда нужно тогда и достал.

Конечно же не так эстетично, зато дёшево, надёжно и практично!

Это не химически связанная вода, это просто тупо сублимация чистого льда на поверхности волокон. Лед — испаряется. А вот сколько химически связанной воды в хлопке (или в нейлоне колготок) потом остается — хз, никому это не интересно, потому что свойства тканей в контексте использования их как одежды от этого не меняются. А вот для печати 20% или 50% влажности пластика — важна.

Имеется в виду дешевле или какие-то свойства?

Зачем? Это практически чистый нейлон, со всеми вытекающими плюсами материала. Правда, все минусы в виде сложности печати тоже прилагаются…

Емнип, для бОльшей части России это не актально, так как климат не имеет столько влажности, чтобы это как-то сказывалась на филаменте, особенно — зимой при отоплении.

Ну и качество поверхности будет соответствующим.

В качестве иллюстрации попробуйте заправить в принтер леску от триммера. Треск, струи пара, нить напоминает бусы — вот примерно такие дефекты, только в чуть меньших масштабах ;)

В помещении влажность не более 35% — зима всё-таки.

Что посоветуете?

Попробую поэкспериментировать понижением температуры и одновременным снижением скорости печати.

Полгода назад я бы покрутил пальцем у виска на такие рекомендации, а теперь сам активно практикую. Пока все устраивает ;)

Ну и понятно, что температура печати сильно зависит от цвета пластика, вернее, от его наполнителя-красителя. Серому может быть и 265 мало, а синему и черному и 255 много…

По отклеиванию — на 70 никаких намёков на коробление.

Мне элементарно обидно так унижать принтер по скорости )

235 — это для латунных сопел и низких скоростей.

t.me/morozprint/5764

Так же есть и другие способы, типа нагреть сопло и посмотреть вытекает ли из него пластика сам по себе (под воздействием внутренней влаги)

Влажный пластик имеет… непонятный коэфициент потока, который будто бы плавает во время калибровки. Делаешь несколько калибровок и все время получаешь разные результаты. И раз поток не откалиброван, то к калибровке ПА даже не можешь перейти.

У меня такая сушилка на 1 катушку, иногда подсушиваю в ней пла (на час) и сразу печатаю. Проблем никаких не было, должно быть у версии на 1 катушку нет недостатка по температуре?

Плюсом этой сушилки еще и является то что она выдает более максимальных 70 градусов, что вообще говоря позволяет сушить в ней нейлон. Я по крайней мере сушил, может и не до идеально сухого, но результат меня устроил.

Вот то что не входит две катушки фдпласт останавливает от покупки подобных сушилок.

Пы.сы. У меня младшая модель creality dry box 2.0